Распорка передних стоек для авто - изготовление своими руками

Статья обновлена: 01.03.2026

Повышение жесткости кузова – ключевой способ улучшить управляемость автомобиля и продлить ресурс подвески. Распорка передних стоек эффективно решает эту задачу, связывая верхние опоры амортизаторов.

Изготовление распорки самостоятельно позволяет не только сэкономить, но и создать деталь, идеально соответствующую конкретной модели авто. Процесс требует базовых навыков работы с металлом, но доступен большинству автовладельцев.

В статье подробно разберем этапы создания распорки: от выбора материалов и снятия замеров до сборки конструкции и установки. Особое внимание уделим безопасности и нюансам крепления к кузову.

Необходимые инструменты для изготовления распорки

Качество и безопасность самодельной распорки напрямую зависят от правильно подобранного инструментария. Отсутствие ключевых приспособлений не только усложнит процесс, но и может привести к нестабильной работе конструкции или её поломке под нагрузкой.

Подготовьте все инструменты заранее – это сэкономит время и минимизирует риски ошибок при сборке. Убедитесь в исправности электроинструментов и наличии расходных материалов.

- Основной комплект:

- Болгарка (УШМ) с отрезными и шлифовальными кругами

- Сварочный аппарат (инверторный или полуавтомат)

- Электродрель с набором свёрл по металлу (Ø 5-12 мм)

- Напильник или наждачный станок

- Измерительно-разметочные инструменты:

- Рулетка (3-5 м) и штангенциркуль

- Строительный угольник и маркер по металлу

- Керн для наметки точек сверления

- Вспомогательное оборудование:

- Тиски или струбцины для фиксации заготовок

- Молоток и зубило

- Средства защиты: маска сварщика, перчатки, очки

Для точной подгонки элементов рекомендуется использовать стенд для сборки или шаблон из ДСП. При отсутствии сварочного оборудования возможно соединение на болтах, но потребуется дополнительно: метчики для нарезки резьбы, набор гаечных ключей.

Определение размеров стойки амортизатора

Главная задача – получить точные габариты пространства между верхними опорами амортизационных стоек в подкапотной зоне. Замеры проводятся при полностью собранной подвеске, установленном двигателе и нормативном давлении в шинах – автомобиль должен стоять на ровной поверхности в естественном положении без нагрузки.

Ключевой параметр – расстояние между центрами монтажных отверстий на "стаканах" кузова (или крепежных площадках усилителей, если они уже установлены). Измерение выполняется минимум трижды: по горизонтальной линии между центрами отверстий, а также по двум диагоналям (от левого отверстия к правому и наоборот) для выявления возможного перекоса.

Критически важные параметры

Базовые замеры:

- Межосевое расстояние (L): Прямая дистанция между центрами крепежных отверстий обеих опор.

- Диаметр отверстий (D): Точный размер отверстий под болты/шпильки (обычно 12-14 мм).

- Толщина металла "стакана" (S): Учитывается при проектировании концевых пластин распорки.

Дополнительные факторы:

- Угол наклона стоек: Верхние опоры часто расположены не строго вертикально. Измерьте угол отклонения от вертикали с помощью угломера.

- Высота установки (H): Расстояние от плоскости крепления опоры до условной горизонтали (например, верхней кромки "стакана").

- Конфигурация пространства: Наличие препятствий (шланги, проводка, узлы двигателя), которые повлияют на форму или толщину трубки распорки.

| Параметр | Инструмент для замера | Точность |

|---|---|---|

| Межосевое расстояние (L) | Штангенциркуль, рулетка, линейка | ±1 мм |

| Диаметр отверстий (D) | Штангенциркуль, калибр | ±0.5 мм |

| Угол наклона (α) | Угломер, цифровой уровень | ±1° |

Важно: Все размеры фиксируются письменно с указанием стороны замера (левый/правый борт). При значительном расхождении диагоналей (более 2-3 мм) требуется диагностика геометрии кузова перед изготовлением распорки.

Выбор материала профильной трубы для распорки

Основной критерий при подборе – прочность на кручение и сжатие, так как распорка воспринимает разнонаправленные нагрузки. Толщина стенки напрямую влияет на жёсткость конструкции: для стандартных легковых авто рекомендуется минимум 2-3 мм, для внедорожников или гоночных авто – от 3 мм.

Сечение трубы определяет сопротивление изгибу: квадратные профили (например, 30x30 мм или 40x40 мм) проще в монтаже и обеспечивают равномерную жёсткость, прямоугольные (40x20 мм) эффективнее при вертикальном расположении широкой стороны. Длина заготовки рассчитывается по месту установки с обязательным запасом 5-10 см на подрезку.

Ключевые параметры выбора

Марка стали: Углеродистая сталь Ст3 или низколегированная 09Г2С. Второй вариант предпочтительнее для экстремальных нагрузок благодаря:

- Повышенной ударной вязкости

- Лучшей свариваемости

- Сопротивлению деформациям

Типоразмеры (примеры для легковых авто):

| Сечение, мм | Толщина стенки, мм | Применение |

|---|---|---|

| 25x25 | 2 | Компактные авто, городской режим |

| 30x30 | 2.5 | Универсальный вариант |

| 40x20 | 3 | Спортивные авто (вертикальное крепление) |

Проверка качества: Отбраковывайте трубы с:

- Видимой коррозией или трещинами

- Искривлением геометрии по продольной оси

- Неравномерной толщиной стенок (проверяется штангенциркулем)

Оптимальная толщина металла для самодельной распорки

Ключевой фактор при выборе толщины металла – баланс между прочностью, весом и технологичностью обработки. Слишком тонкий лист (<3 мм) не обеспечит необходимой жесткости и устойчивости к вибрациям, критичным для подкапотного пространства. Чрезмерно толстый материал (>5 мм) усложнит гибку и сварку без профессионального оборудования, а также увеличит общую массу конструкции.

Для самодельной распорки передних стоек оптимальной считается сталь толщиной 3–4 мм. Этот диапазон обеспечивает:

Обоснование выбора

- Достаточную прочность: выдерживает нагрузки от кручения кузова без деформации.

- Умеренный вес: не создает излишней нагрузки на точки крепления к стойкам.

- Технологичность: позволяет резать болгаркой и варить бытовым инвертором.

Для усиленных конструкций (например, спортивное использование) допускается применение 4–5 мм с обязательным учетом:

- Необходимости усиления крепежных проушин.

- Использования труб или уголков вместо плоских пластин для повышения жесткости при меньшем весе.

| Толщина (мм) | Рекомендации | Оборудование для монтажа |

|---|---|---|

| 2–2.5 | Только для декоративных элементов | Болгарка, полуавтомат |

| 3–4 | Оптимально для самоделок | Болгарка, инвертор |

| 5+ | Требует профессионального инструмента | Плазморез, мощный сварочник |

Важно: Для профилей (круглая/прямоугольная труба) стенки 2.5–3 мм достаточно благодаря ребрам жесткости. Обязательно используйте антикоррозийную обработку независимо от толщины.

Расчет длины распорки между стойками

Определение точной длины распорки – критически важный этап, так как ошибка даже в несколько миллиметров приведет к деформации кузова или некорректной работе подвески. За основу берутся фактические замеры между центрами верхних опор стоек в подкапотном пространстве автомобиля, установленного на ровной поверхности с полной разгрузкой подвески (домкраты под балкой/рычагами).

Для замера используйте рулетку или штангенциркуль, фиксируя расстояние строго между центрами монтажных площадок стоек. Учитывайте конструкцию креплений: если распорка будет крепиться через переходные втулки или проставки, их толщина должна быть сразу включена в расчетную длину. Полученное значение – база для изготовления самой штанги распорки.

Факторы, влияющие на итоговую длину

- Монтажный зазор: Добавьте к базовой длине 1-3 мм с каждой стороны для компенсации неточностей кузова и обеспечения свободной установки без натяга.

- Тип концевых элементов: Если используются сферические шарниры (шаровые опоры), вычтите их длину в сжатом состоянии (указана производителем) из общей расчетной длины распорки. Для жестких креплений (площадки, проушины) этого не требуется.

- Материал и термообработка: Для стальных распорок длиной более 60 см учитывайте потенциальное тепловое расширение (добавка 0.5-1 мм) или применяйте компенсаторы.

| Тип крепления распорки | Добавка к базовому расстоянию (с каждой стороны) |

|---|---|

| Жесткое (пластины, болты через втулки) | Монтажный зазор (1-3 мм) |

| Сферический шарнир (шаровая опора) | Монтажный зазор (1-3 мм) - Длина корпуса шарнира |

Формула итоговой длины заготовки:

L = (A + B + C) - D

Где: A – базовое расстояние между центрами, B – сумма монтажных зазоров (оба конца), C – припуск на расширение (если актуально), D – суммарная длина концевых элементов (для шаровых опор).

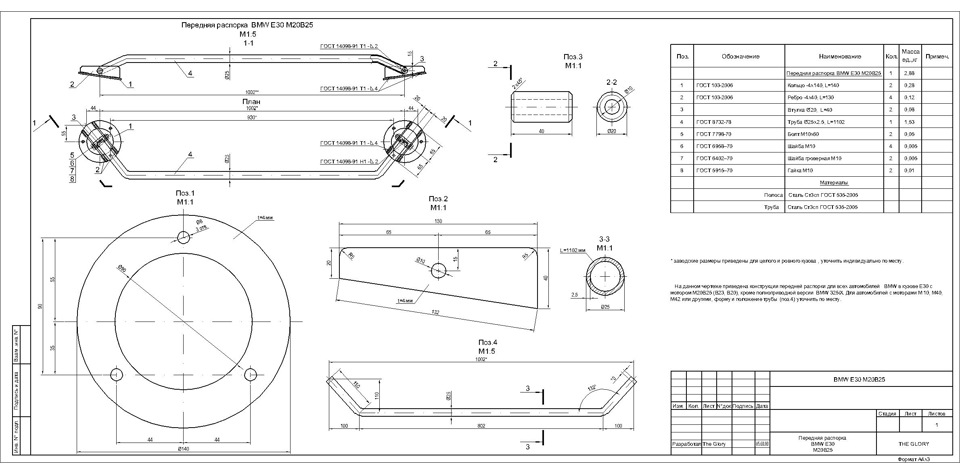

Создание чертежа распорки для вашего автомобиля

Точные замеры моторного отсека – основа успеха. Используйте штангенциркуль, рулетку и угломер для фиксации расстояния между центрами верхних опор стоек, учитывая смещение по вертикали/горизонтали. Замеры выполняйте на неподвижном автомобиле с разгруженной подвеской, фиксируя данные в миллиметрах.

Определите геометрию креплений: снимите размеры посадочных площадок стоек (диаметр, глубину, угол наклона). Отметьте расположение мешающих элементов: патрубков, бачка омывателя, электропроводки. Обязательно зафиксируйте минимальные зазоры до этих компонентов (рекомендуется +15 мм для вибраций и теплового расширения).

Параметры для отображения на чертеже

| Элемент | Ключевые параметры |

| Основная балка | Длина, угол изгиба (если требуется), сечение (круг/квадрат) |

| Крепежные "ушки" | Диаметр отверстий под болты, толщина металла, расстояние между центрами отверстий |

| Точки соединения | Угол примыкания к балке, тип сварки/крепления |

| Доп. элементы (ребра жесткости) | Место установки, длина, форма |

Используйте специализированное ПО (например, КОМПАС-3D, AutoCAD) или миллиметровую бумагу. Нанесите три проекции: вид сверху, спереди и сбоку. Укажите все размерные цепи, включая:

- Межосевое расстояние стоек

- Высоту распорки над элементами двигателя

- Радиусы закруглений (если применяются)

- Толщину металла для каждой детали

Проверьте чертеж на конструктивные конфликты: убедитесь, что распорка не пересекает траекторию капота, не контактирует с подвижными частями при работе двигателя. Обязательно промаркируйте материалы (например: "Ст20", "Алюминий Д16Т") и тип обработки поверхностей.

Разметка профильной трубы для распорки

Точность разметки определяет геометрию распорки и качество посадки при установке. Подготовьте очищенную от грязи и масла трубу, строительный угольник, рулетку, маркер по металлу и шаблон углов установки (если стойки не вертикальны).

Определите длину распорки по месту: замерьте расстояние между монтажными площадками стоек с помощью рулетки или проволочного шаблона, учитывая необходимый припуск на сварку (обычно 3-5 мм с каждой стороны). Приложите трубу к стойкам для контрольной проверки положения.

Последовательность операций

- Разметка резов под углом:

- При вертикальных стойках отмерьте длину трубы, нанесите маркером перпендикулярные линии с помощью угольника

- При наклонных стойках используйте шаблон: приложите его к торцам трубы, обведите контур реза

- Разметка отверстий под крепления:

- Измерьте межцентровое расстояние отверстий на штатных креплениях авто

- Перенесите размеры на трубу, отмечая центры сверлений маркером

- Проверьте симметричность разметки относительно оси трубы

| Параметр | Допуск | Инструмент контроля |

| Длина между резами | ±1 мм | Рулетка/линейка |

| Перпендикулярность реза | 90°±0.5° | Угольник |

| Смещение отверстий | ≤0.7 мм | Штангенциркуль |

Важно: После разметки нанесите кернером метки центров отверстий и риски вдоль линий реза – это предотвратит стирание разметки при резке и сверлении. Дважды перепроверьте все размеры перед фиксацией трубы в тисках.

Резка металла по размеченным линиям

Точное соблюдение разметки критично для геометрии распорки. Отклонения даже на 2-3 мм приведут к сложностям при сварке и снижению прочности конструкции. Контролируйте положение режущего инструмента относительно рисок на всех этапах работы.

Закрепите заготовку в тисках или струбцинами для исключения вибрации. Используйте только исправный инструмент с защитными кожухами. Обязательно применяйте СИЗ: маску-щиток, перчатки из спилка и плотную одежду, исключающую наматывание на вращающиеся части.

Технология и инструменты

Основные методы резки:

- Болгарка (УШМ) с отрезным кругом 1-2 мм: для профильных труб и пластин до 10 мм

- Электролобзик с пилкой по металлу: для криволинейных резов в тонколистовом материале

- Гидроабразивная резка: для сложных контуров при наличии доступа к оборудованию

Порядок действий:

- Дублируйте разметку кернером на критичных участках

- Выполните черновой рез с отступом 1-2 мм от линии

- Снимите фаски под 45° в местах будущих сварных швов

- Произведите чистовую обработку кромок лепестковым кругом

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перегрев кромок | Изменение структуры металла | Периодическое охлаждение водой |

| Смещение линии реза | Несовпадение стыков | Использование направляющей шины |

Подготовка посадочных площадок под крепления

Очистите верхние части лонжеронов кузова в зоне монтажа распорки от загрязнений, антикора и заводского покрытия металлическим шпателем или щёткой. Обезжирьте поверхности специальным составом для удаления масляных пятен, следов смазки и технологических покрытий – это критично для адгезии металла при сварке или точечной рихтовке.

Чётко разметьте точки крепления кронштейнов согласно схеме производителя распорки, используя керн для нанесения меток центра отверстий. Приложите кронштейны к лонжеронам, проверьте совпадение разметки и отсутствие перекосов относительно оси симметрии автомобиля – отклонения более 2 мм недопустимы.

Технологические операции

- Сверление отверстий:

- Используйте ступенчатое сверло диаметром, соответствующим крепёжным болтам

- Контролируйте перпендикулярность сверла к плоскости лонжерона

- Обработайте края отверстий антикоррозийным грунтом

- Усиление зон крепления:

- Приварите усиливающие пластины толщиной 2-3 мм при точечной сварке

- Альтернатива – установка резьбовых втулок в высверленные отверстия

| Параметр | Значение | Инструмент контроля |

|---|---|---|

| Расстояние между осями отверстий | ±1.5 мм | Штангенциркуль |

| Параллельность кронштейнов | < 1° | Угломер |

Проверьте плоскостность посадочных зон металлической линейкой – зазор между линейкой и лонжероном не должен превышать 0.5 мм на длине 150 мм. При необходимости произведите выравнивание поверхности кузовным молотком через деревянную проставку.

Формирование криволинейного профиля распорки методом гибки

Основная задача – придание металлической заготовке (обычно трубе круглого или прямоугольного сечения) точной дугообразной формы, соответствующей расчетному профилю распорки между стойками амортизаторов. Требуется обеспечить равномерность изгиба без заломов, сплющивания стенок трубы или критического снижения толщины металла.

Ключевыми факторами успеха являются правильный расчет радиуса гиба, выбор подходящего оборудования и соблюдение технологии деформации. Необходимо учитывать свойства материала (марку стали, предел текучести), толщину стенки трубы и требуемую геометрию готового изделия.

Технологические этапы гибки

- Подготовка шаблона/кондуктора: Изготовление жесткого лекала из фанеры или металла, точно повторяющего заданный радиус кривизны. Шаблон служит эталоном для контроля точности гиба.

- Выбор метода гибки:

- Холодная гибка на трубогибе: Применяется для труб небольшого диаметра (до 40-50 мм) с толстой стенкой. Используются ручные роликовые или гидравлические трубогибы.

- Горячая гибка с наполнителем: Для крупных сечений или тонкостенных труб. Полость трубы плотно заполняется сухим мелким песком (предотвращает деформацию), концы заглушаются. Участок гиба локально нагревается газовой горелкой до вишнево-красного свечения (800-900°C), после чего заготовка плавно изгибается по шаблону.

- Процесс гибки:

- Заготовка фиксируется в оборудовании.

- Деформация выполняется медленно и плавно, особенно при горячем способе, чтобы избежать перегрева и утраты прочности металла.

- При холодной гибке контролируется равномерность приложения усилия роликами/башмаком.

- Контроль геометрии: Готовая распорка прикладывается к шаблону. Проверяются:

- Совпадение радиуса по всей длине изгиба.

- Отсутствие сплющивания (овальности) трубы – замеряется калибром или штангенциркулем.

- Отсутствие видимых дефектов (морщин, заломов, трещин).

- Доводка (при необходимости): Корректировка формы с помощью гидравлического домкрата или пресса при выявлении отклонений.

Критические аспекты

| Фактор риска | Последствие | Меры предотвращения |

| Слишком малый радиус гиба | Залом стенки, критическое истончение металла | Соблюдение минимально допустимого радиуса (обычно 3-5 диаметров трубы) |

| Неравномерный нагрев (горячий способ) | Локальный пережог или недостаточная пластичность | Контроль равномерности нагрева по всей зоне деформации |

| Отсутствие наполнителя / плохая трамбовка песка | Сплющивание трубы, гофрообразование | Плотное заполнение полости сухим песком, надежная заглушка концов |

| Резкое приложение усилия | Деформация с образованием "колена" | Плавное выполнение гибочного усилия |

Точное соответствие криволинейного профиля расчетным параметрам гарантирует правильное распределение нагрузок в узле крепления распорки к стойкам и сохраняет конструктивную прочность элемента.

Сверление монтажных отверстий под крепеж

Тщательно разметьте центры будущих отверстий на распорке и кузовных элементах, используя керн для предотвращения смещения сверла. Контролируйте соосность точек сверления с обеих сторон, учитывая конструктивные особенности автомобиля. Убедитесь в отсутствии скрытых проводок, шлангов или усилителей за зоной сверления.

Применяйте ступенчатое сверление: начинайте с малого диаметра (3-4 мм), затем рассверливайте под окончательный размер, указанный в инструкции к распорке (обычно 8-12 мм). Используйте острые сверла по металлу с углом заточки 135° и СОЖ (смазочно-охлаждающая жидкость) для снижения нагрева и увеличения ресурса инструмента.

Технологические требования

- Диаметр отверстий: Должен соответствовать диаметру крепежных втулок/болтов + 0.5 мм зазора

- Перпендикулярность: Контролируйте угол сверления угольником

- Обработка кромок: Снимите фаски сверлом или зенковкой

| Материал | Рекомендуемая скорость сверления (об/мин) | Тип СОЖ |

|---|---|---|

| Сталь кузова (1-2 мм) | 1000-1500 | Масло моторное |

| Алюминиевая распорка | 800-1200 | Керосин/WD-40 |

- Зафиксируйте деталь струбцинами

- Выполните контрольное примеривание после первого отверстия

- Удалите металлическую стружку магнитом

- Обработайте кромки антикоррозийным грунтом

Важно: При работе с силовыми элементами кузова категорически запрещено использовать ударные режимы дрели. Признаки перегрева металла (изменение цвета) требуют прекращения сверления и корректировки режима.

Рассверливание отверстий под шпильки амортизаторов

Точная разметка центров новых отверстий критична для корректной установки распорки. Используйте штангенциркуль и керн, чтобы перенести координаты с заводских точек крепления амортизаторов на заготовку распорки, соблюдая симметрию относительно продольной оси автомобиля.

Закрепите распорку в тисках через мягкие прокладки, исключая деформацию. Начинайте сверление с малого диаметра (4-5 мм), постепенно увеличивая его до целевого размера (чаще 10-12 мм под стандартные шпильки). Контролируйте перпендикулярность сверла к плоскости пластины на всех этапах.

Ключевые этапы работы

- Инструмент: Дрель с низкими оборотами, ступенчатое сверло или набор свёрл по металлу (HSS), охлаждающая СОЖ.

- Финишная обработка: Снимите заусенцы зенковкой или напильником. Обработайте края отверстий антикором.

- Проверка: Приложите распорку к стойкам, убедитесь в свободном прохождении шпилек без перекосов.

| Диаметр шпильки (мм) | Черновое сверло (мм) | Чистовое сверло (мм) |

| 10 | 8 | 10.2 |

| 12 | 10 | 12.2 |

Избегайте перегрева металла – сверлите на средних оборотах с постоянным подводом смазки. Неправильная геометрия отверстий или сдвиг центров приведут к напряжению в узле крепления и ускоренному износу подвески.

Зачистка заусенцев после механической обработки

После выпиливания распорки на металлорежущем оборудовании (лобзиком, болгаркой, фрезером) на кромках неизбежно образуются острые заусенцы и микронеровности. Эти дефекты не только затрудняют последующую сборку узла, но и создают риск порезов при монтаже, а также могут стать очагами коррозии из-за неравномерного нанесения защитного покрытия.

Качественная зачистка критически важна для обеспечения плотного прилегания распорки к стойкам кузова и равномерного распределения нагрузок. Неустраненные заусенцы создают локальные точки напряжения, снижая эффективность конструкции и сокращая срок её службы.

Методы и инструменты для удаления заусенцев

Основные этапы обработки:

- Грубая обработка: Снятие крупных заусенцев напильником или заточным камнем. Движения направлены от края детали наружу под углом 30-45°.

- Локальная шлифовка: Использование наждачной бумаги (Р80-Р120) на шлифовальном бруске для зон сложного профиля. Особое внимание уделяется внутренним отверстиям под крепёж.

- Финишное выравнивание: Обработка мелкозернистой абразивной губкой (P180-P240) или войлочным кругом с пастой ГОИ для создания гладкой поверхности.

Рекомендуемые инструменты:

- Алмазные надфили для труднодоступных мест

- Кромочный радиусный шабер

- Ленточный гриндер с шлифлентой P100 для прямых участков

- Ручные абразивные цилиндры (для отверстий)

Контроль качества: После обработки проверьте кромки тканью или ветошью – материал не должен цепляться за поверхность. Обязательно проведите пальцем в перчатке по контурам для выявления скрытых дефектов.

Контрольная сборка распорки на стойке

Перед окончательной фиксацией всех соединений выполните предварительную сборку распорки непосредственно на автомобиле. Установите центральную часть распорки между верхними опорами стоек, совместив монтажные отверстия с крепежными шпильками кузова. Временно зафиксируйте конструкцию гайками без затяжки, обеспечивая свободное смещение элементов.

Проверьте геометрию распорки: центральная балка должна располагаться строго параллельно линии лобового стекла, а концевые пластины – плотно прилегать к опорным площадкам без перекосов. Убедитесь в отсутствии деформации смежных кузовных панелей при монтаже – зазоры между крыльями и дверями должны остаться неизменными.

Ключевые этапы контроля

- Проверка соосности отверстий

Все крепежные шпильки должны входить в отверстия без усилия - Контроль зазоров

Максимальный просвет между пластиной и кузовом – 0.5 мм - Тест на свободный ход

При покачивании рулем распорка не должна контактировать с элементами подкапотного пространства

| Параметр | Норма | Метод проверки |

|---|---|---|

| Параллельность балки | ±1° | Замер угольником относительно лобового стекла |

| Сила прилегания | Равномерная по периметру | Проверка щупом 0.1 мм |

Обязательно проверьте работу замка капота – при закрытии/открытии не должно возникать препятствий со стороны распорки. Только после подтверждения всех параметров приступайте к окончательной затяжке крепежа с рекомендованным производителем моментом.

Определение точек установки крепежных элементов

Точное определение мест крепления напрямую влияет на безопасность и функциональность распорки, так как ошибки приводят к деформации кузова, вибрациям и снижению эффективности подвески. Неправильная разметка может вызвать повреждение скрытых элементов конструкции или систем автомобиля при сверлении.

Для поиска точек используйте штатные технологические отверстия в верхних чашках стоек, предварительно очистив поверхность от загрязнений. При отсутствии подходящих отверстий выполняйте замеры относительно контрольных точек кузова, указанных в технической документации конкретной модели, с помощью штангенциркуля и угломера.

Ключевые этапы разметки

- Сверка с монтажной схемой: Используйте заводское руководство по ремонту для идентификации разрешенных зон сверления

- Контроль симметрии: Замерьте расстояние от центральной оси кузова до каждой точки с погрешностью не более ±1.5 мм

- Проверка углов: Убедитесь в перпендикулярности осей креплений к плоскости чашки с помощью угольника

| Параметр | Допустимое отклонение |

| Межосевое расстояние | ±2.0 мм |

| Соосность креплений | ±1.0° |

| Глубина отверстий | +0.5/-0.0 мм |

После разметки обязательно проверьте расположение точек на соответствие трём параметрам: отсутствие пересечения с усилителями кузова, свободный доступ для затяжки болтов, параллельность плоскостей сопряжения с распоркой. Фиксируйте шаблон струбцинами перед окончательным сверлением.

Подготовка поверхности под покраску металла

Тщательная очистка металла – обязательный этап перед нанесением грунта и краски. Удалите все следы старого покрытия, ржавчину, масляные пятна и грязь с помощью металлической щетки, шлифовальной бумаги (Р80-Р120) или шлифовального круга. Особое внимание уделите труднодоступным местам сварных швов и стыков распорки.

После механической обработки обезжирьте поверхность уайт-спиритом, антисиликоном или специальным обезжиривателем. Протрите металл чистой ветошью, смоченной в растворителе, чтобы удалить остатки пыли и возможные масляные следы. Дождитесь полного испарения состава перед следующим этапом.

Этапы подготовки

- Оценка состояния: Визуально и тактильно проверьте поверхность на отсутствие отслоений старой краски, активной коррозии и глубоких вмятин.

- Удаление ржавчины:

- Используйте преобразователь ржавчины для труднодоступных участков.

- Тщательно зашлифуйте места обработки после применения химии.

- Создание шероховатости: Пройдитесь по всей площади абразивом (Р180-Р240) для улучшения адгезии грунта. Стружка должна быть матовой и однородной.

- Финишная очистка:

- Удалите пыль сжатым воздухом или чистой сухой кистью.

- Повторно обезжирьте поверхность непосредственно перед грунтованием.

Важно: Не прикасайтесь к очищенному металлу голыми руками – кожный жир ухудшает сцепление материалов. Работы проводите в сухом, хорошо проветриваемом помещении без пыли.

Нанесение антикоррозийного грунта на распорку

Перед нанесением грунта тщательно очистите поверхность распорки от пыли, масляных пятен и остатков старого покрытия. Используйте металлическую щетку, шлифовальную бумагу или пескоструйную обработку для удаления ржавчины до чистого металла. Обезжирьте поверхность специальным растворителем или уайт-спиритом, используя безворсовую ветошь.

После обезжиривания не прикасайтесь к металлу голыми руками, чтобы избежать загрязнений. Обеспечьте хорошую вентиляцию в рабочей зоне и наденьте респиратор, защитные очки и перчатки. Проверьте срок годности грунта и тщательно перемешайте состав согласно инструкции производителя.

Технология нанесения

Наносите кислотный (травящий) или эпоксидный грунт тонким равномерным слоем:

- Используйте краскопульт с соплом 1.3-1.4 мм (давление 2-3 атм)

- Держите инструмент перпендикулярно поверхности на расстоянии 20-25 см

- Выполняйте перекрывающие друг друга движения с перехлестом 50%

Особое внимание уделите:

- Сварным швам и стыкам элементов

- Внутренним полостям и технологическим отверстиям

- Кромкам и труднодоступным изгибам

| Тип грунта | Время высыхания | Толщина слоя |

|---|---|---|

| Кислотный | 15-30 мин | 8-12 мкм |

| Эпоксидный | 4-6 часов | 15-25 мкм |

После высыхания первого слоя (проверьте на липкость) нанесите второй слой. Не допускайте подтеков и непрокрасов. Для обработки скрытых полостей используйте грунт в аэрозольном баллоне с удлиняющейся трубкой. Финишное покрытие наносите только после полной полимеризации грунта согласно технической карте продукта.

Покраска распорки в нужный цвет

Обезжирьте поверхность распорки после шлифовки, используя уайт-спирит или специальный антисиликон. Нанесите в 2-3 тонких слоя кислотный грунт для металла, выдерживая межслойную сушку 10-15 минут. Это обеспечит антикоррозийную защиту и улучшит адгезию.

На высохший грунт наложите акриловую автоэмаль выбранного цвета. Применяйте аэрозольный баллончик или краскопульт, двигаясь параллельно детали на расстоянии 20-30 см. Каждый слой наносите после схватывания предыдущего (5-7 минут), избегая подтёков. Для насыщенного оттенка потребуется 3-4 покрытия.

Ключевые этапы финишной обработки

- Полимеризация краски: выдержите распорку 24 часа при +20°C.

- Нанесение лака: распылите 2 слоя акрилового лака с интервалом 10 минут.

- Устранение дефектов: после полного высыхания (48 часов) отполируйте поверхность пастой для автомобиля.

| Материал | Назначение | Особенности |

| Кислотный грунт | Антикоррозийное покрытие | Требует изоляции акриловым грунтом |

| Базовый колер | Цветовое покрытие | Наносится поверх наполнителя |

| Акриловый лак | Защита от УФ и механических повреждений | Обязателен для металликов и перламутров |

Важно: работы проводите в проветриваемом помещении с использованием респиратора и защитных очков. Контролируйте равномерность покрытия при боковом освещении – необработанные участки проявятся матовыми пятнами.

Изготовление крепежных площадок для распорки

Крепежные площадки требуют точного соответствия геометрии точек крепления на кузове. Снимите замеры с монтажных отверстий штатных чашек амортизаторов, учитывая не только межосевое расстояние, но и углы наклона. Перенесите эти данные на металлическую заготовку толщиной 4-6 мм – сталь 3-5 мм или алюминий 6-8 мм обеспечат необходимую прочность без избыточной массы.

Вырежьте заготовки плазменной резкой или болгаркой с последующей шлифовкой кромок. Обязательно разметьте и просверлите отверстия под крепежные шпильки/болты до окончательной формовки – сверление после изгиба осложнит точную центровку. Диаметр отверстий должен обеспечивать свободный ход крепежа с зазором 0,5-1 мм для компенсации неточностей установки.

Формовка и монтаж

Придайте площадкам нужный профиль, используя тиски с оправками или гидравлический трубогиб. Для сложных форм сделайте картонный шаблон. Приварите гайки М8-М10 к тыльной стороне отверстий для последующего скрытого крепления распорки. Проверьте совпадение отверстий с кузовными точками, при необходимости скорректируйте разметку.

Ключевые этапы контроля:

- Контрольная сборка – установите площадки на стойки без распорки, затяните крепеж моментом 45-55 Н·м

- Проверка параллельности плоскостей площадок строительным уровнем

- Тест на вибрацию – кратковременно погазуйте на разных оборотах для выявления резонанса

После подгонки снимите площадки для финальной обработки: зачистите сварные швы, обезжирьте поверхности и нанесите антикоррозийное покрытие. Монтаж распорки выполняйте только после полного высыхания грунта и краски.

Установка резиновых демпферов в креэпежные элементы

Демпферы из высокопрочной резины монтируются между металлическими частями распорки и кузовными элементами для гашения вибраций. Их установка обязательна при самостоятельном изготовлении конструкции – отсутствие демпфирующих прокладок приведёт к передаче ударных нагрузок на точки крепления и ускоренному разрушению сварных швов.

Используйте демпферы с внутренним металлическим втулками заводского производства – самодельные резиновые вставки не обеспечат необходимой жёсткости на сдвиг. Диаметр отверстий в демпферах должен соответствовать крепёжным болтам без зазоров, а наружный размер – плотно входить в посадочные гнёзда распорки.

Порядок монтажа

- Обезжирьте контактные поверхности распорки и демпферов ацетоном

- Нанесите на резиновые элементы тонкий слой термостойкого герметика

- Вставьте демпферы в крепежные проушины распорки запрессовкой

- Проследите за отсутствием перекосов – фланец демпфера должен прилегать равномерно

- Зафиксируйте конструкцию струбцинами до полного высыхания герметика (12-24 часа)

Критические ошибки: Использование демпферов с трещинами или отслоением металлической втулки, монтаж без герметизации, установка распорки на кузов до полимеризации состава. Не применяйте силикон – он разрушается под нагрузкой!

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Твердость резины | 70-90 Shore A | Раскачивание стойки или передача вибраций |

| Высота демпфера | На 1-2 мм больше посадочного гнезда | Недостаточное сжатие при затяжке |

Подготовка монтажных площадок на стойках амортизаторов

Тщательно очистите верхние опоры стоек амортизаторов от грязи, масляных пятен и ржавчины. Используйте металлическую щетку, обезжириватель (например, уайт-спирит) и ветошь для достижения идеально чистой поверхности. Контрольная точка: после обработки металл должен иметь равномерный матовый оттенок без видимых загрязнений.

Обязательно демонтируйте мешающие элементы: кронштейны крепления тормозных трубок, датчиков ABS или проводов. Аккуратно отсоедините разъемы и отведите жгуты в сторону, обеспечив свободный доступ к зоне установки. Закрепите коммуникации стяжками, исключая их контакт с будущей распоркой.

Ключевые этапы формирования площадок

Разметка точек сверления: Приложите монтажные пластины распорки к чашкам стоек. Через технологические отверстия в пластинах маркером наметьте центры будущих отверстий на кузове. Убедитесь в симметричности разметки относительно оси автомобиля.

Сверление отверстий:

- Используйте сверло по металлу диаметром, указанным в инструкции к распорке (обычно 10-13 мм)

- Применяйте низкие обороты дрели и постоянное охлаждение точки сверления смазочно-охлаждающей жидкостью

- Удалите металлическую стружку магнитом после завершения каждого отверстия

- Обработайте кромки отверстий антикоррозийным грунтом

Важно! На двухслойных элементах кузова (чашках стоек) контролируйте глубину сверления, чтобы не повредить скрытые полости или компоненты под ними. При необходимости используйте ограничитель глубины.

| Тип кузова | Особенности подготовки |

|---|---|

| Цельнометаллическая чашка | Прямое сверление в несущем элементе. Требуется максимальная точность разметки |

| Чашка с декоративной накладкой | Необходим демонтаж пластиковой/резиновой накладки перед сверлением. Возможна установка проставочных шайб |

Проверьте плоскостность поверхности площадки линейкой. Допустимое отклонение - не более 1 мм на длине 100 мм. При наличии неровностей более 2 мм используйте специальные проставочные шайбы для компенсации перекоса.

Зачистка контактных поверхностей перед установкой

Обеспечение идеального контакта между кузовом и распоркой критично для правильной работы конструкции. Зачистка удаляет слои коррозии, заводскую краску, грязь и технологические покрытия, препятствующие плотному прилеганию элементов. Пренебрежение этим этапом снижает жесткость соединения и провоцирует электрохимическую коррозию из-за остатков окислов между металлами.

Неочищенные поверхности создают микрощели, приводящие к скрипам, вибрациям и деформациям при нагрузках. Особое внимание уделите зонам крепления к стаканам: там скапливается влага и дорожные реагенты. Контролируйте состояние металла – глубокие коррозийные поражения требуют ремонта перед монтажом распорки.

Технология обработки

- Механическая очистка:

- Щеткой по металлу удалите рыхлую ржавчину и грязь

- Обработайте поверхности абразивным кругом (80-120 grit) или шлифовальной машинкой

- Финишное выравнивание:

- Пройдите зоны креплений наждачной бумагой 220-400 grit

- Удалите пыль сжатым воздухом или обезжиривателем

- Антикоррозийная защита:

- Нанесите грунт-преобразователь ржавчины на очищенный металл

- После высыхания покройте контакты токопроводящей смазкой

| Инструменты | Материалы |

|---|---|

| УШМ (болгарка) | Абразивные круги |

| Дрель с щеткой | Наждачная бумага |

| Пневмощетка | Обезжириватель |

| Скребок | Антикоррозийный грунт |

Проверьте плоскостность стоек после зачистки линейкой. Допустимый перепад – не более 0.5 мм на площади контакта. Избегайте перегрева металла при шлифовке: температура выше 150°C меняет кристаллическую структуру стали.

Маркирование положения распорки перед фиксацией

После точной установки распорки в моторном отсеке, когда концы стоечных площадок плотно прижаты к боковым чашкам кузова и распорка выставлена строго параллельно оси автомобиля, критически важно зафиксировать её текущее положение перед сваркой. Это гарантирует отсутствие смещения в процессе финального крепления.

Используйте кернер или перманентный маркер с тонким стержнем, чтобы нанести чёткие метки на всех контактных поверхностях. Метки должны пересекать границу между распоркой и кузовом, создавая однозначные реперные точки для точного позиционирования после снятия.

Ключевые зоны маркировки

- Точки прилегания стоечных площадок: Нанесите минимум 3 метки по периметру каждой монтажной платформы (верх, низ, бок).

- Зоны контакта с усилителями кузова: Отметьте места соприкосновения распорки с рёбрами жёсткости или заводскими сварными точками на чашках.

- Ориентировочные линии: Проведите непрерывную линию вдоль края платформы распорки на кузове для контроля угла установки.

Проверьте видимость меток под разными углами и убедитесь, что они не сотрутся при перемещении распорки. Только после маркировки можно аккуратно снять распорку для подготовки поверхностей (зачистка, обезжиривание) перед окончательной установкой и сваркой по нанесённым ориентирам.

Предварительная установка распорки на стойках

Перед финальной фиксацией распорки критически важно выполнить её предварительную установку для проверки геометрии и совместимости. Наденьте распорку на верхние опоры стоек, совместив монтажные отверстия на кронштейнах распорки с технологическими отверстиями на кузовных стаканах.

Проведите визуальный контроль параллельности распорки относительно линии лобового стекла и симметричности её положения относительно продольной оси автомобиля. Убедитесь, что концы распорки плотно прилегают к стаканам стоек без перекосов и зазоров, а также не контактируют с другими элементами подкапотного пространства.

Ключевые этапы проверки

- Пробная посадка: Вставьте крепёжные болты во все отверстия без затяжки, оцените свободу хода болтов.

- Контроль зазоров: Проверьте расстояние между распоркой и:

- Крышкой капота в закрытом положении

- Тормозными трубками/шлангами

- Датчиками АБС

- Тест на деформацию: Покачивайте распорку в разных плоскостях – не должно возникать контакта с кузовом или навесным оборудованием.

| Параметр | Норма | Метод проверки |

|---|---|---|

| Совпадение отверстий | Без перекоса | Свободная установка болтов |

| Зазор с элементами кузова | ≥ 5 мм | Щуп/визуально |

| Усилие при установке | Без принуждения | Ручная посадка |

Проверка зазоров между распоркой и соседними деталями

После установки распорки критически важно убедиться в наличии достаточных зазоров между ней и окружающими элементами подкапотного пространства. Минимальное расстояние должно исключать прямой контакт при вибрациях, кренах кузова или работе подвески, так как трение вызовет повреждение деталей и посторонние шумы.

Проверку выполняйте на заведенном двигателе и при вращении руля от упора до упора, имитируя реальные нагрузки. Особое внимание уделите участкам возле воздушного фильтра, патрубков системы охлаждения, топливных магистралей, кронштейнов и электропроводки – именно здесь чаще всего возникают опасные пересечения.

Методика контроля

- Визуальный осмотр: Используйте фонарь для выявления потенциальных точек соприкосновения. Проверяйте зазоры сверху, снизу и с боков.

- Щуп или пластиковая карта: Вставляйте в узкие места. Минимально допустимый зазор – 3-5 мм. При меньшем расстоянии требуется коррекция установки.

- Проверка под нагрузкой: Раскачайте автомобиль вбок (надавив на крыло), задействуйте подвеску, попросив помощника повращать руль при работающем моторе.

- Контроль на ходу: Совершите тестовую поездку по неровностям, обращая внимание на стуки или скрипы в зоне установки распорки.

Обнаружив контакт или недостаточный зазор: Ослабьте крепежные болты распорки, аккуратно сместите элемент для увеличения просвета, после чего затяните соединения с рекомендованным моментом. Избегайте силового воздействия на соседние узлы!

Окончательная фиксация распорки крепежными болтами

Перед затяжкой убедитесь, что распорка плотно прилегает к стойкам без перекосов, а монтажные отверстия на кузове и элементах распорки идеально совпадают. Проверьте отсутствие посторонних предметов или краски в резьбовых соединениях, которые могут помешать корректной затяжке.

Нанесите на резьбу болтов графитовую смазку или состав против коррозии для предотвращения закисания. Используйте только оригинальные крепежи или болты класса прочности 8.8 и выше – самодельные или низкокачественные аналоги недопустимы из-за критических нагрузок на узел.

Процедура затяжки

Выполняйте фиксацию в три этапа согласно схеме крест-накрест для равномерного распределения усилия:

- Предварительная затяжка моментом 20-25 Нм ключом с динамометром.

- Промежуточная затяжка до 50 Нм с контролем положения распорки.

- Окончательная затяжка с усилием, указанным производителем авто (обычно 75-110 Нм).

После фиксации проверьте:

- Отсутствие зазоров между распоркой и опорными площадками стоек

- Параллельность расположения крепежных проушин

- Свободный ход рулевых тяг и шлангов без натяжения

Важно! Не допускайте превышения момента затяжки – это может привести к деформации посадочных мест или срыву резьбы. Повторно проверьте усилие через 500 км пробега.

Последовательность затяжки крепежных гаек

Корректная последовательность затяжки напрямую влияет на равномерное распределение нагрузки и отсутствие перекосов конструкции. Пренебрежение этим этапом может привести к деформации распорки, повреждению резьбы или ускоренному износу опорных чашек стоек.

Перед финальной затяжкой все резьбовые соединения должны быть предварительно наживлены вручную без перекосов. Используйте только рекомендованный производителем динамометрический ключ для соблюдения точного момента затяжки, указанного в технической документации.

Пошаговый алгоритм действий

- Наживите все гайки/болты крепления распорки к монтажным площадкам стоек вручную до соприкосновения шайб с поверхностями.

- Выполните предварительную затяжку на 30% от конечного момента в порядке:

- Центральный узел (если предусмотрен)

- Левая верхняя точка крепления

- Правая нижняя точка крепления

- Правая верхняя точка крепления

- Левая нижняя точка крепления

- Повторите цикл затяжки в той же последовательности, увеличив усилие до 70% от номинального момента.

- Произведите финальную затяжку на полный момент крест-накрест в 2-3 прохода согласно схеме:

Проход 1 Левый верх → Правый низ → Правый верх → Левый низ Проход 2 Правый верх → Левый низ → Левый верх → Правый низ - Проверьте отсутствие люфта конструкции и параллельность установки относительно точек крепления.

Контроль усилия затяжки с помощью динамометрического ключа

Неправильная затяжка резьбовых соединений распорки передних стоек напрямую влияет на безопасность и долговечность конструкции. Слишком слабое усилие приведет к самоотвинчиванию элементов из-за вибраций, а чрезмерная затяжка может вызвать деформацию деталей, срыв резьбы или разрушение узла в критический момент.

Динамометрический ключ – специализированный инструмент, позволяющий точно дозировать крутящий момент при закручивании гаек и болтов. Он обеспечивает соответствие усилия значениям, указанным производителем автомобиля или распорки, что исключает риски, связанные с "ручной" затяжкой на глазок.

Порядок работы с динамометрическим ключом

- Уточните требуемый момент затяжки в руководстве по ремонту вашего авто (значения различаются для моделей).

- Установите на ключе шкалу или трещотку на нужное значение (например, 50 Нм).

- Затягивайте соединения равномерно и постепенно, соблюдая схему (если указана).

- Прекратите затяжку при срабатывании механизма (трещотка щелкнет, стрелочный ключ покажет значение).

- Проверьте все соединения после первой поездки (цикл "осадки").

| Тип соединения | Примерный диапазон моментов* |

|---|---|

| Крепление распорки к стойке | 70-120 Нм |

| Крепление распорки к кузову | 40-80 Нм |

*Точные значения всегда уточняйте в ТХ вашего автомобиля. Не используйте ключ как обычный вороток – храните его с нулевым усилием на шкале.

Проверка отсутствия деформации после установки

После монтажа распорки критически важно убедиться в отсутствии деформации кузова и узлов подвески. Невыполнение этой проверки может привести к нарушению геометрии шасси, ускоренному износу резинотехнических элементов и ухудшению управляемости автомобиля.

Начните с визуального осмотра зоны крепления распорки к стойкам: зазоры между кузовными панелями (крыльями, капотом, фарами) должны остаться равномерными, без перекосов. Проверьте свободный ход дверей – открывание/закрывание не должно требовать усилий.

Методы контроля

- Тест на симметрию: Измерьте рулеткой расстояние от центра колеса до края крыла с обеих сторон. Расхождение более 3 мм указывает на смещение.

- Контроль точек крепления: Осмотрите проушины амортизаторов – трещины или следы напряжения на металле сигнализируют о перегрузке.

- Диагностика ходовой: Проведите тест-драйв по неровной дороге. Стуки, увод руля в сторону или вибрация требуют немедленного вмешательства.

Важно: Если обнаружены отклонения, ослабьте крепежные болты распорки, дайте кузову «встать» на ровной поверхности, затем повторите затяжку в правильной последовательности (обычно от центра к краям) с рекомендованным моментом.

Тестирование работы рулевого управления после монтажа

Перед началом движения выполните статическую проверку: поверните руль влево-вправо до упора при заглушенном двигателе, контролируя плавность хода и отсутствие заеданий. Особое внимание уделите новым точкам крепления рулевых тяг – посторонние звуки (скрип, стук) недопустимы. Убедитесь, что рулевая колонка не контактирует с элементами распорки при полном вывороте колес.

Запустите двигатель и на неподвижном автомобиле проверьте усилие на руле – оно не должно значительно отличаться от состояния до установки распорки. Медленно прокатитесь по ровной площадке, совершая маневры с разными углами поворота руля. Фиксируйте любые аномалии: вибрации на руле, самопроизвольный увод машины в сторону, повышенное усилие в определенных положениях.

Динамические испытания

Проведите серию тестов на безопасном участке дороги:

- Плавные перестроения на скорости 40-60 км/ч – оцените реакцию авто на малые углы поворота.

- Резкие маневры ("змейка" или объезд воображаемого препятствия) – проверьте остроту отклика и стабильность траектории.

- Торможение с частично вывернутыми колесами – контролируйте сохранение курса.

После заезда осмотрите критические узлы на предмет следов контакта:

- Пыльники рулевых тяг и ШРУСов

- Трубки гидроусилителя

- Кузовные элементы в зоне распорки

| Симптом | Возможная причина |

|---|---|

| Биение руля | Дисбаланс колес, деформация диска |

| Тугой ход руля | Перетяжка гайки рулевой колонки |

| Стук в передней подвеске | Недотяжка креплений распорки |

Обязательно выполните контроль углов установки колес даже при отсутствии негативных симптомов – монтаж распорки часто изменяет развал/схождение. Повторное тестирование проведите после коррекции параметров.

Контроль уровня жесткости передней подвески

После установки самодельной распорки передних стоек критически важно проверить изменение жесткости подвески. Неверно подобранная или неправильно смонтированная конструкция способна создать избыточную нагрузку на кузовные элементы и точки крепления стоек, ускорив их разрушение. Контроль помогает избежать негативного влияния на управляемость и комфорт.

Жесткость должна соответствовать типу кузова и условиям эксплуатации автомобиля. Слишком высокая жесткость на слабом кузове (например, старом седане) провоцирует трещины в лонжеронах или стаканах стоек, а недостаточная – не даст ожидаемого эффекта в виде улучшения кинематики подвески на спортивном авто. Необходим баланс между устойчивостью в поворотах и сохранением необходимого хода подвески для поглощения неровностей.

Методы оценки и корректировки жесткости

Основные способы контроля после монтажа распорки:

- Тест-драйв: Проехать по разным типам покрытий (ровный асфальт, брусчатка, мелкие кочки). Оценить:

- Появление нехарактерных стуков или скрипов в передней части

- Чрезмерную вибрацию руля

- «Деревянность» подвески (потеря плавности хода)

- Изменение поведения в поворотах – снос передней оси или излишняя поворачиваемость

- Визуальный осмотр точек крепления: Проверять после первых 100-200 км пробега на предмет:

- Деформации металла кузова вокруг мест установки распорки

- Появления трещин грунта или краски

- Ослабления затяжки болтовых соединений

- Измерение геометрии подвески: Проверить сход-развал на стенде. Неравномерное изменение параметров относительно значений до установки распорки может указывать на перекос или чрезмерное напряжение в силовой структуре кузова.

Если выявлены негативные эффекты, возможные корректировки:

- Замена распорки: Использовать вариант с иным сечением трубы (меньшим – для снижения жесткости, большим – для увеличения) или иной конфигурации (прямая, V-образная).

- Демпфирование: Установка резиновых прокладок или втулок между распоркой и кузовом для частичного гашения вибраций (снижает общую эффективность, но повышает комфорт).

- Корректировка точек крепления: Перенос мест установки на более прочные элементы кузова (требует точных расчетов и усиления зон монтажа).

| Признак проблемы | Возможная причина | Действие |

|---|---|---|

| Постоянный стук на неровностях | Слабая затяжка болтов, деформация кузова в точках крепления | Проверить момент затяжки, осмотреть кузов на трещины |

| Чрезмерная вибрация в руль | Избыточная общая жесткость, отсутствие демпфирующих элементов | Добавить резиновые прокладки, рассмотреть распорку меньшей жесткости |

| Увод автомобиля в сторону | Перекос распорки, неравномерное напряжение кузова | Проверить симметричность установки, замеры геометрии подвески |

| Трещины в зоне стаканов стоек | Критически высокая локальная нагрузка от жесткой распорки | Немедленно снять распорку, усилить кузов, использовать более мягкий вариант |

Диагностика возможных посторонних шумов при движении

После установки распорки передних стоек важно отслеживать новые или изменившиеся звуки в передней части автомобиля. Усиление жесткости кузова может сделать ранее незаметные стуки, скрипы или лязг более явными, указывая на проблемы в подвеске или самой распорке.

Характер шума помогает локализовать источник: металлический лязг часто связан с незатянутыми креплениями, глухой стук – с износом сайлентблоков, а скрип или писк – с трением элементов или недостаточной смазкой втулок распорки.

Основные этапы диагностики

- Проверка момента затяжки: Контроль гаек/болтов крепления распорки к стойкам (обычно 70-110 Нм) и кузовным проушинам.

- Осмотр контакта с кузовом: Поиск следов касания распоркой шлангов, трубок, проводки или кузовных элементов при движении.

- Диагностика подвески: Проверка шаровых опор, рулевых наконечников, стоек стабилизатора, опорных подшипников амортизаторов на люфт и износ.

- Анализ резиновых элементов: Осмотр втулок распорки на деформацию, разрыв или сухое трение (требует демонтажа).

Методы выявления источника шума

- Тест "раскачка": Резкое покачивание автомобиля вниз-вверх руками на стоянке для выявления стуков в подвеске или креплениях распорки.

- Поездка с помощником: Медленное движение по неровностям (лежачим полицейским, гравию) с открытым капотом для точной локализации звука.

- Проверка под нагрузкой: Проезд поворотов с креном для оценки шумов при работе распорки на скручивание.

| Тип шума | Возможная причина | Действия |

|---|---|---|

| Резкий металлический лязг | Ослабление крепежа распорки или стоек | Повторная протяжка с динамометрическим ключом |

| Постоянный скрип/писк | Трение металла о металл или сухие втулки распорки | Смазка втулок силиконовой смазкой, проверка зазоров |

| Глухой стук на кочках | Износ сайлентблоков рычагов, стоек стабилизатора | Диагностика подвески, замена изношенных деталей |

| Периодический щелчок в повороте | Касание распоркой других элементов кузова | Визуальный осмотр на следы контакта, коррекция положения |

Проверка состояния крепежа через 500 км пробега

Через 500 км после установки распорки обязательно проведите повторную диагностику всех крепёжных элементов. Вибрации и нагрузки в процессе эксплуатации неизбежно приводят к незначительной усадке материалов и ослаблению соединений.

Используйте динамометрический ключ для контроля момента затяжки основных гаек и болтов согласно спецификации производителя. Особое внимание уделите точкам крепления к стойкам и кузову – именно они испытывают максимальные динамические нагрузки.

Ключевые этапы проверки

- Верхние крепления стоек: Проверьте гайки оголовков на обеих стойках. При необходимости дотяните до рекомендованного момента (обычно 25-35 Н·м).

- Соединение с кузовом: Проконтролируйте состояние болтов в зоне монтажных проушин. Ищите следы смещения или деформации металла вокруг точек крепежа.

- Центральный узел распорки: Осмотрите резьбовые соединения в месте стыковки трубы/профиля с кронштейнами. Убедитесь в отсутствии люфта.

| Элемент | Параметр контроля |

|---|---|

| Болты стоек | Момент затяжки (Н·м), отсутствие смещения |

| Проушины кузова | Целостность металла, коррозия |

| Резьбовые соединения | Наличие контрящих элементов (шайбы Гровера), самопроизвольное откручивание |

Важно: При обнаружении следов коррозии или деформации металла в местах крепления немедленно прекратите эксплуатацию. Повторная затяжка должна выполняться строго по схеме крест-накрест для равномерного распределения усилий. После проверки сделайте контрольную отметку на гайках маркером – это упростит визуальный мониторинг в дальнейшем.

Регулярная диагностика состояния распорки

Регулярная проверка распорки передних стоек – обязательная процедура для любого владельца автомобиля с установленным усилителем жесткости кузова. Ее состояние напрямую влияет на безопасность и управляемость, а скрытые дефекты могут привести к внезапному разрушению конструкции при нагрузках.

Диагностику следует проводить не реже 1-2 раз в год или перед длительными поездками, а также после любых значительных ударов подвески (попадания в глубокие ямы, наезда на бордюр). Особое внимание уделяется точкам крепления к кузову и сварным швам, так как именно здесь чаще всего возникают проблемы.

Ключевые этапы диагностики

Визуальный осмотр – первый и самый важный шаг:

- Поиск трещин: Тщательно исследуйте основную трубу распорки и пластины крепления (пятки) по всей длине, особенно в местах изгибов и сварных швах. Микротрещины могут быть малозаметны.

- Проверка коррозии: Оцените состояние лакокрасочного покрытия. Пузыри, сколы краски или рыжие пятна – признаки развития ржавчины, ослабляющей металл.

- Деформации: Осмотрите распорку на предмет искривлений, вмятин или перекосов. Даже незначительный изгиб снижает эффективность.

Проверка крепежных элементов:

- Затяжка болтов/гаек: С помощью динамометрического ключа убедитесь, что крепеж в точках соединения с кузовом (обычно в районе стаканов амортизаторов) затянут с моментом, указанным в инструкции к распорке или руководстве по ремонту авто. Ослабление крепления – частая причина стуков и снижения жесткости.

- Состояние крепежа: Осмотрите резьбу болтов и гаек на предмет срыва, повреждений или коррозии. При малейших сомнениях – замените.

Проверка на наличие посторонних шумов:

- Прислушайтесь к поведению передней части кузова на неровностях, при разгоне/торможении. Характерные металлические стуки или скрипы в районе стоек могут указывать на ослабление креплений распорки, развитие трещин или деформацию.

Дополнительные рекомендации:

- Чистота: Держите распорку и места креплений чистыми от грязи и дорожных реагентов, ускоряющих коррозию.

- Документация: Фиксируйте результаты осмотров и даты проверки. Это поможет отследить динамику состояния.

- Сомнения = Проверка: При обнаружении малейших признаков повреждения (трещина, глубокая коррозия, деформация) или стуков – немедленно обратитесь к специалистам для детальной диагностики сварных швов (например, методом магнитопорошкового контроля) и оценки пригодности распорки к дальнейшей эксплуатации.

Обслуживание точек крепления распорки передних стоек

Регулярная проверка состояния точек крепления распорки критична для сохранения жесткости подвески и безопасности движения. Конструкция подвергается высоким динамическим нагрузкам, а ослабление соединений или коррозия могут привести к нарушению геометрии кузова и ухудшению управляемости.

Процедура обслуживания включает визуальный осмотр, диагностику затяжки крепежа и оценку состояния посадочных площадок. Работы выполняются на поднятом автомобиле с демонтированными колесами для обеспечения полного доступа к узлам крепления в моторном отсеке и области стоек.

Ключевые этапы обслуживания

- Очистка соединений: удаление грязи и дорожного реагента металлической щеткой с последующей обработкой WD-40 для растворения коррозии

- Контроль затяжки болтов:

- Использование динамометрического ключа

- Проверка момента согласно спецификации производителя (обычно 70-110 Н·м)

- Последовательная протяжка по диагонали

- Дефектовка элементов:

Элемент Признаки износа Резьба болтов Срыв витков, деформация шлицов Проушины распорки Трещины, деформация отверстий Опорные площадки кузова Коррозия, вмятины от перетяжки - Антикоррозионная обработка: нанесение медной смазки на резьбу и торцы крепежа перед установкой

Важно: при обнаружении деформированных проушин или критической коррозии площадок распорка подлежит замене. Повторное использование поврежденных болтов категорически запрещено из-за риска внезапного разрушения соединения.

Список источников

- Профессиональные руководства по ремонту автомобилей конкретной марки (например, Haynes Manuals или аналоги)

- Тематические разделы автомобильных форумов (Drive2, Drom.ru, Автоклуб)

- Видеоинструкции на YouTube-каналах автомобильных мастеров

- Специализированные порталы по тюнингу и доработке подвески (например, сайты производителей усилителей жесткости)

- Техническая документация производителей распорок (инструкции по установке)

- Онлайн-журналы об автомобильном тюнинге (журнал "За рулём", "Авторевю")

- Практические пособия по сварочным работам и металлообработке