Распредвал Эстонец - Характеристики, Эксплуатация, Плюсы и Минусы, Установка

Статья обновлена: 28.02.2026

Распределительный вал двигателя "Эстонец" – ключевой элемент газораспределительного механизма, определяющий динамику и эффективность работы силового агрегата. От его конструкции напрямую зависят мощностные характеристики, топливная экономичность и надежность двигателя в различных режимах эксплуатации.

В данной статье детально рассматриваются технические параметры оригинальных распредвалов для моторов "Эстонец", особенности их работы в составе ГРМ, характерные эксплуатационные требования. Анализируются конструктивные преимущества и типичные слабые места компонента, а также даются практические рекомендации по корректной установке и синхронизации с коленчатым валом.

Ключевые геометрические параметры кулачков

Геометрия кулачков напрямую влияет на фазы газораспределения, подъем клапана и динамику работы ГРМ. От точности соблюдения параметров зависят мощностные характеристики двигателя, расход топлива и ресурс деталей.

Основные параметры включают высоту подъема, угловую длительность, профиль рабочих граней и радиусы кривизны. Их взаимосвязь определяет характер воздействия на клапанный механизм.

Детализация параметров

- Высота подъема (hmax) – расстояние от базовой окружности до вершины кулачка. Задает максимальное открытие клапана. Увеличение повышает наполнение цилиндров, но требует проверки на отсутствие пересечения с поршнем.

- Угловая длительность (φ) – угол поворота распредвала, при котором толкатель находится выше базовой окружности. Измеряется в градусах при заданном зазоре (обычно 0.5-1 мм). Определяет продолжительность фазы впуска/выпуска.

- Профиль кулачка – криволинейная форма рабочих поверхностей. Включает:

- Участок разгона (открытие клапана)

- Вершинную часть (максимальный подъем)

- Участок торможения (закрытие клапана)

- Радиусы кривизны:

- Базовый радиус (Rб) – определяет минимальный зазор в ГРМ

- Радиус вершины (Rв) – влияет на плавность перехода к максимальному подъему

- Боковые радиусы – контролируют ускорение/замедление клапана

Корректное сочетание этих параметров обеспечивает баланс между приемистостью на низких оборотах и мощностью на высоких. Нарушение геометрии ведет к вибрациям, ускоренному износу рокеров или гидрокомпенсаторов, а также падению компрессии.

Марка стали и метод термообработки

Распредвал "Эстонец" изготавливается из высоколегированной стали марки 18ХГТ (ГОСТ 4543-71). Данный сплав содержит хром (0.8-1.1%), марганец (0.8-1.1%) и титан (0.05-0.12%), что обеспечивает повышенную износостойкость и усталостную прочность при циклических нагрузках. Базовая твердость заготовки после ковки составляет 179-241 HB.

Ключевой этап производства – двухступенчатая термообработка. Первоначально выполняется объемная закалка при температуре 860-880°C с охлаждением в масле, что формирует мартенситную структуру с твердостью 56-62 HRC. Далее проводится низкий отпуск при 180-200°C в течение 2 часов для снятия внутренних напряжений без существенного снижения прочности. Финальная твердость кулачков – 52-58 HRC.

Критические параметры обработки

| Этап | Температура | Среда | Твердость (результат) |

|---|---|---|---|

| Закалка | 860-880°C | Масло | 56-62 HRC |

| Отпуск | 180-200°C | Печь | 52-58 HRC |

Эксплуатационные ограничения: Не допускается нагрев вала свыше 250°C (риск отпускной хрупкости). При шлифовке кулачков обязателен контроль температуры для предотвращения локального отпуска.

Фазы газораспределения: значения открытия/закрытия клапанов

Фазы газораспределения определяют моменты открытия и закрытия клапанов относительно положения поршня в цилиндре. Для распредвала "Эстонец" характерны увеличенные фазы, оптимизированные под высокие обороты двигателя. Точные значения углов задаются геометрией кулачков и напрямую влияют на наполнение цилиндров топливовоздушной смесью и эффективность очистки от выхлопных газов.

Ключевые параметры фаз для "Эстонца" выражаются в градусах поворота коленчатого вала до/после верхней (ВМТ) и нижней (НМТ) мертвых точек. Расширенные фазы обеспечивают более раннее открытие и позднее закрытие клапанов, что улучшает вентиляцию цилиндров на максимальных оборотах, но требует точной синхронизации с работой ГРМ.

| Клапан | Начало открытия | Окончание закрытия |

|---|---|---|

| Впускной | 20°–25° до ВМТ | 55°–65° после НМТ |

| Выпускной | 55°–65° до НМТ | 20°–25° после ВМТ |

Перекрытие клапанов (одновременное открытие впускных и выпускных клапанов) составляет 40°–50°. Это способствует эффекту продувки цилиндров, но требует:

- Точной настройки УОЗ

- Обогащенной топливной смеси на холостом ходу

- Повышенных стабильных оборотов ХХ (от 900 об/мин)

Эксплуатационные следствия фаз "Эстонца":

- Достоинства: Прирост мощности на высоких оборотах (от 5000 об/мин), улучшенная "верховая" тяга.

- Недостатки: Падение крутящего момента на низах, увеличенный расход топлива, жесткие требования к герметичности впуска/выпуска.

Правильная установка требует:

- Контроля меток коленвала/распредвалов при монтаже

- Проверки тепловых зазоров клапанов (0.25–0.30 мм для впуска, 0.35–0.40 мм для выпуска)

- Обязательной обкатки: 500–700 км без нагрузки свыше 4000 об/мин

Высота подъема впускных и выпускных клапанов

Распредвал "Эстонец" обеспечивает увеличенную высоту подъема клапанов относительно стандартных моделей. Для впускных клапанов этот параметр составляет 11.5-11.7 мм, для выпускных – 10.5-10.7 мм в зависимости от модификации. Такие значения достигаются за счет агрессивного профиля кулачков, специально разработанного для улучшения наполнения цилиндров.

Значительный подъем позволяет существенно увеличить пропускную способность газораспределительной системы. При максимальном подъеме клапаны дольше остаются в открытом положении на пиковом значении, что критически важно для эффективного газообмена на высоких оборотах двигателя. Однако это требует обязательной доработки седел клапанов и применения усиленных пружин для предотвращения "зависания".

Ключевые особенности

- Впускные клапаны: подъем 11.5-11.7 мм (против 9.2-9.4 мм у стандарта)

- Выпускные клапаны: подъем 10.5-10.7 мм (против 8.8-9.0 мм у стандарта)

- Необходимость увеличения зазоров в приводе до 0.35-0.40 мм

- Обязательная установка усиленных клапанных пружин во избежание недоворота

Эксплуатация требует постоянного контроля состояния пружин и зазоров – при ослаблении пружин возникают пропуски зажигания из-за неполного закрытия клапанов. Рекомендуется периодическая проверка геометрии вала, так как повышенные нагрузки ускоряют износ кулачков.

| Параметр | Впускные клапаны | Выпускные клапаны |

| Подъем (мм) | 11.5-11.7 | 10.5-10.7 |

| Рекомендуемый зазор (мм) | 0.35-0.40 | 0.35-0.40 |

| Требуемые пружины | Усиленные (например, "Стандарт-Плюс") | |

При установке обязательна проточка седел клапанов для исключения контакта тарелок с ГБЦ. Без этой доработки двигатель выйдет из строя после первого запуска. Дополнительно рекомендуется шлифовка фасок клапанов под 45° для улучшения пропускной способности.

Взаимозаменяемость с родными распредвалами ВАЗ

Распредвал "Эстонец" полностью взаимозаменяем с серийными вазовскими аналогами для 8-клапанных моторов (21083, 2110, 2111, 21114 и т.д.). Он использует идентичные посадочные места в постелях головки блока цилиндров (ГБЦ) и совпадает по базовым габаритным размерам, включая диаметры шеек и межопорные расстояния. Это позволяет устанавливать его в штатный постель без механической доработки ГБЦ или применения переходных элементов.

Несмотря на геометрическую совместимость, критически важна проверка тепловых зазоров клапанов после установки. Профиль кулачков "Эстонца" отличается от стандартного ВАЗ, что обычно требует подбора новых толкателей из ремонтного ряда (увеличенной или уменьшенной толщины). Также обязательна установка в строгом соответствии с метками ГРМ и контроль фаз газораспределения, так как ошибки приведут к задеванию клапанов за поршни или критическому снижению мощности.

Ключевые аспекты замены

- Совместимость ГБЦ: Подходит для всех 8v головок ВАЗ с индексом 2108, 2111, 2112.

- Требуемые доработки: Обязательна регулировка зазоров клапанов подбором толкателей (номиналы 3.3-4.1 мм).

- Риски при установке:

- Неправильная установка меток → нарушение фаз ГРМ;

- Игнорирование регулировки зазоров → ускоренный износ или разрушение кулачков/толкателей.

| Параметр | "Эстонец" | Стандартный ВАЗ (2108) |

|---|---|---|

| Диаметр шеек (мм) | 40.0 | 40.0 |

| Кол-во опор | 5 | 5 |

| Высота кулачка впуск/выпуск (мм) | 37.7 / 37.3 | 36.8 / 36.8 |

| Фаза открытия впуска (°) | 18-20 | 12-14 |

При корректной установке "Эстонец" работает с родными шкивами, датчиками положения и приводом ГРМ. Однако для раскрытия потенциала рекомендуется использовать усиленные пружины клапанов и спортивный ремень ГРМ из-за возросших нагрузок на привод.

Необходимые модификации системы смазки

Установка распредвала "Эстонец" требует адаптации системы смазки из-за увеличенной нагрузки на узлы ГРМ. Конструктивные особенности вала (усиленные кулачки, измененный профиль) создают повышенное трение и тепловыделение.

Стандартная система смазки двигателя не обеспечивает достаточного давления и объема подачи масла к опорным шейкам и кулачкам. Без доработок возникает риск масляного голодания, задиров и ускоренного износа распредвала.

Ключевые изменения системы смазки

| Компонент | Модификация | Назначение |

|---|---|---|

| Масляный насос | Установка насоса повышенной производительности | Обеспечение необходимого давления (не менее 4.5-5.5 бар) |

| Масляные каналы | Расширение диаметра магистралей в ГБЦ | Увеличение объема подачи масла к опорам вала |

| Дополнительные форсунки | Монтаж сопел охлаждения кулачков | Снижение температуры трущихся поверхностей |

| Масляный радиатор | Интеграция в систему охлаждения | Стабилизация вязкости масла при высоких нагрузках |

| Датчики давления | Установка стрелочного манометра + аварийной сигнализации | Контроль параметров в режиме реального времени |

Обязательна синхронная замена масляного фильтра на высокопроизводительный аналог с противодренажным клапаном. Используются масла с повышенным пакетом присадок (вязкость 5W-50/10W-60) и сокращенный интервал замены (максимум 5000 км).

Рекомендации по вязкости моторного масла

Оптимальная вязкость масла для распредвала "Эстонец" определяется условиями эксплуатации двигателя и температурным режимом. Используйте всесезонные масла класса SAE 10W-40 или 15W-40 для стандартных условий, обеспечивающие стабильную защиту кулачков и опорных шеек при рабочих температурах от -25°С до +35°С.

В зимний период при регулярных запусках ниже -20°С переходите на менее вязкие масла 5W-30/5W-40, снижающие нагрузку на привод ГРМ при холодном пуске. Для экстремально высоких нагрузок (буксировка, длительная работа на высоких оборотах) допустимо применение 20W-50, но только при плюсовых температурах.

| Условия эксплуатации | Рекомендуемая вязкость (SAE) |

|---|---|

| Стандартная (от -25°C до +35°C) | 10W-40, 15W-40 |

| Холодный климат (ниже -20°C) | 5W-30, 5W-40 |

| Высокие нагрузки/жаркий климат | 20W-50 |

Критические требования к маслу:

- Соответствие стандартам API SL/SM или ACEA A3/B4

- Обязательное наличие пакета противоизносных присадок (ZDDP)

- Допуск производителя двигателя (УАЗ, ГАЗ)

Избегайте: масел с маркировкой "Энергосберегающие" и низкощелочных составов. Контролируйте уровень каждые 1500 км – утечки возможны из-за увеличенных зазоров в старых двигателях. Замену проводите строго через 7 000-8 000 км пробега.

Режимы холодного пуска двигателя

При эксплуатации двигателя с распредвалом "Эстонец" в условиях низких температур критически важно учитывать особенности его газораспределительных характеристик. Широкие фазы и увеличенный подъем клапанов снижают компрессию на низких оборотах, затрудняя воспламенение обедненной топливной смеси. Это требует строгого соблюдения процедур холодного пуска для минимизации ударных нагрузок на кулачки и толкатели.

Прогрев двигателя перед стартом обязателен: масло в картере густеет, снижая эффективность смазки распредвала и постелей. Необходимо выжимать педаль сцепления для уменьшения нагрузки на стартер, а время прокрутки ограничивать 10-секундными интервалами с паузами 30 секунд. Использование предпусковых подогревателей или модифицированных свечей накаливания существенно повышает надежность запуска.

Ключевые рекомендации

- Подготовка топливной системы: Обязательная 2-3-кратная активация бензонасоса перед пуском для создания давления в рампе. На карбюраторных версиях – 1-2 качка подсоса.

- Управление оборотами: После запуска удерживать 1500-2000 об/мин 30-60 секунд для стабилизации давления масла в ГБЦ. Резкое увеличение нагрузки до прогрева приводит к масляному голоданию распредвала.

- Контроль зазоров: Проверка тепловых зазоров клапанов каждые 15 000 км. Увеличенные зазоры (характерные для "Эстонца") при морозе усиливают ударные нагрузки.

Типичные проблемы и решения

| Проблема | Причина | Решение |

|---|---|---|

| Затяжной запуск | Снижение компрессии из-за фаз, загустевшее масло | Прогрев картера лампой, замена масла на 0W-40 |

| Стук в ГБЦ после пуска | Масляное голодание кулачков | Контроль уровня масла, замена масляного фильтра с обратным клапаном |

| Неустойчивые обороты | Обеднение смеси на низких оборотах | Калибровка ДПДЗ, чистка РХХ, прогрев до 40°C |

- Используйте сезонное масло: Синтетика 0W-40 или 5W-40 зимой, 10W-60 летом для защиты трущихся пар.

- Проверяйте АКБ: Ток холодной прокрутки должен превышать номинал на 20% для компенсации возросшего сопротивления.

- Адаптируйте зажигание: Установите угол опережения на 2-3° больше стандартного для нивелирования эффекта широких фаз.

Особенности работы на высоких оборотах

Распредвал "Эстонец" спроектирован с акцентом на эффективную работу в верхнем диапазоне оборотов двигателя. Увеличенная высота кулачков и расширенные фазы газораспределения обеспечивают улучшенное наполнение цилиндров топливно-воздушной смесью при высоких скоростях вращения коленчатого вала. Это достигается за счет более длительного открытия клапанов и увеличенного перекрытия фаз (одновременного открытия впускных и выпускных клапанов), что критически важно для снятия максимальной мощности.

Однако для стабильной работы в этом режиме требуется точная синхронизация с другими компонентами двигателя. Необходимы доработанная система впуска с минимальным сопротивлением, производительный выхлоп и оптимизированные настройки угла опережения зажигания. Без корректной настройки двигатель будет демонстрировать "провалы" в тяге на средних оборотах, а потенциал распредвала на высоких оборотах не раскроется полностью.

Ключевые аспекты эксплуатации

Достоинства на высоких оборотах:

- Выраженный прирост мощности в зоне 5000-7500 об/мин благодаря эффективному газообмену.

- Улучшенное продувание цилиндров за счет увеличенного перекрытия клапанов.

- Стабильная отдача мощности при длительной работе в "верхнем" диапазоне.

Недостатки и ограничения:

- Повышенные ударные нагрузки на ГРМ из-за агрессивного профиля кулачков.

- Обязательное применение усиленных клапанных пружин для предотвращения "зависания" клапанов.

- Ускоренный износ маслосъемных колпачков и направляющих втулок клапанов.

- Рост расхода масла "на угар" при постоянной эксплуатации в режиме высоких оборотов.

Требования к эксплуатации:

- Использование масел с высоким индексом вязкости (5W-50, 10W-60) и допусками для форсированных двигателей.

- Регулярная проверка тепловых зазоров клапанов (каждые 10-15 тыс. км пробега).

- Установка турбулентных шайб под клапанные пружины для улучшения охлаждения.

- Контроль состояния маслоотражательных колпачков при каждом обслуживании ГРМ.

| Параметр | Влияние на работу при высоких оборотах |

|---|---|

| Угол перекрытия клапанов | Увеличивает продувку цилиндров, но требует точной настройки впуска/выпуска |

| Высота подъема клапана | Прямо влияет на объем подаваемой смеси, критична для пиковой мощности |

| Жесткость пружин | Предотвращает "отскок" клапана от седла при резком закрытии |

| Материал распредвала | Чугун повышенной износостойкости снижает риск задиров в зоне кулачков |

Требования к периодичности регулировки клапанов

Для распредвала "Эстонец" периодичность регулировки клапанных зазоров строго регламентирована и является критически важным аспектом эксплуатации. Пренебрежение установленными интервалами неизбежно ведет к ускоренному износу компонентов ГРМ, снижению мощности двигателя и риску серьезных поломок.

Производитель рекомендует выполнять проверку и корректировку тепловых зазоров клапанов каждые 10 000–15 000 км пробега. Данный интервал обусловлен спецификой конструкции кулачков распредвала и характерными нагрузками, воздействующими на толкатели и регулировочные шайбы в процессе работы.

Факторы, влияющие на периодичность

- Тип топлива: При использовании газа (пропан-бутан) интервал сокращается до 8 000–10 000 км из-за более высокой температуры сгорания.

- Стиль вождения: Постоянная эксплуатация на высоких оборотах требует более частых проверок (каждые 7 000–9 000 км).

- Качество масла: Применение несоответствующих масел или несвоевременная замена ускоряют износ шайб толкателей.

Признаки необходимости внеплановой регулировки

- Появление отчетливого металлического стука в верхней части двигателя на прогретом моторе.

- Заметное падение мощности и приемистости, особенно на низких оборотах.

- Неустойчивая работа на холостом ходу, самопроизвольные остановки двигателя.

- Повышенный расход топлива без явных внешних причин.

| Условие эксплуатации | Рекомендуемый интервал (км) |

|---|---|

| Стандартный режим (бензин АИ-92/95) | 10 000–15 000 |

| Газобаллонное оборудование (ГБО) | 8 000–10 000 |

| Экстремальные нагрузки (буксировка, трек) | 5 000–7 000 |

Важно использовать калиброванные щупы и соблюдать значения зазоров, указанные в технической документации двигателя (обычно 0.15–0.25 мм для впускных и 0.20–0.35 мм для выпускных клапанов). Замеры проводятся исключительно на холодном двигателе при температуре +20°C.

Регулировка методом подбора толщины регулировочных шайб требует высокой точности. После каждой процедуры обязательна проверка компрессии в цилиндрах для исключения ошибок монтажа.

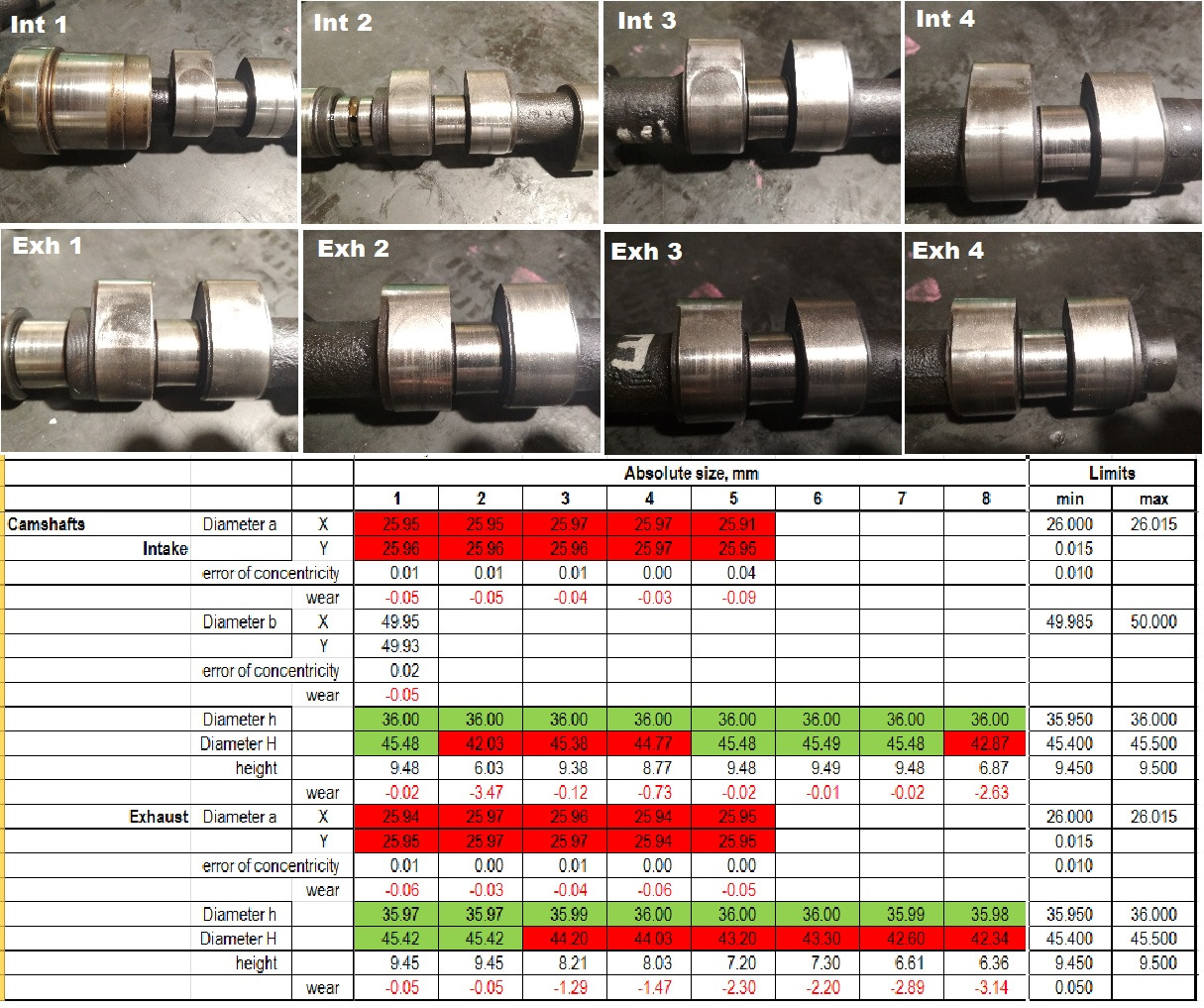

Методика диагностики износа кулачков распредвала "Эстонец"

Диагностика износа кулачков распредвала "Эстонец" требует системного подхода с применением специализированного инструментария. Процедура включает визуальный осмотр, точные замеры геометрических параметров и анализ косвенных признаков износа двигателя. Регулярная проверка критически важна для предотвращения ускоренного износа толкателей и клапанного механизма.

Основные этапы диагностики выполняются на демонтированном распредвале, очищенном от масляных отложений и продуктов износа. Для объективной оценки используются микрометрические инструменты с точностью 0.01 мм, контрольные шаблоны и мерительные плиты. Обязательно сравниваются фактические показатели с паспортными данными производителя.

Последовательность диагностических операций

- Визуальный контроль поверхности кулачков:

- Выявление задиров, глубоких царапин, выкрашивания металла

- Проверка на наличие усталостных трещин (магнитопорошковый метод)

- Оценка равномерности износа по всей рабочей поверхности

- Измерение геометрических параметров:

Параметр Инструмент Допустимое отклонение Высота кулачка Микрометр ±0.05 мм от номинала Ширина кулачка Штангенциркуль ±0.1 мм Радиус закругления Радиусомер Не более 5% уменьшения Овальность профиля Индикатор на стойке max 0.03 мм - Проверка соосности опорных шеек:

- Установка вала в центрах токарного станка

- Измерение биения индикатором часового типа

- Максимально допустимое биение: 0.04 мм

Косвенные признаки износа при работающем двигателе: характерный металлический стук в зоне клапанной крышки, снижение компрессии в цилиндрах, падение мощности на низких оборотах, повышенный расход масла через вентиляцию картера. При появлении этих симптомов требуется немедленная детальная диагностика распредвала.

Критерии для замены распредвала: превышение допустимых отклонений по высоте кулачка более чем на 0.08 мм, наличие усталостных трещин глубиной свыше 0.3 мм, изменение геометрии профиля, приводящее к нарушению фаз газораспределения. Ресурс кулачков "Эстонца" при правильной эксплуатации составляет 120-150 тыс. км.

Прирост мощности в разных диапазонах оборотов

Распредвал "Эстонец" спроектирован для оптимизации работы двигателя на высоких оборотах за счет увеличения продолжительности и высоты подъема клапанов. Это обеспечивает интенсивное наполнение цилиндров топливовоздушной смесью при агрессивной езде, однако напрямую влияет на распределение мощности по диапазонам.

Профиль кулачков и фазы газораспределения "Эстонца" смещают пик крутящего момента в зону 4500–6500 об/мин. На низких и средних оборотах наблюдается обратный эффект – из-за перекрытия клапанов (одновременного открытия впуска и выпуска) часть смеси выталкивается в выпускной тракт, снижая эффективность.

Динамика прироста/потери мощности

| Диапазон оборотов | Изменение мощности | Причина |

|---|---|---|

| 1000–3000 об/мин | Снижение на 5–8% | Потеря давления в цилиндрах из-за широких фаз |

| 3500–5000 об/мин | Рост на 4–7% | Улучшенное наполнение цилиндров |

| 5500–7000 об/мин | Рост на 10–15% | Максимальная эффективность газодинамики |

Ключевые условия для реализации прироста:

- Обязательная установка спортивного ресивера и дросселя ⌀54+ мм

- Применение прямоточного выпуска и настройка угла опережения зажигания

- Использование форсунок с повышенной производительностью (+20–30%)

Важно: На моторах без доработок впуска/выпуска или с автоматической трансмиссией недостаток момента на "низах" может перевесить преимущества в верхнем диапазоне.

Влияние на расход топлива при городском цикле

Распредвал "Эстонец" с увеличенной высотой и продолжительностью открытия клапанов оптимизирован для средних и высоких оборотов двигателя. В городском цикле с частыми остановками, низкими скоростями и постоянным изменением нагрузки это приводит к ухудшению наполнения цилиндров на холостом ходу и малых оборотах. Топливно-воздушная смесь обедняется из-за снижения эффективности впуска, что компенсируется увеличением подачи топлива системой управления двигателем для предотвращения детонации и поддержания стабильности работы.

Широкие фазы газораспределения вызывают перекрытие клапанов (одновременное открытие впускных и выпускных каналов) на низких оборотах. Это провоцирует заброс части отработавших газов во впускной коллектор, снижая содержание кислорода в свежем заряде. Электронный блок управления вынужден дополнительно обогащать смесь, что в условиях старт-стопного режима и прогрева катализатора повышает удельный расход топлива на 7-15% по сравнению со стандартными распредвалами.

Ключевые факторы повышенного расхода

- Неэффективное продувание цилиндров на холостом ходу из-за перекрытия клапанов

- Снижение коэффициента наполнения при оборотах ниже 2500 об/мин

- Необходимость коррекции смеси ЭБУ в сторону обогащения для стабилизации холостого хода

- Увеличенные насосные потери при движении в режиме частичных нагрузок

| Режим работы | Влияние на расход |

|---|---|

| Прогрев двигателя | +12-18% из-за длительной работы на обогащенной смеси |

| Движение в пробках (до 30 км/ч) | +8-14% по сравнению со штатным валом |

| Активный разгон со светофоров | Оптимальный режим (расход близок к норме) |

Для минимизации перерасхода рекомендуется тонкая настройка угла опережения зажигания и установка дроссельной заслонки увеличенного диаметра. Качественная регулировка холостого хода с выставлением оборотов не ниже 850 об/мин частично компенсирует недостатки газораспределительных характеристик в урбанизированных условиях эксплуатации.

Устойчивость к ударным нагрузкам на гоночных режимах

Конструкция распредвала "Эстонец" изначально ориентирована на экстремальные условия эксплуатации, включая кратковременные пиковые нагрузки при резком изменении оборотов двигателя и жесткой работе газораспределительного механизма. Применение высоколегированной стали и глубокая термообработка (цементация поверхности с последующей закалкой) обеспечивают высокую поверхностную твердость кулачков и шеек, что критически важно для сопротивления ударному износу.

Геометрия кулачков спроектирована с учетом минимизации ударных импульсов при открытии клапанов на высоких оборотах (свыше 7000 об/мин). Плавные переходные профили ("рампа") снижают локальные напряжения в зоне контакта с толкателем, предотвращая выкрашивание материала и образование задиров даже при работе с жесткими пружинами клапанов, характерными для гоночных двигателей.

Ключевые особенности и ограничения

При эксплуатации в условиях ударных нагрузок критичны следующие факторы:

- Система смазки: Требуется стабильное давление масла (не ниже 4,5-5 бар на высоких оборотах) и применение масел с высокими противоударными присадками (класс вязкости 5W-50/10W-60).

- Точность установки: Малейшее отклонение в зазорах клапанного механизма (особенно при гидрокомпенсаторах) или перекос постелей вала провоцирует концентрацию нагрузок.

- Температурный режим (обязателен): Прогрев до 70°C перед выходом на режим выше 5000 об/мин. Перегрев свыше 120°C резко снижает прочность поверхностного слоя.

| Режим работы | Допустимая длительность | Рекомендуемые меры |

|---|---|---|

| Пиковые обороты (8000-9000 об/мин) | До 30 секунд непрерывно | Охлаждение масляным радиатором |

| Переключение с резким сбросом газа | Без ограничений* | Керамическое покрытие толкателей |

* При отсутствии детонации и исправном демпфере шкива распредвала.

Недостатки: Риск деформации при систематическом превышении 9000 об/мин из-за остаточных напряжений в кованой заготовке. Требует замены после 5-7 гоночных сессий даже без видимых повреждений.

Проблемы шумности при неправильной установке

Неправильный монтаж распредвала "Эстонец" провоцирует характерные ударные шумы в зоне газораспределительного механизма (ГРМ). Эти звуки проявляются как ритмичный металлический стук или лязг, синхронизированный с оборотами двигателя. Основная причина кроется в нарушении контакта между кулачками вала и толкателями клапанов, что создает ударные нагрузки вместо плавного скольжения.

Шумность резко возрастает на холодном двигателе и может временно снижаться после прогрева из-за теплового расширения деталей. Однако это не устраняет проблему, а лишь маскирует ее. Длительная эксплуатация в таком режиме вызывает ускоренный износ рабочих поверхностей кулачков, толкателей и шестерен привода ГРМ, что в перспективе ведет к поломкам.

Ключевые причины шума

- Ошибки регулировки тепловых зазоров:

- Избыточный зазор → удар при контакте кулачка с толкателем.

- Недостаточный зазор → неполное закрытие клапана и вибрация.

- Неправильная установка фаз газораспределения:

- Смещение меток на шестернях → нарушение синхронизации с коленвалом.

- Перескок цепи/ремня ГРМ на зуб → ударное взаимодействие элементов.

- Нарушение посадки распредвала:

- Деформация постелей из-за перетяжки болтов крепления крышек.

- Загрязнение или повреждение опорных шеек вала и вкладышей.

- Ошибки при установке упорных элементов:

- Неправильный монтаж упорной шайбы/фланца → осевой люфт вала.

- Отсутствие термической компенсации → заклинивание при нагреве.

Критические последствия включают задиры на кулачках, разрушение толкателей, обрыв цепи ГРМ и встречу клапанов с поршнями. Для диагностики необходимо проверить зазоры щупом, совмещение меток, отсутствие биений вала и давление масла. Устранение требует полной переборки с заменой поврежденных деталей и ювелирной регулировкой по мануалу производителя.

Ограниченный ресурс при агрессивной эксплуатации

Основной недостаток распредвала "Эстонец" проявляется при систематической работе в экстремальных режимах. Длительное поддержание оборотов двигателя в красной зоне (свыше 5000-5500 об/мин) вызывает ускоренный износ кулачков и опорных шеек из-за критических нагрузок на узлы ГРМ.

Особенно критично сочетание высоких оборотов с недостаточным давлением моторного масла или использованием несоответствующих смазочных материалов. Это провоцирует масляное голодание трущихся пар, ведущее к задирам на рабочих поверхностях и деформации постелей распредвала в головке блока цилиндров.

Факторы, сокращающие ресурс

- Перекрут двигателя – превышение рекомендованных производителем оборотов свыше 5500 об/мин

- Некорректное тюнингование – установка усиленных пружин без модификации системы смазки

- Низкокачественное масло – применение жидкостей с вязкостью, не соответствующей сезону

- Задержки в обслуживании – несвоевременная замена масла и фильтров

| Режим эксплуатации | Средний ресурс | Типовые повреждения |

|---|---|---|

| Штатный (до 4500 об/мин) | 120-150 тыс. км | Естественный износ кулачков |

| Агрессивный (постоянно 5000+ об/мин) | 40-60 тыс. км | Задиры шеек, трещины в зоне масляных каналов |

- Контролировать обороты коленвала – не допускать длительной работы свыше 5000 об/мин

- Использовать масла категории 5W-40/10W-40 с допуском API SL/SM

- Проверять давление в системе смазки – минимум 2 бар на высоких оборотах

- Устанавливать усиленные втулки постели при форсировке двигателя

Чувствительность к качеству изготовления

Распределительный вал "Эстонец" предъявляет повышенные требования к точности производства. Минимальные отклонения в геометрии кулачков или эксцентриков приводят к нарушению фаз газораспределения, что провоцирует падение мощности и рост расхода топлива. Несоответствие допусков при обработке опорных шеек вызывает ускоренный износ постелей в блоке цилиндров и вибрации.

Особенно критична чистота поверхности кулачков: микронеровности или риски становятся очагами усталостных трещин. Отклонения в твердости материала на разных участках вала вызывают локальную деформацию профиля под нагрузкой. Неперпендикулярность посадочного места под шестерню привода ГРМ относительно оси вала ведет к биениям и разрушению цепи/ремня.

Ключевые последствия дефектов

- Задиры на шейках из-за нарушения смазочного клина при некруглости

- Стуки и перегрев при непараллельности постелей блока

- Ускоренная выработка толкателей при отклонении профиля кулачков от эталона

- Разрушение седёл пружин при перекосах эксцентрика топливного насоса

| Параметр | Допуск | Риск при нарушении |

|---|---|---|

| Соосность шеек | ≤ 0,02 мм | Вибрации, перекосы в постелях |

| Твердость кулачков | HRC 52-56 | Обкалывание поверхности, задиры |

| Шероховатость Ra | 0,32 мкм | Ускоренный износ рокеров |

Подготовка постелей распредвала перед установкой

Качественная подготовка постелей распредвала критически влияет на ресурс двигателя и правильность работы газораспределительного механизма. Пренебрежение этим этапом приводит к ускоренному износу шеек вала, деформации опор, масляному голоданию и даже заклиниванию распредвала.

Основная цель подготовки – обеспечить идеальную чистоту, геометрическую точность и отсутствие повреждений на рабочих поверхностях постелей в блоке цилиндров и крышках. Все операции выполняются после тщательной мойки и визуального контроля деталей.

Ключевые этапы подготовки

Очистка и обезжиривание:

- Удалите остатки старого масла, грязи, продуктов износа металлической щеткой (без абразива) и ветошью.

- Промойте постели и крышки растворителем (уайт-спирит, ацетон) или специальным очистителем. Используйте чистые салфетки без ворса.

- Обезжирьте поверхности для обеспечения адгезии монтажной смазки.

Контроль состояния:

- Внимательно осмотрите каждую постель и крышку на предмет задиров, царапин, коррозии, сколов. Даже мелкие дефекты недопустимы.

- Проверьте состояние резьбы крепежных болтов/шпилек. Поврежденная резьба требует восстановления или замены.

- Убедитесь в отсутствии следов перегрева (изменение цвета металла).

Проверка геометрии и размеров:

- Совместите крышки с блоком цилиндров в строгом соответствии с метками (номерами цилиндров и направлением установки).

- Затяните крепеж с моментом, указанным в спецификации двигателя, соблюдая последовательность и равномерность.

- Проверьте внутренний диаметр каждой постели калибром или нутромером. Сравните с допусками и диаметром шеек распредвала.

- Оцените овальность и конусность постелей. Превышение допустимых значений требует расточки и замены вкладышей (если конструкция предусматривает ремонтные размеры) или замены блока/крышек.

| Параметр | Инструмент для контроля | Требование |

|---|---|---|

| Диаметр постели | Нутромер, калибр | Соответствие паспортным размерам и посадочному диаметру вала |

| Овальность | Нутромер (замеры в 2-х плоскостях) | Не более 0,01-0,02 мм |

| Конусность | Нутромер (замеры по длине) | Не более 0,01-0,02 мм |

| Соосность постелей | Оправка-имитатор вала, индикатор | Отсутствие "ступенек", плавное проворачивание оправки |

Финишная обработка:

- После всех замеров и проверок, перед установкой вала, повторно обезжирьте поверхности постелей и шеек вала.

- Непосредственно перед монтажом распредвала нанесите на рабочие поверхности постелей и шеек вала рекомендованную монтажную смазку (обычно специальный высокотемпературный пластичный состав или чистое моторное масло для первичного пуска).

Технология промывки масляных каналов ГБЦ

Промывка масляных каналов ГБЦ обязательна при замене распредвала "Эстонец" или после выявления засоров, вызванных износом двигателя, некачественным маслом или перегревом. Процедура устраняет металлическую стружку, нагар и отложения, которые ухудшают смазку трущихся пар и ускоряют износ нового распредвала. Игнорирование промывки приводит к масляному голоданию и преждевременному выходу деталей из строя.

Для эффективной очистки демонтируйте ГБЦ с двигателя, удалите все заглушки каналов и клапанный механизм. Используйте комбинацию механической и химической обработки: продувку сжатым воздухом, промывочные жидкости-растворители и ёршики. Особое внимание уделите каналам подачи масла к опорам распредвала и гидрокомпенсаторам – их засор наиболее критичен для работы "Эстонца".

Этапы промывки

- Предварительная продувка: Сжатым воздухом (4-6 атм) выдуйте свободные загрязнения из всех отверстий. Используйте резиновый наконечник шланга для плотного прилегания.

- Химическая обработка:

- Замочите ГБЦ в термостойкой ванне с промывочной жидкостью (например, Lavr ML202 или Hi-Gear) на 2-4 часа при 60-80°C.

- Прогоните чистящий состав через каналы с помощью шприца или мини-мойки под давлением 2-3 атм.

- Механическая очистка:

- Обработайте каналы ёршиками из нержавеющей стали (диаметр на 10-15% меньше сечения канала).

- Для сложных отложений используйте ультразвуковую ванну 30-40 кГц (20 минут).

- Финишная промывка: Пропустите через каналы керосин или дизтопливо, затем снова продуйте воздухом. Убедитесь в отсутствии остатков чистящих средств.

Контроль качества и сборка

| Параметр | Метод проверки | Норма |

|---|---|---|

| Чистота каналов | Визуальный осмотр + продув воздухом | Отсутствие видимых отложений, свободное прохождение воздуха |

| Состояние резьбы | Калибровка метчиком | Легкое вкручивание заглушек без заеданий |

| Геометрия каналов | Проверка шарошкой (шарик на 90% диаметра канала) | Свободное прохождение по всей длине |

После промывки установите новые заглушки каналов и маслосъемные колпачки. Перед монтажом ГБЦ заполните масляные полости моторным маслом через верхние отверстия для предотвращения сухого пуска. Используйте только масла, рекомендованные для распредвала "Эстонец" (вязкость 5W-40/10W-40, допуски API SN/SP или ACEA A3/B4).

Методика смазки трущихся поверхностей при монтаже

Правильная смазка трущихся поверхностей распредвала "Эстонец" при установке является критически важной для предотвращения сухого пуска двигателя и последующего износа деталей. Отсутствие или недостаток смазочного материала в первые секунды работы приводит к задирам на кулачках и шейках вала, а также на рабочих фасках толкателей.

Используйте исключительно рекомендованные производителем моторные масла или специальные монтажные смазки с высокими противозадирными свойствами. Нанесение должно быть обильным и равномерным на все ответственные узлы трения перед сборкой.

Порядок обработки поверхностей

Обработайте следующие компоненты:

- Шейки распредвала (посадочные места в постелях блока цилиндров)

- Рабочие кулачки (профили, взаимодействующие с толкателями)

- Опора звездочки/шестерни привода (тыльную сторону)

- Осевые упорные поверхности (торцы вала)

- Поверхности гидрокомпенсаторов (при их наличии)

Техника нанесения: Наносите смазку тонким, но сплошным слоем пальцем в чистой перчатке или кистью. Избегайте использования ветоши, оставляющей волокна. Особое внимание уделите масляным каналам в шейках – убедитесь, что отверстия не забиты смазкой.

Типы смазочных материалов:

| Тип смазки | Преимущества | Недостатки |

|---|---|---|

| Специальная монтажная смазка (например, Liqui Moly Montage-Paste) | Высокая адгезия, содержит твердые смазывающие частицы, устойчива к смыванию маслом | Высокая стоимость |

| Моторное масло (вязкостью 10W-40 или 15W-40) | Доступность, совместимость с системой смазки двигателя | Стекает с вертикальных поверхностей, может быть недостаточно эффективно при первом пуске |

| Дисульфид молибдена (смазка типа "Моликот") | Отличные противозадирные свойства, работает в условиях высоких давлений | Может загрязнять масляную систему, сложность удаления при обслуживании |

Категорически запрещено применять графитовые смазки, солидол или литол – они не соответствуют температурному режиму и могут закоксоваться, блокируя масляные каналы.

Проверка после установки: Перед первым запуском обязательно проверьте наличие смазки в зоне контакта кулачков и толкателей через технологические отверстия (при возможности). Убедитесь в свободном проворачивании вала после затяжки корпусных подшипников с предписанным моментом.

Точное позиционирование по установочным штифтам

Точное позиционирование распределительного вала "Эстонец" при установке в блок цилиндров является критически важным этапом. Установочные штифты обеспечивают правильную ориентацию вала относительно коленчатого вала и других элементов газораспределительного механизма. Это гарантирует соблюдение фаз газораспределения, от которых напрямую зависят мощностные характеристики двигателя и экономичность.

Штифты, расположенные на торцах распредвала, входят в соответствующие отверстия в постелях подшипников блока цилиндров. Такая конструкция исключает проворачивание вала при затяжке крепежных болтов корпусов подшипников. Благодаря этому достигается точное совпадение меток на шестернях привода ГРМ, что является обязательным условием правильной сборки.

Ключевые особенности позиционирования

- Штифты имеют прецизионный диаметр и жесткие допуски изготовления

- Отверстия под штифты в постелях подшипников растачиваются в сборе с крышками для обеспечения соосности

- При сборке необходимо следить за чистотой посадочных мест штифтов и отверстий

| Этап | Действие | Примечание |

|---|---|---|

| 1 | Очистка отверстий под штифты в блоке | Использовать сжатый воздух и безворсовую ветошь |

| 2 | Проверка состояния штифтов на распредвале | Штифты не должны иметь деформаций и коррозии |

| 3 | Аккуратное совмещение штифтов с отверстиями | Запрещается прилагать ударные нагрузки |

| 4 | Предварительная установка корпусов подшипников | Болты затягиваются вручную без усилия |

| 5 | Окончательная затяжка болтов крепления корпусов подшипников | С соблюдением момента и последовательности затяжки |

Важно: Несоблюдение правил установки может привести к смещению вала относительно заданного положения, что вызовет нарушение фаз газораспределения и потенциальное повреждение двигателя. Особое внимание уделите совпадению установочных меток после фиксации штифтами.

Правила затяжки опорных крышек: момент и последовательность

Соблюдение регламента затяжки опорных крышек распредвала "Эстонец" критически важно для обеспечения соосности постелей подшипников и предотвращения деформации вала. Нарушение этих правил ведет к ускоренному износу, заклиниванию распредвала или разрушению корпуса подшипников.

Используйте исключительно динамометрический ключ с предварительной проверкой состояния резьбовых соединений и посадочных поверхностей. Применение некалиброванного инструмента или "на глаз" категорически недопустимо.

Параметры и порядок затяжки

Момент затяжки: Для стандартных двигателей применяется 20–25 Н·м. Точное значение уточняйте в технической документации вашей модификации. Перед затяжкой резьбу очистите и смажьте моторным маслом.

Последовательность затяжки (5-опорный вал):

- Средняя крышка (№3)

- Симметричные пары: №2 и №4 (в любой последовательности)

- Крайние крышки: №1 и №5 (в любой последовательности)

Многоэтапная затяжка:

- Предварительная затяжка всех болтов моментом 10–12 Н·м в указанной последовательности

- Окончательная затяжка номинальным моментом в той же последовательности

- Контрольная проверка момента после пробного проворачивания вала

Внутри каждой крышки с двумя болтами соблюдайте принцип равномерного прилегания: затягивайте крест-накрест, избегая перекоса. После завершения проверьте свободу вращения вала рукой – движение должно быть плавным, без заеданий.

Процедура установки меток ГРМ по спецификации

Перед началом работ убедитесь, что поршень первого цилиндра установлен в верхнюю мертвую точку (ВМТ) такта сжатия. Снимите клапанную крышку для визуального контроля положения распредвала. Проверьте совпадение меток на зубчатом шкиве коленчатого вала с установочным указателем на блоке двигателя.

Ориентируйтесь на метки распредвала "Эстонец": на его задней фланцевой части или шкиве должна быть четкая риска, которая обязана совпадать с отливкой на корпусе подшипников или привалочной плоскости головки блока цилиндров. При отсутствии заводских обозначений нанесите их самостоятельно, используя техническую документацию.

Последовательность действий

- Ослабьте натяжитель цепи/ремня ГРМ (если применимо).

- Снимите привод ГРМ, предварительно зафиксировав текущее положение валов.

- Проверьте состояние успокоителей и натяжных роликов.

- Установите коленвал в ВМТ по метке, используя специальный фиксатор.

- Совместите метку распредвала "Эстонец" с ответной меткой на корпусе ГБЦ.

- Наденьте цепь/ремень, избегая перескока зубьев на шестернях.

Критически важно: После монтажа привода проверьте совпадение меток при двух полных оборотах коленвала. Расхождение даже на 1 зуб приводит к нарушению фаз газораспределения! Для точной диагностики используйте контрольные штифты ВМТ через свечные отверстия.

Особенность "Эстонца": При установке бесштифтовых версий распредвала применяйте технологические калибры для фиксации углового положения. Учитывайте смещение меток на 3-5° для двигателей с измененной степенью сжатия.

| Элемент | Метка | База совмещения |

|---|---|---|

| Коленвал | Риска на шкиве | Выступ на масляном насосе/блоке |

| Распредвал "Эстонец" | Фрезерованная канавка | Срез привалочного фланца ГБЦ |

| Шестерня привода | Кернение | Центральная ось подшипника |

Первичная регулировка тепловых зазоров клапанов

Первичная регулировка тепловых зазоров клапанов двигателя с распредвалом "Эстонец" выполняется на полностью остывшем двигателе ("холодную") после его установки и перед первым запуском. Эта операция критически важна для обеспечения правильной работы газораспределительного механизма, предотвращения ускоренного износа и повреждения клапанов, седел, коромысел и самого вала.

Тепловой зазор (зазор между кулачком распредвала и толкателем/коромыслом) необходим для компенсации теплового расширения деталей при нагреве двигателя. Для "Эстонца" требуются специфичные значения зазоров, отличающиеся от стандартных распредвалов ВАЗ. Регулировка осуществляется вращением регулировочного болта на коромысле при ослабленной контргайке.

Последовательность регулировки

Регулировку производят в строгой последовательности, соответствующей порядку работы цилиндров двигателя (1-3-4-2) и положению кулачков распредвала. Для каждого клапана выполняют следующие шаги:

- Установите поршень цилиндра в ВМТ (Верхняя Мертвая Точка) такта сжатия. Это положение определяется по меткам на шкиве коленвала и задней крышке ремня ГРМ. При этом оба клапана выбранного цилиндра должны быть полностью закрыты (кулачки соответствующей пары на распредвале обращены "спиной" к коромыслам).

- Ослабьте контргайку регулировочного болта нужного клапана (впускного или выпускного).

- Вставьте щуп требуемой толщины (см. таблицу ниже) между тыльной стороной кулачка распредвала "Эстонец" и рабочей поверхностью коромысла регулируемого клапана.

- Вращайте регулировочный болт коромысла, добиваясь ощущения легкого защемления щупа. Щуп должен проходить с ощутимым, но не чрезмерным усилием.

- Удерживая регулировочный болт от проворачивания ключом, надежно затяните контргайку моментом, указанным в руководстве по ремонту двигателя.

- Обязательно перепроверьте зазор щупом после затяжки контргайки! Затяжка часто немного уменьшает зазор.

Переходите к следующему клапану в последовательности работы цилиндров, устанавливая каждый раз поршень нужного цилиндра в ВМТ такта сжатия.

| Тип клапана | Тепловой зазор (холодный двигатель) | Примечание |

|---|---|---|

| Впускной | 0.15 мм | Допуск ±0.02 мм. Уточните для конкретной модификации "Эстонца"! |

| Выпускной | 0.15 мм |

Важно: Используйте только качественные плоские щупы. Точность измерения критична. Неправильный зазор (особенно слишком малый) приводит к неполному закрытию клапанов, их прогару, потере компрессии и серьезному повреждению двигателя. Слишком большой зазор вызывает стук, повышенный износ кулачков распредвала и коромысел, снижение эффективности наполнения цилиндров.

Контрольная проверка вращения коленчатого вала

Перед установкой распределительного вала "Эстонец" обязательна контрольная проверка свободного вращения коленчатого вала двигателя. Данная операция позволяет убедиться в отсутствии механических препятствий, деформаций или нарушений соосности деталей кривошипно-шатунного механизма, которые могут привести к заклиниванию или повышенному износу после запуска двигателя.

Для выполнения проверки снимите свечи зажигания для исключения компрессионного сопротивления, убедитесь в корректной сборке шатунно-поршневой группы и коренных подшипников. Коленчатый вал должен проворачиваться вручную (за болт крепления шкива или маховика) без применения дополнительных рычагов или ключей – только усилием руки на стандартном гаечном ключе.

Порядок выполнения проверки

- Подготовка: Зафиксируйте автомобиль на стояночном тормозе, установите нейтральную передачу КПП.

- Снятие свечей: Выкрутите все свечи зажигания для снятия компрессии.

- Проверка усилия:

- Наденьте торцевой ключ на болт крепления шкива коленвала.

- Плавно проворачивайте вал по часовой стрелке (по направлению рабочего вращения).

- Усилие должно быть равномерным на всех оборотах, без заеданий, провалов или рывков.

- Контроль полного цикла: Совершите не менее двух полных оборотов вала (720°), отслеживая характер движения.

| Признак | Возможная причина | Требуемое действие |

|---|---|---|

| Тугое вращение на всем протяжении | Неправильная посадка вкладышей, деформация вала, недостаток смазки | Разборка и диагностика КШМ |

| Локальное заедание или "тяжелые" точки | Дефекты шеек вала или вкладышей, перекос блока цилиндров | Шлифовка шеек/замена вкладышей, проверка геометрии блока |

| Стуки/щелчки при вращении | Повреждение шатунных подшипников, люфт поршней в цилиндрах | Замена вкладышей шатунов, замер зазоров |

| Нормальное вращение | Отсутствие препятствий, корректная сборка | Допускается установка распредвала |

Важно: Проверку выполняйте после затяжки коренных крышек с предписанным моментом и до монтажа распредвала, цепи/ремня ГРМ и навесного оборудования. Обязательно смажьте трущиеся поверхности моторным маслом перед сборкой. Игнорирование этой операции при установке "Эстонца" может привести к катастрофическому износу опорных шеек распределительного вала и дорогостоящему ремонту двигателя.

Обкатка двигателя с новым распредвалом

Процедура обкатки критически важна после установки нового распредвала "Эстонец" для правильного притирания компонентов газораспределительного механизма и предотвращения преждевременного износа. Она позволяет микронеровностям на трущихся поверхностях кулачков, толкателей и коромысел сгладиться, формируя оптимальную контактную площадку.

Игнорирование обкатки или нарушение ее регламента приводит к ускоренной выработке рабочих поверхностей, задирам, снижению эффективности вала и риску выхода из строя смежных деталей двигателя. Строгое соблюдение рекомендованных этапов и ограничений обеспечит долгий срок службы распредвала и стабильную работу мотора.

Этапы и правила обкатки

Процесс делится на два ключевых периода:

- Первичная обкатка на холостом ходу (20-30 минут):

- Запустите двигатель и немедленно установите обороты в диапазоне 1500-2000 об/мин.

- Удерживайте обороты строго постоянными. Избегайте любых провалов или скачков.

- Внимательно контролируйте:

- Давление масла (должно быть стабильным и соответствовать норме для прогретого мотора)

- Отсутствие посторонних шумов (стуков, скрежета в зоне ГРМ)

- Температуру охлаждающей жидкости (не допуская перегрева)

- Заглушите двигатель после указанного времени и дайте ему полностью остыть до комнатной температуры.

- Щадящий режим эксплуатации (500-1000 км):

- Избегайте длительной езды на постоянных оборотах (крейсерская скорость).

- Не допускайте работы двигателя под высокой нагрузкой (буксировка, крутые подъемы "в пол").

- Ограничьте максимальные обороты: не превышайте 3500-4000 об/мин.

- Плавно меняйте обороты двигателя в разрешенном диапазоне.

- Используйте только качественное моторное масло с рекомендованными производителем допусками (часто требуются масла с повышенным содержанием противоизносных присадок).

- После пробега первых 200-300 км желательно заменить моторное масло и масляный фильтр для удаления продуктов первичного износа.

Контроль после обкатки: По завершению рекомендованного пробега проведите визуальный осмотр (при возможности) и проверьте зазоры в клапанном механизме, при необходимости отрегулируйте их согласно спецификации "Эстонца". Повторная замена масла и фильтра обязательна.

Список источников

При подготовке материала о распредвале "Эстонец" использовались специализированные технические документы, профильные издания и экспертные мнения. Это обеспечило достоверность данных о конструктивных особенностях, параметрах и практике применения детали.

Особое внимание уделялось источникам, содержащим информацию о совместимости с двигателями УЗАМ, нюансах установки и эксплуатационных ограничениях. Критически важными стали данные о геометрии кулачков и требованиях к сборке.

- Официальные технические спецификации и каталоги завода-производителя распредвалов "Эстонец"

- Руководства по ремонту двигателей УЗАМ-331/412 для автомобилей "Москвич"

- Монографии по модернизации классических двигателей (разделы о тюнинге ГРМ)

- Статьи из журналов "За рулём" и "Авторевю" за 1990-2010 гг. с тестами тюнингованных двигателей

- Протоколы стендовых испытаний распредвалов на динамические характеристики

- Инженерные отчеты о ресурсных тестах в условиях высоких нагрузок

- Материалы автомобильных форумов с практическим опытом механиков (ВАЗ, УЗАМ)

- Технические бюллетени по регулировке фаз газораспределения

- Сравнительные анализы износа штатных и спортивных распредвалов

- Методические рекомендации по притирке клапанов при установке "Эстонца"