Расшифровка ГРМ - что это такое?

Статья обновлена: 28.02.2026

ГРМ – сокращённое обозначение важнейшей системы двигателя. Правильная расшифровка этой аббревиатуры определяет надёжность и эффективность работы силового агрегата.

Полная форма термина раскрывается как ГазоРаспределительный Механизм. Данный узел строго синхронизирует такты работы двигателя, обеспечивая своевременную подачу топливной смеси и удаление отработанных газов.

Основное назначение газораспределительного механизма

Газораспределительный механизм (ГРМ) отвечает за своевременную подачу свежей топливовоздушной смеси (или воздуха в дизельных двигателях) в цилиндры двигателя и последующее удаление отработавших газов. Он синхронизирует открытие и закрытие впускных и выпускных клапанов с движением поршней и положением коленчатого вала.

Точность работы ГРМ напрямую определяет эффективность наполнения цилиндров горючей смесью, полноту сгорания топлива и качество очистки цилиндров от выхлопных газов. Любое нарушение синхронизации приводит к резкому падению мощности, перерасходу топлива, повышению токсичности выхлопа и потенциальным механическим повреждениям двигателя.

Ключевые функции ГРМ

- Своевременное открытие впускных клапанов для впуска топливовоздушной смеси в цилиндр на такте впуска.

- Герметичное закрытие впускных клапанов во время тактов сжатия и рабочего хода для обеспечения необходимого давления.

- Своевременное открытие выпускных клапанов для выпуска отработавших газов из цилиндра на такте выпуска.

- Герметичное закрытие выпускных клапанов во время тактов впуска, сжатия и рабочего хода, предотвращая утечку газов.

- Обеспечение необходимой продолжительности открытия клапанов (фазы газораспределения) для оптимального наполнения и очистки цилиндров на разных оборотах двигателя.

Достижение этих функций обеспечивается строгой кинематической связью между коленчатым валом (через цепь, ремень или шестерни) и распределительным валом (валами), который непосредственно управляет движением клапанов через кулачки, толкатели, коромысла или рычаги.

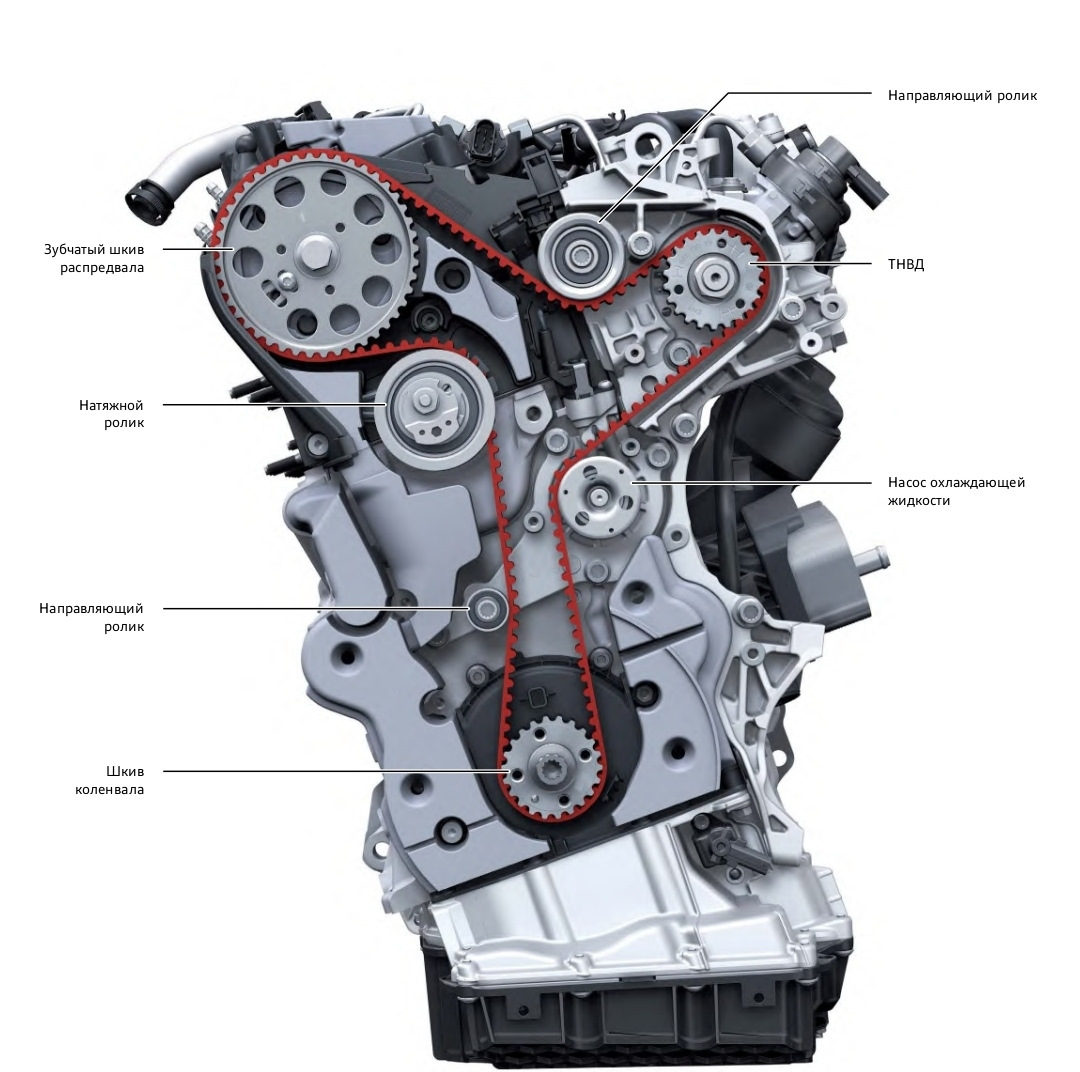

Ключевые компоненты системы ГРМ

Газораспределительный механизм включает детали, обеспечивающие синхронизацию работы коленчатого и распределительного валов двигателя. Основная задача – своевременный впуск топливовоздушной смеси и выпуск отработавших газов через клапаны.

Работоспособность системы напрямую влияет на КПД двигателя, расход топлива и предотвращение серьезных поломок при нарушении синхронизации. Поломка ключевых элементов может привести к загибу клапанов и разрушению поршневой группы.

Составные элементы

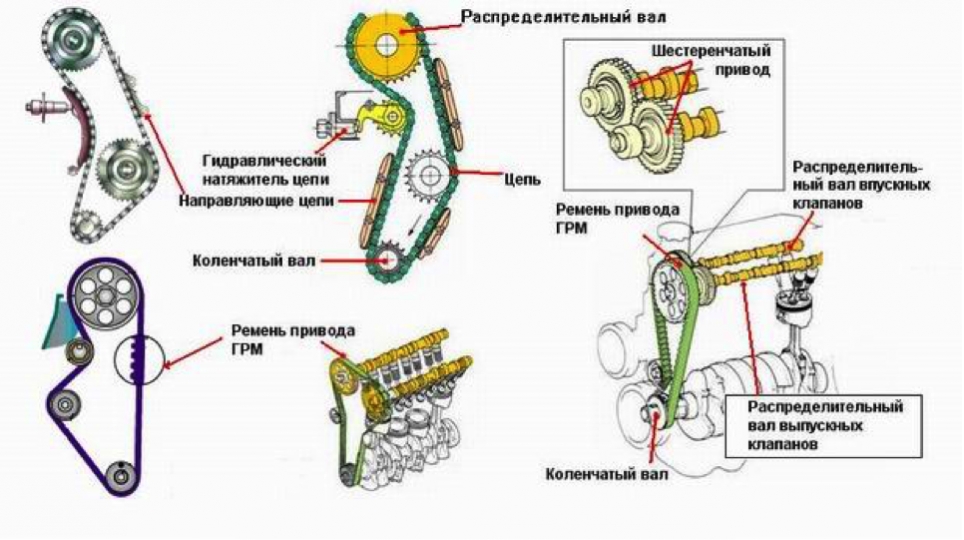

- Привод: Ремень ГРМ (резинотехнический с армированием) или цепь (металлическая роликовая/зубчатая). Передает вращение от коленвала к распредвалу.

- Распределительный вал: Управляет открытием/закрытием клапанов через кулачки. Определяет фазы газораспределения.

- Клапаны (впускные и выпускные): Регулируют подачу смеси в цилиндры и отвод выхлопных газов. Оснащены пружинами и направляющими втулками.

- Натяжные устройства:

- Натяжитель: Автоматически компенсирует провисание ремня/цепи (пружинный, гидравлический).

- Ролики: Обеспечивают заданную траекторию движения привода (опорные, обводные).

- Шкивы/Звездочки:

- Шкив коленчатого вала – ведущий элемент.

- Шкив/звездочка распредвала – ведомый элемент.

- Шкив помпы охлаждающей жидкости (часто интегрирован в систему).

| Элемент | Материал | Функция |

| Ремень ГРМ | Резина, корд | Передача вращения (бесшумный) |

| Цепь ГРМ | Металлические звенья | Передача вращения (долговечный) |

| Кулачки распредвала | Легированная сталь | Преобразование вращения в линейное движение толкателей |

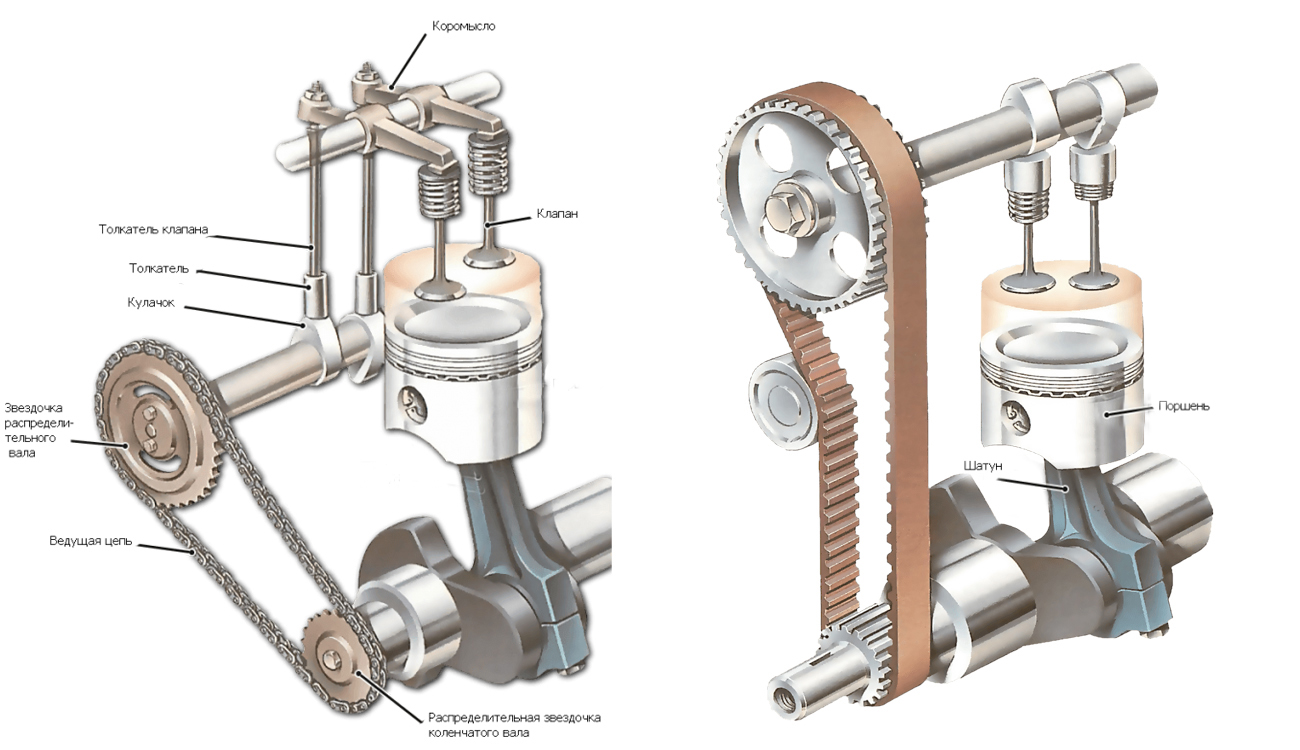

Принцип работы распределительного вала

Распределительный вал напрямую связан с коленчатым валом двигателя через привод ГРМ (ременной, цепной или шестеренчатый). Этот привод синхронизирует вращение обоих валов с строго определенным передаточным отношением – обычно 2:1. Это означает, что за два полных оборота коленчатого вала (соответствующих полному циклу работы одного цилиндра: впуск, сжатие, рабочий ход, выпуск) распределительный вал совершает ровно один оборот.

На распределительном валу расположены кулачки – эксцентрики сложной геометрической формы. Количество и расположение кулачков строго соответствует количеству клапанов (впускных и выпускных) в двигателе. При вращении распредвала каждый кулачок поочередно воздействует на свой клапан (или на коромысло/рокер, толкатель, который передает усилие на клапан).

Процесс управления клапанами

Вращающийся распредвал управляет открытием и закрытием клапанов следующим образом:

- Набегание кулачка: Когда выступ (вершина) кулачка поворачивается и начинает давить на толкатель клапана (или коромысло/рокер), он преодолевает усилие пружины клапана.

- Открытие клапана: Под давлением кулачка клапан перемещается вниз (впускной – открывает доступ топливовоздушной смеси в цилиндр, выпускной – открывает путь для выхода отработавших газов). Максимальная высота подъема клапана достигается на вершине кулачка.

- Сбегание кулачка: При дальнейшем повороте вала кулачок начинает "сбегать" с толкателя. Сила давления уменьшается.

- Закрытие клапана: Пружина клапана, больше не удерживаемая кулачком, возвращает клапан в его седло, плотно закрывая соответствующий канал (впускной или выпускной). Клапан остается закрытым, пока его кулачок не совершит полный оборот и его выступ снова не начнет воздействовать на толкатель.

Форма кулачка (профиль) определяет момент начала открытия, скорость открытия/закрытия, максимальную высоту подъема и длительность открытия клапана. Эти параметры критически важны для эффективного наполнения цилиндров свежей смесью, полной очистки от отработавших газов и, как следствие, для мощности, экономичности и экологичности двигателя. Нарушение синхронизации вращения распредвала и коленвала (например, из-за перескока ремня/цепи ГРМ) приводит к катастрофическим последствиям – удару клапанов о поршни.

Роль клапанов в газораспределении

Клапаны выполняют критическую функцию управления потоками газов в цилиндрах двигателя. Впускные клапаны открывают доступ для поступления топливовоздушной смеси в камеру сгорания, а выпускные обеспечивают своевременный отвод отработавших газов после завершения рабочего такта. Их точное срабатывание гарантирует герметичность цилиндра на тактах сжатия и рабочего хода.

Конструкция клапанов включает тарелку с фаской, плотно прилегающую к седлу в головке блока при закрытии, и стержень, передающий усилие от механизма привода. Материалы изготовления (жаростойкие стали, сплавы) обеспечивают устойчивость к экстремальным температурам (до 800°C на выпуске) и механическим нагрузкам.

Ключевые аспекты работы

- Синхронизация с циклом двигателя: Открытие/закрытие строго согласуется с положением поршня и коленвала через ремень ГРМ или цепь.

- Герметичность камеры сгорания: Прилегание тарелки к седлу предотвращает утечки газов и потерю компрессии.

- Теплоотвод: Стержень клапана передает ~75% тепла через направляющую втулку и седло в систему охлаждения ГБЦ.

| Тип клапана | Фаза работы | Температурный режим |

|---|---|---|

| Впускной | Такт впуска | 300-500°C |

| Выпускной | Такт выпуска | 600-800°C |

Ресурс клапанов зависит от соблюдения регламента обслуживания ГРМ, качества топлива и отсутствия перегрева двигателя. Износ седел, деформация тарелки или прогар кромки приводят к падению мощности, хлопкам во впуске/выпуске и повышенному расходу масла.

Рокеры в ГРМ: Конструкция и функции

Рокеры (коромысла) – ключевые элементы механизма газораспределения, выполняющие передачу усилия от распределительного вала к клапанам. Они преобразуют вращательное движение кулачков распредвала в возвратно-поступательное перемещение стержней клапанов.

Конструктивно рокеры представляют собой двуплечие рычаги, качающиеся на неподвижной оси. Одно плечо взаимодействует с кулачком распредвала или гидрокомпенсатором, второе – с торцом клапана. Точки контакта оснащаются регулировочными винтами или специальными наконечниками для точной настройки теплового зазора.

Особенности конструкции

Основные типы рокеров по форме и принципу работы:

- Классические коромысла: Литые или штампованные стальные рычаги с запрессованной осью вращения.

- Роликовые рокеры: Оснащены подшипником качения в зоне контакта с кулачком, что снижает трение и износ.

- Интегрированные с гидрокомпенсаторами: Включают встроенный гидравлический элемент для автоматической регулировки зазора.

Материалы изготовления – легированная сталь, алюминиевые сплавы или чугун. Для повышения износостойкости рабочие поверхности подвергают азотированию или напылению твердых покрытий.

| Тип рокера | Конструктивная особенность | Преимущество |

|---|---|---|

| Классический | Прямой контакт с кулачком | Простота, низкая стоимость |

| Роликовый | Подшипник в месте контакта | Снижение потерь на трение, долговечность |

| С гидрокомпенсатором | Встроенный гидроузел | Отсутствие ручной регулировки зазора |

Функции рокеров:

- Передача усилия от распредвала к клапану с преобразованием типа движения.

- Обеспечение правильной геометрии взаимодействия кулачка и клапана.

- Регулировка теплового зазора (через винтовой механизм или гидрокомпенсатор).

- Снижение ударных нагрузок на клапан благодаря плавному профилю кулачка.

Отказ рокеров проявляется стуком в ГРМ, снижением компрессии или нарушением фаз газораспределения. Критически важна целостность посадочных мест осей и отсутствие деформации рабочих поверхностей.

Типы приводов ГРМ: цепь или ремень?

Цепной привод ГРМ использует металлическую цепь для синхронизации коленчатого и распределительного валов. Он работает в масляной среде двигателя, что обеспечивает смазку и охлаждение. Цепь отличается высокой прочностью и износостойкостью, но создает повышенный шум при работе и требует сложной системы натяжения с демпферами.

Ременной привод применяет армированный резиновый ремень с зубчатым профилем. Он работает "всухую", без контакта с моторным маслом. Ремень значительно тише цепи и дешевле в производстве, но имеет ограниченный ресурс из-за старения резины. Его обрыв часто приводит к серьезным поломкам двигателя.

Ключевые отличия

| Критерий | Цепной привод | Ременной привод |

|---|---|---|

| Ресурс | 150-300 тыс. км | 60-120 тыс. км |

| Шумность | Высокая | Минимальная |

| Стоимость замены | Дороже (требует разборки) | Дешевле |

| Влияние обрыва | Риск повреждений | Катастрофические последствия |

Современные тенденции:

- Цепи становятся однорядными и узкими для снижения веса

- Ремни получают дополнительные прослойки из кевлара

- Гибридные решения: цепь с зубчатым ремнем для баланса

Выбор типа привода зависит от конструкции двигателя: цепи чаще применяют в мощных моторах, ремни – в компактных экономичных установках. Критически важно соблюдать регламент замены: для ремня – по пробегу или возрасту, для цепи – при появлении шума или удлинении.

Сравнение цепного и ременного привода ГРМ

Цепной привод ГРМ использует металлическую цепь для синхронизации вращения коленчатого и распределительного валов. Он работает в масляной среде двигателя, что обеспечивает постоянную смазку. Конструктивно цепь состоит из множества звеньев и требует натяжителей с успокоителями для стабильной работы.

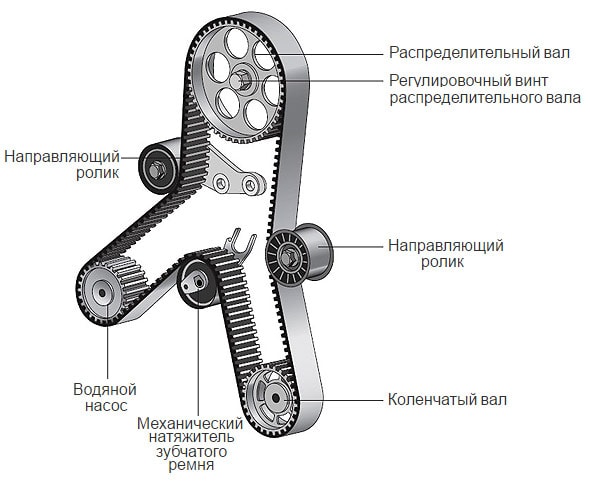

Ременной привод применяет армированный резиновый ремень с зубчатым профилем. Он функционирует вне масляной системы и приводится в действие шкивами. Для поддержания точного натяжения используются ролики и гидравлические/пружинные натяжители, предотвращающие проскальзывание.

Ключевые отличия

Долговечность:

- Цепь: Рассчитана на 150-300 тыс. км. Может служить весь срок эксплуатации авто при регулярном обслуживании.

- Ремень: Требует замены каждые 60-120 тыс. км. Ресурс снижается от контакта с маслом, антифризом или перегрева.

Надёжность:

- Цепь: Устойчива к обрывам, но износ успокоителей или натяжителей вызывает стук. Обрыв крайне редок.

- Ремень: Обрыв без предупреждений приводит к удару клапанов о поршни. Требует строгого контроля интервалов замены.

Эксплуатационные особенности:

| Параметр | Цепь | Ремень |

| Шумность | Выше (металлический лязг) | Ниже (резина гасит вибрации) |

| Техобслуживание | Контроль натяжения, замена успокоителей | Обязательная плановая замена |

| Влияние факторов | Устойчива к температурам, критичен уровень масла | Боится масла, окисления, механических повреждений |

Стоимость обслуживания:

- Замена цепи дороже из-за сложного доступа (требуется разбор двигателя).

- Замена ремня дешевле, но выполняется в 2-3 раза чаще.

Тенденции применения: Современные авто чаще используют цепи для снижения рисков обрыва. Ремни преобладают в бюджетных сегментах из-за низкой шумности и простоты конструкции. Гибридные решения (например, цепь в масляной ванне + внешний ремень для навесного оборудования) сочетают преимущества обоих типов.

Характеристики зубчатого ремня ГРМ

Зубчатый ремень ГРМ представляет собой высокотехнологичный элемент замкнутой формы, изготовленный из специальной резиновой смеси. Его конструкция включает армирующий корд (обычно из стекловолокна или кевлара) для обеспечения высокой прочности на разрыв и минимального растяжения под нагрузкой.

Геометрия зубьев ремня строго стандартизирована и должна точно соответствовать профилю зубьев шкивов коленчатого и распределительного валов. Основные параметры ремня включают длину, ширину, количество зубьев и их шаг, что подбирается индивидуально под модель двигателя.

Ключевые параметры и свойства

- Профиль зубьев: Определяет тип зацепления. Распространены трапецеидальный (ГОСТ или ISO), криволинейный (HTD, STD) и эвольвентный (RPP) профили. От него зависит точность передачи и уровень шума.

- Материал основы: Синтетический каучук (неопрен, HSN) с добавками для устойчивости к высоким температурам (до +110°C), озону, маслам и охлаждающим жидкостям.

- Армирование: Корд из стекловолокна (баланс цены и прочности) или арамида (кевлара) для максимальной стойкости к растяжению и ударным нагрузкам.

- Покрытие: Антистатический слой для отвода зарядов и защитная тканевая обкладка (часто из нейлона) на тыльной стороне и боковинах для снижения износа.

| Критическая характеристика | Значение/Описание |

| Ресурс | Обычно 60-120 тыс. км пробега или 5-10 лет (указано производителем) |

| Температурный диапазон | Работоспособность от -40°C до +110°C без потери эластичности |

| Устойчивость к срезу зубьев | Обеспечивается точной формой и плотностью корда под зубьями |

Качество ремня напрямую влияет на синхронизацию валов. Несоблюдение интервалов замены или установка контрафактного изделия приводит к его обрыву, что вызывает катастрофические поломки двигателя (встреча поршней с клапанами).

Устройство натяжителей и успокоителей цепи

Натяжитель цепи обеспечивает стабильное оптимальное натяжение приводной цепи ГРМ, компенсируя её естественное удлинение в процессе эксплуатации. Основными компонентами являются корпус, плунжер с пружиной (гидравлический или механический) и толкатель, который непосредственно контактирует с направляющей или цепью. Гидравлические системы дополнительно включают масляный канал и обратный клапан для плавной работы под давлением моторного масла.

Успокоители цепи предотвращают поперечные колебания и резонанс звеньев, снижая шум и износ. Конструктивно представляют собой стальные или алюминиевые кронштейны с прикреплённой износостойкой полимерной накладкой (часто армированной стекловолокном). Фиксируются болтами к блоку цилиндров или головке блока, располагаясь на холостых участках цепи – противоположно натяжителю или в зонах наибольшего прогиба.

Принцип работы и взаимодействие

Натяжитель цепи:

- Пружина создаёт постоянное усилие на плунжер, выдвигая толкатель

- Гидравлический демпфер гасит рывки цепи за счёт масла в камере

- Обратный клапан блокирует откат плунжера при резком сбросе нагрузки

Успокоители цепи:

- Накладка скольжения принимает на себя удары цепи при реверсе холостых ветвей

- Амплитуда колебаний снижается за счёт демпфирующих свойств полимера

- Жёсткое основание гасит высокочастотные вибрации

| Критический параметр | Натяжитель | Успокоитель |

|---|---|---|

| Главная функция | Контроль натяжения | Подавление вибраций |

| Ключевой изнашиваемый элемент | Толкатель/плунжер | Полимерная накладка |

| Признак неисправности | Дребезжание на холостых | Металлический стук при разгоне |

Совместная работа этих элементов предотвращает перескок цепи на звёздах и преждевременный разрыв. Износ успокоителя ведёт к увеличению ударных нагрузок на натяжитель, а выход из строя гидравлики натяжителя вызывает хаотичные колебания, которые ускоряют разрушение полимерных направляющих.

Система изменения фаз газораспределения

Традиционные механизмы ГРМ с фиксированными фазами газораспределения не способны оптимально работать во всем диапазоне оборотов двигателя. Для решения этой проблемы разработаны системы изменения фаз газораспределения (VVT – Variable Valve Timing). Они динамически регулируют момент открытия/закрытия клапанов в зависимости от режима работы ДВС.

Принцип основан на изменении угла поворота распределительного вала относительно коленчатого вала. Это достигается за счет специальных гидравлических или электромеханических муфт, интегрированных в привод ГРМ. Управление осуществляется электронным блоком на основе данных датчиков (оборотов, нагрузки, положения валов).

Типы и особенности систем VVT

Основные разновидности:

- Фазовращатели на впуске – оптимизируют наполнение цилиндров для повышения крутящего момента на низких и средних оборотах

- Фазовращатели на выпуске – улучшают продувку цилиндров и эффективность работы турбонаддува

- Двухвальные системы (Dual VVT) – независимое управление впускными и выпускными клапанами для максимальной гибкости

Ключевые преимущества внедрения VVT:

| Экологические показатели | Снижение токсичности выхлопа до 20% |

| Динамика | Рост крутящего момента на низких оборотах до 15% |

| Экономичность | Уменьшение расхода топлива на 5-10% |

Современные системы, такие как Valvetronic или MultiAir, дополняют VVT регулировкой высоты подъема клапанов. Это позволяет отказаться от дроссельной заслонки на части режимов, дополнительно повышая КПД двигателя. Основные производители используют собственные разработки: Toyota (VVT-i), BMW (VANOS), Volkswagen (VVT).

Обслуживание ременного привода ГРМ

Своевременная замена ремня ГРМ – критически важная процедура для предотвращения серьёзных поломок двигателя. Обрыв или перескок ремня приводит к встрече клапанов с поршнями, что влечёт за собой деформацию деталей, необходимость капитального ремонта или замены силового агрегата.

Регламент замены строго регламентирован производителем автомобиля и указывается в руководстве по эксплуатации. Интервал зависит от модели двигателя, типа ремня (стандартный или усиленный) и условий эксплуатации, но обычно варьируется в пределах 60 000 – 120 000 км пробега или 4 – 6 лет, в зависимости от того, что наступит раньше.

Ключевые аспекты обслуживания

Процедура замены включает несколько обязательных этапов:

- Замена комплекта ГРМ: Одновременно с ремнём меняются ролики (натяжной и опорные/паразитные) и сальники (коленвала и распредвалов). Установка только ремня без смежных компонентов недопустима.

- Проверка помпы (водяного насоса): Часто помпа приводится ремнём ГРМ. Рекомендуется её замена в момент замены ремня, так как выход помпы из строя потребует повторного демонтажа привода.

- Точная установка меток: Совпадение меток на шкивах распредвалов, коленвала и меток на корпусе двигателя – обязательное условие правильной сборки. Нарушение фазировки вызывает сбои в работе мотора.

- Корректное натяжение: Ремень должен быть натянут строго по спецификации производителя (часто с помощью специального инструмента). Слабое натяжение вызывает проскальзывание и перескок, избыточное – ускоряет износ подшипников роликов.

Дополнительные рекомендации по обслуживанию:

- Используйте только оригинальные комплектующие или детали проверенных премиальных брендов (Gates, Contitech, INA).

- Проводите визуальный осмотр ремня и роликов при каждом ТО на предмет трещин, расслоений, масляных подтёков, следов износа.

- Избегайте попадания масла или технических жидкостей на ремень – это разрушает резину.

- Доверяйте замену только квалифицированным специалистам в проверенных сервисах, располагающим необходимым оборудованием и знаниями по конкретной модели двигателя.

Типичные признаки износа ремня ГРМ:

| Визуальный осмотр | Звуковые симптомы | Поведение двигателя |

| Трещины на тыльной стороне (ребрах) | Свист или писк из-под кожуха | Затруднённый запуск |

| Расслоение корда, "бахрома" по краям | Стук или шуршание от роликов | Плавающие обороты холостого хода |

| Потеря эластичности, затвердение | - | Снижение мощности, "троение" |

| Масляные пятна, следы ГСМ | - | Ошибки по фазораспределению (Check Engine) |

Регламент замены цепи ГРМ

Цепь ГРМ – более долговечный элемент по сравнению с ремнём, но её ресурс ограничен. Со временем металлические звенья растягиваются, изнашиваются зубья шестерён и натяжители, что приводит к нарушению фаз газораспределения.

Чёткого единого регламента замены цепи не существует – сроки зависят от конструкции двигателя, производителя и условий эксплуатации. Однако игнорирование симптомов износа гарантированно провоцирует встречу клапанов с поршнями при обрыве или перескоке, что влечёт капитальный ремонт силового агрегата.

Ключевые факторы замены

Рекомендуемый производителем интервал:

- Указывается в сервисной книжке (часто 150 000–250 000 км)

- Требует строгого соблюдения для моторов с интерференцией (риск удара клапанов)

Симптомы износа цепи:

- Металлический стук/шуршание в районе привода ГРМ (особенно на холодную)

- Ошибки по датчикам положения распредвала/коленвала (P0016, P0017 и др.)

- Затруднённый запуск, неустойчивая работа, падение мощности

- Видимое провисание или биение цепи

Обязательная замена при:

- Обнаружении повреждений (трещины, сколы звеньев)

- Чрезмерном растяжении (превышение допустимого предела натяжителем)

- Износе успокоителей, натяжителя, башмаков или звёздочек

| Фактор риска | Последствия промедления |

| Эксплуатация с растянутой цепью | Перескок на зуб/зубья, нарушение фаз, деформация клапанов |

| Отказ натяжителя/успокоителя | Резкий обрыв цепи, катастрофические повреждения двигателя |

Важно: При замене цепи меняют весь комплект (цепь, натяжитель, успокоители, сальники) и часто – звёздочки. Диагностика износа требует разборки и точных замеров. Цена несвоевременной замены несопоставима со стоимостью комплекта.

Признаки износа ремня газораспределения

Постепенное старение материала ремня ГРМ неизбежно даже при идеальных условиях эксплуатации. Со временем резина теряет эластичность, корд растягивается, а зубья истираются или трескаются, что снижает точность синхронизации валов.

Прямые визуальные признаки требуют периодической проверки состояния ремня через смотровое окно или после снятия защитной крышки. Критически важно обращать внимание на любые отклонения от первоначальной структуры и геометрии.

Основные симптомы износа

- Трещины на тыльной стороне – мелкие "волоски" или глубокие разрывы поперёк полотна.

- Расслоение боковых граней – отслоение резины от кордовой основы по краям.

- Деформация зубьев – сколы, закругления кромок, "масляный" блеск поверхности.

- Посторонние звуки – свист или шуршание из-под кожуха при запуске/разгоне.

Косвенные признаки проявляются в работе двигателя без визуального осмотра ремня:

- Неустойчивые обороты холостого хода – плавание стрелки тахометра.

- Затруднённый пуск – прокручивание стартера дольше обычного.

- Потеря мощности – рывки при разгоне, код ошибки по датчикам положения валов.

| Стадия износа | Внешние проявления | Риски |

|---|---|---|

| Начальная | Мелкие трещины, лёгкое матирование зубьев | Снижение точности фаз газораспределения |

| Критическая | Глубокие надрывы, "лысые" участки зубьев | Вероятность перескока на 1-2 зуба |

| Аварийная | Расслоение, отсутствие фрагментов зубьев | Обрыв с последующим ударом поршней о клапаны |

Игнорирование симптомов приводит к катастрофическим последствиям – при обрыве ремня клапаны деформируются о поршни, требуя капитального ремонта двигателя. Регламентная замена строго по пробегу или сроку службы остаётся единственным надёжным способом предотвращения поломки.

Симптомы растяжения цепи ГРМ

Растяжение цепи ГРМ проявляется характерными признаками, указывающими на нарушение синхронизации работы двигателя. Первым тревожным сигналом становится металлический стук или шорох в области цепи при запуске мотора или на холостых оборотах.

По мере ухудшения состояния цепи возникают проблемы с динамикой автомобиля: двигатель теряет мощность, появляются рывки при разгоне, а холостой ход становится неустойчивым.

Основные признаки неисправности

- Щелчки или дребезжание из-под клапанной крышки при изменении оборотов.

- Ошибки двигателя (например, P0016/P0017), указывающие на несоответствие фаз газораспределения.

- Затрудненный запуск мотора, особенно в холодную погоду.

- Плавающие обороты и вибрация на холостом ходу.

При критичном растяжении цепь может перескочить на зуб, что приводит к удару клапанов о поршни. В дизельных моторах это часто вызывает:

- Полную остановку двигателя во время движения.

- Деформацию клапанов и повреждение поршневой группы.

| Степень износа | Последствия |

|---|---|

| Незначительная | Посторонние шумы, снижение мощности |

| Критичная | Сбой фаз ГРМ, загиб клапанов |

Важно! Игнорирование симптомов ведет к дорогостоящему ремонту двигателя. Проверку натяжителя и цепи рекомендуется проводить каждые 100 000 км пробега.

Последствия обрыва ремня ГРМ

Обрыв ремня ГРМ приводит к немедленной остановке распределительного вала при продолжающемся движении коленчатого вала. Это нарушает синхронизацию работы механизма газораспределения, в результате чего клапаны перестают открываться и закрываться в соответствии с тактами двигателя.

Наиболее критичным последствием является столкновение поршней с клапанами. В момент обрыва клапаны замирают в открытом или промежуточном положении, а поршни по инерции продолжают движение вверх. Это вызывает удар поршней по тарелкам клапанов, что приводит к их деформации или разрушению.

Основные повреждения

- Деформация клапанов: стержни клапанов гнутся при ударе поршней.

- Разрушение направляющих втулок: передача ударной нагрузки на головку блока цилиндров.

- Повреждение поршней: образование вмятин, сколов или пробоев в днищах.

- Поломка шатунов: в редких случаях критическая деформация шатунов из-за заклинивания.

- Разрушение распредвала: кулачки или опорные шейки выходят из строя при резкой остановке.

Факторы влияния на тяжесть последствий

| Тип двигателя | Интерференционные двигатели (без зазора между клапанами и поршнями) получают катастрофические повреждения. Безинтерференционные могут избежать удара. |

| Обороты двигателя | Чем выше обороты в момент обрыва – тем сильнее удар и масштаб разрушений. |

| Количество клапанов | Много клапанов на цилиндр (16V, 20V) увеличивают вероятность множественных повреждений. |

Для восстановления двигателя после обрыва ремня ГРМ требуется:

- Полная разборка силового агрегата

- Замена клапанов, поршней (или всего комплекта ЦПГ)

- Шлифовка/замена головки блока цилиндров

- Установка нового ремня ГРМ, роликов и помпы

Стоимость ремонта в таких случаях часто достигает 30-70% цены нового двигателя из-за объема повреждений и трудоемкости работ.

Риски при заклинивании цепи ГРМ

Заклинивание цепи ГРМ – критическая неисправность, мгновенно останавливающая вращение распределительного вала(ов) и коленчатого вала двигателя. Это приводит к нарушению синхронизации газораспределительного механизма и фатальным последствиям для силового агрегата.

Основная опасность заключается в инерционном движении поршней после остановки валов. Поршни продолжают движение вверх на такте сжатия, в то время как клапаны замирают в открытом или частично открытом положении из-за остановки распредвала. Это вызывает неизбежное столкновение поршней с клапанами.

Основные последствия заклинивания цепи:

- Деформация клапанов: Удары поршней гнут стержни клапанов, нарушая их геометрию и герметичность седел.

- Разрушение поршней: Столкновение повреждает днища поршней (трещины, сколы, вмятины).

- Поломка шатунов: Резкая остановка поршня создает ударную нагрузку на шатун, вызывая его изгиб или полный разрыв.

- Повреждение направляющих втулок и седел клапанов: Ударная нагрузка передается на эти детали головки блока цилиндров (ГБЦ).

- Разрушение распредвала и его постелей: Резкая остановка вращения может сломать кулачки распредвала или повредить опорные поверхности в ГБЦ.

- Повреждение блока цилиндров: Обломки клапанов, поршней или шатунов могут пробить стенку блока, приводя к его неремонтопригодности.

Суммарный ущерб практически всегда требует капитального ремонта или замены двигателя из-за одновременного выхода из строя ключевых компонентов (ГБЦ, поршневая группа, шатуны, блок цилиндров). Стоимость восстановления сопоставима со стоимостью контрактного двигателя.

Диагностика неисправностей клапанов

Клапаны ГРМ подвержены нескольким типичным неисправностям, включая прогар тарелки, деформацию стержня, износ направляющих втулок и закоксовывание маслосъемных колпачков. Эти проблемы проявляются характерными симптомами: падением компрессии, хлопками во впускном/выпускном коллекторе, сизым выхлопом и повышенным расходом масла.

Основные методы диагностики включают замер компрессии, тест на утечку (пневмотестер), визуальный осмотр через свечные колодцы эндоскопом и анализ звука работы двигателя. Прогар клапана определяется по нулевому давлению в одном из цилиндров, а износ втулок – по задымлению при открытии маслозаливной горловины на холостом ходу.

Ключевые этапы проверки

- Замер компрессии: показатели ниже 10-12 бар в бензиновом двигателе указывают на проблемы с герметичностью клапанов.

- Пневмотест: шипение воздуха через картер свидетельствует об износе направляющих, через выхлопную/впускную систему – о неплотном прилегании тарелки.

- Визуальный контроль (через свечные отверстия): выявляет трещины, прогар тарелки или нагар на стержне.

| Симптом | Вероятная причина | Метод подтверждения |

| Хлопки в глушителе | Неплотное закрытие выпускного клапана | Пневмотест + осмотр |

| Масляный нагар на свечах | Износ маслосъемных колпачков | Замена колпачков + контроль расхода масла |

| Вибрация на холостом ходу | Деформация стержня клапана | Замер биения стержня микрометром |

Важно: Перед снятием ГБЦ обязательно проверяют тепловые зазоры (для систем с гидрокомпенсаторами – уровень масла и состояние гидротолкателей). Нарушение зазоров – частая причина ускоренного износа кулачков распредвала и сухарей клапанов.

Причины сбоев фаз газораспределения

Основным источником нарушений фаз газораспределения является износ или повреждение компонентов привода ГРМ. Растяжение цепи ГРМ либо проскальзывание зубчатого ремня из-за износа зубьев, ослабления натяжителя или загрязнения маслом нарушают синхронность вращения распредвала и коленчатого вала. Деформация шкивов, смещение меток при неквалифицированном обслуживании или ударные нагрузки (гидроудар) также ведут к рассогласованию фаз.

Критическое влияние оказывает неисправность натяжителей и успокоителей цепи. Разрушение пластин успокоителя, заклинивание или ослабление пружины натяжителя провоцируют колебания цепи, её перескок через зубья звёздочек. Аналогичные последствия вызывает износ самих звёздочек, направляющих башмаков или подшипников распредвала, увеличивающий люфты в системе.

Ключевые факторы поломок

- Нарушение регламента обслуживания: несвоевременная замена ремня/цепи, натяжных роликов и помпы

- Некорректный монтаж: ошибки при установке меток ГРМ, недостаточное натяжение

- Эксплуатационный износ:

- Выработка зубьев ремня/звеньев цепи

- Трещины на шкивах или демпфере коленвала

- Заклинивание подшипников роликов или помпы

| Компонент | Типовая неисправность | Результат сбоя фаз |

|---|---|---|

| Ремень ГРМ | Обрыв, срезание зубьев, масляное загрязнение | Проскальзывание, смещение на 2-6 зубьев |

| Цепь ГРМ | Растяжение, износ успокоителей, ослабление натяжителя | Перескок на 1-3 звена, удар клапанов |

| Фазовращатели (VVT) | Загрязнение масляных каналов, неисправность соленоида | Ошибки динамической регулировки фаз |

Важно! Даже незначительное смещение (1 зуб/звено) снижает мощность двигателя на 15-20% и увеличивает расход топлива. При превышении допустимого отклонения происходит встреча поршней с клапанами, требующая капитального ремонта.

Регулировка тепловых зазоров клапанов

Тепловой зазор клапана – строго нормированный зазор между кулачком распределительного вала и толкателем клапана (или коромыслом) в холодном состоянии двигателя. Он необходим для компенсации теплового расширения металла при нагреве: при работе двигателя детали ГРМ удлиняются, и без зазора клапан не сможет полностью закрыться, что приведёт к потере компрессии.

Регулировка выполняется на холодном двигателе согласно спецификациям производителя. Периодичность проверки и корректировки указана в руководстве по эксплуатации ТС (обычно каждые 30–100 тыс. км), но может сократиться при износе деталей ГРМ или после ремонта головки блока цилиндров.

Основные методы регулировки

- Регулировочными шайбами: используется в конструкциях с гидрокомпенсаторами или толкателями. Шайбы разной толщины устанавливаются между кулачком распредвала и толкателем.

- Винтом на коромысле: применяется в системах с коромыслами. Зазор выставляется подкручиванием регулировочного винта с контролем щупом и последующей фиксацией контргайкой.

- Замена толкателей: в некоторых двигателях требуются толкатели выборочного размера из ремонтного набора для точной подгонки.

Последствия нарушения зазоров:

- Слишком большой зазор:

- Стук клапанов при работе двигателя.

- Ускоренный износ кулачков распредвала, толкателей и коромысел.

- Снижение эффективности газораспределения.

- Слишком малый зазор или его отсутствие:

- Неплотное закрытие клапанов, прогар тарелки клапана и седла.

- Падение компрессии, перегрев клапанов.

- Потеря мощности двигателя и повышенный расход топлива.

| Контрольные параметры | Описание |

|---|---|

| Температура двигателя | Регулировка только на остывшем моторе (обычно 15–25°C) |

| Измерительный инструмент | Набор щупов с точностью 0.01–0.05 мм |

| Порядок регулировки | По схеме производителя (попарно или последовательно для каждого цилиндра) |

Гидрокомпенсаторы: принцип работы

Гидрокомпенсаторы – это автоматические устройства, устраняющие зазоры между элементами газораспределительного механизма (кулачками распредвала и клапанами). Они поддерживают оптимальный тепловой зазор без ручной регулировки, используя давление моторного масла.

Основная задача – компенсировать тепловое расширение металла при нагреве двигателя и естественный износ деталей. Это обеспечивает стабильную работу клапанов на всех режимах эксплуатации.

Конструкция и функционирование

Типичный гидрокомпенсатор состоит из:

- Корпуса (устанавливается в постель головки блока)

- Подвижного плунжера с пружиной

- Обратного шарикового клапана

- Внутренней масляной полости

Цикл работы:

- При закрытом клапане пружина выдвигает плунжер, выбирая зазор. Масло через шариковый клапан заполняет полость под давлением из системы смазки.

- При набегании кулачка распредвала на компенсатор шариковый клапан мгновенно закрывается. Масло (как несжимаемая среда) блокирует плунжерную пару, создавая жесткую опору для передачи усилия на клапан.

- После схода кулачка пружина снова выталкивает плунжер. Шариковый клапан открывается, восполняя возможные потери масла через зазоры плунжерной пары.

Неисправности проявляются стуком в ГРМ из-за:

| Причина | Последствие |

| Загрязнение масляных каналов | Зависание шарикового клапана |

| Износ плунжерной пары | Утечки масла под давлением |

| Некачественное/старое масло | Недостаточное давление в системе |

Для безотказной работы критически важны чистота моторного масла и соблюдение интервалов его замены. Изношенные гидрокомпенсаторы требуют замены, так как не подлежат ремонту.

Неисправности гидрокомпенсаторов

Гидрокомпенсаторы (гидротолкатели) автоматически регулируют тепловые зазоры клапанов газораспределительного механизма, устраняя необходимость ручной регулировки. Их корректная работа критична для поддержания оптимальной мощности двигателя, снижения шума и предотвращения ускоренного износа деталей.

Основной признак неисправности гидрокомпенсаторов – характерный металлический стук в верхней части двигателя, особенно заметный на холодном моторе или при повышении оборотов. Звук возникает из-за ударных нагрузок при нарушении компенсации зазора между кулачком распредвала и толкателем клапана.

Распространенные причины стука гидрокомпенсаторов

Ключевые факторы, приводящие к выходу из строя:

- Загрязнение масляных каналов – продукты износа, нагар или низкокачественное масло блокируют подачу масла в полость компенсатора.

- Износ плунжерной пары – естественное старение детали приводит к утечке масла под давлением.

- Неисправность обратного клапана – шарик или седло клапана теряют герметичность, препятствуя удержанию масла.

- Низкое давление масла – вызвано износом масляного насоса, засорением фильтра или недостаточным уровнем смазки.

- Использование неподходящего масла – чрезмерно густое масло (особенно на холоде) или слишком жидкое не обеспечивает корректную работу.

Последствия игнорирования неисправностей: Ускоренный износ распредвала, коромысел и постелей валов, разрушение посадочных гнезд ГБЦ, прогар клапанов, снижение компрессии и мощности двигателя.

Диагностика и устранение

Для подтверждения неисправности выполняют:

- Акустическую проверку стетоскопом для локализации стучащего компенсатора.

- Измерение давления масла.

- Визуальный осмотр после демонтажа – оценивают выработку и подвижность плунжера.

Рекомендуемые действия:

| Ситуация | Решение |

|---|---|

| Загрязнение каналов | Промывка системы смазки, замена масла и фильтра |

| Износ одного компенсатора | Замена дефектного гидротолкателя |

| Массовый износ или низкое давление масла | Комплексная диагностика масляной системы, замена комплекта ГК |

Важно: При установке новых гидрокомпенсаторов обязательна тщательная промывка масляной системы для предотвращения повторного засора.

Инструменты для замены ремня ГРМ

Замена ремня ГРМ требует применения специализированных инструментов для точной фиксации элементов и соблюдения меток синхронизации. Отсутствие необходимого оборудования часто приводит к критическим ошибкам при установке, таким как перескок зубьев или нарушение фаз газораспределения.

Стандартный комплект включает как универсальные приспособления, так и модели, разработанные для конкретных двигателей. Обязательно наличие инструкции производителя транспортного средства для определения точек блокировки и угла затяжки крепежа.

Основные приспособления

- Фиксатор коленвала: штифт или болт для блокировки маховика в ВМТ

- Стопор распредвалов: калиброванные пластины/скобы, удерживающие кулачки в нейтральном положении

- Натяжное устройство: динамометрический ключ с переходником для регулировки натяжителя

Дополнительные инструменты

- Съемник шкива: гидравлический или резьбовой для демонтажа приводного шкива коленвала

- Динамометрический ключ: для точного момента затяжки болтов кожуха и натяжного ролика

- Монтажная лопатка для снятия защитных кожухов

- Набор шестигранников и торцевых головок

| Специнструмент | Назначение |

| Фиксатор балансирного вала | Предотвращает проворачивание вала у моторов с цепным приводом балансирных валов |

| Адаптер для помпы | Обеспечивает равномерный монтаж водяного насоса на двигателях с интегрированной помпой |

Пошаговая процедура замены цепи ГРМ

Перед началом работ убедитесь в наличии нового комплекта цепи ГРМ, натяжителя, успокоителей и направляющих. Подготовьте необходимые инструменты: ключи, съемники, стопоры распредвалов и домкрат.

Зафиксируйте коленчатый вал в положении ВМТ (верхняя мертвая точка) 1-го цилиндра через технологическое отверстие. Заблокируйте маховик стопорным штифтом для предотвращения проворота.

Процесс замены

- Снимите защитные кожухи ГРМ, демонтируйте шкив коленвала и генераторный ремень.

- Ослабьте крепление натяжителя цепи, затем извлеките старую цепь вместе с башмаком натяжителя и успокоителями.

- Установите новые направляющие и успокоители, предварительно смазав посадочные места.

- Наденьте новую цепь на шестерни распредвалов, совместив метки фаз газораспределения на шкивах с корпусными рисками.

- Закрепите натяжитель, активируйте механизм натяжения согласно инструкции производителя.

- Проверьте совпадение меток при двух полных оборотах коленвала. При несовпадении повторите установку.

- Соберите узлы в обратной последовательности, замените сальники при их износе.

| Критический этап | Ошибка | Последствие |

| Фиксация ВМТ | Сдвиг меток | Деформация клапанов |

| Натяжение цепи | Недостаточное усилие | Перескок звеньев |

После запуска двигателя прослушайте характер работы ГРМ – посторонние шумы указывают на ошибки монтажа. Контролируйте герметичность уплотнений первые 100 км пробега.

Метки ГРМ: точность установки

Правильная установка ремня ГРМ по меткам – критически важная процедура при замене или обслуживании газораспределительного механизма. Метки на шкивах коленчатого и распределительных валов, а также на корпусе двигателя обеспечивают точную синхронизацию положения поршней и клапанов. Даже минимальное отклонение (на один зуб ремня) нарушает фазы газораспределения и приводит к некорректной работе двигателя.

Неправильное совмещение меток вызывает катастрофические последствия: клапаны могут столкнуться с поршнями при такте сжатия, что приводит к их деформации, повреждению направляющих втулок, поршней и шатунов. В особо тяжелых случаях происходит полное разрушение головки блока цилиндров, требующее капитального ремонта двигателя.

Процесс установки по меткам

Алгоритм точного позиционирования ремня ГРМ включает следующие этапы:

- Совмещение метки коленчатого вала с нулевой отметкой на блоке цилиндров (поршень 1-го цилиндра в ВМТ).

- Выравнивание меток распределительных валов согласно маркировке на задней крышке ГРМ или корпусе головки блока.

- Фиксация шкивов специнструментом для предотвращения смещения при монтаже ремня.

- Натяжение ремня строго по спецификации производителя (проверяется щупом или датчиком усилия).

- Контрольный проворот коленвала на 2 оборота с повторной проверкой совпадения всех меток.

Факторы, влияющие на точность установки:

- Износ натяжных роликов и помпы, вызывающий проскальзывание ремня

- Деформация зубьев ремня при неправильном хранении

- Несоосность шкивов из-за повреждений или загрязнений

- Ошибки при фиксации распредвалов после снятия старого ремня

Последствия нарушения точности установки:

| Величина смещения | Симптомы | Возможные повреждения |

|---|---|---|

| 1 зуб | Падение мощности, вибрация, ошибки ECU | Прогар клапанов, ускоренный износ распредвалов |

| 2-3 зуба | Хлопки во впуске/выпуске, троение двигателя | Деформация клапанов, повреждение седел |

| 4+ зубьев | Невозможность запуска, гидроудар | Разрушение поршней, обрыв шатунов, трещины ГБЦ |

Важно: На двигателях с интерференцией (где ход клапанов и поршней пересекаются) даже однократный запуск со сбитыми метками гарантированно выводит силовой агрегат из строя. Использование заводских меток и динамометрического ключа при затяжке шкивов обязательно для сохранения геометрии фаз газораспределения.

Проверка натяжения привода

Правильное натяжение ремня ГРМ критично для синхронизации работы коленчатого и распределительного валов. Отклонения от нормы провоцируют ускоренный износ, шум и риск перескока зубьев.

Слишком слабое натяжение вызывает проскальзывание и перегрев, а чрезмерное – перегрузку подшипников помпы, натяжителей и шестерён. Регулярная проверка предотвращает обрыв ремня и деформацию клапанов.

Методы контроля натяжения

Основные способы проверки:

- Ручной тест прогиба: надавливание с усилием 10 кгс на середину самого длинного участка ремня. Нормативный прогиб для большинства авто – 5-7 мм.

- Акустический контроль: прослушивание свиста или биения при запуске двигателя и резком изменении оборотов.

- Приборный замер: использование тензометрического ключа для точного определения усилия натяжения (данные указаны в мануале авто).

Признаки некорректного натяжения:

- Вибрации и гул со стороны привода на холостом ходу.

- Трещины или расслоение на ребре ремня.

- Заметный износ зубьев (скругление краёв, сколы).

| Параметр | Слабое натяжение | Чрезмерное натяжение |

|---|---|---|

| Визуальные признаки | Глубокий прогиб при нажатии | Ремень напоминает струну |

| Последствия | Проскальзывание, перегрев | Деформация подшипников |

| Рекомендуемое действие | Корректировка натяжителя | Ослабление с проверкой меток |

Периодичность проверки: каждые 15 000 км или при появлении посторонних шумов. Для цепных ГРМ методология отличается – измеряют длину успокоителя и натяжителя.

Влияние ГРМ на мощность двигателя

Газораспределительный механизм напрямую определяет эффективность наполнения цилиндров топливно-воздушной смесью и своевременность удаления отработавших газов. От точности синхронизации фаз газораспределения (моментов открытия/закрытия клапанов) зависит полнота сгорания топлива и, как следствие, реализуемая мощность двигателя. Любое отклонение в работе ГРМ – например, растяжение цепи или износ зубьев ремня – приводит к смещению фаз относительно оптимального положения.

При нарушении углов опережения открытия впускных клапанов цилиндры не успевают наполниться необходимым объемом смеси, а несвоевременное закрытие выпускных клапанов вызывает обратный выброс части свежего заряда в выпускной тракт. Это провоцирует значительное падение крутящего момента, особенно в зоне высоких оборотов, где циклы работы клапанов критически коротки.

Ключевые факторы влияния

Оптимальная мощность достигается при:

- Точной синхронизации коленвала и распредвала(ов) – обеспечивает соблюдение заданных производителем фаз газораспределения.

- Правильном зазоре клапанов – слишком большой зазор сокращает время открытия, малый – препятствует полному закрытию, вызывая утечки и прогар.

- Исправности натяжителей и успокоителей – предотвращают колебания цепи/ремня, ведущие к "плаванию" фаз.

Современные системы изменения фаз газораспределения (например, VVT-i, VTEC, Valvetronic) динамически корректируют моменты открытия клапанов под нагрузку и обороты, максимизируя мощность во всем диапазоне работы двигателя.

| Проблема ГРМ | Последствие для мощности |

|---|---|

| Растяжение цепи/ремня | Запаздывание фаз, потеря 5-15% мощности |

| Износ гидрокомпенсаторов | Неполное открытие клапанов, снижение наполнения цилиндров |

| Закоксовка фазовращателя | Потеря адаптивности VVT, падение момента на низких/высоких оборотах |

Взаимосвязь ГРМ и расхода топлива

Газораспределительный механизм (ГРМ) напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндрах двигателя. При правильной синхронизации фаз газораспределения (моментов открытия/закрытия клапанов) топливо расходуется оптимально, обеспечивая максимальное использование энергии сгорания. Нарушение этих фаз приводит к неполному сгоранию смеси и снижению КПД двигателя.

Смещение меток ГРМ даже на 1 зуб ремня или цепи вызывает рассогласование работы клапанов с положением поршней. Это провоцирует:

- Выброс несгоревшего топлива в выпускной коллектор

- Перегрев двигателя из-за позднего зажигания

- Снижение мощности, компенсируемое повышенным нажатием на педаль акселератора

Ключевые факторы влияния

Основные проблемы ГРМ, увеличивающие расход:

- Износ натяжителей/успокоителей цепи

- Растяжение цепи или ремня ГРМ

- Дефекты фазовращателей (на двигателях с VVT)

- Закоксовка клапанов, нарушающая герметичность камеры сгорания

| Симптом неисправности ГРМ | Последствие для расхода |

|---|---|

| Перескакивание ремня/цепи | До +30% топлива |

| Износ гидрокомпенсаторов | Неполное закрытие клапанов (+10-15%) |

| Загрязнение системы VVT | Некорректные фазы (+7-20%) |

Важно: Регулярная замена ремня/цепи ГРМ согласно регламенту производителя – обязательное условие для поддержания нормативного расхода топлива. Игнорирование планового ТО неизбежно ведет к перерасходу горючего и риску обрыва привода.

Шумы при неисправном газораспределении

Нехарактерные звуки в области ГРМ – явный индикатор проблем. Они проявляются как металлический стук, цоканье или шуршание, синхронизированные с оборотами двигателя. Интенсивность обычно возрастает при разгоне или на холодном моторе.

Типичные источники шумов включают износ роликов и натяжителя, ослабление цепи, деформацию направляющих башмаков или недостаток смазки. Звук меняется в зависимости от повреждённого компонента: например, дребезжание указывает на ослабленную цепь, а высокочастотный свист – на заклинивший натяжитель.

Причины и последствия шумов

Основные факторы возникновения посторонних звуков:

- Растянутая цепь или изношенный ремень – биение о кожух

- Заклинившие ролики – сухое трение и визг

- Износ гидрокомпенсаторов – ритмичное постукивание

- Дефектные направляющие – глухой стук при работе клапанов

Игнорирование шумов ведёт к критическим поломкам:

- Ускоренный износ шестерён распредвала и коленвала

- Перескок цепи/ремня на зуб с нарушением фаз газораспределения

- Загибание клапанов при встрече с поршнями (на интерференционных моторах)

| Тип шума | Вероятная причина | Срочность ремонта |

|---|---|---|

| Металлический стук "на холодную" | Износ гидрокомпенсаторов | Средняя (1-2 недели) |

| Дребезжание под нагрузкой | Растяжение цепи | Высокая (незамедлительно) |

| Постоянный свист | Заклинивший натяжитель | Критическая (остановка ДВС) |

При первых признаках шумов требуется диагностика: проверка натяжения, состояния роликов и визуальный осмотр ремня/цепи. Эксплуатация авто с такими симптомами рискованна – возможен обрыв привода ГРМ с последующим капитальным ремонтом двигателя.

Тюнинг распредвала: риски и выгоды

Тюнинг распредвала подразумевает замену штатной детали ГРМ на изделие с измененным профилем кулачков. Целью является оптимизация процесса газораспределения для конкретных задач, чаще всего – для увеличения мощности двигателя на определенных оборотах. Профиль кулачка определяет высоту подъема клапана, продолжительность его открытия и момент перекрытия клапанов.

Выбор "правильного" тюнингового распредвала – сложная задача. Он зависит от типа двигателя (атмосферный, турбированный), желаемых характеристик (максимальная мощность на высоких оборотах, улучшение тяги на низах), степени форсирования других систем (впуск, выпуск, топливоподача) и бюджета. Неправильно подобранный вал может ухудшить эксплуатационные качества двигателя.

Потенциальные выгоды тюнинга распредвала

- Увеличение мощности и крутящего момента: Основная цель. Оптимизированные фазы газораспределения позволяют двигателю эффективнее наполняться топливовоздушной смесью и очищаться от выхлопных газов, особенно в определенном диапазоне оборотов.

- Смещение пика мощности: Возможность "заточить" двигатель под высокие обороты (для гоночных применений) или улучшить тягу на низких и средних оборотах (для повседневной езды/дрифта).

- Улучшение отзывчивости: Двигатель может стать более резвым и лучше реагировать на педаль газа.

- Повышение КПД: В идеально настроенной системе, более эффективное газораспределение может немного улучшить удельный расход топлива при работе в оптимальном диапазоне.

- Основа для дальнейшего тюнинга: Мощный распредвал часто является необходимым шагом перед установкой турбины, нагнетателя или серьезным увеличением степени сжатия.

Основные риски и недостатки

- Снижение ресурса двигателя: Более агрессивный профиль кулачков увеличивает ударные нагрузки на клапанный механизм (клапаны, толкатели, коромысла, пружины), приводя к их ускоренному износу. Требуется усиление этих компонентов.

- Ухудшение характеристик на низких оборотах: Валы с большим подъемом и/или длительностью открытия часто вызывают "провалы", неустойчивую работу и потерю тяги на холостом ходу и малых оборотах. Особенно критично для ежедневных автомобилей.

- Повышенный расход топлива: На низких и средних оборотах, а также на холостом ходу, расход топлива обычно заметно возрастает из-за менее эффективного наполнения цилиндров и необходимости поддерживать холостые обороты выше.

- Увеличение токсичности выхлопа: Измененные фазы могут ухудшить работу каталитического нейтрализатора и системы EGR, повышая уровень вредных выбросов. Часто требует отключения или перенастройки систем экологии.

- Необходимость комплексной настройки: Установка одного только распредвала редко дает значительный прирост. Требуется синхронная доработка впуска, выпуска, системы топливоподачи и обязательная перенастройка блока управления двигателем (чип-тюнинг). Без этого двигатель может работать нестабильно или не раскрыть потенциал вала.

- Повышенный шум ГРМ: Более агрессивные кулачки и усиленные пружины часто приводят к увеличению механического шума от клапанного механизма.

- Высокая стоимость качественного решения: Цена самого вала, усиленных компонентов клапанного механизма, работ по установке и, главное, профессиональной настройки ЭБУ может быть весьма существенной.

Особенности ГРМ в дизельных двигателях

В дизельных двигателях ГРМ функционирует в условиях повышенных механических и тепловых нагрузок из-за высокой степени сжатия (18-24:1) и ударных нагрузок при воспламенении топлива. Это требует применения усиленных конструкций распредвалов, клапанов и толкателей, а также более точной регулировки тепловых зазоров для компенсации температурного расширения.

Критическую роль играет синхронизация фаз газораспределения с работой топливной системы (ТНВД или Common Rail). Любое отклонение в установке меток ГРМ приводит к нарушению момента впрыска топлива, резкому падению мощности, увеличению расхода и риску гидроудара.

Конструктивные отличия

- Привод ТНВД: Насос высокого давления интегрирован в контур ГРМ (цепь/ремень), что требует синхронной замены всех компонентов.

- Усиленные компоненты: Шестерни распредвала и коленвала изготавливаются из легированной стали, клапаны – с наплавкой стеллита для стойкости к коррозии.

- Цепной привод: Преобладает в тяжелых дизелях (ресурс до 300 000 км), но требует сложных успокоителей и натяжителей.

- Зазоры клапанов: Регулировка выполняется чаще (каждые 40-60 тыс. км) из-за ускоренного износа кулачков распредвала.

Последствия обрыва ремня ГРМ катастрофичны: удар клапанов о поршни из-за отсутствия выемок в поршневой группе, деформация шатунов и разрушение головки блока. Регламент замены строже, чем у бензиновых моторов – каждые 60-90 тыс. км даже при визуальной целостности ремня.

Специфика обслуживания VTEC-систем

VTEC-система (Variable Valve Timing and Lift Electronic Control) критически зависит от состояния моторного масла и давления в масляной системе. Недостаточное давление или загрязнение масла препятствуют корректному срабатыванию гидравлических муфт, отвечающих за переключение профилей кулачков распредвала.

Регламент обслуживания включает строгий контроль качества масла и интервалов замены. Использование неподходящих смазочных материалов или несвоевременная замена провоцируют заклинивание соленоидов, износ плунжеров и нарушение фаз газораспределения.

Ключевые требования при обслуживании

- Масло и фильтры: Применение масел с допуском Honda (0W-20, 5W-30) и замена строго по регламенту. Обязательна установка оригинальных масляных фильтров для гарантии чистоты потока.

- Диагностика соленоидов: Контроль сопротивления обмотки (обычно 14-30 Ом), проверка сетчатых фильтров-стаканов на загрязнение. Забитые фильтры – частая причина позднего включения VTEC.

- Гидравлические компоненты: Проверка плунжеров на задиры, оценка состояния уплотнительных колец. Изношенные кольца снижают давление в контуре VTEC.

- Датчики и ЭБУ: Анализ ошибок (P2646, P2647), проверка датчиков давления масла и положения распредвала. Коррозия контактов нарушает управляющие сигналы.

- Чистота масляных каналов: Промывка системы при замене масла после длительного простоя или использования некондиционных смазок.

Профилактика преждевременного износа ГРМ

Регулярная замена ремня ГРМ строго по регламенту производителя – критически важная процедура. Интервал зависит от модели двигателя и материала ремня (обычно 60 000–120 000 км), но сокращается при агрессивной эксплуатации или в пыльных условиях.

Обязательно меняйте сопутствующие компоненты одновременно с ремнём: ролики (натяжной и обводной), помпу (если она приводится ремнём ГРМ) и сальники коленвала/распредвалов. Изношенный ролик или подтекающий сальник спровоцируют обрыв даже нового ремня.

Ключевые меры предотвращения износа

Контроль состояния и условий работы:

- Исключайте попадание технических жидкостей (масло, антифриз) на ремень. Протекающие сальники или прокладки – немедленно ремонтировать.

- Защищайте узел ГРМ от грязи и абразивной пыли (следите за целостностью защитных кожухов).

- Периодически визуально осматривайте ремень (если доступен без разборки) на предмет: трещин, расслоения корда, следов масла, износа зубьев.

Правильная эксплуатация и обслуживание:

- Избегайте резких стартов и постоянной работы на предельно высоких оборотах.

- Следите за уровнем и качеством моторного масла. Неисправная система смазки увеличивает нагрузку на натяжители.

- Контролируйте состояние опор двигателя. Просевшие или сломанные опоры вызывают перекос привода.

- Проверяйте правильность натяжения ремня после замены (автоматические натяжители должны работать корректно).

| Признак проблемы | Рекомендуемое действие |

|---|---|

| Свист или шелест из-под кожуха ГРМ | Немедленная диагностика натяжения, состояния роликов и ремня |

| Появление масляных пятен на ремне или кожухе | Поиск и устранение источника утечки (сальники, прокладки) |

| Вибрации двигателя на холостом ходу | Проверка меток ГРМ, состояния демпфера коленвала и натяжителей |

Используйте только качественные оригинальные или проверенные аналоги комплектующих ГРМ. Экономия на компонентах этого узла многократно повышает риск дорогостоящего ремонта двигателя при обрыве.

Выбор запчастей: OEM или аналоги

OEM (Original Equipment Manufacturer) обозначает оригинальные компоненты, выпущенные производителем автомобиля или его официальным партнёром. Они гарантируют полное соответствие техническим параметрам двигателя. Аналоги (неоригинальные запчасти) производятся сторонними компаниями, часто по лицензии или через реверс-инжиниринг, и обычно предлагаются по более низкой цене.

Для узлов ГРМ выбор особенно критичен: некачественная деталь может привести к обрыву ремня/цепи, что вызывает колоссальные повреждения двигателя (загибание клапанов, разрушение поршней). Экономия здесь нередко оборачивается дорогостоящим ремонтом.

Критерии выбора

| Параметр | OEM | Аналоги |

|---|---|---|

| Качество и надёжность | Максимальное соответствие спецификациям, стабильные характеристики | Варьируется: от premium-брендов (INA, Gates, Contitech) до низкокачественных подделок |

| Цена | Высокая (затраты на разработку и контроль) | Ниже на 20-60%, зависит от бренда |

| Гарантия совместимости | 100% (прямая замена) | Требует проверки по каталогам (риск ошибки в размерах/материалах) |

| Ресурс | Соответствует заявленному производителем авто | Может отличаться в большую или меньшую сторону |

Рекомендации для ГРМ:

- Выбирайте только проверенные бренды-производители комплектующих (например, для ремней – Gates, Contitech, Bando; для роликов/натяжителей – INA, SNR).

- При покупке аналогов сверяйте каталожные номера и требуйте сертификаты. Избегайте безымянных изделий.

- Для современных двигателей с интерференцией (где клапана встречаются с поршнями при обрыве) строго предпочтительны OEM или топовые аналоги.

- При замене меняйте весь комплект ГРМ (ремень/цепь + ролики + натяжитель + помпа) – смешивание брендов недопустимо.

Цена сэкономленная на комплектующих ГРМ многократно ниже стоимости капитального ремонта двигателя после обрыва. Доверяйте только надёжным поставщикам и специализированным СТО.

Список источников

При подготовке материала о расшифровке и назначении ГРМ использовались специализированные технические источники. Они включают современные учебные пособия, профильную литературу для автомехаников и документацию автопроизводителей.

Все указанные ниже ресурсы содержат детальное описание принципов работы газораспределительных механизмов, их конструктивных особенностей и типовых неисправностей. Акцент делался на актуальные данные для различных моделей двигателей.

- Учебник: "Устройство автомобиля" (В.А. Родичев)

- Техническое руководство: "Системы двигателя внутреннего сгорания" (Ю.И. Боровских)

- Справочник: "Ремонт и обслуживание автомобилей" (А.В. Селифанов)

- Методическое пособие: "Курс лекций по автомобильным двигателям" (МГТУ им. Баумана)

- Официальная документация: Технические бюллетени концерна Volkswagen Group

- Профессиональный ресурс: База данных SAE International (Society of Automotive Engineers)

- Энциклопедия: "Автомобильные термины и определения" (ГОСТ Р 52051-2003)