Расшифровка параметров и маркировки автомобильных дисков

Статья обновлена: 28.02.2026

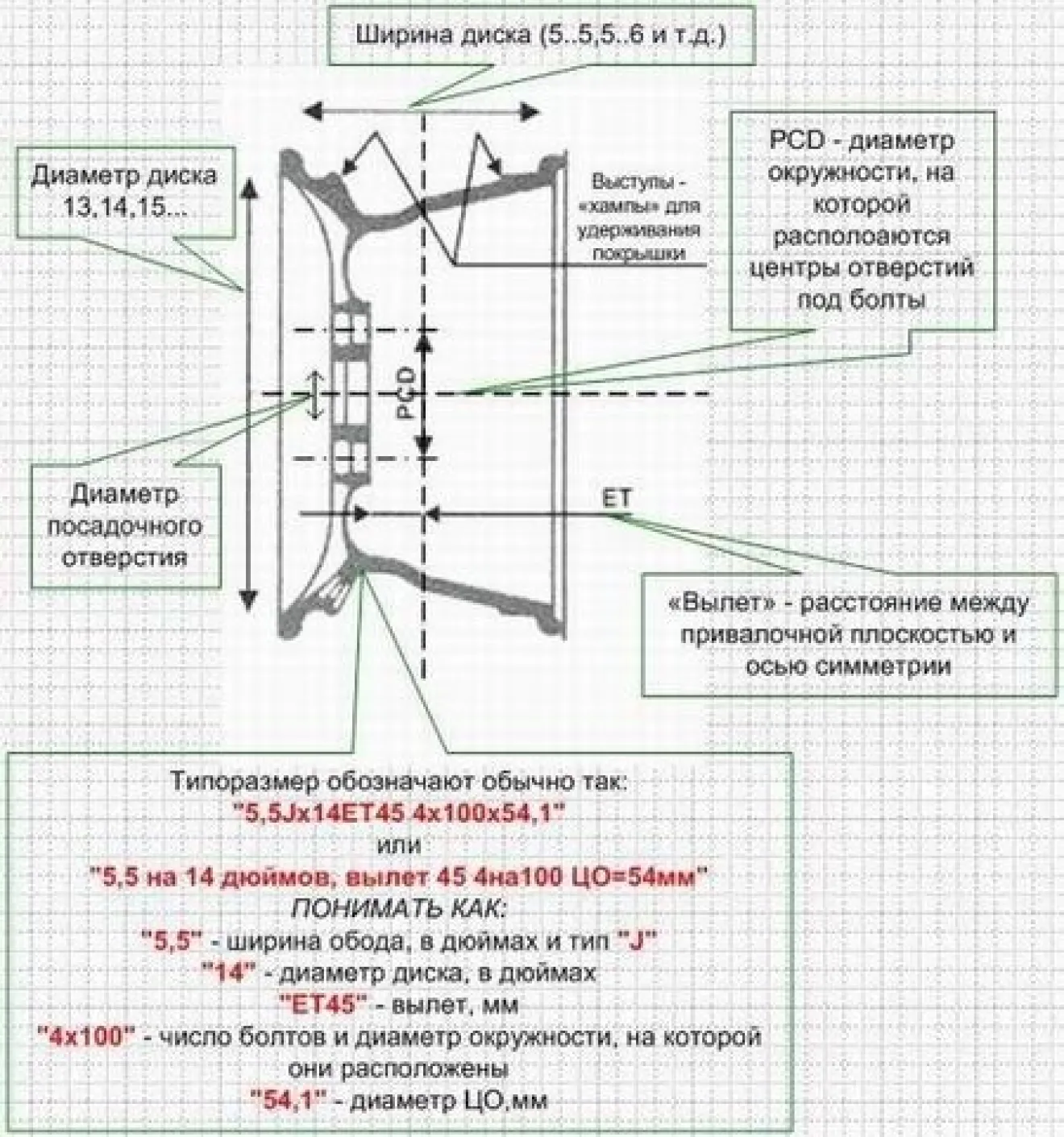

Выбор подходящих дисков для автомобиля требует понимания их ключевых характеристик.

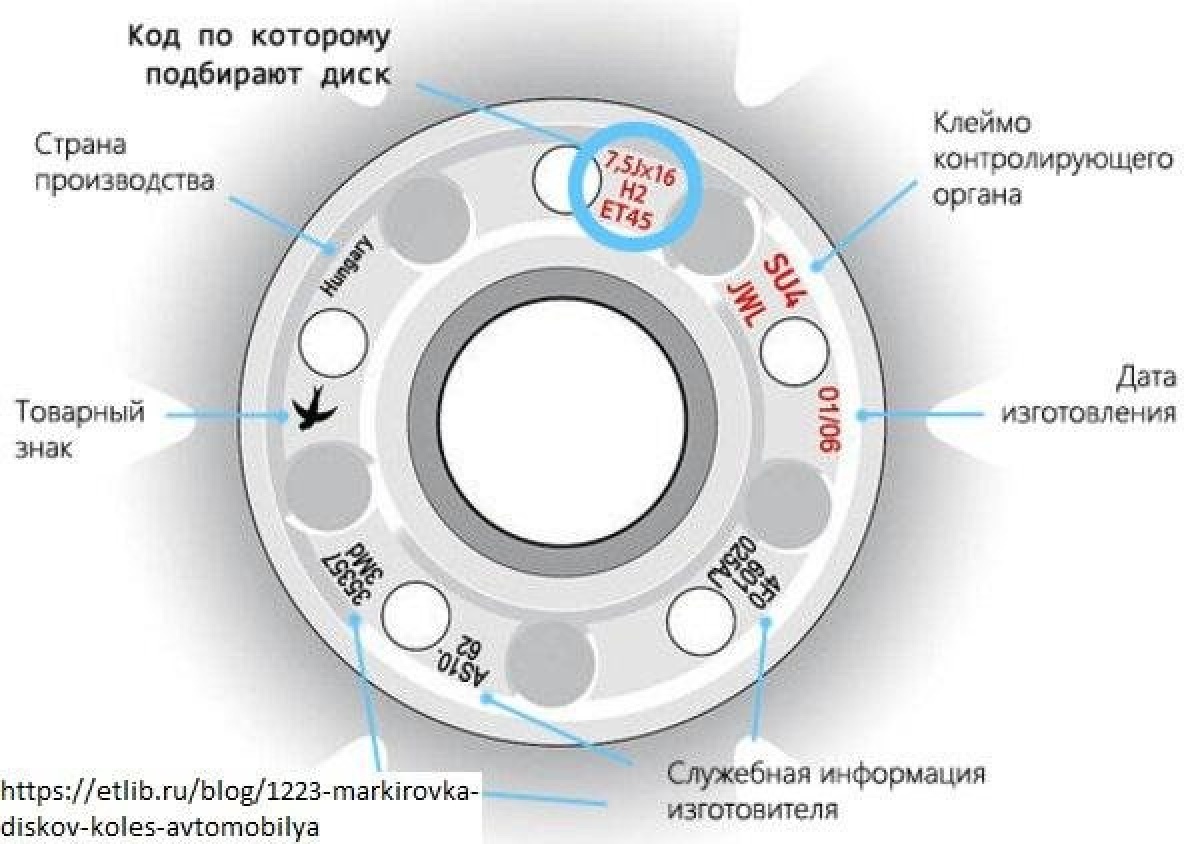

Все производители наносят на изделия специальную маркировку, содержащую основные геометрические и технические параметры.

Умение расшифровать эти обозначения позволяет точно определить совместимость диска с конкретной моделью авто.

В статье подробно разберем каждый параметр маркировки, объясним принципы подбора и предостережем от критических ошибок.

Основные параметры автомобильных дисков

Ключевые характеристики дисков напрямую влияют на безопасность, управляемость и совместимость с конкретным автомобилем. Неправильный подбор может привести к повреждению подвески, ускоренному износу шин или потере контроля.

Все производители наносят стандартизированную маркировку на внутреннюю поверхность диска, содержащую основные геометрические и монтажные параметры. Понимание этих обозначений критически важно при замене.

Ключевые параметры:

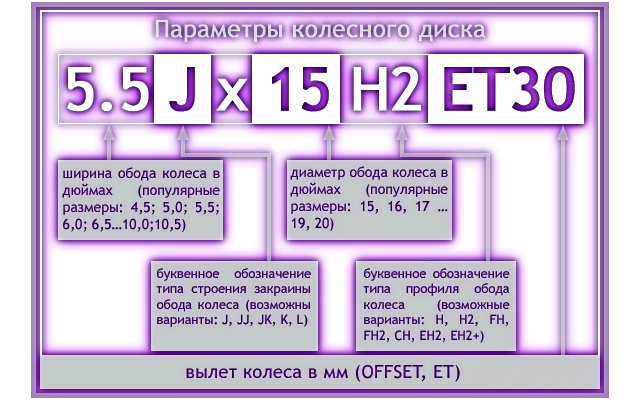

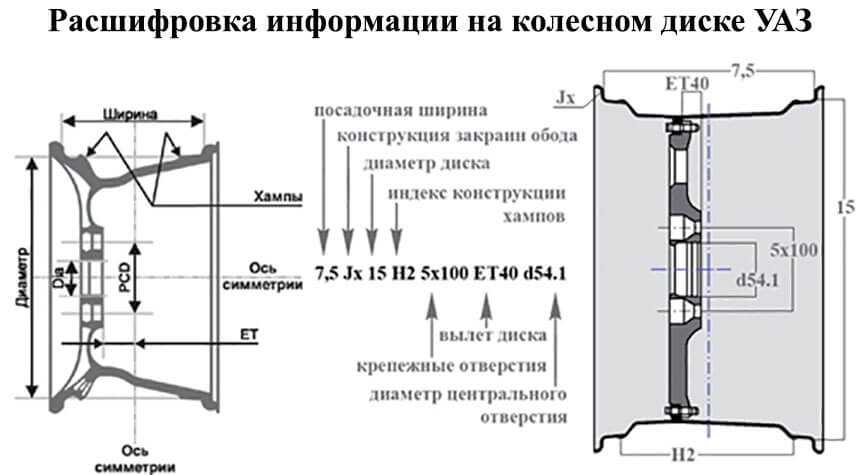

- Монтажный диаметр (R) - диаметр обода в дюймах, соответствует посадочному диаметру шины (напр., R16).

- Ширина обода (J) - расстояние между закраинами (бортовыми полками) обода в дюймах (напр., 7.0J). Буква J обозначает форму закраины.

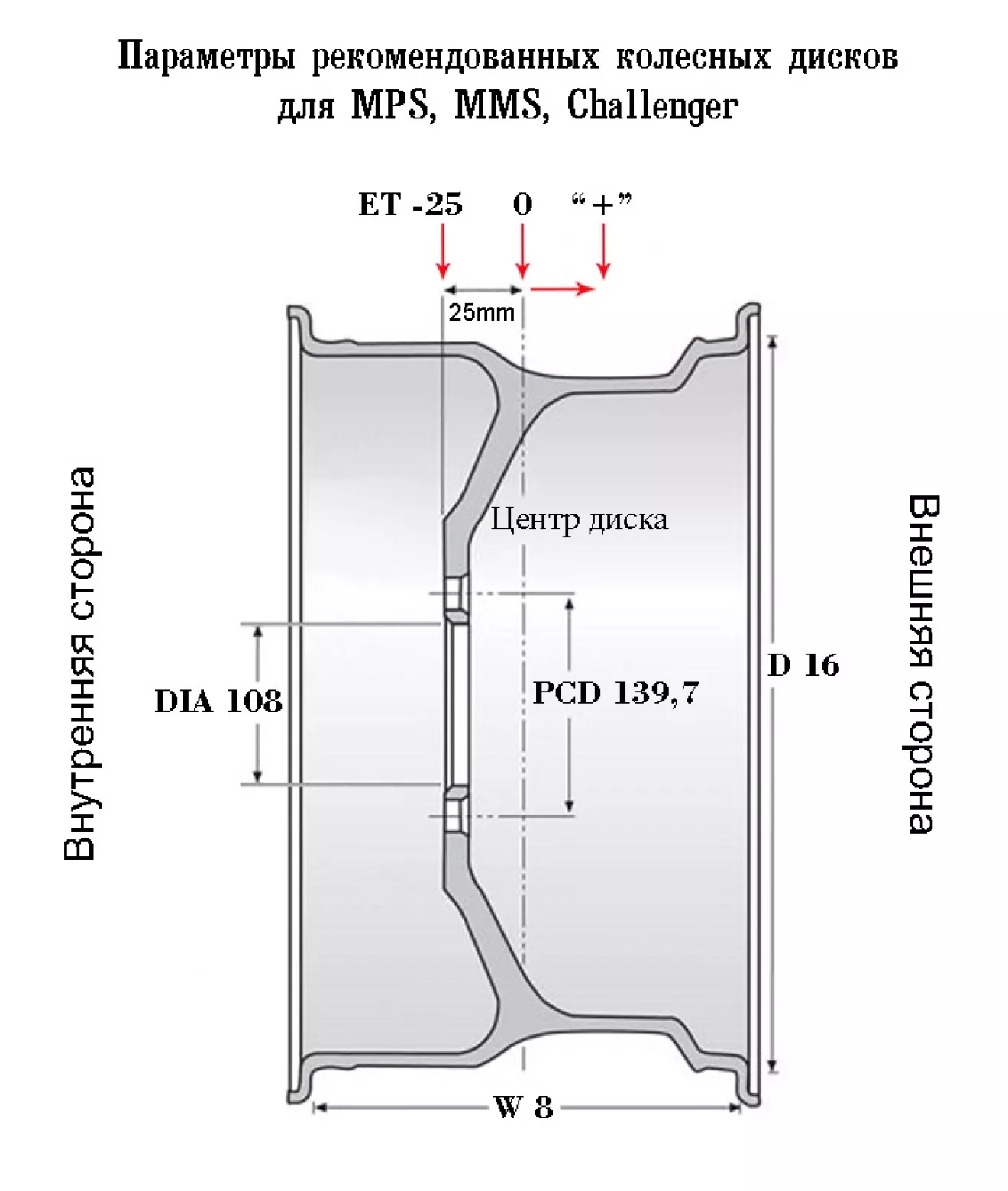

- Вылет (ET, Einpress Tief) - расстояние в миллиметрах между привалочной плоскостью диска (местом прижима к ступице) и центральной осью обода. Может быть положительным (ET+), отрицательным (ET-) или нулевым.

- Сверловка (PCD, Pitch Circle Diameter) - диаметр окружности в миллиметрах, на которой расположены центры крепежных отверстий, и их количество (напр., 5x112 - пять отверстий на диаметре 112 мм).

- Диаметр центрального отверстия (DIA, D) - размер отверстия под ступицу в миллиметрах (напр., 66.6). Должен точно соответствовать посадочному цилиндру на ступице автомобиля.

- Хамф (Hump) - кольцевые выступы (подкаты) на ободе (H, H2, FH, AH и др.), предотвращающие соскальзывание борта шины при потере давления. H2 означает двойной хамф.

Расшифровка типовой маркировки

Пример: 7.5Jx16 H2 5/112 ET35 D57.1

| 7.5J | Ширина обода 7.5 дюймов, форма закраины "J" |

| x16 | Монтажный диаметр 16 дюймов (неразъемный обод) |

| H2 | Двойной хамп (кольцевые подкаты) на ободе |

| 5/112 | PCD: 5 крепежных отверстий на диаметре 112 мм |

| ET35 | Вылет 35 мм (положительный) |

| D57.1 | Диаметр центрального отверстия (DIA) 57.1 мм |

Диаметр диска: как определить и подобрать

Диаметр диска (R) – один из ключевых параметров, обозначающий размер обода в дюймах, на который монтируется шина. Он напрямую влияет на выбор покрышек и должен строго соответствовать требованиям автомобиля. Неправильно подобранный диаметр делает установку колеса физически невозможной или приводит к критическим нарушениям работы подвески, АБС и спидометра.

Определить текущий диаметр диска можно несколькими способами: найти маркировку на внутренней стороне обода, проверить данные в документации на автомобиль (руководство по эксплуатации, табличка в дверном проеме или бардачке), либо измерить расстояние между крайними точками посадочного обода рулеткой, разделив результат в сантиметрах на 2.54 для перевода в дюймы. Основные стандартные значения для легковых авто варьируются от 13 до 22 дюймов.

Как правильно подобрать диаметр диска

Обязательно соблюдайте следующие критерии:

- Рекомендации производителя авто: Используйте только значения, указанные в официальных документах (мануал, шильдик с рекомендуемыми размерами шин и дисков).

- Совместимость с шинами: Диаметр диска (R) должен строго соответствовать посадочному диаметру шины (обозначается в типоразмере, например, в 205/55 R16 – R16 это диаметр).

- Допуски по геометрии: Увеличение диаметра диска обычно требует уменьшения высоты профиля шины (второе число в типоразмере) для сохранения общего диаметра колеса в сборе. Допустимое отклонение общего диаметра – не более ±3% от штатного.

Важные ограничения при выборе:

- Диаметр должен обеспечивать свободный зазор между диском и элементами подвески (амортизаторами, рычагами), тормозными суппортами и кузовом.

- Нештатный диаметр может потребовать коррекции показаний спидометра и одометра.

- Крупные диски (19"+ ) часто снижают комфорт из-за жесткости низкопрофильных шин и повышают риск повреждения обода на неровностях.

| Тип автомобиля | Типичный диапазон диаметров (дюймы) | Пример обозначения |

|---|---|---|

| Городские малолитражки | 13-15 | 4.5Jx14 |

| Седаны / кроссоверы | 16-18 | 7Jx17 |

| Внедорожники / премиум | 18-22 | 8.5Jx20 |

Проверка совместимости перед покупкой: Используйте онлайн-калькуляторы шин для моделирования изменения общего диаметра колеса при смене R и профиля. Обязательно примерьте диск на ступицу перед установкой, проверяя вращение без контакта с деталями ходовой части.

Ширина обода: значение и замер

Ширина обода (обозначается в маркировке как число перед дефисом, например "7.5" в 7.5Jx16") – это расстояние между внутренними поверхностями бортовых закраин, выраженное в дюймах. Эта величина критически влияет на безопасность и управляемость: слишком узкий обод деформирует боковину шины, нарушая контакт с дорогой, а слишком широкий снижает стабильность посадки покрышки.

Точный замер выполняется штангенциркулем по стандарту ETRO: между точками прилегания борта шины к хампу (внутренним выступам обода), исключая защитные фланцы. Замеры проводят на обеих сторонах диска и усредняют, так как геометрия может отличаться. Допустимое отклонение от номинала – ±0.25 дюйма для легковых авто.

Правила подбора и совместимости

Производители шин строго регламентируют допустимый диапазон ширины обода для каждой модели покрышки. Например, шина размером 205/55R16 требует обода 5.5–7.5 дюймов. Нарушение этих параметров приводит к:

- Преждевременному износу протектора ("ёлочкой" при узком диске)

- Снижению курсовой устойчивости на высоких скоростях

- Риску разбортировки при боковых нагрузках

- Искажению показаний датчиков давления

| Ширина шины (мм) | Минимальная ширина обода (дюймы) | Рекомендуемая ширина обода (дюймы) | Максимальная ширина обода (дюймы) |

|---|---|---|---|

| 185 | 5.0 | 5.5 | 6.5 |

| 205 | 5.5 | 6.0-7.0 | 7.5 |

| 225 | 6.0 | 6.5-7.5 | 8.5 |

Важно: при установке шин RunFlat или внедорожной резины допуски сужаются – требуются диски из верхней границы рекомендованного диапазона для сохранения характеристик безопасности.

Вылет диска (ET): что означает цифра

Цифра в обозначении вылета диска (например, ET45 или ET20) указывает на расстояние в миллиметрах между вертикальной центральной осью ширины диска и привалочной плоскостью (поверхностью крепления к ступице). Это строго стандартизированный параметр, измеряемый в миллиметрах (мм). Обозначение "ET" происходит от немецкого термина "Einpresstiefe", что дословно переводится как "глубина впрессовывания".

Правильный вылет критичен для безопасной эксплуатации автомобиля. Он напрямую влияет на положение колеса в арке, нагрузку на подвеску и ступичные подшипники, а также на управляемость. Несоответствие ET заводским рекомендациям может привести к трению колеса об элементы кузова или подвески, ускоренному износу узлов ходовой части и ухудшению курсовой устойчивости.

Расшифровка значения ET

Числовое значение ET определяет смещение привалочной плоскости относительно центра диска:

- Положительный вылет (ET > 0): Привалочная плоскость выдвинута наружу относительно центра диска. Чем больше число (например, ET50), тем глубже диск "утоплен" внутрь арки колеса.

- Нулевой вылет (ET = 0): Привалочная плоскость точно совпадает с центральной осью ширины диска.

- Отрицательный вылет (ET < 0): Привалочная плоскость смещена внутрь относительно центра диска. Обозначается со знаком "минус" (например, ET-15). Такие диски визуально "выпирают" из арки.

| Тип вылета | Обозначение | Положение диска | Визуальный эффект |

|---|---|---|---|

| Положительный | ET35, ET42, ET50 | Глубже в арке | Колесо выглядит "утопленным" |

| Нулевой | ET0 | По центру арки | Нейтральное положение |

| Отрицательный | ET-10, ET-25 | Выступает из арки | "Вынос" колеса наружу |

При подборе дисков категорически не рекомендуется отклоняться от ET, указанного производителем автомобиля. Допустимое отклонение обычно не превышает ±5 мм и требует обязательной проверки на отсутствие контакта с деталями подвески/кузова во всем диапазоне хода подвески и поворота колес. Использование дисков с некорректным вылетом может привести к:

- Повреждению шины или диска из-за трения о подвеску или кузов.

- Перегрузке ступичного подшипника и его преждевременному выходу из строя.

- Снижению точности рулевого управления и устойчивости на дороге.

- Незаконности эксплуатации (нарушение требований ПДД в части конструкции ТС).

PCD (крепёжные отверстия): расчет и измерение

PCD (Pitch Circle Diameter) – диаметр окружности, проходящей через центры крепёжных отверстий диска. Этот параметр строго стандартизирован для каждой модели автомобиля и критичен для корректной установки колеса. Несовпадение PCD диска и ступицы делает монтаж невозможным или небезопасным из-за неравномерного прилегания и перекоса.

Ошибка в подборе PCD приводит к биению колеса, разрушению подшипников ступицы, отрыву колеса в движении. Даже минимальное отклонение (1-2 мм) не компенсируется универсальными болтами или эксцентричными кольцами – использование таких "решений" категорически запрещено.

Методы измерения и расчёта PCD

Для дисков с чётным числом отверстий (4, 6, 8): Измерьте расстояние между центрами противоположных отверстий (L). PCD равен этому значению для 4 отверстий. Для 6 или 8 отверстий используйте формулы:

- 6 отверстий: PCD = L * 1.1547

- 8 отверстий: PCD = L * 1.082

Для дисков с нечётным числом отверстий (3, 5): Замерьте расстояние (L) между центрами двух соседних отверстий. Расчёт ведётся по формуле:

- PCD = L / sin(180° / N), где N – количество отверстий.

Примеры распространённых значений PCD (в мм):

| Число отверстий | PCD | Примеры авто |

| 4 | 98, 100, 108, 114.3 | ВАЗ, Renault Logan |

| 5 | 98, 100, 108, 112, 114.3, 120, 130 | VW, Audi, BMW, Mercedes |

| 6 | 114.3, 127, 139.7 | Грузовики, внедорожники |

Важно: При замерах используйте штангенциркуль или точную линейку. Если диск установлен на авто, PCD можно определить по маркировке на внутренней стороне обода или ступице (цифры после символа "x", напр. "5x114.3"). Всегда сверяйтесь с технической документацией транспортного средства перед покупкой дисков.

DIA (Диаметр Центрального Отверстия): Важность Совпадения

DIA (DIAmeter) указывает диаметр центрального отверстия диска в миллиметрах, которое должно точно совпадать с посадочным пояском ступицы автомобиля. Это обеспечивает правильную центровку колеса относительно оси вращения, предотвращая дисбаланс и вибрации. Несовпадение параметров даже на 1-2 мм приводит к критическим нагрузкам на крепёжные элементы и подвеску.

При установке диска ступичный выступ принимает на себя основной вес машины и динамические нагрузки (разгон, торможение, повороты). Колесные болты или гайки в этом случае выполняют лишь прижимную функцию. Если DIA больше требуемого, центр тяжести смещается, и крепёж испытывает разрушительные сдвигающие усилия, что может вызвать обрыв шпилек или деформацию диска.

Последствия несовпадения DIA

- Вибрация руля и кузова: На скоростях свыше 60-80 км/ч из-за биения колеса.

- Деформация крепежа: Обрыв шпилек, срез болтов, повреждение резьбы.

- Ускоренный износ: Подшипников ступицы, элементов подвески и шин.

- Потеря управления: Риск отрыва колеса при экстремальных нагрузках.

Решение для дисков с увеличенным DIA: Установка центровочных (ступичных) колец из металла или пластика. Кольца компенсируют зазор между ступицей и диском, гарантируя соосность. Важно выбирать кольца с точным соответствием диаметров ступицы и диска, регулярно проверять их состояние (особенно пластиковые, подверженные деформации). Диски с меньшим DIA использовать категорически нельзя.

| Соответствие DIA | Риски | Допустимость |

|---|---|---|

| Точное совпадение | Нет | Идеально |

| DIA диска > ступицы (с кольцами) | Минимальные при грамотной установке | Допустимо |

| DIA диска > ступицы (без колец) | Критичные (вибрация, разрушение крепежа) | Запрещено |

| DIA диска < ступицы | Невозможность установки | Запрещено |

Максимальная нагрузка: индекс нагрузки на диск

Индекс нагрузки (Load Index, LI) – числовой код, указывающий на максимально допустимый вес, который способен выдержать одно колесо в сборе с шиной при движении на предельной скорости, обозначенной индексом скорости. Этот параметр критичен для безопасности и долговечности диска и шины, напрямую влияя на устойчивость автомобиля, управляемость и риск деформации колеса.

Каждому числовому значению индекса соответствует конкретная нагрузка в килограммах, стандартизированная международными нормами (например, ETRTO, TRA). Производитель диска и шины обязан указывать LI, а владелец транспортного средства – строго соблюдать рекомендованные производителем автомобиля значения, учитывая полную массу машины, включая пассажиров и груз.

Ключевые аспекты индекса нагрузки

Расшифровка значений: Индекс представлен двузначным или трехзначным числом (например, 91, 102, 120). Для определения абсолютного веса используется специальная таблица соответствий. К примеру:

- Индекс 85 = 515 кг на колесо

- Индекс 95 = 690 кг на колесо

- Индекс 110 = 1060 кг на колесо

Расчет минимально необходимого индекса: Требуемый LI вычисляется по формуле:

- Определите полную разрешенную массу автомобиля (указана в ПТС или на шильдике авто).

- Разделите эту массу на 4 (для стандартных легковых авто).

- К полученному значению добавьте запас прочности 20-30%.

- По таблице индексов нагрузки подберите ближайшее большее значение.

Пример: Масса авто 1600 кг / 4 = 400 кг на колесо. Запас 30% = 520 кг. Ближайший больший индекс в таблице – 81 (462 кг) не подходит, требуется индекс 82 (475 кг) или выше.

Важные правила подбора:

- Индекс нагрузки шины должен быть равен или превышать значение, указанное автопроизводителем для данной модели.

- При установке шин с меньшим LI возникает риск:

- Разрыва шины или повреждения диска от перегрузки

- Потери контроля над автомобилем

- Аннулирования страховки в случае ДТП

- Для коммерческого транспорта (минивэны, легкие грузовики) часто применяются шины с двойным индексом нагрузки (например, 102/100). Первое число – нагрузка при одиночном монтаже, второе – при сдвоенном (для задних осей грузовиков).

Таблица соответствия индекса нагрузки и максимальной массы (выборочные значения):

| Индекс (LI) | Нагрузка (кг) | Индекс (LI) | Нагрузка (кг) |

|---|---|---|---|

| 70 | 335 | 95 | 690 |

| 75 | 387 | 100 | 800 |

| 80 | 450 | 105 | 925 |

| 85 | 515 | 110 | 1060 |

| 90 | 600 | 115 | 1215 |

Примечание: Полные таблицы публикуются в стандартах ETRTO и доступны у производителей шин.

Дополнительные указания на диске: Помимо индекса нагрузки шины, на самом диске может присутствовать маркировка MAX LOAD (например, MAX LOAD 650kg). Это предельная нагрузка именно на диск. Фактическая эксплуатационная нагрузка определяется минимумом между значением MAX LOAD диска и индексом нагрузки установленной на него шины.

Дата производства: где найти на диске

Дата выпуска автомобильного диска обычно наносится производителем в процессе литья или штамповки. Она указывается непосредственно на поверхности изделия, чаще всего на внутренней стороне спиц (на литых дисках) или на центральной части (на стальных штампованных). Информация может быть выбита, отлита или нанесена лазером.

Для обнаружения даты потребуется демонтировать колесо с автомобиля или использовать эндоскоп для осмотра скрытых участков без снятия. Ищите комбинацию цифр, часто заключённую в круг или квадрат, либо расположенную рядом с другими маркировочными данными (размер, ET, JWL). Визуально дата может быть малозаметной из-за слоёв краски или грязи.

Распространённые форматы обозначения

- Четырёхзначный код: Первые две цифры – неделя года, последние две – год (например, 2419 – 24-я неделя 2019 года).

- Трёхзначный код + год: Неделя (3 цифры) и год (1 цифра), где год обозначает последнюю цифру (например, 1631 – 16-я неделя 2021 года, если маркировка нанесена в 2020-х).

- Символы с разделителями: Дата в формате день/месяц/год или месяц/год (например, 08/23 – август 2023 года).

| Тип диска | Типовое расположение даты |

|---|---|

| Штампованные стальные | На центральной части (хабе) или фланце |

| Легкосплавные литые | Тыльная сторона спиц, привалочная плоскость |

| Кованые | Внутренняя поверхность обода или ступичной области |

Важно! Если дату найти не удаётся, проверьте сертификат или упаковку (при наличии). Отсутствие маркировки может указывать на кустарное производство или перекраску диска с закрашиванием данных.

Типы кромок обода (J, JJ, K)

Форма кромки обода (хамп) определяет способ фиксации борта шины и герметичность соединения. Обозначается латинскими буквами после диаметра в маркировке диска (например, 7J×16). Конструкция хампов влияет на монтажную специфику и совместимость с резиной.

Основные типы отличаются высотой, углом наклона и конфигурацией полок. Распространенные варианты включают J, JJ и K, реже встречаются B, P или JK. Неправильный подбор кромки относительно профиля шины провоцирует разгерметизацию или самопроизвольный демонтаж.

Расшифровка распространенных типов

J – односторонний хамп с высотой 17.5 мм. Угол наклона посадочной полки ≈5°. Универсальный стандарт для легковых авто, внедорожников и легких грузовиков. Совместим с большинством шин R и HR-типа.

JJ – двойная кромка с симметричными полками. Высота каждого хампа ≈18 мм, угол наклона 9-15°. Применяется на внедорожной резине (4×4) и коммерческом транспорте для усиленной фиксации при низком давлении. Часто маркируется как "зимний" тип.

K – асимметричный хамп высотой 17.3 мм с полкой под углом 33°. Редкий тип для спецтехники и устаревших моделей. Требует специальных монтажных инструментов из-за крутого скоса. Не взаимозаменяем с J/JJ.

Ключевые отличия в таблице

| Тип | Конфигурация | Высота (мм) | Угол наклона | Типовое применение |

|---|---|---|---|---|

| J | Один хамп | ≈17.5 | 5° | Легковые авто, кроссоверы |

| JJ | Два симметричных хампа | ≈18 ×2 | 9-15° | Внедорожники, коммерческий транспорт |

| K | Один асимметричный хамп | ≈17.3 | 33° | Спецтехника, устаревшие модели |

Важно: Замена дисков с разными кромками требует проверки:

- Совместимости по стандартам производителя шин

- Допустимого давления в ETRTO (European Tyre and Rim Technical Organisation)

- Возможности монтажа на стандартном оборудовании (особенно для типа K)

Хампы (кольцевые выступы): назначение и виды

Хампы (Hump) – это кольцеобразные выступы на посадочных полках колесного диска, расположенные рядом с местом установки бортов покрышки. Их ключевая задача – предотвратить самопроизвольное разбортирование шины при резких маневрах, экстремальных боковых нагрузках или внезапной потере давления. При возникновении таких условий борт шины упирается в хамп, что исключает его соскальзывание в центральную часть диска.

Конструкция хампа обеспечивает дополнительную механическую блокировку шины на диске, повышая безопасность. Отсутствие или повреждение хампа увеличивает риск "разувания" колеса – полного или частичного отсоединения борта покрышки от диска, что приводит к мгновенной потере управляемости.

Основные виды хампов

Классификация хампов основана на их форме, количестве и расположении на диске:

- H (Hump): Стандартный симметричный хамп круглого сечения. Самый распространенный тип, встречается на большинстве современных дисков.

- FH (Flat Hump): Хамп с плоской вершиной. Обеспечивает увеличенную площадь контакта с бортом шины.

- AH (Asymmetric Hump): Асимметричный хамп. Имеет разную высоту или форму на внутренней и внешней посадочных полках диска. Позволяет оптимизировать характеристики под конкретные задачи.

- CH (Combi Hump): Комбинированный хамп. Сочетает в себе элементы стандартного (H) и плоского (FH) хампа на одной посадочной полке.

- EH (Extended Hump): Удлиненный (расширенный) хамп. Отличается увеличенной шириной для экстремальных нагрузок (часто в тюнинге и спорте).

Важные особенности:

- Диски могут иметь хампы на одной посадочной полке (чаще внешней), на обеих полках (Double Hump) или не иметь их вовсе (обозначается как NH – No Hump).

- Маркировка типа хампа (H, FH, AH и т.д.) наносится на диск рядом с другими параметрами (вылет, диаметр, ширина).

- Совместимость типа хампа диска с конкретной моделью шины не всегда критична, но для надежной работы бескамерных шин наличие хампа обязательно.

Стандарты маркировки: ISO, JWL, TUV

Стандарты маркировки дисков гарантируют соответствие продукции установленным требованиям безопасности и качества. Наличие этих обозначений подтверждает успешное прохождение дисками лабораторных испытаний на усталостную прочность, ударную стойкость и геометрическую точность.

Разные стандарты разработаны для различных рынков и условий эксплуатации. Производители наносят соответствующие логотипы после сертификации, что позволяет покупателям идентифицировать проверенное оборудование.

| Стандарт | Регион действия | Ключевые требования |

|---|---|---|

| ISO 3903/ISO 7141 | Международный |

|

| JWL (Japan Light Wheel) | Япония/Азия |

|

| TÜV (Technischer Überwachungsverein) | Германия/Европа |

|

Совмещение нескольких стандартов (например, ISO + JWL-T) свидетельствует о повышенной надежности диска. Отсутствие маркировки указывает на непроверенное качество и потенциальные риски при эксплуатации.

Материал изготовления: сталь vs легкосплавные

Стальные диски производятся методом штамповки из листового металла с последующей сваркой обода и центральной части. Они традиционно доминируют в базовых комплектациях авто благодаря низкой себестоимости и высокой ремонтопригодности. Основные недостатки – значительный вес и ограниченные возможности дизайна.

Легкосплавные диски изготавливают литьём (алюминиево-магниевые сплавы) или ковкой (высокопрочные алюминиевые составы). Ключевые преимущества – снижение неподрессоренной массы и улучшенный теплоотвод от тормозов. Однако они чувствительны к ударным нагрузкам, а ремонт сложнее и дороже.

Критерии сравнения

- Прочность: Сталь пластична – деформируется без разрушения. Легкосплавные литые склонны к растрескиванию, кованые прочнее стали.

- Теплопроводность: Сплав отводит тепло от тормозов на 20-30% эффективнее.

- Коррозия: Сталь требует защитного покрытия, алюминиевые сплавы устойчивее.

| Параметр | Сталь | Легкий сплав |

|---|---|---|

| Вес (типовой 15") | 9-12 кг | 6-9 кг |

| Цена | Низкая | Выше в 2-5 раз |

| Ремонт вмятин | Прост и дёшев | Часто нецелесообразен |

При выборе учитывайте условия эксплуатации: для бездорожья предпочтительна сталь из-за ремонтопригодности, для трассы – легкосплавные для улучшения динамики.

Особенности литых дисков: маркировка

Маркировка литых дисков содержит стандартизированные обозначения, регламентированные международными нормами (ISO, TUV, JWL). Она наносится на внутреннюю поверхность обода или спицу и включает ключевые параметры для безопасной эксплуатации. Расшифровка этих символов обязательна при подборе диска под конкретную модель автомобиля.

Отличия от стальных аналогов заключаются в специфике производства и материалах (алюминиевые или магниевые сплавы). Это отражается в маркировке дополнительными символами, указывающими на технологию литья (например, low pressure), прочностные характеристики, а также в отсутствии информации о допустимой деформации при правке.

Ключевые элементы маркировки

Помимо стандартных параметров (вылет, диаметр, ширина, PCD), на литых дисках указываются:

- Норма стандарта: JWL/VIA (Япония), TUV (Германия), KBA (ЕС). Например: JWL.

- Максимальная нагрузка (в кг или фунтах): MAX LOAD 690kg.

- Дата производства (часто в формате неделя/год): 0519 (май 2019).

- Код производителя/модели: Уникальный номер или аббревиатура бренда.

- Тип сплава: Обозначения типа A356 для алюминия.

Особое внимание уделяется:

- Отсутствию индексов скорости и нагрузки (в отличие от шин) – эти параметры заложены в конструкцию.

- Обязательному указанию MAX PSI – предельного давления в шинах (например, 50 PSI).

| Обозначение | Пример | Значение |

| ET | ET45 | Вылет диска (мм) |

| JWL | JWL | Стандарт безопасности для легковых авто (Япония) |

| MAX LOAD | 690kg | Максимальная нагрузка на диск |

| MAX PSI | 50 PSI | Максимальное давление в шине |

Корректное чтение маркировки исключает ошибки при установке, гарантирует совместимость с подвеской и безопасность движения. Проверка соответствия диска рекомендациям автопроизводителя – обязательный этап выбора.

Штампованные диски: как читать обозначения

Маркировка штампованных дисков содержит ключевые технические параметры, необходимые для подбора. Обозначения наносятся на внутренней поверхности или ступичной области.

Стандартная маркировка включает размеры, вылет, крепежные характеристики и дополнительные данные. Разберем расшифровку на примере: 6.5Jx16 ET45 5x112 D66.6 MAX LOAD 750kg 3218.

Расшифровка параметров

| Параметр | Обозначение | Пример | Расшифровка |

|---|---|---|---|

| Ширина диска | Число + J/JJ | 6.5J | Ширина 6.5 дюймов, тип закраины "J" (наиболее распространенный) |

| Диаметр диска | Число после "x" | x16 | Посадочный диаметр обода 16 дюймов |

| Вылет (ЕТ) | ET + число | ET45 | Вылет 45 мм (расстояние от привалочной плоскости до оси симметрии) |

| Сверловка (PCD) | Число х Число | 5x112 | 5 крепежных отверстий на диаметре окружности 112 мм |

| Центральное отверстие (DIA) | D + число | D66.6 | Диаметр центровочного отверстия 66.6 мм |

| Макс. нагрузка | MAX LOAD | 750kg | Допустимая нагрузка на диск – 750 кг |

| Дата производства | 4 цифры | 3218 | 32-я неделя 2018 года |

Дополнительные обозначения могут включать: производителя (например, DOT T), стандарт качества (ISO, TÜV), клеймо контроля. Тип закраины (J/JJ) определяет форму бортового профиля – критичен для правильной посадки шины.

Кованые диски: специфика параметров

Кованые диски изготавливаются методом горячей объемной штамповки алюминиевых сплавов, что обеспечивает повышенную прочность и сниженную массу по сравнению с литыми аналогами. Эта технология накладывает отпечаток на параметры дисков, делая критически важными точные геометрические и нагрузочные характеристики для сохранения структурной целостности материала.

Маркировка кованых дисков включает стандартные обозначения (ширина, диаметр, вылет, диаметр центровочного отверстия), но с акцентом на строгое соответствие заводским допускам. Особое внимание уделяется параметрам, влияющим на распределение механических напряжений: минимальная толщина стенок, форма переходных зон спиц, радиусы закруглений. Производители часто указывают максимально допустимую нагрузку (MAX LOAD) в килограммах, что особенно критично для тяжелых автомобилей или эксплуатации в экстремальных условиях.

Ключевые особенности параметров

- Сниженная масса: При одинаковом диаметре кованый диск легче литого на 15-25%, что требует точного расчета нагрузок на подвеску.

- Усиленные требования к вылету (ET): Нестандартный вылет провоцирует избыточное напряжение в зонах перехода ступицы в обод из-за жесткой структуры металла.

- Точность PCD: Диаметр расположения крепежных отверстий должен строго соответствовать ступице – перекосы при монтаже недопустимы.

| Параметр | Риск при нарушении | Допустимое отклонение |

| Центровочное отверстие (Hub Diameter) | Вибрации, биение руля | Не более +0.1 мм |

| Ширина обода (J) | Деформация боковины шины | ±0.5 дюйма |

| Макс. нагрузка (MAX LOAD) | Трещины в зонах спиц | Запрещено превышение |

Дополнительно в маркировке может присутствовать обозначение технологии (FORGED), код сплава и клеймо контроля качества. Обязательна проверка сертификации по стандартам TUV, VIA или JWL, подтверждающей испытания на усталостную прочность. Установка колесных проставок на кованые диски категорически не рекомендуется – это изменяет расчетные точки приложения сил и ведет к разрушению обода.

Одобрения производителя: обозначения OEM

OEM-маркировка (Original Equipment Manufacturer) подтверждает, что колесный диск прошел официальную сертификацию автопроизводителя и соответствует строгим требованиям конкретной модели по геометрии, прочности, безопасности и совместимости с системами автомобиля. Такие обозначения наносятся на внутреннюю поверхность диска или рядом с основными параметрами (J, ET, PCD).

Наличие OEM-кода гарантирует, что диск разработан или одобрен для эксплуатации на определенных моделях без риска повреждения подвески, некорректной работы ABS/ESP, вибраций или превышения допустимых нагрузок. Это критически важно для сохранения заводских характеристик безопасности и управляемости.

Распространенные OEM-коды и их значение

| Производитель | Код | Расшифровка |

|---|---|---|

| Mercedes-Benz | MO, MO1, MO-S | Одобрены для Mercedes (S – для AMG моделей) |

| BMW | BMW | Сертифицированы BMW (часто с номером типа R120) |

| Volkswagen Group | VW, AU, SE, SK | VW – Volkswagen, AU – Audi, SE – Seat, SK – Skoda |

| Porsche | N0, N1, N… | N-серии (N0 – оригинал, N1 – рестайлинг и т.д.) |

| Jaguar Land Rover | JLR, RRO | JLR – общий код, RRO – Range Rover Original |

Важные нюансы:

- Коды постоянно обновляются (например, MO2 заменяет MO у Mercedes).

- Некоторые производители используют специфичные символы: ⚙️ (VAG), ◆ (Toyota), ● (Nissan).

- Дублируются в документации: сверяйте с каталогом TUV или OEM-базами производителя.

Проверка подлинности: Все OEM-диски имеют дополнительную маркировку с:

- Номером детали по каталогу автопроизводителя

- Датой производства (неделя/год)

- Логотипом завода-изготовителя диска (например, RONAL, BBS)

Цветные метки балансировки: расшифровка

Цветные метки на шинах и дисках указывают на особенности распределения массы, что критично для правильной балансировки колеса. Они помогают минимизировать количество балансировочных грузиков при монтаже, снижая вибрации и износ.

Совмещение меток шины и диска по определенным правилам компенсирует естественные отклонения в весе компонентов. Игнорирование этих обозначений приводит к повышенному дисбалансу, требующему большего количества грузиков для коррекции.

| Цвет метки | Расположение | Значение | Правило монтажа |

|---|---|---|---|

| Красная | Боковина шины | Точка максимальной силовой неоднородности (самое легкое место) | Совмещать с белой меткой диска (самое тяжелое место) |

| Желтая | Боковина шины | Точка минимального веса (самое легкое место) | Совмещать с золотником диска (тяжелая зона) |

| Белая | Обод диска | Точка максимального веса (самое тяжелое место) | Совмещать с красной меткой шины |

| Синяя | Боковина шины | Устаревшая маркировка (аналог желтой) | Совмещать с золотником |

Если на шине присутствуют одновременно красная и желтая метки, приоритет отдается красной. Отсутствие меток требует стандартной балансировки с использованием грузиков после монтажа.

Монтажные параметры для шин RunFlat

Шины RunFlat требуют строгого соблюдения монтажных параметров из-за усиленной конструкции боковин и теплоотводящих элементов. Неправильная установка может привести к повреждению шины, диска или потере эксплуатационных свойств технологии RunFlat. Обязательным условием является использование специализированного оборудования, адаптированного для работы с жесткими бортами.

Диски должны соответствовать спецификациям производителя шин, включая точные геометрические параметры и маркировку совместимости. Ключевые требования касаются посадочных размеров, формы хампов и максимально допустимых нагрузок. Игнорирование этих параметров приводит к нарушению герметичности и риску отслоения борта при движении на спущенной шине.

Критические параметры монтажа

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Диаметр обода | Должен точно соответствовать маркировке шины (например, 16", 17") | Деформация борта, потеря герметичности |

| Ширина обода | Соответствие диапазону, указанному производителем (например, 7.0-8.5J) | Перегрев боковины, ускоренный износ |

| Конструкция хампов (Hump) | Обязательное наличие двойных (H2) или усиленных хампов | Смещение борта при нулевом давлении |

| Максимальная нагрузка на диск | Превышение показателя, указанного для шины RunFlat | Деформация диска, разрушение конструкции |

| Угол монтажа | Применение оборудования с регулируемым углом входа монтажной головки | Повреждение теплоотводящего слоя боковины |

После установки обязательна проверка:

- Балансировка с использованием гранулированных грузиков

- Контроль давления перед опусканием автомобиля

- Тест на герметичность при максимальном рабочем давлении

Конусность крепежных отверстий: формы и обозначения

Конусность крепежных отверстий на колесных дисках обеспечивает точную центровку диска относительно ступицы транспортного средства. Эта геометрическая особенность критически важна для равномерного распределения нагрузки и предотвращения вибраций при движении. Без правильной конусности даже при затянутых болтах или гайках возможен дисбаланс и деформация элементов подвески.

Конструктивно конусное отверстие представляет собой коническую фаску (обычно под углом 60°), выполненную вокруг центрального отверстия или посадочных отверстий под крепеж. При затяжке конусная поверхность крепежного элемента (болта, гайки или шпильки) плотно прижимается к соответствующей поверхности диска, фиксируя его положение без люфтов. Основные формы конусов стандартизированы для унификации крепежа.

Типы конусов и их обозначения

Наиболее распространенные типы конусности крепежных отверстий имеют строгие обозначения, указываемые в технической документации и на маркировке дисков:

- Конус 60° (J): Стандартная конусность под болты/гайки с углом 60°. Обозначается латинской буквой J (например, J12.5x1.25).

- Конус 90° (K): Конус с углом 90°. Обозначается буквой K. Применяется реже, в основном на дисках специфичных коммерческих автомобилей.

- Конус 30° (H): Узкоспециализированный конус с углом 30°. Обозначается буквой H.

- Сферический конус (B): Имеет сферическую (шаровую) поверхность вместо классического конуса. Обозначается буквой B.

- Плоская посадка (F/N): Отсутствие конусности (плоская прижимная поверхность). Обозначается буквами F или N.

В полной маркировке диска тип конуса указывается после параметров крепежа (PCD и диаметра центрального отверстия). Пример расшифровки:

- 7Jx16 ET45 5x112 D66.6 J12.5x1.25:

- J – Тип конуса (60°)

- 12.5 – Диаметр резьбы крепежа (M12)

- 1.25 – Шаг резьбы крепежа в мм

| Обозначение | Тип конуса | Угол (°) | Применение |

|---|---|---|---|

| J | Конус 60° | 60 | Большинство легковых авто (европейские, азиатские, американские) |

| B | Сферический | - | Некоторые модели BMW, старые Mercedes |

| K | Конус 90° | 90 | Отдельные грузовики, спецтехника |

| F/N | Плоский | - | Некоторые французские авто (Citroën, Peugeot) |

Важно: Несовпадение типа конуса на диске и используемом крепеже (болтах или гайках) недопустимо. Это приводит к неполному прилеганию, деформации диска, откручиванию крепежа во время движения и аварийным ситуациям. При замене дисков или крепежа обязательно сверяйте маркировку конусности.

Допуски по нагрузке: коэффициент запаса прочности

Коэффициент запаса прочности (Safety Factor) – критический параметр при проектировании дисков, гарантирующий их эксплуатационную надежность. Он отражает отношение предельной разрушающей нагрузки к максимально допустимой эксплуатационной нагрузке. Значение коэффициента закладывается производителем на этапе инженерных расчетов с учетом динамических, ударных и температурных воздействий.

Для легкосплавных дисков стандартный коэффициент запаса прочности составляет от 1.5 до 2.5, тогда как стальные диски обычно имеют более высокий показатель – до 3.0–4.0. Это обусловлено различиями в физических свойствах материалов: алюминиевые сплавы чувствительнее к усталостным напряжениям и коррозии, что требует компенсации через конструктивные решения.

Факторы влияния на коэффициент

Ключевые аспекты, определяющие выбор запаса прочности:

- Динамические нагрузки: учет сил инерции при ударах о препятствия

- Усталость материала: сопротивление циклическим деформациям

- Технологические отклонения: допуски при литье/ковке

- Коррозионная стойкость: особенно для сплавов

| Тип диска | Типовой коэффициент | Критический фактор |

| Литой алюминиевый | 1.7–2.0 | Пористость материала |

| Кованый алюминиевый | 2.0–2.5 | Анизотропия структуры |

| Стальной штампованный | 3.0–4.0 | Усталостная прочность сварных швов |

В маркировке дисков коэффициент запаса прочности не указывается явно, но его значение косвенно подтверждается присвоенным индексом нагрузки (например, 690 кг на маркировке 7.5Jx16 ET45). Этот индекс уже включает расчетный запас прочности и соответствует максимальной весовой нагрузке на колесо при скорости 210 км/ч.

Сертификационные знаки безопасности (VIA, SAE)

Сертификационные знаки на дисках подтверждают соответствие изделия международным или национальным стандартам безопасности. Наличие таких маркировок гарантирует, что диск прошел лабораторные испытания на прочность, усталостную выносливость и эксплуатационную надежность. Игнорирование этих обозначений может привести к установке контрафактной или небезопасной продукции.

Два наиболее авторитетных знака – японский VIA и американский SAE. Их наличие обязательно для легальной продажи дисков в соответствующих регионах и служит индикатором качества. Маркировка наносится лазерной гравировкой или тиснением на скрытой поверхности обода (чаще на закраинах или спицах), что затрудняет подделку.

| Знак | Страна | Полное название | Ключевые требования |

|---|---|---|---|

| VIA | Япония | Vehicle Inspection Association |

|

| SAE | США | Society of Automotive Engineers |

|

Отличительные особенности:

- VIA – включает обязательный аудит производства, сертификат действителен 3 года.

- SAE – предусматривает независимые краш-тесты дисков при экстремальных углах удара.

Требования к дискам для систем TPMS

Диски для использования с прямыми системами TPMS (Tire Pressure Monitoring System) должны иметь конструктивные особенности, обеспечивающие корректную установку и работу датчиков давления. Отсутствие совместимых элементов или нарушение геометрии посадочных зон приведет к невозможности монтажа оборудования или его повреждению.

Некорректная установка датчика TPMS из-за несоответствия диска требованиям вызывает ложные сигналы системы, ускоренный износ компонентов и нарушение герметичности колеса. Это напрямую влияет на безопасность эксплуатации транспортного средства.

Ключевые требования к дискам

Обязательные конструктивные элементы:

- Специальные углубления или платформы на внутренней поверхности обода для фиксации корпуса датчика.

- Усиленные посадочные места под вентили (шипы), соответствующие стандарту ISO 16945 для герметичного монтажа клапанов с интегрированными датчиками.

- Отсутствие острых кромок, деформаций или сварных швов в зонах крепления датчиков, способных повредить электронику.

Геометрические и эксплуатационные параметры:

- Соблюдение строгой соосности посадочного места датчика и центра колеса для исключения дисбаланса.

- Обеспечение достаточного зазора между датчиком и тормозными механизмами/элементами подвески на всех режимах движения.

- Использование совместимых материалов (алюминий, сталь, магний), не экранирующих радиосигнал от датчика к блоку управления.

Маркировка и идентификация:

- Наличие символа TPMS, TPMO (Tire Pressure Monitor Option) или Ⓟ в маркировке диска, подтверждающего совместимость.

- Указание в технической документации на диск данных о поддержке систем контроля давления.

Типы покрытий дисков: маркировка защиты

Производители используют специальные обозначения для информирования о защитном покрытии дисков. Эти маркировки указываются на упаковке или в технической документации, помогая потребителю оценить устойчивость изделия к коррозии и механическим повреждениям.

Различают несколько базовых типов покрытий, каждый из которых имеет уникальные характеристики. Основные варианты включают глянцевую и матовую полировку, окраску, а также многослойную защиту с применением химических составов и полимеров.

Распространённые обозначения покрытий

- P (Paint) – Стандартное лакокрасочное покрытие

- CP (Clear Paint) – Прозрачный лак поверх базового слоя

- SM (Silver Machined) – Комбинированная обработка: машинная полировка с серебристым покрытием

- BF (Black Painted) – Чёрная матовая окраска поверхности

| Маркировка | Технология нанесения | Устойчивость к коррозии |

|---|---|---|

| EP | Электрохимическое осаждение | Высокая (до 7 лет) |

| PBS | Порошковое напыление | Средняя (до 5 лет) |

| Diamond Cut | Фрезерованная поверхность + лак | Низкая (требует регулярного ухода) |

Важно учитывать, что гибридные покрытия (например, SM или CP) требуют особого ухода – агрессивные моющие средства могут повредить защитный слой. Для дисков с маркировкой EP и PBS характерна повышенная стойкость к реагентам и солевым растворам.

Многосоставные диски: особенности маркировки

Многосоставные (разборные) диски состоят из нескольких независимых компонентов: обода (rim) и центральной части (диска), которые соединяются болтами. Это позволяет заменять поврежденные секции, адаптировать колесо под разные шины или условия эксплуатации, а также изменять вылет или ширину. Такая конструкция распространена в грузовом транспорте, внедорожниках и тюнинге.

Маркировка наносится на каждую составляющую часть отдельно, так как они имеют независимые геометрические и технические параметры. Обязательно указываются характеристики обеих компонентов, а также данные о крепежных элементах, обеспечивающих безопасность сборки. Отсутствие или неверная расшифровка маркировки любой части диска может привести к некорректной сборке и эксплуатационным рискам.

Ключевые элементы маркировки компонентов

При расшифровке обозначений необходимо анализировать маркировку обода и центра в комплексе:

- Обод (Rim):

- Ширина (например, 9.00)

- Диаметр (например, R22.5)

- Тип конструкции (обозначения FH (Flat Hump), SH (Semi Hump) и др.)

- Максимальная нагрузка (в кг или фунтах)

- Центральная часть (Disc/Wheel Center):

- Диаметр крепежных отверстий (PCD, например, 10×335)

- Диаметр ступичного отверстия (DIA, например, Ø275)

- Вылет (ET, например, ET-10)

- Класс нагрузки диска

| Элемент маркировки | Пример | Описание |

|---|---|---|

| Крепеж | M12×24 | Параметры болтов сборки (диаметр × длина в мм) |

| Дата производства | 2315 | Неделя и год изготовления компонента (15-я неделя 2023) |

| Стандарт | TÜV, DOT | Соответствие международным нормам безопасности |

Важно: При монтаже всегда сверяйте маркировку обода с параметрами шины, а маркировку центра – с требованиями автомобиля (PCD, DIA, ET). Затяжку крепежа необходимо проводить с указанным моментом в определенной последовательности, рекомендованной производителем диска.

Маркировка дисков для коммерческого транспорта

Маркировка колесных дисков для грузовиков, автобусов и спецтехники содержит критически важные параметры, обеспечивающие безопасность и соответствие нагрузкам. Она строго регламентируется стандартами (ETRTO, ISO, ГОСТ) и наносится на внутреннюю поверхность или ступичную часть.

Расшифровка обозначений требует особого внимания к показателям грузоподъемности, конструкции и совместимости с шинами. Ошибки в подборе могут привести к деформациям, авариям и преждевременному износу.

Ключевые параметры маркировки

Основные элементы маркировки включают:

- Диаметр обода (в дюймах) – Например: 22.5

- Ширина обода (в дюймах) – Обозначается буквой: K (8.25"), L (9.00")

- Тип конструкции:

- DC – Диск с углублением (Drop Center)

- FB – Плоский борт (Flat Base)

- W – Монтажный выступ (Wideline)

- Код грузоподъемности (PR) – Цифра после типа конструкции (напр. FB 19)

- PCD (разболтовка) – Количество и диаметр отверстий (напр. 8×275)

- Вылет (ET) – Смещение в мм (напр. ET+50)

- Дата производства – Неделя и год (напр. 2419 – 24-я неделя 2019 г.)

| Пример маркировки | Расшифровка |

|---|---|

| 22.5 x 9.00 DC 19 | Диаметр 22.5", ширина 9.00", тип DC, грузоподъемность 19 PR |

| 10.00 W 20 | Ширина 10.00" (диаметр стандартный), тип Wideline, PR 20 |

Особенности для коммерческого транспорта:

- Обязательное указание PR (индекса нагрузки) – определяет максимальную массу на колесо.

- Преобладание разъемных конструкций (типа W) для усиленных шин.

- Буквенные обозначения ширины (K, L, M) вместо цифр – устаревший, но встречающийся формат.

- Стандартный посадочный диаметр: 17.5", 19.5", 20", 22.5", 24.5".

Геометрия крепления: почему важен правильный PCD

PCD (Pitch Circle Diameter) – диаметр воображаемой окружности, проходящей через центры крепежных отверстий диска. Эта величина строго индивидуальна для каждой модели автомобиля и напрямую влияет на точность посадки колеса на ступицу. Даже незначительное отклонение от штатного значения PCD создает дисбаланс и нарушает равномерное распределение нагрузок между болтами (или гайками).

При несовпадении PCD диска и ступицы крепеж не может обеспечить правильную центровку. Диск физически не садится на посадочный цилиндр ступицы с необходимым уровнем точности, что приводит к эксцентриситету. Возникает вынужденное механическое напряжение в металле как диска, так и крепежных элементов, поскольку болты/гайки работают с перекосом.

Последствия неправильного PCD

Игнорирование соответствия PCD провоцирует ряд критических проблем:

- Вибрации на руле и кузове: Нарастающие с увеличением скорости колебания из-за дисбаланса.

- Деформация крепежа и отверстий: Болты/гайки и края отверстий в диске испытывают неравномерные ударные нагрузки, что ведет к их разрушению.

- Отрыв колеса на ходу: Крайне опасная ситуация, возникающая при полном срезе болтов/гаек из-за усталости металла и перегрузок.

- Ускоренный износ подвески и рулевого управления: Постоянные ударные нагрузки разрушают шаровые опоры, сайлентблоки, подшипники ступиц.

- Трещины на диске: Концентрация напряжений вокруг смещенных крепежных отверстий.

Центровочные кольца решают проблему центрации по диаметру ступицы (DIA), но не компенсируют несоответствие PCD. Установка диска с неверным PCD с помощью "эксцентриковых" гаек или рассверливания отверстий категорически запрещена – это грубо нарушает геометрию крепления и гарантированно приводит к аварии. Единственно безопасное решение – использование дисков со строго соответствующим штатному PCD.

Расшифровка полной маркировки на примере

Рассмотрим детальную расшифровку маркировки автомобильного диска на конкретном примере: 7.5Jx16 H2 5x112 ET45 d57.1. Каждый элемент этой последовательности содержит критически важную информацию о геометрических и технических характеристиках изделия.

Полная расшифровка позволяет точно определить совместимость диска с конкретным транспортным средством. Неправильная интерпретация параметров может привести к проблемам с безопасностью, управляемостью или юридическими ограничениями.

Детализация компонентов маркировки

7.5 - Ширина обода в дюймах. Указывает расстояние между внутренними краями бортовых закраин.

J - Форма профиля закраины обода. Определяет тип применяемых шин и герметичность посадки (существуют варианты: J, JJ, K, JK).

x16 - Посадочный диаметр в дюймах. Соответствует наружному размеру шины. Символ "x" указывает на неразборную конструкцию (литой/кованый диск).

H2 - Конфигурация хампов (кольцевых выступов):

- H - наличие одного хампера

- H2 - два хампера по краям обода

- FH (Flat Hump) - плоский вариант

5x112 - Крепежные параметры:

- 5 - количество болтовых отверстий

- 112 - диаметр окружности их расположения в мм (PCD - Pitch Circle Diameter)

ET45 - Вылет диска в миллиметрах:

- ET (Einpress Tiefe) - расстояние от привалочной плоскости до центральной оси обода

- ET45 - положительный вылет (45 мм)

d57.1 - Диаметр центрального отверстия (DIA) в миллиметрах. Должен соответствовать посадочному цилиндру на ступице автомобиля.

| Параметр | Значение | Роль |

| Ширина | 7.5" | Определяет диапазон подходящих шин |

| PCD | 5x112 | Критичен для совместимости со ступицей |

| Вылет | ET45 | Влияет на кинематику подвески |

| DIA | 57.1 мм | Обеспечивает точную центровку |

Ошибки при подборе: последствия несоответствия ET

Неверно подобранный вылет диска (ET) провоцирует критическое смещение колеса относительно ступицы. Это нарушает геометрию подвески, заданную производителем, и создает нагрузку на ключевые узлы автомобиля. Даже отклонение в 5-10 мм от штатного значения способно вызвать цепь негативных последствий.

Игнорирование параметра ET приводит к физическому контакту диска с элементами авто: при заниженном вылете колесо выдвигается наружу и может тереться об арки или подкрылки, а при завышенном – утапливается внутрь, рискуя задеть подвеску, тормозные суппорты или рулевые тяги. Оба сценария угрожают безопасности и требуют немедленного устранения.

Основные риски и повреждения

Типичные проблемы из-за ошибок в вылете:

- Ускоренный износ подвески: Шаровые опоры, стойки и подшипники ступиц работают под повышенной нагрузкой, деформируются или разрушаются.

- Ухудшение управляемости: Снижается курсовая устойчивость, появляется вибрация руля, особенно на высокой скорости.

- Повреждение кузова и узлов: Постоянное трение колеса о детали вызывает:

- Прогрессирующий износ покрышек

- Деформацию крыльев или элементов подвески

- Обрыв тормозных шлангов или ABS-датчиков

- Юридические последствия: Установка дисков с несертифицированным ET аннулирует страховку в случае ДТП и запрещена техрегламентом Таможенного союза (пункт 4.3).

| Тип ошибки ET | Визуальный признак | Эксплуатационные риски |

|---|---|---|

| ET меньше штатного (диск выдвинут) | Колесо выступает за пределы арки | Трение о крыло, грязь на кузове, нагрузка на подшипник |

| ET больше штатного (диск утоплен) | Колесо глубоко «сидит» в арке | Конфликт с суппортом или рычагами, перегрев тормозов |

Важно: Допустимое отклонение ET обычно не превышает ±5 мм для легковых авто. Корректировка проставками возможна только при наличии инженерного расчета и запрещена для моделей с нагрузкой на ось свыше 1.5 тонн.

Проверка совместимости диска с автомобилем

Правильный подбор дисков гарантирует безопасность управления, сохранность подвески и корректную работу систем ABS/ESP. Несовместимость вызывает вибрации, ускоренный износ шин и компонентов ходовой части, а в критических случаях – потерю управления.

Производители указывают допустимые параметры дисков в руководстве по эксплуатации, на табличке в дверном проёме или стойке. Все характеристики приобретаемых дисков должны строго соответствовать этим значениям.

Ключевые параметры для проверки

| Параметр | Обозначение | Последствия несоответствия |

|---|---|---|

| Диаметр диска | R (14-22") | Невозможность монтажа шины, повреждение тормозных узлов |

| Ширина диска | J (5.0-12.0) | Деформация шины, ухудшение управляемости |

| Вылет | ET (мм) | Трение о подвеску/кузов, перегрузка ступичного подшипника |

| Сверловка | PCD (5x112) | Невозможность установки, биение колеса |

| Центральное отверстие | DIA (мм) | Биение колеса (требует переходных колец) |

| Макс. нагрузка | MAX LOAD (кг) | Деформация диска при перегрузке |

Дополнительные критерии:

- Тип диска: Стальные допускают ремонт вмятин, легкосплавные – только при отсутствии трещин

- Конструкция: Кованые диски прочнее литых, но дороже

- Сезонность: Штампованные стальные предпочтительны для зимней эксплуатации

Порядок проверки:

- Сверить маркировку диска с заводскими требованиями авто

- Убедиться в совпадении PCD и DIA (допуск ±0.1 мм)

- Проверить ET в пределах допуска (±5 мм)

- Оценить зазор между диском и тормозным суппортом

- Учесть нагрузочную способность (MAX LOAD ≥ заводского)

Нормативные документы: ГОСТ и международные стандарты

Основным российским нормативом, регламентирующим параметры дисков, является ГОСТ Р ИСО 4100-2013. Этот стандарт адаптирует международные требования ISO 4100:2011 к отечественным условиям, устанавливая строгие технические характеристики для легковых и грузовых колес. Он охватывает типоразмеры, крепежные параметры (PCD, DIA), предельные нагрузки, методы испытаний и обязательные правила маркировки.

На международном уровне ключевыми стандартами выступают ISO 4000-1 (для легковых шин и дисков) и ISO 4107 (для грузовых). Они унифицируют обозначения размерности (например, 7.5Jx16 H2 ET45), требования к форме монтажных поверхностей и прочностным характеристикам. Дополнительно действуют региональные нормы: TUV (Германия), JWL (Япония), SAE (США), которые могут вводить дополнительные испытательные процедуры или допуски.

Ключевые аспекты стандартизации

- Структура маркировки: ГОСТ и ISO требуют нанесения на диск:

- Размерности (ширина обода, диаметр, фланец)

- Параметров крепления (PCD, диаметр центрального отверстия)

- Вылета (ET или OFFSET)

- Даты производства и кода производителя

- Максимальной нагрузки

- Испытания: Стандарты предписывают методы проверки:

- Радиальной и осевой усталостной прочности

- Ударной стойкости (имитация наезда на препятствие)

- Термической стойкости (для литых дисков)

- Совместимость: ГОСТ Р ИСО 4100-2013 обеспечивает соответствие международным нормам, упрощая сертификацию импортных дисков в РФ и экспорт отечественных.

| Стандарт | Область применения | Ключевые требования |

|---|---|---|

| ГОСТ Р ИСО 4100-2013 | Российский рынок (легковые/грузовые диски) | Полный цикл испытаний, маркировка, геометрия |

| ISO 4000-1 | Международный (легковые диски) | Размерность, индексы нагрузки, крепежные параметры |

| JWL VIA | Япония (обязательная сертификация) | Усиленные ударные тесты для литых дисков |

Соблюдение указанных стандартов гарантирует безопасность и корректную установку диска. Производители обязаны маркировать продукцию согласно нормам, а потребителям рекомендуется проверять наличие соответствия ГОСТ/ISO при выборе, особенно для нештатных размеров.

Список источников

При подготовке материалов по параметрам и маркировке дисков использовались специализированные технические стандарты, отраслевые справочники и документация ведущих производителей. Это обеспечило точность расшифровки обозначений и актуальность представленной информации.

Ключевые источники включают нормативные документы международных организаций по стандартизации, технические руководства автопроизводителей и профильные издания. Все данные сверены с действующими регламентами на момент публикации.

- ГОСТ Р ИСО 4000-1-2013 – Шины и диски для легковых авто. Системы обозначений размеров

- ETRTO Standards Manual – Европейская техническая организация по ободам и шинам

- JATMA Yearbook – Стандарты японской ассоциации производителей шин

- TRA Yearbook – Технические требования ассоциации шин и дисков США

- Каталоги производителей дисков: BBS, OZ Racing, ALCAR

- Руководства по эксплуатации Volkswagen, Toyota, BMW (разделы по колесным параметрам)

- Автомобильные диски: конструкция и маркировка (учебное пособие МАДИ)

- Технические бюллетени TÜV SÜD по контролю качества дисков