Расточка коленвалов - особенности процесса

Статья обновлена: 28.02.2026

Коленчатый вал – ключевой элемент двигателя, преобразующий возвратно-поступательное движение поршней во вращательное. Его исправность напрямую влияет на ресурс и эффективность силового агрегата.

Расточка коленвала – высокоточная механическая обработка, восстанавливающая геометрию шеек вала после износа или повреждений. Процедура обеспечивает идеальную округлость и правильные размеры посадочных поверхностей.

Необходимость в расточке возникает при выработке вкладышей, задирах, овальности или конусности шеек. Качественное выполнение работ возвращает валу работоспособность и продлевает срок службы двигателя.

Признаки износа шатунных шеек коленчатого вала

Шатунные шейки подвергаются экстремальным нагрузкам и трению в процессе работы двигателя. Постепенный износ их поверхности приводит к изменению геометрических параметров и ухудшению рабочих характеристик.

Выявление критического износа на ранней стадии предотвращает катастрофические повреждения двигателя. Ключевые индикаторы требуют регулярного контроля и профессиональной диагностики.

Характерные проявления износа

- Видимые дефекты поверхности

Задиры, царапины, риски от абразивных частиц или нарушения масляной пленки - Геометрические отклонения

Появление овальности (разность диаметров в поперечном сечении) и конусности (разность диаметров по длине шейки) - Увеличение зазоров в соединении

Чрезмерный люфт шатуна на шейке, определяемый индикатором часового типа

| Параметр | Допустимое значение (мм) | Критическое значение (мм) |

|---|---|---|

| Овальность шейки | 0,01–0,02 | ≥0,03 |

| Конусность шейки | 0,005–0,01 | ≥0,015 |

| Диаметральный зазор вкладыш-шейка | 0,02–0,07 | ≥0,10 |

- Снижение давления масла

Увеличенные зазоры нарушают стабильность масляного клина в системе смазки - Акустические признаки

Глухие стуки в нижней части блока цилиндров при изменении оборотов - Появление металлической стружки

В масляном фильтре или поддоне картера

Диагностика дефектов коленвала перед расточкой

Первым этапом диагностики является визуальный осмотр коленчатого вала. Мастер ищет явные повреждения: глубокие царапины, задиры на шейках, сколы, трещины в зонах галтелей или масляных каналов, а также следы перегрева (изменение цвета металла). Особое внимание уделяют состоянию резьбовых отверстий под шатунные и коренные болты – срывы резьбы или деформации недопустимы.

Обязательно выполняется проверка геометрии коленвала с помощью прецизионных измерительных инструментов. Микрометрами замеряют диаметр каждой коренной и шатунной шейки в нескольких плоскостях для выявления овальности и конусности. Индикаторные стенды применяют для контроля биения посадочных поверхностей под маховик и шкив, а также общего изгиба вала вдоль оси.

Методы выявления скрытых дефектов

Магнитно-порошковая дефектоскопия (МПД) – ключевой метод обнаружения микротрещин. Коленвал намагничивают, покрывают ферромагнитной суспензией и изучают под УФ-светом. Скопления частиц четко показывают расположение и длину трещин, особенно опасных в переходных зонах шеек.

Ультразвуковой контроль (УЗК) применяют для оценки внутренней структуры металла. Датчики фиксируют отраженные волны, выявляя раковины, непровары или усталостные изменения в "теле" вала, невидимые при визуальном осмотре.

| Тип дефекта | Метод выявления | Критичность |

|---|---|---|

| Трещины >0.5 мм | МПД, УЗК | Недопустимы (браковка) |

| Овальность шеек >0.02 мм | Микрометр | Требует расточки |

| Биение вала >0.05 мм | Индикатор часового типа | Требует правки |

| Задиры глубиной >0.2 мм | Визуальный осмотр, щуп | Расточка с запасом |

Дополнительно проверяют:

- Состояние масляных каналов – отсутствие закупорки или эрозии стенок.

- Износ посадочных мест под сальники – выработка вызывает утечки масла.

- Целостность шпоночных пазов и балансировочных грузов.

Только после подтверждения отсутствия неремонтопригодных дефектов (глубоких трещин, критической коррозии) принимается решение о расточке. Все выявленные параметры износа фиксируются в дефектной ведомости для расчета ремонтных размеров.

Необходимое оборудование для расточки коленвалов

Качественная расточка коленчатых валов требует применения специализированного оборудования, обеспечивающего высокую точность обработки и соблюдение геометрических параметров. Без надлежащих станков и инструментов восстановить изношенные шейки до номинальных размеров с требуемой чистотой поверхности и правильной геометрией невозможно.

Базовый комплект для выполнения расточки включает несколько ключевых типов оборудования. К ним относятся стационарные станки для основной обработки, прецизионные измерительные приборы для контроля, а также наборы оснастки и режущего инструмента, адаптированные под конкретную модель коленвала и вид ремонтных работ.

Ключевые типы оборудования и инструмента

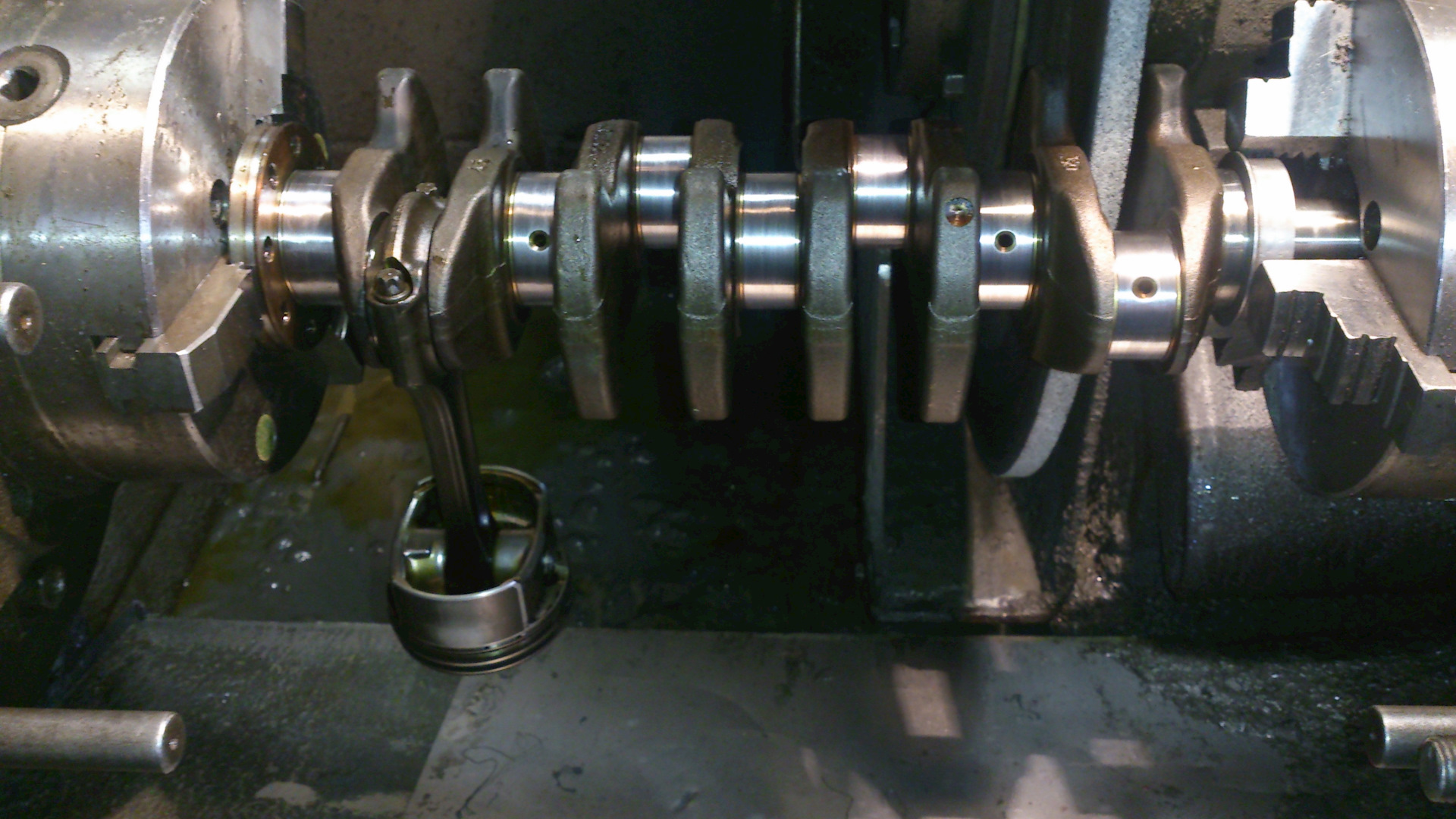

Основную работу по восстановлению шеек выполняют специализированные расточные станки. Для ремонта коленвалов чаще всего применяют:

- Станки для расточки коренных шеек: Как правило, это стационарные горизонтальные или универсальные станки с жесткой станиной, обеспечивающие точное позиционирование вала и вращение шпинделя с резцом.

- Станки для расточки шатунных шеек: Требуют более сложной кинематики для смещения оси вращения обрабатываемой шейки относительно оси шпинделя станка. Часто используются токарно-карусельные станки с делительными устройствами или специализированные станки с ЧПУ.

- Универсальные токарно-винторезные станки повышенной точности: Могут использоваться для расточки коренных шеек при наличии соответствующей оснастки (центров, люнетов, планшайб с приводом).

- Станки с ЧПУ: Обеспечивают наивысшую точность, повторяемость и производительность, особенно при обработке шатунных шеек, благодаря программному управлению смещением.

Критически важны для процесса измерительные инструменты:

- Прецизионные микрометры (0-25 мм, 25-50 мм и т.д.) - для контроля наружных диаметров шеек после обработки.

- Нутромеры (микрометрические или индикаторные) - для измерения диаметра постелей в блоке цилиндров (при расточке под ремонтный размер).

- Индикаторные головки (часового типа) с стойками - для проверки биения коренных шеек и соосности.

- Скобы - для измерения диаметра шатунных шеек относительно коренных.

- Калибры (проходные/непроходные) - для оперативного контроля размеров.

Режущий инструмент и оснастка составляют третий обязательный компонент:

| Тип оснастки/инструмента | Назначение |

| Центры (вращающиеся, упорные) | Базирование и центрирование коленвала в станке |

| Люнеты (подвижные, неподвижные) | Поддержка вала для предотвращения прогиба под нагрузкой |

| Приводные планшайбы / патроны | Передача вращения на коленвал |

| Резцы токарные проходные, расточные | Непосредственно снятие металла с шеек |

| Резцы для обработки галтелей | Формирование радиусов у оснований шеек |

| Оправки для крепления резцов | Установка резцов в резцедержатель станка |

Подготовка коленвала к процедуре расточки

Тщательная подготовка коленчатого вала перед расточкой коренных и шатунных шеек является критическим этапом, напрямую влияющим на точность обработки и ресурс восстановленного двигателя. Пренебрежение этим процессом может привести к браку, биению вала или преждевременному износу вкладышей.

Подготовка включает комплекс операций, направленных на оценку состояния детали, выявление скрытых дефектов и обеспечение правильной фиксации в расточном станке. Все работы проводятся в строгой последовательности с применением специализированного измерительного инструмента.

Этапы подготовки

Обязательные процедуры перед расточкой:

- Механическая очистка: Удаление масляных отложений, нагара и абразивных частиц струйным методом или химическими растворами. Особое внимание уделяется масляным каналам.

- Визуальный осмотр и дефектация:

- Проверка на наличие трещин (магнитно-порошковым методом или ультразвуком)

- Оценка глубины задиров и рисок на шейках

- Выявление коррозии и усталостных повреждений в зонах галтелей

- Контроль геометрии:

Параметр Инструмент Износ шеек (овал, конус) Микрометр, нутромер Изгиб вала Призмы с индикатором Соосность коренных шеек Центровочные станки - Предварительный ремонт:

При критических дефектах выполняют:

- Шлифовку шеек до минимального ремонтного размера

- Заварку трещин (если допустимо технологией)

- Правку вала на прессе (для устранения изгиба)

- Фиксация в станке: Точная установка в центрах или патронах с выверкой соосности по контрольным шейкам. Допуск биения - не более 0.02 мм.

Коленвал допускается к расточке только после подтверждения отсутствия недопустимых дефектов и стабильности геометрических параметров. Все данные заносятся в технологическую карту.

Технология расточки шатунных шеек коленвала

Расточка шатунных шеек – высокоточная операция, направленная на восстановление геометрической формы и заданного размера посадочных поверхностей под вкладыши шатунных подшипников. Она выполняется при наличии износа, задиров, овальности или конусности шеек, превышающих допустимые производителем двигателя пределы. Основная цель – обеспечить требуемый зазор между шейкой и вкладышем для формирования стабильной масляной пленки.

Процедура требует специализированного оборудования: токарно-карусельных или расточных станков с ЧПУ, оснащенных жесткими опорами для надежной фиксации коленвала. Обязательна предварительная проверка коленчатого вала на биение коренных шеек и деформацию оси. Часто расточка шатунных шеек проводится одновременно с обработкой коренных шеек для гарантии соосности всех опорных поверхностей.

Ключевые этапы технологии

Подготовка и установка:

- Мойка и дефектовка: Коленвал тщательно очищается от загрязнений и масла. Проводится замер диаметра каждой шатунной шейки микрометром в нескольких плоскостях для определения величины и характера износа.

- Центровка: Вал устанавливается в станок по коренным шейкам. Используются призмы, центры или специальные оправки. Точность центровки – критически важный фактор для предотвращения биения.

- Балансировка: Проверяется и при необходимости корректируется статическая балансировка вала перед обработкой.

Процесс расточки:

- Черновая обработка: Снимается основной слой металла для устранения дефектов (задиры, овальность) резцом с твердосплавной пластиной. Подача и глубина резания выбираются исходя из материала вала (чаще чугун или сталь) и степени износа.

- Чистовая обработка: Обеспечивает финальный размер и высокий класс шероховатости поверхности (обычно Ra 0.32 - 0.63 мкм). Используется острый резец с малыми подачами.

- Контроль размера: После обработки каждой шейки выполняется промежуточный замер микрометром или индикаторной скобой для соблюдения номинального диаметра и допуска (обычно в пределах ±0.01 мм).

Финишные операции:

- Полирование: Для снятия микронеровностей и достижения зеркального блеска применяется абразивная лента или паста. Это повышает износостойкость и улучшает условия работы масляного слоя.

- Мойка и визуальный контроль: Удаление металлической стружки и абразивных частиц. Проверка поверхности на отсутствие рисок, забоин.

- Финальные замеры: Контроль диаметра всех шатунных шеек, овальности, конусности, соосности относительно коренных шеек.

Требования к ремонтным размерам:

| Параметр | Требование |

|---|---|

| Диаметр шеек | Должен строго соответствовать выбранному ремонтному размеру вкладышей (например, +0.25 мм, +0.50 мм) |

| Овальность и конусность | Не более 0.005 - 0.008 мм |

| Шероховатость (Ra) | 0.32 - 0.63 мкм |

| Радиус галтели | Должен сохраняться заводской профиль для предотвращения концентрации напряжений |

Важно: Расточка выполняется строго под конкретный ремонтный размер вкладышей, имеющихся в наличии. Переход на следующий ремонтный размер возможен только при исчерпании ресурса предыдущего. Чрезмерное снятие металла снижает прочность коленвала и недопустимо.

Особенности расточки коренных шеек коленвала

Расточка коренных шеек коленчатого вала – высокоточная операция, требующая особого внимания к геометрии и взаимному расположению посадочных поверхностей. Главная задача – восстановить их диаметр до ремонтного размера, строго соблюдая соосность всех коренных шеек относительно центральной оси вращения коленвала. Несоблюдение соосности приведет к критическому биению вала при работе, повышенным вибрациям, ускоренному износу вкладышей и выходу двигателя из строя.

Технология обработки коренных шеек отличается от расточки шатунных из-за их расположения и функциональной нагрузки. Основные отличия заключаются в способах базирования (центрирования) коленвала на станке, подходах к обеспечению требуемой жесткости системы "станок-приспособление-инструмент-деталь" и контроле точности геометрических параметров по всей длине вала. Точность выставления оси вращения вала в станке является абсолютно критическим фактором для успеха операции.

Ключевые аспекты технологии

Основные технологические особенности расточки коренных шеек коленвала включают:

- Строгая соосность: Все коренные шейки должны лежать на одной идеальной оси вращения. Допустимое биение после обработки измеряется в сотых долях миллиметра (обычно не более 0.01-0.03 мм на длине вала).

- Жесткое базирование: Коленвал фиксируется в центрах станка по технологическим отверстиям в торцах или по крайним коренным шейкам с применением люнетов для поддержки средней части вала и предотвращения прогиба под усилием резания.

- Высокая жесткость системы: Используются специальные расточные головки и оправки повышенной жесткости для минимизации вибраций и обеспечения стабильности размеров при съеме металла.

- Контроль геометрии: Непрерывный или периодический контроль диаметра, овальности, конусности и биения шеек в процессе обработки и по ее завершении с помощью прецизионных микрометров, нутромеров и индикаторных приборов.

- Размерный коридор: Соблюдение строгих ремонтных размеров (обычно стандартизированных, например, -0.25 мм, -0.50 мм, -0.75 мм, -1.00 мм от номинала) с минимальными допусками на диаметр (порядка ±0.01 мм).

- Чистота поверхности: Обеспечение необходимой шероховатости поверхности (Ra) для последующей финишной обработки (хонингование, полировка) и правильной работы вкладышей.

- Радиусы галтелей: Особое внимание уделяется восстановлению радиусов сопряжения шеек со щеками (галтелей) в их номинальном размере и качестве поверхности, так как это зоны концентрации напряжений.

Расточка коренных шеек является лишь промежуточным этапом восстановления коленвала. После нее обязательно следует финишная операция – шлифование, которое обеспечивает окончательный размер, требуемую чистоту поверхности, геометрию и состояние поверхностного слоя металла.

| Параметр | Типичное допускаемое значение после расточки | Прибор для контроля |

|---|---|---|

| Биение коренных шеек (общее) | 0.01 - 0.03 мм | Индикатор на стойке (на центрах) |

| Допуск на диаметр | ±0.01 мм | Микрометр, прецизионный нутромер |

| Овальность | ≤ 0.005 мм | Микрометр (замер в 2-х плоскостях) |

| Конусность | ≤ 0.005 мм | Микрометр (замер по краям шейки) |

Выбор ремонтного размера для шатунных вкладышей

Ремонтные размеры шатунных вкладышей предназначены для компенсации износа шеек коленчатого вала после их расточки или шлифовки. Каждый ремонтный размер соответствует уменьшению диаметра шейки на строго определённую величину относительно номинала. Это позволяет устанавливать вкладыши с увеличенной толщиной стенок без замены коленвала.

Определение требуемого ремонтного размера выполняется после замера микрометром диаметра обработанных шатунных шеек. Замеры производятся в нескольких плоскостях для выявления овальности или конусности. Полученные значения сравниваются с таблицей допустимых параметров и ремонтных размеров, предоставляемой производителем двигателя.

Ключевые принципы выбора

Основные критерии при подборе ремонтного размера вкладышей:

- Точность замера: Использование калиброванного микрометра и соблюдение методик измерения.

- Соблюдение спецификаций производителя: Каждый двигатель имеет уникальную линейку ремонтных размеров (обычно 0.25 мм, 0.50 мм, 0.75 мм, 1.00 мм).

- Одинаковый размер для всех вкладышей: Все шатунные вкладыши двигателя должны иметь единый ремонтный размер.

- Контроль зазора: После установки вкладышей обязательно проверяется монтажный зазор пластиковым щупом или нутромером.

Несоответствие выбранного размера фактическому диаметру шейки приведёт к катастрофическому износу или заклиниванию двигателя. Если износ шеек превышает максимальный ремонтный размер, требуется замена коленвала.

| Ремонтный размер | Уменьшение диаметра шейки (мм) | Типичное применение |

|---|---|---|

| 0.25 (1-й ремонт) | 0.25 - 0.30 | Небольшой износ, мелкие задиры |

| 0.50 (2-й ремонт) | 0.50 - 0.55 | Средний износ, устранение овальности |

| 0.75 (3-й ремонт) | 0.75 - 0.80 | Значительный износ, глубокие риски |

| 1.00 (4-й ремонт) | 1.00 - 1.05 | Предельный износ (если допускается производителем) |

Окончательный подбор выполняется строго по результатам замеров после обработки. Маркировка ремонтного размера наносится на тыльную сторону вкладыша. Использование вкладышей без проверки фактического зазора недопустимо даже при точном соответствии номиналу обработки.

Расчет припуска на обработку при расточке

Припуск на обработку – это слой металла, удаляемый с поверхности заготовки для достижения заданных размеров, формы, шероховатости и физико-механических свойств. Правильный расчет припуска критически важен для обеспечения качества детали и экономии материала.

Величина припуска определяется на основе анализа технологического процесса, учитывающего метод получения заготовки, ее точность, шероховатость поверхности, глубину дефектного слоя, возможные деформации и погрешности установки. Основные методы расчета: аналитический, табличный и экспериментальный.

Формула расчета минимального припуска

Для каждой технологической операции минимальный припуск рассчитывается по формуле:

2Zmin = 2[(Rz + T)i-1 + |ρi-1 + εi|]

где:

- 2Zmin – минимальный припуск на диаметр (симметричный, поэтому умножен на 2);

- (Rz + T)i-1 – сумма высоты микронеровностей и глубины дефектного слоя после предыдущей операции;

- ρi-1 – пространственные отклонения обрабатываемой поверхности после предыдущей операции (например, отклонение от прямолинейности или плоскостности);

- εi – погрешность установки заготовки на выполняемой операции.

Расчетный размер заготовки получают последовательным прибавлением минимальных припусков к номинальному размеру детали, начиная с конечного (чистового) перехода. На практике часто используют нормативные справочники, содержащие таблицы припусков в зависимости от размера, материала заготовки и требуемой точности обработки.

Примерные значения припусков на расточку отверстий:

| Диаметр отверстия, мм | Припуск на диаметр при черновой расточке, мм | Припуск на диаметр при чистовой расточке, мм |

|---|---|---|

| 30-50 | 2.0-3.0 | 0.4-0.6 |

| 50-80 | 2.5-3.5 | 0.5-0.7 |

| 80-120 | 3.0-4.0 | 0.6-0.8 |

Корректировка припуска всегда выполняется с учетом конкретных условий обработки: жесткости системы СПИД, характеристик оборудования, температурных деформаций и износа инструмента. Для ответственных деталей (например, шеек коленвала) припуск назначают с запасом 10-15% для компенсации погрешностей измерений.

Обеспечение соосности шеек при расточке

Геометрическая точность коленчатого вала, особенно соосность коренных шеек, напрямую влияет на ресурс двигателя и уровень вибраций. Основная задача при расточке – восстановить оси всех коренных шеек в единую линию, строго параллельную оси вращения вала в станке. Любое отклонение приводит к дисбалансу, ускоренному износу вкладышей и возможному разрушению подшипников.

Достижение идеальной соосности требует жесткой фиксации вала в правильном положении до и во время обработки. Используются специальные центры или опорные призмы, устанавливаемые в технологические отверстия по торцам вала или на неповрежденные шейки. Точность позиционирования контролируется индикаторами в нескольких плоскостях по всей длине коленвала.

Ключевые методы и контроль

Для соблюдения соосности применяются два основных подхода:

- Базирование по технологическим отверстиям: Коленвал закрепляется между центрами станка, установленными в предварительно обработанные отверстия на торцах вала. Этот метод обеспечивает высокую повторяемость.

- Базирование по крайним коренным шейкам: Вал устанавливается на призмы или V-образные опоры, опирающиеся на первую и последнюю коренные шейки. Положение вала юстируется до достижения нулевого биения контрольных шеек индикатором.

После установки обязателен предварительный замер биения коренных шеек индикатором часового типа. Измерения проводятся в трех точках по длине каждой шейки (у краев и в середине). Допустимое биение строго регламентировано производителем двигателя и обычно не превышает 0,02-0,05 мм.

| Контролируемый параметр | Инструмент | Допуск (типовой) |

|---|---|---|

| Биение коренных шеек | Индикатор часового типа | 0,02 - 0,05 мм |

| Соосность шеек после расточки | Индикатор, контрольные оправки | В пределах биения |

| Диаметр шеек | Микрометр, нутромер | ±0,01 мм (на размер) |

После расточки соосность проверяется повторно тем же методом. Дополнительно может контролироваться параллельность осей коренных и шатунных шеек. Современные расточные станки с ЧПУ часто оснащены измерительными системами, автоматически корректирующими положение инструмента для компенсации выявленных отклонений.

Контроль геометрии коленвала после расточки

Основной этап контроля – проверка соблюдения критически важных размеров и формы шеек. Используются прецизионные микрометры для замера диаметров коренных и шатунных шеек в нескольких плоскостях (вертикальной/горизонтальной) с шагом 10-15° по окружности. Это выявляет конусность и овальность.

Обязательно измеряется радиус галтелей – зон перехода от шеек к щекам. Контроль ведется специальными шаблонами или радиусными калибрами, так как отклонения в этой области провоцируют концентрацию напряжений и усталостные трещины.

Проверка соосности и положения шеек

Точность взаимного расположения элементов проверяется на специализированных стендах или центрах:

- Биение коренных шеек: Коленвал устанавливается в призмы по крайним коренным шейкам. Индикатор фиксирует радиальное биение средней и остальных коренных шеек при провороте. Допуск редко превышает 0,01-0,02 мм.

- Радиус кривошипа (ход шатунной шейки): Замеряется расстояние от оси коренной шейки до оси шатунной для каждого кривошипа. Разброс значений между цилиндрами должен быть минимальным (в пределах 0,03-0,05 мм).

- Угловое положение шатунных шеек: Контролируется угол между кривошипами (обычно 90°, 120° в зависимости от двигателя) с помощью делительных дисков и индикаторов. Ошибка угла ведет к дисбалансу и нарушению циклов работы.

Контроль параллельности осей:

| Элемент | Метод контроля | Допустимое отклонение |

| Оси коренных шеек | Индикация в призмах | < 0,01 мм на длине |

| Оси шатунных шеек относительно коренных | Замер высоты от контрольной плиты | ±0,03 мм в группе |

| Оси шатунных шеек друг относительно друга | Индикация при провороте в центрах | < 0,02 мм |

Дополнительные проверки:

- Длина коленвала: Замер между торцевыми поверхностями фланца и носка.

- Биение посадочных поверхностей: Фланец маховика и торец шкива/зубчатого венца проверяются на радиальное и торцевое биение.

- Соосность отверстий под вал КПП: В коленчатых валах с фланцем (дизельные ДВС).

Все результаты заносятся в протокол. Вал допускается к сборке только при соответствии всех параметров чертежным допускам двигателя.

Полировка шеек коленвала после расточки

Полировка шеек коленчатого вала – обязательный финишный этап после выполнения расточки. Эта операция устраняет микронеровности и риски, неизбежно возникающие при механической обработке режущим инструментом. Без качественной полировки достигнутая при расточке точность геометрии и размеров не обеспечит необходимой долговечности и надежности работы двигателя.

Идеально гладкая поверхность шеек критически важна для правильного формирования масляной пленки, снижения трения и предотвращения ускоренного износа вкладышей подшипников. Микроскопические задиры или шероховатости действуют как абразив, повреждают антифрикционный слой вкладышей и могут привести к заклиниванию коленвала. Полировка гарантирует требуемый класс чистоты поверхности.

Технология и контроль процесса

Полировка выполняется на специальных станках с применением абразивных лент или войлочных кругов с пастой ГОИ. Основные этапы:

- Подготовка: Тщательная очистка коленвала от металлической стружки и промывка масляных каналов.

- Выбор абразива: Последовательное использование лент/паст разной зернистости (от более грубых к мелким).

- Обработка: Равномерное вращение коленвала с одновременным поступательным движением полировальной головки вдоль шейки под точно рассчитанным усилием.

- Финишная доводка: Использование мелкозернистых материалов (например, пасты ГОИ) для получения зеркального блеска.

Контроль качества:

- Визуальный осмотр: Отсутствие рисок, задиров, раковин, равномерность блеска по всей поверхности.

- Измерение шероховатости: Профилометром проверяется соответствие параметра Ra норме (обычно Ra 0.1 - 0.2 мкм для бензиновых и 0.2 - 0.4 мкм для дизельных ДВС).

- Проверка геометрии: Контроль овальности, конусности и размера шеек микрометром после полировки.

Ключевые требования к полированной поверхности:

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Шероховатость (Ra) | 0.1 - 0.4 мкм (зависит от типа двигателя) | Плохое масляное клинообразование, износ вкладышей |

| Овальность/конусность | Не более 0.005 мм | Локальный перегрев, разрушение вкладыша |

| Отсутствие дефектов | Нет рисок, задиров, царапин | Задиры, проворачивание вкладышей |

Игнорирование полировки или ее некачественное выполнение сводит на нет всю предыдущую работу по расточке коленвала. Только комплекс – точная расточка + зеркальная полировка – обеспечивает восстановление ресурса коленчатого вала и надежную работу двигателя под нагрузкой.

Очистка масляных каналов после обработки

После механической обработки коленчатого вала масляные каналы неизбежно загрязняются металлической стружкой, абразивной пылью и остатками СОЖ. Эти частицы создают критическую угрозу для двигателя при последующей эксплуатации. Попадание загрязнений в систему смазки приводит к ускоренному износу вкладышей, шеек вала и других трущихся поверхностей.

Качественная очистка является обязательным технологическим этапом, предшествующим финишной промывке и контролю геометрии. Неполное удаление продуктов обработки сводит на нет точность расточки и может вызвать закупорку каналов, масляное голодание и клин двигателя. Процедура требует системного подхода с последовательным применением нескольких методов.

Технология очистки

Эффективная обработка включает три ключевых этапа:

- Предварительная продувка сжатым воздухом

Удаляет крупную стружку из вертикальных и горизонтальных каналов. Давление воздуха должно составлять не менее 6-8 атм. - Механическая обработка ёршиками

Последовательность операций:

- Подбор нейлоновых/стальных щеток по диаметру каналов

- Обработка прямых участков спиральными ёршиками

- Чистка галтелей и криволинейных зон гибкими валами

- Ультразвуковая ванна

Обеспечивает удаление микрочастиц из труднодоступных полостей. Параметры:

Температура раствора 60-80°C Время обработки 15-20 мин Состав моющей жидкости Специализированные щелочные СМС

Контроль качества выполняется визуально при помощи бороскопа и методом прокачки керосина под давлением через систему каналов. На финальном этапе обязательна консервация поверхностей для предотвращения коррозии.

Проверка твердости поверхности после расточки

Проверка твердости расточенных поверхностей коленчатого вала – обязательный этап восстановительных работ. Она позволяет оценить сохранение эксплуатационных характеристик металла после механической обработки и термического воздействия.

Недостаточная твердость приведет к ускоренному износу шеек и вкладышей подшипников, а чрезмерная – повысит хрупкость, создавая риск образования трещин под динамическими нагрузками. Контроль исключает оба сценария.

Ключевые аспекты проверки

- Методы измерения: Применяются методы Роквелла (HRC – для зон термообработки) и Бринелля (HBW – для базовых поверхностей). Выбор зависит от ожидаемого диапазона значений и площади контакта наконечника.

- Контрольные точки: Замеры выполняются на рабочих поверхностях коренных и шатунных шеек, особенно в зонах максимальных нагрузок (галтели, центральные участки). Требуется минимум 3 точки на каждую шейку.

- Эталонные значения: Твердость должна соответствовать спецификациям производителя двигателя (обычно 55-63 HRC для закаленных шеек, 200-300 HBW для незакаленных). Отклонение >10% – брак.

- Оборудование: Используются стационарные или переносные твердомеры с эталонными инденторами (алмазный конус для HRC, стальной шарик для HBW), прошедшие поверку.

| Параметр | Метод Роквелла (HRC) | Метод Бринелля (HBW) |

|---|---|---|

| Область применения | Закаленные поверхности шеек | Незакаленные поверхности, опорные плоскости |

| Тип индентора | Алмазный конус 120° | Стальной шарик Ø 2.5-10 мм |

| Нагрузка | 150 кгс | 750-3000 кгс (зависит от шарика) |

Последствия нарушений: Несоответствие твердости ведет к катастрофическому износу за считанные часы работы или разрушению вала из-за усталостных трещин. Обязательна проверка после каждой расточки, включая чистовую обработку и полировку.

- Очистить измеряемую поверхность от СОЖ, стружки и масла.

- Настроить твердомер согласно методике (выбрать шкалу, установить нагрузку).

- Плотно прижать опорную площадку прибора к валу, обеспечить перпендикулярность индентора.

- Провести замеры в заданных точках, исключая края дефектов или рисок.

- Зафиксировать результаты, сравнить с нормативом для модели вала.

Протокол проверки с указанием мест замеров и значений прикладывается к паспорту на восстановленный коленвал. Без этого документа эксплуатация недопустима.

Ремонт коленвалов с нитридным покрытием

Расточка коленвалов с нитридным покрытием требует особого подхода из-за высокой поверхностной твердости слоя (до 1200 HV) и его малой толщины (обычно 0.01-0.03 мм). Механическая обработка такого вала стандарными методами приведет к разрушению покрытия и потере его защитных свойств – износостойкости, антифрикционности и коррозионной стойкости.

Перед расточкой необходимо провести тщательную диагностику состояния покрытия и основания. Если нитридный слой имеет локальные повреждения (сколы, глубокие царапины), отслоения или износ превышает 70% толщины покрытия, восстановление методом расточки с сохранением слоя невозможно. В таких случаях покрытие полностью удаляют химическим или электрохимическим способом, после чего коленвал растачивают как обычный, с последующим повторным азотированием.

Технология расточки с сохранением покрытия

При незначительном износе (до 0.05 мм) и целостности покрытия применяют щадящую расточку с последующим шлифованием. Ключевые этапы:

- Очистка и контроль: Удаление загрязнений ультразвуком, визуальный и инструментальный анализ состояния шеек и покрытия.

- Правка: Микроправка коленвала для устранения остаточных деформаций на специальных прессах с индикацией усилия.

- Расточка: Обработка на высокоточных станках алмазным или CBN (кубический нитрид бора) инструментом с минимальным снятием металла (не более 0.1-0.15 мм). Параметры обработки:

- Скорость резания: 100-150 м/мин

- Подача: 0.02-0.05 мм/об

- Глубина резания: 0.01-0.03 мм за проход

- Шлифовка: Финишное полирование абразивными пастами или алмазными черешковыми головками для достижения чистоты поверхности Ra 0.1-0.2 мкм.

Критерии выбора ремонтных вкладышей:

| Тип вкладыша | Особенности | Применимость |

| Стандартные | Требуют полного снятия покрытия | Только после удаления нитридного слоя |

| Ремонтные (увеличенной толщины) | Компенсируют износ шеек | После расточки с сохранением покрытия |

| С антифрикционным покрытием (например, тефлон) | Снижают трение с твердым покрытием вала | Оптимальный вариант для нитридированных валов |

Важно: После расточки обязательна ультразвуковая мойка для удаления абразивных частиц и проверка геометрии на круговых диаграммах. Эксплуатация вала без повторного азотирования допустима только при гарантированно сохраненном покрытии на всей поверхности шеек. В противном случае ресурс коленвала сокращается в 2-3 раза.

Термообработка коленвала после расточки

После механической расточки шейки коленчатого вала подвергаются термообработке для восстановления эксплуатационных характеристик материала. Процедура устраняет внутренние напряжения, возникающие при обработке резанием, и предотвращает деформации в процессе дальнейшей эксплуатации. Без этого этапа повышается риск ускоренного износа и критических поломок двигателя.

Основная цель – стабилизация структуры металла в зонах механического воздействия. Термообработка возвращает поверхностному слою необходимую твердость и износостойкость, утраченную из-за нагрева и снятия материала. Это обязательный технологический этап при капитальном ремонте, напрямую влияющий на ресурс восстановленного узла.

Методы и параметры обработки

Применяют два ключевых метода:

- Закалка ТВЧ (токами высокой частоты):

- Локальный нагрев шеек индуктором до 800-900°C

- Мгновенное охлаждение водой или эмульсией

- Глубина упрочненного слоя: 2-4 мм

- Низкий отпуск:

- Нагрев вала в печи до 150-200°C

- Выдержка 1.5-2 часа

- Медленное охлаждение на воздухе

Твердость поверхности после обработки должна соответствовать оригинальным значениям производителя (обычно 55-63 HRC). Контроль осуществляют твердомерами на шейках и в галтелях. Допустимое отклонение – не более 3 HRC на соседних участках.

| Параметр | Закалка ТВЧ | Отпуск |

|---|---|---|

| Температура | 800-900°C | 150-200°C |

| Длительность | Секунды на шейку | 1.5-2 часа |

| Оборудование | Индукционная установка | Камерная печь |

После термообработки обязательна финишная шлифовка шеек. Это компенсирует возможные микродеформации и обеспечивает точные геометрические параметры. Отказ от процедуры сокращает ресурс коленвала на 40-60% из-за ускоренного образования задиров и усталостных трещин.

Балансировка коленвала после ремонтной расточки

После расточки коренных и шатунных шеек коленчатый вал обязательно подвергается динамической балансировке. Механическая обработка изменяет массовую симметрию детали, создавая дисбаланс, который при работе двигателя вызывает разрушительные вибрации. Без этой процедуры ресурс отремонтированного узла сокращается в 3-5 раз из-за ударных нагрузок на вкладыши и коренные опоры.

Допустимый дисбаланс современных коленвалов составляет 5-15 г·см – достичь таких значений возможно только на электронных балансировочных станках. Игнорирование балансировки приводит к ускоренному износу масляного насоса, разрушению поршневой группы и появлению усталостных трещин в теле вала уже через 5-7 тыс. км пробега.

Технология и особенности процесса

Балансировка выполняется на универсальных станках с ЧПУ, где коленвал фиксируется в центрах и раскручивается до 800-2500 об/мин. Датчики регистрируют вектор дисбаланса в каждой плоскости вращения, а программное обеспечение рассчитывает точки коррекции массы. Для компенсации используют два метода:

- Снятие металла – фрезеровка противовесов сверлами диаметром 8-12 мм на глубину до 15 мм

- Установка балансировочных пластин – применяется при критичном уменьшении массы противовесов после многократных расточек

| Параметр | До балансировки | После балансировки | Допуск по ГОСТ |

|---|---|---|---|

| Радиальное биение (мм) | 0.05-0.12 | 0.01-0.03 | ≤0.04 |

| Осевое биение (мм) | 0.08-0.18 | 0.02-0.05 | ≤0.06 |

| Дисбаланс (г·см) | 50-120 | 5-12 | ≤15 |

При балансировке обязательно учитывается масса комплектующих:

- Шатунные вкладыши с калибровочными втулками

- Маховик с крепежными болтами

- Сцепление (для механических КПП)

- Демпфер крутильных колебаний

Повторную проверку проводят после фиксации маховика – затяжка крепежных болтов может изменить баланс на 8-12 г·см. Окончательное значение дисбаланса не должно превышать 0.3 г на килограмм массы коленвала.

Выбор вкладышей под расточенный коленвал

После расточки коленчатого вала до ремонтного размера критически важно подобрать соответствующие вкладыши коренных и шатунных подшипников. Использование старых или неподходящих по размеру вкладышей приведет к мгновенному разрушению двигателя из-за отсутствия правильного зазора и масляного клина.

Ремонтные вкладыши выпускаются производителями в нескольких стандартных ремонтных размерах, например: +0,25 мм, +0,50 мм, +0,75 мм и +1,00 мм. Конкретная величина ремонтного размера напрямую зависит от диаметра, до которого был расточен коленвал – этот параметр должен быть точно замерен микрометром после шлифовки.

Ключевые критерии выбора

- Точное соответствие ремонтному размеру: Диаметр вкладышей должен идентично совпадать с диаметром расточенных шеек вала.

- Проверка зазора пластиковым щупом: Обязательная процедура для контроля допустимого зазора между валом и вкладышем (обычно 0.02-0.05 мм).

- Материал и покрытие: Предпочтение стоит отдавать биметаллическим или триметаллическим вариантам с антифрикционным слоем (баббит, сплавы алюминия).

| Параметр | Последствия ошибки |

|---|---|

| Недостаточный зазор | Задиры, перегрев, заклинивание вала |

| Избыточный зазор | Стук, масляное голодание, ускоренный износ |

| Несоответствие размера | Разрушение вкладыша, повреждение коленвала |

Категорически запрещается установка вкладышей без проверки номинального размера на упаковке и визуального осмотра на отсутствие дефектов. Для сложных случаев (нестандартный ремонт, тюнинг) рекомендуется заказ индивидуальных вкладышей с использованием точных замеров вала.

Сборка двигателя после расточки коленвала

Перед началом сборки двигателя после расточки коленчатого вала критически важна идеальная чистота всех деталей, посадочных мест в блоке цилиндров, постелей коренных и шатунных подшипников. Тщательно промойте блок цилиндров, масляные каналы, новые вкладыши коренных и шатунных подшипников, соответствующие ремонтному размеру коленвала. Убедитесь в отсутствии задиров, рисок или посторонних частиц на шейках отремонтированного коленвала и на поверхностях вкладышей.

Установка коленвала требует особой аккуратности. Коленчатый вал устанавливается в блок цилиндров на новые коренные вкладыши ремонтного размера, предварительно смазанные чистым моторным маслом. Необходимо строго соблюдать последовательность затяжки коренных крышек (обычно от центра к краям) с указанным в руководстве моментом затяжки и углом доворота. После затяжки коленвал должен вращаться от руки, без заеданий, но с ощутимым равномерным сопротивлением.

Ключевые этапы и контрольные параметры

- Проверка зазоров в подшипниках:

- Радиальный зазор: Проверяется с помощью калиброванной пластмассовой проволоки (пластинчатого щупа), укладываемой на шейку коленвала перед установкой крышки. Зазор определяется по сплющиванию проволоки после затяжки крышки и сравнению с таблицей в руководстве.

- Осевой люфт коленвала: Проверяется щупом или индикатором после затяжки всех коренных крышек. Люфт должен строго соответствовать спецификации производителя двигателя.

- Установка шатунов с поршнями:

- На каждый шатун устанавливаются новые шатунные вкладыши ремонтного размера, смазанные маслом.

- Поршни с кольцами (также новые, соответствующие расточке блока цилиндров) устанавливаются в цилиндры с соблюдением правильной ориентации (метки на поршне и шатуне).

- Шатунные крышки затягиваются с указанным моментом и углом доворота. Проверяется вращение шатуна на шейке – оно должно быть свободным, без заеданий.

- Обязательно проверяется зазор в шатунном подшипнике тем же методом (пластинчатый щуп), что и для коренных.

- Установка масляного насоса, маслоприемника и заднего сальника: Убедитесь в чистоте каналов и правильности монтажа. Новый задний сальник коленвала устанавливается аккуратно, без перекоса.

- Установка ГБЦ, цепи/ремня ГРМ, навесного оборудования: Сборка завершается монтажом головки блока цилиндров (с новой прокладкой), механизма газораспределения с точной установкой меток, а также всех остальных компонентов (масляный фильтр, помпа, генератор и т.д.).

| Контролируемый параметр | Метод контроля | Значение |

|---|---|---|

| Радиальный зазор коренных подшипников | Пластинчатый щуп (калибров. пластм. проволока) | Согласно спецификации двигателя (обычно 0.02-0.06 мм) |

| Радиальный зазор шатунных подшипников | Пластинчатый щуп (калибров. пластм. проволока) | Согласно спецификации двигателя (обычно 0.02-0.06 мм) |

| Осевой люфт коленвала | Щуп или индикатор часового типа | Согласно спецификации двигателя (обычно 0.05-0.25 мм) |

| Момент проворачивания коленвала | Динамометрический ключ на храповике | Должен проворачиваться от руки с усилием, без заеданий |

| Крутящий момент затяжки коренных крышек | Динамометрический ключ + угол доворота | Строго по данным производителя |

| Крутящий момент затяжки шатунных болтов/гаек | Динамометрический ключ + угол доворота | Строго по данным производителя |

После полной сборки двигатель заливается свежим моторным маслом и фильтром. Первый запуск проводят с соблюдением рекомендаций по обкатке: избегая высоких оборотов и нагрузок, внимательно контролируя давление масла и отсутствие посторонних шумов. Соблюдение всех этапов и параметров сборки гарантирует долгую и надежную работу двигателя после расточки коленчатого вала.

Обкатка двигателя после ремонта коленвала

Обкатка – обязательный этап после расточки коленчатого вала и капремонта двигателя. Ее цель – приработка новых деталей (вкладышей, поршневых колец, шеек коленвала) под щадящими нагрузками для формирования оптимальных рабочих поверхностей и предотвращения преждевременного износа.

Несоблюдение правил обкатки ведет к задирам, ускоренной выработке вкладышей, снижению компрессии и масложору. Процедура делится на два ключевых этапа: холодную и горячую обкатку, каждый из которых требует строгого соблюдения регламента.

Этапы и правила обкатки

Холодная обкатка (на стенде):

- Проводится на специальном стенде без запуска ДВС.

- Коленвал вращается электродвигателем на низких оборотах (200-600 об/мин).

- Длительность: 15-30 минут для контроля давления масла, герметичности и отсутствия посторонних шумов.

Горячая обкатка (в движении):

- Первые 500-1000 км:

- Обороты: не выше 2500-3000 об/мин (для бензиновых), 2000-2200 об/мин (для дизелей).

- Скорость: до 80 км/ч.

- Режим: плавный разгон/торможение, избегайте резких ускорений и длительного движения на одной передаче.

- Следующие 500-1000 км:

- Постепенное увеличение нагрузки до 3500-4000 об/мин.

- Допускаются кратковременные подъемы оборотов до 70% от максимума.

- Исключается буксировка прицепов и движение на высоких передачах под нагрузкой.

Обязательные условия:

- Использование рекомендованного производителем масла для обкатки (часто – минерального или полусинтетического).

- Контроль уровня и давления масла, температуры охлаждающей жидкости.

- Замена масла и фильтра после первых 500-1000 км для удаления продуктов приработки.

- Избегайте длительного холостого хода и работы под нагрузкой на непрогретом моторе.

Общая продолжительность обкатки составляет 1500-2000 км. После завершения цикла выполняется финальная замена масла и фильтра на рабочую смазку. Только после этого двигатель готов к эксплуатации в штатных режимах.

Ошибки при расточке коленвалов и их последствия

Неправильная центровка коленвала в станке приводит к смещению осей шатунных и коренных шеек относительно геометрического центра. Это нарушает балансировку вала, вызывая вибрации, ускоренный износ вкладышей и постепенное разрушение подшипников скольжения.

Превышение допустимого съема металла во время обработки критически снижает прочность коленвала. Истончение галтелей (переходных зон) создает концентраторы напряжений, что провоцирует усталостные трещины и риск полного разрушения вала под нагрузкой.

| Ошибка | Последствия |

|---|---|

| Недостаточная шероховатость поверхности | Нарушение формирования масляной пленки, задиры шеек, перегрев двигателя |

| Нарушение соосности шеек | Локальный перегрев вкладышей, снижение давления масла, заклинивание двигателя |

| Ошибки при хонинговании | Неравномерный износ, потеря герметичности масляной системы, масляное голодание |

Некорректный подбор ремонтных размеров вызывает несоответствие между шейками коленвала и вкладышами. Чрезмерный зазор приводит к стукам и падению давления масла, а недостаточный – к перегреву и расплавлению антифрикционного слоя вкладышей.

Пренебрежение контролем геометрии после расточки чревато:

- Деформацией посадочных мест под маховик и шкивы

- Нарушением работы уплотнений (течь масла)

- Дисбалансом, разрушающим коренные подшипники

Срок службы коленвала после качественной расточки

Качественно выполненная расточка коленвала восстанавливает его геометрические параметры и посадочные размеры шатунных/коренных шеек, что напрямую влияет на ресурс детали. При соблюдении технологического процесса (точная шлифовка, полировка, контроль биения) и использовании правильных ремонтных размеров вкладышей, коленчатый вал сохраняет эксплуатационные характеристики, близкие к новому изделию.

Фактический срок службы после расточки определяется не только качеством процедуры, но и совокупностью внешних факторов: условиями эксплуатации двигателя, своевременностью замены масла и фильтров, нагрузками, состоянием системы смазки. При отсутствии критических повреждений (трещин, глубоких задиров) грамотно восстановленный коленвал способен отслужить полный цикл до следующего капремонта ДВС.

Ключевые факторы долговечности

- Точность обработки: Допуск шероховатости шеек ≤ Ra 0,16 мкм и соблюдение ремонтного размера (±0,01 мм) исключают ускоренный износ вкладышей.

- Качество материалов: Сохранение твердости поверхностного слоя (55-62 HRC) после шлифовки предотвращает образование задиров.

- Сбалансированность: Дисбаланс ≤ 15 г·см после проточки снижает вибрации и усталостные нагрузки.

| Условия эксплуатации | Ожидаемый ресурс |

| Щадящий режим (легковые авто) | 120-200 тыс. км |

| Экстремальные нагрузки (спорт, тюнинг) | 50-80 тыс. км |

| Грузовые ТС/спецтехника | до 400 тыс. км* |

* При использовании упрочняющих технологий (азотирование, хромирование)

- Обязательная приработка: Первые 500-1000 км без перегрузок для формирования микропрофиля трущихся пар.

- Контроль масляной системы: Давление масла ≥ 2,0 бар на холостых оборотах предотвращает масляное голодание.

- Регламент ТО: Замена масла строго по пробегу (макс. 7-10 тыс. км для минерального, 10-15 тыс. км для синтетики).

Критические ошибки: Установка вкладышей несоответствующего ремонтного размера, нарушение момента затяжки коренных крышек или использование низкокачественного масла сокращают ресурс в 2-3 раза. Невыявленная деформация вала после расточки приводит к ускоренному разрушению подшипников.

Расточка коленвала своими руками: риски и возможности

Самостоятельная расточка коленчатого вала требует исключительной точности и глубокого понимания технологии. Малейшая ошибка в расчетах или обработке приводит к необратимым последствиям: дисбалансу, ускоренному износу вкладышей, снижению ресурса или полному разрушению двигателя. Необходимо специализированное оборудование (расточный станок, микрометры, индикаторные головки) и навыки работы с ним, отсутствующие у большинства автолюбителей.

Ключевой риск – нарушение геометрии шеек (коренных и шатунных). Неконтролируемое биение или отклонение от заданных размеров вызовет масляное голодание и задиры. Требуется строгое соблюдение параметров: диаметр, овальность, конусность (не более 0,005 мм), радиусы галтелей. Без точных чертежей двигателя и измерительного инструмента классом точности 0,001 мм достичь заводских допусков невозможно.

Критические риски при самостоятельной работе

- Необратимая порча детали: Превышение допустимого слоя металла при расточке делает коленвал непригодным к восстановлению.

- Дисбаланс: Неравномерное снятие металла нарушает балансировку, вызывая вибрации, разрушение подшипников и коренных опор.

- Нарушение твердости поверхностного слоя: Перегрев при обработке без охлаждения отпускает закаленный слой шеек, резко снижая их износостойкость.

- Ошибки в размерах: Несоответствие диаметров шеек ремонтному размеру вкладышей или неправильный зазор приведет к клину двигателя.

Потенциальные возможности и условия их реализации

Единственная оправданная возможность для самостоятельной работы – финишная полировка шеек мелкой наждачной лентой (без удаления металла!) для удаления задиров только при наличии опыта. Полноценная расточка силами непрофессионала экономически нецелесообразна:

| Фактор | Профессиональная мастерская | Самостоятельно |

| Точность обработки | ±0,001 мм, контроль на каждом этапе | Высокий риск отклонений >0,01 мм |

| Оборудование | Спецстанки, стенды для балансировки | Приспособления кустарного производства |

| Результат | Гарантия ресурса, соответствие допускам | Непредсказуемый ресурс, риск аварии |

Попытка самостоятельной расточки оправдана лишь при наличии промышленного оборудования и квалификации токаря-расточника. В 99% случаев экономически выгоднее и надежнее передать коленвал специализированному предприятию, где работу сопровождает гарантия и контроль на каждом этапе.

Список источников

При подготовке материала о расточке коленчатых валов использовались специализированные технические издания и отраслевые ресурсы. Источники включают актуальные данные по технологии обработки, допускам и современному оборудованию.

Ниже представлен перечень литературы и материалов, содержащих детальную информацию о процессе расточки, требованиях к точности и методах контроля качества работ.

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

- Технология ремонта автомобильных двигателей (учебное пособие под ред. В.М. Никифорова)

- Производственные стандарты производителей станков AMC-SCHOU и BERCO

- Методические рекомендации НИИ автосервиса "Восстановление коленчатых валов"

- Журнал "Авторемонт": цикл статей "Дефектовка ДВС" (2020-2023 гг.)

- Техническая документация к универсальным расточным станкам серии КЖ-432

- Справочник "Допуски и посадки в машиностроении" (изд. "Машиностроение")

- Материалы отраслевого семинара "Современные методы восстановления двигателей" (2022 г.)