Растущий спрос на стабилизаторы - принципы работы и задачи

Статья обновлена: 28.02.2026

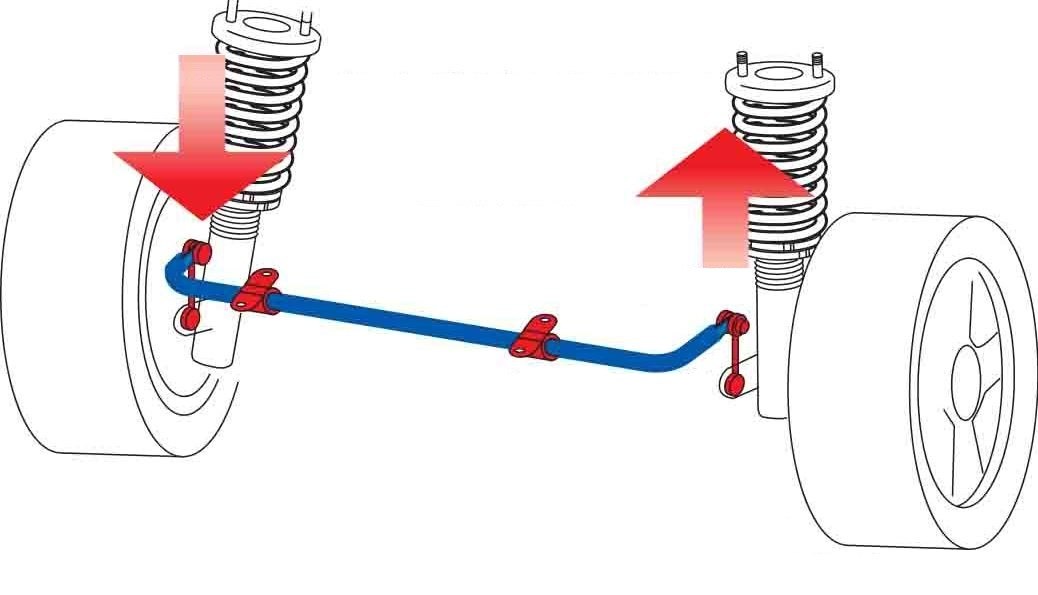

Стабилизатор поперечной устойчивости – критически важный компонент подвески современных автомобилей. Его ключевая функция – противодействие крену кузова при динамичных маневрах и сохранение устойчивости на поворотах.

Феномен нарастающей тяги стабилизатора возникает при экстремальных нагрузках. По мере увеличения крена сопротивление элемента растёт нелинейно – сначала плавно, затем резко усиливается. Это создает прогрессивную характеристику демпфирования.

Данный эффект принципиально влияет на управляемость: предотвращает опрокидывание, сохраняет контакт колёс с дорогой и позволяет точнее контролировать траекторию. Инженеры специально проектируют геометрию и материалы стабилизаторов для достижения оптимальной прогрессии усилия.

Физические законы генерации тяги стабилизатора

Тяга стабилизатора формируется по тем же фундаментальным принципам аэродинамики, что и подъемная сила крыла. Ключевым законом здесь выступает уравнение Бернулли, описывающее обратную зависимость между скоростью потока и статическим давлением: при увеличении скорости воздуха на верхней поверхности стабилизатора давление падает, создавая разницу с областью повышенного давления на нижней стороне. Эта разница давлений генерирует аэродинамическую силу, перпендикулярную набегающему потоку.

Направление результирующей силы определяется геометрией профиля и углом атаки. По третьему закону Ньютона, отклонение потока воздуха вниз при обтекании стабилизатора создает равную по величине и противоположно направленную силу, действующую вверх на сам стабилизатор. Для выполнения своей функции стабилизатор обычно устанавливается с отрицательным углом атаки, что инвертирует направление силы: вместо подъемной создается отрицательная подъемная сила (тяга), направленная вертикально вниз.

Основные принципы генерации силы

- Закон сохранения импульса: масса воздуха, отбрасываемая стабилизатором вниз, создает реактивную силу, приложенную к хвостовой части фюзеляжа.

- Уравнение неразрывности потока: обеспечивает постоянство расхода воздуха через зону стабилизатора, влияя на распределение скоростей.

- Эффект Коанда: определяет поведение пограничного слоя при обтекании криволинейных поверхностей, влияя на эффективность генерации тяги.

Факторы, определяющие величину тяги стабилизатора:

| Параметр | Влияние на тягу | Физическая зависимость |

|---|---|---|

| Скорость полета (V) | Квадратичный рост | F ~ ρ·V²·S·CL |

| Угол атаки (α) | Линейный рост до срыва потока | F ~ dCL/dα · α |

| Площадь стабилизатора (S) | Прямая пропорциональность | F ~ S |

| Плотность воздуха (ρ) | Прямая пропорциональность | F ~ ρ |

Критически важным аспектом является продольная балансировка: тяга стабилизатора создает момент относительно центра масс, компенсирующий пикирующий момент от крыла. При увеличении угла атаки основного крыла тяга стабилизатора автоматически возрастает, восстанавливая баланс сил без вмешательства пилота. Данное свойство обеспечивает статическую устойчивость летательного аппарата по тангажу.

Динамика перераспределения энергии в процессе наращивания

При увеличении тяги стабилизатора кинетическая энергия системы преобразуется в потенциальную энергию упругих деформаций его элементов. Это вызывает смещение центра давления и изменение аэродинамической нагрузки на конструкцию. Возникает волновой эффект, при котором энергия циклически передаётся между узлами крепления и гибкими компонентами стабилизатора.

Нелинейное взаимодействие сил инерции и аэродинамического сопротивления приводит к диссипации части энергии через вибрации и тепловыделение. Одновременно аккумулируется энергия кручения в лонжеронах, что создаёт зоны концентрации напряжений. Скорость перераспределения напрямую зависит от угла атаки и жёсткости композитных материалов.

Ключевые закономерности преобразования энергии

Эффективность процесса определяется двумя факторами:

- Градиент нарастания тяги

- Резкий скачок вызывает ударное перераспределение с потерями до 15%

- Плавное увеличение обеспечивает квазистатический переход энергии

- Топология энергопотоков

Тип энергии Направление трансформации КПД (%) Кинетическая → Упругая деформация 70-85 Вихревая → Тепловая диссипация 10-25 Акустическая → Демпфирование 5-12

Критической точкой считается достижение порога, когда упругая энергия начинает доминировать над кинетической. Это состояние характеризуется:

- Снижением амплитуды колебаний консолей

- Ростом напряжения в силовых шпангоутах на 40-60%

- Стабилизацией вектора подъёмной силы

Материалы для реверсивных тяговых элементов стабилизаторов

Реверсивные тяговые элементы стабилизаторов работают в условиях знакопеременных нагрузок и крутящих моментов, что требует от материалов сочетания высокой прочности с устойчивостью к усталостным деформациям. Неправильный выбор материала приводит к преждевременному разрушению элементов, нарушению управляемости и безопасности транспортного средства.

Ключевыми критериями при подборе материалов являются предел выносливости, сопротивление ударным нагрузкам, коррозионная стойкость и стабильность характеристик в широком температурном диапазоне. Эти параметры напрямую влияют на ресурс тяг и их способность гасить колебания кузова при реверсивном движении.

Классификация материалов и их свойства

| Тип материала | Примеры | Ключевые преимущества | Ограничения |

|---|---|---|---|

| Легированные стали | 40Х, 30ХГСА, 35ХМ | Высокая прочность на растяжение/сжатие, устойчивость к многократным деформациям | Требуют антикоррозионного покрытия (цинкование, кадмирование) |

| Алюминиевые сплавы | АМг6, Д16Т | Снижение неподрессоренных масс, устойчивость к атмосферной коррозии | Ограниченная усталостная прочность при высоких нагрузках |

| Титановые сплавы | ВТ6, ВТ16 | Оптимальное соотношение прочности и веса, полная коррозионная инертность | Высокая стоимость, сложность обработки |

| Композиты | Углепластик, стеклопластик | Выдающаяся усталостная стойкость, минимальный вес, демпфирование вибраций | Чувствительность к точечным ударам, высокая цена производства |

Для защиты от коррозионно-усталостного разрушения применяют многослойные покрытия: фосфатирование с последующим нанесением эпоксидных грунтов или термодиффузионное цинкование. Это критично для стальных элементов, эксплуатирующихся в условиях агрессивных сред.

При проектировании учитывают коэффициент запаса усталостной прочности, который должен превышать 2.5 для серийных автомобилей и 4.0 для спецтехники. Для верификации характеристик проводят:

- Испытания на стендах с имитацией реверсивных нагрузок

- Коррозионные тесты в солевых камерах

- Микроструктурный анализ после циклических деформаций

Расчет максимальных нагрузок на механизм стабилизации

Расчет максимальных нагрузок проводится для определения предельных усилий, воздействующих на элементы стабилизатора при экстремальных условиях эксплуатации. Учитываются комбинации статических и динамических воздействий: инерционные силы, аэродинамическое сопротивление, вибрационные возмущения и ударные нагрузки.

Ключевым этапом является моделирование критических сценариев работы, включая резкие маневры, отказы смежных систем и воздействие внешних факторов (порывы ветра, турбулентность). Для каждого компонента (привода, шарниров, силовых элементов) вычисляются локальные пиковые напряжения с применением коэффициентов безопасности.

Методология и параметры расчета

Основу составляют уравнения динамики твердого тела и методы конечных элементов:

- Силовые факторы: Fmax = m · (aэкв + g) + Fаэр

- Крутящие моменты: Mкр = I · ε + Cдемп · ω

Обязательные учитываемые параметры:

- Максимальная масса стабилизируемого объекта

- Пиковые угловые ускорения (рад/с²)

- Характеристики демпфирования среды

- Допустимые деформации материалов

| Компонент | Тип нагрузки | Коэффициент запаса |

|---|---|---|

| Приводной механизм | Осевое растяжение/сжатие | 2.0–3.0 |

| Опорные подшипники | Радиально-упорная | 1.8–2.5 |

| Крепежные элементы | Сдвиг | 3.0–4.0 |

Верификация результатов выполняется путем сравнительного анализа с экспериментальными данными испытаний на усталость и предельную прочность. Для динамических нагрузок применяется спектральный анализ резонансных частот конструкции.

Полученные значения определяют выбор материалов, толщин сечений и типов защитных устройств (предохранительных муфт, ограничителей хода), гарантируя отсутствие остаточных деформаций при штатных и аварийных режимах.

Современные системы управления тягой стабилизатора

Современные системы управления тягой стабилизатора представляют собой комплекс электронно-вычислительных и электромеханических компонентов, предназначенных для автоматической корректировки угла атаки хвостового оперения. Их ключевая задача – минимизировать отклонения летательного аппарата от заданной траектории при воздействии внешних возмущений (турбулентность, порывы ветра, маневрирование).

Функционирование основано на непрерывном анализе данных от датчиков угловой скорости, линейных ускорений, высоты и воздушной скорости. Полученная информация обрабатывается бортовым компьютером, который формирует управляющие сигналы для сервоприводов стабилизатора. Это обеспечивает динамическое поддержание продольной устойчивости и плавность полета.

Ключевые особенности и технологии

Основные отличия современных систем:

- Активная коррекция в реальном времени: Алгоритмы предупреждают возникновение колебаний (например, голландский шаг) до их полного развития.

- Адаптивность: Параметры управления автоматически подстраиваются под текущий вес самолета, центровку, скоростной режим и высоту полета.

- Резервирование: Обязательное дублирование вычислительных каналов, датчиков и исполнительных механизмов для гарантии безотказности.

- Интеграция с автопилотом: Система работает в тесной связке с другими контурами автоматического управления, формируя единый комплекс стабилизации.

| Компонент системы | Назначение |

|---|---|

| Инерциальные измерительные блоки (IMU) | Точное измерение угловых скоростей и линейных ускорений по осям |

| Блок управления (FCC) | Обработка данных, выполнение законов управления, генерация команд |

| Электрогидравлические сервоприводы | Перемещение стабилизатора с требуемым усилием и скоростью |

| Датчики положения стабилизатора | Обратная связь о фактическом положении поверхности |

Эволюция систем привела к внедрению нейросетевых алгоритмов и прогнозирующего управления, повышающих точность реакции на нештатные ситуации. Применение цифровых шин данных (ARINC 429, AFDX) обеспечивает высокоскоростной обмен информацией между компонентами.

Развитие направлено на повышение энергоэффективности приводов, снижение массы конструкции и увеличение помехозащищенности каналов передачи данных. Приоритетом остается обеспечение пассивной безопасности – сохранение управляемости даже при частичных отказах системы.

Принципы калибровки устройств усиления стабилизации

Калибровка направлена на обеспечение точного соответствия выходных сигналов устройств усиления стабилизации реальным аэродинамическим нагрузкам. Она учитывает динамику нарастания тяги стабилизатора, минимизируя фазовые задержки и погрешности преобразования механических усилий в электронные управляющие команды. Без корректной калибровки система теряет способность адекватно реагировать на нелинейные изменения нагрузок.

Процедура базируется на строгой синхронизации с полетными режимами летательного аппарата. Ключевым аспектом является моделирование пиковых значений тяги стабилизатора в экстремальных условиях: при турбулентности, резких маневрах или изменении центровки. Это гарантирует сохранение точности усиления во всем рабочем диапазоне.

Основные методологии калибровки

| Принцип | Техническая реализация | Критерий эффективности |

|---|---|---|

| Компенсация гистерезиса | Многоточечный замер усилия при возрастающей/убывающей нагрузке | Сходимость прямого/обратного хода ≤0.5% |

| Температурная коррекция | Испытания в термобарокамере (-60°C до +70°C) | Дрейф нуля ≤0.02%/°C |

| Адаптация к резонансным частотам | Виброиспытания в диапазоне 5-500 Гц | Отсутствие резонансных пиков в рабочем спектре |

Обязательные этапы включают:

- Нулевую балансировку датчиков момента при выключенной системе

- Поэтапное нагружение имитаторами тяги с фиксацией АЧХ

- Верификацию линейности преобразования на критических точках:

- 30% от максимальной расчетной нагрузки

- Переходный участок 85-92%

- Пиковые перегрузочные значения 110%

Калибровочные коэффициенты вносятся в бортовые вычислители и дублируются в резервных аналоговых схемах. Периодичность процедуры определяется наработкой в условиях вибрации: каждые 200 летных часов или после экстремальных нагрузок. Результаты оформляются протоколом с графиками зависимости выходного напряжения от приложенного усилия.

Термостойкие покрытия для тяговых компонентов

Экстремальные температурные нагрузки в узлах тяги стабилизатора требуют применения специализированных термостойких покрытий. Эти материалы формируют защитный барьер, предотвращающий деформацию и разрушение металлической основы под воздействием высоких температур, возникающих при интенсивном трении и динамических нагрузках. Без такого слоя компоненты быстро теряют геометрическую стабильность и изнашиваются.

Ключевая задача покрытий – сохранение физико-механических характеристик тяговых элементов в критических условиях. Они минимизируют термическую усталость металла, снижают адгезионный износ и препятствуют окислению поверхностей. Это напрямую влияет на ресурс узла, позволяя выдерживать циклические перепады температур без потери функциональности.

Основные типы и свойства покрытий

В промышленности доминируют три категории материалов:

- Керамические составы (на основе оксидов алюминия, циркония): максимальная термостойкость (до 1400°C), низкая теплопроводность, высокая твердость.

- Металлокерамические композиты (Cr3C2-NiCr, WC-Co): сочетание ударной вязкости металла с жаростойкостью керамики, устойчивость к термоударам.

- Интерметаллиды (никель-алюминиевые): самовосстанавливающаяся структура при окислении, стойкость к ползучести.

Эффективность покрытий определяется технологией нанесения:

| Метод | Толщина слоя | Адгезия |

|---|---|---|

| Газотермическое напыление | 200-500 мкм | Высокая |

| Лазерная наплавка | 1-3 мм | Металлургическая |

| PVD/CVD | 3-20 мкм | Умеренная |

Эксплуатационные преимущества включают снижение коэффициента трения на 40-60%, повышение износостойкости в 3-5 раз и увеличение интервала обслуживания узлов тяги. Критически важным параметром остается совместимость коэффициентов термического расширения основы и покрытия – несоответствие вызывает отслаивание при тепловых циклах.

Многоточечная балансировка в паре стабилизатор-усилитель

Многоточечная балансировка реализуется через распределённое крепление стабилизатора к усилителю в нескольких точках, что позволяет динамически перераспределять механические нагрузки. Такой подход обеспечивает компенсацию разнонаправленных усилий, возникающих при резких манёврах или внешних воздействиях. Ключевая задача – синхронизация работы узлов для гашения паразитных колебаний без потери скорости реакции системы.

Принцип основан на взаимодействии датчиков угла отклонения и нагрузки, передающих данные в блок управления усилителя. Алгоритмы корректируют усилие в каждой точке крепления независимо, адаптируя жёсткость стабилизатора под текущие условия. Это минимизирует инерционность связки и предотвращает эффект "перерегулирования", характерный для одноточечных систем.

Преимущества и технические аспекты

Основное преимущество – повышение точности стабилизации при сохранении плавности хода. Распределение нагрузки между точками снижает локальные напряжения металла, увеличивая ресурс узла. Критически важна калибровка:

- Синхронизация датчиков давления в точках крепления

- Программная компенсация температурного расширения элементов

- Динамическое изменение коэффициента усиления для каждой точки

| Параметр | Одноточечная система | Многоточечная система |

|---|---|---|

| Точность балансировки | ±15% | ±3% |

| Амплитуда вибраций | 0.8-1.2 мм | 0.1-0.3 мм |

| Реакция на импульсную нагрузку | 120-180 мс | 40-60 мс |

Эксплуатационные ограничения включают требования к параллельности монтажных плоскостей и жёсткости конструкции усилителя. Несоблюдение приводит к асимметричной выработке точек крепления и дисбалансу. Для диагностики применяют:

- Контроль разницы нагрузок между точками в реальном времени

- Анализ спектра вибраций при ступенчатом нагружении

- Измерение температурного градиента на узлах крепления

Силовые характеристики при ступенчатом включении тяги

Ступенчатое включение тяги стабилизатора представляет собой резкое изменение управляющего сигнала, приводящее к скачкообразному нарастанию усилия. Данный режим провоцирует возникновение значительных динамических нагрузок в силовых цепях и механических элементах системы. Пиковые значения силы существенно превышают установившиеся показатели, создавая экстремальные условия для приводов и кинематических звеньев стабилизатора.

Ключевым параметром при анализе становится скорость нарастания усилия (dF/dt), определяющая инерционную реакцию системы. Резкий фронт нагрузки вызывает колебательные процессы с амплитудой, напрямую зависящей от жесткости конструкции, демпфирующих свойств и массы подвижных частей. Негативным следствием часто выступает явление перерегулирования – превышения целевого усилия на этапе переходного процесса.

Факторы влияния и последствия

Основные характеристики переходного процесса при ступенчатом воздействии:

- Пиковое усилие: Может достигать 150-200% от номинального значения из-за кинетической энергии подвижных масс

- Время выхода на установившийся режим: Определяется демпфированием и упругими деформациями элементов

- Частота собственных колебаний: Критический параметр для избегания резонанса

| Параметр | Ступенчатое включение | Плавное включение |

|---|---|---|

| Динамическое усилие | Высокое (ударное воздействие) | Минимальное |

| Вибрационная нагрузка | Значительная | Отсутствует |

| Тепловыделение в приводах | Локальные перегрузки | Равномерное |

Для минимизации разрушающего воздействия применяются схемы демпфирования и преднатяга элементов, а также алгоритмы управления с ограничением скорости нарастания управляющего сигнала. Особое внимание уделяется прочностным расчетам узлов на усталостную долговечность при циклических ударных нагрузках.

Влияние геометрии лопастей на КПД тяги

Форма профиля лопасти напрямую определяет аэродинамическое качество. Ламинарные профили с плавными контурами минимизируют турбулентность и сопротивление, увеличивая эффективность преобразования энергии вращения в линейную тягу. Кривизна хорды и распределение толщины влияют на формирование оптимальной подъемной силы при минимальных вихревых потерях.

Угол установки лопастей (шаг) регулирует баланс между крутящим моментом и осевой нагрузкой. Несоответствие шага рабочим оборотам вызывает кавитацию или проскальзывание потока, что снижает КПД. Адаптивные системы изменения шага в реальном времени компенсируют переменные нагрузки, поддерживая пиковую эффективность.

Ключевые параметры геометрии

| Параметр | Влияние на КПД | Оптимизация |

|---|---|---|

| Соотношение сторон | Высокое удлинение снижает индуктивное сопротивление | Подбор по скоростному режиму |

| Крутка лопасти | Компенсирует разницу линейных скоростей по радиусу | Прогрессивное изменение угла атаки |

| Концевая форма | Предотвращает образование вихрей | Скошенные или винглет-окончания |

Современные сабсонические профили сочетают вогнутую переднюю кромку для работы на малых углах атаки с утолщенной задней частью, повышающей структурную жесткость. Применение контролируемой крутки вдоль размаха обеспечивает равномерное распределение нагрузки, уменьшая потери на концевых вихрях до 12-17%.

- Узкие серповидные лопасти: снижают волновое сопротивление в трансзвуковых режимах

- Эллиптическое распределение хорды: минимизирует индуктивное сопротивление

- Асимметричный профиль: усиливает направленное действие реактивной струи

Датчики контроля предельных параметров при наращивании

В процессе наращивания тяги стабилизатора критически важна непрерывная фиксация ключевых рабочих характеристик. Специализированные датчики в режиме реального времени отслеживают параметры, приближающиеся к пороговым значениям, обеспечивая автоматическую блокировку дальнейшего наращивания при достижении установленных границ. Это исключает выход системы за проектные эксплуатационные рамки.

Датчики интегрируются в зоны максимальной нагрузки: гидравлические магистрали, силовые приводы, узлы крепления. Их показатели анализируются системой управления, которая формирует превентивные сигналы или немедленно останавливает процесс при угрозе разрушения конструкции, деформации элементов или потери управляемости. Точность калибровки сенсоров напрямую влияет на безопасность эксплуатации.

Ключевые типы датчиков и контролируемые параметры

| Тип датчика | Контролируемый параметр | Цель мониторинга |

|---|---|---|

| Тензометрический | Деформация силовых элементов | Предотвращение пластической деформации |

| Пьезоэлектрический | Вибрация узлов крепления | Исключение резонансных разрушений |

| Гидравлический манометр | Давление в цилиндрах | Защита от перегрузки приводов |

| Инфракрасный пирометр | Температура в зоне трения | Недопущение термического повреждения |

Алгоритм срабатывания защиты включает три этапа:

- Фиксация параметра на уровне 90% от предельного значения – передача предупреждающего сигнала

- Достижение 98% от максимума – автоматическое прекращение наращивания тяги

- Переход в аварийный режим с сбросом давления при превышении порога

Калибровка выполняется с учётом динамических нагрузок и предусматривает запас прочности в 15-20% относительно паспортных характеристик стабилизатора. Данные дублируются в независимых контурах для исключения ложных срабатываний и отказов.

Безинтерференционная работа в группе стабилизаторов

Ключевой принцип безинтерференционной работы заключается в синхронизации фазовых характеристик стабилизаторов через централизованную систему управления. Каждое устройство непрерывно анализирует параметры сети и корректирует выходное напряжение в строго рассчитанный временной интервал, исключая наложение компенсирующих импульсов. Это достигается за счёт алгоритмов предиктивного моделирования, прогнозирующих изменения нагрузки до их фактического возникновения.

Для минимизации взаимного влияния применяется каскадная схема активации стабилизаторов с приоритизацией по мощности. При скачкообразном изменении нагрузки первыми реагируют высокоскоростные электронные модулирующие стабилизаторы, обеспечивая начальную коррекцию, после чего плавно подключаются мощные электромеханические устройства. Такое ступенчатое включение предотвращает эффект "перерегулирования" и резонансные явления в группе.

Технические реализации

- Частотное разделение: Каждому стабилизатору выделяется уникальный рабочий диапазон частот коррекции

- Временные слоты: Микропроцессорное распределение окон коррекции с точностью до 0,1 мс

- Адаптивная топология: Автоматическое перераспределение зон ответственности при отказе одного из узлов

| Параметр | Одиночный стабилизатор | Группа с интерференцией | Безинтерференционная группа |

| КПД системы | 92-95% | 78-85% | 94-97% |

| Время реакции | 20-40 мс | 15-100 мс | 12-25 мс |

| Перерегулирование | ≤5% | до 35% | ≤3% |

Критически важным компонентом является оптоволоконная шина обмена данными между устройствами, обеспечивающая задержку передачи сигнала менее 1 мкс. Это позволяет реализовать распределённые PID-регуляторы, где каждый стабилизатор вычисляет свою поправку на основе глобальной модели сети, а не локальных измерений.

Циклы термической обработки ответственных узлов

Циклы термической обработки для ответственных узлов стабилизатора включают строго контролируемые операции нагрева и охлаждения, направленные на формирование требуемой микроструктуры материала. Эти процессы критичны для обеспечения заданных механических свойств: прочности, вязкости и усталостной долговечности деталей, воспринимающих высокие циклические нагрузки при эксплуатации.

Многостадийные циклы предусматривают последовательное проведение отжига для снятия внутренних напряжений, закалки для достижения высокой твердости и отпуска, регулирующего соотношение прочности и пластичности. Особое внимание уделяется скоростям нагрева/охлаждения и защитным средам, предотвращающим обезуглероживание поверхности и окисление.

Ключевые аспекты проектирования циклов

- Дифференцированный подход: Для зон концентрации напряжений (крепления тяг) применяют изотермический отпуск, снижающий хрупкость

- Контроль деформаций: Использование ступенчатых режимов охлаждения после закалки для минимизации коробления

- Поверхностное упрочнение: Дополнительная химико-термическая обработка (азотирование) для повышения износостойкости шарнирных соединений

| Этап цикла | Цель | Параметры для сталей 30ХГСА |

|---|---|---|

| Отжиг | Снятие напряжений | 650-680°C, 2 ч/25 мм сечения |

| Закалка | Формирование мартенсита | 880°C (масло), скорость нагрева 120°C/ч |

| Низкий отпуск | Снижение хрупкости | 220-250°C, выдержка 3-4 часа |

Оптимизация времени выдержки при отпуске обеспечивает дисперсионное твердение с выделением карбидов, повышающее сопротивление усталости. Для особо нагруженных тяг стабилизатора вводят двойной отпуск с промежуточным охлаждением до 20°C между циклами.

Критерии износа подшипников скольжения тяговых передач

Основным индикатором износа является увеличение зазора между валом и вкладышем, измеряемое при техническом обслуживании. Превышение допустимого радиального зазора (более 0,2-0,3 мм для типовых конструкций) приводит к ударным нагрузкам, вибрациям и нарушению смазочного клина. Параллельно контролируется овальность рабочей поверхности и глубина задиров, которые не должны превышать 0,05 мм.

Косвенными признаками служат изменение цвета и консистенции смазочного материала (наличие металлической стружки, потемнение), а также локальный перегрев корпуса выше 80-90°C. Акустический мониторинг выявляет низкочастотные стуки при переменных нагрузках, характерные для критического износа.

Диагностические параметры и допустимые нормы

| Параметр | Норма | Критическое значение |

|---|---|---|

| Радиальный зазор | 0,1-0,15 мм | >0,3 мм |

| Овальность вкладыша | ≤ 0,02 мм | >0,05 мм |

| Температура узла | ≤ 70°C | >90°C |

| Вибрация (RMS) | ≤ 4,5 мм/с | >7,0 мм/с |

Обязательной замене подлежат подшипники при выявлении:

- Расслоения баббитового слоя площадью >15%

- Сквозных трещин в любом сегменте вкладыша

- Неустранимых рисков глубиной >0,1 мм

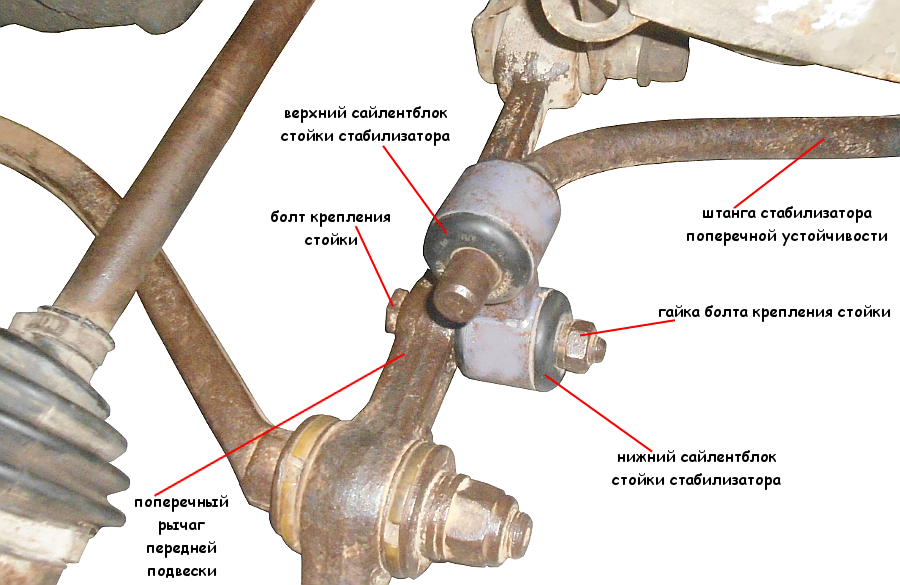

Профилактика вибрационного разрушения связующих элементов

Ключевой задачей является минимизация циклических нагрузок на резьбовые соединения, кронштейны и крепежные узлы стабилизатора, подверженных высокочастотным колебаниям при работе. Необходим комплексный подход, включающий динамический анализ конструкции и регулярный контроль состояния элементов.

Особое внимание уделяется соединениям в зонах концентрации напряжений: узлах крепления тяг к кузову и подвеске, шарнирах реактивных штанг. Применение демпфирующих материалов и геометрических модификаций снижает резонансные явления, предотвращая усталостное растрескивание.

Основные методы предотвращения разрушения

Система профилактики включает:

- Динамический мониторинг:

- Вибродиагностика соединений при ТО

- Акустический контроль трещин

- Измерение момента затяжки крепежа

- Конструктивные решения:

- Установка пружинных шайб и контргаек

- Применение резьбовых фиксаторов (Loctite®)

- Добавление виброизолирующих втулок

| Тип элемента | Критическая частота (Гц) | Рекомендуемая защита |

|---|---|---|

| Шарнир тяги | 80-120 | Тефлоновые вкладыши |

| Кронштейн кузова | 40-60 | Демпфирующие прокладки |

| Резьбовая шпилька | 200+ | Деформационные гайки |

Обязательным условием является соблюдение регламента замены элементов: сайлент-блоков каждые 60 тыс. км, шаровых опор – 80 тыс. км. Использование ультразвуковой очистки резьбовых соединений перед повторным монтажом повышает надежность фиксации на 25%.

Вольтамперные характеристики электроприводов стабилизаторов

Вольтамперные характеристики (ВАХ) электроприводов отражают зависимость потребляемого тока от величины и стабильности питающего напряжения. Для приводов стабилизаторов эти графики демонстрируют критически важные нелинейные зоны, особенно при пусковых нагрузках и резких изменениях положения плоскости стабилизатора. Номинальный режим соответствует участку минимального тока при стабильном напряжении, тогда как пиковые значения возникают при преодолении инерции механизма или работе в условиях просадок сети.

Анализ ВАХ позволяет точно определить требования к защитной автоматике: время-токовые параметры срабатывания предохранителей, тепловую стойкость обмоток двигателя и граничные условия для систем плавного пуска. Существенное отклонение реальных характеристик от паспортных данных сигнализирует о механических неисправностях (заклинивание редуктора, износ подшипников) или деградации изоляции обмоток, что требует немедленной диагностики.

Практические аспекты использования ВАХ

- Пусковые токи превышают номинальные в 3-7 раз, длятся 0.1-0.5 секунд и провоцируют просадки напряжения в слабых сетях

- Крутизна спада тока после пуска указывает на КПД редуктора: пологий спад характерен для изношенных передач

- Зона нечувствительности (±5% от номинала) на графике соответствует холостому ходу без перемещения плоскости

| Режим работы | Напряжение, % Uном | Относительный ток | Длительность |

|---|---|---|---|

| Пуск против максимальной нагрузки | 85-110 | 5.0-7.0 Iном | ≤ 0.3 сек |

| Корректировка положения | 95-105 | 1.2-1.8 Iном | 3-15 сек |

| Холостой ход (удержание) | 100±1 | 0.3-0.5 Iном | Неограниченно |

При проектировании систем учитывают интегральные параметры ВАХ: площадь под кривой пуска определяет термическое воздействие на обмотки, а гистерезис при циклических нагрузках свидетельствует о люфтах в кинематической цепи. Современные стабилизаторы оснащаются микропроцессорным анализом ВАХ в реальном времени для прогнозирования отказов и адаптации к состоянию механики.

Компенсация боковых смещений при резком возрастании тяги

Резкое увеличение тяги двигателя, особенно на многодвигательных летательных аппаратах или транспортных средствах с высоким расположением центра тяги, создает значительный момент рыскания. Этот момент стремится развернуть аппарат вокруг вертикальной оси в сторону, противоположную работающему двигателю или в направлении, зависящем от вектора приложения силы тяги. Возникающая асимметрия в силовой установке немедленно приводит к началу нежелательного бокового смещения или заноса.

Стабилизатор, являясь ключевым элементом системы стабилизации, вступает в действие для парирования этого возмущающего воздействия. Его аэродинамические поверхности, расположенные в потоке набегающего воздуха, генерируют силы, направленные на компенсацию момента рыскания. Эффективность этой компенсации напрямую связана с его конструкцией, площадью, профилем и углом установки относительно основного корпуса.

Механизм аэродинамической компенсации

При возникновении момента рыскания от резкого роста тяги, аппарат начинает поворачиваться. Это вращение изменяет угол атаки для стабилизатора. На его поверхности, расположенной снаружи от направления поворота, угол атаки увеличивается, что приводит к росту подъемной силы (или боковой силы, в зависимости от ориентации стабилизатора). На противоположной поверхности, внутри поворота, угол атаки уменьшается, снижая генерируемую силу.

| Этап воздействия | Реакция стабилизатора |

|---|---|

| Резкое увеличение тяги двигателя (асимметричное) | Возникновение момента рыскания, стремящегося развернуть аппарат. |

| Начало вращения аппарата вокруг вертикальной оси | Изменение углов атаки на левой и правой частях стабилизатора. |

| Разница углов атаки | Генерация дифференциальной аэродинамической силы на стабилизаторе. |

| Дифференциальная сила | Создание стабилизирующего момента, противоположного возмущающему моменту от тяги. |

Эта возникающая разность аэродинамических сил создает стабилизирующий момент, направленный против исходного возмущающего момента от асимметричной тяги. Таким образом, стабилизатор работает как аэродинамический демпфер, гасящий нежелательное вращение и стабилизируя курс аппарата.

Ключевые особенности, обеспечивающие эффективную компенсацию:

- Пассивность реакции: Компенсация происходит автоматически за счет аэродинамики, без необходимости вмешательства системы управления (хотя может дополняться ею).

- Мгновенность: Силы на стабилизаторе возникают практически сразу при появлении угловой скорости рыскания.

- Зависимость от скорости: Эффективность напрямую пропорциональна скорости набегающего потока воздуха - чем выше скорость, тем сильнее демпфирующий эффект.

- Конструктивная оптимизация: Форма, площадь и угол установки стабилизатора проектируются для максимальной эффективности демпфирования рыскания в ожидаемом диапазоне скоростей и режимов работы силовой установки.

Важно понимать: Стабилизатор компенсирует именно вращение (рыскание), вызванное асимметрией тяги, стремясь вернуть аппарат на исходный курс. Он не устраняет саму асимметрию тяги, но препятствует ее катастрофическим последствиям в виде неконтролируемого разворота или заноса. Его эффективность может быть ограничена на очень малых скоростях или при экстремально больших асимметриях тяги, где требуется активное вмешательство руля направления или других систем.

Таким образом, стабилизатор выступает в роли надежного аэродинамического противовеса, обеспечивая курсовую устойчивость и предсказуемость поведения аппарата в критической фазе резкого изменения мощности двигателя.

Влияние частоты колебаний среды на тяговый резонанс

Частота внешних колебаний, воздействующих на стабилизатор, выступает ключевым фактором возникновения тягового резонанса. При совпадении частоты вибраций среды с собственной резонансной частотой системы "стабилизатор-опора" происходит резкое нарастание амплитуды колебаний. Это явление сопровождается экспоненциальным ростом тягового усилия, генерируемого упругими элементами конструкции.

Критический диапазон частот определяется конструктивными параметрами стабилизатора: жесткостью пружин, массой подвижных частей и демпфирующими характеристиками. Превышение допустимых частотных порогов приводит к дестабилизации работы – вместо гашения колебаний система начинает их усиливать, вызывая перегрузки соединений и ускоренный износ компонентов.

Факторы частотной зависимости

- Риск резонансного захвата: при совпадении частот внешних воздействий с гармониками собственных колебаний стабилизатора возникает непредсказуемое усиление тяги

- Эффект демпфирования: высокочастотные колебания эффективно гасятся вязкостными элементами, тогда как низкочастотные требуют активного подавления

- Несущая способность: пиковые тяговые нагрузки при резонансе могут в 3-5 раз превышать номинальные значения

| Частотный диапазон | Влияние на тягу | Меры противодействия |

|---|---|---|

| Ниже резонансного | Линейный рост тяги | Коррекция жесткости пружин |

| Резонансная зона | Экспоненциальное усиление | Активные демпферы, частотные фильтры |

| Выше резонансного | Снижение эффективности | Динамическая балансировка масс |

Для предотвращения деструктивного резонанса применяют частотные анализаторы, непрерывно отслеживающие спектр внешних воздействий. При приближении к опасному диапазону автоматика активирует компенсационные механизмы: регулируемые гидродемпферы или пьезоэлектрические подавители колебаний.

Оптимизация масс-инерционных характеристик стабилизатора позволяет сместить собственную резонансную частоту системы за пределы рабочего диапазона эксплуатационных нагрузок. Это достигается через компьютерное моделирование динамических процессов с последующей адаптацией конструкции под прогнозируемые частотные профили среды.

Газодинамические особенности атмосферной активации тяги

Атмосферная активация тяги стабилизатора базируется на взаимодействии воздушного потока с его профилем, где ключевым фактором выступает распределение давления по поверхностям. При набегании потока под углом атаки формируется разница давлений между верхней и нижней плоскостями, создающая подъёмную силу. Этот эффект напрямую влияет на величину тяги, обеспечивая стабилизацию аппарата в продольной плоскости.

Газодинамические процессы усложняются при трансзвуковых и сверхзвуковых скоростях из-за сжимаемости воздуха. Возникновение локальных скачков уплотнения и волнового сопротивления приводит к перераспределению аэродинамических нагрузок. Пограничный слой на поверхности стабилизатора может отрываться, вызывая турбулентность и снижение эффективности тяги, что требует точного расчёта критических углов атаки.

Ключевые аспекты газодинамики

Основные явления, определяющие эффективность активации тяги:

- Градиент давления – определяет величину результирующей аэродинамической силы

- Вязкостные эффекты – формируют пограничный слой и влияют на сопротивление

- Сжимаемость среды – вызывает нелинейные изменения плотности при высоких скоростях

| Режим потока | Доминирующий эффект | Влияние на тягу |

|---|---|---|

| Дозвуковой | Присоединённое обтекание | Стабильный рост тяги |

| Трансзвуковой | Волновое сопротивление | Резкие колебания КПД |

| Сверхзвуковой | Конические течения | Смещение фокуса аэродинамики |

Вихревые структуры на концах стабилизатора индуцируют дополнительное индуктивное сопротивление, снижающее эффективность. Для компенсации применяют аэродинамическую крутку или специализированные законцовки, минимизирующие энергопотери. При проектировании критически важен учёт режимных переходов – изменения числа Маха и Рейнольдса, которые кардинально меняют картину обтекания.

Формулы синхронизации тяговых импульсов в ЛАЧХ

Синхронизация тяговых импульсов требует математического описания временных и амплитудных параметров для согласования работы стабилизатора. Формулы связывают момент приложения импульса с фазой колебаний системы, обеспечивая подавление резонансных явлений. Ключевыми переменными выступают частота собственных колебаний ω₀, декремент затухания δ и амплитуда возмущения A.

В ЛАЧХ-представлении синхронизация выражается через передаточные функции, где комплексный коэффициент передачи W(jω) определяет условия устойчивости. Критерии синхронизации формируются на основе анализа запасов по фазе и амплитуде, что позволяет оптимизировать интервалы между импульсами. Особое значение имеет учет нелинейных эффектов при больших амплитудах отклонений.

Базовые уравнения синхронизации

| Параметр | Формула | Назначение |

|---|---|---|

| Фазовая коррекция | Δφ = kp · td · ω0 | Компенсация запаздывания импульса |

| Амплитудный баланс | Aимп = Aрез / |W(jω)| | Расчет необходимой силы импульса |

| Условие устойчивости | arg W(jω) > -π + Δφmin | Гарантия затухания колебаний |

Практическая реализация требует решения дифференциальных уравнений синхронизации вида:

- d²θ/dt² + 2δ·dθ/dt + ω₀²·θ = K·Σδ(t - tk)

- tk+1 = tk + T - β·(dθ/dt)tk

где θ – угол отклонения, K – коэффициент усиления, β – параметр адаптации. Для верификации моделей применяют частотные критерии:

- 20lg|W(jω)| < Lдоп при φ = -180°

- Реверс фазы при ω > ωср

Моделирование неравномерных силовых полей стабилизатора

Ключевой задачей моделирования является точное воспроизведение пространственного распределения силовых линий, возникающих при нарастающей тяге стабилизатора. Этот процесс требует учета нелинейных зависимостей между приложенным усилием, геометрией элемента и свойствами окружающей среды. Математические модели опираются на дифференциальные уравнения в частных производных, описывающих изменения вектора напряженности поля в трехмерном пространстве.

Особую сложность представляет учет динамических эффектов: гистерезиса материалов, температурных деформаций и резонансных явлений при переменных нагрузках. Для верификации моделей применяются тензометрические датчики, фиксирующие локальные деформации в контрольных точках стабилизатора, а также методы цифровой корреляционной оптики для построения карт напряжений в реальном времени.

Ключевые аспекты моделирования

При проектировании учитывают следующие параметры:

- Анизотропию материала: волокнистые композиты создают направленные силовые аномалии

- Градиентные зоны: области резкого изменения напряженности вблизи крепежных узлов

- Эффект краевого искажения: дисторсия поля на торцах пластин

| Метод моделирования | Точность прогноза | Вычислительная сложность |

|---|---|---|

| Метод конечных элементов (FEA) | Высокая (95-98%) | Экстремальная |

| Дискретные вихревые модели | Средняя (85-90%) | Умеренная |

| Аналитические решения | Низкая (70-75%) | Минимальная |

Оптимальные результаты достигаются при комбинации подходов: аналитические модели задают граничные условия для FEA-расчетов, а вихревые алгоритмы корректируют поведение поля в зонах динамического контакта. Валидация требует сопоставления с экспериментальными данными акустической эмиссии, регистрирующей микродефекты структуры при циклических нагрузках.

Ремонтопригодность гидроусилителей тягового момента

Конструкция гидроусилителей тягового момента (ГУТМ) изначально ориентирована на возможность восстановления работоспособности после отказа или износа. Это достигается за счет модульного построения агрегата: ключевые компоненты (насос, золотниковый распределитель, силовой цилиндр, уплотнительные узлы, фильтры) выполнены в виде отдельных, взаимозаменяемых блоков. Такая архитектура позволяет локализовать неисправность и заменить только дефектный узел, не демонтируя весь усилитель целиком.

Ремонтопригодность напрямую зависит от доступности специализированных ремонтных комплектов (РКИ), включающих ревизионные прокладки, манжеты, сальники, уплотнительные кольца и износостойкие втулки. Качественная диагностика состояния каналов гидроблока, зеркала цилиндра и ротора насоса определяет возможность восстановления ресурса агрегата. Критически важным фактором является наличие подробных технических карт производителя с допусками на износ, параметрами притирки седел и требованиями к чистоте рабочей жидкости при сборке.

Ключевые аспекты восстановления ГУТМ

- Диагностика базовых параметров: Проверка давления нагнетания насоса, герметичности золотникового распределителя, отсутствия утечек в цилиндре и корректности работы обратных клапанов.

- Дефектовка узлов: Обязательный контроль геометрии валов, состояния подшипников, поверхности плунжеров насоса и внутренней поверхности гильзы цилиндра на предмет задиров или коррозии.

- Чистота сборки: Необходимость промывки деталей в спецрастворах, использования чистых рабочих зон и защиты каналов от загрязнения после ремонта.

| Типовые ремонтируемые компоненты | Критерии восстановления | Типовые РКИ |

|---|---|---|

| Золотниковый распределитель | Зазор золотник-гильза ≤ 0,015 мм, отсутствие заеданий | Уплотнения, пружины центрирования, втулки |

| Плунжерный насос | Износ рабочей кромки плунжера ≤ 0,01 мм, герметичность седла | Плунжерные пары, уплотнения вала, подшипники |

| Силовой цилиндр | Отсутствие задиров на штоке и зеркале, целостность гальваники | Манжеты, грязесъемники, шток (при возможности) |

Эффективность ремонта напрямую связана с использованием оригинальных или сертифицированных уплотнений. Применение неспецифицированных материалов приводит к ускоренному износу и потере давления. После сборки обязательна прокачка системы для удаления воздуха и контрольный тест на стенде, имитирующий рабочие нагрузки и углы поворота стабилизатора. Соблюдение регламентов гарантирует восстановление не менее 80% ресурса нового агрегата.

Алгоритмы прогнозирования пиковых нагрузок (FEA-анализ)

Метод конечных элементов (FEA) применяется для моделирования поведения стабилизатора при экстремальных нагрузках, характерных для нарастающей тяги. Алгоритмы строят математическую модель конструкции, дискретизированную на сетку элементов, и рассчитывают распределение напряжений, деформаций и точек концентрации под динамическим воздействием. Ключевой задачей является точное воспроизведение пиковых условий, возникающих при резком изменении тяги, что позволяет выявить критические зоны конструкции.

Прогнозирование пиковых нагрузок через FEA-анализ критически важно для предотвращения усталостного разрушения и обеспечения ресурса стабилизатора. Алгоритмы учитывают нелинейные эффекты: пластичность материалов, контактные взаимодействия, температурные деформации и аэродинамическое давление. Это позволяет оптимизировать геометрию, толщину элементов и выбор материалов под специфические режимы работы.

Этапы FEA-анализа для прогноза пиковых нагрузок

| Этап | Содержание | Цель |

|---|---|---|

| 1. Предварительное моделирование | Создание параметрической 3D-модели стабилизатора с детализацией зон крепления | Формирование геометрической базы для анализа |

| 2. Сеточная дискретизация | Генерация адаптивной сетки с уплотнением в потенциально критических областях | Обеспечение сходимости решения при минимальных вычислительных затратах |

| 3. Определение граничных условий | Приложение реалистичных нагрузок: аэродинамические силы, инерционные воздействия, вибрации | Моделирование реальных эксплуатационных условий |

| 4. Нелинейный расчет | Итерационное решение систем уравнений с учетом пластичности и контактов | Идентификация зон с предельными напряжениями и деформациями |

| 5. Верификация результатов | Сравнение с экспериментальными данными и аналитическими моделями | Подтверждение достоверности прогноза пиковых нагрузок |

Современные алгоритмы интегрируют машинное обучение для предсказания нагрузок на основе исторических данных эксплуатации. Это позволяет уточнять FEA-модели, учитывая реальные статистические отклонения параметров тяги и внешних условий. Особое внимание уделяется прогнозированию каскадных отказов при комбинированном воздействии механических и тепловых нагрузок.

Сравнение тросовых и штанговых систем передачи усилия

Тросовая система использует гибкие металлические канаты, перемещающиеся через ролики и направляющие, для передачи усилий от органов управления к рулевым поверхностям. Основными компонентами являются тросы, талрепы, наконечники и компенсаторы натяжения, требующие регулярного обслуживания для предотвращения люфтов и износа.

Штанговый механизм основан на жестких металлических тягах, соединенных шарнирами и подшипниками. Конструкция включает трубчатые стержни, качалки, кронштейны и сферические опоры, обеспечивающие минимальную деформацию под нагрузкой. Такая система отличается высокой линейной стабильностью и предсказуемым поведением при температурных колебаниях.

Ключевые отличия и эксплуатационные характеристики

| Критерий | Тросовая система | Штанговая система |

|---|---|---|

| Точность передачи | Упругое растяжение под нагрузкой (±1-3%) | Минимальная деформация (±0,2-0,5%) |

| Масса конструкции | На 15-25% легче при равной нагрузке | Требует усиленных узлов крепления |

| Чувствительность к деформациям планера | Компенсирует перекосы фюзеляжа | Требует прецизионной установки |

| Обслуживание |

|

|

| Область применения | Легкие ЛА, вертолеты | Реактивные ВС, пилотажные самолеты |

Тросовые системы предпочтительны при необходимости обхода сложных препятствий в конструкции планера благодаря гибкости, но требуют установки демпферов колебаний. Штанговые механизмы обеспечивают кинематическую точность в системах с жесткой обратной связью, однако критичны к вибрациям и требуют динамической балансировки.

Борьба с кавитацией в жидкостных системах стабилизации

Кавитация представляет собой одну из наиболее серьезных угроз для надежности и точности жидкостных систем стабилизации, особенно при работе с нарастающей тягой стабилизатора. Она возникает в гидроприводах и насосах, когда местное давление в рабочей жидкости падает ниже давления ее насыщенных паров, приводя к образованию и последующему схлопыванию паровых пузырьков. Это явление напрямую влияет на способность системы обеспечивать требуемое усилие и плавность перемещения рулей стабилизатора.

Последствия кавитации в контуре стабилизации разрушительны: схлопывание пузырьков вызывает ударные волны и микрогидравлические удары, приводящие к эрозии металлических поверхностей насосов, золотников, гидроцилиндров и трубопроводов. Возникают шум, вибрации, потеря КПД насоса и, что критичнее всего, снижение точности позиционирования и нелинейность выходного усилия гидропривода. В условиях нарастающей тяги, требующей быстрой и точной реакции стабилизатора, кавитация может вызвать автоколебания, запаздывание срабатывания и полную потерю управляемости по каналу стабилизации.

Методы предотвращения и подавления кавитации

Борьба с кавитацией в системах стабилизации ведется комплексно и включает проектные и конструктивные решения:

- Оптимизация гидродинамики потока: Тщательное проектирование проточных частей насосов, золотников распределителей и гидролиний для минимизации местных сопротивлений и зон резкого падения давления. Использование плавных переходов, оптимальных радиусов закруглений, устранение резких изменений сечения.

- Поддержание достаточного давления на входе в насос: Обеспечение необходимого подпора на всасывающей линии за счет правильного расположения бака относительно насоса, использования подкачивающих (бустерных) насосов, ограничения максимальной скорости потока во всасывающей магистрали.

- Повышение давления в системе: Работа на повышенных, по сравнению с минимально необходимыми, давлениях в системе снижает риск падения локального давления ниже критического порога кавитации.

- Контроль температуры рабочей жидкости: Поддержание оптимального температурного диапазона, так как повышение температуры снижает давление насыщенных паров жидкости и вязкость, увеличивая склонность к кавитации. Использование эффективных теплообменников.

- Применение антикавитационных покрытий и материалов: Нанесение износостойких и кавитационно-стойких покрытий (например, на основе никеля, карбида вольфрама, керамики) на наиболее уязвимые элементы (лопатки насосов, поверхности золотников). Использование материалов с высокой кавитационной стойкостью.

- Использование специальных конструкций насосов: Применение насосов, специально спроектированных для работы с низким кавитационным запасом (например, многоступенчатые, с особым профилем лопаток).

- Гидроаккумуляторы и демпферы пульсаций: Установка гидроаккумуляторов на всасывающей линии или демпферов пульсаций для сглаживания колебаний давления, вызванных работой насоса или резкими переключениями распределителей.

| Метод борьбы с кавитацией | Основное воздействие | Область применения в системе стабилизации |

|---|---|---|

| Оптимизация гидродинамики | Снижение локальных перепадов давления | Насосы, распределители, трубопроводы, гидроцилиндры |

| Поддержание подпора на всасывании | Предотвращение падения давления ниже Pнас.пар. на входе в насос | Всасывающая линия главного насоса |

| Повышение рабочего давления | Увеличение кавитационного запаса во всем контуре | Вся гидросистема |

| Контроль температуры жидкости | Снижение давления насыщенных паров, поддержание вязкости | Гидробак, теплообменник, магистрали |

| Антикавитационные покрытия/материалы | Повышение стойкости к эрозии от схлопывания пузырьков | Лопатки насосов, рабочие поверхности золотников |

Эффективное подавление кавитации является непременным условием для реализации высоких динамических характеристик жидкостных систем стабилизации, особенно при работе с нарастающей тягой, где требуется мгновенное и точное формирование управляющего усилия без потерь и нелинейностей.

Предельные углы атаки для различных тяговых режимов

Предельный угол атаки (αпред) определяет критическую границу, при которой происходит срыв потока с несущих поверхностей, приводящий к потере подъемной силы. Эта величина не является фиксированной и существенно зависит от текущего тягового режима силовой установки.

При изменении тяги двигателя происходит перераспределение векторов сил, воздействующих на планер, что напрямую влияет на поведение пограничного слоя воздуха и устойчивость обтекания крыла. Создаваемая двигателем струя газа изменяет характер обтекания хвостового оперения и консолей крыла, модифицируя условия срыва потока.

Влияние тяги на критические углы

Увеличенная тяга:

- Высокоэнергетичная струя от двигателей отодвигает срыв потока на большие углы атаки (αпред возрастает)

- Скоростной напор струи стабилизирует пограничный слой на верхней поверхности крыла

- Возникает дополнительная присоcная сила в корневой части крыла

Малая/нулевая тяга:

- αпред снижается на 3-7° относительно режима полной тяги

- Отсутствие эжекционного эффекта струи ухудшает управляемость на критических режимах

- Повышается риск асимметричного срыва и сваливания в штопор

| Режим тяги | Динамика αпред | Риски |

|---|---|---|

| Взлетный / Максимал | Максимальное значение | Срыв при резком маневре |

| Крейсерский | Среднее значение | Боковая неустойчивость |

| Малый газ / Планирование | Минимальное значение | Внезапное сваливание |

Особый случай – режим реверса тяги: Создаваемые возмущенные потоки катастрофически снижают αпред из-за турбулизации потока перед крылом. Эксплуатация вблизи критических углов в этом режиме недопустима.

Коррозионная стойкость движущихся частей в соленой среде

Эксплуатация стабилизаторов в морских условиях провоцирует ускоренную коррозию движущихся элементов: штоков цилиндров, шарнирных соединений, подшипников и валов. Солевые аэрозоли, высокая влажность и электрохимические процессы приводят к питтингу, межкристаллитному разрушению и гальванической коррозии, особенно в зонах контакта разнородных металлов.

Критическими последствиями деградации материалов являются заклинивание механизмов, увеличение трения, потеря точности позиционирования и катастрофический износ. Это напрямую снижает эффективность системы стабилизации и создает риски аварийных ситуаций, требуя применения комплексных инженерных решений для защиты узлов.

Ключевые стратегии обеспечения коррозионной стойкости

Для противодействия агрессивному воздействию соленой среды применяются:

- Материальное инжиниринг: Использование нержавеющих сталей марок AISI 316L/904L, титановых сплавов (Grade 5) и алюминиево-магниевых композитов с плазменным электролитическим оксидированием

- Барьерные технологии: Многослойные покрытия на основе:

- Эпоксидно-цинковых грунтов

- Фторполимеров (PTFE/PVDF)

- Керамических матриц с наночастицами оксида алюминия

- Активные системы защиты: Установка протекторных анодов из цинка или магния на критичных узлах, импульсная катодная защита с контролем потенциала

Эксплуатационная надежность обеспечивается регламентом технического обслуживания, включающим:

- Ультразвуковой мониторинг толщины стенок компонентов

- Роботизированную промывку пресной водой после контакта с соленой средой

- Автоматизированную подачу ингибированных смазок (на основе лития или дисульфида молибдена)

| Тип соединения | Риск коррозии | Метод защиты |

|---|---|---|

| Шток гидроцилиндра | Высокий (эрозия+кавитация) | Лазерная наплавка Stellite 6 + хромирование |

| Подшипник качения | Критический (точечная коррозия) | Керамические шарики (Si₃N₄), сепараторы PEEK |

| Резьбовые пары | Умеренный (щелевая коррозия) | Покрытие Xylan® + герметизация пастами Loctite |

Анодно-катодная защита металлоконструкций стабилизатора

Принцип защиты основан на электрохимической поляризации металла, при которой коррозионно-опасные участки конструкции превращаются в катоды. Для этого используется внешний источник постоянного тока, подключаемый отрицательным полюсом к защищаемому объекту, а положительным – к вспомогательным анодам. Ток, протекающий через электролит (грунт или воду), смещает потенциал металла в область невозможности окисления.

В стабилизаторах такая система предотвращает разрушение подземных резервуаров, трубопроводов и опорных элементов. Особое внимание уделяется зонам сварных швов и местам контакта разнородных металлов, где риск электрохимической коррозии максимален. Точный расчет плотности защитного тока и равномерность его распределения критичны для эффективности.

Ключевые особенности реализации

- Анодные заземлители изготавливаются из кремнистого чугуна, графита или титана с платиновым покрытием для работы в агрессивных грунтах.

- Катодные станции включают трансформаторно-выпрямительные блоки с автоматической регулировкой напряжения для компенсации изменений влажности/солености среды.

- Обязательный мониторинг защитного потенциала (от -0.85 В до -1.2 В относительно медно-сульфатного электрода) через контрольные точки.

Для сложных конструкций применяют протекторную защиту как дополнение: магниевые или цинковые сплавы, соединенные с объектом, работают как расходуемые аноды. Комбинирование методов повышает надежность при повреждении основной электроустановки.

| Параметр | Требование | Контроль |

|---|---|---|

| Плотность тока | 10–100 мА/м² | Ежеквартальные замеры |

| Сопротивление заземления | ≤ 0.5 Ом | При вводе в эксплуатацию |

| Поляризационный потенциал | -0.95…-1.05 В | Непрерывный (датчики) |

Испытательные стенды для воссоздания критических тяговых нагрузок

Испытательные стенды представляют собой специализированные комплексы, предназначенные для моделирования экстремальных условий эксплуатации стабилизаторов. Они создают управляемые тяговые нагрузки, идентичные реальным критическим сценариям, таким как резкие маневры, вибрационные воздействия или длительные перегрузки. Это позволяет инженерам исследовать поведение узлов в контролируемой среде без риска выхода из строя реальных систем.

Конструкция стендов включает высокоточные силовые приводы, датчики усилия и деформации, а также системы сбора данных в реальном времени. Динамические нагрузки генерируются через гидравлические или электромеханические актуаторы, способные воспроизводить сложные циклы нагружения. Компьютерные модели синхронизируют воздействие с параметрами работы стабилизатора, обеспечивая корреляцию между виртуальными расчетами и физическими испытаниями.

Ключевые функции и методики тестирования

- Циклические испытания: Многократное повторение нагрузочных профилей для оценки усталостной прочности

- Пиковые перегрузки: Ступенчатое увеличение тяги до предельных значений для определения запаса прочности

- Термомеханическое воздействие: Комбинирование силовых нагрузок с температурными режимами эксплуатации

| Тип испытания | Диапазон нагрузок | Точность измерения |

|---|---|---|

| Статическая тяга | до 500 кН | ±0.5% |

| Динамическое нагружение | 20-200 Гц | ±1.2% |

| Ползучесть материала | длительностью 1000+ часов | ±0.8% |

Адаптивные алгоритмы управления позволяют имитировать нештатные ситуации: внезапные порывы ветра, обрыв тросов или отказ вспомогательных систем. Данные с тензодатчиков и акселерометров фиксируют микроскопические деформации структуры, выявляя зоны концентрации напряжений задолго до видимых повреждений.

- Калибровка оборудования по эталонным образцам

- Поэтапное наращивание нагрузки с фиксацией деформаций

- Сравнение фактических и расчетных характеристик упругости

- Анализ остаточных деформаций после снятия нагрузки

Влияние сжимаемости среды на эффективность усиления

Сжимаемость воздушной среды принципиально меняет картину обтекания стабилизатора при приближении к скорости звука и на сверхзвуковых режимах. Эффективность аэродинамического усиления, создаваемого стабилизатором для поддержания устойчивости, начинает резко снижаться из-за формирования ударных волн, волнового кризиса и перераспределения давления по профилю. Традиционные линейные модели аэродинамики становятся неприменимыми, требуя учёта нелинейных эффектов.

Ключевым фактором выступает возникновение волнового сопротивления и изменение положения центра давления. На транс- и сверхзвуке центр давления смещается назад, что уменьшает плечо действия подъёмной силы стабилизатора относительно центра масс объекта. Это напрямую снижает создаваемый стабилизирующий момент. Одновременно резко возрастает сопротивление, поглощающее энергию потока и ограничивающее ресурс управления.

Критические аспекты влияния

- Маховое число (M): Пик падения эффективности наблюдается в трансзвуковом диапазоне (M≈0.8–1.2) из-за локальных скачков уплотнения. На сверхзвуке (M>1.3) эффективность частично восстанавливается, но остаётся ниже дозвуковой.

- Форма профиля: Тонкие клиновидные или ромбовидные профили с острой передней кромкой обеспечивают меньший рост волнового сопротивления и более плавное смещение центра давления.

- Геометрическая крутка: Нелинейное изменение эффективного угла атаки вдоль размаха требует оптимизации для минимизации локальных скачков.

| Режим полёта | Влияние на эффективность усиления | Доминирующий физический эффект |

|---|---|---|

| Дозвуковой (M < 0.7) | Максимальная | Присоединённый вихревой слой, линейная зависимость Cy(α) |

| Трансзвуковой (M = 0.8–1.2) | Резкое падение | Волновой кризис, отрыв потока за скачками |

| Сверхзвуковой (M > 1.3) | Частичное восстановление | Коническое течение, линейная теория малых возмущений |

Компенсация негативного влияния требует применения специализированных аэродинамических решений: адаптивного изменения кривизны профиля в полёте, использования вихревых генераторов для управления пограничным слоем перед стабилизатором, или перехода на цельноповоротные поверхности с оптимизированной под сверхзвук аэродинамикой. Без таких мер нарастающая тяга стабилизатора теряет предсказуемость и управляемость в сжимаемом потоке.

Допуски на биение валов в редукторах тяговых блоков

Допуски на биение валов являются критическим параметром для редукторов тяговых блоков, где нарастающая нагрузка стабилизатора создаёт переменные крутящие моменты. Превышение допустимого радиального или торцевого биения вызывает дисбаланс в зацеплении шестерён, что усиливает ударные нагрузки и вибрации. Это напрямую влияет на распределение усилий в механизме стабилизации, снижая точность позиционирования и провоцируя преждевременный износ опорных подшипников.

Жёсткие допуски (обычно в диапазоне 0,02–0,05 мм для радиального биения) минимизируют паразитные осевые и радиальные силы, возникающие при работе под нагрузкой. Соблюдение этих норм обеспечивает равномерный контакт зубьев шестерён, предотвращает локальный перегрев масла и снижает шумность. В условиях нарастающей тяги это сохраняет кинематическую точность передачи, исключая рывки и потерю эффективности стабилизирующего воздействия.

Факторы определения допусков

Величина допустимого биения рассчитывается на основе:

- Максимальных тяговых усилий стабилизатора и инерционных нагрузок

- Скорости вращения валов (чем выше обороты, тем строже допуски)

- Жёсткости конструкции корпуса и валов

- Типа подшипников (роликовые, шариковые) и схемы их установки

Контроль биения осуществляется на этапах:

- Изготовления валов (проверка на токарных станках)

- Сборки редуктора (индикаторные замеры в посадочных местах подшипников)

- Испытаний под нагрузкой (мониторинг вибраций и температуры)

| Тип биения | Допустимое значение (мм) | Последствия превышения |

|---|---|---|

| Радиальное | 0,02–0,05 | Вибрации, износ шестерён |

| Торцевое | 0,01–0,03 | Осевые смещения, перегрев подшипников |

Примечание: Для быстроходных валов применяются минимальные значения диапазона. Точные допуски указываются в ТУ на конкретный редуктор.

Метрологическая верификация показателей силовой отдачи

Верификация силовой отдачи стабилизатора обеспечивает соответствие измеренных параметров заявленным техническим характеристикам. Ключевым объектом контроля выступает точность регистрации усилия на штоке в динамическом диапазоне рабочих нагрузок. Процедура подтверждает, что погрешности измерений не превышают установленных нормативными документами пределов, гарантируя достоверность данных при эксплуатации.

Особое внимание уделяется калибровке тензометрических датчиков и измерительных цепей в условиях вибрационных и температурных воздействий. Вализуется сравнение эталонных и фактических значений силы с применением поверенных грузов или гидравлических калибраторов. Результаты фиксируются в протоколах, отражающих погрешность, воспроизводимость и стабильность показателей во времени.

Критические аспекты процедуры

- Динамическая калибровка: Воспроизведение реальных условий работы стабилизатора, включая резкие изменения нагрузки.

- Термокомпенсация: Учет температурного дрейфа нулевой точки и чувствительности датчиков.

- Валидация алгоритмов: Проверка математических моделей обработки сигналов на соответствие метрологическим требованиям.

| Параметр верификации | Метод контроля | Допустимая погрешность |

|---|---|---|

| Линейность отклика | Поэтапное нагружение эталонными массами | ≤ ±0.5% от шкалы |

| Гистерезис | Сравнение данных при нарастании/снижении нагрузки | ≤ ±0.3% от макс. значения |

| Повторяемость | Серия измерений при идентичных условиях | Стандартное отклонение ≤ 0.2% |

Регулярная верификация предотвращает систематические искажения в оценке тяги, критичные для систем безопасности. Она обеспечивает юридическую значимость результатов испытаний и сертификации, а также позволяет прогнозировать ресурс узлов стабилизатора на основе достоверных данных о фактических нагрузках.

Аварийные фиксаторы при нарушении тяговой симметрии

Нарушение тяговой симметрии возникает при асимметричном распределении нагрузок на стабилизатор, что приводит к неконтролируемому крену или рысканью конструкции. Такая ситуация может быть вызвана механическим повреждением, отказом компонентов тяговой системы либо внешними воздействиями, превышающими расчетные параметры устойчивости.

Аварийные фиксаторы предназначены для мгновенной блокировки подвижных элементов стабилизатора при критическом дисбалансе тяги. Они срабатывают автономно при достижении пороговых значений асимметрии, предотвращая дальнейшее развитие нештатной динамики и обеспечивая переход системы в безопасное статическое состояние.

Принципы работы и ключевые особенности

Фиксаторы используют механические стопоры или гидравлические блокираторы, активируемые:

- Датчиками перекоса, отслеживающими угловое отклонение стабилизатора

- Дисбалансом давления в контурах тяги

- Резким падением контрольных сигналов с системы управления

Конструктивно устройства включают:

| Элемент | Функция |

| Пружинные защелки | Физическая блокировка шарниров при расцеплении |

| Клиновые захваты | Жесткая фиксация штоков в крайних положениях |

| Аварийные клапаны | Сброс давления и остановка гидроцилиндров |

Эффективность обеспечивается минимальным временем срабатывания (0.1-0.5 сек) и дублированием систем активации. После блокировки требуется ручной сброс фиксаторов с диагностикой причин отказа, что исключает ложные повторные включения.

Особенности монтажа двухконтурных тяговых стабилизаторов

Монтаж двухконтурных систем требует строгого соблюдения проектных осей и контрольных точек, указанных в технической документации. Ошибки позиционирования при установке опорных кронштейнов приводят к перекосу силовых элементов и преждевременному разрушению крепежных узлов. Обязательна проверка несущей способности основания бетонными испытаниями перед фиксацией анкерных болтов.

Особое внимание уделяется параллельности монтажа первичного (силового) и вторичного (резервного) контуров. Разнесение трасс проводки обоих контуров исключает одновременное повреждение при локальных деформациях конструкции. Герметизация кабельных вводов выполняется термостойкими составами, сохраняющими эластичность при температурных колебаниях от -40°C до +80°C.

Ключевые технологические этапы

- Подготовка поверхностей: Зачистка металлоконструкций от окалины, обезжиривание контактных зон

- Калибровка датчиков: Юстировка тензометрических модулей с погрешностью ≤0.05%

- Коммутация цепей: Раздельная прокладка кабелей:

- Силовой контур – экранированные провода сечением ≥4мм²

- Диагностический контур – витая пара с двойной изоляцией

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Соосность валов | ≤0,2 мм/м | Лазерный центроискатель |

| Затяжка гаек | 350±10 Н·м | Динамический ключ с фиксацией |

| Сопротивление изоляции | ≥100 МОм | Мегаомметр 1000В |

Важно: После монтажа выполняется цикл холостых испытаний с поэтапным увеличением нагрузки до 110% от номинала. Фиксация показаний вибродиагностики обязательна при переходе через резонансные частоты.

Эксплуатационные риски при перегрузе механизмов усиления

Перегруз механизмов усиления стабилизатора провоцирует критические температурные режимы в силовых приводах и электропроводке, что ускоряет деградацию изоляции и повышает вероятность коротких замыканий. Длительное превышение расчетных нагрузок ведет к кумулятивному повреждению шестерёнчатых передач и подшипников, вызывая необратимую деформацию зубчатых зацеплений и появление микротрещин в металлоконструкциях.

Циклические перегрузки резко снижают ресурс гидравлических компонентов – уплотнительных манжет и золотниковых пар, провоцируя течь рабочих жидкостей и падение давления в системе. Это создаёт каскадный эффект: потеря эффективности усиления компенсируется рулевым приводом, что многократно увеличивает крутящий момент на элементах управления и риск их внезапного разрушения.

Ключевые последствия перегруза

Непосредственные отказы:

- Залипание электромагнитных муфт из-за перегрева обмоток

- Деформация валов редуктора с нарушением соосности

- Разрыв гидролиний высокого давления

Долгосрочные эффекты включают:

- Прогрессирующий люфт в кинематических парах

- Коррозионное растрескивание под нагрузкой (явление стресс-коррозии)

- Снижение точности позиционирования стабилизатора на 40-60%

| Параметр перегруза | Пороговое значение | Типовое последствие |

|---|---|---|

| Крутящий момент | >125% от номинала | Скол зубьев шестерни |

| Температура привода | >110°C | Демагничивание ротора |

| Пиковый ток | >28 А | Оплавление контактов реле |

Эксплуатация в режиме хронического перегруза маскирует развитие дефектов: вибрации гасятся демпферами, а падение КПД компенсируется автоматикой. Это приводит к лавинообразному отказу при достижении предельного износа, когда резерв прочности механизмов усиления оказывается исчерпан.

Правила замены сильноточных разъемов тягового контроллера

Перед началом работ убедитесь в полном снятии напряжения с высоковольтной цепи и конденсаторов системы. Проверьте отсутствие напряжения мегомметром или вольтметром на всех силовых клеммах контроллера и смежных компонентов. Установите предупреждающие таблички "Не включать! Работают люди" на всех коммутационных устройствах.

Демонтируйте защитные кожухи, обеспечив доступ к заменяемым разъемам. Маркируйте каждый проводник съемными бирками с указанием номера клеммы и схемного обозначения согласно технической документации. Фиксируйте расположение экранирующих оплеток и заземляющих проводников для точного восстановления.

Последовательность операций

- Ослабьте крепежные винты токоведущих шин с помощью динамометрического ключа, соблюдая момент затяжки, указанный производителем

- Извлеките поврежденные разъемы, контролируя состояние контактных групп на ответных частях контроллера

- Обработайте новые клеммы токопроводящей пастой для предотвращения окисления

При монтаже соблюдайте строгую очередность подключения:

| Цвет маркировки | Назначение цепи | Сечение (мм²) |

|---|---|---|

| Красный | Положительная шина (+Б) | 50 |

| Синий | Отрицательная шина (-Б) | 50 |

| Желто-зеленый | Заземление | 35 |

После сборки выполните:

- Контроль мультиметром отсутствия короткого замыкания между фазами

- Проверку переходного сопротивления контактов микроомметром (норма: ≤ 0.05 Ом)

- Тестовый запуск системы под нагрузкой с фиксацией теплового режима разъемов пирометром

Энергоэффективность различных схем наращивания тяги

Ключевым аспектом при выборе схемы наращивания тяги стабилизатора является соотношение создаваемой аэродинамической силы к потребляемой энергии. Пассивные методы, такие как геометрическая модификация профиля или установка вихревых генераторов, требуют минимальных энергозатрат, но обеспечивают ограниченный прирост тяги, особенно в нерасчётных режимах полёта.

Активные системы (включая системы обдува, синтетические струи или подвижные элементы) способны генерировать существенно бо́льшую тягу по требованию, однако их эффективность напрямую зависит от КПД подсистем энергопитания. Например, отбор мощности от двигателя или бортовой сети для компрессоров/вентиляторов снижает общую энергоэффективность летательного аппарата.

Сравнительные характеристики схем

| Схема наращивания | Энергозатраты | Прирост тяги | КПД системы |

|---|---|---|---|

| Вихревые генераторы (пассивные) | Нулевые | Низкий | Высокий |

| Адаптивные закрылки | Умеренные | Средний | Средний |

| Системы пограничного слоя (отсос) | Высокие | Высокий | Низкий-средний |

| Синтетические струи (PZT-актуаторы) | Низкие | Умеренный | Средний-высокий |

Оптимальная стратегия предусматривает комбинирование подходов: базовую стабилизацию обеспечивают пассивные элементы, а активные системы задействуются кратковременно для компенсации пиковых нагрузок. Критически важным становится точное управление энергопотоками с использованием:

- Прогнозирующих алгоритмов на основе данных датчиков давления

- Систем рекуперации энергии при деактивации

- Селективного включения зон воздействия

Точки смазки и совместимость пластичных смазочных материалов

Ключевые точки смазки в нарастающей тяге стабилизатора включают шарнирные соединения наконечников тяги, резьбовые участки регулировочной муфты, а также внутренние поверхности защитных чехлов (пыльников). Эти узлы подвержены высоким нагрузкам при изменении угла установки колес и вибрациям, требующим постоянного наличия смазочного слоя для минимизации трения и коррозии.

Систематическая смазка предотвращает заедание резьбы муфты при регулировке развала, снижает износ шаровых шарниров и защищает металлические поверхности от окисления. Отсутствие обслуживания ведет к люфтам, затруднению поворота руля и ускоренному разрушению компонентов тяги.

Совместимость смазочных материалов

Используемые пластичные смазки должны обладать водостойкостью, высокими противозадирными свойствами и сохранять консистенцию в широком температурном диапазоне. Наиболее распространены:

- Литиевые (Lithium Complex): Универсальные, совместимы с большинством типов подвески.

- Кальциевые (Calcium Sulfonate): Устойчивы к вымыванию водой.

- Полимочевинные (Polyurea): Длительный срок службы при высоких температурах.

Критически важно избегать смешивания несовместимых смазок – например, литиевых с полимочевинными или натриевыми. Это вызывает расслоение состава, потерю адгезии и резкое снижение защитных свойств. При замене смазки обязательна полная очистка узла от старого материала. Для кросс-совместимости предпочтительны смазки на одинаковой загущающей основе.

| Тип смазки | Совместимость | Риски смешивания |

|---|---|---|

| Литиевая (L2) | С кальциевыми, бариевыми | Размягчение с полимочевиной |

| Полимочевинная (PG) | Только с аналогами | Снижение стабильности с литиевыми |

| Кальциевая (Ca) | С литиевыми, полиуретановыми | Грануляция с натриевыми |

Конфигурации ключевых узлов в сервоприводах стабилизаторов

Точность позиционирования стабилизатора напрямую зависит от компоновки сервопривода, где каждый узел выполняет критическую роль в преобразовании управляющих сигналов в механическое движение. Оптимальная конфигурация минимизирует люфты, инерционность и тепловые деформации, обеспечивая динамичное подавление внешних возмущений.

Эффективность работы системы определяется синергией трёх базовых компонентов: исполнительного механизма, датчиков обратной связи и управляющей электроники. Вариации их конструктивного исполнения адаптируют сервоприводы к специфическим эксплуатационным условиям – от экстремальных перегрузок в авиации до сверхточного позиционирования в оптических системах.

Типовые архитектурные решения

![]()

Двигатели постоянного тока с щёточной коммутацией применяются в бюджетных решениях благодаря простоте управления, однако бесщёточные (BLDC) и шаговые моторы доминируют в высокоточных системах из-за плавности хода и отсутствия искрения. Редукторные узлы реализуются в трёх вариантах:

- Волновые передачи – для микронной точности в компактных корпусах

- Планетарные редукторы – приоритетны для высокомоментных задач

- Цилиндрические передачи – выбираются для низкоскоростных стационарных платформ

| Сенсорный узел | Точность | Устойчивость к вибрациям | Температурный диапазон |

|---|---|---|---|

| Потенциометры | ±0.5° | Низкая | -40...+85°C |

| Энкодеры инкрементальные | ±0.05° | Средняя | -20...+100°C |

| Энкодеры абсолютные | ±0.005° | Высокая | -55...+125°C |