Разболтовка дисков на ГАЗ 3110 - почему возникает и как устранить

Статья обновлена: 28.02.2026

Разболтовка колесных дисков – критически важный аспект безопасности и управляемости автомобиля ГАЗ 3110. Нарушение затяжки крепежа приводит к серьезным последствиям: от вибраций на руле до полного отрыва колеса в движении.

Данная проблема возникает под воздействием нескольких факторов: естественной вибрации, некачественного монтажа, износа резьбы или применения неподходящего инструмента. Своевременное выявление и устранение разболтовки предотвращает аварии и дорогостоящий ремонт ходовой части.

В статье детально разберем основные причины ослабления гаек/болтов на "Волге" 3110, признаки неисправности и надежные методы восстановления надежности крепления колес с учетом специфики модели.

Конструкция штатных дисков "Волга" 3110

Штатные диски ГАЗ 3110 являются стальными штампованными, что обеспечивает высокую прочность и ремонтопригодность при эксплуатации в российских дорожных условиях. Они состоят из двух основных элементов: центральной части (тарелки) с крепежными отверстиями и посадочным цилиндром, а также наружного обода, формирующего полку для монтажа шины.

Конструкция оптимизирована под параметры подвески и тормозной системы автомобиля, с обязательным учетом нагрузки на ось. Центральное отверстие диска точно соответствует ступичному узлу, обеспечивая правильную центровку без вибраций, а вылет (ЕТ) рассчитан для сохранения кинематики подвески и зазоров с элементами кузова.

Ключевые технические параметры

| Параметр | Значение | Назначение |

|---|---|---|

| Диаметр (R) | 14 дюймов | Совместимость с типоразмером шин 195/65 R14 |

| Ширина (J) | 5,5 дюймов | Формирование правильного профиля покрышки |

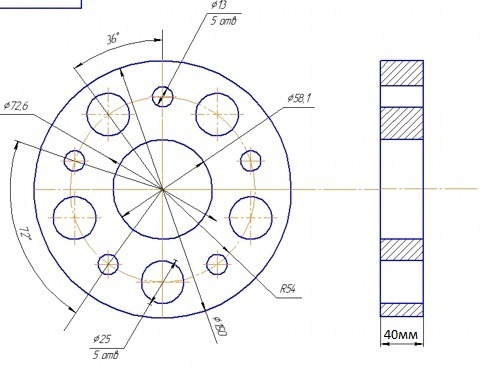

| Сверловка (PCD) | 5×108 мм | Крепление к ступице (5 отверстий Ø13.5 мм на диаметре 108 мм) |

| Вылет (ET) | 25 мм | Положение диска относительно ступицы |

| Центральное отверстие (DIA) | 58,5 мм | Посадка на ступицу без люфта |

| Хампы | Hump-H | Фиксация бескамерной шины на полке обода |

Особенности конструкции включают:

- Усиленные радиальные ребра жесткости между крепежными отверстиями

- Симметричное расположение вентиляционных окон для охлаждения тормозов

- Конусные посадочные поверхности крепежных отверстий под болты 12×1.25 мм

- Заводское антикоррозийное покрытие из цинка или грунт-эмали

Типичные размеры болтов/гаек для крепления колес

На автомобиле ГАЗ 3110 применяются колесные болты или гайки (в зависимости от года выпуска и комплектации) с метрической резьбой. Стандартным крепежом для штатных стальных и легкосплавных дисков являются элементы с резьбой М12 х 1.25 – это наиболее распространенный размер для данной модели.

Длина стержня болта или шпильки обычно составляет 24-28 мм для стальных колес, но может варьироваться при использовании литых дисков из-за разной толщины посадочного фланца. Ключевым параметром также является посадочный конус под крепеж – на Волгах 3110 преимущественно используется конус 60° (ISO/DIN стандарт).

Характеристики крепежа

Основные параметры:

- Резьба: М12 х 1.25 мм (метрическая мелкая)

- Длина болта/шпильки: 24-28 мм (базовая), до 35 мм для литых дисков

- Форма контакта: Коническая юбка 60°

- Головка болта/гайки: Под ключ на 19 мм

| Тип диска | Тип крепежа | Размер (пример) |

| Штатный стальной | Болты | М12х1.25х26 мм (конус 60°) |

| Штатный стальной | Гайки (ранние версии) | М12х1.25 (конус 60°) |

| Легкосплавный | Болты/Гайки | М12х1.25х30-35 мм (конус 60°) |

Важно: При замене дисков или крепежа обязательна проверка соответствия длины выступающей части резьбы – она должна полностью входить в ступицу без упора в торец отверстия. Использование укороченных или излишне длинных болтов приводит к разрушению ступицы или ненадежной фиксации колеса.

Что означает термин "разболтовка колесного диска"

Термин "разболтовка" (или "PCD" – Pitch Circle Diameter) обозначает диаметр воображаемой окружности, проходящей через центры крепёжных отверстий на колесном диске. Это один из ключевых геометрических параметров диска, напрямую влияющий на его совместимость со ступицей автомобиля.

Разболтовка записывается в формате количество отверстий × диаметр окружности в миллиметрах. Для ГАЗ 3110 стандартной является разболтовка 5×108. Это означает, что диск имеет 5 крепёжных отверстий, расположенных по окружности диаметром 108 мм. Данный параметр должен строго соответствовать аналогичному размеру на ступице автомобиля.

Почему точное соответствие критически важно

Несоответствие PCD диска и ступицы приводит к:

- Невозможности правильной установки колеса из-за смещения отверстий.

- Перекосу диска относительно ступицы даже при частичном совпадении отверстий.

- Деформации крепёжных болтов (гаек) и повреждению их резьбы.

- Биению колеса при движении, вибрациям на руле и кузове.

- Ослаблению затяжки крепежа и риску отрыва колеса во время движения.

| Параметр | Пример для ГАЗ 3110 | Назначение |

|---|---|---|

| Количество отверстий | 5 | Определяет количество крепёжных элементов (болтов/гаек) |

| Диаметр окружности (PCD) | 108 мм | Задаёт точное расположение отверстий относительно центра ступицы |

Использование дисков с несоответствующей разболтовкой категорически запрещено. Даже минимальное отклонение (например, 5×110 вместо 5×108) создаёт опасные нагрузки на крепёж и элементы подвески. Для подбора подходящих дисков необходимо строго соблюдать параметры, указанные производителем автомобиля.

Первые признаки ослабевания крепежа

При движении автомобиля ГАЗ 3110 появляется характерный металлический стук или лязг в области колесных арок, особенно заметный при проезде неровностей или на поворотах. Звук может усиливаться при увеличении скорости и часто сопровождается вибрацией рулевого колеса, которая передается на руки водителя даже на относительно ровной дороге.

Наблюдается "биение" колеса, видимое визуально при медленном вращении (например, на подъемнике), при этом диск может иметь заметное смещение относительно оси вращения. Одновременно проявляется неравномерный износ резины – появление "лысых" пятен, волнообразной деформации протектора или сколов на краях шины.

Ключевые индикаторы проблемы

Основные симптомы, требующие немедленной проверки крепежа:

- Нестабильное поведение автомобиля: увод в сторону при торможении или движении по прямой, "рыскание" задней оси.

- Видимый люфт: при покачивании колеса руками в горизонтальной плоскости (по оси "3-9 часов") ощущается заметный свободный ход.

- Деформация крепежных отверстий: появление овальных выработок на ступице или самом диске при визуальном осмотре после снятия колеса.

- Следы трения: темные затертости или блестящие полосы на поверхности диска вокруг отверстий под болты/гайки.

| Признак | Зона проявления | Эксплуатационный риск |

| Вибрация руля | Передняя подвеска | Потеря управляемости |

| Глухой стук на кочках | Колесные арки | Разрушение подшипников ступицы |

| Визг при торможении | Тормозной диск/барабан | Искривление тормозных дисков |

Стук в передней подвеске при движении по неровностям

Стук в передней подвеске ГАЗ 3110 при проезде неровностей – распространённая проблема, сигнализирующая о неисправности ключевых компонентов ходовой части. Игнорирование этих симптомов приводит к ускоренному износу смежных узлов и снижению безопасности управления.

Диагностика требует последовательной проверки элементов подвески на предмет люфтов, деформаций и нарушений целостности. Ниже приведены основные причины возникновения стука и методы их устранения.

Причины и способы устранения стука

| Причина | Способ устранения |

|---|---|

| Износ шаровых опор | Замена опор с обязательной регулировкой развала-схождения |

| Неисправность амортизаторов (течь масла, повреждение штока) |

Замена амортизаторов попарно на одной оси |

| Разрушение сайлентблоков рычагов | Замена втулок или рычагов в сборе |

| Люфт рулевых наконечников | Замена наконечников с последующей регулировкой рулевого управления |

| Дефект стоек стабилизатора | Замена стоек, проверка креплений стабилизатора |

| Ослабление креплений (рычагов, амортизаторов, стабилизатора) |

Контрольная протяжка всех резьбовых соединений с указанным моментом затяжки |

| Износ подшипника ступицы | Замена подшипника, проверка состояния ступицы |

После замены изношенных деталей обязательна проверка работы подвески на испытательном стенде и контроль углов установки колес. Использование неоригинальных комплектующих низкого качества часто приводит к повторному появлению стука через короткий промежуток времени.

Биение руля на определенных скоростях

Вибрация рулевого колеса на конкретных скоростных режимах (чаще 60-100 км/ч) прямо указывает на дисбаланс вращающихся элементов ходовой части. Это явление возникает из-за центробежных сил, усиливающихся при достижении резонансных частот, и характерно для проблем с колесными дисками или шинами.

При разболтовке дисков на ГАЗ 3110 биение проявляется из-за неравномерного распределения массы при вращении. Ослабленные крепежи позволяют диску смещаться относительно ступицы, формируя эксцентриситет. Особенно опасны ситуации, когда несколько болтов недотянуты или сорвана резьба – это создает "восьмерку" и прогрессирующую вибрацию.

Основные причины и методы устранения

Критические факторы, связанные с разболтовкой:

- Неправильный момент затяжки – использование динамометрического ключа для соблюдения нормы 90-110 Н∙м

- Деформация посадочного отверстия – проточка ступицы или замена диска при выработке

- Критический износ крепежей – замена болтов/гаек при повреждении резьбы или конусной части

Дополнительные проверки при вибрации:

| Элемент | Диагностика | Решение |

| Шины | Поиск грыж, деформаций, проверка давления | Балансировка, замена покрышки |

| Подвеска | Люфт рулевых тяг, износ ШРУС | Замена изношенных деталей |

| Тормоза | Деформация тормозных дисков | Проточка или замена дисков |

Алгоритм устранения биения:

- Визуальный осмотр крепежей и дисков на подъемнике

- Контроль момента затяжки болтов динамометрическим ключом

- Балансировка колес с проверкой дисбаланса (не более 5 г)

- Проверка центрирующих колец при использовании универсальных дисков

Вибрация кузова при разгоне

Вибрация кузова при разгоне на ГАЗ 3110 часто возникает из-за нарушения геометрии установки колесных дисков. Основной причиной является несоответствие разболтовки (PCD) – диаметра расположения крепежных отверстий на диске и ступице. Неправильный подбор дисков (например, PCD 4×108 вместо штатного 5×108) приводит к перекосу при затяжке болтов, вызывая биение колеса в движении.

Дополнительным фактором выступает износ или деформация элементов крепления: ослабленные колесные болты, поврежденные центровочные кольца, сколы на посадочном месте диска. При ускорении возрастает нагрузка на колесные узлы, что усиливает дисбаланс и передает вибрацию на кузов через подвеску.

Способы устранения

Проверка параметров дисков:

- Убедитесь в соответствии PCD (5×108 мм) и вылета (ET 35-45 мм)

- Исключите использование дисков без центровочных колец при несовпадении диаметра ступицы

Диагностика крепежа и поверхностей:

- Проконтролируйте момент затяжки болтов (90-110 Н∙м)

- Осмотрите посадочные плоскости ступицы и диска на предмет коррозии или деформаций

- Замените поврежденные болты и центровочные кольца

Комплексные меры:

| Процедура | Эффект |

| Балансировка колес с использованием адаптеров типа "Hoffmann" | Компенсация дисбаланса при неидеальной геометрии |

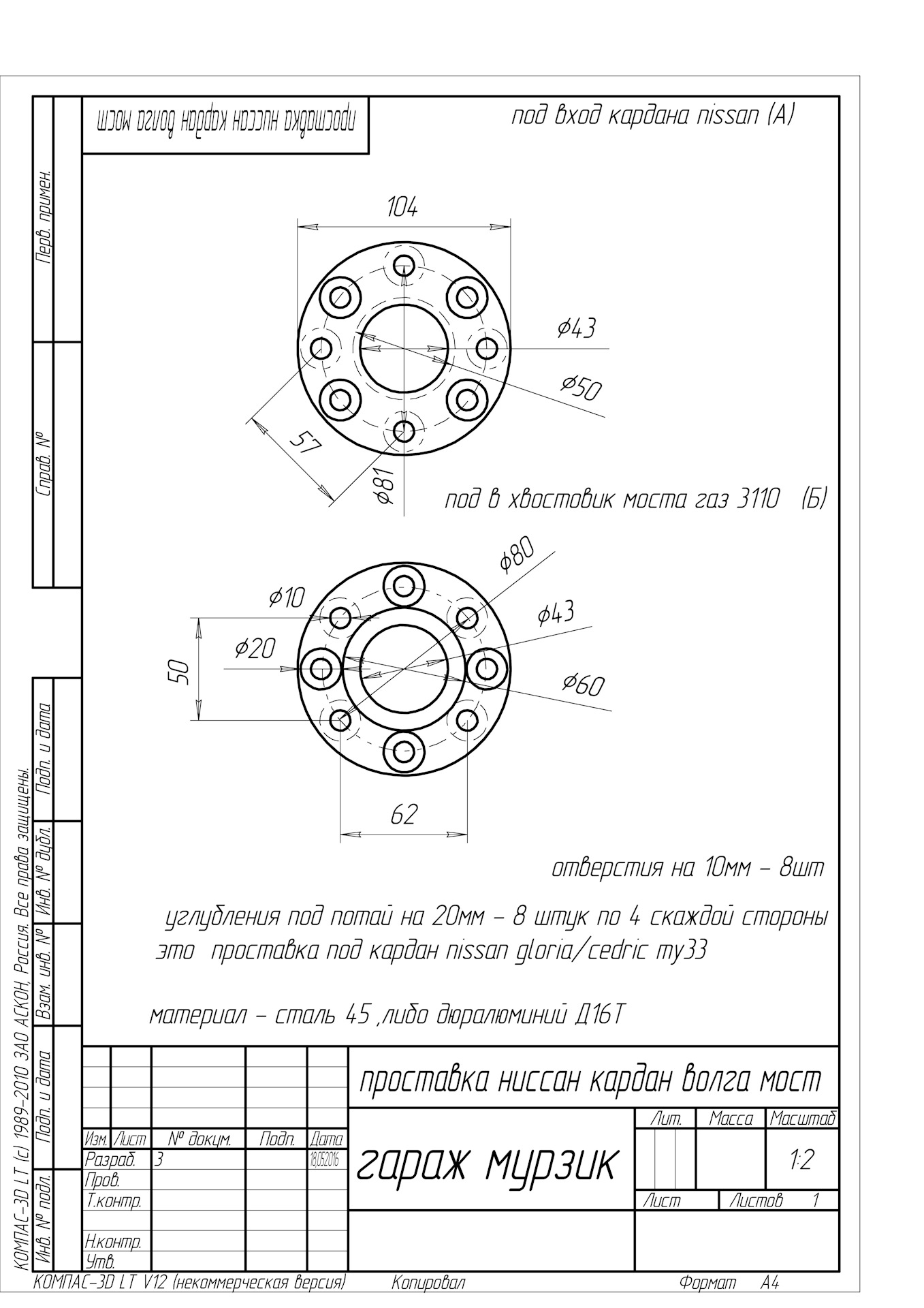

| Установка оригинальных проставок при необходимости | Корректировка вылета без нарушения центровки |

Смещение колеса относительно ступицы при визуальном осмотре

Заметное отклонение плоскости вращения колеса от ступицы указывает на критическую проблему с посадкой диска. Это проявляется визуально как несоосность центра диска и ступицы, либо выраженный перекос обода при вращении. В запущенных случаях зазор между привалочной плоскостью диска и торцом ступицы виден невооруженным глазом даже на неподвижном автомобиле.

Такое смещение возникает исключительно из-за несовпадения геометрии крепежных отверстий диска и шпилек ступицы. Причины делятся на две категории: использование дисков с несоответствующей разболтовкой (например, 4x98 вместо штатного 4x100 для ГАЗ 3110) или физическое повреждение крепежных элементов (сорванную резьбу шпильки, деформацию отверстия в диске от перетяжки).

Диагностика и устранение

Для точного определения причины выполните следующие действия:

- Проверка разболтовки: Измерьте межцентровое расстояние противоположных крепежных отверстий (PCD). Штатный параметр ГАЗ 3110 – 4x100 мм.

- Осмотр крепежа:

- Исследуйте резьбу шпилек на срыв и коррозию.

- Проверьте конусные посадочные места под гайки/болты в диске на деформацию.

- Убедитесь в отсутствии грязи или краски на привалочных поверхностях ступицы и диска.

Способы устранения в зависимости от причины:

| Причина | Решение |

|---|---|

| Несоответствие PCD (4x98, 4x108 и т.д.) | Немедленная замена диска на соответствующий штатному (4x100). Использование проставок-адаптеров недопустимо. |

| Сорванная резьба шпильки | Замена поврежденной шпильки. Требуется снятие ступицы или тормозного диска. |

| Разбитое отверстие в диске | Замена диска. Попытки ремонта (рассверливание, установка втулок) опасны. |

| Загрязнение/коррозия | Тщательная зачистка ступицы и диска металлической щеткой перед установкой. |

Важно: Эксплуатация автомобиля со смещенным колесом приводит к ускоренному износу ступичного подшипника, разрушению тормозного диска, биению руля и риску отрыва колеса на ходу. После замены диска или шпилек обязательна протяжка крепежа с правильным моментом (90-110 Н·м для ГАЗ 3110) и контроль центровки.

Основные причины самопроизвольного откручивания гаек

Самопроизвольное ослабление колесных гаек на ГАЗ 3110 создает прямую угрозу безопасности движения. Это явление требует незамедлительной диагностики и устранения первопричин для предотвращения аварийных ситуаций.

Ключевыми факторами, провоцирующими самооткручивание, выступают технические дефекты и нарушения регламента обслуживания. Анализ типовых случаев позволяет выделить несколько распространенных источников проблемы.

Технические и эксплуатационные факторы

- Несоответствие момента затяжки

- Применение недостаточного усилия при монтаже

- Использование некалиброванного инструмента (ключи "с трещоткой", пневмогайковерты без регулятора)

- Загрязнение или коррозия контактных поверхностей диска и ступицы

- Дефекты резьбовых соединений

- Износ или срыв резьбы на шпильках и гайках

- Механические повреждения (деформация, надрывы металла)

- Несовместимость конусов гаек с отверстиями диска

- Вибрационные нагрузки

- Дисбаланс колес из-за деформации дисков или износа покрышек

- Неисправности подвески (разрушенные сайлентблоки, амортизаторы)

- Неровности дорожного покрытия при длительной эксплуатации

- Некорректный подбор комплектующих

- Установка неоригинальных гаек с отклонением геометрии конуса

- Применение изношенных или бракованных стопорных элементов (пластиковых вставок, фланцев)

- Смешение типов крепежа (например, использование гаек от легкосплавных дисков на стальных)

Нарушение момента затяжки при замене колес

Неправильный момент затяжки болтов/гаек при установке колес – распространенная ошибка, приводящая к разболтовке дисков на ГАЗ 3110. Слишком слабая затяжка не создает необходимого усилия фиксации, из-за чего колесо начинает вибрировать и постепенно откручиваться. Чрезмерное усилие вызывает деформацию посадочных мест диска, ступицы или самих крепежных элементов, нарушая равномерность прилегания и распределения нагрузки.

Последствия проявляются характерными симптомами: биение руля на определенных скоростях, стук в передней подвеске, визуальная "восьмерка" на вращающемся колесе. Игнорирование проблемы провоцирует ускоренный износ ступичных подшипников, деформацию дисков, разрушение шпилек и даже полное отрывание колеса в движении.

Способы устранения и профилактики

Для решения проблемы и предотвращения повторения необходимо:

- Использовать динамометрический ключ: Обязательно затягивать крепеж с точным соблюдением момента, указанного в руководстве по эксплуатации ГАЗ 3110 (обычно 90-110 Н·м для штатных колес).

- Применять правильную схему затяжки: Крутить крепеж крест-накрест (звездообразно), а не последовательно по кругу. Это обеспечивает равномерное прилегание диска к ступице.

- Повторная протяжка: Обязательно проверить момент затяжки после первых 50-100 км пробега на новом колесе или после перебортовки.

- Проверка состояния крепежа: Перед установкой колеса осмотреть шпильки ступицы и болты/гайки:

- Отсутствие срывов резьбы, заусенцев, трещин.

- Отсутствие признаков деформации или "усталости" металла.

- Обязательная замена поврежденных элементов.

- Чистота посадочных поверхностей: Тщательно очищать ступицу и внутреннюю поверхность диска от грязи, ржавчины и окалины перед установкой. Загрязнения нарушают плоскость прилегания.

Важно: Запрещается использовать ударные гайковерты для финальной затяжки – они не обеспечивают точного контроля момента. Допускается их применение только для предварительной навинчивания. Окончательную затяжку ВСЕГДА выполняют динамометрическим ключом.

Износ резьбы на шпильках или гайках

Постепенное повреждение резьбовых соединений колесных шпилек или гаек – распространенная проблема на ГАЗ 3110. Основными причинами выступают естественный износ от многократных затяжек, использование некачественных ключей с сорванными гранями, либо установка несоответствующих гаек (например, метрических вместо дюймовых). Коррозия от дорожных реагентов и грязи также ускоряет разрушение резьбы.

Эксплуатация автомобиля с поврежденной резьбой приводит к ослаблению крепления колеса, появлению вибраций на руле и кузове при движении, а в критических случаях – к отрыву колеса. Обязательно проверяйте состояние резьбы при каждой замене шин или плановом ТО.

Способы устранения износа резьбы

Для восстановления работоспособности крепежа применяются следующие методы:

- Нарезка новой резьбы с помощью плашки (для шпилек) или метчика (для гаек). Требует точного подбора инструмента по шагу и диаметру резьбы (М12×1.25 для ГАЗ 3110).

- Замена поврежденных элементов: установка новых шпилек (выпрессовка старых, запрессовка новых) или гаек. Обязательна калибровка посадочных отверстий.

- Использование ремонтных гаек с футоркой или удлиненной резьбой для перераспределения нагрузки на неповрежденные участки шпильки.

После ремонта обязательно выполняйте обкатку:

- Протяните гайки динамометрическим ключом с усилием 90–100 Н·м.

- Пройдите 50–100 км, затем повторно проверьте момент затяжки.

- Избегайте резких разгонов и торможений в первые 200 км.

| Признак износа | Срочность ремонта | Рекомендуемый способ |

|---|---|---|

| Срыв 1-2 нитей резьбы | Низкая | Проточка плашкой/метчиком |

| Деформация более 30% резьбы | Высокая | Замена шпильки/гайки |

| Конический износ или трещины | Немедленная | Замена всего комплекта крепежа |

Важно! Никогда не используйте молоток или ударные инструменты для монтажа – это провоцирует микротрещины. При замене шпилек применяйте только штатные запчасти с маркировкой ГОСТ или ОСТ.

Некорректная установка колесных прокладок

Ошибки при монтаже переходных колесных прокладок (спейсеров) – распространенная причина разболтовки дисков на ГАЗ 3110. Несоосность отверстий прокладки со ступицей или диском создает локальные напряжения в крепеже. При движении вибрации постепенно ослабляют резьбовое соединение, провоцируя самопроизвольное откручивание гаек или болтов.

Неправильная ориентация прокладки (например, смещение относительно центрирующего выступа ступицы) приводит к дисбалансу колеса. Возникающие ударные нагрузки концентрируются на шпильках, деформируя их посадочные отверстия в диске. Особенно критично это при использовании тонких или деформированных спейсеров, не обеспечивающих равномерное прилегание поверхностей.

Основные причины и методы решения

Типичные ошибки установки:

- Перепутанная сторона монтажа – асимметричные прокладки ставятся не той гранью к диску

- Отсутствие центровки – игнорирование ступичного выступа или кольца при установке

- Механические повреждения – использование прокладок с сколами, заусенцами или искривлением

Способы устранения:

- Снять колесо и демонтировать прокладку для визуального осмотра на предмет дефектов

- Очистить сопрягаемые поверхности ступицы, диска и спейсера от грязи и коррозии

- Установить прокладку строго по центрирующему элементу ступицы (выступу или кольцу)

- Проверить плотность прилегания прокладки по всей плоскости ступицы без зазоров

- Применить динамометрический ключ для затяжки крепежа с усилием, рекомендованным производителем авто

Контрольные параметры после монтажа:

| Параметр | Норма |

| Соосность отверстий | Полное совпадение со шпильками ступицы и диска |

| Зазор между диском и прокладкой | Отсутствие видимых просветов |

| Биение колеса | Не более 0.8 мм при вращении |

Обязательна повторная протяжка крепежа через 50-100 км пробега. Используйте только сертифицированные прокладки с толщиной, соответствующей конструкции ступицы ГАЗ 3110. Отказ от нештатных спейсеров исключит риски разболтовки.

Трещины или деформация направляющих отверстий диска

Направляющие отверстия (центровочные отверстия) диска обеспечивают точную геометрию установки относительно ступицы. Их повреждение приводит к дисбалансу колеса и ускоренному износу подвески.

Деформация или трещины в этих зонах возникают от ударных нагрузок (попадание в глубокие ямы, наезд на бордюр), использования некачественных дисков, чрезмерного затягивания болтов или коррозии металла.

Способы устранения проблемы

Визуальный контроль и диагностика:

- Тщательно осмотрите отверстия при снятом колесе на предмет вмятин, овальности или видимых трещин.

- Проверьте биение диска на стенде – деформация отверстий проявится как радиальное или боковое биение даже при правильной балансировке.

- Используйте центровочные втулки (при их наличии) для оценки плотности прилегания к ступице. Люфт или перекос сигнализируют о проблеме.

Методы ремонта (ограниченная применимость):

- Расточка отверстий под ремонтный размер: Выполняется только на стальных дисках в специализированной мастерской. Алюминиевые диски ремонту не подлежат.

- Установка ремонтных втулок: В расточенное отверстие запрессовывается стальная втулка, восстанавливающая геометрию. Требует высокоточного оборудования.

Критические повреждения (требуют замены диска):

- Любые трещины в зоне отверстий – абсолютное противопоказание к ремонту из-за риска разрушения диска.

- Сильная деформация (овальность более 0.5-1 мм), делающая невозможным точную центровку даже с втулками.

- Неустранимый дисбаланс или биение после попыток ремонта.

Профилактика повреждений:

- Избегайте резких наездов на неровности и бордюры.

- Соблюдайте момент затяжки колесных болтов динамометрическим ключом (88-108 Н·м для ГАЗ 3110).

- Регулярно мойте диски и ступицы от грязи и реагентов, ускоряющих коррозию.

- Используйте только качественные диски, соответствующие параметрам автомобиля.

Применение некондиционного крепежа

Использование болтов или гаек, не соответствующих спецификациям завода-изготовителя ГАЗ 3110, напрямую влияет на стабильность соединения колесного диска со ступицей. Некондиционный крепёж часто имеет отклонения в геометрии (шаг резьбы, угол конуса), твёрдости материала или размерах посадочной части. Это нарушает равномерность распределения нагрузки на шпильки и корректное центрирование диска относительно ступицы.

Последствия проявляются в виде постоянного ослабления соединения даже после правильной затяжки с динамометрическим ключом. Вибрация от дисбаланса усиливается на определённых скоростях, резко возрастает усталостная нагрузка на металл шпилек. Со временем это провоцирует срыв резьбы, образование трещин в крепеже или самом диске, а в критических случаях – отрыв колеса во время движения.

Риски и решения

Основные проблемы некондиционного крепежа:

- Несоответствие конусу диска: Использование крепежа с неправильным углом конуса (например, сферического вместо конического 60° для ГАЗ 3110) приводит к неполному прилеганию, концентрации напряжений и самопроизвольному откручиванию.

- Неправильная длина: Слишком короткие болты не обеспечивают необходимого захвата резьбы в ступице, слишком длинные могут упираться в элементы тормозного механизма или повреждать задний фланец ступицы.

- Некачественный металл: Мягкий крепёж деформируется при затяжке, перетянутый – лопается. Избыточно твёрдый становится хрупким.

Способы устранения:

- Полная замена всего комплекта крепежа на оригинальные изделия ГАЗ или сертифицированные аналоги строго по спецификации:

- Болты М12х1.25 с конической посадочной частью 60°

- Длина резьбовой части и стержня согласно техдокументации

- Класс прочности не ниже 10.9

- Контроль состояния резьбы в ступичных отверстиях – повреждённые гнёзда требуют ремонта или замены ступицы.

- Обязательная протяжка крепежа динамометрическим ключом с усилием 90-110 Н·м через 50-100 км после установки новых дисков или крепежа.

| Параметр крепежа | Некондиционный | Оригинальный (ГАЗ 3110) |

|---|---|---|

| Тип посадочной части | Сферическая, пологая конусность | Коническая 60° |

| Класс прочности | 8.8, ниже 10.9, без маркировки | 10.9 или 12.9 (с маркировкой) |

| Шаг резьбы | М12х1.5, М12х1.0 | М12х1.25 |

Коррозия ступицы или привалочной плоскости диска

Коррозия металлических поверхностей ступицы и диска образуется под воздействием влаги, реагентов и температурных перепадов. Ржавчина создает микронеровности, нарушая геометрию сопряжения деталей. Это приводит к неравномерному распределению нагрузки на крепежные шпильки и прогрессирующему ослаблению затяжки.

Особенно опасны скрытые очаги коррозии под диском, визуально незаметные при монтаже. Со временем окислы разрушают металл, уменьшая фактическую площадь контакта. При критическом истончении материала возникает деформация посадочных зон, провоцирующая биение колеса и ускоренный износ подшипников.

Методы устранения и профилактики

- Механическая очистка:

- Жёсткой металлической щёткой удалить рыхлую ржавчину

- Обработать поверхности мелкозернистой наждачной бумагой (P180-P240)

- Протереть ветошью с обезжиривателем

- Химическая обработка:

- Нанести преобразователь ржавчины на 20-30 минут

- Смыть остатки средства водой

- Просушить сжатым воздухом

- Восстановление геометрии:

- При сильных повреждениях - проточка ступицы на токарном станке

- Шлифовка привалочной плоскости диска специализированным оборудованием

- Защита поверхностей:

- Нанесение тонкого слоя графитовой смазки или медного антизадира

- Использование герметизирующих шайб из алюминия или меди

- Регулярная очистка посадочных зон при сезонной смене колёс

Важно: При обнаружении сквозной коррозии или глубоких каверн (более 1 мм) ступица подлежит замене. Установка диска на повреждённую поверхность категорически запрещена из-за риска аварийного отрыва колеса.

Технология проверки момента затяжки динамометрическим ключом

Контроль момента затяжки гаек колесных дисков – обязательная процедура для предотвращения ослабления крепления или деформации ступицы. Использование динамометрического ключа гарантирует точное соблюдение параметров, указанных производителем автомобиля.

Перед проверкой убедитесь в чистоте резьбы шпилек и гаек, отсутствии следов коррозии и механических повреждений. Автомобиль должен стоять на ровной поверхности с затянутым ручным тормозом, а проверяемое колесо – касаться земли.

Пошаговая процедура проверки

- Установите на ключ торцевую головку соответствующего размера (для ГАЗ 3110 обычно 19 мм).

- Выставьте на шкале ключа требуемое значение момента (для ГАЗ 3110: 90-110 Н·м).

- Наденьте головку на гайку и плавно тяните рукоятку строго перпендикулярно оси крепежа.

- При срабатывании механизма щелчка (или сигнала электронного ключа) прекратите движение.

- Проверьте все гайки по схеме «крест-накрест» для равномерного распределения усилия.

- Если гайка проворачивается при заданном моменте – подтяните до щелчка.

Рекомендованные параметры для ГАЗ 3110:

| Тип диска | Диаметр резьбы | Момент затяжки (Н·м) |

|---|---|---|

| Штампованный | М12×1.25 | 90-110 |

| Легкосплавный | М12×1.25 | 90-110 |

Важно: после пробега 50-100 км повторите проверку, так как новые диски могут дать усадку. Никогда не используйте удлинители рукоятки ключа – это искажает показания.

Порядок подтяжки гаек (звездообразная схема)

Звездообразная схема подтяжки гарантирует равномерное распределение нагрузки на колесный диск и ступицу. Этот метод исключает перекосы и деформации, критически важные для безопасности движения и долговечности узлов. Последовательное чередование противоположных крепежных точек обеспечивает симметричное прилегание диска к фланцу.

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности с надежно зафиксированными колесами противооткатными упорами. Применяйте только исправный динамометрический ключ для соблюдения момента затяжки, указанного производителем ГАЗ 3110 (обычно 90-110 Н·м). Избегайте использования ударного гайковерта на финальном этапе.

Пошаговый алгоритм действий:

- Наживите все гайки (или болты) от руки до соприкосновения диска со ступицей.

- Затяните первый крепеж с усилием ~50% от номинального момента (например, 45-55 Н·м).

- Перейдите к диаметрально противоположной гайке и затяните ее с тем же усилием.

- Повторите процесс по схеме "звезда", последовательно выбирая крепеж, противоположный предыдущему:

- Для 4-гаечного колеса: 1 → 3 → 2 → 4

- Для 5-гаечного колеса: 1 → 3 → 5 → 2 → 4

- Повторите весь цикл, доводя момент до 100% номинала в той же последовательности.

- После пробега 50-100 км обязательно перепроверьте момент затяжки.

| Количество гаек | Примерная схема нумерации | Порядок первого прохода |

|---|---|---|

| 4 | 1-2 4-3 |

1 → 3 → 2 → 4 |

| 5 | 1-2-3 5-4 |

1 → 3 → 5 → 2 → 4 |

Необходимые значения момента для ГАЗ 3110

Соблюдение регламентированного момента затяжки колесных болтов/гаек критически важно для безопасности эксплуатации автомобиля. Превышение или недостаток усилия приводит к деформации дисков, повреждению шпилек ступицы и риску отрыва колеса при движении.

Для точного соблюдения параметров необходимо использовать динамометрический ключ. Затяжка "на глаз" или ударным инструментом недопустима, так как не обеспечивает равномерного распределения усилия между крепежными элементами.

Рекомендуемые параметры

Колесные болты (гайки): 88–118 Н·м.

Порядок затяжки (крест-накрест для 5 гаек):

- Условная нумерация гаек по кругу: от 1 до 5

- Последовательность: 1 → 3 → 5 → 2 → 4

- Предварительная затяжка в указанном порядке

- Окончательная затяжка с контролем момента в той же последовательности

После первых 50–100 км пробега обязателен повторный контроль момента затяжки в холодном состоянии колес.

Проверка состояния резьбы на шпильках

Тщательный осмотр резьбы на шпильках колесных болтов – критически важная процедура при выявлении причин разболтовки дисков. Поврежденная резьба нарушает равномерное распределение усилия затяжки, что приводит к самооткручиванию крепежа в процессе эксплуатации автомобиля.

Для проверки необходимо демонтировать колесо и визуально оценить состояние резьбовой части каждой шпильки. Используйте также тактильный контроль: аккуратно проведите пальцем вдоль витков, чтобы выявить задиры, вмятины или участки с "сорванной" резьбой.

Этапы диагностики и решения проблем

Выполните следующие действия для точной оценки:

- Очистка резьбы: Удалите грязь, ржавчину и металлическую стружку металлической щеткой.

- Проверка шага резьбы: Наверните колесной болт вручную. Норма:

- Болт должен вкручиваться плавно, без перекосов и заеданий.

- Полное закручивание пальцами до упора (минимум 4-5 витков).

- Контроль геометрии: Убедитесь в отсутствии искривления шпилек.

Типы повреждений и методы устранения:

| Повреждение | Признаки | Способ ремонта |

|---|---|---|

| Загрязнение/коррозия | Темные пятна, шероховатость, затрудненный ход болта | Механическая очистка, обработка WD-40 |

| Частичный срыв резьбы | Локальные заусенцы, болт "проваливается" на 1-2 витка | Восстановление резьбонарезным инструментом (лерка) |

| Полное разрушение витков | Болт не фиксируется, свободно прокручивается | Замена шпильки (требует выпрессовки/запрессовки) |

| Деформация стержня | Визуальное искривление, биение при вращении | Обязательная замена |

Важно: После восстановления резьбы или установки новых шпилек проверьте затяжку моментом, указанным для ГАЗ 3110 (обычно 90-110 Н·м). Повторный контроль резьбы рекомендован через 500 км пробега.

Обнаружение сломанных или деформированных шпилек

Визуальный осмотр шпилек обязателен при каждом снятии колеса. Проверяйте каждую шпильку на предмет трещин, сколов металла или искривления оси. Особое внимание уделите участкам у основания резьбы и под головкой – здесь чаще возникают дефекты из-за усталости металла. Используйте фонарь для подсветки труднодоступных мест.

Применяйте гаечный ключ для ручной протяжки гаек – сломанная шпилька не создаст сопротивления при закручивании. Деформированные элементы часто выдают себя перекосом или заклиниванием крепежа. Проворачивайте гайки пальцем: затрудненный ход или биение указывают на повреждение резьбы либо искривление шпильки.

Методы диагностики и устранения неисправностей

Для точного выявления дефектов:

- Очистите резьбу металлической щёткой от грязи и коррозии

- Прогоните по шпилькам резьбонарезной плашкой – заедание подтвердит деформацию

- Используйте контрольную гайку: тугое накручивание по всей длине резьбы указывает на целостность элемента

Обнаруженные проблемы устраняйте незамедлительно:

- Сломанные шпильки высверливайте из ступицы с последующей нарезкой новой резьбы

- Деформированные элементы выбивайте молотком через проточную оправку

- Установите новые шпильки, запрессовав их ударами молотка через медную прокладку

| Тип повреждения | Риск эксплуатации | Способ замены |

|---|---|---|

| Облом у основания | Отрыв колеса на ходу | Высверливание, нарезка резьбы |

| Искривление корпуса | Разрушение смежных шпилек | Выбивание, запрессовка |

| Срыв резьбы | Самопроизвольное откручивание | Замена шпильки с калибровкой отверстия |

После замены обязательно проведите обкатку: проедьте 50-70 км с контролем затяжки гаек через каждые 15 км. Используйте динамометрический ключ для соблюдения момента затяжки 90-110 Н∙м. Не допускайте установки шпилек с механическими повреждениями – микротрещины провоцируют внезапный обрыв.

Инструменты для замены шпильки ступицы

Для замены шпильки ступицы на ГАЗ 3110 необходим специализированный набор инструментов, обеспечивающий безопасное извлечение поврежденного крепежа и корректную установку нового. Отсутствие подходящих приспособлений может привести к деформации ступицы, срыву резьбы или нарушению геометрии колесного узла.

Работы выполняются без демонтажа ступицы с оси, но требуют доступа к обратной стороне фланца через технологическое отверстие за тормозным щитом. Обязательно потребуется снятие колеса, тормозного барабана и защитного колпака ступицы для обеспечения рабочего пространства.

Базовый комплект инструментов

- Трещоточный ключ с удлинителем и набором головок (19 мм для гаек колес, 30 мм для гайки ступицы)

- Динамометрический ключ для контроля момента затяжки (100-120 Н·м для гаек колес)

- Выколотка из мягкого металла (медь, алюминий) для выбивания старой шпильки без повреждения резьбы

- Гидравлический пресс или съемник шпилек (типа "головка-экстрактор") для запрессовки новой детали

- Монтажная лопатка для демонтажа тормозного барабана при его прикипании

Дополнительные приспособления

- Металлическая оправка с внутренним диаметром, соответствующим размеру резьбовой части шпильки

- Плоскогубцы с длинными губками для фиксации шпильки при начальной установке

- Проволочная щетка и очиститель тормозов для обработки посадочного отверстия

- Графитовая смазка для облегчения запрессовки

- Молоток весом 500-800 г с бойком из полиуретана

| Критичные параметры инструмента | Рекомендации для ГАЗ 3110 |

|---|---|

| Диаметр оправки для запрессовки | 14.0-14.2 мм (под резьбу М14×1.5) |

| Усилие запрессовки | 2.5-3.5 кН (контролируется по полному вхождению утолщенного пояска) |

| Глубина посадочного гнезда | 17±0.1 мм (требует очистки перед установкой) |

Важно: Запрещено использование кустарных методов выбивания шпилек зубилом или затяжка гаек для "вытягивания" новой детали – это приводит к деформации фланца ступицы. При отсутствии пресса применяется специальная запрессовочная шайба с внутренним конусом, равномерно распределяющая нагрузку.

Последовательность установки новой шпильки

Процедура замены требует строгого соблюдения этапов для обеспечения надежности крепления колеса. Работы выполняются после полного снятия колеса и тормозного барабана/диска для доступа к ступице.

Подготовьте новую шпильку, соответствующий съемник для запрессовки (например, гидравлический пресс или оправку с молотком), а также инструменты для демонтажа тормозных компонентов. Убедитесь в отсутствии повреждений резьбы и посадочного отверстия на ступице.

Пошаговый алгоритм работ

- Очистка посадочного гнезда: Тщательно удалите грязь, ржавчину и остатки старой шпильки из отверстия ступицы металлической щеткой.

- Фиксация шпильки: Вставьте новую шпильку в гнездо, совместив шлицы (если предусмотрены) с пазами ступицы. Удерживайте шпильку с обратной стороны ступицы.

- Запрессовка:

- При использовании съемника: Наденьте оправку на резьбовую часть, приложите усилие до полного вхождения шпильки в посадочное место.

- При использовании молотка: Нанесите короткие точные удары через медную или алюминиевую прокладку, избегая деформации резьбы.

- Проверка посадки: Убедитесь, что шпилька сидит плотно без люфтов, а фланец полностью прилегает к ступице.

- Контрольная сборка: Наживите гайку на резьбу и протяните её динамометрическим ключом с усилием, указанным в руководстве ГАЗ 3110 (обычно 70-90 Н·м).

| Критическая ошибка | Последствие |

| Перекос шпильки при запрессовке | Обрыв резьбы при затяжке, биение колеса |

| Неполная посадка фланца | Смещение колеса, разрушение ступицы |

После установки всех шпилек смонтируйте тормозные компоненты и колесо, выполните финальную затяжку гаек крест-накрест с рекомендованным моментом. Обязательно проверьте отсутствие биения при пробном вращении колеса.

Очистка резьбы метчиком и восстанавливающей плашкой

При разболтовке дисков на ГАЗ 3110 часто страдает резьба шпилек или болтов колес из-за коррозии, грязи или механических повреждений. Для восстановления геометрии и чистоты резьбы применяется ручная обработка метчиком (для внутренней резьбы в ступице) и восстанавливающей плашкой (для наружной резьбы шпилек).

Перед работой тщательно удалите абразивные частицы и смазку с деталей, используйте только качественный инструмент из быстрорежущей стали. Неправильный подбор размера или приложение чрезмерного усилия усугубит дефект.

Последовательность работ

- Подбор инструмента: Используйте метчики М12×1.25 (класс точности H2) для ступиц и плашки того же размера для шпилек. Проверьте соответствие шага резьбы.

- Очистка резьбы:

- Обработайте шпильки плашкой: зафиксируйте деталь в тисках, нанесите смазку (например, медную пасту), вращайте пласкодержатель строго перпендикулярно оси.

- Проходите резьбу метчиком в ступицах: стартовым (#1), затем чистовым (#2) метчиком, делая 1-2 оборота вперед и пол-оборота назад для удаления стружки.

- Контроль качества: После обработки проверьте резьбу калиброванным болтом/гайкой – движение должно быть плавным, без перекосов и заеданий.

| Тип резьбы | Инструмент | Особенности применения |

|---|---|---|

| Наружная (шпильки) | Восстанавливающая плашка | Используйте направляющую втулку для исключения перекоса. При сильной коррозии – предварительная обработка жидкостью WD-40 |

| Внутренняя (ступица) | Метчик-проходчик | Обязательно применение смазочно-охлаждающей жидкости (Литол-24). Запрещено использование шуруповерта – только вороток |

Важно: При обнаружении сколов или срыва более 30% витков резьбы метод неприменим – требуется замена шпильки или восстановление ступицы фрезерованием с последующей установкой втулки.

Осмотр конусных посадочных мест диска

Конусная посадка центрального отверстия диска обеспечивает точную центровку колеса на ступице ГАЗ 3110. При нарушении геометрии конуса возникает биение колеса, что приводит к ускоренному износу подвески и подшипников. Регулярный осмотр этой зоны критичен для безопасной эксплуатации автомобиля.

Начните проверку с демонтажа колеса и тщательной очистки ступицы и диска от грязи, ржавчины или остатков смазки. Используйте металлическую щётку и обезжириватель. Особое внимание уделите скрытым полостям конусного отверстия – даже незначительные загрязнения нарушают посадку.

Этапы выявления дефектов

Визуальная оценка поверхности: Вращайте диск под ярким светом, ища на конусной поверхности:

- Задиры или царапины от некорректного монтажа

- Очаги коррозии, нарушающие гладкость металла

- Деформации (вмятины, выпуклости)

- Следы проскальзывания (лоскуты металла, неравномерный блеск)

Проверка прилегания:

- Установите диск на ступицу без крепёжных болтов/гаек

- Попытайтесь вручную сместить его в радиальном направлении

- Наличие люфта или неплотного прилегания указывает на износ конуса

| Дефект | Последствия | Решение |

| Загрязнения/коррозия | Неравномерное прилегание | Механическая очистка + обезжиривание |

| Глубокие царапины | Смещение центра тяжести | Замена диска |

| Деформация конуса | Постоянное биение колеса | Замена диска |

Важно: При установке колеса всегда затягивайте болты/гайки крестообразно в несколько этапов с усилием, указанным в руководстве ГАЗ 3110. Использование центрирующих колец-переходников для нештатных дисков категорически запрещено – они не обеспечивают надёжного конусного контакта.

Замена поврежденных гаек (оригинал vs аналог)

Поврежденные гайки крепления колес – распространенная проблема при некорректной разболтовке дисков на ГАЗ 3110. Деформация граней, срыв резьбы или коррозия возникают из-за применения несоответствующих ключей, чрезмерного усилия затяжки или использования неоригинальных крепежей низкого качества. Игнорирование таких дефектов ведет к неравномерному прилеганию диска, биению колеса и ускоренному износу ступичных подшипников.

Замена поврежденных элементов обязательна, но выбор между оригинальными и аналоговыми гайками требует анализа. Оригинальные крепежи (производитель – ГАЗ или сертифицированные поставщики) гарантируют полное соответствие заводским параметрам: геометрии конуса, классу прочности (не ниже 8.8) и коррозионной стойкости. Аналоги сторонних фирм доступнее по цене, однако их качество варьируется от приемлемого до откровенно опасного.

Критерии выбора и особенности замены

При подборе ориентируйтесь на ключевые параметры:

- Резьба: Для ГАЗ 3110 – М12х1.25. Несоответствие шага или диаметра недопустимо.

- Конус: Угол конуса (обычно 60°) должен идеально совпадать с посадочным отверстием диска.

- Класс прочности: Маркировка 8.8, 10.9 или выше. Отсутствие маркировки – признак низкокачественного изделия.

- Покрытие: Цинкование или кадмирование для защиты от коррозии. "Голый" металл быстро ржавеет.

Замена выполняется так:

- Поднимите автомобиль домкратом, снимите колесо.

- Сорванные или закисшие гайки удалите съемником или сваркой (с осторожностью, чтобы не повредить шпильку).

- Очистите резьбу шпилек метчиком подходящего размера.

- Наживите новые гайки вручную, убедившись в свободном ходе.

- Затяните крест-накрест динамометрическим ключом с усилием 90-110 Н·м (точное значение см. в руководстве ГАЗ 3110).

Сравнительная характеристика:

| Параметр | Оригинал | Аналог |

|---|---|---|

| Совместимость | Гарантирована | Требует проверки параметров |

| Прочность | Стабильно высокая | Варьируется (риск брака) |

| Коррозионная стойкость | Высокая | Часто ниже (дешевые покрытия) |

| Стоимость | Выше | Ниже |

Заключение: Используйте оригинальные гайки для гарантии безопасности и долговечности. Если выбор падает на аналоги, приобретайте изделия проверенных брендов (Bimecc, Kingfisher, AutoFren) с обязательной проверкой геометрии, маркировки класса прочности и наличия антикоррозионного покрытия. Никогда не смешивайте старые и новые гайки на одном колесе и контролируйте момент затяжки.

Ликвидация задиров на привалочной плоскости

Задиры на привалочной плоскости ступицы или колесного диска образуются из-за коррозии, механических повреждений при монтаже, либо попадания твердых частиц между поверхностями. Неплотное прилегание диска вызывает биение колеса, ускоренный износ подшипников и нарушение безопасности движения.

Перед устранением дефектов обязательна тщательная очистка металла от грязи, ржавчины и остатков смазки. Используйте металлические щетки, абразивные диски или химические преобразователи ржавчины, после чего обезжирьте поверхность растворителем.

Методы восстановления поверхности

Выбор способа зависит от глубины повреждений:

- Мелкие царапины (до 0.3 мм): Обработайте наждачной бумагой зернистостью P180-P400 круговыми движениями. Контролируйте плоскостность металлической линейкой.

- Задиры средней глубины (0.3-1 мм): Примените плоский напильник или шлифмашинку с лепестковым диском. Избегайте локального перегрева металла!

При значительных повреждениях используйте:

- Фрезеровку на токарном станке – снимает минимальный слой металла для достижения идеальной плоскостности.

- Установку проставок-шайб – компенсируют неровности, но требуют точного подбора толщины и контроля затяжки гаек.

| Способ ремонта | Макс. глубина дефекта | Требуемое оборудование |

| Ручная шлифовка | до 0.5 мм | Напильник, наждачная бумага |

| Механическая обработка | свыше 1 мм | Токарный станок, фреза |

После восстановления плоскости нанесите тонкий слой графитовой смазки или медного спрея для защиты от коррозии. Обязательно проверьте отсутствие биения колеса на стенде после монтажа диска. Помните: критичные повреждения ступицы требуют её замены!

Правила установки центровочных колец для нештатных дисков

Центровочные кольца обязательны при монтаже дисков с посадочным диаметром (DIA), не соответствующим ступичному выступу ГАЗ 3110 (Ø58.6 мм). Без них колесо не центрируется на ступице, что приводит к биению руля, ускоренному износу подвески и разрушению болтов/гаек.

Кольца компенсируют разницу между центральным отверстием диска и диаметром ступицы. Они изготавливаются из алюминия или высокопрочного пластика, при этом пластиковые требуют регулярной замены из-за деформации при нагреве.

Ключевые правила монтажа

- Точный подбор размеров: Замерьте ступичный выступ штангенциркулем (Ø58.6 мм) и внутренний диаметр диска. Пример маркировки кольца: 73.1→58.6 (внешний Ø → внутренний Ø).

- Чистота поверхностей: Удалите ржавчину с ступицы и грязь с посадочного отверстия диска. Наличие загрязнений нарушает соосность.

- Правильная установка: Наденьте кольцо на ступицу до упора перед монтажом диска. Убедитесь, что оно сидит без перекосов.

- Контроль посадки: Кольцо должно входить в диск с небольшим натягом (не выпадать при наклоне), но не требовать ударной силы.

| Материал кольца | Плюсы | Минусы |

|---|---|---|

| Алюминий | Долговечность, стабильность геометрии | Риск прикипания к ступице |

| Пластик | Дешевизна, защита от коррозии | Деформация от нагрева, хрупкость |

Важно: Кольца не заменяют этап протяжки болтов крест-накрест! После установки диска на кольцо: закрутите болты руками, опустите автомобиль с домкрата, затем затяните с моментом 90-110 Н∙м в 2-3 этапа по схеме "звезда".

Контроль геометрии диска после ударов

Любое сильное воздействие на колесо (попадание в яму на скорости, наезд на бордюр, ДТП) может вызвать деформацию диска. Даже незначительное искривление нарушает геометрию, что проявляется в биении руля, вибрациях кузова при движении и неравномерном износе резины. Своевременная диагностика критически важна для безопасности и предотвращения дальнейших повреждений подвески.

Визуальный осмотр часто недостаточен, особенно для стальных дисков или легкосплавных с внутренними дефектами. Необходимо использовать специализированное оборудование для точной оценки радиального и осевого биения. Процедуру следует проводить на снятом колесе, очищенном от грязи и остатков балансировочных грузов.

Методы контроля и устранения дефектов

Этапы профессиональной диагностики:

- Стендовый контроль: Крепление диска на балансировочный станок с конусной центровкой.

- Замер показателей:

- Радиальное биение (не более 0.8 мм)

- Осевое биение (не более 1.2 мм)

- Анализ повреждений: Выявление вмятин, "яйцевидности", трещин в зоне спиц или обода.

Способы восстановления геометрии:

| Тип диска | Допустимый ремонт | Ограничения |

|---|---|---|

| Стальной | Правка гидравлическим прессом, рихтовка молотком на наковальне | Деформации обода до 3 мм, отсутствие трещин |

| Легкосплавный (литье) | Прокатка на специальном стенде (холодная правка) | Повреждения только обода, без излома спиц |

| Кованый | Правка под давлением с нагревом* | *Только в специализированных центрах с последующей термообработкой |

Важно: Диски с трещинами, глубокими коррозийными поражениями или деформацией посадочных отверстий восстановлению не подлежат. После правки обязательна повторная проверка биения и балансировка колеса в сборе. При превышении допустимых норм биения или невозможности устранения дефекта диск требует замены.

Обработка ступицы антикором перед монтажом

Появление коррозии на поверхности ступицы – распространенная причина нарушения правильной разболтовки колесных дисков на ГАЗ 3110. Окислы и ржавчина создают неровности, препятствующие плотному прилеганию диска к ступице. Это приводит к биению колеса на ходу, неравномерному затягиванию болтов или гаек и ускоренному износу элементов подвески.

Предварительная обработка ступицы антикоррозионным составом перед установкой диска является обязательной профилактической мерой. Она не только защищает металл от дальнейшего разрушения, но и создает гладкий слой, обеспечивающий равномерное распределение нагрузки при затяжке крепежа и корректное центрирование диска на ступице.

Порядок обработки и применяемые материалы

Для эффективной защиты выполните следующие действия:

- Тщательная очистка: Используйте металлическую щетку, шлифовальную насадку или абразивный круг для удаления всех следов ржавчины, окалины и грязи с посадочной поверхности ступицы и центрирующего выступа.

- Обезжиривание: Протрите очищенную поверхность ветошью, смоченной в уайт-спирите, бензине или специальном обезжиривателе.

- Нанесение антикора: Выберите подходящий состав:

- Медная высокотемпературная смазка: Наиболее популярный вариант (например, Liqui Moly Kupfer-Paste). Устойчива к высоким температурам тормозного узла, предотвращает закисание и приваривание диска к ступице.

- Антифрикционные пасты на графитовой или керамической основе: Обладают хорошими защитными и противоскользящими свойствами.

- Специализированные антикоррозийные спреи (типа "цинковый спрей"): Создают тонкий защитный слой. Требуют полного высыхания перед установкой диска.

- Равномерное нанесение: Нанесите тонкий, равномерный слой выбранного состава ТОЛЬКО на чистую посадочную поверхность ступицы и центрирующий выступ. Избегайте попадания состава на шпильки/болты и в отверстия под них – это может нарушить момент затяжки.

- Контроль слоя: Слой должен быть достаточным для защиты, но не избыточным, чтобы не создавать чрезмерно "скользкую" поверхность и не спровоцировать самопроизвольное ослабление крепежа.

Важно: Никогда не используйте для обработки обычный солидол, литол или аналогичные пластичные смазки общего назначения. Они не обладают необходимыми высокотемпературными характеристиками, стекают с поверхности, собирают грязь и могут способствовать ослаблению крепления колеса.

Применение медной смазки для резьбы

Медная смазка используется для обработки резьбы шпилек и гаек колесных дисков, предотвращая коррозию и закисание соединений. Она сохраняет свойства при экстремальных температурах (от -50°C до +1100°C), что критично для тормозной системы.

Слой смазки создает барьер против влаги и химических реагентов, снижая риск срыва резьбы при демонтаже. Особенно актуально для регионов с агрессивными дорожными реагентами или высокой влажностью.

Правила нанесения и меры предосторожности

Применяйте смазку тонким равномерным слоем на очищенную резьбу с помощью кисти. Избегайте:

- Попадания на тормозные колодки или диски – снижает трение

- Смешивания с графитовыми составами – вызывает химические реакции

- Избыточного нанесения – приводит к выдавливанию при затяжке

Этапы обработки:

- Очистите резьбу металлической щеткой от ржавчины

- Обезжирьте поверхность

- Нанесите смазку только на первые 4-5 витков резьбы

- Затяните крепеж с моментом 90-110 Н∙м для ГАЗ 3110

Важно: Не заменяйте медную смазку литолом или WD-40 – они теряют свойства при нагреве и провоцируют самооткручивание.

| Преимущества | Риски при игнорировании |

| Защита от коррозии | Прикипание гаек |

| Точный момент затяжки | Деформация резьбы |

| Легкий демонтаж | Обрыв шпилек |

Запрет на использование ударных гайковертов для финальной затяжки

Использование ударных гайковертов для окончательной затяжки колесных болтов на ГАЗ 3110 категорически не рекомендуется. Основная причина кроется в их принципе работы: инструмент создает серию импульсных ударов высокой силы, которые невозможно точно дозировать. Это неизбежно приводит к превышению требуемого момента затяжки, указанного производителем автомобиля.

Чрезмерное усилие при затяжке вызывает критическую деформацию резьбы болтов и ступичных шпилек. Пластические деформации в металле снижают прочность соединения и создают области повышенного напряжения. В долгосрочной перспективе это провоцирует усталостные разрушения крепежа, появление микротрещин в дисках и неравномерное распределение нагрузки на ступичный узел.

Правильная технология затяжки и альтернативы

Для финальной затяжки колес ГАЗ 3110 применяется исключительно динамометрический ключ, обеспечивающий точное соблюдение момента:

- Предварительная натяжка болтов/гаек ударным гайковертом допустима только на низких оборотах для ускорения процесса.

- Окончательная затяжка выполняется динамометрическим ключом в строгой последовательности (крест-накрест или по звездочке).

- Значение момента затяжки для ГАЗ 3110: 8-10 кгс·м (78-98 Н·м).

Если динамометрический ключ недоступен, допустимо использование:

- Пневматического гайковерта с ограничителем момента.

- Ручного ключа с контролем усилия "на ощупь" (требует опыта).

- Протяжка колес после пробега 50-100 км с обязательным контролем момента.

| Ошибка | Последствие для ГАЗ 3110 |

|---|---|

| Перетяжка ударником | Обрыв шпилек, деформация диска, биение колеса |

| Неравномерная затяжка | Разрушение подшипника ступицы, вибрация руля |

| Игнорирование контроля | Откручивание колеса на ходу, авария |

Соблюдение регламента затяжки исключает самопроизвольное ослабление крепежа и предотвращает ускоренный износ ходовой части. Регулярная проверка момента динамометрическим ключом обязательна при каждом ТО или сезонной смене колес.

Повторная протяжка крепежа после 50-100 км пробега

После замены колес или ремонта ходовой части происходит постепенная усадка и приработка сопрягаемых поверхностей (диски, ступицы, тормозные барабаны). Под воздействием динамических нагрузок и температурных деформаций резьбовые соединения теряют первоначальный момент затяжки. Вибрации и ударные воздействия от дорожного полотна дополнительно способствуют самопроизвольному ослаблению крепежа.

Несвоевременная повторная протяжка приводит к возникновению опасного люфта колеса. Это провоцирует биение дисков, ускоренный износ подшипников ступиц, деформацию крепежных элементов. В критических случаях возможен срыв резьбы или полный отрыв колеса во время движения.

Технология выполнения протяжки

Процедура обязательна для всех колес и выполняется с соблюдением этапов:

- Установите автомобиль на ровную площадку с включенной передачей (или ручным тормозом)

- Очистите резьбу болтов/шпилек и отверстия диска от загрязнений металлической щеткой

- Используйте калиброванный динамометрический ключ с пределом измерения до 150 Н·м

- Применяйте схему затяжки «крест-накрест» для равномерного распределения усилия

| Тип крепежа | Момент затяжки (Н·м) |

|---|---|

| Болты колесные (сталь) | 90-110 |

| Гайки колесные (сталь) | 90-110 |

Важно: избегайте перетяжки – превышение момента вызывает растяжение шпилек и деформацию дисков. После протяжки обязателен контроль через каждые 500-700 км пробега.

Проверка свободного хода подвески при вывешенном колесе

Для точной диагностики причины разболтовки колес на ГАЗ 3110 необходимо проверить люфты в подвеске при вывешенном состоянии колеса. Поднимите автомобиль домкратом, обеспечив полную разгрузку проверяемого узла. Колесо должно свободно вращаться без контакта с землей.

Возьмитесь за колесо двумя руками в положениях "3 и 9 часов" (горизонтальная плоскость). Энергично раскачивайте его из стороны в сторону, прислушиваясь к стукам и оценивая величину свободного хода. Повторите процедуру, расположив руки в позициях "12 и 6 часов" (вертикальная плоскость). Фиксируйте любые нехарактерные перемещения.

Интерпретация результатов

Обнаруженные люфты указывают на следующие проблемы:

- Горизонтальное биение:

- Износ шаровых опор

- Дефект рулевых наконечников или тяг

- Разбитые втулки стабилизатора

- Вертикальное биение:

- Выработка подшипника ступицы

- Разрушение сайлент-блоков рычагов

- Ослабление крепления амортизатора

Важно: Во время проверки помощник должен контролировать состояние узлов под капотом и в подколесном пространстве. Видимый люфт сопрягаемых элементов подтверждает износ. Для точной локализации используйте монтировку, проверяя зазоры в местах соединений методом рычага.

Дефектовка ступичных подшипников

Проверка ступичных подшипников при разболтовке дисков ГАЗ 3110 критична, так как их износ напрямую влияет на безопасность. Неисправности подшипников провоцируют люфт колеса, вибрации руля и ускоренный износ шин, что усугубляется некорректным монтажом дисков.

Дефектовку выполняют при каждом ТО или при появлении симптомов неисправности. Процедура включает визуальный осмотр, оценку шумов и замер люфта, что позволяет своевременно выявить проблему и избежать разрушения узла.

Методы диагностики и устранения неисправностей

Основные признаки износа подшипника:

- Гул или вой при движении, меняющий тональность в поворотах;

- Люфт колеса при покачивании руками (автомобиль на домкрате);

- Локальный перегрев ступицы после пробега 3-5 км;

- Вибрация педали тормоза и рулевой колонки.

Порядок дефектовки:

- Поднимите автомобиль домкратом, снимите колесо.

- Проверьте люфт: ухватите диск обеими руками, покачайте вверх-вниз и влево-вправо. Допустимый зазор – не более 0,5 мм.

- Прокрутите ступицу рукой: скрежет, хруст или заедание указывают на повреждение тел качения.

- Осмотрите посадочные места: трещины, выработка или коррозия на поверхности ступицы требуют замены детали.

Способы устранения:

- При износе подшипника – замена новым с обязательной запрессовкой съёмником и нагревом до 80-100°C.

- При повреждении ступицы – фрезеровка посадочного места или установка новой детали.

- После ремонта отрегулируйте затяжку гайки ступицы моментом 19,6 Н·м с последующим проворачиванием на 25-30°.

Люфт рулевых тяг и наконечников как провоцирующий фактор

Износ шаровых шарниров рулевых тяг и наконечников создает неконтролируемый зазор в рулевом механизме. Этот люфт вызывает биение колес при движении по неровностям, передавая ударные нагрузки на ступицу и крепежные элементы. Постоянная вибрация ослабляет резьбовое соединение, провоцируя постепенное самооткручивание гаек или болтов крепления диска.

Особенно опасна комбинация люфта с эксцентриситетом тормозных дисков или деформацией колесных дисков. В таких условиях вибрация усиливается многократно, а циклические нагрузки приобретают резонансный характер. Это ускоряет процесс разболтовки, особенно при движении на высоких скоростях или по разбитым дорогам.

Диагностика и устранение проблемы

Выявление неисправности требует последовательной проверки:

- Контроль люфта наконечников: При вывешенных передних колесах покачивайте тяги вверх-вниз. Допустимый зазор – не более 1.5 мм.

- Проверка тяг в продольном направлении: Резкие движения рулем влево-вправо (при заглушенном двигателе) не должны сопровождаться стуками.

- Осмотр пыльников: Трещины или разрывы защитных чехлов приводят к попаданию грязи и ускоренному износу шарнира.

Устранение дефекта:

- Замена изношенных деталей: Тяги и наконечники меняются парно на одной оси. Обязательна последующая регулировка углов установки колес.

- Контроль момента затяжки: После замены крепеж дисков затягивается динамометрическим ключом с усилием 90-110 Н·м для ГАЗ 3110.

- Проверка состояния смежных узлов: Оцените целостность стоек амортизаторов, опорных подшипников и сайлент-блоков рычагов подвески.

| Признак износа | Последствия для крепления дисков |

|---|---|

| Стук в руле при проезде неровностей | Локальные ударные нагрузки на шпильки |

| Вибрация руля на скорости | Раскручивание крепежа из-за резонанса |

| "Выбивание" руля при торможении | Критическая деформация посадочных поверхностей |

Последствия полного откручивания колеса на ходу

Полное откручивание колеса во время движения автомобиля ГАЗ 3110 является крайне опасной нештатной ситуацией, приводящей к практически мгновенной и катастрофической потере управляемости и устойчивости транспортного средства.

Отделившееся колесо перестает выполнять свою основную функцию – обеспечивать контакт автомобиля с дорогой. Это приводит к резкому крену кузова в сторону потерянного колеса, так как противоположное колесо этой оси теперь не имеет опоры. Автомобиль немедленно теряет курсовую устойчивость и сходит с траектории движения.

Основные последствия и опасности

Последствия полного отрыва колеса на ходу носят тяжелый, часто необратимый характер:

- Потеря управления и занос: Автомобиль резко уходит в сторону оторвавшегося колеса, водитель теряет контроль над рулевым управлением. Выровнять машину практически невозможно.

- Повреждение кузова и подвески: Сорванный кузов опускается на дорожное полотно. Происходит удар ступицей или тормозным диском (барабаном) об асфальт, что приводит к:

- Деформации или разрушению элементов подвески (рычаги, амортизаторы, пружины).

- Повреждению рулевых тяг и рулевой рейки/редуктора (особенно уязвимы на ГАЗ 3110 при ударе передним колесом).

- Пробиванию днища кузова или повреждению порогов.

- Обрыву тормозных шлангов или магистралей.

- Разрушение оторвавшегося колеса: Отделившееся колесо, вращаясь с большой скоростью, может:

- Нанести тяжелые повреждения самому автомобилю (крылья, двери, бампер).

- Представлять смертельную опасность для других участников движения (водителей, пешеходов), превращаясь в неуправляемый тяжелый снаряд.

- Разрушиться при ударе о препятствие, разлетевшись на опасные осколки.

- Опрокидывание автомобиля: Резкий крен и удар об асфальт могут привести к опрокидыванию автомобиля, особенно на высокой скорости или при выполнении маневра.

- Дорожно-транспортное происшествие: Почти неизбежно столкновение с другими транспортными средствами, отбойниками, ограждениями или статичными объектами из-за полной потери управления.

| Тип Последствия | Объект Воздействия | Характерные Повреждения/Опасности (ГАЗ 3110) |

|---|---|---|

| Механические | Автомобиль ГАЗ 3110 | Разрушение подвески (рычаги, стойки), повреждение рулевого механизма (тяги, рейка/редуктор), деформация кузова (крыло, порог, днище), повреждение тормозной системы, разрушение крыла, бампера. |

| Безопасность движения | Водитель, пассажиры, другие участники движения | Серьезные травмы или гибель в результате потери управления, заноса, опрокидывания; травмы от удара оторвавшимся колесом или его обломками; ДТП с другими ТС. |

| Юридические/Материальные | Владелец автомобиля | Крупный материальный ущерб (ремонт своего и чужих автомобилей, имущества); гражданская ответственность за причинение вреда жизни, здоровью, имуществу третьих лиц; административная или уголовная ответственность (если будет доказана халатность в обслуживании). |

Примечание: Для заднеприводного ГАЗ 3110 отрыв переднего колеса особенно критичен из-за непосредственного воздействия на рулевое управление и большей вероятности мгновенной потери курса. Отрыв заднего колеса также приводит к резкому заносу и крену.

Полное откручивание колеса на ходу – это авария с крайне высоким риском тяжелых последствий. Предотвращение такой ситуации путем регулярной проверки затяжки гаек и состояния колесных болтов/штифтов является абсолютной необходимостью.

Повреждения крыльев и элементов подвески при отрыве колеса

Отрыв колеса из-за разболтовки дисков на ГАЗ 3110 провоцирует катастрофические разрушения кузова и ходовой части. Первичный удар приходится на крылья: переднее или заднее (в зависимости от оси отрыва) деформируется от удара сорвавшимся колесом, а в тяжелых случаях – отрывается полностью или разрывается по сварочным швам. Сопровождается это разрушением креплений брызговиков и локальным смятием порогов.

Сильнейший динамический удар при отрыве колеса передается на элементы подвески. Рычаги (особенно нижние), сайлент-блоки и шаровые опоры испытывают критические перегрузки, приводящие к их поломке или необратимой деформации. Повреждается также рулевая тяга на передней оси, что вызывает мгновенную потерю управления. Дополнительно ударная нагрузка может вызвать искривление поворотного кулака или стойки амортизатора.

Ключевые последствия для кузова и подвески

- Крылья и прилегающие зоны: Вмятины, разрывы металла, отрыв крепежных кронштейнов, повреждение лакокрасочного покрытия.

- Подвеска: Изгиб/разрыв рычагов, разрушение шаровых опор и сайлент-блоков, деформация стоек, повреждение стабилизатора поперечной устойчивости.

- Рулевое управление: Искривление тяг, выход из строя наконечников, повреждение рулевой рейки.

- Дополнительные разрушения: Деформация порогов, разрыв тормозных шлангов/трубок, повреждение датчиков АБС, обрыв проводов.

Этапы устранения повреждений

- Визуальная диагностика кузова (крылья, пороги, лонжероны) на предмет геометрии и целостности сварных швов.

- Контроль состояния подвески: проверка рычагов, стоек, сайлент-блоков, шаровых опор на деформацию и трещины.

- Проверка рулевых тяг и наконечников, углов установки колес.

- Замена всех поврежденных элементов подвески и кузовных деталей (крылья, брызговики).

- Восстановление крепежных точек, сварка разорванных швов, рихтовка деформированных участков кузова.

- Регулировка развала-схождения колес, тест-драйв для проверки управляемости.

| Элемент | Тип повреждения | Риск при игнорировании |

|---|---|---|

| Переднее крыло | Разрыв по креплениям, вмятина | Коррозия, нарушение аэродинамики |

| Нижний рычаг | Деформация, трещины | Потеря управления, разрушение подвески |

| Шаровая опора | Разрушение пыльника, люфт | Внезапный отрыв ступицы |

| Рулевая тяга | Искривление | Некорректная работа рулевого управления |

Деформация тормозных дисков от ударной нагрузки

Деформация тормозных дисков возникает при резком силовом воздействии на колесо, например, при наезде на глубокую яму, бордюр или препятствие на высокой скорости. Ударная нагрузка приводит к локальному перегреву и механическому искривлению рабочей поверхности диска, нарушая его геометрию. Особенно критично это для литых дисков, обладающих меньшей пластичностью по сравнению с коваными аналогами.

Повреждения проявляются в виде биения руля и вибраций кузова при торможении из-за неравномерного контакта колодок с поверхностью диска. Дополнительными факторами риска являются перетянутые колесные болты, коррозия ступицы или установка дисков с несоответствующей разболтовкой, что усиливает перекос при ударе. Неисправность прогрессирует при дальнейшей эксплуатации, ускоряя износ колодок и подшипников ступицы.

Способы устранения

Для диагностики и восстановления работоспособности тормозной системы необходимо:

- Замер биения диска индикаторной стойкой при вращении ступицы (допустимое отклонение – до 0,05 мм).

- Проточка диска на токарном станке при сохранении минимально допустимой толщины (указана на торце изделия).

- Обязательная замена при обнаружении трещин, сколов или критического истончения рабочей поверхности.

| Симптом | Проверка | Решение |

|---|---|---|

| Вибрация при торможении | Визуальный осмотр на подъемнике, тест на биение | Проточка или замена диска |

| Локальный перегрев | Термоиндикация после поездки | Замена диска и колодок |

Профилактические меры:

- Контроль давления в шинах для амортизации ударов.

- Избегание резких наездов на препятствия, особенно с низкопрофильной резиной.

- Регулярная диагностика ступичного подшипника и посадочного места диска.

Важность балансировки после любых работ с дисками

Балансировка колес обязательна после демонтажа/монтажа дисков, замены шин, ремонта обода или подвески. Даже незначительные изменения позиции шины относительно диска или нарушение геометрии при ремонте создают дисбаланс массы. Пренебрежение этой процедурой приводит к критическим нагрузкам на узлы автомобиля независимо от характера выполненных работ.

Дисбаланс проявляется вибрациями руля и кузова на определенных скоростях, что вызывает дискомфорт при управлении. Постепенно это провоцирует ускоренный износ критически важных компонентов: от подшипников ступиц и элементов рулевого механизма до деталей подвески. Систематическая езда с разбалансированными колесами сокращает ресурс шин на 15-30% из-за неравномерного истирания протектора.

Основные последствия отсутствия балансировки:

- Вибрации: возрастают при скорости 60-100 км/ч, передаются на руль и сиденья

- Преждевременный износ: разрушение ступичных подшипников, амортизаторов, шаровых опор

- Деформация шин: появление "пятнистого" износа, снижение сцепления с дорогой

- Риск аварий: ухудшение управляемости и эффективности торможения

Для устранения дисбаланса используют компьютерные стенды, определяющие места установки грузиков. Стандартная процедура включает:

- Очистку диска от грязи и старых грузов

- Крепление колеса на балансировочный станок

- Автоматический расчет массы и позиции компенсаторов

- Монтаж свинцовых/цинковых грузиков (набивных или клеящихся)

| Тип груза | Применение | Преимущества |

|---|---|---|

| Набивные (кронштейнные) | Стальные штампованные диски | Надежная фиксация, устойчивость к грязи |

| Самоклеящиеся (ZIP) | Легкосплавные диски | Не повреждают покрытие, эстетичность |

Регулярная проверка баланса (каждые 5-7 тыс. км или после сезонной смены резины) – обязательное условие безопасной эксплуатации ГАЗ 3110. При появлении вибраций или изменении характера износа шин процедуру повторяют внепланово.

Испытание на стенде сымитированной разболтовки

Для точной диагностики последствий разболтовки колес ГАЗ 3110 применяются специализированные вибрационные стенды, где создаются контролируемые условия имитации дисбаланса. На ступицу крепится адаптер с эксцентриковым грузом, величина смещения которого рассчитывается пропорционально массе колеса в сборе – это позволяет воспроизвести реальную амплитуду биений при движении.

Стенд фиксирует резонансные частоты, амплитуду колебаний подвески и кузова, а также точки возникновения максимальных нагрузок на элементы ходовой части. Датчики акселерометров, установленные на рычагах, амортизаторах и рулевой рейке, регистрируют параметры с частотой до 1000 Гц, что выявляет даже скрытые деформации компонентов.

Ключевые этапы испытаний

- Фаза качения: Стенд раскручивает колесо до 120 км/ч с пошаговым увеличением эксцентриситета груза, имитируя поэтапное ослабление гаек.

- Анализ резонанса: Фиксация критических оборотов, при которых вибрация превышает 0,6 мм/с² (порог комфорта для седанов).

- Тест на усталость: Циклическая нагрузка (500+ циклов) для выявления микротрещин в дисках и ступичных подшипниках.

| Параметр | Норма для ГАЗ 3110 | Результат при разболтовке |

|---|---|---|

| Биение ступицы | ≤ 0.05 мм | 0.12-0.18 мм |

| Вибрация руля (80 км/ч) | ≤ 0.3 мм/с² | 1.2-2.0 мм/с² |

| Люфт подшипника | 0.01 мм | 0.07-0.09 мм |

Важно: После испытаний обязателен демонтаж колеса с проверкой контактных поверхностей диска на предмет вмятин и коробления. Наибольшие деформации обычно фиксируются в зоне крепежных отверстий – это требует замены диска при отклонении плоскости прилегания свыше 0,3 мм.

Правила хранения колес для сохранения геометрии

Длительное хранение колес требует соблюдения строгих условий для предотвращения деформации дисков и потери геометрических параметров. Неправильное складирование создает точечные нагрузки на обода, провоцируя искривление посадочных плоскостей и нарушение центровки, что впоследствии приводит к вибрациям и ускоренному износу подвески.

Основные принципы хранения направлены на равномерное распределение веса и исключение внешних деформирующих факторов. Особое внимание уделяется положению колес, защите от механических воздействий и контролю климатических условий в помещении, так как перепады влажности и температуры способствуют коррозии и ослаблению структуры металла.

Ключевые требования к хранению

- Горизонтальное положение: Шины с дисками укладывайте стопкой максимум из 4 штук на ровную твердую поверхность (деревянный поддон, бетонный пол).

- Вертикальная установка: При хранении отдельно шин без дисков размещайте их вертикально на протекторе. Обязательно проворачивайте каждые 3-4 недели для предотвращения образования "плоских пятен".

- Защита от деформации: Исключите контакт с острыми предметами, тяжелыми грузами сверху и падающими объектами. Не подвешивайте за диски.

Дополнительные меры защиты

- Очищайте колеса от грязи, реагентов и влаги перед закладкой на хранение.

- Обрабатывайте диски антикоррозийным составом, шины – специальным консервирующим спреем.

- Поддерживайте в помещении:

- Температуру: от +10°C до +25°C

- Влажность: не выше 60-70%

- Избегайте попадания прямых солнечных лучей и источников тепла (батареи, обогреватели).

| Параметр | Рекомендация | Риск нарушения |

|---|---|---|

| Давление в шинах | Поднять на 10-15% от рабочего | Деформация боковин, растрескивание корда |

| Положение литых дисков | Только горизонтальная стопка | Прогиб конструкции под собственным весом |

| Срок хранения без обслуживания | Не более 2 месяцев | Потеря эластичности резины, остаточная деформация |

Минимально допустимая длина резьбы на шпильке

Минимальная длина резьбы на шпильке колеса ГАЗ 3110 напрямую влияет на безопасность крепления диска. При недостаточной глубине зацепления гайки резьбовые витки испытывают критическую нагрузку, что приводит к деформации, срыву резьбы или поломке шпильки. Это создает риск самопроизвольного откручивания колеса во время движения.

Для стандартных шпилек М12×1.25 ГАЗ 3110 минимально допустимая длина неповрежденной резьбы составляет 12 мм. Это обеспечивает не менее 8-10 полных витков в зацеплении с гайкой после затяжки с моментом 7-9 кгс·м. Сокращение длины ниже этого значения нарушает равномерное распределение нагрузки по виткам.

Критерии оценки и методы контроля

Для определения соответствия требованиям выполните проверку:

- Измерьте длину резьбовой части штангенциркулем от упорного буртика до конца шпильки.

- Исключите из замера участки со сколами, задирами или смятыми витками.

- Проверьте свободное накручивание эталонной гайки по всей длине резьбы.

| Состояние резьбы | Допустимая длина | Решение |

|---|---|---|

| Новая шпилька | ≥16 мм | Установка разрешена |

| Частичный износ | ≥12 мм | Допустима эксплуатация |

| Коррозия/повреждения | <12 мм | Обязательная замена |

Важно: При установке дисков с увеличенной толщиной ступичной области (например, литых) используйте только оригинальные шпильки увеличенной длины. Укорачивание резьбы напильником для компенсации глубины запрещено – это нарушает геометрию витков.

Критерии замены комплекта крепежа

Комплект подлежит обязательной замене при визуальном выявлении механических повреждений: трещин на шпильках или гайках, деформации резьбовой части, сколов посадочных конусов под диски. Необратимой причиной является коррозия, приводящая к изменению геометрии элементов или уменьшению сечения металла более чем на 10%.