Разнос дизеля - причины, последствия, диагностика

Статья обновлена: 28.02.2026

Явление "разноса" дизельного двигателя – это аварийный режим работы, при котором мотор начинает неконтролируемо набирать обороты, превышая все допустимые пределы. Этот процесс происходит без воздействия водителя на педаль газа и продолжается до полного разрушения силового агрегата или принудительной остановки подачи воздуха.

Разнос представляет собой крайне опасную ситуацию, чреватую тяжелыми последствиями: от выхода из строя самого двигателя и дорогостоящего ремонта до реальной угрозы безопасности людей вблизи работающей установки. Понимание причин, вызывающих разнос, и знание методов его предотвращения критически важны для владельцев и операторов дизельной техники.

В данной статье подробно рассматриваются основные факторы, провоцирующие неуправляемое увеличение оборотов, анализируются возможные разрушительные последствия этого явления, а также описываются ключевые аспекты диагностики дизельных двигателей, направленной на выявление и устранение рисков возникновения разноса.

Ключевой механизм разноса: неконтролируемое горение масла в цилиндрах

При нормальной работе дизеля сгорание строго контролируется подачей топлива через форсунки. Разнос возникает, когда моторное масло начинает поступать в камеру сгорания и воспламеняться самостоятельно из-за высокой температуры сжатия. Поскольку масло обладает значительной теплотворной способностью, его горение становится автономным источником энергии.

Дизельные двигатели принципиально отличаются от бензиновых отсутствием дроссельной заслонки на впуске, что обеспечивает постоянный приток кислорода. Когда масло проникает в цилиндры, оно сгорает с выделением энергии, раскручивая коленчатый вал. Рост оборотов увеличивает давление в масляной системе, что провоцирует еще большее поступление смазки в цилиндры, замыкая порочный круг.

Основные источники масла в камере сгорания:

- Износ поршневых колец/гильз цилиндров → просачивание масла из картера

- Дефекты маслосъёмных колпачков клапанов → стекание масла по стержням клапанов

- Течь уплотнений турбокомпрессора → попадание масла во впускной коллектор

- Переполнение картера (из-за разжижения топливом или антифризом) → выброс масла через систему вентиляции

Неконтролируемое горение масла полностью блокирует штатные методы остановки двигателя. Перекрытие топливоподачи неэффективно, так как масло продолжает поступать и гореть. Обороты лавинообразно растут до 4000-6000 об/мин, пока не происходит механическое разрушение двигателя или не перекрывается воздухозаборник.

Критические последствия:

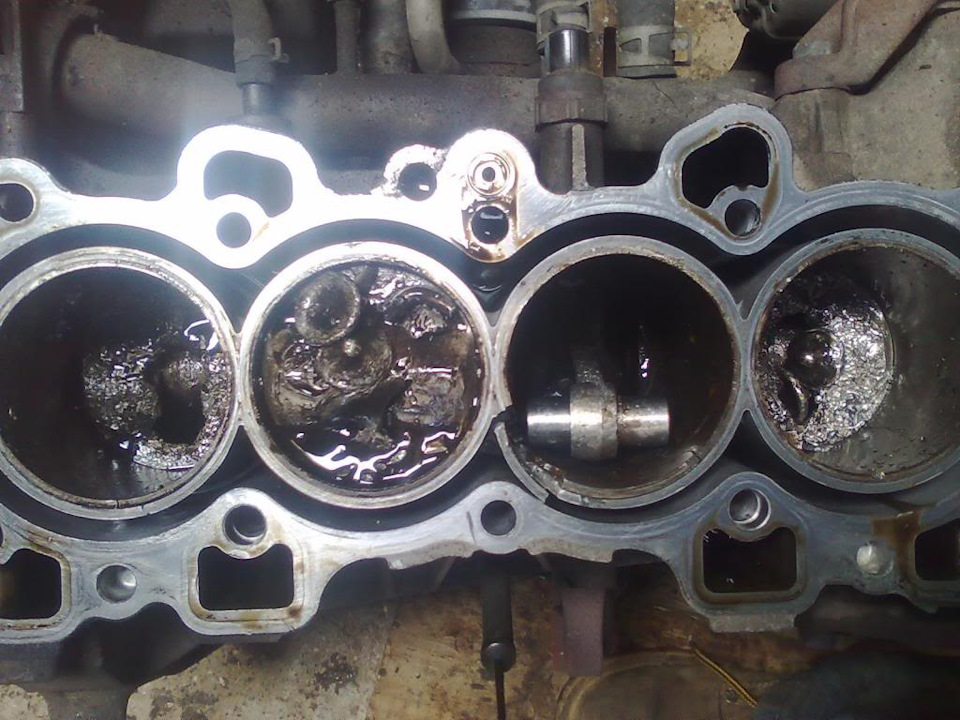

- Прогар поршней и клапанов из-за сверхвысоких температур

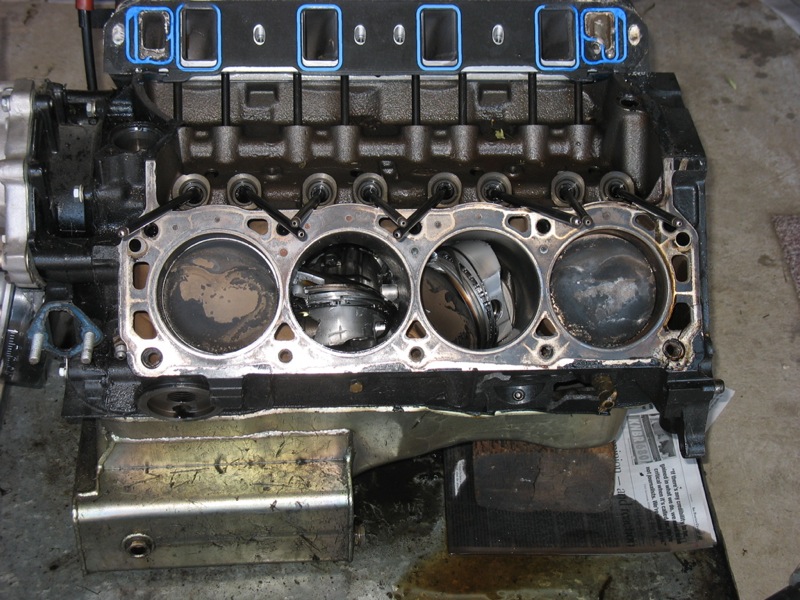

- Разрушение шатунных вкладышей и проворот коленвала

- Деформация ГБЦ с образованием трещин

- Раскол блока цилиндров ударными нагрузками

Роль турбокомпрессора в запуске разноса: неисправности уплотнений

Неисправные уплотнения вала турбокомпрессора – критичный фактор запуска разноса дизельного двигателя. При повреждении сальников масло из системы смазки турбины просачивается во впускной тракт, смешиваясь с воздухом. Эта горючая смесь поступает в цилиндры, создавая неконтролируемый источник топлива помимо основного.

Даже при выключении зажигания двигатель продолжает работать на моторном масле, так как его воспламенение происходит от высокой степени сжатия. Турбокомпрессор, втягивая воздух, активно "закачивает" масло в камеры сгорания, раскручивая обороты до механического разрушения агрегата. Интенсивность утечки масла напрямую влияет на скорость развития разноса.

Ключевые неисправности уплотнений и их последствия

| Тип неисправности | Механизм провокации разноса |

|---|---|

| Износ графитовых колец | Потеря герметичности из-за выработки, масло поступает в компрессорную часть |

| Деформация маслосъемных колец | Нарушение соосности вала, увеличение зазоров и объемов утечки |

| Залегание поршневых колец уплотнения | Коксование от нагара, прекращение работы маслоотражателя |

| Разрушение сальника компрессора | Прямой выброс масла в интеркулер и впускной коллектор |

Диагностические признаки износа уплотнений:

- Синий дым из выхлопа на холостых оборотах

- Снижение уровня масла без видимых подтеков

- Масляные отложения в интеркулере, патрубках впуска

- Замасленный ротор турбины со стороны компрессора

Проверка включает замер люфта вала турбины, тест на картерные газы, эндоскопию впускного тракта. Критично немедленно глушить двигатель при первых симптомах разноса (резкий рост оборотов, черно-синий выхлоп), так как последствия включают заклинивание, разрушение поршней и шатунов.

Неисправность топливного насоса высокого давления (ТНВД) как триггер

Поломки ТНВД – одна из наиболее опасных причин разноса дизеля. Нарушение регулировки или механический износ компонентов насоса (плунжерных пар, рейки, регулятора оборотов) приводят к неконтролируемой подаче топлива в цилиндры. Это лишает систему возможности ограничивать обороты коленвала даже при снятии нагрузки.

Ключевой механизм сбоя – отказ или заклинивание регулятора частоты вращения. При потере связи с педалью акселератора или заедании подвижных элементов регулятора в положении "максимум", насос продолжает нагнетать горючее без учета фактических оборотов. Топливо поступает в камеру сгорания в избытке, превращаясь в постоянный источник энергии для раскрутки двигателя.

Критичные неисправности ТНВД, провоцирующие разнос:

- Заклинивание рейки ТНВД в положении полной подачи топлива из-за коррозии, загрязнения или деформации.

- Отказ центробежного регулятора оборотов: поломка грузиков, пружин или тяг, исключающая автоматическое снижение подачи при росте RPM.

- Износ плунжерных пар, приводящий к подтеканию топлива мимо дозирующих элементов и потере управляемости цикловой подачей.

- Повреждение соленоида остановки двигателя или его цепи управления, блокирующее аварийное перекрытие топливоподачи.

Диагностические признаки неисправного ТНВД:

| Симптом | Возможная причина в ТНВД |

|---|---|

| Затрудненный пуск "на горячую" | Износ плунжеров, снижение давления |

| Неустойчивые холостые обороты | Заедание рейки, неисправность регулятора |

| Черный дым под нагрузкой | Перелив топлива из-за нарушения дозировки |

| Самопроизвольное повышение RPM | Начальная стадия заклинивания регулятора |

Важно: Проверка ТНВД требует стендовых испытаний для замера производительности, давления и оценки работы регулятора. Визуальный осмотр выявляет лишь утечки топлива или механические повреждения корпуса. Предотвращение катастрофических последствий возможно только при своевременной замене изношенных деталей насоса и использовании качественного горючего.

Износ поршневых колец и цилиндров: масло в камере сгорания

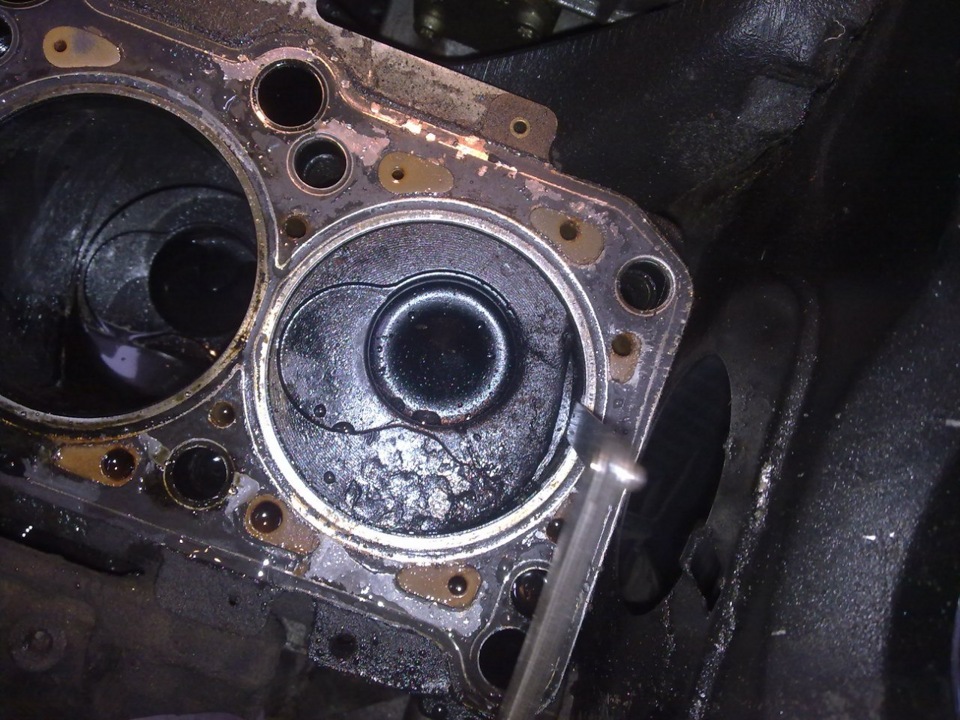

Критический износ поршневых колец, их канавок в поршне или стенок цилиндров (гильз) напрямую ведет к нарушению герметичности камеры сгорания. Основная функция колец – создавать уплотнение между поршнем и цилиндром, препятствуя прорыву газов из камеры сгорания в картер и, что особенно важно в контексте попадания масла в камеру сгорания, предотвращать проникновение масла из картера вверх.

При износе компрессионных колец снижается их способность "прижиматься" к стенкам цилиндра, образуются зазоры. Маслосъемные кольца теряют эффективность удаления излишков масла со стенок цилиндра. В результате масло из картера двигателя начинает проникать вверх, через зазоры между изношенными кольцами, поршнем и цилиндром, и попадает непосредственно в камеру сгорания над поршнем.

Последствия попадания масла в камеру сгорания

Попадание масла в камеру сгорания имеет несколько губительных последствий:

- Несанкционированное горение масла: Моторное масло, оказавшееся в цилиндре, воспламеняется вместе с топливной смесью или даже самостоятельно. Оно сгорает не полностью, выделяя огромное количество тепла.

- Снижение компрессии: Износ колец и цилиндров сам по себе снижает компрессию из-за прорыва газов. Масло на стенках цилиндра и кольцах может временно "закоксовывать" зазоры, создавая иллюзию нормальной компрессии, но проблему не решает.

- Повышенный расход масла: Явный признак проблемы – двигатель начинает требовать постоянной доливки масла ("жор масла").

Диагностические признаки

Выявить проблему износа ЦПГ и попадания масла в цилиндры помогают следующие симптомы:

- Синий (сизый) дым из выхлопной трубы: Самый характерный признак. Особенно хорошо виден при резком нажатии на педаль газа после работы на холостом ходу или при перегазовках. Образуется из-за сгорания большого количества масла.

- Замер компрессии: Показывает снижение давления в цилиндрах. Важно сравнить показания по всем цилиндрам – значительный разрыв в значениях (более 10-15%) указывает на проблемы в конкретном цилиндре.

- Проверка давления в картере (прорыв газов): Износ колец приводит к прорыву горячих газов из камеры сгорания в картер, повышая в нем давление. Это можно измерить специальным прибором через маслозаливную горловину или сапун.

- Визуальный осмотр свечей накаливания/форсунок: На электродах свечей накаливания или юбках распылителей форсунок, вывернутых из проблемного цилиндра, часто наблюдается сильный масляный нагар.

- Анализ выхлопных газов: Газоанализатор покажет повышенное содержание углеводородов (СН) и, в некоторых случаях, угарного газа (СО) из-за неполного сгорания масла.

| Симптом | Причина (в контексте износа ЦПГ) | Последствие |

|---|---|---|

| Синий/Сизый выхлоп | Сгорание масла в цилиндре | Токсичность, видимое проявление неисправности |

| Повышенный расход масла | Масло проникает в камеру сгорания и сгорает | Необходимость частой доливки, удорожание эксплуатации |

| Снижение компрессии | Прорыв газов через зазоры в ЦПГ | Ухудшение пуска, потеря мощности, повышенный расход топлива |

| Повышенное давление в картере | Прорыв газов из камеры сгорания в картер | Выдавливание сальников, течи масла, загрязнение масла газами |

Важно: Игнорирование проблемы износа ЦПГ и горения масла неизбежно ведет к усугублению износа всех деталей двигателя (клапанов, седел, турбины, катализатора/сажевого фильтра), резкому падению мощности, увеличению расхода топлива и, в конечном итоге, к капитальному ремонту или полному выходу двигателя из строя, что само по себе является фактором риска для разноса, если количество масла, попадающего в цилиндры, становится критическим и служит избыточным топливом.

Залипание иглы форсунки в открытом положении

Залипание иглы распылителя форсунки в открытом положении – одна из наиболее опасных неисправностей топливной аппаратуры дизельного двигателя. Это происходит, когда игла, которая должна плотно перекрывать топливный канал после впрыска, застревает в поднятом состоянии под воздействием различных факторов.

Основными причинами залипания являются механическое заклинивание из-за загрязнения топлива (твердые частицы, смолы, нагар), коррозия или эрозия рабочих поверхностей распылителя и иглы, а также деформация деталей вследствие перегрева или естественного износа. Некачественное топливо или несвоевременная замена топливных фильтров значительно увеличивают риск возникновения этой проблемы.

Последствия и Диагностика

Последствия залипания иглы в открытом положении крайне серьезны:

- Непрерывный впрыск топлива: Форсунка перестает закрываться, и топливо льется в цилиндр не управляемыми порциями, а постоянно, даже после окончания такта впрыска.

- Затопление цилиндра: Избыточное несгоревшее топливо скапливается в цилиндре и камере сгорания.

- Разнос двигателя: Это главная и самая опасная угроза. При такте сжатия раскаленный воздух воспламеняет излишки топлива. Поскольку впрыск не прекращается, горение становится неконтролируемым. Двигатель начинает работать на топливе, поступающем из неисправной форсунки, и частоте вращения, определяемой только его механической прочностью и количеством топлива. Обороты лавинообразно растут до запредельных значений, что ведет к катастрофическому разрушению двигателя.

- Интенсивный черный или сизый дым из выхлопной трубы.

- Стуки, жесткая работа двигателя, потеря мощности.

- Сильный запах несгоревшего дизельного топлива.

- Резкое повышение температуры охлаждающей жидкости и масла.

Диагностика неисправности требует профессионального подхода:

| Метод диагностики | Описание |

|---|---|

| Визуальный осмотр выхлопа и работа двигателя | Наличие густого дыма, стуков, нестабильной работы, особенно на холостом ходу и после выключения зажигания. |

| Прослушивание форсунок стетоскопом | Отсутствие характерного цокания конкретной форсунки или звук непрерывного шипения/подтекания. |

| Замер компрессии | Снижение компрессии в цилиндре с неисправной форсункой из-за смывания масляной пленки топливом и возможного повреждения. |

| Проверка на стенде | Самый точный метод. Форсунки демонтируются и проверяются на специальном стенде, который показывает качество распыла, давление начала впрыска и, главное, плотность закрытия. Неплотно закрывающаяся форсунка будет подтекать. |

| Анализ работы по ЭБУ | На современных двигателях ошибки, связанные с пропусками воспламенения или балансом цилиндров, могут косвенно указывать на проблему. |

Обнаружение залипания иглы требует немедленного прекращения работы двигателя во избежание разноса. Неисправная форсунка подлежит замене или профессиональному ремонту (чистке, притирке, замене распылителя) с последующей обязательной проверкой на стенде. Эксплуатация двигателя с такой неисправностью категорически запрещена.

Ошибки регулировки или заклинивание регулятора оборотов

Некорректная калибровка центробежного регулятора ТНВД или его механическое заедание напрямую провоцируют разнос дизеля. Устройство перестает ограничивать подачу топлива при достижении критических оборотов, игнорируя команды педали акселератора и электронных систем управления.

Основные причины включают нарушение настроек после неквалифицированного ремонта, деформацию грузиков, износ осей рычагов или засорение каналов смазки. Критичным также становится обрыв возвратной пружины, блокирующий движение муфты регулятора в положение прекращения впрыска.

Ключевые риски и диагностика

Последствия отказа регулятора:

- Мгновенный выход двигателя за красную зону тахометра (до 5000+ об/мин)

- Разрушение шатунно-поршневой группы из-за гидроудара масла

- Расплавление поршней и задиры цилиндров

- Обрыв коленвала или пробой блока

Методы диагностики:

- Контроль реакции на резкий сброс газа: задержка снижения оборотов >2 сек указывает на неисправность

- Тестирование на стенде ТНВД с замером характеристик регулятора

- Визуальная проверка целостности пружин и подвижности рычагов

- Анализ наличия металлической стружки в масле насоса

| Признак неисправности | Диагностическое действие |

|---|---|

| Плавающие холостые обороты | Замер давления в магистрали регулятора |

| Самопроизвольное повышение оборотов | Проверка свободы хода тяги управления |

Использование неподходящих смазочных материалов в двигателе

Некорректный выбор моторного масла по вязкости, допускам производителя или типу основы (синтетика/минералка) напрямую влияет на работу топливной аппаратуры. Несоответствие смазки требованиям дизеля нарушает гидродинамику плунжерных пар ТНВД, повышает трение в узлах регулятора оборотов и форсунках. Это провоцирует заклинивание подвижных элементов или критический износ прецизионных деталей.

Неподходящее масло теряет стабильность при высоких температурах и давлении в цилиндрах, образуя лаковые отложения. Они закоксовывают поршневые кольца, нарушая герметичность камеры сгорания. Прорыв газов в картер увеличивает давление картерных газов, вытесняя масло через сапун во впускной коллектор. Двигатель начинает потреблять собственное масло как топливо.

Основные последствия и диагностические признаки

Ключевые риски:

- Неуправляемая подача масла через систему вентиляции картера: двигатель работает на масляно-воздушной смеси.

- Ускоренный износ гильзо-поршневой группы из-за потери защитных свойств смазки.

- Загрязнение сажевого фильтра и катализатора продуктами сгорания масла.

Диагностические маркеры:

- Синий или густой белый дым из выхлопа на всех режимах работы.

- Постоянный рост оборотов холостого хода без воздействия на педаль акселератора.

- Аномально высокий уровень моторного масла (из-за попадания топлива в картер).

- Наличие пастообразных отложений на маслозаливной горловине и щупе.

| Параметр | Норма | При использовании неподходящего масла |

|---|---|---|

| Щелочное число (TBN) | >7 мг KOH/г | <5 мг KOH/г (ускоренное окисление) |

| Вязкость HTHS при 150°C | >3.5 сП | Резкое падение (разрушение масляной плёнки) |

| Зольность | По спецификации | Повышение >1.5% (закоксовывание колец) |

Контроль соответствия масла допускам ACEA/API и рекомендациям производителя двигателя – критически важная мера профилактики. При подозрении на "масляный" разнос необходимо экстренно заглушить мотор перекрытием подачи воздуха и провести лабораторный анализ смазочного материала.

Проблемы с системой вентиляции картерных газов (PCV)

Неисправности PCV напрямую влияют на риск разноса дизеля, так как нарушение отвода картерных газов провоцирует избыточное попадание моторного масла во впускной коллектор. Масляные пары смешиваются с воздухом, поступающим в цилиндры, и начинают работать как неконтролируемое топливо. При достижении критической концентрации двигатель выходит из-под управления регулятора оборотов.

Основные причины включают закоксовывание маслоотделителя, заклинивание перепускного клапана в открытом положении, засорение вентиляционных магистралей или их механические повреждения. Это приводит к росту давления в картере и активному выбросу масляного аэрозоля через систему впуска, создавая условия для самоподдерживающегося горения.

Диагностика и последствия нарушений PCV

| Причина неисправности | Последствия для двигателя | Методы диагностики |

|---|---|---|

| Засорение маслоотделителя | Прорыв масляного тумана во впуск, закоксовывание дроссельной заслонки | Визуальный осмотр на наличие отложений, замер давления в картере |

| Залипание клапана PCV | Постоянный перепуск газов с маслом, обеднение топливной смеси | Проверка хода клапана, тест на разрежение |

| Разгерметизация шлангов | Подсос нефильтрованного воздуха, дисбаланс давления | Тест дымогенератором, аудит соединений |

| Обледенение тракта (зимой) | Полная блокировка вентиляции, выдавленные сальники | Контроль конденсата в магистралях, тепловизионное сканирование |

Критичными индикаторами являются масляные потёки на стыках воздуховодов, густой сизый выхлоп и аномальный рост уровня моторного масла из-за разжижения соляркой. При запуске холодного двигателя характерно плавание холостых оборотов с хлопками во впуске.

Первые звуковые признаки начавшегося разноса

Характерным первым признаком становится резкое изменение тональности работы двигателя без команды водителя. Обороты начинают самопроизвольно расти с нарастающей интенсивностью, при этом звук мотора становится более высоким и "визгливым".

Одновременно с этим появляется отчетливо слышимое нарастание громкости выхлопа – глушитель начинает "реветь" или "завывать", причем звук становится нестабильным, с рычащими или хлопающими нотками. На фоне общего роста шума могут прослушиваться отдельные металлические стуки или звон.

Ключевые звуковые маркеры:

- Беспричинное и неконтролируемое повышение оборотов (двигатель "уходит" вверх по оборотам сам по себе).

- Резкий переход звука в высокочастотный диапазон ("визг", "свист" турбины и двигателя).

- Интенсивное нарастание громкости выхлопа ("рев", "завывание", "рычание" из глушителя).

- Появление нестабильности в звуке (хлопки, неравномерное "пение", прерывистый рев).

- Металлический стук или звон (особенно на фоне высоких оборотов, свидетельствующий о детонации или механическом разрушении).

Важно отметить, что эти признаки стремительно усиливаются в течение нескольких секунд. Звук двигателя начинает буквально "срываться" за пределы привычного диапазона, что является критическим сигналом для немедленной остановки мотора.

Визуальные индикаторы: черный или сизый дым из выхлопа

Цвет выхлопных газов дизельного двигателя служит ключевым диагностическим признаком при определении неисправностей. Появление аномального дыма свидетельствует о нарушениях в процессе сгорания топлива или работе систем двигателя.

Анализ оттенка и плотности дыма позволяет сузить круг потенциальных проблем. Черный и сизый дым указывают на принципиально разные сбои, требующие специфических методов проверки и ремонта.

Интерпретация цветовых маркеров

Черный дым

Густой черный выхлоп образуется при неполном сгорании солярки. Основные причины:

- Дисбаланс топливно-воздушной смеси:

- Загрязнение воздушного фильтра/турбокомпрессора

- Некорректная работа EGR-клапана

- Утечки во впускном коллекторе

- Дефекты топливной аппаратуры:

- Износ форсунок (перелив топлива)

- Повышенное давление ТНВД

- Сбои в работе датчиков (ДМРВ, ДАД)

- Некорректные углы впрыска

Сизый (голубоватый) дым

Дым с сизым оттенком сигнализирует о сгорании моторного масла в цилиндрах:

- Износ ЦПГ:

- Выработка поршневых колец

- Закоксовывание маслосъемных колец

- Деформация стенок цилиндров

- Проблемы ГРМ:

- Износ маслосъемных колпачков

- Выработка направляющих втулок клапанов

- Неисправность турбины (утечка масла в патрубки)

- Повышенный уровень масла в картере

| Тип дыма | Диагностический приоритет | Критические последствия |

| Черный | Проверка воздушного тракта, топливных форсунок, датчиков кислорода | Забитый сажевый фильтр, перегрев двигателя, коксование колец |

| Сизый | Замер компрессии, тест на угар масла, осмотр турбины | Катализатор отравления, лавинообразный износ ЦПГ, закоксовывание ДВС |

Критический рост оборотов без реакции на педаль газа

Это явление возникает при неконтролируемом самовоспламенении топлива в цилиндрах, когда двигатель начинает работать на посторонних горючих веществах помимо дизельного топлива. Источником этих веществ становится моторное масло, проникающее в камеру сгорания через поврежденные уплотнения или избыточные зазоры. Масло подается в цилиндры непрерывно, независимо от положения топливной рейки или педали акселератора, что делает регулировку оборотов педалью газа невозможной.

Ключевой механизм разноса основан на способности горячего масла воспламеняться от сжатия подобно дизельному топливу. Моторное масло обладает высокой калорийностью и сгорает медленнее солярки, что приводит к резкому скачку давления в цилиндрах и лавинообразному увеличению частоты вращения коленвала. Попытки заглушить двигатель ключом зажигания или перекрытием топливоподачи неэффективны, так как система впрыска больше не контролирует процесс горения.

Основные причины поступления масла в камеру сгорания

- Износ турбокомпрессора: разрушение подшипников и уплотнений вала турбины позволяет маслу просачиваться во впускной тракт.

- Залегание поршневых колец: потеря подвижности колец приводит к прорыву картерных газов с масляной взвесью в цилиндры.

- Износ гильз цилиндров и поршневых колец: критический зазор между деталями создает канал для проникновения масла.

- Неисправность системы вентиляции картера (PCV): засорение клапана или магистралей провоцирует избыточное давление, выталкивающее масло через сальники.

Методы экстренной остановки двигателя

- Механическое перекрытие впускного патрубка (плотной тканью, металлической пластиной).

- Активация системы аварийной остановки (если предусмотрена конструкцией).

- Перевод КПП на высшую передачу с резким отпусканием сцепления (для МКПП).

Последствия разноса

| Механические разрушения | Деформация шатунов, разрушение поршней, обрыв клапанов |

| Термические повреждения | Оплавление поршней, прогар выпускного коллектора, разрушение турбины |

| Катастрофический износ | Задиры на зеркале цилиндров, разрушение вкладышей коленвала |

Диагностика потенциальных рисков включает замер компрессии, контроль уровня и состава моторного масла, проверку герметичности турбины (наличие масла в интеркулере и патрубках), анализ выхлопных газов на содержание продуктов сгорания масла. Регулярный мониторинг этих параметров позволяет выявить предпосылки к разносу до перехода процесса в неконтролируемую фазу.

Мгновенный перегрев двигателя при разносе

При разносе дизеля резкий рост оборотов до критических значений (3000-5000 об/мин) вызывает экспоненциальное увеличение тепловыделения. Тепловая мощность за секунды превышает расчётную в 3-5 раз, а система охлаждения физически не успевает отводить избыточное тепло из-за инерционности циркуляции антифриза и ограниченной производительности помпы/радиатора. Дополнительным фактором становится падение эффективности масляного охлаждения поршней – масляная плёнка разрушается при экстремальных нагрузках.

Температура в камерах сгорания за 10-20 секунд достигает 1400-1600°C, вызывая лавинообразные разрушения: плавление поршней, деформацию головки блока, заклинивание коленвала. Алюминиевые компоненты (поршни, ГБЦ) оплавляются первыми, стальные детали (клапаны, шатуны) коробятся из-за неравномерного теплового расширения. Одновременно разрушаются вкладыши коленвала от масляного голодания – масло вспенивается и теряет смазывающие свойства.

Диагностика причин разноса

Ключевые проверки для выявления риска разноса:

- Топливная система: замер давления ТНВД, тест на утечки через плунжерные пары, проверка подвижности рейки

- Система вентиляции картера: оценка загрязнённости маслоотделителя, замер давления картерных газов

- Турбокомпрессор: люфт вала турбины, наличие масла во впускном тракте

- Электроника: диагностика датчика положения педали акселератора, ошибки ЭБУ по регулировке оборотов

| Признак при диагностике | Вероятная причина |

|---|---|

| Масло во впускном коллекторе | Износ турбины/уплотнений |

| Заедание рейки ТНВД | Коррозия, загрязнение топлива |

| Высокое давление картерных газов | Износ ЦПГ, закоксовка вентиляции |

Разрушение шатунов и поршней от превышения максимальных оборотов

При работе дизеля в режиме "разноса" обороты коленчатого вала стремительно превышают конструкционный максимум. Инерционные силы, воздействующие на шатунно-поршневую группу, возрастают в квадратичной зависимости от скорости вращения. Шатуны испытывают запредельные нагрузки на растяжение в верхней мертвой точке и сжатие в нижней мертвой точке, для которых не рассчитаны.

Поршни, движущиеся с аномально высокой скоростью, создают критическое давление на стенки цилиндров и пальцы. Одновременно масляная пленка в подшипниках коленвала и шатунных вкладышах разрушается из-за центробежных сил, приводя к сухому трению и мгновенному перегреву узлов. Термическое расширение деталей окончательно нарушает зазоры.

Механизм разрушения

- Деформация шатунов: Изгибающие нагрузки вызывают продольный изгиб (потерю устойчивости) стержня шатуна, особенно в дизелях с высокой степенью сжатия.

- Разрушение поршневых пальцев: Резонансные вибрации на сверхоборотах приводят к сдвиговым напряжениям и сколу бобышек поршня или излому пальца.

- Расплавление вкладышей: Адгезионный износ из-за масляного голодания провоцирует задиры на шейках коленвала и заклинивание шатуна.

Типичные последствия

| Поврежденный элемент | Характер разрушения |

| Шатун | Отрыв головки, продольный разрыв по телу, отрыв крышки нижней головки |

| Поршень | Разрушение юбки, отрыв днища, разрушение перемычек колец |

| Блок цилиндров | Пробоины от обломков шатуна/поршня, деформация постелей коленвала |

Диагностика таких повреждений не требует сложного анализа: обломки шатунов, вкрапления алюминия поршней на крышке ГБЦ, глубокие задиры на зеркале цилиндров и деформированные шатунные болты однозначно указывают на запредельные обороты. Коленвал обычно имеет вырванные шатунные шейки с признаками перекоса вкладышей.

Деформация коленчатого вала под экстремальной нагрузкой

Экстремальные нагрузки при разносе дизеля – запредельные обороты (часто свыше 5000-6000 об/мин), ударные детонационные процессы и критический перегрев – создают колоссальные крутящие и изгибающие усилия на коленчатый вал. Металл вала испытывает напряжения, превышающие предел его текучести, что приводит к остаточным пластическим деформациям, особенно в зонах концентрации напряжений: галтели шеек, местах перехода от щек к шейкам, масляных каналах.

Локальный перегрев из-за масляного голодания или трения в деформированных подшипниках скольжения дополнительно снижает прочность материала коленвала. Циклические ударные нагрузки от неконтролируемого сгорания топлива или попадания масла в камеру сгорания вызывают усталостные микротрещины, ускоряя процесс деформации и создавая точки потенциального разрушения.

Ключевые последствия деформации коленвала

Деформация вала нарушает геометрию критически важных узлов:

- Нарушение соосности коренных шеек: Вал теряет прямолинейность, увеличивается биение, вызывающее вибрации и дисбаланс всего КШМ.

- Разрушение вкладышей подшипников: Изменение зазоров приводит к масляному голоданию, задирам, проворачиванию вкладышей и ускоренному износу шеек.

- Повреждение постелей блока цилиндров: Деформированный вал создает неравномерные нагрузки на блок, провоцируя трещины в блоке или его постелях.

- Выход из строя шатунов и поршней: Искривление вала вызывает перекосы в работе шатунно-поршневой группы, заклинивание, обрыв шатунов.

Диагностика деформации коленвала проводится после устранения последствий разноса и демонтажа вала:

- Визуальный осмотр: Поиск видимых искривлений, задиров, посинения металла (признак перегрева), микротрещин (часто с применением магнитопорошкового контроля).

- Замер биения: Вал устанавливается на призмы или в токарный станок. Индикатор часового типа последовательно прикладывается к коренным шейкам. Превышение допустимого биения (обычно более 0.03-0.05 мм) подтверждает деформацию.

- Проверка геометрии шеек: Микрометром замеряются диаметры и овальность коренных и шатунных шеек. Значительная разница в диаметрах на одной шейке или между шейками – следствие деформации и износа.

| Параметр проверки | Метод контроля | Критическое отклонение |

|---|---|---|

| Биение коренных шеек | Индикатор на призмах | > 0.05 мм |

| Овальность шеек | Микрометр в 2-х плоскостях | > 0.01-0.03 мм |

| Конусность шеек | Микрометр по краям шейки | > 0.01-0.03 мм |

Обнаружение деформации коленвала требует его обязательной замены или сложного дорогостоящего ремонта (протяжка, шлифовка с уменьшением ремонтного размера – если остаточная деформация минимальна). Эксплуатация двигателя с деформированным валом гарантированно приведет к катастрофическим разрушениям силового агрегата в кратчайшие сроки.

Выход из строя турбины и интеркулера

Разрушение турбокомпрессора или его компонентов (лопаток, подшипников, уплотнений) приводит к попаданию моторного масла во впускной тракт. Это масло подается в цилиндры вместе с воздухом, становясь неконтролируемым источником горючего. Система управления двигателем не может ограничить его подачу, что провоцирует лавинообразное увеличение оборотов коленвала.

Повреждение интеркулера (трещины корпуса, разгерметизация патрубков) также вызывает утечку масла из системы турбонаддува в воздушный тракт. Дополнительно неисправный интеркулер снижает эффективность охлаждения наддувочного воздуха, повышая его температуру и снижая плотность. Это ухудшает качество смесеобразования и создает условия для детонации, усугубляя риск неконтролируемого горения масла.

Диагностика проблем

- Признаки неисправности турбины:

- Синий дым из выхлопа на всех режимах

- Масляные потеки на корпусе турбокомпрессора

- Свист или гул при работе, изменяющийся с оборотами

- Снижение мощности и медленный набор оборотов

- Проверка интеркулера:

- Визуальный осмотр на трещины и масляные подтеки

- Проверка герметичности патрубков соединений

- Контроль давления в системе наддува (падение более 15% от нормы)

- Замер температуры воздуха на входе/выходе интеркулера

Последствия для двигателя: При попадании масла через неисправные турбину или интеркулер происходит:

1. Механическое разрушение - задиры поршней, обрыв шатунов, разрушение ГБЦ.

2. Термическое повреждение - оплавление поршней, прогар клапанов.

3. Гидроудар - при скоплении масла во впускном коллекторе.

| Компонент | Критичная неисправность | Риск разноса |

|---|---|---|

| Турбина | Разрушение уплотнений вала | Высокий |

| Интеркулер | Трещина в масляном канале | Средний/Высокий |

Полное разрушение блока цилиндров: гидроудар или "кулак дружбы"

Полное разрушение блока цилиндров – катастрофическая поломка, чаще всего возникающая из-за двух принципиально разных, но одинаково разрушительных явлений: гидроудара или "кулака дружбы" (пробоя блока шатуном). Оба сценария приводят к мгновенному прекращению работы двигателя и требуют дорогостоящего капитального ремонта или полной замены силового агрегата.

Гидроудар происходит при попадании значительного объема несжимаемой жидкости (обычно воды или топлива) в цилиндр во время такта сжатия. Поршень, встречая непреодолимое сопротивление жидкости, останавливается мгновенно. "Кулак дружбы" – результат механического разрушения шатуна (часто из-за заклинивания поршня в гильзе, обрыва шпильки/шатунного болта, разрушения вкладыша) и его последующего пробоя стенки блока цилиндров под действием инерционных сил.

Причины и Механизмы Разрушения

Гидроудар:

- Источник жидкости: Затопление воздухозаборника (глубокая лужа, форсирование брода), негерметичность системы впрыска (льющие форсунки), прорыв охлаждающей жидкости через прогоревшую прокладку ГБЦ.

- Механизм разрушения: Поршень ударяется в "жидкую пробку". Возникает колоссальная ударная нагрузка, передающаяся через шатун на коленчатый вал. Результат:

- Искривление или поломка шатуна.

- Деформация (искривление) коленчатого вала.

- Разрушение поршня, пальца.

- Пробой стенки блока цилиндров обломком шатуна или самим шатуном, выброшенным инерцией вращающегося коленвала после остановки поршня.

"Кулак дружбы":

- Первоначальная причина: Заклинивание поршня в цилиндре (перегрев, недостаток смазки, задиры), разрушение шатунного подшипника (масляное голодание, перегрузка, брак), обрыв шатунного болта (усталость металла, перетяжка/недотяжка), разрушение поршня (прогар, задир юбки).

- Механизм разрушения: После заклинивания поршня или разрушения элементов КШМ вращающийся коленвал по инерции "выдергивает" нижнюю часть шатуна из места крепления. Шатун совершает хаотичные удары внутри картера с огромной силой, пока не пробивает самую слабую стенку блока цилиндров (часто боковую).

Диагностические Признаки

| Признак | Гидроудар | "Кулак дружбы" |

|---|---|---|

| Предшествующие события | Езда по глубокой воде, сильный дождь; симптомы неисправности топливной системы (дым, троение). | Предшествующие стуки (стук шатунных вкладышей), признаки перегрева, масляного голодания, троение до поломки. |

| Вид повреждения блока | Пробой часто в верхней части блока, со стороны камеры сгорания; возможны множественные трещины; следы воды/топлива в цилиндре/воздуховоде. | Пробой обычно в средней или нижней части блока, со стороны картера; характерный "выбитый" кусок стенки; обломки шатуна/поршня в поддоне. |

| Состояние шатуна | Часто резко изогнут ("гармошка") или срезан. | Может быть сломан, погнут, часто имеет следы задиров и перегрева в месте разрушения; возможны разрушенные вкладыши. |

| Состояние коленвала | Высокий риск искривления, повреждения шатунных шеек. | Повреждение возможно, но чаще ограничивается шатунной шейкой поврежденного цилиндра. |

Ключевое отличие: Гидроудар является причиной разрушающего воздействия на шатун, приводящего к пробою блока. "Кулак дружбы" – это следствие уже произошедшего заклинивания или разрушения внутри КШМ, когда шатун становится ударным инструментом. Диагностика требует тщательного осмотра всех обломков и следов внутри двигателя для установления первопричины катастрофы.

Экстренная остановка при разносе: заглушить подачу воздуха

Перекрытие подачи воздуха является единственным надежным методом экстренной остановки дизельного двигателя, вышедшего в разнос. Поскольку мотор работает на моторном масле, всасываемом через систему вентиляции картера или турбокомпрессор, стандартное отключение топливоподачи через ТНВД неэффективно. Двигатель продолжает раскручиваться, потребляя смазочные материалы как горючее.

Для принудительной остановки требуется мгновенно блокировать поступление кислорода в цилиндры. Это достигается механическим перекрытием впускного тракта с помощью специального аварийного клапана (устанавливаемого на воздуховоде) или подручными средствами – плотной тканью, металлическим щитом, огнетушителем. Главная задача – создать полную герметизацию на пути воздушного потока.

Ключевые шаги при блокировке воздуха

- Немедленная реакция: При первых признаках разноса (резкий рост оборотов, черный/сизый дым, гул) подготовьте заглушку.

- Точка перекрытия: Установите барьер перед турбокомпрессором (на впускном воздухозаборнике) или на входе воздушного фильтра.

- Плотность прилегания: Убедитесь, что заглушка полностью перекрывает сечение патрубка без зазоров.

Последствия бездействия и риски

| Временной фактор | Воздействие на двигатель |

|---|---|

| Первые 10-15 секунд | Деформация шатунов, разрушение поршневых колец |

| 20-40 секунд | Расплавление поршней, заклинивание коленвала |

| Более 1 минуты | Взрыв блока цилиндров, возгорание |

Диагностические меры после остановки

- Визуальный осмотр: Проверка целостности воздушных патрубков, интеркулера, корпуса турбины.

- Замер компрессии: Выявление поврежденных цилиндров (падение давления ниже 15 бар).

- Анализ масла: Определение уровня разжижения топливом (запах солярки, низкая вязкость).

- Диагностика турбокомпрессора: Люфт вала, следы масла во впускном коллекторе.

Установите причину попадания масла в камеру сгорания: износ ЦПГ, залегание колец, неисправность турбины или системы вентиляции картера. Без устранения источника разнос повторится после ремонта.

Метод блокировки впускного патрубка тканью или пластиной

Данный экстренный способ применяется для принудительной остановки дизеля, ушедшего в разнос, путём перекрытия доступа воздуха в цилиндры. Блокировка впускного тракта лишает двигатель кислорода, необходимого для горения топлива, что вызывает его мгновенное прекращение работы.

Для реализации метода требуется плотная ткань (например, брезент, войлок) либо прочная пластина (деревянный щит, металлический лист), способные герметично перекрыть сечение воздуховода. Действия выполняются только в средствах защиты (перчатки) из-за риска травм от вращающихся деталей и всасывания предметов в патрубок.

Порядок выполнения блокировки

- Определите точное расположение основного впускного патрубка (от воздушного фильтра к турбине/коллектору).

- Быстро снимите воздушный фильтр или ослабьте хомут крепления патрубка для доступа к отверстию.

- Плотно прижмите ткань/пластину к входному отверстию патрубка, полностью перекрыв поток воздуха.

- Удерживайте материал до полной остановки двигателя (обычно 2-5 секунд).

Риски и ограничения метода

- Повреждение турбокомпрессора: Резкое прекращение подачи воздуха создаёт вакуум, способный повредить лопатки турбины.

- Неэффективность при утечках: Метод бесполезен при наличии неплотностей во впускной системе или альтернативных путях подсоса воздуха.

- Опасность возгорания: Ткань может воспламениться от контакта с перегретыми деталями.

- Физическая опасность: Риск попадания рук/одежды во вращающийся навесной привод.

Сравнение материалов для блокировки

| Материал | Эффективность | Риски |

|---|---|---|

| Густая ткань (брезент) | Высокая (гибко герметизирует неровности) | Воспламенение, всасывание в патрубок |

| Деревянный щит | Средняя (жёсткая структура) | Трудность плотного прилегания, раскол щита |

| Металлическая пластина | Высокая (надёжная герметизация) | Повреждение патрубка, высокая травмоопасность |

Важно! Метод считается крайней мерой из-за высоких рисков. После остановки двигателя обязательна комплексная диагностика для выявления причин разноса: проверка ТНВД, форсунок, состояния цилиндропоршневой группы и герметичности системы смазки.

Опасность попыток остановки перекрытием топлива

Перекрытие подачи топлива при разносе дизеля не только бесполезно, но и смертельно опасно. Двигатель в этом состоянии работает не на штатном топливе, а на моторном масле или других горючих жидкостях, проникающих в цилиндры через неисправную турбину, износ поршневых колец или уплотнений клапанов. Отсечение штатной топливной магистрали не прерывает поступление этих веществ.

Попытка перекрыть воздухозаборник вручную (например, ветошью или щитом) создает высокий риск травм из-за мощного всасывания. Человек может быть втянут в воздуховод, получить переломы или отрыв конечностей от вращающихся деталей турбокомпрессора. Двигатель при этом продолжает разрушаться, а выброс масляного тумана из сапуна или поврежденных уплотнений способен привести к возгоранию.

Ключевые риски при некорректной остановке:

- Разрушение двигателя: Коленчатый вал и шатуны не выдерживают запредельных оборотов (до 3000 об/мин и выше), происходит физический разрыв блока цилиндров.

- Пожар: Масляные пары воспламеняются от раскаленных деталей или выхлопа, особенно при повреждении турбины или выбросе через сапун.

- Взрыв: Скопление горючей смеси во впускном коллекторе или картере может детонировать с разрушением корпусных деталей.

| Неправильное действие | Непосредственная опасность |

|---|---|

| Закрытие воздухозаборника ветошью/рукой | Втягивание человека в воздуховод, травмы от вращающихся частей |

| Отключение АКБ или зажигания | Бесполезно (дизель не зависит от искры), потеря управления электронными системами |

| Перекрытие топливной магистрали | Не влияет на горение масла, ложное чувство контроля |

Единственный безопасный метод – использование аварийной воздушной заслонки (устанавливается на некоторых промышленных двигателях). Если ее нет, необходимо немедленно эвакуироваться на расстояние 20-30 метров и дождаться полного разрушения двигателя. Попытки героического спасения агрегата почти гарантированно приводят к гибели или увечьям.

Проверка состояния турбины: люфт вала и следы масла

Осмотр турбокомпрессора начинается с визуальной диагностики на предмет масляных подтёков на корпусе, патрубках и интеркулере. Наличие масла во впускном тракте после турбины (особенно в соединениях и на внутренних стенках интеркулера) свидетельствует об износе уплотнений вала ротора. Также проверяются выхлопная система и картер на признаки избыточного давления или закоксовывания.

Критически оценивается осевой и радиальный люфт вала турбины. Для этого крыльчатка компрессора аккуратно покачивается пальцами вдоль оси вала и перпендикулярно ей. Допустимый осевой люфт не превышает 0.05-0.1 мм, радиальный – до 1 мм. Превышение этих значений указывает на разрушение подшипников.

Методика контроля люфта

- Снять воздуховод со стороны компрессора

- Зафиксировать вал за гайку крыльчатки (не допуская проворачивания!)

- Проверить осевое перемещение, подталкивая крыльчатку от себя/к себе

- Оценить радиальный зазор, покачивая крыльчатку вверх-вниз и влево-вправо

| Тип люфта | Критическое значение | Последствия игнорирования |

| Осевой | > 0.1 мм | Задевание крыльчатки о корпус, разрушение ротора |

| Радиальный | > 1 мм | Утечки масла, падение давления наддува |

Важно: при обнаружении смазки во впуске или критических зазоров необходима немедленная замена турбины. Эксплуатация двигателя с неисправным турбокомпрессором приводит к масляному голоданию, закоксовыванию поршневых колец и катастрофическому износу ЦПГ.

Диагностика ТНВД и форсунок на стенде

Диагностика топливного насоса высокого давления (ТНВД) и форсунок проводится на специализированных стендах, имитирующих рабочие режимы двигателя. Стендовая проверка позволяет точно измерить критические параметры, недоступные при установленных на двигателе узлах. Это единственный метод объективной оценки производительности и выявления скрытых дефектов топливной аппаратуры.

Процесс включает подключение узлов к стенду, подачу топлива под контролем датчиков и программное моделирование различных оборотов и нагрузок. Анализируются давление, производительность, равномерность подачи топлива и временные характеристики срабатывания. Результаты сравниваются с эталонными значениями завода-изготовителя для определения отклонений.

Ключевые проверяемые параметры

Для ТНВД:

- Производительность: Объем топлива, подаваемый за цикл при номинальном давлении

- Равномерность подачи: Разница в количестве топлива между секциями (допуск ≤ 3-5%)

- Давление начала нагнетания: Точность срабатывания редукционных клапанов

- Герметичность клапанов: Скорость падения давления после отсечки

Для форсунок:

- Давление впрыска: Соответствие паспортному значению (например, 180-300 бар)

- Качество распыла: Форма факела, отсутствие подтеков и капель

- Герметичность запорной иглы: Контроль утечек после закрытия

- Объем впрыска: Согласованность дозировки между форсунками

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Неравномерность подачи ТНВД | ≤ 3-5% | Вибрация, троение двигателя |

| Давление впрыска форсунок | ±15 бар от нормы | Дымность, потеря мощности |

| Утечка через иглу форсунки | < 2 капли/мин | Затрудненный пуск, нагар |

По результатам диагностики определяют необходимость регулировки, ремонта или замены узлов. Критичные дефекты: износ плунжерных пар ТНВД, зависание игл форсунок, трещины распылителей. Отклонения в производительности устраняют калибровкой, механические повреждения требуют замены компонентов. Точная стендовая диагностика исключает риски разноса двигателя из-за неисправностей топливоподачи.

Компрессионные тесты и замер давления в цилиндрах

Замер компрессии в цилиндрах – обязательная процедура при диагностике причин разноса дизельного двигателя. Она определяет герметичность камеры сгорания и выявляет механические дефекты, влияющие на стабильность работы. Низкое давление свидетельствует о потере уплотнения, что может провоцировать попадание моторного масла в цилиндры и его неконтролируемое сгорание.

Тест проводится компрессометром при выкрученных свечах накаливания и отключенной топливоподаче. Двигатель прокручивается стартером до достижения максимальных показаний на манометре. Критичны не только абсолютные значения, но и равномерность давления между цилиндрами – разброс более 10–15% указывает на локальные проблемы.

Интерпретация результатов

Нормы давления:

- Для атмосферных дизелей: 25–32 бар

- Для турбированных: 30–45 бар

Причины отклонений:

| Симптом | Возможные дефекты |

| Низкое давление во всех цилиндрах | Износ поршневых колец, закоксовка колец, деформация гильз |

| Низкое давление в одном цилиндре | Прогар клапана, повреждение поршня, залегание колец |

| Провал нарастания давления | Трещина в поршне, повреждение прокладки ГБЦ |

Связь с разносом: Чрезмерный зазор в цилиндропоршневой группе из-за износа вызывает проникновение масла из картера в камеру сгорания. Масло работает как дополнительное топливо, которое система не может регулировать, что провоцирует неконтролируемый рост оборотов.

Важно: Тест дополняют проверкой давления в конце такта сжатия (используя пиковый режим диагностического сканера) для оценки состояния фаз газораспределения и точного определения утечек через клапаны или кольца.

Анализ картерных газов на содержание паров масла

Определение концентрации паров масла в картерных газах является важным диагностическим методом для оценки состояния цилиндропоршневой группы (ЦПГ) и системы вентиляции картера (СВК). Превышение нормы указывает на повышенный прорыв газов из камеры сгорания и/или неэффективную работу системы их отвода, что является одним из ключевых факторов, способствующих риску разноса дизеля.

Повышенное содержание масла в картерных газах свидетельствует об износе или повреждении компонентов ЦПГ (поршневых колец, гильз цилиндров, поршней). Изношенные кольца плохо снимают масло со стенок цилиндра и не обеспечивают герметичность камеры сгорания, что ведет к большему прорыву горячих газов, насыщенных парами и каплями масла, в картер. Неисправная СВК не справляется с отводом и очисткой этих газов.

Методика анализа и интерпретация результатов

Пробы картерных газов отбираются непосредственно из магистрали СВК или картера двигателя, работающего под нагрузкой, с использованием специальных пробоотборников. Основные методы анализа:

- Гравиметрический метод: Газы пропускаются через фильтр или абсорбент, который задерживает масляный аэрозоль. Количество масла определяется по увеличению массы фильтра/абсорбента.

- Оптические методы: Использование газоанализаторов, измеряющих непрозрачность (дымность) газов или их поглощение в ИК-диапазоне, что коррелирует с концентрацией масляных частиц.

- Хроматографический анализ: Позволяет идентифицировать и количественно определить отдельные компоненты масла в газовой смеси (более точный, но сложный метод).

Результаты сравниваются с нормативными значениями, установленными производителем двигателя. Ориентировочные предельные значения:

| Состояние ЦПГ/СВК | Концентрация паров масла в картерных газах |

|---|---|

| Нормальное | 0.1 - 0.5 г/м³ |

| Повышенный износ / Начальные проблемы СВК | 0.5 - 2.0 г/м³ |

| Критический износ ЦПГ / Неисправность СВК | > 2.0 г/м³ |

Причины повышенных значений:

- Износ, закоксовывание или поломка поршневых колец.

- Износ гильз цилиндров (овальность, конусность) или зеркала цилиндра.

- Износ поршневых канавок или самих поршней.

- Загрязнение, закоксовывание или механическое повреждение элементов СВК (клапан PCV, маслоотделитель, патрубки).

- Использование некачественного или неподходящего моторного масла.

- Переполнение картера маслом.

Последствия и связь с разносом: Высокая концентрация масляных паров в картерных газах означает, что в систему впуска (если СВК замкнутая) или напрямую в цилиндры (при неисправностях) поступает большое количество горючего масла. Это масло, обладающее высокой теплотворной способностью, может стать неконтролируемым источником топлива для двигателя. При возникновении условий для разноса (отказ регулятора ТНВД, неисправность топливной аппаратуры, приводящая к избытку топлива), легко испаряющиеся фракции масла из картерных газов мгновенно воспламеняются в цилиндрах, усугубляя и поддерживая процесс неуправляемого саморазгона двигателя.

Анализ картерных газов на содержание масла – обязательный элемент комплексной диагностики дизельного двигателя при подозрении на износ ЦПГ, повышенный расход масла или для оценки риска потенциального разноса, особенно после ремонта или при эксплуатации двигателей с большим пробегом.

Контроль герметичности системы вентиляции картера

Нарушение герметичности системы вентиляции картера (СКВ) провоцирует неконтролируемый подсос воздуха во впускной тракт, что критично для дизельных двигателей. Этот дисбаланс нарушает расчетное соотношение "воздух-топливо", создавая риск переобогащения смеси картерными газами с высоким содержанием масляных паров. При наличии других предпосылок к разносу (неисправность ТНВД, износ цилиндропоршневой группы) утечки в СКВ становятся катализатором неконтролируемого роста оборотов.

Разгерметизация приводит к масштабным негативным последствиям: резкому падению давления масла из-за утечек, загрязнению дроссельных узлов и интеркулера масляным нагаром, нарушению работы EGR и датчиков. Длительная эксплуатация с такой неисправностью вызывает коксование поршневых колец, ускоренный износ турбины и полную потерю компрессии.

Методы диагностики

| Метод | Технология выполнения | Критерии неисправности |

|---|---|---|

| Визуальный осмотр | Проверка целостности шлангов, сапуна, клапана PCV, уплотнений крышки клапанов и мест соединений | Трещины, разрывы, масляные подтёки, деформация патрубков, закоксовка |

| Дым-тест | Подача дыма под давлением в систему через маслозаливную горловину при заглушенном двигателе | Визуальное обнаружение выхода дыма в местах утечек |

| Замер разрежения | Подключение вакуумметра к маслозаливной горловине на холостом ходу и под нагрузкой | Отсутствие разрежения или значение ниже 10-15 mm H₂O (зависит от модели) |

Профилактические меры: регулярная замена масла и воздушного фильтра

Своевременная замена моторного масла критически важна для предотвращения разноса. Изношенное масло теряет смазывающие свойства и способствует ускоренному износу поршневых колец и цилиндров. Это приводит к прорыву картерных газов с частицами масла во впускной тракт, где они смешиваются с воздухом и служат дополнительным топливом, провоцируя неконтролируемое повышение оборотов двигателя.

Чистый воздушный фильтр обеспечивает стабильное соотношение воздух-топливо. Загрязненный фильтр создает разрежение во впускном коллекторе, усиливая подсос масла через систему вентиляции картера (PCV). Масляные пары попадают в камеру сгорания, выступая как горючее при разносе. Дополнительно, сопротивление воздушного потока нарушает работу турбокомпрессора, увеличивая риск масляного голодания и износа его уплотнений.

Ключевые аспекты обслуживания

Рекомендуемые интервалы замены:

- Масло и фильтр: Каждые 7,000–10,000 км или согласно регламенту производителя (учитывая условия эксплуатации)

- Воздушный фильтр: Каждые 15,000–20,000 км (при езде в пыльной среде – чаще)

Контрольные признаки для внеплановой замены:

| Компонент | Тревожные симптомы |

| Масло | Потемнение, густая консистенция, запах гари, снижение уровня |

| Воздушный фильтр | Видимые отложения пыли/масла, деформация гофр, повышенный расход топлива |

Список источников

При подготовке материалов о разносе дизельных двигателей использовались специализированные технические публикации и документация от производителей силовых агрегатов. Основное внимание уделялось авторитетным источникам, содержащим практические рекомендации по диагностике и обслуживанию.

Следующие материалы предоставляют детальную информацию о механизмах возникновения разноса, методах предотвращения аварийных ситуаций и современных подходах к анализу неисправностей в дизельных системах.

- Производственные технические бюллетени ведущих изготовителей ТНВД (Bosch, Delphi, Denso)

- Сервисные мануалы по ремонту двигателей Caterpillar, Cummins, MAN

- Монография "Диагностика дизельных систем" под редакцией В.П. Алексеева

- ГОСТ Р 53633-2009 "Двигатели внутреннего сгорания. Требования безопасности"

- Научные статьи журнала "Двигателестроение" (РАДИН)

- Учебное пособие "Конструкция и расчет ДВС" Н.А. Иващенко

- Технические отчеты НИИ Автомобильного транспорта (НИИАТ)

- Материалы международного симпозиума "Современные проблемы дизелестроения"

- Справочник "Неисправности топливной аппаратуры" Ю.С. Пухов

- Базы данных отказов двигателей в системах дилерской диагностики