Редукционные клапаны - конструкция и принцип действия

Статья обновлена: 01.03.2026

В гидравлических и пневматических системах поддержание стабильного давления в отдельных контурах критически важно для безопасной и эффективной работы оборудования. Редукционные клапаны выполняют ключевую роль в решении этой задачи, обеспечивая автоматическое снижение и стабилизацию давления рабочей среды ниже входного уровня. Понимание их конструкции и механизма действия необходимо для грамотной эксплуатации систем.

Данные устройства активно применяются в промышленности, энергетике и транспорте, где требуется независимое регулирование давления в ответвлениях сложных систем. Принцип их функционирования основан на балансе сил между давлением выходного потока и настройкой регулирующего элемента. Конструктивно клапан содержит несколько обязательных компонентов, взаимодействие которых гарантирует точное поддержание заданных параметров.

Ключевые элементы конструкции: корпус и седло клапана

Корпус редукционного клапана выполняет функцию основной несущей конструкции, объединяющей все компоненты системы. Он изготавливается из высокопрочных материалов (сталь, чугун, латунь), устойчивых к давлению рабочей среды, температурным колебаниям и коррозии. Внутри корпуса формируются каналы для подвода и отвода жидкости/газа, а также посадочные места для установки седла, пружинного механизма и регулирующих элементов. Герметичность соединения с трубопроводом обеспечивается фланцевыми или резьбовыми патрубками.

Седло клапана представляет собой прецизионно обработанное кольцевое уплотнение, жестко зафиксированное в корпусе. Оно формирует зону контакта с запирающим элементом (шариком, тарелкой или конусом), перекрывающим поток при срабатывании. Рабочая поверхность седла шлифуется до минимальной шероховатости для плотного прилегания. Материал седла (чаще латунь, нержавеющая сталь или композиты) подбирается с учетом совместимости с рабочей средой и должен превосходить по твердости материал запирающего элемента для предотвращения деформаций.

Функциональные особенности

- Корпус: Защищает внутренние компоненты от внешних воздействий, воспринимает нагрузки от давления и вибраций

- Седло: Обеспечивает герметичное перекрытие потока при закрытии, определяет точность срабатывания клапана

| Элемент | Критерии выбора материала | Последствия износа |

|---|---|---|

| Корпус | Прочность на разрыв, коррозионная стойкость, ударная вязкость | Разгерметизация системы, разрушение резьбовых соединений |

| Седло | Износостойкость, антифрикционные свойства, совместимость с уплотнителем | Подтёки среды, снижение точности поддержания давления |

Совместная работа корпуса и седла обеспечивает базовую кинематику клапана: при превышении заданного давления запирающий элемент отходит от седла, открывая проход для избыточной среды. После стабилизации параметров усилие пружины возвращает механизм в закрытое положение. Геометрия сопряжения "седло-затвор" напрямую влияет на пропускную способность и скорость срабатывания системы.

Роль запорного органа: золотник или шарик

Запорный орган – ключевой компонент редукционного клапана, непосредственно регулирующий проходное сечение и давление рабочей среды. Выбор между золотником и шариком определяет эксплуатационные характеристики устройства. Оба типа создают необходимое сопротивление потоку, но различаются кинематикой движения, герметичностью и областью применения.

Золотник представляет собой цилиндрический или конический шток, совершающий возвратно-поступательное движение параллельно потоку. Его перемещение точно дозирует площадь проходного отверстия. Шарик – сферический элемент, перекрывающий седло клапана перпендикулярным движением. Его работа основана на прижиме к уплотнительной поверхности под действием пружины и давления среды.

Сравнительные характеристики

| Критерий | Золотник | Шарик |

| Точность регулировки | Высокая (плавное изменение сечения) | Средняя (дискретное перекрытие) |

| Герметичность | Зависит от зазоров и износа | Превосходная (точечный контакт) |

| Чувствительность к загрязнениям | Низкая (заклинивание риска) | Высокая (самопритирание) |

| Типичное применение | Высокоточные системы, большие расходы | Быстродействующие клапаны, малые расходы |

Конструктивные особенности золотника:

- Обеспечивает пропорциональное регулирование давления в широком диапазоне

- Требует прецизионной обработки сопрягаемых поверхностей

- Склонен к вибрации ("дребезг") при малых расходах

Особенности шариковой конструкции:

- Быстрое срабатывание при превышении давления

- Меньшая чувствительность к перепадам вязкости среды

- Ограниченная регулировочная способность в промежуточных положениях

Устройство и виды чувствительных элементов (мембрана, поршень)

Чувствительный элемент напрямую воспринимает давление рабочей среды после редукции и преобразует его в механическое усилие, воздействующее на запорный узел клапана. Его конструкция определяет точность поддержания выходного давления, чувствительность к колебаниям и устойчивость к загрязнениям среды.

Основными типами чувствительных элементов в редукционных клапанах являются мембраны и поршни. Мембраны выполняются из эластичных материалов (резина, полимеры, металлические гофры), а поршни – из металлических сплавов с уплотнительными кольцами. Выбор зависит от требуемого диапазона давлений, характера среды и необходимой точности регулировки.

Сравнительные характеристики

| Параметр | Мембрана | Поршень |

|---|---|---|

| Чувствительность | Высокая (реагирует на малые перепады) | Умеренная (требует большего усилия для сдвига) |

| Применяемые среды | Чистые газы/жидкости (чувствительна к загрязнениям) | Агрессивные или загрязнённые среды |

| Диапазон давлений | Низкое и среднее давление (до 25 бар) | Среднее и высокое давление (свыше 25 бар) |

| Конструкция | Плоская или гофрированная пластина, закреплённая по контуру | Цилиндр, перемещающийся в расточенном отверстии корпуса |

Ключевые особенности мембран:

- Передают усилие через центральный шток или тарелку

- Требуют защиты от механических повреждений и перепадов температур

- Обеспечивают высокую герметичность без трения скольжения

Ключевые особенности поршней:

- Используют уплотнительные кольца (резиновые, фторопластовые) для минимизации утечек

- Требуют смазки при работе с вязкими средами

- Устойчивы к гидроударам за счёт жёсткой конструкции

Комбинированные конструкции иногда применяют для специфических условий: например, металлическая мембрана с армированием для высокого давления или поршень с эластомерным уплотнением для снижения трения.

Механизм задания давления: настройка пружины

Основным элементом, определяющим давление настройки редукционного клапана, является пружина. Ее усилие сжатия непосредственно противодействует усилию, создаваемому давлением рабочей среды (жидкости или газа) на чувствительный элемент клапана (тарелку, мембрану или поршень). Равновесие этих двух сил устанавливает точку срабатывания клапана – давление, при котором он начинает открываться для сброса излишков среды и стабилизации давления на выходе.

Конструктивно механизм настройки обычно включает регулировочный винт или гайку, расположенные в верхней части корпуса клапана. Вращение этого элемента изменяет степень сжатия (предварительную деформацию) пружины. Сжатие пружины увеличивает развиваемое ею усилие, что требует более высокого давления среды на чувствительном элементе для преодоления этого усилия и открытия клапана. Соответственно, ослабление пружины уменьшает необходимое для открытия усилие и, следовательно, понижает давление настройки.

Особенности и ключевые аспекты

Преимущества пружинного механизма задания давления:

- Простота конструкции и надежность: Минимум движущихся частей, устойчивость к загрязнениям.

- Легкость настройки: Изменение давления настройки выполняется быстро вращением винта/гайки.

- Предсказуемость: Зависимость усилия пружины от степени сжатия обычно линейна в рабочем диапазоне.

- Компактность: Механизм занимает мало места.

Процесс настройки давления:

- Определение требуемого давления: Установите целевое значение давления на выходе (Pвых) или давления настройки (Pнастр), указанное в технической документации на систему.

- Подключение манометра: Убедитесь, что на выходе клапана установлен и исправен контрольный манометр.

- Подача давления на вход: Запустите систему, обеспечив подачу среды на вход клапана под давлением, превышающим ожидаемое Pнастр.

- Регулировка:

- Для повышения давления настройки (Pнастр): Вращайте регулировочный винт/гайку по часовой стрелке (затягивайте), сжимая пружину.

- Для понижения давления настройки (Pнастр): Вращайте регулировочный винт/гайку против часовой стрелки (ослабляйте), уменьшая сжатие пружины.

- Контроль и фиксация: Наблюдайте за показаниями манометра на выходе. Медленно вращайте винт до достижения требуемого давления. После настройки зафиксируйте положение винта/гайки контргайкой (если предусмотрена конструкцией) во избежание самопроизвольного изменения настройки от вибраций.

- Проверка работы: Убедитесь в стабильности поддержания заданного давления на выходе при изменении расхода или давления на входе в пределах рабочего диапазона клапана.

Характеристики пружины и их влияние:

| Характеристика пружины | Влияние на работу клапана |

|---|---|

| Жесткость (сила на единицу сжатия) | Определяет диапазон регулировки давления и чувствительность клапана к изменениям давления. Более жесткие пружины дают больший диапазон настройки, но могут снижать чувствительность. |

| Диапазон рабочих деформаций | Задает границы, в пределах которых возможна безопасная и точная регулировка давления. |

| Материал и термообработка | Обеспечивают необходимую прочность, устойчивость к усталости и ползучести (релаксации) под длительной нагрузкой, особенно при высоких температурах или в агрессивных средах. |

Важное ограничение: Давление настройки, достигаемое пружинным механизмом, всегда ниже давления на входе в клапан. Пружина не может создать усилие, достаточное для удержания клапана закрытым при давлении на входе, равном или превышающем развиваемое ею усилие, отнесенное к площади чувствительного элемента.

Компенсация скачков: устройство демпфирующих камер

Демпфирующие камеры представляют собой герметичные полости, интегрированные в конструкцию редукционного клапана для гашения импульсов давления в системе. Их основная функция – предотвращение резких колебаний выходного давления при внезапных изменениях расхода рабочей среды (жидкости или газа) или при срабатывании других элементов гидравлической/пневматической цепи. Без таких камер динамические процессы могли бы вызывать нестабильность работы клапана и вибрацию трубопроводов.

Принцип действия основан на использовании сжимаемости газа (в пневмосистемах) или упругих свойств мембран/сильфонов с газовым подпором (в гидравлике). При резком скачке давления в основной магистрали часть рабочей среды мгновенно поступает в демпфирующую камеру. Энергия импульса расходуется на сжатие газового объема или деформацию упругого элемента, что "сглаживает" пик давления. После стабилизации потока запасенная среда постепенно возвращается в систему через калиброванные отверстия или зазоры.

Ключевые элементы и особенности конструкции

- Основная полость: Объем, непосредственно воспринимающий давление от входной/выходной магистрали через соединительный канал.

- Упругий элемент (мембрана, сильфон) или газовый подпор: Создает противодавление и аккумулирует энергию импульса. В гидравлических клапанах часто используется предварительно закачанный азот.

- Дросселирующие отверстия или жиклеры: Регулируют скорость заполнения/опорожнения камеры, определяя степень демпфирования и скорость реакции.

- Перепускные клапаны (опционально): Обеспечивают односторонний поток для быстрого сброса избыточного давления при обратном скачке.

Эффективность демпфирующей камеры зависит от ее объема, упругости компенсирующего элемента, диаметра дросселирующих отверстий и вязкости рабочей среды. Правильный подбор этих параметров позволяет минимизировать время переходных процессов и поддерживать давление в заданных пределах даже при интенсивных пульсациях.

Типы присоединений: резьбовые и фланцевые исполнения

Резьбовые присоединения реализуются через коническую или цилиндрическую резьбу, нарезанную на корпусе клапана. Для герметизации соединений применяются уплотнители: фторопластовые ленты (ФУМ), нити, анаэробные составы или конусные шайбы. Такие исполнения характерны для малогабаритных редукционных клапанов с условным проходом до DN 50, работающих в системах с умеренным давлением.

Фланцевые исполнения предусматривают крепление клапана между ответными фланцами трубопровода через болтовые соединения. Герметичность обеспечивается прокладками из паронита, резины или металлических композиций. Данный тип присоединения применяется для клапанов с большими проходными сечениями (DN 50 и выше), где требуется высокая надежность соединения при значительных давлениях и вибрационных нагрузках.

Сравнительные характеристики

| Параметр | Резьбовое | Фланцевое |

|---|---|---|

| Условный проход (DN) | ≤ 50 | ≥ 50 |

| Давление (PN), бар | ≤ 160 | ≥ 40 |

| Тип уплотнения | Резьбовые герметики | Прокладки |

| Обслуживание | Демонтаж всей линии | Быстрая замена |

Ключевые особенности резьбового монтажа:

- Компактность и минимальный вес конструкции

- Требовательность к качеству нарезки резьбы

- Риск срыва резьбы при перетяжке

Преимущества фланцевых соединений:

- Возможность многоразового монтажа/демонтажа

- Устойчивость к температурным деформациям

- Совместимость с любыми типами трубопроводной арматуры

Принцип работы при изменении входного давления

При повышении входного давления усиливается воздействие среды на седло клапана, стремясь открыть проходное сечение. Это приводит к смещению регулирующего элемента вниз, сжимая настройную пружину. Одновременно увеличивается давление в полости над мембраной, создавая усилие противодействия.

Уравновешивание происходит за счет изменения положения запорного элемента: при росте входного давления клапан автоматически прикрывается, ограничивая расход среды. Усилие от выходного давления на мембране совместно с пружиной преодолевает возросшее входное воздействие, сохраняя заданное выходное давление стабильным.

Реакция на динамику давления

Ключевые особенности работы при колебаниях на входе:

- Резкое повышение давления: Мгновенное увеличение силы на седле клапана вызывает смещение золотника в сторону закрытия. Площадь проходного сечения уменьшается до восстановления баланса между входным воздействием и усилием пружины+мембраны.

- Снижение входного давления: Уменьшение усилия на седле позволяет пружине выдвигать регулирующий элемент вверх. Проходное сечение открывается шире для компенсации падения давления и поддержания заданного выходного параметра.

| Изменение входа | Действие клапана | Результат |

|---|---|---|

| Рост давления | Прикрытие седла | Ограничение расхода среды |

| Падение давления | Открытие седла | Увеличение проходного сечения |

Жесткость пружины и площадь мембраны определяют скорость реакции системы. Совместное воздействие этих элементов обеспечивает пропорциональное регулирование: степень открытия клапана изменяется прямо пропорционально отклонению давления от уставки.

Механика процесса балансировки сил в клапане

Уравновешивание сил в редукционном клапане происходит за счет противодействия двух основных воздействий: силы давления рабочей среды на чувствительный элемент и силы настройки, создаваемой регулирующим механизмом. Чувствительный элемент (мембрана или поршень) воспринимает давление в выходной магистрали или контрольной камере.

При изменении выходного давления нарушается равновесие: если давление растет, среда сильнее давит на чувствительный элемент, преодолевая силу настройки. Это вызывает перемещение запорного органа (золотника, тарелки) в сторону уменьшения проходного сечения. При падении давления сила настройки преобладает, открывая поток для восстановления заданного значения.

Ключевые силы в системе балансировки

Основные силы, участвующие в процессе:

- Fнастр – сила настройки (создается пружиной, грузом или пневмоприводом)

- Fсреды – сила давления среды на чувствительный элемент (Pвых × Sэфф)

- Fтрения – сила трения в подвижных узлах (учитывается в прецизионных клапанах)

- Fуплотнения – сопротивление уплотнений (влияет на точность срабатывания)

Условие статического равновесия при установившемся режиме выражается уравнением:

Fнастр = Fсреды + Fтрения + Fуплотнения

Чувствительность регулирования зависит от:

- Соотношения площадей чувствительного элемента и седла клапана

- Жесткости пружины (линейная/прогрессивная характеристика)

- Величины сил трения и гистерезиса в кинематической цепи

| Состояние системы | Действие на запорный орган | Результат |

|---|---|---|

| Pвых > Pзадан | Fсреды > Fнастр | Закрытие клапана |

| Pвых < Pзадан | Fсреды < Fнастр | Открытие клапана |

| Pвых = Pзадан | Fсреды = Fнастр + Fпотерь | Стабильное положение |

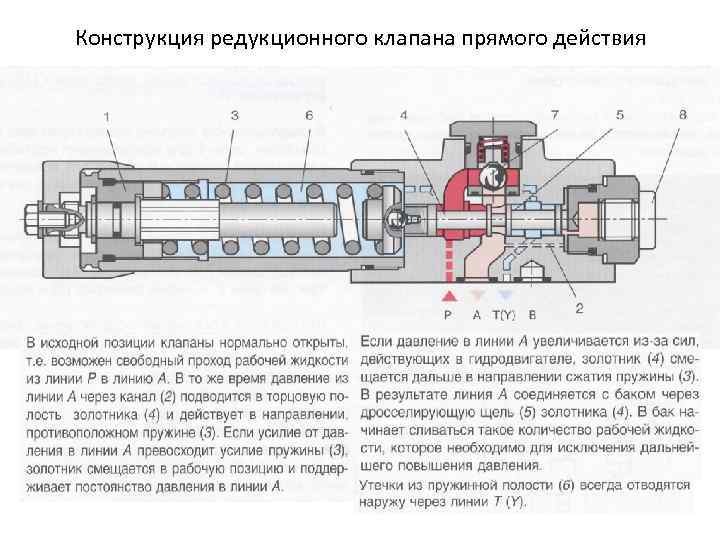

В клапанах прямого действия усилие перемещения золотника генерируется исключительно за счет энергии регулируемой среды. Точность поддержания давления определяется чувствительностью элементов к перепадам сил: чем меньше трение и больше эффективная площадь мембраны, тем выше стабильность выходных параметров.

Последовательность срабатывания при росте нагрузки

При увеличении внешней нагрузки на гидравлическую систему давление на выходе редукционного клапана начинает снижаться. Это происходит из-за возросшего расхода рабочей жидкости через исполнительные механизмы (гидроцилиндры, моторы). Поскольку клапан настроен на поддержание строго заданного редуцированного давления, падение выходного давления нарушает баланс сил в его механизме.

Уменьшение давления в полости регулируемого давления (вторичной линии) воздействует на чувствительную площадь поршня или мембраны клапана. Сила давления на эту площадь снижается, что нарушает равновесие между:

- Силой давления в управляющей линии (или пружины в непрямых клапанах)

- И противодействующей силой от давления в регулируемой линии

Этапы реакции клапана:

- Смещение золотника/поршня: Под действием преобладающей силы пружины или пилотного давления (в клапанах непрямого действия) запорно-регулирующий элемент (золотник, шарик или тарелка) начинает смещаться, преодолевая сопротивление возвратной пружины (если есть) и давления жидкости.

- Открытие проходного сечения: Смещение золотника приводит к увеличению проходного сечения между линией высокого давления (питания) и линией редуцированного давления (выходом).

- Увеличение потока: Через открывшееся сечение в линию редуцированного давления поступает больший объем рабочей жидкости из напорной магистрали.

- Стабилизация давления: Поступление дополнительного потока компенсирует возросший расход через нагрузку. Давление на выходе клапана возрастает и возвращается к заданному значению настройки. Золотник останавливается в новом равновесном положении, обеспечивающем необходимый поток для поддержания давления под нагрузкой.

Важно: Процесс протекает динамически и непрерывно. Клапан постоянно корректирует степень открытия проходного сечения в ответ на колебания нагрузки, стремясь удерживать выходное давление максимально близким к настроечному значению.

Алгоритм работы при падении давления на выходе

При снижении давления в выходной магистрали ниже настроенного значения, редукционный клапан активирует механизм компенсации. Пружина основного регулирующего элемента преодолевает уменьшившееся усилие мембраны, связанной с выходным контуром. Это вызывает смещение золотника или тарелки в сторону открытия проходного сечения.

Увеличение потока рабочей среды через клапан приводит к росту давления на выходе. Процесс продолжается до восстановления заданного значения, при котором силы пружины и давления на мембрану достигают равновесия. Золотник фиксируется в новом положении, обеспечивая стабильные параметры системы.

Ключевые этапы процесса

- Фиксация отклонения

Мембрана/поршень детектирует падение давления в выходной линии через импульсный канал. - Смещение регулирующего элемента

Пружина перемещает золотник вниз, увеличивая проточное сечение. - Коррекция потока

Возрастает объем среды, проходящей от входного к выходному патрубку. - Стабилизация параметров

Давление на выходе повышается до заданного значения, силы на мембране и пружине уравновешиваются. - Фиксация положения

Золотник останавливается в промежуточном положении, поддерживая новый расход.

| Параметр | Исходное состояние | Действие при падении давления |

|---|---|---|

| Положение золотника | Частично открыт/закрыт | Смещается в сторону открытия |

| Проходное сечение | Стабильное | Увеличивается |

| Расход среды | Соответствует нагрузке | Возрастает |

Стабилизация потока в динамическом режиме

При колебаниях расхода или входного давления редукционный клапан автоматически корректирует проходное сечение. Плунжер смещается под воздействием разницы между выходным давлением и усилием настроечной пружины, увеличивая или уменьшая поток рабочей среды через дросселирующий элемент. Этот процесс непрерывно компенсирует возмущения в системе.

Динамическая стабильность обеспечивается демпфирующими элементами: калиброванными отверстиями в золотнике или гидравлическими камерами, гасящими резкие колебания плунжера. Инерционность системы минимизируется за счет оптимизации массы подвижных частей и жесткости пружины, что предотвращает "дребезг" при малых расходах.

Ключевые факторы устойчивости

- Чувствительность золотника: Быстрое реагирование на отклонения давления (±0.5-2% от уставки)

- Гидравлическое демпфирование: Сглаживание скачков за счет вязкого трения в контрольных каналах

- Линейная характеристика пружины: Отсутствие гистерезиса при циклических нагрузках

| Параметр возмущения | Компенсирующий механизм |

| Резкий рост расхода | Мгновенное открытие клапана пружиной |

| Скачок входного давления | Принудительное смещение плунжера в закрытое положение |

| Гидроудар | Демпферные полости поглощают ударную волну |

При правильной настройке клапан поддерживает давление в диапазоне уставка ±5% даже при пульсирующем потоке. Критически важна синхронизация между скоростью срабатывания плунжера и частотой колебаний нагрузки – запаздывание более 0.1с вызывает недопустимый перерегулирование.

Различия редукционных клапанов прямого и непрямого действия

В клапанах прямого действия давление на выходе воздействует непосредственно на чувствительный элемент (мембрану, поршень), который через жесткую связь управляет запорно-регулирующим органом. Сила от давления преодолевает сопротивление настроечной пружины, перемещая золотник и изменяя проходное сечение. Регулировка осуществляется без промежуточных усилителей.

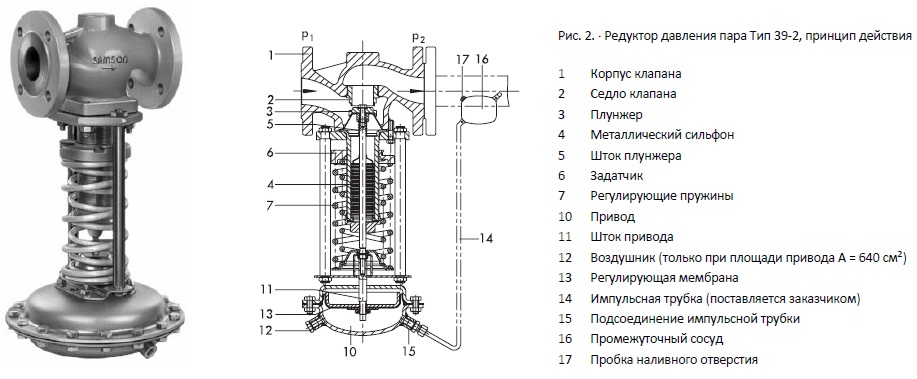

В клапанах непрямого действия (пилотных) основной золотник управляется не напрямую, а через вспомогательный пилотный клапан. Давление на выходе воздействует на пилот, который модулирует давление управляющей среды. Эта среда воздействует на поршень или мембрану главного клапана, обеспечивая его перемещение. Система требует отдельного канала подвода управляющего давления.

Сравнительные характеристики

| Критерий | Прямое действие | Непрямое действие |

|---|---|---|

| Чувствительность | Низкая, зависимость от входного давления | Высокая, минимальное влияние входного давления |

| Точность регулирования | ±10-15% от уставки | ±1-5% от уставки |

| Расходные характеристики | Малые и средние расходы | Высокие расходы, крупные условные проходы |

| Конструктивная сложность | Простая, минимум компонентов | Сложная, требует пилотного узла и фильтрации |

| Область применения | Пневмоинструмент, бытовые системы | Промышленные гидравлические контуры, ТЭС |

Ключевое отличие: в пилотных клапанах используется двухступенчатое регулирование (пилот + основной золотник), что обеспечивает стабильность давления при больших перепадах расхода и входного давления. Клапаны прямого действия дешевле, но менее точны при переменных нагрузках.

Поршневые редукторы: особенности эксплуатации

Поршневые редукционные клапаны требуют строгого контроля чистоты рабочей среды из-за высокой чувствительности к загрязнениям. Частицы абразива вызывают заклинивание поршня, ускоренный износ уплотнений и седла клапана, что приводит к потере герметичности и нестабильности выходного давления. Обязательна установка фильтров тонкой очистки перед устройством с соблюдением рекомендаций производителя по размеру частиц.

Регулярное техническое обслуживание включает диагностику состояния уплотнительных элементов и рабочих поверхностей поршня на предмет износа или повреждений. Необходимо контролировать отсутствие вибраций в трубопроводе, вызывающих дребезг клапана, а также проверять соответствие температурного режима рабочим характеристикам материалов уплотнений во избежание потери эластичности или разрушения.

Ключевые эксплуатационные требования:

- Монтаж только в соответствии с направлением потока (маркировка на корпусе)

- Систематический контроль давления на выходе манометром

- Замена уплотнений при первых признаках подтекания среды

- Использование демпферов или гасителей при риске гидроударов

- Запрет эксплуатации при превышении предельной температуры среды

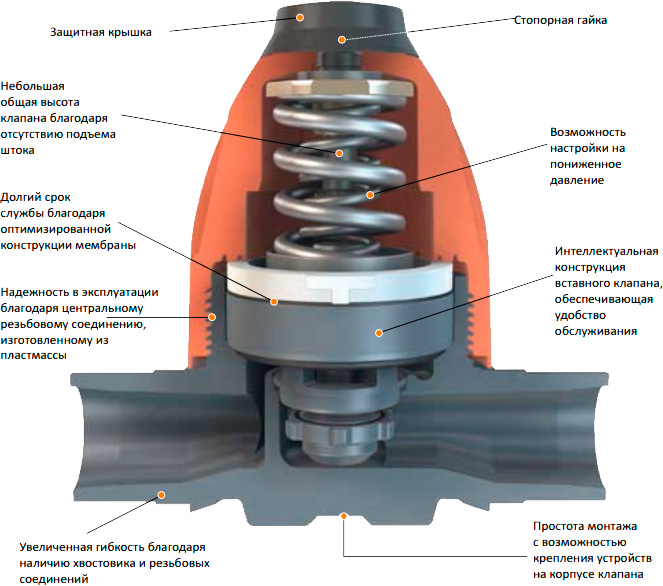

Мембранные модели: преимущества для точной регулировки

Мембранные редукционные клапаны выделяются своей способностью обеспечивать высокую точность и стабильность регулирования давления. Ключевое преимущество для точной настройки заключается в конструкции основного чувствительного элемента – эластичной мембраны.

Значительная площадь мембраны позволяет ей чутко реагировать на малейшие изменения давления на выходе. Даже небольшие отклонения от заданного значения вызывают достаточное по величине усилие на мембране, которое передается через шток на запорно-регулирующий элемент (золотник или тарелку), обеспечивая быстрое и точное корректирующее воздействие.

Основные преимущества для точной регулировки

- Высокая чувствительность: Большая площадь мембраны преобразует малые изменения давления в значительное усилие, необходимое для перемещения регулирующего элемента даже при небольших отклонениях от уставки.

- Плавность хода и малая инерционность: Отсутствие трения, характерного для поршневых моделей (уплотнение поршня в цилиндре), позволяет мембране двигаться легко и плавно, обеспечивая быстрое и точное срабатывание без "залипаний".

- Стабильность поддержания давления: Чуткая реакция мембраны и плавное регулирование минимизируют колебания (дрожь) давления на выходе, поддерживая его на заданном уровне с минимальными отклонениями.

- Компенсация скачков входного давления: Эластичность мембраны способствует быстрому гашению импульсов и скачков давления на входе, предотвращая их влияние на стабильность давления на выходе.

- Устойчивость к загрязнениям: Конструкция мембранного узла, как правило, изолирует чувствительную полость от основного потока рабочей среды. Это снижает риск засорения критических зазоров частицами, что особенно важно для поддержания точности в неидеальных условиях.

Пружинные клапаны: область применения

Пружинные редукционные клапаны широко применяются в системах с относительно стабильными или умеренно изменяющимися параметрами рабочей среды. Их основное назначение – поддержание постоянного выходного давления при колебаниях входного давления или расхода жидкости/газа.

Благодаря простоте конструкции и надежности, они доминируют в следующих областях:

- Водоснабжение и отопление: Регулирование давления в магистральных трубопроводах, стояках многоквартирных домов, бойлерных установках и системах подпитки котлов.

- Пневматические системы: Стабилизация давления сжатого воздуха в промышленных пневмосетях (приводы станков, пневмоинструмент, системы управления).

- Гидравлические системы: Защита компонентов (насосов, фильтров, уплотнений) от скачков давления в станочном оборудовании, прессах, подъемных механизмах.

- Топливные системы ДВС: Регулирование давления топлива в рампе инжекторных систем бензиновых и дизельных двигателей.

- Бытовое и сантехническое оборудование: Редукторы для подключения стиральных/посудомоечных машин, газовых плит и колонок, системы фильтрации воды.

Пилотные регуляторы: конструкция для высоких расходов

Пилотные регуляторы давления представляют собой двухступенчатую конструкцию, специально разработанную для точного управления потоком в системах с высокими расходами рабочей среды. В отличие от прямодействующих клапанов, они используют вспомогательный пилотный контур для управления основным золотником, что позволяет минимизировать влияние колебаний входного давления и расхода на выходные параметры. Такая схема обеспечивает стабильность регулирования при значительных перепадах давления и больших объемах транспортируемого газа или жидкости.

Принцип работы основан на разделении функций: компактный пилотный клапан непрерывно контролирует давление на выходе системы и при отклонении от заданного значения воздействует на управляющую полость основного клапана. Это создает перепад давления на главном золотнике, заставляя его перемещаться и корректировать проходное сечение. Управляющее усилие пилотного клапана многократно усиливается за счет площади поршня или мембраны основного клапана, что и обеспечивает эффективное регулирование мощных потоков.

Ключевые элементы конструкции

- Основной клапан с поршневым или мембранным приводом, рассчитанный на полный рабочий расход системы.

- Пилотный клапан - прецизионный механизм с пружинным задатчиком, чувствительный к изменениям давления в управляющей линии.

- Дросселирующие каналы для подачи среды в управляющую полость основного клапана и связи с выходным патрубком.

- Демпфирующие устройства для гашения колебаний в пилотной линии и предотвращения автоколебаний системы.

Конструкция предусматривает защиту от засорения: фильтры тонкой очистки устанавливаются на входе в пилотный контур, а перепускные предохранительные клапаны предотвращают повреждение при резких скачках давления. Для работы с вязкими средами или при низких перепадах давления применяются усилители потока, увеличивающие скорость реакции системы.

| Преимущество | Причина реализации |

|---|---|

| Высокая точность регулирования | Разделение силовой и управляющей функций, малая инерционность пилотного контура |

| Работа с экстремальными расходами | Усиление управляющего воздействия за счет площади главного поршня/мембраны |

| Компенсация колебаний входного давления | Автоматическая корректировка усилия на золотнике через обратную связь |

Настройка давления осуществляется регулировкой пружины пилотного клапана, при этом основной золотник автоматически адаптируется к изменению условий. Для сложных систем применяются каскадные схемы с несколькими пилотами, позволяющие реализовать функции пропорционального регулирования или компенсации перепадов на сервоприводах.

Выбор материала уплотнений для рабочих сред

Материал уплотнений должен обеспечивать герметичность и долговечность при постоянном контакте с рабочей средой. Неправильный выбор ведет к деградации уплотнителя, утечкам и выходу клапана из строя.

Ключевым фактором является химическая совместимость материала уплотнения со средой (масла, топливо, вода, хладагенты, агрессивные жидкости). Резина, тефлон или металл реагируют по-разному на идентичные вещества.

Критерии выбора и распространенные материалы

Основные параметры при подборе:

- Тип среды: Агрессивность, вязкость, наличие абразивов

- Температурный диапазон: Рабочие и пиковые значения

- Давление: Устойчивость к сжатию и циклическим нагрузкам

- Механические свойства: Эластичность, износостойкость

Примеры материалов и их применение:

| Материал | Совместимые среды | Ограничения |

|---|---|---|

| NBR (Нитрил) | Масла, топливо, вода, сжатый воздух | Озон, полярные растворители, t > +100°C |

| FKM (Фторкаучук) | Агрессивные химикаты, масла, топливо | Пар высокого давления, низкие температуры |

| EPDM (Этилен-пропилен) | Пар, горячая вода, щелочи, тормозные жидкости | Минеральные масла, углеводороды |

| PTFE (Тефлон) | Универсальная стойкость к химии | Низкая эластичность, ползучесть под нагрузкой |

Для критичных применений проводят испытания на набухание и потерю прочности в целевой среде. Комбинированные уплотнения (эластомер с тефлоновой оболочкой) расширяют диапазон рабочих параметров.

Критерии подбора по диапазону регулирования

Диапазон регулирования определяет минимальное и максимальное давление, которое клапан способен стабильно поддерживать на выходе. Этот параметр напрямую влияет на применимость редукционного клапана в конкретной системе.

Выбор по диапазону регулирования требует анализа рабочих параметров системы: необходимое выходное давление должно находиться строго в пределах заявленного производителем диапазона. Использование клапана вне указанных границ приводит к потере точности регулирования, вибрациям или полному отказу функции редукции.

Ключевые аспекты выбора

- Соответствие требованиям системы: Максимальное давление клапана должно превышать пиковое давление в системе минимум на 10-15%. Минимальное регулируемое давление должно быть ниже самого низкого требуемого рабочего значения.

- Запас по верхнему пределу: Клапаны с широким диапазоном (например, 1:10) универсальны, но могут иметь меньшую точность на краях диапазона. Узкоспециализированные клапаны (например, 3-5 бар) обеспечивают высокую стабильность в заданном интервале.

- Влияние расхода среды: Диапазон регулирования указывается для номинального расхода. При минимальных/максимальных расходах реальный регулируемый диапазон сужается – это необходимо учитывать при проектировании.

| Характеристика | Рекомендация по подбору |

|---|---|

| Требуемое давление на выходе (Pвых) | Pвых должно находиться в интервале Pmin...Pmax клапана |

| Давление на входе (Pвх) | Pвх > Pвых max + запас 10-20% |

| Перепад давлений (ΔP) | ΔP = Pвх - Pвых должен обеспечивать устойчивое открытие/закрытие |

- Определите рабочий диапазон системы: Зафиксируйте минимальное и максимальное необходимое выходное давление с учетом всех режимов эксплуатации.

- Проверьте соответствие каталогу: Выберите клапан, чей диапазон регулирования полностью покрывает требуемые значения, с запасом на крайних точках.

- Уточните данные для крайних расходов: Запросите у производителя графики зависимости Pвых от расхода при минимальном и максимальном давлении регулирования.

Важно: Узкие диапазоны (например, 1.5-2 бар) обеспечивают высокую точность, но требуют точного знания параметров системы. Широкие диапазоны (0.5-10 бар) подходят для многозадачных систем, но могут нуждаться в дополнительной настройке.

Расчет пропускной способности (Kv) для проектирования

Коэффициент пропускной способности (Kv) определяет объём воды в м³/ч при температуре 5-30°C, проходящий через полностью открытый клапан с перепадом давления 1 бар. Это ключевой параметр для подбора редукционного клапана под конкретные условия эксплуатации системы.

Расчёт Kv обязателен для обеспечения требуемого расхода среды при заданном перепаде давления. Некорректный выбор приводит к нестабильному регулированию, кавитации или избыточному шуму. Учитываются свойства среды (плотность, вязкость, агрегатное состояние) и рабочие параметры.

Методика расчёта

Для жидкостей применяется базовая формула:

Kv = Q × √(ρ / ΔP)

где:

Q – расход среды, м³/ч;

ρ – относительная плотность (для воды = 1);

ΔP – перепад давления на клапане, бар.

Для газов и паров используется модифицированная формула с учётом сжимаемости:

Kv = Q / (5.19 × P₁ × Y × √(ΔP × ρ / (P₁ × T)))

где:

P₁ – абсолютное давление на входе, бар;

T – температура, K;

Y – коэффициент расширения.

Поправочные коэффициенты:

- На вязкость: При числе Рейнольдса < 4000 вводится поправка Kᵥᵢₛ = (Re / 100)0.15

- На двухфазные потоки: Требуется раздельный расчёт для жидкой и газовой фаз с последующим суммированием Kv.

| Среда | Пример расчёта Kv |

| Вода (Q=10 м³/ч, ΔP=2 бар) | Kv = 10 × √(1 / 2) ≈ 7.07 |

| Воздух (Q=500 м³/ч, P₁=8 бар, ΔP=1 бар, T=293K) | Kv = 500 / (5.19 × 8 × 0.92 × √(1 × 1.2 / (8 × 293))) ≈ 12.4 |

Алгоритм выбора клапана:

- Рассчитать требуемое Kv по параметрам системы

- Учесть поправочные коэффициенты для среды

- Выбрать клапан с ближайшим большим значением Kv из стандартного ряда производителя

- Проверить скорость потока на выходе (рекомендуется < 10 м/с для предотвращения эрозии)

Ошибки проектирования: Завышение Kv вызывает недозатвор клапана и вибрацию, занижение – ограничение расхода и рост потерь давления. Точный расчёт обязателен для систем с переменными нагрузками.

Нюансы установки в трубопроводные системы

Правильный монтаж редукционного клапана напрямую влияет на его эффективность и долговечность. Критически важно соблюдать направление потока рабочей среды, указанное стрелкой на корпусе устройства. Установка против потока приведет к некорректной работе и быстрому выходу из строя.

Обеспечьте достаточное пространство вокруг клапана для проведения технического обслуживания, регулировки и возможной замены. Обязательно предусмотрите байпасную линию с запорной арматурой, позволяющую отключить клапан без остановки всей системы. Перед клапаном рекомендуется установить фильтр грубой очистки для защиты чувствительных элементов от механических примесей.

Ключевые требования к монтажу

- Подготовка трубопровода: Удалите окалину, сварочные брызги и мусор из магистрали перед установкой

- Позиционирование: Монтируйте клапан на горизонтальных участках либо с вертикальным расположением оси (уточняйте в паспорте изделия)

- Запорная арматура: Установите отсечные краны до и после клапана для изоляции при обслуживании

- Дренаж: Обеспечьте слив конденсата из корпуса через предусмотренные отверстия

| Тип системы | Особенности установки |

| Паропроводы | Обязательный монтаж конденсатоотводчика перед клапаном |

| Гидравлика | Установка демпферов колебаний при пульсирующем потоке |

| Химические среды | Проверка совместимости материалов уплотнений с рабочей средой |

После монтажа выполните обкатку системы: плавно поднимите давление до рабочего значения, проверьте герметичность соединений. Регулировку выходного давления осуществляйте только при наличии потока через клапан, используя манометры, установленные до и после устройства. Избегайте затяжки регулировочного винта "до упора" – это повреждает седло клапана.

Требования к монтажу перед защитной арматурой

Участок трубопровода между редукционным клапаном и защитной арматурой (предохранительным или перепускным клапаном) должен обеспечивать беспрепятственную работу защиты при аварийных скачках давления. Длина этого участка регламентируется нормативной документацией (например, ГОСТ или ТУ производителя), но не может быть менее 5-10 номинальных диаметров трубопровода. Не допускается установка запорной арматуры, фильтров, гибких вставок или других устройств, способных создать гидравлическое сопротивление.

Диаметр трубопровода на защищаемом участке обязан соответствовать диаметру выходного патрубка редукционного клапана или быть больше. Сужение диаметра запрещено, так как оно провоцирует рост гидродинамического сопротивления и может помешать своевременному срабатыванию защитной арматуры. Трубопровод должен иметь минимальное количество поворотов; при необходимости изменения направления предпочтение отдается плавным отводам с большим радиусом кривизны вместо колен под острым углом.

Ключевые правила установки

- Прямолинейность участка: Минимизация изгибов и поворотов для снижения потерь давления.

- Жесткое крепление: Надежная фиксация трубопровода для предотвращения вибраций, способных повредить арматуру или исказить ее работу.

- Защита от засорения: Участок должен монтироваться таким образом, чтобы исключить попадание окалины, сварочного грата или мусора в полости клапанов. Рекомендуется продувка линии перед пуском.

- Доступность для обслуживания: Обеспечение свободного доступа к защитной арматуре для проверки, настройки или замены.

Соединение защитного клапана с трубопроводом выполняется напрямую или через короткий патрубок (ниппель). Резьбовые соединения необходимо герметизировать согласно технологии (лента ФУМ, нить, герметик), избегая избытка уплотнителя, который может попасть в проточную часть. Фланцевые соединения требуют равномерной затяжки крепежа по всему периметру.

| Параметр | Требование | Нарушение |

|---|---|---|

| Длина участка (L) | L ≥ 5Dу (Dу - номинальный диаметр) | Недостаточная длина |

| Диаметр трубопровода (Dтр) | Dтр ≥ Dвых.редуктора | Сужение диаметра |

| Уклон | Горизонтальный или с уклоном к защитному клапану (для жидкостей) | Образование воздушных мешков |

Для систем с жидкостями участок монтируется горизонтально или с уклоном в сторону защитного клапана для предотвращения скопления воздуха. В верхних точках обязательна установка воздухоотводчиков. В системах с паром или газом участок должен иметь уклон в сторону редукционного клапана для отвода конденсата/жидкости с установкой конденсатоотводчиков в нижних точках.

Процедура первоначальной настройки давления

Подготовьте систему к настройке: убедитесь, что клапан установлен корректно, все соединения герметичны, а трубопроводы очищены от загрязнений. Перекройте запорную арматуру на выходе клапана для создания статического давления в зоне регулирования. Подключите контрольный манометр к измерительному штуцеру на выходной магистрали для точного мониторинга параметров.

Ослабьте контргайку на регулировочном винте клапана. Медленно вращайте винт по часовой стрелке для повышения давления или против часовой стрелки для снижения. Контролируйте изменения по манометру, выполняя регулировку плавно без резких движений. При достижении требуемого значения (указанного в технической документации системы) зафиксируйте настройку, затянув контргайку с рекомендованным моментом.

Ключевые этапы проверки

После фиксации настроек выполните обязательную верификацию:

- Плавно откройте запорную арматуру на выходе

- Подайте рабочую среду под номинальным входным давлением

- Зафиксируйте показания манометра при отсутствии расхода (статический режим)

- Создайте эксплуатационный расход системы (динамический режим)

При обнаружении отклонений более ±10% от целевого значения повторите регулировку. Убедитесь в стабильности поддержания давления при циклических изменениях расхода. При наличии дренажного канала проверьте отсутствие утечек через сливной патрубок.

| Тип неисправности | Возможная причина | Действие |

|---|---|---|

| Давление не растёт | Загрязнение седла, износ пружины | Демонтаж и очистка, замена пружины |

| Скачки давления | Заедание золотника, воздух в системе | Продувка линии, проверка подвижности узлов |

Техника калибровки в рабочих условиях

Калибровка редукционного клапана непосредственно в рабочих условиях требует строгого соблюдения технологического регламента и мер безопасности. Перед началом работ необходимо убедиться в отсутствии давления в системе, отключить оборудование от энергоисточников и установить предупреждающие таблички. Подготовка включает проверку исправности контрольных манометров (должны быть поверены) и запорной арматуры на байпасных линиях.

Основной процесс калибровки заключается в регулировке задающего элемента (пружины или пилота) для достижения требуемого выходного давления при различных расходах среды. Установочное давление корректируется вращением регулировочного винта с одновременным контролем показаний эталонного манометра. Важно проводить настройку в диапазоне рабочих режимов, включая пиковые нагрузки, для исключения "просадки" или превышения давления при скачках расхода.

Ключевые этапы процедуры

- Сброс настроек: Ослабьте регулировочный винт до минимального давления перед началом калибровки.

- Поэтапная регулировка: Плавно увеличивайте давление вращением винта, фиксируя показания при 25%, 50%, 75% и 100% проектной нагрузки.

- Проверка гистерезиса: После достижения максимума снижайте нагрузку, контролируя разницу между значениями при прямом и обратном ходе.

- Верификация стабильности: Выдержите клапан под рабочим давлением 15-20 минут для оценки дрейфа показаний.

| Параметр | Допустимое отклонение | Метод контроля |

| Установочное давление | ±2% от шкалы | Сравнение с эталонным манометром |

| Гистерезис | ≤5% от уставки | Расчет разницы при нарастании/сбросе нагрузки |

| Время срабатывания | <1 сек для динамических систем | Фиксация по хронометру при скачкообразном изменении расхода |

Важно: Все корректировки выполняйте малыми шагами (¼ оборота винта за раз) с паузами для стабилизации системы. При значительном отклонении от номинала или невозможности регулировки клапан подлежит демонтажу для диагностики износа седла, золотника или уплотнений.

Фиксация результатов обязательна: в протокол вносятся значения до/после калибровки, параметры среды, дата и подпись ответственного специалиста. Рекомендуется проводить верификацию настроек при плановых остановах оборудования, но не реже 1 раза в 6 месяцев для критичных систем.

Диагностика состояния мембраны: методы проверки

Состояние мембраны напрямую влияет на корректность работы редукционного клапана. Деформации, разрывы или затвердение материала приводят к нарушению регулировки давления, утечкам среды или полному отказу системы. Регулярная проверка целостности и эластичности мембраны – обязательная процедура технического обслуживания.

Диагностика выполняется как на снятом клапане, так и без демонтажа в зависимости от конструкции и доступных средств. Комплексный подход с применением нескольких методов повышает достоверность оценки состояния уплотнительного элемента.

Способы контроля

Основные методы диагностики мембраны включают:

- Визуальный осмотр:

- Проверка на наличие трещин, разрывов, расслоений материала

- Выявление следов коррозии, глубоких царапин или потертостей

- Оценка равномерности деформации под нагрузкой

- Пневматическое тестирование:

- Подача воздуха под давлением для выявления микроповреждений

- Контроль утечек мыльным раствором или детектором

- Фиксация времени удержания давления

- Механическая проверка эластичности:

- Изгиб образца для оценки восстановления формы

- Замер толщины микрометром в нескольких точках

- Сравнение характеристик с эталонными показателями

При обнаружении любых повреждений рабочей поверхности или потере эластичности более 20% мембрана подлежит замене. Для критичных систем применяют инструментальный контроль с фиксацией параметров:

| Параметр | Исправное состояние | Критичное отклонение |

|---|---|---|

| Прогиб под нагрузкой | 1.5-3 мм (зависит от модели) | Более 4 мм |

| Время удержания давления (10 бар) | Не менее 5 минут | Менее 2 минут |

| Остаточная деформация | Менее 5% | Более 15% |

Техобслуживание: очистка седла и подвижных частей

Регулярная очистка седла клапана и подвижных элементов критична для поддержания точного давления в системе. Загрязнения (накипь, окалина, твердые частицы) препятствуют герметичному прилеганию золотника к седлу при закрытии, вызывая утечки рабочей среды и нестабильность давления. Это приводит к снижению КПД системы и ускоренному износу компонентов.

Очистку выполняют при демонтаже клапана из системы, используя мягкие щетки, безворсовые салфетки и специальные чистящие жидкости, не повреждающие уплотнительные поверхности. Особое внимание уделяют зоне контакта золотника и седла – царапины или задиры на этих поверхностях недопустимы. Подвижные части (шток, плунжер, направляющие) очищают от заклинивающих отложений, проверяя легкость хода.

Ключевые этапы очистки

- Демонтаж: Отключите клапан от системы, сбросьте давление и среду. Аккуратно разберите узел седла/золотника.

- Визуальный осмотр: Определите характер и локализацию загрязнений (коррозия, нагар, абразив).

- Мягкая очистка: Удалите рыхлые отложения щеткой с пластиковой щетиной или сжатым воздухом.

- Промывка: Применяйте рекомендованные производителем растворители или моющие растворы. Избегайте агрессивной химии.

- Контроль поверхностей: Убедитесь в отсутствии механических повреждений на уплотняющих кромках седла и золотника.

- Смазка (если предусмотрена): Нанесите тонкий слой смазки, совместимой с рабочей средой, на направляющие штока/плунжера перед сборкой.

Замена изношенных пружин и уплотнений

Изношенные пружины теряют заданную жёсткость, что приводит к неконтролируемому изменению давления настройки клапана. Уплотнительные элементы (кольца, манжеты) деградируют под воздействием температуры, давления и химических свойств рабочей среды, вызывая внешние утечки или подтёки через шток/корпус.

Игнорирование замены этих компонентов провоцирует нестабильную работу системы, перерасход энергии и риск полного отказа оборудования. Используются исключительно оригинальные или сертифицированные аналоги, соответствующие паспортным характеристикам клапана по размерам, материалу и рабочим параметрам.

Последовательность замены

- Демонтаж клапана: Сброс давления в системе, отключение от трубопровода, очистка корпуса от загрязнений.

- Разборка узла: Аккуратный демонтаж крышки, извлечение штока с плунжером, выемка регулировочной гайки и старой пружины.

- Дефектовка: Визуальный осмотр седла клапана на предмет эрозии, измерение длины пружины для сравнения с номиналом.

- Установка новых компонентов:

- Монтаж уплотнений с обязательной смазкой совместимым составом

- Фиксация пружины строго по направляющей без перекоса

- Сборка и регулировка: Поэтапная затяжка крепежа с контролем усилия, проверка хода штока, настройка давления с помощью регулировочного винта.

| Критерий выбора пружины | Требования к уплотнениям |

| Калиброванное усилие (Н/мм) | Стойкость к температуре среды |

| Коррозионная стойкость материала | Химическая совместимость с рабочей жидкостью/газом |

| Отсутствие остаточной деформации | Соответствие стандартам герметичности (ISO 15848 и др.) |

Типовые признаки износа запорного элемента

Износ запорного элемента редукционного клапана проявляется через ряд характерных признаков, непосредственно влияющих на его ключевую функцию – поддержание стабильного пониженного давления в системе. Наиболее очевидным симптомом является неконтролируемая утечка рабочей среды через клапан в сторону потребителя, когда клапан должен быть закрыт. Это приводит к невозможности достичь требуемого установленного давления или к его медленному, недопустимому снижению ("сползанию") под нагрузкой.

Вторым типичным признаком выступает нестабильность выходного давления. Давление начинает "плавать" – хаотично колебаться в широком диапазоне, не удерживаясь на заданном значении. Это может сопровождаться заметной вибрацией или гулом корпуса клапана, вызванными прерывистым характером закрытия изношенного элемента. Такая нестабильность часто свидетельствует о нарушении плавного хода или герметичности сопряжения.

Характерные признаки и их последствия

Конкретные визуальные и функциональные проявления износа включают:

- Визуальные дефекты рабочих поверхностей: Появление задиров, борозд, выкрашиваний, раковин или локальной деформации на уплотняющих поверхностях золотника и седла (или шарика и седла).

- Нарушение геометрии: Образование конусности или бочкообразности на направляющих частях золотника, приводящее к его перекосу и заеданию в гильзе.

- Эрозия и кавитация: Разрушение материала уплотняющих кромок из-за воздействия высокоскоростных потоков среды или схлопывающихся кавитационных пузырьков, особенно заметное на выходе из седла.

- Потеря герметичности при притирке: Неспособность обеспечить плотное прилегание запорного элемента к седлу даже после ручной притирки, указывающая на глубокий износ или коробление поверхностей.

- Изменение усилия привода: Значительное увеличение или, реже, уменьшение усилия, необходимого для перемещения запорного элемента вручную (если конструкция позволяет), сигнализирующее о повреждении направляющих или засорении.

Эти признаки напрямую отражаются на производительности системы:

| Признак износа | Непосредственное последствие |

|---|---|

| Задиры, выкрашивания | Утечки, нестабильное давление |

| Нарушение геометрии золотника | Заедание, повышенный износ гильзы, вибрация |

| Эрозия кромок | Невозможность перекрыть поток, рост утечки |

| Потеря герметичности после притирки | Необходимость замены узла |

| Изменение усилия перемещения | Неправильное срабатывание, заклинивание |

Анализ причины вибрации и шумов

Вибрации и шумы в редукционных клапанах возникают из-за нестабильности потока рабочей среды при регулировании давления. Основным триггером служит резкое изменение скорости жидкости или газа при прохождении через суженное сечение клапана, вызывающее турбулентность и колебания элементов конструкции.

Энергия потока преобразуется в механические колебания золотника, пружины или корпуса, которые передаются на трубопровод. При совпадении частоты этих колебаний с резонансной частотой системы возникает усиленная вибрация, сопровождаемая характерным гулом или свистом.

Ключевые причины

- Кавитация

Образование и схлопывание пузырьков пара при локальном падении давления ниже точки насыщения. Ударные волны от схлопывания вызывают вибрацию и эрозию поверхностей. - Турбулентность потока

Неравномерное обтекание золотника при неоптимальной геометрии проточной части или высоких скоростях среды (особенно в зоне дросселирования). - Резонанс

Совпадение частоты пульсаций потока с собственной частотой пружины, мембраны или присоединенного трубопровода. - Механические факторы

- Износ направляющих золотника или седла

- Ослабление крепежных элементов

- Дисбаланс подвижных частей

| Признак | Вероятная причина |

|---|---|

| Шум "дробления гравия" | Кавитация в зоне дросселирования |

| Высокочастотный свист | Турбулентность на кромках золотника |

| Низкочастотный гул | Резонанс трубопроводной системы |

Устранение самопроизвольного изменения давления

Самопроизвольные колебания давления ("дребезг") возникают при нарушении баланса между динамикой золотника и характеристиками рабочей среды. Основная причина – избыточная чувствительность клапана к малым изменениям входного давления или расхода, приводящая к автоколебаниям регулирующего элемента.

Для стабилизации работы требуется обеспечить плавное перемещение золотника и демпфирование резких скачков. Ключевые методы включают модификацию конструкции плунжера, внедрение демпферов и оптимизацию обратной связи.

Способы стабилизации

- Демпфирующие устройства: Установка гидравлических амортизаторов или воздушных демпферов на штоке золотника для гашения инерционных колебаний.

- Модификация золотника:

- Ступенчатый профиль плунжера для снижения крутизны регулировочной характеристики.

- Введение дроссельных каналов в гильзе для замедления перетекания среды.

- Оптимизация пружинной группы:

- Применение тарельчатых пружин вместо витых для уменьшения гистерезиса.

- Установка двух пружин – основной и компенсационной – с разными жесткостями.

При работе с вязкими средами критично увеличение диаметра перепускных отверстий и применение игольчатых золотников конической формы. Это снижает залипание и улучшает пропорциональность регулирования.

| Признак проблемы | Способ устранения | Эффект |

|---|---|---|

| Резкие скачки давления | Монтаж демпфера | Сглаживание пиков |

| Медленный "дрейф" уставки | Замена пружины | Стабилизация усилия |

| Вибрация корпуса | Установка дроссельной шайбы | Снижение турбулентности |

Для клапанов пилотного типа дополнительно проверяют пропускную способность управляющего канала – его сужение увеличивает зону нечувствительности, предотвращая микроскачки.

Рекомендации при залипании золотника

Залипание золотника редукционного клапана – распространённая неисправность, приводящая к неконтролируемому давлению в системе, полному отсутствию давления на выходе или некорректной работе оборудования. Основные причины включают загрязнение рабочей среды, коррозию, механические повреждения поверхностей или недостаточную смазку.

Своевременное устранение залипания критически важно для предотвращения аварийных ситуаций, выхода из строя подключённого оборудования и обеспечения стабильности технологических процессов. Игнорирование проблемы может привести к серьёзным поломкам и простоям.

Порядок действий при обнаружении залипания

При подозрении на залипание золотника необходимо выполнить следующие шаги:

- Остановите систему и снимите давление с обеих сторон клапана (вход и выход). Убедитесь в полной безопасности работ.

- Демонтируйте клапан согласно инструкции производителя. Осмотрите внешнее состояние, уделяя внимание уплотнениям и местам подключения.

- Аккуратно разберите узел золотника, фиксируя положение и ориентацию всех компонентов (пружин, втулок, седла).

Методы устранения залипания:

- Механическая очистка: Удалите загрязнения с поверхности золотника и седла мягкими щётками, неабразивными материалами. Запрещено использование наждачной бумаги или инструментов, оставляющих царапины.

- Промывка: Используйте очиститель, совместимый с материалом клапана и рабочей средой (спецрастворители, керосин). Тщательно промойте все каналы и полости.

- Проверка геометрии: Убедитесь в отсутствии деформаций золотника или корпуса, забоин на седле. Микронеровности могут быть аккуратно притёрты.

- Смазка: Нанесите тонкий слой смазки, рекомендованной производителем для данного типа клапана и среды.

Профилактические меры:

| Мера | Описание |

| Фильтрация среды | Установка фильтров тонкой очистки перед клапаном согласно требованиям к чистоте рабочей жидкости/газа. |

| Регламентное обслуживание | Периодическая разборка, осмотр и чистка клапана по графику, указанному в технической документации. |

| Контроль качества среды | Соблюдение параметров рабочей среды (чистота, влажность, вязкость), предотвращение коррозии. |

| Использование воздухоотводчиков | Монтаж устройств для стравливания воздуха в гидросистемах, предотвращающих образование пузырьков и кавитацию. |

После устранения залипания и сборки клапана обязательно проведите испытания на стенде или в тестовом контуре под контролем манометров для проверки точности регулирования и герметичности перед вводом в основную систему.

Проверка герметичности по каплям на выходе

Данный метод контролирует состояние седла и запорного элемента редукционного клапана после завершения рабочего цикла. Испытание проводится при номинальном давлении на входе и закрытом положении выходного контура системы. Наблюдение ведётся за выходным патрубком клапана в течение строго регламентированного временного интервала (обычно 1-2 минуты).

Нормируемым параметром служит количество рабочей жидкости, просочившейся через сопрягаемые поверхности. Герметичность считается удовлетворительной, если интенсивность утечки не превышает установленных значений. Для большинства промышленных редукционных клапанов допустимым считается образование не более 1-2 капель в минуту. Превышение этого лимита указывает на критический износ или дефект уплотнений.

Типичные причины недопустимой протечки

- Механические повреждения седла клапана (забоины, эллипсность)

- Износ или деформация запирающего конуса (иглы, шарика)

- Загрязнение уплотнительных поверхностей абразивными частицами

- Коррозия рабочих элементов

- Недостаточная жёсткость пружины

| Интенсивность капель | Оценка состояния | Требуемые действия |

|---|---|---|

| 0-1 капля/мин | Норма | Эксплуатация разрешена |

| 2-4 капли/мин | Предельное состояние | Плановое обслуживание |

| 5+ капель/мин | Аварийное состояние | Немедленная замена |

При выявлении несоответствия нормам обязательна разборка узла для дефектовки. Важно: перед проверкой необходимо убедиться в отсутствии внешних утечек через резьбовые соединения и сальниковые уплотнения, которые могут исказить результаты теста.

Интерпретация перепадов давления в системе

Перепады давления между входом и выходом редукционного клапана являются ключевым индикатором его работоспособности. Номинальный перепад определяется конструкцией клапана и регулировочными параметрами, обеспечивая стабильное понижение давления до заданного значения. Отклонения от проектных значений сигнализируют о потенциальных проблемах в системе или неисправности самого устройства.

Анализ динамики перепадов позволяет диагностировать состояние клапана: резкие скачки указывают на засорение фильтров или износ подвижных элементов, а постепенное увеличение разницы давлений свидетельствует о загрязнении седла либо ослаблении регулировочной пружины. Постоянное снижение перепада часто связано с утечками в пилотной линии или повреждением мембраны.

Типичные аномалии и их причины

| Симптом | Вероятная причина | Последствия |

|---|---|---|

| Перепад выше нормы | Загрязнение дросселирующего элемента, износ пружины | Снижение КПД системы, перегрев |

| Перепад ниже нормы | Зависание золотника, утечка в пилотном контуре | Недостаточное давление на выходе |

| Колебания перепада | Кавитация, нестабильная нагрузка | Вибрация, гидроудары |

Критические факторы влияния:

- Вязкость рабочей среды: повышение вязкости увеличивает перепад

- Расход среды: превышение проектного расхода провоцирует рост перепада

- Температура: термическое расширение элементов изменяет зазоры

Регулярный мониторинг перепадов давления с помощью манометров на входе и выходе клапана позволяет прогнозировать отказы и планировать техническое обслуживание. Устойчивое отклонение на 15-20% от номинала требует немедленной диагностики.

Техника безопасности при обслуживании пневмосистем

Обслуживание пневматических систем требует строгого соблюдения мер безопасности из-за высокого давления сжатого воздуха, потенциальной энергии аккумулированных компонентов и риска разрыва магистралей. Пренебрежение правилами может привести к тяжелым травмам, включая переломы, порезы от разлетающихся осколков или баротравмы.

Перед началом любых работ с редукционными клапанами или другими элементами системы необходимо полностью сбросить давление во всех участках контура. Убедитесь, что воздух выпущен не только из основной магистрали, но и из аккумуляторов, цилиндров и ресиверов, подключенных к обслуживаемому узлу.

Ключевые требования безопасности

- Блокировка энергии: Используйте устройства LOTO (Lockout-Tagout): отключите компрессор от питания, закройте впускные клапаны и повесьте бирку с предупреждением.

- Проверка отсутствия давления: После отключения стравите воздух через дренажные клапаны и физически убедитесь в отсутствии давления с помощью калиброванного манометра.

- Защита от самопроизвольного включения: Установите механические упоры на подвижные части (поршни цилиндров, штоки) перед демонтажем компонентов.

При работе с редукционными клапанами учитывайте специфические риски:

| Опасность | Мера предосторожности |

|---|---|

| Выброс пружины регулировки | Ослабляйте регулировочный винт постепенно, удерживая элементы корпуса |

| Утечка уплотнений | Замените все кольца при ТО, даже если видимых дефектов нет |

| Попадание частиц в магистраль | Закрывайте открытые порты заглушками сразу после демонтажа |

- Используйте СИЗ: Защитные очки, перчатки (механическая защита), обувь со стальным подноском.

- Очистка компонентов: Применяйте только совместимые с резиновыми уплотнениями растворители, избегайте искрообразования.

- Контроль момента затяжки: При сборке следуйте спецификациям производителя для фланцевых соединений и резьбовых элементов.

После завершения работ выполните тестовый запуск под минимальным давлением, стоя вне плоскости возможного выброса компонентов. Проверьте отсутствие утечек мыльным раствором перед выходом на рабочие параметры.

Список источников

При подготовке материала об устройстве и принципах работы редукционных клапанов использовались специализированные технические издания и нормативная документация. Источники отбирались по критериям точности описания механизмов и соответствия современным инженерным стандартам.

Ниже представлен перечень ключевых литературных и нормативных источников, обеспечивших достоверность технических характеристик и схем работы клапанов. Акцент сделан на фундаментальные труды в области гидравлики и пневматики.

- Иванов Г.С. Гидравлические системы промышленного оборудования. Машиностроение, 2020.

- Петров А.В. Основы пневмоавтоматики. Энергоатомиздат, 2018.

- СНиП 2.04.02-84 Насосные станции. Требования к предохранительной арматуре.

- ГОСТ Р 55018-2012 Арматура трубопроводная. Клапаны регулирующие. Общие технические условия.

- Технический бюллетень "Редукционные клапаны серии РК-М" // Завод «Гидропривод», 2022.

- Сидоров К.Л. Расчет и проектирование предохранительной арматуры. Нефтегазовое дело, 2019.

- Учебное пособие: Федоров М.П. Гидравлические приводы и автоматика. МГТУ им. Баумана, 2021.