Редуктор заднего моста КамАЗ - устройство и обслуживание

Статья обновлена: 28.02.2026

Редуктор заднего моста – ключевой элемент трансмиссии грузовых автомобилей КамАЗ, отвечающий за передачу и преобразование крутящего момента от карданного вала к ведущим колёсам.

Конструкция агрегата напрямую влияет на тяговые характеристики, топливную экономичность и долговечность машины в условиях интенсивных нагрузок.

Понимание устройства редуктора и соблюдение регламента технического обслуживания критически важны для предотвращения дорогостоящих поломок и поддержания эксплуатационной надёжности автомобиля.

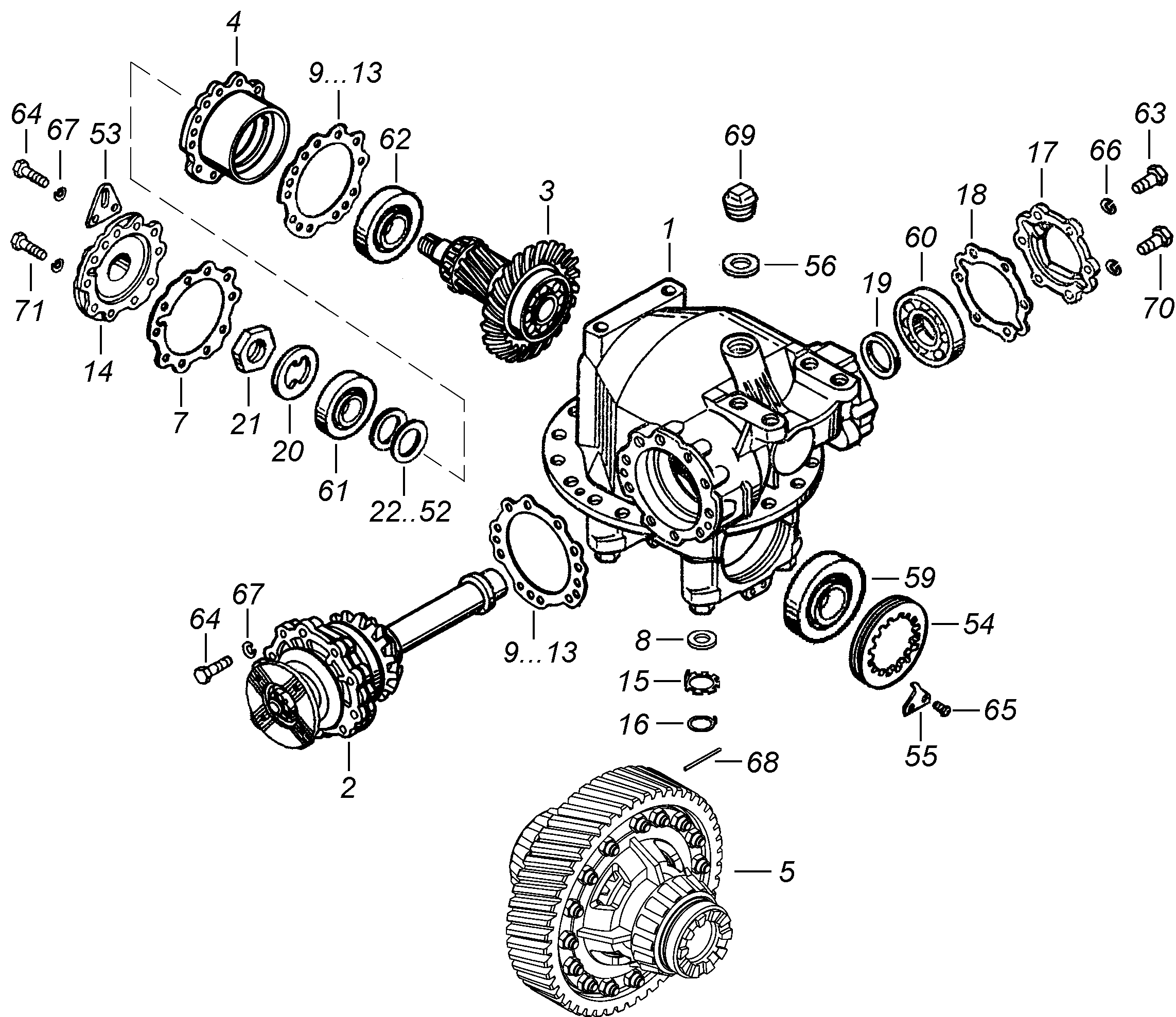

Базовые элементы конструкции редуктора

Редуктор заднего моста КамАЗа представляет собой механизм гипоидного типа, преобразующий крутящий момент от карданного вала к полуосям ведущих колес с изменением угла и частоты вращения. Его корпус, отлитый из чугуна, служит жесткой основой для размещения узлов и резервуаром для смазочного материала.

Ключевыми функциональными компонентами являются ведущая и ведомая шестерни главной передачи. Ведущая шестерня конической формы соединена с карданным валом через фланец, а ведомая закреплена на корпусе дифференциала. Гипоидное зацепление обеспечивает плавность работы и повышенную нагрузочную способность.

Составные части и их назначение

- Главная передача – конические шестерни гипоидного типа для снижения оборотов и увеличения момента.

- Дифференциал – планетарный механизм с сателлитами, распределяющий момент между полуосями.

- Полуосевые шестерни – передают вращение от дифференциала к полуосям колес.

- Подшипниковые узлы – роликовые и конические подшипники, фиксирующие шестерни и регулирующие зацепление.

Для точной работы критичны регулировочные параметры: зазор в подшипниках ведущей шестерни, контактное пятно зубьев, боковой зазор в зацеплении шестерен и предварительный натяг дифференциала. Регулировка выполняется набором шайб и гаек.

| Элемент | Материал | Функция регулировки |

|---|---|---|

| Ведущая шестерня | Легированная сталь | Шайбы под фланец |

| Ведомая шестерня | Хромоникелевая сталь | Смещение корпуса дифференциала |

| Подшипники дифференциала | Высокоуглеродистая сталь | Гайки регулировки предварительного натяга |

Сальники исключают утечку масла в местах выхода фланца ведущей шестерни и полуосей. Система смазки реализована разбрызгиванием, для защиты подшипников ведущей шестерни при старте используется маслоотражатель.

Устройство картера заднего моста КамАЗ

Картер заднего моста КамАЗ представляет собой жесткую литую конструкцию из чугуна, служащую основой для размещения всех элементов трансмиссии. Он воспринимает динамические нагрузки от колес, крутящий момент главной передачи и вес транспортного средства. Герметичность внутренней полости обеспечивается прокладками и сальниками, предотвращающими утечку масла.

Конструктивно картер разделен на центральную часть (редукторный отсек) и полуосевые рукава. В верхней секции расположено заливное отверстие с пробкой для контроля уровня масла, в нижней – сливная пробка с магнитным элементом для улавливания металлической стружки. Фланцы на торцах рукавов обеспечивают крепление тормозных щитов и подшипников ступиц.

Ключевые элементы и их функции

- Редукторный отсек – вмещает главную передачу, дифференциал и шестерни полуосей.

- Крепежные фланцы – обеспечивают соединение с реактивными штангами подвески и кронштейнами рессор.

- Вентиляционный клапан (сапун) – нормализует давление внутри картера при температурных колебаниях.

- Опорные площадки – служат для фиксации подшипников ведущей шестерни и дифференциала.

| Элемент конструкции | Материал | Назначение |

|---|---|---|

| Корпус центральной части | Чугун СЧ-35 | Базовая несущая конструкция |

| Полуосевые рукава | Сталь 45 | Направляющие для полуосей |

| Уплотнительные сальники | Резина МБС | Герметизация стыков |

При техническом обслуживании особое внимание уделяется целостности посадочных мест под подшипники и отсутствию трещин в зонах высоких нагрузок – особенно в точках крепления рессор и кронштейнов реактивных штанг. Регулярная очистка магнита сливной пробки позволяет своевременно выявлять износ деталей трансмиссии.

Ведущая шестерня: особенности и крепление

Ведущая коническая шестерня является ключевым элементом главной передачи редуктора заднего моста КамАЗа. Ее основная функция – преобразование крутящего момента и изменение плоскости его вращения под углом 90° для передачи на ведомую шестерню и далее на полуоси. Шестерня имеет спиральные зубья конической формы, обеспечивающие плавное и бесшумное зацепление. Для повышения износостойкости и сопротивления усталости зубья и рабочие поверхности подвергаются объемной закалке и последующему шлифованию до высокой чистоты.

Корпус ведущей шестерни выполнен в виде стального вала сложной формы. На переднем конце вала нарезаны шлицы для соединения с фланцем карданного вала. За шлицевой частью расположен участок под установку двух конических роликовых подшипников (переднего и заднего), которые воспринимают как радиальные, так и осевые нагрузки. Между внутренними кольцами этих подшипников устанавливается распорная втулка, определяющая предварительный натяг.

Крепление и регулировка

Ведущая шестерня монтируется в картере редуктора через пару конических роликоподшипников. Крепление и регулировка натяга подшипникового узла осуществляется с помощью следующих элементов:

- Регулировочная гайка: Навинчивается на резьбовую часть корпуса шестерни перед передним подшипником. Служит для создания необходимого предварительного натяга в подшипниках.

- Стопорное кольцо: Устанавливается в канавку вала после регулировочной гайки для предотвращения ее самопроизвольного отворачивания.

- Фланец карданного вала: Надевается на шлицы вала шестерни и крепится гайкой со стопорной шайбой. Передает крутящий момент от карданной передачи.

- Манжета: Устанавливается в посадочное место на передней крышке картера для уплотнения вала и предотвращения утечки масла.

Ключевые параметры крепления:

| Элемент | Параметр | Значение |

|---|---|---|

| Гайка крепления фланца | Момент затяжки | 333-392 Н·м (34-40 кгс·м) |

| Регулировочная гайка подшипников | Момент проворачивания вала | 0.6-1.5 Н·м (0.06-0.15 кгс·м) |

| Распорная втулка | Подбор по длине | Обеспечивает заданный натяг |

При монтаже и обслуживании критически важно:

- Обеспечить правильный предварительный натяг конических подшипников с помощью регулировочной гайки. Недостаточный натяг ведет к люфту и ударным нагрузкам, чрезмерный – к перегреву и заклиниванию.

- Надежно застопорить регулировочную гайку кольцом во избежание ослабления.

- Затянуть гайку крепления фланца с точным моментом и застопорить шайбу.

- Проверить и отрегулировать зацепление ведущей и ведомой шестерен по пятну контакта и боковому зазору после установки ведущей шестерни.

- Ведущая и ведомая шестерни всегда заменяются только комплектно как спаренная пара, даже если износ одной из них кажется допустимым.

Ведомая шестерня главной передачи

Ведомая шестерня (коронная шестерня) является ключевым элементом главной передачи гипоидного типа в редукторе заднего моста КамАЗа. Она находится в постоянном зацеплении с ведущей шестернёй, передавая крутящий момент от карданного вала на полуоси через дифференциал. Шестерня имеет крупногабаритную коническую форму с косыми зубьями, рассчитанными на высокие ударные нагрузки и длительный ресурс.

Изготавливается из высокопрочной легированной стали (часто 25ХГМ) с последующей цементацией, закалкой и шлифовкой рабочих поверхностей зубьев. Крепится болтами к коробке дифференциала, что обеспечивает жёсткую связь с сателлитами и полуосями. Точность изготовления и правильность зацепления критичны для бесшумной работы, предотвращения перегрева и преждевременного износа.

Техническое обслуживание и контроль

Основные процедуры обслуживания ведомой шестерни включают:

- Регулировка зацепления: Обеспечение правильного бокового зазора и положения контактного пятна между ведущей и ведомой шестернями с помощью регулировочных шайб и прокладок.

- Контроль износа: Регулярный осмотр зубьев на наличие:

- Выкрашивания или сколов рабочей поверхности

- Абразивного износа или задиров

- Деформации или трещин у основания зубьев

- Замена масла: Своевременная замена трансмиссионного масла (ТАД-17И, ТМ5-18П и аналоги) для предотвращения задиров и перегрева.

- Диагностика шумов: Выявление и устранение характерных неисправностей по звуку:

- Постоянный гул при движении – признак неправильного зацепления или износа подшипников

- Ритмичный стук – возможна деформация шестерни или разрушение зубьев

Важно: Замена ведомой шестерни всегда выполняется в комплекте с ведущей шестернёй ("парой") из-за их совместной приработки. Монтаж требует использования динамометрического ключа для соблюдения момента затяжки крепёжных болтов (140–160 Н·м).

Компенсационные регулировочные прокладки

Компенсационные регулировочные прокладки устанавливаются под фланцами подшипников ведущей шестерни редуктора заднего моста КамАЗа. Они служат для точной регулировки предварительного натяга конических роликоподшипников ведущей шестерни. Правильно подобранная толщина пакета прокладок обеспечивает оптимальный тепловой зазор в подшипниковых узлах, исключая их перегрев и повышенный износ.

Толщина пакета прокладок напрямую влияет на положение ведущей шестерни относительно ведомой. Изменение количества или толщины прокладок смещает ведущую шестерню вдоль оси, что используется при регулировке бокового зазора в зацеплении главной передачи и контакта пятна зубьев. Прокладки изготавливаются из стального листа с высокой точностью толщины (0.05–1.00 мм) и имеют форму полуколец для удобства монтажа.

Регулировочные операции и обслуживание

Подбор прокладок выполняется при сборке редуктора или замене подшипников с помощью специального динамометра, контролирующего момент проворачивания вала ведущей шестерни. Требуемый момент проворачивания для новых подшипников составляет 0.6–1.4 Н·м (после обкатки – 0.3–0.8 Н·м). Неправильный подбор толщины пакета приводит к:

- Избыточному натягу (мало прокладок) – перегрев подшипников, задиры, разрушение смазки

- Недостаточному натягу (много прокладок) – осевой люфт шестерни, ударные нагрузки, разрушение зубьев

При техническом обслуживании проверка состояния прокладок обязательна при:

- Появлении гула или вибрации редуктора на всех скоростях

- Обнаружении течи масла через сальник ведущей шестерни

- Замене подшипников или шестерен главной пары

Изношенные или деформированные прокладки заменяются комплектно с обязательной последующей регулировкой натяга подшипников и зацепления шестерен. При установке новых прокладок их суммарная толщина должна соответствовать демонтированному пакету ±0.03 мм.

| Параметр | Значение |

|---|---|

| Толщина одной прокладки | 0.05, 0.10, 0.15, 0.25, 0.50, 1.00 мм |

| Количество в комплекте редуктора | 15–20 шт (разной толщины) |

| Допуск толщины пакета | ±0.03 мм |

Система крепления подшипников дифференциала

Подшипники дифференциала воспринимают значительные радиальные и осевые нагрузки, возникающие при работе редуктора, и требуют жесткой фиксации для предотвращения смещений. Их надежное крепление напрямую влияет на долговечность узла, правильность зацепления шестерен главной передачи и отсутствие вибраций.

Система фиксации подшипников дифференциала в редукторе заднего моста КамАЗа реализована с помощью регулировочных гаек и стопорных пластин. Данная конструкция позволяет точно устанавливать предварительный натяг подшипников и надежно удерживать их в заданном положении на протяжении всего срока службы.

Ключевые элементы крепления

Основными компонентами системы крепления являются:

- Регулировочные гайки – устанавливаются с обеих сторон картера редуктора. Имеют наружную резьбу для ввинчивания в картер и внутренние пазы под ключ.

- Стопорные пластины – фиксируют гайки от проворачивания после регулировки. Изготавливаются из пружинной стали.

- Крепежные болты – прижимают стопорные пластины к граням регулировочных гаек.

- Наружные кольца подшипников – запрессовываются в посадочные места регулировочных гаек.

Принцип работы и регулировка

Процесс установки и фиксации включает следующие этапы:

- Регулировочные гайки вворачиваются в картер редуктора до необходимого положения, обеспечивая требуемый предварительный натяг подшипников.

- Стопорные пластины укладываются на гайки таким образом, чтобы их выступы вошли в пазы на гайках.

- Пластины притягиваются к картеру болтами, жестко блокируя гайки от самопроизвольного отворачивания.

Контроль технического состояния

| Параметр | Метод контроля | Критерий исправности |

|---|---|---|

| Осевой люфт дифференциала | Индикаторный нутромер | 0-0,1 мм |

| Состояние резьбы гаек | Визуальный осмотр | Отсутствие забоин, сколов |

| Целостность стопорных пластин | Визуальный осмотр | Отсутствие трещин, деформации |

Затяжку крепежных болтов стопорных пластин необходимо проверять при каждом ТО, а состояние резьбы регулировочных гаек и пластин – при капитальном ремонте редуктора. Ослабление крепления приводит к увеличению осевого люфта дифференциала, ускоренному износу подшипников и нарушению зацепления главной пары.

Сальники и уплотнения полуосей

Сальники полуосей обеспечивают герметизацию стыка между полуосью и кожухом редуктора заднего моста КамАЗа. Их основная функция – предотвращение утечки трансмиссионного масла из картера дифференциала наружу и защита внутренних узлов от попадания абразивных частиц, воды и грязи. Конструктивно они представляют собой резинометаллические манжеты с рабочей кромкой и подпружиненным элементом, создающим плотный контакт с поверхностью полуоси.

Неисправность этих уплотнений приводит к критическим последствиям: снижению уровня масла в редукторе, загрязнению тормозных механизмов вытекающей смазкой, попаданию абразива в картер и ускоренному износу шестерен и подшипников. Регулярный контроль состояния сальников – обязательный элемент технического обслуживания, предотвращающий дорогостоящий ремонт агрегата.

Особенности обслуживания и замены

Диагностика неисправности проводится визуально: признаком износа являются масляные подтёки на внутренней поверхности колёсного диска, фланце полуоси или тормозном барабане. Дополнительным индикатором служит быстрое падение уровня масла в редукторе между плановыми проверками.

Этапы замены сальника:

- Демонтаж колеса, тормозного барабана и ступицы.

- Снятие полуоси с моста.

- Аккуратное выпрессовка старого сальника из гнезда в балке моста.

- Очистка посадочного места и шейки полуоси от загрязнений.

- Смазка рабочей кромки нового сальника чистым трансмиссионным маслом.

- Правильная установка сальника (без перекосов) с помощью оправки.

| Параметр | Значение/требование |

|---|---|

| Материал сальника | Маслостойкая резина NBR или FPM |

| Периодичность контроля | Каждое ТО-1 (через 4-5 тыс. км) |

| Критический износ | Затвердевание резины, трещины, деформация кромки |

После замены обязательна проверка уровня масла в редукторе и его долив до нормы. Использование неоригинальных уплотнений или нарушение технологии монтажа сокращает ресурс узла и повышает риск повторной течи.

Монтаж фланца ведущего моста

Перед сборкой тщательно очистите посадочные поверхности фланца и хвостовика ведущей шестерни от загрязнений и следов старой краски. Проверьте состояние шлицевого соединения на отсутствие забоин и коррозии, при необходимости обработайте поверхности мелкозернистой шкуркой. Убедитесь в целостности резьбы крепежных отверстий фланца и отсутствии деформаций посадочного конуса.

Нанесите тонкий равномерный слой герметика на конусную часть хвостовика шестерни. Установите фланец на шлицы ведущей шестерни, совместив монтажные метки. Применяйте съемник для запрессовки до полного контакта поверхностей – зазор между фланцем и торцом шестерни не допускается. Проверьте свободное вращение фланца от руки без люфтов и перекосов.

Затяжка крепежа

Выполните предварительную затяжку гайки крепления фланца моментом 200-240 Н·м с фиксацией ведущей шестерни. Окончательную затяжку производите динамическим ключом по схеме:

- Доворот на 60° после начального момента

- Контрольный замер момента проворачивания (не менее 600 Н·м)

Критические параметры при установке:

| Осевой зазор фланца | 0 мм (плотная посадка) |

| Биение торцевой поверхности | макс. 0,05 мм |

| Момент проворачивания шестерни | 1,0-3,5 Н·м (с новым сальником) |

После монтажа установите защитный колпак и проверьте работоспособность:

- Отсутствие течи масла в зоне сальника

- Равномерный шум при вращении

- Нагрев узла не выше 80°C при пробной эксплуатации

Виды зацепления гипоидной передачи

Гипоидная передача в редукторе заднего моста КамАЗа характеризуется смещением оси ведущей шестерни относительно оси ведомой, что обеспечивает плавность хода и повышенную нагрузочную способность. Зацепление зубьев происходит по сложной траектории скольжения с одновременным контактом в нескольких точках, что требует высокоточного изготовления и регулировки.

В зависимости от положения начальной точки контакта относительно делительного конуса различают два основных вида зацепления: низкое и высокое. Выбор конкретного типа влияет на шумность, долговечность передачи и характер износа зубьев. Критически важно соблюдать заводские нормативы при сборке и регулировке.

Классификация зацеплений гипоидной пары

- Низкое зацепление – точка контакта смещена к основанию зубьев ведомой шестерни. Обеспечивает повышенную износостойкость при ударных нагрузках, но требует строгого контроля зазоров.

- Высокое зацепление – контактная зона расположена ближе к вершине зубьев. Снижает шумность на высоких скоростях, но более чувствительно к перекосам валов.

| Параметр | Низкое зацепление | Высокое зацепление |

|---|---|---|

| Расположение пятна контакта | У основания зуба ведомой шестерни | Ближе к вершине зуба ведомой шестерни |

| Чувствительность к нагрузкам | Устойчиво к ударным нагрузкам | Склонно к сколам при перегрузках |

| Регулировочный параметр | Толщина прокладок под фланец ведущей шестерни | Смещение ведомой шестерни регулировочными шайбами |

Контроль правильности зацепления осуществляется по отпечатку краски на зубьях при пробной сборке. Смещение пятна контакта к краю зуба в любом виде зацепления недопустимо и требует повторной регулировки осевых зазоров шестерен.

Крестовина межколесного дифференциала

Крестовина является ключевым элементом сателлитов межколесного дифференциала редуктора заднего моста КамАЗа. Она обеспечивает кинематическую связь между полуосевыми шестернями и корпусом дифференциала, воспринимая значительные нагрузки при передаче крутящего момента. Конструктивно представляет собой цельнометаллическую крестообразную деталь с четырьмя шипами, расположенными под прямым углом друг к другу.

Изготавливается крестовина из высокопрочной легированной стали с последующей цементацией и закалкой рабочих поверхностей шипов до твердости 58-63 HRC. Такая обработка обеспечивает необходимую износостойкость при контактных нагрузках от сателлитов. Шипы имеют прецизионную шлифовку и устанавливаются в отверстия корпуса дифференциала с минимальным зазором.

Эксплуатация и обслуживание

В процессе работы крестовина подвергается:

- Постоянным ударным нагрузкам при пробуксовке колес

- Значительным напряжениям кручения и изгиба

- Абразивному износу от продуктов износа смазки

Основные неисправности проявляются как:

- Задиры на рабочих поверхностях шипов из-за масляного голодания

- Выработка посадочных мест в корпусе дифференциала

- Деформация шипов при экстремальных нагрузках

Техническое обслуживание включает:

| Этап ТО | Действия |

| ТО-2 (10 000 км) | Контроль уровня масла в редукторе |

| Сезонное обслуживание | Замена трансмиссионного масла с промывкой |

| Капитальный ремонт | Замер радиального зазора сателлитов (допуск до 0.15 мм) |

При замене крестовины обязательна установка нового комплекта сателлитов и притирка полуосевых шестерен. Монтаж выполняется с контролем момента затяжки стопорных болтов (120-140 Н·м) и применением фиксирующего герметика.

Шестерни полуосей: особенности работы

Шестерни полуосей являются ключевыми элементами главной передачи редуктора заднего моста КамАЗа, обеспечивая передачу крутящего момента от дифференциала непосредственно на полуоси колес. Они имеют косозубую форму зубьев, что позволяет достигать плавного и бесшумного зацепления при высоких нагрузках. Расположены в картере редуктора и находятся в постоянном зацеплении с сателлитами дифференциала.

Работа шестерен происходит в условиях экстремальных механических напряжений и ударных нагрузок, особенно при движении по бездорожью или транспортировке грузов. Точность изготовления зубчатого профиля и правильная регулировка зазоров критически важны для предотвращения локального перегрева, задиров и преждевременного износа. Неравномерное распределение крутящего момента между колесами при поворотах создает дополнительные циклические нагрузки на зубья.

Технические аспекты эксплуатации

Основным требованием к работе является поддержание оптимального бокового зазора в зацеплении (0.15-0.40 мм для КамАЗ). Нарушение этого параметра приводит к характерным неисправностям:

- Увеличенный зазор – вызывает ударные нагрузки, вибрацию и «вой» редуктора при разгоне/торможении

- Уменьшенный зазор – провоцирует перегрев, заедание шестерен и ускоренное разрушение масляной пленки

Контроль состояния включает регулярную проверку уровня и качества трансмиссионного масла (ТАД-17И, ТМ5-18), так как металлическая стружка в отработанной смазке – первый признак износа зубьев. При ремонте обязательна попарная замена шестерен полуосей и сателлитов с последующей притиркой контактных пятен.

| Параметр | Нормативное значение | Последствия отклонения |

|---|---|---|

| Боковой зацепления | 0.15-0.40 мм | Вибрации/перегрев |

| Глубина контактного пятна | ≥60% зуба | Концентрация напряжений |

| Осевой люфт полуоси | ≤0.5 мм | Перекос зацепления |

Ресурс шестерен напрямую зависит от соблюдения регламента ТО: замена масла через 60-80 тыс. км, немедленная диагностика при появлении посторонних шумов. Признаком критического износа является образование на зубьях выкрошенных участков или волнистого рельефа рабочей поверхности.

Регулировка тепловых зазоров подшипников

Тепловой зазор в подшипниках ведущей шестерни заднего моста КамАЗ критичен для ресурса узла. Недостаточный зазор вызывает перегрев и заклинивание подшипников, а избыточный приводит к ударным нагрузкам, разрушению сепараторов и повышенному шуму. Регулировка выполняется при сборке редуктора после замены подшипников или при возникновении характерных неисправностей (гул, перегрев моста).

Основной регулируемой парой являются конические роликоподшипники ведущей шестерни. Зазор контролируется установкой комплекта регулировочных шайб между внутренними кольцами подшипников. Для ведомой шестерни регулировка зазора подшипников дифференциала осуществляется через боковые крышки картера редуктора.

Технология регулировки зазора ведущей шестерни

Процесс требует строгой последовательности:

- Запрессовать внутренние кольца подшипников на хвостовик шестерни с нагревом до 80-100°C.

- Установить шестерню в картер редуктора с наружными кольцами подшипников.

- Смонтировать фланец с уплотнением и затянуть гайку крепления моментом 120-140 Н·м для посадки деталей.

- Измерить динамометром момент проворачивания шестерни (должен составлять 0,6-1,4 Н·м).

- Подобрать толщину регулировочных шайб по формуле: T = A + B + 0,03 мм, где:

- A – замеренная толщина пакета шайб при предварительной затяжке

- B – величина деформации распорной втулки (указывается в паспорте редуктора)

- Установить рассчитанный пакет шайб, затянуть гайку моментом 600-700 Н·м с контролем момента проворачивания (1,0-2,5 Н·м).

| Параметр | Нормальное значение | Критичное отклонение |

|---|---|---|

| Осевой зазор ведущей шестерни | 0,02-0,05 мм | >0,1 мм |

| Момент затяжки гайки | 600-700 Н·м | <500 Н·м |

| Момент проворачивания (новая смазка) | 1,0-2,5 Н·м | <0,8 Н·м или >3,0 Н·м |

Контроль осуществляется индикатором часового типа – осевое перемещение шестерни не должно превышать 0,05 мм. После пробега 2-3 тыс. км выполняют повторную проверку зазора. Использование калиброванных щупов запрещено из-за погрешности измерения в конических подшипниках. При установке старых, но годных подшипников зазор выставляют в верхнем пределе (0,04-0,05 мм).

Контроль момента затяжки гайки фланца ведущей шестерни

Правильная затяжка гайки фланца ведущей шестерни критична для обеспечения герметичности соединения и стабильной работы подшипников. Момент затяжки непосредственно влияет на предварительный натяг конических роликовых подшипников шестерни, отклонение от нормы приводит к их перегреву, ускоренному износу или разрушению.

Контроль осуществляется динамометрическим ключом с пределом измерения не менее 1200 Н·м (для новых моделей КамАЗ). Перед проверкой необходимо убедиться в чистоте резьбы вала и посадочных поверхностей, отсутствии повреждений гайки и фланца, а также правильности установки уплотнений.

Порядок выполнения контроля и регулировки

- Зафиксировать фланец ведущей шестерни от проворачивания специальным съёмником или стопором.

- Сбросить показания динамометрического ключа, установить требуемое значение момента (указано в ТО модели, например 1080–1200 Н·м).

- Плавно приложить усилие к ключу до срабатывания трещотки или сигнала индикатора.

- При несоответствии момента норме:

- Ослабить гайку до снятия натяга.

- Проверить состояние шайбы под гайкой (замена при деформации или износе).

- Повторно затянуть гайку с постепенным увеличением усилия до достижения нормы.

Требуемые параметры момента затяжки:

| Модель КамАЗ | Момент затяжки (Н·м) |

| 65115, 65116 (средний мост) | 800–900 |

| 53215, 54115 (задний мост) | 1080–1200 |

| 5490 Neo (с планетарной передачей) | 1150–1250 |

Важно: После затяжки проверить легкость вращения вала (должен вращаться от руки без заеданий) и отсутствие люфтов. Контроль повторяют при каждом ТО-2 или после ремонта узла.

Проверка бокового зазора в зацеплении главной передачи

Проверка бокового зазора в зацеплении конических шестерен главной передачи – обязательная операция при техническом обслуживании редуктора заднего моста КамАЗа. Этот зазор напрямую влияет на плавность работы, уровень шума, нагрузочную способность и ресурс узла. Контроль осуществляется при каждом ТО-2, а также при появлении посторонних шумов (воя, вибрации) в области заднего моста.

Номинальный боковой зазор для новых пар шестерен КамАЗ составляет 0,25-0,35 мм. В процессе эксплуатации из-за износа рабочих поверхностей зубьев зазор увеличивается. Максимально допустимый зазор, при котором пара еще допускается к эксплуатации, составляет 0,8 мм. Превышение этого значения требует замены шестерен.

Методика проверки

Проверка проводится на снятом с автомобиля и очищенном редукторе, установленном на стенде или верстаке. Основные этапы:

- Фиксация фланца ведущей шестерни: Специальным приспособлением или монтажной лопаткой надежно застопорить фланец карданного вала ведущей шестерни, исключая ее проворачивание.

- Установка индикатора: Закрепить стойку с часовым индикатором (индикатором часового типа – ИЧ) на корпусе редуктора. Наконечник индикатора устанавливается строго перпендикулярно торцу зуба ведомой (большой) конической шестерни, ближе к ее наружному диаметру.

- Замер зазора: Плавно проворачивать ведомую шестерню за болты крепления коробки дифференциала в обоих направлениях (на себя и от себя), преодолевая сопротивление подшипников и сателлитов дифференциала. Стрелка индикатора покажет величину суммарного перемещения – это и есть боковой зазор в зацеплении.

- Определение значения: Замерить зазор минимум в трех равноудаленных точках по окружности ведомой шестерни (например, через 120°). Истинным значением считается среднее арифметическое полученных результатов.

Типичные причины увеличения зазора:

- Износ рабочих профилей зубьев ведущей и ведомой шестерен.

- Износ опорных подшипников ведущей и ведомой шестерен (особенно конических роликоподшипников).

- Ослабление предварительного натяга подшипников.

- Деформация корпуса редуктора или стакана ведущей шестерни (редко, обычно после ударов).

Критерии оценки результатов:

| Величина зазора | Состояние передачи | Требуемое действие |

| 0,25 - 0,35 мм | Норма для новой пары | Эксплуатация разрешена |

| 0,35 - 0,60 мм | Допустимый износ | Эксплуатация разрешена, контроль на следующем ТО |

| 0,60 - 0,80 мм | Предельный износ | Усилить контроль, планировать замену пары в ближайшем ремонте |

| Более 0,80 мм | Недопустимый износ | Немедленная замена пары конических шестерен |

Методика регулировки пятна контакта

Регулировка пятна контакта зубьев главной передачи выполняется после установки предварительного натяга подшипников дифференциала и проверки зазора в зацеплении конических шестерен. Основным инструментом контроля служит краска (например, "Униглор" или аналогичная контактная паста), наносимая тонким слоем на боковые поверхности зубьев ведомой шестерни. Вращение ведущей шестерни в обе стороны под нагрузкой обеспечивает отпечаток, по которому оценивается расположение и размер зоны контакта.

Корректировка положения пятна достигается изменением толщины регулировочных шайб, устанавливаемых между корпусом редуктора и наружными кольцами подшипников ведущей и ведомой шестерен. Перераспределение шайб между левой и правой сторонами смещает ведомую шестерню вдоль оси, а изменение их суммарной толщины влияет на зазор в зацеплении. Для ведущей шестерни регулировка выполняется подбором толщины пакета шайб между внутренним кольцом заднего подшипника и шестерней.

Критерии правильной регулировки

При контроле необходимо учитывать:

- Расположение пятна: В режиме тяги (ведущая шестерня толкает ведомую) пятно должно находиться ближе к узкому концу зуба, смещаясь к широкому концу при реверсе (торможении двигателем).

- Размер зоны контакта: Длина пятна должна составлять 50-70% длины зуба, высота – 50-60% высоты зуба. Контакт по краям зубьев (со стороны вершины или основания) недопустим.

- Симметричность: Отпечаток должен быть равномерным на левых и правых рабочих поверхностях зубьев.

| Неисправность пятна контакта | Причина | Способ регулировки |

|---|---|---|

| Пятно смещено к вершине зуба | Чрезмерный зазор в зацеплении | Увеличить суммарную толщину шайб подшипников ведомой шестерни |

| Пятно смещено к основанию зуба | Недостаточный зазор в зацеплении | Уменьшить суммарную толщину шайб подшипников ведомой шестерни |

| Пятно смещено к широкому концу | Ведомая шестерня слишком близко к ведущей | Добавить шайбы к левому подшипнику ведомой шестерни, снять с правого |

| Пятно смещено к узкому концу | Ведомая шестерня слишком далеко от ведущей | Добавить шайбы к правому подшипнику ведомой шестерни, снять с левого |

После каждой корректировки толщины шайб обязательно проверяется предварительный натяг подшипников дифференциала и при необходимости восстанавливается. Окончательную проверку пятна контакта проводят под нагрузкой (имитация условий работы), повторяя цикл регулировки до достижения нормы. Несоответствие пятна контакта требованиям приводит к ускоренному износу зубьев, шуму и разрушению главной передачи.

Используемые смазочные материалы и допуски

В редукторе заднего моста КамАЗа применяется трансмиссионное масло, соответствующее спецификациям ТМ-5-18 (ГОСТ 23652-79) или его современным аналогам класса GL-5 по API. Основное требование – высокие противоизносные, противозадирные и антиокислительные свойства для работы в условиях экстремальных нагрузок и перепадов температур.

Объем заправки масла составляет 7,5 литров для редукторов с гипоидной передачей. Критически важно использовать масло с вязкостью 85W-90 или 80W-90 для обеспечения надежной смазки шестерен главной передачи, сателлитов дифференциала и подшипников при температурах от -40°С до +50°С. Строго запрещено смешивание масел разных типов или классов.

Допуски и требования к обслуживанию

Контроль уровня и состояния масла: Проверка уровня осуществляется через контрольное отверстие (пробку) на картере редуктора. Масло должно находиться на уровне нижней кромки отверстия. Интервал замены – каждые 60 000 км пробега или 2 000 моточасов, но не реже одного раза в год. Признаки необходимости внеплановой замены:

- Появление металлической стружки на магнитной пробке.

- Сильное потемнение или потеря смазывающих свойств.

- Наличие воды или эмульсии в масле.

Моменты затяжки резьбовых соединений:

| Элемент | Момент затяжки, Н·м (кгс·м) |

| Крышка подшипников дифференциала | 100-120 (10-12) |

| Фланец ведущей шестерни | 250-320 (25-32) |

| Крепеж картера редуктора | 70-95 (7-9,5) |

| Контрольная пробка уровня | 35-45 (3,5-4,5) |

Ключевые допуски при ремонте:

- Осевое смещение ведущей шестерни: 0,02-0,10 мм (регулируется шайбами).

- Зазор в подшипниках дифференциала: 0-0,05 мм (регулируется гайками крышек).

- Боковой зацепления в гипоидной паре: 0,15-0,40 мм (контролируется по пятну контакта).

- Максимальное биение посадочного места фланца: 0,03 мм.

Периодичность замены трансмиссионного масла

Первоначальная замена трансмиссионного масла в редукторе заднего моста КамАЗ выполняется после обкатки нового автомобиля или капитального ремонта агрегата. Данная процедура проводится при пробеге 2000-3000 км для удаления продуктов приработки деталей.

Последующие плановые замены осуществляются каждые 60 000 км пробега или раз в 2 года эксплуатации – в зависимости от того, что наступает раньше. При работе в экстремальных условиях интервал сокращается до 30 000 км.

Критерии сокращения межсервисного интервала

Тяжелые условия эксплуатации, требующие вдвое чаще менять масло:

- Постоянная транспортировка грузов массой >85% от максимальной грузоподъемности

- Регулярное движение по бездорожью, горной местности и дорогам с пылевым покрытием

- Эксплуатация при температуре окружающего воздуха ниже -25°C или выше +35°C

- Частое проезд водных преград и работа в условиях повышенной влажности

Обязательная внеплановая замена масла проводится при обнаружении:

- Посторонних металлических частиц на магнитной пробке

- Изменения вязкости или появления запаха гари

- Признаков эмульсии (белесый оттенок) из-за попадания воды

- Снижения уровня масла ниже минимальной отметки на щупе

| Условия эксплуатации | Периодичность по пробегу | Периодичность по времени |

|---|---|---|

| Стандартные | 60 000 км | 24 месяца |

| Экстремальные | 30 000 км | 12 месяцев |

При проведении ТО-2 обязательно контролируется уровень масла щупом и состояние сальников. Используйте только масла класса GL-5 с вязкостью SAE 80W-90, 85W-90 или 75W-90, соответствующие климатической зоне эксплуатации.

Регламент промывки сапуна балки заднего моста КамАЗа

Сапун балки заднего моста КамАЗа является критически важным элементом для поддержания нормального давления внутри картера редуктора. Его засорение приводит к повышению давления масла при нагреве во время работы, выдавливанию смазки через сальники и уплотнения, что вызывает течи и преждевременный выход из строя дорогостоящих узлов – подшипников, сальников, шестерен главной передачи.

Промывка сапуна должна выполняться регулярно в рамках планового технического обслуживания трансмиссии автомобиля. Рекомендуемая периодичность процедуры – каждое второе ТО-2 (или согласно графика ТО конкретного предприятия, но не реже 15-20 тысяч километров пробега), а также при любых признаках засорения (появление масляных подтеков на балке моста, крышке редуктора или сальниках полуосей, особенно после длительной поездки).

Порядок выполнения промывки сапуна

- Подготовка:

- Установите автомобиль на ровную площадку, затормозите стояночным тормозом, подложите упоры под колеса.

- Подождите, пока редуктор заднего моста остынет после поездки (масло горячее!).

- Подготовьте необходимые инструменты, ветошь и промывочную жидкость.

- Снятие сапуна:

- Найдите сапун. Он установлен в верхней части картера балки заднего моста, обычно ближе к редуктору или на самом редукторе (крышке или картере).

- Очистите ветошью область вокруг сапуна от грязи и масла.

- Аккуратно выверните сапун из посадочного отверстия, используя подходящий ключ (чаще всего рожковый или накидной на 12-14 мм).

- Промывка:

- Поместите снятый сапун в емкость с промывочной жидкостью (бензин, керосин, уайт-спирит, специальный очиститель).

- Тщательно промойте все детали сапуна (корпус, сетчатый фильтр/шарик, пружинку, если есть), удаляя все отложения грязи и масла. Используйте щетку с жесткой щетиной (например, зубную) для очистки внутренних каналов и сетки.

- Пропустите промывочную жидкость через каналы сапуна в обоих направлениях, убедитесь в свободном прохождении.

- Продувка и осмотр:

- Тщательно продуйте сапун и все его каналы сжатым воздухом до полного удаления остатков промывочной жидкости и высыхания.

- Визуально проверьте целостность сетчатого фильтра (он не должен быть порван или сильно деформирован), пружины и шарика (если конструкция шариковая). Убедитесь в отсутствии механических повреждений корпуса и резьбы.

- Установка:

- Протрите посадочное отверстие под сапун в балке/редукторе чистой ветошью.

- Аккуратно заверните чистый и сухой сапун в посадочное отверстие рукой до упора.

- Затяните сапун ключом с умеренным усилием (сильная затяжка не требуется, риск сорвать резьбу).

| Необходимые инструменты и материалы | Примечания |

|---|---|

| Ключ рожковый или накидной (обычно 12-14 мм) | Подбирается под конкретный размер гайки сапуна |

| Чистая ветошь (безворсовая) | Для очистки сапуна и области вокруг |

| Промывочная жидкость (бензин, керосин, уайт-спирит, спецочиститель) | Достаточное количество для замачивания |

| Емкость для промывки | Небольшая, устойчивая |

| Щетка с жесткой щетиной (зубная) | Для механической очистки каналов и сетки |

| Компрессор со сжатым воздухом | Для продувки после промывки |

| Перчатки защитные | Обязательно! Защита кожи от ГСМ |

Важно: Промывка сапуна – простая, но ответственная операция. Чистый сапун обеспечивает вентиляцию полости редуктора, предотвращает образование избыточного давления и связанных с ним утечек масла. Регулярное выполнение этой процедуры значительно продлевает срок службы сальников, подшипников и всего редуктора заднего моста КамАЗа.

Проверка уровня масла через контрольное отверстие

Контрольное отверстие расположено на картере редуктора заднего моста с правой стороны по ходу движения. Для доступа к нему необходимо предварительно очистить зону вокруг заглушки от грязи и масляных подтёков во избежание попадания абразива внутрь узла.

Убедитесь, что автомобиль стоит на горизонтальной площадке. При работе на подъёмнике или яме проверьте устойчивость машины, исключив риск смещения. Заглушка контрольного отверстия откручивается ключом на «14» против часовой стрелки.

Порядок проверки

- Протрите область вокруг контрольного отверстия чистой ветошью.

- Выверните заглушку и очистите её резьбовую часть.

- Визуально оцените уровень масла:

- Норма: масло находится на нижней кромке отверстия или начинает вытекать незначительной струйкой.

- Недостаток: масло не появляется в течение 15-20 секунд после открытия.

- При низком уровне долейте масло через заливное отверстие на картере до начала вытекания из контрольного.

- Заверните заглушку с усилием 25-30 Н·м для исключения протечек.

Важные требования: Используйте только масло, рекомендованное производителем (например, ТМ-5-18к). Проверку проводите на прогретом редукторе после стоянки 5-7 минут для стекания смазки в картер.

| Параметр | Значение |

|---|---|

| Ключ для заглушки | 14 мм |

| Момент затяжки | 25-30 Н·м |

| Объём масла в редукторе | ~6,0 л (при замене) |

Диагностика утечек через сальники редуктора заднего моста КамАЗа

Утечки трансмиссионного масла через сальники редуктора приводят к падению уровня смазки, повышенному износу деталей и возможному заклиниванию узла. Основными зонами риска являются сальник ведущей шестерни (со стороны карданного вала) и сальники полуосей.

Своевременное выявление течи предотвращает критическое повреждение гипоидной пары, подшипников и дифференциала. Диагностика выполняется при плановом ТО или при появлении видимых следов масла на картере редуктора, ступицах колес или внутренней поверхности шин.

Методы выявления и причины утечек

| Локализация утечки | Признаки | Типовые причины |

|---|---|---|

| Сальник ведущей шестерни | Масляные подтёки на картере редуктора под фланцем кардана, брызги на днище кузова |

|

| Сальники полуосей | Масло на внутренней поверхности колёсных дисков, ступицах, тормозных механизмах |

|

Порядок диагностики включает очистку подозрительных зон от загрязнений, запуск двигателя и работу под нагрузкой 10-15 минут. Последующий осмотр при заглушённом двигателе выявляет свежие подтёки масла. Обязательно проверяется состояние защитных колпачков и дренажных каналов.

При обнаружении течи дополнительно контролируется уровень масла в редукторе через контрольное отверстие. Косвенным признаком утечки является шум гипоидной передачи из-за недостатка смазки. Повреждённые сальники заменяются комплектом с одновременной проверкой посадочных мест и уплотнительных поверхностей валов.

Герметизация стыка картера и крышки редуктора заднего моста КамАЗа

Качественная герметизация стыка картера и крышки редуктора критична для предотвращения утечек трансмиссионного масла, защиты узла от попадания абразивных частиц и влаги, а также обеспечения стабильного давления в системе. Нарушение герметичности ведет к снижению уровня смазки, ускоренному износу шестерен и подшипников, выходу из строя дифференциала и межосевого блокирующего устройства.

Процедура выполняется при каждой разборке редуктора (ТО, ремонт) с использованием специализированных автомобильных герметиков. Поверхности стыка требуют тщательной подготовки: полного удаления старого герметика, обезжиривания и контроля геометрии. Применение прокладок не предусмотрено конструкцией – уплотнение формируется исключительно за счет наносимого состава.

Технология нанесения герметика

Последовательность операций:

- Подготовка поверхностей:

- Скребком или щеткой удалить остатки старого герметика

- Обработать стык ацетоном или уайт-спиритом до полного обезжиривания

- Проверить прилегание крышки к картеру (допустимый зазор – не более 0.1 мм)

- Нанесение состава:

- Использовать анаэробный герметик (Loctite 574, ABRO 599) или силиконовый термостойкий (Permatex Ultra Grey)

- Наносить непрерывной линией толщиной 2-3 мм по периметру крышки

- Обойти резьбовые отверстия по внешнему контуру

- Сборка:

- Установить крышку в течение 5 минут после нанесения герметика

- Затянуть болты крест-накрест в 2 этапа (предварительный + окончательный)

| Параметр | Значение |

|---|---|

| Момент затяжки болтов | 12-16 кгс·м (M12) |

| Время полимеризации | 30-60 минут (анаэробный), 24 часа (силикон) |

| Толщина слоя | 1.5-2 мм после затяжки |

Контроль качества: визуальная проверка непрерывности выдавившегося герметика по всему контуру, испытание на герметичность под нагрузкой через 2 часа после сборки. Запрещается запуск двигателя до полной полимеризации состава!

Контроль температуры корпуса при эксплуатации

Систематический мониторинг температуры корпуса редуктора заднего моста КамАЗ критичен для выявления перегрева – явного признака неисправностей. Нормальный рабочий диапазон не должен превышать 80–90°C после длительной эксплуатации под нагрузкой. Превышение этих значений указывает на проблемы, требующие немедленной диагностики для предотвращения катастрофического износа узлов.

Контроль осуществляется методом бесконтактного замера пирометром на чистой поверхности картера вблизи подшипниковых опор или дифференциала. Замеры проводятся после стабилизации теплового режима (через 30–40 минут движения) на стоянке с заглушенным двигателем. Обязательна проверка симметричных точек на обоих полуосях для сравнения.

Основные причины перегрева и действия

Типовые причины аномального нагрева:

- Недостаточный уровень масла или использование некондиционной смазки (несоответствие SAE 85W-90 API GL-5).

- Избыточное предварительное натяжение подшипников главной передачи или дифференциала.

- Задиры на зубьях шестерен главной пары или сателлитов из-за износа/перегрузок.

- Деформация картера или нарушение соосности агрегата после ударов.

Эксплуатационные последствия игнорирования перегрева:

- Ускоренная деградация масла (потеря смазочных свойств, коксование).

- Оплавление сальников и утечки смазки.

- Коробление деталей, разрушение подшипников, заклинивание узлов.

| Температура корпуса (°C) | Статус | Требуемые действия |

|---|---|---|

| 70–90 | Норма | Продолжить эксплуатацию, плановый контроль |

| 90–110 | Перегрев | Остановка, проверка уровня/качества масла, поиск утечек |

| Свыше 110 | Аварийный режим | Немедленное прекращение движения, буксировка, углубленная диагностика в мастерской |

Профилактика включает регулярную замену масла (каждые 60–75 тыс. км), визуальный осмотр картера на отсутствие деформаций, контроль момента затяжки фланцев и подшипников при ТО. При частых перегревах обязательна дефектовка главной пары и дифференциала с проверкой контактных пятен.

Основные признаки износа подшипников

Появление постороннего гула или воя во время движения, интенсивность которого напрямую зависит от скорости автомобиля. Звук обычно усиливается при отпускании педали газа накатом и меняет тональность в поворотах (из-за перераспределения нагрузки между подшипниками полуосей и дифференциала).

Возникновение вибраций на кузове или рулевом колесе, особенно заметных на высоких скоростях. Вибрация может сопровождаться ощутимым биением заднего моста, передающимся на раму и кабину, что указывает на критический люфт или разрушение тел качения.

Дополнительные индикаторы износа

Следующие симптомы требуют немедленной диагностики:

- Локальный перегрев ступицы или картера редуктора после поездки (контролируется рукой с соблюдением мер безопасности).

- Подтекание смазки через сальники из-за деформации сепараторов или смещения наружных колец.

- Люфт колес в вертикальной плоскости при вывешивании моста (проверяется покачиванием колеса руками).

- Металлическая стружка в масле редуктора (обнаруживается при замене смазки или на магнитной пробке).

Неравномерный износ протектора шин задних колес (пилообразная форма) часто становится косвенным подтверждением деформации осей или разрушения подшипниковых узлов, влияющих на углы установки колес.

Диагностика люфтов фланца ручным методом

Проверка выполняется при вывешенных колесах и снятом карданном вале для исключения посторонних факторов. Фиксация фланца осуществляется ручным способом с контролем зазоров в подшипниках и зацеплении главной передачи.

Техник размещает монтажную лопатку между фланцем и картером редуктора, создавая рычаг для приложения усилия. Одновременно второй специалист контролирует величину перемещения индикаторным нутромером или визуально оценивает свободный ход.

Критерии оценки и допустимые значения

Определение источников люфта:

- Осевое смещение фланца – свидетельствует об износе конических подшипников

- Радиальное биение – указывает на повреждение посадочного места подшипника

- Угловой перекос – признак разрушения зубьев шестерен главной пары

Нормативные параметры для КамАЗ:

| Тип люфта | Допустимое значение |

| Осевой | 0,01-0,05 мм |

| Радиальный | Не более 0,1 мм |

| Угловой | Отсутствие видимого смещения |

Превышение норм требует регулировки предварительного натяга подшипников или замены изношенных компонентов. Повторная диагностика обязательна после выполнения ремонтных работ.

Шум шестерен при различных нагрузках

Характер и интенсивность шума, исходящего из редуктора заднего моста КамАЗа, являются важными диагностическими признаками, напрямую указывающими на состояние его шестеренчатых пар, подшипников и правильность регулировок. Анализ шума в зависимости от режима нагрузки на автомобиль позволяет точнее локализовать неисправность.

Шум может проявляться как постоянно, так и только при определенных условиях движения: разгоне, торможении двигателем, движении под нагрузкой или накатом. Каждый тип шумовой картины (вой, гул, лязг, вибрация) и его зависимость от нагрузки свидетельствуют о конкретных проблемах в зацеплении главной пары (конических шестерен), дифференциала (сателлиты и полуосевые шестерни) или подшипниковых узлах.

Типы шумов и их зависимость от нагрузки

Постоянный шум (не зависящий от нагрузки):

- Ровный гул/вой: Чаще всего указывает на износ или повреждение подшипников ведущей шестерни, дифференциала или коробки дифференциала. Может также возникать при неправильном боковом зазоре или нарушении контакта в зацеплении главной пары, если дефект равномерный по всему кругу.

- Вибрация + шум: Сигнализирует о критическом износе подшипников, сильном нарушении контакта зубьев или дисбалансе вращающихся деталей редуктора.

Шум при изменении нагрузки (вариативный):

| Режим нагрузки | Характер шума | Вероятная причина |

|---|---|---|

| Разгон (под нагрузкой) | Вой/Гул (усиливается с ростом крутящего момента) |

|

| Торможение двигателем (сброс газа, движение под уклон) | Вой/Гул, Лязг |

|

Шум при движении под постоянной нагрузкой: Может быть признаком начальных стадий износа или незначительных отклонений в регулировках. Требует наблюдения и контроля.

Любой шум, изменяющийся при смене нагрузки, является критическим сигналом. Игнорирование этих признаков ведет к ускоренному износу, задирам на зубьях, разрушению подшипников и, в итоге, к полному выходу редуктора из строя. Требуется немедленная диагностика и регулировка или ремонт.

Вибрации картерной группы: причины возникновения

Вибрации в картерной группе редуктора заднего моста КамАЗа возникают из-за нарушения баланса вращающихся элементов или геометрических отклонений конструкции. Эти колебания передаются на раму автомобиля, создавая дискомфорт при движении и ускоряя износ сопряженных узлов.

Неисправность проявляется характерным гулом, дребезжанием или биением на определенных скоростях. Игнорирование проблемы ведет к разрушению подшипников, деформации валов и поломке зубьев шестерен, что требует дорогостоящего ремонта.

Ключевые причины вибраций

- Дисбаланс деталей:

- Деформация картера после удара или перегрева

- Неконтролируемый износ шестерен главной передачи

- Несоответствие веса замененных компонентов оригиналу

- Нарушение регулировок:

- Неправильный предварительный натяг подшипников ведущей шестерни

- Отклонение бокового зазора в зацеплении шестерен от нормы

- Неравномерная затяжка болтов крепления картера к балке моста

- Критический износ узлов:

- Выработка посадочных мест подшипников в картере

- Люфт крестовины дифференциала или шлицевых соединений

- Разрушение опорных чашек дифференциала

- Эксплуатационные факторы:

- Попадание металлической стружки в масло из-за износа шестерен

- Недостаточный уровень масла, вызывающий перегрев и коробление деталей

- Установка некондиционных запчастей (подшипников, сателлитов)

| Признак вибрации | Вероятная причина |

|---|---|

| Гул при разгоне | Износ подшипника ведущей шестерни |

| Биение на высокой скорости | Дисбаланс ведомой шестерни |

| Вибрация при торможении | Деформация картера или фланца |

Нарушение пятна контакта: визуальная индикация

Правильное пятно контакта зубьев шестерен главной передачи критически влияет на долговечность и бесшумность работы редуктора. Его нарушение приводит к концентрации нагрузок на локальных участках зуба, вызывая ускоренный износ, выкрашивание поверхностей или задиры.

Визуальная диагностика выполняется после нанесения тонкого слоя контрастной краски (обычно синей) на зубья ведомой шестерни и проворачивания моста под нагрузкой. Полученный отпечаток анализируется по расположению, форме и площади контакта.

Характерные признаки нарушений

- Смещение в сторону вершины зуба: Узкая полоса у кромки зуба указывает на чрезмерный зазор в подшипниках дифференциала или недостаточное предварительное натяжение.

- Смещение к основанию зуба: Контакт у корня возникает при износе подшипников ведущей шестерни либо недостаточной толщине регулировочных шайб.

- Асимметричное пятно (сдвиг к переднему/заднему краю): Требует коррекции бокового зазора между шестернями регулировкой положения ведомой шестерни.

- Слишком малое или прерывистое пятно: Свидетельствует о деформациях корпуса редуктора, нарушении соосности или критическом износе шестерен.

| Визуальный признак | Вероятная причина | Требуемое действие |

|---|---|---|

| Контакт у вершины зуба | Увеличенный зазор в подшипниках дифференциала | Регулировка затяжки гайки дифференциала |

| Контакт у основания зуба | Износ подшипников ведущей шестерни | Замена подшипников, регулировка натяга шайбами |

| Смещение к наружному/внутреннему краю | Неправильный боковой зазор шестерен | Корректировка положения ведомой шестерни |

Эксплуатация с нарушенным пятном контакта вызывает локальный перегрев, прогрессирующее разрушение зубьев, вибрации и характерный воющий шум на определенных скоростях. Игнорирование дефекта гарантированно приводит к поломке шестерен, разрушению подшипников и выходу редуктора из строя.

Извлечение дефектной ведомой шестерни

Для демонтажа ведомой шестерни требуется предварительно снять картер редуктора, дифференциал в сборе и сателлиты. Убедитесь, что корпус дифференциала очищен от загрязнений и установлен в устойчивое положение на верстаке или съемнике. Ключевым этапом является фиксация ведущей шестерни для предотвращения проворачивания вала при откручивании болтов крепления.

Перед отворачиванием болтов необходимо зафиксировать положение шестерни относительно корпуса дифференциала с помощью керна или краски. Это обеспечит точную установку новой детали в исходную позицию. Все болты крепления обработайте проникающей смазкой за 10–15 минут до начала работ для снижения усилия при откручивании.

Последовательность демонтажа

- Заблокируйте фланец ведущей шестерни специальным фиксатором или монтажной лопаткой.

- Последовательно открутите все болты крепления ведомой шестерни к корпусу дифференциала, используя динамометрический ключ для контроля момента.

- Снимите стопорные пластины и шайбы, отмечая их расположение.

- Аккуратно снимите шестерню с посадочного места легкими ударами медной оправки через демонтажную проставку.

- Очистите посадочную поверхность корпуса дифференциала от остатков герметика и задиров.

| Тип крепежа | Количество | Момент затяжки (Н·м) |

|---|---|---|

| Болт M14×1.5 | 8 шт | 137–157 |

| Стопорная пластина | 2 шт | – |

Проведите визуальный осмотр шлицевого соединения и посадочного места на корпусе дифференциала. Наличие трещин, выработки или деформации на этих поверхностях требует замены корпуса. Используйте шаблон для проверки геометрии зубьев извлеченной шестерни и сравните с нормативными значениями.

Утилизируйте дефектную шестерню согласно экологическим нормам. Подготовьте корпус дифференциала к установке новой детали: обезжирьте контактные поверхности, удалите остатки старого герметика и нанесите равномерный слой аэрозольного очистителя. Запрещается использование абразивных материалов для зачистки посадочных зон.

Замена подшипников дифференциала

Процедура замены подшипников дифференциала требует демонтажа редуктора заднего моста и полной разборки главной передачи. Необходимо предварительно слить трансмиссионное масло из картера, отсоединить карданный вал и демонтировать редуктор в сборе с полуосями. Обязательно соблюдайте чистоту рабочей зоны для предотвращения попадания загрязнений в узлы трения.

При разборке дифференциала фиксируйте положение регулировочных гаек конических подшипников (левого и правого) для последующей правильной установки. Дефектовку новых подшипников проводите перед монтажом – проверяйте отсутствие люфтов, повреждений сепараторов и беговых дорожек. Используйте только оригинальные подшипники, соответствующие спецификации КамАЗ.

Последовательность работ

- Зафиксируйте фланец ведущей шестерни стопором

- Снимите стопорные пластины и отверните гайки крепления коробки дифференциала

- Извлеките конические подшипники съёмником, предварительно сняв сальники

- Очистите посадочные места в картере и на коробке дифференциала от старой смазки

- Нагрейте новые подшипники до 80-90°C для термопрессовой посадки

- Установите подшипники на вал дифференциала с помощью оправки, избегая ударных нагрузок

Критические регулировки: После монтажа выполните замер предварительного натяга подшипников индикаторным динамометром. Номинальный натяг для подшипников дифференциала КамАЗ составляет 0.05-0.12 мм. Регулировка осуществляется путём подбора толщины комплекта регулировочных шайб между корпусом подшипника и посадочным фланцем.

| Параметр | Значение |

| Момент затяжки гаек подшипников | 180-220 Н·м |

| Осевой люфт дифференциала | не более 0.05 мм |

| Температура нагрева подшипника | 85±5°C |

Обязательно проверьте зацепление сателлитов с полуосевыми шестернями после сборки. Установите новые сальники дифференциала и картерные прокладки. При заливке масла используйте только рекомендованные производителем трансмиссионные жидкости ТМ5-18 или SAE 85W-90.

Восстановление посадочных мест сальников редуктора заднего моста КамАЗа

Износ посадочных мест сальников подшипников дифференциала и хвостовика ведомой шестерни приводит к утечкам масла, загрязнению узла и ускоренному выходу из строя подшипников. Основными причинами повреждения являются естественный износ рабочих кромок, коррозия, некачественная установка сальников или деформация посадочных поверхностей при ударах.

Необходимо тщательно очистить и обезжирить зоны восстановления, удалить следы старой краски, масла и грязи. Обязательно проводится визуальный и инструментальный контроль (номинальные размеры указаны в руководстве по ремонту) для выбора оптимального метода реставрации.

Способы восстановления посадочных поверхностей

Наиболее распространенные технологические методы:

- Установка ремонтных втулок: Позволяет восстановить геометрию без термовоздействия. Посадочное место растачивается, затем запрессовывается тонкостенная втулка из износостойкого сплава с последующей чистовой обработкой под номинальный размер сальника.

- Наплавка: Применяется при значительных повреждениях. Поверхность наплавляется (аргонодуговая сварка, вибродуговая наплавка) с последующей механической обработкой (растачивание, шлифовка) до требуемых параметров шероховатости и точности.

- Холодное пластическое деформирование (обкатка): Используется для устранения небольших задиров и рисок. Специальным инструментом (шариком, роликом) поверхность упрочняется и выглаживается, создавая новый уплотняющий контур.

- Использование герметизирующих составов: Как временное решение или для мелких дефектов. Анаэробные герметики наносятся на очищенную поверхность перед установкой сальника, заполняя микронеровности.

После выполнения ремонта обязательно контролируются:

- Диаметр посадочного места (должен соответствовать чертежу на сальник).

- Шероховатость поверхности (Ra не более указанного в ТУ на сальник, обычно 0.8-1.6 мкм).

- Отсутствие биения относительно оси вращения (проверяется индикатором).

- Отсутствие заусенцев, задиров и острых кромок.

При установке нового сальника рабочая кромка и пружинка смазываются чистым моторным маслом. Запрессовка производится строго соосно с помощью оправки подходящего диаметра, исключающей перекос или повреждение каркаса сальника. Усилие прилагается только к наружному металлическому кольцу.

Притирка новых шестерен перед установкой

Притирка новых конических шестерен главной передачи (ведущей и ведомой) перед установкой в редуктор заднего моста КамАЗ является обязательной технологической операцией. Ее цель – формирование оптимальной контактного пятна и микрорельефа рабочих поверхностей зубьев в контролируемых условиях, что невозможно достичь только при обкатке в сборе.

Пропуск процедуры притирки или ее некачественное выполнение приводят к ускоренному износу зубьев, появлению задиров, повышенному шуму, перегреву редуктора и преждевременному выходу узла из строя. Притирка обеспечивает плавность работы, долговечность и надежность главной передачи.

Технологический процесс притирки

Притирка выполняется на специальном стенде, имитирующем работу шестерен в редукторе, но без нагрузки и с применением абразивной пасты. Основные этапы:

- Подготовка стенда: Тщательная очистка и проверка соосности посадочных мест под шестерни и подшипники.

- Установка шестерен: Монтаж новой пары шестерен на стенд с регулировкой предварительного натяга подшипников (аналогично регулировке в редукторе) и установкой требуемого бокового зазора между зубьями.

- Нанесение притирочной пасты: Равномерное нанесение слоя специальной абразивной пасты на рабочие поверхности зубьев ведомой шестерни.

Процесс притирки состоит из двух основных стадий:

- Предварительная (грубая) притирка: Выполняется пастой с более крупным абразивом (например, 120-180 мкм) при частоте вращения ведущей шестерни 800-1000 об/мин. Длительность этапа определяется визуальным контролем появления сплошного матового следа по всей длине зуба, но обычно составляет 10-15 минут. Направление вращения – только вперед (соответствующее рабочему направлению в мосту).

- Чистовая (финишная) притирка: Выполняется после полного удаления остатков грубой пасты и промывки шестерен. Используется паста с мелкодисперсным абразивом (20-40 мкм). Частота вращения снижается до 400-600 об/мин. Длительность – 5-10 минут. Цель – удаление рисок от грубой обработки и достижение необходимой шероховатости поверхности.

Контроль качества: После финишной притирки и тщательной промывки шестерен в керосине или специальном моющем растворе (для полного удаления абразива) выполняется визуальный и инструментальный контроль:

- Проверка бокового зазора (должен соответствовать номиналу).

- Контроль контактного пятна краской (должно располагаться в средней части зуба ведомой шестерни, ближе к носку, без смещения к краям).

- Оценка равномерности и характера матового следа по всей рабочей поверхности зуба.

| Стадия притирки | Абразивная паста (размер зерна) | Частота вращения (об/мин) | Длительность (мин) | Направление вращения |

|---|---|---|---|---|

| Предварительная (Грубая) | Крупная (120-180 мкм) | 800-1000 | 10-15 | Только "Вперед" |

| Чистовая (Финишная) | Мелкая (20-40 мкм) | 400-600 | 5-10 | Только "Вперед" |

После успешного контроля и промывки притертые шестерни готовы к установке в редуктор заднего моста. Соблюдение технологии притирки – ключевой фактор обеспечения ресурса и бесшумной работы главной передачи КамАЗ.

Установка регулировочных колец под крестовину

После демонтажа стопорного кольца и крестовины карданного шарнира выполняется замер осевого зазора вала ведущей шестерни редуктора. Для этого используется индикаторный нутромер, установленный в корпус редуктора. Полученное значение сравнивается с техническими требованиями завода-изготовителя.

Подбор регулировочных колец осуществляется по толщине, обеспечивающей зазор 0,01–0,05 мм. Кольца монтируются в проточку корпуса редуктора под крестовину, после чего устанавливается новая крестовина с игольчатыми подшипниками. Обязательно контролируется свободное вращение вилок без заеданий.

Технологическая последовательность

- Очистка посадочных поверхностей от загрязнений

- Измерение фактического осевого зазора индикатором

- Расчет требуемой толщины кольца по формуле:

Ткольца = Туст + (Зфакт – Зном) - Установка подобранного кольца в корпус

- Монтаж крестовины с предварительной смазкой

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Осевой зазор крестовины | 0,01–0,05 мм | Индикатор часового типа |

| Диапазон толщин колец | 0,1–1,0 мм | Микрометр МК-25 |

Критические ошибки: установка колец неправильной толщины приводит к перекосу крестовины, ускоренному износу игольчатых подшипников и вибрациям карданной передачи. При превышении максимально допустимого зазора 0,1 мм требуется замена посадочных втулок.

Процедура сборки коробки дифференциала

Перед началом сборки убедитесь в чистоте всех деталей, отсутствии повреждений на зубьях сателлитов, полуосевых шестернях и коробке дифференциала. Подготовьте необходимый инструмент и новый комплект регулировочных шайб.

Смажьте моторным маслом посадочные поверхности коробки, опорные шайбы полуосевых шестерен, поверхности сателлитов и оси. Установите опорные шайбы в гнезда коробки дифференциала.

Основные этапы сборки

- Установите полуосевые шестерни в корпус коробки, совместив монтажные отверстия.

- Вставьте ось сателлитов через технологическое окно корпуса.

- Наденьте сателлиты на ось, обеспечив их зацепление с полуосевыми шестернями.

- Зафиксируйте ось стопорным винтом с предварительной установкой новой уплотнительной шайбы.

- Совместите половинки корпуса дифференциала, установите крепежные болты.

Затяните болты крест-накрест в три этапа с соблюдением моментов:

- Первый проход: 40-50 Н·м

- Второй проход: 70-80 Н·м

- Окончательный: 120-140 Н·м

Проверьте легкость вращения сателлитов на оси и отсутствие заклинивания шестерен. Зазор между полуосевыми шестернями и корпусом должен составлять 0,3-0,6 мм, регулируется подбором опорных шайб.

| Параметр | Значение |

|---|---|

| Осевой люфт полуосевых шестерен | 0,05-0,15 мм |

| Момент проворачивания дифференциала | 1,5-3,5 Н·м |

| Допустимый зазор в зацеплении | ≤ 0,4 мм |

После сборки выполните проверку плавности хода и отсутствия биений. Установите коробку дифференциала на стенд для последующего монтажа в редуктор.

Соблюдение моментов затяжки ответственных резьб

Нормированная затяжка резьбовых соединений критична для герметичности, соосности деталей и ресурса редуктора. Превышение момента вызывает деформацию корпусов, срез шпилек или смятие прокладок, а недостаточное усилие приводит к самоотвинчиванию, утечкам масла и разрушению узла под нагрузкой.

Контроль осуществляется исключительно динамометрическим ключом с регулярной поверкой. Затяжку выполняют в указанной последовательности (например, крестовина кардана перед фланцем) крестообразно или от центра, особенно для ответственных крышек и фланцев. Все резьбы очищаются от загрязнений и старого герметика перед сборкой.

Ключевые соединения и параметры

Основные ответственные резьбы в редукторе заднего моста КамАЗ:

- Гайки крестовины карданного вала

- Болты фланца ведущей шестерни

- Шпильки крышек подшипников дифференциала

- Болты картера редуктора и заднего моста

Рекомендуемые моменты затяжки (могут незначительно варьироваться по модификациям):

| Соединение | Момент затяжки, Н·м |

|---|---|

| Гайки крестовины кардана | 230-250 |

| Болты фланца ведущей шестерни | 250-280 |

| Шпильки крышек подшипников дифференциала | 120-160 |

| Болты картера редуктора | 70-90 |

После первых 500-1000 км пробега обязательна повторная проверка затяжки указанных резьб. Используйте только штатные шайбы (пружинные, стопорные) и рекомендованные производителем герметики. Нарушение регламента приводит к ускоренному износу подшипников, разрушению шестерён и полному выходу редуктора из строя.

Проверка усилия проворачивания вала редуктора заднего моста КамАЗ

Проверка усилия проворачивания ведущей шестерни (вала) редуктора заднего моста КамАЗ является критически важной операцией технического обслуживания. Она позволяет оценить правильность регулировки подшипников ведущей шестерни и зацепления конической пары шестерен (главной передачи), что напрямую влияет на долговечность узла, уровень шума при работе и КПД трансмиссии.

Перед проведением проверки необходимо убедиться, что редуктор заполнен маслом до требуемого уровня и имеет рабочую температуру (масло прогрето до 40-60°C после пробега 10-15 км). Автомобиль должен быть надежно зафиксирован на ровной площадке стояночным тормозом и противооткатными упорами, колеса вывешены. Обязательно снимите полуоси или карданы задних мостов (для тандемной схемы) для исключения влияния сопротивления других элементов трансмиссии и вращения колес.

Методика проверки усилия проворачивания

Для выполнения проверки потребуется:

- Ключ торцовый или накидной на гайку фланца ведущей шестерни (обычно на 36 мм).

- Динамометрический ключ с пределом измерения 0-10 Н·м (Ньютон-метр) или 0-100 кгс·см, снабженный переходником для зацепления за шпильки фланца.

- Угломер или транспортир для замера угла поворота.

- Маркер для нанесения меток.

Процедура измерения:

- Нанесите четкую метку на фланец ведущей шестерни и соответствующую метку на картере редуктора для фиксации начального положения.

- Установите динамометрический ключ с переходником на шпильки фланца ведущей шестерни.

- Плавно, без рывков, проворачивайте фланец ведущей шестерни по часовой стрелке (направление движения вперед) динамометрическим ключом.

- Отслеживайте показания динамометрического ключа в момент начала устойчивого вращения фланца (когда преодолено статическое трение). Зафиксируйте момент силы (усилие проворачивания), при котором фланец поворачивается ровно на 1/6 - 1/8 оборота (примерно 60-45 градусов) от начальной метки.

- Повторите измерение 2-3 раза, проворачивая вал с небольшим смещением начальной точки каждый раз, и определите среднее значение усилия.

Нормируемые значения усилия проворачивания:

| Тип главной передачи | Усилие проворачивания фланца ведущей шестерни (Н·м) | Усилие проворачивания фланца ведущей шестерни (кгс·см) |

|---|---|---|

| Коническая пара (Цилиндрическая пара не проверяется отдельно) | 0.3 - 0.6 | 3.0 - 6.0 |

| Полная главная передача (Коническая + Цилиндрическая пары) | 0.8 - 1.5 | 8.0 - 15.0 |

Примечание: Значение может незначительно увеличиваться при очень низкой температуре масла.

Интерпретация результатов:

- Усилие в пределах нормы: Регулировка подшипников ведущей шестерни и предварительного натяга считается удовлетворительной.

- Усилие ниже минимального: Указывает на недостаточный предварительный натяг подшипников ведущей шестерни. Это приводит к их ускоренному износу, возможному смещению шестерни под нагрузкой, увеличению шума и риску поломки.

- Усилие выше максимального: Свидетельствует о чрезмерном предварительном натяге подшипников или слишком "тугом" зацеплении конической пары. Вызывает перегрев подшипников и масла, повышенный износ шестерен и подшипников, значительные потери мощности.

При отклонении измеренного усилия от нормируемых значений требуется выполнить регулировку подшипников ведущей шестерни (изменением толщины пакета регулировочных шайб) и, при необходимости, повторную проверку и регулировку зацепления конической пары (изменением положения ведущей и ведомой шестерен).

Тестирование редуктора на стенде

Стендовые испытания проводятся для комплексной проверки работоспособности редуктора после сборки или ремонта. Основная цель – выявление скрытых дефектов, оценка шумовых характеристик, температурного режима и герметичности соединений перед установкой на автомобиль.

Процесс тестирования начинается с фиксации редуктора на специальном стенде, подключения приводного электродвигателя и системы контроля. Стенд имитирует реальные нагрузки, соответствующие эксплуатационным условиям КамАЗа, включая крутящий момент до 3000 Н·м.

Этапы и параметры контроля

Ключевые проверки во время испытаний:

- Шум и вибрация: Анализ акустических параметров при плавном повышении оборотов до максимальных (соответствует 90-100 км/ч).

- Температурный режим: Контроль нагрева подшипников и масла в диапазоне нагрузок. Допустимый максимум – 110°C.

- Герметичность: Визуальный осмотр сальников, фланцев и крышек под нагрузкой в течение 20-30 минут.

Обязательные параметры фиксации в протоколе:

| Параметр | Норма для КамАЗ | Допуск отклонения |

| Вибрация картера | до 15 м/с² | ±2 м/с² |

| Шум на 2000 об/мин | 78-82 дБ | +3 дБ |

| Утечки масла | отсутствуют | не допускается |

При выявлении аномалий (стуки, резкий рост температуры, течь) редуктор отправляется на повторную разборку. Успешным считается тест, при котором все параметры соответствуют нормам в течение не менее 40 минут непрерывной работы под переменной нагрузкой.

Центровка моста после ремонтных работ

Правильная центровка заднего моста КамАЗа критически важна для предотвращения перекоса трансмиссии, вибраций карданного вала и преждевременного износа подшипников редуктора и ступиц. Несоосность приводит к повышенной нагрузке на шлицевое соединение кардана, деформации шестерен главной передачи и сокращению ресурса шин.

Процедура выполняется после замены редуктора, ремонта подвески или кронштейнов крепления моста. Для контроля используются базовые точки рамы: лонжероны, кронштейны рессор и технологические отверстия. Обязательно проверяется параллельность осей всех мостов и перпендикулярность к продольной оси автомобиля.

Технология выполнения центровки

- Подготовка:

- Установить автомобиль на ровную смотровую яму с разгруженной подвеской

- Затянуть все крепежные элементы кронштейнов рессор и реактивных штанг с моментом 380-420 Н·м

- Контроль геометрии:

- Измерить расстояние между центрами передних и задних рессорных пальцев с обеих сторон

- Проверить симметричность положения кронштейнов реактивных штанг относительно лонжеронов

- Корректировка положения:

- При перекосе более 3 мм добавить/убрать регулировочные прокладки под опоры реактивных штанг

- Для компенсации продольного смещения использовать резьбовое соединение реактивной тяги

- Проверочные замеры:

Параметр Допуск Инструмент контроля Непараллельность осей мостов ≤ 0,5 мм на 1 м длины Телескопическая линейка Перекос моста по высоте ≤ 2 мм Нивелир с рейкой Смещение относительно продольной оси ≤ 3 мм Разметочный шнур - Финишный контроль:

- Проверить работоспособность карданной передачи на ходу при скорости 60 км/ч

- Проконтролировать температуру ступиц и редуктора после пробега 20-30 км

После центровки категорически запрещается выполнять сварочные работы на элементах рамы или кронштейнах без повторного контроля геометрии. Регулировочные прокладки должны фиксироваться стопорными пластинами для предотвращения самопроизвольного смещения при эксплуатации.

Обкатка техники после замены редуктора

Обкатка нового или отремонтированного редуктора заднего моста КамАЗ является критически важным этапом для обеспечения его долговечности и корректной работы. Пренебрежение этим процессом приводит к преждевременному износу деталей, повышенному шуму, перегреву и возможным поломкам.

Соблюдение регламента обкатки позволяет приработаться зубьям шестерен главной передачи, подшипникам и сальникам, а также выявить скрытые дефекты монтажа на ранней стадии. Строгое следование инструкциям завода-изготовителя обязательно для сохранения гарантии.

Порядок проведения обкатки

Выполняйте обкатку без груза в следующем режиме:

- Начальный этап (30-50 км):

- Движение со скоростью не более 40 км/ч

- Избегайте резких разгонов и торможений

- Контролируйте температуру корпуса редуктора рукой (не должно быть перегрева)

- Основной этап (150-200 км):

- Плавное увеличение скорости до 60-70 км/ч

- Кратковременные участки с малой нагрузкой (подъемы до 5%)

- Периодические остановки для визуального контроля на течи масла

Обязательные действия после обкатки:

- Полная остановка техники и охлаждение агрегата

- Тщательная проверка герметичности уплотнений

- Замена масла в редукторе с промывкой (используйте только рекомендованные марки)

- Затяжка крепежных болтов картера редуктора с требуемым моментом

| Контролируемый параметр | Нормальное значение | Действия при отклонении |

|---|---|---|

| Температура корпуса редуктора | Не выше +80°C | Прекратить движение, найти причину перегрева |

| Уровень масла | По метке на сапуне | Немедленно долить до нормы |

| Посторонние шумы (вой, гул) | Отсутствуют | Диагностика в сервисном центре |

Первый плановая проверка состояния редуктора проводится через 500-1000 км пробега. При обнаружении металлической стружки в масле или увеличении зазоров в зацеплении шестерен требуется углубленная диагностика.

Особенности эксплуатации с полной загрузкой

Эксплуатация КамАЗа с полной загрузкой создаёт экстремальные нагрузки на редуктор заднего моста. Значительно возрастает крутящий момент, передаваемый через главную передачу и дифференциал на полуоси. Это приводит к интенсивному нагреву зубчатых зацеплений, подшипников и масла в картере.

Трение в зацеплении конических шестерён главной пары резко усиливается, особенно при трогании с места, движении на подъём или в тяжёлых дорожных условиях. Повышается риск деформации картера редуктора под действием возросших механических напряжений. Ускоряется износ всех трущихся поверхностей и уплотнительных элементов.

Ключевые аспекты и требования к ТО