Регулировка клапанов Daewoo Nexia 8V в гаражных условиях

Статья обновлена: 01.03.2026

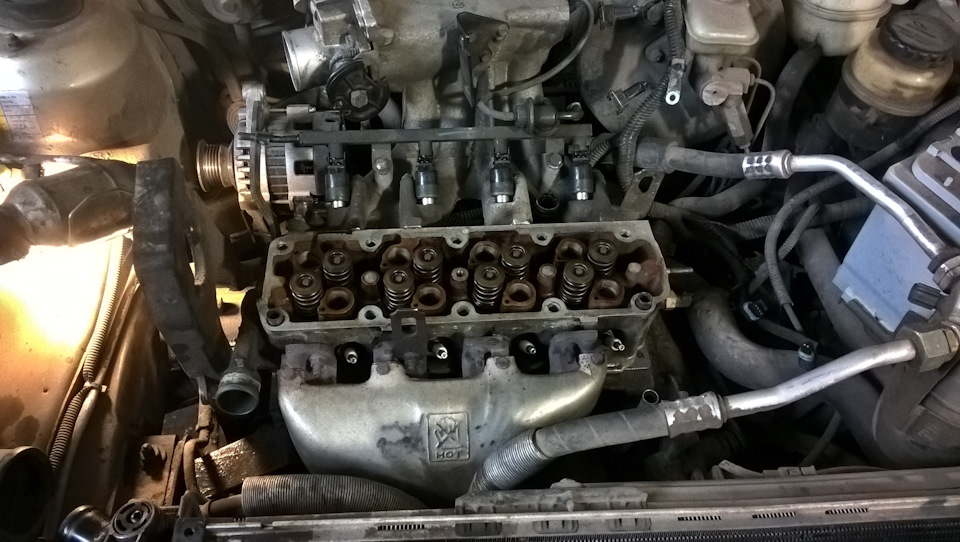

Своевременная замена клапанов двигателя критически важна для стабильной работы Daewoo Nexia с 8-клапанным мотором.

В этом руководстве вы найдете пошаговую инструкцию по замене клапанов, перечень необходимых инструментов и ключевые нюансы сборки ГРМ.

Установка автомобиля на смотровую яму

Перед началом работ по замене клапанов необходимо обеспечить безопасный и удобный доступ к двигателю. Для этого установите Daewoo Nexia над смотровой ямой так, чтобы моторный отсек (особенно клапанная крышка) полностью находился над её проёмом. Это позволит беспрепятственно демонтировать компоненты и работать с головкой блока цилиндров.

Заведите автомобиль на яму на первой передаче или задним ходом, контролируя положение через боковые окна или с помощью помощника. После остановки заглушите двигатель и убедитесь, что площадка вокруг ямы ровная, без уклона, который может вызвать самопроизвольное движение машины.

Фиксация автомобиля

- Плотно затяните стояночный тормоз до характерного щелчка.

- Включите первую передачу (для МКПП) или режим «Parking» (для АКПП).

- Установите противооткатные упоры (башмаки) под задние колёса с двух сторон:

- Передние колёса должны находиться на твёрдой поверхности вне зоны ямы.

- Задние – надёжно зафиксированы упорами даже при резком рывке.

- Проверьте устойчивость: попытайтесь сдвинуть автомобиль рукой вперёд/назад. Движение должно полностью отсутствовать.

Снятие клемм с аккумулятора

Отключение аккумулятора – обязательный этап перед любыми работами с электрооборудованием двигателя Daewoo Nexia 8V. Эта процедура исключает риск короткого замыкания при случайном контакте инструментов с токоведущими элементами и предотвращает повреждение электронного блока управления (ЭБУ).

Соблюдайте строгую последовательность: всегда начинайте с отрицательной клеммы (–), обозначенной черным цветом или знаком «минус». Только после ее отсоединения переходите к положительной клемме (+), маркированной красным цветом или знаком «плюс». Такая очередность сводит к нулю вероятность искрообразования.

Ключевые этапы и правила безопасности

- Подготовка рабочей зоны: уберите металлические предметы (ключи, инструменты) от аккумулятора. Убедитесь, что зажигание выключено, а ключ извлечен из замка.

- Снятие минусовой клеммы: ослабьте гайку крепления на «массе» (отрицательный вывод) рожковым ключом на 10 мм. Отведите клемму в сторону и зафиксируйте, исключив случайный контакт с выводом.

- Снятие плюсовой клеммы: аналогично ослабьте гайку на положительном выводе. Аккуратно снимите клемму, контролируя положение красного защитного колпака (при наличии).

- Изоляция клемм: для дополнительной безопасности оберните снятые клеммы сухой ветошью или наденьте пластиковые заглушки.

Важно: не касайтесь одновременно металлическими инструментами обеих клемм или корпуса АКБ – это вызовет короткое замыкание. При наличии следов окисления на выводах очистите их специальной щеткой только после полного отключения питания.

Демонтаж воздушного фильтра в сборе

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Ослабьте хомут крепления гофры воздуховода к корпусу фильтра с помощью отвертки или головки на 8 мм, после чего снимите резиновый патрубок в сторону.

Отключите разъемы датчиков и шланги на корпусе воздушного фильтра. На моделях с карбюраторным двигателем отсоедините трос подсоса, на инжекторных версиях – вакуумные трубки регулятора холостого хода и вентиляции картера, предварительно запомнив их расположение.

Снятие корпуса воздушного фильтра

- Выкрутите гайки крепления корпуса к кузову (обычно 3 шт. под ключ на 10 мм), расположенные под резиновыми демпферами.

- Приподнимите корпус, чтобы освободить резиновые опоры из посадочных шпилек кузова.

- Извлеките узел вместе с фильтрующим элементом наружу, контролируя положение подключенных шлангов.

Важные нюансы:

- При демонтаже гофры не прилагайте избыточных усилий – патрубки из пластмассы со временем становятся хрупкими.

- Проверьте состояние резиновых опор – при разрушении замените их во избежание вибраций.

| Тип двигателя | Особенности отсоединения |

| Карбюраторный | Трос подсоса, вакуумный шланг усилителя тормозов |

| Инжекторный | Разъем ДМРВ, шланг вентиляции картера, патрубок дросселя |

После извлечения корпуса протрите посадочную зону от грязи ветошью. Проведите визуальный осмотр целостности корпуса, патрубков и хомутов перед установкой обратно или заменой компонентов.

Отсоединение патрубков системы охлаждения

Перед началом работ убедитесь в полном сливе охлаждающей жидкости из радиатора и блока цилиндров. Подготовьте ёмкости для возможных остатков тосола, ветошь для протирки и защиту для рук – некоторые хомуты расположены неудобно.

Ключевые патрубки, требующие отсоединения: верхний и нижний радиаторные, подводящий к дроссельному узлу, отводящий от термостата, два шланга печки (вход/выход) и магистраль расширительного бачка. Обратите внимание на хомуты – на Нексии чаще встречаются пружинные (черные) и винтовые (металлические).

Последовательность и особенности демонтажа

Рекомендуемый порядок действий:

- Ослабьте пружинные хомуты плоскогубцами, сдвигая «ушки» друг к другу. Винтовые – открутите крестовой отвёрткой или головкой на 7 мм.

- Начните с верхнего патрубка радиатора (идет к термостату). Аккуратно проверните шланг на штуцере для срыва, затем тяните с равномерным усилием.

- Снимите нижний радиаторный патрубок (к водяному насосу), предварительно подставив ёмкость – в нём остаётся жидкость.

- Отсоедините шланг от расширительного бачка, затем оба патрубка печки (расположены на перегородке моторного щита).

- Демонтируйте подводящий патрубок к дроссельному узлу (над термостатом).

Критические моменты:

- Не дёргайте шланги резко – алюминиевые штуцеры ГБЦ хрупкие.

- Прикипевшие патрубки смажьте WD-40 или прогрейте феном, но избегайте открытого огня.

- Помечайте изолентой шланги печки – при сборке легко перепутать вход/выход.

| Патрубок | Направление | Тип хомута |

|---|---|---|

| Верхний радиаторный | Радиатор → Термостат | Пружинный |

| Нижний радиаторный | Радиатор → Помпа | Винтовой |

| Дроссельный узел | Термостат → Дроссель | Пружинный |

| Печка (вход) | ГБЦ → Радиатор печки | Винтовой |

| Печка (выход) | Радиатор печки → Помпа | Винтовой |

После демонтажа осмотрите патрубки: трещины, раздутия или затвердевание резины требуют замены. Штуцеры очистите от накипи и остатков герметика – уплотнительные поверхности должны быть гладкими.

Снятие корпуса дроссельной заслонки

Отсоедините разъем датчика положения дроссельной заслонки (ДПДЗ), нажав на фиксатор и аккуратно отведя колодку в сторону. Ослабьте хомут крепления воздуховода к корпусу дросселя с помощью отвертки или головки на 7 мм, после чего снимите гофрированный патрубок.

Открутите два болта крепления тросика привода дроссельной заслонки к кронштейну, используя ключ на 12 мм. Освободите тросик из пазов регулировочного механизма, затем отсоедините его от сектора дросселя, сняв металлический наконечник с оси.

Демонтаж корпуса

- Отключите шланги системы охлаждения:

- Пережмите патрубки пластиковыми хомутами

- Ослабьте стандартные хомуты отверткой

- Снимите оба шланга с штуцеров корпуса

- Отсоедините вакуумные шланги:

- Запомните расположение трубок (можно сделать фото)

- Снимите шланг регулятора холостого хода (РХХ)

- Отсоедините вакуумный шланг усилителя тормозов

- Выкрутите 4 гайки крепления корпуса к ресиверу:

- Используйте головку на 13 мм с удлинителем

- Демонтируйте гайки против часовой стрелки

Важно: Аккуратно снимите корпус дросселя, не допуская падений – внутренние каналы и заслонка легко повреждаются. Заткните чистой ветошью отверстие впускного коллектора для предотвращения попадания мусора.

Демонтаж топливной рампы с форсунками

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Сбросьте давление в топливной системе через специальный клапан на топливной рампе, предварительно подставив ветошь для впитывания бензина. Открутите пластиковую гайку штуцера топливоподающего шланга, используя ключ на 17 мм, и аккуратно снимите шланг с патрубка рампы.

Отключите электрические разъемы форсунок, нажав на фиксаторы. Открутите две гайки крепления топливной рампы к впускному коллектору ключом на 10 мм. Поднимите рампу вместе с форсунками вверх на 3-4 см, чтобы вывести их из посадочных отверстий коллектора. Демонтируйте рампу плавным покачивающим движением, одновременно извлекая форсунки из гнезд.

Порядок извлечения форсунок из рампы

- Снимите стопорные металлические скобы форсунок, аккуратно отогнув их плоской отверткой

- Поочередно извлекайте форсунки, вращая их вокруг оси и плавно вытягивая из гнезд рампы

- Снимите уплотнительные кольца с корпусов форсунок для замены (рекомендуется использовать новые комплектующие)

Важно: Заглушите открытые отверстия впускного коллектора чистой ветошью для предотвращения попадания пыли и инородных предметов.

Отключение датчиков и разъемов

Перед демонтажем ГБЦ необходимо отсоединить все электрические компоненты, препятствующие свободному доступу к головке блока. Начинайте с верхней части двигателя, последовательно отключая разъемы без резких движений. Каждый элемент фиксируется пластиковым замком – нажмите на фиксатор перед извлечением колодки.

Обязательно маркируйте провода или фотографируйте расположение разъемов, чтобы избежать ошибок при сборке. Особое внимание уделите хрупким датчикам и тонким проводам форсунок – повреждение контактов приведет к сбоям в работе двигателя.

Перечень обязательных к отключению компонентов

- Датчик положения распредвала (ДПРВ): расположен возле задней крышки ГРМ, отожмите металлическую скобу крепления.

- Датчик детонации: на блоке цилиндров под впускным коллектором, крепится одним болтом.

- Катушки зажигания: отсоедините 4 колодки проводов высокого напряжения и центральный разъем управления.

- Форсунки: снимите топливную рампу с коллектором, затем отключите электрические разъемы каждой форсунки.

- Датчик температуры охлаждающей жидкости: в корпусе термостата или ГБЦ, разъем часто фиксируется стопорным кольцом.

Дополнительно отключите: разъем регулятора холостого хода, датчик абсолютного давления (MAP-сенсор) на впускном коллекторе и вакуумные шланги. Проверьте отсутствие натяжения проводов после отсоединения – свободный контактный жгут отводят в сторону, зафиксировав стяжками.

Снятие кожуха ремня ГРМ

Перед началом работ убедитесь в фиксации коленчатого вала. Проверните его за болт крепления шкива (ключ 19 мм), совместив метку на шкиве с установочным выступом на масляном насосе. Это предотвратит случайное проворачивание вала при демонтаже.

Отключите минусовую клемму аккумулятора для исключения короткого замыкания. Осмотрите зону вокруг кожуха: при необходимости демонтируйте элементы, ограничивающие доступ (воздуховод воздушного фильтра, патрубки).

Демонтаж верхней части кожуха

Верхний кожух крепится тремя болтами под головку 10 мм. Расположение крепежей:

- Один болт – возле шкива распредвала

- Два болта – по бокам кожуха ближе к радиатору

Аккуратно выкрутите болты, сохраняя их. Снимите верхнюю часть кожуха движением вверх, избегая деформации.

Демонтаж нижней части кожуха

- Снимите правое переднее колесо, подняв автомобиль домкратом и установив на упор.

- Демонтируйте пластиковый подкрылок (арку колеса) – крепеж на саморезах по периметру.

- Ослабьте натяжение ремня генератора:

- Ключом 13 мм отпустите гайку регулировочной планки

- Ключом 15 мм ослабьте нижнее крепление генератора

- Сдвиньте генератор к двигателю, снимите ремень со шкивов

- Снимите шкив коленвала:

- Зафиксируйте шкив, вставив монтировку в отверстия

- Открутите центральный болт ключом 19 мм (резьба правая!)

- Снимите шкив с посадочного места

- Открутите крепеж нижнего кожуха:

Кол-во болтов Расположение Размер ключа 2 шт. По периметру возле блока цилиндров 10 мм 1 шт. За шкивом помпы 8 мм

Аккуратно снимите нижнюю часть кожуха, потянув ее в сторону переднего бампера. Проверьте целостность посадочных мест и резиновых уплотнителей. Уберите кожух в безопасное место вместе с крепежом.

Внимание! Не допускайте попадания масла или грязи на зубчатую поверхность ремня ГРМ. Избегайте перегибов и контакта ремня с острыми кромками демонтированных деталей.

Фиксация положения распредвала

Точная фиксация распредвала критична при замене клапанов для сохранения синхронизации ГРМ. Неправильное позиционирование приведет к нарушению фаз газораспределения, что вызовет проблемы с запуском двигателя или серьезные механические повреждения. Используйте специальные фиксаторы или проверенные методы блокировки перед ослаблением креплений.

Основная задача – зафиксировать вал строго параллельно плоскости ГБЦ, чтобы кулачки первого цилиндра находились в верхнем положении. Это обеспечит корректное положение клапанов при сборке. Все работы выполняются при снятой крышке ГРМ и цепи/ремне привода.

Порядок фиксации

- Проверните коленвал за болт крепления шкива до совпадения меток на шестерне распредвала и тыльной стороне корпуса подшипников

- Убедитесь, что кулачки 1-го цилиндра направлены вверх от клапанов («домиком»)

- Установите заводской фиксатор (De 3030) в паз на торце вала. При его отсутствии:

- Используйте металлическую пластину толщиной 3-4 мм, вставленную между шейкой вала и опорой ГБЦ

- Примените струбцину с мягкими накладками, закрепив вал через деревянный брусок

- Зафиксируйте коленвал в ВМТ через отверстие в картере сменной шпилькой (De 3037)

| Инструмент-аналог | Способ применения |

| Напильник плоский | Вставка в паз торца распредвала вместо фиксатора |

| Монтажка + брусок | Упор между кулачками и кромкой ГБЦ с контролем усилия |

| Стопорные пластины (от ВАЗ) | Крепление болтами через отверстия опорных крышек |

Важно: запрещено оставлять вал зафиксированным только метками! При откручивании шестерни или подшипниковых крышек положение неизбежно сместится. После установки фиксаторов повторно проверьте совпадение всех меток перед дальнейшей разборкой.

Ослабление натяжителя ремня ГРМ

Перед снятием ремня газораспределительного механизма необходимо ослабить натяжной ролик. На двигателе Daewoo Nexia 8V натяжитель расположен справа по ходу движения и фиксируется болтом на 13 мм через овальное отверстие в кронштейне. Отверните этот болт на 1-2 оборота против часовой стрелки обычным рожковым ключом или головкой с воротком.

Натяжитель автоматически сместится внутрь под действием пружины, ослабив давление на ремень ГРМ. Не выкручивайте болт полностью – это приведет к разборке узла и необходимости регулировки натяжения при сборке. Убедитесь, что ремень свободно проворачивается на шкивах без усилий и легко снимается со звездочки распредвала.

Порядок обратной затяжки

- Установите новый ремень ГРМ по меткам

- Потяните натяжитель против пружины (наружу)

- Зафиксируйте положение, затянув болт моментом 20-25 Н∙м

| Ключевые параметры | Значения |

| Болт натяжителя | 13 мм |

| Момент затяжки | 22-25 Н∙м |

| Допуск провисания ремня | 5-6 мм при нажатии |

Важно: При замене ремня всегда устанавливайте новый натяжитель и обводной ролик – изношенные элементы приведут к ускоренному растяжению ремня и нарушению фаз газораспределения. Проверьте состояние пружины натяжителя – трещины или деформация требуют замены детали.

Демонтаж ремня газораспределения

Снимите правое переднее колесо автомобиля для доступа к защитному кожуху ремня ГРМ. Открутите болты крепления пластикового щитка арки и аккуратно отогните его в сторону, освобождая рабочую зону вокруг шкивов.

Ослабьте натяжение ремня газораспределительного механизма. Для этого ослабьте центральную гайку натяжного ролика ключом на 17, после чего проверните болт регулировки (расположен на корпусе ролика) шестигранником на 6 мм против часовой стрелки. Фиксируйте ролик в ослабленном положении, провернув регулировочный болт до упора.

Порядок снятия ремня

- Снимите зубчатый ремень привода генератора, ослабив его натяжение через регулировочную планку.

- Демонтируйте шкив коленчатого вала, открутив три крепежных болта головкой на 12 мм.

- Снимите защитную пластиковую крышку ремня ГРМ, отщелкнув четыре фиксатора по периметру.

- Проверните коленвал за болт крепления шкива (ключ на 19) до совмещения меток:

- На шкиве коленвала – с риской на крышке масляного насоса

- На шестерне распредвала – с проточкой на задней крышке ремня

- Сдвиньте ослабленный натяжной ролик в сторону двигателя и снимите ремень ГРМ со шкивов.

Важно: запрещено проворачивать коленвал или распредвал после снятия ремня – это приведет к удару клапанов о поршни. Если метки сбились в процессе работы, восстановите их положение до начала установки нового ремня.

Снятие шкива распредвала

Перед демонтажем шкива распредвала на двигателе Daewoo Nexia (8 клапанов) необходимо зафиксировать коленчатый вал в верхней мёртвой точке (ВМТ) первого цилиндра. Для этого совместите метку на шкиве коленвала с выступом на блоке цилиндров, а метку на шестерне распредвала – с треугольной насечкой на задней крышке ремня ГРМ. Это предотвратит проворот валов и нарушение фаз газораспределения.

Отверните болт крепления шкива распредвала торцевым ключом на 17 мм. Удерживайте шкив от проворачивания, зафиксировав шестерню распредвала через монтажное отверстие в ней монтировкой или специальным фиксатором. Если болт затянут с большим усилием, используйте удлинитель ключа или ударный гайковёрт для его ослабления.

Порядок демонтажа

- Снимите пластиковую защитную крышку ГРМ.

- Ослабьте натяжитель ремня ГРМ и снимите ремень со шкива распредвала.

- Зафиксируйте шестерню распредвала через технологическое отверстие:

- Вставьте монтировку диаметром 8–10 мм

- Или используйте заводской фиксатор (арт. J-810729)

- Отверните центральный болт шкива против часовой стрелки.

- Снимите шкив с вала, при необходимости используйте съёмник:

| Инструмент | Назначение |

| Ключ торцевой 17 мм | Откручивание болта шкива |

| Съёмник двухлапчатый | Демонтаж прикипевшего шкива |

| Динамометрический ключ | Контроль затяжки при сборке |

Внимание: Не пытайтесь выбивать шкив молотком – это может повредить подшипник распредвала или кромки шпоночного паза. Если шкив не снимается руками после откручивания болта, аккуратно подденьте его монтажной лопаткой через деревянную проставку, равномерно прилагая усилие с двух сторон.

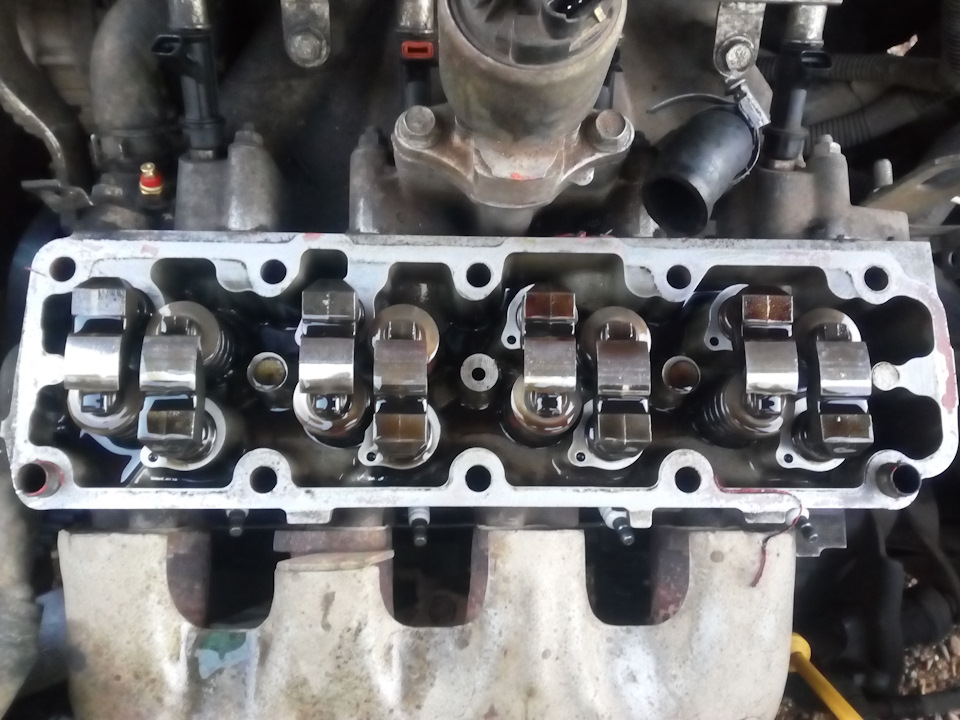

Откручивание крышки головки блока цилиндров

Перед откручиванием болтов снимите высоковольтные провода со свечей зажигания и демонтируйте катушку зажигания, предварительно отсоединив электрический разъем. Очистите поверхность крышки ГБЦ от загрязнений сжатым воздухом или щеткой для предотвращения попадания мусора в двигатель при снятии.

Ослабляйте крепежные болты в строгой последовательности, начиная с центральных элементов и двигаясь к краям по диагонали. Используйте динамометрический ключ с головкой на 10 мм для контроля усилия, выполняя откручивание в два этапа: сначала на 1/2 оборота каждого болта, затем полностью по той же схеме.

Порядок откручивания болтов

Примените следующую схему (номера соответствуют условной нумерации крепежных точек):

| Порядковый этап | Последовательность болтов |

| Первый проход | 7 → 4 → 2 → 8 → 5 → 1 |

| Второй проход | 3 → 6 → 9 → 10 → 11 → 12 |

- Проверьте отсутствие забытых креплений – особенно в зоне возле ремня ГРМ и маслозаливной горловины

- Снимите фиксатор тросика акселератора при его наличии на крышке

- Подденьте крышку монтажной лопаткой в местах технологических выступов

Важно: Не прикладывайте рычажных усилий к пластиковым элементам крышки. При сопротивлении проверьте полноту выкручивания всех болтов – некоторые могут скрываться под слоем грязи. Извлекайте крышку строго вертикально во избежание повреждения прокладки.

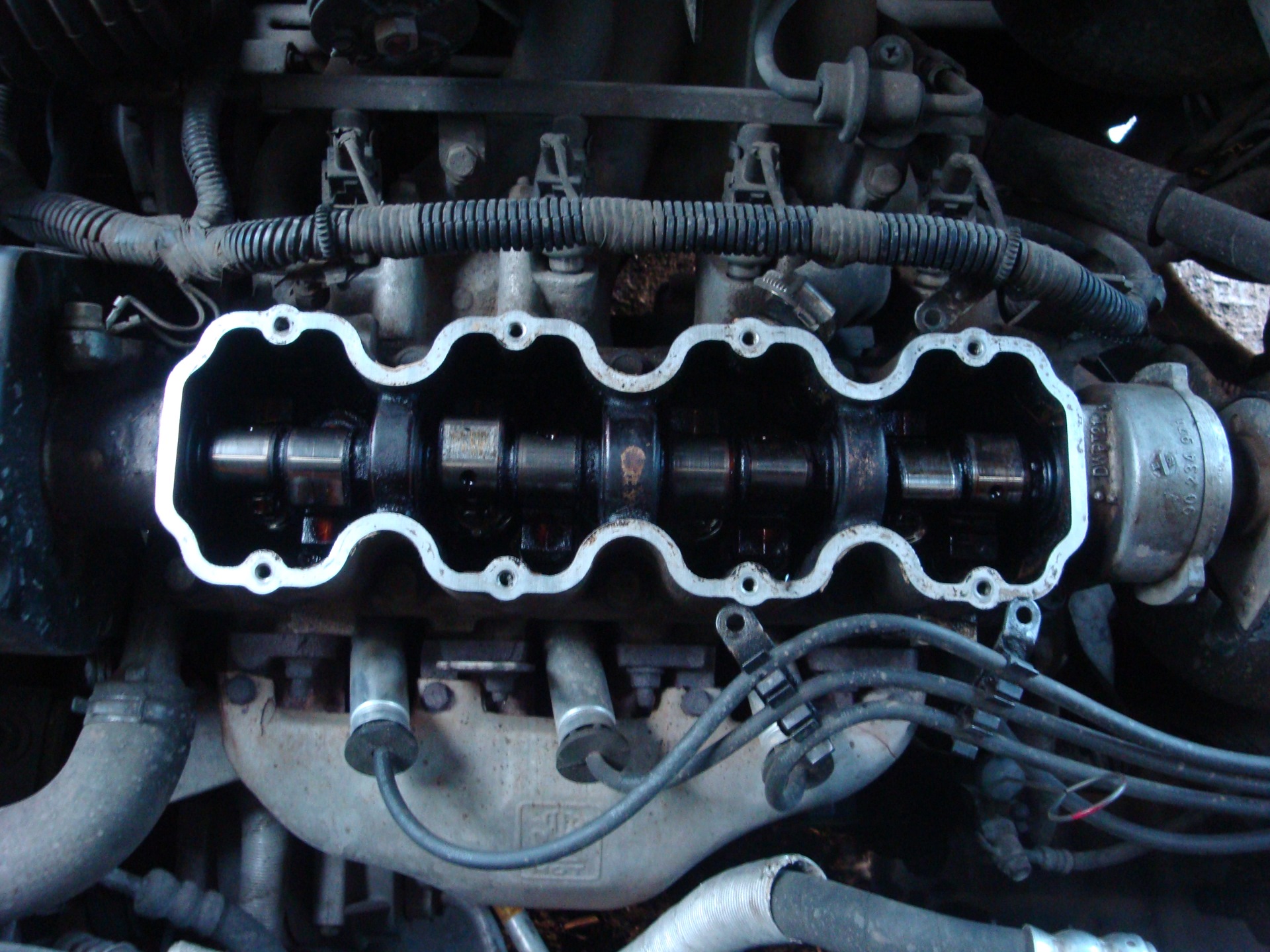

Демонтаж рокеров клапанов

Перед снятием рокеров убедитесь, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленвала с треугольным выступом на крышке привода ГРМ, а метка на шестерне распредвала должна быть направлена строго вверх.

Ослабьте регулировочные винты коромысел на 2-3 оборота для сброса давления с пружин клапанов. Используйте торцевой ключ на 10 мм с удлинителем, вращая регулировочный винт против часовой стрелки. Последовательно обработайте все 8 рокеров.

Порядок снятия коромысел

- Открутите гайки оси коромысел крестовой отверткой или торцевым ключом на 12 мм. Начинайте с крайних гаек, двигаясь к центру оси в 2 этапа:

- Первый проход: ослабьте все гайки на 1/2 оборота

- Второй проход: полное выкручивание в обратной последовательности

- Снимите прижимные скобы оси коромысел, аккуратно поддев их отверткой с плоским жалом

- Извлеките ось коромысел вместе с рокерами, придерживая пальцами пружины клапанов

- Разложите коромысла в порядке установки на чистой поверхности, используя пронумерованные ячейки или контейнеры

Важные нюансы: Не перепутайте положение коромысел и регулировочных болтов - каждый элемент должен вернуться на исходное место при сборке. Проверьте посадочные места осей на головке блока на предмет задиров или следов коррозии.

| Деталь | Тип крепления | Инструмент |

|---|---|---|

| Гайки оси | M8 | Ключ на 12 мм |

| Регулировочные винты | Шлиц 6 мм | Отвертка |

| Прижимные скобы | Резьба M6 | Ключ на 10 мм |

При наличии стойких отложений на рокерах замочите их в растворителе на 20-30 минут, после чего очистите ветошью. Проверьте состояние рабочих поверхностей: отсутствие выработки, сколов и глубоких рисок обязательно для повторного использования деталей.

Извлечение штанг толкателей

После демонтажа головки блока цилиндров и снятия клапанного механизма (коромысел, осей, гидрокомпенсаторов) обеспечьте свободный доступ к вертикальным каналам блока, где расположены штанги толкателей. Тщательно очистите область вокруг отверстий от грязи и масляных отложений, предотвращая попадание абразивных частиц внутрь блока цилиндров.

Идентифицируйте каждую штангу по ее расположению (соответствует номеру цилиндра и клапана), используя маркировку или сортировочный контейнер с секциями. Штанги изготовлены из закаленной стали и имеют характерную цилиндрическую форму с сферическими углублениями на обоих концах – убедитесь в отсутствии видимой деформации или задиров на рабочих поверхностях перед извлечением.

Порядок демонтажа

- Зафиксируйте блок цилиндров на устойчивой поверхности, исключив его перемещение

- Возьмите магнитный съемник или узкие плоскогубцы с нейлоновыми накладками

- Аккуратно захватите верхнюю часть штанги (над блоком) без перекоса

- Плавным вертикальным движением извлеките деталь из канала без приложения боковых усилий

- Немедленно поместите извлеченную штангу в ячейку контейнера, соответствующую ее позиции

Критические предупреждения:

- Категорически запрещено использовать ударные инструменты или выколотки

- Не допускайте смешивания штанг – установка в чужие каналы вызовет ускоренный износ

- При заклинивании применяйте проникающую смазку WD-40, не пытайтесь высверливать

- Проверьте геометрию каждой штанги качением по стеклу – искривленные подлежат замене

| Тип дефекта | Визуальный признак | Действие |

| Задиры на торцах | Металлические блестящие борозды | Замена пары штанга-толкатель |

| Коррозия | Рыжие пятна или точечные раковины | Обязательная замена |

| Износ сферы | Вмятины вместо гладкой полусферы | Замена комплекта ГРМ |

Маркировка и организация деталей при замене клапанов Daewoo Nexia

Сразу после демонтажа головки блока цилиндров рассортируйте все клапаны и сопутствующие компоненты по цилиндрам. Каждый клапан должен храниться строго со своими пружинами, сухарями и тарелками, так как детали прирабатываются к конкретному гнезду. Смешение элементов приведет к нарушению герметичности и ускоренному износу.

Используйте несмываемый маркер или клейкие бирки для нумерации. Нанесите на стержень клапана и внутреннюю поверхность пружины метки: 1В/1ВЫ (первый цилиндр, впуск/выпуск), 2В/2ВЫ и т.д. Мелкие детали сложите в пронумерованные зип-пакеты или отдельные ячейки органайзера. Фиксируйте позицию гидрокомпенсаторов – их нельзя переставлять местами.

Практическая схема раскладки

- Разделите рабочую зону на 4 сектора (по числу цилиндров)

- В каждый сектор поместите:

- 2 клапана с метками (впускной/выпускной)

- 2 наружные и 2 внутренние пружины

- 4 сухаря (2 комплекта)

- 2 тарелки пружин

- Болты коромысел сложите в отдельную емкость с указанием: "ГБЦ – крепеж распредвала"

| Компонент | Метка | Особенности хранения |

|---|---|---|

| Клапаны | Цифра цилиндра + В/ВЫ | Вертикально, чтобы избежать деформации |

| Сухари | Пометка пакета | Только в закрытых контейнерах |

| Пружины | Гравировка на торце | Группировать по парам (наружняя+внутренняя) |

При замене направляющих втулок сохраните старые клапаны до завершения сборки – они понадобятся для запрессовки новых сальников. Все демонтированные компоненты перед установкой очищайте от нагара и промывайте в керосине, даже если они помечены.

Очистка поверхности головки блока

После демонтажа головки блока цилиндров критически важна тщательная очистка её привалочной плоскости. Любые остатки старой прокладки, нагар или микроцарапины нарушат герметичность после сборки, что приведёт к утечкам масла, охлаждающей жидкости или прорыву газов. Работу выполняют на ровном устойчивом основании, исключая механические повреждения привалочной поверхности.

Для очистки потребуется пластиковый или деревянный скребок, металлическая щётка с мягкой щетиной, аэрозольный очиститель карбюратора или WD-40, ветошь без ворса и мелкозернистая наждачная бумага (не грубее P600). Категорически запрещено использовать острые металлические предметы – ножи, отвёртки или стамески, так как они оставляют глубокие риски.

Пошаговая процедура

- Первичная обработка: Нанесите очиститель на остатки прокладки и нагар, дайте впитаться 10-15 минут.

- Удаление крупных фрагментов: Аккуратно счистите размягчённые остатки пластиковым скребком под углом 5-10° к поверхности, двигаясь вдоль рёбер жёсткости.

- Зачистка абразивами:

- Обработайте плоскость наждачной бумагой, закреплённой на ровном бруске, круговыми движениями без сильного нажима.

- Для труднодоступных мест вокруг направляющих втулок и масляных каналов используйте латунную щётку.

- Финишная очистка: Протрите плосколь чистой ветошью, смоченной в очистителе. Убедитесь в отсутствии:

- Видимых царапин глубиной более 0.05 мм

- Локальных вмятин

- Остатков абразива или ворса

| Контрольный параметр | Требование |

|---|---|

| Блеск металла | Равномерный по всей плоскости |

| Чистота отверстий | Отсутствие загрязнений в резьбе болтов и каналах СОД |

| Геометрия | Проверка линейкой с щупом (допуск искривления – до 0.1 мм) |

Установка приспособления для сжатия пружин

Зафиксируйте головку блока цилиндров на устойчивой поверхности, исключив перекосы. Убедитесь, что приспособление для сжатия клапанных пружин (типа «винт с двумя лапками») чистое, а резьбовые части смазаны графитовой смазкой. Совместите лапки инструмента строго параллельно тарелке пружины по обе стороны от клапана, избегая перекоса.

Плавно вращайте рукоятку приспособления по часовой стрелке, равномерно сжимая пружину до момента освобождения сухарей. Контролируйте усилие: чрезмерное сжатие повредит пружину или седло. При работе наденьте защитные очки – сухари могут вылететь с большой скоростью.

Порядок действий

- Установите лапки инструмента на тарелку пружины, зацепив за выступы.

- Затягивайте винт до появления зазора между сухарями и направляющей втулкой.

- Извлеките сухари магнитной отверткой или пинцетом, избегая падения в масляные каналы.

- Медленно отпустите винт приспособления, сняв давление с пружины.

Важно: При снятии/установке сохраняйте сухари парами! Перепутанные или поврежденные сухари приведут к разгерметизации камеры сгорания.

Последовательное сжатие клапанных пружин

Сжатие клапанных пружин – обязательная операция для доступа к сухарям и последующего извлечения клапанов, изношенных направляющих втулок или самих пружин. Этот этап требует применения специального инструмента – съемника клапанных пружин, обеспечивающего равномерное и контролируемое сжатие без риска повреждения компонентов или травмирования мастера.

Крайне важно выполнять сжатие строго последовательно для каждого клапана отдельно, особенно при работе с гидрокомпенсаторами. Попытка одновременного снятия сухарей с нескольких соседних клапанов или неаккуратное обращение со съемником может привести к вылету сухарей под давлением, их потере внутри двигателя или повреждению посадочных мест на клапане.

Порядок выполнения операции

- Подготовьте рабочую зону: Убедитесь, что поршень цилиндра, с которым работаете, находится в ВМТ (верхней мертвой точке). Это предотвратит падение клапана в цилиндр при его освобождении.

- Установите съемник: Расположите лапки съемника клапанных пружин надежно на верхних витках пружины с двух сторон, строго симметрично. Центральный шпиндель инструмента должен упираться в торец клапана.

- Сжимайте пружину: Медленно и равномерно вращайте рукоятку съемника, сжимая пружину до момента, когда сухари (тарельчатые шайбы) выйдут из зацепления с канавкой на штоке клапана и освободят наружную тарелку пружины. Контролируйте процесс визуально.

- Извлеките сухари: Как только пружина сжата достаточно для освобождения сухарей, аккуратно подцепите их тонкой отверткой или магнитным пинцетом и извлеките из посадочного гнезда на тарелке. Сразу уберите в безопасное место.

- Разожмите и снимите съемник: Плавно отпустите давление на съемнике, позволяя пружине разжаться. Снимите инструмент. Теперь доступны для снятия наружная тарелка пружины, сама пружина и внутренняя маслосъемная колпачка (при ее замене).

- Извлеките клапан: Осторожно выньте клапан из направляющей втулки головки блока цилиндров. Если клапан не выходит свободно, слегка постучите по его торцу деревянным молотком. Извлеченный клапан сразу помечайте или складывайте в порядке снятия.

- Повторите для остальных клапанов: Выполните шаги 1-6 для каждого клапана поочередно. Никогда не сжимайте пружины сразу на нескольких соседних клапанах одновременно.

Извлечение сухарей клапанов

После снятия распредвала и коромысел освобождается доступ к клапанным пружинам и сухарям. Убедитесь, что поршень каждого цилиндра находится в верхней мертвой точке (ВМТ), предотвращая случайное проваливание клапана в камеру сгорания при снятии пружин. Используйте специальный съемник клапанных пружин для создания давления на тарелку пружины.

Аккуратно сжимайте пружину съемником до момента освобождения сухарей от стопорной канавки на клапане. Контролируйте усилие, чтобы не повредить направляющую втулку или юбку клапана. При ослаблении пружины сухари теряют натяжение и могут выпасть самостоятельно или потребовать извлечения пинцетом.

Ключевые этапы извлечения

При работе придерживайтесь следующей последовательности:

- Зафиксируйте съемник так, чтобы его лапы плотно упирались в тарелку пружины, а центральный шпиндель – в торец клапана

- Плавно вращайте рукоятку инструмента, сжимая пружину до появления зазора между сухарями и тарелкой

- Используйте магнитную палочку или пинцет для извлечения освободившихся сухарей. Если они заклинили, слегка постучите по тарелке пружины деревянным молотком

Внимание: Сухари имеют коническую форму и легко теряются. Применяйте магнитный держатель или работайте в закрытом боксе. Сразу помещайте извлеченные пары сухарей в промаркированные контейнеры по цилиндрам – не смешивайте детали разных клапанов!

| Типовая проблема | Решение |

|---|---|

| Сухари "прикипели" к клапану | Обработать зону WD-40, аккуратно расшатать круглогубцами |

| Пружина соскакивает со съемника | Проверить центровку инструмента, использовать съемник с фиксатором |

| Клапан проваливается в цилиндр | Подать сжатый воздух через свечное отверстие (требуется компрессор) |

После снятия сухарей осторожно отпустите съемник – пружина с тарелкой снимется с клапана. Проверьте состояние посадочных мест сухарей на клапане: выработка или трещины требуют замены клапана. Отложите сухари в чистую емкость для последующей ультразвуковой очистки или замены.

Снятие тарелок пружин

Зафиксируйте головку блока цилиндров на ровной поверхности, обеспечив неподвижность во время работ. Подготовьте магнитную палочку или пинцет для извлечения сухариков, исключая их потерю.

Используйте съемник пружин клапанов с С-образным захватом. Установите лапы инструмента на тарелку пружины, убедившись в симметричном контакте без перекоса. Центральный шпиндель съемника должен упираться в торец клапана строго по оси.

Последовательность демонтажа

- Плавно сжимайте пружину съемником до освобождения сухариков

- Извлеките два сухаря магнитным инструментом (не пальцами!)

- Ослабьте съемник и снимите:

- Тарелку пружины

- Пружину клапана (верхнюю и нижнюю, если установлены две)

- Маслосъемное колпачок (при замене)

Важные нюансы:

| Удержание клапана | При отсутствии сухарей клапан может провалиться в цилиндр. Подложите ветошь под ГБЦ |

| Маркировка | Складывайте детали каждого клапана в отдельные ячейки контейнера |

| Дефектовка | Проверьте трещины на тарелках и износ посадочных мест под сухари |

Извлечение клапанных пружин

После демонтажа распредвала и коромысел, зафиксируйте коленвал так, чтобы поршень целевого цилиндра находился в верхней мертвой точке. Это предотвратит падение клапана в цилиндр при снятии пружин. Очистите область вокруг клапанов от грязи и масла сжатым воздухом или ветошью.

Приготовьте съемник клапанных пружин (типа "вилка" или резьбовой). Убедитесь, что сухарики и тарелки не вылетят – можно использовать магнит или работать в коробке с высокими бортами. Наденьте защитные очки – мелкие детали могут отскочить с усилием.

Процесс демонтажа

Действуйте по алгоритму:

- Установите лапки съемника на опорную шайбу пружины по бокам от сухариков.

- Плавно сжимайте пружину до момента освобождения сухариков из зацепления с тарелкой. Не допускайте перекоса инструмента!

- Аккуратно ослабьте съемник, извлеките:

- Два сухарика (захватите пинцетом или магнитом)

- Опорную тарелку

- Пружину (наружную и внутреннюю, если установлены две)

- Маслосъемные колпачки (прилипают к направляющей втулке)

- Повторите действия для остальных клапанов цилиндра.

Сразу складывайте сухарики и тарелки в промаркированные контейнеры по цилиндрам – они индивидуально прирабатываются. Проверьте состояние:

| Деталь | Контроль |

| Пружина | Отсутствие трещин, коррозии, равная длина витков |

| Сухарики | Сколы на посадочных фасках, деформация |

| Тарелка | Износ рабочей поверхности |

| Маслоотражательный колпачок | Эластичность резины, трещины |

Не вращайте клапан в направляющей втулке без пружины – возможен перекос и заклинивание. Если требуется вынуть клапан – аккуратно подденьте его через отверстие в тарелке отверткой.

Демонтаж старых маслосъемных колпачков

Снимите клапанные пружины при помощи съемника, предварительно сжав их. После снятия пружин и тарелок старые маслосъемные колпачки останутся на направляющих втулках клапанов в головке блока цилиндров.

Зафиксируйте ГБЦ неподвижно. Аккуратно подденьте каждый колпачок тонкой отверткой или специальным съемником за нижний металлический поясок. Избегайте приложения чрезмерных усилий или повреждения поверхности направляющих втулок.

Ключевые этапы и инструменты

Для безопасного демонтажа потребуется:

- Универсальный съемник клапанных пружин

- Тонкая плоская отвертка (ширина жала 4-5 мм)

- Пассатижи с узкими губками

- Чистая ветошь

Важные рекомендации:

- Не используйте ударные инструменты – пластиковые элементы колпачков могут раскрошиться

- Перед извлечением очистите зону вокруг колпачка от грясти и нагара

- При затрудненном снятии нанесите WD-40 на стык колпачка с втулкой

- Извлекайте колпачки строго вертикально без перекоса

После демонтажа тщательно осмотрите посадочные места на направляющих втулках. Убедитесь в отсутствии:

| Повреждений | Последствия |

| Забоины или царапины | Неплотная посадка новых колпачков |

| Остатки резины | Нарушение герметичности |

| Деформация кромки | Ускоренный износ уплотнения |

Выколачивание старых клапанов

Перед началом убедитесь, что клапанные пружины, тарелки и сухари полностью сняты, а головка блока надежно зафиксирована в тисках через мягкие прокладки. Очистите направляющие втулки от крупных отложений масла и нагара металлической щеткой, чтобы уменьшить сопротивление при извлечении.

Возьмите выколотку из мягкого металла (диаметром меньше стержня клапана) и молоток. Уприте оправку в торец стержня клапана строго перпендикулярно, иначе возможна деформация направляющей втулки. Наносите короткие уверенные удары средней силы, контролируя движение клапана.

Критические нюансы процесса

- Направление ударов: Выколачивайте только со стороны камеры сгорания к тыльной стороне ГБЦ

- Застревание: При сопротивлении обработайте стержень WD-40 и выждите 10-15 минут

- Деформация: Прекращайте работу при малейшем перекосе инструмента

| Ошибка | Последствие | Профилактика |

| Удар по тарелке клапана | Разрушение седла | Использование оправки с упором на стержень |

| Перекос направляющей | Дорогостоящий ремонт ГБЦ | Контроль угла удара после каждого движения |

- Снимите стопорное кольцо маслосъемных колпачков (если не сделано ранее)

- Металлическим кернером наметьте центр стержня со стороны камеры сгорания

- Выбивайте клапана последовательно, группируя их по секциям цилиндров

Очистка клапанных гнезд

После демонтажа старых клапанов тщательно осмотрите гнёзда в головке блока цилиндров: на поверхности не должно быть глубоких выработок, трещин или коррозии. Убедитесь, что посадочные фаски равномерны по всей окружности – неровности приведут к неплотному прилеганию новых клапанов и потере компрессии.

Очистку начинайте механическим способом, используя дрель с мягкой нейлоновой щёткой и абразивную пасту (например, для притирки клапанов). Избегайте грубых инструментов вроде металлических щёток или наждачной бумаги – они оставят царапины, нарушающие герметичность.

Порядок работ

Шаг 1: Предварительная обработка

Смочите гнездо керосином или WD-40, чтобы размягчить нагар. Аккуратно удалите крупные отложения пластиковым скребком.

Шаг 2: Основная очистка

Вариант А (ручной):

- Нанесите притирочную пасту на фаску гнезда

- Вращайте притирочный инструмент с резиновой присоской короткими возвратно-поступательными движениями

- Каждые 10-15 оборотов меняйте направление вращения

Вариант Б (с дрелью):

- Закрепите нейлоновую щётку в патроне дрели

- Нанесите на щётку абразивную пасту

- Обрабатывайте гнездо на низких оборотах (200-300 об/мин) не более 3 секунд за подход

Шаг 3: Контроль качества

Протрите гнездо чистой ветошью и проверьте результат:

- Фаска должна иметь матовую поверхность без блестящих участков

- По всей окружности видна непрерывная узкая полоса контакта (шириной 1-1.5 мм)

- Отсутствие видимых рисок и выбоин

| Материал | Назначение | Пример |

|---|---|---|

| Абразивная паста | Удаление микронеровностей | ABRO Grinding Paste |

| Очиститель карбюратора | Обезжиривание | Liqui Moly |

| Синтетическая ветошь | Финишная протирка | Микрофибра |

Важно: Не допускайте попадания абразива в масляные каналы ГБЦ – перед чисткой заткните их пластилином. После обработки промойте головку блока керосином и продуйте сжатым воздухом.

Обработка седла клапанов

Обработка седел клапанов – критический этап при замене, обеспечивающий герметичность камеры сгорания. Некачественная притирка приводит к потере компрессии, перегреву клапана и его прогарам. Работу выполняют после очистки седел от нагара и проверки геометрии.

Для корректной притирки необходима идеальная чистота поверхностей и точная ширина контактной зоны. Ширина рабочей фаски должна составлять 1.2–1.5 мм для впускных и 1.5–2.0 мм для выпускных клапанов. Слишком узкая полоса вызовет прогорание, широкая – снизит плотность прилегания.

Необходимые инструменты и материалы

- Притирочная паста (грубая и мелкозернистая)

- Дрель с реверсом или ручная присоска-держатель

- Уайт-спирит или керосин для очистки

- Мягкая кисть и безворсовые салфетки

- Пневматический или механический шабер (при наличии дефектов седла)

Последовательность притирки

- Обезжирьте тарелку клапана и седло уайт-спиритом.

- Нанесите грубую пасту равномерным тонким слоем на фаску седла.

- Установите клапан в направляющую, зафиксируйте держателем. Совершайте возвратно-вращательные движения (15–20° влево-вправо) с легким нажимом. Периодически приподнимайте клапан для распределения пасты.

- После появления сплошной матовой полосы на фасках удалите остатки грубой пасты, повторите процесс с мелкозернистой пастой.

- Промойте седла и клапаны керосином, протрите насухо.

Контроль герметичности

| Способ проверки | Критерий качества |

|---|---|

| Нанесение карандашных линий | Равномерный разрыв всех линий по окружности фаски |

| Заливка керосина в порт | Отсутствие протечек в течение 3 минут при установленном клапане |

| Пневмотестер (компрессор) | Падение давления не более 0.2 Бар за 30 секунд |

Избегайте чрезмерной притирки – это меняет геометрию седла. При глубоких выработках или эллипсности требуется фрезеровка на станочном оборудовании. После обработки повторно проверьте высоту клапанов относительно плоскости ГБЦ.

Притирка клапанов

Притирка новых клапанов необходима для формирования идеально герметичного контакта между фаской клапана и седлом в головке блока цилиндров. Без качественной притирки неизбежны утечки компрессии, прогар клапана и падение мощности двигателя. Процедура устраняет микронеровности на поверхностях, создавая сплошное прилегающее кольцо шириной 1-1.5 мм.

Подготовьте притирочную пасту двух градаций: грубую (абразивность 120-180 мкм) для первичной обработки и тонкую (40-60 мкм) для финишной полировки. Очистите седла и клапаны от пыли, нанесите на рабочую фаску клапана слой грубой пасты. Зафиксируйте клапан в держателе с резиновой присоской.

Пошаговый процесс притирки

- Вставьте клапан в направляющую втулку головки блока без пружин.

- С усилием прижмите держатель, совершая возвратно-вращательные движения (угол поворота 60-90°) с периодической сменой направления.

- Через каждые 10-15 движений проворачивайте клапан на 1/3 оборота для равномерного износа.

- После появления сплошной матовой полосы на фасках удалите остатки грубой пасты керосином.

- Повторите процесс с мелкозернистой пастой до образования узкой блестящей линии контакта.

Контроль качества: нанесите на седло карандашные линии-риски с шагом 3-4 мм по окружности. Вставьте клапан, слегка прижмите и поверните на 1/8 оборота. Полное стирание линий подтверждает герметичность. Альтернативный метод – заливка керосина в перевернутую ГБЦ: отсутствие протечек через 2 минуты свидетельствует об успешной притирке.

| Тип пасты | Время обработки (на клапан) | Визуальный признак завершения |

| Грубая | 20-40 секунд | Равномерная матовая полоса по всей окружности |

| Тонкая | 10-20 секунд | Сплошная блестящая линия шириной 1-1.5 мм |

После притирки тщательно промойте ГБЦ и клапаны щеткой в керосине, затем продуйте сжатым воздухом. Оставшиеся абразивные частицы приведут к ускоренному износу направляющих втулок. Проверьте зазор между стержнем клапана и втулкой: превышение 0.08 мм требует замены втулок.

Контроль плотности прилегания клапанов

После завершения притирки клапанов или установки новых, обязателен контроль герметичности их прилегания к седлам. От этого напрямую зависит компрессия в цилиндрах, эффективность сгорания топлива, мощность двигателя и расход масла. Неплотное прилегание приведет к прорыву газов, перегреву клапана и седла, и, в конечном итоге, к прогарам и необходимости повторного ремонта.

Наиболее доступный и распространенный метод для самостоятельной проверки в гаражных условиях – проверка с помощью жидкости. Она позволяет визуально выявить места неплотного контакта рабочей фаски клапана с поверхностью седла по характеру протечки.

Порядок проверки герметичности жидкостью

Проверка выполняется на собранной головке блока цилиндров (ГБЦ), где клапаны уже установлены в свои гнезда с пружинами и сухариками:

- Переверните ГБЦ камерами сгорания вверх, установив ее на ровную поверхность.

- Очистите камеру сгорания над проверяемым клапаном от стружки, пыли и остатков абразива.

- Заполните камеру сгорания над клапаном до края посадочного гнезда керосином или жидким моторным маслом. Бензин использовать не рекомендуется из-за его высокой летучести и пожароопасности.

- Внимательно наблюдайте за областью сопряжения тарелки клапана и седла в течение 3-5 минут.

Оценка результата:

- Плотное прилегание: Жидкость остается в камере, уровень не падает или падает очень медленно (единичные капли в минуту допустимы, особенно для впускных клапанов).

- Неплотное прилегание: Появление явной струйки или быстрого падения уровня жидкости указывает на нарушение герметичности.

Действия при обнаружении течи:

| Характер течи | Возможная причина | Рекомендуемое действие |

|---|---|---|

| Равномерная по всей окружности | Недостаточная притирка, деформация клапана/седла, задир на фасках. | Повторная притирка клапана к седлу с тщательным контролем углов фасок и равномерностью следа. |

| Локальная (в одном месте) | Забоина, раковина или налипшая металлическая частица на фаске клапана или седла. | Очистка фаски, осмотр на наличие дефектов. При их обнаружении – замена клапана или ремонт седла (фрезеровка, притирка). |

Важно: Проверку необходимо выполнять для каждого клапана отдельно. Не устанавливайте головку на двигатель, пока не убедитесь в герметичности прилегания всех клапанов. Использование пневматического тестера под давлением является более точным методом, но требует специального оборудования, редко доступного в условиях гаража.

Замена направляющих втулок клапанов

Изношенные направляющие втулки вызывают повышенный расход масла, дымление выхлопа и стук клапанов. Их замена обязательна при ремонте ГБЦ с пробегом свыше 150 000 км или при наличии люфта клапанов более 0,8 мм.

Для работы потребуются новые втулки (оригинал или аналог), съёмник типа "грибок", оправка для запрессовки, молоток, тиски, микрометр и набор развёрток. Диаметр новых втулок подбирайте по маркировке на старых (стандарт 12,00-12,03 мм).

Пошаговая процедура замены

- Выпрессовка старых втулок:

- Зафиксируйте ГБЦ на тисках через деревянные прокладки

- Установите съёмник на втулку, аккуратно выбейте молотком

- Важно: Начинайте с выпускных клапанов – они сильнее изношены

- Подготовка посадочных мест:

- Очистите гнёзда металлической щёткой

- Проверьте отсутствие трещин и сколов

- Замерьте диаметр отверстий микрометром (допуск ±0,01 мм)

- Запрессовка новых втулок:

- Смажьте втулки моторным маслом

- Установите оправку, наносите лёгкие удары по центру

- Контролируйте глубину посадки (выступ над ГБЦ 8,5±0,2 мм)

- Обработка после установки:

- Разверните отверстия до диаметра 7,00-7,02 мм (впуск) и 7,03-7,05 мм (выпуск)

- Удалите металлическую стружку сжатым воздухом

Критические ошибки: Перекос при запрессовке (ведёт к заклиниванию клапана), превышение посадочного усилия (риск трещин в ГБЦ), игнорирование развёртки (вызывает масложор).

Проверьте зазор клапан-втулка щупами после сборки: 0,02-0,05 мм для впускных, 0,05-0,08 мм для выпускных. Превышение указывает на необходимость замены клапанов.

Установка новых маслосъемных колпачков

Перед установкой новых колпачков тщательно очистите посадочные места на направляющих втулках клапанов от нагара и грязи. Убедитесь, что внутренние поверхности втулок не имеют задиров, а новые колпачки соответствуют ремонтным размерам двигателя Daewoo Nexia 8V.

Смажьте внутренние кромки новых маслосъемных колпачков чистым моторным маслом для защиты при надевании на стержни клапанов. Используйте специальную оправку или подходящую по диаметру трубку для равномерной запрессовки – прикладывайте усилие строго вертикально во избежание перекоса.

- Наденьте колпачок на монтажную оправку (диаметром ~12 мм)

- Аккуратно наживите колпачок на направляющую втулку до контакта с упором

- Легкими ударами киянки через оправку осадите колпачок до полного прилегания

- Проверьте отсутствие деформации резинового уплотнителя

- Убедитесь, что пружинное кольцо колпачка зафиксировалось в канавке втулки

Примечание: запрещается использовать острые инструменты для растягивания колпачков! Монтаж производите при температуре выше +15°C.

Смазка стержней клапанов

Смазка стержней клапанов критически важна для предотвращения сухого трения при первом запуске двигателя после ремонта. Отсутствие смазочного слоя вызывает задиры на поверхности стержней и направляющих втулок, что приводит к ускоренному износу и потере герметичности.

Используйте исключительно моторное масло, рекомендованное производителем для данного двигателя. Альтернативные составы (графитовые, литиевые смазки) недопустимы – они не выдерживают высоких температур в зоне ГБЦ, спекаются и закоксовывают маслосъемные колпачки.

Технология обработки

- Очистите стержни клапанов ветошью, удаляя абразивные частицы и остатки нагара

- Нанесите 2-3 капли моторного масла на чистую салфетку без ворса

- Равномерно обработайте стержень по всей длине вращательными движениями

- Контролируйте толщину слоя: масло должно покрывать металл матовой пленкой без подтеков

Важно: смазка наносится непосредственно перед установкой маслосъемных колпачков. Избыток масла приведет к его попаданию в камеру сгорания и копчению на старте.

Монтаж новых клапанов в гнезда

Очистите седла клапанов от нагара и отложений металлической щеткой, затем продуйте сжатым воздухом. Тщательно протрите направляющие втулки чистой ветошью без ворса, убедившись в отсутствии абразивных частиц.

Смажьте стержни новых клапанов моторным маслом и аккуратно вставьте их в соответствующие направляющие втулки ГБЦ. Убедитесь, что клапаны свободно перемещаются вручную без заеданий – при необходимости повторите очистку втулок.

Установка пружин и сухарей

Выполните сборку в следующей последовательности:

- Наденьте на клапан уплотнительные колпачки (маслосъемные сальники), аккуратно запрессовав их до упора.

- Установите нижние тарелки пружин, совместив их с посадочными местами на головке блока.

- Наденьте внутреннюю и наружную пружины, соблюдая ориентацию (более плотные витки должны быть обращены к ГБЦ).

- Смонтируйте верхние тарелки пружин, утопив их до контакта с пружинами.

Используйте специальный съемник для сжатия пружин. Алгоритм фиксации сухарей:

| 1 | Сожмите пружины инструментом до полного выхода клапана из тарелки |

| 2 | Установите сухари в пазы штока, совместив их друг с другом |

| 3 | Плавно отпустите съемник, контролируя положение сухарей |

| 4 | Легким постукиванием молотком через оправку осадите узел |

Проверьте надежность фиксации: после монтажа каждого клапана ударьте деревянным бруском по тарелке пружин – сухари не должны выпасть. Убедитесь, что все пружины стоят строго вертикально без перекосов.

Установка внутренних пружин

Убедитесь, что наружные пружины уже установлены на клапанах, а тарелки пружин плотно прилегают к головке блока цилиндров. Проверьте правильность позиционирования внутренних пружин: их витки должны быть обращены в сторону, противоположную виткам наружных пружин (обычно меньший шаг витков – к головке блока).

Используйте специальный съемник для пружин клапанов. Аккуратно сожмите обе пружины (наружную и внутреннюю) инструментом, контролируя равномерное распределение усилия. Избегайте перекоса – это может повредить седла или стержень клапана.

Последовательность монтажа

- Наденьте внутреннюю пружину поверх наружной, совместив ее с посадочным местом на тарелке.

- Установите чашки съемника на верхние витки пружин, зафиксировав их равномерно.

- Плавно сжимайте пружины до появления зазора для монтажа сухарей (2–3 мм).

- Вставьте сухари в паз клапана, используя магнитный пинцет для точной установки.

- Медленно отпустите съемник, контролируя вхождение сухарей в канавку штока клапана.

Важно: после установки всех пружин простучите по тарелкам молотком с мягким бойком – это гарантирует полную посадку сухарей. Проверьте высоту пружин над головкой: расхождение более 1 мм между цилиндрами требует переборки узла.

Монтаж внешних пружин

Установите внешние пружины на направляющие втулки клапанов, совместив их нижние витки с канавками на тарелках. Контролируйте параллельность расположения пружин относительно оси клапана – перекосы недопустимы, так как приводят к ускоренному износу и вибрациям. Убедитесь, что внутренние пружины уже смонтированы и плотно сидят в своих посадочных местах без смещений.

Подготовьте специальный съёмник для сжатия клапанных пружин (типа «вилки» или рычажного). Избегайте использования подручных инструментов – это чревато травмами и повреждением компонентов. Дополнительно потребуются магнитный пинцет для манипуляций с сухарями и чистая ветошь для удаления следов смазки с зоны работ.

Последовательность фиксации

- Наденьте на клапан металлическую тарелку сухарей, утопив её в верхний виток пружины

- Установите лапы съёмника симметрично под тарелку, приложив усилие строго вертикально

- Сожмите пружину до появления зазора 2–3 мм между сухарями и стопорной канавкой клапана

- Монтажным пинцетом разместите два сухаря в канавку, совместив их вырезы с гранями клапана

- Плавно ослабьте съёмник, следя за вхождением сухарей в паз по всему периметру

После фиксации проверьте надёжность крепления: слегка простучите торцом отвертки по тарелке – характерный звонкий звук подтвердит правильную посадку. Контролируйте выступание стержня клапана над сухарями (1–1.5 мм) и отсутствие зазоров в соединении. При необходимости повторите операцию, предварительно смазав сухари моторным маслом для улучшения фиксации.

Фиксация тарелкой пружины

После установки пружины клапана на направляющую втулку, аккуратно разместите тарелку пружины (сухарь) сверху так, чтобы ее коническая часть "смотрела" вниз к пружине, а плоская прилегала к внутренней поверхности тарелки. Убедитесь, что бортики тарелки надежно охватывают верхние витки пружины по всей окружности – перекосы недопустимы.

Сожмите пружину специальным съемником, контролируя усилие – инструмент должен давить строго по оси клапана. Утопите пружину до появления канавок на штоке клапана. Держите съемник стабильно зафиксированным, не допуская смещения.

Ключевые шаги установки сухарей

- Поднесите сухари пинцетом к канавкам штока, совместив их внутренние выступы с проточками.

- Плавно ослабляйте давление съемника, позволяя пружине приподнять тарелку – сухари должны самостоятельно защелкнуться в канавках.

- Проверьте посадку: слегка постучите деревянной рукояткой молотка по тарелке – слышен чистый звонкий звук (глухой стук сигнализирует о неправильной фиксации).

Критичные ошибки: перекос сухарей при установке, недостаточное сжатие пружины (приведет к вылету клапана), попадание масла в посадочные зоны. После монтажа всех клапанов проверьте высоту тарелок – они должны находиться в одной плоскости.

Установка сухарей

Фиксация тарелки пружины клапана осуществляется парой конических сухарей. Их монтаж требует максимальной аккуратности и точности позиционирования, так как ошибка приведет к разрушению клапанного механизма при запуске двигателя. Работу выполняйте на полностью собранной пружине с установленной наружной и внутренней тарелками.

Перед монтажом очистите посадочные канавки на клапане и внутренние грани сухарей от грязи. Нанесите тонкий слой моторного масла на рабочую поверхность сухарей и шток клапана для облегчения посадки. Убедитесь, что детали не имеют сколов или деформаций.

Порядок монтажа

- Установите клапан с пружиной и тарелками в направляющую втулку ГБЦ.

- Сожмите пружину специальным съемником, обеспечив доступ к штоку клапана. Если инструмента нет, используйте отрезок трубки подходящего диаметра и аккуратные удары молотком через проставку.

- Совместите паз на штоке клапана с проточками на внутренней стороне сухарей.

- Зафиксируйте тарелку пружины, установив два сухаря симметрично друг напротив друга. Их конические поверхности должны плотно охватывать шток, а верхние кромки – полностью утапливаться в пазах тарелки.

- Плавно отпустите давление съемника, контролируя равномерность посадки сухарей. Они должны защелкнуться в пазах клапана без перекоса.

Обязательно проверьте качество фиксации: легонько постучите медным молотком или рукояткой отвертки по тарелке пружины. Сухари не должны смещаться или выпадать. Если один из них не сел в паз полностью – ни в коем случае не запускайте двигатель. Повторите сжатие пружины и переустановите детали.

Проверка посадки сухарей

После установки клапанов в головку блока цилиндров и монтажа пружин с тарелками, критически важно убедиться в правильности фиксации сухарей. Эти мелкие детали удерживают всю конструкцию, и их неполная посадка приведет к катастрофическому разрушению двигателя при запуске.

Проверка осуществляется многократным простукиванием по торец клапана деревянным или пластиковым молотком (киянкой). Удары наносятся с умеренным усилием перпендикулярно оси клапана – минимум 5-7 раз по каждому клапану. Цель – спровоцировать возможное выпадение сухарей при имитации вибрационных нагрузок.

Ключевые этапы контроля:

- Визуальный осмотр: Убедитесь, что сухари полностью вошли в канавку клапана по всему периметру. Между верхним краем сухарей и тарелкой пружины не должно быть зазора.

- Контрольный поворот: Аккуратно проверните сухари пальцами. Они должны сидеть плотно, без люфта, но с возможностью небольшого проворачивания от усилия.

- Проверка упругости: Нажмите отверткой на тарелку пружины рядом с сухарями. Пружина должна сжиматься равномерно, без перекосов и заклиниваний.

Важно! Если после простукивания хотя бы один сухарь сместился или выпал – немедленно разберите узел, установите пружины и сухари заново, соблюдая чистоту и точность позиционирования. Не рискуйте двигателем!

Монтаж толкателей в исходное положение

Перед установкой распредвала критически важно вернуть все толкатели в нулевую позицию. Убедитесь, что метки ГРМ на шкивах коленвала и распредвала строго совпадают с установочными рисками на блоке и головке блока цилиндров. Коленвал должен находиться в положении ВМТ первого цилиндра.

Проверьте каждый толкатель на свободное проворачивание пальцами – он обязан вращаться без малейшего заедания. Если какой-либо толкатель заклинил, его необходимо демонтировать, очистить посадочное гнездо и поверхности самого толкателя от нагара или загрязнений.

Последовательность установки

- Подготовка толкателей: Нанесите тонкий слой свежего моторного масла на рабочую поверхность каждого толкателя и на стенки его посадочного отверстия в головке блока.

- Позиционирование: Аккуратно вставьте толкатели в гнёзда головки блока цилиндров строго в порядке нумерации цилиндров (1-2-3-4). Следите, чтобы нижняя канавка под стопорное кольцо на каждом толкателе оказалась ниже плоскости головки.

- Фиксация стопорными кольцами:

- Используйте тонкую отвёртку или специальный съёмник для монтажа стопорных колец.

- Сожмите кольцо, заведите его концы в канавку толкателя и осторожно вдавите в паз до характерного щелчка.

- Проверьте надёжность фиксации, поддев кольцо отвёрткой – оно не должно выходить из паза.

- Контроль зазора: После установки всех толкателей и стопорных колец вручную проверьте лёгкое проворачивание каждого толкателя вокруг оси. Допустимый люфт вдоль оси – не более 0.8-1.2 мм.

Критические ошибки монтажа

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перепутаны местами толкатели | Неправильный зазор клапанов, стук, ускоренный износ | Маркируйте толкатели при снятии или очищайте/устанавливайте по одному |

| Не установлено стопорное кольцо | Выпадение толкателя при работе, разрушение ГРМ | Визуально проверять наличие колец после монтажа каждого толкателя |

| Загрязнение посадочных гнёзд | Заклинивание толкателя, прогар клапана | Тщательная очистка гнёзд и толкателей перед установкой |

Важно: Никогда не прилагайте чрезмерное усилие при установке толкателя! Если элемент не входит свободно – извлеките его, повторно очистите гнездо и проверьте толкатель на отсутствие деформаций. Запрещается использовать абразивы для притирки.

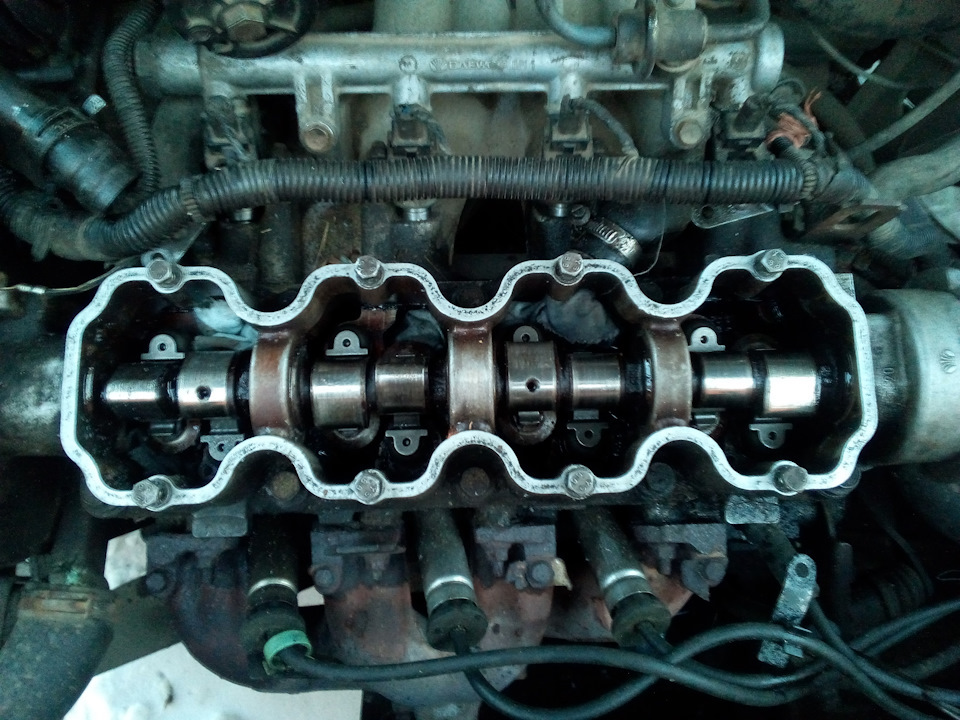

Установка рокеров клапанов

Перед монтажом новых рокеров тщательно очистите посадочные места на головке блока цилиндров от остатков старого масла и грязи. Проверьте состояние толкателей и осей рокеров – на них не должно быть задиров, царапин или следов износа.

Смажьте все трущиеся поверхности моторным маслом: оси рокеров, внутренние поверхности коромысел и сферические опоры регулировочных винтов. Это предотвратит сухое трение при первом запуске двигателя.

Порядок установки

- Установите оси рокеров в штатные места на головке блока согласно меткам заводской сборки

- Поочередно надевайте коромысла на оси, соблюдая исходное расположение относительно клапанов

- Зафиксируйте оси стопорными пластинами, совместив отверстия под крепежные болты

- Затяните болты крест-накрест в три этапа:

- Предварительная затяжка моментом 10 Н∙м

- Окончательная затяжка 20 Н∙м

- Доворот на 60-70° динамометрическим ключом

Контрольные параметры после установки:

| Люфт оси рокера | 0.01-0.05 мм |

| Осевое смещение коромысла | 0.1-0.3 мм |

| Свободный ход на оси | Без заеданий |

Перед установкой распредвала проверьте плавность хода всех рокеров рукой – движения должны быть мягкими без заклиниваний. Не допускается перекос коромысел относительно осей.

Затяжка гаек коромысел динамометрическим ключом

Установите коромысла на шпильки головки блока, предварительно смазав резьбовую часть моторным маслом. Последовательно наденьте на каждую шпильку коромысло, регулировочную шайбу (если используется) и гайку. Убедитесь, что коромысла точно сидят на сферических опорах штанг и не перекошены.

Перед финальной затяжкой выполните предварительную протяжку гаек в два этапа. Сначала равномерно затяните все гайки моментом 5-7 Нм в последовательности от центра к краям. Затем повторите операцию с моментом 10-12 Нм. Это предотвратит деформацию оси коромысел и обеспечит равномерное прилегание.

Финальная затяжка

Используйте динамометрический ключ с диапазоном 15-25 Нм. Затягивайте гайки строго в указанном порядке:

- Начните с центральной пары (цилиндр 2-3)

- Перейдите к крайним коромыслам (цилиндр 1 и 4)

- Завершите промежуточными парами (между 1-2 и 3-4)

Требуемый момент затяжки для двигателя G15MF:

| Элемент | Момент (Нм) |

| Гайка коромысла | 20 ± 2 |

| Гайка крепления оси коромысел* | 50-60 |

*Применимо только при демонтаже оси. Используйте шестигранник на торце оси для фиксации.

После затяжки обязательно проверните коленвал на 2 полных оборота за болт крепления шкива. Повторно проверьте момент затяжки всех гаек – при проворачивании возможна незначительная осадка деталей. Контролируйте свободный ход коромысел на штагах: при правильной затяжке коромысло должно перемещаться вдоль штанги с небольшим усилием рук.

Чистка плоскости головки блока

После демонтажа головки блока цилиндров (ГБЦ) с двигателя Daewoo Nexia 8V критически важно тщательно очистить и подготовить ее привалочную плоскость (поверхность сопряжения с блоком цилиндров) перед установкой новой прокладки. Любые остатки старой прокладки, нагар, масло или повреждения поверхности приведут к нарушению герметичности и повторной течи после сборки.

Начните с механического удаления крупных фрагментов старой прокладки и слоя нагара. Используйте пластиковый или деревянный скребок, избегая острых металлических инструментов (ножи, отвертки), которые могут оставить царапины на мягком алюминии. Особое внимание уделите областям вокруг масляных и охлаждающих каналов, а также цилиндров.

Окончательная очистка и подготовка поверхности

После грубой очистки перейдите к финишной обработке:

- Обезжиривание: Тщательно промойте плоскость ГБЦ и прилегающие участки мощным обезжиривателем (бензин "Калоша", ацетон, специализированные автохимикаты) для удаления масляных пленок и мелких частиц. Используйте чистые, не оставляющие ворса ветоши.

- Абразивная обработка (при необходимости):

- Если на поверхности обнаружены локальные задиры, неглубокие царапины или стойкие пятна нагара, их можно аккуратно удалить.

- Используйте только мелкозернистую наждачную бумагу (P400-P600 и мельче), закрепленную на идеально ровном основании (кусок толстого стекла, кафельная плитка, поверхностная плита).

- Движения должны быть плавными, возвратно-поступательными по всей длине плоскости, без сильного нажима. Избегайте вращательных или круговых движений.

- Категорически запрещено: Использовать болгарку (УШМ), дрель с насадками, крупную наждачную бумагу или абразивные камни. Это гарантированно нарушит плоскостность.

- Контроль плоскости: После очистки обязательно проверьте плоскостность ГБЦ с помощью точной металлической линейки и набора щупов.

Допуски плоскостности для головки блока Daewoo Nexia 8V:

| Направление замера | Максимально допустимый зазор (мм) |

|---|---|

| Вдоль (по длине ГБЦ) | 0.05 |

| Поперек (по ширине ГБЦ) | 0.03 |

| По диагоналям | 0.05 |

Проверку выполняйте в шести положениях: вдоль, поперек и по двум диагоналям, прикладывая линейку к плоскости. Щуп должен проходить с заметным усилием только в пределах указанных допусков. Если зазоры превышены, головку необходимо шлифовать (фрезеровать) на специальном станке в условиях мастерской. Установка неплоской головки приведет к прогару прокладки.

После всех операций повторно обезжирьте плоскость. Идеально чистая, сухая и ровная поверхность с необходимой шероховатостью ("шагренью") – залог надежной герметизации стыка ГБЦ и блока цилиндров новой прокладкой.

Установка новой прокладки головки

Очистите привалочные поверхности головки блока цилиндров (ГБЦ) и блока двигателя от остатков старой прокладки и нагара. Используйте скребок из мягкого металла или пластика, избегая царапин. Обезжирьте поверхности ацетоном или уайт-спиритом, затем протрите чистой ветошью. Контролируйте отсутствие посторонних частиц и масляных пятен.

Положите новую прокладку ГБЦ на блок цилиндров строго по направляющим втулкам без перекосов. Убедитесь, что сторона с маркировкой "TOP" или "OBEN" обращена к головке. Совместите отверстия для масляных каналов и болтов – металлические кромки вокруг отверстий должны быть направлены вверх.

Порядок монтажа головки

- Установите ГБЦ на блок без смещений, используя направляющие штифты

- Смажьте резьбу новых болтов ГБЦ моторным маслом

- Затягивайте болты крест-накрест в 4 этапа:

- Этап 1: 20 Н∙м

- Этап 2: 50 Н∙м

- Этап 3: Доворот на 90°

- Этап 4: Дополнительный доворот на 90°

Важно: Не применяйте старые болты! Используйте только новые комплектующие с маркировкой класса прочности. После запуска двигателя дайте ему поработать 15-20 минут, затем остудите и проверьте момент затяжки центральных болтов (№2 и №3 по схеме).

Затяжка болтов головки в заданной последовательности

Критически важно соблюдать правильный порядок затяжки болтов ГБЦ, указанный в технической документации двигателя Daewoo Nexia (8 клапанов). Нарушение последовательности ведет к деформации головки, прогоранию прокладки и утечкам масла или антифриза. Используйте только динамометрический ключ с предварительно установленным моментом для каждого этапа.

Перед началом убедитесь, что резьбовые отверстия в блоке цилиндров очищены от масла и старой прокладки, а болты сухие и не имеют повреждений. Никогда не применяйте силу ударными инструментами – затяжка выполняется исключительно плавным усилием. Смажьте резьбу болтов и их опорные поверхности тонким слоем моторного масла.

Пошаговая процедура затяжки

- Установите ГБЦ и новую прокладку на блок цилиндров, совместив направляющие втулки. Болты вкрутите вручную до соприкосновения шляпок с головкой.

- Выполните предварительную затяжку всех болтов моментом 20 Н·м в указанном порядке:

- Начните с центрального болта (условная точка 1).

- Перейдите к симметричным болтам по краям (точки 2 и 3).

- Продолжайте по схеме "от центра к краям" (точки 4,5,6,7...).

- Повторите проход по той же последовательности с моментом 70–80 Н·м для окончательной фиксации.

- Доверните болты на угол 60–90° (согласно спецификации двигателя) в два приёма:

- Первый доворот: +60° в исходном порядке.

- Второй доворот: дополнительно +30° (суммарно 90°).

| 6 | 2 | 4 | 9 | 7 |

| 3 | 1 | 5 | 10 | 8 |

Важно: После первого запуска двигателя дайте ему прогреться до рабочей температуры, затем полностью остудите. Проведите контрольную протяжку болтов в заданной последовательности моментом 70–80 Н·м без дополнительного доворота. Отсутствие ослабления болтов подтверждает правильность сборки.

Обратная сборка двигателя

Перед сборкой тщательно очистите все поверхности блока цилиндров и ГБЦ от остатков старой прокладки и нагара. Проверьте геометрию привалочных плоскостей линейкой и щупом – допустимое отклонение не превышает 0,05 мм по всей длине. Нанесите тонкий слой моторного масла на юбки новых поршней и стенки цилиндров перед установкой.

Смажьте маслом шатунные вкладыши коленчатого вала и болты шатунных крышек. Установите коленчатый вал в блок цилиндров, соблюдая метки положения коренных шеек. Затягивайте болты крепления крышек коренных подшипников динамометрическим ключом в три этапа согласно моменту и углу доворота для вашей модификации двигателя (обычно 20 Н∙м + 60° + 15°). Проверьте свободное вращение вала рукой после фиксации.

Сборка ГБЦ и синхронизация

Уложите новую прокладку ГБЦ на блок цилиндров ровно без перекосов, совместив отверстия. Смажьте кулачки распредвала и опорные постели маслом. Установите распредвал в ГБЦ, затем наденьте гидрокомпенсаторы в посадочные места, предварительно заполнив их маслом через технологические отверстия. Зафиксируйте постели крышками с равномерной затяжкой болтов крест-накрест от центра к краям (момент 8-10 Н∙м).

- Наденьте цепь ГРМ на шестерню распредвала, совместив метку на шестерне с приливом на корпусе подшипников

- Установите ГБЦ на блок, проверив совпадение меток коленвала (ВМТ 1 цилиндра) и распредвала (метка напротив риски на задней крышке)

- Затяните болты крепления ГБЦ в четыре приема по схеме:

Первый проход 20 Н∙м Второй проход 50 Н∙м Третий проход Доворот на 90° Четвертый проход Дополнительный доворот на 90°

Отрегулируйте натяжение цепи ГРМ с помощью натяжителя, провернув коленвал на два оборота по часовой стрелке и повторно проверив совпадение меток. Установите клапанную крышку с новой резиновой прокладкой, равномерно затягивая гайки крепления. Подсоедините топливную рампу с форсунками, коллекторы и датчики, не забыв про медные шайбы на штуцерах топливопровода.

- Соберите привод ГРМ: установите зубчатый шкив коленвала, успокоитель цепи и натяжитель

- Наденьте ремень привода вспомогательных агрегатов, отрегулировав натяжение роликом

- Залейте моторное масло и охлаждающую жидкость

Установка ремня ГРМ и регулировка натяжения

Проверьте совпадение меток на шкивах коленвала, распредвала и шестерни помпы: метка коленвала должна совпадать с треугольным вырезом на масляном насосе, метка распредвала – с риской на задней крышке ремня ГРМ, а метка помпы – с выступом на блоке цилиндров. При несоблюдении этого условия двигатель может получить серьезные повреждения после запуска.

Наденьте ремень ГРМ на шкив коленвала, затем на натяжной ролик и помпу, после чего на шкив распредвала, избегая перекручивания. Контролируйте сохранение совпадения меток при монтаже – даже незначительное смещение (1-2 зуба) приведет к нарушению фаз газораспределения.

Процедура натяжения ремня

Ослабьте гайку фиксации натяжного ролика ключом на 17 мм. Проворачивайте ролик шестигранником (ключом на 6 мм) против часовой стрелки до момента, когда ремень будет прогибаться на 4-6 мм при нажатии пальцем с усилием 10 кгс посередине между шкивами распредвала и коленвала. Зафиксируйте ролик, затянув гайку моментом 45-50 Н·м.

- Проверните коленвал на 2 полных оборота ключом за болт крепления шкива (по часовой стрелке).

- Повторно убедитесь в совпадении всех установочных меток.

- Проконтролируйте натяжение ремня – допустимый прогиб должен остаться в пределах 4-6 мм.

Если метки сбились или натяжение не соответствует норме, повторите процедуру. Установите защитный кожух ремня ГРМ, закрепив его болтами, и произведите обратную сборку узлов в последовательности:

- Шкив коленвала (момент затяжки 95-105 Н·м)

- Демпфер (если снимался)

- Ремень генератора с регулировкой натяжения

| Параметр | Значение |

| Усилие прогиба ремня | 10 кгс |

| Допустимый прогиб | 4-6 мм |

| Момент затяжки ролика | 45-50 Н·м |

| Момент затяжки шкива коленвала | 95-105 Н·м |

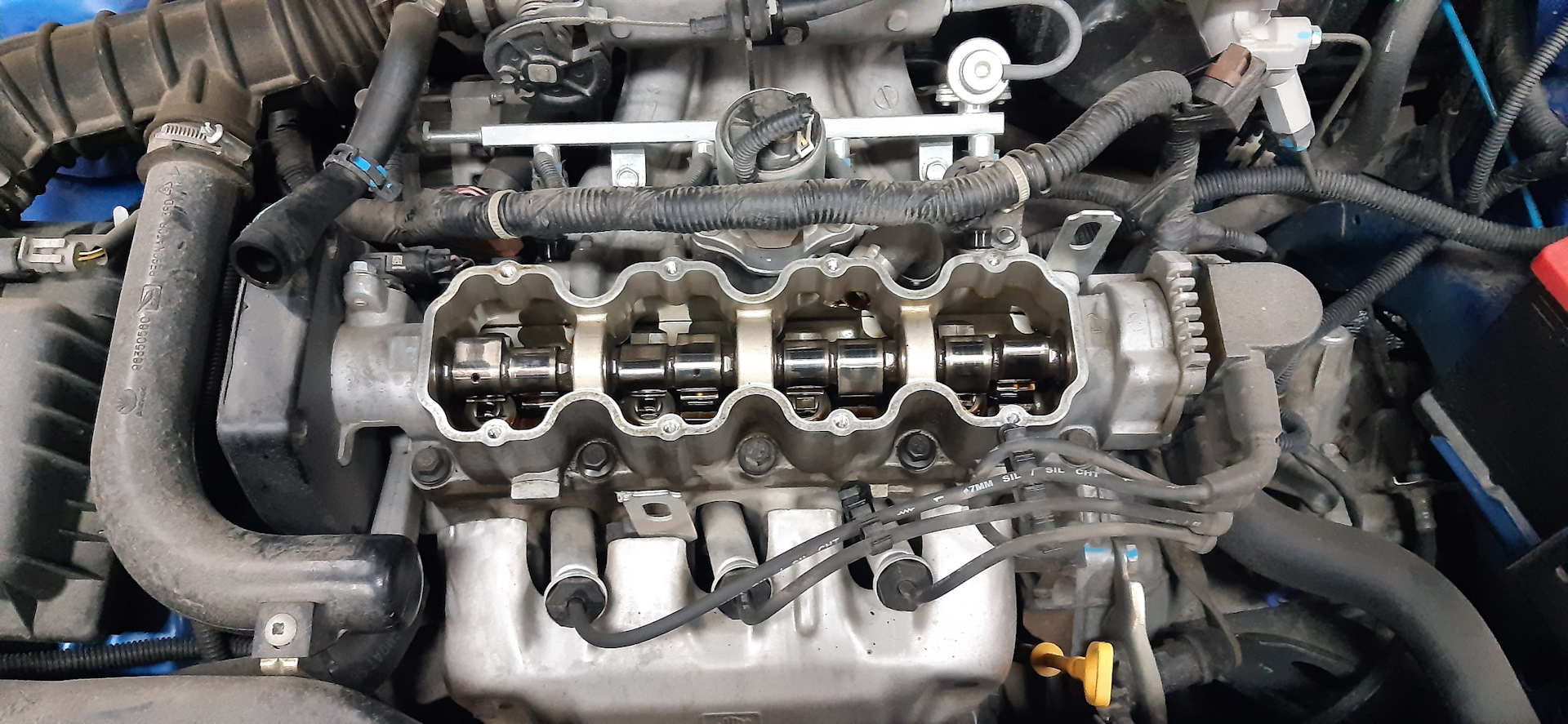

Проверка тепловых зазоров клапанов

Проверка выполняется на холодном двигателе (20-25°C) после установки распредвала. Подготовьте набор щупов и ключ для проворачивания коленвала. Снимите клапанную крышку, очистите привалочную поверхность от старой прокладки. Убедитесь в чистоте зоны ГРМ – попадание грязи недопустимо.

Тепловой зазор измеряется между кулачком распредвала и толкателем клапана. Номинальные значения для Daewoo Nexia 8V: впускные клапаны 0.15-0.25 мм, выпускные 0.25-0.35 мм. Точные параметры уточняйте в мануале к конкретному двигателю.

Порядок проверки зазоров

Проворачивайте коленвал за болт шкива по часовой стрелке. Для каждого клапана проверка выполняется при полном закрытии – когда кулачок развернут тыльной стороной к толкателю. Последовательность цилиндров:

- Установите 1 цилиндр в ВМТ такта сжатия (метки на шкиве/маховике совпадут). Проверьте:

- Впускной и выпускной 1 цилиндра

- Впускной 2 цилиндра

- Выпускной 3 цилиндра

- Проверните коленвал на 360°. Проверьте:

- Впускной 3 цилиндра

- Выпускной 2 цилиндра

- Впускной и выпускной 4 цилиндра

Вставьте щуп между кулачком и толкателем. Правильный зазор обеспечивает легкое прохождение щупа с ощутимым сопротивлением. Если щуп не входит или болтается – требуется регулировка заменой шайб в толкателях.

Типичные признаки неправильных зазоров:

| Зазор меньше нормы | Щуп не входит, клапан "зажат" | Прогар седла, падение компрессии |

| Зазор больше нормы | Щуп болтается, характерный стук | Ускоренный износ кулачков, толкателей |

После регулировки обязательно перепроверьте все зазоры дважды. Установите новую прокладку клапанной крышки, затяните крепеж крест-накрест с моментом 8-10 Н∙м. Запустите двигатель – посторонние стуки в ГРМ недопустимы.

Этапы первого запуска двигателя

Перед запуском визуально убедитесь в отсутствии подтёков технических жидкостей под двигателем. Проверьте надёжность крепления высоковольтных проводов, вакуумных шлангов и разъёмов датчиков, особенно положения коленвала и распредвала.

Проконтролируйте уровень моторного масла (должен быть между метками MIN/MAX на щупе) и охлаждающей жидкости в расширительном бачке. Убедитесь, что аккумулятор полностью заряжен и клеммы плотно затянуты.

Последовательность действий

- Подготовка топливной системы:

- Выжмите педаль сцепления (для МКПП)

- Поверните ключ зажигания в положение ON на 5 секунд без запуска стартера

- Повторите 2-3 раза для создания давления в топливной рампе

- Первый запуск:

- Поверните ключ в положение START на 5-8 секунд

- При неудаче – выждите 1 минуту для остывания стартера

- После запуска сразу отпустите ключ

- Контроль показателей:

Параметр Норма Действия при отклонении Лампа давления масла Гаснет через 2-3 сек Немедленно заглушить двигатель Обороты холостого хода 800-1000 об/мин Проверить ДПДЗ, РХХ Цвет выхлопа Прозрачный/белый Синий дым – кольца, чёрный – смесь - Проверка на герметичность:

- Осмотрите стыки ГБЦ и коллекторов на предмет подтёков

- Проверьте область прокладки клапанной крышки

- Контролируйте температуру патрубков ОЖ

Список источников

Для подготовки статьи по самостоятельной замене клапанов на двигателе Daewoo Nexia (8 клапанов) использовались следующие материалы.

Ниже представлены ключевые источники технической информации и практических руководств.

Информационные ресурсы и документация

- Официальное руководство по ремонту Daewoo Nexia с 8-клапанным двигателем

- Форумные ветки специализированных автомобильных сообществ Nexia-Club и DaeWooCentral

- Технические бюллетени GM по обслуживанию двигателей серии A15SMS

- Видеоинструкции по разборке ГБЦ и регулировке клапанов с каналов "Авто Практика" и "Ремонт Двигателя"

- Статьи из журналов "За рулём" и "Автомастер" по диагностике газораспределительного механизма

- Мануалы Haynes и Chilton по двигателям Daewoo 1.5L

- Тематические разделы по ремонту ГРМ на порталах "Дром" и "Drive2"

- Каталоги запчастей Оригинальные каталоги GM и PartsLink