Регулировка клапанов двигателя Д-245 - инструкция и описание

Статья обновлена: 28.02.2026

Двигатель Д-245 – дизельный силовой агрегат, широко применяемый в грузовом и пассажирском транспорте, сельскохозяйственной и спецтехнике. Регулярная и точная регулировка клапанов критична для его долговечности, топливной экономичности и стабильной мощности.

В статье детально рассмотрены конструктивные особенности Д-245, последовательность операций по проверке и настройке тепловых зазоров клапанного механизма. Описаны требования к инструменту, номинальные параметры зазоров и последствия их нарушения.

Основные технические характеристики Д-245

Двигатель Д-245 представляет собой 4-цилиндровый дизельный агрегат с рядным расположением цилиндров и жидкостным охлаждением. Конструкция включает верхнее расположение клапанов и турбонаддув, обеспечивающий высокую производительность при компактных габаритах.

Мотор разработан для установки на грузовые автомобили, спецтехнику и автобусы малого класса. Отличается ремонтопригодностью и адаптивностью к различным климатическим условиям эксплуатации.

Ключевые параметры

- Тип: Дизельный, с турбонаддувом и промежуточным охлаждением воздуха (индекс Е2 - без интеркулера)

- Количество цилиндров: 4, рядное расположение

- Рабочий объем: 4.75 л

- Мощностные показатели:

- Базовый вариант: 85-90 л.с.

- Модификация Д-245.9: 136 л.с. при 2400 об/мин

- Крутящий момент: 382-422 Н·м (в зависимости от модификации)

- Система впрыска: Механический ТНВД

- Степень сжатия: 16.5:1

| Диаметр цилиндра | 110 мм |

| Ход поршня | 125 мм |

| Регулируемые обороты | 1800-2600 об/мин |

| Сухая масса | 430-480 кг |

Особенности конструкции включают чугунный блок цилиндров, съемные гильзы "мокрого" типа, а также шестеренчатый привод ГРМ с нижним расположением распределительного вала. Регулировка клапанов осуществляется шайбами через каждые 15-20 тыс. км пробега.

Компоновка и общее устройство двигателя

Двигатель Д-245 представляет собой четырехтактный дизельный силовой агрегат с рядным расположением четырех вертикальных цилиндров. Конструкция включает чугунный блок цилиндров, алюминиевую головку блока, верхнеклапанный газораспределительный механизм (OHV) и турбонаддув с промежуточным охлаждением воздуха. Коленчатый вал установлен на пяти коренных подшипниках, а поршневая группа оснащена компрессионными и маслосъемными кольцами.

Привод распределительного вала осуществляется шестеренчатой передачей от коленчатого вала через промежуточные шестерни. Система смазки – комбинированная (под давлением и разбрызгиванием), система охлаждения – жидкостная закрытого типа. Топливная аппаратура включает ТНВД распределительного типа и форсунки закрытого вида с многодырчатыми распылителями.

Ключевые компоненты и системы

- Кривошипно-шатунный механизм: Коленвал, шатуны, поршни с пальцами

- Газораспределительный механизм (ГРМ): Распределительный вал, толкатели, штанги, коромысла, клапаны

- Система питания: ТНВД, форсунки, топливный фильтр, турбокомпрессор, интеркулер

- Система смазки: Масляный насос, фильтр, радиатор, магистрали

- Система охлаждения: Водяной насос, термостат, радиатор, вентилятор

- Вспомогательные системы: Воздушный фильтр, стартер, генератор

| Параметр | Характеристика |

|---|---|

| Расположение цилиндров | Рядное, вертикальное |

| Число цилиндров | 4 |

| Диаметр цилиндра | 110 мм |

| Ход поршня | 125 мм |

| Привод ГРМ | Шестеренчатый (без цепи/ремня) |

Принцип работы газораспределительного механизма (ГРМ)

Газораспределительный механизм обеспечивает своевременный впуск топливно-воздушной смеси и выпуск отработавших газов в цилиндрах двигателя Д-245. Его работа синхронизирована с вращением коленчатого вала через зубчатую передачу или цепь.

Ключевая задача ГРМ – открытие/закрытие клапанов в строго определенные такты работы двигателя. Точность фаз газораспределения напрямую влияет на мощность, экономичность и экологические показатели Д-245.

Последовательность функционирования

- Привод от коленвала: Вращение коленчатого вала через шестерни или цепь передается на распределительный вал (распредвал). Передаточное соотношение – 2:1 (два оборота коленвала на один оборот распредвала).

- Преобразование вращения: Кулачки распредвала, вращаясь, воздействуют на толкатели или коромысла. Профиль кулачка определяет продолжительность и высоту подъема клапана.

- Передача усилия: Толкатели передают движение штангам, которые нажимают на коромысла. Коромысла, поворачиваясь на оси, давят на торцы стержней клапанов (в системах без гидрокомпенсаторов).

- Открытие клапанов: Нажатие коромысла преодолевает усилие пружины клапана, опуская его в цилиндр. Это создает проход для газов:

- Впускные клапаны открываются в начале такта впуска.

- Выпускные клапаны открываются в конце такта рабочего хода.

- Закрытие клапанов: После прохода кулачка усилие на коромысло прекращается. Пружина клапана возвращает его в седло, герметизируя камеру сгорания.

| Элемент ГРМ | Функция в Д-245 |

|---|---|

| Распредвал | Преобразует вращение в возвратно-поступательное движение кулачков |

| Клапаны (впуск/выпуск) | Открывают/закрывают каналы для газообмена |

| Пружины клапанов | Обеспечивают прижим клапана к седлу и возврат в закрытое положение |

| Коромысла (рокеры) | Передают усилие от штанг к клапанам, изменяя направление движения |

| Штанги толкателей | Передают усилие от толкателей к коромыслам |

Фазы газораспределения (моменты открытия/закрытия клапанов) задаются углом установки распредвала относительно коленвала и геометрией кулачков. На двигателе Д-245 регулировка тепловых зазоров между клапанами и коромыслами критична для сохранения точности этих фаз.

Конструктивные особенности коленчатого вала

Коленчатый вал двигателя Д-245 изготовлен из высокопрочного чугуна методом литья или кованой стали, что обеспечивает необходимую жесткость и усталостную прочность. Он состоит из четырех шатунных шеек (по числу цилиндров), пяти коренных опор, противовесов и фланца для крепления маховика. Все шейки имеют галтели для снижения концентрации напряжений.

Конструктивно вал спроектирован с полыми каналами внутри шеек, которые выполняют роль грязеуловителей. Кривошипы расположены под углом 90° относительно друг друга для равномерного чередования рабочих ходов. На переднем конце вала установлен упорный подшипник, воспринимающий осевые нагрузки, и шестерня привода масляного насоса.

Ключевые особенности

- Система смазки: Масло подается к коренным подшипникам через главную масломагистраль, затем по наклонным каналам в щеках поступает к шатунным шейкам

- Противовесы: Интегрированы в конструкцию щек для компенсации центробежных сил инерции

- Термообработка: Шейки закалены ТВЧ (током высокой частоты) на глубину 3-5 мм с твердостью 55-62 HRC

- Уплотнение: Двойные сальники из маслостойкой резины на переднем и заднем концах вала

- Балансировка: Динамическая балансировка всего узла с маховиком и сцеплением в сборе

Система турбонаддува Д-245

Турбокомпрессор преобразует энергию выхлопных газов для повышения давления воздуха на впуске. Это увеличивает массу кислорода в цилиндрах, позволяя эффективно сжигать больше топлива без роста рабочего объема. Принудительный наддув обеспечивает рост мощности и крутящего момента двигателя при сохранении расхода горючего.

На двигателях Д-245 применяется газотурбинный наддув с промежуточным охлаждением воздуха (интеркулером). Турбина и компрессор размещены на общем валу, образуя неразборный узел. Система функционирует автономно, используя только энергию отработавших газов, без механической связи с коленвалом.

Ключевые компоненты и принцип действия

- Турбина – лопаточное колесо в чугунном корпусе, вращаемое потоком выхлопа

- Центробежный компрессор – нагнетает воздух во впускной коллектор

- Интеркулер – снижает температуру сжатого воздуха (повышает плотность)

- Перепускной клапан (вестгейт) – регулирует давление наддува

Отработавшие газы через выпускной коллектор поступают на турбинное колесо, раскручивая его до 100-150 тыс. об/мин. Вращение передается на соосное компрессорное колесо, которое засасывает атмосферный воздух через воздушный фильтр. Сжатый воздух проходит через интеркулер (охладитель), затем подается во впускные каналы ГБЦ.

| Параметр | Значение |

| Давление наддува | 0.08-0.12 МПа |

| Тип турбокомпрессора | ТКР 6,1-6 |

| Охлаждение турбины | Масляное |

Особенности эксплуатации: Требует применения моторных масел с повышенной термостойкостью. Неисправности проявляются падением мощности, сизым дымом из выхлопа или свистом при утечках. Ресурс узла напрямую зависит от качества воздушного фильтра и соблюдения интервалов замены масла.

Особенности системы охлаждения

Система охлаждения двигателя Д-245 – жидкостная, закрытого типа с принудительной циркуляцией. Она спроектирована для поддержания стабильного теплового режима в диапазоне 80–95°C при любых нагрузках, что критично для предотвращения перегрева и снижения износа деталей. Циркуляцию антифриза обеспечивает центробежный насос с ременным приводом от коленвала, а герметичность контура достигается за счёт расширительного бачка с клапаном избыточного давления.

Конструктивно система включает двухходовой термостат, автоматически направляющий жидкость по малому или большому кругу в зависимости от температуры. При холодном пуске антифриз циркулирует через рубашку охлаждения блока и головки цилиндров, минуя радиатор, для быстрого прогрева. При достижении 80–85°C термостат открывает доступ к основному радиатору, активируя полный цикл охлаждения.

Конструктивные и функциональные элементы

- Радиатор: Трубчато-пластинчатый алюминиевый, с вертикальным потоком жидкости. Оснащён регулируемыми жалюзи для ручного ограничения воздушного потока в зимний период.

- Вентилятор: Шестилопастной, установлен на приводе насоса охлаждения через вязкостную муфту. Муфта автоматически изменяет скорость вращения в зависимости от температуры воздуха за радиатором.

- Термостат: Двухклапанный (основной и перепускной), с твёрдым наполнителем. Начинает открываться при 80±2°C, полностью открыт при 95°C.

- Датчики температуры: Установлены в головке блока цилиндров и на выходе радиатора. Передают данные на стрелочный указатель в кабине и ЭБУ.

Эксплуатация требует контроля уровня антифриза в расширительном бачке и чистоты рёбер радиатора. Загрязнение радиатора или неисправность термостата приводят к перегреву, а повреждение муфты вентилятора – к недостаточному охлаждению на малых оборотах. Рекомендуется использовать антифризы класса G11/G12 с температурой замерзания не выше -40°C.

Система смазки двигателя Д-245

Система смазки двигателя Д-245 комбинированная: наиболее нагруженные детали смазываются под давлением, остальные – разбрызгиванием или самотеком. Основные функции – снижение трения, отвод тепла, защита от коррозии и удаление продуктов износа.

Масляный насос шестеренчатого типа забирает масло из поддона через маслозаборник с фильтром грубой очистки. После нагнетания масло проходит через полнопоточный масляный фильтр, а затем подается к коренным/шатунным подшипникам коленвала, опорам распредвала, поршневым пальцам и турбокомпрессору.

Ключевые компоненты системы

- Масляный насос: двухсекционный, расположен в картере.

- Фильтры очистки:

- Сетчатый маслозаборник (грубая очистка)

- Сменный полнопоточный фильтр (тонкая очистка)

- Масляный радиатор: охлаждает масло при повышенных нагрузках.

- Редукционный клапан: поддерживает давление в системе 0.4-0.55 МПа.

- Датчики и указатели: контроль давления и температуры масла.

| Параметр | Значение |

|---|---|

| Рекомендуемое масло | 15W-40, 10W-40 (класс вязкости по SAE) |

| Рабочее давление | 0.35-0.6 МПа на номинальных оборотах |

| Объем системы | ~16 л (зависит от модификации) |

Критические точки смазки под давлением: коренные и шатунные подшипники коленвала, опоры распредвала, турбокомпрессор, поршневые пальцы. Клапанный механизм смазывается самотеком через каналы в ГБЦ и разбрызгиванием.

Для контроля состояния масла необходимо регулярно проверять его уровень щупом, давление по штатному манометру и своевременно менять фильтры. Недостаточное давление или перегрев масла приводят к ускоренному износу вкладышей, шеек коленвала и задирам на поверхностях трения.

Система питания воздухом двигателя Д-245

Система обеспечивает подачу очищенного атмосферного воздуха в цилиндры двигателя под необходимым давлением. Основными компонентами являются воздухоочиститель, турбокомпрессор, интеркулер, впускной коллектор и соединительные патрубки. От эффективности работы системы напрямую зависят мощность, топливная экономичность и экологические показатели двигателя.

Турбокомпрессор использует энергию выхлопных газов для сжатия воздуха, повышая его плотность и массовый расход. Сжатый воздух охлаждается в интеркулере, что увеличивает содержание кислорода и снижает риск детонации. Дозировка воздушного потока регулируется дроссельной заслонкой, а избыточное давление контролируется перепускным клапаном турбины.

Ключевые компоненты и функции

| Компонент | Назначение |

|---|---|

| Воздухоочиститель | Многоступенчатая фильтрация воздуха от пыли и абразивных частиц |

| Турбокомпрессор ТКР-6.1 | Нагнетание сжатого воздуха (давление до 1.5 бар) за счёт энергии выхлопа |

| Интеркулер (воздухо-воздушный) | Снижение температуры воздуха на 40-60°C для повышения плотности |

| Впускной коллектор | Распределение воздушного потока по цилиндрам |

| Перепускной клапан (wastegate) | Ограничение давления наддува для защиты системы |

Требования к обслуживанию:

- Замена воздушного фильтра каждые 10 000 км (при работе в запылённых условиях – чаще)

- Контроль герметичности воздушных патрубков для предотвращения подсоса нефильтрованного воздуха

- Регулярная очистка интеркулера от грязи и масляных отложений

- Диагностика люфтов вала турбины при каждом ТО

Важно: Неисправности системы (засор фильтра, утечки воздуха, повреждение крыльчатки турбины) приводят к повышенному дымлению, потере мощности и перегреву двигателя. Признаком проблем может служить чёрный выхлоп при резком нажатии на педаль газа.

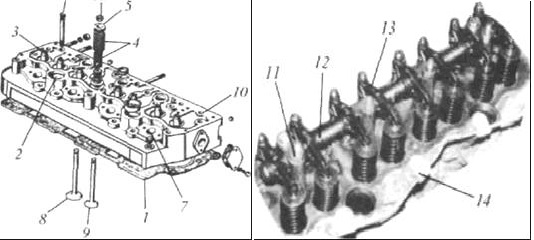

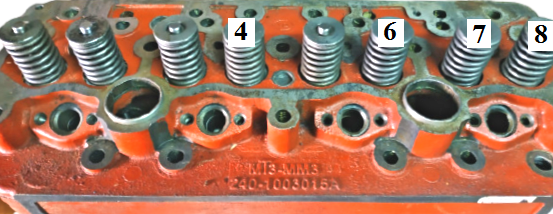

Механизм газораспределения Д-245: клапаны и толкатели

Механизм газораспределения двигателя Д-245 отвечает за своевременный впуск топливовоздушной смеси в цилиндры и выпуск отработавших газов. Его ключевыми компонентами являются клапаны и толкатели, обеспечивающие точную синхронизацию этих процессов с положением поршней и коленчатого вала.

Клапаны расположены в головке блока цилиндров, открывая и закрывая впускные и выпускные каналы под действием распределительного вала через систему толкателей. Толкатели передают усилие от кулачков распредвала на клапаны, преобразуя вращательное движение в возвратно-поступательное.

Конструктивные особенности клапанов и толкателей

Клапаны:

- Изготовлены из жаропрочной стали, разделены на впускные (большего диаметра) и выпускные (меньшего диаметра)

- Состоят из тарельчатой головки и стержня с конической запорной поверхностью

- Оборудованы пружинами, обеспечивающими плотное прилегание к седлам

- Выпускные клапаны имеют полый стержень с натриевым наполнителем для улучшения теплоотвода

Толкатели:

- Стальные цилиндрические элементы с закаленной рабочей поверхностью

- Устанавливаются в направляющих отверстиях ГБЦ между кулачком распредвала и клапаном

- Имеют регулировочный болт с контргайкой для установки теплового зазора

- Рабочая поверхность толкателя контактирует с кулачком распредвала через масляную пленку

| Параметр | Впускной клапан | Выпускной клапан |

| Диаметр тарелки | 48 мм | 42 мм |

| Тепловой зазор | 0.25 мм (на холодном двигателе) | |

| Материал стержня | Хромоникелевая сталь | Жаропрочная сталь с полостью охлаждения |

Регулировка теплового зазора между толкателем и клапаном критически важна для корректной работы ГРМ. Неправильный зазор приводит к снижению мощности, повышенному шуму, прогару клапанов или ускоренному износу распределительного вала.

Процедура регулировки выполняется в строгой последовательности по цилиндрам при положении поршня в ВМТ такта сжатия с использованием щупа. После ослабления контргайки регулировочного болта толкателя устанавливается зазор 0.25 мм, после чего контргайка затягивается с фиксацией положения болта.

Эксплуатационные жидкости и технические масла для двигателя Д-245

Правильный подбор и своевременная замена эксплуатационных жидкостей критически важны для обеспечения ресурса, стабильной работы Д-245 и корректности регулировочных операций, включая настройку клапанных зазоров. Несоответствие спецификациям приводит к ускоренному износу трущихся пар, нарушению теплового режима и сбоям в работе систем двигателя.

Использование неподходящих или контрафактных масел и жидкостей провоцирует закоксовывание масляных каналов, коррозию деталей ГРМ, ухудшение смазки клапанного механизма и неточность регулировок. Это напрямую влияет на компрессию, мощность, расход топлива и общую надежность силового агрегата.

Моторное масло

Применяются всесезонные дизельные масла с высокими моющими и противоизносными свойствами:

- Класс вязкости: SAE 10W-30, 15W-40, 20W-40 (выбор зависит от температурного диапазона эксплуатации)

- Класс качества: API CF-4, CG-4; ACEA E2, E3; ГОСТ 17479.1-85 (М-10Г2к, М-10ДМ)

- Объем системы смазки: 11.0 литров (с фильтром)

Охлаждающая жидкость

Используются низкозамерзающие антифризы на основе этиленгликоля:

- Тип: Тосол А-40, А-65 или современные карбоксилатные антифризы (G11, G12)

- Требования: Температура кристаллизации не выше -40°С, антикоррозийные присадки, отсутствие аминов и нитритов

- Объем системы охлаждения: 16.5 литров

Топливо

Рекомендовано дизельное топливо, соответствующее сезону:

| Тип топлива | ГОСТ/Класс | Цетановое число | Температура фильтруемости |

|---|---|---|---|

| Летнее | ГОСТ 305-2013 (ДЛ) | не менее 45 | до -5°С |

| Зимнее | ГОСТ 305-2013 (ДЗ) | не менее 45 | до -35°С |

| Арктическое | ГОСТ 305-2013 (ДА) | не менее 45 | до -55°С |

Дополнительные жидкости

- Жидкость ГУР: Dexron II, Dexron III или аналог (1.0 литр)

- Тормозная жидкость: DOT-4 (система гидропривода вентилятора)

Ресурс и межсервисные интервалы Д-245

Номинальный ресурс двигателя Д-245 до первого капитального ремонта составляет 400-600 тысяч километров при соблюдении регламентов обслуживания и эксплуатации в штатных условиях. Фактический пробег до капремонта сильно зависит от нагрузок, качества топлива и смазочных материалов, климатических факторов и своевременности ТО.

Критически важным для достижения заявленного ресурса является строгое соблюдение межсервисных интервалов, особенно по контролю тепловых зазоров клапанов и состоянию газораспределительного механизма. Пренебрежение регулировками ведет к ускоренному износу седел, направляющих втулок и кулачков распредвала.

Рекомендуемые сервисные интервалы

Основные регламентные работы для Д-245:

- Регулировка клапанов: Каждые 15 000–20 000 км (или 500 моточасов). Обязательная проверка зазоров при появлении стуков в ГРМ.

- Замена моторного масла и фильтра: Каждые 10 000–15 000 км. При работе в тяжелых условиях (пыль, частые пуски/остановки) – сократить до 8 000 км.

- Топливная система: Замена топливных фильтров грубой/тонкой очистки – каждые 10 000 км. Проверка ТНВД и форсунок – каждые 30 000 км.

- Воздушный фильтр: Контроль/замена каждые 15 000–20 000 км (при запыленности – чаще).

Комплексное техническое обслуживание (ТО-1, ТО-2):

| ТО-1 (ежедневное/еженедельное) | Проверка уровня масла, охлаждающей жидкости, герметичности систем |

| ТО-2 (10 000 км) | Замена масла, фильтров (масляный, топливные), диагностика навесного оборудования |

| ТО-3 (20 000–30 000 км) | Регулировка клапанов, замена воздушного фильтра, диагностика ТНВД, проверка ремней ГРМ |

| Сезонное обслуживание | Замена сезонного масла, антифриза, подготовка топливной системы к зимнему периоду |

Важно: При эксплуатации в экстремальных условиях (высокая запыленность, низкие температуры, длительные перегрузки) все интервалы сокращаются на 20–30%. Регулярная проверка компрессии (каждые 50 000 км) позволяет прогнозировать остаточный ресурс цилиндропоршневой группы.

Распространенные неисправности двигателя Д-245

Двигатель Д-245 в процессе эксплуатации подвержен характерным поломкам, связанным с износом компонентов, нарушением регулировок или несвоевременным обслуживанием.

Своевременная диагностика и устранение дефектов предотвращают развитие критических повреждений и продлевают ресурс силового агрегата.

Типичные проблемы и их проявления

- Повышенный расход масла

- Износ маслосъёмных колпачков или поршневых колец

- Закоксовывание масляных каналов

- Течь через сальники коленвала

- Падение мощности

- Загрязнение воздушного фильтра или топливных форсунок

- Некорректная работа ТНВД

- Нарушение угла впрыска топлива

- Стук и посторонние шумы

- Увеличенные зазоры клапанов (требует регулировки)

- Износ вкладышей коленчатого вала

- Дефекты поршневой группы

- Перегрев двигателя

- Неисправность термостата или водяной помпы

- Загрязнение радиатора или рубашки охлаждения

- Низкий уровень охлаждающей жидкости

- Проблемы запуска

- Износ плунжерных пар ТНВД

- Низкая компрессия в цилиндрах

- Неисправность свечей накаливания

Обслуживание клапанного механизма: важность регулировки

Регулировка тепловых зазоров клапанов двигателя Д-245 – критически важная процедура для поддержания его работоспособности и ресурса. Она компенсирует тепловое расширение деталей газораспределительного механизма при нагреве, обеспечивая герметичное закрытие клапанов и точное следование фаз газораспределения.

Пренебрежение регулировкой или ее некачественное выполнение приводит к катастрофическим последствиям: ускоренному износу кулачков распредвала, коромысел, толкателей и стержней клапанов. Нарушение установленных зазоров мгновенно сказывается на мощностных характеристиках двигателя, экономичности и экологических показателях.

Ключевые последствия неправильных зазоров

- Слишком малый зазор ("зажатые клапана"):

- Неплотное закрытие тарелки клапана, вызывающее прорыв раскаленных газов

- Прогар клапана и седла, разрушение уплотнительных фасок

- Падение компрессии и мощности двигателя

- Слишком большой зазор ("стучащие клапана"):

- Ударные нагрузки на элементы ГРМ при работе

- Повышенный шум (характерное "цокание")

- Ускоренный износ кулачков распредвала, толкателей, коромысел

- Снижение высоты подъема клапана → ухудшение наполнения цилиндров

Преимущества своевременной регулировки:

- Стабильная компрессия во всех цилиндрах

- Оптимальный расход топлива и масла

- Максимальная отдача мощности и крутящего момента

- Предотвращение капитального ремонта из-за разрушения ГРМ

- Снижение вибраций и шумовой нагрузки

| Параметр | Нормальный зазор | Нарушенный зазор |

| Ресурс ГРМ | Соответствует паспортному | Сокращается в 2-3 раза |

| Мощность двигателя | Номинальная | Падение до 15-20% |

| Расход топлива | Паспортный | Увеличение на 10-25% |

| Температура выхлопа | В норме | Повышение (риск прогара) |

Строгое соблюдение регламента регулировки (каждые 15-20 тыс. км для Д-245) и использование точных измерительных инструментов – обязательное условие безотказной эксплуатации двигателя. Неверно выставленные зазоры не компенсируются "саморегулировкой" и гарантированно приводят к дорогостоящим поломкам.

Симптомы необходимости регулировки тепловых зазоров

Появление посторонних звуков в верхней части двигателя – основной признак нарушения зазоров. Металлический стук или стрекотание, особенно на холодном двигателе или под нагрузкой, указывает на увеличенный зазор между коромыслом и клапаном.

Снижение мощности и неравномерная работа двигателя также свидетельствуют о проблеме. Недостаточный зазор препятствует полному закрытию клапана, что ведет к потере компрессии и перегреву. Избыточный зазор уменьшает время открытия клапана, нарушая газораспределение.

Характерные признаки неисправности

- Повышенная шумность – громкие щелчки в такт работе цилиндров

- Падение мощности – затрудненный запуск, "провалы" при разгоне

- Увеличенный расход масла – следствие перегрева клапанной группы

- Хлопки во впускном/выпускном коллекторе – при неполном закрытии клапанов

| Состояние зазора | Последствия | Визуальные индикаторы |

|---|---|---|

| Увеличенный | Ударные нагрузки на толкатели, эрозия кулачков распредвала | Задиры на коромыслах, трещины в сухарях клапанов |

| Уменьшенный | Прогар клапанов, снижение компрессии | Оплавление кромок тарелок клапанов, нагар на седлах |

Важно: Регулярная диагностика обязательна при пробеге свыше 15-20 тыс. км. Игнорирование симптомов приводит к разрушению толкателей, деформации клапанов и дорогостоящему ремонту ГРМ.

Периодичность проведения регулировки клапанов Д-245

Своевременная регулировка тепловых зазоров клапанов критически важна для стабильной работы двигателя Д-245. Нарушение регламентных интервалов приводит к ускоренному износу деталей ГРМ, снижению компрессии, перерасходу топлива и потере мощности. Пренебрежение процедурой может вызвать прогар клапанов или деформацию толкателей.

Периодичность регулировки определяется пробегом транспортного средства или наработкой моточасов, в зависимости от условий эксплуатации. Основное влияние оказывают нагрузочные режимы, качество топлива и масла, а также соблюдение нормативов технического обслуживания. Ранние признаки необходимости внеплановой регулировки – характерный металлический стук в районе клапанной крышки и неустойчивая работа на холостом ходу.

Рекомендуемые интервалы обслуживания

- Первая регулировка: Обязательно выполняется после обкатки двигателя при пробеге 1 000–2 000 км.

- Плановая периодичность: Проводится каждые 15 000–20 000 км пробега или через 500 моточасов работы (в зависимости от того, что наступит раньше).

- Внеплановая проверка: Требуется при появлении посторонних шумов в ГРМ, снижении мощности, повышенном расходе масла или после перегрева двигателя.

| Тип обслуживания | Пробег (км) | Моточасы |

|---|---|---|

| Обкаточная регулировка | 1 000–2 000 | не регламентируется |

| Периодическая регулировка | 15 000–20 000 | 500 |

Необходимый набор инструментов для регулировки

Регулировка клапанов двигателя Д-245 требует точных измерений и соблюдения зазоров, что невозможно без специализированных инструментов. Подготовка комплекта перед началом работ существенно ускоряет процесс и снижает риск ошибок.

Базовый набор включает контрольно-измерительные приспособления и ключи для демонтажа элементов ГРМ. Отсутствие хотя бы одного компонента может сделать процедуру некорректной или прервать ее на критическом этапе.

Обязательные инструменты

- Набор щупов толщиной 0.15–0.50 мм для замера теплового зазора (оптимален диапазон 0.25–0.30 мм для впускных/выпускных клапанов).

- Торцовые ключи на 10, 13, 17 мм и головки с воротком для откручивания клапанной крышки и кронштейнов.

- Ключ коленвала (или мощная монтировка) для проворачивания двигателя до ВМТ цилиндров.

- Диагностический щуп 0.25 мм для точной проверки зазора после регулировки.

Дополнительные приспособления

- Моментный ключ для затяжки гаек коромысел с усилием 50–60 Н·м.

- Чистая ветошь и растворитель для очистки посадочных мест под крышку.

- Фонарь для визуального контроля состояния толкателей и штанг.

| Инструмент | Назначение | Критичность |

|---|---|---|

| Щуп 0.25 мм | Основной замер зазора | Обязателен |

| Ключ на 17 мм | Откручивание контргаек регулировочных винтов | Обязателен |

| Плоская отвертка | Фиксация винта при затяжке контргайки | Рекомендован |

Подготовка двигателя к регулировке клапанов

Правильная подготовка двигателя Д-245 к регулировке клапанов является обязательным условием для точной настройки тепловых зазоров и последующей стабильной работы силового агрегата. Несоблюдение подготовительных процедур может привести к некорректным результатам регулировки и возможным поломкам.

Все операции должны проводиться на остывшем двигателе, чтобы избежать температурных погрешностей и обеспечить безопасность персонала. Рекомендуется начинать работы при температуре двигателя не выше 20-30°C.

- Остановка и остывание:

- Заглушить двигатель и дать ему остыть до температуры окружающей среды.

- Отсоединить клеммы аккумулятора для предотвращения случайного запуска.

- Очистка зоны работ:

- Тщательно удалить грязь и масло с клапанных крышек и прилегающих поверхностей сжатым воздухом или ветошью.

- Очистить область установки меток ГРМ на маховике и шкиве коленвала.

- Демонтаж элементов:

- Снять воздушный фильтр и впускной патрубок для доступа к клапанным крышкам.

- Открутить крепежные болты и аккуратно демонтировать обе клапанные крышки.

- Удалить старые прокладки, очистить посадочные места от остатков герметика.

- Проверка меток ГРМ:

- Проверить совпадение установочных меток на маховике и шкиве коленчатого вала.

- При необходимости установить поршень 1-го цилиндра в ВМТ такта сжатия.

- Подготовка инструмента:

- Подготовить набор щупов требуемой толщины (0.25-0.30 мм для впускных, 0.35-0.40 мм для выпускных клапанов).

- Проверить наличие комплекта ключей (торцевых, накидных), отверток и динамометрического ключа.

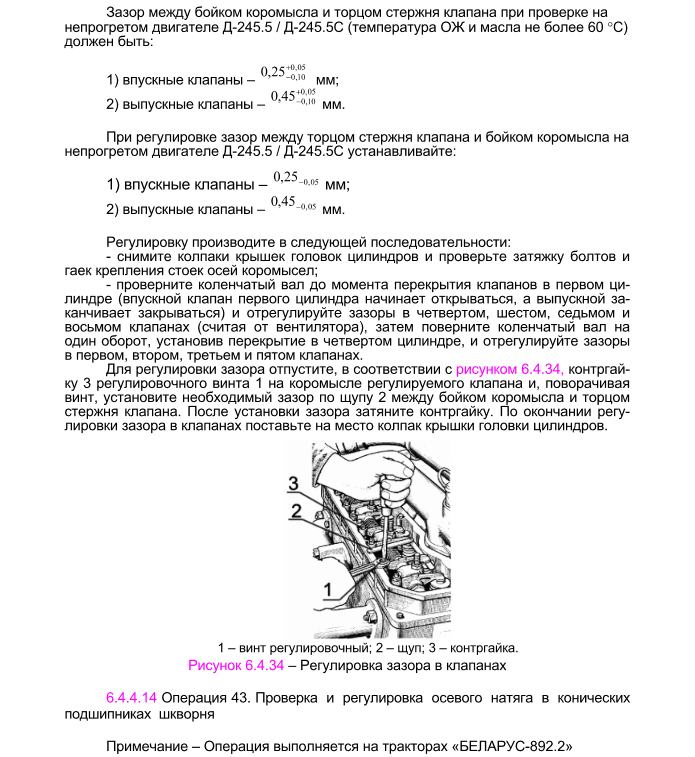

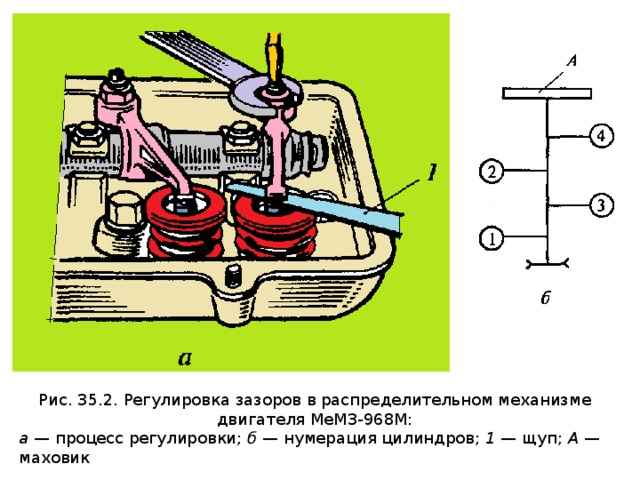

Измерение текущих тепловых зазоров двигателя Д-245

Двигатель должен быть холодным (температура 20-25°C). Снимите клапанную крышку, очистите зону клапанного механизма от грязи и масла. Подготовьте набор плоских щупов толщиной 0.15–0.50 мм. Проверьте надежность фиксации контргаек регулировочных винтов перед замером.

Установите поршень первого цилиндра в ВМТ такта сжатия. Для этого проверните коленвал ключом за болт шкива до совпадения метки на шкиве с риской "0" на крышке ремня ГРМ. Убедитесь, что коромысла клапанов первого цилиндра свободно качаются (оба клапана закрыты).

Последовательность замеров

- Вставьте щуп между пяткой клапана и регулировочным винтом коромысла

- Подбирайте толщину щупа до ощущения легкого сопротивления при извлечении

- Зафиксируйте значение для каждого клапана (впускной/выпускной)

- Повторите процедуру для остальных цилиндров по порядку работы 1–3–4–2

Контрольные параметры:

| Тип клапана | Номинальный зазор | Допустимое отклонение |

|---|---|---|

| Впускной | 0.25 мм | ±0.05 мм |

| Выпускной | 0.45 мм | ±0.05 мм |

При несоответствии зазоров номиналу отметьте клапана для последующей регулировки. Измерения для каждого цилиндра выполняйте только при положении его поршня в ВМТ такта сжатия. Загрязнения на поверхностях контакта недопустимы – очищайте стержни клапанов перед замером.

Определение верхней мертвой точки (ВМТ) первого цилиндра

Для точной регулировки зазоров клапанов двигателя Д-245 необходимо установить первый цилиндр в положение верхней мертвой точки такта сжатия. Это обеспечивает закрытое состояние обоих клапанов цилиндра и безопасность проведения работ.

Процедура выполняется вручную вращением коленчатого вала с соблюдением мер предосторожности. Используйте специальный ключ или монтировку, воздействуя ТОЛЬКО на болт крепления шкива коленвала во избежание повреждений.

Последовательность операций:

- Снимите клапанную крышку первого цилиндра для визуального контроля.

- Проверните коленвал по часовой стрелке (со стороны шкива).

- Следите за движением коромысел 1-го цилиндра:

- При приближении к ВМТ впускной и выпускной клапаны последовательно закроются

- Оба коромысла должны находиться в "свободном" состоянии (без нажатия на клапаны)

- Совместите метки на маховике:

Объект Требуемое положение Метка "0" на маховике Строго напротив треугольного выреза в картере сцепления Риска на шкиве коленвала Должна совпасть с отметкой "ВМТ" на переднем кожухе - Проконтролируйте положение через смотровое окно маховика – риска "0" должна быть видна в центре люка.

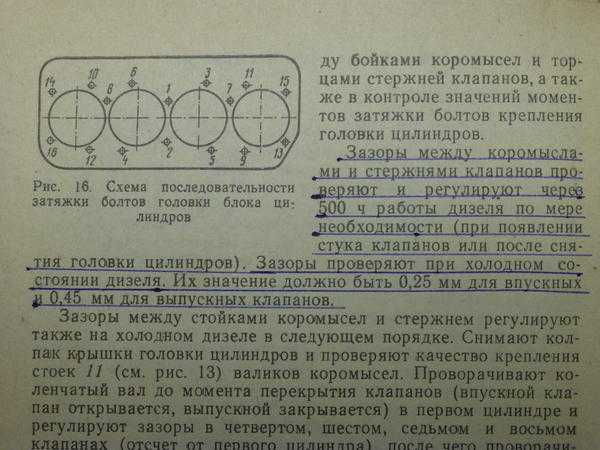

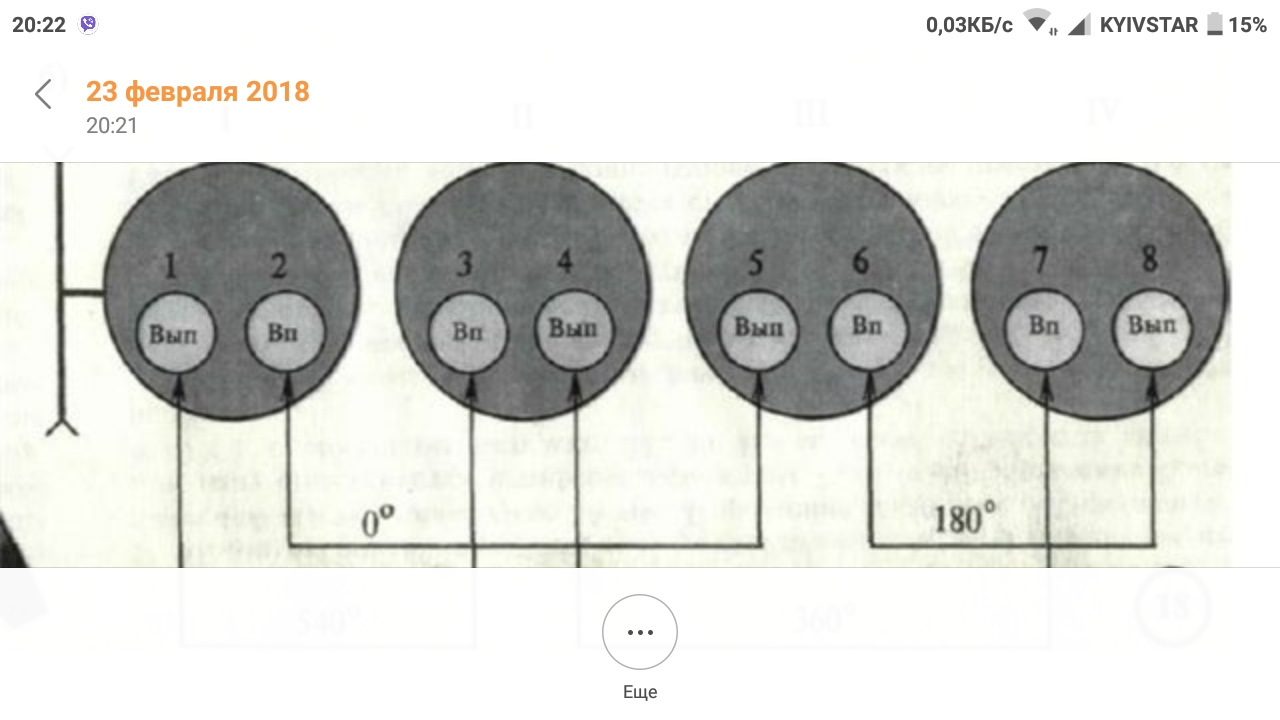

Последовательность регулировки клапанов по цилиндрам

Регулировка зазоров клапанов двигателя Д-245 выполняется в строгой последовательности при двух конкретных положениях коленчатого вала. Это обеспечивает закрытое состояние регулируемых клапанов и точность установки тепловых зазоров.

Методика основана на порядке работы цилиндров 1-3-4-2. Контроль положения вала осуществляется по совмещению метки на маховике с риской на картере сцепления, что соответствует ВМТ (верхней мертвой точке) первого цилиндра.

Этапы регулировки

- Положение 1: ВМТ 1-го цилиндра (метки совмещены)

- Цилиндр 1: впускной и выпускной клапаны

- Цилиндр 3: впускной клапан

- Цилиндр 4: выпускной клапан

- Положение 2: Поворот коленвала на 360° (ВМТ 4-го цилиндра)

- Цилиндр 2: впускной и выпускной клапаны

- Цилиндр 3: выпускной клапан

- Цилиндр 4: впускной клапан

| Положение | Цилиндры и клапаны |

|---|---|

| ВМТ 1-го цилиндра | Ц1 (впуск/выпуск), Ц3 (впуск), Ц4 (выпуск) |

| ВМТ 4-го цилиндра | Ц2 (впуск/выпуск), Ц3 (выпуск), Ц4 (впуск) |

После регулировки всех клапанов обязательно проворачивают коленвал на два оборота и повторно проверяют зазоры. Усилие проворачивания регулировочной гайки должно составлять 20–25 Н·м с последующей фиксацией контргайкой.

Регулировка клапанов в первом цилиндре Д-245

Порядок регулировки клапанов двигателя Д-245 осуществляется по цилиндрам в соответствии с рабочим циклом. Первый цилиндр является начальной точкой процедуры. Перед началом работ убедитесь, что двигатель охлаждён до +20°С, а аккумуляторная батарея отсоединена.

Поверните коленчатый вал за болт крепления шкива по часовой стрелке до момента совпадения меток на маховике и картере сцепления. Контролируйте положение по риске "ВМТ" (верхняя мёртвая точка) на люке маховика. Точное позиционирование гарантирует, что оба клапана первого цилиндра полностью закрыты.

Технология регулировки зазоров

- Проверьте щупом зазор между торцом клапана и коромыслом:

- Впускной клапан: 0.25 мм

- Выпускной клапан: 0.45 мм

- Ослабьте контргайку регулировочного винта на коромысле ключом на 17 мм.

- Вставьте щуп требуемой толщины между клапаном и коромыслом.

- Вращайте регулировочный винт отверткой до плотного прилегания щупа с лёгким защемлением.

- Зафиксируйте винт, затяните контргайку моментом 22-25 Н·м.

- Повторно проверьте зазор после затяжки.

Используйте плоский щуп с допуском ±0.02 мм. При отклонении значений более чем на 0.05 мм от нормы проведите повторную регулировку. Ошибки в зазорах приводят к:стукам (при увеличенном зазоре), прогару клапанов (при уменьшенном) и снижению мощности.

| Позиция меток маховика | ВМТ такта сжатия |

| Усилие проворачивания | Лёгкое ручное (без рывков) |

| Контрольный инструмент | Щупы ГОСТ 882-75 |

| Погрешность регулировки | ±0.03 мм |

Техника использования щупа для контроля зазора

Проверка выполняется на холодном двигателе (20-25°C) при положении поршня проверяемого цилиндра в верхней мёртвой точке такта сжатия. Предварительно убедитесь в правильности установки меток газораспределения и надёжной фиксации коленчатого вала.

Щуп вводится строго параллельно оси клапана между пяткой коромысла и торцом клапанного стержня. Не допускайте перекоса измерительного инструмента – это исказит результаты. Применяйте только калиброванные щупы с ровной поверхностью без заусенцев и деформаций.

Последовательность действий

- Подберите щуп по номинальному зазору (для впускных клапанов Д-245: 0.25-0.30 мм, выпускных: 0.45-0.50 мм)

- Вставьте пластину между коромыслом и стержнем клапана без усилия

- Проведите щуп с лёгким прижимом – правильный зазор обеспечивает:

- Чувствительное сопротивление при движении

- Отсутствие свободного люфта инструмента

- Невозможность извлечения щупа без усилия

- При несоответствии зазора (щуп не входит или болтается) отрегулируйте винт на коромысле

- Повторно проверьте зазор после фиксации контргайки

Методика регулировки четвертого цилиндра

Установите коленчатый вал в положение ВМТ (верхняя мертвая точка) такта сжатия для 4-го цилиндра. Для этого совместите метку «0» на маховике со средним указателем на картере сцепления через смотровое окно. Убедитесь, что клапаны 4-го цилиндра полностью закрыты и находятся в «состоянии покоя».

Проверьте тепловые зазоры щупом между торцом регулировочного винта и стержнем клапана. Стандартные значения: 0.25 мм для впускных клапанов, 0.45 мм – для выпускных. Измерения проводите на холодном двигателе (+15...+25°C).

Последовательность операций

- Ослабьте контргайку регулировочного винта коромысла

- Вставьте щуп требуемой толщины между клапаном и коромыслом

- Вращайте регулировочный винт до легкого защемления щупа

- Зафиксируйте винт и затяните контргайку моментом 18-23 Н·м

- Повторно проверьте зазор: щуп должен проходить с небольшим сопротивлением

После регулировки 4-го цилиндра проверьте зазоры остальных цилиндров по установленной последовательности (1-3-4-2). Проворачивайте коленвал строго по часовой стрелке за болт крепления шкива, используя ключ на 36 мм. Каждую регулировку завершайте контрольным измерением зазоров.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.25 мм | 0.45 мм |

| Допуск | ±0.05 мм | ±0.05 мм |

Регулировка второго цилиндра: особенности

Порядок регулировки клапанов на двигателе Д-245 соответствует последовательности работы цилиндров 1-3-4-2. Регулировка второго цилиндра выполняется после четвертого, когда коленчатый вал совершит полный оборот (360°) после установки первого цилиндра в ВМТ такта сжатия.

Особое внимание уделяется точному позиционированию меток: кулачок распределительного вала для второго цилиндра должен быть направлен строго вверх ("на себя") при установке поршня в ВМТ. Одновременно проверяется совпадение риски на шкиве коленвала с отметкой "4" (или средней меткой) на корпусе зубчатого ремня.

Ключевые этапы регулировки

При выполнении работ соблюдайте следующие требования:

- Контроль температуры: Двигатель должен быть холодным (20-25°C)

- Зазоры: Впускной клапан: 0.25 мм, Выпускной клапан: 0.45 мм (с допустимым отклонением ±0.05 мм)

- Фиксация контргаек: Затяжка производится при удержании регулировочного винта ключом "на 7" с последующей проверкой щупом

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.25 мм | 0.45 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

| Ключ для фиксации | Рожковый "на 7" | |

После регулировки обязательно прокрутите коленвал на два оборота и перепроверьте зазоры. Игнорирование повторного контроля часто приводит к ускоренному износу кулачков распредвала и нарушению фаз газораспределения.

Правила выставления зазора для третьего цилиндра

Убедитесь, что двигатель остыл до 15-20°C. Подготовьте щупы 0.25 мм (впуск) и 0.45 мм (выпуск), рожковый ключ на 17 мм, торцовую головку на 10 мм и плоскую отвертку. Снимите клапанную крышку третьего цилиндра для доступа к механизму.

Проверните коленчатый вал за болт шкива по часовой стрелке. Совместите метку на маховике с риской на картере сцепления через смотровое окно. Убедитесь, что оба клапана третьего цилиндра закрыты (коромысла свободно качаются).

Процедура регулировки

- Ослабьте контргайку регулировочного винта коромысла ключом на 17 мм

- Вставьте щуп 0.25 мм между кулачком распредвала и рокером впускного клапана

- Затягивайте регулировочный винт отверткой до появления легкого сопротивления движению щупа

- Зафиксируйте винт и затяните контргайку с моментом 22-27 Н·м

- Повторите шаги 1-4 для выпускного клапана, используя щуп 0.45 мм

| Параметр | Впускной клапан | Выпускной клапан |

| Номинальный зазор | 0.25 мм | 0.45 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

После затяжки контргаек повторно проверьте зазоры щупом. Щуп должен проходить с легким защемлением. Проверните коленвал на два оборота и перепроверьте зазоры перед установкой клапанной крышки.

Замер зазоров повторно после регулировки

После завершения регулировки тепловых зазоров клапанов на двигателе Д-245 необходимо выполнить повторный контроль всех параметров. Это обязательная процедура для исключения ошибок монтажа и гарантии точности выставленных значений.

Повторный замер производится в той же последовательности, что и первичный – по порядку работы цилиндров (1-3-4-2) с проворачиванием коленчатого вала на полные два оборота (720°). Коленвал вращается строго по часовой стрелке за болт крепления шкива.

Ключевые этапы контроля

Последовательность действий:

- Установите поршень первого цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и передней крышке должны совпасть).

- Проверьте щупом зазоры для клапанов:

- Впускных (1 и 2 кулачки)

- Выпускных (3 и 4 кулачки)

- Поверните коленвал на 180°, перейдите к цилиндру №3 и повторите замеры.

- Аналогично проверьте цилиндры №4 (после следующего поворота на 180°) и №2 (после финального поворота).

Критерии корректной регулировки:

| Номинальный зазор (холодный двигатель) | Допустимое отклонение |

| Впускные клапаны: 0.25 мм | ±0.02 мм |

| Выпускные клапаны: 0.45 мм | ±0.02 мм |

Важные замечания: При обнаружении отклонений замеры повторяются, при необходимости – корректируется положение регулировочных болтов коромысел. Все гайки контргаек после подтяжки должны быть зафиксированы от проворота.

Демонтаж регулировочных шайб специальным съемником

Перед началом демонтажа убедитесь, что двигатель остыл до комнатной температуры. Снимите клапанную крышку и топливный насос высокого давления для доступа к механизму газораспределения. Проверните коленчатый вал ключом за болт крепления шкива до совпадения меток ВМТ для соответствующего цилиндра.

Убедитесь, что кулачки распредвала обращены тыльной стороной к коромыслам выбранных клапанов. Подготовьте набор щупов для замера зазоров и чистую ветошь для протирки деталей. Проверьте наличие съемника шайб модели СТ-245 или его аналога, соответствующего конструктивным особенностям толкателей Д-245.

Порядок извлечения шайб

- Установите лапки съемника на плечи коромысла строго параллельно оси клапана

- Плавным усилием на рукоятке сожмите пружину до освобождения регулировочной шайбы

- Зафиксируйте шток съемника стопорным винтом для удержания толкателя в нижнем положении

- Извлеките шайбу из посадочного гнезда при помощи магнитного держателя или пинцета

- Немедленно промаркируйте шайбу, указав номер цилиндра и клапана (впускной/выпускной)

Критические требования: Запрещается демонтировать шайбы без фиксации толкателя! Не допускайте перекоса съемника при работе – это приводит к повреждению зеркала толкателя. Контролируйте чистоту зоны операции – попадание абразивных частиц в зазор толкателя недопустимо.

| Параметр | Значение |

|---|---|

| Усилие сжатия пружины | 15-20 кгс |

| Глубина погружения толкателя | 3-4 мм |

| Допустимый износ шайбы | ≤ 0.01 мм |

После извлечения всех шайб цилиндра очистите их от нагара керосином. Замерьте толщину микрометром с точностью до 0.01 мм и запишите значения для последующего расчета новых размеров. Храните демонтированные шайбы в отдельной ячейке органайзера во избежание потери или смешивания.

Определение необходимой толщины регулировочной шайбы

Измерьте фактический тепловой зазор между коромыслом и кулачком распредвала щупом при положении поршня цилиндра в ВМТ такта сжатия. Зафиксируйте значение для каждого клапана, сравнив с номинальными параметрами: впускные 0,20 мм, выпускные 0,30 мм.

Рассчитайте толщину новой шайбы по формуле: H = B + (A - C), где H - искомая толщина (мм), B - толщина извлечённой шайбы (мм), A - измеренный зазор (мм), C - номинальный зазор (мм). Положительный результат (A > C) требует увеличения толщины, отрицательный (A < C) - уменьшения.

Порядок подбора шайб

- Демонтируйте коромысло и извлеките старую шайбу, замерив её микрометром

- Вычислите разницу между фактическим и номинальным зазорами (Δ = A - C)

- Прибавьте полученную дельту к толщине старой шайбы: H = B + Δ

- Подберите из ремонтного комплекта шайбу с ближайшей толщиной (шаг 0,05 мм)

| Пример расчета | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор (C) | 0,20 мм | 0,30 мм |

| Измеренный зазор (A) | 0,45 мм | 0,15 мм |

| Толщина старой шайбы (B) | 4,25 мм | 3,90 мм |

| Расчет: H = B + (A - C) | 4,25 + (0,45-0,20) = 4,50 мм | 3,90 + (0,15-0,30) = 3,75 мм |

Подбор новой регулировочной шайбы по таблицам

После замера тепловых зазоров щупом и определения толщины установленных шайб микрометром, приступают к расчёту требуемой толщины новых регулировочных шайб. Используются заводские таблицы подбора, учитывающие отклонение фактического зазора от номинального значения (0.25 мм для впускных, 0.45 мм для выпускных клапанов Д-245).

Толщина новой шайбы вычисляется по формуле: H = Hуст + (Aфакт - Aном), где Hуст – толщина снятой шайбы, Aфакт – измеренный зазор, Aном – номинальный зазор. Для исключения ошибок в расчётах применяются готовые табличные данные.

Пример фрагмента таблицы подбора

| Толщина снятой шайбы (мм) | Отклонение зазора от номинала (мм) | Требуемая толщина новой шайбы (мм) |

|---|---|---|

| 4.25 | -0.08 | 4.33 |

| 4.30 | +0.05 | 4.25 |

| 4.50 | +0.12 | 4.38 |

Алгоритм работы с таблицами:

- Определить тип клапана (впускной/выпускной)

- Рассчитать разницу: Δ = Aфакт - Aном

- В столбце "Толщина снятой шайбы" найти ближайшее значение

- В строке "Отклонение зазора" выбрать соответствующий Δ

- В колонке "Требуемая толщина" взять размер новой шайбы

Шайбы маркируются по толщине с шагом 0.05 мм. После установки обязателен повторный замер зазора для подтверждения соответствия допускам (±0.02 мм). Несоответствующие параметрам шайбы подлежат замене с повторным расчётом.

Установка новых регулировочных шайб в толкатели

Для замены шайб необходимо обеспечить доступ к толкателям, предварительно сняв крышку головки блока цилиндров. Коленчатый вал проворачивается до положения, когда кулачок распределительного вала соответствующего клапана направлен строго вверх, а толкатель находится в нижнем положении. Это позволяет свободно извлечь старую шайбу из гнезда толкателя специальным приспособлением.

Перед установкой новой шайбы убедитесь в соответствии её толщины расчётному значению, полученному при замере зазора. Шайба аккуратно укладывается в гнездо толкателя маркированной стороной вниз (маркировка указывает номинальную толщину). Требуется проверить свободное вращение шайбы пальцем – она не должна заклинивать.

Последовательность действий

- Поверните коленвал до ВМТ такта сжатия для нужного цилиндра

- Сожмите толкатель съёмником, утопив его ниже буртика

- Извлеките старую шайбу магнитным держателем или пинцетом

- Очистите посадочное гнездо от загрязнений

- Установите новую шайбу с учётом требуемой толщины

- Плавно отпустите съёмник, убедившись в фиксации шайбы

- Прокрутите шайбу для проверки свободы вращения

Контрольный замер выполняется после установки всех шайб цилиндра. Проверните коленвал на два оборота, повторно измерьте зазоры щупом. Допустимое отклонение – ±0.05 мм от номинала (0.25-0.30 мм для впускных, 0.35-0.40 мм для выпускных клапанов). При несоответствии повторите процедуру.

| Параметр | Значение |

| Шаг толщины шайб | 0.05 мм |

| Диапазон толщин | от 3.00 до 4.50 мм |

| Маркировка шайбы | Лазерная гравировка (пример: 385 = 3.85 мм) |

Используйте только оригинальные шайбы с антифрикционным покрытием. Запрещается установка шайб со следами износа, сколами или царапинами. После замены всех шайб установите на место снятые компоненты в обратной последовательности.

Проверка свободного хода толкателей

Свободный ход толкателей (тепловой зазор) в клапанном механизме двигателя Д-245 критичен для обеспечения герметичности камеры сгорания и предотвращения ударных нагрузок на детали. Неправильный зазор приводит к снижению мощности, перегреву клапанов, повышенному расходу топлива и преждевременному износу ГРМ.

Проверка выполняется исключительно на холодном двигателе (температура 15-25°C) после полной остановки. Коленчатый вал проворачивается за болт крепления шкива специальным ключом, запрещается использовать стартер. Последовательность регулировки соответствует порядку работы цилиндров 1-3-4-2.

Порядок проверки зазоров

- Снимите клапанную крышку и очистите зону ГРМ от загрязнений.

- Выставьте 1-й цилиндр в ВМТ такта сжатия (метка на маховике совпадает с риской на картере сцепления).

- Проверьте щупом зазоры для клапанов:

- Впускные: 0,25-0,30 мм

- Выпускные: 0,45-0,50 мм

- Измеряйте зазор между пяткой коромысла и торцом клапана, щуп должен входить с легким защемлением.

- Поверните коленвал на 180° для перехода к следующему цилиндру в рабочей последовательности.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0,25-0,30 мм | 0,45-0,50 мм |

| Допустимое отклонение | ±0,05 мм | ±0,05 мм |

Контроль состояния кулачков распредвала

Проверка профиля кулачков распредвала – обязательная процедура при регулировке клапанов двигателя Д-245. Эти элементы напрямую воздействуют на толкатели и коромысла, определяя фазы газораспределения и величину открытия клапанов. Износ или повреждение кулачков нарушает тепловые зазоры, снижает мощность, увеличивает расход топлива и ускоряет износ всей ГРМ.

Контроль проводят визуально и инструментально при каждом обслуживании клапанного механизма. Распредвал демонтируют для детального осмотра, очистив от масляных отложений. Особое внимание уделяют рабочим поверхностям кулачков, зонам контакта с толкателями и опорным шейкам вала.

Методика и критерии оценки

- Визуальный осмотр:

- Задиры, глубокие царапины или отслоение металла на поверхности кулачка

- Выкрашивание или вмятины на вершине профиля

- Раковины от коррозии или усталостные трещины

- Измерение микрометром:

- Высота кулачка (номинал для Д-245: 45.52–45.58 мм)

- Допустимый износ – не более 0.15 мм

- Разница высоты соседних кулачков – до 0.03 мм

Последствия игнорирования контроля:

- Некорректная работа клапанов (недозакрытие/недовыпуск)

- Прогар клапанов из-за нарушения теплоотвода

- Ускоренный износ толкателей, коромысел и направляющих втулок

- Вибрация и повышенный шум при работе двигателя

| Параметр | Норма | Критическое значение |

| Высота кулачка | 45.52–45.58 мм | < 45.37 мм |

| Овальность шейки | 0.01 мм | > 0.05 мм |

| Биение вала | 0.03 мм | > 0.1 мм |

При обнаружении дефектов распредвал подлежит замене. Установка вала с изношенными кулачками приведёт к повторному нарушению регулировки клапанов даже при точной установке зазоров. Проверку опорных шеек выполняют индикатором часового типа на призме, допустимое биение – 0.03 мм.

Осмотр состояния направляющих втулок

Проверка направляющих втулок клапанов – обязательный этап при регулировке тепловых зазоров двигателя Д-245. Их износ напрямую влияет на герметичность камеры сгорания, расход масла и правильную посадку клапана в седло. Пренебрежение диагностикой ведет к ускоренному износу деталей ГРМ и падению мощности двигателя.

Визуальный осмотр начинают после снятия клапанных пружин и сухарей. Внимательно исследуют внутреннюю поверхность втулок на предмет глубоких задиров, раковин или эллипсности. Особое внимание уделяют зоне у торца втулки, обращенного к распредвалу, где износ обычно максимален из-за боковых нагрузок от коромысел.

Методы оценки износа

Для точной оценки используют нутромер или микрометр совместно со штангенциркулем:

- Замер внутреннего диаметра втулки в нескольких плоскостях (вертикальной и горизонтальной) и на разной глубине.

- Сравнение полученных значений с номинальным диаметром новой втулки (указан в спецификации двигателя Д-245).

- Контроль зазора между стержнем клапана и втулкой. Клапан вставляют во втулку и покачивают перпендикулярно оси. Допустимый люфт строго ограничен.

Критерии для замены:

- Превышение предельного износа по диаметру (обычно более 0.1-0.15 мм от номинала).

- Наличие видимых дефектов поверхности (задиры, выработка "яйцом").

- Чрезмерный радиальный зазор клапана во втулке, вызывающий повышенный расход масла через маслосъемные колпачки и дымный выхлоп.

Сильно изношенные втулки требуют обязательной замены с последующей обработкой седел клапанов. Установка новых втулок производится с натягом с использованием специального оправки и термообработки (нагрев ГБЦ или охлаждение втулки). После запрессовки обязательно развертывают отверстие до чистого размера и контролируют соосность.

Проверка геометрии клапанов двигателя Д-245

Проверка геометрии клапанов – обязательный этап при регулировке газораспределительного механизма Д-245. Она определяет соответствие посадочных поверхностей головки блока цилиндров и тарелок клапанов техническим требованиям, что критично для герметичности камеры сгорания и эффективности работы двигателя. Пренебрежение этим этапом приводит к прогару клапанов, падению компрессии и ускоренному износу ГБЦ.

Основной метод контроля – измерение глубины утопления тарелки клапана относительно плоскости головки блока. Для Д-245 этот параметр строго регламентирован и должен находиться в пределах 0,9–1,1 мм для впускных клапанов и 1,0–1,3 мм для выпускных. Отклонения указывают на износ седел, деформацию клапанов или повреждение ГБЦ.

Порядок выполнения проверки

Необходимые инструменты: штангенциркуль с глубиномером или специальный индикаторный нутромер, щуп, чистая ветошь.

- Очистить плоскость разъёма ГБЦ и привалочные поверхности седла клапана от нагара и отложений.

- Установить глубиномер перпендикулярно плоскости ГБЦ над проверяемым клапаном.

- Опустить измерительный стержень глубиномера до касания с тарелкой клапана.

- Зафиксировать показание прибора. Повторить замер для каждого клапана, записывая результаты.

Анализ результатов:

- Если значения укладываются в допуск 0,9–1,3 мм – геометрия в норме.

- Превышение максимального значения указывает на прогар седла или износ клапана.

- Значение ниже минимального – признак деформации клапана или наличия отложений.

| Тип клапана | Норма утопления (мм) | Критичное отклонение |

|---|---|---|

| Впускной | 0,9–1,1 | Разница >0,2 мм между цилиндрами |

| Выпускной | 1,0–1,3 | Значение <0,8 мм или >1,5 мм |

При выявлении отклонений требуется ремонт ГБЦ: притирка или замена клапанов, фрезеровка седел. Регулировка тепловых зазоров на клапанах с нарушенной геометрией не даст стабильного результата и приведёт к ускоренному выходу узла из строя.

Затяжка крепежа коромысел с требуемым усилием

Правильная затяжка гаек осей коромысел критична для стабильности тепловых зазоров клапанов и предотвращения самопроизвольного ослабления крепежа в процессе работы двигателя. Недостаточный момент затяжки приводит к вибрации и ускоренному износу узла, а превышение допустимого усилия вызывает деформацию осей коромысел, срыв резьбы или разрушение опорных поверхностей.

Затяжку выполняют динамометрическим ключом после установки коромысел на оси и предварительной ручной протяжки гаек. Для двигателя Д-245 требуемый момент затяжки составляет 29,4–34,3 Н·м (3,0–3,5 кгс·м). Обязательно соблюдение последовательности: гайки затягивают крест-накрест в два этапа для равномерного распределения нагрузки.

Процедура выполнения

- Очистите резьбовые соединения и контактные поверхности от загрязнений

- Наживите гайки вручную до соприкосновения с шайбами

- Затяните крепеж предварительно с усилием 15 Н·м в последовательности:

- Центральная гайка → Крайние гайки → Промежуточные

- Окончательно доведите момент до 29,4–34,3 Н·м в той же последовательности

- Проверьте свободу качания коромысел на осях после затяжки

Контрольные параметры:

| Тип крепежа | Момент затяжки | Единицы измерения |

| Гайки осей коромысел | 29,4–34,3 | Н·м |

| Гайки осей коромысел | 3,0–3,5 | кгс·м |

Важно: Используйте только откалиброванный динамометрический ключ. При замене деталей ГРМ уточняйте актуальные значения момента в технической документации конкретной модификации двигателя. После пробного запуска мотора повторно проверьте затяжку.

Применение динамометрического ключа

Динамометрический ключ обеспечивает точное усилие затяжки при фиксации регулировочных гаек коромысел клапанов двигателя Д-245. Отклонение от регламентированного момента приводит к нарушению тепловых зазоров: недостаточная затяжка вызывает самопроизвольное откручивание и стук, а чрезмерная – деформацию деталей, заклинивание винтов или обрыв шпилек.

Использование калиброванного инструмента исключает субъективную оценку усилия "на ощупь". Это критично для сохранения стабильности регулировки под нагрузкой и вибрацией, особенно учитывая высокие температурные колебания в головке блока цилиндров дизельного двигателя.

Технология затяжки регулировочных узлов

Процедура выполняется после выставления зазоров щупом. Последовательность действий:

- Установите на ключ требуемый момент: 35–40 Н·м для гаек коромысел Д-245 (значение актуально для базовых модификаций).

- Зафиксируйте регулировочный винт от проворачивания шестигранным ключом.

- Накрутите торцевой адаптер на гайку коромысла и плавно тяните ключ до срабатывания трещотки (или сигнала электронного прибора).

Контрольные требования:

- Обязательно перепроверяйте зазор после затяжки – усилие может сдвинуть регулировочный винт.

- Используйте только исправный ключ с поверенной шкалой. Храните инструмент в нулевом положении шкалы.

- При работе с усиленными ГБЦ (например, Е3) сверяйтесь с заводской инструкцией – моменты могут отличаться.

Рекомендации по замене сальников штоков клапанов

Изношенные сальники штоков клапанов приводят к проникновению масла в камеру сгорания, повышению расхода смазочного материала и закоксовыванию элементов ГРМ. Своевременная замена предотвращает эти проблемы и снижает риск прогара клапанов.

Перед началом работ очистите привалочные поверхности головки блока цилиндров от грязи. Убедитесь в наличии комплекта новых сальников (рекомендуются оригинальные 245-1007020-Б2 или аналог INA 5300071-HD), съемника пружин клапанов и приспособления для запрессовки.

Порядок выполнения работ

- Снимите клапанную крышку, топливный насос высокого давления и коллекторы

- Выставьте 1-й цилиндр в ВМТ такта сжатия по меткам на шкиве коленвала

- Используя съемник, сожмите пружину и извлеките сухарики. Отведите коромысла

- Демонтируйте тарелки пружин и изношенные сальники с помощью круглогубцев

- Обезжирьте штоки клапанов и посадочные места. Нанесите моторное масло на новые сальники

- Аккуратно запрессуйте сальники специнструментом до полного контакта с седлом

- Повторите операцию для остальных цилиндров, соблюдая порядок работы двигателя 1-3-4-2

Критические моменты: Не допускайте перекоса при установке. Контролируйте целостность пружин и направляющих втулок. При наличии следов износа на штоках клапанов (риски, выработка) требуется их замена.

Рекомендуемые материалы:

| Позиция | Характеристики |

|---|---|

| Сальники | Термостойкая фторкаучуковая резина, рабочая температура -40°C...+250°C |

| Герметик | Loctite 574 для клапанной крышки, термостойкость до 200°C |

| Смазка | Моторное масло 15W-40 для обработки уплотнительных поверхностей |

После сборки запустите двигатель, прогрейте до рабочей температуры и проверьте отсутствие течей масла в зоне клапанного механизма. Контролируйте уровень масла в первые 100 км пробега.

Последствия запуска двигателя Д-245 без восстановления зазоров клапанов

Неправильные зазоры в клапанном механизме нарушают тепловой режим работы двигателя и фазы газораспределения. Это приводит к неполному закрытию или открытию клапанов, деформациям деталей и критическому снижению компрессии.

Эксплуатация с неотрегулированными зазорами вызывает ускоренный износ узлов ГРМ, локальные перегревы и разрушение ответственных компонентов. Игнорирование регулировки провоцирует каскадные поломки, требующие капитального ремонта.

Критические повреждения двигателя

| Тип отклонения | Негативные последствия |

|---|---|

| Уменьшенный зазор |

|

| Увеличенный зазор |

|

Дополнительные системные нарушения включают:

- Падение мощности на 15-25% из-за нарушения фаз газораспределения

- Повышенный расход масла (до 1 л/1000 км) через изношенные сальники клапанов

- Вибрации коленвала из-за неравномерной работы цилиндров

- Разрушение катализатора выхлопной системы недогоревшим топливом

Отклонения зазоров и их влияние на работу двигателя

Тепловой зазор в клапанном механизме двигателя Д-245 критичен для компенсации линейного расширения деталей при нагреве. Отклонение от нормы (0,25-0,30 мм на холодном двигателе) нарушает фазы газораспределения и температурный режим.

Некорректные зазоры провоцируют ускоренный износ деталей ГРМ, снижение компрессии и КПД двигателя. Длительная эксплуатация с нарушениями приводит к частичному или полному выходу силового агрегата из строя.

Последствия отклонений

| Тип отклонения | Негативные эффекты |

|---|---|

| Уменьшенный зазор |

|

| Увеличенный зазор |

|

Особую опасность представляет комбинированное нарушение, когда на одном двигателе одновременно присутствуют как уменьшенные, так и увеличенные зазоры. Это вызывает дисбаланс работы цилиндров, вибрации и неравномерную нагрузку на коленчатый вал.

Регулировка клапанов Д-245: на холодном или прогретом двигателе

Регулировка тепловых зазоров клапанов двигателя Д-245 требует строгого соблюдения температурных условий, указанных производителем. Отклонение от регламентированных параметров напрямую влияет на точность замеров и последующую работоспособность ГРМ.

Для двигателя Д-245 предписана исключительно регулировка на холодном двигателе при температуре 15-25°C. Это обусловлено особенностями теплового расширения деталей ГРМ и конструктивными требованиями завода-изготовителя.

Ключевые отличия методов регулировки

| Критерий | Холодный двигатель (15-25°C) | Прогретый двигатель (80-90°C) |

|---|---|---|

| Тепловой зазор | 0.25-0.30 мм (впуск), 0.35-0.40 мм (выпуск) |

Требует пересчёта значений (не применяется для Д-245) |

| Стабильность измерений | Зазор фиксируется без влияния теплового расширения |

Расширение деталей искажает реальные показатели |

| Безопасность | Исключает ожоги при контакте с деталями |

Риск травм от горячих компонентов |

| Точность настройки | Гарантирует соответствие номиналу при запуске |

Приводит к ошибкам из-за нестабильности металла |

При прогретой регулировке для Д-245 неизбежны критические последствия:

- Уменьшение фактического зазора при остывании → неполное закрытие клапанов

- Прогар седел и тарелок клапанов из-за нарушения теплоотвода

- Повышенный ударный износ кулачков распредвала и толкателей

Используйте только холодный метод с контролем щупом согласно техническому регламенту. Проверка зазоров на прогретом моторе допустима исключительно для экспресс-диагностики без корректировки регулировочных шайб.

Работы после капитального ремонта двигателя Д-245

Капитальный ремонт двигателя Д-245 требует строгого соблюдения регламента последующих работ для обеспечения надежности, долговечности и выхода на паспортные характеристики. Пренебрежение этими этапами может привести к ускоренному износу, повышенному расходу масла, потере мощности и преждевременному выходу агрегата из строя.

Ключевой задачей является правильная обкатка двигателя и контроль состояния всех критически важных узлов после первых часов эксплуатации. Это позволяет приработаться новым деталям, выявить возможные дефекты сборки и стабилизировать рабочие параметры.

Основные этапы работ

После установки отремонтированного двигателя Д-245 на транспортное средство или стенд необходимо выполнить следующие обязательные операции:

- Первичный запуск и холодная обкатка:

- Проверка уровня и давления масла.

- Прогрев до рабочей температуры на холостом ходу (800-900 об/мин) в течение 15-20 минут.

- Визуальный контроль герметичности систем (масло, топливо, охлаждение).

- Горячая обкатка под нагрузкой:

- Постепенное увеличение нагрузки и оборотов в течение первых 500-1000 км пробега.

- Избегание длительной работы на максимальных оборотах и под постоянной полной нагрузкой.

- Контроль и регулировки после обкатки:

- Замена моторного масла и масляного фильтра (обязательно после первых 200-300 км).

- Проверка и регулировка тепловых зазоров клапанов (как правило, необходима после приработки).

- Контроль момента затяжки головки блока цилиндров, гаек шатунов, коренных подшипников.

- Проверка натяжения ремня вентилятора и генератора.

- Диагностика и контрольные замеры:

- Замер компрессии в цилиндрах.

- Контроль давления масла на всех режимах работы.

- Анализ работы топливной аппаратуры и системы охлаждения.

- Визуальный осмотр на отсутствие подтеканий.

Соблюдение межсервисных интервалов замены масла и фильтров в первый период эксплуатации после ремонта особенно критично. Рекомендуется сократить первый интервал замены масла до 2000-3000 км.

Особенности регулировки клапанов при замене распредвала на двигателе Д-245

Замена распределительного вала на двигателе Д-245 требует особого внимания к последующей регулировке тепловых зазоров клапанов. Это связано с возможными отклонениями в геометрии нового распредвала или изменением положения кулачков относительно базовых точек.

Необходимо учитывать, что даже при установке распредвала от того же производителя, технологические допуски могут привести к незначительным различиям в высоте кулачков. Это напрямую влияет на величину зазоров между кулачком и толкателем клапана.

Ключевые этапы регулировки

После монтажа нового распредвала обязательно выполните следующие действия:

- Проведите ручную прокрутку коленчатого вала на 2 полных оборота (720°) для проверки отсутствия заклинивания и притирки компонентов.

- Убедитесь в правильности установки меток газораспределения: совмещение меток на шестерне распредвала и задней крышке при положении поршня 1-го цилиндра в ВМТ такта сжатия.

- Измерьте зазоры для всех клапанов в строгой последовательности работы цилиндров (1-3-4-2), используя щупы установленной толщины.

Нормативные значения тепловых зазоров для Д-245:

| Тип клапана | Холодный двигатель (°C) | Зазор (мм) |

|---|---|---|

| Впускной | 15-25 | 0.25 - 0.30 |

| Выпускной | 15-25 | 0.35 - 0.40 |

Важные замечания:

- Регулировку осуществляйте только на остывшем двигателе (15-25°C).

- При несоответствии зазоров норме ослабьте контргайку регулировочного болта и установите требуемый зазор вращением болта.

- После затяжки контргайки повторно проверьте зазор – возможен его сдвиг при фиксации.

- Особенно тщательно проверяйте зазоры на выпускных клапанах (больше подвержены температурному расширению).

Пропуск регулировки или неточное выполнение процедуры приведет к ускоренному износу распредвала, снижению мощности двигателя и повышенному шуму при работе ГРМ.

Проверка затяжки болтов корпуса коромысел двигателя Д-245

Проверку осуществляют на холодном двигателе после демонтажа крышки клапанного механизма. Визуально оцените состояние резьбовых соединений на предмет следов самоотворачивания (смещение контрольных меток, характерные потертости). Особое внимание уделите болтам, фиксирующим кронштейны оси коромысел к головке блока цилиндров.

Используйте калиброванный динамометрический ключ для контроля момента затяжки каждого болта. Последовательность действий строго регламентирована производителем. Несоблюдение порядка подтяжки или превышение усилия может привести к короблению посадочных поверхностей и нарушению геометрии узла.

Порядок и параметры проверки

- Очистите резьбовые отверстия в ГБЦ и сами болты от масла и загрязнений сжатым воздухом.

- Выполните контроль момента затяжки в два этапа:

- Предварительная протяжка всех болтов моментом 40-50 Н·м (Ньютон-метр).

- Окончательная затяжка в последовательности от центра к краям корпуса с усилием 70-80 Н·м.

- Проверьте надежность фиксации оси коромысел – отсутствие осевого люфта и радиального смещения.

- Убедитесь в свободном ходе коромысел на оси после затяжки (отсутствие заеданий).

Повторную проверку проводите согласно регламенту ТО двигателя (обычно через 15-20 тыс. км пробега) или при появлении посторонних шумов в зоне клапанного механизма. Используйте только болты, указанные в каталогах завода-изготовителя, с классом прочности не ниже 10.9.

Контроль качества после сборки

После завершения сборки двигателя Д-245 проводится комплекс обязательных проверок для подтверждения соответствия техническим требованиям. Каждый этап контролируется по утвержденным регламентам с использованием специализированного оборудования и измерительных инструментов.

Особое внимание уделяется герметичности систем, корректности работы механизмов газораспределения и отсутствию посторонних шумов при пробной прокрутке. Фиксируются параметры давления в магистралях, свободный ход элементов и отсутствие заклиниваний.

Ключевые этапы контроля

- Визуальная инспекция: проверка комплектности, правильности установки компонентов и маркировки

- Измерение зазоров клапанов: повторная верификация тепловых зазоров после фиксации коромысел

- Гидравлические испытания:

- Система смазки под давлением 0.6-0.8 МПа

- Проверка охлаждающего контура на течи

| Контролируемый параметр | Норматив | Инструмент |

| Осевой люфт коленвала | 0.05-0.25 мм | Индикаторная стойка |

| Давление масла (холодный запуск) | не менее 0.25 МПа | Манометр эталонный |

| Сопротивление вращению | 15-40 Н·м | Динамометрический ключ |

Обязательно выполняется тестовый запуск на стенде с фиксацией рабочих характеристик: стабильность холостого хода, отсутствие вибраций, корректность работы ТНВД и форсунок. Допустимое отклонение параметров не превышает 3% от паспортных значений.

- Регистрация данных диагностического сканера

- Анализ моторного масла на наличие металлической стружки

- Проверка момента затяжки критичных соединений

Первый запуск двигателя после регулировки: процедура

Перед первым запуском после регулировки тепловых зазоров клапанов двигателя Д-245 необходимо выполнить визуальную проверку. Убедитесь в правильности установки клапанных крышек, отсутствии посторонних предметов в подкапотном пространстве, надежности крепления высоковольтных проводов и целостности шлангов. Проверьте уровень масла и охлаждающей жидкости, при необходимости доведите до нормы.

Прокрутите коленчатый вал стартером в течение 10-15 секунд без подачи топлива (при отключенной магистрали или ТНВД), чтобы создать масляное давление в системе. Контролируйте давление по прибору – стрелка должна начать движение. Это обеспечит смазку трущихся поверхностей перед запуском под нагрузкой.

Последовательность запуска и проверки

- Включите зажигание и убедитесь в отсутствии аварийных индикаторов на панели приборов

- Запустите двигатель, избегая длительной работы стартера (не более 15 секунд за попытку)

- Сразу после запуска:

- Прослушайте двигатель на предмет посторонних шумов (стуков, металлического звона)

- Контролируйте показания манометра давления масла – должно быть не менее 0.2 МПа на холостом ходу

- Проверьте отсутствие подтеков технических жидкостей

- Дайте двигателю поработать на холостом ходу 3-5 минут, затем плавно повысьте обороты до 1500 об/мин

В течение первых 10 минут работы особенно внимательно наблюдайте за температурой охлаждающей жидкости – резкий рост может указывать на воздушные пробки в системе. При появлении нехарактерных шумов, вибраций или сигналов датчиков немедленно заглушите двигатель для диагностики. После успешного пробного запуска и прогрева проведите контрольный замер тепловых зазоров на остывшем двигатере (через 4-6 часов) – возможна необходима коррекция из-за притирки компонентов.

| Параметр | Нормальное значение при запуске |

|---|---|

| Давление масла (хол. ход) | 0.2-0.4 МПа |

| Цвет выхлопа | Прозрачный/легкий серый |

| Вибрация | Равномерная без рывков |

| Прогрев до рабочей температуры | 8-12 минут |

Проверка отсутствия посторонних звуков после запуска

После запуска двигателя Д-245 и выхода на рабочие обороты холостого хода внимательно прослушайте работу силового агрегата со всех сторон, используя акустический стетоскоп или металлический шомпол. Основная задача – выявить нехарактерные шумы, указывающие на нарушения в работе газораспределительного механизма или других систем, особенно если регулировка клапанов выполнялась недавно.

Сконцентрируйтесь на зоне расположения клапанной крышки и головки блока цилиндров. Любые посторонние звуки в этой области требуют немедленного выключения двигателя и повторной диагностики, так как могут сигнализировать о критических неисправностях.

Типы звуков и их возможные причины

- Металлический стук/цокот в верхней части ГБЦ: Недостаточный тепловой зазор клапанов (зажатые клапаны). Требует срочной повторной регулировки.

- Глухой стук на фоне общего шума: Износ коромысел, втулок вала коромысел или толкателей. Необходим визуальный осмотр ГРМ.

- Посторонние шумы (свист, шипение): Утечки воздуха во впускном тракте или выхлопных газах через прокладку ГБЦ. Проверьте герметичность соединений.

- Ритмичный стук, меняющийся с оборотами: Проблемы с топливной аппаратурой (износ плунжерных пар ТНВД) или шатунными подшипниками. Требует углубленной диагностики.

Важные действия при обнаружении шумов:

- Немедленно заглушите двигатель.

- Проверьте уровень масла и давление в системе смазки (при повторном запуске, если это безопасно).

- Повторно измерьте и отрегулируйте тепловые зазоры клапанов согласно спецификации завода-изготовителя.

- При сохранении шумов после повторной регулировки проведите диагностику топливной системы, шатунно-поршневой группы и подшипников коленвала.

Техника безопасности при работе с двигателем Д-245

Работа с двигателем Д-245 требует строгого соблюдения правил безопасности из-за высокого давления в топливной системе, вращающихся узлов и токсичных жидкостей. Пренебрежение мерами предосторожности может привести к механическим травмам, ожогам, поражению электрическим током или отравлению парами ГСМ.

Перед началом любых операций с двигателем убедитесь в устойчивости транспортного средства (или стенда), отключите аккумуляторные батареи и наденьте средства индивидуальной защиты. Все работы выполняйте только при заглушенном и остывшем двигателе, за исключением случаев, когда технология прямо предусматривает регулировку на прогретом агрегате.

Обязательные меры предосторожности

- Защита от запуска: Снимите клеммы с АКБ и заизолируйте их. Установите предупреждающую табличку в кабине оператора.

- СИЗ: Используйте защитные очки, перчатки из маслостойкого материала, обувь с противоскользящей подошвой. При работе с топливной аппаратурой – маску для защиты органов дыхания.

- Сброс давления: Перед разборкой топливной системы (ТНВД, форсунки) стравите давление через клапан слива топлива на фильтре тонкой очистки.

- Пожарная безопасность: Исключите открытый огонь и искрообразование в радиусе 5 м. Держите огнетушитель ОУ-2 или ОВП-4 в зоне прямой досягаемости.

- Работа с ГСМ: Избегайте контакта кожи с моторным маслом и дизтопливом. При попадании – немедленно промойте участок мыльным раствором.

- Контроль положения: При регулировке клапанов на работающем двигателе не допускайте свисания одежды, волос или инструментов над вращающимися шкивами вентилятора и ремнями.

- Опасные зоны: Не располагайте руки вблизи вентилятора системы охлаждения, ременных передач и подвижных элементов ГРМ при прокрутке коленвала.

Утилизация отработанных регулировочных шайб

Отработанные регулировочные шайбы двигателя Д-245, снятые при регулировке клапанов, подлежат обязательной утилизации как металлические отходы. Их повторное использование недопустимо из-за критической важности точных геометрических параметров и отсутствия гарантии сохранения заводских характеристик после эксплуатации.

Некондиционные шайбы необходимо хранить отдельно от новых комплектующих во избежание случайного смешивания. Перед утилизацией рекомендуется очистить элементы от масляных загрязнений и продуктов износа для снижения экологической нагрузки при переработке.

Порядок утилизации

Основные методы утилизации включают:

- Сдача на металлолом – шайбы изготавливаются из высокопрочной стали, что делает их пригодными для вторичной переплавки

- Передача специализированным организациям – компании, занимающиеся утилизацией промышленных отходов, обеспечат экологически безопасную переработку

Запрещено: Выбрасывать шайбы в бытовой мусор или оставлять в зоне обслуживания двигателя. Нарушение правил утилизации приводит к загрязнению рабочих зон и повышает риск случайного использования дефектных деталей.

| Этап утилизации | Требования |

|---|---|

| Сбор | Маркированный контейнер с крышкой |

| Хранение | Отдельно от новых запчастей, в сухом месте |

| Передача | С оформлением акта приема-передачи |

Заключительная проверка герметичности узлов ГРМ