Регулировка клапанов КамАЗ - инструкция и советы

Статья обновлена: 28.02.2026

Точная регулировка тепловых зазоров клапанов – критически важная процедура для двигателей КамАЗ.

Неправильный зазор вызывает ускоренный износ ГРМ, снижение мощности, перегрев и повышенный расход топлива.

Данная инструкция содержит пошаговый алгоритм регулировки клапанов для силовых агрегатов КамАЗ с рекомендациями по инструментам и контролю.

Необходимость регулировки клапанов двигателя КамАЗ

Тепловые зазоры между кулачками распределительного вала и коромыслами клапанов КамАЗ критически влияют на герметичность камеры сгорания и эффективность газораспределения. Со временем износ деталей привода (толкателей, штанги, коромысел) приводит к отклонению зазоров от номинальных значений, заданных производителем.

Некорректные зазоры провоцируют цепь негативных последствий: ударные нагрузки ускоряют разрушение узлов ГРМ, нарушаются фазы впуска/выпуска, падает компрессия. Игнорирование регулировки неизбежно снижает ресурс двигателя и повышает риск дорогостоящего ремонта.

Ключевые последствия несвоевременной регулировки

- Уменьшение компрессии: Слишком маленький зазор препятствует полному закрытию клапана, вызывая прорыв газов и потерю мощности.

- Перегрев клапанов: Недостаточный зазор нарушает теплоотвод от тарелки клапана через седло, приводя к прогарам.

- Повышенный шум и вибрации: Избыточный зазор создает ударные нагрузки при работе ГРМ, повреждая кулачки вала, толкатели, коромысла.

- Падение КПД двигателя: Нарушение фаз газораспределения ухудшает наполнение цилиндров и очистку от выхлопных газов, увеличивая расход топлива.

- Риск встречи клапана с поршнем: При критическом уменьшении зазора (особенно на выпуске) возможна деформация клапана или поршня.

Регулярная проверка и корректировка тепловых зазоров – обязательная процедура технического обслуживания дизельных двигателей КамАЗ. Она обеспечивает стабильную работу, предотвращает аварийные отказы и сохраняет заявленный производителем моторесурс.

Последствия ненадлежащих тепловых зазоров

Слишком малый тепловой зазор не обеспечивает полного закрытия клапана при нагреве двигателя. Это вызывает неплотное прилегание тарелки клапана к седлу, прорыв раскаленных газов через щель и прогар рабочей кромки клапана или седла. Одновременно ухудшается теплоотвод от клапана через седло в головку блока, что провоцирует перегрев и термическую деформацию.

Избыточный зазор приводит к ударным нагрузкам на клапанный механизм. Кулачок распредвала при ударе о рокер создает повышенное шумовое сопровождение (характерное цоканье), вызывает деформацию толкателей, излом коромысел и разрушение сухарей крепления пружин. Ускоренный износ распределительного вала и посадочных гнезд гидрокомпенсаторов (при их наличии) неизбежен.

Критические последствия для двигателя:

- Снижение компрессии из-за неплотного закрытия клапанов или их деформации

- Прогар клапанов с необходимостью дорогостоящего ремонта ГБЦ

- Разрушение направляющих втулок и сальников клапанов

- Повышенный расход масла через систему вентиляции картера

Дополнительные негативные эффекты включают потерю мощности двигателя до 15-20%, увеличение расхода топлива на 7-10% и токсичности выхлопа. При длительной эксплуатации с нарушенными зазорами возможен обрыв ремня ГРМ из-за заклинивания распредвала или разрушения рокера.

| Параметр | Малый зазор | Большой зазор |

|---|---|---|

| Тип повреждений | Термические (прогары) | Механические (ударные) |

| Шумовая характеристика | Приглушенная работа | Металлический стук |

| Влияние на ресурс | Критический перегрев | Усталостное разрушение |

Периодичность регулировки по инструкции производителя

Регулировка тепловых зазоров клапанов двигателей КамАЗ выполняется строго по пробегу в соответствии с регламентом завода-изготовителя. Периодичность определена для обеспечения оптимальной работы газораспределительного механизма и предотвращения преждевременного износа.

Основные нормативы указаны в руководстве по техническому обслуживанию и различаются для первичной и плановых регулировок. Соблюдение интервалов критично для поддержания мощности двигателя и расхода топлива в паспортных пределах.

Рекомендуемые интервалы

- Первая регулировка: 2 000–3 000 км после обкатки нового двигателя или капитального ремонта

- Плановые регулировки: каждые 20 000 км пробега

| Тип обслуживания | Пробег (км) | Примечание |

|---|---|---|

| Обкаточная | 2 000–3 000 | Обязательна для новых/капитально отремонтированных ДВС |

| Периодическая | 20 000 ±500 | Независимо от условий эксплуатации |

Внеочередная регулировка требуется при: замене компонентов ГРМ, появлении стука в головке цилиндров, перегреве двигателя или снижении компрессии. Замер зазоров выполняется на холодном двигателе (20–25°C) щупом.

Требуемые тепловые зазоры для впускных клапанов КамАЗ

Правильный тепловой зазор впускных клапанов критически важен для корректной работы двигателя КамАЗ. Неверная регулировка приводит к снижению мощности, повышенному расходу топлива и ускоренному износу деталей ГРМ.

Зазоры проверяются на холодном двигателе (15-20°C) с помощью щупа. Стандартные значения для распространенных моделей двигателей приведены ниже.

| Модель двигателя | Тепловой зазор (мм) |

|---|---|

| КамАЗ-740 (базовый) | 0.15–0.20 |

| КамАЗ-740.30-260 (Евро-2) | 0.20–0.25 |

| КамАЗ-740.70-280 (Евро-3) | 0.20–0.25 |

Уточняйте значения в руководстве по ремонту конкретного двигателя, так как зазоры могут отличаться для модификаций с турбонаддувом или измененной системой впуска.

Требуемые тепловые зазоры для выпускных клапанов КамАЗ

Для выпускных клапанов двигателей КамАЗ установлен тепловой зазор в диапазоне 0,25–0,30 мм. Данный зазор измеряется исключительно на холодном двигателе при температуре окружающей среды 20°C.

Соблюдение указанного диапазона критически важно: уменьшение зазора приводит к неплотному закрытию клапана и прогоранию, а увеличение вызывает ударные нагрузки, повышенный шум и ускоренный износ ГРМ.

Ключевые аспекты регулировки

- Используйте плоский щуп толщиной 0,25–0,30 мм для проверки зазора между регулировочным винтом коромысла и торцом клапана.

- Порядок регулировки клапанов соответствует последовательности работы цилиндров: 1-5-4-2-6-3-7-8.

- После выставления зазора затяните контргайку регулировочного винта моментом 34–42 Н·м, повторно проверьте щупом.

Подготовка рабочего места: безопасность и чистота

Обеспечьте стабильную позицию автомобиля на ровной поверхности с включенным стояночным тормозом. Под колеса установите противооткатные упоры, а под раму – страховочные подставки. Снимите клеммы с аккумулятора для исключения случайного запуска двигателя.

Демонтируйте защитные кожухи и декоративные накладки с головки блока цилиндров. Очистите поверхность ГБЦ от масляных подтеков, пыли и загрязнений сжатым воздухом или ветошью. Убедитесь, что в зоне регулировки отсутствуют посторонние предметы и горючие материалы.

Ключевые требования к безопасности

- Используйте защитные очки и плотные перчатки для предотвращения травм от горячих деталей и брызг масла

- Рядом разместите огнетушитель типа ABC на случай возгорания

- Отсоедините топливный насос высокого давления (ТНВД) при работе на дизельных двигателях

| Инструмент | Требование |

|---|---|

| Щупы | Комплект с диапазоном 0.15–0.45 мм, без загибов и повреждений |

| Динамометрический ключ | Шкала до 25 Н·м с проверенной калибровкой |

| Чистящие средства | Негорючие составы (уайт-спирит, профессиональные обезжириватели) |

- Проверьте освещенность зоны работы – при необходимости установите переносную лампу

- Подготовьте герметичные контейнеры для крепежных элементов во избежание потерь

- Убедитесь в наличии свободного доступа к регулировочным шпилькам всех цилиндров

Необходимые инструменты для регулировки клапанов КамАЗ

Регулировка зазоров клапанов двигателя КамАЗ требует использования специализированного набора инструментов. Отсутствие даже одного элемента может сделать процесс невозможным или привести к некорректным результатам.

Подготовьте следующие инструменты и приспособления перед началом работ. Убедитесь в их исправности и чистоте для точности измерений и безопасности.

- Щуп плоский (набор) – для измерения теплового зазора между коромыслом и клапаном. Основные номиналы: 0.25 мм, 0.30 мм, 0.35 мм, 0.40 мм.

- Ключ торцовый на 13 мм (или головка с воротком) – для откручивания гаек контргаек регулировочных винтов коромысел.

- Отвертка шлицевая (крепкая, с широким жалом) – для фиксации регулировочного винта при затяжке контргайки.

- Ключ рожковый на 17 мм – для проворачивания коленчатого вала за болт крепления шкива.

- Специальный ключ (или съемник) – для демонтажа крышки клапанного механизма (при необходимости).

- Чистая ветошь – для протирки деталей и удаления старого масла.

- Перчатки защитные – для соблюдения техники безопасности.

- Фонарь – для обеспечения хорошей видимости в зоне работ.

Дополнительно рекомендуется иметь:

- Дистиллированную воду или очиститель – для финальной очистки поверхности перед установкой крышки.

- Новый прокладочный материал (герметик или прокладку) – для крышки клапанного механизма.

- Моментный динамометрический ключ – для точного затягивания гаек крышки в соответствии со спецификацией.

Контрольный щуп: выбор размера и проверка точности

Выбор толщины щупа определяется заводскими нормами тепловых зазоров для конкретного двигателя КамАЗ. Для впускных клапанов большинства модификаций (740, 7403) используется щуп 0.25 мм, для выпускных – 0.45 мм. Применение щупа несоответствующего размера приведёт к некорректной регулировке: увеличенный зазор вызовет стук и ускоренный износ, уменьшенный – прогар клапана и потерю компрессии.

Точность измерительного щупа проверяется микрометром перед каждым использованием. Допустимое отклонение – не более ±0.01 мм. Щупы с деформированными или замасленными поверхностями, а также инструмент с видимыми повреждениями (заусенцы, царапины) использовать запрещено. Погрешность даже в 0.02 мм критична для ресурса ГРМ.

Рекомендуемые зазоры для двигателей КамАЗ

| Модель двигателя | Впускной клапан (мм) | Выпускной клапан (мм) |

|---|---|---|

| 740 (Евро-0-3) | 0.25 | 0.45 |

| 740.31 (Евро-4) | 0.30 | 0.35 |

| 740.62 (газовый) | 0.25 | 0.45 |

Порядок контроля точности щупа:

- Очистите лезвие щупа от грязи безворсовой тканью

- Измерьте микрометром толщину в трёх точках: у основания, в центре и на конце

- Сравните показания с номиналом на маркировке щупа

Важно: Для двигателей с изношенным ГРМ или после капитального ремонта зазоры устанавливают по верхнему пределу допуска. Используйте только щупы с гостовской поверкой (ГОСТ 882-75), храните их в защитном футляре.

Торцевые ключи и накидные головки требуемых размеров

Для регулировки клапанов двигателя КамАЗ необходим специализированный инструмент. Точность зазоров критична для работы ГРМ, поэтому использование ключей и головок с отклонениями в размерах недопустимо.

Обязательно подготовьте метрические торцевые ключи и накидные головки. Убедитесь в отсутствии деформации граней и следов износа на рабочей поверхности инструмента – это исключит срыв шлицов и повреждение крепежа.

Основной комплект инструмента

- Торцевые головки:

- 13 мм – для гаек коромысел

- 17 мм – для контргаек регулировочных винтов

- Накидные ключи:

- 10 мм – для стопорных винтов оси коромысел

- 14 мм – для пробок маслосъемных колпачков

Дополнительно потребуется:

- Динамический динамометрический ключ с диапазоном 3–20 Н·м

- Удлинитель для головок 100–150 мм

- Карданный шарнир для работы в труднодоступных местах

При работе с регулировочными винтами используйте только накидные ключи 17 мм – рожковые инструменты часто соскальзывают и сминают грани. Для фиксации осей коромысел применяйте двойные ключи: накидной на 10 мм + торцевой на 13 мм для одновременного удержания гайки.

Оттрихтованный молоток или приспособление для отворачивания

При ослаблении контргаек коромысел на двигателях КамАЗ традиционные методы могут привести к срыву граней из-за сильного прикипания резьбы. Ударный инструмент в таких случаях обеспечивает надежное ослабление соединений без повреждения узла.

Оттрихтованный молоток (ударная отвертка) преобразует энергию удара по торцу рукоятки во вращательное движение рабочей части. Для работы с контргайками коромысел используется насадка с шестигранным профилем под размер гайки (обычно 14 мм).

Порядок применения

- Фиксация насадки: Вставьте биту соответствующего размера в держатель молотка до щелчка.

- Позиционирование: Плотно прижмите насадку к граням контргайки коромысла, удерживая инструмент строго перпендикулярно.

- Ударное воздействие: Нанесите резкий удар киянкой по торцу рукоятки молотка в направлении отворачивания (против часовой стрелки).

- Контроль: После срыва гайки с места завершите откручивание стандартным ключом.

Критические рекомендации

- Используйте только исправный инструмент без люфтов в механизме.

- Применяйте киянку из ударопрочной пластмассы – стальной молоток деформирует торец рукояти.

- Избегайте перекоса – насадка должна полностью охватывать грани гайки.

- При отсутствии оттрихтованного молотка используйте газовый ключ с длинной ручкой, обмотав гайку медью для защиты граней.

| Ошибка | Последствие | Профилактика |

| Удар под углом | Скол граней гайки | Контроль перпендикулярности |

| Несоответствие размера биты | Проскальзывание, деформация граней | Проверка посадки биты перед работой |

| Повторные удары без сдвига | Разрушение резьбового соединения | Применение проникающей смазки при сильном прикипании |

Обесточивание автомобиля перед началом работ

Полное отключение электросистемы – обязательный этап подготовки к регулировке клапанов двигателя КамАЗ. Это исключает риск короткого замыкания при случайном контакте инструмента с клеммами или проводкой, а также предотвращает запуск двигателя во время работ.

Дополнительно обесточивание защищает электронные блоки управления (ЭБУ) от скачков напряжения и повреждений при манипуляциях в подкапотном пространстве. Несоблюдение этого требования может привести к выходу из строя датчиков, контроллеров или системы зажигания.

Порядок действий

- Заглушите двигатель и извлеките ключ из замка зажигания.

- Откройте кабину и найдите аккумуляторные батареи (АКБ).

- Ослабьте гайку на клемме "минусового" кабеля (отмечен знаком –) с помощью ключа на 13 мм.

- Снимите клемму с "минусового" вывода АКБ и надежно зафиксируйте кабель в стороне от батареи.

- Повторите действия для "плюсовой" клеммы (знак +), если работы требуют полного отсоединения АКБ.

- Убедитесь, что отсоединенные кабели не могут случайно коснуться клемм батареи.

Дополнительные рекомендации

- При длительных работах отсоедините обе клеммы от аккумуляторов.

- Проверяйте отсутствие напряжения на клеммах перед началом манипуляций с клапанным механизмом.

- Используйте диэлектрические перчатки при работе с АКБ при наличии повреждений изоляции кабелей.

Охлаждение двигателя до безопасной температуры

Работа на горячем двигателе КамАЗ категорически запрещена из-за риска термических ожогов, деформации деталей и неточной регулировки клапанов. Высокая температура металла изменяет тепловые зазоры, что приводит к некорректным замерам и ускоренному износу ГРМ.

Безопасным для регулировки считается диапазон 40-50°C. Контролируйте температуру по штатному термометру в кабине или бесконтактным пирометром на блоке цилиндров. Двигатель должен остывать естественным путём не менее 4-6 часов после остановки в зависимости от окружающих условий.

Ключевые рекомендации

- Естественное охлаждение - обязательное условие: откройте капот, обеспечьте вентиляцию моторного отсека

- Запрещено применять:

- Поливку блока водой или антифризом

- Принудительный обдув холодным воздухом (риск перекоса головки блока)

- Проверяйте температуру непосредственно на клапанной крышке - показатели должны быть одинаковыми по всем цилиндрам

| Стадия охлаждения | Действия механика |

|---|---|

| Выше 80°C | Полное прекращение работ, контроль через каждые 30 минут |

| 50-60°C | Подготовка инструмента, демонтаж декоративных кожухов |

| 40-50°C | Начало регулировки клапанов |

Критическая ошибка: попытка ускорения процесса путём снятия термостата или слива охлаждающей жидкости. Это вызывает неравномерное остывание компонентов и коробление плоскостей.

Очистка зоны клапанных крышек от загрязнений

Перед снятием клапанных крышек тщательно удалите грязь, масляные отложения и посторонние частицы с их поверхности и прилегающих участков головки блока цилиндров. Используйте щетку с жестким синтетическим ворсом и специализированные обезжиривающие средства, избегая обильного попадания жидкости на электрические разъемы или датчики.

Особое внимание уделите очистке посадочных поверхностей и зон вокруг крепежных болтов. Убедитесь, что все загрязнения удалены из углублений и каналов – остатки мусора при демонтаже неизбежно попадут внутрь ГБЦ, что приведет к ускоренному износу деталей газораспределительного механизма.

Критичные требования к чистоте

- Обязательная продувка сжатым воздухом после механической очистки

- Контроль отсутствия абразивных частиц в зоне уплотнительных поверхностей

- Запрет на использование металлических щеток и агрессивных растворителей

| Материал очистки | Рекомендуемый инструмент |

| Застарелое масло | Пластиковый скребок + аэрозоль-очиститель |

| Пыль/песок | Щетка + пылесос с узкой насадкой |

Снятие корпуса воздушного фильтра при необходимости

При выполнении регулировки клапанов на двигателях КамАЗ доступ к клапанному механизму может быть частично ограничен корпусом воздушного фильтра. В таком случае требуется его демонтаж для обеспечения удобства и точности работ. Эта операция выполняется только при объективной необходимости, когда без снятия невозможно корректно провести замеры и регулировку.

Перед демонтажем подготовьте чистую ветошь или заглушки для закрытия впускных патрубков – это предотвратит попадание пыли или посторонних предметов в двигатель. Убедитесь в наличии стандартного набора инструментов: ключей на "10", "13" и крестовой отвертки. Работы проводите на остывшем двигателе во избежание ожогов.

Последовательность демонтажа

- Ослабьте хомут крепления впускного патрубка, соединяющего корпус фильтра с дроссельным узлом или турбокомпрессором.

- Отсоедините гофрированный воздуховод, аккуратно сдвигая его вдоль оси патрубка.

- Выкрутите крепежные болты/гайки (обычно 3-4 шт.), фиксирующие корпус фильтра на кронштейнах двигателя.

- Снимите датчик массового расхода воздуха (если установлен), отключив электрический разъем.

- Приподнимите корпус фильтра вверх, одновременно раскачивая его из стороны в стороны, чтобы снять с резиновых опор.

- Немедленно закройте открытые патрубки двигателя чистой ветошью или специальными заглушками.

Важные рекомендации: Не допускайте деформации пластикового корпуса при демонтаже. Укладывайте снятый узел на ровную чистую поверхность фильтрующим элементом вверх. При обратной установке проверьте целостность резиновых уплотнителей на посадочных местах – поврежденные элементы подлежат замене.

Демонтаж клапанных крышек

Перед началом работ убедитесь в остывании двигателя до температуры 40-50°C для предотвращения ожогов и деформации деталей. Очистите поверхность клапанных крышек и прилегающие зоны от масляных потеков и загрязнений сжатым воздухом или ветошью, исключая попадание мусора внутрь ГРМ.

Отсоедините шланги системы вентиляции картера (КВКГ), топливопроводы и электропроводку, препятствующие демонтажу. Ослабьте хомуты крепления воздушного фильтра и отведите патрубок в сторону для улучшения доступа к задней части крышек. Проверьте маркировку положения проводов датчиков при их наличии.

Порядок выполнения работ

- Последовательно выкрутите гайки крепления крышек (ключ на 10 мм) в диагональном порядке для исключения перекоса

- Аккуратно подденьте крышку монтажной лопаткой по периметру, разрушая герметик прокладки

- Снимите крышку вертикально вверх без перекосов, контролируя сохранность резиновых уплотнений

- Извлеките прокладку из канавки крышки, прилипшие элементы аккуратно отделите шпателем

- Немедленно закройте открытые зоны ГРМ чистыми ветошями для защиты от пыли

| Элемент | Контроль при демонтаже |

| Прокладки | Целостность, отсутствие затвердевания |

| Посадочная плоскость | Отсутствие забоин и коробления |

| Резьбовые шпильки | Стабильность посадки в ГБЦ |

Снятые крышки промойте в керосине, удаляя остатки старого герметика. Уложите демонтированные узлы на чистую поверхность для исключения царапин. Категорически запрещается использовать ударные инструменты при затрудненном снятии – обработайте соединения проникающей смазкой WD-40 и повторите попытку через 10-15 минут.

Освобождение креплений и аккуратное поднятие крышки

После подготовки рабочей зоны и снятия декоративных элементов, переходят к ослаблению крепежных гаек клапанной крышки. Последовательно ослабляйте гайки крестообразно в несколько этапов, избегая перекоса. Используйте динамометрический ключ для контроля усилия на последующих этапах сборки.

Перед полным снятием гаек аккуратно подденьте крышку по периметру монтажной лопаткой, чтобы разрушить герметик. Не применяйте ударные инструменты – это может повредить привалочную плоскость ГБЦ или саму крышку из алюминиевого сплава.

Порядок действий при снятии

- Очистите область вокруг крепежей от грязи щеткой

- Ослабьте гайки в последовательности, указанной в мануале (обычно от центра к краям)

- После первого прохода повторите ослабление на 1/2 оборота для снятия остаточного напряжения

- Полностью выкрутите крепежи и сложите в контейнер с маркировкой позиций

Важно: При подъеме крышки избегайте резких движений – под ней находятся уплотнительные прокладки, которые могут прикипеть к поверхности. Если крышка не снимается:

- Аккуратно постучите резиновым молотком по приливам

- Прогрейте стык строительным феном (не выше 80°C)

- Никогда не используйте металлические клинья

| Тип крепежа | Момент затяжки (Н∙м) | Особенности |

|---|---|---|

| Шпильки M6 | 9-11 | Контролировать параллельность при установке |

| Болты M8 | 20-25 | Обязательна замена уплотнительных шайб |

Снятую крышку сразу очистите от остатков старого герметика мягким скребком. Проверьте целостность резинового уплотнителя по контуру – при наличии трещин или деформации замените его. Храните крышку на чистой поверхности внутренней стороной вверх для защиты фланца.

Удаление старой прокладки и очистка посадочной поверхности

Полностью удалите фрагменты старой прокладки с привалочных плоскостей крышки клапанов и головки блока цилиндров. Используйте скребок с пластиковым лезвием или деревянный шпатель, избегая металлических инструментов, способных оставить царапины. Особое внимание уделите труднодоступным углам и зонам вокруг крепежных отверстий.

Обезжирьте поверхности уайт-спиритом или специализированным очистителем. Убедитесь в отсутствии остатков масла, нагара и частиц уплотнительного материала. Проверьте плоскостность привалочных площадок линейкой с щупом – допустимое отклонение не превышает 0.05 мм по всей длине.

Ключевые этапы обработки

- Механическая очистка:

- Крупные остатки снимите шпателем под углом 30° к поверхности

- Затвердевшие участки обработайте нейлоновой щеткой

- Финишная обработка:

- Протрите зоны контакта ветошью без ворса

- Повторно нанесите очиститель на 5 минут

- Удалите размягченные загрязнения

Контроль качества: Проведите пальцем в защитной перчатке по посадочной поверхности – отсутствие задиров и ощутимых неровностей подтверждает готовность к установке новой прокладки.

Подготовка коленчатого вала к установке ориентиров

Обеспечьте неподвижность коленчатого вала перед установкой ориентиров. Для этого используйте специальный фиксатор маховика или стопорный штифт, вставляемый в отверстие картера сцепления. Убедитесь в надежной блокировке вала от проворачивания во избежание травм и повреждений двигателя.

Тщательно очистите метки на шкиве коленвала и прилегающих поверхностях от грязи, масла и нагара. Используйте ветошь и очиститель для двигателя, обеспечив четкую видимость всех технологических рисок. Проверьте отсутствие механических повреждений на зубьях венца маховика и поверхности шкива.

Последовательность действий

- Проверьте совпадение установочных меток:

- На шкиве коленвала (метка 0°)

- На крышке привода ГРМ (риска ВМТ)

- Маховик (отверстие напротив метки картера)

- При несовпадении:

- Ослабьте болт крепления шкива

- Аккуратно проверните вал ключом до точного совмещения

- Зафиксируйте положение стопором

- Контрольные параметры:

Параметр Значение Зазор между стопором и маховиком Не более 0,5 мм Допуск совмещения меток ±0,3°

Важно: Не применяйте ударные инструменты при проворачивании вала. Используйте только сервисный ключ с подходящим размером головки. При наличии люфтов в подшипниках или повреждении меток требуется диагностика КШМ перед регулировкой клапанов.

Вращение коленвала по часовой стрелке до совпадения меток

Поворачивайте коленчатый вал двигателя только по часовой стрелке (со стороны маховика), используя пусковую рукоятку или специальный ключ на болте крепления шкива. Резкие движения и проворачивание против хода недопустимы – это может привести к перескоку зубьев ремня ГРМ или повреждению механизма газораспределения.

Медленно вращайте коленвал, непрерывно контролируя положение меток на шкиве коленвала и передней крышке двигателя. Остановите вращение сразу после точного совмещения риски на шкиве с установочным указателем (штифтом, стрелкой) на крышке. Дополнительно убедитесь, что метки на шестерне распредвала и корпусе подшипников также совпали – это подтверждает нахождение поршня 1-го цилиндра в ВМТ такта сжатия.

Порядок действий после совпадения меток

- Зафиксируйте положение: Вставьте металлический стопорный штифт диаметром 5 мм в специальное отверстие маховика через люк картера сцепления (для моделей с механической КПП) или установите фиксатор коленвала согласно мануалу.

- Проверьте метки ГРМ:

- Основная метка: Риска на шкиве коленвала + указатель на крышке блока.

- Контрольная метка: Отверстие на фланце шестерни распредвала напротив оси толкателя 1-го цилиндра.

- Начните регулировку: Приступайте к проверке и установке тепловых зазоров клапанов для цилиндров в последовательности, указанной в руководстве (обычно 1-5-4-2-6-3-7-8).

| Элемент | Расположение метки | Индикатор совмещения |

| Коленчатый вал | Шкив коленвала | Риска напротив указателя на крышке |

| Распределительный вал | Фланец шестерни ГРМ | Отверстие строго напротив оси толкателя |

| Маховик (опционально) | Торец маховика | Отверстие для стопорного штифта в картере сцепления |

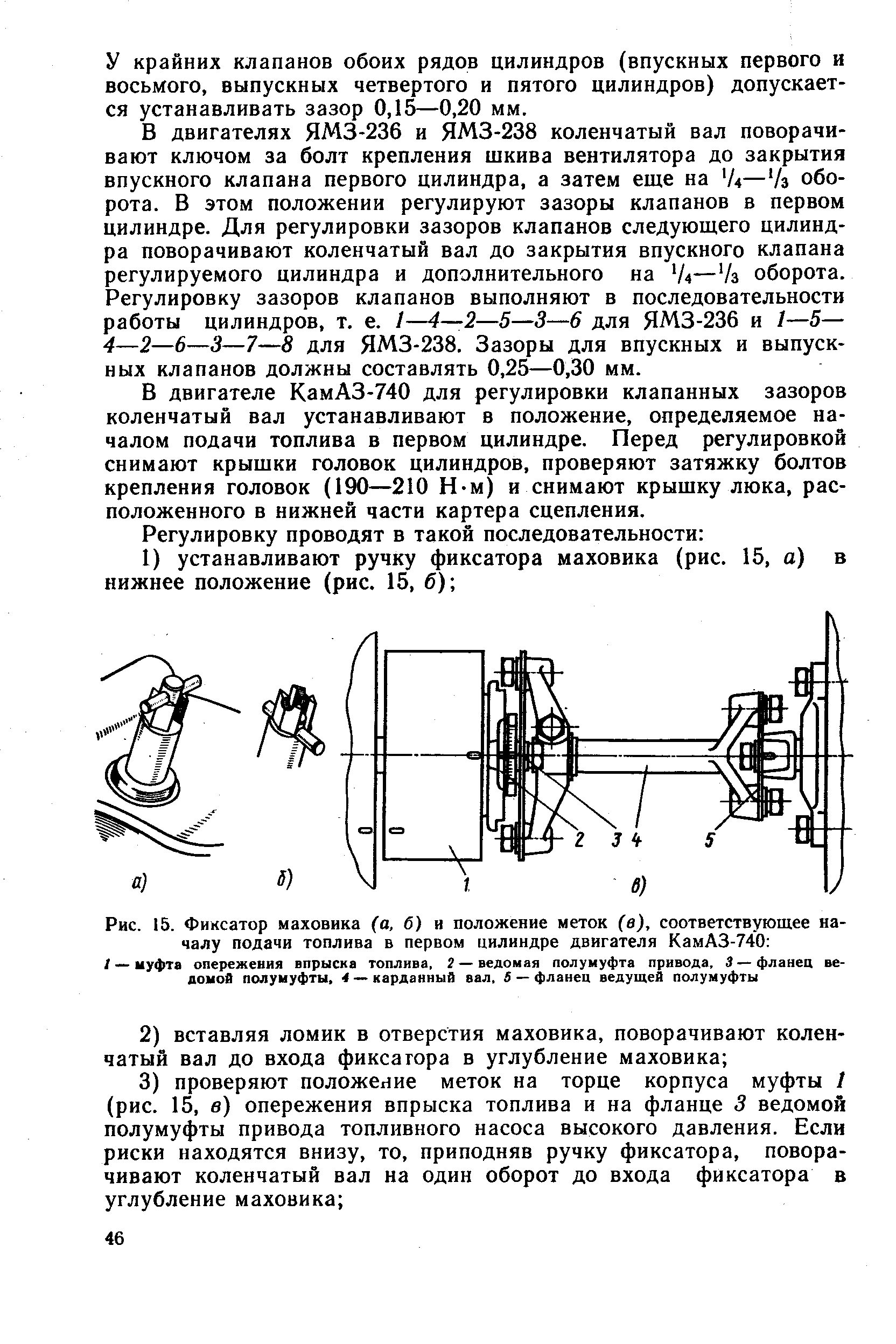

Контроль положения метки на маховике через лючок

Убедитесь, что двигатель остыл до температуры окружающей среды (20-25°C). Снимите резиновую заглушку лючка, расположенного в нижней части картера сцепления со стороны водителя. Очистите область лючка от грязи ветошью для исключения попачения абразива внутрь.

Подготовьте фонарь для визуального контроля. Проворачивайте коленчатый вал двигателя за болт крепления шкива по часовой стрелке с помощью ключа. Действуйте плавно, без рывков, контролируя движение через лючок.

Идентификация меток

Найдите на маховике три риски, выбитые возле зубчатого венца:

- Центральная длинная метка (0°)

- Короткая метка слева (10° до ВМТ)

- Короткая метка справа (10° после ВМТ)

При регулировке клапанов требуется установка строго по центральной метке. Совмещение происходит, когда риска на заднем торце маховика точно совпадает с треугольным вырезом-указателем на краю лючка.

| Метка на маховике | Положение поршня | Назначение |

| Центральная (0°) | ВМТ 1 цилиндра | Регулировка клапанов |

| Левая короткая | 10° до ВМТ | Установка ТНВД |

| Правая короткая | 10° после ВМТ | Проверка угла впрыска |

При несовпадении меток продолжайте проворачивание коленвала до точного совмещения. Запрещено проворачивать двигатель за вентилятор или стартером в режиме контроля. После установки зафиксируйте коленвал стопором через лючок или включите передачу.

Положение первого поршня в ВМТ на такте сжатия

Установите коленчатый вал в положение верхней мёртвой точки (ВМТ) для первого цилиндра на такте сжатия. Для этого снимите крышку люка маховика, расположенную в нижней части картера сцепления, и проверьте положение меток. Совместите риску на маховике с треугольным указателем, зафиксированным на картере.

Убедитесь в такте сжатия, проверив положение коромысел клапанов первого цилиндра. Оба клапана (впускной и выпускной) должны быть закрыты – коромысла свободно качаются без нажатия на клапаны. При необходимости проверните коленвал на 360°, если метки совпадают, но клапаны открыты.

Последовательность действий для точной установки

- Проверните коленвал за болт крепления шкива по часовой стрелке.

- Следите за движением клапанов 1-го цилиндра через маслоналивную горловину.

- Остановите вращение при совпадении метки «0» на маховике с указателем.

- Проконтролируйте зазор между коромыслами и клапанами – он должен присутствовать.

Важно: Не используйте стартер для проворачивания! Применяйте спецключ или монтировку, фиксируя коленвал после установки ВМТ.

Идентификация соответствующих клапанов первого цилиндра

Первый цилиндр двигателя КамАЗ всегда расположен ближе всего к радиатору системы охлаждения. Для точного определения его клапанов необходимо визуально отследить начало рабочего цикла: совместите метку на шкиве коленчатого вала с риской "0" на корпусе, что соответствует верхней мертвой точке (ВМТ) такта сжатия именно в первом цилиндре.

В этом положении оба клапана первого цилиндра (впускной и выпускной) должны быть полностью закрыты, а коромысла – свободно качаться на зазоре. Подтвердите номер цилиндра по маркировке на клапанной крышке или головке блока цилиндров (ГБЦ), где цифра "1" четко обозначена.

Порядок распознавания клапанов

- Впускной клапан: расположен со стороны впускного коллектора, имеет больший диаметр тарелки.

- Выпускной клапан: находится со стороны выпускного коллектора, оснащен меньшей тарелкой и жаропрочным стержнем.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Расположение | Ряд впускного коллектора | Ряд выпускного коллектора |

| Диаметр тарелки | ≈52 мм | ≈48 мм |

| Тепловой зазор (холодный двигатель) | 0.15-0.20 мм | 0.30-0.35 мм |

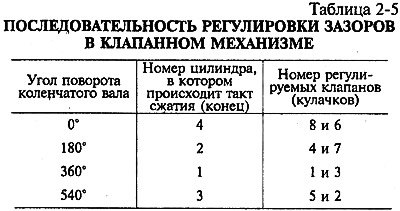

Определение последовательности регулируемых пар клапанов

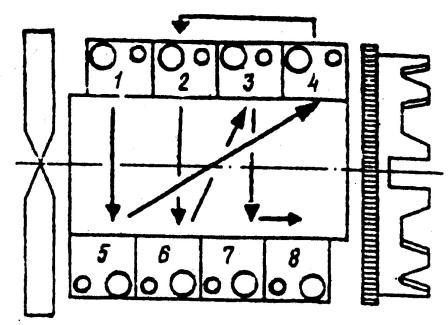

Правильная последовательность регулировки клапанов двигателя КамАЗ (740/741) определяется положением коленчатого вала. Регулировка выполняется попарно для двух клапанов (впускного и выпускного) одного цилиндра при нахождении поршня этого цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Для этого используется положение меток на маховике или шкиве коленвала.

Определить, какие именно пары клапанов регулировать в данный момент, можно по положению коромысел на первом и пятом цилиндрах. Существует два основных положения коленчатого вала, при которых регулируются четыре пары клапанов (по две пары на каждом положении).

Последовательность регулировки

Установите коленчатый вал в первое рабочее положение:

- Признак: Установочная метка на маховике совмещена с меткой на картере сцепления (или метка на шкиве коленвала совмещена с меткой на крышке распределительных шестерен), И коромысла первого цилиндра должны быть "свободны" (иметь заметный зазор), а коромысла пятого цилиндра должны быть "нажаты" (зазора нет или он минимален).

- Регулируемые пары клапанов:

- Цилиндр 4 (впускной и выпускной)

- Цилиндр 6 (впускной и выпускной)

- Цилиндр 2 (впускной и выпускной)

- Цилиндр 8 (впускной и выпускной)

Проверните коленчатый вал на 360° (один полный оборот) во второе рабочее положение:

- Признак: Установочная метка на маховике снова совмещена с меткой на картере сцепления (метка на шкиве коленвала совмещена с меткой на крышке), И теперь коромысла пятого цилиндра должны быть "свободны" (зазор есть), а коромысла первого цилиндра должны быть "нажаты" (зазора нет или он минимален).

- Регулируемые пары клапанов:

- Цилиндр 7 (впускной и выпускной)

- Цилиндр 8 (впускной и выпускной)*

- Цилиндр 5 (впускной и выпускной)

- Цилиндр 6 (впускной и выпускной)*

- Цилиндр 3 (впускной и выпускной)

- Цилиндр 4 (впускной и выпускной)*

- Цилиндр 1 (впускной и выпускной)

- Цилиндр 2 (впускной и выпускной)*

*Примечание: Во втором положении регулируются клапаны цилиндров, которые не регулировались в первом положении. В списке выше пары с '*' уже были отрегулированы на первом этапе. Регулируются только пары цилиндров 7, 5, 3, 1.

Альтернативный метод (по "перекрытию клапанов"):

| Положение коленвала (Метки совмещены) | Цилиндр в ВМТ конца такта выпуска/начала такта впуска ("перекрытие клапанов") | Регулируемые пары клапанов |

|---|---|---|

| Первое | Цилиндр 1 | Цилиндры 4, 6, 2, 8 |

| Второе (360° поворота) | Цилиндр 5 | Цилиндры 7, 5, 3, 1 |

Важные замечания:

- Нумерация цилиндров: 1-2-3-4 - левый ряд (со стороны вентилятора), 5-6-7-8 - правый ряд (со стороны маховика).

- Двигатель должен быть холодным (температура +15...+25°C).

- Соблюдайте установленные заводом тепловые зазоры: 0.25±0.05 мм для впускных клапанов, 0.45±0.05 мм для выпускных клапанов (актуально для большинства стандартных двигателей КамАЗ 740). Всегда уточняйте значения для конкретной модификации двигателя.

- Метод по положению коромысел 1 и 5 цилиндров является основным и наиболее надежным для определения последовательности регулировки.

Последовательность "пар" для регулировки клапанов двигателя КамАЗ

Регулировка тепловых зазоров клапанов на двигателях КамАЗ выполняется строго попарно для цилиндров, находящихся в одинаковом положении относительно ВМТ. Это обеспечивает точность измерений и исключает ошибки при установке зазоров. Последовательность действий определяется конструкцией коленчатого и распределительного валов.

Процесс регулировки разбит на четыре этапа, каждому из которых соответствует конкретная пара цилиндров. Коленчатый вал проворачивается на 90° после завершения регулировки каждой пары. Начинать работу необходимо с установки поршня 1-го цилиндра в ВМТ такта сжатия.

Порядок регулировки клапанов по парам цилиндров

| Этап регулировки | Пара цилиндров |

|---|---|

| 1 | 1 и 5 |

| 2 | 4 и 2 |

| 3 | 6 и 3 |

| 4 | 7 и 8 |

После регулировки пары 1-5 проверните коленвал по часовой стрелке на 90° (1/4 оборота) для перехода к паре 4-2. Повторяйте процедуру до завершения всех четырех этапов. Убедитесь, что метки на маховике и картере сцепления совпадают перед началом первого этапа.

Контролируйте зазоры щупом: для впускных клапанов – 0,25±0,02 мм, для выпускных – 0,45±0,02 мм. Замер выполняйте на холодном двигателе (15-20°C). После регулировки всех пар проведите контрольный проворот коленвала на два полных оборота и перепроверьте зазоры в первой паре (1-5).

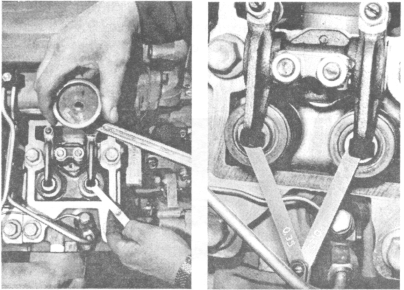

Ослабление контргайки регулировочного винта

Зафиксируйте регулировочный винт от проворачивания при помощи ключа, установленного в его шлицы. Удерживая винт в статичном положении, подготовьтесь к ослаблению контргайки.

Используйте второй рожковый или накидной ключ подходящего размера (чаще 13-14 мм). Ослабляйте контргайку против часовой стрелки, прикладывая умеренное усилие. Избегайте резких движений, чтобы не сорвать грани.

Ключевые моменты при ослаблении

- Контролируйте положение регулировочного винта – он не должен вращаться вместе с гайкой

- При закисании резьбы используйте проникающую смазку (WD-40, «жидкий ключ»)

- Если гайка не поддается – аккуратно постучите по ключу молотком для разрушения коррозии

После ослабления проверьте легкость хода винта: он должен вращаться в толкателе/коромысле без заеданий. При необходимости очистите резьбу металлической щеткой.

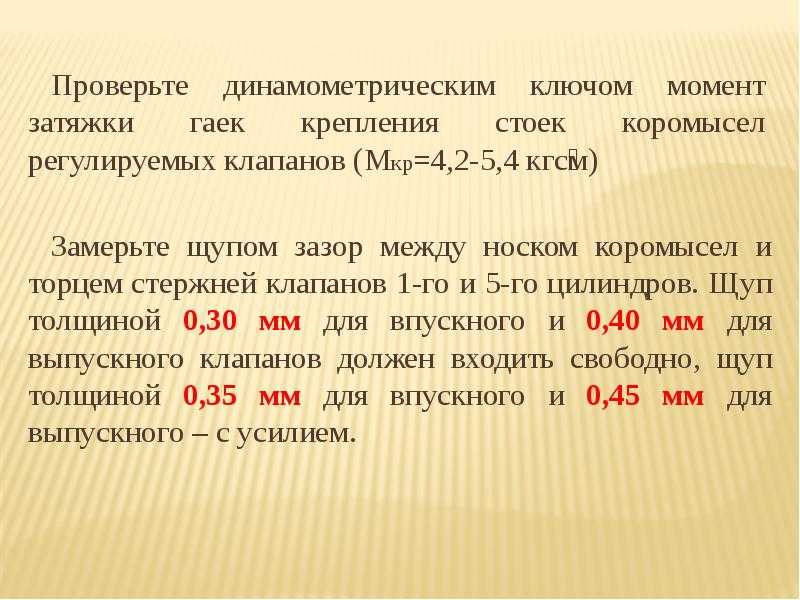

Проверка текущего теплового зазора щупом

Убедитесь, что двигатель остыл до температуры 20-25°C. Расположите поршень цилиндра, который проверяете, в верхней мертвой точке такта сжатия – оба клапана должны быть закрыты. Снимите клапанную крышку и очистите зону регулировочного винта от загрязнений.

Подготовьте набор щупов требуемой толщины (0.25-0.30 мм для впускных, 0.35-0.40 мм для выпускных клапанов КамАЗ-740). Проверяйте зазор между коромыслом и торцом клапана последовательно для каждой пары.

Алгоритм замера

- Вставьте щуп между регулировочным болтом коромысла и клапанной штангой

- Плавно перемещайте щуп с легким сопротивлением – правильный зазор дает ощущение равномерного трения

- При несоответствии:

- Слишком свободно – щуп двигается без усилия (зазор увеличен)

- Слишком туго – щуп не входит или требует сильного нажима (зазор мал)

- Зафиксируйте результаты для всех 16 клапанов в таблицу:

| Цилиндр | Впускной (мм) | Выпускной (мм) | Отклонение |

|---|---|---|---|

| 1 | 0.28 | 0.38 | Норма |

| 2 | 0.20 | 0.45 | Требует регулировки |

| 3 | 0.32 | 0.30 | Требует регулировки |

Важно: Не проворачивайте коленвал при установленном щупе! Повторяйте замер для каждого цилиндра при полном закрытии клапанов. Данные таблицы используют для точной регулировки.

Техника точной вставки щупа между коромыслом и клапаном

Плотно зафиксируйте щуп пальцами за рифлёную часть, избегая касания измерительной зоны. Удерживайте пластину строго параллельно оси клапана, контролируя отсутствие перекосов в горизонтальной и вертикальной плоскости.

Медленно вводите щуп в зазор сверху вниз, сохраняя перпендикулярное положение к кулачку распредвала. Следите за равномерным контактом поверхности щупа с тыльной стороной коромысла и торцом клапанного стержня по всей ширине измерителя.

Критические рекомендации

При возникновении сопротивления ни в коем случае не применяйте силу – это признак неправильного позиционирования. Извлеките щуп и проверьте:

- Соосность пластины с направляющей клапана

- Отсутствие загрязнений на измерительных поверхностях

- Положение толкателя (должен полностью опираться на кулачок)

Для верификации правильности установки выполните лёгкое протягивание щупа:

- Движение вперёд – должно ощущаться равномерное сопротивление

- Обратное извлечение – небольшое усилие с эффектом "прилипания"

- Отсутствие заклинивания на всём протяжении зазора

| Ошибка | Последствие | Коррекция |

| Перекос щупа | Ложное увеличение зазора | Переустановить с контролем параллельности |

| Загрязнение поверхностей | Непрохождение калибра | Очистить стержень клапана и пятку коромысла |

| Нарушение фазы ГРМ | Измерение при поднятом клапане | Проверить метки распредвала/коленвала |

Регулировка зазора вращением регулировочного винта

Убедитесь, что метка на маховике совмещена с указателем ВМТ для цилиндра, клапаны которого регулируются, а оба клапана этого цилиндра полностью закрыты (коромысла свободно качаются). Проверьте зазор, вставив щуп требуемой толщины между носком коромысла и торцом клапана. Щуп должен входить с ощутимым сопротивлением, но без заклинивания.

Ослабьте контргайку регулировочного винта на коромысле, используя два рожковых ключа (обычно 14х17 мм). Вращайте винт шестигранником под ключ, изменяя величину зазора. При уменьшении зазора вращайте винт по часовой стрелке (затягивая), при увеличении – против часовой стрелки (откручивая). Контролируйте изменение зазора щупом в процессе вращения.

Последовательность действий при вращении винта

После установки требуемого зазора надежно удерживайте регулировочный винт от проворота ключом или шестигранником. Затяните контргайку с усилием 35–40 Н·м, постоянно контролируя щупом неизменность зазора. Если зазор изменился при затяжке:

- Ослабьте контргайку.

- Скорректируйте положение винта с учетом наблюдавшегося смещения.

- Повторно затяните контргайку с проверкой зазора.

Повторите процедуру для всех клапанов в порядке работы цилиндров (1–5–4–2–6–3–7–8 для V8 КамАЗ), проворачивая коленвал строго по направлению вращения двигателя. После регулировки всей группы обязательно проверните коленвал на 2 полных оборота и перепроверьте зазоры первого цилиндра – они не должны выйти за допустимые пределы.

| Ключевой параметр | Значение |

| Номинальный зазор (холодный двигатель) | 0.25–0.30 мм (впуск/выпуск) |

| Момент затяжки контргайки | 35–40 Н·м |

| Допустимое отклонение после затяжки | ±0.02 мм |

Избегайте чрезмерного усилия при затяжке контргайки – это может повредить резьбу или деформировать коромысло. Используйте только исправный, не сорванный инструмент. При сильном закисании винта или гайки предварительно обработайте резьбу проникающей смазкой.

Подбор момента легкого прохождения щупа с усилием

Данный этап критичен для точной установки теплового зазора клапана, так как определяет момент начала контакта измерительного инструмента с поверхностью коромысла при сохранении минимального сопротивления движению. Неверное определение усилия приводит к погрешности регулировки, влияющей на компрессию, расход топлива и ресурс двигателя.

Легкое усилие подразумевает, что щуп должен проходить в зазор под собственным весом при плавном подтягивании пальцами, но с ощутимым равномерным трением по всей поверхности. Если щуп движется слишком свободно или требует заметного нажима – усилие отрегулировано некорректно.

Порядок действий

- Вращайте регулировочный винт клапана против часовой стрелки до появления выраженного люфта (щелчка) между толкателем и коромыслом.

- Медленно закручивайте винт по часовой стрелке, постоянно проверяя движение щупа в зазоре.

- Зафиксируйте момент, когда щуп:

- Проходит в зазор без заеданий

- Требует легкого подтягивания пальцами

- Ощущается равномерное сопротивление по всей длине

- Дополнительно проверьте: при резком выдергивании щупа должен оставаться след масла, но без деформации или задиров на калиброванной поверхности.

| Состояние щупа | Правильное усилие | Неправильное усилие |

|---|---|---|

| Свобода движения | Легкое подтягивание пальцами | Падает под собственным весом |

| Тактильное ощущение | Равномерное трение | Заедание или отсутствие сопротивления |

| Визуальный контроль | Масляный след без повреждений | Видимые царапины/задиры |

После фиксации этого момента затяните контргайку регулировочного винта с моментом 45–50 Н·м, удерживая винт от проворота ключом. Обязательно перепроверьте зазор щупом после фиксации гайки – усилие прохождения должно остаться неизменным.

Надежная фиксация регулировочного винта при затяжке

После выставления требуемого зазора с помощью щупа и регулировочного винта критически важно обеспечить неподвижность винта во время затяжки контргайки. Малейшее смещение приведет к изменению зазора и некорректной работе клапана.

Используйте специальный удерживающий ключ или отвертку с подходящим профилем, плотно фиксирующую шлицы регулировочного винта. Приложите достаточное усилие для полной блокировки вращения винта, но без перекоса или повреждения шлицов.

- Фиксация винта: Вставьте инструмент в шлицы винта и плотно прижмите, исключая люфт.

- Предварительная затяжка: Накиньте ключ на контргайку, плавно затяните с умеренным усилием (∼2-3 кгс).

- Контроль зазора: Проверьте зазор щупом – отклонение недопустимо.

- Окончательная затяжка: Дожмите контргайку с моментом 25-30 Н·м (уточните в спецификации двигателя).

Повторно проверьте тепловой зазор щупом после фиксации. Если зазор изменился – ослабьте контргайку и повторите процедуру регулировки и фиксации.

Затяжка контргайки с одновременным удержанием винта

После установки требуемого теплового зазора регулировочным винтом зафиксируйте его положение контргайкой. Удерживайте винт рожковым ключом на 13 мм, предотвращая его проворачивание во время затяжки. Вторым ключом на 17 мм равномерно затяните контргайку с моментом 35–45 Н·м.

Избегайте резких движений: приложите плавное усилие для равномерной деформации резьбовых соединений. Контролируйте неподвижность регулировочного винта визуально – смещение даже на 1° изменяет зазор. Используйте исправные ключи без повреждений губок.

Ключевые этапы

- Зафиксируйте регулировочный винт ключом на 13 мм

- Накрутите контргайку до упора вручную

- Затяните контргайку ключом на 17 мм с усилием 35–45 Н·м

- Проверьте отсутствие проворота винта

Контроль после затяжки: немедленно проверьте зазор щупом. Если значение изменилось – ослабьте контргайку, откорректируйте винт и повторите операцию. Пропуск этого этапа приводит к ускоренному износу клапанного механизма.

Обязательная перепроверка зазора после затяжки гайки

После завершения затяжки контргайки коромысла момент вращения вала или температурное воздействие могут вызвать микросмещение элементов. Это неизбежно влияет на установленную величину зазора, даже при точном первоначальном выставлении щупом.

Пренебрежение повторным контролем приводит к риску работы двигателя с недопустимыми тепловыми зазорами. Слишком малый зазор вызывает неполное закрытие клапана и прогары, а увеличенный – ударные нагрузки, повышенный шум и ускоренный износ кулачка распредвала и толкателя.

Порядок выполнения перепроверки

- Убедитесь, что контргайка коромысла надежно затянута с требуемым моментом (уточняется в спецификации двигателя КамАЗ).

- Проверните коленчатый вал на 2 полных оборота по часовой стрелке ключом за болт крепления шкива. Это гарантирует снятие нагрузки с регулируемого клапана.

- Верните поршень цилиндра, для которого проводилась регулировка, в верхнюю мертвую точку (ВМТ) такта сжатия (оба клапана закрыты, коромысла свободно качаются).

- Повторно вставьте щуп строго той же толщины, что использовался при первоначальной регулировке, между тыльной стороной кулачка распредвала и пяткой коромысла регулируемого клапана.

Щуп должен проходить в зазор с ощутимым сопротивлением («прихватом»), но без заклинивания. Если щуп проходит слишком легко или не входит вообще – зазор не соответствует норме. В этом случае ослабьте контргайку, отрегулируйте положение регулировочного винта заново, затяните гайку и обязательно выполните пункты 1-4 повторно.

Переход к следующей паре клапанов согласно схеме

После завершения регулировки клапанов текущего цилиндра, проворачивайте коленчатый вал по часовой стрелке на 90° (четверть оборота). Используйте метки на шкиве коленвала и передней крышке двигателя для точного позиционирования – следующая метка должна совпасть с указателем на блоке цилиндров.

Убедитесь, что поршень следующего цилиндра в последовательности достиг верхней мёртвой точки (ВМТ) такта сжатия. Проверьте положение по рискам на маховике через смотровое окно картера сцепления или совмещению меток на шестернях ГРМ при необходимости.

Последовательность регулировки цилиндров

- Поверните коленвал на 90° после регулировки цилиндра 1 → регулируйте цилиндр 5

- Следующий поворот на 90° → цилиндр 4

- Далее: цилиндр 2 → цилиндр 6 → цилиндр 3 → цилиндр 7 → цилиндр 8

| Отрегулированный цилиндр | Угол поворота коленвала | Следующий цилиндр |

|---|---|---|

| 1 | 90° | 5 |

| 5 | 180° (от начального) | 4 |

| 4 | 270° | 2 |

Важно: всегда проворачивайте двигатель только по направлению вращения (от вентилятора к маховику). Не допускайте обратного хода – это сбросит зазоры коромысел и потребует повторной проверки предыдущих клапанов.

Поворот коленчатого вала на половину оборота (180°)

После завершения регулировки клапанов в текущем положении коленчатого вала выполните его проворачивание на 180°. Это обеспечит переход к следующей группе цилиндров для регулировки. Используйте ключ на болте крепления шкива коленвала, вращая вал строго по часовой стрелке (по направлению нормального вращения двигателя).

Контролируйте угол поворота по меткам на шкиве коленчатого вала и указателе на блоке цилиндров. Смещение метки на 180° соответствует смещению кулачков распределительного вала на 90°, что переводит следующие клапаны в положение закрытого состояния. Убедитесь в отсутствии сопротивления при проворачивании.

Порядок действий после поворота

- Зафиксируйте коленчатый вал от случайного проворачивания установкой противооткатного упора.

- Проверьте положение клапанов следующей группы согласно схеме регулировки:

- После 1-го поворота (180°) регулируются впускные 5, 2, 6 цилиндров и выпускные 5, 7, 3 цилиндров

- После 2-го поворота (360°) регулируются впускные 3, 7, 8 цилиндров и выпускные 6, 8, 4 цилиндров

- После 3-го поворота (540°) регулируются впускные 4 цилиндра и выпускные 1, 2 цилиндров

- Повторите процедуру измерения и регулировки зазоров для новой группы клапанов.

Важно: Запрещено проворачивать коленвал против часовой стрелки или с применением чрезмерных усилий. При отсутствии меток используйте расчёт: половина оборота = смещение шпильки крепления шкива на 180° относительно исходного положения.

Контроль положения меток после поворота коленвала

После выполнения поворота коленчатого вала для доступа к следующей группе клапанов немедленно проверьте совпадение установочных меток. Это критически важно для сохранения правильности фаз газораспределения и предотвращения встречи клапанов с поршнями.

Убедитесь, что метка на шкиве коленчатого вала точно совпадает с неподвижной отметкой на блоке двигателя или крышке масляного насоса. Параллельно проверьте положение метки на шкиве распределительного вала относительно корпуса подшипников или задней крышки ремня ГРМ.

Порядок действий при несовпадении меток

- Медленно поворачивайте коленвал по часовой стрелке (только в направлении рабочего вращения) ключом за болт крепления шкива

- Контролируйте одновременное движение меток распредвала и коленвала до их полного совмещения

- При сопротивлении вращению (затирании) немедленно остановитесь и проверьте правильность установки ремня ГРМ

Важные нюансы:

- Для двигателей с маховиком: дополнительно проверяйте метку через смотровое окно картера сцепления

- При регулировке "холодного" двигателя (20°C) допуск смещения меток - не более ±1 зуба на шкиве распредвала

- Всегда фиксируйте коленвал стопорным приспособлением после выставления меток перед регулировкой

| Элемент | Расположение метки |

| Коленчатый вал | Шкив против метки на крышке масляного насоса |

| Распределительный вал | Шкив против риски на корпусе подшипников |

| Маховик | Риска "0" против указателя в окне картера сцепления |

Регулировка пар клапанов для следующей группы цилиндров

Проверните коленчатый вал на 90° по часовой стрелке после завершения предыдущей группы. Совместите метку на шкиве коленвала со следующей риской на передней крышке двигателя, соответствующей новой позиции для регулировки. Убедитесь, что поршни текущей группы цилиндров находятся в ВМТ такта сжатия.

Проконтролируйте состояние коромысел и штанги толкателей – они должны быть чистыми, без задиров и заклиниваний. Подготовьте щупы требуемых номиналов (0,25 мм для впускных, 0,45 мм для выпускных клапанов) и ключи для ослабления контргаек регулировочных винтов.

Порядок выполнения регулировки

- Определите пару цилиндров для регулировки согласно схеме:

- После цилиндров 1-5: регулируйте цилиндры 4-2

- После цилиндров 4-2: регулируйте цилиндры 6-3

- После цилиндров 6-3: регулируйте цилиндры 7-8

- Ослабьте контргайку регулировочного винта на первом клапане ключом на 13 мм

- Вставьте щуп соответствующей толщины между штоком клапана и коромыслом

- Вращайте регулировочный винт отверткой до появления легкого затяга щупа

- Зафиксируйте винт и затяните контргайку моментом 35-45 Н·м

- Проверьте зазор повторно – щуп должен перемещаться с небольшим усилием

- Повторите операции для всех клапанов текущей группы цилиндров

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной | 0,25 мм | ±0,02 мм |

| Выпускной | 0,45 мм | ±0,02 мм |

При обнаружении клапанов с нулевым зазором или отклонениями свыше 0,10 мм от нормы – проведите диагностику ГРМ. После регулировки всех групп проверьте равномерность усилия проворачивания коленвала рукояткой.

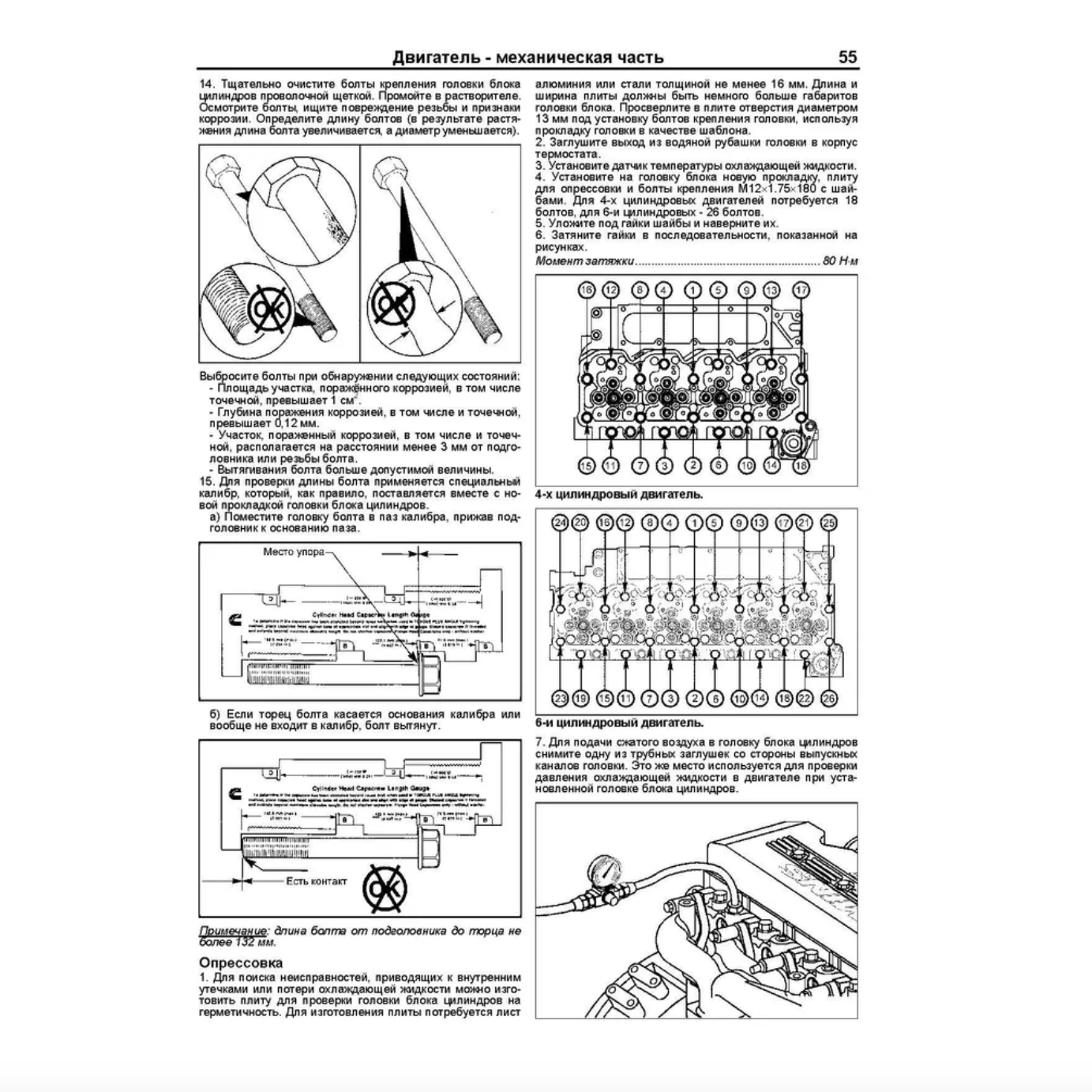

Точная замена прокладок клапанных крышек

Качественная установка новых прокладок клапанных крышек критична для предотвращения утечек масла и попадания загрязнений в механизм ГРМ. Неправильный монтаж приводит к выдавливанию уплотнителя, деформации посадочных поверхностей и повторному течению масла даже после регулировки клапанов.

Перед установкой тщательно очистите привалочные плоскости головки блока цилиндров и самой крышки от остатков старой прокладки, масляных отложений и грязи металлической щеткой или скребком. Контролируйте отсутствие задиров и царапин на поверхностях – неровности нарушают герметичность.

Последовательность замены

- Подбор прокладки

Используйте только оригинальные прокладки КамАЗ (артикул 740.10-1004065-10 для V8) или сертифицированные аналоги. Резиновые уплотнители должны быть эластичными без трещин. - Подготовка крепежа

Замените болты крепления крышек при наличии следов коррозии или деформации резьбы. Смажьте резьбовые части графитовой смазкой. - Установка прокладки

- Уложите прокладку строго по посадочному пазу крышки без перекосов

- Нанесите тонкий слой герметика Loctite 574 исключительно в местах стыков угловых элементов

- Затяжка креплений

Этап Момент затяжки (Н·м) Порядок Предварительная 2-3 Диагональная последовательность Окончательная 9-11

Контроль после монтажа: Запустите двигатель, прогрейте до рабочей температуры и проверьте зону стыка на отсутствие масляных пятен. Повторно подтяните болты через 50-100 км пробега (только при выключенном и холодном ДВС).

Установка клапанных крышек с равномерной затяжкой

Перед установкой новых уплотнительных прокладок клапанных крышек тщательно очистите посадочные поверхности на головках блока цилиндров и внутреннюю полость самих крышек от остатков старой прокладки, масла и грязи. Убедитесь в отсутствии механических повреждений (трещин, забоин, деформации фланца) как на крышках, так и на головках блока.

Аккуратно уложите новую уплотнительную прокладку в специальный паз на клапанной крышке, убедившись, что она легла ровно по всему периметру без перекосов и замятий. Установите крышку на головку блока, совместив монтажные отверстия со шпильками или болтами крепления. Вручную наживите все крепежные гайки или болты до соприкосновения с шайбами или фланцем крышки.

Порядок и усилие затяжки

Затяжку крепежа производите только динамометрическим ключом в строгой последовательности, рекомендованной производителем двигателя (обычно применяется схема "от центра к краям" или "крест-накрест"). Это обеспечивает равномерное прилегание крышки и предотвращает деформацию фланца.

- Начните с предварительной затяжки всех гаек/болтов моментом 5-7 Н·м в указанной последовательности.

- Повторите проход в той же последовательности, дотянув крепеж до окончательного момента, указанного в спецификации для вашей модели двигателя КамАЗ (например, 20-25 Н·м для большинства дизелей КамАЗ 740-й серии).

- Ни в коем случае не превышайте максимальный момент затяжки – это может привести к разрушению прокладки, срыву резьбы или деформации крышки.

После затяжки визуально проверьте равномерность зазора между фланцем крышки и головкой блока по всему периметру. Запустите двигатель, дайте ему поработать на холостом ходу 5-10 минут, затем заглушите и повторно проверьте момент затяжки крепежа (возможна небольшая осадка новой прокладки). Контролируйте отсутствие подтекания масла в районе клапанных крышек в течение первых часов эксплуатации.

Визуальная проверка отсутствия перекосов крышки

Плотно установите крышку клапанной коробки на головку блока цилиндров без прокладки, соблюдая ориентацию по меткам. Визуально контролируйте равномерность прилегания фланца по всему периметру сопрягаемой поверхности.

Осмотрите зазор между крышкой и плоскостью ГБЦ при естественном положении детали без принудительного поджатия. Особое внимание уделите зонам вокруг крепежных отверстий и угловым секторам – здесь чаще проявляются перекосы.

Ключевые критерии оценки

- Отсутствие видимых зазоров более 0.5 мм на любом участке периметра при контрольном замере щупом

- Параллельность фланца крышки и привалочной плоскости ГБЦ – проверяется линейкой по диагоналям

- Совпадение осей крепежных отверстий со шпильками без перекоса и смещения

| Дефект | Визуальный признак | Действие |

|---|---|---|

| Местный перекос | Клинообразный зазор, сужающийся к краю | Проверить плоскостность шабером |

| Общая деформация | Равномерный зазор по всему контуру | Заменить крышку |

| Смещение отверстий | Сдвиг относительно шпилек более 1 мм | Восстановить геометрию оправкой |

При обнаружении перекоса демонтируйте крышку и проверьте плоскостность на поверочной плите с помощью щупа. Допустимое отклонение – не более 0,1 мм на длине 100 мм. Запрещается установка деформированных деталей и применение герметиков для компенсации перекосов.

Установка на место ранее снятых узлов (возд. фильтр)

Перед монтажом корпуса воздушного фильтра тщательно очистите его посадочную поверхность на двигателе и внутренние полости от пыли, грязи и остатков старой прокладки. Проверьте целостность резиновых уплотнителей на патрубках и отсутствие трещин в пластиковых элементах корпуса.

Установите корпус фильтра на штатное место, совместив монтажные отверстия с шпильками на двигателе. Убедитесь, что корпус плотно прилегает к поверхности без перекосов. Наденьте крепежные гайки/болты, но не затягивайте их окончательно на этом этапе.

Порядок подключения и фиксации

- Подсоедините все ранее снятые воздуховоды и шланги (впускные/выпускные патрубки, трубку сапуна, датчики) к соответствующим фланцам корпуса.

- Равномерно затяните крепежные гайки корпуса фильтра крестообразно с моментом 20-25 Н·м. Избегайте перекоса!

- Установите новый фильтрующий элемент, проверив плотность прилегания уплотнительного контура по всему периметру.

- Защелкните крышку корпуса, убедившись в полном контакте всех фиксаторов.

Контрольная проверка: Запустите двигатель и резко нажмите педаль газа. Визуально и на слух убедитесь в отсутствии подсоса воздуха в местах соединений – характерное шипение или "подсвистывание" недопустимо. При обнаружении утечки подтяните соответствующие хомуты или крепеж.

Проверка уровня масла и запуск двигателя

Убедитесь, что автомобиль стоит на ровной поверхности, а двигатель остыл до температуры окружающей среды. Это обеспечит точность измерения уровня смазочного материала в картере.

Извлеките масляный щуп из блока цилиндров и тщательно протрите его чистой ветошью. Повторно опустите щуп в маслозаливную трубку до упора, затем извлеките для снятия показаний.

Контроль и корректировка уровня масла

На щупе нанесены метки MIN и MAX. Нормальный уровень находится строго между этими отметками. При недостатке масла:

- Долейте рекомендованное производителем масло через маслозаливную горловину

- Повторите проверку через 2 минуты после доливки

- Избегайте превышения уровня MAX – это вызывает вспенивание и ухудшение смазки

Процедура запуска двигателя:

- Убедитесь в отсутствии утечек масла под автомобилем

- Включите стояночный тормоз, переведите КПП в нейтральное положение

- Поверните ключ зажигания в положение ON, дождитесь погасания контрольных ламп

- Запустите двигатель без нажатия на педаль акселератора

- При отрицательных температурах используйте предпусковой подогреватель

Прогревайте силовой агрегат на холостом ходу до достижения рабочей температуры (80-90°C по указателю охлаждающей жидкости). Избегайте резких повышений оборотов в процессе прогрева.

Контроль характера работы двигателя на холостом ходу

После завершения регулировки тепловых зазоров клапанов необходимо убедиться в стабильности работы двигателя на минимальных оборотах холостого хода. Запустите двигатель и дайте ему прогреться до рабочей температуры (80-90°C), так как характеристики холостого хода на холодном двигателе не являются показательными.

Внимательно прослушайте работу двигателя без нагрузки. Отсутствие посторонних стуков, подергиваний, "плавания" оборотов или вибраций свидетельствует о корректной регулировке. Обороты должны поддерживаться ровно в пределах, установленных производителем для конкретной модели двигателя КамАЗ (обычно 600-750 об/мин).

Порядок проверки и критерии оценки

Основные действия при контроле:

- Визуально проверьте отсутствие подтраивания (пропусков зажигания) по выхлопной системе.

- Проследите за показаниями тахометра: стрелка не должна "плавать" более чем на ±20 об/мин от номинала.

- Резко нажмите и отпустите педаль акселератора. Двигатель должен быстро и уверенно возвращаться к стабильным оборотам ХХ без попыток заглохнуть.

Критерии правильной работы:

- Ровный, "мягкий" звук выхлопа без хлопков или дробного стука.

- Отсутствие вибрации на кузове или рулевом колесе.

- Стабильные показания давления масла на ХХ (не ниже минимально допустимых для модели).

- Отсутствие сизого или черного дыма из выхлопной трубы.

Важно: При обнаружении нестабильности, повышенной вибрации или отклонении оборотов повторите проверку тепловых зазоров клапанов согласно инструкции. Некорректная регулировка зазоров – частая причина нарушений работы на холостом ходу.

Проверка отсутствия масляных подтеков из-под крышек

Тщательно осмотрите область вокруг всех клапанных крышек двигателя КамАЗ, уделяя особое внимание стыкам между крышками и головками блока цилиндров. Ищите свежие или застарелые пятна масла, влажные следы, капли или скопления грязи, смешанной с маслом – это явные индикаторы нарушений герметичности.

Обратите внимание на состояние уплотнительных резиновых прокладок под крышками – их деформация, надрывы или потеря эластичности являются частой причиной протечек. Проверьте целостность и правильность затяжки крепежных болтов крышек, так как их ослабление или перекос напрямую ведет к выдавливанию масла через неплотности.

Ключевые зоны контроля и действия при обнаружении течи

- Верхняя плоскость ГБЦ: Проконтролируйте привалочные поверхности крышек и головок на отсутствие глубоких рисок, деформаций или остатков старой прокладки.

- Крепеж: Убедитесь, что все болты затянуты равномерно с предписанным моментом (см. руководство), без перекосов крышки.

- Прокладки: При малейших признаках износа, затвердевания или повреждения прокладки обязательно замените на новую. Установка должна проводиться на чистую, сухую поверхность.

- Поверхности: Очистите посадочные места крышек и ГБЦ от масла, грязи и остатков старой прокладки ветошью и обезжиривателем перед повторной установкой или заменой уплотнения.

Рекомендации к первой поездке после регулировки

Первые 50-100 км после регулировки клапанов двигателя КамАЗ являются критически важными для приработки компонентов. Соблюдение щадящего режима на этом этапе минимизирует риски повреждений и обеспечивает стабильность работы газораспределительного механизма.

Особое внимание уделите контролю за поведением двигателя и показаниями приборов. Любые отклонения от нормы требуют немедленной остановки и диагностики для предотвращения серьезных поломок.

Порядок действий при обкатке

- Прогрев перед началом движения: Дайте двигателю поработать на холостом ходу 5-7 минут до достижения рабочей температуры охлаждающей жидкости (80-85°C)

- Режим движения:

- Первые 50 км – движение без нагрузки со скоростью не более 60 км/ч

- Следующие 50 км – допустима минимальная нагрузка (до 50% грузоподъемности)

- Ограничение оборотов: Не допускайте превышения 2000 об/мин в течение всего периода обкатки

Контрольные параметры во время поездки:

| Показатель | Нормальное значение | Тревожные признаки |

| Давление масла | 0.35-0.55 МПа (на прогретом двигателе) | Скачки или падение ниже 0.2 МПа |

| Температура охлаждающей жидкости | 80-95°C | Превышение 100°C при штатной нагрузке |

| Характер звуков | Равномерный гул без металлического стука | Локальные постукивания в ГРМ |

- После завершения поездки выполните визуальный осмотр:

- Отсутствие подтеков масла под клапанными крышками

- Равномерность нагрева выпускного коллектора

- Проверьте тепловые зазоры "на холодную" через 200-300 км пробега

- Избегайте длительных стоянок с работающим двигателем в первые 500 км

Важность правильной затяжки контргаек

Недотянутые контргайки неспособны надёжно зафиксировать регулировочный болт. Это приводит к самопроизвольному ослаблению соединения под вибрацией и ударными нагрузками, характерными для работы дизельного двигателя. Результат – нарушение установленного теплового зазора клапана уже через небольшой пробег.

Чрезмерное усилие затяжки деформирует резьбу регулировочного болта или корпуса коромысла, повреждает грани гайки. Перетяжка создаёт критическое напряжение в металле, повышая риск срыва резьбы или поломки узла при эксплуатации. Оба сценария ведут к незапланированному ремонту и простоям техники.

Ключевые последствия неправильной затяжки:

- Недостаточная затяжка:

- Самопроизвольное откручивание регулировочного болта.

- Быстрое увеличение теплового зазора.

- Усиленный удар клапана о седло, разрушение тарелки клапана и седла.

- Снижение компрессии, потеря мощности двигателя.

- Избыточная затяжка:

- Срыв резьбы регулировочного болта или коромысла.

- Поломка коромысла или шпильки крепления.

- Заклинивание регулировочного болта.

- Невозможность последующей регулировки без замены деталей.

Для точной затяжки обязательно используйте динамометрический ключ с моментом, указанным в руководстве по двигателю КамАЗ (обычно в пределах 35-50 Н·м). После затяжки гайки немедленно проверяйте установленный зазор щупом – усилие может незначительно сдвинуть регулировочный болт.

Запрет регулировки на горячем двигателе

Регулировка клапанов на прогретом двигателе категорически запрещена из-за теплового расширения деталей. При нагреве металлические компоненты (клапаны, толкатели, корпус ГБЦ) увеличиваются в размерах, что искажает реальный тепловой зазор. Замеры и корректировка в таких условиях приведут к критичным отклонениям после остывания силового агрегата.

Установка зазора на горячую провоцирует необратимые последствия: увеличенный зазор после охлаждения вызывает ударные нагрузки и разрушение клапанного механизма, а уменьшенный – препятствует плотному закрытию клапанов, приводя к их прогару, снижению компрессии и перегреву. Точность регулировки гарантируется исключительно на холодном двигателе.

Ключевые опасности нарушения запрета:

- Деформация компонентов – ускоренный износ кулачков распредвала, толкателей и коромысел из-за ударных нагрузок.

- Потеря герметичности ГРМ – прогар тарелки клапана или седла при недостаточном зазоре, утечка газов из камеры сгорания.

- Нестабильная работа двигателя – падение мощности, повышенный расход топлива, детонация из-за нарушения фаз газораспределения.

Регулярный контроль состояния толкателей и коромысел

Осмотр этих компонентов обязателен при каждой проверке тепловых зазоров клапанов двигателя КамАЗ. Их состояние напрямую влияет на точность регулировки, передачу усилия от распределительного вала к клапанам и общую надежность газораспределительного механизма.

Пренебрежение контролем приводит к ускоренному износу, нарушению фаз газораспределения, падению мощности и риску серьезных поломок (зависание клапана, разрушение седла, обрыв штанги).

Ключевые аспекты контроля

При осмотре толкателей и коромысел необходимо обращать внимание на следующие параметры:

- Визуальный осмотр поверхностей:

- Толкатели: Отсутствие глубоких задиров, рисок, выкрашивания или вмятин на рабочей поверхности, контактирующей с кулачком распредвала.

- Коромысла: Проверка состояния сферической поверхности в зоне контакта с регулировочным болтом и бойка, взаимодействующего с торцом клапана (или штанги толкателя). Исключить сколы, вмятины, неравномерный износ.

- Люфты и свободный ход:

- Коромысло должно свободно качаться на своей оси без заеданий, но не иметь чрезмерного радиального люфта. Проверяется покачиванием рукой.

- Осевой люфт оси коромысел должен соответствовать спецификации двигателя (обычно доли миллиметра).

- Целостность и износ посадочных мест:

- Отсутствие трещин в теле коромысла, особенно в зоне отверстия под ось и на бойке.

- Проверка состояния отверстия под ось в коромысле и самой оси на предмет эллипсности или задиров.

- Осмотр состояния резьбы регулировочного винта коромысла.

Рекомендуемые действия при выявлении дефектов

- Незначительные следы износа или мелкие риски: Допускается аккуратная притирка поверхностей мелкозернистым абразивом (например, пастой ГОИ) для удаления заусенцев только если это разрешено руководством по ремонту. Контролировать сохранение геометрии.

- Задиры, выкрашивание, вмятины, трещины, эллипсность отверстий: Обязательная замена дефектной детали. Установка новых толкателей или коромысел парами (на одном цилиндре) или полным комплектом настоятельно рекомендуется для равномерности работы.

- Износ оси коромысел или отверстий под нее: Замена оси и/или втулок (при их наличии), при значительном износе отверстий в коромыслах – замена коромысел.

- Повреждение резьбы регулировочного винта: Замена винта и контргайки.

Профилактика проблем

| Мера | Цель |

|---|---|

| Соблюдение регламента замены моторного масла и фильтров | Обеспечение чистоты масла и надежной смазки трущихся пар ГРМ |

| Использование только рекомендованных марок масел | Поддержание необходимых смазывающих и противозадирных свойств |

| Избегание длительной работы двигателя на максимальных оборотах | Снижение ударных нагрузок на элементы ГРМ |

| Немедленная реакция на посторонние стуки в зоне ГБЦ | Предотвращение развития серьезных повреждений |

Тщательный контроль и своевременное устранение дефектов толкателей и коромысел – запас надежности и долговечности двигателя КамАЗ между плановыми регулировками клапанов.

Список источников

При подготовке инструкции по регулировке клапанов двигателей КамАЗ использовались проверенные технические материалы от производителя и профильных экспертов. Достоверность информации критически важна для корректной настройки газораспределительного механизма.

Ниже представлены ключевые источники, содержащие официальные данные и практические рекомендации по процедуре регулировки для различных моделей двигателей КамАЗ:

- Официальное руководство по ремонту двигателей КамАЗ серии 740

- Сервисные бюллетени ПАО "КамАЗ" для актуальных модификаций

- Технические стандарты предприятия ПАО "КамАЗ" (СТП)

- Инструкции по ТО грузовых автомобилей КамАЗ (изд. "За рулём")

- Методические пособия учебных центров дилерской сети КамАЗ

- Видеоинструкции сертифицированных сервисных станций

- Специализированные издания: "Грузовик Пресс", "Автотранспорт"