Регулировка клапанов на Рено Логан - порядок работ

Статья обновлена: 01.03.2026

Регулировка клапанов – обязательная процедура технического обслуживания двигателя Renault Logan.

Своевременная корректировка зазоров предотвращает повышенный износ ГРМ, снижение мощности и повышенный расход топлива.

Правильно выставленные тепловые зазоры обеспечивают стабильную работу силового агрегата на всех режимах эксплуатации.

Требуемые характеристики моторного масла

Правильный выбор моторного масла критически важен для двигателей Renault Logan, особенно после регулировки клапанов. Несоответствие характеристик приводит к ускоренному износу ГРМ, изменению тепловых зазоров и снижению ресурса силового агрегата.

Масло должно обеспечивать стабильную защиту трущихся поверхностей при высоких температурах в зоне клапанного механизма, минимизировать образование нагара на толкателях и сохранять оптимальную текучесть в широком диапазоне эксплуатационных режимов.

- Вязкость (SAE): 5W-30 или 5W-40 для большинства модификаций. Проверьте рекомендации в сервисной книжке конкретного двигателя (K7J, K7M и др.)

- Спецификации Renault: Соответствие стандартам RN0700 (Renault 0700) или RN0710 (Renault 0710) – обязательное требование.

- Классификация API: Минимум SN/CF, предпочтительно SP с улучшенной защитой от износа.

- Стандарт ACEA: A3/B4 или A5/B5 для бензиновых и дизельных моторов соответственно.

- Особые требования: Наличие противоизносных присадок (например, на основе молибдена), высокий индекс вязкости, устойчивость к окислению.

Подготовка автомобиля к работе (очистка, снятие защиты)

Перед началом регулировки клапанов необходимо обеспечить чистоту рабочей зоны для исключения попадания загрязнений внутрь двигателя. Особое внимание уделите верхней части двигателя, где будет производиться демонтаж клапанной крышки.

Автомобиль должен быть установлен на ровную поверхность, зафиксирован стояночным тормозом и противооткатными упорами. Обязательно дайте двигателю полностью остыть до температуры окружающей среды во избежание ожогов и искажений зазоров при замерах.

Последовательность подготовительных операций

- Очистка поверхности двигателя:

- Жёсткой щёткой удалите крупные загрязнения вокруг клапанной крышки

- Сжатым воздухом или ветошью тщательно вычистите пазы креплений и область возле свечных колодцев

- Протрите верх двигателя чистой ветошью, смоченной в уайт-спирите

- Демонтаж защиты двигателя (при наличии):

- Ослабьте крепёжные болты по периметру защиты с помощью головки на 10 мм

- Поддерживая защиту, полностью выкрутите болты и снимите резиновые подушки-держатели

- Аккуратно опустите защиту вниз, отсоединяя её от кронштейнов подрамника

Важно: удалите весь мусор из подкапотного пространства перед снятием клапанной крышки. Попадание даже мелких частиц в масляные каналы недопустимо.

Демонтаж кожуха ремня ГРМ

Отверните ключом на 10 мм три болта крепления верхней пластиковой крышки кожуха ремня ГРМ, расположенные по ее периметру. Аккуратно снимите крышку, избегая чрезмерных усилий, чтобы не повредить пластиковые фиксаторы.

Снимите резиновый чехол дроссельного узла, отжав фиксаторы, и отведите его в сторону для доступа к нижним элементам. Отсоедините разъем датчика положения коленчатого вала (ДПКВ), нажав на пластмассовый фиксатор, и снимите кронштейн жгута проводов с правой стороны кожуха, открутив гайку ключом на 10 мм.

Снятие нижней части кожуха

- Отверните два болта крепления нижнего кожуха к блоку цилиндров (ключ 10 мм).

- Выкрутите один длинный болт в районе шкива коленвала (ключ 13 мм).

- Снимите пластиковую защиту картера двигателя (при ее наличии), открутив саморезы крестовой отверткой.

- Расшплинтуйте и ослабьте натяжной ролик ремня ГРМ ключом на 15 мм, провернув его против часовой стрелки.

| Элемент крепления | Количество | Инструмент |

|---|---|---|

| Болты верхней крышки | 3 шт | Ключ 10 мм |

| Болты нижнего кожуха к блоку | 2 шт | Ключ 10 мм |

| Болт у шкива коленвала | 1 шт | Ключ 13 мм |

- Потярите кожух на себя, освобождая фиксирующие выступы из пазов блока цилиндров.

- Извлеките нижнюю часть кожуха через верх, контролируя положение ремня ГРМ.

- Убедитесь, что метки ГРМ на шкивах остались совмещенными после демонтажа.

Снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до температуры окружающей среды во избежание деформации деталей и ожогов. Подготовьте необходимые инструменты: торцевой ключ на 10 мм, крестовую отвертку, чистящие салфетки и новый уплотнитель крышки (рекомендуется замена при каждом демонтаже).

Обесточьте автомобиль, отсоединив минусовую клемму аккумуляторной батареи. Демонтируйте пластиковый декоративный кожух двигателя (при наличии), открутив крепежные винты или сняв защелки. Аккуратно отсоедините разъемы датчиков и шланги вентиляции картера, препятствующие свободному доступу к клапанной крышке, соблюдая маркировку для последующей корректной сборки.

Порядок демонтажа

- Крестовой отверткой ослабьте хомуты и снимите шланг воздуховода с корпуса воздушного фильтра.

- Торцевым ключом на 10 мм последовательно (крест-накрест) выкрутите 16 гаек крепления клапанной крышки.

- Аккуратно подденьте крышку по периметру монтажной лопаткой, избегая повреждения привалочной плоскости ГБЦ и самого корпуса.

- Снимите крышку вместе с резиновым уплотнителем, избегая попадания загрязнений в зону ГРМ.

Важно: Немедленно закройте открытую зону распредвала чистой ветошью для предотвращения проникновения пыли и инородных предметов. Очистите привалочные поверхности головки блока и крышки от остатков старой прокладки, используя пластиковый скребок. Проверьте состояние посадочных мест болтов на предмет сколов или коррозии.

| Компонент | Требование при установке |

|---|---|

| Уплотнительная прокладка | Обязательна замена на новую |

| Болты крепления | Затяжка моментом 8-10 Н·м в два этапа (крестообразно) |

Установка поршня 1-го цилиндра в ВМТ

Снимите пластиковый кожух двигателя, открутив фиксирующие гайки или отстегнув защелки. Обеспечьте свободный доступ к шкиву коленчатого вала и ремню ГРМ. Проверьте, что автомобиль стоит на ручном тормозе, а рычаг коробки передач находится в нейтральном положении.

Выкрутите свечи зажигания всех четырех цилиндров для облегчения проворачивания коленвала. Используйте специальный ключ или головку на 19 мм, надетую на болт крепления шкива коленвала. Проворачивайте коленчатый вал строго по часовой стрелке (со стороны радиатора).

Определение ВМТ

Вращайте коленвал до момента совпадения меток:

- Метка на шкиве коленвала должна точно совпасть с треугольным вырезом на передней крышке двигателя.

- Метка на зубчатом шкиве распредвала (видна через технологическое окно в задней пластиковой крышке ремня ГРМ) должна встать напротив выступа на корпусе подшипников.

Убедитесь в правильности положения:

- Визуально проверьте совмещение меток шкива коленвала с крышкой.

- Снимите резиновую заглушку с задней крышки ГРМ и убедитесь, что метка на шкиве распредвала совпала с выступом.

- Вставьте тонкую отвертку или металлический стержень в свечное отверстие 1-го цилиндра. При точном ВМТ стержень достигнет наивысшей точки и остановится.

Важно: Если метки не совпадают одновременно, продолжайте плавно проворачивать коленвал на один полный оборот (360°) до их точного совмещения. Не прикладывайте чрезмерных усилий при проворачивании.

| Элемент | Метка | База совмещения |

|---|---|---|

| Шкив коленвала | Насечка на ободе | Треугольный вырез на крышке масляного насоса |

| Шкив распредвала | Риска или отверстие | Пластиковый выступ на корпусе задней крышки ГРМ |

Правила определения положения меток ГРМ

Точная установка меток газораспределительного механизма критична для корректной регулировки тепловых зазоров клапанов двигателя K7J или K7M Рено Логан. Нарушение приводит к сбою фаз газораспределения, риску столкновения клапанов с поршнями и серьезным повреждениям силового агрегата.

Для правильного позиционирования коленчатого и распределительных валов перед регулировкой клапанов необходимо обеспечить совпадение установочных меток на шкивах с неподвижными указателями на блоке цилиндров и крышке ГРМ. Это гарантирует нахождение поршня первого цилиндра в верхней мертвой точке такта сжатия.

Последовательность проверки меток

- Обеспечьте доступ: Снимите верхнюю пластиковую крышку двигателя и правое переднее колесо с аркой для доступа к шкиву коленвала.

- Проверните коленвал: Используя ключ на болте шкива коленчатого вала (19 мм), осторожно проворачивайте вал по часовой стрелке до момента совпадения меток.

- Найдите метку коленвала: На зубчатом шкиве коленчатого вала имеется специальная метка (насечка или точка). Она должна совпасть с треугольным выступом-указателем на масляном насосе/блоке цилиндров.

- Найдите метки распредвалов:

- Впускной распредвал: Метка на его шестерне (риска или точка) должна совпасть с выступом на задней крышке ремня ГРМ.

- Выпускной распредвал: Метка на его шестерне (риска или точка) должна совпасть с аналогичным выступом на крышке напротив.

- Проверка точности: Все три метки (коленвал, впускной и выпускной распредвалы) должны быть строго напротив своих указателей одновременно. Малейшее отклонение требует повторной установки.

- Фиксация положения: После точного совмещения меток запрещено проворачивать коленчатый или распределительные валы до окончания работ по регулировке клапанов.

Только при безупречном совпадении всех меток ГРМ можно приступать к измерению и регулировке тепловых зазоров клапанов на Рено Логан. Пренебрежение этим этапом делает дальнейшую регулировку не только бессмысленной, но и опасной для двигателя.

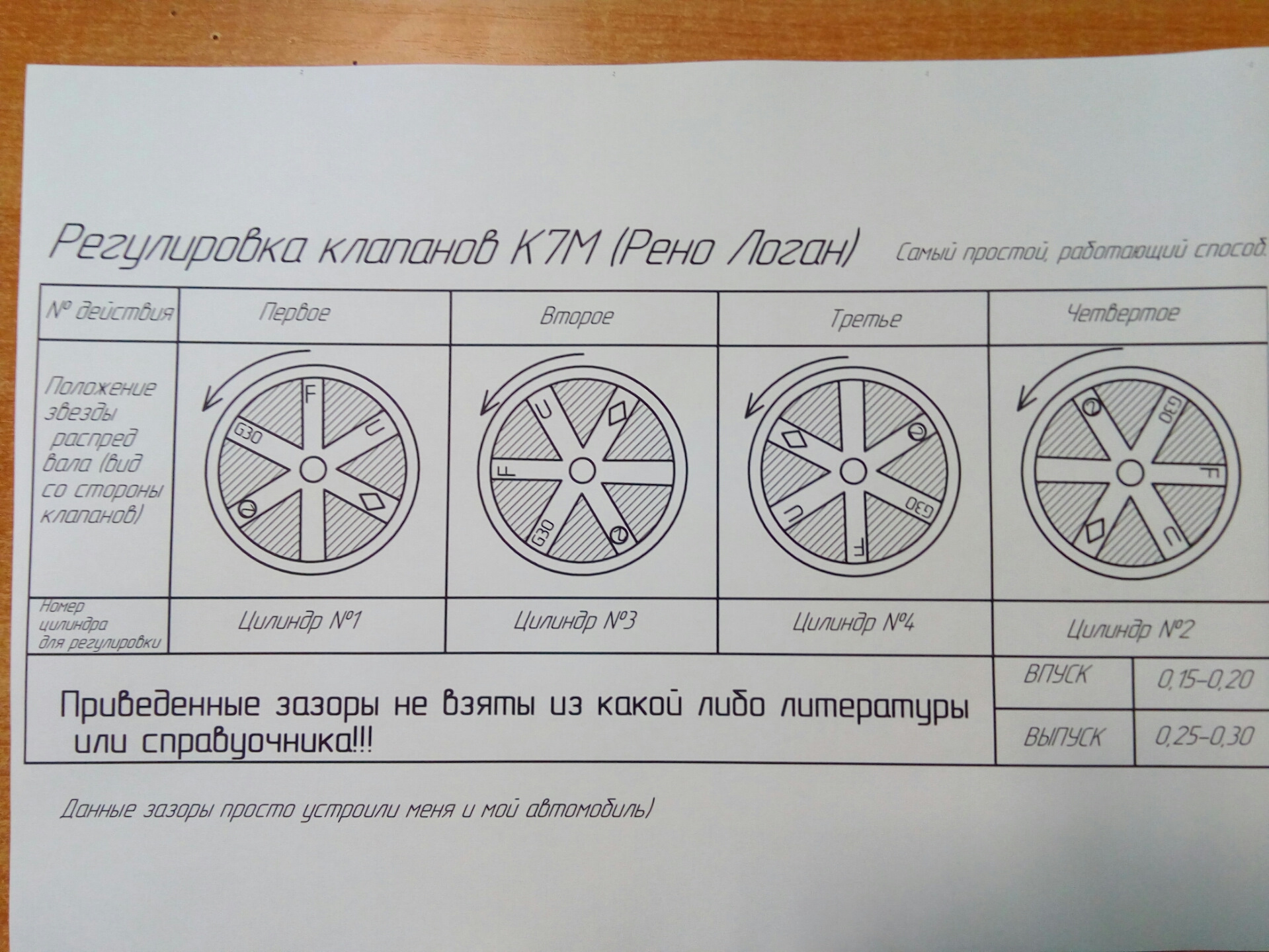

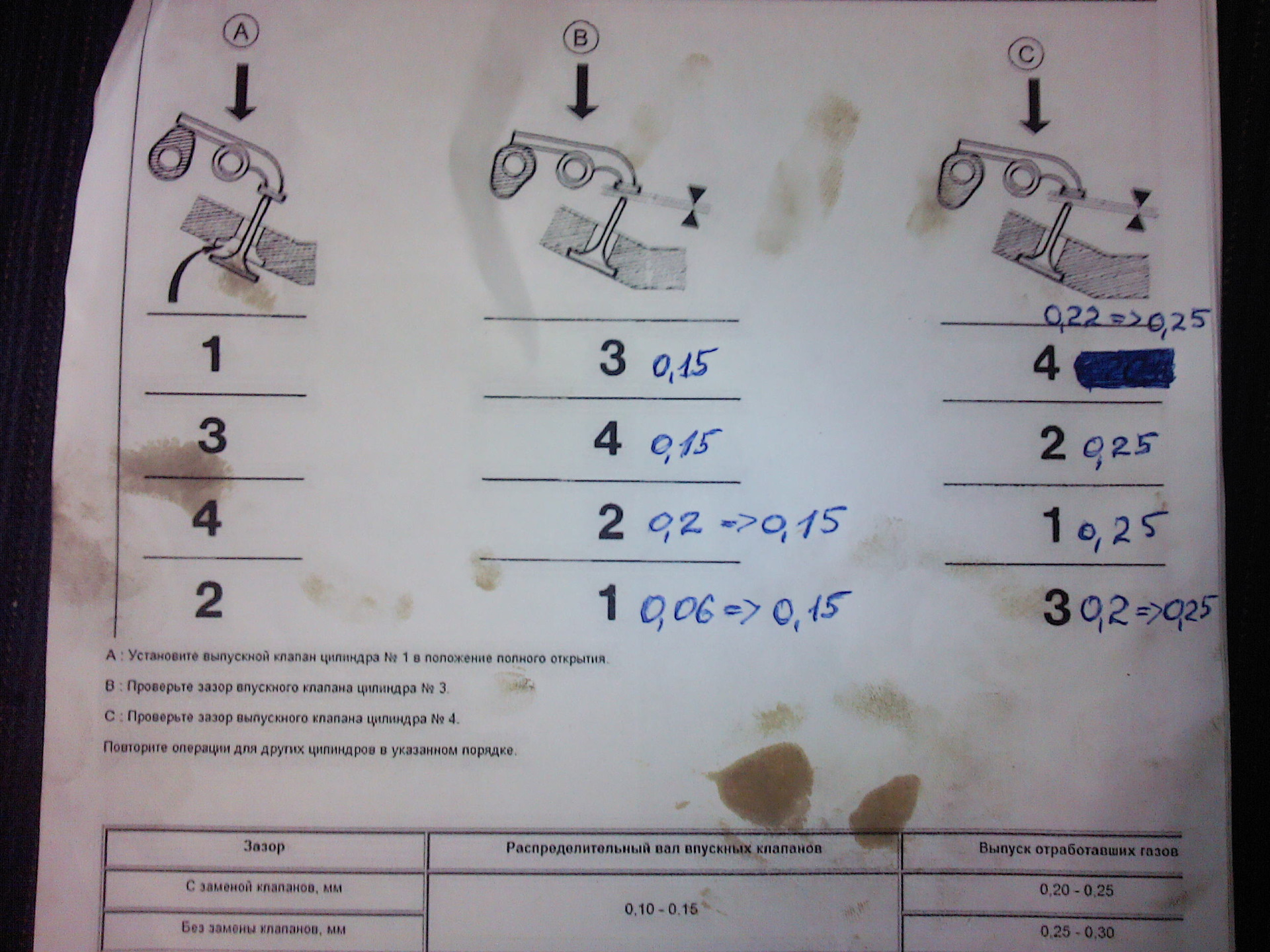

Последовательность проверки зазоров цилиндров

Перед проверкой зазоров клапанов двигатель должен быть холодным (температура 15-25°C). Снимите крышку головки блока цилиндров и убедитесь в чистоте зоны вокруг толкателей клапанов.

Для проверки зазоров необходимо установить каждый цилиндр поочередно в положение верхней мертвой точки (ВМТ) такта сжатия. Начните с первого цилиндра.

- Установите первый цилиндр в ВМТ такта сжатия: совместите метку на шкиве коленчатого вала с меткой на крышке ремня ГРМ. Проверьте зазоры впускного и выпускного клапанов первого цилиндра щупом.

- Проверните коленчатый вал на 180° по часовой стрелке. Теперь в ВМТ такта сжатия находится третий цилиндр. Проверьте зазоры его клапанов.

- Поверните коленвал еще на 180° (общий поворот 360°). Теперь в ВМТ такта сжатия четвертый цилиндр. Проверьте зазоры его клапанов.

- Поверните коленвал еще на 180° (общий поворот 540°). Теперь в ВМТ такта сжатия второй цилиндр. Проверьте зазоры его клапанов.

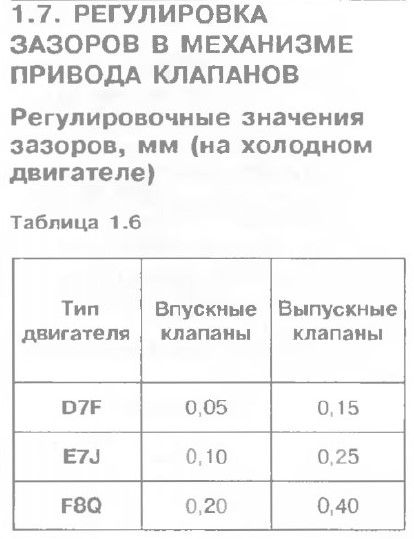

Номинальные значения зазоров (на холодном двигателе): впускные клапаны 0,10–0,15 мм, выпускные клапаны 0,25–0,30 мм. Проверяйте зазоры плоским щупом требуемой толщины, который должен входить с небольшим усилием.

Измерение тепловых зазоров щупом

Установите поршень цилиндра, клапаны которого регулируются, в верхнюю мертвую точку такта сжатия. Для этого совместите метку на шкиве коленчатого вала с длинной риской на крышке привода ГРМ, одновременно убедитесь, что оба коромысла выбранного цилиндра свободно качаются (клапаны закрыты).

Подберите калиброванный щуп требуемой толщины согласно данным руководства по ремонту (для впускных клапанов Рено Логан обычно 0,10–0,15 мм, для выпускных 0,25–0,30 мм). Аккуратно вставьте щуп между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя.

Оценка и интерпретация зазора

Правильно отрегулированный зазор характеризуется следующим: щуп должен входить с небольшим усилием, ощущаемым пальцами, и не выпадать под собственным весом, но при этом легко извлекаться. Слишком тугое прохождение щупа или невозможность его установки указывает на малый зазор, чрезмерно свободное движение – на увеличенный.

- Измерение: Введите щуп плоской стороной параллельно валу. Не перекашивайте его.

- Проверка: Проверните коленвал на 360° (полный оборот) после регулировки соседней пары клапанов для исключения ошибки позиционирования.

- Фиксация: Запишите измеренные значения для каждого клапана (В1, В2, В3, В4 – выпускные; П1, П2, П3, П4 – впускные). Сравните с нормой.

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной (П) | 0.10–0.15 | ±0.02 |

| Выпускной (В) | 0.25–0.30 | ±0.02 |

Используйте только сертифицированные щупы с точной калибровкой. Замер для каждой пары клапанов на одном цилиндре производится только при строгом соблюдении ВМТ этого цилиндра. Недостоверные замеры приведут к некорректной регулировке и ускоренному износу ГРМ.

Определение размеров требуемых регулировочных шайб

После замера текущих тепловых зазоров щупами для каждого клапана, вычисляется необходимая толщина новых регулировочных шайб. Используется формула с учетом номинальных значений зазоров: 0,15 мм для впускных и 0,25 мм для выпускных клапанов.

Требуемая толщина новой шайбы определяется на основе разницы между измеренным зазором и номиналом, а также толщины извлеченной старой шайбы. Полученное значение округляется до ближайшего стандартного размера с шагом 0,05 мм (например, 2,65 мм или 3,20 мм).

Формула и шаги расчета

Формула: Hновая = Hстарая + (Aизмеренный – Bноминал)

где:

- Hновая – толщина новой шайбы (мм);

- Hстарая – толщина снятой шайбы (замеряется микрометром или определяется по маркировке);

- Aизмеренный – фактический зазор, полученный при замере щупом;

- Bноминал – эталонный зазор (0,15/0,25 мм в зависимости от типа клапана).

Порядок определения:

- Зафиксируйте измеренные зазоры для каждого клапана в таблицу.

- Извлеките старые шайбы, очистите их и точно измерьте толщину микрометром.

- Подставьте значения в формулу отдельно для каждого клапана.

- Округлите результат до ближайшего стандартного типоразмера (например: 2,63 мм → 2,65 мм).

| Клапан | Старая шайба (мм) | Измеренный зазор (мм) | Расчет новой шайбы (мм) | Стандартный размер (мм) |

|---|---|---|---|---|

| Впускной №1 | 2,80 | 0,10 | 2,80 + (0,10 – 0,15) = 2,75 | 2,75 |

| Выпускной №3 | 3,00 | 0,30 | 3,00 + (0,30 – 0,25) = 3,05 | 3,05 |

Примечание: Стандартная толщина шайб варьируется от 2,00 мм до 3,30 мм с шагом 0,05 мм. Маркировка указывает размер в сотых долях мм (например, шайба «275» = 2,75 мм). Всегда проверяйте зазор после установки новой шайбы.

Снятие корпуса подшипников распредвала

Перед демонтажем убедитесь в правильности установки поршня первого цилиндра в ВМТ такта сжатия. Проверьте совпадение меток на шкиве коленвала с меткой на блоке двигателя, а также метку на шкиве распредвала с установочным выступом задней крышки привода ГРМ. Зафиксируйте положение шкивов стопорами или проволокой для предотвращения проворачивания.

Ослабьте натяжной ролик ремня ГРМ и снимите ремень привода газораспределительного механизма со шкива распредвала. Отсоедините разъем датчика положения распредвала (ДПРВ), расположенный на корпусе подшипников. Демонтируйте кронштейн подвески генератора и другие элементы, препятствующие доступу.

Порядок демонтажа

- Выкрутите крепежные болты корпуса подшипников в последовательности, обратной моменту затяжки (от периферии к центру). Используйте динамометрический ключ для контроля усилия.

- Извлеките болты разной длины, запоминая их расположение. Короткие болты обычно находятся в зоне крепления крышки датчика ДПРВ.

- Аккуратно подденьте корпус монтажной лопаткой в местах технологических выемов. Не применяйте ударные инструменты - возможна деформация привалочной плоскости.

- Снимите корпус вместе с уплотнительными штифтами. Проверьте состояние посадочных отверстий штифтов на блоке цилиндров.

После демонтажа очистите привалочные поверхности блока и корпуса от остатков старого герметика металлическим шпателем. Заглушите масляные каналы чистой ветошью во избежание попадания загрязнений. Осмотрите постели распредвала на предмет задиров или следов перегрева.

Критические моменты: Не допускайте падения или ударов корпуса подшипников - алюминиевый сплав чувствителен к механическим повреждениям. Контролируйте целостность резиновых уплотнений масляных каналов. При наличии сколов или трещин на поверхности корпуса - деталь подлежит замене.

Извлечение старых регулировочных шайб

Поверните коленчатый вал за болт шкива привода генератора до полного совмещения меток на шестерне распредвала и задней крышке ремня ГРМ. Убедитесь, что поршень первого цилиндра находится в верхней мертвой точке такта сжатия, а кулачки соответствующего цилиндра направлены вверх («домиком»).

Сожмите толкатель клапана универсальным съемником или монтировкой через деревянный проставок, чтобы исключить повреждение деталей. Зафиксируйте толкатель в нижнем положении, аккуратно вставив стопорный штифт или отвертку между краем толкателя и распределительным валом.

Процедура демонтажа

- Подденьте шайбу тонкой отверткой или медицинским пинцетом через технологический паз в толкателе

- Извлекайте шайбу строго вертикально без перекоса, избегая падения в картер двигателя

- Немедленно очистите посадочное гнездо шайбы от загрязнений мягкой щеткой

| Инструмент | Назначение |

| Магнитный пинцет | Безопасное извлечение шайб из труднодоступных зон |

| Контейнер с секциями | Сортировка шайб по цилиндрам для сохранения порядка |

Важно: маркируйте извлеченные шайбы несмываемым маркером с указанием номера цилиндра и клапана (впускной/выпускной). Измеряйте толщину микрометром сразу после демонтажа – осевшая грязь исказит результаты замеров.

При обнаружении глубоких выработок или трещин на рабочей поверхности шайбы проверьте состояние кулачков распредвала и посадочных мест толкателей. Поврежденные шайбы подлежат обязательной замене независимо от толщины.

Установка новых шайб в толкатели

После определения требуемой толщины новых шайб на основе замеров и расчетов, извлеките старые шайбы из гнезд толкателей при помощи магнита или тонкого пинцета. Тщательно очистите посадочные места от грязи и масла, используя ветошь без ворса.

Убедитесь, что новая шайба соответствует рассчитанной толщине и маркировке. Аккуратно разместите ее в гнезде толкателя вогнутой стороной вниз (к кулачку распредвала), соблюдая правильную ориентацию. Контролируйте плотность посадки – шайба должна лежать ровно без перекосов.

Порядок монтажа

- Нанесение смазки: Обработайте тыльную сторону шайбы и рабочую поверхность толкателя моторным маслом

- Позиционирование: Установите толкатель со шайбой строго над сухарем клапана, избегая смещений

- Фиксация: При помощи специального съемника или монтажной лопатки утопите толкатель до упора

- Проверка: Легким постукиванием резиновым молотком убедитесь в отсутствии заклинивания

Критические требования:

- Используйте только шайбы с маркировкой оригинального производителя

- Запрещается установка шайб со следами механических повреждений

- Разница толщины парных шайб (на одном цилиндре) не должна превышать 0.05 мм

| Контрольный параметр | Допустимое значение |

| Зазор между шайбой и кулачком | 0.10-0.15 мм (впуск), 0.25-0.30 мм (выпуск) |

| Максимальный перекос шайбы | Не более 0.03 мм |

Монтаж распредвала с новыми шайбами

Очистите постели распредвала и опорные поверхности головки блока цилиндров от грязи и остатков старого герметика. Убедитесь в отсутствии механических повреждений на шейках вала и внутренних поверхностях постелей. Нанесите тонкий слой свежего моторного масла на все трущиеся поверхности.

Уложите распредвал в посадочные места, соблюдая правильную ориентацию кулачков относительно поршней. Аккуратно установите опорные скобы, совместив монтажные метки. Затягивайте болты крепления скоб строго в указанной производителем последовательности, используя динамометрический ключ. Применяйте ступенчатую затяжку с усилием, предусмотренным техническими требованиями для вашей модели двигателя.

Порядок финальной проверки

- Проверните коленвал на 2 оборота ключом за болт крепления шкива

- Проконтролируйте отсутствие заеданий и посторонних шумов при вращении

- Повторно измерьте тепловые зазоры во всех клапанах микрометром

- Сравните полученные значения с нормативами:

Тип двигаона Впускные (мм) Выпускные (мм) K7J (1.4L) 0.10-0.15 0.25-0.30 K7M (1.6L) 0.15-0.20 0.30-0.35

При отклонениях более чем на 0.05 мм снимите распредвал для замены шайб. После успешной проверки установите на место цепь ГРМ с натяжителем, совместив метки на шестернях. Замените прокладку клапанной крышки, предварительно обезжирив посадочную поверхность.

Повторное измерение зазоров после замены

После установки новых толкателей выполните повторный замер тепловых зазоров для всех клапанов. Используйте набор щупов, начиная с минимальной толщины и постепенно увеличивая размер до плотного вхождения в зазор с легким сопротивлением. Зафиксируйте значения для каждого клапана в таблице или списке.

Сравните полученные результаты с номинальными параметрами для двигателя K7M/K7J: впускные клапаны – 0.10–0.15 мм, выпускные – 0.25–0.30 мм. При несоответствии даже одного зазора потребуется дополнительная регулировка заменой толкателя на подходящий по толщине.

Алгоритм действий при отклонениях

- Определите цилиндры с зазорами вне допуска, используя записанные данные

- Повторно установите распредвал в положение ВМТ для проблемного цилиндра

- Извлеките регулировочные шайбы с помощью специнструмента

- Рассчитайте требуемую толщину новой шайбы по формуле:

Новая толщина = Текущая толщина + (Фактический зазор - Номинальный зазор) - Установите шайбу рассчитанного размера и проведите контрольный замер

Помните: после замены 2-3 шайб обязательно проверьте зазоры во всех цилиндрах – изменение положения распредвала относительно шестерни ГРМ может повлиять на соседние клапаны. Рекомендуется фиксировать результаты каждого этапа:

| Цилиндр | Клапан | Зазор (мм) | Статус |

|---|---|---|---|

| 1 | Впускной | 0.12 | OK |

| 1 | Выпускной | 0.28 | OK |

| 2 | Впускной | 0.18 | Требует замены |

Проверка зазоров для всех цилиндров по очереди

Установите поршень первого цилиндра в ВМТ такта сжатия: совместите метку на шкиве коленвала с треугольным вырезом на крышке привода ГРМ. Проверьте положение распределительного вала – кулачки первого цилиндра должны быть направлены вверх симметрично ("домиком"). Измерьте щупом зазоры впускного и выпускного клапанов первого цилиндра, фиксируя значения.

Поверните коленчатый вал на 180° по часовой стрелке (пол-оборота) для перехода к следующему цилиндру в рабочем порядке 1-3-4-2. После каждого поворота проверяйте зазоры обоих клапанов текущего цилиндра согласно последовательности:

- Цилиндр 1: ВМТ сжатия (начальное положение)

- Цилиндр 3: после поворота на 180°

- Цилиндр 4: после следующего поворота на 180° (общий угол 360°)

- Цилиндр 2: после поворота на 180° (общий угол 540°)

| Позиция цилиндра | Угол поворота коленвала | Проверяемые клапаны |

|---|---|---|

| 1 (ВМТ сжатия) | 0° | Впускной/выпускной 1-го цил. |

| 3 | 180° | Впускной/выпускной 3-го цил. |

| 4 | 360° | Впускной/выпускной 4-го цил. |

| 2 | 540° | Впускной/выпускной 2-го цил. |

При каждом измерении вставляйте щуп между кулачком распредвала и рокером клапана с легким сопротивлением. Контролируйте номинальные зазоры: впускные клапаны – 0.10-0.15 мм, выпускные – 0.25-0.30 мм. Фиксируйте отклонения для последующей регулировки.

Установка клапанной крышки с новым герметиком

Тщательно удалите старый герметик с поверхности головки блока цилиндров и привалочной плоскости клапанной крышки при помощи скребка и обезжиривателя. Контролируйте отсутствие остатков прокладки, грязи или масла – это критично для плотного прилегания.

Нанесите тонкий непрерывный слой нового герметика (рекомендованного производителем) на чистую сухую поверхность клапанной крышки по периметру, в местах прилегания к ГБЦ. Избегайте излишков, особенно возле отверстий маслоотражательных колпачков и впускного тракта.

Порядок монтажа и затяжки

Установите крышку на головку блока, совместив монтажные отверстия. Затягивайте болты крест-накрест в несколько этапов с соблюдением момента:

- Наживите все болты вручную до контакта крышки с ГБЦ.

- Затяните болты предварительно с усилием 2–3 Н·м.

- Окончательно затяните по схеме (начиная от центра) с моментом 8–10 Н·м.

Выдержите время полимеризации герметика согласно инструкции к нему (обычно 1–4 часа) перед запуском двигателя. После первого запуска проверьте соединение на предмет подтекания масла – при необходимости подтяните болты в холодном состоянии.

Сборка кожуха ГРМ и защитных элементов

Перед установкой кожуха ГРМ тщательно очистите посадочные поверхности блока цилиндров и головки блока от остатков старой прокладки и загрязнений. Убедитесь в отсутствии посторонних предметов в полости привода, особенно вблизи зубчатого ремня.

Установите новую прокладку кожуха ГРМ, совместив ее монтажные отверстия со штифтами на блоке цилиндров. При монтаже самого кожуха следите за правильным позиционированием его нижней части относительно меток на масляном насосе и блоке, избегая перекосов.

Порядок затяжки крепежа

Затяжку болтов кожуха ГРМ выполняйте крестообразно в несколько этапов согласно схеме:

- Наживите все болты вручную до соприкосновения головок с поверхностью

- Затяните с моментом 2 Н·м в последовательности: центральный → верхний → нижний → боковые

- Доведите момент до 8 Н·м в той же последовательности

После фиксации кожуха смонтируйте защитные элементы в обратной последовательности демонтажа:

- Правый подкрылок (пластиковая арка) с фиксацией саморезами в брызговике

- Колесо с затяжкой болтов звездообразно моментом 105 Н·м

- Защиту двигателя, соблюдая ориентацию передней кромки

| Элемент | Кол-во болтов | Момент затяжки (Н·м) |

|---|---|---|

| Кожух ГРМ | 7 | 8 |

| Колесо | 4 | 105 |

| Защита двигателя | 6 | 25 |

Контроль уровня масла после сборки двигателя

После завершения регулировки клапанов и сборки двигателя обязательно проверьте уровень моторного масла. Даже незначительная недостача может привести к масляному голоданию критически важных компонентов, особенно сразу после запуска.

Убедитесь, что автомобиль стоит на ровной поверхности, и двигатель остыл до температуры 20-30°C (предпочтительно после 10-15 минут простоя). Извлеките масляный щуп, протрите его чистой ветошью без ворса, затем повторно погрузите в маслозаборную трубку до упора и извлеките для точного замера.

Порядок действий

- Залейте свежее масло согласно спецификации производителя через горловину в ГБЦ.

- Запустите двигатель на 1-2 минуты для заполнения масляных каналов.

- Заглушите мотор и подождите 3-5 минут для стекания масла в поддон.

- Проверьте уровень щупом: масляная пленка должна находиться между метками MIN и MAX.

Если уровень ниже отметки MIN, добавьте масло небольшими порциями (по 100-200 мл) с повторным замером после каждой доливки. Избегайте превышения уровня MAX – это вызывает вспенивание и падение давления в системе.

| Ситуация | Действие |

| Уровень ниже MIN | Долить масло до середины между MIN и MAX |

| Уровень на/выше MAX | Откачать излишки через маслозаливную горловину |

Повторите проверку после первых 50-100 км пробега, так как возможна усадка прокладок или заполнение новых фильтрующих элементов. Наличие подтеков масла на стыках свидетельствует о негерметичности сборки.

Проверка работы двигателя на холостом ходу

Запустите двигатель и дайте ему прогреться до рабочей температуры (примерно 80-90°C), ориентируясь на показания датчика охлаждающей жидкости. Убедитесь, что все потребители энергии (фары, кондиционер, печка, аудиосистема) выключены для получения объективных данных о холостых оборотах.

Внимательно отслеживайте поведение мотора на протяжении 3-5 минут. Контролируйте стабильность работы по тахометру, прислушивайтесь к посторонним звукам из-под клапанной крышки и оценивайте вибрации на руле или кузове. Любые отклонения требуют повторной проверки зазоров клапанов.

Ключевые параметры для контроля

Обороты холостого хода должны соответствовать спецификации производителя:

- Норма для Logan 1.6 8V: 750-850 об/мин (±50 об/мин)

- Допустимое плавание: не более ±30 об/мин

Обращайте внимание на характерные признаки проблем:

- Плавающие обороты (стрелка тахометра дергается)

- Металлический стук или цоканье из клапанного механизма

- Чрезмерная вибрация на кузове

- Неустойчивая работа (троение)

| Симптом | Возможная причина | Действия |

|---|---|---|

| Обороты ниже нормы | Заклинивание РХХ, ошибка ДПДЗ | Диагностика ЭБУ |

| Звенящий стук под крышкой | Малый зазор клапанов | Повторная регулировка |

| Глухой стук | Большой зазор клапанов | Повторная регулировка |

Список источников

При подготовке инструкции по регулировке клапанов Renault Logan использовались специализированные технические материалы и практические руководства.

Основой послужили официальные документы производителя и проверенные отраслевые издания, описывающие конструкцию двигателей K7J и K7M.

- Официальное руководство по ремонту Renault Logan/Sandero (издательство Renault)

- Каталог технических спецификаций двигателей K7J/K7M (Renault Technical Documentation)

- Практическое пособие "Регулировка зазоров клапанов бензиновых двигателей" (автоиздательство "За рулём")

- Методические рекомендации сервисных центров Renault по ТО двигателей

- Сборник технических бюллетеней по моторному ремонту (Renault Dealer Service Manuals)

- Инженерные отчеты по диагностике ГРМ Renault Logan (лаборатория "Автотехник")

- Видеоинструкции сертифицированных мастеров Renault (архив учебного центра Renault Training)