Регулировка клапанов Рено Логан 1.6 8V своими руками - порядок действий

Статья обновлена: 01.03.2026

Своевременная регулировка клапанов на двигателе Renault Logan 1.6 л (8V) – обязательная процедура для поддержания стабильной работы силового агрегата.

Неправильные тепловые зазоры приводят к снижению мощности, повышенному расходу топлива, характерному стуку и преждевременному износу деталей газораспределительного механизма.

Выполнить регулировку клапанов своими руками вполне реально при наличии базовых навыков и необходимого инструмента. Это позволит сэкономить средства и гарантировать точность выполнения работ.

Правильный порядок регулировки обеспечит оптимальную работу клапанов и продлит ресурс двигателя Рено Логан.

Необходимые инструменты и материалы

Для самостоятельной регулировки клапанов двигателя 1.6 л (8V) на Рено Логан потребуется подготовить специальный инструмент и расходные материалы. Отсутствие даже одного элемента может прервать процесс или привести к некорректным результатам.

Работы выполняются на остывшем двигателе (20-25°C), поэтому заранее позаботьтесь о чистом рабочем месте с хорошим освещением. Соблюдайте чистоту при снятии клапанной крышки – попадание грязи в двигатель недопустимо.

Основной комплект

- Набор щупов – толщиной от 0.10 до 0.50 мм (шаг 0.05 мм)

- Торцевой ключ на 10 мм (с воротком или трещоткой)

- Ключ-трещотка с удлинителем и головкой на 13 мм

- Динамометрический ключ (диапазон 5-25 Н·м)

- Плоская отвертка (среднего размера)

- Пинцет или тонкогубцы для установки шайб

Расходные материалы

- Прокладка клапанной крышки (новая, артикул 7701477640)

- Герметик для двигателя (высокотемпературный, например Loctite 574)

- Чистая ветошь без ворса

- Очиститель карбюратора/тормозов

- Смазка Литол-24 или графитная (для установки прокладки)

Дополнительное оборудование

| Струбцина | Для фиксации ремня ГРМ при проворачивании коленвала |

| Специальный съемник | Для демонтажа шкива коленвала (при отсутствии доступа через лючок) |

| Лампа-переноска | Для подсветки рабочей зоны |

Подготовка рабочего места и авто

Установите автомобиль на ровную горизонтальную площадку, исключив возможность случайного движения. Обязательно зафиксируйте колеса противооткатными упорами и включите стояночный тормоз. Откройте капот и снимите декоративную пластиковую накладку двигателя, если она присутствует.

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Дождитесь полного остывания двигателя до температуры 20-25°C – работа на горячем моторе приведет к некорректным замерам зазоров. Подготовьте чистую ветошь для удаления загрязнений с крышки ГБЦ и прилегающих поверхностей.

Необходимые инструменты и материалы

- Набор рожковых ключей (головки 8, 10 мм)

- Щупы для измерения зазоров (0.10-0.35 мм)

- Торцовый ключ с воротком для болтов крышки ГБЦ

- Чистый герметик для прокладки крышки ГБЦ (при повреждении)

- Плоская отвертка для демонтажа воздушного патрубка

- Контейнер для мелких крепежных элементов

Порядок демонтажа:

- Ослабьте хомуты крепления воздуховода воздушного фильтра

- Аккуратно снимите гофрированный патрубок в сборе с датчиком ДМРВ

- Открутите 10 болтов крепления крышки ГБЦ крестообразной последовательности

- Снимите крышку, избегая деформации прокладки

- Очистите посадочную поверхность блока цилиндров от остатков старого герметика

| Контрольный параметр | Значение |

| Температура двигателя | 20-25°C (холодный) |

| Точность щупа | ±0.01 мм |

| Момент затяжки болтов ГБЦ | 10 Н·м |

Проверьте целостность резиновых уплотнителей свечных колодцев и сальников распредвала. Убедитесь в отсутствии масляных подтеков на клапанной крышке. При наличии повреждений прокладки – замените ее или нанесите тонкий слой термостойкого герметика по контуру.

Выбор правильного масла для прокладки крышки

При замене прокладки крышки клапанов на двигателе 1.6 (8V) Рено Логан смазка уплотнителя обязательна для предотвращения деформации и перекоса при затяжке. Используйте только чистое моторное масло, идентичное залитому в систему – синтетическое или полусинтетическое с допуском Renault RN0700/RN0710. Категорически запрещено применять отработанное масло, герметики или графитовые смазки, так как они разрушают резину.

Наносите масло тонким равномерным слоем пальцем или кистью на обе контактные поверхности прокладки перед установкой. Избыток смазки вызовет выдавливание уплотнителя и течь. После монтажа крышки удалите излишки масла ветошью, чтобы избежать загрязнения ремня ГРМ и датчиков.

Ключевые рекомендации:

- Тип масла: Только свежее моторное масло из канистры (5W-30, 5W-40)

- Объем: Минимальное количество – капля размером с горошину на всю прокладку

- Проверка: Убедитесь в отсутствии задиров на посадочных плоскостях крышки и ГБЦ

Демонтаж корпуса воздушного фильтра

Корпус воздушного фильтра перекрывает доступ к клапанной крышке двигателя, поэтому его необходимо демонтировать. Работу выполняйте на холодном двигателе во избежание ожогов.

Подготовьте крестовую отвертку и плоскогубцы для работы с хомутами. Убедитесь в отсутствии посторонних предметов в зоне демонтажа.

Порядок снятия корпуса

- Отсоедините патрубок вентиляции картера от клапанной крышки, сжав фиксаторы пальцами и потянув элемент вверх.

- Ослабьте хомут крепления гофрированного воздуховода к дроссельному узлу при помощи отвертки или плоскогубцев.

- Отсоедините разъем ДМРВ (датчика массового расхода воздуха), нажав на пластиковую защелку и аккуратно отведя колодку в сторону.

- Выкрутите три крепежных болта по периметру корпуса фильтра крестовой отверткой. Один расположен у кромки крыла, два других – со стороны двигателя.

- Извлеките корпус фильтра в сборе с датчиком, приподняв его вертикально вверх. Следите за целостностью резиновых уплотнителей в основании.

После демонтажа проверьте состояние резиновых демпферов в точках крепления. Уберите корпус в сторону, исключив его падение или контакт с горячими элементами двигателя.

Снятие патрубков вентиляции картера

Для доступа к регулировочным шайбам клапанов необходимо демонтировать систему вентиляции картера, расположенную над впускным коллектором. Патрубки крепятся пластиковыми хомутами типа "усы" и соединяют маслоотделитель с корпусом дроссельной заслонки и крышкой клапанов.

Пережмите фиксаторы хомутов плоскогубцами и аккуратно стяните верхний патрубок с штуцера дроссельного узла. Отсоедините нижний патрубок от патрубка маслоотделителя, надавив на фиксатор крепления. Извлеките оба элемента в сборе, избегая резких движений – пластик со временем становится хрупким.

Ключевые моменты при демонтаже

- Отсоединяйте патрубки строго вертикально без перекоса – штуцеры легко повредить

- Пометьте маркером или сфотографируйте ориентацию трубок перед снятием

- Проверьте состояние резиновых уплотнений – при наличии трещин замените

- Заглушите открытые отверстия чистой ветошью для предотвращения попадания мусора

Удаление креплений крышки клапанного механизма

Открутите восемь болтов крепления крышки клапанной коробки, используя головку на 10 мм с трещоткой или воротком. Применяйте диагональную последовательность откручивания для равномерного снятия нагрузки. Болты имеют разную длину: два длинных расположены возле привода ГРМ, остальные шесть – короткие.

Складывайте снятые болты в отдельную емкость или фиксируйте их на картоне с отметками позиций. Это исключит путаницу при сборке. Не допускайте падения болтов в подкапотное пространство – при необходимости используйте магнитный держатель.

Особенности демонтажа

Проверьте состояние резиновых уплотнителей на каждом болте перед полным извлечением. При наличии трещин или деформации замените их для предотвращения утечки масла. Если крышка "прикипела", аккуратно подденьте её монтажной лопаткой в местах технологических выступов, избегая деформации фланца.

После снятия крепежа:

- Поднимите крышку строго вертикально без перекосов

- Немедленно закройте открытый клапанный механизм чистой ветошью

- Осмотрите посадочную поверхность ГБЦ на наличие заусенцев

Удалите остатки старой прокладки с привалочных плоскостей крышки и головки блока цилиндров. Используйте пластиковый скребок – металлические инструменты недопустимы из-за риска повреждения поверхностей. Обезжирьте контактные зоны перед установкой новой прокладки.

Аккуратное снятие клапанной крышки

Перед началом работ дождитесь полного остывания двигателя для предотвращения ожогов и деформации деталей. Подготовьте чистую ветошь, набор ключей (включая головку на 10 мм), крестовую отвертку и контейнер для мелких элементов.

Отсоедините высоковольтные провода от свечей зажигания, аккуратно потянув за колпачки. Снимите разъем катушки зажигания, нажав на фиксатор. Открутите винты крепления кронштейна дроссельной заслонки и отведите шланги вентиляции картера в сторону, освобождая периметр крышки.

Последовательность демонтажа

- Ослабьте 10 гаек крепления крышки крестообразной последовательности (от центра к краям) для равномерного снятия напряжения

- Извлеките шайбы и резиновые уплотнители под гайками, сложите их в контейнер

- Подденьте крышку монтажной лопаткой через деревянный брусок в зонах воздушного фильтра и генератора

- Снимите крышку вертикально вверх без перекосов, контролируя прилипание прокладки

| Элемент | Проверка при снятии |

|---|---|

| Прокладка крышки | Отслоения, затвердевание, трещины по периметру |

| Посадочная плоскость ГБЦ | Отсутствие заусенцев и остатков старой прокладки |

| Резиновые уплотнители | Эластичность, отсутствие разрывов |

Немедленно закройте открытый ГРМ чистой ветошью для защиты от пыли. Очистите привалочную плоскость головки блока от масляных потеков, избегая попадания загрязнений в масляные каналы.

Чистка посадочной поверхности крышки

После снятия клапанной крышки необходимо тщательно очистить ее посадочную поверхность на головке блока цилиндров. Эта плоскость должна быть идеально чистой для обеспечения герметичности после установки новой прокладки. Любые остатки старой прокладки, масла, грязи или нагара приведут к протечкам масла.

Очистку начинают механическим удалением крупных фрагментов старой прокладки и засохшего герметика (если он применялся). Для этого используют пластиковый или деревянный скребок, избегая металлических инструментов, способных оставить царапины на алюминиевой поверхности ГБЦ. Особое внимание уделяют углублениям вокруг болтов крепления и масляным каналам.

Этапы финальной очистки

После грубой зачистки переходят к финишной обработке:

- Обильно смочите ветошь или чистую неворсистую ткань очистителем карбюратора, уайт-спиритом или специальным обезжиривателем.

- Тщательно протрите всю посадочную зону, удаляя остатки загрязнений и следы масла. Меняйте ветошь по мере загрязнения.

- Повторно осмотрите поверхность при хорошем освещении. Допустимы только микроскопические, неощутимые пальцами следы старой прокладки в канавках.

- Перед установкой новой прокладки поверхность обязательно должна быть абсолютно сухой. Продуйте ее сжатым воздухом или дайте время на естественное испарение остатков очистителя.

Категорически запрещено использовать абразивные материалы (наждачную бумагу, металлические щетки) или агрессивные растворители (ацетон, бензин), которые могут повредить привалочную плоскость. Малейшая царапина или деформация кромки станет причиной утечки масла.

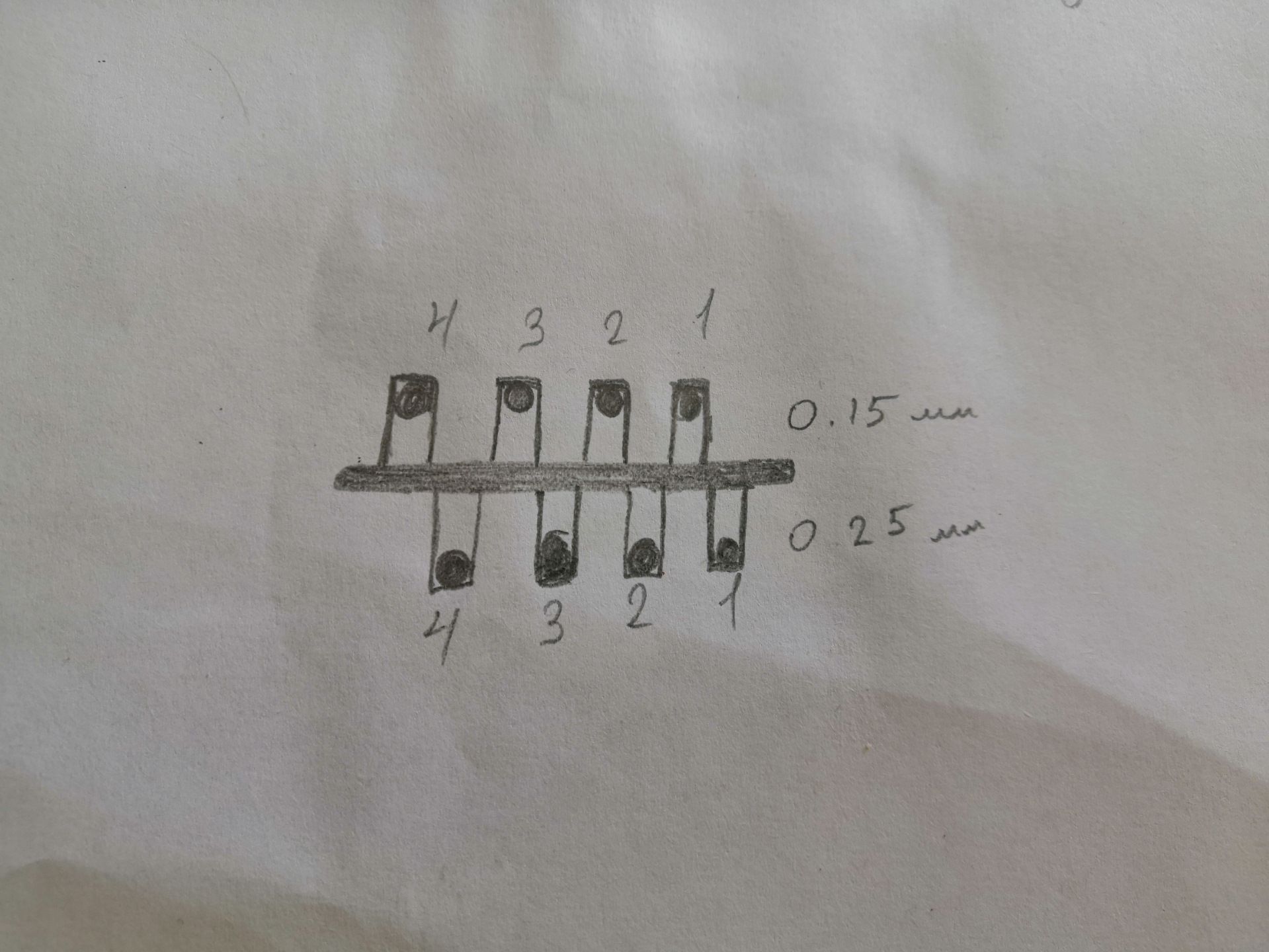

Подготовка щупа для замеров зазора

Перед началом измерений клапанных зазоров на Рено Логан 1.6 (8V) необходимо правильно подготовить щуп. Убедитесь, что у вас есть набор плоских щупов с диапазоном толщин от 0.05 до 0.40 мм – критически важны значения 0.10 мм (для впускных клапанов) и 0.15 мм (для выпускных). Проверьте целостность измерительных пластин: они должны быть чистыми, без заусенцев, вмятин или следов коррозии.

Тщательно протрите рабочие поверхности щупов безворсовой салфеткой, смоченной в растворителе (уайт-спирит, бензин "Калоша"). Это удалит масляную пленку и грязь, которые искажают результаты. Проведите калибровку: вставьте щуп 0.15 мм между губками штангенциркуля – зазор должен отсутствовать, а пластина двигаться с небольшим усилием.

Порядок подготовки и контроля

- Подбор диапазона: Отсортируйте из набора пластины 0.10 мм (2 шт.), 0.15 мм (2 шт.) и 0.20 мм – они понадобятся для точного замера и подбора регулировочных шайб.

- Проверка жесткости: Щуп не должен гнуться при легком нажатии пальцем. Деформированные пластины замените.

- Маркировка: Если пластины не имеют гравировки толщины, нанесите метки несмываемым маркером (0.10/0.15).

| Тип клапана | Номинальный зазор (мм) | Щуп для контроля |

|---|---|---|

| Впускной | 0.10 ± 0.03 | 0.10 мм (основной), 0.07/0.13 мм (проверка) |

| Выпускной | 0.15 ± 0.03 | 0.15 мм (основной), 0.12/0.18 мм (проверка) |

Важно: Не используйте щупы с закругленными краями – они дают погрешность при замере в узком пространстве под кулачком распредвала. Размещайте пластину строго параллельно оси вала при измерении.

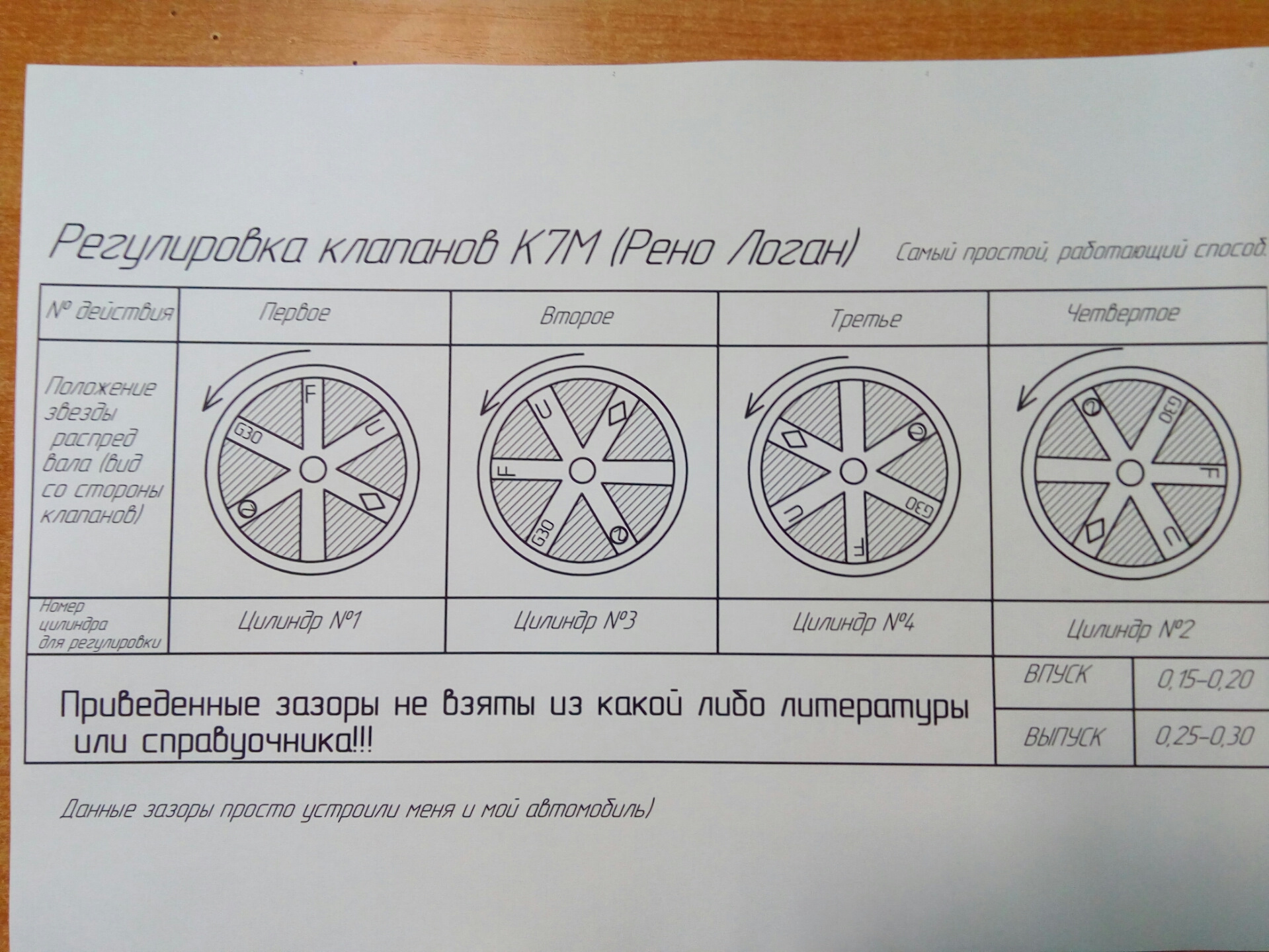

Установка поршня 1 цилиндра в ВМТ

Проверьте, что двигатель полностью остыл (температура не выше 20-30°C). Подготовьте ключ на 18 для проворачивания коленчатого вала, снимите пластиковый кожух двигателя и корпус воздушного фильтра для доступа к свечам. Выкрутите все свечи зажигания свечным ключом – это снизит усилие при проворачивании.

Найдите шкив коленчатого вала в передней части двигателя. На его ободе и блоке цилиндров (или крышке ремня ГРМ) нанесены установочные метки. Очистите область вокруг шкива ветошью для четкой видимости меток.

Процесс выставления ВМТ

- Вставьте ключ на 18 в болт крепления шкива коленвала. Проворачивайте вал строго по часовой стрелке (вид со стороны шкива).

- Медленно вращайте коленвал, визуально контролируя совмещение метки на шкиве с неподвижной меткой на блоке двигателя. Основная метка шкива обычно имеет форму крупной насечки или треугольника.

- При точном совпадении меток поршень 1-го цилиндра находится в ВМТ. Для дополнительной проверки вставьте тонкую отвертку или щуп в свечное отверстие 1-го цилиндра – поршень должен находиться в верхней позиции.

- Убедитесь, что это ВМТ такта сжатия: проверьте метки на распределительном валу. Шестерня распредвала должна иметь метку, совпадающую с выступом или насечкой на задней крышке ремня ГРМ. Если метки распредвала не совпали – проверните коленвал еще на 360 градусов (один полный оборот).

Никогда не проворачивайте коленвал против часовой стрелки – это может привести к перескоку ремня ГРМ. После установки ВМТ не двигайте коленвал до завершения регулировки клапанов первого цилиндра. Точность совпадения меток критична для правильной регулировки.

Зафиксируйте положение коленчатого вала, накинув ключ на болт или установив упор (при наличии). Теперь клапаны 1-го цилиндра закрыты и находятся в "рабочем" положении для регулировки зазоров. Переходите к измерению и регулировке зазоров впускного и выпускного клапанов этого цилиндра.

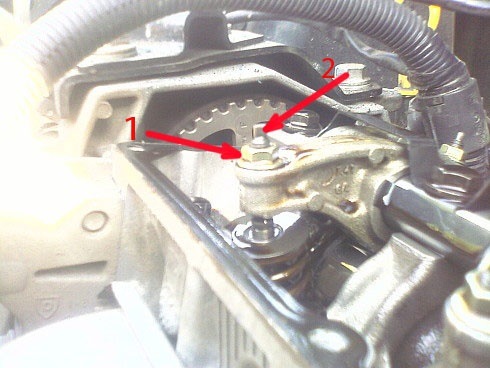

Контроль положения меток ГРМ

Перед регулировкой клапанов критически важно обеспечить правильное положение коленчатого и распределительного валов. Это достигается точным совмещением установочных меток газораспределительного механизма. Несоблюдение этого этапа приведет к нарушению фаз газораспределения и возможному повреждению двигателя.

Для контроля меток на двигателе K7M 1.6 8V снимите правое переднее колесо, защиту двигателя (при наличии) и верхнюю пластиковую крышку ГРМ. Обеспечьте доступ к шкиву коленвала и зубчатому шкиву распредвала. Проворачивайте коленчатый вал за болт крепления шкива ключом на 19 мм строго по часовой стрелке.

Точки совмещения меток

- Коленчатый вал: Метка на шкиве (прилив или отверстие) должна совпасть с отлитым выступом на масляном насосе или блоке цилиндров.

- Распределительный вал: Метка на зубчатом шкиве (угловой вырез или точка) должна быть строго напротив вертикальной риски на задней защитной крышке ремня ГРМ.

Убедитесь в одновременном совпадении обеих меток при окончательном положении валов. Если метки не совпадают – осторожно доверните коленвал до их точного выравнивания. Категорически запрещено проворачивать распредвал отдельно от коленвала инструментом – это гарантированно вызовет встречу клапанов с поршнями.

После совмещения меток проверьте положение поршня 1-го цилиндра в ВМТ такта сжатия. Для этого выкрутите свечу зажигания 1-го цилиндра и вставьте в свечное отверстие чистый стержень (например, отвертку). Его максимальный подъем при медленном проворачивании коленвала укажет на ВМТ. Только при выполнении всех этих условий можно приступать к регулировке тепловых зазоров клапанов.

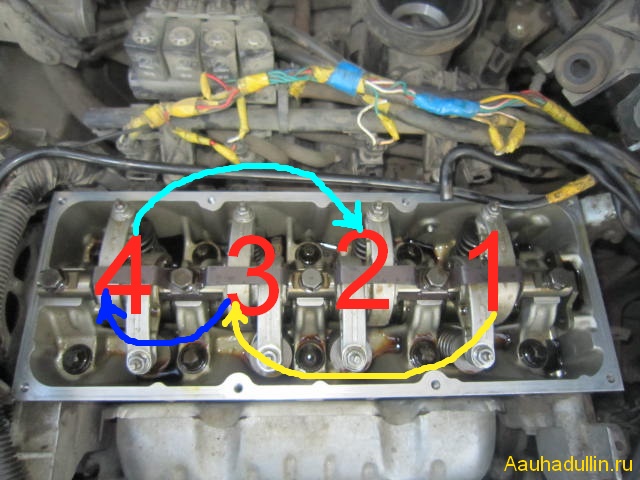

Проверка теплового зазора первого клапана

Убедитесь, что поршень цилиндра №1 (со стороны ГРМ) находится в верхней мертвой точке такта сжатия. Для этого совместите метку на шкиве коленвала с треугольным выступом на крышке масляного насоса, одновременно контролируя положение меток распредвала – его шестерня должна быть ориентирована пазом вверх, а керны на корпусе подшипников обязаны совпасть.

Выберите щуп требуемой толщины (для впускного клапана: 0,10 мм, для выпускного: 0,15 мм). Аккуратно вставьте его плоской частью между тыльной стороной кулачка распредвала и регулировочной шайбой соответствующего клапана (первый клапан – ближайший к приводу ГРМ).

Последовательность измерения

- Очистите щуп от грязи и масла сухой ветошью

- Введите щуп перпендикулярно оси вала без перекоса

- Проверьте усилие при извлечении:

- Норма: чувствуется равномерное сопротивление по всей длине щупа

- Щуп проходит свободно – зазор увеличен

- Щуп не входит или заклинивает – зазор мал

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной (IN) | 0,10 мм | ±0,03 мм |

| Выпускной (EX) | 0,15 мм | ±0,03 мм |

Важно: Замер выполняйте на холодном двигателе (20±5°C). При несоответствии зазора номиналу потребуется замена регулировочной шайбы с точным подбором толщины.

Проверка теплового зазора третьего клапана

Установите поршень второго цилиндра в ВМТ такта сжатия. Проворачивайте коленвал за болт шкива по часовой стрелке до совпадения метки на шкиве с приливом крышки масляного насоса. При этом кулачки распредвала над вторым цилиндром (клапаны 3 и 4) должны быть направлены вершинами вверх.

Убедитесь, что клапаны второго цилиндра полностью закрыты. Проверку выполняйте на холодном двигателе (20-25°C) через 20 минут после остановки мотора. Подготовьте набор плоских щупов толщиной 0.10-0.30 мм.

Измерение зазора

Третий клапан (впускной второго цилиндра) требует зазора 0.15 мм. Вставьте щуп 0.15 мм между кулачком распредвала и регулировочной шайбой толкателя строго перпендикулярно. Правильное усилие при извлечении щупа:

- Щуп должен вытягиваться с небольшим сопротивлением

- Не допускается свободное выпадение или зажатие

При отклонениях проверьте зазор щупами 0.14 мм и 0.16 мм. Некорректный зазор требует регулировки заменой шайбы в толкателе. Измерение выполняйте при полностью снятом усилии с коромысла.

Установка поршня 3 цилиндра в ВМТ

Отключите минусовую клемму аккумулятора для предотвращения случайного запуска двигателя. Снимите пластиковый декоративный кожух двигателя, открутив крепежные гайки или отстегнув защелки, обеспечивая доступ к свечам зажигания и маховику.

Демонтируйте воздушный фильтр в сборе с корпусом, отсоединив патрубки и разъем датчика массового расхода воздуха. Снимите клапанную крышку, аккуратно поддев ее отверткой после выкручивания 5 крепежных болтов по периметру, очистите посадочную поверхность от остатков старой прокладки.

Определение положения ВМТ

Выкрутите свечу зажигания третьего цилиндра ключом на 16 мм. Вставьте длинную отвертку или пластиковый щуп вертикально в свечное отверстие до упора в поршень. Медленно проворачивайте коленчатый вал за болт шкива ключом на 19 мм по часовой стрелке, контролируя движение поршня через отвертку.

При достижении поршнем верхней точки отвертка перестанет подниматься. Точное положение ВМТ определяется по совпадению метки на шкиве коленвала с вертикальной риской на передней крышке двигателя. Для фиксации вала вставьте металлический штырь диаметром 8 мм через технологическое отверстие в картере сцепления (рядом со стартером) до захода в паз маховика.

Проверка положения распределительного вала

Убедитесь, что кулачки распредвала третьего цилиндра направлены наружу от толкателей, образуя "домик". Зазор между толкателями и кулачками должен быть максимальным. Если кулачки давят на толкатели – проверните коленвал на 360° и повторно совместите метки. При корректной установке:

- Метка шкива коленвала – строго напротив средней риски на кожухе ГРМ

- Метка на звездочке распредвала – совпадает с выступом на задней крышке ремня ГРМ

- Кулачки 3-го цилиндра симметрично развернуты под углом 45° от оси толкателей

Проверка теплового зазора четвертого клапана

Установите поршень третьего цилиндра в ВМТ такта сжатия. Для этого поверните коленчатый вал на 180° от исходного положения (когда поршень 1-го цилиндра был в ВМТ). Метка на шкиве коленвала теперь должна находиться напротив выступа масляного насоса, а кулачки распредвала третьего цилиндра направлены в противоположные стороны от толкателей.

Проверьте зазор между тыльной стороной кулачка выпускного клапана (4-й клапан) и регулировочной шайбой толкателя. Используйте плоский щуп номиналом 0,40 мм – он должен проходить с легким защемлением. При отсутствии стандартного щупа допустимо применение калиброванных пластин 0,35-0,45 мм для оценки диапазона.

Критерии корректного замера:

- Двигатель холодный (20-25°C)

- Щуп вводится строго параллельно оси вала

- Кулачок направлен тыльной стороной к толкателю (максимальный эксцентриситет)

Важно: Если зазор не соответствует норме, требуется замена регулировочной шайбы. Для выпускных клапанов (включая 4-й) допустимое отклонение составляет ±0,05 мм от номинала 0,40 мм. Результаты замера занесите в таблицу:

| Номер клапана | Тип клапана | Измеренный зазор |

| 4 | Выпускной | ______ мм |

Проверка теплового зазора второго клапана

Поверните коленчатый вал по часовой стрелке на 180 градусов от исходного положения (ВМТ 1 цилиндра). Кулачки распределительного вала для второго цилиндра будут направлены вверх, а сам цилиндр окажется в такте сжатия. Второй клапан в общепринятой последовательности регулировки для Рено Логан 1.6 8V является впускным клапаном второго цилиндра.

Убедитесь, что метка на шкиве распределительного вала совпадает с приливом на задней крышке ремня ГРМ, а метка на маховике (через смотровое окно в картере сцепления) стоит напротив среднего длинного деления. Это подтверждает правильное положение для работы с клапанами второго цилиндра.

Процедура замера

Возьмите щуп номиналом 0,20 мм (стандарт для впускных клапанов двигателя K7M). Вставьте его плоской частью между тыльной стороной кулачка распределительного вала и регулировочной пяткой (толкателем) второго впускного клапана.

Оцените зазор:

- Норма: Щуп проходит с ощутимым, но не чрезмерным усилием. При вытягивании чувствуется легкое сопротивление.

- Зазор мал (клапан "зажат"): Щуп не входит совсем или входит с огромным трудом.

- Зазор велик: Щуп входит слишком свободно, без какого-либо заметного сопротивления, либо явно болтается в зазоре.

Если зазор не соответствует норме, требуется регулировка. Запишите результат проверки (например: "2вп: 0,20 не прошел" или "2вп: 0,20 норма") для дальнейших действий после проверки всех клапанов. Не регулируйте клапаны поочередно, сначала завершите полный цикл замеров на всех восьми клапанах согласно установленному порядку.

Корректировка регулировочной шайбы

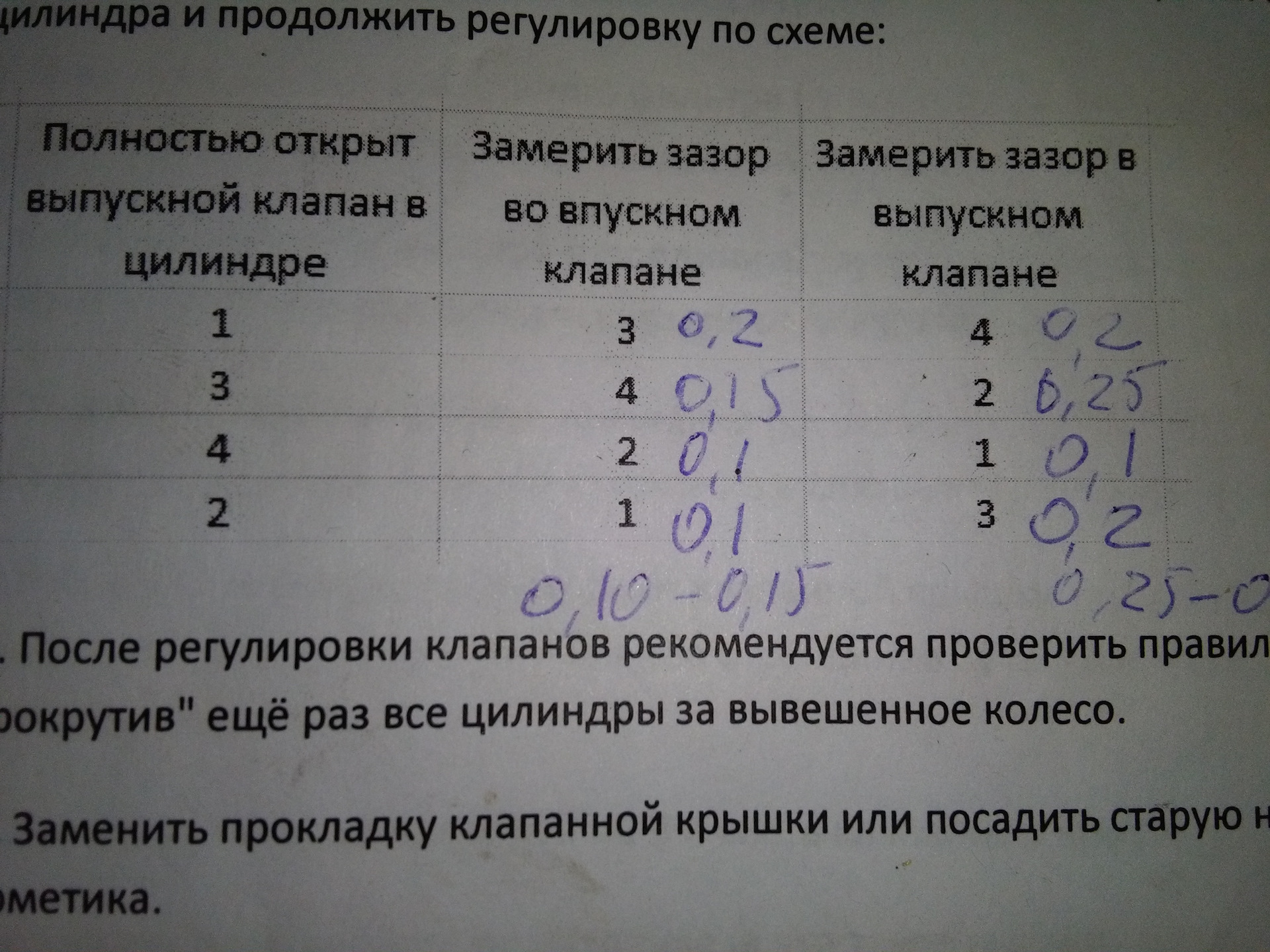

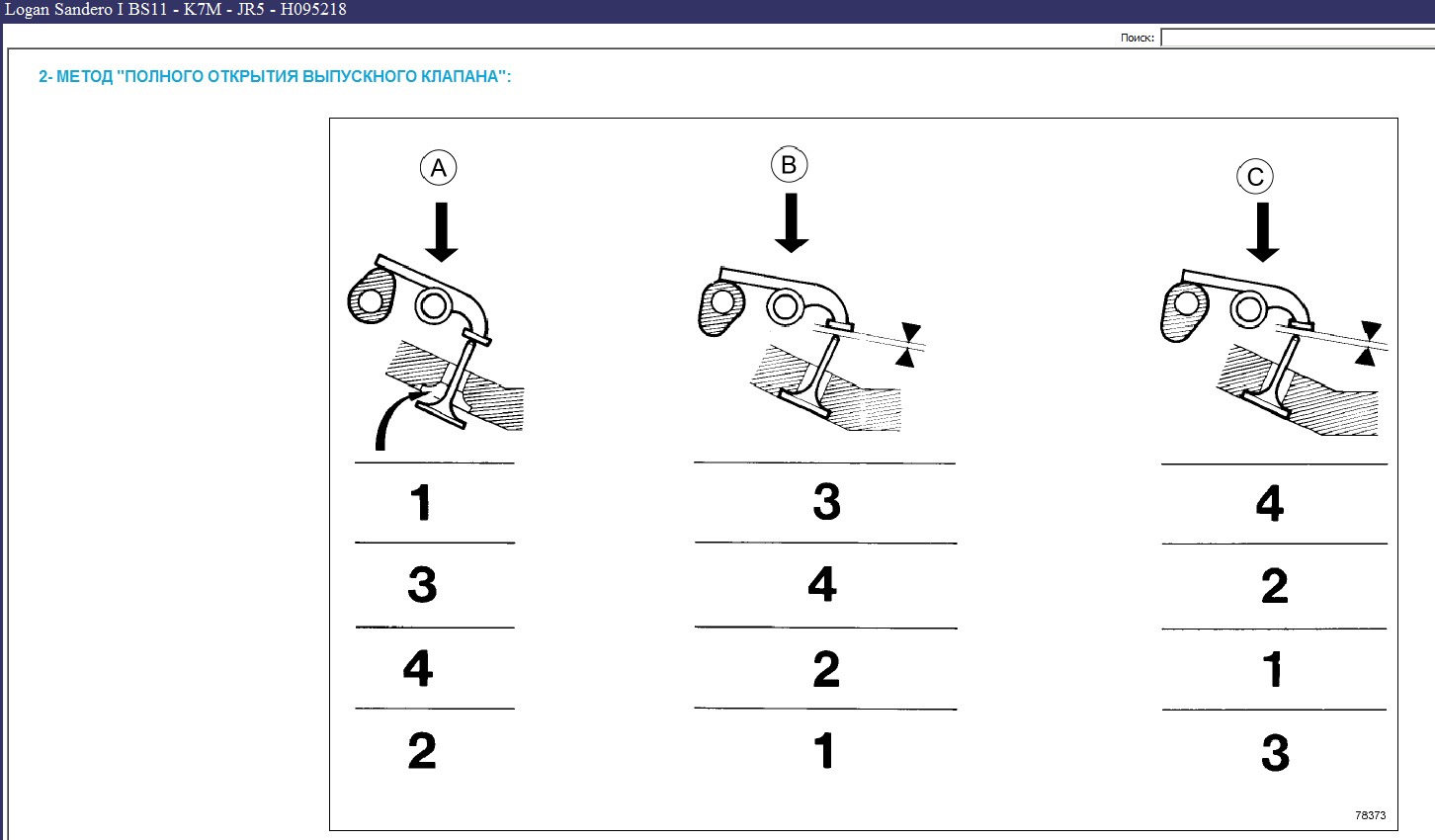

После определения фактического теплового зазора клапана с помощью щупов и вычисления требуемой толщины новой регулировочной шайбы, приступают к её замене. Точный подбор шайбы критичен для соблюдения номинального зазора, указанного производителем (впуск 0.10-0.15 мм, выпуск 0.25-0.30 мм). Неверная толщина приведёт к стукам или прогару клапана.

Для извлечения старой шайбы коленвал проворачивают так, чтобы кулачок распредвала соответствующего клапана смотрел вверх. Используют специальный съёмник или магнитик, аккуратно надавливая на толкатель клапанным рычагом. Новую шайбу устанавливают строго маркировкой вверх (цифры обозначают толщину в миллиметрах).

Алгоритм подбора новой шайбы

Расчёт толщины выполняют по формуле:

Новая шайба = Старая шайба + (Фактический зазор - Номинальный зазор)

Пример: При старом зазоре 0.05 мм (впуск), номинале 0.15 мм и старой шайбе 2.80 мм:

Новая = 2.80 + (0.05 - 0.15) = 2.70 мм

Типовые шаги после расчёта:

- Сравнить полученное значение с таблицей доступных толщин шайб

- При отсутствии точного размера – выбрать ближайший меньший (для увеличения зазора) или больший (для уменьшения)

- Убедиться в отсутствии загрязнений в посадочном месте толкателя

- Прокрутить коленвал 2 полных оборота и перепроверить зазор

| Маркировка шайбы | Толщина (мм) |

| 250 | 2.50 |

| 255 | 2.55 |

| 260 | 2.60 |

| 265 | 2.65 |

| 270 | 2.70 |

| 275 | 2.75 |

| 280 | 2.80 |

Внимание! Запрещается шлифовать шайбы для уменьшения толщины. Используйте только новые детали из ремкомплекта с точной калибровкой. Монтаж шайбы перевёрнутой маркировкой вниз вызовет ускоренный износ.

Алгоритм расчета новой шайбы

Для определения толщины новой регулировочной шайбы используйте формулу: Н = С + (А - В), где:

Н - толщина новой шайбы (мм)

С - толщина старой шайбы (мм)

А - измеренный зазор клапана (мм)

В - требуемый номинальный зазор (впуск: 0.10-0.15 мм, выпуск: 0.25-0.30 мм)

Пошаговый расчет:

- Измерьте микрометром толщину извлеченной шайбы (С).

- Подставьте в формулу значения:

- Для слишком малого зазора: Н = С + (А - В) (результат меньше С)

- Для слишком большого зазора: Н = С + (А - В) (результат больше С)

| Пример расчета | Впускной клапан | Выпускной клапан |

|---|---|---|

| Требуемый зазор (В) | 0.13 мм (среднее) | 0.275 мм (среднее) |

| Измеренный зазор (А) | 0.08 мм | 0.35 мм |

| Старая шайба (С) | 2.50 мм | 2.70 мм |

| Расчет | Н = 2.50 + (0.08 - 0.13) = 2.45 мм | Н = 2.70 + (0.35 - 0.275) = 2.775 мм |

Важно: Подбирайте ближайшую стандартную шайбу из доступного ряда толщин (шаг 0.025 мм). Маркировка соответствует толщине: цифра "245" = 2.45 мм. После установки обязателен повторный замер зазора.

Извлечение регулировочной шайбы специнструментом

Установите приспособление для разжатия толкателя строго вертикально на направляющие клапана. Убедитесь, что лапки инструмента плотно зафиксировались на краях толкателя. Нажимайте на рычаг приспособления плавно, без рывков, до полного утапливания толкателя внутрь направляющей втулки.

Удерживая толкатель в нижнем положении, тонким магнитным крючком или пинцетом аккуратно извлеките регулировочную шайбу из посадочного гнезда. Контролируйте усилие, чтобы не уронить шайбу в картер двигателя. Если шайба не поддается извлечению, проверьте степень утапливания толкателя – он должен опуститься достаточно для освобождения зазора.

Ключевые этапы операции

- Фиксация инструмента: Плотный контакт лапок с толкателем по всей плоскости

- Усилие прижатия: Равномерное нажатие до характерного щелчка

- Извлечение: Захват шайбы через боковой паз толкателя

| Типичные ошибки | Последствия | Профилактика |

| Перекос инструмента | Заедание толкателя, повреждение втулки | Визуальный контроль перпендикулярности |

| Неполное утапливание | Невозможность извлечь шайбу | Повторное нажатие с коррекцией положения |

| Резкое отпускание рычага | Вылет шайбы из гнезда | Плавный сброс давления после извлечения |

После извлечения шайбы немедленно промаркируйте её и измерьте микрометром. При случайном падении детали в поддон двигателя обязательна разборка для извлечения – работающий мотор будет разрушен посторонним предметом.

Установка новой шайбы в толкатель

После извлечения старой шайбы из толкателя микрометром точно измерьте её толщину для подбора новой корректирующей детали. Рассчитайте требуемую толщину новой шайбы по формуле: Новая толщина = Толщина извлечённой шайбы + (Измеренный зазор - Номинальный зазор). Для впускных клапанов номинальный зазор составляет 0.10-0.15 мм, для выпускных – 0.25-0.30 мм.

Подберите шайбу с расчётной толщиной из ремонтного набора, обращая внимание на маркировку (цифры нанесены лазером). Очистите посадочное гнездо толкателя от грязи и остатков масла. Установите новую шайбу в толкатель строго меткой вверх – это предотвратит перекос детали при монтаже.

Последовательность монтажа

- Специальным приспособлением для утопления толкателя (наподобие разбортной шпильки с упором) сожмите пружину клапана

- Фиксирующий штифт аккуратно введите в паз толкателя, контролируя положение шайбы пальцем

- Медленно отпустите прижимное устройство, убедившись, что шайба полностью села в паз без перекоса

- Проверьте свободное вращение толкателя от лёгкого нажатия отвёрткой – шайба не должна заклинивать

Обязательно перепроверьте тепловой зазор после замены каждой шайбы щупом соответствующей толщины. Щуп должен входить с лёгким сопротивлением, но не застревать и не болтаться в зазоре. При несоответствии показателей повторите процедуру подбора.

| Тип клапана | Номинальный зазор (мм) | Допустимое отклонение (мм) |

|---|---|---|

| Впускной | 0.10-0.15 | ±0.02 |

| Выпускной | 0.25-0.30 | ±0.02 |

Повторяйте операцию для каждого клапана согласно установленному порядку работы цилиндров (1-3-4-2). Не допускайте попадания посторонних предметов в зону регулировки – уронившаяся шайба может привести к необходимости разборки ГБЦ.

Повторный замер зазора после замены

После установки новой шайбы и сборки механизма ГРМ (укладки ремня, фиксации натяжных роликов) коленчатый вал проворачивается на два полных оборота по часовой стрелке за болт крепления шкива. Это необходимо для возврата распредвала в исходное положение и стабилизации компонентов после вмешательства.

Повторно проверьте тепловой зазор для отрегулированного клапана тем же набором щупов. Щуп должен входить в зазор между кулачком распредвала и рокером с легким сопротивлением («натягом»), но не свободно и не с чрезмерным усилием. Убедитесь, что замер выполняется на холодном двигателе (20-25°C).

Критерии правильной регулировки

- Впускные клапаны: 0,15 мм (±0,02 мм)

- Выпускные клапаны: 0,35 мм (±0,02 мм)

Если зазор не соответствует норме:

- Снимите ремень ГРМ и корпус подшипников распредвала повторно.

- Извлеките шайбу и произведите перерасчет толщины новой шайбы по формуле:

Новая толщина = Толщина извлеченной шайбы + (Измеренный зазор - Номинальный зазор) - Установите шайбу рассчитанного размера и выполните всю процедуру проверки заново.

После успешной регулировки обязательно затяните болты крепления корпуса подшипников распредвала динамометрическим ключом в указанной последовательности (схема в руководстве) и с моментом 24 Н·м. Установите на место ремень ГРМ, соблюдая метки ГРМ.

Очистка поверхности ГБЦ перед сборкой

После снятия старой прокладки и перед установкой новой критически важно обеспечить идеально чистую и ровную привалочную поверхность головки блока цилиндров. Любые остатки прокладки, масляные пятна, нагар или мелкие частицы металла нарушат герметичность соединения, что приведет к утечкам масла, охлаждающей жидкости или прорыву газов.

Используйте пластиковый или деревянный скребок для аккуратного удаления основного слоя старой прокладки и крупных загрязнений. Категорически избегайте металлических инструментов – стамесок, ножей или наждачной бумаги на металлической основе. Они оставляют царапины и задиры, которые становятся причиной негерметичности даже с новой прокладкой.

Ключевые этапы и материалы

Для финишной очистки и обезжиривания последовательно выполните:

- Механическая очистка: Остатки прокладки удалите специальной неметаллической щеткой или скотч-брайтом (бесконечным волоконным кругом).

- Химическая обработка:

- Нанесите очиститель карбюраторов, WD-40 или специализированный смывка для прокладок на ветошь.

- Тщательно протрите всю поверхность ГБЦ, уделяя внимание каналам подачи масла и ОЖ.

- Обезжиривание: Протрите поверхность чистой ветошью, смоченной в уайт-спирите или бензине "Калоша". Дождитесь полного испарения.

- Контроль качества: Проверьте чистоту визуально и на ощупь. Поверхность должна быть абсолютно сухой, гладкой, без вмятин, царапин и инородных частиц.

Важно: Работу проводите в хорошо проветриваемом помещении, используйте перчатки и защиту глаз. Убедитесь, что очистители не попали в масляные каналы или цилиндры – при необходимости закройте их чистыми ветошью или заглушками.

Установка новой прокладки клапанной крышки

Перед монтажом новой прокладки тщательно очистите посадочную поверхность на головке блока цилиндров от остатков старого герметика и грязи. Используйте пластиковый скребок и обезжириватель, избегая попадания абразивных частиц в масляные каналы. Контролируйте состояние привалочной плоскости крышки – деформации недопустимы.

Уложите новую резиновую прокладку в канавку крышки, убедившись в полном прилегании по всему периметру без перекосов. Особое внимание уделите углам и зонам вокруг свечных колодцев – эти участки наиболее склонны к протечкам. Наносить герметик дополнительно не требуется, если иное не указано производителем прокладки.

Ключевые этапы затяжки

- Установите крышку на головку блока, совместив монтажные отверстия со шпильками

- Наживите гайки крепления вручную в диагональном порядке

- Затяните крепеж динамометрическим ключом в три этапа:

Этап Момент затяжки (Нм) Предварительный 2 Промежуточный 4 Финишный 6-8

Контроль качества: После запуска двигателя прогрейте его до рабочей температуры и визуально проверьте стык на отсутствие масляных подтеков в течение первых 50 км пробега. При обнаружении протечек – повторите процедуру затяжки с соблюдением моментов.

Нанесение герметика на угловые участки

Угловые зоны клапанной крышки требуют особого внимания при герметизации, так как именно в местах сопряжения плоскостей чаще всего возникают утечки масла. Недостаточное покрытие этих участков приведёт к просачиванию смазки на горячий выпускной коллектор, что опасно возгоранием и гарантированно потребует повторного демонтажа.

Наносите герметик тонкой непрерывной полосой (2-3 мм толщиной) строго в местах прилегания полукруглых вырезов крышки к постелям распредвала. Излишки герметика недопустимы – выдавливание излишков внутрь двигателя забьёт маслоприёмник, а наружные излишки спровоцируют налипание грязи.

Правила обработки углов

- Обезжирьте поверхности – используйте очиститель на основе ацетона.

- Нанесите герметик пальцем в перчатке или монтажным шприцем:

- Старт – от центра задней стенки к углам распредвальных постелей

- Финиш – замкнутый контур без разрывов в углах

- Соблюдайте время полимеризации – 5-7 минут перед установкой крышки.

| Тип ошибки | Последствие |

|---|---|

| Прерывистый слой в углах | Появление масляных потёков через 300-500 км |

| Избыток герметика | Закупорка масляных каналов → масляное голодание |

Затяжка крепежа крышки с правильным моментом

Перед затяжкой убедитесь, что прокладка крышки установлена правильно, без перекосов и повреждений. Поверхности головки блока и крышки должны быть чистыми, сухими и свободными от остатков старой прокладки или масла.

Используйте только исправный динамометрический ключ для точного контроля момента. На двигателе Renault Logan 1.6 (8V) применяется крестообразная схема затяжки, исключающая деформацию детали.

Процедура затяжки

- Установите крышку на головку блока, совместив монтажные отверстия.

- Вручную наживите все 10 болтов крепления (без перекосов).

- Выполните предварительную затяжку в последовательности:

- Центральные болты (№5 и №6 на схеме)

- Болты по периметру крест-накрест (1-10, 2-9, 3-8, 4-7)

- Окончательный момент затяжки: 10 Н·м

- Повторите финальную протяжку в той же последовательности.

| Этап | Момент затяжки | Примечание |

|---|---|---|

| Предварительная | 4-5 Н·м | Выравнивание крышки |

| Основная | 10 Н·м | Окончательное усилие |

Не допускайте превышения момента – это может привести к срыву резьбы или повреждению алюминиевой головки блока. После запуска двигателя проверьте отсутствие течи масла в зоне прокладки. При обнаружении подтёков повторно произведите затяжку с указанным моментом без демонтажа крышки.

Обратная сборка узлов воздушного фильтра

После завершения регулировки клапанов, установите корпус воздушного фильтра на штатное место, совместив монтажные отверстия с резиновыми подушками-опорами на кузове двигателя. Аккуратно зафиксируйте корпус, наживив гайки крепления (или болты, в зависимости от модели года), но не затягивайте их окончательно – это позволит скорректировать положение при подключении воздуховодов.

Подсоедините гофрированный воздухозаборный рукав к корпусу фильтра, плотно затянув хомут крепления отверткой или ключом. Убедитесь в отсутствии перегибов и надежной фиксации шланга вентиляции картерных газов, идущего от клапанной крышки к патрубку воздуховода.

Ключевые этапы сборки

- Установка фильтрующего элемента: Вложите новый воздушный фильтр в корпус, совместив уплотнительные борта по контуру. Проверьте отсутствие перекосов.

- Крепление крышки: Накройте корпус крышкой, совместив выступы с пазами. Затяните винты крепления крестообразной отверткой равномерно, избегая деформации пластика.

- Подключение датчиков: Верните на место разъем датчика массового расхода воздуха (ДМРВ) до характерного щелчка. Подсоедините штекер регулятора холостого хода (если он отключался).

Контрольные точки после сборки: Убедитесь в правильном положении всех патрубков, отсутствии зазоров в местах соединений и свободном ходе троса педали газа. Запустите двигатель и проверьте отсутствие посторонних шумов всасывания воздуха.

Запуск двигателя и контроль посторонних шумов

После завершения регулировки затяните все гайки крепления клапанной крышки в диагональной последовательности с моментом 10 Н∙м. Убедитесь, что уплотнительная прокладка правильно установлена в пазах, а провода и шланги не контактируют с выпускным коллектором. Подключите отсоединённые разъёмы датчиков и патрубки, после чего можно запускать двигатель.

Дайте мотору поработать на холостом ходу 5-7 минут до выхода на рабочую температуру (90°C). Внимательно прислушивайтесь к звукам из клапанной зоны, используя автомобильный стетоскоп или металлический стержень, прижатый ухом к ГБЦ. Нормальный звук работы клапанного механизма – равномерное "стрекотание" без резких тонов.

Критерии оценки шумов

- Допустимо: Равномерный шелестящий звук толкателей

- Требует проверки: Глухие щелчки при изменении оборотов

- Недопустимо:

- Металлический стук "под клапанной крышкой"

- Ритмичное постукивание на прогретом двигателе

- Вибрация, сопровождающаяся тарахтением

При обнаружении посторонних шумов немедленно заглушите двигатель и проверьте:

- Качество прилегания коромысел к кулачкам распредвала

- Наличие достаточного количества масла в зоне гидрокомпенсаторов

- Правильность выставления меток ГРМ

| Характер шума | Возможная причина | Действия |

|---|---|---|

| Резкий стук на холодную | Слишком большой зазор | Повторная регулировка |

| Глухое постукивание на горячую | Недостаточный зазор | Проверка тепловых зазоров |

| Неравномерное стрекотание | Износ коромысла или кулачка распредвала | Дефектовка ГРМ |

Если после повторной регулировки шумы сохраняются, проверьте состояние гидрокомпенсаторов – изношенные элементы не держат давление масла. После 200-300 км пробега выполните контрольную проверку тепловых зазоров на холодном двигателе (20-25°C), так как новые регулировочные шайбы могут дать усадку.

Тестовая поездка для проверки результатов

После завершения регулировки заведите двигатель и дайте ему поработать на холостых оборотах 3-5 минут, внимательно прислушиваясь к посторонним звукам из-под клапанной крышки. Отсутствие громкого металлического стука (цокота) или неравномерного "стрекотания" свидетельствует о правильности выполненных работ. Прогрейте мотор до рабочей температуры (80-90°C), чтобы масло достигло нужной вязкости.

Начните движение на минимальных нагрузках: плавно разгонитесь до 40-50 км/ч на 3-й передаче, наблюдая за реакцией двигателя на педаль газа. Отсутствие провалов, рывков и детонационных стуков (звонких ударов при разгоне) – первые положительные признаки. Обязательно проверьте работу мотора в режиме холостого хода после кратковременной остановки – обороты должны быть стабильными (800±50 об/мин), без "плавания" или попыток заглохнуть.

Ключевые параметры для оценки в дорожных условиях

- Динамика разгона: плавный набор скорости без "подтупливаний" при резком нажатии акселератора

- Вибрации: отсутствие усиленной дрожи на руле и кузове в диапазоне 2500-4000 об/мин

- Звук работы ДВС: ровное гудение без цокающих шумов под нагрузкой (подъем в гору)

- Расход топлива: фиксация показаний бортового компьютера после 15-20 км пробега (сравните с привычными значениями)

| Этап теста | Норма | Признак ошибки |

| Холодный запуск | Ровный звук без дребезжания | Громкий цокот первые 10 секунд |

| Разгон 0-100 км/ч | Отсутствие провалов мощности | Рывки при 3000-3500 об/мин |

| Движение накатом | Плавное снижение скорости | Хлопки в глушителе |

- Совершите 10-километровую поездку с чередованием режимов: городской трафик (частые остановки), загородная дорога (постоянная скорость 70-80 км/ч), крутой подъем с оборотами выше 4000 об/мин.

- После остановки откройте капот и проверьте отсутствие подтеков масла вокруг клапанной крышки. Касайтесь рукой патрубков и проводов осторожно – двигатель горячий!

- Заглушите мотор и дайте ему остыть 30-40 минут. Повторно проверьте уровень масла щупом – значительное снижение (более 3-4 мм от максимума) указывает на необходимость осмотра сальников.

Список источников

При подготовке инструкции по регулировке клапанов на Рено Логан 1.6 (8V) использовались специализированные технические материалы и практические руководства. Основное внимание уделялось официальным данным и проверенным методам, применяемым в автомобильном сервисе.

Для обеспечения точности информации были изучены следующие источники, содержащие детальные схемы, параметры допусков и пошаговые алгоритмы работ. Все указанные материалы доступны в открытом доступе для владельцев автомобилей.

- Официальное руководство по ремонту Renault Logan (издание для российского рынка, раздел "Двигатель K7M")

- Технический бюллетень Renault "Регулировка тепловых зазоров клапанного механиама двигателей 8V" (артикул: TB-2016-ENG-08)

- Практическое пособие "Самостоятельное обслуживание Рено Логан" (автор: С. Козлов, глава "ГРМ")

- Видеоархивы мастер-классов автотехцентра "Логан-Сервис" (модуль "Регулировка клапанов")

- Отчеты инженеров компании Renault Technical Support по диагностике двигателя K7M 1.6

- Форум технических специалистов RenaultDoc (раздел "Двигатели", тематические обсуждения 2018-2023 гг.)

- Методичка "Инструменты для регулировки клапанов" (производитель: Autoprofi)