Регулировка клапанов ВАЗ 2109 - пошаговая инструкция

Статья обновлена: 01.03.2026

Стабильная работа двигателя автомобиля ВАЗ 2109 напрямую зависит от точной регулировки клапанов. Пропуск этой процедуры вызывает снижение мощности, перерасход топлива и повышенный износ газораспределительного механизма.

Регулировка требует соблюдения регламента межсервисного интервала и чёткого следования технологии. Отвернув крышку ГРМ и вооружившись набором щупов, автовладелец может выполнить работу самостоятельно при знании нюансов.

Необходимые инструменты и материалы

Для выполнения регулировки клапанов на ВАЗ 2109 потребуется стандартный набор слесарного инструмента и специализированные приспособления для контроля тепловых зазоров. Предварительно приготовьте все позиции для сокращения времени ремонта и исключения простоев при сборке.

Перечень ключевых средств включает измерительные инструменты и принадлежности для демонтажа/монтажа элементов клапанного механизма. Обязательно проверьте исправность каждого предмета перед началом работ.

| Наименование | Количество | Назначение |

|---|---|---|

| Набор рожковых ключей | 1 | 10–17 мм |

| Торцовая головка 10 мм | 1 | для болтов крышки ГБЦ |

| Трещоточный вороток | 1 | с удлинителем |

| Щупы для клапанов | комплект | диапазон 0.15–0.40 мм |

| Шестигранник 5 мм | 1 | поворот эксцентриков |

| Струбцина съёмника | 1 | фиксация рычагов |

| Молоток слесарный | 1 | коррекция компонентов |

| Отвёртки (┼ ─) | 2 | демонтаж метизов |

| Пассатижи | 1 | манипуляции со стопорами |

| Свечной ключ | 1 | снятие свечей зажигания |

| Прокладка крышки ГБЦ | 1 | уплотнитель новой детали |

| Чистый х/б ветошь | 0.5 м² | протирка механизмов |

Дополнительно:

- Диэлектрические перчатки – защита при манипуляциях у ЭБУ

- Фонарик – подсветка рабочей зоны в ГРМ

- Растворитель – очистка сопрягаемых поверхностей

Подготовка автомобиля к работе

Обеспечьте устойчивое положение автомобиля на ровной поверхности, зафиксировав его ручным тормозом и противооткатными упорами под колёсами. Отсоедините минусовую клемму аккумуляторной батареи для предотвращения случайного запуска двигателя.

Демонтируйте корпус воздушного фильтра, открутив гайки крепления хомута и отсоединив патрубки вентиляции картера. Аккуратно снимите клапанную крышку двигателя, предварительно открутив все крепёжные гайки, чтобы получить доступ к коромыслам и распредвалу.

Инструменты и условия для регулировки

Подготовьте необходимые инструменты: набор регулировочных шайб, щупы для замера зазоров, пинцет, торцовый ключ на 10 и головку с трещоткой для снятия клапанной крышки. Температура двигателя должна быть в пределах +20°C ±5. При низких температурах детали оказываются недоразогретыми, при высоких – расширяются сверх нормы.

Проверка текущих зазоров

Перед регулировкой проверьте текущие зазоры для оценки износа. Проворачивайте коленвал за болт крепления шкива по часовой стрелке до совмещения метки на шестерне распредвала с отливом на крышке подшипников. Используйте щупы для замера зазоров на каждом клапане поочерёдно.

Регулировка клапанов ВАЗ 2109: Снятие корпуса воздушного фильтра

Отсоедините патрубок вентиляции картера от крышки клапанов, ослабив хомут крепления отверткой или ключом. Аккуратно снимите шланг, избегая резких движений, чтобы не повредить пластиковые штуцеры.

Ослабьте винты крепления корпуса фильтра к двигателю с помощью ключа на «10». Убедитесь, что провода датчика положения дроссельной заслонки (если установлен) не натянуты, и отключите разъем датчика массы воздуха для моделей с инжектором.

- Снимите верхнюю часть корпуса: отстегните пружинные защелки по бокам и приподнимите крышку вверх.

- Извлеките фильтрующий элемент: достаньте воздушный фильтр, очистите полость корпуса от мусора ветошью.

- Отключите все шланги: демонтируйте патрубок подогрева дроссельного узла и шланг отвода картерных газов (при наличии).

- Выкрутите гайки крепления: ключом на «10» полностью отверните три гайки основания корпуса.

Плавно поднимите корпус вверх, проверяя отсутствие подключенных элементов. Отложите узел в сторону – теперь доступ к клапанной крышке полностью открыт.

Демонтаж патрубка вентиляции картера

Ослабьте хомут крепления патрубка к клапанной крышке с помощью отвертки или плоскогубцев. Снимите шланг с штуцера крышки, аккуратно проворачивая его для ослабления. Отсоедините противоположный конец патрубка от корпуса воздушного фильтра аналогичным способом.

Извлеките патрубок из моторного отсека, учитывая его изогнутую форму – для этого может потребоваться небольшой поворот элемента вокруг оси. Проверьте состояние резиновых уплотнений на штуцерах клапанной крышки и воздушного фильтра – при наличии трещин или задубения рекомендуется заменить их.

Отсоединение шлангов и проводов

Перед началом работ по снятию клапанной крышки для регулировки клапанов необходимо отключить элементы, мешающие демонтажу. Это обеспечит безопасный доступ к целевым компонентам двигателя и предотвратит повреждения проводки.

Тщательно отсоедините воздушный патрубок, идущий от воздушного фильтра к дроссельному узлу, ослабив хомут крепления отверткой. Одновременно снимите все вакуумные шланги, подключенные к крышке, запоминая их расположение для корректной обратной сборки.

Основные этапы отключения

Отсоединение электрики:

- Снимите разъем датчика положения дроссельной заслонки (ДПДЗ), нажав на фиксатор.

- Отключите колодку проводов с катушки зажигания, предварительно отжав пластмассовый замок.

- Извлеките высоковольтные провода из гнезд клапанной крышки легким покачиванием.

Демонтаж гидравлических линий:

- Ослабьте хомут и снимите шланг вентиляции картера (сапун), идущий от клапанной крышки к патрубку воздушного фильтра.

- Отсоедините шланг системы PCV (принудительной вентиляции картера), подключенный к впускному коллектору.

- Проверьте отсутствие скрытых креплений или дополнительных патрубков в задней части двигателя.

Важно: Укладывайте снятые провода и шланги так, чтобы они не мешали работе и не контактировали с горячими поверхностями.

Снятие крышки головки блока цилиндров

Обеспечьте чистоту зоны вокруг крышки головки блока цилиндров (ГБЦ), убрав крупный мусор и протерев верхнюю её часть чистой ветошью для предотвращения попадания грязи внутрь двигателя. Подготовьте необходимый инструмент: ключи для гаек/болтов крепления грязевого щитка (если установлен), головку (чаще всего на "13") с воротком или трещоткой для гаек/болтов крепления самой крышки.

Осторожно снимите резиновый патрубок сапуна картерных газов, идущий от крышки клапанов к корпусу воздушного фильтра или дроссельному узлу. Последовательно открутите все гайки (или болты) крепления крышки к ГБЦ, используя искусство "крест-накрест", чтобы избежать коробления крышки. Равномерно ослабляйте каждую гайку/болт на 1-2 оборота по схеме, пока все они не будут ослаблены, после чего выкрутите их полностью.

После снятия всех крепежных элементов аккуратно снимите крышку с головки блока цилиндров. При подъёме избегайте резких рывков и чрезмерного перекоса, чтобы не повредить как саму деталь, так и уплотнители. Если крышка "прикипела", слабо обстучите её по периметру через деревянный брусок или используйте пластиковый монтажный инструмент.

Перед чисткой и подготовкой к установке при снятии крышки обратите внимание на следующие ключевые элементы:

- Металлизированные (или резиновые, в зависимости от модификации) прокладки под гайками/шайбами крепления.

- Состояние большой резиновой уплотнительной прокладки по периметру крышки.

- Различные пластмассовые колпачки и заглушки, установленные на крышке.

После установки новой прокладки и при сборке крышку всегда затягивайте с конкретным моментом:

| Тип крепежа | Момент затяжки (Н·м) |

|---|---|

| Гайки крепления крышки ГБЦ | 2.0 - 4.0 |

| Болты крепления крышки ГБЦ | 2.0 - 4.0 |

Никогда не запускайте двигатель до установки патрубка сапуна картерных газов на место.

Очистка поверхности привалочной плоскости

При регулировке клапанов обязательным этапом является подготовка мест стыковки деталей механизма. Очистка привалочной плоскости головки блока цилиндров (ГБЦ) в зоне установки крышек подшипников распределительного вала выполняется с целью исключить деформацию и обеспечить герметичность.

Используйте ветошь и растворитель (бензин, специальные очистители) для удаления загрязнений и остатков прокладочных материалов с поверхности. Особое внимание уделите посадочным зонам опорных шеек распредвала и местам прилегания сальников. Контролируйте состояние плоскости металлической щеткой или скребком на предмет задиров.

- Снимите крышки подшипников, отвернув гайки крепления по специальной схеме (от центра к краям).

- Обезжирьте поверхности растворителем натерой и сухой ветошью последовательно.

- Удалите налет шлифовальной шкуркой нулевкой при въевшихся загрязнениях без чрезмерного усилия.

- Проверьте риски линейкой – допустимы микроцарапины до 0.05 мм глубиной, видимые вмятины требуют шлифовки ГБЦ.

Категорически не допускайте попадания абразивных частиц в масляные каналы! Промойте сопрягаемые поверхности сжатым воздухом после очистки. Выполнение этих условий гарантирует точное позиционирование распредвала при сборке.

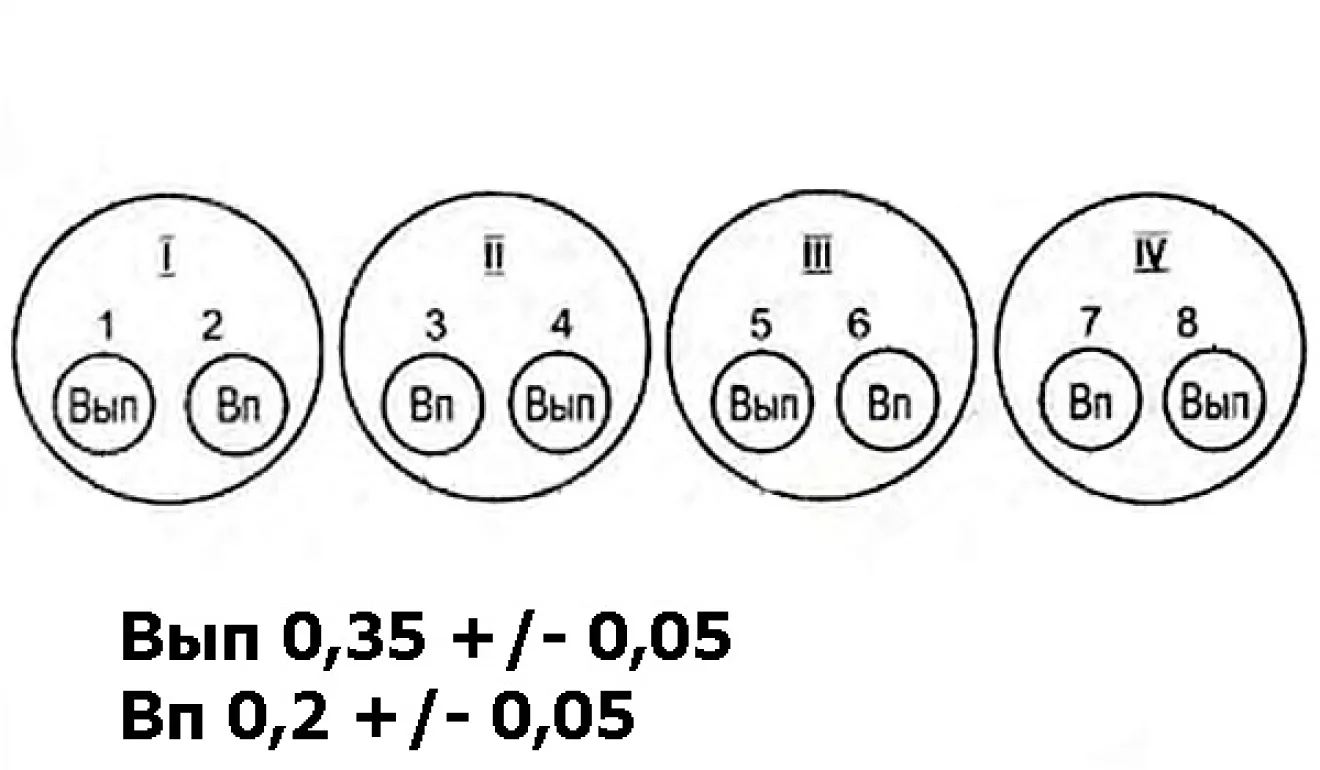

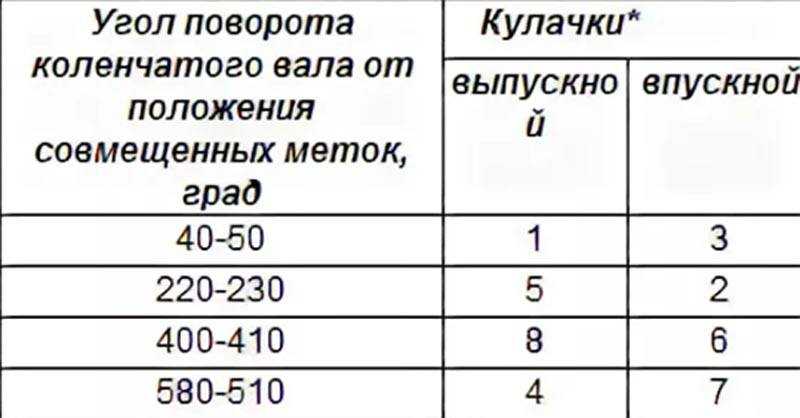

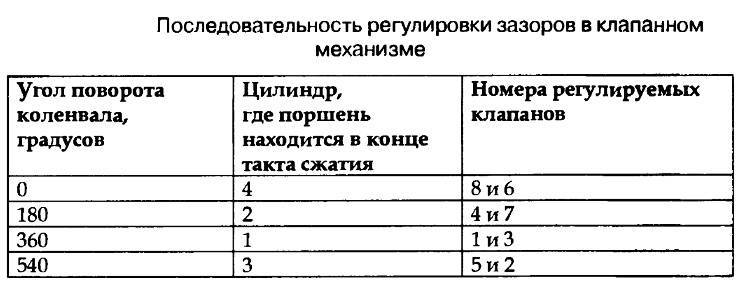

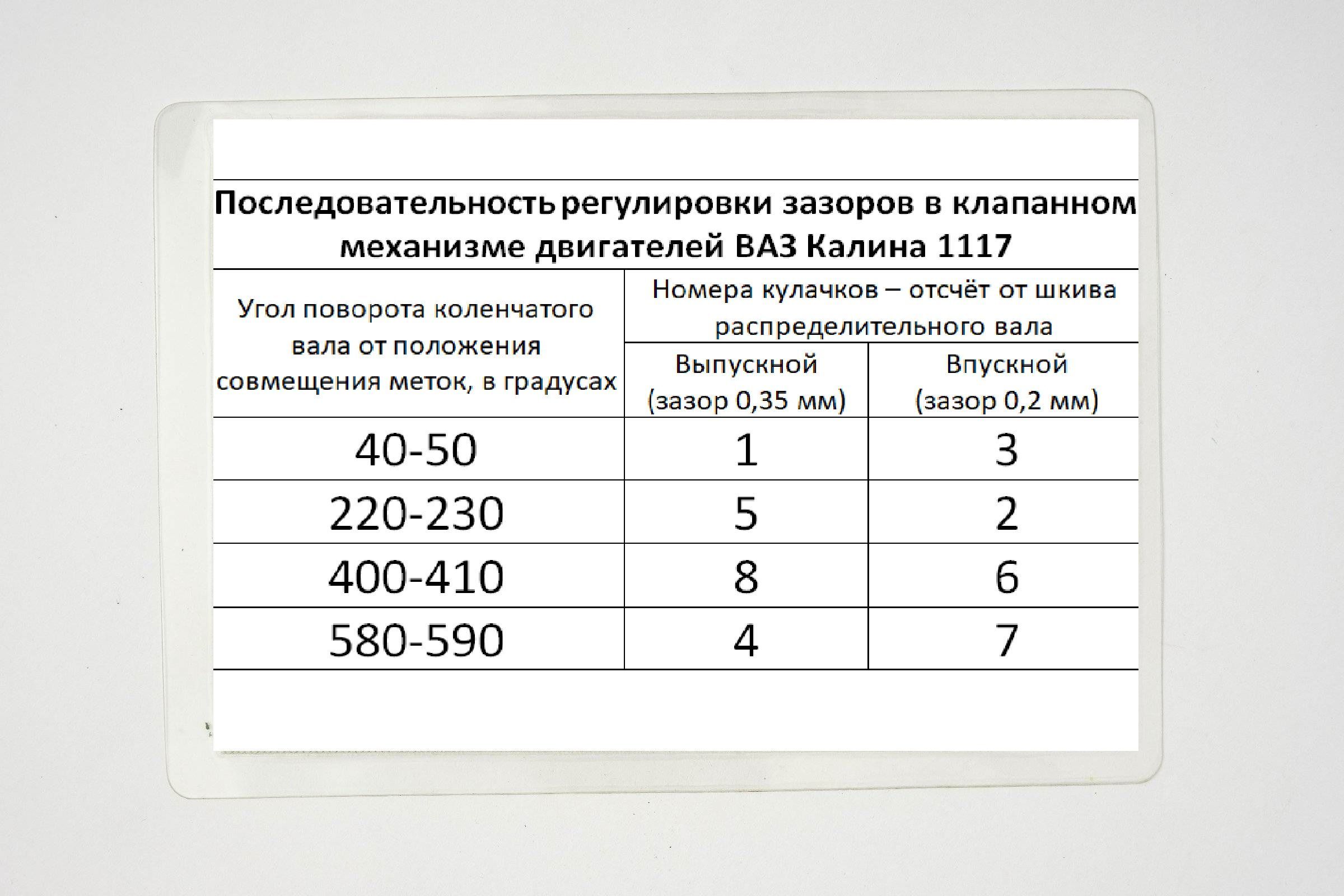

Определение порядка регулировки цилиндров

Последовательность регулировки клапанов на ВАЗ 2109 строго соответствует порядку работы цилиндров двигателя – 1-3-4-2. Начинают с первого цилиндра, где поршень устанавливается в верхнюю мертвую точку (ВМТ) такта сжатия путем совмещения меток на шкиве коленвала и крышке распредвала проворачиванием коленчатого вала за болт генератора по часовой стрелке.

Каждый последующий цилиндр регулируется после поворота коленвала на 180° от предыдущего положения. Угол поворота контролируется по метке шкива, где половина оборота соответствует смещению коленвала на 180°. После регулировки всех клапанов одного цилиндра проворачивают вал для перехода к следующему в заданной последовательности.

- Цилиндр 1: установить поршень в ВМТ по меткам, отрегулировать клапаны №1 (впускной) и №3 (выпускной).

- Цилиндр 3: повернуть коленвал на 180°, отрегулировать клапаны №5 (впускной) и №7 (выпускной).

- Цилиндр 4: повернуть коленвал на 180°, отрегулировать клапаны №6 (впускной) и №8 (выпускной).

- Цилиндр 2: повернуть коленвал на 180°, отрегулировать клапаны №2 (впускной) и №4 (выпускной).

Установка меток ГРМ

Проверните коленчатый вал за болт крепления шкива специальным ключом или монтажной лопаткой до совмещения метки на маховике с треугольным вырезом в картере сцепления. Для точности используйте смотровое окно картера – метка должна располагаться строго напротив средней риски на шкале.

Совместите метку на звездочке распределительного вала с выступом на задней крышке ремня ГРМ. При правильном положении выемка в торце звездочки напротив шпонки вала должна смотреть вверх параллельно плоскости головки блока цилиндров. При ошибочном обороте двигателя на 360° выемка будет направлена вниз – это нарушение установки.

Критические моменты совмещения:

- Маховик: продольная рисока на ободе должна совпасть со средним делением шкалы в окне картера сцепления.

- Распредвал: осевая метка-сектор на звездочке касается корпуса задней крышки ремня.

- Натяжной ролик: фиксируется ослабленным для последующей регулировки после установки ремня.

Контроль: при верной установке поршень 4-го цилиндра находится в верхней мёртвой точке (ВМТ) такта сжатия. После совмещения меток категорически запрещено проворачивать двигатель до окончания установки ремня ГРМ и его натяжения.

Проверка теплового зазора первого цилиндра

Добейтесь положения, когда метка на шкиве коленвала совмещается со средней меткой (0°) на передней крышке двигателя при четвертом такте цилиндра. Убедитесь, что клапаны четвертого цилиндра находятся в состоянии "перекрытия" (оба приоткрыты), что подтверждает правильное положение первого цилиндра в ВМТ такта сжатия.

Проверьте зазор под регулировочной шайбой для каждого из четырех клапанов первого цилиндра (двух впускных и двух выпускных). Последовательно вставляйте щуп требуемой толщины между кулачком распределительного вала и рабочим торцом толкателя клапана. Номинальный зазор для впускных клапанов – 0,20 мм, для выпускных – 0,35 мм (уточняйте для конкретной модели двигателя).

Последовательность действий

- Фиксация положения: Проверьте надежность установки коленвала в ВМТ, провернув его за болт крепления шкива дополнительно на 15-20° и вернув точно на метку.

- Измерение зазоров:

- Слегка надавите на щуп плоской отверткой, вставленной между кулачком и толкателем.

- Щуп должен перемещаться с ощутимым равномерным сопротивлением – если он входит слишком легко или с трудом, зазор требует регулировки.

- Контроль ослабления: Проверьте каждый толкатель на наличие люфта пальцем – небольшое боковое качание допустимо, но продольный свободный ход недопустим.

- Запись результатов: Фиксируйте измеренные значения для всех четырех клапанов первого цилиндра в таблице или списке, отмечая отклонения от нормы.

| Тип клапана | Номинальный зазор (мм) | Измеренное значение (мм) | Отклонение |

|---|---|---|---|

| Впускной | 0.20 | ||

| Впускной | 0.20 | ||

| Выпускной | 0.35 | ||

| Выпускной | 0.35 |

Предупреждение: Не поворачивайте коленвал во время измерений! Перед переходом к другим цилиндрам обязательно проворачивайте коленвал строго по рабочему циклу.

- Важно: Проверяйте зазор только на "холодном" двигателе при температуре 15-25°C.

- Уточнение: Номинальные значения могут отличаться для двигателей с гидрокомпенсаторами или модификаций 16V – сверьтесь с мануалом.

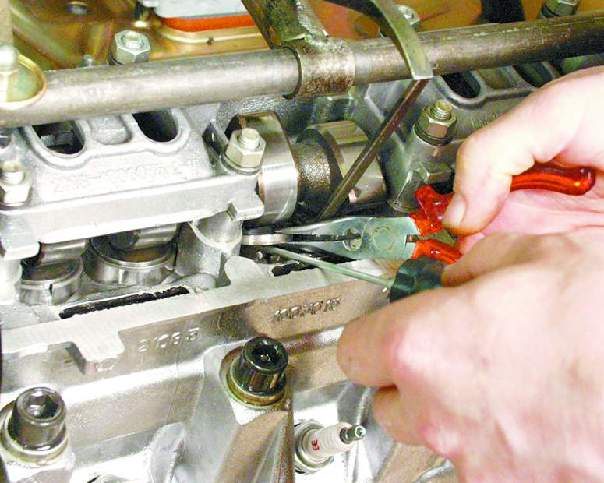

Ослабление контргайки регулировочной гайки

Крепко фиксируйте ключом-вставкой регулировочную гайку, предотвращая её проворачивание. Возьмите второй ключ на размер контргайки (обычно 17 мм) и ослабьте её вращением против часовой стрелки. Контргайка расположена выше основной регулировочной гайки и предназначена для блокировки установленного зазора.

Следите за сохранением изначального положения регулировочной гайки при откручивании контргайки. Не допускайте её смещения, иначе выбранный размер зазора будет нарушен перед настройкой. Для надёжной фиксации используйте ключ с захватом минимум двух граней регулировочной гайки.

- Установите первый ключ на регулировочную гайку.

- Наденьте второй ключ на контргайку.

- Удерживая регулировочную гайку в стабильном положении, плавно ослабьте контргайку на 1-1.5 оборота.

- Проверьте лёгкость вращения регулировочной гайки – после ослабления она должна свободно двигаться по шпильке.

Важно: Перед ослаблением убедитесь, что измерительный щуп остаётся в зазоре – он предотвратит случайное смещение толкателя при работе с гайками.

Вставка щупа требуемой толщины

Щуп вводится перпендикулярно плоскости кулачка распредвала, обеспечивая точный контакт с поверхностью толкателя клапана. Не допускайте перекоса пластины или её установки под углом, чтобы исключить погрешность замера.

Выбранная толщина пластины должна соответствовать нормативу для конкретного двигателя: 0.20 мм для впускных клапанов и 0.35 мм для выпускных (для ВАЗ 2109 с 8-клапанным мотором в холодном состоянии). Используйте только калиброванные щупы из измерительного набора.

- Недопустимо применять повреждённые или загрязнённые маслом щупы

- Фиксация положения осуществляется после лёгкого затягивания регулировочного винта

- Правильный контакт подтверждается ощутимым сопротивлением при извлечении щупа

- Проверьте свободное вытягивание пластины: она должна вытаскиваться с усилием, но без заеданий

Регулировка зазора впускного клапана

Двигатель должен быть полностью холодным. Снимите крышку воздушного фильтра, корпус фильтра и декоративный кожух двигателя для доступа к клапанной крышке. Отсоедините тросик привода дроссельной заслонки, демонтируйте клапанную крышку и удалите остатки герметика с посадочной поверхности.

Проверните коленчатый вал за болт шкива по часовой стрелке. Совместите метку на шкиве коленвала с цифрой 4 (длинная риска) на передней крышке двигателя. При этом кулачки распредвала впускного клапана 1-го цилиндра будут направлены вверх, а его коромысла свободно качаться – клапан закрыт.

Порядок выполнения регулировки

- Проверьте щупом на 0.20 мм зазор между регулировочным болтом коромысла и торцом клапана. Вставьте щуп с лёгким сопротивлением.

- При отклонении от нормы ослабьте контргайку регулировочного болта ключом на 13 мм. Удерживая болт отвёрткой, вращайте его до требуемого затяга щупа.

- Зафиксируйте болт отвёрткой в этом положении и затяните контргайку моментом 19–30 Н·м.

- Проконтролируйте зазор повторно. Щуп должен двигаться с равномерным усилием. При чрезмерной тугости или слабине повторите регулировку.

Порядок регулировки других впускных клапанов после настройки 1-го цилиндра:

Проворачивайте коленвал на 180° (пол-оборота) последовательно по рабочему циклу 3-4-2 цилиндров. Для каждого поворота:

- Метка на шкиве коленвала должна совпадать с ближайшей цифрой (6, 8 или 2).

- Регулируйте клапаны цилиндра, у которого оба кулачка распредвала направлены вверх.

Важно: После всех операций установите снятые детали в обратной последовательности с заменой прокладки клапанной крышки. Запустите двигатель – стуков клапанов быть не должно.

Фиксация регулировочного болта отвёрткой

После установки правильного теплового зазора щупом требуется плотно зафиксировать регулировочный болт. Для этого отвёртку устанавливают в шлиц головки болта, обеспечивая строгое положение резьбового элемента.

Пальцами левой руки создают встречное усилие на рожковый ключ, накинутый на контргайку. При этом правая рука удерживает отвёртку в статичном положении, исключая малейшее смещение регулировочного болта.

Ключевые этапы операции

- Проверьте щупом выставленный зазор до начала фиксации

- Силовым нажатием зафиксируйте отвёрткой шлиц регулировочного болта

- Затягивайте контргайку ключом с моментом 3–4 кгс·м

- Проверните коленчатый вал на 180° после первой регулировки конуса

- Повторно проверьте зазор – отклонение не должно превышать 0.02 мм

Затяжка контргайки ключом

Придерживая рожковым ключом на 13 регулировочный болт строго от проворачивания, затяните контрагайку вторым ключом тоже на 13. Усилие затяжки должно быть умеренным и прикладываться плавно.

Обязательно удерживайте болт, иначе его провернет, и установленный зазор собьется. Перетяжка контргайки создает риск повреждения резьбы на болте или в корпусе коромысла.

Последовательность и Контроль

- Надежно удерживайте регулировочный болт ключом.

- Затяните контргайку плавным движением с умеренным усилием до полной фиксации.

- Немедленно проверьте зазор щупом после затяжки контргайки!

Любое смещение болта при затяжке (даже малое) изменяет зазор. Контроль щупом после каждого затянутого клапана обязателен. Если зазор ушел, ослабьте контргайку, откорректируйте болтом и затяните контргайку снова с последующей проверкой.

Контрольный замер зазора отвернутым болтом

После предварительной установки зазора и затяжки контргайки отрегулированного клапана ослабьте контргайку на 180–360° (половину или полный оборот). Это снимает напряжение в резьбовых соединениях, позволяя регулировочному болту занять свободное положение без влияния деформации резьбы. Убедитесь, что болт не проворачивается силой прижима коромысла к кулачку распредвода во время замера.

Вставьте измерительный щуп в зазор между пяткой коромысла и кулачком распредвода. Правильно подобранный щуп (0,15 мм для впускных клапанов, 0,35 мм для выпускных) должен проходить с небольшим сопротивлением. Если щulp болтается или требует усилия для ввода – повторите регулировку. После контроля надежно затяните контргайку моментом 30–40 Н·м с одновременной фиксацией болта.

Регулировка выпускного клапана первого цилиндра

Перед началом работы убедитесь, что двигатель холодный и автомобиль надежно установлен на ручной тормоз и подставлен козлами или подъемник. Отключите минусовую клемму аккумулятора для предотвращения случайного запуска стартера.

Снимите защитную крышку ремня ГРМ и воздушный фильтр с корпусом для обеспечения доступа к клапанной крышке. Аккуратно демонтируйте клапанную крышку, предварительно открутив гайки крепления и отсоединив шланги системы вентиляции картера. Прочистите поверхность головки блока от пыли и грязи.

Этапы регулировки

- Установка меток: Проворачивайте коленчатый вал по часовой стрелке (только за болт крепления шкива!) с помощью ключа или стартером короткими включениями до момента совмещения меток на шкиве коленвала и задней крышке привода ГРМ, а также на шестерне распредвала и краю клапанной крышки.

- Проверка положения: Убедитесь, что метки распредвала расположены вверху – кулачки обоих клапанов первого цилиндра должны быть повернуты тыльной стороной (площадками) к толкателям, обеспечивая их минимальное воздействие.

- Ослабление контргайки: Надежно зафиксируйте ключом на регулировочном болте, вставленном в прорезь толкателя клапана. Другой ключ ослабьте контргайку на этом болте.

- Установка зазора: Свободно вставьте щуп требуемой толщины (0.35 мм для выпускного клапана по норме ВАЗ 2109) между регулировочным болтом и тыльной стороной кулачка распредвала.

- Регулировка: Аккуратно вращайте регулировочный болт ключом, добиваясь состояния, когда щуп проходит в зазор с небольшим ощутимым сопротивлением – его можно вытащить или протащить усилием одной руки.

- Фиксация: Удерживая регулировочный болт ключом от проворота, крепко затяните контргайку вторым ключом моментом 25–28 Н·м.

- Контрольный замер: Сразу после затяжки обязательно проверьте зазор щупом снова. Регулировочный болт часто проворачивается при затяжке контргайки. Если зазор не соответствует норме, повторите процедуру ослабления, регулировки и затяжки.

Важно: После успешной регулировки клапана первого цилиндра двигатель необходимо провернуть на необходимый угол для установки меток под следующий цилиндр в установленном порядке (1-3-4-2) и отрегулировать его выпускной, а затем и впускные клапана того же цилиндра аналогичным образом.

Проворачивание коленвала на 180 градусов

После проверки и регулировки зазоров первого цилиндра ключом на 38 мм проворачивают коленчатый вал на пол-оборота (180°). Маховик при этом переместится на 1/6 часть оборота из-за соотношения зубьев. Коленвал вращают строго по часовой стрелке – только в направлении обычного вращения двигателя.

Этот поворот совмещает метку на шкиве коленвала с длинной риской на крышке масляного насоса, что соответствует верхней мертвой точке (ВМТ) третьего цилиндра. Клапаны этого цилиндра в этот момент закрыты и готовы к регулировке.

Техника поворота и контроль меток

Порядок действий:

- Надеть ключ на болт шкива коленвала (размер 38 мм)

- Плавно провернуть вал до совпадения короткой метки шкива и длинной приливной метки на крышке масляного насоса

- Зафиксировать положение рукой, предотвращая обратное смещение

| Положение вала | Метка шкива | Цилиндр в ВМТ |

|---|---|---|

| Начальное | Коретка против длинной риски | 1-й |

| После поворота | Короткий выступ против длинной риски | 3-й |

Не перепутать с полным оборотом (360°), при котором вспомогательная метка на шкиве совпадёт с приливом.

Регулировка клапанов третьего цилиндра ВАЗ 2109

После выполнения общих подготовительных этапов (прогрев двигателя до рабочей температуры, снятие крышки воздушного фильтра и клапанной крышки, очистка мест крепления и выставление поршня 1-го цилиндра в ВМТ такта сжатия), приступают к регулировке третьей группы клапанов. Определение момента для работы с ними связано с порядком работы цилиндров мотора – 1-3-4-2.

Для корректного доступа к клапанам третьего цилиндра необходимо правильно позиционировать коленчатый вал. Проворачивают коленвал на 180° от начальной точки (ВМТ 1-го цилиндра) по часовой стрелке. В этом положении поршень третьего цилиндра достигает верхней мертвой точки такта сжатия, а клапаны (впускной и выпускной) полностью закрыты – это обеспечивает безопасность и точность измерений.

Процесс регулировки:

- Проверьте зазор щупом между регулировочным болтом и коромыслом каждого клапана:

- Стандартный зазор для впускного клапана (№6) – 0.15 мм

- Стандартный зазор для выпускного клапана (№8) – 0.35 мм

- При отклонении зазора ослабьте контргайку регулировочного болта рожковым ключом на 13 мм и вращайте болт шестигранником на 5 мм. Добивайтесь легкого прижима щупа с небольшим усилием.

- Удерживая регулировочный болт от прокручивания, затяните контргайку моментом 16-20 Н·м. Повторно проверьте зазор после фиксации.

После завершения регулировки обоих клапанов третьего цилиндра продолжите поворот коленвала на следующие 180° для перехода к четвертому цилиндру. Обязательно очистите посадочную поверхность клапанной крышки от остатков старой прокладки перед монтажом.

Поворот коленчатого вала на следующий сегмент

После завершения регулировки клапанов первого и третьего цилиндров (установленных в ВМТ сжатия) необходимо перейти к проверке и регулировке клапанов второго и четвертого цилиндров. Для этого требуется переместить коленчатый вал двигателя в положение, соответствующее ВМТ сжатия для следующего цилиндрового сегмента.

Коленчатый вал необходимо повернуть ровно на угол, соответствующий смещению между последовательными цилиндрами в рабочем такточетырехтактного двигателя. Для 4-цилиндрового рядного двигателя ВАЗ 2109 этот угол составляет 180 градусов (1/2 оборота). Поворот производится строго по часовой стрелке (со стороны шкива коленвала) за болт крепления шкива коленчатого вала с помощью ключа на "19". Очень важно вращать вал только в направлении его нормальной рабочей ротации.

Как выполнить поворот:

- Убедитесь, что автомобиль стоит на передаче (или поднят домкратом со снятыми колесами), либо вывешен над смотровой ямой и надежно зафиксирован.

- Разместите ключ на болт крепления шкива коленчатого вала.

- Медленно и плавно, без рывков, проверните коленвал на половину оборота (180°). Направление вращения – по часовой стрелке (вид со стороны переднего бампера).

Важные моменты:

- Никогда не вращайте коленвал против часовой стрелки! Это может ослабить крепление шкива или привести к перескоку ремня ГРМ.

- Не вращайте коленвал за ремень ГРМ! Применяйте только предназначенный для этого болт шкива.

- Перед вращением желательно вывернуть все свечи зажигания для снижения компрессии.

- Избегайте вращения вала при поднятом автомобиле домкратом под двигатель/КПП.

После поворота на 180° метка на шкиве коленвала ("Г"-образная риска или долговременная точка) должна совпасть с длинной центральной меткой ("Т"-образный выступ) на крышке привода газораспределительного механизма (ГРМ) спереди двигателя. Состояние кулачков распределительного вала для второго цилиндра будет соответствовать положению для регулировки. Теперь можно приступать к проверке и регулировке клапанов второго и четвертого цилиндров тем же способом, что и для первого и третьего.

Регулировка клапанов четвёртого цилиндра

Приступайте к регулировке клапанов четвёртого цилиндра на холодном двигателе (температура не выше 20-25°C). Убедитесь, что поршень этого цилиндра установлен в верхнюю мёртвую точку (ВМТ) такта сжатия. Коленчатый вал поворачивайте за болт крепления шкива ключом на 36 мм.

Проверьте совпадение метки на шкиве коленчатого вала с длинной средней меткой на передней крышке двигателя. В этом положении кулачки распредвала регулируемых клапанов (впускного и выпускного) четвёртого цилиндра должны быть обращены назад, в сторону от толкателей ("смотреть на вал"), а рокеры (коромысла) обоих клапанов должны быть свободны, допуская покачивание. Если это не так – дайте коленвалу совершить ещё один полный оборот (360°) до совпадения меток.

Проверка зазора:

- Через отверстие в крышке головки блока цилиндров плоским щупом нужной толщины проверьте зазор между кулачком распредвала и регулировочной шайбой толкателя клапана (если установлен гидрокомпенсатор, регулировка не требуется). Обычные значения теплового зазора (в холодном состоянии):

- Для впускного клапана: 0.15 – 0.25 мм

- Для выпускного клапана: 0.30 – 0.35 мм

- Щуп должен входить в зазор с небольшим, ощутимым усилием. Свободный ввод щупа или невозможность его вставить укажут на неверный зазор.

Регулировка зазора:

- Надавите специальным приспособлением (или отвёрткой с упором) на рычаг гидрокомпенсатора толкателя (если на двигателе установлены рокеры) или непосредственно на торец толкателя приводного механизма клапан. Это позволит утопить толкатель.

- Зафиксируйте толкатель в этом положении, вставив стопорную пластинку или штырь между сапунным выступом кулачкового вала и кроватью головки блока (способ фиксации зависит от типа ГРМ).

- Подденьте отвёрткой старую регулировочную шайбу и извлеките её из толкателя пинцетом или магнитом.

- Измерьте микрометром толщину извлечённой шайбы.

- Рассчитайте необходимую толщину новой шайбы: увеличение толщины уменьшает зазор, уменьшение толщины – увеличивает.

- Установите новую шайбу расчётной толщины меткой вниз (в сторону толкателя) в гнездо толкателя.

- Аккуратно снимите стопор, позволив толкателю встать на шайбу.

- Повторно проверьте зазор новым щупом для подтверждения корректности.

Контроль зазоров:

После замены шайб обоих клапанов четвёртого цилиндра повторите процедуру проверки зазоров щупом при точно выставленной ВМТ 4-го цилиндра. При неправильном зазоре следующий запуск двигателя запрещён до устранения несоответствия.

Финальный поворот коленвала

После регулировки клапанов первого и третьего цилиндров поверните коленчатый вал на 180 градусов. Для этого используйте ключ на болте крепления шкива, сохраняя направление вращения по часовой стрелке (со стороны радиатора). Проворачивайте плавно до совпадения меток на шкиве и крышке ГРМ.

Убедитесь, что кулачки распределительного вала направлены вершинами вверх для второго и четвёртого цилиндров. В этом положении регулируются зазоры указанных цилиндров по аналогичной процедуре: контроль щупом, ослабление контргайки, выставление зазора и фиксация.

Важные нюансы:

- При повороте коленвала клапаны должны находиться в закрытом состоянии для соответствующих цилиндров;

- Проверка по метке обязательна – погрешность приводит к нарушению фаз газораспределения;

- Перед запуском двигателя выполните полный оборот коленвала вручную для контроля отсутствия закусывания.

Регулировка клапанов второго цилиндра ВАЗ 2109

Подведите метку шкива коленчатого вала к установочному усику на нижней крышке ремня ГРМ. Проверните коленвал точно по направлению вращения двигателя (по часовой стрелке). Это положение соответствует концу такта сжатия в четвертом цилиндре и началу рабочего такта в первом, обеспечивая закрытые клапаны во втором цилиндре. Устанавливать метку нужно крайне точно.

На данном этапе коромысла второго цилиндра должны быть свободными (не нажатыми кулачками распредвала). Проверьте это вручную – они должны свободно качаться в пределах зазора и легко поворачиваться на оси. Если наблюдается натяг или коромысла зажаты, необходимо повторно проверить положение метки коленчатого вала и совместить ее точно с усиком.

Порядок регулировки

- Поместите щуп необходимой толщины (0.15 мм для впускного и выпускного клапанов на холодном двигателе) между регулировочным болтом и торцом клапана второго цилиндра.

- Ослабьте контргайку регулировочного болта соответствующего клапана (впускного или выпускного) на коромысле второго цилиндра гаечным ключом на 13 мм.

- Шестигранным ключом на 5 мм вращайте регулировочный болт, изменяя зазор. Добейтесь такого положения, при котором щуп движется с легким ощутимым сопротивлением: он не должен двигаться слишком свободно, но и не должен быть зажат.

- Удерживая регулировочный болт от проворачивания ключом на 5 мм, затяните контргайку ключом на 13 мм.

- Обязательно перепроверьте зазор щупом сразу после затяжки контргайки. Затяжка часто немного изменяет установленный зазор. При необходимости ослабьте контргайку и повторите регулировку.

- Повторите шаги 1-5 для второго клапана (впускного или выпускного) второго цилиндра.

После завершения регулировки обоих клапанов второго цилиндра продвигайтесь к следующим цилиндрам согласно установленному порядку регулировки (например, после 2-го цилиндра регулируется 4-й). Не забудьте еще раз прокрутить коленвал на 180 градусов (до совмещения следующей метки) перед регулировкой последующих цилиндров и установить поршень регулируемого цилиндра в ВМТ такта сжатия.

Проверка качества выполненной регулировки

После регулировки дважды поверните коленчатый вал за болт шкива на 720 градусов по часовой стрелке. Контролируйте совпадение меток на шкиве и задней крышке ремня ГРМ, что подтверждает возврат поршня 1-го цилиндра в ВМТ такта сжатия. Убедитесь в отсутствии биений и плавности хода элементов ГРМ во время вращения.

Выполните повторный замер тепловых зазоров в последовательности, аналогичной регулировке – поэтапно для каждой пары клапанов в порядке 1-3-4-2 цилиндров. Фиксируйте значение для каждого клапана отдельно, последовательно поворачивая коленвал на 180° после замера предыдущего цилиндра.

- Проверьте правильность положения Установите поршень 1-го цилиндра в ВМТ, убедитесь в корректности положения меток.

- Измерьте зазоры С помощью чистого щупа проверьте зазор между кулачком распредвала и регулировочной шайбой каждого клапана.

- Оцените усилие Проверьте натяг: щуп должен проходить с равномерным усилием, но не застревать.

| Тип клапана | Нормальный зазор (мм) | Допускаемое отклонение |

|---|---|---|

| Впускной | 0.20 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

Критерии корректности: Щуп должен извлекаться с лёгким сопротивлением, исключен свободный ход или заклинивание. При отклонении значений регуляция повторяется для проблемного клапана с последующей перепроверкой всего цикла.

Замер зазоров во всех цилиндрах

Установите поршень первого цилиндра в верхнюю мертвую точку такта сжатия, совмещая метку на шкиве коленвала с приливом на блоке цилиндров при помощи металлической проволоки или отвертки через свечное отверстие, чтобы надежно зафиксировать положение распредвала.

Последовательно проверьте щупом толщиной 0.15 мм для впускных и 0.35 мм для выпускных клапанов зазоры между кулачками распределительного вала и регулировочными шайбами первого цилиндра (номера клапанов: 1-впускной, 2-выпускной), аккуратно продвигая щуп под кулачок без перекоса и прилагая легкое усилие для ощущения сопротивления.

Последовательность замеров по цилиндрам

Повторяйте операцию для каждого цилиндра в строгом порядке работы двигателя (1-3-4-2), устанавливая ВМТ сжатия поворотом коленвала на 180° после каждого замера (указатель повернется на четверть круга по часовой стрелке). Фиксируйте результаты:

- Цилиндр 1: Клапаны 1 и 2

- Цилиндр 3: Клапаны 5 и 6

- Цилиндр 4: Клапаны 7 и 8

- Цилиндр 2: Клапаны 3 и 4

Цель замера – определить, какой клапан требует регулировки: если щуп проходит слишком туго (не входит) – зазор мал, если свободно без усилия – зазор велик. Помечайте несоответствующие нормам клапаны мелом или записи для последующей замены шайб.

Очистка посадочной поверхности крышки ГБЦ

Основательно очистите посадочную поверхность на головке блока цилиндров от остатков старой прокладки и уплотнительного герметика. Используйте ветошь и пластиковый скребок для удаления крупных фрагментов, избегая абразивов, способных повредить металл. Обезжирьте зону ацетоном или уайт-спиритом.

Контролируйте отсутствие задиров и царапин – глубже 0.05 мм недопустимы. Уделите внимание углам возле шпилек и маслосъёмной канавке: загрязнения здесь провоцируют утечки масла. Проверьте плоскостность линейкой: просвет свыше 0.1 мм по краям требует шлифовки. После обработки продуйте поверхность сжатым воздухом.

Применение герметика на угловые стыки

Герметик наносится исключительно в угловые зоны привалочной поверхности головки блока цилиндров, где сходятся привалочные плоскости и полукруглые вырезы под шейки распределительного вала. Эти участки наиболее подвержены масляным потекам после сборки из-за сложной геометрии прилегания прокладки клапанной крышки. Нанесение осуществляется тонким слоем (не более 2-3 мм толщиной) поверх установленной прокладки в четырёх углах монтажного пояса.

Используйте только термостойкий автомобильный герметик (например, Loctite 574 или ABRO GP-330), выдавливая его непосредственно в угловые пазы через узкую насадку тюбика. Категорически запрещено покрывать герметиком всю периметральную прокладку – это нарушит равномерность прижима и вызовет выдавливание излишков в масляную полость. После нанесения незамедлительно установите клапанную крышку, совместив все монтажные отверстия.

Ключевые требования к работе с герметиком

- Поверхности перед нанесением должны быть полностью очищены от старого герметика, масла и грязи спиртом или уайт-спиритом

- Излишки состава, попавшие на ремень ГРМ или шкивы, немедленно удаляются чистой ветошью

- Затяжка болтов крышки производится крест-накрест с динамометрическим ключом (момент 8-10 Н∙м)

- Эксплуатация двигателя допускается после полной полимеризации герметика (время указано на упаковке, обычно 12-24 часа)

Важно: Герметик не заменяет исправную прокладку – при наличии повреждений уплотнителя требуется его полная замена.

Установка новой прокладки крышки клапанов

После завершения регулировки клапанных зазоров необходимо герметизировать узел. Важно тщательно очистить посадочные плоскости на головке блока цилиндров и самой крышке от остатков старой прокладки, масла и грязи. Используйте скребок или ветошь, смоченную в бензине, избегая попадания загрязнений внутрь двигателя.

Новую прокладку укладывайте строго по контуру крышки без перекосов. Проверьте целостность резиновых уплотнений вокруг крепежных отверстий – при наличии трещин или деформаций заменяйте деталь. Рекомендуется нанести тонкий слой термостойкого герметика (например, Loctite 574) в местах прилегания к шкивам и угловым зонам для исключения протечек масла.

Ключевые этапы затяжки

- Установите крышку на место, фиксируя пальцами крепежные гайки во всех точках.

- Производите затяжку крест-накрест динамометрическим ключом в два этапа:

- Предварительная затяжка с усилием 2-3 Н·м

- Окончательное усилие 8-10 Н·м

- После запуска двигателя дайте мотору прогреться до рабочей температуры, затем проверьте отсутствие масляных подтёков в районе прокладки.

| Контрольные точки | Значения |

|---|---|

| Усилие затяжки | 8-10 Н·м |

| Температура проверки | 85-90°C |

Монтаж крышки головки блока цилиндров

Очистите привалочную поверхность головки блока и крышки от остатков старой прокладки, масла и грязи. Особое внимание уделите канавкам для прокладки и области вокруг маслозаливной горловины. Проверьте состояние резиновых уплотнителей колпачков свечей зажигания и при необходимости замените их.

Уложите новую пробковую прокладку в канавки на крышке, убедившись в отсутствии перекосов и правильной посадке по всему периметру. Нанесите тонкий слой герметика (например, Loctite 5699) в местах сопряжения распредвальных шестерён и задней заглушки – только на угловых стыках ГБЦ.

- Установите крышку на головку блока, совместив монтажные отверстия. Расправьте свечные колпачки над свечами.

- Наживите все гайки крепления вручную (8 штук для 8-клапанного двигателя). Убедитесь, что резиновые шайбы под гайками не повреждены.

- Затягивайте гайки крестообразно в 3 этапа:

- Первый проход: 2-3 Н∙м

- Второй проход: 6-7 Н∙м

- Окончательная затяжка: 9-10 Н∙м

- Проверьте равномерность прилегания крышки по всей поверхности, не допуская перекоса. Убедитесь, что прокладка не вылезает из пазов.

Важно: Повторная протяжка гаек после прогрева двигателя не требуется. Излишки герметика удалите ветошью сразу после затяжки.

Регулировка клапанов ВАЗ 2109: равномерная затяжка гаек крепления

После установки регулировочных винтов в правильное положение приступайте к затяжке фиксирующих гаек. Одной рукой удерживайте отвертку в пазе регулировочного винта, полностью исключая его проворачивание. Второй рукой начинайте равномерно подтягивать контргайку специальным рожковым ключом на 13 мм. Избегайте резких усилий, чтобы не сдвинуть выставленный зазор.

Проверьте зазор щупом после первичной затяжки. Если значение изменилось – ослабьте гайку, скорректируйте винт и повторите процедуру. При финишной затяжке прилагайте умеренное усилие (момент затяжки 35–45 Н·м). Принципиальная схема для соблюдения последовательности:

| Этап | Ключевые действия |

| Фиксация | Удержание отверткой регулировочного винта |

| Начальная затяжка | Плавная подтяжка гайки без смещения вала |

| Контроль | Проверка щупом после закрепления |

| Коррекция | Повторная регулировка при необходимости |

| Финишное усилие | Доводка с соблюдением момента |

Критические ошибки:

- Отсутствие фиксации винта отверткой приводит к сбиванию зазора.

- Перекос гайки из-за неравномерного приложения силы.

- Использование изношенного или несоответствующего ключа.

После затяжки всех клапанов обязателен конечный контроль зазоров щупом при проворачивании коленвала на 180° / 90° (для шага регулировки). Только равномерное усилие при закреплении гарантирует стабильность теплового зазора после запуска двигателя.

Обратная сборка впускной системы

Установите впускной коллектор на место, совместив его патрубки с отверстиями головки блока цилиндров. Обратите внимание на правильную укладку уплотнительной прокладки – она должна плотно прилегать к посадочным поверхностям без перекосов. Затяните гайки крепления в несколько этапов, соблюдая диагональную схему и момент затяжки 21-22 Н·м для равномерного прижима.

Подсоедините к коллектору все ранее снятые элементы:

- Топливную рампу форсунок – зафиксируйте болтами и подключите топливопроводы.

- Дроссельный узел – совместите фланец с патрубком коллектора и затяните хомуты.

- Вакуумные шланги – верните на штатные места все вакуумные магистрали, включая трубку вакуумного усилителя тормозов.

Проверьте целостность хомутов воздуховода и надежно затяните соединение воздушного фильтра с дросселем.

Подключение патрубков и шлангов

После завершения регулировки клапанов и установки облегченной клапанной крышки, начинайте последовательную сборку шлангов и патрубков. Внимательно проверяйте посадку каждого элемента: недопустимы перегибы, замятия или слабая фиксация хомутов. Особое внимание уделите герметичности соединений – нарушение может вызвать подсос воздуха, влияющий на работу двигателя.

Основные компоненты системы:

- Вентиляция картера: Подсоедините маслоотделитель и шланги, идущие к впускному коллектору и крышке клапанов.

- Система охлаждения: Верните на место тонкий шланг подогрева дроссельного узла. Убедитесь, что патрубки печки не пережаты.

- Воздушный тракт: Установите воздуховод от фильтра к дроссельному узлу, плотно затяните хомуты.

Обязательно проконтролируйте направления патрубков: разметка и конструктивные ограничения исключают обратную установку. Проверьте отсутствие следов масла или трещин на резиновых элементах во время монтажа.

Установка корпуса воздушного фильтра

После завершения всех регулировок клапанов и установки крышки головки блока цилиндров, переходят к монтажу корпуса воздушного фильтра. Перед установкой убедитесь в отсутствии мусора в патрубках и чистоте посадочной поверхности на двигателе.

Наденьте нижнюю часть корпуса фильтра на выступающие шпильки крепления впускного коллектора, одновременно совмещая отверстия для фиксации. Под корпус подложите уплотнительную прокладку (при ее наличии в конструкции).

- Наденьте верхнюю крышку корпуса на нижнюю часть

- Через технологические отверстия установите три болта крепления (М6) и равномерно затяните их в диагональной последовательности моментом 4–7 Н·м

- Подключите гофрированный воздуховод к корпусу дроссельной заслонки – наденьте хомут и затяните винт фиксации

- Подсоедините все вакуумные шланги к соответствующим штуцерам на корпусе фильтра

- Установите патрубок системы вентиляции картера в гнездо крышки

После монтажа визуально проверьте:

- Плотность посадки корпуса по периметру

- Отсутствие перегибов на патрубках

- Надежность фиксации всех хомутов и шлангов

Заливка масла при необходимости

После завершения регулировки клапанов и установки клапанной крышки приложите ветошь к шейке маслозаливной горловины для впитывания излишков масла.

Проверьте уровень масла щупом: автомобиль должен стоять на ровной поверхности, двигатель – остывший (после предыдущих работ должно пройти минимум 15 минут).

Порядок действий:

- Долейте рекомендованное масло через заливную горловину малыми порциями (100-150 мл)

- Выжидайте 3 минуты для стекания масла в поддон

- Повторно проверьте уровень щупом

- Оптимальный уровень – между метками MIN и MAX (ближе к середине)

Избегайте превышения уровня MAX: избыток масла вызывает вспенивание и утечки через сальники. При необходимости слейте излишки через пробку поддона картера.

Запуск двигателя после регулировки

Перед первым запуском дважды проверьте правильность сборки: убедитесь в наличии масла в двигателе, проконтролируйте установку ремня ГРМ и крышки клапанного механизма. Проверните коленчатый вал на 2-3 оборота ключом за храповик для распределения смазки и предупреждения удара поршней по клапанам.

Заведите двигатель без нажатия педали газа и дайте ему поработать на холостых оборотах 3-5 минут. Внимательно прислушивайтесь к звукам из клапанной крышки – посторонние стуки или металлический лязг указывают на необходимость повторной регулировки.

- Наблюдайте за показаниями тахометра: плавающие или нестабильные обороты – признак ошибок в зазорах

- Проверьте компрессию при помощи тестера при появлении вибраций или троения

- Визуально осмотрите область ремня ГРМ на предмет масляных подтёков сразу после остановки мотора

Пробная поездка обязательна: после прогрева до рабочей температуры совершите тестовый заезд на 5-7 км. Контролируйте приемистость двигателя и резкость отклика на педаль акселератора. Если наблюдается падение мощности – выполните повторную диагностику тепловых зазоров.

Типичные ошибки после регулировки:

| Громкий клапанный стук | Зазоры превышают норму |

| Металлический звон под нагрузкой | Недотянутые контргайки |

| Белый дым выхлопа | Нарушение герметичности сёдел клапанов |

Повторную регулировку выполняйте через 500-1000 км пробега – за это время новые детали приработаются, что может потребовать коррекции зазоров.

Прогрев силового агрегата

Двигатель необходимо прогреть до рабочей температуры (80–90 °C), используя холостой ход. Этот этап критичен для получения точных замеров теплового зазора клапанов: металлические компоненты ГРМ расширяются при нагреве, изменяя исходные параметры холодного двигателя.

Контролируйте температуру по указателю на приборной панели. При прогреве избегайте повышенных оборотов – достаточно 5–10 минут работы на холостом ходу. После достижения нужного прогрева заглушите мотор и немедленно приступайте к регулировке, пока температура стабильна.

- Игнорирование прогрева приводит к неправильной регулировке: на холодном двигателе зазор будет больше нормы, что вызовет стук клапанов и ускоренный износ.

- Перегрев (свыше 95 °C) искажает измерения из-за чрезмерного расширения деталей – дождитесь снижения до 80 °C.

Контроль холостого хода

После регулировки зазоров клапанов обязателен контроль работы двигателя на холостом ходу для проверки стабильности оборотов и отсутствия посторонних шумов. Неправильный тепловой зазор косвенно влияет на холостые обороты через изменения герметичности камеры сгорания и газораспределения.

Прогрейте двигатель до рабочей температуры (80–90°C), отключите все энергопотребители (фары, печка), установите автомобиль на ровную поверхность. Запустите мотор и визуально отследите скачки стрелки тахометра, а также послушайте звук работы двигателя – не должно быть «плавания» оборотов или резких провалов.

Критерии корректной работы:

- Обороты устойчиво держатся в диапазоне 750–800 об/мин (для карбюраторных версий) или 850–900 об/мин (для инжекторных)

- Отсутствуют рывки двигателя или вибрация на ручке КПП

- Нет посторонних звуков: щелчков, стуков, шипения воздуха

При отклонениях проверьте герметичность впускного тракта, состояние дроссельной заслонки, работу регулятора холостого хода (РХХ) или ДПДЗ. Если проблемы сохраняются после устранения перечисленных неисправностей – допустите погрешность при регулировке тепловых зазоров.

Диагностика посторонних шумов

При выявлении посторонних звуков в районе клапанной крышки ВАЗ 2109 выполните последовательную диагностику. Прогрейте двигатель до рабочей температуры (80-90°C) и на слух определите характер шума: стук клапанов проявляется звонким металлическим цоканьем, частота которого возрастает с оборотами двигателя.

Для точной локализации воспользуйтесь стетоскопом или приложите ухо к деревянной палке. Если шум пропадает при нажатии на педаль сцепления – это может указывать на износ корзины сцепления либо выжимного подшипника, а не на клапана.

Проверка источников шума

- Холодный двигатель: одноразовый клацющий звук при запуске – норма для гидрокомпенсаторов (если установлены), но затяжной стук требует регулировки

- Горячий двигатель: признаки чрезмерного теплового зазора клапанов – усиление "стрекотания" на холостых оборотах

| Симптом | Возможная причина | Проверочное действие |

| Стук на всех режимах | Критически большой зазор | Срочно замерить щупом |

| Глухой грохот на нагрузке | Износ направляющих втулок | Контроль выхлопа на масляный дым |

| Нерегулярный перестук | Сломанная пружина клапана | Анализ компрессии |

После исключения неклапанных источников шума (натяжитель ГРМ, поршневая группа) примените щуп для замера теплового зазора. Для 8-клапанного двигателя 2109 допуски составляют:

- Впускные клапаны: 0.15-0.25 мм

- Выпускные клапаны: 0.30-0.40 мм

Проверка герметичности крышки ГБЦ

Отсутствие герметичности крышки головки блока цилиндров напрямую влияет на стабильность тепловых зазоров клапанов. Неплотное прилегание или повреждение уплотнителя приводит к утечке рабочей температуры и моторного масла, что нарушает тепловые режимы ГБЦ и изменяет зазоры. Контроль герметичности обязателен перед регулировкой клапанов.

Для проверки визуально осмотрите крышку ГБЦ и привалочную поверхность головки блока. Критическими признаками нарушения герметичности являются стойкие масляные подтёки по линиям соединения, особенно в районе свечных колодцев, или деформация уплотнительной поверхности самой крышки. Дополнительно запустите двигатель и наблюдайте за зоной стыка: появление дыма или масляных пузырей под нагрузкой подтверждает пробой прокладки.

Алгоритм действий при обнаружении негерметичности:

- Снимите крышку ГБЦ, предварительно отсоединив вентиляционные шланги картерных газов.

- Очистите поверхности крышки и головки от остатков старой прокладки и загрязнений.

- Проверьте плоскостность крышки металлической линейкой: зазоры между линейкой и кромкой не должны превышать 0,5 мм.

- Замените резиновую прокладку на новую, нанеся тонкий слой герметика в зоны изгибов (углы полукруглых вырезов под распредвал).

- Равномерно, крест-накрест затяните болты крепления динамометрическим ключом с моментом 12–15 Н·м.

Ключевые ошибки, ведущие к повторной разгерметизации:

- Перетяжка болтов крепления (вызывает коробление крышки).

- Использование в составе прокладки материала, несовместимого с моторным маслом.

- Небрежная очистка посадочных поверхностей при замене прокладки.

Тестовый заезд

По завершении регулировки закройте клапанную крышку, убедившись в правильной установке прокладки, и затяните гайки крест-накрест с усилием 7,8-16 Н·м. Запустите двигатель и дайте ему прогреться до рабочей температуры (85–90°C), контролируя отсутствие посторонних стуков и стабильность работы на холостом ходу.

Выполните пробную поездку в 10–15 км, обращая внимание на:

- Динамику разгона: двигатель должен уверенно набирать обороты без "провалов".

- Звук работы ГРМ: металлический стук или звон под капотом на 3000–4000 об/мин сигнализируют о недостаточном зазоре.

- Характерный цокающий шум на холодную при слишком большом зазоре.

- Адекватную реакцию на педаль газа и стабильные холостые обороты после прогрева.

Контрольная проверка при пробеге 200 км

Контрольную проверку зазоров в приводе клапанов выполняют через 200 км пробега после регулировки. Этот этап обязателен из-за усадки новой паранитовой прокладки головки блока цилиндров под воздействием высоких температур, что может изменить первоначальные настройки.

Если пропустить проверку, возникнут риски некорректной работы газораспределительного механизма. Слишком маленькие зазоры приведут к прогоранию клапанов, а увеличенные – к повышенному шуму, ускоренному износу кулачков распредвала и коромысел.

Процедура контрольной проверки

- Заглушите двигатель, снимите воздушный фильтр и пластиковую крышку ГРМ.

- Проворачивайте коленвал ключом за болт крепления шкива по часовой стрелке до совмещения метки на зубчатом шкиве распредвала с отливом на корпусе подшипников.

- Последовательно проверяйте щупом зазоры для каждой пары клапанов (соответствующих положениям распредвала):

Кулачки распредвала (пара) Номера клапанов Смотрят вверх 4 и 8 (1 цилиндр – впуск/выпуск) Развернуты вниз 1 и 3 (3 цилиндр – выпуск/впуск) Горизонтальны навстречу 6 и 7 (4 цилиндр – выпуск/впуск) Горизонтальны друг от друга 2 и 5 (2 цилиндр – впуск/выпуск) - Норма зазора: 0.20 мм для впускных, 0.35 мм для выпускных клапанов (двигатель с рядным расположением клапанов).

- При отклонениях повторите регулировку ослаблением контргайки, вращением регулировочного винта щупом и фиксацией результата.

- Установите крышку ГРМ и воздушный фильтр на место.

Типичные ошибки регулировки клапанов ВАЗ 2109

Неправильная подготовка двигателя к процедуре является ключевой проблемой. Регулировку необходимо выполнять строго на холодном моторе с температурой 15-20°C, но многие пренебрегают этим требованием, что приводит к некорректным зазорам при рабочих температурах.

Отсутствие фиксации коленвала в точном положении ВМТ первого цилиндра провоцирует значительные погрешности. Допущение свободного вращения коленчатого вала при затяжке контргаек или несовпадение меток на шкивах инициируют ошибки во всех цилиндрах.

Распространённые просчёты

- Ошибочный подбор щупа – применение изношенного либо загрязнённого калибра, слишком тугое или свободное прохождение под толкателем без ощутимого сопротивления.

- Неверная последовательность регулировки – несоблюдение порядка корректировки клапанов, соответствующего углам поворота коленвала (1-3-4-2).

- Нарушение процедуры фиксации – затяжка контргайки регулировочного болта без удержания отвёрткой, что сбивает установленный зазор.

- Пренебрежение контролем после затяжки – отказ от повторной проверки щупом зазора после фиксации гайки, хотя металл смещается при затяжке.

- Некорректная диагностика теплового зазора – установка одинаковых допусков для впускных (0.15±0.02 мм) и выпускных (0.30±0.02 мм) клапанов.

- Игнорирование дефектов элементов – регулировка без контроля состояния рокеров, кулачков распредвала и сухарей, имеющих механические повреждения.

Рекомендуемая периодичность регулировки клапанов

Завод-изготовитель рекомендует проводить регулировку тепловых зазоров клапанов на ВАЗ 2109 каждые 20-30 тыс. км пробега. Этот интервал указан в руководстве по эксплуатации и техническому обслуживанию автомобиля.

Фактическая периодичность может корректироваться в зависимости от условий эксплуатации. Ключевые факторы, снижающие межсервисный интервал:

- Агрессивная езда (частые перегазовки, работа двигателя на высоких оборотах)

- Длительное использование некачественного горючего (приводит к усиленному нагарообразованию)

- Постоянные поездки в городских пробках (повышенные тепловые нагрузки)

- Наличие посторонних шумов в ГРМ (характерный металлический стук в районе клапанной крышки)

Список источников

При подготовке материала о регулировке клапанов на автомобиле ВАЗ 2109 были использованы различные типы источников, обеспечивающие достоверность и полноту информации. Основной акцент сделан на технические руководства и профессиональную литературу.

Для точности процедуры и понимания специфики двигателей семейства ВАЗ 2108-2109 особое внимание уделялось официальной документации и проверенным практическим руководствам.

Ключевые источники информации

- Официальные руководства по ремонту и техническому обслуживанию (РТМ). Например:

- "ВАЗ-2108, -2109, -21099. Руководство по ремонту, каталог деталей" (Издательства типа "Легион-Автодата", АО "Атласы автомобилей" и аналоги).

- Руководство по ремонту ВАЗ 2108-2109 из серии "Мой автомобиль" (под редакцией А.А. Чижовка).

- "Руководство по ремонту и эксплуатации ВАЗ 2108, 2109, 21099" (из серии "Ремонт без проблем")..

- Специализированная техническая литература:

- П.А. Юревич. "Система управления двигателем ВАЗ-2111: устройство, обслуживание, диагностика, ремонт".

- "Регулировка и ремонт ГРМ отечественных автомобилей" (разные авторы).

- "Двигатели ВАЗ-2108, -21081, -21083. Устройство и ремонт" (технические брошюры и книги для автослесарей).

- Инструкции и спецификации завода-изготовителя (АВТОВАЗ). Фрагменты оригинальных данных АВТОВАЗ по регулировочным параметрам клапанов (зазорам) для двигателей 2108 (1.3 л 8V) и 21083 (1.5 л 8V).

- Актуальные практические видеоруководства:

- Видеоинструкции от признанных автомобильных каналов в сети (такие как АвтоРесурс, ВАЗ Ремонт, Автоэлектрика ВЧ и т.п.), где демонстрируется процесс регулировки клапанов на реальном двигателе ВАЗ 2109.

- Авторитетные специализированные веб-ресурсы:

- Тематические разделы на крупных автомобильных порталах (Drive2.ru / Драйв2 - соцсеть для автовладельцев, клубы ВАЗ).

- Статьи и форумы сайтов, посвященных ремонту автомобилей ВАЗ (Vaz-Russia.ru, Vazik.info и другие), содержащие детальные мануалы и обсуждения.

- Общие информационно-справочные авторесурсы (Автоназад.ру, АвтоВАЗонлайн.ру и т.д.).

Рекомендуется использовать несколько источников одновременно, сравнивая данные, особенно уточняя нюансы работы с различными вариантами двигателей 2108 и 21083, а также применяемые щупы и последовательность регулировки.