Регулировка клапанов ВАЗ-2114 своими руками - особенности и порядок

Статья обновлена: 28.02.2026

Своевременная и точная регулировка клапанов – обязательная процедура для стабильной работы двигателя ВАЗ-2114.

Правильные тепловые зазоры напрямую влияют на мощность мотора, расход топлива и долговечность газораспределительного механизма.

Эта операция требует внимания и аккуратности, но вполне выполнима в гаражных условиях при наличии базовых навыков и необходимых инструментов.

В статье подробно рассмотрим особенности процедуры, подготовку и четкий пошаговый порядок регулировки клапанов двигателя 8 клапанов.

Подготовка автомобиля к процедуре регулировки

Установите автомобиль на ровную горизонтальную площадку, затяните ручной тормоз до упора и подложите противооткатные упоры под задние колеса. Дождитесь полного остывания двигателя до температуры 20-25°C – проверка на холодном моторе обязательна для точности измерений.

Отсоедините минусовую клемму аккумулятора для исключения случайного запуска стартера. Снимите пластиковый декоративный кожух двигателя (при наличии), открутив удерживающие его гайки или отстегнув защелки. Демонтируйте корпус воздушного фильтра целиком, отсоединив патрубок дроссельного узла и открутив крепежные гайки.

Подготовка зоны работ

- Высоковольтные провода:

- Аккуратно отсоедините колодки проводов от катушки зажигания

- Извлеките провода из направляющих на клапанной крышке

- Очистка поверхности:

Обязательно продуйте сжатым воздухом или очистите щеткой:

- Поверхность клапанной крышки

- Прилегающие участки ГБЦ

- Зону установки шкива коленвала

Ослабьте хомут крепления троса газа и снимите его с кронштейна на клапанной крышке для улучшения доступа. Проверьте наличие необходимых инструментов на рабочем месте: набор щупов, ключи на 10, 13, 17, торцовую головку на 38 мм с воротком, отвертку, ветошь.

| Элемент | Действие |

|---|---|

| Свечные колодцы | Накройте чистой ветошью во избежание попадания мусора |

| Шкив коленвала | Пометьте метку ВМТ мелом для визуального контроля |

Снятие декоративной пластиковой крышки двигателя

Декоративная пластиковая крышка скрывает верхнюю часть двигателя, защищая его от пыли и придавая моторному отсеку эстетичный вид. Для регулировки клапанов требуется ее обязательное снятие, обеспечивающее доступ к клапанной крышке и свечным колодцам.

Процедура не требует сложного инструмента, но необходима аккуратность во избежание повреждения хрупкого пластика или крепежных элементов. Подготовьте ключ на 10 (рожковый или накидной) и тонкую плоскую отвертку.

Пошаговая инструкция по демонтажу

- Отсоедините минусовую клемму аккумулятора. Обязательная мера электробезопасности перед работами в подкапотном пространстве.

- Очистите поверхность крышки. Удалите крупный мусор ветошью, предотвратив его попадание в двигатель при снятии.

- Найдите точки крепления. Крышка фиксируется 4 резиновыми пистонами (пластиковыми пробками с металлической втулкой) по углам. В центре может присутствовать дополнительный болт/гайка под ключ на 10.

- Извлеките резиновые пистоны. Обхватите пальцами верхнюю часть пробки и резко потяните вверх. При закисании аккуратно подденьте отверткой за края, избегая рычага на самой крышке.

- Открутите центральный крепеж (если установлен). Используйте ключ на 10, удерживая гайку снизу (при наличии).

- Снимите крышку. Плавно потяните ее вверх, контролируя отсутствие зацепов за шланги или провода. Отложите в сторону чистой поверхностью вниз.

Важно: Не ставьте крышку на землю или грязные поверхности. Избегайте чрезмерных усилий при демонтаже пистонов – при поломке крепежа потребуется замена. После снятия проверьте целостность резиновых уплотнений пистонов.

Открывшийся доступ к клапанной крышке (металлическая деталь с маслозаливной горловиной) позволяет переходить к следующему этапу – ее демонтажу для регулировки зазоров клапанов. Убедитесь в отсутствии посторонних предметов в зоне работ.

Демонтаж воздушного фильтра и корпуса

Отсоедините гофру воздухозаборника от корпуса фильтра, ослабив хомут крепления отверткой или ключом. Аккуратно снимите резиновый патрубок с датчика массового расхода воздуха (ДМРВ), избегая резких движений чтобы не повредить чувствительный элемент.

Открутите гайки крепления корпуса воздушного фильтра к кузову, используя ключ на 10 мм. Обычно их три: две расположены в передней части корпуса возле радиатора, одна – сзади ближе к двигателю. Поднимите корпус вверх, отсоединив нижние резиновые подушки-опоры от шпилек кузова.

Извлечение фильтрующего элемента

Откройте крышку корпуса, отстегнув четыре металлические защелки по периметру. Поднимите верхнюю часть корпуса, после чего станет доступен воздушный фильтр. Извлеките фильтрующий элемент, запомнив его ориентацию для правильной установки нового.

Важные моменты при демонтаже:

- Протрите посадочные места корпуса ветошью для удаления пыли

- Проверьте целостность резиновых уплотнителей на крышке

- Не кладите снятые детали на грязные поверхности

| Компонент | Тип крепления | Инструмент |

|---|---|---|

| Гофра воздухозаборника | Пластиковый хомут | Плоская отвертка |

| Корпус фильтра | Гайки на шпильках | Ключ 10 мм |

| Крышка корпуса | Защелки (4 шт) | Ручное усилие |

Снятые компоненты аккуратно разместите в стороне от рабочей зоны регулировки клапанов. Убедитесь, что впускной тракт прикрыт чистой ветошью для предотвращения попадания посторонних предметов в дроссельный узел во время дальнейших работ.

Правильное снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до температуры 40-50°C для предотвращения деформации деталей и ожогов. Отсоедините минусовую клемму аккумуляторной батареи, чтобы исключить риск короткого замыкания при случайном контакте с электропроводкой. Тщательно очистите поверхность клапанной крышки и прилегающие зоны от грязи щёткой и ветошью – это предотвратит попадание абразивных частиц внутрь ГРМ.

Демонтируйте корпус воздушного фильтра, ослабив хомуты крепления патрубков и открутив гайки крепления к кузову. Отсоедините все мешающие шланги вентиляции картера и электропроводку (например, разъём датчика положения дроссельной заслонки). При наличии декоративной пластиковой накладки двигателя снимите её, аккуратно поддев крепления отвёрткой с широким жалом.

Инструменты для выполнения работ

- Набор рожковых ключей (8, 10, 13 мм)

- Головка на 10 мм с трещоткой или воротком

- Крестовая отвёртка

- Чистая ветошь

- Плоскогубцы для снятия хомутов

Последовательность снятия клапанной крышки:

- Ослабьте хомут и снимите шланг сапуна, идущий от клапанной крышки к воздуховоду.

- Открутите 8 гаек крепления крышки (ключом или головкой на 10 мм) в диагональной последовательности для равномерного снятия напряжения.

- Аккуратно подденьте крышку по периметру плоской отвёрткой, если она прикипела к прокладке. Не прилагайте чрезмерных усилий во избежание сколов.

- Снимите крышку вместе с резиновой прокладкой, приподнимая её строго вертикально без перекосов.

- Немедленно закройте открытые полости двигателя чистой ветошью для защиты от пыли и инородных предметов.

Проверьте состояние демонтированной прокладки – трещины, затвердевание или деформация требуют её обязательной замены. Очистите посадочную плоскость ГБЦ от остатков старого герметика (если применялся) металлическим шпателем, избегая царапин на алюминиевой поверхности.

Установка поршня первого цилиндра в ВМТ

Правильная установка поршня первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия – критически важный этап перед регулировкой клапанов. Только в этом положении оба клапана цилиндра полностью закрыты, что позволяет точно измерить и отрегулировать тепловые зазоры.

Для выполнения этой операции необходим доступ к шкиву коленчатого вала и меткам синхронизации двигателя. Убедитесь, что автомобиль стоит на ровной поверхности, зафиксирован ручным тормозом, а коробка передач находится в нейтральном положении.

Последовательность действий для установки ВМТ

Следуйте шагам в строгом порядке:

- Снимите защитный кожух ремня ГРМ и крышку головки блока цилиндров для обеспечения доступа к шкивам и клапанному механизму.

- Проворачивайте коленчатый вал за болт крепления шкива только по часовой стрелке, используя ключ на 19 мм. Вращайте плавно, без рывков.

- Следите за метками:

- На шкиве коленвала (нижний шкив) найдите длинную метку.

- На крышке привода ГРМ (пластиковый корпус за шкивом) найдите неподвижную метку-усик или точку.

- Совместите метки: Медленно проворачивайте коленвал до момента, когда длинная метка на шкиве коленвала точно совпадет с неподвижной меткой на крышке привода ГРМ.

- Проверьте положение распредвала:

- Для 8-клапанного двигателя: Метка на шкиве распределительного вала должна совпасть с выступом на задней крышке ремня ГРМ.

- Для 16-клапанного двигателя: Метки на шкивах обоих распредвалов должны совпасть с соответствующими метками на корпусе подшипников.

- Подтвердите ВМТ 1-го цилиндра: Если все метки совпали, поршень первого цилиндра находится в ВМТ такта сжатия. Клапаны этого цилиндра (и впускной, и выпускной) должны быть закрыты.

Важные замечания: Никогда не проворачивайте коленвал против часовой стрелки – это может привести к перескакиванию ремня ГРМ. Если метки не совпадают идеально после первого подхода, продолжайте плавное вращение по часовой стрелке до их полного совмещения. После установки ВМТ запрещено проворачивать коленвал до завершения регулировки клапанов первого цилиндра.

Определение меток на шкивах коленвала и распредвала

Для корректной регулировки клапанов двигатель необходимо установить в положение верхней мертвой точки (ВМТ) такта сжатия первого цилиндра. Это достигается точным совмещением меток на шкивах коленчатого и распределительного валов, что обеспечивает правильное положение кулачков распредвала относительно толкателей клапанов.

Метка коленчатого вала находится на его шкиве (зубчатом колесе). Она представляет собой длинный зуб или специальную риску на торцевой части шкива. Эта метка должна быть совмещена с отливом-указателем на крышке масляного насоса (или задней крышке ремня ГРМ), расположенной в нижней части двигателя рядом со шкивом.

Совмещение меток распредвала

Метка распределительного вала нанесена на его зубчатом шкиве. Это может быть:

- Выступ на торце шкива напротив одного из зубьев.

- Риска или точка на боковой поверхности шкива.

Данная метка должна быть совмещена с отчетливым выступом на корпусе подшипников распредвала, расположенным чуть выше шкива. При правильном совпадении меток оба вала находятся в положении ВМТ 1-го цилиндра.

Важный нюанс: При вращении коленвала (только по часовой стрелке за болт крепления шкива ключом на 19) метка коленвала совпадет с указателем дважды за полный цикл (на ВМТ 1-го и 4-го цилиндров). Нас интересует положение, когда одновременно совпадает и метка распредвала. Если метка распредвала не совпадает при совмещенной метке коленвала – проверните коленвал на один полный оборот (360°).

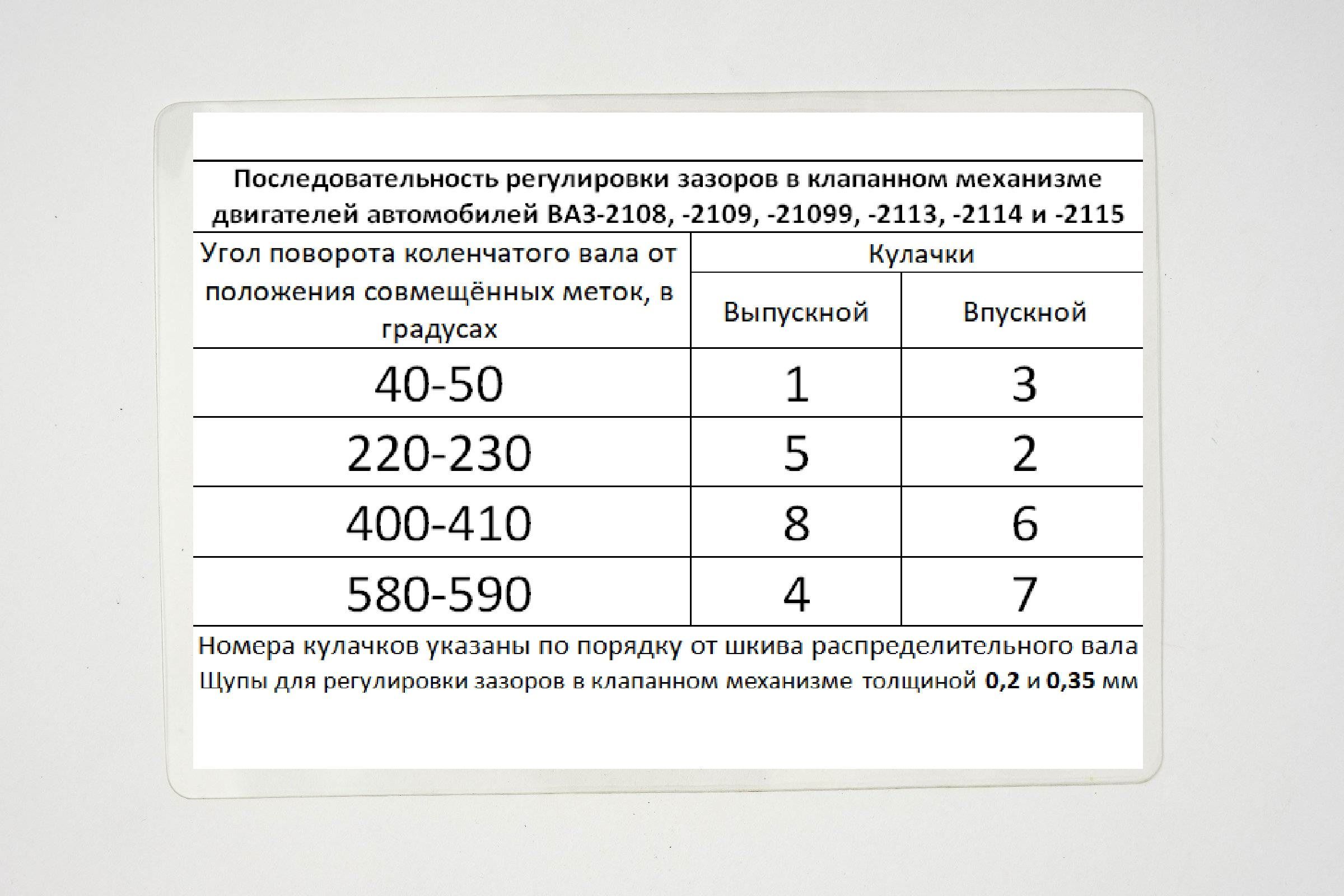

Проверка зазоров для первого и третьего цилиндров

Поверните коленчатый вал по часовой стрелке до совпадения установочных меток на шкиве и крышке ремня ГРМ. При этом кулачки распределительного вала первого цилиндра должны быть направлены вверх ("домиком"), а метка на звездочке распредвала совпадет с выступом на корпусе подшипников. Это положение соответствует верхней мертвой точке такта сжатия для 1-го цилиндра.

Проверьте щупом зазоры между кулачками распредвала и регулировочными шайбами клапанов первого цилиндра: впускного (крайний передний) и выпускного (второй от передка двигателя). Зафиксируйте полученные значения. Затем аналогично проверьте зазоры для третьего цилиндра – его клапаны в этом положении также будут закрыты.

Порядок измерений

- Введите щуп между тыльной стороной кулачка и рабочей поверхностью регулировочной шайбы

- Проверяйте с усилием, соответствующим нормальному проходу щупа – он должен двигаться с небольшим сопротивлением

- Номинальные зазоры:

- Впускные клапаны: 0.20±0.05 мм

- Выпускные клапаны: 0.35±0.05 мм

| Цилиндр | Тип клапана | Положение кулачка |

|---|---|---|

| 1-й | Впускной | Первый кулачок от привода ГРМ |

| Выпускной | Второй кулачок от привода ГРМ | |

| 3-й | Впускной | Пятый кулачок от привода ГРМ |

| Выпускной | Шестой кулачок от привода ГРМ |

При отклонении зазоров от нормы потребуется замена регулировочных шайб. Не забудьте проверить тепловые зазоры для остальных цилиндров после поворота коленвала на 180° – следующий этап регулировки включает проверку 4-го и 2-го цилиндров.

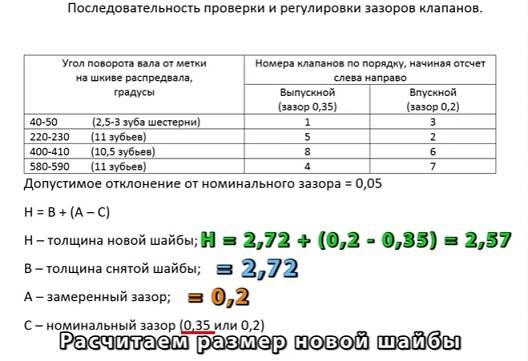

Правила пользования щупом при замере зазоров клапанов

Перед началом замеров убедитесь, что двигатель остыл до комнатной температуры (20-25°C), так как тепловое расширение металла существенно влияет на величину зазора. Проверьте чистоту измерительных поверхностей щупа и кулачков распредвала – масляная пленка или загрязнения исказят результаты.

Подберите щуп с номинальной толщиной, соответствующей требуемому зазору для конкретных клапанов (например, 0.20 мм для впускных и 0.35 мм для выпускных на ВАЗ-2114). Не используйте щупы с поврежденными краями или коррозией – это гарантирует точность измерений.

Ключевые правила работы со щупом:

- Правильная установка поршня: Цилиндр, в котором измеряете зазор, должен быть в ВМТ такта сжатия (оба клапана закрыты). Проверьте метки на шкиве распредвала и коленвала.

- Техника введения щупа: Вставляйте пластину щупа между тыльной стороной кулачка распредвала и рокером клапана строго параллельно оси вала. Не допускайте перекоса.

- Оценка усилия: Щуп должен входить в зазор с ощутимым сопротивлением ("прихватом"), но без заклинивания. Если пластина входит свободно – зазор велик, если не входит или требует сильного нажатия – мал.

- Контроль по толщинам: Для точности проверьте зазор двумя смежными щупами: номинальный (например, 0.35 мм) должен идти с усилием, а на 0.05 мм толще (0.40 мм) – не входить вообще.

- Проверка всех клапанов: Измеряйте зазоры последовательно для каждого клапана, соблюдая порядок вращения распредвала (обычно от 1-го к 4-му цилиндру).

Техника откручивания контргайки регулировочного болта

Для доступа к регулировочному болту необходимо предварительно ослабить контргайку, фиксирующую его положение. Используйте качественный рожковый ключ на 13 мм – рожковая форма предотвращает срыв граней гайки при приложении усилия в ограниченном пространстве под клапанной крышкой. Резкие рывки недопустимы.

Удерживайте регулировочный болт от проворачивания вторым ключом на 5 мм (или тонкой отверткой, вставленной в шлиц болта) во избежание сбития выставленного зазора. Действуйте плавно, контролируя усилие – пережатие может повредить резьбу на коромысле.

Порядок действий:

- Фиксация болта: Вставьте ключ на 5 мм (или отвертку) в шлиц регулировочного болта, плотно прижав его к коромыслу для блокировки вращения.

- Ослабление контргайки: Наклоните рожковый ключ на 13 мм под углом 15-20° относительно плоскости гайки для лучшего зацепления. Медленно поворачивайте ключ против часовой стрелки короткими (¼ оборота) движениями без резких усилий.

- Контроль положения: После 1-2 оборотов проверьте, не проворачивается ли регулировочный болт вместе с гайкой. При проворачивании – усильте фиксацию ключом/отверткой.

- Полное ослабление: Докрутите гайку до состояния свободного ручного вращения вокруг болта. Не снимайте её полностью!

| Инструмент | Назначение | Критичность ошибки |

|---|---|---|

| Ключ рожковый 13 мм | Откручивание контргайки | Высокая (срыв граней) |

| Ключ/отвертка 5 мм | Фиксация регулировочного болта | Критичная (сбитие зазора) |

Важно: При закисании гайки обработайте резьбовое соединение WD-40 за 10-15 минут до работы. Не применяйте ударные инструменты – деформация коромысла потребует замены распредвала.

Корректировка зазора с помощью регулировочного винта

Ослабьте контргайку регулировочного винта ключом на 13 мм, удерживая второй ключ на 17 мм на шлицах коромысла для фиксации. Проворачивайте винт отверткой с плоским шлицем, контролируя текущий зазор щупом между кулачком распредвала и коромыслом клапана.

При вращении винта по часовой стрелке зазор уменьшается, против часовой – увеличивается. Добивайтесь такого положения, когда калиброванный щуп входит в промежуток с легким сопротивлением, но не деформируется от усилия.

Последовательность действий после настройки

- Зафиксируйте регулировочный винт отверткой в достигнутом положении.

- Затяните контргайку моментом 16-20 Н·м без смещения винта.

- Перепроверьте зазор щупом: после затяжки он может измениться на 0.02-0.03 мм.

Критические ошибки: Не допускайте перетяжки контргайки – это повреждает резьбу и деформирует коромысло. Игнорирование повторного замера после фиксации винта приводит к некорректным зазорам при работающем двигателе.

| Рекомендуемый инструмент | Последствия неправильной регулировки |

| Щупы 0.15/0.20/0.25/0.35 мм | Увеличенный зазор: стук, износ кулачков распредвала |

| Ключи 13 и 17 мм | Уменьшенный зазор: прогар клапана, падение мощности |

Фиксация правильного положения регулировочного болта

После выставления требуемого теплового зазора между кулачком распредвала и толкателем клапана с помощью щупа, критически важно надежно закрепить регулировочный болт. Неподвижность эксцентрика предотвратит самопроизвольное изменение настроек при вибрациях двигателя.

Затяжку контргайки выполняйте в строгой последовательности: придерживайте ключом-трещоткой регулировочный болт от проворота, одновременно затягивая контргайку вторым ключом на 13 мм. Сила затяжки – 15-20 Н·м, избегайте перетяжки, приводящей к деформации толкателя.

Ключевые этапы фиксации

- Контроль зазора при затяжке: Проконтролируйте щупом сохранение зазора после фиксации гайки – эксцентрик не должен сместиться.

- Повторная проверка: Проверните коленвал на 2 полных оборота и перепроверьте зазор на этом клапане – значение должно остаться неизменным.

- Альтернатива: При отсутствии динамометрического ключа затягивайте гайку с умеренным усилием, эквивалентным затяжке свечи зажигания.

Важно: Нарушение момента затяжки или недостаточная фиксация болта вызовут стук клапанов или преждевременный износ ГРМ из-за плавающего зазора.

Затяжка контргайки с контролем зазора

После точной установки зазора регулировочным болтом, зафиксируйте его положение контргайкой. Удерживайте болт ключом на 5 мм, одновременно затягивая контргайку рожковым ключом на 13 мм с усилием 30–40 Н·м. Избегайте проворачивания болта при затяжке – это главная причина нарушения отрегулированного зазора.

Немедленно после затяжки повторно проконтролируйте зазор щупом. Если величина вышла за допустимые пределы (0.15–0.25 мм для впускных, 0.30–0.40 мм для выпускных), ослабьте контргайку, откорректируйте положение болта и выполните процедуру заново. Точность проверяйте при полностью закрытом клапане (кулачок распреддама направлен вверх).

Критические ошибки при затяжке

- Проворачивание болта: Недостаточная фиксация болта при затяжке изменяет зазор

- Избыточное усилие: Превышение момента 40 Н·м повреждает резьбу кронштейна

- Отсутствие повторного замера: Невыявленный сдвиг зазора ведет к ускоренному износу ГРМ

Проверка зазоров после затягивания контргайки

После затяжки контргайки регулировочного болта необходимо повторно измерить тепловой зазор щупом. Затяжка часто вызывает смещение болта, что приводит к изменению установленной величины. Пропуск этого этапа чреват неправильной регулировкой и последующими проблемами с работой клапанного механизма.

Щуп должен входить в зазор с ощутимым усилием, но без заклинивания. Если сопротивление слишком слабое или чрезмерное – регулировка некорректна. Повторяйте процедуру до достижения требуемого значения, так как даже незначительное отклонение влияет на компрессию и ресурс двигателя.

- Вставьте щуп соответствующей толщины между кулачком распредвала и рокером проверяемого клапана.

- Проверьте усилие:

- Правильно: щуп движется с заметным сопротивлением.

- Неправильно: щуп болтается свободно или не входит вовсе.

- При отклонении:

- Ослабьте контргайку регулировочного болта.

- Аккуратно поворачивайте болт отверткой, уменьшая или увеличивая зазор.

- Затяните контргайку с моментом 35-45 Н·м.

- Немедленно перепроверьте зазор щупом.

- Повторите пункты 1-3 для всех остальных клапанов в порядке регулировки (1–3–5–4–2–6–7–8).

Важно: Работайте только на холодном двигателе (20-25°C). Используйте щупы без повреждений. После регулировки всех клапанов дважды перепроверьте каждый зазор на случай взаимного влияния соседних элементов.

Поворот коленвала на 180 градусов для следующих цилиндров

После регулировки клапанов четвертого цилиндра (ВМТ сжатия), коленчатый вал проворачивается на 180°. Это соответствует половине оборота, при котором метка на шкиве коленвала переместится строго вниз. Поворот осуществляется за болт крепления шкива привода генератора по часовой стрелке (со стороны шкива).

Контролируйте положение меток: после поворота метка на шкиве должна совпасть с нижней точкой на крышке масляного насоса. Убедитесь, что поршни вышли из ВМТ, а распределительный вал провернут ровно на 90°.

Регулируемые цилиндры после поворота

В этом положении регулируются клапаны второго и третьего цилиндров. Такое требование обусловлено порядком работы цилиндров 1-3-4-2:

- Цилиндр 2 находится в конце такта выпуска ("вилка" клапанов)

- Цилиндр 3 завершает такт впуска ("вилка" клапанов)

- Кулачки распредвала для этих цилиндров обращены тыльной стороной к толкателям

Порядок действий при регулировке:

- Провернуть коленвал на 180° от начального положения (ВМТ 4 цилиндра)

- Проверить совпадение метки шкива с нижней отметкой на крышке маслонасоса

- Отрегулировать зазоры во 2 и 3 цилиндрах по стандартной схеме

- Выполнить дополнительный поворот на 180° для регулировки 1 цилиндра

| Положение коленвала | Регулируемые цилиндры | Метка шкива |

|---|---|---|

| 0° (начальное) | Цилиндр 4 | Совпадает с ВМТ |

| 180° | Цилиндры 2 и 3 | Нижняя точка на кожухе |

| 360° | Цилиндр 1 | Совпадает с ВМТ |

После поворота запрещается проворачивать распредвал отдельно от коленвала. Все последующие регулировки выполняются только вращением коленчатого вала за установочный болт. Контролируйте положение меток перед замером щупом каждого клапана.

При переходе к следующей паре цилиндров повторяйте процедуру: установка меток → замер зазоров → регулировка → поворот коленвала. После завершения всех операций проверните двигатель на два полных оборота для повторной проверки зазоров.

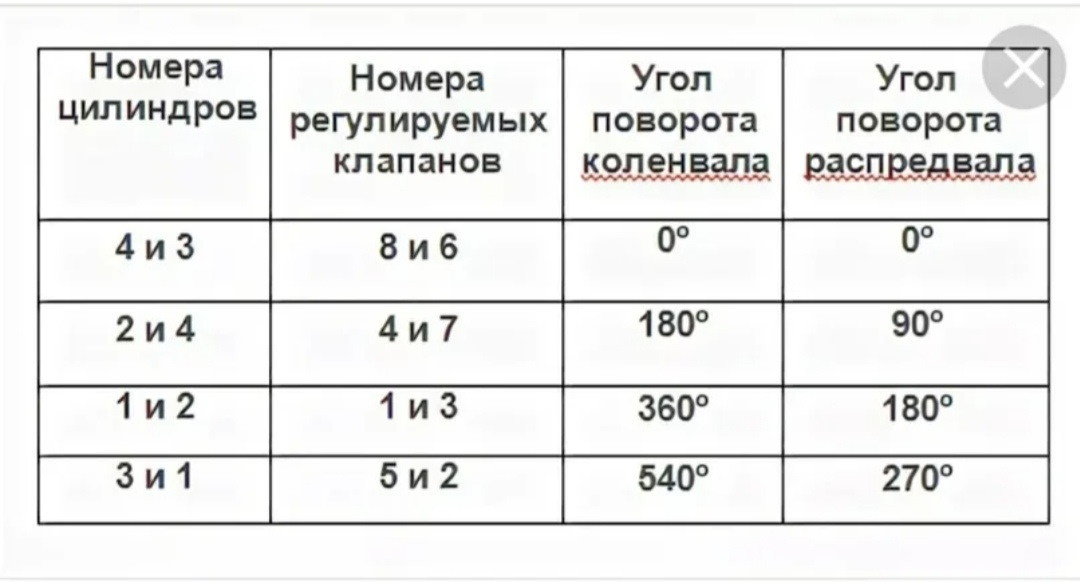

Регулировка клапанов второго и четвертого цилиндров

Для регулировки клапанов цилиндров 2 и 4 коленчатый вал необходимо установить в положение, соответствующее верхней мертвой точке (ВМТ) в четвертом цилиндре. Достигается это совмещением метки на шкиве коленвала с длинной риской на крышке привода ГРМ при снятом кожухе ремня. В данном положении регулировочный зазор выставляется для следующих клапанов: впускного и выпускного второго цилиндра, а также впускного и выпускного четвертого цилиндра.

Проверка выполняется плоским щупом между регулировочным болтом и стержнем клапана. Номинальные зазоры для ВАЗ-2114 составляют 0,20 мм на впускных клапанах и 0,35 мм на выпускных. Если зазор не соответствует норме, ослабьте контргайку регулировочного болта ключом на 13 мм, вращением болта отверткой установите требуемое значение, после чего надежно затяните контргайку при фиксированном положении болта.

Последовательность операций

- Установите ВМТ 4-го цилиндра (метка на шкиве совпадает с длинной риской).

- Проверьте щупом зазоры:

- Впускной клапан №2 (1-й по счету от ремня ГРМ)

- Выпускной клапан №2 (2-й по счету)

- Впускной клапан №4 (7-й по счету)

- Выпускной клапан №4 (8-й по счету)

- Отрегулируйте несоответствующие зазоры:

- Ослабьте контргайку регулировочной пары

- Вращайте болт отверткой до плотного прилегания щупа

- Зафиксируйте болт, затяните контргайку моментом 14-22 Н·м

- Проведите повторный замер зазоров после затяжки контргайки.

Контрольные параметры:

| Цилиндр | Тип клапана | Номер клапана | Норма зазора (мм) |

|---|---|---|---|

| №2 | Впускной | 1-й | 0,20 ±0,05 |

| Выпускной | 2-й | 0,35 ±0,05 | |

| №4 | Впускной | 7-й | 0,20 ±0,05 |

| Выпускной | 8-й | 0,35 ±0,05 |

После регулировки обязательно проверните коленвал на 360° (полный оборот) и перепроверьте зазоры во избежание ошибок позиционирования. Работы выполняются на холодном двигателе (20-25°C) с использованием качественного щупового инструмента.

Контрольный замер всех зазоров после регулировки

После завершения регулировки каждого клапана в обязательном порядке выполните повторный замер щупами. Это необходимо для исключения ошибок и подтверждения соответствия зазоров заводским параметрам. Даже незначительное отклонение может привести к повышенному шуму, ускоренному износу или снижению мощности двигателя.

Проверку проводите на полностью остывшем двигателе (20–25°C) в той же последовательности, что и регулировку: начиная с 1 цилиндра по порядку работы цилиндров (1-3-4-2). Убедитесь, что поршень проверяемого цилиндра находится в ВМТ такта сжатия, а метки на шкиве коленвала и корпусе ГРМ совпадают. Фиксатор распредвода должен быть установлен в паз.

Ключевые этапы контрольного замера

Используйте тот же набор щупов, что и при регулировке. Для впускных клапанов нормой считается зазор 0.20±0.05 мм, для выпускных – 0.35±0.05 мм. При замере:

- Вставьте щуп требуемой толщины между кулачком распредвала и регулировочной шайбой клапана.

- Щуп должен входить с лёгким ощутимым сопротивлением, но не свободно и не с чрезмерным усилием.

- При отклонениях снимите распредвал и повторно отрегулируйте проблемный клапан.

Критические ошибки при контроле:

- Проверка на прогретом двигателе (приводит к ложным показаниям)

- Несовпадение меток ГРМ во время замера

- Использование щупов с повреждёнными кромками или загрязнённых маслом

| Тип клапана | Номинальный зазор | Допуск | Последствия отклонения |

|---|---|---|---|

| Впускной | 0.20 мм | ±0.05 мм | Стук или снижение продувки |

| Выпускной | 0.35 мм | ±0.05 мм | Прогар седла или перегрев |

После успешного контроля установите крышку клапанов с новой прокладкой, затягивая болты крест-накрест с моментом 7.5–10 Н·м. Запустите двигатель и прослушайте его работу на разных оборотах – равномерный шум без посторонних стуков подтвердит правильность регулировки.

Особенности регулировки впускных и выпускных клапанов

Основное отличие заключается в величине теплового зазора, обусловленном разной температурной нагрузкой. Выпускные клапаны, отводящие раскалённые газы, нагреваются сильнее впускных, поэтому требуют большего зазора для компенсации теплового расширения. На холодном двигателе ВАЗ-2114 (8 клапанов) номинальный зазор для впускных клапанов составляет 0,20 мм, а для выпускных – 0,35 мм.

Регулировка выполняется через доступ к толкателям после снятия клапанной крышки. Требуется последовательная установка каждого цилиндра в положение ВМТ такта сжатия по меткам на шкиве коленвала и распределителя. Инструментарий включает набор щупов, рожковые ключи на 13 и 17 мм, а также специальный изогнутый ключ или отвёртку для фиксации регулировочного болта при затяжке контргайки.

Ключевые отличия и рекомендации

Критические нюансы:

- Замер зазора щупом проводится с усилием "лёгкого прижима" – он должен проходить с небольшим сопротивлением.

- Обязательна холодная регулировка (температура двигателя 15-20°C). На прогретом моторе зазоры уменьшаются.

- После ослабления контргайки регулировочного болта положение болта легко сбивается – фиксируйте его инструментом при затяжке.

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Номинальный зазор | 0,20 мм | 0,35 мм |

| Допуск | ±0,05 мм | ±0,05 мм |

| Риск при ошибке | Стук, снижение компрессии | Прогар тарелки, потеря герметичности |

Порядок регулировки:

- Выставить 1 цилиндр в ВМТ (метка на шкиве коленвала совпадает с приливом на блоке).

- Проверить/отрегулировать зазоры для клапанов 1 цилиндра (впускной №1, выпускной №3).

- Повернуть коленвал на 180° (метка на шкиве – следующая риска), отрегулировать клапаны 3 цилиндра (№5 впуск, №2 вып).

- Ещё 180° – регулировка 4 цилиндра (№8 впуск, №7 вып).

- Последние 180° – регулировка 2 цилиндра (№4 впуск, №6 вып).

После регулировки всех клапанов провести повторный замер зазоров для исключения ошибки. Контргайки должны быть надёжно затянуты во избежание самопроизвольного изменения настроек.

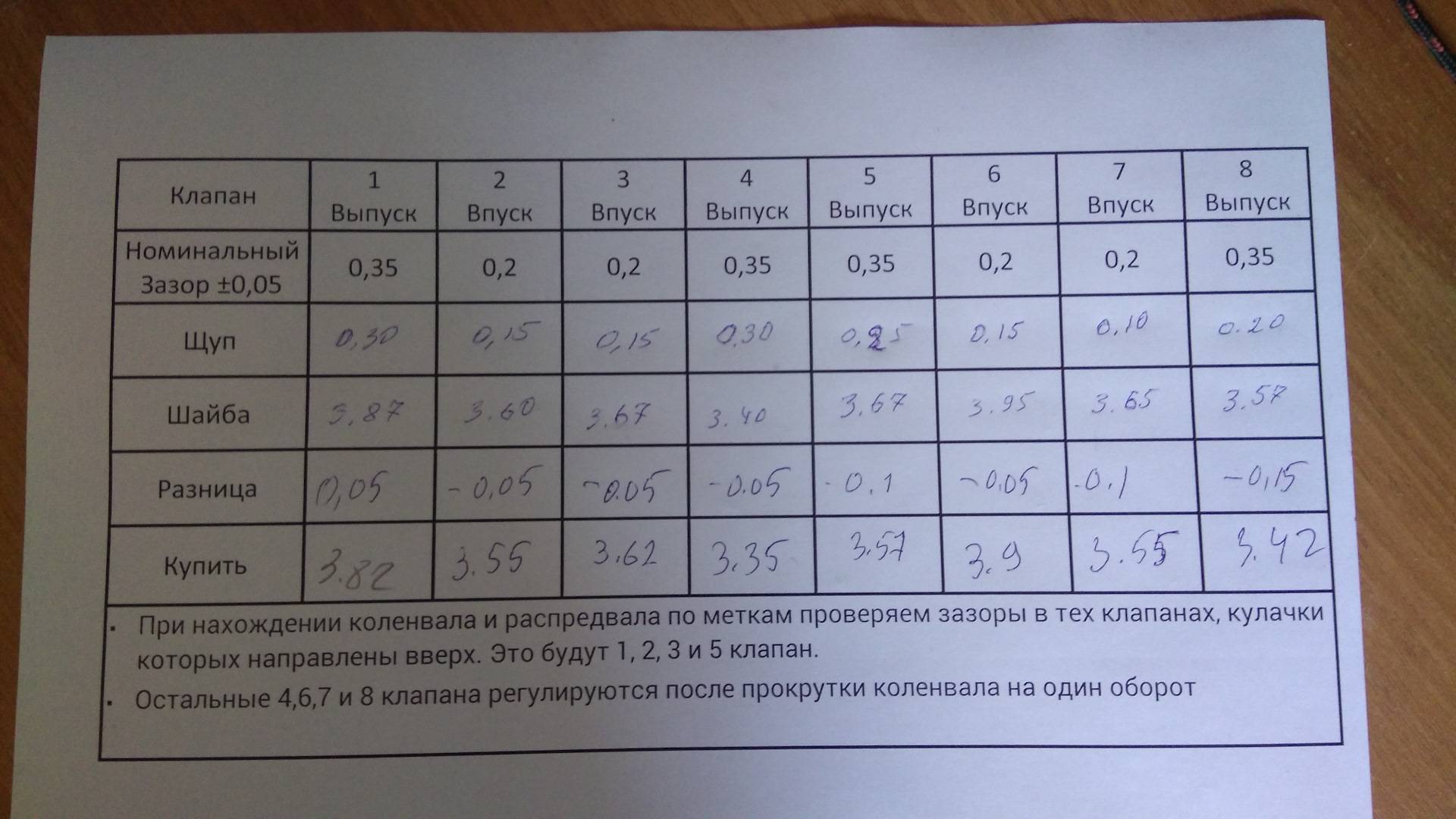

Рекомендуемые величины тепловых зазоров ВАЗ-2114

Правильно выставленные тепловые зазоры критически важны для стабильной работы двигателя ВАЗ-2114. Несоответствие нормативам провоцирует снижение мощности, повышенный шум, перегрев клапанов и ускоренный износ деталей ГРМ.

Все измерения выполняются на холодном двигателе (температура +20°C ±5°C) щупом требуемой толщины. Для 8-клапанных моторов ВАЗ-2114 установлены следующие заводские параметры:

Номинальные значения тепловых зазоров

| Тип клапана | Величина зазора (мм) |

|---|---|

| Впускные клапаны | 0.20 ± 0.05 |

| Выпускные клапаны | 0.35 ± 0.05 |

Допустимое отклонение не должно превышать ±0.05 мм. Для точной проверки используйте набор плоских щупов:

- Для впускных клапанов: щуп 0.20 мм

- Для выпускных клапанов: щуп 0.35 мм

Помните: уменьшение зазора вызывает неплотное закрытие клапана, увеличение – ударные нагрузки и стук. Контролируйте значения каждые 15-20 тыс. км пробега.

Очистка поверхности ГБЦ перед установкой крышки

Тщательная очистка привалочной плоскости головки блока цилиндров (ГБЦ) – обязательный этап, от которого зависит герметичность соединения после монтажа клапанной крышки. Любые загрязнения (остатки старой прокладки, масляные подтёки, пыль) нарушат прилегание новой прокладки, что приведёт к утечке масла и необходимости переделки работы.

Поверхность необходимо обработать до идеально чистого состояния, исключая риски повреждения алюминиевого корпуса ГБЦ. Используйте безопасные методы и инструменты, избегая абразивных материалов, способных оставить царапины или задиры, нарушающие плоскостность.

Порядок и методы очистки

Выполните работы в следующей последовательности:

- Удаление крупных остатков: Счистите отвердевшие фрагменты старой прокладки и герметика пластиковым или деревянным скребком. Запрещено использовать металлические ножи или шпатели – они гарантированно повредят мягкий алюминий.

- Обезжиривание: Обработайте поверхность ГБЦ аэрозольным очистителем карбюратора, бензином "Калоша" или специальным обезжиривателем. Нанесите средство на ветошь (не лейте напрямую на ГБЦ), затем круговыми движениями удалите масляные пятна и нагар.

- Финишная протирка: Протрите плоскость чистой сухой ветошью без ворса. Убедитесь в отсутствии разводов и микрочастиц – при необходимости повторите обезжиривание.

Критерии качества очистки:

- Полное отсутствие следов старой прокладки, герметика, масла, пыли.

- Матово-равномерный цвет металла без царапин и блестящих затертых участков.

- Тактильная гладкость (проверьте подушечкой пальца).

Замена уплотнителя клапанной крышки

Протечка масла через изношенный уплотнитель клапанной крышки приводит к загрязнению двигателя, потере смазочного материала и риску возгорания при попадании на выпускной коллектор. Своевременная замена прокладки предотвращает эти проблемы и обеспечивает герметичность узла.

Для работы потребуется новый оригинальный уплотнитель, чистая ветошь, набор ключей (головка на 10, вороток) и очиститель карбюратора. Обязательно дождитесь остывания двигателя во избежание ожогов.

Последовательность замены

- Снимите корпус воздушного фильтра, отсоединив патрубок вентиляции картера и хомуты.

- Выкрутите восемь гаек крепления крышки (ключ на 10), аккуратно приподнимая ее по мере ослабления крепежа.

- Демонтируйте крышку, уберите старый уплотнитель и тщательно очистите посадочные поверхности на крышке и ГБЦ от остатков масла и грязи ветошью с очистителем.

- Уложите новую прокладку в канавку крышки, совместив выступы с пазами. Убедитесь в равномерном прилегании по всему периметру.

- Установите крышку на место, совместив отверстия с шпильками. Наживите гайки пальцами.

- Затяните крепеж крест-накрест динамометрическим ключом с моментом 7,5–9,5 Н·м. Перетяжка деформирует крышку!

- Соберите воздушный фильтр, запустите двигатель и проверьте отсутствие течи в зоне уплотнителя.

Нанесение герметика на углы привалочной поверхности

Углы привалочной плоскости крышки клапанов – критически важные зоны для герметизации. На этих участках чаще всего возникают утечки масла из-за сложной геометрии и высоких температурных нагрузок. Нанесение герметика строго в указанных местах предотвращает просачивание смазочного материала через стык между головкой блока цилиндров и крышкой.

Используйте исключительно термостойкий автомобильный герметик (анаэробный или силиконовый), предназначенный для двигателей. Категорически избегайте избыточного нанесения – выдавливание излишков внутрь двигателя может привести к засорению масляных каналов и масляного насоса, вызвав масляное голодание и серьезные повреждения.

Правильная техника нанесения

- Подготовка поверхности: Тщательно очистите и обезжирьте углы привалочной плоскости на крышке клапанов и ГБЦ. Удалите весь старый герметик и загрязнения.

- Точки нанесения: Нанесите герметик только в четырех внутренних углах привалочной поверхности крышки клапанов. Дополнительно обработайте места вокруг полукруглых выемок под шейки распредвала (если они есть в конструкции).

- Метод нанесения: Выдавите тонкую непрерывную полоску герметика диаметром 2-3 мм. Используйте монтажный пистолет или тюбик с узким носиком для точности.

- Контроль излишков: Следите, чтобы герметик не попал на внутренние поверхности крышки, посадочные места свечей зажигания, резиновые сальники или каналы системы смазки.

- Скорость монтажа: Установите крышку клапанов на ГБЦ и равномерно затяните болты крепления в течение 10 минут после нанесения герметика, пока он не начал схватываться.

- Финишная обработка: После затяжки болтов аккуратно удалите выступившие наружу излишки герметика ветошью. Не трогайте внутренние поверхности!

Дайте герметику полностью полимеризоваться согласно времени, указанному в инструкции производителя (обычно 12-24 часа), перед запуском двигателя. Проверьте отсутствие подтеков масла на стыке после первого запуска и прогрева мотора.

Правила установки и затяжки клапанной крышки

Перед установкой тщательно очистите привалочные поверхности головки блока цилиндров и самой крышки от старой прокладки, грязи и масляных отложений. Проверьте целостность новой резиновой прокладки - на ней не должно быть трещин, заломов или деформаций.

Убедитесь в правильном расположении прокладки в пазах крышки по всему периметру. Совместите монтажные отверстия крышки со шпильками ГБЦ, избегая смещения уплотнителя. Не применяйте герметики - резиновая прокладка обеспечивает достаточную герметизацию самостоятельно.

Процедура затяжки крепежа

- Установите металлические шайбы и гайки на все 10 шпилек

- Начинайте затяжку с центральных гаек, двигаясь к краям по диагонали

- Выполняйте затяжку в 2 этапа:

- Предварительная затяжка с усилием 1-2 Н·м

- Окончательная затяжка с контролируемым моментом

Требуемый момент затяжки:

| Тип крепежа | Момент (Н·м) |

|---|---|

| Гайки клапанной крышки | 3.9 - 4.5 |

Обязательно используйте динамометрический ключ для соблюдения точного момента. Превышение усилия приводит к деформации алюминиевой крышки и выдавливанию прокладки, а недостаточная затяжка вызывает течь масла. После первого запуска двигателя и прогрева до рабочей температуры повторно проверьте равномерность затяжки всех гаек.

Сборка воздушного фильтра и корпуса

После завершения регулировки клапанного механизма необходимо восстановить герметичность системы впуска, установив воздушный фильтр и корпус в обратной последовательности. Убедитесь в чистоте посадочной поверхности на двигателе и отсутствии посторонних предметов в воздуховодах.

Перед монтажом проверьте состояние резинового уплотнителя корпуса фильтра – он должен быть эластичным, без трещин и деформаций. При необходимости замените воздушный фильтр новым, особенно если на нем видны масляные пятна, скопления пыли или повреждения гофр.

Порядок установки

- Установите новый или очищенный воздушный фильтр в нижнюю часть корпуса гофрированной стороной вверх

- Совместите выступы на верхней крышке корпуса с пазами нижней части

- Затяните три гайки крепления корпуса диагональным способом с моментом 3-5 Н∙м

- Подсоедините гофрированный воздуховод к дроссельному узлу, зафиксировав хомут винтом

- Верните на место патрубок вентиляции картера, затянув хомут крепления

Обязательно проверьте надежность фиксации всех элементов: дергающее усилие за воздуховоды не должно приводить к их отсоединению. Заведите двигатель и прислушайтесь к звуку работы на холостом ходу – характерное шипение свидетельствует о подсосе нефильтрованного воздуха через неплотные соединения.

Таблица типовых ошибок:

| Ошибка | Последствие | Решение |

| Перекос корпуса фильтра | Подсос пыли в двигатель | Переустановить крышку по направляющим |

| Слабая затяжка хомутов | «Провалы» при резком нажатии педали газа | Проверить затяжку ключом |

| Отсутствие уплотнителя | Повышенный шум впуска | Заменить резиновый контур |

Помните: негерметичность системы впуска после регулировки клапанов может исказить результаты работы и привести к ускоренному износу цилиндропоршневой группы. После пробной поездки повторно осмотрите узлы на предмет вибраций и смещений.

Установка декоративной пластиковой крышки двигателя

После завершения регулировки клапанов и сборки механизма ГРМ, перед установкой декоративной крышки двигателя необходимо тщательно очистить прилегающие поверхности. Убедитесь, что на клапанной крышке, прокладке и самой пластиковой накладке отсутствуют следы масла, грязи или посторонние предметы. Это предотвратит перекос и обеспечит плотное прилегание детали.

Расположите крышку над двигателем, совместив монтажные отверстия со шпильками на клапанной крышке. Аккуратно наденьте ее, контролируя положение резиновых демпферов или уплотнительных прокладок по периметру. Не прилагайте чрезмерных усилий – пластик может треснуть при перекосе или резком надавливании.

Ключевые этапы фиксации

Затяжку крепежа выполняйте равномерно и крест-накрест в следующей последовательности:

- Ручной закрутки гаек или болтов до момента касания шайбы

- Подтяжки ключом на 1/4 оборота в два приема

- Контроля зазора между крышкой и клапанной крышкой по всему контуру

Избегайте распространенных ошибок:

- Перетяжка крепежа – ведет к деформации пластика

- Попадание проводов или шлангов под уплотнитель

- Установка поврежденной крышки (трещины, сломанные крепежные ушки)

После монтажа визуально убедитесь в отсутствии перекосов и равномерном прилегании. Запустите двигатель и проверьте на отсутствие вибраций и посторонних стуков от крышки при работе на разных оборотах.

Проверка работы двигателя после регулировки

После завершения регулировки зазоров клапанов необходимо провести комплексную проверку работы двигателя. Убедитесь, что все инструменты убраны из моторного отсека, крышка головки блока цилиндров установлена на место, а высоковольтные провода подключены к свечам зажигания в правильном порядке (1-3-4-2).

Заведите двигатель и дайте ему прогреться до рабочей температуры (80-90°C). Внимательно прослушайте характер работы силового агрегата на разных режимах: холостом ходу (800-900 об/мин), средних (2000-2500 об/мин) и высоких (4000-4500 об/мин) оборотах. Любые посторонние звуки требуют немедленного выключения зажигания и повторной диагностики.

Критерии правильной регулировки

Признаки корректно выполненной регулировки:

- Стабильный холостой ход без плавания оборотов

- Отсутствие металлического стука в верхней части ГБЦ

- Ровная работа двигателя под нагрузкой

- Нормальная приемистость при резком нажатии педали газа

Обязательно проверьте компрессию в цилиндрах. Допустимые значения для ВАЗ-2114:

| Минимально допустимая | 10 бар |

| Нормальная | 12-13 бар |

| Разница между цилиндрами | не более 1 бар |

Порядок контрольного осмотра через 500-700 км пробега:

- Снимите клапанную крышку

- Проверьте тепловые зазоры на холодном двигателе

- Убедитесь в отсутствии подтеков масла

- Осмотрите состояние сальников

При появлении густого белого дыма из выхлопной трубы, снижении мощности или увеличении расхода масла немедленно прекратите эксплуатацию автомобиля. Эти симптомы указывают на нарушение герметичности клапанов или ошибки в регулировке зазоров.

Анализ посторонних шумов на прогретом двигателе

После запуска и полного прогрева двигателя внимательно прослушайте его работу на холостых оборотах. Характерные металлические стуки в верхней части двигателя, напоминающие частый цокот, часто указывают на проблемы с клапанным механизмом. Звук обычно усиливается при повышении оборотов до 2000–2500 об/мин и хорошо слышен со стороны клапанной крышки.

Используйте механический стетоскоп или крупную отвертку для точной локализации шума: приложите инструмент к точкам крепления коромысел или клапанной крышке. Посторонние звуки от клапанов отличаются резким высокочастотным характером и наиболее четко проявляются на прогретом моторе, когда тепловые зазоры достигают рабочих значений.

Диагностика шумов в зависимости от зазора

Определите тип неисправности по акустическим признакам:

- Слишком большой зазор: Резкий дробный стук, похожий на удар шарикового подшипника по металлу. Усиливается при резком сбросе газа после поднятия оборотов.

- Слишком малый зазор: Приглушенное «шипящее» постукивание с неровным ритмом. Часто сопровождается падением мощности и плавающими оборотами холостого хода.

Важно дифференцировать стук клапанов от других шумов:

| Источник шума | Характер звука | Зона прослушивания |

|---|---|---|

| Клапаны | Ритмичный цокот, синхронный с оборотами | Верхняя часть ГБЦ |

| Гидрокомпенсаторы | Глухое постукивание с переменной частотой | По всей клапанной крышке |

| Распределительный вал | Низкочастотный гул с вибрацией | Торец ГБЦ возле привода ГРМ |

Проверку выполняйте поэтапно:

- Прогрейте двигатель до рабочей температуры (90°C).

- Отключите генератор, ГУР и кондиционер для снижения фоновых шумов.

- Прослушивайте зоны возле каждого цилиндра, перемещая стетоскоп последовательно.

- Сравните громкость стука на разных оборотах (ХХ, 1500 об/мин, 2500 об/мин).

Диагностика возможных ошибок при регулировке

Неправильно выполненная регулировка клапанов немедленно отражается на работе двигателя. Характерные симптомы проявляются уже на холостом ходу или под нагрузкой, требуя немедленной перепроверки параметров.

Игнорирование признаков неверной настройки ведет к ускоренному износу ГРМ, прогоранию клапанов и снижению ресурса двигателя. Своевременная диагностика предотвратит дорогостоящий ремонт.

Типичные ошибки и их последствия

| Ошибка | Симптомы | Риски для двигателя |

|---|---|---|

| Слишком большой зазор | Металлический стук на холодную, усиливающийся с ростом оборотов | Разрушение кулачков распредвала, деформация толкателей |

| Слишком малый зазор | Троение двигателя, хлопки в коллекторе, падение мощности | Прогорание клапанов, снижение компрессии |

| Нарушение порядка регулировки | Вибрация, плавающие обороты холостого хода | Неравномерный износ деталей ЦПГ |

| Нефиксированный контргайка | Самопроизвольное изменение зазора через 100-200 км пробега | Резкое появление стука или затирания клапанов |

Для точной диагностики проверяйте:

- Температуру двигателя (строго холодный мотор при замере)

- Положение меток ГРМ (коленвал/распредвал)

- Равномерность зазоров на парных клапанах одного цилиндра

- Отсутствие задиров на рабочих поверхностях толкателей

Последствия неправильной регулировки клапанных зазоров

Отклонение от нормы клапанных зазоров провоцирует нарушения в работе газораспределительного механизма. Это напрямую влияет на герметичность камеры сгорания, тепловой режим клапанов и эффективность наполнения цилиндров топливно-воздушной смесью.

Конкретные проблемы зависят от направления ошибки: уменьшение зазора ниже допустимого или его увеличение сверх нормы. Оба варианта создают критические нагрузки на детали двигателя, ускоряя их износ.

Слишком малый зазор (клапана "зажаты"):

- Неплотное закрытие тарелки клапана → прорыв раскалённых газов

- Прогар кромки клапана и деформация седла

- Потеря компрессии в цилиндрах

- Перегрев клапана из-за нарушенного теплоотвода через седло

Слишком большой зазор (клапана "стучат"):

- Ударные нагрузки на кулачки распредвала, коромысла, толкатели

- Ускоренный износ шейки распредвала и посадочных мест ГБЦ

- Характерное металлическое цоканье на прогретом двигателе

- Неполное открытие клапана → сокращение времени и сечения подачи смеси

Общие негативные последствия:

- Падение мощности двигателя и ухудшение динамики разгона

- Увеличение расхода топлива до 10-15%

- Нестабильная работа на холостом ходу, троение

- Появление ошибок по пропускам зажигания (коды P0300-P0304)

- Преждевременный выход из строя компонентов ГРМ

| Симптом | Причина | Риск для двигателя |

|---|---|---|

| Хлопки во впуск/выпуск | Неплотное закрытие клапанов | Прогар клапанов |

| Стук "под клапанной крышкой" | Увеличенный зазор | Разрушение коромысел, распредвала |

| Синий дым выхлопа | Потеря компрессии | Падение ресурса двигателя |

Критическое нарушение тепловых зазоров способно вызвать обрыв ремня ГРМ при заклинивании распредвала. Игнорирование симптомов приводит к капитальному ремонту двигателя с заменой клапанов, седел и фрезеровкой ГБЦ.

Рекомендуемая периодичность регулировки клапанов ВАЗ-2114

Согласно техническому регламенту завода-изготовителя, стандартный интервал регулировки клапанных зазоров на ВАЗ-2114 с 8-клапанным двигателем составляет 15-20 тысяч километров пробега. Этот период считается оптимальным для поддержания правильных тепловых зазоров и предотвращения преждевременного износа деталей газораспределительного механизма.

При эксплуатации автомобиля в тяжелых условиях рекомендуется сокращать периодичность до 10-15 тысяч км. К таким условиям относятся: постоянная езда в городском режиме "старт-стоп", частые поездки на короткие дистанции, использование некачественного топлива, экстремальные температуры (сильные морозы или жара), а также длительная работа двигателя на высоких оборотах.

Факторы, влияющие на интервалы обслуживания

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Стандартные (трасса/смешанный цикл) | 15 000 - 20 000 км |

| Экстремальные (город, мороз/жара, низкое качество ГСМ) | 10 000 - 15 000 км |

Тревожные симптомы, требующие внеплановой проверки:

- Характерный "цокот" из-под клапанной крышки на прогретом моторе

- Снижение мощности двигателя и ухудшение динамики разгона

- Повышенный расход топлива и масла

- Неустойчивые холостые обороты с вибрацией

Для 16-клапанных модификаций (1.6L) процедура требуется значительно реже – каждые 40-45 тысяч км, благодаря наличию гидрокомпенсаторов, автоматически поддерживающих зазоры.

Преимущества самостоятельной настройки клапанов

Самостоятельная регулировка клапанов на ВАЗ-2114 позволяет избежать характерного цокота двигателя, который возникает при увеличенных тепловых зазорах. Это не только снижает шумность работы мотора, но и предотвращает ускоренный износ кулачков распредвала и торцов клапанов, продлевая ресурс ГРМ.

Точная настройка гарантирует оптимальное наполнение цилиндров топливно-воздушной смесью и эффективный отвод выхлопных газов. Это напрямую влияет на стабильность холостого хода, приемистость автомобиля и снижение расхода топлива даже при длительной эксплуатации.

Ключевые выгоды для автовладельца

- Экономия средств: Исключение оплаты работ СТО (экономия 1500-3000 руб. за регулировку)

- Контроль качества: Личная проверка каждого зазора щупом вместо доверия сторонним механикам

- Оперативность: Выполнение работы за 1-2 часа против ожидания записи в сервисе

- Профилактика сложных поломок: Предупреждение прогара клапанов и деформации толкателей

| Параметр | Результат точной регулировки |

|---|---|

| Компрессия в цилиндрах | Рост на 10-15% |

| Ресурс клапанного механизма | Увеличение на 30-40 тыс. км |

| Вибрация на холостом ходу | Снижение на 60-70% |

Освоение технологии обеспечивает долгосрочную стабильность мотора: последующие регулировки выполняются быстрее и точнее. Навык позволяет оперативно реагировать на изменения в работе двигателя, исключая зависимость от сервисных центров при возникновении посторонних шумов.

Список источников

При подготовке материалов использовались технические документы и практические руководства, отражающие специфику конструкции двигателей ВАЗ.

Основное внимание уделялось источникам с пошаговыми алгоритмами работ и техническими параметрами для корректной регулировки.

- Официальное руководство по ремонту ВАЗ-2114 издательства "ЗАО "Атлас-Пресс"

- Практическое пособие "Двигатели ВАЗ-2108-2115: обслуживание и ремонт"

- Технические спецификации завода-изготовителя АО "АвтоВАЗ" по тепловым зазорам клапанов

- Видеоинструкции сертифицированных автослесарей по обслуживанию 8-клапанных двигателей

- Тематические разделы специализированных форумов (Drive2.ru, VAZ-Club.ru)

- Методические материалы учебного центра профессиональной подготовки автомехаников

- Статьи из журналов "За рулём" и "АвтоМастер" за 2015-2022 гг.

- Каталог инструмента и приспособлений для регулировки ГРМ