Регулировка клапанов ВАЗ-классика - этапы работы и набор инструментов

Статья обновлена: 01.03.2026

Точная регулировка тепловых зазоров клапанов – обязательное условие стабильной работы двигателя автомобилей ВАЗ «классического» семейства.

Неправильный зазор приводит к характерному стуку, снижению мощности, прогоранию седел клапанов, повышенному расходу топлива и ускоренному износу ГРМ.

Регулярная проверка и корректировка согласно регламенту предотвращают дорогостоящий ремонт и обеспечивают ровную работу силового агрегата на всех режимах.

Признаки необходимости регулировки клапанов

Неправильные тепловые зазоры клапанов нарушают фазы газораспределения, снижая эффективность работы двигателя. Своевременное выявление характерных симптомов позволяет избежать критического износа деталей ГРМ.

О необходимости регулировки свидетельствуют следующие отклонения в работе двигателя:

- Отчётливый цокот под клапанной крышкой, усиливающийся при нагрузке на ХХ или при прогреве

- Снижение мощности и приёмистости ("двигатель не тянет" при разгоне и подъёмах)

- Устойчивый рост расхода топлива без видимых причин (до 10–15%)

- Нестабильность холостого хода с периодическим троением и вибрацией

- Посторонние акустические эффекты (хлопки во впуске/выпуске при работе/газовании)

- Затруднённый холодный пуск даже при исправности системы зажигания и топливоподачи

Последствия неправильных тепловых зазоров

Излишне большой зазор вызывает стук клапанов при работе двигателя, особенно на холодную. Ударные нагрузки ускоряют износ коромысел, кулачков распредвала, толкателей и торцов клапанов. Постепенно возникает разгерметизация камеры сгорания из-за неплотного прилегания тарелки клапана к седлу.

Слишком малый зазор препятствует полному закрытию клапана. Это приводит к прогару тарелки и седла клапана вырывающимися раскалёнными газами. Теряется компрессия, снижается мощность двигателя, повышается расход топлива и увеличивается температура в камере сгорания. На холодном двигателе возможны хлопки во впускной/выпускной тракт.

Основные риски

- Потеря мощности из-за нарушения герметичности камеры сгорания

- Разрушение деталей ГРМ: прогар клапанов, деформация толкателей, износ распредвала

- Нестабильная работа: троение двигателя, плавающие холостые обороты

- Перегрев клапанов при недостаточном зазоре из-за нарушения теплоотвода через седло

- Повышенное потребление масла через изношенные направляющие втулки

| Слишком большой зазор | Слишком малый зазор |

|---|---|

| Характерный металлический стук | Потеря компрессии |

| Ускоренный износ узлов ГРМ | Прогар клапанов и седел |

| Падение крутящего момента | Перегрев выпускных клапанов |

Рекомендуемая периодичность регулировочных работ

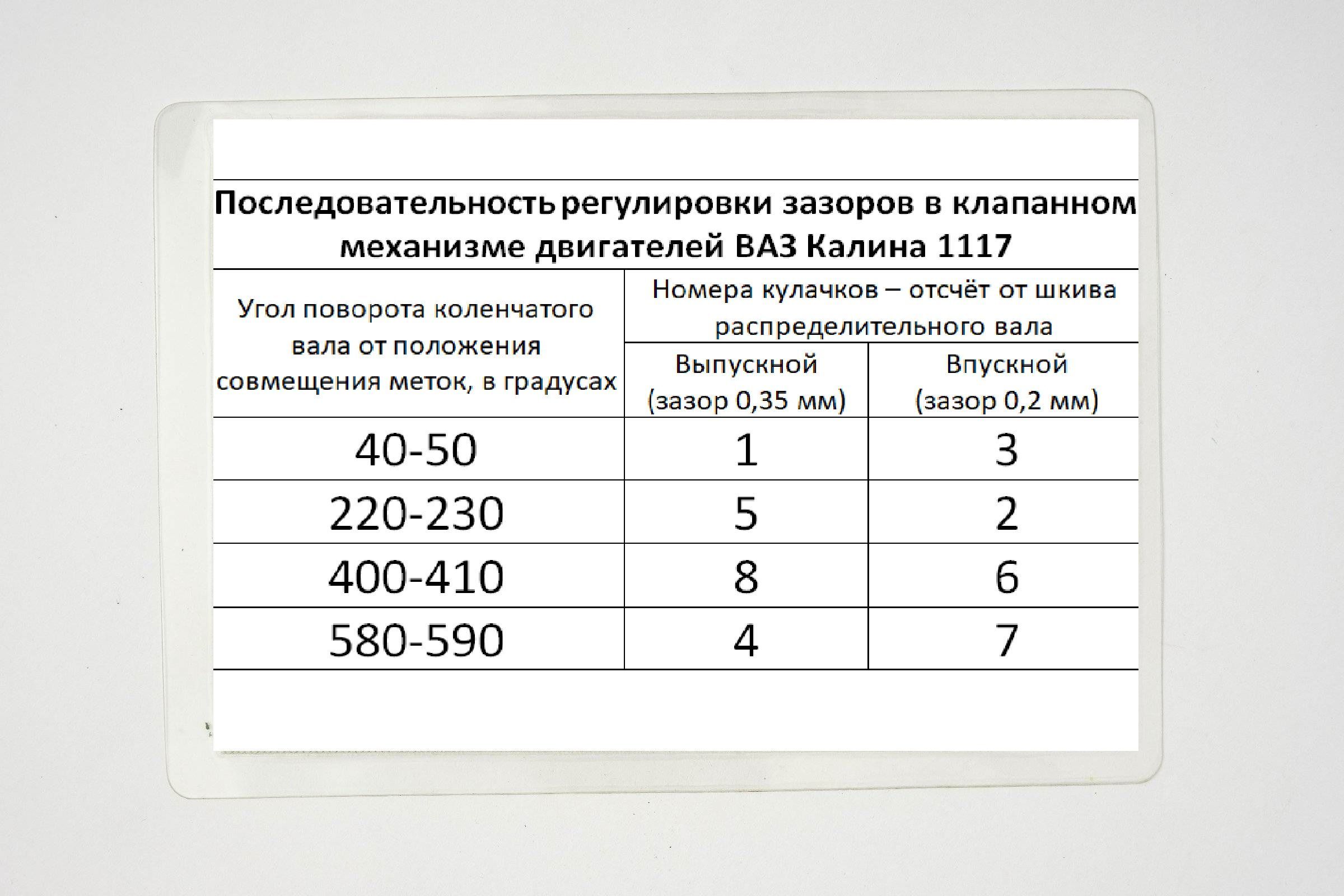

Стандартный интервал регулировки клапанов для классических моделей ВАЗ (2101-2107) и ранних инжекторных (2108-2110) составляет 15 000–20 000 км пробега. Для современных моделей Lada (Granta, Kalina, Vesta, Largus) с гидрокомпенсаторами регулировка не требуется при исправной системе, но механические толкатели на части двигателей (например, 8-клапанные 11183/11186) корректируют каждые 30 000–45 000 км.

Факторы, сокращающие межрегулировочный период:

- Эксплуатация на газу (высокая температура сгорания)

- Постоянная езда на высоких оборотах

- Использование некачественного топлива или масла

- Появление посторонних звуков: металлический стук "цокот" на холодную из-под клапанной крышки

Подготовка рабочего места для регулировки клапанов

Обеспечьте безопасные условия: поставьте автомобиль на твердую, ровную поверхность, надежно зафиксируйте его стояночным тормозом и противооткатными упорами (башмаками). Если работаете на эстакаде или подъемнике, убедитесь в надежности фиксации. Обязательно отсоедините минусовую клемму аккумулятора. Подготовьте ветошь, средства для очистки от масла и грязи. Используйте защитные перчатки и очки. Имейте поблизости огнетушитель на случай возгорания топлива или масла, избегайте источников открытого огня.

Перед началом уберите лишние предметы с подкапотного пространства. Подготовьте необходимый инструмент и расположите его удобно:

- Набор рожковых или накидных ключей (включая специфичные для вашей модели ВАЗ, например, ключ на 36 мм)

- Вороток, удлинители

- Тороидальный ключ для проворачивания коленвала (обязательно!)

- Щупы для замера зазоров

- Измерительный инструмент (штангенциркуль)

- Набор отверток (плоская, крестовая)

- Плоскогубцы или специальный съемник для клапанных крышек (если требуется)

- Новая прокладка клапанной крышки

- Чистая ветошь

- Фонарик для дополнительного освещения

Убедитесь, что рабочая зона вокруг клапанной крышки чистая – попадание грязи или посторонних предметов в двигатель недопустимо. Продумайте последовательность действий заранее.

Необходимые измерительные инструменты

Для точной регулировки клапанных зазоров двигателей ВАЗ обязателен набор специализированных измерительных инструментов. Правильный замер гарантирует корректную работу газораспределительного механизма и предотвращает преждевременный износ деталей.

Использование неточных или неподходящих щупов ведёт к критическим ошибкам: нарушению фаз газораспределения, перегреву клапанов либо характерному стуку в двигателе. Требуется филигранная точность в пределах 0,05 мм для впускных и выпускных клапанов.

Обязательный комплект инструментов

- Набор плоских щупов с диапазоном толщин 0,02–1,00 мм. Ключевые размеры для ВАЗ: 0,15 мм (впускные клапаны) и 0,35 мм (выпускные клапаны) на классических моделях; 0,20/0,35 мм для 8-клапанных переднеприводных моторов.

- Щуп-ножик (изогнутый) для труднодоступных мест – обеспечивает точный замер под углом без демонтажа смежных деталей.

Необходимые слесарные инструменты

Перечень необходимых инструментов достаточно стандартен и включает в себя базовый ручной слесарный набор. Важно иметь под рукой все нужные приспособления до начала работы.

Набор необходимых инструментов:

- Торцовый ключ на 13 мм - для ослабления и затяжки гаек шатунных крышек (крепящих крышку коромысла).

- Торцовый ключ на 10 мм - для откручивания свечей зажигания и часто для крепления кожуха ремня ГРМ.

- Торцовый ключ на 17 мм или мощная головка на 17 мм (лучше всего с храповым механизмом и удлинителем) - для проворачивания коленчатого вала ("ключ на коленвал").

- Набор механика/S-образных ключей:

- Ключ на 13 мм

- Ключ на 17 мм - для проворота коленвала при отсутствии торцового.

- Шестигранник или торцевая головка на 5 мм ("имбусовый ключ") - для фиксации эксцентрика регулировочного болта на классических моделях.

- Крестообразная отвертка (PH2 или PH3) - для снятия кожуха цепи/ремня ГРМ (если требуется).

- Плоская отвертка среднего размера - возможна потребность при демонтаже элементов.

- Комплект щупов - абсолютно необходим для измерения зазора между рычагом (коромыслом) и кулачком распредвала. Значение зазора всегда указывается в спецификациях двигателя.

- Монтировка (монтажная лопатка) или плоскогубцы - могут понадобиться для аккуратного поддевания или удержания деталей (опасайтесь повреждений!).

Рекомендуется использовать трещотку с головками и удлинителями для ускорения работ с гайками и болтами. Наличие всех перечисленных инструментов перед началом регулировки – залог эффективной и безопасной работы.

Типы и размеры регулировочных шайб

Регулировочные шайбы используются для точной настройки тепловых зазоров в приводе клапанов. Изготавливаются из износостойких материалов и устанавливаются над толкателями клапанов.

Ключевой параметр – толщина шайбы, которая определяет величину зазора. Для двигателей ВАЗ применяются шайбы двух типоразмеров в зависимости от конструкции двигателя.

Основные типы и размерный ряд

Диаметр и толщина шайб варьируются:

- Стандартный диаметр: 32 мм (8-клапанные двигатели)

- Увеличенный диаметр: 33 мм (16-клапанные двигатели)

- Толщина: От 3,00 мм до 4,60 мм с шагом 0,05 мм

| Маркировка толщины (мм) | Типовой диапазон |

|---|---|

| Минимальная | 3,00 - 3,20 |

| Средняя | 3,25 - 3,90 |

| Максимальная | 3,95 - 4,60 |

Для 16-клапанных моторов часто используются шайбы толщиной 3,6-4,1 мм. Точное значение подбирается замером щупа при регулировке.

Снятие пластиковой крышки клапанной крышки

Перед началом работ по снятию пластиковой крышки клапанной крышки (также именуемой крышкой головки блока цилиндров) необходимо тщательно очистить прилегающую к ней область мотора от грязи и пыли. Это предотвратит попадание посторонних частиц внутрь двигателя после снятия крышки. Удалите видимый мусор тряпкой, при необходимости используйте сжатый воздух, уделяя особое внимание району вокруг основания и трубкам, выходящим к корпусу дроссельного узла и воздушному фильтру.

Осмотрите крышку, определив расположение всех точек крепления. На пластиковых крышках чаще всего крепление осуществляется несколькими (обычно 8-10) болтами с головкой под ключ «на 10» или винтами с крестообразным шлицем. Обязательно отсоедините все шланги вентиляции картерных газов и разъемы датчиков (если они закреплены на крышке), аккуратно отстегнув пластиковые фиксаторы или хомуты при их наличии.

- Очистите посадочную поверхность: Щеткой или ветошью удалите пыль и грязь по периметру места прилегания крышки к головке блока цилиндров (ГБЦ).

- Ослабьте крепежные винты: Используя головку на 10 мм с подходящим воротком или крестовую отвертку (в зависимости от типа крепежа), понемногу и равномерно открутите все крепежные болты/винты по диагональной схеме, чтобы избежать деформации пластика. Складывайте крепеж в безопасное место, чтобы не потерять.

- Снимите крышку: После полного выкручивания всех крепежных элементов, аккуратно приподнимите пластиковую крышку. Она может «присасываться» из-за резинового уплотнителя. Поддевайте осторожно, используя только последовательные движения пальцев по периметру, избегая применения рычагов или отверток, способных сломать пластик или повредить прокладку.

- Уберите крышку в сторону: Положите снятую крышку на чистую поверхность внутренней стороной вверх, чтобы защитить уплотнитель от повреждений и загрязнений.

- Осмотрите уплотнительную прокладку: Внимательно проверьте состояние резинового уплотнителя, оставшегося на теперь открытой головке блока цилиндров или на самой крышке (в зависимости от конструкции). Найдите признаки износа, затвердевания, разрывов или вмятин. Если прокладка повреждена, ее необходимо заменить.

Демонтаж корпуса воздушного фильтра

Отсоедините разъём датчика массового расхода воздуха (ДМРВ), аккуратно нажав на фиксатор и потянув колодку в сторону. Ослабьте хомут крепления гофры воздуховода при помощи крестовой отвёртки или головки на 7 мм, после чего снимите патрубок с горловины корпуса фильтра. Убедитесь, что едкий нагар или посторонние объекты отсутствуют во впускном тракте.

Снимите шланги системы вентиляции картера и прогревочных устройств: один с боковой крышки ГБЦ, второй – с клапана холостого хода. Используйте пассатижи для ослабления хомутов, но избегайте пережима резиновых элементов. Открутите три гайки крепления корпуса к кузову ключом на 10 мм (у моделей ВАЗ 2108–2115 они расположены в верхней части «кастрюли»).

Ключевые моменты демонтажа

- Извлеките крышку корпуса, освободив пять защёлок по периметру

- Снимите и оцените состояние фильтрующего элемента

- Проверьте плотность прилегания клапанов крышки корпуса

| Инструмент | Назначение |

|---|---|

| Крестовая отвёртка | Ослабление хомутов |

| Ключ на 7 мм | Хомут воздуховода |

| Ключ на 10 мм | Гайки крепления корпуса |

Отсоединение тросика газа

Предварительно обеспечив свободный доступ к дроссельному узлу, ослабьте контргайку и регулировочную гайку крепления оболочки тросика на кронштейне дроссельной заслонки. Рекомендуется использовать рожковый ключ на 13 мм для прокручивания гаек вдоль резьбы без полного демонтажа.

Снимите пластиковый наконечник тросика с шарового шарнира дроссельной заслонки. Для этого одной рукой отведите рычаг заслонки на себя, а другой рукой аккуратно вытащите тросик из посадочного гнезда. Избегайте резких движений, чтобы не повредить шпильку крепления тросика или механизм заслонки.

Снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры. Отсоедините провод АКБ для исключения риска короткого замыкания и случайного запуска двигателя. Очистите поверхность крышки от загрязнений ветошью для предотвращения попадания мусора внутрь мотора.

Аккуратно снимите воздуховод воздушного фильтра, отсоединив хомуты крепления. Отключите датчик положения дроссельной заслонки и другие мешающие разъёмы. Ослабьте крепёж корпуса воздушного фильтра ключом на 10 мм, после чего демонтируйте весь узел.

Инструменты:

- Ключи рожковые или накидные: на 10 мм, на 13 мм

- Отвёртка крестовая или шлицевая (в зависимости от типа крепления патрубков)

- Ветошь для очистки

- Кисть для удаления пыли в труднодоступных местах

Порядок демонтажа:

- Открутите гайки крепления крышки ключом на 10 мм в последовательности крест-накрест (8 элементов у 8-клапанных моторов/16 клапанных - на 13 мм).

- Снимите высоковольтные провода со свечей, предварительно отметив их расположение маркером.

- Аккуратно подденьте крышку плоской отвёрткой через резиновый уплотнитель, избегая повреждений поверхности ГБЦ.

- Извлеките крышку вместе с сальниковым уплотнителем, проверив его целостность.

Положите демонтированную деталь на чистую поверхность. Накройте зону открытых клапанов ветошью для защиты от пыли и посторонних предметов. Проверьте состояние резиновых уплотнителей крышки – при наличии трещин или деформации потребуется замена.

Осмотр состояния сальников клапанной крышки

После снятия клапанной крышки тщательно очистите её посадочную поверхность от остатков прокладки и масла. Проверьте резиновые сальники (успокоителей цепи и свечных колодцев) на целостность: ищите трещины, расслоения, затвердевание или потерю эластичности. Деформированные сальники могут терять герметичность.

Осмотрите металлические шайбы под болты крепления клапанной крышки – важно убедиться в отсутствии короблений или повреждений. При обнаружении дефектов любого сальника или шайб – детали подлежат обязательной замене. Повреждённые элементы приведут к протечкам масла в дальнейшем.

Критерии замены:

- Затвердевание или трещины на резине

- Вмятины/коробление металлических шайб

- Следы масляных подтёков на посадочных местах

Примечание: Новые сальники перед установкой рекомендуют смазать моторным маслом.

Очистка поверхности прилегания крышки

Тщательно устраните крупные загрязнения с поверхности блока цилиндров и внутренней стороны клапанной крышки сухой ветошью. Уделите особое внимание площади вокруг отверстий для свечей зажигания и маслосъёмной горловины, где чаще скапливается масло и грязь.

Обработайте поверхности очистителем двигателя или уайт-спиритом. Нанесите жидкость на чистую безворсовую ткань и протрите обе контактные плоскости круговыми движениями. Добейтесь полного удаления остатков старой прокладки, масляных потёков и пыли.

- Проверьте канавки для крепления прокладки – металлическим скребком аккуратно удалите затвердевшие наслоения.

- Осмотрите края посадочных отверстий болтов – при необходимости обработайте их щёткой с жёсткой щетиной.

- Обезжирьте поверхности ацетоном или бензином «Калоша» после механической очистки.

Установка поршня 1-го цилиндра в ВМТ по меткам

Снимите клапанную крышку для доступа к распредвалу и меткам. Осмотрите зубчатый ремень – при наличии повреждений или критического износа замените его. Обеспечьте неподвижность коленчатого вала, зафиксировав привод колеса навесной оборудования или подложив упор под колесо при включенной высшей передаче.

Проворачивайте коленчатый вал за болт крепления шкива строго по часовой стрелке. Контролируйте совмещение метки на зубчатом шкиве распредвала с отливом на корпусе подшипников. Одновременно следите за положением метки на маховике: через смотровое окно в картере сцепления она должна точно совпадать с треугольным вырезом на краю люка.

Критерии правильного положения ВМТ 1-го цилиндра:

- Метка шкива распредвала (▲) напротив выступа на корпусе

- Риска на маховике видна в смотровом окне картера сцепления

- Оба коромысла 1-го цилиндра имеют небольшой люфт

При несоблюдении любого условия продолжайте проворачивание вала до полного совпадения меток. Избегайте обратного вращения – это приводит к погрешности установки из-за люфта в приводе ГРМ.

Проверка совпадения меток на шкивах и корпусе

Проверьте метку на шкиве коленчатого вала, которая должна быть совмещена с длинной риской на масляном насосе (либо со штырем на крышке ГРМ для некоторых моделей). Снизу автомобиля это осуществляется через технологическое отверстие в защите картера с помощью фонарика, либо сверху после снятия защитной пластиковой крышки ремня ГРМ.

Убедитесь, что метка на шкиве распределительного вала точно совпадает с выступом на задней крышке ремня ГРМ. Для этого визуально сравнивайте положений насечек: на ДВС с 16-клапанами метки наносятся на оба распредвала и соответствующие точки на кожухе.

Важные нюансы при выставлении

- Положение ВМТ 1-го цилиндра: Поршень первого цилиндра должен находиться в верхней мертвой точке такта сжатия.

- Проверка фиксации: Используйте монтировку для покачивания шкивов при заведомо выставленном коленвале – любые смещения недопустимы.

| Тип двигателя | Метка вала | База совмещения |

| 8-клапанный | Насечка на шкиве коленвала | Выступ на масляном насосе |

| 16-клапанный | Литая метка распредвалов | Реперы на защитном кожухе ГРМ |

При игнорировании совпадения меток возможен сбой фазировки ГРМ с повреждением клапанов при запуске! Смещения допускаются лишь в пределах толщины риски – обычно не более 1 мм.

Точная регулировка обеспечивает стабильную работу мотора и предотвращает преждевременный износ деталей. Подготовьте ключ на 10, набор щупов, торцевой ключ со воротком для проворачивания коленвала, а также отвертку.Выполняйте работы на холодном двигателе (температура 15-20°C). Убедитесь в наличии свободного доступа к клапанному механизму после демонтажа воздушного фильтра и защитного кожуха при наличии.

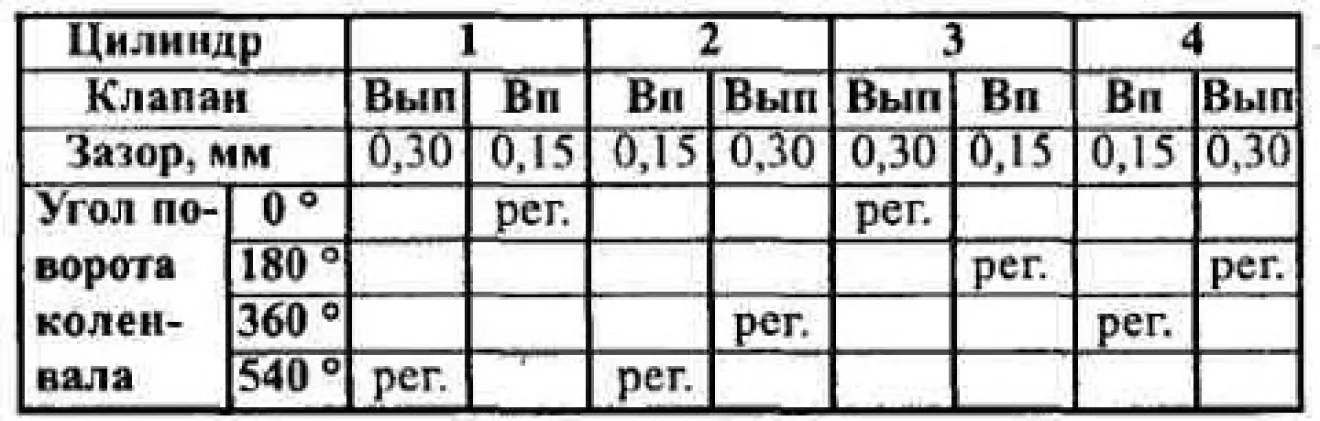

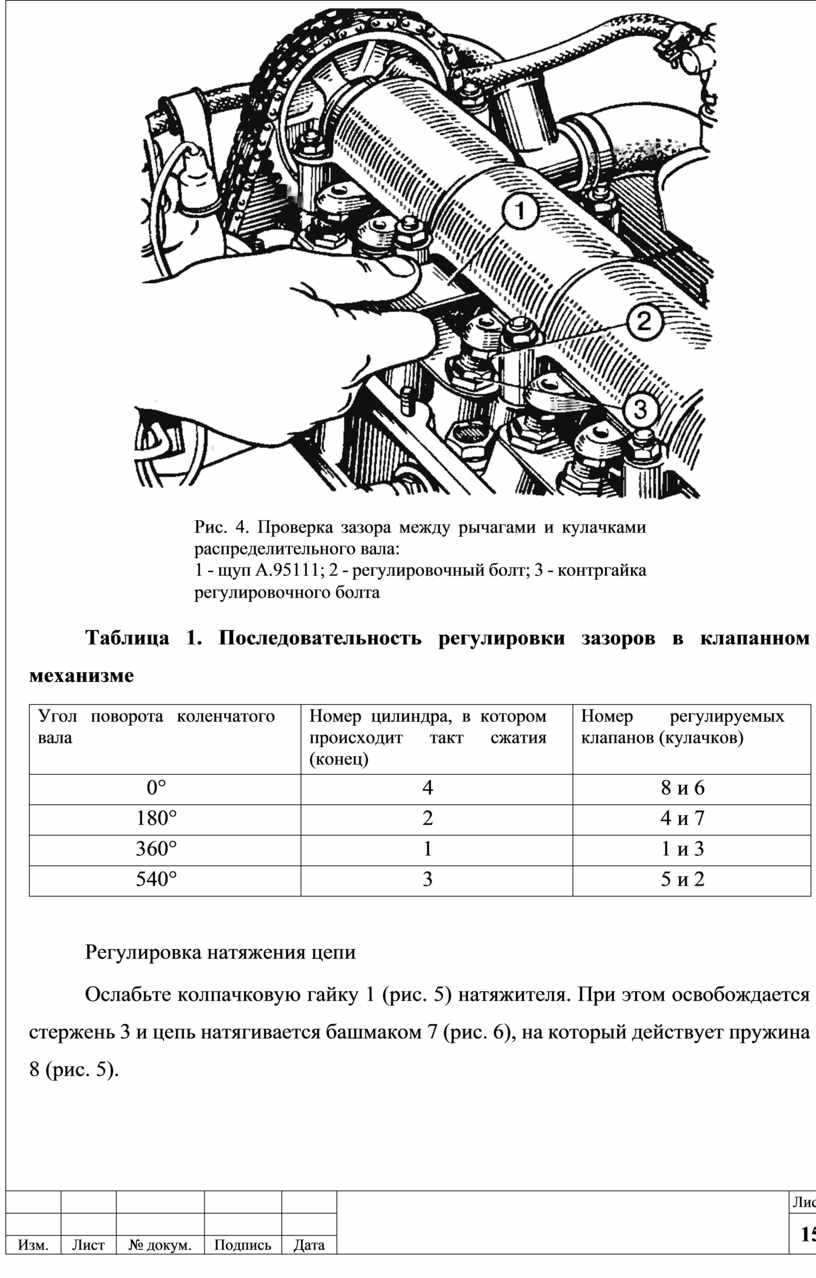

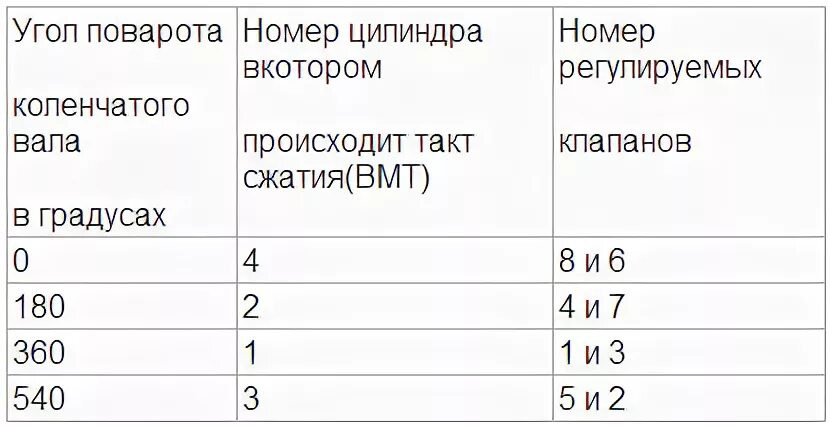

Последовательность проверки зазоров на 8-клапанном моторе ВАЗ

- Установите автомобиль на ровную поверхность, зафиксируйте ручным тормозом. Снимите крышку головки блока цилиндров.

- Проворачивайте коленчатый вал торцевым ключом до совпадения метки на шкиве с длинной меткой на крышке привода ГРМ. Это положение ВМТ (верхней мертвой точки) для 1-го цилиндра.

- Проверьте щупом зазоры у следующих клапанов:

- Впускной №1 (первый цилиндр)

- Выпускной №2 (первый цилиндр)

- Впускной №3 (второй цилиндр)

- Выпускной №5 (третий цилиндр)

Норма: впускные клапаны – 0.20 мм, выпускные – 0.35 мм (уточняйте для модели). Щуп должен входить с легким сопротивлением.

- При необходимости регулировки:

- Ослабьте контргайку регулировочного винта ключом на 13.

- Вставьте щуп требуемой толщины между кулачком распредвала и толкателем клапана.

- Отрегулируйте зазор отверткой, вращая винт, затем затяните контргайку.

- Проверьте зазор повторно – он может измениться после затяжки.

- Проверните коленвал на полный оборот (360°) до повторного совпадения меток шкива и крышки ГРМ.

- Произведите проверку и регулировку зазоров для оставшихся клапанов:

- Выпускной №4 (второй цилиндр)

- Впускной №6 (третий цилиндр)

- Впускной №7 (четвертый цилиндр)

- Выпускной №8 (четвертый цилиндр)

- Установите снятые компоненты на место, запустите двигатель для проверки работы.

Методика замера тепловых зазоров щупом

Замер тепловых зазоров клапанов двигателя производится исключительно на холодном двигателе после полного остывания. Требуется обеспечить свободный доступ к регулировочным винтам коромысел. Поворачивайте коленчатый вал строго по часовой стрелке (при виде со стороны шкива коленвала) с помощью ключа или специальной рукоятки. Необходимо добиться максимального открытия клапана цилиндра, который проверяется в данный момент, после чего продолжить плавный поворот на 40-45 градусов – это обеспечит полное закрытие клапана и правильное положение толкателя.

Используйте щуп требуемой толщины, как указано в спецификации для вашей модели двигателя (например, 0.15 мм для впускных и 0.20-0.35 мм для выпускных клапанов у ВАЗ 2108-2110). Вставляйте щуп между пяткой коромысла и тыльной стороной кулачка распределительного вала. Правильный зазор определяется ощущением: щуп должен перемещаться с заметным усилием, не гнуться и не болтаться свободно.

Критерии точности замера

При оценке усилия учитывайте:

- Идеальное усилие: щуп извлекается с легким сопротивлением, ощущается четкое прилегание поверхностей.

- Пережатый зазор: щуп невозможно вставить или извлечь без деформации – требуется ослабление регулировочного винта.

- Увеличенный зазор: щуп свободно перемещается либо вставляется более толстый щуп – требуется затяжка регулировочного винта.

Повторяйте замер для каждого клапана соответствующего цилиндра последовательно, согласно порядку работы двигателя. Перепроверяйте величину зазора после фиксации контргайки!

Фиксация измеренных значений по цилиндрам

После замера тепловых зазоров щупом зафиксируйте полученные цифры отдельно для впускных и выпускных клапанов каждого цилиндра. Исключите путаницу в нумерации: запись ведите последовательно – от 1-го к 4-му цилиндру, где клапаны расположены парами (два впускных, два выпускных).

Данные заносите в таблицу, используя блокнот или мобильное приложение. Указывайте четкое соответствие: цилиндр → тип клапана → размер щупа. Например: если для 1-го цилиндра впускной клапан №1 имеет зазор 0.20 мм, выпускной №2 – 0.35 мм.

Пример оформления записи

| Цилиндр | Впускной клапан | Зазор (мм) | Выпускной клапан | Зазор (мм) |

|---|---|---|---|---|

| 1 | №1 | 0.20 | №2 | 0.35 |

| 2 | №3 | 0.18 | №4 | 0.40 |

Пометьте значения, не соответствующие норме (для ВАЗ 2108-2115: впуск 0.20±0.05 мм, выпуск 0.35±0.05 мм). Это позволит оперативно выполнить последующую регулировку без повторных замеров.

Определение допустимых отклонений зазоров

Проверять зазоры между кулачком распределительного вала и рокером (коромыслом) следует исключительно на холодном двигателе (температура 15-20°C) щупом требуемой толщины. Зазор считается правильным, если щуп проходит с ощутимым сопротивлением, но не вынуждает прилагать чрезмерное усилие. Свободное прохождение щупа или полная невозможность его вставить сигнализируют о недопустимом отклонении.

Заводами-изготовителями ВАЗ установлены четкие нормативные значения тепловых зазоров для впускных и выпускных клапанов, обычно указываемые в технической документации (например, для классических моделей ВАЗ-2101...2107 – 0.15 мм для впускных и 0.20 мм для выпускных). Допустимое отклонение в большинстве случаев не должно превышать ±0.05 мм от этих величин. Превышение нормы приводит к стуку, ускоренному износу и потере мощности, уменьшение – к неполному закрытию клапанов и прогару.

Последовательность действий при отклонении зазора

- Фиксация текущего значения: Запишите фактический зазор для каждого клапана при проверке.

- Сравнение с нормой: Сопоставьте измерения с паспортными данными для вашей модели двигателя ВАЗ, учитывая группу (впуск/выпуск).

- Оценка допустимости: Определите, укладывается ли разница между фактическим зазором и номиналом в пределы ±0.05 мм. Если нет – требуется регулировка.

- Расчет необходимой коррекции: Если зазор не в норме, рассчитайте, на сколько и в какую сторону нужно изменить позицию регулировочного болта на коромысле.

Критические последствия игнорирования отклонений:

- Слишком большой зазор: Уменьшается время открытия клапана, повышается ударная нагрузка, появляется характерный металлический стук.

- Слишком малый зазор или его отсутствие: Клапан не закрывается полностью, снижается компрессия, возникает прогар тарелки клапана и седла.

Требуемая точность: Регулировка проводится с шагом 0.05 мм (соответствует градации регулировочных болтов и шайб). После регулировки обязателен повторный замер щупом для подтверждения соответствия номиналу в рамках допустимого отклонения.

Номинальные значения зазоров (пример для ВАЗ-классика)

| Тип клапана | Номинальный зазор, мм | Допустимое отклонение, мм |

|---|---|---|

| Впускной | 0.15 | 0.10 - 0.20 |

| Выпускной | 0.20 | 0.15 - 0.25 |

Расчет требуемой толщины регулировочной шайбы

После замера реального теплового зазора у конкретного клапана необходимо определить толщину новой шайбы, которая обеспечит требуемый допуск. Толщина устанавливаемой шайбы вычисляется на основе замера существующего зазора и толщины старой шайбы, используя специфическую формулу.

Формула для расчета толщины новой регулировочной шайбы (Hн) выглядит следующим образом:

Hн = Hст + (Bфакт - Bном)

Где:

Hст - толщина старой шайбы, снятой с этого клапана (измеряется микрометром);

Bфакт - реально измеренный тепловой зазор на этом клапане;

Bном - номинальный тепловой зазор, указанный в технических характеристиках двигателя.

- Замерьте старую шайбу. Используйте микрометр для точного определения толщины шайбы (Hст), которая была установлена на клапане перед замером.

- Определите факт. зазор: С помощью набора щупов измерьте реальный тепловой зазор (Bфакт) на этом клапане.

- Знайте номинал: Используйте значение номинального зазора (Bном) из руководства. Стандартные зазоры:

Тип клапана Холодный двигатель (0.2L 8V) Впускной (I) 0.20 мм +/- 0.05 мм Выпускной (E) 0.35 мм +/- 0.05 мм - Произведите расчет: Подставьте полученные величины (Hст, Bфакт, Bном) в формулу Hн = Hст + (Bфакт - Bном).

- Пример:

Предположим, для выпускного клапана (Bном = 0.35 мм):

- Измеренная толщина старой шайбы (Hст) = 3.25 мм

- Фактический замеренный зазор (Bфакт) = 0.20 мм

- Расчет: Hн = 3.25 + (0.20 - 0.35) = 3.25 + (-0.15) = 3.10 мм

Требуется установить шайбу толщиной 3.10 мм.

- Выбор шайбы: Подберите из имеющегося набора регулировочных шайб ту, толщина которой максимально близка к расчетному значению (Hн). Шайбы обычно имеют шаг 0.05 мм (например: 2.80, 2.85, 3.00, 3.05, 3.10, 3.15 и т.д.). Используйте линейку или канцелярский нож для безопасного извлечения шайб.

Критично важно: Замеры толщины шайбы микрометром и зазора щупом должны быть выполнены максимально точно. Погрешности сильно влияют на результат расчета и качество регулировки.

Техника установки приспособления для утапливания толкателя

Процесс установки требует точной фиксации толкателя при воздействии на коромысло. Специальное приспособление (рычаг с упором и резьбовым штоком) обеспечивает контроль при приложении усилия.

Перед монтажом убедитесь, что клапан полностью закрыт, а распредвал повернут кулачком вверх. Очистите зону возле толкателя от загрязнений для надежной фиксации инструмента.

Последовательность установки:

- Поставьте упорную лапку приспособления на торец пружины клапана, расположенной под регулировочным болтом коромысла.

- Расположите фиксатор (крюк или зацеп) рычага на верхней части коромысла над сухарем толкателя.

- Медленно вращайте рукоятку или гайку штока, создавая давление. Наблюдайте за зазором между кулачком распредвала и задней частью коромысла.

- Продолжайте утапливание толкателя до момента полного устранения этого зазора. Кулачок распредвала должен плотно контактировать с поверхностью коромысла.

- Зафиксируйте рычаг в этом положении стопорной гайкой (если предусмотрено конструкцией), сохраняя усилие.

Контрольный признак правильной установки: отсутствие люфта у коромысла при попытке его перемещения вручную. Только после этого можно приступать к регулировочным операциям с регулировочным болтом и контргайкой.

Фиксация кулачка распредвала в верхней точке

Убедитесь, что поршень регулируемого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Для этого проверните коленчатый вал за храповик ключом на 36 мм до совпадения меток на шкиве с приливом крышки ГРЦ. При этом метка на звездочке распредвала должна быть направлена строго вверх, а ее проточка – совпадать с выступом корпуса подшипников.

Осмотрите положение кулачков клапанной пары цилиндра – их рабочие поверхности ("пятаки") обязаны симметрично разворачиваться от толкателей наружу под углом ≈90° к оси толкателя. Допустимое отклонение – ±5°. Если положения кулачков или меток не совпадают, проверните вал на 360° и повторите проверку. Обязательно установите автомобиль на ручной тормоз и включите 4-ю передачу (для МКПП) для блокировки вращения.

Проверочные признаки правильной фиксации:

- Толкатели обоих клапанов свободно проворачиваются пальцами

- Зазор между кулачком и толкателем просматривается на глаз

- Отсутствие напряжения на клапанных пружинах – кулачки направлены подошвами в противоположные стороны

Извлечение стопорных сухарей толкателя

Для доступа к клапанному механизму необходимо извлечь толкатели, чему предшествует удаление стопорных сухарей. Сухари фиксируют тарелку пружины клапана, удерживая толкатель в корпусе.

Перед началом работ убедитесь, что поршень цилиндра находится в верхней мертвой точке такта сжатия – это предотвратит провал клапанов и случайное выпадение сухарей в картер двигателя. Зафиксируйте коленчатый вал, установив автомобиль на ручной тормоз и включив 4-ю передачу.

- Подготовьте инструменты: съемник сухарей клапанов (например, ГКМ.141.00.00), магнитный пинцет, молоток с мягким бойком, чистая ветошь.

- Снимите коромысло: выкрутите гайки крепления оси коромысел, аккуратно демонтируйте ось и коромысла.

- Установите съемник: заведите два штыря инструмента под тарелку пружины клапана по бокам толкателя, уприте центральный шток съемника в торец толкателя.

- Подайте усилие: медленно закручивайте винт съемника по часовой стрелке, сжимая пружину клапана вместе с тарелкой до появления зазора под сухарями.

- Извлеките сухари: когда стопорные сухари освободятся от давления тарелки пружины:

- Магнитным пинцетом последовательно извлеките оба сухаря, избегая падений.

- При отсутствии пинцета используйте пассатижи с заглушенными мягкой тканью губками.

- Проверьте целостность: убедитесь, что сухари не имеют трещин, сколов или деформации. Протрите их чистой ветошью.

Важно: Не допускайте смещения инструмента во время сжатия пружины – это может привести к выстрелу сухарей с травмоопасной силой!

Порядок регулировки клапанов ВАЗ: этапы работ и необходимые инструменты

После выставления коленчатого вала в положение верхней мертвой точки соответствующего цилиндра и точного замера зазора при помощи набора щупов, ключевой операцией становится замена регулировочной шайбы толкателя при отклонении от нормы.

Извлечение осуществляется специализированным магнитным или механическим пинцетом через технологическое окно в корпусе головки блока. Перед операцией пинцет очищают от грязи и металлической стружки во избежание попадания абразива в мотор.

Этапы извлечения регулировочной шайбы

- Утопите толкатель нажатием на его торец специальной лапкой через монтажную прорезь

- Зафиксируйте толкатель в нижнем положении металлическим фиксатором (используется как распорка)

- Зацепите пинцетом кромку шайбы через окно, расположенное сбоку толкателя

- Плавно извлеките шайбу вертикально без перекосов, чтобы не поцарапать зеркало толкателя

- Контролируйте усилие – прилипшая шайба извлекается лёгким покачиванием инструмента

| Основные ошибки | Последствия |

| Повреждение пинцетом посадочного места | Зависание новой шайбы и нарушение теплового зазора |

| Падение шайбы в картер | Необходимость снятия поддона двигателя |

Важно: Повторно использованная шайба должна устанавливаться строго той же стороной! После монтажа новой шайбы обязательно проверните коленвал на 2 оборота и проведите повторный замер зазора щупом соответствующей толщины.

Очистка посадочного места толкателя

Перед началом очистки убедитесь, что клапанная крышка снята, а в зоне работ отсутствуют посторонние предметы. Специальным съемником или бокорезами с резиновыми накладками на губках последовательно извлеките толкатели каждого клапана, отмечая их исходное положение – порядок установки должен быть сохранен для предотвращения ошибок при сборке.

Проведите визуальный осмотр посадочных гнезд в головке блока цилиндров. Качественная очистка требует удаления следов масляного нагара, микрочастиц металла и грязи. Используйте чистую ветошь, небольшой мягкий металлический скребок (например, деревянный шпатель) и промывочную жидкость WD-40. Особое внимание уделите дренажным каналам под толкателями – их проходимость критична для нормального смазывания узла.

Последовательность работ:

- Смочите ветошь в очистителе, обработайте гнездо круговыми движениями, удаляя рыхлые отложения.

- Аккуратно соскоблите затвердевшие частицы скребком, избегая царапин на поверхности.

- Промойте гнездо и прилегающую зону сжатым воздухом для удаления остатков загрязнений.

- Насухо протрите полость чистой безворсовой салфеткой.

Ключевые запреты:

- Не применяйте абразивы или стальные щетки – это нарушит геометрию гнезда.

- Исключите попадание очистителя в свечные колодцы и масляные каналы.

- Запрещено ставить толкатели в грязные или влажные гнезда – это приведет к ускоренному износу.

| Инструмент | Назначение |

|---|---|

| Ветошь без ворса | Первичное удаление нагара и масла |

| Пластиковый/деревянный скребок | Снятие стойких загрязнений |

| Очиститель (WD-40, очиститель карбюратора) | Растворение отложений |

| Компрессор или баллон с воздухом | Продувка гнезд после очистки |

Подбор новой шайбы по микрометру

После измерения старой шайбы микрометром и определения необходимого размера новой шайбы для достижения требуемого теплового зазора, переходите непосредственно к подбору замены.

Используйте микрометр для точного замера толщины новых шайб из ремонтного комплекта. Требуемый размер новой шайбы рассчитывается по формуле:

Hнов = Hстарая + (Dрег - Dфакт), где:

Hстарая - толщина старой шайбы в мм;

Dрег - номинальный зазор, указанный в руководстве для данной модели двигателя (например, 0.20 мм - для впускных клапанов ВАЗ-2112);

Dфакт - фактический зазор, измеренный щупом перед заменой.

Процесс замера и подбора

- Очистите новую шайбу от консервирующей смазки.

- Аккуратно зажмите шайбу в микрометре, вращая барабан до легкого касания.

- Считайте значение с точностью до 0.01 мм. Шайбы маркируются с шагом 0.05 мм.

- Сравните полученное значение с расчетным размером.

- Подберите шайбу, толщина которой максимально близка к расчетной величине. Допустимое отклонение обычно не превышает ±0.025 мм.

Важно: Проверьте правильность замера микрометра на эталоне перед началом работы.

Установка подобранной шайбы в толкатель

Тщательно очистите посадочное место толкателя от масла и загрязнений ветошью, пропитанной чистым бензином или растворителем. Проверьте отсутствие царапин или задиров на рабочей поверхности, способных повлиять на точность посадки шайбы.

Подхватите новую шайбу пинцетом с плоскими губками, избегая контакта пальцами с измерительными поверхностями. Совместите шайбу с пазом толкателя строго параллельно и аккуратно вдавите до полной фиксации по всей окружности. Убедитесь, что деталь встала без перекосов и не выпадает при легком встряхивании толкателя.

Контроль качества монтажа

- Вручную прокрутите толкатель вокруг оси – шайба не должна смещаться или проворачиваться

- Проведите щупом зазор повторно, используя те же номиналы, что при первичном замере

- При отклонении результата от нормы (0.15–0.25 мм для впускных, 0.25–0.40 мм для выпускных) перепроверьте точность установки и номер шайбы

Монтаж стопорных сухарей на место

Прижмите тарелку клапана к седлу с помощью специального приспособления – съёмника (если тарелки подпружинены от снятой коромыслами). Убедитесь осиные тарелки плотно сидят на стержне выбрасывателя.

Аккуратно посадит два стопорных сухаря в пазы на шток гидрокомпенсатора съёмочной головкой малого диаметра или тонким пинцетом. Контролируйте положение сухарей зрительно – они должны быть симметричны и надёжно фиксировать зажимную таретку.

- Опроврат совмести боковые выступы сухарей с канавками штока.

- Лёгким нажатием установите сухари на штатное место до характерного щелчка (или визуальной фиксации).

- Проверьте отсутствие перекоса – оба сухаря обязан ноступно торчать над тарелкой одинаково.

- С помощью зеркалца подсвойте крепление со сторон сверий клапана – сухари не должны выступать из посадочных канавок.

Важно: При монтаже гидрокомпенсаторов вместо толкател выход ряда моделей требует предварительной смазки штока моторным маслом.

| Тип ошибоки | Последствия |

| Неполная посадка сухарей | выпадение тарелка при сборке двигателя |

| Перекость сухарей | заклинивании клапана |

Техника безопасности при работе с приспособлением

При использовании регулировочных инструментов категорически запрещается работать на горячем двигателе – ожоги от контакта с раскаленными деталями неизбежны. Дождитесь полного остывания силового агрегата до температуры ниже 40°C перед началом процедуры регулировки.

Исключите возможность случайного вращения коленчатого вала, отсоединив клеммы аккумуляторной батареи и установив рычаг КПП в нейтральное положение. Несоблюдение этого требования может привести к травмированию пальцев при внезапном перемещении клапанного механизма во время калибровки зазоров.

Обязательные меры предосторожности

- Применяйте защитные перчатки из плотного материала для предотвращения порезов о кромки шайб регулировочных винтов

- Контролируйте усилие при вставке щупа между кулачком распредвала и толкателем – деформация измерительного лезвия приведет к погрешностям регулировки

- Фиксируйте гаечные ключи при затяжке контргаек головок цилиндров во избежание падения вглубь моторного отсека

- Исключите контакт регулировочного приспособления с вращающимися элементами вентилятора системы охлаждения

Повторный замер зазора после регулировки

После выставления номинального зазора путём вращения регулировочного болта Р, немедленно выполните повторный контроль. Категорически запрещено запускать двигатель без этой проверки – малейшая неточность гарантирует ранний износ клапанного механизации либо характерное постукивание.

Проверните коленчатый вал минимум на два полных оборота (720°) с помощью ключа K на храповике T в направлении обычного вращения. Это возвращает распределительный вал D в исходное положение регулируемого цилиндра, компенсируя усадку гидрокомпенсаторов или смещения толкателя под нагрузкой.

Последовательность действий при замере:

- Установите поршень верхней мёртвой точке (ВМТ) нужного цилиндра по меткам M на шкиве.

- Вставьте щуп G номинальной толщины между пяткой F распределительного вала и тыльной стороной Т клапана.

- Проверьте усилие движения щупа – он должен проходить с лёгким сопротивлением. Выделяется два типа ошибок:

- Чрезмерный зазор: щуп перемещается свободно без нажима.

- Недостаточный зазор: щуп не входит либо требует сильного продавливания.

При обнаружении отклонения немедленно повторите регулировку, используя ранее установленные метки L как ориентир для позиционирования распредвала. Обязательно зафиксируйте контргайку N ключом W после завершения – её самопроизвольное ослабление приведёт к ускоренному срабатыванию клапана V в камеру сгорания C.

Регулировка клапанов других цилиндров по порядку работы

По завершении регулировки первого цилиндра проверните коленчатый вал на 180 градусов по часовой стрелке. Это положение соответствует такту сжатия в третьем цилиндре для двигателей с рядом 1-3-4-2. Установите рычаг КПП на ручник и убедитесь, что клапаны цилиндра №3 полностью закрыты (оба коромысла свободно качаются).

Последовательно выполните замер зазоров щупом в третьем цилиндре. При отклонениях проведите регулировку: ослабьте контрольную гайку на 13 мм, вращайте регулировочный винт на 17 мм до требуемого расстояния, затяните гайку с усилием 35-50 Нм и повторно проверьте зазор. Точные параметры зазоров:

| Клапан | Холодный двигатель |

|---|---|

| Впускной | 0,20 мм |

| Выпускной | 0,35 мм |

- Поверните коленвал на 180° для цилиндра №4: проверьте/отрегулируйте зазоры

- Поверните коленвал на 180° для цилиндра №2: выполните финальную регулировку

Контролируйте метки на шкиве коленвала и маховике при каждом повороте. Используйте специальный ключ для проворачивания коленвала – применение стартера недопустимо. После завершения проверните вал на 720° для контрольной перепроверки всех зазоров.

Очистка плоскости ГБЦ перед установкой крышки

После демонтажа прокладки и механической обработки обязательно удалите грязь, металлическую стружку и остатки старого герметика с поверхности головки блока цилиндров. Используйте пластиковый скребок или деревянный шпатель для аккуратного снятия крупных загрязнений, избегая царапин на алюминиевой поверхности. Особое внимание уделите масляным каналам и углублениям вокруг болтов.

Обезжирьте плоскость ГБЦ при помощи ветоши, смоченной в уайт-спирите или бензине «Калоша». Продуйте сжатым воздухом все отверстия под крепёж и каналы системы смазки для удаления мелких частиц. Контроль чистоты проводите визуально и тактильно – поверхность должна быть абсолютно сухой, гладкой и не иметь вмятин.

Инструменты и материалы для процедуры

- Очистка: пластиковый скребок, мягкая проволочная щётка

- Обезжиривание: уайт-спирит, чистая ветошь без ворса

- Удаление частиц: компрессор со сжатым воздухом или резиновая груша

| Запрещено использовать | Причина |

|---|---|

| Металлические щётки/ножи | Риск повреждения привалочной плоскости |

| Ацетон или агрессивные растворители | Разрушение структуры металла |

Замена сальников свечных колодцев ВАЗ

При работе с клапанным механизмом двигателя ВАЗ восстановление герметичности свечных колодцев является важным этапом профилактики неисправностей. Пробойные масляные пятна вокруг свечей зажигания свидетельствуют об износе уплотнительных элементов.

Извлечение старых сальников выполняется после демонтажа клапанной крышки. Процедура требует аккуратности для исключения повреждения седел резиновых уплотнений на алюминиевом корпусе.

- Подготовительные работы:

- Демонтируйте катушки зажигания или бронепровода со свечей

- Выкрутите свечи зажигания специальным ключом

- Снимите клапанную крышку, открутив крепежные гайки

- Извлечение отработавших сальников:

- Аккуратно подденьте старые сальники отверткой с защитой наконечника

- Очистите посадочные места от грязи ветошью

- Установка новых уплотнителей:

- Смажьте сальники моторным маслом перед установкой

- Вдавите новые уплотнители пальцами по всей окружности

- Проверьте равномерность посадки в двух плоскостях

- Сборка узла:

- Смонтируйте крышку с новым прокладочным материалом

- Затяните крепеж с рекомендованным усилием (12–15 Нм)

Для обработки сальников клапанной крышки применяйте термостойкие силиконовые составы, исключая попадание герметика во вторичную цепь масляных каналов.

Нанесение герметика на уголки клапанной крышки

Правильное нанесение герметика избавит от просачивания масла в зонах прилегания уголков крышки к ГБЦ. Обработке подлежат участки возле полукруглых выточек возле распределительных валов – именно здесь чаще возникают утечки из-за сложной геометрии стыка. Без герметика крышка не обеспечивает 100% герметизации в этих точках даже с новой прокладкой.

Наносите герметик узким слоем (не более 3 мм толщиной) исключительно во внешние углы крышки перед установкой. Используйте умеренное количество: излишки проникнут внутрь двигателя и засорят масляные каналы. Герметик заполняет микронеровности, создавая дополнительную изоляцию, но не заменяет правильную затяжку болтов.

Критические этапы

- Очистка поверхностей: удалите старый герметик и грязь ветошью с бензином или очистителем. Обезжирьте стык на крышке и ГБЦ.

- Точное нанесение: выдавите тонкую непрерывную полоску:

- по двум внешним углам клапанной крышки (в зоне полукружий под распредвалы)

- без захода на посадочное место прокладки.

- Установка крышки: оперативно зафиксируйте ее на ГБЦ (герметик начинает схватываться через 5 минут). Затягивайте болты крест-накрест с усилием 8-10 Н·м.

Проконтролируйте свежий слой герметика – он не должен выступать за края или перекрывать канавку прокладки. Излишки немедленно удаляйте сухой тряпкой до монтажа крышки.

Установка новой прокладки клапанной крышки

Перед установкой очистите привалочную поверхность клапанной крышки и головки блока цилиндров от остатков старой прокладки и загрязнений. Используйте скребок или пластиковый шпатель, избегая повреждения металла, затем обезжирьте поверхности специальным средством.

Убедитесь в отсутствии деформации посадочного фланца крышки, при необходимости выровняйте его киянкой. Аккуратно уложите новую резиновую прокладку строго в паз крышки, избегая перекручивания или растяжения уплотнителя по углам.

Ключевые этапы монтажа

- Смажьте прокладку тонким слоем герметика (без излишков) в местах стыков полуколец с фланцем

- Установите крышку ровно без перекосов, используя центрирующие втулки как направляющие

- Затягивайте болты крест-образной последовательностью динамометрическим ключом с усилием:

ВАЗ 2108-2110 7-9 Н·м LADA Granta 10-12 Н·м - Не запускайте двигатель минимум 2 часа для полимеризации герметика

Важно: Касание элементов впускного тракта или проводов при монтаже недопустимо

Равномерная затяжка гаек крышки с правильным моментом

Используйте динамометрический ключ для контроля усилия затяжки, указанного в руководстве к модели (например, ВАЗ-2101–2107: 3,43–4,41 кгс·м; ВАЗ-2110: 1,0–2,0 кгс·м). Несоблюдение момента вызывает деформацию крышки, разрушение прокладки и течь масла.

Применяйте крестообразный порядок затяжки для равномерного распределения нагрузки. Последовательность действий исключает перекосы и повреждение посадочной поверхности на головке блока цилиндров.

- Установите крышку с новой прокладкой и наживите гайки вручную

- Затягивайте крест-накрест в 2 этапа: сначала половина момента, затем полный

- Проверьте равномерность соединения щупом 0,1 мм на всём периметре

Очистка посадочного места датчика фаз

Посадочное место датчика фаз требует очистки при каждом снятии прибора, так как скопления грязи, масляных отложений или металлической стружки нарушают корректное измерение зазора и приводят к ошибкам в работе двигателя. Загрязнения препятствуют плотному прилеганию корпуса датчика к головке блока цилиндров, что снижает точность считывания меток распредвала и провоцирует сбои в системе зажигания.

Перед очисткой дождитесь остывания двигателя и отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания. Демонтируйте датчик фаз, выкрутив крепежные болты ключом на 10 мм, аккуратно отведите разъем с проводами в сторону, избегая повреждения контактов.

- Промокните обильно загрязненные участки ветошью для впитывания свежего масла.

- Обильно нанесите очиститель карбюратора или аналогичный состав на посадочную плоскость и отверстие для датчика

- Тщательно протрите поверхности чистой ветошью без ворса или хлопчатобумажной салфеткой.

- Повторите обработку очистителем при наличии стойких отложений.

- Просушите место сжатым воздухом или сухой салфеткой: исключите остатки чистящей жидкости.

- Убедитесь в отсутствии механических частиц, пыли и влаги перед установкой датчика.

Монтаж корпуса воздушного фильтра

Установите новый воздушный фильтр в корпус, проверив совпадение формы посадочного контура. Убедитесь в целостности резиновой уплотнительной прокладки под корпусом – поврежденные элементы требуют обязательной замены для предотвращения подсоса нефильтрованного воздуха.

Аккуратно разместите корпус на привалочной поверхности впускного патрубка, совместив монтажные отверстия со шпильками. Прокладка должна равномерно распределиться по всей площади контакта без перекосов и замятий.

Этапы монтажа:

- Наденьте штатные гайки-барашки на шпильки корпуса.

- Попарно затяните гайки крестообразно (по диагонали) для исключения деформации корпуса. Момент затяжки: 2.2-3.0 Н·м.

- Подсоедините шланг системы вентиляции картера к патрубку на клапанной крышке.

- Закрепите гофру воздухозаборника на входном фланце хомутом.

- Подключите датчик температуры воздуха и вакуумные шланги (при наличии).

Инструменты:

- Ключ на 8 мм – для хомутов

- Динамометрический ключ – для контроля момента затяжки

- Плоская отвертка – для ремонтных хомутов

Подключение тросика привода дроссельной заслонки

После завершения регулировки клапанов и установки клапанной крышки приступают к монтажу тросика дроссельного узла. Убедитесь в корректном расположении всех элементов впускного тракта и отсутствии перегибов на пути прокладки троса.

Натяжение тросика напрямую влияет на отзывчивость педали газа и стабильность оборотов холостого хода, поэтому его регулировка обязательна. Проверьте ход педали акселератора – она должна перемещаться плавно, без заеданий.

- Заведите свободный конец троса в проушину на рычаге дроссельной заслонки

- Закрепите наконечник троса с помощью стопорной шайбы (фиксируйте до характерного щелчка)

- Проведите рукой монтаж в пластмассовые направляющие на кронштейне впускного коллектора

- Отрегулируйте натяжение через контргайку у педали:

- Ослабьте контргайку ключом на 13 мм

- Вращайте регулировочную втулку до появления свободного хода 1-3 мм у рукоятки дросселя

- Затяните контргайку с усилием 15-20 Н·м

При полном отпускании педали газа заслонка должна возвращаться в нулевое положение без задержек. Проверьте работу, резко нажимая и отпуская акселератор рукой в подкапотном пространстве – рычаг обязан мгновенно реагировать на усилие.

Монтаж патрубков вентиляции картера

Убедитесь в целостности всех заменяемых патрубков и уплотнительных элементов. Подготовьте новые хомуты соответствующего диаметра (проволочные или червячные) и новые уплотнительные кольца, если требуется для соединителей на корпусе маслоотделителя, клапанной крышке или дроссельном узле. Очистите посадочные места штуцеров от грязи и остатков старого уплотнителя.

Наденьте патрубки на штуцеры, соблюдая их маршрут согласно схеме монтажа для конкретной модели двигателя ВАЗ. Особое внимание уделите правильному подключению патрубков, отходящих от клапанной крышки/корпуса маслоотделителя и подходящих к впускному трубопроводу или дроссельному узлу. Убедитесь, что патрубок от маслоотделителя к впуску имеет плавный изгиб без перегибов и провисаний, а его выходное отверстие направлено горизонтально или чуть вниз для стока конденсата.

- Подсоедините патрубок к штуцеру клапанной крышки или корпуса маслоотделителя. Наденьте патрубок до упора.

- Подсоедините второй конец патрубка к штуцеру на впускном трубопроводе, корпусе дроссельной заслонки или воздушном патрубке после ДМРВ (в зависимости от конструкции).

- Наденьте и затяните новые хомуты на все соединения. Затягивайте равномерно до плотного прилегания патрубка, избегая деформации штуцеров и перетягивания.

- Проверьте правильность укладки всех патрубков. Они не должны иметь острых перегибов, натяжения или соприкосновения с горячими частями двигателя (выпускной коллектор, элементы выхлопа). Убедитесь в отсутствии пережатия другими элементами.

Очистка корпуса дроссельной заслонки

Отсоедините воздушный патрубок и электроразъем датчика положения дроссельной заслонки. Демонтируйте корпус дросселя с впускного коллектора, соблюдая осторожность с прокладками. Удалите крупные загрязнения ветошью без абразивных частиц.

Обильно нанесите аэрозольный очиститель карбюратора (не WD-40!) на внутренние стенки, ось заслонки и каналы ХХ. Дайте средству растворить нагар 5 минут. Очищайте поверхности мягкой кистью или зубной щёткой до полного удаления отложений. Избегайте давления на заслонку во избежание деформации.

- Продуйте сжатым воздухом каналы холостого хода после чистки

- Замените изношенную уплотнительную прокладку на новую

- Контролируйте отсутствие задиров на привалочной поверхности

Протрите корпус чистой ветошью, удостоверьтесь в отсутствии остатков чистящего средства. Установите дроссельный узел в обратном порядке, соблюдая момент затяжки крепежных болтов (18-20 Нм). После сборки произведите адаптацию заслонки через диагностическое оборудование.

Запуск двигателя после регулировки

Перед первым запуском дважды проверьте правильность сборки: убедитесь в наличии всех болтов гаек, контролируйте корректную установку крышки клапанов с новой прокладкой и герметиком на углах, убедитесь в отсутствии инструментов или тряпок в моторном отсеке.

Подключите отключенные разъемы датчиков (например, ДПКВ), подсоедините высоковольтные провода к катушке зажигания свечам в правильном порядке (1-3-4-2), проверьте надежность фиксации вакуумных шлангов дроссельного узла.

- Открутите пробку маслозаливной горловины

- При выключенном зажигании прокрутите мотор стартером 10-15 секунд для создания давления в масляной системе

- Залейте масло до верхней метки на щупе слитое при демонтаже (при необходимости)

Запустите двигатель с выключенным вентилятором печкой. Первые 20-30 секунд допускается повышенная шумность привода клапанов из-за заполнения гидрокомпенсаторов маслом. Немедленно заглушите мотор при появлении:

- Металлического стука в ГБЦ

- Дребезжащих ударов высокой частоты

- Паразитной вибрации ремня ГРМ

Прогрейте двигатель до рабочей температуры 90°С на холостом ходу не менее 5 минут. Проверьте утечки масла из-под клапанной крышки визуальным осмотром контроль точек герметичности:

| Зона | Способ проверки |

|---|---|

| Уплотнитель распределительного вала | Пальцем по стыку крышки блока |

| Болтовые соединения | Бумажной салфеткой на мокрые пятна |

После прогрева повторно выставите холостые обороты. Обкатывайте авто 100 км без резких ускорений перед контрольным замером тепловых зазоров двигателя в холодном состоянии.

Проверка двигателя на посторонние шумы

Перед регулировкой клапанов ВАЗ критически важно провести аудиодиагностику работающего двигателя. Это исключает путаницу клапанного стука с другими неисправностями, такими как проблемы гидрокомпенсаторов, подшипников или поршневой группы. Используйте стетоскоп автомобилиста (или деревянную палку) для точной локализации источника звука при разных оборотах.

Прогрейте мотор до рабочей температуры 90-95°C и прослушайте его на холостом ходу (800-900 об/мин). Характерный стук клапанов – звонкий, ритмичный цокот с частотой вдвое реже оборотов коленвала. Отличайте его от непрерывного гудения подшипников или глубокого грохота детонации при резком нажатии на газ.

| Источник шума | Диагностические признаки |

|---|---|

| Клапаны | Звонкие щелчки на холодном двигателе, ослабевающие после прогрева |

| Гидрокомпенсаторы | Стук неравномерный, эпизодический на прогретом моторе |

| Поршневая группа | Приглушенный перестук при сбросе газа |

| Шатунные вкладыши | Металлический стук под нагрузкой, исчезающий при отключении свечи |

Контроль герметичности клапанной крышки

Нарушение герметичности клапанной крышки приводит к протечкам моторного масла и загрязнению подкапотного пространства, а также создаёт риск падения уровня смазочного материала. Источниками проблем обычно становятся износ уплотнительной прокладки, деформация самой крышки, неправильная затяжка крепёжных болтов или повреждение сальников свечных колодцев.

Для выявления дефектов тщательно осмотрите деталь после демонтажа: проверьте прокладку на трещины и затвердевание, убедитесь в отсутствии глубоких царапин на привалочной поверхности крышки. Используйте металлическую линейку для оценки деформации плоскости – приложите инструмент рёбрами вдоль посадочного места и измерьте зазоры щупом: допустимое значение не должно превышать 0,3 мм.

- Подготовка поверхностей

- Обезжирьте и очистите салфеткой посадочную плоскость на ГБЦ и крышке

- Удалите остатки старой прокладки мягким шпателем без царапания металла

- Замена прокладки

- Установите новую прокладку строго по пазам крышки (для резиновых изделий)

- При использовании силиконового герметика нанесите тонкий сплошной слой по контуру без разрывов

- Затяжка крепежа

- Равномерно закручивайте болты противоположными парами диагональной схемой

- Соблюдайте момент затяжки: 4-6 Н·м (простой ключ) или ¼ оборота после ручного поджатия (со смарт-креплениями)

| Тип дефекта | Визуальные признаки | Решение |

|---|---|---|

| Повреждение прокладки | Разрывы эластомера, видимые масляные потёки у краёв | Замена уплотнения |

| Деформация крышки | Завалы углов при проверке линейкой, световой зазор ≥0.5 мм | Шлифовка плоскости или замена детали |

| Прогар сальников | Масло внутри свечных колодцев | Установка ремонтных сальников с усиленными пружинами |

Важно: после сборки запустите двигатель на 5 минут и повторно проверьте места стыков на отсутствие просачивания масла. При обнаружении капель ослабьте болты и выполните повторную регулировку прижима.

Проверка уровней технических жидкостей

Перед регулировкой клапанов убедитесь в корректном уровне масла в двигателе: прогрейте мотор до рабочей температуры, заглушите его и подождите 3-5 минут для стекания смазки в поддон. Извлеките масляный щуп, протрите его чистой ветошью, затем повторно погрузите в масляную трубку до упора и извлеките для проверки. Уровень должен находиться между отметками MIN и MAX на щупе.

Обязательно проверьте уровень охлаждающей жидкости в расширительном бачке. На холодном двигателе он должен соответствовать отметке MAX (допустимо между MIN и MAX). Визуально осмотрите патрубки и соединения на предмет подтёков. Невыполнение этих требований может привести к перегреву двигателя при последующей работе.

- Моторное масло: добавляйте через маслозаливную горловину при нехватке

- Охлаждающая жидкость: доливайте только идентичную по составу (*обязательно на холодном двигателе*)

- Тормозная жидкость: уровень в бачке главного тормозного цилиндра не ниже отметки MIN

Документирование результатов выполненной регулировки

После завершения регулировки клапанов необходимо зафиксировать все параметры в письменном виде. Фиксация включает точные зазоры для каждого клапана (впускного и выпускного) до и после процедуры, отклонения от нормы, использованные регулировочные шайбы. Отмечается модель двигателя, пробег автомобиля и дата проведения работ для отслеживания истории обслуживания.

Рекомендуется использовать стандартный бланк отчёта, содержащий таблицу с номерами цилиндров и клапанов. Обязательно указываются допуски производителя, фактические значения зазоров мерильным щупом, выявленные проблемы (например, износ кулачков распредвала или деформация толкателей). Подписывает документ исполнитель работ для подтверждения ответственности за выполненные операции.

Порядок оформления документации

- Таблица результатов измерений: Нумерация клапанов, исходные/итоговые зазоры, номера установленных шайб

- Проверочные данные: Температура двигателя при регулировке, тип инструментов (щуп, динамометрический ключ)

- Примечания: Выявленные неисправности (например, повышенный люфт клапанного механизма)

| Параметр | Допуск ВАЗ | Факт |

| Зазор впускных клапанов | 0.20 мм | 0.18-0.22 мм |

| Зазор выпускных клапанов | 0.35 мм | 0.33-0.37 мм |

Важно: Копию отчёта хранят в истории обслуживания автомобиля. Документация служит доказательством выполнения регламента и помогает диагностировать будущие неисправности, сравнивая динамику изменений зазоров.

Утилизация отработанных регулировочных шайб

Регулировочные шайбы, снятые при замене, являются промышленными отходами металлического происхождения и подлежат обязательной утилизации в соответствии с экологическими нормами. Произвольное захоронение или выброс отработанных деталей запрещён российским законодательством из-за их классификации как отходов черных металлов.

Для корректной утилизации соберите снятые шайбы в металлический контейнер и передайте специализированной организации – лицензированной компании по приёму металлолома или пункту утилизации автотехнических отходов. Не смешивайте их с бытовым мусором и обеспечьте защиту от вторичного попадания в экосистему.

Порядок действий:

- Хранение до передачи:

- Используйте отдельную ёмкость с крышкой

- Промаркируйте контейнер «Металлолом»

- Способы передачи:

Пункт приёма Требования Металлоприёмные центры Без сортировки, принимают весом от 1 кг Спецавтохозяйства Бесплатный приём с подтверждением утилизации

Важно: автомастерские обязаны соблюдать ФЗ №89 «Об отходах производства», за нарушение предусмотрена административная ответственность.

Список источников

Следующие источники содержат детальную информацию по регулировке клапанов двигателей ВАЗ. Проверка технических данных актуальности перед применением крайне важна.

Источники рекомендуются для изучения процедуры работ и подбора оборудования. Учитывайте модификацию двигателя и требования производителя.

- Официальные руководства по ремонту автомобилей ВАЗ (авторы: Илка Лепассер, Николай Репников) с пошаговыми инструкциями для различных моделей

- Профессиональное справочное пособие "Двигатели ВАЗ: ремонт и обслуживание" издательства "За рулем"

- Технические нормативы допусков клапанов из сервисного бюллетеня АО "АвтоВАЗ"

- Видеоматериалы от специализированных автомеханических школ ("Автомеханик РУС") с демонстрацией тонкостей регулировки

- Открытые лекции для автослесарей в рамках проекта "Техническая библиотека Лада" по основам ГРМ

- Мастер-классы от сертифицированных мотористов на профильных форумах ("Лада.Онлайн", "Клуб Туринг")

- Измерения тепловых зазоров в методичке "Диагностика ДВС" НАМИ