Регулировка клапанов ЗМЗ-402 - полезные рекомендации

Статья обновлена: 01.03.2026

Правильная регулировка тепловых зазоров клапанов – критически важная процедура для стабильной работы двигателя ЗМЗ-402.

Некорректные зазоры вызывают стук клапанов, повышенный износ ГРМ, потерю мощности и перерасход топлива.

Данная статья содержит практические рекомендации для точной настройки клапанного механизма своими руками.

Инструменты для регулировки клапанов ЗМЗ-402: полный список

Точная регулировка тепловых зазоров клапанов напрямую зависит от использования правильных инструментов. Отсутствие даже одного необходимого приспособления может сделать процесс невозможным или привести к ошибкам.

Соберите весь комплект заранее – это сэкономит время и исключит простои в работе. Используйте только исправный и качественный инструмент для гарантии точных замеров и надежной фиксации элементов.

Основные приспособления

- Щуп плоский (набор с диапазоном 0.10–0.45 мм, критично для замера зазоров впускных и выпускных клапанов)

- Ключ торцовый на 13 мм (с воротком и удлинителем, для ослабления и затяжки контргаек коромысел)

- Ключ рожковый на 13 мм (дополнительный для фиксации регулировочного болта)

- Ключ накидной на 17 мм (для проворачивания коленвала за болт шкива генератора)

- Отвертка шлицевая (широкая, среднего размера, для корректировки положения регулировочного болта)

Дополнительные и вспомогательные инструменты

- Динамометрический ключ (рекомендуется для точной затяжки контргаек с усилием 18–22 Н·м)

- Ключ торцовый на 10 мм (для снятия крышки клапанной коробки)

- Пассатижи (для манипуляций со стопорными шайбами или пружинами при необходимости)

- Чистая ветошь и очиститель (для удаления грязи перед регулировкой)

- Фонарик (для освещения зоны работы в подкапотном пространстве)

Подготовка двигателя к регулировке: охлаждение до рабочей температуры

Запустите двигатель и прогрейте его до рабочей температуры (80–90°C по указателю охлаждающей жидкости). Это обеспечивает тепловое расширение деталей ГРМ, характерное для штатного режима эксплуатации. Контролируйте прогрев по приборной панели, избегая перегрева свыше 95°C.

Заглушите мотор и дайте ему остыть ровно до 20–25°C. Используйте термометр для контроля температуры масла в картере или блока цилиндров. Критически важно соблюдать этот диапазон: при более высокой температуре зазоры будут замерены некорректно из-за остаточного расширения металла.

Ключевые требования к охлаждению

- Время остывания: не менее 4–5 часов после остановки прогретого двигателя.

- Контрольные точки:

- Масляный щуп (термопару погрузить на 3–4 см в масло)

- Зона термостата на блоке цилиндров

- Ошибки при нарушении режима:

- Регулировка "на горячую" → уменьшенные зазоры → стук клапанов

- Регулировка на холодном двигателе (ниже 15°C) → увеличенные зазоры → прогар клапанов

Перед началом работ убедитесь в стабильности температуры: за 30 минут до регулировки показатель не должен изменяться более чем на 1–2°C. Используйте инфракрасный пирометр для точечных замеров корпусов коромысел и шпилек крепления клапанных крышек.

Снятие клапанной крышки: последовательность действий

Перед началом работ убедитесь, что двигатель остыл до температуры окружающей среды для исключения риска ожогов и деформации деталей. Подготовьте чистую ветошь и емкость для сбора возможных потеков масла.

Отсоедините провод от минусовой клеммы аккумуляторной батареи для предотвращения короткого замыкания. Демонтируйте корпус воздушного фильтра в сборе, открутив гайку крепления и ослабив хомут патрубка вентиляции картера.

Ключевые этапы демонтажа

- Отсоединение шлангов:

- Снимите патрубок сапуна с клапанной крышки

- Отсоедините шланг вентиляции картера от штуцера

- Откручивание крепежа:

- Ключом на 8 мм последовательно выверните 8 гаек крепления крышки

- Начинайте откручивание от центра к краям крест-накрест

- Демонтаж крышки:

- Аккуратно подденьте крышку плоской отверткой в местах выступов

- Снимите деталь, избегая перекоса и деформации прокладки

Сразу осмотрите привалочную плоскость головки блока на отсутствие заусенцев. Уложите крышку на чистую поверхность резиновой прокладкой вверх для сохранения геометрии. Заглушите открытые масляные каналы ветошью.

Очистка зоны клапанов перед регулировкой

Перед началом регулировки клапанов двигателя ЗМЗ-402 крайне важно тщательно очистить область клапанной крышки и прилегающие поверхности. Грязь, масляные отложения и мелкий мусор при попадании внутрь двигателя могут привести к ускоренному износу трущихся деталей, засорению масляных каналов и даже выходу из строя гидрокомпенсаторов (если установлены).

Игнорирование этого этапа значительно повышает риск попадания абразивных частиц в масляную систему и зону газораспределительного механизма. Это чревато не только некорректной регулировкой из-за помех на посадочных поверхностях коромысел или толкателей, но и серьезными поломками в дальнейшем.

Порядок и методы очистки

Необходимые материалы и инструменты:

- Чистая ветошь (без ворса)

- Специализированные очистители двигателя (аэрозольные или в виде спрея)

- Щетки с мягкой пластиковой или латунной щетиной

- Пылесос (желательно с узкой насадкой)

- Защитные очки и перчатки

Последовательность работ:

- Подготовка зоны: Уберите крупный мусор вокруг клапанной крышки руками или сухой ветошью.

- Предварительная очистка: Нанесите очиститель на поверхность клапанной крышки, область ее прилегания к головке блока и выступающие части коромысел (если крышка уже снята). Дайте средству время (2-5 минут согласно инструкции) для растворения застарелых отложений.

- Механическое удаление грязи: Аккуратно обработайте размягченные отложения пластиковой или латунной щеткой. Избегайте чрезмерных усилий и абразивных материалов, чтобы не повредить алюминиевые поверхности головки блока.

- Удаление остатков: Сотрите размягченную грязь чистой ветошью. Для труднодоступных мест и пазов используйте пылесос с узкой насадкой – это предотвратит осыпание остатков внутрь после снятия крышки.

- Контрольная проверка: Убедитесь, что поверхность прилегания крышки к головке блока полностью очищена от старой прокладки, грязи и масла. Проверьте, нет ли остатков чистящего средства в углублениях.

Критические моменты:

- Никогда не используйте металлические щетки или скребки на алюминиевых деталях ГБЦ.

- Не допускайте обильного стекания большого количества жидкого очистителя внутрь двигателя через технологические отверстия или зазоры до снятия крышки.

- Перед снятием клапанной крышки обязательно удалите весь осыпавшийся мусор и пыль с ее верха и привалочной плоскости пылесосом.

Порядок цилиндров ЗМЗ-402

Порядок работы цилиндров – это последовательность, в которой в двигателе происходят такты рабочего хода. Для ЗМЗ-402, как и для большинства 4-цилиндровых рядных двигателей, установлен порядок 1-2-4-3. Знание этого порядка критически важно при регулировке клапанов, так как позволяет точно определять положение поршней и клапанов относительно меток ГРМ.

Цилиндры двигателя нумеруются от шкива коленчатого вала: первый цилиндр расположен ближе к приводному шкиву, четвертый – ближе к маховику. Порядок 1-2-4-3 означает, что после воспламенения топливной смеси в первом цилиндре, следующий рабочий ход происходит во втором, затем в четвертом и, наконец, в третьем цилиндре.

Углы поворота коленчатого вала для установки каждого цилиндра в ВМТ такта сжатия (относительно начального положения 1-го цилиндра):

- Цилиндр 1: 0°

- Цилиндр 2: 180°

- Цилиндр 4: 360°

- Цилиндр 3: 540°

Последовательность регулировки клапанов соответствует порядку работы: сначала цилиндр 1, затем 2, далее 4 и завершается цилиндром 3. Коленчатый вал проворачивается по часовой стрелке (со стороны шкива) на 180° после регулировки каждого цилиндра.

Проворачивание коленвала: правильные метки ВМТ

Проворачивание коленчатого вала для установки поршней первого цилиндра в положение верхней мертвой точки (ВМТ) такта сжатия – обязательный этап регулировки клапанов двигателя ЗМЗ-402. Точность установки по меткам гарантирует корректность последующих замеров и регулировок тепловых зазоров.

Метки ВМТ расположены на двух компонентах: шкиве коленчатого вала и передней крышке блока цилиндров. Шкив имеет риску, а на крышке нанесена неподвижная отливка в виде стрелки или прилива. Совмещение этих меток указывает на ВМТ первого цилиндра.

Порядок действий

Для правильного совмещения меток выполните следующие шаги:

- Снимите крышку воздушного фильтра для визуального контроля положения коромысел клапанов первого цилиндра.

- Используйте ключ на 38 мм для проворачивания коленвала за болт крепления шкива. Вращайте только по часовой стрелке (со стороны радиатора).

- Медленно проворачивайте коленвал, одновременно наблюдая за меткой на шкиве и положением коромысел первого цилиндра.

- Дождитесь момента, когда риска на шкиве совпадет с острием стрелки (или центром прилива) на крышке блока цилиндров.

- Проверьте состояние клапанов первого цилиндра: оба коромысла (впускного и выпускного клапанов) должны быть в свободном состоянии (зазоры ощутимы), а кулачки распределительного вала под ними – развернуты тыльной стороной к толкателям.

Критически важно: Если при совпавших метках коромысла первого цилиндра нажаты (зазоры отсутствуют) – коленвал провернут не на такте сжатия, а на такте выпуска. Требуется совершить еще один полный оборот (360°) коленвала до совмещения меток.

| Элемент | Расположение метки | Как выглядит |

|---|---|---|

| Шкив коленвала | Торец (боковая поверхность) | Четкая риска (насечка) |

| Крышка блока цилиндров | Спереди, над шкивом | Литая стрелка или прямоугольный прилив с прорезью по центру |

Фиксация коленчатого вала после установки в ВМТ

После совмещения меток коленчатого вала в ВМТ первого цилиндра, необходимо исключить случайное проворачивание вала при регулировке клапанов. Любое смещение нарушит точность установки тепловых зазоров и потребует повторной установки ВМТ.

Для надежной фиксации коленвала применяются два основных метода. Первый предпочтительнее и безопаснее, так как исключает риск повреждения деталей двигателя. Второй используется как временное решение при отсутствии специального инструмента.

Способы фиксации коленчатого вала

- Специальным фиксирующим штифтом (рекомендуется):

- Найдите резьбовое отверстие для фиксатора на картере маховика (обычно расположено снизу или сбоку картера сцепления).

- Вверните фиксирующий штифт до упора в отверстие маховика. При правильной установке в ВМТ штифт свободно войдет в соответствующее монтажное отверстие на маховике.

- Убедитесь, что коленчатый вал полностью заблокирован и не проворачивается.

- Через смотровое окно маховика (временная мера):

- Снимите резиновую заглушку смотрового окна на картере маховика.

- Вставьте отвертку с прочным жалом или монтажку между зубьями маховика, уперев ее в край картера.

- Проверьте надежность блокировки вала. Важно не прилагать излишних усилий во избежание скола зубьев маховика или повреждения картера.

После фиксации коленвала приступайте к регулировке зазоров клапанов согласно установленной последовательности цилиндров (1-2-4-3). Перед снятием фиксатора убедитесь, что все регулировочные работы завершены и контргайки коромысел надежно затянуты.

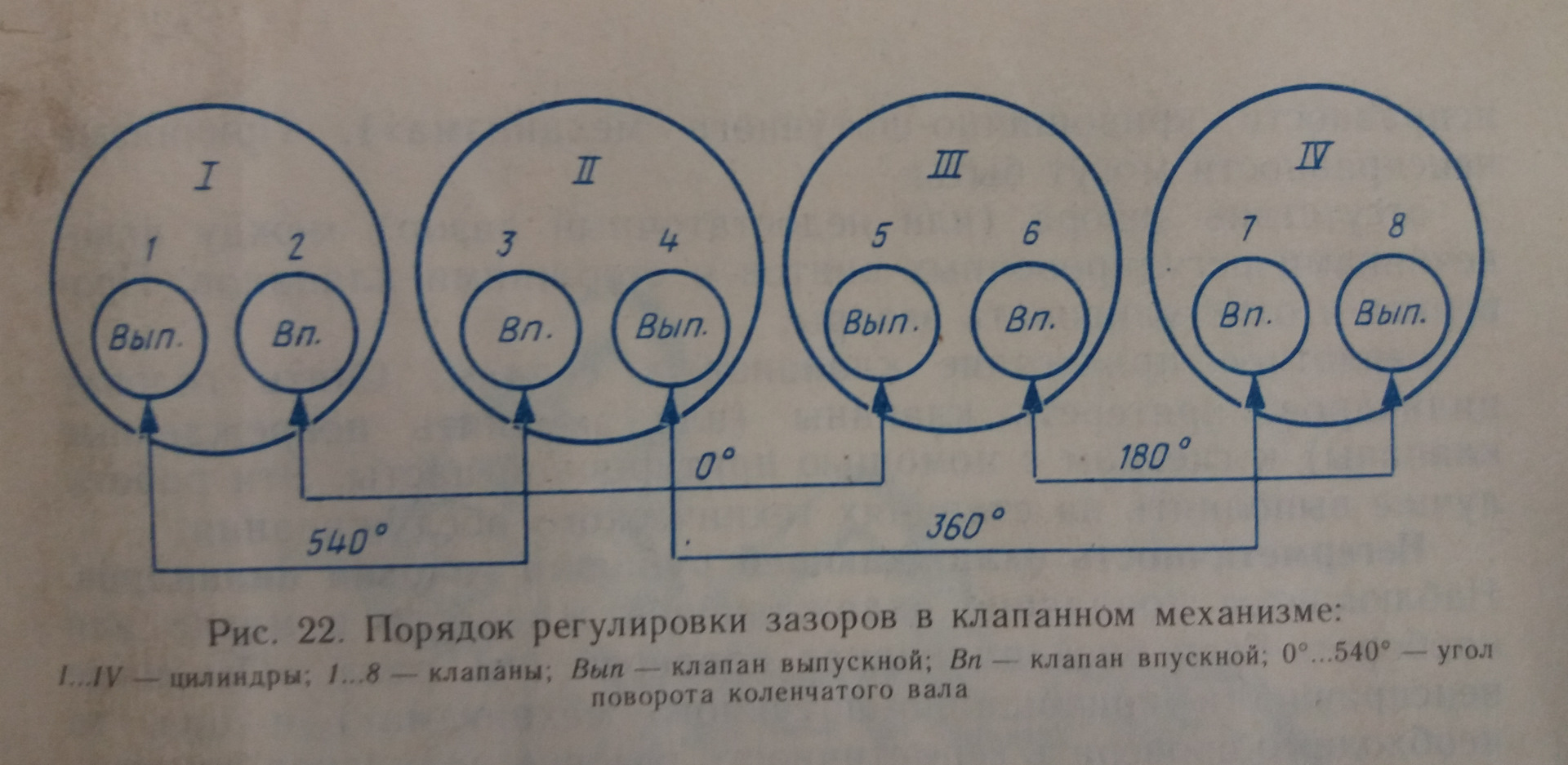

Порядок регулировки клапанов по цилиндрам ЗМЗ-402

Регулировка клапанов двигателя ЗМЗ-402 осуществляется последовательно по цилиндрам при определенном положении коленчатого вала. Для каждого цилиндра поршень должен находиться в верхней мертвой точке (ВМТ) такта сжатия, когда оба клапана закрыты. Коленвал проворачивается по часовой стрелке за болт крепления шкива.

Последовательность регулировки не соответствует порядку работы цилиндров (1-2-4-3). Используется метод попарной регулировки через каждые 180° поворота коленвала. Начинайте с 1-го цилиндра, предварительно совместив метку на шкиве коленвала с риской на крышке распределительных шестерен.

| Угол поворота коленвала | Регулируемые цилиндры |

|---|---|

| 0° (ВМТ 1-го цилиндра) | Цилиндр 1 (оба клапана) |

| 180° (пол-оборота) | Цилиндр 3 (оба клапана) |

| 360° (полный оборот) | Цилиндр 4 (оба клапана) |

| 540° (полтора оборота) | Цилиндр 2 (оба клапана) |

Важные уточнения:

- После регулировки 2-го цилиндра проверните коленвал ещё на 180° (суммарно 720°) для возврата в исходное положение ВМТ 1-го цилиндра

- Контролируйте положение меток при каждом повороте – смещение приводит к ошибкам

- Зазоры: впускной клапан 0.10-0.15 мм, выпускной 0.35-0.40 мм

Контроль положения коромысла перед регулировкой

Перед началом регулировки зазоров клапанов двигателя ЗМЗ-402 критически важно проверить правильность установки коромысел. Неверное положение приведет к некорректным замерам и последующей неправильной регулировке, что чревато ускоренным износом деталей ГРМ или потерей мощности.

Коромысло должно плотно прилегать к рабочей поверхности оси (вальца) без перекосов и люфтов. Убедитесь, что оно свободно качается на оси, но не имеет заметного продольного смещения. Особое внимание уделите зоне контакта с кулачком распредвала и торцом клапана – на поверхностях не должно быть глубоких выработок или задиров.

Ключевые этапы проверки

Выполните следующие действия последовательно для каждого клапана:

- Прокрутите коленвал ключом до момента закрытия клапана (для проверяемого цилиндра). Кулачок распредвала должен быть направлен радиусной частью вниз, к толкателю.

- Визуально оцените посадку:

- Коромысло обязано лежать плоско на оси без перекоса.

- Зазор между стойками коромысла и его "щечками" по бокам должен быть симметричным.

- Проверьте подвижность: Аккуратно покачайте коромысло рукой вверх-вниз – ход должен быть плавным, без заеданий. Поперечный люфт вдоль оси недопустим.

- Осмотрите пятно контакта: На рабочей поверхности (где коромысло давит на клапан) не должно быть сколов, глубоких рисок или вмятин. Наличие таковых требует замены коромысла.

Обнаруженные дефекты (заедание, перекос, износ) устраните до регулировки зазоров – замените поврежденные коромысла, оси или втулки. Игнорирование этого этапа сведет на нет точность дальнейших операций.

Замер текущего теплового зазора щупом

Установите поршень цилиндра, клапаны которого проверяете, в верхнюю мертвую точку такта сжатия. Для этого совместите метку на шкиве коленвала с цифрой "9" (или средней риской) на указателе, одновременно убедившись, что оба клапана выбранного цилиндра закрыты (коромысла свободно качаются).

Последовательно проверяйте зазоры между регулировочным винтом коромысла и торцом клапана для впускных и выпускных элементов. Вставляйте щуп требуемой толщины между пяткой коромысла и стержнем клапана, ориентируясь на номинальные значения: 0.35 мм для впускных и 0.40 мм для выпускных клапанов.

Критерии правильности замера

Зазор считается соответствующим норме, если щуп:

- Проходит в промежуток с легким ощущением трения

- Не деформируется при попытке извлечения

- Не болтается свободно (отсутствует люфт)

При отклонениях от нормы зафиксируйте величину фактического зазора для каждого клапана. Используйте таблицу для регистрации результатов:

| Номер цилиндра | Впускной клапан (мм) | Выпускной клапан (мм) |

|---|---|---|

| 1 | ||

| 2 | ||

| 3 | ||

| 4 |

Важно: Замеры выполняйте на холодном двигателе (20-25°C) комплектом калиброванных щупов с неповрежденными кромками. При обнаружении критичных отклонений (>0.1 мм от нормы) или неравномерного износа клапанов одного цилиндра проведите диагностику износа толкателей или геометрии клапанного механизма.

Ослабление контргайки регулировочного болта

Перед регулировкой зазора необходимо ослабить контргайку на регулировочном болте коромысла. Это обеспечит свободное вращение болта при установке требуемого теплового зазора. Операция выполняется для каждого клапана отдельно при положении поршня соответствующего цилиндра в ВМТ такта сжатия.

Подготовьте два рожковых ключа: 13 мм для фиксации регулировочного болта и 17 мм для работы с контргайкой. Убедитесь в чистоте резьбовой пары – загрязнения могут затруднить точную регулировку. Проверьте надежность фиксации ключей во избежание соскальзывания.

- Наложите ключ 13 мм на квадрат регулировочного болта, плотно зафиксировав его положение

- Установите ключ 17 мм на контргайку, плавно поворачивая его против часовой стрелки

- Ослабьте гайку на 1/2-3/4 оборота – достаточно для свободного вращения болта, но без полного выкручивания

Критические нюансы:

- Контролируйте усилие – резкие движения могут сорвать резьбу

- При закисании гайки обработайте резьбу WD-40, выждите 5 минут

- Не допускайте смещения регулировочного болта при ослаблении

| Инструмент | Назначение | Ошибки |

|---|---|---|

| Ключ 13 мм | Фиксация болта | Проворачивание болта при ослаблении |

| Ключ 17 мм | Отпускание гайки | Перекос ключа на гранях |

После ослабления проверьте люфт болта пальцем – он должен вращаться без заеданий. При обнаружении биения или деформации резьбы замените узел коромысла. Переходите к следующему этапу только после обработки всех контргаек цилиндра.

Корректировка зазора регулировочным болтом

Ослабьте контргайку регулировочного болта ключом на 13 мм, удерживая шестигранник болта ключом на 10 мм для предотвращения проворачивания. Медленно вращайте болт для изменения зазора между толкателем и клапаном, ориентируясь на показания щупа.

Контролируйте величину зазора плоским щупом требуемой толщины (0,35 мм для впускных, 0,40 мм для выпускных клапанов на холодном двигателе). Щуп должен входить в зазор с лёгким сопротивлением, не деформируясь и не проваливаясь свободно.

Последовательность фиксации

- Затяните контргайку с усилием 15-20 Н·м

- Перепроверьте зазор после затяжки – болт часто смещается

- При отклонении повторите процедуру ослабления и настройки

- Убедитесь в свободном вращении стакана толкателя после фиксации

Критические ошибки: избыточное усилие при затяжке контргайки (ведёт к срыву резьбы), регулировка на прогретом двигателе (дает неточные значения), игнорирование повторного замера после фиксации болта.

| Контрольный параметр | Нормативное значение |

| Момент затяжки контргайки | 15-20 Н·м |

| Допуск отклонения зазора | ±0,02 мм |

| Температура двигателя | 20-25°C |

Используйте только исправные инструменты: ключи без выработки граней, калиброванные щупы без заусенцев. При обнаружении дефекта резьбы на болте или гайке – замените комплект регулировочных узлов во избежание самопроизвольного ослабления.

Фиксация болта при затяжке контргайки

Категорически запрещается допускать проворачивание регулировочного болта во время затяжки контргайки. Малейшее смещение болта нарушает выставленный тепловой зазор, что приводит к ускоренному износу клапанного механизма и снижению эффективности двигателя. Контроль положения болта – обязательное условие качественной регулировки.

Используйте два гаечных ключа соответствующего размера: один для блокировки регулировочного болта (ключ на 8 мм), второй для затяжки контргайки (ключ на 14 мм). При отсутствии второго ключа допустимо применять тонкую отвертку, вставляя её в шлиц головки болта для предотвращения вращения, но этот метод менее надежен.

Техника выполнения

Последовательность действий:

- Плотно прижмите регулировочный болт ключом на 8 мм, полностью исключив его подвижность

- Накиньте ключ на 14 мм на контргайку, сохраняя постоянное усилие фиксации первого ключа

- Затягивайте контргайку плавным усилием 3.5-4.5 кгс·м (34-44 Н·м), контролируя неподвижность болта

- Немедленно проверьте щупом зазор после затяжки – при сдвиге болта регулировку повторяют

Критические ошибки: затяжка без фиксации, использование разводного ключа (соскальзывает), превышение момента затяжки (деформация толкателя). При повреждении граней болта или гайки замените детали.

Метод двойного контроля зазора после затяжки

После затяжки регулировочного винта контргайки обязательно перепроверьте зазор щупом повторно. Это исключает ошибки, вызванные смещением деталей при фиксации контргайки.

При затяжке контргайки регулировочный винт часто проворачивается вместе с гайкой, что незаметно изменяет установленный зазор. Без повторной проверки велик риск оставить клапан с некорректным тепловым зазором.

Порядок действий

- Затяните контргайку с усилием 15–20 Н·м, удерживая регулировочный винт ключом.

- Не отпуская ключ на контргайке, сразу проверьте щупом фактический зазор между коромыслом и стержнем клапана.

- Если щуп проходит с заметным усилием или слишком свободно – ослабьте контргайку и повторите регулировку с нуля.

- При правильном зазоре (0.35 мм для впускных, 0.40 мм для выпускных) щуп должен двигаться с лёгким сопротивлением.

Используйте рожковые ключи для одновременной фиксации винта и гайки – торцевые инструменты повышают риск смещения. После регулировки всех клапанов дважды прокрутите коленвал на 360° и выборочно перепроверьте 2-3 клапана для контроля стабильности зазоров.

Регулировка впускных клапанов ЗМЗ-402: особенности

Регулировка впускных клапанов на двигателе ЗМЗ-402 требует повышенного внимания к температуре двигателя. Процедура выполняется строго на холодном моторе (20-25°C), так как тепловое расширение деталей ГРМ существенно влияет на зазоры. Несоблюдение этого условия приведет к некорректным результатам и ускоренному износу.

Особое значение имеет последовательность регулировки, определяемая порядком работы цилиндров (1-2-4-3). Клапаны каждого цилиндра регулируются при положении поршня в ВМТ такта сжатия. Для точного определения этого положения необходимо совместить метку на шкиве коленвала с риской на крышке привода ГРМ, одновременно убедившись, что оба клапана выбранного цилиндра закрыты.

Ключевые этапы и параметры

Номинальный зазор: Для впускных клапанов ЗМЗ-402 установлен размер 0.15 мм. Проверка осуществляется плоским щупом между регулировочным винтом коромысла и торцом клапана при ослабленной контргайке.

Технология регулировки:

- Ослабьте контргайку регулировочного винта коромысла.

- Вставьте щуп толщиной 0.15 мм между винтом и клапаном.

- Вращайте регулировочный винт до получения легкого сопротивления при перемещении щупа.

- Зафиксируйте винт и затяните контргайку моментом 32-40 Н·м.

- Проверьте зазор повторно после затяжки (он может измениться).

Критические ошибки:

- Регулировка "на горячую" или при нестабильной температуре.

- Неверный выбор цилиндра для регулировки (нарушение порядка 1-2-4-3).

- Применение изношенного щупа или чрезмерное усилие при проверке зазора.

- Недостаточный момент затяжки контргайки, приводящий к самопроизвольному изменению зазора.

Последствия неправильной регулировки:

| Зазор меньше нормы | Зазор больше нормы |

|---|---|

| Неполное закрытие клапана (прогар седла и тарелки) | Повышенная ударная нагрузка на ГРМ (износ кулачков распредвала, толкателей) |

| Падение компрессии и мощности двигателя | Характерное металлическое постукивание в области клапанной крышки |

Регулировка выпускных клапанов ЗМЗ-402: нюансы

Регулировка выпускных клапанов требует особого внимания из-за их работы в условиях экстремально высоких температур. Эти клапаны непосредственно контактируют с раскалёнными отработавшими газами, что приводит к значительному тепловому расширению металла.

Величина теплового зазора для выпускных клапанов ЗМЗ-402 отличается от впускных и строго регламентирована заводом-изготовителем. Несоблюдение этого параметра неизбежно влечёт за собой серьёзные последствия для ресурса двигателя и его характеристик.

Ключевые особенности и последовательность действий

Требуемый тепловой зазор: Для выпускных клапанов ЗМЗ-402 установлен зазор 0.35 мм (на холодном двигателе, +20°C). Это значение больше, чем у впускных (0.15 мм), что компенсирует большее тепловое расширение выпускного клапана и его седла.

Порядок регулировки (1-2-4-3): Регулировка выполняется при положении поршня соответствующего цилиндра в ВМТ такта сжатия. Контролируйте правильность положения по меткам на шкиве коленвала и указателю на крышке распредвала.

- Цилиндр 1: ВМТ сжатия (оба клапана закрыты, коромысла свободно качаются).

- Ослабьте контргайку регулировочного винта коромысла выпускного клапана нужного цилиндра.

- Вставьте щуп толщиной 0.35 мм между пяткой коромысла и торцом клапана.

- Вращайте регулировочный винт отвёрткой, обеспечивая лёгкий ход щупа с небольшим усилием (он должен не зажиматься, но и не болтаться).

- Удерживая винт от проворачивания, затяните контргайку. Обязательно перепроверьте зазор после затяжки, так как он может измениться.

- Повторите для остальных выпускных клапанов в порядке работы цилиндров (1-2-4-3) после поворота коленвала на 180° для каждого следующего цилиндра.

Критические нюансы:

- Температура двигателя: Обязательна холодная регулировка (не выше +20°C). Нагретый двигатель даст ложные результаты из-за расширения деталей.

- Контргайка: Затягивайте её аккуратно, но надёжно (момент ~2 кгс·м), используя второй ключ для фиксации винта. Проседание зазора после затяжки – частая ошибка.

- Повторная проверка: После регулировки всех клапанов обязательно проверните коленвал на 2 полных оборота и перепроверьте зазоры на первом цилиндре. Это исключает ошибки из-за проворота коленвала.

- Щуп: Используйте только точный, чистый и неповреждённый щуп. Грязный или изогнутый щуп исказит измерение.

| Параметр | Выпускные клапаны ЗМЗ-402 | Впускные клапаны ЗМЗ-402 |

|---|---|---|

| Тепловой зазор (хол. двиг.) | 0.35 мм | 0.15 мм |

| Риск при уменьшенном зазоре | Прогар клапана (неплотное закрытие) | Снижение компрессии, мощность |

| Риск при увеличенном зазоре | Стук, ускоренный износ коромысла/клапана | Стук, снижение фазы впуска |

Последствия ошибок: Слишком малый зазор у выпускного клапана (< 0.35 мм) приведёт к его неплотному закрытию при нагреве. Раскалённые газы будут прорываться в щель, вызывая прогар тарелки клапана и седла. Слишком большой зазор (> 0.35 мм) вызовет характерный металлический стук, ускоренный износ ударных поверхностей коромысла и торца клапана, а также снижение эффективности газообмена.

Проверка затяжки гаек оси коромысел

Контроль момента затяжки крепления оси коромысел – обязательная процедура при регулировке клапанов ЗМЗ-402. Ослабленные гайки приводят к проворачиванию оси и нарушению тепловых зазоров, что вызывает стук, повышенный износ деталей и падение компрессии. Проверку выполняйте после каждой регулировки клапанов и при появлении посторонних шумов в ГРМ.

Для работы потребуется динамометрический ключ с диапазоном 40–80 Н·м. Двигатель должен быть холодным, свечи выкручены для облегчения проворачивания коленвала. Снимите клапанную крышку, очистите зону работ от грязи и масла. Убедитесь, что коромысла не имеют люфта на оси.

Порядок проверки и подтяжки

- Зафиксируйте коленчатый вал в положении, когда оба клапана на первом цилиндре закрыты (метки на шкиве и крышке ГРМ совмещены).

- Последовательно проверяйте момент затяжки каждой гайки крепления оси:

- Установите ключ на 65–70 Н·м (для новых деталей – 70 Н·м, после пробега – 65 Н·м).

- Направление усилия – строго перпендикулярно оси болта.

- Если гайка проворачивается с характерным щелчком – аккуратно дотяните её до указанного момента.

- Проверьте соосность отверстий для смазки в опорах и оси. Смещение блокирует маслоподачу!

| Состояние узла | Рекомендуемый момент (Н·м) |

|---|---|

| Новая ось/опоры | 68–70 |

| Детали после пробега | 63–65 |

| Предельный износ | Требуется замена оси |

После подтяжки проверьте тепловые зазоры клапанов повторно – изменение положения оси влияет на регулировку. Затяжку производите равномерно, без перекосов. Категорически запрещено использовать ударный инструмент – это разрушает алюминиевые опоры блока.

Переход к следующей группе клапанов согласно порядку работы

После завершения регулировки зазоров первой группы клапанов (впускного и выпускного) для цилиндра №1, необходимо перейти к регулировке клапанов следующего цилиндра в порядке работы двигателя. Порядок работы цилиндров двигателя ЗМЗ-402: 1-2-4-3.

Для перехода к следующей группе клапанов требуется провернуть коленчатый вал двигателя на строго определенный угол, чтобы поршень регулируемого цилиндра оказался в ВМТ такта сжатия, а его клапаны были полностью закрыты (оба коромысла клапанов этого цилиндра должны иметь свободный ход).

Последовательность перехода между группами

Переход выполняется поворотом коленчатого вала на 180° (пол-оборота) после регулировки каждой группы клапанов. Поворот осуществляется только по часовой стрелке (со стороны шкива коленвала), за болт крепления шкива привода генератора/помпы или специальным ключом за болт крепления шкива коленвала. Никогда не проворачивайте коленвал за болт маховика при установленной коробке передач и включенной передаче!

После поворота коленвала на 180° от положения регулировки предыдущей группы, отрегулируйте клапана цилиндра, который теперь пришел в ВМТ такта сжатия согласно порядку работы:

- Отрегулировали цилиндр №1 (оба клапана).

- Повернули коленвал на 180°.

- Отрегулировали цилиндр №2 (оба клапана).

- Повернули коленвал на 180°.

- Отрегулировали цилиндр №4 (оба клапана).

- Повернули коленвал на 180°.

- Отрегулировали цилиндр №3 (оба клапана).

Контролируйте положение меток! После каждого поворота на 180° проверяйте положение метки на шкиве коленвала относительно указателя (штифта) на крышке привода ГРМ. Метка должна смещаться на 90° относительно шкива (так как шкив имеет диаметр, а метка движется по окружности). Через каждые 360° поворота коленвала (один полный оборот) метка должна снова совпадать с указателем.

| Регулируемая группа (Цилиндр) | Угол поворота коленвала после предыдущей группы | Положение метки шкива коленвала |

|---|---|---|

| №1 | Исходное (0°) | Совпадает с указателем (ВМТ 1/4) |

| №2 | 180° | Смещена на 90° от указателя по часовой стрелке |

| №4 | +180° (Итого 360°) | Совпадает с указателем (ВМТ 1/4) |

| №3 | +180° (Итого 540°) | Смещена на 90° от указателя по часовой стрелке |

Важно: Строго соблюдайте последовательность цилиндров (1-2-4-3) и угол поворота (180°). Пропуск группы или неправильный угол приведут к некорректной регулировке и возможным проблемам с работой двигателя. После регулировки всех клапанов обязательно проверните коленвал на 2 полных оборота (720°) и еще раз проверьте зазоры во всех группах при совпадении метки ВМТ для цилиндра №1.

Контроль проворачивания коленвала на пол-оборота

Для точной установки поршней четвертого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия требуется провернуть коленчатый вал ровно на 180 градусов после совмещения меток ГРМ. Это обеспечивает корректное положение распределительного вала относительно клапанного механизма.

Используйте храповик коленвала или специальный ключ для контролируемого поворота. Отслеживайте движение шкива по метке: смещение от нулевого положения до ближайшей риски (обычно 90° на шкиве) соответствует четверти оборота, а до противоположной точки (180°) – половине. Избегайте обратного вращения во избежание ошибки установки фаз.

Последовательность действий при повороте

- Снимите свечу 4-го цилиндра для снижения компрессии

- Проворачивайте коленвал по часовой стрелке до совпадения метки на шкиве с указателем ВМТ

- Продолжайте вращение до смещения метки ровно на 180°

- Проконтролируйте положение кулачков распредвала: выпуклости обоих кулачков 4-го цилиндра должны быть направлены вверх

| Положение метки | Угол поворота | Состояние цилиндра №4 |

|---|---|---|

| Совмещена с указателем | 0° | ВМТ такта сжатия |

| Противоположная точка шкива | 180° | НМТ (начало такта впуска) |

Важно: При отсутствии угловой разметки на шкиве измерьте линейкой расстояние от нулевой метки до крайней точки – это соответствует радиусу. Перемещение метки на величину радиуса равно повороту на 90°, на два радиуса – на 180°.

Для фиксации валов используйте установочные штифты в технологические отверстии ГБЦ и картера сцепления. После проворачивания на пол-оборота проверьте зазор впускного и выпускного клапанов первого цилиндра – они должны быть закрыты (начинается такт рабочего хода).

Проверка точности установки ВМТ для цилиндров

Убедитесь, что метка на шкиве коленвала точно совпадает с приливом на крышке распределительных шестерён при положении поршня первого цилиндра в верхней мёртвой точке. Для этого снимите клапанную крышку и проверьте положение коромысел: клапаны 1-го цилиндра должны быть закрыты ("качание" коромысел), а кулачки распредвала – направлены вниз.

Используйте специальный установочный штифт диаметром 5 мм через отверстие в картере сцепления. Аккуратно проворачивайте коленвал за болт крепления шкива вручную (по часовой стрелке) до момента, когда штифт войдёт в паз на маховике – это подтвердит правильное положение ВМТ.

Ключевые этапы контроля

Необходимые действия при несовпадении меток:

- Ослабьте гайку крепления распределителя зажигания

- Извлеките бегунок трамблёра для визуального контроля

- Поворачивайте коленвал до точного совмещения метки шкива с приливом

- Проверьте положение вала привода масляного насоса (должно соответствовать пазу под бегунок)

Важно: При повторной установке распредвала используйте шаблон ВМТ (арт. 402.10.7235) – его монтажные штыри должны входить в отверстия постелей подшипников вала и в технологическое отверстие задней крышки.

| Контрольный элемент | Критерий точности |

|---|---|

| Метка шкива коленвала | Совпадение с центром прилива на крышке |

| Установочный штифт | Свободное вхождение в паз маховика |

| Положение бегунка трамблёра | Направление на контакт 1-го цилиндра |

После корректировки ВМТ дважды проверьте совпадение всех меток перед фиксацией гаек. Любое смещение приведёт к ошибкам в регулировке тепловых зазоров клапанов.

Определение холодного зазора при невозможности прогрева

При невозможности довести двигатель ЗМЗ-402 до рабочей температуры регулировку клапанов проводят исключительно по "холодным" номиналам. Это критически важно, так как тепловое расширение деталей не компенсировано, и использование значений для прогретого мотора гарантированно приведет к некорректной работе и повреждениям.

Убедитесь, что двигатель остыл до температуры окружающей среды (не менее 6-8 часов простоя). Используйте только установленные заводом холодные зазоры: для впускных клапанов – 0.25-0.30 мм, для выпускных – 0.35-0.40 мм. Любое отклонение от этих параметров недопустимо.

Порядок действий при холодной регулировке

Строго соблюдайте последовательность:

- Проверьте метки ГРМ: коленвал – ВМТ 4 цилиндра, метка на шкиве напротив треугольного выступа. Распредвал – метка на звездочке совпадает с выступом на корпусе подшипников.

- Отрегулируйте клапаны цилиндров №4 и №6 (оба впускных и оба выпускных) в соответствии с холодными допусками.

- Поверните коленвал на 180° (1/2 оборота), отрегулируйте клапаны цилиндра №2.

- Поверните коленвал еще на 180°, отрегулируйте клапаны цилиндра №1.

- Сделайте последний поворот коленвала на 180°, отрегулируйте клапаны цилиндра №3.

Ключевые требования:

- Щуп должен входить в зазор с ощутимым сопротивлением, но без заклинивания.

- Контролируйте зазор после затяжки контргайки регулировочного болта – она может сдвинуть настройку.

- Используйте калиброванный щуп без заусенцев. Замер в двух позициях вокруг толкателя повысит точность.

Помните: регулировка на холодную без последующей проверки на прогретом двигателе – вынужденная мера. При первой возможности проведите контроль тепловых зазоров (0.15-0.20 мм впуск, 0.25-0.30 мм выпуск) и корректировку.

Использование специального ключа для проворачивания коленвала

Проворачивание коленчатого вала – обязательная операция при регулировке клапанов ЗМЗ-402. Коленвал необходимо вращать строго по часовой стрелке для последовательной установки поршней каждого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Это обеспечивает правильный зазор между коромыслом и клапаном.

Использование стандартного ключа на храповике коленвала сопряжено с риском. Смещение ключа или приложение чрезмерного усилия может повредить зубья венца маховика или стартер. Специальный ключ для проворачивания коленвала ЗМЗ-402 (иногда называемый "трещоткой" или ключом-храповиком) имеет усиленную конструкцию и плотную фиксацию, минимизирующую вероятность соскальзывания и деформации деталей.

Порядок работы со специальным ключом

Для безопасного и точного проворачивания выполните следующие шаги:

- Убедитесь в нейтральном положении КПП и зафиксируйте автомобиль стояночным тормозом.

- Снимите все свечи зажигания. Это значительно снизит усилие, необходимое для проворачивания, так как исчезнет компрессия в цилиндрах.

- Установите ключ на храповик коленвала. Ключ должен входить плотно, без люфта. Убедитесь, что фиксирующий штифт (если есть) надежно закреплен в отверстии венца маховика.

- Проворачивайте коленвал только по часовой стрелке (если смотреть со стороны радиатора). Плавное вращение позволит точно установить метки.

Контроль положения валов: После каждого проворота на 90-180° проверяйте совпадение меток:

- Метка на шкиве коленвала должна совпасть с риской "0" (ВМТ) на крышке привода ГРМ.

- Метка на шестерне распредвала должна быть строго напротив отлива на корпусе подшипников распредвала.

Важные нюансы:

| Неправильное вращение | Проворачивание против часовой стрелки приводит к ослаблению натяга цепи ГРМ и сбиванию фаз газораспределения. |

| Отсутствие ключа | Если специального ключа нет, допускается крайне осторожное проворачивание за болт шкива коленвала штатным ключом на 36 мм, избегая перекосов. |

| Фиксация | После установки меток ВМТ для конкретного цилиндра перед регулировкой зафиксируйте коленвал от проворачивания (например, упором через проушину венца маховика). |

Борьба с закисшими регулировочными болтами

Закисание резьбы регулировочных болтов – распространённая проблема при обслуживании клапанного механизма ЗМЗ-402, особенно на двигателях с большим пробегом или после длительного простоя. Коррозия и нагар надёжно фиксируют болт в теле коромысла, делая невозможной точную регулировку теплового зазора стандартным методом вращения.

Попытки силового откручивания закисшего болта часто приводят к срыву резьбы или поломке самого болта. Это усложняет ремонт, требуя замены коромысла или сложных операций по извлечению обломка. Крайне важно применять методы, направленные на разрушение окисных соединений и смазку резьбы перед приложением усилия.

Эффективные методы решения проблемы

Перед началом работ тщательно очистите доступную часть резьбы болта и область вокруг него в коромысле металлической щёткой для удаления рыхлого нагара. Это улучшит проникновение химии.

- Обильное применение проникающей смазки:

- Обработайте резьбовое соединение качественным составом (WD-40, "Унисма", "Жидкий ключ").

- Наносите смазку многократно с интервалом 10-20 минут, дав ей впитаться. Оставьте минимум на несколько часов, а лучше на ночь.

- Слегка постукивайте по головке болта лёгким молотком через медную или латунную проставку – вибрация способствует проникновению жидкости.

- Термическое воздействие:

- Аккуратно прогрейте коромысло в районе резьбы строительным феном или осторожно газовой горелкой. Разные коэффициенты теплового расширения металлов ослабят сцепление.

- Избегайте перегрева, могущего отпустить металл! Сразу после прогрева попытайтесь провернуть болт, применив смазку.

- Комбинированный подход:

- Используйте смазку и нагрев одновременно. Прогрейте соединение после нескольких циклов пропитки смазкой.

- Попробуйте осторожно затянуть болт на долю оборота перед откручиванием – это иногда "срывает" коррозионный слой.

- Использование правильного инструмента:

- Применяйте качественный шестигранный ключ (часто на 7 мм) идеально подходящего размера во избежание "слизывания" граней.

- Надежно зафиксируйте коромысло в мягких губках тисков, обернув его в толстую ткань для защиты от повреждений.

- Плавно увеличивайте усилие, избегая резких рывков. Если болт не поддаётся – повторите цикл смазки/нагрева.

Если все методы безуспешны и болт сломался, потребуется высверливание обломка с последующим восстановлением резьбы метчиком. Для предотвращения закисания в будущем, при сборке обязательно смазывайте резьбу болта и контргайки графитовой смазкой или молибденовой дисульфидной пастой.

Очистка резьбы регулировочных узлов перед работой

Перед началом регулировки клапанов двигателя ЗМЗ-402 критически важно обеспечить чистоту резьбовых соединений регулировочных болтов и контргаек. Загрязнения в виде окалины, ржавчины или засохшей смазки нарушают точность измерений и могут привести к некорректной фиксации зазора. Пренебрежение этим этапом часто становится причиной срыва резьбы или неравномерного затягивания узлов.

Абразивные частицы в резьбе создают ложное ощущение затяжки, из-за чего контргайка не фиксирует болт должным образом. При вибрации двигателя это вызывает самопроизвольное выкручивание регулировочного элемента и изменение теплового зазора. Особенно уязвимы резьбы на клапанах выпускного тракта из-за постоянного воздействия высоких температур.

Порядок и методы очистки

Используйте комбинированный подход для гарантированного удаления загрязнений:

- Механическая обработка: Обработайте резьбу проволочной щёткой или мелкозернистой наждачной бумагой (№400-600). Двигайте инструмент строго по направлению резьбы, избегая поперечных царапин.

- Промывка: Обильно нанесите очиститель карбюратора или WD-40, выдержите 5-7 минут. Удалите размягчённые отложения чистой ветошью без ворса.

- Финишная прогонка: Пройдите резьбу плашкой соответствующего размера (М8×1.0 для болтов ЗМЗ-402), но только если есть признаки деформации витков. При нормальном состоянии резьбы ограничьтесь протиркой.

Контроль качества: После очистки болт должен вкручиваться в гайку от руки с равномерным усилием по всей длине. Проверьте отсутствие люфтов и перекосов, вращая узел в пальцах. Если требуется избыточное усилие – повторите очистку.

Важные предостережения:

- Запрещено использование грубых металлических ёршиков или напильников – они повреждают профиль резьбы.

- Не применяйте ацетон или бензин для пластиковых деталей корпуса толкателя.

- При обнаружении сколов или необратимой деформации резьбы замените узел целиком.

| Материал резьбы | Рекомендуемый очиститель | Критичные ошибки |

|---|---|---|

| Сталь | WD-40, очиститель тормозов | Прогонка плашкой без предварительной промывки |

| Алюминиевый сплав (корпус) | Изопропиловый спирт | Использование стальных щёток |

Применение фиксатора резьбы при сборке

Фиксатор резьбы критически важен для предотвращения самопроизвольного откручивания регулировочных винтов клапанов из-за вибраций и температурных перепадов. Его отсутствие или неправильное нанесение приводит к сбиванию зазоров, ускоренному износу деталей ГРМ и риску повреждения двигателя.

Используйте только термостойкие анаэробные составы (Loctite 243, 2701 или аналоги), сохраняющие свойства при нагреве до +150°C. Перед обработкой обезжирьте резьбу винта и гайки очистителем (ацетон, уайт-спирит) – жировые следы снижают адгезию фиксатора.

Порядок нанесения

- Нанесите 2-3 капли фиксатора на первые 4 витка резьбы регулировочного винта.

- Равномерно распределите состав пальцем или кистью по всей окружности резьбы.

- Сразу затяните винт с требуемым моментом (8-12 Н·м для ЗМЗ-402).

- Излишки фиксатора, выступившие после затяжки, удалите ветошью.

Важно: не запускайте двигатель минимум 1 час – полимеризация фиксатора требует времени. При демонтаже прогрейте соединение строительным феном (150-200°C) для снижения усилия откручивания.

| Тип фиксатора | Цвет | Прочность |

| Средней прочности (Loctite 243) | Синий | Демонтаж ключом |

| Высокой прочности (Loctite 2701) | Красный | Требует нагрева |

Не применяйте фиксаторы на основе силикона или герметиков – они не обеспечивают необходимой фиксации! Контролируйте срок годности состава: просроченный фиксатор теряет свойства.

Проверка состояния клапанных пружин визуально

Визуальная диагностика клапанных пружин – обязательный этап регулировки, позволяющий выявить явные дефекты без демонтажа. Тщательный осмотр помогает предотвратить отказ двигателя из-за поломки ослабленной детали.

Обеспечьте хорошее освещение и чистоту зоны осмотра. Проворачивайте коленвал вручную для последовательного доступа к каждой пружине. Основное внимание уделите следующим критериям.

Ключевые признаки износа

Трещины или сколы: Внимательно исследуйте витки пружины по всей окружности под разными углами. Даже микротрещины у опорных колец недопустимы – под нагрузкой они приведут к разрушению.

Деформация геометрии: Сравните соседние пружины. Отклонение от вертикального положения, неравномерный шаг витков или "скрученность" указывают на потерю упругости.

Коррозия и следы перегрева: Ржавчина на поверхности ослабляет металл. Синеватые или черные пятна – свидетельство критического перегрева, меняющего структуру стали.

Износ торцевых поверхностей: Проверьте зоны контакта пружин с тарелками и головкой блока. Глубокие выработки или сколы нарушают соосность и ускоряют усталостный износ.

Дополнительные рекомендации

- Используйте лупу для точного выявления микротрещин.

- Поворачивайте пружину пальцем (при снятой крышке) для осмотра скрытых участков.

- Сравните высоту всех пружин – заметная разница сигнализирует об усталости металла.

Обнаружение любого из перечисленных дефектов требует замены пружины. Установка даже одной поврежденной детали неизбежно приведет к ускоренному износу ГРМ и потере компрессии.

Диагностика износа бойков коромысел

Визуальный осмотр бойка коромысла – первый этап диагностики. Ищите глубокие выработки, задиры или локальные сколы на рабочей поверхности, контактирующей с клапаном. Особое внимание уделите центру бойка, где износ проявляется чаще всего из-за максимальной нагрузки. Используйте лупу для выявления микротрещин.

Проверьте геометрию контактной площадки. Сильный износ создает характерную "чашеобразную" выемку, которую можно обнаружить, приложив к поверхности линейку или щуп. Неровности более 0,1 мм указывают на необходимость замены. Параллельно оцените состояние оси коромысла – люфт усугубляет ударные нагрузки на боёк.

Методы контроля износа

- Замер толщины: Штангенциркулем определите остаточную высоту бойка. Значение ниже 5,8 мм (при норме 6,5–6,7 мм для новых) критично.

- Контроль твердости: Надфилем проверьте поверхность – сильный износ делает металл мягким, инструмент оставляет заметные риски.

- Сопряжение с клапаном: Установите коромысло на место без пружин. Качание должно быть плавным без заеданий, а пятно контакта – равномерным по центру штока клапана.

| Признак износа | Последствия для двигателя |

|---|---|

| Чашеобразная выработка | Смещение нагрузки на край штока клапана, ускоренный износ ГРМ |

| Раковины и сколы | Повышенный шум, разрушение наплавленного слоя на штоке клапана |

| Уменьшение толщины >0,5 мм | Нарушение теплового зазора, прогар клапанов |

Важно: При замене одного коромысла меняйте весь комплект. Разная степень износа вызовет дисбаланс в работе клапанов. После ремонта обязательна регулировка тепловых зазоров с использованием нового комплекта толкателей при необходимости.

Осмотр стопорных колец клапанов

Тщательно проверьте каждое стопорное кольцо (сухарик) на наличие трещин, сколов и следов износа. Особое внимание уделите зоне контакта с пружиной и внутренним поверхностям, которые соприкасаются с клапаном.

Убедитесь, что сухарики не деформированы и плотно прилегают к канавкам клапана. Проверьте состояние посадочных мест в тарелке пружины: они должны быть без задиров и коррозии.

Критерии для замены стопорных колец

- Трещины или сколы: даже микротрещины недопустимы – под нагрузкой кольцо может разрушиться.

- Деформация: искривление формы нарушает правильную фиксацию пружины.

- Износ контактных поверхностей: выработка в местах сопряжения с клапаном или пружиной.

- Коррозия: глубокие очаги ржавчины на рабочих гранях.

- Следы перегрева: посинение или изменение структуры металла.

| Состояние кольца | Действие |

|---|---|

| Нет дефектов, плотная посадка | Установить обратно |

| Любой из перечисленных дефектов | Обязательная замена на новые |

Важно: Никогда не используйте поврежденные сухарики – это может привести к аварийному разрушению механизма ГРМ при работе двигателя.

Оценка состояния маслоотражательных колпачков

Визуальный осмотр колпачков обязателен при снятой клапанной крышке. Ищите трещины на резиновой части, особенно в зоне контакта со стержнем клапана. Обратите внимание на затвердевание материала – потеря эластичности ведет к неполному снятию масляной пленки. Проверяйте плотность посадки в седлах ГБЦ: расшатанные колпачки пропускают масло в направляющие втулки.

Косвенным признаком износа служит сизый дым из выхлопной трубы на прогретом двигателе при перегазовках. Нагар на свечах зажигания в сочетании с повышенным расходом масла (без течей) также указывает на проблему. После демонтажа сжатие резиновой манжеты пальцами должно вызывать ее быстрое восстановление формы – остаточная деформация означает необходимость замены.

Критерии замены и последствия износа

- Механические повреждения: Разрывы, глубокие царапины или отслоение металлического основания от резины.

- Утрата эластичности: Резина не возвращает форму после сжатия, крошится при попытке сгибания.

- Деформация посадочной юбки: Нарушение геометрии приводит к перекосу и снижению эффективности скребкового кольца.

| Признак неисправности | Воздействие на двигатель |

| Проникновение масла в камеру сгорания | Замасливание свечей, детонация, снижение компрессии |

| Загрязнение тарелок клапанов | Прогар клапанов, ускоренный износ седел |

| Коксование направляющих втулок | Заклинивание клапанов, утечка компрессии |

Важно: Всегда меняйте колпачки комплектом. Используйте оригинальные запчасти или проверенные аналоги – дешевые изделия часто имеют несоответствующую термостойкость резины. При установке избегайте перекоса: запрессовывайте колпачок строго вертикально до характерного щелчка.

Чистка вентиляционных отверстий в головке БЦ

Загрязнение масляных каналов и сапунов в головке блока цилиндров напрямую влияет на давление картерных газов. Избыточное давление нарушает работу сальников, приводит к выдавливанию прокладки клапанной крышки и утечкам масла. Регулярная очистка предотвращает эти проблемы, сохраняя стабильную работу системы вентиляции.

Скопления грязи в каналах блокируют отвод газов, вызывая масляное голодание в верхней части ГБЦ. Это провоцирует ускоренный износ распредвала, коромысел и клапанных втулок. Забитые отверстия также способствуют образованию нагара на клапанах и снижению компрессии.

Порядок очистки

Необходимые материалы: металлическая щётка, мягкая проволока, чистая ветошь, аэрозольный очиститель карбюратора или керосин. Обязательно подготовьте ёмкость для сбора отложений.

- Снимите клапанную крышку и коромысла, обеспечив доступ к каналам.

- Визуально определите расположение вентиляционных отверстий (обычно возле крепёжных шпилек ГБЦ).

- Обработайте отверстия очистителем, оставьте на 10-15 минут для размягчения отложений.

- Аккуратно прочистите каналы щёткой и проволокой малого диаметра (избегайте царапин на алюминии!).

- Удалите остатки грязи ветошью и продуйте сжатым воздухом.

- Проверьте проходимость всех каналов тонким шилом или проволокой.

| Элемент | Параметр |

|---|---|

| Диаметр каналов | ≥ 5 мм |

| Глубина прочистки | До выхода в картер |

| Допустимый износ | Отсутствие задиров на стенках |

Важно: после сборки запустите двигатель и проверьте отсутствие масляных подтёков в зоне ГБЦ. Контролируйте давление картерных газов – при исправной системе крышка маслозаливной горловины должна плотно удерживаться разрежением на прогретом моторе.

Обработка прокладки клапанной крышки герметиком

Правильная герметизация стыка клапанной крышки и блока цилиндров критична для предотвращения утечек масла. Нанесение герметика на прокладку требует аккуратности и соблюдения технологии, так как избыток или неправильное распределение состава приводит к закупорке масляных каналов или выдавливанию излишков внутрь двигателя.

Перед обработкой тщательно очистите посадочные поверхности крышки и блока цилиндров от старой прокладки, масла и герметика. Убедитесь, что прокладка ровная, без трещин и деформаций – повреждённые элементы подлежат обязательной замене.

Порядок нанесения герметика

- Выбор состава: Используйте термостойкий силиконовый герметик (например, Loctite 574, ABRO RTV Silicone Red), устойчивый к моторному маслу.

- Точное нанесение:

- Нанесите тонкую непрерывную полоску герметика только по углам каждой полукруглой выемки прокладки (в местах прилегания к шейкам распредвала).

- Добавьте каплю диаметром 3–5 мм в местах стыковки прокладки (где её концы соединяются).

- Контроль количества: Избегайте избытка! Слой должен быть тонким и не выступать за края канавки прокладки после установки.

- Установка:

- Немедленно установите прокладку в паз клапанной крышки.

- Совместите крышку с блоком, не допуская смещения прокладки.

- Затяжка: Равномерно затяните болты крест-накрест с моментом 4–6 Н·м. Излишки герметика, выступившие наружу, аккуратно удалите ветошью.

Не запускайте двигатель сразу после установки! Дайте герметику полимеризоваться согласно времени, указанному производителем на упаковке (обычно 1–3 часа). Преждевременный запуск приведёт к выдавливанию неотвердевшего состава и нарушению герметичности.

Равномерная затяжка гаек клапанной крышки

Равномерное затягивание гаек крепления клапанной крышки ЗМЗ-402 исключает перекосы и деформацию уплотнительной поверхности. Несоблюдение этого правила ведет к выдавливанию прокладки, образованию зазоров и неизбежным масляным течам в районе ГБЦ.

Используйте динамометрический ключ с диапазоном 2,0–3,0 кгс·м для точного контроля усилия. Нарушение рекомендованного момента вызывает либо недостаточное прилегание прокладки, либо разрушение алюминиевых шпилек блока цилиндров.

Порядок выполнения затяжки

Выполняйте операцию в два этапа согласно схеме:

- Наживите все гайки вручную без усилия, убедившись в правильной посадке крышки.

- Затяните крепеж в последовательности крест-накрест с моментом 2,0 кгс·м:

- Старт с центральных гаек длинных сторон

- Переход к противоположным углам по диагонали

- Обработка оставшихся точек симметрично

- Повторите проход в идентичной последовательности с финальным моментом 3,0 кгс·м.

Контрольный этап: после пробного запуска двигателя и прогрева до рабочей температуры проверьте равномерность прилегания крышки по всему периметру. При необходимости выполните коррекцию момента на остывшем моторе.

Проверка отсутствия перекосов крышки при установке

После нанесения тонкого слоя герметика на привалочные плоскости головки блока цилиндров (ГБЦ) и установки новой прокладки, аккуратно наденьте крышку коромысел на шпильки. Перед началом затяжки гаек критически важно убедиться, что крышка легла ровно, без малейшего перекоса относительно плоскости ГБЦ.

Визуально и на ощупь проверьте равномерность зазора между нижней кромкой крышки и привалочной поверхностью ГБЦ по всему периметру. Любой видимый зазор с одной стороны или ощущение "качания" крышки при легком нажатии на противоположные углы указывает на перекос. Убедитесь, что крышка свободно сидит на шпильках, не упираясь краями в ГБЦ.

Ключевые моменты проверки и устранения перекоса

Если перекос обнаружен:

- Не пытайтесь стянуть крышку гайками! Это приведет к деформации крышки, повреждению прокладки и гарантированной течи масла.

- Аккуратно снимите крышку.

- Проверьте состояние установочных втулок (если они есть в конструкции) и отверстий под шпильки в крышке на предмет задиров, грязи или деформации. Очистите при необходимости.

- Убедитесь, что нижние упорные шайбы под гайки стоят ровно и не деформированы.

- Проверьте сами шпильки на предмет искривления.

- Повторно нанесите герметик (старый слой будет нарушен при снятии) и установите крышку заново, добиваясь равномерного прилегания по всему контуру.

Только после полного устранения перекоса и уверенности в ровной установке крышки приступайте к затяжке гаек. Затяжка производится крест-накрест в несколько этапов (обычно 2-3) с постепенным увеличением момента, согласно спецификациям для двигателя ЗМЗ-402.

| Этап затяжки | Момент затяжки (Н·м) | Порядок затяжки (пример) |

|---|---|---|

| Предварительная | 2-4 | Центральные гайки, затем по периметру крест-накрест |

| Промежуточная | 7-10 | Тот же крестообразный порядок |

| Окончательная | 14-16 | Окончательный проход в крестообразном порядке |

Пренебрежение проверкой на перекос и попытка "вытянуть" крышку гайками неизбежно приведет к неправильному прилеганию прокладки, деформации крышки, быстрому выходу прокладки из строя и постоянным течам масла, что потребует повторной разборки и замены прокладки.

Контрольный запуск двигателя после регулировки

Перед запуском двигателя убедитесь в отсутствии посторонних предметов в подкапотном пространстве, особенно в зоне вращения шкивов и ремней. Проверьте уровень масла и охлаждающей жидкости, а также надежность фиксации высоковольтных проводов на свечах зажигания и катушке. Убедитесь, что регулировочные гайки и контргайки на клапанном механизме окончательно затянуты.

Поверните коленчатый вал на 2-3 оборота вручную с помощью ключа за болт шкива коленвала. Это исключит гидроудар при первом запуске из-за возможного скопления масла в цилиндрах после длительной работы с открытыми клапанами. Проследите, чтобы вращение происходило без заеданий и усилий.

Порядок действий при запуске

- Выжмите педаль сцепления для снижения нагрузки на стартер

- Включите зажигание и прокрутите двигатель стартером 5-7 секунд без запуска (при вытянутой рукоятке "подсоса")

- После паузы в 10 секунд запустите двигатель, удерживая обороты 1500-2000 об/мин

Сразу после запуска прислушайтесь к работе двигателя. Допустим незначительный стук в течение 1-2 минут, вызванный заполнением гидрокомпенсаторов маслом. Тревожные признаки:

- Металлический звон в верхней части блока

- Хлопки во впускном/выпускном коллекторе

- Неустойчивые обороты или троение

Дайте двигателю прогреться до рабочей температуры (80-90°C). На прогретом моторе повторно проверьте тепловые зазоры клапанов: металл ГБЦ расширяется, что может изменить регулировку. Контрольные параметры работы:

| Показатель | Норма |

|---|---|

| Обороты холостого хода | 750-800 об/мин |

| Цвет выхлопа | Прозрачный или светло-серый |

| Стуки | Равномерный шелест без звонких ударов |

При выявлении отклонений немедленно заглушите двигатель и проведите повторную диагностику. Если работа стабильна – совершите пробную поездку длиной 10-15 км без резких нагрузок, после чего выполните визуальный осмотр клапанной крышки на предмет подтекания масла через прокладку.

Анализ шума клапанного механизма на прогретом двигателе ЗМЗ-402

После прогрева двигателя до рабочей температуры (80-90°C) характер шума клапанного механизма может существенно меняться из-за теплового расширения металлических деталей. Звуки, не проявлявшиеся "на холодную", часто становятся отчетливо слышимыми на прогретом моторе. Это связано с изменением тепловых зазоров между толкателями и кулачками распредвала, короблением головки блока цилиндров и изменением вязкости моторного масла.

Типичный признак проблем – постоянный металлический стук или звонкий цокот в верхней части двигателя, синхронный с оборотами коленвала. Особое внимание уделите звукам, которые усиливаются при плавном повышении оборотов до 2000-3000 об/мин или появляются исключительно на горячую. Игнорирование этих симптомов ведет к ускоренному износу кулачков распредвала, деформации толкателей и разрушению торцов клапанов.

Диагностика источников шума

- Увеличенный тепловой зазор: Чрезмерно резкий, звонкий цокот. Зазор уменьшается при нагреве, но если он изначально велик – стук сохраняется. Требует немедленной регулировки.

- Дефект толкателя: Глуховатый, неравномерный стук (может "плавать" по частоте). Возникает из-за заклинивания, износа рабочей поверхности или трещины.

- Износ направляющих втулок клапанов: Приглушенный стук, часто сопровождаемый сизым дымом из сапуна из-за попадания масла в цилиндры.

- Ослабление крепления оси коромысел: Глухой, "плавающий" стук. Проверяется покачиванием коромысел рукой при выключенном моторе.

| Тип шума | Вероятная причина | Действия |

|---|---|---|

| Звонкий цокот на всех режимах | Критически увеличенный тепловой зазор | Срочная регулировка клапанов |

| Периодический глухой стук на холостом ходу | Изношенный толкатель или коромысло | Визуальный осмотр, замена дефектных деталей |

| Шум с "металлическим" оттенком под нагрузкой | Деформация ГБЦ, нарушение плоскости | Проверка геометрии головки блока цилиндров |

Важно исключить посторонние шумы (цепь ГРМ, детонация, подшипники генератора/помпы). Используйте стетоскоп или деревянный брусок для точной локализации: приложите к клапанной крышке в зоне каждого цилиндра. Наиболее шумные клапаны требуют первоочередного контроля зазора и осмотра компонентов.

- Прогрейте двигатель до рабочей температуры.

- Снимите клапанную крышку и воздушный фильтр для доступа.

- Проверьте момент затяжки гаек крепления оси коромысел (39-49 Н·м).

- Измерьте тепловой зазор щупом на каждом клапане при положении поршня в ВМТ такта сжатия.

- Сравните фактические значения с номиналом (0.35 мм – впуск, 0.35 мм – выпуск для ЗМЗ-402).

Диагностика компрессии как способ проверки регулировки

Измерение компрессии в цилиндрах позволяет косвенно оценить качество регулировки клапанов ЗМЗ-402. Неправильные зазоры нарушают герметичность камеры сгорания: увеличенный зазор препятствует полному закрытию клапана, а уменьшенный – не обеспечивает плотного прилегания тарелки к седлу после прогрева.

Для диагностики используйте компрессометр с резьбовым наконечником. Двигатель должен быть прогрет до рабочей температуры (80-90°C), аккумулятор полностью заряжен, а свечи выкручены из всех цилиндров. Отключите топливоподачу и систему зажигания перед замерами.

Порядок действий и интерпретация результатов

Последовательно измерьте компрессию во всех цилиндрах, придерживаясь правил:

- Педаль газа выжимается до упора для полного открытия дроссельной заслонки.

- Стартер крутится 5-7 секунд до стабилизации показаний манометра.

- Допустимое отклонение между цилиндрами – не более 1 кгс/см² (0,1 МПа).

| Параметр | Норма для ЗМЗ-402 | Признак проблем с клапанами |

|---|---|---|

| Среднее значение | 9.5–10.5 кгс/см² | Падение ниже 8.5 кгс/см² |

| Разница в цилиндрах | ≤1.0 кгс/см² | Перепад ≥2.0 кгс/см² |

Критичные отклонения: Если в цилиндре компрессия ниже 7 кгс/см² или разница между максимумом и минимумом превышает 2 кгс/см² – требуется проверить зазоры клапанов. Важно: низкая компрессия также может указывать на износ колец или повреждение прокладки ГБЦ, поэтому метод требует дополнительной проверки.

- Залейте 5 мл моторного масла в "слабый" цилиндр через свечное отверстие.

- Повторите замер компрессии: если показатели выросли – вероятен износ поршневой группы.

- Если значения остались прежними – проблема в клапанах или прокладке ГБЦ.

Регулярная диагностика компрессии (каждые 15 000 км) помогает выявить нарушения регулировки до появления симптомов: троения двигателя, хлопков во впуск/выпуск, снижения мощности. При отклонениях снимите клапанную крышку для контроля зазоров щупом.

Типичные ошибки новичков при регулировке ЗМЗ-402

Неправильная подготовка двигателя перед регулировкой – распространённая проблема. Многие забывают прогреть мотор до рабочей температуры (80-90°C), что критично для точного измерения зазоров из-за теплового расширения деталей.

Игнорирование правильного порядка установки коленвала приводит к ошибкам. Поршень цилиндра должен находиться строго в верхней мёртвой точке такта сжатия, а не просто в ВМТ, иначе регулировка выполняется на открытом клапане.

Распространённые технические ошибки

- Неправильный подбор щупа: Использование погнутых, изношенных или некалиброванных щупов искажает замеры.

- Нарушение последовательности регулировки: Клапана регулируются в порядке 1-2-4-3 (для цилиндров 1-4), а не по расположению.

- Игнорирование контргайки: Зазор меняется при затяжке контргайки регулировочного болта, если не удерживать отвёрткой.

- Некорректный зазор: Установка зазора не по спецификации (0.35 мм для впускных, 0.35-0.40 мм для выпускных на холодном двигателе).

Фиксация регулировочного болта требует особого внимания. Ослабление контргайки без контроля положения болта приводит к сбиванию зазора, а недостаточная затяжка вызывает самооткручивание.

| Ошибка | Последствие |

|---|---|

| Регулировка на непрогретом двигателе | Слишком малый зазор → стук клапанов после прогрева |

| Перетяжка контргайки | Срыв резьбы или деформация толкателя |

| Проверка зазора без фиксации болта | Ложные показания из-за смещения регулировочного элемента |

Отсутствие повторного контроля после регулировки – грубое упущение. Каждый отрегулированный клапан нужно перепроверять щупом после фиксации контргайки, так как положение болта часто смещается.

Последствия слишком маленького теплового зазора

При недостаточном зазоре клапан не закрывается полностью после прогрева двигателя из-за теплового расширения деталей. Это нарушает герметичность камеры сгорания, вызывая прорыв раскалённых газов через неплотное прилегание тарелки клапана к седлу.

Длительная эксплуатация в таком режиме приводит к локальному перегреву кромки клапана, особенно выпускного. Температура превышает критический порог, металл быстро выгорает и деформируется, формируя характерные прогарные кромки.

Критические последствия

- Прогар клапана: Выпускной клапан теряет герметичность, требуя замены.

- Падение компрессии: Утечка газов снижает мощность двигателя и повышает расход топлива.

- Оплавление кромок седла клапана: Требует сложного ремонта с фрезеровкой.

- Детонация и калильное зажигание: Раскалённые поверхности преждевременно воспламеняют топливную смесь.

- Ускоренный износ распредвала и толкателей: Постоянный контакт деталей без зазора вызывает задиры.

- Перегрев двигателя: Нарушенный теплоотвод через выпускной клапан повышает общую температуру.

Риски чрезмерно большого зазора клапанов

Избыточный тепловой зазор в клапанном механизме ЗМЗ-402 приводит к выраженному металлическому стуку, особенно на холодном двигателе. Этот ударный контакт между коромыслом и стержнем клапана создает пиковые нагрузки на сопрягаемые детали.

Длительная эксплуатация с увеличенным зазором провоцирует интенсивный износ ударных поверхностей: торца клапанного стержня, регулировочного винта коромысла и самой рабочей грани кулачка распределительного вала. Это снижает ресурс газораспределительного механизма.

Ключевые негативные последствия

- Разрушение клапанного механизма - деформация стержней клапанов, сколы на коромыслах, выкрашивание кулачков распредвала

- Снижение эффективности двигателя - позднее открытие и раннее закрытие клапанов сокращает фазы газораспределения

- Падение мощности и приемистости - недостаточное наполнение цилиндров топливовоздушной смесью

- Перегрев выпускных клапанов - сокращение времени контакта с седлом нарушает теплоотвод

- Усиленная вибрация - ударные нагрузки передаются на весь ГРМ и блок цилиндров

Критическим последствием становится прогар выпускных клапанов из-за нарушенного теплоотвода. При сокращении времени контакта с седлом, клапан не успевает передать тепло ГБЦ, что вызывает локальный перегрев и прогорание тарелки.

| Параметр | Нормальный зазор | Избыточный зазор |

| Уровень шума | Равномерный шелез | Резкие металлические удары |

| Ресурс распредвала | 120-150 тыс. км | Сокращение на 40-60% |

| Температура выпускного клапана | 600-650°C | До 800-850°C |

Рекомендуемая периодичность регулировки ЗМЗ-402

Регулировка тепловых зазоров клапанов двигателя ЗМЗ-402 является обязательной процедурой для поддержания стабильной работы и ресурса силового агрегата. Пренебрежение регламентными интервалами приводит к ухудшению динамики, повышенному расходу топлива и преждевременному износу ГРМ.

Производитель устанавливает четкие нормативы проведения работ в зависимости от условий эксплуатации. Соблюдение этих сроков предотвращает характерные для двигателя проблемы: цокот клапанов на холодную, падение компрессии и перегрев выпускных клапанов.

Стандартные интервалы обслуживания

Основные регламентные периоды для регулировки:

- Каждые 15 000 км пробега – базовый интервал для стандартных условий эксплуатации

- После капитального ремонта двигателя – первая регулировка через 500-1000 км

- При замене компонентов ГРМ (толкателей, штанг, коромысел)

| Эксплуатационный фактор | Корректировка интервала |

| Постоянная работа на газу | Уменьшение на 20-30% (10 000-12 000 км) |

| Перевозка тяжелых грузов | Уменьшение на 25% |

| Экстремальная жара/пыль | Уменьшение на 30-40% |

Контрольные признаки необходимости внеплановой регулировки:

- Появление металлического стука в районе клапанной крышки на прогретом двигателе

- Заметное снижение приемистости и мощности двигателя

- Увеличение расхода масла на угар без следов течи

Важно: Проверку зазоров рекомендуется выполнять на холодном двигателе (15-20°C) с использованием щупа 0.15 мм для впускных и 0.35 мм для выпускных клапанов. Несоответствие номиналам даже на 0.05 мм требует обязательной корректировки.

Ведение журнала регулировок для контроля износа

Систематическое заполнение журнала регулировок клапанов ЗМЗ-402 обеспечивает объективный мониторинг износа деталей ГРМ. Фиксация замеров после каждого обслуживания позволяет выявить аномальные изменения зазоров, прогнозировать ресурс узлов и предотвращать внезапные отказы двигателя.

В журнале обязательно регистрируются: дата регулировки, текущий пробег автомобиля, температура двигателя при замерах, фактические зазоры по каждому клапану (отдельно для впускных и выпускных), тип использованного инструмента (щупы, рейка). Дополнительно отмечаются нестандартные наблюдения: повышенный шум, неравномерность износа, состояние толкателей.

Ключевые параметры для фиксации:

- Номера цилиндров и тип клапанов (вп/вып)

- Зазоры до регулировки (исходные значения)

- Зазоры после регулировки (фактические результаты)

- Величина корректировки (разница между новыми и старыми параметрами)

- Марка моторного масла и срок его эксплуатации

Пример структуры таблицы записей:

| Пробег (км) | Клапан 1 (вп) | Клапан 2 (вп) | Клапан 3 (вып) | Клапан 4 (вып) | Отклонения |

|---|---|---|---|---|---|

| 85,000 | 0.15→0.15 | 0.17→0.15 | 0.38→0.35 | 0.40→0.35 | Выпускные увеличены |

| 100,000 | 0.16→0.15 | 0.16→0.15 | 0.37→0.35 | 0.39→0.35 | Рост зазоров на 0.02 мм |

Анализируя динамику изменений, обращайте внимание на:

- Ускоренный износ конкретных клапанов – указывает на проблемы с направляющими втулками

- Одновременное увеличение зазоров на всех выпускных клапанах – признак износа кулачков распредвала

- Неравномерную усадку тарелок – свидетельствует о перегреве или низком качестве топлива

Важно: Сверяйте текущие показатели с заводскими допусками (0.35±0.05 мм для выпускных, 0.15±0.05 мм для впускных). Превышение скорости износа более 0.02 мм на 10,000 км пробега требует диагностики ГРМ.

Список источников

Следующие материалы содержат технические спецификации и практические рекомендации по регулировке клапанного механизма двигателя ЗМЗ-402. Информация включает официальные данные производителя и опыт автомехаников.

Для обеспечения точности параметров (тепловых зазоров, последовательности операций) следует сверяться с заводскими руководствами. Учет модификаций двигателя и состояния деталей критичен при выполнении работ.

- Официальное руководство по ремонту двигателей ЗМЗ-402/4021/4025/4026 (издательство "ГАЗ")

- Технический справочник "Системы газораспределения двигателей УМЗ-417, ЗМЗ-402" (В.Н. Белов, 2006 г.)

- Практическое пособие "Ремонт ГАЗ-3102, ГАЗ-24, ГАЗ-3302" (раздел "Двигатель ЗМЗ-402")

- Сборник технических бюллетеней СТО "Волга-Сервис" (выпуски 2008-2015 гг.)

- Инженерные отчеты по испытаниям клапанных механизмов ЗМЗ (архив Заволжского моторного завода)

- Методические рекомендации НИИ Автоприборов по диагностике тепловых зазоров

- Видеоинструкции учебного центра "МАДИ" (модуль "Регулировка ГРМ бензиновых двигателей")

- Статья "Особенности износа коромысел ЗМЗ-402" (журнал "Автоэксперт", №3/2019)