Регулировка редуктора заднего моста для разных автомобилей

Статья обновлена: 28.02.2026

Правильная регулировка редуктора заднего моста – критически важная процедура для надежности и долговечности трансмиссии автомобиля.

От точности настройки зацепления шестерен главной пары напрямую зависят шумность работы, вибрации, температурный режим и ресурс всего узла.

Несмотря на общий принцип регулировки, методики и параметры существенно различаются между моделями автомобилей разных марок и даже в пределах одного производителя.

В статье рассматриваются ключевые особенности и специфические требования к регулировочным операциям для распространенных конструкций задних мостов.

Инструменты для регулировки: минимальный набор

Выполнение точной регулировки редуктора заднего моста требует обязательного наличия специализированных инструментов. Отсутствие даже одного ключевого приспособления сделает процедуру неполноценной или приведёт к некорректным результатам, что повлияет на долговечность узла.

Минимальный комплект охватывает базовые операции: демонтаж, контроль зазоров, установку деталей с требуемым усилием. Ниже перечислены обязательные инструменты, без которых регулировка невозможна:

- Динамометрический ключ – для точного затягивания крепежа главной пары и подшипников с нормированным моментом.

- Комплект щупов разной толщины – измерение бокового зазора в зацеплении шестерён и осевого люфта подшипников.

- Съёмник ступичных подшипников/фланца – демонтаж элементов без повреждения посадочных мест.

- Набор регулировочных шайб различных толщин – корректировка положения шестерён и подшипников.

- Специальный оправка для запрессовки подшипников – обеспечение правильной установки без перекоса.

- Монтажная лопатка – извлечение стопорных колец и сальников.

- Набор торцевых головок и воротков – стандартный инструмент для работы с крепежом.

Подготовка автомобиля к работам

Перед началом любых работ с редуктором заднего моста, включая его регулировку, критически важна правильная подготовка автомобиля. Это обеспечивает безопасность персонала, предотвращает повреждение компонентов и создает оптимальные условия для выполнения точных регулировочных операций. Подготовка начинается с установки автомобиля на подъемник или эстакаду, но включает несколько обязательных предварительных шагов.

Первоочередной задачей является обеспечение полной неподвижности автомобиля на подъемном устройстве. Любое неконтролируемое движение во время работы под автомобилем или при приложении усилий к компонентам трансмиссии представляет крайне высокую опасность. Необходимо строго соблюдать процедуры блокировки колес и использования стояночного тормоза.

Ключевые этапы подготовки

- Обеспечение безопасности:

- Установите автомобиль на ровную и твердую поверхность.

- Зафиксируйте автомобиль стояночным тормозом.

- Заблокируйте противоположные колеса (например, передние при работе с задним мостом) надежными противооткатными башмаками.

- При наличии АКПП переведите селектор в положение "P" (Паркинг). На МКПП включите первую или заднюю передачу.

- Подготовка рабочей зоны:

- Уберите из салона багажника и из-под автомобиля все посторонние предметы.

- Подготовьте необходимый инструмент и оснастку: наборы гаечных ключей и головок, динамометрический ключ, индикаторные (часового типа) нутромеры, микрометры, специальные съемники (при необходимости), мерные проволоки или пластины, щупы, новое масло и прокладку/герметик для редуктора.

- Проверьте наличие и исправность защитных очков и перчаток.

- Слив масла из редуктора (Рекомендуется):

- Перед подъемом открутите заливную пробку редуктора (обычно на его боковой поверхности) для проверки доступа и проветривания.

- Поставьте под сливное отверстие редуктора (расположено в нижней части картера) емкость достаточного объема.

- Открутите сливную пробку и полностью слейте отработанное трансмиссионное масло. Дайте маслу стечь.

- Заверните сливную пробку (без сильной затяжки).

- Установка на подъемник:

- Внимательно изучите точки подхвата (домкратные площадки) для вашей модели автомобиля, указанные в руководстве по ремонту. Использование неподходящих точек может повредить кузов или элементы подвески.

- Аккуратно установите лапы подъемника строго под утвержденные точки подхвата.

- Плавно поднимите автомобиль на необходимую для комфортной работы высоту.

- После подъема заблокируйте механизм подъемника (страхующие стопоры).

- Проверьте устойчивость автомобиля на подъемнике, слегка покачав его.

- Обеспечение доступа к редуктору:

- Снимите задние колеса.

- При наличии снимите защиту картера двигателя/трансмиссии, если она закрывает доступ к заднему мосту или картеру редуктора.

- Отсоедините карданный вал от фланца редуктора заднего моста (требуется не всегда для регулировок, но часто необходимо для снятия редуктора в сборе). Поместите кардан в безопасное положение, чтобы он не провисал.

- Отсоедините датчики ABS (если они мешают работе) и аккуратно отведите проводку в сторону.

- При необходимости снимите тормозные барабаны или диски вместе с суппортами (если требуется доступ к полуосям или их снятие). Подвесьте тормозные суппорты, не допуская провисания на тормозных шлангах.

- Выбейте и извлеките полуоси из чулка моста (требуется для большинства операций по регулировке редуктора). Закройте отверстия в редукторе чистыми заглушками или ветошью.

Демонтаж полуосей: пошаговая последовательность

Демонтаж полуосей – обязательная процедура перед регулировкой редуктора заднего моста. Выполнение требует строгого соблюдения последовательности действий и мер предосторожности.

Работы проводятся после фиксации автомобиля на подъемнике или смотровой яме с обязательной установкой противооткатных упоров. Подготовьте необходимый инструмент: набор головок, торцевые ключи, съемник стопорных колец, монтировку, молоток и емкость для слива масла.

- Слив трансмиссионного масла: Открутите сливную пробку редуктора, предварительно подставив емкость. Дождитесь полного стекания жидкости.

- Снятие колес и тормозных барабанов/дисков:

- Ослабьте колесные болты/гайки (на стоящем авто)

- Поднимите и надежно зафиксируйте автомобиль

- Снимите колеса полностью

- Демонтируйте тормозной барабан или суппорт с диском (в зависимости от конструкции)

- Отсоединение тормозных элементов:

- Открутите крепление тормозного щита к фланцу балки

- Отсоедините тормозную трубку/шланг от колесного цилиндра или суппорта

- Отведите тормозные компоненты в сторону без натяжения гидропроводов

- Извлечение стопорных элементов:

- Снимите пыльник полуоси с посадочного места на балке

- Удалите стопорное кольцо или пластину, фиксирующую полуось во фланце редуктора (примените съемник при необходимости)

- Извлечение полуоси:

- Зафиксируйте фланец редуктора от проворачивания

- Плавно выбейте полуось из шлицевого соединения редуктора легкими ударами молотка через медную или деревянную проставку

- Извлеките полуось из чулка моста, избегая перекоса

- Защита открытых узлов:

- Закройте отверстия в редукторе и ступице чистыми заглушками или ветошью

- Уберите полуоси в безопасное место без риска деформации шлицев

Слив трансмиссионного масла правильно

Правильный слив отработанного трансмиссионного масла критичен для последующей точной регулировки редуктора заднего моста. Неполное удаление старой смазки или попадание загрязнений в механизм искажает результаты замеров зазоров и натяга подшипников, что приводит к преждевременному износу шестерён.

Перед началом работ убедитесь в наличии чистых ёмкостей для сбора отработки, ветоши, перчаток и нового масла, соответствующего спецификации производителя. Автомобиль должен находиться на ровной поверхности с холодным редуктором во избежание ожогов.

Пошаговая процедура слива

- Очистите область сливной пробки редуктора ветошью от грязи, предотвращая попадание абразива внутрь картера

- Подставьте широкую тару под сливное отверстие (объёмом на 20% больше указанной ёмкости масла)

- Открутите сливную пробку шестигранным ключом, оставив последние 2 витка резьбы для ручного сброса давления

- Быстро снимите пробку полностью и отойдите в сторону – горячее масло может вытекать под напором

- Дождитесь полного стекания жидкости (15-25 минут), слегка раскачав кузов для удаления остатков из сателлитов

- Визуально оцените состояние металлической стружки на магнитной пробке: мелкая пыль допустима, крупные фрагменты указывают на неисправность

Ключевые особенности для популярных моделей:

| Модель | Расположение сливной пробки | Тип ключа | Рекоменд. масло |

|---|---|---|---|

| ВАЗ 2101-2170 | Нижняя часть картера, со стороны бампера | 12mm шестигранник | 80W-90 GL-5 |

| ГАЗель Бизнес | Ближе к фланцу карданного вала | TORX T50 | 75W-90 GL-5 |

| Ford Focus III | Смещена к дифференциалу | 8mm внутренний многогранник | 75W-140 Synthetic |

Обязательные меры предосторожности:

- Используйте герметичную тару – трансмиссионное масло токсично и экологически опасно

- Не применяйте ударные инструменты при откручивании пробки во избежание срыва резьбы

- Проверьте состояние уплотнительного кольца пробки перед установкой (требует замены при деформации)

Отвертывание стремянок рессор: меры предосторожности

Перед началом работ по регулировке редуктора заднего моста, требующих снятия рессор, критически важно правильно выполнить отвертывание стремянок. Несоблюдение технологии на этом этапе может привести к внезапному разрыву рессоры или срыву крепежа, создавая прямую угрозу безопасности механика.

Основная опасность заключается в накопленной упругой энергии рессорных листов. После снятия нагрузки с моста (например, при вывешивании автомобиля на подъемнике) рессоры частично разжимаются, но остаются напряженными. Стремянки удерживают пакет листов в сжатом состоянии, и их неконтролируемое ослабление высвобождает эту энергию мгновенно и разрушительно.

Ключевые меры безопасности

- Фиксация автомобиля: Убедитесь, что автомобиль надежно закреплен на подъемнике или козелках, колеса с противоположной оси вывешиваемого моста заблокированы противооткатными башмаками. Тормоз должен быть включен.

- Снятие нагрузки с рессор: Перед работой со стремянками обязательно установите специальные подставки (козелки) под раму или кузов автомобиля так, чтобы задний мост слегка провисал, а рессоры были полностью разгружены. Никогда не работайте со стремянками под нагрузкой!

- Последовательность отвертывания: Ослабляйте гайки стремянок постепенно и крест-накрест, делая по 1-2 оборота на каждой. Не снимайте одну гайку полностью до снятия других.

Дополнительные рекомендации:

- Используйте только исправный инструмент (ключи, головки) точного размера. Сорванные грани гаек увеличивают риск травм.

- Надевайте защитные очки. Отлетевшая гайка, корродированный обломок стремянки или осколок рессоры могут причинить серьезную травму глаз.

- При сильной коррозии крепежа предварительно обработайте резьбу проникающей смазкой. Избегайте избыточной силы – сорванная шпилька потребует сложного ремонта.

| Этап | Риск | Мера предупреждения |

|---|---|---|

| Отсутствие разгрузки рессор | Внезапный разрыв пакета листов, разрушение крепежа | Обязательная установка козелков под кузов/раму до начала работ |

| Некорректный порядок откручивания | Перекос рессоры, заклинивание крепежа | Крестообразная последовательность, равномерное ослабление |

| Работа без СИЗ | Травмы глаз, лица отлетающими частями | Использование защитных очков или маски |

Снятие картера редуктора: маркировка фланцев

Перед демонтажем картера редуктора критически важно выполнить маркировку взаимного положения фланцев карданного вала и фланца ведущей шестерни редуктора. Используйте зубило, керн или несмываемый маркер для нанесения четких меток на обеих деталях, гарантируя совпадение при сборке. Это предотвратит нарушение балансировки карданного вала и появление вибраций.

Отсоедините карданный вал после снятия стопорных элементов крепежа фланца (гайки, шплинты). Ослабление крепежных болтов картера требует последовательного снижения момента – начните с диагонально расположенных элементов. При демонтаже избегайте ударных нагрузок по фланцу ведущей шестерни, используя съемник при необходимости.

Ключевые аспекты маркировки фланцев

- Позиционная синхронизация: Метки должны однозначно определять угловое положение карданного вала относительно выходного фланца редуктора.

- Тип меток: Дублирующие насечки (для зубила/керна) или парные линии, пересекающие стык фланцев.

- Модельные особенности:

- На внедорожниках (например, Toyota Land Cruiser) фланец часто имеет заводские метки – совмещайте их при сборке.

- На авто с подключаемым полным приводом (Mitsubishi Pajero) проверьте маркировку раздаточной коробки.

| Модель авто | Особенности крепления фланца | Рекомендуемый инструмент для маркировки |

|---|---|---|

| ГАЗель Бизнес | Контровка гайки фланца проволокой – фиксируйте положение до снятия стопора | Керн, ударный маркер |

| Volkswagen Passat B7 | Фланец с шестигранным хвостовиком – метки наносятся на кардан и торец фланца | Тонкий перманентный маркер |

| Kia Sorento (рестайлинг) | Наличие демпфера крутильных колебаний – маркировать корпус демпфера и фланец | Цветной мел или краска |

После снятия картера защитите фланец ведущей шестерни от загрязнений пластиковой заглушкой. При отсутствии заводских меток на новом фланце перенесите разметку со старого элемента перед установкой. Игнорирование маркировки приводит к дисбалансу свыше 15-20 г·см, что провоцирует разрушение подшипников и сальников.

Проверка подшипников дифференциала на износ

Износ подшипников дифференциала напрямую влияет на работоспособность заднего моста, вызывая шум, вибрации и ускоренное разрушение шестерен. Диагностика выполняется при появлении посторонних звуков (вой, гул) или плановом ТО. Игнорирование проблемы приводит к заклиниванию узла и дорогостоящему ремонту.

Основные признаки износа включают металлический гул на скоростях 50-80 км/ч, усиливающийся при сбросе газа, осевой люфт вала, подтекание масла из-за деформации сальников. Для точной диагностики требуется последовательная проверка всеми доступными методами.

Методы диагностики износа

- Акустический контроль:

- Прогрейте трансмиссию, двигаясь 10-15 км

- На скорости 60 км/ч плавно сбросьте газ: усиление гула указывает на износ конических подшипников

- Проверьте изменение звука в левых/правых поворотах

- Проверка люфтов:

- Осевой люфт: зафиксируйте фланец ведущей шестерни, индикатор часового типа установите на торец вала. Допустимое значение: 0,05-0,1 мм для большинства моделей

- Радиальный люфт: покачайте фланец перпендикулярно оси. Наличие стука требует разборки

| Тип подшипника | Критический износ | Особенности проверки |

|---|---|---|

| Конический (ведущая шестерня) | Выработка дорожек качения > 0,3 мм | Контроль пятна контакта шестерен после снятия |

| Роликовый (сателлиты) | Радиальный зазор > 0,08 мм | Проверка вращением осей сателлитов пальцем |

При разборке осмотрите поверхности: трещины, выкрашивание, контактная усталость (питтинг), синеватые пятна перегрева – признаки обязательной замены. Для конических пар используйте краску-индикатор: нарушение пятна контакта подтверждает неисправность. После замены подшипников обязательно регулируйте предварительный натяг.

Оценка состояния главной пары зубьев

Проверка начинается с визуального осмотра поверхности зубьев ведущей шестерни и зубчатого венца через заливное отверстие редуктора. Основное внимание уделяется характеру контактного пятна – области соприкосновения зубьев при работе. Используется специальная контрастная паста, наносимая тонким слоем на зубья венца, после чего мост прокручивается для имитации нагрузки.

Наиболее критичные дефекты определяются по специфическим признакам износа. Трещины, сколы кромок или глубокие задиры требуют немедленной замены пары. Отслоение металла на рабочих гранях или "ступенчатый" износ у основания зубьев указывают на усталостное разрушение. Даже единичные выкрошенные участки недопустимы из-за риска катастрофического разрушения узла.

Ключевые параметры оценки

- Расположение пятна контакта: Центральная зона зуба – норма, смещение к вершине или ножке – признак нарушения зазоров.

- Форма и площадь пятна: Овальное пятно 50-70% длины зуба – оптимально. Прерывистый или точечный контакт сигнализирует о перекосах.

- Характер блеска: Равномерный матовый отблеск – норма. Локальные зеркальные участки свидетельствуют о точечных перегрузках.

| Тип дефекта | Визуальные признаки | Рекомендуемое действие |

|---|---|---|

| Износ вершин | Сужение зубьев, закругление кромок | Замена при превышении 30% высоты зуба |

| Питтинг | Кратерообразные выщерблины на рабочей поверхности | Контроль динамики, замена при групповом поражении |

| Выкрашивание | Локальные сколы на кромках, металлическая стружка в масле | Немедленная замена пары |

Акустическая диагностика дополняет визуальную: ровный гул на скорости 50-80 км/ч допустим, тогда как визг при разгоне или стук на торможении указывают на критичный износ. Любые регулировки проводятся только после устранения дефектов, меняющих геометрию зацепления. Неравномерный износ по окружности венца требует обязательной проверки соосности полуосей и деформаций картера.

Очистка корпуса редуктора перед сборкой

Тщательная очистка корпуса редуктора является обязательным этапом перед началом сборки. Любые загрязнения, остатки старого герметика, металлическая стружка или абразивные частицы могут привести к ускоренному износу деталей, повреждению подшипников и утечкам масла. Корпус должен быть абсолютно чистым как снаружи, так и внутри полостей, особенно в зонах прилегания крышек и посадочных поверхностях подшипников.

Перед очисткой обязательно удалите все технологические заглушки и магнитные пробки. Используйте специализированные обезжиривающие средства или растворители (например, уайт-спирит, ацетон) для растворения масляных отложений и остатков герметика. Особое внимание уделите резьбовым отверстиям под болты крепления – в них часто скапливается грязь, которую удобно вычищать щеткой с жесткой щетиной и продувать сжатым воздухом.

Критические этапы очистки

- Механическая обработка: Скребками или пластиковыми щетками удалите крупные загрязнения и старый герметик. Избегайте использования металлических щеток на привалочных плоскостях – это может нарушить геометрию поверхности.

- Обезжиривание: Нанесите растворитель на ветошь или кисть, обработайте все внутренние и внешние поверхности. Повторите процедуру 2-3 раза, меняя ветошь, до полного удаления масляной пленки.

- Промывка: Для сложных загрязнений используйте мойку высокого давления или ручную промывку керосином. После промывки корпус необходимо полностью просушить.

- Контроль чистоты: Проверьте труднодоступные зоны (магнитные вставки, маслоотражатели, каналы сапуна) – на них не должно быть налета или отложений. Продуйте все каналы сжатым воздухом.

| Тип загрязнения | Инструмент/Материал | Риски при неочистке |

|---|---|---|

| Металлическая стружка | Магнит, сжатый воздух | Задиры шестерен, разрушение подшипников |

| Остатки герметика | Скребок, растворитель | Негерметичность стыков, утечки масла |

| Абразивная пыль | Щетка, промывка | Ускоренный износ трущихся поверхностей |

После очистки корпус должен храниться в закрытом помещении на чистой поверхности или под накрытием. Непосредственно перед сборкой повторно протрите посадочные места под сальники и подшипники безворсовой салфеткой, смоченной в спирте – это исключит попадание микрочастиц пыли. Помните: качество очистки напрямую влияет на ресурс и бесшумность работы редуктора после сборки.

Установка новых регулировочных прокладок

Точная установка новых регулировочных прокладок определяет корректность зацепления главной пары шестерён и предварительного натяга подшипников. Неверная толщина или перекос при монтаже провоцируют ускоренный износ, шум при работе и снижение ресурса редуктора.

Толщина прокладок подбирается на основе замеров, выполненных при демонтаже, или расчётов по контрольным замерам зазоров. Новые прокладки идентичной толщины устанавливаются строго на очищенные посадочные места без деформации, сохраняя ориентацию относительно меток.

Последовательность операций

- Подготовка поверхностей: Полностью удалите старую прокладку, обезжирьте и зачистите посадочные плоскости картера и чашек дифференциала.

- Позиционирование: Установите прокладки согласно схеме производителя:

- Для регулировки зацепления шестерён – под фланец ведущей шестерни

- Для настройки зазора дифференциала – между картером и боковыми чашками

- Фиксация: Совместите монтажные отверстия, приложите чашки дифференциала или фланец без перекоса. Затяните крепёж крест-накрест с предварительным моментом.

| Тип регулировки | Расположение прокладок | Критерий точности |

|---|---|---|

| Зацепление шестерён | Под фланцем ведущей шестерни | Контрольное пятно на зубьях после прикатки |

| Зазор дифференциала | Между картером и чашками | Осевой люфт корпуса дифференциала 0.05-0.1 мм |

Важно: После установки прокладок обязательно проверьте плавность вращения валов руками. Заедания или повышенное сопротивление указывают на ошибку в подборе толщины или нарушение центровки.

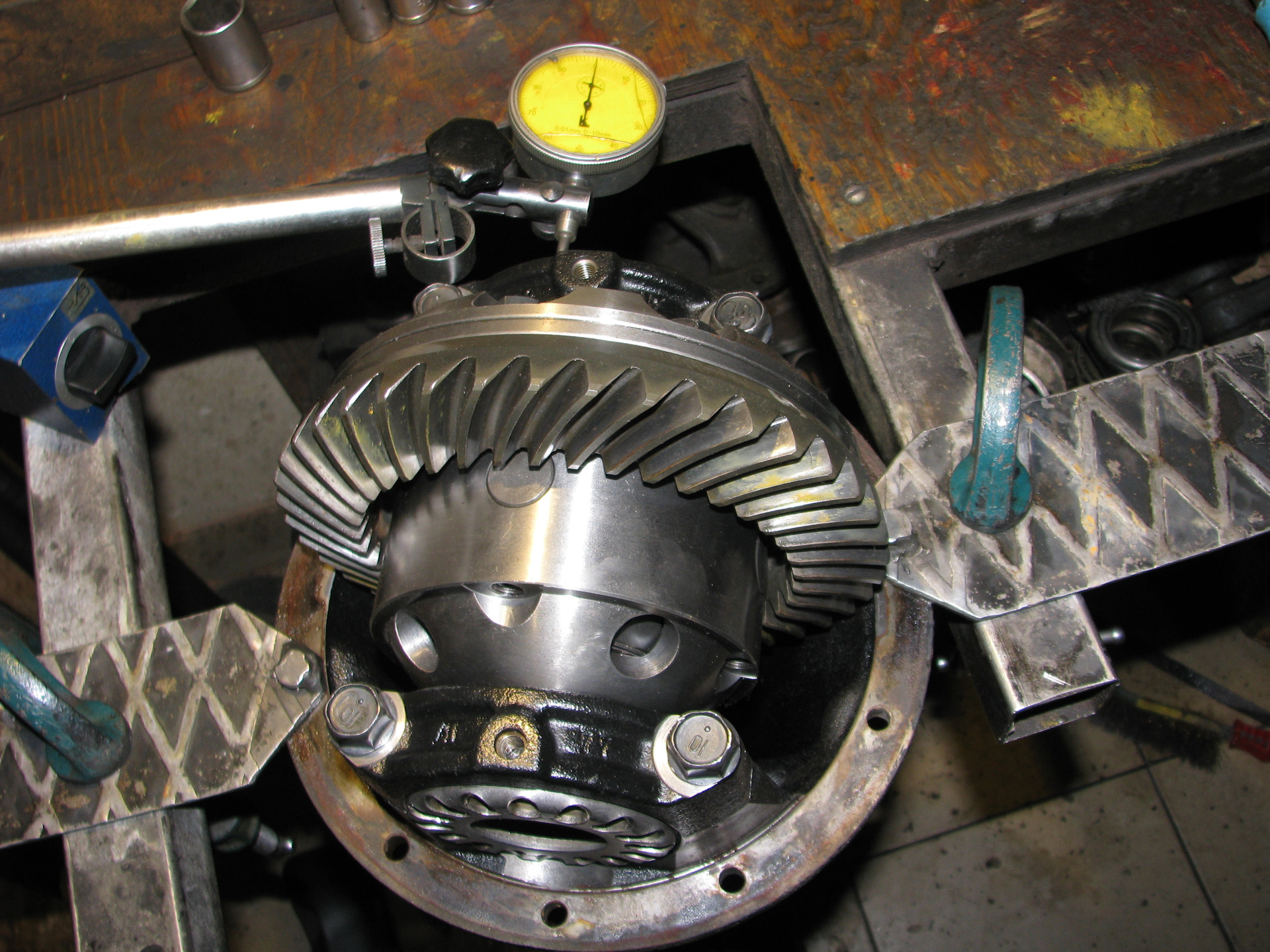

Контроль предварительного натяга подшипников

Предварительный натяг подшипников ведущей шестерни и дифференциала является критически важным параметром для долговечности и бесшумной работы редуктора заднего моста. Его цель – устранить внутренние зазоры в подшипниках, обеспечить правильное положение шестерен под нагрузкой и предотвратить их осевое смещение и вибрацию.

Недостаточный натяг приводит к возникновению люфтов, ускоренному износу подшипников и зубьев шестерен, появлению характерного воя или гула. Чрезмерный натяг вызывает перегрев подшипников (масляное голодание), резко увеличивает нагрузку на них, что ведет к преждевременному выходу из строя и может вызвать заклинивание.

Методы контроля натяга

Конкретный метод контроля напрямую зависит от типа используемых подшипников ведущей шестерни и конструкции редуктора:

- Конические роликоподшипники (наиболее распространены):

- Контроль осуществляется по моменту сопротивления проворачиванию ведущей шестерни (или картера редуктора в сборе).

- Между фланцем ведущей шестерни и гайкой устанавливается динамометрический ключ.

- Шестерню проворачивают в обе стороны для распределения смазки и снятия момента инерции.

- Измеряют момент, необходимый для проворачивания только узла ведущей шестерни (дифференциал при этом обычно не установлен или его подшипники не затянуты).

- Полученное значение момента (указывается в Н·м или кгс·см в руководстве по ремонту для конкретной модели, например, 0.8-1.5 Н·м нового подшипника) сравнивают с требованиями производителя. Этот момент создается исключительно сопротивлением правильно натянутых подшипников.

- Шарикоподшипники (реже, в некоторых старых или специфичных конструкциях):

- Контроль осуществляется по величине осевого смещения (люфта/натяга) ведущей шестерни.

- Используется индикатор часового типа (микрометр), закрепленный на корпусе редуктора.

- Наконечник индикатора упирается в торец шестерни или специальную технологическую поверхность.

- Шестерню смещают в осевом направлении с помощью монтажной лопатки или рычага, фиксируя показания индикатора.

- Смещение должно находиться в строго определенном диапазоне, обычно это 0.05 - 0.15 мм натяга (предварительного поджатия) для шарикоподшипников. Важно: в руководстве всегда указывается конкретное значение для модели!

Общие принципы для всех типов:

- Натяг регулируется:

- Для ведущей шестерни: Подбором толщины регулировочных шайб между внутренними кольцами подшипников (конические) или затяжкой гайки фланца/предварительной поджимной гайки (шариковые).

- Для дифференциала: Подбором толщины регулировочных гаек (или шайб) на противоположных сторонах картера, воздействующих на наружные кольца подшипников дифференциала.

- Измерения производятся на чистом узле со свежей смазкой, нанесенной на подшипники.

- Температура окружающей среды должна быть близка к комнатной.

- При повторной сборке (после разборки) настоятельно рекомендуется использовать новые распорные кольца, втулки и гайки фланца, так как старые детали могут не обеспечить прежний натяг из-за смятия/износа.

| Тип Подшипника Ведущей Шестерни | Основной Метод Контроля | Измеряемый Параметр | Типичный Диапазон (Примерно) |

|---|---|---|---|

| Конические роликоподшипники (Парные) | Момент проворачивания | Н·м (кгс·см) | 0.6 - 2.0 Н·м (для *новых* подшипников) |

| Шарикоподшипники (Одиночный или Парные) | Осевое смещение | Миллиметры (мм) | 0.05 - 0.15 мм (Предварительный Натяг) |

Точное соблюдение спецификаций производителя по предварительному натягу подшипников – залог правильного зацепления шестерен главной пары, минимального шума, отсутствия вибраций и максимального ресурса всего узла заднего моста. Отклонение даже на 0.05 мм или десятые доли Н·м может существенно повлиять на срок службы редуктора.

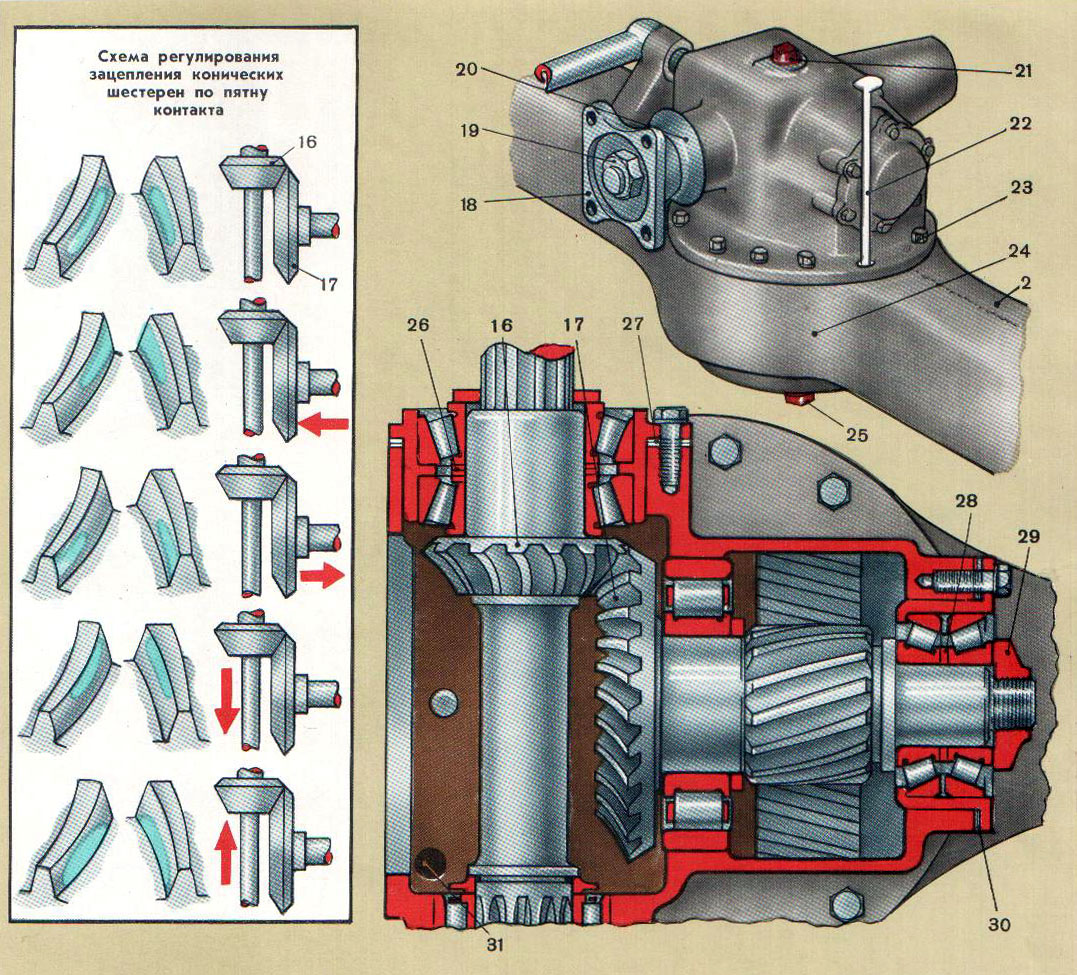

Регулировка зацепления шестерён главной пары

Точная регулировка зацепления ведомой и ведущей шестерён главной пары определяет долговечность редуктора и уровень шумовой нагрузки. Неправильный контакт зубьев приводит к ускоренному износу, локальному перегреву металла и характерному вою на определённых скоростях.

Ключевые параметры регулировки – боковой зазор (люфт) между зубьями и расположение пятна контакта на поверхности зубьев. Боковой зазор контролируется микрометрическим щупом при фиксации ведомой шестерни, а пятно контакта анализируется по отпечатку специальной контактной пасты после проворачивания механизма под нагрузкой.

Методы регулировки в зависимости от конструкции

Способ корректировки определяется типом подшипников дифференциала и крепления корпуса:

- Регулировочные шайбы: Устанавливаются под наружные обоймы подшипников (ВАЗ классика, ГАЗель). Толщина шайб изменяет положение ведомой шестерни относительно ведущей.

- Резьбовые регулировочные гайки: Применяются на мостах с коническими подшипниками (УАЗ, большинство иномарок). Смещение достигается закручиванием/откручиванием парных гаек на корпусе дифференциала.

- Комбинированный метод: Положение ведущей шестерни регулируется набором шайб, а ведомой – гайками (Renault Logan, Lada Vesta).

Влияние регулировок на параметры зацепления:

| Действие | Боковой зазор | Смещение пятна контакта |

|---|---|---|

| Увеличение толщины шайб со стороны ведомой шестерни | Уменьшается | Сдвигается к вершине зуба |

| Смещение корпуса дифференциала к ведущей шестерне | Уменьшается | Сдвигается к основанию зуба |

Важно: После замены главной пары регулировка обязательна даже для идентичных моделей из-за технологических допусков. В автомобилях с неразборным картером редуктора (некоторые современные иномарки) регулировочные элементы отсутствуют – зацепление задаётся прецизионным изготовлением деталей и не подлежит обслуживанию.

Чтение пятна контакта на зубьях шестерни

Пятно контакта – визуальный индикатор качества зацепления шестерён главной передачи. Оно формируется при обкатке моста со специальной краской, нанесённой на зубья ведомой шестерни. Анализ расположения, формы и размера отпечатка позволяет судить о правильности регулировок.

Идеальное пятно находится в средней части зуба, с небольшим смещением к носку на ведомой шестерне. Его длина должна составлять примерно 50-60% от высоты зуба, а ширина – 70-80% от длины зуба. Отклонения от этих параметров указывают на необходимость коррекции положения шестерён или изменения зазора.

Интерпретация результатов

Типичные отклонения пятна контакта и требуемые регулировки:

- Слишком высоко: Пятно у вершины зуба. Требуется увеличить боковой зазор (отодвинуть ведомую шестерню от ведущей).

- Слишком низко: Пятно у основания зуба. Требуется уменьшить боковой зазор (придвинуть ведомую шестерню к ведущей).

- Ближе к носку: Избыточное смещение к узкому концу. Требуется увеличить предварительный натяг подшипников дифференциала или добавить регулировочные шайбы под боковые крышки.

- Ближе к пятке: Смещение к широкому концу. Требуется уменьшить предварительный натяг подшипников дифференциала или убрать регулировочные шайбы под боковые крышки.

Важные нюансы: Анализ проводят только под рабочей нагрузкой (имитируется тормозными лентами при проворачивании фланца). Учитывают специфику рисунка для конических, гипоидных (смещение пятна к пятке – норма) и червячных передач. Регулировки всегда выполняют в строгой последовательности: сначала боковой зазор, затем предварительный натяг подшипников.

| Положение пятна | Причина | Действие |

|---|---|---|

| У вершины зуба | Чрезмерно малый боковой зазор | Увеличить зазор (отодвинуть ведомую шестерню) |

| У основания зуба | Чрезмерно большой боковой зазор | Уменьшить зазор (придвинуть ведомую шестерню) |

| Смещено к носку | Неправильная регулировка подшипников дифференциала (малый натяг) | Увеличить предварительный натяг подшипников дифференциала |

| Смещено к пятке | Неправильная регулировка подшипников дифференциала (избыточный натяг) | Уменьшить предварительный натяг подшипников дифференциала |

Оптимальное положение для пятна контакта

Правильное расположение пятна контакта на зубьях шестерён главной передачи критически влияет на долговечность редуктора, уровень шума и эффективность передачи крутящего момента. Смещение пятна от центра зуба провоцирует локальные перегрузки, ускоренный износ, вибрации и характерный вой при движении.

В большинстве производителей предусматривают центральное положение пятна контакта с небольшим смещением в сторону узкой части зуба (со стороны вершины) при холостом ходе. При нагрузке пятно должно расширяться в сторону широкой части зуба (основания), сохраняя центральную зону без выхода на края. Точные параметры смещения варьируются между моделями и указываются в спецификациях.

Ключевые аспекты регулировки

Контрольные методы:

- Нанесение контрольной краски на зубья ведомой шестерни (6-8 зубьев)

- Кратковременное притормаживание выходных фланцев с проворачиванием ведущей шестерни

- Анализ отпечатка на зубе после размыкания контакта

Критерии корректного пятна:

| Параметр | Холостой ход | Под нагрузкой |

| Продольное положение | Центр или ближе к вершине | Смещение к основанию зуба |

| Высота пятна | 50-60% высоты зуба | До 80% высоты зуба |

| Ширина пятна | 60-70% длины зуба | 80-90% длины зуба |

Типичные отклонения и регулировки:

- Слишком близко к вершине – требует увеличения зазора (добавление прокладок под боковые крышки)

- Слишком близко к основанию – устраняется уменьшением зазора (снятие прокладок)

- Смещение к переднему краю – корректируется перемещением ведомой шестерни ближе к ведущей

- Смещение к заднему краю – требует отдаления ведомой шестерни

Корректировка положения ведомой шестерни прокладками

Прокладки устанавливаются между фланцем картера редуктора и его корпусом, влияя на позиционирование подшипников дифференциала. Толщина пакета прокладок определяет величину смещения ведомой шестерни относительно ведущей вдоль оси вращения. Добавление прокладок с одной стороны картера перемещает шестерню в противоположном направлении, обеспечивая точную регулировку бокового зазора.

Ключевым этапом является измерение исходного зазора с помощью индикаторной стойки при фиксированном дифференциале. Последовательная установка прокладок разной толщины требует многократной разборки/сборки узла для контроля контактного пятна и зазора. Использование регулировочных колец вместо прокладок в некоторых конструкциях не отменяет принципа осевого смещения.

Порядок выполнения работ

- Замер текущего бокового зазора между шестернями индикатором часового типа

- Определение требуемого смещения на основе отклонений от нормы зазора (0.1–0.2 мм для легковых авто)

- Снятие фланца картера и подбор прокладок с суммарной толщиной, соответствующей расчетному смещению

- Переустановка фланца с новым пакетом прокладок и контрольная сборка

- Повторный замер зазора и проверка пятна контакта краской

| Тип отклонения | Направление корректировки |

|---|---|

| Увеличенный зазор | Добавление прокладок со стороны выпуклой части шестерни |

| Смещение контактного пятна к вершине зуба | Уменьшение прокладок со стороны ведомой шестерни |

| Смещение пятна к основанию зуба | Увеличение прокладок со стороны ведомой шестерни |

Точность регулировки критична: ошибка в 0.05 мм изменяет зазор на 0.1–0.15 мм. При перестановке пакета прокладок между сторонами картера необходимо сохранять их суммарную толщину для исключения изменения преднатяга подшипников. Несоосность свыше допустимых значений требует замены деформированного картера или шестерен.

Регулировка бокового зазора между зубьями

Боковой зазор (люфт) между зубьями ведущей и ведомой шестерен главной передачи напрямую влияет на долговечность, шумность и плавность работы редуктора заднего моста. Его оптимальная величина обеспечивает правильное формирование масляного клина для смазки, минимизирует ударные нагрузки и предотвращает преждевременный износ или заклинивание.

Неправильно отрегулированный зазор – как чрезмерный, так и недостаточный – приводит к характерному вою или гулу на определенных скоростях, вибрациям, локальному перегреву металла и ускоренному разрушению зубьев. Регулировка всегда выполняется после установки предварительного натяга подшипников дифференциала и взаимосвязана с контролем пятна контакта.

Процесс регулировки и особенности моделей

Основной метод регулировки бокового зазаора заключается в перемещении ведомой шестерни (дифференциала в сборе) относительно ведущей вдоль их осей. Это достигается путем изменения толщины регулировочных шайб или положения регулировочных гаек на корпусе подшипников дифференциала:

- Шайбовая регулировка: Характерна для многих моделей ВАЗ (Классика, Нива), ГАЗ (Волга, Газель), старых иномарок (например, некоторые BMW E30, Mercedes W124). Зазор уменьшается при переносе шайб с одной стороны корпуса подшипников на другую.

- Регулировочные гайки: Применяется на большинстве современных легковых и грузовых автомобилей (Toyota, Nissan, Ford, VW, Kia, Hyundai, Lada Vesta/Granta). Зазор изменяется синхронным подтягиванием одной гайки и ослаблением противоположной с помощью спецключей.

Типичная последовательность работ:

- Фиксация ведущей шестерни от проворачивания.

- Установка индикатора часового типа (микрометра) перпендикулярно зубьям ведомой шестерни у края венца.

- Проворачивание ведомой шестерни и снятие показаний люфта между зубьями в нескольких точках.

- Корректировка положения ведомой шестерни шайбами или гайками для достижения значения, указанного в спецификации производителя (обычно 0.08-0.20 мм).

- Обязательная повторная проверка пятна контакта краской после изменения зазора.

Критически важные моменты:

- Точное значение требуемого зазора всегда берется из руководства по ремонту конкретной модели и года выпуска.

- Регулировка зазора и пятна контакта – итеративный процесс; изменение одного параметра влияет на другой.

- Износ шестерен или подшипников исключает возможность точной регулировки – требуется замена комплекта.

| Тип авто / Особенность | Тип регулировки | Типичный зазор (мм) |

|---|---|---|

| ВАЗ "Классика" | Шайбы | 0.08 - 0.13 |

| ГАЗель (редуктор гипоидный) | Шайбы | 0.10 - 0.20 |

| Toyota Corolla (передний привод, задний редуктор) | Гайки | 0.13 - 0.18 |

| Ford Focus (задний привод) | Гайки | 0.10 - 0.15 |

Использование индикаторной стойки для замера зазора

Индикаторная стойка (часового типа) устанавливается на картер редуктора, предварительно очищенный от загрязнений. Её магнитное основание фиксируется строго параллельно оси шестерни, а измерительный наконечник упирается перпендикулярно в тыльную сторону зуба ведомой шестерни. Для точности замер производят на нескольких зубьях (обычно 8-10), равномерно распределённых по окружности, предварительно зафиксировав коробку дифференциала от проворачивания.

Величина бокового зазора определяется по отклонению стрелки индикатора при лёгком покачивании ведомой шестерни в обе стороны. Записывают максимальное значение колебания стрелки – это и есть фактический зазор в зацеплении. Требуемый диапазон (например, 0.10–0.20 мм для легковых авто) уточняют в спецификациях производителя для конкретной модели редуктора.

Ключевые шаги процедуры

- Обездвижить фланец ведущей шестерни стопором

- Выбрать контрольные зубья ведомой шестерни через равные интервалы

- Покачивать шестерню монтировкой с небольшим усилием

- Снимать показания индикатора в каждой точке

| Тип редуктора | Типовой зазор (мм) | Особенности замера |

|---|---|---|

| Легковой (задний привод) | 0.10–0.20 | Точки замера смещать от зоны приложения нагрузки |

| Грузовой (мост Dana) | 0.15–0.35 | Требуется снятие полуосей для доступа |

| Внедорожник (неразрезной мост) | 0.13–0.25 | Учёт теплового расширения при прогретом масле |

Важно: Замеры производятся при снятом масляном поддоне и отключённых тормозах. Расхождение значений между контрольными точками не должно превышать 0.05 мм – большая разница указывает на деформацию шестерни или износ подшипников.

Влияние тугоповоротности на ресурс редуктора

Тугоповоротность редуктора заднего моста возникает при чрезмерном затягивании подшипников дифференциала или неправильной регулировке зацепления главной пары. Это создает аномальное сопротивление вращению карданного вала и полуосей, что провоцирует критическое повышение механических нагрузок на все компоненты узла.

Постоянное усилие, необходимое для преодоления тугого хода, вызывает перегрев масла до температур, разрушающих присадки и ускоряющих окисление. Одновременно возрастает контактное давление на зубья шестерен и рабочие поверхности подшипников, что ведет к ускоренной выработке металла и микросколам.

Ключевые последствия для ресурса

- Деградация смазочного материала: перегрев масла свыше 120°C вызывает коксование, потерю вязкости и абразивный износ трущихся поверхностей.

- Разрушение подшипников: радиально-упорные подшипники корпуса дифференциала при перетяжке работают с перегрузкой, что ведет к выкрашиванию тел качения и заклиниванию.

- Усталостное разрушение шестерен: пиковые нагрузки на зубья главной пары провоцируют образование трещин у основания зубьев и выкрашивание рабочих профилей.

| Фактор влияния | Снижение ресурса |

|---|---|

| Температура масла выше нормы | До 60% (из-за потери защитных свойств) |

| Вибрации от дисбаланса | До 40% (ускорение усталости металла) |

| Перегрузка подшипников | До 70% (лавинообразный износ после деформации сепараторов) |

Особую опасность представляет комбинированное воздействие: перегрев снижает прочность металла, а ударные нагрузки от тугоповоротности вызывают концентрацию напряжений в зонах зацепления. Результат – сокращение межсервисного интервала в 2-3 раза и риск внезапного разрушения моста при пиковых нагрузках (разгон, буксировка).

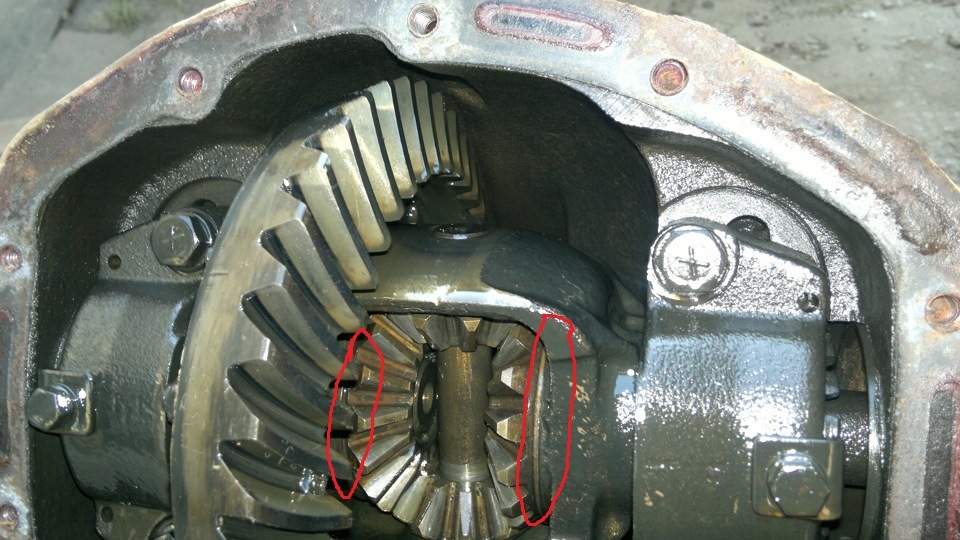

Особенности сателлитов в конических дифференциалах

Сателлиты в конических дифференциалах представляют собой конические шестерни свободного вращения, установленные на крестовине или осях внутри корпуса дифференциала. Их основная функция – передача крутящего момента от корпуса на полуосевые шестерни с возможностью независимого вращения выходных валов при поворотах или неравном сцеплении колес.

Конструкция обеспечивает синхронное вращение колес на прямой траектории, но позволяет им вращаться с разными скоростями при изменении направления движения, предотвращая пробуксовку и снижая нагрузку на трансмиссию. Количество сателлитов варьируется: от двух в легковых авто до четырех в грузовиках и внедорожниках для повышения надежности под высокими нагрузками.

Ключевые конструктивные отличия

- Материал изготовления: Высоколегированные стали (20ХГНМ, 25ХГМ) с цементацией поверхности для твердости 58-62 HRC

- Крепление:

- На крестовине (4 сателлита) – для тяжелых условий эксплуатации

- На отдельных осях (2 сателлита) – в стандартных легковых дифференциалах

- Профиль зубьев: Эвольвентное зацепление с углом спирали 20-25° для плавности работы

| Тип ТС | Кол-во сателлитов | Диаметр (мм) | Особенность работы |

|---|---|---|---|

| Легковые авто | 2 | 20-35 | Минимизация трения при маневрах |

| Внедорожники | 4 | 30-45 | Распределение нагрузки при блокировках |

| Грузовики | 4 | 40-60 | Усиленная конструкция осей крепления |

Критичные параметры регулировки включают боковой зазор между сателлитами и полуосевыми шестернями (0.05-0.15 мм), контролируемый подбором толщины регулировочных шайб. Неверная настройка вызывает преждевременный износ зубьев или заклинивание. Для конических пар обязательна притирка шестерен при замене сателлитов во избежание шумов.

В дифференциалах с электронной блокировкой применяются сателлиты с модифицированной геометрией зубьев, выдерживающие частичное зажатие корпуса без деформации. При тюнинге для спортивных авто устанавливают сателлиты с полированной поверхностью зубьев и увеличенным диаметром осей для снижения инерции.

Регулировка подшипников дифференциала на ВАЗ «классика»

Регулировка подшипников дифференциала на автомобилях ВАЗ 2101-2107 выполняется при замене элементов редуктора или возникновении характерного гула. Основная цель – обеспечить предварительный натяг роликовых подшипников без перетяжки. Для работы потребуются динамометрический ключ, набор щупов и микрометр.

Процедура регулировки осуществляется через изменение толщины регулировочных колец, установленных между корпусом дифференциала и наружными кольцами подшипников. Необходимо соблюдать последовательность действий, так как от точности напрямую зависит ресурс узла.

Порядок выполнения работ

- Снимите редуктор заднего моста, разберите его и установите корпус дифференциала с новыми подшипниками в картер без сателлитов

- Замерьте микрометром толщину старых регулировочных колец (если они были)

- Подберите два одинаковых регулировочных кольца по формуле: H = A + B + 0.1 мм, где:

- A – толщина старого кольца (или 0 для нового ремонта)

- B – осевой зазор, определенный щупом между подшипником и картером

- Установите кольца в посадочные места корпуса дифференциала

- Затяните крепежные гайки крышек подшипников с усилием 12-26 Н·м

- Проверьте проворот дифференциала: вал должен вращаться с равномерным усилием без заеданий

| Параметр | Нормативное значение |

|---|---|

| Осевой люфт дифференциала | 0-0.05 мм |

| Усилие проворота | 0.2-0.8 кгс·м |

| Момент затяжки гаек | 12-26 Н·м |

После сборки проверьте отсутствие люфта, приложив усилие к фланцу. Допускается минимальное сопротивление вращению. При появлении перекоса или тугого хода повторите подбор колец, уменьшив толщину на 0.1 мм. Окончательную затяжку гаек производите на установленном редукторе с контролем момента 80-100 Н·м.

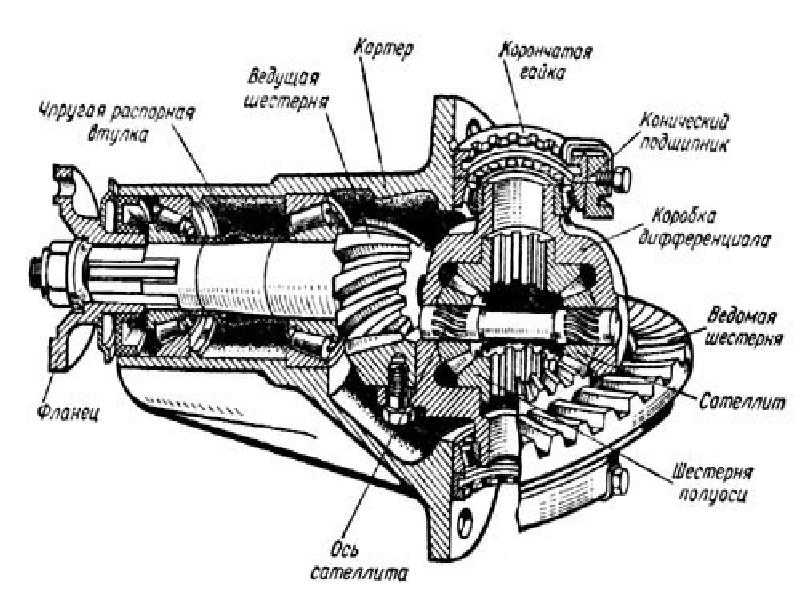

Специфика регулировки редуктора заднего моста на заднеприводных ГАЗ (Волга, Газель)

Регулировка редуктора заднего моста на автомобилях ГАЗ (Волга, Газель) требует строгого соблюдения последовательности операций из-за конической формы главной передачи. Ключевыми параметрами являются боковой зазор в зацеплении шестерён главной пары и предварительный натяг подшипников дифференциала и ведущей шестерни. Неправильная регулировка приводит к преждевременному износу, шуму ("вой") при движении или разрушению узла.

Основная сложность заключается в использовании регулировочных прокладок разной толщины, устанавливаемых под фланцы картера редуктора и корпус дифференциала. Толщина этих прокладок напрямую влияет на зазоры и натяг. Для точных замеров бокового зазора между зубьями ведомой и ведущей шестерён применяется индикаторная стойка (часового типа), а контроль пятна контакта выполняется с помощью специальной краски.

Этапы и особенности регулировки

Критические этапы процесса:

- Регулировка подшипников ведущей шестерни: Осуществляется подбором толщины пакета прокладок между внутренним кольцом заднего подшипника и распорной втулкой. Правильный натяг контролируется моментом проворачивания фланца (0,1-0,3 Н·м для новых подшипников).

- Регулировка подшипников дифференциала: Выполняется регулировочными гайками на корпусе редуктора, которые перемещают корпус дифференциала в поперечном направлении. Натяг должен исключать осевой люфт вала, но не вызывать перегрев подшипников.

- Регулировка бокового зазора и пятна контакта: Достигается одновременным перемещением корпуса дифференциала регулировочными гайками (изменяет положение ведомой шестерни) и добавлением/удалением прокладок под стакан ведущей шестерни (изменяет положение ведущей шестерни в осевом направлении).

Требуемые параметры для моделей ГАЗ:

| Модель | Номинальный боковой зазор (мм) | Допустимый износ (мм) | Контрольный момент проворачивания фланца (Н·м) |

|---|---|---|---|

| Волга (ГАЗ-3102, 3110) | 0,15 - 0,25 | до 0,40 | 0,15 - 0,35 |

| Газель (ГАЗ-3302) | 0,10 - 0,20 | до 0,35 | 0,20 - 0,40 |

Особенности для Газели: Усиленная конструкция моста требует более тщательного контроля натяга подшипников дифференциала из-за повышенных нагрузок. Пятно контакта должно располагаться ближе к носку зуба ведомой шестерни при прямолинейном движении (учитывая преобладающую эксплуатацию без полной загрузки).

Особенности для Волги: При замене шестерён главной пары обязательна их совместная приработка на заводе (маркировка парным номером). Использование шестерён из разных комплектов недопустимо даже при соблюдении зазоров, так как приведёт к ускоренному износу.

Редуктор УАЗ: усиленные подшипники и нюансы зазоров

Для моделей УАЗ (Хантер, Патриот, "Буханка") характерны повышенные нагрузки на редуктор заднего моста, особенно при эксплуатации в тяжелых дорожных условиях или с увеличенными колесами. Стандартные подшипники ведущей шестерни (чаще всего конические роликовые №7607 и №7608) не всегда выдерживают такие режимы, что приводит к их ускоренному износу, гулу и разрушению. Установка усиленных подшипников (например, серии "H" от Timken, SKF Explorer или отечественных аналогов с повышенной грузоподъемностью) – критически важная модернизация. Их отличает термообработанный металл, точная геометрия тел качения и увеличенный ресурс, что снижает риск заклинивания и деформации корпуса редуктора.

Правильная регулировка зазоров – ключевой фактор долговечности. Основное внимание уделяется двум параметрам: предварительному натягу подшипников ведущей шестерни и боковому зазору в зацеплении главной пары. Ошибки здесь чреваты либо перегревом и ускоренным износом (при чрезмерном натяге), либо ударными нагрузками и разрушением зубьев (при увеличенном зазоре). На УАЗ специфика регулировки связана с необходимостью учета деформаций чугунного картера под нагрузкой и особенностей посадочных мест.

Особенности регулировочных операций

При установке ведущей шестерни:

- Натяг подшипников контролируется динамометром: проворачивание фланца должно требовать 0.6-1.2 Н·м момента (для новых усиленных подшипников – ближе к верхнему пределу).

- Толщина регулировочного кольца под внутренней обоймой подбирается с точностью до 0.05 мм. Использование старых колец после замены подшипников недопустимо.

Регулировка зацепления шестерен главной пары:

- Боковой зазор измеряется индикатором на ведомой шестерне в 3-х точках (допустимый диапазон: 0.15-0.25 мм для новых пар, до 0.4 мм – для бывших в употреблении).

- Смещение ведомой шестерни осуществляется через комплект регулировочных шайб (толщиной от 0.1 до 2.0 мм), устанавливаемых под торцы коробки дифференциала.

- Контроль пятна контакта обязателен! При правильной регулирвке след красителя на зубьях должен занимать середину профиля, смещение к вершине или ножке указывает на необходимость коррекции.

| Параметр | Норма для новых деталей | Предел износа | Риск при нарушении |

|---|---|---|---|

| Натяг подшипников ведущей шестерни | 0.6-1.2 Н·м | Менее 0.3 Н·м | Вибрация, разрушение шестерни |

| Боковой зазор главной пары | 0.15-0.25 мм | Более 0.4 мм | Стук, сколы зубьев |

После сборки обязательна обкатка редуктора: первые 500 км без резких ускорений и нагрузок, с последующей заменой масла для удаления продуктов приработки. Игнорирование этого этапа сокращает ресурс усиленных подшипников на 30-40%. Для мостов с гипоидным зацеплением (например, УАЗ Патриот) применяйте только специализированные масла класса GL-5 с противозадирными присадками.

Особенности редукторов Ford Transit заднего привода

Редуктор заднего моста у коммерческих Ford Transit заднеприводной компоновки традиционно выполняется в виде неразрезного моста с гипоидной главной передачей. Основным производителем агрегатов для различных поколений (например, V362, V363, V348) выступает компания Dana, что обеспечивает высокую ремонтопригодность и доступность запчастей. Конструктивно он интегрирован в балку моста и отличается значительным запасом прочности, рассчитанным на постоянные высокие нагрузки.

Ключевой особенностью является использование предустановленных регулировочных прокладок (шайб) для контроля бокового зазора в подшипниках дифференциала и зубчатой пары, а не регулировочных гаек. Это требует точных замеров при разборке и применении динамометрического ключа при сборке. Для моделей с системой стабилизации (ESP) критично сохранение заводских настроек во избежание ошибок ABS.

Специфика регулировочных операций

Процедура регулировки включает следующие обязательные этапы:

- Контроль преднатяга подшипников: Осуществляется исключительно подбором толщины регулировочных шайб между корпусом редуктора и наружными кольцами подшипников ведущей шестерни.

- Настройка зацепления шестерен: Боковой зазор зубчатой пары (0.08–0.15 мм) и пятно контакта корректируются перемещением корпуса дифференциала с помощью боковых регулировочных гаек (или шайб в некоторых модификациях) с обязательным последующим контролем индикатором.

- Требования к моменту затяжки: Крепление фланца хвостовика требует фиксации гайки с высоким моментом (до 450 Н·м) с применением стопорного состава, а подшипники дифференциала затягиваются с точным моментом (1.2–2.5 Н·м проворачивания).

Важные технические отличия по моделям:

| Модель (поколение) | Тип дифференциала | Распространенное передаточное число | Особенность регулировки |

| Transit Custom (V362) | Открытый | 3.73:1 или 4.1:1 | Использование разрезных регулировочных колец на оси сателлитов |

| Transit (V363) | С блокировкой Eaton DiffLocker (опция) | 3.31:1 или 3.92:1 | Требует калибровки датчиков блокировки при сборке |

| Transit (V348 до 2014 г.) | Открытый или Torsen | 3.73:1, 4.1:1, 4.55:1 | Применение регулировочных шайб под чашками дифференциала |

Обязательным условием после любой регулировки является замена редукторного масла с присадкой Ford WSS-M2C192-A и проведение тестового пробега для контроля температуры и шумов. Игнорирование этого этапа приводит к ускоренному износу шестерен. Для модификаций с электронной блокировкой дифференциала дополнительно требуется активация функции через диагностическое ПО IDS.

Рекомендации для Renault Duster с задним мостом

Регулировка редуктора заднего моста на Renault Duster требует строгого соблюдения параметров из-за особенностей конструкции гипоидной передачи. Основные регулировки включают натяжение подшипников дифференциала и предварительного натяга ведущей шестерни, а также корректировку бокового зазора в зацеплении шестерён. Несоблюдение заводских допусков ведёт к ускоренному износу, шуму при движении или разрушению узла.

Перед началом работ подготовьте динамометрический ключ, индикаторную стойку с часового типа, специальный съёмник для сальников и набор регулировочных шайб разной толщины. Обязательна замена всех уплотнителей и сальников, а также использование рекомендованного трансмиссионного масла (например, ELF TRANSELF NFJ 75W-80). Проверьте посадочные поверхности фланца и корпуса на отсутствие задиров.

Последовательность регулировки

- Регулировка подшипников дифференциала:

- Установите корпус дифференциала с шестернями в редуктор

- Замерьте индикатором осевой люфт вала дифференциала

- Подберите регулировочные шайбы по формуле: Толщина новой шайбы = Толщина старой шайбы + (Измеренный люфт + 0,10 мм)

- Предварительный натяг ведущей шестерни:

- Затяните гайку фланца моментом 120-140 Н·м без сальника

- Проверьте момент проворачивания ключом (должен составлять 0,6-1,2 Н·м)

- Добейтесь нормы добавлением/уменьшением шайб под внутренний подшипник

- Корректировка зацепления шестерён:

- Нанесите контактную пасту на 3 зуба ведомой шестерни

- Проверните вал 2-3 оборота и оцените пятно контакта

- Смещайте ведомую шестерню шайбами для получения центрального контакта

| Параметр | Нормальное значение | Допуск |

|---|---|---|

| Боковой зазор шестерён | 0,12 мм | ±0,05 мм |

| Момент проворачивания редуктора | 1,5-2,5 Н·м | После сборки |

| Крутящий момент гайки фланца | 230-250 Н·м | С новым сальником |

Критично: После сборки проведите обкатку – первые 500 км избегайте резких разгонов и скоростей свыше 80 км/ч. Контролируйте температуру редуктора рукой после поездки (норма – не более 60-70°C). Появление гула на скорости 60-80 км/ч или подтёков масла указывает на необходимость повторной регулировки.

Регулировка гипоидных передач на Toyota Hilux

Гипоидная передача заднего моста Toyota Hilux требует точной регулировки бокового зазора в зубчатом зацеплении и предварительного натяга подшипников дифференциала. Неправильная настройка приводит к преждевременному износу шестерен, шуму при движении и снижению ресурса узла. Работы выполняются при замене главной пары или подшипников дифференциала с использованием специальных инструментов: индикаторного нутромера, динамометрического ключа и набора регулировочных шайб.

Основные регулируемые параметры включают боковой зазор между зубьями ведущей и ведомой шестерен (допуск 0.08-0.18 мм для новых деталей) и предварительный натяг роликовых подшипников дифференциала (0.05-0.12 мм). Критически важно соблюдать последовательность операций: сначала выставляется натяг подшипников дифференциала, затем – положение ведомой шестерни, и в последнюю очередь корректируется зацепление ведущей шестерни через толщину регулировочного кольца.

Пошаговая процедура регулировки

- Установка дифференциала: Подберите регулировочные шайбы одинаковой толщины для обеих сторон корпуса дифференциала, обеспечив свободное вращение без люфта.

- Корректировка бокового зазора:

- Закрепите ведомую шестерню на дифференциале

- Зафиксируйте индикатор с магнитной основой на картере моста

- Измерьте зазор при покачивании шестерни

- Добейтесь нормы перестановкой шайб между корпусом дифференциала и подшипниками

- Настройка ведущей шестерни:

- Определите толщину регулировочного кольца по меткам на старом кольце или через замер выступания шестерни

- Затяните гайку крепления фланца с моментом 150-230 Н·м, контролируя момент проворачивания (1.0-1.6 Н·м для новых подшипников)

| Параметр | Нормальное значение | Инструмент контроля |

|---|---|---|

| Боковой зазор зубьев | 0.08-0.18 мм | Индикатор часового типа |

| Натяг подшипников дифференциала | 0.05-0.12 мм | Набор щупов |

| Момент затяжки гайки фланца | 150-230 Н·м | Динамометрический ключ |

Важно: После сборки проведите обкатку моста (первые 500 км без нагрузок и резких разгонов), затем проверьте температуру картера и отсутствие течей. Контрольный замер бокового зазора при пробеге 1000 км обязателен – допустимое увеличение не более 0.03 мм от первоначального значения.

Регулировка редуктора заднего моста Volkswagen Transporter: безошибочный подход

Точность регулировки редуктора критична для долговечности трансмиссии Transporter. Неверные зазоры приводят к ускоренному износу шестерен, вибрациям и шуму на высоких скоростях. Используйте только калиброванные динамометрические ключи и индикаторные нутромеры для измерений.

Предварительно демонтируйте редуктор с моста, очистите корпус от загрязнений и проверьте состояние шестерен, подшипников и сальников. Замените дефектные детали. Убедитесь в наличии заводских меток на картере и крышке подшипников – их совпадение упрощает базовую сборку.

Ключевые этапы регулировки

Основные параметры, требующие контроля:

- Боковой зазор главной пары: Замеряется индикатором между зубьями ведомой шестерни. Допустимый диапазон: 0.08–0.15 мм для T4; 0.10–0.20 мм для T5/T6. Корректируется смещением ведомой шестерни регулировочными шайбами.

- Преднатяг подшипников дифференциала: Создается подбором толщины распорной втулки. Контролируется моментом проворачивания: 0.15–0.35 Н·м (новые подшипники) или 0.10–0.20 Н·м (после пробега).

- Положение ведомой шестерни: Регулируется шайбами между корпусом подшипника и картером. Влияет на пятно контакта.

Проверка пятна контакта – обязательный этап:

- Нанесите монтажную пасту на зубья ведомой шестерни (6–8 зубьев).

- Проворачивайте шестерню в обе стороны под нагрузкой (тормозите фланец).

- Анализируйте отпечаток: центральное расположение без смещения к вершине или основанию зуба – признак правильной регулировки.

| Модель (Поколение) | Момент затяжки гайки хвостовика (Н·м) | Допуск бокового зазора (мм) |

|---|---|---|

| T4 (TYP 7D/7X) | 230–250 | 0.08–0.15 |

| T5/T6 (TYP 7H/7J) | 280–300 | 0.10–0.20 |

Критические ошибки: Использование старых распорных втулок или стопорных пластин, игнорирование контроля пятна контакта, затяжка хвостовика без динамометрического ключа. После сборки проверьте отсутствие заеданий при вращении фланцев и плавность хода на стенде перед установкой на авто.

Типы блокировок дифференциала (самоблок) и их настройка

Самоблокирующиеся дифференциалы автоматически регулируют распределение крутящего момента между полуосями при потере сцепления одного колеса. Основные типы включают дисковые, червячные и вискомуфты, каждый с уникальным принципом блокировки.

Настройка параметров напрямую влияет на безопасность и управляемость. Ключевые регулируемые параметры: момент срабатывания, жесткость блокировки и скорость реакции на проскальзывание.

Конструктивные разновидности самоблоков

- Фрикционные (дисковые): Пакет дисков с предварительным поджатием пружинами. Блокировка зависит от силы трения.

- Червячные (Torsen, Quaife): Самоограничивающиеся шестерни. Блокируют оси при разнице угловых скоростей.

- Вязкостные муфты: Герметичная ёмкость с силиконовой жидкостью. Блокировка возникает при загустевании жидкости от нагрева.

Настройка параметров блокировки

| Тип самоблока | Регулируемые параметры | Методика |

|---|---|---|

| Дисковый | Усилие пружин, толщина фрикционов | Замена пружин/шайб, подбор количества дисков |

| Червячный | Преднатяг сателлитов | Установка регулировочных колец под шестерни |

| Вязкостная муфта | Не регулируется | Только полная замена при износе |

Для дисковых моделей критичен подбор коэффициента трения: кевларовые накладки обеспечивают плавную блокировку, металлокерамика – агрессивную. В червячных самоблоках увеличение преднатяга повышает чувствительность к проскальзыванию, но усиливает нагрузку на трансмиссию.

Проверка теплового зазора после сборки

После установки дифференциала и шестерен главной пары в картер моста, но до затяжки подшипниковых крышек или регулировочных гаек, необходимо проверить тепловой зазор между зубьями ведомой и ведущей шестерен. Этот зазор компенсирует тепловое расширение деталей в процессе работы и обеспечивает бесшумную работу передачи.

Для измерения используйте индикаторную стойку (часового типа), зафиксировав ее на картере так, чтобы ножка индикатора располагалась строго перпендикулярно к торцу зуба ведомой шестерни в зоне делительного диаметра. Проворачивайте ведомую шестерню, упираясь в зубья через пластиковую или деревянную прокладку, чтобы избежать повреждений. Зафиксируйте максимальное отклонение стрелки индикатора при покачивании шестерни – это и есть тепловой зазор.

Требования к зазору и корректировка

Номинальное значение теплового зазора строго индивидуально для каждой модели и типа редуктора. Ориентируйтесь на данные производителя в технической документации (обычно в пределах 0,08–0,15 мм для легковых авто). Если зазор не соответствует норме:

- Зазор мал: Увеличьте толщину регулировочного кольца (шайбы) под ступицей ведущей шестерни или сместите ведомую шестерню от оси ведущей с помощью регулировочных гаек боковых подшипников дифференциала.

- Зазор велик: Уменьшите толщину регулировочного кольца ведущей шестерни или сместите ведомую шестерню к оси ведущей регулировочными гайками.

Повторяйте замеры после каждой корректировки положения шестерен. Убедитесь, что боковой зазор равномерен по всей окружности ведомой шестерни (проверка минимум в 4-х точках). Разброс значений не должен превышать 0,03–0,05 мм.

Подбор трансмиссионного масла для конкретного редуктора

Правильный выбор трансмиссионного масла критически влияет на долговечность и эффективность работы редуктора заднего моста. Несоответствие смазки техническим требованиям приводит к ускоренному износу шестерен, подшипников и сальников, увеличивает шумность и риск перегрева узла.

Ключевые параметры для подбора включают вязкость масла по классификации SAE, класс эксплуатации по API/GL, а также специфичные допуски автопроизводителя. Игнорирование этих характеристик может вызвать образование задиров на зубьях гипоидной передачи или разрушение синхронизаторов.

Факторы выбора масла

- Тип редуктора: гипоидные передачи требуют масел с противоизносными присадками (GL-5), червячные – специализированных составов

- Климатические условия: для низких температур предпочтительны масла SAE 75W-85, в жарком климате – SAE 85W-140

- Нагрузки: буксировка прицепов или эксплуатация в горах требует масел с повышенным индексом вязкости

| Тип авто | Рекомендуемая спецификация | Примеры вязкости |

|---|---|---|

| Легковые (переднеприводные) | GL-4/GL-5, API MT-1 | 75W-90, 80W-90 |

| Внедорожники/пикапы | GL-5, API GL-5+ | 75W-140, 85W-140 |

| Грузовые | MIL-PRF-2105E, GL-6 | 85W-90, 80W-140 |

Обязательно сверяйтесь с мануалом производителя: некоторые модели (например, BMW с дифференциалом LSD) требуют масел с фрикционными модификаторами. Современные гибридные авто могут нуждаться в электроизоляционных составах.

Герметизация картера редуктора заднего моста

Качественная герметизация стыка картера редуктора критична для предотвращения утечки трансмиссионного масла и попадания абразивных частиц внутрь узла. Нарушение герметичности приводит к снижению уровня смазки, ускоренному износу шестерен и подшипников, а в перспективе – к выходу из строя всего заднего моста.

Поверхности фланца картера и корпуса редуктора тщательно очищаются от старого герметика, масляных пятен и загрязнений металлической щеткой или скребком. Обезжиривание проводится уайт-спиритом или специальным очистителем до полного удаления остатков масла. Малейшие следы загрязнений снижают адгезию нового герметика.

Технология нанесения герметика и сборка

Используйте только рекомендованные производителем автомобиля герметики для редукторов. Распространенные типы:

- Анаэробные (например, Loctite 574) – отвердевают без доступа воздуха, устойчивы к трансмиссионным маслам

- Силиконовые RTV (Permatex Ultra Grey) – термостойкие, но требуют точного контроля толщины слоя

- На основе синтетического каучука – для прецизионных соединений с минимальным зазором

Нанесение выполняется непрерывной полосой толщиной 1-3 мм:

- На очищенный фланец картера нанесите герметик по периметру, отступив 2-3 мм от краев отверстий под болты

- Избегайте разрывов слоя в зонах вокруг подшипников и сальников

- Установите картер в течение 10 минут после нанесения состава

- Совместите монтажные отверстия без перекоса

Затяжка болтов осуществляется крестообразно с поэтапным увеличением усилия. Рекомендуемые моменты для распространенных моделей:

| Модель авто | Диаметр болта (мм) | Момент затяжки (Н·м) |

|---|---|---|

| ВАЗ 2101-2170 | 8 | 22-27 |

| ГАЗель Бизнес | 10 | 45-55 |

| Volkswagen Passat B5 | 10 | 50-60 |

| Toyota Land Cruiser 100 | 12 | 75-85 |

Перед заливкой масла выдержите время полимеризации герметика (указано на упаковке, обычно 4-24 часа). Контроль герметичности выполняется пробной обкаткой: после 20-30 км пробега проверьте стык на отсутствие масляных пятен.

Моменты затяжки фланцев и крышек подшипников

Правильная затяжка фланца ведущей шестерни и крышек дифференциала критична для долговечности редуктора. Недостаточный момент вызывает люфты и вибрации, приводящие к ускоренному износу подшипников и шестерён. Избыточное усилие деформирует посадочные места, нарушает тепловые зазоры и может разрушить подшипниковые узлы.

Значения моментов строго индивидуальны для каждой модели автомобиля и типа редуктора. Они зависят от диаметра крепёжных болтов, материала корпуса, типа подшипников и конструкции узла. Всегда используйте динамометрический ключ и актуальные технические спецификации производителя.

Ключевые особенности при затяжке

Фланец ведущей шестерни:

- Затяжка выполняется после регулировки предварительного натяга подшипников

- Требует фиксации вала спецключом для предотвращения проворота

- Контролируется состояние стопорной шайбы или гайки (замена при деформации)

Крышки подшипников дифференциала:

- Болты затягиваются крест-накрест в несколько этапов

- Параллельность крышек обязательна (проверяется калибром)

- Деформация посадочных мест требует замены крышек

| Модель автомобиля | Фланец ведущей шестерни (Н∙м) | Крышки дифференциала (Н∙м) |

|---|---|---|

| ВАЗ 2101-2107 | 120-140 | 80-100 |

| ГАЗель Бизнес | 250-280 | 140-160 |

| Volkswagen Passat B5 | 200 + 90° доворот | 70 + 45° доворот |

Примечание: Для редукторов с конусными роликоподшипниками после затяжки обязателен проверочный замер бокового зазора шестерён. В моделях с электронной блокировкой дифференциала (например, Toyota Land Cruiser) демонтаж крышек требует снятия датчиков и актуаторов.

Заполнение редуктора маслом через технологическое отверстие

Технологическое отверстие расположено на корпусе редуктора и закрыто резьбовой пробкой. Перед откручиванием тщательно очистите область от грязи, чтобы предотвратить попадание абразивных частиц внутрь узла. Используйте подходящий ключ для демонтажа пробки, избегая срыва граней.

Заливка осуществляется специальным масляным шприцем или насосом через гибкий шланг до момента появления смазки из контрольного отверстия. При отсутствии контрольного отверстия уровень определяется по нижней кромке заливного отверстия. Обязательно выдержите паузу 5-7 минут для стекания масла в картер перед финальной проверкой уровня.

Ключевые аспекты процедуры

Тип масла и объем: Применяйте только рекомендованные производителем спецификации (например, SAE 75W-90 GL-5). Несоблюдение требований ведет к ускоренному износу шестерен. Точный объем зависит от конструкции моста:

- Легковые авто: 0.7–1.3 л

- Внедорожники/пикапы: 1.5–2.2 л

- Грузовые модели: 3.0–5.5 л

Особенности для разных моделей:

| Модель | Объем (л) | Тип масла | Особенности доступа |

|---|---|---|---|

| ВАЗ-2101-2107 | 1.15 | SAE 80W-90 GL-5 | Пробка со стороны пассажира, требуется снятие запаски |

| ГАЗель Бизнес | 1.8 | SAE 75W-90 GL-5 | Доступ через нишу багажника, нужен удлинитель ключа |

| Toyota Land Cruiser 200 | 2.1 | SAE 75W-85 GL-5 | Две пробки (заливная/контрольная), обязателен прогрев редуктора |

Последовательность операций:

- Прогрейте редуктор до 40-50°C короткой поездкой

- Установите авто горизонтально

- Снимите пробку заливного отверстия

- Подавайте масло шприцем до вытекания из контрольного отверстия

- Заверните пробку с моментом 30-50 Н·м (согласно мануалу)

После заливки проверьте отсутствие подтеков на стыках полуосей и сальниках. Первую проверку уровня выполните через 500 км пробега. Использование герметика на резьбу пробки обязательно для предотвращения утечек.

Контроль уровня масла и течь на соединениях

Регулярная проверка уровня масла в редукторе – обязательная процедура для всех моделей автомобилей. Используйте только масло, соответствующее спецификациям производителя (GL-4, GL-5, гипоидное), указанным в руководстве по эксплуатации. Уровень должен находиться между метками MIN и MAX на контрольной пробке заливного отверстия. Проверку выполняйте на горизонтальной площадке при остывшем агрегате (непосредственно после поездки – опасно!).

Течь масла чаще возникает на сальниках хвостовика ведущей шестерни и полуосей, а также на стыке картера редуктора и крышки подшипников. Реже потеют прокладки фланца карданного вала или контрольной пробки. При обнаружении подтеков или масляных пятен под мостом немедленно установите источник утечки. Игнорирование приводит к падению уровня масла, масляному голоданию шестерен и подшипников, их перегреву и заклиниванию.

Критические точки контроля и устранения течей

- Сальник хвостовика: Заменяйте при появлении масла на фланце кардана. Требует снятия фланца и использования съемника.

- Прокладка картера: Подтекание по линии стыка крышки и редуктора. Устраняется заменой прокладки и очисткой поверхностей.

- Сальники полуосей: Признак – масло на внутренней стороне колесных дисков. Замена требует демонтажа полуоси.

- Резьбовые пробки: Проверяйте затяжку сливной и заливной пробок. На старых мостах резьбу обрабатывайте герметиком.

| Элемент | Признак неисправности | Действие |

|---|---|---|

| Сальник ведущей шестерни | Масло на карданном валу, защитном кожухе | Замена сальника, проверка люфта подшипника |

| Прокладка крышки редуктора | Масляные потеки по периметру стыка | Замена прокладки, очистка привалочных плоскостей |

| Сальник полуоси | Масло на тормозном механизме или диске колеса | Демонтаж полуоси, замена сальника |

После замены уплотнений или прокладок обязательно проверьте уровень масла и долейте его при необходимости. Используйте динамометрический ключ для затяжки крепежа во избежание перекоса или повреждения новых элементов. Контроль на отсутствие течей проводите через 50-100 км пробега после ремонта.

Накатка колёс после регулировки (обкатка)

После выполнения точной регулировки редуктора заднего моста критически важным этапом является правильная обкатка узла. Этот процесс позволяет новым или приработанным деталям (шестерням главной пары, подшипникам, сателлитам) окончательно притереться друг к другу под рабочей нагрузкой в щадящем режиме, формируя оптимальные контактные пятна и обеспечивая равномерное распределение смазки.

Игнорирование или неправильное проведение обкатки значительно повышает риск преждевременного износа, появления характерного воя или гула на определенных скоростях, перегрева и, в конечном итоге, выхода редуктора из строя. Соблюдение рекомендованного режима пробега и нагрузок – залог долгой и бесшумной работы отрегулированного агрегата.

Основные правила обкатки редуктора после регулировки:

- Пробег обкатки: Обычно составляет первые 500-1000 километров после сборки или регулировки. Точное значение следует уточнять в руководстве по ремонту (Руководство по эксплуатации и техническому обслуживанию - РЭиТО) конкретной модели автомобиля.

- Скоростной режим:

- Избегайте длительного движения с постоянной высокой скоростью (особенно на трассе).

- Максимальная рекомендуемая скорость на период обкатки обычно ограничена 80-90 км/ч.

- Чаще меняйте скорость движения (без резких ускорений/торможений), чтобы шестерни прирабатывались на разных режимах.

- Нагрузка:

- Категорически избегайте резких стартов с пробуксовкой колес.

- Исключите резкие ускорения и экстренные торможения.

- Не буксируйте прицепы или другие автомобили.

- Не загружайте автомобиль до максимально разрешенной массы.

- Старайтесь двигаться плавно, без создания пиковых нагрузок на трансмиссию.

- Контроль состояния:

- Внимательно прислушивайтесь к появлению любых новых или нехарактерных шумов (вой, гул, вибрация) из области заднего моста, особенно при изменении скорости или сбросе газа.

- Периодически (после первых 50-100 км, затем после 300-500 км) проверяйте температуру картера редуктора рукой (осторожно, чтобы не обжечься). Сильный нагрев может указывать на чрезмерное трение из-за неправильной регулировки или недостатка масла.

- Обязательно проверьте уровень и состояние масла в редукторе через несколько десятков километров после начала обкатки и после ее завершения. Появление металлической стружки или сильное потемнение масла – тревожный признак.

- Первая замена масла: По завершении пробега обкатки настоятельно рекомендуется произвести первую замену масла в редукторе заднего моста. Это позволяет удалить продукты приработки (металлическую пыль). Используйте масло, строго соответствующее спецификациям производителя для данной модели.

Строгое соблюдение этих правил позволяет завершить процесс приработки деталей редуктора в оптимальных условиях, минимизировать риск возникновения шумов и максимально продлить срок службы отрегулированного узла.

Плавность хода без вибраций: параметры оценки

Качество регулировки редуктора заднего моста напрямую влияет на вибронагруженность трансмиссии. Отклонения в зацеплении шестерен, люфтах подшипников или дисбалансе карданного вала генерируют резонансные колебания, передающиеся на кузов.

Объективная оценка плавности хода требует контроля динамических характеристик при разных режимах движения. Ключевые параметры фиксируются вибродиагностическим оборудованием на стендах или в ходе дорожных испытаний.

Критерии виброакустического анализа

- Амплитуда колебаний (мм/с) – измеряется на корпусе редуктора и опорах двигателя. Превышение 4-6 мм/с свидетельствует о дефектах зацепления или дисбалансе.

- Частотный спектр – выявляет источники вибраций:

- Низкочастотный диапазон (20-100 Гц) – дисбаланс карданного вала

- Средние частоты (100-500 Гц) – износ подшипников дифференциала

- Высокие частоты (1-5 кГц) – дефекты зубьев главной пары

- Осевой и радиальный люфты – контролируются индикаторными приборами:

Элемент Допустимый люфт (мм) Подшипники хвостовика 0.03-0.08 Зацепление шестерен 0.10-0.15 - Температурный градиент – перегрев редуктора свыше 90°C указывает на повышенное трение из-за неправильной регулировки преднатяга.

- Акустический шум – оценивается в дБА при скоростях 80-100 км/ч. Характерные признаки дефектов:

- Воющий звук – нарушение контакта шестерен

- Стук при разгоне – критический износ подшипников

- Вибрация руля – дисбаланс кардана

Прогревочный тест: диагностика шумов под нагрузкой

Данный тест критичен для выявления неисправностей редуктора, проявляющихся только после достижения рабочей температуры масла и металлических компонентов. Холодное густое масло может маскировать посторонние шумы (гул, вой, вибрацию), которые становятся отчетливыми при прогреве и разжижении смазки. Необходимо строго соблюдать последовательность действий для точной локализации дефекта.

Автомобиль должен быть предварительно прогрет до стандартной рабочей температуры двигателя и трансмиссии путем движения в течение 15-20 минут. Тест проводится на ровном, безопасном участке дороги с минимальным фоновым шумом, позволяющем четко идентифицировать звуки трансмиссии. Исключите посторонние факторы: проверьте давление в шинах, убедитесь в отсутствии люфтов ступичных подшипников и ШРУСов.

Порядок выполнения теста под нагрузкой

- Установите постоянную скорость: Выберите диапазон 60-80 км/ч, обеспечивающий четкую слышимость работы главной пары.

- Создайте переменную нагрузку:

- Плавный разгон: Медленно увеличивайте подачу топлива. Шум, усиливающийся при разгоне, указывает на износ подшипников дифференциала или ведущей шестерни.

- Стабилизация скорости: Удерживайте постоянную скорость. Постоянный гул на "накате" характерен для износа ведомой шестерни или подшипников хвостовика.

- Сброс газа ("накат"): Полностью отпустите педаль акселератора. Шум, возникающий или изменяющийся при торможении двигателем, часто сигнализирует о проблемах с зубчатым зацеплением главной пары (неправильная регулировка зазора или контактного пятна).

- Повторите на разных передачах: Выполните пункт 2 на 3-4 передаче при той же скорости. Это поможет отличить шум редуктора (останется неизменным) от шума КПП (изменится или исчезнет).

- Проверка в поворотах: Аккуратно выполните плавные повороты влево и вправо на тестовой скорости. Усиление гула в повороте (особенно в одну сторону) может указывать на износ подшипников полуосей или сателлитов дифференциала.

Важные замечания: Шум редуктора под нагрузкой обычно имеет низкочастотный характер ("гудение", "вой"), в отличие от высокочастотного свиста изношенных подшипников или вибрации дисбаланса кардана. Интенсивность звука должна быть пропорциональна приложенной нагрузке. Зафиксируйте точные условия (скорость, тип нагрузки), при которых шум проявляется наиболее явно – это ключевая информация для диагностики.

| Тип нагрузки | Характер шума | Возможная причина |

|---|---|---|

| Разгон | Усиливающийся гул/вой | Износ подшипников ведущей шестерни или дифференциала |

| Движение с постоянной скоростью | Постоянный гул | Износ ведомой шестерни, подшипников хвостовика, общий износ пары |

| Сброс газа ("накат") | Гул/вибрация при торможении двигателем | Неправильное зацепление главной пары (регулировка зазора/контактного пятна) |

| Поворот (влево/вправо) | Усиление гула в одном направлении | Износ подшипника полуоси (со стороны, принимающей нагрузку в повороте) или сателлитов дифференциала |

Замер температуры узла после пробега