Регулировка зазоров клапанов двигателя Таврия

Статья обновлена: 01.03.2026

Точная регулировка тепловых зазоров в клапанном механизме – критически важная процедура для стабильной работы двигателя автомобиля Таврия. Неправильные зазоры приводят к снижению мощности, повышенному расходу топлива и преждевременному износу деталей ГРМ.

Данная статья детально описывает последовательность действий для самостоятельной регулировки клапанов на двигателях Таврия. Особое внимание уделено подготовительным операциям, определению правильного угла поворота коленчатого вала для каждой пары клапанов и методике точной установки зазора с помощью щупа и регулировочного винта.

Соблюдение указанных этапов и рекомендованных заводом-изготовителем величин зазоров (0.10-0.15 мм для впускных и 0.25-0.30 мм для выпускных клапанов на холодном двигателе) обеспечит оптимальную работу газораспределительного механизма и продлит ресурс силового агрегата.

Техника безопасности при регулировке клапанов двигателя Таврия

Работы выполняются только на остывшем двигателе (температура ниже 40°C) для исключения термических ожогов и погрешностей измерений. Убедитесь в надёжной фиксации автомобиля: затяните ручной тормоз, установите противооткатные упоры под колёса, отключите массу аккумулятора.

Используйте инструмент без повреждений: щупы без заусенцев, динамометрический ключ с исправной шкалой. Запрещено прикладывать чрезмерное усилие к регулировочным винтам – это приводит к деформации толкателей. Следите за чистотой рабочей зоны: удаляйте масло ветошью, не допускайте попадания инородных предметов в клапанный механизм.

Обязательные защитные средства

- Плотные перчатки для предотвращения порезов кромками деталей

- Защитные очки (особенно при очистке гнёзд клапанов)

- Одежда без свисающих элементов, способных намотаться на вращающиеся части

Порядок действий при регулировке

- Снимите высоковольтные провода до начала работ

- Проверьте отсутствие давления в топливной системе (стравите через штуцер рампы)

- Фиксируйте коленчатый вал только через заводской шкив ключом-трещоткой

- Контролируйте положение ГРМ: метки на шкиве и корпусе должны совпадать строго

| Риск | Меры предотвращения |

|---|---|

| Запуск двигателя при снятой клапанной крышке | Снять провод с катушки зажигания |

| Падение инструмента в механизм ГРМ | Использовать магнитный держатель для болтов |

| Отравление парами масла | Обеспечить вентиляцию в гараже |

После завершения работ визуально проверьте отсутствие забытых инструментов в подкапотном пространстве. Пустите двигатель на 2-3 минуты на холостых оборотах, затем проведите контрольный замер зазоров – тепловое расширение может изменить настройки.

Определение состояния теплового зазора (холодный двигатель)

Проверка теплового зазора клапанов на двигателе Таврия выполняется исключительно на полностью остывшем двигателе при температуре окружающей среды (20–25°C). Допустимый разброс температуры: ±5°C. Прогретый мотор искажает измерения из-за теплового расширения металла.

Подготовьте набор щупов толщиной от 0,10 до 0,45 мм. Снимите клапанную крышку и воздушный фильтр для доступа к коромыслам. Поршень цилиндра, в котором проверяются клапана, должен находиться в верхней мертвой точке (ВМТ) такта сжатия. Для этого проворачивайте коленвал по часовой стрелке за болт крепления шкива, контролируя метки.

Порядок замера зазора

- Установите поршень 1-го цилиндра в ВМТ: совместите метку на шкиве коленвала с длинной риской на крышке ГРМ.

- Проверяйте зазоры для клапанов:

- 1 цилиндр: оба клапана (впускной и выпускной)

- 3 цилиндр: выпускной клапан

- 4 цилиндр: впускной клапан

- Поверните коленвал на 360°, совместите метку повторно. Проверьте остальные клапана:

- 2 цилиндр: оба клапана

- 3 цилиндр: впускной клапан

- 4 цилиндр: выпускной клапан

- Вставьте щуп между пяткой коромысла и стержнем клапана. Номинальные значения:

Тип клапана Зазор (мм) Впускной 0.10–0.15 Выпускной 0.25–0.30 - Щуп должен проходить с легким сопротивлением. Если зазор не соответствует норме, требуется регулировка.

Подготовка рабочего места для регулировки

Обеспечьте ровную устойчивую площадку для автомобиля, исключив случайное движение. Двигатель должен полностью остыть до температуры окружающей среды (+20±5°C) – регулировка на горячем моторе приведет к некорректным результатам.

Очистите крышку клапанного механизма и прилегающие зоны от загрязнений с помощью ветоши и щетки. Удалите масляные подтеки специальным обезжиривателем для предотвращения попадания абразивных частиц в механизм ГРМ.

Необходимые инструменты и материалы

- Набор щупов толщиной 0.10-0.45 мм

- Ключи рожковые на 10, 13 мм

- Торцовый ключ на 17 мм с воротком

- Плоская отвертка

- Чистая ветошь и пластиковая ёмкость

Снимите воздушный фильтр и декоративную пластиковую накладку для беспрепятственного доступа к клапанной крышке. Открутите крепежные гайки крышки ключом на 10 мм, аккуратно снимите её и прокладку – при повреждении прокладки потребуется замена.

Демонтаж воздушного фильтра

Перед регулировкой клапанов двигателя Таврия требуется обеспечить доступ к клапанной крышке, для чего необходимо демонтировать корпус воздушного фильтра. Узел расположен в верхней части двигателя и крепится несколькими элементами. Работы выполняются на остывшем двигателе с соблюдением мер против попадания посторонних предметов в воздуховод.

Подготовьте ключи на 10 мм и 13 мм, а также отвертку с плоским шлицем. Убедитесь в отсутствии препятствий для подъема корпуса фильтра вверх после откручивания крепежа. Проверьте состояние резиновых уплотнителей на месте установки – поврежденные прокладки потребуют замены перед обратной сборкой.

Последовательность демонтажа

- Отсоедините шланг вентиляции картера от крышки корпуса фильтра, ослабив хомут отверткой.

- Выкрутите три гайки крепления корпуса к впускному коллектору ключом на 10 мм.

- Отсоедините трос подсоса от рычага на карбюраторе, сняв стопорную шайбу.

- Ослабьте хомут крепления воздуховода к карбюратору ключом на 13 мм.

- Аккуратно приподнимите корпус фильтра вверх вместе с воздуховодом, отсоединяя его от карбюратора.

- Извлеките воздушный фильтрующий элемент из корпуса для оценки его состояния.

| Элемент | Тип крепежа | Инструмент |

|---|---|---|

| Корпус фильтра | 3 гайки | Ключ 10 мм |

| Воздуховод | Хомут | Ключ 13 мм |

| Шланг вентиляции | Пластиковый хомут | Отвертка |

После демонтажа очистите посадочную поверхность клапанной крышки от грязи. Проверьте целостность резиновой прокладки под корпусом фильтра – при деформациях или трещинах установите новую перед обратной сборкой. Извлеченный фильтрующий элемент рекомендуется заменить при сильном загрязнении или повреждении.

Снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель остыл до температуры окружающей среды. Подготовьте необходимый инструмент: торцевой ключ на 10 мм, крестовую отвертку и чистую ветошь. Очистите поверхность крышки от загрязнений во избежание попадания мусора в масляные каналы.

Отсоедините шланг вентиляции картера от сапуна, аккуратно ослабив хомут. Снимите корпус воздушного фильтра, открутив гайки крепления ключом на 10 мм и отсоединив патрубок дроссельного узла. Уберите элемент фильтра в сторону, обеспечив свободный доступ к клапанной крышке.

Последовательность демонтажа

- Ослабьте 10 гаек крепления крышки (8 штук по периметру и 2 центральные) торцевым ключом

- Снимите металлические шайбы и резиновые уплотнители, проверив их целостность

- Аккуратно подденьте крышку отверткой через монтажное ушко, избегая деформации привалочной плоскости

- Извлеките крышку вместе с резиновой прокладкой, прилипшую прокладку аккуратно отделите шпателем

| Элемент крепления | Количество | Тип инструмента |

| Гайка М6 | 10 шт | Торцевой ключ 10 мм |

| Хомут сапуна | 1 шт | Отвертка крестовая |

Сразу после снятия закройте открытую зону ГРМ чистой ветошью для защиты от пыли. Визуально оцените состояние кулачков распредвала и толкателей клапанов – на поверхностях не должно быть глубоких задиров или выработки. Уложите снятую прокладку на ровную поверхность для проверки деформации.

Перед установкой новой прокладки обязательно очистите привалочные плоскости блока и крышки от остатков старого герметика металлической щеткой. Загрязнения в зоне маслоотражающих колпачков удаляйте только ветошью без ворса, исключая риск попадания частиц в систему смазки.

Очистка зоны регулировки от загрязнений

Перед началом регулировки зазоров клапанов на двигателе Таврия необходимо тщательно очистить крышку головки блока цилиндров (ГБЦ) и прилегающие поверхности от масляных отложений и грязи. Это предотвратит попадание посторонних частиц внутрь двигателя при снятии крышки.

Используйте ветошь и щетку для удаления крупных загрязнений с поверхности крышки ГБЦ. Особое внимание уделите области вокруг свечных колодцев и маслозаливной горловины, где скапливается больше всего отложений. Убедитесь, что грязь не осыпается в открытые технологические отверстия.

Этапы очистки

- Обработайте уплотнительные поверхности крышки ГБЦ и головки блока специальным очистителем (например, WD-40 или аналогом)

- Аккуратно удалите старую прокладку крышки, остатки герметика и углеродистые отложения шпателем из мягкого металла

- Продуйте зону регулировки сжатым воздухом для удаления мелких частиц:

- Направляйте струю воздуха от центра клапанной крышки к периферии

- Контролируйте отсутствие мусора в пазах установки прокладки

- Протрите посадочные поверхности на головке блока чистой ветошью без ворса

Важно: Запрещается использовать для очистки абразивные материалы или металлические щетки, способные повредить алюминиевые поверхности ГБЦ. Все работы выполняются при холодном двигателе для безопасности и точности последующих замеров.

Замер текущих зазоров щупом

Поверните коленчатый вал по часовой стрелке ключом до совмещения метки на шкиве с приливом блока цилиндров. Убедитесь, что оба клапана первого цилиндра полностью закрыты (коромысла свободно качаются). Последовательно проверяйте зазоры для впускного и выпускного клапанов этого цилиндра, вставляя щупы между регулировочным болтом и стержнем клапана.

Подберите калиброванный щуп, соответствующий номиналу (0.15 мм для впускных, 0.30 мм для выпускных). Щуп должен входить в зазор с легким ощущением сопротивления – не свободно, но без приложения усилий. Если щуп не проходит или входит слишком легко, зазор требует регулировки. Зафиксируйте измеренные значения для каждого клапана.

Порядок действий при замере

Работа выполняется при холодном двигателе (20±5°C) в строгой последовательности цилиндров:

- Цилиндр 1: клапаны 1 (впускной) и 2 (выпускной)

- Цилиндр 3: клапаны 5 (впускной) и 6 (выпускной)

- Цилиндр 4: клапаны 7 (впускной) и 8 (выпускной)

- Цилиндр 2: клапаны 3 (впускной) и 4 (выпускной)

Критерии корректного замера:

- Нормальное усилие: щуп вытягивается с небольшим затруднением

- Пережатие: щуп не извлекается без деформации

- Увеличенный зазор: щуп свободно перемещается с боковым люфтом

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.15 | ±0.02 |

| Выпускной | 0.30 | ±0.02 |

При отклонениях ослабьте контргайку регулировочного болта. Вращением болта установите требуемый зазор, контролируя его щупом. Затяните контргайку с моментом 21–26 Н·м, повторно проверьте зазор – он может измениться при затяжке.

Фиксация результатов измерений

Все полученные значения тепловых зазоров для каждого клапана необходимо немедленно и точно записать. Используйте для этого заранее подготовленную таблицу или журнал. В таблице должны быть четко обозначены номера цилиндров (от 1 до 4) и для каждого цилиндра отдельные строки (или колонки) для впускного (В) и выпускного (ВЫП) клапанов. Записывайте фактический измеренный зазор в миллиметрах с точностью до сотых долей (например, 0.15 мм).

Рядом с результатом каждого замера указывайте номинальный зазор, установленный производителем для данного типа клапана (впускной или выпускной) на холодном двигателе. Это позволяет наглядно сравнить фактические значения с требуемыми. Особенно внимательно отмечайте клапаны, чьи зазоры вышли за пределы допустимого диапазона, выделяя их или делая пометку.

Пример таблицы для записи

| Цилиндр | Клапан | Измеренный зазор (мм) | Номинальный зазор (мм) | Отклонение | Примечание |

|---|---|---|---|---|---|

| 1 | В | 0.18 | 0.15 | +0.03 | Требуется регулировка |

| 1 | ВЫП | 0.35 | 0.35 | 0.00 | Норма |

| 2 | В | 0.10 | 0.15 | -0.05 | Слишком мал! |

| 2 | ВЫП | 0.32 | 0.35 | -0.03 | Допустимо/Проверить |

Фиксация результатов позволяет:

- Четко видеть, какие клапаны требуют регулировки.

- Определить направление регулировки (увеличить или уменьшить зазор).

- Рассчитать необходимую толщину регулировочных шайб.

- Иметь документальное подтверждение состояния зазоров до и после регулировки.

После выполнения регулировки обязательно проведите повторные замеры зазоров на всех клапанах и зафиксируйте результаты в той же таблице, отметив их как "После регулировки". Это подтверждает правильность выполненной работы. Все записи должны быть четкими, не допускающими двусмысленного толкования. Указывайте дату проведения замеров и пробег автомобиля. Храните журнал замеров для отслеживания износа клапанного механизма.

Определение требуемой величины зазоров (впуск/выпуск)

Величина тепловых зазоров для клапанов двигателя Таврия строго регламентирована производителем и отличается для впускной и выпускной групп. Это обусловлено разным температурным режимом работы: выпускные клапаны подвергаются более интенсивному нагреву, требуя увеличенного зазора для компенсации теплового расширения.

Для двигателей МеМЗ-245/2451/2457 стандартные значения установлены при температуре 20-25°C. Впускные клапаны регулируются в диапазоне 0.10-0.15 мм, выпускные – 0.20-0.25 мм. Точные параметры зависят от модификации силового агрегата и года выпуска автомобиля.

Стандартные параметры зазоров

| Тип клапана | Диапазон зазора (мм) | Условия замера |

|---|---|---|

| Впускной | 0.10-0.15 | Холодный двигатель (20-25°C) |

| Выпускной | 0.20-0.25 |

Критические факторы при определении зазора:

- Состояние ГРМ: износ кулачков распредвала, толкателей или клапанных гнёзд требует индивидуального подбора значений

- Температурный режим: замеры производятся исключительно на остывшем двигателе

- Тип комплектующих: при установке нештатных клапанов или седел требуются корректировки

Перед регулировкой обязательно сверьтесь с технической спецификацией на конкретную модель двигателя в руководстве по ремонту. Отклонение от норм провоцирует повышенный шум, снижение мощности или прогар клапанов.

Установка поршня 1-го цилиндра в ВМТ

Снимите крышку головки блока цилиндров для доступа к механизму газораспределения. Обеспечьте возможность проворачивания коленчатого вала, используя ключ на болте крепления шкива коленвала или через отверстие в картере сцепления (при снятом резиновой заглушке).

Проворачивайте коленчатый вал по часовой стрелке (со стороны шкива), контролируя положение меток. Основные метки расположены на шкиве коленвала и передней крышке двигателя – их совмещение указывает на ВМТ. Дополнительно убедитесь через смотровое окно картера сцепления, что метка на маховике совпала с риской на картере.

Контроль правильного положения

Ключевая проверка: После совмещения меток убедитесь, что оба клапана 1-го цилиндра закрыты. Коромысла этих клапанов должны свободно качаться без нажатия на клапаны (иметь "люфт"). Если клапаны приоткрыты (коромысла нажаты), проверните коленвал на один полный оборот (360°) до повторного совпадения меток – это будет ВМТ такта сжатия.

Важные моменты:

- Проворачивайте только за болт шкива коленвала или маховик.

- Не прилагайте чрезмерных усилий при вращении.

- Убедитесь в закрытом состоянии клапанов 1-го цилиндра визуально и тактильно (покачиванием коромысел).

После установки ВМТ 1-го цилиндра приступайте к регулировке зазоров клапанов согласно схеме для данного положения. Не проворачивайте коленвал до завершения регулировки текущей группы клапанов.

Положение меток на шкиве коленвала

Для точной регулировки зазоров клапанов на двигателе Таврия критически важно правильно установить положение коленчатого вала. Это обеспечивает нахождение поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Основным ориентиром для данной установки служат метки на шкиве коленчатого вала.

На передней части шкива коленвала нанесена специальная метка (обычно это четкая риска, точка или треугольный выступ). Эту метку необходимо совместить с неподвижной контрольной меткой, расположенной на передней крышке двигателя или блоке цилиндров. Совпадение этих меток указывает на то, что коленвал находится в положении, соответствующем ВМТ поршней 1-го и 4-го цилиндров.

Ключевые моменты при работе с метками

Однако совпадения меток на шкиве коленвала с меткой на блоке недостаточно для начала регулировки клапанов. Необходимо дополнительно убедиться, что поршень первого цилиндра находится именно на такте сжатия. Для этого следует проверить положение распределительного вала:

- Снимите крышку клапанов.

- Осмотрите кулачки распределительного вала над первым цилиндром (ближайшим к ремню ГРМ).

- Оба кулачка (впускного и выпускного клапанов) должны быть направлены рабочими выступами вверх ("домиком" от толкателей клапанов), либо оба ролика коромысел должны находиться на тыльной стороне кулачков, обеспечивая максимальный зазор.

Если после совмещения меток кулачки первого цилиндра находятся в "рабочем" положении (нажимают на толкатели или коромысла), значит коленвал установлен в ВМТ для такта выпуска. В этом случае необходимо:

- Провернуть коленчатый вал ровно на один полный оборот (360°).

- Добиться повторного совпадения меток на шкиве коленвала и блоке двигателя.

- Проверить положение кулачков первого цилиндра – теперь они должны быть в нужном положении для такта сжатия.

Только при одновременном выполнении двух условий:

- Совпадение меток на шкиве коленвала и блоке,

- Правильное положение кулачков распредвала первого цилиндра (оба "домиком" вверх или с зазором под толкателями/коромыслами),

можно приступать к регулировке зазоров клапанов первого цилиндра. Последующая регулировка других цилиндров выполняется путем проворачивания коленвала на строго определенные углы (обычно 180° или 90° в зависимости от порядка работы цилиндров).

Проверка положения распредвала

Перед регулировкой зазоров клапанов на двигателе Таврия необходимо точно установить распредвал в положение, соответствующее ВМТ такта сжатия первого цилиндра. Это обеспечивает полное закрытие клапанов и правильность измерений.

Для определения положения выполните следующие действия: снимите клапанную крышку, обеспечив доступ к распредвалу и меткам ГРМ. Убедитесь в чистоте зубчатого шкива распредвала и отсутствии загрязнений на метках.

Последовательность проверки

- Проворачивайте коленчатый вал по часовой стрелке за болт крепления шкива (ключ на 19 мм) до совмещения меток:

- Метка на шкиве коленвала должна совпасть с треугольным вырезом на крышке масляного насоса

- Метка на шестерне распредвала (два смежных зуба с кернами) – с приливом на задней крышке ремня ГРМ

- Контролируйте положение кулачков 1-го цилиндра: выпуклые части кулачков должны быть направлены от толкателей (клапаны полностью закрыты).

- При несовпадении меток:

- Ослабьте натяжной ролик ремня ГРМ

- Аккуратно сместите ремень на зубьях шкивов

- Повторно проверните коленвал на 2 оборота

| Элемент | Контрольная метка |

| Шкив коленвала | Риска напротив треугольного выреза на крышке |

| Шестерня распредвала | Двойная метка (два зуба) напротив прилива задней крышки |

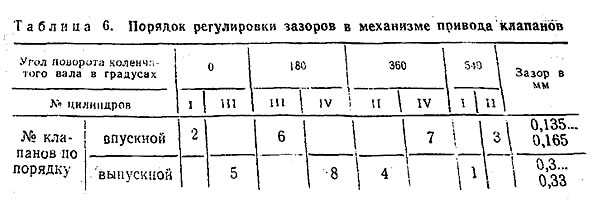

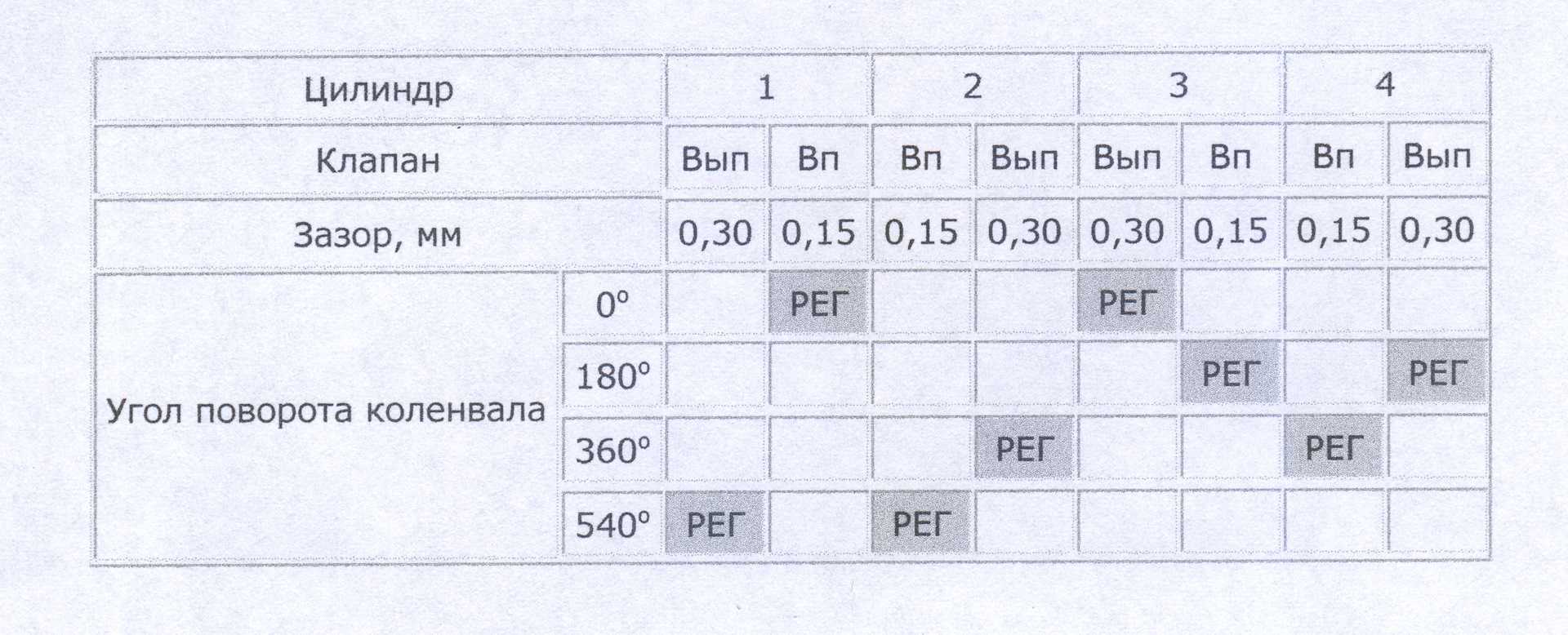

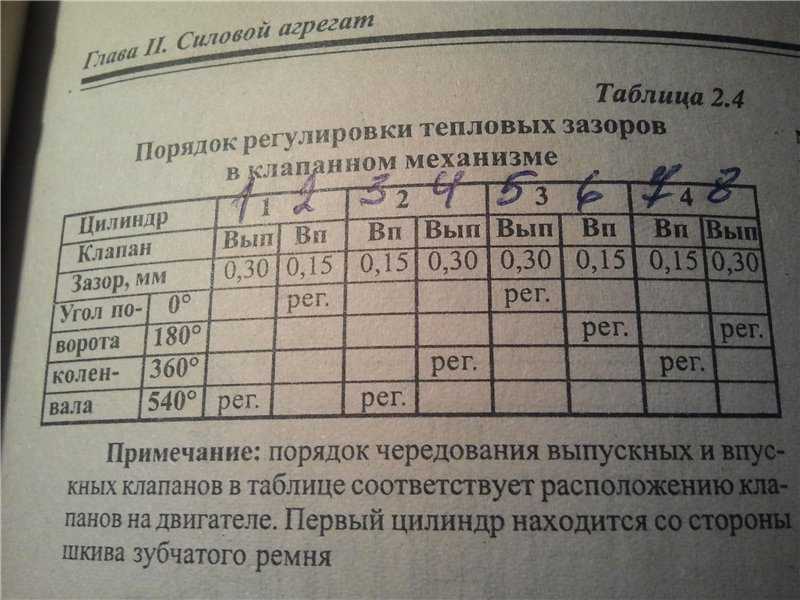

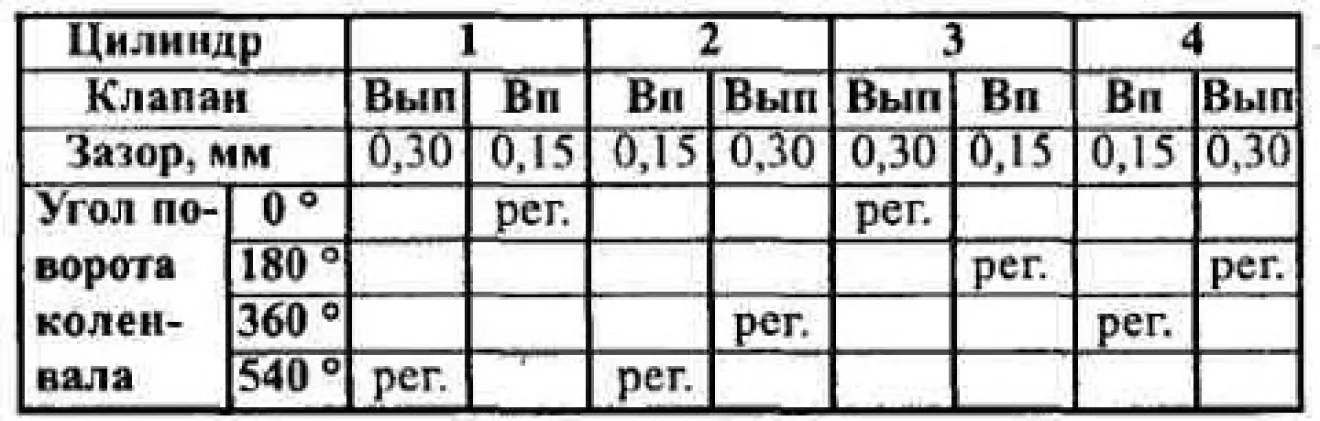

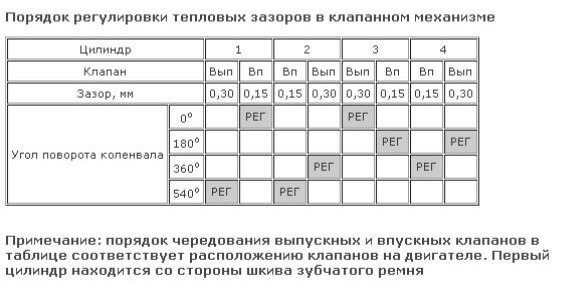

Последовательность регулировки цилиндров

Регулировку клапанов двигателя Таврия выполняйте на холодном двигателе (температура 15-20°C) после установки поршня первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Убедитесь в правильности положения меток на шкиве коленвала и крышке привода ГРМ.

Порядок работы цилиндров – 1-3-4-2. Регулировку проводите парами согласно рабочему циклу двигателя, поворачивая коленвал на 180° после каждой пары. Используйте плоский щуп для контроля зазоров: впускные клапаны – 0.15 мм, выпускные – 0.30 мм (значения уточняйте в мануале конкретной модели).

Алгоритм регулировки

- Цилиндр 1 (ВМТ): Регулируйте клапаны №1 (впускной) и №2 (выпускной)

- Поверните коленвал на 180° по часовой стрелке

- Цилиндр 3: Регулируйте клапаны №5 (впускной) и №6 (выпускной)

- Поверните коленвал на 180°

- Цилиндр 4: Регулируйте клапаны №8 (выпускной) и №7 (впускной)

- Поверните коленвал на 180°

- Цилиндр 2: Регулируйте клапаны №3 (впускной) и №4 (выпускной)

| Цилиндр | Положение коленвала | Номера регулируемых клапанов |

|---|---|---|

| 1 | ВМТ | 1, 2 |

| 3 | 180° от ВМТ | 5, 6 |

| 4 | 360° от ВМТ | 7, 8 |

| 2 | 540° от ВМТ | 3, 4 |

После регулировки всех цилиндров прокрутите коленвал на два полных оборота и перепроверьте зазоры первого цилиндра в ВМТ. Зазоры изменяются ослаблением контргайки регулировочного болта и выставлением щупа с последующей фиксацией гайки.

Избегайте перетяжки контргаек – это вызывает деформацию толкателя. При правильной регулировке двигатель работает ровно без стуков в клапанном механизме.

Ослабление контргайки регулировочного болта

Контргайка фиксирует регулировочный болт в заданном положении после выставления теплового зазора. Её ослабление – обязательный этап перед началом непосредственной корректировки величины зазора. Без этого невозможно вращать регулировочный болт для изменения положения коромысла относительно клапана.

Ослаблять гайку следует предельно осторожно, используя только необходимый инструмент. Любое неконтролируемое вращение болта вместе с гайкой или приложение излишнего усилия моментально собьёт предварительную настройку зазора, потребует повторного измерения и увеличит время работы.

Последовательность ослабления контргайки

- Убедитесь, что кулачок распределительного вала соответствующего цилиндра направлен строго вверх (положение "на тыл")

- Зафиксируйте регулировочный болт от проворачивания рожковым ключом нужного размера (обычно 7 мм)

- Наденьте накидной или рожковый ключ на контргайку (стандартный размер 10 мм)

- Плавно поверните ключ против часовой стрелки на 1/6 - 1/4 оборота до ощутимого ослабления затяжки

- Контролируйте положение регулировочного болта – он не должен проворачиваться вместе с гайкой

| Элемент | Размер ключа | Направление вращения |

|---|---|---|

| Регулировочный болт | 7 мм | Фиксация |

| Контргайка | 10 мм | Против часовой стрелки |

Выбор щупа требуемой толщины

Определение точного размера щупа критично для корректной регулировки тепловых зазоров клапанов двигателя Таврия. Использование неподходящего по толщине инструмента приводит к нарушению заводских параметров, что вызывает повышенный шум, ускоренный износ ГРМ и снижение мощности силового агрегата. Требуемые значения зазоров индивидуальны для впускных и выпускных клапанов и указываются в технической документации конкретной модели двигателя.

Для замера применяют набор щупов с градацией 0.05 мм, обеспечивающий необходимую точность. Перед началом работ удостоверьтесь в чистоте измерительных поверхностей щупа и отсутствии механических повреждений (заусенцев, вмятин, коррозии). Изогнутые или загрязнённые пластины дают ложные показания. Для проверки состояния щупа проведите им по ногтю – отсутствие царапин подтверждает сохранность калибровки.

Порядок подбора толщины

- Уточните регламентные значения зазоров для вашего двигателя в мануале (пример: впускные 0.15 мм, выпускные 0.30 мм)

- Отсортируйте в наборе щупы с маркировкой, максимально приближенной к требуемым размерам ±0.05 мм

- Проведите предварительную проверку свободного хода клапанов без щупа – толкатель должен иметь лёгкое качание

| Тип клапана | Стандартный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.10–0.15 | ±0.02 |

| Выпускной | 0.25–0.30 | ±0.02 |

Правильная техника замера: Щуп должен входить в зазор между кулачком распредвала и толкателем клапана с ощутимым сопротивлением, но без перекоса и заклинивания. Проверяйте усилие на вытягивание – корректно отрегулированный зазор удерживает пластину собственным весом при вертикальном положении двигателя.

При отсутствии щупа точного номинала запрещается использовать комбинацию из нескольких пластин – суммарная толщина всегда будет больше за счёт воздушных прослоек. Если необходимый размер отсутствует в наборе, применяйте ближайший меньший щуп с последующей регулировкой регулировочной шайбой до достижения норматива.

Вставка щупа между кулачком и рокером

После фиксации коромысла в нижнем положении (кулачок распредвала направлен вверх от рокера) подготовленный щуп требуемой толщины вставляется в образовавшийся зазор между тыльной стороной кулачка и рабочей поверхностью рокера. Щуп должен входить с ощутимым сопротивлением, но без заклинивания – это ключевой индикатор правильной регулировки.

Держите щуп параллельно оси вала, обеспечивая полный контакт по всей ширине рабочей поверхности рокера. Проверьте плавность перемещения щупа: он должен двигаться с равномерным усилием по всей длине контактной площадки. Избегайте перекоса или установки под углом, что приводит к ложным показаниям.

Критерии правильной установки щупа

- Усилие протягивания: Щуп извлекается с лёгким прижимом пальцами (примерно 2-5 Н).

- Отсутствие люфта: При зафиксированном регулировочном винте щуп не должен свободно болтаться в зазоре.

- Равномерность контакта: Визуально убедитесь, что поверхности кулачка и рокера плотно прилегают к плоскостям щупа по всей площади.

| Ситуация | Признак | Действие |

|---|---|---|

| Норма | Щуп движется с равномерным усилием | Затянуть контргайку |

| Слишком малый зазор | Щуп не входит или требует чрезмерного усилия | Ослабить регулировочный винт |

| Слишком большой зазор | Щуп болтается, входит без сопротивления | Затянуть регулировочный винт |

При несоответствии норме ослабьте контргайку регулировочного винта коромысла. Корректируйте положение винта до достижения требуемого натяга щупа, после чего надёжно зафиксируйте гайку. Обязательно перепроверьте зазор после затяжки – усилие на гайке может незначительно изменить установленное значение.

Регулировка зазора поворотом болта

Убедитесь, что двигатель холодный и поршень цилиндра, в котором регулируете клапаны, находится в верхней мертвой точке такта сжатия. Ослабьте контргайку регулировочного болта коромысла с помощью ключа на 13 мм.

Вставьте щуп требуемой толщины (0.15 мм для впускных, 0.30 мм для выпускных клапанов) между кулачком распредвала и коромыслом. Проворачивайте регулировочный болт ключом на 10 мм, добиваясь плотного прилегания щупа с легким сопротивлением при его перемещении.

Фиксация настроек

Удерживая болт от проворачивания, затяните контргайку моментом 25–30 Н·м. Перепроверьте зазор щупом после затяжки – он не должен измениться. Если сопротивление исчезло или усилилось, повторите процедуру ослабления контргайки и корректировки.

Последовательно отрегулируйте все клапаны согласно порядку работы цилиндров (1–3–4–2). Обязательно проверните коленвал на 180° после регулировки каждого цилиндра для правильного позиционирования следующих клапанов.

Фиксация болта при затяжке контргайки

После выставления требуемого зазора под регулировочным болтом критически важно сохранить его положение при фиксации контргайки. Любое смещение болта во время затяжки приведёт к изменению зазора, что нарушит точность регулировки и повлияет на работу клапанного механизма.

Удерживайте шестигранник регулировочного болта ключом на 7 мм с максимальным усилием, полностью исключая его проворачивание. Параллельно другим ключом на 10 мм равномерно затягивайте контргайку, прикладывая умеренное усилие (15-20 Н·м). Контролируйте неподвижность болта визуально по граням.

Порядок действий

- Зафиксируйте регулировочный болт ключом на 7 мм

- Наложите ключ на 10 мм на контргайку

- Затягивайте контргайку короткими движениями (¼ оборота) с постоянным контролем положения болта

- После предварительной затяжки проверьте зазор щупом

При отсутствии двух рожковых ключей используйте комбинацию инструментов: торцевой головкой фиксируйте гайку, накидным ключом удерживайте болт. Избегайте:

- Резких рывков при затяжке

- Перекоса ключей

- Чрезмерного усилия на болт

| Инструмент | Назначение |

| Ключ 7 мм | Фиксация регулировочного болта |

| Ключ 10 мм | Затяжка контргайки |

| Щуп | Контроль зазора после фиксации |

Обязательно перепроверьте тепловой зазор щупом после затяжки контргайки. При отклонениях ослабьте гайку, откорректируйте положение болта и повторите процедуру фиксации.

Контроль зазора после затяжки контргайки

После фиксации регулировочного винта контргайкой с требуемым моментом затяжки (19–30 Н·м), немедленно выполните повторный замер щупом. Затяжка контргайки часто вызывает смещение регулировочного винта, что приводит к изменению установленного ранее теплового зазора.

При отклонении значения от нормы (0.15 мм для впускных, 0.30 мм для выпускных клапанов) ослабьте контргайку и проведите корректировку заново. Повторя цикл «регулировка – затяжка – контроль» до достижения точного соответствия. Пренебрежение этим этапом гарантирует некорректную работу клапанного механизма.

Критические аспекты контроля

- Используйте только калиброванный щуп без следов износа или загрязнений

- Контролируйте зазор при положении щупа строго параллельно оси коромысла

- Щуп должен входить с ощутимым сопротивлением, но без заклинивания

| Ситуация | Действие |

|---|---|

| Зазор увеличен после затяжки | Слегка вверните регулировочный винт перед повторной фиксацией |

| Зазор уменьшен после затяжки | Выверните регулировочный винт на минимальный угол (15–20°) |

Помните: корректный зазор подтверждается ТОЛЬКО после окончательной затяжки контргайки. Проверку выполняйте при температуре двигателя +20°C ±5°C на холодном моторе.

Переход к следующему клапану согласно порядку работы

После завершения регулировки обоих клапанов текущего цилиндра проворачивайте коленчатый вал по часовой стрелке на 180° (пол-оборота). Контролируйте положение вала по меткам на шкиве и блоке двигателя: следующая риска должна совпасть со статичным указателем. Используйте ключ за болт крепления шкива, избегая приложения усилий к ремню ГРМ.

При правильном повороте поршень следующего в порядке работы цилиндра достигнет ВМТ такта сжатия. Для двигателя ЗАЗ-1102 (1.2 л) последовательность цилиндров: 1-3-4-2. После регулировки первого цилиндра поворот на 180° выставляет в рабочее положение третий цилиндр. Убедитесь в закрытом состоянии клапанов проверкой свободного люфта коромысел перед измерением.

Алгоритм перехода между цилиндрами

- Зафиксируйте результаты регулировки текущей пары клапанов

- Проверните коленвал на 180° строго по направлению вращения

- Проверьте совпадение меток:

- На шкиве коленвала – риска 180°

- На блоке цилиндров – неподвижный указатель

- Убедитесь в отсутствии натяжения ремня ГРМ

- Перейдите к замерам щупами для клапанов цилиндра, указанного в последовательности

| Регулируемый цилиндр | Угол поворота КВ | Следующий цилиндр |

|---|---|---|

| №1 (начало) | 0° | №3 |

| №3 | 180° | №4 |

| №4 | 360° | №2 |

| №2 | 540° | Завершение цикла |

Критичные моменты: запрещено проворачивать распредвал отдельно от коленвала. При пропуске метки верните вал на 30-40° назад и повторите выведение метки плавным движением. После регулировки последнего цилиндра (№2) выполните контрольный проворот вала на 720° для проверки всех зазоров.

Поворот коленвала на 180 градусов

После регулировки зазоров первых четырех клапанов (1, 2, 3, 5 цилиндров) коленчатый вал проворачивается строго на 180°. Это соответствует половине оборота, когда поршень 1-го цилиндра переходит из ВМТ в НМТ, а поршень 4-го цилиндра занимает положение ВМТ такта сжатия.

Контроль правильности поворота осуществляется по меткам шкива коленвала: риска должна совпасть с центральной насечкой на крышке привода ГРМ. Используйте ключ за болт крепления шкива, избегая проворачивания за распредвал или ремень ГРМ.

Последовательность действий

- Снимите крышку маслозаливной горловины

- Установите ключ на болт крепления шкива коленвала

- Проворачивайте вал по часовой стрелке до совмещения меток

- Проконтролируйте положение кулачков 4-го цилиндра:

- Оба кулачка (впуск/выпуск) должны быть развернуты горбами вверх

- Рокеры обоих клапанов - свободно качаться

| Положение до поворота | Положение после поворота |

|---|---|

| Поршень 1-го цилиндра в ВМТ | Поршень 4-го цилиндра в ВМТ |

| Отрегулированы клапаны 1,2,3,5 | Регулируются клапаны 4,6,7,8 |

Регулировка клапанов второго цилиндра

Впускной клапан второго цилиндра регулируется при положении поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Совместите метку на шкиве коленчатого вала с риской на крышке распределительных шестерен.

Выпускной клапан второго цилиндра регулируется после проворота коленчатого вала на 360°. Установите поршень четвертого цилиндра в ВМТ такта сжатия (метки должны совпасть).

Процедура регулировки

- Ослабьте контргайку регулировочного винта коромысла требуемого клапана.

- Вставьте щуп необходимой толщины между пяткой коромысла и торцом стержня клапана:

- Впускной: 0.15 мм

- Выпускной: 0.35 мм

- Вращайте регулировочный винт до появления легкого сопротивления при перемещении щупа.

- Зафиксируйте винт, затяните контргайку моментом 21–26 Н·м.

- Проконтролируйте зазор: щуп должен извлекаться с небольшим усилием.

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.35 |

Поворот коленвала для регулировки клапанов третьего цилиндра

Для регулировки тепловых зазоров клапанов третьего цилиндра двигателя Таврия необходимо установить его поршень в верхнюю мертвую точку (ВМТ) такта сжатия. В этом положении оба клапана цилиндра полностью закрыты, что обеспечивает точность измерений и корректировки зазоров.

Порядок работы цилиндров двигателя Таврия 1-3-4-2 определяет последовательность установки. После выставления ВМТ первого цилиндра, коленчатый вал поворачивается на 180 градусов по часовой стрелке (при наблюдении со стороны шкива коленвала). Это перемещает третий цилиндр в требуемое положение для регулировки.

Порядок действий

- Убедитесь, что первый цилиндр находится в ВМТ такта сжатия (метка на шкиве коленвала совпадает с указателем "0" на крышке ГРМ).

- Проверните коленвал за болт крепления шкива на половину оборота (180°) по часовой стрелке.

- Проконтролируйте положение:

- Кулачки распредвала 3-го цилиндра должны быть направлены от толкателей ("спинками" вверх)

- Метка на шкиве коленвала сместится в нижнее положение

Важно: Проворачивайте коленвал только за центральный болт шкива. Использование ремня ГРМ или генераторного шкива для вращения приведет к повреждению узлов.

Регулировка клапанов третьего цилиндра

Поршень третьего цилиндра должен находиться в верхней мёртвой точке (ВМТ) такта сжатия. Для этого проверьте метки на шкиве коленчатого вала: длинная риска должна совпадать с приливом на блоке цилиндров, а метка на распредвале – с выступом на задней крышке ремня ГРМ. Одновременно кулачки обоих клапанов третьего цилиндра должны быть направлены вверх ("домиком") относительно оси вала.

Обеспечьте неподвижность механизма ГРМ, установив фиксатор распредвала в паз шкива. Двигатель обязан быть холодным (20-25°C). Подготовьте набор щупов, пинцет, микрометр, съёмник сухарей и новый регулировочный пакет шайб. Снимите клапанную крышку для доступа к коромыслам.

Последовательность операций

Измерение текущих зазоров:

- Щупом 0.15 мм проверьте зазор между кулачком распредвала и регулировочной шайбой впускного клапана.

- Щупом 0.20 мм проверьте зазор выпускного клапана.

- При отклонениях от нормы (см. таблицу) требуется замена шайбы.

| Клапан | Номинальный зазор (мм) |

|---|---|

| Впускной | 0.15 ± 0.02 |

| Выпускной | 0.20 ± 0.02 |

Замена регулировочной шайбы:

- Поверните коромысло так, чтобы его лыска смотрела вверх.

- Специальным приспособлением утопите толкатель клапана, фиксируя его отвёрткой.

- Пинцетом извлеките старую шайбу, запомнив её толщину (маркировка нанесена на поверхность).

- Установите новую шайбу требуемой толщины: Hнов = Hст + (Zфакт - Zном), где H – толщина, Z – зазор.

Контроль результата: Проверните коленвал на 2 оборота, повторно установите ВМТ 3-го цилиндра и перепроверьте зазоры. Шайба должна перемещаться пальцем с лёгким усилием при вставленном щупе. Затяните болты коромысел моментом 19-22 Н·м после регулировки всех клапанов группы.

Поворот коленвала для четвертого цилиндра

Для регулировки тепловых зазоров клапанов четвертого цилиндра двигателя Таврия необходимо установить поршень этого цилиндра в верхнюю мертвую точку (ВМТ) на такте сжатия. Именно в этом положении оба клапана цилиндра (впускной и выпускной) полностью закрыты, и их зазоры можно измерить и отрегулировать.

Поворачивайте коленчатый вал двигателя по часовой стрелке (если смотреть со стороны шкива коленвала). Используйте для этого ключ за болт крепления шкива коленвала или, при снятом стартере, за зубья храповика маховика. Поворачивайте вал до совпадения метки на шкиве коленвала с неподвижным указателем (обычно это прилив или специальная метка) на блоке цилиндров.

Положение меток для 4-го цилиндра

При правильном положении для регулировки клапанов четвертого цилиндра:

- Метка на шкиве коленчатого вала должна быть точно совмещена с длинной риской (0°) на указателе, прикрепленном к блоку цилиндров или крышке привода ГРМ.

- Это положение соответствует ВМТ для четвертого цилиндра на такте сжатия.

Для дополнительной уверенности можно вывернуть свечу зажигания четвертого цилиндра и проверить через отверстие, что поршень находится в самой верхней точке своего хода. Убедитесь, что метки коленвала совмещены именно с длинной риской (0°), а не с метками опережения зажигания.

Регулировка клапанов четвертого цилиндра

Порядок регулировки клапанов четвертого цилиндра двигателя Таврия соответствует общему алгоритму для всех цилиндров, но требует точного позиционирования коленчатого и распределительного валов. Перед началом работ убедитесь в чистоте рабочей зоны вокруг клапанной крышки и подготовьте необходимый инструмент: набор щупов, ключи на 10 и 13 мм, а также плоскогубцы.

Цилиндр №4 находится со стороны привода генератора. Для доступа к регулировочным винтам его коромысел снимите клапанную крышку, предварительно очистив ее посадочную поверхность от грязи. Проверьте состояние сальников клапанов и при необходимости замените их во избежание утечки масла после сборки.

Последовательность операций

- Проверните коленвал по часовой стрелке за болт крепления шкива до совмещения метки на шкиве с длинной риской на блоке цилиндров (положение ВМТ 4-го цилиндра).

- Убедитесь, что кулачки распредвала обоих клапанов 4-го цилиндра направлены вершинами вверх (положение "рабочего холмика").

- Ослабьте контргайку регулировочного винта коромысла с помощью ключа на 13 мм, удерживая винт от проворачивания отверткой.

- Вставьте щуп требуемой толщины между тыльной стороной кулачка и пяткой клапана:

- Впускной клапан: 0.10–0.15 мм

- Выпускной клапан: 0.20–0.25 мм

- Затяните регулировочный винт до плотного прилегания щупа с легким сопротивлением при перемещении.

- Зафиксируйте винт и затяните контргайку моментом 16–23 Н·м, повторно проверьте зазор.

| Компонент | Номинальный зазор | Допуск |

|---|---|---|

| Впускной клапан | 0.15 мм | ±0.05 мм |

| Выпускной клапан | 0.25 мм | ±0.05 мм |

После регулировки обоих клапанов четвертого цилиндра проворачивайте коленвал на 180° для перехода к следующему цилиндру согласно рабочему порядку 1–3–4–2. Избегайте чрезмерного усилия при затяжке контргаек – это может вызвать деформацию коромысел.

Обязательно выполните пробный запуск двигателя для контроля отсутствия стуков в клапанном механизме. При появлении характерного цокота повторите регулировку, предварительно проверив состояние толкателей и износ кулачков распредвала.

Проверка зазоров на всех клапанах после регулировки

После выполнения регулировки зазоров клапанов на двигателе Таврия необходимо выполнить повторную проверку всех клапанов. Это обязательная процедура для исключения ошибок и обеспечения точности установки тепловых зазоров. Несоблюдение этого этапа может привести к некорректной работе двигателя, повышенному износу или повреждению клапанного механизма.

Проверка осуществляется в строгой последовательности вращения коленчатого вала по часовой стрелке специальным ключом. Каждый клапан проверяется только в положении, когда его кулачок распределительного вала направлен вверх (вершиной от толкателя), а соответствующий цилиндр находится в такте сжатия. Убедитесь в полной фиксации контргаек регулировочных винтов перед измерениями.

Порядок и метод контроля

- Поверните коленвал до совпадения меток на шкиве и передней крышке двигателя (ВМТ 1 цилиндра).

- Проверьте зазоры для клапанов 1 цилиндра (оба клапана):

- Впускной (больший коромысел)

- Выпускной (меньший коромысел)

- Поверните коленвал на 180° и проверьте клапаны 3 цилиндра:

- Впускной

- Выпускной

- Поверните коленвал еще на 180° и проверьте клапаны 4 цилиндра.

- Поверните коленвал на последние 180° и проверьте клапаны 2 цилиндра.

Измерение производится щупом требуемой толщины (0.15 мм для впускных, 0.30 мм для выпускных клапанов на холодном двигателе). Щуп должен входить с ощутимым сопротивлением, но без заклинивания. При несоответствии зазора – ослабьте контргайку и выполните повторную регулировку винтом, после чего надежно затяните гайку и проведите повторную проверку этого клапана.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.15 мм | 0.30 мм |

| Допуск | ±0.02 мм | ±0.02 мм |

По завершении проверки всех восьми клапанов установите на место клапанную крышку с новой прокладкой. Запустите двигатель и прослушайте его работу на разных оборотах – отсутствие характерного цокота в зоне головки блока свидетельствует о правильности выполненной регулировки.

Визуальный осмотр положения рокеров

Перед началом регулировки клапанов двигателя Таврия выполните визуальную проверку положения рокеров относительно кулачков распределительного вала. Убедитесь, что цилиндр, клапаны которого вы планируете регулировать, находится в такте сжатия – оба клапана закрыты. Для этого проверьте положение меток на шкиве коленвала и крышке распредвала: они должны совпадать с установочными рисками на корпусе двигателя.

Осмотрите рокеры на предмет механических повреждений и правильности посадки на оси. Контролируйте отсутствие следующих дефектов:

Критерии оценки состояния

- Трещины или сколы на корпусе рычагов

- Деформация посадочных мест под ось

- Износ сферической поверхности в зоне контакта с штоком клапана

- Заклинивание рокеров на оси (должны свободно качаться)

- Наличие задиров на рабочих поверхностях

Проверьте состояние регулировочных винтов: резьба должна быть чистой, без повреждений, а контактная поверхность с кулачком распредвала – ровной. Убедитесь в отсутствии масляного нагара или металлической стружки в зоне рокеров, что может свидетельствовать об износе сопрягаемых деталей.

Если обнаружены дефекты, требующие замены компонентов, регулировку зазоров следует отложить до устранения неисправностей. Корректная работа рокерной группы напрямую влияет на точность замеров тепловых зазоров и ресурс газораспределительного механизма.

Смазка трущихся поверхностей

При регулировке зазоров клапанов двигателя Таврия обязательна обработка трущихся поверхностей для минимизации износа и предотвращения задиров. Недостаточная смазка вызывает повышенный шум, ускоренный износ кулачков распредвала, толкателей и торцов клапанов, что сокращает ресурс ГРМ.

Нанесите моторное масло (рекомендованной производителем вязкости) тонким слоем на следующие узлы перед сборкой: кулачки распределительного вала, рабочие поверхности коромысел, сферические головки регулировочных болтов и торцы стержней клапанов. Избегайте избытка смазки в зоне регулировочных винтов.

Ключевые правила смазки

- Кулачки распредвала: смазываются по всей поверхности контакта с толкателями

- Регулировочные болты: обязательна обработка сферы под коромысло и резьбовой части

- Торцы клапанов: наносите каплю масла на точку контакта с регулировочным болтом

| Узел | Способ смазки |

|---|---|

| Направляющие толкателей | Легкое масляное покрытие стенок |

| Опорные оси коромысел | Пропитка внутренних каналов |

Проверьте плавность хода всех подвижных элементов после смазки. Замените масло в двигателе после завершения регулировочных работ для удаления возможных загрязнений.

Очистка посадочной плоскости клапанной крышки

После демонтажа клапанной крышки тщательно осмотрите ее посадочную плоскость на двигателе. Удалите крупные частицы старой прокладки, нагара или грязи механическим способом – аккуратно используя пластиковый скребок или тупой металлический шпатель. Избегайте царапания алюминиевой поверхности ГБЦ, так как это нарушит герметичность.

Обезжирьте плоскость ветошью, смоченной в уайт-спирите или бензине "Калоша". Особое внимание уделите углублениям вокруг болтов крепления и масляным каналам – в этих зонах часто скапливаются затвердевшие отложения. Убедитесь, что на поверхности не осталось волокон ткани или абразивных частиц после чистки.

Ключевые этапы обработки

- Финишная полировка: Используйте чистую ветошь без ворса и жидкость для карбюратора для удаления микрочастиц.

- Контроль геометрии: Приложите линейку к плоскости для проверки на отсутствие деформаций (допустимый зазор – не более 0,1 мм).

- Подготовка сопрягаемых деталей: Обезжирьте аналогичным образом нижнюю плоскость самой клапанной крышки.

| Тип загрязнения | Рекомендуемый способ удаления |

| Остатки прокладки | Пластиковый скребок + аэрозольный очиститель |

| Масляный нагар | Уайт-спирит / бензин + нейлоновая щетка |

| Коррозия | Мягкая абразивная паста (при незначительных поражениях) |

Перед установкой новой прокладки обязательно дождитесь полного испарения обезжиривающей жидкости. Наличие даже минимальных остатков масла или растворителя ухудшит прилегание уплотнения и вызовет течь.

Замена прокладки клапанной крышки двигателя Таврия

Открутите восемь гаек крепления клапанной крышки с помощью ключа на 10 мм, аккуратно приподнимите крышку и снимите её. Очистите привалочные поверхности головки блока цилиндров и самой крышки от остатков старой прокладки и масляных отложений металлическим шпателем. Тщательно обезжирьте контактные зоны бензином или уайт-спиритом для обеспечения герметичности соединения.

Установите новую резиновую прокладку в канавку клапанной крышки, убедившись в равномерном размещении по всему периметру. Нанесите тонкий слой герметика (например, Loctite 574) на угловые стыки возле полуколец распредвала. Осторожно наденьте крышку на шпильки головки блока, избегая смещения прокладки.

Затяжка и контроль

Затягивайте гайки крест-накрест в три этапа:

- Предварительная затяжка с усилием 2-3 Н·м

- Основная затяжка до 8-10 Н·м

- Контрольный проход по кругу

Проверьте отсутствие перекосов и равномерность зазора между крышкой и ГБЦ по всему контуру. Запустите двигатель, прогрейте до рабочей температуры и визуально убедитесь в отсутствии подтёков масла в зоне установки прокладки.

Установка клапанной крышки на место

Тщательно очистите привалочную поверхность головки блока цилиндров и саму клапанную крышку от остатков старой прокладки, грязи и масла. Убедитесь в отсутствии механических повреждений (забоин, трещин) на фланце крышки и ГБЦ. Проверьте состояние новой прокладки – она должна быть эластичной, без перегибов или разрывов.

Аккуратно уложите прокладку в канавку на клапанной крышке, обеспечивая ее полную фиксацию по всему периметру. Нанесите тонкий слой герметика (например, Loctite 574) в местах прилегания к угловым выступам ГБЦ возле распределительного вала – только на участках сопряжения с полукруглыми канавками. Избегайте избыточного количества герметика.

Затяжка крепежных гаек

Установите клапанную крышку на головку блока, совместив монтажные отверстия. Вставьте резиновые уплотнительные шайбы под гайки крепления. Затяжку производите крест-накрест в три этапа динамометрическим ключом:

- Предварительно затяните все гайки вручную до соприкосновения с шайбой

- Затяните с моментом 2–3 Н·м (0.2–0.3 кгс·м) по схеме:

- Центральные гайки

- Противоположные угловые

- Оставшиеся крепежи

- Повторите проход схемы с окончательным моментом 4–6 Н·м (0.4–0.6 кгс·м)

После сборки удалите излишки герметика ветошью. Дайте герметику полимеризоваться минимум 30 минут перед запуском двигателя. Проверьте отсутствие подтеканий масла в зоне прилегания крышки после прогрева мотора.

Равномерная затяжка крепежных гаек

После выставления требуемых тепловых зазоров клапанов с помощью регулировочных винтов коромысел, критически важным этапом становится фиксация положения. Крепежные гайки оси коромысел должны быть затянуты с равномерным усилием, обеспечивая надежную фиксацию без перекоса деталей. Несоблюдение этого требования приводит к самопроизвольному изменению зазора во время работы двигателя.

Используйте динамометрический ключ с предварительно установленным моментом затяжки 19-22 Н·м для двигателей ЗАЗ. Начинайте затяжку с центральных гаек, последовательно перемещаясь к крайним крепежным точкам. Избегайте одностороннего затягивания – это вызывает деформацию оси коромысел и нарушает геометрию клапанного механизма.

Технология контролируемой затяжки

Применяйте крестообразную схему в три этапа:

- Предварительная затяжка всех гаек до 5-7 Н·м с контролем свободы движения коромысел

- Промежуточное затягивание до 50% от номинального момента (9-11 Н·м) в последовательности:

- Гайка №3 (центральная)

- Гайка №1 (крайняя левая)

- Гайка №5 (крайняя правая)

- Гайка №2 (средняя левая)

- Гайка №4 (средняя правая)

- Финишная затяжка до 19-22 Н·м в той же последовательности

После окончательной затяжки обязательно проведите повторный замер зазоров на всех клапанах. Статистика показывает, что при нарушении технологии до 40% отрегулированных зазоров выходят за допустимые пределы ±0.05 мм после затяжки. Если отклонения превышают 0.08 мм – повторите процедуру регулировки и затяжки.

| Этап затяжки | Момент (Н·м) | Контрольный параметр |

|---|---|---|

| Предварительный | 5-7 | Отсутствие заедания коромысел |

| Промежуточный | 9-11 | Параллельность оси к плоскости ГБЦ |

| Финишный | 19-22 | Соответствие зазоров 0.15 мм (впуск) 0.30 мм (выпуск) |

Никогда не используйте ударные инструменты – микроскопические повреждения резьбы постепенно приводят к ослаблению крепления. При повторной затяжке всегда заменяйте самоконтрящиеся гайки – их пластиковые вставки деформируются после первого монтажа.

Монтаж воздушного фильтра

Установите новый бумажный фильтрующий элемент в корпус воздушного фильтра, соблюдая правильную ориентацию (обычно маркировка «UP» или стрелка должна быть направлена вверх). Убедитесь, что уплотнительная резинка по контуру элемента плотно прилегает к посадочной поверхности корпуса без перекосов.

Аккуратно установите верхнюю крышку корпуса на основание, совместив монтажные отверстия. Затяните крепежные гайки или винты крестообразной отверткой равномерно «звездой», избегая перетяжки – пластиковый корпус может треснуть. Проверьте отсутствие зазоров между частями корпуса по всему периметру.

Подключение воздуховодов

Подсоедините гофрированный патрубок забора воздуха к штуцеру на корпусе фильтра, зафиксировав его штатным хомутом. Затяните хомут отверткой до плотного обжатия, но без деформации патрубка. Аналогично подключите шланг вентиляции картера (меньшего диаметра) к соответствующему ниппелю на корпусе.

Обязательные проверки после монтажа:

- Отсутствие контакта корпуса фильтра с элементами системы охлаждения или высоковольтными проводами

- Свободный ход дроссельной заслонки без натяжения троса

- Герметичность всех соединений (визуально и на слух при работе двигателя)

Уборка инструмента и ветоши

После завершения регулировки зазоров клапанов двигателя Таврия немедленно приступайте к уборке инструмента. Разложите все использованные приспособления на чистой поверхности для визуального контроля комплектности. Особое внимание уделите поиску мелких предметов: щупов, шайб регулировочных шпилек, гаечных ключей малого размера.

Каждый инструмент тщательно очистите сухой или слегка смоченной в бензине ветошью от следов масла, грязи и технических жидкостей. Металлические поверхности насухо протрите для предотвращения коррозии. Проверьте работоспособность измерительного оборудования (щупов, микрометров) перед укладкой в футляры.

Порядок утилизации расходных материалов

- Сильно загрязнённую маслом ветошь немедленно поместите в металлический контейнер с герметичной крышкой

- Одноразовые перчатки, салфетки и прочие расходники утилизируйте как технические отходы

- Проверьте отсутствие ветоши в подкапотном пространстве и на элементах выпускной системы

Промасленные материалы категорически запрещается:

- Оставлять в рабочих зонах или на двигателе

- Хранить вблизи источников открытого огня

- Утилизировать с бытовыми отходами

| Этап контроля | Действия |

| Рабочая зона | Удалить все посторонние предметы, проверить чистоту поверхности клапанной крышки |

| Инструментальный набор | Сверить количество позиций по контрольному перечню |

| Хранение | Разместить инструмент в штатные места с фиксацией от смещения |

Очистка рук от технических жидкостей

После регулировки клапанов двигателя Таврия руки неизбежно загрязняются моторным маслом, смазками и топливными остатками. Эти технические жидкости содержат токсичные компоненты, способные вызвать раздражение кожи, аллергические реакции или химические ожоги при длительном контакте.

Категорически избегайте очистки рук бензином, соляркой или растворителями – они разрушают липидный слой кожи, усиливают проникновение вредных веществ и провоцируют дерматиты. Особенно опасен этилированный бензин, содержащий тетраэтилсвинец.

Безопасные методы очистки

Механическое удаление загрязнений:

- Протрите руки сухой ветошью, удаляя излишки масла

- Используйте абсорбенты: опилки, специализированные нетканые салфетки

Применение моющих средств:

- Хозяйственное мыло 72%: нанесите густую пену, обработайте щеткой под теплой водой

- Специальные гели-скрабы с абразивными частицами

- Промышленные очистители типа «Fast Orange» или «PURGO»

| Тип загрязнения | Средство | Время обработки |

|---|---|---|

| Свежее масло | Мыло + сода | 2-3 мин |

| Застарелая смазка | Спецгель + щетка | 5-7 мин |

| Топливные пятна | Детское масло → мыло | 3-4 мин |

Восстановление кожи: После очистки нанесите защитный крем с пантенолом или ланолином. При сильных загрязнениях используйте народный метод: смесь растительного масла и сахара (1:1) с последующим смыванием мыльным раствором.

Проверка уровня масла в двигателе

Установите автомобиль на горизонтальную площадку. Двигатель должен быть выключен не менее 5-10 минут для стекания масла в поддон. Откройте капот и найдите масляный щуп в блоке цилиндров (обычно с желтой или оранжевой рукояткой).

Извлеките щуп полностью и тщательно протрите его чистой ветошью без ворса. Повторно погрузите щуп в маслоналивную трубку до упора, после чего снова извлеките для визуального контроля уровня.

Оценка показаний

- Нормальный уровень: масляный след между отметками «MIN» и «MAX»

- Критически низкий: ниже риски «MIN»

- Перелив: выше отметки «MAX»

При недостатке масла долейте идентичное по спецификации (SAE 10W-40 или 15W-40 для стандартных условий) через маслозаливную горловину на клапанной крышке. Используйте воронку для предотвращения пролива. После доливки повторите проверку через 2-3 минуты.

| Параметр | Требование |

|---|---|

| Тип масла | Минеральное/полусинтетическое |

| Допустимая разница уровней | Не более 0,5 л между MIN/MAX |

Важно: Не допускайте эксплуатации двигателя при уровне ниже «MIN» – это вызывает масляное голодание и ускоренный износ деталей. Избыток масла выше «MAX» приводит к выдавливанию сальников и вспениванию.

Пуск двигателя после регулировки

Перед первым запуском после регулировки зазоров клапанов убедитесь в правильности сборки: проверьте надёжность фиксации клапанной крышки с новым уплотнением, отсутствие посторонних предметов в подкапотном пространстве и уровень моторного масла. Прокрутите коленчатый вал на 2-3 оборота вручную (ключом за болт шкива) для распределения смазки и контроля отсутствия заклинивания.

Выжмите педаль сцепления (на механической КПП) и включите зажигание. Дайте бензонасосу создать рабочее давление в топливной системе (5-10 секунд). Кратковременно включите стартер (не более 3-5 секунд). Если двигатель не запустился, сделайте паузу 15-20 секунд для остывания стартера перед повторной попыткой.

Действия после запуска

Сразу после пуска внимательно прислушайтесь к работе двигателя:

- Отсутствие металлического стука в верхней части ГБЦ подтверждает правильность отрегулированных зазоров

- Ровная работа без подёргиваний и плавающих оборотов указывает на отсутствие ошибок при сборке

- Появление нехарактерных шумов или стуков требует немедленной остановки мотора для диагностики

Дайте двигателю поработать на холостых оборотах 3-5 минут, затем плавно повысьте обороты до 2000-2500 об/мин. Контролируйте:

- Стабильность холостого хода

- Отсутствие белого или сизого выхлопа

- Нормальное давление масла (по сигнальной лампе или датчику)

| Проблема | Возможная причина |

| Громкий стук клапанов | Недостаточный тепловой зазор |

| Пропуски зажигания | Нарушение контакта разъёмов катушки/трамблёра |

| Дым из-под крышки | Негерметичность прокладки клапанной крышки |

После прогрева до рабочей температуры заглушите двигатель и повторно проверьте затяжку болтов клапанной крышки крестообразной схемой (с усилием 8-10 Н·м). Через 15-20 минут холодного простоя визуально осмотрите зону регулировки на предмет подтёков масла.

Контроль посторонних шумов при работе

После выполнения регулировки клапанных зазоров на двигателе Таврия обязательным этапом является контроль посторонних шумов при запуске и работе силового агрегата. Нехарактерные звуки могут свидетельствовать о нарушениях в процедуре настройки или наличии скрытых дефектов сопряженных узлов.

Прослушивание двигателя осуществляется на различных режимах работы: холостом ходу, средних и повышенных оборотах с постепенным изменением нагрузки. Особое внимание уделяется зоне расположения клапанного механизма и привода ГРМ, где металлический стук, щелчки или неравномерный шорох указывают на необходимость повторной проверки зазоров.

Типовые источники шумов и методы диагностики

- Ритмичный металлический стук в такт оборотам - вероятный признак уменьшенного теплового зазора

- Глухой удаляющийся стук при прогреве - сигнализирует о чрезмерно увеличенных зазорах

- Неустойчивое цоканье на холостом ходу - требует проверки равномерности регулировки всех клапанов

| Характер шума | Возможная причина | Действия |

|---|---|---|

| Резкий звонкий стук | Контакт толкателя с кулачком распредвала | Проверить зазоры 1-4 цилиндров |

| Прерывистое цоканье | Деформация коромысла или износ сферы | Визуальный осмотр механизма |

| Шуршание с вибрацией | Ослабление крепления клапанной крышки | Проверка герметичности прокладки и затяжки гаек |

Для точной локализации источника шума рекомендуется использовать стетоскоп или металлический прут, прикладывая его к точкам крепления коромысел и постелей распредвала. Обязательно проводится сравнительный анализ звука до и после регулировки с фиксацией изменений акустической картины.

Прогрев двигателя до рабочей температуры

Перед регулировкой клапанных зазоров двигатель Таврия должен достичь стабильной рабочей температуры. Это критически важно, поскольку металлические компоненты ГРМ (включая клапаны, толкатели и распределительный вал) расширяются при нагреве. Регулировка на холодном двигателе приведёт к некорректным зазорам в рабочих условиях.

Запустите мотор и дайте ему поработать на холостом ходу 10-15 минут. Контролируйте температуру по указателю на приборной панели: стрелка должна стабилизироваться в среднем секторе шкалы (примерно 80-90°C). Убедитесь, что включённый вентилятор радиатора успел сработать минимум один раз – это подтверждает равномерный прогрев.

Ключевые требования к прогреву

Обязательные условия перед началом регулировки:

- Двигатель заглушите и немедленно приступайте к работе – зазоры измеряются в остывающем состоянии, но пока металл сохраняет температуру.

- Откройте капот для ускорения охлаждения головки блока цилиндров – это предотвратит ожоги при работе.

| Параметр | Значение |

|---|---|

| Целевая температура охлаждающей жидкости | 80-90°C |

| Время прогрева на холостом ходу | 10-15 минут |

| Критерий готовности | Срабатывание вентилятора радиатора |

Важно: Попытки регулировки "на холодную" или на частично прогретом моторе гарантированно приведут к повышенному шуму ГРМ, ускоренному износу или прогоранию клапанов из-за недостаточного теплового зазора.

Осмотр на предмет подтеков масла

Внимательно осмотрите верхнюю часть двигателя, уделяя особое внимание зоне расположения клапанной крышки и прокладки под ней. Проверьте поверхность головки блока цилиндров и прилегающие участки на наличие свежих или застарелых масляных пятен, грязи, смешанной с маслом, или явных капель. Обратите внимание на стыки и соединения, где чаще всего возникают утечки.

Осмотрите трамблер, свечные колодцы и корпус масляного фильтра. Проверьте чистоту и целостность резиновых уплотнителей шлангов вентиляции картера. Убедитесь в отсутствии потеков по задней стенке двигателя возле щита моторного отсека и на элементах подвески, так как масло может стекать вниз под действием вибрации.

Ключевые зоны для диагностики

- Клапанная крышка: Осмотрите прокладку по всему периметру, места прилегания к ГБЦ, болты крепления.

- Маслозаливная горловина: Убедитесь в плотности посадки крышки и отсутствии трещин на уплотнении.

- Передний сальник распредвала: Проверьте участок за шкивом привода ГРМ на наличие масляных следов.

- Задний сальник распредвала: Осмотрите область возле трамблера и корпуса подшипника.

- Масляный фильтр и датчик давления: Контролируйте резьбовые соединения и посадочные поверхности.

Обнаруженные подтеки необходимо устранить до регулировки зазоров. Масло на поверхностях мешает очистке деталей, загрязняет инструмент, а попадание капель на ремень ГРМ или приводные ремни может вызвать их проскальзывание или разрушение. Постоянные утечки снижают уровень масла в системе, что ведет к масляному голоданию двигателя.

Особенности регулировки на горячем двигателе

Регулировка зазоров на прогретом двигателе Таврия требует строгого соблюдения температурного режима, поскольку тепловое расширение деталей значительно изменяет исходные параметры. Несоблюдение рекомендованной температуры (80-90°C) приводит к некорректным замерам и ускоренному износу клапанного механизма. Работы необходимо выполнять оперативно, чтобы избежать остывания блока и искажения результатов.

Перед началом процедуры убедитесь в исправности системы охлаждения и точности измерительных инструментов. Обязательно снимите крышку воздушного фильтра и декоративный кожух ГРМ для беспрепятственного доступа. Используйте защитные перчатки во избежание ожогов о нагретые элементы двигателя.

Ключевые отличия от холодной регулировки

| Параметр | Холодный двигатель | Горячий двигатель |

|---|---|---|

| Температура | 20-25°C | 80-90°C |

| Зазор впускного клапана | 0.10-0.15 мм | 0.08-0.10 мм |

| Зазор выпускного клапана | 0.20-0.25 мм | 0.18-0.20 мм |

| Стабильность показаний | Высокая | Требует оперативности |

Критичные этапы процесса:

- Прогрев до рабочей температуры контролируйте по указателю охлаждающей жидкости

- Ослабляйте контргайку регулировочного болта при помощи двух ключей для фиксации положения

- Щуп должен входить с лёгким усилием – отличие от чёткого трения при холодной регулировке

После завершения регулировки первого цилиндра немедленно запустите мотор на 30 секунд для равномерного прогрева, затем корректируйте зазоры остальных клапанов. Повторную проверку выполняйте только при сохранении температурного режима.

Частота проведения регулировки клазпанов

Регламентная периодичность регулировки тепловых зазоров клапанов на двигателях Таврия составляет 15 000 км пробега. Данный интервал установлен производителем для стандартных условий эксплуатации с использованием рекомендованных сортов топлива и моторных масел.

При работе двигателя на газу (ГБО) интервал сокращается до 10 000 км из-за повышенной температуры сгорания газовой смеси. Дополнительным фактором, требующим внеплановой проверки, является появление характерного металлического стука в области клапанной крышки при прогретом двигателе.

Ключевые критерии периодичности

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Стандартный режим (бензин АИ-92) | Каждые 15 000 км |

| Работа на газу (ГБО) | Каждые 10 000 км |

| Экстремальные нагрузки (горная местность, длительный трафик) |

Сократить на 20-30% |

Обязательная внеочередная регулировка выполняется при:

- Заметном падении мощности двигателя

- Появлении "цокающего" звука в такт работе мотора

- Завышенном расходе топлива без явных причин

- После ремонта ГРМ или замены компонентов газораспределительного механизма

Типичные ошибки начинающих механиков

Неправильное определение положения ВМТ цилиндров перед регулировкой – частая причина ошибок. Многие забывают, что коленвал должен быть точно выставлен по метке, а поршень регулируемого цилиндра – в конце такта сжатия, что легко проверить через свечное отверстие.

Игнорирование температурного режима двигателя приводит к критическим последствиям. Зазоры проверяются только на полностью остывшем моторе (15-20°C), иначе тепловое расширение искажает результаты регулировки, вызывая стук клапанов или их прогар.

Распространенные технические просчеты

- Некорректный подбор щупа – использование погнутых, грязных или изношенных щупов, а также применение инструмента несоответствующей толщины (для впускных клапанов Таврии 0.10-0.15 мм, для выпускных 0.20-0.25 мм).

- Ошибки при фиксации регулировочного болта:

- Недостаточное удерживание болта ключом при затяжке контргайки

- Чрезмерное усилие при закручивании контргайки, вызывающее смещение установленного зазора

- Нарушение последовательности цилиндров – регулировка не по порядку 1-3-4-2, что приводит к многократному проворачиванию коленвала и путанице в позициях клапанов.

| Ошибка | Последствие | Профилактика |

| Проверка зазора "с усилием" | Ложное ощущение правильного зазора | Щуп должен входить с легким сопротивлением |

| Регулировка всех клапанов одновременно | Невозможность точного позиционирования ВМТ для каждого цилиндра | Корректировать зазоры только для цилиндра в ВМТ |

- Пренебрежение повторной проверкой – после затяжки контргайки необходимо повторно измерить зазор, так как он часто изменяется на 0.02-0.05 мм.

- Игнорирование износа деталей – регулировка без предварительной диагностики состояния толкателей, кулачков распредвала и торцов клапанов.

Список источников

Качественная регулировка зазоров клапанов критически важна для стабильной работы, долговечности и топливной экономичности двигателя ЗАЗ Таврия. Использование проверенных и авторитетных источников информации гарантирует точность выполняемых операций и предотвращает потенциальные повреждения силового агрегата.

При подготовке материала были тщательно изучены и проанализированы следующие типы источников, содержащие специфические данные о конструкции двигателя и процедуре регулировки для модели Таврия:

- Официальное Руководство по ремонту и техническому обслуживанию автомобилей ЗАЗ Таврия

- Заводские технические спецификации и нормативы ЗАЗ (Запорожский автомобильный завод)

- Специализированные пособия по устройству и ремонту отечественных заднеприводных автомобилей

- Методические рекомендации профильных учебных заведений автотехнического направления

- Архивные публикации в тематических автомобильных журналах (например, "За рулем", "Авторевю")

- Технические обзоры и инструкции от опытных автомехаников, специализирующихся на ВАЗ/ЗАЗ

- Детализированные схемы и описания узла ГРМ двигателя МеМЗ-245