Ременные передачи - их основные характеристики

Статья обновлена: 28.02.2026

Ременная передача относится к классу фрикционных механизмов, использующих гибкую связь для передачи вращательного движения между валами.

Конструкция включает ведущий и ведомый шкивы, охваченные замкнутым ремнём, где преобразование энергии происходит за счёт сил трения.

Ключевыми параметрами передачи считаются: геометрия шкивов, тип ремня, межосевое расстояние, передаточное отношение и угол обхвата.

Технические характеристики напрямую влияют на КПД системы, долговечность элементов и диапазон передаваемых мощностей.

Классификация ременных передач по типу ремня

Ременные передачи систематизируют по конструкции используемого ремня, что определяет их геометрию, функциональные возможности и область применения. Основные типы различаются по форме поперечного сечения и материалу, обеспечивая оптимальные решения для различных условий эксплуатации.

Каждый тип ремня обладает уникальными характеристиками сцепления с поверхностью шкива, устойчивостью к нагрузкам и способностью передавать мощность. Выбор конкретной конструкции напрямую влияет на КПД передачи, уровень шума, долговечность и требования к обслуживанию механизма.

Основные типы ремней

В современной технике преобладают следующие конструкции:

- Плоские ремни: Прямоугольное сечение. Применяются при высоких скоростях и перекрестной передаче. Низкая шумность, но требуют значительного натяжения.

- Клиновые ремни: Трапециевидное сечение. Широко распространены. Обеспечивают надежное сцепление за счет бокового клинового эффекта в канавках шкива.

- Поликлиновые (ручьевые) ремни: Множество продольных клиньев на внутренней поверхности. Компактность, гибкость, высокая мощность передачи. Заменяют несколько клиновых ремней.

- Круглые ремни: Круглое сечение. Используются в маломощных передачах (приборы, бытовая техника) и для движения по сложным траекториям.

- Зубчатые (синхронные) ремни: Внутренняя поверхность с поперечными зубьями. Обеспечивают строго синхронное вращение валов без проскальзывания. Высокая точность позиционирования.

| Тип ремня | Ключевая особенность | Типичное применение |

|---|---|---|

| Плоский | Широкое прямоугольное сечение | Конвейеры, вентиляторы, высокоскоростные станки |

| Клиновой | Клиновое зацепление в канавке шкива | Автомобильные генераторы, промышленные приводы |

| Поликлиновой | Множество микроклиньев | Компактные приводы (автомобили, компрессоры) |

| Круглый | Гибкость и простота трассировки | Швейные машины, офисная техника, транспортеры |

| Зубчатый | Зубчатое зацепление (синхронность) | Распредвалы ДВС, ЧПУ станки, робототехника |

Дополнительно ремни классифицируются по материалу: кожаные, хлопчатобумажные, резинотканевые, полимерные (полиуретан, нейлон) и композитные. Современные полимерные и композитные ремни преобладают благодаря износостойкости, эластичности и устойчивости к агрессивным средам.

Фрикционные силы в ременной передаче

Фрикционные силы возникают в зоне контакта ремня со шкивами и являются основой передачи крутящего момента. Их величина напрямую определяет максимальную нагрузочную способность передачи без проскальзывания. Сила трения зависит от коэффициента трения между материалами ремня и шкива, а также от силы нормального давления ремня на поверхность шкива.

Критическое значение силы трения ограничивается формулой Эйлера, связывающей натяжения ведущей и ведомой ветвей ремня через коэффициент трения и угол охвата. При превышении передаваемого усилия над этим пределом возникает буксование, ведущее к потере мощности, износу и перегреву. Угол охвата напрямую влияет на суммарную силу трения – чем он больше, тем выше тяговая способность передачи.

Факторы, влияющие на фрикционные силы

Ключевые параметры, определяющие величину сил трения:

- Коэффициент трения (μ): Зависит от материалов пары ремень-шкив и состояния поверхностей (сухое/масляное).

- Угол охвата (α): Угол, под которым ремень охватывает малый шкив (обычно ≤ 180°). Увеличивается при использовании натяжных роликов или увеличении межосевого расстояния.

- Натяжение ветвей (S1, S2): Сила предварительного натяжения ремня создает необходимое нормальное давление.

Соотношение натяжений ведущей (S1) и ведомой (S2) ветвей описывается формулой Эйлера для гибкой нити:

S1 / S2 = eμα

где e – основание натурального логарифма. Полезное окружное усилие (P) равно разнице натяжений: P = S1 - S2.

| Фактор | Влияние на силу трения | Способы оптимизации |

|---|---|---|

| Материал ремня/шкива | Повышение μ увеличивает силу трения | Применение резинотканевых ремней, насечка шкивов |

| Угол охвата α | Увеличение α повышает тяговую способность | Установка натяжных роликов, увеличение межосевого расстояния |

| Предварительное натяжение | Умеренное увеличение повышает силу трения, избыток ведет к износу | Точная регулировка натяжения по спецификациям |

Для снижения скольжения и стабилизации фрикционных сил применяются зубчатые ремни, где нагрузка передается зацеплением, а не трением. Однако в классических плоских или клиновых ремнях трение остается основным рабочим механизмом, требующим контроля условий эксплуатации и состояния поверхностей.

Материалы для изготовления приводных ремней

Материалы для приводных ремней должны обладать высокой прочностью на разрыв, эластичностью, износостойкостью и устойчивостью к воздействию температур, масел и агрессивных сред. Важным критерием является минимальная склонность к остаточной деформации для сохранения натяжения и предотвращения проскальзывания.

Коэффициент трения материала напрямую влияет на сцепление со шкивами, определяя КПД передачи. Современные композитные материалы сочетают синтетические волокна для армирования с эластомерами, обеспечивая комплекс требуемых эксплуатационных характеристик.

Ключевые материалы и их свойства

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Резина (с тканевым/полимерным кордом) | Высокая гибкость, износостойкость, хорошее сцепление | Чувствительность к маслам и озону | Клиновые, зубчатые ремни общего назначения |

| Полиуретан | Устойчивость к маслам, истиранию, низкая деформация | Ограниченная термостойкость | Зубчатые и плоские ремни в точных передачах |

| Кожа | Высокий коэффициент трения, плавность хода | Гигроскопичность, неоднородность структуры | Исторические конструкции, специализированные применения |

| Хлопчатобумажные/шерстяные ткани (пропитанные) | Плавная работа, низкий шум | Низкая влагостойкость, склонность к растяжению | Узкие плоские ремни малой мощности |

Современные синтетические материалы включают:

- Полиэстер – для армирующих кордов (высокая прочность при малом удлинении)

- Арамидные волокна – термостойкие нити для тяжелонагруженных передач

- Стекловолокно – при работе в условиях высоких температур

- Углеродное волокно – для ремней с минимальным растяжением

Расчет геометрии передачи: межосевое расстояние

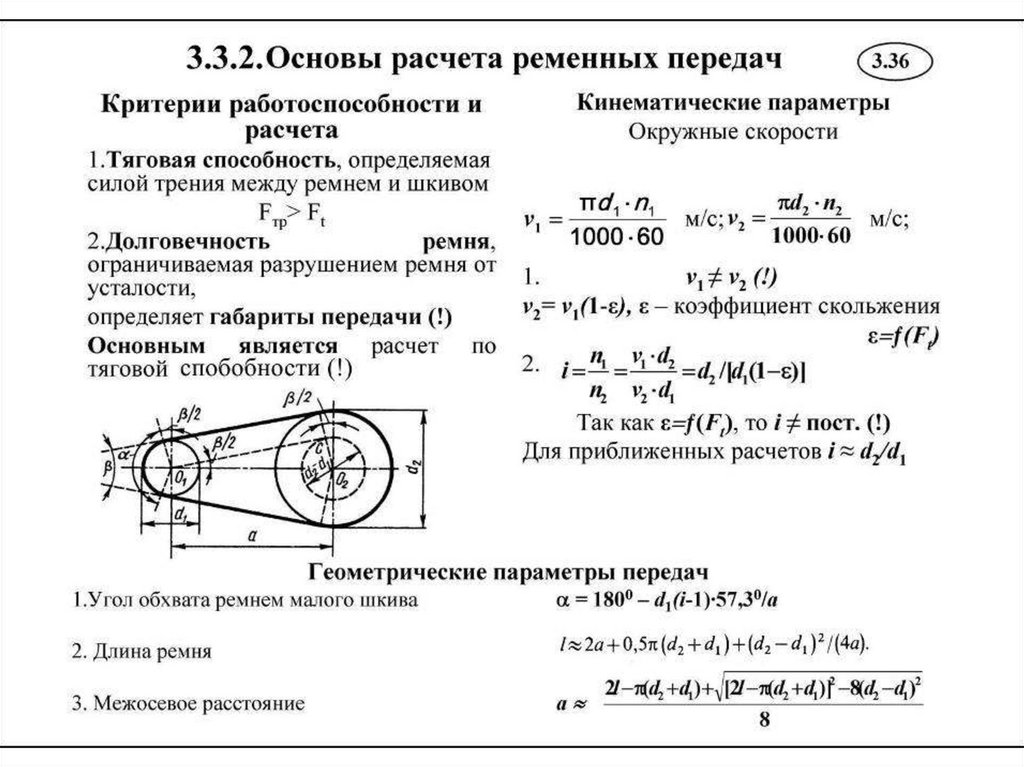

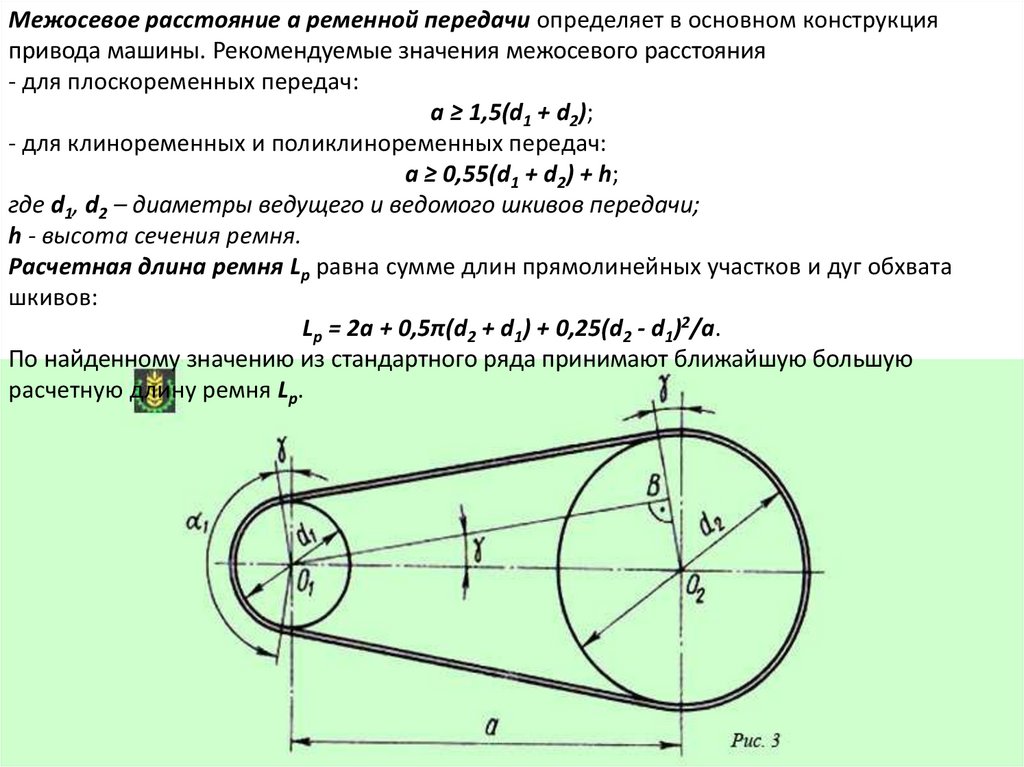

Межосевое расстояние (a) – ключевой параметр, определяющий компоновку ременной передачи. Оно напрямую влияет на длину ремня (L), угол обхвата ремнем малого шкива (α₁) и долговечность передачи. Слишком маленькое расстояние увеличивает частоту изгибов ремня и снижает угол обхвата, приводя к проскальзыванию. Слишком большое расстояние усложняет конструкцию, увеличивает габариты и может вызвать вибрации ремня.

Предварительное значение межосевого расстояния (aпредв) выбирается в рекомендуемом диапазоне, который зависит от типоразмера передачи и диаметров шкивов (d₁ - малого, d₂ - большого). Для клиноременных и поликлиноременных передач обычно принимают: aпредв = (0.8...1.2) * (d₁ + d₂). Для плоскоременных передач диапазон шире: aпредв = (1.5...2.0) * (d₁ + d₂). Это значение впоследствии уточняется после точного расчета длины ремня.

Формулы и уточнение расчета

Окончательное межосевое расстояние (a) вычисляется после определения требуемой расчетной длины ремня (Lр) по стандартному ряду длин. Используется точная формула, связывающая длину ремня, диаметры шкивов и межосевое расстояние для открытой передачи:

L = 2a + [π(d₂ + d₁)/2] + [(d₂ - d₁)²/(4a)]

После выбора ближайшей стандартной длины ремня (Lст) из каталога, уточненное межосевое расстояние рассчитывается по обратной формуле:

a = [2Lст - π(d₂ + d₁) + √{ (2Lст - π(d₂ + d₁))² - 8(d₂ - d₁)² } ] / 8

Обязательные проверки:

- Минимальное расстояние (amin): a ≥ amin. Для клиноременных: amin ≥ 0.55(d₁ + d₂) + h (h - высота сечения ремня). Для плоскоременных: amin ≥ 2(d₁ + d₂).

- Максимальное расстояние (amax): a ≤ amax ≈ 2(d₁ + d₂) для снижения вибраций. Точное значение зависит от типа ремня и скорости.

- Угол обхвата малого шкива (α₁): α₁ = 180° - 57°(d₂ - d₁)/a. Должен быть ≥ 120° (для клиноременных) или ≥ 150° (для плоскоременных).

Рекомендуемые минимальные межосевые расстояния (ориентировочно):

| Тип передачи | Минимальное amin |

|---|---|

| Клиноременная (нормальные сечения) | ≥ 0.7(d₁ + d₂) |

| Поликлиноременная | ≥ 0.8(d₁ + d₂) |

| Плоскоременная (прорезиненные ремни) | ≥ 1.5(d₁ + d₂) |

| Плоскоременная (кожаные, тканые) | ≥ 1.8(d₁ + d₂) |

Корректировка межосевого расстояния предусматривается в конструкции (регулировочные пазы, натяжные устройства) для компенсации вытяжки ремня и обеспечения правильного натяжения.

Угол обхвата ремнем шкива

Угол обхвата (α) определяется как дуга соприкосновения ремня со шкивом, выраженная в градусах. Этот параметр измеряется от точки набегания до точки схода ремня на каждом шкиве передачи. Величина угла напрямую зависит от геометрии передачи: диаметров шкивов и межосевого расстояния.

Угол обхвата критически влияет на силу трения между ремнем и шкивом. Чем больше угол, тем выше площадь контакта и сцепление, что снижает вероятность проскальзывания под нагрузкой. Минимально допустимые значения угла обхвата для плоских ремней составляют 150°, для клиновых – 120°.

Расчет и увеличение угла обхвата

Для открытой передачи с параллельными валами угол рассчитывается по формулам:

- Малый шкив: α₁ = 180° - 57 × (D₂ - D₁) / a

- Большой шкив: α₂ = 180° + 57 × (D₂ - D₁) / a

где D₁ и D₂ – диаметры шкивов (D₂ > D₁), a – межосевое расстояние. Коэффициент 57 (≈180/π) обеспечивает перевод радиан в градусы.

Основные способы увеличения угла обхвата:

- Увеличение межосевого расстояния

- Применение натяжных роликов

- Использование ступенчатых шкивов

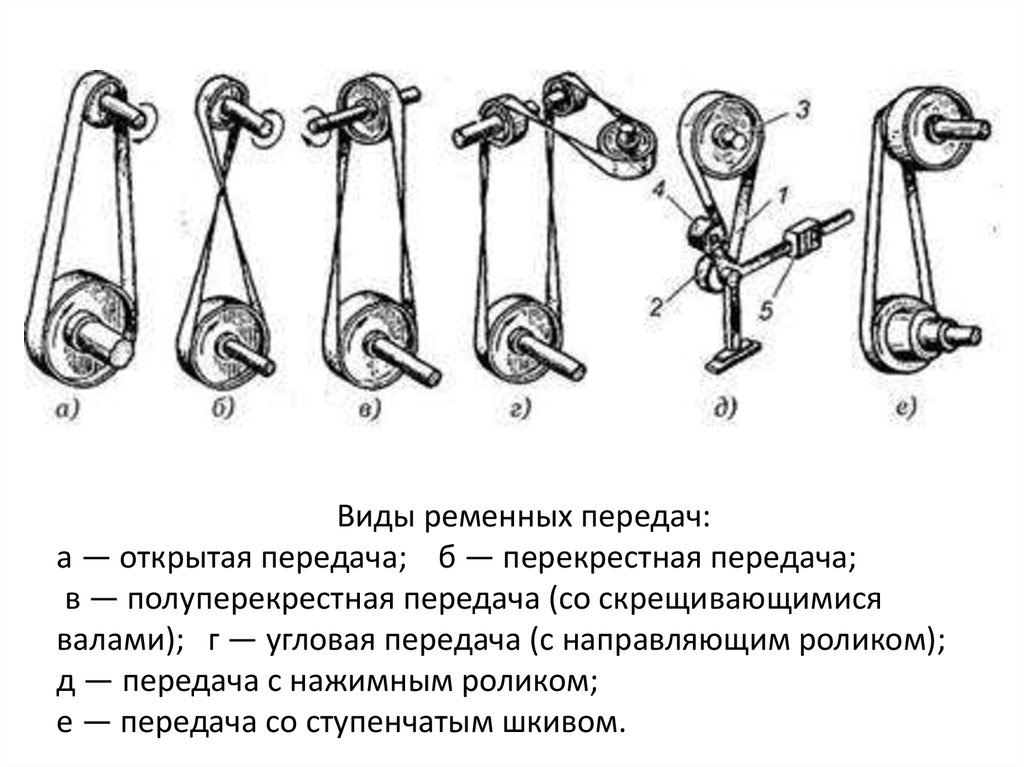

- Переход на передачу с перекрещивающимися ремнями (угол до 220°)

| Тип передачи | Формула для малого шкива | Рекомендуемый min α |

|---|---|---|

| Открытая | α = 180° - 57(D₂-D₁)/a | 120° (клиновые) |

| Перекрестная | α = 180° + 57(D₂+D₁)/a | 150° (плоские) |

При недостаточном угле обхвата возникает буксование, ведущее к снижению КПД, перегреву ремня и ускоренному износу. Контроль этого параметра обязателен при проектировании ременных передач для обеспечения надежного сцепления и долговечности.

Передаточное отношение: определение и формула

Передаточное отношение (i) ременной передачи – ключевой параметр, определяющий соотношение угловых скоростей или частот вращения ведущего и ведомого шкивов. Оно прямо влияет на преобразование крутящего момента и скорости в механической системе.

Рассчитывается передаточное отношение как отношение диаметра ведомого шкива (D₂) к диаметру ведущего шкива (D₁) или, при отсутствии проскальзывания, как обратное отношение их частот вращения (n₁ и n₂).

Формулы для расчета

Основные формулы передаточного отношения:

- Через диаметры шкивов: i = D₂ / D₁

- Через частоты вращения: i = n₁ / n₂

Где:

- D₁ – диаметр ведущего шкива

- D₂ – диаметр ведомого шкива

- n₁ – частота вращения ведущего вала

- n₂ – частота вращения ведомого вала

Важные следствия:

- При i > 1 (D₂ > D₁) передача снижает обороты, увеличивая крутящий момент на ведомом валу.

- При i < 1 (D₂ < D₁) передача повышает обороты, уменьшая крутящий момент.

| Тип передачи | Передаточное отношение (i) | Эффект |

|---|---|---|

| Понижающая | > 1 | Уменьшение скорости, рост момента |

| Повышающая | < 1 | Увеличение скорости, снижение момента |

Фактическое значение может незначительно отличаться от расчетного из-за упругого проскальзывания ремня, особенно при высоких нагрузках.

Скорость скольжения и ее влияние на КПД

Скорость скольжения определяется разностью линейных скоростей ремня и шкива в зоне контакта. Она возникает из-за упругой деформации ремня под нагрузкой и несоответствия траекторий движения элементов передачи. Это явление принципиально отличается от буксования, являясь неизбежным следствием работы гибкой связи.

При скольжении часть энергии преобразуется в тепло из-за трения между ремнем и шкивом. Это приводит к прямым потерям мощности: чем выше скорость скольжения, тем больше энергии рассеивается. Снижение КПД пропорционально увеличению относительного скольжения, что особенно критично при высоких нагрузках.

Факторы влияния и оптимизация

Основные параметры, определяющие величину скольжения:

- Нагрузка на передачу: Рост крутящего момента усиливает проскальзывание

- Угол обхвата: Малые углы (<180°) резко увеличивают скольжение

- Натяжение ремня: Недостаточное натяжение снижает силу сцепления

- Материал ремня: Коэффициент трения и гибкость влияют на деформации

Зависимость КПД от скольжения выражается формулой: η = (1 - ξ) / (1 + k·ξ), где ξ - относительное скольжение, k - коэффициент, учитывающий потери на изгиб. При ξ > 3% КПД падает ниже 90% даже в оптимальных условиях.

| Относительное скольжение, % | Типичный КПД, % | Меры оптимизации |

|---|---|---|

| 0.5-1.0 | 97-98 | Нормальная эксплуатация |

| 1.0-2.0 | 92-95 | Корректировка натяжения |

| >3.0 | <90 | Замена ремня/шкивов |

Для минимизации потерь применяют:

- Предварительное натяжение с контролем по частоте собственных колебаний

- Увеличение угла обхвата направляющими роликами

- Использование зубчатых или поликлиновых ремней

- Системы автоматического поднатяжения

Тепловыделение при скольжении вызывает старение материала ремня. При температурах >60°C ресурс передачи сокращается экспоненциально. Мониторинг температуры в зоне контакта позволяет прогнозировать износ и планировать обслуживание.

Допускаемая окружная сила передачи

Допускаемая окружная сила [Ft] – максимальное усилие, передаваемое ремнём без проскальзывания и превышения допустимой нагрузки на материал, обеспечивающее заданный ресурс работы передачи. Эта величина определяется экспериментально для каждого типа ремня и условий эксплуатации, учитывая баланс между нагрузочной способностью и долговечностью.

Расчётное значение [Ft] зависит от номинальной удельной окружной силы [p0] (допустимой нагрузки на единицу ширины ремня), коэффициентов эксплуатации и геометрии передачи. Ключевая зависимость выражается формулой: [Ft] = [p0] ∙ b ∙ Kα ∙ KL ∙ Kv, где b – ширина ремня, Kα – коэффициент угла обхвата, KL – коэффициент длины ремня, Kv – коэффициент скорости.

Факторы влияния

Основные параметры, корректирующие допускаемую силу:

- Угол обхвата (α): Уменьшение α снижает Kα из-за риска проскальзывания. Минимальные значения: 120° (плоские ремни), 90° (клиновые/поликлиновые).

- Скорость ремня (v): При v > 25 м/с Kv < 1 из-за роста центробежных сил, уменьшающих сцепление.

- Длина ремня (L): Более длинные ремни (KL > 1) распределяют нагрузку равномернее, снижая усталостные напряжения.

- Режим работы: Ударные нагрузки или пульсации требуют снижения [Ft] через коэффициент режима (Kреж).

| Тип ремня | Диапазон [p0], Н/мм | Критический фактор |

|---|---|---|

| Плоский резинотканевый | 15–35 | Прочность связи слоёв |

| Клиновой стандартный | 12–25 | Сопротивление изгибу |

| Поликлиновой | 20–40 | Теплостойкость зубьев |

Важно! Превышение [Ft] вызывает:

- Буксование ремня на шкивах,

- Ускоренный износ и перегрев,

- Пластическую деформацию или обрыв.

Для клиноремённых передач силу [Ft] приводят к эквивалентной нагрузке на ведущую ветвь с учётом предварительного натяжения.

Типы шкивов: стандартные и профилированные

Стандартные шкивы имеют цилиндрическую форму рабочей поверхности без дополнительных элементов профиля. Они используются преимущественно с плоскими ремнями, где передача усилия происходит за счет силы трения между гладкой поверхностью шкива и ремнем. Конструкция таких шкивов проста, но требует значительного натяжения ремня для предотвращения проскальзывания.

Профилированные шкивы оснащены канавками специальной геометрии (клиновидной, поликлиновидной, зубчатой), точно соответствующими форме ремня. Это обеспечивает повышенное сцепление за счет боковых стенок канавок, снижает требуемое натяжение и минимизирует риск проскальзывания. Профиль оптимизирует распределение нагрузки и повышает КПД передачи.

Ключевые различия

| Характеристика | Стандартные | Профилированные |

|---|---|---|

| Тип ремня | Плоские | Клиновые, поликлиновые, зубчатые |

| Механизм сцепления | Трение по плоскости | Боковое зацепление + трение |

| Необходимое натяжение | Высокое | Умеренное |

| Риск проскальзывания | Высокий при перегрузках | Низкий |

Основные виды профилированных шкивов:

- Клиновые (трапециевидные канавки) – для V-образных ремней.

- Поликлиновые (множество мелких канавок) – совместимы с поликлиновыми ремнями для высоких мощностей.

- Зубчатые (шлицевый профиль) – синхронизируют движение с ремнем без проскальзывания.

Плоские ремни: область применения

Плоские ремни традиционно применяются в механизмах с параллельными валами и значительными межосевыми расстояниями (до 15 метров). Они эффективны в передачах, требующих высокой скорости движения (свыше 30 м/с) и плавности хода благодаря равномерному распределению нагрузки по ширине.

Основное использование наблюдается в промышленных вентиляторах, генераторах, деревообрабатывающих станках и конвейерных системах. Их выбирают для приводов компрессоров, насосов и сельхозтехники, где критично отсутствие проскальзывания и вибраций при умеренных нагрузках.

Ключевые направления эксплуатации

- Текстильная промышленность: Приводы прядильных машин и ткацких станков (бесшумность, минимальная вибрация)

- Пищевое производство: Конвейеры упаковочных линий, транспортировочные ленты (химическая инертность материалов)

- Обрабатывающие станки: Передачи в токарных, фрезерных и шлифовальных установках (точность позиционирования)

- Энергетика: Приводы турбин, вентиляторов охлаждения (высокие окружные скорости)

| Преимущество | Практическое применение |

|---|---|

| Низкая стоимость | Бюджетные решения в сельхозмашинах и бытовом оборудовании |

| Простота монтажа | Эксплуатация в труднодоступных узлах (например, горнодобывающие конвейеры) |

| Гибкость | Передачи с перекрещиванием валов и угловыми смещениями до 5° |

Современные композитные материалы (полиамид, армированный кевларом) расширили сферу использования в высоконагруженных приводах буровых установок и испытательных стендах, где критична устойчивость к растяжению.

Клиновые ремни: преимущества и расчет сечения

Клиновые ремни отличаются трапециевидным сечением, обеспечивающим повышенное сцепление со шкивами за счет бокового трения. Эта конструкция позволяет передавать значительные мощности при компактных габаритах передачи. Ремни изготавливаются из многослойных композитов: резиновая основа армируется кордом из полиэстера или стали, а наружный слой выполнен из износостойкой ткани.

Эксплуатационные характеристики определяются формой сечения и маркировкой (Z, A, B, C, D, E), где каждая категория соответствует конкретным размерам и нагрузочной способности. Правильный подбор сечения предотвращает проскальзывание, снижает вибрации и обеспечивает КПД передачи до 98%.

Ключевые преимущества

Основные достоинства клиновых ремней:

- Высокая тяговая способность при малом натяжении за счет клинового эффекта

- Компенсация несоосности шкивов и смягчение ударных нагрузок

- Устойчивость к температурным перепадам (-30°C до +80°C)

- Бесшумная работа и простота обслуживания

- Срок службы до 50,000 часов при правильной эксплуатации

Расчет сечения

Выбор сечения выполняется по номограмме на основе:

- Передаваемой мощности (кВт)

- Скорости вращения ведущего шкива (об/мин)

- Угловой скорости ремня (м/с)

Формула для проверки:

Pрасч = P × Kп / Kθ

где P – номинальная мощность, Kп – коэффициент режима работы, Kθ – коэффициент угла обхвата. Сечение считается подходящим, если Pрасч ≤ допустимой мощности для выбранного типоразмера.

| Обозначение | Ширина (мм) | Высота (мм) | Мин. диаметр шкива (мм) |

|---|---|---|---|

| A | 13.0 | 8.0 | 100 |

| B | 17.0 | 11.0 | 140 |

| C | 22.0 | 14.0 | 200 |

Важно: Для приводов с переменной нагрузкой дополнительно проверяют запас прочности по пиковому крутящему моменту.

Многоручьевые шкивы для клиноременных передач

Многоручьевые шкивы представляют собой ключевой компонент клиноременных передач, предназначенный для одновременной работы с несколькими клиновыми ремнями. Конструктивно они состоят из нескольких параллельных канавок на ободе, каждая из которых взаимодействует с отдельным ремнем. Такое решение обеспечивает пропорциональное увеличение передаваемой мощности без необходимости значительного увеличения габаритов привода.

Основным преимуществом многоручьевых систем является повышение нагрузочной способности передачи при сохранении компактности. Равномерное распределение нагрузки между ремнями снижает удельное давление на каждый ручей, что способствует увеличению срока службы. Однако это требует высокой точности изготовления шкивов и балансировки ремней для предотвращения перекоса нагрузки.

Конструктивные особенности и применение

Профиль канавок строго соответствует ГОСТ 20889-88 (для классических клиновых ремней) или международным стандартам (SPZ, SPA, SPB, SPC). Количество ручьев варьируется от 2 до 10, при этом:

- Материал изготовления: чугун, сталь, алюминиевые сплавы

- Крепление к валу: шпоночные пазы, стопорные кольца, конусные втулки

- Требуемая точность: радиальное биение ≤ 0.3 мм, угловое смещение осей ≤ 0.5°

Области применения включают:

- Промышленные вентиляторы и насосы

- Станки с ЧПУ

- Дизельные генераторы

- Компрессорное оборудование

| Количество ручьев | Макс. передаваемая мощность (кВт) | Рекомендуемый диаметр шкива (мм) |

|---|---|---|

| 2 | 15-30 | 125-250 |

| 4 | 40-75 | 200-400 |

| 6 | 90-160 | 315-630 |

Критический параметр – идентичность геометрии всех канавок. Разница в глубине или угле профиля всего на 0.5 мм вызывает перераспределение нагрузки до 30%, приводящее к ускоренному износу. Для компенсации производственных допусков применяют наборные ремни с селективной подборкой по длине.

Зубчатые ремни: конструкция и особенности

Зубчатые ремни (или ремни с зубчатым профилем) представляют собой гибкие элементы передач, сочетающие свойства эластичных ремней и точность зацепления, характерную для цепей и зубчатых колёс. Их рабочая поверхность имеет равномерно расположенные поперечные выступы (зубья), которые входят в зацепление с соответствующими впадинами на шкивах.

Конструктивно зубчатый ремень является многослойным композитом. Основу составляет несущий слой из высокопрочных синтетических нитей (обычно стекловолокно, кевлар или полиэстер), обеспечивающий передачу тягового усилия и минимальное удлинение под нагрузкой. Этот слой заключён между эластичной обкладкой из износостойкой резины или полиуретана, формирующей зубья и защищающей сердечник.

Ключевые особенности зубчатых ремней

Главное преимущество – отсутствие проскальзывания благодаря положительному зацеплению зубьев со шкивом. Это обеспечивает:

- Постоянное передаточное отношение без потерь на буксование.

- Высокую точность синхронизации валов (применение в приводах ГРМ, станках с ЧПУ).

- Возможность работы с меньшим натяжением, снижающим нагрузку на валы и подшипники.

К другим особенностям относятся:

- Высокий КПД (до 98-99%) благодаря минимальному трению и отсутствию смазки.

- Способность передавать значительные мощности при компактных размерах и высокой скорости.

- Низкий уровень шума и вибраций по сравнению с цепными передачами.

- Меньшая требовательность к точности монтажа и параллельности валов, чем у прямозубых шестерён.

Основные ограничения связаны с чувствительностью к перегреву, воздействию масел и агрессивных сред, а также с необходимостью защиты от попадания абразивных частиц в зону зацепления.

| Тип профиля зуба | Характеристика | Типовое применение |

|---|---|---|

| Трапецеидальный (стандартный) | Хорошая нагрузочная способность, распространённость | Общее машиностроение, транспортёры |

| Круглый (HTD, STD) | Плавная работа, сниженный шум, повышенная изгибная усталостная прочность | Точные привода, робототехника |

| Эвольвентный (MXL, XL) | Мелкий шаг, гибкость, для малых диаметров шкивов | Офисная техника, малогабаритные механизмы |

Проверка долговечности по числу пробегов

Долговечность ремня определяется предельным числом пробегов (Uпред), которое он совершает до возникновения усталостного разрушения. Этот параметр напрямую связан с циклическим характером нагружения: каждый пробег ремня по шкивам сопровождается многократным изгибом и растяжением. Превышение допустимого значения приводит к резкому снижению ресурса из-за накопления усталостных повреждений в структуре материала.

Расчетное число пробегов U (с-1) вычисляется как отношение скорости ремня v (м/с) к его длине L (м):

U = v / L

Для обеспечения требуемого срока службы передачи необходимо соблюдение условия:

U ≤ [U]

где [U] – допустимое число пробегов, установленное нормативными документами (ГОСТ, ISO) или техническими условиями производителя. Значение [U] зависит от:

- Типа ремня (клиновой, поликлиновой, плоский)

- Материала (резина, полиуретан, кожа)

- Конструкции кордшнура (текстильный, полиамидный, стальной)

- Условий эксплуатации (температура, влажность, запыленность)

Типовые значения допустимого числа пробегов:

| Тип ремня | [U], с-1 |

|---|---|

| Плоский прорезиненный | 3–5 |

| Клиновой стандартный | 10–15 |

| Поликлиновой | 15–30 |

| Зубчатый (полиамид) | 40–80 |

При невыполнении условия U ≤ [U] применяют меры: увеличивают длину ремня, снижают скорость передачи, выбирают ремень с более высоким [U]. Пренебрежение проверкой ведет к преждевременному разрушению ремня из-за усталости.

Монтажное натяжение ремня и методы его контроля

Монтажное натяжение ремня является критическим параметром для корректной работы передачи. Недостаточное натяжение вызывает проскальзывание, перегрев, вибрацию и ускоренный износ, а чрезмерное – перегрузку валов, подшипников и самого ремня, сокращая ресурс узла. Оптимальное натяжение обеспечивает максимальную мощность передачи без негативных последствий.

Требуемое натяжение зависит от типа ремня (клиновой, поликлиновой, зубчатый), передаваемой нагрузки, диаметров шкивов, межосевого расстояния и материала. Производители указывают рекомендуемые значения или методики расчета в технической документации, которые необходимо строго соблюдать при монтаже.

Методы контроля натяжения

Основные способы проверки и регулировки натяжения:

- Статическое прогибание: Измерение величины прогиба ремня под действием заданной силы. Сила прикладывается перпендикулярно ветви ремня посередине межосевого расстояния, прогиб сверяется с нормативами.

- Частота собственных колебаний: Определение резонансной частоты свободной ветви ремня после удара. Специальным прибором (тензометром) фиксируется частота, которая должна соответствовать расчетному диапазону для данного типа и длины ремня.

- Динамическое измерение: Использование ультразвуковых датчиков, фиксирующих изменение скорости звука в нагруженном ремне (прямо пропорционально натяжению).

- Метод усилия поворота: Замер крутящего момента, необходимого для проворачивания незакрепленного шкива при зафиксированном ремне (применим для клиноременных передач).

Регулировка осуществляется перемещением одного из шкивов (обычно двигателя), натяжными роликами или винтовыми механизмами. После установки и запуска передачи рекомендуется проверить натяжение повторно через короткий период работы (24-48 часов) из-за начальной вытяжки ремня.

Выбор коэффициента трения для разных материалов

Коэффициент трения (μ) между ремнём и шкивом является ключевым параметром при расчёте тяговой способности передачи. Его величина напрямую влияет на максимальную передаваемую нагрузку без проскальзывания. Значение μ зависит от комбинации материалов ремня и шкива, состояния поверхностей и условий эксплуатации.

Для распространённых материалов типовые коэффициенты трения в сухих условиях составляют:

Типовые значения коэффициента трения

- Кожаный ремень / чугунный шкив: μ = 0.22–0.28

- Резинотканевый ремень / чугунный шкив: μ = 0.30–0.40

- Полиуретановый ремень / стальной шкив: μ = 0.35–0.45

- Поликлиновой ремень / алюминиевый шкив: μ = 0.25–0.35

Факторы, снижающие эффективное трение:

- Загрязнение поверхностей (масло, пыль)

- Повышенная влажность или конденсат

- Изнашивание ремня или шкива

- Температура за пределами рабочего диапазона

Корректировка расчётных значений:

| Условие | Поправочный коэффициент |

|---|---|

| Сухая чистая поверхность | μ × 1.0 |

| Незначительное загрязнение | μ × 0.7–0.9 |

| Наличие смазки | μ × 0.3–0.5 |

Для точного подбора рекомендуется использовать данные производителей ремней, учитывающие специфику структуры материалов и покрытий. Практические испытания в реальных условиях дают наиболее достоверные результаты.

Определение потерь мощности на пробуксовку

Пробуксовка в ременной передаче возникает при относительном проскальзывании ремня относительно поверхности шкива под нагрузкой. Это явление обусловлено разницей между теоретической и фактической дугой контакта, а также упругими свойствами материала ремня, что приводит к снижению передаваемой мощности.

Потери мощности на пробуксовку (Nп) определяются как разница между мощностью на ведущем шкиве (N1) и ведомом шкиве (N2). Их величина зависит от коэффициента скольжения ξ, который рассчитывается через окружные скорости шкивов (v1 и v2) по формуле: ξ = (v1 - v2) / v1 × 100%.

Расчёт и факторы влияния

Мощностные потери вычисляются через коэффициент скольжения и передаваемую мощность: Nп = ξ × N1. При этом ключевыми параметрами, определяющими ξ, являются:

- Натяжение ремня (снижение натяжения увеличивает пробуксовку)

- Угол обхвата шкива (меньшие углы усиливают проскальзывание)

- Коэффициент трения между ремнём и шкивом

- Жёсткость и состояние ремня (изношенные ремни склонны к буксованию)

Для клиноременных передач дополнительно учитывается геометрия канавок шкива, влияющая на эффективность сцепления. Экспериментально установлено, что потери мощности на пробуксовку обычно не превышают 1-3% при нормальных условиях эксплуатации, но могут резко возрастать при перегрузках или загрязнении поверхностей.

Регулировка натяжения при провисании ремня

Провисание ремня возникает вследствие естественного износа, вытяжки материала или неправильной первоначальной установки. Это приводит к проскальзыванию на шкивах, снижению КПД передачи, вибрациям и ускоренному разрушению ремня.

Своевременная регулировка натяжения восстанавливает оптимальное усилие сцепления ремня со шкивами, предотвращает буксование и обеспечивает стабильную передачу мощности. Недостаточное натяжение вызывает перегрев, а чрезмерное – перегрузку валов и подшипников.

Методы регулировки натяжения

- Перемещение двигателя или агрегата: Ослабление креплений двигателя/ведомого узла, смещение по направляющим с последующей фиксацией. Требует точного контроля параллельности валов.

- Натяжные ролики: Установка подпружиненного или регулируемого ролика с наружной/внутренней стороны ремня. Создает дополнительное натяжение без изменения положения шкивов.

- Качающиеся плиты: Использование монтажной платформы с дугообразными пазами. Поворот плиты вокруг оси изменяет межосевое расстояние.

- Резьбовые шпильки: Регулировка с помощью винтовых тяг, перемещающих двигатель при вращении гаек. Обеспечивает плавное и точное смещение.

Контроль натяжения осуществляется:

- Методом прогиба: Измерение величины провисания под усилием (например, 10 кгс) между шкивами. Сравнение с нормативами производителя.

- Тензометрическим прибором: Замер частоты собственных колебаний ремня или приложенного усилия для точного определения натяжения.

После регулировки проверяется параллельность валов и соосность шкивов. Допустимое отклонение – не более 1 мм на 1000 мм длины. Ремень должен свободно вращаться рукой без перекосов.

Тепловой расчет передачи: температура эксплуатации

Тепловой расчет ременной передачи направлен на предотвращение критического нагрева ремня в процессе работы. При передаче мощности часть энергии неизбежно преобразуется в тепло из-за трения между ремнем и шкивами, а также внутреннего трения в материале ремня при циклическом изгибе. Превышение допустимой температуры приводит к ускоренной деградации материала: потере эластичности, расслоению, растрескиванию и резкому сокращению ресурса.

Длительная эксплуатация при повышенных температурах вызывает термическое старение полимеров, входящих в состав ремня (резины, полиуретана, термопластов). Это снижает коэффициент трения, увеличивает проскальзывание и уменьшает КПД передачи. Для клиновых и поликлиновых ремней перегрев также ускоряет износ несущего слоя корда и ухудшает сцепление с боковыми поверхностями канавок шкивов.

Ключевые аспекты теплового режима

Критическая температура определяется материалом ремня:

- Резинотканевые ремни: +60°C...+80°C

- Полиуретановые ремни: +70°C...+90°C

- Термопласты (полиамиды): +80°C...+110°C

- Специальные термостойкие композиции: до +150°C

Факторы, влияющие на нагрев:

- Передаваемая мощность и скорость скольжения

- Коэффициент трения в контакте ремень-шкив

- Жесткость ремня и частота его изгибов (зависит от диаметров шкивов)

- Интенсивность теплоотвода (конструкция шкивов, скорость воздуха)

- КПД передачи (потери на трение и гистерезис)

Уравнение теплового баланса учитывает генерируемую и отводимую тепловую мощность: Pтепл = Pпередаваемая × (1 - η) ≤ k × S × (Tремня - Tокр), где η – КПД передачи, k – коэффициент теплоотдачи, S – площадь поверхности ремня, Tокр – температура окружающей среды.

| Метод снижения температуры | Принцип действия | Эффективность |

|---|---|---|

| Ребристые шкивы | Увеличение площади теплоотдачи | Средняя (15-25%) |

| Принудительное обдувание | Повышение коэффициента теплоотдачи | Высокая (30-50%) |

| Снижение предварительного натяжения | Уменьшение сил трения | Ограниченная (риск проскальзывания) |

| Выбор ремня с низким гистерезисом | Снижение внутреннего трения | Высокая (до 40%) |

Для высокоскоростных и тяжелонагруженных передач обязателен расчет равновесной температуры при установившемся режиме работы. Эксплуатация должна исключать длительное превышение температуры, указанной производителем для конкретного типа ремня, особенно в закрытых кожухах с плохой вентиляцией.

Влияние ременной передачи на виброактивность узлов

Ременные передачи выступают источником переменных динамических нагрузок, напрямую воздействующих на виброактивность сопряженных узлов и механизмов. Пульсирующие усилия в ветвях ремня при обкатывании шкивов, а также периодические удары зубьев (в зубчато-ременных вариантах) возбуждают колебания в широком спектре частот. Неравномерность распределения этих усилий по дуге охвата шкива создает переменные изгибающие моменты на валах, способствуя их вибрации.

Неидеальная геометрия шкивов (эксцентриситет, бочкообразность) или ремня (разная толщина, неоднородность материала) провоцирует дополнительные низкочастотные гармоники. Резонансные явления возникают при совпадении частоты возмущающих сил (зависящей от скорости вращения и числа шкивных ручьев) с собственными частотами валов, опор или корпусных деталей. Это резко усиливает амплитуду колебаний, приводя к ускоренному износу подшипников, нарушению соосности и разрушению элементов конструкции.

Ключевые факторы снижения виброактивности

Минимизация негативного влияния достигается комплексом мер:

- Повышение точности изготовления: Строгое соблюдение соосности валов, балансировка шкивов и контроль геометрии ручьев.

- Подбор параметров передачи: Оптимизация предварительного натяжения ремня, выбор ширины и типа ремня для снижения пульсаций усилий.

- Применение демпфирующих элементов: Использование эластичных муфт на ведущем/ведомом валах или виброизолирующих опор двигателя.

- Контроль состояния: Регулярная проверка натяжения, износа ремня и подшипников, своевременная замена.

Зубчатые ремни, несмотря на более высокую точность синхронизации, требуют особого внимания к качеству профиля зубьев и шкивов. Микропогрешности зацепления вызывают ударные нагрузки и высокочастотный шум, передающийся через валы.

| Источник вибрации | Характер воздействия | Основные меры подавления |

|---|---|---|

| Полигармонические усилия в ремне | Широкополосные колебания валов | Демпфирующие муфты, точная центровка |

| Эксцентриситет шкивов/ремня | Низкочастотная вибрация (1x, 2x оборотной частоты) | Балансировка, контроль биения |

| Резонанс конструкций | Резкий рост амплитуды на критических оборотах | Изменение жесткости/массы узлов, виброизоляция |

Защитные ограждения и безопасность

Основной функцией защитных ограждений в ременных передачах является предотвращение случайного контакта персонала с движущимися частями: шкивами, ремнями и зонами набегания. Они исключают попадание посторонних предметов в зону передачи, снижая риск обрыва ремня или повреждения оборудования. Конструкция ограждений должна соответствовать скоростным и силовым параметрам передачи, выдерживая динамические нагрузки при пуске или обрыве.

Ограждения изготавливаются из прочных материалов (металл, ударопрочный пластик) с минимальными зазорами, исключающими доступ к опасным зонам. Обязательным требованием является невозможность снятия или открытия ограждения без остановки привода и использования инструмента. На ограждениях размещаются предупреждающие знаки и надписи, информирующие о потенциальной опасности при работе механизма.

Ключевые требования и практика применения

- Полное закрытие опасных зон: Ограждение должно охватывать весь периметр передачи, включая участки натяжения и сбегания ремня.

- Вентиляция и визуальный контроль: Перфорация или смотровые окна обеспечивают охлаждение ремней и наблюдение за состоянием передачи без снятия защиты.

- Блокировки: Механические или электрические блокировки, останавливающие привод при открытии ограждения.

| Тип ограждения | Преимущества | Ограничения |

|---|---|---|

| Сплошные (металл) | Максимальная защита, долговечность | Затрудненный обзор, вес |

| Сетчатые | Хорошая вентиляция, видимость | Риск деформации при ударе |

| Быстросъемные с блокировкой | Безопасное обслуживание | Сложность конструкции, стоимость |

- Регулярный осмотр целостности ограждений перед запуском оборудования.

- Обучение персонала правилам работы с ограждениями и запрету их эксплуатации при снятой защите.

- Учет эргономики при проектировании для удобства планового обслуживания передачи.

Критерии выбора оптимальной ширины ремня

Ширина ремня напрямую влияет на его тяговую способность и долговечность передачи. Недостаточная ширина приводит к проскальзыванию, перегреву и ускоренному износу, а избыточная увеличивает габариты, массу и стоимость конструкции без значительного прироста эффективности.

Расчет оптимального значения требует комплексного учета нагрузочных, геометрических и эксплуатационных параметров системы. Ключевыми факторами при определении ширины являются передаваемая мощность, скоростные режимы, тип ремня и условия работы механизма.

- Передаваемая мощность: Чем выше нагрузка, тем шире требуется ремень для распределения усилия и предотвращения буксования.

- Скорость вращения: На высоких оборотах применяют узкие ремни для снижения центробежных напряжений, на низких – более широкие варианты.

- Тип ремня:

- Клиновые: ширина определяется количеством ручьев на шкиве

- Поликлиновые: зависит от числа ребер жесткости

- Плоские: подбирается по площади поперечного сечения

- Условия эксплуатации:

- Температурные перепады требуют запаса по ширине

- Агрессивные среды (масла, пыль) увеличивают риск износа

- Вибрационные нагрузки снижают эффективность узких профилей

| Фактор | Влияние на ширину |

|---|---|

| Диаметр шкивов | Малые диаметры требуют увеличения ширины |

| Материал ремня | Армированные композиты позволяют уменьшить ширину |

| Ресурс работы | Длительный срок службы требует запаса по ширине (+10-15%) |

Окончательный выбор осуществляется по расчетному эффективному натяжению с проверкой по допустимым удельным давлениям в зоне контакта. Минимизация ширины при сохранении надежности достигается оптимизацией межосевого расстояния и угла обхвата.

Расчет боковых нагрузок на валах

Боковые нагрузки на валах ременной передачи возникают из-за натяжения ветвей ремня и угла охвата шкивов. Эти силы создают изгибающий момент и радиальную нагрузку на опоры валов, что напрямую влияет на выбор подшипников и расчет прочности валов. Неучет этих нагрузок приводит к деформациям, вибрациям и преждевременному выходу узлов из строя.

Основная радиальная сила (Q), действующая на вал, определяется геометрией передачи и усилиями в ветвях ремня. Ее направление зависит от типа передачи (открытая, перекрестная, с натяжным роликом) и схемы расположения шкивов. Для точного расчета необходимо учитывать предварительное натяжение ремня и рабочие нагрузки.

Формулы и методики расчета

Для открытой передачи с параллельными валами радиальная нагрузка вычисляется по формуле:

Q = √(F₁² + F₂² - 2·F₁·F₂·cosα)

где:

F₁ – натяжение ведущей ветви,

F₂ – натяжение ведомой ветви,

α – угол между ветвями ремня (в градусах).

Упрощенный расчет при малых углах (α ≤ 60°):

Q ≈ F₁ + F₂

Факторы, влияющие на величину нагрузки:

- Мощность передачи и крутящий момент

- Скорость вращения валов

- Тип ремня (клиновой, поликлиновой, плоский)

- Коэффициент трения между ремнем и шкивом

- Угол охвата на малом шкиве

| Тип передачи | Особенности нагрузки |

|---|---|

| Перекрестная | Увеличенный угол α → рост радиальной силы |

| С натяжным роликом | Дополнительная сила от ролика |

| Полугортовая | Асимметричное нагружение вала |

Для снижения боковых нагрузок применяют:

- Уменьшение межосевого расстояния (с контролем угла охвата)

- Использование натяжных устройств

- Оптимизацию предварительного натяжения ремня

- Симметричное расположение шкивов относительно опор

Подбор шкивов по диаметрам и скорости вращения

Передаточное отношение (i) определяется соотношением диаметров шкивов и скоростей вращения: i = D₁ / D₂ = n₂ / n₁, где D₁ – диаметр ведущего шкива, D₂ – диаметр ведомого шкива, n₁ – скорость вращения ведущего вала, n₂ – скорость вращения ведомого вала. Эта зависимость позволяет рассчитать неизвестный параметр при известных остальных, обеспечивая проектировщику гибкость при проектировании передачи.

Правильный подбор диаметров критичен для достижения требуемой скорости выходного вала, минимизации проскальзывания ремня и предотвращения перегрузок. Несоответствие размеров приводит к снижению КПД, повышенному износу ремней и шкивов, а также вибрациям, что сокращает срок службы передачи.

Алгоритм расчета и ключевые формулы

Для подбора шкивов используйте базовые формулы, связывающие геометрические и кинематические параметры:

| Параметр | Формула | Пояснение |

|---|---|---|

| Передаточное отношение (i) | i = n₁ / n₂ = D₂ / D₁ | Основная зависимость для расчета |

| Диаметр ведомого шкива (D₂) | D₂ = D₁ × (n₁ / n₂) | Расчет при известных D₁, n₁, n₂ |

| Скорость ведомого вала (n₂) | n₂ = n₁ × (D₁ / D₂) | Расчет при известных D₁, D₂, n₁ |

При расчетах учитывайте коэффициент проскальзывания (ε), который составляет 1-3% для клиноременных передач. Уточненная формула скорости ведомого вала: n₂ = n₁ × (D₁ / D₂) × (1 - ε). Пренебрежение этим коэффициентом завышает расчётные значения n₂.

Порядок подбора шкивов:

- Определите передаточное отношение исходя из технического задания (требуемые n₁ и n₂).

- Выберите стандартный диаметр ведущего шкива D₁ из каталога, учитывая нагрузку и габариты.

- Рассчитайте диаметр ведомого шкива D₂ по формуле D₂ = D₁ × (n₁ / n₂).

- Подберите ближайший стандартный размер D₂, проверьте отклонение фактической скорости n₂ от требуемой.

- Убедитесь, что окружная скорость ремня V = π × D₁ × n₁ / 60 не превышает 25-30 м/с для клиновых ремней.

Дополнительные факторы для проверки: соответствие шкивов типу ремня (клиновой, поликлиновой), минимально допустимые диаметры для выбранного профиля, допустимая нагрузка на вал, а также возможность регулировки межосевого расстояния для компенсации вытяжки ремня.

Графические методы определения рабочего диапазона

Графические методы основаны на построении зависимостей ключевых параметров ременной передачи для визуализации допустимых условий эксплуатации. Они учитывают взаимосвязь между мощностью, скоростью, натяжением и долговечностью ремня, позволяя выделить зону стабильной работы без проскальзывания или чрезмерного износа.

Основой служат экспериментальные кривые, отображающие изменение КПД передачи, коэффициента скольжения и уровня вибраций при варьировании нагрузок и частот вращения. Пересечение ограничительных линий по критическим значениям этих параметров формирует замкнутую область работоспособности.

Ключевые типы графиков

- Диаграмма "Мощность–Скорость": Определяет границы по минимальной/максимальной частоте вращения и допустимой нагрузке. Рабочая зона ограничена кривыми:

- Проскальзывания (нижняя граница)

- Термостойкости ремня (верхняя граница)

- Резонансных вибраций (штриховая область)

- Кривые натяжения: Отображают зависимость усилия в ветвях ремня от передаваемого момента. Зона работы лежит между линиями:

- Минимального натяжения (гарантия сцепления)

- Максимального натяжения (по прочности материала)

| Параметр на графике | Влияние на диапазон | Визуальное обозначение |

|---|---|---|

| КПД передачи (η) | Рабочая зона при η ≥ 0.85 | Заштрихованная область |

| Удельное давление | Ограничение по износу | Красная пунктирная линия |

| Скорость ремня (V) | Диапазон 10–40 м/с | Вертикальные границы |

Для комплексной оценки применяют совмещенные диаграммы, где наложение кривых КПД, скольжения и долговечности выделяет оптимальный сектор. Корректировка диапазона выполняется с учетом коэффициента режима работы (Kр) и типа нагрузки (постоянная, ударная).

Применение автоматических натяжителей

Автоматические натяжители устраняют необходимость ручной регулировки ремня, поддерживая оптимальное натяжение на протяжении всего срока службы передачи. Это достигается за счёт пружинных, гидравлических или центробежных механизмов, компенсирующих естественное вытягивание ремня и температурные деформации компонентов.

Эксплуатационная надёжность системы повышается благодаря предотвращению проскальзывания, вибраций и преждевременного износа. Устройства особенно эффективны в условиях переменных нагрузок, где ручная подстройка затруднена или невозможна без остановки оборудования.

Ключевые преимущества

- Стабильность работы: Гарантированное отсутствие проскальзывания даже при пиковых нагрузках

- Снижение затрат на ТО: Устранение плановых регулировок и сокращение простоев

- Защита смежных узлов: Снижение ударных нагрузок на подшипники и валы

- Адаптивность: Автокомпенсация износа ремня и температурного расширения

| Тип привода | Примеры применения |

|---|---|

| Стартеры ДВС | Компенсация ударных нагрузок при запуске |

| Промышленные конвейеры | Поддержка натяжения при переменной массе груза |

| Сельхозтехника | Работа в условиях запылённости и вибраций |

Конструктивно натяжители интегрируются как в клиноременные, так и в поликлиновые передачи. В высокооборотных системах применяются демпфирующие элементы для гашения резонансных колебаний. Современные решения включают датчики контроля натяжения, передающие данные в системы диагностики.

Требования к параллельности осей шкивов

Непараллельность осей приводит к неравномерному распределению нагрузки по ширине ремня, ускоренному износу боковых кромок и проскальзыванию. Это вызывает перегрев, вибрации и сокращает ресурс передачи. Допустимые отклонения строго нормируются для каждого типа ремней (клиновых, поликлиновых, плоских).

Смещение осей в пространстве характеризуется двумя параметрами: углом перекоса (непараллельность в вертикальной плоскости) и линейным смещением (несовпадение в горизонтальной плоскости). Контроль осуществляется с помощью поверочных линеек, лазерных нивелиров или координатно-измерительных машин.

Ключевые аспекты обеспечения параллельности

Допуски:

- Угол перекоса: не более 0.5° для клиновых ремней, до 0.25° для поликлиновых

- Линейное смещение: ≤ 1 мм на каждые 100 мм длины шкива

Методы компенсации:

- Регулировка положения двигателя с помощью винтовых подставок

- Использование шарнирных опор для плавного выравнивания

- Применение смещенных крепежных отверстий в плитах

Последствия нарушения:

| Отклонение | Воздействие на передачу |

| Угловой перекос | Сбегание ремня со шкива, односторонний износ |

| Линейное смещение | Поперечное биение, неравномерное натяжение ветвей |

Система обозначений промышленных ремней

Стандартизированная маркировка ремней обеспечивает унификацию при подборе компонентов для приводов. Основные параметры зашифрованы в буквенно-цифровом коде, включающем тип профиля, размеры и материал основы.

Тип профиля обозначается заглавными латинскими буквами согласно международной классификации: Z(О), A, B, C, D, E – для клиновых; PJ, PK, PL, PM – для поликлиновых; XPZ, XPA, XPB – для зубчатых. Следующие цифры указывают длину в миллиметрах (ISO) или дюймах (RMA).

Расшифровка структуры кода

Пример обозначения клинового ремня: A-1250 ГОСТ 1284.1-89

- A – профиль шириной 13 мм

- 1250 – рабочая длина 1250 мм

- ГОСТ 1284.1-89 – стандарт изготовления

Для поликлиновых ремней применяется комбинированная маркировка: PL 850, где PL – профиль с 8 ручьями, 850 – длина. В импортных аналогах используются дополнительные символы:

| Обозначение | Тип | Ширина (мм) |

| 3V/9N | Узкий клиновой | 9.7 |

| PH | Поликлиновой | 20.2 |

| 8M | Зубчатый | 8.0 |

Буквенные суффиксы указывают на особенности конструкции: L – облегченный, C – кордшнуровой, F – маслостойкий. Для зубчатых моделей после длины указывается шаг зубьев: XPB 2000-20 (шаг 20 мм).

Расчет мощности передач с несколькими ремнями

Мощность, передаваемая комплектом из нескольких ремней, определяется как произведение мощности одного ремня на количество ремней в комплекте с обязательным введением коэффициента снижения. Этот коэффициент учитывает неравномерность распределения нагрузки между ремнями из-за технологических допусков на длину и различий в жесткости.

Основная формула для расчета передаваемой мощности имеет вид: Pобщ = P0 × z × Cz, где P0 – мощность одного ремня при заданных условиях (диаметры шкивов, скорость, передаточное отношение), z – количество ремней, Cz – коэффициент числа ремней. Значение Cz уменьшается с ростом числа ремней из-за повышения вероятности перекоса и вибрации.

Ключевые параметры расчета

Мощность одного ремня (P0) определяется по таблицам производителей с учетом:

- Типа профиля ремня (клиновой, поликлиновой)

- Диаметра малого шкива

- Скорости вращения

- Передаточного числа

- Угла обхвата на малом шкиве

Коэффициент числа ремней (Cz) принимают по справочным данным в зависимости от z:

| Количество ремней (z) | 2-3 | 4-6 | >6 |

|---|---|---|---|

| Cz | 0.95 | 0.90 | 0.85 |

Дополнительные поправочные коэффициенты:

- Коэффициент угла обхвата (Cα) – зависит от угла охвата малого шкива

- Коэффициент режима работы (Cp) – учитывает тип нагрузки (равномерная, ударная)

- Коэффициент длины ремня (CL) – применяется для нестандартных длин

Окончательная проверка выполняется по условию: Pрасч = Pобщ × Cα × Cp × CL ≥ Pпотр, где Pпотр – требуемая мощность передачи. При невыполнении условия увеличивают количество ремней или выбирают ремни большего сечения.

Компоновка приводов с натяжным роликом

Натяжной ролик вводится в конструкцию ременной передачи для стабилизации положения ремня и регулировки его предварительного натяжения. Он компенсирует естественное вытяжение ремня в процессе эксплуатации и снижает вибрации, вызванные резонансными колебаниями холостых ветвей. Располагается преимущественно на свободной (нерабочей) ветви ремня, где усилие минимально, чтобы уменьшить нагрузку на подшипники и потери мощности.

Ключевым аспектом является правильный выбор места установки: ролик должен обеспечивать достаточный угол обхвата на ведущем и ведомом шкивах, особенно при малых межосевых расстояниях или неблагоприятной пространственной конфигурации привода. Неверное позиционирование может привести к преждевременному износу ремня, шумной работе или проскальзыванию.

Особенности проектирования

Основные требования к компоновке включают:

- Жёсткость крепления: опора ролика должна исключать смещение под нагрузкой.

- Автоматическое натяжение: применение пружинных или гидравлических механизмов для поддержания постоянного усилия.

- Совместимость материалов: обод ролика изготавливается из износостойких полимеров или покрывается резиной для снижения шума.

Расчёт усилия натяжения выполняется с учётом:

- Типа ремня (клиновой, поликлиновой, зубчатый).

- Передаваемой мощности и скоростей вращения.

- Жёсткости системы натяжения.

| Тип привода | Рекомендуемое положение ролика | Преимущества |

|---|---|---|

| Клиноременной | На внешней стороне холостой ветви | Упрощение монтажа, снижение изгибных напряжений |

| Поликлиновой | На внутренней стороне ветви | Увеличение угла обхвата малого шкива |

| Зубчатоременной | Со стороны зубьев холостой ветви | Точное позиционирование, предотвращение схода |

Важно: Ось натяжного ролика должна быть параллельна осям шкивов для равномерного распределения нагрузки по ширине ремня. Регулировочный механизм обязан обеспечивать плавное перемещение ролика с фиксацией в заданном положении без самопроизвольного ослабления.

Ремонтопригодность: критерии замены ремней

Своевременная замена ремней предотвращает внезапные отказы передачи, снижает риск повреждения смежных узлов (шкивов, подшипников) и минимизирует простои оборудования. Пренебрежение диагностикой приводит к резкому росту эксплуатационных расходов из-за аварийного ремонта и ущерба от остановки производства.

Ключевым аспектом ремонтопригодности является объективная оценка состояния ремня по унифицированным критериям. Систематический контроль параметров позволяет планировать замену в плановом порядке, избегая экстренных ситуаций и оптимизируя затраты на обслуживание.

Критерии замены ремня

Визуальные признаки износа:

- Трещины: на рабочей поверхности (особенно у основания зубьев) или торцах

- Расслоение: отслоение тканевой обкладки, разделение слоев корда

- Глянцевый блеск: полировка боковых сторон, свидетельствующая о проскальзывании

- Выкрашивание: отсутствие фрагментов резины или зубьев

- Масляные/химические загрязнения, вызывающие набухание или размягчение материала

Геометрические отклонения:

| Параметр | Норма | Требует замены |

|---|---|---|

| Ширина ремня | Исходное значение ±2% | Уменьшение >5% |

| Высота зубьев | По каталогу производителя | Износ >15-20% |

| Удлинение | Допуск по натяжению | Не компенсируется натяжным устройством |

Функциональные нарушения:

- Вибрация или рывки при работе

- Чрезмерный шум (вой, свист)

- Снижение КПД передачи (проскальзывание)

- Перегрев ремня (>70°C при нормальной нагрузке)

- Асимметричный износ кромок (указывает на перекос валов)

Важно: Замена выполняется комплектом на все параллельные ремни в передаче, даже если поврежден один. Установка ремней с разной длиной или степенью износа вызывает неравномерное распределение нагрузки и ускоренный выход из строя.

Маркировка для определения направления вращения

Маркировка направления вращения критична для ремней с асимметричным профилем (зубчатых, поликлиновых, некоторых клиновых), где неправильная установка вызывает ускоренный износ, проскальзывание и вибрации. Она гарантирует, что силовой каркас и тяговый слой работают на растяжение согласно проектной нагрузке, а элементы зацепления (зубья, ручьи) корректно взаимодействуют со шкивами.

На ремнях направление обозначается стрелками или надписями (например, "DRIVE SIDE", "ROTATION"), нанесёнными на нерабочую поверхность через равные интервалы. На шкивах маркировка может дублироваться в виде стрелок на ободе или корпусе, указывающих рекомендованное вращение при монтаже.

Ключевые аспекты маркировки

Типы обозначений:

- Стрелки: основной символ, показывающий требуемое направление движения ремня относительно шкивов

- Текстовые метки: пояснительные надписи (напр., "TOP", "Direction")

- Цветовые маркеры: контрастные полосы для быстрой визуальной идентификации

Правила применения:

- Перед установкой сверить направление стрелок на ремне с вращением ведущего шкива

- При замене сохранять ориентацию старого ремня (если маркировка стёрлась)

- Для плоских ремней маркировка не требуется – направление вращения не влияет на работу

Формулы для момента инерции шкивов

Момент инерции шкива (J) определяет его инерционные свойства при вращении и рассчитывается относительно оси вращения. Формула зависит от геометрии шкива и распределения массы. Для сплошных однородных тел стандартной формы применяют аналитические выражения.

Ключевые параметры в формулах: масса шкива (m), внешний радиус (R), внутренний радиус (r для полых тел) и осевая длина (L). Точность расчета критична для анализа динамики ременной передачи, особенно при пусках, остановах и изменении нагрузки.

Типовые конфигурации шкивов

- Сплошной цилиндрический шкив:

J = (1/2) × m × R² - Тонкостенный полый цилиндр (обод):

J = m × R² - Толстостенный полый цилиндр:

J = (1/2) × m × (Rвнешний² + Rвнутренний²) - Шкив со спицами/ступицей:

Момент инерции равен сумме компонентов:

Jобщ = Jобода + Jступицы + Jспиц

| Тип шкива | Формула момента инерции (J) |

|---|---|

| Сплошной диск | J = ½ mR² |

| Тонкое кольцо | J = mR² |

| Конус со срезанной вершиной | J = ⅜ m (R₁² + R₂²) * |

Для усеченного конуса R₁ и R₂ – радиусы большего и меньшего оснований. Реальные шкивы часто аппроксимируются комбинацией форм (например, обод + диск), где итоговый J получают сложением моментов инерции каждой части относительно общей оси.

Смазочные материалы: разрешенные и запрещенные

Правильная смазка ременных передач предотвращает преждевременный износ, снижает трение и шум, а также минимизирует потери на проскальзывание. Для каждого типа ремня (клиновой, поликлиновой, зубчатый) существуют специфические требования к смазочным материалам, учитывающие состав резины или полимеров.

Некорректный выбор смазки вызывает деградацию материала ремня: набухание, растрескивание, потерю эластичности или адгезионных свойств. Это приводит к сокращению ресурса передачи, обрывам ремней и выходу оборудования из строя.

Рекомендации по применению смазок

Разрешенные материалы:

- Специализированные силиконовые спреи – не притягивают пыль, химически нейтральны к резине

- Сухие смазки (графит, дисульфид молибдена) – для зубчатых ремней, не образуют липкого слоя

- Тальк или мыльные растворы – временная мера при монтаже для снижения трения

Категорически запрещены:

- Минеральные и синтетические масла (моторные, трансмиссионные) – разъедают резину

- Консистентные смазки (литол, солидол) – вызывают набухание и деформацию

- Растворители (бензин, керосин, WD-40) – разрушают структуру полимеров

- Смазки на основе нефтепродуктов – снижают коэффициент трения до недопустимых значений

Производители ремней указывают совместимые смазочные материалы в технической документации. Применение любых составов, не прошедших сертификацию для конкретного типа передачи, аннулирует гарантию и повышает риск аварий.

Особенности работы в запыленной среде

Пыль и мелкие абразивные частицы интенсивно проникают в зону контакта ремня со шкивами, вызывая абразивный износ рабочих поверхностей. Это приводит к истиранию материала ремня, особенно клиновых профилей и зубьев, снижая их точную геометрию и передаточную способность. Ускоряется потеря толщины ремня и его прочностных характеристик.

Пылевые отложения накапливаются в канавках шкивов, нарушая правильное положение ремня и ухудшая сцепление. Возникает проскальзывание, снижается КПД передачи, повышается температура в зоне контакта. Загрязнения также затрудняют отвод тепла и ускоряют старение резины или полимерных материалов ремня.

Меры повышения надежности

Конструктивные решения:

- Применение защитных кожухов для изоляции передачи от пыли

- Установка лабиринтных уплотнений на валах

- Использование закрытых корпусов с уплотнительными манжетами

Выбор материалов:

- Ремни с тканевой оберткой из износостойких материалов (например, нейлон)

- Термостойкие и маслостойкие составы резины

- Зубчатые ремни с усиленным кордшнуром

Обслуживание:

| Параметр | Рекомендации |

|---|---|

| Очистка | Регулярная продувка сжатым воздухом без демонтажа |

| Интервалы ТО | Уменьшение в 1.5-2 раза по сравнению со стандартными условиями |

| Контроль натяжения | Более частый из-за ускоренного износа |

Игнорирование этих мер ведет к сокращению ресурса передачи в 3-5 раз из-за комбинированного воздействия абразива, перегрева и потери сцепления. Особенно критично для высокоскоростных и высокомоментных применений.

Нагрузочные характеристики при пусковых моментах

При запуске механизмов ременная передача подвергается экстремальным динамическим нагрузкам из-за резкого возрастания крутящего момента на валу двигателя. Пусковые моменты существенно превышают номинальные значения, вызывая проскальзывание ремня относительно шкивов даже при нормальном натяжении. Это приводит к выделению тепла в зоне контакта, ускоренному износу и временному снижению КПД передачи.

Величина буксования зависит от эластичности ремня, коэффициента трения материалов, угла обхвата шкива и приложенного усилия натяжения. Клиновые и поликлиновые ремни демонстрируют лучшую устойчивость к проскальзыванию благодаря увеличенной площади контакта, тогда как плоские ремни требуют строгого контроля предварительного натяжения. Недостаточное натяжение провоцирует критическое проскальзывание, а чрезмерное – перегрузку подшипников.

Факторы влияния на поведение передачи

- Динамическая жёсткость ремня: определяет скорость распространения усилия по длине ремня при скачкообразной нагрузке

- Инерция ведомых частей: высокие моменты инерции увеличивают продолжительность проскальзывания

- Температурный режим: перегрев снижает коэффициент трения и ускоряет деградацию материала

| Тип ремня | Допустимое кратковременное проскальзывание | Критический пусковой момент |

|---|---|---|

| Плоский резинотканевый | 8-12% | 1.8×Mном |

| Клиновой классический | 3-5% | 2.5×Mном |

| Поликлиновой | 1.5-3% | 3.2×Mном |

Система технического обслуживания узла

Эффективная система технического обслуживания ременной передачи является ключевым фактором обеспечения её долговечности, надёжности и безопасности эксплуатации. Она представляет собой комплекс плановых и оперативных мероприятий, направленных на контроль состояния, предупреждение преждевременного износа и устранение возникающих дефектов.

Основная цель системы – минимизация риска внезапных отказов, снижение затрат на ремонт и поддержание проектных характеристик передачи (КПД, передаточного отношения, бесшумности). Система базируется на регулярном мониторинге критических параметров и строгом соблюдении регламентов производителя.

Ключевые компоненты системы ТО

Стандартная система технического обслуживания узла ременной передачи включает следующие обязательные процедуры:

- Плановые визуальные осмотры: Проверка состояния ремней на наличие трещин, расслоений, потертостей, масляных загрязнений и признаков полировки боковых поверхностей.

- Контроль натяжения ремня: Регулярное измерение усилия натяжения с использованием тензометрических приборов или методом прогиба по инструкции производителя. Корректировка натяжения при отклонениях от нормы.

- Проверка совмещения шкивов: Контроль соосности и параллельности шкивов с помощью лазерных центровщиков, валиков или нитей для предотвращения ускоренного износа кромок ремня.

- Диагностика состояния шкивов: Осмотр рабочих поверхностей на предмет забоин, коррозии, износа канавок и проверка надёжности крепления на валах.

- Очистка узла: Удаление пыли, грязи, масла и других абразивных веществ с ремней и шкивов специальными составами, не повреждающими материалы.

- Планово-предупредительная замена ремней: Замена комплектов ремней по истечении установленного производителем срока службы или при достижении критического уровня износа, даже при отсутствии видимых повреждений.

Ведение документации является неотъемлемой частью системы. Обязательно фиксируются:

- Даты и результаты всех проверок (натяжение, совмещение, состояние).

- Даты замены ремней (указывается марка, тип, количество, артикул).

- Выявленные отклонения и предпринятые корректирующие действия.

- Контрольные точки натяжения для каждой передачи.

Строгое соблюдение регламентов системы ТО позволяет значительно увеличить ресурс ременной передачи, обеспечить стабильность её работы и предотвратить простои оборудования из-за внезапных отказов.

Диагностика износа: степень вытяжки ремня

Определение степени вытяжки ремня – ключевая процедура для оценки его работоспособности и прогнозирования остаточного ресурса. Чрезмерное удлинение свидетельствует о необратимом повреждении несущего слоя (корда) и потере упругости материала, что нарушает синхронность передачи и снижает КПД.

Для точной диагностики необходимо сравнить текущую длину ремня с его номинальным (начальным) размером. Замеры проводят при заданном натяжении, исключающем провисание, с использованием шаблонов или измерительных линеек с фиксаторами. Рекомендуется выполнять измерения на снятом ремне, уложенном на ровную поверхность.

Критерии оценки и допустимые нормы

Допустимая вытяжка варьируется в зависимости от типа ремня и условий эксплуатации:

- Клиновые ремни: до 3-5% от исходной длины

- Поликлиновые (ручейковые): до 2-4%

- Зубчатые (синхронные): не более 1-2% (критично для сохранения зацепления)

Превышение этих значений указывает на необходимость замены. Сопутствующие признаки износа:

- Увеличение частоты подтяжки натяжителя

- Посторонние шумы (свист, хлопки)

- Вибрации при работе

| Тип ремня | Допустимая вытяжка (%) | Признаки критичного износа |

|---|---|---|

| Клиновой | 3-5% | Глубокие трещины на ребрах, расслоение |

| Поликлиновой | 2-4% | Стертые грани ручьев, масляные пятна |

| Зубчатый | 1-2% | Сколы зубьев, истирание кордшнура |

Важно: Измерения должны проводиться регулярно согласно регламенту ТО. Игнорирование вытяжки приводит к проскальзыванию, перегреву и ускоренному износу шкивов.

Ременные вентиляторные передачи: специфика расчета

Расчет вентиляторных ременных передач требует учета повышенных динамических нагрузок и вибраций, вызванных аэродинамическим сопротивлением крыльчатки. Необходимо обеспечить устойчивость ремня к знакопеременным изгибам и предотвратить резонансные явления при рабочих скоростях. Коэффициент запаса сцепления выбирается выше стандартных значений из-за риска проскальзывания при пусковых моментах или перегрузках.

Угол обхвата на малом шкиве критичен из-за ограниченного пространства монтажа вентиляторов. При недостаточном угле применяют натяжные ролики, что требует пересчета длины ремня и уточнения КПД передачи. Дополнительно анализируется центробежная сила, влияющая на натяжение при высоких оборотах двигателя.

Ключевые отличия от общепромышленных передач

- Частотный анализ: Проверка совпадения критических частот вращения с гармониками возмущающих сил от лопастей.

- Термостойкость: Учет нагрева от вытяжного воздуха (до +70°С), снижающего ресурс полимерных ремней.

- Асимметрия нагрузки: Компенсация радиальных усилий на вал из-за неравномерного потока воздуха.

Мощность рассчитывается по формуле с поправочными коэффициентами:

Pтр = Pдвиг × Kреж × Kугол × Kтемп

где Kреж – коэффициент режима работы (≥1.3 для вентиляторов), Kугол – поправка на угол обхвата, Kтемп – температурный коэффициент.

| Фактор | Типовое значение | Влияние на расчет |

|---|---|---|

| Вибрация лопастей | 5-15 Гц | +20% к запасу прочности |

| Осевое биение вала | ≤0.5 мм | Коррекция параллельности шкивов |

| Влажность среды | До 100% | Выбор кордоткани с антигрибковой пропиткой |

Обязательна проверка минимальной частоты пробега ремня (fmin ≥ 10 Гц) для исключения перегрева. При использовании клиновых ремней увеличивают количество ручьёв на 15-20% против расчетного. Для поликлиновых вариаций контролируют равномерность распределения нагрузки по ребрам.

Калькуляция стоимости ремонта передачи

Стоимость ремонта ременной передачи формируется из затрат на запасные части, работы по демонтажу/монтажу и сопутствующие операции. Ключевыми компонентами являются цена новых ремней, шкивов, натяжителей и подшипников, а также сложность доступа к узлу передачи.

На итоговую сумму влияет необходимость замены смежных деталей, применение специнструмента и диагностическое оборудование. Для точного расчета требуется дефектовка изношенных элементов и оценка трудоемкости операций с учетом конструктивных особенностей агрегата.

Факторы расчета стоимости

- Запасные части: ремни (клиновые, поликлиновые, зубчатые), шкивы, натяжные ролики, подшипники, крепеж

- Работы: демонтаж передачи, замена компонентов, центровка валов, регулировка натяжения, пробный пуск

- Дополнительные расходы: диагностика состояния узла, замена сальников, очистка ручьев шкивов, утилизация отходов

| Статья затрат | Влияющие параметры | Примечания |

|---|---|---|

| Ремни | Тип, длина, количество, бренд | Поликлиновые дороже клиновых |

| Шкивы | Диаметр, материал, количество ручьев | Чугунные дешевле стальных |

| Работы | Трудоемкость, необходимость демонтажа оборудования | Требуется при нарушении центровки |

| Натяжные системы | Тип (автомат/механика), комплектность | Пружинные механизмы проще гидравлических |

Важно: При замене ремней обязательна замена комплекта, даже при частичном износе. Несовпадение длины приводит к ускоренному выходу из строя новых ремней.

Правила установки новых ремней

Перед началом работ убедитесь в полном отключении электропитания привода и зафиксируйте его в неподвижном состоянии. Проверьте состояние шкивов: удалите грязь, масляные следы и заусенцы, убедитесь в отсутствии перекосов и биения. Подготовьте необходимый инструмент (ключи, регулировочные приспособления) согласно спецификации оборудования.

Ослабьте натяжение ремня, сдвинув двигатель или натяжной ролик согласно схеме привода. Снимите изношенные ремни, избегая применения острых инструментов, которые могут повредить шкивы. Никогда не устанавливайте новые ремни поверх старых или с использованием рычагов для их натяжения – это приводит к повреждению корда.

Ключевые этапы монтажа

- Совместная установка: Все ремни в комплекте надевайте одновременно. Приводы с несколькими ремнями требуют использования только комплектов из одной партии (указывается на маркировке).

- Правильное позиционирование: Насаживайте ремни на шкивы аккуратно, без перекручиваний. Продольная ось ремня должна быть строго перпендикулярна оси валов.

- Предварительное натяжение: Плавно перемещайте узел натяжения, пока ремни не сядут в канавки шкивов по всей длине без провисания. Избегайте ударных нагрузок.

- Контроль натяжения: Используйте тензометр или метод измерения прогиба. Усилие должно соответствовать техническим требованиям (указывается в Н/мм или мм прогиба на длине ветви).

Запрещено: Использовать смазки для облегчения монтажа (исключение – специальные составы, разрешенные производителем), превышать допустимую силу натяжения, запускать привод без защитных кожухов. После монтажа выполните пробный пуск без нагрузки и проверьте траекторию движения ремня – он не должен сползать со шкивов.

| Параметр | Допустимое отклонение | Метод контроля |

|---|---|---|

| Совпадение осей шкивов | ±0.5 мм на 1 м длины вала | Лазерная центровка / линейка |

| Натяжение ремня | ±10% от нормы | Тензометр / прогиб под усилием |

| Параллельность граней шкивов | ≤1° | Угломер |

Первые 24 часа эксплуатации – период приработки. Проверьте натяжение через 30 минут работы под нагрузкой и при необходимости откорректируйте. Снижение усилия на 15-20% после обкатки является нормальным явлением.

Акустические характеристики клиноременного привода

Шум клиноременной передачи является ключевой акустической характеристикой, напрямую влияющей на комфорт эксплуатации оборудования. Основные источники звука включают аэродинамические эффекты при движении ремня, ударные взаимодействия шкивов с зубьями (для зубчатых клиновых ремней) и вибрации, вызванные переменной жесткостью ремня в зоне контакта.

Уровень шума возрастает при увеличении частоты вращения шкивов, диаметров шкивов, ширины ремня и натяжения. Неравномерность нагрузки, дисбаланс шкивов, износ ремня или шкивов, а также нарушение параллельности валов существенно усиливают вибрации и акустические помехи. Наибольшая интенсивность звука обычно наблюдается в диапазоне 500–3000 Гц.

Факторы снижения шума:

- Оптимизация геометрии ремня: применение узких профилей и зубчатых ремней уменьшает аэродинамический шум и вибрации.

- Качество материалов: использование ремней с внутренними демпфирующими прослойками и шкивов с вибропоглощающими покрытиями.

- Точность монтажа: соблюдение соосности валов и правильного натяжения исключает биения и резонансы.

| Параметр | Влияние на шум |

|---|---|

| Скорость ремня | Рост шума пропорционален скорости3 |

| Диаметр шкива | Увеличение диаметра повышает низкочастотный гул |

| Угол клина | Оптимальный угол снижает вибрации при входе/выходе из канавки |

Сравнительный анализ с цепной передачей

Ременные передачи используют гибкую ленту (ремень), охватывающую шкивы, передавая усилие за счет сил трения. Цепные передачи применяют жесткую металлическую цепь с зубьями на звездочках, обеспечивая зацепление без проскальзывания. Этот фундаментальный принцип определяет ключевые эксплуатационные различия между двумя типами передач.

Эксплуатационные характеристики ременных передач существенно отличаются от цепных по ряду параметров, включая уровень шума, требования к обслуживанию, устойчивость к внешним условиям и способность компенсировать неточности монтажа. Эти факторы напрямую влияют на выбор оптимального решения для конкретной механической системы.

Ключевые отличия

| Параметр | Ременная передача | Цепная передача |

|---|---|---|

| Принцип передачи усилия | Трение между ремнем и шкивом | Зацепление цепи с зубьями звездочки |

| Проскальзывание | Возможно при перегрузке | Отсутствует (кинематическая точность) |

| Шум и вибрация | Низкий уровень | Высокий уровень (ударные нагрузки) |

| Требуемое натяжение | Значительное (обеспечение трения) | Умеренное (предотвращение провисания) |

| Чувствительность к загрязнениям | Высокая (масло, пыль снижают трение) | Умеренная (требуется защита от абразива) |

| Компенсация неточностей монтажа | Отличная (гибкость ремня) | Ограниченная (жесткое зацепление) |

| Необходимость смазки | Не требуется (кроме некоторых зубчатых) | Обязательна (шарниры цепи) |

| Срок службы | Зависит от условий (износ, старение) | Длительный при правильной смазке |

| КПД | 0.92 - 0.98 (ниже из-за проскальзывания) | 0.96 - 0.98 (выше) |

Основные преимущества ременных передач:

- Плавность хода и бесшумность

- Демпфирование крутильных колебаний

- Защита механизмов от перегрузок (проскальзывание)

- Простота замены и монтажа

- Работа на высоких скоростях

Основные преимущества цепных передач:

- Отсутствие проскальзывания (постоянное передаточное число)

- Компактность при высоких нагрузках

- Высокая КПД

- Устойчивость к высоким температурам

- Возможность передачи усилия на большие расстояния

Запас прочности при ударных нагрузках

Запас прочности ременной передачи при ударных нагрузках определяет её способность поглощать резкие скачки крутящего момента без разрушения. Этот параметр критичен для систем с пульсирующим режимом работы (дробилки, прессы, компрессоры), где игнорирование динамических воздействий приводит к обрывам ремней и ускоренному износу шкивов.