Ремонт автомобильных звуковых сигналов - способы восстановления звука

Статья обновлена: 01.03.2026

Звуковой сигнал – неотъемлемый элемент безопасности, позволяющий оперативно предупреждать пешеходов и других водителей в экстренных ситуациях. Его неисправность не только нарушает ПДД, но и создает риски на дороге.

Даже надежные клаксоны со временем выходят из строя из-за окисления контактов, повреждения мембран или проблем с электропроводкой. Рассмотрим диагностику и методы ремонта этих систем современными и бюджетными способами.

Распространённые неисправности звукового сигнала

Основные сбои часто связаны с электрической частью системы и механическими повреждениями компонентов сигнала. Частым признаком проблемы является полное молчание клаксона при нажатии на руль или кнопку, а также изменение тональности сигнала на слабый, хриплый или прерывистый звук.

Возможные причины включают окисление контактов и повреждение проводки, которое возникает из-за вибрации, влаги или грызунов. Также выход из строя самого звукового устройства (разрыв мембраны в «улитках», перегорание обмотки реле) требует внимательной диагностики мультиметром.

Типичные поломки и их источники

Проблемы цепи питания:

- Обрыв проводов к реле или рулевому переключателю

- Коррозия разъёмов или клемм массы на кузове

- Выход из строя предохранителя (обычно в монтажном блоке)

Неисправности исполнительных устройств:

- Деформация диафрагмы в рожковых («улиточных») сигналах

- Залипание контактов или износ пружины в электромагнитных клаксонах

- Подклинивание якоря из-за грязи в компрессионных моделях

Реже встречаются сбои в механизме поворотного контакта рулевой колонки («часы»), проявляющиеся звуком только при определённом положении руля. Для точной локализации исключают неисправность кнопки сигнала подачей напрямого +12В на разъём клаксона.

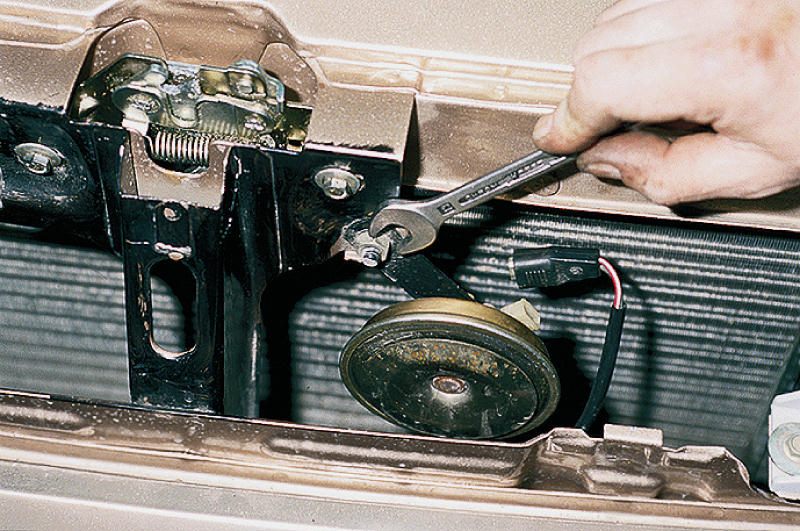

Демонтаж решётки радиатора для доступа к клаксону

Первоначально необходимо обесточить автомобиль, сняв отрицательную клемму с аккумуляторной батареи. Это исключит риск короткого замыкания при работе с электроразъёмами клаксона. Далее проводится визуальная диагностика типа крепления решётки радиатора: фиксация пластиковыми пистонами, винтами либо защёлками определяет используемые инструменты.

Подготовьте комплект отвёрток (плоскую и крестовую), набор цанговых съёмников для пистонов, а также защитную плёнку для предохранения бампера от царапин. Убедитесь в наличии доступа к верхним и нижним точкам крепления – при необходимости немного выверните передние колёса для подхода к креплениям в колесных арках.

Разборка решётки: ключевые этапы

- Снимите винты крестовой отвёрткой:

- Из моторного отсека внахлёст капота (2-4 винта)

- Из-под номерного знака и уплотнителя (при наличии)

- Расфиксируйте боковые защёлки:

- Через технологические отверстия в крыльях

- Спецключом TS-20 либо плоской отвёрткой c тканью

- Извлеките пистоны климатометром:

- Сожмите пружинные усики инструментом

- Приподнимите центральный штифт на 3-5 мм

- Аккуратно вытяните корпус пистона

Важно! При снятии тяните решётку строго перпендикулярно кузову – перекос приводит к поломке защёлок. Оставшиеся пистоны немедленно замените при обнаружении трещин или деформации.

После демонтажа решётки освобождается зона монтажной платформы клаксона. Не снимайте разъёмы питания сигнала, не проверив напряжениемером отсутствие тока! Для удобства работы снимите верхнюю защитную накладку бампера, отогнув её фиксаторы наружу.

Проверка предохранителя звукового сигнала

Сгоревший предохранитель – частый виновник отказа сигнала. Найти его можно в монтажном блоке автомобиля: изучите схему на крышке блока или руководство пользователя. Ищите пометки "HORN", "ЗВУК" или F-разъем с соответствующим номером.

Достаньте предохранитель специальным пластиковым пинцетом (обычно крепится в блоке) либо аккуратно плоскогубцами. Визуально проверьте металлическую перемычку внутри: её обрыв или заметное почернение – признаки перегорания. Целостность пластикового корпуса не гарантирует исправность.

Тестирование мультиметром

Для точной диагностики выполните замер тестером:

- Переведите мультиметр в режим прозвонки (значок диода) или измерения сопротивления (Ω).

- Прикоснитесь щупами к металлическим контактам предохранителя.

- Исправный элемент:

- Прозвонка – услышите звуковой сигнал тестера

- Сопротивление – стремится к нулю (±0.5–1 Ом)

- Перегоревший предохранитель:

- Прозвонка – тишина

- Сопротивление – бесконечность (OL на дисплее)

После проверки всегда устанавливайте предохранитель с идентичным номиналом (например, 10А или 15А, указано на корпусе). Использование самодельных вставок или "жучков" провоцирует риски возгорания.

Тестирование реле клаксона мультиметром

Перед началом диагностики отсоедините реле клаксона от разъёма блок управления автомобиля и подготовьте мультиметр в режиме измерения сопротивления (Ω). Определите назначение выводов по схеме на корпусе реле или технической документации транспортного средства – обычно выделяют контакты катушки управления два силовых контакта питания звукового сигнала.

Проверку целостности обмотки выполните путем замера сопротивления между управляющими контактами номинальное значение резистивности катушки должно соответствовать диапазону 50-120 Ом в зависимости от модели автомобиля если мультиметр показывает "бесконечность" или близкое к нулю сопротивление компонент неисправен и требует замены.

Диагностика силовой цепи

- Переключите мультиметр в режим прозвонки или измерения сопротивления

- Подайте контрольное напряжение 12В на выводы обмотки имитируя работу сигнала

- Измерьте сопротивление между силовыми контактами реле после срабатывания исправный элемент показывает значения близкие к нулю (0.1-0.5 Ом)

- После снятия напряжения с катушки сопротивление должно резко возрастать до "бесконечности" если контакты остаются замкнутыми реле признаётся неработоспособным.

Важно: При обнаружении следов коррозии, оплавления корпуса или подгоревших контактов также требуется замена компонента независимо от результатов тестирования мультиметром.

Стабильность работы силовой цепи гарантирует передачу полного тока требуемого для штатного функционирования звукового сигнала автомобиля

| Состояние реле | Сопротивление обмотки | Сопротивление силовых контактов |

|---|---|---|

| Исправное | 50-120 Ом | Бесконечность (разомк.) / 0.1-0.5 Ом (замк.) |

| Неисправное | Бесконечность или 0 Ом | Нулевое без напряжения / Бесконечное при напряжении |

Локализация и осмотр проводов питания

Провода питания обеспечивают подачу электроэнергии от аккумулятора или реле к звуковому сигналу, поэтому их целостность и качество соединений критичны для работы системы. Обрыв, окисление контактов или нарушение изоляции провоцируют отказ сигнала, требуя методологического поиска дефектов.

Начните с визуального осмотра проводки от клемм сигнала до ближайшего разъёма, реле или блока предохранителей, обращая внимание на потертости, оплавления и следы коррозии. Отсоедините аккумулятор, чтобы предотвратить короткое замыкание во время диагностики.

Последовательность диагностики:

- Проверка целостности цепи: Используйте мультиметр в режиме омметра. Приложите щупы к фишке питания сигнала и «массе» автомобиля. Отсутствие сопротивления указывает на обрыв или нарушение контакта.

- Тест напряжения: Подключите аккумулятор, включите зажигание и активируйте сигнал. Измерьте напряжение на клеммах провода питания мультиметром в режиме вольтметра. Значение ниже 11 В сигнализирует о проблеме цепи (например, падении напряжения на корродированных соединениях).

- Контроль замыкания на массу: При отключённом сигнале установите мультиметр в режим прозвонки. Один щуп закрепите на провод питания, другой – на кузов авто. Звуковой сигнал прибора подтвердит короткое замыкание.

Типовые неисправности и решения:

| Проблема | Причина | Действие |

|---|---|---|

| Обрыв цепи | Перетёртый провод, сломанный коннектор | Замена участка провода или разъёма |

| Коррозия клемм | Влажность, окисление металла | Зачистка контактов наждачной бумагой, обработка смазкой |

| Короткое замыкание | Повреждение изоляции, контакт провода с кузовом | Изоляция термоусадкой, перекладка трассы |

Проверка массы сигнала на кузове

Масса сигнала – это его электрическое соединение с кузовом автомобиля, обеспечивающее замыкание цепи. Неисправность этого соединения – частый триггер проблем со звуком: сигнал становится тихим, дребезжащим или не работает вовсе. Причина в коррозии контактов, ослаблении крепления или разрушении проводов.

Для проверки потребуется мультиметр в режиме вольтметра или тестер-лампа. Минусовую клемму АКБ отключать не нужно.

Порядок диагностики

- Визуальный осмотр: Найдите провод массы сигнала (обычно черный или коричневый), подключенный к кузову/раме. Убедитесь, что точка крепления:

- Очищена от краски, грязи и коррозии

- Надежно зафиксирована болтом/саморезом

- Проверка напряжения:

- Подключите красный щуп мультиметра к плюсовой клемме сигнала

- Черный щуп прижмите к точке крепления массы на кузове

- При нажатии на клаксон прибор должен показывать ~12В

- Тест цепи «масса-АКБ»: Если напряжение отсутствует:

- Перенесите черный щуп на минус АКБ

- Показания 12В подтверждают обрыв массы между кузовом и сигналом

При выявлении проблем зачистите контактную площадку кузова наждачкой, обезжирьте, замените поврежденный провод и надежно закрепите соединение. Для профилактики обработайте контакт токопроводящей смазкой.

Диагностика кнопки сигнала на руле

Проверка начинается с определения типа управления: проверить, передаётся ли сигнал от кнопки напрямую на реле клаксона или через электронный модуль подушек безопасности (SIR). Для этого выполните визуальный осмотр рулевой колонки и подрулевых переключателей на предмет механических повреждений кабельного жгута или демпфера.

Подключите мультиметр в режиме вольтметра к контактам разъёма кнопки сигнала. Нажмите клавишу – отсутствие изменения напряжения указывает на неисправность. Если кнопка питается от системы SIR, предварительно обесточьте подушки безопасности во избежание случайного срабатывания.

Последовательность проверки цепи

- Тест кнопки: Снимите декоративный кожух руля, отключите разъём кнопки. Замкните контакты вольтметром в режиме омметра – при нажатии сопротивление должно стремиться к нулю.

- Инспектация проводки: Исследуйте гибкий шлейф через рулевую колонку на обрыв, перетёртости или окисление, проворачивая руль от упора до упора.

- Контроль реле: При включенном зажигании замеряйте напряжение на управляющем контакте реле клаксона (обычно 12В появляется при нажатии кнопки).

Распространённые проблемы:

- Залипание контактов из-за загрязнения – требуется очистка спиртом

- Обрыв токопроводящих дорожек в подрулевом шлейфе

- Повреждение часовой пружины (контактного кольца)

| Симптом | Возможная причина |

|---|---|

| Сигнал работает только при повороте руля | Обрыв жил в шлейфе рулевой колонки |

| Звук появляется после сильного нажатия | Износ графитовых контактов кнопки |

| Отсутствует зуммер при АКБ 12В | Зависание реле клаксона |

Разборка рулевой колонки для ремонта контактов звукового сигнала

Работа начинается с отключения минусовой клеммы аккумулятора и ожидания 15 минут для безопасного разряда системы подушек безопасности. Обязательно соблюдайте эту меру предосторожности, иначе существует серьезный риск случайного срабатывания пиропатрона при демонтаже компонентов рулевого колеса.

Снимите декоративные элементы рулевого колеса: подденьте пластиковую накладку жгута управления подрулевыми переключателями, затем демонтируйте подушку безопасности, отжав фиксаторы с тыльной стороны руля. Отсоедините электрический разъем подушки, проявляя осторожность с проводами. Для откручивания центральной крепежной гайки руля используйте торцовую головку с удлинителем.

Этапы разборки колонки

- Снятие рулевого колеса: Открутите центральную гайку, затем снимите рулевой шкив при помощи съемника. Предварительно нанесите метки для точной обратной сборки.

- Демонтаж кронштейнов: Открутите винты крепления верхнего и нижнего кожухов колонки, снимите замок зажигания при необходимости. Отожмите пластмассовые защелки крепления переключателей.

- Доступ к контактной группе: Отсоедините разъемы жгута проводов поворотников/дворников, извлеките поворотный переключатель звукового сигнала. Снимите стопорное кольцо компонента контактного узла.

После извлечения контактной группы проверьте целостность гибкого шлейфа и дорожек мультиметром в режиме прозвонки. Поврежденные участки восстановите лужением либо замените узел целиком. Зачистите точки контакта сигнальных кнопок руля при помощи наждачной бумаги «нулевки».

Чистка контактной площадки подрулевого штампа

Контактная площадка на рулевой колонке, связанная со штампом звукового сигнала, подвержена скоплению пыли, грязи и окисленной смазки. Эти загрязнения блокируют электрический контакт между площадкой и стержнем штампа, вызывая неисправность клаксона. Чаще всего проблема проявляется как полное отсутствие сигнала при нажатии на руль или его срабатывание только при сильном физическом воздействии.

Для восстановления требуется снятие водительской подушки безопасности и демонтаж подрулевого штамонабора вместе с контактным кольцом. Перед разборкой обязательно отключите минусовую клемму АКБ и выждите 10 минут для устранения риска срабатывания подушки. Осмотрите медную контактную дорожку на предмет глубоких задиров – их наличие указывает на необходимость замены узла.

Этапы чистки

Материалы:

- Спирт или бескислотный очиститель контактов

- Мягкий синтетический ершик / ватная палочка

- Мелкозернистая наждачная бумага (P800-P1000)

- Обезжириватель без силикона

- Сухая безворсовая салфетка

Порядок действий:

- Обильно нанесите очиститель на контактную дорожку и токосъемный выступ штампа

- Аккуратно удалите рыхлый налет ветошью, избегая чрезмерного давления

- При сильном окислении обработайте поверхность сложенной вдвое наждачкой круговыми движениями

- Сотрите образовавшуюся пыль салфеткой, смоченной в спирте

- Нанесите обезжириватель на обе очищенные поверхности

- Полностью просушите контакты до сборки

После установки узла и подключения аккумулятора обязательно протестируйте сигнал. При сохранении неисправности проверьте целостность подводящих проводов и реле клаксона. Регулярная профилактическая чистка каждые 3 года предотвращает повторное возникновение проблемы.

Тестирование напряжения на разъёме клаксона

Для проверки электрической цепи клаксона потребуется мультиметр в режиме измерения постоянного напряжения (DCV). Отсоедините разъём звукового сигнала и визуально осмотрите контакты на предмет коррозии или повреждений. Установите переключатель мультиметра на диапазон 20В.

При включенном зажигании подключите красный щуп мультиметра к положительному контакту разъёма клаксона, а чёрный щуп – к массе автомобиля (болту кузова или минусовой клемме АКБ). На исправной цепи мультиметр должен показать не менее 11,8–12,6В, что соответствует штатному напряжению бортовой сети.

Интерпретация показаний

- 12–14В: цепь питания исправна – неисправность в клаксоне или креплении

- Ниже 11В: проблемы с реле, предохранителем или проводкой

- 0В: обрыв цепи – проверьте предохранитель F35 (15А) в монтажном блоке

Для дополнительной диагностики замкните контакты разъёма перемычкой: звук сигнала при этом подтвердит неисправность клаксона. Обязательно проверьте целостность массы – подключите чёрный щуп напрямую к минусовому контакту разъёма при включенном питании.

| Показания вольтметра | Вероятная причина | Метод проверки |

|---|---|---|

| Норма (12–14В) | Исправная цепь | Тест клаксона отдельно |

| Выход за диапазон | Короткое замыкание | Прозвонка проводов |

Диагностика пневматических гудков (типа "шайба")

Первоочередная задача включает визуальный осмотр узла: проверяются механические повреждения корпуса, креплений, состояние воздушных шлангов и электрического разъема. Контролируется целостность пневмолиний на предмет трещин, перегибов или отсоединений, а также наличие коррозии на клеммах питания и заземления. Удостоверьтесь в отсутствии посторонних предметов в решетке радиатора, блокирующих звуковое отверстие.

Далее выполняется тестирование электроцепи мультиметром: при нажатии сигнала измеряется напряжение на контактах гудка (норма – 12В). При отсутствии напряжения последовательно проверяются предохранитель (в монтажном блоке), реле сигнала, исправность кнопки на руле и "массовый" провод. Если питание подается, но звук отсутствует, требуется демонтаж устройства для детального анализа вентиля и мембраны.

- Анализ работоспособности: подайте воздух от внешнего источника (компрессор/насос) напрямую в штуцер гудка. Отсутствие звука при подаче воздуха указывает на внутреннюю неисправность.

- Разборка корпуса: после снятия задней крышки оцените состояние компонентов:

- Диафрагма – трещины, деформация или расслоение

- Воздушный клапан – заклинивание, износ уплотнителя

- Внутренние каналы – засорение грязью, окислы

- Проверка давления срабатывания: большинство гудков активируется при 3-7 бар. Используйте манометр для сравнения с номиналом (указан на корпусе). Недостаточное давление указывает на неисправность компрессора или утечки в системе.

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Гудок "задыхается", прерывистый звук | Загрязнение воздушных каналов, повреждение диафрагмы | Промывка каналов растворителем, замена мембраны |

| Звук тише нормы | Затрудненный воздухопоток, низкое давление в системе | Контроль давления компрессора, поиск утечек |

| Полное отсутствие реакции | Обрыв катушки клапана, блокировка мембраны коррозией | Прозвон катушки, механическая очистка подвижных частей |

Разборка и чистка электромагнитных клаксонов

Предварительно снимите клаксон с автомобиля, отключив клеммы питания аккумулятора и разъединив электрический разъем сигнала. Очистите корпус от грязи и окислов снаружи мягкой щеткой и сжатым воздухом, избегая попадания влаги в звуковое отверстие.

Аккуратно открутите крепежные болты корпуса отверткой или ключом (количество варьируется от модели), сохраняя прокладки. Снимите крышку, открыв доступ к внутренним компонентам: диафрагме, электромагнитной катушке, подвижному якорю и контактной группе. Фиксируйте расположение деталей фотосъемкой.

Процесс чистки элементов

- Диафрагма: Обработайте металлическую пластину ватным тампоном со спиртом. Деформации выправляйте плоскогубцами через мягкую ткань.

- Контактная группа: Зачистите контакты надфилем или мелкозернистой наждачной бумагой (220-400 грит). Удалите нагар полностью.

- Электромагнит и якорь: Промойте сердечник и пружины в растворителе (уайт-спирит), просушите сжатым воздухом. Проверьте отсутствие заклинивания якоря.

| Компонент | Метод проверки |

|---|---|

| Катушка | Прозвоните мультиметром на обрыв (сопротивление 0.5–3 Ом) |

| Пружина | Убедитесь в свободном ходе и отсутствии разрывов |

- Соберите узел в обратной последовательности, следя за плотностью прилегания диафрагмы.

- Проверьте работу клаксона подачей 12 В напрямую от аккумулятора перед установкой в авто.

- При заедании звука повторно разберите механизм и отрегулируйте зазор якорьPromброскоер-диафрагма (0.3–0.8 мм по мануалу).

Регулировка громкости дискретного сигнала

Управление громкостью дискретных сигналов (например, зуммеров поворотников или датчиков парковки) осуществляется через электронные модули автомобиля, чаще всего с помощью диагностического оборудования. Подключение к ЭБУ через OBD-II порт позволяет войти в соответствующий раздел программного обеспечения и откорректировать уровень звука в цифровом формате.

Отсутствие реакции на регулировку обычно указывает на проблемы с цепью питания, неисправность динамика или сбой программного обеспечения модуля. Перед настройкой обязательна проверка предохранителей (F3-F7 в монтажном блоке), целостности проводов и контактов разъёма зуммера тестером.

Типовые этапы калибровки

- Подключение сканера к OBD-II разъёму (расположен у рулевой колонки).

- Активация режима "Body Control Module" → "Settings" → "Acoustic Signals".

- Выбор типа сигнала (поворотники, задняя передача, предупреждения).

- Пошаговое изменение параметра "Volume" (от 0 до 100%, с шагом 5-10%).

- Фиксация настроек кнопкой "Apply" и проверка результата.

Важные нюансы:

- Для устаревших моделей (2005-2010 г.в.) может потребоваться замена резистора на плате блока управления

- В некоторых премиальных марках (Mercedes, BMW) регулировка доступна только через дилерское ПО

- При кратковременном пропадании сигнала проверьте массу кузова в точке крепления зуммера

Замена мембраны в электромагнитном клаксоне

Принцип работы клаксона основан на колебаниях мембраны, создающих звуковую волну. Мембрана закреплена на якоре электромагнита и деформируется при подаче напряжения, притягиваясь к сердечнику. Постоянная вибрация и механические нагрузки приводят к износу или разрыву тонкого металлического диска, что проявляется в хрипящем звуке или полном отсутствии сигнала.

Для замены демонтируйте клаксон с автомобиля, открутив крепежные гайки и отсоединив клеммы питания. На корпусе отогните или аккуратно выкрутите металлические зажимы (если конструкция неразборная – потребуется распайка соединений). Извлеките якорь с поврежденной мембраной, очистите внутренние контакты от окислов и мусора.

- Снимите остатки старой мембраны с якоря, удалив остатки клея или припоя.

- Установите новую металлическую мембрану, совместив отверстия с направляющими стержнями якоря.

- Зафиксируйте диск точечной сваркой или термостойким эпоксидным клеем (следуя спецификациям производителя).

Соберите клаксон в обратном порядке, обеспечив герметичность соединений корпуса. Перед монтажом на автомобиль проверьте работоспособность, подключив к аккумулятору напрямую. Установите устройство на место, исключив контакт с кузовными деталями для свободного распространения звука.

Важно: Если мембрана не имеет заводских аналогов, потребуется подбор схожей по размерам и жесткости – неправильный выбор вызовет дребезжание или снизит громкость.

Ремонт компрессора пневмосигнала

Компрессор пневматического сигнала служит для нагнетания воздуха в клаксон или напрямую к пневматическим гудкам. Неисправности в цепи питания или механические поломки самого компрессора приводят к отсутствию звука или его некорректной работе. Начинают диагностику с проверки питания компрессора.

Убедитесь в наличии питания (12В) на клеммах компрессора при подаче напряжения на сигнал. Если питание есть, но компрессор не работает или работает слабо, либо работает без перерыва (дребезжит) даже без нажатия на сигнал (зависание реле), необходим его демонтаж и разборка для осмотра. Часто проблема кроется во внутренних соединениях.

Действия при разборке и ремонте

- Демонтаж: Снимите компрессор с автомобиля, отсоединив воздушные шланги и электрический разъем.

- Разборка: Аккуратно разберите корпус компрессора, обычно скрепленный винтами. Следите за последовательностью деталей.

- Визуальный осмотр: Тщательно осмотрите внутренности на предмет:

- Окисления или обрыва проводов внутри компрессора (частая причина).

- Коррозии или подгорания контактов реле (если оно встроено в корпус компрессора).

- Состояния поршневой группы (цилиндр, поршень), клапанов.

- Целостности резиновых уплотнителей, диафрагм.

- Подтёков масла или следов сильного износа.

- Чистка: Удалите грязь, окислы с контактов и подвижных частей.

- Ремонт электрики: Если найден обрыв провода, перепаяйте соединения. Зачистите окисленные клеммы. При неисправности встроенного реле – замените его, если возможно.

- Замена уплотнений: Изношенные резиновые кольца, диафрагмы или уплотнители подлежат замене на ремкомплект (если доступен).

- Смазка: Смажьте трущиеся детали (поршень, цилиндр) силиконовой смазкой или специальным маслом для пневмосистем.

| Типичная проблема компрессора | Возможное решение |

| Компрессор "молчит" (питание есть) | Обрыв внутренних проводов, неисправное реле |

| Компрессор работает без остановки | Залипание встроенного реле или клапана сброса |

| Компрессор долго качает / слабый звук | Загрязнение фильтра (если есть), износ поршневой группы, негерметичность |

| Утечки воздуха из корпуса | Износ уплотнений, трещина корпуса |

Соберите компрессор в обратной последовательности, обеспечив герметичность. Подайте напряжение для проверки работы. Если ремонт невозможен (сильный износ цилиндра/поршня, обрыв обмотки электродвигателя, незаменимые сломанные детали), компрессор подлежит замене на новый.

Прочистка воздуховодов пневмосигнала

Основная причина слабого или дребезжащего звука клаксона – засорение трубок воздуховода пылью, грязью или окалиной. При длительной эксплуатации влага конденсируется внутри трубопроводов, смешивается с грязью и образует пробки, мешающие свободному прохождению воздуха. Особенно уязвимы гибкие шланги в местах перегибов и стальные трубки в зонах соединений.

Для диагностики отсоедините шланг от клаксона и кратковременно подайте в систему давление (например, педалью компрессора). Слабая воздушная струя или полное её отсутствие подтвердят засор. Требуется прочистка всех участков воздухопровода от реле сигнала до самого гудка.

Технология очистки

- Демонтаж: Снимите подводящие трубки и шланги с фишки клаксона, реле пневмосигнала и промежуточных креплений кузова.

- Механическая чистка:

- Для гибких резиновых шлангов – продуйте сжатым воздухом (5-7 атм), выворачивая их для удаления отслоившихся частиц.

- Для металлических трубок – используйте тонкий тросик (например, от спидометра) с намотанной ветошью, смоченной в WD-40. Вращательными движениями удаляйте налет изнутри.

- Промывка: Замочите элементы в мыльном растворе на 20-30 минут, затем обработайте кисточкой и повторно продуйте.

- Контроль: Просветите фонариком трубки на просвет – внутренняя поверхность должна быть гладкой, без отложений.

Соберите систему, избегая перекручивания шлангов. После подключения проверьте громкость сигнала. Для предотвращения коррозии и новых засоров нанесите на стыки силиконовую смазку.

Важно: Не используйте острые предметы для прочистки – повреждение внутренних стенок усилит накопление грязи.

Установка дополнительного реле для мощных гудков

При замене штатных звуковых сигналов на мощные аналоги или дополнительную пневмосирену стандартная проводка автомобиля часто не справляется с возросшей нагрузкой. Штатное реле и тонкие провода могут перегреваться, вызывая отказ гудков или даже возгорание.

Установка внешнего реле решает проблему: оно берет на себя роль силового коммутатора тока, поступающего к гудкам. При этом штатная кнопка сигнала в руле используется лишь для управления катушкой реле, что исключает перегрузку тонких цепей салона. Потребуется реле на 30-40А, силовые провода сечением 2.5-4 мм² и предохранитель.

Порядок подключения

- Отключите минусовую клемму аккумулятора

- Закрепите реле в подкапотном пространстве (ближе к АКБ и гудкам)

- Подключите контакт 30 реле через предохранитель (15-20А) к плюсу АКБ

- Соедините контакт 87 реле с плюсовым проводом гудков

- Подсоедините контакт 86 к любому плюсовому проводу штатных гудков (управляющий сигнал)

- Свяжите контакт 85 с "массой" кузова коротким проводом

- Минусовые клеммы гудков подключите к кузову

- Проверьте изоляцию соединений и включите питание

| Контакт реле | Назначение |

|---|---|

| 30 | Питание от АКБ (+) через предохранитель |

| 87 | Выход на плюс гудков |

| 86 | Управление (+ от штатной цепи) |

| 85 | "Масса" кузова (-) |

Важно: используйте термоусадку для контактов, а силовые провода прокладывайте вдали от подвижных элементов и нагревающихся деталей. Замерьте потребление гудков – если суммарный ток превышает 30А, установите два реле (по одному на каждый сигнал).

Сравнение характеристик фирменных и аналоговых клаксонов

Фирменные клаксоны от производителей (например, Bosch, Hella, Stebel) характеризуются строгим соблюдением заводских параметров. Они обеспечивают стабильный звуковой сигнал в диапазоне 105–120 дБ, адаптированный к конкретной модели автомобиля. Рабочий ресурс таких устройств превышает 5–7 лет благодаря коррозионно-стойким материалам корпуса (оцинковка, термопластык) и герметичной защите электроники, что исключает сбои при перепадах влажности.

Аналоги (noname-бренды, китайские копии) привлекают ценой – дешевле оригинала в 2–3 раза. Однако их характеристики часто завышены: заявленные 118–125 дБ на практике дают неравномерный звук с дребезжанием из-за плохой калибровки мембраны. Срок службы ограничен 1–3 годами по причине деградации пластика корпуса под УФ-излучением и окисления контактов реле.

Ключевые отличия в деталях

| Параметр | Фирменные | Аналоги |

|---|---|---|

| Точность установки частоты | ±15 Гц | ±50 Гц и выше |

| Диапазон рабочих температур | -40°C до +85°C | -20°C до +70°C |

| Потребляемый ток | 3–5А (стабильно) | 2–7А (скачки при низком напряжении) |

| Совместимость | С блоком управления авто | Риск ошибки CAN-шины |

- Электромагнитная катушка: Оригинал использует медь класса H, аналоги – алюминиевую обмотку, склонную к перегреву.

- Регулировка диафрагмы: Прецизионная настройка у фирменных vs. произвольный зазор у аналогов.

- Виброизоляция: Резиновые демпферы в оригинале поглощают резонанс.

Итог: Фирменные клаксоны обеспечивают предсказуемую работу, но при ремонте бюджетных машин оправдано использование качественных аналогов с керамическими контактами и классом защиты IP54.

Монтаж спаренных звуковых сигналов

Подготовка начинается с подбора комплекта сигналов одинакового типа (например, высоко- и низкочастотный пандусы) и проверки номинального напряжения. Убедитесь в соответствии предохранителя и реле максимальной коллективной нагрузке – спаренные сигналы потребляют вдвое больший ток, что требует расчета сечения проводов (рекомендуется не менее 1.5 мм²).

Отключите штатный сигнал и снимите клемму «–» с АКБ. Для защиты цепи подключите дополнительное реле через отдельный предохранитель от плюсовой клеммы аккумулятора; управляющий провод реле присоедините к штатному разъёму сигнала. Это исключит перегрузку заводской проводки.

Инструкция по подключению

- Крепление корпусов: установите сигналы строго динамиками вперёд через резиновые прокладки, избегая контакта с кузовом. Для компрессорных моделей обеспечьте вертикальную ориентацию воздуховыпускных патрубков.

- Электрическая коммутация: подключите «+» от реле к клеммам обоих сигналов параллельно, а «массу» выведите общим проводом до кузова. Для двухтональных комплектов сохраните полярность: высокий тон присоединяется к большему разъёму.

- Изоляция: защитите скрутки термоусадкой и зафиксируйте жгут пластиковыми хомутами в 10-15 см от подвижных частей подвески.

После монтажа запустите двигатель и несколько раз коротко нажмите клаксон для проверки стабильности работы. При неравномерном звучании либо гудении проверьте надёжность контактов «массы». Убедитесь, что звук свободно распространяется без преград (решётка радиатора, буфер).

Особенности замены клаксонов на иномарках

Основная сложность при установке новых клаксонов на иномарках заключается в ограниченном пространстве для монтажа. Электронные модули, бамперные усилители и элементы охлаждения часто плотно окружают ниши, где расположены звуковые устройства. Распространенные точки установки – за передним бампером, возле радиатора или внутри крыльев – требуют частичной разборки кузовных элементов.

Заводская проводка обычно имеет влагозащищенные разъемы типа IP67. При подключении неоригинальных клаксонов крайне важно сохранить герметичность контактов – иначе коррозия быстро выведет систему из строя. Проверьте спецификацию электропитания: многие европейские модели (например, VW, Audi) используют 12В/6А цепи, тогда как азиатские авто (Toyota, Kia) могут иметь ограничение в 5А.

Ключевые отличия от отечественных авто

- Гибридная компоновка – в одном блоке часто объединены высоко- и низкочастотные излучатели с контроллером CAN-шины

- Обязательная адаптация – новые пневматические гудки требуют калибровки давления через диагностический сканер

- Защитные демпферы – виброизолирующие подушки минимизируют передачу резонанса на кузов

| Тип клаксона | Средний срок службы | Риск замены |

| Электромагнитный | 5-7 лет | Низкий (прямая установка) |

| Пневматический | 3-5 лет | Высокий (требует герметизации) |

При выборе акустических компонентов учитывайте климатические требования производителя: для Скандинавии выпускают модели с подогревом диафрагм (-40°С), в южноазиатских версиях применяют усиленную защиту от влаги. Использование неподходящих дубликатов вызывает ошибки B1332/B1333 в бортовых журналах.

Нюансы ремонта сигналов с функцией "город-трасса"

Ключевая сложность при диагностике и ремонте двурежимных сигналов заключается в наличии параллельно работающих компонентов – зачастую двух отдельных излучателей (например, высокочастотного для "трассы" и низкочастотного для "города") или одного комбинированного с двумя катушками. Выход из строя любого элемента цепи управления или самого звукового элемента приводит к потере одного из режимов, но работоспособность второго вводит в заблуждение, создавая впечатление мелкой неполадки.

Основные точки отказа включают раздельный контроль через реле или управляющий модуль, многоконтактное реле переключения режимов, проводку к кнопке на руле (или подрулевом переключателе), а также окисление клемм и разъемов, особенно сигналов, расположенных под передним бампером и подверженных воздействию влаги и грязи. Проверка целостности цепи питания каждого режима – обязательный шаг перед заменой дорогостоящих компонентов.

Специфичные проблемы и их устранение:

- Не работает только один режим (например, "город") при исправном втором: Первоочередно проверьте соответствующее реле, контакты кнопки переключения в салоне и целостность проводов, ведущих именно к неисправному излучателю. Тестируйте реле перестановкой с заведомо рабочим аналогом из другой точки бортовой сети.

- Отсутствие переключения между режимами: Скорее всего, неисправен блок управления сигналами (у некоторых моделей) или "главное" реле, распределяющее питание. Потребуется диагностика мультиметром входных сигналов с кнопки и выходного напряжения на реле режимов.

- Звуковой сигнал стал тише в одном из режимов: Возможна частичная коррозия в разъеме сигнала или повреждение мембраны/диафрагмы в самом излучателе. Требуется визуальный осмотр и зачистка контактов, затем тест сигнала напрямую от АКБ.

Важные аспекты замены элементов:

| Элемент | Особенности замены |

|---|---|

| Режимное реле | Обязательно сверьтесь с маркировкой старого реле или электросхемой. Использование реле с неподходящими параметрами (ток коммутации) приведет к быстрому выходу из строя. |

| Звуковые излучатели | При замене пары соблюдайте заводские места установки и ориентацию выходных отверстий. Меняйте оба одновременно, если рекомендовано производителем из-за возможного рассогласования тонов. |

| Проводка | Усиливайте изоляцию в точках прохода через перегородку моторного щита. Используйте термоусадку и защитные гофры во влажных зонах. |

Калибровка частоты звучания после замены

После замены звукового сигнала необходима точная калибровка частоты звучания для соответствия стандартам безопасности и предотвращения раздражения слуха. Неверная частота может вызвать дискомфорт у водителя, пешеходов или привести к несоответствию техническим регламентам региона.

Калибровка выполняется с помощью цифрового измерителя частоты (тона), подключаемого к сигналу через микрофон или напрямую к цепи при наличии диагностического разъема. Современные автомобили с CAN-шиной требуют программной адаптации через диагностический сканер, тогда как в простых электронных системах используется ручная регулировка потенциометром.

Порядок действий при калибровке

- Прогрейте автомобиль до рабочей температуры для стабилизации напряжения сети.

- Активируйте звуковой сигнал и зафиксируйте базовые значения частоты измерителем.

- Сравните показания с нормативами:

- Легковые авто: 350-440 Гц для низких тонов, 420-500 Гц для высоких

- Грузовики: 125-180 Гц (допуск ±10 Гц)

- При отклонениях выполните коррекцию:

Для электронных систем – настройка через ПО сканера в блоке BCM.

Для релейных систем – регулировка винта внутри корпуса клаксона.

- Проведите минимум 3 контрольных замера в интервале 5 минут.

| Тип сигнала | Допустимый диапазон (Гц) | Метод коррекции |

|---|---|---|

| Электромагнитный | 320-405 | Вращение калибровочного винта |

| Пьезоэлектрический | 410-480 | Прошивка модуля управления |

| Пневматический | 95-250 | Замена диафрагмы/ресивера |

Обязательно проверьте герметичность креплений после регулировки – вибрации могут сбить настройки. Не используйте аналоговые измерители: их погрешность превышает 15%.

Герметизация разъёмов от влаги и окисления

Защита электрических контактов сигнальных разъёмов начинается с очистки колодок и штекеров от грязи и следов коррозии специальными средствами типа Contact Cleaner. Обязательно проверяется целостность резиновых уплотнителей (если они предусмотрены конструкцией), повреждённые элементы заменяются новыми для сохранения исходной защиты от проникновения влаги.

После обработки все металлические контактные группы покрываются слоем токопроводящей смазки на силиконовой основе, которая внутри разъёма предотвращает окисление без ухудшения проводимости. Для усиления герметичности стыков применяется технический термоклей или литьевой герметик, наносимый по периметру соединённого разъёма для создания барьера против воды и пара.

- Диэлектрические спреи: Распыляются после сборки для образования влагоотталкивающего слоя на внешней поверхности

- Термоусадочные трубки с клеевым слоем: Надеваются на проводники перед соединением, после нагрева плотно обжимают соединение

- Влагопоглощающие составы: Кремнийорганические ингибиторы коррозии, поглощающие конденсат внутри колодок

| Материал | Нанесение | Особенности |

| Силиконовая смазка | Кистью или шприцем в контактные гнёзда | Не течёт при нагреве, совместима с пластиком |

| Бутилкаучуковая лента | Обмотка стыка внахлёст | Самовулканизирующийся материал с липким слоем |

Установка диодной защиты от КЗ

Отсутствие разделения цепей питания и управления звукового сигнала увеличивает риск замыкания при повреждении проводки, перетирании изоляции или окислении контактов. Ток, идущий на массу через корпус клаксона в обход кнопки сигнала, грозит повреждением реле, предохранителей или проводки.

Диодная защита интегрируется в цепь управления сигналом для предотвращения обратного тока при коротком замыкании на корпус. Врезается диод последовательно между клеммой "+" на реле сигнала и выходом с кнопки управления в салоне, обеспечивая одностороннюю проводимость только при подаче напряжения с кнопки.

Монтаж и схемотехника

Для установки потребуется диод типа 1N4007 с током >500 мА и обратным напряжением >50V. Подключение осуществляется через термоусадку или PLC-разъемы в разрыв провода:

- Полоса на корпусе диода (катод) ориентируется в сторону кнопки сигнала

- Анод соединяется с контактом управляющей катушки реле

- Места спайки изолируются для предотвращения окисления

Проверка работоспособности

После монтажа необходимо:

- Завести двигатель для проверки сигнала под нагрузкой

- Имитировать КЗ: кратковременно замкнуть управляющий провод на массу

- Проверить сохранность предохранителя (10-15А) в цепи сигнала

Диод следует заменять каждые 3-5 лет из-за деградации p-n перехода от температурных циклов и вибраций.

Адаптация клаксона после установки сигнализации

Современные сигнализации часто подключаются к штатному клаксону автомобиля для звукового оповещения. После монтажа системы могут возникнуть конфликты из-за разницы в нагрузке или особенностях управления, что приводит к некорректной работе звукового сигнала. Неисправности проявляются как полное отсутствие звука, постоянное гудение при постановке на охрану или изменения тональности.

Для устранения проблем требуется поэтапная диагностика и модификация цепи управления. Проверьте подключение проводов сигнализации к разъёму клаксона на предмет корректного контакта и отсутствия замыканий. Убедитесь, что управляющий провод сигналки подсоединён строго после реле клаксона (при его наличии), а не напрямую к кнопке на руле. При подключении к цифровой шине (CAN/LIN) может потребоваться перепрограммирование блока управления.

Способы решения типовых проблем

- Установка буферного реле: Если сигнализация напрямую коммутирует клаксон, добавьте 30-40А реле между предохранителем и сигналом для разгрузки схемы.

- Диодная изоляция: При конфликте сигналов руля и сигналки вставьте диод (1N4007) в разрыв управляющего провода со стороны рулевой кнопки.

- Калибровка чувствительности: Отрегулируйте параметр "Сила импульса клаксона" в настройках сигнализации для коротких гудков.

- Внешний пьезоизлучатель: При ошибках CAN-шины подключите отдельную сирену сигналки вместо штатного клаксона.

Ремонт кнопки экстренного сигнала

Демонтаж кнопки начинается со снятия декоративной накладки вокруг панели приборов. Используя пластиковую монтажную лопатку, аккуратно поддевают фиксаторы корпуса кнопки, после чего вынимают устройство и отсоединяют электрический разъем.

Диагностика неисправностей включает проверку контактов на окисление и целостность подводящих проводов. При помощи мультиметра прозванивают цепь кнопки в нажатом положении – отсутствие движения стрелки указывает на разрыв внутри микропереключателя или повреждение гибкого шлейфа.

Восстановление работоспособности

- Очистка контактов: удалите следы коррозии спиртовым раствором при помощи ватной палочки.

- Ремонт микропереключателя:

- Вскройте корпус защелок, снимите подвижную мембрану с контактной площадкой

- Выпрямите деформированную пружинку, возвращающую кнопку в исходное положение

- Замените разрушенные токопроводящие дорожки кусочками медной фольги на термоклее

- Тестовый монтаж: подключите разъем к блоку предохранителей, вручную замкните отремонтированные контакты отверткой – включение аварийной сигнализации подтвердит успешность ремонта.

Замена при механических повреждениях: если пластиковые крепления корпуса сломаны, установите новую кнопку идентичной модели. При подключении соблюдайте ориентацию фишки разъема во избежание короткого замыкания.

Предупреждение: перед работами отключите минусовую клемму аккумулятора для предотвращения срабатывания сигнализации.

Замена звукового модуля на премиальных авто

На премиальных автомобилях звуковой сигнал интегрирован в сложную электронную архитектуру, требующую программирования нового модуля при замене. Типичные причины замены включают физические повреждения после ДТП, коррозию контактов или ошибки внутреннеего процессора, которые невозможно устранить ремонтом. В марках наподобие Mercedes S-Class, BMW 7 серии и Audi A8 модуль часто объединён с другими функциями (климат-контролем, датчиками парковки), что осложняет диагностику.

Работы начинают с верификации проблемы через диагностический сканер, выявляющий ошибки блока управления звуковыми системами. Для доступа к модулю обычно требуется снятие переднего бампера, решётки радиатора или декоративных панелей – точное расположение уточняется в руководстве производителя (например, у Range Rover модуль спрятан за колесной аркой). Новые модули необходимо активировать через сервисный софт бренда, иначе сигнал не синхронизируется с CAN-шиной.

- Специальное оборудование: оригинальный сканер (XENTRY, ISTA), реже – ODIS c онлайн-доступ к серверам производителя для регистрации запчасти.

- Калибровка после установки: адаптация параметров сигнала под бортовую сеть и управление "тревожной сиреной" при экстренном торможении.

- Подводные камни: несовместимость с "усиленными" версиями акустики (например, BOSE), необходимость сброса ошибок безопасности у компонентов с подушкой AIRBAG рядом с местом работ.

Программирование фирменных звуковых тембров

Программирование кастомных звуковых сигналов включает прямое взаимодействие с электронными блоками управления (ЭБУ) звуковым оборудованием через специализированные интерфейсы типа OBD-II или CAN-адаптеров. Для этого используются заводские сервисные утилиты (например, VCDS для Volkswagen, ISTA для BMW) либо универсальные программы наподобие FORScan. Процесс требует физического подключения к диагностическому порту автомобиля и точной идентификации блока, ответственного за управление звуком.

Пользовательские тембры загружаются в память ЭБУ в формате WAV или RAW-аудиофайлов, преобразованных под конкретную аппаратную платформу авто. Критически важна адаптация параметров: частота дискретизации (обычно 8-16 кГц), битрейт, длительность сигнала (не более 0.5-2 сек) и согласование импеданса динамиков. Для "умных" систем с синтезаторами звука (Audi, Mercedes) редактируются MIDI-шаблоны через .XML-конфиги, где настраиваются октавы, тональность и алгоритмы синтеза.

Ключевые этапы перепрошивки

- Декомпиляция ПО: Считывание заводского ПО блока сигналов с помощью дилерского сканера.

- Аудиомонтаж: Подготовка звука (реверс, писк, приветствие), включая шумоподавление и нормализацию громкости.

- Патчинг прошивки: Замена эталонных звуков сценариями fromat="Q16le" через HEX-редакторы типа WinOLS.

- Валидация: Проверка нагрузки на предохранители и целостности сигнала симулятором CAN-шины.

| Риски | Способы минимизации |

|---|---|

| Блокировка ЭБУ | Резервное копирование до калибровки |

| Конфликт с иммобилайзером | Отключение АКБ перед прошивкой |

| Аудиоперегрузка | Тест на импеданс-стенде (2-8 Ом) |

Интеграция уникальных тембров вроде мелодий Стартрека или голосовых сообщений требует перепрошивки EEPROM-микросхем блока сигнала паяльником с программатором CH341A для моделей без доступа по CAN. Для современных авто со звуковым модулем в блоке педали акселератора (VAG MQB) необходима перепайка резистора в №3 для расширения прав на запись.

Техника безопасного демонтажа подушки руля

Первым критическим шагом является полное обесточивание системы: отсоедините минусовую клемму аккумулятора и выждите 10–15 минут. Это позволяет конденсаторам модуля подушки безопасности (SRS) разрядиться, исключая риск случайного срабатывания пиропатрона. Никогда не пропускайте этот этап – высокое напряжение в системе способно спровоцировать травмоопасную активацию.

Подготовьте инструменты (обычно крестовую/торкс-отвёртку) и средства защиты: диэлектрические перчатки и очки. Уточните схему креплений для вашей модели авто в сервисном руководстве. Расположите руки/лицо в стороне от фронтальной зоны подушки на протяжении всех работ – выброс модуля при ошибках происходит мгновенно.

Последовательность отключения модуля

- Найдите парные технологические отверстия по бокам руля – внутри скрыты пружинные фиксаторы или клипсы.

- Аккуратно вставьте отвёртку в отверстие до характерного щелчка, освобождая первый фиксатор. Повторите действие для второго крепления.

- Потяните модуль на себя, удерживая его плашмя – подушка должна выйти из посадочного гнезда без перекосов.

- Отсоедините коннектор жгута SRS, нажав на пластиковый язычок разъёма. Не дёргайте за провода. Закройте контакты изолентой.

Особенности работ на авто с мультирулём

Доступ к звуковому сигналу на автомобилях с мультирулём часто осложнён плотной компоновкой подкапотного пространства. Замена или диагностика обычно требует демонтажа декоративных панелей, элементов подвески руля или даже вывешивания электронного блока управления рулевой колонки для безопасного снятия воздушного мешка. Неправильный демонтаж мультируля может спровоцировать ошибки системы пассивной безопасности или повреждение шлейфов.

Ключевая специфика – необходимость работать только при отключённой АКБ с выжиданием 10-15 минут для разряда конденсаторов подушек безопасности. Электропроводка укладывается вдоль каркаса руля, поэтому диагностику цепи клаксона выполняют мультиметром через разъёмы ниже рулевой колонки или у блока реле, избегая разборки мультифункционального модуля без крайней необходимости. При установке нового сигнала критична корректная протяжка всех контактов в гофро-защите – вибрация от руля приводит к перетиранию проводов.

Типовые сложности при ремонте

- Датчики контактов руля: случайная активация подушек безопасности при обрыве пиропатронов во время работ

- Интегрированные шлейфы – требует повторной калибровки систем круиз-контроля и мультимедиа после вмешательства

- Крепления сигналов: нестандартные посадочные места в нишах за бампером, затрудняющие монтаж аналогов

| Этап работ | Риски на авто с мультирулём | Профилактика |

|---|---|---|

| Диагностика цепи | Короткое замыкание через CAN-шину руля | Использовать токовые клещи вместо вольтметра |

| Замена реле | Сброс настроек steering angle sensor | Подключение backup питания к OBD-II порту |

| Укладка проводки | Перетирание кабелей о подвижные части рулевой рейки | Фиксация хомутов с демпферной лентой |

- Убедиться в наличии диагностических кодов B1035/B1036 (ошибки клаксона) сканером

- Проверить предохранитель F55 в монтажном блоке салона до разборки руля

- Тестировать цепь "реле-кнопка-масса" через пины 3 и 4 разъёма часового контакта

При повторном монтаже мультируля обязательна проверка угла поворота рулевой колонки сканером и тест всех кнопок во избежание необходимости вторичной разборки.

Диагностика CAN-шины при отказе сигнала

Отказ звукового сигнала в современных автомобилях часто связан с неисправностями цифровой шины CAN, объединяющей электронные блоки управления (ЭБУ). Поскольку команда активации сигнала передаётся по протоколу CAN между бортовыми модулями, нарушение целостности сети или сбои в коммуникации приводят к отсутствию реакции на нажатие клавиши руля.

Диагностика начинается с выявления ошибок в системных журналах ЭБУ мультимедиа и кузовного контроллера с помощью сканера OBD-II. Ключевые параметры – активные DTC, относящиеся к шине, статус связи модуля сигнала с другими узлами, а также данные реального времени о сопротивлении и напряжении в линии. Обрыв экранировки, короткое замыкание или коррозия разъёмов требуют немедленной проверки.

Типовые причины и методы проверки

| Причина отказа | Метод выявления | Способ восстановления |

|---|---|---|

| Обрыв высокоскоростных проводов (CAN-H/CAN-L) | Замкнутке цепи мультиметром, соответствие сопротивления кабельной пары (~120 Ом) | Ревизия разъёмов, замена повреждённого участка шины |

| Электромагнитные помехи | Анализ формы сигнала осциллографом на предмет зашумлённости | Устранение паразитных наводок, проверка экранировки |

- Анализ логики сигнализации:

- Проверьте активацию кнопки клаксона через datastream сканера

- Сравните статус модуля сигнала (present/not present) в разных условиях зажигания

- Тестирование физического уровня CAN:

- Измерение напряжения CAN-H и CAN-L относительно массы (штатно: 2.5–3.5 В и 1.5–2.5 В)

- Поиск коррозии контактов в разъёмах ЦЗУ или рулевой колонки

Ремонт жгута проводов в рулевой колонке

Жгут проводов рулевой колонки подвержен постоянным механическим нагрузкам из-за поворотов руля и вибраций, что приводит к перетиранию изоляции, обрывам токопроводящих жил и окислению контактных групп. Нарушение целостности проводки вызывает нестабильную работу клаксона, поворотников, подрулевых переключателей или системы круиз-контроля.

Диагностика начинается с визуального осмотра жгута при вывернутом руле для выявления переломов, потертостей и потёков на изоляции. Проверка тестером цепи на разрыв и короткое замыкание в проблемной зоне обязательна перед демонтажем. Для ремонта требуется частичная или полная разборка колонки с отсоединением разъёмов.

- Демонтаж:

- Снимите рулевое колесо и пластиковые кожухи колонки

- Аккуратно извлеките жгут, фиксируя положение всех клемм

- Локализация повреждений:

- Ищите заломы возле фиксаторов и мест входа в подвижные блоки

- Прощупайте жгут для обнаружения неровностей в проводах

- Восстановление:

- Зачистите оборванные участки, соедините методом пайки или обжимными гильзами

- Изолируйте термоусадкой (минимум вдвое длиннее повреждения)

- Замените деформированные разъёмы или контакты

- Установка:

- Проложите жгут без натяга с петлями компенсации хода руля

- Соберите колонку, подключите разъёмы

Критические моменты:

| Ошибка | Последствие |

| Жёсткая фиксация жгута | Повторный обрыв при повороте руля |

| Скрутка без пайки | Повышенное сопротивление и нагрев |

| Перепутывание проводов | Короткое замыкание блоков управления |

Восстановление контактов в монтажном блоке

Проблемы с контактами в монтажном блоке – частая причина отказа звукового сигнала. Окисление, коррозия, подгорание клемм или ослабление обжима проводников нарушают целостность электросети. Диагностика начинается с проверки работы цепи сигнала при замыкании управляющих контактов напрямую через тестовый провод при снятом реле.

Для ремонта требуется демонтаж монтажного блока с аккумулятором, предварительно отключенным от массы. Основные этапы включают визуальный осмотр колодок на предмет потемнения пластика, следов перегрева или деформации. Особое внимание уделяется качеству присоединения проводов к клеммным фишкам и состоянию площадок реле сигнала.

- Очистка контактов

- Клеммы очищаются специальным средством для электроники (WD-40, спиртовые растворы)

- Стойкие загрязнения удаляются ластиком или стекловолоконной щеткой

- Ремонт проводников

- Провода с поврежденной изоляцией изолируются термоусадкой

- Ослабленные наконечники переобжимаются кримпером

- Восстановление дорожек

- Участки платы с нарушенным токопроводящим слоем зачищаются

- Нанесение токопроводящего лака или пайка перемычек

| Признак проблемы | Способ устранения |

|---|---|

| Колебания напряжения при покачивании реле | Подгиб контактных лепестков тонкой отверткой |

| Зазеленение контактов | Механическое удаление окислов с последующей антикоррозийной обработкой |

После сборки обязательна проверка мультиметром: измерение сопротивления на контактах разъема сигнала и тест напряжения (+12V) при нажатии клаксона. Профилактический осмотр монтажного блока раз в 2 года предотвратит повторные отказы.

Замена звуковых излучателей в бампере

Демонтаж повреждённого излучателя начинается со снятия бампера: откручиваются крепежные болты (в арках, под капотом, в районе радиаторной решётки), аккуратно отсоединяются клипсы и датчики. Бампер снимается на ровной площадке для предотвращения царапин и размещается на мягкой поверхности внутренней стороной вверх для доступа к задней части посадочных гнёзд пищалок.

Старый излучатель отсоединяется от проводки через разъём, фиксирующиеся клипсы или защёлки корпуса аккуратно разжимаются тонкой отвёрткой. Корродированные или сломанные крепления требуют замены монтажных пластин. Новый совместимый излучатель (клаксон или динамик парковочного радара) устанавливается на место с герметизацией соединения резиновым уплотнителем при необходимости.

Проверка и завершение работ

После фиксации излучателя в гнезде, проводка подключается с контролем плотности контактов. Бампер монтируется в обратной последовательности с точной совместимостью всех клипс и креплений. Обязательная проверка включает:

- Функциональность звукового сигнала при нажатии руля или срабатывании парковочной системы

- Отсутствие посторонних вибраций бампера на работающем устройстве

- Влагозащиту места установки путём визуального осмотра после тестовой мойки

Установка антикоррозионных шайб при крепеже

Антикоррозионные шайбы, обычно неметаллические или с защитным покрытием, устанавливаются между скрепляемыми поверхностями звукового сигнала и кузовом/рамой автомобиля. Их ключевая функция – предотвращение прямого контакта разнородных металлов (например, корпуса клаксона со стальным креплением), которое провоцирует электрохимическую коррозию. Это критически важно в зонах, подверженных воздействию влаги и реагентов.

Монтаж требует тщательной подготовки поверхностей. Удалите следы старой ржавчины, грязи и масла на точке установки звукового сигнала и прилегающей зоне кузова химическим очистителем или щеткой. Проследите, чтобы крепежные отверстия были чистыми. Накладную шайбу плотно наденьте на крепежный элемент (болт или саморез), обеспечив ее контакт с монтажным ухом клаксона при затяжке. Используйте шайбы большего диаметра, чем головка крепежа, для оптимального распределения усилия и изоляции.

Важные аспекты контроля:

- Обеспечьте плотное прилегание шайбы к скрепляемым поверхностям без перекосов.

- Контролируйте момент затяжки крепежа: недостаточная ослабляет контакт, чрезмерная деформирует шайбу или корпус сигнала.

- Используйте шайбы из химически стойких материалов (прокладки EPDM, алюминиевые с анодированием, стальные с цинкованием). Резина теряет гибкость при нагреве, нейлон хрупок на морозе.

Систематическая установка шайб существенно повышает надежность крепления клаксона, предотвращая ослабление контакта из-за ржавчины, снижение громкости сигнала, потерю детали в движении и преждевременный выход из строя.

Проверка работы после ремонта в дождь

После завершения ремонта звукового сигнала обязательна проверка его работоспособности в условиях дождя, так как влага критически влияет на электрические компоненты системы. Имитируйте реальную эксплуатацию: включите зажигание и активируйте сигнал при работе дворников и обогрева стекла.

Особое внимание уделите возможному проникновению воды в области ремонта – отслоению герметика, микротрещинам корпуса клаксона или незащищённым контактам. Признаками проблем станут прерывистый звук, полный отказ сигнала или самопроизвольное срабатывание.

Ключевые этапы испытаний

- Проверьте герметичность корпуса клаксона и уплотнителей проводов под капотом во время дождя.

- Контролируйте качество звука при длительном воздействии влаги (15-20 минут работы).

- После остановки откройте капот и выполните визуальный осмотр на предмет:

- Капель воды вблизи контактов и реле

- Коррозии или окисления на клеммах

- Влажных пятен на изоляции проводов

Важно: Если обнаружены дефекты, немедленно обесточьте цепь (снимите клемму АКБ) и устраните причину протечки – загерметизируйте швы, замените повреждённые уплотнители или переизолируйте провода. Повторную проверку проводите только после полного высыхания компонентов.

Нормативы громкости для легальной эксплуатации

На территории Российской Федерации максимальная громкость звукового сигнала регламентируется Техническим регламентом Таможенного союза ТР ТС 018/2011. Допустимый уровень звука не должен превышать 118 дБ(А), измеренных на расстоянии 2 метров от источника. Сигнал обязан быть устойчивым, монотонным и не допускать имитации спецтранспорта (скорая помощь, полиция).

В Европе действует стандарт ECE R28 с аналогичным ограничением в 118 дБ(А), тогда как в США пределы варьируются по штатам: от 93 дБ(А) (Калифорния) до 112 дБ(А) (Нью-Йорк). Во всех юрисдикциях запрещены многотональные и прерывистые сигналы без спецразрешения. Контроль осуществляется шумомером на сертифицированных СТО при техосмотре.

| Регион | Норматив, дБ(А) | Особенности |

|---|---|---|

| Россия | до 118 | Равномерный тон, расстояние замера 2 м |

| ЕС (ECE R28) | до 118 | Обязательна маркировка соответствия |

| США | 93–112 | Зависит от законодательства штата |

Нарушение нормативов влечет отказ в техосмотре или штраф по КоАП РФ (ст. 12.5) – до 500 рублей за нестандартное оборудование. Рекомендуется при замене сигнала проверять сертификат производителя на соответствие ГОСТ Р 41.28-2001. В жилых зонах использование клаксона ограничено ПДД: только для предотвращения ДТП.

Тест звучания в условиях городского шума

После установки или ремонта звукового сигнала обязательна проверка его эффективности в городской среде с фоновым шумом. Для этого автомобиль располагают в типичных условиях: оживлённая улица с интенсивным движением, рядом со зданиями, создающими акустическое эхо. Двигатель должен работать на холостом ходу или низких оборотах, окна – закрыты.

Подаётся короткий звуковой сигнал (1-2 секунды). Основные критерии оценки: громкость должна чётко перекрывать шум транспорта (трактора, автобусы, грузовики), звучание – разборчиво выделяться на общем фоне без искажений ("хрипа", дребезга) или посторонних призвуков. Отсутствие задержки срабатывания при нажатии на клаксон также является критичным параметром.

Ключевые этапы диагностики

- Измерение уровня звука: Специалист сравнивает показания шумомера с нормой (обычно 105-118 дБ) на расстоянии 2 метра перед авто.

- Проверка тональности: В двухрожковых системах контролируется синхронность работы высокочастотного и низкочастотного компонентов.

- Анализ распространения: Оценивается, как звук воспринимается с разных ракурсов (спереди, сбоку, сзади автомобиля).

| Проблема | Признак при тесте в городе |

|---|---|

| Слабое напряжение | Сигнал "задыхается" при работе двигателя |

| Пробой корпуса | Слышна вибрация или дребезг на низких тонах |

| Окисление контактов | Задержка звучания после нажатия на руль |

При неудовлетворительных результатах проводится повторная диагностика цепи питания, зачистка контактов реле, замер сопротивления на клеммах клаксона или замена компонентов. Особое внимание уделяется герметичности соединений при расположении сигнала в подкрылке.

Профилактическая обработка контактов WD-40

Наиболее распространённой причиной некорректной работы звукового сигнала автомобиля являются окисленные или загрязнённые контакты дают ложный электрический сигнал. Регулярная профилактическая обработка специальными составами на основе WD-40 способна предотвратить эту проблему и надолго продлить ресурс элемента. Ключевое значение имеет выбор правильного химического компонента и понимание технологии его нанесения на контактные группы в автомобильных цепях.

Применение классического универсального средства WD-40 для очистки сигнального контакта оправдано лишь на начальном этапе удаления загрязнений перед основной обработкой. Главные проблемы автомеханики решаются путём вытеснения автомасла без остатка и применения современного бесследного очистителя контактов нового поколения – WD-40 Contact Cleaner.

- Вытеснение лишнего автомасла: WD-40 можно использовать для предварительного удаления въевшихся загрязнений с клемм электропроводки или реле сигнала.

- Особенности работы со средством Contact Cleaner:

- Тщательно очистите контакты от видимой грязи и оксидной плёнки щёткой или чистой тряпкой.

- Нанесите WD-40 Contact Cleaner на проблемные места распылением минимальной порцией.

- Дайте составу полностью испариться согласно инструкции на упаковке.

- Проверьте надежность механического соединения контактов до усиления.

- Ключевое предупреждение:

- Никогда не применяйте обычный WD-40 или Contact Cleaner вместо токопроводящей смазки!

- Не распыляйте средство непосредственно на подвижные части самого звукового сигнала (пищалки), особенно пружинные механизмы компрессии.

- Вывод: Грамотное использование WD-40 Contact Cleaner как завершающего этапа после механической зачистки гарантирует надёжную защиту электрических соединений звукового сигнала от коррозии и окисления без риска нарушения электрической цепи.

Инструкция по сезонному обслуживанию клаксона

Регулярный сезонный осмотр и обслуживание звукового сигнала (клаксона) критически важны для сохранения его работоспособности в условиях перепадов температур, влажности, грязи и дорожных реагентов. Профилактические меры предотвращают типичные отказы, такие как потеря громкости, "хрипение" или полное отсутствие звука, и снижают вероятность внезапного выхода из строя этого важного элемента безопасности.

Сезонное обслуживание целесообразно проводить минимум дважды в год, в межсезонье: поздней осенью перед наступлением морозов и чуть чаще весной после зимы, когда высокая влажность, воздействие соли и грязи сильнее всего сказываются на состоянии электрических контактов и самой звуковой мембраны клаксона.

Порядок выполнения работ

- Диагностика перед обслуживанием:

- Нажмите на рулевое кольцо сигнала, оцените громкость и тональность звука.

- Зафиксируйте любые изменения по сравнению с предыдущими проверками: снижение громкости, хрипы, нестабильное срабатывание.

- Обратите внимание на внешние факторы: интенсивность осадков, использование реагентов зимой, длительные морозы.

- Визуальный осмотр и поиск неисправностей:

- Определите место установки клаксона (за бампером, за решеткой радиатора, в районе радиатора). Варианты отличаются по доступности.

- Визуально осмотрите корпус клаксона на предмет вмятин, серьезных загрязнений слоем грязи или снега, особенно раструб (выходное отверстие). Проверьте надежность крепления.

- Найдите провода питания, ведущие к клаксону. Проследите место их подключения к жгуту и сам разъем на сигнале.

- Осмотрите разъем клаксона и клеммы на нем. Основные проблемы здесь: окисление клемм (белый или зеленоватый налет), ослабление контакта или коррозия в месте соединения.

Ниже приведены типичные признаки неисправности при осмотре:

Признак Возможная причина Явное окисление контактов Нарушение проводимости тока Наличие воды или конденсата в разъеме Короткое замыкание или коррозия Забитый грязью раструб Заглушение звука Ржавые крепления Ненадежное крепление сигнала - Очистка и восстановление контактов:

- Снимите разъем с клемм клаксона. Обычно это пластиковый колодок с фиксатором. Отожмите фиксатор, аккуратно потяните за корпус разъема.

- Очистите металлические клеммы клаксона мелкозернистой наждачной бумагой или специальной щеточкой до появления металлического блеска. Важно удалить весь слой окислов.

- Тщательно очистите подвижные контакты внутри разъема. Можно использовать ту же наждачку (очень аккуратно, не повредив упругость лепестков), щетку или ватную палочку, смоченную в спирте или контактном очистителе.

- Очистите раструб клаксона от грязи и мусора сухой или слегка влажной ветошью после снятия самой детали. Избегайте обильного заливания водой!

- Защита и завершение:

- После чистки нанесите на клеммы клаксона и контакты разъема спрей-смазку для электроконтактов (например, WD-40 Specialist Contact Cleaner с последующей контактной смазкой или аналоги). Это защитит поверхности от дальнейшего окисления.

- Плотно подсоедините разъем обратно на клеммы клаксона до характерного щелчка фиксатора. Убедитесь, что соединение плотное.

- Проверьте работоспособность, нажав на клаксон в салоне. Звук должен быть чистым и громким.

- При необходимости обработайте места резьбовых креплений и кронштейна антикором для профилактики прикипания.

Важно! Если после предпринятых действий клаксон по-прежнему не работает или работает некорректно, причина может быть в самом звуковом элементе (мембрана, звуковая катушка), неисправном реле или подрулевом переключателе. В этом случае потребуется детальная диагностика узелов системы или замена клаксона. Данная инструкция нацелена на устранение наиболее частых сезонных проблем.

Список источников

Надёжная информация крайне важна при ремонте автомобильных звуковых сигналов, так как ошибки в диагностике или подключении могут вызвать сбои электросистемы или повреждение компонентов. Использование проверенных технических источников обеспечивает безопасность и эффективность ремонтных работ.

Для подготовки статьи были изучены специализированные материалы, охватывающие принципы работы автозвуковых устройств, методы их диагностики и типовые неисправности. Основное внимание уделялось современным руководствам и экспертным методикам с чёткими инструкциями по разборке, тестированию и замене элементов.

Категории источников

Техническая документация производителей:

- Официальные мануалы по ремонту и обслуживанию автомобилей Mercedes-Benz, Volkswagen, Kia

- Схемы электрооборудования Borgward и General Motors

Инструкции по автомобильной электрике:

- "Автоэлектрика и электронные системы современных автомобилей" Беловинцев В.И.

- "Электрооборудование автомобилей: диагностика неисправностей" Щербаков В.В.

Профессиональные ремонтные руководства:

- Harness Repair Standards ISO 12011

- Методичка "Тестирование реле и звуковых устройств" НИИ Автопрома

Интернет-порталы:

- Технические разделы форумов Drive2 и Дром

- База знаний автомобильного портала AvtoTachki

Визуальные материалы:

- Видеоуроки по диагностике клаксонов с канала Car Academy

- Коммерческие техобзоры Bosch Automotive Aftermarket