Ремонт дизельных форсунок Delphi в Москве

Статья обновлена: 01.03.2026

Неисправность топливных форсунок Delphi – критичная проблема для современных дизельных двигателей. Отказ даже одного элемента приводит к потере мощности, повышенному расходу топлива и неустойчивой работе мотора.

Своевременное восстановление форсунок Delphi силами квалифицированных специалистов предотвращает дорогостоящий ремонт двигателя и гарантирует точное дозирование топлива. Качественный ремонт возвращает заводские параметры впрыска и обеспечивает стабильную работу дизеля на всех режимах.

В Москве доверить восстановление компонентов топливной системы Delphi следует только сертифицированным центрам, располагающим специализированным диагностическим оборудованием и оригинальными комплектующими.

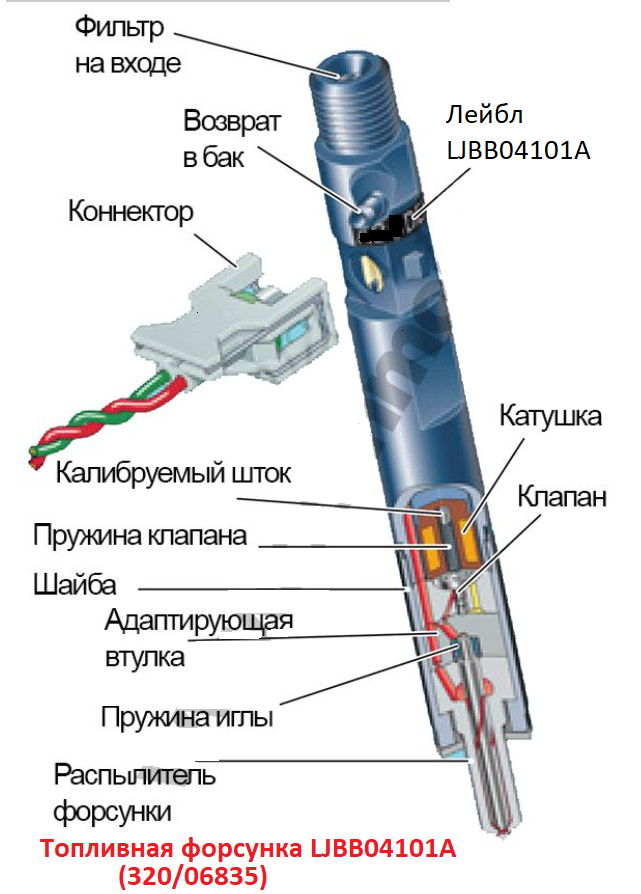

Принцип работы топливной форсунки Common Rail Delphi

Форсунка Delphi Common Rail является ключевым исполнительным устройством в современной дизельной системе впрыска. Ее основная задача – впрыскивать строго дозированное количество топлива в цилиндр двигателя в точно заданный момент времени под чрезвычайно высоким давлением, создаваемым насосом высокого давления и аккумулируемым в топливной рампе (common rail).

Управление форсункой осуществляется электронным блоком управления двигателя (ЭБУ) через электрический разъем. ЭБУ на основе данных от многочисленных датчиков (оборотов, положения коленвала/распредвала, давления в рампе, температуры, расхода воздуха и др.) рассчитывает оптимальные параметры впрыска: момент начала, продолжительность и, часто, количество топлива за один цикл работы.

Цикл работы форсунки Delphi Common Rail

Работа форсунки основана на управлении потоком топлива высокого давления внутри нее:

- Подача топлива: Топливо под высоким давлением (до 2500 бар и более) из рампы постоянно поступает через входной штуцер форсунки в ее внутренние каналы.

- Управляющий сигнал: ЭБУ подает электрический сигнал на управляющий элемент форсунки (пьезоэлектрический кристалл или соленоид).

- Активация управляющего элемента:

- В пьезоэлектрических форсунках Delphi (очень распространены) электрический сигнал вызывает мгновенное удлинение пьезоэлемента (до 0.1 мм).

- В соленоидных – сигнал создает магнитное поле, втягивающее якорь соленоида.

- Открытие управляющего клапана: Движение управляющего элемента (пьезоэлемента или якоря соленоида) через шток или рычаг открывает небольшой управляющий клапан (обычно шариковый).

- Сброс давления в управляющей камере: Открытие этого клапана позволяет топливу высокого давления из специальной управляющей камеры над иглой распылителя быстро стечь в сливную магистраль форсунки (обратку).

- Подъем иглы распылителя: Давление в управляющей камере резко падает. Поскольку давление топлива под иглой распылителя (в камере под иглой) остается высоким (равным давлению в рампе), оно преодолевает усилие пружины и оставшееся давление сверху, заставляя иглу подниматься.

- Впрыск топлива: Поднятая игла открывает выходные отверстия распылителя. Топливо под экстремальным давлением впрыскивается в камеру сгорания цилиндра двигателя, образуя мелкодисперсный факел для эффективного смесеобразования и сгорания.

- Прекращение впрыска: Когда ЭБУ прекращает подавать управляющий сигнал, управляющий элемент (пьезо или соленоид) возвращается в исходное состояние, закрывая управляющий клапан.

- Восстановление давления в управляющей камере: Закрытие управляющего клапана блокирует слив из управляющей камеры. Топливо продолжает поступать в нее через калиброванное отверстие (дроссель), давление над иглой быстро восстанавливается до давления в рампе.

- Закрытие иглы: Восстановленное давление в управляющей камере, действующее на большую площадь верхнего пояска иглы, плюс усилие пружины, превышает давление под иглой. Игла с большой скоростью прижимается к седлу распылителя, мгновенно прекращая впрыск.

Эта последовательность происходит с невероятной скоростью и точностью (время впрыска измеряется миллисекундами и микросекундами), обеспечивая многократный впрыск за один цикл (предвпрыск, основной, дополнительный впрыски). Высочайшая точность изготовления деталей и быстродействие управляющих элементов (особенно пьезо) критичны для работы, что объясняет сложность и необходимость высокотехнологичного профессионального ремонта форсунок Delphi в Москве при их износе или неисправности.

Диагностика форсунок Delphi на профессиональном стенде

Точная диагностика дизельных форсунок Delphi возможна исключительно с применением специализированных стендов Bosch EPS или аналогичного оборудования. Такие стенды воссоздают реальные условия работы топливной системы: давление до 2500 бар, электронные управляющие импульсы от ЭБУ двигателя и температурные режимы. Без этого невозможно получить объективные данные о состоянии компонентов.

Процесс включает комплексную проверку ключевых параметров: герметичности запорного клапана и иглы распылителя, производительности на разных режимах, качества распыла топлива, корректности работы пьезоэлемента или соленоида, а также соответствия характеристик заводским калибровочным значениям. Стенд автоматически фиксирует малейшие отклонения в графиках и цифровых показателях.

Критические параметры диагностики

- Герметичность узлов: Замер утечек топлива под высоким давлением при закрытом состоянии.

- Производительность: Объём топлива, подаваемый за цикл в миллиграммах (сравнение между цилиндрами ±2%).

- Характеристика распыла: Контроль равномерности факела, отсутствия струй или капель после закрытия.

- Скорость срабатывания: Время отклика пьезоэлемента/соленоида (до 0.1 мс).

- Калибровочные коды: Проверка соответствия индивидуальных поправочных коэффициентов (CVP, IMA).

| Параметр | Норма Delphi | Признак неисправности |

|---|---|---|

| Утечка через клапан | ≤0.2 мл/мин | Плавающие обороты, трудный пуск |

| Разброс производительности | ≤2% | Вибрация, чёрный дым |

| Время открытия | 0.15–0.35 мс | Потеря мощности, ошибки по пропускам зажигания |

Результаты диагностики отображаются в виде сравнительных графиков и таблиц, где чётко видны отклонения конкретной форсунки от эталонных значений. Это позволяет точно определить неисправный компонент: износ распылителя, заклинивание клапана, деградация пьезокристалла или загрязнение управляющего клапана. На основании этих данных принимается решение о ремонте или замене деталей.

Проверка герметичности распылителя форсунки Delphi

Тестирование герметичности распылителя - критически важный этап диагностики форсунок Delphi. Неплотное закрытие иглы приводит к утечке топлива в камеру сгорания при неработающем двигателе, вызывая трудный запуск, дымный выхлоп и повышенный расход дизтоплива. Контроль этого параметра выполняется на специализированных стендах после демонтажа топливной системы.

Процедура проверки осуществляется под давлением, близким к рабочему (150-200 бар для Common Rail). Исправный распылитель должен удерживать топливо без видимых капель на кончике сопла в течение 10-15 секунд. Допустимая норма утечки для большинства моделей Delphi не превышает 1-2 капли в минуту при контролируемом давлении.

Ключевые аспекты диагностики

При выявлении нарушений герметичности выполняются следующие действия:

- Визуальный осмотр сопрягаемых поверхностей иглы и корпуса распылителя на предмет задиров или эрозии

- Замер усилия притирки пружины запорной иглы динамометрическим ключом

- Контроль геометрии компонентов с помощью оптических увеличителей

Основные причины нарушения герметичности:

- Микротрещины в керамическом элементе распылителя

- Деформация направляющей втулки иглы

- Закоксовывание сопловых отверстий

- Износ уплотняющей фаски иглы (>0.1 мм)

Важно: Негерметичные распылители подлежат замене, так как восстановление плотности притирки в условиях сервиса невозможно. Установка оригинальных комплектующих Delphi гарантирует соответствие допускам в 1-3 микрона.

Измерение производительности форсунок под давлением

Точная диагностика дизельных форсунок Delphi требует проверки их производительности при рабочих давлениях. Стендовые испытания имитируют реальные условия топливной системы, выявляя отклонения в объеме впрыска и качестве распыла. Без этого этапа невозможно определить истинное состояние распылителей и гидравлических компонентов.

Использование сертифицированного оборудования для Delphi (например, стендов Bosch EPS) гарантирует корректное давление до 2500 бар и синхронизацию с ЭБУ. Замеры проводятся в динамическом режиме при разных продолжительностях импульса, что отражает реальную нагрузку двигателя. Ключевые параметры фиксируются автоматически для сравнения с эталонными значениями производителя.

Критические параметры при замерах

- Объемная производительность: Количество топлива (в мм³/цикл), подаваемое за один импульс при заданном давлении. Допустимое отклонение между форсунками в комплекте – не более ±3%.

- Герметичность запорного клапана: Контроль утечек после впрыска. Превышение нормы (>1 капля/мин) указывает на износ иглы или седла.

- Характеристики факела: Симметричность распыла, отсутствие струй и равномерность капель при высокоскоростной съемке.

| Параметр | Норма для Delphi | Признаки отклонения |

|---|---|---|

| Производительность на холостом ходу (3мс) | 12-16 мм³/цикл | Троение, белый дым |

| Производительность под нагрузкой (8мс) | 45-55 мм³/цикл | Потеря мощности, черный выхлоп |

| Время срабатывания | 0.1-0.3 мс | Задержки отклика, провалы RPM |

Диагностические карты строятся по результатам 20-30 циклов впрыска для каждой форсунки. Анализ гистограмм выявляет нестабильность подачи, характерную для изношенных плунжеров ТНВД или засоренных фильтров. При ремонте Delphi особое внимание уделяют калибровке электромагнитных клапанов – их сопротивление должно составлять 0.4-0.8 Ом.

После регулировки проводятся контрольные замеры для подтверждения: разброс производительности в комплекте ≤2%, время закрытия – в пределах 0.15 мс. Отклонения от норм требуют замены распылителя или доводки прецизионных пар. Результаты испытаний вносятся в отчет с графиками распыла.

Анализ формы факела распыла топлива форсунками

Точная геометрия топливного факела – критический параметр для эффективного сгорания в дизельных двигателях. Равномерное распределение микроскопических капель топлива по всему объему камеры сгорания обеспечивает полноценное смесеобразование с воздухом. Нарушение симметрии распыла, появление локальных зон переобогащения или обеднения смеси ведет к неполному сгоранию, падению мощности и росту токсичности выхлопа.

Современные системы Common Rail предъявляют исключительно высокие требования к стабильности факела на протяжении всего срока службы форсунки. Малейшие отклонения в работе распылителя – засорение каналов, износ иглы, деформация корпуса, негерметичность уплотнений – немедленно отражаются на форме и качестве распыления. Диагностика визуальной картины распыла является обязательным этапом профессионального ремонта форсунок Delphi.

Ключевые критерии оценки факела

При анализе используют специализированные стенды, имитирующие рабочие давления Common Rail:

- Конусность: Угол раскрытия факела должен строго соответствовать спецификации производителя (обычно 150-160°). Узкий конус ухудшает смесеобразование, слишком широкий приводит к "замасливанию" стенок цилиндра.

- Равномерность сегментов: Факел должен состоять из идентичных по плотности и длине струй без "просевших" или отсутствующих секторов.

- Динамика формирования: Резкое начало и окончание впрыска, отсутствие подтеков или капель после отсечки.

- Дисперсность капель: Топливо должно распыляться на микроскопические частицы однородного размера (визуально – "туман").

| Дефект факела | Возможная причина | Влияние на двигатель |

|---|---|---|

| Асимметрия, "слипание" струй | Загрязнение распылителя, деформация иглы | Неравномерное сгорание, вибрации, черный дым |

| Увеличенная длина струй | Износ сопловых отверстий | Попадание топлива на стенки цилиндра, разжижение масла |

| Грубые капли, "литье" | Потеря герметичности иглы, низкое давление | Жесткая работа, стуки, белый дым, повышенный расход |

| Неполное число струй | Механическое засорение каналов | Резкое падение мощности цилиндра, троение |

Профессиональный ремонт форсунок Delphi в условиях Москвы включает обязательную предварительную и финальную проверку факела на стенде с видеофиксацией. Сравнение формы распыла "до" и "после" восстановления – объективное подтверждение качества выполненных работ: замены распылителя, калибровки пружины, притирки иглы, ультразвуковой очистки.

Тестирование электромагнитного клапана форсунки Delphi

Диагностика начинается с проверки сопротивления обмотки клапана мультиметром. Нормативное значение для исправных форсунок Delphi составляет 0,2-0,8 Ом. Отклонение указывает на обрыв или межвитковое замыкание, требующее замены компонента. Дополнительно выполняется визуальный осмотр контактов разъёма на предмет коррозии и повреждений изоляции.

Далее проводится тест управляющего импульса осциллографом для оценки работы драйвера ЭБУ. Исправный клапан демонстрирует:

- Чёткую прямоугольную форму сигнала

- Отсутствие "просадок" напряжения при срабатывании

- Корректную частоту и длительность импульса

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Сопротивление катушки | 0.2-0.8 Ом | Отказ запуска, пропуски воспламенения |

| Амплитуда импульса | 48-90 V | Неполное открытие/закрытие иглы |

| Время отклика | <0.3 мс | Нарушение фазировки впрыска |

Финишный этап – гидравлическая проверка на стенде под давлением 200-2000 бар. Клапан должен обеспечивать:

- Герметичность в закрытом состоянии (допустимая утечка <2 см³/мин)

- Резкое падение давления при подаче управляющего сигнала

- Стабильную скорость срабатывания во всём рабочем диапазоне

Основные причины засорения форсунок Delphi

Низкое качество дизельного топлива – ключевой фактор загрязнения. Примеси, вода, сера и механические частицы образуют лаковые отложения внутри каналов и на распылителях, нарушая геометрию факела.

Естественный износ прецизионных компонентов после 100-150 тыс. км пробега приводит к увеличению зазоров. Это вызывает утечки топлива, изменение давления впрыска и накопление нагара на игле распылителя.

- Загрязненный топливный фильтр – пропускает абразивные частицы, забивающие сопловые отверстия.

- Конденсат в топливной системе – вода вызывает коррозию металлических деталей, а продукты ржавчины блокируют каналы.

- Частая работа на холостом ходу – низкие температуры сгорания способствуют образованию сажевых отложений.

- Биологическое загрязнение – бактерии и грибки в дизтопливе создают слизистые пробки.

- Агрессивные присадки – несовместимые моющие компоненты провоцируют отслоение шлама со стенок бака.

- Нарушение регламента ТО – несвоевременная замена фильтров и промывка системы.

Последствия использования некачественного дизельного топлива

Некачественное горючее содержит повышенную концентрацию серы, парафинов, воды и механических примесей. Эти компоненты провоцируют ускоренное образование нагара и лаковых отложений на внутренних поверхностях топливной системы.

Абразивные частицы в солярке действуют как миниатюрные напильники, постепенно разрушая прецизионные элементы форсунок. Особенно страдают распылители и игольчатые клапаны, где зазоры измеряются микронами.

Ключевые повреждения форсунок Delphi

- Залипание иглы распылителя из-за коксования остатков топлива в каналах

- Деформация пьезоэлементов или соленоидов вследствие коррозии от сернистых соединений

- Разрушение уплотнительных колец под воздействием агрессивных присадок

- Забивание фильтрующих элементов парафиновыми отложениями при низких температурах

Эксплуатация с таким топливом вызывает хаотичное распыление вместо точного факела. Следствием становятся локальные переобогащённые смеси, которые при детонации создают ударные нагрузки на поршневую группу.

| Симптом | Причина повреждения |

|---|---|

| Троение двигателя на холостых | Частичное закоксовывание распылителей |

| Чёрный выхлоп под нагрузкой | Нарушение формы факела распыла |

| Металлический стук в цилиндрах | Запаздывание впрыска из-за залипания иглы |

Восстановление форсунок после таких повреждений требует полной разборки, ультразвуковой очистки и замены изношенных компонентов. Игнорирование проблемы ведёт к каскадным поломкам: от разрушения катализатора до задиров цилиндров.

Механические повреждения распылителей: типичные случаи

Поверхность иглы и седла распылителя – критически важная зона, подверженная механическим повреждениям при нарушении условий эксплуатации. Абразивные частицы в топливе или некачественные фильтры оставляют микроцарапины на прецизионных поверхностях, нарушая герметичность сопряжения. Это провоцирует подтекание топлива, неравномерное распыление и характерное "стрекотание" форсунки.

Ударные нагрузки при некорректной установке или перетяжке крепежных элементов деформируют корпус распылителя. Смещение геометрии приводит к заклиниванию иглы, изменению угла факела распыла и локальному перегреву. Особенно опасны перекосы при монтаже, создающие внутренние напряжения в металле.

Распространенные виды деформаций

- Задиры на направляющей иглы – возникают при попадании металлической стружки из ТНВД или изношенных деталей топливной системы

- Деформация упорного торца – следствие превышения момента затяжки при сборке, нарушающее ход иглы

- Сколы кромок распылительных отверстий – результат гидроударов из-за неисправного регулятора давления

| Тип повреждения | Визуальный признак | Технологическое последствие |

| Эллипсность направляющего канала | Асимметричный износ иглы | Залипание иглы в открытом/закрытом положении |

| Вмятины на конусе седла | Точечные затемнения при увеличении | Негерметичное закрытие, капельный течь |

Отдельную категорию составляют коррозионно-механические разрушения, когда эрозия металла усиливается вибрацией. Комбинированное воздействие сернистых соединений в топливе и резонансных колебаний вызывает выкрашивание кромок распылителя. Результат – рост диаметра отверстий на 15-20% от номинала и потеря давления.

Износ уплотнительных элементов форсунки Delphi

Уплотнительные элементы в форсунках Delphi (медные шайбы, резиновые кольца, тефлоновые прокладки) подвержены естественному старению и механической деградации. Постоянное воздействие экстремальных температур цикла работы дизеля (от -30°C зимой до +90°C в рампе), высокого давления топлива (до 2000 бар в системах Common Rail) и агрессивных химических компонентов солярки приводит к потере эластичности, микротрещинам и усадке материала.

Нарушение геометрии уплотнений провоцирует две критические неисправности: утечку топлива из топливной рампы через посадочное гнездо форсунки и подсос воздуха в систему при остановке двигателя. Первая вызывает падение давления в рампе, нестабильный холостой ход и переобогащение смеси, вторая – длительный запуск, троение и повышенный износ ТНВД из-за работы в "сухом" режиме.

Диагностические признаки и последствия износа

О необходимости замены уплотнений свидетельствуют:

- Мокрые потёки солярки вокруг форкамеры

- Запах непрогоревшего топлива в подкапотном пространстве

- Характерное шипение при работе мотора

- Код ошибки P0087 (низкое давление в топливной рампе)

Игнорирование проблемы ведет к:

- Обугливанию распылителей из-за просачивания топлива

- Разрушению посадочного места ГБЦ от эрозии

- Воспламенению топлива на горячем блоке

| Тип уплотнения | Ресурс | Критичность дефекта |

|---|---|---|

| Медная термошайба | 80-120 тыс. км | Высокая (утечка давления) |

| Резиновое кольцо (рампа) | 60-100 тыс. км | Средняя (подсос воздуха) |

| Тефлоновая прокладка (корпус) | 150+ тыс. км | Низкая (вторичная защита) |

Профессиональный ремонт включает обязательную замену всех уплотнений оригинальными комплектующими Delphi с калибровкой момента затяжки. Использование несертифицированных аналогов вызывает деформацию посадочного конуса ГБЦ и не обеспечивает герметичность при пиковых нагрузках.

Калибровка производительности форсунок после ремонта

Калибровка производительности является неотъемлемой и критически важной частью профессионального ремонта дизельных форсунок Delphi. После замены изношенных компонентов (иглы, распылителя, плунжера, клапана) параметры впрыска каждой форсунки неизбежно изменяются. Без точной калибровки невозможно обеспечить требуемую производительность и синхронность работы всех форсунок на двигателе.

Процесс калибровки выполняется исключительно на специализированных диагностических и регулировочных стендах, таких как Bosch EPS, способных работать с пьезоэлектрическими форсунками Delphi. Форсунки устанавливаются на гидравлическую плиту стенда, которая подает дизельное топливо под высоким давлением, максимально точно имитируя условия работы на двигателе.

Этапы калибровки производительности на стенде:

- Проверка герметичности: Оценивается способность форсунки удерживать давление в закрытом состоянии и отсутствие подтеков.

- Измерение производительности: Стенд выполняет серию контрольных впрысков на разных временах управления (от коротких импульсов до длинных) и при разных давлениях топлива. Точные датчики замеряют фактическое количество топлива, подаваемое форсункой при каждом импульсе.

- Сравнение с эталоном: Полученные данные (объем топлива за впрыск) сравниваются с заводскими спецификациями Delphi для данной модели форсунки.

- Корректировка калибровочных кодов:

- Если форсунка не соответствует спецификациям, стенд рассчитывает новые калибровочные коды коррекции (коррекция производительности, коррекция баланса).

- Эти коды записываются в память электронного блока форсунки с помощью программирующего устройства стенда.

- Повторная проверка: После записи кодов производительность форсунки проверяется снова, чтобы убедиться, что она теперь соответствует требуемым допускам.

- Балансировка комплекта: Все отремонтированные форсунки калибруются так, чтобы их производительность была максимально одинаковой (±1-2% в идеале) во всем диапазоне рабочих давлений и длительностей впрыска.

Результат правильной калибровки: Форсунки после ремонта обеспечивают точную дозировку топлива, синхронную работу и стабильные характеристики впрыска, что является обязательным условием для ровной работы двигателя, оптимальной мощности, экономичности и соответствия экологическим нормам. Без калибровки установка отремонтированных форсунок приведет к дисбалансу цилиндров, повышенному дымлению, потере мощности и риску выхода из строя катализатора или сажевого фильтра.

Ультразвуковая очистка сопловых отверстий распылителя

Ультразвуковая очистка распылителей – ключевой этап восстановления форсунок Delphi. Метод основан на кавитационном воздействии высокочастотных звуковых волн в специальном моющем растворе. Микропузырьки, формирующиеся под действием ультразвука, разрушают углеродистые отложения, лаковые плёнки и микрочастицы металла в каналах диаметром менее 0.1 мм.

Процедура выполняется в многоступенчатом режиме: предварительная промывка для удаления крупных загрязнений, основная очистка с контролем температуры раствора (50-70°C), финишная промывка в дистиллированной воде и сушка сжатым воздухом. Длительность цикла индивидуально рассчитывается по степени загрязнения.

Критерии эффективности технологии

| Параметр | Результат обработки |

|---|---|

| Точность факела распыла | Восстановление конусности струи ±3° от эталона |

| Производительность | Выравнивание пропускной способности всех отверстий в пределах 2% |

| Герметичность иглы | Снижение капельной течи до нормы Delphi (менее 1 капли/мин) |

Контроль качества включает обязательную проверку на стенде:

- Измерение производительности при рабочих давлениях (800-2000 бар)

- Визуальный анализ формы факела через оптический коллиматор

- Тест на герметичность запирающего конуса

Химическая промывка отложений в форсунках Delphi

Химическая промывка применяется для растворения лаковых отложений и нагара в распылителях и каналах форсунок Delphi без разборки узла. Технология эффективна при начальных стадиях загрязнения, когда сопла теряют герметичность или демонстрируют нестабильное распыление, но механические компоненты сохраняют целостность.

Процедура выполняется на специализированном стенде, подключающем форсунки к циркуляционной системе с промывочной химией. Рабочий раствор нагревается до 50-70°C и подается под давлением, имитирующим штатный режим работы дизеля. Это обеспечивает активное взаимодействие реагентов с отложениями в критических зонах – игольчатом клапане и калиброванных отверстиях распылителя.

Ключевые особенности технологии

- Специализированные составы: Используются биоразлагаемые жидкости на основе керосиновых дистиллятов с добавлением ПАВ, растворителей смол и антикоррозионных присадок.

- Контролируемый процесс: Давление и температура регулируются автоматикой для предотвращения повреждения пьезоэлементов или уплотнений.

- Диагностика до/после: Эффективность подтверждается тестами на стенде – проверкой производительности, равномерности факела и герметичности запорного клапана.

| Тип отложений | Эффективность удаления | Рекомендуемое время обработки |

|---|---|---|

| Легкие лаковые пленки | 95-100% | 15-20 минут |

| Полимеризованный нагар | 70-85% | 25-35 минут |

| Коксовые отложения | 40-60% | Требуется УЗ-чистка |

Ограничения метода: Не устраняет механический износ направляющих иглы или дефекты распылителя. При наличии закоксованных отложений или эрозии калибровочных отверстий промывка комбинируется с ультразвуковой обработкой и последующей регулировкой.

Механическая обработка посадочных поверхностей распылителя

Точность сопряжения распылителя с корпусом форсунки критична для герметичности и правильного распределения топлива. Нарушение геометрии посадочных конусов или плоскостей из-за износа, коррозии или микроскопических задиров приводит к потере давления, подтекам топлива и неполному сгоранию.

Восстановление исходных параметров выполняется на специализированных станках с ЧПУ или прецизионном оборудовании. Процесс включает фиксацию распылителя в термостабильных патронах с минимальным усилием зажима для исключения деформации. Режущий инструмент подбирается согласно материалу детали (обычно высоколегированная сталь) и характеру повреждений.

Ключевые этапы обработки

Технология включает последовательные операции:

- Дефектовка: измерение отклонений формы посадочных зон (конусность, овальность) микрометрами и оптическими компараторами.

- Чистовая обработка: снятие минимального слоя материала (5-20 мкм) алмазным или твердосплавным резцом для получения идеальной геометрии.

- Финишная притирка: полировка абразивными пастами класса точности W1-W5 для достижения шероховатости Ra ≤ 0,1 мкм.

Контроль качества на каждом этапе гарантирует соблюдение параметров:

| Параметр | Допуск |

| Угол конуса седла | ±0,05° |

| Соосность поверхностей | ≤ 0,003 мм |

| Шероховатость | Ra 0,08-0,1 мкм |

Важно: Обработка требует точного воспроизведения заводских углов конусов (обычно 59° или 90°). Использование несоответствующей оснастки или режимов резания вызывает необратимые дефекты.

Замена электромагнитной катушки в форсунках Delphi

Электромагнитная катушка отвечает за точное открытие и закрытие иглы распылителя, синхронизированное с тактами работы двигателя. При её неисправности (обрыв или межвитковое замыкание) форсунка перестаёт реагировать на команды ЭБУ, что вызывает пропуски воспламенения, троение мотора, резкое падение мощности и увеличение дымности выхлопа. Диагностируется отказ путём замера сопротивления обмотки мультиметром (норма для Delphi: 0,2–0,8 Ом) или осциллографом по форме управляющего сигнала.

Процедура замены требует демонтажа форсунки с двигателя и специализированного оборудования для корректного разбора корпуса. Катушка крепится внутри форсунки стопорным кольцом или винтами, контакты защищены герметизирующим компаундом. Неаккуратный демонтаж повреждает посадочные поверхности или распылитель, а использование неоригинальных катушек (с отклонениями в индуктивности или сопротивлении) нарушает баланс топливоподачи между цилиндрами.

Ключевые этапы замены

- Демонтаж форсунки: Отключение топливных магистралей, электрического разъёма и крепёжных скоб с очисткой посадочного места.

- Разборка: Снятие стопорного кольца катушки на прессе, удаление старого компаунда, отсоединение контактов.

- Установка новой катушки: Фиксация сертифицированной запчасти, заливка термостойкого герметика, припайка проводов с изоляцией.

- Тестирование: Проверка сопротивления, герметичности на стенде, параметров впрыска (давление, форма факела).

| Риск при самостоятельном ремонте | Последствие |

| Нарушение момента затяжки крепежа | Деформация корпуса, утечка топлива |

| Повреждение изоляции проводов | Короткое замыкание, выход из строя ЭБУ |

| Некачественная герметизация | Проникновение влаги/топлива в обмотку |

Важно: После замены обязательна адаптация форсунок через диагностический сканер для внесения кодов коррекции в ЭБУ. Пренебрежение этой процедурой приводит к неравномерной работе двигателя даже при исправных компонентах.

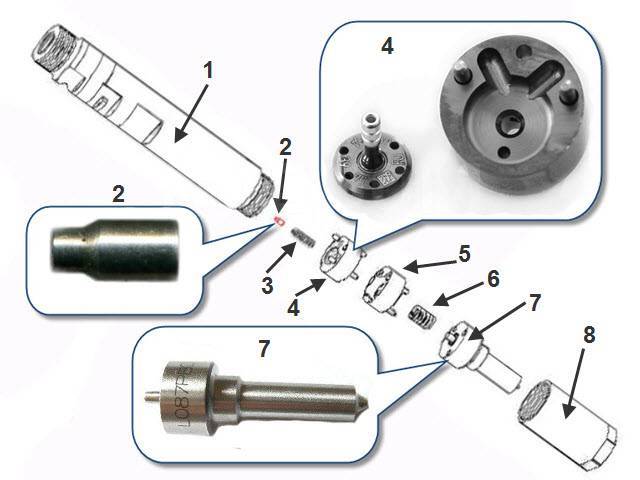

Особенности замены распылителя в форсунке Delphi

Замена распылителя в дизельных форсунках Delphi требует специализированного оборудования и строгого соблюдения регламента. Необходим демонтаж форсунки с последующей разборкой в чистом помещении, так как малейшие загрязнения критичны для прецизионных компонентов. Обязательна проверка посадочных поверхностей корпуса на отсутствие деформаций и микротрещин перед установкой нового элемента.

Квалифицированный подбор распылителя осуществляется по кодам производителя с верификацией геометрических параметров. Установка требует калибровки момента затяжки (обычно 45-65 Нм) с использованием динамометрического ключа. После сборки выполняется тестирование на стенде: проверка герметичности уплотнений, давления впрыска, формы факела распыла и производительности в разных режимах.

Ключевые этапы процесса

- Дефектовка - оценка износа иглы и седла распылителя под микроскопом

- Чистка ультразвуком с последующей продувкой сжатым воздухом

- Замена уплотнений - обязательная установка новых медных шайб и тефлоновых колец

- Калибровка давления подъема иглы с помощью регулировочных шайб

| Параметр | Требование | Оборудование |

|---|---|---|

| Точность притирки иглы | 0.5-1 мкм зазора | Контрольный калибр |

| Герметичность | Потеря < 20 бар/мин | Гидравлический стенд |

| Угол факела | 140-160° | Оптометрическая камера |

Особое внимание уделяется посадочному конусу - при нарушении геометрии происходит подтекание топлива. После замены обязательна адаптация параметров ЭБУ для компенсации изменений в производительности. Ошибки при сборке ведут к нарушению гидродинамики потока, повышенному дымлению и разрушению распылителя через 500-1000 км пробега.

Процедура регулировки усилия поджимной пружины иглы

Точная регулировка усилия поджимной пружины иглы критична для корректного открытия/закрытия форсунки и соблюдения давления впрыска. Недостаточное усилие вызывает раннее открытие и подтекание топлива, а чрезмерное – запоздалое срабатывание, повышение давления и разрушение распылителя.

Процедура выполняется на специализированном стенде с гидравлическим прессом и калиброванными грузами после замены пружины или компонентов распылителя. Все манипуляции требуют предварительной очистки деталей и контроля геометрии седла клапана.

Этапы регулировки

- Установка форсунки в пресс: Корпус распылителя фиксируется в держателе строго перпендикулярно оси нагрузки.

- Предварительное сжатие: Пружина сжимается базовым усилием (обычно 30-50 Н) для устранения люфтов.

- Измерение хода иглы: На шкалу индикатора выставляется "0" в момент отрыва иглы от седла (начало подъема).

- Калибровка усилия: Поэтапно увеличивают нагрузку, фиксируя усилие при достижении заданного хода иглы (например, 0.05 мм).

| Параметр | Допустимое отклонение |

|---|---|

| Усилие открытия (для Delphi) | ±1.5 Н от спецификации модели |

| Ход иглы при замере | 0.03-0.07 мм (зависит от типа форсунки) |

После регулировки проводится обязательная проверка на тестовом стенде: контролируются давление начала впрыска, форма факела и герметичность. Регулировочные шайбы под пружину подбираются с точностью до 0.01 мм толщины – их замена напрямую влияет на усилие сжатия.

Выбор оригинальных запчастей для восстановления форсунок

Качество ремонта форсунок Delphi напрямую зависит от применяемых комплектующих. Использование оригинальных запчастей гарантирует точное соответствие геометрическим параметрам и рабочим характеристикам заводских деталей. Это исключает риски преждевременного износа и нестабильной работы топливной системы после восстановления.

Контрафактные аналоги часто не проходят многоступенчатую проверку на герметичность, термостойкость и точность калибровки. Их применение приводит к повторным поломкам, повышенному расходу топлива, неравномерной работе двигателя и увеличению вредных выбросов. Экономия на комплектующих оборачивается значительными затратами на переделку работ.

Критерии выбора оригинальных компонентов

- Сертифицированные поставщики – приобретайте детали у официальных дистрибьюторов Delphi с подтверждающей документацией

- Маркировка – оригинальные иглы распылителей, плунжерные пары и уплотнения имеют лазерную гравировку бренда

- Упаковка – защитные пакеты с голограммами, индивидуальные коды отслеживания партии

| Ключевая деталь | Роль в работе форсунки | Риски неоригинала |

|---|---|---|

| Распылитель | Формирование топливного факела | Неравномерный впрыск, закоксовывание |

| Плунжерная пара | Точная дозировка топлива | Утечки давления, ошибки ЭБУ |

| Управляющий клапан | Регулировка момента впрыска | Задержки подачи топлива, троение двигателя |

Важно: При заказе уточняйте каталожные номера старых деталей – конструктивные обновления могут требовать совместимых модификаций. Профессиональные сервисы используют электронные базы актуальных артикулов Delphi для точного подбора.

Проверка форсунок после ремонта на тестер-стенде

После восстановления форсунок Delphi обязательным этапом является комплексная проверка на диагностическом тестер-стенде. Данная процедура имитирует реальные условия работы дизельного двигателя, обеспечивая объективную оценку качества выполненных работ. Без стендового тестирования невозможно гарантировать корректную работу топливной системы.

Специализированное оборудование фиксирует ключевые параметры каждой форсунки в различных режимах нагрузки. Это позволяет выявить малейшие отклонения от нормы, которые могут привести к повышенному расходу топлива, потере мощности или повреждению двигателя. Только успешное прохождение стендовых испытаний подтверждает готовность узла к установке на автомобиль.

Ключевые проверяемые параметры

- Герметичность запорного конуса – контроль утечек топлива под высоким давлением

- Давление начала впрыска – соответствие характеристикам Delphi

- Производительность – объем топлива за цикл впрыска

- Форма факела распыла – равномерность и угол распыления

- Синхронность работы – идентичность показателей всех форсунок

Результаты тестирования оформляются в виде протокола с графиками и цифровыми значениями, где четко видны показатели до и после ремонта. При обнаружении отклонений форсунка отправляется на доработку. Успешно прошедшие проверку узлы маркируются защитными пломбами с указанием даты тестирования.

Настройка корректировки кода форсунки для ЭБУ двигателя

После физической реставрации форсунки Delphi критически важна синхронизация её электронных параметров с блоком управления двигателем. Каждая дизельная форсунка содержит уникальный калибровочный код (коррекцию), который напрямую влияет на точность впрыска топлива, экологические показатели и стабильность работы мотора.

Процедура включает считывание заводских идентификаторов через диагностическое оборудование (KTS, Delphi DS), проверку соответствия физических характеристик восстановленной детали данным ЭБУ. При замене элементов пьезоэлектрического привода или распылителя требуется обязательная адаптация значений коррекции в памяти контроллера для компенсации технологических допусков.

Этапы калибровки и программирования

- Диагностика исходных параметров: Фиксация кода коррекции до разборки форсунки (при наличии)

- Аппаратная проверка: Тестирование производительности на стенде после ремонта

- Коррекция отклонений:

- Внесение новых калибровочных коэффициентов при замене ответственных компонентов

- Программирование скорректированного кода в ЭБУ через диагностический разъём OBD-II

Типичные проблемы при некорректной настройке:

| Симптом | Причина |

|---|---|

| Плавающие обороты холостого хода | Разбалансировка цикловой подачи топлива |

| Чёрный выхлоп | Ошибка коррекции по фактору Q-объёма |

| Ошибки P0200-P0204 | Несоответствие электрических характеристик |

Корректная адаптация кода форсунки обеспечивает синхронную работу топливной системы, предотвращает перерасход горючего и преждевременный износ сажевого фильтра. Для мультиплексных систем Common Rail обязательна групповая калибровка всего комплекта форсунок с учётом их взаимного влияния.

Особенности ремонта форсунок Delphi серии DFI и DXI

Ремонт форсунок Delphi DFI и DXI требует точной диагностики на стендах, имитирующих рабочие параметры дизельного двигателя. Обязательна проверка герметичности, качества распыла топлива и производительности каждой форсунки под высоким давлением. Без специализированного оборудования выявить неисправности (зависание иглы, износ распылителя, утечки) невозможно.

Калибровка электронных компонентов – критический этап для серии DXI с пьезоэлектрическим управлением. Необходимо программное обеспечение Delphi для тестирования отклика пьезоэлементов и корректировки характеристик впрыска. Механический износ деталей в DFI устраняется только заменой оригинальных комплектующих, так как регулировочные шайбы и пружины имеют строгие допуски.

Ключевые отличия в процессе ремонта

- DFI (механические):

- Фокусировка на механической регулировке усилия пружины и зазоров

- Обязательная замена уплотнений и фильтров-сеток после разборки

- DXI (пьезоэлектрические):

- Диагностика управляющих клапанов и целостности пьезоактуаторов

- Прошивка калибровочных данных после замены компонентов

| Параметр | DFI | DXI |

|---|---|---|

| Точность впрыска | ± 2% после ремонта | ± 1% (требует электронной юстировки) |

| Критичные компоненты | Распылитель, игла, пружина | Пьезоэлемент, управляющий клапан, датчик подъема иглы |

Важно: Для обеих серий категорически запрещена ультразвуковая очистка пьезофорсунок DXI – это разрушает керамические элементы. Механические DFI допускают УЗ-обработку, но только с последующей продувкой сжатым воздухом.

Комплектация профессионального стенда для ремонта Delphi

Базовый модуль включает систему подачи топлива с точным регулированием давления, температуры и расхода дизеля, имитирующую реальные условия работы двигателя. Обязательна интеграция с оригинальным программным обеспечением Delphi для диагностики, калибровки и прошивки электронных блоков управления форсунками.

Контрольно-измерительная часть оснащается цифровыми осциллографами, мультиметрами и расходомерами для оценки гидравлических и электрических параметров. Требуется наличие эталонных датчиков давления/температуры и калибровочных жидкостей для верификации точности замеров после ремонта.

Ключевые компоненты стенда

- Механический блок: Ультразвуковая ванна с подогревом, пневматический стенд для разборки/сборки, прецизионные измерители зазоров и герметичности

- Электроника: Адаптеры под разъёмы Delphi DCM3.1/DCM3.5, генераторы управляющих сигналов, эмулятор ЭБУ

- Тестирующие модули: Гидроиспытательный контур с визуализацией факела распыла, стенд проверки производительности на разных режимах (предвпрыск/основной впрыск)

| Калибровочное оборудование | Эталонные форсунки Delphi, калибраторы давления, поверенные расходомеры |

| Специнструмент | Наборы для замены направляющих втулок, регулировочных шайб, распылителей |

Установка ремонтных распылителей vs оригинальных

При восстановлении форсунок Delphi для дизельных двигателей ключевой выбор – монтаж ремонтных распылителей сторонних производителей или оригинальных комплектующих Delphi. Ремонтные аналоги разработаны для замены изношенных элементов, их геометрия и размеры адаптированы под конкретные модели форсунок.

Оригинальные распылители производятся на заводах Delphi с соблюдением патентованных технологий. Они проходят многоступенчатый контроль качества, включающий тесты на герметичность, пропускную способность и форму факела распыла.

| Критерий | Ремонтные распылители | Оригинальные распылители |

|---|---|---|

| Стоимость | На 40-60% дешевле оригинала | Максимальная цена |

| Ресурс работы | До 80% от ресурса оригинала при условии профессиональной установки | Соответствие заводскому ресурсу (150+ тыс. км) |

| Совместимость | Требует точной калибровки на стенде | Полное соответствие параметрам форсунки |

| Гарантия | 6-12 месяцев (зависит от сервиса) | Официальная гарантия Delphi (до 2 лет) |

Факторы выбора:

- Ремонтные распылители оправданы при ограниченном бюджете или высоком износе двигателя

- Оригинальные комплектующие критичны для новых авто, турбированных моторов и систем Common Rail последнего поколения

Качество работы ремонтных аналогов напрямую зависит от точности изготовления и соблюдения регламента установки. Профессиональные сервисы в Москве используют аттестованные комплектующие и стендовую регулировку давления впрыска.

Сопоставление износа плунжерных пар ТНВД и форсунок

Износ плунжерных пар топливного насоса высокого давления (ТНВД) и распылителей форсунок Delphi – взаимосвязанные процессы, напрямую влияющие на работу дизельного двигателя. Оба узла функционируют в условиях экстремальных давлений (до 2000 бар и выше) и постоянных механических нагрузок, что неизбежно приводит к постепенной деградации прецизионных поверхностей.

Критическая разница заключается в характере износа: плунжерные пары ТНВД страдают преимущественно от абразивного износа мельчайшими частицами в топливе, что вызывает увеличение зазоров и падение давления нагнетания. Распылители форсунок подвержены комбинированному воздействию – эрозии от высокоскоростной струи топлива, кавитационным разрушениям и термическим деформациям в зоне иглы и сопловых отверстий.

Ключевые взаимосвязи и последствия

Нарушения в работе одного узла катастрофически ускоряют износ другого:

- Износ ТНВД → Проблемы с форсунками: Снижение давления или нестабильная подача от насоса приводят к неполному закрытию иглы распылителя, подгоранию уплотнений, закоксовыванию сопловых отверстий и ускоренной эрозии.

- Износ форсунок → Перегрузка ТНВД: Залипание иглы, нарушение герметичности или изменение пропускной способности форсунки заставляют ТНВД работать с перегрузкой для компенсации утечек, ускоряя износ плунжеров и нагнетательных клапанов.

Общие симптомы износа обоих узлов:

| ТНВД (плунжерная пара) | Форсунка (распылитель) |

| Трудный запуск двигателя (особенно "на холодную") | Неустойчивый холостой ход, "троение" |

| Падение мощности, вялый разгон | Повышенный расход топлива |

| Увеличение дымности выхлопа (серый/черный дым) | Жесткая работа двигателя, стуки |

Профессиональный ремонт форсунок Delphi в Москве обязательно включает диагностику давления и производительности ТНВД. Замена только распылителей при сильно изношенном насосе даст кратковременный эффект – новые форсунки быстро выйдут из строя из-за некачественного топливоподачи. Комплексная оценка износа обоих узлов и их синхронное восстановление – единственный способ гарантировать долгосрочную стабильность работы дизельной системы впрыска.

Гарантийные обязательства на ремонт форсунок Delphi

Гарантия на отремонтированные форсунки Delphi предоставляется сроком от 6 до 24 месяцев в зависимости от характера выполненных работ и заменённых компонентов. Обязательным условием является установка деталей квалифицированными специалистами с использованием оригинальных запчастей Delphi или сертифицированных аналогов.

Гарантийные обязательства распространяются исключительно на работы, выполненные сервисным центром, и установленные им комплектующие. Действие гарантии аннулируется при нарушении правил эксплуатации, использовании некачественного топлива, механических повреждениях или самостоятельном вскрытии форсунки после ремонта.

Условия гарантийного обслуживания

- Бесплатная диагностика при подозрении на гарантийный случай

- Немедленная замена или повторный ремонт дефектных компонентов

- Требование предоставить акт выполненных работ и чек оплаты

- Обязательная проверка топливной системы на наличие загрязнений

Сроки выполнения ремонта одной форсунки Delphi

Стандартное время восстановления одной дизельной форсунки Delphi в профессиональном сервисе составляет 1 рабочий день при наличии всех необходимых запчастей и отсутствии сложных дефектов. Это включает диагностику, разборку, замену изношенных компонентов, сборку и тестирование на стенде.

В отдельных случаях срок может увеличиться до 2-3 дней при обнаружении критических повреждений (трещины корпуса, деформация распылителя) или необходимости заказа специфических деталей. При высокой загрузке мастерской возможна минимальная задержка в начале работ.

Факторы, влияющие на длительность ремонта

- Сложность неисправности: Замена плунжерной пары требует больше времени, чем регенерация уплотнений

- Наличие запчастей: Оригинальные комплектующие Delphi доставляются 1-2 дня при отсутствии на складе

- Этап диагностики: Выявление скрытых дефектов увеличивает общее время на 15-20%

| Тип работ | Средняя продолжительность |

|---|---|

| Базовая промывка и калибровка | 2-3 часа |

| Замена распылителя и уплотнений | 4-5 часов |

| Ремонт с заменой плунжера/гильзы | 6-8 часов |

Срочный ремонт за 4-6 часов доступен в большинстве специализированных центров Москвы за дополнительную плату. Точные сроки всегда согласовываются после диагностики.

Особенности срочного ремонта топливных форсунок

Срочный ремонт форсунок Delphi для дизельных двигателей требует максимально сжатых сроков без ущерба качеству. Это критично при полном отказе двигателя, риске эвакуации автомобиля или срочных коммерческих перевозках, где простой техники приводит к значительным убыткам.

Экспресс-восстановление отличается от стандартного ремонта особыми технологическими и организационными условиями. Процесс оптимизируется за счет приоритетной очереди, готовности оригинальных запчастей Delphi и работы в усиленном режиме, что позволяет сократить время до нескольких часов.

Специфика срочного восстановления форсунок Delphi

- Ускоренная диагностика: Использование стендов NEXTEST или Bosch EPS для мгновенного выявления неисправности (заклинивание иглы, износ распылителя, утечки).

- Гарантированное наличие компонентов: Предварительный складской резерв плунжерных пар, электромагнитных клапанов и уплотнений оригинального производства.

- Ограниченный перечень работ: Фокус на замене изношенных элементов (распылители, прокладки) без углубленной чистки или калибровки, требующих времени.

- Приоритетная сборка: Выделение отдельного мастера и оборудования для исключения ожидания в очереди.

| Параметр | Стандартный ремонт | Срочный ремонт |

|---|---|---|

| Время выполнения | 2-3 рабочих дня | 4-8 часов |

| Доступность запчастей | Под заказ (1-2 дня) | Со склада (мгновенно) |

| Тестирование после ремонта | Полный цикл проверок | Базовая проверка герметичности и производительности |

Важно: Экспресс-ремонт не применяется при комплексных неисправностях (повреждение корпуса, критичный износ плунжера) – такие случаи требуют замены форсунки.

Стоимость восстановления форсунки Delphi в Москве

Цена ремонта одной форсунки Delphi для дизельных двигателей в Москве варьируется от 2500 до 6500 рублей. Финальная стоимость определяется после диагностики и зависит от модели форсунки, характера неисправности и необходимого объема работ.

На цену влияет несколько ключевых факторов: степень износа распылителя и иглы, наличие повреждений корпуса или электромагнитного клапана, необходимость замены уплотнений и плунжерной пары, а также сложность калибровки на стенде после сборки.

Что входит в стоимость

- Диагностика на стенде: Проверка производительности, герметичности и качества распыла топлива.

- Чистка ультразвуком: Удаление нагара и отложений из всех каналов.

- Замена изношенных деталей: Распылитель, уплотнительные кольца, фильтры, плунжерные пары (при необходимости).

- Сборка и регулировка: Точная калибровка параметров впрыска под заводские спецификации.

- Контрольное тестирование: Проверка параметров после ремонта и выдача протокола.

Экономия на дешевых услугах (ниже 2500 руб.) часто приводит к некачественному ремонту или использованию контрафактных запчастей, что сокращает срок службы форсунки. Оптимальным выбором является сервис, предоставляющий гарантию 6-12 месяцев на выполненные работы и использующий оригинальные комплектующие Delphi.

Ценообразование на разные виды ремонта форсунок

Стоимость восстановления дизельных форсунок Delphi в Москве формируется под влиянием нескольких ключевых факторов. Основными из них являются тип неисправности, модель форсунки (Common Rail, насос-форсунка), сложность диагностики и требуемые запчасти. Цена также варьируется в зависимости от статуса сервисного центра и применяемого оборудования.

Минимальная стоимость базового ремонта (чистка, замена уплотнений) стартует от 1500 рублей за штуку. Однако серьезные поломки, такие как повреждение распылителя, износ плунжерной пары или неисправность электромагнитного клапана, увеличивают ценник до 3000-7000 рублей. Сложные случаи, требующие переборки гидравлической части или замены дорогостоящих компонентов, могут достигать 10000 рублей.

Факторы ценообразования

- Тип форсунки: Ремонт Common Rail обычно дороже пьезоэлектрических или механических систем

- Характер поломки: Замена уплотнений - 1500-2500₽, восстановление распылителя - 2500-4000₽, ремонт управляющего клапана - 3500-6000₽

- Компоненты: Оригинальные запчасти Delphi увеличивают стоимость на 30-50% по сравнению с аналогами

- Диагностика: Компьютерный тест на стенде добавляет 500-1000₽ к итоговой сумме

| Вид работ | Ценовой диапазон (₽/шт) | Примечание |

| Чистка и дефектовка | 1000-2000 | Без замены деталей |

| Замена уплотнительных колец | 1500-2500 | С проверкой на стенде |

| Замена распылителя | 3000-5000 | Включая калибровку |

| Ремонт управляющего клапана | 4000-7000 | Для электромагнитных систем |

| Полная переборка | 6000-10000 | При комплексных повреждениях |

Окончательная цена определяется только после диагностики, так как внешние симптомы часто не соответствуют реальной неисправности. Некоторые мастерские предлагают систему скидок при ремонте комплекта из 4 форсунок, что снижает удельную стоимость на 15-20%. Гарантия на работы обычно составляет 6-12 месяцев.

Прейскурант услуг по ремонту форсунок Delphi

Цены на ремонт определяются типом неисправности и моделью форсунки. Базовая диагностика включается в стоимость ремонта при заключении договора.

Окончательная сумма формируется после тестирования на стенде. Гарантия на работы – 6 месяцев с обязательной отметкой в сервисной книжке.

Стоимость базовых услуг

| Наименование услуги | Стоимость (₽) | Примечание |

|---|---|---|

| Диагностика 1 форсунки | 500 | Бесплатно при ремонте |

| Чистка ультразвуком | 1 200 | С разборкой/промывкой |

| Замена распылителя | от 2 800 | В зависимости от серии |

| Ремонт клапана управления | от 3 500 | С заменой соленоида |

| Восстановление гидроплиты | от 4 000 | При механических повреждениях |

Дополнительные работы:

- Тестирование на стенде Common Rail – 700 ₽/шт

- Замена уплотнений – 400 ₽/комплект

- Калибровка давления – 900 ₽/шт

Важно: Цены актуальны для стандартных форсунок Delphi CRIN2/CRIN3. Стоимость ремонта систем LDS/LDD уточняйте дополнительно.

Критерии выбора мастерской для ремонта форсунок

Качественное восстановление форсунок Delphi требует специализированного оборудования и глубоких знаний топливных систем дизельных двигателей. Ошибка в выборе сервиса приводит к повторным поломкам, повышенному расходу топлива и преждевременному износу двигателя.

При оценке мастерской в Москве учитывайте пять ключевых аспектов: техническую оснащенность, квалификацию персонала, применяемые запчасти, гарантийные условия и прозрачность диагностики. Эти факторы напрямую влияют на результат и долговечность ремонта.

- Специализированное оборудование

- Наличие стендов Bosch EPS или аналогичных для тестирования под высоким давлением

- Ультразвуковые очистители с кавитационными ваннами

- Калибровочные установки для регулировки производительности

- Квалификация персонала

Сертифицированные специалисты с опытом работы именно с системами Common Rail. Обязательно уточняйте наличие профильного обучения у бренда Delphi.

- Используемые компоненты

Тип запчастей Рекомендация Распылители Оригинал Delphi или сертифицированные аналоги (Bosch, Denso) Уплотнения Комплекты с кодами OE Ремкомплекты Специализированные наборы для конкретных моделей форсунок - Гарантийные обязательства

Минимальный срок – 6 месяцев или 20 000 км пробега. Проверяйте письменное оформление гарантии с указанием условий.

- Диагностический протокол

- Предоставление параметров до/после ремонта: производительность, обратная утечка, форма факела

- Видеозапись тестов на стенде по запросу

- Четкое обоснование необходимости замены компонентов

Специализированные автосервисы Москвы по системам Common Rail

Комплексный подход к ремонту форсунок Delphi требует узкоспециализированного оборудования: от стендов гидравлических испытаний и ультразвуковых ванн до программируемых стендов для калибровки. Только профильные центры располагают оригинальными шаблонами и ПО для точной диагностики параметров впрыска, проверки герметичности иглы распылителя и корректировки кода коррекции.

Сервисы с аккредитацией Delphi проводят полный цикл работ: разборку с заменой изношенных компонентов (уплотнений, плунжерных пар, распылителей), ультразвуковую очистку каналов, сборку с контролем моментов затяжки, тестирование на рабочих режимах давления (до 2500 бар) и финальную адаптацию к ЭБУ двигателя. Гарантия на восстановленные узлы достигает 12 месяцев.

Критерии выбора сервиса для ремонта Delphi Common Rail

- Диагностическое оснащение: наличие сканеров Delphi DS150E и стендов Bosch EPS/IPS для имитации нагрузочных режимов

- Оригинальные ремкомплекты: использование сертифицированных запчастей (распылители DLC, термокомпенсационные шайбы)

- Контроль качества: тест-отчеты с графиками производительности до/после ремонта

Топ-3 услуги специализированных СТО:

- Оптимизация факела распыла при помощи лазерного корректора

- Балансировка производительности форсунок в комплекте (допуск ±1%)

- Адаптация кодов коррекции в ЭБУ после замены распылителей

| Параметр | Неквалифицированный ремонт | Профессиональный сервис |

|---|---|---|

| Контроль герметичности | Визуальная проверка | Тест под давлением 2000 бар с замедленной съемкой |

| Калибровка | Ручная регулировка | Автоматизированная коррекция на ЭМ-стенде |

| Верификация результата | Запуск двигателя | Осциллографирование управляющих сигналов |

Важно: несоблюдение параметров притирки иглы распылителя ведет к преждевременному износу напорного клапана ТНВД. Профессиональная шлифовка седла форсунки Delphi требует точности 0.1 микрона.

Оборудование диагностических центров для работы с Delphi

Современные диагностические комплексы для тестирования форсунок Delphi оснащаются специализированными стендами, обеспечивающими точную имитацию рабочих параметров дизельного двигателя. Ключевым элементом является программируемый блок управления, синхронизирующий подачу топлива под давлением до 2500 бар с электронными импульсами форсунки. Система оснащается прецизионными расходомерами для замера производительности каждой сопловой группы и калиброванными датчиками давления в реальном времени.

Для анализа гидромеханических характеристик применяются пьезоэлектрические тестеры, фиксирующие скорость срабатывания иглы распылителя с точностью до микросекунд. Обязательная интеграция с оригинальным ПО Delphi DS100E позволяет выполнять адаптацию прошивок, считывание кодов неисправностей и проверку корректности обратной связи по давлению в топливной рампе.

Базовые модули диагностического стенда

- Многофункциональный тест-контроллер с интерфейсами для Common Rail систем

- Калибровочные установки высокого давления с цифровым манометром

- Набор калибраторов для поверки расходомеров и пьезодатчиков

- Осциллографический модуль для визуализации формы импульса впрыска

| Оборудование | Точность измерений | Диагностируемые параметры |

|---|---|---|

| Стенд проверки герметичности | ±0.01 бар | Утечки через запорный клапан, уплотнения |

| Акустический эмиссионный анализатор | 0.1 мкм | Микротрещины в корпусе, износ распылителя |

| Спектрометрическая установка | ISO 4406 | Концентрация металлической стружки в топливе |

Критическое требование – наличие сертифицированных калибровочных стендов Bosch EPS 200/815, обеспечивающих совместимость протоколов диагностики с оригинальным оборудованием Delphi. Для точной юстировки пьезоэлементов применяются лазерные интерферометры, исключающие механический износ при регулировке.

- Автоматизация калибровки через ПО Delphi DDPP

- Проверка баланса производительности по контрольным точкам впрыска

- Верификация корректировок топливоподачи при разных температурах

- Финальный тест на шумовые характеристики распыла

Для анализа эффективности ремонта стенды генерируют диагностические карты, сравнивающие параметры форсунки до и после обслуживания по 12 ключевым показателям, включая время отклика, фактор дозирования и равномерность факела распыла.

Возможность он-лайн записи на ремонт форсунок Delphi

Сервисный центр предлагает современный инструмент для планирования визита – онлайн-запись на диагностику и ремонт форсунок Delphi. Это позволяет клиентам избежать телефонных очередей и гарантированно закрепить удобное время посещения мастерской.

Система доступна 24/7 через официальный сайт компании: достаточно выбрать тип услуги, указать модель автомобиля и предпочитаемые дату/время. Автоматическое подтверждение бронирования приходит на email или SMS сразу после оформления заявки.

Преимущества онлайн-записи

- Экономия времени – бронирование занимает 2 минуты без звонков

- Гарантия приёма – исключены накладки из-за человеческого фактора

- Напоминания – сервис автоматически уведомляет о предстоящем визите

- Прозрачность – в личном кабинете отображаются все данные заказа

Важно! При онлайн-бронировании действуют специальные условия: приоритетная очередь и фиксированная стоимость диагностики. Для отмены или переноса записи предусмотрена отдельная форма в личном кабинете.

| Тип услуги | Доступность записи | Среднее время ремонта |

|---|---|---|

| Диагностика | Будни: 8:00-22:00 | 30-50 минут |

| Чистка | Ежедневно | 2-4 часа |

| Замена распылителей | По предзаписи | 1 рабочий день |

Транспортная логистика при обслуживании форсунок

Оптимальная организация доставки неисправных форсунок Delphi в сервисный центр напрямую влияет на сроки ремонта и сохранность компонентов. Клиенты из Москвы и области могут использовать несколько каналов транспортировки: самостоятельную доставку, курьерские службы или специализированные транспортные компании. Выбор зависит от срочности, стоимости и требований к безопасности груза.

Каждая форсунка перед отправкой должна быть индивидуально упакована в защитную тару (пластиковые контейнеры, антистатические пакеты) для исключения механических повреждений и загрязнений. Обязательна маркировка партий с указанием модели и количества. При межрегиональных перевозках оформляется страховка, а для экспресс-ремонта предусматриваются логистические решения с возможностью отслеживания груза в режиме реального времени.

Ключевые аспекты транспортной логистики

| Этап | Описание | Рекомендации |

|---|---|---|

| Упаковка | Подготовка компонентов к транспортировке | Использовать антиударные кейсы, исключить контакт форсунок между собой |

| Выбор перевозчика | Определение оптимального способа доставки | Для срочных заказов – курьерские службы, для регионов – ТК с терминалами в Москве |

| Контроль сроков | Согласование временных окон | Интеграция с CRM сервиса для автоматического оповещения о прибытии груза |

Приоритетные решения для клиентов сервиса:

- Бесплатный забор форсунок курьером в пределах МКАД при комплексном ремонте

- Экспресс-доставка отремонтированных компонентов с возможностью получения до 22:00

- Координация с дилерскими центрами для передачи форсунок через их логистические хабы

Экспресс-диагностика топливной системы Delphi перед ремонтом

Экспресс-диагностика топливной системы Delphi – обязательный этап перед ремонтом форсунок дизельного двигателя. Она позволяет точно локализовать неисправность, исключить ошибки в определении причины сбоев и минимизировать затраты на восстановление работоспособности.

Процедура выполняется на специализированном стенде с использованием оригинального ПО Delphi. Тестирование занимает 15-30 минут и включает комплексную проверку ключевых параметров работы форсунок и топливной аппаратуры под контролем электроники.

Ключевые аспекты диагностики

Основные проверяемые параметры:

| Параметр | Цель проверки | Оборудование |

|---|---|---|

| Герметичность запорного клапана | Выявление утечек топлива | Пневмотестер |

| Характеристики впрыска | Анализ формы факела распыла | Оптический анализатор |

| Производительность форсунок | Сравнение объема подачи по цилиндрам | Калибровочные колбы |

| Электрические показатели | Проверка сопротивления обмоток | Мультиметр/осциллограф |

Этапы процедуры:

- Считывание кодов ошибок из ЭБУ двигателя

- Замер давления в топливной рампе на холостом ходу и под нагрузкой

- Тест баланса производительности форсунок в статическом режиме

- Контроль обратного потока топлива для каждой форсунки

- Анализ корректности управляющих импульсов

По результатам диагностики формируется протокол с графиками отклонений, где четко идентифицируются проблемы:

- Износ распылителей

- Загрязнение управляющих клапанов

- Механические дефекты иглы

- Неисправности электронных компонентов

Обработка ремонтируемых форсунок в озоновой среде

Технология очистки форсунок Delphi в озоновой среде представляет собой передовой экологичный метод удаления стойких отложений. Озон (O₃), являясь сильным окислителем, эффективно воздействует на молекулярную структуру нагара, кокса и лаковых отложений, образующихся внутри распылителей, игл и каналов форсунки в результате сгорания дизельного топлива. Процесс происходит в специальной герметичной камере при контролируемых параметрах концентрации озона, температуры и времени экспозиции.

Озоновая очистка обеспечивает деликатное, но глубокое удаление загрязнений без риска повреждения прецизионных поверхностей деталей форсунки, что критически важно для восстановления их геометрии и производительности. В отличие от агрессивных химических растворителей, озон после реакции разлагается до обычного кислорода (O₂), не оставляя токсичных остатков и не требуя сложной утилизации отходов, что делает процесс безопасным для персонала и окружающей среды.

Ключевые этапы обработки форсунок озоном:

- Предварительная разборка форсунки и механическая очистка доступных частей.

- Помещение деталей (распылителя, иглы, корпуса) в озоновую камеру.

- Генерация озона и создание необходимой концентрации в камере.

- Цикличная обработка с контролем времени и параметров реакции.

- Промывка деталей после озонирования для удаления продуктов реакции.

- Тщательная сушка очищенных компонентов.

Сравнительная эффективность методов очистки:

| Параметр | Озоновая обработка | Традиционная ультразвуковая ванна (с химией) |

|---|---|---|

| Экологичность | Высокая (разлагается до O₂) | Низкая (токсичные растворители) |

| Безопасность для деталей | Высокая (неабразивна) | Средняя (риск кавитационного повреждения) |

| Эффективность против кокса/нагара | Очень высокая (молекулярное окисление) | Высокая (зависит от химикатов) |

| Остатки после очистки | Отсутствуют | Возможны (остатки моющего средства) |

Финишная очистка форсунок после механической обработки

После механической обработки деталей форсунки (замена распылителей, шайб, уплотнений) критически важна многоступенчатая финишная очистка. Микрочастицы металла, абразивная пыль и технологические смазки остаются в каналах и полостях, что при работе двигателя приводит к заклиниванию иглы распылителя и нарушению факела впрыска.

Для гарантии отсутствия загрязнений применяется последовательная промывка в три этапа: ультразвуковая ванна со спецрастворами, продувка сжатым азотом под высоким давлением и финальная гидродинамическая очистка на стенде. Каждый этап контролируется по времени и параметрам, а результаты проверяются микроскопом.

Ключевые этапы технологии очистки

- Ультразвуковая обработка

Растворители на основе кетонов проникают в микрозазоры, а кавитация отделяет частицы размером до 5 микрон от поверхностей - Импульсная продувка азотом

Сжатый газ (до 8 бар) вытесняет остатки жидкости из топливных каналов и сопловых отверстий - Гидродинамическая промывка

Прокачка тестовой жидкости через форсунку под переменным давлением (100-400 бар) с контролем расхода

| Параметр контроля | Допустимое значение | Метод проверки |

|---|---|---|

| Остаточная загрязненность | ≤ 0.1 мг/л | Взвешивание фильтра после промывки |

| Чистота сопловых отверстий | Полное отсутствие засветов | Микроскоп с увеличением ×200 |

Важно! Использование технического кислорода вместо азота недопустимо – окисление вызывает коррозию прецизионных пар. Финишная очистка всегда завершается немедленной сборкой для исключения контакта с атмосферной пылью.

Требования к топливу после ремонта форсунок Delphi

Качество горючего напрямую влияет на ресурс восстановленных форсунок Delphi. Соблюдение строгих требований к топливу предотвращает преждевременный износ прецизионных компонентов и повторные поломки. Пренебрежение рекомендациями ведет к закоксовыванию распылителей, нарушению герметичности и выходу из строя пьезокристаллов или соленоидов.

Используйте исключительно дизельное топливо стандарта Евро-5 и выше, соответствующее ГОСТ Р 55475-2013 или EN 590. Допустимое содержание серы – не более 10 мг/кг. Обязательно применяйте проверенные присадки-дегидраторы для удаления воды из топливной системы перед первым запуском двигателя после ремонта.

Ключевые параметры топлива

- Цетановое число: Минимум 51 единица для обеспечения плавного сгорания

- Фильтруемость: Температура помутнения не выше -22°C (для зимнего периода -38°C)

- Чистота: Класс чистоты по ISO 4406 не ниже 18/16/13 после фильтрации

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Содержание механических примесей | ≤ 0.001% | Абразивный износ распылителей |

| Вязкость при 40°C | 1.5-4.0 мм²/с | Нарушение герметичности иглы |

| Фракционный состав (перегонка 95%) | ≤ 360°C | Коксообразование в камере сгорания |

- Обязательная замена топливного фильтра с сепаратором воды перед установкой форсунок

- Использование только оригинальных фильтров Delphi с тонкостью очистки 3-5 микрон

- Промывка топливного бака при наличии осадка или следов воды

Методы увеличения ресурса отремонтированных форсунок

Соблюдение эксплуатационных норм после ремонта форсунок Delphi напрямую влияет на их долговечность. Критически важно минимизировать факторы, провоцирующие повторные поломки: загрязнения топлива, гидроудары и температурные перегрузки.

Системный подход к обслуживанию дизельной топливной аппаратуры позволяет продлить межсервисный интервал. Комплекс мер охватывает как выбор расходных материалов, так и коррекцию режимов работы двигателя.

- Контроль качества топлива: Исключительно проверенные АЗС с топливом стандарта Евро-5 и выше. Установка дополнительных фильтров тонкой очистки (3–5 мкм).

- Регламентная замена фильтров: Топливный фильтр – каждые 10 000 км, воздушный фильтр – каждые 15 000 км. При активной эксплуатации в пыльных условиях – сокращение интервалов на 30%.

- Применение сертифицированных присадок: Месячное использование очистителей на основе полиэфираминов (например, Liqui Moly Diesel Spülung) для предотвращения коксования распылителей.

- Щадящий режим обкатки: Ограничение оборотов до 2500 об/мин и нагрузок в течение первых 500 км после ремонта. Исключение холодного запуска при -15°C и ниже.

- Профилактическая диагностика: Компьютерная проверка баланса форсунок и давления в рампе каждые 20 000 км. Ультразвуковая чистка при появлении симптомов неравномерной работы двигателя.

| Фактор риска | Метод нейтрализации | Периодичность |

|---|---|---|

| Абразивный износ | Установка сепаратора воды в топливную магистраль | Постоянно |

| Коррозия компонентов | Зимнее использование антигелей с антикоррозийными свойствами | Сезонно |

| Перегрев распылителя | Контроль температуры ОЖ, замена термостата при отклонениях | Каждые 50 000 км |

Список источников

При подготовке материалов о профессиональном ремонте форсунок Delphi для дизельных двигателей в Москве использовались авторитетные отраслевые ресурсы. Тщательный подбор источников гарантирует точность технических данных и актуальность практических рекомендаций.

Основное внимание уделялось специализированной литературе, официальной документации и экспертной информации от сертифицированных мастеров. Это обеспечивает достоверность сведений о диагностике, ремонте и обслуживании топливной системы.

Ключевые информационные ресурсы

- Технические руководства и сервисные бюллетени Delphi Technologies

- Специализированные издания по дизельным топливным системам (Auto Bild Diesel, Грузовик Пресс)

- Протоколы испытаний стендов Common Rail от Bosch и Siemens

- Материалы отраслевых конференций по ремонту топливной аппаратуры

Дополнительные материалы:

- Инженерные отчеты сервисных центров Москвы по статистике отказов форсунок

- Методические пособия по калибровке пьезоэлектрических инжекторов

- Технические стандарты Росстандарта на диагностическое оборудование