Ремонт двигателя Форд Транзит - пошагово, причины, устранение

Статья обновлена: 28.02.2026

Двигатель – ключевой агрегат любого коммерческого автомобиля, особенно такого рабочего "тяжеловеса", как Форд-Транзит.

Проблемы с мотором мгновенно выводят машину из строя, нанося ущерб бизнесу и личному бюджету владельца.

Понимание причин неисправностей, умение диагностировать сбои и знание алгоритма ремонта – критически важные навыки для поддержания Транзита в рабочем состоянии.

Эта статья предоставляет полное руководство: от анализа типичных причин поломок до детальной пошаговой инструкции по восстановлению двигателя Форд-Транзит.

Организация рабочего пространства для безопасного демонтажа

Перед началом работ с двигателем Ford Transit критически важно подготовить зону демонтажа. Отсутствие порядка увеличивает риск травм, потери деталей и повреждения компонентов. Гараж или мастерская должны обеспечивать свободный доступ ко всем сторонам автомобиля с запасом пространства для перемещения крупных узлов.

Убедитесь в отсутствии масляных пятен на полу – используйте адсорбенты при необходимости. Проверьте освещение: комбинация верхнего света и переносных ламп обязательна для подсветки скрытых зон моторного отсека. Продумайте траекторию извлечения двигателя с учетом габаритов подъемного оборудования.

Ключевые требования к рабочей зоне

- Прочная опорная поверхность – бетонный пол или армированные плиты

- Защитные ограждения – ограничение доступа посторонних

- Вентиляция – принудительная вытяжка для отвода выхлопных газов

Подготовка инструмента и оснастки

- Подъемное оборудование: таль или кран-балка грузоподъемностью от 300 кг

- Тележка для двигателя с регулируемой платформой

- Комплект торцевых головок 8-19 мм (включая удлинители и карданы)

| Защитные средства | Контрольные точки |

|---|---|

| Огнетушитель ОП-4 | Срок годности, давление |

| Противоскользящие коврики | Отсутствие разрывов |

| Защитные очки | Целостность линз |

Разложите контейнеры для сортировки крепежа: отдельно для болтов ГБЦ, коллекторов, кронштейнов. Используйте маркировочные бирки для шлангов и электропроводки – это сократит время сборки. Перед подъемом агрегата дважды проверьте отсоединение всех коммуникаций: топливных магистралей, троса сцепления, разъемов ЭБУ.

Причины перегрева двигателя и их визуальная диагностика

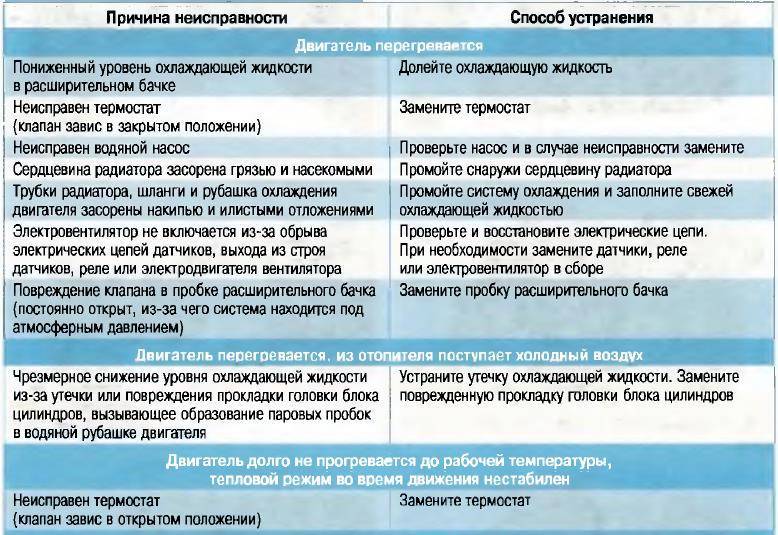

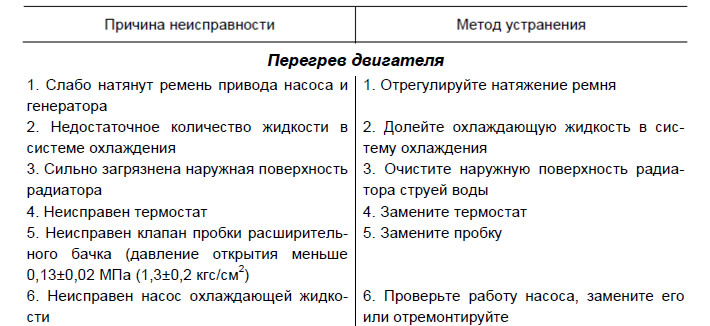

Перегрев двигателя Ford Transit возникает при нарушении теплового баланса. Критично выявлять первые признаки для предотвращения деформации ГБЦ, заклинивания поршней или разрушения вкладышей. Игнорирование симптомов ведет к капитальному ремонту.

Визуальная диагностика позволяет локализовать проблему без специнструментов. Осмотр начинают с системы охлаждения при холодном двигателе, проверяя герметичность, уровень ОЖ и состояние компонентов. Дополнительно анализируют работу смежных систем.

Распространенные причины перегрева

- Утечки охлаждающей жидкости: Трещины в радиаторе, износ патрубков, коррозия помпы.

- Неисправность термостата: Заклинивание в закрытом положении, блокирующее циркуляцию по большому кругу.

- Отказ водяного насоса: Разрушение крыльчатки, люфт подшипника, течь через сальник.

- Загрязнение радиатора: Внешнее (пух, грязь между сотами) или внутреннее (накипь, коррозия).

- Проблемы вентилятора: Обрыв электропроводки, неисправность датчика температуры, поломка муфты или электромотора.

- Завоздушивание системы: Неправильная заливка ОЖ, подсос воздуха через поврежденные соединения.

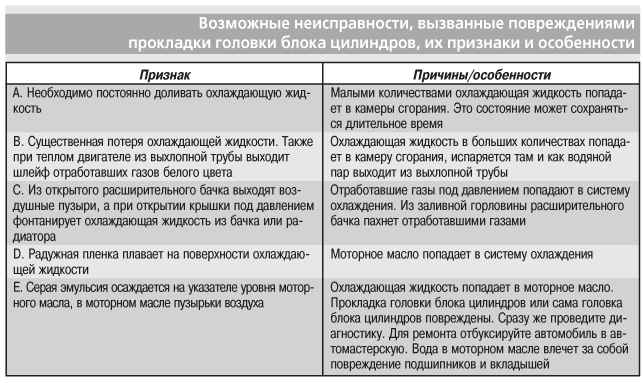

- Прогар прокладки ГБЦ: Проникновение газов в рубашку охлаждения, смешивание масла с антифризом.

| Визуальный признак | Вероятная причина | Метод подтверждения |

| Мокрые пятна под авто, запах антифриза | Утечка ОЖ | Осмотр патрубков, соединений, радиатора и помпы на капли/подтеки |

| Холодный верхний патрубок радиатора при работе двигателя | Заклинивший термостат | Прогрев мотора до 90°C с контролем температуры патрубков руками |

| Шум под капотом при прогреве, следы тосола на помпе | Неисправность водяного насоса | Проверка люфта вала помпы, наличие течи из дренажного отверстия |

| Грязь/деформация сот радиатора, перегрев в пробках | Забитый радиатор | Визуальная оценка просветов между ребрами охлаждения |

| Вентилятор не включается при 100+°C | Ошибка в цепи вентилятора | Подача напряжения напрямую на клеммы вентилятора для проверки работоспособности |

| Пузыри в расширительном бачке, белый дым из выхлопа | Прогар прокладки ГБЦ | Контроль уровня масла (эмульсия), давление выхлопных газов в системе охлаждения |

| Бурление в печке при работе, холодный воздух из дефлекторов | Воздушная пробка | Прогрев двигателя с открытой пробкой расширительного бачка |

Проверка компрессии в цилиндрах: нормальные показатели для Ford Transit

Компрессия в цилиндрах двигателя Ford Transit – ключевой параметр, отражающий состояние поршневой группы, клапанов и герметичность камеры сгорания. Замер давления в конце такта сжатия позволяет выявить износ деталей, прогар клапанов или залегание колец.

Для получения точных результатов двигатель должен быть прогрет до рабочей температуры (80-90°C), аккумулятор полностью заряжен, а свечи зажигания (или накаливания для дизеля) выкручены из всех цилиндров. Воздушный фильтр должен быть чистым, а дроссельная заслонка полностью открыта. Для дизельных моторов используется компрессометр с переходником, рассчитанный на высокое давление.

Нормативные значения компрессии

Для бензиновых и дизельных двигателей Ford Transit нормативные значения отличаются:

- Бензиновые двигатели: 12-14 бар (кгс/см²)

- Дизельные двигатели: 25-32 бар (кгс/см²)

Допустимая разница между цилиндрами не должна превышать 1 бар для бензиновых и 3 бар для дизельных моторов. Превышение этого значения свидетельствует о неисправности.

Распространенные причины отклонений

- Износ или повреждение поршневых колец

- Прогар клапанов или их деформация

- Износ цилиндров (выработка гильз)

- Повреждение прокладки головки блока цилиндров (ПГБЦ)

- Залегание поршневых колец в канавках

Способы устранения неисправностей

- Замена поршневых колец с возможной расточкой цилиндров

- Притирка или замена клапанов, регулировка зазоров

- Замена прокладки ГБЦ с проверкой плоскости головки и блока

- Раскоксовка колец специальными составами при залегании

Диагностика масляного голодания: признаки и последствия

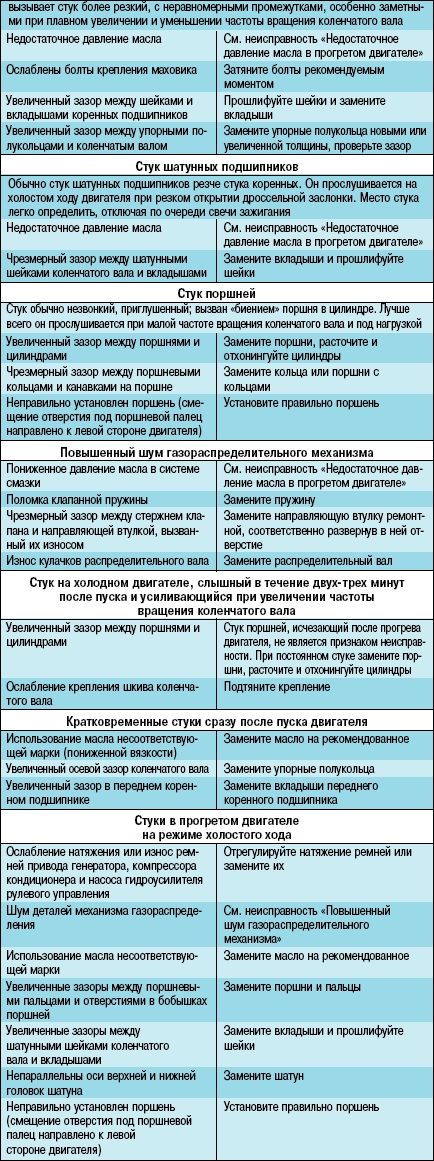

Масляное голодание возникает при недостаточном поступлении смазки к трущимся деталям двигателя Форд Транзит. Основные причины – критически низкий уровень масла, забитый маслоприемник, неисправный масляный насос, использование неподходящей смазки или превышение интервалов замены.

Игнорирование симптомов приводит к необратимым повреждениям силового агрегата. Диагностика требует немедленной реакции при первых признаках проблемы для предотвращения капитального ремонта.

Ключевые признаки масляного голодания

Симптомы проявляются последовательно по мере усугубления ситуации:

- Контрольная лампа давления масла – мигает или горит постоянно при работающем двигателе.

- Металлический стук – особенно заметен на холостых оборотах (износ вкладышей коленвала/шатунов).

- Гул или вой – исходит от цепи ГРМ или распредвала из-за недостатка смазки.

- Падение мощности – сопровождается сизым выхлопом и повышенным расходом масла.

- Перегрев двигателя – температура охлаждающей жидкости растет из-за трения «на сухую».

Необратимые последствия для двигателя

Длительное масляное голодание провоцирует каскад поломок:

- Разрушение вкладышей – проворачивание шатунных/коренных подшипников с задиром шеек коленвала.

- Заклинивание распредвала – деформация постелей, поломка кулачков, разрушение гидрокомпенсаторов.

- Задиры цилиндров – абразивный износ поршней, колец и стенок блока с потерей компрессии.

- Закоксовывание масляных каналов – продукты износа блокируют систему смазки.

- Полное заклинивание двигателя – необходимость замены силового агрегата.

| Критический симптом | Следствие для Форд Транзит |

| Стук коленвала | Требуется шлифовка/замена коленвала, расточка блока |

| Гул распредвала | Замена распредвала, головки блока, гидрокомпенсаторов |

| Синий выхлоп + перегрев | Капитальный ремонт с гильзовкой цилиндров |

Анализ выхлопных газов для определения проблем с топливной системой

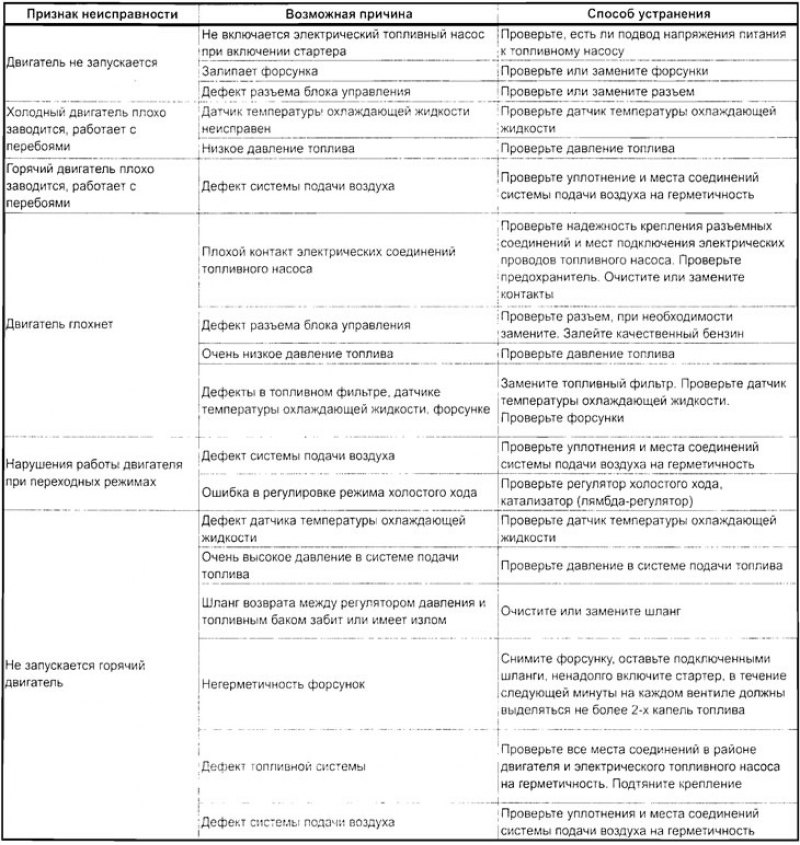

Состав выхлопных газов напрямую отражает качество сгорания топливовоздушной смеси в цилиндрах двигателя Форд Транзит. Отклонения от нормы указывают на дисбаланс пропорций топлива и воздуха, неисправности впрыска или нарушения процесса горения. Диагностика проводится визуально по цвету дыма и инструментально – с помощью газоанализатора, измеряющего концентрацию вредных компонентов.

При анализе учитываются три ключевых параметра: уровень CO (угарный газ), содержание CH (углеводородов) и значение λ (коэффициент избытка воздуха). Превышение нормативов свидетельствует о конкретных неполадках топливоподачи. Для дизельных модификаций Транзита дополнительно контролируется непрозрачность выхлопа, характеризующая полноту сгорания солярки.

| Симптом / Параметр | Возможная причина | Способы устранения |

|---|---|---|

| Черный дым (сажа) | Переобогащение смеси, забит воздушный фильтр, утечки в турбонаддуве, неисправность форсунок (перелив) | Замена воздушного фильтра, диагностика ТНВД, тест форсунок на стенде, проверка герметичности впуска |

| Белый дым с запахом топлива (дизель) | Несгоревшее топливо из-за позднего впрыска, низкой компрессии, отказа свечей накала или дефектов форсунок | Регулировка угла впрыска, замер компрессии, проверка свечей и форсунок |

| Высокий уровень CH (более 100 ppm) | Пропуски воспламенения, закоксованность форсунок, низкое давление топлива, подсос воздуха в топливной магистрали | Чистка инжекторов, замена топливного фильтра, тест давления регулятора, проверка герметичности трубок |

| Превышение нормы CO (более 0.5-3%) | Нарушение регулировки ТНВД, засорение возвратной топливной магистрали, неверные показания датчика кислорода | Калибровка ТНВД, прочистка топливных трубок, замена лямбда-зонда |

| Резкий запах бензина (бензиновые моторы) | Течь топливных форсунок, неисправность адсорбера, сбои в работе ДМРВ или ДПДЗ | Тест форсунок на герметичность, диагностика датчиков, замена угольного фильтра |

Для точной интерпретации данных газоанализатора двигатель прогревают до рабочей температуры и проверяют в двух режимах: на холостых оборотах (850-950 об/мин) и при повышенных (2500-3000 об/мин). Отклонения только на высоких оборотах указывают на недостаточную производительность топливного насоса или засорение фильтров. Стабильные нарушения на всех режимах характерны для неисправных форсунок, регулятора давления или датчиков системы впрыска.

Проверка системы охлаждения на предмет утечек и засоров

Визуально осмотрите все компоненты системы охлаждения при холодном двигателе. Особое внимание уделите местам соединений шлангов, патрубкам радиатора, водяному насосу и корпусу термостата. Ищите следы подтеков антифриза, характерные белые или ржавые разводы, вздутия на шлангах или трещины на пластиковых элементах.

Запустите двигатель и прогрейте его до рабочей температуры. При повышении давления в системе скрытые дефекты часто проявляются. Проверьте герметичность под давлением с помощью ручного тестера, подключенного вместо крышки расширительного бачка. Создайте давление, соответствующее маркировке на крышке (обычно 1.1-1.5 бар), и наблюдайте за показаниями манометра в течение 10-15 минут.

Методы выявления проблем

Обнаружение утечек:

- Падение давления на тестере указывает на разгерметизацию

- Используйте УФ-лампу при добавлении в антифриз флуоресцентного красителя

- Проверьте салонный отопитель: сладковатый запах или потеки на коврике

Диагностика засоров:

- Сравните температуру входного и выходного патрубков радиатора – значительная разница указывает на закупорку

- Демонтируйте термостат и проверьте его открытие в горячей воде (80-90°C)

- Промойте радиатор струей воды в обратном направлении потоку антифриза

| Признак проблемы | Возможная причина | Действие |

|---|---|---|

| Быстрая потеря давления | Пробитая прокладка ГБЦ, трещина в блоке | Проверка на газы в расширительном бачке |

| Постоянное бульканье в бачке | Воздушная пробка, неисправность крышки | Прокачка системы, замена крышки |

| Перегрев на малых оборотах | Засор радиатора, износ помпы | Чистка сот, проверка помпы на люфт вала |

После устранения дефектов обязательно выполните прокачку системы согласно руководству Ford Transit для конкретного года выпуска. Замените антифриз, если обнаружены следы коррозии или масла в охлаждающей жидкости. Используйте только рекомендованные производителем составы типа G12+/G13.

Снятие стартера и генератора перед демонтажем двигателя

Перед извлечением силового агрегата необходимо демонтировать ключевые навесные компоненты, подступ к которым будет полностью или частично перекрыт после снятия двигателя. Стартер и генератор относятся к таким элементам. Их демонтаж на данном этапе упростит общий процесс и предотвратит возможные повреждения.

Работу следует проводить после отключения аккумуляторной батареи и слива технических жидкостей (масло, антифриз), если это еще не сделано. Обеспечьте чистоту рабочей зоны вокруг узлов и подготовьте необходимые инструменты: набор головок с воротками и удлинителями, ключи (рожковые, накидные, торцевые), отвертки, маркировочные бирки для проводов.

Демонтаж стартера

- Отсоедините клеммы аккумулятора: Сначала снимите отрицательную клемму (-), затем положительную (+).

- Отсоедините электрические разъемы стартера:

- Найдите и отсоедините колодку управления (тонкий провод, обычно идет к втягивающему реле).

- Снимите силовую клемму (+), идущую напрямую от АКБ (гайка обычно на 13мм). Защитите оголенный конец провода от касания кузова.

- Выкрутите крепежные болты стартера: Стартер крепится к картеру сцепления/коробке передач. Обычно используется 2 или 3 болта.

- Типичные размеры головок болтов: 13мм, 15мм или E14/E16 (Torx).

- Один болт часто длиннее других и может проходить через опору (скобу). Запомните или пометьте их расположение.

- Используйте удлинители и карданы для доступа к труднодоступным болтам.

- Снимите стартер: Аккуратно выньте стартер, поддерживая его рукой, так как он имеет значительный вес. Выведите его из моторного отсека, избегая ударов.

Демонтаж генератора

- Ослабьте натяжение приводного ремня:

- Найдите натяжной ролик или регулировочную планку генератора.

- Ослабьте фиксирующий болт/гайку натяжителя или регулировочной планки (часто на 13мм или 15мм).

- Ослабьте натяжение ремня, провернув натяжитель специальным ключом (часто квадрат 1/2") или отодвинув генератор, и снимите ремень со шкива генератора.

- Отсоедините электрические разъемы и клеммы генератора:

- Отсоедините колодку управления (обычно с фиксатором).

- Снимите защитный колпачок с силовой клеммы B+ (большой провод, идущий к АКБ).

- Открутите гайку (часто на 10мм) крепления силового провода к клемме B+ генератора и снимите провод. Заизолируйте конец.

- При наличии: Отсоедините дополнительный провод массы, идущий на корпус генератора.

- Выкрутите крепежные болты генератора: Генератор крепится кронштейнами к блоку цилиндров.

- Обычно используется два основных болта: верхний (часто с втулкой) и нижний (иногда через проушину).

- Типичные размеры головок болтов: 13мм, 15мм.

- Снимите также регулировочную планку (если она не была снята на этапе ослабления ремня).

- Снимите генератор: Аккуратно выньте генератор из моторного отсека, учитывая его габариты и вес.

Таблица: Типовые характеристики крепежа (Ford Transit, распространенные двигатели)

| Компонент | Тип/Позиция болта | Размер головки | Примечание |

|---|---|---|---|

| Стартер | Основной (верхний/нижний) | 15мм / E16 | Часто один длинный (через опору) |

| Дополнительный (если есть) | 13мм / E14 | Короткий | |

| Генератор | Верхний (через втулку) | 15мм | Может потребоваться ключ на 13мм для контргайки втулки |

| Нижний (основной) | 15мм | ||

| Регулировочная планка | 13мм | Также 15мм на некоторых моделях | |

| Генератор | Клемма B+ | 10мм | Силовой провод |

Отключение топливных магистралей и электропроводки

Перед началом работ снимите отрицательную клемму с аккумулятора для предотвращения короткого замыкания и случайного запуска топливного насоса. Убедитесь в наличии ветоши для сбора остатков топлива из магистралей – соблюдение мер пожарной безопасности критически важно.

Определите расположение топливного фильтра и форсунок: на дизельных версиях Транзит система Common Rail требует особой осторожности, бензиновые моторы имеют механический регулятор давления. Отсоедините разъемы датчиков топливной рампы и регулятора холостого хода для свободного доступа к шлангам.

Порядок демонтажа топливных элементов

Топливные шланги:

- Ослабьте хомуты крепления подающего и обратного патрубков отверткой

- Сожмите пластиковые фиксаторы быстросъемных соединений (если установлены)

- Аккуратно снимите шланги, подставив емкость для слива остатков топлива

- Заглушите открытые отверстия магистралей чистой ветошью

Электрические компоненты:

- Отсоедините разъем топливного насоса в баке (доступ через лючок под задним сиденьем)

- Снимите провода с форсунок, нажав на пластиковый фиксатор каждого коннектора

- Демонтируйте разъемы датчика давления топлива и регулятора ХХ

| Компонент | Тип крепления | Особенности |

|---|---|---|

| Топливная рампа | Болты Torx T30 | Перед снятием стравить давление через клапан шредера |

| Датчики давления | Резьбовое соединение | Использовать спецключ для демонтажа без повреждений |

| Проводка форсунок | Фиксатор-защелка | Не тянуть за провода – только за корпус разъема |

Важно: промаркируйте все снятые разъемы и шланги малярной лентой – ошибки при сборке приведут к нарушению работы топливной системы. Проверьте состояние уплотнительных колец на штуцерах перед установкой новых элементов.

Демонтаж выпускного коллектора и впускного тракта

Перед началом работ убедитесь в полном остывании двигателя и отсоедините минусовую клемму аккумулятора. Приготовьте набор торцевых головок, трещотку, удлинители, ключи на 10-13 мм, проникающую смазку для болтов и герметичный контейнер для мелких деталей. Снимите пластиковые декоративные кожухи двигателя для беспрепятственного доступа к коллекторам.

Отсоедините все датчики и шланги, препятствующие демонтажу: датчики кислорода, температуры воздуха, шланги системы вентиляции картера и вакуумные магистрали. Аккуратно отогните топливные трубки в сторону, избегая перегибов. Маркируйте разъемы цветной изолентой для упрощения последующей сборки.

Последовательность демонтажа

Выпускной коллектор:

- Ослабьте гайки крепления приемной трубы глушителя к фланцу коллектора

- Выкрутите болты крепления термоэкрана (при наличии) торцевым ключом на 10 мм

- Обработайте резьбовые соединения коллектора проникающей смазкой WD-40

- Постепенно выкручивайте крепежные гайки в последовательности от центра к краям

- Снимите кронштейн поддержки коллектора (2 болта 13 мм)

Впускной тракт:

- Отсоедините дроссельный узел и патрубок воздуховода

- Ослабьте хомуты топливной рампы и снимите форсунки с посадочных мест

- Выкрутите 8 болтов крепления впускного коллектора крестообразной схемой

- Аккуратно снимите коллектор, сохраняя целостность прокладки

Внимание: При закисших болтах используйте прогрев горелкой не более 3 секунд на одно соединение. Проверяйте плоскостность привалочных поверхностей линейкой после демонтажа. Замените все одноразовые прокладки и уплотнительные кольца.

| Элемент | Тип крепежа | Кол-во |

|---|---|---|

| Выпускной коллектор | Гайки M10 | 8 шт |

| Впускной коллектор | Болты T30 | 12 шт |

Слив моторного масла и охлаждающей жидкости

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры (40-50°C) для предотвращения ожогов. Подготовьте чистую тару для сбора отработанных технических жидкостей объёмом не менее 8 литров. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом и противооткатными упорами.

Поднимите капот и снимите защиту картера при её наличии. Для слива масла установите ёмкость под поддон двигателя в зоне расположения сливной пробки. Используйте торцевой ключ на 13 мм или специализированную головку в зависимости от модификации двигателя.

Технология слива масла

- Выверните сливную пробку поддона картера против часовой стрелки

- Дайте маслу полностью стечь в течение 15-20 минут

- Очистите пробку от металлической стружки магнитной частью

- Затяните пробку с моментом 25-30 Н∙м после слива

| Параметр | Моторное масло | Охлаждающая жидкость |

|---|---|---|

| Точка слива | Поддон картера | Патрубок радиатора |

| Ключ | TORX T45/T50 | Плоская отвёртка |

| Объём системы | 5.8-6.3 л | 10.2-11.5 л |

Важно! При обнаружении металлической стружки в отработанном масле или белых эмульсионных отложений на пробке требуется диагностика ЦПГ и подшипников коленвала. Кристаллизированный налёт на сливной пробке радиатора свидетельствует о необходимости промывки системы охлаждения.

Особенности слива антифриза

- Откройте расширительный бачок для ускорения потока

- Ослабьте хомут нижнего патрубка радиатора

- Снимите пластиковую сливную пробку в нижней части радиатора

- Для полного слива демонтируйте заглушку на блоке цилиндров (8-гранник на 8 мм)

Примечание: Замените уплотнительные шайбы сливных пробок при повторной установке. Собранные технические жидкости подлежат обязательной утилизации в специализированных пунктах приёма.

Снятие привода ГРМ: особенности цепных и ременных систем

Перед началом работ убедитесь, что двигатель остыл, а аккумуляторная батарея отсоединена. Демонтируйте элементы, препятствующие доступу к приводу ГРМ: вентилятор охлаждения, кожухи, генератор и навесное оборудование. Зафиксируйте положение коленчатого и распределительного валов с помощью спецфиксаторов или меток – это предотвратит нарушение фаз газораспределения.

Снимите защитную крышку привода ГРМ, открутив крепежные болты. Ослабьте натяжение цепи/ремня: для ременных систем используйте ключ на натяжном ролике, для цепных – демонтируйте натяжитель и успокоитель. Проверьте состояние смежных компонентов (ролики, помпа) – при замене привода их часто меняют комплектом.

Особенности демонтажа для разных типов приводов

Цепная система:

- После снятия натяжителя аккуратно разъедините звенья цепи в месте замка (если предусмотрено конструкцией)

- Извлеките цепь вместе с направляющими шинами, избегая перекоса

- Пометьте положение звездочек относительно валов метками краски

- Проверьте люфт валов – превышение 0,5 мм требует замены втулок

Ременная система:

- Освободив натяжной ролик, плавно стяните ремень со шкивов без перегибов

- Обязательно проверьте совпадение установочных меток на шкивах коленвала/распредвала

- Извлеките обводные ролики – их осевой люфт не должен превышать 0,3 мм

- Осмотрите зубья ремня на предмет расслоения, трещин или масляных пятен

При демонтаже обоих типов избегайте проворачивания валов. Сразу после снятия привода закройте открытые полости двигателя чистой ветошью для защиты от пыли. Все крепежные элементы сортируйте по группам – болты натяжителей, крышек и роликов часто имеют разную длину и резьбу.

Демонтаж головки блока цилиндров (ГБЦ) двигателя Ford Transit

Перед началом демонтажа ГБЦ убедитесь в наличии необходимого инструмента: динамометрического ключа, головок (размеры зависят от поколения Transit), удлинителей, съемника шкивов, отверток и контейнеров для метизов. Обязательно слейте охлаждающую жидкость и моторное масло, отсоедините аккумулятор для предотвращения замыканий.

Снимите все навесные агрегаты, мешающие доступу: воздушный фильтр в сборе, топливную рампу, коллекторы (впускной/выпускной), патрубки системы охлаждения, датчики (ДПРВ, ДПКВ, температуры) и электропроводку. Отсоедините тросы дроссельной заслонки и крепления кронштейнов ГРМ. Маркируйте разъемы и шланги для упрощения сборки.

Последовательность откручивания болтов ГБЦ

Ослабляйте крепеж ГБЦ строго в обратном порядке относительно момента затяжки, указанного производителем (обычно от периферии к центру). Для большинства моторов Transit применяется схема в 3 этапа:

- Ослабление на ¼ оборота по реверсивной схеме (сначала центральные болты, затем крайние)

- Полное выкручивание в последовательности:

- Болты 10 → 3 → 6 → 2

- Болты 9 → 5 → 7 → 1

- Болты 8 → 4 (нумерация от лобовой части двигателя)

После извлечения болтов аккуратно подденьте ГБЦ монтажной лопаткой в местах технологических пазов. Не используйте рычаги на привалочных плоскостях! Прикипевшую головку отделите легкими ударами резиновой киянки через деревянный брусок. Поднимите ГБЦ вертикально вверх без перекосов, чтобы не погнуть шпильки.

| Тип двигателя | Момент затяжки (окончательный) | Особенности |

|---|---|---|

| Duratorq TDCi 2.2L | 50 Нм + 90° + 90° | Болты одноразовые (требуют замены) |

| Duratec HE 2.3L | 30 Нм + 180° | Повторное использование болтов после проверки |

Сразу после снятия очистите привалочные плоскости блока и ГБЦ от остатков прокладки пластиковым скребком. Закройте цилиндры чистой ветошью для защиты от пыли. Проверьте головку на деформацию: максимальный перепад по плоскостям не должен превышать 0.05 мм на всей длине.

Извлечение поршней с шатунами через верхнюю часть блока

Перед началом работ убедитесь, что коленчатый вал установлен в положение, обеспечивающее свободный ход шатунов в цилиндрах. Очистите верхнюю часть блока цилиндров от нагара и грязи, используя пластиковый скребок и ветошь для предотвращения попадания абразивных частиц в картер.

Проверьте наличие заводских меток на шатунах и крышках. При их отсутствии нанесите маркировку самостоятельно, обозначив номер цилиндра и ориентацию детали (обычно метка должна быть направлена в сторону передней части двигателя).

Пошаговый процесс демонтажа

- Открутите болты шатунных крышек – используйте динамометрический ключ, соблюдая последовательность ослабления крепежа в два этапа

- Снимите крышки шатунов – аккуратно отделите их вместе с нижними вкладышами, сразу складывая крепеж в промаркированные контейнеры

- Подготовьте цилиндр – удалите задиры и ступеньки в верхней части гильзы при помощи шабера

- Вытолкните поршень – легкими ударами деревянного бруска через проставку переместите узел вверх, удерживая шатун от контакта с зеркалом цилиндра

- Извлеките сборку – возьмите поршень пальцами за юбку и плавно выведите через камеру сгорания, сохраняя ориентацию меток

Критические моменты: Не допускайте смешения шатунных крышек – каждая должна оставаться с родным шатуном. Сразу после извлечения установите крышку на шатун и слегка стяните болтами для сохранения комплектности.

| Типовая проблема | Способ решения |

|---|---|

| Прикипание поршневых колец | Заливка керосина в зазор между поршнем и стенкой на 2-3 часа |

| Деформация шатуна | Проверка контрольной линейкой перед повторной сборкой |

| Задиры на юбке | Замена поршня при глубине повреждений >0.1 мм |

Внимание: При сильном заклинивании используйте съемник резьбового типа, который крепится за бобышки шатуна. Избегайте ударных нагрузок на коленчатый вал – это может привести к деформации коренных шеек.

Выемка коленчатого вала и проверка его посадочных мест

После демонтажа шатунов, коренных крышек и вкладышей коленчатый вал аккуратно извлекается из блока цилиндров. Важно избегать ударов по шейкам и противовесам – используйте монтажные лопатки или мягкие проставки. Предварительно очистите постели от загрязнений и визуально оцените состояние масляных каналов.

Перед диагностикой тщательно обезжирьте шейки вала и постели в блоке растворителем. Контроль включает замер биения, оценку геометрии и проверку зазоров в коренных подшипниках. Все измерения выполняются микрометром и нутромером с точностью до 0.01 мм.

Порядок диагностики

- Замер биения

- Установите вал в центровочные призмы

- Индикатором проверните вал, фиксируя отклонения на средних шейках

- Допустимый максимум: 0.03 мм

- Контроль посадочных мест

- Осмотрите постели блока на предмет задиров, коррозии, синевы

- Нутромером измерьте диаметр каждой постели в двух плоскостях

- Сравните показания с допусками завода-изготовителя

- Проверка зазоров

- Уложите калибровочную проволоку на шейки

- Установите вкладыши и крышки с динамометрическим ключом

- Замерьте сплющенную проволоку микрометром

- Номинальный зазор: 0.02-0.05 мм

Критичные дефекты: эллипсность шеек >0.01 мм, конусность >0.005 мм, глубокие риски (>0.25 мм). При превышении параметров требуется шлифовка вала с установкой ремонтных вкладышей или замена коленвала. Все посадочные места должны иметь равномерный прилегающий след без локальных выработок.

Методы очистки деталей от нагара и отложений

Удаление нагара и отложений с деталей двигателя Ford Transit – критически важный этап ремонта, напрямую влияющий на ресурс восстановленного узла. Неполная очистка приводит к ускоренному износу трущихся поверхностей, нарушению теплового режима и снижению компрессии.

Выбор конкретной методики зависит от типа загрязнений (твердый углеродистый нагар, лаковые отложения, смолистые наслоения), материала детали (чугун, алюминий, сталь) и ее конструктивных особенностей (наличие каналов, прецизионных пар).

Основные способы очистки

- Механическая очистка:

- Щетками (металлическими, нейлоновыми): Для крупных деталей (блок цилиндров, головка блока) с осторожностью, чтобы не повредить поверхности.

- Скребками и шаберами: Для удаления толстого слоя нагара с поршней и камер сгорания. Требует аккуратности.

- Пескоструйная обработка: Используется для наружных поверхностей блока, крышек коренных подшипников. Запрещена для рабочих поверхностей цилиндров и шатунных шеек!

- Химическая очистка:

- Специализированные аэрозоли и гели: Наносятся на деталь (поршни, клапаны, ГБЦ), выдерживаются согласно инструкции, смываются.

- Жидкие очистители (ванны): Детали (набор клапанов, мелкие компоненты) погружаются в раствор на несколько часов.

- Ультразвуковая очистка: Детали погружаются в ванну со специальным раствором, где очистка усиливается кавитацией. Идеально для распылителей форсунок, клапанов, мелких каналов.

- Термическая очистка (прокаливание):

- Используется для особо стойких отложений на чугунных деталях (поршни, ГБЦ). Детали нагреваются в муфельной печи до 400-500°C, нагар выгорает. Не применимо для алюминиевых деталей!

| Метод | Подходит для деталей | Не подходит/Ограничения |

|---|---|---|

| Механическая (щетки, скребки) | Блок цилиндров (наруж.), поршни (донышки), ГБЦ (камеры сгорания) | Алюминиевые поверхности (риск царапин), шейки коленвала |

| Пескоструйная | Наружные поверхности блока, крышки подшипников | Рабочие поверхности цилиндров, шейки валов, алюминиевые детали |

| Химическая (аэрозоли, ванны) | Поршни, клапаны, ГБЦ, маслосъемные колпачки | Детали с резиновыми/пластиковыми элементами (если не сняты) |

| Ультразвуковая | Клапаны, толкатели, пружины, форсунки, мелкие каналы | Крупногабаритные детали (блок, ГБЦ) |

| Термическая (прокаливание) | Чугунные поршни, ГБЦ, коллекторы | Любые алюминиевые детали, детали с термочувствит. покрытиями |

После любой очистки детали обязательно промываются большим количеством чистой воды (для химических методов) или продуваются сжатым воздухом (для механических) для полного удаления остатков абразива или реактивов. Особое внимание уделяется масляным каналам блока и коленвала – их необходимо тщательно прочищать ершиком и продувать.

Ремонт блока цилиндров: оценка необходимости гильзования

Необходимость гильзования блока цилиндров двигателя Ford Transit определяется после дефектовки и точных замеров геометрии. Основные критерии – величина износа стенок цилиндров, наличие глубоких задиров или эллипсности, превышающей допустимые производителем пределы (обычно 0,1–0,15 мм). Обязательно проверяется состояние зеркала цилиндров: глубокие риски, выработка "ступенькой" в верхней части или следы коррозии требуют вмешательства.

При оценке учитывают экономическую целесообразность: стоимость гильзовки сопоставляют с ценой нового блока цилиндров. Для моторов с пробегом под 300 000 км или при локальных повреждениях гильзование часто предпочтительнее замены всего блока. Решающее значение имеет качество ремонтных гильз (чаще используются сухие чугунные) и точность обработки посадочных мест под них с обеспечением необходимого натяга.

Критерии для принятия решения

- Износ цилиндров: Превышение диаметра цилиндра над номиналом на 0,3–0,4 мм или эллипсность/конусность > 0,1 мм.

- Характер повреждений: Глубокие вертикальные задиры, выщерблины, обширные коррозионные очаги, не устраняемые хонингованием.

- Состояние блока: Отсутствие трещин в стенках цилиндров и межцилиндровых перемычках, целостность резьбовых отверстий.

Технология гильзования

- Расточка блока: Снятие металла до диаметра под посадочный размер гильзы с точным соблюдением соосности.

- Подбор гильз: Использование ремонтных гильз с толщиной стенки 2,5–3 мм. Наружный диаметр должен обеспечивать натяг 0,05–0,08 мм.

- Запрессовка: Нагрев блока до 100–120°C и охлаждение гильз жидким азотом для монтажа методом горячехолодной посадки.

- Финишная обработка: Чистовая расточка и хонингование до ремонтного размера поршней.

Альтернативы гильзованию

| Метод | Применимость | Ограничения |

|---|---|---|

| Хонингование | Незначительные задиры, микродефекты | Не устраняет эллипсность >0,05 мм |

| Расточка под ремонт. поршни | Равномерная выработка цилиндров | Допуск по диаметру всего 0,5–0,75 мм |

| Замена блока | Трещины, критическая выработка | Высокая стоимость нового агрегата |

Важно! После гильзования обязательна проверка плоскостности постелей коленвала и соосности отверстий под коренные вкладыши. Нарушение геометрии приведет к ускоренному износу гильз и выходу двигателя из строя.

Шлифовка коленвала: технология выполнения и допустимые значения

Шлифовка коленчатого вала – обязательная процедура при капитальном ремонте двигателя Форд Транзит, вызванном износом шеек (коренных и/или шатунных) или наличием на них задиров, рисок и выработки. Цель операции – восстановить геометрию и чистоту поверхности шеек до номинальных размеров или ближайшего ремонтного размера.

Технология требует использования специализированного станочного оборудования (круглошлифовальных станков) и высокой квалификации мастера. Неправильное выполнение шлифовки приводит к дисбалансу, ускоренному износу вкладышей, масляному голоданию и повторному выходу двигателя из строя.

Технология выполнения шлифовки коленвала

Процесс включает несколько критически важных этапов:

- Дефектовка и промеры: Тщательный визуальный осмотр на наличие трещин (часто с применением магнитопорошкового контроля). Точное измерение диаметра всех шеек микрометром в нескольких плоскостях для определения степени износа и овальности.

- Правка (при необходимости): Если диагностирован изгиб вала, превышающий допустимые пределы (обычно более 0.03-0.05 мм), выполняется правка на прессе перед шлифовкой.

- Определение ремонтного размера: На основе промеров выбирается ближайший ремонтный размер, обеспечивающий полное устранение дефектов при минимальном съеме металла.

- Шлифовка шеек:

- Коленвал надежно закрепляется в станке по центровым отверстиям.

- Шлифовка ведется абразивными кругами последовательно для коренных и шатунных шеек.

- Обеспечивается строгое соблюдение:

- Номинального или выбранного ремонтного диаметра.

- Требуемого радиуса галтелей (закруглений у оснований шеек) – критично для прочности.

- Высокого класса чистоты поверхности (Ra 0.16 - 0.32 мкм).

- Геометрической точности (овальность, конусность не более 0.005-0.008 мм).

- Используется обильное охлаждение эмульсией для предотвращения перегрева и изменения структуры металла.

- Полировка: Обязательная финишная операция для удаления микронеровностей после шлифовки и достижения необходимой шероховатости. Выполняется абразивной лентой или полировальными пастами.

- Мойка и продувка каналов: Тщательная очистка вала и масляных каналов от абразивной пыли и стружки.

- Контроль: Повторные точные промеры всех шеек, проверка чистоты поверхности, радиуса галтелей, биения.

Допустимые значения и ремонтные размеры:

Для двигателей Форд Транзит существуют строго регламентированные ремонтные размеры коленчатых валов и соответствующих вкладышей. Использование нестандартных размеров недопустимо. Основные параметры:

Ключевые требования к результату:

- Все шейки одного вала должны быть отшлифованы строго под один ремонтный размер.

- Радиус галтели обязательно должен быть выдержан и отполирован. Пренебрежение этим ведет к концентрации напряжений и поломке вала.

- Поверхность шеек после полировки должна быть зеркальной, без видимых рисок или рифлености.

- Масляные каналы должны быть тщательно очищены, кромки отверстий притуплены (но не скруглены чрезмерно).

Дефектовка поршневой группы: кольца, пальцы, втулки

Тщательная дефектовка элементов поршневой группы – критический этап при капитальном ремонте двигателя Форд Транзит. От точности оценки состояния деталей зависит ресурс и надежность силового агрегата после сборки. Все компоненты (поршни, кольца, пальцы, втулки верхней головки шатуна) требуют визуального, инструментального контроля и сравнения параметров с допусками завода-изготовителя.

Проверка начинается с очистки деталей от нагара и промывки. Каждый элемент осматривается под ярким светом для выявления видимых дефектов: трещин, задиров, глубоких царапин, следов перегрева (изменение цвета металла), износа или деформации рабочих поверхностей. Обязательно проверяется геометрия и замеряются критические размеры микрометром, нутромером и щупами.

Поршневые кольца

Контроль включает:

- Зазор в замке (в канавке поршня): Измеряется щупом при установленном кольце в цилиндр. Превышение допустимого значения (указано в мануале для конкретной модели двигателя) требует замены колец. Типичный износ приводит к увеличению зазора.

- Боковой зазор в канавке поршня: Проверяется щупом между кольцом и стенкой канавки. Слишком большой зазор снижает эффективность уплотнения и отвода тепла, ускоряет износ канавок.

- Упругость колец: Сравнивается с новым образцом или проверяется спецприспособлением. Потеря упругости ведет к недостаточному прилеганию к стенке цилиндра.

- Целостность и износ рабочих поверхностей: Отсутствие сколов, глубоких рисок, равномерность износа по окружности.

Поршневой палец

Основные параметры для проверки:

- Наружный диаметр: Замеряется микрометром в нескольких точках по длине и окружности. Выявляется овальность и конусность. Износ свыше нормы – замена.

- Состояние поверхности: Гладкость, отсутствие задиров, выработки, следов заедания (синевы).

- Посадка пальца в поршне и втулке шатуна: Проверяется на плотность (должен входить в поршень с натягом от руки только при нагреве поршня, во втулку шатуна – с легким усилием). Люфт недопустим.

Втулка верхней головки шатуна

Дефектовка втулки:

- Внутренний диаметр: Точный замер нутромером на предмет овальности и конусности. Сравнение с допусками.

- Состояние рабочей поверхности: Отсутствие задиров, отслоений, равномерность износа.

- Посадка в головке шатуна: Проверка на отсутствие проворота или люфта в посадочном месте. Нарушение посадки требует замены втулки.

Поршень

Оценка состояния поршня:

- Деформация юбки: Проверка микрометром по контрольным диаметрам (перпендикулярно оси пальца).

- Канавки поршневых колец: Осмотр на предмет износа стенок (замер ширины и глубины канавки щупом или калибрами), сколов, задиров. Изношенные канавки не обеспечат должную работу колец.

- Отверстия под палец: Контроль на овальность и размер. Износ приводит к стуку и ускоренному разрушению пальца.

- Поверхность юбки: Наличие глубоких царапин, задиров, следов перегрева (оплавление, посинение). Незначительные потертости допустимы после хонингования цилиндров.

- Общая целостность: Отсутствие трещин (особенно в зоне днища, перемычек между кольцами, отверстий под палец), прогара днища.

| Элемент | Основной дефект | Следствие | Решение |

|---|---|---|---|

| Компрессионное/маслосъемное кольцо | Износ по высоте/толщине, потеря упругости, поломка | Падение компрессии, повышенный расход масла ("жор"), дымный выхлоп | Замена комплекта колец |

| Поршневой палец | Овальность, конусность, задиры | Стук в верхней части двигателя, риск заклинивания | Замена пальца и проверка втулки/поршня |

| Втулка шатуна | Износ отверстия, задиры, проворот в головке | Стук, ускоренный износ пальца, разрушение шатуна | Замена втулки (с последующей расточкой под палец) |

| Поршень | Износ канавок колец, отверстия под палец, трещины, прогар | Негерметичность камеры сгорания, стук, разрушение поршня | Замена поршня (часто комплектом на все цилиндры) |

Важно: При выявлении критического износа или повреждения одного из элементов поршневой группы, обязательна проверка состояния сопрягаемых деталей (цилиндров, шатуна, коленвала) и их ремонт или замена. Установка новых деталей в изношенные посадочные места недопустима.

Проверка распредвала на биение и износ кулачков

Проверка биения распредвала выполняется с помощью индикаторного нутромера (часового типа) при установленном вале в коренные опоры блока цилиндров или призмах. Стрелка индикатора фиксируется на центральной шейке вала, после чего вал проворачивается на 360 градусов. Максимальное отклонение стрелки от нулевого значения указывает на величину биения. Превышение допустимого значения (обычно более 0,03-0,05 мм) требует замены распредвала.

Износ кулачков измеряется микрометром в трех точках: вершине профиля и симметричных зонах по обе стороны от пика. Сравнение полученных значений с номинальным размером (указанным в спецификации двигателя) выявляет степень износа. Дополнительно визуально оценивают наличие задиров, рисок, выкрашивания металла или неравномерного износа по ширине кулачка.

Типичные дефекты и методы контроля

- Биение вала: Проверка индикатором при вращении. Причина - деформация от перегрева или усталость металла.

- Уменьшение высоты кулачка: Замер микрометром. Признак естественного износа или некачественного масла.

- Конусность и овальность: Замер в поперечных сечениях. Следствие перекоса толкателей/гидрокомпенсаторов.

- Задиры и выбоины: Визуальный осмотр. Возникают при масляном голодании или загрязнении смазки.

| Параметр | Инструмент | Допуск (пример для ZSD-422) | Последствия превышения |

|---|---|---|---|

| Биение по средним шейкам | Индикатор | ≤ 0,04 мм | Вибрация, ускоренный износ подшипников |

| Высота кулачка | Микрометр | Износ ≤ 0,2 мм | Снижение мощности, стук клапанов |

| Зазор в опорах | Капиллярные щупы | 0,03-0,07 мм | Падение давления масла |

- Очистите распредвал от загрязнений керосином.

- Установите вал на призмы или в блок цилиндров с затяжкой крышек коренных подшипников моментом 20 Нм.

- Закрепите индикатор напротив центральной шейки, выставив ноль.

- Плавно проворачивайте вал, фиксируя максимальное отклонение стрелки.

- Измерьте высоту каждого кулачка микрометром в контрольных точках.

- Сравните результаты с техтребованиями для вашей модификации двигателя.

Важно: При обнаружении любых дефектов на опорных шейках или критическом износе кулачков (>0,3 мм) распредвал подлежит замене. Установка поврежденного вала приведет к ускоренному разрушению постелей подшипников и масляному голоданию.

Ревизия клапанов ГБЦ: притирка или замена

Состояние клапанов напрямую влияет на компрессию, мощность двигателя и расход топлива. Ревизия включает диагностику тарелок, стержней, фасок и направляющих втулок для определения степени износа или повреждений.

Выбор между притиркой и заменой зависит от результатов осмотра: незначительные дефекты устраняются притиркой, а критический износ, деформация или прогар требуют установки новых деталей. Игнорирование дефектов приводит к прогару клапанов и повреждению поршней.

Критерии выбора метода восстановления

Притирка допустима при:

- Небольших задирах или неровностях рабочей фаски

- Отсутствии глубоких рисок на стержне (проверяется микрометром)

- Сохранении геометрии тарелки (визуально и с помощью угломера)

- Минимальном износе направляющих втулок

Замена обязательна при выявлении:

- Прогаров или трещин на тарелке

- Деформации стержня (биение свыше 0.05 мм)

- Критической выработки фаски (уменьшение ширины более 30%)

- Эллипсности направляющих втулок

| Параметр | Норма для Ford Transit 2.2L | Критическое значение |

|---|---|---|

| Зазор стержня во втулке | 0.02-0.05 мм | >0.1 мм |

| Ширина рабочей фаски | 1.2-1.6 мм | <0.8 мм |

| Биение стержня | 0-0.03 мм | >0.05 мм |

Технология притирки:

- Очистка седел и клапанов от нагара

- Нанесение абразивной пасты (сначала грубой, затем тонкой)

- Обработка притирочным инструментом с попеременным вращением

- Контроль ширины контактной полосы (равномерный поясок 1.2-1.5 мм)

- Проверка герметичности керосином (допустима утечка 1 капля/3 мин)

Особенности замены:

- Новые клапаны обязательно притираются к седлам

- Совместная замена направляющих втулок и маслосъемных колпачков

- Контроль зазоров в клапанном механизме после сборки

- Затяжка болтов ГБЦ динамометрическим ключом (момент 20 Нм + 90° + 90°)

Диагностика трещин в головке блока цилиндров

Трещины в головке блока цилиндров (ГБЦ) Ford Transit возникают из-за перегрева двигателя, механических напряжений, коррозии или заводского брака. Даже микротрещины нарушают герметичность камеры сгорания, системы охлаждения и масляных каналов, что ведет к серьезным последствиям: смешиванию антифриза с маслом, прорыву газов, потере компрессии и гидроудару.

Обнаружение дефектов требует комплексного подхода, так как визуально микротрещины часто незаметны. Необходимо сочетать проверку косвенных признаков с инструментальными методами для точной локализации повреждений перед снятием ГБЦ.

Методы выявления трещин

Косвенные признаки:

- Белый выхлоп при прогретом двигателе

- Пузырьки в расширительном бачке на работающем моторе

- Эмульсия на масляном щупе или под крышкой маслозаливной горловины

- Снижение уровня антифриза без видимых подтеков

- Резкий запах антифриза в салоне при включении печки

Инструментальная диагностика:

- Опрессовка системы охлаждения: Специальным насосом создается давление 1-1.5 бар. Падение давления за 15 минут указывает на разгерметизацию.

- Пневмотест: ГБЦ снимается, каналы заглушаются. Воздух подается в рубашку охлаждения под давлением 0.6-0.7 МПа. Места утечки определяются погружением в воду или мыльным раствором.

- Капиллярная дефектоскопия: Поверхность очищается, наносится проникающий состав (краситель). После удаления излишков проявляются линии трещин.

- Магнито-порошковый метод: Применяется для ферромагнитных сплавов. Частицы магнитного порошка концентрируются вдоль разломов.

Критические зоны для проверки на Ford Transit:

| Участок ГБЦ | Тип повреждения | Риск |

| Между клапанами | Термоусталостные трещины | Высокий |

| Область свечных колодцев | Радиальные разломы | Средний |

| Стык с блоком цилиндров | Сквозные микротрещины | Критический |

| Зоны крепления ГБЦ | Механические сколы | Низкий |

При подтверждении трещин ремонт возможен только аргонной сваркой в специализированных центрах. Для алюминиевых ГБЦ современных моторов (например, Duratorq) чаще требуется замена узла из-за сложности восстановления геометрии.

Правила подбора вкладышей коленвала по размерам

Точный подбор вкладышей коленчатого вала критически важен для ресурса двигателя Форд Транзит. Неправильно выбранные размеры приводят к ускоренному износу, масляному голоданию или заклиниванию вала. Определение требуемых параметров осуществляется после обязательных замеров шеек коленвала и посадочных мест в блоке цилиндров.

Коленвал и блок цилиндров имеют маркировку с классификационными кодами (буквами или цифрами), нанесенными производителем. Эти коды указывают на фактические размеры посадочных мест. Для корректного подбора необходимо сверить маркировки на обоих элементах с заводскими таблицами допусков, учитывая степень износа поверхностей.

Ключевые параметры и последовательность подбора

Основные размерные группы:

- Ремонтные размеры: Обозначаются цветом (желтый, зеленый, синий) или цифрами (0.25, 0.50 мм) и применяются при шлифовке коленвала для компенсации износа.

- Номинальные размеры: Стандартные вкладыши для неповрежденных шеек, обычно маркируются черным цветом или литерами "STD".

- Селективные вкладыши: Позволяют точную подгонку зазора в пределах номинала (например, группы "A", "B", "C" с минимальными отличиями).

Порядок действий:

- Измерьте микрометром диаметр коренных и шатунных шеек коленвала после обработки (шлифовки) или при отсутствии износа.

- Определите код группы коленвала (выбит на щеке вала или в техдокументации).

- Найдите код группы посадочных мест в блоке цилиндров (рядом с гнездами под вкладыши).

- Сопоставьте оба кода с таблицей селективности производителя. Например:

Код блока Код коленвала Требуемый размер вкладышей A A Черные (STD группа 1) B A Зеленые (STD группа 2) C B Желтые (Ремонт 0.25 мм) - После установки обязательно проверьте зазор пластиковым щупом или нутромером (допуск 0.02-0.05 мм для бензиновых, 0.04-0.09 мм для дизельных моторов).

Критические ошибки: Установка вкладышей без замера фактических зазоров, смешивание размеров коренных/шатунных пар, игнорирование маркировок на деталях, использование вкладышей, не соответствующих степени шлифовки вала. Точное соблюдение таблиц селективности Ford – обязательное условие для нормальной работы двигателя.

Замена маслосъемных колпачков: технология и нюансы

Износ маслосъемных колпачков приводит к проникновению моторного масла в камеру сгорания через направляющие клапанов. Основные симптомы – сизый дым из выхлопной трубы на прогретом двигателе после перегазовки, повышенный расход масла без видимых подтеков, загрязнение свечей зажигания масляным нагаром. Игнорирование проблемы вызывает коксование поршневых колец и катализатора.

Процедура требует демонтажа ГБЦ или снятия распредвалов (в зависимости от конструкции мотора). Для доступа к колпачкам необходимо удалить клапанные пружины, используя специальный съемник. Качественная очистка посадочных мест на направляющих клапанов критична для герметичности новых элементов. Подбор колпачков осуществляется строго по каталожному номеру двигателя.

Ключевые этапы замены

Подготовка:

- Демонтаж воздушного фильтра, патрубков, кожухов ГРМ

- Установка ВМТ 1-го цилиндра, снятие ремня/цепи ГРМ

- Маркировка фаз распредвалов перед извлечением

Извлечение старых колпачков:

- Сжатие клапанных пружин специнструментом

- Снятие сухарей и тарелок пружин

- Аккуратное удаление старых колпачков бокорезами

- Очистка штоков клапанов и направляющих от нагара

Установка новых элементов:

- Нанесение моторного масла на внутреннюю поверхность колпачков

- Посадка деталей с помощью оправки равномерным усилием

- Контроль глубины посадки (должна совпадать со старыми элементами)

- Обратная сборка ГРМ с соблюдением меток

| Распространенные ошибки | Последствия |

| Повреждение посадочного места при снятии | Разгерметизация, утечка масла |

| Перекос при установке | Ускоренный износ, залегание клапанов |

| Использование неоригинальных колпачков | Деформация от высокой температуры, потеря эластичности |

Важно: После замены дайте двигателю поработать на холостом ходу 10-15 минут для притирки колпачков. Проверьте компрессию и отсутствие масляного дыма под нагрузкой. Используйте только термостойкие оригинальные колпачки – дешевые аналоги быстро дубеют.

Установка коленвала с новыми вкладышами и сальниками

Очистите постели блока цилиндров от остатков старой смазки и металлической стружки, используя безворсовую ветошь и очиститель. Убедитесь, что масляные каналы полностью свободны. Уложите нижние вкладыши в постели блока, совместив выступы на вкладышах с пазами в посадочных местах. Нанесите моторное масло тонким слоем на рабочую поверхность вкладышей.

Аккуратно установите коленчатый вал в блок цилиндров, избегая ударов по шейкам. Проверьте свободное вращение вала руками – он должен проворачиваться без заеданий. Установите верхние вкладыши в коренные крышки, предварительно смазав их поверхности моторным маслом. Совместите метки на крышках с маркировкой на блоке (порядковый номер и направление).

Ключевые этапы монтажа

- Затяжка коренных крышек:

- Затягивайте болты крест-накрест динамометрическим ключом

- Момент затяжки: 20 Нм + 90° доворот (уточняйте в мануале для вашей модификации)

- Установка сальников:

- Передний сальник: запрессуйте до упора специальной оправкой

- Задний сальник: нанесите герметик на внешний контур перед установкой

- Контрольные замеры:

Параметр Допустимое значение Осевой люфт 0.07-0.27 мм Радиальный зазор 0.02-0.06 мм

Проверьте вращение коленвала – оно должно быть плавным, без рывков и посторонних шумов. Установите индикаторную стойку для замера осевого люфта. Подвигайте вал монтажной лопаткой в осевом направлении: показания не должны превышать 0.27 мм. При превышении значений замените упорные полукольца на ремонтный размер.

Обязательно проверьте чистоту масляных каналов после фиксации крышек – используйте проволоку подходящего диаметра. Прокачайте систему смазки перед запуском: выкрутите свечи зажигания и прокрутите стартером 10-15 секунд до появления давления на датчике.

Монтаж поршней в цилиндры: грамотная сборка шатунов

Перед установкой убедитесь в чистоте цилиндров и поршневых канавок, удалите остатки абразивной пасты после хонингования мягкой ветошью без ворса. Смажьте стенки цилиндров и поршневые кольца моторным маслом тонким равномерным слоем.

Ориентируйте поршни правильно: метка "Перед" (или стрелка на днище) должна быть направлена в сторону ремня ГРМ. Перевернутый монтаж вызовет задиры и разрушение двигателя. Проверьте совпадение меток шатунов и крышек – они должны находиться на одной стороне.

Порядок установки поршней

- Сожмите поршневые кольца специнструментом, избегая перекоса

- Аккуратно вставьте поршень в цилиндр, помогая молотком с деревянной рукоятью через оправку

- Контролируйте положение шатуна относительно шейки коленвала

- Наденьте крышку шатуна, совместив метки

| Критичные параметры | Норма для 2.2 TDCi |

|---|---|

| Зазор поршневого кольца | 0.20-0.35 мм |

| Момент затяжки шатунных болтов | 30 Нм + 90° доворот |

| Осевой люфт шатуна | 0.10-0.30 мм |

Затягивайте шатунные болты динамометрическим ключом в два этапа согласно спецификации. После монтажа всех поршней проверьте свободный прокрут коленвала – вращение должно быть плавным, без заеданий. Используйте только оригинальные болты – старые под нагрузкой лопаются.

Обязательно измерьте выступание поршней над плоскостью блока индикатором часового типа – расхождение между цилиндрами не должно превышать 0.03 мм. Несоосность приведет к детонации и прогарам прокладки ГБЦ.

Установка масляного насоса и редукционных клапанов

Правильная установка масляного насоса критична для создания стабильного давления в системе смазки двигателя. Нарушение процедуры монтажа приведет к масляному голоданию, ускоренному износу деталей и риску заклинивания силового агрегата. Перед сборкой тщательно очистите посадочные поверхности блока цилиндров от старой прокладки и загрязнений.

Убедитесь в чистоте каналов редукционных клапанов и отсутствии задиров на их корпусах. Проверьте соответствие новых деталей спецификациям двигателя вашего Ford Transit – использование неоригинальных компонентов с некорректными параметрами давления спровоцирует повторную поломку.

Пошаговая процедура монтажа

- Подготовка насоса: Залейте моторное масло во внутреннюю полость насоса и проверьте плавность вращения шестерен вручную. Установите новое уплотнительное кольцо на всасывающую трубку.

- Редукционные клапаны: Вверните основной клапан (обычно расположен в корпусе насоса) с моментом 45–55 Н·м. Малый клапан (при наличии в ГБЦ) затяните до 15–20 Н·м. Убедитесь в свободном ходе плунжеров.

- Фиксация насоса: Совместите приводную шестерню насоса с валом ТНВД или распределительным валом. Наживите крепежные болты, нанеся на их резбовую часть фиксатор Loctite 243.

- Затяжка крепежа: Затяните болты крест-накрест в три этапа согласно таблице моментов:

| Диаметр болта | Первый этап (Н·м) | Финишный момент (Н·м) |

|---|---|---|

| М6 | 3–4 | 8–10 |

| М8 | 8–10 | 22–25 |

Контрольные операции после установки: Проверьте соосность привода, прокрутив коленвал на 2–3 оборота. Перед запуском двигателя заполните масляную систему через сервисное отверстие датчика давления или стравив воздух из фильтра. После первого запуска немедленно проверьте наличие давления на приборной панели и отсутствие течей в зоне монтажа.

Сборка ГБЦ с новыми прокладками и болтами

Тщательно очистите привалочные поверхности головки блока цилиндров (ГБЦ) и блока цилиндров (БЦ) от остатков старой прокладки, масла, нагара и грязи. Используйте пластиковый или деревянный скребок и специальные очистители, избегая царапания металла. Убедитесь, что каналы масла и охлаждающей жидкости в БЦ и ГБЦ полностью свободны. Никогда не используйте герметик на новой прокладке ГБЦ, если это прямо не указано производителем прокладки.

Уложите новую прокладку ГБЦ на блок цилиндров строго по направляющим штифтам (если есть) или совмещая все отверстия. Следите за правильной ориентацией прокладки (обычно есть пометки "TOP" или "FRONT"). Категорически запрещается повторно использовать старые болты крепления ГБЦ. Применяйте только новые болты, соответствующие спецификации двигателя, так как они подвергаются контролируемому растяжению (упругой деформации) при затяжке.

Затяжка болтов ГБЦ: ключевой этап

Процесс затяжки болтов ГБЦ критически важен для создания равномерного и герметичного соединения. Он всегда выполняется в несколько этапов и строго по определенной схеме (обычно от центра к краям), указанной в руководстве по ремонту именно для вашего двигателя Ford Transit. Схема предотвращает коробление ГБЦ.

- Предварительная затяжка: Вручную наживите все новые болты в отверстия БЦ до упора. Используя динамометрический ключ и соблюдая схему затяжки, затяните все болты до относительно небольшого начального момента (например, 20-30 Нм). Это обеспечит начальное прилегание прокладки.

- Основная затяжка: Снова по схеме затяните все болты до момента, указанного в спецификации (например, 50-80 Нм для первого основного этапа).

- Доворот на угол (критический этап): Большинство современных болтов ГБЦ, особенно типа TTY (Torque To Yield), требуют после достижения основного момента затяжки доворота на строго определенный угол (например, 90°, затем еще 90° или 120°). Для этого используется угломер. Этот этап обеспечивает точное контролируемое растяжение болта, создающее необходимое усилие зажима.

- Проверочный проход: После выполнения всех этапов доворота, строго по схеме, проверните каждый болт еще на небольшой фиксированный угол (часто 15-30°). Если болт поворачивается легко, это нормально. Если требуется значительное усилие – остановитесь, возможно, предел текучести достигнут.

- Фиксация результата: Запишите схему затяжки, использованные моменты и углы для каждого болта. Дважды проверьте, что все этапы выполнены для каждого болта в правильной последовательности и по схеме.

Важно: Всегда используйте чистый моторный масло (или специальную смазку, если указано производителем болтов) для смазки резьбы болтов и их подголовков. Сухая затяжка приведет к неправильному трению и некорректному усилию зажима. Никогда не прикладывайте к ключу дополнительное усилие "от себя" после достижения заданного момента или угла.

| Тип болта / Двигатель | Начальный момент (Нм) | Основной момент (Нм) | Доворот 1 | Доворот 2 | Примечание |

|---|---|---|---|---|---|

| TTY (Duratorq 2.2L TDCi) | 40 Нм | 90° | 90° | - | Схема затяжки обязательна! Проверить доворот +15° |

| TTY (EcoBoost 2.0L) | 25 Нм | 150° | - | - | Схема затяжки обязательна! Смазка резьбы и шайб моторным маслом. |

Внимание: Данные в таблице являются примерами и не могут быть использованы как руководство к действию. Точную схему, моменты затяжки и углы доворота необходимо брать исключительно из официального руководства по ремонту (Ford Workshop Manual) для конкретной модели года выпуска и двигателя вашего Ford Transit. Отклонение от спецификации грозит нарушением герметичности и повторным выходом ГБЦ из строя.

Монтаж привода ГРМ: точная установка меток

Правильная синхронизация распредвала и коленвала через метки ГРМ – критический этап сборки двигателя Ford Transit. Ошибка даже на один зуб приводит к удару клапанов о поршни, деформации деталей и капитальному ремонту. Точность установки цепи или ремня напрямую влияет на стабильность работы, расход топлива и ресурс мотора.

Перед монтажом убедитесь, что поршень 1-го цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Коленвал фиксируется специальным стопорным штифтом через отверстие в картере, а распредвал – по пазу на тыльной стороне шестерни. Используйте только сертифицированные инструменты для натяжителей и демпферов.

Пошаговая процедура установки

- Подготовка поверхностей: Очистите посадочные места шестерен и натяжных роликов от грязи. Убедитесь в отсутствии повреждений зубьев.

- Фиксация валов:

- Проверните коленвал против часовой стрелки до совпадения метки на шкиве с риской на блоке цилиндров

- Установите стопорный штифт распредвала в паз задней крышки

- Монтаж цепи/ремня:

- Наденьте привод на шестерню коленвала

- Проведите через натяжные ролики к шестерне распредвала

- Совместите оранжевые звенья цепи с метками на шестернях (или цветные линии ремня с рисками)

- Контроль совпадения: Метка на распредвале должна быть строго напротив выступа на корпусе подшипников, на коленвале – у треугольного маркера масляного насоса.

Ключевые моменты затяжки (моменты для 2.2L Duratorq)

| Компонент | Момент затяжки (Нм) |

| Болт шкива коленвала | 190–210 |

| Гайка натяжного ролика | 45–55 |

| Болт фиксации распредвала | 80–90 |

После установки трижды проверните двигатель вручную за болт коленвала (только по часовой стрелке). Метки должны совпадать после каждых 2-х полных оборотов. Запускайте мотор без нагрузки 3-5 минут для автоматической регулировки натяжителя, затем повторно проверьте натяжение.

Настройка натяжителей цепи/ремня ГРМ

Правильное натяжение цепи/ремня ГРМ критично для синхронизации валов и предотвращения перескока зубьев. Ослабление приводит к ускоренному износу, шуму и риску встречи клапанов с поршнями, а перетяжка вызывает деформацию направляющих и повышенную нагрузку на шестерни.

Перед регулировкой убедитесь в чистоте резьбовых соединений и отсутствии механических повреждений натяжителя. Все работы выполняются при снятой защите ГРМ и фиксации коленчатого вала в положении ВМТ 1-го цилиндра специальным штифтом.

Последовательность регулировки гидравлического натяжителя

- Ослабьте стопорную гайку (или болт) корпуса натяжителя на 1-2 оборота.

- Плавно сожмите плунжер натяжителя металлической оправкой до выхода воздуха из масляной полости.

- Зафиксируйте плунжер в сжатом состоянии проволочной стопорной шпилькой через технологическое отверстие.

- Затяните стопорный элемент с моментом 20-25 Н·м (уточните в мануале для вашего двигателя).

- Извлеките стопорную шпильку – плунжер автоматически выдвинется на рабочий ход.

Особенности механического натяжителя

Для конструкций с регулировочным болтом:

- Ослабьте контргайку и вращайте болт отвёрткой до достижения нормы прогиба ремня

- Проверьте прогиб: допустимый люфт 5-6 мм при усилии 10 Н (нажим пальцем в середине самого длинного участка ветви).

- Затяните контргайку с усилием 15-18 Н·м, повторно проверьте натяжение.

| Тип привода | Критерий правильного натяжения | Распространённая ошибка |

|---|---|---|

| Цепь | Отсутствие дребезжащего звука на холостых оборотах | Игнорирование замены демпфера цепи |

| Ремень | Поворот ветви на 45-90° большим пальцем с умеренным усилием | Использование динамометра без учёта температуры |

После настройки проверните коленвал на 2 полных оборота ключом за болт крепления шкива и повторно проконтролируйте натяжение. Не используйте стартер для проворачивания! Установите защитные кожухи, запустите двигатель и прослушайте работу ГРМ на всех режимах – посторонние щелчки или свист требуют повторной регулировки.

Замена прокладок коллекторов и патрубков

Утечки выхлопных газов или охлаждающей жидкости через поврежденные прокладки приводят к падению мощности двигателя, перегреву и повышению токсичности выхлопа. Частыми признаками являются шипение в районе коллекторов, следы антифриза под патрубками или белый дым из-под капота.

Для замены потребуется новый комплект прокладок (впускного/выпускного коллекторов и патрубков), герметик для фланцев, очиститель металла, набор ключей и отверток. Обязательно дождитесь полного остывания двигателя перед началом работ!

Порядок выполнения работ

Демонтаж старых прокладок:

- Снимите воздушный фильтр и декоративную накладку двигателя для доступа

- Ослабьте хомуты и отсоедините патрубки охлаждения/вентиляции

- Выкрутите крепежные болты выпускного коллектора (начинайте с крайних)

- Аккуратно снимите коллекторы, избегая деформации фланцев

- Удалите остатки старых прокладок металлической щеткой

Подготовка поверхностей:

- Обезжирьте привалочные плоскости коллекторов и ГБЦ очистителем

- Проверьте фланцы на искривление линейкой (допуск не более 0.05 мм)

- При наличии сколов или коррозии обработайте поверхности мелкой наждачной бумагой

Установка новых прокладок:

| Элемент | Особенности монтажа |

| Впускной коллектор | Нанесите тонкий слой герметика на обе стороны прокладки |

| Выпускной коллектор | Используйте прокладку без герметика (только сухой монтаж) |

| Патрубки | Смажьте резиновые уплотнения антифризом перед установкой |

Затягивайте болты крест-накрест с указанным в руководстве моментом (для выпускного коллектора Ford Transit обычно 25-30 Н·м). После сборки запустите двигатель, прогрейте до рабочей температуры и повторно проверьте момент затяжки.

Установка термостата и помпы системы охлаждения

Перед началом работ полностью слейте охлаждающую жидкость через сливные пробки радиатора и блока цилиндров. Убедитесь в отсутствии давления в системе, открутив крышку расширительного бачка. Подготовьте чистые ветошь и ёмкости для остатков жидкости.

Очистите посадочные поверхности блока цилиндров и патрубков от старой прокладки и загрязнений металлической щёткой. Проверьте состояние шкива и приводного ремня помпы – при трещинах или расслоении замените их. Новые детали сравните со старыми на соответствие размеров и конструкции.

Инструменты и материалы:

- Набор головок и трещотка

- Динамический ключ с динамометром

- Новый термостат с прокладкой

- Водяная помпа в сборе

- Оригинальная охлаждающая жидкость (5-7 л)

- Герметик для прокладок (при необходимости)

Последовательность установки помпы:

- Снимите приводной ремень генератора/помпы, ослабив натяжной ролик

- Демонтируйте шкив помпы, открутив крепёжные болты

- Отсоедините патрубки и снимите крепёжные болты (6-8 шт.)

- Аккуратно снимите корпус помпы, постукивая резиновым молотком

- Установите новую помпу с чистой прокладкой, смазанной тонким слоем герметика

- Равномерно затяните болты крест-накрест с моментом 15-20 Н·м

Монтаж термостата:

- Отсоедините верхний патрубок радиатора от корпуса термостата

- Выкрутите 3-4 болта крепления корпуса к ГБЦ

- Извлеките старый термостат, очистите каналы от накипи

- Установите новый термостат стрелкой потока в сторону радиатора

- Закрепите корпус с новой прокладкой, момент затяжки 8-12 Н·м

| Компонент | Критичные ошибки монтажа | Последствия |

|---|---|---|

| Помпа | Перекос корпуса, отсутствие герметика на прокладке | Течь антифриза, кавитация |

| Термостат | Неправильная ориентация, попадание грязи под клапан | Перегрев двигателя, заклинивание |

Финишные операции:

- Залейте охлаждающую жидкость через расширительный бачок

- Запустите двигатель, прогрейте до открытия термостата (90°C)

- Проверьте отсутствие течей в местах соединений

- Долейте жидкость при падении уровня после удаления воздушных пробок

- Проконтролируйте работу вентиляторов охлаждения при достижении 100-105°C

Подключение топливной рампы и форсунок

Установите новые уплотнительные кольца форсунок на впускные патрубки, предварительно смазав их моторным маслом. Аккуратно вставьте форсунки в посадочные места топливной рампы, обеспечивая плотное прилегание без перекосов. Зафиксируйте рампу на впускном коллекторе штатными крепежными болтами, затягивая их крестообразно с моментом 8-10 Н∙м.

Подсоедините подающий и обратный топливопроводы к рампе, затягивая фитинги динамометрическим ключом согласно спецификации производителя. Наденьте электрические разъемы на каждую форсунку до характерного щелчка фиксатора. Убедитесь в отсутствии перегибов и натяжения проводов.

Контроль герметичности системы

Обязательно выполните проверку герметичности соединений:

- Включите зажигание на 5 секунд для создания давления в системе

- Визуально осмотрите места соединений на предмет подтеков топлива

- Проверьте фиксацию разъемов форсунок и целостность изоляции

- При обнаружении утечек немедленно заглушите двигатель

Особое внимание уделите правильности подключения разъемов форсунок согласно нумерации цилиндров. Несоответствие порядка вызовет перебои в работе двигателя.

| Компонент | Момент затяжки | Критичные ошибки |

|---|---|---|

| Болты рампы | 8-10 Н∙м | Перетяжка (деформация рампы) |

| Топливные шланги | 25-30 Н∙м | Перекос уплотнений |

| Электрические разъемы | До щелчка | Неполная фиксация |

Монтаж впускного тракта и дроссельного узла

Перед установкой тщательно очистите посадочные поверхности ГБЦ и фланца коллектора от остатков старой прокладки. Проверьте целостность новых уплотнительных элементов – резиновых колец форсунок, прокладки ресивера и термостатического клапана. Убедитесь в отсутствии трещин или деформаций на пластиковых компонентах.

Нанесите тонкий слой термостойкого герметика на угловые стыки металлической прокладки впускного коллектора (если это предусмотрено производителем). Совместите крепежные отверстия коллектора с направляющими штифтами на головке блока, после чего равномерно затяните болты крест-накрест с моментом 15–20 Н∙м согласно схеме производителя.

Последовательность сборки

- Установите ресивер впускного коллектора, заменив уплотнительную прокладку

- Закрепите дроссельный узел, подключив:

- Шланг подогрева дросселя к системе охлаждения

- Вакуумный шланг к регулятору давления топлива

- Подсоедините разъемы:

- Датчика положения дроссельной заслонки (ДПДЗ)

- Клапана системы рециркуляции (EGR)

- Регулятора холостого хода

- Смонтируйте воздуховод от воздушного фильтра, проверив плотность посадки хомутов

| Компонент | Момент затяжки (Н∙м) | Особенности |

|---|---|---|

| Болты коллектора | 15-20 | Поэтапное затягивание от центра |

| Фланец дросселя | 8-10 | Равномерно без перекосов |

| Хомуты воздуховодов | 3-5 | С контролем отсутствия замятий |

После сборки обязательно проверьте герметичность системы: запустите двигатель, обработайте стыки мыльным раствором и убедитесь в отсутствии подсоса воздуха. Особое внимание уделите соединениям под вакуумными шлангами и фланцу ДПДЗ. При обнаружении шипения или падения оборотов – повторно подтяните крепеж.

Протестируйте работу дроссельной заслонки через диагностический сканер: показания положения должны плавно меняться от 0% (педаль отпущена) до 85-90% (полное нажатие). Если наблюдаются скачки значений – проверьте чистоту заслонки и состояние контактов разъема.

Подсоединение проводов датчиков: коленвала, распредвала, ДМРВ

Правильное подключение проводов к датчикам коленвала (ДПКВ), распредвала (ДПРВ) и массового расхода воздуха (ДМРВ) критично для стабильной работы двигателя. Ошибки приводят к сбоям зажигания, повышенному расходу топлива или полному отказу силового агрегата.

Все соединения выполняются при отключенной аккумуляторной батарее. Проверьте целостность разъемов и отсутствие коррозии на контактах перед подсоединением. Убедитесь, что маршрут жгута исключает контакт с подвижными деталями и горячими поверхностями.

Последовательность подключения

Датчик коленвала:

- Найдите разъем датчика вблизи шкива коленвала (нижняя часть двигателя со стороны радиатора)

- Совместите фиксатор на колодке с пазом на датчике, нажмите до щелчка

- Проверьте надежность крепления жгута в штатных держателях

Датчик распредвала:

- Локализуйте датчик на головке блока цилиндров (задняя часть ГРМ)

- Соедините разъемы, ориентируясь по ключу-метке на пластиковом корпусе

- Зафиксируйте пластиковую защелку в вертикальном положении

Датчик ДМРВ:

- Установите разъем на корпус датчика после монтажа воздуховода

- Проконтролируйте совпадение направляющих выступов

- Защелкните металлическую скобу фиксатора до упора

Важно: После подключения всех датчиков визуально убедитесь в отсутствии перегибов проводов и надежной фиксации разъемов. При запуске двигателя обратите внимание на индикатор Check Engine – его активность сигнализирует о неполадках в цепи датчиков.

Заливка моторного масла и охлаждающей жидкости

Заливайте только рекомендованное моторное масло: для дизельных двигателей Ford Transit 2.2 TDCi подходит синтетическое масло класса 5W-30, соответствующее спецификации Ford WSS-M2C934-B. Полный объем с заменой фильтра составляет 5,8 л. Используйте воронку для предотвращения пролива и контролируйте уровень щупом.

Охлаждающая жидкость должна соответствовать спецификации Ford WSS-M97B44-D (обычно желтого цвета). Система требует 12-14 л при полной замене. Смешивайте концентрат с дистиллированной водой 50/50. Никогда не заливайте холодный антифриз в перегретый двигатель – дождитесь остывания до 40-50°C.

| Компонент | Спецификация | Объем |

|---|---|---|

| Моторное масло | 5W-30 Ford WSS-M2C934-B | 5.8 л |

| Охлаждающая жидкость | Ford WSS-M97B44-D | 12-14 л |

Порядок заливки масла

- Установите новый масляный фильтр, смазав уплотнительное кольцо маслом

- Через заливную горловину на клапанной крышке залейте 5 л масла

- Запустите двигатель на 1-2 минуты, заглушите и подождите 5 минут

- Долейте масло до отметки MAX на щупе (допустимо превышение на 3-4 мм)

- Проверьте отсутствие подтеков под фильтром и поддоном

Порядок заливки охлаждающей жидкости

- Откройте кран печки в салоне на максимум

- Снимите крышку расширительного бачка, заливайте смесь до уровня между MIN и MAX

- Запустите двигатель, прогрейте до рабочей температуры (90°C)

- Добавляйте жидкость по мере падения уровня в бачке

- Удалите воздушные пробки:

- Надавите на патрубки радиатора (при заглушенном двигателе)

- Наклоните авто вперед (на эстакаде)

- Заглушите двигатель при появлении пузырей в бачке

- Повторяйте процедуру до стабилизации уровня

Контрольные точки после запуска: проверьте отсутствие эмульсии на масляном щупе и масляных пятен в расширительном бачке. При работе печки воздух из дефлекторов должен быть горячим через 5 минут после прогрева – это свидетельствует об отсутствии воздушных пробок.

Первый пуск после сборки: проверка давления масла

Перед запуском двигателя после капитального ремонта убедитесь, что система смазки полностью заполнена свежим маслом соответствующей спецификации. Проверьте уровень масла щупом – он должен находиться между отметками MIN и MAX. Дополнительно вручную проверните коленчатый вал стартером (при отключенных форсунках или катушках зажигания) на 10-15 секунд для предварительного создания давления в системе и прокачки масляных каналов.

Подключите механический манометр вместо штатного датчика давления масла для получения точных показаний. Запустите двигатель и немедленно контролируйте стрелку манометра. Нормальное давление (в соответствии с техническими требованиями для вашей модификации двигателя Transit) должно установиться в течение первых 2-3 секунд работы. Допустимы кратковременные колебания в момент пуска.

Критерии оценки и действия при отклонениях

Нормальное давление:

- На прогретом двигателе на холостых оборотах: не менее 0.8-1.2 бар

- При оборотах 2000-3000 об/мин: 3.5-4.5 бар (точные значения уточняйте в мануале для конкретного двигателя).

Возможные проблемы и методы диагностики:

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Давление отсутствует полностью |

|

Немедленно заглушите двигатель! Проверьте правильность сборки насоса, чистоту маслозаборника, целостность масляных трубок и фильтра. |

| Давление ниже нормы |

|

Проверьте вязкость масла, работу редукционного клапана, герметичность установки фильтра. При отсутствии улучшений – демонтаж поддона и диагностика насоса/вкладышей. |

| Давление выше нормы |

|

Проверьте работу редукционного клапана, соответствие масла спецификациям. Прочистите каналы при необходимости. |