Ремонт двигателя - сроки, этапы и тонкости процесса

Статья обновлена: 28.02.2026

Силовой агрегат автомобиля требует планового обслуживания и своевременного восстановления ресурса. Капитальный ремонт ДВС – сложная процедура восстановления геометрии, зазоров и рабочих характеристик двигателя до заводских значений.

В статье детально разберем: критерии периодичности проведения капремонта, последовательность этапов разборки и сборки силового агрегата, а также технологические особенности ремонтных операций. Понимание этих аспектов позволяет прогнозировать издержки и принимать обоснованные решения при эксплуатации транспортного средства.

Пробег и сроки: ресурс ДВС до капитального восстановления

Заявленный производителем ресурс современных двигателей внутреннего сгорания варьируется в пределах 150 000–300 000 км. Конкретный показатель напрямую зависит от типа ДВС (бензиновый, дизель), конструктивных особенностей (атмосферный, турбированный), модели автомобиля и качества сборки. Наиболее долговечными традиционно считаются рядные атмосферные моторы с чугунным блоком цилиндров.

Фактический срок службы до капитального ремонта подвержен значительному влиянию ключевых факторов:

- Эксплуатационные условия: частые холодные пуски, движение в режиме «старт-стоп», работа на экстремальных оборотах и постоянные перегрузки сокращают ресурс.

- Качество ГСМ: использование нерегламентированного топлива и контрафактных смазочных материалов провоцирует ускоренный износ трущихся пар.

- Температурный режим: перегрев двигателя даже однократно способен вызвать деформации компонентов (ГБЦ, поршневой группы).

Четкие признаки необходимости капремонта:

- Устойчивое падение компрессии (ниже 12–14 атм для бензиновых, 20–25 атм для дизельных ДВС) в цилиндрах.

- Неустранимый голубой или сизый дым в выхлопе, свидетельствующий о сгорании масла.

- Стуки и посторонние шумы в области поршневых пальцев, коленчатого вала или распределительного механизма.

- Стабильный перерасход моторного масла >1.0–1.5 литра на 1000 км.

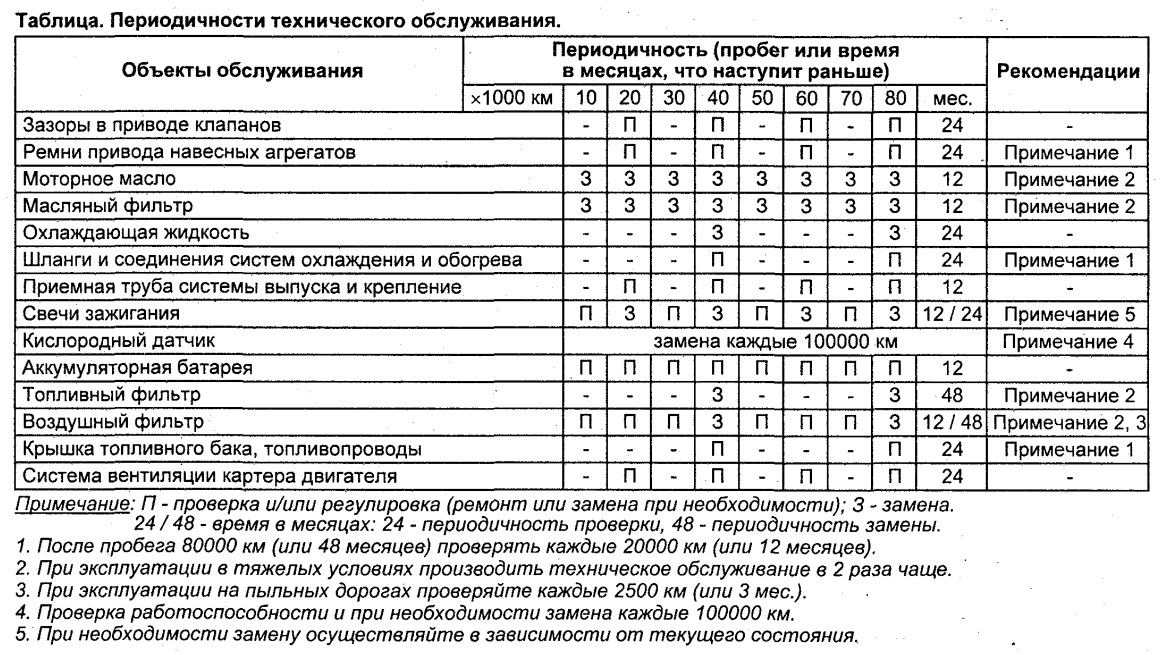

Важно: Регулярная замена расходников (фильтры, масла по регламенту), использование качественного топлива и своевременное устранение неисправностей способны увеличить ресурс мотора на 30–40% относительно паспортных значений. Пренебрежение ТО ведет к досрочной деградации узлов и необходимости дорогостоящего восстановления.

Демонтаж и полная разборка силового агрегата

Демонтаж двигателя начинается с отсоединения всех подводящих магистралей, электрических разъемов и навесного оборудования. Агрегат аккуратно извлекается из моторного отсека с использованием подъемного оборудования, соблюдая меры предосторожности и последовательность крепежных элементов. Тщательная маркировка мест креплений и патрубков значительно упрощает последующую сборку.

Полная разборка осуществляется на чистом верстаке с применением специального инструментария. Последовательное снятие узлов начинают с ГБЦ, постепенно углубляясь в конструкцию двигателя. Важно группировать крепежи в порядке удаления и фиксировать взаимное положение деталей при помощи метчиков или фотофиксации.

Ключевые этапы внутренней разборки:

- Демонтаж головки блока цилиндров (с обязательной проверкой на деформацию)

- Извлечение масляного насоса и снятие поддона картера

- Снятие шатунных и коренных крышек коленчатого вала (с сохранением парности меток)

- Аккуратное извлечение коленвала и поршней в сборе с шатунами

- Разборка газораспределительного механизма: демонтаж распредвала, гидрокомпенсаторов, клапанов

| Группа деталей | Особенности складирования |

|---|---|

| Поршневая группа | Старение поршней по цилиндрам в отдельных ячейках |

| Крепежные элементы | Комплектование по типу/узлу в пластиковые пробирки |

Все комплектующие направляются на мойку и диагностику с обязательной регистрацией выявленных дефектов в дефектной карте. Фиксация стержней клапанов указывается безотносительно положения ГБЦ.

Дефектовка: оценка износа блока цилиндров и коленвала

Тщательная дефектовка блока цилиндров включает замер геометрии постелей коленчатого вала, плоскости прилегания головки и проверку стенок цилиндров на эллипс и конус. Используются микрометры, нутромеры и точные линейки для выявления деформаций, трещин (контролируются методом магнитопорошкового контроля или опрессовки) и степени износа отверстий. Критически важно определение пригодности гильз или самих цилиндров под расточку/хонингование.

Оценка коленвала начинается с визуального осмотра шеек и проверки на биение в центрах. Микрометрирование коренных и шатунных шеек выполняется в нескольких точках для выявления эллипса и конуса. Замеры масляных каналов и состояния резьбы, проверка шпоночных пазов и целостности противовесов обязательны. Данные сравнивают с допусками производителя для решения о шлифовке или замене.

Ключевые параметры контроля:

- Блок цилиндров:

- Эллипс/конус цилиндров (max ≤0.03 мм)

- Деформация плоскости блока (max ≤0.05 мм)

- Соосность постелей коленвала (допуск ~0.02 мм)

- Коленчатый вал:

- Износ шеек (эллипс ≥0.03 мм требует шлифовки)

- Биение коренных шеек (max ≤0.05 мм)

- Зазор в шейках после сборки (расчет по номограмме)

Важно: Недопустимо использование вала с трещинами, глубокими рисками на шейках или критической усталостью металла.

Ремонт головки блока: замена клапанов и фрезеровка поверхности

Необходимость диагностики клапанного механизма возникает при характерных признаках износа: снижение компрессии, стуки в верхней части двигателя, повышенный расход масла либо нестабильная работа на холостом ходу. Замена клапанов является обязательной при обнаружении деформаций стержней, прогара тарелок, критического износа рабочих фасок или повреждения направляющих втулок. Для комплексного ремонта требуется демонтаж ГБЦ, ее тщательная мойка, дефектовка и очистка от нагара.

Процедура установки новых клапанов включает притирку седел для герметичности посадки, замену маслосъёмных колпачков и обязательную регулировку тепловых зазоров после сборки. Параллельно производится фрезеровка сопрягаемой плоскости головки, направленная на устранение коробления или микротрещин, вызванных термонагрузками. Этот процесс требует строгого соблюдения допустимого съёма металла, расчетной шероховатости поверхности и перпендикулярности осей клапанов к привалочной плоскости. Игнорирование этих параметров ведёт к нарушению геометрии камеры сгорания, снижению степени сжатия и ускоренному прогоранию прокладки.

Особенности работ и технологические требования

- Притирка клапанов: Выполняется вручную или станком с абразивной пастой до образования сплошного матового кольца на фаске.

- Замена направляющих втулок: Требует прессования деталей с натягом и последующей калибровки отверстий под размер стержня клапана.

- Контроль плоскостности ГБЦ: Осуществляется лекальной линейкой и щупом; допустимое искривление – не более 0.03-0.05 мм на 1 м длины.

| Тип обработки | Толщина съёма | Риски при превышении |

|---|---|---|

| Черновая фрезеровка | до 0.2 мм | Снижение октанового числа топлива |

| Чистовая шлифовка | 0.05-0.1 мм | Неравномерное прилегание прокладки |

Финишным этапом является гидравлическое тестирование ГБЦ под давлением для выявления сквозных трещин в рубашке охлаждения или камерах сгорания. Важно: после фрезеровки обязательно рассчитывается новая толщина прокладки либо требуется использование ремонтных болтов крепления для компенсации изменения высоты детали.

Восстановление цилиндров: расточка и хонингование

При значительном износе или повреждении цилиндровых зеркал блока цилиндров (БЦ) или гильз (форма, размеры выходят за пределы допусков, глубокие задиры) восстановить работоспособность возможно только механической обработкой на специальных станках. Основными операциями являются расточка под ремонтный размер и последующее хонингование.

Расточка обеспечивает устранение эллипсности, конусности и других дефектов формы, возвращает цилиндру идеальную геометрию, но создает на поверхности продольные риски от режущего инструмента. Хонингование устраняет эти риски, создавая специфический микрорельеф поверхности, критически важный для правильной приработки и работы поршневых колец, удержания масляной пленки и минимизации износа на начальном этапе эксплуатации мотора.

Этапы и особенности обработки цилиндров

- Дефектовка: Точное измерение диаметра, эллипсности, конусности каждого цилиндра в нескольких плоскостях и по высоте для определения величины износа и целесообразности/степени обработки.

- Выбор ремонтного размера: Определение, на сколько миллиметров в диаметре необходимо увеличить цилиндр (обычно 0.25, 0.50, 0.75, 1.00 мм). Соответствующие поршни и кольца приобретаются после расточки под конечный размер.

- Расточка: Выполняется на расточном или координатно-расточном станке с использованием твердосплавных или алмазных резцов. Цилиндр обрабатывается до размера чуть меньше финального (на припуск под хонингование, обычно 0.02-0.04 мм) с точным соблюдением заданного диаметра, перпендикулярности и прямолинейности стенки.

- Хонингование: Ключевая финишная операция:

- Используется хонинговальная головка (хон) с абразивными брусками, совершающая одновременно вращательное и возвратно-поступательное движения.

- Цели: Достижение точного окончательного диаметра, создание оптимальной шероховатости и микрорельефа (характерная крестовая сетка), обеспечение малой глубины пластической деформации (наклепа) припуска.

- Проводится в 2-3 перехода: черновой, получистовой, чистовой с брусками разной зернистости.

- Мойка: Тщательная очистка блока/гильз от абразивной пасты и металлической пыли после хонингования – критически важный этап для ресурса двигателя.

- Контроль: Замер окончательного диаметра, шероховатости, проверка качества микрорельефа крестовой сетки.

Особенности микрорельефа после хонингования:

| Тип микрорельефа | Характеристики | Параметр Ra (сред. арифм. откл.) | Применение |

|---|---|---|---|

| Крупнозернистый (черновое/получистовое хонингование) | Четкая, грубая крестовая сетка с острыми гребнями, глубокие канавки для масла. | Выше (напр., Ra 0.8-1.2 мкм) | Обеспечивает быструю приработку новых колец на ранних этапах, "зарывает" мусор. |

| Мелкозернистый (чистовое, финишное хонингование) | Тонкая, неглубокая крестовая сетка, гладкая поверхность гребней. | Ниже (напр., Ra 0.4-0.6 мкм) | Минимизирует расход масла и износ поршневой группы после приработки. Современные моторы с низкими допусками на маслосъем. |

Важно: Выбор зернистости финишного бруска и параметров режима хонингования (давление, скорость, амплитуда, СОЖ) напрямую определяет качество поверхности и характеристики двигателя.

Кривошипно-шатунный механизм: замена вкладышей и поршневой группы

Замена коренных и шатунных вкладышей, а также компонентов поршневой группы – критически важный этап капремонта, напрямую влияющий на ресурс восстановленного двигателя. Несвоевременное обслуживание или ошибки при подборе деталей провоцируют масляное голодание, перегрев и преждевременный выход из строя силового агрегата. Работы требуют абсолютной чистоты и соблюдения регламентных допусков.

Износ шеек коленвала, задиры на зеркале цилиндров, разрушение компрессионных колец или превышение допустимого люфта шатунных втулок – прямые показания к замене. Предварительно все компоненты проходят дефектовку: коленвал шлифуют под ремонтный размер, гильзы цилиндров растачивают или хонингуют, а поршни подбирают с учётом новых зазоров. Использование некондиционных запчастей недопустимо.

Технологический процесс замены

- Подбор вкладышей: Требуются точные замеры шеек коленвала микрометром и шаблонирование постелей блока. Допуск по зазору для коренных вкладышей - 0,025–0,090 мм, для шатунных - 0,025–0,080 мм.

- Установка поршневой группы:

- Монтаж поршневых колец с контролем стыкового зазора в гильзе.

- Фазировка замков колец (смещение под 120°–180° относительно друг друга).

- Смазка деталей моторным маслом перед сборкой.

Ключевое правило: каждодетальная балансировка шатунно-поршневой группы обязательна во избежание вибраций.

| Компонент | Контролируемый параметр | Допуск, мм |

|---|---|---|

| Шатунные вкладыши | Радиальный зазор | 0,001 – 0,003 на 10 мм диаметра шейки |

| Поршневые кольца | Зазор в замке | 0,25 – 0,45 |

| Поршень в гильзе | Зазор по юбке | 0,04 – 0,07 |

После сборки производится обкатка двигателя в щадящем режиме (1500–2500 об/мин) с поэтапным увеличением нагрузки в течение 500–1000 км. Пренебрежение обкаткой вызывает приработку "на сухую" и задиры. Особое внимание уделяют температуре и давлению масла – отклонения сигнализируют об ошибках монтажа.

Особенности подбора ремонтных размеров деталей

Ремонтные размеры применяются для восстановления изношенных поверхностей ключевых деталей (цилиндров, коленчатых валов, коренных шеек) без их замены. Главная задача – обеспечить точное геометрическое соответствие сопрягаемых элементов для сохранения рабочих характеристик двигателя. Каждый ремонтный размер имеет строго регламентированные допуски, а их количество ограничено спецификацией производителя.

Подбор осуществляется на основе точных замеров износа деталей микрометрами или нутромерами. Специалист сравнивает полученные данные с таблицами допустимых значений, определяя минимально возможный ремонтный размер, устраняющий дефекты. Критически важен одновременный подбор всех взаимозависимых компонентов – например, поршня, колец и вкладышей одного ремонтного типоразмера.

Ключевые правила подбора

- Этапность обработки: Строгое соблюдение последовательности ремонтных размеров (например, +0.25 мм → +0.50 мм)

- Координация компонентов: Все сопрягаемые детали должны соответствовать одному ремонтному размеру.

- Проверка ресурса: Исключение деталей с износом, превышающим пределы максимального ремонта.

- Термообработка: Восстановление твердости поверхностей после механической обработки.

Обязательным условием является контроль зазоров после обработки (вкладыши/шейки, поршни/цилиндры) с использованием калиброванных щупов. Превышение параметров ведет к ускоренному износу и сокращению ресурса двигателя.

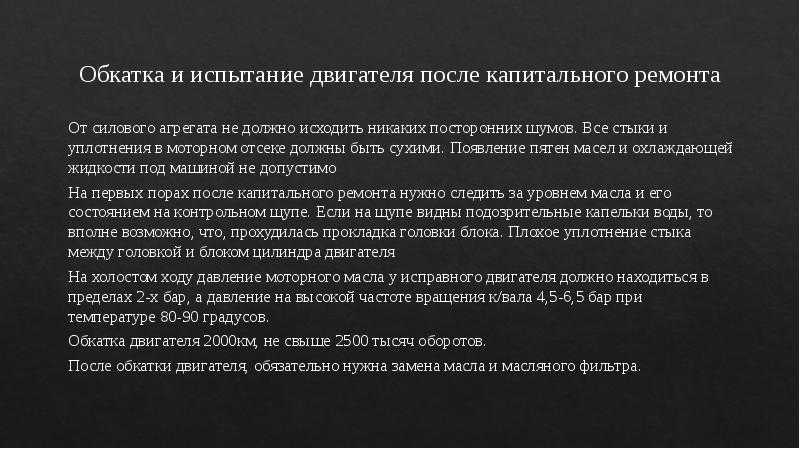

Обкатка двигателя после капремонта: режимы и длительность

После капитального ремонта двигателя обязательна процедура обкатки для притирки новых деталей. Нарушение правил этого этапа ведет к ускоренному износу и сокращению ресурса силового агрегата.

Важно соблюдать щадящие режимы эксплуатации и поэтапное увеличение нагрузок в течение всего периода. Контроль уровня масла и охлаждающей жидкости обязателен перед каждым запуском.

Этапы и режимы обкатки

| Километраж/Время | Разрешенные нагрузки | Макс. скорость/обороты |

|---|---|---|

| 0-500 км (Только прогрев) | Холостые обороты | Не выше 2500 об/мин |

| 500-1000 км | Плавные разгоны без буксировки | До 60 км/ч, 3000 об/мин |

| 1000-1500 км | Кратковременные участки до 70% мощности | До 90 км/ч, 4000 об/мин |

Ключевые особенности:

- Длительность этапа: минимум 1500–2000 км, для дизелей – до 3000 км

- Использовать только масло для обкатки (не заменять до конца периода)

- Избегать:

- Движения на постоянных оборотах

- Резких стартов и торможений

- Буксировки прицепов

- Холостого хода свыше 3 минут

После завершения пробега проводится контрольная замена масла и фильтра с оценкой состояния смазочного материала. Только при отсутствии металлической стружки двигатель считается готовым к штатным нагрузкам.

Список источников

При подготовке материала о капитальном ремонте ДВС использовались технические документы и специализированная литература, содержащие практические рекомендации по обслуживанию двигателей. Акцент делался на официальные данные автопроизводителей и нормативы, регламентирующие процессы восстановления силовых агрегатов.

Для обеспечения точности информации о этапах, периодичности и нюансах капитального ремонта были проанализированы следующие категории источников:

Рекомендуемая библиография

- Официальные руководства по ремонту производителей автомобилей (Volkswagen, Toyota, GAZ Group)

- Учебные пособия: "Двигатели внутреннего сгорания" А.С. Орлина, "Ремонт автомобильных двигателей" В.М. Медведкова

- Технические стандарты ГОСТ Р 57411-2021 «Двигатели внутреннего сгорания. Требования к восстановлению»

- Статьи из отраслевых журналов: "Авиакосмическое двигателестроение", "Автомобильная промышленность"

- Производственные методики: технологические карты ремонтных предприятий Volvo Trucks и КамАЗ

- Материалы образовательных программ СПО по специальности "Техническое обслуживание ДВС"