Ремонт и обслуживание рулевого управления автомобиля

Статья обновлена: 01.03.2026

Рулевое управление – критически важная система автомобиля, напрямую влияющая на безопасность движения.

Исправная работа рулевого механизма требует регулярного обслуживания и немедленного ремонта при обнаружении неисправностей.

Статья детально рассматривает основные компоненты рулевого управления, методы диагностики неполадок и технологию выполнения ремонтных работ.

Диагностика люфтов рулевого колеса по контрольным точкам

Люфт рулевого колеса измеряется в градусах свободного хода до начала реакции управляемых колес. Контрольные точки позволяют стандартизировать замеры и выявить превышение допустимых значений, установленных производителем (обычно 5-10° для легковых автомобилей).

Диагностика выполняется при вывешенных передних колесах и работающем двигателе (для систем с ГУР). Фиксация начальной и конечной точек люфта осуществляется с помощью специального люфтомера или линейки с угловой шкалой, закрепленной на рулевой колонке.

Порядок замера по контрольным точкам

- Установка начальной точки: Поворачивайте руль влево до момента начала движения передних колес.

- Фиксация нулевого положения: Отметьте на шкале люфтомера текущее положение руля.

- Определение конечной точки: Медленно поворачивайте руль вправо, не прикладывая усилий, до начала обратного движения колес.

- Расчет люфта: Разница между начальной и конечной отметками на шкале соответствует величине люфта.

| Контрольная точка | Критерий фиксации | Ошибки замера |

|---|---|---|

| Начало поворота колес (левое) | Первое видимое смещение колеса от нейтрали | Приложение усилия к рулю |

| Начало поворота колес (правое) | Обратное движение колеса при смене направления | Невывешенные колеса |

Ключевые требования: Рулевая рейка должна быть централизована, шины – установлены ровно. Превышение норматива указывает на износ: шаровых опор, рулевых наконечников, шарниров карданчика рулевой колонки или внутренних компонентов рейки.

Проверка герметичности гидравлической системы усилителя

Визуальный осмотр начинается с поиска явных подтёков масла на узлах системы: насосе ГУР, шлангах высокого/низкого давления, рулевой рейке и соединительных фитингах. Обращают внимание на масляные пятна под автомобилем после стоянки. Все поверхности тщательно очищаются от грязи для точного выявления источника утечки.

При работающем двигателе на холостом ходу помощник вращает рулевое колесо до упора в обе стороны, создавая максимальное давление. Мастер контролирует состояние соединений под нагрузкой, уделяя внимание местам зажимов шлангов, сальникам штока рейки и уплотнительным кольцам магистралей. Для труднодоступных участков применяется зеркало.

Методы диагностики утечек

Использование диагностических средств: Специальные УФ-добавки в масло ГУР с последующим просвечиванием лампой выявляют микротрещины. Манометр, подключённый к системе, фиксирует падение давления при удержании руля в крайнем положении.

- Проверка уровня жидкости: Недостаточный объём масла в бачке после пробега указывает на скрытую утечку.

- Контроль состояния компонентов:

- Вздутия или трещины на шлангах

- Коррозия металлических трубок

- Деформация резьбовых соединений

| Признак неисправности | Возможная причина |

|---|---|

| Масляные потёки на пыльнике рейки | Износ сальника штока |

| Запотевание возле штуцеров насоса | Повреждение уплотнительных колец |

| Мокрые пятна по всей длине шланга | Микротрещины резины |

Важно: Все работы проводятся на остывшей системе во избежание ожогов. После устранения течи обязательна прокачка контура для удаления воздуха. Используйте только рекомендованные производителем типы жидкостей ГУР.

Контроль рабочего давления насоса ГУР на стенде

Контроль давления осуществляется с помощью специального стенда, оснащенного манометром высокого давления и регулировочным клапаном. Насос подключается к стенду через напорную магистраль, имитируя работу в системе гидроусилителя. Запуск производится на холостых оборотах двигателя для стабилизации потока жидкости.

Основные параметры проверки включают максимальное давление и производительность насоса. Значения сравниваются с техническими требованиями производителя автомобиля. Отклонения указывают на износ деталей насоса (пластин, ротора, уплотнений) или загрязнение системы.

Порядок выполнения проверки

- Прогреть жидкость ГУР до рабочей температуры (60-80°C)

- Подключить манометр стенда к напорной линии насоса

- Запустить двигатель (1000-1200 об/мин)

- Зафиксировать давление на холостом ходу (1.0-1.5 МПа)

- Перекрыть регулировочный клапан стенда на 3-5 секунд

- Снять показания максимального давления

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Макс. давление | 7.0-9.0 МПа | < 6.0 МПа |

| Производительность | 5-7 л/мин (при 1000 об/мин) | < 4 л/мин |

Типичные неисправности при низком давлении:

- Износ рабочей пара пластин/статора

- Деформация уплотнительных колец

- Залегание перепускного клапана

- Загрязнение фильтра или каналов

При выявлении отклонений насос требует разборки и дефектовки. Замеры повторяют после замены изношенных компонентов для подтверждения восстановления параметров.

Замена сальника рулевой рейки своими силами

Протечка сальника рулевой рейки приводит к утечке гидравлической жидкости ГУР или ЭУР, снижению уровня масла в бачке, ухудшению управляемости и характерному гулу при повороте руля. Игнорирование проблемы вызывает попадание грязи в систему, ускоренный износ деталей и полный выход рейки из строя.

Для замены потребуются: новый сальник (соответствующий модели авто), съемник стопорных колец, чистая ветошь, набор ключей и торцевых головок, зубило (или специальный съемник сальников), герметик, свежая жидкость ГУР/ЭУР, защитные очки и перчатки. Обязательно зафиксируйте колеса противооткатными упорами перед началом работ.

Порядок выполнения работ

Подготовка и демонтаж:

- Снимите защитный кожух рулевой рейки, открутив хомуты.

- Очистите корпус рейки и картер от грязи ветошью.

- Отсоедините гидравлические линии (если ГУР), предварительно слив жидкость в емкость.

- Выкрутите крепление рулевых тяг шестигранником.

- Ослабьте крепежные болты рейки к подрамнику.

Извлечение старого сальника:

- Аккуратно подденьте стопорное кольцо съемником и удалите его.

- Нанесите легкие удары зубилом по краю старого сальника под углом, чтобы сдвинуть его с посадочного места (не повредите вал!).

- Извлеките деформированный сальник плоскогубцами.

Установка нового сальника:

- Обезжирьте посадочное гнездо и вал рейки.

- Нанесите тонкий слой герметика на внешний край нового сальника.

- Наденьте сальник на вал рабочей кромкой внутрь корпуса рейки.

- Аккуратно запрессуйте его до упора молотком через оправку (подойдет труба подходящего диаметра).

- Закрепите стопорное кольцо в пазу.

Сборка и проверка:

| Действие | Контрольная точка |

|---|---|

| Установите рейку на место, затяните крепеж динамометрическим ключом (значение уточните в мануале авто) | Отсутствие перекосов |

| Подсоедините рулевые тяги и гидравлические магистрали | Проверка герметичности соединений |

| Залейте новую жидкость в бачок ГУР/ЭУР | Уровень по метке «MAX» |

| Прокачайте систему: поворачивайте руль от упора до упора при заведенном двигателе | Исчезновение воздушных пузырей в бачке |

После запуска двигателя проверьте отсутствие течи в зоне замены сальника и плавность хода руля. Первые 50-100 км избегайте резких маневров для приработки уплотнения.

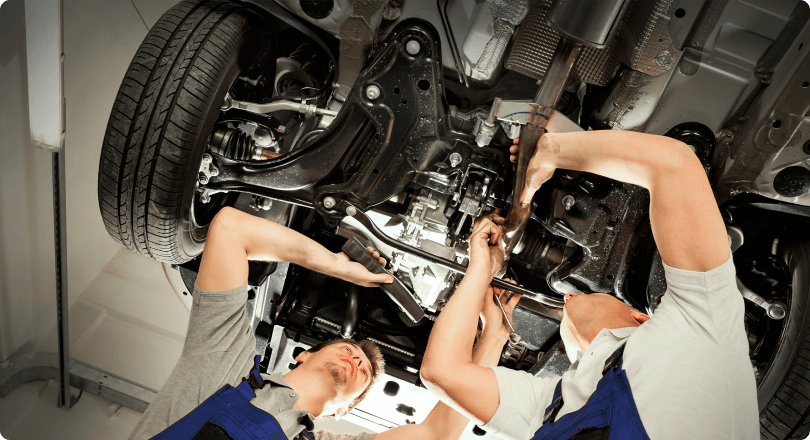

Устранение стука в подрамнике при повороте руля

Стук в подрамнике при повороте руля обычно указывает на ослабление крепежных элементов, износ резинометаллических шарниров (сайлентблоков) или деформацию/трещины самой конструкции. Для точной диагностики требуется провести визуальный осмотр и проверку люфтов.

Перед началом работ убедитесь в безопасности: зафиксируйте автомобиль на подъемнике или эстакаде, затяните ручной тормоз и установите противооткатные упоры. Подготовьте необходимые инструменты – набор головок, динамометрический ключ, монтировку.

Порядок устранения неисправности

- Проверка креплений подрамника

- Затяните болты крепления подрамника к кузову с усилием, указанным в технической документации автомобиля (обычно 90-120 Н·м).

- Осмотрите резьбу и состояние болтов – при повреждениях замените комплект крепежа.

- Диагностика сайлентблоков

- Проверьте резиновые втулки на разрывы, расслоение или вытекание смазки.

- Используя монтировку, создайте усилие в местах крепления – отсутствие люфта и посторонних звуков подтверждает исправность.

- Замена изношенных элементов

- Демонтируйте подрамник при выявлении неисправных сайлентблоков или деформации.

- Установите новые оригинальные или рекомендованные производителем шарниры с использованием специального прессового оборудования.

- Контроль геометрии

- После установки подрамника проверьте углы установки колес на стенде развал-схождения.

- Убедитесь в отсутствии перекоса конструкции – допустимое отклонение не более ±1.5 мм.

При обнаружении трещин на подрамнике обязательна полная замена детали. Сварка допускается только для временной эксплуатации и требует последующей установки новой конструкции.

Технология регулировки зацепления шестерни рейки

Регулировка зацепления шестерни с рейкой устраняет чрезмерный люфт рулевого колеса или излишнюю жесткость при повороте. Неправильный зазор вызывает стуки в рулевой колонке, ускоренный износ деталей и ухудшение управляемости. Процедура требует строгого соблюдения последовательности и точности измерений.

Работы проводятся на поднятом автомобиле с разгруженной передней подвеской после демонтажа защитных чехлов и визуальной оценки состояния зубчатой пары. Обязательна предварительная проверка целостности опор рейки и отсутствия деформаций валов. Используются динамометрический ключ и специальный регулировочный инструмент согласно мануалу производителя.

Последовательность выполнения регулировки

- Ослабление контргайки: Отпустить контргайку регулировочного винта на корпусе рейки (обычно расположена со стороны шестерни).

- Предварительная настройка: Затянуть регулировочный винт динамометрическим ключом до момента, указанного в спецификации (пример: 0.5-1.5 Н·м), обеспечивая легкое касание шестерни к рейке.

- Контроль усилия проворачивания: Проверить момент сопротивления вращению вала шестерни (через гайку рулевой колонки или фланец). Значение должно соответствовать данным производителя (пример: 0.3-1.0 Н·м).

- Фиксация положения: Удерживая регулировочный винт от проворачивания, затянуть контргайку с требуемым усилием (пример: 25-50 Н·м).

- Проверка люфта: Измерить суммарный люфт рулевого колеса после сборки. Допустимое значение обычно не превышает 5-10 градусов.

Критические ошибки:

- Перетяжка винта – вызывает закусывание рейки, перегрев и резкий износ.

- Недостаточная затяжка контргайки – приводит к самопроизвольному ослаблению регулировки.

- Игнорирование проверки момента вращения – риск повреждения механизма при эксплуатации.

Контрольные параметры (примерные):

| Момент затяжки регулировочного винта | 0.5 – 1.5 Н·м |

| Момент сопротивления вращению вала | 0.3 – 1.0 Н·м |

| Момент затяжки контргайки | 25 – 50 Н·м |

| Допустимый люфт рулевого колеса | ≤ 10° |

После регулировки обязательна проверка работы рулевого управления на ходу: отсутствие заеданий, плавность хода и самовозврат руля в нейтраль. При появлении шума или тяжести хода процедуру повторяют. Регулировку выполняют только при наличии износа, подтвержденного диагностикой – бесконтрольное подтягивание недопустимо.

Прокачка системы ГУР после ремонтных операций

После любых ремонтных работ, связанных с разгерметизацией гидравлической системы рулевого управления (замена насоса ГУР, рейки, шлангов, трубок, сальников), необходимо удалить попавший внутрь воздух. Воздух в системе резко ухудшает работу усилителя, вызывая стуки, шум насоса, тяжелое или прерывистое руление, что не только некомфортно, но и опасно. Прокачка – обязательная завершающая процедура.

Цель прокачки – полное удаление воздушных пробок из гидравлического контура и бачка, обеспечение циркуляции исключительно рабочей жидкости под давлением. Невыполнение этой операции или ее некачественное выполнение приведет к некорректной работе ГУР, ускоренному износу насоса и возможному выходу его из строя.

Процедура прокачки системы ГУР

Работы выполняются на стоящем автомобиле с запущенным двигателем. Строго соблюдайте меры безопасности: не допускайте попадания жидкости на приводные ремни и кожух ГРМ, избегайте контакта жидкости с кожей и глазами.

- Подготовка: Убедитесь, что все ремонтные работы завершены, соединения затянуты с рекомендуемым моментом. Очистите область вокруг горловины бачка ГУР от грязи.

- Проверка уровня: Долейте рекомендованную производителем жидкость для ГУР в бачок до отметки "MAX" или согласно инструкции на холодную (непрогретая система).

- Предварительная прокачка (без запуска двигателя): Несколько раз (5-10) медленно поверните рулевое колесо от упора до упора. Это поможет вытеснить крупные воздушные пузыри в бачок.

- Запуск двигателя: Запустите двигатель и дайте ему поработать на холостых оборотах 2-3 минуты. Жидкость начнет циркулировать.

- Основная прокачка (вращение руля): Медленно поворачивайте рулевое колесо от крайнего левого до крайнего правого положения и обратно. Совершите 5-10 полных циклов "от упора до упора". Важно: Не задерживайте руль в крайних положениях дольше 2-5 секунд, чтобы не перегружать насос и не допускать перегрева жидкости. Выполняйте повороты плавно.

- Контроль уровня и пузырей: Периодически останавливайтесь и проверяйте уровень жидкости в бачке. Доливайте ее только до отметки "MAX" (на холодную). Наблюдайте за поверхностью жидкости в бачке: в процессе прокачки будут видны поднимающиеся пузырьки воздуха и возможное вспенивание.

- Повторение цикла: Продолжайте процедуру вращения руля (пункт 5) и контроля уровня (пункт 6) до тех пор, пока в бачке не перестанут появляться воздушные пузырьки, а уровень жидкости стабилизируется на отметке "MAX" (на холодную).

- Проверка на ходу: Совершите короткую тестовую поездку на малой скорости, выполняя плавные повороты. Прислушайтесь к работе насоса (должен работать ровно, без воя или визга) и оцените легкость и плавность руления.

- Окончательная проверка уровня: После поездки дайте двигателю поработать на холостых еще 1-2 минуты. Заглушите двигатель. Проверьте уровень жидкости в бачке. Он должен быть на отметке "MAX" (или в пределах "HOT" зоны, если шкала имеет отметки для холодной и горячей жидкости). При необходимости долейте.

Критерии успешной прокачки: Отсутствие посторонних шумов (вой, визг насоса), плавное и легкое руление во всем диапазоне, стабильный уровень жидкости в бачке без признаков пены или пузырьков после остановки двигателя.

Типичные ошибки и проблемы при прокачке

| Ошибка / Симптом | Возможная причина / Последствия |

|---|---|

| Долгий удержанный руль на упорах | Перегрев жидкости, повышенная нагрузка на насос, риск повреждения насоса. |

| Использование неподходящей жидкости | Несовместимость с материалом уплотнений, вспенивание, ухудшение смазки, выход системы из строя. |

| Недостаточное количество циклов вращения руля | Воздух остается в системе, симптомы плохой работы ГУР сохраняются. |

| Загрязнение бачка или горловины при доливе | Попадание грязи в систему, засорение, износ компонентов. |

| Постоянное появление пены в бачке после прокачки | Подсос воздуха через неплотности (шланги, соединения, сальник насоса), неисправный насос, избыток жидкости. |

Важно: Если после корректно выполненной прокачки проблемы (шум, тяжелое руление, пена) сохраняются, необходимо искать утечку жидкости или неисправность компонентов системы (насос, рейка).

Признаки и последствия износа опорной втулки тяги

Появление стука или глухого удара в передней подвеске при проезде неровностей, особенно на малой скорости, указывает на износ опорной втулки. Вибрация рулевого колеса, усиливающаяся при разгоне или торможении, также свидетельствует о проблеме. Чрезмерный люфт руля, "рыскание" автомобиля по дороге и увод в сторону при прямолинейном движении требуют проверки этого узла.

Неравномерный износ протектора шин, особенно "пилообразный" рисунок на внутренней или внешней кромке покрышки, возникает из-за нарушения углов установки колес. Повышенные усилия при повороте руля и потеря "чувства дороги" водителем снижают контроль над автомобилем. Ускоренный выход из строя смежных деталей рулевого механизма (наконечников, рулевой рейки) наблюдается при длительной эксплуатации с неисправной втулкой.

Критические последствия игнорирования неисправности

Полное разрушение втулки приводит к неконтролируемому смещению тяги относительно кузова или подрамника. Это вызывает:

- Резкую потерю управления – тяга может выскочить из посадочного места, блокируя поворот колес.

- Деформацию рулевых тяг или наконечников из-за перекоса и ударных нагрузок.

- Повреждение пыльников рулевой рейки с последующим попаданием грязи и ускоренным износом шестерёнчатого механизма.

| Эксплуатационный риск | Техническое следствие |

| Езда с сильной вибрацией | Трещины в креплениях подрамника, ослабление затяжки критических болтов |

| Длительное игнорирование стука | Разрушение посадочного гнезда втулки на кузове/подрамнике, требующее сложного ремонта |

| Резкие маневры при изношенной втулке | Отрыв тяги с мгновенной блокировкой рулевого управления |

Своевременная замена опорной втулки предотвращает развитие перечисленных отказов. Регулярная диагностика подвески каждые 20 000 км или после ударов по колесу обязательна для выявления ранних признаков износа. Использование только оригинальных или сертифицированных дубликатов гарантирует правильную работу узла.

Замена пыльников наконечников без демонтажа тяги

Данная операция позволяет сохранить заводские регулировки углов установки колес и сократить время работ. Ключевое условие – сохранение целостности резьбового соединения наконечника и тяги.

Методика применима при отсутствии критического износа шарового шарнира наконечника и сохранении его функциональности. Требует аккуратного обращения с пыльником во избежание повреждения его кромок.

Технология выполнения работ

Подготовительные действия:

- Установите автомобиль на подъемник/эстакаду, зафиксируйте противооткатными упорами

- Снимите колесо для обеспечения доступа к рулевому наконечнику

- Очистите резьбовую часть тяги и наконечника от загрязнений

Демонтаж старого пыльника:

- Срежьте монтажные хомуты старого пыльника бокорезами

- Аккуратно надрежьте изношенный пыльник вдоль корпуса наконечника

- Снимите поврежденный элемент, удалив остатки смазки ветошью

Установка нового пыльника:

| Этап | Ключевые действия |

|---|---|

| Подготовка | Нанесите консистентную смазку в полость нового пыльника (до 30% объема) |

| Монтаж | Растяните манжету пыльника и аккуратно наденьте на шарнир |

| Фиксация | Закрепите металлическими хомутами с равномерным затягом |

Контрольные операции:

- Проверьте отсутствие перекоса пыльника относительно оси шарнира

- Убедитесь в свободном ходе манжеты при повороте наконечника

- Проконтролируйте целостность хомутов после затяжки

Важно: При обнаружении люфта шарнира или повреждении резьбы тяги метод не применяется – требуется полная замена наконечника.

Центровка рулевой колонки после ДТП

После дорожно-транспортного происшествия рулевая колонка часто подвергается значительным деформациям или смещениям. Это приводит к некорректному положению рулевого колеса, уводу автомобиля в сторону при движении по прямой, вибрациям на руле и нарушению углов установки колес. Центровка колонки является критически важным этапом восстановительного ремонта.

Процедура требует комплексного подхода, так как повреждения могут затрагивать не только саму колонку, но и крепежные кронштейны, рулевой вал, промежуточные опоры и элементы кузова в зоне крепления. Игнорирование центровки чревато ускоренным износом шин, резинотехнических элементов подвески, рулевых тяг и наконечников, а также создает предпосылки для аварийных ситуаций.

Основные этапы центровки

Выполнение работ требует специализированного оборудования и строгой последовательности:

- Диагностика геометрии кузова: Проверка контрольных точек кузова на стапеле или платформе 3D-измерений для выявления перекосов силового каркаса.

- Демонтаж рулевой колонки: Снятие рулевого колеса, кожухов, разъединителей подушек безопасности (SRS) и крепежных элементов.

- Визуальный и инструментальный контроль:

- Проверка соосности секций рулевого вала.

- Контроль прямолинейности вала и корпуса колонки.

- Оценка состояния карданных шарниров, подшипников и деформируемых элементов (при их наличии).

- Корректировка или замена:

- Правка кронштейнов крепления колонки к кузову (если допустимо производителем).

- Замена погнутых или треснувших компонентов (вала, опор, крепежных пластин).

- Установка новой колонки при невозможности восстановления соосности.

- Предварительная установка и юстировка: Монтаж колонки с контролем свободного хода вала, отсутствия перекосов и заеданий при вращении. Проверка угла наклона и вылета рулевого колеса.

- Контрольная сборка и регулировка:

- Окончательная затяжка крепежа с предписанным моментом.

- Проверка легкости хода руля на всех углах поворота.

- Совмещение меток центровки на валу и рулевом механизме (если применимо).

- Окончательная проверка: Обязательное выполнение стендового развала-схождения колес с контролем положения рулевого колеса при движении по прямой.

Критически важно: Центровка рулевой колонки всегда выполняется после восстановления геометрии кузова и перед регулировкой развала-схождения. Попытки компенсировать смещение колонки исключительно регулировкой рулевых тяг недопустимы и опасны.

| Признак успешной центровки | Последствия ошибки |

|---|---|

| Рулевое колесо строго горизонтально при прямолинейном движении | Асимметричный износ протектора шин |

| Отсутствие вибраций и биения руля | Повышенное усилие на руле, "закусывание" |

| Равномерный и легкий ход руля в обе стороны | Нарушение курсовой устойчивости, увод авто |

| Соблюдение заводских параметров углов установки колес | Ускоренный износ деталей рулевого управления и подвески |

Локализация скрипов при повороте колеса на месте

Скрип при повороте руля на месте возникает из-за трения сухих или изношенных компонентов рулевого механизма и подвески. Этот симптом указывает на необходимость срочной диагностики, так как прогрессирование износа может привести к отказу узлов.

Для точной локализации требуется два человека: первый вращает рулевое колесо в крайние положения, второй – прослушивает подозрительные зоны стетоскопом или акустической трубкой. Автомобиль должен стоять на ровной поверхности с запущенным двигателем для создания рабочего давления в ГУР/ЭУР.

Основные источники скрипа и методы проверки

| Компонент | Причина скрипа | Способ проверки |

|---|---|---|

| Рулевая рейка | Износ пластиковой направляющей втулки, недостаток смазки на зубьях | Прослушивание корпуса рейки при повороте руля. Скрип усиливается при нагрузке |

| Шаровые опоры | Высыхание смазки, разрушение антифрикционного слоя | Вывешивание колеса и покачивание монтировкой при повернутых колесах |

| Рулевые наконечники | Износ шарнира, повреждение пыльника | Визуальный осмотр пыльников, проверка люфта рукой при повороте колес |

| Опорные подшипники | Деформация обоймы, отсутствие смазки | Прослушивание чашки амортизатора при повороте руля со снятым капотным щитом |

| Втулки стабилизатора | Трение резины о кронштейн при деформации | Обработка мыльным раствором: временное исчезновение скрипа подтверждает диагноз |

Дополнительные рекомендации:

- При диагностике ЭУР отключите АБС для исключения ложных шумов насоса

- Проверьте момент затяжки болтов крепления рулевых тяг и стоек

- Исключите трение колеса о подкрылок или элементов подвески о кузов

Алгоритм диагностики активной ошибки ESP при неисправностях рулевого управления

При активации ошибки ESP, связанной с рулевым управлением, первичная диагностика начинается со считывания кодов неисправностей через диагностический разъем OBD-II с использованием сканера, поддерживающего протоколы производителя. Анализируются конкретные коды (например, C1515, C1525), указывающие на проблемы датчиков рулевой системы или их взаимодействия с блоком ESP. Параллельно проверяется актуальное состояние датчиков в режиме реального времени: угол поворота рулевого колеса, скорость вращения колес, крутящий момент на рулевой колонке.

Далее выполняется визуальный и механический осмотр компонентов рулевого управления. Проверяется целостность проводки, разъемов датчиков угла поворота руля (Steering Angle Sensor) и датчика крутящего момента (Torque Sensor), наличие коррозии или повреждений. Контролируется уровень жидкости ГУР/ЭУР, состояние насоса, рейки и наконечников. Механические люфты в рулевых тягах, шаровых опорах или подшипниках ступиц могут влиять на показания датчиков ESP.

Этапы углубленной проверки

- Калибровка датчика угла поворота руля: после замены компонентов или сбоя выполняется процедура обнуления (адаптации) через сканер.

- Проверка сигнальных напряжений: с помощью мультиметра/осциллографа тестируются:

- Опорное напряжение (5V) и масса датчиков руля

- Сигналы SAS (двухканальный ШИМ или CAN-сигнал)

- Сопротивление обмоток датчика момента (в динамике при повороте руля)

- Сравнение данных: показания угла поворота руля сопоставляются с данными о фактическом угле поворота колес (через тестер развала-схождения).

- Диагностика CAN-шины: проверка корректности обмена данными между блоком ESP, ЭУР и другими модулями (отсутствие ошибок U-кодов).

| Код ошибки | Компонент/система | Ключевые проверки |

|---|---|---|

| C1513, C1526 | Датчик крутящего момента | Целостность обмоток, калибровка нулевого положения |

| C0500, C0505 | Датчик угла поворота руля | Синхронность каналов, плавность изменения сигнала |

| U0126, U0415 | Обмен данными (CAN) | Сопротивление шины, уровень сигнала, целостность разъемов |

После устранения неисправности обязательна тест-поездка для проверки реакции ESP на резкие маневры. Важно: ошибки ESP, вызванные неисправностями рулевого управления, часто требуют сброса адаптаций ЭУР и повторной калибровки датчиков через заводское ПО.

Восстановление резьбы шаровых шарниров тяги

Повреждение резьбы на шаровых шарнирах рулевых тяг – распространённая проблема, возникающая при коррозии, неправильном монтаже или механических воздействиях. Неисправность нарушает точность регулировки углов установки колёс, вызывает люфты и стуки, что напрямую влияет на управляемость и безопасность.

Восстановление резьбы возможно при незначительных повреждениях (замятие 1-2 ниток, заусенцы). При сильной деформации или износе более 30% резьбового профиля шарнир подлежит замене. Обязательно проводится очистка поверхности от грязи и оценка состояния посадочных зон перед ремонтом.

Технология восстановления

Основные методы ремонта:

- Протяжка резьбонарезным инструментом – обработка плашкой или метчиком под исходный размер (обычно М14х1,5 или М16х1,5). Требует точного центрирования и смазки.

- Наварка с последующей проточкой – нанесение слоя металла на повреждённый участок с помощью аргонно-дуговой сварки и восстановление профиля на токарном станке.

- Установка ремонтной втулки – фрезеровка старой резьбы, запрессовка стальной втулки с новой резьбой и фиксация штифтами.

Критические требования:

- Соблюдение соосности новой резьбы с осью шарнира (допуск ≤0,1 мм).

- Контроль шага и глубины резьбы калибрами после обработки.

- Проверка плавности хода гайки без перекосов и заеданий.

| Метод | Применимость | Ограничения |

|---|---|---|

| Протяжка | Локальные повреждения | Не эффективен при глубокой коррозии |

| Наварка | Сильный износ | Риск деформации от нагрева |

| Втулка | Критический износ | Требует спецоборудования |

После восстановления обязательна замена контрящих гаек и обработка резьбы графитовой смазкой. Регулировочные муфты перед сборкой очищаются от коррозии. Проверка усилия поворота шарнира вручную исключает заклинивание.

Подбор и замена рабочей жидкости ГУР по спецификациям

Ключевым аспектом обслуживания гидроусилителя руля (ГУР) является использование исключительно рекомендованной производителем автомобиля рабочей жидкости. Применение неподходящей жидкости ведет к ускоренному износу компонентов (насоса, рейки, клапанов), появлению шумов (вой, стук), ухудшению эффективности усиления и потенциальному выходу системы из строя. Подбор осуществляется строго по спецификациям, указанным в руководстве по эксплуатации или сервисной документации на конкретную модель.

Никогда не следует полагаться только на цвет жидкости или взаимозаменяемость с автоматическими трансмиссиями (ATF), даже если они внешне похожи. Основные типы жидкостей для ГУР – ATF (на минеральной или синтетической основе, часто красного цвета) и специальные жидкости Power Steering Fluid (PSF, обычно желтые, янтарные или прозрачные) либо минеральные гидравлические масла (например, Pentosin, зеленого или желтого цвета). Смешивание несовместимых типов или применение неподходящей вязкости категорически недопустимо.

Основные спецификации жидкостей ГУР

В таблице представлены распространенные спецификации, но окончательный выбор всегда определяется требованиями автопроизводителя:

| Тип / Название | Основные спецификации / Стандарты | Типичный цвет | Примечание |

|---|---|---|---|

| ATF для ГУР | Dexron II, III, VI; Mercon V, LV; Тип F (устаревшая) | Красный | Распространены на азиатских и американских авто. Dexron VI - синтетическая. |

| Специальная PSF | Много специфичных (Ford ESP-M2C33-F/G, GM 9985010, Chrysler MS5931) | Желтый, янтарный, прозрачный | Часто требуются для американских производителей. Не совместимы с ATF. |

| Mineral Hydraulic Oil | Pentosin CHF 7.1, CHF 11S, CHF 202; VAG G 002 000, G 004 000 M2 | Зеленый (CHF 11S), Желтый (CHF 7.1) | Типичны для европейских производителей (VW, Audi, BMW, Mercedes и др.). CHF 11S - синтетическая. |

| Синтетическая PSF | Mobil ATF 320, Shell Donax TF, спецификации PSF от производителей | Различный (часто красный или прозрачный) | Высокие рабочие температуры, увеличенный срок службы. |

Процедура замены рабочей жидкости ГУР

- Подготовка: Убедитесь, что автомобиль стоит на ровной поверхности. Приготовьте нужное количество правильной жидкости (свежая банка), чистую воронку, емкость для старой жидкости, ветошь, набор ключей/головок, шприц (рекомендуется) или насос для откачки.

- Очистка зоны: Тщательно очистите крышку бачка ГУР и прилегающую область от грязи во избежание попадания загрязнений в систему.

- Откачка старой жидкости:

- Снимите крышку бачка.

- С помощью шприца или насоса максимально удалите старую жидкость из бачка.

- Слив остатков (опционально, но желательно для полной замены):

- Найдите сливную пробку на рулевой рейке (если предусмотрена конструкцией) или ослабьте возвратный шланг (низкого давления), идущий от рейки к бачку.

- Подставьте емкость и слейте часть старой жидкости. Внимание: Не отсоединяйте напорные магистрали (высокого давления) – это опасно и требует специального оборудования!

- Затяните сливную пробку или зафиксируйте шланг обратно.

- Заполнение новой жидкостью:

- Залейте в бачок новую жидкость до уровня между отметками "MIN" и "MAX".

- Прокачка системы (КРИТИЧНО ВАЖНЫЙ ЭТАП):

- При выключенном двигателе несколько раз поверните руль от упора до упора (5-7 раз). Это поможет выгнать крупные пузыри.

- Запустите двигатель на несколько секунд (5-10 сек), проверьте уровень, долейте до нормы. Не крутите руль на месте при работающем двигателе до завершения прокачки!

- Повторяйте пункты 6а и 6б (рулем только на заглушенном двигателе, затем кратковременный запуск) до тех пор, пока уровень в бачке не перестанет падать, а в жидкости не исчезнет пена и пузырьки воздуха.

- После исчезновения крупных пузырей, на заведенном двигателе плавно поворачивайте руль от упора до упора 2-3 раза, контролируя уровень и отсутствие посторонних шумов (вой). Долейте жидкость при необходимости.

- Контроль уровня после прогрева: Совершите короткую поездку или дайте двигателю поработать 10-15 минут, периодически поворачивая руль. Заглушите двигатель, дайте жидкости остыть 5 минут и окончательно проверьте уровень, при необходимости доведите его до нормы.

- Проверка на утечки: Внимательно осмотрите все соединения гидросистемы (бачок, насос, рейка, шланги) на предмет подтеканий.

Важное предупреждение: Недостаточная или некачественная прокачка системы ГУР приводит к попаданию воздуха в жидкость, что вызывает кавитацию насоса (громкий вой), снижение эффективности усиления, рывки руля и ускоренный износ. При появлении стойкого шума или проблем с работой ГУР после замены жидкости процедуру прокачки необходимо повторить.

Ремонт электромотора ЭУР на программном уровне

Программный ремонт электромотора электроусилителя руля (ЭУР) требует глубокого анализа системных ошибок, калибровок и прошивки управляющего контроллера. Основные работы проводятся через диагностическое оборудование с доступом к заводским сервисным утилитам и базам данных производителя.

Ключевые задачи включают считывание актуальных ошибок из памяти ЭБУ ЭУР, анализ их критичности для работы мотора, а также проверку соответствия текущего программного обеспечения техническим требованиям автомобиля. Несоответствие версий ПО или повреждение прошивки часто приводит к некорректной работе электродвигателя.

Этапы программного ремонта электромотора ЭУР

Диагностика и подготовка:

- Сканирование кодов неисправностей (DTC) с использованием дилерских сканеров (например, Delphi, Bosch KTS)

- Проверка актуальности версии ПО через VIN-автомобиля

- Анализ параметров работы мотора в реальном времени (ток статора, температура обмоток, частота вращения)

Процедуры восстановления:

- Перепрошивка блока управления ЭУР при обнаружении:

- Ошибок контрольной суммы ПО

- Устаревшего программного обеспечения

- Признаков повреждения прошивки

- Адаптация нулевого положения датчика момента после замены компонентов

- Калибровка характеристик усилия:

Параметр Значение Точность Линейность усилия 0.1-4.8 Н·м ±0.05 Н·м Скорость реакции 10-1000 об/мин ±5%

Контрольные операции:

- Проверка соответствия калибровочных меток после программирования

- Тестирование логики отключения мотора при перегреве

- Валидация работы аварийных режимов (например, при обрыве датчика)

Важно: все манипуляции требуют стабильного напряжения питания (12.8-13.2V) и отключения сторонних потребителей энергии. Несанкционированное изменение ПО аннулирует гарантию и может привести к полному отказу ЭУР.

Регулировка усилия на руле для разных скоростей

Современные системы рулевого управления адаптируют усилие на руле в зависимости от скорости движения, обеспечивая комфорт на высоких скоростях и легкость маневрирования на низких. Электроусилители руля (ЭУР) и гидроусилители с переменным усилием (например, система Servotronic) автоматически корректируют сопротивление руля, анализируя данные датчиков скорости, положения руля и частоты вращения двигателя.

Некорректная работа системы адаптации усилия проявляется как излишняя "тяжесть" руля на малых скоростях или недостаточная стабилизация на трассе. Диагностика требует проверки датчиков скорости колес, модуля управления ЭУР/ГУР, целостности проводки и параметров усилителя через диагностический сканер.

Этапы регулировки и обслуживания

Основные процедуры включают:

- Калибровку датчика положения рулевого колеса: выполняется после замены компонентов или сбоев через диагностическое оборудование.

- Проверку давления в гидросистеме (для ГУР): отклонения от нормы указывают на износ насоса или засор клапанов.

- Адаптацию модуля ЭУР: сброс старых настроек и обучение системы по данным производителя.

| Признак неисправности | Возможная причина |

|---|---|

| Руль слишком легкий на трассе | Неисправность датчика скорости, сбой ЭБУ |

| Усилие не снижается при парковке | Заедание клапана ГУР, обрыв цепи ЭУР |

| Рывки при изменении скорости | Окисление контактов, ошибки ПО усилителя |

Важно! После ремонта обязательна дорожная проверка: усилие должно плавно возрастать при разгоне от 20-30 км/ч и снижаться при остановке. Несоответствие требует повторной диагностики цепи управления.

Дефектовка подшипников рулевой колонки

Процесс дефектовки подшипников рулевой колонки начинается с визуального осмотра и проверки механических характеристик. Демонтированные подшипники очищаются от старой смазки и загрязнений с помощью растворителя или моющего средства, после чего тщательно промываются и высушиваются сжатым воздухом.

Особое внимание уделяется оценке состояния беговых дорожек и тел качения. Используя увеличительное стекло или микроскоп, контролируют наличие задиров, выкрашивания металла, следов коррозии, неравномерного износа или потемнения поверхностей от перегрева. Поврежденные сепараторы, деформация обойм или люфты также являются критичными дефектами.

Ключевые критерии браковки

- Радиальный и осевой люфт: Проверяется вручную или с помощью индикаторной стойки. Превышение допустимых значений (обычно более 0,05-0,1 мм) требует замены.

- Шероховатость вращения: При проворачивании вручную подшипник должен двигаться плавно, без заеданий, щелчков или ощутимых провалов.

- Целостность уплотнений: Трещины, разрывы резины или потеря эластичности сальников ведут к утечке смазки и загрязнению узла.

- Деформация колец: Искривление посадочных поверхностей, определяемое качением по контрольной плите.

Важно! Даже при отсутствии видимых дефектов подшипники подлежат обязательной замене при пробеге свыше 150 000 км или при наличии гула/вибрации в рулевой колонке во время эксплуатации. Повторное использование изношенных деталей приводит к ускоренному разрушению узла и нарушению точности управления.

| Тип дефекта | Влияние на работу | Решение |

|---|---|---|

| Выкрашивание тел качения | Вибрации руля, закусывание колонки | Браковка |

| Задиры на дорожках | Повышенный шум, рывки при повороте | Браковка |

| Износ сепаратора | Перекосы, неравномерный износ | Браковка |

| Легкая коррозия (поверхностная) | Умеренный шум | Допустима при сохранении плавности хода |

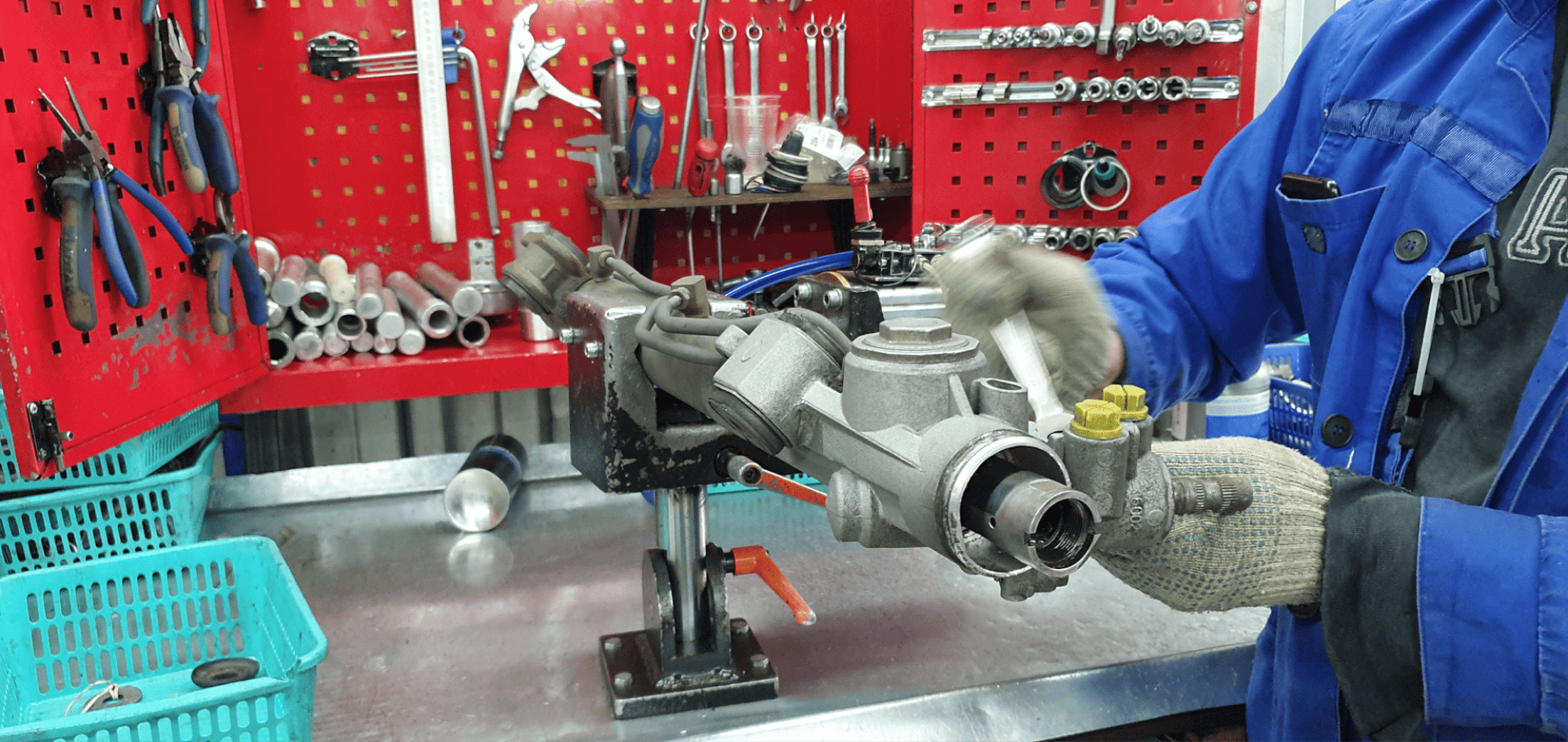

Установка ремкомплекта золотникового узла рейки

Правильная установка ремкомплекта золотникового узла критична для предотвращения утечек гидравлической жидкости и обеспечения точного управления распределением давления в рулевой рейке. Некачественный монтаж приводит к заеданию руля, повышенному усилию на рулевом колесе или неконтролируемым скачкам давления в системе ГУР.

Перед сборкой тщательно очистите корпус рейки и посадочные поверхности золотника от загрязнений и старой смазки. Проверьте зеркало распределительного вала на отсутствие задиров и коррозии – даже незначительные дефекты требуют замены узла. Используйте исключительно оригинальный ремкомплект и рекомендованную производителем консистентную смазку для гидроусилителей.

Порядок сборки золотникового узла

- Установите новые уплотнительные кольца и манжеты на золотник, предварительно смазав их чистой жидкостью ГУР. Следите за правильной ориентацией элементов – фаски уплотнений должны быть обращены в сторону давления.

- Аккуратно запрессуйте сальники в корпус рейки с помощью оправки подходящего диаметра. Избегайте перекоса – повреждение кромок вызовет течь.

- Введите золотник в корпус распределителя, проворачивая его вокруг оси для равномерного распределения смазки. Усилие должно быть минимальным – при сопротивлении проверьте совпадение меток на валу и корпусе.

- Затяните центральную гайку/болт золотника с контролируемым моментом согласно спецификации производителя. Перетяжка деформирует уплотнения, недостаточный момент приведёт к вибрации.

После сборки проверьте плавность вращения золотника вручную – ход должен быть равномерным без заклиниваний. Обязательно выполните регулировку осевого лючка распределительного вала с помощью регулировочных шайб или гайки согласно ТУ модели. Перед установкой рейки на автомобиль подключите магистрали ГУР к стенду для предварительной проверки герметичности под давлением 70-100 атм.

| Компонент | Критический параметр | Последствия нарушения |

|---|---|---|

| Уплотнение золотника | Отсутствие перекоса | Течь жидкости, падение давления |

| Регулировочная гайка | Момент затяжки | Деформация втулок, закусывание вала |

| Осевой люфт | 0.01-0.05 мм | Стук в руле, самопроизвольный поворот колёс |

Проверка углов установки колес после замены деталей подвески

Замена любых компонентов подвески (рычагов, шаровых опор, сайлентблоков, стоек, пружин) неизбежно влияет на геометрию ходовой части. Даже незначительное смещение точек крепления или изменение высоты клиренса нарушает заводские параметры углов установки колес. Игнорирование этой процедуры приводит к ускоренному износу резины, ухудшению курсовой устойчивости и повышенной нагрузке на рулевой механизм.

Контроль углов обязателен вне зависимости от характера замененной детали, так как все элементы подвески взаимосвязаны. Особое внимание уделяется после работ с компонентами, непосредственно влияющими на положение ступицы или рычагов: поворотные кулаки, опоры стоек, продольные и поперечные тяги. Даже при визуальном отсутствии деформации необходима инструментальная проверка.

Ключевые аспекты процедуры

Точная регулировка требует соблюдения условий:

- Проверка давления в шинах – доведение до нормы, указанной производителем.

- Контроль состояния ходовой – устранение люфтов в подшипниках, рулевых тягах и наконечниках перед регулировкой.

- Компенсация биения дисков – использование адаптеров на стенде для учета овальности обода.

- Загрузка автомобиля – имитация веса водителя и пассажира (мешки с балластом) согласно технической документации.

Основные регулируемые параметры представлены в таблице:

| Параметр | Влияние на управляемость | Последствия отклонения |

|---|---|---|

| Развал (Camber) | Контакт пятна шины с дорогой | Увод автомобиля, износ внутренней/внешней кромки резины |

| Схождение (Toe) | Стабильность движения по прямой | Пилообразный износ шин, повышенное сопротивление качению |

| Продольный наклон (Caster) | Самоцентрирование руля, стабилизация | Тяжелый или "вялый" руль, недостаточная обратная связь |

После регулировки обязателен тест-драйв для проверки поведения автомобиля на разных скоростях. Возврат на стенд необходим при появлении увода руля в сторону, вибраций или неравномерного шума покрышек. Соблюдение регламента обеспечивает безопасность, предсказуемость управления и экономию на преждевременной замене шин.

Диагностика датчика положения рулевого колеса мультиметром

Проверка датчика положения рулевого колеса (ДПРК) мультиметром начинается с определения его распиновки через техническую документацию автомобиля. Отсоедините электрический разъём датчика, предварительно сняв минусовую клемму аккумулятора для обесточивания системы. Визуально оцените состояние контактов на предмет окисления или механических повреждений.

Установите мультиметр в режим измерения сопротивления (Ω). Проверьте сопротивление между сигнальными выводами ДПРК при плавном повороте рулевого вала от крайнего левого до крайнего правого положения. Показания должны изменяться равномерно без скачков – резкие обрывы сигнала указывают на износ дорожек потенциометра.

Порядок диагностики

Проверка опорного напряжения:

- Подключите разъём к датчику, включив зажигание без запуска двигателя

- Измерьте напряжение между проводом «+5В» и массой мультиметром в режиме «V=»

- Отклонение от номинала 4.8–5.2В свидетельствует о проблемах в цепи питания

Анализ сигнального напряжения:

- Подключите щупы мультиметра к сигнальному проводу и массе

- Поворачивайте руль от упора до упора, фиксируя показания

- Для аналоговых датчиков: плавное изменение от 0.3В до 4.7В

- Для цифровых датчиков: ступенчатое изменение с фиксированными значениями

| Тип неисправности | Показания мультиметра |

| Обрыв резистивного слоя | Бесконечное сопротивление (OL) |

| Загрязнение контактов | Резкие скачки напряжения |

| Короткое замыкание | Постоянное "0В" или "5В" |

Дополнительно прозвоните цепь массы тестером в режиме сопротивления: подключение между массовым проводом ДПРК и кузовом авто должно показывать значение близкое к 0 Ом. Расхождение данных мультиметра с эталонными значениями производителя требует замены датчика.

Технология замены рулевых тяг с регулировкой схождения

Подготовьте автомобиль к работе: установите на подъемник или смотровую яму, зафиксируйте колеса противооткатными башмаками, снимите защитные элементы (при наличии). Убедитесь в наличии новых рулевых тяг, соответствующих модели ТС, регулировочных муфт, стопорных пластин и крепежных элементов. Проверьте наличие необходимого инструмента: ключи (рожковые, накидные, торцовые), съемник шаровых опор, пассатижи, домкрат с подставками, измерительная лента или мел для разметки.

Перед демонтажом отметьте взаимное положение тяги и муфты регулировки схождения мелом или краской – это сохранит приблизительную настройку углов. Ослабьте контргайку на регулировочной муфте. Снимите крепление тяги к поворотному кулаку, используя съемник для шаровых опор (избегая повреждения пыльников). Открутите тягу от муфты, вращая ее против часовой стрелки. Повторите процедуру для второй стороны.

Монтаж новых тяг и регулировка

Установите новые рулевые тяги, предварительно нанеся медную смазку на резьбовые части. Закрутите тяги в муфты регулировки схождения, совмещая сделанные ранее метки. Закрепите шаровые опоры в поворотных кулаках, затягивая гайки с моментом, указанным производителем, и зафиксируйте шплинтами. Оставьте контргайки муфт ослабленными.

Порядок выполнения регулировки схождения колес:

- Опустите автомобиль на ровную площадку, покачайте кузов для стабилизации подвески.

- Проведите предварительный замер схождения измерительной лентой или электронным стендом.

- Ослабьте контргайки муфт регулировки на обеих тягах.

- Вращайте муфту на одной тяге (придерживая тягу ключом) для изменения длины:

- Вращение по часовой стрелке уменьшает длину тяги, увеличивая схождение.

- Вращение против часовой стрелки увеличивает длину тяги, уменьшая схождение.

- Добивайтесь значения схождения в пределах допусков производителя (обычно 0°-15' для переднеприводных).

- Повторите регулировку для второй стороны, обеспечивая симметричность.

- Надежно затяните контргайки муфт, удерживая муфту от проворачивания.

После регулировки обязательно проверьте угол поворота рулевого колеса, отсутствие перетяжки шарниров и свободу хода руля. Проведите тестовую поездку для оценки прямолинейного движения и реакции на повороты. Повторно проверьте схождение после 500-1000 км пробега и при необходимости выполните коррекцию.

Восстановление штока ГУР методом хромирования

Износ штока гидроусилителя руля (ГУР), особенно его рабочей поверхности, контактирующей с сальниками, является частой причиной течей масла и потери давления в системе. Хромирование – эффективный метод восстановления геометрических параметров и износостойкости поверхности штока.

Технологический процесс восстановления включает несколько обязательных этапов. Сначала шток тщательно очищается от всех загрязнений и остатков старого масла. Далее производится дефектовка и замер износа для определения необходимой толщины хромового покрытия. Поверхность подвергается шлифовке для устранения рисок и задиров, а также придания необходимой шероховатости для лучшей адгезии хрома. Важнейшим этапом является подготовка поверхности – обезжиривание и активация, часто включающая травление в специальных растворах.

Основные этапы хромирования

Сам процесс хромирования осуществляется в гальванической ванне. Шток выступает в качестве катода, аноды изготавливаются из нерастворимого материала (например, свинца). При пропускании постоянного тока через электролит, содержащий соединения хрома, на поверхности штока осаждается слой твердого хрома толщиной 0,05–0,15 мм.

После нанесения покрытия обязательна финишная механическая обработка:

- Шлифовка: Для придания штоку точных номинальных размеров и устранения возможной эллипсности.

- Полировка: Для достижения минимальной шероховатости поверхности (Ra 0,1–0,2 мкм), критически важной для долговечной работы сальников.

Преимущества метода хромирования:

- Высокая твердость покрытия (до 1000 HV), обеспечивающая износостойкость.

- Отличная коррозионная стойкость.

- Низкий коэффициент трения.

- Возможность точного восстановления геометрии до номинальных размеров.

- Длительный срок службы восстановленного штока.

Недостатки и ограничения:

- Высокая стоимость оборудования и технологического процесса.

- Требует высокой квалификации персонала.

- Экологические аспекты (необходимость утилизации токсичных электролитов).

- Эффективно в основном для восстановления штоков с равномерным износом; глубокие задиры или местная коррозия могут быть проблематичны.

Сравнение с альтернативным методом (наплавкой):

| Параметр | Хромирование | Наплавка |

|---|---|---|

| Твердость покрытия | Очень высокая (до 1000 HV) | Высокая, зависит от присадочного материала |

| Толщина слоя | До 0,15-0,2 мм | Может быть значительно больше |

| Термическое влияние | Минимальное (холодный процесс) | Высокое (риск коробления, отпуска) |

| Чистота поверхности | Очень высокая после полировки | Требуется интенсивная чистовая обработка |

| Применимость к глубоким дефектам | Ограничена | Подходит лучше |

Качественно выполненное хромирование позволяет полностью восстановить работоспособность штока ГУР, обеспечив герметичность сальникового узла и надежную работу гидроусилителя руля на длительный срок. Ключевыми факторами успеха являются строгое соблюдение технологии подготовки поверхности, параметров гальванического процесса и финишной обработки до требуемой чистоты.

Предпродажная подготовка рулевого механизма Б/У

Проведите тщательную диагностику состояния рулевого механизма перед продажей. Определите наличие люфтов в рейке, карданных шарнирах рулевой колонки и наконечниках тяг, проверьте целостность пыльников и сальников, отсутствие подтёков гидравлической жидкости или масла. Оцените работу насоса ГУР (при наличии) на предмет шумов и давления.

Обязательно устраните все выявленные критические неисправности, влияющие на безопасность и работоспособность узла. Замените повреждённые пыльники, изношенные сальники и течи уплотнений. Установите новые рулевые наконечники и тяги при наличии люфтов или повреждений резьбы. Произведите регулировку зацепления шестерни с рейкой (если конструкция позволяет) для устранения чрезмерного свободного хода.

Комплекс подготовительных работ

Очистка и внешний вид:

- Мойка: Тщательно отмойте корпус рейки, тяги, магистрали ГУР/ЭУР от грязи, масляных пятен и дорожных реагентов.

- Ржавчина: Удалите рыхлую ржавчину металлической щеткой, обработайте проблемные места преобразователем и покрасьте корпус антикоррозийной краской для придания товарного вида.

- Защита: Нанесите на резиновые элементы (пыльники) силиконовую смазку для восстановления эластичности и презентабельности.

Сборка и документы:

- Соберите узел полностью: установите все тяги, наконечники (новые или исправные), гайки, стопорные шайбы.

- Затяните крепёж с требуемым моментом. Убедитесь в отсутствии перекосов.

- Приложите к механизму документацию: чек на заменённые запчасти, результаты проверки люфтов/давления (если замерялись), гарантию на установленные новые детали.

| Контрольная точка | Действие |

|---|---|

| ШРУСы тяг | Смазать, проверить плавность хода |

| Резьбовые соединения | Очистить резьбу, обработать медной смазкой |

| Магистрали ГУР | Проверить на перегибы, отсутствие трещин |

Замена рулевого наконечника без повреждения стопорной резьбы

Перед демонтажем обработайте соединение рулевого наконечника и тяги проникающей смазкой типа WD-40, выждав 10-15 минут для снижения коррозионного сцепления. Очистите видимые участки резьбы металлической щеткой, удаляя грязь и окислы, способные вызвать задиры при откручивании.

Используйте только специализированный съемник рулевых наконечников ("шарнирный съемник") с фиксирующей губкой. Запрещается применять молоток или монтировку – ударные нагрузки деформируют резьбу тяги. Установите съемник так, чтобы его шток упирался строго в ось рулевой тяги, а захваты равномерно обжимали корпус наконечника ниже шарового шарнира.

Последовательность работ

- Ослабьте контргайку наконечника на 1-2 оборота, не снимая полностью.

- Затягивайте шток съемника плавно, контролируя усилие динамометрическим ключом (макс. 150-200 Нм). При заклинивании:

- Прекратите затяжку

- Добавьте смазки в зону резьбы

- Слегка постучите медной выколоткой по корпусу наконечника для снятия напряжения

- После сдвига наконечника с "мертвой точки" открутите его руками до конца резьбы.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перекос съемника | Срыв резьбы на первых витках | Контроль перпендикулярности положения инструмента |

| Превышение усилия | Деформация стопорной части тяги | Применение ограничителя крутящего момента |

| Загрязнение резьбы | Заедание нового наконечника | Очистка тяги перед установкой |

Перед монтажом нового наконечника нанесите на резьбу тяги тонкий слой графитной смазки. Вращайте деталь только вручную до момента касания с контргайкой – это гарантирует правильную посадку без перекоса. Совместите метки положения старого наконечника (если сохранены) или замерьте длину тяги штангенциркулем для сохранения углов установки колес.

Затяните контргайку моментом, указанным производителем авто (обычно 35-50 Нм), используя два рожковых ключа: один фиксирует тягу, второй закручивает гайку. После установки проверьте люфт шарового шарнира рукой – подвижность только в рабочей плоскости без продольного смещения.

Дефекты и проверка уплотнительных колец магистралей ГУР

Уплотнительные кольца гидравлических магистралей ГУР подвержены износу и повреждениям, приводящим к утечкам рабочей жидкости. Основными дефектами являются механические порезы при монтаже, потеря эластичности из-за температурного старения или агрессивных жидкостей, расслоение структуры резины, трещины от вибраций и разбухание от контакта с неподходящими маслами. Нарушение геометрии посадочных мест также вызывает неплотное прилегание.

Обнаружение утечек требует тщательного осмотра соединений магистралей насоса, рейки и бачка на предмет мокрых подтёков масла. Скопление пыли на узлах указывает на медленное просачивание. Для точной локализации необходимо очистить подозрительные участки, запустить двигатель и проверить соединения под нагрузкой при повороте руля в крайние положения.

Порядок диагностики уплотнительных колец

- Визуальный осмотр: Ищите трещины, вмятины, следы разрыва или деформации на поверхности колец.

- Проверка эластичности: Сжатие кольца пальцами должно сопровождаться быстрым восстановлением формы без остаточной деформации.

- Контроль твёрдости: Излишне жёсткое или мягкое кольцо свидетельствует о старении материала.

- Тест на разбухание: Погружение кольца в масло ГУР на 24 часа. Сильное увеличение объёма (>10%) указывает на несовместимость материала.

| Тип дефекта | Внешние признаки | Последствия |

|---|---|---|

| Потеря эластичности | Трещины, расслоение, хрупкость | Постоянная утечка жидкости |

| Механические повреждения | Надрезы, задиры, вмятины | Резкое падение давления в системе |

| Разбухание | Увеличение диаметра, мягкость | Закусывание кольца в посадочном месте |

Важно: При замене колец используйте только оригинальные комплектующие или сертифицированные аналоги, совместимые с рабочей жидкостью ГУР. Неправильный подбор материала вызывает повторные утечки и выход из строя насоса.

Установка защитных кожухов на рулевую рейку

Защитные кожухи (пыльники) предохраняют рулевую рейку от попадания абразивных частиц, воды и дорожных реагентов. Их повреждение приводит к коррозии зубчатого механизма, износу сальников и выходу узла из строя. Регулярная проверка целостности пыльников и своевременная замена критически важны для безопасности управления.

Монтаж новых кожухов требует демонтажа рулевых тяг и частичной разборки подвески. Работы выполняются на подъемнике или в смотровой яме с предварительной очисткой зоны установки. Обязательно используется специальная консистентная смазка для заполнения внутренней полости новых пыльников.

Технология замены защитных кожухов

- Демонтаж старых элементов:

- Снять хомуты крепления повреждённых пыльников

- Отсоединить рулевые тяги от рейки (обязательная последующая регулировка схождения)

- Аккуратно стащить изношенные кожухи с посадочных мест

- Подготовка рейки:

- Тщательно очистить шток и посадочные канавки от грязи

- Проверить целостность сальников, наличие люфтов

- Нанести слой смазки Shaeffer 238 или аналога на рабочую поверхность

- Установка новых пыльников:

- Надеть кожухи на шток до упора в технологические буртики

- Проверить совпадение посадочных канавок с кромкой пыльника

- Зафиксировать хомутами (не допуская перекосов и замятий)

| Критерий | Неправильная установка | Правильная установка |

|---|---|---|

| Положение кожуха | Смещение относительно оси штока | Совпадение с посадочными метками рейки |

| Натяжение хомутов | Деформация резины или недотяг | Равномерное прилегание без зазоров |

| Смазка | Избыток/недостаток состава | Заполнение 40-50% внутреннего объёма |

Важно: После монтажа проверьте отсутствие контакта пыльников с элементами подвески при полном ходе рулевого механизма. Запустите двигатель и поверните руль от упора до упора для контроля герметичности соединений.

Тестирование работоспособности насоса ГУР по давлению

Проверка давления насоса гидроусилителя руля (ГУР) выполняется при подозрении на недостаточное усилие рулевого управления, посторонних шумах или утечках рабочей жидкости. Для диагностики требуется манометр с диапазоном измерения до 150 бар, переходники под конкретную модель авто и защитные перчатки.

Перед тестированием убедитесь в нормальном уровне жидкости в бачке ГУР, отсутствии воздуха в системе (прокачайте руль при выключенном двигателе) и целостности приводного ремня насоса. Прогрейте жидкость до рабочей температуры, совершив 5-7 полных оборотов руля на месте.

Порядок измерения давления

- Заглушите двигатель, отсоедините напорный шланг от насоса ГУР.

- Установите манометр между насосом и рулевой рейкой через переходник.

- Запустите мотор на холостых оборотах, поверните руль до упора влево/вправо и зафиксируйте на 3 секунды.

- Снимите показания при трех режимах:

- Холостой ход (норма: 8-12 бар)

- Максимальные обороты (2500-3000 об/мин, норма: 80-100 бар)

- Закрытая задвижка манометра (руль на упоре, норма: 120-150 бар)

| Параметр | Нормальное значение | Отклонение |

|---|---|---|

| Давление на холостом ходу | 8-12 бар | Износ пластин ротора |

| Давление на высоких оборотах | 80-100 бар | Загрязнение фильтра/бачка |

| Максимальное давление | 120-150 бар | Неисправность редукционного клапана |

При низких показателях во всех режимах проверьте ремень привода насоса на проскальзывание. Если давление падает только при закрытой задвижке – неисправен предохранительный клапан насоса. Разница в показаниях при повороте руля влево/вправо указывает на износ золотникового механизма рейки.

Важно: Не удерживайте руль в крайнем положении более 5 секунд во избежание перегрева жидкости и повреждения уплотнений. После теста заглушите двигатель, аккуратно демонтируйте манометр и повторно прокачайте систему для удаления воздуха.

Техника безопасности при демонтаже натяжного ремня усилителя руля

Перед началом работ обязательно отсоедините отрицательную клемму аккумуляторной батареи для предотвращения случайного запуска двигателя. Убедитесь в полном остывании силового агрегата – контакт с нагретыми поверхностями выше 60°C вызывает ожоги. Зафиксируйте автомобиль стояночным тормозом и противооткатными упорами.

Используйте средства индивидуальной защиты: защитные очки для предотвращения попадания грязи в глаза, перчатки с антискользящим покрытием и спецодежду без свисающих элементов. Проверьте инструмент на отсутствие повреждений – трещины на рукоятках ключей или деформация съемников недопустимы.

Порядок демонтажа с соблюдением мер безопасности

- Ослабьте натяжной ролик специальным ключом, избегая резких усилий – сорванная резьба крепления может привести к травме

- Снимите ремень плавным движением без перекручивания, контролируя положение рук вблизи острых кромок шкивов

- Проверьте маршрут прокладки перед полным извлечением, чтобы исключить зацеп за соседние узлы

Критические запреты:

- Не демонтируйте ремень при работающем двигателе

- Запрещено использовать нештатный инструмент (отвертки, монтажные лопатки) для фиксации роликов

- Избегайте контакта кожи с техническими жидкостями на компонентах системы

После снятия ремня немедленно уберите его из рабочей зоны – оставленный в моторном отсеке элемент может попасть в движущиеся части при случайном запуске. Проведите визуальный осмотр шкивов и роликов на предмет сколов и трещин, используя переносную лампу для дополнительного освещения.

Настройка переменного усилия руля через диагностический сканер

Процедура регулировки переменного усилия на рулевом управлении требует использования специализированного диагностического оборудования. Современные автомобили с электроусилителем руля (ЭУР) хранят калибровочные параметры в блоке управления, доступ к которому возможен только через совместимый сканер. Неправильные настройки могут привести к некорректной работе системы или созданию аварийных ситуаций на дороге.

Перед началом работ убедитесь в исправности механических компонентов рулевого механизма, датчиков крутящего момента и угла поворота руля, а также состоянии электропроводки. Аккумуляторная батарея должна быть полностью заряжена, чтобы избежать сбоев во время перепрограммирования. Все манипуляции выполняются при включенном зажигании и заглушенном двигателе.

Алгоритм калибровки усилия

- Подключите диагностический сканер к OBD-II разъему автомобиля и установите связь с блоком управления ЭУР

- Перейдите в раздел "Адаптации" или "Параметры кодирования" модуля рулевого управления

- Выберите параметр "Характеристика усилия" или "Режим работы усилителя"

- Установите одно из доступных значений:

- Стандарт - заводские настройки для баланса комфорта и отклика

- Спорт - повышенное усилие для лучшей обратной связи

- Комфорт - минимальное сопротивление при маневрировании

- Активируйте функцию обучения нулевого положения датчика крутящего момента

- Выполните тест-драйв для проверки реакции системы на разных скоростях

После внесения изменений обязательно проведите базовую установку параметров рулевого управления (Basic Setting). Это инициализирует датчики и сохранит новые значения в энергонезависимой памяти блока. Если сканер показывает ошибки типа C10AC или C1512, потребуется дополнительная калибровка датчика угла поворота руля.

| Параметр сканера | Рекомендуемые значения | Особенности |

|---|---|---|

| Скоростной коэффициент | 1.5-2.0 Нм/(град/с) | Влияет на рост усилия при увеличении скорости |

| Минимальная скорость срабатывания | 5-7 км/ч | Порог включения активного усиления |

| Кривая прогрессии | Linear / S-Curve | Определяет характер изменения усилия |

Избегайте экстремальных настроек усилия – это может вызвать перегрев электродвигателя ЭУР и преждевременный износ шестерёнчатого механизма. При появлении сообщения "Calibration Rejected" повторите процедуру с предварительным сбросом ошибок. Для автомобилей с системой круиз-контроля или ассистентами движения дополнительно проверьте согласованность работы этих систем после регулировки.

Распространенные ошибки при замене рулевых демпферов

Неправильная диагностика неисправности – частая ошибка, когда демпфер меняют без проверки других компонентов рулевого управления (тяги, наконечники, рулевую рейку). Шум или люфт ошибочно списывают на демпфер, хотя проблема может крыться в изношенных подшипниках ступиц или неисправностях подвески.

Игнорирование необходимости центровки перед установкой приводит к преждевременному износу нового демпфера. Монтаж при вывернутых колесах создает экстремальную нагрузку на шток и сальники, сокращая ресурс детали. Перед креплением необходимо установить колеса строго в положение прямолинейного движения.

Типичные технические ошибки

- Несоблюдение момента затяжки: Перетяжка крепежных болтов вызывает деформацию втулок и корпуса, недостаточная затяжка – вибрацию и стук. Требуется использование динамометрического ключа согласно спецификации производителя.

- Установка демпфера под напряжением: Фиксация креплений при поднятом домкратом автомобиле (когда подвеска "висит") приводит к повреждению втулок при опускании авто. Демпфер монтируют только под нагрузкой (машина на колесах).

- Пренебрежение проверкой соосности: Перекос между точками крепления из-за деформации кронштейнов создает дополнительные нагрузки. Требуется контроль параллельности монтажных проушин перед фиксацией.

Использование несоответствующих деталей – установка демпферов, не предназначенных для конкретной модели или не имеющих допусков производителя автомобиля. Это нарушает характеристики демпфирования и геометрию рулевого управления.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Загрязнение гидравлических магистралей (для гидроусилителя) | Засорение клапанов, утечки жидкости | Чистка штуцеров, замена уплотнений перед подключением |

| Повреждение пыльников при монтаже | Ускоренный износ штока, коррозия | Аккуратное позиционирование, смазка посадочных мест |

| Отсутствие постмонтажной проверки | Невыявленные утечки, некорректная работа | Контроль герметичности, тест-драйв с проверкой реакции руля |

Невыполнение регулировки углов установки колес после замены вызывает неравномерный износ шин и ухудшение курсовой устойчивости. Геометрия подвески часто нарушается при демонтаже/монтаже узла крепления.

Замер биения рулевой колонки индикаторной головкой

Биение рулевой колонки напрямую влияет на комфорт управления и износ компонентов. Для точной диагностики используется индикаторная головка (часового типа), закрепляемая на неподвижной части кузова автомобиля. Измерительный штифт прибора плотно прижимается к поверхности вала рулевой колонки в зоне, наиболее подверженной нагрузкам – обычно на расстоянии 50-100 мм от нижнего торца.

Вращение рулевого колеса (при вывешенных передних колесах и снятом усилителе руля при необходимости) позволяет зафиксировать максимальное и минимальное показания индикатора. Разница между этими значениями является величиной биения. Важно исключить влияние люфтов: вал должен вращаться плавно, без осевых перемещений, обеспеченных предварительной регулировкой подшипников колонки.

Критерии оценки и порядок выполнения замера

Допустимое значение биения вала рулевой колонки для большинства легковых автомобилей не превышает 0,3–0,5 мм. Превышение нормы требует:

- Проверки крепления кронштейнов колонки к кузову на момент ослабления.

- Контроля состояния карданных шарниров промежуточного вала (люфт, заедание).

- Осмотра опорных подшипников колонки на предмет деформации или разрушения.

Таблица типичных причин и последствий:

| Величина биения | Возможная причина | Риск для системы |

|---|---|---|

| 0,5–1,0 мм | Износ подшипников, ослабление крепежа | Вибрация руля, ускоренный износ шарниров |

| Более 1,0 мм | Деформация вала, разрушение подшипника | Резонансные колебания, риск заклинивания |

Важно: Замер выполняется при снятом кожухе колонки и отключенном рулевом демпфере (если установлен). Показания снимаются после 2-3 полных оборотов руля для стабилизации значений. При замене вала или подшипников замер повторяется для подтверждения устранения несоосности.

Выявление течей через вакуумный усилитель тормозов

При нарушении герметичности вакуумного усилителя тормозов (ВУТ) возникают утечки разрежения, напрямую влияющие на работу рулевого управления с гидроусилителем. Основным признаком является жесткое вращение руля, особенно на низких оборотах двигателя, сопровождающееся шипящим звуком в районе педального узла.

Для диагностики требуется визуальный осмотр целостности шлангов, проверка уплотнителей на корпусе ВУТ и контроль вакуумного клапана. Обязательно исследуется соединение между главным тормозным цилиндром и усилителем – подтекание тормозной жидкости в этой зоне указывает на износ мембраны ВУТ.

Методы проверки герметичности

Используйте следующие способы выявления неисправности:

- Вакуумный тест: Подключите манометр к шлангу ВУТ. Запустите двигатель – падение разрежения ниже 500 мм рт. ст. после остановки мотора свидетельствует об утечке.

- Проверка клапана: Снимите вакуумный шланг со впускного коллектора. При работающем двигателе плотно закройте пальцем отверстие шланга – отсутствие разрежения указывает на негерметичность клапана ВУТ.

- Тест на заглушенном двигателе: Нажмите педаль тормоза 4-5 раз для сброса вакуума. Удерживая педаль в нажатом положении, запустите мотор – отсутствие ощутимого "провала" педали подтверждает разгерметизацию системы.

Обнаруженные поврежденные шланги подлежат замене. При выходе из строя внутренних компонентов ВУТ (диафрагмы, клапана) усилитель демонтируется и ремонтируется в сборе или заменяется новым. Игнорирование течи приводит к резкому увеличению усилия на руле и снижению эффективности торможения.

Оценка состояния опорных подшипников поворотных кулаков

Диагностика опорных подшипников начинается с визуального осмотра на предмет явных дефектов: трещин в пластиковых сепараторах, коррозии металлических элементов, следов вытекания смазки или загрязнения абразивами. Обязательно проверяется целостность пыльников – их разрывы приводят к быстрому разрушению подшипника из-за попадания влаги и грязи. Механические повреждения обойм или тел качения являются прямым показанием к замене узла.

Функциональная проверка выполняется при вывешенных передних колесах. Мастер фиксирует рулевое колесо в прямом положении, затем одной рукой берется за верхнюю часть колеса, а другой – за нижнюю, после чего прикладывает переменное усилие "на сжатие-расжатие". Люфт или характерный стук в районе опоры свидетельствует о критическом износе. Дополнительно проворачивают колесо вручную – заедания или шуршание указывают на недостаток смазки или деформацию элементов.

Ключевые признаки неисправности

- Стук при проезде неровностей – отрывистый металлический звук, особенно заметный на малой скорости

- Заклинивание рулевого колеса при поворотах с места

- Вибрация на руле, усиливающаяся в поворотах

- Неравномерный износ шин по краю протектора

Для точной оценки люфта используют диагностический стенд с индикаторной стойкой. Щуп устанавливается перпендикулярно поворотному кулаку, после чего колесо раскачивается в вертикальной плоскости. Допустимый зазор обычно не превышает 0.8-1.2 мм – превышение требует замены подшипника. При сомнениях в состоянии узла выполняют разборку стойки с детальным осмотром дорожек качения и тел вращения.

| Параметр оценки | Исправное состояние | Требует замены |

|---|---|---|

| Осевой люфт | ≤ 1.0 мм | > 1.5 мм |

| Поворотное усилие | Плавное без заеданий | Рывки, заклинивание |

| Визуальное состояние | Чистая смазка, целый пыльник | Выкрашивание, коррозия, разрыв пыльника |

При установке новых подшипников запрещается ударный монтаж – это повреждает сепараторы. Обязательно соблюдение момента затяжки гайки стойки (указывается производителем ТС), контролируемого динамометрическим ключом. После замены выполняется проверка углов установки колес – изменение геометрии подвески нарушает схождение.

Установка контрактной рулевой рейки с гарантией

Контрактные рулевые рейки – это узлы б/у, снятые с автомобилей после ДТП или утилизации, прошедшие профессиональную диагностику и восстановление. Ключевое преимущество – значительная экономия средств (до 50% от стоимости новой детали) при сохранении заводских характеристик. Гарантия на такие компоненты варьируется от 6 месяцев до 2 лет, что подтверждает их надежность и снижает риски для владельца.

Процедура установки требует строгого соблюдения технологии: демонтаж старой рейки, проверка состояния крепежных мест и смежных элементов (тяги, наконечники, вал), установка контрактного узла с использованием новых пыльников и уплотнений. Обязательна последующая регулировка углов установки колес (развал-схождение) для предотвращения ускоренного износа шин и обеспечения точной управляемости.

Критические этапы и гарантийные условия

- Подбор рейки: Совпадение каталожного номера, модели авто и года выпуска.

- Предмонтажная проверка: Тест на герметичность, отсутствие люфта и посторонних шумов.

- Профессиональный монтаж: Требует специнструмента и опыта для корректного подключения гидравлики/электроники.

| Гарантийные случаи | Негарантийные случаи |

|---|---|

| Течь сальников или уплотнений | Механические повреждения при ДТП |

| Появление стуков/люфта в течение срока гарантии | Неправильная установка или нарушение регламента обслуживания |

| Отказ электроусилителя (для ЭУР) | Использование несовместимых рабочих жидкостей |

Важно: Гарантия действительна только при наличии пломб на узле и предоставлении чека/договора от установщика. Регулярная проверка состояния пыльников и уровня жидкости ГУР (для гидравлических систем) – обязательное условие сохранения гарантийных обязательств.

Список источников

При подготовке материалов по обслуживанию и ремонту рулевого управления использовались специализированные технические документы и нормативные акты. Основное внимание уделялось официальным руководствам производителей и стандартизированным процедурам диагностики.

Ниже представлены ключевые источники, содержащие актуальные данные по конструктивным особенностям систем рулевого управления, методам контроля параметров и требованиям безопасности при проведении работ.

Техническая документация и нормативы

- Руководства по ремонту и техническому обслуживанию (официальные издания автопроизводителей: Volkswagen, Toyota, KIA, Lada)

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки" (раздел 4.1 Рулевое управление)

- Технический регламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств" (Приложение №8)

- Профессиональные пособия: Устройство автомобилей (Вахламов В.К.), Рулевое управление современных автомобилей (Золотницкий В.А.)

- SAE J серии стандартов (Society of Automotive Engineers): SAE J1133 (испытания рулевых тяг), SAE J2683 (шумовые характеристики)

- Инструкции по диагностике оборудования: Hunter Engineering Company (стенды развала-схождения), Bosch (тестеры усилителей руля)

- Каталоги запчастей и технические бюллетени: Delphi Technologies, ZF Friedrichshafen AG (деталировка узлов ГУР и ЭУР)