Ремонт пластикового бампера своими руками - склейка, термосварка, покраска

Статья обновлена: 01.03.2026

Поврежденный бампер – распространенная проблема для автомобилистов. Трещины, сколы и разрывы пластика не всегда требуют дорогостоящей замены.

Восстановить целостность детали можно самостоятельно, используя доступные методы: склейку специальными составами, термосварку пластика или их комбинацию.

Завершающим этапом ремонта станет покраска бампера для возвращения ему эстетичного вида и защиты от коррозии. Освоение этих техник позволяет сэкономить средства и продлить срок службы элемента.

Оценка степени повреждений бампера

Тщательная оценка характера и масштаба разрушений – отправная точка для выбора оптимальной методики восстановления пластикового бампера. Игнорирование этого этапа неизбежно ведет к неправильному подбору материалов и технологии, что резко снижает долговечность ремонта и качество финального результата после покраски. Осмотр необходимо проводить при хорошем освещении, тщательно очистив поверхность от грязи, остатков воска или полироли.

Визуально и тактильно определите все проблемные зоны: трещины, разрывы, вмятины, глубокие царапины до пластика, деформации, отсутствующие фрагменты. Обратите особое внимание на скрытые крепежные элементы (клипсы, ушки, места крепления к брызговикам), так как их повреждение напрямую влияет на правильность установки бампера на автомобиль. Проверьте гибкость пластика в зонах деформаций.

Ключевые параметры для анализа

- Тип пластика: Определите тип пластика (часто маркировка на внутренней стороне: PP, PE, PUR, ABS, GFK). От этого зависит выбор клея/праймера и метод сварки. Наиболее распространены PP/PE (полипропилен/полиэтилен), требующие специальных клеев и активаторов адгезии.

- Длина и характер трещин/разрывов:

- Короткие трещины (< 5 см): Часто ремонтируются армированной склейкой.

- Длинные разрывы (> 5 см), разветвленные трещины: Требуют комбинации термосварки (для восстановления целостности) и армированной склейки (для усиления).

- Растрескивание ("паутина"): Сложный ремонт, часто требует наложения заплаты с изнанки.

- Наличие деформаций (вмятин): Оцените, можно ли выправить пластик нагревом (феном) без потери прочности и геометрии. Сильные деформации могут потребовать локального нагрева и вытягивания.

- Царапины: Классифицируйте по глубине:

- Поверхностные (лак): Устраняются полировкой.

- Глубокие (до грунта/пластика): Требуют шпатлевания перед покраской.

- Отсутствующие фрагменты: Оцените размер утраченного куска. Небольшие фрагменты можно восстановить шпатлевкой по пластику, крупные – требуют моделирования недостающей части (пластик, стекловолокно) или установки заплаты.

- Состояние кромок повреждений: Заусенцы, "бахрома" по краям трещины нуждаются в зачистке/стачивании перед склейкой/сваркой.

| Тип повреждения | Сложность ремонта | Основной метод ремонта |

| Мелкие царапины (до грунта) | Низкая | Шпатлевание, покраска |

| Короткая трещина (<5 см) | Средняя | Армированная склейка |

| Длинный разрыв (>5 см), вмятина | Высокая | Термосварка + армированная склейка, выправление |

| Крупный отколотый фрагмент, "паутина" | Очень высокая | Моделирование фрагмента/заплата, комбинированная сварка и склейка |

Необходимые инструменты и материалы для ремонта

Качественное восстановление пластикового бампера требует точного подбора комплектующих и приспособлений. Отсутствие ключевых элементов существенно снизит прочность ремонта и итоговый внешний вид детали.

Подготовьте материалы в зависимости от выбранного метода восстановления (склейка или сварка), но учтите, что для финишной обработки и покраски потребуется универсальный набор компонентов вне зависимости от основного способа ремонта.

Базовый набор

- Защитные средства: респиратор, очки, перчатки

- Очистители: обезжириватель (антисиликон), мыльный раствор

- Абразивы: наждачная бумага P180-P220, P320-P400, P800-P1000

- Грунтовка: адгезионный праймер для пластика (1K или 2K)

- Краска: базовая эмаль, совпадающая с цветом авто

- Лак: акриловый 2K в аэрозоле или банке

Для склейки/сварки

| Склейка | Термосварка |

|---|---|

|

|

Для шпаклевания и покраски

- Шпатлёвка: специализированная для пластика

- Шлифовальный блок: мягкий для криволинейных поверхностей

- Антистатическая салфетка: для удаления пыли перед грунтовкой

- Малярный скотч: маскировочная лента

- Растворитель: для разбавления краски/очистки инструментов

Определение типа пластика бампера

Точная идентификация материала критична для выбора правильной методики ремонта, так как разные полимеры требуют специфичных клеев, температур сварки и грунтовок. Ошибка приведет к некачественному соединению, отслоению краски или повторному разрушению бампера.

Ищите маркировку на внутренней стороне бампера – обычно это выпуклый или тисненый символ в треугольнике (♻) с буквенным кодом под ним. Наиболее распространенные варианты: PP, ABS, PUR, PPO, PA-GF. Если маркировка стерта или отсутствует, проведите тесты на горение или растворимость.

Распространенные типы пластиков и их особенности

| Маркировка | Тип пластика | Свойства | Методы ремонта |

|---|---|---|---|

| PP | Полипропилен | Гибкий, маслостойкий, химически инертный | Термосварка, спецклей для PP, адгезионный праймер |

| ABS | Акрилонитрил-бутадиен-стирол | Жесткий, ударопрочный | Склейка эпоксидными составами, термосварка |

| PUR | Полиуретан | Эластичный, устойчив к деформациям | Двухкомпонентный полиуретановый клей |

| PPO/PPE | Полифениленоксид | Термостойкий, жесткий | Специализированные клеи, сварка |

| PA-GF | Полиамид со стекловолокном | Сверхпрочный, не гнется | Армированная сварка, эпоксидные смолы |

Тесты при отсутствии маркировки:

- Горение: PP горит синим пламенем без копоти, ABS – с копотью и сажей, PUR – тухнет сам.

- Растворимость: ABS размягчается ацетоном, PP – устойчив.

- Плавучесть: PP держится на воде, ABS – тонет.

Подготовка рабочего пространства

Чистота – ключевой фактор успешного ремонта. Площадка должна быть защищена от пыли, влаги и ветра: идеально подойдет сухой гараж, мастерская или навес. Убедитесь, что пространство вокруг бампера свободно для маневров (минимум 1.5 метра с каждой стороны), это упростит обработку сложных зон.

Организуйте устойчивую рабочую поверхность: верстак, козлы или широкий стол, покрытые картоном или плотной тканью для защиты детали от царапин. Обязательно предусмотрите зоны для сушки после склейки/сварки и покраски – они должны быть изолированы от пыли и вибраций.

Необходимые системы и материалы

Освещение: Установите минимум 2 источника света – общий верхний и направленный переносной (светодиодная лампа 5000К). Это исключит тени при оценке повреждений и нанесении материалов.

Вентиляция: Обязательно используйте вытяжку или вентилятор с выводом воздуха наружу при работе с:

- Химическими очистителями и обезжиривателями

- Клеями на основе цианакрилата или эпоксидных смол

- Красками и аэрозольными грунтами

Подготовка расходников:

| Тип работ | Материалы | Инструменты |

|---|---|---|

| Очистка/обезжиривание | Антисиликон, уайт-спирит, безворсовые салфетки | Респиратор, нитриловые перчатки |

| Склейка/сварка | Пластиковый припой, эпоксидка, армирующая сетка | Паяльник/фен, струбцины, зажимы |

| Шлифовка | Наждачная бумага P180-P600, шпатлевка по пластику | Орбитальная шлифмашина, шпатели |

Техника безопасности: Всегда используйте СИЗ – респиратор с фильтрами А1В1Е1К1, защитные очки, перчатки. Имейте в зоне доступа огнетушитель и аптечку. Запрещено курить или использовать открытый огонь в радиусе 10 метров от зоны покраски.

Очистка поверхности от загрязнений

Тщательно вымойте бампер с обезжиривающим средством (специальный автомобильный очиститель или мыльный раствор), удаляя дорожную грязь, битумные пятна и следы масел. Особое внимание уделите зонам трещин и будущего ремонта – используйте щетку с жесткой синтетической щетиной для глубокой очистки пор в пластике. Промойте поверхность большим количеством воды и высушите безворсовой салфеткой или сжатым воздухом.

После механической очистки обработайте поврежденную область и прилегающую зону (радиус 5-7 см) антисиликоном или техническим спиртом. Наносите обезжириватель чистой ветошью, меняя её после каждого прохода, чтобы избежать перераспределения загрязнений. Дождитесь полного испарения состава – остатки снижают адгезию материалов при склейке или сварке.

Ключевые этапы подготовки:

- Механическая зачистка: Обработайте зону ремонта наждачной бумагой P180-P240 для создания шероховатости. Удалите пыль щеткой.

- Финишное обезжиривание: Повторно протрите зашкуренный участок антисиликоном перед началом работ.

- Контроль чистоты: Поверхность должна быть матовой, без глянцевых пятен и следов загрязнений на белой салфетке после протирки.

| Тип загрязнения | Средство удаления | Важно! |

|---|---|---|

| Дорожная грязь/пыль | Вода + автошампунь | Не использовать бытовые моющие средства – содержат силиконы |

| Битум/смолы | Специальный смывка (без ацетона!) | Проверить на незаметном участке – некоторые пластики коробятся |

| Следы ремонта (старый клей, шпаклевка) | Шлифовка + обезжиривание | Полностью удалить непрочный материал до основы |

Обезжиривание ремонтной зоны

Тщательная очистка поверхности – обязательный этап перед любым видом ремонта (склейкой, сваркой или покраской). Жировые пленки, остатки полиролей, дорожные реагенты и прочие загрязнения резко снижают адгезию материалов и приводят к отслоению шпатлевки, клея или лакокрасочного покрытия.

Пропуск или некачественное выполнение обезжиривания гарантированно проявится дефектами на финальном этапе работы, сводя на нет все предыдущие усилия. Используйте только специализированные составы, избегая бытовых растворителей вроде бензина или ацетона, которые могут повредить пластик.

Технология процесса

Последовательность действий:

- Механическая очистка: Обработайте зону ремонта и прилегающие участки (3-5 см) абразивом P180-P240 для удаления глянца и создания шероховатости. Удалите пыль сухой чистой салфеткой или обдувом сжатым воздухом.

- Выбор обезжиривателя: Применяйте составы, рекомендованные для авторемонта (например, антисиликон, Prep-all, уайт-спирит для пластика). Проверьте совместимость на незаметном участке бампера.

- Нанесение: Смочите чистую безворсовую салфетку (микрофибра, специальная ветошь) обезжиривателем. Протирайте поверхность с сильным нажимом, двигаясь в одном направлении – не круговыми движениями!

- Сушка: Дождитесь полного испарения состава (2-5 минут). Не прикасайтесь к обезжиренной зоне руками – кожный жир снижает адгезию.

- Повторная обработка: Смените салфетку и повторите процедуру минимум 2 раза для гарантии удаления всех загрязнений.

Критические ошибки:

- Использование одной салфетки для всей поверхности (распределение загрязнений).

- Недостаточное время сушки перед нанесением материалов.

- Обработка только зоны повреждения без "захвата" прилегающих областей.

Зачистка повреждений наждачной бумагой

Тщательно удалите грязь и отслоившуюся краску вокруг повреждения металлическим шпателем или скребком. Обезжирьте поверхность уайт-спиритом или антисиликоном, захватывая зону на 5-7 см за границы трещины. Это предотвратит растекание клея и обеспечит адгезию материалов.

Начните грубую обработку зоны дефекта наждачной бумагой P80-P120. Двигайте шкурку крестообразными движениями с сильным нажимом, формируя V-образную канавку вдоль трещины глубиной 1-2 мм. Расширяйте область шлифовки на 3-4 см от краёв повреждения, чтобы создать шероховатую поверхность для сцепления.

Технология абразивной обработки

Поэтапно смените абразивность для создания гладкого основания:

- Обработайте канавку бумагой P180 круговыми движениями

- Снимите грубые риски зерном P320

- Доведите поверхность "под покраску" шкуркой P400-P500

Ключевые правила:

- Постоянно удаляйте пластиковую пыль пылесосом или влажной ветошью

- Контролируйте глубину шлифовки визуально и тактильно

- Не допускайте перегрева пластика – делайте перерывы

| Тип обработки | Зернистость | Назначение |

|---|---|---|

| Грубая зачистка | P80-P120 | Формирование канавки |

| Средняя шлифовка | P180-P240 | Выравнивание рельефа |

| Финишная подготовка | P320-P500 | Создание адгезионного слоя |

Проведите пальцем по отшлифованной поверхности – она должна быть матовой и равномерно шероховатой. После завершения повторно обезжирьте зону ремонта перед склейкой или сваркой.

Выбор клеящего состава для пластика

Тип пластика бампера определяет выбор клеящего состава. На внутренней стороне детали ищите маркировку: PP (полипропилен), PUR (полиуретан), ABS (акрилонитрил-бутадиен-стирол) или PC (поликарбонат). Универсальные клеи часто не обеспечивают прочного соединения из-за низкой адгезии к специфическим полимерам.

Для термопластов (PP, PE) требуются специализированные составы с активаторами, разрушающими кристаллическую структуру поверхности. Реактопласты (PUR, эпоксиды) совместимы с двухкомпонентными клеями. Цианакрилаты подходят только для мелких трещин в ABS-пластике, но не выдерживают вибрационных нагрузок.

Критерии выбора клея

| Тип пластика (маркировка) | Рекомендуемый клей | Особенности |

|---|---|---|

| PP, PE, TPO | Специальные клеи для полиолефинов (3M Scotch-Weld DP8005, Loctite PL Premium) | Требуют применения праймера-активатора, устойчивы к маслам |

| PUR, PU | Двухкомпонентные полиуретановые клеи (SikaForce 7888, U-POL UR40) | Эластичный шов, устойчивость к деформациям |

| ABS | Эпоксидные смолы (Permatex Plastic Welder), цианакрилаты | Жёсткое соединение, требует шлифовки перед покраской |

| PC, GFK | Метилметакрилатные клеи (Devcon Plastic Welder) | Химическая сварка, высокая прочность на разрыв |

- Температурный режим: составы должны выдержидать от -40°C до +90°C

- Вязкость: густые пасты (типа «холодная сварка») для заполнения пробоин, жидкие – для трещин

- Время полимеризации: быстросхватывающиеся (5-15 мин) для локального ремонта, медленные (24 ч) – для ответственных швов

- Совместимость с ЛКМ: отсутствие реакции на грунтовки и акриловые краски

Подготовка места склейки (V-образная разделка)

V-образная разделка – ключевой этап для создания прочного соединения. Она увеличивает площадь контакта склеиваемых поверхностей и обеспечивает глубокое проникновение адгезива в материал пластика. Без правильной разделки даже качественный клей не гарантирует долговечность ремонта.

Начните с тщательной очистки зоны повреждения: удалите грязь, остатки воска и масла. Обезжирьте поверхность специальным очистителем для пластика или изопропиловым спиртом. Категорически избегайте использования бензина или растворителей, которые могут повредить структуру материала.

Техника выполнения разделки

- Выберите инструмент: бормашину с конусной фрезой, заточенный нож или напильник

- Сформируйте канавку вдоль всей трещины под углом 60-90°

- Контролируйте глубину: оптимально 50-70% толщины бампера

- Обработайте края канавки наждачной бумагой P180-P240

- Удалите пластиковую пыль кистью и повторно обезжирьте поверхность

Критические параметры разделки:

| Толщина пластика (мм) | Рекомендуемый угол | Глубина (мм) |

|---|---|---|

| 2.5–3.0 | 70–80° | 1.2–1.8 |

| 3.0–4.0 | 60–70° | 1.8–2.5 |

| Свыше 4.0 | 90° | 2.5–3.0 |

Проверьте равномерность канавки по всей длине: неровности снизят прочность шва. При работе с термофеном избегайте перегрева пластика – это вызывает деформацию. После разделки не прикасайтесь к подготовленной поверхности руками.

Сверление ограничительных отверстий на концах трещин

Эта операция критически важна для предотвращения дальнейшего распространения трещин под нагрузкой. Без ограничительных отверстий даже после склейки или сварки напряжение будет концентрироваться на острие повреждения, неизбежно вызывая рост дефекта.

Диаметр отверстия подбирается в пределах 2-4 мм в зависимости от толщины пластика и масштаба трещины. Сверление выполняется строго на концевых точках разрыва, захватывая неповреждённый материал. Точка входа должна располагаться в 1-2 мм от видимого окончания трещины.

Технология выполнения

- Инструмент: Дрель с регулируемыми оборотами (800-1200 об/мин) или ручной коловорот

- Свёрла: Острые спиральные (HSS) или копьевидные диаметром 2-3 мм

- Фиксация: Закрепите бампер так, чтобы место сверления было горизонтальным

| Тип пластика | Рекомендуемый диаметр | Особенности |

|---|---|---|

| PP, PE (текучие) | 3-4 мм | Сверлить на низких оборотах без нажима |

| ABS, PC/ABS | 2-3 мм | Допустимы средние обороты |

- Промаркируйте центры отверстий перманентным маркером

- Начните сверление под прямым углом к поверхности

- Контролируйте глубину – не более толщины материала

- Снимите заусенцы надфилем или сверлом большего диаметра

Важно: Не допускайте перегрева пластика! При появлении оплавленных краёв уменьшите обороты и используйте прерывистое сверление. Полученные отверстия впоследствии заполнятся при склейке или сварке, образуя армированные точки.

Нанесение специального праймера для пластика

После полного высыхания шпатлевки и финишной шлифовки ремонтной зоны до гладкого состояния, поверхность необходимо тщательно обезжирить. Используйте антисиликоновый обезжириватель или специальный очиститель для пластика, уделяя особое внимание краям шпатлеванных участков и местам склейки.

Перед началом работы с праймером защитите неповрежденные участки бампера малярной лентой и бумагой. Обязательно наденьте респиратор, перчатки и обеспечьте хорошую вентиляцию в помещении, так как большинство праймеров содержат летучие органические соединения.

Технология нанесения

Перед применением тщательно перемешайте праймер в банке не менее 2-3 минут. Для нанесения используйте:

- Аэрозольный баллон – держите на расстоянии 20-25 см от поверхности

- Краскопульт – с соплом 1.3-1.4 мм и давлении 2-2.5 атм

Наносите материал перекрестными движениями в 2-3 тонких слоя:

- Первый слой – легкое «туманное» покрытие

- Второй слой через 5-7 минут – более плотный

- Третий слой (при необходимости) – локально на ремонтные зоны

Межслойная выдержка должна составлять 7-10 минут при температуре +20°C. Полное высыхание перед шлифовкой – 30-60 минут (точное время указано производителем на упаковке).

| Параметр | Значение |

|---|---|

| Толщина слоя | 15-20 мкм |

| Расход аэрозоля | 1 баллон на 1-1.5 бампера |

| Температура нанесения | от +15°C до +25°C |

После высыхания обязательно отшлифуйте праймер мокрой шлифовкой абразивом P600-P800 для устранения мелких дефектов и создания адгезионной поверхности под покраску. Перед нанесением базового слоя ЛКП повторно обезжирьте поверхность.

Фиксация склеиваемых частей струбцинами

Качественная фиксация струбцинами обеспечивает плотное прилегание склеиваемых фрагментов бампера по всей линии разлома. Без равномерного давления даже профессиональные клеи не дадут надежного соединения – между деталями образуются микрощели, снижающие прочность ремонта.

Располагайте струбцины перпендикулярно шву с шагом 5-7 см, чередуя точки зажима с внешней и внутренней стороны бампера. Используйте мягкие прокладки (резина, войлок) между губами струбцин и пластиком, чтобы избежать вмятин на поверхности. Контролируйте усилие затяжки – чрезмерное давление деформирует тонкий пластик.

Ключевые принципы фиксации

- Проверка совмещения – перед окончательной затяжкой убедитесь в отсутствии перекосов и ступенек по краям трещины

- Дополнительная фиксация – для сложных изгибов применяйте монтажный скотч, стяжные ленты или металлические пластины с саморезами

- Время выдержки – не снимайте струбцины до полной полимеризации клея (смотрите инструкцию к составу, обычно 12-24 часа)

Исключите вибрации и перемещения бампера во время сушки. При работе с двухкомпонентными эпоксидными клеями поддерживайте температуру в помещении не ниже +18°C – холод замедляет отверждение.

Пренебрежение правильной фиксацией приводит к "проседанию" шва, образованию пузырей в клеевом слое и последующему растрескиванию при монтаже бампера на автомобиль. Если после снятия струбцин заметны участки непроклея – потребуется повторная расчистка трещины и весь цикл работ заново.

Армирование шва стекловолоконной сеткой

После склейки или термосварки трещины на пластиковом бампере шов требует дополнительного укрепления для предотвращения повторного расхождения под нагрузкой. Армирование стекловолоконной сеткой создает жесткий композитный слой, распределяющий механические напряжения по всей площади ремонта.

Технология предполагает укладку сетки поверх зачищенного шва с последующей пропиткой двухкомпонентным эпоксидным или полиэфирным составом. Критически важно обеспечить полное погружение волокон в связующее без воздушных пузырей, иначе армирование теряет эффективность.

Технология нанесения армирующего слоя

Последовательность работ включает следующие этапы:

- Подготовка поверхности: Шлифовка зоны ремонта на ширину 5-7 см от шва абразивом Р180-Р240 с созданием шероховатости.

- Раскрой сетки: Вырезание фрагмента с запасом 3-4 см за границы повреждения.

- Приклейка: Нанесение первого слоя смолы кистью, укладка сетки с разглаживанием от центра к краям.

- Пропитка: Обработка поверхностным слоем связующего до полного скрытия текстуры волокна.

- Сушка: Выдержка до полимеризации согласно инструкции к клею (обычно 24 часа).

Для достижения оптимального результата учитывайте ключевые параметры:

| Плотность сетки | 60-90 г/м² (слишком плотная хуже пропитывается) |

| Кол-во слоев | 1 слой - для трещин, 2 слоя - для сквозных пробоев |

| Температура | Работы при +15°C...+25°C (холод замедляет полимеризацию) |

После отверждения армирующего слоя производится финишное выравнивание шпатлевкой по пластику с последующей шлифовкой. Обязательно используйте респиратор при работе со стекловолокном – микрочастицы вызывают раздражение дыхательных путей. Качественно выполненное армирование гарантирует монолитность отремонтированного участка даже при вибрационных нагрузках.

Обработка шва эпоксидной смолой

После склейки или термосварки бампера шов требует дополнительного укрепления для восстановления механической прочности. Эпоксидная смола создаёт на тыльной стороне детали жёсткий армирующий слой, предотвращающий расхождение трещины под нагрузками.

Очистите рабочую зону от загрязнений и обезжирите поверхность растворителем. Обработайте края шва наждачной бумагой Р180-Р240 для улучшения адгезии, создав шероховатость минимум 2-3 см в ширину от линии соединения.

Технология нанесения

- Смешайте смолу с отвердителем в пропорции, указанной производителем (обычно 1:3 или 1:4). Тщательно перемешивайте состав 3-5 минут до однородности.

- Нанесите первый тонкий слой эпоксидки кистью на всю подготовленную площадь. Дождитесь частичного отверждения (стадия "липкости" через 15-30 минут).

- Уложите поверх слоя стеклосетку или стеклоленту, плотно прижимая её к поверхности. Для сложных рельефов используйте отрезки материала с нахлёстом 1-2 см.

- Покройте армирующий материал вторым слоем смолы, полностью утапливая его. Удалите излишки шпателем.

Особенности работы

| Параметр | Рекомендации |

|---|---|

| Температура | 18-25°C (при +10°C и ниже полимеризация замедляется) |

| Время сушки | 24 часа до механической обработки, 72 часа до покраски |

| Толщина слоя | 1.5-2 мм (без учёта армирования) |

После полного отверждения зашлифуйте наплывы на лицевой стороне бампера наждаком Р400-Р500. При глубоких повреждениях нанесите шпаклёвку для пластика поверх шва перед финишной шлифовкой под покраску. Важно: эпоксидный слой наносится только с изнаночной стороны – на фронтальной поверхности он нарушит адгезию ЛКП.

Выбор аппарата для термосварки

Ключевым критерием выбора является тип пластика бампера: для термопластов (PP, PE, PPO) подойдут сварочные экструдеры, выдавливающие расплавленный присадочный пруток. Для реактопластов (ABS, стеклонаполненный полиамид) потребуется термофен с точной регулировкой температуры и набором специальных насадок.

Обратите внимание на мощность устройства: для мелких трещин достаточно моделей 500–800 Вт, крупные повреждения требуют аппаратов от 1000 Вт. Обязательна плавная регулировка температуры (диапазон 100–650°C) и контроль перегрева через термодатчик – это предотвратит прожигание материала.

Дополнительные параметры для оценки

- Тип подачи присадки: Ручная (дешевле) или автоматическая (равномернее шов)

- Комплектация: Наличие стартовых прутков (цвет должен совпадать с бампером), щеток-триммеров, армирующей сетки

- Эргономика: Вес до 1.5 кг, антискользящие рукоятки, мобильность (аккумуляторные модели удобны для труднодоступных мест)

| Тип аппарата | Оптимальное применение | Средняя цена |

|---|---|---|

| Экструдер с автоподачей | Длинные прямые швы, толстый пластик | 12 000–25 000 ₽ |

| Термофен профессиональный | Сложные рельефы, тонкие материалы | 8 000–18 000 ₽ |

| Комбинированные станции | Универсальный ремонт любых повреждений | От 30 000 ₽ |

Важно! Для разовых работ экономически целесообразна аренда оборудования. При покупке проверяйте гарантию и доступность расходников (специфические прутки для PP/PE редко встречаются в обычных магазинах).

Настройка температурного режима паяльника

Температура нагрева паяльника критически влияет на качество термосварки пластика. Слишком низкий нагрев не обеспечит глубокое плавление материала, что приведет к хрупкости шва. Чрезмерно высокая температура вызовет деформацию бампера, прожиги или выделение токсичных газов из полимерного состава.

Определите тип пластика по маркировке на внутренней стороне бампера (PP, ABS, PE и т.д.). Для термопластов общего назначения используйте диапазон 250-350°C. Полипропилен (PP) требует 300-350°C, ABS – 250-300°C, полиэтилен (PE) – 270-320°C. При отсутствии маркировки проведите тест на малозаметном участке.

Порядок калибровки температуры

- Установите минимальное значение регулятора

- Включите паяльник, выждав 5 минут для стабилизации нагрева

- Проверьте плавление контрольного фрагмента пластика:

- Идеально: равномерное вязкое расплавление без дыма

- Недогрев: материал крошится или тянется нитями

- Перегрев: появление гари, пузырей или резкого запаха

- Корректируйте температуру с шагом 10-15°C до достижения оптимального плавления

При работе постоянно контролируйте состояние жала – нагар снижает теплопередачу. Используйте термометр для паяльника или инфракрасный пирометр для объективного замера. Обязательно работайте в проветриваемом помещении с респиратором, так как при нагреве свыше 400°C большинство пластиков выделяет опасные летучие соединения.

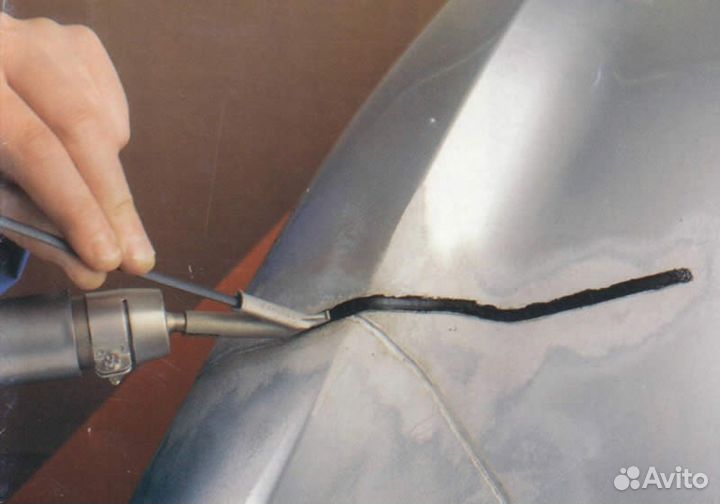

Запаивание концов трещины термопистолетом

Запаивание концов трещин предотвращает их дальнейшее распространение под нагрузками, что критически важно для долговечности ремонта. Термопистолет плавит пластик в зоне повреждения, создавая монолитное соединение с высокой адгезией к основе. Этот метод особенно эффективен для термопластиков (PP, PE, ABS), которые составляют 90% современных бамперов.

Перед работой тщательно зачистите зону ремонта на 2-3 см от края трещины абразивом Р180-Р240 и обезжирьте уайт-спиритом. Зафиксируйте трещину струбцинами или монтажной лентой, обеспечив плотное смыкание краев без зазоров. Прогрейте инструмент до рабочей температуры согласно типу пластика.

Технология запаивания

- Наденьте защитные перчатки и очки. Держите термопистолет перпендикулярно поверхности на расстоянии 1-2 см.

- Прогрейте концы трещины круговыми движениями до появления характерного блеска пластика (стадия вязкой текучести).

- Введите присадочный пруток того же типа пластика в расплав, добиваясь заполнения микротрещин и формирования валика высотой 1-2 мм.

- Прижмите расплав шпателем на 10-15 секунд, удаляя воздушные пузыри и излишки материала.

- Охладите зону ремонта естественным способом без принудительного обдува во избежание внутренних напряжений.

| Тип пластика | Температура нагрева (°C) | Особенности |

|---|---|---|

| Полипропилен (PP) | 300-330 | Требуется предварительный прогрев +100°С |

| Полиэтилен (PE) | 280-310 | Быстро теряет вязкость |

| АБС-пластик | 340-380 | Допускает повторный нагрев |

Контроль качества: после остывания проверьте шов на отсутствие трещин под боковым освещением. Убедитесь, что запаянный участок не проседает при нажатии пальцем и имеет равномерную текстуру с основным материалом. При обнаружении пустот повторите прогрев локально.

Использование присадочного прутка из пластика

Присадочный пруток служит расходным материалом для заполнения трещин и восстановления утраченных фрагментов бампера методом термосварки. Он представляет собой пластиковые стержни диаметром 3-4 мм, идентичные по составу ремонтируемому пластику (PP, ABS, PA и др.). Правильный подбор типа прутка к материалу бампера – ключевое условие прочности шва.

Пруток плавится специальным термофеном или паяльником одновременно с краями повреждения, образуя монолитное соединение. Температура нагрева регулируется в зависимости от типа пластика (обычно 250-350°C). Технология эффективна для сквозных разрывов, крупных пробоин и восстановления сломанных креплений, где клей недостаточен.

Технология работы с пластиковым прутком

Перед началом место повреждения зачищают и обезжиривают. Края трещины V-образно скашивают на всю толщину пластика, создавая канавку для лучшего сцепления. Для сквозных дефектов с обратной стороны временно крепят подложку из металла или термостойкого материала.

Основные этапы сварки:

- Прогрев зоны ремонта и прутка до вязко-текучего состояния.

- Втирание расплавленного прутка в канавку шва круговыми движениями.

- Послойное нанесение материала с промежуточной шлифовкой.

- Контроль отсутствия пузырей и непроплавленных участков.

Типы прутков и их применение:

| Материал прутка | Подходит для бамперов | Особенности |

|---|---|---|

| PP (полипропилен) | Оригинальные PP, TPO | Гибкий, требует добавки-активатора |

| ABS (акрилонитрил-бутадиен-стирол) | ABS, ABS/PC | Легко шлифуется, хорошая адгезия |

| PA (полиамид) | Усиленные стекловолокном бамперы | Высокая температура плавления |

После остывания шов шлифуют вровень с поверхностью, используя наждачную бумагу P180-P320. Для сложных форм применяют гибкие шлифовальные ленты. Обязательна обработка адгезионным грунтом перед шпатлевкой и покраской, особенно для полипропилена. Ошибки: перегрев (деформация бампера), несовпадение типа пластика (отслоение шва), недостаточная зачистка.

Техника выполнения сварного шва зигзагом

Перед началом работы тщательно зачистите края трещины с внутренней стороны бампера под углом 60-70°, создав V-образную канавку шириной 4-6 мм. Обезжирьте поверхности специальным очистителем для пластика, избегая составов на основе силикона.

Прогрейте строительный фен до рабочей температуры 300-350°C для термопластичных бамперов (PP, ABS). Проверьте настройку на незаметном участке – пластик должен плавиться, но не гореть или пузыриться.

Последовательность наложения шва

- Разместите присадочный пруток (аналогичный материалу бампера) в канавку, удерживая его под углом 45° к поверхности

- Направьте поток воздуха из фена одновременно на пруток и края канавки, добиваясь равномерного плавления

- Начните движение соплом фена, описывая зигзагообразную траекторию шириной 10-15 мм

Смещайте зону нагрева на 1/3 вперед относительно точки контакта прутка с пластиком. При правильном выполнении:

- Расплав образует сплошной валик с волнообразным рельефом

- Материал шва выступает над поверхностью на 1-2 мм

- По краям шва видна узкая полоса оплавленного основного пластика

После заполнения канавки немедленно прикатайте шов металлическим валиком, утопив пруток вглубь канавки. Дайте зоне остыть естественным образом минимум 15 минут перед механической обработкой.

| Ошибка | Результат | Профилактика |

|---|---|---|

| Перегрев (выше 400°C) | Пористость, изменение цвета | Контроль термометром, пробный шов |

| Слишком быстрый проход | Непровар, слабое сцепление | Скорость 3-5 см/мин, визуальный контроль плавления |

| Неравномерный нажим | Прерывистый шов | Фиксация бампера, использование струбцин |

Усиление соединения металлической сеткой

После склейки или термосварки трещины пластикового бампера рекомендуется укрепить зону ремонта металлической сеткой. Этот метод создаёт внутренний армирующий каркас, предотвращающий расхождение шва под нагрузкой.

Для работы потребуется мелкоячеистая нержавеющая сетка (ячейка 3-5 мм), эпоксидный состав или специализированный пластиковый клей, ножницы по металлу, шпатель и наждачная бумага средней зернистости.

Технология армирования

Этапы выполнения работ:

- Обработать внутреннюю поверхность бампера в зоне ремонта наждачкой для создания шероховатости.

- Вырезать фрагмент сетки с запасом 3-5 см за границы трещины.

- Обезжирить пластик и металл растворителем.

- Нанести толстый слой эпоксидки на повреждённый участок.

- Вдавить сетку в клеевой состав, прокатав шпателем для удаления пузырей воздуха.

- Нанести второй слой клея поверх сетки, формируя монолитный пласт.

- Выдержать 24 часа до полной полимеризации перед шлифовкой и покраской.

Критерии выбора материалов:

| Материал | Требования |

| Сетка | Гибкая, нержавеющая сталь, толщина проволоки 0.3-0.5 мм |

| Клей | Эпоксидные составы для пластика, двухкомпонентные варианты |

Особенности технологии: Сетка должна быть полностью утоплена в клеевом слое без контакта с внешней поверхностью. При покраске армированный участок шпаклюют финишными составами для выравнивания рельефа.

Заплатка тыльной стороны бампера

Усиление повреждённой зоны с обратной стороны бампера критически важно для долговечности ремонта, особенно при сквозных трещинах или крупных пробоинах. Заплатка предотвращает деформацию шва при вибрациях и нагрузках, распределяя механическое напряжение по большей площади.

Для работы потребуется армирующий материал: стекловолоконная сетка, металлическая серпянка или фрагмент аналогичного пластика от донорского бампера. Поверхность тщательно зачистите крупной наждачной бумагой (P80-P120), обезжирьте уайт-спиритом и просушите. Рабочая зона должна превышать размер повреждения на 4-5 см по периметру.

Технология монтажа

- Вырежьте заплатку нужного размера с закруглёнными углами (для снижения риска отслоения).

- Смешайте двухкомпонентный эпоксидный клей для пластика согласно инструкции.

- Нанесите первый слой клея на бампер кистью, равномерно распределяя состав.

- Уложите армирующий материал, прикатайте шпателем для удаления пузырей воздуха.

- Покройте заплатку вторым слоем клея, скрывая текстуру материала.

- Оставьте для полимеризации на 24 часа (точное время уточните в инструкции к клею).

Важные нюансы:

- При использовании пластиковой заплатки предварительно обработайте её тыльную сторону грунтовкой-адгезивом.

- Для сложных рельефов сделайте надрезы на краях заплатки для плотного прилегания.

- Толщина клеевого слоя под заплаткой – не менее 2-3 мм.

Выравнивание наплавленного пластика феном

После термосварки шва и наплавки присадочного прутка неизбежно образуется наплыв пластика, требующий выравнивания с поверхностью бампера для последующей шлифовки и покраски. Этот этап критически важен для получения незаметного ремонта. Фен для термопластавтоматики (строительный фен) с регулировкой температуры и узкой насадкой является основным инструментом для этой задачи.

Цель процесса – аккуратно разогреть наплавленный валик и прилегающие участки основного пластика до состояния вязкотекучести, не доводя до плавления или обугливания, и затем с помощью шпателя или скребка сформировать ровную поверхность, интегрируя новый материал со старым. Подготовьте поверхность: очистите от пыли, обезжирьте и убедитесь в прочности сварного шва.

Техника выравнивания

Работа требует терпения и точного контроля температуры. Начинайте с минимальной эффективной температуры для вашего типа пластика. Держите фен на расстоянии 2-5 см от поверхности, постоянно перемещая его зигзагообразными или круговыми движениями, чтобы избежать локального перегрева и образования пузырей. Нагревайте одновременно и наплавленный пруток, и края основного бампера вокруг него на ширину 1-2 см.

Когда пластик станет достаточно пластичным (начнет блестеть и немного "проваливаться" под легким нажимом), аккуратно проведите по нагретой зоне чистым, гладким металлическим шпателем или скребком:

- Держите шпатель под небольшим углом (30-45 градусов) к поверхности.

- Направление движения: перпендикулярно шву или под небольшим углом к нему, от центра наплыва к краям.

- Сила нажима: умеренная, достаточная для срезания излишков и разглаживания, но не деформирующая размягченный пластик.

- Движение должно быть плавным и непрерывным. Избегайте резких рывков.

После каждого прохода шпателем немедленно охлаждайте обработанный участок струей сжатого воздуха или чистой тряпкой, смоченной в холодной воде (быстрое прикосновение). Это фиксирует форму и предотвращает деформацию при остывании. Не пытайтесь выровнять всю поверхность за один раз. Работайте небольшими участками (5-10 см), последовательно нагревая, выравнивая и охлаждая. После первичного выравнивания повторите процесс на более низкой температуре для финального сглаживания мельчайших неровностей.

| Тип пластика бампера | Примерная температура фена (°C) | Особенности выравнивания |

|---|---|---|

| PP (Полипропилен), PP+EPDM | 250 - 320 | Наиболее сложен. Быстро остывает. Требует точного контроля и быстрой работы шпателем. Часто нужны многократные проходы. |

| ABS (Акрилонитрил Бутадиен Стирол) | 220 - 280 | Плавится и выравнивается относительно легко. Более термостабилен, чем PP. Риск перегрева меньше. |

| PA (Полиамид, Nylon), PA+GF | 280 - 350 | Высокая температура плавления. Требует мощного фена. Пластик вязкий, выравнивание требует усилия. Склонен к впитыванию влаги (сушите перед ремонтом). |

Важно: Всегда проверяйте выбранный температурный режим и технику на ненужном обломке бампера или внутренней стороне ремонтируемой детали! Перегрев приведет к обугливанию, пузырению или сильной деформации пластика, недогрев – к невозможности качественно выровнять поверхность.

Удаление излишков материала после сварки

После остывания шва термосварки на пластиковом бампере образуется заметный валик из излишков расплавленного присадочного прутка и основного пластика. Этот наплыв необходимо аккуратно удалить, чтобы восстановить исходную форму детали и подготовить поверхность к дальнейшей шлифовке и шпаклевке. Цель – добиться максимально ровной плоскости в зоне ремонта.

Удаление излишков требует осторожности и точности, чтобы не повредить сам шов или окружающий неповрежденный пластик. Используйте острые инструменты и контролируйте силу нажатия. Работайте поэтапно, снимая материал постепенно, постоянно проверяя результат.

Инструменты и методы удаления излишков

Для эффективного и безопасного удаления наплыва применяются следующие инструменты и методы:

- Острый нож (модельный или строительный): Основной инструмент для грубого срезания большей части наплыва. Вести лезвие нужно вдоль шва, снимая тонкие стружки. Движения должны быть плавными, без рывков.

- Напильник с мелкой насечкой (драчевый): Используется после ножа для дальнейшего выравнивания поверхности. Держите напильник почти параллельно поверхности бампера, снимая материал легкими движениями. Часто очищайте насечку от стружки.

- Наждачная бумага (крупная, P80-P120): Применяется на заключительном этапе удаления основных неровностей. Оберните бумагу вокруг бруска или резинового блока для ровного прилегания. Двигайте блок вдоль шва, избегая создания глубоких царапин поперек.

Ключевые этапы процесса:

- Грубая обрезка ножом: Срежьте основную массу наплыва, оставив небольшой излишек (около 1 мм) над поверхностью бампера.

- Предварительное выравнивание напильником: Аккуратными движениями снимите оставшийся излишек, стараясь достичь уровня окружающего пластика. Контролируйте плоскость.

- Зачистка наждачной бумагой: Используя наждачку на бруске, окончательно сравняйте зону шва с основной поверхностью. Следите, не перегреть пластик – делайте перерывы, давая материалу остыть.

- Контроль плоскости: Регулярно проверяйте ровность поверхности пальцем или ребром линейки/шпателя поперек шва. Цель – отсутствие явных выступов и впадин.

Важные нюансы:

- Охлаждение: Пластик легко разогревается от трения. Делайте перерывы, чтобы избежать деформации или "зализывания" поверхности.

- Осторожность с краями: Особенно внимательно работайте у краев разлома или тонких участков бампера, чтобы не сломать шов или не сделать "вырыв".

- Чистота поверхности: После удаления излишков тщательно очистите зону ремонта от пластиковой пыли и стружки обезжиривателем.

| Инструмент | Назначение | Рекомендации |

|---|---|---|

| Острый нож | Грубое удаление основного наплыва | Снимать тонкие стружки вдоль шва |

| Мелкий напильник | Выравнивание после ножа | Держать почти параллельно, легкие движения |

| Наждачка P80-P120 на бруске | Финальное выравнивание | Двигать ВДОЛЬ шва, контролировать нагрев |

Горячая запрессовка поверхности бампера

Этот метод применяется для устранения вмятин и глубоких деформаций на пластиковых бамперах, когда материал растянулся, но не имеет сквозных разрывов. Суть технологии заключается в нагреве повреждённого участка до пластичного состояния с последующим восстановлением исходной формы путём механического воздействия с обратной стороны.

Для работы потребуется строительный фен (термопистолет) с регулировкой температуры (рекомендуемый диапазон 250-350°C в зависимости от типа пластика), термостойкие перчатки, набор обратных пуансонов или деревянные бруски подходящей формы, а также распорки для фиксации бампера.

Последовательность работ

Подготовка: Тщательно очистите и обезжирьте зону ремонта. Определите тип пластика бампера (PP, ABS, PU и т.д.) по маркировке на внутренней стороне – это критично для выбора температуры нагрева.

Нагрев: Равномерно прогрейте деформированный участок феном круговыми движениями на расстоянии 5-10 см. Не допускайте локального перегрева или плавления поверхности! Материал должен стать эластичным.

Запрессовка: Быстро, но плавно надавите на разогретую область с лицевой стороны, одновременно подводя пуансон или деревянную оправку нужного профиля с изнанки. Удерживайте давление до частичного остывания пластика (20-60 секунд). При сложных вмятинах операцию повторяют 2-3 раза, постепенно выправляя форму.

Контроль и финиш: После полного остывания проверьте геометрию. При необходимости обработайте зону мелкой наждачной бумагой P400-P600 перед шпаклеванием и покраской. Важно: избегайте резкого охлаждения водой или воздухом – это вызывает внутренние напряжения.

Преимущества метода:

- Сохраняет толщину и структуру материала

- Минимизирует использование шпаклёвки

- Подходит для крупных вмятин без разрывов

Типичные ошибки:

| Перегрев поверхности | Появление пузырей, оплавление краев |

| Недостаточный прогрев | Трещины при запрессовке, неполное восстановление формы |

| Резкое охлаждение | Деформация участка, снижение прочности |

Обработка поверхности шпаклевкой для пластика

После затвердевания сварного шва или клеевого соединения поверхность бампера требует тщательной подготовки перед шпаклеванием. Удалите все следы флюса, остатки припоя или клея с помощью ножа или шлифовальной машинки, создавая шероховатость для лучшей адгезии шпаклевки. Обезжирьте всю ремонтную зону и прилегающие участки специальным антисиликоном или уайт-спиритом, используя чистую, безворсовую салфетку.

Категорически нельзя применять стандартные автомобильные шпаклевки по металлу – они не эластичны и отколются при вибрации. Используйте только специализированную шпаклевку для пластика (flex, plastic, soft). Такие составы содержат пластификаторы, сохраняющие эластичность после отверждения и выдерживающие деформации бампера.

Технология нанесения и обработки

Тщательно перемешайте шпаклевку с отвердителем строго по инструкции производителя. Наносите состав резиновым или гибким металлическим шпателем:

- Работайте тонкими слоями (не более 3-4 мм за один проход).

- Каждый слой должен полностью высохнуть (время указано на упаковке).

- Перекрывайте предыдущий слой с небольшим нахлестом.

- Избегайте толстого нанесения – это чревато растрескиванием.

После полного отверждения последнего слоя приступайте к шлифовке:

- Начните с абразива P80-P120 для грубого выравнивания и снятия излишков.

- Перейдите на P180-P240 для формирования основного профиля.

- Завершайте шлифовку бумагой P320-P400, добиваясь гладкой поверхности.

Важно: Шлифуйте вручную или орбитальной шлифмашинкой на небольших оборотах. Избегайте точечных нагрузок и перегрева. Постоянно контролируйте плоскость, используя ладонь или линейку. После шлифовки повторно обезжирьте поверхность.

| Контроль качества | Действия при дефектах |

|---|---|

| Отсутствие раковин, царапин глубже P400 | Нанести дополнительный тонкий слой шпаклевки |

| Ровная плоскость без перепадов | Локальная шлифовка выпуклостей, подшпаклевывание впадин |

| Адгезия (шпаклевка не отслаивается) | Удалить слабый слой, заново подготовить поверхность |

Тщательно удалите шлифовальную пыль пылесосом и антистатической салфеткой. Поверхность готова к нанесению грунта перед покраской.

Сушка шпаклевки в естественных условиях

Качество сушки напрямую влияет на прочность шва, адгезию последующих материалов и итоговый внешний вид отремонтированного бампера. Несоблюдение условий приводит к усадке, растрескиванию, отслоению слоев или деформации пластика. Естественная сушка требует терпения и точного контроля параметров окружающей среды.

Основные факторы, определяющие скорость и качество процесса – температура воздуха, влажность и толщина нанесенного слоя. Оптимальный диапазон для большинства автомобильных шпаклевок по пластику: +18°C до +25°C при влажности 50-65%. Резкие перепады этих показателей недопустимы.

Ключевые аспекты и рекомендации

Время высыхания:

- Тонкий слой (до 1 мм): 30-60 минут до отлипа (не пристает к пальцу), 2-4 часа до обработки абразивами.

- Средний слой (1-3 мм): 1-2 часа до отлипа, 4-8 часов до шлифовки.

- Толстый слой (свыше 3 мм) или заполнение глубоких повреждений: Обязательное нанесение в несколько этапов. Каждый слой сохнет минимум 12-24 часа перед нанесением следующего. Полная полимеризация – до 36 часов.

Обязательные условия:

- Отсутствие сквозняков. Движение воздуха ускоряет поверхностное высыхание, оставляя внутренние слои сырыми, что вызывает трещины.

- Защита от прямых солнечных лучей. Локальный перегрев приводит к неравномерной полимеризации и пузырению.

- Горизонтальное положение детали. Предотвращает стекание неотвердевшей шпаклевки.

- Чистота помещения. Пыль оседает на липкую поверхность, усложняя последующую шлифовку и покраску.

| Проблемный фактор | Последствие | Решение |

|---|---|---|

| Низкая температура (<+15°C) | Резко замедляет химическую реакцию, шпаклевка остается мягкой или липкой | Перенести работы в отапливаемое помещение, использовать ИК-лампу *с осторожностью* на расстоянии |

| Высокая влажность (>75%) | Конденсация влаги на поверхности, нарушение адгезии, белесые пятна | Обеспечить вентиляцию без сквозняка, использовать осушитель |

| Преждевременная шлифовка | Забивание наждачной бумаги, "мазание" материала, неровная поверхность | Проверять готовность шлифовкой малозаметного участка. Материал должен крошиться, а не тянуться |

Контроль готовности: Перед шлифовкой или нанесением грунта убедитесь в полной полимеризации. Шпаклевка должна быть однородной по цвету (без темных "сырых" пятен), твердой по всей глубине при нажатии ногтем (без вмятин) и издавать сухой звонкий звук при легком простукивании.

Поэтапная шлифовка шпаклевки

Начинайте шлифовку после полного отверждения шпаклевки (срок указан производителем). Подготовьте абразивные материалы разной зернистости: P80-P120 для грубой обработки, P180-P240 для выравнивания, P320-P400 для финишной подготовки. Используйте шлифовальный блок для ровного прилегания наждачной бумаги.

Наденьте средства индивидуальной защиты: респиратор, очки, перчатки. Обеспечьте хорошее освещение рабочей зоны. Регулярно очищайте поверхность от шлифовальной пыли пылесосом или влажной ветошью для контроля качества обработки.

Технология выполнения работ

Грубая обработка (формирование плоскости):

- Используйте наждачную бумагу P80-P120 на шлифовальном блоке

- Двигайте блок крест-накрест с умеренным нажимом

- Снимите основные излишки шпаклевки до приближения к контурам ремонта

- Контролируйте плоскость ладонью и визуально под косым светом

Выравнивание поверхности:

- Перейдите на абразив P180-P240

- Выполняйте движения вдоль длинной оси бампера

- Устраняйте риски от грубой шлифовки

- Добейтесь равномерно матовой поверхности без переходов

Финишная подготовка:

- Обработайте зону абразивом P320-P400 вручную

- Создайте мелкоструктурную поверхность для адгезии грунта

- Проверьте отсутствие царапин и локальных неровностей

- Оставьте минимальный слой шпаклевки (0.3-0.5 мм)

Критические ошибки: Не допускайте перешлифовки до пластика и образования глубоких царапин. При выявлении дефектов нанесите выравнивающий слой шпаклевки и повторите цикл шлифовки. После завершения обезжирьте поверхность антисиликоновым очистителем.

Контроль гладкости поверхности ладонью

После шлифовки шпаклевки и перед нанесением грунта критически важно проверить качество выравнивания. Визуальный осмотр под разными углами освещения выявляет крупные дефекты, но микронеровности лучше определяются тактильно.

Ладонь – идеальный инструмент для обнаружения незаметных глазу впадин и бугорков благодаря высокой чувствительности кожи. Очистите поверхность от пыли, наденьте чистые нитриловые перчатки (чтобы избежать загрязнений жиром с рук) и проведите подушечками пальцев с легким нажимом вдоль ремонтной зоны.

Техника выявления дефектов

- Двигайте руку перпендикулярно направлению предыдущей шлифовки – это усилит восприятие неровностей.

- Отмечайте мелом или маркером участки, где чувствуется:

- Локальные провалы (ладонь "проваливается")

- Выступающие гребешки (царапающие ощущения)

- Текстуру, напоминающую апельсиновую корку

| Ощущение при движении ладони | Тип дефекта | Необходимое действие |

|---|---|---|

| Плавное скольжение без рывков | Поверхность готова | Переход к грунтованию |

| Точечные "провалы" | Раковины от пузырей | Локальное шпаклевание |

| Продольные полосы | Риски от абразива | Дошлифовка более мелкой зернистостью |

Повторяйте процедуру после каждой коррекции дефектов. Помните: грунт подчеркнет, но не скроет оставшиеся неровности. Идеально гладкая поверхность на ощупь – гарантия отсутствия "сюрпризов" после покраски.

Устранение мелких дефектов перед покраской

После склейки или термосварки бампера поверхность требует тщательной подготовки. Любые оставшиеся неровности, царапины или поры проявятся под слоем краски, поэтому устранение мелких дефектов – критически важный этап.

Основные задачи: выровнять зону ремонта, замаскировать следы швов, удалить мелкие риски от шлифовки и создать однородную адгезионную поверхность. Используются специализированные материалы, совместимые с пластиком.

Технологии обработки поверхности

Начните с грубой шлифовки ремонтной зоны абразивом P180-P240. Это удалит наплывы клея или припоя и выявит скрытые дефекты. Обязательно расширьте область обработки на 5-7 см вокруг повреждения для плавного перехода.

- Нанесение шпатлевки

- Применяйте только эластичные шпатлевки для пластика (например, с пометкой "Flex")

- Наносите тонкими слоями (1-2 мм) шпателем крест-накрест

- Сушите согласно инструкции – обычно 15-40 минут при +20°C

- Постепенная шлифовка

- Первичная обработка: абразив P320-P400 "на сухую"

- Финишное выравнивание: мокрая шлифовка P600-P800

- Контроль пальцем: поверхность должна быть абсолютно гладкой

- Грунтование

- Нанесите 2-3 слоя адгезионного грунта для пластика

- Выдержите межслойную сушку 5-10 минут

- После полного высыхания (1-2 часа) отшлифуйте грунт P1000

| Материал | Назначение | Особенности |

| Абразивная сетка | Шлифовка сложного рельефа | Не забивается, подходит для мокрого шлифования |

| Пластиковая шпатлевка | Заполнение раковин и царапин | Содержит эластификаторы, не трескается при вибрациях |

| Адгезионный грунт | Улучшение сцепления краски | Создает липкий слой, маскирует мелкие риски |

Обязательно обезжирьте поверхность антисиликоном перед грунтованием. Проверьте качество подготовки, проведя ладонью по бамперу: переходы должны быть неощутимы, а поверхность – однородно матовой.

Защита неповрежденных участков малярным скотчем

Тщательная изоляция целых зон бампера – обязательный этап перед шлифовкой, нанесением грунта или покраски. Малярный скотч создает четкую границу между ремонтируемой областью и остальной поверхностью, предотвращая случайные царапины абразивом или попадание материалов.

Используйте качественный малярный скотч с хорошей адгезией, но без агрессивного клея, который может оставить следы или повредить старую краску. Особое внимание уделите примыкающим к ремонтируемому участку линиям кузова, фарам, решетке радиатора и другим элементам, которые не должны быть затронуты.

Ключевые шаги и рекомендации

Порядок действий:

- Очистка поверхности: Тщательно обезжирьте и высушите зоны вокруг повреждения, куда будет клеиться скотч.

- Разметка границ: Мысленно или легкой отметкой определите периметр зоны ремонта, выходя за его пределы на 5-10 см.

- Наклейка первого слоя: Аккуратно наклейте скотч по намеченной границе, избегая складок и перекосов. Сильно не натягивайте.

- Защита больших площадей: Закройте прилегающие обширные участки газетами, полиэтиленовой пленкой или специальной укрывной бумагой, фиксируя их края поверх первого слоя скотча вторым слоем.

- Проверка герметичности: Убедитесь, что все края укрывочного материала надежно проклеены, нет зазоров.

Важные нюансы:

- Свежий скотч: Используйте рулон с неподсохшим клеевым слоем для лучшего прилегания.

- Скругление углов: На острых гранях и углах бампера делайте небольшие надрезы на скотче для плотного прилегания без заминов.

- Своевременное снятие: Удаляйте скотч сразу после завершения работы с краской/грунтом (до их полного высыхания), чтобы избежать отрыва свежего покрытия по линии склейки.

- Защита резины и пластика: Особенно плотно приклеивайте скотч возле резиновых уплотнителей или гибких пластиковых деталей, куда легко может затечь краска.

Нанесение грунтовки на пластик

Поверхность пластика должна быть идеально подготовлена: обезжирена специальным составом, просушена и заматована абразивом P320-P400. Убедитесь в отсутствии пыли, ворса или остатков полировальной пасты перед началом работ.

Используйте исключительно грунт, маркированный как "для пластика" или "адгезионный". Тщательно перемешайте компоненты согласно инструкции производителя (особенно для двухкомпонентных составов). Разбавьте грунтовку рекомендованным растворителем до рабочей вязкости, процедите через фильтр.

Технология нанесения

- Первый слой ("липкий"): Нанесите тонкий "туманный" слой с расстояния 30-40 см. Он создаст основу для адгезии.

- Второй слой (основной): Через 5-7 минут нанесите плотный кроющий слой с дистанции 20-25 см, сохраняя перпендикулярное положение краскопульта.

- Третий слой (корректирующий): При необходимости через 10 минут добавьте локальные мазки в зонах ремонта для выравнивания рельефа.

Выдержите межслойную сушку 10-15 минут при +20°C. Полное высыхание занимает 1-2 часа в зависимости от типа грунта и толщины слоев. Контролируйте ровность покрытия - допускается матовая, однородная поверхность без шагрени и подтеков.

Важные требования:

- Температура поверхности: +15°C до +25°C

- Влажность воздуха: не выше 70%

- Рабочее давление краскопульта: 2-2.5 атм

- Диаметр сопла: 1.4-1.6 мм

После высыхания отшлифуйте грунт абразивом P500-P600 "мокрым" методом для устранения мелких дефектов. Перед покраской повторно обезжирьте поверхность антисиликоновым очистителем.

Выбор подходящего вида аэрозольной краски

При подборе аэрозольной краски для бампера критически важен тип пластика (маркировка PP, ABS, PUR и т.д.), указанный на внутренней стороне детали. От этого зависит адгезия и гибкость покрытия. Используйте только краски, специально разработанные для автопластика, так как они содержат эластификаторы, предотвращающие растрескивание при вибрациях.

Обязательно применяйте совместимый адгезионный грунт для пластика (primer), наносимый перед покраской. Он улучшает сцепление и маскирует следы ремонта. Для сложных пластиков (например, полипропилена) выбирайте грунт с маркировкой "PP" или универсальный с высокой адгезией.

Критерии выбора краски

| Тип краски | Особенности | Подходит для бампера |

|---|---|---|

| Стандартная акриловая | Низкая эластичность, требует обязательного грунта | Не рекомендуется (риск трещин) |

| Гибкая для пластика | Содержит эластичные добавки, устойчива к деформациям | Да (оптимальный выбор) |

| "2 в 1" (краска + грунт) | Упрощает процесс, но уступает в долговечности | Только для временного ремонта |

Дополнительные рекомендации:

- Цвет подбирайте по VIN-коду авто или коду существующей краски.

- Выбирайте продукты с пометкой "Flexible" или "For Plastic Bumpers".

- Проверяйте совместимость с выбранным грунтом и шпатлёвкой.

Техника распыления краски держа баллончик вертикально

Убедитесь, что баллончик прогрет до комнатной температуры (18-25°C) и тщательно взболтан не менее 2-3 минут – перекатывайте его между ладонями, чтобы смешать осадок. Проверьте распыл на картонке: струя должна быть равномерной конусообразной формы без комков или брызг. Держите баллончик строго вертикально, соплом вниз, на расстоянии 20-30 см от поверхности бампера.

Начинайте движение рукой ДО нажатия на кнопку и заканчивайте ПОСЛЕ её отпускания, чтобы избежать подтёков по краям. Перекрывайте предыдущий слой на 30-50%, двигаясь плавными параллельными линиями с постоянной скоростью. Первый слой делайте полупрозрачным "туманом" – это улучшит адгезию основного покрытия.

Ключевые принципы нанесения

- Траектория движения: Горизонтальные проходы сверху вниз с перехлёстом

- Угол наклона: Максимум 5° от вертикали, иначе нарушается подача смеси

- Контроль толщины: 2-3 тонких слоя с межслойной сушкой 10-15 минут

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Прерывистое движение | Пятна и разводы | Тренировка плавности на тестовой поверхности |

| Близкое распыление | Наплывы и подтёки | Контроль дистанции линейкой |

| Недобаллон | Шероховатость "апельсиновая корка" | Встряхивание каждые 2 минуты |

При перерывах более 30 секунд переворачивайте баллон и на 1-2 секунды распыляйте в воздух для очистки сопла от засохших частиц. Финишный слой наносите с увеличенного расстояния (35-40 см) легкими движениями – это снизит риск потеков и улучшит глянец.

Создание промежуточного липкого слоя (Tack-Coat)

Промежуточный липкий слой (Tack-Coat) наносится поверх грунтовки перед покраской для обеспечения максимальной адгезии основного лакокрасочного покрытия. Его главная задача – создать липкую поверхность, которая "схватит" краску в момент распыления и предотвратит появление дефектов типа шагрени или кратеров.

Слой должен быть очень тонким, полупрозрачным и равномерным, напоминающим легкую паутинку. Используйте для этого специальный акриловый липкий грунт (часто маркируется как "Tack Coat" или "Adhesion Promoter") либо сильно разбавленный базовый цвет (разбавителем в пропорции 1:8-1:10).

Технология нанесения Tack-Coat

Работа выполняется в следующей последовательности:

- Тщательно перемешайте материал для Tack-Coat согласно инструкции производителя.

- Залейте состав в пистолет-распылитель с дюзой 1.2-1.4 мм.

- Настройте давление воздуха (обычно 2-2.5 атм).

- Наносите слой быстрыми легкими движениями с расстояния 20-30 см:

- Держите пистолет перпендикулярно поверхности

- Перекрывайте предыдущий проход на 50%

- Добивайтесь эффекта "влажного блеска", но не стекания

Ключевые параметры качественного Tack-Coat:

| Внешний вид | Полупрозрачная пленка, сквозь которую виден грунт |

| Толщина | Не более 5-10 микрон |

| Время сушки | 5-15 минут (до отлипа) |

Важно: Наносите базовый слой краски сразу после подсыхания Tack-Coat (когда поверхность липкая, но материал не остается на пальце при касании). Пропуск этого этапа или нарушение технологии ухудшит сцепление краски и может привести к отслоениям при эксплуатации.

Плавное нанесение базового слоя краски

Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см, перемещая его плавными параллельными движениями. Начинайте движение до нажатия курка и заканчивайте после его отпускания – это исключит неравномерность напыления по краям. Контролируйте толщину слоя: слишком тонкое покрытие проявит дефекты ремонта, а избыточное вызовет подтёки.

Соблюдайте схему перекрытия: каждый последующий проход должен перекрывать предыдущий на 50%. Наносите базовый слой в 2-3 тонких «мокрых» слоя с межслойной сушкой 5-7 минут. Избегайте остановок на одном участке – непрерывность движений гарантирует однородность цвета и текстуры.

Критические параметры распыления

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Давление воздуха | 1.8-2.2 бар | Апельсиновая корка / сухое напыление |

| Диаметр сопла | 1.3-1.4 мм | Неравномерное распыление |

| Вязкость краски | 18-20 сек (DIN4) | Подтёки / шероховатость |

Техника углов и сложных зон:

- На рёбрах и изгибах уменьшайте скорость движения пистолета на 30%

- В глубоких нишах применяйте метод «двойного прохода»: первый слой – вертикальные линии, второй – горизонтальные

- При переходе на вертикальные поверхности начинайте распыление снизу вверх

Контролируйте глянец «мокрого» покрытия – он должен быть равномерным без матовых пятен. При обнаружении дефектов (пыль, волоски) аккуратно удалите их после полного высыхания мокрой полировальной губкой с абразивом P2000.

Соблюдение времени межслойной сушки

Несоблюдение временных интервалов сушки между слоями краски или грунта приводит к критическим дефектам покрытия. Слишком короткая выдержка провоцирует смешивание слоёв, образование пузырей, кратеров и морщин при испарении растворителей. Чрезмерно долгая сушка между нанесениями ухудшает адгезию последующих слоёв из-за оседания пыли или пересыхания поверхности.

Точное время зависит от типа материалов (акриловые, полиуретановые), толщины слоя, температуры и влажности воздуха. Производители всегда указывают оптимальные интервалы "на отлип" (период частичного испарения растворителей) и полного высыхания. Использование инфракрасных сушек требует особого контроля: перегрев вызывает деформацию пластика и растрескивание ЛКП.

Ключевые правила межслойной выдержки

- Строго следуйте инструкциям на банке с краской/грунтом – даже незначительные отклонения (5-10 минут) критичны для реактивных материалов.

- Контролируйте "отлип" – следующий слой наносите, когда предыдущий перестаёт быть липким на ощупь, но сохраняет матовость.

- Учитывайте климат – при влажности выше 70% или температуре ниже +15°C время сушки увеличивается на 20-40%.

| Тип покрытия | Среднее время сушки (мин.) | Риски при нарушении |

|---|---|---|

| Пластиковый грунт | 15-25 | Отслаивание краски, шагрень |

| Базовый цвет | 10-20 | Помутнение, потеря блеска |

| Лак (2K) | 20-30 | Кратеры, волны, оранжевая корка |

- Подготовьте таймер – запускайте его сразу после распыления слоя.

- Проверяйте готовность лёгким касанием в незаметном месте – не должно оставаться отпечатка.

- Не ускоряйте процесс фенами без ИК-регулировки – локальный перегрев создаёт внутренние напряжения.

Освещение рабочей зоны для контроля качества

Качественное освещение – обязательное условие для выявления мельчайших дефектов при ремонте пластикового бампера. Недостаточный или неправильный свет маскирует царапины, микротрещины, неровности шпаклевки и неоднородности поверхности, что неизбежно приводит к браку на финальных этапах.

Источники должны обеспечивать равномерную засветку всей рабочей зоны без резких теней и бликов, мешающих объективной оценке состояния пластика после склейки/сварки, шлифовки и перед покраской. Особое внимание уделяется углам падения света для выявления рельефных дефектов.

Требования и решения

Ключевые параметры освещения:

- Яркость: Минимум 1000 люкс на рабочей поверхности (аналог яркого дневного света).

- Цветопередача (CRI): Индекс ≥ 90 для точной идентификации оттенков грунта и краски.

- Температура света: Нейтрально-белый (4000-5000K) – исключает искажение цвета.

Рекомендуемые типы светильников:

- Светодиодные линейки/панели: Равномерный поток, низкий нагрев, энергоэффективность. Располагать по периметру зоны контроля.

- Переносные LED-прожекторы: Для акцентной подсветки проблемных участков под разными углами (контроль рельефа).

- Гибкие LED-лупы с подсветкой: Обнаружение микротрещин и пор после шлифовки.

| Этап контроля | Особенности освещения |

|---|---|

| Осмотр после термосварки/склейки | Боковая подсветка под острым углом для выявления волн, бугров, наплывов пластика. |

| Оценка шпаклевки и шлифовки | Диффузный рассеянный свет + точечная лампа для выявления царапин, раковин, перепадов уровня. |

| Контроль перед покраской | Максимально равномерная заливка светом всей поверхности для обнаружения пыли, ворса, жировых пятен. |

Нанесение прозрачного лакового покрытия

Прозрачный лак наносится поверх высохшего базового слоя краски для защиты от УФ-излучения, химических воздействий и механических повреждений. Используйте двухкомпонентный акриловый лак, совместимый с примененной краской. Строго соблюдайте пропорции смешивания лака с отвердителем и разбавителем, указанные производителем. Отфильтруйте готовую смесь через малярный фильтр (100-200 микрон) для удаления комков.

Обезжирьте поверхность антисиликоном и удалите антистатической салфеткой пыль непосредственно перед нанесением. Температура в помещении должна быть 18-25°C, влажность - не выше 65%. Используйте респиратор с угольным фильтром, очки и защитный костюм. Наносите лак в хорошо вентилируемой покрасочной камере или на открытом воздухе без ветра.

Технология распыления

Наносите лак краскопультом с соплом 1.3-1.4 мм при рабочем давлении 2-2.5 атм. Держите инструмент перпендикулярно поверхности на расстоянии 15-20 см. Выполняйте движения с постоянной скоростью, перекрывая предыдущий проход на 50%. Начните с труднодоступных мест (углы, решетки), затем переходите на основные плоскости.

Рекомендуемая схема нанесения:

- Первый слой: тонкий "туман" для адгезии

- Второй слой: плотное покрытие через 10-15 минут

- Третий слой: финишное нанесение с минимальным разбавлением

Контролируйте равномерность покрытия при боковом освещении. Признаки правильного нанесения:

| Параметр | Норма |

| Блеск | Равномерный глянец без матовых пятен |

| Толщина | 40-60 мкм суммарно |

| Текстура | Гладкая "зеркальная" поверхность |

Избегайте подтеков и "апельсиновой корки". При их появлении не пытайтесь исправить дефекты до полного высыхания. Сушка занимает 24-48 часов при 20°C. Не допускайте контакта с водой и пылью в первые 3 часа. Для ускорения полимеризации используйте ИК-лампы на расстоянии 70 см с контролем температуры (макс. 60°C).

"Мокрый" способ нанесения лака

При "мокром" способе нанесения лак накладывается поверх свежего, не до конца отвердевшего базового слоя краски. Этот метод требует точного расчета времени: базовый слой должен достичь стадии "отлипа" (когда краска уже схватилась, но не затвердела окончательно), но сохранять липкую поверхность. Обычно интервал между нанесением базы и лака составляет 5-15 минут и строго регламентирован производителем материалов.

Ключевое преимущество технологии – исключение этапа межслойной зачистки поверхности перед лакировкой. Молекулярное сцепление между частично полимеризованной базой и лаком создает монолитный защитно-декоративный слой без видимой границы, что повышает долговечность покрытия и снижает риск отслоений.

Технология выполнения

- Нанесите базовую краску тонким равномерным слоем согласно технической карте продукта.

- Контролируйте время сушки по таймеру. Готовность определяется легким касанием пальца в незаметном месте: краска не должна тянуться за пальцем, но оставлять матовый след.

- Без предварительной шлифовки нанесите лак распылителем:

- Первый слой – тонкий "туманный" (перекрытие 50%)

- Второй слой – плотный "мокрый" (перекрытие 100%) через 2-3 минуты

- Выдержите полную полимеризацию согласно инструкции к лаку (обычно 24-48 часов перед установкой бампера).

Критические параметры контроля

| Фактор | Оптимальное значение | Риск нарушения |

| Вязкость лака | По данным производителя (чаще 18-20 сек по DIN4) | Подтеки или "сухое" напыление |

| Влажность воздуха | Макс. 70% | Помутнение покрытия |

| Давление распыла | 2.0-2.5 бар | Неравномерность глянца |

Важно: Никогда не наносите лак на полностью высохшую базу без промежуточной абразивной обработки! Игнорирование этого правила гарантирует отслоение лакового слоя при вибрационных нагрузках.

Для сложных рельефов бампера используйте технику перекрестного распыла – вертикальные и горизонтальные проходы краскопута с перекрытием предыдущего слоя на 30%. Особое внимание уделите кромкам и глубоким впадинам, где возможны скопление материала и образование подтеков.

Предотвращение подтеков при покраске

Подтеки краски возникают при избыточном нанесении материала или слишком медленном движении распылителя. Контролируйте толщину каждого слоя: лучше нанести 2-3 тонких покрытия с промежуточной сушкой, чем один густой слой. Всегда проверяйте вязкость краски согласно инструкции производителя и используйте подходящий разбавитель.

Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см. Начинайте движение рукой ДО нажатия курка и отпускайте его ПОСЛЕ завершения прохода. Перекрывайте предыдущий слой на 30-50% при каждом проходе. Избегайте задержек на одном участке, особенно на вертикальных плоскостях и ребрах.

Технические параметры и методы

Критические факторы:

- Давление воздуха: 1.8-2.2 атм (проверяйте манометром)

- Диаметр сопла: 1.3-1.5 мм для базовых эмалей

- Температура окрашивания: 18-25°C

| Ошибка | Решение |

| Слишком медленный проход | Отработайте скорость движения на картоне |

| Неправильное расстояние | Используйте тренировочный шаблон с градацией |

| Игнорирование сушки | Соблюдайте межслойную выдержку (10-15 мин) |

Контроль первого слоя: Наносите "полусухой" слой с матовым эффектом. После полимеризации проверяйте поверхность под боковым светом – зернистость должна быть равномерной. Только затем наносите финишный слой с легким глянцем.

- Проведите тест-распыл на вертикальном макете

- Используйте световую подсветку для отслеживания мокрой границы

- При появлении подтека – НЕМЕДЛЕННО пройдите сухим распылом (без краски) сверху вниз

Сушка лакокрасочного покрытия

Сушка нанесенного лакокрасочного покрытия (ЛКП) – критически важный этап, определяющий итоговое качество, прочность и внешний вид отремонтированного бампера. Этот процесс заключается в испарении растворителей из слоев краски и лака и последующей полимеризации (отверждении) пленкообразующих веществ. Недостаточная или неправильная сушка приведет к дефектам: помутнению, шагрени, потере блеска, низкой адгезии и механической прочности.

Условия сушки должны строго соответствовать рекомендациям производителя используемых материалов. Ключевые параметры: температура, влажность воздуха и достаточная вентиляция для удаления паров растворителей. Помещение должно быть чистым, без пыли и сквозняков, способных осесть на свежее покрытие или нарушить процесс пленкообразования.

Методы сушки

- Естественная (воздушная) сушка:

- Самый доступный, но самый медленный метод.

- Требует стабильной температуры (обычно 18-25°C) и влажности (40-60%).

- Полное отверждение может занимать от нескольких часов до нескольких дней (до недели для полной полимеризации лака).

- Главные риски: оседание пыли/мусора и длительное время уязвимости покрытия.

- Принудительная конвекционная сушка (тепловентиляторы, термокамеры):

- Ускоряет процесс за счет подачи потока нагретого воздуха.

- Позволяет достичь рабочей температуры сушки быстрее и поддерживать ее стабильно.

- Крайне важно не превышать максимально допустимую для пластика и ЛКП температуру (обычно 50-70°C для большинства автоэмалей и пластиков) во избежание деформации бампера или дефектов покрытия (пузыри, кратеры).

- Требует хорошей вентиляции для отвода паров.

- Инфракрасная (ИК) сушка:

- Наиболее эффективный и быстрый метод.

- ИК-лучи нагревают непосредственно ЛКП и верхние слои пластика, а не воздух.

- Обеспечивает глубокий прогрев и равномерное отверждение.

- Требует особой осторожности: риск локального перегрева и деформации пластика очень высок при неправильном выборе мощности или расстояния до ИК-излучателя. Строго следуйте инструкциям к оборудованию и ЛКМ.

| Метод | Скорость | Риск для пластика | Сложность/Стоимость | Качество результата |

|---|---|---|---|---|

| Естественная | Очень низкая | Минимальный | Низкая | Хорошее при идеальных условиях |

| Конвекционная | Средняя | Средний (риск перегрева) | Средняя | Хорошее/Отличное |

| Инфракрасная | Высокая | Высокий (риск перегрева/деформации) | Высокая | Отличное (при правильном применении) |

Независимо от выбранного метода, никогда не торопите процесс. Попытка шлифовки или полировки не до конца отвержденного покрытия гарантированно приведет к повреждениям. Перед финишной обработкой убедитесь, что покрытие достигло полной твердости – проверьте рекомендации производителя ЛКМ по времени полного отверждения. Помните, что пластик обладает низкой теплопроводностью, и внутренние слои краски/грунта сохнут дольше, чем поверхность.

Обнаружение и устранение дефектов окраски

Тщательно осмотрите поверхность бампера при ярком направленном свете под разными углами для выявления дефектов: шагрени, пылинок, подтёков, кратеров, неоднородности глянца. Используйте тактильный контроль для обнаружения неровностей и бугорков, незаметных визуально.

Определите характер и глубину каждого дефекта перед коррекцией. Поверхностные проблемы устраняются полировкой, глубокие требуют локальной шлифовки с последующей перекраской. Убедитесь, что лакокрасочное покрытие полностью отвердело перед работами – обычно через 24-48 часов после нанесения.

Методы устранения распространённых дефектов

| Дефект | Технология устранения | Инструменты/материалы |

|---|---|---|

| Шагрень (апельсиновая корка) | Мокрая шлифовка с последующей полировкой | Абразив P1500-P2500, полировальная паста, войлочный круг |

| Пыль/ворсинки в покрытии | Аккуратное сошлифовывание дефекта | Абразив P2000, полировальная паста микрофибра |

| Подтёки лака | Срезание излишков лезвием, шлифовка | Монтажный нож, абразив P1200-P1500 |

| Кратеры (рыбий глаз) | Шлифовка до грунта, обезжиривание, перекраска | Абразив P800, антисиликон, краскопульт |

При локальном ремонте соблюдайте технологические перерывы между операциями. После шлифовки обязательна финишная полировка восстановительным составом для выравнивания микрорельефа. Контролируйте отсутствие переходов и цветопередачи при дневном свете.

- Обработайте дефектную зону абразивом

- Удалите полировальную пыль антистатической салфеткой

- Нанесите полироль круговыми движениями

- Отполируйте поверхность чистым сухим аппликатором

Постобработка бампера полировальной пастой

После высыхания лакокрасочного слоя на отремонтированном бампере поверхность требует финальной обработки для устранения мелких дефектов и придания глянцевого блеска. Полировка полировальной пастой – обязательный этап, позволяющий нивелировать микронеровности, следы от абразивной шлифовки и пылинки, осевшие при покраске.

Полировка выполняется поэтапно с использованием паст разной абразивности: сначала более грубые составы для выравнивания, затем финишные для создания зеркального эффекта. Работу ведут специализированным полировальным оборудованием (орбитальной или роторной машинкой) с применением мягких поролоновых кругов, подобранных под тип пасты.

Технология полировки

Ключевые этапы процесса:

- Очистка поверхности от пыли и обезжиривание антисиликоном

- Нанесение небольшого количества грубой пасты (например, с абразивностью 3000-5000 грит) на полировальный круг

- Обработка участками на малых оборотах (1000-1500 об/мин) без сильного нажима, крестообразными движениями

- Удаление остатков пазы чистой салфеткой и оценка результата

- Повторение процедуры с финишной пастой (6000-8000 грит) для глубокого глянца

- Финальная мойка бампера для удаления полировальных остатков

Важно: избегать перегрева поверхности – непрерывная обработка одного участка не должна превышать 15-20 секунд. Контролировать температуру рукой через каждые 2-3 прохода.

| Тип пасты | Назначение | Обороты машинки |

|---|---|---|

| Абразивная (3000-5000 грит) | Удаление оранжевой корки, рисок | 1200-1800 об/мин |