Ремонт редуктора заднего моста - что стоит учесть

Статья обновлена: 01.03.2026

Редуктор заднего моста – ключевой узел трансмиссии автомобиля, отвечающий за передачу крутящего момента от карданного вала к колёсам. Его неисправности мгновенно отражаются на безопасности и управляемости машины.

Посторонний шум, вибрации на скорости или подтёки масла под мостом – явные сигналы о проблемах. Игнорирование этих симптомов приводит к дорогостоящему капитальному ремонту или полному выходу агрегата из строя.

Понимание устройства редуктора, типичных неполадок и особенностей восстановления поможет принять верное решение при первых признаках неисправности и избежать лишних затрат.

Шумы при разгоне: диагностика проблем

Характерный вой, гул или вибрация при ускорении – частые признаки неисправностей редуктора заднего моста. Эти звуки обычно усиливаются с ростом скорости и могут изменяться при сбросе газа. Точная идентификация типа шума и условий его возникновения – ключевой этап диагностики.

Источником проблем часто становятся изношенные или неправильно отрегулированные детали. Игнорирование этих симптомов ведет к прогрессирующим повреждениям и дорогостоящему ремонту. Своевременная диагностика позволяет локализовать дефект до катастрофического разрушения узла.

Основные источники шумов и методы проверки

Для точного определения причины шума при разгоне выполните следующие действия:

- Определите тип звука:

- Вой или гул: Чаще указывает на износ подшипников (ведущего, ведомого или дифференциала), неправильное зацепление шестерен главной пары или недостаток масла.

- Щелчки или стук: Могут сигнализировать о критическом износе шестерен дифференциала (сателлитов, полуосевых), разрушении подшипников полуосей или ослаблении крепежа.

- Вибрация кузова: Нередко сопровождает дисбаланс кардана, деформацию полуосей или сильный износ подвесного подшипника.

- Проверьте условия возникновения:

Нагрузка Возможная причина Шум ТОЛЬКО при разгоне Износ подшипника ведущей шестерни, нарушение зацепления главной пары (неверный боковой зазор или пятно контакта) Шум при разгоне и накате Износ подшипников дифференциала или полуосей, недостаточный уровень/качество масла Шум при повороте + разгоне Проблемы с дифференциалом (износ сателлитов, осей, шестерен полуосей) - Выполните базовые проверки:

- Контроль уровня и состояния масла в редукторе (металлическая стружка, запах гари).

- Визуальный осмотр на течи сальников и прокладок.

- Проверка люфтов (рукой на фланце кардана, домкратом на колесах – осевой люфт полуосей).

Важно: Окончательная диагностика требует снятия и разборки редуктора. Проверяется состояние всех подшипников, шестерен главной пары и дифференциала, измеряются регулировочные зазоры. Попытки "долить масло и поездить" или частичные регулировки без точной диагностики часто маскируют проблему, усугубляя износ.

Воющий звук на постоянной скорости

Появление воющего или завывающего звука при движении с постоянной скоростью – тревожный симптом, указывающий на проблемы внутри редуктора заднего моста. Этот звук обычно усиливается при поддержании стабильных оборотов, особенно на средних и высоких скоростях (например, 60-80 км/ч), и может стихать при сбросе газа или изменении нагрузки. Его характер часто меняется в зависимости от типа движения: разгон, торможение двигателем или равномерный ход.

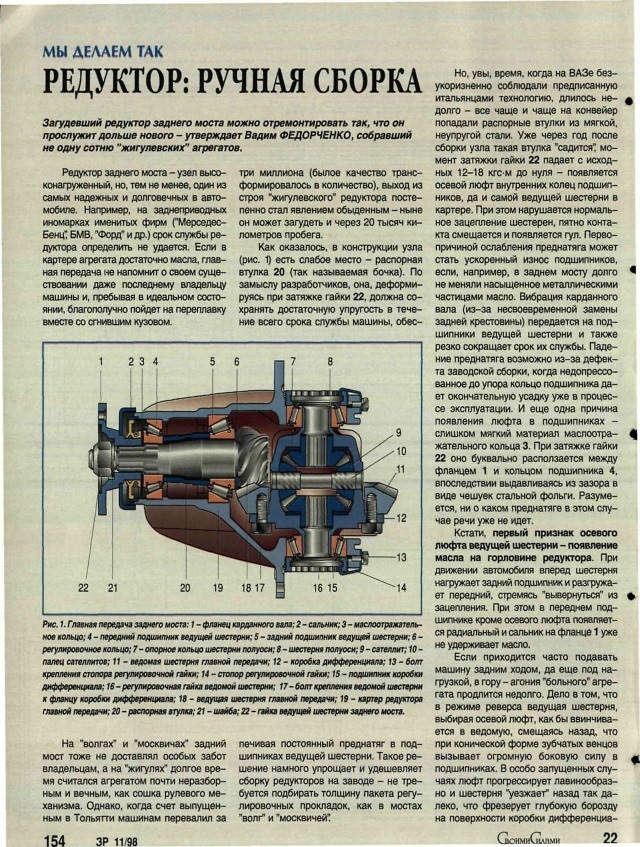

Игнорирование этого признака чревато прогрессирующим разрушением узла и дорогостоящим ремонтом. Звук сигнализирует о нарушении контакта между зубьями шестерен главной пары, их неправильной работе или критическом износе подшипников, что приводит к изменению зазоров и вибрациям. Необходима срочная диагностика для точного определения источника проблемы.

Основные причины воя и необходимые действия

Чаще всего воющий звук вызывают следующие неисправности:

- Износ или повреждение подшипников: Особенно опасен износ подшипников ведущей шестерни или дифференциала. Они теряют способность удерживать валы в строго заданном положении, что приводит к изменению зацепления шестерен и вибрациям.

- Неправильное зацепление главной пары (гипоидных шестерен): Нарушение бокового зазора или пятна контакта между зубьями ведомой и ведущей шестерен из-за неквалифицированной регулировки, износа или деформации картера редуктора.

- Критический износ шестерен главной пары или дифференциала: Выработка или сколы на рабочих поверхностях зубьев нарушают плавность зацепления.

- Недостаточный уровень или несоответствующее качество трансмиссионного масла: Приводит к масляному голоданию, перегреву и ускоренному износу трущихся поверхностей.

Действия при обнаружении воя:

- Немедленно проверьте уровень масла в редукторе через контрольное отверстие. Долейте рекомендованное производителем масло при его недостатке.

- Оцените состояние масла: Слейте немного через пробку. Наличие металлической стружки ("опилок"), сильное почернение или запах гари указывают на внутренние повреждения.

- Избегайте высоких скоростей и нагрузок: Минимизируйте эксплуатацию автомобиля до проведения диагностики.

- Срочно обратитесь в специализированный сервис: Точную причину воя можно установить только после разборки редуктора, тщательного осмотра всех компонентов (шестерен, подшипников, сателлитов) и измерения зазоров.

| Причина | Характер звука | Возможное решение |

|---|---|---|

| Износ подшипника ведущей шестерни | Вой на разгоне | Замена подшипника, регулировка |

| Износ подшипников дифференциала | Вой при торможении двигателем | Замена подшипников, регулировка |

| Неправильное зацепление главной пары | Вой на постоянной скорости (часто под нагрузкой) | Регулировка зацепления или замена пары |

| Износ главной пары | Постоянный вой + возможный стук | Замена главной пары и подшипников |

Устранение воя требует квалифицированного ремонта: замены изношенных подшипников, регулировки зацепления главной пары (с контролем бокового зазора и пятна контакта) или замены поврежденных шестерен. Попытки просто долить масло обычно дают лишь временный эффект или не помогают вовсе, если износ уже критичен.

Стук или щелчки при переключении передач

Появление стука или щелчков при переключении передач в автомобилях с задним приводом указывает на проблемы в редукторе заднего моста. Эти звуки чаще всего возникают при сбросе газа или резком нажатии на педаль акселератора и свидетельствуют о критическом износе деталей.

Игнорирование симптомов приводит к ускоренному разрушению узла и риску заклинивания шестерен во время движения. Диагностика требует немедленного вмешательства – дальнейшая эксплуатация автомобиля в таком состоянии опасна и может спровоцировать полный отказ трансмиссии.

Основные причины и методы диагностики

Типичные источники шума:

- Износ главной пары – зазоры в зацеплении шестерен из-за выработки или неправильной регулировки

- Деформация или сколы на зубьях сателлитов, шестерен полуосей или дифференциала

- Люфт подшипников хвостовика или дифференциала

- Ослабление крепления редуктора к балке моста

Способы проверки:

- Вывешивание задней оси и проверка люфтов вращением колес рукой

- Контроль уровня масла и наличия металлической стружки на магнитной пробке

- Тест-драйв с фиксацией условий появления звука (ускорение/торможение/накат)

| Характер звука | Вероятная причина |

|---|---|

| Одиночный щелчок при старте/остановке | Износ шлицов полуосей |

| Цикличный стук на скорости | Разрушение подшипников |

| Хруст при поворотах | Неисправность дифференциала |

Важно: Для точного определения неисправности требуется разборка редуктора и дефектовка компонентов. Замена отдельных изношенных деталей без комплексной диагностики часто дает временный эффект – через 2-3 тыс. км симптомы возвращаются.

Вибрация карданного вала и ее источники

Вибрации карданного вала возникают при нарушении балансировки или геометрии трансмиссии, проявляясь на определенных скоростях (обычно 80-120 км/ч) и усиливаясь при разгоне. Основные причины связаны с износом компонентов, механическими повреждениями или некорректным монтажом.

Неустраненная вибрация передает ударные нагрузки на редуктор заднего моста, провоцируя разрушение подшипников, деформацию шестерен и ускоренный износ сальников. Это требует комплексной диагностики карданной передачи при ремонте редуктора.

Ключевые источники вибраций

- Дисбаланс вала: деформации, отсутствие балансировочных грузиков, загрязнение внутренней полости трубы.

- Износ шарниров (крестовин): зазоры в подшипниках крестовин из-за выработки или недостатка смазки.

- Неисправность подвесного подшипника: люфт, заклинивание или разрушение опоры.

- Ошибки монтажа:

- Нарушение углов установки вала (разница более 1° между осями КПП и редуктора)

- Смещение фланцев при сборке

- Недотяжка крепежных болтов

- Дефекты шлицевого соединения: заедание или чрезмерный зазор при перемещении вала.

| Симптом | Вероятный источник |

| Вибрация при старте с места | Критический износ крестовин |

| Гул на скорости 60-80 км/ч | Дисбаланс или деформация трубы |

| Дребезжание на холостом ходу | Разрушение подвесного подшипника |

Важно: Перед снятием редуктора проверьте кардан на биение (макс. 0,5 мм) и углы установки. Замене подлежат шарниры с люфтом от 0,15 мм.

Подтекание масла из сальников: оценка

Обнаружение масляных следов на внутренней поверхности колёсных дисков, тормозных механизмах или подтеков на корпусе редуктора в зоне установки сальников полуосей/привода – явный признак проблем. Игнорирование даже незначительных утечек ведёт к падению уровня масла, что провоцирует масляное голодание и катастрофический износ шестерён главной пары и подшипников.

Проверьте источник подтекания тщательно: масло может вымываться из сапуна при перегреве или переливе, сочиться через повреждённую прокладку картера редуктора. Для точной локализации очистите подозрительные зоны растворителем, запустите двигатель и дайте нагрузку на мост (движение под нагрузкой), после чего повторно осмотрите узлы.

Ключевые аспекты диагностики

При подтверждении течи именно через сальники:

- Оцените интенсивность: Постоянные капли требуют немедленного ремонта. Мокрый след без активного капания допускает краткосрочную эксплуатацию с контролем уровня масла.

- Проверьте сапун: Забитый сапун (дыхательный клапан) создаёт избыточное давление внутри моста, выдавливая масло через сальники даже при их исправности.

- Осмотрите посадочные места: Задиры или коррозия на поверхностях хвостовиков полуосей/приводных валов, куда устанавливаются сальники, не позволят новому уплотнению герметизировать узел.

Важно: Замена сальника полуоси требует демонтажа полуоси, а сальника привода – снятия фланца приводного вала (часто с предварительным откручиванием гайки крепления, что требует специнструмента и соблюдения момента затяжки). Используйте только оригинальные или рекомендованные производителем сальники.

Перегрев редуктора: причины и последствия

Перегрев редуктора заднего моста возникает при превышении нормальной рабочей температуры масла и металлических компонентов. Основным индикатором служит нагрев картера до состояния, когда к нему невозможно прикоснуться рукой. Это свидетельствует о серьезных проблемах в работе узла.

Игнорирование перегрева ведет к ускоренному износу деталей и поломкам. Постоянное воздействие высоких температур разрушает структуру масла, снижает его защитные свойства и провоцирует задиры на трущихся поверхностях.

Распространенные причины перегрева

- Низкий уровень масла или его отсутствие - недостаточная смазка зубьев шестерен увеличивает трение.

- Использование некондиционного или неподходящего масла - несоответствие вязкости или класса качества требованиям производителя.

- Чрезмерный износ подшипников - нарушение правильных зазоров приводит к повышенному трению.

- Неправильная регулировка зацепления шестерен главной пары - некорректный боковой зазор или пятно контакта.

- Перегрузка автомобиля - постоянная эксплуатация с максимальным весом или буксировка тяжелых прицепов.

- Деформация картера редуктора - нарушение геометрии после ударов (например, наезд на препятствие).

- Заклинивание элементов - блокировка полуосей или других компонентов трансмиссии.

Критичные последствия перегрева

- Разрушение подшипников - оплавление сепараторов, скалывание тел качения.

- Ускоренный износ зубьев шестерен - появление задиров, выкрашивание металла, деформация.

- Потеря свойств масла - окисление, коксование, образование шлама, закупорка масляных каналов.

- Прогорание сальников - утечки масла, попадание грязи и воды внутрь редуктора.

- Деформация картера и валов - изменение геометрии посадочных мест под подшипники.

- Полный отказ редуктора - заклинивание главной пары или дифференциала, блокировка заднего моста.

| Признак перегрева | Возможная причина |

| Густой дым из сапуна | Кипение масла, разрушение присадок |

| Металлический гул при движении | Разрушение подшипников, нарушение зацепления шестерен |

| Темные подтеки на картере | Вытекание перегретого масла через сальники |

Необходимые инструменты для демонтажа

Правильный набор инструментов значительно упрощает процесс разборки и снижает риск повреждения компонентов редуктора. Отсутствие ключевых приспособлений может привести к затягиванию работ или невозможности выполнить демонтаж без деформации деталей.

Подготовьте заранее все необходимое, включая средства безопасности и емкости для слива отработанного масла. Убедитесь в исправности инструмента, особенно при работе с нагруженными соединениями и прессовыми посадками.

Основной комплект

- Гаечные ключи: набор рожковых, накидных и торцевых (размеры под гайки моста и фланцев)

- Трещоточная рукоятка с удлинителями и головками (включая специальную головку под гайку ведущей шестерни)

- Молотки: металлический средний вес + резиновая/деревянная киянка

- Съемники: универсальный съемник подшипников, съемник стопорных колец

- Динамометрический ключ для контроля момента затяжки при обратной сборке

| Дополнительно | Назначение |

| Зубило | Выбивание заклинивших штифтов/болтов |

| Скребок и щетка по металлу | Очистка привалочных поверхностей |

| Струбцины | Фиксация картера при откручивании |

| Монтажные лопатки | Аккуратное разделение фланцев |

Обязательно используйте домкратные подставки при подъеме автомобиля и защитные очки. Для обработки закисших соединений потребуется проникающая смазка типа WD-40. Подготовьте герметичные емкости для хранения мелких деталей и метизов.

Подготовка рабочей зоны для ремонта

Гараж или мастерская должны иметь достаточное пространство для свободного перемещения вокруг автомобиля и размещения демонтированного редуктора. Убедитесь в отсутствии посторонних предметов под транспортным средством и на пути передвижения. Обязательно обеспечьте стабильную температуру в помещении – резкие перепады могут повлиять на точность замеров при сборке.

Проверьте исправность подъемного оборудования (гидравлическая тележка, кран-балка или стойка домкрата) и наличие противооткатных упоров для колес. Требуется ровная бетонная поверхность без уклонов – это критично для безопасного подъема и корректной разборки/сборки узла. Устраните источники открытого огня и обеспечьте вентиляцию из-за токсичности отработанного трансмиссионного масла.

Необходимые материалы и организация

Заранее подготовьте:

- Ёмкости для слива масла – минимум 5-7 литров, с широкой горловиной

- Чистящие средства: ветошь без ворса, пластиковые щетки, специализированные обезжириватели

- Защитные принадлежности: резиновые перчатки, очки, респиратор

Разместите инструменты систематизированно:

| Тип инструмента | Примеры |

| Ключи торцовые | Головки 12-32мм, вороток, трещотка, удлинители |

| Специнструмент | Съемник сальников, динамометрический ключ, оправка для подшипников |

| Измерители | Ступенчатый щуп, индикаторная стойка, микрометр |

Важно: Выделите отдельную зону с чистым столом для разборки редуктора. Используйте магнитные коврики или пластиковые лотки для хранения мелких деталей (болты, шайбы, шпильки) – это предотвратит их потерю или загрязнение. Рядом установите мощную лампу для точечной подсветки при замерах зазоров и осмотре шестерен.

Слив трансмиссионного масла: технология

Слив масла из редуктора заднего моста выполняется перед разборкой узла для замены изношенных деталей или профилактики. Процедура требует соблюдения техники безопасности и предварительной подготовки: автомобиль устанавливается на ровную площадку с доступом к сливному отверстию, двигателю дают остыть во избежание ожогов.

Обязательно подготовьте емкость для отработанной жидкости объемом не менее 2 литров, ветошь, защитные перчатки и ключи. Проверьте наличие нового масла и герметика для последующей сборки, чтобы исключить простои.

Порядок работ

1. Очистка зоны работ: Тщательно протрите корпус редуктора вокруг заливной и сливной пробок от грязи. Попадание абразивных частиц внутрь механизма недопустимо.

2. Откручивание пробок:

- Ослабьте заливную пробку ключом (размер зависит от модели авто)

- Подставьте емкость под сливное отверстие

- Медленно выкрутите сливную пробку до появления масла

- Полностью удалите пробку после снижения давления струи

3. Контроль состояния жидкости: Оцените слитое масло по критериям:

| Признак | Возможная проблема |

| Металлическая стружка | Износ шестерен или подшипников |

| Водно-масляная эмульсия | Разгерметизация сальников |

| Запах гари | Перегрев дифференциала |

4. Финишные операции: Дождитесь полного стекания масла (15-20 минут). Протрите магнитный элемент сливной пробки, очистите резьбу от старого герметика. Установите пробку на место с новым уплотнительным кольцом или герметиком согласно моменту затяжки.

Отсоединение карданного вала от редуктора

Перед началом работ установите автомобиль на ровную площадку, зафиксируйте колеса противооткатными башмаками и включите стояночный тормоз. Поднимите заднюю часть машины на домкратах или подставьте надежные подпорки под раму или балку моста для обеспечения безопасного доступа к карданному валу. Убедитесь в устойчивости автомобиля.

Найдите место соединения фланца кардана с фланцем редуктора заднего моста. Визуально отметьте взаимное расположение фланцев (мелом или краской), чтобы при сборке сохранить балансировку вала. Очистите резьбовые соединения гаек крестовины или болтов от грязи и ржавчины с помощью металлической щетки и специального растворителя.

Порядок демонтажа

- Ослабьте контргайку стопорной гайки разборного соединения (при наличии) ключом подходящего размера.

- Поочередно открутите крепежные болты или гайки крестовины, удерживая головки болтов вторым ключом для предотвращения проворачивания.

- Аккуратно снимите стопорные пластины или пружинные шайбы, отмечая их положение.

- Слегка надавите на фланец карданного вала для снятия его с шлицевого вала редуктора. Избегайте резких ударов.

- Отодвиньте вал вдоль оси транспортного средства, освобождая шлицевое соединение. Придерживайте кардан, чтобы предотвратить его падение.

Важно: Закройте открытое отверстие редуктора чистой ветошью или пластиковой заглушкой сразу после снятия вала. Это предотвратит попадание пыли, грязи или вытекание трансмиссионного масла. Не допускайте провисания или резких изгибов кардана – подоприте его деревянным бруском или зафиксируйте проволокой.

| Тип соединения | Особенности откручивания |

|---|---|

| Болты с гайками | Требуют двух ключей: один удерживает головку болта, второй откручивает гайку |

| Болты, вкрученные во фланец редуктора | Откручиваются ключом с торца (часто под внутренний шестигранник) |

| Крестовина с игольчатыми подшипниками | Перед откручиванием отогните стопорные усики пластин |

Проверьте состояние демонтированного узла: осмотрите шлицы кардана и сальник редуктора на предмет износа или течи, оцените люфт в шарнирах крестовины. Замените поврежденные резиновые заглушки шлицевого соединения. Храните крепежные элементы в отдельной маркированной емкости во избежание потери.

Демонтаж полуосей заднего моста

Перед началом работ установите автомобиль на смотровую яму или подъемник, зафиксируйте колеса противооткатными упорами и снимите задние колеса. Открутите сливную пробку картера редуктора для слива трансмиссионного масла в подготовленную емкость – это предотвратит загрязнение при демонтаже.

Снимите тормозные барабаны или диски, предварительно ослабив ступичные подшипники (если конструкция предусматривает регулировочную гайку). Отсоедините тормозные суппорты и отведите их в сторону, не допуская провисания на шлангах. Отключите датчики ABS и проводку, идущие к ступицам.

Последовательность демонтажа

- Выбейте фиксаторы из посадочных отверстий фланцев полуосей молотком и пробойником

- Открутите крепежные болты ступиц с помощью ударного гайковерта или мощного воротка

- Используйте съемник для выпрессовки полуосей из шлицев редуктора

- Извлеките валы аккуратным покачиванием, избегая перекоса

Критические моменты: При закисании фланцев ни в коем случае не применяйте чрезмерную ударную силу – обработайте соединения проникающей смазкой WD-40 и выждите 15-20 минут. Проверьте состояние сальников полуосей: если резина потрескалась или потеряла эластичность, замените их.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Фланцевое (4-6 болтов) | Торцевая головка 17-19мм | Требует предварительного снятия стопорных пластин |

| Полуось со ступицей | Съемник трехлапый | Необходимо снять гайку ШРУСа |

После извлечения полуосей сразу закройте отверстия в редукторе чистыми ветошами или пластиковыми заглушками – это защитит дифференциал от попадания пыли и металлической стружки. Очистите посадочные места сальников от грязи и остатков старой смазки металлической щеткой.

Крепежные элементы фланца: особенности снятия

Снятие крепежных элементов (болтов или гаек), удерживающих фланец ведущей шестерни редуктора заднего моста, является критически важным этапом. Эти элементы обычно затянуты с очень высоким моментом и часто имеют дополнительные средства стопорения (контргайки, шплинты, стопорные пластины, фиксаторы резьбы).

Попытки их открутить без должной подготовки и правильных инструментов часто приводят к срыву граней крепежа, повреждению резьбы или даже поломке болта/шпильки. Необходимо учитывать возможную коррозию и закисание резьбы, особенно на старых или эксплуатируемых в тяжелых условиях автомобилях.

Ключевые этапы и инструменты

Для успешного и безопасного снятия крепежа фланца ведущей шестерни потребуется:

- Надежный инструмент: Качественный ударный гайковерт с подходящей головкой (чаще всего на 12, 14, 17 или 19 мм) или мощный трещоточный ключ с длинным рычагом/удлинителем. Шестигранные ключи (имбусовые) для стопорных пластин.

- Средства для борьбы с прикипанием: Проникающая смазка (WD-40, Liquid Wrench и аналоги) для предварительной обработки резьбовых соединений за несколько часов или накануне работ.

- Снятие стопорения: Тщательно удалите все элементы, предотвращающие самопроизвольное откручивание:

- Выпрямите и вытащите шплинты (если есть).

- Отогните усики стопорных пластин.

- Снимите контргайки (если установлены).

- Применение силы:

- Используйте ударный гайковерт с достаточным крутящим моментом и давлением воздуха.

- При работе ручным ключом обеспечьте максимально жесткое сцепление головки с гранями крепежа. Применяйте длинный рычаг только при уверенности, что головка не сорвется. Рычаг должен быть строго перпендикулярен оси болта/гайки.

- Важно: Никогда не используйте сварку для "приварки" рычага к сорванному болту непосредственно на месте – это гарантированно повредит сальник и подшипники редуктора.

- Работа с закисшими болтами: Если крепеж не поддается:

- Повторно обильно обработайте проникающей смазкой.

- Попробуйте осторожно затянуть крепеж на долю оборота, чтобы сорвать слой коррозии, затем откручивать.

- Примените контролируемый нагрев корпуса фланца вокруг болта (газовой горелкой), избегая перегрева самого болта и сальника.

- Очистка резьбы: После снятия каждого болта/гайки немедленно очистите его резьбу и резьбу в отверстии фланца металлической щеткой. Это облегчит последующую сборку и точное измерение момента затяжки.

Типовые моменты затяжки крепежа фланца (ОРИЕНТИРОВОЧНО! ТОЧНОЕ ЗНАЧЕНИЕ СМОТРИТЕ В МАНУАЛЕ К ВАШЕМУ АВТОМОБИЛЮ!):

| Тип автомобиля / Диаметр болта | Момент затяжки, Нм (Ньютон-метр) | Примечание |

|---|---|---|

| Легковые автомобили (M10-M12) | 100 - 140 Нм | Требуется точное соблюдение спецификации! |

| Внедорожники / Легкие грузовики (M12-M14) | 150 - 250 Нм | Часто требуется динамометрический ключ высокого предела. |

| Грузовые автомобили (M16 и более) | 250 - 350+ Нм | Обязательно использование мощного ударного или гидравлического инструмента с контролем момента. |

Помните: снятый крепеж, особенно если он подвергался значительным усилиям или имеет следы повреждения граней/резьбы, подлежит обязательной замене на новый при сборке. Повторное использование старого крепежа недопустимо из-за риска ослабления затяжки и выхода из строя редуктора.

Снятие редуктора с оси автомобиля

Перед демонтажем редуктора заднего моста убедитесь в наличии необходимых инструментов: набор головок, трещотка, съемники, домкрат, подставки, тара для слива масла и ветошь. Автомобиль должен быть надежно зафиксирован на ровной площадке с включенной передачей КПП и стояночным тормозом.

Обязательно слейте трансмиссионное масло через заливное отверстие редуктора в подготовленную емкость. Отсоедините карданный вал от фланца ведущей шестерни, предварительно отметив взаимное положение деталей мелом. Ослабьте крепления задних колес для снятия полуосей.

Порядок демонтажа

- Снимите тормозные барабаны или диски

- Извлеките стопорные болты полуосей через технологические окна в балке моста

- Аккуратно выбейте полуоси съемником или деревянной киянкой

- Открутите крепежные болты картера редуктора по периметру

- Подоприте редуктор снизу домкратом перед откручиванием последних двух болтов

- Сдвиньте узел вдоль оси моста и плавно опустите на рабочий стол

Критические моменты: При выемке полуосей не допускайте перекоса. Во время снятия редуктора избегайте резких движений – фланцы ведущей шестерни и сальники легко повредить. Сохраняйте все снятые прокладки для анализа износа.

| Тип крепления | Особенности демонтажа |

|---|---|

| Болтовое (8-12 шпилек) | Откручивать крест-накрест с контролем положения картера |

| Фланцевое | Требует снятия стопорных пластин перед откручиванием гаек |

Перед разборкой редуктора очистите его корпус от грязи и масляных потеков. Проверьте люфт подшипников и состояние зубьев главной передачи через смотровое окно – это поможет точнее определить необходимые ремонтные операции.

Чистка корпуса редуктора перед разборкой

Тщательная очистка корпуса редуктора перед вскрытием – обязательный этап, предотвращающий попадание грязи и абразивных частиц внутрь механизма при демонтаже крышки и деталей. Пренебрежение этой процедурой резко увеличивает риск повреждения высокоточных поверхностей шестерен, подшипников и сальников мельчайшими загрязнениями.

Используйте специализированные обезжиривающие составы или растворители (уайт-спирит, керосин), эффективно удаляющие масляные отложения, дорожную грязь и ржавчину. Избегайте агрессивных кислотных средств, способных повредить металл или резиновые уплотнения. Обеспечьте хорошую вентиляцию рабочей зоны при работе с химикатами.

Ключевые этапы и инструменты

Порядок выполнения работ:

- Механическая предварительная очистка: Жесткой щеткой (пластиковой или металлической) удалите крупные комья грязи, налипший грунт, остатки дорожного покрытия. Особое внимание уделите фланцам полуосей и области вокруг сливной/заливной пробок.

- Нанесение моющего средства: Равномерно обработайте всю поверхность корпуса выбранным обезжиривателем или растворителем. Для труднодоступных мест используйте распылитель.

- Выдержка и очистка: Дайте средству время подействовать (согласно инструкции производителя). Удалите размягченные загрязнения щетками разной жесткости и размера. Повторяйте при необходимости.

- Промывка: Тщательно смойте остатки моющего средства и грязи сильной струей чистой воды. Используйте мойку высокого давления, контролируя направление струи, чтобы вода не попала в вентиляционный клапан или штуцеры.

- Сушка: Полностью высушите корпус сжатым воздухом. Убедитесь, что в полостях крепежных отверстий, у фланцев и привалочных плоскостей не осталось влаги, которая может вызвать коррозию или стать причиной задиров при сборке.

Рекомендуемые инструменты и материалы:

- Щетки: Набор щеток (пластиковые, нейлоновые, латунные для сложных загрязнений).

- Моющие средства: Специализированные автообезжириватели, безопасные растворители.

- Оборудование: Мойка высокого давления, компрессор с пистолетом для продувки.

- Средства защиты: Резиновые перчатки, защитные очки, респиратор.

Контроль качества очистки: Чистота считается достигнутой, когда на привалочных поверхностях (особенно местах установки прокладки крышки редуктора) и вокруг всех технологических отверстий отсутствуют видимые следы масла, грязи или ржавчины. Поверхность должна быть сухой и готовой к аккуратному демонтажу крышки.

Маркировка крышки редуктора для сборки

Маркировка на крышке редуктора заднего моста содержит критически важные данные для правильной регулировки подшипников дифференциала и предварительного натяга. Эти цифры или коды указывают на толщину регулировочного кольца (шайбы), устанавливаемого между корпусом редуктора и крышкой.

Без точного соблюдения заводской маркировки невозможно обеспечить требуемый натяг в подшипниковых узлах, что приводит к преждевременному износу, перегреву и разрушению шестерен. Маркировка индивидуальна для каждого редуктора и компенсирует производственные допуски при сборке.

Типы маркировки и их применение

Производители используют разные системы обозначений:

- Цифровая (напр., 248): Прямо указывает толщину шайбы в сотых долях мм (2.48 мм)

- Буквенно-цифровой код (напр., B3): Требует расшифровки по таблицам производителя

- Лазерная гравировка: На современных моделях, содержит QR-код с полными данными регулировки

Пример соответствия кодов толщине (для ВАЗ):

| Код | Толщина (мм) |

|---|---|

| 101 | 1.01 |

| 184 | 1.84 |

| C2 | 1.95 |

| D4 | 2.12 |

Правила использования маркировки при ремонте:

- Зафиксируйте оригинальную маркировку до разборки (фото, запись)

- При замене крышки используйте маркировку с новой детали

- При отсутствии маркировки требуется замер посадочного глубиномером

- Не смешивайте системы обозначений разных производителей

Разборка хвостовика и сальника

Отверните гайку крепления фланца хвостовика, используя спецключ для фиксации фланца от проворачивания. Снимите фланец, аккуратно стянув его с вала при помощи съемника – избегайте ударных воздействий молотком, чтобы не повредить посадочные поверхности и резьбу.

Извлеките отработавший сальник из корпуса редуктора с помощью съемника или отвертки, действуя осторожно, чтобы не поцарапать посадочное место. Очистите полость от остатков масла и грязи ветошью, уделяя внимание поверхности под новый сальник – наличие забоин или коррозии недопустимо.

Ключевые этапы и нюансы

Контроль состояния компонентов:

- Осмотрите вал хвостовика на предмет выработки в зоне контакта с сальником – глубина рисок не должна превышать 0,1 мм

- Проверьте рабочую кромку нового сальника на отсутствие деформаций

- Убедитесь в целостности посадочного места в картере редуктора

Важно: При монтаже нового сальника смажьте его густым смазочным материалом и наружную поверхность. Запрессовывайте строго заподлицо с корпусом, используя оправку подходящего диаметра – перекос недопустим.

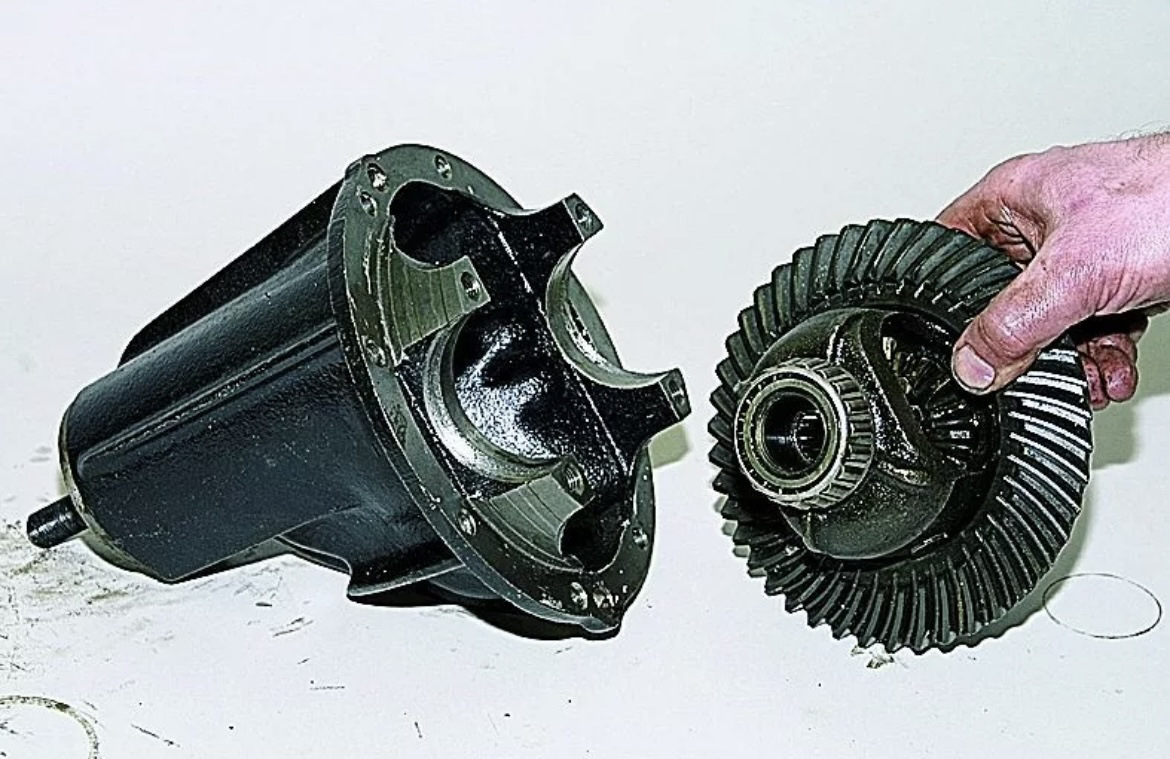

Снятие ведомой шестерни главной пары

Перед демонтажем ведомой шестерни главной пары убедитесь в полной разборке дифференциала: снимите корпус с моста, извлеките полуосевые шестерни, сателлиты и оси их вращения. Зафиксируйте корпус дифференциала в тисках с мягкими накладками, исключив деформацию посадочных поверхностей.

Отметьте взаимное положение шестерни и фланца корпуса кернением или краской для сохранения балансировки при сборке. Выбейте крепежные болты из отверстий ступицы, используя молоток и медную оправку – ударное воздействие применяйте только к болтам, избегая деформации корпуса.

Технология демонтажа

Используйте съемник с тремя захватами, равномерно распределив усилие по периметру ступицы. Проворачивайте центральный винт съемника плавно, контролируя параллельность съемника плоскости шестерни. При коррозионном заклинивании:

- Обработайте стык проникающей смазкой (WD-40)

- Прогрейте корпус дифференциала горелкой до 150-200°C

- Нанесите резкие удары через бронзовую наставку по тыльной стороне ступицы

| Тип крепления | Инструмент | Усилие запрессовки (тонн) |

|---|---|---|

| Посадка с натягом | Гидравлический пресс | 8-12 |

| Болтовое | Динамометрический ключ | 180-220 Н·м |

Важно: Запрещается использовать зубило или монтажную лопатку – это повредит посадочный поясок. После снятия очистите шлицы ступицы и осмотрите зубья шестерни на предмет:

- Сколов вершин зубьев

- Выкрашивания рабочих поверхностей

- Асимметричного износа профиля

Храните шестерню в вертикальном положении, исключая контакт зубьев с металлическими поверхностями. При установке новой детали обязательно замените регулировочные кольца и проконтролируйте пятно контакта.

Демонтаж ведущей шестерни с подшипником

Перед началом демонтажа убедитесь в наличии необходимого инструмента: съемника для подшипников, молотка, оправки, набора ключей и чистой ветоши. Зафиксируйте редуктор на устойчивой поверхности, исключив смещение при приложении усилий. Очистите наружную поверхность фланца и корпуса редуктора от грязи, предотвращая ее попадание внутрь узла при разборке.

Открутите гайку крепления фланца ведущей шестерни, используя специальный ключ для удержания фланца от проворачивания. Снимите фланец, шайбу и сальник, запоминая их положение для последующей сборки. Проверьте наличие регулировочных шайб позади внутреннего кольца подшипника – их количество и толщину необходимо точно зафиксировать.

Последовательность извлечения узла

- Установите съемник на внутреннее кольцо переднего подшипника ведущей шестерни.

- Равномерно прилагая усилие, выпрессуйте шестерню с подшипниками из картера редуктора.

- При затрудненном ходе аккуратно постукивайте молотком через мягкую оправку по корпусу съемника.

- Извлеките узел, удерживая его строго параллельно оси посадочного места.

Важно: Не допускайте ударного воздействия на зубья шестерни или наружные кольца подшипников – это приведет к повреждению деталей. Если подшипники остаются в картере, используйте съемник с захватом за внешние обоймы. Маркируйте положение демонтированного узла относительно картера для сохранения первоначальной регулировки.

| Типовая проблема | Решение при демонтаже |

|---|---|

| Прикипание подшипника к посадочному месту | Прогрев картера строительным феном (не выше 150°C) |

| Отсутствие съемника | Использование оправки и молотка с упором в торец шестерни (крайняя мера) |

| Потеря регулировочных шайб | Немедленная остановка работ и поиск шайб в зоне демонтажа |

После извлечения осмотрите шестерню на предмет сколов зубьев, а подшипники – на наличие задиров и люфтов. Очистите посадочные места в картере от остатков смазки и загрязнений. Запрессовку новых подшипников выполняйте с применением оправки, передающей усилие исключительно на запрессовываемое кольцо.

Извлечение дифференциала из корпуса

После демонтажа картера редуктора и откручивания крышки подшипников, корпус дифференциала становится доступным для извлечения. Убедитесь, что все крепежные элементы сняты, а шестерни главной пары не блокируют процесс. Осторожно подденьте корпус монтажной лопаткой, избегая деформации посадочных мест подшипников и фланцев.

Используйте съемник для равномерного демонтажа узла, контролируя усилие во избежание повреждения сепараторов подшипников. При закисании соединения обработайте стыки проникающей смазкой, но не применяйте ударные инструменты – это может привести к смещению сателлитов и деформации корпуса.

Ключевые этапы операции

- Фиксация шестерен: Заблокируйте шестерни главной пары деревянным клином

- Маркировка положения: Нанесите метки на регулировочные прокладки подшипников

- Контроль усилия: Применяйте гидравлический съемник с манометром

| Тип съемника | Применение | Ограничения |

|---|---|---|

| Универсальный 3-лапый | Стандартные корпуса | Не использовать для малых диаметров |

| Центральный гидравлический | Закисшие узлы | Макс. усилие 5 тонн |

При извлечении обязательно сохраняйте заводские регулировочные шайбы – их замена потребует сложной последующей настройки зацепления. После демонтажа сразу очистите посадочные места от остатков масла и металлической стружки.

Осмотр шестерен на сколы и задиры

Тщательно очистите шестерни от остатков масла и металлической стружки с помощью керосина или специального растворителя. Используйте щетку с жесткой щетиной для удаления загрязнений из впадин зубьев, но избегайте абразивных материалов, способных оставить царапины. Просушите компоненты сжатым воздухом для выявления даже мелких дефектов.

Осматривайте каждую шестерню при ярком освещении, медленно проворачивая её. Особое внимание уделите зоне контакта зубьев (рабочей поверхности) и торцевым частям. Используйте увеличительное стекло для выявления микротрещин, которые часто становятся очагами будущих разрушений.

Критерии оценки повреждений

Признаки критических дефектов, требующих замены пары шестерен:

- Сколы: Отколовшиеся фрагменты металла на кромках или поверхности зубьев размером более 1-2 мм. Даже один крупный скол нарушает геометрию зацепления.

- Глубокие задиры: Продольные борозды, оставленные абразивными частицами или из-за масляного голодания, глубиной, ощутимой ногтем.

- Выкрашивание: Множественные точечные выемки на рабочих поверхностях (напоминающие ямки), указывающие на усталость металла.

- Стертые вершины зубьев: Существенное изменение профиля зуба, приводящее к потере контакта.

Мелкие задиры или полировку поверхностей (гладкие блестящие участки) иногда можно устранить притиркой, но только при сохранении исходной геометрии зубьев. Решение принимается после замера пятна контакта и люфтов.

| Тип дефекта | Допустимый размер | Рекомендуемое действие |

|---|---|---|

| Мелкие забоины (вмятины) | до 0.3 мм | Зачистить бархатным напильником, проверить зазоры |

| Поверхностная коррозия | Локальные пятна | Удалить пастой ГОИ, оценить глубину |

| Трещины у основания зуба | Недопустимы | Обязательная замена пары |

Проверьте осевой люфт ведомой шестерни пальцами: ощутимое биение свидетельствует об износе подшипников или деформации корпуса. Осмотрите посадочные места под подшипники на валах – раковины или блестящие кольца указывают на проворачивание.

Анализ состояния подшипников редуктора

Проверка подшипников начинается с визуального осмотра: ищут сколы, трещины, потемнение металла от перегрева, выкрашивание тел качения или беговых дорожек. Особое внимание уделяют равномерности износа и состоянию сепаратора – его деформация или разрушение критичны.

Люфт диагностируют покачиванием внутреннего кольца при фиксированном внешнем. Вертикальный и осевой зазор сверяют с нормативами производителя. Чрезмерный люфт или заклинивание при вращении указывают на неисправность.

Критерии оценки и действия

Типичные дефекты и решения:

- Шероховатость или риски на дорожках: замена обязательна даже при малых повреждениях.

- Синий оттенок колец (перегрев): свидетельствует о потере твердости металла.

- Задиры от загрязнения смазки: требует замены подшипника и промывки редуктора.

| Признак | Возможная причина | Действие |

|---|---|---|

| Гул при движении | Износ конических роликоподшипников | Регулировка или замена |

| Вибрация | Деформация сепаратора, выработка | Срочная замена |

| Локальный перегрев | Недостаток смазки, перетяжка | Проверить затяжку, заменить |

Обязательно проверяют посадочные места валов и картера: вмятины, коррозия или износ приводят к неплотной посадке. При замене используют термонасадку – запрессовка ударами недопустима.

Проверка люфтов в подшипниках дифференциала

Люфты в подшипниках дифференциала напрямую влияют на ресурс узла и уровень шумов при работе. Чрезмерный зазор приводит к ускоренному износу шестерён главной передачи, вибрациям и разрушению подшипников. Контроль выполняется при снятом редукторе с использованием индикаторной стойки (часового типа) с точностью 0.01 мм.

Дифференциал фиксируется в корпусе редуктора без регулировочных прокладок. Индикатор устанавливается перпендикулярно оси полуоси, ножка упора прижимается к торцу чашки подшипника. Осевой люфт определяется покачиванием дифференциала монтировкой в двух противоположных направлениях с замером отклонения стрелки индикатора.

Допустимые значения и признаки неисправности

Нормативный параметр для большинства легковых авто составляет 0.05–0.1 мм. Превышение 0.15 мм требует регулировки или замены подшипников. Косвенные симптомы износа:

- Гул или вой на разгоне/торможении

- Локальный перегрев картера редуктора

- Металлическая стружка в масле

Регулировка выполняется подбором толщины распорных шайб между корпусом дифференциала и наружными кольцами подшипников. Алгоритм действий:

- Замер текущего осевого люфта

- Расчёт требуемой толщины шайб по формуле: (Фактический люфт - Норма) × 2

- Установка шайб равной толщины с обеих сторон

- Повторный замер после сборки

| Материал шайб | Толщина, мм | Допуск, мм |

|---|---|---|

| Сталь закалённая | 2.0–4.0 | ±0.02 |

| Бронза | 1.5–3.5 | ±0.03 |

Критическая ошибка – установка шайб разной толщины слева и справа, вызывающая перекос дифференциала. После регулировки проверяется плавность вращения валов без заеданий. Монтаж редуктора на автомобиль допустим только при достижении норматива люфта и отсутствии радиального биения.

Диагностика сателлитов и шестерен полуосей

Визуально осмотрите зубья сателлитов и шестерен полуосей на предмет сколов, глубоких задиров, выкрашивания или неравномерного износа. Проверьте зазор между сопряженными элементами с помощью щупа или индикаторной головки – превышение допустимых значений указывает на критический износ. Обратите внимание на посинение металла, свидетельствующее о перегреве из-за недостатка смазки.

Проверьте люфт осей сателлитов в посадочных отверстиях дифференциала: покачивание пальцем выявит износ втулок или подшипников. Убедитесь в отсутствии заклинивания – сателлиты должны вращаться свободно, без заеданий, при фиксированной коробке дифференциала. Проведите тест на осевое смещение шестерен полуосей в посадочных гнездах.

Критерии оценки и типовые дефекты

- Неприемлемые повреждения:

- Сломанные или треснувшие зубья

- Глубокие риски с заусенцами на рабочих поверхностях

- Выкрашивание более 30% площади зуба

- Допустимый износ:

- Равномерная приработка без изменения геометрии зуба

- Мелкие блестящие полосы без углублений

| Параметр | Норма | Требует замены |

| Боковой зазор в зацеплении | 0.1-0.2 мм | >0.4 мм |

| Осевой люфт шестерни полуоси | до 0.3 мм | >0.5 мм |

| Радиальный люфт оси сателлита | до 0.05 мм | >0.1 мм |

Обязательно проверьте состояние шлицевого соединения полуосей – износ или деформация приводят к вибрациям и ускоренному разрушению шестерен. После диагностики все детали тщательно промойте в керосине перед установкой или заменой. Помните: пара сателлит/шестерня полуоси меняется только комплектом!

Оценка износа посадочных мест подшипников

Износ посадочных мест подшипников в картере редуктора и на полуосях – критичный фактор, напрямую влияющий на ресурс узла. Неплотная посадка вызывает вибрации, перегрев подшипников, ускоренное разрушение сальников и нарушение зацепления шестерен главной передачи. Диагностика требует тщательной очистки поверхностей от загрязнений и остатков старого герметика.

Визуальный осмотр выявляет грубые дефекты: задиры, риски, следы проворачивания внутренних колец подшипников или выработку в виде блестящих дорожек. Обязательно проверяется состояние стопорных канавок под стопорные кольца – сколы или деформация недопустимы. Основной метод оценки – замер посадочных диаметров микрометром и сравнение с номинальными значениями из техпаспорта агрегата.

Ключевые аспекты проверки

Точные измерения проводятся в нескольких плоскостях (вертикальной и горизонтальной) минимум в двух перпендикулярных точках по окружности. Овальность или конусность более 0,02 мм – признак износа. Особое внимание уделяется:

- Посадочному месту дифференциала: Измеряется наружная поверхность под наружное кольцо подшипника дифференциала в картере.

- Посадочным местам хвостовиков полуосей: Контролируется диаметр под внутреннее кольцо подшипника полуоси на самом валу.

- Посадке подшипника ведущей шестерни: Проверяется посадочное отверстие в картере под наружное кольцо переднего подшипника.

Допустимый износ обычно не превышает 0,03-0,05 мм. При его превышении требуется восстановление:

- Напыление (металлизация) с последующей механической обработкой под номинальный размер.

- Установка ремонтных втулок (методом запрессовки) с расточкой под нужный диаметр.

- При сильном повреждении картера – замена.

Проверка посадки после ремонта обязательна: подшипник должен входить с натягом, исключающим проворачивание, но без перекоса. Используйте таблицу для фиксации результатов:

| Элемент | Номинальный размер (мм) | Фактический размер (мм) | Износ (мм) | Допуск | Решение |

|---|---|---|---|---|---|

| Гнездо дифференциала | 85.000 | 85.078 | 0.078 | 0.05 | Ремонт |

| Посадка полуоси (подшипник) | 40.000 | 40.015 | 0.015 | 0.03 | Норма |

| Посадка ведущей шестерни | 72.000 | 72.042 | 0.042 | 0.05 | Норма |

Игнорирование износа посадочных мест гарантированно приводит к повторному выходу редуктора из строя в короткие сроки после сборки, независимо от качества новых подшипников.

Проверка целостности корпуса редуктора

Тщательный осмотр корпуса редуктора – обязательный этап перед разборкой. Необходимо выявить любые механические повреждения, которые могут повлиять на герметичность или прочность конструкции.

Очистите корпус от грязи и масла для точной диагностики. Особое внимание уделите местам крепления подшипников, фланцев и крышки люка.

Ключевые зоны контроля

Проверяйте следующие участки на наличие дефектов:

- Привалочные плоскости: Искривления или глубокие царапины нарушат герметичность прокладок.

- Резьбовые отверстия: Сорванная или поврежденная резьба не обеспечит надежную затяжку болтов.

- Зоны крепления подшипниковых опор ("стаканов"): Трещины или деформация в этих местах критичны для соосности валов.

- Сварные швы (если есть): Контроль на отсутствие трещин по всей длине.

- Масляный картер: Вмятины, пробоины или следы течи через микротрещины.

Для выявления скрытых трещин используйте методы неразрушающего контроля:

- Мagnetic-particle inspection (Магнитно-порошковый метод) для ферромагнитных сплавов.

- Penetrant testing (Капиллярный метод) – нанесение проникающей жидкости и индикатора.

Проверьте посадочные места сальников и подшипников на предмет износа или выработки. Любые сколы, раковины или сквозные трещины требуют замены корпуса.

| Тип дефекта | Последствия | Решение |

|---|---|---|

| Трещина | Течь масла, потеря жесткости | Замена корпуса (ремонт сваркой редко допустим) |

| Деформация привалочных плоскостей | Негерметичность стыков | Фрезеровка плоскости (если допуски позволяют) или замена |

| Сорванная резьба | Невозможность обеспечить момент затяжки | Восстановление резьбы (ввертыши, нарезка ремонтной резьбы) |

| Износ посадочных мест подшипников | Смещение валов, шум, ускоренный износ | Наплавка с последующей расточкой или замена корпуса |

Игнорирование дефектов корпуса приведет к повторным утечкам масла, нарушению геометрии работы шестерен и подшипников, и, как следствие, к быстрому выходу из строя отремонтированного редуктора.

Подбор новых подшипников по каталожным номерам

Каталожный номер – основной идентификатор подшипника, гарантирующий точное соответствие оригинальным характеристикам: геометрии, типу, классу точности и материалу. Он наносится лазерной гравировкой или химическим травлением на торец или боковую поверхность корпуса детали. Перед снятием старых подшипников обязательно зафиксируйте эти номера, так как физические размеры после эксплуатации могут отличаться от номинальных из-за износа.

При отсутствии видимого номера (стерт или повреждён) используйте штангенциркуль или микрометр для точного замера внутреннего и наружного диаметров, ширины, а также типа конструкции (шариковый, роликовый конический, игольчатый). Эти данные сопоставляются с таблицами размеров в каталогах производителей или онлайн-базах (SKF, FAG, Timken, NSK). Учитывайте особенности установки: например, конические роликоподшипники заднего моста всегда поставляются комплектом (внутреннее и наружное кольцо вместе).

Ключевые аспекты выбора

- Перекрёстные ссылки: Используйте онлайн-конвертеры (например, на сайтах поставщиков), чтобы найти аналоги других брендов по оригинальному номеру. Проверяйте соответствие допусков нагрузки и скоростных характеристик.

- Класс точности: Для редуктора критичен класс не ниже P6 (нормальная точность). Прецизионные подшипники (класс P5, P4) применяются в высокооборотистых мостах.

- Материал сепаратора: Сталь (стабильность при нагрузках) или полиамид (снижение шума). Для тюнинга или тяжёлых условий предпочтительна сталь.

| Параметр | Важность для редуктора | Где указан |

|---|---|---|

| Динамическая грузоподъёмность (C) | Определяет ресурс под нагрузкой (крутящий момент, вес авто) | Каталог производителя |

| Тип смазки | Должен соответствовать закладываемой в редуктор смазке (чаще – трансмиссионное масло) | Маркировка/каталог |

| Наличие уплотнений | Закрытые подшипники (2RS, 2Z) защищены от вымывания смазки, но увеличивают потери на трение | Суффикс в номере |

Избегайте универсальных подшипников "под размер" без каталожного номера – разница в термообработке или чистоте поверхности сократит ресурс редуктора. После покупки проверьте отсутствие люфта вращения и посторонних шумов при прокрутке руками. Обязательно соблюдайте ориентацию конических роликоподшипников при запрессовке – установка "широким торцом наружу" приведёт к мгновенному разрушению.

Замена сальника хвостовика: пошаговый процесс

Замена сальника хвостовика редуктора заднего моста требует внимательности и точного соблюдения последовательности действий. Неправильная установка или повреждение сопрягаемых поверхностей приведет к повторной утечке масла и необходимости переделывать работу.

Перед началом работ подготовьте новый сальник рекомендованного производителем типоразмера, очиститель (например, бензин "Калоша" или уайт-спирит), ветошь, герметик для фланца (если требуется), а также необходимый инструмент: съемник сальников, молоток, отвертки, динамометрический ключ и емкость для слива масла.

Порядок выполнения работ

- Установите автомобиль на смотровую яму или подъемник, зафиксируйте противооткатными башмаками и снимите защиту картера (при наличии).

- Подставьте емкость под хвостовик редуктора, открутите гайки крепления фланца карданного вала и снимите кардан, предварительно пометив взаимное положение фланцев маркером.

- Снимите стопорную шайбу и открутите центральную гайку фланца хвостовика специальным ключом, удерживая фланец от проворачивания (может потребоваться съемник или фиксатор).

- Аккуратно демонтируйте фланец хвостовика при помощи съемника, избегая ударов по шлицам или подшипнику.

- Подденьте старый сальник отверткой или шилом и извлеките его из посадочного места в картере редуктора. Очистите посадочное отверстие от грязи и остатков старого сальника ветошью с очистителем.

- Обезжирьте посадочную поверхность и рабочую кромку нового сальника. Смажьте моторным маслом внутреннюю кромку (губу) сальника и его наружную поверхность.

- Установите новый сальник в посадочное отверстие строго равномерно и без перекоса. Используйте оправку подходящего диаметра или отрезок трубы, аккуратно запрессовывая его легкими ударами молотка до упора.

- Нанесите тонкий слой герметика на посадочное место фланца (если рекомендовано производителем). Наденьте фланец на шлицы вала, совмещая сделанные ранее метки.

- Затяните центральную гайку фланца с предписанным моментом (указан в руководстве по ремонту ТС), установите новую стопорную шайбу.

- Присоедините карданный вал, совмещая метки, и затяните гайки крестовины динамометрическим ключом с требуемым усилием. Проверьте уровень масла в редукторе и долейте при необходимости.

- Уберите инструмент, запустите двигатель, дайте поработать на холостом ходу 2-3 минуты. Проверьте область вокруг сальника на отсутствие течи масла при работе и после короткой поездки.

Установка новых подшипников ведущей шестерни

После снятия старых подшипников и подготовки посадочных мест на картере редуктора и шестерне, приступайте к монтажу новых компонентов. Тщательно очистите все поверхности от остатков смазки и абразивных частиц, используя безворсовую ветошь и специализированные очистители. Проверьте состояние посадочных мест: отсутствие задиров, коррозии или деформации критически важно для правильной посадки.

Нанесите тонкий слой трансмиссионного масла на внутренние и наружные кольца новых подшипников перед установкой. Это обеспечит начальную смазку и предотвратит сухое трение при первых оборотах. Используйте оправку или монтажную втулку, равномерно распределяющую усилие при запрессовке – ударные методы строго запрещены, так как приводят к разрушению сепараторов.

Технология запрессовки и контрольные параметры

Выполняйте запрессовку последовательно:

- Внутренний подшипник ведущей шестерни устанавливается до упора в технологический буртик вала с усилием не более 300-500 Н·м

- Наружная обойма наружного подшипника монтируется в картер редуктора с соблюдением соосности

- Посадочное кольцо (хронизатор) фиксируется строго по меткам, нанесенным при разборке

После монтажа проверьте:

- Отсутствие люфта в радиальном и осевом направлении

- Плавность вращения шестерни без заеданий и шумов

- Точность положения фланца относительно картера (допуск ±0.05 мм)

| Параметр | Нормативное значение |

|---|---|

| Осевой зазор | 0.02–0.08 мм |

| Момент проворачивания | 0.3–1.2 Н·м |

| Температура прогрева | не выше 80°C |

Важно: Затяжку гайки фланца выполняйте динамометрическим ключом с поэтапным увеличением момента до значения, указанного производителем (обычно 180–220 Н·м). Фиксируйте положение контргайкой или стопорной пластиной для исключения самопроизвольного откручивания.

Регулировка предварительного натяга подшипников

Предварительный натяг подшипников дифференциала критичен для долговечности и бесшумной работы редуктора. Недостаточный натяг вызывает осевое биение шестерен, люфты и ускоренный износ, а избыточный – приводит к перегреву подшипников, заклиниванию и разрушению сепараторов. Регулировка осуществляется исключительно при установке новых подшипников, так как старые уже имеют выработку и не обеспечат точных параметров.

Натяг контролируется путем подбора толщины регулировочных колец (шайб), устанавливаемых между наружными обоймами подшипников и посадочными местами в картере моста. Для точного измерения необходим динамометр и индикаторная стойка с часовым типом, фиксирующий усилие проворачивания дифференциала. Величина натяга указывается производителем (обычно в пределах 0.1-0.25 мм осевого смещения или 0.15-0.4 Н·м крутящего момента проворачивания).

Ключевые этапы регулировки

- Установка дифференциала: Соберите узел с новыми подшипниками и предварительными регулировочными кольцами произвольной толщины.

- Измерение осевого люфта: Закрепите картер, установите индикатор на торец корпуса дифференциала. Покачивая дифференциал, замерьте зазор между наружными кольцами подшипников и картером.

- Расчет толщины колец: Толщина новых регулировочных колец определяется по формуле:

Тнов = Тстар + Зизм + П

где: Тстар – толщина предварительных колец, Зизм – замеренный осевой люфт, П – требуемый предварительный натяг (указан в спецификации). - Проверка момента проворачивания: После установки рассчитанных колец затяните крышки подшипников с предписанным моментом. С помощью динамометра на фланце проверьте момент вращения дифференциала (должен соответствовать паспортным данным редуктора).

Важно: Регулировку выполняют симметрично с обеих сторон! Изменение толщины колец на одной стороне требует компенсации на противоположной для сохранения положения шестерен относительно оси. После пробной сборки и замера всегда разбирайте узел – установка колец производится только на чистые посадочные места без следов герметика.

| Проблема | Причина | Последствие |

|---|---|---|

| Шум (вой) под нагрузкой | Недостаточный натяг | Деформация посадочных мест, разрушение подшипников |

| Перегрев редуктора | Избыточный натяг | Оплавление смазки, задиры на дорожках качения |

| Люфт фланца | Износ из-за неправильного натяга | Ускоренный износ шестерен главной пары |

Монтаж и фиксация главной пары шестерен

Установите ведомую шестерню на корпус дифференциала, совместив монтажные отверстия. Используйте новые крепежные болты с фиксатором резьбы (например, Loctite 243) и затяните их крестообразно в несколько проходов с усилием, указанным производителем. Убедитесь в отсутствии перекоса при посадке шестерни.

Смонтируйте корпус дифференциала с ведомой шестерней в картер редуктора, установив регулировочные шайбы по обеим сторонам корпуса. Введите в зацепление ведущую шестерню (в сборе с фланцем и подшипниками), предварительно нанеся на зубья контрастную пасту для проверки пятна контакта.

Последовательность регулировки и фиксации

- Отрегулируйте боковой зацепления шестерен:

- Перемещайте корпус дифференциала регулировочными гайками до получения нормированного зазора (0.10-0.20 мм)

- Проверьте пятно контакта при проворачивании фланца в обе стороны

- Отрегулируйте предварительный натяг подшипников ведущей шестерни:

- Добейтесь усилия проворачивания 0.6-1.5 Н·м динамометрическим ключом

- Контролируйте температуру нагрева подшипников при пробном вращении

- Зафиксируйте регулировочные элементы:

- Затяните контргайки дифференциала с моментом 120-180 Н·м

- Установите стопорные пластины, загнув усики в грани гаек

- Закрепите фланец ведущей шестерни финишным моментом 180-300 Н·м

Контрольный тест: Проверните узел на 5-6 оборотов под нагрузкой, повторно оцените пятно контакта и температуру подшипников. Допустимое изменение пятна – не более 30% от первоначальной площади.

Сборка дифференциала с новыми сателлитами

Перед сборкой тщательно промойте корпус дифференциала и новые детали в керосине, удаляя абразивную стружку и металлическую пыль. Убедитесь, что посадочные места под сателлиты и полуосевые шестерни не имеют задиров или выработки – даже незначительные дефекты приведут к ускоренному износу новых комплектующих.

Нанесите на оси сателлитов консистентную смазку (например, Литол-24) для защиты от задиров при первом запуске. Установите оси в корпус дифференциала, проверив плотность посадки – они должны входить с небольшим натягом без перекосов. Излишняя подвижность осей вызовет вибрации и ударные нагрузки.

Ключевые этапы сборки

- Наденьте новые сателлиты на оси через бронзовые втулки (при их наличии), соблюдая зазор 0.1-0.3 мм между шестернями и корпусом.

- Вставьте полуосевые шестерни с обеих сторон, чередуя их с опорными шайбами. Прокрутите сателлиты рукой – движение должно быть плавным, без заклиниваний.

- Замерьте боковой зазор между полуосевыми шестернями и сателлитами щупом: допустимое значение 0.15-0.4 мм. Превышение требует подбора ремонтных шайб.

При затяжке болтов крепления корпуса дифференциала используйте динамометрический ключ со значением, указанным производителем (обычно 80-120 Н·м). Обязательно применяйте метод "крестовой затяжки для равномерного распределения нагрузки. После сборки проверьте плавность вращения дифференциала за фланцы полуосей – сопротивление должно быть равномерным на всех углах поворота.

| Параметр контроля | Нормативное значение |

| Радиальный люфт осей сателлитов | Не более 0.05 мм |

| Осевой люфт полуосевых шестерен | 0.1-0.4 мм |

| Момент проворачивания | 0.3-2.5 Н·м (без масла) |

Перед установкой в редуктор заполните полость дифференциала трансмиссионным маслом через монтажные отверстия. Игнорирование этого этапа приведет к масляному голоданию узла в первые секунды работы. После монтажа в мост выполните притирку шестерен на стенде или пробегом в щадящем режиме (не более 60 км/ч первые 300 км).

Установка распорной втулки ведущей шестерни

Распорная втулка обеспечивает точный предварительный натяг подшипников ведущей шестерни, предотвращая осевые люфты и перекосы. Её правильная установка критична для ресурса редуктора и минимизации шумов при работе.

Толщина втулки напрямую влияет на зазор между подшипниками: слишком тонкая вызывает люфт и вибрации, чрезмерно толстая приводит к перетягу, перегреву и ускоренному износу. Подбор осуществляется индивидуально для каждой сборки.

Порядок установки и регулировки

- Очистите посадочные поверхности шестерни и корпуса редуктора от загрязнений, остатков старой прокладки и масла

- Наденьте внутренние кольца подшипников на шейку ведущей шестерни с помощью оправки

- Установите распорную втулку между кольцами подшипников, убедившись в её полном прилегании

- Смонтируйте фланец и затяните крепёжную гайку с предварительным моментом (обычно 100-150 Н·м)

- Проверьте момент проворачивания шестерни динамометрическим ключом:

- Норма: 0,15-0,35 Н·м для новых подшипников

- Норма: 0,05-0,15 Н·м для б/у подшипников

- При отклонениях разберите узел и замените втулку на более толстую (если момент ниже нормы) или тонкую (если момент выше)

Контрольные параметры после сборки:

| Параметр | Допустимое значение |

|---|---|

| Осевой люфт шестерни | 0 мм (отсутствует) |

| Биение фланца | < 0,05 мм |

| Температура нагрева подшипников | < 70°C после 10 мин. работы |

После финальной затяжки обязательно застопорите гайку шплинтом или контргайкой. Проверьте плавность вращения шестерни рукой – движение должно быть равномерным без заеданий.

Регулировка бокового зазора в главной паре

Боковой зазор (люфт) между зубьями ведущей и ведомой шестерён главной пары критичен для долговечности и бесшумной работы редуктора. Недостаточный зазор вызывает перегрев и заклинивание из-за отсутствия смазочной прослойки, а чрезмерный приводит к ударным нагрузкам, разрушению зубьев и характерному вою при движении.

Регулировка осуществляется изменением толщины комплекта регулировочных шайб, установленных между корпусом дифференциала и подшипниками. Точное измерение зазора выполняется индикаторной стойкой (часового типа) при фиксированном положении ведущей шестерни и покачивании ведомой. Оптимальное значение для большинства легковых авто лежит в диапазоне 0,08–0,15 мм и всегда уточняется в мануале производителя.

Ключевые этапы регулировки

- Зафиксировать фланец ведущей шестерни стопором.

- Установить индикаторную стойку перпендикулярно зубьям ведомой шестерни в зоне делительного конуса.

- Покачивать ведомую шестерню за край корпуса дифференциала, снимая показания индикатора.

- Рассчитать суммарную толщину шайб для добавления/извлечения:

- Увеличение зазора: переложить шайбы с левой стороны на правую.

- Уменьшение зазора: переложить шайбы с правой стороны на левую.

- Повторно проверить зазор после сборки, контролируя плавность вращения.

| Проблема при неправильной регулировке | Последствия |

|---|---|

| Слишком малый зазор | Перегрев масла, сизый оттенок шестерён, задиры, заклинивание |

| Слишком большой зазор | Металлический стук при смене направления вращения, сколы зубьев, вой на высоких скоростях |

Важно! Регулировка бокового зазора всегда предшествует установке преднатяга подшипников дифференциала. После изменения толщины шайб обязательна проверка пятна контакта на зубьях с помощью краски-маркера для корректировки позиции ведущей шестерни.

Контроль пятна контакта зубьев шестерен

Точная проверка пятна контакта – обязательный этап при сборке редуктора после замены шестерен или регулировки подшипников. От этого напрямую зависит долговечность передачи, уровень шума и отсутствие вибраций при эксплуатации.

Для проведения контроля зубья ведомой шестерни покрывают тонким слоем специальной контактной краски (обычно синего цвета). После нескольких оборотов валов под нагрузкой краска стирается на участках соприкосновения зубьев, визуально отображая зону и характер контакта.

Анализ результатов и корректировка

Полученный отпечаток сравнивают с эталонными схемами. Нормальное пятно контакта должно располагаться в средней трети высоты зуба, ближе к носку, не доходя до кромок. Типичные отклонения и их устранение:

- Смещение к вершине зуба: Указывает на чрезмерное зацепление. Требуется увеличить боковой зазор и расстояние между осями (добавить прокладок под боковые крышки корпуса дифференциала).

- Смещение к основанию зуба: Свидетельствует о недостаточном зацеплении. Необходимо уменьшить боковой зазор и межосевое расстояние (убрать часть прокладок).

- Смещение к переднему торцу (носку): Требует уменьшения толщины регулировочного кольца ведущей шестерни.

- Смещение к заднему торцу (пятке): Требует увеличения толщины регулировочного кольца ведущей шестерни.

| Характер пятна | Причина | Метод регулировки |

|---|---|---|

| Узкое, по центру высоты зуба | Недостаточный предварительный натяг подшипников | Увеличить натяг |

| Смещено к краю торца | Неправильная соосность валов | Корректировать положение корпуса дифференциала |

| Прерывистое, рваное | Дефекты зубьев (износ, выкрашивание) или ошибки монтажа | Проверить шестерни, пересобрать узел |

Корректировки выполняют изменением толщины регулировочных колец ведущей шестерни и прокладок под фланцы корпуса дифференциала. После каждой регулировки проверку повторяют до достижения оптимального пятна контакта одновременно с требуемым боковым зазором (0.10-0.40 мм для легковых авто).

Герметизация стыков корпуса при сборке

Качество герметизации стыков корпуса редуктора напрямую влияет на его долговечность и отсутствие течей масла. Неплотное прилегание поверхностей приведет к выдавливанию смазки под нагрузкой, загрязнению тормозов и быстрому износу шестерен из-за падения уровня масла.

Перед нанесением герметика тщательно очистите плоскости разъема корпуса и крышки редуктора от старого уплотнителя, грязи и масляных следов. Используйте обезжириватель (ацетон, уайт-спирит) для финишной обработки поверхностей – это обеспечит максимальную адгезию материала.

Ключевые этапы и правила герметизации

Выбор герметика: Применяйте только специализированные составы для редукторов и КПП (анаэробные или силиконовые RTV черного/серого цвета). Автомобильные универсальные герметики (типа "Супер-Сила") часто не выдерживают высоких температур и агрессивной среды трансмиссионного масла.

Технология нанесения:

- Наносите герметик непрерывной тонкой нитью (диаметром 2-3 мм) по периметру одной из плоскостей стыка

- Избегайте разрывов линии и излишне толстого слоя – при затяжке болтов избыток выдавится внутрь корпуса и может закупорить масляные каналы

- Обходите отверстия крепежных болтов – герметик не должен попадать в резьбу

Сборка и сушка:

- Соедините корпус и крышку в течение 10 минут после нанесения состава

- Затягивайте болты крест-накрест с усилием, указанным в мануале (перекос корпуса нарушит герметичность)

- Выдержите время первичной полимеризации (обычно 1-2 часа) перед заливкой масла

- Полное отвердение происходит за 12-24 часа – избегайте нагрузок на редуктор в этот период

Контроль качества: После пробега 200-300 км проверьте стык на отсутствие масляных пятен. Появление течи требует разборки и повторной герметизации с особой тщательностью подготовки поверхностей.

| Тип герметика | Особенности | Время схватывания |

| Анаэробный | Твердеет без воздуха, термостойкий | 30-60 мин (первичное) |

| Силиконовый RTV | Устойчив к вибрациям, эластичен | 60-120 мин (первичное) |

Заполнение редуктора свежим трансмиссионным маслом

Предварительно убедитесь, что сливная и заливная пробки очищены от загрязнений и легко откручиваются. Редуктор должен быть установлен ровно, без наклона, для точного контроля уровня масла. Подготовьте новый уплотнитель для заливной пробки во избежание течи.

Тип масла выбирается строго по спецификации производителя (например, GL-5) с учётом вязкости (75W-90, 80W-90). Объём зависит от модели редуктора – сверьтесь с мануалом. Типичный диапазон: 1.2–2.0 литра. Не смешивайте разные марки или стандарты масел.

Порядок заливки масла

- Открутите заливную пробку (расположена выше оси полуосей).

- Вставьте носик маслёнки или переходник шланга в отверстие.

- Медленно подавайте масло до появления уровня у нижнего края заливного отверстия.

- Дайте маслу растечься 3–5 минут, затем проверьте уровень повторно.

Корректный уровень – когда масло начинает вытекать из заливного отверстия при остановке подачи. Избыток давления выдавит сальники, недостаток вызовет перегрев шестерён.

| Контрольная точка | Признак правильности |

|---|---|

| Уровень масла | Нижняя кромка заливного отверстия |

| Заливная пробка | Затягивается с моментом 35–50 Н∙м |

| Сливная пробка | Уплотнительное кольцо заменено |

После запуска двигателя прогрейте редуктор 10 минут, затем заглушите и проверьте на течи. Первую диагностику уровня через 200–300 км пробега. Избегайте использования герметиков вместо штатных уплотнителей пробок.

Установка редуктора на задний мост

Перед монтажом убедитесь в чистоте посадочных поверхностей фланцев и отсутствии повреждений на новом редукторе. Проверьте комплектацию крепежных элементов, сальников и прокладок согласно спецификации производителя.

Обработайте фланец картера редуктора и ответную часть моста герметиком, рекомендованным для трансмиссионных узлов. Совместите крепежные отверстия, избегая перекоса деталей при подъеме редуктора.

Последовательность монтажа

- Установите редуктор на шпильки заднего моста, наживив гайки крест-накрест

- Затяните крепеж динамометрическим ключом в три этапа:

- Предварительная затяжка с усилием 40-50 Н∙м

- Доводка до 70-80% от финального момента

- Окончательная затяжка с контролем по таблице производителя (обычно 120-180 Н∙м)

- Смонтируйте хвостовик с предустановленным сальником, соблюдая момент затяжки гайки (160-300 Н∙м)

- Подсоедините карданный вал, зафиксировав крестовины новыми стопорными кольцами

- Залейте трансмиссионное масло до контрольного отверстия

После установки запустите двигатель, проверьте отсутствие течей на прогретом узле. Совершите тестовую поездку без нагрузок длительностью 15-20 км, контролируя температуру редуктора рукой через каждые 5 км.

Прикручивание фланца с правильным моментом

Точное соблюдение момента затяжки крепежа фланца – критически важный этап, предотвращающий утечки масла и повреждение сальника. Недостаточное усилие приводит к проворачиванию фланца и разгерметизации, а чрезмерное – к деформации посадочной поверхности, срыву резьбы или разрушению подшипника.

Для корректной затяжки необходим динамометрический ключ с предварительно установленным значением, указанным производителем редуктора (обычно в пределах 180-250 Н·м для легковых авто). Резьбу и торец вала перед сборкой необходимо очистить от грязи и старого герметика, а шлицы фланца смазать трансмиссионным маслом.

Порядок выполнения работ

- Установите новый сальник заподлицо с краем посадочного отверстия с помощью оправки, избегая перекоса.

- Наденьте фланец на шлицы вала, совместив метки, сделанные при снятии (при отсутствии – нанесите новые).

- Наживите гайку/болт вручную, убедившись в свободном ходе фланца.

- Затяните крепёж в два этапа:

- Предварительная затяжка с усилием ~50 Н·м

- Окончательная затяжка до номинального момента указанного в спецификации

- Застопорите соединение: используйте новую контровочную шайбу или законтрите гайку рекомендованным способом (клей-фиксатор, шплинт).

| Параметр | Последствия нарушения | Метод контроля |

|---|---|---|

| Момент затяжки | Утечки, биение вала, износ сальника | Динамометрический ключ с калибровкой |

| Соосность фланца | Вибрации, разрушение подшипника | Индикаторное биение (допуск до 0,05 мм) |

После монтажа проверьте отсутствие осевого люфта фланца и плавность вращения вала. Обязательно заполните редуктор маслом до уровня контрольного отверстия перед эксплуатацией.

Монтаж карданного вала и полуосей

Перед установкой карданного вала тщательно очистите шлицевое соединение и фланец редуктора от загрязнений. Проверьте состояние крепежных болтов и шайб – поврежденные элементы подлежат замене. Убедитесь в отсутствии деформации вала и правильности расположения балансировочных грузов.

При монтаже полуосей обязательна замена сальников и стопорных колец. Контролируйте посадку подшипников в чулки заднего моста – перекосы недопустимы. Подготовьте новый герметик для фланцев редуктора и требуемые смазочные материалы для шлицевых соединений.

Порядок установки

- Карданный вал:

- Совместите метки на фланце вала и редуктора (при отсутствии меток предварительно сделайте разметку)

- Затяните крепежные болты крест-накрест с моментом 70-100 Н∙м (точное значение уточняйте в ТУ автомобиля)

- Проверьте зазор между торцом вилки и фланцем (0.5-1 мм)

- Полуоси:

- Наденьте новые стопорные кольца на шлицевую часть

- Аккуратно вбейте полуось в посадочное место дифференциала до характерного щелчка кольца

- Затяните гайки крепления ступиц с моментом 180-250 Н∙м (используйте динамометрический ключ)

- Установите защитные колпаки и проверьте отсутствие осевого люфта

После монтажа заполните редуктор маслом до контрольного отверстия. Проверьте работу узла на стоящем автомобиле: включите передачу и проконтролируйте отсутствие вибраций, стуков и течей масла. Первые 50 км избегайте резких разгонов и нагрузок.

Проверка отсутствия течи масла на стыках

Тщательно очистите все стыки редуктора (картера, крышек подшипников, сальников, фланцев) от грязи, старого герметика и масляных подтёков ветошью и растворителем. Обезжирьте поверхности для точного выявления источника возможной утечки.

Запустите двигатель, установите автомобиль на стояночный тормоз и включите передачу для вращения колёс. Внимательно осмотрите каждый стык при работающем агрегате, используя фонарь для обнаружения даже незначительных капель или масляного тумана.

Критические точки контроля

Особое внимание уделите зонам с высоким риском протечек:

- Сальник хвостовика – проверьте зазор между фланцем кардана и корпусом редуктора

- Крышки дифференциала – осмотрите периметр крепёжных болтов

- Стык картера и крышки главной пары – контролируйте линию сопряжения по всей окружности

| Признак проблемы | Возможная причина |

| Масляные потёки ниже сальника | Износ сальника хвостовика или повреждение поверхности вала |

| Капли на болтах крышек | Нарушение геометрии привалочных плоскостей или недостаток герметика |

| Мокрые пятна на стыке картера | Неправильная нанесение герметика или слабая затяжка болтов |

При обнаружении течи обязательно устраните её причину перед эксплуатацией автомобиля. Недостаток масла в редукторе вызывает масляное голодание шестерён и подшипников, что приводит к их аварийному разрушению.

Тест-драйв: оценка шумов на разных скоростях

Проведите тест-драйв автомобиля после ремонта редуктора, выбирая участки дороги с минимальным фоновым шумом. Начните с плавного разгона на пониженных передачах, фиксируя момент появления посторонних звуков. Уделите внимание диапазону 50–80 км/ч, где нагрузка на трансмиссию максимальна.

Имитируйте разные режимы движения: качение накатом с отпущенной педалью газа, движение под нагрузкой и торможение двигателем. Переключите коробку передач в нейтраль при появлении шума, чтобы исключить влияние КПП и сцепления. Зафиксируйте зависимость звука от скорости вращения колес.

Ключевые этапы проверки

- Низкие скорости (20–40 км/ч): Проверка на гул при трогании и вибрации руля

- Средние скорости (60–90 км/ч): Анализ тональности гула при постоянной нагрузке

- Высокие скорости (свыше 100 км/ч): Контроль усиления вибраций и появления вой

| Тип шума | Возможная причина |

| Ритмичный стук | Дефект подшипников |

| Монотонный гул | Неправильное зацепление шестерён |

| Визг при разгоне | Износ сателлитов |

| Рычание на поворотах | Люфт полуосевых подшипников |

Повторяйте тесты после прогрева трансмиссии. Используйте диагностическое оборудование для записи акустических аномалий. Сравнивайте показания до и после ремонта – отклонение в 2–3 дБ считается критическим. Помните: шумы под нагрузкой указывают на дефект ведущей шестерни, а при торможении двигателем – на ведомой.

Контроль температуры редуктора после пробега

После любой поездки, особенно длительной или с нагрузкой, обязателен контроль нагрева редуктора заднего моста. Касайтесь тыльной стороны ладони корпуса редуктора (дифференциала) и картера главной передачи через 5-10 минут после остановки. Нормальным считается нагрев до 50-60°C – терпимо для кожи без ожога.