Ремонт рулевых реек - безопасность и управляемость вашего авто

Статья обновлена: 28.02.2026

Исправная рулевая рейка – ключевой элемент безопасности и управляемости автомобиля. Даже незначительные неполадки в этом узле способны спровоцировать аварийную ситуацию на дороге.

Своевременная диагностика и профессиональная замена изношенной рейки гарантируют точную реакцию руля на команды водителя, предотвращают утечки гидравлической жидкости и исключают опасные вибрации. Пренебрежение этим видом ремонта неизбежно ведет к катастрофическим последствиям.

Стук или люфт в рулевом колесе: диагностика

Появление стука или заметного люфта в рулевом колесе требует незамедлительной диагностики, так как указывает на критический износ компонентов системы управления. Игнорирование этих симптомов ведет к прогрессирующему ухудшению контроля над автомобилем и создает аварийную ситуацию.

Диагностику начинают с проверки состояния рулевой рейки, так как она часто является источником проблемы. Осматривают крепления рейки к кузову – ослабленные болты или разрушенные подушки крепления вызывают характерный металлический стук при движении по неровностям. Проверяют целостность пыльников: порванные гофры приводят к попаданию грязи и ускоренному износу зубчатой пары рейки и шестерни.

Ключевые этапы диагностики

Для точного выявления причины выполняют последовательную проверку:

- Визуальный осмотр: Поиск подтеков гидравлической жидкости (для ГУР/ЭУР), повреждений пыльников рейки, ШРУСов рулевых тяг, наконечников.

- Проверка люфта:

- Фиксация передних колес в прямом положении.

- Покачивание руля влево-вправо при наблюдении за движением тяг и наконечников.

- Измерение общего люфта специальным прибором (норма обычно до 10 градусов).

- Тест на слух и ощущения:

- Помощник резко покачивает руль при работающем двигателе (для ГУР/ЭУР).

- Диагност внизу определяет источник стука (рейка, тяги, наконечники, маятник/кардан рулевой колонки).

- Оценка усилия на руле и наличия "провалов".

- Контроль подвески: Исключение влияния шаровых опор, стоек стабилизатора, изношенных подшипников ступиц.

Критические признаки износа рейки:

| Симптом | Возможная причина в рейке |

| Стук при проезде мелких неровностей | Износ опорной втулки, подшипника вала шестерни, выработка зубьев |

| Люфт по центру (при прямых колесах) | Выработка центральной части зубчатой рейки, износ упорного подшипника |

| Тугое вращение/заедание руля | Деформация корпуса, повреждение подшипников, недостаток смазки |

| Утечка жидкости ГУР | Износ сальников штока рейки, повреждение гидравлических линий |

Важно! Диагностику проводят на подъемнике или смотровой яме с обязательной вывеской передних колес. Окончательный вердикт о необходимости замены рейки выносится после исключения неисправностей рулевых тяг, наконечников и элементов подвески.

Подтекание гидравлической жидкости из рейки

Утечка гидравлической жидкости из рулевой рейки – одна из наиболее распространенных и серьезных неисправностей, напрямую влияющая на безопасность и работоспособность системы гидроусилителя руля (ГУР). Жидкость может просачиваться как наружу, так и внутрь механизма.

Основные причины подтекания обычно связаны с износом или повреждением уплотнительных элементов. Внешние утечки чаще всего возникают из-за повреждения защитных пыльников (гофр), коррозии корпуса рейки, ослабления или повреждения гидравлических трубок, шлангов высокого давления или мест их соединения (штуцеров). Внутренние утечки связаны с износом или разрушением внутренних сальников и уплотнительных колец на поршне и золотнике распределителя.

Последствия и Необходимость Действий

Игнорирование утечки гидравлической жидкости категорически недопустимо. Последствия могут быть критическими:

- Падение уровня жидкости ГУР: Приводит к попаданию воздуха в систему («завоздушиванию»), что проявляется гулом, воем насоса, рывками или тяжелым, «дерганым» рулем.

- Отказ гидроусилителя: Полная потеря усилия делает руление крайне тяжелым и опасным, особенно на малой скорости или при маневрировании.

- Повреждение насоса ГУР: Работа насоса без достаточного количества жидкости или с воздухом в системе вызывает его перегрев и быстрый износ, вплоть до заклинивания.

- Пожарная опасность: Гидравлическая жидкость ГУР горюча. Попадание ее струи или капель на горячие детали выпускной системы или двигателя может привести к возгоранию.

- Загрязнение окружающих узлов: Маслянистая жидкость разъедает резиновые элементы (опоры двигателя, сайлентблоки), притягивает грязь.

Обнаружение признаков утечки (пятна под автомобилем, следы жидкости на пыльниках рейки, корпусе, трубках, постоянное падение уровня жидкости в бачке ГУР, шум насоса) требует немедленной диагностики.

| Признак / Действие | Небольшая утечка (просачивание) | Сильная утечка (течь) |

|---|---|---|

| Визуально | Мокрые пятна, подтеки на рейке, пыльниках, трубках; медленное падение уровня жидкости. | Капли или струйка жидкости под автомобилем после стоянки; быстрое падение уровня жидкости. |

| Рекомендуемое действие | Срочная диагностика для локализации источника. Возможен ремонт (замена сальников, трубок, шлангов), если корпус рейки не поврежден. | Немедленное прекращение эксплуатации! Требуется срочная замена рулевой рейки и/или поврежденных гидравлических линий. |

Диагностика включает визуальный осмотр на подъемнике для выявления места утечки, проверку состояния пыльников, герметичности соединений и целостности трубок/шлангов. Иногда требуется снятие защитных элементов двигателя или подрамника.

При повреждении самого корпуса рейки (коррозия, трещина) или износе внутренних уплотнений ремонт сальниками часто неэффективен или невозможен. В таких случаях замена рулевой рейки становится единственным надежным и безопасным решением проблемы утечки гидравлической жидкости.

Тугое вращение руля на месте

Затруднённое проворачивание рулевого колеса при неподвижном автомобиле часто указывает на критический износ рулевой рейки. Особенно заметна проблема при маневрировании на парковке, когда требуется максимальный угол поворота колёс. Возникающее сопротивление создаёт ощущение "заедания" или "заклинивания" механизма.

Игнорирование симптома приводит к ускоренному разрушению зубчатой передачи внутри рейки и деформации вала. Это провоцирует люфты руля при движении, неравномерный износ шин и полную блокировку управления. Наибольший риск представляет внезапное заклинивание рулевого механизма на высокой скорости.

Основные причины тугого хода руля

Ключевые факторы, связанные с состоянием рейки:

- Деформация корпуса – искривление после ударов о препятствия нарушает соосность шестерни и рейки

- Коррозия зубьев – попадание влаги через повреждённые пыльники вызывает задиры на металлических поверхностях

- Засорение распределительного клапана – в гидравлических системах загрязнения препятствуют подаче жидкости под давлением

- Износ опорных втулок – смещение рейки относительно шестерни создаёт механическое сопротивление

Для точной диагностики выполните проверку:

- Осмотр пыльников на целостность и наличие смазочного материала

- Контроль уровня жидкости ГУР/ЭУР и состояния магистралей

- Тест на биение вала при покачивании руля в крайних положениях

| Симптом | Вероятная неисправность рейки |

|---|---|

| Рулит тяжело только в одну сторону | Локальная коррозия зубьев, деформация вала |

| Стук при повороте + тугой ход | Разрушение опорной втулки, сколы на шестерне |

| Прерывистое сопротивление | Задиры на рейке, загрязнение гидроклапана |

Важно: Попытки "разработать" механизм усиленным вращением руля усугубляют повреждения. При подтверждении неисправности рейки требуется срочная замена узла в сборе с последующей регулировкой развала-схождения.

Неравномерный износ резиновых пыльников

Неравномерный износ резиновых пыльников рулевой рейки – критичный индикатор скрытых проблем. Чаще всего деформация или истирание проявляются локально: на верхней/нижней части, с внутренней или наружной стороны. Такой износ возникает не просто от времени, а указывает на нарушения в работе механизма или некачественную установку при предыдущем ремонте.

Игнорирование этого признака приводит к ускоренному разрушению пыльника. Через образовавшиеся трещины или разрывы активно проникают грязь, влага и реагенты, вызывая коррозию рулевых тяг и самой рейки. Результат – дорогостоящий ремонт или полная замена узла, которую можно было предотвратить.

Основные причины и последствия

Ключевые факторы неравномерного износа:

- Смещение или перекос рейки при монтаже – создает постоянное напряжение материала.

- Деформация посадочных мест тяг – нарушает соосность пыльника.

- Неправильная фиксация хомутов – вызывает трение о соседние элементы.

- Механические повреждения (например, от ударов по поддону) – меняют геометрию защиты.

Последствия прогрессирующего износа:

- Коррозия рулевых тяг и вала рейки из-за попадания абразива.

- Вымывание смазки из картера рейки, увеличение трения.

- Заклинивание механизма на поворотах или появление люфта.

- Полный отказ рулевого управления – критичная угроза безопасности.

Диагностика требует обязательной проверки:

| Визуальный осмотр | Искривление, задиры, микротрещины |

| Проверка хомутов | Следы проскальзывания, слабая затяжка |

| Анализ симметрии | Сравнение состояния левого/правого пыльников |

Важно: Замена пыльников при обнаружении дефекта – обязательная процедура. Одновременно проверяют целостность рулевых тяг и вала рейки. Используют только оригинальные или сертифицированные аналоги – дешевые резиновые изделия быстро дубеют и трескаются.

Сбор диагностических данных перед заменой

Точная диагностика – обязательный этап перед заменой рулевой рейки. Неправильная интерпретация симптомов ведет к ненужным затратам: посторонние шумы или люфт часто вызваны не рейкой, а износом наконечников рулевых тяг, шаровых опор или подшипников ступиц. Требуется комплексная проверка ходовой части и смежных систем для исключения ложных причин неисправности.

Специалист обязан провести тест-драйв для фиксации условий проявления дефекта (скорость, тип покрытия, маневры), а также визуальный осмотр на подъемнике. Критически важно проверить целостность пыльников, отсутствие течей гидравлики или электроразъемов, состояние опорных втулок и крепежных элементов. Пропуск этих шагов грозит повторным демонтажем.

Ключевые параметры для проверки

При сборе данных акцентируют внимание на:

- Характер стука/скрипа: локализация (лево/право/центр), зависимость от поворота руля, нагрузки или вибрации.

- Уровень и состояние жидкости ГУР/ЭУР: наличие пены, металлической стружки, соответствие спецификациям производителя.

- Давление в системе ГУР: замер манометром для выявления падения из-за износа насоса или внутренних утечек в рейке.

Электронные системы диагностируются сканером:

| Параметр | Цель проверки |

| Коды ошибок ЭУР | Выявление сбоев датчиков угла поворота, двигателя рейки, ЭБУ |

| Калибровка датчика руля | Исключение программных сбоев, влияющих на усилие |

| Показания датчиков скорости | Контроль корректности работы адаптивного усилителя |

Механические замеры включают:

- Люфт рулевого колеса (норматив: ≤ 10° для легковых авто).

- Усилие проворачивания руля на месте и в движении.

- Свободный ход тяг при покачивании монтировкой – выявление реального износа штока или шестерни.

Определение модели рейки по VIN автомобиля

Точное определение модели рулевой рейки, необходимой для конкретного автомобиля, является критически важным этапом перед её заменой. Неправильно подобранная рейка не подойдёт по креплениям, характеристикам или типу усилителя, что сделает замену невозможной или небезопасной.

Наиболее надёжным и точным способом идентификации нужной рулевой рейки является использование VIN-номера (Vehicle Identification Number) автомобиля. Этот уникальный 17-значный код содержит в себе всю информацию о спецификации транспортного средства, включая данные о рулевом управлении.

Как использовать VIN для поиска рейки

Для определения модели рулевой рейки по VIN применяются несколько основных методов:

- Онлайн VIN-декодеры: Специализированные веб-сервисы, в которые вводится VIN. Система расшифровывает код и предоставляет полные данные о заводской комплектации, включая оригинальный каталожный номер рулевой рейки (OEM номер).

- Электронные каталоги запчастей: Крупные интернет-магазины автозапчастей и профессиональные каталоги (например, Exist.ru, AutoDoc, TecDoc) имеют поиск по VIN. Введя номер, пользователь получает список *только* тех деталей, которые точно подходят для его автомобиля, включая все возможные варианты рулевых реек.

- Обращение к официальному дилеру: Сервисный центр марки автомобиля по VIN легко определит оригинальный номер рулевой рейки и её точные характеристики.

VIN позволяет учесть все нюансы комплектации, которые влияют на тип рулевой рейки:

| Позиция в VIN | Что может влиять | Пример |

| Цифры 4-8 | Модель, тип двигателя, трансмиссии | Разные рейки для бензиновых и дизельных версий |

| Цифра 10 | Год выпуска модели | Изменения конструкции в разных модельных годах |

| Цифра 11 | Завод сборки | Разные поставщики компонентов |

Порядок действий при подборе рейки по VIN:

- Найдите VIN автомобиля (лобовое стекло со стороны водителя, табличка на стойке, документы).

- Используйте VIN в одном из проверенных онлайн-каталогов запчастей или декодеров.

- Найдите раздел "Рулевое управление" или "Рулевая рейка" в списке предложенных запчастей.

- Запишите оригинальный OEM номер рейки, указанный в результатах поиска.

- Используйте этот OEM номер для поиска аналогов (если нужна неоригинальная рейка) или для заказа оригинальной детали.

Всегда сверяйте физические характеристики предлагаемой рейки (габариты, тип креплений, расположение патрубков/разъемов) с демонтируемой старой, даже если поиск выполнен по VIN. Это финальная проверка на точность соответствия.

Оригинал vs аналог: критерии выбора запчасти

При замене рулевой рейки ключевым становится вопрос: оригинальная деталь или аналог? Оригинальные запчасти производятся компанией-изготовителем автомобиля либо по ее лицензии, гарантируя полное соответствие заводским параметрам. Аналоги выпускаются сторонними производителями, часто по более доступной цене, но с возможными вариациями в материалах и допусках.

Рулевая рейка напрямую влияет на безопасность управления, поэтому выбор требует взвешенного подхода. Некачественная деталь способна привести к люфту руля, утечкам гидравлической жидкости, неравномерному износу шин или полному отказу системы, создавая аварийные ситуации. Качество здесь критически преобладает над экономией.

Ключевые критерии выбора

При сравнении вариантов учитывайте следующие факторы:

- Надежность и ресурс: Оригиналы обычно имеют предсказуемый срок службы, близкий к заводскому. Качественные аналоги от известных брендов (например, TRW, LEMFÖRDER, ZF) могут приближаться к этому уровню, но безымянные изделия рискуют преждевременным износом.

- Совместимость: Убедитесь, что аналог сертифицирован для конкретной модели и года выпуска авто. Погрешности в геометрии или посадочных местах недопустимы.

- Гарантия: Производители оригинальных запчастей и топовые бренды-аналогов дают длительную гарантию (часто 1-2 года), что подтверждает уверенность в продукте.

Для наглядности сравним основные параметры:

| Критерий | Оригинал | Аналог (качественный) | Аналог (дешевый) |

| Цена | Высокая | Средняя | Низкая |

| Ресурс | Максимальный | Высокий (при выборе бренда) | Непредсказуемый |

| Безопасность | Гарантирована | Высокая (при сертификации) | Рисковано |

| Гарантия | Да, длительная | Часто да | Редко/короткая |

Рекомендация: Для критичных узлов, таких как рулевое управление, предпочтителен оригинал или проверенный аналог премиум-сегмента. Экономия на дешевых копиях потенциально ведет к повторному ремонту и рискам для водителя. Всегда запрашивайте сертификаты соответствия и отзывы о производителе аналога перед покупкой.

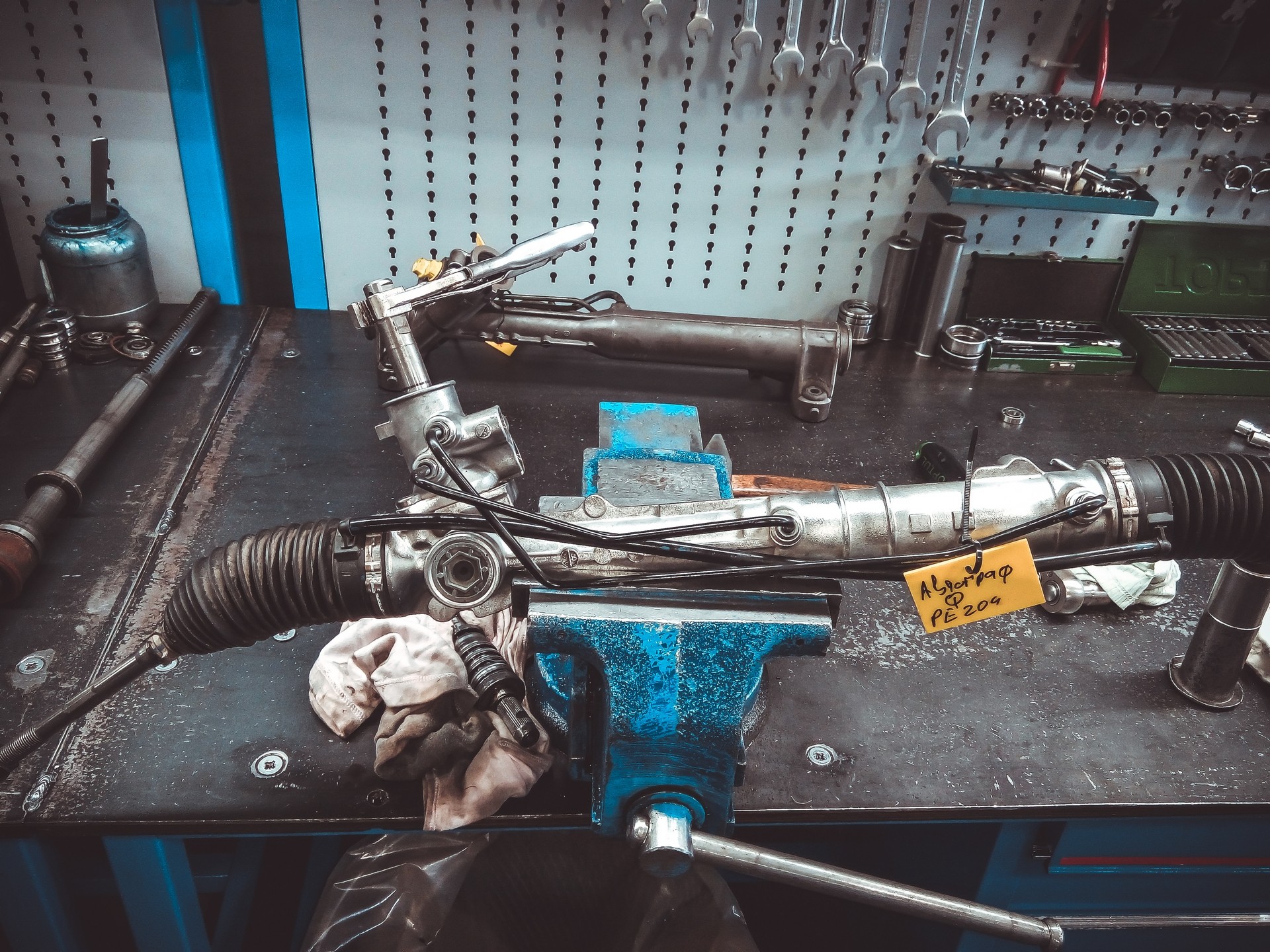

Необходимый инструмент для демонтажа рейки

Комплект профессиональных торцевых головок и трещотка обязательны для работы с гайками крепления рулевых тяг, карданного вала рулевой колонки и кронштейнов рейки к кузову. Требуются удлинители разной длины и универсальный шарнир для доступа к сложно расположенным креплениям, особенно в стеснённых условиях моторного отсека.

Набор рожковых ключей применяется для фиксации контргаек при откручивании рулевых наконечников, а шестигранники – при демонтаже электроразъёмов в электроусилителях. Гидравлический или механический съёмник рулевых тяг критически важен для сохранения целостности резьбовых соединений при их отделении от рейки.

Специализированные приспособления

- Динамометрический ключ – для контроля момента затяжки при обратной сборке

- Струбцины – фиксация карданного вала при отсоединении от рейки

- Защитные заглушки – предотвращают утечку гидравлической жидкости в системах с ГУР

| Электросистема | Гидравлика |

|---|---|

| Диагностический сканер для снятия ошибок ЭУР | Ёмкость для слива рабочей жидкости ГУР |

| Изолента/термоусадка для восстановления изоляции | Шприц для закачки новой жидкости |

Важно: домкрат и подставки обеспечивают безопасный доступ под автомобиль, а тормозные стопоры блокируют колёса при работе на подъёмнике.

Подготовительные работы: снятие защиты двигателя

Снятие защиты двигателя – обязательный этап для получения доступа к рулевой рейке. Работы проводятся на подъемнике или смотровой яме при полностью остывшем двигателе. Предварительно автомобиль фиксируется противооткатными упорами и устанавливается на ручной тормоз для исключения движения.

Подготовьте необходимый инструмент: набор головок с трещоткой, торцевые ключи (чаще всего потребуются размеры 10-13 мм), отвертки и перчатки. Осмотрите крепления защиты – они могут быть болтовыми или комбинированными (болты + пластиковые клипсы). При наличии грязи или коррозии обработайте соединения проникающей смазкой за 10-15 минут до демонтажа.

Последовательность демонтажа

- Очистка крепежей: Щеткой удалите песок и грязь с болтов во избежание слизывания граней.

- Откручивание креплений:

- Выкрутите все болты по периметру защиты (обычно 6-8 штук), сохраняя их в отдельную емкость.

- Аккуратно поддев плоской отверткой, отсоедините пластиковые клипсы (если присутствуют).

- Снятие защиты: Плавно потяните элемент вниз, контролируя положение проводов и шлангов, которые могут крепиться к нему. При сопротивлении проверьте, не осталось ли скрытых крепежей.

- Оценка состояния: Осмотрите демонтированную защиту на предмет трещин. Протрите и сложите крепежи рядом с деталью для упрощения последующей установки.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Болты | Головка 10-13 мм | Обработать смазкой при коррозии |

| Пластиковые клипсы | Плоская отвертка | Демонтировать без резких усилий |

| Комбинированное | Головка + отвертка | Сначала болты, затем клипсы |

Уберите защиту в сторону, исключив ее деформацию или повреждение. Освободившийся доступ к рулевой рейке и элементам подвески теперь позволяет приступать к дальнейшим операциям по замене.

Отсоединение рулевых тяг и наконечников

Перед началом работ убедитесь в наличии необходимых инструментов: съемника рулевых наконечников, торцевых головок, воротка и молотка. Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде, колеса вывешены, руль заблокирован для предотвращения проворачивания колонки.

Очистите резьбовые соединения тяг и наконечников от грязи и ржавчины проникающей смазкой. Это критически важно для предотвращения срыва граней и упрощения демонтажа. Проверьте метки положения наконечников относительно тяг – их отсутствие потребует предварительной разметки для сохранения углов установки колес.

Порядок демонтажа

- Снимите защитный колпачок пальца рулевого наконечника.

- Ослабьте контргайку наконечника торцевой головкой, но не удаляйте ее полностью.

- Установите съемник на палец наконечника так, чтобы его шпилька упиралась в ось поворотного кулака.

- Проворачивайте шпильку съемника до появления характерного щелчка, свидетельствующего о разъединении конуса.

- Сбейте палец молотком через латунную проставку при затрудненном сходе, избегая прямых ударов по резьбе.

- Открутите контргайку и выкрутите наконечник из тяги, подсчитывая количество оборотов или фиксируя положение по меткам.

Внимание: Запрещается использовать съемник как пресс – чрезмерное усилие может разрушить пыльник шарового шарнира. При отсутствии специализированного инструмента допустимо применение двух молотков: один прижимается к ушку поворотного кулака, вторым наносят встречный удар по боковой поверхности пальца.

После демонтажа защитите открытые резьбовые части наконечников и тяг заглушками или ветошью. Проведите ревизию пыльников шаровых шарниров – их повреждение потребует замены наконечников. Снятые узлы храните вертикально во избежание перекоса резьбы.

| Тип соединения | Особенности демонтажа | Риски |

|---|---|---|

| Конусная посадка | Требует ударного воздействия | Деформация посадочного отверстия |

| Резьбовое соединение | Фиксация меток положения | Срыв резьбы при коррозии |

| Стопорные шплинты | Обязательное удаление шплинта | Поломка шлицевого крепления |

При повторной сборке всегда используйте новые гайки пальцев и контргайки наконечников. Резьбу обработайте графитовой смазкой, момент затяжки контргаек уточняйте в технической документации автомобиля. После установки обязательно проверьте угол развала-схождения колес.

Демонтаж гидравлических линий (для ГУР)

Перед началом работ подготовьте ёмкости для сбора гидравлической жидкости и ветошь для удаления подтёков. Убедитесь, что двигатель остыл, а давление в системе ГУР сброшено (проворачивайте руль при заглушённом моторе до исчезновения сопротивления). Очистите зоны вокруг штуцеров от грязи во избежание попадания абразивов в систему.

Определите расположение напорной и обратной магистралей, подключённых к рулевой рейке. Ослабьте крепёжные хомуты, фиксирующие трубки к кузову, для обеспечения свободы перемещения при отсоединении. Защитите лакокрасочное покрытие под рабочим участком от случайного попадания жидкости.

Порядок отключения магистралей

- Наденьте защитные очки и перчатки. Ослабьте гайки напорной линии (маркируется буквой «H» или «P») ключом соответствующего размера, избегая перекоса.

- Быстро снимите шланг, направляя его в ёмкость. Немедленно закройте отверстие чистой заглушкой или плёнкой для предотвращения утечек и загрязнения.

- Повторите действия для возвратной линии (маркируется «R» или «B»). При закисании резьбы используйте проникающую смазку.

Извлеките трубки из монтажных кронштейнов рейки, аккуратно отведя их в сторону. Проверьте состояние уплотнительных колец на штуцерах – повреждённые элементы подлежат обязательной замене при сборке. При длительном простое системы закройте открытые концы линий и порты рейки стерильными заглушками.

| Тип магистрали | Диаметр гайки (примерный) | Особенности |

|---|---|---|

| Напорная (высокого давления) | 17-19 мм | Жёсткая конструкция, выдерживает до 150 бар |

| Возвратная (низкого давления) | 14-16 мм | Гибкий резиновый шланг, часто армированный |

Особенности снятия электроразъемов (ЭУР)

Отключение питания электроусилителя руля (ЭУР) – обязательный первый шаг перед любыми манипуляциями с рулевой рейкой. Работа под напряжением грозит коротким замыканием, повреждением электронного блока управления (ЭБУ) усилителя и ложными ошибками в системе. Обязательно снимите клемму «минус» с аккумуляторной батареи и дождитесь обесточивания бортовой сети (обычно 10-15 минут).

Разъемы ЭУР, как правило, расположены в труднодоступных местах: под рулевой колонкой, за панелью приборов или непосредственно на корпусе рейки. Часто они защищены резиновыми кожухами от влаги и грязи. Перед отсоединением тщательно очистите зону вокруг разъема от пыли щеткой или сжатым воздухом – это предотвратит попадание абразива в контакты при демонтаже.

Ключевые этапы и нюансы демонтажа

Большинство разъемов ЭУР оснащены многоступенчатыми фиксаторами. Распространены два типа:

- Верхние защелки-язычки: Отжимаются тонкой отверткой или пальцем. Нажимайте строго перпендикулярно, избегая перекоса.

- Подвижные ползунки-блокираторы: Требуют сдвига в сторону (часто помечены стрелкой) перед расстегиванием основной защелки. Не применяйте грубую силу.

При сильном загрязнении или окислении контактов:

- Обработайте разъем специализированным очистителем электроцепей.

- Аккуратно почистите контактные группы мягкой щеткой (например, зубной).

- Никогда не используйте металлические предметы – это повредит позолоту контактов.

Важно: Зафиксируйте положение разъема перед снятием (фото или метка маркером). Это исключит ошибки при обратной сборке. При наличии фиксатора от ЭБУ (пластиковая скоба или стопорный винт) – демонтируйте его в первую очередь. Избегайте резких рывков за провода – тяните только за корпус разъема.

| Типичная проблема | Решение |

|---|---|

| Прикипание разъема | Нанесите проникающую смазку WD-40 по стыку, выждите 5-10 мин |

| Хрупкий пластик | Прогрейте феном (низкая t°), равномерно распределяя тепло |

| Поврежденные контакты | Замените клеммник или весь жгут – пайка не рекомендована |

После демонтажа сразу защитите открытые контакты ЭУР и разъема жгута чистой ветошью или заглушкой. Попадание технических жидкостей (тормозной, омывателя) или металлической стружки выведет электронику из строя. Перед установкой новой рейки визуально убедитесь в отсутствии деформации штекеров и чистоте гнезд.

Крепления рулевой рейки: расположение и тип

Крепления рулевой рейки выполняют критическую функцию, обеспечивая жесткую фиксацию механизма к кузову или подрамнику автомобиля. Их надежность напрямую влияет на точность передачи усилия от руля к колесам и отсутствие паразитных вибраций. Конструктивно они представляют собой кронштейны с резинометаллическими сайлент-блоками, поглощающими удары и вибрации от дороги.

Расположение креплений варьируется в зависимости от компоновки авто: чаще они находятся на подрамнике спереди (для переднеприводных моделей) или крепятся непосредственно к лонжеронам кузова. Встречаются схемы с двумя или тремя точками фиксации. Первичное крепление обычно размещено со стороны рулевой колонки и воспринимает основную нагрузку, вторичное (или третичное) – стабилизирует корпус рейки, предотвращая ее смещение под нагрузкой.

Типы креплений и их особенности

Конструктивно выделяют два основных типа:

- Жесткие кронштейны: Литые или штампованные металлические элементы. Обеспечивают максимальную точность позиционирования, но требуют идеального состояния посадочных мест кузова.

- Кронштейны с демпферами: Включают втулки из резины или полиуретана. Гасят вибрации, снижают шум, но со временем демпферы разрушаются, вызывая люфт.

| Критерий | Жесткое крепление | Крепление с демпфером |

|---|---|---|

| Комфорт | Низкий (передает вибрации) | Высокий |

| Износ | Минимальный (при условии целостности кузова) | Требует замены втулок |

| Чувствительность руля | Максимальная | Слегка снижена |

Важные нюансы при замене: Обязательна проверка состояния посадочных мест на кузове/подрамнике – коррозия или деформация недопустимы. Затяжка болтов осуществляется строго с моментом, указанным производителем, чтобы не повредить демпферы или резьбовые соединения. При использовании полиуретановых втулок вместо штатных резиновых повышается точность рулевого управления, но может возрасти уровень передаваемых на руль вибраций.

Извлечение рейки из подкапотного пространства

Отсоединение всех креплений и коммуникаций является первоочередным этапом. Необходимо демонтировать тяги рулевых наконечников, отсоединить гидравлические магистрали (в гидроусилителе) или электрический разъем (в электроусилителе), а также снять крепежные болты или кронштейны, фиксирующие рейку к подрамнику или кузову автомобиля. Крайне важно заранее подготовить емкости для слива рабочей жидкости и заглушки для открытых патрубков.

Аккуратное манипулирование рейкой требует учета ее геометрии и окружающих компонентов. Из-за значительного веса и габаритов узла рекомендуется использовать подъемное оборудование или привлечь помощника. Требуется плавно расшатывать рейку в плоскости крепления, избегая перекоса, и одновременно контролировать траекторию вывода, чтобы не повредить радиатор, элементы подвески, проводку или кузовные панели. Часто необходим частичный демонтаж смежных деталей для создания достаточного рабочего зазора.

Ключевые аспекты безопасного извлечения

- Фиксация рулевого вала: Предварительно закрепите вал в нейтральном положении, исключая проворачивание руля после снятия рейки.

- Защита резьбовых соединений: Обработайте болты крепления проникающей смазкой за несколько часов до работ для предотвращения срыва.

- Маркировка коммуникаций: Пометьте гидрошланги или разъемы ЭУР для безошибочного подключения новой рейки.

Важно: Избегайте резких рывков и обязательно проверяйте отсутствие натяжения/перехлеста остающихся проводов или трубок после извлечения агрегата. Установка новой рейки выполняется в обратной последовательности с соблюдением моментов затяжки и последующей регулировкой углов установки колес.

Проверка состояния крепежных втулок и опор

Крепежные втулки и опоры рулевой рейки выполняют критическую функцию демпфирования вибраций и обеспечения точного позиционирования механизма относительно кузова. Их разрушение или деформация приводят к появлению люфтов, стуков в передней подвеске и нарушению углов установки колес. Регулярная диагностика этих компонентов обязательна при любом обслуживании рулевого управления.

Износ проявляется трещинами резиновых элементов, расслоением металлорезиновых соединений, коррозией металлических обойм и потерей эластичности. Особое внимание уделяют креплениям в зонах повышенного нагрева (возле выпускного коллектора) и точкам контакта с кузовными элементами, где чаще возникают усталостные деформации.

Методика контроля и последствия игнорирования

Проверку осуществляют при снятой защите картера:

- Визуально оценивают целостность резиновых вставок на отсутствие разрывов и расслоений

- Монтировкой создают переменную нагрузку на рейку, выявляя смещения более 1-2 мм

- Контролируют момент затяжки крепежных болтов (35-50 Нм в зависимости от модели)

| Признак износа | Воздействие на управляемость |

|---|---|

| Раскрошенная резина втулок | Вибрация руля на скорости, самопроизвольное изменение траектории |

| Проржавевшие опорные кронштейны | Смещение рейки при торможении, скрипы в поворотах |

| Деформация посадочных мест | Ускоренный износ рулевых наконечников, неравномерный износ шин |

Важно: монтаж новой рейки на изношенные втулки вызывает повторные поломки через 5-7 тыс. км. Замена выполняется только комплектом с обязательной проверкой геометрии крепежных площадок кузова. Использование термостойких полиуретановых втулок вместо штатных резиновых повышает ресурс системы на 40-60%.

Установка новой рулевой рейки: центровка

После физического монтажа новой рулевой рейки на автомобиль критически важным этапом становится её центрирование относительно рулевого механизма. Неправильно отцентрованная рейка приводит к асимметрии углов поворота колес влево и вправо, сокращению рабочего хода и преждевременному упору в ограничители.

Центровка выполняется до подключения тяг и наконечников. Рейку необходимо расположить строго в среднем (нейтральном) положении, когда зубчатая передача находится ровно по центру рабочей зоны. На корпусе большинства реек имеются специальные метки (канавки, точки или риски), которые должны совпасть при правильной установке.

Порядок выполнения центровки

- Обеспечить свободный доступ к валу рулевой колонки и месту соединения с рейкой.

- Поворачивать входной вал рейки вручную до момента, когда сопротивление движению становится равномерным с обеих сторон.

- Совместить контрольные метки на корпусе рейки и её приводном валу (если предусмотрены производителем).

- Зафиксировать вал рейки в найденном нейтральном положении стопорным приспособлением или маркировочной лентой.

- Только после фиксации соединить вал рейки с рулевой колонкой, совмещая метки или шлицы строго по инструкции для модели авто.

После подключения рулевых тяг и наконечников обязательна проверка и регулировка углов установки колес (сход-развала). Даже при идеальной центровке рейки геометрия подвески могла измениться во время работ.

| Последствия ошибок центровки | Признаки некорректной установки |

|---|---|

| Неравномерный износ покрышек | Автомобиль тянет в сторону при прямом руле |

| Уменьшение максимального угла поворота колес | Разный радиус поворота влево/вправо |

| Ускоренный износ деталей рейки и подвески | Руль не возвращается в ноль после поворота |

| Нарушение курсовой устойчивости | Вибрации на руле при движении по прямой |

Порядок затяжки крепежных болтов

Правильная последовательность затяжки крепежных болтов рулевой рейки критична для предотвращения деформации корпуса, утечек рабочей жидкости и нарушения соосности механизма. Нарушение порядка или момента затяжки приводит к неравномерному распределению нагрузки, провоцируя преждевременный износ деталей и ухудшение управляемости автомобиля.

Все болты предварительно наживляются вручную для точной посадки рейки на штатные посадочные места без перекосов. Финишная затяжка осуществляется только динамометрическим ключом с соблюдением величины момента, указанной производителем транспортного средства в сервисной документации. Игнорирование этого требования аннулирует гарантию на ремонт и создаёт аварийные риски.

Этапы затяжки

- Наживить все болты вручную до соприкосновения головок с поверхностью крепёжных площадок.

- Затянуть болты в строгой последовательности (например, для 4-болтового крепления):

- Первый проход (50% момента): Болт №1 → Болт №3 (диагонально) → Болт №2 → Болт №4.

- Второй проход (100% момента): Повторить последовательность №1→№3→№2→№4.

- Проверить равномерность затяжки повторным контролем момента на каждом болте в той же очерёдности.

Важно: Для реек с 2 или 6 болтами применяется аналогичный принцип диагональной или шахматной последовательности от центра к краям. Точную схему всегда уточняйте в руководстве по ремонту конкретной модели авто.

| Ключевое правило | Последствия нарушения |

|---|---|

| Поэтапное увеличение момента (2-3 прохода) | Деформация посадочной плоскости, заклинивание вала |

| Обязательная диагональная последовательность | Перекос рейки, ускоренный износ зубчатой пары |

| Точное значение момента (Нм) | Срыв резьбы, ослабление крепления в движении |

Подключение гидравлики и прокачка ГУР

После установки новой рулевой рейки критически важно правильно подключить гидравлические магистрали, соблюдая маркировку давления (линии high-pressure и low-pressure). Убедитесь в отсутствии перекручивания шлангов и надежной затяжке соединений динамометрическим ключом согласно спецификации производителя. Неправильная сборка приведет к утечкам рабочей жидкости и нарушению функциональности ГУР.

Перед запуском двигателя заполните бачок ГУР свежей рекомендованной жидкостью до уровня «MAX», избегая попадания воздушных пузырей. Используйте только жидкость, указанную в технической документации ТС – смешивание разных типов (например, минеральных и синтетических) вызывает вспенивание и повреждение уплотнений.

Алгоритм прокачки системы

- При выключенном двигателе 3-5 раз поверните руль от упора до упора для предварительного распределения жидкости.

- Запустите мотор на 10-15 секунд, проверьте уровень жидкости и долейте при необходимости.

- Повторяйте цикл:

- Запуск двигателя на 10 сек

- Глушение мотора и контроль уровня

- Доливка до метки «MAX»

- Проведите динамическую прокачку:

- На работающем двигателе плавно вращайте руль влево-вправо в пределах 30° 5-7 раз.

- Затем выполните 3-4 полных оборота от упора до упора на малых оборотах холостого хода.

Контроль качества прокачки: Отсутствие шума насоса, «тяжелых» зон в рулевом управлении и пузырей в бачке. Проверьте герметичность соединений при максимальном давлении (руль удержан в упоре 3-5 секунд). При появлении пены после остановки двигателя дайте системе отстояться 30 минут и повторите цикл прокачки.

| Симптом ошибки | Причина | Решение |

|---|---|---|

| Вой или гул насоса | Воздух в системе, низкий уровень жидкости | Продолжить прокачку, проверить герметичность |

| Рывки руля при вращении | Неполное удаление воздуха, загрязнение жидкости | Замена жидкости, повторная прокачка |

| Потеки на рейке/насосе | Недотяжка соединений, повреждение уплотнений | Диагностика узлов, замена комплектующих |

Важно: Пренебрежение прокачкой вызывает кавитацию насоса, преждевременный издор рейки и поломку рулевого механизма. При длительном шуме ГУР немедленно заглушите двигатель во избежание выхода насоса из строя.

Калибровка датчиков электроусилителя

После установки новой рулевой рейки обязательным этапом является калибровка датчиков угла поворота руля и момента усилия электроусилителя (ЭУР). Без этой процедуры блок управления системой рулевого управления не получит корректные исходные данные о нейтральном положении руля и текущих параметрах вращения.

Некорректная или пропущенная калибровка приводит к критическим сбоям: электроусилитель может работать рывками, создавать неадекватное сопротивление при повороте, либо полностью отключаться во время движения. Система диагностики автомобиля зафиксирует ошибки (например, U0416, C1515/C1516), а на приборной панели активируется предупреждающая лампа неисправности рулевого управления.

Процедура выполнения калибровки

Калибровка выполняется только с помощью специализированного диагностического оборудования, подключаемого к OBD-II разъему автомобиля. Общий алгоритм включает следующие шаги:

- Установку колес в строго прямое положение на ровной поверхности

- Активацию режима калибровки в программном обеспечении сканера

- Выполнение команд системы: поворот руля до упора влево/вправо с фиксацией в крайних точках

- Возврат руля в центральное положение и подтверждение нулевой точки

- Тестовый проезд для автоматической адаптации датчика момента

Типичные требования при калибровке:

| Параметр | Условие |

| Напряжение АКБ | Не ниже 12.5 В |

| Температура ЭУР | 0°C - 60°C |

| Стабилизация угла | ±5° от центра |

Важно: для некоторых моделей (особенно Renault, VAG, BMW) требуется прописывание нового блока ЭУР в ECU автомобиля перед калибровкой. Несоблюдение заводских протоколов приводит к повторному появлению ошибок и необходимости перепрошивки блока управления.

Регулировка углов установки колес

После замены рулевой рейки обязательной процедурой является регулировка углов установки колес (сход-развала). Даже при аккуратной работе геометрия подвески неизбежно нарушается, так как демонтаж и установка рулевого механизма затрагивают ключевые узлы крепления. Без корректировки углов возникает ускоренный износ резины, ухудшение курсовой устойчивости и отклонение автомобиля от прямолинейного движения.

Проверку и настройку необходимо выполнять на компьютерном стенде, используя данные производителя для конкретной модели. Основное внимание уделяется трем параметрам: схождению передних и задних колес, развалу и углу продольного наклона шкворня (кастера). Игнорирование этих работ после замены рейки сводит на нет всю пользу от ремонта и создает потенциально опасные условия эксплуатации.

Ключевые аспекты регулировки

Технология включает несколько обязательных этапов:

- Предварительная диагностика: проверка давления в шинах, люфтов подвески, состояния сайлентблоков и шаровых опор.

- Компенсация биения дисков: установка датчиков на колеса с фиксацией технологических допусков.

- Корректировка параметров: регулировка схождения через рулевые тяги, развала – изменением положения ступицы или подвески.

Типичные последствия некорректных углов:

- Пилообразный износ протектора по краям

- Самопроизвольный увод в сторону

- Вибрация руля на высоких скоростях

- Увеличение расхода топлива

Рекомендуемый график контроля:

| Пробег после замены рейки | Действие |

|---|---|

| 100-300 км | Повторная проверка углов (усадка новых деталей) |

| Каждые 15 000 км | Плановый контроль геометрии |

| После ударов о препятствия | Внеочередная диагностика |

Точная настройка углов не только компенсирует последствия замены рулевой рейки, но и оптимизирует управляемость, продлевает ресурс шин и снижает нагрузку на элементы ходовой части. Процедура требует профессионального оборудования и должна выполняться исключительно в сертифицированных сервисных центрах.

Первичная обкатка после замены рулевой рейки

После установки новой рулевой рейки критически важна правильная первичная обкатка. Это позволяет деталям приработаться, распределить смазку по сальникам и подвижным элементам, а также выявить возможные скрытые дефекты монтажа на раннем этапе.

Пренебрежение обкаткой или нарушение её правил может привести к преждевременному выходу из строя дорогостоящего узла, утечкам гидравлической жидкости (в рейках с ГУР/ЭУР) или появлению посторонних шумов. Соблюдение регламента напрямую влияет на долговечность заменённой рейки и безопасность управления.

Ключевые этапы и правила обкатки

Первые 100-150 км пробега:

- Избегайте резких манёвров: Повороты руля на максимальные углы допустимы только на минимальной скорости (например, при парковке).

- Ограничьте скорость: Не превышайте 60-70 км/ч. Плавно разгоняйтесь и тормозите.

- Выбирайте дороги: Отдавайте предпочтение ровным трассам. Минимизируйте езду по ухабам, гравию или брусчатке.

Контрольные действия в процессе:

- Периодически проверяйте уровень жидкости ГУР (если применимо) на холодном двигателе. Утечек быть не должно.

- Внимательно прислушивайтесь к рулевому управлению: стуки, скрежет, вой насоса ГУР или чрезмерное усилие на руле – тревожные признаки.

- Следите за траекторией движения: машина должна ехать прямо без самопроизвольного увода в сторону.

После обкатки (через 150 км):

| Действие | Цель |

| Повторная затяжка крепёжных болтов рейки и рулевых тяг | Устранить возможную осадку деталей и обеспечить надёжную фиксацию |

| Визуальный осмотр узла и пыльников | Выявить протечки масла, повреждения защитных чехлов, следы контакта с другими деталями |

| Проверка углов установки колёс (сход-развал) | Компенсировать возможное изменение геометрии подвески после замены рейки |

Контроль герметичности соединений и уровней

После установки новой рулевой рейки критически важен немедленный контроль герметичности всех гидравлических соединений. Даже микроскопические неплотности в магистралях, шлангах или штуцерах приведут к утечке рабочей жидкости, падению давления в системе и полному отказу усилителя руля. Проверка осуществляется визуально и тактильно на заглушенном двигателе при максимально вывернутых колесах, создающих пиковую нагрузку на контуры.

Обязательной процедурой является контроль уровня жидкости в бачке ГУР согласно меткам производителя. Недолив вызывает кавитацию насоса и воздушные пробки, перелив – избыточное давление и выдавливание сальников. Используется только рекомендованная производителем жидкость, так как несовместимые составы разрушают уплотнения. После первого запуска двигателя уровень повторно корректируется с учетом заполнения системы.

Ключевые точки контроля

Особое внимание уделите следующим соединениям:

- Напорные и обратные магистрали – зоны фиксации к рейке и насосу

- Уплотнения штоков – следы жидкости на пыльниках

- Трубки охладителя ГУР – проверка на перегибы и контакт с подвижными частями

| Параметр | Метод проверки | Критерий |

|---|---|---|

| Герметичность | Прогреть систему, осмотреть стыки | Отсутствие капель, влажных потёков |

| Уровень жидкости | На холодную/горячую (по manual) | Между MIN/MAX на щупе |

| Качество жидкости | Визуальный анализ на щупе | Прозрачность, отсутствие пены, примесей |

Любое шипение при повороте руля или рычание насоса указывает на подсос воздуха через неплотности. При обнаружении дефектов – немедленно заглушите двигатель. Повторная затяжка соединений допускается только при холодной системе с точным соблюдением момента (перетяжка повреждает резьбу). Если утечка сохраняется – замените уплотнительные элементы или дефектную линию.

Проверка усилия вращения рулевого колеса

Измерение крутящего момента на рулевой колонке – обязательный этап диагностики и постремонтной проверки рулевой рейки. Эта процедура объективно оценивает сопротивление системы вращению руля, выявляя как излишнюю легкость (указывающую на недостаточное зацепление шестерни с рейкой или утечку жидкости в ГУРе), так и чрезмерную тугость (свидетельствующую о заклинивающих подшипниках, деформации валов, неправильной затяжке или износе элементов).

Для точного замера используют специальный динамометрический ключ с адаптером-воротком, фиксируемым на рулевом колесе. Замеры производятся при вывешенных передних колесах (чтобы исключить сопротивление качению) и работающем двигателе (для систем с гидро- или электроусилителем), в нескольких положениях руля (прямо, левый и правый повороты). Данные сравниваются с нормативными значениями, указанными производителем ТС.

Ключевые аспекты процедуры

Типичные проблемы, выявляемые проверкой:

- Резкие скачки усилия при вращении – задиры на рейке или шестерне, повреждение червячной пары в редукторе.

- Чрезмерный люфт перед началом движения – износ шлицевых соединений, втулок рейки.

- Неравномерное усилие по всей амплитуде – деформация картера рейки, коррозия направляющих.

- Повышенный момент в нейтральном положении – неправильная регулировка зацепления, заклинивание торсионного вала датчика ЭУРа.

Последовательность действий:

- Установить автомобиль на ровную площадку, вывесить передние колеса.

- Запустить двигатель (для систем с усилителем), дать поработать на холостом ходу.

- Закрепить динамометрический ключ на рулевом колесе строго перпендикулярно.

- Плавно вращать руль от упора до упора, фиксируя показания динамометра.

- Сравнить полученные значения (в Ньютон-метрах, Н·м) с нормативами производителя.

| Тип рулевого управления | Типовой диапазон усилия (Н·м) | Примечание |

|---|---|---|

| Без усилителя | 15 - 25 | Зависит от диаметра руля и передаточного числа |

| Гидроусилитель (ГУР) | 3 - 8 | Проверка на прогретой жидкости |

| Электроусилитель (ЭУР) | 2 - 6 | Контроль при работающем зажигании |

Важно: Результаты замера считаются достоверными только при исправных наконечниках, тягах и целых пыльниках рейки. Разница в усилии между левым и правым поворотом более 15% указывает на критическую неисправность.

Оценка посторонних шумов при работе

Появление нехарактерных звуков при повороте руля – прямой индикатор проблем с рулевой рейкой. Скрипы, стуки или металлический гул, синхронизированные с вращением рулевого колеса, требуют немедленной диагностики. Игнорирование этих сигналов усугубляет износ деталей и повышает риски критической поломки.

Тип шума помогает локализовать неисправность: глухой стук при езде по неровностям указывает на износ втулок или подшипников, а шипение/свист при повороте часто сопровождает утечку жидкости ГУР. Скрежет свидетельствует о повреждении зубчатой рейки или шестерни, тогда как гул насоса – о проблемах в гидравлическом контуре.

Методы диагностики по акустическим признакам

Точная оценка включает последовательные действия:

- Определение условий возникновения: шумы на месте или в движении, при холодном/горячем механизме, с нагрузкой или без.

- Локализация источника: применение стетоскопа для прослушивания корпуса рейки, тяг и насоса ГУР/ЭУР.

- Проверка сопутствующих факторов: уровень жидкости ГУР, состояние пыльников, люфт рулевых наконечников.

Для интерпретации результатов используйте таблицу распространенных шумов:

| Тип шума | Вероятная причина | Срочность ремонта |

|---|---|---|

| Металлический стук | Износ направляющих втулок, трещины в корпусе | Критичная (риск заклинивания) |

| Шипение при повороте | Утечка в магистралях ГУР, износ сальников | Высокая (потеря управления) |

| Постоянный гул | Завоздушивание системы, неисправность насоса | Средняя (прогрессирующий износ) |

Важно: даже временное исчезновение шума после прогрева не отменяет необходимости проверки. Изношенные компоненты рейки не восстанавливаются – требуется замена узла в сборе.

Регламентные осмотры после ремонта

Первый осмотр проводят через 500-1000 км пробега после замены рулевой рейки. На этом этапе контролируют состояние пыльников, проверяют отсутствие течей гидравлической жидкости или смазки в электроусилителях, измеряют момент затяжки крепежных болтов и хомутов. Особое внимание уделяют герметичности соединений гидравлических магистраций.

Второй плановый контроль выполняют при достижении 3000-5000 км. Диагностика включает проверку люфта рулевого вала, оценку равномерности усилия при повороте руля влево-вправо, компьютерное сканирование датчиков угла поворота и момента усилия. Обязательно тестируют работу системы курсовой устойчивости при наличии электронного управления.

Критерии оценки состояния

- Отсутствие посторонних шумов – стуков, скрипов при проезде неровностей

- Равномерность износа протектора передних шин

- Нулевое сопротивление при возврате руля в нейтральное положение

| Параметр | Норма | Метод проверки |

|---|---|---|

| Осевой люфт | ≤ 1.5 мм | Динамиметром на поднятых колесах |

| Давление в ГУР | 90-110 бар | Манометром на прогретой системе |

- Программная адаптация ЭУР через дилерский сканер

- Корректировка развала-схождения через 200 км после ремонта

- Контроль уровня рабочей жидкости каждые 2 000 км в течение 10 000 км

Список источников

При подготовке материала о замене рулевых реек использовались специализированные технические ресурсы и профильные издания. Основное внимание уделялось актуальным данным по диагностике и ремонту рулевого управления современных автомобилей.

Ключевыми источниками выступили официальные руководства производителей, отраслевые стандарты и практические рекомендации экспертов. Особый акцент сделан на особенностях работы с электроусилителями руля и гидравлическими системами.

- Техническая документация производителей автомобилей: сервисные мануалы и регламенты ТО

- Профессиональные справочники по ремонту ходовой части (издательства "За рулём", "Автодело")

- Методические пособия по диагностике рулевого управления от профильных учебных центров

- Отчёты о технических исследованиях НИИ автомобильного транспорта

- Технические бюллетени производителей автокомпонентов: ZF, TRW, LEMFÖRDER

- Материалы отраслевых конференций по безопасности рулевых систем

- Специализированные журналы "Автосервис", "Автомеханик" за 2020-2023 гг.