Ремонт заднего моста КамАЗа - пошаговая инструкция

Статья обновлена: 01.03.2026

Задний мост КамАЗа – критически важный узел, обеспечивающий передачу крутящего момента на ведущие колёса. Его исправность напрямую влияет на грузоподъёмность, управляемость и безопасность автомобиля.

Эксплуатация в тяжёлых условиях неизбежно приводит к износу деталей: подшипников, сальников, шестерён главной передачи и дифференциала. Своевременное выявление неисправностей и профессиональный ремонт предотвращают дорогостоящие поломки и простой техники.

В статье подробно разберём диагностику типовых неполадок, технологию разборки, замену изношенных компонентов и особенности регулировок для восстановления работоспособности моста.

Демонтаж карданного вала от фланца редуктора

Отметить взаимное положение фланцев карданного вала и редуктора маркером или керном для сохранения балансировки при последующей сборке. Очистить резьбовые соединения от загрязнений проникающей смазкой, уделяя внимание гайкам крестовин и крепежу фланца.

Вывесить заднюю часть автомобиля на козлы или подъемник, обеспечив свободный доступ к карданной передаче. Зафиксировать колеса противооткатными башмаками, перевести коробку передач в нейтральное положение, снять стояночный тормоз.

Порядок отсоединения

Шаг 1: Ослабить контргайки стопорных болтов на крестовине кардана. Снять болты, соединяющие фланец вала с ответным фланцем редуктора, используя головку с воротком. Если болты прикипели – применить ударный инструмент.

Шаг 2: Отвести карданный вал вниз, освобождая шлицевое соединение промежуточной опоры. Придерживать вал во избежание резкого смещения – вес конструкции достигает 25-40 кг.

Критические моменты

- Не допускать провисания вала после демонтажа – установить подпорку из деревянного бруса

- Заглушить отверстие фланца редуктора чистой ветошью для защиты от пыли

- Проверить состояние шлицов и сальника фланца на отсутствие течей масла

| Элемент | Контроль при демонтаже |

|---|---|

| Болты крепления | Деформация резьбы, следы коррозии |

| Фланец редуктора | Люфт в подшипнике, повреждение уплотнения |

| Крестовины | Наличие задиров, плавность хода |

Слив трансмиссионного масла из редуктора моста

Прогрейте масло в редукторе, совершив пробег 10–15 км для снижения вязкости. Установите автомобиль на ровную площадку с твердым покрытием, зафиксируйте колеса противооткатными упорами и поднимите кабину.

Подставьте под сливное отверстие редуктора емкость объемом не менее 8 литров. Очистите пробку и прилегающую зону от грязи ветошью, чтобы исключить попадание абразива внутрь картера при откручивании.

Порядок выполнения работ

- Ключом на 17 открутите сливную пробку на нижней части картера редуктора. При затрудненном откручивании используйте удлинитель ключа.

- Полностью извлеките пробку после ослабления резьбы. Контролируйте поток масла – первые порции могут выходить под давлением.

- Дождитесь полного стекания масла (15–20 минут). Наклоните емкость для сбора остатков из углов картера.

- Проверьте состояние сливной пробки:

- Очистите резьбу металлической щеткой

- Убедитесь в целостности магнитного элемента на торце пробки

- Удалите металлическую стружку с магнита

- Установите пробку на место с усилием затяжки 60–80 Н∙м. Протрите область слива ветошью для контроля возможных подтеков.

Отсоединение тормозных камер и воздушных трубок

Перед началом работ поставьте автомобиль на ровную площадку, зафиксируйте противооткатными башмаками колеса передней оси, поднимите заднюю часть домкратом и установите на надежные подставки. Слейте воздух из всех пневматических баллонов системы, нажав на спускные клапаны.

Снимите колеса с демонтируемого моста для обеспечения доступа к тормозным механизмам. Осмотрите узлы на наличие следов коррозии или повреждений трубопроводов – это потребует дополнительных ремонтных операций.

Порядок демонтажа компонентов

Отсоединение тормозных камер:

- Отключите подачу воздуха, стравив остаточное давление через дренажную систему.

- Открутите гайки крепления камеры к кронштейну тормозного механизма с помощью ключа на 13 мм.

- Снимите стопорную шайбу и шплинт с пальца штока камеры.

- Выбейте палец из проушины разжимного кулака молотком и съемником.

- Отсоедините колодочную пружину от кронштейна камеры.

Демонтаж воздушных трубок:

- Пометьте трубки маркером согласно схеме пневмосистемы для корректной сборки.

- Ослабьте контргайки соединительных муфт ключом на 10 мм.

- Аккуратно выкрутите штуцеры из тормозных камер и ресиверов, избегая перегибов трубок.

- При закисших соединениях обработайте резьбу проникающей смазкой WD-40.

Важно: Заглушите открытые отверстия в пневмолиниях чистыми ветошью или специальными пробками для предотвращения попадания грязи.

Отключение стремянок крепления реактивных штанг

Подготовьте необходимый инструмент: набор гаечных ключей (на 19, 22 мм), монтажную лопатку или монтировку, молоток и защитные очки. Зафиксируйте автомобиль на ровной площадке стояночным тормозом, подложите противооткатные башмаки под передние колеса и приподнимите заднюю часть домкратом, установив на козлы.

Очистите резьбовые соединения стремянок от грязи и обработайте проникающей смазкой за 10-15 минут до начала работ. Визуально проверьте состояние гаек, пальцев и кронштейнов на отсутствие критических деформаций – при обнаружении трещин или излома прекратите демонтаж до замены поврежденных элементов.

Порядок демонтажа

- Ослабьте контргайки верхних и нижних стремянок ключом на 22 мм, удерживая пальцы от проворачивания вторым ключом на 19 мм.

- Сбейте молотком стопорные шайбы, предварительно надев защитные очки от возможных осколков металла.

- Выкрутите пальцы реактивных штанг, последовательно снимая шайбы и уплотнительные кольца – складывайте комплектующие в отдельную тару для сохранности.

- Извлеките стремянки из посадочных гнезд, при необходимости используя монтажную лопатку для аккуратного отжима кронштейнов.

Критические моменты: Не прикладывайте излишнее усилие при закисших соединениях – повторно обработайте смазкой WD-40. Контролируйте положение реактивных штанг после снятия креплений – их нестабильность может привести к смещению моста. При замене стремянок используйте только оригинальные комплектующие КамАЗ с маркировкой завода-изготовителя.

| Элемент | Типовая неисправность | Способ контроля |

| Пальцы стремянок | Выработка посадочных поверхностей | Замер микрометром на биение |

| Резьба гаек | Срыв витков | Визуальный осмотр под увеличением |

| Деформационные шайбы | Усталостные трещины | Дефектоскопия магнитопорошковым методом |

После отключения немедленно установите технологические фиксаторы штанги во избежание её смещения. Проверьте соосность отверстий кронштейнов – расхождение более 3° требует коррекции положения моста перед установкой новых стремянок.

Ослабление ступичных гаек и снятие колес

Перед поддомкрачиванием автомобиля полностью ослабьте затяжку всех гаек крепления колесного диска. Используйте ударный гайковерт с подходящей головкой или длинный рычаг (лом) в сочетании с накидным ключом, учитывая высокий момент затяжки. Проверните гайки на 1-2 оборота для облегчения последующего демонтажа.

Установите противооткатные упоры под передние колеса. Поднимите заднюю ось домкратом требуемой грузоподъемности, размещая его под балкой моста в обозначенных точках. Зафиксируйте автомобиль на надежных подставках (козелках), убедившись в устойчивости конструкции перед началом работ.

Последовательность демонтажа

- Полностью выверните все ступичные гайки, сохраняя их в контейнере для предотвращения потерь.

- Снимите колесо, аккуратно стаскивая его со шпилек ступицы. При затрудненном снятии постучите резиновой киянкой по внутренней поверхности диска.

- Очистите посадочные поверхности ступицы и тормозного барабана от грязи металлической щеткой.

- Осмотрите состояние резьбы на шпильках и самих гаек – при обнаружении повреждений замените комплект.

| Тип крепежа | Рекомендуемый момент затяжки (после сборки) | Инструмент для контроля |

|---|---|---|

| Гайка ступицы колеса (КамАЗ 5320) | 700-800 Н·м | Динамометрический ключ с усилителем |

| Контргайка подшипника | 200-250 Н·м | Ключ динамометрический 3/4" |

Важно: Не допускается откручивание гаек на весу при поднятом домкратом колесе – это нарушает устойчивость автомобиля. Всегда используйте подставки перед выполнением операций. Замените деформированные шайбы и гайки с сорванной резьбой новыми комплектующими.

Демонтаж тормозных барабанов заднего моста КамАЗа

Перед началом работ установите автомобиль на ровную площадку, зафиксируйте противооткатными башмаками передние колеса и поднимите задний мост домкратом. Обязательно наденьте защитные очки и перчатки, убедитесь в отсутствии давления в тормозной системе. Открутите колесные гайки, снимите колеса и разместите их в безопасной зоне.

Осмотрите ступичный узел на предмет повреждений и коррозии. Очистите поверхность барабана и прилегающие детали металлической щеткой от грязи. Проверьте наличие стопорных шайб или контргаек на оси – их необходимо демонтировать при помощи молотка и зубила. Если присутствуют направляющие штифты, выбейте их съемником.

Последовательность снятия

- Открутите центральную гайку ступицы торцовым ключом на 36 мм, используя удлинитель для увеличения рычага

- Снимите наружную шайбу и конические роликовые подшипники, аккуратно сложите их в чистую емкость

- Нанесите проникающую смазку WD-40 на посадочное место барабана по всему периметру

- Зафиксируйте барабан монтажными лапами съемника, равномерно затягивая центральный винт

При закисании барабана на ступице используйте тепловой метод: прогрейте периметр газовой горелкой до 150-200°C (без перекаливания), затем резко охладите водой. Повторите процедуру при необходимости. Запрещается бить по фланцу молотком – это вызывает деформацию посадочных поверхностей.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Клиновые шпильки | Головка на 19 мм | Требуют одновременного откручивания диагональных пар |

| Фланцевое | Съемник 3-лапый | Обязательная фиксация ступицы от проворота |

- После демонтажа очистите посадочное место ступицы от ржавчины и заусенцев

- Проверьте состояние тормозных колодок и механизмов

- Извлеките стопорные кольца полуосей (при наличии)

Извлечение полуосей из чулок моста

Перед началом работ установите автомобиль на козелки, снимите колеса и демонтируйте тормозные барабаны. Очистите фланцы чулок моста от грязи, масла и ржавчины, уделяя особое внимание зоне крепления полуосевых подшипников и стопорных элементов. Проверьте наличие и состояние стопорных пластин или шайб, фиксирующих полуоси.

Обеспечьте доступ к крепежным болтам ступицы через технологические окна в тормозном щите. С помощью торцевых ключей ослабьте и выкрутите все болты крепления фланца полуоси. При наличии стопорных колец или пластин аккуратно снимите их монтажными клещами, избегая деформации.

Порядок демонтажа

- Вставьте монтажную лопатку в зазор между фланцем полуоси и ступицей, создав начальный зазор для съемника

- Установите съемник типа "трехлапый" на фланец полуоси, равномерно распределив усилия по точкам крепления

- Плавно нагружайте съемник, контролируя параллельность выхода полуоси из шлицевого соединения с дифференциалом

- При закисании: нанесите проникающую смазку WD-40 на шлицевую часть и аккуратно простучите корпус съемника молотком через медную прокладку

- После выхода шлицев из зацепления извлеките полуось вместе с подшипником, удерживая ее от падения

Важно: Запрещается прикладывать ударные нагрузки непосредственно к фланцу или шлицевой части! При сильном заклинивании используйте гидравлический съемник с усилителем. Если полуось не выходит после 5 минут равномерного давления – прекратите демонтаж для диагностики причин задиров.

После извлечения очистите посадочное отверстие в чулке моста металлической щеткой. Немедленно закройте отверстия чистой ветошью для предотвращения попадания абразивных частиц в редуктор. Проверьте состояние шлицев полуоси, рабочей поверхности подшипников и сальников.

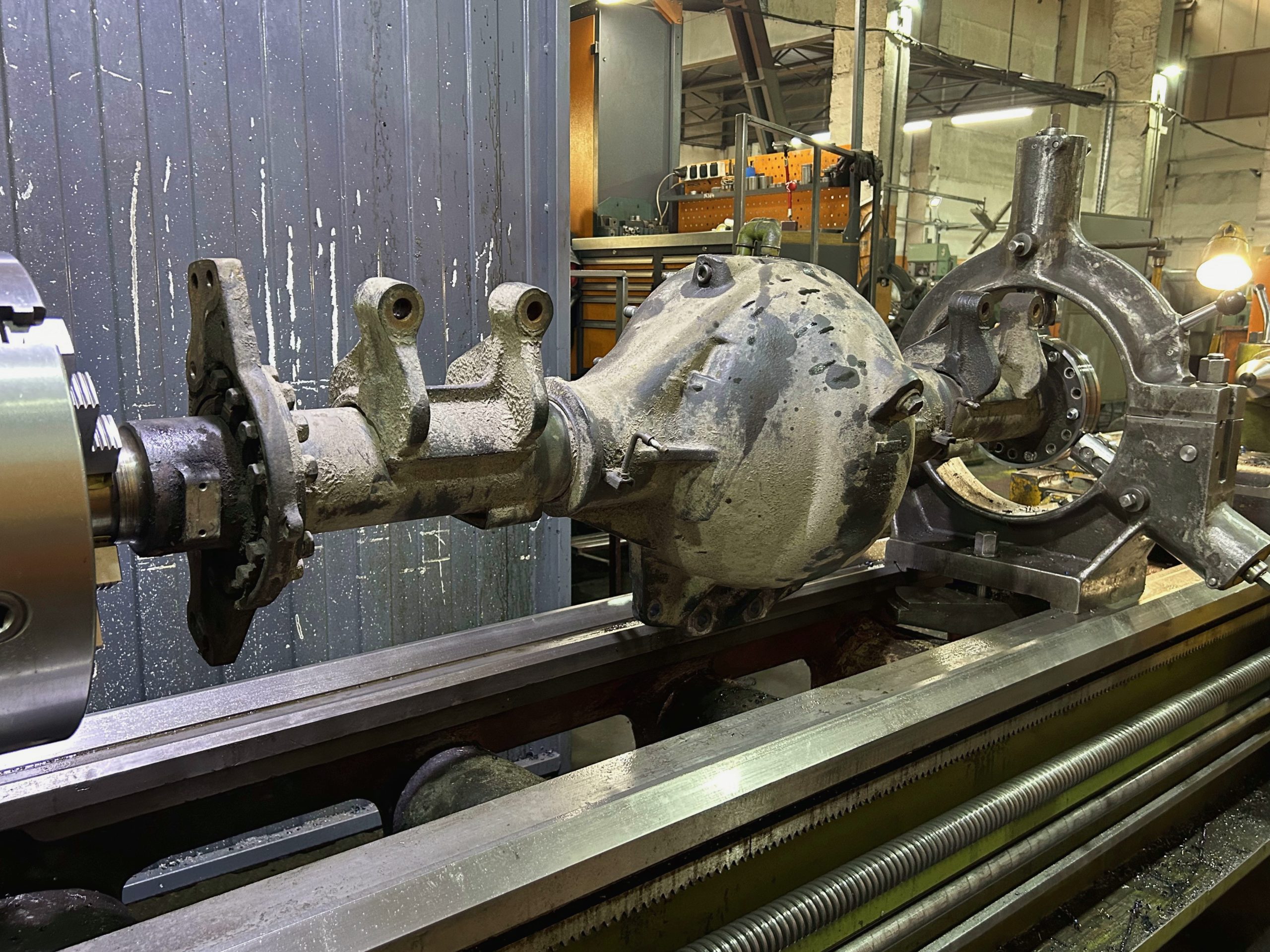

Отсоединение картера редуктора от балки моста

Перед началом работ убедитесь в полном сливе трансмиссионного масла из редуктора через штатную пробку. Демонтируйте полуоси, предварительно сняв стопорные кольца и отсоединив тормозные камеры для обеспечения свободного доступа к фланцам. Отключите карданный вал, пометив взаимное положение фланцев для последующей сборки.

Ослабьте болты крепления крышки подшипника дифференциала, после чего снимите её вместе с регулировочными шайбами. Проверьте отсутствие дополнительных соединений (датчиков ABS, блокировки дифференциала), при их наличии аккуратно отсоедините разъёмы и снимите фиксирующие хомуты.

Последовательность демонтажа картера

- Выкрутите все болты крепления картера к балке моста по периметру фланца (обычно 16-18 шт.)

- Используйте монтажную лопатку для аккуратного разъединения стыка, вставляя её в паз между фланцами

- Сдвиньте картер вдоль оси полуосей, отслеживая положение сателлитов дифференциала

- Извлеките узел в сборе с шестернями главной передачи, поддерживая снизу

Критические моменты:

- Не повредите привалочную плоскость балки и прокладку

- Фиксируйте регулировочные прокладки под подшипниками при их выпадении

- Избегайте перекоса при снятии – вес картера достигает 35-40 кг

| Тип крепежа | Количество | Момент затяжки (Н·м) |

| Болт М12×1.25 | 14 | 90-110 |

| Болт М14×1.5 | 4 | 150-180 |

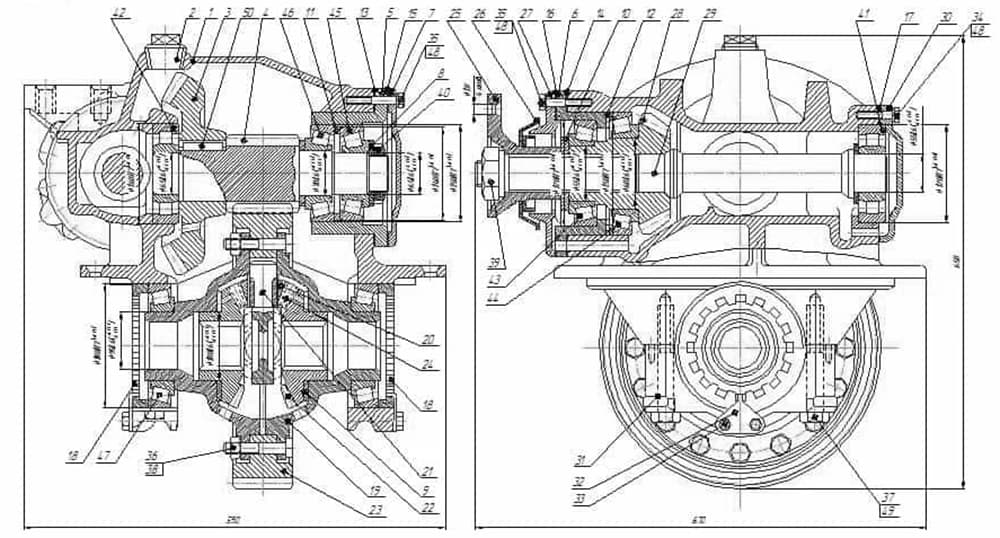

Разборка главной передачи: снятие ведомой шестерни

Перед снятием ведомой шестерни необходимо демонтировать картер главной передачи и дифференциал в сборе с крестовиной сателлитов. Убедитесь, что корпус дифференциала очищен от загрязнений и установлен на устойчивой поверхности. Проверьте наличие меток совпадения на ведомой шестерне и фланце корпуса дифференциала – при их отсутствии нанесите керном контрольные точки для последующей сборки.

Отверните гайки крепления ведомой шестерни, используя торцовый ключ соответствующего размера. Начинайте откручивание с диагонально противоположных гаек для равномерного снятия напряжения. При сильном прикипании резьбы обработайте соединения проникающей смазкой, избегая ударов молотком по граням гаек. Все крепежные элементы сложите в отдельную тару, исключая их потерю.

Технология демонтажа шестерни

После удаления гаек запрещается сбивать шестерню ударным инструментом – это повредит посадочную поверхность корпуса дифференциала. Применяйте съемник с центральным винтом и двумя захватами, которые заводятся за тыльную сторону ведомой шестерни. Равномерно затягивайте винт съемника, контролируя параллельность съемного устройства плоскости шестерни.

Признаки правильного демонтажа:

- Шестерня снимается без перекосов

- На посадочном месте отсутствуют задиры

- Стопорные пластины остаются целыми

Если шестерня не снимается даже съемником, прогрейте корпус дифференциала строительным феном до +150°C (не используя открытое пламя). После снятия немедленно очистите посадочный пояс корпуса от остатков герметика и коррозии металлической щеткой. Осмотрите шлицы ведущей шестерни на предмет сколов и выкрашивания – их наличие требует замены пары шестерен.

Демонтаж коробки дифференциала заднего моста КамАЗа

Слейте трансмиссионное масло из картера заднего моста через сливное отверстие, предварительно очистив его от загрязнений. Установите мост на стенд или подставки, обеспечив устойчивое горизонтальное положение для безопасного проведения работ.

Отсоедините фланцы карданных валов от фланцев ведущих шестерен редукторов. Снимите полуоси с обеих сторон, предварительно выбив штифты крепления ступиц. Демонтируйте тормозные барабаны и тормозные щиты, аккуратно уложите снятые детали для исключения повреждений.

Последовательность разборки

Ключевые этапы демонтажа коробки дифференциала:

- Отверните болты крепления крышки подшипников коробки дифференциала с помощью торцевого ключа

- Снимите регулировочные прокладки, сразу помечая их расположение маркером

- Аккуратно выпрессуйте корпус коробки дифференциала при помощи съемника

- Извлеките сателлиты с осями и шестерни полуосей из картера редуктора

Особое внимание уделите фиксации положения регулировочных гаек конических подшипников – рекомендуется нанести метки на гайки и фланцы перед отворачиванием. Проверьте состояние зубьев шестерен при визуальном осмотре, особо отмечая сколы или неравномерный износ.

Очистите посадочные поверхности картера от остатков герметика металлической щеткой. Установите защитные заглушки на открытые подшипниковые узлы для предотвращения попадания абразивных частиц во время дальнейших работ.

Определение бокового зазора в зацеплении шестерен

Боковой зазор в зацеплении конических шестерен главной передачи заднего моста КамАЗа измеряется при полном монтаже редуктора и правильной регулировке подшипников. Величина зазора контролируется индикаторным нутромером со шкалой 0,01 мм, установленным строго перпендикулярно образующей ведомой шестерни. Измерения выполняют в 4-х равноудаленных точках по окружности, проворачивая фланец ведущей шестерни.

Номинальный зазор должен соответствовать диапазону 0,25-0,50 мм для новых пар и до 0,80 мм – для пар в эксплуатации. Превышение допустимых значений указывает на износ зубьев, неправильную регулировку или дефекты посадочных мест подшипников. Недостаточный зазор приводит к перегреву и заклиниванию, чрезмерный – к ударным нагрузкам и разрушению зубьев.

Последовательность замеров

- Зафиксировать ведомую шестерню стопором

- Установить нутромер на делительной головке зуба

- Покачивать ведущую шестерню в обе стороны

- Снять показания индикатора при максимальном отклонении

| Состояние шестерен | Допустимый зазор (мм) |

| Новые | 0,25–0,50 |

| Эксплуатируемые | 0,25–0,80 |

| Предельный износ | Более 0,80 |

Важно: Замеры производятся при температуре масла +20°C ±5°C. Разница показаний в противоположных точках не должна превышать 0,05 мм. Регулировка осуществляется смещением ведомой шестерни комплектом шайб.

Проверка состояния подшипников дифференциала

Проверка начинается с демонтажа дифференциала из картера заднего моста и тщательной очистки всех компонентов от загрязнений и остатков старой смазки. После разборки узла подшипники дифференциала (конические роликовые) извлекаются для детального осмотра, при этом фиксируется их позиция для правильной последующей установки.

Особое внимание уделяется выявлению критических дефектов: проверяется отсутствие задиров на рабочих поверхностях колец, сколов на сепараторах, выкрашивания или вмятин на телах качения. Параллельно оценивается состояние посадочных мест под подшипники в картере и на чашках дифференциала.

Критерии оценки и методика контроля

- Визуальный осмотр:

- Проверка дорожек качения при хорошем освещении (использование лупы 5-7×)

- Контроль целостности сепараторов и роликов

- Выявление потемнений от перегрева или следов коррозии

- Проверка люфтов:

- Измерение радиального зазора индикатором часового типа (допуск: ≤0.1 мм)

- Контроль осевого люфта при монтаже в картер (максимум 0.05 мм)

- Тест на плавность хода:

- Ручное вращение с контролем равномерности движения

- Отсутствие заеданий, щелчков или ступенчатости

| Дефект | Решение | Критичность |

|---|---|---|

| Выкрашивание на дорожках качения | Немедленная замена | Высшая |

| Задиры на роликах | Замена комплекта | Высшая |

| Деформация сепаратора | Обязательная замена | Средняя |

| Следы усталости металла | Замена при глубине >0.3 мм | Средняя |

При выявлении даже незначительных дефектов на обоих подшипниках комплект подлежит полной замене во избежание дисбаланса. Все измерения заносятся в протокол диагностики с указанием фактических значений зазоров.

Перед установкой проверяется соответствие новых подшипников каталожному номеру оригинальных запчастей КамАЗ (например: 53215-2402015). Обязательна предварительная натяжка с контролем момента проворачивания дифференциала динамометрическим ключом (35-40 Н·м).

Осмотр сателлитов и оси сателлитов на износ

Визуально оцените состояние рабочих поверхностей сателлитов: ищите глубокие задиры, сколы, неравномерный износ или следы перегрева (изменение цвета металла). Особое внимание уделите зоне контакта с полуосевой шестерней и соседними сателлитами. Наличие выкрашивания или ступенчатого износа требует обязательной замены детали.

Проверьте люфт сателлитов на оси пальца: пальцами раскачайте деталь в перпендикулярных плоскостях. Допустимый продольный люфт не должен превышать 0,5 мм. Чрезмерный свободный ход указывает на критический износ посадочных отверстий или самой оси. Обязательно сравните зазор на всех сателлитах дифференциала – значительное расхождение значений свидетельствует о неравномерном распределении нагрузок.

Диагностика оси сателлитов

Извлеките ось из корпуса дифференциала и очистите от загрязнений. Основные дефекты:

- Конусообразность или эллипсность – замерьте диаметр микрометром в 3-х точках (края и центр). Разница более 0,02 мм недопустима.

- Продольные риски или задиры – даже неглубокие борозды нарушают образование масляного клина, ускоряя износ.

- Деформация (искривление) – прокатите ось по поверочной плите. Зазор между осью и поверхностью плиты указывает на изгиб.

| Параметр | Норма | Требует замены |

|---|---|---|

| Диаметр оси | Номинальный размер (по спецификации) | Снижение более 0,05 мм |

| Биение оси | 0 мм | Более 0,03 мм |

| Зазор сателлит/ось | 0,02–0,08 мм | Свыше 0,15 мм |

Соберите сателлиты с осью без распорных шайб и проверьте радиальное биение комплекта. При вращении пальцами не должно ощущаться "закусываний". Важно: всегда меняйте ось и сателлиты комплектом – установка нового пальца в изношенные отверстия сателлитов приведет к ускоренному разрушению узла. После замены убедитесь в плавности вращения деталей от усилия руки.

Диагностика подшипников ведущей шестерни редуктора

Основным признаком износа подшипников является характерный гул при движении автомобиля, меняющийся в зависимости от скорости. Шум усиливается при разгоне и снижается при сбросе газа из-за изменения вектора нагрузки на зубья шестерен. Дополнительный симптом – вибрация карданного вала на определенных скоростных режимах.

Для точной диагностики требуется проверить осевой люфт ведущей шестерни. Люфт свыше 0,05 мм указывает на критический износ конических подшипников. Проверка выполняется индикаторной стойкой: шестерня фиксируется от проворота, а измеритель устанавливается на торец фланца для замера смещения при покачивании.

Методы проверки состояния подшипников

- Контроль тепловыделения: Прогрев моста после пробега 10-15 км. Перегрев (свыше 90°C) указывает на недостаток смазки или заклинивание роликов.

- Анализ масла: Наличие металлической стружки в слитом масле – признак разрушения сепараторов или беговых дорожек.

- Акустический тест: Прослушивание редуктора стетоскопом на разных оборотах. Скрип или неравномерный гул свидетельствуют о деформации колец.

| Параметр | Норма | Критическое значение |

|---|---|---|

| Осевой люфт шестерни | 0,02-0,04 мм | Более 0,05 мм |

| Радиальный зазор | 0,01-0,03 мм | Более 0,04 мм |

| Температура корпуса | 60-75°C | Свыше 90°C |

- Снять карданный вал и сливную пробку для забора масла на анализ металлических включений.

- Зафиксировать фланец ведущей шестерни монтажной лапкой.

- Установить индикатор часового типа на торец фланца, выставив ноль.

- Покачивать фланец монтировкой, снимая показания люфта.

- Проверить сопротивление провороту шестерни динамометрическим ключом (норма: 0,6-1,2 Н·м).

Важно: При замене подшипников требуется точная регулировка предварительного натяга. Недостаточный натяг вызывает ударные нагрузки, чрезмерный – приводит к перегреву и задирам.

Контроль посадочных мест под подшипники в картере

Проверка посадочных гнёзд под подшипники дифференциала и ходовых шестерён в картере заднего моста – обязательный этап ремонта. Несоосность или деформация этих поверхностей приводят к ускоренному износу подшипников, вибрациям, шуму и выходу узла из строя. Контроль выполняется визуально, тактильно и с помощью точных измерительных инструментов.

Основные дефекты включают задиры, эллипсность, конусность, уменьшение натяга и следы проворачивания внутренних обойм подшипников. Каждое гнездо тщательно очищается от загрязнений и остатков старой смазки перед диагностикой. Особое внимание уделяется зонам максимальной нагрузки в нижней части посадочных мест.

Методы и инструменты контроля

Для точной оценки геометрии и размеров применяются:

- Нутромеры микрометрические – замер диаметра в нескольких плоскостях (вертикальной/горизонтальной) и по глубине гнезда для выявления эллипсности и конусности.

- Индикаторные приспособления (со стойкой и часовым индикатором) – проверка соосности гнёзд относительно оси картера.

- Калиброванные оправки – визуальная оценка плотности прилегания по пятну контакта.

- Контрольные подшипники – проверка посадки с усилием (натяг должен соответствовать спецификации).

| Тип дефекта | Допустимое отклонение (мм) | Метод устранения |

|---|---|---|

| Эллипсность/конусность | не более 0,02 | Расточка с последующим напылением или установкой ремонтной втулки |

| Уменьшение натяга | не более 0,01 от номинала | Нанесение гальванического покрытия или замена картера |

| Задиры глубиной свыше 0,5 мм | не допускаются | Восстановление наплавкой с механической обработкой |

Критические требования: Радиальное биение посадочных мест под подшипники ведущих шестерён относительно оси картера не должно превышать 0,05 мм. Разница диаметров противоположных гнёзд под дифференциал – не более 0,03 мм. При превышении норм картер требует реставрации на специализированном оборудовании.

Замена сальника ведущей шестерни редуктора

Снимите карданный вал, отсоединив его от фланца ведущей шестерни. Очистите прилегающие поверхности редуктора и фланец от грязи, предотвращая попадание абразива внутрь узла.

Выбейте стопорную шайбу гайки фланца зубилом или пробойником. Зафиксируйте фланец от проворачивания специальным ключом, затем мощным торцевым ключом или гайковертом открутите крепежную гайку, учитывая её сильную затяжку.

Демонтаж фланца и изношенного сальника

Используйте съемник для аккуратного стаскивания фланца с вала шестерни. Не допускайте ударов по фланцу или валу. После снятия осмотрите посадочное место вала под сальник на предмет задиров или коррозии – при их наличии зачистите поверхность мелкой шкуркой.

Подденьте старую манжету отверткой или шилом и извлеките её из посадочного гнезда в картере редуктора. Тщательно удалите остатки старого герметика или уплотнений. Обезжирьте гнездо растворителем.

Установка нового сальника

Перед монтажом заполните полость между губами нового сальника редукторным маслом. Нанесите тонкий слой герметика на наружную цилиндрическую часть сальника. Аккуратно запрессуйте его в гнездо с помощью оправки подходящего диаметра (или отрезка трубы), обеспечивая равномерное усилие по всей окружности до полного прилегания к посадочному буртику. Убедитесь, что сальник встал без перекоса.

Нанесите смазку на шлицы вала и посадочную поверхность под фланец. Установите фланец на вал, используя съемник или легкие постукивания через медную или деревянную проставку. Не допускайте повреждения нового сальника кромкой фланца.

Затяжка и сборка

Наживите новую стопорную гайку от руки. Зафиксируйте фланец ключом и затяните гайку с моментом, указанным в руководстве по ремонту (обычно 600-800 Н·м). Проверните вал несколько раз для правильной посадки сальника. Застопорите гайку, отогнув усики новой шайбы в пазы гайки.

Подключите карданный вал, затяните крестовые болты с требуемым моментом. Долейте масло в редуктор до контрольного отверстия. Проведите пробную поездку, затем проверьте место установки сальника на отсутствие течи масла.

Регулировка предварительного натяга подшипников ведущей шестерни

Предварительный натяг создаётся для устранения осевых зазоров в конических роликоподшипниках ведущей шестерни. Он обеспечивает правильное положение шестерни относительно ведомой и исключает биение, снижая ударные нагрузки при работе передачи. Отсутствие натяга приводит к разрушению подшипников и быстрому износу зубьев.

Избыточный натяг вызывает перегрев подшипников, заклинивание вала и повышенный расход топлива. Недостаточный натяг провоцирует вибрации, ускоренный износ шестерён и появление усталостных трещин на дорожках качения. Регулировка выполняется после замены подшипников или при изменении толщины регулировочных прокладок.

Порядок регулировки

- Собрать ведущую шестерню с новыми подшипниками, фланцем и гайкой крепления без прокладок.

- Затянуть гайку моментом 120-140 Н·м для посадки роликов, провернуть вал 5-6 раз.

- Ослабить гайку и затянуть её с усилием 0,8-2 Н·м (динамометрическим ключом) при вращении вала.

- Измерить момент проворачивания фланца: норма 1,0-2,5 Н·м (для новых подшипников – до 3,5 Н·м).

Корректировка натяга:

- Если момент ниже нормы – увеличить толщину пакета прокладок под наружное кольцо заднего подшипника.

- Если момент выше нормы – уменьшить толщину пакета прокладок.

| Состояние | Признак | Действие |

|---|---|---|

| Слабый натяг | Люфт шестерни, шум при разгоне | Добавить прокладки 0.05-0.1 мм |

| Сильный натяг | Нагрев ступицы (>80°C), тугое вращение | Убрать прокладки 0.05-0.1 мм |

Контрольный замер момента проворачивания выполнять после каждой смены прокладок. После 500-700 км пробега провести повторную проверку натяга – допускается снижение момента до 0,6 Н·м из-за приработки.

Установка нового регулировочного кольца под шестерню

Перед установкой нового кольца тщательно очистите посадочное место на картере редуктора от стружки, грязи и следов старого кольца. Проверьте состояние поверхности на отсутствие задиров, коррозии и деформаций – даже незначительные дефекты приведут к нарушению соосности. Подберите кольцо требуемой толщины согласно замерам зацепления шестерён.

Нагрейте новое регулировочное кольцо до 80-100°C в масляной ванне для теплового расширения. Используйте монтажную оправку с наружным диаметром, соответствующим внутреннему диаметру кольца – это обеспечит равномерное распределение усилия при запрессовке. Установите кольцо строго перпендикулярно оси картера без перекосов.

Технологические требования

- Запрессовка осуществляется гидравлическим прессом с усилием не более 5 тонн

- Допустимое биение после установки – 0,03 мм на диаметре

- Обязательная проверка прилегания щупом 0,05 мм по всей окружности

Важно: Запрещено использование ударных инструментов – деформация кольца нарушит точность регулировки. После остывания кольца произведите контрольный замер положения шестерни индикаторным стендом.

Сборка дифференциала: монтаж сателлитов и полуосевых шестерен

Перед установкой сателлитов и полуосевых шестерен тщательно очистите посадочные поверхности в корпусе дифференциала и опорные торцы шестерен от загрязнений. Проверьте состояние опорных шайб – они должны быть без задиров, выработки или следов перегрева. Нанесите тонкий слой трансмиссионного масла на рабочие поверхности всех деталей.

Установите опорные шайбы в соответствующие гнезда корпуса дифференциала. Вставьте полуосевые шестерни в корпус, совместив их шлицы с посадочными местами. Убедитесь, что шестерни свободно вращаются относительно шайб без заеданий, но с минимальным радиальным зазором. Проверьте осевой люфт шестерен – он должен соответствовать техническим требованиям (обычно 0.1-0.4 мм).

Последовательность монтажа сателлитов

- Установите крестовину сателлитов в корпус дифференциала.

- Наденьте опорные шайбы на оси крестовины.

- Посадите сателлиты на крестовину, совместив отверстия в сателлитах с осями.

- Введите в зацепление сателлиты с полуосевыми шестернями, проворачивая их для равномерного распределения.

Контроль зацепления: Проверьте пятно контакта на зубьях сателлитов и полуосевых шестерен. Для этого нанесите слой контрастной пасты на зубья полуосевой шестерни, зафиксируйте ее и проворачивайте сателлиты. Корректное пятно контакта должно располагаться в средней части зуба без смещения к краям.

| Параметр | Нормативное значение |

|---|---|

| Осевой люфт полуосевой шестерни | 0.1-0.4 мм |

| Радиальный зазор сателлита | 0.08-0.16 мм |

| Ширина пятна контакта | ≥60% длины зуба |

Важно: При сборке используйте только комплектные шайбы одинаковой толщины. После монтажа проверьте плавность вращения узла рукой – движение должно быть равномерным без заклиниваний. Установите стопорные элементы крестовины согласно схеме производителя.

Регулировка затяжки подшипников коробки дифференциала

Регулировка выполняется после установки коробки дифференциала в картер заднего моста и фиксации крышек подшипников. Основная задача – обеспечить предварительный натяг конических роликоподшипников, исключив осевой люфт и перетяжку. Для этого используются регулировочные гайки ступиц.

Перед началом работ убедитесь в чистоте посадочных поверхностей, отсутствии повреждений на резьбе регулировочных гаек и исправности стопорных пластин. Подготовьте динамометрический ключ и съемник для стопорных колец.

Порядок выполнения регулировки

- Затяните регулировочные гайки до момента устранения зазоров в подшипниках (начальный момент проворачивания ведомой шестерни должен составлять 0,3-0,5 Н·м).

- Проверьте зазор между фланцем ведущей шестерни и торцом картера щупом – допустимое значение 0,3-0,6 мм.

- Затяните гайки моментом 120-140 Н·м попеременно с обеих сторон для равномерного натяга.

- Проконтролируйте усилие проворачивания вала: при установленных сальниках оно должно составлять 1,5-3,5 Н·м.

- Застопорите гайки пластинами, отогнув усики в грани гаек.

Критические ошибки:

- Перетяжка подшипников (усилие проворачивания > 4 Н·м) вызывает перегрев и разрушение тел качения

- Недостаточный натяг (< 1 Н·м) приводит к ударным нагрузкам и излому сепараторов

- Отсутствие стопорения гаек вызывает самопроизвольное ослабление соединения

| Параметр | Нормативное значение | Инструмент контроля |

|---|---|---|

| Момент затяжки гаек | 120-140 Н·м | Динамометрический ключ |

| Усилие проворачивания | 1,5-3,5 Н·м | Динамометр на фланце |

| Осевой люфт | 0 мм | Индикаторная стойка |

Окончательную проверку проведите под нагрузкой после сборки моста: при движении подшипники не должны издавать гул или перегреваться. Люфт фланца ведущей шестерни в осевом направлении недопустим.

Настройка пятна контакта шестерен главной пары

Правильное пятно контакта на зубьях ведомой шестерни обеспечивает бесшумную работу, долговечность и эффективную передачу крутящего момента. Контроль отпечатка выполняется после предварительной установки зазора в подшипниках и осевого положения ведущей шестерни, но до окончательной регулировки бокового зазора.

Для визуализации контакта равномерно нанесите тонкий слой контрастной краски (синьки или желтой) на боковые поверхности 3-4 зубьев ведомой шестерни. Прокрутите мост в обе стороны под нагрузкой (притормаживая фланец ведущей шестерни), имитируя рабочие условия. Раскручивайте узел минимум на 2 полных оборота, затем осмотрите получившийся отпечаток.

Анализ отпечатка и корректировка

Расположение пятна контакта:

- Слишком близко к вершине зуба: Увеличьте толщину регулировочного кольца ведущей шестерни.

- Слишком близко к ножке зуба: Уменьшите толщину регулировочного кольца ведущей шестерни.

- Смещение к наружному торцу: Добавьте шайбы под левый подшипник дифференциала, уберите с правого.

- Смещение к внутреннему торцу: Добавьте шайбы под правый подшипник дифференциала, уберите с левого.

Требования к правильному пятну контакта:

| Параметр | Нормальное значение |

| Длина отпечатка | Не менее 60% длины зуба |

| Высота отпечатка | 40-60% высоты зуба |

| Смещение к торцу | Центрировано или с незначительным смещением к узкому концу |

После каждой корректировки положения шестерен повторите проверку отпечатка. Только после достижения правильного контакта переходите к точной регулировке бокового зазора между зубьями с помощью индикатора. Помните: регулировка пятна контакта всегда приоритетнее точного соответствия зазора номинальному значению.

Окончательная регулировка бокового зазора в зацеплении

Установите главную передачу в редуктор заднего моста, предварительно отрегулировав подшипники ведущей шестерни. Закрепите корпус дифференциала в тисках через мягкие прокладки, исключающие повреждение фланцев. Проведите предварительный монтаж ведомой шестерни на корпус дифференциала, установив регулировочные шайбы одинаковой толщины с обеих сторон.

Измерьте боковой зазор между зубьями шестерен с помощью индикаторной стойки. Зафиксируйте щуп индикатора на ведомой шестерне перпендикулярно профилю зуба в зоне делительного диаметра. Проворачивайте ведомую шестерню, удерживая ведущую, и зафиксируйте максимальное отклонение стрелки индикатора – это величина бокового зазора.

Корректировка зазора

При отклонении от нормы (0,25–0,40 мм для новых шестерен, до 0,80 мм для бывших в эксплуатации):

- Уменьшение зазора: Добавьте шайбу со стороны противоположной ведомой шестерне и снимите равную по толщине шайбу со стороны её расположения.

- Увеличение зазора: Добавьте шайбу со стороны ведомой шестерни и снимите равную по толщине шайбу с противоположной стороны.

Повторяйте замеры после каждой переустановки шайб. Контролируйте пятно контакта на зубьях с помощью краски (должно располагаться в средней части профиля).

| Тип шестерни | Нормальный зазор (мм) | Максимально допустимый (мм) |

|---|---|---|

| Новая | 0,25–0,40 | 0,50 |

| Б/У | 0,40–0,60 | 0,80 |

Затяните болты крепления ведомой шестерни с моментом 137–157 Н·м в шахматном порядке. Проведите повторный замер зазора и проверку пятна контакта под нагрузкой.

Проверка легкости вращения собранного редуктора

После сборки редуктора заднего моста КамАЗа обязательно проверяется легкость вращения компонентов. Это исключает заклинивание и перегрев при эксплуатации. Контроль проводится до установки полуосей и заливки масла.

Зафиксируйте картер редуктора в тисках через мягкие прокладки. Проверните фланец ведущей шестерни вручную на 2-3 полных оборота. Усилие должно быть равномерным, без рывков или заеданий. Допускается небольшое сопротивление новых подшипников.

Критерии оценки вращения

- Плавность хода – отсутствие зон повышенного трения

- Отсутствие заеданий – равномерное вращение без рывков

- Тепловой контроль – нагрев шестерен не выше 40°C после 5 минут вращения

При обнаружении дефектов: немедленно остановите проверку. Разберите редуктор для диагностики:

- Проверьте затяжку гайки хвостовика

- Проконтролируйте монтаж дифференциала

- Убедитесь в правильности регулировки подшипников

| Признак неисправности | Возможная причина |

|---|---|

| Тугое проворачивание | Перетянутые подшипники, нарушение соосности |

| Локальные провалы усилия | Деформация шестерен, брак сателлитов |

| Посторонние звуки | Неправильное зацепление шестерен, мусор в картере |

Важно: перед проверкой убедитесь в чистоте посадочных мест и отсутствии стружки в подшипниках. При удовлетворительных результатах установите полуоси и заполните картер маслом.

Монтаж корпуса редуктора на балку моста

Перед установкой тщательно очистите посадочные поверхности балки моста и фланца редуктора от грязи, старого герметика и повреждений. Убедитесь в отсутствии забоин и деформаций, которые могут нарушить соосность. Нанесите равномерный слой герметика на фланец корпуса редуктора, избегая разрывов контура.

Аккуратно совместите крепежные отверстия редуктора с отверстиями балки, контролируя положение штифтов центровки. Заведите болты крепления (класса прочности не ниже 10.9) и равномерно затяните их крест-накрест в несколько этапов. Используйте динамометрический ключ для соблюдения момента затяжки, указанного в технической документации КамАЗ.

Критические этапы и контроль

Обязательные проверки после монтажа:

- Отсутствие перекоса корпуса (проверяется щупом по стыковочному шву)

- Свободное вращение хвостовика ведущей шестерни вручную

- Правильность установки сальников и отсутствие течи герметика

Важно: Перед заливкой масла выдержите герметик согласно времени полимеризации, указанному производителем. Не допускается запуск двигателя до полного схватывания состава.

Установка полуосей: контроль посадки шлицев

Посадка шлицевого соединения полуоси в дифференциал напрямую влияет на ресурс узла. Недостаточная глубина посадки вызывает ударные нагрузки и сколы шлицов, а чрезмерный зазор приводит к ускоренному износу и вибрациям. Контроль выполняют после очистки сопрягаемых поверхностей от загрязнений и следов коррозии.

Проверка осуществляется в два этапа: визуальная оценка контакта и инструментальный замер. Предварительно нанесите тонкий слой контрастной краски (например, синьки) на шлицы полуоси для выявления зон прилегания. Убедитесь в отсутствии задиров, вмятин или деформации зубьев.

Методика контроля

Визуальная проверка:

- Вставьте полуось в ступицу моста до упора без приложения ударных нагрузок

- Проверьте глубину посадки по монтажной метке на валу – она должна совпадать с торцом ступицы (±0,5 мм)

- Извлеките полуось и проанализируйте отпечаток краски: равномерное стирание по всей длине шлица – признак правильного контакта

Измерение зазоров:

- Щупом замерьте радиальный зазор между нерабочими поверхностями шлицов в 3-х точках по окружности

- Номинальный зазор – 0,1-0,35 мм. Превышение 0,5 мм требует замены пары "полуось-ступица"

- Проверьте осевой люфт: допустимое значение – не более 0,8 мм при покачивании полуоси

| Параметр | Норма | Критическое значение |

| Радиальный зазор | 0,1-0,35 мм | >0,5 мм |

| Осевой люфт | ≤0,8 мм | >1,2 мм |

| Глубина посадки | По метке ±0,5 мм | Смещение >1 мм |

Важно: При выявлении неравномерного контакта (сосредоточение отпечатка у основания или вершины шлица) запрещается притирка или подгибание зубьев. Дефектные детали подлежат замене. После установки зафиксируйте полуось штатным стопорным кольцом и проверьте легкость вращения вала рукой – движение должно быть плавным, без заеданий.

Замена маслоотражателей и уплотнений ступиц

Неисправные маслоотражатели и сальники ступиц заднего моста КамАЗа приводят к утечкам трансмиссионного масла и попаданию грязи в ступичный узел. Это вызывает ускоренный износ подшипников, повреждение тормозных механизмов и снижение уровня смазки редуктора.

Своевременная замена этих элементов предотвращает загрязнение тормозных колодок, сохраняет смазочные свойства масла в мосту и обеспечивает правильную работу ступичных подшипников. Работы требуют демонтажа колеса и тормозного барабана для доступа к ступице.

Порядок выполнения работ

После снятия ступицы выполните следующие действия:

- Снимите стопорное кольцо и наружный подшипник ступицы

- Демонтируйте старый маслоотражатель с посадочного места на цапфе

- Извлеките сальник из гнезда ступицы при помощи съемника

- Тщательно очистите посадочные поверхности от грязи и остатков старой смазки

Установка новых элементов:

- Нанесите тонкий слой смазки Литол-24 на рабочую кромку нового сальника

- Запрессуйте сальник в ступицу до упора ровно, без перекосов

- Наденьте новый маслоотражатель на цапфу до упора в буртик

- Установите наружный подшипник и зафиксируйте стопорным кольцом

Перед монтажом ступицы проверьте легкость вращения подшипников и отсутствие заеданий. После сборки контролируйте отсутствие течей масла в первые 100 км пробега.

Регулировка подшипников ступиц задних колес КамАЗа

Регулировка подшипников ступиц задних колес выполняется после установки новых подшипников или при увеличении зазора в процессе эксплуатации. Правильная натяжка предотвращает перегрев ступицы, износ подшипников и разрушение колеса.

Проверка зазора осуществляется покачиванием колеса в вертикальной плоскости при вывешенном мосте. Допустимый люфт не должен превышать 0,1-0,5 мм. Превышение требует регулировки путем изменения положения стопорной гайки.

Порядок регулировки

- Поднять задний мост домкратом, снять колесо

- Отогнуть усики стопорной шайбы, вынуть шплинт

- Снять стопорную гайку и шайбу с прорезями

- Затянуть регулировочную гайку моментом 200-250 Н·м с проворачиванием ступицы

- Ослабить гайку на 1/6 оборота (60°)

- Установить стопорную шайбу, совмести отверстие с пазом гайки

- Зафиксировать шайбу стопорной гайкой (без перетяжки!)

- Зашплинтовать крепление, отогнуть усики шайбы

После регулировки проверьте нагрев ступицы при пробной поездке: допустимый нагрев – не более 70°C (рука терпит). Неправильная натяжка вызывает:

- Перегрев подшипников при чрезмерной затяжке

- Биение колеса и разрушение шпилек при ослаблении

| Контрольный параметр | Нормативное значение |

|---|---|

| Момент затяжки гайки | 200-250 Н·м |

| Угол ослабления | 60° (1/6 оборота) |

| Допустимый люфт колеса | 0,1-0,5 мм |

| Макс. температура ступицы | 70°C |

Монтаж тормозных барабанов и колес

Проверьте посадочные поверхности ступиц и барабанов на отсутствие задиров, следов коррозии и загрязнений. Обезжирьте контактные зоны и нанесите тонкий слой графитовой смазки на шейки полуосей для предотвращения прикипания. Совместите монтажные отверстия барабана со шпильками ступицы, установите его без перекосов и наденьте крепежные гайки.

Равномерно затяните гайки крест-накрест динамометрическим ключом в два этапа: сначала моментом 200-250 Н·м, затем 400-450 Н·м. Проверьте биение барабана индикаторным нутромером – допустимое значение не превышает 0,2 мм. При превышении снимите барабан, определите причину деформации (дефект посадочного места, загрязнение) и устраните несоосность.

Процедура установки колес

- Наденьте колесо на шпильки ступицы, совместив отверстия диска со шпильками

- Установите конические гайки сферической частью к диску, наживите их вручную

- Затяните гайки звездообразно в три приема:

- Первоначально – моментом 300-350 Н·м

- Второй проход – 500-550 Н·м

- Окончательно – 700-750 Н·м

- Проконтролируйте зазор между тормозными колодками и барабаном (норма: 1,5-2,0 мм)

Важные требования: Используйте только сертифицированные гайки с неповрежденной конусной частью. После пробега первых 50-100 км обязательно проведите повторную протяжку колесных гаек с контролем момента. Не допускается установка деформированных барабанов с трещинами или износом рабочей поверхности свыше 1 мм от номинала.

Подсоединение реактивных штанг и тормозных камер

Установите реактивные штанги на штатные места крепления, совместив их отверстия с проушинами моста и кронштейнами рамы. Затяните пальцы крепления моментом 280-320 Н·м, зафиксировав контргайками и шплинтами. Проверьте параллельность расположения штанг относительно продольной оси автомобиля – перекос не должен превышать 1,5°.

Смонтируйте тормозные камеры на кронштейны балки моста, закрепив их болтами с гроверными шайбами. Убедитесь, что шток толкателя расположен строго перпендикулярно оси рычага разжимного кулака. Подсоедините шланги пневмосистемы к выводам камер, соблюдая маркировку: верхний штуцер – для подвода воздуха при торможении, нижний – для растормаживания.

Последовательность регулировки

- Прокачайте тормозную систему для удаления воздуха

- Отрегулируйте длину штока камеры так, чтобы при давлении 6 бар ход штока составлял 25±1 мм

- Проверьте свободный ход педали тормоза (не более 40 мм)

Критические требования: реактивные штанги должны воспринимать исключительно продольные нагрузки – поперечные смещения недопустимы. Зазор между тормозным барабаном и колодками устанавливается автоматически регулятором, но требует ручной проверки щупом (0,2-0,4 мм на периферии).

| Компонент | Момент затяжки (Н·м) | Контрольный параметр |

|---|---|---|

| Пальцы штанг | 300±20 | Отсутствие люфта |

| Болты камер | 90-110 | Герметичность соединений |

| Гайки шлангов | 16-20 | Отсутствие утечек воздуха |

После монтажа выполните проверку кинематики: при повороте моста на максимальный угол (±25°) штанги не должны касаться элементов рамы или топливных баков. Обязательно проведите стендовые испытания тормозов на соответствие ГОСТ Р 41.13.

Заправка моста трансмиссионным маслом

После завершения сборки заднего моста КамАЗа и установки редуктора, герметичная полость требует заполнения свежим трансмиссионным маслом. Масло обеспечивает смазку шестерен главной передачи, дифференциала, подшипников и сателлитов, отвод тепла и защиту от коррозии.

Используйте только рекомендованные производителем масла, соответствующие спецификациям ТМ-5-18РК или API GL-5 с вязкостью 85W-90, 80W90 или 75W90. Обязательно проверьте совместимость масла с желтыми металлами (латунью, бронзой) в дифференциале. Требуемый объем зависит от модели моста и обычно составляет 6.5-7.5 литров для стандартных задних мостов КамАЗ.

Процедура заправки

Порядок действий:

- Очистите поверхность вокруг заправочного отверстия (расположено в верхней части картера редуктора) от грязи.

- Выверните пробку заправочного отверстия. Некоторые модели имеют контрольную пробку уровня на картере редуктора (если есть – открутите ее).

- Установите воронку в заправочное отверстие или используйте маслонагнетательный насос с гибким шлангом.

- Медленно заливайте масло до момента, пока оно не начнет вытекать из заправочного отверстия (или из контрольного отверстия уровня – если оно предусмотрено). Это указывает на достижение правильного уровня.

- Прекратите заливку. Дайте маслу стечь в течение 1-2 минут.

- Заверните пробку заправочного отверстия (и контрольного отверстия, если откручивали) с требуемым моментом затяжки. Убедитесь в чистоте и целостности уплотнительной шайбы пробки.

Важно: Контроль уровня через заправочное отверстие является основным методом. Если мост имеет отдельное контрольное отверстие уровня, масло должно вытекать из него при заполнении до нормы. Никогда не заполняйте мост "на глаз" – недостаток масла вызовет ускоренный износ, избыток приведет к выдавливанию сальников и потере герметичности.

Проверка и завершение работ

После заправки:

- Протрите картер редуктора насухо для контроля возможных подтеканий.

- Запустите двигатель, дайте поработать 3-5 минут на холостом ходу.

- Включите передачу и проедьте 50-100 метров вперед и назад для распределения масла.

- Заглушите двигатель, визуально проверьте область сальников полуосей, фланцев хвостовика и крышек подшипников, а также заправочную/контрольную пробки на отсутствие течей.

- Повторно проверьте уровень масла через заправочное отверстие (после короткой стоянки). При необходимости долейте масло до уровня отверстия.

| Ключевой параметр | Значение/Действие |

|---|---|

| Тип масла | ТМ-5-18РК, API GL-5 (вязкость 80W90, 85W90, 75W90) |

| Объем (типовой) | 6.5 - 7.5 литров |

| Контроль уровня | До появления масла из заправочного отверстия |

| Проверка после заправки | Прогрев, движение, осмотр на течи |

Установка карданного вала и балансировка

После сборки редуктора и проверки зазоров приступают к монтажу карданного вала. Фланец ведущей шестерни редуктора тщательно очищают от загрязнений и остатков старого герметика. Посадочную поверхность вала и шлицы обрабатывают тонким слоем консистентной смазки для предотвращения коррозии и облегчения последующего демонтажа. Карданный вал устанавливают строго соосно, совмещая метки на фланцах (при их наличии), после чего равномерно затягивают крепежные гайки крест-накрест с предписанным моментом для исключения перекоса.

Обязательным этапом является проверка биения карданного вала. Вал проворачивают вручную, контролируя индикаторной стойкой радиальное биение в средней части и у фланцев – оно не должно превышать допустимых значений (обычно 0,8–1,2 мм). При обнаружении деформации или критичного биения вал требует замены или правки. После монтажа проверяют осевой люфт вала в подшипниках крестовин – он должен быть минимальным, но без заедания.

Процедура балансировки

Дисбаланс карданного вала приводит к вибрациям, разрушению подшипников и ускоренному износу элементов трансмиссии. Балансировку проводят на специальном стенде в двух плоскостях коррекции:

- Снятие параметров дисбаланса: Вал фиксируют на стенде и раскручивают до рабочей скорости. Датчики определяют величину и угловое положение дисбаланса.

- Корректировка:

- Добавление грузов: Наваривают балансировочные пластины в зонах, указанных стендом.

- Снятие металла: Высверливают излишки материала с противоположной стороны от точки дисбаланса (только на толстостенных трубах).

- Повторный контроль: После коррекции вал снова балансируют для подтверждения результата. Допустимый остаточный дисбаланс регламентируется производителем (часто не более 15–30 г·см).

После балансировки вал маркируют для правильной ориентации при последующей установке. Финишный этап – контрольная проверка на вибрацию при пробной поездке на разных скоростях. Появление гула или биения требует повторной диагностики узла.

Контрольная проверка работы отремонтированного моста на стенде

После сборки мост устанавливается на специализированный испытательный стенд, имитирующий реальные нагрузки. Проводится комплексная проверка работоспособности всех узлов под контролируемыми условиями для выявления скрытых дефектов монтажа или регулировок.

Испытания включают несколько циклов работы на разных режимах: от холостого хода до максимальной нагрузки. Обязательно тестируются оба направления вращения ведущей шестерни для оценки правильности зацепления и настройки подшипников.

Порядок и нормы контрольной проверки

- Подготовка стенда:

- Настройка датчиков вибрации, температуры и шума

- Контроль уровня масла в редукторе

- Этапы испытаний:

- Холостой ход (5-10 мин): проверка посторонних шумов и биений

- Нагрузка 25-50% от номинала (15 мин): замер температуры узлов

- Пиковая нагрузка (100%, 10 мин): оценка вибрации и целостности соединений

- Проверка дифференциала:

- Принудительная блокировка/разблокировка межколесного дифференциала

- Контроль плавности переключения под нагрузкой

| Параметр | Норматив | Метод контроля |

|---|---|---|

| Температура масла | ≤95°C | Термопара в картере |

| Вибрация редуктора | ≤0.05 мм | Вибрационный датчик |

| Уровень шума | ≤85 дБ | Шумомер на расстоянии 1 м |

| Герметичность | 0 течей | Визуальный осмотр под нагрузкой |

По окончании тестов выполняется обязательная дефектовка: вскрытие контрольно-смотровых люков для оценки состояния шестерен и подшипников. Допускаются только следы равномерной приработки без локальных выкрашиваний или задиров.

Мост признается годным при соответствии всех параметров нормам и отсутствии аномальных шумов. Результаты испытаний фиксируются в протоколе с указанием режимов и замеренных значений.

Тест-драйв грузовика после ремонта моста

Проведите пробную поездку без нагрузки на ровном участке дороги, плавно разгоняясь до 40-50 км/ч. Отслеживайте посторонние шумы (вой, гул, щелчки) в районе заднего моста, особенно при сбросе газа и наборе скорости. Проверьте отсутствие вибраций на руле и кузове.

Выполните серию маневров: 5-8 полных поворотов влево/вправо на малой скорости для проверки корректности работы дифференциала. Резко затормозите со скорости 30 км/ч – машина не должна уводить в сторону. Контролируйте температуру ступиц рукой после остановки (перегрев указывает на перетяжку подшипников).

Ключевые параметры для оценки

- Звуковая диагностика:

- Равномерный гул при разгоне – норма

- Резкий вой под нагрузкой – недопустимо

- Работа трансмиссии:

- Плавность переключения передач

- Отсутствие рывков при отпускании сцепления

| Этап теста | Норма | Отклонение |

|---|---|---|

| Торможение | Прямолинейное движение | Увод в сторону |

| Нагрев ступиц | Теплые (до 60°C) | Горячие (невозможно держать руку) |

| Работа дифференциала | Без заеданий | Щелчки в поворотах |

После 20 км пробега обязательно заглушите двигатель и осмотрите место ремонта на предмет подтеканий масла. Проверьте уровень смазки в редукторе через контрольное отверстие – жидкость должна быть на нижней кромке резьбы.

Список источников

При подготовке материалов использовались специализированные технические документы и проверенные практические руководства.

Ключевые источники включают официальную документацию и профильные издания по ремонту грузовой техники.

- Официальное руководство по ремонту автомобилей КамАЗ (издательство "Грузовик Пресс")

- Каталог деталей мостов ведущих мостов КамАЗ серии 5320/5410

- Технический справочник "Устройство и обслуживание трансмиссий КамАЗ"

- Пособие "Типовые неисправности ходовой части грузовых автомобилей" (НИИ автотранспорта)

- Сборник технологических карт ТО-3 для мостовых механизмов КамАЗ

- Методические рекомендации по регулировке главных передач (Центр технического обучения ПАО "КамАЗ")

- Журналы "Автосервис" и "Грузовик": архивные выпуски по ремонту трансмиссий