Ремонт задней балки Пассат Б3 - замена сайлентблоков - проблемы, запчасти, работа

Статья обновлена: 28.02.2026

Сайлентблоки задней балки – ключевые элементы подвески Volkswagen Passat B3, обеспечивающие комфорт и управляемость. Со временем резиновые втулки разрушаются от нагрузок, коррозии и естественного старения, что напрямую влияет на безопасность движения.

Несвоевременная замена изношенных сайлентблоков приводит к ухудшению курсовой устойчивости, повышенному шуму, неравномерному износу шин и повреждению смежных деталей подвески. Определить критический износ можно по характерным стукам на неровностях и "рысканию" задней оси.

Выбор качественных запчастей – первый шаг к восстановлению штатных характеристик. Рекомендуются оригинальные комплектующие (Lemförder, TRW, Febi Bilstein) или сертифицированные аналоги с усиленным резиновым наполнителем.

Процедура установки требует демонтажа балки, использования гидравлического пресса и точного соблюдения углов расположения втулок. Без специального оборудования и навыков выполнение работ не рекомендуется.

Типичные симптомы износа задних сайлентблоков

Изношенные задние сайлентблоки проявляют себя через ряд характерных признаков, напрямую влияющих на управляемость и комфорт. Игнорирование этих симптомов приводит к ускоренной деформации смежных деталей подвески и ухудшению безопасности.

Чем сильнее повреждены резинометаллические элементы, тем отчетливее становятся негативные эффекты при движении. Диагностировать проблему можно даже на ранних стадиях, если обратить внимание на специфические изменения в поведении автомобиля.

- Стуки и скрипы – характерные металлические удары или скрежет в задней части при проезде лежачих полицейских, рельсов или выбоин.

- Неустойчивость на дороге – задняя ось "виляет" при разгоне/торможении, авто рыскает по полосе на высокой скорости, требует постоянного подруливания.

- Проблемы с курсовой устойчивостью – занос задней части в поворотах, особенно на мокром покрытии, неестественный крен кузова.

- Вибрации кузова – дрожь руля или сидений при движении по ровной дороге, усиливающаяся с ростом скорости.

- Увод задних колес – визуальное смещение колес относительно арок, неравномерный износ шин ("съеденная" резина по краю протектора).

- Реакция на снятие газа – резкое "приседание" задка при отпускании педали акселератора и клевок при торможении.

Стук и скрипы при проезде неровностей

Характерные стуки или скрипы из области задней подвески при преодолении неровностей – один из самых явных и распространенных признаков износа сайлентблоков задней балки на Volkswagen Passat B3. Эти звуки возникают из-за того, что изношенная резиновая втулка больше не может эффективно гасить колебания и удерживать металлический втулочный палец (сердцевину сайлентблока) от прямого контакта с посадочным местом в балке или рычаге.

При разрушении резины металлические компоненты начинают биться друг о друга или о остатки резинового демпфера, что и создает отчетливый стук или глухой удар, особенно заметный при наезде на мелкие кочки, "лежачих полицейских" или при переезде через рельсы. Скрипящие звуки чаще появляются при медленном движении по неровной поверхности или при раскачивании автомобиля руками и обычно указывают на начальную стадию износа резины, ее расслоение или потерю эластичности, когда происходит трение резины о металл или резины о резину внутри самого сайлентблока.

Диагностические признаки и особенности

Обратите внимание на следующие особенности звуков, указывающие на проблемы с сайлентблоками задней балки:

- Локализация: Звуки четко доносятся из задней части автомобиля, из-под багажника.

- Зависимость от дороги: Интенсивность и частота стуков/скрипов напрямую зависят от качества дорожного покрытия. На ровном асфальте звуки могут отсутствовать.

- Температурная чувствительность: Скрипы часто усиливаются в холодную или сырую погоду, когда резина становится более жесткой.

- Раскачка: Резкое раскачивание автомобиля вверх-вниз за задние стойки (или багажник) при заглушенном двигателе часто провоцирует появление стуков или скрипов, что является простым диагностическим приемом.

Важно понимать: Игнорирование этих симптомов приводит к ускоренному износу не только самих сайлентблоков, но и посадочных мест в балке, а также к ухудшению управляемости и комфорта. Постоянные ударные нагрузки могут вызвать трещины в металле балки или кронштейнах.

| Тип звука | Вероятная причина | Когда проявляется |

|---|---|---|

| Резкий, отрывистый стук / удар | Полное разрушение резины, прямой контакт металл-металл | Наезд на неровность, "лежачий полицейский" |

| Глухое постукивание | Сильный износ резины, биение пальца о остатки демпфера или стенки посадочного места | Мелкие неровности, вибрации |

| Продолжительный скрип / писк | Потеря эластичности резины, расслоение, трение резины о металл/резину | Медленное движение по неровностям, раскачка кузова, сырость/холод |

Неустойчивость задней оси на скорости

Основной причиной неустойчивого поведения задней оси Passat B3 на высоких скоростях или в поворотах является критический износ сайлентблоков задней балки. Эти резинометаллические элементы обеспечивают точное позиционирование балки и гасят вибрации. При их разрушении балка теряет жёсткость крепления к кузову, что приводит к неконтролируемым смещениям колес относительно вертикальной оси.

Деформация сайлентблоков под нагрузкой вызывает изменение углов установки задних колёс (развал/схождение). Это провоцирует "виляние" задней части автомобиля, особенно заметное при разгоне или торможении. Эффект усиливается на неровной дороге – машину начинает "рыскать", требуя постоянных корректировок рулём. Игнорирование проблемы ведёт к ускоренному износу шин и ухудшению курсовой устойчивости.

Диагностика и решения

Признаки износа:

- Стуки или скрипы сзади при проезде неровностей

- Самопроизвольное изменение траектории на прямой

- Подёргивание руля при торможении

- Неравномерный износ протектора задних шин

Рекомендуемые запчасти:

| Оригинал (VAG) | 191 500 331 |

| Аналог (Lemförder) | 33877 01 |

| Аналог (Corteco) | 8001 9903 |

| Аналог (Febi) | 33877 |

Этапы замены:

- Демонтаж задних тормозных барабанов/дисков

- Отсоединение амортизаторов и тормозных магистралей от балки

- Снятие балки в сборе с рычагами

- Выпрессовка старых сайлентблоков гидравлическим прессом

- Очистка посадочных мест от коррозии

- Запрессовка новых втулок с использованием монтажной смазки

- Установка балки с затяжкой болтов под нагрузкой

Обязательная регулировка углов схождения задних колёс после замены компенсирует отклонения геометрии. Использование только сертифицированных аналогов предотвратит преждевременный выход деталей из строя из-за несоответствия нагрузкам.

Неравномерный износ шин задних колес

Неравномерный износ шин задней оси на Volkswagen Passat B3 часто является прямым следствием критического износа сайлентблоков задней балки. Разрушенные резинометаллические элементы теряют способность надежно фиксировать балку, позволяя ей смещаться относительно кузова под нагрузкой.

Это смещение нарушает заданные заводом-изготовителем углы установки задних колес, прежде всего схождение. В результате колеса перестают катиться строго параллельно, а шины начинают интенсивно "протираться" по определенным зонам протектора из-за постоянного проскальзывания относительно дорожного покрытия.

Характерные виды износа при неисправных сайлентблоках балки

- Пилообразный износ (гребенка): Зубчатый рисунок по краям протектора, особенно выраженный на внутренней или внешней стороне.

- Односторонний износ (внутренний или внешний): Сильный износ по всей длине беговой дорожки, но только с одной стороны шины (внутренней или наружной).

- Пятнистый (локальный) износ: Отдельные проплешины или "затертые" участки на протекторе, указывающие на "виляние" колеса.

Обнаружение такого износа на обеих задних шинах – веский аргумент для немедленной проверки состояния сайлентблоков задней балки. Продолжение эксплуатации усугубляет проблему и ведет к дорогостоящим последствиям.

| Проблема | Последствие игнорирования |

|---|---|

| Ускоренный износ шин | Значительное сокращение срока службы дорогостоящих покрышек. |

| Ухудшение управляемости | Снижение курсовой устойчивости, "виляние" задней части, ухудшение реакции на руль. |

| Повышенный шум | Гул или вой от задней оси при движении, особенно заметный на определенных скоростях. |

| Дальнейшее разрушение подвески | Нестабильная балка увеличивает нагрузки на другие элементы задней подвески. |

Своевременная замена изношенных сайлентблоков задней балки восстанавливает правильную геометрию подвески, устраняет причину неравномерного износа шин и возвращает автомобилю стабильность движения.

Видимые повреждения резиновых втулок

Прямой осмотр резиновых элементов сайлентблоков задней балки выявляет характерные дефекты, указывающие на необходимость замены. Контроль проводится визуально через технологические отверстия балки или при снятых колёсах, уделяя внимание целостности обоймы и состоянию резины.

Отслоение резинового слоя от металлических втулок, глубокие радиальные разрывы или сквозные трещины – явные признаки критического износа. Наличие таких повреждений приводит к уводу автомобиля с траектории, стукам в задней подвеске и ускоренному износу шин.

Распространённые типы деформаций

- Трещинообразование: Сеть мелких разрывов по поверхности ("паутина"), особенно в зоне максимального сжатия

- Выдавливание резины: Выпучивание материала за пределы металлических обойм при разрыве внутренних связей

- Расслоение: Отделение резинового слоя от наружной/внутренней металлической гильзы с образованием зазоров

- Разрыв посадочного кольца: Разрушение буртика, фиксирующего втулку в балке, приводящее к её смещению

| Повреждение | Причина | Последствие |

| Масляное разбухание | Контакт с техническими жидкостями | Потеря упругости, деформация под нагрузкой |

| Асимметричная деформация | Естественное старение резины | Изменение угла развала задних колёс |

| Сквозной надрыв | Ударные нагрузки, брак | Металлический стук, люфт балки |

Незначительные поверхностные трещины (до 2-3 мм глубиной) без расслоений допустимы, но требуют регулярного контроля. Грязь и масляные потёки на поверхности втулок маскируют дефекты – перед диагностикой необходим тщательный обезжириватель.

Методы диагностики без снятия балки

Определение износа сайлентблоков задней балки без демонтажа требует внимательной проверки характерных симптомов. Ранняя диагностика позволяет избежать усугубления проблем с подвеской и преждевременного износа шин. Следующие методы доступны в условиях гаража без специального оборудования.

Основные признаки неисправности проявляются в поведении автомобиля и визуально доступных элементах. Комплексная оценка этих факторов дает точную картину состояния резинометаллических шарниров. Ниже перечислены ключевые способы выявления дефектов.

Способы выявления износа

- Визуальный осмотр сайлентблоков

- Проверка на трещины, разрывы или расслоение резины

- Контроль деформации втулок (выдавливание за пределы металлической обоймы)

- Наличие следов коррозии на наружных поверхностях втулок

- Тестирование люфта монтировкой

- Фиксация балки домкратом для снятия нагрузки с подвески

- Попеременное поддевание ломом в точках крепления сайлентблоков

- Выявление свободного хода более 2-3 мм или характерного стука

- Анализ поведения автомобиля

- Появление металлического стука на неровностях

- «Плавающий» задок при разгоне/торможении

- Самопроизвольный увод машины в сторону

- Контроль износа шин

- Проверка пилообразного износа протектора

- Асимметричное стирание резины на колесах одной оси

Инструмент для визуального контроля состояния

Проверка состояния сайлентблоков задней балки Passat B3 начинается с тщательного визуального осмотра, который можно выполнить без демонтажа узла. Для этого необходим доступ к балке снизу автомобиля.

Качественный осмотр возможен только при наличии смотровой ямы, подъемника или эстакады. Использование домкрата и подставок (козелков) также допустимо, но менее удобно и требует строгого соблюдения мер безопасности. Фонарь (лучше яркий, направленный) – обязательный инструмент для выявления мелких дефектов.

Ключевые аспекты визуального контроля

Основное внимание при осмотре уделяется следующим признакам износа или повреждения:

- Трещины и разрывы резины: Ищите глубокие, сквозные трещины, особенно в местах изгиба или вокруг металлических втулок.

- Расслоение резины от металла: Проверьте, нет ли отслоения резиновой части от наружной или внутренней металлической обоймы по всему периметру.

- Деформация и выпучивание: Обратите внимание на сильное искривление, вздутие или выдавливание резины за пределы металлических обойм.

- Высыхание и растрескивание поверхности: Множественные мелкие трещины по всей поверхности резины (так называемый "эффект высохшей грязи") указывают на потерю эластичности.

- Следы масла или технических жидкостей: Наличие масла, тормозной жидкости или топлива на резине ускоряет ее разрушение и является негативным фактором.

- Критический износ: Полный разрыв резины, приводящий к прямому контакту металлической втулки сайлентблока с посадочным местом в балке или кронштейне.

- Коррозия металлических обойм: Сильная ржавчина на внешней обойме или внутренней втулке может ослабить конструкцию.

Для комплексной оценки необходимо осмотреть сайлентблоки со всех доступных ракурсов:

| Область осмотра | Что искать |

|---|---|

| Верхняя часть сайлентблока (со стороны кузова) | Расслоение, трещины, коррозия верхней обоймы |

| Нижняя часть сайлентблока | Расслоение, трещины, коррозия нижней обоймы, следы масла |

| Торцы сайлентблока | Выпучивание резины, глубокие радиальные трещины |

| Посадочное место в балке/кронштейне | Коррозия, деформации, следы контакта металла (при полном износе) |

Важно: Визуальный осмотр часто дополняют проверкой на люфт с помощью монтажной лопатки или монтировки. Аккуратное поддевание балки в районе сайлентблока позволяет выявить чрезмерный свободный ход, который визуально может быть не так очевиден, особенно при начальной стадии расслоения.

Выбор оригинальных сайлентблоков VAG

Оригинальные сайлентблоки VAG производятся по спецификациям Volkswagen Group с соблюдением допусков по жесткости, виброизоляции и геометрии. Они обеспечивают точное соответствие посадочным местам задней балки Passat B3, исключая люфты и деформации при установке.

Идентифицировать оригинальные детали можно по логотипу VAG, лазерной маркировке с артикулом и стране производства. Упаковка содержит голограмму, штрих-код и синий цвет брендирования концерна. Подделки часто имеют смазанную гравировку и несоответствие в весе.

Артикулы и спецификации для Passat B3 (32B)

Ключевые оригинальные сайлентблоки задней балки:

| Позиция | Артикул | Характеристики |

| Основной (втулка балки) | 191 501 541 | Резинометаллический, Ø 50 мм, ресурс 100-150 тыс. км |

| Рычаг продольный (передний) | 357 501 541D | С усиленным полиуретановым наполнителем |

| Рычаг поперечный | 357 505 473 | Коническая форма, запрессовка под углом 25° |

Критерии выбора:

- Соответствие каталожному номеру для конкретного года выпуска (1988-1993)

- Наличие заводской смазки на резиновых элементах

- Маркировка материала: TL 523 или PV 6.33.02 на поверхности

Приобретать рекомендуется у официальных дилеров VAG или проверенных поставщиков с системой проверки подлинности (например, через ETKA-каталог). Цена оригинала на 40-60% выше аналогов, но гарантирует сохранение заводских параметров развала-схождения.

Аналоги проверенных производителей: Lemförder, Febi

При замене сайлентблоков задней балки Volkswagen Passat B3 критически важно выбирать оригинальные компоненты или проверенные альтернативы. Lemförder (OEM-поставщик VAG) и Febi Bilstein гарантируют точное соответствие геометрии и характеристик заводским деталям, что исключает проблемы с кинематикой подвески и преждевременный износ.

Низкокачественные аналоги часто изготавливаются из нестабильной резины, которая дубеет или трескается через 5-10 тыс. км, либо имеют неточную посадочную геометрию. Это провоцирует стуки, увод автомобиля с траектории и ускоренный износ шин. Рекомендуется избегать безымянных брендов, несмотря на их привлекательную цену.

Ключевые производители и особенности

Lemförder (Германия):

- Прямой аналог оригинальных сайлентблоков VAG, идентичен по материалам и конструкции

- Использует двухкомпонентную резину с маслостойким составом и армированием

- Прецизионная запрессовка металлических втулок исключает люфт

Febi Bilstein (Германия):

- Соответствует стандартам OE по нагрузкам и ресурсу (средний срок службы 60-80 тыс. км)

- В ассортименте представлены как цельные, так и составные сайлентблоки для задней балки

- Комплектуется термостойкими пыльниками для защиты от грязи

| Параметр | Lemförder | Febi |

|---|---|---|

| Ресурс при агрессивной эксплуатации | До 100 000 км | 70-90 000 км |

| Совместимость с балкой Passat B3 | 100% (номера 1J0505415B, 1J0505416B) | 100% (номера 22271, 35871) |

| Особенности установки | Требует предварительного охлаждения | Рекомендована запрессовка с калибром |

Важно: Приобретайте запчасти у официальных дистрибьюторов – рынок насыщен контрафактом. Подлинность Lemförder подтверждается лазерной гравировкой логотипа, Febi – голограммой на упаковке.

Сравнение резиновых и полиуретановых втулок задней балки

Резиновые втулки обеспечивают плавность хода за счет высокой эластичности материала, эффективно гася вибрации и шумы. Однако они подвержены ускоренному износу при агрессивной езде, контакте с маслами и экстремальных температурах, что сокращает срок службы до 40–60 тыс. км.

Полиуретановые аналоги отличаются повышенной плотностью (твёрдость 70–95 Shore A против 50–70 у резины), что значительно улучшает реакцию подвески на повороты и снижает крены кузова. Устойчивость к химическим воздействиям и деформациям увеличивает ресурс до 100–150 тыс. км, но жёсткость конструкции усиливает передачу вибраций на кузов.

Ключевые отличия

| Критерий | Резиновые втулки | Полиуретановые втулки |

|---|---|---|

| Комфорт | Оптимальное гашение вибраций | Жёсткая передача мелких неровностей |

| Ресурс | 40–60 тыс. км | 100–150 тыс. км |

| Устойчивость | Скручивание при нагрузках | Минимальная деформация в поворотах |

| Эксплуатация | Боится масла и перепадов температур | Не восприимчивы к химии и нагреву |

Важные нюансы установки: Полиуретан требует точной запрессовки с использованием спецсмазки (например, LIQUI MOLY Kupfer). Резиновые детали критичны к перетяжке болтов – фиксация выполняется только под нагрузкой (с опущенным кузовом).

Комплект запасных частей для замены

Для замены сайлентблоков задней балки Volkswagen Passat B3 требуется строго определенный набор компонентов. Основой комплекта выступают новые сайлентблоки в количестве двух штук – по одному на каждую сторону балки. Критически важно использовать детали, соответствующие оригинальным каталожным номерам VAG (например, 357 500 151) или их проверенные аналоги.

Дополнительно в комплект должны входить одноразовые крепежные элементы, так как старые болты и гайки часто подвергаются деформации или коррозии. Обязательно потребуются новые болты крепления балки к кузову (обычно 2 шт.) и стяжные болты/гайки рычагов (4 шт.). Рекомендуется добавить шайбы и контргайки согласно спецификации производителя.

- Сайлентблоки задние – 2 шт. (оригинальные номера: 357 500 151 или аналоги Febi/Lemforder)

- Болты крепления балки к кузову – 2 шт. (M12x1.5x75)

- Стяжные болты/гайки рычагов – 4 шт. (M10x1.25x45)

- Шайбы стопорные – 6-8 шт. (по 2-3 на болт)

| Ключевой параметр | Рекомендация |

| Материал сайлентблоков | Резина с полиуретановым наполнителем (для долговечности) |

| Производители | Lemforder, Febi Bilstein, Meyle (либо оригинал VAG) |

| Комплектация крепежом | Обязательна (гайки – только самоконтрящиеся) |

Подготовка рабочего пространства в гараже

Обеспечьте достаточную площадь для демонтажа задней балки: потребуется минимум 5 метров свободной длины позади автомобиля. Уберите посторонние предметы, ящики и оборудование с рабочей зоны. Проверьте уровень освещённости – при необходимости установите переносные лампы для подсветки подвески и крепежных элементов.

Заблокируйте передние колёса противооткатными башмаками или деревянными упорами. Поднимите заднюю часть автомобиля домкратом, предварительно ослабив колёсные болты. Установите машину на надёжные стапели или подставки по осям усиления кузова (штатные точки «язычки» за задними арками), исключив опору на балку. Снимите задние колёса и сложите их отдельно.

Организация инструментов и материалов

- Инструмент: Набор торцевых головок (17-22 мм), вороток, трещотка, динамометрический ключ (до 200 Нм), молоток, монтажная лопатка, съёмник для сайлентблоков (типа «гармошка»), WD-40, проволочная щётка.

- Оборудование: Пневмогайковёрт (опционально), тиски на верстаке, пресс или гидравлический домкрат для запрессовки втулок.

- Расходники: Новая пара сайлентблоков (оригинал Lemförder 1K0505221B или аналог Febi/Sidem), медная смазка, обезжириватель, ветошь.

- Защитите кузов: Накройте крылья и пороги плотным картоном или ковриком во избежание царапин при работе с балкой.

- Подготовьте место для демонтажа: Установите тележку или деревянные козлы высотой 40-50 см под зону балки – на них будет опускаться узел после откручивания креплений.

- Обработайте соединения: Обильно нанесите WD-40 на резьбу болтов кронштейнов балки и стойки амортизаторов, оставьте на 15 минут для растворения коррозии.

| Элемент | Параметры подготовки |

| Пол гаража | Сухой, очищенный от масляных пятен (риск поскользнуться) |

| Электропроводка | Исключите провода под машиной – используйте подвесные светильники |

| Вентиляция | Откройте ворота/окна для проветривания при работе с химикатами |

Подъем автомобиля и установка на опоры

Надежно зафиксируйте автомобиль ручным тормозом и установите противооткатные упоры под передние колеса для предотвращения случайного движения. Проверьте наличие свободного пространства вокруг задней оси для безопасного доступа к балке и опорам.

Убедитесь в исправности домкрата и стоек, их грузоподъемность должна соответствовать весу автомобиля. Никогда не работайте под машиной, опирающейся только на домкрат – исключительно на надежные стационарные опоры.

Порядок подъема и установки

- Найдите штатные точки поддомкрачивания под задними порогами (маркированы треугольными вырезами в усилителе).

- Плавно поднимите автомобиль домкратом до отрыва задних колес от земли на 15-20 см.

- Установите регулируемые опоры под силовые элементы кузова:

- Под лонжероны в зоне крепления балки

- Или под специальные усиленные площадки позади задних арок

- Опустите авто на опоры, убедившись в стабильности положения.

- Проверьте отсутствие перекоса кузова с помощью уровня на пороге.

Критические требования к опорам:

| Минимальная высота | 35 см |

| Рабочая нагрузка | Не менее 2 т на пару |

| Контактная поверхность | Ребристая/рифленая |

Перед началом работ обязательно покачайте кузов руками для проверки устойчивости конструкции. Оставьте домкрат в зоне доступа как страховочный элемент на случай аварийной ситуации.

Демонтаж задних колес

Поставьте автомобиль на ровную твердую поверхность и зафиксируйте передние колеса противооткатными башмаками. Убедитесь, что стояночный тормоз полностью выключен, а коробка передач переведена в нейтральное положение (для МКПП) или режим "P" (для АКПП).

Ослабьте болты крепления задних колес до отрыва от поверхности, используя баллонный ключ и усилие ноги при необходимости. Не снимайте болты полностью на этом этапе – ослабьте их примерно на 1-2 оборота для сохранения начальной фиксации колеса.

Подъем автомобиля и снятие колес

Найдите штатные точки поддомкрачивания под задними порогами (обозначены треугольными вырезами в металле). Установите домкрат строго под точку, избегая деформации порогов или элементов выхлопной системы. Медленно поднимите автомобиль до полного отрыва колеса от земли.

- Установите страховочные подставки под усиленные точки кузова (например, под балку или лонжероны) перед работой под автомобилем. Опустите домкрат до контакта кузова с подставками.

- Окончательно выкрутите все болты крепления колеса, сохраняя их в порядке (например, по часовой стрелке в ведре) для последующей установки.

- Снимите колесо, удерживая его двумя руками. При затруднении – аккуратно постучите резиновым молотком по внутренней стороне шины (избегая ударов по диску).

| Ключевые моменты | Рекомендации |

| Безопасность | Никогда не работайте под авто без страховочных подставок |

| Порядок болтов | Маркируйте положение колеса мелом при наличии дисбаланса |

| Хранение колес | Укладывайте шиной вниз для защиты дисков |

После снятия колес осмотрите тормозные механизмы на наличие подтеков тормозной жидкости или критического износа колодок. Избегайте случайного нажатия педали тормоза при снятых колесах – это может привести к срабатыванию поршней суппортов.

Отсоединение тормозных суппортов

Поднимите автомобиль домкратом, установите на подставки и снимите заднее колесо. Обеспечьте свободный доступ к тормозному суппорту и тормозному диску.

Зафиксируйте суппорт рукой для предотвращения провисания после откручивания креплений. Подготовьте проволоку или монтажную ленту для временной фиксации узла.

Порядок демонтажа

- Открутите два направляющих болта суппорта (обычно на 17 мм) против часовой стрелки. При закисании обработайте соединение проникающей смазкой.

- Аккуратно снимите суппорт с тормозного диска, удерживая его на весу. Не допускайте резких рывков.

- Зафиксируйте суппорт на пружине подвески или элементе кузова проволокой. Избегайте натяжения тормозного шланга.

| Тип крепежа | Размер ключа | Особенности |

| Направляющие болты | 17 мм | Требуют замены при деформации или повреждении резьбы |

| Кронштейн суппорта | 19 мм | Демонтируется только при полном снятии тормозной системы |

Важно: не отсоединяйте тормозной шланг без необходимости – это потребует последующей прокачки системы. При случайном повреждении шланга немедленно замените его.

Снятие тормозных шлангов и ABS-датчиков

Отсоединение тормозных шлангов начинается с демонтажа фиксирующих скоб на кузове или балке. Разожмите металлические ушки крепления плоской отвёрткой, после чего снимите хомуты. Пережмите шланги специальными зажимами для минимизации потери тормозной жидкости. Гаечным ключом на 11 мм аккуратно открутите наконечник шланга от тормозной трубки, немедленно закройте отверстия заглушками или чистой ветошью.

ABS-датчики расположены на кронштейнах балки возле ступиц. Отсоедините разъём проводки, нажав на пластиковый фиксатор. Выкрутите единственный крепёжный болт (обычно TORX T30 или T25). Если датчик прикипел, не применяйте грубую силу – обработайте соединение проникающей смазкой WD-40, аккуратно раскачивая корпус. Извлеките датчик вместе с проводкой, избегая резких изгибов кабеля.

Критические моменты

При демонтаже обязательно соблюдайте правила:

- Не допускайте провисания балки на тормозных шлангах – это гарантированно повредит магистраль

- Не перегибайте трубки и ABS-провода – ремонт требует полной замены контура

- Изолируйте разъёмы датчиков от грязи и механических повреждений

| Элемент | Инструмент | Риски |

|---|---|---|

| Тормозной шланг | Ключ 11 мм, пассатижи | Обрыв трубки, утечка жидкости |

| ABS-датчик | Бита TORX, WD-40 | Разрушение корпуса, обрыв провода |

Перед установкой балки замените медные шайбы на тормозных магистралях и очистите посадочные места датчиков щёткой по металлу. Проверьте целостность пыльников и фиксаторов проводки.

Ослабление креплений стоек амортизаторов

Потеря жесткости соединения верхних или нижних точек крепления амортизаторов к задней балке напрямую влияет на управляемость и устойчивость автомобиля. Данная проблема возникает из-за естественного износа резинометаллических втулок, деформации сайлентблоков либо коррозии металлических шайб и гаек.

Характерными признаками неисправности являются отчетливые металлические стуки в районе колесных арок при проезде неровностей, вибрация кузова на скорости, а также "рыскание" задней оси в поворотах. Диагностика выполняется визуальным контролем люфтов при раскачке кузова и проверкой момента затяжки крепежа динамометрическим ключом.

Этапы устранения неисправности

- Поднять автомобиль на подъемнике и снять колеса

- Демонтировать нижние крепления амортизаторов к балке

- Осмотреть состояние втулок и прижимных вкладышей на предмет:

- Трещин и расслоения резины

- Деформации металлических обойм

- Критического износа посадочных отверстий

- Заменить дефектные втулки на оригинальные (VAG 1K0512139) или качественные аналоги

- Установить новые гайки крепления (одноразовые, тип N 903 285 04)

- Произвести затяжку с регламентным моментом 60 Нм + 90° доворот

Важно: параллельно проверить состояние кронштейнов крепления на самой балке – микротрещины или коррозия металла требуют замены всей конструкции. При сборке запрещается использование ударного инструмента – затяжка осуществляется только динамометрическим ключом.

Откручивание продольных реактивных тяг

После демонтажа колес и фиксации задней балки домкратом с деревянной подкладкой переходят к продольным реактивным тягам. Крепеж обычно покрыт коррозией и требует предварительной обработки проникающей смазкой за 15-20 минут до работ. Доступ осложнен топливными магистралями и тормозными трубками, которые нельзя деформировать.

Болты крепления тяг к кузову (расположенные под задними сиденьями) и к балке откручиваются с помощью набора головок и воротка. Рекомендуется использовать шестигранные головки на 18 мм с усиленным воротком, так как крепеж затянут с высоким моментом. Часто встречается контровка деформируемой шайбой – ее необходимо разогнуть монтировкой перед откручиванием.

Ключевые этапы:

- Обработать проникающей жидкостью (WD-40, LIQUI MOLY Rost-Off) все резьбовые соединения

- Открутить верхний болт крепления к кузову через технологическое отверстие в днище

- Освободить нижнее крепление тяги к балке, удерживая контргайку

- При закисании резьбы:

- Прогреть соединение горелкой до появления дыма

- Применить ударный гайковерт

- В крайнем случае – срезать болты болгаркой

| Тип крепежа | Размер головки | Расположение |

| Болт крепления к кузову | 18 мм (M12) | Под задним диваном |

| Гайка соединения с балкой | 18 мм (M12) | На кронштейне балки |

Важно: при откручивании последнего болта придерживайте тягу – она может сорваться под весом. После демонтажа проверьте состояние резьбовых отверстий в кузове – восстановление сорванной резьвы потребует установки футорки или сварки.

Фиксация топливных и тормозных магистралей

При демонтаже задней балки Пассат Б3 для замены сайлентблоков критически важно уделить внимание креплениям топливных трубок и тормозных магистралей. Эти элементы жестко зафиксированы на балке или в непосредственной близости от нее с помощью металлических скоб и хомутов. Неправильные действия с ними могут привести к повреждению трубок, что чревато утечками топлива или тормозной жидкости, потерей давления в системе и серьезными проблемами с безопасностью и работоспособностью автомобиля.

Пренебрежение аккуратностью при отсоединении или фиксации магистралей обратно часто становится причиной их перегибов, заломов или ослабления соединений. Особенно уязвимы пластиковые топливные трубки и места соединения медных тормозных трубок с гибкими шлангами. Повреждение любой из этих линий потребует дорогостоящего ремонта или замены, значительно усложняя и удорожая первоначальную задачу по замене сайлентблоков.

Процедура безопасного демонтажа и монтажа магистралей

Необходимые инструменты и действия:

- Маркировка: Перед отсоединением обязательно промаркируйте все точки крепления и сами трубки/магистрали (например, изолентой разного цвета или метками). Это гарантирует их правильную установку на место после ремонта балки.

- Осмотр хомутов и скоб: Внимательно осмотрите состояние металлических скоб, фиксирующих трубки к балке, и хомутов (если используются). Часто пластиковые хомуты ломаются при демонтаже – имейте под рукой новые.

- Инструмент: Используйте подходящие ключи (обычно на 10мм или 13мм) для ослабления гаек на хомутах крепления трубок к кузову или другим элементам. Для снятия металлических скоб с балки может понадобиться отвертка или специальный съемник скоб VAG.

- Аккуратное отсоединение:

- Снимите хомуты, фиксирующие трубки к кузову/другим деталям (не к балке).

- Аккуратно, без приложения излишней силы, отсоедините металлические скобы, удерживающие трубки непосредственно на балке. Не тяните за трубки!

- Освободившиеся магистрали аккуратно отведите в сторону, обеспечив им достаточную свободу для опускания балки, но без натяга и риска перегиба. Закрепите их проволокой или стяжками в безопасном положении.

- Обратная установка:

- После установки балки с новыми сайлентблоками на место (но до полной затяжки болтов крепления балки), верните трубки и магистрали на их штатные места.

- Строго по меткам зафиксируйте их в металлических скобах на балке.

- Затяните хомуты крепления трубок к кузову/другим элементам.

- Убедитесь, что трубки нигде не перегнуты, не перекручены и не натянуты. Они должны лежать свободно, без напряжения.

- Особенно тщательно проверьте тормозные магистрали – их перепутывание или перегиб недопустимы!

Контроль после установки:

| Система | Действие | Важность |

|---|---|---|

| Топливная | Включите зажигание (насос создаст давление), визуально проверьте места соединений и вдоль всей длины трубок на предмет утечек. Запустите двигатель, повторите проверку. | Высокая (пожаробезопасность) |

| Тормозная | После обратной сборки обязательно прокачайте тормозную систему для удаления воздуха. Проверьте уровень тормозной жидкости и герметичность ВСЕХ соединений (штуцеры прокачки, соединения с ГТЦ, рабочими цилиндрами, места фиксации трубок). Проверьте педаль тормоза – она должна быть твердой. | Критическая (безопасность движения) |

Правильная фиксация магистралей обеспечивает:

- Защиту от вибраций и повреждений при движении.

- Отсутствие утечек и сохранение рабочего давления.

- Предотвращение трения трубок о другие элементы подвески или кузова.

- Сохранение правильной геометрии прокладки трубок.

Поддержка балки домкратом перед снятием

Поддомкрачивание балки перед демонтажем критично для предотвращения деформации кузова и обеспечения безопасности. Балка крепится к кузову через сайлентблоки, и при откручивании крепежей возникает риск перекоса силовых элементов.

Используйте гидравлический домкрат с широкой опорной площадкой и деревянной проставкой для равномерного распределения нагрузки. Установите его строго под центральной частью балки, избегая контакта с тормозными магистралями или топливопроводами.

Правильная последовательность операций

- Зафиксируйте автомобиль на подъёмнике или стационарных опорах

- Снимите колёса для обеспечения доступа

- Проверьте отсутствие препятствий под балкой (тросы ручника, датчики АБС)

- Установите домкрат с регулировочным винтом для точного позиционирования

Ключевые требования к оборудованию:

- Грузоподъёмность домкрата: не менее 1.5 тонн

- Защита от самопроизвольного опускания: механический фиксатор

- Стабильность основания: бетонный пол без уклонов

| Ошибка | Последствие |

| Смещение домкрата в сторону | Выгибание лонжеронов кузова |

| Контак с тормозными трубками | Разгерметизация системы |

| Недостаточная высота подъёма | Затруднённый доступ к крепежу |

Отворачивание болтов крепления балки к кузову

Перед началом работ обработайте резьбовые соединения проникающей смазкой (WD-40 или аналог) за 15-20 минут до демонтажа. Это критически важно для старых крепежей, подверженных коррозии – приложите максимум усилий, чтобы избежать срыва граней или обрыва шпилек.

Обязательно установите домкрат или телескопическую подставку под заднюю балку для страховки. Даже частичное ослабление креплений может вызвать неконтролируемое смещение узла массой 20-25 кг, что создает риск травм и повреждения тормозных магистралей/ABS-проводов.

Порядок демонтажа крепежных элементов

- Снимите колеса и обеспечьте доступ к монтажным площадкам балки через арки

- Используя торцевой ключ на 18 мм и вороток:

- Ослабьте передние болты крепления (расположены ближе к центру авто)

- Ослабьте задние болты (ближе к колесным аркам)

- Равномерно выкрутите все 4 болта крест-накрест, контролируя положение балки домкратом

- При затрудненном ходе резьбы:

- Повторно нанесите смазку

- Примените ударный гайковерт

- Прогрейте гайку строительным феном до 200°C

| Тип крепежа | Расположение | Размер | Особенности |

|---|---|---|---|

| Болт M12x1.5 | Передние точки | Длина 45 мм | Фланец с зубцами против самооткручивания |

| Болт M12x1.5 | Задние точки | Длина 55 мм | Шайба с резиновым уплотнителем |

Снятие задней подвески целиком

Поднимите автомобиль на подъёмнике или установите на надёжные опоры, обеспечив свободный доступ к задней оси. Снимите задние колёса для облегчения доступа к креплениям подвески.

Отсоедините тормозные суппорты и зафиксируйте их на кузове проволокой, не допуская провисания тормозных шлангов. Снимите тормозные диски для предотвращения повреждений. Отключите ABS-датчики и проводку датчиков уровня кузова, аккуратно разъединив коннекторы.

Демонтаж креплений балки

Ослабьте гайки нижних креплений амортизаторов при опущенном состоянии подвески. Полностью выкрутите болты крепления задних стоек к балке после снятия фиксаторов с кузовных проушин.

Критические этапы:

- Ослабьте передние кронштейны: обработайте проникающей смазкой резьбовые соединения передних креплений балки к кузову

- Выбейте штифты разжимных втулок молотком и пробойником через технологические отверстия в кронштейнах

- Срежьте болты крепления реактивных тяг углошлифовальной машиной при закисании

- Поддержите балку домкратом перед откручиванием последних гаек

- Попарно выкрутите четыре болта крепления передних кронштейнов балки (по 2 с каждой стороны)

- Опустите домкрат и извлеките подвеску в сборе со штангами стабилизатора

| Элемент | Тип крепежа | Момент затяжки (после установки) |

| Передние кронштейны балки | M14×1,5 | 110 Н·м + 90° |

| Крепление амортизаторов | M12 | 70 Н·м |

| Болты реактивных тяг | M16 | 120 Н·м |

Проверьте целостность кронштейнов кузова после демонтажа. Очистите посадочные места от коррозии металлической щёткой перед установкой отремонтированного узла.

Очистка балки от грязи перед работой

Тщательная очистка задней балки от грязи, ржавчины и дорожных реагентов обязательна перед началом демонтажа сайлентблоков. Загрязнения мешают визуальному контролю состояния посадочных мест, ускоряют износ инструмента и повышают риск ошибок при запрессовке новых деталей. Особое внимание уделите зоне вокруг втулок – налипшая грязь часто маскирует трещины металла.

Используйте механические и химические методы: крупные наслоения удалите металлической щеткой или скребком, затем обработайте поверхности специализированным очистителем ржавчины (например, WD-40, LIQUI MOLY Rost-Off). Для сложных загрязнений применяйте мойку высокого давления, избегая прямого воздействия на резинометаллические шарниры и электроразъемы ABS. Обязательно просушите балку сжатым воздухом после очистки.

Ключевые этапы обработки

- Защита смежных узлов: Закройте полиэтиленом тормозные магистрали, датчики ABS и топливные трубки.

- Обработка резьбовых соединений: Нанесите проникающую смазку на болты крепления кронштейнов балки за 2-3 часа до демонтажа.

- Контроль скрытых полостей: Проверьте дренажные отверстия балки – очистите их от ила проволокой.

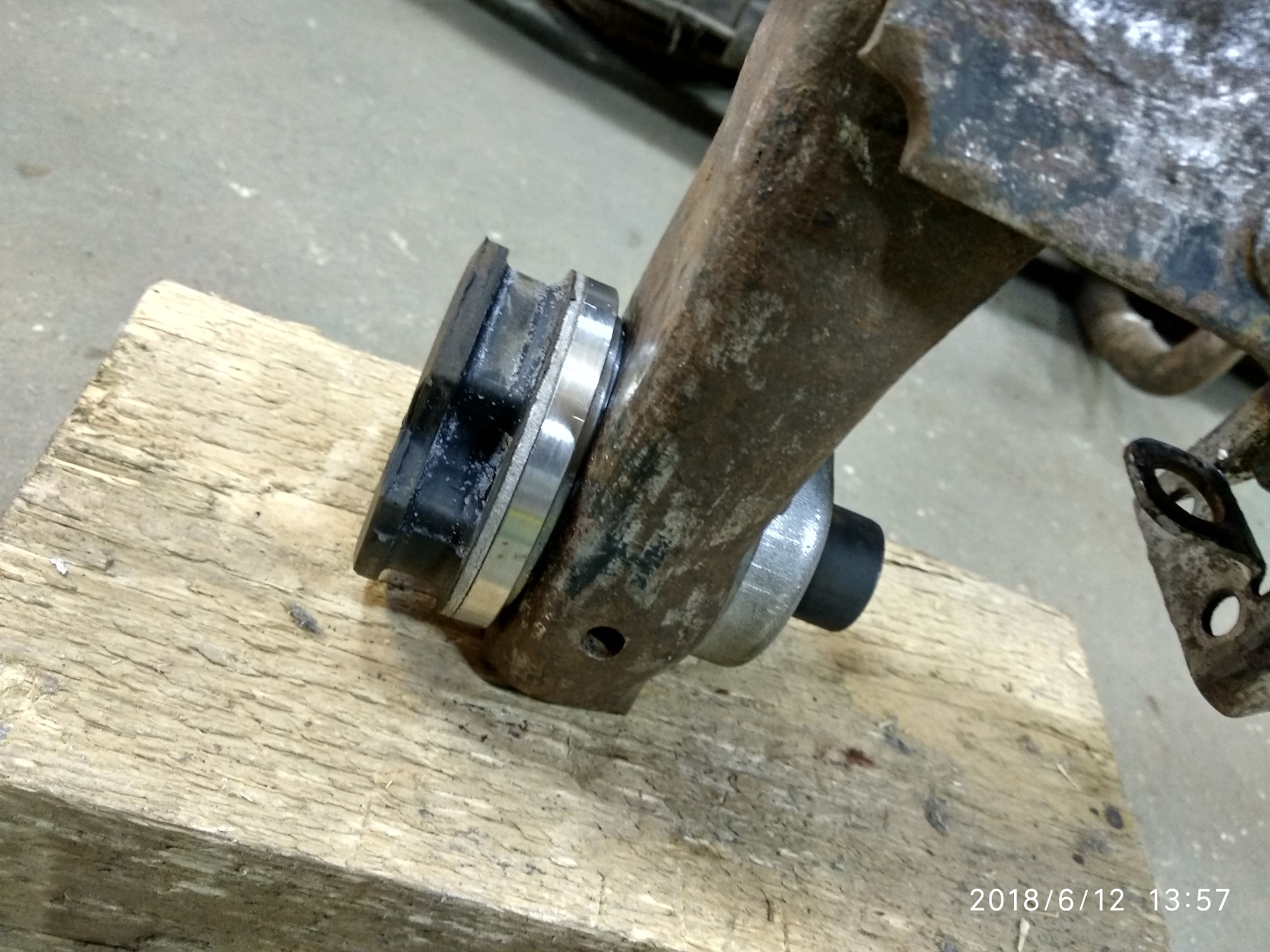

Удаление старых сайлентблоков гидравлическим прессом

Очистите посадочные места балки от грязи и ржавчины металлической щёткой, обработайте проникающей смазкой. Наденьте защитные очки. Закрепите балку в тисках или на стапеле, обеспечив жёсткую фиксацию и доступ к демонтируемому сайлентблоку. Подберите оправки: одна (толщиной меньше втулки) упирается в корпус сайлентблока, вторая (с отверстием под втулку) – с обратной стороны балки для выпрессовки.

Установите оправки на прессе, совместив шток с внутренней втулкой сайлентблока. Плавно создавайте давление, контролируя соосность элементов. Приложите усилие до характерного хлопка – это указывает на сдвиг втулки. Если деталь не двигается, прекратите давление, проверьте соосность и обработайте соединение смазкой повторно. Избегайте перекоса оправок – это повредит посадочное отверстие балки.

Ключевые этапы и инструменты

- Оборудование: Гидравлический пресс (20+ тонн), набор оправок разного диаметра, тиски/стапель

- Особенности: При выпрессовке наружных сайлентблоков задней балки Пассат Б3 давление прикладывается к внутренней металлической втулке

- Сложности: Прикипание втулки к балке – требует многократной обработки WD-40 и прогрева горелкой (без перекаливания металла!)

| Ошибка | Последствие | Решение |

| Перекос оправки | Деформация посадочного места балки | Немедленно остановить пресс, выровнять инструмент |

| Применение кувалды | Разрушение кронштейна балки | Использовать только прессовое усилие |

| Игнорирование смазки | Залипание втулки | Повторная обработка проникающим составом |

После извлечения обязательно зачистите гнёзда балки от коррозии шабером или кругом. Проверьте геометрию отверстий – перекосы или овальность потребуют расточки перед запрессовкой новых деталей. Утилизируйте старые сайлентблоки – повторному использованию они не подлежат.

При отсутствии специализированного съемника или при сильной коррозии сайлентблоков стандартные методы выпрессовки могут оказаться неэффективными. В таких случаях применяют альтернативные подходы с использованием доступных инструментов, требующие аккуратности и соблюдения техники безопасности.

Наиболее распространены методы с применением гидравлического домкрата, резьбовых шпилек большого диаметра или самодельных адаптеров из металлических пластин и труб. Эти способы позволяют создать необходимое усилие для выпрессовки даже "закисших" втулок без повреждения посадочных мест балки.

Альтернативные методы выпрессовки сайлентблоков

Практические решения для сложных случаев

Использование гидравлического домкрата: Компактный бутылочный домкрат устанавливается между балкой и специальной опорной конструкцией (например, стальными швеллерами). Через переходник из проставок усилие передается на внутреннюю втулку сайлентблока. Метод требует жесткой фиксации балки.

- Резьбовая шпилька М20-М24:

- Подберите две массивные шайбы и гайки

- Зафиксируйте шпильку через сайлентболк

- Стягивайте гайки ударным гайковертом или длинным ключом

- Самодельный пресс из болтов:

- Используйте два параллельных болта диаметром 16-18 мм

- Стягивайте через опорные пластины толщиной 10 мм

- Контролируйте параллельность движения втулки

| Метод | Необходимые материалы | Ограничения |

|---|---|---|

| Гидравлический домкрат | Домкрат 5-10т, стальные проставки | Требуется стационарная фиксация балки |

| Резьбовая шпилька | Шпилька М24, усиленные шайбы, гайки | Риск срыва резьбы при коррозии |

Термический метод-дополнение: При сильной коррозии допускается локальный нагрев посадочного места балки строительным феном до 150-200°C. Запрещено использовать открытое пламя! После прогрева сразу выполняется выпрессовка домкратом или шпилькой.

Зачистка посадочных мест от коррозии

Коррозия в посадочных гнёздах задней балки нарушает геометрию установки новых сайлентблоков, снижает плотность посадки и ускоряет износ деталей. Отсутствие качественной зачистки приводит к люфтам, стукам и преждевременному выходу узла из строя.

Окислы и ржавчина создают буферный слой между металлом балки и резинометаллической втулкой, препятствуя равномерному распределению нагрузок. Даже минимальные коррозионные отложения провоцируют смещение сайлентблока при монтаже, вызывая перекосы и локальные напряжения.

Технология обработки

Инструменты и материалы:

- Щётки по металлу (ручная, насадка на дрель)

- Наждачная бумага зернистостью P80-P120

- Шлифовальные камни конусной формы

- Аэрозольный преобразователь ржавчины

- Обезжириватель (уайт-спирит, антисиликон)

- Пневмо- или электроинструмент с гибким валом

Последовательность работ:

- Механическое удаление рыхлой ржавчины щёткой по металлу

- Шлифовка внутренней поверхности абразивным камнем до появления металлического блеска

- Обработка преобразователем ржавчины (выдержка по инструкции)

- Финишная зачистка наждачной бумагой для устранения остатков окислов

- Обезжиривание посадочного места перед запрессовкой

Контроль качества:

После обработки поверхность должна быть гладкой, без раковин и задиров. Обязательна проверка диаметра калибром – коррозия не должна увеличить посадочное отверстие сверх допуска производителя (обычно не более 0.1 мм).

| Дефект поверхности | Последствия | Метод устранения |

|---|---|---|

| Глубокие раковины | Неравномерный износ втулки | Заполнение ремонтным составом |

| Конусность отверстия | Перекос сайлентблока | Расточка под ремонтный размер |

| Остатки окалины | Закусывание при запрессовке | Повторная шлифовка |

Смазка новых сайлентблоков перед установкой

Смазка внутренней поверхности втулок и наружной части сайлентблоков перед запрессовкой критически важна для предотвращения скрипов и преждевременного износа. Без обработки специальными составами резина при трении о металл балки или рычага быстро разрушается от перегрева и сухого трения, особенно в зонах высоких нагрузок.

Использование обычных смазок (литол, графитка, WD-40) недопустимо – они агрессивны к резине и вызывают её разбухание или растрескивание. Требуются только совместимые с эластомерами составы на водной, силиконовой или синтетической основе, часто идущие в комплекте с запчастями или рекомендованные производителем.

Правила применения смазки

Технология обработки:

- Тщательно очистите посадочные места в балке/рычаге от ржавчины и старой смазки

- Нанесите тонкий равномерный слой состава:

- На внешнюю металлическую обойму сайлентблока

- Внутрь проушины (если смазка не нанесена на заводе)

- Избегайте попадания состава на торцевые части резины

- Немедленно произведите запрессовку – застывание некоторых смазок снижает эффективность

Распространённые марки совместимых смазок:

| Тип основы | Примеры | Особенности |

| Силиконовая | LIQUI MOLY Silicon-Spray | Не повреждает резину, устойчива к вымыванию |

| Водная | VAG G 052 150 A2 | Оригинальный состав VW/Audi, быстро сохнет |

| Синтетическая | Molykote PG-21 | Высокая термостойкость, для экстремальных нагрузок |

Важно: Излишки смазки после установки удалите ветошью – скопления состава притягивают грязь, работая как абразив. Контролируйте усилие затяжки болтов подвески только после опускания автомобиля на колёса – зажатые в "подвешенном" состоянии сайлентблоки получают внутренние напряжения, ведущие к разрыву резины.

Правильная ориентация деталей при запрессовке

При замене сайлентблоков задней балки критически важно соблюдать корректное позиционирование элементов. Неправильная ориентация приводит к ускоренному износу, изменению углов установки колес и ухудшению управляемости. Ориентируйтесь на маркировку производителя и конструкционные особенности детали.

Стрелки или метки на резиновой части сайлентблока должны располагаться строго перпендикулярно оси балки. Нарушение этого правила вызывает неравномерное распределение нагрузок при торможении и прохождении поворотов, провоцируя деформацию втулки. Особое внимание уделите асимметричным моделям.

Ключевые правила монтажа

- Направляющие метки: Совмещайте фаски и стрелки на наружной обойме с пазами балки

- Осевое положение: Центрируйте втулку относительно монтажных проушин без перекосов

- Запрессовка: Используйте оправки, исключающие повреждение резины

| Тип сайлентблока | Ориентир | Ошибка монтажа |

|---|---|---|

| Симметричный | Монтажные фаски | Смещение относительно оси |

| Асимметричный | Цветная маркировка/стрелка | Переворот на 90°-180° |

Проверьте совпадение технологических отверстий во втулке и проушине балки после установки. При использовании гидравлического пресса контролируйте скорость запрессовки – резкая деформация разрушает структуру резинометаллического шарнира.

Технология запрессовки с контролем усилия

Запрессовка новых сайлентблоков в заднюю балку Passat B3 требует строгого контроля прилагаемого усилия. Превышение допустимой нагрузки ведёт к повреждению резинового элемента или посадочного места в балке, а недостаточное усилие не обеспечит необходимой посадки, вызывая преждевременный износ.

Используется гидравлический пресс со встроенным манометром, позволяющим отслеживать давление в реальном времени. Для каждого сайлентблока производитель указывает требуемое усилие запрессовки (обычно в диапазоне 2-5 тонн), которое рассчитывается исходя из диаметра втулки, типа резины и конструкции балки.

Ключевые этапы процесса

- Подготовка посадочного места: Тщательная очистка гнезда в балке от грязи, ржавчины и остатков старой втулки. Нанесение тонкого слоя смазки (специальное мыло или силикон) для облегчения запрессовки.

- Правильная ориентация: Установка нового сайлентблока в прессовочную оснастку с точным совмещением его внутренней втулки и фланцев с посадочным отверстием балки. Контроль начального положения предотвращает перекос.

- Контролируемая запрессовка: Плавное наращивание усилия прессом с постоянным визуальным контролем за положением детали и показаниями манометра. Достижение целевого значения усилия и его выдержка в течение 3-5 секунд.

- Визуальная проверка: Осмотр после запрессовки на предмет равномерности посадки (отсутствие перекоса), полного погружения сайлентблока в гнездо до упора и целостности резинового элемента.

| Фактор | Риск при нарушении | Критерий контроля |

|---|---|---|

| Недостаточное усилие | Люфт сайлентблока в гнезде, ускоренный износ, стуки | Достижение паспортного значения усилия |

| Избыточное усилие | Разрыв резины, деформация втулки или балки | Непревышение максимального порога усилия |

| Перекос при установке | Частичный выход втулки из гнезда, неравномерная нагрузка на резину | Параллельность опорных поверхностей пресса |

Использование динамометрического ключа для затяжки болтов крепления балки к кузову после установки сайлентблоков является обязательным завершающим этапом. Затяжка производится только на подвешенном автомобиле (с имитацией клиренса) для исключения скручивающих напряжений в резине.

Замена всех втулок задней балки одновременно

Комплексная замена всех сайлентблоков задней балки на Volkswagen Passat B3 является предпочтительным методом по сравнению с выборочной заменой отдельных втулок. Основная причина заключается в том, что износ редко бывает равномерным, и установка новых втулок рядом со старыми, потерявшими эластичность, приведет к их ускоренному выходу из строя и неоптимальной работе подвески.

Параллельная замена гарантирует, что все элементы работают согласованно, восстанавливая заводскую геометрию подвески, кинематику и характеристики демпфирования. Это исключает перекосы балки, обеспечивает правильную установку углов развала-схождения задних колес и продлевает общий ресурс отремонтированного узла.

Подготовка и необходимые компоненты

Для успешной замены всех втулок потребуется следующий набор запчастей и инструментов:

- Полный комплект втулок задней балки: Обычно включает 4 основные втулки (2 передних, 2 задних) крепления балки к кузову. Категорически рекомендуется использовать оригинальные запчасти (VAG) или проверенные премиум-бренды (Lemförder, Febi Bilstein, TRW, Corteco).

- Специальный инструмент: Набор оправок и съемников/запрессовщиков для сайлентблоков задней балки Passat B3. Универсальные съемники часто не подходят или не обеспечивают точную установку.

- Домкраты и подпорки (козлы): Для надежного подъема и фиксации автомобиля.

- Набор гаечных ключей и головок: Включая мощные воротки и удлинители для откручивания креплений балки (часто крупные болты с высоким моментом затяжки).

- Монтировка, молоток (аккуратно), WD-40 или аналоги: Для помощи при демонтаже.

- Динамометрический ключ: Обязателен для затяжки крепежа с правильным моментом.

- Новая гайка ступицы (опционально, но рекомендуется): Если требуется снятие полуоси для доступа.

Процесс замены

Выполнение работы требует внимательности и соблюдения последовательности:

- Подготовка автомобиля: Установить авто на ровную площадку, зафиксировать передние колеса, поднять заднюю часть и надежно установить на подпорки. Снять задние колеса.

- Демонтаж элементов, мешающих доступу: В зависимости от конструкции и степени коррозии, может потребоваться снятие тормозных суппортов (подвесить, не давая висеть на шланге), тормозных дисков, ABS-датчиков, рулевых тяг (только наконечники) или даже полуосей (требует снятия ступичной гайки и последующей замены ее на новую).

- Снятие задней балки:

- Отсоединить амортизаторы снизу от балки.

- Отсоединить продольные рычаги (тяги Панара) от балки (если применимо к конкретной модификации).

- Открутить 4 основных болта/гайки, крепящих балку к кузову (по 2 спереди и сзади с каждой стороны). Болты часто сильно затянуты и прикипают.

- Аккуратно опустить балку вниз и вывести из-под автомобиля.

- Замена сайлентблоков на снятой балке:

- Тщательно очистить посадочные места в балке от грязи и ржавчины.

- Используя специальный съемник/пресс, аккуратно выпрессовать старые втулки.

- Очистить и смазать мыльным раствором или специальной смазкой (не маслом или WD-40!) посадочные места и наружные поверхности новых втулок.

- С помощью прессового инструмента запрессовать новые втулки, строго следя за их правильной ориентацией (часто есть метки или конструктивные особенности - конус, проточка). Не использовать молоток напрямую!

- Установка балки обратно:

- Аккуратно поднять балку на место, совместив кронштейны с проушинами на кузове.

- Вставить, но не затягивать болты крепления балки к кузову.

- Присоединить амортизаторы к балке.

- Присоединить продольные рычаги (тяги Панара) к балке.

- Установить на место все снятые ранее компоненты (тормоза, датчики, полуоси и т.д.).

- Центровка и финальная затяжка:

- Опустить автомобиль так, чтобы он стоял колесами на земле (или на платформах, имитирующих положение "под нагрузкой"). Это необходимо для центровки втулок.

- Только в этом положении затянуть с предписанным моментом 4 основных болта крепления балки к кузову. Момент затяжки критически важен! (Точное значение ищите в руководстве по ремонту для вашего года/двигателя).

- Затянуть с правильным моментом все остальные соединения (амортизаторы, рычаги, ступичные гайки и т.д.).

- Завершение: Установить колеса, опустить автомобиль, проверить уровни тормозной жидкости. Обязательно выполнить регулировку углов развала-схождения задних колес!

| Ключевой этап | Риск при неправильном выполнении |

|---|---|

| Неправильная ориентация втулок при запрессовке | Искажение резины, быстрый износ, неправильная работа подвески, скрипы |

| Затяжка болтов балки на весу | Закручивание резины втулок, перенапряжение, сокращение срока службы, скрипы |

| Использование некачественных втулок | Быстрый износ, ухудшение комфорта и управляемости, необходимость повторной замены |

| Несоблюдение момента затяжки | Разрушение втулок (перетяжка), ослабление крепления (недотяжка), нарушение геометрии |

| Отказ от регулировки развала-схождения | Ускоренный износ шин, ухудшение курсовой устойчивости и управляемости |

Проверка свободного хода шарниров после монтажа

После установки новых шарниров задней балки (сайлентблоков) и сборки подвески критически важно проверить отсутствие недопустимого свободного хода (люфта) во всех соединениях перед опусканием автомобиля на колеса и началом эксплуатации. Эта проверка гарантирует правильность монтажа и безопасность дальнейшего движения.

Люфт может возникать из-за недостаточной затяжки крепежных болтов и гаек, повреждения новых шарниров при запрессовке или установке, деформации посадочных мест на балке или рычагах, либо использования некачественных запчастей. Проверка должна быть тщательной и охватывать все точки крепления.

Методы и точки контроля

Используйте следующие методы для выявления люфта:

- Монтировка/лом: Основной инструмент. Аккуратно вставляйте между неподвижными (балка, кузов) и подвижными (рычаги, тяги) элементами, создавая рычаг. Прилагайте усилие в разных направлениях, имитирующих нагрузки при движении (вертикально, горизонтально вперед-назад). Внимательно наблюдайте за соединением.

- Покачивание колеса: После частичного опускания автомобиля (когда колеса касаются земли, но вес еще частично на подъемнике) резко покачивайте каждое заднее колесо за верхнюю и нижнюю точки (вертикально) и за боковины (горизонтально). Помощник должен контролировать места соединений на предмет люфта.

Ключевые точки для проверки:

| Узел | Точка проверки | Направление усилия |

|---|---|---|

| Поперечные тяги (тяга Панара) | Места крепления к балке и к кузову (кронштейну) | Горизонтально (поперек автомобиля) |

| Реактивные тяги (продольные тяги) | Передние и задние сайлентблоки тяг | Продольно (вдоль автомобиля) |

| Центральная втулка (если применимо) | Место крепления балки к кузову через центральную втулку | Вертикально и в плоскости балки |

| Рычаги подвески | Втулки в местах крепления к балке | Вертикально и горизонтально |

Оценка результатов:

- Норма: Допускается только упругая деформация резины сайлентблока под нагрузкой. Сам шарнир и его соединения с металлическими частями (втулка с кронштейном, проушина с болтом) должны быть абсолютно неподвижны относительно друг друга. Движения быть не должно.

- Неисправность (Люфт): Любое видимое или ощутимое качание, стук, смещение металлической втулки сайлентблока внутри проушины балки/рычага, либо смещение проушины относительно болта крепления – недопустимо. Это признак неисправности.

Важные замечания:

- Проводите проверку до того, как автомобиль полностью встанет на колеса под своим весом. Частичная нагрузка допустима для метода покачивания колеса.

- Убедитесь, что все крепежные болты и гайки (особенно ответственные за фиксацию шарниров) затянуты с правильным моментом после опускания подвески под нагрузку (как требует регламент для большинства таких соединений).

- Не путайте упругую деформацию резины сайлентблока (норма) с люфтом металлических частей (не норма).

- Обнаруженный люфт требует немедленного устранения: проверки момента затяжки, визуального осмотра шарнира и посадочных мест, при необходимости – замены шарнира или смежного компонента.

Установка балки на штатные места крепления

После запрессовки новых сайлентблоков в балку, подготовьте монтажную зону: очистите посадочные площадки кузова от грязи и остатков старой резины. Проверьте целостность крепежных отверстий и резьбы в кузовных кронштейнах – сорванная резьба потребует восстановления перед установкой.

Аккуратно поднимите балку домкратом или при помощи подъемника, совмещая оси проушин с кронштейнами кузова. Избегайте перекосов – геометрическая ось балки должна быть строго перпендикулярна продольной оси автомобиля. Не применяйте грубую силу для совмещения отверстий.

Ключевые этапы фиксации

Последовательно выполните:

- Вставьте крепежные болты во все штатные отверстия без затяжки – сначала ручной наживкой, затем ключом на 1-2 оборота.

- Опустите автомобиль на колеса так, чтобы подвеска приняла рабочее положение под весом машины. Это критически важно для правильной нагрузки сайлентблоков!

- Затяните болты крест-накрест с усилием, указанным в технических данных VW Passat B3:

Точка крепления Момент затяжки (Нм) Передние кронштейны 90 ± 10 Задние кронштейны 70 ± 5

Установите тормозные трубки, ABS-датчики и проводку в штатные держатели балки. Проверьте отсутствие перегибов шлангов и проводов, после чего прокачайте тормозную систему. Обязательно сделайте развал-схождение – даже незначительное смещение балки повлияет на углы установки колес.

Последовательность затяжки крепежных болтов

Правильный порядок затяжки обеспечивает равномерное распределение нагрузки на балку и предотвращает деформацию резинотехнических элементов. Пренебрежение технологией приведет к ускоренному износу новых сайлентблоков и нарушению геометрии подвески.

Перед финальной затяжкой автомобиль должен стоять колесами на земле под собственным весом либо на подъемнике с имитацией нагрузки. Затягивание болтов на весу вызовет преждевременное разрушение втулок из-за постоянного скручивающего напряжения в рабочем положении.

Алгоритм действий

- Наживить все крепежные болты балки и рычагов без усилия

- Опустить автомобиль на колеса (или создать нагрузку на подъемнике)

- Покачать кузов для стабилизации подвески

- Выполнить затяжку в строгой последовательности:

- Центральный болт крепления балки к кузову

- Передние болты продольных рычагов (кронштейны возле топливного бака)

- Задние болты продольных рычагов (ближе к колесам)

Параметры момента затяжки:

| Центральный болт балки | 100 Н·м + 90° доворот |

| Болты продольных рычагов | 70 Н·м + 90° доворот |

Используйте только динамометрический ключ! Доворот угла затяжки обязателен для болтов с контролидацией.

Момент затяжки ответственных соединений

Соблюдение регламентированных моментов затяжки критически важно для безопасности, долговечности новых сайлентблоков и правильной работы задней подвески. Недостаточный момент приведет к самооткручиванию и люфтам, а чрезмерный – к деформации втулок, повреждению резьбы или корпуса балки.

Затяжку следует производить динамометрическим ключом после полной сборки узла и опускания автомобиля на колеса (либо на подставки, имитирующие нагрузку). Это исключит скручивание резиновых элементов сайлентблоков в статическом положении. Все ответственные болты/гайки, особенно одноразовые, подлежат обязательной замене.

Ключевые соединения и моменты затяжки (ориентировочные значения для Passat B3)

- Болты крепления задней балки к кузову: 90-100 Н·м + доворот на 90° (часто требуют замены болтов, затягиваются после снятия с подъемника и нагрузки на подвеску).

- Гайки крепления амортизаторов к балке: 70-80 Н·м.

- Болты крепления продольных рычагов (если конструктивно предусмотрены): 60-70 Н·м.

- Гайки/болты крепления кронштейнов стабилизатора поперечной устойчивости к балке: 25-30 Н·м.

После пробега 200-300 км настоятельно рекомендуется провести контрольную проверку момента затяжки всех перечисленных соединений, так как возможна небольшая усадка резины новых сайлентблоков.

Подсоединение тормозной системы

После установки задней балки с новыми сайлентблоками необходимо аккуратно подсоединить тормозные шланги к суппортам. Предварительно убедитесь в отсутствии перекручивания или натяжения магистралей. Используйте новые медные уплотнительные шайбы для соединений – старые подлежат обязательной замене во избежание утечки тормозной жидкости.

Проверьте целостность шлангов и отсутствие трещин. При наличии ABS аккуратно подключите разъемы датчиков колес, следя за фиксацией клипс. Убедитесь, что проводка надежно закреплена в штатных держателях и не контактирует с подвижными частями подвески.

Порядок работы и контроль

- Затяните крепежные гайки тормозных шлангов динамометрическим ключом с моментом 25 Н·м

- Прокачайте тормозную систему в последовательности: правое заднее колесо → левое заднее → правое переднее → левое переднее

- Контролируйте уровень жидкости в бачке во избежание подсоса воздуха

Обязательные проверки после подключения:

- Отсутствие подтеканий в местах соединений

- Работоспособность стояночного тормоза

- Отсутствие ошибок ABS на приборной панели (при движении на низкой скорости)

- Равномерность замедления при пробном торможении

Перед эксплуатацией автомобиля выполните несколько плавных торможений на безопасном участке для притирки колодок и окончательного удаления воздуха из системы. Помните: некорректное подключение тормозов создает аварийную ситуацию!

Монтаж амортизаторов и реактивных тяг

Установка начинается с фиксации амортизатора в верхнем креплении к кузову. Совместите монтажное отверстие стойки с проушиной кузова, вставьте новый болт и наживите гайку без полной затяжки. Нижнюю часть амортизатора временно зафиксируйте в посадочном гнезде задней балки, используя монтажную проставку для компенсации расстояния.

Реактивные тяги монтируются одновременно с двух сторон. Вставьте болты через сайлентблоки тяг в крепежные кронштейны балки и кузова, оставив затяжку на завершающем этапе. Убедитесь в отсутствии перекоса резиновых втулок при позиционировании деталей.

Завершение работ

- Снимите страховочные подставки с задней балки, опустите автомобиль на колеса

- Затяните с динамометрическим ключом:

- Верхнее крепление амортизатора: 60 Нм

- Нижнее крепление амортизатора: 80 Нм

- Болты реактивных тяг: 90 Нм + 90° доворот

- Проверьте соосность всех соединений, отсутствие контакта с другими элементами подвески

- Установите колеса, опустите автомобиль полностью и проведите тестовый заезд

Критически важно затягивать болты реактивных тяг исключительно под нагрузкой (при положении "автомобиль на колесах"). Пренебрежение этим правилом вызывает преждевременный износ сайлентблоков и нарушение углов установки колес.

Установка датчиков ABS и проводки

Правильная установка датчиков ABS и проводки критична после замены задней балки, поскольку малейшие ошибки приводят к сбоям системы торможения. Неправильная прокладка проводов вызывает их перетирание о подвижные элементы подвески, а некорректный монтаж датчиков провоцирует ложные сигналы ABS или полное отключение системы.

Перед установкой проверьте целостность изоляции проводки и разъемов, убедитесь в отсутствии коррозии на контактах. При замене датчиков используйте оригинальные запчасти (артикулы VAG: 1K0927803, 1K0927804) или качественные аналоги – дешевые копии часто выдают некорректные показания из-за слабых магнитов.

Порядок монтажа

- Фиксация датчиков ABS: Установите сенсоры в штатные посадочные места на ступичных узлах до характерного щелчка. Зазор между датчиком и импульсным кольцом должен составлять 0,3-1,1 мм.

- Прокладка проводки:

- Проведите жгуты строго по заводским трассам вдоль балки, используя штатные кронштейны

- Избегайте контакта с выхлопной системой – применяйте термостойкие гофры в опасных зонах

- Обеспечьте провисающий изгиб возле разъёмов для компенсации ходов подвески

- Крепление: Фиксируйте провода пластиковыми хомутами через каждые 15-20 см, не допуская перетяжки (оставляйте зазор 2-3 мм под пальцем).

| Контрольная точка | Требование |

|---|---|

| Угол изгиба провода | Не менее 50 мм радиуса |

| Крепление к кузову | Жесткая фиксация в 10 см от разъёма |

| Диагностика | Ошибки ABS должны отсутствовать после калибровки |

После подключения разъёмов обязательно выполните тест-драйв с проверкой срабатывания ABS на скользком покрытии. При появлении ошибок 00285-00290 (VCDS) проверьте зазоры датчиков и целостность проводки.

Крепление тормозных суппортов

После замены сайлентблоков задней балки критически важно правильно зафиксировать тормозные суппорта. Их положение напрямую влияет на соосность колодок с диском и равномерность прижимного усилия. Неправильная установка провоцирует ускоренный износ компонентов и снижение эффективности торможения.

Незакреплённый или перекошенный суппорт вызывает вибрации при торможении, перегрев диска, неравномерный износ колодок. В запущенных случаях возможен перекос поршня, утечка тормозной жидкости или заклинивание механизма. Это создаёт риски для безопасности, особенно при резком торможении.

Порядок установки и ключевые параметры

Этапы монтажа суппорта на балку:

- Очистить посадочные места на балке и кронштейне суппорта от грязи и коррозии

- Нанести медную смазку на направляющие пальцы

- Установить суппорт, совместив отверстия с крепёжными точками балки

- Затянуть болты крест-накрест динамометрическим ключом

Рекомендуемые моменты затяжки для Passat B3:

| Элемент | Момент затяжки (Нм) |

|---|---|

| Болты суппорта к балке | 95-105 Нм |

| Направляющие пальцы | 28-34 Нм |

Обязательные проверки после установки:

- Отсутствие люфта суппорта при попытке ручного смещения

- Свободный ход направляющих пальцев (суппорт должен двигаться без заеданий)

- Равномерный зазор между колодками и диском по всей окружности

Перед эксплуатацией прокачайте тормозную систему для удаления воздуха, попавшего при демонтаже. Первые 50 км избегайте резких торможений для притирки поверхностей.

Монтаж колес и опускание автомобиля

После завершения установки задней балки и затяжки всех крепежных элементов с требуемым моментом, выполните обратную сборку тормозной системы (при необходимости), подсоедините тормозные шланги к суппортам или балке, убедившись в отсутствии перекручивания, и установите задние колеса на ступицы.

Наживите все колесные болты от руки, соблюдая правильную ориентацию диска (если применимо), затем равномерно затяните их крестообразным способом в несколько этапов с помощью динамометрического ключа, строго соблюдая момент, указанный производителем автомобиля (обычно 120 Н·м для Passat B3).

Процедура опускания и проверки

Плавно поднимайте автомобиль домкратом, чтобы снять подставки или козлы с задней части, после чего медленно опустите автомобиль на землю, контролируя отсутствие помех. Полностью уберите домкрат и подставки.

Обязательные действия после опускания:

- Окончательная протяжка: Повторно с требуемым моментом затяните:

- Колесные болты

- Болты крепления задней балки к кузову

- Болты крепления амортизаторов

- Проверка тормозов: Перед началом движения несколько раз сильно нажмите на педаль тормоза для восстановления рабочего давления в контуре и проверки ее упругости.

- Контроль уровня: Проверьте уровень тормозной жидкости в бачке и долейте при необходимости.

- Визуальный осмотр: Убедитесь в отсутствии подтеков тормозной жидкости на соединениях и вокруг балки.

Проведите тестовую поездку на малой скорости, обращая внимание на отсутствие посторонних стуков, скрипов в задней подвеске, равномерность хода и корректную работу тормозов. При обнаружении отклонений немедленно остановитесь и устраните неисправность.

Прокачка тормозной системы после сборки

Прокачка обязательна при попадании воздуха в гидравлическую систему, что происходит после отсоединения тормозных трубок или шлангов во время демонтажа задней балки. Воздушные пробки снижают эффективность торможения, вызывают "ватную" педаль и могут привести к полному отказу тормозов.

Для работы потребуется помощник, тормозная жидкость DOT 4 (оригинал VAG G 002 000 или аналог), прозрачный шланг диаметром 8 мм, чистая емкость, ключ на 8. Убедитесь в герметичности всех соединений перед началом процедуры.

Последовательность выполнения работ

- Очистите штуцеры прокачки на всех тормозных суппортах от грязи

- Залейте жидкость в бачок до уровня MAX, в процессе постоянно контролируйте его

- Наденьте шланг на штуцер заднего правого колеса, второй конец опустите в емкость с жидкостью

- Помощник 3-5 раз энергично нажимает педаль тормоза и фиксирует её в нижнем положении

- Открутите штуцер на ½ оборота до вытекания жидкости без пузырьков воздуха

- Затяните штуцер строго после закрытия педаль должна оставаться нажатой

Рекомендуемый порядок контуров для Passat B3:

| Позиция | Колесо | Контур |

|---|---|---|

| 1 | Заднее правое | Первичный |

| 2 | Заднее левое | Вторичный |

| 3 | Переднее левое | Первичный |

| 4 | Переднее правое | Вторичный |

Критические нюансы:

- Не допускайте опустошения бачка - подливайте жидкость через каждые 5-6 качков

- Всегда закручивайте штуцер при нажатой педали тормоза

- После прокачки проверьте отсутствие подтеков в местах соединений

Обязательно удалите остатки тормозной жидкости с деталей кузова и проверьте усилие на педали: при резком нажатии она должна быть упругой без провалов. Совершите тестовый заезд на малой скорости с контролем реакции на торможение.

Проверка углов установки задних колес

После замены сайлентблоков задней балки Пассат Б3 обязательна проверка углов установки колес. Нарушение геометрии подвески неизбежно при демонтаже балки и установке новых резинометаллических элементов, даже при соблюдении технологии работ.

Без корректировки развал-схождения задней оси возникнут проблемы: ускоренный износ шин, ухудшение курсовой устойчивости, "увод" автомобиля в сторону при движении. Это связано с изменением положения рычагов балки относительно кузова после замены изношенных сайлентблоков.

Порядок выполнения работ

Проверка и регулировка выполняются только на компьютерном стенде "сход-развала". Основные этапы:

- Предварительный осмотр подвески (отсутствие люфтов, правильная затяжка болтов балки)

- Компенсация биения дисков/шин

- Измерение текущих параметров:

- Схождение задних колес (главный регулируемый параметр для задней балки)

- Угол развала (часто не регулируется, но требует контроля)

- Продольный угол наклона оси поворота

- Корректировка схождения регулировочными муфтами на тягах балки

- Повторный замер после регулировки

| Параметр | Допустимый диапазон (типовые значения) | Последствия отклонения |

|---|---|---|

| Схождение задних колес | +0°10' ... +0°40' (положительное) | Износ шин "ёлочкой", виляние |

| Развал задних колес | -1°30' ... -0°30' (отрицательный) | Односторонний износ протектора |

Важно: Регулировку проводят на снаряженном автомобиле с проверенным давлением в шинах. Результаты считаются удовлетворительными при соответствии заводским спецификациям VW для Passat B3 и равномерности значений слева/справа.

Тест-драйв для оценки работы подвески

После установки новых сайлентблоков задней балки обязателен контрольный тест-драйв для проверки качества ремонта и выявления скрытых проблем. Начните движение по ровному асфальту на низкой скорости (30-40 км/ч), обращая внимание на посторонние звуки: стуки, скрипы или гул в задней части авто должны отсутствовать.

Перейдите на дорогу с умеренными неровностями (например, брусчатка или "гребёнка"), специально наезжая на мелкие препятствия левыми и правыми колёсами поочерёдно. Фиксируйте реакцию подвески: жёсткие удары, излишняя раскачка кузова или "пробои" указывают на ошибки монтажа или неисправность смежных элементов (амортизаторов, пружин).

Ключевые параметры оценки

Проверяйте в трёх режимах:

- Разгон/торможение: рысканье задней оси при сбросе газа или резком торможении сигнализирует о некорректной работе балки.

- Повороты: крен в виражах должен быть плавным без клевков. Посторонние щелчки при входе в поворот – тревожный признак.

- Переезд ступенек: заезд задними колёсами на бордюр под углом 45° выявляет люфты в недотянутых болтах.

| Симптом | Возможная причина |

|---|---|

| Вибрация на скорости >70 км/ч | Дисбаланс колёс, деформация балки |

| "Увод" задней части в сторону | Несимметричная затяжка сайлентблоков |

| Дребезжание на "стиральной доске" | Износ реактивных тяг или втулок стабилизатора |

Финишный этап: после 20-30 минут поездки заглушите двигатель и проверьте температуру задних тормозных дисков рукой (с осторожностью!). Перегрев одного из ступичных узлов свидетельствует о заклинивании подшипника из-за деформации балки при неаккуратном монтаже.

Контрольные точки осмотра после пробега

Обкатка после замены сайлентблоков задней балки Пассат Б3 требует обязательной диагностики через 500-1000 км пробега. Это позволяет выявить скрытые дефекты монтажа, стабилизировать резино-металлические элементы под нагрузкой и предотвратить преждевременный износ деталей. Игнорирование этапа приведет к риску повторного ремонта и ухудшению управляемости.

Осмотр выполняйте на подъемнике или смотровой яме после очистки узла от грязи. Проверку совмещайте с контролем смежных систем подвески для комплексной оценки. Обязательно затяните ответственные соединения моментом, указанным в руководстве VW, при холодной подвеске.

Ключевые элементы для диагностики

- Крепежные болты и гайки: проверка момента затяжки (особенно втулок растяжек и кронштейнов балки), отсутствие самоотвинчивания

- Посадочные места сайлентблоков: отсутствие смещений, перекосов или проворачивания в проушинах балки

- Целостность резины: трещины, расслоения, масляные потеки на поверхности новых втулок

- Зазоры между фланцами: равномерность расстояний от балки до кузовных элементов с обеих сторон

- Состояние смежных деталей: люфты втулок реактивных тяг, целостность пружин, отсутствие контакта тормозных трубок с балкой

| Параметр | Норма | Отклонение |

| Шум подвески | Отсутствие стуков/скрипов | Посторонние звуки при раскачивании |

| Симметрия колес | Одинаковый вылет относительно арок | Визуальный перекос оси |

| Износ протектора | Равномерный по ширине покрышки | Пилообразный рисунок на кромках |

Рекомендации по обкатке новых сайлентблоков