Ремонт задней балки Ситроен Берлинго - особенности и рекомендации

Статья обновлена: 28.02.2026

Задняя балка Ситроен Берлинго – ключевой элемент подвески, влияющий на безопасность и комфорт вождения. Её неисправности проявляются неравномерным износом шин, стуками и ухудшением управляемости.

Своевременная диагностика и ремонт предотвращают дорогостоящую замену узла. В статье рассмотрим типовые проблемы балки, методы их устранения и нюансы восстановления.

Диагностика люфтов подшипников без снятия узла

Проверка люфтов задней балки Берлинго без демонтажа требует внимания к характерным признакам и точной последовательности действий. Основной акцент делается на выявлении аномальных зазоров в подвесных подшипниках и втулках, влияющих на управляемость.

Ключевой симптом – стуки или скрежет в задней части при проезде неровностей, усиливающийся при поворотах. Также признаком износа служит неравномерный износ шин задней оси ("пилообразность" протектора) и "рыскание" кузова на скорости.

Порядок диагностики на подъемнике

Необходимые условия: автомобиль должен быть вывешен так, чтобы задние колеса не касались земли, а балка оставалась на своем месте. Ручной тормоз отпущен.

- Проверка вертикального люфта:

- Возьмитесь за колесо в верхней и нижней точках (позиции "12" и "6 часов").

- Ритмично покачивайте колесо с усилием "на себя-от себя".

- Наличие ощутимого стука или свободного хода указывает на износ подвесного подшипника ступицы.

- Проверка горизонтального люфта:

- Перехватите колесо в боковых точках (позиции "3" и "9 часов").

- Покачивайте колесо из стороны в сторону.

- Чрезмерный люфт в этой плоскости часто свидетельствует о проблемах с реактивными тягами или их втулками.

- Диагностика реактивных тяг:

- Попросите помощника резко покачать руль влево-вправо (при работающем двигателе).

- Визуально контролируйте место крепления тяг к балке и кузову.

- Видимое смещение, стук или трещины в резиновых втулках подтверждают неисправность.

Важно: Отсутствие люфта при покачивании не гарантирует исправность – изношенные, но не разрушенные втулки могут не проявлять зазоров "на холодную". Всегда дублируйте проверку после пробного прогрева подвески (10-15 минут активной езды с маневрами).

| Тип люфта | Позиция рук на колесе | Вероятная неисправность |

| Вертикальный | "12 и 6 часов" | Износ подвесного подшипника ступицы |

| Горизонтальный | "3 и 9 часов" | Износ втулок реактивных тяг / сайлент-блоков балки |

Необходимые инструменты для демонтажа балки в гараже

Для демонтажа задней балки Ситроен Берлинго потребуется тщательно подготовить инструментарий. Работа связана с тяжелыми узлами и прикипевшими соединениями, поэтому экономить на оснащении нельзя.

Учитывайте необходимость полной разгрузки балки перед снятием: обязателен подъем автомобиля с фиксацией на надежных опорах. Ржавые болты крепления потребуют усилий и химической обработки.

Базовый комплект:

- Гидравлический домкрат (грузоподъемность 3+ тонны)

- Стальные подставки-козлы (2-4 шт., высота 40-50 см)

- Набор торцевых головок: 13-19 мм + удлинители 25/50 см

- Трещоточный вороток и шарнирный кардан

- Накидные ключи: 16, 17, 18 мм (удвоенные)

Специнструмент:

- Монтировка с крюком (для снятия пружин)

- Съемник шаровых опор (типа "вилка")

- Зубило и кувалда 1-2 кг (для сорванных болтов)

- Пневмогайковерт (опционально, для ступичных гаек)

Расходные материалы:

| Проникающая смазка | WD-40 или аналог |

| Медная смазка | Для сборки резьбы |

| Щетка по металлу | Для очистки крепежа |

Техника безопасности при подъеме автомобиля

Подъем транспортного средства – критически важный этап при ремонте задней балки Citroen Berlingo. Несоблюдение правил может привести к смещению автомобиля, повреждению кузова или травмам. Все операции требуют концентрации и строгого следования протоколам.

Игнорирование мер предосторожности создает риск обрушения машины с домкратов. Особое внимание уделяйте выбору точек подъема и контролю устойчивости конструкции. Работы выполняются только на исправном оборудовании с использованием страховочных элементов.

Обязательные правила

- Используйте ровную бетонную поверхность без уклонов

- Перед подъемом зафиксируйте колеса противоположной оси упорами

- Применяйте только сертифицированные подъемники (гидравлические домкраты + стальные подставки)

- Найдите штатные точки подъема задней части (указаны в руководстве Berlingo)

- Поднимайте автомобиль плавно без рывков, контролируя положение балки

- Немедленно установите страховочные подставки под усиленные части лонжеронов

- Перед началом работ проверьте устойчивость конструкции легким покачиванием

| Запрещено | Разрешено |

| Работать только на домкрате | Дубляровать домкрат подставками |

| Поднимать машину на рыхлом грунте | Использовать спецподушки на асфальте |

| Опирать балку на нештатные точки | Фиксировать через проушины рамы |

Порядок снятия задних колес для доступа к балке

Перед началом работ подготовьте необходимые инструменты: баллонный ключ, домкрат, противооткатные упоры, набор головок и вороток. Убедитесь, что автомобиль стоит на ровной твердой поверхности, а двигатель заглушен с включенной передачей (для МКПП) или режимом "Паркинг" (для АКПП).

Обязательно наденьте защитные очки и перчатки. Проверьте надежность противооткатных упоров под передними колесами – это критически важно для безопасности при подъеме автомобиля. Убедитесь, что стояночный тормоз полностью отпущен.

Пошаговая процедура демонтажа

- Ослабьте болты крепления колеса на стоящем автомобиле. Используйте баллонный ключ, нажимая ногой для срыва закисших соединений (не снимая полностью!).

- Установите домкрат в штатные точки под порогом (ищите вырезы или треугольные отметки). Поднимайте плавно до отрыва колеса от земли на 3-5 см.

- Полностью выкрутите все колесные болты, сохраняя их в контейнере. Придерживайте колесо коленом при снятии последнего болта.

- Снимите колесо вертикальным движением на себя. Если прикипело – аккуратно ударьте резиновым молотком по внутренней части обода.

- Поместите демонтированное колесо под порог автомобиля (дополнительная страховка на случай соскальзывания домкрата).

Повторите процедуру для второго колеса. При сильной коррозии ступицы обработайте посадочное место жидкостью WD-40 за 10-15 минут до демонтажа. Запрещено ложиться под автомобиль, опирающийся только на домкрат!

Демонтаж суппортов – критичный этап при ремонте задней балки. Неправильные действия приведут к повреждению тормозной магистрали, утечке жидкости или деформации компонентов. Все работы выполняйте после фиксации автомобиля на подставках, снятия колес и очистки узла от грязи.

Убедитесь в наличии необходимого инструмента: набор торцевых головок (обычно 13-17 мм), пассатижи, молоток, медная смазка и WD-40 для «прикипевших» болтов. Заранее подготовьте крюк или проволоку для подвешивания суппорта – это исключит нагрузку на тормозной шланг.

Демонтаж тормозных суппортов: что учесть

Последовательность работ и ключевые нюансы

- Отсоединение тормозного шланга (если требуется полный демонтаж):

- Используйте пассатижи с мягкими губками для фиксации штуцера

- Наденьте прозрачный пакет на конец шланга и закрепите резинкой – предотвратит вытекание жидкости

- Откручивание направляющих пальцев:

- Обработайте резьбу WD-40 за 10-15 минут до начала

- Применяйте только шестигранный ключ (чаще 7 мм) – звездочка или крепеж «сорвутся»

- Снятие суппорта:

- Легко постучите молотком через деревянный брусок по корпусу

- Не тяните за шланг – только за литой кронштейн

- Фиксация и подготовка к хранению:

- Подвесьте суппорт к пружине или рычагу подвески

- Закройте отверстия поршня чистой ветошью – защита от пыли

| Типовая проблема | Решение | Риск при игнорировании |

|---|---|---|

| Заклинившие направляющие | Прогревание горелкой + ударный гайковерт | Срыв шлицов, необходимость замены скобы |

| Повреждение пыльника шланга | Защита ветошью при демонтаже | Разрыв шланга при снятии/установке |

Важно: перед откручиванием пометьте положение верхнего/нижнего болтов мелом – установка в обратном порядке нарушит работу механизма. Если суппорт остаётся на машине – зафиксируйте его стяжками, исключив контакт с тормозным диском.

Проверьте состояние колодок и дисков при демонтированном суппорте. На Берлинго с пробегом свыше 100 тыс. км обязательно замените направляющие пальцы и сальники – даже без видимых дефектов.

Отсоединение тормозных трубок и ABS-датчиков

Перед демонтажем балки тщательно очистите соединения тормозных трубок и разъёмы датчиков ABS от грязи. Используйте щётку и спецсредство WD-40 для обработки закисших элементов. Обязательно приготовьте заглушки для трубок – это предотвратит утечку тормозной жидкости и попадание воздуха в систему.

Отключайте АБС-датчики аккуратно, нажав на фиксатор разъёма. Не тяните за провода – это может повредить контакты. Если датчики прикипели к ступице, обработайте их проникающей смазкой и выбивайте мягкой выколоткой через деревянную проставку, ударяя строго перпендикулярно.

Порядок действий

- Ослабьте гайки тормозных трубок ключом на 10 мм с контролем положения:

- Удерживайте шестигранник штуцера (обычно 8 мм) вторым ключом

- Проворачивайте гайку медленно для предотвращения деформации

- Снимите кронштейны крепления трубок к балке

- Отсоедините разъёмы ABS:

- Нажмите язычок фиксатора

- Потяните корпус разъёма (не за провода!)

- Выведите датчики из посадочных отверстий:

- При заклинивании – используйте съёмник

- Запрещено применять монтажные лопатки

| Элемент | Тип соединения | Инструмент |

|---|---|---|

| Тормозная трубка | Конусное уплотнение | Ключ 10 мм + 8 мм |

| ABS-датчик | Электрический разъём | Руки (без инструмента) |

| Крепление датчика | Посадка в ступицу | Съёмник/выколотка |

Поместите отсоединённые трубки на чистую ветошь без перегибов. Датчики АБС подвесьте за кронштейн – контакты не должны касаться металлических деталей. Проверьте целостность изоляции проводов перед установкой на новую балку.

Снятие амортизаторов и пружин подвески

Перед началом работ обеспечьте устойчивое положение автомобиля на подпорках, исключив риск случайного движения. Подготовьте необходимый инструмент: ключи на 18, 15 и 13 мм, съёмник стоек, стяжки пружин и домкрат.

Внимание! Пружины находятся под высоким напряжением. Любые манипуляции с ними без стяжек приводят к травмам и разрушению узлов. Не приступайте к демонтажу без профессиональных стяжек.

Последовательность демонтажа

- Снимите колесо с нужной стороны, обеспечив доступ к подвеске

- Отсоедините тормозной шланг от кронштейна амортизатора

- Выкрутите болт крепления стабилизатора поперечной устойчивости (ключ 13 мм)

- Ослабьте гайку верхнего крепления стойки в багажнике (ключ 15 мм)

- Домкратом приподнимите задний мост для снятия нагрузки с пружины

- Установите стяжки на пружину и равномерно сожмите её до полной разгрузки

- Снимите гайку нижнего крепления амортизатора (ключ 18 мм)

- Демонтируйте амортизатор через технологическое отверстие в балке

- Извлеките сжатую пружину вместе с чашками

При сборке контролируйте положение резиновых прокладок пружины. Затяжку всех резьбовых соединений производите с моментом 55 Н·м только после опускания автомобиля на колёса.

Как открутить прикипевшие сайлент-блоки рычагов

Основная сложность при демонтаже – коррозия и деформация металла в месте контакта втулки сайлентблока с посадочным местом рычага. Прикипевшие детенты образуют монолитную структуру, требующую комбинации методов для разрушения соединения.

Использование грубой силы или нагрева открытым пламенем повредит рычаг. Требуется точное воздействие на проблемную зону с контролем температуры и приложенного усилия.

Правильная последовательность действий

Подготовительный этап:

- Обильно обработайте соединение проникающей смазкой (WD-40, LIQUI MOLY Rost-Off) за 12-24 часа до работ. Повторяйте обработку каждые 2-3 часа.

- Очистите наружную резьбу болтов металлической щёткой и нанесите графитовую смазку.

- Зафиксируйте рычаг в тисках через мягкие прокладки (алюминиевые или медные пластины), исключая деформацию.

Методы демонтажа:

- Точечный нагрев: Используйте строительный фен (температура +400-450°C). Нагревайте только внешний обод рычага вокруг втулки 3-5 минут, избегая перегрева резины.

- Ударное воздействие: После нагрева резко постучите по торцу втулки через выточенную медную проставку. Чередуйте удары с разных сторон.

- Применение съёмника: Используйте гидравлический съёмник с адаптером под диаметр втулки. Комбинируйте с нагревом: нагрели рычаг → сразу затягивайте съёмник.

| Ошибка | Последствие | Решение |

|---|---|---|

| Перегрев рычага горелкой | Отпуск металла, потеря прочности | Только фен + контроль термометром |

| Кручение болта "в срыв" | Срезание резьбы | Ударно-вращательный инструмент (дрель с импульсным режимом) |

| Давление на резину съёмником | Разрушение сайлентблока, заклинивание обоймы | Фиксация оправки строго на металлическую часть втулки |

Критичный момент: Если болт проворачивается вместе с втулкой – заклините наружную грань втулки струбциной. При срыве резьбы сделайте пропеллерный пропил болгаркой вдоль рычага (глубина 1-2 мм) для разрушения соединения.

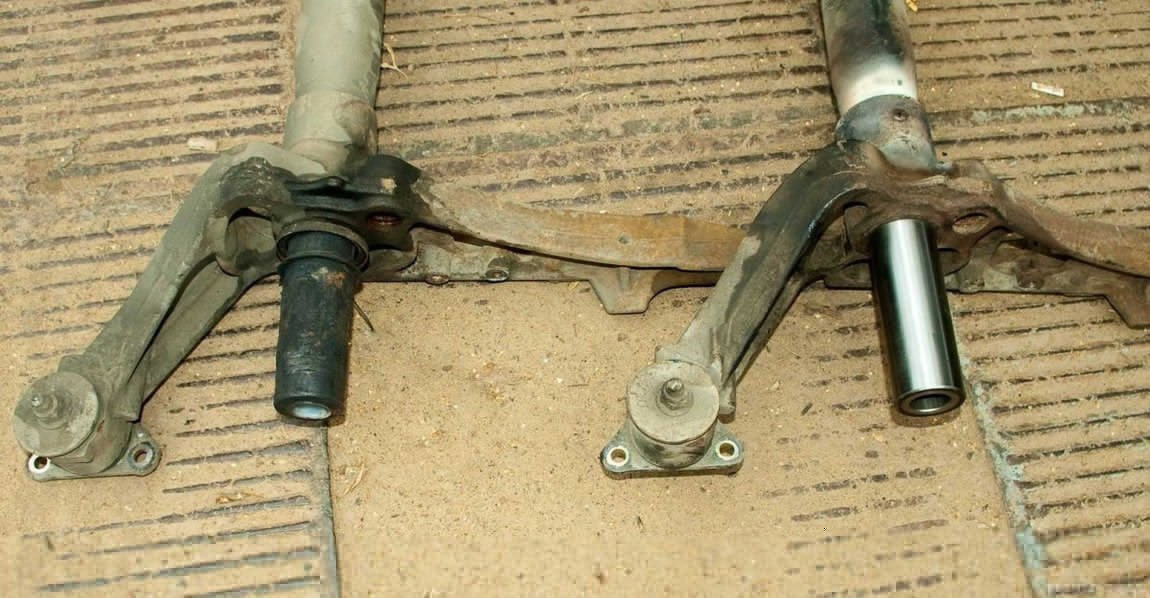

Выпрессовка втулок реактивных тяг съемником

Для демонтажа старых втулок потребуется гидравлический съемник типа "гармошка" с переходниками под диаметр тяг Берлинго. Предварительно обработайте резьбовые части съемника и гайки графитовой смазкой – это снизит риск срыва резьбы под нагрузкой. Убедитесь, что лапы захвата плотно зафиксированы на проушинах балки без перекосов.

Начните выпрессовку равномерным вращением центрального винта съемника, контролируя параллельность положения втулки. При закисших втулках используйте комбинацию нагрева балки строительным феном (до 250°C) и ударного воздействия через проставку. Категорически запрещено перегревать металл до вишневого свечения – это изменит структуру материала.

Ключевые этапы работы

- Смажьте внутреннюю поверхность проушин WD-40 за 2 часа до демонтажа

- Подберите переходные втулки съемника:

- Внешний Ø адаптера: 56 мм (под проушину балки)

- Внутренний Ø наконечника: 30 мм (под реактивную тягу)

- Синхронно вращайте два встречных винта съемника для равномерной нагрузки

| Тип съемника | Усилие (тонн) | Риски |

|---|---|---|

| Механический резьбовой | 5-7 | Срыв резьбы, деформация проушин |

| Гидравлический | 10-12 | Разрыв металла при коррозии |

Важно: При появлении треска немедленно остановите процесс – это свидетельствует о деформации балки. В таких случаях требуется альтернативный метод – аккуратная вырубка через латунную выколотку с поочередной обработкой сторон.

Оценка состояния торсионов на предмет коррозии

Проведите визуальный осмотр торсионов на всей протяженности, уделяя особое внимание участкам возле посадочных мест в рычагах балки и зонам сколов лакокрасочного покрытия. Используйте фонарь для подсветки труднодоступных мест и металлический шпатель для аккуратного удаления грязи.

Обращайте внимание на глубокие очаги ржавчины, проявляющиеся бугристыми вздутиями или расслоениями металла. Проверяйте целостность поверхности легким простукиванием: глухой звук или видимая деформация при нажатии указывают на критическое истончение стенок.

Ключевые критерии оценки

- Локальные точки коррозии: Единичные мелкие очаги (до 1-2 см) без потери толщины металла допустимы после зачистки и обработки ингибитором.

- Сквозная коррозия: Любые отверстия или трещины в теле торсиона – основание для обязательной замены узла.

- Равномерная поверхностная ржавчина: Допустима при сохранении геометрии, требует полной зачистки щеткой по металлу и нанесения защитного состава.

| Тип повреждения | Рекомендуемое действие |

| Чешуйчатая коррозия (менее 30% площади) | Механическая зачистка + преобразователь ржавчины + грунт-эмаль |

| Глубокие язвы (более 3 мм глубиной) | Замена торсиона |

| Продольные трещины у основания | Немедленная замена пары торсионов |

Обязательно сравните состояние левого и правого торсионов – значительная разница в степени коррозии свидетельствует о нарушении герметичности балки. После обработки или замены нанесите антикоррозийное покрытие на всю поверхность, включая торцы.

Проверка целостности кронштейнов балки

Внимательно осмотрите места крепления балки к кузову, уделяя особое внимание зонам сварных швов и прилегающим участкам кузова. Используйте фонарь для поиска микротрещин, коррозионных поражений и деформаций, которые могут быть не видны при беглом осмотре. Обратите внимание на изменение геометрии металла или следы усталостных напряжений.

Проверьте состояние крепежных отверстий в кронштейнах – они не должны иметь эллипсности или разрывов. Убедитесь в отсутствии отслоения лакокрасочного покрытия вокруг точек крепления, что часто свидетельствует о внутренних дефектах. Обязательно простучите проблемные зоны молотком – глухой звук укажет на скрытые коррозионные полости.

Критические точки диагностики

- Верхние монтажные площадки под крепления амортизаторов

- Нижние ответные части кронштейнов для соединения с рычагами подвески

- Ребра жесткости по периметру кронштейнов

- Точки сварки на стыке кронштейна и балки

| Признак неисправности | Последствия игнорирования |

| Трещины длиной от 2 мм | Разрушение кронштейна при нагрузке |

| Коррозия >30% толщины металла | Деформация подвески и нарушение углов установки колес |

| Деформация посадочных плоскостей | Ускоренный износ шин и элементов подвески |

Важно: При обнаружении трещин или глубокой коррозии кронштейн подлежит замене. Попытки ремонта сваркой без полного демонтажа балки временны и опасны – термические нагрузки ускоряют разрушение соседних участков.

Чистка и мойка деталей перед ремонтом

Категорически нельзя игнорировать этап очистки задней балки и её компонентов. Грязь, масляные отложения и коррозия при попадании внутрь механизмов ускорят износ новых деталей, а также помешают точно диагностировать состояние узлов. Некачественная очистка приведёт к преждевременному выходу из строя подшипников, втулок и резьбовых соединений после сборки.

Начинайте с механического удаления крупных загрязнений: скребком или щёткой по металлу обработайте поверхности балки, рычагов, кронштейнов и крепёжных элементов. Особое внимание уделите посадочным местам под подшипники ступиц и сайлент-блоки – там часто скапливается затвердевшая грязь. Тщательно очистите резьбовые отверстия и шпильки, используя метчики и плашки для восстановления профиля.

Методы и средства для эффективной очистки

Применяйте комбинацию способов в зависимости от типа загрязнения:

- Обезжиривание: Специализированные автохимические составы (типа ABRO или LAVR) для удаления масляных пятен. Наносите кистью на 10-15 минут, затем смывайте водой под давлением.

- Борьба с ржавчиной: Преобразователи ржавчины на основе ортофосфорной кислоты. Для сильных очагов коррозии используйте пескоструйную обработку локально.

- Финишная мойка: Мойка высокого давления (не более 100-120 бар) с расстояния 30-40 см. Избегайте прямого воздействия на резиновые пыльники и резьбовые части.

После мойки обязательна сушка сжатым воздухом. Продуйте все технологические отверстия в балке, полости рычагов и труднодоступные места. Перед сборкой протрите детали безворсовой ветошью, смоченной в бензине «Калоша» или уайт-спирите.

| Тип загрязнения | Инструмент/Средство | Предостережения |

|---|---|---|

| Застарелая грязь | Скребок, проволочная щётка | Не царапать ответственные поверхности |

| Масло/смазка | Био-обезжириватели, керосин | Избегать попадания в глаза/на кожу |

| Коррозия | Пескоструй, химические преобразователи | Защищать подшипники от абразива |

Важно: Резиновые элементы (пыльники, сайлент-блоки) мойте только мыльным раствором без агрессивной химии. Перед установкой новых деталей повторно обезжирьте посадочные места – остатки моющего состава снижают адгезию герметиков.

Выбор между ремонтом и заменой подшипников

При появлении гула или вибрации от задней балки Berlingo диагностируйте ступичные подшипники. Проверьте люфт колеса (поддомкратив авто), прослушайте звук при вращении рукой. Не игнорируйте эти симптомы – износ подшипников ускоряет разрушение полуосей и тормозных элементов.

Рассмотрите два варианта: ремонт с заменой подшипника или установку готового ступичного узла. Первый путь требует специнструмента (съемники, пресс) и навыков запрессовки. Второй – быстрее, но дороже. Выбор зависит от состояния посадочных мест на балке и ваших технических возможностей.

Критерии принятия решения

Ремонтировать подшипник целесообразно если:

- Ступица не имеет сколов или глубоких рисок

- Внутренняя обойма балки не деформирована

- Есть доступ к гидропрессу и оправкам для аккуратной запрессовки

Полная замена ступицы рекомендуется при:

- Видимых повреждениях корпуса ступицы

- Заклинивании подшипника или критическом износе

- Отсутствии оборудования для точного монтажа

| Параметр | Замена подшипника | Замена ступицы |

|---|---|---|

| Стоимость | Низкая (только деталь) | Высокая (узел в сборе) |

| Сложность | Требует опыта и инструмента | Проще (болтовое крепление) |

| Риски | Некорректная запрессовка → перегрев | Минимальные при соблюдении момента затяжки |

При замене обязательно используйте динамометрический ключ! Перетяжка новых подшипников вызывает перегрев, недотяжка – люфт. Для Berlingo 1-го поколения момент затяжки гайки ступицы – 175 Н·м с последующим докрутом на 60°.

После работ проверьте соосность колес. Перекос балки из-за ошибок монтажа ведет к ускоренному износу резины и подвески. Если сомневаетесь в геометрии – посетите стенд развала.

Технология запрессовки новых подшипников

Перед установкой новых подшипников тщательно очистите посадочные гнезда в рычагах балки от грязи, ржавчины и остатков старой смазки. Используйте металлическую щетку и обезжириватель. Контролируйте состояние посадочных поверхностей – малейшие забоины или коррозия приведут к неправильной посадке и сокращению ресурса.

Нанесите тонкий слой специальной молибденовой смазки (например, Loctite LB 8012) на внутренние поверхности рычагов и наружные обоймы подшипников. Не применяйте обычный литол или графитку – они не рассчитаны на высокие контактные давления в этом узле. Смазка предотвращает коррозионное задирание и облегчает последующую замену.

Этапы запрессовки

Важно: Запрессовывайте ТОЛЬКО за наружную обойму! Удар по внутренней кольцу или сепаратору разрушит подшипник. Используйте оправку с диаметром, равным внешнему размеру обоймы.

- Установите рычаг на стапель или верстак с жесткой фиксацией

- Совместите подшипник с посадочным гнездом строго параллельно

- Плавным усилием гидравлического пресса (15-20 кН) запрессуйте подшипник до упора в технологический буртик. Альтернатива – съемник с резьбовым усилителем.

- Проконтролируйте глубину посадки щупом – зазор между обоймой и посадочным уступом недопустим.

| Ошибка | Последствие |

| Перекос при запрессовке | Заклинивание подшипника, деформация сепаратора |

| Ударный монтаж кувалдой | Разрушение тел качения, нарушение геометрии обойм |

| Отсутствие смазки | Фреттинг-коррозия, прикипание обоймы к рычагу |

После монтажа проверьте вращение подшипника рукой – ход должен быть плавным, без заеданий и шумов. Установите новые пыльники, нажав их до характерного щелчка. Категорически запрещается промывать подшипники после запрессовки – вымывается заводская консистентная смазка.

Замена сайлент-блоков в рычагах балки

Демонтаж рычагов задней балки требует полного снятия балки с автомобиля. Обязательно отметьте положение регулировочных шайб развала колёс перед разборкой – их неправильная установка при сборке приведёт к нарушению углов установки колёс. Фиксируйте резьбовые соединения проникающей смазкой за несколько часов до работ.

Выпрессовку старых сайлент-блоков выполняйте гидравлическим прессом с использованием оправок подходящего диаметра, избегая деформации посадочных мест рычага. Тщательно зачистите внутренние поверхности рычагов от ржавчины и остатков резины перед запрессовкой новых деталей – малейшие неровности сократят срок службы узла.

Ключевые этапы установки

- Контроль посадки: Убедитесь, что новые сайлент-блоки соответствуют оригинальным по размерам и маркировке.

- Смазка и ориентация: Обработайте наружные поверхности деталей мыльным раствором. Совместите метки на втулках с технологическими пазами на рычагах.

- Запрессовка: Используйте оправку, распределяющую усилие по внешнему металлическому кольцу втулки. Прессуйте строго перпендикулярно.

| Типовая ошибка | Последствие | Решение |

| Перекос при запрессовке | Разрыв резины, ускоренный износ | Контролировать угол прессования уровнем |

| Использование ударного инструмента | Деформация втулки | Применять только статическое давление |

После сборки балки не нагружайте подвеску сразу – дайте резине сайлент-блоков адаптироваться 2-3 часа. Обязательно проверьте углы развала/схождения колёс на стенде. Первые 100 км избегайте резких стартов и ям – это критично для приработки деталей.

Восстановление посадочных мест подшипника

Износ посадочных мест подшипников задней балки Берлинго – частая проблема, приводящая к люфту ступицы и гулу при движении. Основные причины: усталость металла, коррозия и естественный износ от нагрузок. Важно тщательно очистить зону ремонта от грязи, старой смазки и ржавчины перед оценкой повреждений.

Для диагностики снимите ступичный подшипник и проверьте посадочные поверхности балки на наличие задиров, эллипсности или уменьшения диаметра. Используйте микрометр для точных замеров. Если выработка превышает 0,1 мм, требуется восстановление геометрии.

Способы восстановления

При незначительных повреждениях:

- Холодное развальцовывание – обработка поверхности специальным инструментом для уплотнения металла

- Нанесение герметизирующего состава (Loctite 660 или аналоги) на очищенную поверхность перед запрессовкой подшипника

При сильном износе:

- Расточка посадочного места под ремонтный размер

- Изготовление втулки из стали СТ45 с толщиной стенки 1,5-2 мм

- Посадка втулки на термоклей или методом горячей запрессовки

- Финишная обработка до номинального диаметра

Важно: после восстановления проверьте соосность отверстий и параллельность посадочных плоскостей. Перекос более 0,05 мм вызовет ускоренный износ нового подшипника.

| Метод | Макс. износ для ремонта | Срок службы |

|---|---|---|

| Холодная развальцовка | 0,15 мм | до 30 000 км |

| Ремонтная втулка | любой | срок службы балки |

При запрессовке нового подшипника используйте оправку, передающую усилие только на наружное кольцо. Ударный монтаж недопустим – это деформирует сепаратор и повреждает тела качения.

Лабораторная смазка узлов перед сборкой

Перед финальной сборкой балки Берлинго каждый подвижный узел требует точечной смазки специальными составами. Нанесение антифрикционных материалов на втулки, оси, резьбовые соединения и шарниры – обязательный этап, напрямую влияющий на ресурс отремонтированной конструкции. Игнорирование этого шага приводит к ускоренному износу деталей, появлению скрипов и преждевременному выходу из строя подвески.

Используйте только рекомендованные производителем смазки: для резинометаллических сайлентблоков подходит литиевая смазка (например, Molykote CU-7439), для подшипников и резьб – высокотемпературные составы с дисульфидом молибдена. На шарниры реактивных тяг наносите пластичные антикоры типа Loctite LB 8023. Избегайте универсальных WD-40 или графитки – они не обеспечивают долговременной защиты.

Ключевые правила нанесения

- Очистка поверхностей: Обезжирьте контактные зоны узлов ацетоном или спецрастворителем

- Дозирование: Наносите тонкий равномерный слой шприцем или кистью – излишки вызовут загрязнение

- Приоритетные зоны:

- Внутренние поверхности втулок задних рычагов

- Оси стабилизатора поперечной устойчивости

- Резьба болтов крепления балки к кузову

- Шлицы регулировочных муфт развала

| Узел | Тип смазки | Последствия сухой сборки |

| Сайлентблоки рычагов | Литиевая паста | Растрескивание резины, стук |

| Подшипники тормозных щитов | Молибденовая смазка | Закисание, перегрев ступицы |

| Резьба крепежных болтов | Медная паста (Loctite 8060) | Прикипание, срыв резьбы |

Важно: Работу проводите в чистом помещении – попадание абразивной пыли в смазочный слой недопустимо. После обработки незамедлительно приступайте к сборке, предотвращая оседание загрязнений на свежий состав. Используйте только оригинальные уплотнители и пыльники – дешевые аналоги не обеспечивают герметичность смазанных соединений.

Ремонт трещин на кронштейнах сваркой

Трещины на кронштейнах задней балки требуют незамедлительного вмешательства, так как напрямую влияют на безопасность управления. Чаще всего они возникают в зонах крепления амортизаторов или реактивных тяг из-за усталости металла и коррозии.

Перед сваркой тщательно зачистите повреждённую область болгаркой до чистого металла, удаляя ржавчину и загрязнения. Обязательно снимите все смежные элементы (тормозные магистрали, датчики ABS), защитив их от брызг и высокой температуры.

Технология сварки и контроль качества

Используйте полуавтоматическую сварку в среде защитного газа (MIG/MAG) – она обеспечивает глубокий провар без перегрева тонкого металла. Толщина стали кронштейнов обычно не превышает 3-4 мм, поэтому выставляйте ток 90-110А. Варите короткими швами (3-4 см) с перерывами для охлаждения, чтобы избежать деформаций.

- Скосите кромки трещины под углом 60° для лучшего провара

- Начните сваривание с крайних точек разлома, двигаясь к центру

- Проложите минимум два прохода: корневой и облицовочный

- Простучите шов молотком для снятия напряжений

| Ошибка | Последствие | Решение |

| Перегрев металла | Хрупкость шва | Использовать точечную сварку с паузами |

| Неполная зачистка | Пористость соединения | Обработать зону ацетоном после шлифовки |

| Отсутствие усиления | Рецидив трещины | Накладка армирующей пластины толщиной 2-3 мм |

После сварки обязательно обработайте швы антикоррозийным грунтом и покрасьте. Проверьте геометрию балки на стенде – перекосы более 2° требуют правки. Усильте отремонтированные зоны накладками из листовой стали, приварив их по контуру с нахлёстом 15-20 мм за границы шва.

Сборка торсионного механизма: пошаговая инструкция

Правильная последовательность сборки критична для работоспособности подвески. Любое отклонение от технологии приведёт к преждевременному износу и вибрациям.

Перед началом убедитесь в отсутствии дефектов на торсионных валах и шлицах. Все компоненты должны быть очищены от грязи и обработаны графитовой смазкой.

- Установка торсионных валов

- Введите вал со стороны водителя в шлицевое отверстие балки

- Совместите метки на валу и регулировочном рычаге

- Зафиксируйте положение стопорной шайбой

- Монтаж регулировочных механизмов

- Наденьте регулировочную втулку на противоположный конец вала

- Установите стопорное кольцо с зазором 2-3 мм от края

- Проверьте плавность хода втулки

- Фиксация рычагов подвески

- Совместите посадочные места рычагов с подшипниками

- Затяните крепёжные болты моментом 110 Н·м

- Проверьте отсутствие перекоса

- Регулировка предварительного натяга

- Вращайте регулировочную гайку до совпадения контрольных отверстий

- Добейтесь усилия проворачивания рычага 8-10 кгс

- Застопорите гайку контргайкой

Моменты затяжки

| Элемент | Момент (Н·м) |

|---|---|

| Болты крепления рычагов | 110 ± 5 |

| Регулировочная гайка | 85 ± 3 |

| Контргайка | 160 ± 10 |

После сборки проверьте симметричность положения колёс. Разница в высоте задних крыльев не должна превышать 7 мм. Обязательно проведите тестовый заезд с контролем отсутствия стуков.

Установка новых сальников подшипников

Перед установкой новых сальников тщательно очистите посадочные места в балке от грязи и остатков старой смазки. Проверьте поверхности на отсутствие забоин и коррозии – даже мелкие дефекты приведут к утечке смазки. Обработайте посадочные зоны очистителем тормозов и просушите сжатым воздухом.

Нанесите тонкий слой герметика Loctite 574 или аналога на наружную кромку новых сальников. Это предотвратит проворачивание и улучшит герметизацию. Смажьте внутреннюю кромку сальников и посадочную фазу на полуоси высокотемпературной смазкой (например, Molykote CU-7439).

Последовательность установки

- Наденьте сальник на оправку подходящего диаметра

- Аккуратно вбейте сальник молотком через монтажную втулку до упора

- Контролируйте угол вхождения – перекос недопустим

- Убедитесь, что сальник сел заподлицо с плоскостью балки

- Проверьте целостность пыльника после монтажа

При установке полуоси в балку обязательно защищайте кромку сальника монтажной пластиковой гильзой. Резкое касание шлицами полуоси приведёт к повреждению сальника. После посадки полуоси проверьте отсутствие течи смазки в первые 15 минут работы под нагрузкой.

Регулировка углов развала после ремонта

После замены задней балки или её компонентов (рычагов, втулок, подшипников) геометрия подвески неизбежно нарушается. Даже при точной установке новых деталей углы установки колес требуют обязательной проверки и коррекции на стенде. Игнорирование этого этапа приведет к ускоренному износу шин и ухудшению курсовой устойчивости автомобиля.

Процедура регулировки на Берлинго усложняется тем, что задняя подвеска многорычажная с независимыми ступицами. Корректировка осуществляется не напрямую, а через специальные эксцентриковые болты на кронштейнах крепления рычагов к кузову. Точные параметры зависят от модификации и года выпуска, но всегда требуют профессионального оборудования.

Ключевые этапы регулировки

Для обеспечения точности соблюдайте последовательность:

- Предварительная подготовка:

- Проверка давления в шинах

- Контроль исправности амортизаторов и пружин

- Устранение люфтов в подшипниках ступиц

- Установка на 3D-стенд:

- Калибровка датчиков с учетом загрузки авто

- Компенсация биения дисков

- Коррекция углов:

- Ослабление контргаек эксцентриковых болтов

- Плавный поворот эксцентриков для изменения положения рычагов

- Поэтапная доводка развала и схождения в допуск (±0°10' для развала)

| Параметр | Типовое значение | Допуск |

| Задний развал | -1°15' | ±0°30' |

| Заднее схождение | +0°20' | ±0°20' |

Важно! После регулировки обязательно производится пробная поездка с повторной проверкой углов на стенде. Это исключает погрешности из-за усадки новых резинометаллических элементов. При использовании неоригинальных запчастей допустимые отклонения могут увеличиваться – учитывайте это при настройке.

Моменты затяжки крепежных болтов по спецификациям

Соблюдение регламентированных моментов затяжки критически важно для безопасной эксплуатации и долговечности отремонтированной задней балки. Недостаточный момент приводит к самоотворачиванию крепежа и люфтам, а чрезмерный – к деформации деталей, срыву резьбы или поломке болтов.

Всегда используйте динамометрический ключ с предварительно выставленным значением. Резьбу и посадочные поверхности необходимо очистить от грязи и старой смазки, а новые болты (при замене) должны соответствовать оригинальным спецификациям по классу прочности. Затяжку выполняйте плавно, без рывков.

Ключевые точки и значения

Основные соединения задней балки Berlingo B9 (пример для моделей 2008-2018 гг.) требуют следующих усилий:

- Болты крепления балки к кузову: 70 Н·м + доворот на 90° (новые болты) или 70 Н·м + 30° (используемые болты)

- Гайки стойки амортизатора: 60 Н·м

- Болты крепления задних тормозных суппортов: 35 Н·м

- Гайки крепления задних тормозных трубок к кронштейнам: 14 Н·м

Важно: Для ответственных соединений (особенно балка-кузов) часто применяется методика дотяжки на угол после достижения начального момента. Это обеспечивает точное предварительное натяжение.

| Соединение | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Верхняя тяга стабилизатора к балке | 40 | Использовать новые гайки |

| Скоба крепления тормозного шланга | 20 | Избегать перекоса |

| Кронштейн датчика АБС | 8 | Контролировать целостность пластика |

После монтажа балки и запуска автомобиля снова проверьте моменты крепления балки к кузову после пробега 500-1000 км. Всегда сверяйтесь с официальным руководством по ремонту (Citroen Service Documentation) для вашей конкретной модели и года выпуска, так как спецификации могут отличаться.

Прокачка тормозной системы после сборки

После установки балки и подключения тормозных магистралей прокачка системы обязательна для удаления воздуха, попавшего в контур. Воздушные пробки приводят к провалу педали и резкому снижению эффективности торможения.

Используйте только свежую тормозную жидкость DOT 4, рекомендованную производителем. Предварительно проверьте герметичность всех соединений и целостность новых шлангов, установленных во время ремонта.

Порядок прокачки

- Залейте жидкость в бачок ГТЦ до отметки MAX.

- Наденьте прозрачный шланг на штуцер правого заднего суппорта, второй конец опустите в емкость с остатками жидкости.

- Попросите помощника плавно выжать педаль тормоза 3-4 раза и удерживать её в нижнем положении.

- Открутите штуцер на ½ оборота, дождитесь прекращения пузырьков воздуха и струи жидкости, закрутите штуцер.

- Повторите цикл "нажатие-удержание-откручивание-закручивание" до появления плотной струи без пузырьков.

- Аналогично прокачайте левый задний суппорт, затем передние тормоза (начиная с правого).

Важные нюансы:

- Не допускайте опустошения бачка ГТЦ – доливайте жидкость после прокачки каждого колеса.

- Контролируйте состояние уплотнительного кольца на штуцере при затяжке (момент 8-10 Нм).

- После завершения прокачки всех контуров проверьте ход педали: она должна быть упругой, без провалов.

- Обязательно проведите тестовое торможение на безопасном участке перед выездом.

Обкатка узла: режим движения первые 100 км

После замены или ремонта задней балки Берлинго первые 100 км пробега критичны для притирки деталей и стабилизации геометрии узла. Избегайте резких нагрузок, двигайтесь плавно, выбирая дороги с ровным покрытием. Контролируйте отсутствие посторонних шумов (стуков, скрипов) из зоны задней подвески.

Особое внимание уделите манёврам: повороты руля выполняйте на минимальной скорости, без агрессивного входа в вираж. Исключите пробуксовки колёс, резкие торможения и старты. Каждые 20-30 км останавливайтесь для визуального осмотра балки и креплений на предмет подтёков масла или ослабления болтов.

Рекомендуемые режимы движения:

- Скоростной диапазон: 50–70 км/ч на ровной трассе.

- Загрузка: Не более 2 пассажиров (до 150 кг), багажник пустой.

- Переключение передач: Держите низкие обороты (до 2500 об/мин).

Важно: Первые 20 км двигайтесь исключительно по городу в щадящем режиме для прогрева и первичной адаптации узла. Последующие 80 км можно распределить между городом и загородной трассой, но избегайте:

- Лежачих полицейских и ям.

- Крутых подъёмов/спусков.

- Буксировки прицепа.

| Контроль после обкатки | Действие |

| Проверка момента затяжки болтов | Обязательная протяжка всех креплений балки |

| Состояние сайлент-блоков | Осмотр на отсутствие трещин и деформаций |

| Уровень масла в редукторе (если применимо) | Коррекция при отклонениях |

Контроль отсутствия течи технических жидкостей

После ремонта или снятия/установки задней балки Берлинго обязателен визуальный осмотр узлов, контактирующих с техническими жидкостями. Особое внимание уделите местам подключения тормозных трубок и шлангов, так как их демонтаж часто требуется для доступа к балке.

Запустите двигатель и несколько раз интенсивно нажмите на педаль тормоза для создания максимального давления в системе. При выключенном двигателе проверьте уровень тормозной жидкости в бачке – значительное снижение укажет на серьезную утечку.

Ключевые зоны для диагностики

- Тормозные магистрали: Проверьте целостность металлических трубок и гибких шлангов у задних колес, места их соединений с суппортами и ABS-модулем.

- Штуцеры прокачки: Убедитесь в герметичности резьбовых соединений на рабочих тормозных цилиндрах.

- Топливная система: Осмотрите топливные трубки (особенно в местах крепления к кузову над балкой) и соединения топливного фильтра (если он расположен рядом).

| Тип жидкости | Признак течи | Риск |

|---|---|---|

| Тормозная жидкость | Маслянистые пятна у колес, мягкая педаль тормоза | Полный отказ тормозов |

| Топливо (дизель/бензин) | Специфический запах, мокрые пятна под центром авто | Пожар, загрязнение окружающей среды |

Поместите чистый картон или бумагу под задней частью автомобиля на ночь. Наличие капель на утро точно укажет локализацию проблемы. Не игнорируйте даже незначительные подтеки – в тормозной системе они критичны для безопасности.

Проверка работы АБС после монтажа датчиков

После установки датчиков АБС на заднюю балку Citroen Berlingo подключите диагностический сканер к OBD-разъёму автомобиля. Считайте коды ошибок из блока управления ABS – отсутствие активных ошибок (статус "устранено" или "отсутствует") подтверждает корректность монтажа проводки и сенсоров.

Выполните тестовую поездку на безопасном участке дороги (например, пустая парковка). Разгонитесь до 40 км/ч и резко нажмите педаль тормоза, ощущая пульсацию педали и срабатывание системы. Отсутствие юза колёс и контроль над траекторией – ключевые признаки работоспособности.

Дополнительные этапы проверки

- Контроль индикаторов: Лампочка ABS на приборной панели должна погаснуть через 2-3 секунды после запуска двигателя.

- Проверка датчиков на ходу: Используйте сканер для мониторинга скорости вращения каждого колеса в движении. Значения должны быть синхронными при прямолинейном движении.

- Визуальный осмотр: Убедитесь в отсутствии перегибов проводов и надёжности фиксации разъёмов (защёлка должна быть зафиксирована).

| Параметр | Норма | Отклонение |

|---|---|---|

| Сопротивление датчика | 800-1400 Ом | Обрыв или КЗ |

| Зазор датчик-кольцо | 0,3-1,1 мм | Риск ложных срабатываний |

При появлении ошибок С0035-С0040 (обрыв/КЗ датчиков) перепроверьте распиновку разъёмов и целостность проводов. Важно: После замены датчика ступицы зазор устанавливается автоматически – ручная регулировка не требуется.

Диагностика ходовой части на вибростенде

Вибростенд имитирует реальные дорожные нагрузки, выявляя скрытые дефекты задней балки Берлинго, которые не определяются при визуальном осмотре. Агрегат создает колебания разной частоты и амплитуды, фиксируя реакцию подвески на микровибрации и дисбаланс.

Основная задача – обнаружить люфты втулок, трещины в кронштейнах балки, износ шарниров реактивных тяг или нарушение геометрии конструкции. Датчики стенда анализируют амплитуду колебаний колес и синхронность их работы, что критично для многорычажной подвески Берлинго.

Ключевые этапы диагностики

- Проверка балансировки: Асимметрия колебаний указывает на деформацию балки или разную жесткость пружин.

- Тест на резонанс: Пиковые значения вибрации при определенных частотах выявляют:

- Разрушенные резинометаллические втулки

- Ослабленные крепления амортизаторов

- Трещины в местах сварки кронштейнов

- Анализ демпфирования: Замедленная стабилизация колес после остановки вибрации сигнализирует об износе стоек или их протечках.

Интерпретация результатов

| Параметр стенда | Возможная неисправность балки |

|---|---|

| Разная амплитуда колебаний слева/справа | Деформация продольных рычагов, сломанная пружина |

| Вибрация с частотой >15 Гц | Отслоение сайлент-блоков, люфт в шарнирах тяг |

| Дребезжащий звук | Трещины в кронштейнах, ослабленные болты крепления |

После выявления проблемных узлов обязательна контрольная проверка балки на подъемнике: замер геометрии точек крепления, тест на радиальное биение колес, оценка состояния резинотехнических элементов под нагрузкой.

Смазочные материалы для продления срока службы

Задняя балка Citroen Berlingo подвержена коррозии и механическим нагрузкам, особенно в условиях российского климата. Правильно подобранные смазочные материалы играют ключевую роль в защите металлических поверхностей от ржавчины, снижении трения в резьбовых соединениях и продлении срока службы узла.

Отсутствие смазки на внутренних поверхностях балки и в местах крепления приводит к закисанию болтов, ускоренному износу втулок и появлению трещин. Для предотвращения этих проблем рекомендуется использовать специальные консистентные смазки с антикоррозийными присадками, а также защитные спреи на основе воска или силикона.

Рекомендуемые типы смазочных материалов

| Тип смазки | Характеристики | Применение |

|---|---|---|

| Литиевая консистентная смазка | Водостойкая, термостойкая (до +130°C), хорошая адгезия | Обработка резьбовых соединений, пальцев и втулок задней балки |

| Кальциевая консистентная смазка | Отличная водостойкость, защита от коррозии, но менее термостойкая (до +70°C) | Нанесение на внутренние полости балки для долговременной защиты от коррозии |

| Антикоррозийные спреи (воск/силикон) | Образуют эластичную пленку, вытесняют влагу, легко наносятся | Защита наружных поверхностей балки, скрытых полостей, сварных швов |

| Медная смазка | Высокая термостойкость (до +1100°C), предотвращает закипание резьбы | Обработка болтов и гаек перед сборкой, особенно выхлопной системы и креплений балки |

Важно: При выборе смазки учитывайте совместимость с резиновыми элементами (сайлент-блоками). Избегайте продуктов на основе минеральных масел, которые разрушают резину. Перед нанесением очищайте поверхности от грязи и ржавчины металлической щеткой и обезжиривайте.

Список источников

При подготовке материала о ремонте задней балки Citroën Berlingo использовалась информация из авторитетных технических источников. Основное внимание уделялось практическим руководствам и опыту специалистов.

Ниже представлен перечень ключевых ресурсов, содержащих детальные данные по диагностике, демонтажу, ремонту и установке элемента. Эти материалы обеспечивают точность технических рекомендаций.

- Официальное руководство по ремонту Citroën Berlingo соответствующего поколения (издательство Citroën Service Documentation)

- Специализированные пособия Haynes или аналоги (Citroën Berlingo / Peugeot Partner серии)

- Технические бюллетени и сервисные мануалы от независимых автосервисов, специализирующихся на французских автомобилях

- Тематические разделы на крупных автомобильных форумах (Drive2.ru, Forum-Citroen.ru) с реальными кейсами ремонта

- Видеоинструкции от мастеров-практиков на платформах (YouTube) с демонстрацией процесса замены втулок, подшипников балки

- Статьи в профильных автомобильных изданиях («За рулем», «Авторевю») о типовых проблемах ходовой части Berlingo

- Каталоги запчастей (Autodoc, Exist.ru) с описанием совместимости и артикулов комплектующих для задней подвески