Ремонтировать или менять литые диски - сравнительный анализ

Статья обновлена: 01.03.2026

Литые диски – не только эстетический элемент автомобиля, но и важный компонент ходовой части. Их повреждение после удара о препятствие или в результате ДТП ставит владельца перед выбором: восстановить диск или купить новый.

Это решение требует взвешенного подхода, поскольку напрямую влияет на безопасность движения, долговечность подвески и бюджет автовладельца. Анализ достоинств и недостатков ремонта поможет принять оптимальное решение в конкретной ситуации.

Порядок действий при диагностике дефектов диска

Первый этап – визуальный осмотр. Удалите грязь и старые грузики с поверхности. Проверьте диск на явные трещины, глубокие царапины, деформацию спиц и обода под ярким светом, вращая изделие. Обращайте внимание на участки возлее вентильных отверстий и стыки – здесь часто скрываются дефекты.

Второй этап – балансировка на стенде. Зафиксируйте диск на балансировочном станке. При выявлении дисбаланса свыше 30–40 грамм на одной стороне вероятна скрытая геометрическая деформация. Автоматические стенды с лазерным сканированием покажут отклонения по осевому (биение «яйцом») и радиальному (восьмёрка) направлениям.

- Проверка овальности обода: Используйте индикаторную стойку. Допустимое отклонение – ≤1.5 мм. Прокатывайте диск, фиксируя максимальные биения.

- Диагностика бокового биения: Приложите индикатор к боковой поверхности. Норма – ≤1.2 мм. Превышение указывает на кривизну полок обода.

- Тест радиальной жёсткости: Нагрузите диск вертикальным давлением (≥600 кг) на прессе. Треск или резкое снижение усилия сигнализируют о скрытом надломе.

- Контроль толщины: Замерьте микрометром толщину в зонах ремонта. Истончение свыше 30% от первоначальной – критично.

Фиксация результатов обязательна. Сравните параметры с допусками производителя. При отклонениях ≥20% от норм восстановление не рекомендуется. Для колес после сильных ударов проведите флуоресцентную или ультразвуковую дефектоскопию для обнаружения микротрещин. ВНИМАНИЕ: Диски с трещинами в зонах крепления к ступице или спицам восстановлению не подлежат.

Традиционная правка на станке: технологические нюансы

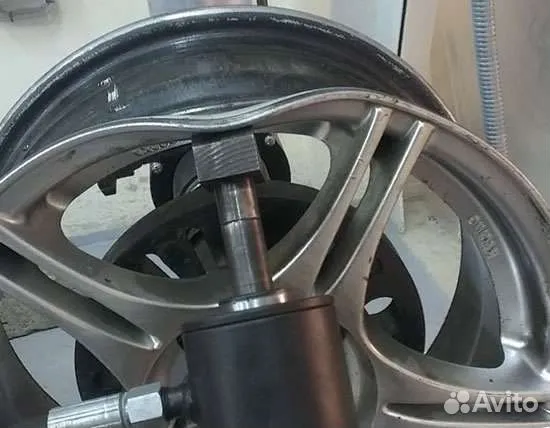

Процесс начинается с тщательного осмотра повреждений диска на стенде для балансировки или специализированном контрольном оборудовании. С помощью стрелочных индикаторов и лазерных систем точно выявляются зоны биения, вмятины и отклонения геометрии (радиальное, осевое). Особое внимание уделяется проверке обода и зон возвышения под крепежные отверстия (хабов), так как деформации в этих местах критично влияют на безопасность.

Специалист фиксирует диск на гидравлическом растяжном станке, оснащенном силовыми цилиндрами с контактными насадками. Силовое воздействие осуществляется дозированно в несколько этапов: прилагаемое усилие строго контролируется, чтобы исключить растрескивание сплава. Для сложных видов деформаций по краю обода применяются роликовые гидропрессы, обеспечивающие равномерное распределение усилия.

Ключевые технологические аспекты

- Терморежим: Обработка проводится исключительно в холодном состоянии – нагрев алюминиевого сплава свыше 180°C провоцирует структурные изменения металла и потерю прочности.

- Ограничение усилий: Максимальная величина восстановления геометрии не должна превышать 45% от диаметра диска, иначе возникают скрытые напряжения.

- Поэтапная калибровка: После грубого устранения вмятины выполняют цикл точных поджатий (до 0.1 мм) на высокочувствительных измерительных стендах.

- Контроль микротрещин: Обязательное применение керосиновой пробы или магнитопорошкового дефектоскопа для выявления невидимых глазу дефектов.

| Параметр | Рекомендуемое значение | Риски при нарушении |

|---|---|---|

| Допустимое радиальное биение | до 0.7 мм | Вибрация руля, разрушение подшипников ступицы |

| Допустимое осевое биение | до 1.0 мм | Износ тормозных дисков, "биение" педали тормоза |

| Максимальный угол коррекции загиба | 20° за один проход | Локальные надрывы металла, трещины при ударных нагрузках |

После механообработки диск проходит финишную балансировку с грузиками и проверку на герметичность при монтаже шины. Результаты измерений сохраняются в цифровом протоколе для сопоставления с заводскими допусками производителя. Качественно отремонтированный диск не должен требовать компенсационных грузов тяжелее 60 грамм на сторону.

Холодная прокатка VS термическое воздействие: методы сравнения

Холодная прокатка выполняется механическим способом с использованием роликов или гидравлики без повышения температуры диска. В отличие от неё, термическое воздействие предполагает локальный или полный прогрев повреждённой области до высоких температур перед выправкой.

Оба метода направлены на восстановление геометрии, но кардинально различаются по физическому воздействию на металл. Это влияет на структурные свойства диска и качество результата.

Сравнение эффективности технологий требует оценки нескольких ключевых критериев. Основные аспекты включают сохранность материала, точность ремонта, универсальность для типов повреждений, финансовые затраты и риски при эксплуатации.

Выбор оптимального способа зависит от специфики дефекта, что детально отражено в таблице ниже.

| Критерий | Холодная прокатка | Термическое воздействие |

|---|---|---|

| Метод восстановления | Деформация металла роликами при комнатной температуре | Прогрев + ручное/механическое выравнивание |

| Влияние на структуру металла | Без изменений: не затронут кристаллический решётки | Возможная деградация: перегрев нарушает прочностные свойства |

| Точность выправления | Предельная точность (до долей мм) | Зависит от мастера; риск неравномерного исправления |

| Применимость | Локальные вмятины, радиальные искривления | Сложные деформации, например, "восьмёрки" |

| Стоимость | Выше из-за сложного оборудования | Дешевле, особенно при кустарном ремонте |

| Риск разрушения | Минимален | Высок из-за остаточных напряжений металла |

| Обработка после правки | Не требуется (кроме балансировки) | Обязательна покраска для сокрытия следов нагрева |

- Холодная прокатка обеспечивает сохранение заводских свойств металла, но неэффективна при глубоких разрывах.

- Термический метод решает сложные дефекты ценой риска хрупкости и последующих трещин в зонах прогрева.

Порядок определения оптимальной технологии

Сначала выполняется диагностика повреждения: размеры вмятины, скрытые трещины, смещение секторов. Затем оценивается стоимость замены диска относительно затрат на восстановление. При выборе термического метода критичен этап контролируемого охлаждения для снятия внутренних напряжений.

Игнорирование этого шага приводит к образованию микроразломов при ударных нагрузках.

Расчет стоимости ремонта по видам повреждений

Стоимость правки литого диска варьируется от типа деформации. Легкие царапины требуют минимальных затрат, тогда как сложные трещины или комбинированные повреждения увеличивают итоговую сумму в разы.

Ценообразование также зависит от модели диска, необходимости сварочных работ, качества материалов и региональных особенностей сервиса. Диагностика обычно бесплатна.

| Тип повреждения | Работы | Средняя стоимость (руб.) |

|---|---|---|

| Царапины, сколы краски | Шлифовка и покраска | 500–1500 |

| Искривление обода (легкое) | Холодная прокатка на станке | 1200–2500 |

| Глубокие вмятины | Правка с нагревом + рихтовка | 2000–4500 |

| Одиночная трещина | Аргоновая сварка + балансировка | 3000–6000 |

| Множественные дефекты | Комплекс работ (сварка, прокатка, покраска) | от 7000 |

Примечание: Добавочные расходы могут включать снятие/установку шины (200–500 руб.) и восстановление защитного покрытия (800–2000 руб.).

Оценка рисков разрушения диска после реставрации

Восстановление литых дисков неизбежно создает зоны структурной слабости в материале. Даже профессиональный ремонт не гарантирует полного восстановления исходных прочностных характеристик сплава, поскольку термические воздействия при сварке и правке изменяют кристаллическую решетку металла, провоцируя остаточные напряжения и микроскопические деформации.

Наиболее опасны невидимые повреждения: микротрещины, очаги межкристаллитной коррозии и локальные напряжения, которые прогрессируют под динамической нагрузкой. Даже после удачной реставрации диск всегда сохраняет повышенную уязвимость в точке повреждения, что при экстремальных условиях (резкие удары, перегруз, езда на высокой скорости) может привести к внезапному разрушению колеса с риском потери управления.

Ключевые факторы опасности

- Усталостное разрушение: Места сварки и ремонтные швы становятся концентраторами напряжений, ускоряя износ при циклических нагрузках

- Деградация сплава: Перегрев при ремонте может создать хрупкие участки, особенно критично для дисков из легких алюминиевых сплавов

- Скрытые дефекты: Не выявленные контролем микротрещины способны разрастаться под торсионной нагрузкой

| Критерий | Новый диск | После реставрации |

|---|---|---|

| Предел прочности | Соответствует ГОСТ/ТУ | Снижен на 20-50% в ремонтных зонах |

| Срок усталостного износа | Расчетный цикл 100-150 тыс. км | Сокращен до 40-60 тыс. км |

| Риск критического повреждения при ударе | Возможно искривление | Высокая вероятность раскола |

Эксплуатация восстановленных дисков требует регулярного визуального контроля ремонтных швов и ежесезонной балансировки. Технически исправный отреставрированный диск при аккуратной езде может прослужить годы, однако любые признаки трещин, вибрации или деформаций – абсолютное основание для немедленной замены.

Изменение несущей способности отремонтированного диска

Термическое воздействие при ремонте изменяет кристаллическую структуру сплава в зоне ремонта. Это приводит к местному снижению предела текучести металла и увеличению хрупкости восстановленного участка.

Микродефекты в сварочных швах или местах правки создают концентраторы напряжений, снижая сопротивление усталостным нагрузкам при циклических воздействиях на дорожном покрытии. Риск латентных трещин особенно критичен в местах максимальных нагрузок.

Факторы снижения ресурса

- Эффект перегрева: Превышение температуры при сварке вызывает:

- Неравномерную перекристаллизацию

- Разрушение легирующих элементов

- Образование хрупких интерметаллидов

- Разрушение защитных покрытий: Выгорание лако-красочных слоёв в ремонтной зоне ускоряет коррозионные процессы.

| Тип нагрузки | Влияние на ремонтную зону | Риск |

|---|---|---|

| Ударная (кочки, ямы) | Концентрация напряжений в переходных зонах | Мгновенное разрушение |

| Циклическая (длительная эксплуатация) | Развитие микротрещин от границ ремонтного участка | Прогрессирующая деформация |

Контроль качества ремонта не обеспечивает полного восстановления гомогенности материала: даже при визуальной целостности сохраняется дифференциация механических характеристик между родным металлом и ремонтной зоной.

Остаточные напряжения превышают технологические допуски у 27% отремонтированных дисков, что при испытаниях снижает их несущую способность на 15-40% относительно заводских характеристик.

Юридические аспекты: гарантии мастерских после правки

Гарантийные обязательства мастерских после правки литых дисков регулируются Законом РФ "О защите прав потребителей". Мастерские обязаны предоставить письменную гарантию на выполненные работы, где фиксируются срок действия (обычно 6-12 месяцев) и конкретные условия. Гарантия распространяется исключительно на качество самого процесса рихтовки – например, отсутствие вибрации после восстановления геометрии и герметичность сварных швов, но не покрывает скрытые дефекты диска или повреждения от дальнейшей эксплуатации.

Ключевое ограничение заключается в том, что отремонтированный диск юридически считается изделием с измененной конструкцией. Это аннулирует оригинальную гарантию производителя и снимает с мастерской ответственность за:усталостные трещины, возникающие в процессе эксплуатации;разрушение структуры металла за пределами зоны ремонта;повторные деформации при новых ударных нагрузках. Гарантия прекращается досрочно при установке диска с нарушением параметров (несоответствие вылета, диаметра), монтаже непригодных покрышек или визуальных признаках перегрева при торможении.

Типовые гарантийные исключения мастерских

- Трещины вне зоны ремонта или возникшие позднее 72 часов после установки

- Деформации от нового ДТП или эксплуатации на поврежденной резине

- Коррозия в местах сварки при отсутствии защитного покрытия

| Обязательство мастерской | Ограничения |

|---|---|

| Бесплатное устранение вибрации в течение гарантийного срока | Только при сохранении целостности структуры в отремонтированной зоне |

| Компенсация при расколе диска | Исключительно при доказанном браке работ (например, некачественная сварка) |

Для защиты прав потребитель должен требовать детальный акт приёма-передачи с описанием исходных повреждений и методов ремонта, а также проверить наличие в гарантийном талоне условий расторжения обязательств. При возникновении споров экспертиза качества назначается за счёт мастерской, но если вина потребителя (установка диска с биением, превышение нагрузки) подтвердится – расходы возлагаются на него.

Примечание: Сертифицированные центры часто предоставляют расширенную гарантию при повторном прохождении процедуры балансировки каждые 5 000 км.

Последствия для балансировки и визуального вида

Правка литого диска неизбежно влияет на его геометрию, что напрямую сказывается на балансировке колеса. Даже при профессиональном ремонте внутренние напряжения в металле распределяются иначе, что может вызвать трудноустранимый дисбаланс. Это приводит к вибрациям на высоких скоростях, ускоренному износу подвески и шин, а также дискомфорту при вождении.

Визуальные дефекты после правки также существенны: на поверхности остаются следы рихтовки, шлифовки или сварки, которые сложно скрыть даже при качественной покраске. Оригинальное защитное покрытие диска нарушается, повышая риск коррозии и потери блеска. Для моделей с глянцевым или сложным дизайном ремонт часто приводит к заметной потере эстетики.

- Риски балансировки: вибрации руля, уменьшение срока службы ступичных подшипников.

- Визуальные компромиссы: неизбежные следы ремонта, неоднородность лакокрасочного слоя.

- Долговечность: снижение усталостной прочности металла из-за температурного воздействия при сварке.

Финальное решение: алгоритм выбора между ремонтом и покупкой

Систематизированный подход к принятию решения минимизирует риски и экономит ресурсы. Алгоритм основан на последовательной оценке ключевых факторов повреждения, стоимости и безопасности.

Используйте следующие шаги для объективного вывода:

- Оценка дефекта

- Определите тип повреждения: трещина, скол, изгиб или комбинация.

- Ремонт исключен при наличии:сквозных трещин в зоне крепления, деформации более 30% площади обода, микротрещин внутри спиц.

- При сомнениях проведите рентгенографию или ультразвуковой контроль.

- Расчёт экономической целесообразности

- Сравните стоимость ремонта + балансировки с ценой новоголитых дисков.

- Исследуйте рынок б/у вариантов аналогичной модели (износ, наличие сертификатов).

- Прогнозирование последствий

- При ремонте учитывайте:снижение максимальной нагрузки, вероятностный характер гарантий, риск усталости металла.

- Неисправный диск нарушает геометрию подвески и угрожает безопасности хода.

- Принятие решения

- Ремонтировать только при:поверхностных повреждениях, экономии от 45% против новых дисков, доступности специализированного центра.

- Покупать новые если:затраты на ремонт превышают 70% стоимости новин, требуется гарантия долгосрочной эксплуатации, диск критически деформирован.

Список источников

При анализе вопроса ремонта или замены литых дисков использованы данные технических исследований и практические наработки профильных организаций. Источники охватывают технологические аспекты, эксплуатационные риски и экономические факторы для объективной оценки.

Ключевую роль играют мнения экспертов автосервисов, стандарты безопасности и сравнительные тесты свойств восстановленных дисков. Приведенные материалы отражают текущие методы и требования к работе с деформированными колесными компонентами.

- Технический регламент ГОСТ Р 50511-93 «Диски колесные» – разделы о допусках повреждений

- Исследование НАМИ «Целостность литых дисков после горячей правки», 2020

- Отчет «Авторевю»: сравнительный тест восстановленных и новых дисков (№4/2022)

- Методическое пособие VDI 2350: критерии браковки деформированных дисков

- Интервью с технологом сервиса «Доктор Диск» в журнале «За рулем» (октябрь 2021)

- Материалы международной конференции SEMA: доклад «Современные технологии ремонта колес»