Ремонтные поршни ВАЗ - изготовление, комплектация и маркировка

Статья обновлена: 01.03.2026

При капитальном восстановлении двигателей ВАЗ широко применяются ремонтные размеры поршней – специально увеличенные комплектующие для восстановления геометрии цилиндро-поршневой группы после расточки блока.

Использование ремонтных поршней требует строгого соблюдения технологии изготовления, точного подбора комплектующих колец и пальцев, а также правильной расшифровки маркировки для гарантии совместимости с обработанным блоком цилиндров.

Почему возникает необходимость ремонтных размеров поршней

Основная причина использования ремонтных размеров поршней – восстановление работоспособности двигателя при износе цилиндров. В процессе эксплуатации стенки цилиндров постепенно истираются, увеличивая диаметр отверстий и нарушая герметичность камеры сгорания. Это приводит к падению компрессии, повышенному расходу масла ("жору"), потере мощности и перебоям в работе мотора.

Расточка блока цилиндров под увеличенный диаметр – единственный способ устранить эллипсность, конусность и задиры на стенках. Однако после такой обработки стандартные поршни становятся непригодными из-за чрезмерного зазора между юбкой поршня и стенкой цилиндра. Установка ремонтных поршней большего диаметра с точными заводскими допусками обеспечивает правильную геометрию сопряжения и восстанавливает рабочие параметры двигателя.

Ключевые факторы износа цилиндров

- Абразивное воздействие: попадание пыли, грязи или продуктов износа при несвоевременной замене масла и фильтров.

- Перегрев двигателя: деформация стенок цилиндров из-за нарушений работы системы охлаждения.

- Естественный износ: трение поршневых колец о поверхность цилиндра в течение длительного пробега.

- Коррозия: химическое разрушение металла от агрессивных компонентов топлива или отработавших газов.

| Последствия износа цилиндров | Решение |

|---|---|

| Увеличение зазора поршень-цилиндр | Расточка блока + ремонтные поршни |

| Падение компрессии | Восстановление геометрии цилиндров |

| Прорыв газов в картер | Обеспечение герметичности новыми кольцами |

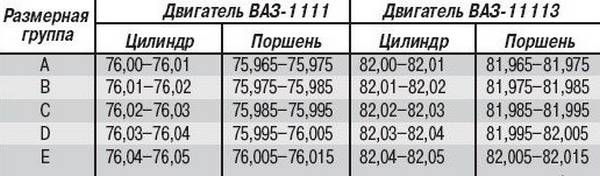

Стандартные диаметры поршней для популярных моделей ВАЗ

Для классических моделей ВАЗ (2101-2107) стандартный диаметр поршня составляет 79.00 мм. Этот размер применяется на всех двигателях "классики" и является базовым для последующих ремонтных размеров.

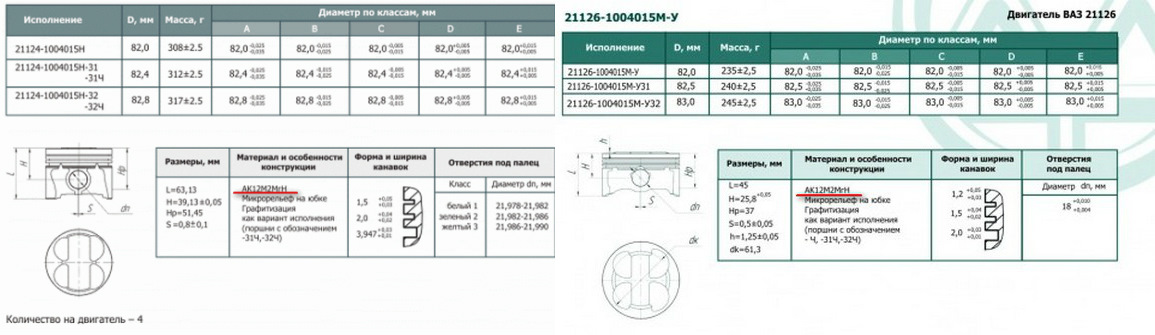

В переднеприводных моделях ВАЗ (2108-2115) используется увеличенный диаметр 82.00 мм. Данный размер характерен как для 8-клапанных модификаций (2108, 2109, 2114, 2115), так и для 16-клапанных двигателей (2112), хотя конструкция поршней для 16V отличается наличием выточек под клапаны.

| Модель ВАЗ | Диаметр поршня (стандарт) | Особенности |

|---|---|---|

| 2101-2107 | 79.00 мм | Классические двигатели |

| 2108-21099 (8V) | 82.00 мм | 8-клапанные двигатели |

| 2113-2115 (8V) | 82.00 мм | 8-клапанные двигатели |

| 2110-2112 (8V) | 82.00 мм | 8-клапанные двигатели |

| 2112, 21124, 21126 (16V) | 82.00 мм | Поршни с выточками под клапаны |

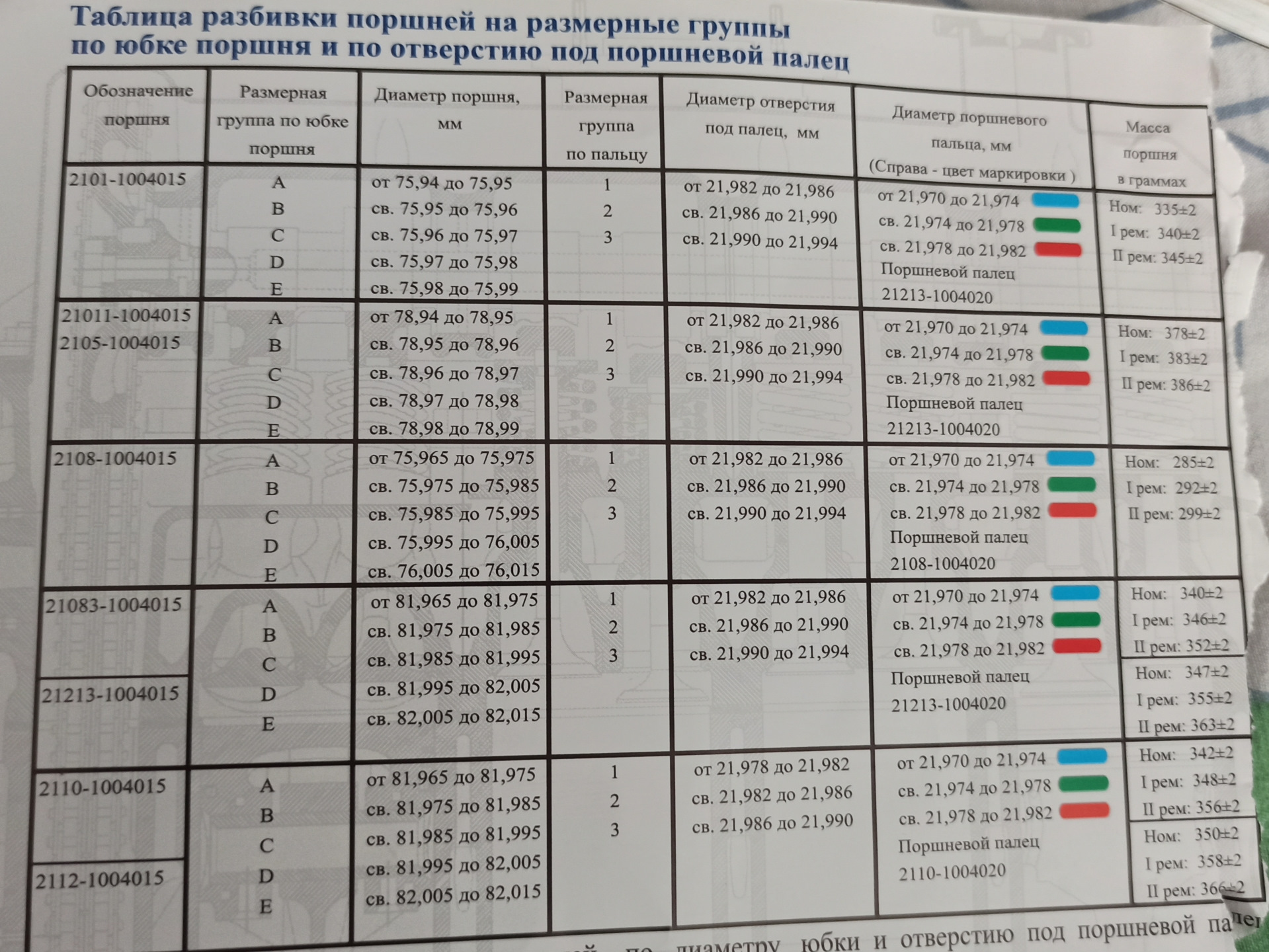

При подборе новых поршней критически важно учитывать не только диаметр, но и группу поршня по массе (маркировка на днище), а также соответствие конструкции двигателю (8V/16V). Заводская маркировка наносится на торец поршня и включает номинальный диаметр, класс по диаметру и направление установки.

Классификация ремонтных размеров: ступени увеличения диаметра

Ремонтные размеры поршней двигателей ВАЗ стандартизированы и предусматривают три ступени увеличения диаметра относительно номинального значения. Каждая ступень соответствует определенной величине расточки цилиндров блока, что позволяет компенсировать износ стенок.

Увеличение диаметра выполняется строго регламентированными шагами для сохранения правильной геометрии цилиндров и обеспечения необходимого теплового зазора. Все ремонтные размеры унифицированы для конкретных моделей двигателей.

Стандартные ступени ремонтных размеров

| Ступень | Увеличение диаметра (мм) | Итоговый диаметр (пример для ВАЗ-21083) |

|---|---|---|

| 1-й ремонт | 0,40 | 82,40 мм |

| 2-й ремонт | 0,80 | 82,80 мм |

| 3-й ремонт | 1,20 | 83,20 мм |

Маркировка поршней обязательно включает обозначение ремонтной ступени:

- Буква "А" или цифра "1" – первый ремонтный размер

- Буква "Б" или цифра "2" – второй ремонтный размер

- Буква "В" или цифра "3" – третий ремонтный размер

Комплектация ремонтных поршней включает полный набор сопрягаемых деталей: поршневые пальцы, стопорные кольца и комплект поршневых колец соответствующего ремонтного размера. Применение ступеней допускается только последовательно – переход через размер запрещен.

Методика замера износа цилиндров двигателя

Замеры выполняются нутромером с индикатором часового типа (индикаторным нутромером) в сочетании с эталонным микрометром для точной калибровки инструмента. Перед началом работ двигатель демонтируют, снимают головку блока цилиндров и тщательно очищают зеркала цилиндров от нагара и масляных отложений, избегая механических повреждений поверхностей.

Цилиндр замеряют в двух перпендикулярных плоскостях: параллельной (A) и перпендикулярной (B) оси коленчатого вала. В каждой плоскости делают три замера по высоте: возле верхней кромки гильзы (зона максимального износа), в средней части и в нижней части (наименее изношенный участок). Все результаты фиксируются в диагностическую карту.

Анализ результатов замеров

Ключевые параметры износа:

- Овальность: Разница диаметров в плоскости A и B на одном уровне (макс. допуск: 0.03 мм)

- Конусность: Разница диаметров между верхним и нижним уровнем в одной плоскости (макс. допуск: 0.025 мм)

- Общий износ: Превышение номинального диаметра цилиндра сверх допустимого предела (для ВАЗ: >0.15 мм)

Порядок интерпретации данных:

- Рассчитать овальность для каждого уровня по формуле: |A - B|

- Определить конусность по плоскостям: |Верх - Низ| в A и B

- Сравнить максимальный измеренный диаметр с паспортным значением

- При превышении норм по овальности, конусности или общему износу требуется расточка под ремонтный размер

| Параметр | Допустимое значение | Критическое значение |

|---|---|---|

| Овальность | ≤ 0.03 мм | > 0.03 мм |

| Конусность | ≤ 0.025 мм | > 0.025 мм |

| Общий износ | ≤ 0.15 мм | > 0.15 мм |

Выбор ремонтного размера поршневой группы (0.4, 0.8 или 1.0 мм) определяется глубиной расточки, необходимой для полного устранения дефектов цилиндра. Расточку ведут до первого ремонтного размера, превышающего максимальный измеренный диаметр на 0.03-0.05 мм для обеспечения припуска под хонингование.

Определение необходимого ремонтного размера блока цилиндров

Определение ремонтного размера блока цилиндров начинается с точных замеров внутреннего диаметра каждого цилиндра микрометром или нутромером. Замеры производятся в двух перпендикулярных плоскостях (продольной и поперечной относительно оси коленчатого вала) и на трех уровнях по высоте цилиндра (верхняя, средняя и нижняя зоны). Это позволяет выявить эллипсность, конусность и общий износ поверхности.

На основании полученных замеров вычисляется максимальный фактический диаметр цилиндра. К этому значению прибавляется минимально необходимый припуск на обработку (обычно 0.2-0.3 мм для расточки и хонингования). Полученная сумма сравнивается с таблицей ремонтных размеров, утвержденных производителем. Выбирается ближайший больший ремонтный размер, обеспечивающий полное устранение дефектов при минимальном съеме металла.

Порядок выбора ремонтного размера

- Зафиксировать максимальное значение диаметра цилиндра после замера

- Добавить технологический припуск (0.25-0.35 мм)

- Сравнить полученное значение с таблицей ремонтных размеров

- Выбрать ближайший больший размер, соответствующий стандартизированным ремонтным ступеням

- Убедиться, что остаточная толщина стенок блока после обработки сохранит прочность конструкции

| Типоразмер | Диаметр цилиндра (мм) | Допуск (мм) |

|---|---|---|

| Стандарт | 82.00 | +0.01 |

| Ремонт 1 (+0.4) | 82.40 | +0.01 |

| Ремонт 2 (+0.8) | 82.80 | +0.01 |

| Ремонт 3 (+1.0) | 83.00 | +0.01 |

Важно: Все цилиндры блока растачиваются на единый ремонтный размер. Окончательный выбор размера должен учитывать наличие комплектующих поршней и колец соответствующей ремонтной группы у поставщиков.

Технология расточки блока под ремонтные поршни

Расточка цилиндров блока двигателя ВАЗ выполняется на специализированных горизонтально-расточных станках (например, модели 2А78, 2Е78П или современных аналогах). Процесс начинается с тщательной очистки блока от загрязнений и масляных отложений, после чего он жестко фиксируется на столе станка через призменные подставки для исключения деформаций. Обязательным этапом является контроль геометрии постелей коленвала и плоскости разъёма с головкой блока, так как их искривление приведет к некорректной расточке.

Перед обработкой определяется необходимый ремонтный размер на основе замеров износа цилиндров и параметров выбранных поршней. Инструмент (расточная головка с твердосплавными резцами) центруется относительно оси цилиндра с использованием индикаторных приспособлений. Расточка ведется в несколько проходов для минимизации тепловых деформаций и вибраций, при этом последний проход снимает не более 0.02–0.05 мм материала. Особое внимание уделяется соблюдению перпендикулярности осей цилиндров к оси коленвала.

Ключевые этапы обработки

- Подготовка блока: Мойка, удаление старых прокладок, дефектовка (выявление трещин, деформаций).

- Фиксация и юстировка: Крепление блока на станке с выверкой по базовым поверхностям (постели коленвала).

- Черновая расточка: Снятие основного припуска (до 90%) с оставлением 0.1–0.2 мм на финиш.

- Получистовая расточка: Корректировка геометрии цилиндров (овальность, конусность) с малым припуском.

- Чистовая расточка: Точное доведение до заданного ремонтного размера с минимальным припуском.

- Хонингование: Формирование сетки микрорисок на стенках цилиндров для удержания масла.

После расточки выполняется хонингование абразивными брусками для создания оптимальной шероховатости поверхности (Ra 0,6–1,0 мкм) и исправления микронеровностей. Обязателен контроль:

- Диаметра цилиндров (номинальный размер + допуск ±0.01 мм)

- Овальности и конусности (не более 0.01 мм)

- Межосевых расстояний (погрешность ≤ 0.03 мм)

- Перпендикулярности осей цилиндров к оси коленвала

Маркировка ремонтного размера (Ø80,50; Ø80,70 и т.д.) наносится лазером или керном на торец блока. Комплектация включает поршни и кольца с соответствующим ремонтным размером, шатунные вкладыши и поршневые пальцы, подобранные по массе (разброс не более 2–5 г в комплекте).

Хонингование цилиндров после расточки: параметры шероховатости

Хонингование является обязательной финишной операцией после расточки блока цилиндров под ремонтные размеры поршней ВАЗ. Его цель – создание на поверхности цилиндра оптимальной микрорельефной сетки (хасха), обеспечивающей правильную приработку поршневых колец, их эффективное уплотнение и удержание масляной пленки.

Процесс выполняется на специальных хонинговальных станках или приспособлениях с использованием абразивных брусков (хонов), совершающих вращательное и возвратно-поступательное движение. Ключевым параметром является угол пересечения рисок хонингования, который для двигателей ВАЗ должен составлять 45-60 градусов.

Параметры шероховатости поверхности

Качество хонингования напрямую влияет на ресурс и характеристики двигателя. Основными контролируемыми параметрами шероховатости являются:

- Ra (среднее арифметическое отклонение профиля): Описывает общую высоту микронеровностей. Для цилиндров ВАЗ после хонингования Ra должен находиться в пределах 0,5 - 1,0 мкм (оптимально 0,6-0,8 мкм). Слишком гладкая поверхность (Ra < 0,4 мкм) ухудшает приработку колец и маслоудержание. Слишком грубая (Ra > 1,2 мкм) приводит к повышенному износу колец и цилиндров.

- Rz (высота неровностей профиля по десяти точкам): Характеризует высоту наиболее выступающих вершин и впадин. Для двигателей ВАЗ значение Rz после хонингования должно быть в диапазоне 3,0 - 6,0 мкм.

- Глубина и форма микронеровностей: Поверхность должна иметь характерные "плато" и маслоудерживающие впадины. Глубина впадин должна быть достаточной для удержания масла, но не чрезмерной.

Достижение требуемых параметров зависит от:

- Зернистости абразивных брусков: Используется последовательность брусков от более грубых (например, 220-280 для чернового хона) к более тонким (400-600 для финишного хона).

- Скорости вращения и осевого хода: Определяет угол пересечения рисок.

- Давления брусков на стенку цилиндра.

- Типа и количества смазочно-охлаждающей жидкости (СОЖ): Специальные хонинговальные масла эффективно удаляют стружку и предотвращают засаливание брусков.

| Параметр | Оптимальный диапазон для ВАЗ | Последствия отклонения |

|---|---|---|

| Ra (мкм) | 0.6 - 0.8 (допуск 0.5 - 1.0) | Слишком гладко: плохая приработка, масложор. Слишком грубо: ускоренный износ. |

| Rz (мкм) | 3.0 - 6.0 | Слишком мало: недостаток масла. Слишком много: износ, задиры. |

| Угол рисок (град.) | 45 - 60 | Неоптимальное маслоудержание и уплотнение колец. |

После хонингования критически важна тщательная промывка блока цилиндров для удаления всех остатков абразива и металлической пыли. Невыполнение этого этапа гарантированно приводит к ускоренному износу и возможным задирам при запуске двигателя. Промывку проводят горячей водой с моющими средствами и щетками, многократно проливая каналы, после чего блок сушат сжатым воздухом и сразу смазывают поверхности цилиндров моторным маслом для предотвращения коррозии.

Качество поверхности цилиндра после хонингования должно контролироваться профилометром для точного измерения Ra и Rz. Визуально поверхность должна иметь равномерный матовый серый оттенок с четко различимой крестообразной сеткой рисок без блестящих участков, продольных рис или царапин.

Конструктивные особенности ремонтных поршней

Ремонтные поршни для двигателей ВАЗ отличаются от стандартных исключительно увеличенным наружным диаметром юбки, компенсирующим расточку цилиндров. Геометрия днища, форма канавок под поршневые кольца, расположение бобышек и шатунных отверстий полностью идентичны базовой модели. Основная цель – обеспечить заданный тепловой зазор в цилиндре после ремонта без изменения конструкции КШМ.

Материал изготовления – высококремнистый алюминиевый сплав (чаще АК4), прошедший закалку и искусственное старение для стабильности при термоциклировании. На юбку наносится антифрикционное оловянно-графитовое покрытие, снижающее риск задиров при обкатке. Калиброванные по массе, поршни комплектуются в группы с минимальным разбросом веса (±2-3 грамма) для балансировки двигателя.

Ключевые отличия от стандартных деталей

- Диаметральные параметры: Выпускаются в размерах +0.4 мм, +0.8 мм и +1.2 мм к номиналу. Каждому размеру соответствует цветовая маркировка на днище (белый, желтый, зеленый).

- Толщина стенок: Усилена в зоне отверстия под поршневой палец для сохранения прочности при увеличенном диаметре.

- Комплектация кольцами: Поставляются с ремонтными кольцами соответствующего размера (маркировка на упаковке совпадает с поршнем).

| Ремонтный размер | Диаметр юбки, мм | Цвет маркировки |

|---|---|---|

| 1-й (+0.4) | 82.40 | Белый |

| 2-й (+0.8) | 82.80 | Желтый |

| 3-й (+1.2) | 83.00 | Зеленый |

Важно: Поршни для разных ремонтных групп не взаимозаменяемы. Установка требует обязательной хонинговки цилиндров под указанный диаметр и применения соответствующих ремонтных колец. На бобышках гравируется стрелка направления монтажа (к передней части ДВС) и группа по массе.

Типы компрессионных колец для ремонтных поршневых групп

Компрессионные кольца выполняют критически важную функцию уплотнения камеры сгорания, предотвращая прорыв газов в картер и регулируя расход масла. В ремонтных поршневых группах ВАЗ применяются различные конструкции колец, адаптированные к увеличенным размерам поршней и специфике восстановленных двигателей. Правильный выбор типа кольца напрямую влияет на компрессию, ресурс и эффективность работы силового агрегата.

Современные кольца для ремонтных размеров отличаются от стандартных геометрией профиля, материалами исполнения и защитными покрытиями. Эти особенности обеспечивают ускоренную приработку, повышенную износостойкость и стабильность характеристик в условиях повышенных температур и нагрузок. Технологии производства постоянно совершенствуются для соответствия требованиям к экологичности и топливной экономичности.

Классификация и конструктивные особенности

По форме поперечного сечения:

- Прямоугольные – базовая конструкция с плоской рабочей поверхностью

- Конические – сужающийся профиль (угол 90'-120') для улучшенной приработки

- Бочкообразные – выпуклая поверхность снижает контактное давление

- Трапециевидные (таурообразные) – предотвращают закоксовывание канавки

По материалу и защитным покрытиям:

- Серый чугун с легирующими добавками (хром, никель, молибден)

- Стальные кольца с антифрикционными покрытиями:

- Хромовое электролитическое напыление

- Молибденовое плазменное напыление

- Керамико-графитовые композиции

- Нитрид титана (TiN)

| Тип кольца | Толщина (мм) | Покрытие | Применение в ремонтных размерах |

|---|---|---|---|

| Верхнее компрессионное | 1,5-1,75 | Молибден/керамика | Все ремонтные размеры |

| Второе компрессионное | 1,75-2,0 | Хром/фосфатирование | Ремонты свыше +0,4 мм |

Конструктивные особенности для ремонтных групп: Увеличенная радиальная высота (на 0,1-0,3 мм по сравнению со стандартом) обеспечивает необходимое упругое усилие при установке в расточенные цилиндры. На торцевых поверхностях наносится фаска под углом 45° для предотвращения задиров при монтаже. Верхнее кольцо всегда имеет маркировку "ТОР" или точку для правильной ориентации при установке.

Маслосъемные кольца: характеристики разных ремонтных комплектов

Ремонтные комплекты маслосъемных колец для двигателей ВАЗ различаются по конструктивному исполнению, материалам и геометрическим параметрам, что напрямую влияет на их ресурс и эффективность удаления масла со стенок цилиндра. Основные варианты включают традиционные чугунные кольца, наборы с хромированными рабочими поверхностями и современные комплектации с трехкомпонентными стальными кольцами (с двумя стальными дисками и расширителем).

Каждый тип обладает специфическими эксплуатационными свойствами: чугунные кольца дешевы и обеспечивают быстрое прилегание, но менее долговечны; хромированные отличаются повышенной износостойкостью, особенно в условиях загрязненного масла; трехкомпонентные стальные кольца гарантируют наилучшее маслосъемное усилие и стабильность работы в широком диапазоне температур, хотя требуют более тщательной приработки.

Ключевые параметры выбора

При подборе комплекта учитывайте следующие характеристики:

- Рабочая высота кольца: Должна строго соответствовать ремонтному размеру поршня и расточенного цилиндра (например, 0.4 мм, 0.8 мм).

- Усилие радиального прилегания: Определяет стабильность контакта со стенкой цилиндра и скорость приработки. У трехкомпонентных колец оно регулируется конструкцией расширителя.

- Тип покрытия:

- Без покрытия (чугун) – стандартное решение для умеренных нагрузок.

- Хромирование – снижает абразивный износ, рекомендуется при ресурсных сборках.

- Молибденовое напыление – редко встречается в ремонтных комплектах ВАЗ.

- Конфигурация пакета: Одно- или двухсоставные (устаревшие) vs трехкомпонентные (современные).

Маркировка на упаковке ремонтного комплекта включает размерную группу (например, "Рем. размер 0.40"), тип двигателя (21083, 21126) и обозначение материала/технологии (напр., "Хром" или "Steel Flex").

| Тип комплекта | Материал | Особенности | Рекомендация по применению |

|---|---|---|---|

| Стандартный чугунный | Серый чугун | Низкая цена, быстрое прилегание | Бюджетный ремонт, нефорсированные двигатели |

| С хромированной поверхностью | Чугун с гальваническим хромом | Повышенная износостойкость | Длительный ресурс, работа с ГБО |

| Трехкомпонентный стальной | Сталь (диски) + пружинный расширитель | Высокое маслосъемное усилие, термостабильность | Форсированные двигатели, тюнинг, тяжелые условия эксплуатации |

Важно: Использование комплектов разных производителей в одном двигателе недопустимо из-за риска нарушения равномерности маслосъема. При установке трехкомпонентных колец критически соблюдать угол замка (120° между стыками) и отсутствие перекосов.

Подбор поршневых пальцев по ремонтным размерам

Правильный подбор поршневых пальцев критичен при использовании ремонтных поршней ВАЗ. Палец обеспечивает подвижное соединение поршня с шатуном, воспринимая знакопеременные ударные нагрузки. Несоответствие размеров или характеристик приводит к задирам, перегреву и ускоренному износу деталей кривошипно-шатунного механизма.

Для ремонтных поршней применяются пальцы увеличенного наружного диаметра, соответствующие группе расточки цилиндра. Их подбор осуществляется строго по калиброванным размерам поршня и шатуна с использованием номинальных и ремонтных групп. Маркировка наносится на торец пальца краской или лазером.

Критерии и порядок подбора

Основные параметры выбора:

- Наружный диаметр – должен соответствовать отверстию в бобышках поршня с зазором 0.0025-0.0075 мм

- Масса – отклонение в комплекте не более 2-3 грамм для балансировки

- Твердость поверхности – 60-66 HRC для износостойкости

- Тип крепления – плавающая конструкция с стопорными кольцами

Этапы подбора:

- Определить группу отверстия в поршне по маркировке (A, B, C, D, E)

- Подобрать палец из соответствующей размерной группы (1, 2, 3)

- Проверить посадку: палец должен входить в поршень с легким усилием

- Убедиться в свободном вращении в головке шатуна

- Проверить массу в комплекте

| Ремонтная группа поршня | Диаметр пальца (мм) | Цвет маркировки |

|---|---|---|

| Стандарт (21.57 мм) | 21.970-21.973 | Без цвета |

| Ремонт +0.4 | 22.000-22.003 | Красный |

| Ремонт +0.8 | 22.030-22.033 | Зеленый |

Внимание: Запрещается установка пальцев без предварительной проверки теплового зазора в бобышках поршня. При монтаже обязательно использование термопрессса – запрессовка в холодном состоянии приводит к деформации.

Особенности стопорных колец для поршневых пальцев

Стопорные кольца являются критически важным элементом конструкции поршневой группы, фиксируя поршневой палец в бобышках поршня и предотвращая его осевое смещение. Неправильный подбор, износ или некорректная установка этих колец ведут к выходу пальца из посадочного места, задирам на зеркале цилиндра и полному разрушению двигателя.

На двигателях ВАЗ применяются стопорные кольца наружного типа, устанавливаемые в специальные канавки бобышек поршня. Они работают в условиях высоких циклических нагрузок, вибрации и теплового воздействия, что предъявляет жесткие требования к их материалу, геометрии и упругим свойствам.

Ключевые характеристики и требования

Основные особенности стопорных колец для поршневых пальцев ВАЗ:

- Материал изготовления: Высокоуглеродистая сталь (часто 65Г) с последующей термообработкой для достижения необходимой упругости и износостойкости. Поверхность подвергается оксидированию или фосфатированию для защиты от коррозии.

- Конструкция: Кольца имеют разомкнутую форму с двумя "усами" для монтажа/демонтажа специальным инструментом. Концы колец выполнены с закруглениями для снижения концентрации напряжений.

- Типоразмеры (Ремонт): Соответствуют ремонтным размерам поршней и пальцев. Маркируются по наружному диаметру в состоянии покоя:

Маркировка кольца Наружный диаметр (мм) Соответствие ремонту поршня/пальца Стандарт ~30.5 Номинальный размер +0.4 ~30.9 Ремонт 1 (Ø пальца 21.94-21.95 мм) +0.8 ~31.3 Ремонт 2 (Ø пальца 21.97-21.98 мм) - Усилие затяжки: Должны обеспечивать надежную фиксацию пальца, исключая самопроизвольное выпадение, но без излишнего натяга, затрудняющего монтаж/демонтаж и создающего риск поломки.

Правила установки и контроля:

- Кольца устанавливаются строго специальными пассатижами (круглогубцами) для стопорных колец. Запрещено использование отверток или других непредназначенных инструментов.

- Концы разомкнутого кольца должны быть ориентированы вертикально вниз или вверх (перпендикулярно оси пальца). Горизонтальное расположение ("усиками" в стороны) недопустимо из-за риска выпадения.

- Кольцо должно быть полностью утоплено в свою канавку по всей окружности. Выступающие участки недопустимы.

- Обязательна замена колец на новые при каждом разборе поршневой группы. Повторное использование запрещено из-за потери упругости и риска разрушения.

- Перед установкой необходимо убедиться в отсутствии забоин, царапин или следов коррозии на кольце и в канавке поршня.

Варианты компрессионной высоты ремонтных поршней

Компрессионная высота поршня (расстояние от оси поршневого пальца до днища) критична для сохранения степени сжатия при расточке цилиндров. На двигателях ВАЗ этот параметр варьируется в зависимости от модели, ремонтной стадии и производителя комплектующих. Отклонение даже на 0.1 мм требует точного подбора шатунов или прокладок ГБЦ.

Ремонтные поршни для ВАЗ изготавливаются с несколькими вариантами компрессионной высоты, что обусловлено необходимостью компенсировать увеличенный диаметр юбки и сохранить геометрию камеры сгорания. Производители предлагают как идентичные стандарту значения, так и модифицированные версии для специфичных условий ремонта.

Типовые значения для популярных моделей

| Модель двигателя | Стандартная высота (мм) | Ремонт 0.4 мм (мм) | Ремонт 0.8 мм (мм) |

|---|---|---|---|

| ВАЗ-2101-2107 (классика) | 37.5 | 37.5 / 37.7* | 37.5 / 37.9* |

| ВАЗ-2108-2110 (8V) | 37.9 | 37.9 | 37.9 |

| ВАЗ-2112 (16V) | 33.0 | 33.0 | 33.0 |

| ВАЗ-21213 (Нива) | 38.2 | 38.2 | 38.2 / 38.4* |

Примечания:

- Значения с пометкой * применяются при использовании шатунов от более новых моторов

- Поршни с маркировкой «ОМ» (Омский завод) обычно сохраняют штатную высоту

- Комплекты «СТК» или «Маяк» могут иметь увеличенную высоту (+0.2-0.4 мм)

При подборе учитывайте маркировку на днище: цифры после тире (например, «-02») указывают на отклонение высоты в сотых долях мм. Для двигателей с алюминиевыми БЦ рекомендуется увеличенная высота для компенсации теплового расширения.

Расчет новой степени сжатия для ремонтных поршней ВАЗ

При установке ремонтных поршней с увеличенным диаметром критически важно рассчитать новую степень сжатия (СЖ). Этот параметр влияет на детонационную стойкость, мощность двигателя и требуемое октановое число топлива. Исходные данные включают: диаметр цилиндра после расточки, высоту сжатой прокладки ГБЦ, объем камеры сгорания головки блока, ход поршня и конфигурацию днища нового поршня.

Основная формула для расчета степени сжатия:

СЖ = (Vр + Vк) / Vк, где:

- Vр – рабочий объем одного цилиндра,

- Vк – объем камеры сгорания (суммарный).

Этапы расчета

- Рабочий объем цилиндра (Vр):

Vр = (π × D² × H) / 4, где:

D – диаметр цилиндра после расточки (например, 76.40 мм для 1-го ремонта),

H – ход поршня (66 мм для двигателей 1.2L, 80 мм для 1.5L). - Суммарный объем камеры сгорания (Vк):

Vк = Vгбц + Vпрокладки + Vпоршня, где:

- Vгбц – объем камеры ГБЦ (замеряется бюреткой),

- Vпрокладки = (π × D² × h) / 4 (h – толщина сжатой прокладки),

- Vпоршня – объем выемки/выступа днища (указывается производителем поршней). - Новая степень сжатия:

Рассчитывается по формуле СЖ = (Vр + Vк) / Vк. Результат округляется до десятых.

Практический пример расчета

| Параметр | Значение |

| Диаметр цилиндра (D) | 76.40 мм (1-й ремонт) |

| Ход поршня (H) | 66.0 мм |

| Vгбц | 26.0 см³ |

| Толщина прокладки (h) | 1.25 мм |

| Vпоршня | -1.2 см³ (выпуклое днище) |

| Расчет Vр | (3.1416 × 7.64² × 6.6) / 4 = 302.6 см³ |

| Расчет Vк | 26.0 + [(3.1416 × 7.64² × 0.125) / 4] + (-1.2) = 26.0 + 5.7 - 1.2 = 30.5 см³ |

| Новая СЖ | (302.6 + 30.5) / 30.5 ≈ 10.9 |

Критические факторы влияния:

- Увеличение диаметра цилиндра на 0.4 мм повышает СЖ на 0.2–0.3 единицы.

- Фрезеровка ГБЦ уменьшает Vгбц и резко увеличивает СЖ (каждые 0.1 мм снятия металла ≈ +0.1 к СЖ).

- Замена прокладки на утолщенную снижает СЖ, компенсируя рост от расточки.

Рекомендации: При СЖ > 10.5 требуется переход на высокооктановое топливо (АИ-95/98). Контроль детонации обязателен после сборки двигателя. Для точных расчетов используйте спецификации производителя поршней и данные замеров ГБЦ.

Очистка поршней перед установкой: обязательные процедуры

Качественная очистка поршней – критически важный этап перед монтажом двигателя. Остатки нагара, абразивных частиц или моющих средств неизбежно приведут к ускоренному износу цилиндров, колец и вкладышей. Пренебрежение процедурой гарантированно сократит ресурс отремонтированного силового агрегата.

Перед очисткой тщательно осмотрите деталь на предмет механических повреждений: глубоких задиров на юбке, трещин в зоне перемычек между канавками колец или деформации бобышек. Поршни с дефектами восстановлению не подлежат и заменяются новыми.

Последовательность операций очистки

- Предварительная механическая обработка:

- Деревянным или пластиковым скребком удалите крупные отложения нагара с днища, огневого пояса и канавок под кольца.

- Категорически запрещено использование металлических щеток или абразивных шкурок – они оставляют царапины.

- Обезжиривание:

- Поместите поршень в ванну со специальным растворителем (ацетон, уайт-спирит) или моющим составом для двигателей на 15-20 минут.

- Прочистите масляные каналы в бобышках тонкой проволокой.

- Промывка:

- Тщательно смойте остатки моющего средства струей горячей воды под высоким давлением.

- Особое внимание уделите труднодоступным зонам: канавкам под кольца и отверстиям под палец.

- Сушка:

- Продуйте поршень сжатым воздухом, направляя струю во все полости и отверстия.

- Дополнительно протрите деталь безворсовой салфеткой для удаления микрочастиц.

Контроль чистоты и подготовка к установке

| Зона поршня | Критерий чистоты |

|---|---|

| Канавки под кольца | Полное отсутствие нагара и блестящая металлическая поверхность |

| Отверстие под палец | Чистота, отсутствие задиров, свободное вхождение пальца от руки |

| Масляные каналы в бобышках | Свободный проход воздуха при продувке |

После очистки незамедлительно установите поршневые кольца и смажьте юбку поршня, бобышки и палец моторным маслом для предотвращения коррозии и облегчения сборки.

Правила установки поршневых колец: ориентация стыков

Правильная ориентация стыков поршневых колец критична для обеспечения герметичности камеры сгорания, эффективного отвода тепла от поршня и контроля расхода масла. Нарушение углового расположения замков ведет к прорыву газов, повышенному угару масла и ускоренному износу цилиндропоршневой группы.

Производители двигателей ВАЗ устанавливают строгие требования к взаимному расположению замков колец относительно друг друга и элементов поршня. Эти правила учитывают динамику работы двигателя и тепловые деформации деталей для предотвращения совпадения зазоров в процессе эксплуатации.

Основные правила расположения замков

- Угловое смещение стыков:

- Верхнее компрессионное кольцо: замок ориентируется под углом 45° влево от оси поршневого пальца

- Нижнее компрессионное кольцо: замок смещается на 180° относительно верхнего кольца

- Маслосъемное кольцо (составное): замки расширителя и боковых пластин разводятся на 25-30° от оси пальца в противоположные стороны

- Запрещенные направления:

- Расположение замков напротив отверстий форсунок (при наличии)

- Ориентация стыков в плоскости качания шатуна

- Совмещение замков с дренажными отверстиями в канавке маслосъемного кольца

- Маркировка колец: Устанавливать строго по меткам "ТОР" или "ВВЕРХ" на верхней плоскости колец. Отсутствие маркировки требует проверки фаски на кромке (фаска всегда обращена вверх)

Контроль после установки

Обязательно проворачивайте коленчатый вал на 2-3 оборота после монтажа поршней для проверки свободного хода колец в канавках и отсутствия заклинивания. Проверьте зазоры в замках щупом через окна в гильзе цилиндра согласно техническим требованиям для ремонтного размера.

Смазочные средства для посадки поршневых колец

Правильный подбор смазки при установке поршневых колец на ремонтные поршни ВАЗ критичен для обкатки двигателя и предотвращения задиров. Смазочное средство выполняет две ключевые функции: снижает трение при первоначальном запуске мотора и временно защищает юбку поршня и кольца до поступления моторного масла из системы. Недостаточная или неподходящая смазка приводит к микросвариванию деталей, ускоренному износу и снижению компрессии.

Используйте исключительно специализированные составы, рекомендованные производителем двигателя или колец. Моторное масло для эксплуатации не подходит из-за недостаточной адгезии и термической стабильности в условиях сухого трения. Нанесение смазки требует аккуратности: состав равномерно распределяется тонким слоем по всей окружности колец, канавкам поршня и юбке. Избыток смазки провоцирует коксование в канавках верхнего компрессионного кольца и закоксовывание маслосъемных колец.

Типы применяемых смазок и их свойства

Основные категории смазочных материалов для монтажа колец:

- Графитовые пасты (например, Loctite SF 7400): Содержат мелкодисперсный графит, обеспечивающий антифрикционный эффект даже при экстремальных температурах. Устойчивы к вымыванию маслом.

- Синтетические монтажные пасты (например, Liqui Moly Montage-Paste): На основе высокотемпературных синтетических масел и противозадирных присадок (MoS2, дисульфид молибдена). Обладают высокой несущей способностью.

- Аэрозольные медные покрытия (например, Mannol Kupfer-Spray): Создают тонкий слой меди с антифрикционными свойствами. Удобны для обработки юбки поршня.

Важно: Запрещено использовать:

- Обычную консистентную смазку (солидол, литол)

- Дизельное топливо или керосин

- Универсальные WD-40-подобные составы

| Параметр | Графитовая паста | Синтетическая паста с MoS2 | Медный спрей |

|---|---|---|---|

| Макс. рабочая t° | +600°C | +450°C | +300°C |

| Адгезия к металлу | Высокая | Очень высокая | Средняя |

| Риск закоксовывания | Низкий | Умеренный | Минимальный |

После запуска двигателя остатки смазки выгорают или растворяются в масле в течение первых 10-15 минут работы. Обязательно соблюдайте щадящий режим обкатки (без высоких оборотов и нагрузок) для завершения притирки узла.

Монтаж поршневого пальца: температурные требования

Установка поршневого пальца требует строгого соблюдения температурного режима из-за разницы в коэффициентах теплового расширения материалов. Алюминиевый поршень расширяется значительно сильнее стального пальца при нагреве, что создаёт необходимый для монтажа тепловой зазор. Пренебрежение этим условием приводит к механическим повреждениям шатуна, поршня или самого пальца.

Для безопасной запрессовки поршневой палец должен устанавливаться в нагретый поршень и остывший шатун. Нагрев осуществляется до температур, обеспечивающих увеличение диаметра отверстия под палец на 0.05–0.10 мм. Охлаждение пальца проводится для минимизации риска задиров при контакте с разогретым алюминием.

Технология термообработки компонентов

Требуемые температуры:

- Нагрев поршня: 80–100°C (масляная ванна или печь)

- Охлаждение пальца: -15...-20°C (сухой лёд или морозильная камера)

Последовательность монтажа:

- Прогреть поршень в термошкафу до 90±5°C (контроль термометром)

- Выдержать палец 15 минут в хладагенте при -18°C

- Быстро установить палец в отверстие поршня без приложения усилий

- Немедленно совместить с верхней головкой шатуна

- Фиксировать стопорными кольцами после выравнивания температуры

Контрольные параметры:

| Тип сборки | Допустимое усилие запрессовки | Время монтажа |

| Нагрев поршня + охлаждение пальца | Не требуется | ≤ 20 секунд |

| Холодная запрессовка | Запрещена | Недопустимо |

Важно: Замерзающий конденсат на охлаждённом пальце удаляется сухой ветошью перед установкой. Перегрев поршня свыше 120°C вызывает необратимую деформацию юбки. После сборки обязательна проверка свободы вращения пальца в бобышках при рабочей температуре.

Осевые зазоры поршневых колец: контроль параметров

Осевой зазор поршневого кольца – это расстояние между верхней и нижней торцевыми плоскостями канавки поршня и соответствующими поверхностями кольца, измеренное при установке кольца в канавку. Этот зазор критически важен для нормальной работы двигателя: он обеспечивает свободное перемещение кольца в канавке при изменении температурного режима и нагрузок, предотвращает заклинивание и способствует эффективному уплотнению камеры сгорания.

Чрезмерный зазор приводит к повышенному прорыву газов в картер, ухудшению отвода тепла от поршня через кольцо к цилиндру и усиленному насосу масла в камеру сгорания. Недостаточный зазор грозит задирами, потерей подвижности кольца и его поломкой из-за теплового расширения. Контроль осевого зазора обязателен как при сборке нового двигателя, так и при ремонте с использованием поршней ремонтных размеров.

Методика контроля осевых зазоров

Контроль осевого зазора осуществляется с помощью набора плоских щупов. Последовательность действий следующая:

- Поршневое кольцо устанавливается в соответствующую ему канавку поршня (верхнее компрессионное – в первую канавку, второе компрессионное – во вторую, маслосъемное – в третью).

- Поршень размещается горизонтально или кольцо аккуратно центрируется в канавке.

- Щуп определенной толщины вставляется между торцом кольца и стенкой канавки по всей окружности. Замер производится в нескольких точках (минимум 3-4), равномерно распределенных по окружности поршня.

- Измеренным зазором считается значение, которое проходит по всей окружности с небольшим сопротивлением, но без заклинивания. Используется щуп, соответствующий номинальному или максимально допустимому значению зазора для данного кольца и канавки.

Нормируемые значения осевых зазоров для двигателей ВАЗ (на примере распространенных моделей):

| Тип кольца | Новый поршень/кольца (мм) | Предельно допустимый (мм) |

|---|---|---|

| Верхнее компрессионное | 0.040 - 0.075 | 0.15 |

| Второе компрессионное | 0.030 - 0.065 | 0.15 |

| Маслосъемное | 0.020 - 0.055 | 0.15 |

Факторы, влияющие на зазор:

- Износ канавок поршня: Основная причина увеличения зазора в процессе эксплуатации. Абразивное воздействие колец и нагара приводит к разгалу канавок.

- Износ торцов колец: В меньшей степени, но также способствует увеличению зазора.

- Термические деформации: Материал и конструкция поршня/колец рассчитаны на работу в горячем состоянии, поэтому замеры проводятся при комнатной температуре с учетом коэффициентов расширения.

Ремонтные решения: При превышении допустимого осевого зазора на ремонтном поршне:

- Замена поршня: Наиболее надежный, но дорогостоящий вариант при сильном износе канавок.

- Установка ремонтных колец: Некоторые производители предлагают кольца с увеличенной радиальной высотой, что косвенно может повлиять на осевой зазор (вторичное решение).

- Расточка канавок и установка вставок: Специализированный ремонт, требующий оборудования, при котором старые канавки растачиваются, запрессовываются стальные вставки, а затем протачиваются до номинального размера под стандартные кольца.

Боковые зазоры в канавках поршней: допустимые значения

Боковой зазор между поршневым кольцом и стенкой канавки поршня критичен для нормальной работы двигателя. Он обеспечивает свободное перемещение кольца в канавке при изменении температуры и нагрузок, предотвращая заклинивание. Недостаточный зазор вызывает повышенный износ и риск поломки колец, а чрезмерный – приводит к прорыву газов в картер, падению компрессии и повышенному расходу масла.

Величина зазора строго регламентирована производителем и зависит от конструкции поршня, типа колец (компрессионные или маслосъемные), а также ремонтного размера. Контроль зазора выполняется при помощи набора щупов, вводимых между кольцом и верхней или нижней стенкой канавки в чистом, ненагретом состоянии деталей.

Допустимые значения боковых зазоров для поршней ВАЗ

Номинальные и предельно допустимые зазоры для стандартных и ремонтных поршней ВАЗ:

| Тип кольца | Канавка поршня | Новый поршень (мм) | Предельный износ (мм) |

|---|---|---|---|

| Верхнее компрессионное | Первая (верхняя) | 0.04 - 0.08 | 0.15 |

| Нижнее компрессионное | Вторая | 0.03 - 0.07 | 0.13 |

| Маслосъемное | Третья (нижняя) | 0.02 - 0.06 | 0.12 |

Важные моменты при замере и оценке:

- Зазор измеряется в холодном состоянии деталей после их очистки от нагара.

- Щуп должен входить в зазор с небольшим усилием по всей окружности канавки.

- Превышение предельного зазора требует замены поршня (и часто колец), так как восстановление канавок экономически нецелесообразно.

- Для ремонтных размеров поршней (увеличенного диаметра) значения зазоров остаются в тех же пределах, что и для стандартных.

Несоблюдение регламентированных зазоров провоцирует цепь неисправностей: от ускоренного износа и перегрева до снижения мощности и повышенного расхода топлива. Регулярный контроль состояния канавок поршня и колец во время ремонта гарантирует стабильную работу двигателя.

Калибровка веса ремонтных поршней в комплекте

Калибровка массы поршней в ремонтном комплекте – критический этап производства, обеспечивающий сбалансированность работы двигателя. Каждый поршень подвергается высокоточному взвешиванию на электронных весах с погрешностью не более ±1 грамма. Процедура исключает дисбаланс кривошипно-шатунного механизма, снижающий ресурс силового агрегата и вызывающий вибрации.

Технология предусматривает разделение поршней на весовые группы по результатам измерений. В один комплект подбираются детали, масса которых отличается не более чем на установленный допуск (обычно 2-5 граммов). Поршни с отклонениями за пределы нормы отправляются на дополнительную механическую обработку – стачивание материала с неугруженных зон (внутренние поверхности бобышек, юбки).

Принципы и методы калибровки

Балансировка выполняется двумя основными способами:

- Ручная сортировка: оператор взвешивает каждый поршень, маркирует его несмываемой краской по весовой группе (например, метка «+» – тяжелые, «–» – легкие), затем комплектует наборы.

- Автоматическая калибровка: на конвейере специализированное оборудование само определяет вес, шлифует поршни фрезами до эталона и группирует их.

Требования к маркировке весовых групп:

| Метка | Диапазон массы (пример) | Цвет маркера |

|---|---|---|

| A | 315-317 г | Зеленый |

| B | 318-320 г | Синий |

| C | 321-323 г | Красный |

Важно: При установке поршней одного комплекта обязательно соблюдение единой весовой группы. Комбинирование разных групп в одном двигателе недопустимо – это нарушает балансировку коленвала.

Маркировка производителей поршней: расшифровка обозначений

Маркировка на поршнях содержит ключевую информацию для правильного подбора и установки детали. Каждый производитель использует уникальную систему обозначений, отражающую технические параметры изделия. Игнорирование этих данных ведет к риску некорректной сборки двигателя и снижению его ресурса.

Основные элементы маркировки включают ремонтный размер, модель двигателя, дату производства, направление монтажа и материал. Российские и зарубежные производители (АвтоВАЗ, STK, Mahle, Kolbenschmidt) применяют различные стандарты кодирования, требующие точной интерпретации.

Структура и расшифровка обозначений

Базовые элементы маркировки:

- Ремонтный размер: Цифры (0.4, 0.8) или буквенно-цифровой код (D, E) на днище, обозначающий увеличение диаметра в мм.

- Модель двигателя: Комбинация цифр (21083, 21126) или сокращенное название (Lada Granta).

- Стрелка/буква "П": Указатель направления установки поршня к передней части двигателя.

| Производитель | Пример маркировки | Расшифровка |

|---|---|---|

| АвтоВАЗ | 2110-0.50 | Двигатель 2110, ремонт +0.50 мм |

| STK (Сталь) | STD2108-C | База 2108, ремонт C (0.40 мм) |

| Mahle | 83.020B ⮝ | Диаметр 83.02 мм, класс B, стрелка установки |

Дополнительные обозначения:

- Материал: А (алюминиевый сплав), С (гибридный композит).

- Класс веса: Цифры (1, 2, 3) для балансировки группы поршней.

- Дата производства: Код вида 2318 (23-я неделя 2018 года).

Система кодировки ремонтных размеров на упаковке

Производители поршней ВАЗ используют стандартизированную маркировку ремонтных размеров на упаковке для быстрой идентификации деталей. Кодировка включает цифровые обозначения и цветовые метки, соответствующие конкретному увеличению диаметра поршня относительно номинального размера.

Маркировка дублируется на упаковочной коробке, защитном пакете и технической документации для исключения ошибок при подборе. Основные элементы кода – цифра ремонта (1, 2, 3, 4) и цветная полоса, наносимая на торец коробки. Эта система синхронизирована с маркировкой на днище самого поршня.

Расшифровка кодовых обозначений

Типовая система кодировки включает следующие элементы:

- Цифра в круге (пример: ①, ②) – обозначает порядковый номер ремонтного размера.

- Цветная полоса на боковой грани упаковки:

- Белая – 1-й ремонт (+0.4 мм)

- Желтая – 2-й ремонт (+0.8 мм)

- Зеленая – 3-й ремонт (+1.2 мм)

- Красная – 4-й ремонт (+1.6 мм)

- Текстовое указание формата "Рем. размер XX" или "Ø XX.XX mm".

| Ремонт | Цифра | Цвет метки | Диаметр (пример для 82мм), мм |

|---|---|---|---|

| Первый | ① / 1 | Белый | 82.40 |

| Второй | ② / 2 | Желтый | 82.80 |

| Третий | ③ / 3 | Зеленый | 83.20 |

| Четвертый | ④ / 4 | Красный | 83.60 |

Дополнительно указывается модель двигателя (например, 21083, 21126) и тип поршня (стандарт, тюнинг). Контрольный штрих-код на коробке содержит зашифрованные данные о размере и производителе для автоматизированного учета.

Идентификация группы поршня по массе: где найти метку

Поршни двигателей ВАЗ при производстве сортируются по массе на группы для обеспечения балансировки кривошипно-шатунного механизма. Каждая группа соответствует определенному диапазону веса детали. Для правильного подбора и установки необходимо точно определить группу конкретного поршня.

Идентификация осуществляется по специальной маркировке, нанесенной производителем непосредственно на корпус поршня. Место расположения этой метки строго регламентировано и единообразно для всех поршней классических моделей ВАЗ.

Расположение маркировки массы

Метку группы по массе всегда ищите на внутренней стороне юбки поршня – открытой части, обращенной внутрь двигателя при установке. Точное место:

- На нижней кромке юбки (в зоне маслосъемного канала)

- Рядом с отверстием под поршневой палец

- С противоположной стороны от маркировки диаметральной группы (если она присутствует)

Маркировка представляет собой выпуклую цифру (реже букву), отлитую вместе с корпусом поршня в процессе изготовления. Цифры обозначают:

| Метка | Группа массы |

|---|---|

| "1" | Наименьшая масса |

| "2" | Средняя масса |

| "3" | Наибольшая масса |

Важные требования при подборе:

- Все поршни в одном двигателе обязательно должны принадлежать к одной весовой группе

- Допустимое отклонение массы между поршнями в комплекте – не более 2-5 грамм (точное значение уточняйте по мануалу для конкретной модели)

- Игнорирование группировки по массе приводит к вибрациям, ускоренному износу вкладышей и коленвала

Маркировка направления установки поршней в блоке

Правильная ориентация поршня в цилиндре критически важна для работоспособности двигателя. Нарушение направления установки вызывает повышенный износ стенок цилиндров, задиры юбок поршней и резкое падение компрессии из-за неправильного контакта с гильзой.

Для исключения ошибок при сборке на днище каждого поршня наносится специальная маркировка. Она четко указывает требуемое положение детали относительно передней части силового агрегата. Эта метка всегда должна быть обращена в сторону привода ГРМ (шкива коленчатого вала).

Особенности маркировки на поршнях ВАЗ

На отечественных двигателях применяются следующие виды обозначений:

- Литая стрелка – наиболее распространенный вариант, направленный остриём к передней части блока

- Буква "П" (перед) – встречается на поршнях классического семейства (ВАЗ 2101-2107)

- Литой треугольник – альтернатива стрелке, вершина ориентируется вперед

- Точка – наносится со стороны передней части

| Тип маркировки | Расположение на поршне | Направление установки |

|---|---|---|

| Стрелка ▲ | Центр днища | Остриё к шкиву коленвала |

| Буква "П" | Ближе к краю | Буква к передней части двигателя |

| Точка • | На юбке поршня | Сторона точки к ремню ГРМ |

На ремонтных поршнях увеличенных размеров маркировка дублируется идентично стандартным деталям. При сборке двигателя всегда сверяйте направление меток на всех поршнях перед установкой шатунов в цилиндры.

Проверка теплового зазора между юбкой поршня и цилиндром

Тепловой зазор между юбкой поршня и стенкой цилиндра критичен для нормальной работы двигателя. Недостаточный зазор приводит к задирам и заклиниванию при тепловом расширении, а чрезмерный – к повышенному шуму, стукам и ускоренному износу деталей. Проверка выполняется при сборке двигателя или диагностике износа.

Измерения проводят на холодном двигателе (20-25°C) с использованием нутромера и микрометра. Поршень предварительно устанавливают в цилиндр в рабочее положение (юбка перпендикулярна оси поршневого пальца), исключая влияние конусности и овальности. Зазор замеряют в зоне расположения юбки, отступив 10-15 мм от нижней кромки.

Порядок измерения и требования

Основные этапы контроля:

- Очистка цилиндров и поршней от нагара, масла и загрязнений.

- Установка поршня в цилиндр с помощью оправки без колец (штоком вниз).

- Фиксация поршня в ЦНМТ (нижняя мертвая точка) для юбки.

- Замер диаметра цилиндра нутромером в плоскости качания шатуна.

- Замер диаметра юбки поршня микрометром на расчетной высоте.

- Расчет зазора: Зазор = Dцилиндра - Dюбки.

Номинальные значения для ВАЗ:

| Модель двигателя | Зазор (мм) | Предельный износ (мм) |

|---|---|---|

| 2101-21083 (стандарт) | 0.025-0.045 | 0.15 |

| 2110-21124 (стандарт) | 0.019-0.039 | 0.12 |

| Ремонтные размеры (+0.4/+0.8) | 0.035-0.055 | 0.15 |

Критерии оценки:

- Зазор в пределах допуска – сборка разрешена.

- Превышение предельного износа – замена гильз/блока.

- Неравномерный зазор по окружности – проверка геометрии цилиндра.

Результаты замеров для каждого цилиндра обязательно фиксируют в диагностической карте. При установке ремонтных поршней используют данные маркировки на юбке (буквы или цифры, обозначающие группу размера) для подбора соответствующего цилиндра.

Методы подгонки зазора при монтаже поршневой группы

Основной метод регулирования зазора между поршнем и цилиндром – расточка блока под ремонтные размеры поршней. Для двигателей ВАЗ предусмотрено несколько ремонтных стадий (обычно 3-4), каждая из которых соответствует увеличенному на 0,4 мм диаметру поршня относительно номинала. Цилиндры растачиваются на специальном станке с высокой точностью (допуск 0.01 мм) до размера, указанного для конкретного ремонтного поршня.

После расточки выполняется хонингование цилиндров для создания оптимальной шероховатости поверхности и микрорельефа, удерживающего масло. Контроль зазора осуществляется путем замера диаметров цилиндра (в 4 поясах по высоте) и поршня (перпендикулярно поршневому пальцу в заданной производителем точке) микрометром. Расчетный зазор должен строго соответствовать техническим требованиям модели двигателя (обычно 0.025-0.045 мм).

Дополнительные способы регулирования

Помимо основного метода применяются:

- Групповой подбор: Поршни и цилиндры на заводе сортируются по размерным группам (маркировка на днище и блоке). При ремонте возможен подбор пары из соседних групп для достижения требуемого зазора без расточки, если износ цилиндра минимален.

- Терморегулирующие пластины: Некоторые ремонтные поршни оснащаются стальными пластинами в бобышках. При нагреве они ограничивают тепловое расширение юбки, позволяя изначально установить меньший зазор и снизить стуки "на холодную".

- Гильзование: При критическом износе или повреждении цилиндр растачивается под установку сменной чугунной гильзы. Зазор подгоняется под ремонтный размер поршня путем точной обработки гильзы после запрессовки.

| Фактор | Влияние на зазор | Метод контроля/компенсации |

|---|---|---|

| Тепловое расширение | Уменьшает "горячий" зазор | Учет коэффициента расширения сплава, применение пластин |

| Овальность юбки | Обеспечивает стабильность зазора в рабочем цикле | Замер диаметра поршня строго в плоскости, перпендикулярной пальцу |

| Конусность цилиндра | Приводит к неравномерному зазору по высоте | Замер цилиндра в 4 поясах, соблюдение допуска при хонинговании |

Важно: Окончательную проверку зазора проводят щупом, введенным между поршнем (установленным в ЦПГ без колец) и стенкой цилиндра. Усилие протяжки щупа должно соответствовать техническим нормативам для данной модели. Неправильный зазор вызывает стуки, повышенный расход масла или задиры.

Требуемые параметры момента затяжки шатунных болтов

Критически важно соблюдать установленные заводом-изготовителем значения момента затяжки шатунных болтов при сборке двигателя. Недостаточный момент приводит к ослаблению соединения, деформации вкладышей и разрушению шатунной группы, а чрезмерный – к растяжению или срыву резьбы, поломке болта или корпуса шатуна.

Точный момент затяжки определяется моделью двигателя и типом применяемых болтов (штатные или усиленные). Всегда используйте исправный динамометрический ключ с предварительной калибровкой и соблюдайте технологию затяжки – обычно в два этапа (предварительный и окончательный момент) с обязательной выдержкой между этапами.

Типовые параметры для двигателей ВАЗ

| Модель двигателя | Тип болтов | Предварительный момент (Н·м) | Окончательный момент (Н·м) | Дополнительный угол доворота |

|---|---|---|---|---|

| ВАЗ-2108-2110 (8V) | Стандартные M8x1 | 20-30 | 44-51 | Не требуется |

| ВАЗ-2112 (16V) | Усиленные M9x1 | 35-45 | 68-75 | Не требуется |

| LADA Granta/Kalina (11183-86) | Пластичные (TTY) | 25-35 | 50-55 | 60°-65° |

Обязательные правила при затяжке:

- Резьба и опорные поверхности должны быть чистыми и сухими (масло или СОЖ изменяют трение и момент).

- Болты – одноразовые. Замена обязательна после демонтажа, особенно для пластичных (TTY) версий.

- Затяжка производится крестообразно и равномерно на обоих шатунах крышки.

- После окончательной затяжки проверяется свободный ход шатуна на шейке коленвала (без заеданий).

Маркировка болтов: На головке качественных оригинальных или сертифицированных болтов наносится клеймо производителя (например, "АВТОВАЗ", "ГАРП", "ARP"). Использование болтов без маркировки или сомнительного происхождения недопустимо.

Обкатка двигателя после установки ремонтных поршней

После установки ремонтных поршней и сборки двигателя обязательна щадящая обкатка. Ее цель – приработка новых деталей цилиндро-поршневой группы (ЦПГ) и колец к стенкам цилиндров без экстремальных нагрузок и перегревов. Пренебрежение этим этапом резко сокращает ресурс мотора и может привести к задирам, повышенному расходу масла или потере компрессии.

Процесс обкатки делится на два ключевых этапа: холодную (первичную) и горячую (ходовую). Холодная обкатка выполняется до первого запуска, а горячая – после, в процессе эксплуатации автомобиля. Соблюдение регламента на каждом этапе критически важно для формирования правильной микрогеометрии рабочих поверхностей.

Этапы и правила обкатки

Холодная обкатка (на стенде или "вручную"):

- Прокрутите коленчатый вал стартером (при отключенных катушках зажигания/форсунках) сериями по 15-20 секунд с 2-минутными паузами для охлаждения. Повторите 5-7 раз.

- Цель: предварительное распределение монтажной смазки и "притирка" колец к зеркалу цилиндров без тепловых нагрузок.

Горячая обкатка (первые 1500-2000 км пробега):

- Первые 500 км:

- Двигатель прогревайте до рабочей температуры на холостом ходу (2-3 минуты).

- Избегайте оборотов выше 2500 об/мин.

- Исключите резкие разгоны, торможения и движение на постоянной скорости.

- Не нагружайте двигатель (буксировка прицепа, полный салон, крутые подъемы).

- 500-1000 км:

- Плавно увеличивайте диапазон оборотов до 3000-3500 об/мин кратковременно.

- Допустимы легкие нагрузки, но избегайте длительной работы на высоких оборотах.

- 1000-2000 км:

- Постепенно выходите на рабочий диапазон оборотов, включая кратковременные разгоны до 4000-4500 об/мин.

- Контролируйте уровень и состояние моторного масла – возможен повышенный расход на угар в период притирки.

Ключевые требования:

| Масло | Используйте только рекомендованное минеральное или полусинтетическое масло для обкатки. Синтетика замедляет приработку. |

| Прогрев | Перед началом движения всегда прогревайте мотор до 70-80°C. |

| Замена масла | Обязательно замените масло и фильтр после первых 500-800 км пробега для удаления продуктов притирки. |

| Диагностика | После обкатки проверьте компрессию, отсутствие посторонних шумов и течей масла. |

Черновой обкаточный режим: ограничения оборотов

Черновой обкаточный режим является обязательным этапом после установки поршней ремонтного размера. Его цель – обеспечить равномерную приработку сопрягаемых деталей цилиндропоршневой группы и колец к стенкам цилиндров. На этом этапе категорически запрещается превышать установленные пределы частоты вращения коленчатого вала.

Пренебрежение ограничениями приводит к масляному голоданию, локальным перегревам и задирам на зеркале цилиндров. Несформированная масляная пленка не выдерживает экстремальных нагрузок, что провоцирует ускоренный износ и снижение ресурса двигателя.

Нормативы оборотов по этапам обкатки

| Пробег (км) | Максимальные обороты (об/мин) | Допустимая нагрузка |

|---|---|---|

| 0–500 | 2500–3000 | До 50% мощности |

| 500–1000 | 3500–4000 | До 70% мощности |

| 1000–1500 | 4500–5000 | Кратковременные пиковые нагрузки |

Критические требования:

- Избегать длительной работы на постоянных оборотах – чередовать режимы для равномерной притирки

- Исключить резкие «старты со светофора» и принудительные раскрутки до отсечки

- Контролировать температуру ОЖ – перегрев свыше 95°C требует немедленной остановки

После 1500 км пробега выполняют замену масла и фильтра, проверяют компрессию. Только при отсутствии отклонений двигатель переводится в штатный режим эксплуатации без ограничений.

Окончательная проверка компрессии после обкатки

Окончательная проверка компрессии является обязательным и критически важным этапом после завершения обкатки двигателя с установленными ремонтными поршнями. Её цель – объективно оценить герметичность камеры сгорания и правильность приработки новых деталей (поршней, колец, гильз/цилиндров) под реальной нагрузкой, выявить возможные скрытые дефекты сборки или самих компонентов.

Проверка проводится на прогретом до рабочей температуры двигателе (80-90°C) с использованием исправного компрессометра. Перед измерением необходимо полностью отключить систему зажигания (вынуть предохранитель или разъём катушки) и систему подачи топлива (отсоединить топливный насос или форсунки), а также вывернуть все свечи зажигания. Аккумуляторная батарея должна быть полностью заряжена, стартер – исправен.

Порядок и оценка результатов

Компрессометр плотно вставляется в свечное отверстие первого цилиндра. Помощник, нажимая педаль газа "в пол" (для полного открытия дроссельной заслонки), прокручивает двигатель стартером 5-8 секунд или до момента, когда показания манометра перестанут расти. Значение фиксируется. Процедура повторяется для всех цилиндров последовательно.

Ключевыми параметрами при оценке являются:

- Абсолютное значение компрессии: Должно соответствовать нормативам для данного двигателя и выбранного ремонтного размера поршней.

- Равномерность компрессии по цилиндрам: Разброс показаний между цилиндрами не должен превышать допустимый порог.

| Параметр | Норма для двигателей ВАЗ 8-клапанных (пример) | Допустимый разброс между цилиндрами | Единица измерения |

|---|---|---|---|

| Компрессия (новый/рем. двигатель) | 11.0 - 13.0 | не более 1.0 | бар (кгс/см²) |

| Компрессия (после приработки) | не менее 10.0 |

Важно: Конкретные значения нормы компрессии и допустимого разброса обязательно сверяются с руководством по ремонту для конкретной модели двигателя ВАЗ. Указанные в таблице цифры носят иллюстративный характер.

Если компрессия во всех цилиндрах стабильна и соответствует норме (или незначительно ниже, но равномерна), это свидетельствует о правильной приработке колец и общей герметичности камеры сгорания. Значительное падение компрессии в одном или нескольких цилиндрах (превышение допустимого разброса), либо общее низкое значение во всех цилиндрах – тревожный признак. Это может указывать на:

- Неправильную установку или дефект поршневых колец (залегание, поломка).

- Повреждение или некондиционную обработку поверхности цилиндра/гильзы.

- Неплотное прилегание клапанов к сёдлам (неправильная регулировка, прогар, деформация).

- Повреждение прокладки головки блока цилиндров.

- Трещину в головке блока цилиндров или поршне.

Обнаружение низкой или неравномерной компрессии требует немедленной углубленной диагностики для выявления и устранения причины. Эксплуатация двигателя с такими показателями недопустима, так как ведет к резкому снижению мощности, увеличению расхода масла и топлива, и в конечном итоге – к серьезным поломкам. Успешная проверка компрессии подтверждает качество проведенного ремонта и является гарантией надежной и долговечной работы двигателя.

Контроль расхода масла с новыми ремонтными поршнями

После установки ремонтных поршней на двигатель ВАЗ необходим строгий контроль расхода масла в течение первых 1500-2000 км пробега. Этот период критичен для приработки поршневых колец к стенкам цилиндров. Повышенный расход масла на данном этапе допустим, но должен находиться в пределах технических норм завода-изготовителя.

Используйте только рекомендованные марки моторных масел с допусками для двигателей ВАЗ. Проверяйте уровень масла щупом на холодном двигателе перед каждой поездкой в течение обкаточного периода. Фиксируйте пробег и объем долива для точного расчета удельного расхода.

Методика замера и нормативы

Для корректного замера выполните последовательно:

- Залейте масло до верхней метки на щупе после замены

- Пройдите 500-1000 км в щадящем режиме (без резких разгонов и оборотов выше 3000 об/мин)

- Долейте масло до исходного уровня, зафиксировав объем долива

- Рассчитайте расход по формуле: (V × 1000) / S, где V – объем долива (л), S – пробег (км)

Допустимые значения расхода:

| Этап эксплуатации | Максимальный расход (л/1000 км) |

| Первые 500 км | 0.7 |

| 500-1500 км | 0.5 |

| После обкатки | 0.3 |

Типичные причины превышения нормы:

- Недостаточная приработка маслосъемных колец

- Неправильная ориентация колец (перепутаны верх/низ)

- Дефекты хонинговки цилиндров

- Залипание компрессионных колец из-за перегрева

При стабильном превышении нормы более 1 л/1000 км после 2000 км пробега требуется диагностика ЦПГ. Проверьте компрессию, состояние маслосъемных колпачков и герметичность системы вентиляции картера. Повторный ремонт с заменой поршневой группы необходим при обнаружении задиров на юбках поршней или критическом износе цилиндров.

Список источников

Информация о ремонтных размерах поршней для автомобилей ВАЗ, их изготовлении, комплектации и маркировке была систематизирована на основе следующих категорий материалов. Приведенные ниже источники содержат нормативные данные и технические спецификации.

Для обеспечения точности сведений использовались официальные документы, специализированная литература и проверенные отраслевые ресурсы, посвященные устройству двигателей и ремонтным операциям:

- Официальные руководства по ремонту и техническому обслуживанию двигателей ВАЗ (для моделей 2108-2115, Lada Priora, Kalina, Granta, Vesta)

- Технические условия (ТУ) и ГОСТы на производство поршневой группы для автомобилей ВАЗ

- Каталоги запасных частей АвтоВАЗ с ремонтными размерами поршней

- Производственная документация предприятий-изготовителей поршней (типа "Супер-Авто", "Сталкер")

- Специализированные справочники по подбору автокомпонентов

- Технические бюллетени и сервисные мануалы дилерских центров Lada

- Методические рекомендации НИИ Автопрома по восстановлению двигателей

- Проверенные тематические ресурсы автомобильных инженеров и сообществ автомехаников