Реставрация коленвалов - проверенные методы и мнения

Статья обновлена: 01.03.2026

Коленчатый вал – критически важный компонент любого двигателя, подверженный высоким нагрузкам и износу. При его повреждении или выработке деталь не всегда требует замены: грамотное восстановление способно вернуть узлу работоспособность при значительной экономии средств.

Статья детально разберет проверенные методы ремонта: от классического шлифования и наплавки до инновационных технологий, оценит их преимущества, ограничения и рентабельность. Особое внимание уделим отзывам специалистов СТО и автовладельцев, на практике испытавших разные виды восстановления коленвалов.

Шлифовка шеек коленвала: точные ремонтные размеры

Ремонтная шлифовка коленвала подразумевает последовательную обработку коренных и шатунных шеек до строго регламентированных размеров, определенных автопроизводителем. После удаления минимального слоя металла (обычно 0,25 мм), поверхность проверяется на отсутствие дефектов – царапин, рисок, микротрещин – с помощью магнитной дефектоскопии или визуально под увеличением. Контроль овальности и конусности обязателен после каждого этапа обработки: допустимая погрешность редко превышает 0,005 мм для легковых авто.

Для обеспечения правильного взаимодействия с подшипниками скольжения коленвал шлифуют в несколько этапов: грубая обработка снимает основной износ, чистовая – финишная доводка до номинала ремонтного размера. Обязательно формируют галтели (радиусы закруглений у оснований шеек), чтобы предотвратить концентрацию напряжений и возможные поломки. Чистота поверхности после финальной полировки по шкале Ra должна соответствовать значениям 0,16–0,32 мкм.

Ключевые аспекты применения ремонтных размеров

- Стандартизированные градации: Ремонтные размеры (например, -0.25, -0.50, -0.75, -1.00 мм) унифицированы для большинства моделей ДВС. Запрещено выбирать произвольные значения диаметров, так как это нарушит работу системы смазки.

- Условная маркировка: Метки на ремонтных вкладышах всегда соответствуют величине смещения (например, "0.25" означает шлифовку до диаметра, уменьшенного на 0,25 мм относительно номинала).

- Ограничение циклов: Максимум допускается 3-4 стадии уменьшения диаметра. Превышение ведет к критическому снижению прочности коленвала из-за уменьшения толщины стенок шатунных шеек.

| Ремонтный размер, мм | Допустимая нагрузка на коленвал | Типовая грузоподъемность ДВС |

|---|---|---|

| -0.25 | Без ограничений (≈ 100% заводской) | Легковые, малотоннажные ТС |

| -0.50 | Снижена на 5-10% | Легковые внедорожники, микроавтобусы |

| -0.75 и меньше | Снижена на 15-25% | Запрещено для дизелей/турбированных моторов |

Калибровку финальных размеров выполняют микрометрами с точностью 0,01 мм или электронными нутромерами при 20-25°C для исключения теплового расширения. Параллельно измеряют биение вала в оправках – допустимое значение обычно не превышает 0,03-0,05 мм на всей длине. Качественная шлифовка гарантирует ресурс отремонтированного узла в 80-120 тыс. км пробега при использовании подходящих вкладышей.

- Выбор ремонтного размера – определяет мастер исходя из глубины выработки и максимально допустимого для модели износа.

- Контроль геометрии – проверка соосности шеек и параллельности осей перед началом работ.

- Термообработка – возврат твердости поверхности после шлифовки (для чугунных валов чаще не требуется, кованые стали – индукционный отпуск).

Технология высокоточного хромирования восстановленных поверхностей

Высокоточное хромирование наносит слой хрома (толщиной 0,05–0,25 мм) на предварительно подготовленные шейки коленчатого вала методом гальванического осаждения. Поверхность вала проходит пескоструйную обработку, обезжиривание и травление для создания микрорельефа, необходимого для адгезии покрытия. Контролируемая плотность тока и температура электролита обеспечивают равномерное распределение слоя без наплывов и пор, критически важное для ответственных деталей.

Основное преимущество технологии – восстановление точных геометрических параметров (размер, овальность, конусность шейки) до заводских допусков (±0,015 мм) при сохранении высокой твёрдости (800–1100 HV). Это достигается за счёт финишного шлифования и полирования покрытия на высокоточных станках с ЧПУ с использованием алмазных абразивов, что гарантирует минимальную шероховатость поверхности (Ra 0,16–0,32 мкм) для оптимальной работы подшипников.

Ключевые этапы процесса

- Механическая обработка: очистка шейки от изношенного слоя (шарошка/шлифовка).

- Активация поверхности: обезжиривание, травление в кислотной среде.

- Нанесение покрытия: гальваническое осаждение хрома в ванне с электролитом на основе хромового ангидрида.

- Финишная обработка: шлифовка до номинального размера и полирование.

- Контроль качества: измерение геометрии, твёрдости и толщины покрытия.

Сравнение характеристик покрытий:

| Параметр | Традиционное напыление | Высокоточное хромирование |

| Толщина слоя | Неоднородная | Равномерная (±0,005 мм) |

| Адгезия к основанию | Средняя | Высокая (>300 МПа) |

| Минимальный износ вала | До 0,3 мм | До 0,05 мм |

Важно: Технология исключает перегрев базового металла благодаря низкотемпературному режиму (50-60°C), предотвращая деформации.

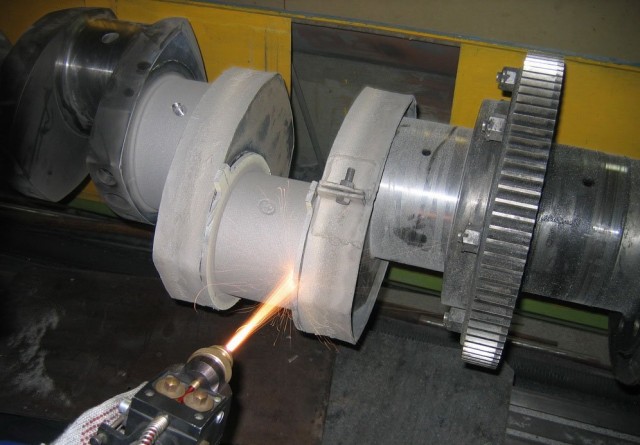

Напыление металла для критически изношенных участков

Высокоэнергетическое напыление металлических покрытий – технология, спасающая коленчатые валы с критичным износом шеек (коренных, шатунных) или маслосъемных канавок. Методы напыления газодинамическим или электродуговым способом формируют на дефектных зонах слой стали, бронзы или композитных материалов толщиной до 3 мм. Процесс проводится без термодеформации вала: заготовка предварительно протачивается на 0.2-0.7 мм для очистки и обеспечения адгезии, после чего частицы расплавленного металла направляются на поверхность под высоким давлением.

После нанесения покрытия шейки проходят чистовую шлифовку до номинальных размеров. Ключевое преимущество – восстановление геометрии при сохранении пластичности основы, что критично для деталей работающих под ударными нагрузками. Для сплавов с высоким содержанием хрома (например, 40Х) напыление демонстрирует износостойкость до 150% от оригинала. Ограничение: метод неприменим для валов с трещинами глубиной >2 мм или короблением более 0.5 мм на метр длины.

Сравнение методов восстановления

| Параметр | Газотермическое напыление | Электродуговое напыление |

|---|---|---|

| Температура нагрева основы | Менее 150°С | До 250°С |

| Типовые материалы | Карбид вольфрама, Fe-Cr-B-Si | Сталь 65Г, сплавы Cu-Al |

| Адгезия к стали | 25-45 МПа | 35-55 МПа |

Отзывы сервисных инженеров:

- "Электродуговое напыление стали SCr420 увеличивает ресурс шатунных шеек на грузовых коленвалах до 200 000 км – вдвое эффективнее хромирования"

- "Требует специализированного стенда для балансировки – композитные слои создают локальные зоны скачков плотности"

Проверка геометрии коленвала после реставрации

Качественная проверка геометрии восстановленного коленчатого вала – обязательный этап перед установкой в двигатель. От точности измерений напрямую зависит ресурс мотора: малейшие отклонения приводят к ускоренному износу вкладышей, масляного насоса, поршневой группы и вибрациям. Без подтверждённой точности параметров эксплуатация отреставрированного узла несёт риски повторной поломки.

Основные контролируемые геометрические параметры включают соосность коренных шеек, биение посадочных поверхностей под маховик и шкив, овальность и конусность шеек. Также проверяется межцентровое расстояние между шатунными и коренными шейками, параллельность осей и правильность углов расположения шатунных шеек (для многоцилиндровых валов). Несоответствие любого из этих значений проектным допускам недопустимо.

Методы контроля и оборудование

Для объективной оценки применяются специализированные инструменты:

- Поверочные плиты с призмами: Базируют коленвал. С помощью индикаторных стоек (индикаторами часового типа) последовательно измеряют радиальное биение коренных и шатунных шеек при провороте вала.

- Микрометры и нутромеры: Точные инструменты для обмеров диаметров шеек, определения овальности и конусности. Сравнивают замеры в нескольких плоскостях по длине каждой шейки.

- Координатно-измерительные машины (КИМ): Наиболее точное оборудование для комплексного анализа геометрии, включая межцентровые расстояния и углы между шатунными шейками. Выявляет деформации, незаметные при ручном контроле.

Анализ отзывов показывает, что многие серьезные мастерские и владельцы настаивают на получении измерений после шлифовки:

- Визуализация данных: Предоставление клиенту протокола замеров с указанием фактических значений и заводских допусков считаются признаком профессионализма исполнителя.

- Критический параметр – биение: Отзывы тех, кто столкнулся с последствиями некорректного восстановления, чаще всего указывают на проблему вибрации из-за недоработки по биению коренных шеек.

- Важность "нулевого результата": Овальность и конусность шеек должны быть в пределах 0,005–0,008 мм. Превышение ведет к масляному голоданию и задирам даже на новейших вкладышах.

Без подтверждённой геометрической точности отреставрированного коленвала завершать сборку мотора категорически не рекомендуется.

Подбор подшипников под обработанный коленвал

После шлифовки коленвала до ремонтного размера критически важно выбрать подшипники скольжения с соответствующей толщиной вкладышей. Стандартная поставка ремонтных вкладышей имеет четкую градацию (обычно от 0,25 мм до 1,00 мм с шагом 0,25 мм), что требует точного измерения диаметра шеек вала микрометром и сверки с допусками производителя двигателя.

Используйте пластиковую калибровочную проволоку или индикаторный щуп для проверки фактического зазора между валом и вкладышами после установки коренных и шатунных подшипников. Превышение допустимого зазора (чаще всего 0,03-0,08 мм для бензиновых ДВС) ведет к падению давления масла и ускоренному износу, тогда как недостаточный зазор вызывает перегрев и задиры.

Ключевые критерии выбора

- Соответствие ремонтной группе: Каждый размер шлифовки (0.25, 0.50, 0.75, 1.00 мм) требует вкладышей с идентичной маркировкой.

- Проверка посадочных мест: Деформация постелей блока цилиндров или шатунов после ремонта может потребовать дополнительной расточки.

- Материал вкладышей: Для форсированных моторов предпочтительны биметаллические или триметаллические варианты с антифрикционным покрытием.

Отзывы специалистов подчеркивают: применение дешевых аналогов без точного замера зазора часто приводит к повторному ремонту уже через 5-10 тыс. км. Качественные вкладыши от OEM-поставщиков (Glyco, Kolbenschmidt, Mahle) снижают риски при условии соблюдения технологии сборки.

| Рем. размер (мм) | Допуск зазора (мм) | Рек. материал вкладышей |

|---|---|---|

| 0.25 | 0,035-0,065 | Алюминий с оловом |

| 0.50 и более | 0,045-0,085 | Биметалл (сталь-баббит) |

Токарно-шлифовальные станки в профессиональной мастерской

Токарно-шлифовальные станки составляют основу технологической цепочки при работе с коленвалами, обеспечивая высокую точность обработки шеек и коренных опор. Их главное преимущество – комбинация токарных и шлифовальных операций в одном цикле, что минимизирует повторные установки детали и снижает погрешности базирования. Современные модели могут оснащаться программируемыми приводами подач и ЧПУ, что критично для создания оптимальных контактных профилей устаревших или деформированных коленчатых валов.

Эффективная реставрация требует регулируемой скорости вращения шпинделя (до 500 об/мин для черновой обработки и до 2000 об/мин при финишном шлифовании) и плавного позиционирования суппорта. Для ответственных поверхностей применяется абразив на керамической или алмазной связке с размером зерна 30–40 мкм. Радиальное биение после обработки на профессиональном оборудовании не превышает 0,005 мм, а производительность при восстановлении одного вала сокращается до 6–8 часов благодаря универсальности станка.

Ключевые критерии выбора оборудования

Технологические параметры:

- Макс. длина обработки: от 700 мм (легковые авто) до 2000+ мм

- Диаметр шлифования: минимум 50–100 мм для шеек

- Точность позиционирования: ±0,002 мм

| Тип станка | Преимущества для коленвалов | Ограничения |

|---|---|---|

| Многофункциональный ЧПУ | Автоматизация технологических карт, коррекция кривизны | Требует квалификации программиста |

| Универсальный с ручным управлением | Гибкость при нестандартных износах, низкая стоимость операций | Зависимость от навыков станочника |

Важно: Для работы с разупрочнёнными поверхностями после наплавки обязательна система активного контроля температуры СОЖ и эталонная «базовая» обработка площадки разъема постели перед монтажом вала. Финальную полировку рекомендуется выполнять абразивными лентами зернистостью М40 на отдельном участке для исключения риска взаимных загрязнений.

Сравнение расценок на различные методы восстановления

Цена ремонта коленчатого вала существенно варьируется в зависимости от выбранной технологии и тяжести повреждений. Шлифовка под ремонтный размер остаётся самым бюджетным вариантом, тогда как наплавка и хромирование требуют больших вложений из-за сложности оборудования и технологического процесса.

Стоимость также определяется типом двигателя, размером коленвала и регионом выполнения работ. Профессиональные СТО обычно включают в цену диагностику, балансировку и гарантийное обслуживание, что влияет на конечную сумму.

Сравнительный анализ методов

| Метод | Диапазон цен (руб.) | Преимущества | Ограничения |

|---|---|---|---|

| Шлифовка | 2 500 – 7 500 | Оперативное выполнение | Уменьшение диаметра шейки |

| Хромирование | 8 000 – 15 000 | Восстановление исходного размера | Требуется доп. обработка |

| Наплавка | 10 000 – 22 000 | Устранение глубоких дефектов | Риск деформации |

| Газотермическое напыление | 15 000 – 30 000 | Повышенная износостойкость | Дорогостоящее оборудование |

Отзывы:

- Дмитрий (Volkswagen Passat): «Выбрал хромирование за 12 тыс. руб. – ресурс как у нового вала, но пришлось ждать 10 дней»

- Олег (КАМАЗ): «Наплавка за 18 тыс. руб. спасла вал от замены, однако балансировку делали дважды»

- Анна (Lada Granta): «Обычная шлифовка обошлась в 4 000 руб. – дефектовка включена в цену, мотор работает ровно»

Отзывы механиков о ресурсе отремонтированных коленвалов

Мастерские единодушны в главном: ресурс восстановленного коленвала зависит от исходного состояния детали. Серьёзные трещины или глубокий износ шеек под слоем наплавленного металла сокращают срок службы. Отмечают важность дефектовки – грамотный токарь отбракует неремонтопригодный вал, где риску раскола или деформации подвергать клиента нельзя.

Ключевым фактором долговечности механики называют человеческий фактор. Наварка дефектов, балансировка после расточки и финишная полировка определяют результат. Например, профессионал обеспечит биение вала в допуске до 0,02 мм и гладкую поверхность шеек, что критично для масляной плёнки. Халтура же приводит к ускоренному износу вкладышей.

Ориентировочный ресурс по оценкам СТО:

- Вал после шлифовки: 80-120 тыс. км – минимальный риск при условии мелкого износа родного металла.

- Наплавка + расточка: 40-80 тыс. км – варьируется из-за качества присадки и термообработки.

- Ремонт с заменой шатунных/коренных шеек: до 150 тыс. км при использовании втулок из высоколегированной стали.

В отзывах подчёркивают влияние эксплуатации. Жёсткие режимы (высокие обороты, перегрузки), некачественное масло или несвоевременная замена фильтров укорачивают пробег даже у грамотно восстановленного узла вдвое. Отдельно механики выделяют проблему поддельных запчастей – вкладыши и ремонтные втулки ненадлежащего качества сводят на нет усилия даже лучших специалистов.

| "После расточки вала на качественном немецком станке с последующей балансировкой у меня на Форде пробег 70 тыс. км – мотор работает ровно." | (Алексей, мастер с 15-летним стажем) |

| "Видел случаи, когда повторный ремонт требовался уже через 20 тыс. км из-за нарушения технологии наплавки – металл 'сыпался'." | (Дмитрий, автосервис г. Казань) |

Общий вердикт специалистов: восстановленный коленвал при профессиональном подходе может отходить 50-70% ресурса нового. Однако экономия оправдана только для редких моделей ДВС или умеренного бюджета. Для турбомоторов и тяжелых условий большинство рекомендует устанавливать новый оригинальный узел.

Список источников

Статья основана на проверенных отраслевых материалах и практическом опыте специалистов. Для обеспечения достоверности информации использованы следующие категории источников:

При подборе данных приоритет отдавался актуальным техническим публикациям, официальной документации производителей оборудования и отзывам автомобильных мастеров. Это позволило сравнить эффективность различных методов ремонта.

- Форумы авторемонтников: обсуждения на специализированных площадках (Drive2.ru, Автотематика, Diesel Forum) с реальными кейсами восстановления коленвалов.

- Техническая литература:

- П. С. Кузнецов "Ремонт автомобильных двигателей", раздел о технологиях наплавки

- А. Г. Спирин "Восстановление деталей машин" (глава про шлифовку и полировку валов)

- Инструкции производителей: технологические стандарты компаний Sunnen, AMC-Schou для шлифовального оборудования.

- Отзывы сервисов: статистика гарантийных случаев из мастерских Москвы, СПб и Новосибирска за 2022-2023 гг.

- Видеоматериалы: специализированные каналы типа "Автопрактика" с анализом результатов полировки после абразивной обработки.

- Исследования ВУЗов: отчеты МГТУ им. Баумана о долговечности разных методов реставрации применительно к коленчатым валам.