Резонатор ВАЗ 2108 - устройство, плюсы, монтаж

Статья обновлена: 01.03.2026

Резонатор – обязательный компонент выхлопной системы ВАЗ 2108. Он гасит звуковые колебания и снижает шум работы двигателя.

Исправный резонатор обеспечивает оптимальную мощность мотора и комфорт при движении. Его конструкция влияет на ресурс всей выхлопной магистрали.

Понимание устройства резонатора, его преимуществ и правил монтажа критично для владельцев "восьмёрки". Это сохраняет характеристики автомобиля и предотвращает дорогостоящий ремонт.

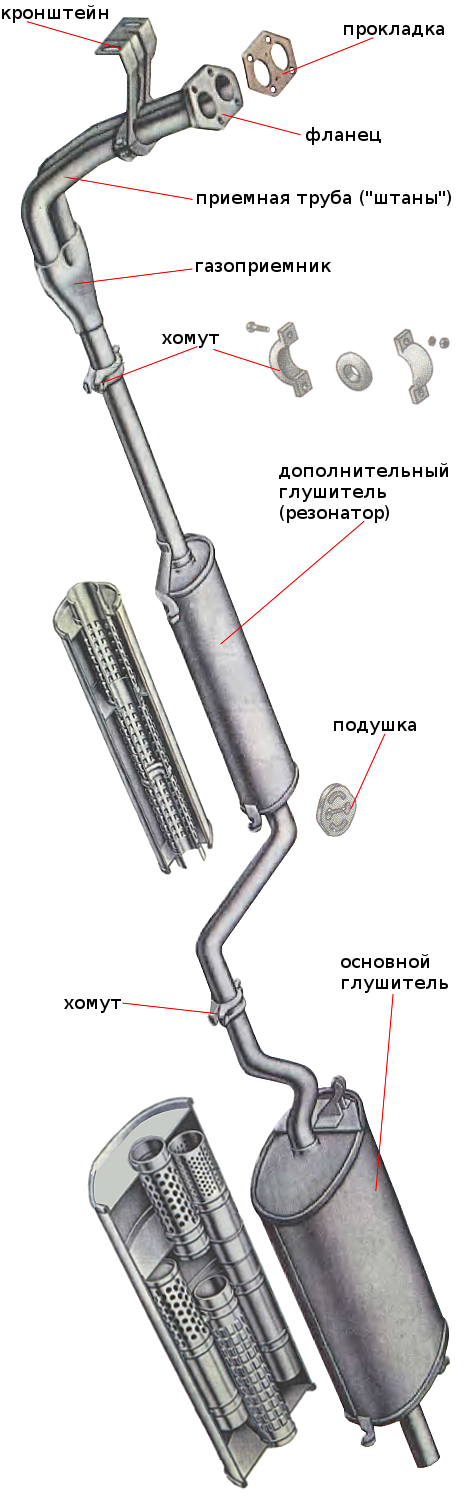

Конструктивные особенности штатного резонатора

Штатный резонатор ВАЗ 2108 представляет собой цилиндрический металлический корпус из низкоуглеродистой стали, покрытый термостойкой краской или алюминизированным слоем для защиты от коррозии. Основная функция – гашение низкочастотных звуковых колебаний и стабилизация потока выхлопных газов перед глушителем.

Внутренняя структура включает перфорированную трубу, проходящую через несколько акустических камер разного объёма. Эти камеры разделены перегородками со смещёнными отверстиями, что создаёт эффект лабиринта для рассеивания энергии звуковых волн. Наполнитель из базальтовой ваты или стекловолокна поглощает высокочастотные шумы.

Ключевые элементы конструкции

- Входной/выходной патрубки: Диаметром 51 мм с фланцевым соединением для крепления к приёмной трубе и среднему глушителю

- Демпфирующие перегородки: 2-3 стальные диафрагмы с эксцентричными отверстиями, формирующие камеры расширения

- Термостойкий наполнитель: Негорючий материал между перфорированной трубой и корпусом

- Кронштейны крепления: Резиновые подвесы для фиксации на кузове с виброизоляцией

| Параметр | Характеристика |

| Толщина металла корпуса | 0.8-1.0 мм |

| Рабочая температура | до 600°C |

| Соединительные элементы | V-образная прокладка + 2 гайки М8 |

Особенность конструкции – разнесение камер по оси, что обеспечивает последовательное расширение газового потока. Первая камера принимает основной удар потока, последующие – завершают гашение пульсаций. Отсутствие прямого сквозного канала отличает резонатор от прямоточных аналогов.

Материалы изготовления корпуса резонатора

Корпус резонатора для ВАЗ 2108 преимущественно изготавливается из двух типов материалов: металла и композитных полимеров. Каждый вариант обладает уникальными физико-химическими характеристиками, напрямую влияющими на долговечность, акустические свойства и стоимость изделия. Выбор основы определяет устойчивость к коррозии, температурным нагрузкам и механическим воздействиям в условиях эксплуатации.

Толщина стенок и конструктивные особенности (например, наличие внутренних перегородок или перфорации) варьируются в зависимости от сырья. Производители комбинируют материалы для оптимизации веса и прочности, например, используя стальные фланцы для крепления с полимерным основным корпусом. Качество обработки кромок и сварных швов критично для герметичности независимо от выбранного материала.

Распространённые варианты материалов

- Нержавеющая сталь (AISI 409/304): Высокая термостойкость (+700°C), коррозионная стойкость. Требует качественной сварки.

- Алюминизированная сталь: Защитный алюминиевый слой на углеродистой основе. Компромисс между ценой и устойчивостью к ржавчине.

- Углеродистая сталь: Бюджетный вариант. Обязательно покрытие жаростойкой краской или грунтом, иначе быстро корродирует.

- Сплав алюминия: Лёгкий вес, хороший теплоотвод. Редко используется из-за высокой цены и сложности формовки.

- Композитные полимеры (стекловолокно + термореактивные смолы): Шумоизоляция выше на 15-25%, не подвержены коррозии. Ограничены по температурному режиму (до +300°C).

| Материал | Срок службы | Уровень шума | Вес (кг) |

|---|---|---|---|

| Нержавеющая сталь | 8-12 лет | Средний | 3.5-4.2 |

| Алюминизированная сталь | 5-7 лет | Средний | 3.8-4.5 |

| Углеродистая сталь | 2-4 года | Высокий | 4.0-4.7 |

| Полимерный композит | 6-10 лет | Низкий | 1.8-2.5 |

Ключевой совет при выборе: Для регионов с агрессивными дорожными реагентами предпочтительна нержавеющая сталь или полимер. Алюминизированная сталь требует периодической обработки антикором стыков. Сварные швы на стальных резонаторах должны быть сплошными без пор, а крепёжные фланцы – усиленными рёбрами жёсткости.

Специфика внутренней камеры гашения колебаний

Внутренняя камера гашения колебаний представляет собой замкнутый объем сложной формы внутри корпуса резонатора. Её основная задача – создание встречных звуковых волн, генерируемых двигателем при выпуске отработавших газов. Конструкция камеры спроектирована так, чтобы эти волны сталкивались друг с другом в строго определенных точках пространства внутри резонатора.

Эффективность гашения напрямую зависит от точности геометрии камеры и материала перегородок, разделяющих потоки. Перегородки формируют лабиринт каналов, заставляя газы многократно менять направление движения. Это увеличивает путь прохождения звуковых волн и создает условия для их взаимного подавления (интерференционной отмены) на ключевых частотах, особенно в низко- и среднечастотном диапазоне, характерном для работы ДВС ВАЗ 2108.

Ключевые особенности конструкции и работы камеры

Принцип интерференции: Звуковые волны, отражаясь от стенок камеры и перегородок, встречаются с волнами, идущими непосредственно из выпускного коллектора. При совпадении фаз происходит усиление звука, при противофазе – его гашение. Геометрия камеры подобрана для максимального подавления в критических диапазонах.

Материалы и акустическое демпфирование: Внутренние поверхности камеры часто перфорированы или покрыты термостойким звукопоглощающим материалом (например, базальтовым волокном), который:

- Рассеивает энергию звуковых колебаний, преобразуя её в тепло.

- Поглощает высокочастотные составляющие шума, дополняя эффект интерференции, работающий преимущественно на низких и средних частотах.

- Служит дополнительным барьером для проникновения структурного шума через стенки резонатора.

Влияние на поток газов: Хотя основная функция – акустическая, камера влияет и на газодинамику. Правильно рассчитанная конструкция минимизирует сопротивление потоку газов, избегая значительной потери мощности двигателя. Ключевые параметры:

| Параметр | Влияние на работу |

| Объем камеры | Определяет резонансные частоты и эффективность подавления на них |

| Конфигурация перегородок | Задает пути отражения волн и точки интерференции |

| Диаметр входного/выходного патрубков | Обеспечивает согласование со штатной системой и минимизирует сопротивление |

Термостойкость: Камера постоянно подвергается воздействию высокотемпературных газов (до 700°C). Корпус и внутренние элементы изготавливаются из высококачественной легированной стали с повышенной жаростойкостью и коррозионной стойкостью для обеспечения долговечности.

Принцип работы перфорированных перегородок

Перфорированные перегородки внутри резонатора представляют собой металлические пластины или трубки с множеством мелких отверстий. Они разделяют внутренний объём глушителя на несколько камер разного размера, создавая сложную лабиринтообразную структуру для прохождения выхлопных газов.

При прохождении газового потока через отверстия возникают эффекты интерференции звуковых волн: высокочастотные шумы гасятся за счёт трения о кромки перфорации, а низкочастотные – нейтрализуются при столкновении встречных волн в смежных камерах. Диаметр и расположение отверстий рассчитаны на резонансное подавление определённых диапазонов шумов.

Ключевые физические процессы

- Рассеивание энергии: Газы, проходя через мелкие отверстия, теряют скорость и кинетическую энергию из-за турбулентности

- Резонансное гашение: Звуковые волны отражаются от стенок камер и сталкиваются с новыми волнами, взаимно уничтожая друг друга

- Теплоотвод: Увеличенная площадь поверхности перегородок способствует охлаждению выхлопных газов

| Параметр перегородки | Влияние на работу |

|---|---|

| Диаметр отверстий (1.5-3 мм) | Определяет диапазон подавляемых частот: меньшие отверстия эффективнее против высоких тонов |

| Плотность перфорации (30-50%) | Влияет на сопротивление потоку: высокая плотность снижает мощность двигателя |

| Расположение камер | Каскадная схема усиливает подавление низкочастотного гула |

Важно: Эффективность напрямую зависит от точности совпадения резонансных частот перегородок с доминирующими шумами конкретного двигателя. Неправильный подбор диаметра или шага отверстий может усилить нежелательные гармоники.

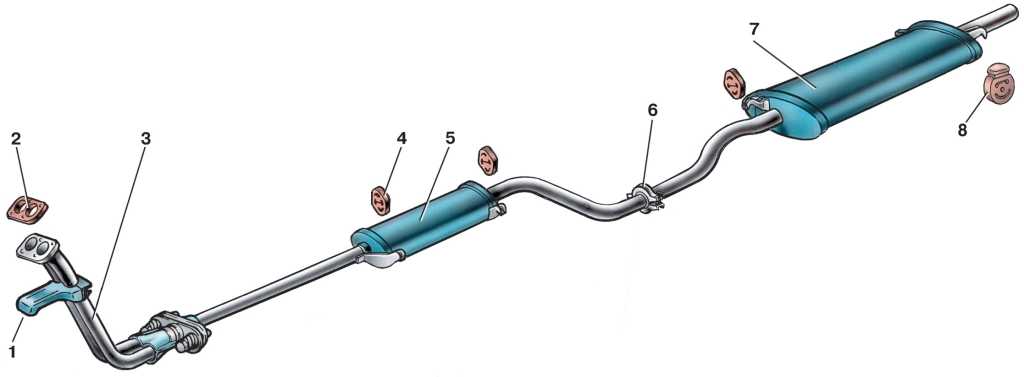

Расположение резонатора в системе выпуска

Резонатор на ВАЗ 2108 монтируется в средней части выхлопной системы, между приемной трубой (штанами) и основным глушителем. Он крепится к днищу автомобиля через резиновые подвесы, обеспечивающие виброизоляцию и компенсацию тепловых расширений. Конструктивно элемент располагается под центральной частью кузова, в районе заднего моста, что требует внимания к зазорам относительно элементов ходовой части и топливных магистралей.

Фиксация осуществляется фланцевым соединением спереди (к каталитическому нейтрализатору или трубе) и задней частью через хомут к глушителю. Геометрия установки строго регламентирована – изгибы трассы и угол наклона резонатора влияют на эффективность отвода газов и защиту от контакта с дорожным покрытием. Ориентация корпуса (горизонтальная/вертикальная) зависит от модификации системы, но продольная ось всегда параллельна направлению движения.

Ключевые особенности размещения

- Точка интеграции: Промежуточное звено между "пауком" и задним глушителем.

- Крепление: 2-3 резиновых подвеса с крюками, фиксирующими скобы на корпусе.

- Зазоры: Обязательный отступ 20-40 мм от элементов:

- Топливный бак и трубопроводы

- Рычаги задней подвески

- Тормозные магистрали

- Тепловой экран: Наличие защитной металлической накладки в зоне близости к бензобаку.

| Критерий | Требование |

| Высота от земли | ≥ 180 мм (без нагрузки) |

| Угол наклона | 2-5° (снижение к глушителю для конденсатоотвода) |

| Соосность труб | Стыковка без перегибов/натяга |

Важно: При замене обязательна проверка целостности подвесов и совпадения посадочных точек – отклонения вызывают вибрации кузова и ускоренный изварс соседних элементов.

Типы соединений резонатора с другими компонентами

Резонатор интегрируется в выхлопную систему ВАЗ 2108 через два критичных соединения, определяющих герметичность и долговечность узла. Верхний стык связывает его с приемной трубой двигателя, а нижний – с основным глушителем. Нарушение целостности этих сочленений ведет к прогару газов, усилению шума и падению мощности.

Конструктивно применяются два основных метода фиксации: фланцевое соединение на болтах и раструбная стыковка с хомутами. Первый вариант характерен для стыка с катализатором или приемной трубой, второй – для соединения с глушителем. Герметизацию обеспечивают термостойкие прокладки (во фланцах) или уплотнительные кольца (в раструбах).

Способы крепления и особенности

Распространенные типы соединений:

- Фланцевое – Две пластины стягиваются болтами через жаропрочную прокладку (асбестовую или металлокомпозитную). Обеспечивает прочность, но требует контроля затяжки и замены прокладок при ремонте.

- Раструбное – Труба резонатора вставляется в патрубок глушителя/трубопровода с зазором 1-3 мм. Герметизируется бронзовым или графитовым уплотнителем, фиксируется стальным хомутом. Чувствительно к коррозии и вибрациям.

Ключевые требования при монтаже:

- Очистка стыкуемых поверхностей от ржавчины и нагара

- Применение термостойкой смазки (графитовой пасты) на уплотнениях

- Равномерная затяжка болтов фланца "крест-накрест"

- Контроль соосности труб перед фиксацией хомутов

| Тип соединения | Преимущества | Недостатки |

|---|---|---|

| Фланцевое | Высокая ремонтопригодность, стабильность | Сложность демонтажа при "прикипании" болтов |

| Раструбное | Простота установки, компенсация тепловых деформаций | Риск разгерметизации из-за вибраций |

Преимущества правильной работы резонатора

Исправный резонатор обеспечивает корректное функционирование всей выхлопной системы, напрямую влияя на эксплуатационные характеристики автомобиля. Его оптимальная работа снижает сопротивление потоку отработанных газов, предотвращая их обратное давление на двигатель.

Нарушения в работе элемента приводят к снижению КПД силового агрегата и повышению токсичности выхлопа. Контроль состояния резонатора исключает эти проблемы, обеспечивая стабильность ключевых параметров.

- Снижение шума: Гасит низкочастотные звуковые колебания, предотвращая гул в салоне

- Защита глушителя: Принимает основной температурный удар (до 700°C), продлевая ресурс последующих элементов

- Оптимизация продувки цилиндров: Улучшает очистку камер сгорания от отработавших газов

- Стабилизация тяги: Поддерживает равномерное противодавление в системе на всех режимах работы ДВС

- Топливная экономичность: Снижает перерасход горючего до 5-7% при сохранении заводской геометрии каналов

Уменьшение шума низких частот при разгоне

Резонатор на ВАЗ 2108 играет ключевую роль в подавлении низкочастотного гула, особенно ощутимого при наборе скорости. Конструктивно он представляет собой расширенную камеру с перфорированной трубой внутри, заключенную в корпус из термостойкой стали или алюминизированной стали. При прохождении выхлопных газов через перфорацию звуковые волны низких частот взаимодействуют и частично гасятся за счет резонансных явлений.

Эффективность подавления напрямую зависит от точного соответствия объема и геометрии камеры частоте целевых шумов. Неправильно подобранный резонатор (например, слишком малого объема) не сможет обеспечить достаточное затухание звуковых колебаний в диапазоне 80-250 Гц, характерном для работы двигателя под нагрузкой. Использование качественных поглощающих материалов внутри камеры дополнительно улучшает демпфирование.

Ключевые факторы для эффективного подавления низкочастотного шума

- Оптимальный объем камеры: Должен соответствовать рабочему объему двигателя и целевой частоте подавления. Недостаточный объем резко снижает эффективность.

- Правильное расположение в системе: Устанавливается строго между приемной трубой и основным глушителем. Смещение от расчетной позиции ухудшает резонансные свойства.

- Целостность конструкции: Прогоревшие стенки или нарушение герметичности корпуса приводят к потере акустических характеристик и появлению дребезжания.

- Качество внутренних компонентов: Плотная набивка из негорючего базальтового/керамического волокна предотвращает прямой проход звука и усиливает поглощение.

| Проблема | Причина | Решение при установке |

|---|---|---|

| Усиление гула на 2500-3500 об/мин | Несоответствие объема резонатора двигателю | Подбор модели по каталогу именно для ВАЗ 2108 (1.3/1.5 л) |

| Дребезг или вибрация | Контакт корпуса с кузовом/элементами подвески | Проверка зазоров (мин. 3 см) и использование термостойких прокладок в креплениях |

| Быстрый выход из строя | Низкое качество стали или отсутствие термозащиты | Выбор резонаторов с алюминизированным покрытием или двойными стенками |

- Проверьте состояние подвесов: Изношенные резинки передают вибрацию на кузов, усиливая низкочастотный шум. Замените их на новые с термостойкими свойствами.

- Исключите загибы и сужения: Резкие изгибы соединительных труб после резонатора создают турбулентность, генерирующую низкочастотные волны. Оптимальный радиус изгиба – не менее 3 диаметров трубы.

- Герметизируйте стыки: Даже минимальная утечка газов на соединениях резонатора с трубами приводит к характерному "бубнению". Используйте термостойкий герметик (выдерживающий от +700°C) и качественные хомуты.

Стабилизация потока выхлопных газов

Резонатор в системе выпуска ВАЗ 2108 играет ключевую роль в выравнивании пульсирующего потока газов, поступающих непосредственно из выпускного коллектора. За счет своей внутренней конструкции с перфорированной трубой и камерами, он гасит резкие скачки давления, возникающие при открытии выпускных клапанов каждого цилиндра.

Этап стабилизации критически важен перед попаданием газов в глушитель, так как хаотичные импульсы создают турбулентность и повышают обратное давление. Упорядоченный поток снижает нагрузку на глушитель, повышает эффективность отвода выхлопа и уменьшает общее сопротивление системы.

Принцип работы и преимущества

Конструкция резонатора включает:

- Входную камеру для первичного расширения газов

- Перфорированную трубу, распределяющую поток

- Резонансные камеры для гашения звуковых частот

- Геометрию, направляющую газы по оптимальной траектории

Ключевые эффекты стабилизации:

- Снижение турбулентности – минимизация завихрений на стыке коллектора и приемной трубы

- Оптимизация продувки цилиндров – улучшение очистки камер сгорания

- Повышение КПД двигателя – до 3-5% за счет снижения сопротивления выпуска

- Защита глушителя – предотвращение разрушения наполнителя от пульсаций

| Параметр без резонатора | С резонатором |

| Высокая амплитуда пульсаций | Сглаженный равномерный поток |

| Вибрации креплений глушителя | Сниженная нагрузка на подвесы |

| "Хлопки" при резком сбросе газа | Стабильное звуковое давление |

Требования к установке: Герметичность соединений, отсутствие перегибов трубопровода и минимальное расстояние 40-50 см от выпускного коллектора. Несоблюдение ведет к потере 60-70% эффективности стабилизации.

Защита глушителя от температурных перегрузок

Термические нагрузки – ключевой враг долговечности резонатора и глушителя ВАЗ 2108. При работе двигателя, особенно на высоких оборотах или в жаркую погоду, металл выхлопной системы раскаляется до температур, провоцирующих коробление, трещины и ускоренную коррозию. Без защиты это приводит к преждевременному прогоранию металла и дорогостоящему ремонту.

Наиболее опасные зоны – соединение резонатора с приемной трубой и участки вблизи днища автомобиля, где жар от двигателя суммируется с теплом выхлопных газов. Регулярные циклы нагрева-остывания создают термические напряжения, ослабляющие сварные швы и металл корпуса.

Эффективные методы защиты

Для минимизации рисков применяют следующие решения:

- Тепловые экраны (термочехлы): Специальные чехлы из стекловолокна или базальтового волокна, оборачиваемые вокруг резонатора/глушителя. Они изолируют тепло, снижая температуру поверхности металла на 30-50%, что защищает кузовные детали и замедляет окисление.

- Термостойкая краска/покрытие: Аэрозольные составы (например, на основе керамики или силикона), выдерживающие до +800°C. Наносятся на чистый металл, создают барьер против коррозии и частично отражают тепло.

- Правильная установка зазоров: Критически важно соблюдать минимальные расстояния между элементами выхлопа и кузовом/топливными магистралями (рекомендуется от 50 мм). Использование штатных резиновых подвесов исключает жесткий контакт и вибрации.

Практические рекомендации:

- Выбирайте экраны с рабочей температурой не ниже +700°C и фиксируйте их стальными хомутами во избежание трения о дорожное покрытие.

- Перед покраской обезжирьте поверхность и наносите состав в 2-3 тонких слоя с промежуточной сушкой.

- Регулярно проверяйте целостность подвесов – просевшие крепления приводят к провисанию системы и концентрации тепла в точках контакта.

| Метод защиты | Эффективность | Сложность монтажа |

|---|---|---|

| Теплоизоляционный чехол | Высокая | Средняя (требует демонтажа узла) |

| Термостойкая краска | Средняя (только антикор) | Низкая |

| Корректные зазоры | Высокая (профилактика перегрева кузова) | Высокая (требует точной сборки) |

Основные признаки повреждения резонатора

Громкий рокочущий звук из-под днища при разгоне – первый сигнал проблем. Шум возникает из-за нарушения целостности корпуса или внутренних перегородок, что искажает звуковые волны выхлопных газов.

Вибрация на кузове и рулевой колонке на определенных оборотах указывает на дисбаланс внутри резонатора. Это часто сопровождается металлическим дребезжанием при перегазовках из-за оторванных элементов конструкции.

Другие характерные симптомы

- Снижение мощности двигателя: Разгерметизация нарушает оптимальное противодавление в выпускной системе

- Копоть на корпусе: Темные сажевые пятна в местах трещин или прогара металла

- Запах выхлопа в салоне: Проникновение газов через щели при движении с открытыми окнами

- Конденсат из корпуса: Постоянное капание воды через сквозные отверстия после остановки двигателя

| Визуальный осмотр | На что обратить внимание |

| Корпус резонатора | Сквозная коррозия, вмятины, трещины по сварным швам |

| Крепежные элементы | Обрыв подвесов, деформация кронштейнов |

Вибрация кузова при работе двигателя

Вибрации кузова на ВАЗ 2108 часто возникают из-за дисбаланса выхлопной системы, особенно при повреждении или износе резонатора. Этот элемент гасит колебания газов, и его неисправность провоцирует передачу механических колебаний на кузов через крепления. На холостом ходу или в диапазоне 1500-3000 об/мин явление усиливается, создавая дискомфорт и звон в салоне.

Дополнительным фактором выступает нарушение целостности подушек двигателя или коробки передач. Когда резинометаллические опоры теряют эластичность, они перестают поглощать вибрации силового агрегата, что суммируется с резонансом выхлопа. Особенно критично это проявляется при совпадении частот колебаний двигателя и выхлопной трубы.

Ключевые причины и решения

- Деформация резонатора – проверьте корпус на вмятины и прогары. Нарушение внутренних перегородок нарушает акустический баланс.

- Ослабление креплений – затяните хомуты и кронштейны. Люфт в соединениях усиливает раскачивание трубы.

- Контакт с кузовом – убедитесь в зазоре 15-20 мм между резонатором и элементами днища. Точечная сварка термоэкрана часто отрывается, вызывая дребезг.

Важно: При замене резонатора выбирайте оригинальные конструкции с камерой Гельмгольца – их перфорированные перегородки эффективнее гасят низкочастотные колебания, чем универсальные аналоги. Обязательно используйте термостойкие прокладки между кронштейнами и кузовом для демпфирования.

| Симптом | Проверка | Действие |

|---|---|---|

| Дребезг при разгоне | Осмотр зазоров возле задней балки | Регулировка положения глушителя |

| Вибрация руля на холостых | Диагностика опор двигателя | Замена правой подушки (частая проблема) |

Характерный дребезжащий звук из-под днища

Дребезжащий звук под днищем ВАЗ 2108 часто указывает на проблемы с резонатором глушителя. Этот элемент подвержен вибрациям из-за постоянного воздействия выхлопных газов, температурных перепадов и механических нагрузок. Звук обычно усиливается на холостых оборотах или при проезде неровностей, а при разгоне может временно пропадать.

Основная причина дребезга – разрушение внутренних перегородок или перфорированных трубок резонатора. Корпус при этом может выглядеть целым, но при встряхивании слышен характерный грохот оторвавшихся элементов. Также звук возникает при касании резонатором элементов кузова из-за деформации кронштейнов или потери эластичности подвесов.

Распространённые причины и решения

- Прогорание внутренних камер: Тонкий металл корпуса выгорает, оторвавшиеся фрагменты гремят при работе двигателя. Требуется замена узла.

- Разрушение наполнителя: Каменная вата между корпусом и перфорированной трубой высыпается, приводя к вибрациям и металлическому лязгу.

- Ослабление креплений:

- Проверьте целостность резиновых подвесов (подушек). Треснувшие подвесы замените.

- Подтяните хомуты соединений резонатора с приемной трубой и глушителем.

- Убедитесь в отсутствии контакта с кузовом или балкой. Отогните элемент при необходимости.

Важно: При установке нового резонатора используйте термоленту для герметизации стыков и обработайте фланцы термостойким герметиком. Это предотвратит утечку газов, которая ускоряет прогорание.

Снижение динамических характеристик авто

Некорректно подобранный или повреждённый резонатор создаёт избыточное сопротивление потоку выхлопных газов. Это провоцирует эффект обратного давления в выпускном тракте, когда отработанные газы не успевают своевременно покинуть систему. Двигатель вынужден тратить дополнительную энергию на преодоление этого сопротивления, что напрямую снижает эффективность его работы.

Особенно критично влияние на низких и средних оборотах, где инерция газового потока недостаточна для преодоления барьера. Потеря приёмистости ощущается при старте с места и разгоне, когда двигатель не может быстро раскрутиться до оптимальных оборотов. Наблюдается "затухание" реакции на педаль акселератора и увеличенный интервал между переключением передач.

Факторы влияния и последствия

- Заужение диаметра патрубков – уменьшает пропускную способность системы

- Деформация внутренних перегородок – нарушает ламинарность потока газов

- Неконтролируемые завихрения – создают локальные зоны повышенного давления

- Увеличение времени отклика дросселя – запаздывание реакции на 0.5-1.5 сек

- Рост расхода топлива – до 7-12% в городском цикле из-за потери КПД

Критерии выбора нового резонатора

Правильный подбор резонатора напрямую влияет на эффективность выхлопной системы и ресурс её компонентов. Несоответствие параметров приводит к вибрациям, повышенному шуму и ускоренному износу.

Учитывайте конструктивные особенности ВАЗ 2108: расположение креплений, изгиб трассы и расстояние до соседних элементов. Ошибки в геометрии вызовут сложности при монтаже и риск повреждения днища.

Ключевые параметры для оценки

| Критерий | Значение для ВАЗ 2108 |

|---|---|

| Материал корпуса | Алюминизированная сталь (оптимально) или нержавейка AISI 409/304. Избегайте чёрной стали без покрытия. |

| Тип наполнителя | Базальтовая вата с термостойкостью от 700°C. Проверяйте плотность укладки. |

| Диаметр патрубков | Строго 48 мм для штатной системы. Несоответствие нарушит герметичность. |

| Конструкция камеры | Комбинированные лабиринтно-прямоточные модели с перфорированной трубой. Чистый straight pipe не рекомендуется. |

| Толщина металла | От 1.0 мм для корпуса, фланцы – не менее 8 мм. Проверяйте качество сварных швов. |

Дополнительные аспекты:

- Наличие термозащитного экрана – критично для участков возле топливных магистралей

- Совместимость с заводскими подвесами – проверяйте геометрию кронштейнов

- Сертификация по шумности – соответствие ГОСТ Р 41.59-2017 (не выше 96 дБ)

Оригинал или альтернативные производители

Оригинальный резонатор от АвтоВАЗ гарантирует полную совместимость с конструкцией ВАЗ 2108, исключая риски несоответствия размеров или точек крепления. Его установка не требует доработок, а качество контролируется заводом-изготовителем. Однако ресурс таких деталей в условиях агрессивной среды (соль, влага) может быть ограничен, а стоимость – выше рыночных аналогов.

Альтернативные производители (Bosal, Walker, Finnik, Stellox) предлагают резонаторы с улучшенными характеристиками: использование нержавеющей стали, усиленная перфорация или дополнительное шумопоглощение. Цена таких вариантов часто ниже оригинальной, но важно проверять сертификаты и отзывы – не все бренды обеспечивают точную геометрию или долговечность сварных швов.

Критерии выбора

| Параметр | Оригинал (ВАЗ) | Проверенные аналоги |

|---|---|---|

| Материал корпуса | Обычная сталь | Алюминированная/нержавеющая сталь |

| Ресурс | Средний (2-3 года) | Выше (до 5 лет у премиум-брендов) |

| Совместимость | 100% | 95-98% (риск доработок) |

| Цена | Высокая | Ниже на 20-40% |

Рекомендации:

- Для ежедневной эксплуатации в стандартных условиях: оригинал или бюджетные аналоги (Finnik).

- Для регионов с холодным климатом или частых поездок: аналоги из нержавейки (Walker, Bosal).

- Перед установкой альтернативы обязательно сверьте:

- Диаметр входной/выходной трубы

- Расположение кронштейнов

- Длину корпуса

Сравнение стали и алюминизированных сплавов

Стальные резонаторы для ВАЗ 2108 отличаются высокой прочностью и ремонтопригодностью. Они устойчивы к механическим повреждениям (удары камней, неровности дороги), а при коррозии повреждённый участок можно заварить. Однако обычная углеродистая сталь без покрытия быстро ржавеет под воздействием реагентов и конденсата, особенно в сварных зонах и точках крепления.

Алюминизированные сплавы сочетают стальную основу с алюминиево-кремниевым покрытием, нанесённым методом горячего диффузионного насыщения. Этот слой создаёт барьер против влаги и соли, продлевая срок службы в 2-3 раза по сравнению с необработанной сталью. Материал сохраняет гибкость при формовке сложных контуров резонатора, но требует аккуратности при монтаже – повреждение покрытия сводит на нет антикоррозионные свойства.

Ключевые отличия материалов

| Критерий | Сталь | Алюминизированный сплав |

|---|---|---|

| Стойкость к коррозии | Низкая (требует дополнительных покрытий) | Высокая (защитный слой Al-Si) |

| Вес | Стандартный | Сопоставим со сталью |

| Ремонтопригодность | Высокая (легко сваривается) | Ограниченная (сварка повреждает покрытие) |

| Срок службы | 2-4 года в зависимости от условий | 5-8 лет при сохранности покрытия |

Рекомендации по выбору: Для регионов с агрессивными зимами (частые реагенты) предпочтительны алюминизированные модели – их защита эффективнее гальванических покрытий. В умеренном климате или при ограниченном бюджете подойдут стальные аналоги с обязательной обработкой антикором по сварным швам после установки. При монтаже любого типа избегайте:

- Контакта с медными или латунными элементами (ускоряет электрохимическую коррозию)

- Перетяжки хомутов (деформирует корпус)

- Повреждения поверхности при транспортировке

Проверка соответствия геометрических параметров

Перед монтажом резонатора на ВАЗ 2108 необходимо визуально сопоставить его форму и габариты со штатным образцом или заводскими чертежами. Убедитесь, что конфигурация изгибов труб, расположение фланцев и крепежных кронштейнов полностью повторяют оригинальную конструкцию. Любое отклонение приведет к деформации выхлопной системы при установке.

Особое внимание уделите соосности патрубков входа/выхода относительно двигателя и глушителя. Проверьте расстояние между точками крепления к кузову и угол наклона резонатора в сборе. Используйте рулетку для контроля критических размеров: длину между фланцами, диаметр труб и вылет кронштейнов относительно оси симметрии.

Ключевые аспекты проверки

- Соосность патрубков: Оси впускного и выпускного фланцев должны находиться на одной линии с приемной трубой и глушителем.

- Положение крепежей: Совпадение отверстий кронштейнов с проушинами кузова без приложения усилий.

- Зазоры: Минимальный отступ 3-5 см от элементов днища, топливных магистралей и рычагов подвески.

Для точной диагностики приложите резонатор к месту установки до фиксации болтами, оценив равномерность прилегания уплотнителей фланцев. Проверьте отсутствие перекосов по уровню продольной оси выхлопной трассы. Корректная геометрия исключит вибрации, удары о кузов и гарантирует герметичность стыков.

Комплект крепежей для монтажа

Стандартный комплект включает хомуты, резиновые подвесы, болты с гайками и металлические кронштейны, необходимые для фиксации резонатора к кузову и соединения с приемной трубой. Все элементы изготавливаются из оцинкованной стали или высокопрочных сплавов, что обеспечивает устойчивость к коррозии и вибрационным нагрузкам.

Отсутствие оригинальных креплений или использование несоответствующих деталей приводит к ускоренному износу подвесов, дребезжанию и риску обрыва резонатора при движении. Геометрия заводских кронштейнов учитывает тепловое расширение системы и исключает контакт с другими узлами шасси.

Состав и особенности

- Резиновые подвесы (2 шт.) – гасят вибрации, фиксируют корпус с зазором 10-15 мм от днища

- Стяжные хомуты (2 шт.) – обжимают соединения труб с шагом зубцов 1.5 мм для герметичности

- Кронштейны Г-образной формы – крепятся к лонжеронам через штатные отверстия кузова

- Болты М8×25 (4 шт.) с гроверами – обеспечивают надежную стыковку элементов

| Элемент | Материал | Срок службы |

| Хомуты | Нержавеющая сталь | 5+ лет |

| Подвесы | Морозостойкая резина | 3-4 года |

При установке обязательно используйте новые подвесы – старые теряют эластичность и провоцируют люфт. Затягивайте хомуты после прогрева двигателя до рабочей температуры для компенсации теплового расширения металла.

Подготовительные работы перед заменой резонатора

Убедитесь, что автомобиль установлен на ровной твердой поверхности с доступом к днищу. Используйте смотровую яму, эстакаду или подъемник. Наденьте защитные очки и перчатки для предотвращения травм от ржавчины и грязи.

Зафиксируйте ВАЗ 2108 стояночным тормозом и противооткатными упорами под колесами. Прогрейте двигатель 3-5 минут: теплая выхлопная система упрощает демонтаж соединений, но избегайте контакта с раскаленными элементами.

Инструменты и материалы

- Набор рожковых/накидных ключей или головок (размеры 13-17 мм)

- Проникающая смазка (WD-40 или аналог)

- Молоток, зубило, болгарка (для прикипевших гаек)

- Домкрат с подставками (при работе без подъемника)

- Новый резонатор и термостойкие прокладки

- Проволочная щетка для очистки фланцев

Обработайте резьбовые соединения проникающей смазкой за 15-20 минут до начала работ. Особое внимание уделите:

- Гайкам крепления резонатора к приемной трубе

- Хомуту соединения с задним глушителем

- Крепежным элементам подвесок

Проверьте состояние резиновых подвесов выхлопной системы. При наличии трещин или деформаций подготовьте новые подушки для одновременной замены.

Заглушка двигателя при холодном старте

Резонатор на ВАЗ 2108 косвенно влияет на проблему заглохания мотора после холодного пуска, так как неисправности выпускной системы могут нарушить стабильность оборотов. Негерметичность соединений резонатора или прогоревшая банка создают подсос воздуха, что обедняет топливную смесь на прогревочных оборотах.

Особенно критично это проявляется зимой: датчик температуры двигателя передает некорректные данные ЭБУ из-за тепловых потерь в поврежденном резонаторе. Контроллер ошибочно уменьшает время впрыска, вызывая неустойчивую работу и остановку силового агрегата до достижения рабочих температур.

Типичные причины заглохания и связь с резонатором

- Подсос воздуха за ДМРВ: трещины на гофре резонатора перед приемной трубой

- Некорректный прогрев лямбда-зонда: разрушение термоэкрана резонатора

- Снижение температуры выхлопных газов: утечки через прогары в корпусе резонатора

| Симптом | Влияние резонатора | Экстренные меры |

|---|---|---|

| Двигатель глохнет через 3-5 сек после запуска | Разгерметизация стыка с катализатором | Проклейка стыка термостойким герметиком |

| Плавание оборотов на холодную | Прогорание перегородок внутри резонатора | Временная заглушка вакуумных шлангов |

Советы по диагностике: При появлении проблем с холодным стартом после замены резонатора проверьте целостность уплотнительных колец на стыках и отсутствие контакта выпускной системы с кузовом. Вибрации от некачественно установленного резонатора могут повредить датчики кислорода.

- Прогрейте двигатель до 50°C

- Пережмите патрубок вакуумного усилителя тормозов

- Если обороты стабилизировались - ищите утечку в выпускном тракте

Обработка соединений проникающей смазкой

Обильно нанесите проникающую смазку (WD-40, "Жидкий ключ" или аналоги) на резьбу болтов/гаек крепления резонатора, фланцы труб и места стыковки с глушителем или приемной трубой. Особое внимание уделите прикипевшим соединениям и ржавым участкам – смазка должна полностью покрыть проблемные зоны.

Выждите 10-20 минут для проникновения состава в микротрещины коррозии. При сильном закисании повторите нанесение 2-3 раза с интервалом 5 минут. Смазка снижает трение, разрыхляет ржавчину и предотвращает повреждение резьбы при демонтаже.

Порядок действий при обработке

- Очистите соединения металлической щеткой от рыхлой грязи и окалины

- Встряхните баллон со смазкой перед применением

- Распыляйте состав с расстояния 10-15 см под разными углами

- Для глубокого проникновения слегка простучите соединения молотком через медную проставку

- Дождитесь полного проникновения состава перед откручиванием

Важно: Не используйте проникающую смазку как постоянное средство защиты! После установки нового резонатора обработайте охлажденные соединения термостойкой графитовой смазкой или медной пастой.

| Тип соединения | Рекомендуемое количество обработок |

|---|---|

| Фланец резонатора-глушителя | 2-3 слоя |

| Хомуты труб | 1-2 слоя |

| Крепежные резиновые подвесы | Не обрабатывать! (разрушает резину) |

Подготовка инструментов для демонтажа

Соберите полный комплект инструментов заранее, чтобы исключить простои в процессе работы. Убедитесь в исправности оборудования и наличии расходников (проникающая смазка, ветошь).

Организуйте рабочее пространство: обеспечьте свободный доступ к днищу автомобиля через смотровую яму или эстакаду. Подготовьте контейнеры для крепежа и старых деталей.

Основной набор инструментов

- Головки на 10, 13, 17 мм с трещоткой и удлинителями

- Торцевые ключи (рожковые/накидные) соответствующих размеров

- Молоток среднего веса (500-800 г)

- Домкрат с подставками и ключ баллонный

- Пассатижи и кусачки для хомутов

Дополнительно потребуется:

- WD-40 или аналог для обработки закисших соединений

- Щетка по металлу для очистки фланцев

- Перчатки защитные и очки

- Проволока для фиксации глушителя при демонтаже

Этапы снятия отработавшего резонатора

Перед началом работ убедитесь, что автомобиль надежно установлен на подъемнике, эстакаде или смотровой яме с применением противооткатных упоров. Подготовьте необходимый инструмент: набор головок с воротком, торцевые ключи, проникающую смазку типа WD-40, защитные перчатки и очки.

Обработайте крепежные элементы резонатора и соединения с приемной трубой проникающей смазкой за 10-15 минут до демонтажа для облегчения откручивания. Проверьте наличие нового уплотнительного кольца или прокладки для последующей установки.

Последовательность демонтажа

- Отсоединение креплений:

- Снимите резиновые подвесы, удерживающие резонатор на кузове, используя монтировку или плоскогубцы

- Выкрутите болты крепления фланца резонатора к катализатору или приемной трубе

- Расстыковка системы:

- Аккуратно разъедините фланцевое соединение, при необходимости постукивая резиновым молотком по стыку

- Извлеките старое уплотнительное кольцо из посадочного места

- Извлечение резонатора:

- Сдвиньте резонатор вдоль оси выхлопной системы для освобождения от кронштейнов

- Одновременно опустите узел вниз и выведите из-под автомобиля

При затрудненном доступе к фланцевым болтам используйте карданный шарнир или удлинитель для трещотки. Если резонатор прикипел к трубе – нагрейте соединение строительным феном, избегая открытого пламени.

| Проблема | Способ решения |

|---|---|

| Сорванные грани болтов | Применение экстрактора или сварки гайки |

| Деформация подвесов | Обрезка старых резинок ножом |

| Коррозия труб в зоне стыка | Обработка преобразователем ржавчины |

Ослабление хомутов соединений

Проверка состояния хомутов – обязательный этап при монтаже резонатора. Со временем крепежные элементы могут терять затяжку из-за вибраций и температурных деформаций выпускной системы. Регулярный контроль предотвращает разгерметизацию стыков.

Ослабленные хомуты приводят к прорыву отработанных газов в месте соединения резонатора с приемной трубой или глушителем. Это вызывает характерный рокот, снижение противодавления в системе и падение мощности двигателя. Дополнительно ускоряется коррозия металла из-за контакта с горячими выхлопными газами.

Порядок контроля и подтяжки

- Заглушите двигатель и дождитесь остывания выпускного тракта

- Визуально проверьте отсутствие трещин и деформаций хомутов

- Используя ключ на 13 мм, последовательно проверьте затяжку всех крепежей

- Подтяните ослабленные хомуты до момента упора без чрезмерных усилий

- Запустите двигатель и убедитесь в отсутствии подсоса воздуха на стыках

Критические ошибки:

- Перетяжка хомутов, вызывающая деформацию труб или срыв резьбы

- Использование поврежденных крепежей с трещинами или сорванными гранями

- Применение нештатных хомутов, не обеспечивающих равномерное обжатие

Для ответственных соединений рекомендуется использовать хомуты типа "косынка" с двумя стяжными болтами. Они обеспечивают равномерное распределение нагрузки и устойчивы к самооткручиванию. При замене резонатора всегда устанавливайте новые крепежные элементы.

Демонтаж резиновых подвесов

Подготовьте необходимые инструменты: монтировка (плоский ломик), плоскогубцы, WD-40 или аналогичную смазку для сложных случаев. Убедитесь, что автомобиль стоит на ровной поверхности с зафиксированными колесами, а выхлопная система остыла после поездки. Наденьте защитные перчатки во избежание травм от острых кромок.

Визуально определите точки крепления подвесов: два крюка на резонаторе и соответствующие проушины на кузове. Обработайте соединения WD-40 за 10-15 минут до работ, особенно если заметны следы коррозии или резина прикипела. Это облегчит съем без повреждения элементов.

Пошаговый процесс снятия

Порядок действий:

- Зафиксируйте резонатор рукой, предотвращая его резкое падение после отсоединения подвесов.

- Введите плоскую часть монтировки между резиновым подвесом и крюком резонатора.

- Аккуратно надавите на инструмент, направляя резину в сторону от металлического крюка.

- Сдвигайте подвес поочередно с каждого крюка, используя плоскогубцы для поддевания края резины при необходимости.

- После освобождения резонатора снимите подвесы с кузовных проушин аналогичным методом.

Критические моменты: Если резина затвердела или порвалась, разрежьте ее ножом между крюком и петлей. При разрушении кузовного крепления потребуется замена проушины. Избегайте чрезмерных усилий – деформированные крюки резонатора усложнят монтаж.

| Проблема | Решение |

|---|---|

| Прикипевший крюк | Повторная обработка смазкой + раскачивание подвеса плоскогубцами |

| Треснувшая резина | Надрез ножом для снятия фрагментов |

| Коррозия проушины | Зачистка щеткой по металлу перед установкой новых подвесов |

После демонтажа очистите крюки резонатора и кузовные крепления от грязи металлической щеткой. Проверьте состояние точек фиксации – деформированные или ржавые элементы потребуют замены перед установкой новой подвесной системы.

Извлечение резонатора через технологический проем

Технологический проем в днище кузова, расположенный между лонжеронами под передними сиденьями, обеспечивает прямой доступ к резонатору без необходимости снимать всю выхлопную систему или демонтировать топливный бак. Этот метод существенно сокращает время работ, так как исключает трудоемкий демонтаж дополнительных компонентов.

Для успешного извлечения необходимо предварительно обработать резьбовые соединения фланцев и крепежных хомутов проникающей смазкой за 30-60 минут до начала работ. Это минимизирует риск срыва болтов из-за коррозии и облегчает их откручивание, особенно на старых автомобилях.

Последовательность операций

- Отсоединение креплений: Ослабьте гайки на фланце глушителя и переднем хомуте резонатора, используя головку с удлинителем. При сильной коррозии аккуратно прогрейте соединения горелкой.

- Снятие подвесов: Отстегните резиновые подушки крепления резонатора к кузову через проем, используя плоскую отвертку или монтировку.

- Извлечение корпуса: Поверните резонатор вокруг продольной оси на 30-45°, чтобы вывести трубы из соединительных муфт. Плавно опустите узел вниз через проем, контролируя положение относительно элементов днища.

Ключевые рекомендации: При установке нового резонатора обязательно замените терморасширительные втулки между трубами и хомутами – старые уплотнения часто крошатся при демонтаже. Проверьте состояние резиновых подвесов: деформированные или потрескавшиеся крючки требуют замены.

| Типовая проблема | Решение |

| Прикипевшие болты фланца | Прогрев + ударная обработка (молоток + пробойник) |

| Коррозия проема | Очистка щеткой + антикоррозийная обработка краев |

| Повреждение термовкладов | Установка ремонтного комплекта уплотнительных колец |

Важно: После монтажа запустите двигатель и проверьте герметичность соединений на слух и с помощью мыльного раствора – пузырение укажет на неплотную стыковку. Избегайте перетяжки хомутов – это деформирует трубы и нарушает соосность системы.

Установка нового резонатора

Подготовьте автомобиль к работе, загнав его на эстакаду, смотровую яму или подняв домкратом. Обязательно зафиксируйте ВАЗ 2108 противооткатными башмаками и включите стояночный тормоз. Дождитесь полного остывания выхлопной системы, чтобы избежать ожогов.

Обильно обработайте резьбовые соединения креплений резонатора и хомутов проникающей смазкой (WD-40 или аналогом) за 15-20 минут до начала работ. Это облегчит откручивание проржавевших болтов и гаек, которые часто прикипают из-за высоких температур.

Последовательность монтажа

Демонтаж старого резонатора:

- Снимите защиту картера (при ее наличии) для доступа к выхлопной трубе

- Ослабьте хомут, соединяющий резонатор с приемной трубой

- Открутите гайки крепления кронштейна резонатора к кузову

- Аккуратно отсоедините резонатор от глушителя, ослабив соответствующий хомут

- Извлеките резонатор, при необходимости аккуратно расшатывая соединения

Установка нового элемента:

- Перед монтажом нанесите графитовую смазку на внутреннюю поверхность соединительных муфт

- Совместите новый резонатор с приемной трубой, временно зафиксировав соединение

- Присоедините резонатор к глушителю, совместив штатные отверстия

- Затяните все хомуты крест-накрест с усилием 20-25 Н∙м

- Зафиксируйте кронштейн резонатора на кузове, заменив разрушенные резиновые подвесы

Контроль качества установки:

| Проверка зазоров | Минимум 3 см до элементов кузова/топливных магистралей |

| Тест на герметичность | Запустите двигатель, визуально и на слух проверьте стыки на наличие выхлопа |

| Окончательная протяжка | После 50-100 км пробега повторно затяните все хомуты |

Сборка соединения с приемной трубой

Плотно наденьте патрубок резонатора на приемную трубу глушителя, контролируя глубину посадки по монтажной метке. Предварительно очистите сопрягаемые поверхности металлической щеткой от окалин и следов коррозии, при необходимости обработайте термостойкой графитовой смазкой. Совместите крепежные проушины резонатора с кронштейнами кузова, не допуская перекоса.

Зафиксируйте соединение стяжным хомутом, размещая его строго по центру стыка. Равномерно затягивайте гайки хомута диагональным методом, соблюдая момент 35-40 Н∙м. Избегайте деформации труб при чрезмерном усилии – герметичность обеспечивается равномерным прижимом по окружности, а не механическим сжатием.

Контроль качества сборки

- Визуальная проверка: зазор между краями хомута не должен превышать 3-4 мм после затяжки

- Тест на подвижность: удерживая резонатор рукой, убедитесь в отсутствии люфтов в соединении

- Обязательная прокрутка: запустите двигатель на 2-3 минуты, затем повторно подтяните хомут после прогрева

- Герметичность: при работающем моторе проверьте отсутствие шипящих звуков в зоне стыка с помощью мыльного раствора

Монтаж уплотнительных прокладок

Качество соединения резонатора напрямую зависит от правильности установки уплотнительных прокладок. Их основная задача – обеспечить герметичность стыка между патрубком резонатора и приемной трубой или глушителем, исключая утечку выхлопных газов и проникновение внешних шумов. Неправильная установка или повреждение прокладки неизбежно приведет к появлению дребезжания, громкого рокота и снижению эффективности работы выхлопной системы.

Используйте только оригинальные прокладки или качественные аналоги, соответствующие модели ВАЗ 2108. Перед монтажом тщательно очистите сопрягаемые фланцы приемной трубы и резонатора от старой прокладки, нагара и ржавчины металлической щеткой. Убедитесь, что поверхности ровные, без глубоких выбоин или деформаций – это критично для плотного прилегания.

Ключевые этапы установки

- Подготовка места: Очистите посадочные поверхности на фланцах до чистого металла. Удалите все остатки старой прокладки.

- Проверка прокладки: Убедитесь, что новая прокладка не имеет трещин, надрывов или иных дефектов. Совместите отверстия под болты с отверстиями на фланцах.

- Установка: Наденьте прокладку на шпильки или направляющие болты одного из фланцов (обычно на приемной трубе). Не используйте герметики – они горят и спекаются.

- Совмещение фланцев: Аккуратно подведите фланец резонатора к фланцу приемной трубы, следя, чтобы прокладка не сместилась.

- Равномерная затяжка: Установите гайки (или болты, если шпильки не предусмотрены) на все шпильки. Затягивайте крепеж крест-накрест в несколько этапов, без перекоса, до момента плотного прилегания фланцев.

- Контроль: После запуска двигателя проверьте стык на отсутствие визуального дыма и характерного шипения, указывающих на негерметичность.

| Ошибка | Последствие |

|---|---|

| Перетяжка болтов/гаек | Деформация фланца, разрушение прокладки |

| Неравномерная затяжка | Перекос соединения, утечка газов |

| Повторное использование старой прокладки | Гарантированная негерметичность |

| Загрязнение посадочной поверхности | Неплотное прилегание, прогорание |

Помните: даже незначительная утечка в месте соединения резонатора резко снижает его эффективность как элемента, гасящего низкочастотные звуковые колебания, и ускоряет прогар самой прокладки. Регулярно осматривайте стык при плановом обслуживании автомобиля.

Фиксация фланцев приемной и выпускной труб

Надежная фиксация фланцев критична для герметичности соединений резонатора с приемной трубой двигателя и выпускной трубой, ведущей к глушителю. Фланцы стыкуются с ответными элементами выпускной системы через уплотнительные кольца (прокладки), предотвращающие утечку отработанных газов. Обычно используются фланцы плоского типа с несколькими отверстиями под крепеж.

Крепление осуществляется болтами (реже шпильками) и гайками, проходящими через совмещенные отверстия во фланцах и прокладке. Для исключения самоотвинчивания из-за вибраций обязательны:

- Шайбы Гровера (пружинные) – устанавливаются под гайки для создания постоянного подпружиненного усилия, компенсирующего микросмещения.

- Контргайки – применяются в паре с основными гайками на шпильках для жесткой фиксации.

- Резьбовые фиксаторы (типа Loctite) – наносятся на резьбу болтов/шпилек перед затяжкой для повышения трения и предотвращения ослабления.

Порядок затяжки болтов/гаек имеет значение для равномерного прижатия фланца по всему периметру и предотвращения перекоса:

- Совместите фланцы резонатора и приемной/выпускной труб, установив новую термостойкую прокладку (обычно из графита или металлокомпозита).

- Вставьте болты/наживите гайки на шпильки вручную, убедившись в свободном ходе.

- Затягивайте крепеж крест-накрест (по диагонали) малыми усилиями в несколько проходов. Это обеспечивает равномерное прилегание.

- Доведите момент затяжки до значения, рекомендованного производителем резонатора или автомобиля (обычно 20-30 Н·м), используя динамометрический ключ. Перетяжка может сорвать резьбу или деформировать фланец.

После пробной поездки и прогрева системы обязательно проверьте затяжку крепежа на остывшем (но не холодном) резонаторе. Тепловое расширение/сжатие металла может потребовать небольшой докрутки.

Регулировка положения относительно днища

Точное позиционирование резонатора по высоте относительно днища ВАЗ 2108 критически важно для сохранения зазора на неровностях дороги и предотвращения вибраций кузова. Недостаточный просвет ведет к ударам о препятствия, а чрезмерное опускание увеличивает риск повреждения выхлопной системы.

Оптимальный зазор между резонатором и днищем составляет 30-50 мм на ровной поверхности. Проверьте расстояние в нескольких точках, особенно под глушителем и в зоне изгибов труб, используя линейку или штангенциркуль для точности измерений.

Этапы регулировки и контрольные точки

- Ослабление креплений: Ослабьте все хомуты и резиновые подвесы, удерживающие резонатор и прилегающие трубы.

- Корректировка высоты: Сдвигайте резонатор вверх/вниз, добиваясь равномерного зазора по всей длине. Контролируйте положение относительно:

- Передней балки подвески

- Картера коробки передач

- Топливных магистралей

- Фиксация и проверка: Затяните хомуты с моментом 15-20 Н·м. Проверьте отсутствие контакта с кузовом при раскачивании автомобиля руками.

| Контрольная зона | Минимальный зазор |

| Центральная часть резонатора | 30 мм |

| Изгибы труб перед резонатором | 40 мм |

| Кронштейны крепления | 15 мм |

Важно: После установки проедьте по неровной дороге, затем повторно проверьте зазоры и подтяжку креплений. Вибрация руля при разгоне часто свидетельствует о касании резонатором кузова.

Установка подвесов в штатные места

Надёжная фиксация резонатора напрямую влияет на долговечность системы выхлопа и отсутствие вибраций. Штатные точки крепления на кузове ВАЗ 2108 расположены под днищем в зоне центрального тоннеля и рассчитаны на использование резиновых подвесов-амортизаторов. Перед монтажом убедитесь в целостности металлических крюков кузова – они не должны иметь трещин или следов глубокой коррозии.

Используйте исключительно новые резиновые подвесы, даже если старые визуально кажутся целыми. Со временем резина дубеет и теряет эластичность, что приводит к передаче вибраций на кузов и возможному обрыву крепления. Подберите оригинальные подвесы (например, 2108-1301090) или качественные аналоги с аналогичной конфигурацией петель.

Пошаговый процесс фиксации

- Совмещение петель: Поднимите резонатор, аккуратно насадите его верхние металлические проушины на крюки кузова через резиновые подвесы. Не применяйте грубую силу – резина должна растягиваться естественно.

- Контроль положения: Убедитесь, что подвесы не перекручены, а резонатор расположен строго параллельно оси автомобиля без перекосов. Зазор между трубой и элементами днища/топливной магистрали – минимум 3 см.

- Финишная проверка: Резко дёрните резонатор рукой вверх-вниз и в стороны. Допустимый ход – 10-15 мм с плавным возвратом в исходное положение без стуков. Недопустимы:

- Жёсткий контакт металла с металлом

- Чрезмерное провисание системы

- Перетирание резины о кромки крюков

Важно: Если крюки кузова деформированы или сломаны – восстановите их до монтажа. Установка с перекошенными подвесами гарантированно вызовет поломку креплений или обрыв глушителя.

Проверочные операции после установки резонатора

Визуально осмотрите место монтажа резонатора. Убедитесь в отсутствии контакта с кузовными элементами, топливными магистралями или тормозными трубками. Проверьте соблюдение минимального зазора 15-20 мм между резонатором и днищем автомобиля.

Контролируйте надежность крепления хомутов и кронштейнов. Подтяните крепежные болты моментом 25-35 Н·м при обнаружении люфтов. Удостоверьтесь, что резиновые подвесы не имеют перекосов и равномерно нагружены.

Тестирование герметичности и функционала

- Прогрев двигателя: запустите мотор на 5-7 минут для выхода на рабочую температуру. Проверьте герметичность соединений методом ручного перекрытия выхлопа на 3 секунды – давление должно равномерно нарастать

- Контроль утечек: промажьте стыки мыльным раствором. Пузырение укажет на неплотности, требующие подтяжки хомутов

- Проверка вибраций: в диапазоне оборотов 1500-4000 об/мин прислушайтесь к дребезжанию. Посторонние звуки сигнализируют о касании кузова

- Тест-драйв: выполните 10-минутную поездку с чередованием режимов:

Режим Действие Контроль Разгон Резкое нажатие педали газа Свист/хлопки в глушителе Торможение Сброс газа на высокой скорости Гул в салоне Бездорожье Плавное движение по неровностям Стуки от ударов резонатора

После остывания системы повторно затяните все соединения. Термоциклирование приводит к усадке уплотнений, что требует финальной регулировки. Проверьте отсутствие потемнений на стыках – коричневые следы указывают на микропрорывы газов.

Последовательность затяжки крепежных элементов

Правильный порядок затяжки гарантирует равномерное прилегание резонатора к приемной трубе и корпусу глушителя, предотвращая утечку выхлопных газов и вибрации. Нарушение технологии приводит к деформации фланцев, прогоранию прокладок и преждевременному разрушению соединений.

Используйте динамометрический ключ для соблюдения рекомендованных моментов. Все болты/гайки предварительно наживляются вручную до соприкосновения поверхностей, после чего производится финальная затяжка в несколько этапов по схеме.

Ключевые этапы

- Установите новую медно-графитовую прокладку между приемной трубой и резонатором

- Совместите монтажные отверстия фланцев резонатора и соседних элементов

- Вставьте крепежные болты (или шпильки с гайками) без усилия

- Выполните предварительную затяжку в последовательности:

- Центральные элементы соединения

- Диагонально противоположные крепежи

- Периферийные точки

- Окончательно затяните крепеж в 2-3 прохода с постепенным увеличением момента

- Проверьте соосность труб и отсутствие контакта с кузовными элементами

| Элемент | Момент затяжки (Нм) |

|---|---|

| Фланцевые болты (приемная труба) | 22-28 |

| Хомуты соединения с глушителем | 12-16 |

| Опоры подвеса кузова | 25-32 |

Контролируйте состояние резьбы: поврежденные болты подлежат замене. После первых 100 км пробега повторно проверьте момент затяжки из-за температурной усадки прокладок.

Контроль зазоров с кузовными элементами

После монтажа резонатора обязателен контроль расстояний до ближайших элементов кузова и ходовой части. Недостаточный зазор вызывает вибрацию, стуки и риск повреждения компонентов при движении по неровностям.

Особое внимание уделите промежуткам между резонатором и туннелем карданного вала, задней балкой подвески, топливными магистралями и днищем. Минимально допустимое расстояние – 15-20 мм для исключения теплового воздействия и контакта при смещении подвески.

Ключевые зоны и процедура проверки

- Туннель карданного вала: проверьте равномерность зазора по всей длине резонатора

- Задняя балка: контролируйте расстояние при полном ходе подвески (используйте домкрат)

- Топливные трубки: обеспечьте зазор минимум 30 мм во избежание расплавления

Для точной проверки ослабьте крепления кронштейнов, запустите двигатель и резко нажмите на газ 2-3 раза – это выявит критические точки соприкосновения. Фиксируйте соединения только после подтверждения безопасных промежутков во всех режимах работы подвески.

| Элемент кузова | Рекомендуемый зазор | Последствия несоблюдения |

|---|---|---|

| Днище автомобиля | ≥20 мм | Прогар металла, коррозия |

| Топливный бак | ≥50 мм | Пожарная опасность |

| Амортизаторы | ≥25 мм | Повреждение штоков |

При обнаружении контакта используйте проставки из термостойкой резины или смещайте резонатор регулировкой положения хомутов. Категорически запрещено подгибать кронштейны – это нарушит герметичность соединений.

Запуск двигателя и проверка герметичности

После завершения монтажа резонатора и сборки выпускной системы выполните визуальный осмотр всех соединений. Убедитесь в отсутствии перекосов элементов и надежной фиксации хомутов. Проверьте зазор между трубой и кузовными элементами (минимум 3-5 см) для исключения вибраций при работе двигателя.

Запустите двигатель на холостом ходу и внимательно прислушайтесь к звуку выхлопа. Отсутствие посторонних шипящих или свистящих шумов указывает на герметичность. Повысьте обороты до 2500-3000 об/мин для создания давления в системе, затем снова проанализируйте акустику выхлопных газов.

Методы выявления утечек

Проверка мыльным раствором:

- Нанесите густой мыльный раствор на все стыки (фланцы, места соединения резонатора с трубами, зоны крепления хомутов).

- Попросите помощника кратковременно перекрыть рукой выхлопную трубу (или использовать заглушку) для создания давления в системе.

- Наблюдайте за появлением пузырей в местах нанесения раствора – они четко укажут на негерметичность.

Альтернативный способ: В темное время суток используйте яркий фонарь для визуального обнаружения выхода выхлопных газов в проблемных точках. Обратите особое внимание на:

- Стык между приемной трубой и резонатором

- Фланец переднего глушителя

- Зоны контакта уплотнительных колец

- Участки возварки или гибкой части гофры (если применяется)

При обнаружении утечки заглушите двигатель, ослабьте хомуты и отрегулируйте положение элементов. Затяните крепеж с рекомендованным моментом (для фланцевых болтов – 15-20 Н·м, для хомутов – 10-15 Н·м). Повторите проверку. Устойчивые пузыри на стыках указывают на необходимость замены прокладок или уплотнительных колец.

Диагностика посторонних вибраций на ходу

Посторонние вибрации на ходу у ВАЗ 2108 часто связаны с резонатором или элементами выхлопной системы. Они проявляются как дребезжание, гул или низкочастотный грохот, усиливающийся при разгоне или на определенных оборотах двигателя. Игнорирование симптомов может привести к разрушению креплений, повреждению глушителя или отрыву деталей.

Первичный осмотр начинается с проверки целостности резонатора: вмятины, трещины сварных швов, коррозия днища. Далее исследуются подвесы (резинки) на эластичность и разрыв, соединения с приемной трубой и глушителем, а также зазоры между выхлопной системой и кузовом/элементами подвески. Необходимо исключить контакт металлических частей при работе двигателя.

Ключевые этапы диагностики

- Визуальный контроль на подъемнике:

- Проверка целостности корпуса резонатора и сварных соединений

- Осмотр подвесов (отсутствие трещин, деформации, соответствие отверстий креплениям)

- Поиск следов касания трубы о кузов, топливные магистрали или балку

- Тест на запущенном двигателе:

- Фиксация вибраций рукой в защитной перчатке (осторожно!) на разных оборотах

- Применение деревянного бруска для точечного прижатия элементов системы с целью выявления источника гула

- Проверка смежных систем:

- Люфт опор двигателя и КПП (рычагом или монтажкой)

- Целостность подушек задней балки

- Состояние ШРУСов и карданных валов (для полноприводных модификаций)

| Симптом | Вероятная причина | Метод проверки |

| Дребезжание при старте/остановке двигателя | Прогар внутренних перегородок резонатора | Простукивание корпуса (глухой звук = разрушение наполнителя) |

| Гул на 2500-3500 об/мин | Разрушение подвесов или контакт с кузовом | Визуальный осмотр зазоров, проверка резинок на растяжение |

| Вибрация руля/педалей | Дисбаланс резонатора после удара | Контроль геометрии выхлопной трассы, биение корпуса |

Важно: При замене резонатора используйте оригинальные подвесы – несоответствие жесткости или геометрии креплений провоцирует новые вибрации. После ремонта обязательна проверка на ходу в режимах резкого разгона и торможения двигателем.

Советы по продлению срока службы резонатора

Регулярно контролируйте состояние подвесок резонатора. Проседающие или порванные резиновые демпферы создают избыточную нагрузку на корпус и сварные швы при вибрациях, ускоряя появление трещин и разрушение металла.

Избегайте механических повреждений днища автомобиля. Преодоление глубоких луж на высокой скорости или удары о препятствия могут деформировать резонатор, нарушить его внутреннюю структуру и герметичность, что резко снижает эффективность и ресурс.

Ключевые меры для долговечности

- Защита от коррозии: Обрабатывайте корпус резонатора термостойкими антикоррозийными составами (особенно сварные швы и стыки) перед установкой и перед каждым зимним сезоном. Соль и реагенты активно разъедают металл.

- Контроль герметичности стыков: Проверяйте плотность прилегания резонатора к смежным элементам глушителя (передней и задней трубе). Используйте термостойкие герметики (пакля, графитовая смазка) и надежные хомуты.

- Чистота дренажных отверстий: Убедитесь, что технологическое отверстие для отвода конденсата (обычно в самой нижней точке корпуса) всегда остаётся открытым. Скопление влаги внутри резко усиливает коррозию.

Важно при замене: При установке нового резонатора обеспечьте правильный зазор до элементов кузова (не менее 3-5 см) и трансмиссии. Контакт с горячим металлом приведет к локальному перегреву и выгоранию.

Регулярный визуальный осмотр состояния

Проводите осмотр резонатора каждые 5 000 км пробега или перед длительными поездками. Уделите внимание целостности корпуса, состоянию сварных швов и креплений. Контролируйте отсутствие вмятин, трещин или следов термических деформаций.

Осматривайте соединения резонатора с приемной трубой и глушителем на предмет герметичности. Проверяйте плотность прилегания хомутов и фланцев, отсутствие черных сажевых подтеков. Убедитесь в сохранности резиновых подвесов – они не должны иметь разрывов или признаков оплавления.

Ключевые зоны контроля

- Крепежные элементы: коррозия болтов, ослабление гаек

- Точки подвеса: деформация кронштейнов, износ демпферов

- Внутренние полости: дребезжащие звуки при простукивании

- Термозащитный экран: надежность фиксации, расстояние до корпуса

| Признак проблемы | Возможная причина |

| Масляные пятна на стыках | Разгерметизация соединений |

| Рыжие наплывы на корпусе | Активная коррозия изнутри |

| Вибрация на кузове | Разрушение подвесов или кронштейнов |

При обнаружении даже незначительных повреждений корпуса или креплений немедленно устраняйте дефекты. Игнорирование трещин приводит к ускоренному прогоранию металла и изменению характеристик выхлопной системы.

Защита корпуса от коррозии и механических повреждений

Корпус резонатора ВАЗ 2108 постоянно подвергается агрессивному воздействию: дорожный мусор, солевые реагенты зимой, температурные перепады и влага. Без надлежащей защиты металл быстро ржавеет, особенно в местах сварных швов и креплений, что приводит к прогарам и потере герметичности.

Механические повреждения от ударов камней или неровностей дороги деформируют тонкостенный корпус, нарушая аэродинамику выхлопа и создавая вибрации. Особенно уязвимы нижняя часть и зона соединения с приемной трубой, где концентрируются термические нагрузки.

Ключевые методы защиты

Антикоррозийные покрытия:

- Нанесение термостойкой грунтовки (до 700°C) на очищенную поверхность перед установкой

- Обработка сварных швов преобразователем ржавчины

- Покрытие корпуса жаростойкой краской для выхлопных систем (алюминиевой или керамической)

Механическая защита:

- Установка металлического экрана-паука (толщина 1.5-2 мм) под резонатором для отражения камней

- Использование терморасширяющихся лент в зонах риска контакта с кузовом

- Контроль зазора 3-5 см между корпусом и элементами днища

| Материал защиты | Срок эффективности | Критичные зоны |

|---|---|---|

| Алюминиевая краска | 2-3 года | Стыки, кронштейны |

| Керамическое покрытие | 5+ лет | Вся поверхность |

| Оцинкованный экран | До замены | Нижняя плоскость |

Обслуживание: Регулярная мойка днища зимой для удаления соли, визуальный контроль целостности покрытия каждые 5 000 км. При появлении сколов – локальная очистка и обработка термокраской. Запрещено использовать битумные мастики – они горят и плавятся!

Своевременная замена прогоревших прокладок

Прогорание прокладок в соединениях резонатора – распространённая проблема, вызванная постоянным воздействием высоких температур выхлопных газов, вибрациями и коррозией. Нарушение герметичности стыков между резонатором, приёмной трубой или глушителем приводит к утечке отработанных газов до завершения цикла их очистки и подавления шума самой системой.

Игнорирование замены повреждённых элементов провоцирует цепную реакцию: горячие газы, вырывающиеся под давлением, прожигают металл соседних деталей выхлопного тракта. Это не только увеличивает шумность работы двигателя до неприемлемого уровня, но и вызывает падение мощности из-за нарушения расчётного противодавления, а также может привести к проникновению опасного угарного газа в салон автомобиля.

Признаки прогоревших прокладок резонатора

- Характерный "рычащий" или "шипящий" звук из-под днища, усиливающийся при нажатии на педаль газа.

- Запах выхлопных газов в салоне, особенно ощутимый при движении с открытыми окнами или на низкой скорости.

- Видимые следы копоти или прогара вокруг фланцевых соединений резонатора.

- Повышенный уровень вибраций на кузове в районе установки резонатора.

Выбор и установка новых прокладок

Качественная замена требует правильного подбора материалов и соблюдения технологии. Используйте только термостойкие прокладки, рекомендованные для выхлопных систем:

| Тип прокладки | Материал | Особенности |

|---|---|---|

| Металлическая | Сталь (часто омеднённая) или алюминиевый сплав | Максимальная термостойкость и долговечность, сложнее в установке, требует идеально ровных фланцев. |

| Металлокомпозитная | Металлическая основа с графитовым/керамическим наполнителем | Хорошая герметизация, устойчивость к деформациям, доступная цена. |

| Паронитовая | Асбестовое волокно с каучуком | Дешевизна, простота монтажа, но меньший ресурс при высоких нагрузках. |

Ключевые моменты монтажа:

- Тщательно очистите поверхности фланцев резонатора и смежной детали от старой прокладки, ржавчины и нагара металлической щёткой.

- Проверьте геометрию фланцев – они должны быть ровными, без деформаций. При необходимости выправьте их.

- Установите новую прокладку ровно, без перекосов. Убедитесь, что отверстия совпадают со шпильками/болтами.

- Затягивайте крепёжные гайки/болты крест-накрест или по диагонали равномерно и в несколько подходов до рекомендованного момента затяжки. Используйте новые гайки и шайбы (желательно термостойкие).

- После первого прогрева двигателя дайте системе остыть и обязательно проверьте и подтяните крепёж (термоциклирование приводит к первоначальной усадке прокладки).

Особенности зимней эксплуатации резонатора

Низкие температуры зимой провоцируют интенсивное образование конденсата внутри резонатора и всей выхлопной системы. При коротких поездках влага не успевает полностью испариться, накапливаясь на стенках и дне элемента. Это значительно ускоряет коррозионные процессы, особенно если в металле уже есть микротрещины или повреждения заводского покрытия.

Повышенные термические нагрузки возникают при холодном запуске двигателя: ледяной металл резонатора резко нагревается выхлопными газами высокой температуры. Такие циклические перепады создают внутренние напряжения в металле, увеличивая риск появления трещин, особенно в местах сварных швов или на участках, уже ослабленных коррозией.

Ключевые риски и меры предосторожности

- Активная коррозия: Регулярно осматривайте резонатор, особенно нижнюю часть и стыки. Обрабатывайте внешние поверхности термостойким антикором (зимой – только до запуска двигателя!).

- Механические повреждения от наледи: Избегайте наезда на сугробы или ледяные препятствия днищем. Накопленный снег в подкапотном пространстве может смерзаться и давить на выхлопную трассу.

- Разрушение подвесов: Резиновые подвесы выхлопной системы дубеют на морозе. Проверяйте их целостность – порванный подвес ведет к перекосу и нагрузкам на резонатор.

- Скопление влаги при редких поездках: Если автомобиль используется эпизодически, совершайте хотя бы одну длительную поездку в неделю для полного прогрева и просушки системы.

Рекомендации по эксплуатации

- Прогревайте двигатель перед началом движения (3-5 минут на холостых оборотах). Это позволяет выхлопной системе начать нагреваться равномерно, снижая тепловой удар.

- Избегайте резкого старта и высоких оборотов на непрогретом двигателе – это создает пиковые давления и температуры в выхлопе.

- После поездки по снегу или слякоти визуально проверяйте резонатор на предмет налипшего снега/льда в нишах возле днища.

- При появлении нехарактерного дребезжания или звона под днищем – немедленно диагностируйте подвесы и целостность резонатора.

Частые ошибки при самостоятельной установке

Неправильная подготовка поверхности перед монтажом – распространённая проблема. Остатки старой прокладки, грязь или коррозия на привалочных плоскостях коллектора и резонатора приводят к прогару и утечкам выхлопных газов.

Несоосность элементов системы при сборке вызывает механические напряжения. Перекосы или принудительная стяжка болтами без правильной центровки трубы создают вибрации, ускоряющие разрушение сварных швов и кронштейнов.

Критические недочёты

- Игнорирование термозащиты – отсутствие теплоизоляции возле пластиковых деталей кузова или топливных магистралей вызывает оплавление.

- Слабый крепёж – экономия на новых гайках/болтах или использование неподходящих пружинных шайб провоцирует откручивание соединений от вибрации.

- Неправильная стыковка с гофрой – чрезмерное сжатие или растяжение компенсатора при монтаже сокращает его ресурс.

Типичные последствия ошибок:

| Ошибка | Результат |

| Повреждение уплотнительных колец | Прорыв газов на стыке приёмной трубы и резонатора |

| Контакт с кузовом/рычагами | Дребезжание на холостых оборотах |

| Перетяжка хомутов | Деформация труб и нарушение геометрии системы |

- Проверка зазоров после установки – обязательный этап. Минимальное расстояние до элементов подвески/кузова должно составлять 15-20 мм с учётом вибраций.

- Контроль момента затяжки – ключевые соединения (фланцы, кронштейны) требуют строгого соблюдения усилия, указанного в руководстве.

- Тестовый запуск двигателя – диагностика посторонних шумов при разных режимах работы мотора до полной сборки элементов днища.

Список источников

Официальное руководство по ремонту ВАЗ 2108, 2109, 21099.

Каталоги запчастей АвтоВАЗ для моделей 2108-21099.

Дополнительные материалы

- Специализированные автомобильные форумы: обсуждения тюнинга выхлопной системы ВАЗ 2108

- Технические статьи в журналах "За рулём" и "Авторевю"

- Видеоинструкции по замене элементов выхлопа на каналах автомобильных мастерских

- Монографии по конструкции выхлопных систем отечественных автомобилей

- Отчёты владельцев ВАЗ 2108 о модернизации резонатора