Рихтовка кузова - основы, вакуумный метод, необходимое оборудование

Статья обновлена: 28.02.2026

Рихтовка – технология восстановления геометрии кузова после деформации без замены элементов. Этот процесс устраняет вмятины, вдавленности и перекосы металла.

Вакуумная рихтовка – современный метод выравнивания вмятин с помощью специальных присосок. Принцип основан на создании вакуумного крепления и контролируемого усилия для бережного возврата металла в исходное положение.

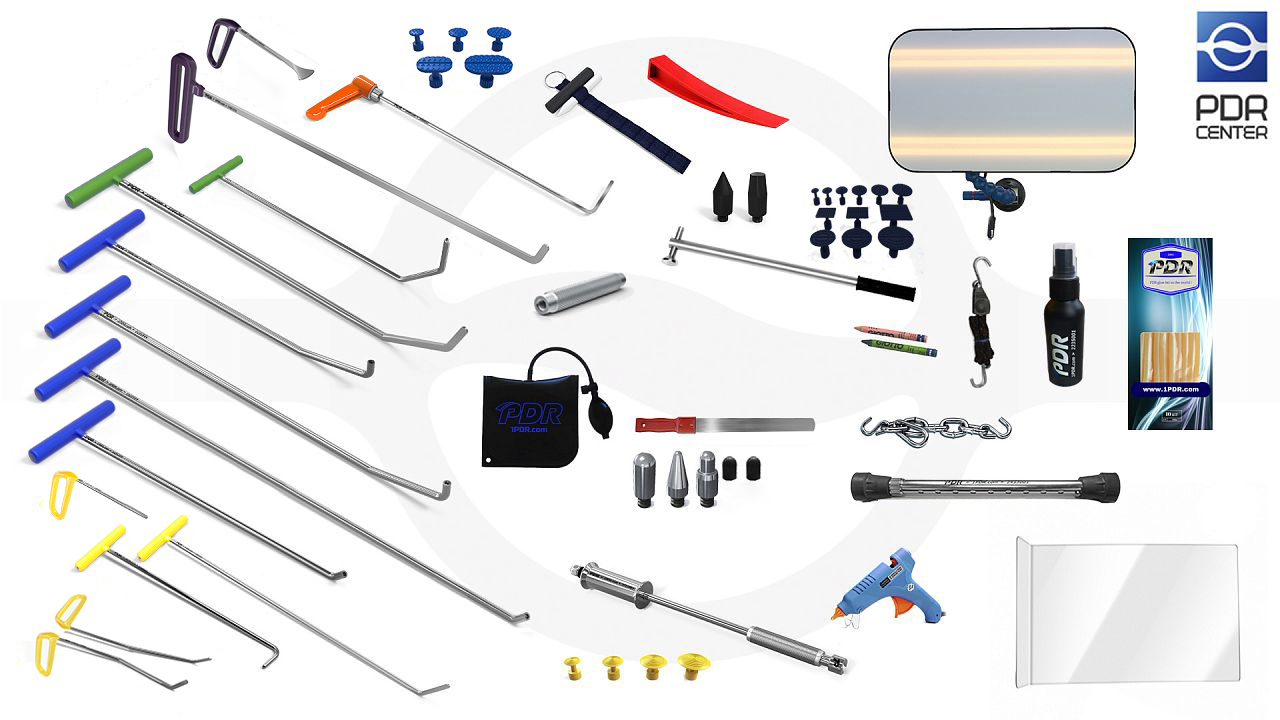

Эффективность работ напрямую зависит от инструмента для рихтовки. В арсенале мастеров: молотки разных форм, споттеры, гидравлические домкраты, вакуумные присоски и измерительные системы для точного контроля геометрии.

Что такое рихтовка в авторемонте

Рихтовка кузова автомобиля – это процесс восстановления геометрической формы деформированных металлических элементов без замены деталей. Основная задача заключается в устранении вмятин, волнистости и искривлений, возникших вследствие механических повреждений (ударов, ДТП, неаккуратной эксплуатации).

Технология базируется на локальном вытягивании или выдавливании металла до первоначальных контуров. Мастер анализирует глубину, направление и характер деформации, после чего подбирает оптимальный метод воздействия. Качественно выполненная рихтовка сохраняет структуру металла и антикоррозионное покрытие, что критично для долговечности ремонта.

Методы и инструменты для рихтовки

Современные технологии включают два ключевых подхода:

- Классическая рихтовка: Использует физическое усилие через специнструмент. Применяется для локальных вмятин без заломов металла.

- Вакуумная рихтовка: Основана на создании разреженного пространства. К поверхности крепится вакуумная присоска с тепловым или механическим подъемником, которая плавно вытягивает вмятину под давлением воздуха.

Инструментарий рихтовщика включает:

| Тип инструмента | Примеры | Применение |

| Механические приспособления | Молотки с разным бойком, поддержки, споттеры | Ручное выравнивание, точечная сварка |

| Гидравлические системы | Домкраты, стапели | Исправление сложных перекосов каркаса |

| Пневмо/вакуумные устройства | Термопистолеты, вакуумные присосы | Бесконтактное восстановление панелей |

При выборе метода учитывают доступ к поврежденной зоне, толщину металла и степень деформации. Вакуумная технология незаменима для рихтовки алюминиевых деталей или панелей с лакокрасочным покрытием, где запрещены ударные воздействия. Для закрепления результата после рихтовки обязательна шлифовка и антикоррозийная обработка.

Принципы восстановления геометрии кузова

Основная задача – возвращение контрольных точек кузова к исходным параметрам, указанным производителем в технической документации. Точность измерений с помощью специализированных систем (3D-шаблонов, электронных/лазерных измерителей) является критически важным этапом, предшествующим любым силовым воздействиям.

Вытягивание деформированных участков требует строгой последовательности: сначала устраняются основные перекосы несущих элементов (лонжеронов, стоек, усилителей), затем корректируются локальные повреждения. Сила прикладывается в направлении, обратном вектору удара, с контролем результата после каждого этапа для предотвращения перекоррекции.

Ключевые методы воздействия

Вакуумная рихтовка применяется для вмятин без острых изгибов металла. К поверхности прикрепляется вакуумный присос, создающий зону низкого давления. Равномерное вытягивание за счет внешнего усилия (рычага, гидравлики) позволяет минимизировать риск растяжения металла.

- Точечное выправление: Использование споттеров для точечной сварки крепежей (крюков, скоб) с последующим вытягиванием гидравлической системой.

- Холодная правка: Применение молотков, поддержек, рычагов и домкратов для ручной коррекции мелких дефектов без нагрева.

- Термообработка (ограниченно): Локальный нагрев в строго контролируемых зонах для снятия напряжений в металле после вытяжки.

| Инструмент | Назначение | Примеры |

|---|---|---|

| Измерительные системы | Фиксация отклонений от нормы | 3D-стенды, рулетки, цифровые датчики |

| Силовое оборудование | Вытягивание/задание усилия | Гидравлические цепи, домкраты, стяжки |

| Ручной инструмент | Локальная коррекция | Молотки (прямые/обратные), поддержки, споттеры |

Финишный этап включает шлифовку, грунтовку и антикоррозийную обработку восстановленных зон. Игнорирование любого из принципов (точность замеров, обратная последовательность деформации, дозированное усилие) приводит к остаточным напряжениям, снижающим прочность и безопасность кузова.

Этапы классической ручной рихтовки вмятин

Первый этап включает диагностику повреждения: специалист определяет глубину деформации, направление удара и зоны напряжения металла. Оценивается доступ к внутренней поверхности панели для выбора оптимальной стратегии восстановления геометрии.

После диагностики выполняется демонтаж смежных элементов: снимаются фары, молдинги, ручки и другие детали, мешающие доступу к зоне ремонта. При необходимости частично разбирается салон для работы с внутренней стороной панели.

Последовательность работ

- Предварительная правка: Грубое вытягивание вмятины с помощью гидравлической станции или ударными инструментами для приближения к исходной форме

- Точечное выравнивание:

- Обработка рельефных участков крюками и ложками через технологические отверстия

- Простукивание выпуклостей рихтовочными молотками с применением поддержки

- Контроль геометрии:

Лазерные линейки Проверка симметрии контрольных точек Механические шаблоны Сверка контуров дверных проемов - Финишная доводка:

- Шлифовка остаточных неровностей

- Выравнивание микрорельефа напильником

- Применение вытягивающих молотков с крестообразным бойком

На всех этапах используется рихтовочный стенд для жесткой фиксации кузова. Завершающий контроль включает проверку зазоров и работу с торцовочными линейками для оценки плоскостности.

Правка металла без повреждения ЛКП

Технология ремонта вмятин без нарушения целостности лакокрасочного покрытия (ЛКП) основана на применении специализированных методов, исключающих прямой контакт ударных инструментов с поверхностью кузова. Такой подход сохраняет заводскую окраску, предотвращает необходимость дорогостоящей перекраски и гарантирует долговечность ремонта.

Ключевым условием успешной правки является точная диагностика глубины и локализации деформации, определяющая выбор инструментов и тактики воздействия. Работы требуют аккуратности и понимания физики металла, так как чрезмерное усилие даже при бесконтактных методах может вызвать микротрещины в ЛКП.

Основные методы и инструменты

Вакуумная рихтовка использует компрессор и присоски разных диаметров. Принцип работы:

- Края вмятины очищаются от загрязнений

- На деформированную зону устанавливается вакуумная присоска

- Создается разряжение (до 7-9 атм), "вытягивающее" металл

- Локальный нагрев строительным феном снижает риск деформации

Клеевые системы (Pops-a-Dent, Sikkens) применяются для сложных вмятин:

- На поверхность точечно наносится термоклей

- Устанавливаются тяговые штыри или скобы

- Производится медленное вытягивание рычажным инструментом

- Остатки клея удаляются без следов

Адаптеры для споттера позволяют точечный нагрев через контактные площадки, приваренные к металлу. После выравнивания площадки срезаются, а зона шлифуется.

| Инструмент | Тип вмятин | Преимущества |

|---|---|---|

| Обратные молотки на присосках | Неглубокие (до 3 см) | Минимальный риск перетяжки |

| Гидравлические мосты | Глубокие с жесткими ребрами | Точное распределение усилия |

| Гибкие валы с насадками | Зоны за двойным металлом | Доступ к скрытым полостям |

Критически важным этапом является финальная проверка геометрии рельефа рефлекторным освещением. При сохранении ЛКП запрещено использование шпатлевок и абразивов крупнее P1500. Микроцарапины полируются бесконтактными восковыми составами.

Визуальная диагностика степени повреждения

Мастер начинает с оценки общего состояния кузова, выявляя видимые деформации, вмятины и перекосы геометрии. Используется направленное освещение для обнаружения даже незначительных неровностей: световые потоки под острыми углами визуализируют малозаметные прогибы и волны на поверхности металла.

Особое внимание уделяется стыкам панелей, зазорам дверей, капота и багажника – неравномерные щели указывают на структурные смещения. Проверяются зоны сварных швов и усилителей на предмет трещин или разрывов, которые требуют усиленного ремонта. Обязательно анализируется состояние лакокрасочного покрытия: сколы, пузыри или "паутинка" свидетельствуют о сильных напряжениях металла.

Ключевые аспекты диагностики

- Классификация повреждений по зонам:

- Поверхностные: локальные вмятины без изменения структуры

- Структурные: деформации силовых элементов (лонжероны, стойки)

- Геометрические: нарушение соосности узлов подвески

- Определение вектора удара по характеру деформации:

- Радиальные складки металла

- Направление смещения рёбер жёсткости

| Признак повреждения | Визуальные проявления | Метод восстановления |

|---|---|---|

| Незначительная деформация | Единичные вмятины, сохранение ЛКП | Беспокрасочная PDR, вакуумная рихтовка |

| Средняя сложность | Растяжение металла, микротрещины грунта | Механическая вытяжка, частичная покраска |

| Критическое повреждение | Зигзагообразные складки, разрывы металла | Замена панелей, стапельные работы |

Фиксация "скрытых" дефектов выполняется с помощью магнитных линеек и цифровых шаблонов, контролирующих плоскостность крупных панелей. На финальном этапе диагностики определяются участки, требующие демонтажа обшивки для доступа к обратной стороне повреждения.

Типы деформаций: вмятины, загибы, растяжки

Вмятины представляют собой локальные углубления на поверхности металла без нарушения целостности лакокрасочного покрытия. Возникают при точечных ударах (например, градом или мелкими предметами) и характеризуются смещением материала внутрь. Для ремонта применяют вакуумные присоски или клеевые системы, вытягивающие металл без демонтажа элементов.

Загибы образуются на ребрах жесткости, кромках панелей или стойках при боковых ударах. Металл деформируется с резким изменением геометрии, создавая выраженные линии излома. Восстановление требует последовательного выправления складок специальными рычагами или споттером с обратным молотком для точечной прокатки напряженных зон.

Особенности растяжек

Растяжки возникают при сильных фронтальных/диагональных ударах, когда металл необратимо истончается и теряет упругость. Внешне проявляются как выпуклые участки с микротрещинами ЛКП. Устраняются:

- Прогревом области газовой горелкой с последующей ручной правкой

- Вытяжкой споттером и инерционным молотком

- Удалением излишков металла при критичных дефектах

| Тип деформации | Инструмент | Риски при ремонте |

|---|---|---|

| Вмятины | Вакуумные присосы, клеевые мосты | Перерастяжение металла |

| Загибы | Рихтовочные рычаги, споттер | Нарушение линии ребра жесткости |

| Растяжки | Термофен, вытяжные зацепы | Образование "хлопунов" |

Отличие рихтовки от шпаклевки кузова

Рихтовка кузова представляет собой процесс механического восстановления геометрии поврежденных металлических поверхностей без добавления посторонних материалов. Она направлена на возвращение деформированным элементам (дверям, крыльям, порогам) исходной формы путем вытягивания вмятин, выравнивания вдавленных участков или локального нагрева с последующей правкой. Результатом качественной рихтовки является восстановленная целостность металла, готовая к дальнейшей обработке.

Шпаклевка (шпатлевка) – финишная операция, применяемая после рихтовки для устранения микронеровностей, рисок инструмента или незначительных дефектов, которые невозможно идеально выправить. Она предполагает нанесение пластичного состава на подготовленную поверхность металла, его выравнивание и последующую шлифовку перед грунтованием и покраской. Шпаклевка маскирует мелкие изъяны, но не исправляет существенные деформации.

Ключевые различия

- Суть процесса: Рихтовка – восстановление формы металла. Шпаклевка – заполнение неровностей спецсоставом.

- Стадия применения: Рихтовка выполняется первой для устранения вмятин. Шпаклевка – после рихтовки на почти ровную поверхность.

- Материал: Рихтовка работает с родным металлом кузова. Шпаклевка использует инородные полимерные материалы (полиэфирные, стеклонаполненные и т.д.).

- Инструмент: Для рихтовки – молотки, споттеры, вакуумные присосы, стапели. Для шпаклевки – шпатели, абразивы.

- Прочность: Качественно отрихтованный металл сохраняет структурную целостность. Шпаклевка – вспомогательный слой, подверженный растрескиванию при толстом нанесении или вибрациях.

| Критерий | Рихтовка | Шпаклевка |

|---|---|---|

| Основная цель | Восстановление геометрии кузовной панели | Создание идеально гладкой поверхности под покраску |

| Глубина дефектов | Устраняет значительные вмятины и перегибы | Скрывает царапины, риски, мелкие раковины (до 2-3 мм) |

| Необходимость при серьезных повреждениях | Обязательна | Неэффективна без предварительной рихтовки |

Когда рихтовка невозможна: критические случаи

Рихтовка кузова автомобиля, даже с применением вакуумных присосок или специализированного инструмента, имеет объективные технические ограничения. Существуют повреждения, при которых восстановление геометрии и прочности металла классическими методами становится невыполнимой задачей.

Эксперты выделяют несколько категорий дефектов, исключающих рихтовку как метод ремонта. Эти случаи требуют принципиально иных подходов – замены элементов или списания автомобиля.

Основные критические повреждения

- Сквозная коррозия с потерей структурной целостности: Когда металл проржавел насквозь, образовались крупные отверстия или "рыхлые" участки, рихтовка бессмысленна – материал не держит нагрузку.

- Глубокие заломы на силовых элементах: Лонжероны, стойки, усилители порогов. Заломы (острые V-образные складки) создают точки концентрации напряжений. Вытяжка ослабляет металл, повышая риск разрушения при нагрузке.

- Разрывы и крупные трещины в металле: Особенно опасны на силовых каркасных деталях. Попытки выравнивания приведут к увеличению повреждений.

- Многократно ремонтированные зоны: Участки, ранее подвергавшиеся сварке, рихтовке или наложению заплат. Металл утрачивает пластичность, высок риск образования новых трещин.

- Деформация в зонах сварных швов: Сварные соединения (особенно точечные) хрупки. Рихтовка рядом или на шве вызывает его разрушение.

- Смятие замкнутых профилей: Элементы типа лонжеронов или стоек крыши имеют сложную внутреннюю структуру. Доступ для рихтовки отсутствует, а деформация нарушает их несущую способность.

- Повреждения элементов пассивной безопасности: Пироформы преднатяжителей ремней или датчики удара. Их целостность критична, а ремонт таких узлов строго регламентирован и часто запрещен.

Суть вакуумной (беспокрасочной) рихтовки

Вакуумная рихтовка – технология восстановления вмятин кузова без нарушения лакокрасочного покрытия. Метод основан на вытягивании деформированного металла за счет контролируемого вакуумного давления.

Специальный инструмент с термоклеевой основой фиксируется на поврежденном участке, создавая герметичную камеру. Постепенное откачивание воздуха формирует разряжение, плавно возвращающее металл в исходное положение.

Ключевые особенности процесса

- Бесконтактное воздействие: металл вытягивается равномерно по всей площади вмятины без точечных ударов

- Сохранение ЛКП: исключаются сколы краски и необходимость последующей покраски

- Контроль давления: вакуумный насос с манометром обеспечивает точное дозирование усилия

| Традиционная рихтовка | Вакуумная рихтовка |

| Требует шпатлевки и окраски | Сохраняет заводское покрытие |

| Риск перетяжки металла | Минимизация остаточных деформаций |

Ограничения: Применима только для вмятин без заломов металла и повреждений краски. Глубокие деформации с острыми гранями требуют комбинированных методов.

Физика вытягивания вмятин вакуумом

Принцип основан на создании зоны пониженного давления между вакуумной присоской и поверхностью вмятины. При откачивании воздуха герметичная полость под инструментом теряет внутренние молекулы газа, что формирует значительную разницу давлений относительно атмосферного.

Атмосферное давление (в среднем 101.3 кПа) начинает воздействовать на внешнюю поверхность панели, направляя усилие строго перпендикулярно области деформации. Сила F рассчитывается по формуле: F = P × S, где P – перепад давлений, S – площадь контакта присоски. Например, при площади 50 см² и вакууме -0.8 атм создаётся усилие ~400 Н.

Ключевые физические аспекты процесса

- Герметизация контура: Уплотнитель присоски блокирует подсос воздуха, обеспечивая разрежение. Малейшая утечка разрушает перепад давлений.

- Пластическая деформация: Металл вытягивается при превышении предела текучести. Направление усилия совпадает с вектором нормали к поверхности.

- Распределение нагрузки: Точечное приложение силы минимизирует остаточные напряжения, в отличие от механических крюков.

| Фактор | Влияние на процесс |

|---|---|

| Площадь присоски | Прямо пропорциональна силе вытягивания |

| Глубина вакуума | Определяет величину перепада давлений |

| Толщина металла | Тонкие панели (<0.8 мм) склонны к перерастяжению |

| Кривизна поверхности | Сферические вмятины восстанавливаются эффективнее угловых |

Эффективность зависит от вязкоупругих свойств металла: при быстром приложении нагрузки материал сопротивляется деформации сильнее, чем при медленном вытягивании. Поэтому вакуумные методы часто комбинируют с локальным нагревом, снижающим предел текучести стали или алюминия.

Типы вакуумных присосок: размеры и формы

Вакуумные присоски различаются по диаметру рабочей поверхности, что напрямую влияет на силу сцепления и область применения. Малые присоски (40-80 мм) создают точечное усилие для деликатного вытягивания мелких вмятин без риска деформации тонкого металла.

Средние размеры (100-150 мм) обеспечивают баланс мощности и универсальности, подходят для большинства работ на дверях, крыльях и капоте. Крупногабаритные модели (200-300 мм) генерируют максимальное усилие для рихтовки сложных деформаций на плоских или слабоизогнутых панелях.

Конструктивные особенности форм

- Круглые: Стандартный вариант для равномерного распределения нагрузки, идеален для ровных поверхностей.

- Овальные/прямоугольные: Используются на ребрах жесткости или продольных вмятинах за счет увеличенной зоны контакта.

- Лепестковые: Гибкие сегменты адаптируются к криволинейным поверхностям (арки, рельефные элементы).

| Форма присоски | Рекомендуемый радиус кривизны кузова | Пример применения |

|---|---|---|

| Плоская круглая | Более 500 мм | Капот, крыша, двери |

| Куполообразная | 200-500 мм | Крылья, стойки |

| Лепестковая | Менее 200 мм | Колесные арки, бамперы |

При выборе учитывают не только геометрию повреждения, но и толщину металла: для тонких панелей (0.6-0.8 мм) предпочтительны малые диаметры во избежание "перетяжки".

Ограничения метода: для каких повреждений подходит

Вакуумная рихтовка эффективна только при специфических типах деформаций кузова. Основное условие – сохранение целостности лакокрасочного покрытия (ЛКП) и отсутствие глубоких заломов металла. Метод оптимален для устранения мелких и средних вмятин на ровных или плавно изогнутых поверхностях, где возможно создать герметичное соединение с вакуумным инструментом.

Технология неприменима на ребрах жесткости, краях панелей, сварных швах и участках со сложным рельефом. Физические ограничения связаны с невозможностью надежной фиксации присосок на неровных поверхностях и недостаточной силой вытягивания для серьезных деформаций.

Подходящие повреждения:

- Неглубокие вмятины от града, камней или неострых предметов

- Диаметром до 15-20 см с плавными границами

- Расположенные на центральных участках крыши, капота, дверей

- Без разрывов ЛКП и деформации краев панелей

Неподходящие повреждения:

| Тип повреждения | Причина ограничения |

| Глубокие вмятины с острыми краями | Необходимость механического вытягивания |

| Заломы и складки металла | Требуют нагрева и правки молотками |

| Повреждения на ребрах жесткости | Невозможность герметизации вакуумного присоска |

| Трещины или сколы ЛКП | Риск увеличения повреждений при вытягивании |

| Коррозийные участки | Ослабление металла, опасность разрыва |

Работа с алюминиевыми кузовами вакуумом

Вакуумная рихтовка алюминиевых кузовов требует особого подхода из-за специфических свойств материала. Алюминий обладает меньшей пластичностью по сравнению со сталью, а также склонен к образованию микротрещин при неправильном воздействии.

Традиционные молотки и споттеры часто приводят к перерастяжению металла или локальному ослаблению структуры. Вакуумная технология минимизирует риски за счет равномерного распределения усилия по всей зоне деформации.

Ключевые особенности технологии

При работе с алюминием вакуумные присосы располагают строго по зонам естественной жесткости кузова (лонжероны, усилители арок). Используют комплекты адаптеров разного диаметра для точного охвата криволинейных поверхностей без деформации тонкого металла.

- Очистка поверхности от загрязнений и оксидной пленки

- Прогрев зоны деформации до 80-120°C ИК-лампой

- Многоточечная фиксация присосов с контролем давления

- Плавное натяжение с усилием не более 3-5 тонн

- Контроль геометрии лазерным сканером после каждого цикла

| Параметр | Стальные кузова | Алюминиевые кузова |

|---|---|---|

| Рабочее давление вакуума | 0.6-0.8 бар | 0.3-0.5 бар |

| Макс. усилие на точку | 700 кгс | 300 кгс |

| Температурный режим | Без прогрева | Обязательный прогрев |

Важно: После рихтовки выполняют снятие внутренних напряжений термообработкой в камере при 200°C. Запрещено вытягивание одного участка более 3 раз – при отсутствии результата меняют схему точек фиксации.

- Использование полиуретановых прокладок для защиты поверхности

- Контроль толщины металла ультразвуковым толщиномером

- Применение инертных газов при нагреве для предотвращения окисления

Порядок выравнивания глубоких вмятин

Глубокие вмятины требуют последовательного подхода для восстановления геометрии кузова без повреждения металла. Начинают работу с тщательной оценки степени деформации и определения точек приложения усилий.

Обязательно демонтируют внутренние элементы салона (обивку, ковры, электрооборудование), обеспечивая доступ к тыльной стороне повреждённого участка. Подготовка поверхности включает очистку от загрязнений и снятие лакокрасочного покрытия в зоне ремонта для контроля деформации.

Этапы восстановления

- Предварительная вытяжка:

- Установка вакуумного присоса на центр вмятины (применимо для сквозных дефектов)

- Постепенное увеличение усилия для первичного подъёма металла

- Точечная рихтовка:

- Использование обратных молотков или гидравлических протяжек через технологические отверстия

- Работа от периферии к центру вмятины малыми участками

- Контроль геометрии:

- Замеры контрольных точек кузова штангенрейсмусом

- Применение стапельных систем для сложных деформаций

- Финишное выравнивание:

- Обработка рихтовальными молотками и поддержками

- Шлифовка поверхности абразивами P80-P120

На каждом этапе избегают перегрева металла и чрезмерного растяжения. Для защиты от коррозии наносят грунт сразу после выравнивания. Требуемые инструменты:

| Вакуумная рихтовка | Присоски с ручным/пневматическим насосом |

| Силовое воздействие | Гидравлические домкраты, обратные молотки |

| Точная правка | Рихтовочные молотки (прямые/обратные), поддержки |

| Контроль | Измерительные линейки, стапельные системы |

Финишный этап включает проверку плоскости металла правилом и устранение микроволн термофеном с последующим охлаждением (только для термореактивных сталей). При работе с алюминиевыми панелями усилие снижают на 30-40%.

Термообработка металла при вакуумной рихтовке

При вакуумной рихтовке термообработка используется для снятия внутренних напряжений в металле, возникающих при деформации кузовных панелей. Локальный нагрев проблемной зоны газовой горелкой до температуры 600-700°C с последующим контролируемым охлаждением восстанавливает кристаллическую решетку стали.

Температурное воздействие строго дозируется, чтобы избежать пережога или структурных изменений металла. После нагрева участок медленно остужается сжатым воздухом или естественным путем, что позволяет "отпустить" материал и предотвратить повторное появление вмятин.

Критические аспекты технологии

Ключевые параметры термообработки при вакуумной рихтовке:

- Температурный диапазон: 600-700°C (визуально контролируется по цвету каления)

- Зона воздействия: диаметр не более 20-30 мм вокруг дефекта

- Цикличность обработки: не более 2-3 циклов нагрева/охлаждения на участке

Типичные ошибки:

- Перегрев металла (свыше 800°C) - вызывает окалинообразование

- Резкое охлаждение водой - провоцирует микротрещины

- Многократная обработка одного участка - снижает прочность

| Этап термообработки | Инструмент | Цель применения |

|---|---|---|

| Нагрев | Газовая горелка с тонким соплом | Локальный разгон напряжений |

| Контроль температуры | Термокарандаши / пирометр | Предотвращение пережога |

| Охлаждение | Компрессор с редуктором давления | Равномерное снижение температуры |

Важно: после термовоздействия обязательна проверка толщины лакокрасочного покрытия и адгезии в зоне обработки.

Пневматические молотки для рихтовки: принцип работы

Пневматические молотки используют энергию сжатого воздуха для создания ударных импульсов. Сжатый воздух подаётся от компрессора через шланг высокого давления в инструмент. Внутри корпуса молотка расположен поршень-ударник, который перемещается под действием воздуха.

При нажатии на курок воздушный клапан открывается, направляя поток сжатого воздуха в камеру над поршнем. Давление воздуха толкает поршень вниз с большой силой, нанося удар по рабочему наконечнику (насадке). После удара система распределения воздуха автоматически переключает поток под поршень, возвращая его в исходное положение для следующего цикла.

Ключевые элементы работы

Основные компоненты системы:

- Поршень-ударник - создаёт кинетическую энергию

- Воздухораспределительный механизм - отвечает за цикличность ударов

- Боёк - передаёт энергию на насадку

- Регулятор частоты ударов - изменяет интенсивность работы

Характеристики удара регулируются:

- Давлением воздуха (стандартно 6-7 бар)

- Диаметром поршня

- Конфигурацией насадки

| Параметр | Влияние на процесс |

|---|---|

| Частота ударов | Скорость правки мелких дефектов |

| Энергия удара | Эффективность работы с глубокими вмятинами |

| Тип насадки | Точность воздействия и форма восстанавливаемой поверхности |

Вибрация и отдача гасятся пружинными амортизаторами внутри корпуса. Современные модели оснащаются системой снижения шума и эргономичными рукоятями для минимизации усталости оператора при длительной работе.

Виды рихтовочных рычагов: прямой и S-образный

Прямой рихтовочный рычаг представляет собой металлический стержень с плоскими заострёнными концами разной ширины. Его конструкция обеспечивает максимальную жёсткость при воздействии на вмятины. Основное применение – локальная правка участков с легкодоступным тыльным пространством, где требуется приложение значительного усилия в одном направлении.

S-образный рычаг отличается изогнутой формой, напоминающей латинскую букву S. Такая геометрия позволяет обходить препятствия (рёбра жёсткости, кронштейны) внутри кузовных полостей. Изгиб создаёт два рабочих плеча: длинное для передачи усилия от руки мастера и короткое для точечного воздействия на деформированный металл в труднодоступных зонах.

Ключевые особенности и применение

Сравнение характеристик инструментов:

| Критерий | Прямой рычаг | S-образный рычаг |

|---|---|---|

| Силовое воздействие | Максимальная жёсткость | Умеренная жёсткость |

| Доступность зон | Открытые участки | Сложные полости |

| Точность контроля | Прямолинейное движение | Корректировка угла наклона |

Основные правила выбора:

- Прямые рычаги незаменимы при правке плоских панелей (крыша, двери)

- S-образные применяют для рихтовки арочных элементов (колёсные арки, пороги)

- Комбинирование обоих типов повышает эффективность работы с многослойными конструкциями

Надфили и ложки для точечного выравнивания

Надфили применяются для точной обработки локальных неровностей после вакуумной или классической рихтовки. Их мелкая насечка позволяет аккуратно стачивать металл на выпуклых участках, сварных швах или остаточных выступах, создавая идеально гладкую поверхность. Работа ведется короткими возвратно-поступательными движениями под углом, контролируя усилие во избежание перетруда тонкого металла.

Ложки (обратные молотки с насадками) используются для вытягивания вогнутых деформаций без демонтажа панели. Узкие наконечники концентрируют усилие на конкретной точке: при подтягивании рукоятки металл плавно выводится из провала. Для защиты поверхности от царапин между ложкой и кузовом обязательно устанавливается резиновая проставка или клеевая шайба.

Критерии выбора инструментов

- Профиль надфиля: плоские – для открытых зон, полукруглые/овальные – для радиусов.

- Длина ручки ложки: 20–30 см для контроля усилия, длинные рычаги (40+ см) – для глубоких вмятин.

- Материал: легированная сталь с защитным покрытием против коррозии.

| Тип дефекта | Инструмент | Техника работы |

|---|---|---|

| Бугор размером до 1 см | Ромбический надфиль | Скос вершины с последующей вытяжкой соседних участков |

| Локальная вогнутость | Острая ложка-крюк | Вытягивание от периферии к центру с промежуточным прогревом |

| Задиры после грубой рихтовки | Надфиль с бархатной насечкой | Легкая зачистка под углом 30° к дефекту |

Важно: После точечного выравнивания обязательна шлифовка зоны обработки абразивом P120–P240 для выявления скрытых дефектов. Финишная проверка рельефа осуществляется ладонью или контактным щупом – переходы должны быть плавными без ощутимых границ.

Инструмент для рихтовки труднодоступных зон

Доступ к внутренним полостям кузова, участкам за усилителями или местам с многослойной конструкцией требует специализированного оборудования. Стандартные рихтовочные молотки и споттеры неэффективны из-за крупных габаритов и ограниченной маневренности.

Узкоспециализированные инструменты обеспечивают точное воздействие на деформированный металл в стесненных условиях. Их конструкция учитывает необходимость работы через технологические отверстия, минимальный зазор для манипуляций и контроль усилия приложения.

Типы инструментов и их применение

| Инструмент | Особенности | Типичные зоны применения |

|---|---|---|

| Миниатюрные обратные молотки | Укороченная ось, съемные насадки 3-8 мм, резьбовые крепления | Стойки лобового стекла, внутренние ребра жесткости дверей |

| Микропротяжные зажимы | Компактные клещи с угловым захватом, усилие до 1.5 тонн | Арки колес, участки за брызговиками, зоны крепления замков |

| Гибкие споттерные адаптеры | Телескопические держатели электродов длиной до 70 см | Полости порогов, внутренние секции крыши, пространство за панелями |

| Угловые крюки-рычаги | Г-образный профиль, регулируемый угол изгиба 15°-90° | Карманы усилителей, места крепления ремней безопасности |

Ключевые требования к таким инструментам включают предельную компактность рабочей части, устойчивость к перелому при боковых нагрузках и возможность дистанционного управления (например, через пневмолинии или электронные блоки). Для сложных случаев применяются эндоскопические рихтовочные комплексы с видеоконтролем и микроинструментами.

Споттеры: точечная сварка для вытяжки металла

Споттер представляет собой специализированное сварочное оборудование, предназначенное для точечного нагрева металла кузова с целью последующей вытяжки вмятин. Принцип его действия основан на создании кратковременного импульса сильного тока, который локально разогревает металл в точке контакта.

К рабочей поверхности приваривается крепежный элемент (обратный молоток, шайба, гребенка или крюк), за который затем производится механическое вытягивание деформированного участка. Этот метод позволяет исправлять вмятины без демонтажа панелей и минимизирует риск повреждения лакокрасочного покрытия на смежных зонах.

Ключевые компоненты и виды споттеров

- Трансформатор: Генерирует высокий ток низкого напряжения для сварочного импульса.

- Пистолет с электродом: Устройство для точечной подачи тока и приварки крепежей.

- Обратный кабель с массой: Обеспечивает замыкание электрической цепи.

- Комплект адаптеров: Крюки, шайбы, кольца, "пауки" для различных типов дефектов.

| Тип споттера | Особенности |

| Инверторный | Компактный, точная регулировка тока, подходит для тонкого металла |

| Трансформаторный | Высокая мощность, надежность, тяжелый вес |

Технологический процесс рихтовки включает: очистку зоны ремонта, точечную приварку крепежа, вытяжку вмятины специальными приспособлениями (гидравлическими или механическими), охлаждение металла и аккуратное откручивание крепежа с зачисткой точек контакта.

Преимущества перед традиционными методами: сохранение обратной стороны панели, снижение трудоемкости, возможность работы в труднодоступных местах и минимизация необходимости шпатлевки. Требует строгого контроля температуры во избежание коробления металла.

Комплекты обратного молотка с адаптерами

Комплекты обратного молотка с адаптерами представляют собой универсальные решения для вытягивания вмятин на кузове. В базовый набор обычно входит сам молоток с резьбовым штоком, набор съемных насадок разной формы и переходники для крепления к металлу.

Адаптеры в таких комплектах обеспечивают надежную фиксацию инструмента на поврежденной поверхности. Наиболее распространенные типы включают крюки, вакуумные присоски и резьбовые шпильки для точечной сварки, что позволяет работать с различными типами дефектов без риска дополнительного повреждения ЛКП.

Ключевые компоненты комплектов

- Обратный молоток: Основной инструмент с ударным механизмом и грузом, скользящим по центральному стержню для создания тянущего усилия.

- Резьбовые адаптеры: Шпильки с резьбой М4-М8 для точечной сварки на вмятине.

- Вакуумные присосы: Резиновые или силиконовые насадки для бесклеевого вытягивания поверхностей без отверстий.

- Крюкообразные захваты: Для фиксации за кромки панелей или технологические отверстия.

- Универсальные переходники: Быстросъемные муфты для оперативной смены насадок.

Принцип работы основан на передаче инерции от подвижного груза через шток на закрепленный адаптер. При резком движении груза к рукояти создается импульс, вытягивающий вмятину изнутри наружу. Вакуумные адаптеры требуют предварительной герметизации зоны контакта, а резьбовые – точечной сварки шпильки к металлу.

| Тип адаптера | Применение | Особенности |

|---|---|---|

| Вакуумные присоски | Плоские поверхности без отверстий | Не повреждают ЛКП, ограничены силой сцепления |

| Резьбовые шпильки | Глубокие вмятины сложной формы | Требуют сварки, обеспечивают максимальное усилие |

| Крюки-захваты | Кромки панелей, технологические отверстия | Быстрый монтаж, подходят для локальных деформаций |

Для эффективного использования необходимо последовательно выполнять операции: очистку поверхности, выбор адаптера под тип повреждения, фиксацию инструмента и серию точечных ударов с контролем вытягивания. Комбинирование адаптеров в одном комплекте позволяет обрабатывать большинство вмятин без применения стапелей.

Гидравлические стенды для сложной рихтовки

Гидравлические стенды представляют собой стационарные системы для восстановления геометрии кузова при значительных деформациях. Они фиксируют автомобиль на жесткой платформе с помощью специальных захватов, обеспечивая точное позиционирование и контроль в трех плоскостях.

Рабочие элементы стенда – гидроцилиндры с цепными или тросовыми тягами – создают усилие до 10 тонн, необходимое для вытягивания силовых элементов (лонжеронов, стоек, порогов). Система позволяет одновременно воздействовать на несколько точек деформации, что критично при сложных перекосах каркаса.

Ключевые компоненты и принцип работы

- Измерительная система: 3D-сканеры или механические линейки для мониторинга изменений в режиме реального времени.

- Универсальные крепления: адаптеры под различные модели авто, фиксирующие кузов за технологические отверстия.

- Модульность конструкции: возможность наращивания стоек, телескопических штанг и гидравлических модулей.

| Тип усилия | Применение | Преимущества |

|---|---|---|

| Прямое вытяжение | Исправление вмятин на силовых элементах | Локализация деформации без перегрузки смежных зон |

| Диагональная коррекция | Устранение перекосов проемов дверей/капота | Синхронное воздействие на несколько точек крепления |

Важно: Для работы на гидравлическом стенде требуется предварительная диагностика на стапеле с электронной измерительной системой. Погрешность восстановления геометрии не должна превышать ±1.5 мм для безопасной эксплуатации авто.

Современные системы оснащаются цифровыми манометрами и защитой от перегрузки, исключающими повреждение кузова при превышении расчетного усилия. После рихтовки обязательна проверка точек крепления подвески и сварка треснувших элементов каркаса.

Измерительные системы контроля геометрии

Точное восстановление геометрии кузова после деформации невозможно без объективных измерений. Измерительные системы определяют отклонения контрольных точек от эталонных значений, заложенных производителем, выявляя скрытые повреждения силовых элементов и каркаса.

При вакуумной рихтовке, где воздействие происходит на больших площадях, такие системы критически важны для контроля равномерности вытягивания и предотвращения перекорректировки. Они обеспечивают обратную связь на каждом этапе работ, гарантируя соответствие кузова заводским допускам.

Типы и особенности измерительных систем

Основные виды инструментов для контроля геометрии:

- Механические измерители (штангенциркули, рулетки, линейки): Применяются для базовых замеров простых деталей. Имеют ограниченную точность (±1-3 мм) и не подходят для сложных пространственных измерений.

- Механические мостовые системы (мерные рейки, телескопические линейки): Фиксируются на контрольных точках кузова или стапеля. Позволяют сравнивать симметрию левой/правой сторон и диагонали. Требуют ручного расчета отклонений.

- Электронные/компьютерные системы (3D-сканеры, лазерные или ультразвуковые датчики): Автоматически сравнивают положение точек с цифровой базой данных моделей автомобилей. Выдают визуализацию деформаций в реальном времени с точностью до ±0.5 мм.

Ключевые параметры выбора системы:

| Параметр | Механические системы | Электронные системы |

|---|---|---|

| Точность | Низкая-средняя (±1-3 мм) | Высокая (±0.1-0.5 мм) |

| Скорость измерений | Низкая (ручные расчеты) | Высокая (автоматизированная обработка) |

| Визуализация данных | Отсутствует или схематична | 3D-модель с цветовой индикацией отклонений |

| Стоимость | Низкая | Высокая |

Современные электронные системы интегрируются со стапелями и вакуумными стендами, позволяя корректировать усилие вытягивания непосредственно по показаниям датчиков. Это минимизирует риск остаточных напряжений и повторных деформаций, особенно критично при восстановлении несущих элементов после сильных ударов.

Оснастка для фиксации кузова при рихтовке

Надёжная фиксация автомобиля – критически важный этап рихтовочных работ, обеспечивающий точное восстановление геометрии кузова. Без жёсткого закрепления деформированных элементов невозможно приложить контролируемое усилие для возврата металла в исходное положение.

Современная оснастка минимизирует риск вторичных деформаций и гарантирует безопасность мастера. Она позволяет работать как с локальными повреждениями (двери, крылья), так и с комплексными нарушениями геометрии после серьёзных аварий.

Основные типы фиксирующего оборудования

- Стапели (правИльные стенды): Мощные стационарные платформы с системой креплений и измерительных устройств. Кузов фиксируется за технологические отверстия рамы/лонжеронов, обеспечивая доступ ко всем зонам деформации. Оснащаются гидравлическими тягами для вытяжки.

- Каролинеры/измерительные системы: Мобильные или стационарные рамы с набором датчиков и сенсоров. Создают цифровую 3D-модель кузова, сравнивая её с эталонными данными производителя для контроля точности рихтовки в реальном времени.

- Платформы (рамные): Универсальные столы с поперечными балками и крепёжными головками. Позволяют фиксировать автомобиль в любом положении, комбинируя растяжение и сжатие.

- Напольные анкерные системы: Набор стальных плит с анкерными креплениями, вмонтированных в пол мастерской. Используются с цепями, стропами и гидравлическими домкратами для фиксации конкретных точек кузова.

| Тип оснастки | Ключевое назначение | Преимущества |

|---|---|---|

| Стапель | Комплексное восстановление геометрии при сильных повреждениях | Максимальная жёсткость, интеграция с измерительными системами |

| Каролинер | Точный контроль геометрии в процессе рихтовки | Высокая скорость измерений, визуализация отклонений |

| Напольные анкеры | Локальная фиксация зон ремонта | Гибкость применения, экономия пространства |

Выбор оснастки определяется характером повреждений: для сложных перекосов незаменим стапель с измерительной системой, а для локального ремонта достаточно анкеров и гидравлической станции. Крепёжные элементы (зажимы, крюки, адаптеры) должны соответствовать точкам фиксации, рекомендованным производителем авто, чтобы избежать деформации кузова.

Термопистолеты для локального нагрева металла

Термопистолеты, часто называемые термофенами промышленного типа, являются специализированным инструментом для контролируемого точечного нагрева металлических поверхностей кузова автомобиля. Они генерируют мощный поток раскаленного воздуха, температура которого регулируется в широком диапазоне, достигая значений, достаточных для воздействия на сталь.

Основное назначение термопистолета в рихтовке – локальное снятие внутренних напряжений металла, возникающих при деформации (ударе, вмятине). Нагрев небольшого участка до определенной температуры с последующим контролируемым охлаждением позволяет металлу "отпуститься", уменьшая жесткость зоны деформации и облегчая процесс вытягивания вмятины обратно.

Принцип работы и применение в рихтовке

Мастер направляет струю горячего воздуха из сопла термопистолета строго на конкретную точку или небольшую зону вмятины, особенно в местах с высокой степенью наклепа или сложной рельефностью. Металл в этой зоне нагревается докрасна (обычно до вишнево-красного свечения, около 600-700°C). После достижения нужной температуры нагрев немедленно прекращают, и металл остывает естественным образом. Этот процесс приводит к рекристаллизации структуры металла на микроуровне, снимая напряжения и делая участок более пластичным.

Ключевые преимущества использования термопистолетов:

- Снижение риска разрыва металла: Позволяет вытягивать глубокие или сложные вмятины без образования трещин.

- Минимизация остаточных напряжений: Предотвращает "возврат" вмятины после рихтовки и улучшает долговременную стабильность формы.

- Упрощение вытягивания: Размягченный металл требует меньших усилий при работе вакуумными присосками или обратными молотками.

- Точечное воздействие: Позволяет работать только с поврежденной зоной, не затрагивая и не перегревая смежные участки кузова.

Критически важные меры предосторожности:

- Контроль температуры: Перегрев (свыше 800°C) вызывает синеломкость – хрупкость металла. Необходимо строгое визуальное отслеживание цвета нагрева.

- Защита ЛКП: Термопистолет используется ТОЛЬКО на участках, предварительно очищенных от лакокрасочного покрытия (ЛКП). Нагрев через краску разрушит ее и неэффективен для металла.

- Ограничение зоны: Нагревать следует минимально необходимую площадь. Широкий или длительный нагрев может вызвать коробление панели.

- Охлаждение: Запрещено ускорять остывание водой или сжатым воздухом – это приводит к закалке и повторному возникновению напряжений.

| Параметр | Типичные значения/Характеристики |

| Мощность | 1500-3500 Вт |

| Температура воздуха | 50°C - 650°C+ (регулируемая) |

| Расход воздуха | 200-500 л/мин |

| Насадки (сопла) | Различной формы и диаметра для фокусировки потока |

| Целевая температура металла | Вишнево-красное каление (~600-700°C) |

Рихтовочные крюки различных модификаций

Рихтовочные крюки служат основным инструментом для вытягивания вмятин кузова через технологические отверстия или кромки панелей. Их конструкция предполагает надежную фиксацию за металл и передачу усилия от гидравлического или пневматического оборудования.

Разнообразие модификаций обусловлено необходимостью работы с разными типами повреждений и зонами кузова. Каждый вид крюка адаптирован под специфические задачи, что напрямую влияет на эффективность восстановительных работ.

Классификация по конструкции и применению

- Прямые крюки: Базовый вариант для стандартных вмятин. Применяются при свободном доступе к точке крепления.

- Изогнутые (угловые): Используются в стесненных условиях (стойки, пороги) благодаря смещенному центру тяжести.

- Миниатюрные крюки: Для точечного воздействия на мелкие дефекты или работы в узких полостях.

- Крюки-лебедки: Оснащены резьбовым механизмом для контролируемого ручного вытягивания без гидравлики.

- Сменные насадки: Системы с универсальным держателем и набором профилей (клин, шар, коготь) для сложного рельефа.

| Тип крюка | Макс. нагрузка (т) | Область применения |

|---|---|---|

| Прямой | 3-5 | Двери, крылья, плоские участки |

| Изогнутый | 2-4 | Арки, усилители стоек |

| Миниатюрный | 1-1.5 | Локальные деформации, ребра жесткости |

Критерии выбора включают толщину металла панели, глубину залегания вмятины и требуемый угол приложения силы. Для алюминиевых кузовов предпочтительны крюки с усиленной геометрией из-за риска разрыва материала.

Эффективность работы повышается при комбинировании крюков с обратным молотком или споттером для точечной сварки крепежных элементов. Важно исключить перегрузку металла во избежание необратимого растяжения.

Разборка элементов перед началом рихтовки

Демонтаж смежных деталей кузова и навесного оборудования является обязательным подготовительным этапом перед рихтовкой. Это обеспечивает полноценный доступ к зоне деформации для точной оценки повреждений и безопасного применения инструментов.

Неснятые элементы создают препятствия для работы молотками, споттера, домкратов, а также рискуют получить дополнительные повреждения в процессе вытягивания или правки. Электрические компоненты и проводка требуют особой осторожности.

Порядок и ключевые моменты демонтажа

Процесс разборки должен быть систематичным и учитывать специфику повреждений:

- Оценка объема работ: Определите, какие именно детали мешают доступу к вмятине и зонам крепления рихтовочного оборудования.

- Демонтаж внешних элементов:

- Оптика (фары, поворотники, фонари).

- Бамперы (передний/задний).

- Молдинги, накладки, декоративные решетки.

- Дворники, антенны.

- Ручки дверей, замки (если повреждена дверь).

- Демонтаж внутренних элементов (при необходимости доступа из салона или багажника):

- Панели обшивки салона (дверные карты, боковые панели, полки).

- Ковровое покрытие (частично).

- Системы освещения салона/багажника.

- Элементы крепления сидений (если повреждена зона порогов или пола).

- Демонтаж технических узлов (в тяжелых случаях):

- Топливный бак (при повреждении задней части пола).

- Элементы выхлопной системы.

- Колеса, элементы подвески (для доступа к лонжеронам, брызговикам).

- Радиатор, вентиляторы (при серьезных фронтальных повреждениях).

Важные аспекты при разборке:

| Действие | Цель/Важность |

|---|---|

| Маркировка крепежа и соединений | Обеспечение правильной сборки. Фотографирование или подписи пакетов с болтами. |

| Аккуратное снятие электроразъемов | Предотвращение повреждения проводки и контактов. Использование специальных инструментов. |

| Поиск и снятие ВСЕХ креплений | Избегание скрытых болтов, клипс, двухстороннего скотча. Принудительный отрыв приводит к поломке. |

| Защита снятых деталей | Хранение в безопасном месте, защита хрупких элементов (стекла фар) от царапин и ударов. |

| Защита краев панелей | Использование малярного скотча на острых кромках демонтированных панелей для безопасности. |

Тщательная разборка не заменяет детальную дефектовку, но создает условия для ее качественного проведения и последующей эффективной рихтовки кузова автомобиля.

Подготовка поверхности к вытягиванию вмятин

Качественная подготовка поверхности – обязательный этап перед вытягиванием вмятин, определяющий точность работ и долговечность результата. Пренебрежение этим этапом приводит к неполному восстановлению геометрии кузова, коррозии и необходимости повторного ремонта. Правильная обработка зоны повреждения обеспечивает надежное сцепление инструмента с металлом и точную диагностику деформаций.

Технология подготовки зависит от типа рихтовки (вакуумной, клеевой, споттером) и степени повреждения. Общие принципы включают удаление загрязнений, оценку структуры дефекта и создание условий для доступа инструмента к металлу. Неподготовленная поверхность может вызвать соскальзывание присосок, неравномерное натяжение или точечные повреждения ЛКП.

Последовательность операций

- Мойка и обезжиривание

- Удаление грязи, воска, битумных пятен специальными автошампунями

- Обработка обезжиривателем (антисиликоном) для устранения масляных плёнок

- Демонтаж элементов

- Снятие молдингов, фар, уплотнителей в зоне работ

- Отсоединение электронных компонентов при рихтовке дверей/крыльев

- Зачистка повреждённого участка

- Снятие ЛКП шлифмашинкой до металла (диаметр 50-70 мм вокруг вмятины)

- Удаление ржавчины жёсткими абразивными дисками (корщётками)

- Контроль геометрии

- Измерение глубины вмятины глубиномером

- Маркировка границ деформации мелом или маркером

| Метод рихтовки | Особенности подготовки |

| Вакуумная | Полное обезжиривание, сохранение ЛКП при мелких вмятинах |

| Клеевая | Зачистка до металла, насечка поверхности для адгезии |

| Споттер | Точечная зачистка контактных зон, заземление на оголённый металл |

При использовании вакуумных присосок критично отсутствие микротрещин на краске – они нарушают герметичность. Для обратного молотка или споттера обязательна зачистка до чистого металла в точках контакта. Защита прилегающих поверхностей малярным скотчем предотвращает случайные повреждения во время вытягивания.

Шлифовка рихтовочных зон после выравнивания

После вытягивания вмятин или локальной рихтовки металл требует тщательной шлифовки для устранения мелких неровностей, следов от инструмента и подготовки поверхности к дальнейшей обработке. Грубая шлифовка начинается абразивами P80-P120 для снятия основных выступов и следов от молотка или споттера, при этом важно контролировать нагрев металла, чтобы не вызвать деформации.

Финишный этап предполагает использование абразивов P180-P320 для создания равномерной матовой поверхности. Шлифовка ведется крестообразными движениями с умеренным давлением, особое внимание уделяется границам ремонтной зоны – переходы должны быть плавными без резких перепадов. Обязательно удаление пыли и обезжиривание после каждого этапа абразивной обработки.

Ключевые аспекты технологии

Инструменты и материалы:

- Орбитальные шлифмашинки с регулировкой оборотов

- Абразивные круги на липучке (сухая шлифовка) или наждачная бумага на бруске (ручная обработка)

- Полимерные шлифовальные подложки разной жесткости

- Антикоррозийные составы для немедленной обработки оголенного металла

Контроль качества осуществляется ладонью в чистой нитриловой перчатке – поверхность должна ощущаться абсолютно гладкой. Использование направленного света под разными углами выявляет даже минимальные дефекты, требующие дополнительной проработки. После шлифовки зону сразу покрывают грунтом или преобразователем ржавчины для предотвращения окисления.

Защита кромок и ребер жесткости при работе

При рихтовке кузова, особенно при использовании вакуумных систем, кромки и ребра жесткости требуют особой защиты из-за повышенной уязвимости к деформациям. Эти зоны концентрируют напряжения, и неконтролируемое воздействие инструментом может вызвать необратимые повреждения: заломы металла, ослабление конструкции или необходимость замены детали.

Специалисты применяют несколько ключевых методов для минимизации рисков. Во-первых, используются силиконовые или полиуретановые протекторы, которые накладываются на острые грани перед фиксацией вакуумных присосок или контактом с рихтовочными молотками. Во-вторых, при работе с обратными молотками или спотами на ребрах жесткости обязательна установка демпфирующих прокладок между инструментом и металлом.

Критические правила защиты

- Контроль усилия: дозированное приложение нагрузки через проставки предотвращает продавливание тонкого металла.

- Изоляция присосок: вакуумные крепления оснащаются резиновыми уплотнителями с мягкой кромкой, исключающей царапины.

- Адаптация инструмента: использование фигурных наковален и поддержек, повторяющих профиль ребра для равномерного распределения давления.

| Инструмент | Риск для кромок | Метод защиты |

|---|---|---|

| Вакуумная присоска | Сколы краски, деформация кромки | Протекторные кольца из EPDM-резины |

| Обратный молоток | Прогиб ребра жесткости | Стальная подкладка с ПВХ-покрытием |

| Споточная сварка | Термическая деформация | Медные теплоотводящие пластины |

Игнорирование защиты приводит к каскадным дефектам: волны вдоль ребер, нарушение геометрии смежных панелей и коррозионные очаги в местах повреждения ЛКП. При сложном доступе (например, в дверных проемах) применяют гибкие термостойкие маты, комбинируя механическую и температурную защиту.

Техника "холодной" рихтовки без нагрева

Холодная рихтовка выполняется исключительно механическим воздействием на деформированный металл кузова без применения нагрева или сварки. Основная задача – восстановить геометрию поврежденного участка за счет вытягивания вдавленных зон и выравнивания выпуклостей с помощью специализированных инструментов. Технология требует точного анализа деформации и понимания свойств металла для предотвращения перерастяжения или образования микротрещин.

Ключевое преимущество метода – сохранение антикоррозионных свойств лакокрасочного покрытия и структурной целостности металла, так как отсутствует термическое воздействие. Техника незаменима при работе с современными высокопрочными сталями (HSS), чувствительными к перегреву, и для ремонта вмятин на окрашенных поверхностях без последующей полной перекраски.

Инструменты и методы выполнения

Для холодной рихтовки применяют:

- Специализированные споттеры – устройства точечной сварки с обратным молотком или гидроцилиндрами для вытягивания вмятин изнутри кузова.

- Рихтовочные ложки и поддержки – инструменты для локального давления на металл при работе с обратной стороны панели.

- Пневмо- и гидравлические стенды – системы с цепями, захватами и измерительными линейками для контроля геометрии при сложных деформациях.

Основные этапы работ:

- Анализ повреждений с помощью измерительных систем (например, 3D-сканирования).

- Фиксация кузова на стапеле для обеспечения жесткости.

- Поэтапное вытягивание вмятин с постоянным контролем усилия и геометрии.

- Локальное выравнивание рельефа рихтовочными молотками и наковальнями.

| Тип инструмента | Назначение |

|---|---|

| Обратный молоток со споттером | Вытягивание глубоких вмятин через приваренные крепежи |

| Гидравлическая рамка | Коррекция силовых элементов (лонжеронов, стоек) |

| Универсальные адаптеры | Фиксация стяжек и захватов в труднодоступных зонах |

Техника требует высокой квалификации мастера: ошибки при выборе точек приложения силы или чрезмерное усилие приводят к необратимой деформации металла. Для финишного выравнивания после грубой правки используют гладилки и стальные гладильные молотки с полированной рабочей поверхностью.

Работа с двухслойными панелями кузова

Двухслойные конструкции (наружная панель + внутренний усилитель) требуют особого подхода при ремонте вмятин. Прямой доступ к внутреннему слою часто невозможен, что исключает классические методы выравнивания с обратной стороны. Деформации наружного слоя неизбежно затрагивают усилитель, создавая скрытые напряжения и "жесткие" участки, устойчивые к рихтовке.

Вакуумная рихтовка эффективна только при незначительных вмятинах без заломов на однослойных участках. Для двухслойных зон применяют точечный нагрев строительным феном (до 200-300°C) с последующим охлаждением мокрой ветошью – это снимает внутренние напряжения металла. Критические замятия требуют локального демонтажа усилителя через технологические отверстия или частичного разбора смежных узлов для доступа.

Инструменты и методы коррекции

Основные инструменты:

- Споттер – точечная сварка крепежей для мини-лифтеров

- Гидравлические протяжки с обратным молотком

- Адаптеры для двухслойных зон (угловые насадки, микро-домкраты)

- Аппликаторные молотки с резиновыми/полиуретановыми насадками

Технологические этапы:

- Диагностика степени деформации обоих слоев

- Снятие напряжения наклепом/нагревом

- Поэтапное вытягивание с контролем геометрии

- Правка усилителя через монтажные отверстия

- Финишное выравнивание наружной панели

| Тип повреждения | Метод ремонта | Риски |

| Мелкие вмятины | Вакуумная рихтовка + PDR-инструменты | Отслоение грунта |

| Заломы у ребер жесткости | Споттер + нагрев | Перетяжка металла |

| Сложные деформации | Демонтаж усилителя | Нарушение антикора |

Важно! Перегрев металла свыше 400°C приводит к изменению кристаллической решетки и потере прочности. При точечной правке обязателен последующий контроль геометрии стапелем или 3D-системой – "спрятанные" деформации усилителя провоцируют повторное проседание панели.

Выправление сварных швов после удара

Деформации кузова при ударе часто затрагивают зоны сварных соединений, вызывая их смещение, растрескивание или ослабление. Эти швы критичны для структурной целостности автомобиля, так как распределяют нагрузки и обеспечивают жесткость каркаса. Неправильное восстановление приводит к снижению безопасности, ускоренной коррозии и нарушению геометрии подвески.

Процесс требует тщательной диагностики: визуального осмотра, замеров контрольных точек и проверки швов на наличие скрытых трещин (например, магнитопорошковым методом). Поврежденные участки аккуратно зачищаются для оценки глубины деформации и выявления критических точек воздействия. При сквозных повреждениях или разрывах шва может потребоваться частичная замена металла.

Технологии и инструменты для выправления

Основные методы восстановления включают:

- Локальный нагрев – точечное прогревание шва газовой горелкой с последующим охлаждением (усадкой металла). Применяется для устранения вмятин и коробления без разборки узла. Требует точного контроля температуры для исключения пережога.

- Вакуумная рихтовка – установка присосок вдоль шва и использование компрессора для создания контролируемого давления. Позволяет вытягивать деформации без сверления отверстий, сохраняя антикоррозионное покрытие.

- Специализированный инструмент – обратные молотки с крюками-зацепами, гидравлические растяжки с адаптерами под конфигурацию шва, споттеры для точечной сварки крепежей.

Этапы работ:

- Фиксация кузова на стапеле с точным позиционированием.

- Постепенное вытягивание деформированных зон шва с помощью цепей, гидравлики или вакуумных присосок.

- Контроль геометрии после каждого этапа усилия.

- Зачистка и повторная сварка разрушенных участков (при необходимости).

- Антикоррозийная обработка восстановленного шва.

| Риск при ошибке | Последствие |

| Перегрев металла | Потеря прочности, микротрещины |

| Неполное выравнивание | Напряжения в кузове, усталостные разрушения |

| Игнорирование трещин | Расползание шва при эксплуатации |

Корректное выправление гарантирует восстановление заводских прочностных характеристик и предотвращает повторные деформации в отремонтированной зоне. Обязателен итоговый контроль швов дефектоскопом и проверка геометрии кузова на измерительной системе.

Исправление перегибов на дверях и крыльях

Перегибы на дверях и крыльях требуют особого подхода из-за сложной геометрии и наличия внутренних усилителей. Исправление начинают с точной диагностики глубины деформации и определения точек приложения усилия, чтобы избежать обратного прогиба или растяжения металла.

Применяют комбинацию методов: вакуумная рихтовка для плавного вытягивания крупных вмятин без сверления, а локальные перегибы устраняют точечным нагревом (с контролем температуры) и механическим правком молотками и поддержками. Критично сохранить заводские линии излома.

Технологии и инструменты

Ключевые этапы работ:

- Демонтаж внутренних элементов (обшивки, динамиков) для доступа к рёбрам жёсткости.

- Установка вакуумных присосок на центральную зону вмятины с постепенным увеличением тягового усилия.

- Проработка рёбер жёсткости обратными молотками через технологические отверстия.

- Правка краёв детали низкоуглеродистыми молотками с подложкой (ложементы, наковальни).

| Тип дефекта | Инструмент | Риски |

|---|---|---|

| Глубокий перегиб у кромки | Гидравлическая растяжка, споттер | Разрыв металла |

| Волна по плоскости | Вакуумная система, резиновые киянки | Потеря геометрии |

Финишная обработка включает шабровку для выравнивания микрорельефа и проверку зазоров. Для алюминиевых панелей исключают нагрев – используют только холодное вытягивание.

Особенности рихтовки порогов и стоек

Пороги и стойки относятся к силовым элементам кузова, воспринимающим основную нагрузку при авариях. Их ремонт требует точного восстановления геометрии, так как деформации напрямую влияют на безопасность и корректную работу дверей, крыши, лобового стекла. Работы осложняются многослойной конструкцией и ограниченным доступом к внутренним поверхностям.

Вакуумная рихтовка часто применяется для крупных вмятин на плоских участках порогов. Прибор создает разрежение, постепенно вытягивая металл без риска перегрева или растяжения. Для сложных деформаций (скручивание, заломы) требуется комбинирование методов: споттер для точечной сварки крепежей, гидравлические домкраты и силовые скобы для вытягивания, ручной инструмент для финального выравнивания.

Ключевые нюансы и инструменты

Специфика зон:

- Пороги: Часто имеют усиливающие вставки внутри. При сильном ударе требуется контроль целостности точек крепления сидений и ремней безопасности.

- Стойки (A, B, C): Критичны для жесткости крыши. Рихтовка возможна только при незначительных повреждениях; сильные деформации обычно требуют замены секции.

Инструментарий:

| Инструмент | Назначение | Применение в зоне |

|---|---|---|

| Споттер с обратным молотком | Точечная сварка крепежей, вытягивание вмятин | Внешние поверхности порогов, стоек (где допустимо) |

| Гидравлическая цепь/распорка | Силовое выравнивание каркаса | Восстановление геометрии основания порога, стоек |

| Вакуумная присоска | Бесконтактное вытягивание | Плоские участки порогов, центральные части стоек |

| Рихтовочные ложки, поддержки | Ручное выравнивание, поддержка изнутри | Обработка краев вмятин, труднодоступные полости |

Технологические ограничения: Работы на порогах и стойках проводятся только на стапеле или силовой раме с контролем контрольных точек кузова. Толщина металла требует аккуратности – частые точечные нагревы или чрезмерное усилие приводят к усталости материала. После рихтовки обязательна проверка сварных швов, антикоррозионная обработка скрытых полостей и тестирование работы дверей/окон.

Рихтовка пластиковых бамперов

Рихтовка пластиковых бамперов требует специфического подхода из-за свойств полимерных материалов. В отличие от металла, пластик обладает памятью формы и эластичностью, что позволяет восстанавливать деформированные участки без разрывов при правильном температурном воздействии. Основные типы повреждений включают вмятины, складки и локальные искривления, возникающие при низкоскоростных столкновениях.

Ключевым фактором успешной рихтовки является точное определение типа пластика (PP, ABS, PUR), так как каждый полимер имеет разную температуру стеклования. Неправильный нагрев приводит к утрате структурной целостности или необратимой деформации. Особое внимание уделяется зонам креплений и ребрам жесткости, где чаще образуются трещины при механическом воздействии.

Технологии восстановления пластика

Вакуумная рихтовка – основной метод для сквозных вмятин без разрывов. На поврежденную зону наносится термостойкий герметик, устанавливается вакуумная присоска со встроенным нагревателем. При создании разрежения до 0.8 атм и прогреве до 110-140°C пластик постепенно возвращает исходную геометрию за счет эффекта памяти материала.

Альтернативные методы включают:

- Контролируемый прогрев строительным феном с последующим выравниванием изнутри специальными крюками

- Холодную рихтовку полиуретановыми молотками для мелких деформаций термостойких пластиков

- Комбинированную технологию с применением вытягивающих шпилек для зон сложного рельефа

Инструменты для рихтовки пластика

| Инструмент | Назначение | Особенности |

|---|---|---|

| Вакуумный рихтовочный станок | Бесконтактное вытягивание вмятин | Регулировка температуры и давления |

| Термопистолет с цифровым терморегулятором | Локальный нагрев дефектных зон | Температурный диапазон 50-650°C |

| Полиуретановые рихтовочные молотки | Коррекция мелких деформаций | Не оставляет следов на пластике |

| Набор телескопических крюков | Выправление труднодоступных участков | Угол наклона наконечников 15°-90° |

Удаление мелких вмятин методом PDR

Технология PDR (Paintless Dent Repair) – это специализированный метод рихтовки кузова, позволяющий устранять незначительные вмятины без нарушения лакокрасочного покрытия. Принцип основан на механическом выправлении деформации металла через обратную сторону панели с использованием точного точечного давления. Применяется исключительно при сохранении целостности заводской краски и отсутствии глубоких заломов.

Процесс требует тщательной диагностики рельефа повреждения и индивидуального подбора инструментов. Мастер последовательно воздействует на внутреннюю поверхность панели, постепенно вытесняя вмятину снизу вверх. Контроль результата осуществляется визуально и с помощью рефлекторных ламп, отслеживающих малейшие изменения геометрии поверхности.

Инструментарий для PDR

- Крюки и лопатки: Стальные стержни с профильными наконечниками (капля, крюк, лезвие) для точечного давления изнутри полостей кузова.

- Обратные молотки с клеем: Миниатюрные устройства для вытягивания вмятины через термоклеевые крепления без сверления.

- Адгезивные пуллеры: Присоски или клеевые системы для локального вытяжения поверхности при ограниченном доступе к изнанке.

- Стапельные адаптеры: Опорные платформы, фиксируемые на ребрах жесткости для создания противодействия при работе с крюками.

| Этап работ | Ключевые действия |

|---|---|

| Подготовка | Очистка зоны ремонта, демонталь мешающих элементов (фары, уплотнители) |

| Диагностика | Определение точек максимальной деформации, маркировка зон воздействия |

| Правка | Поэтапное вытеснение вмятины инструментами с контролем отражения света |

| Финишная доводка | Коррекция микрорельефа гладилками, проверка на отсутствие волн |

Преимущества PDR перед классической рихтовкой включают сохранение заводского ЛКП, сокращение времени ремонта до 30-90 минут на вмятину и снижение стоимости на 40-60%. Метод эффективен для повреждений диаметром до 10-15 см, вызванных градом, соседними дверьми или мелкими ДТП. Ограничения – сквозная коррозия, трещины краски или заломы металла у кромок панелей.

Металлические латки при сильных повреждениях

Металлические латки применяются при сквозной коррозии или сильных деформациях, где вытянуть металл невозможно. Они полностью заменяют разрушенный участок, обеспечивая структурную целостность кузова. Критически важно использовать сталь, идентичную оригиналу по толщине и составу, чтобы избежать коробления при сварке и последующей коррозии.

Перед установкой поврежденный участок вырезается угловой шлифмашиной с зазором 10-15 мм от зоны разрушения. Края тщательно зачищаются до чистого металла и формируются с технологическим уклоном для увеличения площади сварного шва. Латка изготавливается по шаблону с обязательным учетом монтажных зазоров 1-2 мм для компенсации температурного расширения при сварке.

Технология установки

Ключевые этапы работ:

- Точечная прихватка латки в 4-5 точках для фиксации геометрии

- Прерывистая сварка швов длиной 10-15 мм с охлаждением зоны соединения

- Пошаговая проварка периметра с контролем температурного режима

После сварки:

- Обработка швов зубилом и шлифовальным кругом

- Нанесение антикоррозийного грунта на внутренние поверхности

- Шпаклевка внешней стороны двухкомпонентным составом

| Ошибка | Последствие |

| Перегрев металла | Деформация панели |

| Недостаточный перехлёст | Растрескивание швов |

| Экономия на антикоре | Скрытая коррозия |

Для ответственных зон (лонжероны, стойки) применяется усиление накладками изнутри. В труднодоступных местах используют фрагментарные заплатки с зигзагообразными стыками. Качественно установленная латка служит десятилетиями, полностью восстанавливая прочностные характеристики кузова.

Минимальная толщина металла для рихтовки

Минимальная толщина металла, пригодного для рихтовки кузова автомобиля, является критическим параметром для сохранения целостности панели. Слишком тонкий металл легко деформируется чрезмерно, рвется под воздействием инструментов или не держит форму после вытягивания вмятины.

Практически рихтовке поддаются стальные панели толщиной от 0.6 мм. Оптимальный диапазон для ручной и инструментальной рихтовки лежит в пределах 0.7 мм до 1.2 мм. Панели тоньше 0.6 мм крайне сложно править без риска разрыва или остаточной деформации, они требуют особых методик, таких как вакуумная рихтовка или применение клеевых систем.

Особенности работы с тонким металлом

При рихтовке тонколистового металла (< 0.8 мм) ключевое значение имеют:

- Тип рихтовки: Вакуумная рихтовка предпочтительнее механической для панелей толщиной 0.6-0.7 мм, так как исключает точечные нагрузки и риск продавливания.

- Инструмент: Использование инерционных молотков (споттеров) с минимальной силой удара, обратных молотков с широкими насадками, термофенов для локального снятия напряжений.

- Техника: Работа на низкой мощности споттера, многоточечное вытягивание, обязательная правка на горячую для снятия напряжений, использование поддержки (подложки).

| Толщина металла | Пригодность для рихтовки | Рекомендуемые методы/инструменты | Основные риски |

|---|---|---|---|

| Менее 0.6 мм | Очень низкая | Вакуумная рихтовка, клеевые системы, замена панели | Высокий риск разрыва, остаточная деформация ("хлопуны") |

| 0.6 мм - 0.7 мм | Ограниченная | Вакуумная рихтовка, споттер с низкой мощностью, инерционные молотки | Продавливание инструментом, растяжение металла |

| 0.8 мм - 1.2 мм | Оптимальная | Ручная рихтовка, споттер, обратные молотки, стапель | Минимальные при правильной технике |

| Более 1.2 мм | Высокая | Любые методы рихтовки, включая грубую силу | Требуются значительные усилия, возможна деформация каркаса |

Вакуумная рихтовка позволяет работать с более тонким металлом (от 0.6 мм), так как создает равномерное распределенное усилие по площади вмятины, а не точечные ударные нагрузки. Это снижает риск разрыва и остаточных деформаций по сравнению с механическими методами.

Перед рихтовкой обязательно измерьте толщину ЛКП и металла толщиномером. Учитывайте, что многократная рихтовка одной зоны истончает металл из-за вытяжки и шлифовки. При толщине близкой к 0.6 мм решение о ремонте должно быть взвешенным – часто экономичнее и надежнее замена панели.

Комбинирование вакуумного и механического методов

При сложных деформациях кузова, когда вакуумный метод не обеспечивает полного восстановления геометрии панели, применяется комбинированный подход. Последовательное использование вакуумной вытяжки и механического воздействия позволяет эффективно устранять как вмятины с растяжением металла, так и локальные заломы.

Вакуумная установка первоначально вытягивает основной объем деформации, снижая риск перерастяжения материала. Затем рихтовщик точечно дорабатывает рельеф специализированным инструментом, контролируя усилие для сохранения лакокрасочного покрытия. Этап механической правки требует высокой квалификации для точного выявления остаточных неровностей.

Ключевые этапы комбинированной технологии

- Вакуумная предвытяжка: Подключение присосок к центральной зоне деформации для плавного подъема металла

- Диагностика остаточных дефектов: Выявление заломов и микроволн после снятия вакуума

- Локальная механическая коррекция:

- Обработка рефленными молотками через поддержку

- Применение споттера для точечной термовытяжки

- Шлифовка рихтовочными напильниками

| Инструмент | Назначение | Преимущество комбинации |

| Вакуумные присоски | Бесконтактное выравнивание открытых поверхностей | Сохранение заводского ЛКП |

| Рихтовочные молотки | Устранение жестких заломов | Точная коррекция рельефа |

| Споттер | Вытяжка локальных участков | Минимизация шпаклевки |

Синергия методов обеспечивает сокращение времени ремонта на 25-40% по сравнению с классической рихтовкой. Критически важным остается контроль толщины металла: комбинированное воздействие не должно превышать пределов пластичности материала. Финишная проверка производится цифровыми 3D-сканерами и тензометрией.

Как выбрать набор для самостоятельной рихтовки

Определите масштаб повреждений кузова, с которыми планируете работать. Для мелких вмятин (градины, неглубокие вмятины) достаточно простого набора с вакуумными присосками, тогда для сложных деформаций потребуются профессиональные тяги, споттеры или гидравлические системы.

Оцените совместимость инструментов с материалами кузова вашего автомобиля. Алюминиевые элементы требуют специальных молотков и наковален с полимерными насадками, чтобы исключить повреждение мягкого металла, а для стали подойдут стандартные стальные инструменты.

Критерии выбора комплекта

При анализе предложений обращайте внимание на следующие ключевые аспекты:

- Комплектация: базовый набор должен включать минимум 5-6 крюков разной формы, обратный молоток, универсальную стапельную стойку и адаптеры для крепления;

- Качество исполнения: инструменты из кованой стали прослужат дольше литых аналогов, а резиновые/полиуретановые насадки не повредят ЛКП;

- Тип крепления: для PDR (беспокрасочной рихтовки) выбирайте наборы с клеевыми пистонами, для классического ремонта – со споттером для точечной сварки.

Для вакуумной рихтовки критично наличие эжекторного насоса с манометром и комплекта присосок разных диаметров (от 50 до 200 мм). Проверьте герметичность клапанов и гибкость вакуумных шлангов при покупке.

| Тип повреждений | Рекомендуемый набор | Обязательные элементы |

|---|---|---|

| Мелкие вмятины (до 5 см) | Вакуумный комплект | 3-4 присоски, ручной насос, демпферная лента |

| Средние деформации (двери, крылья) | Базовый PDR-набор | Крюки-лезвия, индикаторные флажки, молоток с тефлоновым бойком |

| Сложные искривления (пороги, стойки) | Профессиональный комплект | Гидравлическая тяга, споттер, стапельная платформа |

Учитывайте бренд и наличие сервисной поддержки: известные производители (Yato, Force, Licota) предлагают замену сломанных элементов. Избегайте "ноунейм" комплектов без технической документации на русском языке.

Стоимость профессионального рихтовочного оборудования

Цены на профессиональное оборудование для рихтовки кузова варьируются в широком диапазоне, определяясь типом инструмента, брендом, функциональностью и комплектацией. Базовые ручные инструменты доступны по относительно низкой стоимости, тогда за стапельные системы и высокоточные измерительные комплексы придется заплатить существенно больше.

Ключевым фактором ценообразования выступает технологическая сложность: вакуумные рихтовочные системы с компрессорами и электронными контроллерами обойдутся дороже механических аналогов. Ориентация на профессиональное применение автоматически подразумевает инвестиции в надежность, точность и долговечность, что отражается на конечной стоимости.

Ценовые диапазоны основных категорий

- Ручной инструмент (молотки, ложки, обратные молотки, крюки): от 1 000 ₽ за единицу до 50 000 ₽ за специализированные наборы.

- Споттеры (контактной сварки для вытягивания вмятин): от 25 000 ₽ за базовые модели до 300 000 ₽ за многофункциональные аппараты с инверторами.

- Вакуумные системы (компрессор, присоски, пистолеты): от 70 000 ₽ за стартовые комплекты до 500 000 ₽ за промышленные установки с цифровым управлением давлением.