Роль тормозного диска в автомобиле

Статья обновлена: 01.03.2026

Тормозной диск – обязательный элемент дисковой тормозной системы современных автомобилей. Его основная задача – преобразовывать кинетическую энергию движения в тепловую энергию за счет силы трения.

При нажатии на педаль тормоза колодки плотно сжимают вращающийся диск, жестко закрепленный на ступице колеса. Возникающее трение немедленно снижает скорость вращения колес, обеспечивая замедление и остановку транспортного средства.

Эффективность этого процесса непосредственно влияет на безопасность: от исправности и качества тормозных дисков зависит дистанция торможения, устойчивость автомобиля и управляемость в критических ситуациях.

Создание силы трения при контакте с тормозными колодками

Тормозной диск создаёт силу трения при сжатии его поверхностей тормозными колодками. Во время торможения суппорт прижимает колодки к обеим сторонам вращающегося диска, вызывая механическое сопротивление.

Возникающая фрикционная сила преобразует кинетическую энергию движения в тепловую энергию за счёт молекулярного взаимодействия материалов колодок и диска. Интенсивность трения напрямую определяет замедление вращения колеса.

Ключевые аспекты процесса

Эффективность преобразования энергии зависит от:

- Коэффициента трения между материалами диска и колодок

- Рабочей температуры поверхности (оптимальный диапазон 300-500°C)

- Равномерности контактного давления по всей площади колодок

Типичные характеристики фрикционных пар:

| Материал диска | Материал колодок | Коэффициент трения |

| Чугун | Органические композиты | 0.35-0.45 |

| Углерод-керамика | Углеродные волокна | 0.50-0.70 |

Стабильность фрикционных свойств обеспечивается специальными насечками на дисках, которые удаляют грязь и газовую прослойку. Вентилируемые конструкции предотвращают перегрев, сохраняя коэффициент трения при экстренном торможении.

Обеспечение эффективного замедления колеса автомобиля

Тормозной диск, закреплённый на ступице колеса, вращается синхронно с ним. При нажатии на педаль тормоза суппорт прижимает тормозные колодки с фрикционными накладками к обеим сторонам диска. Возникающая сила трения преобразует кинетическую энергию движения в тепловую энергию, что приводит к замедлению вращения колеса.

Эффективность этого процесса напрямую зависит от конструкции диска. Вентилируемые модели с внутренними каналами между рабочими поверхностями интенсивно рассеивают тепло, предотвращая перегрев. Перфорация и насечки на поверхности улучшают отвод газов и воды, обеспечивая стабильный контакт колодки с диском даже в экстремальных условиях.

Ключевые факторы эффективного замедления

Основные параметры, влияющие на результативность торможения:

- Теплоотвод: Способность быстро рассеивать генерируемое трением тепло для сохранения фрикционных свойств.

- Жёсткость конструкции: Минимизация деформаций ("ведения") диска при высоких температурах.

- Коэффициент трения: Оптимальное сцепление поверхности диска с материалом колодок.

- Равномерность износа: Сохранение гладкости рабочей поверхности без глубоких борозд или коробления.

Материалы изготовления критически важны: чугун обеспечивает стабильность трения, композитные сплавы и керамика повышают температурную стойкость и снижают вес. Правильная геометрия диска (толщина, диаметр, вентиляционные каналы) определяет площадь контакта и эффективность охлаждения.

| Проблема при перегреве | Последствие для замедления |

|---|---|

| Затуманивание колодок | Резкое падение коэффициента трения |

| Термическая деформация | Вибрации и неравномерный контакт с колодками |

| Трещины на поверхности | Снижение прочности и риск разрушения |

Современные системы ABS и ESP используют тормозной диск как основу для прерывистого управления тормозным моментом, предотвращая блокировку колёс. Отказ диска (расслоение, критическая деформация) приводит к полной потере тормозного усилия на колесе, что подтверждает его жизненную важность для безопасности.

Рассеивание тепла для предотвращения перегрева системы

При торможении кинетическая энергия движения автомобиля преобразуется в тепловую энергию из-за трения колодок о поверхность тормозного диска. Этот процесс генерирует экстремально высокие температуры, способные достигать 500-700°C при интенсивном замедлении.

Если тепло не отводится эффективно, происходит критический перегрев узла. Это вызывает деформацию диска («ведение»), ускоренный износ колодок, снижение трения («затухание тормозов») и даже растрескивание поверхности. Тормозной диск решает эту задачу за счёт конструктивных особенностей.

Принципы теплового рассеивания

Термическая масса и материал: Чугунные или композитные диски поглощают значительный объём тепла благодаря высокой теплоёмкости. Вентилируемые конструкции с воздушными каналами внутри усиливают охлаждение конвекцией.

Поверхностная инженерия:

- Перфорация и насечки – увеличивают площадь контакта с воздухом, выводят газы и пыль.

- Ребра жёсткости – создают турбулентность для ускоренного теплообмена.

Динамический поток воздуха: Вращение диска работает как центробежный насос, принудительно прогоняя холодный воздух через внутренние полости и рёбра охлаждения. Эффективность иллюстрирует таблица:

| Тип диска | Способ охлаждения | Пиковая рабочая t° |

| Сплошной | Естественная конвекция | ~350°C |

| Вентилируемый | Принудительный обдув | ~650°C |

| Карбон-керамический | Высокая термостойкость + обдув | >1000°C |

Оптимальное рассеивание обеспечивает стабильный коэффициент трения, защищает гидравлику от закипания тормозной жидкости и исключает потерю эффективности тормозов в экстремальных условиях.

Устойчивость к высоким температурным нагрузкам при эксплуатации

При торможении кинетическая энергия автомобиля преобразуется в тепловую, что приводит к нагреву тормозных дисков до экстремальных температур (500-700°C). Неспособность выдерживать такой нагрев вызывает:

Деформацию рабочей поверхности (появление "биения" руля), растрескивание материала и резкое снижение коэффициента трения. Это провоцирует полную потерю эффективности торможения – явление "вутеринг", когда колодки скользят по перегретому диску без замедления.

Ключевые решения для термостойкости

- Вентилируемые конструкции - внутренние каналы между поверхностями диска обеспечивают принудительный отвод тепла воздушным потоком

- Легированные сплавы - добавление углерода, молибдена и хрома в чугун повышает температурный порог деформации

- Перфорация и насечки - удаляют газы и перегретые частицы фрикционного материала с контактной зоны

- Композитные материалы - карбон-керамические диски сохраняют стабильность при нагреве свыше 1000°C

| Последствия перегрева | Технология предотвращения |

| Термическое коробление | Внутреннее оребрение вентилируемых дисков |

| Трещины от термоудара | Жаропрочные сплавы с графитовыми включениями |

| Затухание тормозного усилия | Керамические покрытия и слоистая структура |

Стабильность фрикционных характеристик в экстремальных условиях достигается за счет специальных термообработанных поверхностей, которые сохраняют шероховатость даже при максимальных нагрузках. Это исключает образование гладкой "зеркальной" пленки на диске.

Формирование стабильной тормозной поверхности для колодок

Тормозной диск создаёт плоскую, равномерную и предсказуемую зону контакта для фрикционных накладок колодок. Эта поверхность должна сохранять стабильные фрикционные свойства при экстремальных температурах, механических нагрузках и воздействиях окружающей среды, чтобы обеспечивать постоянный коэффициент трения.

Стабильность достигается за счёт жёсткой конструкции диска, устойчивой к деформациям при нагреве, и специальных материалов (чугун, керамика, композиты), минимизирующих неравномерный износ. Отсутствие вибраций и биения поверхности гарантирует полное прилегание колодки, исключая локальные перегревы или снижение эффективности торможения.

Ключевые функции стабильной поверхности

- Равномерное распределение тепла: предотвращает появление термических трещин и "остекленения" колодок

- Сохранение геометрии: сопротивление короблению под нагрузкой обеспечивает постоянную площадь контакта

- Защита от деградации: спецпокрытия (например, антикоррозионные) снижают влияние влаги и грязи на трение

| Проблема при нарушении стабильности | Последствие для торможения |

|---|---|

| Биение диска | Вибрация руля/педали, снижение точности замедления |

| Локальные перегревы | Увод автомобиля в сторону, задымление |

| Неравномерный износ | Рывки при торможении, сокращение ресурса колодок |

Стабильность поверхности напрямую влияет на дозирование усилия: водитель получает линейную зависимость между давлением на педаль и замедлением. Это критично для ABS и систем стабилизации, где электроника опирается на предсказуемое поведение пары диск-колодка.

Повышение безопасности за счёт сокращения тормозного пути

Основная функция тормозного диска – преобразовывать кинетическую энергию движущегося автомобиля в тепловую энергию за счёт силы трения, создаваемой при контакте колодок с его поверхностью. Этот процесс обеспечивает замедление и остановку транспортного средства. Эффективность преобразования энергии напрямую определяет длину тормозного пути.

Качественные диски с оптимальной геометрией, материалом и системой охлаждения обеспечивают стабильное, предсказуемое торможение даже при экстремальных нагрузках. Это предотвращает потерю управляемости и снижает риск аварий в критических ситуациях, таких как резкое торможение на мокрой дороге или при объезде препятствия.

Ключевые факторы влияния диска на безопасность

- Теплоотвод: Вентилируемые диски и перфорация быстро рассеивают тепло, предотвращая "перегрев" колодок (фединг) и потерю эффективности торможения.

- Стабильность коэффициента трения: Современные материалы (например, керамокомпозиты) сохраняют фрикционные свойства при высоких температурах, обеспечивая одинаковую силу торможения на протяжении всего замедления.

- Сопротивление деформации: Жёсткость диска предотвращает коробление ("ведёт руль" при торможении) и вибрации, сохраняя контакт колодки с поверхностью и управляемость.

Сокращение тормозного пути достигается за счёт максимально быстрого и равномерного замедления всех колёс. Исправные, технологичные тормозные диски гарантируют:

- Мгновенную реакцию на нажатие педали.

- Мощное начальное торможение без задержек.

- Постоянную силу торможения без провалов даже при повторных интенсивных замедлениях.

| Проблема диска | Последствие для тормозного пути |

|---|---|

| Перегрев (фединг) | Резкое увеличение пути из-за потери трения |

| Коробление (биение) | Неравномерное замедление, вибрации, риск заноса |

| Износ/повреждение поверхности | Ухудшение контакта с колодкой, снижение эффективности |

Таким образом, тормозной диск выступает критическим элементом пассивной безопасности. Его надёжность и производительность напрямую влияют на способность водителя избежать столкновения за счёт минимизации расстояния, необходимого для полной остановки автомобиля в экстренной ситуации.

Работа в комплексе с ABS и ESP для управляемого торможения

Тормозной диск является ключевым физическим компонентом, непосредственно преобразующим кинетическую энергию движения в тепловую энергию трения. При срабатывании систем ABS или ESP именно на диски передается управляющее воздействие от гидравлического блока, обеспечивая прерывистое или избирательное замедление колес. Без исправных дисков с корректной геометрией и теплоотводом электронные системы не смогут реализовать алгоритмы торможения, заложенные производителем.

Эффективность ABS напрямую зависит от отзывчивости тормозных дисков. При обнаружении блокировки колеса система кратковременно сбрасывает давление в магистрали, а диск должен моментально освобождать колодки для возобновления вращения. ESP дополнительно использует тормозные диски отдельных колес для создания контролирующих моментов – например, притормаживая переднее внешнее колесо в повороте, чтобы скорректировать траекторию. Здесь критична точность срабатывания механической части.

Синхронизация компонентов

Для реализации управляемого торможения необходима слаженная работа:

- Датчики ABS: отслеживают угловую скорость каждого колеса в реальном времени

- ЭБУ: анализирует данные, вычисляет проскальзывание и активирует гидромодуль

- Гидравлический блок: регулирует давление тормозной жидкости с частотой до 15 раз/сек

- Тормозные диски: обеспечивают мгновенную реакцию на импульсы давления

| Система | Воздействие на диск | Результат |

|---|---|---|

| ABS | Кратковременные циклы сжатия/отпускания | Сохраняется управляемость при экстренном торможении |

| ESP | Избирательное торможение отдельных колес | Коррекция заноса или сноса без участия водителя |

Деформация или перегрев диска приводят к пульсации педали тормоза и сбоям в работе электроники – системы начинают получать искаженные данные о реальной скорости вращения колес. Современные вентилируемые диски и конструкции с насечками специально разработаны для минимизации эффекта газообразования колодок и поддержания стабильного коэффициента трения в условиях интенсивного модулирования давления.

Отвод воды с поверхности при движении в дождь

Эффективный отвод воды с рабочей поверхности тормозного диска критически важен во время дождя или при движении по мокрой дороге. При торможении вода, находящаяся между колодкой и диском, создает гидродинамический клин, значительно уменьшая силу трения. Это явление, аналогичное аквапланированию шин, резко снижает эффективность торможения и увеличивает тормозной путь, представляя серьезную угрозу безопасности.

Конструктивные элементы тормозного диска, такие как специальные канавки (пазы) на поверхности или многочисленные глубокие отверстия в перфорированных дисках, служат каналами для быстрого удаления воды. Когда диск вращается, центробежная сила выталкивает воду наружу через эти каналы. Пазы также работают как скребки, счищая воду и грязь с поверхности колодки, обеспечивая более надежный контакт фрикционного материала с металлом диска даже в экстремально влажных условиях.

Последствия плохого отвода воды

Неспособность диска эффективно отводить воду приводит к:

- Значительному увеличению тормозного пути: Колодки проскальзывают по водяной пленке.

- Нестабильному и непредсказуемому торможению: Эффективность может резко меняться.

- Перегреву: Продолжительное проскальзывание генерирует избыточное тепло.

- Ускоренному и неравномерному износу колодок и диска.

- Повышенному риску ДТП из-за потери контроля над автомобилем.

Особенно критичен эффективный водоотвод для мотоциклов, где площадь контакта колодок с диском изначально мала, а последствия потери тормозного усилия катастрофичны. Таким образом, способность диска быстро удалять воду – это не просто удобство, а жизненно важная функция, напрямую влияющая на безопасность водителя и пассажиров в неблагоприятных погодных условиях. Эта функция реализуется в комплексе с правильным выбором фрикционного материала колодок и работой ABS/ESP.

Предотвращение замыливания контактной поверхности колодок

Тормозной диск играет ключевую роль в предотвращении "замыливания" колодок – явления, при котором их контактная поверхность покрывается глянцевым, стекловидным слоем. Этот слой резко снижает коэффициент трения между колодкой и диском, приводя к "ватным" тормозам и значительному увеличению тормозного пути. Диск обеспечивает необходимую абразивную обработку поверхности фрикционного материала колодок в процессе эксплуатации.

Правильно функционирующий диск с оптимальной шероховатостью поверхности выступает как абразивный инструмент. Он постоянно микроскопически "соскабливает" верхний слой материала колодки во время каждого торможения. Этот процесс удаляет потенциально образующиеся глазированные участки и поддерживает свежий, активный слой фрикционного материала, способный создавать высокое и стабильное трение.

Механизмы предотвращения замыливания:

Рабочая поверхность качественного тормозного диска обладает специфическими характеристиками:

- Контролируемая шероховатость: Поверхность диска не должна быть ни слишком гладкой (способствует полировке колодки), ни чрезмерно грубой (ускоряет износ). Оптимальная микронеровность обеспечивает "зацепление" и очистку колодки.

- Теплоотвод: Эффективный отвод тепла диском предотвращает перегрев колодки. Чрезмерный нагрев – основная причина спекания смол и присадок в составе фрикционного материала, что приводит к образованию глазированного слоя.

- Стабильность геометрии: Отсутствие сильного биения или коробления диска гарантирует равномерный контакт по всей площади колодки. Локальные перегревы из-за неравномерного прилегания – частая причина замыливания отдельных участков.

Таким образом, исправный тормозной диск с корректной поверхностью действует как "точильный камень" для колодок, непрерывно обновляя их рабочую поверхность, удаляя продукты износа и предотвращая формирование снижающего эффективность торможения глазированного слоя.

Обеспечение равномерного износа тормозных колодок

Тормозной диск выступает жесткой опорной поверхностью для тормозных колодок, создавая равномерную плоскость контакта по всей рабочей зоне. Его строгая геометрическая точность и перпендикулярность оси вращения гарантируют синхронное прилегание фрикционных накладок колодок к поверхности диска при каждом торможении.

При деформации или биении диска возникает локальный контакт колодок с поверхностью, провоцирующий ускоренный износ отдельных участков фрикционного материала. Это приводит к клиновидному истиранию колодок, снижению эффективности торможения и появлению вибраций. Ровная поверхность исправного диска равномерно распределяет давление и трение по всей площади накладок.

Механизмы влияния диска на износ колодок

- Стабильный зазор: Точная геометрия диска поддерживает постоянное расстояние до колодок в неактивном состоянии, исключая паразитное трение

- Равномерное теплосъем: Целостность диска обеспечивает одинаковый отвод тепла по всей поверхности контакта, предотвращая перегрев отдельных зон колодок

- Синхронное усилие сжатия: Плоскость диска позволяет суппорту одинаково сдавливать обе колодки, исключая перекосы

| Параметр диска | Влияние на износ колодок |

| Толщина в пределах допуска | Предотвращает увеличение хода поршней суппорта и перекос колодок |

| Отсутствие биения | Исключает цикличную переменную нагрузку на кромки колодок |

| Неповрежденная поверхность | Защищает от образования локальных зон абразивного износа |

Важно: Регулярная диагностика тормозных дисков на предмет толщины, биения и трещин напрямую определяет ресурс колодок. Замена изношенного диска вместе с колодками – обязательное условие для восстановления равномерного контакта.

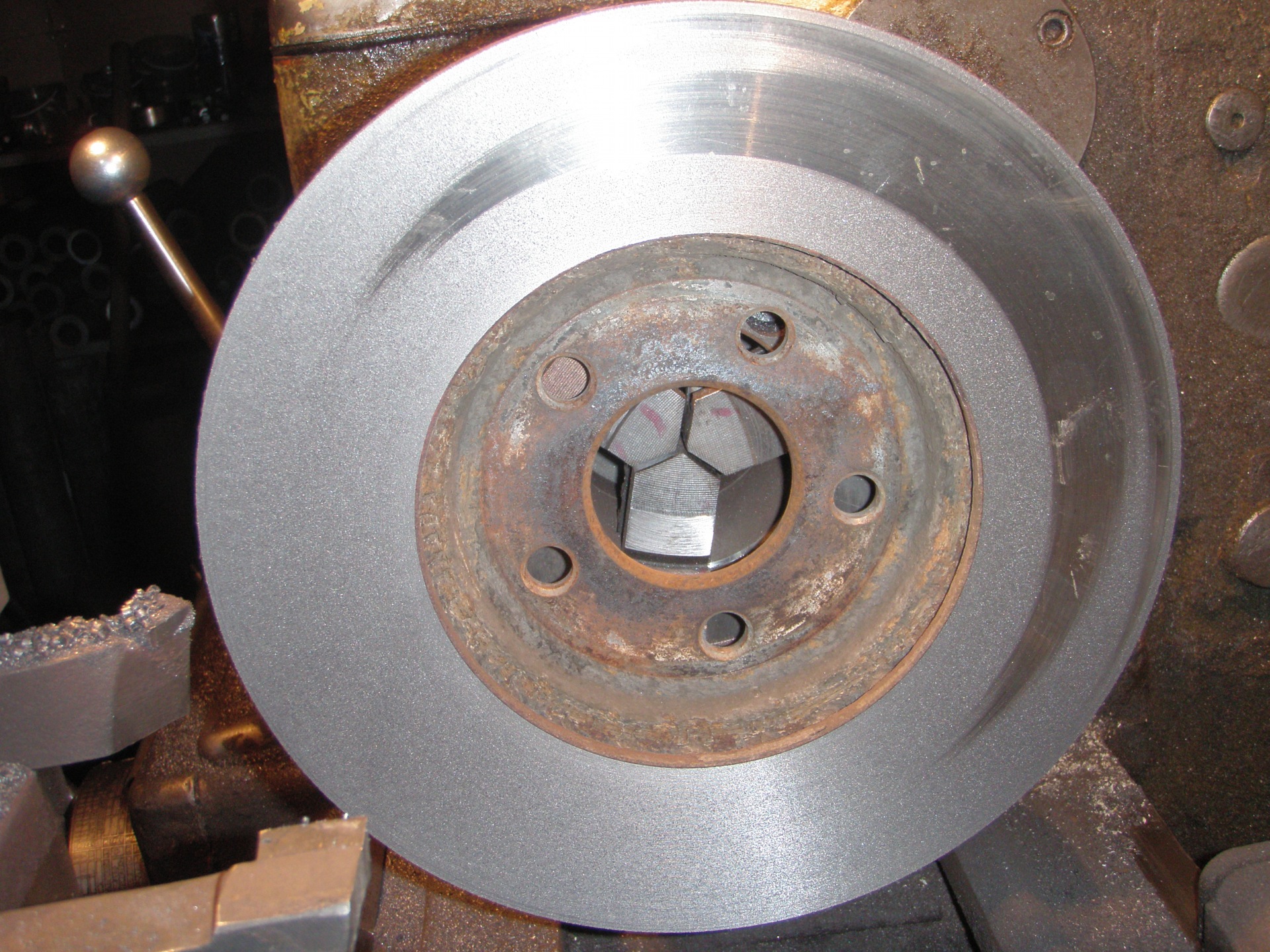

Визуальная диагностика износа по толщине рабочей поверхности

Контроль толщины рабочей поверхности тормозного диска критичен для оценки его остаточного ресурса. Данный параметр напрямую влияет на тепловую ёмкость и механическую прочность узла. Регулярные замеры предотвращают эксплуатацию диска за пределами безопасных норм.

Постепенное истончение диска происходит из-за абразивного износа при контакте с колодками. Чрезмерное уменьшение толщины снижает эффективность отвода тепла, ведёт к перегревам, короблению и риску растрескивания. Это ухудшает стабильность торможения и увеличивает тормозной путь.

Методы измерения и критерии оценки

Визуальные индикаторы необходимости замера толщины:

- Образование выраженной ступеньки между рабочей зоной и краем диска

- Видимые глубокие борозды или локальные выработки на поверхности

- Искажение геометрии (конусность, бочкообразность)

Инструментальные способы замера:

- Микрометром – в 8 точках по окружности на равном расстоянии от центра

- Тормозным калибром – с фиксацией минимального значения в секторе

- Штангенциркулем – при отсутствии специализированного инструмента

| Параметр | Значение |

| Номинальная толщина | Указана на диске (например: 22.0 mm) |

| Минимально допустимая толщина | Выбита на ступице (MIN TH = XX.X mm) |

| Максимальный перепад толщины | Не более 0.03 мм на всей рабочей поверхности |

Диск подлежит замене при достижении минимальной толщины или превышении допустимого перепада. Игнорирование этих параметров вызывает вибрации, шум и снижение силы трения.

Контроль целостности через индикатор минимальной толщины

Тормозной диск подвергается механическому износу при каждом контакте с колодками, что приводит к постепенному уменьшению его толщины. Производители устанавливают минимально допустимую толщину (индикатор износа), при достижении которой диск теряет структурную целостность и теплопроводность.

Превышение этого значения вызывает перегрев из-за снижения теплоёмкости материала, деформацию рабочей поверхности ("биение") и риск внезапного растрескивания. Контроль толщины через технологические канавки или маркировку на ступице позволяет своевременно выявить критический износ.

Последствия игнорирования индикатора

- Термическое растрескивание: Локальные перегревы формируют радиальные трещины от центра к краям диска.

- Вибрация руля: Искривление геометрии усиливает биение при торможении.

- Снижение эффективности торможения на 20-40% из-за уменьшения контактной площади.

| Состояние диска | Толщина нового (мм) | Минимально допустимая (мм) |

|---|---|---|

| Легковой автомобиль | 24.0 - 28.0 | 20.5 - 22.0 |

| Кроссовер | 30.0 - 34.0 | 26.0 - 28.0 |

Регулярный замер толщины микрометром при замене колодок и сравнение с маркировкой MIN TH на поверхности диска предотвращает отказ тормозной системы. Требуемая точность измерений – ±0.1 мм.

Предупреждение вибраций руля за счёт ровной поверхности

Искривлённый или неравномерно изношенный тормозной диск вызывает биение при контакте с колодками во время торможения. Эта вибрация через суппорт и элементы подвески передаётся на рулевую рейку и рулевую колонку.

Ровная рабочая поверхность диска обеспечивает равномерное прилегание колодок и стабильное усилие сжатия. Это исключает пульсации, создающие резонанс в системе, который ощущается водителем как дрожание руля на определённых скоростях.

Как достигается стабильность

Ключевые требования к диску для гашения вибраций:

- Точная геометрия: Отсутствие отклонений от плоскости (биения) после установки на ступицу.

- Равномерная толщина (DTV - Disc Thickness Variation): Минимальный допуск разницы толщины по всей окружности рабочей зоны.

- Сбалансированность: Правильное распределение массы для исключения дисбаланса при вращении.

Нарушение этих параметров приводит к:

| Проблема | Результат |

| Деформация (искривление) | Пульсирующее усилие на суппорт, толчки в руль |

| Неравномерный износ (борозды, ступеньки) | Прерывистое трение, высокочастотная вибрация |

| Загрязнение или коррозия | Локальные зоны сцепления, рывки при торможении |

Регулярный контроль состояния дисков (толщины, биения, износа) и своевременная замена предотвращают возникновение вибраций, обеспечивая комфорт и предсказуемость управления.

Снижение шума при торможении правильной геометрией

Вибрации колодок и диска во время контакта генерируют акустические волны, воспринимаемые как скрип или гул. Неравномерное распределение температурных нагрузок и механических напряжений усиливает резонансные явления, особенно в диапазоне 1-15 кГц.

Геометрическая точность диска минимизирует хаотичные колебания. Равномерная толщина (DTV) исключает локальные удары колодки о поверхность, а соосность с осью вращения предотвращает циклические перекосы. Контроль биения до 0.05 мм снижает модуляцию трения – ключевой источник высокочастотного свиста.

Конструктивные элементы для шумоподавления

- Симметричные вентиляционные каналы: Гасят термоупругие волны, разрывая пути распространения резонанса.

- Радиальные прорези/пазы: Прерывают кольцеобразные звуковые волны, рассеивая энергию вибраций.

- Перфорация с фасками: Снижает жесткость поверхности, поглощая высокочастотные колебания (>8 кГц).

- Коническая форма ступичной зоны: Повышает осевую жесткость, подавляя низкочастотный гул (до 500 Гц).

| Геометрический параметр | Влияние на шум |

|---|---|

| Толщина диска (±0.005 мм) | Исключает импульсные вибрации от перепадов трения |

| Угол наклона вентиляционных рёбер | Создает асимметричный резонанс, гасящий стоячие волны |

| Радиус перехода ступица-ротор | Снижает концентрацию напряжений, вызывающих дребезг |

Компенсация тепловых деформаций через прорези и отверстия

При интенсивном торможении тормозной диск подвергается экстремальным температурным нагрузкам, вызывающим неравномерное тепловое расширение материала. Локальный перегрев отдельных участков создает внутренние напряжения, способные привести к короблению диска – необратимой деформации, проявляющейся вибрацией руля и снижением эффективности торможения.

Прорези и перфорация на поверхности диска выполняют роль компенсаторов тепловых деформаций. Они создают контролируемые зоны сниженной жесткости, которые поглощают расширение металла при нагреве. Благодаря этому внутренние напряжения распределяются равномерно, предотвращая коробление и сохраняя геометрическую стабильность рабочей поверхности даже при экстремальных температурных градиентах.

Дополнительные функции структурных элементов

- Терморегуляция: Отверстия увеличивают площадь теплоотдающей поверхности, ускоряя охлаждение диска конвективными потоками воздуха

- Газоотведение: Сквозные каналы обеспечивают отвод газов, образующихся при пиролизе фрикционного материала колодок, исключая их попадание в зону контакта

- Самоочистка: Острые кромки прорезей счищают отработанные частицы с колодок, поддерживая стабильный коэффициент трения

- Гидроэвакуация: Перфорация дренирует водяную пленку при торможении в дождь, сокращая время срабатывания тормозов

Улучшение охлаждения вентилируемой конструкцией

Вентилируемые тормозные диски состоят из двух рабочих поверхностей, разделенных продольными каналами или ребрами, образующими полость между ними. Эта конструкция создает эффект "турбины" при вращении колеса: воздух активно втягивается через центральную часть диска и выбрасывается наружу через радиальные каналы по краям.

Принцип охлаждения основан на конвекции: нагретые поверхности диска передают тепло воздуху, проходящему через внутренние полости. Постоянный поток холодного воздуха от центра к периферии эффективно отводит тепловую энергию, генерируемую трением колодок. Это предотвращает локальный перегрев материала и снижает риск деформации диска ("ведения").

Ключевые преимущества вентиляции

- Снижение термоудара: Равномерное распределение температуры минимизирует растрескивание поверхности.

- Стабильность трения: Сохранение оптимального температурного диапазона предотвращает "провалы" педали при длительном торможении.

- Увеличение ресурса: Меньший тепловой износ продлевает срок службы дисков и колодок.

| Параметр | Цельный диск | Вентилируемый диск |

| Площадь охлаждения | ~100% поверхности | ~200% (включая внутренние полости) |

| Температура при экстренном торможении | До 650°C | На 30-40% ниже |

Эффективность вентиляции зависит от геометрии каналов: спиральные или прямые ребра, угол наклона и высота перегородок влияют на интенсивность воздушного потока. В гоночных моделях дополнительно применяют перфорацию и насечки, которые выводят газы из зоны контакта колодок, усиливая охлаждение.

Сопряжение со ступицей колеса через посадочные отверстия

Тормозной диск крепится к ступице колеса с помощью болтов или шпилек, проходящих через специальные посадочные отверстия по его периметру. Эти отверстия точно совмещаются с ответными элементами на фланце ступицы, обеспечивая плотный контакт поверхностей. Центрирование диска относительно оси вращения достигается либо за счет точного диаметра отверстий и крепежа, либо с помощью центрального посадочного цилиндра на ступице.

Надежность соединения критична для передачи тормозного момента от диска к колесу без проскальзывания. Равномерность прилегания исключает вибрации и биение диска под нагрузкой, что напрямую влияет на стабильность торможения. Деформация отверстий или износ крепежа нарушают соосность, вызывая биение руля при торможении и ускоренный износ колодок.

Требования к сопряжению

Ключевые параметры соединения:

- Соосность – отсутствие смещения оси диска относительно ступицы

- Равномерность затяжки – последовательная диагональная схема крепления с контролем момента

- Чистота поверхностей – удаление ржавчины и грязи с фланца ступицы перед установкой

| Проблема соединения | Последствие для тормозной системы |

|---|---|

| Коррозия посадочного цилиндра | Эксцентриситет диска, вибрация педали тормоза |

| Ослабление крепежных болтов | Стук при торможении, риск отрыва диска |

| Деформация отверстий от перетяжки | Нарушение балансировки, неравномерный износ колодок |

Балансировка вращающихся масс для плавного хода

Дисбаланс тормозного диска возникает из-за неравномерного распределения массы относительно оси вращения. Это может быть вызвано производственными допусками, неравномерным износом или деформацией при экстремальных нагрузках. Несбалансированный диск создает центробежные силы, которые растут пропорционально квадрату скорости вращения колеса.

При вращении неуравновешенная масса генерирует вибрации, передающиеся через суппорт на подвеску и рулевую рейку. Эти колебания особенно ощутимы на высоких скоростях или при торможении, проявляясь как биение руля, дрожь педали тормоза или общий гул в салоне. Длительное воздействие вибраций ускоряет износ ступичных подшипников, шаровых опор и элементов рулевого управления.

Технологии балансировки и контроля

- Статическая балансировка: Диск фиксируется на оправке для выявления тяжелой точки в радиальном направлении. Корректируется высверливанием материала или установкой балансировочных грузов на суппорт.

- Динамическая балансировка: Используется на стенде, имитирующем вращение колеса в сборе с диском. Позволяет компенсировать осевые и радиальные биения одновременно.

- Контроль биения: Проверка отклонения поверхности диска от плоскости вращения с помощью индикатора часового типа. Допустимое значение обычно не превышает 0,05 мм.

Современные диски часто имеют предустановленные балансировочные выемки по периметру для точной подгонки массы на этапе сборки колеса. Качественная балансировка обеспечивает отсутствие резонансных частот в рабочем диапазоне скоростей, что критично для комфорта и сохранности смежных узлов.

Адаптация к разным условиям: город, трасса, спорт

Тормозные диски проектируются с учётом специфики эксплуатации, так как нагрузки в городском потоке, на скоростной трассе или гоночном треке принципиально различаются. Конструкция и материалы дисков адаптируются под температурный режим, частоту торможений и пиковые нагрузки, характерные для каждого сценария.

В городском цикле преобладают частые, но кратковременные торможения с умеренным нагревом, тогда как трассовые условия требуют устойчивости к высоким скоростям и длительным нагрузкам. Спортивное применение выдвигает экстремальные требования к теплоотводу и сопротивлению перегреву при агрессивном стиле вождения.

Ключевые особенности адаптации

| Условия | Температурный режим | Конструктивные решения | Материалы |

|---|---|---|---|

| Город | Низкий/средний нагрев (до 300°C) | Стандартная вентиляция, малая толщина | Чугун с графитовыми добавками |

| Трасса | Высокий нагрев (до 600°C) | Усиленные вентилируемые диски, насечки | Высококачественный чугун, биметаллические сплавы |

| Спорт | Экстремальный нагрев (свыше 800°C) | Сложные системы охлаждения (лепестковые диски), перфорация | Углекерамика, карбон-керамика, спецсплавы |

Для спортивных моделей критично снижение неподрессоренных масс и мгновенная реакция на педаль тормоза, что достигается облегчёнными композитными дисками. В городских условиях приоритетом становится бесшумность работы и устойчивость к коррозии от реагентов.

Основные риски при несоответствии дисков условиям эксплуатации:

- Деформация («ведение» диска) из-за перегрева на трассе

- Ускоренный износ колодок при городской езде на спортивных дисках

- Снижение эффективности торможения (фейдинг) при циклических нагрузках

Выбор материала диска (чугун, композит, карбон) под задачи

Материал тормозного диска напрямую влияет на эффективность торможения, долговечность, вес и стоимость системы. Основными вариантами являются чугун, композитные сплавы и карбон-керамика, каждый из которых обладает уникальными эксплуатационными характеристиками.

Оптимальный выбор определяется интенсивностью использования транспортного средства, требованиями к температурному режиму, массогабаритными показателями и бюджетом. Следует учитывать, что материал диска должен быть совместим с составом тормозных колодок для обеспечения стабильного коэффициента трения и минимизации износа.

Ключевые критерии выбора

- Чугунные диски (серый чугун):

- Плюсы: Низкая стоимость, стабильная работа в широком диапазоне температур, высокая теплоемкость, хорошая совместимость с разными колодками.

- Минусы: Большой вес, склонность к коррозии, риск деформации при экстремальном перегреве.

- Задачи: Повседневная эксплуатация городских автомобилей, коммерческий транспорт, бюджетные решения.

- Композитные диски (алюминиевая матрица с керамикой/углеродным волокном):

- Плюсы: Сниженный вес (до 20-25% легче чугуна), лучший отвод тепла, повышенная стойкость к деформации, улучшенная коррозионная стойкость.

- Минусы: Высокая стоимость, требовательность к составу колодок, возможен повышенный шум при работе.

- Задачи: Спортивные автомобили, тюнинг, активная езда, эксплуатация в условиях высоких нагрузок без экстремальных температур.

- Карбон-керамические диски (углеродное волокно в керамической матрице):

- Плюсы: Минимальный вес (до 50-60% легче чугуна), исключительная термостойкость (рабочий диапазон до 1000°C и выше), отсутствие коррозии, высочайшая износостойкость.

- Минусы: Очень высокая цена, необходимость прогрева для эффективной работы ("cold bite" проблема), сложность ремонта, повышенный износ колодок в некоторых режимах.

- Задачи: Суперкары, гоночные автомобили (трек), экстремальные условия эксплуатации, приоритет снижения неподрессоренных масс.

| Материал | Термостойкость | Вес | Стоимость | Типичное применение |

|---|---|---|---|---|

| Чугун | Средняя (до ~700°C) | Высокий | Низкая | Стандартные авто, коммерческий транспорт |

| Композит | Высокая (до ~800-900°C) | Средний | Средняя/Высокая | Спортивные авто, активная езда |

| Карбон-керамика | Очень высокая (свыше 1000°C) | Очень низкий | Очень высокая | Суперкары, гонки |

Диагностика неисправностей по бороздам и синеве на металле

Глубокие борозды на тормозном диске указывают на износ или повреждение фрикционных накладок колодок. Попадание абразивных частиц между колодкой и диском вызывает царапины, снижая эффективность торможения и увеличивая вибрации. Неравномерный износ поверхности часто свидетельствует о заклинивании суппорта или деформации диска.

Синий оттенок металла сигнализирует о критическом перегреве тормозной системы. Появление побежалостей возникает при экстренном торможении, агрессивной езде или неисправности суппорта (например, заклинивании поршня). Перегрев снижает коэффициент трения, провоцирует коробление диска и ускоряет износ колодок.

Характерные дефекты и их причины

- Параллельные кольцевые борозды: Загрязнение фрикционного материала (песок, металлическая стружка)

- Глубокие одиночные царапины: Механическое повреждение от камня или отслоившейся колодки

- Равномерная синева по всей поверхности: Систематический перегрев из-за стиля вождения

- Локальные синие пятна: Частичное заклинивание суппорта

| Визуальный признак | Возможная причина | Последствия |

|---|---|---|

| Волнистые борозды | Деформация диска от перегрева | Биение руля при торможении |

| Концентрические синие зоны | Неравномерный контакт колодки | Снижение тормозного усилия |

Важно: Диски с глубокими бороздами (>1.5 мм) или выраженной синевой подлежат обязательной замене. Игнорирование дефектов приводит к разрушению тормозных компонентов и потере управления.

Правильный подбор размеров под конкретную модель авто

Габариты тормозного диска строго регламентированы производителем автомобиля и рассчитываются исходя из массы транспортного средства, динамических характеристик, распределения веса по осям и допустимой нагрузки на подвеску. Установка дисков меньшего диаметра или толщины приведет к перегреву и резкому падению эффективности торможения, особенно при экстренных замедлениях или движении под нагрузкой.

Использование дисков большего размера, не предусмотренного конструкцией, может вызвать механические конфликты: касание элементов суппорта о колесные спицы, неправильную работу ABS из-за изменения характеристик, избыточную нагрузку на ступичный подшипник и элементы подвески. Кроме того, геометрия вентилируемых каналов и состав материала диска оптимизированы под штатные тепловые режимы конкретной модели.

Ключевые параметры при выборе

Обязательно сверяйте следующие характеристики с требованиями производителя:

- Наружный диаметр - определяет площадь контакта с колодками и теплоотводящую способность.

- Толщина - влияет на теплоемкость и устойчивость к деформациям.

- Высота (HAT) - обеспечивает правильное положение суппорта относительно ступицы.

- Диаметр центрального отверстия (DIA) - гарантирует точную посадку на ступицу.

- Количество и расположение крепежных отверстий - должно строго соответствовать разболтовке колеса.

Для сравнения штатных и нештатных размеров используйте таблицу соответствий:

| Параметр | Штатный размер | Риск отклонения |

|---|---|---|

| Диаметр | 280 мм | Перегрев / Затирание колеса |

| Толщина | 22 мм | Вибрация / Трещины |

| Высота (HAT) | 40 мм | Смещение суппорта |

При замене всегда используйте оригинальные каталоги или одобренные производителем альтернативы. Универсальные диски требуют обязательной проверки по VIN-коду или технической документации на авто. Помните: даже незначительное несоответствие в 2-3 мм критично для безопасности тормозной системы.

Влияние диаметра диска на тормозное усилие

Увеличение диаметра тормозного диска напрямую повышает эффективность торможения за счет роста плеча приложения силы. Колодки, сжимающие диск большего размера, воздействуют дальше от центра вращения колеса, создавая больший тормозной момент при равном усилии суппорта. Это аналогично увеличению длины рычага: чем длиннее "плечо", тем меньше усилий требуется для достижения того же результата.

Крупные диски обеспечивают лучший отвод тепла благодаря увеличенной площади поверхности. Это снижает риск перегрева и "вялого" торможения при интенсивных нагрузках, так как тепло распределяется по большей металлической массе и эффективнее рассеивается в воздух. Сохранение стабильных характеристик при высокой температуре критично для безопасности.

Ключевые аспекты влияния диаметра

- Механическое преимущество: Тормозной момент (M) рассчитывается как M = F × R, где F – сила суппорта, R – радиус действия силы. Увеличение R на 10% даст пропорциональный рост момента.

- Теплоемкость: Диск диаметром 350 мм имеет на 36% большую площадь, чем 300-мм диск (при равной толщине), что существенно улучшает терморегуляцию.

- Распределение нагрузки: Более удаленные от центра колодки снижают локальные температурные пилы и деформации.

| Диаметр диска | Прирост момента* | Рост площади поверхности* |

|---|---|---|

| 280 мм → 320 мм | ~14% | ~31% |

| 300 мм → 350 мм | ~17% | ~36% |

*Расчеты относительно исходного размера, упрощённая модель без учёта конструкции вентиляции

Предотвращение коробления при постепенном охлаждении

При интенсивном торможении тормозные диски нагреваются до экстремальных температур (500-700°C). Резкое охлаждение, например, при попадании в лужу, вызывает неравномерное сжатие материала. Разница температур между разными участками диска создаёт внутренние напряжения, что приводит к деформации (короблению) поверхности.

Постепенное охлаждение позволяет теплу равномерно распределяться по всей структуре диска. Это минимизирует перепады температур между зонами, снижает термические напряжения и сохраняет геометрическую целостность. В результате диск остаётся плоским, обеспечивая стабильный контакт с колодками и предотвращая вибрации при последующих торможениях.

Ключевые аспекты процесса

Грамотное охлаждение критично для сохранения функциональности диска:

- Равномерность: Медленное снижение температуры исключает локальные "термоудары".

- Стабильность геометрии: Отсутствие деформации гарантирует полное прилегание колодки.

- Долговечность: Снижение напряжений предотвращает растрескивание и увеличивает ресурс.

Сохранение характеристик мокрых тормозов после воды

Попадание воды на тормозной диск и колодки создает серьезную проблему для эффективности торможения. Вода образует тонкую пленку между фрикционными поверхностями, действуя как смазка и значительно снижая коэффициент трения. Это явление, аналогичное аквапланированию шин, приводит к резкому увеличению тормозного пути и потере управляемости транспортного средства сразу после проезда глубоких луж или сильного дождя.

Основная задача тормозного диска в таких условиях – как можно быстрее восстановить максимальное трение между колодкой и диском после контакта с водой. Неспособность системы быстро избавиться от водяной пленки делает тормоза "ватными" и неэффективными в критически важный момент, представляя угрозу безопасности.

Конструктивные решения для отвода воды

Для минимизации времени восстановления тормозной эффективности после водного воздействия применяются специальные инженерные решения:

- Фрикционные составы колодок: Используются специальные материалы (керамические, полуметаллические, органические с водоотталкивающими добавками), менее подверженные "замасливанию" водой и способные быстрее восстановить трение.

- Поверхность тормозного диска:

- Канавки (Slots): Прорези на рабочей поверхности диска играют ключевую роль. Они действуют как скребки, снимая водяную пленку и загрязнения с колодки, обеспечивают путь для отвода воды и пара из зоны контакта, улучшают вентиляцию.

- Перфорация (Holes): Отверстия также помогают отводить воду, пар и газы, улучшают охлаждение. Однако в условиях экстремальной грязи могут быстрее забиваться.

- Конструкция суппорта и колодок: Оптимизируется для предотвращения заклинивания из-за коррозии после воды, обеспечивая свободный ход колодок. Используются защитные кожухи и покрытия.

- Прогрев системы: Водитель может кратковременно и безопасно притормаживать после проезда лужи, чтобы нагреть диски и колодки, испарив воду. Однако это *не* замена правильной конструкции, а лишь вспомогательное действие.

Эффективность методов отвода воды:

| Метод | Эффективность против воды | Дополнительные преимущества | Недостатки |

|---|---|---|---|

| Канавки (Slots) | Очень высокая | Чистка колодок, стабильность, вентиляция | Ускоренный износ колодок |

| Перфорация (Holes) | Высокая | Вентиляция, отвод газов, охлаждение | Риск растрескивания, забивание грязью |

| Спец. составы колодок | Высокая | Стабильность трения в разных условиях | Могут быть дороже, шумнее |

| Прогрев (водителем) | Временная мера | Доступно всегда | Требует осознанных действий, не мгновенно |

Избежание заклинивания колес за счёт равномерного давления

Тормозной диск, являясь плоской вращающейся поверхностью, обеспечивает принципиально иную схему приложения тормозного усилия по сравнению с барабанными системами. Ключевое преимущество здесь – симметричное распределение силы сжатия колодок относительно центра вращения колеса.

Суппорт, оснащенный одним или несколькими поршнями с каждой стороны, сжимает фрикционные колодки одновременно и с равным усилием на противоположные стороны диска. Эта конструкция гарантирует, что усилие торможения прикладывается строго перпендикулярно плоскости вращения диска и равномерно по окружности в зоне контакта.

Механизм предотвращения заклинивания

Такая симметрия и равномерность приложения силы критически важны:

- Центрированное усилие: Сила сжатия направлена строго радиально к оси вращения. Это исключает возникновение паразитного крутящего момента или бокового усилия, которое могло бы вызвать перекос ступицы или элементов подвески и привести к блокировке колеса.

- Стабильность контакта: Равномерное давление по всей рабочей поверхности диска со стороны обеих колодок обеспечивает предсказуемое и стабильное трение. Колесо замедляется плавно, без рывков, которые могут спровоцировать резкую блокировку, особенно на скользком покрытии.

- Эффективность работы АБС: Равномерное торможение, обеспечиваемое диском, создает идеальные условия для работы системы ABS. Датчики АБС точно фиксируют момент начала блокировки каждого колеса именно благодаря предсказуемому характеру замедления, задаваемому дисковым механизмом. Система может точечно и быстро модулировать давление в тормозной магистрали для каждого колеса, предотвращая заклинивание.

В отличие от этого, барабанные тормоза, где колодки раздвигаются внутри барабана, склонны к эффекту "самозатягивания" (особенно при намокании или нагреве). Это неравномерное приложение силы может привести к резкому и неконтролируемому заклиниванию колеса.

| Аспект | Тормозной диск | Барабанный тормоз (для сравнения) |

|---|---|---|

| Направление усилия | Радиальное, симметричное с двух сторон | Тангенциальное изнутри, потенциально неравномерное |

| Распределение давления | Равномерное по окружности контакта | Может быть неравномерным, зависит от износа и температуры |

| Риск заклинивания | Минимален (основная причина - неисправности или ABS) | Выше из-за эффекта самозатягивания |

| Совместимость с ABS | Оптимальная | Менее эффективна |

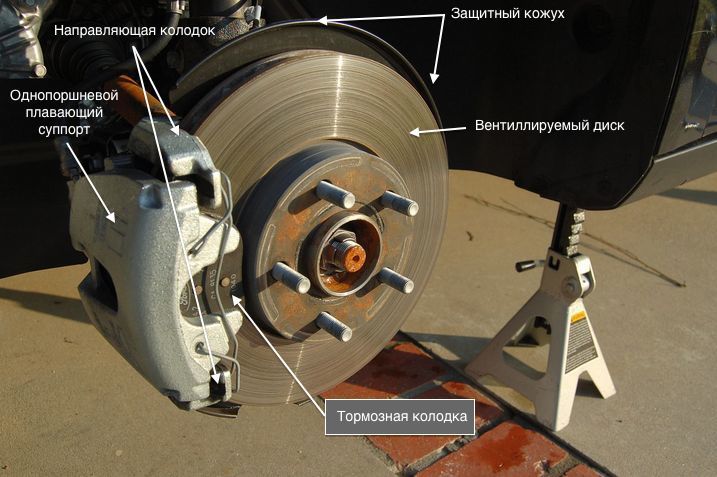

Установка в паре с суппортом как ключевой элемент узла

Тормозной диск физически взаимодействует исключительно через суппорт – механизм, который преобразует гидравлическое давление в механическое усилие. Суппорт жестко крепится к подвеске автомобиля и содержит тормозные колодки, поршни и гидравлические каналы, образуя с диском единый функциональный узел.

При нажатии педали тормоза жидкость в системе давит на поршни суппорта, которые прижимают колодки к обеим сторонам вращающегося диска. Возникающее трение замедляет диск, а через ступицу – и колесо. Без синхронной работы диска и суппорта преобразование энергии движения в тепловую энергию трения невозможно.

Принципы совместной работы

- Соосность и параллельность: Плоскости диска и колодок должны быть строго параллельны, а ось вращения диска – совпадать с геометрическим центром суппорта для равномерного износа и отсутствия вибраций.

- Тепловое взаимодействие: Диск поглощает и рассеивает тепло от трения, а суппорт защищен термостойкими уплотнениями и часто имеет направляющие скобы для компенсации теплового расширения.

- Динамическое сжатие: В плавающих суппортах скоба перемещается по направляющим, обеспечивая одновременный прижим колодок с двух сторон диска при минимальном сопротивлении вращению.

Нарушение геометрии диска (биение, искривление), заклинивание поршней или направляющих суппорта, а также неравномерный износ колодок приводят к снижению эффективности торможения, вибрациям руля и преждевременному выходу узла из строя.

Срок службы как критерий своевременной замены

Тормозные диски подвергаются экстремальным механическим и термическим нагрузкам при каждом замедлении автомобиля. Постоянное трение колодок о поверхность диска неизбежно приводит к его износу: уменьшению толщины рабочей части, появлению микротрещин, изменению геометрии или локальных деформаций ("биения"). Эти процессы снижают эффективность торможения и повышают риск отказа системы.

Четкого универсального пробега для замены не существует, так как износ зависит от множества факторов. Ключевые из них включают стиль вождения (агрессивное торможение ускоряет износ), климатические условия (соль, влажность), качество материалов диска и колодок, а также вес транспортного средства. Регулярный визуальный осмотр и замер остаточной толщины диска штангенциркулем – обязательные процедуры для оценки состояния.

Критические признаки износа

- Минимальная толщина: Превышение значения, указанного производителем на торце диска или в технической документации (обычно 2-3 мм от новой толщины).

- Глубокие борозды и задиры: Вертикальные канавки глубиной более 1-1.5 мм, не устраняемые проточкой.

- Термические повреждения: Синее пятно (перегрев), радиальные трещины от центра к краю длиной свыше 5 см.

- Деформация: Вибрация руля или педали тормоза при замедлении ("биение").

| Тип диска | Средний срок службы* | Допустимый износ по толщине |

|---|---|---|

| Стандартные чугунные | 60 000 - 80 000 км | 2.0 - 2.5 мм |

| Вентилируемые | 80 000 - 120 000 км | 2.5 - 3.0 мм |

| Перфорированные/сегментированные | 100 000 - 150 000 км | 2.0 - 2.8 мм |

*Усредненные значения, реальный ресурс зависит от условий эксплуатации

Игнорирование предельного износа резко увеличивает тормозной путь, провоцирует перегрев суппортов и утечку тормозной жидкости. Замена дисков парами на одной оси обязательна для сохранения баланса тормозных усилий и устойчивости автомобиля. Использование комплектующих низкого качества или запоздалая замена превращает тормозной диск из элемента безопасности в угрозу.

Необходимость параллельной замены колодок при установке

При замене тормозных дисков обязательна установка новых колодок. Старые колодки имеют поверхность, повторяющую изношенный рельеф предыдущего диска – с выработкой, канавками и неравномерным распределением фрикционного материала. При контакте с идеально ровной поверхностью нового диска возникает точечное соприкосновение, резко снижающее эффективность торможения.

Некондиционные колодки провоцируют ускоренный износ диска: выступающие металлические включения или затвердевшие участки фрикционного слоя царапают поверхность. Это нарушает геометрию диска, вызывает биение руля при торможении и сокращает его ресурс на 30-50%. Сохраняя старые колодки, вы сводите на нет преимущества новой детали.

Ключевые причины синхронной замены

- Неравномерная притирка: Колодки требуют 200-400 км для адаптации к диску. Старый комплект уже прошел цикл приработки к прежнему диску и не сможет правильно контактировать с новым.

- Риск задиров: Абразивные частицы от изношенных колодок встраиваются в поверхность диска, создавая глубокие борозды.

- Дисбаланс эффективности: Разница в износе между осями (если меняются диски только на одной оси) нарушает стабильность торможения.

Результат пренебрежения заменой: Снижение площади контакта до 60%, вибрации педали, перегрев тормозной системы и характерный свист. Гарантия на новые диски аннулируется при использовании старых колодок.

Список источников

При подготовке материалов о функциях и принципах работы тормозных дисков использовались технические руководства и специализированные автомобильные издания. Основное внимание уделялось инженерным аспектам тормозных систем и их компонентов.

Ниже представлены ключевые источники, содержащие информацию о назначении, конструктивных особенностях и требованиях к тормозным дискам. Все материалы публикуются на русском языке и доступны в печатном или электронном формате.

- Автомобильные тормозные системы (учебник для технических вузов под ред. Иванова А.С.)

- Журнал "Автомобильная промышленность" (статьи о материалах для тормозных дисков, 2020-2023 гг.)

- ГОСТ Р 41.13-Н – "Единообразные предписания, касающиеся тормозных систем"

- Техническая документация Bosch Brake Systems (русскоязычное издание)

- Конструкция автомобилей (Вахламов В.К., раздел "Тормозное управление")

- Материалы научно-практической конференции "Современные автомобильные технологии" (секция "Безопасность транспортных средств")