Ролик-натяжитель ремня ГРМ - конструкция и виды

Статья обновлена: 01.03.2026

Ролик-натяжитель ремня ГРМ – критически важный компонент газораспределительного механизма любого современного двигателя внутреннего сгорания.

Его основная задача – обеспечение строго постоянного и оптимального натяжения ремня ГРМ на протяжении всего срока службы.

От исправности и точной работы натяжителя напрямую зависит синхронность вращения коленчатого и распределительного валов, предотвращение перескока зубьев ремня и, как следствие, предотвращение катастрофических повреждений двигателя.

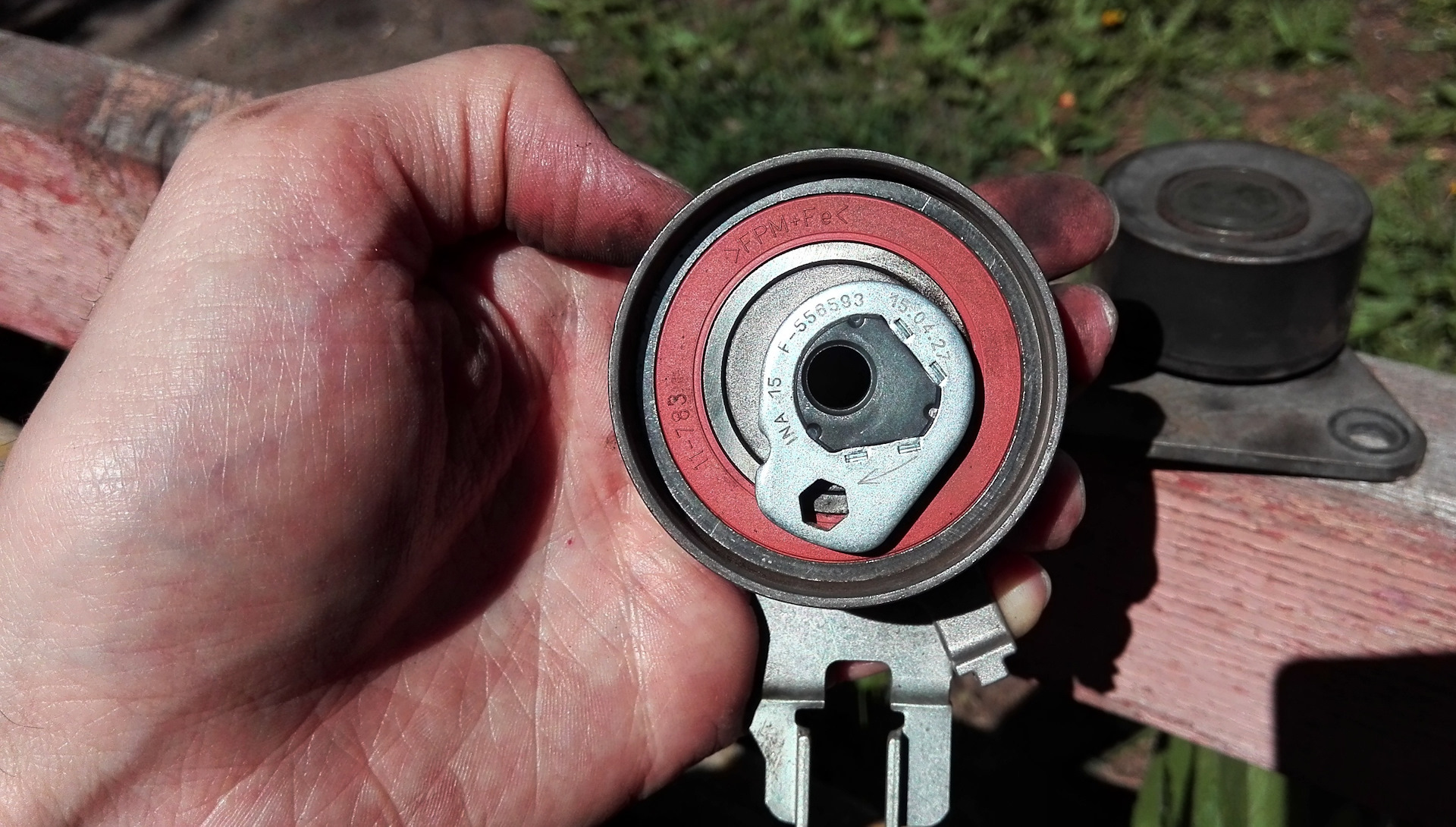

Конструктивно ролик-натяжитель представляет собой подшипниковый узел, заключенный в корпус, с механизмом автоматического или ручного поддержания натяга.

Различают несколько основных типов натяжителей, каждый из которых обладает специфическими особенностями конструкции, принципом действия и применяется в зависимости от требований конкретной силовой установки.

Принцип поддержания оптимального натяжения ремня

Ролик-натяжитель компенсирует естественное растяжение ремня ГРМ и температурные деформации компонентов, обеспечивая стабильный контакт ремня со шкивами. Он прикладывает регулируемое усилие к обратной (нерабочей) стороне ремня, предотвращая его провисание или чрезмерное зажатие. Это исключает проскальзывание зубьев, биение и вибрации, критичные для сохранения фаз газораспределения.

Основной механизм действия заключается в постоянном динамическом воздействии на ремень через подпружиненный или гидравлически демпфируемый рычаг с роликом. Сила натяжения рассчитывается так, чтобы сохранять целостность ремня при пиковых нагрузках (резкий разгон/торможение), но не вызывать перегруз опорных подшипников и ускоренный износ.

Ключевые методы поддержания натяжения

- Автоматические натяжители:

- Пружинные: используют коническую или винтовую пружину для постоянного давления. Регулировка происходит автономно при износе ремня.

- Гидравлические: демпфер с маслом гасит колебания, а пружина создаёт базовое усилие. Чувствительны к вязкости масла и температуре.

- Полуавтоматические системы: Требуют ручной первоначальной установки (через храповый механизм или эксцентрик), после чего пружина поддерживает натяжение.

- Ручная регулировка: Натяжитель фиксируется болтом после смещения по направляющей. Требует периодического контроля и корректировки механиком.

| Тип натяжителя | Принцип компенсации износа | Требуемое обслуживание |

|---|---|---|

| Автоматический (пружинный/гидравлический) | Непрерывное поджатие пружиной | Замена по регламенту (не регулируется) |

| Полуавтоматический | Пружина + фиксатор положения | Проверка при ТО, замена при износе |

| Ручной | Механическое смещение ролика | Регулярная проверка и подтяжка |

Последствия ослабления натяжения для двигателя

Ослабленное натяжение ремня ГРМ приводит к его проскальзыванию относительно шкивов. Это вызывает нарушение синхронности вращения распределительного и коленчатого валов, критичной для точного соблюдения фаз газораспределения.

Смещение углов открытия/закрытия клапанов даже на несколько градусов провоцирует катастрофические последствия. Нарушается процесс наполнения цилиндров топливно-воздушной смесью и отвода отработавших газов, что мгновенно снижает мощность и эффективность двигателя.

Основные виды повреждений

- Встреча поршней с клапанами: при значительном сдвиге фаз клапаны не успевают закрыться до момента подъема поршня в верхнюю мертвую точку. Происходит удар, деформирующий клапаны, повреждающий направляющие втулки, поршни и шатуны.

- Разрушение ремня: постоянные рывки при проскальзывании вызывают перегрев, расслоение корда и обрыв ремня. Полная потеря привода ГРМ останавливает работу клапанов и поршней.

- Дефекты смежных компонентов: вибрации от прыгающего ремня повреждают сальники коленвала/распредвала, подшипники роликов и помпу, ускоряя их износ.

Результатом неизбежно становится капитальный ремонт или замена двигателя. Стоимость восстановления после встречи поршня с клапанами многократно превышает затраты на своевременную замену ролика-натяжителя и ремня ГРМ.

Конструкция опорного ролика: основной корпус

Основной корпус служит центральной несущей частью опорного ролика, обеспечивая жесткую фиксацию всех компонентов и воспринимая механические нагрузки от ремня ГРМ. Его геометрия спроектирована для точного монтажа на двигатель через болтовое соединение или специальный кронштейн, сохраняя строгую соосность с другими элементами системы. Внутренняя полость корпуса формирует защищенную зону для размещения подшипника и смазки.

Для изготовления корпуса преимущественно применяются высокопрочные материалы: литая сталь, алюминиевые сплавы или композитные пластики (например, полиамид, армированный стекловолокном). Выбор зависит от требований к теплостойкости (до +150°C), устойчивости к вибрациям и коррозии. Металлические версии часто подвергаются фосфатированию или покрытию цинком для повышения износостойкости, пластиковые – отличаются сниженным весом и подавлением шума.

Ключевые элементы конструкции корпуса

- Монтажная плита: Основание с точно позиционированными отверстиями под крепеж, обеспечивающее стабильность положения на блоке цилиндров.

- Цилиндрический обод: Кольцевая стенка, обрамляющая подшипник и предотвращающая его смещение в радиальном направлении.

- Уплотнительные канавки: Пазы для установки сальников или манжет, блокирующих вымывание смазки и попадание пыли/влаги.

- Ребра жесткости: Усиливающие элементы (на литых корпусах), минимизирующие деформацию под нагрузкой.

- Стопорный паз/выступ: Фиксирует внешнюю обойму подшипника от проворота в корпусе.

Материалы изготовления внутреннего подшипника

Внутренний подшипник ролика-натяжителя ремня ГРМ работает в экстремальных условиях: высокие обороты, температурные перепады и ударные нагрузки. Материал его компонентов напрямую определяет ресурс узла и устойчивость к износу. Основные требования включают прочность, термостойкость и минимальный коэффициент трения.

Производители используют специализированные сплавы и композиты, обеспечивающие необходимые эксплуатационные характеристики. Критически важна точность обработки и чистота поверхности для предотвращения заклинивания и шумовой вибрации.

Распространенные материалы:

- Хромомолибденовая сталь (марки 52100): Базовая основа для колец и тел качения. Отличается высокой твёрдостью (60-64 HRC) после закалки, износостойкостью и усталостной прочностью.

- Азотированная сталь: Поверхностное упрочнение повышает сопротивляемость питтингу и микротрещинам при циклических нагрузках.

- Керамика (нитрид кремния Si₃N₄): Применяется в гибридных подшипниках (керамические шарики + стальные кольца). Снижает трение на 40%, выдерживает температуры до 1200°C, не подвержена коррозии.

| Материал | Ключевое преимущество | Ограничение |

|---|---|---|

| Сталь 52100 | Оптимальное соотношение прочности и стоимости | Чувствительность к перегреву свыше 150°C |

| Азотированная сталь | Повышенный ресурс при ударных нагрузках | Сложность вторичной обработки |

| Нитрид кремния | Не требует смазки, минимальный износ | Высокая стоимость, хрупкость при точечных ударах |

Дополнительные аспекты:

- Сепараторы изготавливаются из полиамида (PA66) или латуни для снижения инерции и вибрации.

- Антикоррозийное покрытие (цинк-никель или фосфатирование) обязательно для стальных компонентов.

- Керамика исключает риск задиров при масляном голодании, но критична к точности монтажа.

Роль внешней обоймы вращения

Внешняя обойма представляет собой наружное кольцо подшипника ролика-натяжителя, жестко зафиксированное в его корпусе. Она служит неподвижной опорой для всего подшипникового узла, воспринимая радиальные и осевые нагрузки от ремня ГРМ через внутреннюю обойму и тела качения. Без надежной фиксации внешней обоймы невозможна стабильная работа натяжителя и точное позиционирование ролика относительно ремня.

Конструктивно обойма обеспечивает соосность вращающихся компонентов, минимизируя биения и вибрации. Она также выполняет функцию теплоотвода, распределяя энергию трения, и защищает внутренние элементы подшипника от пыли, влаги и механических повреждений при наличии интегрированных уплотнений. Качество ее поверхности напрямую влияет на долговечность подшипника.

Ключевые функции:

- Передача нагрузок: трансляция усилий от ремня на корпус натяжителя и двигатель.

- Стабилизация геометрии: обеспечение параллельности посадочных поверхностей для равномерного износа.

- База для крепления: жесткая связь подшипника с корпусом через посадку или фланец.

- Защитный барьер: совместно с уплотнениями предотвращает загрязнение смазки.

Разновидности по способу фиксации:

| Тип крепления | Принцип работы | Преимущества/Недостатки |

|---|---|---|

| Посадка с натягом | Запрессовка обоймы в корпус с интерференционной посадкой | + Максимальная жесткость - Сложность демонтажа |

| Стопорное кольцо | Фиксация в канавке корпуса разрезным кольцом | + Упрощенная замена - Риск люфта при износе |

| Фланцевое | Крепление болтами через наружный фланец обоймы | + Высокая ремонтопригодность - Увеличенные габариты |

Материалы изготовления:

- Хромистые стали (SH, SUJ) – стандартное решение для большинства серийных роликов.

- Закаленные сплавы с карбонитрированием – для тяжелонагруженных двигателей.

- Нержавеющие марки – в агрессивных средах или спецтехнике.

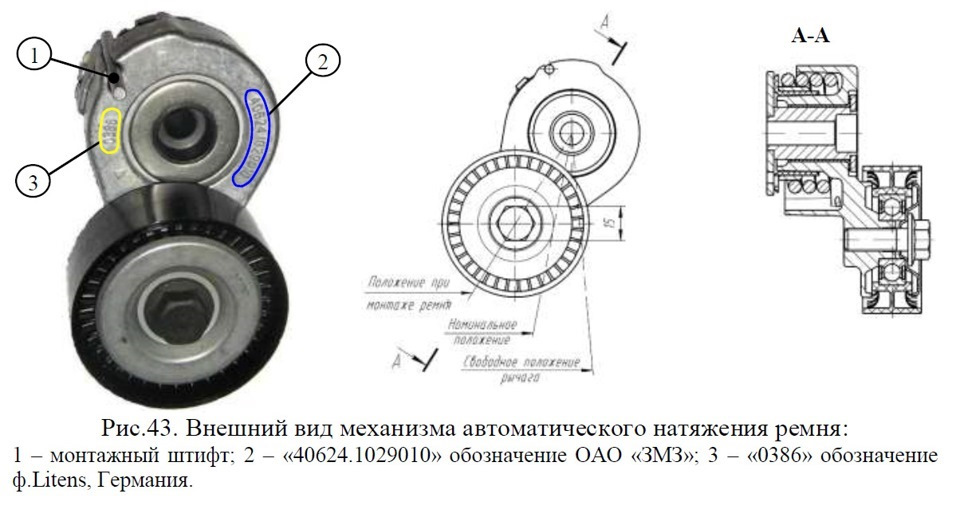

Механические натяжители: пружинный механизм действия

Конструкция механических натяжителей базируется на использовании пружины как основного силового элемента. Пружина создаёт постоянное усилие, направленное на отжим подвижного ролика или башмака, что обеспечивает необходимое натяжение ремня ГРМ в течение всего срока эксплуатации.

Рабочий элемент (пластина или рычаг с роликом) перемещается под действием пружины, автоматически компенсируя вытяжку ремня и температурные деформации компонентов. Сила натяжения определяется жёсткостью и предварительным поджатием пружины, рассчитанными производителем для конкретной модели двигателя.

Ключевые особенности и варианты исполнения

Типы применяемых пружин:

- Винтовые пружины сжатия - устанавливаются между корпусом и толкателем.

- Торсионные пружины - создают усилие через скручивание, часто интегрированы в поворотный рычаг.

- Плоские рессорные пластины - компактное решение для ограниченного пространства.

Конструктивные реализации:

| Скользящий тип | Ролик движется линейно по направляющим |

| Рычажный тип | Ролик закреплён на качающемся рычаге с осью вращения |

| Башмачный тип | Натяжение создаётся через подпружиненную фрикционную колодку |

Эксплуатационные ограничения: Главный недостаток пружинных систем – невозможность динамической адаптации к резким изменениям нагрузки (например, при детонации). Износ пружины или направляющих со временем приводит к ослаблению натяжения, что требует периодического контроля.

Автоматические гидравлические модели натяжителя

Автоматические гидравлические натяжители поддерживают оптимальное натяжение ремня ГРМ без ручной регулировки, используя давление моторного масла. Конструкция включает герметичный корпус с поршнем, пружиной и клапанной системой, реагирующей на изменения нагрузки и температуры.

Гидравлика компенсирует естественное растяжение ремня и вибрации двигателя, обеспечивая стабильный контакт со шкивами. Такие модели критичны к качеству масла и его давлению: недостаточный уровень или загрязнения приводят к снижению эффективности натяжения и преждевременному износу компонентов.

Ключевые особенности и разновидности

Принцип работы:

- Масло подаётся в камеру через каналы блока цилиндров

- Поршень под давлением масла смещает натяжной ролик

- Обратный клапан блокирует движение при падении давления

- Демпфирующая пружина страхует систему при холодном пуске

Типы исполнения:

- Встроенные – интегрированы в крышку ГРМ

- Модульные – автономный блок с крепежными фланцами

- Комбинированные – с дополнительным направляющим роликом

| Преимущества | Недостатки |

|---|---|

| Автономная регулировка натяжения | Зависимость от давления масла |

| Плавное гашение резонансных колебаний | Чувствительность к низким температурам |

| Увеличенный ресурс ремня | Сложность диагностики неисправностей |

Эксплуатационные требования: Обязательна замена при каждом обслуживании ГРМ из-за износа уплотнений. Несовместимы с минеральными маслами низкого качества – рекомендуются синтетические смазочные материалы, соответствующие допускам производителя.

Принцип работы гидравлического демпфера

Гидравлический демпфер в ролике-натяжителе ремня ГРМ представляет собой герметичный цилиндр, заполненный специальным маслом. Внутри цилиндра перемещается поршень, соединенный с подвижной частью натяжителя. Между поршнем и стенками цилиндра предусмотрены калиброванные зазоры или клапаны, регулирующие скорость перетекания жидкости.

При резких рывках или вибрациях ремня ГРМ усилие передается на поршень демпфера. Поршень начинает двигаться, вытесняя масло через узкие каналы. Сопротивление потока жидкости гасит энергию удара, преобразуя ее в тепло. Это предотвращает отскок натяжного ролика и сохраняет стабильное натяжение.

Ключевые особенности работы

- Плавное гашение колебаний: Масло перетекает с дозированной скоростью, обеспечивая "мягкое" сопротивление резким нагрузкам.

- Автоматическая стабилизация: После сглаживания импульса давление масла возвращает поршень в исходное положение.

- Защита от резонанса: Предотвращает возникновение опасных вибраций в ременной передаче.

Главное преимущество гидравлической конструкции – способность эффективно поглощать высокочастотные колебания, которые не могут быть устранены пружинными механизмами. Это существенно снижает шум и повышает ресурс ремня ГРМ.

Ролики с фиксированным (ручным) натяжением

Данный тип роликов требует периодической ручной регулировки натяжения ремня ГРМ в процессе технического обслуживания. После установки правильного натяжения механизм фиксируется крепежными элементами, исключающими самопроизвольное смещение. Конструктивно такие ролики представляют собой подшипник качения, закрепленный на статичной или регулируемой площадке с проушинами для болтов.

Ключевая особенность – отсутствие автоматических компенсаторов: натяжение остается неизменным до следующей корректировки. Регулировка осуществляется путем смещения оси ролика относительно блока цилиндров при ослабленных крепежных болтах, после чего положение жестко фиксируется затяжкой.

Характеристики и варианты исполнения

Основные разновидности по типу установки:

- Неподвижные (стационарные) – монтируются на жестко закрепленном кронштейне, применяются как паразитные (направляющие) элементы.

- Регулируемые – оснащены эксцентриковой втулкой или продольными пазами для смещения оси при настройке натяжения.

Конструкционные особенности:

| Тип подшипника | Закрытые шариковые (однорядные), реже – роликовые |

| Материал обоймы | Сталь с антикоррозийным покрытием или алюминиевые сплавы |

| Рабочая поверхность | Гладкая стальная, реже – полимерные накладки |

Преимущества и ограничения:

- Плюсы: простота конструкции, низкая стоимость, высокая ремонтопригодность.

- Минусы: необходимость регулярного контроля натяжения, риск перетяжки/недотяжки при некорректной регулировке.

Регулировочные болты для изменения положения

Регулировочные болты являются ключевым элементом механизма натяжения, обеспечивающим возможность точной установки необходимого натяжения ремня ГРМ. Их основная функция заключается в фиксации корпуса ролика-натяжителя в строго определенном положении после выполнения процедуры натяжения. Без надежной фиксации болтами достигнутое натяжение быстро ослабнет из-за вибраций и нагрузок, что приведет к сбоям в работе двигателя.

Конструктивно эти болты взаимодействуют с проушинами или пазами в корпусе натяжителя и посадочной площадке на блоке цилиндров или ГБЦ. Затягивание регулировочного болта после установки ролика в нужное положение надежно прижимает корпус натяжителя к двигателю, предотвращая его самопроизвольное смещение. Надежность фиксации напрямую зависит от правильного момента затяжки, указанного производителем.

Разновидности и особенности регулировочных механизмов

Хотя основная задача регулировочных болтов едина – фиксация положения, способы достижения этого положения и типы используемых элементов могут различаться:

- Одиночный фиксирующий болт: Самый распространенный тип. После предварительного ослабления этого болта натяжитель можно перемещать вручную или с помощью специального инструмента (например, ключа для проворота эксцентрика). Достигнув нужного натяжения (контролируемого по меткам или специальному индикатору), болт затягивается с требуемым моментом.

- Болт на эксцентриковой оси: Вместо простого отверстия под болт, корпус натяжителя или его кронштейн имеет эксцентриковую втулку или сам болт имеет эксцентриковую шайбу под головкой. Поворот такого болта вызывает смещение оси ролика относительно точки крепления, тем самым изменяя натяжение ремня. Фиксация также осуществляется затяжкой этого же болта.

- Комбинация регулировочного и фиксирующего болтов: В некоторых конструкциях используется два болта. Один (регулировочный) имеет гладкую нерезьбовую часть или эксцентрик и используется только для перемещения натяжителя при ослабленном втором болте. Второй болт (фиксирующий) непосредственно прижимает корпус после установки правильного положения. Регулировочный болт часто фиксируется контргайкой.

- Регулировочный болт с контргайкой: Встречается на некоторых старых или специфичных конструкциях. Болт вкручивается в резьбовое отверстие в кронштейне двигателя и упирается в корпус натяжителя. Вращение болта перемещает натяжитель. После регулировки положение фиксируется контргайкой, которая прижимается к кронштейну, стопоря болт от проворачивания.

Процесс регулировки натяжения с использованием этих болтов обычно включает следующие ключевые этапы:

- Ослабление фиксации: Ослабить регулировочный болт (и фиксирующий, если он есть отдельно), чтобы корпус натяжителя мог перемещаться.

- Приложение натяжения: С помощью соответствующего механизма (ручное перемещение, ключ на эксцентрике, вращение регулировочного болта с контргайкой) установить ролик в положение, обеспечивающее правильное натяжение ремня (по меткам, индикатору, специальному инструменту).

- Предварительная фиксация: При необходимости, слегка подтянуть регулировочный болт, чтобы удержать достигнутое положение перед окончательной затяжкой.

- Окончательная затяжка: Затянуть фиксирующий болт (или основной регулировочный болт, если он один) с строго указанным моментом затяжки, используя динамометрический ключ. Если используется контргайка – затянуть ее.

- Проверка: Проверить правильность натяжения ремня после фиксации (проворот двигателя на 2 оборота по часовой стрелке за болт коленвала и повторная проверка).

Важность использования правильного момента затяжки для регулировочных/фиксирующих болтов невозможно переоценить. Слишком слабая затяжка приведет к ослаблению натяга и вибрации ролика. Чрезмерная затяжка может повредить резьбу в алюминиевом блоке цилиндров или сорвать шпильку, что потребует сложного ремонта.

| Тип Регулировочного Элемента | Принцип Действия | Особенности Процедуры Регулировки |

|---|---|---|

| Одиночный фиксирующий болт | Ослабление - ручное перемещение натяжителя - затяжка | Требует одновременного контроля натяжения и затяжки болта |

| Болт на эксцентриковой оси | Поворот болта вызывает смещение оси ролика | Натяжение регулируется вращением одного болта, который затем затягивается |

| Комбинация (регулировочный + фиксирующий болт) | Регулировочный болт перемещает, фиксирующий - зажимает | Более точный контроль, меньше риск сдвига при затяжке |

| Болт с контргайкой | Вращение болта двигает натяжитель, контргайка фиксирует | Требует двух ключей для фиксации (удержание болта + затяжка гайки) |

Стальные и пластиковые кожухи защиты

Кожухи ремня ГРМ выполняют критически важную функцию: предотвращают попадание грязи, камней, влаги и посторонних предметов в зону работы ремня и натяжителей. От их целостности напрямую зависит ресурс узла. Конструктивно кожухи делятся на два основных типа: стальные штампованные и пластиковые (чаще из армированного полиамида).

Стальные кожухи традиционно изготавливаются методом штамповки из листовой стали, обладают высокой механической прочностью и стойкостью к деформациям при ударах. Пластиковые кожухи, получаемые методом литья под давлением, отличаются меньшим весом, лучшей коррозионной стойкостью и способностью эффективно гасить шумы и вибрации от работы привода ГРМ.

Сравнительные характеристики

| Характеристика | Стальной кожух | Пластиковый кожух |

|---|---|---|

| Прочность/Ударная стойкость | Высокая (устойчив к механическим повреждениям) | Средняя (риск трещин при сильных ударах) |

| Коррозионная стойкость | Требует защитного покрытия (цинкование, окраска) | Абсолютная (не подвержен ржавчине) |

| Вес | Значительно тяжелее | Легче, снижает общую массу двигателя |

| Шумопоглощение | Низкое (усиливает шум работы привода) | Высокое (эффективно гасит вибрации и шум) |

| Стоимость и ремонтопригодность | Дешевле в производстве, но сложнее в замене (часто секционная конструкция) | Дороже, но проще в монтаже/демонтаже (часто цельная или малосекционная) |

Современные пластиковые кожухи часто имеют интегрированные элементы конструкции: направляющие для ремня, посадочные места для датчиков, люки для проверки меток ГРМ. В высокофорсированных или коммерческих двигателях иногда применяются комбинированные решения: ответственная нижняя часть (защита от камней) – стальная, а верхняя (шумовиброизоляция) – пластиковая.

Особенности зубчатых роликов для синхронизации

Зубчатые ролики предназначены для обеспечения точного зацепления с зубьями ремня ГРМ, исключая проскальзывание и гарантируя синхронное вращение коленчатого и распределительного валов. Их конструкция включает впадины и выступы, полностью соответствующие профилю ремня, что обеспечивает равномерное распределение нагрузки и минимизирует биение. Отсутствие люфта в зацеплении критично для сохранения правильных фаз газораспределения.

Основу ролика составляет металлическая или полимерная обойма с точно обработанными зубьями, внутри которой интегрирован подшипник качения (шариковый или роликовый). Поверхность зубьев часто покрывается износостойкими составами для снижения трения и повышения ресурса. Жёсткие допуски при изготовлении (точность профиля ±0.01 мм) обеспечивают бесшумную работу и предотвращают ускоренный износ ремня.

Ключевые разновидности и конструктивные отличия

| Тип ролика | Конструктивные особенности | Сфера применения |

|---|---|---|

| Цельнометаллический | Стальной зубчатый обод с запрессованным подшипником. Высокая термостойкость и жёсткость. | Дизельные двигатели, турбированные моторы с высокими нагрузками. |

| Комбинированный | Металлическая втулка с полиамидным зубчатым покрытием. Сниженный вес и шум. | Бензиновые атмосферные двигатели легковых автомобилей. |

| Двухрядный | Две параллельные зубчатые дорожки на общем корпусе. Повышенная стабильность натяжения. | Двигатели с широкими ремнями ГРМ (V-образные схемы). |

Общие требования для всех типов: герметизация подшипника для защиты от пыли и влаги, использование высокотемпературной смазки, динамическая балансировка обода. Несоблюдение этих условий ведёт к десинхронизации валов и риску обрыва ремня.

Гладкие направляющие ролики для траектории ремня

Гладкие направляющие ролики предназначены для точного позиционирования ремня ГРМ на участках траектории, где не требуется изменение его направления. Они имеют простую цилиндрическую форму без зубцов или фланцев, обеспечивая минимальное сопротивление движению ремня. Основная задача таких элементов – предотвращение поперечных смещений и вибраций ремня на протяженных прямых участках.

Конструктивно гладкий ролик представляет собой стальную или алюминиевую втулку с наружным полированным покрытием, вращающуюся на подшипнике качения (чаще всего шариковом). Поверхность выполнена идеально ровной для равномерного распределения нагрузки по всей ширине ремня. Герметичные подшипники заполняются высокотемпературной смазкой, а внешняя обойма иногда имеет резиновый демпфер для гашения микровибраций.

Ключевые особенности и разновидности

Гладкие ролики классифицируют по следующим признакам:

- Тип крепления: болтовое (резьбовая шпилька) или кронштейнное (интегрированная скоба)

- Материал рабочей поверхности: сталь с азотированием, алюминиевый сплав с анодным покрытием

- Конструкция подшипника:

- Однорядные шарикоподшипники (стандартные)

- Двухрядные подшипники (для высоконагруженных систем)

- Игольчатые подшипники (в компактных моделях)

Эксплуатационные требования включают:

- Рабочий температурный диапазон: -40°C до +150°C

- Допустимая радиальная нагрузка: от 200 до 800 Н

- Сопротивление качению не более 0.5 Н·м

| Параметр | Бюджетные модели | Премиальные модели |

| Материал корпуса | Сталь Ст3 | Легированная сталь 40Х |

| Защита подшипника | Резиновый сальник | Лабиринтное уплотнение + тефлоновая манжета |

| Срок службы | 60-80 тыс. км | 120-150 тыс. км |

Критически важно контролировать параллельность оси ролика направлению движения ремня – перекос свыше 2° вызывает ускоренный износ кромок. При замене обязательна проверка биения (максимум 0.3 мм) и свободного вращения без заеданий.

Комбинированные узлы (натяжитель с направляющим)

Конструктивно комбинированный узел объединяет в одном корпусе функции натяжителя ремня ГРМ и направляющего ролика. Чаще всего это гидравлический или механический автоматический натяжитель, интегрированный с роликом, который одновременно выполняет роль направляющего элемента для траектории ремня. Корпус такого узла может быть пластиковым или металлическим, а сам ролик – подшипниковым с рабочей поверхностью из износостойкого полимера или металла.

Основное преимущество комбинированного узла заключается в его компактности и упрощении конструкции привода ГРМ. Интеграция функций снижает общее количество отдельных компонентов, упрощает монтаж и позволяет оптимизировать пространство в моторном отсеке. Такая конструкция также способствует более точному поддержанию натяжения ремня по всей его рабочей длине и снижению вибраций.

Разновидности и особенности применения

Комбинированные узлы можно разделить на две основные категории по принципу работы натяжителя:

- С гидравлическим натяжителем: Используют давление моторного масла. Обеспечивают плавное, автоматическое и постоянное натяжение, компенсируя износ ремня и тепловое расширение компонентов. Требуют надежного подключения к масляной системе двигателя.

- С механическим натяжителем: Основаны на пружинах (витых или торсионных) и храповом механизме/демпфере. Проще по конструкции, независимы от давления масла, но могут требовать ручной установки начального натяжения при монтаже.

Преимущества комбинированных узлов:

- Компактность: Занимают меньше места.

- Упрощение сборки: Меньше точек крепления, проще установка.

- Оптимизация натяжения: Более стабильное удержание ремня в заданной траектории.

- Снижение шума и вибраций: Улучшенное демпфирование колебаний ремня.

- Повышенная надежность (потенциально): Меньше компонентов – меньше потенциальных точек отказа.

Недостатки:

- Стоимость: Обычно дороже отдельных компонентов.

- Сложность ремонта: При выходе из строя одной части (натяжителя или ролика) часто требуется замена всего узла.

- Зависимость от масла (гидравлические): Неисправности масляной системы влияют на работу натяжителя.

Примеры применения в автомобилях:

| Марка/Модель | Тип двигателя | Тип натяжителя в комбиузле |

|---|---|---|

| VAG (1.4 TSI, 1.8 TSI) | Бензиновый, турбо | Гидравлический |

| Ford (Duratec/MZR 1.6, 2.0) | Бензиновый | Гидравлический |

| Renault/Nissan (1.5 dCi, 1.6 16V) | Дизельный, Бензиновый | Механический (пружинный с демпфером) |

| Volvo (Drive-E) | Бензиновый, Дизельный | Гидравлический |

Критерии выбора между пластиком и металлом корпуса

При подборе материала корпуса натяжителя ремня ГРМ ключевыми становятся эксплуатационные требования двигателя и бюджет. Пластиковые и металлические решения кардинально различаются по физико-механическим свойствам, что напрямую влияет на долговечность узла.

Основными факторами выбора выступают температурный режим работы, нагрузки, вибрации и стоимость компонента. Каждый материал демонстрирует специфические преимущества и ограничения в этих условиях.

Сравнительный анализ характеристик

| Критерий | Пластиковый корпус | Металлический корпус |

|---|---|---|

| Вес | На 30-50% легче металла | Повышает общую массу узла |

| Шумность | Гасит вибрации подшипника | Может усиливать резонанс |

| Термостойкость | Ограничена (110-130°C) | Стабилен до 300°C и выше |

| Прочность | Риск деформации при перегрузках | Не подвержен короблению |

| Коррозия | Не подвержен | Требует защитного покрытия |

| Стоимость | На 20-40% дешевле | Выше из-за обработки металла |

Для форсированных двигателей с высоким тепловыделением однозначно предпочтителен металл. В стандартных городских авто допустим качественный армированный пластик – при соблюдении температурного лимита и отсутствии ударных нагрузок.

Термостойкие резиновые уплотнители подшипников

В конструкции ролика-натяжителя ремня ГРМ подшипник подвергается экстремальным температурным нагрузкам из-за близости к работающему двигателю и трению. Стандартные уплотнители быстро деградируют в таких условиях, теряя эластичность и герметизирующие свойства. Это приводит к вымыванию смазки, проникновению абразивных частиц и преждевременному выходу подшипника из строя.

Термостойкие резиновые уплотнения специально разработаны для работы в диапазоне от -40°C до +200°C. Они сохраняют физико-механические характеристики при длительном нагреве, устойчивы к старению и агрессивным средам (маслам, топливу, озоновому воздействию). Благодаря этому обеспечивается постоянная защита подшипникового узла на протяжении всего ресурса ролика.

Ключевые особенности конструктивного исполнения

- Материалы: Синтетические каучуки (NBR, FKM/Viton®, ACM) с добавлением термостабилизаторов

- Геометрия уплотнений:

- Контактные сальники (2-х или 3-х губчатые)

- Лабиринтные конструкции с пылеотражателями

- Комбинированные решения (металлический армирующий каркас + резина)

- Дополнительные элементы: Пружинные поджимы для поддержания контактного давления

Разновидности по способу монтажа:

- Наружные уплотнения – Прессуются в корпус ролика, герметизируют внешнюю обойму подшипника

- Внутренние уплотнения – Устанавливаются непосредственно на подшипник, защищают сепаратор и тела качения

- Двойное уплотнение – Комбинация внутреннего и наружного контуров для критичных условий

| Материал уплотнения | Макс. рабочая t° | Ключевое преимущество |

|---|---|---|

| NBR (нитрил-бутадиен) | +120°C | Оптимальное соотношение цена/стойкость к маслам |

| ACM (акрилатный каучук) | +150°C | Повышенная термостабильность при умеренной стоимости |

| FKM (фторкаучук, Viton®) | +200°C | Экстремальная термо- и химстойкость для турбированных двигателей |

Эффективность уплотнителя напрямую влияет на ресурс всего узла: качественные термостойкие решения предотвращают до 80% отказов подшипников в роликах-натяжителях. При выборе учитывают не только температурный режим, но и совместимость с конкретными техническими жидкостями и скоростные характеристики подшипника.

Смазка закрытого типа в необслуживаемых моделях

В необслуживаемых роликах-натяжителях ремня ГРМ применяется смазка закрытого типа, герметично запечатанная внутри корпуса на весь срок эксплуатации узла. Такая конструкция исключает необходимость периодического пополнения или замены смазочного материала, обеспечивая стабильную работу подшипника без вмешательства пользователя.

Герметизация достигается за счет уплотнительных колец или манжет из маслостойкой резины, прецизионно подогнанных к валу и наружному кольцу подшипника. Это предотвращает вытекание консистентной смазки и блокирует попадание абразивных частиц, влаги и агрессивных веществ извне, что критично для долговечности компонента в условиях высоких температур и вибраций двигателя.

Ключевые особенности и характеристики

Основу смазочного материала составляют высокотемпературные консистентные составы на литиевой или синтетической основе с присадками:

- Термостабильность – сохранение свойств при нагреве до +150°C

- Антиокислительные присадки – замедление деградации при контакте с кислородом

- Противозадирные компоненты – защита от износа в зонах трения качения

- Антикоррозионные добавки – предотвращение окисления металлических поверхностей

Преимущества и ограничения технологии:

| Преимущества | Недостатки |

| Отсутствие затрат на обслуживание | Невозможность ревизии состояния смазки |

| Защита от внешних загрязнителей | Строгое ограничение по ресурсу (до 120-150 тыс. км) |

| Стабильность характеристик в течение всего срока службы | Катастрофический выход из строя при нарушении герметичности |

Ресурс узла напрямую зависит от качества первоначального заполнения смазочной камеры и сохранности уплотнений. Деградация смазки или разрушение сальников приводит к заклиниванию подшипника, поэтому такие ролики подлежат обязательной замене при появлении посторонних шумов или достижении регламентного пробега.

Шумовые характеристики разных типов подшипников

Шум подшипников в ролике-натяжителе напрямую влияет на акустический комфорт работы двигателя и служит индикатором износа. Чрезмерный гул, свист или скрежет свидетельствуют о нарушении работы узла и требуют диагностики.

Интенсивность и характер шума зависят от типа подшипника, качества изготовления, смазки и условий эксплуатации. Основные разновидности в натяжителях ГРМ демонстрируют следующие акустические особенности:

Сравнение шумовых характеристик

| Тип подшипника | Уровень шума | Характерные звуки |

|---|---|---|

| Шариковый радиальный | Средний | Равномерный низкочастотный гул, металлический перекат |

| Игольчатый | Низкий | Тихий шелест при исправности, резкий стук при износе |

| Роликовый конический | Высокий | Визг при неправильной регулировке, прерывистый скрежет |

| Подшипник скольжения | Очень низкий | Глухое шуршание, внезапное завывание при деформации |

Шариковые подшипники наиболее распространены из-за баланса цены и ресурса, но склонны к нарастающему гулу при выработке дорожек качения. Игольчатые конструкции тише благодаря распределению нагрузки на мелкие ролики, однако резко "стучат" при потере смазки.

Ключевые факторы, усиливающие шум:

- Загрязнение смазки абразивными частицами

- Деформация сепаратора или обоймы

- Коррозия тел качения

- Нарушение соосности при установке

Взаимосвязь диаметра ролика и ресурса натяжителя

Диаметр ролика напрямую определяет частоту циклов изгиба ремня ГРМ при его контакте с поверхностью. Чем меньше диаметр ролика, тем сильнее изгибается ремень на единицу длины вращения, что создает повышенные внутренние напряжения в корд-нитях и резиновой матрице. Это ускоряет усталостное разрушение структуры ремня и передает вибрационные нагрузки на подшипник натяжителя.

Увеличение диаметра ролика снижает угол изгиба ремня, распределяя нагрузку на большую площадь контакта. Это минимизирует тепловыделение от трения, уменьшает пиковые напряжения в материале ремня и снижает радиальную нагрузку на подшипник натяжителя. В результате уменьшается скорость износа трущихся поверхностей и деградации смазки в подшипниковом узле.

Ключевые аспекты влияния диаметра

| Диаметр ролика | Воздействие на ресурс | Конструктивные ограничения |

|---|---|---|

| Малый (≤ 45 мм) | Сокращает ресурс на 20-30% из-за перегрева и вибраций | Используется в стесненных условиях моторного отсека |

| Средний (45-65 мм) | Баланс между габаритами и долговечностью | Требует точной центровки во избежание биения |

| Увеличенный (≥ 70 мм) | Максимизирует ресурс за счет снижения нагрузки на 40-50% | Нуждается в усиленном креплении и большем свободном пространстве |

Методика проверки люфта рукой при диагностике

Проверка люфта ролика-натяжителя рукой позволяет оперативно оценить состояние подшипника без применения специнструмента. Данный метод выявляет критический износ, проявляющийся в увеличении зазоров между элементами конструкции.

Диагностика выполняется на заглушенном двигателе при снятом защитном кожухе ГРМ. Перед началом визуально убедитесь в отсутствии механических повреждений корпуса ролика и следов контакта с другими компонентами.

Пошаговая процедура проверки

- Зафиксируйте корпус натяжителя одной рукой для исключения паразитного перемещения

- Пальцами второй руки плотно обхватите внешнее кольцо ролика

- Создайте переменное усилие в трёх направлениях:

- Радиальное: покачивание перпендикулярно оси вращения

- Осевое: смещение вдоль оси вала в обе стороны

- Тангенциальное: проворот относительно посадочной оси

- Оцените амплитуду свободного хода на каждом направлении

Критерии оценки:

| Тип люфта | Норма | Неисправность |

|---|---|---|

| Радиальный | Отсутствует | Любое ощутимое смещение |

| Осевой | До 0.5 мм | Зазор более 1 мм |

| Тангенциальный | Плавное вращение без заеданий | Щелчки, ступенчатость хода |

При обнаружении люфта или посторонних шумов ролик требует немедленной замены. Избегайте чрезмерных усилий при проверке – деформация пластиковых элементов может исказить результаты диагностики.

Симптомы износа: посторонний свист при запуске

Характерный высокочастотный свист в первые секунды после запуска двигателя – классический признак проблем с натяжителем ремня ГРМ. Звук возникает из-за проскальзывания ремня по шкивам при недостаточном натяжении, вызванном неисправностью ролика. Чаще всего виной служит изношенный подшипник натяжителя, потерявший смазку или имеющий механические повреждения, что препятствует свободному вращению.

Именно при запуске нагрузка на ременную передачу максимальна: стартеру необходимо провернуть коленвал и распредвал(ы) против сопротивления холодного масла и компрессии в цилиндрах. Ослабленный или заклинивающий ролик-натяжитель не может обеспечить необходимое натяжение ремня в этот момент, что и провоцирует проскальзывание со свистом. После прогрева звук обычно исчезает из-за температурного расширения элементов и снижения вязкости масла.

Ключевые особенности симптома

- Кратковременность: свист длится 1-3 секунды только при запуске холодного или реже – горячего двигателя.

- Зависимость от температуры: зимой или в сырую погоду звук проявляется ярче из-за снижения эластичности ремня и конденсата на шкивах.

- Прогрессирование: со временем свист может учащаться, становиться громче или сопровождаться шелестом/скрежетом (при разрушении подшипника).

Важно: Игнорирование свиста приводит к ускоренному износу ремня ГРМ, его перескоку по зубьям и риску обрыва. Последнее грозит катастрофическими повреждениями двигателя (встреча клапанов с поршнями). Требуется срочная диагностика состояния натяжителя, ремня и смежных шкивов.

Вибрация ремня как признак неисправности ролика

Вибрация ремня ГРМ – явный сигнал о проблемах с натяжителем или сопутствующими компонентами. При исправном ролике ремень движется плавно, без биений и отклонений от траектории. Появление дрожи, заметной визуально или на слух (характерный стрекот, свист), свидетельствует о нарушении стабильности системы.

Основная причина вибрации – потеря роликом способности обеспечивать равномерное натяжение. Это происходит из-за износа подшипника, деформации пластиковой основы, коррозии оси или повреждения демпфирующей пружины. Неравномерное сопротивление вращению создает рывки ремня, что усиливается на высоких оборотах и под нагрузкой.

Последствия и диагностика

Опасные симптомы, сопровождающие вибрацию:

- Ускоренный износ кромок ремня (расслоение, "бахрома")

- Появление треска или гула из-под кожуха ГРМ

- Риск перескока зубьев ремня на шкивах

- Повышенная нагрузка на помпу и коленвал

Методы проверки:

- Визуальный осмотр ремня на предмет неравномерного натяжения (провисающие участки)

- Проверка люфта ролика пальцем (раскачивание перпендикулярно оси)

- Прослушивание стетоскопом при работе двигателя (хруст, скрежет подшипника)

- Контроль биения шкивов системы ГРМ

| Причина вибрации | Визуальный признак | Звуковой симптом |

|---|---|---|

| Заклинивание подшипника | Ремень перекошен | Металлический скрежет |

| Разрушение демпфера | Колебания ремня по длине | Глухие удары |

| Коррозия оси | Ролик смещен от плоскости | Периодический скрип |

Критичность: Игнорирование вибрации гарантированно приводит к обрыву ремня ГРМ и последующему капитальному ремонту двигателя. Замена поврежденного ролика совместно с ремнем – единственное эффективное решение.

Технология замены без нарушения меток ГРМ

Перед началом работ убедитесь в наличии нового ролика-натяжителя, соответствующего спецификациям двигателя, а также подготовьте необходимый инструмент: ключи для снятия защитных кожухов, торцевой ключ для болта натяжителя, монтажную лопатку или монтировку. Обязательно заглушите двигатель и зафиксируйте автомобиль на ровной поверхности с включенным ручным тормозом, снимите клемму с аккумулятора во избежание случайного запуска.

Демонтируйте элементы, препятствующие доступу к ремню ГРМ: защитный кожух, шкив коленвала, генератор (при необходимости). Очистите зону вокруг меток ГРМ от грязи ветошью без применения агрессивных растворителей, способных повредить пластиковые метки. Визуально проверьте четкость совмещения существующих установочных меток на шкиве распредвала(ов), маховике/шкиве коленвала и блоке цилиндров – их смещение недопустимо.

Последовательность замены ролика

- Фиксация текущего положения: Вращением коленвала по часовой стрелке (только за болт крепления шкива!) совместите все заводские метки ГРМ. Для страховки нанесите несмываемым маркером дополнительные контрольные точки на шестернях распредвалов и шкиве коленвала относительно неподвижных частей блока.

- Ослабление натяжения ремня: Ослабьте фиксирующий болт ролика-натяжителя. Плавно проверните регулировочный болт или сместите корпус натяжителя (в зависимости от типа) против направления натяжения, чтобы ослабить ремень.

- Демонтаж старого ролика: Снимите ремень ГРМ со шкивов, аккуратно отведя его в сторону. Полностью выкрутите болты крепления старого натяжителя и извлеките его из посадочного места.

- Установка нового натяжителя: Закрепите новый ролик на штатное место, затяните крепежные болты предварительно (окончательная затяжка – после натяжения ремня). Убедитесь, что метки остались совмещенными.

- Натяжение ремня: Наденьте ремень ГРМ на шкивы строго по схеме двигателя. Проверьте совпадение всех меток. Натяните ремень согласно инструкции производителя:

- Для ручных натяжителей: поверните регулировочный болт натяжителя до достижения нормы натяжения (проверяется по прогибу ремня или спец. прибором).

- Для автоматических натяжителей: отпустите фиксатор (через отверстие в корпусе или поворотом корпуса), позволив пружине самостоятельно выбрать натяжение.

Проверните коленвал на 2 полных оборота по часовой стрелке за болт крепления шкива. Убедитесь, что все метки (заводские и контрольные) вернулись в исходное положение. Проверьте натяжение ремня на самом длинном участке между шкивами. Соберите узел в обратной последовательности, запустите двигатель и проконтролируйте отсутствие посторонних шумов в зоне натяжителя.

| Тип натяжителя | Ключевая особенность при натяжении | Контроль после установки |

|---|---|---|

| Ручной (механический) | Требует ручной регулировки и фиксации болтом | Прогиб ремня 10-12 мм при усилии 10 Н (уточнять в мануале) |

| Полуавтоматический | Имеет ограничитель хода, фиксируется после натяжения пружиной | Совпадение меток на корпусе натяжителя |

| Автоматический (гидро/пружина) | Самонатяжение после снятия фиксатора, не требует регулировки | Положение указателя натяжителя в зоне допуска |

Ошибки монтажа вызывающие перекос ролика

Перекос ролика-натяжителя возникает при нарушении правил установки компонентов системы ГРМ. Основные причины включают механические повреждения посадочных мест, несоосность валов или применение нештатного инструмента. Даже минимальное отклонение от плоскости вращения провоцирует вибрации и локальный перегрев ремня.

Критичные последствия проявляются в виде ускоренного износа подшипника, образования трещин на ребрах ремня и изменении его геометрии. В долгосрочной перспективе это гарантированно приводит к обрыву ремня ГРМ с катастрофическими последствиями для двигателя.

Распространенные монтажные ошибки

| Ошибка | Механизм возникновения перекоса | Способ предотвращения |

|---|---|---|

| Неравномерная затяжка болтов | Перекос оси ролика из-за разного усилия прижима | Затяжка крест-накрест с динамометрическим ключом |

| Загрязнение посадочного места | Нарушение параллельности монтажной плоскости | Очистка поверхности перед установкой |

| Деформация кронштейна | Искривление опорной конструкции | Контроль геометрии при замене компонентов |

| Неправильная регулировка натяжителя | Смещение ролика от рабочей плоскости | Соблюдение угла установки по меткам производителя |

Ключевые индикаторы перекоса: неравномерный износ ремня (следы истирания по краям), гул подшипника на холостых оборотах, визуальное смещение плоскости вращения ролика относительно шкивов. Для точной диагностики используют лазерную центровку или контрольные шаблоны.

- Обязательные этапы контроля:

- Проверка соосности шкивов коленвала и распредвалов

- Измерение параллельности плоскостей шкивов щупом

- Контроль свободного вращения ролика после фиксации

- Типичные нарушения технологии:

- Установка ролика на поврежденную резьбу

- Применение неоригинальных крепежных элементов

- Игнорирование тепловых зазоров в подвесе двигателя

Требования к моменту затяжки крепежных болтов

Точное соблюдение момента затяжки болтов крепления ролика-натяжителя ремня ГРМ является критически важным условием для надежной и долговечной работы всего механизма газораспределения. Недостаточный момент приводит к самоотвинчиванию из-за вибраций и ударных нагрузок, а чрезмерный – к деформации корпуса ролика, разрушению посадочных мест или срыву резьбы.

Производители двигателей и компонентов ГРМ устанавливают строго определенные значения момента затяжки для каждого конкретного крепежного элемента натяжителя, учитывая материал блока цилиндров или кронштейна, класс прочности болта, тип резьбы и конструктивные особенности узла. Эти значения всегда указываются в официальных руководствах по ремонту и обслуживанию автомобиля.

Ключевые факторы и принципы затяжки

При выполнении работ необходимо руководствоваться следующими требованиями:

- Использование калиброванного динамометрического ключа: Затяжка "на глаз" или обычным ключом недопустима.

- Строгое соблюдение указанного значения: Отклонение от регламента даже на несколько Н·м может иметь негативные последствия.

- Чистота резьбы: Резьбовые отверстия и болты должны быть очищены от грязи, масла и старых остатков герметика.

- Правильная последовательность (если болтов несколько): Затяжка производится крест-накрест или по указанной схеме для равномерного прижатия.

- Контроль состояния болтов: Запрещается повторное использование болтов с вытянутой резьбой, деформацией или признаками коррозии.

Типичные значения момента затяжки для болтов крепления натяжителя ремня ГРМ в современных двигателях обычно находятся в диапазоне от 20 до 50 Н·м. Однако это лишь обобщение:

| Тип крепления / Двигатель | Примерный диапазон моментов затяжки (Н·м) |

|---|---|

| Болты крепления к блоку цилиндров (сталь/чугун) | 40 - 50 Н·м |

| Болты крепления к пластиковому/алюминиевому кронштейну | 20 - 35 Н·м |

| Центральный болт натяжителя (если применимо) | 25 - 45 Н·м |

После затяжки всех болтов в соответствии со спецификацией обязательна проверка правильности положения натяжителя и натяжения ремня ГРМ по методу, указанному производителем (метки, специальный инструмент, прогиб ремня). Пренебрежение требованиями к моменту затяжки напрямую угрожает целостности двигателя.

Влияние перетяжки на подшипник натяжителя

Чрезмерное натяжение ремня ГРМ создает критическую нагрузку на подшипник ролика-натяжителя. Вместо проектного равномерного распределения усилий по дорожкам качения, перетяжка провоцирует точечное давление на тела качения и сепаратор. Это нарушает смазочный слой внутри подшипника, вызывая сухое трение и локальный перегрев.

Постоянная деформация дорожек качения ускоряет усталостное разрушение металла. Образование микротрещин и выкрашивание фрагментов сопровождается вибрацией, которая дополнительно разрушает сепаратор и нарушает геометрию колец. Заклинивание подшипника становится вопросом времени.

Последствия перетяжки

- Сокращение ресурса: Износ подшипника ускоряется в 3-5 раз против расчетного срока службы

- Деформация колец: Искривление наружного кольца нарушает соосность ролика

- Разрушение сепаратора: Пластиковый или стальной сепаратор трескается от перегрузок

- Утечка смазки: Герметизирующие манжеты деформируются, теряя защитные свойства

| Параметр | Нормальное натяжение | Перетяжка |

| Температура подшипника | 60-80°C | 100-140°C |

| Уровень шума | Равномерный гул | Хруст/скрежет |

| Биение ролика | 0.02-0.05 мм | 0.1-0.3 мм |

Важно: Первым признаком перетяжки является высокочастотный свист при холодном запуске двигателя. Игнорирование симптомов ведет к полному разрушению подшипника, что может спровоцировать перескок ремня ГРМ и фатальные повреждения клапанного механизма.

Совместимость с разными типами ремней ГРМ

Конструкция ролика-натяжителя напрямую зависит от типа используемого ремня ГРМ. Производители разрабатывают компоненты под конкретные параметры: ширину ремня, форму зубьев, материал основы и кордного слоя. Неправильный подбор ролика к ремню ведет к ускоренному износу, проскальзыванию или обрыву, что грозит серьезными поломками двигателя.

Ключевым аспектом совместимости является геометрия рабочей поверхности ролика. Гладкие ролики применяются с зубчатыми ремнями, где контакт происходит только с тыльной (гладкой) стороной ленты. Зубчатые натяжители встречаются реже и требуют идеального совпадения шага и профиля зубьев с ремнем. Ширина дорожки качения ролика должна точно соответствовать ширине ремня для равномерного распределения нагрузки.

Факторы совместимости и особенности роликов

Основные критерии подбора натяжителя к типу ремня:

- Ширина ремня: Ролик оснащается дорожкой качения, строго соответствующей ширине ремня (например, 19мм, 25мм). Слишком узкая дорожка вызывает перекосы и износ кромок, слишком широкая – снижает стабильность натяжения.

- Материал ремня и ролика:

- Для стандартных резиновых ремней с кордом из стекловолокна используют ролики с обрезиненной рабочей поверхностью (EPDM, NBR) для снижения шума и вибраций.

- Полиуретановые ремни (более жесткие и износостойкие) часто требуют роликов с композитными или металлическими поверхностями для минимизации проскальзывания.

- Ремни с металлокордом (армированные сталью) обладают высокой жесткостью. Ролики для них имеют усиленную конструкцию подшипника и износостойкое покрытие дорожки.

- Тип зубьев: Хотя натяжитель обычно контактирует с гладкой стороной, для ремней с особым профилем зубьев (HTD, STD, PowerGrip) иногда требуются ролики с контрпрофилем на торцах для точного центрирования ленты.

Важность соответствия спецификациям: Производители двигателей и ремней ГРМ четко указывают совместимые артикулы натяжителей. Использование универсальных или неподходящих роликов нарушает расчетное натяжение, динамику работы и ресурс системы. Замена ремня ГРМ всегда требует одновременной замены натяжителя и смежных роликов на комплект, рекомендованный для данного типа привода.

Сравнение ресурса оригинальных и аналогов

Ресурс оригинальных роликов-натяжителей строго регламентирован производителем двигателя и составляет в среднем 100-150 тыс. км пробега, что синхронизировано с плановой заменой ремня ГРМ. Этот показатель подтвержден ресурсными испытаниями в реальных условиях эксплуатации и гарантирует безотказную работу узла на протяжении всего срока службы.

Аналоги демонстрируют значительный разброс показателей долговечности: бюджетные варианты редко превышают порог 50-70 тыс. км, тогда некоторые премиальные копии могут приближаться к оригиналу. Критичным фактором становится качество подшипников и материалов корпуса – дешевые сплавы и некачественная сталь приводят к ускоренному износу, деформациям и вибрациям.

Ключевые отличия в долговечности

- Контроль качества: Оригиналы проходят многоуровневый контроль на соответствие допускам. Аналоги часто экономят на этапах тестирования.

- Материалы подшипников: Использование дешевых смазок и низкоуглеродистой стали в аналогах ускоряет износ качения.

- Точность геометрии: Несоосность посадочных мест у бюджетных копий вызывает перекосы и локальные перегрузки.

| Параметр | Оригинал | Аналог (средний) |

| Заявленный ресурс | 100-150 тыс. км | 40-120 тыс. км |

| Риск досрочного отказа | Менее 1% | До 15-20% |

| Стабильность характеристик | Высокая (партия к партии) | Непредсказуемая |

Экономия на замене ролика крайне рискованна: выход из строя аналога раньше планового ТО провоцирует обрыв ремня ГРМ с последующим капитальным ремонтом двигателя. Гарантийные обязательства производителей аналогов обычно не покрывают сопутствующие повреждения силового агрегата.

Проверка натяжения щупом после установки

Для контроля натяжения ремня ГРМ после монтажа натяжителя используется специальный щуп – калиброванный металлический стержень прямоугольного или круглого сечения. Точные параметры щупа (толщина, форма) всегда указаны в технической документации производителя двигателя, так как отличаются для различных моделей.

Проверка осуществляется на самом длинном прямом участке ремня между шкивами. Двигатель должен находиться в холодном состоянии. Щуп прикладывается с умеренным усилием перпендикулярно к наружной поверхности ремня в середине проверяемого пролета.

Интерпретация результатов

Нормальное натяжение: Щуп входит с ощутимым сопротивлением, но не вызывает заметной деформации ремня. Он должен проходить под ремнем без зазора, но для извлечения требуется приложить небольшое усилие.

Недопустимые отклонения:

- Слишком слабое натяжение: Щуп входит свободно, без сопротивления, или наблюдается видимый зазор между щупом и ремнем.

- Слишком сильное натяжение: Щуп невозможно вставить под ремень без значительного усилия, вызывающего явный прогиб ремня вверх.

Неправильное натяжение приводит к критическим последствиям:

| Слабое натяжение | Проскальзывание ремня, перескок зубьев, нарушение фаз ГРМ, риск удара клапанов о поршни. |

| Сильное натяжение | Чрезмерная нагрузка на подшипники натяжителя и помпы, ускоренный износ ремня по кромкам, шум, обрыв ремня. |

Проверка щупом – обязательный финальный этап установки. Игнорирование этой процедуры или неточное следование спецификациям завода-изготовителя существенно повышает риск преждевременного выхода из строя привода ГРМ и дорогостоящего ремонта двигателя.

Симптомы заклинивания подшипника в движении

Заклинивание подшипника ролика-натяжителя ГРМ критически нарушает работу привода газораспределительного механизма. Это приводит к потере натяжения ремня и риску его соскакивания или обрыва во время работы двигателя.

Без своевременного реагирования последствия могут включать деформацию клапанов, повреждение поршней и головки блока цилиндров. Раннее выявление симптомов предотвращает дорогостоящий ремонт.

Основные признаки неисправности

- Громкий металлический скрежет или вой из области кожуха ГРМ, усиливающийся при повышении оборотов двигателя.

- Вибрация двигателя на холостом ходу и под нагрузкой, часто сопровождаемая гулом низкой частоты.

- Заметное биение или люфт ролика при визуальном осмотре (при остановленном двигателе и снятом кожухе).

- Появление черной резиновой пыли вокруг ролика из-за трения ослабленного ремня о защитный кожух.

- Запах горелой резины в моторном отсеке при локальном перегреве дефектного узла.

- Щелчки или стук в такт работе двигателя, вызванные подклиниванием шариков подшипника.

- Неровная работа ДВС (троение, пропуски зажигания) из-за смещения фаз газораспределения при проскальзывании ремня.

Процедура регулировки натяжения механического типа

Регулировка механического натяжителя требует строгого соблюдения технических параметров и последовательности действий. Необходимо подготовить базовый набор инструментов: ключи для фиксации крепежных элементов, динамометрический ключ для контроля момента затяжки, а также щуп для проверки прогиба ремня.

Перед началом работ убедитесь в чистоте зоны регулировки – удалите загрязнения с ролика и прилегающих поверхностей. Обязательно проверьте состояние ремня ГРМ на отсутствие трещин, расслоений или масляных пятен, которые могут повлиять на качество натяжения.

Пошаговая инструкция

- Ослабьте болт крепления натяжного ролика с помощью рожкового ключа, сохраняя его положение в корпусе.

- Установите специальный монтажный инструмент (при его наличии) в технологическое отверстие натяжителя для фиксации механизма.

- Поворачивайте регулировочный болт эксцентрика или смещайте кронштейн до достижения требуемого натяжения. Контролируйте усилие по прогибу ремня:

- Для проверки надавите пальцем на середину самого длинного участка ремня

- Норма прогиба: 4-6 мм при усилии 10 кгс (уточняйте в техдокументации авто)

- Зафиксируйте положение натяжителя, затягивая крепежный болт моментом, указанным производителем (обычно 40-50 Н·м).

После фиксации проверните коленчатый вал на 2 полных оборота по часовой стрелке за болт крепления шкива. Повторно измерьте прогиб ремня – значение должно оставаться в допустимых пределах. При отклонениях повторите процедуру регулировки.

| Параметр | Нормативное значение |

|---|---|

| Допустимый прогиб ремня | 4-6 мм (при 10 кгс) |

| Момент затяжки крепежа | 40-50 Н·м (уточнять по мануалу) |

| Проверочный проворот коленвала | 2 полных оборота |

Последствия эксплуатации с неисправным натяжителем

Некорректное натяжение ремня ГРМ из-за неисправного ролика-натяжителя провоцирует проскальзывание ремня относительно шестерен распредвала и коленвала. Это вызывает нарушение установленных фаз газораспределения двигателя, что мгновенно сказывается на его работе.

Смещение углов открытия/закрытия клапанов относительно положения поршней приводит к резкому падению мощности, неустойчивым оборотам холостого хода, повышенной вибрации, хлопкам во впускном или выпускном коллекторе, а также к увеличению расхода топлива и токсичности выхлопных газов.

Критические повреждения двигателя

Наиболее опасным последствием является обрыв ремня ГРМ или перескок зубьев. В двигателях интерференционного типа (где клапана и поршни занимают одно пространство в разных тактах) это гарантированно приводит к:

- Деформации стержней клапанов при ударе поршней

- Разрушению направляющих втулок клапанов

- Повреждению самих поршней (замятины, пробои)

- Изгибу распределительных валов

- Поломке коромысел или гидрокомпенсаторов

Дополнительные негативные эффекты включают:

- Ускоренный износ ремня ГРМ: провисание вызывает расслоение корда, истирание зубьев, порезы боковины.

- Повреждение смежных компонентов: ослабленный ремень может повредить сальники, крышки, датчики.

- Выход из строя помпы: во многих конструкциях ремень ГРМ приводит помпу; проскальзывание снижает эффективность охлаждения.

- Заклинивание натяжителя: поломка механизма (пружины, толкателя, подшипника) вызывает резкий обрыв ремня.

Эксплуатация с неисправным натяжителем в любом случае завершается дорогостоящим капитальным ремонтом двигателя. В интерференционных моторах стоимость восстановления после обрыва ремня многократно превышает цену своевременной замены натяжителя и ремня в сборе.

Связь ролика с безопасностью работы двигателя

Ролик-натяжитель обеспечивает строго дозированное натяжение ремня ГРМ, исключая его проскальзывание на шкивах. Это критично для точной синхронизации вращения коленчатого и распределительного валов, определяющей корректность фаз газораспределения двигателя.

Любая неисправность ролика (износ подшипника, деформация корпуса, заклинивание) провоцирует ослабление или перекос ремня. Нарушение синхронизации валов даже на несколько зубьев приводит к встрече поршней с открытыми клапанами, вызывая их деформацию, повреждение шатунов, гильз цилиндров и головки блока.

Ключевые риски при отказе натяжителя

- Перескок ремня ГРМ: Смещение меток синхронизации из-за слабого натяжения или вибрации

- Обрыв ремня: Полная потеря управления газораспределением при заклинившем ролике

- Критическое разрушение двигателя: Бой клапанов, погнутые шатуны, пробой поршней или блока цилиндров

Ресурс ролика всегда сопоставляют с интервалом замены ремня ГРМ. Игнорирование одновременной замены обоих компонентов – основная причина внезапных отказов. Автопроизводители прямо указывают в регламентах ТО на необходимость обновления всех элементов системы натяжения, включая ролики, при каждой установке нового ремня.

Список источников

При подготовке материалов использовались специализированные технические издания, официальная документация автопроизводителей и профильные ресурсы автомобильной тематики. Это обеспечило достоверность информации об устройстве и классификации роликов-натяжителей ремня ГРМ.

Особое внимание уделялось источникам, содержащим актуальные данные о современных конструктивных решениях и инженерных особенностях компонентов газораспределительного механизма. Анализировались как теоретические основы работы систем ГРМ, так и практические аспекты эксплуатации натяжителей.

- Технические руководства по ремонту автомобилей (Haynes, Bentley Publishers, OEM-документация)

- Учебные пособия по конструкции ДВС для автотехникумов и вузов

- Каталоги производителей автокомпонентов: Gates, INA, SKF, Dayco

- Профильные периодические издания: "За рулём", "Авторевю", "Автомобильные двигатели"

- Технические отчёты SAE International по системам газораспределения

- Материалы отраслевых конференций по автомобилестроению

- Инженерные справочники по подшипниковым узлам и ременным передачам

- Технические бюллетени исследовательских центров DEKRA, TÜV