Рывки при переключении передач - причины и устранение неполадок

Статья обновлена: 01.03.2026

Резкие рывки автомобиля при смене передачи – распространенная проблема, сигнализирующая о неисправностях в ключевых узлах трансмиссии или двигателя. Это не просто дискомфорт для водителя и пассажиров, а потенциальный признак серьезных поломок, ведущих к дорогостоящему ремонту.

В статье детально разберем механические и электронные причины рывков: от износа сцепления и проблем с топливной системой до сбоев в работе датчиков или блоков управления. Знание этих факторов поможет точно диагностировать неисправность и принять правильное решение для ее устранения.

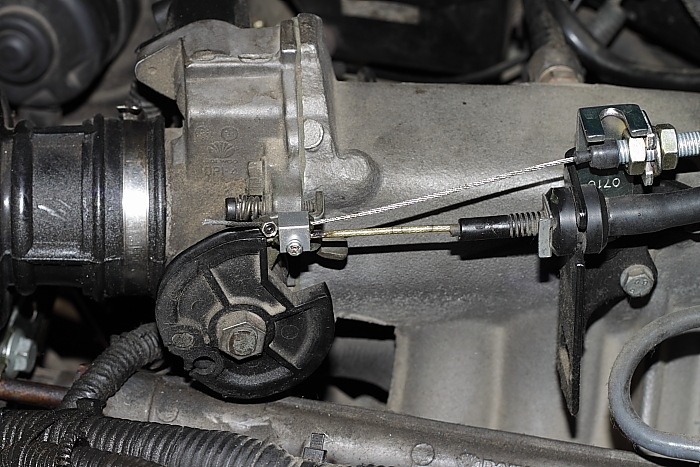

Залипание троса или привода сцепления: чистка или замена

Залипание троса сцепления или элементов гидропривода (главного/рабочего цилиндров) возникает из-за загрязнений, коррозии или износа деталей. При нажатии педали механизм не возвращается в исходное положение полностью, что вызывает неполное включение/выключение сцепления. Это проявляется рывками при переключении передач, особенно при переходе на повышенные.

Проблема характерна для тросовых систем: оболочка троса забивается грязью или ржавеет, ограничивая свободное движение. В гидроприводах причиной становится закисание поршней цилиндров, износ манжет или низкое качество тормозной жидкости, провоцирующее образование отложений.

Диагностика и устранение

Признаки залипания:

- Педаль сцепления возвращается медленно или не до конца

- Затрудненное включение передач (особенно первой и задней)

- Рывки при начале движения и переключениях

Чистка (временное решение):

- Для троса: демонтаж, промывка оболочки и сердечника WD-40 или спецсредствами. После чистки обязательна смазка графитовой смазкой.

- Для гидроцилиндров: разборка, удаление грязи и коррозии с поршней и зеркал цилиндров, замена манжет.

Замена (надежный вариант):

- Трос сцепления меняется при сильном износе, обрыве нитей или необратимой деформации.

- Гидроцилиндры заменяют при задирах на поршнях, коррозии стенок или повреждении корпуса. Параллельно меняют тормозную жидкость и прокачивают систему.

Профилактика: Регулярная замена тормозной жидкости (раз в 2 года), защита троса от грязи и обработка смазкой при обслуживании ходовой части.

| Тип привода | Проблемный узел | Рекомендуемое действие |

| Тросовый | Оболочка троса, наконечники | Замена при коррозии/загрязнении >50% |

| Гидравлический | Поршни цилиндров, уплотнения | Замена при задирах или потере герметичности |

Низкий уровень или старое трансмиссионное масло: замена масла и фильтра

Недостаточный объем или деградировавшее трансмиссионное масло критично влияют на работу АКПП или МКПП. Масло теряет смазывающие свойства, хуже отводит тепло и не создает нужное давление в гидроблоке автомата. Это приводит к жестким толчкам, задержкам включения передач и пробуксовкам.

Старая жидкость содержит продукты износа, грязь и окислы, забивающие каналы гидравлической системы и соленоиды. В механических коробках загрязнения ухудшают синхронизацию шестерен. Низкий уровень вызывает масляное голодание: насос захватывает воздух, давление падает, фрикционы сжимаются с проскальзыванием.

Процедура замены масла и фильтра

Для устранения проблемы выполните полную замену жидкости и фильтрующих элементов:

- Определите тип масла: сверьтесь с мануалом (ATF Dexron, Mercon, MTF и т.д.).

- Слейте отработку через поддон (АКПП) или сливную пробку (МКПП).

- Демонтируйте поддон АКПП, очистите магниты от металлической стружки.

- Замените фильтр (в АКПП – обычно сетчатый, в некоторых МКПП – магнитный уловитель).

- Установите чистый поддон с новой прокладкой/герметиком.

- Залейте свежее масло до отметки «HOT» на щупе (прогрев коробку до 60-80°C).

Важные нюансы:

- Для АКПП предпочтительна аппаратная замена (90-98% жидкости против 40-50% при ручном сливе).

- Проверьте состояние дыхательного клапана – засорение провоцирует выдавливание сальников и утечки.

- После замены адаптируйте АКПП: выполните процедуру обучения (указана в сервисной документации).

| Симптомы старения масла | Последствия игнорирования |

|---|---|

| Потемнение, запах гари | Износ фрикционов, перегрев пакетов |

| Пена или эмульсия на щупе | Коррозия каналов, сбои давления |

| Металлическая взвесь | Задиры шестерен, разрушение подшипников |

Регламент замены: каждые 60-80 тыс. км для АКПП (или 4 года), для МКПП – 80-100 тыс. км. При экстремальных нагрузках (буксировка, городские пробки) интервал сокращают на 30%.

Загрязнение или неисправность датчика положения дроссельной заслонки (ДПДЗ): диагностика и замена

Датчик положения дроссельной заслонки (ДПДЗ) передаёт блоку управления двигателем (ЭБУ) информацию об угле открытия дросселя. При его загрязнении или поломке ЭБУ получает неверные данные о нагрузке на мотор, что приводит к некорректному расчёту момента и количества впрыскиваемого топлива, а также угла опережения зажигания. Это вызывает рывки при переключении передач, так как ЭБУ не может плавно согласовать работу трансмиссии и двигателя в момент смены скорости.

Основные признаки неисправности ДПДЗ, помимо рывков при переключении, включают плавающие холостые обороты, провалы при разгоне, повышенный расход топлива и неожиданные подёргивания даже при равномерном движении. Загрязнение обычно вызвано попаданием масляной пыли или картерных газов через вентиляцию, а механический износ или обрыв дорожек – естественным старением или производственным браком.

Диагностика ДПДЗ

Проверку начинают с визуального осмотра датчика и колодки подключения на предмет:

- Окисления контактов или повреждения проводов

- Наличия масляных потёков или грязи на корпусе

- Люфта в приводном механизме

Далее выполняют замеры мультиметром при включённом зажигании:

| Параметр | Нормальное значение | Отклонение |

|---|---|---|

| Напряжение питания | 5±0.5 В | Обрыв цепи, неисправность ЭБУ |

| Сопротивление (между сигнальным и массой) | Плавное изменение при открытии заслонки | Резкие скачки = износ дорожек |

| Сигнальное напряжение на холостом ходу | 0.45–0.55 В | <0.4 В или >0.7 В – требуется калибровка/замена |

Важно! Для точной диагностики используют сканер OBD-II: параметр "Throttle Position Sensor" должен монотонно расти от 0% (заслонка закрыта) до 80–97% (полное открытие) без провалов.

Замена датчика

Порядок действий при замене:

- Отключить минусовую клемму АКБ

- Отсоединить электрический разъём ДПДЗ, нажав на фиксатор

- Выкрутить крепёжные винты (обычно 2 шт. под крестовую отвёртку или Torx)

- Аккуратно снять старый датчик, не повредив ось дроссельной заслонки

- Очистить посадочное место от грязи ветошью без ворса

- Установить новый ДПДЗ, совместив отверстия с крепёжными шпильками

- Затянуть винты с моментом 1.5–2 Н·м (не допуская перекоса)

- Подключить разъём и клемму АКБ

После замены обязательна адаптация дроссельного узла через диагностическое оборудование. Без этой процедуры ЭБУ не сможет корректно интерпретировать сигналы нового датчика, и рывки могут сохраниться. Если адаптация не предусмотрена производителем, следует выполнить сброс ошибок и дать двигателю поработать 5–10 минут на холостом ходу для самокалибровки.

Износ или повреждение подушек двигателя и коробки: визуальный осмотр и замена

Пробитые или деформированные подушки двигателя и коробки передач вызывают чрезмерную вибрацию и смещение силового агрегата при переключении скоростей. Это приводит к рывкам из-за изменения угла наклона валов КПП и карданного вала, что нарушает синхронизацию элементов трансмиссии.

Дополнительными симптомами служат громкие стуки при старте с места или резком сбросе газа, вибрация руля на холостом ходу, а также неравномерный износ резиновых элементов подушек с появлением трещин или разрывов. Наиболее критично повреждение задней опоры коробки передач и верхней подушки двигателя.

Порядок диагностики и замены

Визуальный осмотр:

- Зафиксируйте автомобиль на подъемнике или смотровой яме

- Проверьте целостность резиновых вставок: трещины глубже 5 мм, расслоения или масляные подтеки указывают на неисправность

- Используйте монтажку для контроля люфта: смещение агрегата более чем на 15 мм при раскачивании требует замены

- Осмотрите крепежные кронштейны на предмет деформаций и коррозии

Этапы замены:

- Поддомкратьте двигатель через деревянный брусок для разгрузки опор

- Демонтируйте мешающие элементы (воздуховоды, защиты картера)

- Открутите болты крепления к кузову и силовому агрегату

- Установите новую подушку, соблюдая ориентацию меток производителя

- Затяните крепеж с моментом, указанным в технической документации авто

| Тип подушки | Средний срок службы | Критерий замены |

|---|---|---|

| Гидравлическая (верхняя) | 60-80 тыс. км | Течь демпфирующей жидкости |

| Резинометаллическая (коробки) | 100-120 тыс. км | Отслоение резины от металла |

| Поперечная (реактивная тяга) | 80-100 тыс. км | Поперечный люфт > 10 мм |

Важно: замену выполняйте комплектом – установка одной изношенной подушки снижает ресурс новых элементов. После замены обязательна проверка соосности валов трансмиссии.

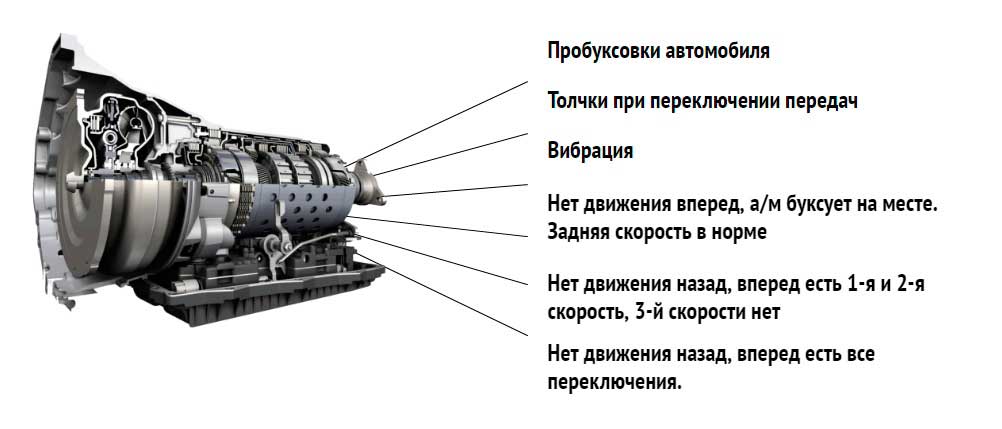

Некорректная работа соленоидов АКПП: диагностика сканером и замена

Соленоиды в АКПП выполняют критическую функцию управления потоками трансмиссионной жидкости, непосредственно влияя на своевременность и плавность переключения передач. При их неисправности (засорении, износе катушки или механическом заклинивании) нарушается гидравлическое давление в каналах коробки. Это проявляется резкими рывками при переключениях, задержками смены передач, хаотичным перескакиванием между режимами или переходом АКПП в аварийное состояние.

Диагностика начинается с компьютерного сканирования, так как визуальная оценка соленоидов невозможна без демонтажа гидроблока. Считывание кодов неисправностей позволяет точно локализовать проблемный узел и исключить ошибки смежных систем (например, датчиков скорости или положения селектора). Важно анализировать не только текущие ошибки, но и параметры работы соленоидов в реальном времени.

Этапы диагностики и замены

Сканирование электронных кодов: Подключение диагностического сканера к порту OBD-II выявляет:

- Коды серии P07XX (например, P0750 – неисправность соленоида переключения)

- Параметры сопротивления обмоток и тока управления

- Расхождения между фактическим и целевым давлением в магистралях

Таблица распространенных ошибок:

| Код ошибки | Описание | Связанный соленоид |

|---|---|---|

| P0751 | Низкая производительность/заклинивание | Shift Solenoid A |

| P0766 | Отсутствие активности | Shift Solenoid D |

| P0973 | Обрыв цепи управления | Соленоид давления (LPС) |

Демонтаж и замена:

- Слив трансмиссионной жидкости и снятие поддона АКПП

- Отсоединение электрического разъема гидроблока

- Извлечение неисправного соленоида после удаления крепежных болтов

- Установка нового элемента (обязательно с заменой уплотнительных колец!)

- Сборка в обратном порядке, заливка свежей жидкости и адаптация блока управления

После замены обязательна проверка давления в магистралях и тест-драйв для оценки плавности переключений. Использование оригинальных соленоидов или сертифицированных аналогов предотвратит ранние рецидивы неисправности.

Загрязнение дроссельного узла: промывка и адаптация

Значительные отложения масляного нагара, пыли и грязи на стенках дроссельного узла, особенно вокруг заслонки и ее оси, существенно нарушают процесс управления воздушным потоком. Это приводит к неправильному формированию топливовоздушной смеси. Электронный блок управления (ЭБУ) двигателя, основываясь на неточных данных о количестве поступающего воздуха, выдает некорректные команды на впрыск топлива и момент зажигания. В результате при переключении передач, особенно при переходе на пониженную или во время разгона, возникают ощутимые рывки, провалы и нестабильность работы двигателя.

Для устранения проблемы необходима тщательная промывка дроссельного узла. Процедура обычно включает его снятие (хотя существуют методы и без демонтажа) и очистку специальным аэрозольным средством для карбюраторов или дроссельных заслонок. Важно аккуратно удалить все отложения с поверхности камеры, заслонки, ее оси и каналов системы холостого хода, обеспечивая полную свободу движения заслонки без заеданий.

Адаптация дроссельной заслонки после промывки

Крайне важно понимать: после очистки дроссельного узла обязательно требуется процедура адаптации (обучения) дроссельной заслонки. Это связано с тем, что ЭБУ двигателя "запоминает" поправки на загрязнение для поддержания холостого хода и управления заслонкой. После промывки физическое положение "чистой" заслонки (особенно положение "полностью закрыто") изменяется, а старые поправки становятся неверными.

Без выполнения адаптации ЭБУ продолжает использовать устаревшие калибровочные данные. Это приведет к следующим проблемам:

- Плавающие или высокие обороты холостого хода: ЭБУ "думает", что заслонка грязная и приоткрыта, и пытается ее "прикрыть" программно.

- Рывки и провалы при трогании и переключениях: Несоответствие между реальным количеством воздуха и расчетным значением в ЭБУ вызывает ошибки в смесеобразовании и моменте зажигания.

- Ухудшение динамики и повышенный расход топлива.

Методы выполнения адаптации:

- Автоматическая адаптация при езде: На некоторых автомобилях достаточно после промывки проехать 10-20 км в разных режимах (город, трасса). ЭБУ самостоятельно скорректирует параметры.

- Адаптация через диагностическое оборудование: Самый надежный способ. С помощью сканера, подключенного к OBD-II разъему, в меню ЭБУ двигателя запускается специальная процедура обучения дроссельной заслонки. Сканер дает пошаговые инструкции (включение зажигания, ожидание, запуск двигателя и т.д.).

- Ручная адаптация (если предусмотрена производителем): Для некоторых моделей существует строгая последовательность действий с ключом зажигания и педалью акселератора (например: включить зажигание на 5-10 секунд, выключить; повторить N раз; затем запустить двигатель и дать поработать на холостом ходу). Точный алгоритм нужно смотреть в руководстве по ремонту для конкретной модели.

Вывод: Промывка дроссельного узла – эффективное решение проблемы рывков, вызванных загрязнением, но только при последующем обязательном выполнении процедуры адаптации дроссельной заслонки. Игнорирование этого шага часто приводит к появлению новых, не менее неприятных симптомов нестабильной работы двигателя.

Неисправность катушки зажигания или свечей: проверка и замена

Пропуски зажигания из-за неисправных свечей или катушек напрямую влияют на плавность переключения передач. При разгоне двигатель испытывает кратковременную потерю мощности, что вызывает рывки при смене скорости, особенно на малых оборотах.

Некорректная работа этих компонентов нарушает цикл сгорания топлива, создавая вибрацию и неравномерную тягу. Это особенно заметно при переходе с низших передач, когда нагрузка на силовой агрегат максимальна.

Диагностика и устранение неполадок

Проверка свечей зажигания:

- Извлеките свечи с помощью спецключа после отсоединения высоковольтных проводов или катушек.

- Осмотрите электроды: трещины, эрозия, черный нагар (сажа) или белесый налет (перегрев) указывают на износ.

- Проверьте зазор между электродами щупом: отклонение от нормы (обычно 0.8–1.0 мм) требует замены.

Тестирование катушки зажигания:

- Визуальный осмотр: трещины, следы пробоя ("дорожки" на корпусе), оплавления.

- Замер сопротивления мультиметром: сравните показатели первичной (0.5–3.0 Ом) и вторичной обмоток (6–15 кОм) с данными производителя.

- Использование диагностического сканера: ошибки типа P0300–P0304 (пропуски зажигания) укажут на проблемный цилиндр.

Замена компонентов:

| Действие | Важные нюансы |

|---|---|

| Установка новых свечей | Используйте свечи с калильным числом и размером, рекомендованным производителем. Затягивайте с моментом 15–20 Н∙м |

| Монтаж катушки | Обезжирьте посадочное место, проверьте целостность уплотнителя. Подключите разъем до щелчка |

После замены обязательно удалите ошибки из памяти ЭБУ сканером. Неравномерная работа двигателя исчезнет только после сброса адаптаций. Если проблема сохраняется, проверьте высоковольтные провода на пробой и контакты катушки на окисление.

Забитые топливные форсунки: чистка или замена

Забитые топливные форсунки – частая причина рывков при переключении передач, особенно под нагрузкой или при плавном разгоне. Загрязнения (лаковые отложения, смолы, примеси из некачественного топлива) нарушают форму факела распыла и уменьшают пропускную способность форсунки.

Это приводит к обеднению топливно-воздушной смеси в цилиндре, неравномерной работе двигателя на разных режимах и потере мощности. Двигатель начинает "троить", а при попытке тронуться или во время переключения передачи водитель ощущает заметные рывки и провалы.

Способы устранения проблемы

Существует два основных пути решения проблемы загрязненных форсунок:

- Чистка форсунок:

- Ультразвуковая чистка: Самый эффективный метод. Форсунки демонтируются и помещаются в специальную ванну, где ультразвуковые волны разрушают отложения. Обязательно включает проверку производительности, герметичности и формы распыла до и после чистки на стенде.

- Чистка жидкостями (промывка): Может быть:

- Без демонтажа: Специальная промывочная жидкость подается вместо топлива через топливную рампу при работающем на холостых оборотах двигателе (менее эффективно, подходит для легких загрязнений).

- Со снятием рампы: Форсунки снимаются вместе с рампой, к ним подключается установка, циркулирующая промывочную жидкость.

- Замена форсунок: Требуется в случаях:

- Сильного механического износа распылителей или иглы.

- Необратимых повреждений (например, оплавление корпуса).

- Невозможности восстановить номинальную производительность и герметичность после профессиональной ультразвуковой чистки.

- Наличия внутренних дефектов (зависание клапана, обрыв обмотки соленоида).

Критерии выбора (чистка или замена):

| Фактор | Чистка | Замена |

| Степень загрязнения | Легкая, средняя | Тяжелая, необратимая |

| Механическое состояние | Форсунка исправна | Износ или повреждение |

| Результат чистки | Параметры восстановлены | Параметры не восстановлены |

| Экономическая целесообразность | Дешевле | Дороже, но надежнее при износе |

Важно: После чистки или замены форсунок, особенно ультразвуковой, обязательна замена топливного фильтра. Использование качественного топлива и регулярное прохождение ТО – лучшая профилактика засорения.

Низкое давление топлива: проверка насоса, фильтра и регулятора

Недостаточное давление в топливной рампе напрямую влияет на стабильность работы двигателя при смене передач. Нехватка горючего в момент увеличения нагрузки (например, при разгоне после переключения) приводит к кратковременному "обеднению" смеси и резкому провалу оборотов, что ощущается как рывок или серия подергиваний. Проблема часто усугубляется при активном педалировании.

Диагностика требует последовательной проверки трех ключевых компонентов системы питания. Игнорирование симптомов может вызвать перегрев катализатора, преждевременный износ свечей зажигания или даже повреждение форсунок из-за работы на обедненной смеси.

Этапы диагностики и устранения неисправности

1. Замер давления топлива: Подключите манометр к штуцеру топливной рампы (на заглушенном двигателе). Сравните показатели при включенном зажигании, на холостом ходу и под нагрузкой (резко нажмите газ) с нормой для вашей модели (указана в руководстве). Значительное отклонение – повод для углубленной проверки.

2. Топливный насос:

- Проверьте напряжение на клеммах насоса при включении зажигания и под нагрузкой. Падение ниже 11-12В укажет на проблемы с проводкой или реле.

- Оцените производительность: отсоедините топливоподающий шланг после фильтра, направьте в мерную емкость, включите насос на 10-15 сек. Объем должен соответствовать спецификации (обычно 1-2 литра).

- Прослушайте насос при включении зажигания – гул должен быть ровным, без скрежета или писка.

3. Топливный фильтр:

- Забитый фильтр создает гидравлическое сопротивление. Замерьте давление до и после фильтра (при наличии штатных штуцеров) – разница более 0.3-0.5 бар сигнализирует о засоре.

- Визуальный осмотр: темный цвет, деформация корпуса или следы грязи в отключенном фильтре требуют замены. Соблюдайте интервалы ТО (обычно 20-40 тыс. км).

4. Регулятор давления топлива (РДТ):

- Проверьте вакуумный шланг, подключенный к РДТ: на нем не должно быть трещин, следов топлива. Заведите двигатель – шланг должен "втягивать" (создаваться разрежение).

- Пережмите или отсоедините обратную магистраль (если конструкция позволяет). Давление должно резко возрасти (на 0.5-1 бар и более). Отсутствие роста – признак неисправного РДТ или засора "обратки".

- Осмотрите мембрану РДТ: снимите вакуумный шланг при работающем двигателе. Появление капель топлива в штуцере – гарантированная неисправность (мембрана порвана).

| Компонент | Типичные признаки неисправности | Метод проверки |

|---|---|---|

| Топливный насос | Долгий запуск, воющий звук, падение давления под нагрузкой | Замер напряжения, тест производительности, аудиодиагностика |

| Топливный фильтр | Провалы при резком ускорении, потеря мощности на высоких оборотах | Замер перепада давления, визуальный осмотр после снятия |

| Регулятор давления (РДТ) | Черный дым выхлопа, плавающие холостые обороты, топливо в вакуумном шланге | Тест с пережимом "обратки", проверка вакуумного шланга, осмотр на утечки |

Важно! После замены любого компонента обязательно повторите замер давления для подтверждения устранения проблемы. Используйте только качественные аналоги оригинальных запчастей – дешевые аналоги часто не обеспечивают требуемых параметров.

Износ вилки выключения сцепления: демонтаж коробки и замена

Износ вилки выключения сцепления проявляется рывками при переключении передач из-за неполного выжима сцепления. Трещины, деформация или истирание рабочих поверхностей вилки нарушают точное перемещение выжимного подшипника, что препятствует корректному разъединению двигателя и трансмиссии.

Замена вилки требует обязательного снятия коробки передач, так как деталь расположена внутри картера сцепления. Работы проводятся на подъемнике или смотровой яме с полной фиксацией автомобиля.

Процедура замены вилки

Необходимые действия:

- Отсоединение КПП:

- Слить трансмиссионное масло

- Отключить трос/гидропривод сцепления, стартер, датчики

- Демонтировать приводы колес и элементы подвески, мешающие доступу

- Поддержка двигателя:

- Зафиксировать ДВС стяжками или домкратом с деревянной прокладкой

- Снятие коробки:

- Открутить болты крепления КПП к двигателю

- Аккуратно сдвинуть коробку по направляющим шпилькам

- Замена вилки:

- Извлечь выжимной подшипник с направляющей

- Отсоединить пружины вилки

- Снять изношенную вилку с оси поворота

- Установить новую деталь, смазав оси и точки контакта с подшипником

Критические моменты:

| Действие | Риск при нарушении |

| Фиксация двигателя | Деформация опор, обрыв коммуникаций |

| Чистота поверхности маховика | Загрязнение сцепления, пробуксовки |

| Смазка осей вилки | Ускоренный износ, заедание |

После сборки обязательна регулировка привода сцепления. При замене вилки рекомендуется установить новый выжимной подшипник и проверить состояние диска сцепления. Неправильный монтаж приводит к утечке масла, вибрациям и повторному появлению рывков.

Люфты в приводных шарнирах (ШРУСах): диагностика ходовой и замена

Износ внутренних или наружных шарниров равных угловых скоростей (ШРУС) приводит к возникновению люфтов в трансмиссии. При переключении передач этот свободный ход преобразуется в ощутимый удар, особенно при резком сбросе или добавлении газа. Вибрация и характерный металлический стук при трогании/разгоне также указывают на проблему с ШРУСами.

Игнорирование люфтов чревато усугублением повреждений: разрушением шлицевых соединений, деформацией полуосей, полным заклиниванием шарнира или обрывом привода. Это не только усиливает рывки, но и создает аварийную ситуацию при движении.

Диагностика люфтов ШРУСов

Для точного выявления неисправности выполните следующие действия:

- Визуальный осмотр пыльников: Трещины, разрывы или потеки смазки свидетельствуют о попадании грязи и ускоренном износе шарнира.

- Проверка на вывешенном колесе:

- Покачайте колесо, удерживаясь за верх и низ – люфт указывает на неисправность наружного ШРУСа.

- Попробуйте провернуть колесо рукой при включенной передаче (автомобиль на ручнике!) – стук или заметный зазор между элементами подтверждает проблему.

- Тест в движении: Резко разгонитесь с вывернутыми колесами – хруст или серия ударов в повороте характерны для изношенного наружного ШРУСа.

Замена приводных шарниров

При подтверждении неисправности шарнир подлежит замене. Последовательность работ:

- Снимите колесо и открутите гайку ступицы.

- Отсоедините шаровую опору (или нижний рычаг) и рулевую тягу от поворотного кулака.

- Выбейте привод из ступицы с помощью съемника или аккуратного удара через проставку.

- Извлеките вал из коробки передач, оттянув внутренний ШРУС.

- Разберите привод:

- Снимите хомуты и старый пыльник.

- Сдвиньте шарнир по валу, сняв стопорное кольцо.

- Выбейте ШРУС с вала молотком через деревянный брусок.

- Установите новый шарнир и пыльник, набив его рекомендованной смазкой. Соберите узел в обратном порядке.

Важно: Заменяйте ШРУСы парно на оси и используйте только качественные запчасти. После замены проверьте отсутствие люфтов и уровень масла в КПП.

Износ подшипника выжимного сцепления: шум при нажатии педали и замена

Характерный гул или свист при нажатии педали сцепления – прямой признак износа выжимного подшипника. Этот элемент передает усилие от вилки сцепления на нажимной диск, а его разрушение вызывает неполное выключение сцепления. В результате синхронизаторам КПП сложнее выравнивать скорости вращения валов, что провоцирует рывки при переключении передач.

Игнорирование проблемы приводит к ускоренному износу диска сцепления, маховика и вилки. Дополнительными симптомами служат вибрация педали, затрудненное включение первой/задней передачи на заведенном двигателе. Эксплуатация автомобиля с неисправным подшипником недопустима – требуется срочная замена.

Процесс замены выжимного подшипника

Работы выполняются после снятия коробки передач:

- Демонтаж КПП (требует смотровой ямы/подъемника).

- Отсоединение вилки сцепления от подшипника.

- Снятие стопорных пружин/клипс, фиксирующих подшипник на направляющей втулке.

- Установка нового подшипника с обязательной смазкой шлицев втулки.

- Проверка свободного хода подшипника по направляющей.

- Сборка в обратной последовательности.

Рекомендуется одновременно менять диск сцепления и корзину, даже если их износ не критичен – стоимость комплекта ненамного выше, а трудозатраты идентичны. После замены рывки при переключении исчезают, шум подавляется, восстанавливается плавность работы трансмиссии.

Проблемы с модулем зажигания или ВВ-проводами: визуальный осмотр и тестер

Тщательно осмотрите высоковольтные провода и корпус модуля зажигания при выключенном двигателе. Ищите видимые повреждения: трещины, потертости, вздутия или следы электрического пробоя (характерные белесые дорожки на изоляции). Проверьте наконечники проводов на окисление, коррозию или неплотную посадку в гнёздах катушки, модуля и свечных колодцах.

Обратите внимание на состояние резиновых колпачков свечей зажигания – они часто пересыхают и растрескиваются. Убедитесь в отсутствии влаги или масляных подтёков в местах соединений, которые могут вызвать утечку тока. Любые дефекты изоляции приводят к снижению напряжения в цепи зажигания и пропускам воспламенения.

Проверка мультиметром

Для диагностики используйте мультиметр:

- Сопротивление ВВ-проводов:

- Отсоедините провод с обоих концов.

- Установите мультиметр в режим измерения сопротивления (Омы).

- Подсоедините щупы к металлическим наконечникам провода.

- Сравните показания с нормой производителя (обычно 3-20 кОм/метр). Отклонение более 30% или обрыв (бесконечность) требуют замены.

- Проверка модуля зажигания:

- Измерьте сопротивление первичных обмоток между контактами разъёма питания (норма: 0.3-1.5 Ом).

- Проверьте вторичные обмотки между выводами высокого напряжения соответствующих цилиндров (норма: 5-15 кОм).

- Исключите короткое замыкание на «массу»: один щуп на разъём модуля, второй – на корпус (сопротивление должно быть бесконечным).

| Элемент | Параметр проверки | Нормальное значение |

|---|---|---|

| ВВ-провод | Сопротивление (1 метр) | 3 000 - 20 000 Ом |

| Модуль зажигания | Первичная обмотка | 0.3 - 1.5 Ом |

| Модуль зажигания | Вторичная обмотка | 5 000 - 15 000 Ом |

При выявлении неисправности замените повреждённые провода комплектом (во избежание разбалансировки сопротивления). Модуль зажигания ремонту не подлежит – требуется установка нового. После замены проведите тестовую поездку для контроля устранения рывков при переключении передач.

Заклинивание тормозного суппорта: проверка хода педали и поршней

При частичном заклинивании суппорта колесо постоянно притормаживается, создавая эффект "натяга" при движении. Это приводит к рывкам при переключении передач, особенно заметным при трогании или сбросе газа, когда трансмиссия испытывает переменные нагрузки.

Диагностировать проблему можно по характерным признакам: повышенный расход топлива, запах горелых колодок после остановки, неравномерный износ резины или сильный нагрев одного из колесных дисков. Для точного определения неисправности выполните следующие проверки.

Проверка хода педали тормоза

Оцените свободный ход педали: норма составляет 3-8 мм до ощутимого сопротивления. Увеличенный ход или "мягкая" педаль часто указывают на воздух в системе или проблемы с ГТЦ, но при заклинивании суппорта педаль обычно становится чрезмерно тугой из-за постоянного давления в контуре.

Контроль работы поршней суппорта

- Поднимите авто на домкрате, снимите колесо

- Попытайтесь вручную провернуть тормозной диск – заклинившее колесо будет вращаться с усилием или издавать скрежет

- Откройте тормозную систему (снимите суппорт, не отсоединяя шланг!)

- Проверьте подвижность поршней:

- Нажмите на педаль тормоза – оба поршня должны равномерно выдвигаться

- Ослабьте штуцер прокачки – поршни должны втянуться от усилия пальцев

| Проблема | Признак при проверке |

| Заклинивший поршень | Не выдвигается/не втягивается, требует сильного давления |

| Коррозия направляющих | Суппорт двигается рывками, слышен хруст |

| Деформация тормозного шланга | Поршни не возвращаются после отпускания педали |

Для устранения заклинивания потребуется: замена поврежденных пыльников, смазка направляющих графитовой пастой, проточка или замена диска. При коррозии поршней обязательна замена суппорта в сборе. После ремонта обязательно прокачайте систему для удаления воздуха.

Загрязнение или выход из строя датчика массового расхода воздуха (ДМРВ): чистка или замена

ДМРВ контролирует объем воздуха, поступающего во впускной коллектор, передавая данные в ЭБУ двигателя для формирования оптимальной топливной смеси. При загрязнении или поломке датчика передаются некорректные показания, вызывая ошибки в расчетах топливоподачи.

Нарушение соотношения "воздух-топливо" приводит к перебоям в работе двигателя: обедненная или обогащенная смесь провоцирует провалы мощности, рывки при разгоне и переключении передач. Особенно заметны рывки при резком нажатии педали газа, когда ЭБУ не успевает адаптироваться к неверным данным.

Диагностика и устранение неисправности

Характерные признаки неисправности ДМРВ:

- Дергания при переключении скоростей на разгоне

- Плавающие обороты холостого хода

- Увеличенный расход топлива

- Загорание чека двигателя (ошибки P0100-P0104)

- Затрудненный запуск двигателя

Порядок действий:

- Проверка диагностическим сканером: анализ показаний воздушного потока (норма для бензиновых двигателей 2.5-3.5 кг/ч на холостом ходу).

- Визуальный осмотр: следы масла, механические повреждения, загрязнение термоэлемента.

- Чистка спецсредством (Liqui Moly, CRC): распыление на чувствительный элемент после демонтажа датчика. Запрещено использовать сжатый воздух, ватные палочки или агрессивные растворители.

- Замена при обнаружении: неразборной конструкции, обрыва платиновой нити, или если чистка не дала результата. Обязательна адаптация нового датчика через ЭБУ.

| Ситуация | Рекомендуемое действие |

|---|---|

| Незначительное загрязнение без повреждений | Очистка специализированным спреем |

| Механические повреждения, износ | Полная замена датчика |

| Масляные отложения на элементе | Чистка + замена воздушного фильтра |

Дефекты корзины сцепления (выработка лепестков): замена корзины и диска

Износ лепестков корзины сцепления – распространенная причина рывков при переключении. Лепестки (диафрагменная пружина) со временем истираются в местах контакта с выжимным подшипником, образуя глубокие борозды. Это нарушает равномерное перемещение подшипника и приводит к неполному или резкому размыканию сцепления.

Неравномерное усилие на прижимной диск провоцирует проскальзывание фрикционных накладок ведомого диска даже при полностью отпущенной педали. В результате в момент переключения передачи или начала движения возникают заметные толчки, особенно под нагрузкой или на пониженных передачах.

Диагностика и устранение дефекта

Проверка требует снятия коробки передач. Ключевые признаки износа:

- Видимые канавки или задиры на рабочей поверхности лепестков

- Снижение высоты лепестков относительно новой детали

- Деформация или трещины на пружине

Замена обязательна при обнаружении:

- Глубоких выработок (более 0.5 мм), препятствующих свободному ходу подшипника

- Наличия сколов или усталостных изломов металла

- Потери пружинящих свойств диафрагмы

| Компонент | Критерии замены | Важные нюансы |

|---|---|---|

| Корзина сцепления | Любая выработка на лепестках, снижение жесткости | Меняется комплектом с диском и подшипником |

| Ведомый диск | Износ накладок менее 1 мм, биение свыше 0.5 мм | Проверка демпферных пружин на подвижность |

| Выжимной подшипник | Любой шум или люфт при вращении | Обязательная замена при ремонте сцепления |

Важно: Установка нового диска без замены корзины с изношенными лепестками приведет к быстрому выходу деталей из строя и повторению симптомов. Прижимное усилие деформированной пружины распределяется неравномерно, вызывая перегрев и ускоренный износ фрикционных накладок.

После замены комплекта необходима регулировка свободного хода педали сцепления (обычно 10-20 мм) и плавная обкатка 500-700 км без резких стартов и пробуксовок для притирки поверхностей.

Износ синхронизаторов коробки передач: шум при переключении и ремонт МКПП

Синхронизаторы в механической коробке передач (МКПП) критически важны для плавного переключения: они выравнивают скорости вращения валов и шестерен перед включением передачи. При их износе возникает характерный металлический хруст или скрежет, особенно при переключении на 2-ю и 3-ю передачи, а также ощутимое сопротивление рычага КПП. Дополнительным симптомом становятся рывки при попытке быстрого включения скорости.

Прогрессирующий износ синхронизаторов приводит к блокировке включения передач, повреждению зубьев шестерен и вилок переключения. Игнорирование проблемы может вызвать полный отказ коробки, требующий дорогостоящего капитального ремонта или замены агрегата. Диагностика включает проверку люфтов, анализ шумов при работе и разборку МКПП.

Этапы восстановления коробки передач

Ремонт начинается с демонтажа КПП и полной разборки для дефектовки. Изношенные синхронизаторы заменяются новыми, но параллельно проверяются смежные компоненты: шестерни, валы, подшипники и вилки. Комплекс работ обычно включает:

| Компонент | Действия при ремонте |

|---|---|

| Синхронизаторы | Замена блоков с поврежденными фрикционными кольцами или стопорными кольцами |

| Шестерни | Контроль зубьев, замена при сколах или критическом износе |

| Вилки переключения | Проверка на деформацию, восстановление или установка новых |

| Подшипники валов | Обязательная замена во избежание вибраций и шумов |

После сборки КПП заполняется свежим маслом (рекомендованной производителем вязкости) и тестируется на стенде. Для продления срока службы отремонтированной коробки избегайте резких переключений и используйте качественные смазочные материалы. Стоимость восстановления зависит от модели авто и степени повреждений, но в среднем на 30-50% ниже замены агрегата.

Неправильная регулировка педали сцепления: проверка свободного хода

Недостаточный или избыточный свободный ход педали сцепления напрямую влияет на четкость включения передач. При малом свободном ходе диск не до конца отжимается от маховика, что вызывает трение и рывки при переключении. Слишком большой ход приводит к неполному включению сцепления и пробуксовкам.

Для диагностики проблемы требуется проверить зазор между толкателем главного цилиндра сцепления и поршнем, а также общий ход педали. Ориентируйтесь на технические нормы конкретной модели автомобиля – обычно свободный ход составляет 5-15 мм.

Проверка и регулировка свободного хода

Порядок действий:

- Зафиксируйте автомобиль на ровной поверхности ручным тормозом.

- Измерьте линейкой расстояние от пола до резиновой накладки педали (положение А).

- Нажмите рукой на педаль до момента увеличения усилия (исчезновения люфта).

- Замерьте новое расстояние до накладки (положение Б).

- Рассчитайте свободный ход: А – Б = величина зазора.

Корректировка выполняется так:

- Ослабьте контргайку на штоке главного цилиндра.

- Вращайте регулировочную гайку: по часовой стрелке для уменьшения хода, против – для увеличения.

- Затяните контргайку после достижения нужного значения.

- Проверьте работу сцепления при запущенном двигателе.

Критические признаки неправильной регулировки:

| Свободный ход менее нормы | Ведение сцепления, запах гари, рывки при старте |

| Свободный ход более нормы | Провал педали, неполное выключение, хруст передач |

После регулировки оцените плавность включения передач на всех режимах. Если проблема сохраняется – ищите неисправности в гидравлике (утечки, воздух) или износ диска/выжимного подшипника.

Неисправности датчика коленвала или распредвала: проверка осциллографом

Осциллограф – ключевой инструмент для точной диагностики работы индуктивных датчиков положения коленчатого (ДПКВ) или распределительного (ДПРВ) валов. Он визуализирует аналоговый сигнал в реальном времени, позволяя оценить не только его наличие, но и форму, амплитуду, частоту и стабильность, что критически важно для выявления скрытых дефектов.

Некорректный сигнал от этих датчиков напрямую влияет на момент впрыска топлива и зажигания. ЭБУ двигателя получает ошибочные данные о положении и скорости вращения валов, что приводит к сбоям в синхронизации работы цилиндров. Результат – рывки, дергания при разгоне и переключении передач, потеря мощности, затрудненный пуск или даже остановка двигателя.

Порядок проверки осциллографом

- Подключение: Щупы осциллографа подсоединяются параллельно к сигнальным выводам датчика. Масса осциллографа – к надежной "земле" автомобиля (кузов, минус АКБ).

- Настройка: Установите подходящий масштаб:

- Временная развертка: ~10-20 мс/деление (для работы на холостых).

- Чувствительность по напряжению: ~1-2 В/деление (зависит от типа датчика и зазора).

- Снятие сигнала: Запустите двигатель (или прокручивайте стартером) и наблюдайте сигнал. Сравните форму сигнала ДПКВ и ДПРВ (если проверяются оба).

Анализ осциллограммы и выявление неисправностей:

| Параметр сигнала | Исправный датчик | Признаки неисправности |

|---|---|---|

| Форма сигнала | Четкая, ровная синусоида (индуктивный тип) или прямоугольные импульсы (датчик Холла). | Искаженная форма, "заваленные" фронты, "шум", "ступеньки" на синусоиде. |

| Амплитуда (Напряжение) | Достаточная и стабильная (обычно от 0.5В до 100В+ при прокрутке стартером, зависит от модели и зазора). | Слишком низкая (< 0.5В при прокрутке), "плавающая" амплитуда, сигнал пропадает. |

| Частота / Период | Плавно и пропорционально увеличивается с ростом оборотов двигателя. Периоды между импульсами равномерные. | Неравномерные интервалы между импульсами, "провалы" сигнала, резкие скачки частоты при стабильных оборотах. |

| Стабильность | Сигнал устойчив на всех оборотах, без "дребезга" или пропаданий. | Сигнал пропадает при вибрации двигателя или нагреве датчика, "плавает" на холостом ходу. |

Распространенные причины искажения сигнала на осциллограмме:

- Механические повреждения: Смещение датчика, нарушение зазора между датчиком и задающим диском (реперным колесом), повреждение зубьев диска (сколы, загрязнение).

- Внутренние дефекты датчика: Обрыв/межвитковое замыкание обмотки, повреждение магнита, неисправность электронной схемы (датчики Холла).

- Проблемы проводки: Обрыв цепи, плохой контакт в разъеме, замыкание на массу или "+", окисление.

- Внешние помехи: Наводки от высоковольтных проводов, генератора или других мощных потребителей (проявляются как "шум" на осциллограмме).

Устранение: После выявления дефекта по осциллограмме устраняют его причину: регулируют зазор, заменяют поврежденный датчик или задающий диск, ремонтируют/заменяют проводку, экранируют провода от помех. После ремонта обязательна повторная проверка осциллографом для подтверждения корректности сигнала.

Загрязнение или повреждение датчика скорости АБС: снятие и диагностика

Датчик скорости АБС передает информацию о вращении колес в ЭБУ двигателя и блок управления АКПП. При загрязнении, окислении контактов или механическом повреждении датчика возникают ложные сигналы или прерывания потока данных. Это вызывает ошибки в расчете скорости автомобиля и момента переключения передач, что проявляется рывками при разгоне или переходе на повышенную/пониженную передачу.

Некорректная работа датчика влияет не только на антиблокировочную систему, но и на взаимодействие узлов трансмиссии. ЭБУ автоматической коробки, получая ошибочные данные о скорости вращения колес, не может синхронизировать момент переключения передач с фактическими условиями движения, провоцируя дергания и толчки.

Снятие и диагностика датчика АБС

Процедура снятия:

- Зафиксируйте автомобиль на ровной поверхности ручным тормозом

- Отсоедините минусовую клемму аккумулятора

- Определите расположение датчика возле ступицы проблемного колеса

- Отщелкните пластиковый фиксатор и отсоедините разъем проводки

- Выкрутите крепежный болт (обычно на 10 мм) с помощью торцевого ключа

- Аккуратно извлеките корпус датчика из посадочного гнезда

Методы диагностики:

- Визуальный осмотр: проверка обрыва проводов, следов коррозии на контактах, трещин в корпусе

- Тестер сопротивления: замер показаний мультиметром (норма: 0.8–2.5 кОм в зависимости от модели)

- Проверка напряжения: вращение ступицы при подключенном датчике (должно фиксироваться 0.5–2 В)

- Сканирование ошибок: выявление кодов неисправностей через диагностический разъем OBD-II

| Тип неисправности | Симптомы при переключении |

|---|---|

| Загрязнение магнитного элемента | Рывки при плавном ускорении |

| Обрыв сигнального провода | Резкие толчки на 2-3 передаче |

| Короткое замыкание | Задержки переключения с последующим ударом |

После диагностики выполните очистку посадочного гнезда и контактов разъема. При неудовлетворительных результатах тестов замените датчик. После установки нового элемента обязательна адаптация системы через диагностическое оборудование для синхронизации показаний с блоком управления АКПП.

Воздух в топливной системе: прокачка топливных магистралей

Воздушные пробки в топливных магистралях нарушают бесперебойную подачу топлива к форсункам или карбюратору. При переключении передач, когда двигатель испытывает переменные нагрузки, воздух в системе вызывает кратковременное "голодание" мотора – топливная смесь обедняется, что приводит к рывкам и провалам тяги.

Основные причины попадания воздуха: повреждение топливных шлангов (трещины, неплотные хомуты), износ уплотнений топливного насоса, низкий уровень горючего в баке или некорректная замена топливного фильтра. Особенно критично это для дизельных систем высокого давления, где даже небольшой пузырь воздуха нарушает работу.

Методы устранения воздушных пробок

Прокачка топливной системы:

- Проверьте герметичность магистралей: осмотрите шланги, соединения и топливный насос на наличие подтеков.

- Заполните топливный фильтр: после замены фильтра залейте в него чистое топливо перед установкой.

- Используйте ручную подкачку (для авто с топливным насосом низкого давления):

- Откройте доступ к насосу (часто требует снятия кожуха).

- Нажмите 10-15 раз на рычаг ручной подкачки до появления плотного сопротивления.

Для дизельных двигателей:

| Действие | Цель |

|---|---|

| Ослабление штуцеров форсунок | Сброс воздуха при работающем стартере |

| Прогрев ТНВД | Уменьшение вязкости топлива для вытеснения пузырьков |

Важно! При сложностях с самостоятельной прокачкой (особенно на Common Rail) обратитесь к специалистам – негерметичность системы быстро выведет из строя форсунки или ТНВД.

Износ или задиры на маховике: шлифовка или замена маховика

Маховик напрямую контактирует с ведомым диском сцепления, и его рабочая поверхность должна быть идеально ровной. При появлении глубоких задиров, трещин, выработки или коробления поверхности нарушается плавность соприкосновения дисков. Это приводит к рывкам при начале движения и переключении передач, особенно заметным при старте с места или резком отпускании педали сцепления.

Диагностировать проблему можно по характерному металлическому скрежету или вибрации при включении сцепления, неравномерному износу ведомого диска. Окончательно состояние маховика оценивают после снятия коробки передач и визуального осмотра, проверяя плоскостность поверхности и глубину повреждений.

Методы устранения дефектов маховика

Выбор между шлифовкой и заменой зависит от степени повреждения:

- Шлифовка (проточка) маховика: Применима при незначительных задирах, мелких неровностях или легком короблении. Специалист снимает тонкий слой металла на токарном станке, восстанавливая идеальную плоскость. Важно: Проточка возможна лишь при достаточной остаточной толщине маховика, указанной производителем. Чрезмерное стачивание ослабляет деталь и повышает риск перегрева и растрескивания.

- Полная замена маховика: Необходима в случаях:

- Глубоких задиров, выходящих за пределы допустимого слоя для шлифовки.

- Наличия радиальных или концентрических трещин любой глубины.

- Сильного коробления (искривления плоскости).

- Выработки поверхности до минимально допустимой толщины или ее превышения после предыдущей проточки.

- Повреждения зубьев венца (если венец не съемный и не заменяется отдельно).

Обязательные действия при любом решении: Замене подлежат ведомый диск сцепления и выжимной подшипник. Корзину сцепления меняют при износе лепестков или повреждении поверхности. Поверхность привалочной плоскости коленвала очищают от грязи и следов коррозии.

| Критерий | Шлифовка | Замена |

|---|---|---|

| Тип повреждений | Незначительные задиры, мелкие неровности | Глубокие задиры, трещины, сильное коробление |

| Остаточная толщина маховика | Достаточна для снятия слоя | Недостаточна или уже на минимуме |

| Стоимость работ и запчастей | Относительно низкая (только работа + комплект сцепления) | Высокая (новая деталь + комплект сцепления) |

| Долговечность решения | Ограничена запасом металла для будущих проточек | Максимальная (при установке качественной детали) |

Последствия игнорирования: Эксплуатация машины с поврежденным маховиком ускоряет износ нового комплекта сцепления, провоцирует вибрации на кузов и трансмиссию, усугубляет рывки и может привести к полному отказу сцепления или разрушению маховика.

Некорректные адаптации электронной педали газа: сброс адаптаций сканером

Электронная педаль газа (ETC) хранит адаптационные параметры, которые регулируют соотношение между положением педали и углом открытия дроссельной заслонки. Эти настройки "обучаются" в процессе эксплуатации для компенсации износа механических компонентов и обеспечения плавного отклика. При сбоях в работе системы (например, после замены датчиков, педали или ЭБУ двигателя) сохраненные калибровки могут не соответствовать текущему состоянию узлов.

Некорректные адаптации проявляются рывками при переключении передач из-за рассогласования между фактическим и ожидаемым положением дросселя. ЭБУ получает противоречивые сигналы: реальный угол открытия заслонки не совпадает с расчетным значением на основе позиции педали, что провоцирует резкие коррекции подачи топлива и момента двигателя.

Процедура сброса адаптаций

Для устранения проблемы требуется принудительный сброс адаптаций ETC с помощью диагностического сканера:

- Подключите сканер к диагностическому разъему OBD-II

- Выберите в меню раздел "Электронная дроссельная заслонка" (ETC/Drive-by-Wire)

- Запустите процедуру "Адаптация дроссельной заслонки" или "Сброс параметров педали газа"

- Точно следуйте инструкциям на экране (обычно требуется:

- Включить зажигание без запуска двигателя

- Дождаться завершения самотестирования системы

- Выключить зажигание на 10-15 секунд

- Повторите цикл при необходимости (для некоторых авто требуется 2-3 попытки)

После успешного сброса выполните тестовую поездку:

- Плавно разгонитесь с последовательным переключением передач

- Обратите внимание на реакции при частичной (30-50%) и полной нагрузке

- Проверьте работу на переходных режимах (сброс/добавление газа)

| Типичные ошибки после сброса | Решение |

| Сканер сообщает об ошибке выполнения процедуры | Проверить питание ЭБУ, целостность проводки ETC |

| Рывки сохраняются после калибровки | Диагностика датчиков положения педали, заслонки |

| Появляется ошибка P2135 (несоответствие сигналов) | Проверить сопротивление дроссельной заслонки |

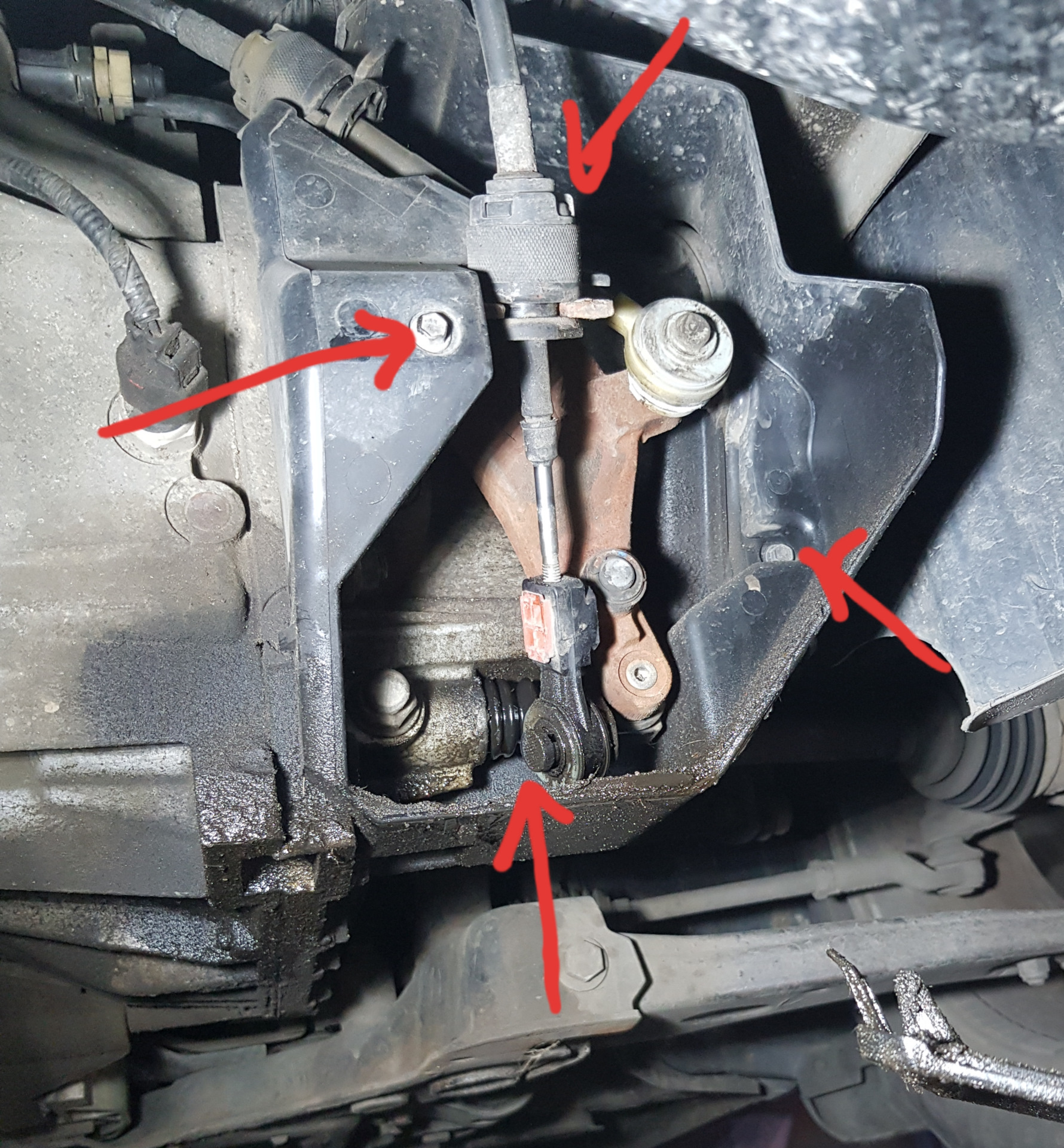

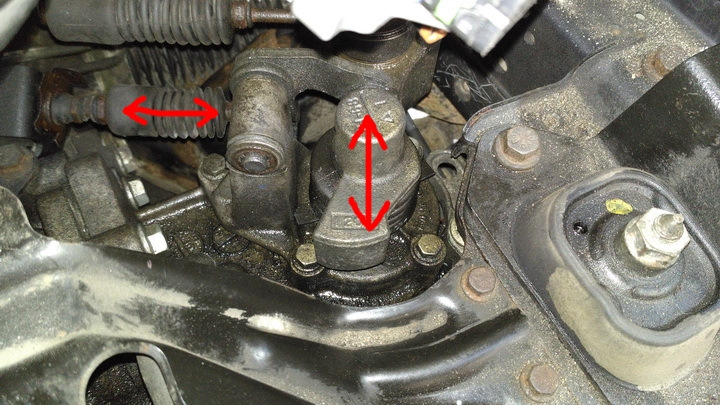

Повреждение кулисы или тяг переключения передач: осмотр механизма

Кулиса и тяги обеспечивают точную передачу усилия от рычага КПП к штоку выбора передач. Их деформация или износ создают люфт, из-за которого рычаг не доходит до нужного положения. В результате синхронизаторы не полностью блокируют шестерни, возникает удар при включении и машина дергается.

Осмотр начинают с визуальной диагностики состояния тяг и шарниров: ищут трещины, глубокую коррозию или следы ударов. Далее проверяют целостность пластиковых втулок и резиновых пыльников – их разрушение приводит к заклиниванию. Обязательно оценивают геометрию механизма: перекос даже на 2-3 мм нарушает работу.

Порядок диагностики и устранения

Ключевые этапы проверки:

- Зафиксировать автомобиль на подъемнике/смотровой яме

- Попросить помощника перемещать рычаг КПП во все положения

- Контролировать движение тяг на предмет:

- Заеданий в шарнирных соединениях

- Чрезмерного радиального люфта (более 3-5 мм)

- Деформации штанг или кронштейнов

- Проверить крепежные болты на момент затяжки

| Тип дефекта | Признак | Способ ремонта |

| Износ втулок | Дребезг при покачивании рычага | Замена втулок, запрессовка новых |

| Прогиб тяги | Тугое включение 1-3 передач | Правка или замена тяги |

| Разрыв пыльника | Хруст в механизме, засорение | Очистка узла + установка пыльника |

Важно: После замены деталей обязательна регулировка длины тяг и положения рычага по сервисной документации авто. Игнорирование этого этапа приведет к неполному включению передач и сохранению рывков.

Неисправность блока управления двигателем (ЭБУ): перепрошивка или замена

Электронный блок управления (ЭБУ) координирует работу двигателя и трансмиссии, включая момент включения сцепления и подачу топлива при переключении передач. Сбои в его программном обеспечении или физические повреждения компонентов могут нарушать синхронизацию этих процессов, вызывая рывки при переключении. Распространенные причины включают повреждение прошивки из-за скачков напряжения, коррозию контактов или перегрев чипов.

Диагностировать проблему ЭБУ сложно без спецоборудования: ошибки не всегда отображаются стандартным сканером. Косвенные признаки – хаотичные рывки на разных передачах, плавающие холостые обороты одновременно с рывками, нелогичное поведение АКПП (если управляется ЭБУ двигателя). Требуется проверка цепей питания, контактов разъемов и логики работы блока на стенде.

Варианты устранения неисправности

Перепрошивка (чип-тюнинг):

- Применяется при программных сбоях или устаревшей версии ПО.

- Процесс: подключение к диагностическому разъему, загрузка корректной/обновленной прошивки.

- Риски: некачественное ПО или прерывание процесса приводит к "киркованию" блока.

Замена ЭБУ:

- Необходима при физических дефектах: сгоревшие микросхемы, повреждение текстолита.

- Особенности: новый блок требует адаптации к иммобилайзеру и калибровки под параметры двигателя.

- Альтернатива: установка контрактного (б/у) блока с идентичной маркировкой и ПО.

| Критерий | Перепрошивка | Замена |

| Стоимость | Ниже (от 3 000 руб.) | Выше (от 15 000 руб. + адаптация) |

| Эффективность | Только при программных ошибках | При любых неисправностях блока |

| Время ремонта | 1-3 часа | 2-6 часов (с учетом настройки) |

Важно: после перепрошивки или замены обязательна проверка работы трансмиссии в разных режимах (холодный старт, прогрев, активный разгон). Неправильная адаптация ЭБУ может усилить рывки.

Проблемы электронной дроссельной заслонки: калибровка механизма

Некорректная калибровка электронной дроссельной заслонки (ЭДЗ) приводит к рассогласованию между реальным положением заслонки и данными, которые получает блок управления двигателем (ЭБУ). Это нарушает расчет оптимального состава топливовоздушной смеси и момента зажигания, что провоцирует рывки при переключении передач, особенно в режимах низких оборотов или плавного разгона.

Калибровка требуется после любых манипуляций с дроссельным узлом: замены ЭДЗ, механической чистки от нагара, снятия/установки на впускном коллекторе, сброса ошибок ЭБУ или замены аккумулятора. Без обучения система не может корректно определить базовые положения "закрыто" и "открыто", что вызывает плавающие холостые обороты и дергания.

Процедура калибровки и нюансы

Стандартная калибровка выполняется через диагностический разъем OBD-II с помощью:

- Специализированного сканера (Launch, Autocom, Delphi)

- Мультимарочного ПО (DiagBox, VCDS)

- Официального дилерского оборудования

Типовые этапы процедуры:

- Прогрев двигателя до 80-90°C

- Отключение дополнительных потребителей энергии (кондиционер, фары)

- Активация режима калибровки через меню сканера

- Следование инструкциям на экране (обычно включает выжидание 10-30 секунд без запуска двигателя)

- Проверка успешности адаптации через отсутствие ошибок в ЭБУ

| Типичные ошибки после калибровки | Возможная причина |

|---|---|

| P0120, P0220, P2135 | Неисправность датчиков положения ЭДЗ или педали акселератора |

| P2111, P2106 | Механический износ заслонки, загрязнение штока |

| P0606 | Сбой процессора ЭБУ |

Если калибровка не устранила рывки, необходима проверка:

- Механической части: люфт шестерен привода, заедание штока, деформация оси

- Электрических компонентов: сопротивление датчиков ЭДЗ (должно меняться плавно), целостность проводки

- Системы подачи воздуха: подсос неучтенного воздуха через патрубки или прокладки

Важно: На некоторых моделях (например, Toyota, Nissan) требуется "самообучение" ЭБУ в движении: после калибровки через сканер необходима езда в режиме плавного разгона/торможения 10-15 минут для адаптации параметров под нагрузкой.

Список источников

Информация для статьи была собрана из проверенных технических ресурсов.

Основные источники, использованные при подготовке материала:

- Официальные руководства по эксплуатации и ремонту автомобилей ведущих производителей

- Специализированные автомобильные справочники по устройству трансмиссии

- Технические бюллетени сервисных центров по диагностике механических коробок передач

- Публикации в профильных изданиях "За рулём", "Авторевю", "Автомеханик"

- Материалы учебных курсов для автомехаников по ремонту сцепления и КПП

- Экспертные статьи на автомобильных порталах: Drom.ru, Auto.ru, Drive2.ru

- Видеоинструкции от сертифицированных автотехников по регулировке узлов трансмиссии