Сальник привода - конструкция, замена, практические советы

Статья обновлена: 01.03.2026

Сальник привода – ключевой компонент герметизации вращающихся валов в трансмиссии автомобиля. Он предотвращает утечку трансмиссионного масла и защищает узлы от попадания абразивных частиц и влаги.

Износ сальника приводит к снижению уровня смазки, загрязнению механизмов и риску выхода из строя коробки передач или редуктора. Своевременная диагностика и замена элемента критически важны для безотказной работы привода.

В статье детально рассмотрены конструкция сальника, признаки его повреждения, технология замены и практические рекомендации по выбору качественных запчастей и выполнению работ.

Важность герметичности узлов трансмиссии в автомобиле

Герметичность трансмиссионных узлов критична для сохранения смазочных материалов внутри агрегатов. Масло формирует защитную пленку между трущимися поверхностями шестерен, подшипников и валов, снижая трение, отводя тепло и предотвращая задиры. Нарушение целостности уплотнений ведет к падению уровня жидкости, что вызывает масляное голодание и перегрев компонентов.

Отсутствие герметичности позволяет абразивным частицам (пыль, грязь, влага) проникать внутрь механизмов. Это действует как абразив, ускоряя износ деталей, провоцируя коррозию и заклинивание узлов. В долгосрочной перспективе утечки масла приводят к катастрофическим поломкам коробки передач, редуктора или раздаточной коробки, требующим дорогостоящего ремонта.

Роль сальников в защите трансмиссии

Сальники служат барьером на стыке вращающихся валов и статичных корпусов. Их ключевые задачи:

- Удержание масла: предотвращение вытекания смазки через зазоры.

- Внешняя защита: блокировка попадания влаги, реагентов и абразивов с дороги.

- Сохранение давления: обеспечение стабильной работы гидравлических систем (в АКПП).

Регулярный осмотр сальников на предмет трещин, деформаций или подтеков масла обязателен. Замена при первых признаках износа предотвращает развитие критических неисправностей. Использование оригинальных уплотнений и очистка посадочных мест гарантируют корректную установку и долгий срок службы компонента.

Типовые места установки сальников в приводных механизмах

Сальники в приводных механизмах устанавливаются в точках выхода вращающихся валов из корпусов узлов. Основная задача – предотвращение утечки рабочих жидкостей (масла, смазки, гидравлической жидкости) и защита от попадания внутрь абразивных частиц, влаги и грязи. Герметизация этих зон критична для сохранения смазочных материалов и поддержания чистоты трущихся поверхностей.

Наиболее уязвимыми являются места контакта подвижных элементов с неподвижными корпусами. Уплотнение должно выдерживать давление среды внутри узла, температурные колебания, воздействие химических веществ и механическое трение. Неправильный монтаж или износ сальника в этих точках ведет к потере герметичности, ускоренному изнашиванию деталей и выходу механизма из строя.

Распространенные точки установки

- Выход коленчатого вала из картера двигателя: Защищает от утечки моторного масла в сторону маховика/корзины сцепления.

- Выход валов коробки передач (КПП) и раздаточной коробки (РК): Уплотняют посадочные места первичного, вторичного валов КПП и валов привода на РК и мосты.

- Ступицы колес: Устанавливаются на приводных валах (полуосях) в месте их входа в поворотный кулак или ступичный подшипник для защиты ШРУСов и ступичных подшипников.

- Выход вала редуктора моста: Герметизирует место выхода полуосей из картера главной передачи заднего/переднего моста.

- Вал водяного насоса (помпы): Предотвращает попадание охлаждающей жидкости в подшипник помпы и ее утечку наружу.

- Вал гидроусилителя руля (ГУР): Уплотняет вал насоса ГУР, предотвращая утечку гидравлической жидкости.

- Вал компрессора кондиционера: Защищает от утечки хладагента и компрессорного масла.

- Опорные валы различных агрегатов: Вентиляторы охлаждения, генераторы, стартеры – везде, где вал проходит через корпус подшипника или самого агрегата.

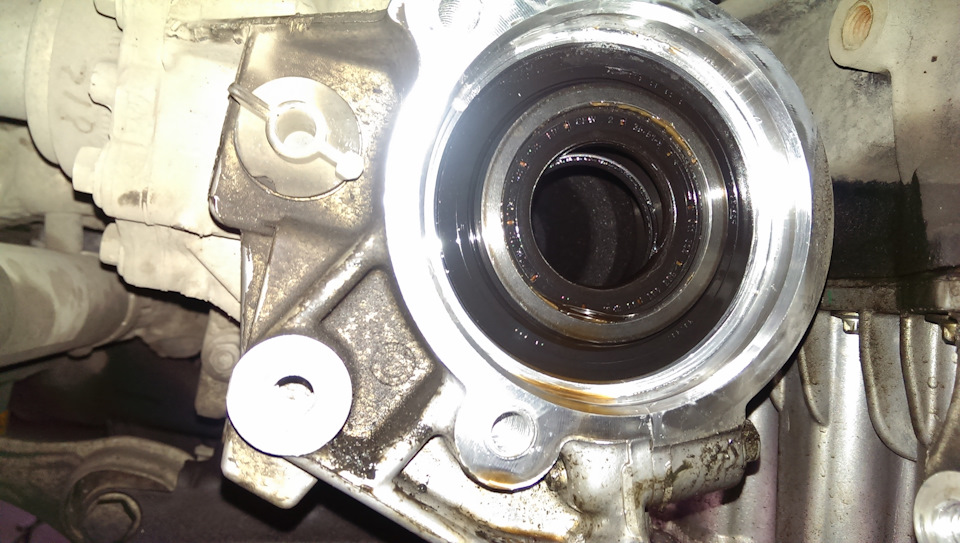

Конструктивные элементы стандартного сальника привода

Стандартный сальник привода представляет собой моноблочное уплотнение, объединяющее несколько функциональных компонентов. Основная задача – предотвращение утечки рабочих жидкостей (масла, смазок) из узлов вращения и защита от попадания абразивных частиц.

Конструкция разработана для работы в условиях высоких скоростей вращения, температурных перепадов и контакта с агрессивными средами. Материалы подбираются исходя из совместимости с техническими жидкостями и эксплуатационными нагрузками.

Ключевые компоненты сальника

Металлический корпус: Изготавливается из углеродистой или нержавеющей стали. Обеспечивает жесткую фиксацию сальника в посадочном месте (корпусе редуктора, подшипниковом щите) благодаря наружному диаметру с канавкой или насечкой.

Резиновая манжета (эластомер): Формирует статическое уплотнение между корпусом сальника и посадочным гнездом. Распространенные материалы: NBR (нитрил), FKM (фторкаучук), ACM (акрилатный каучук) в зависимости от температурного диапазона и типа смазки.

Рабочая кромка (губа): Коническая уплотнительная кромка из эластомера, создающая динамическое контактное уплотнение с вращающимся валом. Имеет полированную поверхность для минимизации износа.

Натяжное кольцо (пружина): Расположено в канавке рабочей кромки. Обеспечивает постоянный равномерный прижим губы к валу, компенсируя естественный износ и микровибрации. Материал – нержавеющая сталь.

Защитный пыльник: Дополнительная радиальная отбортовка на губе, обращенная к внешней среде. Задерживает грязь, пыль и влагу, продлевая ресурс основной рабочей кромки.

Антифрикционный слой: Некоторые модели включают тефлоновое покрытие или графитовую пропитку на контактной поверхности губы для снижения трения и тепловыделения.

Материалы изготовления: резина, тефлон или силикон?

Выбор материала сальника привода критически важен для его долговечности и эффективности работы. Основными материалами выступают различные синтетические каучуки (резины), фторопласт (часто называемый тефлоном) и силикон (силокон). Каждый из них обладает уникальным набором физико-химических свойств, определяющих область применения, устойчивость к агрессивным средам и температурным режимам.

Резиновые сальники (NBR, FKM/Viton) наиболее распространены благодаря хорошему балансу цены, эластичности и маслостойкости. Фторопластовые (PTFE) отличаются исключительной химической инертностью, низким трением и способностью работать в широком температурном диапазоне, но менее эластичны. Силиконовые (VMQ) сальники демонстрируют выдающуюся термостойкость и гибкость при очень низких температурах, однако их устойчивость к минеральным маслам и топливу ограничена.

Ключевые характеристики материалов

Сравнение основных свойств материалов поможет в выборе:

| Материал | Температурный диапазон | Стойкость к средам | Трение | Эластичность | Типичное применение |

|---|---|---|---|---|---|

| NBR (Нитрил) | -40°C до +100°C (кратк. +120°C) | Отличная к маслам, бензину, воде. Плохая к озону, полярным растворителям. | Среднее | Хорошая | Стандартные моторные отсеки, коробки передач, гидравлика (масло, топливо, вода). |

| FKM (Фторкаучук, Viton®) | -20°C до +200°C (кратк. +230°C) | Превосходная к маслам, топливам, кислотам, озону. Умеренная к горячему пару, полярным растворителям. | Низкое | Удовлетворительная | Высокотемпературные узлы (турбины, выхлопные системы), агрессивные жидкости (современные масла, топливо, хладагенты). |

| PTFE (Фторопласт, Тефлон®) | -100°C до +260°C (кратк. до +300°C) | Абсолютная к почти всем химикатам (кроме расплавленных щелочных металлов, фтора). | Очень низкое | Низкая (требует пружин или спец. конструкции) | Агрессивные химические среды, вакуум, высокие температуры и скорости вращения, сухое трение. |

| VMQ (Силикон) | -60°C до +200°C (кратк. +230°C) | Хорошая к озону, кислороду, воде, спиртам. Плохая к минеральным маслам, топливу, пару, кислотам и щелочам. | Среднее | Отличная (особенно на холоде) | Тормозные системы (тормозная жидкость), низкотемпературные узлы, пищевая промышленность, воздух (без масла). |

Рекомендации по выбору:

- Совместимость со средой - абсолютный приоритет. Неправильный выбор материала приведет к быстрому набуханию, усадке, растрескиванию и утечке.

- Учитывайте рабочую температуру (включая пиковые значения) и давление в узле.

- Для стандартных условий (масло, умеренные температуры) NBR - оптимальный баланс.

- При высоких температурах или агрессивных средах (современные синтетические масла, топливо) выбирайте FKM (Viton®).

- PTFE - решение для экстремальных условий (химия, очень высокие темп., вакуум, низкое трение), но требует точной установки.

- Силикон используйте только в специфичных средах (тормозная жидкость, воздух без масла, пищевые продукты) или при критически низких температурах.

Принцип действия: как сальник создает герметичный барьер

Сальник обеспечивает герметизацию за счет упругой деформации рабочей кромки (губы) при контакте с вращающимся валом. Эта кромка плотно прижимается к поверхности вала под действием пружины (обжимного кольца), создавая постоянное радиальное давление. Сила прижатия сохраняется даже при минимальных биениях вала или естественном износе уплотнительного элемента.

Герметизирующий барьер формируется в двух зонах: между кромкой сальника и поверхностью вала, а также в области прилегания металлического корпуса к посадочному месту (корпусу редуктора или блоку цилиндров). Для усиления защиты применяется маслоотражательный буртик, отбрасывающий излишки смазки обратно в полость узла при вращении.

Ключевые факторы эффективности

- Материал рабочей кромки: Резина (NBR, FKM), тефлон или композиты сохраняют эластичность в агрессивных средах.

- Конфигурация пружины: Обеспечивает равномерное давление по всей окружности без перекосов.

- Качество поверхности вала: Шероховатость Ra ≤ 0.8 мкм предотвращает ускоренный износ губы.

- Вспомогательные элементы: Пылезащитные кромки и антифрикционные покрытия продлевают ресурс.

| Тип нагрузки | Принцип компенсации |

|---|---|

| Термическое расширение | Эластичность материала губы |

| Осевое биение вала | Упругость корпусной части |

| Вибрации | Демпфирующие свойства резины |

Важно: Герметичность нарушается при затвердевании резины, повреждении кромки или коррозии посадочного места. Масляная пленка на поверхности вала снижает трение, но избыток давления в узле провоцирует течь.

Основные виды сальников привода по форме и размерам

Конструктивное исполнение сальников напрямую влияет на их функциональность и область применения. Форма определяет способ контакта с валом и корпусом, а также устойчивость к внешним воздействиям.

Габаритные параметры строго стандартизированы под типоразмеры посадочных мест. Ключевые характеристики: внутренний диаметр (соответствует валу), наружный диаметр (посадочное гнездо в корпусе) и рабочая ширина уплотнительного элемента.

Классификация по форме

- Радиальные (обычные): Цилиндрическая конструкция с резиновой манжетой и пружинным кольцом. Базовый вариант для большинства приводов.

- С пыльником: Дополнительная внешняя защитная губа для работы в условиях высокой запылённости или загрязнений.

- Конические: Специализированная форма для нестандартных посадочных зон, требующих особого угла контакта.

- Фасонные (комбинированные): Интегрированные решения с металлическим корпусом или фланцем для сложных узлов.

Типовые размерные ряды (мм)

| Внутренний Ø (вал) | Наружный Ø (гнездо) | Ширина | Стандарт |

|---|---|---|---|

| 10-25 | 22-42 | 7-10 | ISO 6194 |

| 30-60 | 45-85 | 10-12 | DIN 3760 |

| 65-100 | 90-130 | 12-14 | SAE J946 |

| 110-200 | 140-230 | 14-18 | GOST 8752 |

При подборе учитывают допуски вала и температурный диапазон. Замена требует точного соответствия геометрии старого сальника или техническим параметрам узла.

Отличия сальников переднего и заднего привода

Сальники переднего и заднего привода выполняют идентичную функцию – предотвращают утечку смазочных материалов из узлов трансмиссии и защищают механизмы от загрязнений. Однако их конструктивное исполнение и условия эксплуатации существенно различаются в зависимости от типа привода автомобиля.

Основные отличия обусловлены различиями в компоновке силового агрегата, распределении нагрузок и особенностях работы трансмиссионных узлов. Это требует применения специализированных уплотнений для каждой системы.

Сравнительные характеристики

| Критерий | Передний привод | Задний привод |

|---|---|---|

| Расположение | Ступицы передних колес, выходные валы КПП | Выходные фланцы редуктора заднего моста, карданные шарниры |

| Нагрузки | Комбинированные (осевые + радиальные) при повороте | Преимущественно радиальные на прямой |

| Конструкция | Компактные, часто интегрированы со ступичным подшипником | Крупногабаритные, усиленный каркас для больших валов |

| Рабочая среда | Активное воздействие реагентов, воды и абразива с дороги | Меньше контакта с дорожными реагентами |

| Тип уплотнения | Двойная губа с антипыльным лабиринтом | Одинарная усиленная губа (реже двойная) |

Комплекс симптомов изношенного сальника привода

Наиболее очевидным признаком служат масляные подтёки в зоне установки сальника. Следы смазочного материала появляются на внутренней поверхности колесного диска, деталях подвески или защитных кожухах. При сильном износе масло разбрызгивается на элементы кузова и покрышку, оставляя характерные пятна после стоянки.

Дополнительным индикатором выступает устойчивый запах горелого масла, возникающий при контакте вытекшей смазки с разогретыми частями выхлопной системы или двигателя. В запущенных случаях наблюдается свист или гул со стороны приводного вала при повороте руля или движении на малой скорости.

Ключевые признаки и сопутствующие проблемы

| Симптом | Механизм возникновения | Риски |

|---|---|---|

| Видимые масляные потёки | Разрушение уплотнительной кромки сальника | Снижение уровня масла в КПП/редукторе |

| Загрязнение датчика ABS | Растекание масла по ступичному узлу | Некорректная работа антиблокировочной системы |

| Хруст в ШРУСе | Вымывание смазки из пыльника гранаты | Ускоренный износ шарнира равных угловых скоростей |

| Люфт приводного вала | Попадание абразивных частиц в посадочное место | Разрушение подшипников и посадочных поверхностей |

Критичные косвенные последствия: вытекшее масло снижает эффективность тормозных колодок при попадании на диски. Длительная утечка приводит к масляному голоданию трансмиссионных узлов, провоцируя заклинивание шестерён и деформацию валов.

Визуальные признаки подтекания трансмиссионного масла

Обнаружение утечки трансмиссионного масла – критически важный аспект обслуживания автомобиля, напрямую связанный с исправностью сальников привода. Своевременное выявление проблемы предотвращает серьезные повреждения трансмиссии.

Наличие протечки указывает на износ или повреждение сальника, уплотнений или других компонентов. Визуальный осмотр определенных зон позволяет быстро диагностировать проблему.

Основные признаки утечки

- Масляные пятна под автомобилем: Наиболее очевидный признак. После стоянки под местом расположения сальников привода (обычно под передней частью моторного отсека или в районе внутренних ШРУСов) появляются капли или масляные лужицы. Цвет масла – от янтарно-коричневого до темно-коричневого или даже черного (если старое).

- Масляный налет на корпусе сальника и прилегающих деталях: Сам сальник, вал привода (полуось), внутренняя поверхность колесного диска, элементы подвески или защиты картера вблизи места установки сальника покрыты слоем влажного или засохшего масла, смешанного с пылью и грязью (образуется характерная "каша").

- Запотевание и мокрые следы: В начальной стадии утечки вместо явных капель может наблюдаться лишь "запотевание" – тонкая масляная пленка вокруг корпуса сальника и на валу.

- Снижение уровня масла в коробке передач/редукторе: Регулярное падение уровня масла в трансмиссии (требующее долива) без видимых внешних повреждений корпуса – косвенный, но важный признак возможной утечки через сальники или другие уплотнения.

- Брызги масла на кузове и деталях шасси: При движении масло может разбрызгиваться вращающимся валом на внутреннюю поверхность крыла, элементы днища, рулевые тяги и т.д.

Как проверить

- Поставьте автомобиль на смотровую яму, эстакаду или поднимите на подъемнике.

- Тщательно очистите зону вокруг сальника привода (сальника полуоси) и сам вал от старой грязи и масла с помощью щетки и обезжиривателя.

- Визуально осмотрите сам корпус сальника (место его посадки в картере коробки/редуктора) и область вокруг вала, выходящего из сальника.

- Дайте автомобилю постоять или совершите короткую поездку.

- Повторно осмотрите очищенные зоны. Появление свежих капель, потеков или влажного масляного налета непосредственно у кромки сальника или на валу прямо указывает на негерметичность.

Обнаружение любого из этих признаков требует немедленной диагностики и замены неисправного сальника привода для предотвращения выхода из строя коробки передач или редуктора.

Диагностика по характерным звукам трения и вибрации

Износ сальника привода проявляется специфическими акустическими и механическими признаками. Первичный симптом – металлический скрежет или высокочастотный визг из области колеса, усиливающийся при повороте руля или увеличении скорости. Этот звук возникает из-за трения изношенных уплотнительных кромок о вращающуюся ось вала.

Второй ключевой индикатор – низкочастотное гудение или вибрация на кузове при движении, особенно заметная в салоне на скоростях от 60 км/ч. Вибрация часто сопровождается ощутимым биением рулевого колеса и вызвана нарушением баланса вращающихся деталей вследствие утечки смазки из картера привода.

Характерные признаки и их причины

Типичные шумы при разрушении сальника:

- Циклический свист – пересыхание губы сальника, потеря эластичности

- Ритмичный стук – разрушение пружины-поджима, биение вала

- Шуршание с хрустом – попадание абразивных частиц в зону уплотнения

Сопутствующие визуальные симптомы:

| Признак | Локализация | Последствия |

| Масляные подтёки | Внутренняя сторона колеса | Снижение уровня трансмиссионной смазки |

| Загрязнение тормозного диска | Рабочая поверхность колёс | Снижение эффективности торможения |

Важно! Дифференцируйте шум сальника от схожих симптомов:

- Износ подшипника ступицы – гул постоянной тональности

- Деформация тормозного диска – вибрация только при торможении

- Разрушение ШРУСа – щелчки при резких поворотах

При выявлении указанных признаков немедленно проверьте целостность пыльников, уровень смазки в редукторе и состояние уплотнительных поверхностей вала. Игнорирование симптомов приводит к ускоренному износу ШРУСов и дифференциала.

Посторонние запахи горелого масла как нарушение герметичности

Появление запаха горелого масла в салоне или моторном отсеке часто указывает на утечку смазочного материала и его контакт с горячими поверхностями двигателя, выхлопной системы или элементов трансмиссии. Основной причиной такой утечки применительно к сальнику привода является нарушение его герметичности.

Изношенный или поврежденный сальник перестает выполнять свою основную функцию – удерживать масло внутри узла (коленвала, распредвала, редуктора). Масло под давлением или самотеком просачивается через изношенную рабочую кромку, поврежденный корпус или потерявшую эластичность манжету, попадает на горячие детали (головку блока, выпускной коллектор, элементы выхлопной трубы, поверхность сцепления) и начинает гореть.

Ключевые аспекты проблемы и последствия

Характерные признаки и опасности:

- Источник запаха: Наиболее интенсивный запах ощущается при движении (особенно после остановки) в районе колесных арок (при утечке из сальников полуосей ШРУСов) или под капотом (при утечке из сальников коленвала/распредвала).

- Сопутствующие симптомы: Появление масляных пятен под автомобилем, запотевание или явные подтеки масла в зоне установки сальника, снижение уровня масла в соответствующем агрегате (двигателе, коробке передач, редукторе).

- Риски: Помимо неприятного запаха, утечка масла грозит его критическим падением уровня, что ведет к масляному голоданию и серьезным поломкам узла (заклиниванию подшипников, повреждению шестерен, задирам на валах). Попадание масла на ремень ГРМ может вызвать его проскальзывание и обрыв со catastrophic последствиями для двигателя.

Диагностика и рекомендации по замене:

- Визуальный осмотр: Тщательно проверьте зону вокруг сальника привода (и сопряженные поверхности) на наличие свежих подтеков масла и следов нагара от сгоревшего масла. Очистка узла помогает точнее локализовать источник.

- Контроль уровня: Регулярно проверяйте уровень масла в агрегате, из сальника которого идет течь. Быстрое снижение уровня подтверждает серьезность утечки.

- Незамедлительная замена: Обнаружение утечки через сальник – прямое показание к его замене. Откладывание ремонта усугубляет проблему и повышает риски дорогостоящего ремонта.

- Качество запчастей и работ:

- Используйте только оригинальные сальники или качественные аналоги проверенных производителей.

- При замене критически важно очистить посадочное место, проверить состояние посадочной поверхности вала (отсутствие задиров, коррозии) и защитной пыльника (если есть).

- Правильно установите сальник (ровно, без перекоса, до упора, используя специальную оправку, а не ударный инструмент). Смажьте рабочую кромку и вал чистым маслом.

- Дополнительные меры: При частых утечках проверьте состояние системы вентиляции картера (забитость может создавать избыточное давление, выдавливающее сальники). Убедитесь в отсутствии деформации посадочных мест.

| Признак | Возможный источник утечки (сальник привода) | Срочность замены |

|---|---|---|

| Запах горелого масла + подтеки у двигателя (передняя часть) | Сальник коленвала (передний), сальник(и) распредвала(ов) | Высокая (риск для ремня/цепи ГРМ) |

| Запах горелого масла + подтеки у коробки передач/сцепления | Сальник первичного вала КПП, сальник вилки сцепления | Высокая (риск загрязнения сцепления) |

| Запах горелого масла + подтеки на внутренней стороне колес | Сальники приводов (ШРУСов) передних/задних полуосей, сальники редуктора | Средняя/Высокая (зависит от интенсивности утечки) |

Последствия несвоевременной замены приводного сальника

Утечка трансмиссионной жидкости через изношенный сальник приводит к критическому снижению уровня масла в коробке передач или редукторе. Недостаток смазки вызывает повышенное трение в шестернях и подшипниках, что провоцирует их перегрев и ускоренный износ. Длительная эксплуатация с низким уровнем масла необратимо повреждает узлы трансмиссии.

Проникающая через повреждённый сальник грязь и абразивные частицы смешиваются с маслом, образуя абразивную взвесь. Это ускоряет износ синхронизаторов, валов и других высокоточных компонентов. Одновременно вытекающее масло загрязняет детали подвески, элементы выхлопной системы и дорожное покрытие, создавая экологические риски.

Основные риски при задержке замены

- Разрушение подшипников вала из-за отсутствия смазки и попадания грязи

- Задиры на шлицах вала и ответных элементах трансмиссии

- Выход из строя дифференциала при попадании абразива в зубчатые зацепления

| Стадия повреждения | Последствия | Стоимость ремонта |

|---|---|---|

| Начальная утечка | Загрязнение узлов, снижение уровня масла | Замена сальника + долив масла |

| Работа без смазки | Разрушение подшипников, задиры валов | Ремонт КПП/редуктора |

| Полный отказ | Заклинивание трансмиссии | Замена агрегата |

Важно: Характерный свист при движении или масляные пятна под картером – первые признаки износа сальника. Игнорирование этих симптомов ведёт к катастрофическим последствиям для трансмиссии. Регулярная проверка состояния пыльника и сальника во время ТО предотвращает 90% критических поломок.

Инструмент для самостоятельной замены: базовый набор

Для успешной самостоятельной замены сальника привода потребуется минимальный, но тщательно подобранный комплект инструментов. Отсутствие даже одного ключа или съемника может серьезно осложнить процесс ремонта.

Перед началом работ убедитесь в наличии всех перечисленных ниже приспособлений и расходных материалов. Это сэкономит время и предотвратит повреждение узлов привода.

Основные инструменты и материалы

- Набор рожковых и накидных ключей (размеры зависят от модели авто, часто требуются 10-19 мм).

- Торцевая головка для гайки привода (обычно 30-36 мм) с воротком или трещоткой.

- Съемник стопорного кольца (пассатижи-«утиный нос» или специализированные щипцы).

- Специальный съемник сальника (вилочный или универсальный) или аккуратная монтировка/зубило для демонтажа старого.

- Оправка для запрессовки нового сальника (подходящий отрезок трубы, головка ключа или заводской инструмент).

- Чистая ветошь и очиститель (бензин "Калоша", уайт-спирит) для обезжиривания посадочного места.

- Новый сальник привода (обязательно проверьте каталожный номер!).

- Смазка (моторное масло или специальная смазка для уплотнений).

- Молоток (резиновый и/или небольшой металлический).

Специальное оборудование – съемники и оправки

Замена сальника привода требует демонтажа ступицы колеса или шкива, что невозможно без специализированного инструмента. Стандартные методы (молотки, зубила) повреждают посадочные места и смежные детали. Применение съемников и оправок обеспечивает контролируемое усилие и сохранность компонентов.

Ключевые задачи оборудования: аккуратный съем подшипников, шестерен или шкивов с вала привода, запрессовка нового сальника без перекоса. Неправильная установка приводит к утечке смазки и ускоренному износу. Использование универсальных съемников часто неэффективно из-за конструктивных особенностей узлов разных производителей.

Типы инструментов и особенности применения

- Съемники гидравлические/механические: Создают равномерное усилие для демонтажа туго посаженных деталей. Гидравлические модели предпочтительны для крупных компонентов (ступицы грузовиков).

- Центрирующие оправки: Фиксируют сальник строго соосно с валом при запрессовке. Изготавливаются из алюминия или пластика для защиты кромки уплотнения.

- Съемники внутренние/внешние: Лапы захватывают деталь изнутри (например, подшипник) или снаружи (ступицу). Требуют точного подбора по диаметру.

- Адаптеры и переходники: Обеспечивают совместимость съемника с конкретной моделью узла. Часто поставляются в ремонтных наборах для ТО.

| Инструмент | Риск при отсутствии | Критерий выбора |

|---|---|---|

| Съемник ступицы | Деформация фланца, срыв резьбы шпилек | Тип привода (передний/задний), диаметр посадочного отверстия |

| Оправка для сальника | Перекос уплотнения, повреждение кромки, течь | Внешний диаметр сальника, материал (мягкие сплавы для хрупких корпусов) |

| Съемник подшипника | Заклинивание вала, разрушение сепаратора | Способ фиксации (резьбовой, захватный), глубина доступа к детали |

Важно: Перед работой очистите посадочные места от грязи и коррозии. Наносите моторное масло на кромку нового сальника и вал. Запрессовывайте инструмент только по направлению вращения вала (обычно – изнутри узла наружу). Проверяйте отсутствие перекоса на каждом этапе запрессовки.

- Изучите сервисную документацию авто для определения типа съемника.

- Выберите оправку с диаметром, равным внешней обойме сальника.

- Фиксируйте съемник строго перпендикулярно оси вала.

- Прилагайте усилие плавно, избегая ударных нагрузок.

Необходимые расходники: ветошь, очистители, герметики

Качественная замена сальника привода невозможна без правильной подготовки поверхностей и обработки деталей. Использование специализированных расходников напрямую влияет на герметичность узла и долговечность ремонта.

Отсутствие очистки или применения рекомендованных составов приводит к преждевременному износу сальника, утечкам масла и повторному демонтажу. Каждый материал выполняет строго определенную функцию в процессе установки.

- Ветошь: Безворсовые хлопчатобумажные или микрофибровые тряпки для удаления старой смазки, грязи и остатков масла. Обязательна идеальная чистота посадочного места и вала.

- Очистители: Специализированные составы (уайт-спирит, ацетон, бензин "Калоша" или автохимия) для обезжиривания металлических поверхностей перед монтажом. Обеспечивают адгезию герметика и плотную посадку.

Типы герметиков и их применение

- Анаэробные (Loctite 574, ABRO 526): Наносятся на наружный корпус сальника для уплотнения посадки в картер. Не требуют кислорода для полимеризации.

- Силиконовые RTV (Permatex Ultra Black): Используются при повреждении посадочной поверхности или по инструкции производителя. Устойчивы к маслу и температуре.

- Смазки-герметики (Liqui Moly Silicon-Spray): Наносятся на рабочую кромку и пружину сальника для защиты при запуске.

Важно: Избегайте избыточного нанесения герметиков – выдавливание внутрь узла вызывает засорение масляных каналов. Соблюдайте время отверждения, указанное производителем состава.

Выбор оригинального сальника или качественного аналога

При замене сальника привода критически важно правильно подобрать уплотнительный элемент. Оригинальные детали гарантируют полное соответствие геометрическим параметрам и характеристикам конкретной модели автомобиля. Однако их стоимость зачастую значительно выше аналогов.

Качественные неоригинальные сальники от проверенных производителей могут быть достойной альтернативой при условии строгого соблюдения размеров и эксплуатационных свойств. Основной риск выбора аналогов – несоответствие материалов и допусков, ведущее к преждевременному износу.

Ключевые критерии выбора

- Точность размеров: Диаметры (внутренний/наружный) и высота должны идеально совпадать со старым образцом. Даже 0.5 мм отклонения спровоцируют течь.

- Материал рабочей кромки: Предпочтение – фторкаучуку (FKM/Viton) для устойчивости к маслам, температурам до +200°C и агрессивным средам. Дешевые сальники из нитрильной резины (NBR) менее долговечны.

- Наличие защитного слоя: Качественные изделия имеют тефлоновое или графитовое покрытие на пыльнике для снижения трения при обкатке.

| Параметр | Оригинал | Качественный аналог |

|---|---|---|

| Цена | Высокая | Умеренная (на 30-50% ниже) |

| Гарантия соответствия | 100% | Требует проверки по каталогам |

| Рекомендуемые бренды | – | Corteco, Elring, SKF, Febi Bilstein |

Рекомендации: При отсутствии бюджета на оригинал выбирайте аналоги премиум-сегмента с маркировкой производителя на корпусе. Обязательно сверяйте каталожные номера в специализированных базах (например, TecDoc). Избегайте изделий без упаковки или с размытой маркировкой – это признаки контрафакта.

Проведение работ в гараже с ямой или на подъемнике

Замена сальника привода требует обеспечить безопасный доступ к трансмиссии и коробке передач. Наличие смотровой ямы или подъемника критически упрощает процесс, так как необходим полный доступ к нижней части автомобиля. Предварительно убедитесь в устойчивости машины на опорах или подъемных лапах.

Перед началом демонтажа очистите зону вокруг приводного вала от грязи и масла. Это предотвратит попадание абразивных частиц в узлы при снятии сальника. Подготовьте емкость для слива трансмиссионного масла (если его уровень выше заливного отверстия) и ветошь для протирки посадочных мест.

Последовательность операций

Выполняйте работы в следующем порядке:

- Демонтаж колеса со стороны заменяемого сальника.

- Отсоединение ШРУСа:

- Снимите стопорное кольцо шаровой опоры

- Открутите гайку крепления ступицы

- Расшплинтуйте и ослабьте болты поворотного кулака

- Извлечение привода: аккуратно выбейте вал из ступицы молотком через медную проставку, затем вытяните ШРУС из коробки передач.

Важно! Не допускайте провисания внутреннего ШРУСа – подоприте его деревянным бруском во избежание повреждения пыльника.

| Инструмент для извлечения сальника | Особенности применения |

| Съемник с лапками | Зацепите за бортик сальника, избегая деформации посадочного места |

| Саморез по металлу | Вкрутите в старый сальник и вытяните пассатижами (риск повреждения вала!) |

| Оправка из трубы | Используется для запрессовки нового сальника до упора |

Перед установкой нового сальника смажьте манжету трансмиссионным маслом и посадочное место герметиком. Запрессовывайте деталь строго перпендикулярно оси вала – перекос приведет к течи. После сборки проверьте уровень масла в КПП и запустите двигатель для контроля отсутствия подтеканий в течение 10-15 минут.

Подготовительный этап: чистка поверхности перед заменой

Тщательная очистка посадочного места сальника привода – критически важный этап, напрямую влияющий на герметичность и долговечность новой детали. Любые остатки старой смазки, грязи, металлической стружки или следов изношенного сальника создадут неровности, препятствующие плотному прилеганию уплотнения.

Неочищенная поверхность провоцирует ускоренный износ нового сальника, микроподтекания масла и снижение эффективности уплотнения. Качество очистки определяет отсутствие протечек и корректную работу привода после сборки.

Необходимые инструменты и материалы

- Обезжириватель (специализированный автоочиститель, уайт-спирит)

- Чистые безворсовые ветоши (микрофибра, х/б)

- Пластиковый скребок или деревянная лопатка

- Металлическая щетка с мягкой щетиной (для труднодоступных мест)

- Сжатый воздух (компрессор или баллончик)

- Перчатки нитриловые

Последовательность очистки:

- Механически удалите остатки старого сальника пластиковым скребком, избегая царапин на валу и посадочном отверстии.

- Обработайте поверхность обезжиривателем, обильно нанеся его на ветошь (не распылять непосредственно на узел).

- Протрите вал и посадочную зону в корпусе чистыми ветошами до полного исчезновения следов загрязнений, меняя ветошь по мере загрязнения.

- Просушите поверхности сжатым воздухом, уделяя внимание канавкам и пазам.

- Проведите финальный осмотр: поверхность должна быть абсолютно сухой, гладкой, без задиров, заусенцев и ворсинок.

Важно: Категорически запрещено использовать абразивные материалы (наждачную бумагу, металлические щетки с жестким ворсом) или агрессивные растворители (ацетон, бензин), повреждающие металл. Убедитесь, что очиститель не оставляет пленки после испарения.

Демонтаж колеса для доступа к сальнику

Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами колеса противоположной оси. Ослабьте болты/гайки крепления колеса до момента отрыва от поверхности, не снимая их полностью – это предотвратит смещение диска при подъеме.

Поднимите нужную часть авто домкратом согласно руководству по ремонту (обязательно используйте штатные точки подъема). Полностью выкрутите крепежные элементы, снимите колесо. Уложите его под порог автомобиля в качестве дополнительной страховки на случай срыва домкрата.

Последовательность работ после снятия колеса

Очистите ступицу и тормозной механизм от грязи металлической щеткой перед дальнейшей разборкой. Это предотвратит попадание абразива в узлы привода. Обязательно наденьте защитные очки – ржавчина и песок могут травмировать глаза.

- Отсоедините тормозной суппорт:

- Выкрутите два направляющих болта

- Подвесьте суппорт на проволоке к пружине подвески

- Извлеките тормозные колодки

- Снимите тормозной диск:

- Выбейте легкими ударами молотка через деревянную проставку

- Проверьте наличие фиксирующих винтов (требуется Torx-бита)

| Деталь | Особенности демонтажа | Риски при ошибке |

| Гайка ступицы | Требует динамометрического ключа (момент 180-300 Нм) | Деформация подшипника |

| Пыльник ШРУСа | Проверьте целостность после снятия | Загрязнение шарнира при замене сальника |

Проведите визуальную диагностику ШРУСа и посадочного места сальника на отсутствие задиров. При обнаружении дефектов – замените поврежденные компоненты до установки нового уплотнения. Смажьте шлицы вала консистентной смазкой для защиты от коррозии.

Снятие тормозного суппорта без нарушения гидравлики

Главная задача при демонтаже суппорта – сохранить целостность тормозных шлангов и герметичность гидросистемы. Это исключает попадание воздуха в контур и необходимость последующей прокачки тормозов. Достигается путем фиксации суппорта в подвешенном положении без перегибов или натяжения магистралей.

Перед началом работ подготовьте необходимые инструменты: набор гаечных ключей (чаще всего на 13–17 мм), монтировку, проволоку или специальный крюк для подвешивания. Убедитесь в наличии свободного пространства для манипуляций с узлом. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом и противооткатными упорами.

Пошаговая последовательность действий

- Ослабьте болты крепления колеса, затем поднимите автомобиль домкратом и снимите колесо. Надежно установите машину на подпорки.

- Очистите суппорт и направляющие от грязи щеткой, уделяя внимание болтам крепления к скобе. Это предотвратит повреждение резьбы.

- Открутите два направляющих болта, удерживающих суппорт на скобе. Используйте рожковый ключ или шестигранник (размер зависит от модели авто).

- Аккуратно снимите корпус суппорта со скобы, придерживая его рукой. Избегайте резких движений, чтобы не повредить тормозной шланг.

- Немедленно подвесьте суппорт на проволоку или крюк к элементам подвески (пружине, рычагу). Шланг должен свободно провисать без натяжения и перекручивания.

Критически важно: Не допускайте провисания суппорта на тормозном шланге – это может привести к его повреждению или отсоединению. Избегайте перегибов магистрали под острым углом. Если шланг мешает работе, предварительно отсоедините его от кузовных креплений, но ни в коем случае не откручивайте от суппорта или главного тормозного цилиндра.

Рекомендации:

- При длительном подвешивании защитите шланг от контакта с острыми кромками кузова.

- Не наступайте на шланг и не используйте его как рукоять для переноски.

- Если суппорт не снимается после откручивания болтов – аккуратно подденьте его монтировкой между скобой и корпусом.

Извлечение ступицы или ШРУСа в зависимости от конструкции

Процесс демонтажа зависит от особенностей подвески и типа привода автомобиля. В переднеприводных моделях чаще требуется извлечение шарнира равных угловых скоростей (ШРУСа), тогда как в заднеприводных или полноприводных конструкциях – снятие ступицы.

Ключевым фактором является доступ к креплениям и расположение компонентов. Для определения последовательности действий необходимо изучить мануал производителя и подготовить специнструменты: съемник ступиц, молоток, монтировки, динамометрический ключ.

Алгоритм работ

Извлечение ступицы (типично для задней подвески):

- Снять тормозной диск/барабан и открутить направляющий подшипник

- Выпрессовать ступицу съемником через центральную гайку

- Демонтировать стопорное кольцо подшипника

- Извлечь подшипник и сальник монтажной оправкой

Извлечение ШРУСа (переднеприводные авто):

- Отсоединить шаровую опору и рулевую тягу

- Снять стопорные кольца пыльника и внутреннего шлица

- Выбить шарнир из ступицы ударным инструментом через проставку

- Сдвинуть пыльник, отсоединить ШРУС от полуоси

| Конструкция | Критичные этапы | Риски |

| Ступичный узел | Запрессовка подшипника | Перекос детали, повреждение седла |

| ШРУС | Фиксация пыльника | Загрязнение шарнира, утечка смазки |

Рекомендации: При демонтаже ШРУСа помечайте взаимное расположение деталей. Для ступичных узлов используйте термоконтрастную проверку – нагретый подшипник легче входит в холодную ступицу. После сборки обязательно отрегулируйте момент затяжки гайки привода согласно спецификации.

Аккуратное удаление старых резиновых уплотнений

Полное удаление старого сальника и его резиновых элементов – критически важный этап перед установкой нового уплотнения. Любые остатки изношенной резины или металлической обоймы нарушат герметичность, что приведет к повторной утечке масла или технических жидкостей. Необходимо обеспечить идеально чистую и гладкую посадочную поверхность в корпусе привода.

Используйте исключительно ручные инструменты и пластиковые приспособления для демонтажа резиновых частей. Применение отверток, зубил или других металлических предметов недопустимо – они гарантированно оставят задиры или царапины на рабочей поверхности вала или в посадочном отверстии корпуса, что ухудшит прилегание нового сальника.

Методы безопасного удаления

Основные подходы к демонтажу:

- Специальный съемник сальников: Наиболее предпочтителен. Его крючки аккуратно заводятся за металлическую обойму старого сальника, а винтовой механизм позволяет выпрессовать его равномерно, без перекоса и повреждений посадочного места.

- Пластиковый или деревянный клин: Если съемника нет, подойдет тонкий предмет из мягкого материала. Его аккуратно вбивают между корпусом и обоймой сальника легкими ударами молотка, постепенно продвигаясь по окружности для равномерного выхода уплотнения.

- Саморезы (крайняя мера): Вверните 2-3 небольших самореза в резиновую часть старого сальника (не в металл!). Захватите шляпки саморезов плоскогубцами и осторожно вытягивайте уплотнение, постоянно контролируя, чтобы не повредить вал или отверстие. Метод рискованный из-за возможности отрыва фрагментов.

После извлечения:

- Тщательно очистите посадочную канавку в корпусе и поверхность вала от всех следов старой резины, грязи, масла и ржавчины.

- Используйте безворсовые салфетки и очиститель (например, уайт-спирит или специальный обезжириватель).

- Внимательно осмотрите поверхности на отсутствие царапин, забоин и коррозии. Даже мелкие дефекты могут нарушить герметичность нового сальника.

Ключевые запреты:

| Инструмент/Действие | Причина запрета |

| Металлические зубила, отвертки, пробойники | Неизбежно повреждают мягкий металл корпуса или вала |

| Грубая сила, удар по корпусу/валу | Риск деформации ответственных деталей привода |

| Абразивы (наждачная бумага, корщетки) | Создают микроцарапины, нарушающие герметичность |

| Нагрев (газовая горелка) | Разрушает структуру металла, деформирует детали |

Потраченное время на аккуратное удаление старого уплотнения и подготовку поверхностей многократно окупится долгим сроком службы нового сальника и отсутствием повторных ремонтов.

Очистка посадочного места металлической щеткой

Тщательная очистка посадочной поверхности в блоке цилиндров или картере – обязательный этап перед установкой нового сальника. Остатки старого уплотнителя, следы масла, ржавчина или грязь нарушат геометрию посадки и приведут к преждевременной течи даже при аккуратной запрессовке.

Используйте жёсткую проволочную щётку с металлическим ворсом (ручную или в виде насадки на дрель/шуруповёрт). Работайте строго по плоскости посадочного отверстия, избегая сильного давления на кромки и повреждения самой поверхности. Особое внимание уделите канавке под пружинное кольцо сальника (если предусмотрена конструкцией) – в ней часто скапливаются затвердевшие остатки резины.

Правила и рекомендации

- Направление очистки: Двигайте щётку по кругу, чередуя направления. Не допускайте глубоких царапин продольными движениями.

- Защита смежных узлов: Закройте открытые полости (масляные каналы, коленвал) чистой ветошью для предотвращения попадания абразивной пыли.

- Контроль чистоты: После механической очистки удалите всю металлическую стружку и пыль:

- Промойте место очистки бензином, уайт-спиритом или специальным обезжиривателем.

- Протрите насухо безворсовой салфеткой.

- Осмотрите поверхность на предмет остатков загрязнений и заусенцев.

- Альтернатива: При сильной коррозии или задирах допустима очень аккуратная обработка мелкозернистой наждачной бумагой («нулёвкой»), но только с последующей полировкой до гладкости.

| Материал поверхности | Рекомендуемый тип щётки | Опасность |

|---|---|---|

| Чугун (блок, картер) | Стальная, латунированная | Минимальная (твёрдая основа) |

| Алюминиевый сплав (ГБЦ, крышки) | Латунированная, нержавеющая сталь | Высокая (мягкий металл) |

Обезжиривание поверхности перед установкой нового сальника

Качественное обезжиривание посадочного места – обязательный этап установки сальника. Любые следы масла, смазки, грязи или технических жидкостей на валу и в посадочном отверстии корпуса резко снижают надежность фиксации нового уплотнения. Остаточные загрязнения препятствуют равномерной адгезии герметика (если он используется) и созданию герметичного контакта между поверхностями.

Пренебрежение этой процедурой ведет к критическим последствиям: сальник может проворачиваться в своем посадочном месте под действием крутящего момента, нарушая герметичность. Это вызывает быструю утечку смазочного материала, попадание абразивов внутрь узла и преждевременный выход из строя как самого сальника, так и подшипников или других элементов привода.

Порядок и методы обезжиривания

Перед началом работ тщательно удалите механические загрязнения (старую грязь, следы изношенного сальника, ржавчину) щеткой или неабразивным скребком. Для непосредственного обезжиривания используйте специализированные средства:

- Специальные обезжириватели: Аэрозольные или жидкостные составы, предназначенные для авторемонта (например, Loctite 7063, ABRO Brake & Parts Cleaner). Быстро испаряются, не оставляя пленки.

- Бензин "Калоша" или очищенный уайт-спирит: Доступные варианты. Наносите на чистую безворсовую ветошь (не лейте непосредственно на детали!). Тщательно удаляйте все следы после применения.

- Изопропиловый спирт: Эффективен против масла и смазок, безопасен для большинства резиновых материалов сальника.

Важные рекомендации:

- Не используйте ацетон, растворитель 646/647 или агрессивные хлорированные растворители – они могут повредить резину нового сальника или пластиковые детали привода.

- Наносите обезжириватель только на чистую белую ветошь без ворса или специальные салфетки. Меняйте ветошь по мере загрязнения.

- Обрабатывайте как поверхность вала (место контакта губки сальника), так и посадочное отверстие в корпусе (наружный диаметр сальника).

- Дайте поверхности полностью высохнуть естественным путем перед установкой сальника. Не вытирайте насухо – это может оставить волокна.

- Избегайте прикосновения пальцами к обезжиренным поверхностям – кожный жир сведет усилия на нет.

Правильная смазка и подготовка нового сальника перед монтажом

Тщательная подготовка и смазка нового сальника критически важны для его герметичности и долговечности. Пренебрежение этим этапом приводит к повреждению уплотняющей кромки при установке, ускоренному износу и течам масла уже на раннем сроке эксплуатации.

Используйте только рекомендованные производителем смазочные материалы, совместимые с рабочей средой (моторное/трансмиссионное масло) и материалом сальника. Никогда не применяйте универсальные составы типа Литол-24 или графитку без подтверждения их пригодности для конкретной модели уплотнения.

Ключевые этапы подготовки

- Очистка поверхности: Удалите транспортную смазку или консервант с сальника мягкой ветошью, смоченной в чистом бензине или спирте. Избегайте абразивов.

- Смазка уплотняющей кромки:

- Нанесите тонкий равномерный слой смазки на рабочую кромку губы сальника (контактирующую с валом).

- Используйте специальные монтажные пасты (например, на основе силикона) или чистое масло, которое будет циркулировать в узле.

- Смазка внешнего диаметра: Покройте наружную поверхность сальника тонким слоем герметика (если рекомендовано) или антикоррозийной смазкой для облегчения запрессовки в посадочное место.

- Смазка вала: Обильно обработайте посадочную поверхность вала чистым моторным/трансмиссионным маслом или монтажной пастой перед установкой узла.

| Элемент сальника | Рекомендуемая смазка | Назначение |

|---|---|---|

| Уплотняющая кромка (губа) | Монтажная паста / Системное масло | Защита от сухого трения при пуске, снижение износа |

| Наружный диаметр (стакан) | Анаэробный герметик / Антикоррозийная смазка | Предотвращение коррозии, облегчение запрессовки |

| Поверхность вала | Системное масло / Монтажная паста | Снижение риска повреждения губы при натяге |

Избегайте переизбытка смазки – ее излишки могут попасть в систему и нарушить работу гидравлических компонентов. После нанесения состава сразу приступайте к монтажу, не допуская загрязнения подготовленных поверхностей пылью или стружкой.

Запрессовка сальника: ручной метод и использование монтажки

Правильная запрессовка обеспечивает герметичность соединения и предотвращает утечки масла. Неравномерное усилие при установке вызывает перекос сальника, что ведет к преждевременному износу и выходу из строя узла.

Перед монтажом посадочное место тщательно очищается от загрязнений и следов старого сальника. Поверхность смазывается моторным маслом для облегчения установки и снижения риска повреждения кромки.

Технология запрессовки

Ручной метод установки:

- Установите сальник в посадочное отверстие строго параллельно плоскости

- Приложите к корпусу сальника деревянный брусок или специальную оправку

- Равномерно надавливайте ладонями по всей окружности до полной посадки

- Контролируйте отсутствие перекоса визуально на каждом этапе

Запрессовка монтажной лопаткой:

- Закрепите сальник в посадочном гнезде ручной фиксацией

- Подберите монтажку с шириной рабочей части меньше корпуса сальника

- Установите лопатку под углом 45° к корпусу сальника

- Наносите легкие удары молотком по рукоятке, перемещая инструмент по окружности

- Чередуйте точки приложения силы в диаметрально противоположных секторах

Критические рекомендации:

- Запрещено бить непосредственно по металлическому корпусу сальника

- Используйте только цельную оправку без сколов и заусенцев

- Контролируйте глубину посадки по заводской метке на корпусе

- При работе с монтажкой прикладывайте усилия к внешнему ободу

После установки проверьте целостность пыльника и легкость вращения вала. Обязательно смажьте рабочую кромку сальника маслом перед запуском механизма.

Применение оправки для равномерной установки

Оправка обеспечивает соосность и параллельность уплотнительной кромки сальника относительно вала привода во время запрессовки. Без нее высока вероятность перекоса, повреждения рабочей кромки или корпуса уплотнения, что неизбежно приведет к течи даже при аккуратном монтаже.

Конструктивно оправка представляет собой металлическую втулку с наружным диаметром, соответствующим внутреннему диаметру нового сальника, и внутренним отверстием, точно подогнанным под диаметр вала. Некоторые модели имеют фланец для упора в торец посадочного места, а также продольные прорези, облегчающие центровку.

Правильная технология использования

- Подготовка: Очистите посадочное отверстие от грязи и старой смазки. Нанесите тонкий слой моторного масла или смазки для резины на внешнюю поверхность нового сальника и рабочую зону оправки.

- Позиционирование: Установите сальник в посадочное гнездо. Наденьте оправку на вал привода, плотно прижав ее торец к уплотняющему элементу.

- Запрессовка: Приложите усилие строго по оси вала через оправку (ударом молотка через промежуточную проставку или с помощью пресса). Прекращайте воздействие, когда корпус сальника полностью утопится в гнездо заподлицо.

- Контроль: Убедитесь в отсутствии видимых перекосов и равномерности посадки по всему периметру.

Критические рекомендации:

- Никогда не бейте напрямую по корпусу сальника – это гарантированно повредит пружину или герметизирующую кромку.

- Используйте только оправку, подходящую по диаметру к конкретному валу и сальнику. Самодельные приспособления или подручные предметы (трубки, головки) часто не обеспечивают точной центровки.

- При отсутствии заводской оправки допустимо применение старого сальника аналогичного размера, установленного новой деталью "лицом вниз", но это менее надежный метод.

| Ошибка при монтаже | Последствие |

|---|---|

| Установка без оправки (удары по краю корпуса) | Деформация металлического корпуса, смещение армирующей втулки, закусывание губы |

| Перекос оправки при запрессовке | Односторонний износ кромки, преждевременная течь масла |

| Чрезмерное усилие (особенно на прессе) | Разрушение пружины-стяжки, выдавливание резинового уплотнителя |

Контроль глубины посадки во избежание перекоса

Точное позиционирование сальника по глубине является критическим этапом установки. Недостаточная или избыточная посадка неизбежно приводит к перекосу уплотнительного элемента относительно вала или корпуса. Это нарушает равномерность контакта рабочей кромки (губы) с поверхностью вала, создавая зоны повышенного износа и утечки рабочей жидкости или смазки.

Для обеспечения правильной глубины необходимо использовать специальные монтажные оправки или опорные фланцы, строго соответствующие ремонтным размерам конкретного узла. Запрещается установка сальника "на глаз" или с применением грубого силового воздействия (удары молотком по корпусу). Контроль осуществляется путем визуальной проверки положения внешнего торца сальника относительно плоскости посадочного отверстия после запрессовки и измерения при необходимости.

Ключевые шаги и инструменты для контроля

- Использование калиброванной оправки: Оправка должна упираться в строго заданную монтажную поверхность корпуса, а не в сам сальник, обеспечивая равномерное вдавливание на расчетную глубину.

- Применение опорного фланца/шайбы: Фланец с выступом, фиксируемый на корпусе (например, стопорными болтами), служит упором для монтажного инструмента, гарантируя остановку сальника в нужном положении.

- Визуальный и измерительный контроль после монтажа:

- Убедиться, что торец сальника расположен заподлицо с плоскостью корпуса или на заданном углублении (согласно спецификации).

- Измерить глубину посадки штангенциркулем или глубиномером относительно базовой плоскости корпуса.

- Проверка соосности: После установки проверить отсутствие видимого смещения или наклона сальника относительно оси вала.

Последствия перекоса

| Краткосрочные | Долгосрочные |

|---|---|

| Немедленная течь смазки/технической жидкости | Ускоренный износ рабочей кромки сальника |

| Загрязнение узла абразивом из-за протечек | Прогрессирующее повреждение поверхности вала |

| Посторонние шумы (вой, свист) | Полный выход сальника из строя и повреждение смежных деталей |

Важно: Перекошенный сальник не подлежит правке или повторному использованию. При обнаружении перекоса после установки деталь должна быть демонтирована и заменена на новую с соблюдением всех правил монтажа. Повторная попытка запрессовки деформированного сальника недопустима.

Особенности установки на привод без съёмных частей

Основная сложность при замене сальника на монолитном приводе заключается в отсутствии демонтируемого фланца или защитного кожуха. Это требует установки уплотнения непосредственно в посадочную расточку корпуса привода без предварительного снятия отдельных элементов.

Работы выполняются при полностью собранном узле, что существенно ограничивает доступ к зоне монтажа и повышает требования к точности позиционирования нового сальника. Риск повреждения кромок уплотнения или корпуса при неаккуратном монтаже возрастает многократно.

Ключевые этапы и требования

Критически важные аспекты установки:

- Очистка посадочного места: Тщательная обработка расточки от грязи, остатков старого уплотнения и коррозии без использования абразивов, повреждающих зеркало поверхности.

- Защита рабочих кромок: Обязательная смазка густой консистентной смазкой внутренней кромки сальника и поверхности вала для предотвращения сухого трения при первых оборотах.

- Использование специального инструмента: Применение оправки (манжета) или запрессовочной втулки подходящего диаметра, равномерно передающей усилие на внешний металлический корпус нового сальника.

- Контроль глубины посадки: Запрессовка строго до упора в имеющийся буртик или до метки на корпусе привода. Неполная посадка или перекос приведут к мгновенной течи.

- Отсутствие ударных воздействий: Категорический запрет на установку молотком или ударами по самому сальнику – только статическое вдавливание с помощью пресса или винтового приспособления.

После монтажа необходимо визуально убедиться в отсутствии перекоса, проверить легкость вращения вала вручную (без заеданий) и запустить привод на холостом ходу для контроля герметичности под рабочим давлением.

Обратная сборка узлов в правильной последовательности

Перед началом обратной сборки тщательно очистите посадочные места и новые детали от следов старой смазки, грязи и остатков герметика. Убедитесь в отсутствии повреждений на валу привода и корпусных элементах. Подготовьте рекомендованный производителем герметик и смазку для сальника.

Нанесите тонкий слой чистой моторной смазки на рабочую кромку нового сальника и посадочное место на валу. Избегайте контакта уплотнительных поверхностей с металлическими инструментами – используйте монтажную оправку или отрезок трубы подходящего диаметра для запрессовки.

Ключевые этапы сборки

- Установите сальник в корпус строго перпендикулярно оси вала

- Запрессуйте деталь до упора равномерными усилиями по всей окружности

- Проверьте отсутствие перекоса визуально и на ощупь

- Нанесите герметик на стык корпуса (если предусмотрено конструкцией)

- Смонтируйте защитный пыльник (при наличии)

- Установите приводной вал, избегая ударов по кромке сальника

| Типовая ошибка | Последствия | Мера предотвращения |

| Перекос сальника | Течь масла, ускоренный износ | Использование центрирующей оправки |

| Повреждение кромки при монтаже | Негерметичность сразу после сборки | Смазка густым составом, защита кромки |

После сборки не запускайте двигатель сразу – заполните систему маслом до рекомендуемого уровня. Проведите визуальный контроль на предмет подтеканий в течение первых 30 минут работы на холостом ходу. Повторите проверку после пробной поездки (20-30 км), обращая внимание на отсутствие масляных пятен под автомобилем.

Регулировка степени затяжки крепежных элементов

Правильная затяжка крепежа критична для герметичности сальника привода и предотвращения утечек масла. Недостаточное усилие приводит к просачиванию смазочных материалов, а чрезмерное – к деформации посадочных поверхностей, повреждению уплотнительной кромки или корпуса сальника. Требования к моменту затяжки всегда указаны в технической документации производителя ТС или узла.

Используйте динамометрический ключ с предустановленным значением момента для обеспечения точности. Затяжку выполняйте крестообразно (для фланцевых соединений) или равномерно в несколько этапов, избегая перекоса сальника. Последующая проверка на герметичность обязательна после запуска двигателя и выхода на рабочие температуры.

Ключевые этапы и рекомендации

- Подготовка резьбы: очистите болты/шпильки от грязи и остатков старого герметика. Нанесите графитовую смазку или моторное масло на резьбу (если иное не предусмотрено производителем).

- Предварительная затяжка: зафиксируйте сальник, наживив крепёж вручную до соприкосновения с поверхностью.

- Финишная затяжка:

- Примените динамометрический ключ с калиброванным моментом.

- Для корпусов с 4+ болтами: используйте схему "крест-накрест".

- Доведите усилие до нормы в 2-3 приёма (например: 50% → 80% → 100%).

| Тип соединения | Риск неправильной затяжки | Типовой момент (пример) |

|---|---|---|

| Крышка сальника (алюминий) | Срыв резьбы, коробление | 10-15 Н·м |

| Стальной фланец | Деформация уплотнения | 25-40 Н·м |

| Пластиковый кожух | Трещины корпуса | 5-8 Н·м |

Важно: избегайте повторного использования старых болтов с вытянутой резьбой или деформированными головками. При установке сальников с металлическим корпусом иногда требуется дополнительный герметик (например, анаэробный), но его излишки не должны попадать на рабочую кромку уплотнения.

Обкатка после замены: первые километры и контрольные точки

Первые 500-1000 км после установки нового сальника привода требуют щадящего режима эксплуатации. Избегайте резких разгонов, экстренных торможений и движения на высоких оборотах (свыше 3000-3500 об/мин). Это позволяет приработаться уплотнительным кромкам и сформировать стабильный контакт с валом без перегрева или деформации.

Контролируйте состояние узла на протяжении всего периода обкатки. Особое внимание уделите первым 50-100 км: после этой дистанции выполните визуальный осмотр на предмет потеков масла в зоне установки сальника. Повторную проверку проведите по завершении обкаточного интервала (1000 км), совместив её с плановым ТО.

Ключевые контрольные точки и процедуры

Обязательные этапы мониторинга:

- Через 30-50 км: Проверка уровня и чистоты моторного/трансмиссионного масла (в зависимости от типа привода)

- Через 100 км: Детальный осмотр посадочного места сальника на наличие масляных следов, оценка состояния защитного кожуха

- Через 500 км: Контроль температуры узла привода рукой (безопасно!) после поездки – локальный перегрев указывает на проблемы

- После 1000 км: Окончательная диагностика герметичности, затяжка крепёжных элементов (при необходимости)

Тревожные признаки во время обкатки:

- Появление масляных пятен под автомобилем в области привода

- Запах горелого масла или резины из моторного отсека

- Нехарактерные звуки (свист, постукивание) при работе агрегата

| Параметр | Норма | Отклонение |

| Температура узла | Равномерная с корпусом агрегата | Локальный нагрев выше 70°С |

| Уровень масла | Остаётся стабильным | Снижение более 5% за 500 км |

| Визуальный осмотр | Сухая посадочная зона | Марево масла или капли |

После успешной обкатки постепенно выходите на штатные режимы эксплуатации. Рекомендуется сменить масло в агрегате (двигателе или коробке передач) при достижении 2000-3000 км, так как продукты приработки сальника могут загрязнить смазочную систему.

Проверка отсутствия течи в течение суток после ремонта

После установки нового сальника привода и сборки узла критически важным этапом является проверка герметичности соединения. Недостаточно просто запустить двигатель на несколько минут; необходимо убедиться в отсутствии утечки масла в течение как минимум 24 часов после ремонта. Эта процедура позволяет выявить скрытые дефекты монтажа, повреждения сальника или посадочного места, которые могут проявиться не сразу.

Проверка должна быть комплексной и включать несколько этапов и методов контроля. Начинать наблюдение следует сразу после запуска двигателя по завершении работ, а затем продолжить в процессе эксплуатации автомобиля в разных режимах. Необходимо учитывать, что утечка может проявляться только при определенных условиях: температуре, давлении масла, оборотах двигателя или при движении автомобиля.

Методы и этапы контроля герметичности

1. Первичный осмотр после запуска двигателя:

- Чистота поверхности: Перед запуском тщательно удалите остатки старого масла, очистителя и следы герметика с корпуса сальника, прилегающих деталей и картера двигателя/трансмиссии. Сухая поверхность необходима для точного выявления новых подтеков.

- Визуальный контроль на месте:

- Запустите двигатель и дайте ему поработать на холостых оборотах 5-10 минут до достижения рабочей температуры.

- Внимательно осмотрите область установки нового сальника привода, используя фонарик при необходимости. Ищите любые признаки свежего масла: капли, влажные пятна, стекающие потоки.

- Проверьте место стыка сальника с валом привода.

- Использование контрольной бумаги/картона: Подложите чистый лист белой бумаги или картона под место возможной течи на время работы двигателя (10-15 минут). Любые появившиеся масляные пятна будут явно видны на белом фоне.

2. Контрольная поездка (Тест-драйв):

- Совершите пробную поездку длительностью 20-40 минут, включая разные режимы движения: городской цикл (разгоны, торможения, остановки), трассу (постоянная скорость), подъемы (повышенная нагрузка).

- Разнообразные нагрузки создают колебания давления масла и температуры, что может спровоцировать проявление негерметичности.

3. Окончательный осмотр после поездки и в течение 24 часов:

- Сразу после поездки, пока двигатель и коробка передач/редуктор еще теплые, снова тщательно осмотрите зону сальника и прилегающие поверхности на предмет подтеков.

- Осмотр "на холодную": Через несколько часов (или на следующее утро), когда агрегаты полностью остынут, проведите финальный визуальный контроль. Иногда течь проявляется только после остывания из-за изменения зазоров.

- Проверка уровня масла: При первой возможности после тест-драйва и после 24 часов проверьте уровень масла в двигателе или трансмиссии (в зависимости от того, сальник какого привода менялся). Существенное падение уровня без видимых подтеков под автомобилем может косвенно указывать на серьезную скрытую течь (хотя в этом случае обычно есть и внешние признаки).

Интерпретация результатов и действия

| Наблюдаемый признак | Оценка | Рекомендуемые действия |

|---|---|---|

| Абсолютно сухая поверхность сальника и прилегающей зоны после всех этапов проверки (горячий/холодный двигатель, после поездки, через 24 часа). | Успешная замена. Герметичность восстановлена. | Ремонт завершен успешно. Эксплуатация возможна в штатном режиме. |

| Незначительное "запотевание" или единичные мелкие капли в области сальника или стыка с валом. | Допустимо для некоторых конструкций (требуется уточнить в спецификациях производителя), но часто считается признаком начинающейся проблемы или неидеального монтажа. | Тщательно протереть насухо и продолжить наблюдение в течение следующих 1-2 дней. Контролировать уровень масла. Если запотевание не исчезнет или усилится – требуется повторная диагностика и, вероятно, замена сальника. |

| Видимая течь (постоянно растущие капли, струйка масла), мокрое пятно под машиной после стоянки. | Неудовлетворительный результат. Герметичность не обеспечена. | Эксплуатация автомобиля недопустима! Необходимо срочно установить причину течи (неправильная установка, брак сальника, повреждение вала или посадочного места) и выполнить замену сальника повторно с соблюдением всех технологических требований. |

Ключевое правило: Даже минимальная, но стабильная утечка масла со скоростью примерно одна капля в минуту или чаще требует обязательного устранения. Игнорирование этого правила приведет к падению уровня масла, риску повреждения двигателя или трансмиссии из-за масляного голодания, загрязнению окружающих деталей и необходимости повторного, более сложного ремонта в ближайшем будущем.

Контроль уровня смазочных материалов

Регулярная проверка уровня смазки в узлах привода критична для предотвращения сухого трения, перегрева и преждевременного износа сальников. Недостаточное количество масла или консистентной смазки приводит к повышению температуры в зоне контакта сальника с валом, ускоряя деформацию губ и потерю герметичности.

Избыточный уровень смазочных материалов создаёт излишнее давление внутри узла, что провоцирует выдавливание сальника и утечки через его рабочую кромку. Особенно актуально это для скоростных приводов, где центробежные силы способствуют выбросу излишков смазки в область уплотнения.

Методы контроля и обслуживания

Основные способы проверки и обслуживания:

- Визуальный осмотр через смотровые окна или прозрачные колбы на редукторах (при наличии).

- Щуповой метод для коробок передач и механизмов с масляной ванной – уровень должен быть между метками MIN и MAX.

- Сервисные пробки на червячных редукторах – смазка должна выступать из нижнего отверстия при заполнении до верхнего.

- Интервалы замены, указанные производителем, сокращают при работе в условиях:

- Высокой запылённости

- Экстремальных температур

- Постоянной вибрации

Рекомендуемые типы смазочных материалов:

| Тип привода | Смазка | Стандартный интервал контроля |

|---|---|---|

| Шарикоподшипниковые узлы | Консистентная смазка (ЛИТОЛ-24, Molykote) | Каждые 5 000 км или 6 месяцев |

| Редукторы (червячные, шестерёнчатые) | Трансмиссионные масла (GL-4, GL-5) | Через 10 000 км или ежегодно |

| Высокооборотные валы | Синтетические масла (ISO VG 32-68) | Ежеквартально при интенсивной эксплуатации |

Обязательная очистка заливных горловин и сапунных клапанов перед проверкой предотвращает попадание абразива в узел. Использование оригинальных смазок или сертифицированных аналогов сохраняет рабочие свойства сальниковых материалов, особенно при контакте с синтетическими маслами.

Рекомендации по частоте профилактических осмотров

Плановые проверки состояния сальника привода – ключевой фактор предотвращения утечек масла и дорогостоящего ремонта смежных узлов. Пренебрежение осмотрами ведет к загрязнению механизмов абразивами, снижению уровня смазки и критическому износу подшипников.

Базовая периодичность контроля определяется производителем в сервисной книжке, но реальные условия эксплуатации требуют корректировки интервалов. Агрессивные факторы (пыль, реагенты, перепады температур) сокращают ресурс уплотнения, требуя более частых проверок.

Факторы влияния и оптимальные интервалы

Основные критерии для определения частоты осмотров:

- Пробег: Стандартный интервал – каждые 15,000–20,000 км или раз в год (ориентируйтесь на значение из мануала)

- Условия эксплуатации: При регулярной езде по бездорожью, перевозке тяжелых грузов или работе в экстремальных температурах осматривайте узел каждые 5,000–8,000 км

- Возраст авто: Для машин старше 7 лет рекомендованы осмотры каждые 10,000 км из-за риска потери эластичности резины

Обязательные признаки для внеплановой проверки:

- Появление масляных пятен под картером КПП или раздаточной коробки

- Характерные звуки (гул, вой) при работе трансмиссии на поворотах

- Снижение уровня масла в агрегате без видимых наружных повреждений

| Тип привода | Стандартный интервал | Эксплуатация в тяжелых условиях |

|---|---|---|

| Передний | 20,000 км | 7,000–10,000 км |

| Задний | 30,000 км | 15,000 км |

| Полный (4WD) | 15,000 км | 5,000–8,000 км |

Важно: При замене сальника проводите осмотр смежных деталей – пыльников, ступичных подшипников, валов на предмет выработки. Используйте только оригинальные уплотнения или сертифицированные аналоги – дешевые аналоги теряют герметичность через 5,000–7,000 км.

Важность целостности пыльников при осмотре сальников

Пыльники выполняют критически важную защитную функцию для сальников привода, предохраняя их от агрессивных внешних воздействий. Нарушение их герметичности приводит к прямому контакту уплотнительных элементов с абразивными частицами, дорожными реагентами и влагой, что катастрофически ускоряет износ.

Даже микротрещины или незначительные разрывы в материале пыльника создают каналы для проникновения загрязнений. Это вызывает заклинивание пружины сальника, истирание рабочей кромки об вал и потерю эластичности резинового элемента. Результатом неизбежно становится течь трансмиссионной жидкости и выход узла из строя.

Ключевые аспекты контроля состояния пыльников:

- Визуальный осмотр на эластичность: Появление трещин, затвердение или "дубление" материала свидетельствуют о старении.

- Проверка фиксации: Смещение хомутов крепления нарушает герметичность соединения с валом и корпусом.

- Контроль внутренней полости: Наличие грязи или смазки внутри пыльника прямо указывает на разгерметизацию.

| Тип повреждения пыльника | Воздействие на сальник | Долгосрочные последствия |

|---|---|---|

| Разрыв края гофры | Попадание песка на губу уплотнения | Абразивный износ рабочей кромки |

| Отслоение от посадочной поверхности | Просачивание влаги в зону контакта | Коррозия вала, потеря герметичности |

| Деформация ("сплющивание") | Нарушение вентиляции, перегрев | Термическое разрушение резины |

При обнаружении любых дефектов пыльника сальник подлежит немедленной замене, даже при отсутствии видимых подтёков масла. Эксплуатация с повреждённым защитным кожухом сокращает ресурс нового уплотнения в 3-5 раз. Всегда используйте оригинальные пыльники или качественные аналоги с проверенной стойкостью к температурным перепадам и химическим реагентам.

Правильный подбор трансмиссионного масла как фактор долговечности

Качество и тип трансмиссионного масла напрямую влияют на ресурс сальника привода и всего узла. Масло обеспечивает смазку трущихся поверхностей внутри редуктора или коробки передач, отвод тепла и защиту от коррозии. Неправильно подобранная смазывающая жидкость способна вызвать преждевременное старение резины сальника, его растрескивание или разбухание, что неизбежно ведет к потере герметичности и течи.

Агрессивные химические компоненты или несоответствие масла по вязкостно-температурным характеристикам рабочим условиям увеличивают нагрузку на уплотнение. Избыточное давление внутри агрегата из-за неподходящей смазки, либо ее недостаточные защитные свойства против износа шестерен, создают дополнительные механические и термические воздействия на сальник. Это сокращает срок его службы даже при визуально исправном состоянии.

Критерии выбора масла для сохранения сальника

Для минимизации рисков необходимо строго соблюдать рекомендации производителя транспортного средства, учитывая следующие ключевые параметры:

- Класс вязкости (например, 75W-90, 80W-140): Должен соответствовать климатическим условиям эксплуатации. Слишком густое масло при низких температурах создает избыточное давление, слишком жидкое – не обеспечивает надежную масляную пленку.

- Спецификация и допуски (GL-4, GL-5, API, OEM): Разные типы трансмиссий (механика, автомат, гипоидные передачи) и материалы синхронизаторов требуют масел с определенным пакетом присадок (EP, противозадирных, противоизносных). Несоответствие может вызвать коррозию металла или разрушение резины.

- Тип основы (минеральное, полусинтетическое, синтетическое): Синтетика обычно обладает лучшей стабильностью вязкости в широком диапазоне температур и повышенной стойкостью к окислению.

Последствия использования неподходящего масла:

| Проблема масла | Воздействие на сальник | Итог |

|---|---|---|

| Чрезмерно высокое давление | Выдавливание губы сальника из посадочного места | Мгновенная течь |

| Агрессивные присадки | Разрушение резиноматериала (разбухание, растрескивание) | Потеря эластичности, ускоренный износ |

| Низкие смазывающие свойства | Перегрев узла, повышенный износ вала | Ускоренный износ рабочей кромки сальника |

| Окисление, потеря свойств | Образование шламов, абразивный износ | Повреждение поверхности вала и губы сальника |

Рекомендации: Всегда используйте масло, указанное в руководстве по эксплуатации автомобиля. При замене сальника привода целесообразно провести и замену трансмиссионного масла, если его состояние или пробег вызывают сомнения. Контролируйте уровень и состояние смазки – потемнение, наличие металлической стружки или запах гари сигнализируют о необходимости срочной замены.

Избегание агрессивных моющих средств при мойке двигателя

Агрессивные химические составы, особенно щелочные очистители высокого давления или растворители на основе ацетона, бензина или керосина, крайне опасны для резиновых уплотнений. Они вызывают деградацию структуры материала сальника привода, приводя к его растрескиванию, потере эластичности и ускоренному износу. Контакт с такими веществами резко сокращает срок службы уплотнения.

При попадании агрессивных средств на поверхность сальника происходит "вымывание" пластификаторов из резиновой матрицы. Это вызывает усыхание, усадку и потерю герметизирующих свойств. Даже кратковременное воздействие может спровоцировать появление микротрещин, через которые впоследствии начнется утечка масла из картера двигателя или коробки передач.

Рекомендации по безопасной мойке

Для очистки моторного отсека придерживайтесь следующих правил:

- Используйте специализированные автошампуни с нейтральным pH (6-8), разработанные для пластика и резины

- Избегайте средств с пометками "сильнодействующее", "для обезжиривания" или содержащих кислоты/щелочи

- Наносите моющий состав мягкой кистью, не используйте металлические щетки около сальников

Технология безопасной очистки:

- Обильно промойте двигатель водой без напора перед нанесением химии

- Обработайте поверхности пеной или раствором шампуня с помощью кисти

- Смойте состав рассеянной струей воды под давлением не выше 50-60 Бар

- Особенно тщательно промойте зоны вокруг приводных валов и сальников

| Разрешенные средства | Запрещенные средства |

|---|---|

| Автомобильные шампуни-пенки | Дисковые очистители (тормозов, карбюратора) |

| Специальные обезжириватели для резины | Уайт-спирит, сольвент, бензин |

| Водосодержащие полироли | Каустическая сода, кислотные очистители |

После мойки обязательно просушите скрытые полости сжатым воздухом, уделяя внимание посадочным местам сальников. Рекомендуется дополнительно обработать резиновые уплотнения силиконовым спреем для восстановления защитного слоя. Помните: профилактика повреждения химией всегда дешевле замены сальника привода.

Типовые ошибки при установке сальников

Неправильный монтаж сальника привода гарантированно приводит к утечкам масла и преждевременному выходу детали из строя. Нарушение технологии установки сводит на нет даже высокое качество оригинальной запчасти.

Распространённые ошибки часто связаны с пренебрежением подготовительными операциями и неаккуратностью при запрессовке. Использование несоответствующего инструмента или грубая сила также становятся причинами быстрых отказов.

- Загрязнение посадочных поверхностей

Попадание абразивных частиц, стружки или старой смазки между корпусом сальника и валом нарушает герметичность. Неочищенная посадочная зона провоцирует ускоренный износ рабочей кромки.

- Некорректная ориентация сальника