Самодельная лебедка - чертежи и инструкция

Статья обновлена: 28.02.2026

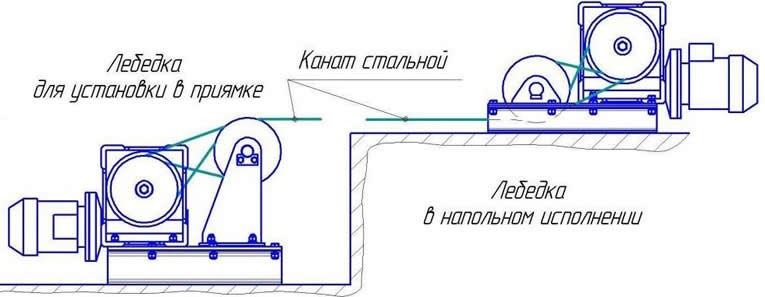

Лебедка – незаменимый инструмент для автолюбителей, строителей и владельцев загородных участков.

Покупные модели часто имеют высокую стоимость, тогда как самодельная конструкция позволяет создать мощное тяговое устройство из доступных деталей.

Эта статья содержит детальную схему и пошаговое описание процесса сборки лебедки с использованием простых материалов.

Вы узнаете о принципах работы механизма, оптимальных вариантах привода и важных нюансах безопасной эксплуатации.

Анализ грузоподъемности: определяем требуемые параметры

Грузоподъемность – ключевой параметр лебедки, напрямую влияющий на конструкцию всех узлов. Требуемое тяговое усилие (F) рассчитывается не только исходя из массы груза (m), но и с учетом коэффициента трения (μ) поверхности (например, грунт, асфальт), угла наклона (α) и ускорения (a). Базовое уравнение: F = m * g * (μ * cosα + sinα) + m * a, где g – ускорение свободного падения (~9.8 м/с²). Необходимо закладывать запас прочности минимум 20-30% к расчетному значению.

Динамические нагрузки при старте или рывках могут превышать статическое усилие в 1.5-2 раза, что требует соответствующего запаса прочности тросов и механизмов. Учитывайте массу самого перемещаемого объекта (автомобиля, стройматериалов), сопротивление качению (для колесных грузов) и силу трения в направляющих блоках или роликах. Для вертикального подъема формула упрощается: F = m * g * k (k – коэффициент запаса, обычно 1.2-1.5).

Расчет мощности двигателя и передаточного числа

Требуемая мощность двигателя (P, в кВт) определяется по формуле: P = (F * v) / (1000 * η), где F – тяговое усилие в Ньютонах, v – скорость движения троса (м/с), η – общий КПД системы. КПД зависит от типа передач и количества ступеней:

| Тип передачи | КПД (η) | Примечания |

|---|---|---|

| Зубчатая (редуктор) | 0.85-0.95 | На ступень |

| Цепная | 0.90-0.93 | На ступень |

| Ременная | 0.85-0.90 | На ступень |

Передаточное число (i) редуктора вычисляется через соотношение оборотов двигателя (nдв) и барабана (nб): i = nдв / nб. Обороты барабана зависят от скорости троса и его диаметра (Dб): nб = (60 * v) / (π * Dб). Для многоступенчатых редукторов общее i равно произведению передаточных чисел каждой ступени.

Обязательные проверки:

- Прочность троса/каната: Рабочая нагрузка (F) должна быть ≤ 1/5-1/6 от разрывного усилия.

- Тормозная система: Должна удерживать ≥ 1.5 * F.

- Крепления и рама: Рассчитываются на нагрузки ≥ 2 * F.

Ключевые компоненты: барабан, редуктор, рама, привод

Барабан служит для намотки троса или каната, непосредственно контактируя с грузом. Его изготавливают из толстостенной стальной трубы (диаметром от 100 мм) или сваривают из листового металла. Торцы оснащают фланцами с отверстиями для фиксации троса, а центральную часть жестко соединяют с выходным валом редуктора. От диаметра барабана и глубины канавок напрямую зависит тяговое усилие и скорость подъема.

Редуктор преобразует высокие обороты двигателя в мощное крутящее усилие на барабане. Для самодельных лебедок оптимальны червячные (КПД 40-60%, самоторможение) или шестеренчатые (КПД 70-90%, обратимость) модели. Передаточное число подбирают исходя из мощности привода: для электродвигателей 1-3 кВт обычно используют редукторы 1:30 – 1:60. Крепление редуктора к раме должно исключать смещение под нагрузкой.

Структурные элементы системы

- Рама: Сварная конструкция из швеллера или уголка (толщина от 4 мм), объединяющая все компоненты. Обеспечивает жесткость, имеет точки крепления к основанию и проушины для строповки груза. Защищает механизмы от деформации при боковых нагрузках.

- Привод: Источник энергии:

- Электрический: Автомобильный стартер (кратковременный режим), асинхронный двигатель 220В (для стационарных лебедок).

- Механический: Ручная рукоятка с храповиком или трещоткой (для малых грузов).

- Гидравлический/Бензиновый: Используются реже из-за сложности интеграции.

| Компонент | Критичные параметры | Типовые материалы |

|---|---|---|

| Барабан | Диаметр, ширина, толщина стенки | Сталь Ст3, Ст20 (толщина от 5 мм) |

| Редуктор | Передаточное число, тип, КПД | Готовые узлы от техники, самосборные шестерни |

| Рама | Габариты, толщина металла, сварочные швы | Уголок 50x50x4, швеллер №6-8 |

| Привод | Мощность, крутящий момент, напряжение | Стартеры, электромоторы 0.5-3 кВт |

Выбор материала для несущей рамы: сталь vs профильные трубы

Рама лебедки воспринимает основные нагрузки: вес механизма, усилие тяги, вибрации. Её целостность напрямую влияет на безопасность и долговечность всей конструкции. Требования включают высокую прочность на изгиб и кручение, минимальную деформацию под нагрузкой, устойчивость к усталостным напряжениям и коррозии.

Стальной прокат (уголки, швеллеры, листы) и профильные трубы (квадратные, прямоугольные) – основные конкуренты. Выбор зависит от доступности материалов, требуемой грузоподъёмности, мобильности лебедки и бюджета. Анализ их физико-механических свойств и технологичности поможет сделать оптимальное решение.

Сравнительный анализ материалов

| Критерий | Стальной прокат (уголок, швеллер) | Профильные трубы |

|---|---|---|

| Прочность на изгиб/кручение | Очень высокая, особенно у толстостенных элементов. Подходит для сверхнагруженных стационарных лебедок. | Высокая за счёт замкнутого сечения, оптимально распределяющего нагрузки. Лучше сопротивляется кручению при меньшем весе. |

| Вес конструкции | Значительный. Увеличивает общую массу лебедки, усложняет транспортировку. | Существенно ниже при сопоставимой жесткости. Предпочтителен для мобильных или переносных моделей. |

| Жёсткость | Отличная, но требует правильного расчёта сечения элементов. | Высокая благодаря рёбрам жёсткости по углам сечения. Эффективна при меньшем расходе металла. |

| Технологичность обработки и сборки |

|

|

| Стоимость и доступность | Часто дешевле профильных труб, особенно б/у. Широко доступен. | Обычно дороже, особенно толстостенные варианты. Широкий ассортимент сечений. |

Ключевые рекомендации: Для мощных стационарных лебедок, где вес вторичен, предпочтителен массивный стальной прокат. Для мобильных, переносных или требующих оптимального соотношения прочности/веса конструкций – профильные трубы (толщина стенки от 3 мм). Независимо от выбора, обязательна антикоррозионная обработка и усиление сварных узлов косынками при высоких нагрузках.

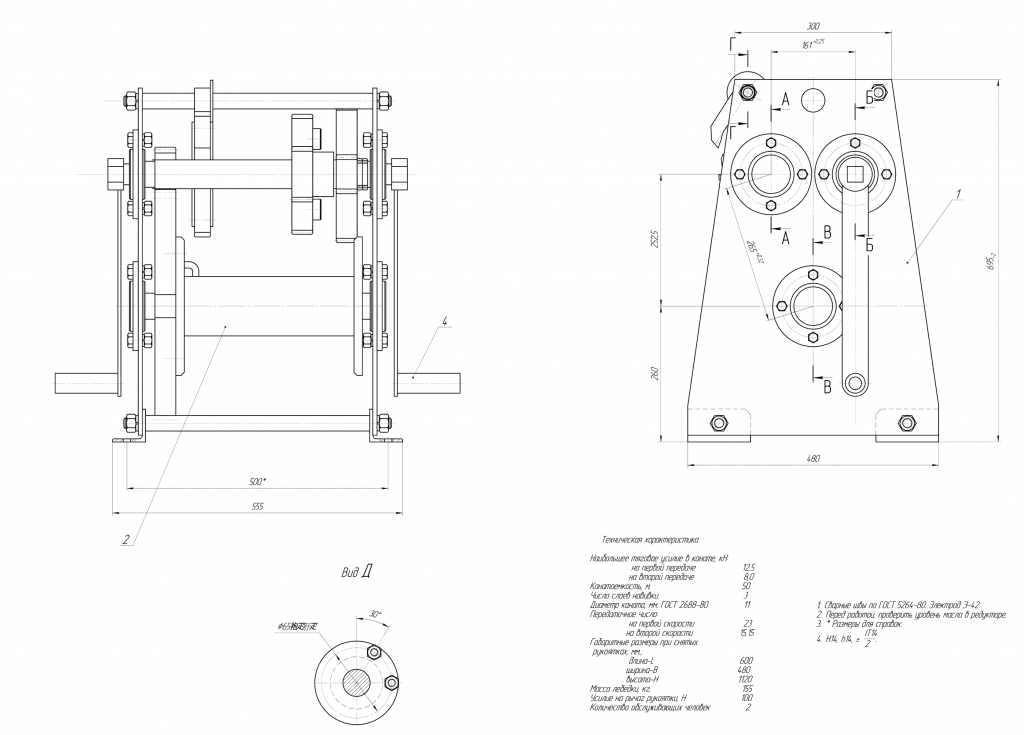

Чертежи и схемы: основные размеры корпуса

Корпус лебедки выполняет критически важные функции: защищает механизм от грязи и повреждений, обеспечивает жесткую фиксацию валов и подшипников, служит местом крепления для стопорных элементов и элементов управления. Его габариты напрямую определяются размерами установленных компонентов – барабана, редуктора, двигателя и рамы.

При разработке чертежа корпуса первостепенное внимание уделяется соосности валов барабана и редуктора, точности позиционирования посадочных мест под подшипники и обеспечению достаточных зазоров для свободного вращения деталей. Обязательно предусматриваются технологические отверстия для смазки, вентиляции и визуального контроля состояния узлов.

Ключевые параметры и конструктивные элементы

Основные размеры корпуса определяются следующими компонентами:

- Внутренняя ширина: Должна превышать длину барабана на 10-20 мм для свободного вращения и предотвращения заклинивания троса.

- Высота установки вала барабана: Рассчитывается исходя из диаметра барабана и нижнего зазора (минимум 15-25 мм) для исключения контакта с основанием.

- Толщина стенок и ребер жесткости: Зависит от мощности лебедки; для моделей до 1 т достаточно 4-6 мм (сталь), для более мощных – 8-10 мм.

Типовые конструктивные элементы корпуса включают:

- Боковые щеки с расточенными отверстиями под подшипники валов.

- Опорную платформу для монтажа редуктора и двигателя.

- Приваренные или болтовые крепления для установки на раму транспортного средства или стационарное основание.

- Съемные защитные кожухи над цепной/ременной передачей (при наличии).

| Компонент | Минимальный зазор | Рекомендуемый материал |

|---|---|---|

| Боковая стенка до барабана | 5-7 мм | Сталь листовая Ст3 |

| Днище до барабана | 15-25 мм | Сталь листовая Ст3 |

| Крышка редуктора | 3-5 мм (от шестерен) | Сталь листовая Ст3/Алюминий |

Важно: Все сварные швы должны быть непрерывными и обеспечивать полную герметизацию внутреннего пространства от влаги. Отверстия под крепеж для монтажа на раму рассчитываются на срез и усилие, в 1.5-2 раза превышающее максимальное тяговое усилие лебедки.

Инструменты для работы: минимальный набор

Для сборки самодельной лебедки потребуется ограниченный комплект инструментов, которые позволят выполнить базовые операции по обработке металла и сборке конструкции. Основной акцент делается на универсальность и доступность инструментария.

Качественные и исправные инструменты критически важны для безопасности и точности работ. Минимальный набор исключает специализированное оборудование, но требует надежности каждого элемента.

Базовые инструменты и оснастка

- Режущий инструмент: УШМ ("болгарка") с отрезными кругами по металлу 125-230 мм.

- Сверлильное оборудование: Электродрель или шуруповерт + набор свёрл по металлу (Ø 3-12 мм).

- Измерительные приборы: Рулетка (3-5 м), угольник, штангенциркуль.

- Обработка металла: Напильник, зубило, молоток (1-1.5 кг).

- Фиксация элементов: Тиски слесарные + струбцины (2-3 шт).

- Работа с крепежом: Набор гаечных ключей (рожковые/накидные), пассатижи, набор отвёрток.

Расходные материалы обязательны: маркер для разметки, корщётка для зачистки кромок, защитные очки и перчатки. Сварочный аппарат желателен, но при его отсутствии соединения выполняются болтами.

Разметка и резка стальных заготовок

Точность разметки критична для сборки функциональной лебедки. Очистите поверхность металла от ржавчины, масла или окалины с помощью металлической щетки и обезжиривателя. Используйте керн для нанесения четких меток в точках пересечения линий, это предотвратит соскальзывание инструмента при сверлении.

Для прямых резов применяйте угольник и чертилку, контролируя параллельность линий. При сложных контурах (например, кронштейн или лапа редуктора) изготовьте картонный шаблон, зафиксируйте его струбцинами и обведите контур. Маркер по металлу допустим только для грубых разметочных линий, не влияющих на точность сопряжения деталей.

Методы резки и обработки кромок

Инструменты для резки:

- Болгарка (УШМ): Основной инструмент. Используйте отрезные круги по металлу толщиной 1-1.6 мм. Вести круг строго по линии, не допуская перекосов и чрезмерного давления.

- Газовая горелка: Для толстого металла (от 10 мм). Требует навыка для минимизации наплывов и зоны термического влияния.

- Ленточная пила: Обеспечивает самый точный и ровный рез при наличии оборудования.

Этапы обработки после резки:

- Удаление заусенцев: Обязательно обработайте кромки напильником или заточным камнем.

- Правка геометрии: Проверьте углы и плоскости угольником, при необходимости подровняйте на наждаке.

- Сверление монтажных отверстий: Выполняйте после резки контура, используя ранее накерненные центры.

| Тип заготовки | Рекомендуемый метод резки | Примечание |

|---|---|---|

| Профиль (уголок, швеллер) | Болгарка | Фиксировать в тисках, резать перпендикулярно |

| Листовая сталь (до 6 мм) | Болгарка | Использовать направляющую для прямого реза |

| Вал (круглый прокат) | Токарный станок или болгарка | Контролировать перпендикулярность торца |

| Толстый металл (от 10 мм) | Газовая резка | Оставить припуск 2-3 мм на механическую обработку |

Всегда используйте средства защиты: маску-щиток, перчатки, плотную одежду. Следите за стабильным положением заготовки при резке – недопустимо ее смещение или вибрация. От точности выполнения этого этапа напрямую зависит качество последующей сборки лебедки.

Формирование посадочных мест под подшипники

Точность изготовления посадочных мест напрямую влияет на работоспособность и ресурс лебедки. Основные требования: соблюдение геометрических размеров, соосность отверстий и требуемый класс шероховатости поверхностей. Несоосность даже в 0.1 мм вызовет перегруз подшипников и преждевременный выход из строя.

Используйте токарную обработку для вала и расточку в корпусе. Для ответственных узлов применяйте систему допусков и посадок. Типовые посадки: вал – k6/m6 (натяг), корпус – H7 (скользящая). Обязательно предусмотрите монтажные фаски (1-2 мм под углом 45°) на кромках отверстий для защиты сепараторов подшипников при запрессовке.

Технологическая последовательность операций

Обработка вала:

- Черновая обточка ступеней под подшипники с припуском 1-2 мм

- Чистовая проточка до номинального размера (контроль микрометром)

- Шлифовка поверхности до Ra 1.25-0.63 мкм

- Фрезеровка канавок под стопорные кольца (если предусмотрено)

Обработка корпуса:

- Сверловка отверстий меньшего диаметра

- Расточка до финального размера за 2 прохода (черновой/чистовой)

- Контроль соосности через калиброванный валик

- Снятие заусенцев и полировка посадочных поверхностей

| Диаметр вала, мм | Рекомендуемый натяг, мм | Тип подшипника |

|---|---|---|

| 20-30 | 0.01-0.02 | Шариковый (6004-6006) |

| 30-50 | 0.02-0.03 | Роликовый (NU206-NU210) |

| 50-80 | 0.03-0.05 | Конический (30210-30216) |

Критические ошибки: использование напильника для коррекции размера, перекос при запрессовке, отсутствие смазки монтажных поверхностей. При запрессовке удары наносите только через выколотку из мягкого металла, равномерно по всей окружности наружного кольца.

Обязательно предусмотрите защиту от проворачивания: шпоночные пазы на валу или установочные винты в корпусе. После монтажа проверьте вращение вала – ход должен быть плавным, без заеданий и осевого люфта. Закрывайте подшипниковые узлы самодельными лабиринтными уплотнениями из войлока или резины.

Сборка несущей рамы: последовательность сварки

Правильная последовательность сварки элементов несущей рамы лебедки критически важна для обеспечения прочности и геометрической стабильности конструкции. Несоблюдение технологии может привести к деформациям, внутренним напряжениям и снижению несущей способности рамы.

Перед началом сварки тщательно очистите все стыкуемые поверхности от ржавчины, масла и окалины. Надежно зафиксируйте детали в сборочном приспособлении или с помощью струбцин, контролируя углы и параллельность элементов по измерительному инструменту.

Пошаговая технология сварки

- Прихватка конструкции: Зафиксируйте основные компоненты (лонжероны, поперечины, опорные пластины) точечными прихватками длиной 20-30 мм в ключевых узлах. Толщина прихваток – не более 1/3 от толщины основного шва.

- Проварка силовых узлов: Выполните полные швы в местах максимальных нагрузок – стыках вертикальных стоек с нижней платформой и верхней поперечиной. Ведите электрод короткими участками 50-80 мм в шахматном порядке.

- Сварка вспомогательных элементов: Приварите кронштейны крепления вала и направляющие ролики, соблюдая симметричность. Используйте обратноступенчатый метод для минимизации коробления.

- Корректировка геометрии: После остывания проверьте диагонали рамы и плоскостность. При отклонениях >2 мм/м выполните правку холодным способом или локальным подогревом.

- Финишная обработка: Зачистите швы болгаркой, удалите шлак и брызги металла. Проконтролируйте сплошность швов визуально и простукиванием.

Важно: Сварку ведите на минимально допустимом токе для используемой толщины металла, чередуя стороны рамы для равномерного тепловложения. Обязательно используйте СИЗ – маску-хамелеон и краги.

Подбор подшипников для вращающихся элементов

Основная задача подшипников – минимизировать трение при вращении валов, барабанов и осей, обеспечивая плавность хода и снижая энергозатраты. Неправильный выбор приведет к перегреву, ускоренному износу или заклиниванию узлов, особенно под нагрузкой.

Ключевой критерий – расчет динамической нагрузки на опору с учетом веса груза, усилия лебедки, инерции и ударных воздействий. Для самодельных конструкций применяют упрощенную формулу: P = (k ∙ F) / n, где F – радиальная нагрузка (Н), k – коэффициент запаса (1.5-2), n – количество подшипников в узле.

Типы подшипников и условия применения

- Шариковые радиальные – для умеренных нагрузок и высоких оборотов (ось рукоятки, направляющие ролики).

- Роликовые конические – выдерживают комбинированные (радиальные + осевые) усилия, идеальны для вала барабана.

- Игольчатые – компактное решение при ограниченном пространстве (например, крепление троса к барабану).

- Сферические самоустанавливающиеся – компенсируют перекосы валов, актуальны при неточной сборке.

Защита от загрязнений: Для уличных лебедок обязательны подшипники с уплотнениями (обозначение 2RS или ZZ). В пыльных/влажных условиях используйте дополнительные сальники или лабиринтные крышки.

| Узел лебедки | Рекомендуемый тип | Особенности монтажа |

|---|---|---|

| Вал барабана | Роликовый конический (пара) | Требует точной регулировки затяжки |

| Ось рукоятки | Шариковый радиальный | Дополнительная фиксация стопорными кольцами |

| Направляющий ролик | Игольчатый или шариковый | Обязательна смазка через пресс-масленку |

Смазка: Применяйте тугоплавкие консистентные составы (например, Литол-24). Для высоконагруженных узлов предварительно заполните полости подшипника на 30-50% перед установкой.

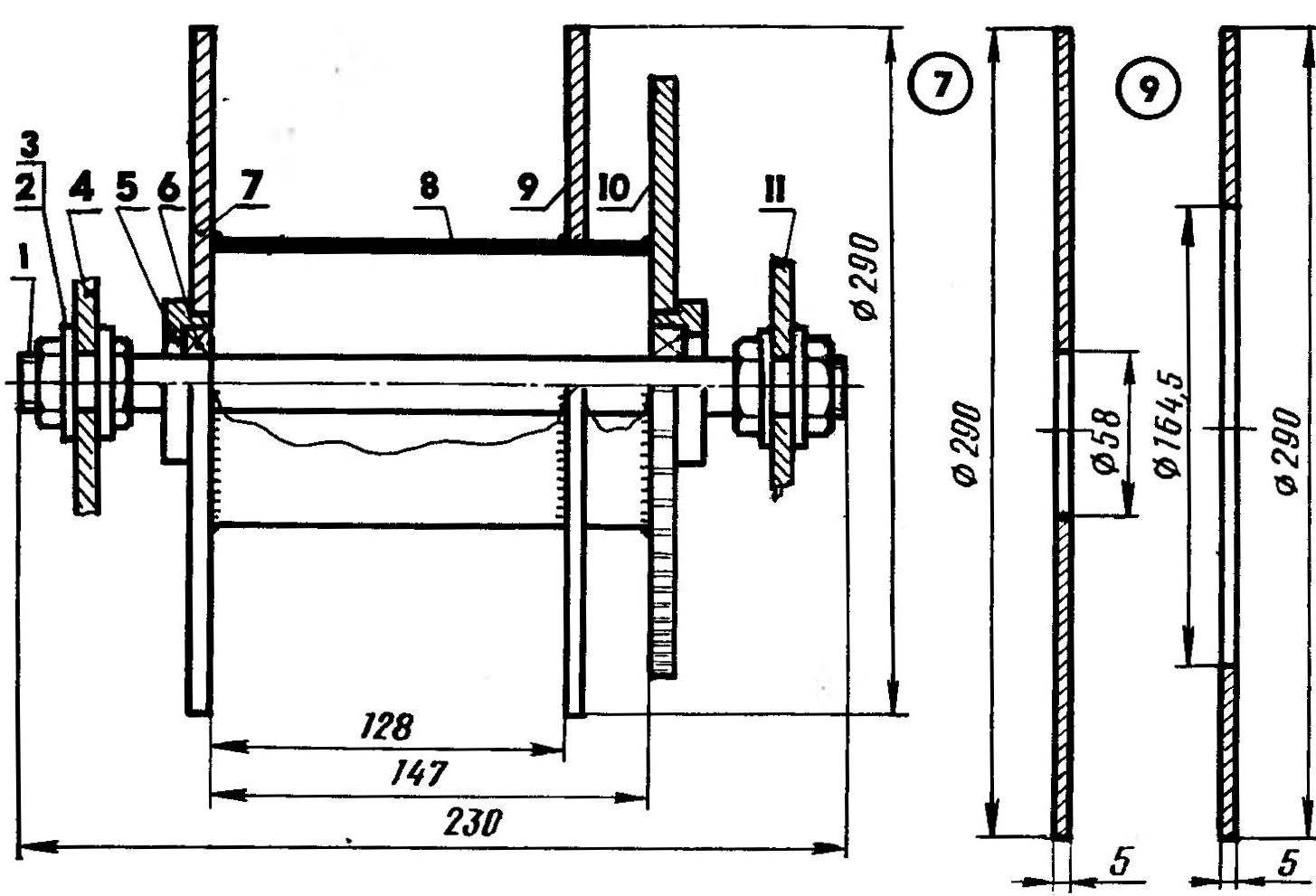

Изготовление барабана: труба и фланцы

Барабан служит основой для намотки троса и формируется из центральной трубы и двух фланцев, предотвращающих соскальзывание каната. Труба воспринимает крутящий момент и радиальные нагрузки, а фланцы обеспечивают геометрическую стабильность всей конструкции. От качества сборки этого узла напрямую зависит безопасность эксплуатации лебедки.

Для изготовления потребуется толстостенная стальная труба (диаметром от 80 мм) и листовой металл толщиной 8-12 мм под фланцы. Критически важна соосность деталей и надежность их соединения, так как при работе возникают значительные напряжения на изгиб и срез. Не допускается применение труб с коррозией или деформациями стенок.

Этапы сборки

- Подготовка трубы:

- Отрежьте трубу на расчетную длину (обычно 200-400 мм)

- Зачистите торцы от заусенцев, при необходимости проточите на токарном станке

- Изготовление фланцев:

- Вырежьте из листовой стали два круга диаметром на 50-70% больше трубы

- Просверлите центральное отверстие под посадочный размер трубы

- Вырежьте технологические окна для крепления троса

- Соединение элементов:

- Наденьте фланцы на трубу, обеспечив перпендикулярность

- Прихватите сваркой в 4-х точках, проверьте геометрию

- Проварите стыки по всему периметру с обеих сторон

| Параметр | Рекомендации |

| Толщина стенки трубы | Не менее 4-5 мм |

| Диаметр фланцев | 1.5-1.7 × Ø трубы |

| Тип сварного шва | Сплошной угловой, катетом 5-6 мм |

| Обработка после сварки | Зачистка швов, балансировка вращением |

Важно: Для барабанов, работающих с нагрузкой свыше 500 кг, фланцы усиливают ребрами жесткости из стального уголка 40×40 мм, приваренными радиально с обратной стороны. Обязательно проверьте отсутствие перекоса фланцев контрольной линейкой после остывания швов.

Нарезка зубьев храпового колеса для стопора

Зубья формируют на внешнем ободе металлического диска, предварительно выточенного на токарном станке или вырезанного из стального листа толщиной 8-12 мм. Критически важно рассчитать шаг зубьев (расстояние между вершинами) и угол их наклона: уклон рабочей грани ("подъема") делают пологим (45-60° к радиусу), а тыльную ("стопорную") – крутым (80-90°), обеспечивая надежную блокировку обратного хода.

Для разметки диск закрепляют на оправке, а его торец покрывают разметочной краской. Используя шаблон или делительную головку, наносят равноудаленные радиальные линии по всей окружности. Количество зубьев выбирают исходя из диаметра колеса и требуемой точности срабатывания (обычно 20-40 шт).

Методы нарезки

Доступные способы обработки:

- Углошлифовальной машинкой (болгаркой): тонким отрезным кругом (1-2 мм) делают пропилы по разметке, контролируя глубину и угол наклона диска.

- Напильником по шаблону: после грубой резки болгаркой каждый зуб доводят, зажимая колесо в тисках и используя треугольный или ромбический напильник.

- Фрезерованием: при наличии доступа к фрезерному станку применяют дисковую фрезу, закрепляя заготовку на поворотном столе.

| Этап | Инструмент | Ключевые параметры |

|---|---|---|

| Черновая резка | Болгарка с отрезным кругом | Глубина пропила = высота зуба + 1-2 мм |

| Чистовая обработка | Напильник, надфиль | Контроль угла наклона граней шаблоном |

| Шлифовка | Наждачная бумага (крупная → мелкая) | Удаление заусенцев, сглаживание поверхностей |

После нарезки обязательно закалите зубья: нагрейте их газовой горелкой до вишнево-красного свечения (≈800°C) и опустите в машинное масло. Это повысит твердость и износостойкость. Завершите обработку шлифовкой профиля для устранения перекосов и задиров.

Монтаж опорных осей: контроль соосности

Точная соосность опорных осей критична для бесперебойной работы лебедки. Отклонение даже на 1-2 мм вызывает перекос вала, ускоренный износ подшипников и повышенную нагрузку на привод. Перед финальной фиксацией осей сваркой или крепежом обязательно выполните проверку параллельности и совпадения центров.

Используйте лазерный осевой построитель или струну с микрометрическими индикаторами для измерения смещения. Если спецоборудование недоступно, примените калиброванный вал-оправку, который должен свободно проворачиваться во всех посадочных местах без заклинивания. Допустимое биение – не более 0,5 мм на 1 метр длины оси.

Этапы контроля и корректировки

- Предварительная фиксация

Закрепите оси в опорах струбцинами или временными сварными прихватками (не более 3-4 точек на узел). - Замер параллельности

Измерьте расстояние между осями в трёх точках: по краям и в центре. Расхождения не должны превышать 1 мм. - Проверка высотного положения

С помощью уровня или нивелира убедитесь, что оси находятся в одной горизонтальной плоскости. Допуск: ±0,5 мм. - Корректировка

При отклонениях ослабьте крепёж и установите регулировочные прокладки под опоры. Повторяйте замеры после каждого изменения.

| Параметр | Инструмент для контроля | Допустимое отклонение |

|---|---|---|

| Совпадение центров осей | Лазерный построитель, калиброванный вал | ≤ 0,5 мм/м |

| Параллельность | Штангенциркуль, микрометр | ≤ 1 мм по длине |

| Горизонтальность | Точный уровень (0,05 мм/м) | ±0,5 мм |

После достижения требуемых параметров выполните окончательную фиксацию опор. При сварке наносите швы короткими сегментами (50-60 мм) с противоположных сторон оси, чтобы избежать температурной деформации. Если используются болты – затягивайте их крест-накрест с контролем момента.

Важно! Повторно проверьте соосность после полного остывания сварных швов или финальной затяжки крепежа. Тепловое воздействие часто вызывает смещение элементов конструкции на 0,3-1,2 мм.

Стандартный редуктор или самодельный механизм: варианты

Использование готового редуктора промышленного производства обеспечивает высокую надежность и точность передаточного числа. Такие узлы проходят заводские испытания, имеют смазочные системы и рассчитаны на конкретные нагрузки. Однако их стоимость может быть значительной, а типоразмеры не всегда соответствуют габаритным ограничениям самодельной конструкции.

Самодельные редукторы создаются из доступных компонентов: автомобильных стартеров, рулевых реек, червячных пар от электроинструмента или сварных шестеренчатых передач. Этот подход позволяет адаптировать механизм под уникальные требования и бюджет, но требует точных расчетов нагрузок, центровки валов и качества изготовления деталей. Ошибки приводят к быстрому износу или заклиниванию.

Критерии выбора

| Параметр | Стандартный редуктор | Самодельный механизм |

|---|---|---|

| Надежность | Предсказуема, соответствует паспортным данным | Зависит от квалификации сборщика и качества материалов |

| Стоимость | Выше (особенно для тяжёлых моделей) | Значительно ниже при использовании б/у компонентов |

| Ремонтопригодность | Требует специфичных запчастей | Детали проще заменить или изготовить кустарно |

| Гибкость конструкции | Ограничена типовыми решениями | Позволяет реализовать нестандартные компоновки |

Распространенные решения для самодельных редукторов:

- Червячные пары от электротельферов или домкратов – обеспечивают высокое передаточное число и самоторможение

- Цилиндрические передачи из шестерен ГРМ автомобилей или мототехники

- Цепные передачи с блоками звёздочек от велосипедов/мопедов и приводными роликовыми цепями

- Комбинированные схемы (например: мотор → цепь → червяк → барабан)

Ключевой аспект при самостоятельном изготовлении – точный расчет крутящего момента и выбор материалов. Шестерни из незакалённой стали быстро истираются, а недостаточное сечение вала приводит к деформациям под нагрузкой. Обязательна установка подшипников в корпусах с защитой от грязи и регулярная смазка узлов.

Расчет передаточного числа зубчатой передачи

Передаточное число (i) определяет соотношение скоростей вращения и крутящих моментов между ведущим и ведомым валами. Этот параметр критичен для лебедки, так как влияет на тяговое усилие и скорость намотки троса. Расчет производится через количество зубьев взаимодействующих шестерен.

Для расчета используется простая формула, где передаточное число равно отношению количества зубьев ведомой шестерни (Z₂) к количеству зубьев ведущей шестерни (Z₁). Значение всегда должно быть больше единицы для понижающей передачи, увеличивающей усилие на выходном валу.

Порядок расчета и подбор шестерен

Выполните следующие шаги для определения передаточного числа:

- Подсчитайте количество зубьев на ведущей шестерне (Z₁), установленной на валу рукоятки или двигателя.

- Подсчитайте количество зубьев на ведомой шестерне (Z₂), закрепленной на барабане лебедки.

- Рассчитайте передаточное число по формуле: i = Z₂ / Z₁.

Пример расчета: Если ведущая шестерня имеет 10 зубьев (Z₁=10), а ведомая – 50 зубьев (Z₂=50), то передаточное число составит i = 50 / 10 = 5. Это означает:

- Оборот рукоятки вызовет 1/5 оборота барабана.

- Усилие на тросе увеличится примерно в 5 раз (без учета потерь на трение).

| Параметр | Ведущая шестерня | Ведомая шестерня |

|---|---|---|

| Количество зубьев (Z) | Z₁ (меньшее значение) | Z₂ (большее значение) |

| Скорость вращения | Высокая | Низкая |

| Крутящий момент | Низкий | Высокий |

Выбирайте шестерни так, чтобы i соответствовало требуемому тяговому усилию лебедки. Увеличение i повысит силу тяги, но снизит скорость намотки. Для многоступенчатых передач общее передаточное число равно произведению передаточных чисел каждой ступени: iобщ = i₁ × i₂ × ... × in.

Изготовление рукоятки: эргономика и рычаг

Длина рукоятки напрямую определяет прикладываемое усилие: увеличение рычага снижает физическую нагрузку. Оптимальный диапазон – 40-60 см для ручных лебёдок грузоподъёмностью до 500 кг. Рассчитайте длину исходя из максимального веса груза и комфортного усилия оператора (рекомендуется не более 15-20 кг на руку).

Форма и материал должны обеспечивать надёжный хват и снижать утомляемость. Обточите заготовку из твёрдой древесины (бук, дуб) или стальной трубы Ø25-30 мм до овального сечения. Обязательно зашлифуйте поверхность и добавьте резиновую накладку или насечки для предотвращения проскальзывания ладони при работе в перчатках.

Ключевые параметры рукоятки

- Диаметр: 30-40 мм для комфортного обхвата ладонью

- Фиксация: Сквозное отверстие под шплинт на валу с обеих сторон

- Баланс: Смещение точки крепления к краю для увеличения полезного рычага

| Длина рычага (см) | Усилие на руку (кг)* | Рекомендуемый груз (кг) |

|---|---|---|

| 40 | 20 | 350 |

| 50 | 16 | 450 |

| 60 | 13 | 500 |

*При передаточном числе механизма 1:5

- Вырежьте заготовку на 10% длиннее расчётного размера

- Сформируйте сужение к месту хвата (центральная часть тоньше краёв на 15%)

- Просверлите монтажное отверстие строго перпендикулярно оси

- Проверьте свободный ход на валу перед фиксацией шплинтом

Установка стопорного механизма (собачки)

Собачка выполняет критическую роль блокировки обратного хода барабана под нагрузкой. Этот элемент представляет собой стальной рычаг с зацепом, который взаимодействует с зубьями храпового колеса на барабане. При правильной установке механизм обеспечивает мгновенную фиксацию и безопасное удержание груза.

Для изготовления собачки используется прочная сталь (толщиной 8-12 мм), устойчивая к ударным нагрузкам. Конфигурация зацепа должна точно соответствовать профилю зубьев храповика. Обязательный компонент – возвратная пружина, прижимающая собачку к колесу для автоматического срабатывания.

Монтаж и регулировка механизма

- Крепление оси: Установите ось вращения собачки на раме лебедки строго параллельно оси барабана. Закрепите ось сваркой или болтами через усиленные кронштейны, исключая люфт.

- Форма и установка собачки:

- Вырежьте из стальной пластины Г-образный рычаг с заостренным рабочим выступом

- Просверлите отверстие под ось с минимальным зазором (0.1-0.3 мм)

- Наденьте собачку на ось, обеспечив свободный ход без перекоса

- Интеграция с храповым колесом:

- Расположите зацеп на расстоянии 2-4 мм от вершины зубьев храповика

- Убедитесь, что при рабочем вращении барабана собачка свободно откидывается пружиной

- При обратном ходе зацеп должен полностью перекрывать профиль зуба

- Установка пружины: Зафиксируйте пружину между хвостовиком собачки и стационарной точкой рамы. Сила натяжения должна обеспечивать:

- Мгновенное прижатие к храповику при остановке

- Возможность ручного отведения рычага без чрезмерных усилий

- Тестирование:

- Проверьте холостой ход: при вращении барабана собачка должна издавать равномерные щелчки

- Загрузите лебедку на 10-20% от максимальной тяги и резко остановите – собачка должна немедленно заблокировать обратное движение

- Проверьте расцепление: отведение рычага должно освобождать барабан без заеданий

Важно: Для тяжелых режимов работы установите вторую собачку с противоположной стороны храповика. Регулярно смазывайте ось графитовой смазкой и контролируйте износ зацепа.

Сверление крепежных отверстий на раме

Точность расположения отверстий критична для правильной сборки и надежной работы лебедки. Отклонения даже в 1-2 мм могут привести к перекосу силовых элементов, повышенным нагрузкам на узлы или невозможности монтажа вала и редуктора. Все отверстия должны строго соответствовать чертежу по диаметру, межосевым расстояниям и углам.

Перед сверлением зафиксируйте раму на верстаке струбцинами, исключив вибрации. Повторно проверьте разметку кернером – метки должны быть глубокими и четкими. Для стали толщиной свыше 6 мм используйте смазочно-охлаждающую жидкость (СОЖ), чтобы уменьшить износ сверла и улучшить качество кромок. Начинайте сверление на низких оборотах, контролируя перпендикулярность инструмента.

Последовательность операций

- Подбор сверла: Диаметр выбирайте на 0.5–1 мм больше болта (например, для М10 – сверло Ø10.5 мм). Для резьбовых отверстий используйте метчики с учетом шага резьбы.

- Контроль глубины: При сквозных отверстиях подложите под раму деревянный брусок. Для глухих отверстий установите ограничитель глубины на дрель.

- Обработка кромок: Снимите фаски зенковкой под углом 45° для устранения заусенцев и точной посадки головок болтов.

| Диаметр болта (мм) | Диаметр сверла (мм) | Диаметр под резьбу (мм) |

|---|---|---|

| М8 | 8.5 | 6.7 |

| М10 | 10.5 | 8.5 |

| М12 | 12.5 | 10.2 |

После сверления обязательно удалите металлическую стружку из отверстий сжатым воздухом или крючком. Проверьте совпадение отверстий на сопрягаемых деталях (редуктор, площадка двигателя) без приложения усилий. При необходимости произведите калибровку отверстий круглым напильником.

Тестовая сборка без сварки: проверка взаимодействия узлов

Цель этапа – проверить корректность работы всех компонентов лебедки до необратимой фиксации сваркой. Сборка на временных креплениях позволяет выявить ошибки проектирования, неточности размеров деталей или неучтенные помехи в движении механизмов.

Используйте болты, шпильки, струбцины и деревянные прокладки для монтажа узлов на ровной поверхности. Контролируйте параллельность валов, соосность подшипниковых опор и отсутствие перекосов в местах сопряжения деталей. Особое внимание уделите свободному ходу подвижных элементов.

Порядок проверки функциональности

- Сборка силового каркаса

- Соедините боковые пластины рамы через распорные втулки

- Проконтролируйте диагонали прямоугольника (допуск ±1.5 мм)

- Установка вращающихся узлов

- Закрепите вал барабана в опорных подшипниках

- Смонтируйте шестеренчатую пару редуктора с зазором 0.3-0.5 мм

- Тест кинематики

- Проверните входной вал вручную – движение должно быть плавным

- Зафиксируйте случаи заклинивания, биения или проскальзывания

| Параметр | Метод проверки | Критерий успеха |

|---|---|---|

| Соосность валов | Измерение щупом между муфтами | Зазор ≤ 0.2 мм по окружности |

| Свобода вращения | Динамометр на рукоятке | Усилие ≤ 15 Н для холостого хода |

| Работа тормоза | Фиксация груза 50 кг | Отсутствие самопроизвольного сдвига |

Важно: При обнаружении дефектов разберите узел, определите причину (недостаточная обработка кромок, ошибка в чертежах, деформация заготовки) и внесите коррективы. Повторяйте тесты до устранения всех замечаний.

После успешной проверки разметьте места сварных швов керном, сделайте монтажные метки на деталях и только затем приступайте к окончательной сборке с применением сварки. Это гарантирует работоспособность готовой конструкции.

Финишная сварка всех соединений

Перед началом окончательной сварки повторно зачистите все стыки металлической щеткой или шлифовальным кругом для удаления ржавчины, окалины и загрязнений. Тщательно проверьте геометрию каркаса и положение всех элементов (рамы, барабана, опор, креплений редуктора и двигателя) с помощью угольника, уровня и рулетки, устранив любые перекосы струбцинами перед фиксацией.

Выполняйте сварку короткими швами (максимум 2-3 см) с перерывами для остывания металла, перемещаясь по противоположным сторонам конструкции для равномерного распределения термических напряжений. Используйте ту же силу тока и тип электрода, что и при прихватках, обеспечивая полный провар стыков без подрезов и наплывов.

Контроль качества и завершающие операции

После полного остывания конструкции обязательно выполните:

- Визуальный осмотр швов на наличие трещин, пор, непроваров

- Простукивание молотком для выявления скрытых дефектов (звонкий звук = качественный шов)

- Зачистку швов болгаркой для удаления шлака и наплывов

Критически важные узлы (крепления крюка, оси барабана, точки установки подшипников) усиливайте многослойными швами. Нагружайте лебедку постепенно – сначала без груза, затем с 50% и 100% расчетной массой, контролируя деформации.

Шлифовка сварочных швов и острых кромок

После завершения сварки каркаса и основных узлов лебедки остаются сварочные швы, наплывы металла и острые кромки, требующие обязательной обработки. Качественная шлифовка устраняет микротрещины, снижает концентраторы напряжений и обеспечивает равномерное распределение нагрузок при эксплуатации.

Необработанные кромки представляют травмоопасность при монтаже и обслуживании механизма, а выступающие части швов могут мешать корректной сборке компонентов. Систематическая шлифовка подготавливает поверхности к финишной обработке (окрашиванию или антикоррозионному покрытию), улучшая адгезию материалов.

Технология выполнения работ

Инструменты и оснастка:

- Углошлифовальная машина (болгарка) с регулировкой оборотов

- Лепестковые круги зернистостью P60-P120 для грубой обработки

- Круги из фибры/наждака P180-P320 для финишной полировки

- Зачистные диски по металлу (типа "Кобра")

- Средства индивидуальной защиты: маска-щиток, перчатки, респиратор

Последовательность операций:

- Удаление шлака и брызг металла металлической щёткой

- Снятие основных наплывов зачистным диском на средних оборотах

- Выравнивание швов лепестковым кругом P80 с контролем геометрии

- Шлифовка переходов "шов-основа" кругами P120-P180

- Скругление острых кромок на всех конструктивных элементах

- Финишная полировка поверхностей мелкозернистыми абразивами

Особое внимание уделяют зонам крепления троса и динамически нагруженным соединениям. Швы проверяют на отсутствие пор и подрезов, при необходимости дефектные участки переваривают. После шлифовки все поверхности обезжиривают уайт-спиритом перед покраской.

Защита от коррозии: грунтовка и покраска

Эксплуатация самодельной лебедки неизбежно связана с воздействием влаги, грязи и механических нагрузок, что провоцирует интенсивную коррозию металлических деталей. Без надежной защиты конструкция быстро потеряет прочность и выйдет из строя, поэтому грунтовка и покраска являются обязательными завершающими этапами сборки.

Качественная подготовка поверхности – ключ к долговечности покрытия. Тщательно удалите все следы ржавчины металлической щеткой, наждачной бумагой или шлифмашинкой. Обезжирьте детали уайт-спиритом или специальным очистителем, устраняя масляные пятна и пыль. Промойте и просушите металл перед дальнейшими работами.

Этапы нанесения защитного покрытия

- Грунтование:

- Используйте антикоррозийный грунт по металлу (например, эпоксидный или алкидный с ингибиторами ржавчины).

- Наносите тонким равномерным слоем кистью, валиком или краскопультом на все поверхности, включая труднодоступные места и сварные швы.

- Соблюдайте время сушки, указанное производителем (обычно 4–24 часа).

- Покраска:

- Выбирайте износостойкие эмали: молотковые, полиуретановые или алкидные для наружных работ.

- Наносите 2-3 тонких слоя с межслойной сушкой. Первый слой – легкий «туман», последующие – более плотные.

- Для критичных узлов (барабан, шестерни) используйте краски с повышенной механической устойчивостью.

Важные нюансы: Работы проводите в сухом, проветриваемом помещении при температуре +5...+35°C. При наличии глубокой ржавчины предварительно обработайте металл преобразователем. Для ответственных конструкций комбинируйте методы – например, оцинковку деталей с последующей окраской.

| Материал | Рекомендации | Цель применения |

| Грунт-антикоррозий | Эпоксидный, алкидный с цинком | Адгезия, блокировка окисления |

| Краска | Молотковая эмаль, полиуретановая | Износостойкость, влагозащита |

| Обезжириватель | Уайт-спирит, ацетон | Подготовка поверхности |

Полное отверждение покрытия занимает до 7 дней. В этот период избегайте ударных нагрузок и контакта с химикатами. Регулярно осматривайте лебедку в процессе эксплуатации, своевременно подкрашивая поврежденные участки.

Монтаж фиксатора троса (зажимная скоба)

Фиксатор троса обеспечивает надежное крепление каната к барабану лебедки или анкерной точке, предотвращая разматывание под нагрузкой. Зажимная скоба состоит из U-образной дуги, двух стальных планок и крепежных гаек, которые равномерно распределяют давление на трос без повреждения его структуры.

Перед установкой сформируйте на конце троса петлю требуемого диаметра, используя временную проволочную обвязку для сохранения формы. Очистите участок троса в месте монтажа от грязи и масла для улучшения сцепления. Подберите зажимную скобу, соответствующую диаметру каната – внутренний радиус дуги должен превышать его толщину на 1-2 мм.

- Расположите основную ветвь троса (идущую к барабану) в седле U-образной дуги.

- Наложите ходовой конец (свободный край петли) поверх основной ветви, совместив их без перекручивания.

- Установите стальные планки поверх соединения, пропустив болты скобы через отверстия в планках и дуге.

- Равномерно затяните гайки динамометрическим ключом в два этапа:

- Предварительная затяжка с усилием 25% от максимального

- Финишная затяжка до значения, указанного производителем скобы

Минимальное количество зажимов определяется диаметром троса:

| Диаметр троса (мм) | Количество скоб | Расстояние между скобами (мм) |

|---|---|---|

| 4-8 | 2 | 6×∅ троса |

| 8-14 | 3 | 7×∅ троса |

| 14-20 | 4 | 8×∅ троса |

Важно: Дуга скобы всегда должна контактировать с нагруженной частью троса, а планки – с ходовым концом. После монтажа обрежьте излишек ходового конца, оставив 3-4 диаметра троса, и зафиксируйте его мягкой проволокой во избежание растрепывания.

Выбор троса: диаметр, тип плетения, запас длины

Диаметр троса – ключевой параметр, определяющий предельную нагрузку. Для самодельных лебедок бытового назначения (эвакуация легкового авто, перемещение грузов до 1-2 тонн) оптимален стальной трос 6-8 мм. Каждый миллиметр сечения критичен: трос Ø6 мм выдерживает ~1.5 т, Ø8 мм – до 3.5 т. Всегда берите 2-3-кратный запас прочности относительно максимального планируемого усилия лебедки.

Длина запасается с учетом рабочей дистанции плюс технологический резерв. Минимальный запас на барабане – 3-5 полных витков при полной нагрузке, иначе трос сорвется. Для работ на 10 метров добавляйте минимум 5 метров (бухта на катушке + страховка). Помните: удлинение троса "на ходу" под нагрузкой смертельно опасно.

Типы плетения и особенности

Распространенные конструкции:

- 1x19 (жесткий сердечник): Одна прядь из 19 проволок. Максимальная прочность, но сильно мнется и держит память изгибов. Только для статичных растяжек.

- 6x7 (гибкий): 6 прядей по 7 проволок. Умеренная гибкость, износостойкость. Оптимален для лебедок с частым использованием.

- 6x19 (высокогибкий): 6 прядей по 19 проволок. Мягкий, хорошо наматывается на барабан малого диаметра. Требует защиты от абразивного износа оплеткой.

| Диаметр (мм) | Тип плетения | Мин. барабан | Реком. нагрузка (кг)* |

|---|---|---|---|

| 6 | 6x7 | 100 мм | 800 |

| 8 | 6x19 | 150 мм | 2000 |

| 10 | 6x19 + оплетка | 200 мм | 3500 |

*Значения приведены с запасом прочности 3:1 для стальных тросов ГОСТ 2688-80

Обязательно используйте зажимные коуши для петель вместо узлов – они сохраняют до 90% прочности троса. Регулярно смазывайте трос технической смазкой, особенно после контакта с водой или грязью. Визуально контролируйте состояние: разлохмачивание, перегибы, коррозия – сигналы к замене.

Установка направляющего ролика для троса

Направляющий ролик критически важен для корректной намотки троса на барабан лебедки и предотвращения его перекручивания. Его монтаж выполняется на финальном этапе сборки каркаса перед установкой силового агрегата и барабана.

Оптимальное положение – строго по центру оси барабана на расстоянии 30-50 см от него. Смещение ролика влево/вправо вызовет неравномерную укладку троса и преждевременный износ. Для крепления используйте усиленную стальную пластину толщиной от 5 мм, жестко зафиксированную на раме сваркой или болтами М10+.

Порядок монтажа

- Приварите/прикрутите монтажную пластину к раме перпендикулярно оси барабана

- Просверлите в пластине отверстие под ось ролика (диаметр на 0.5 мм меньше оси)

- Установите ролик на ось через распорные втулки для устранения люфта

- Зафиксируйте ось гайкой с контргайкой или шплинтом

- Проверьте свободное вращение ролика рукой (допустимый люфт – до 1 мм)

Критические параметры:

| Диаметр ролика | Минимум 8 диаметров троса |

| Материал | Сталь 45 или легированная сталь (не алюминий!) |

| Зазор между щеками | Ширина троса + 10-15% |

После установки обязательно выполните пробную намотку троса без нагрузки. Контролируйте: равномерность укладки витков на барабане, отсутствие биения ролика, плавность хода троса. При появлении вибраций или перекосов – откорректируйте положение ролика.

Правильная намотка троса на барабан

Качество намотки троса на барабан напрямую влияет на безопасность эксплуатации лебедки и долговечность самого троса. Неправильная укладка приводит к перетиранию нитей, образованию петель («бород»), резкому сбросу нагрузки и, как следствие, к обрыву троса или повреждению механизма.

Правильная намотка обеспечивает равномерное распределение нагрузки по виткам, исключает перехлесты и самопроизвольное сбрасывание троса под нагрузкой. Это особенно критично для самодельных конструкций, где контроль за распределением усилий на валу и опорах барабана может быть сложнее.

Ключевые принципы и порядок действий

Добиться правильной намотки можно, соблюдая несколько основных правил:

- Начальный крепеж: Надежно закрепите конец троса в предназначенном для этого пазу или отверстии на барабане. Используйте штатный зажим или надежный узел (например, двойной булинь или несколько полузацепов), убедившись, что крепление выдержит полную нагрузку лебедки.

- Первые витки с натяжением: Перед включением мотора намотайте первые 3-5 витков троса на барабан вручную, прикладывая значительное усилие натяжения. Эти витки создают основу и предотвращают проскальзывание основного троса под нагрузкой.

- Намотка под нагрузкой: Последующие витки наматывайте только под нагрузкой. Лебедка должна тянуть груз, а не просто наматывать свободный трос. Нагрузка обеспечивает необходимое натяжение для плотной и ровной укладки.

- Контроль направления и слоев:

- Следите, чтобы трос ложился виток к витку, без зазоров и без нахлеста одного витка на другой.

- При многослойной намотке (когда диаметр намотки превышает ширину барабана) следующий слой должен аккуратно ложиться в пазы между витками предыдущего слоя.

- Угол атаки: Максимально минимизируйте угол между направлением тяги (к грузу) и плоскостью барабана. Используйте направляющий ролик (отводной блок), если трос подходит к барабану под острым углом. Это предотвращает сваливание витков на краю барабана.

Распространенные ошибки и их последствия:

| Ошибка | Последствие |

|---|---|

| Свободная намотка без нагрузки | Проскальзывание, сброс витков, петли, повреждение троса |

| Недостаточное натяжение первых витков | Проскальзывание всего троса, заминание первых витков |

| Намотка с большим углом атаки | Сваливание витков на фланцы барабана, перетирание троса |

| Перехлесты витков | Локальные перегрузки, закусывание, обрыв троса |

Важно: Всегда следите за процессом намотки, особенно в начале и при смене слоев. При сбросе нагрузки (например, когда груз "провалился" или сдвинулся) остановите лебедку, выберите слабину троса и только потом продолжайте подъем или перемещение. Регулярно осматривайте трос на предмет повреждений, вызванных неправильной намоткой.

Крепление к основанию: монтажные пластины

Монтажные пластины обеспечивают надежную фиксацию лебедки к неподвижному основанию (раме автомобиля, бетонному блоку, станине). Они представляют собой металлические пластины толщиной 8-12 мм с предварительно просверленными отверстиями под крепеж и посадочными местами для корпуса лебедки. Форма пластин (прямоугольная, Г-образная, П-образная) зависит от конструкции лебедки и типа основания.

Ключевое требование к пластинам – высокая прочность на изгиб и срез, так как они воспринимают всю рабочую нагрузку. Для изготовления используется сталь марки Ст3 или аналоги. Размеры пластин должны обеспечивать достаточную площадь опоры для распределения усилия и минимизации точечных нагрузок на основание. Расстояние между крепежными отверстиями подбирается с учетом габаритов лебедки и точек крепления на ней.

Технология установки и крепеж

Монтаж выполняется в следующей последовательности:

- Разметка основания: Пластины прикладываются к месту установки лебедки, положение отмечается кернером через монтажные отверстия.

- Сверление основания: В отмеченных точках сверлятся отверстия диаметром, соответствующим выбранному крепежу.

- Фиксация пластин: Пластины крепятся к основанию болтами класса прочности 8.8 или выше. Обязательна установка стопорных шайб (гровер) или контргаек.

- Установка лебедки: Корпус лебедки совмещается с посадочными отверстиями/пазами на пластинах и фиксируется болтами.

| Тип основания | Рекомендуемый крепеж | Количество точек крепления (мин.) |

|---|---|---|

| Автомобильная рама | Болты М10-М12 | 4 |

| Стационарная станина | Болты М12-М16 | 6 |

| Бетонный блок | Анкерные болты Ø14-16 мм | 4 |

Важные нюансы:

- Между пластиной и основанием обязательно устанавливается резиновая прокладка для виброизоляции.

- При работе с рывковыми нагрузками применяются пластины с усиленными ребрами жесткости.

- Резьбовые соединения перед затяжкой обрабатываются графитовой смазкой.

- Диаметр отверстий в пластинах делается на 1-2 мм больше диаметра болта для компенсации неточностей.

Регулярная проверка состояния крепежа и пластин (отсутствие трещин, деформаций) – обязательное условие безопасной эксплуатации. Ослабленные соединения немедленно подтягиваются.

Первичное тестирование без нагрузки

После сборки лебедки и проверки всех соединений приступают к холостому тестированию механизма. Электродвигатель подключают к источнику питания через защитный автомат соответствующей мощности, предварительно убедившись в отсутствии посторонних предметов в зоне вращения барабана и троса. Ручную лебедку проверяют вращением рукоятки на несколько оборотов в обоих направлениях.

Внимательно контролируют плавность хода всех элементов: барабан должен вращаться без рывков и перекосов, трос – равномерно наматываться без перехлестов и сползания. Особое внимание уделяют работе тормозной системы (если предусмотрена конструкцией) – она должна мгновенно блокировать вал при остановке.

Ключевые параметры для оценки

- Уровень шума: Гул двигателя или шестерен должен быть ровным, без скрежета, стуков или визга.

- Нагрев компонентов: Корпус редуктора и двигателя после 2-3 минут работы обязан оставаться холодным или слегка теплым.

- Стабильность вращения: Отсутствие биения вала, вибрации корпуса или самопроизвольного замедления/остановки.

- Работа управления: Четкое срабатывание реверса (для электрических моделей) и блокировки рукоятки (для механических).

Выявленные отклонения требуют немедленного отключения питания и устранения причин. Типичные проблемы на этом этапе включают заклинивание подшипников, перетянутые ремни/цепи, неправильную сборку редуктора или плохой контакт в электрической части. Исправления вносят до повторного запуска.

Проверка работы под минимальной нагрузкой

После сборки лебедки и визуального контроля всех соединений переходят к тестированию механизма без веса. Включите привод (электрический, ручной или от двигателя) и проследите за равномерностью намотки троса/каната на барабан. Шкивы и ролики должны вращаться плавно, без перекосов и заеданий, а трос – ложиться виток к витку без перехлестов и петель.

Обратите внимание на поведение рамы: при холостой работе не допускается вибрация, деформация элементов или люфты в креплениях. Проверьте срабатывание тормозной системы (если предусмотрена) – остановка барабана должна происходить мгновенно после отключения привода без самопроизвольного прокручивания.

Порядок проведения теста с минимальным грузом

Подвесьте груз массой 5-10% от максимальной расчетной нагрузки (например, мешок с песком или легкий предмет). Выполните последовательность операций:

- Плавный подъем груза на 0.5-1 метр с фиксацией в верхней точке

- Удержание веса 2-3 минуты для проверки стабильности тормоза/муфты

- Медленное опускание груза до земли без рывков

- Повтор цикла 3-5 раз с контролем ключевых параметров

Контрольные параметры:

| Температура редуктора/подшипников | Допустимый нагрев: +10-15°С к окружающей среде |

| Натяжение троса | Отсутствие провисания и самопроизвольного перемещения |

| Работа направляющих | Ровная укладка без сползания витков |

Важно: При обнаружении скрипов, неравномерного хода или нештатных звуков немедленно остановите тест. Устраните причины: проверьте соосность валов, смазку трущихся узлов, затяжку крепежных болтов и правильность сборки силовых элементов. Только после успешного прохождения минимального теста допустимы испытания с расчетным весом.

Контрольные замеры: усилие на рукоятке vs вес груза

Для объективной оценки эффективности самодельной лебедки необходимо провести серию замеров, фиксируя зависимость между прикладываемым к рукоятке усилием и массой поднимаемого груза. Эти данные позволяют вычислить реальное передаточное число механизма и выявить скрытые потери на трение в узлах конструкции.

Замеры проводятся при равномерном подъеме груза с использованием динамометра на рукоятке и весов под нагрузкой. Рекомендуется выполнить 3-5 измерений для разных масс в пределах рабочего диапазона лебедки, фиксируя показания приборов при стабильном движении троса.

Результаты практических испытаний

| Вес груза (кг) | Усилие на рукоятке (кгс) | Расчетное передаточное число |

|---|---|---|

| 50 | 4.2 | 11.9:1 |

| 100 | 8.1 | 12.3:1 |

| 150 | 12.8 | 11.7:1 |

| 200 | 18.3 | 10.9:1 |

Ключевые наблюдения: При увеличении нагрузки наблюдается нелинейный рост требуемого усилия, что объясняется возрастающими потерями на:

- Трение в подшипниках барабана

- Деформацию троса

- Люфты в зубчатой передаче

Расчетное передаточное число снижается на тяжелых грузах из-за проскальзывания в храповом механизме и упругих деформаций станины. Для повышения КПД конструкции рекомендуется:

- Установка игольчатых подшипников вместо втулок

- Применение смазки для шестерен консистентного типа

- Уменьшение углов перегиба троса на направляющих роликах

Распространенные ошибки сборки и их устранение

Неправильный выбор материалов для ключевых компонентов часто приводит к деформации или разрушению лебедки под нагрузкой. Использование мягких сталей для валов, крюков или зубчатых передач вместо закаленных сплавов вызывает необратимую деформацию.

Пренебрежение защитой от коррозии на металлических частях значительно сокращает срок службы механизма. Особенно критично это для элементов, работающих в условиях грязи, влаги или химических реагентов.

Типичные проблемы и решения

Слабое крепление рамы к основанию:

- Ошибка: Крепление болтами недостаточного диаметра без контргаек

- Решение: Использовать анкерные болты класса прочности 8.8+ с пружинными шайбами через стальные пластины-проставки

Перекосы при монтаже валов:

- Проверить соосность подшипниковых опор лазерным уровнем

- Установить компенсационные прокладки под фланцы

- Запрессовать втулки с термофиксацией (нагрев ступицы до 200°C)

| Ошибка электромонтажа | Последствия | Корректировка |

|---|---|---|

| Сечение кабелей меньше 2.5 мм² | Перегрев обмоток, возгорание | Заменить проводку на медную 4 мм² с керамическими изоляторами |

| Отсутствие влагозащиты контактов | Короткое замыкание | Установить герметичные клеммные коробки IP67 |

Некорректная сборка тормозного механизма: При монтаже ленточного тормоза на барабан часто ошибочно направляют усилие затяжки против направления намотки троса. Это вызывает самопроизвольное раскручивание под нагрузкой. Требуется переустановка с разворотом колодки на 180°.

Игнорирование люфтов в сочленениях: Зазоры в шпоночных пазах и подшипниках свыше 0.3 мм провоцируют ударные нагрузки. Устраняется установкой стопорных колец и двухрядных роликовых подшипников вместо шариковых.

Эксплуатация: правила безопасности при работе

Использование самодельной лебедки сопряжено с высокими рисками из-за значительных нагрузок и потенциальной энергии, накопленной в тросе и механизмах. Строгое соблюдение правил безопасности является обязательным условием для предотвращения травм и повреждений на всех этапах работы.

Никогда не работайте в одиночку – присутствие как минимум одного помощника критически важно для контроля процесса, оперативного реагирования на аварийные ситуации и оказания помощи. Убедитесь, что все участники работ четко понимают свои задачи и сигналы для управления лебедкой и коммуникации.

Основные требования безопасности

- Проверка перед запуском: Тщательно осматривайте все узлы (сварные швы, болтовые соединения, крюки, стропы, трос) на предмет трещин, деформаций, износа или коррозии перед каждым использованием.

- Защита от схода троса: Убедитесь, что барабан имеет достаточное количество витков троса (минимум 5 витков в нерабочем состоянии) и установлены надежные отбойники или направляющие, предотвращающие самопроизвольное сбрасывание или перехлест.

- Зона опасности: Обозначьте и строго соблюдайте запретную зону вокруг натянутого троса и перемещаемого груза (радиус не менее 1.5-2 длин троса). Никто не должен находиться внутри этой зоны или пересекать линию натяжения.

Рабочие процедуры:

- Надежно закрепите основание лебедки (к якорю, другому транспортному средству, массивному неподвижному объекту).

- Используйте только штатные крюки, стропы и трос, рассчитанные на ожидаемую нагрузку с запасом прочности.

- Избегайте резких рывков. Начинайте тягу плавно, на малых оборотах двигателя.

- Никогда не касайтесь натянутого троса руками и не пытайтесь поправить его под нагрузкой.

- При работе с автомобилем установите его на ручной тормоз и подложите упоры под колеса.

Запрещено:

| Действие | Причина риска |

| Стоять или проходить рядом с натянутым тросом | Смертельная травма при обрыве троса (эффект "плетью") |

| Перегружать лебедку сверх расчетных возможностей | Разрушение узлов, разрыв троса, опрокидывание |

| Использовать поврежденный или изношенный трос/строп | Внезапный обрыв под нагрузкой |

| Оставлять груз подвешенным на лебедке без надзора | Самопроизвольное падение из-за отказа |

При возникновении малейших сомнений в надежности конструкции, креплений или состояния компонентов немедленно прекратите работу. Регулярно обслуживайте механизмы (очистка, смазка) и заменяйте изношенные детали без промедления. Помните: экономия на безопасности недопустима при эксплуатации самодельного силового оборудования.

Техническое обслуживание: смазка узлов, проверка износа

Регулярная смазка снижает трение в подвижных частях, предотвращает коррозию и продлевает ресурс лебедки. Без надлежащего обслуживания ключевые узлы быстро деформируются или заклинивают, особенно при интенсивных нагрузках или работе в агрессивных средах.

Систематическая проверка износа выявляет проблемы до катастрофических поломок. Контролируется состояние зубчатых передач, целостность сварных швов, степень выработки подшипников и деформация ответственных деталей. Частота обслуживания зависит от интенсивности эксплуатации, но минимальный осмотр обязателен после каждого серьезного использования.

Ключевые узлы и процедуры обслуживания

Смазка:

- Редуктор: Замена масла или консистентной смазки каждые 50-70 часов работы. Использовать составы для зубчатых передач (LITOL-24, ШРУС).

- Подшипники барабана и валов: Через пресс-масленки или разборку. Применять тугоплавкие смазки (ЦИАТИМ-201, ЛС-1) каждые 20-30 часов.

- Ходовой винт (если есть): Очистка от грязи и нанесение графитовой смазки.

- Шарниры рычагов/рукояток: Регулярная обработка маслом И-20 или аэрозольными смазками.

Контроль износа:

- Трос/цепь: Поиск разрывов волокон, «усов», коррозии. Замена при снижении диаметра на 10% или видимых дефектах.

- Зубья шестерен: Проверка на сколы, искривление, зазубрины. Люфт в зацеплении не должен превышать 1-2 мм.

- Барабан: Осмотр на трещины, глубину канавок от троса. Биение вала – не более 0,5 мм.

- Крепеж и рама: Затяжка болтов/гаек, выявление трещин в сварных швах, деформации металла.

- Подшипники: Проверка на люфт (радиальный > 0,8 мм – замена) и шум при вращении.

| Узел | Периодичность контроля | Критический износ |

|---|---|---|

| Трос/цепь | Перед каждым использованием | 3 обрыва проволоки на 1 калибр троса |

| Зубья шестерен | Каждые 100 часов | Скол >30% высоты зуба |

| Подшипники | Каждые 50 часов | Люфт >0,8 мм или заклинивание |

После обслуживания проводят холодную обкатку – работа без нагрузки 5-10 минут для распределения смазки. Хранить лебедку следует в сухом месте, защитив открытые узлы консервационной смазкой.

Список источников

При создании самодельной лебедки критически важно опираться на проверенную техническую информацию. Использование недостоверных источников может привести к созданию ненадежной конструкции, представляющей опасность при эксплуатации.

Следующие категории материалов обеспечивают необходимые данные по расчетам нагрузок, выбору компонентов и безопасным методам сборки. Они включают специализированную литературу и экспертные ресурсы для углубленного изучения темы.

Рекомендуемые источники информации

- Справочники по грузоподъемным механизмам - Технические параметры стальных тросов, подшипников и редукторов

- Журналы «Сделай сам» и «Техника – молодежи» - Архивные публикации с чертежами и схемами лебедок

- Патентная документация - Описания оригинальных решений для самодельных тяговых устройств

- Форумы по автотюнингу и off-road - Обсуждения практического опыта сборки

- Учебники по сопротивлению материалов - Методики расчета прочности рамы и валов

- Производители комплектующих - Технические спецификации моторов, храповиков, стопоров

- Видеоинструкции от инженеров - Демонстрация этапов сборки и тестирования