Самодельный автокорректор фар для ксенона - устройство и работа

Статья обновлена: 28.02.2026

Ксеноновые фары требуют точной регулировки светового пучка для предотвращения ослепления водителей встречного транспорта. Автокорректор автоматически изменяет угол наклона фар в зависимости от нагрузки автомобиля и дорожного рельефа.

Данная статья описывает принцип работы системы автокорректировки и практические методы самостоятельной сборки функционального устройства с использованием доступных компонентов.

Рассматривается базовая схема на основе датчиков положения кузова, микроконтроллера и электроприводов, а также ключевые этапы монтажа и калибровки системы.

Принцип работы автоматической системы коррекции фар

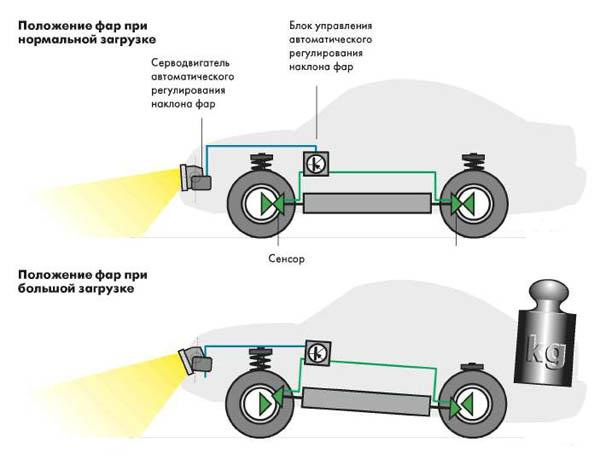

Система непрерывно отслеживает изменение положения кузова автомобиля относительно дорожного полотна. Основные факторы, влияющие на угол наклона фар – это загрузка транспортного средства (пассажиры, багаж), ускорение, торможение и неровности дороги. Без автоматической корректировки эти изменения приводят к ослеплению встречных водителей или сокращению зоны эффективного освещения.

Для компенсации отклонений система использует данные от датчиков, установленных на передней и задней подвесках. Эти сенсоры фиксируют текущий клиренс (дорожный просвет) и передают информацию в электронный блок управления (ЭБУ). Алгоритм ЭБУ анализирует полученные значения, сравнивает их с эталонными параметрами и вычисляет необходимый угол корректировки светового пучка.

Ключевые компоненты системы:

- Датчики положения кузова: ультразвуковые или потенциометрические сенсоры на осях

- Электронный блок управления (ЭБУ): процессор с запрограммированными картами коррекции

- Исполнительные механизмы: электродвигатели, интегрированные в корпуса фар

При обнаружении отклонения (например, при загрузке багажника) ЭБУ отправляет команду на моторы корректоров. Электроприводы через редуктор изменяют угол наклона оптического элемента фары – отражателя или линзы. Это происходит практически мгновенно, сохраняя оптимальную траекторию светового потока независимо от условий движения. Система работает циклически, постоянно сверяя показания датчиков и внося микро-корректировки в реальном времени.

Типы датчиков: установка на переднюю и заднюю подвеску

В автокорректорах фар для ксенона применяются преимущественно два типа датчиков уровня кузова: передний и задний. Их комбинация обеспечивает точное определение угла наклона продольной оси автомобиля относительно дорожного покрытия.

Передний датчик монтируется на левом лонжероне или рычаге передней подвески, фиксируя вертикальные перемещения передней оси. Задний датчик устанавливается на балке, поперечине или рычагах задней подвески, отслеживая изменения клиренса в задней части транспортного средства.

Особенности установки

Схемы подключения датчиков:

- Однодатчиковая система: Только задний датчик. Применяется в бюджетных решениях, рассчитывает угол наклона по задней подвеске.

- Двухдатчиковая система: Передний + задний датчики. Обеспечивает максимальную точность, анализируя разницу уровней обеих осей.

Ключевые требования при монтаже:

- Жесткая фиксация кронштейнов датчиков на несущих элементах подвески без люфтов

- Соблюдение заводских углов установки рычагов датчиков (указываются в инструкции)

- Защита проводки от вибраций, влаги и высоких температур

- Калибровка нулевого положения после установки

| Параметр | Передний датчик | Задний датчик |

|---|---|---|

| Точка монтажа | Левая сторона передней подвески | Центр/левая сторона задней подвески |

| Чувствительность к нагрузке | Слабый эффект (капот/двигатель) | Высокая (пассажиры/багаж) |

| Роль в коррекции | Корректирует резкость изменения угла | Определяет основной угол наклона |

Расчёт угла наклона фар: ключевые параметры

Точный расчёт угла наклона фар – обязательное условие для безопасной работы автокорректора ксенона. Неверный угол вызывает ослепление водителей встречного транспорта или критически снижает видимость для владельца автомобиля.

Расчёт базируется на геометрических параметрах автомобиля и требованиях к распределению светового пучка. Основная цель – обеспечить чёткую границу света/тени ниже линии горизонта водителя встречной машины на заданном расстоянии.

Основные параметры для расчёта

Ключевые величины, определяющие угол наклона (α):

- Высота центра фары над дорогой (H): Замеряется вертикально от поверхности дороги до оптического центра лампы (в миллиметрах). Значение различается для загруженного и незагруженного авто.

- Расстояние до экрана (L): Дистанция от фары до вертикального экрана, на котором выполняется регулировка (стандарт – 5 или 10 метров). Должна быть строго перпендикулярна плоскости дороги.

- Номинальное падение луча (Δh): Регламентированная разница высот между центром фары (H) и центром светового пятна на экране. Определяется нормативом: обычно 1% от L (10 см на 10 м) для ближнего света.

Расчётная формула угла наклона:

α = arctg(Δh / L)

Так как Δh = 0.01 * L (для 1%), на практике часто используют фиксированный угол ≈0.57° (или 1 см падения на 1 м дистанции). Учитывайте реальное H и требования вашей модели авто.

| Параметр | Обозначение | Единица измерения | Значение/Способ определения |

|---|---|---|---|

| Высота центра фары | H | мм | Замер рулеткой от дороги до маркировки на фаре или стекле |

| Дистанция до экрана | L | м | 5 м (минимум) или 10 м (рекомендуется) |

| Падение луча | Δh | мм | 0.01 * L * 1000 (например, 100 мм для L=10 м) |

Важно: Заводские значения H и Δh указываются в руководстве по эксплуатации или на табличке в подкапотном пространстве. Все замеры проводятся на ровной площадке с корректным давлением в шинах и стандартной нагрузкой.

Блок управления корректором: назначение и расположение

Блок управления (контроллер) является электронным "мозгом" системы автоматической коррекции фар. Его ключевая задача – непрерывно обрабатывать данные от датчиков положения кузова, рассчитывать углы наклона фар и отправлять управляющие сигналы на исполнительные электромоторы корректоров. Контроллер обеспечивает синхронное перемещение светового пучка в вертикальной плоскости при изменении нагрузки автомобиля (разгон/торможение, пассажиры, груз), предотвращая ослепление водителей встречного транспорта.

Модуль также диагностирует состояние системы: отслеживает обрывы проводов, заклинивание моторов-редукторов, неисправности датчиков. При обнаружении ошибок активируется аварийный режим (например, фиксация фар в нейтральном положении) и выводится предупреждение на приборную панель. В продвинутых версиях реализована калибровка "нулевого" положения под конкретную модель авто.

Типовое расположение блока управления

Контроллер монтируется в защищённых от влаги и вибрации зонах салона или подкапотного пространства. Распространённые варианты:

- За приборной панелью – вблизи штатного блока предохранителей

- Под центральной консолью – рядом с педальным узлом

- В моторном отсеке – на лонжероне или щите передка (в герметичном корпусе)

Подключение осуществляется через разъёмы к:

| Компонент | Тип сигнала |

| Датчики уровня кузова | Аналоговый/цифровой (CAN/LIN) |

| Моторы-редукторы фар | Импульсный (ШИМ) |

| Питание | Постоянный ток +12В |

| Штатная электросеть авто | CAN-шина (для диагностики и индикации) |

Электродвигатели в фарах: конструктивные особенности

Электродвигатели, используемые в системах корректора фар, являются ключевыми исполнительными механизмами. Они преобразуют электрический сигнал от блока управления в механическое перемещение оптического элемента фары (рефлектора или линзы) по вертикали, обеспечивая регулировку угла наклона светового пучка. Надежность и точность их работы напрямую определяют эффективность всей системы коррекции.

В подавляющем большинстве современных систем применяются компактные электродвигатели постоянного тока (DC моторы) с редуктором. Реже, в более продвинутых или специализированных системах, могут встречаться шаговые двигатели, обеспечивающие очень точное позиционирование. Основные конструктивные особенности этих моторов обусловлены необходимостью работать в стесненных условиях подкапотного пространства, выдерживать вибрации, перепады температур и обеспечивать достаточное усилие для перемещения оптики.

Ключевые особенности конструкции

Конструкция моторов корректора фар включает несколько важных элементов:

- Корпус: Изготавливается из прочного пластика, устойчивого к воздействию масел, топлива, реагентов и высоких температур (до +120°C и выше). Имеет крепежные элементы (ушки, защелки) для фиксации на корпусе фары или кузовных элементах.

- Электрический разъем: Стандартизированный разъем (чаще всего 2-х или 3-х контактный) с герметичными уплотнениями для защиты от влаги и грязи.

- Электродвигатель постоянного тока: Компактный щеточный DC мотор. Основные требования: высокая надежность при малых габаритах и достаточный крутящий момент на валу.

- Редуктор (червячная передача): Наиболее распространенный тип. Червяк (винт) на валу двигателя приводит в движение червячное колесо. Такая передача обеспечивает:

- Значительное увеличение крутящего момента.

- Высокую точность и плавность перемещения.

- Самоторможение - оптический элемент удерживается в заданном положении даже при выключенном питании, без обратного хода под собственным весом.

- Выходной шток (шток корректора): Представляет собой толкатель с шаровой опорой или специальным наконечником на конце. Шток соединяется через шаровое соединение с рычагом или кронштейном оптического элемента фары. Перемещение штока внутрь или наружу корпуса мотора вызывает наклон фары.

- Механизм преобразования вращения в линейное движение: Вращение червячного колеса преобразуется в линейное перемещение штока. Чаще всего это реализуется через:

- Резьбовое соединение штока с червячным колесом.

- Шток, жестко связанный с червячным колесом, перемещающийся по направляющим внутри корпуса мотора при вращении колеса.

- Датчик положения (опционально, в некоторых системах): В более сложных системах (чаще с шаговыми двигателями или требующих точной обратной связи) может интегрироваться датчик (например, потенциометрический или на эффекте Холла) для определения текущего положения штока и передачи данных в блок управления.

Важные эксплуатационные характеристики электродвигателей корректора:

| Характеристика | Значение/Требование | Примечание |

|---|---|---|

| Рабочее напряжение | 12 В (реже 5 В для некоторых шаговых) | Соответствует бортовой сети автомобиля |

| Потребляемый ток | Обычно 0.5 - 2 А | Зависит от нагрузки и конструкции |

| Крутящий момент | Достаточный для преодоления трения в механизмах фары | Критичен для надежной работы |

| Ход штока | Обычно 8 - 15 мм | Определяет диапазон регулировки фары |

| Скорость перемещения штока | Несколько мм/с | Достаточная для плавной корректировки |

| Температурный диапазон | -40°C до +85°C (минимум), часто выше | Условия подкапотного пространства |

| Степень защиты (IP) | IP5K2 / IP6K7 / IP6K9K | Защита от пыли, влаги, струй воды, мойки |

Подключение к бортовой сети: схемы и требования безопасности

Подключение автокорректора фар требует прямого соединения с бортовой электросетью 12V. Основные точки питания: замок зажигания (ACC), фары головного света, датчик уровня кузова и масса автомобиля. Обязательно используйте цепь, активируемую только при включенном зажигании для предотвращения разряда АКБ.

Каждый провод должен подключаться через отдельный предохранитель номиналом не выше 5А, установленный максимально близко к точке взятия питания. Сечение проводов – не менее 0.75 мм² для силовых линий и 0.35 мм² для сигнальных. Все соединения изолируйте термоусадкой, избегайте скруток – применяйте пайку или обжимные клеммы.

Типовые схемы подключения

Варианты коммутации в зависимости от конструкции авто:

- Через реле (рекомендуется):

- Питание корректора – от аккумулятора через предохранитель

- Управляющий сигнал – от фары или замка зажигания

- Масса – к кузову вблизи устройства

- Прямое подключение к фаре:

- Только для моделей с малой нагрузкой на штатную проводку

- Обязательное врезка предохранителя в разрыв "+"

Критические требования безопасности:

- Изоляция проводов от острых кромок кузова пластиковыми гофрами

- Защита электронных блоков от влаги (гидроизоляционные боксы)

- Проверка отсутствия КЗ мультиметром перед включением

- Фиксация жгутов пластиковыми хомутами без перетяжки

Важно: При подключении к CAN-шине (для чтения данных о уровне) используйте только штатные разъемы без нарушения изоляции заводских проводов. Для моделей с оптическими датчиками уровня применяйте переходные адаптеры.

Сборка механической части корректора своими руками

Для сборки механической части потребуются шаговые двигатели NEMA 17, резьбовые шпильки M5, гайки, пластиковые или металлические держатели для крепления к опорной пластине фар, а также кронштейны для фиксации двигателей. Двигатели должны монтироваться строго соосно с заводскими регулировочными винтами фар, чтобы обеспечить прямую передачу усилия.

Изготовьте переходные муфты, соединяющие вал шагового двигателя с регулировочным винтом фары. Для этого подойдут пластиковые втулки с внутренним шестигранником (под винт) и шлицевым отверстием (под вал двигателя), напечатанные на 3D-принтере или выточенные из капролона. Крепление двигателей к кузову выполняется через самодельные Г-образные кронштейны из алюминиевого уголка 20×20 мм, обеспечивающие жесткую фиксацию без вибраций.

Пошаговая сборка узлов

- Подготовка двигателей: Припаяйте провода к контактам шаговиков (4 провода для биполярной схемы) и заизолируйте термоусадкой.

- Установка муфт: Наденьте переходные муфты на валы двигателей и заводские регулировочные винты фар. Проверьте плавность хода без перекосов.

- Крепление кронштейнов: Закрепите Г-образные кронштейны на штатных точках кузова возле фар винтами М6. Используйте резиновые прокладки для демпфирования.

- Фиксация двигателей: Стяжными хомутами или винтами зафиксируйте шаговики на кронштейнах, совместив оси валов с регулировочными винтами.

Ключевые требования к механике

- Зазор между валом двигателя и винтом фары – не более 0.5 мм

- Ход штока в пределах 10-15 мм (полный диапазон коррекции)

- Сопротивление вращению двигателя < 0.2 Н·м

Параметры компонентов

| Компонент | Характеристики |

| Шаговый двигатель | NEMA 17, 0.3-0.4 А/фаза, крутящий момент ≥ 0.25 Н·м |

| Резьбовая шпилька | M5, длина 60 мм, шаг резьбы 0.8 мм |

| Кронштейн | Алюминий 3-4 мм, расстояние от крепления до оси вала: 25±1 мм |

Выбор материалов для самодельных рычагов и кронштейнов

Основной критерий при подборе материалов – сочетание прочности, устойчивости к вибрациям и коррозии при минимальном весе. Конструкция испытывает постоянные динамические нагрузки от дорожного полотна, поэтому пластичность и усталостная выносливость критически важны для предотвращения внезапного разрушения элементов.

Толщина заготовок подбирается в диапазоне 2-4 мм в зависимости от типа детали: кронштейны крепления двигателей требуют большей жёсткости (от 3 мм), тогда как соединительные тяги могут быть тоньше. Обязательно учитывается температурный диапазон эксплуатации: материалы не должны терять свойства при -30°C и до +80°C в подкапотном пространстве.

Рекомендуемые материалы

Оптимальные варианты с учётом доступности и характеристик:

- Нержавеющая сталь AISI 304 – для ответственных узлов с высокой коррозионной стойкостью

- Алюминиевый сплав Д16Т – при необходимости снижения веса с сохранением прочности

- Конструкционная сталь Ст3 – для статичных элементов с последующей антикоррозийной обработкой

Требования к обработке материалов:

- Обязательная зачистка острых кромок для предотвращения повреждения проводки

- Сверловка отверстий с последующей зенковкой под крепёж

- Гальваническое цинкование или покраска молотковыми эмалями для стальных деталей

| Материал | Предел прочности (МПа) | Обрабатываемость | Стоимость |

|---|---|---|---|

| AISI 304 | 520-620 | Средняя | Высокая |

| Д16Т | 440-490 | Хорошая | Средняя |

| Ст3 | 370-460 | Отличная | Низкая |

Важно: Запрещено использовать хрупкие материалы (чугун, инструментальную сталь) и чистую медь – они не выдерживают циклических изгибающих нагрузок. Соединение разнородных металлов требует изолирующих прокладок для предотвращения электрохимической коррозии.

Калибровка датчиков уровня кузова: практические шаги

Перед началом калибровки убедитесь, что автомобиль стоит на абсолютно ровной поверхности с нормальным давлением в шинах. Удалите из салона и багажника посторонние предметы, проверьте исправность рычагов датчиков и отсутствие механических повреждений подвески.

Подключите диагностический сканер к OBD-II разъему и включите зажигание. В меню оборудования выберите раздел "Регулировка фар" или "Калибровка датчиков уровня", после чего переведите систему в режим обучения.

Последовательность операций

- Фиксация нулевого положения: При работающем двигателе нажмите кнопку сброса калибровки в диагностическом меню. Система запомнит текущие углы установки как эталонные.

- Проверка диапазона: Медленно раскачайте кузов, нажимая на передние и задние крылья. Следите за показаниями угла наклона в реальном времени – значения должны плавно изменяться без скачков.

- Корректировка параметров:

- При отклонениях более ±0.5° ослабьте крепежные болты датчиков

- Перемещайте корпус датчика в посадочном гнезде до достижения нулевых показаний

- Зафиксируйте болты с моментом затяжки 8-10 Н∙м

- Тестовый цикл: Проедьте 100-200 метров с постоянной скоростью 40 км/ч для автоматической адаптации системы.

| Параметр | Нормальное значение | Допустимое отклонение |

|---|---|---|

| Угол передней оси | 0.0° ± 0.1° | не более ±0.3° |

| Угол задней оси | -0.5° ± 0.1° | не более ±0.4° |

| Скорость реакции | 0.5-0.8 сек | не более 1.2 сек |

После сохранения параметров выполните визуальную проверку работы автокорректора: попросите помощника понаблюдать за лучом фар при посадке пассажиров или загрузке багажника. Корректировка угла наклона должна происходить плавно в течение 2-3 секунд.

Важно: при замене элементов подвески или амортизаторов калибровку необходимо повторить. Использование нестандартных пружин или проставок требует перепрограммирования контрольного блока.

Настройка нулевого положения фар (Initial Position)

Правильная установка "нулевого положения" является критически важным начальным этапом настройки автокорректора фар для ксенона. Это положение определяет базовый угол наклона оптики относительно кузова автомобиля при номинальной нагрузке (обычно водитель + полный бак топлива) на идеально ровной поверхности. Оно служит точкой отсчета для всех последующих автоматических корректировок угла наклона фар, которые будет выполнять система автокорректора в зависимости от загрузки автомобиля и рельефа дороги.

Нулевое положение должно строго соответствовать заводским параметрам, указанным в руководстве по эксплуатации транспортного средства для конкретной модели и типа установленной оптики (ближний/дальний свет). Неверно заданный ноль приведет к тому, что вся система автокоррекции будет работать некорректно, либо ослепляя встречных водителей, либо недостаточно освещая дорожное полотно.

Процедура установки нулевого положения

Для точной настройки нулевого положения необходима ровная горизонтальная площадка и стена (или специальный экран). Автомобиль должен быть заправлен, давление в шинах соответствовать норме, в салоне - только водитель или эквивалентный балласт (около 75 кг).

- Подготовка экрана: Установите автомобиль перпендикулярно стене на расстоянии, рекомендованном производителем (часто 5 или 10 метров). Нанесите на стену вертикальную осевую линию автомобиля (Центр) и горизонтальные линии, соответствующие высоте центров отражателей фар от земли (H).

- Определение точки отсчета: Отметьте на экране точки, соответствующие требуемому положению светотеневой границы (СТГ) фар. Для ближнего света это обычно точки, расположенные ниже отметки высоты центра фары (H) на величину падения луча (например, H - 100 мм на 10 метрах) и смещенные вправо от оси на 100-150 мм (для левостороннего движения).

- Регулировка: Используя регулировочные винты фар (горизонтальный и вертикальный), расположенные обычно на задней части корпуса фары, совместите резкую светотеневую границу (горизонтальный луч с угловым подъемом вправо) с нанесенными на экран метками для каждой фары в отдельности.

- Фиксация нуля: После точной установки СТГ в требуемое положение, физически зафиксируйте датчики уровня кузова (обычно установленные на передней и задней подвесках) в положение, которое система автокорректора будет считать "нулевым". Это ключевой шаг для самодельного корректора.

Типовые параметры для настройки нулевого положения:

| Параметр | Типичное значение / Описание |

| Расстояние до экрана | 5 м или 10 м (согласно Руководству) |

| Высота центра фары (H) | Измеряется от земли до центра отражателя |

| Падение луча (для ближнего света) | 1-2% от расстояния до экрана (напр., 100-120 мм на 10 м) |

| Смещение правой части СТГ | 100-150 мм вправо от оси автомобиля (лев. движение) |

Внимание! Крайне важно использовать официальные данные именно для вашей модели автомобиля и типа фар. Неправильно заданное нулевое положение сделает работу автокорректора неэффективной или опасной. После установки нуля проверьте работу системы, изменяя нагрузку в автомобиле.

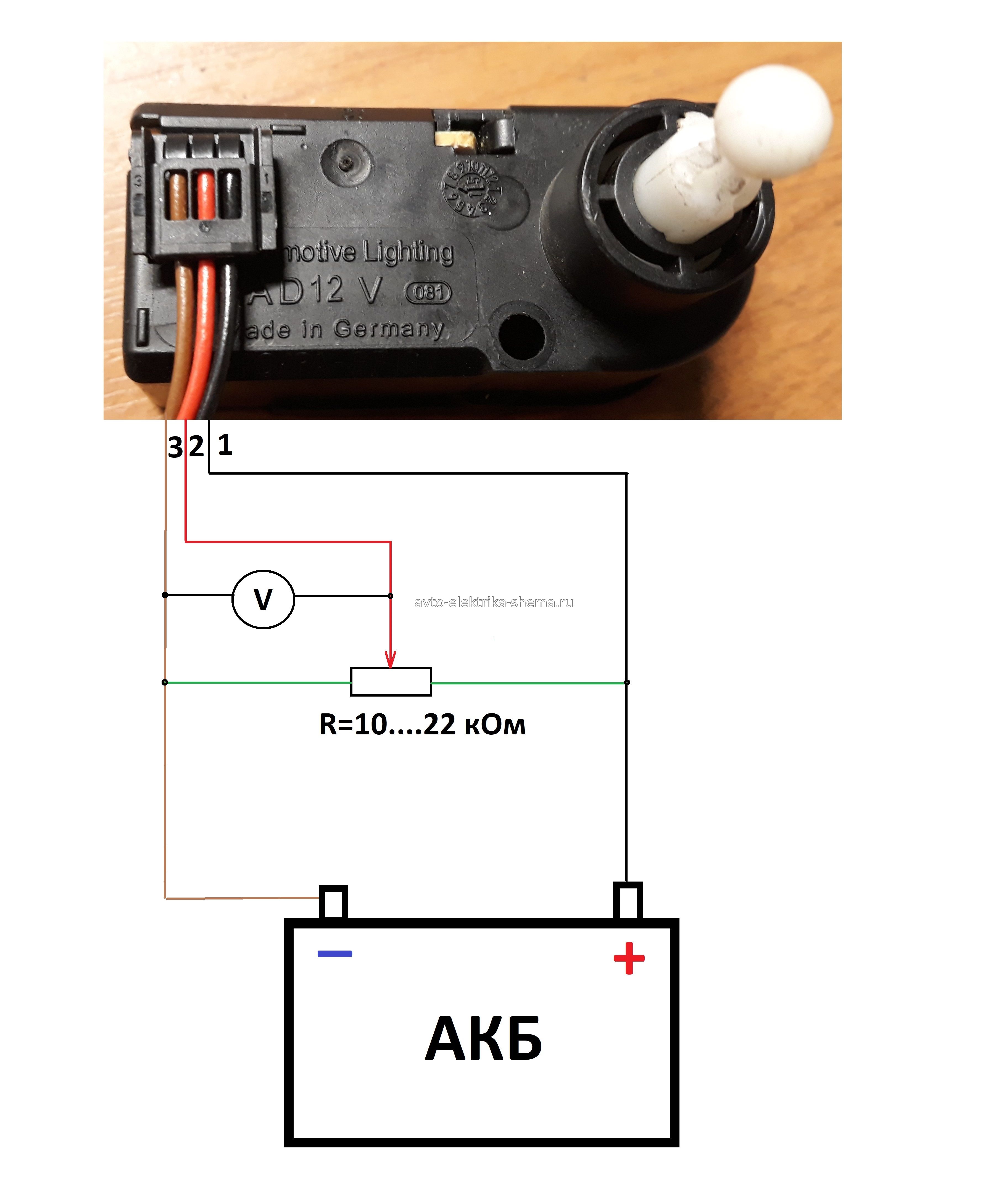

Проверка работоспособности электродвигателей

После сборки схемы автокорректора критически важно проверить работоспособность шаговых электродвигателей, отвечающих за регулировку угла наклона фар. Подключите моторы к управляющим выходам собранного контроллера согласно схеме, избегая переполюсовки.

Подайте питание 12V на систему и запустите тестовый режим контроллера. Визуально наблюдайте за вращением валов моторов – движение должно быть плавным, без заклиниваний и посторонних шумов. Фиксируйте корректность отклика на команды подъема/опускания фар.

Ключевые параметры тестирования

- Потребляемый ток: Замерьте мультиметром в режиме нагрузки. Резкие скачки (>1А) указывают на механические препятствия или неисправность обмоток

- Синхронность работы: Двигатели обеих фар должны перемещаться одновременно с одинаковой скоростью

- Точность позиционирования: Проверьте фиксацию мотора после подачи стоп-сигнала (отсутствие "просадки")

| Проблема | Причина | Решение |

|---|---|---|

| Двигатель не вращается | Обрыв обмотки, ошибка подключения | Прозвонить тестером, перепроверить контакты |

| Прерывистое движение | Низкое напряжение, повреждение шестерни | Проверить подачу 12V, осмотреть редуктор |

| Перегрев корпуса | Перегрузка или КЗ обмоток | Немедленно отключить питание! |

Важно! При длительном тестировании (>2 минут) контролируйте температуру двигателей рукой. Допустимый нагрев – не более 45-50°C. Используйте ограничивающие диоды в цепи для защиты контроллера от ЭДС самоиндукции.

Программирование блока управления: базовые алгоритмы

Программная часть автокорректора реализуется в микроконтроллере (например, STM32 или Arduino) и отвечает за обработку данных с датчиков, расчёт угла наклона фар и формирование управляющих сигналов для шаговых двигателей. Ядро системы включает три ключевых алгоритма: фильтрацию входных сигналов, вычисление вертикального угла и ПИД-регулирование.

Первичная обработка данных начинается с устранения шумов показаний акселерометра и датчика положения. Применяются цифровые фильтры нижних частот (ФНЧ) для сглаживания резких колебаний, вызванных вибрацией кузова, и медианная фильтрация для подавления импульсных помех. Калибровочные коэффициенты, полученные при тестировании устройства, хранятся в энергонезависимой памяти.

Базовые алгоритмы управления

Расчёт угла наклона: На основе отфильтрованных данных акселерометра вычисляется вертикальный угол кузова (θ) относительно дороги. Используется формула:

θ = arctan(Ax / Ay)

где Ax и Ay – проекции ускорения на соответствующие оси.

ПИД-регулятор: Для плавного и точного позиционирования фар применяется пропорционально-интегрально-дифференциальный регулятор. Он сравнивает текущий угол фары (с энкодера) с целевым значением и корректирует ошибку:

- Пропорциональная составляющая (P): реакция на мгновенную ошибку

- Интегральная (I): устранение накопленного смещения

- Дифференциальная (D): компенсация перерегулирования

Алгоритм безопасности: Включает защитные механизмы:

- Контроль диапазона движения (ограничение хода концевиками)

- Диагностику перегрузки двигателей по току

- Сброс в нулевое положение при включении зажигания

Критические параметры ПИД:

| Параметр | Влияние | Тип. значение |

|---|---|---|

| Kp | Скорость реакции | 0.8–1.2 |

| Ki | Точность стабилизации | 0.05–0.1 |

| Kd | Подавление колебаний | 0.02–0.05 |

Оптимальные коэффициенты подбираются экспериментально для конкретной конструкции.

Интеграция с CAN-шиной автомобиля

Интеграция автокорректора фар с CAN-шиной позволяет устройству получать актуальные данные о положении кузова автомобиля в реальном времени. Это исключает необходимость установки дополнительных датчиков уровня (на передней/задней осях), так как информация о крене, ускорении и нагрузке уже передается по цифровой шине контроллерами ESP или подвески.

Для подключения к CAN-шине используется CAN-трансивер (например, MCP2551), согласованный с микроконтроллером автокорректора (Arduino, STM32). Физическое подключение осуществляется через диагностический разъем OBD-II или путем врезки в CAN-провода (обычно витая пара серого/желтого цвета), соблюдая полярность (CAN-High/CAN-Low).

Ключевые аспекты реализации

Микроконтроллер должен декодировать CAN-сообщения, содержащие необходимые параметры:

- Угол продольного наклона (pitch) – из данных о продольном ускорении или напрямую от блока управления подвеской.

- Угол поперечного крена (roll) – на основе поперечного ускорения или данных системы стабилизации.

- Статус загрузки – триггеры от датчиков давления в пневмоподвеске или расчет массы от блока управления двигателем.

Примеры CAN-идентификаторов для распространенных марок:

| Марка | Параметр | ID (hex) |

|---|---|---|

| VAG (MQB) | Ускорения | 0x0A0 |

| BMW (F-Series) | Крен/тангаж | 0x1A6 |

| Toyota | Статус нагрузки | 0x620 |

После получения данных алгоритм коррекции рассчитывает смещение фар:

- Фильтрация "шумных" значений (скользящее среднее).

- Преобразование углов в шаговые команды для моторов фар (с учетом калибровочных коэффициентов).

- Адаптация скорости реакции при резких изменениях (торможение/разгон).

Критические нюансы:

- Требуется точное знание структуры CAN-сообщений для конкретной модели авто (используются диагностические сканеры или CAN-анализаторы).

- При программной реализации обязательна обработка ошибок шины (восстановление связи, таймауты).

- Напряжение питания – строго 12В с защитой от скачков (стабилизатор LM7805).

Диагностика неисправностей: частые проблемы и решения

Некорректная работа автокорректора фар ксенона проявляется отклонениями светового пучка: ослепление встречных водителей, недостаточная освещенность дороги или хаотичное изменение угла наклона во время движения. Первичная диагностика включает визуальный осмотр элементов системы на предмет механических повреждений и проверку кодов ошибок через диагностический разъем OBD-II с помощью совместимого сканера.

Электронный блок управления (ЭБУ) корректора сохраняет ошибки при сбоях в цепи датчиков уровня, моторах регулировки или обрывах проводов. Отсутствие диагностических кодов указывает на механические неисправности или проблемы калибровки. Обязательно проверяется состояние рычагов датчиков уровня – их деформация или заклинивание является распространенной причиной ложных показаний.

Типовые неисправности и методы их устранения

| Проблема | Возможная причина | Решение |

|---|---|---|

| Фары не реагируют на изменение нагрузки |

|

|

| Двигатели корректора издают скрежет/стук |

|

|

| Самопроизвольное движение фар при стоянке |

|

|

Важно: После ремонта обязательна калибровка системы! Для этого установите автомобиль на ровную площадку с контрольной стеной, подключите диагностическое оборудование и выполните процедуру автоматической настройки угла наклона через меню сервисных функций ЭБУ. Ручная регулировка винтами на фарах производится только при отсутствии доступа к ПО.

Требования законодательства к корректорам в ЕС и РФ

В Европейском Союзе обязательное наличие автоматического корректора фар для ксеноновых фар регламентировано Правилами ЕЭК ООН №48. Данный норматив предписывает, что транспортные средства с источниками света категорий D1R, D1S, D2R, D2S, D3R, D3S, D4R, D4S (ксенон) обязаны оснащаться автоматически функционирующей системой коррекции угла наклона фар. Система должна оперативно компенсировать изменения положения кузова при старте, торможении или изменении загрузки автомобиля.

Российское законодательство (Технический регламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств") полностью гармонизировано с европейскими нормами. Пункт 1.7.5 Приложения №8 прямо дублирует требования ЕЭК ООН №48: транспортные средства с газоразрядными (ксеноновыми) фарами должны иметь автоматический корректор, обеспечивающий поддержание заданного светотеневого пограничника независимо от угла наклона кузова. Ручные системы регулировки (управляемые водителем) для ксенона не допускаются.

Ключевые различия в регламентации

- Тип системы: В ЕС и РФ разрешены только автоматические корректоры для ксенона. Механические или ручные аналоги считаются несоответствующими.

- Диапазон регулировки: Минимальный диапазон коррекции должен составлять ±1,5% (вверх/вниз) от высоты центра фары над дорогой при статической регулировке и дополнительно компенсировать динамические изменения положения кузова при движении.

- Скорость срабатывания: Автоматика должна реагировать на изменение угла наклона кузова в течение 1-2 секунд после возникновения крена.

- Контроль работоспособности: Обязательно наличие индикатора неисправности корректора на приборной панели (контрольная лампа).

| Параметр | Требования ЕС (ЕЭК ООН №48) | Требования РФ (ТР ТС 018/2011) |

|---|---|---|

| Тип корректора | Автоматический | Автоматический |

| Минимальный диапазон коррекции | ±1,5% от высоты установки фары | ±1,5% от высоты установки фары |

| Динамическая компенсация | Обязательна | Обязательна |

| Индикация неисправности | Обязательна | Обязательна |

Отсутствие автоматического корректора или его неработоспособность на автомобиле с ксеноновыми фарами в РФ приводит к несоответствию требованиям Техрегламента. Это является основанием для запрета эксплуатации транспортного средства (статья 12.5 КоАП РФ) и отказа в прохождении технического осмотра. В странах ЕС аналогичные нарушения влекут штрафные санкции и признание транспортного средства недопустимым к использованию на дорогах общего пользования.

Схемы подключения проводов: цветовая маркировка

Цветовая маркировка проводов обеспечивает правильную коммутацию компонентов автокорректора. Стандартные цвета в автомобильной проводке унифицированы для упрощения идентификации.

При подключении самодельного корректора необходимо точно сопоставить провода блока управления с цепями автомобиля. Ошибка ведет к некорректной работе или выходу системы из строя.

Распространенная маркировка автомобильных проводов

| Цвет провода | Назначение |

|---|---|

| Красный | Постоянный +12V (питание) |

| Черный/Коричневый | Масса (GND) |

| Желтый | Включение ближнего света |

| Синий | Сигнал датчика уровня кузова |

| Серый | Управление электромоторами корректора |

Провода автокорректора обычно имеют такую маркировку:

| Цвет провода | Функция |

|---|---|

| Красный | Вход питания +12V |

| Черный | Земля (подключение к кузову) |

| Зеленый | Вход сигнала от датчика уровня |

| Желтый/Белый | Выход на левый мотор фары |

| Синий/Коричневый | Выход на правый мотор фары |

Обязательные этапы подключения:

- Отключение минусовой клеммы АКБ

- Соединение красного провода корректора с +12V через предохранитель

- Подключение черного провода к неокрашенной металлической части кузова

- Коммутация зеленого провода с сигнальным кабелем датчика уровня

- Подача управляющих сигналов на моторы фар через желтый/синий провода

Установка сервоприводов в различные типы фар

Монтаж сервоприводов для автокорректора фар требует индивидуального подхода к каждому типу оптики. Основная задача – обеспечить надежное крепление двигателя и передачу усилия на регулировочный винт фары без люфтов и перекосов. Для этого используются специальные кронштейны и переходники, часто поставляемые в комплекте с сервоприводами или изготавливаемые самостоятельно из металлических пластин.

Механизм крепится к корпусу фары через технологические отверстия или с помощью эпоксидного клея/хомутов при отсутствии штатных точек фиксации. Важно исключить вибрацию привода и обеспечить соосность его штока с регулировочным элементом фары. Для проверки корректности установки выполняется несколько тестовых циклов калибровки до подключения к блоку управления.

Особенности интеграции в разные конструкции фар

Разборные фары (галогеновые):

- Демонтаж стекла для прямого доступа к отражателям

- Крепление сервопривода к задней стенке корпуса

- Соединение штока с вертикальным регулировочным винтом через переходную втулку

Неразборные фары (ксеноновые/светодиодные):

- Использование штатных монтажных площадок под корректор

- Применение Г-образных кронштейнов при отсутствии крепежных точек

- Фиксация привода термостойким клеем при невозможности механического крепления

Фары с проекционными модулями:

- Установка сервопривода непосредственно на кронштейн линзы

- Использование гибких тяг для передачи усилия при сложной геометрии корпуса

- Обязательная калибровка "нулевого положения" перед финальной сборкой

Ключевые требования при установке:

- Защита электропроводки от контакта с нагревающимися элементами

- Обеспечение герметичности мест ввода штока в корпус фары

- Свободный ход штока (±5 мм) без механических препятствий

- Изоляция сервопривода от прямого воздействия влаги и грязи

Особенности корректоров для линзованной оптики

Линзованные фары (прожекторы) принципиально отличаются от рефлекторных формированием светового пучка. В них свет от лампы (ксеноновой или LED) фокусируется эллипсоидным отражателем, проходит через шторку, создающую четкую светотеневую границу (ЛТГ), и затем распределяется проекционной линзой. Эта сложная оптика требует исключительно точной регулировки угла наклона фары для сохранения правильного положения ЛТГ относительно дороги.

Автокорректор для линзованной оптики становится не просто удобством, а строгой необходимостью. Малейшее изменение положения кузова (загрузка, ускорение/торможение) приводит к смещению светового пучка вверх или вниз. Без оперативной коррекции это вызывает:

- Ослепление водителей встречного транспорта: Резкая ЛТГ при неправильном угле превращается в мощный слепящий луч.

- Ухудшение собственной видимости: Пучок света направляется слишком высоко (теряя освещение дороги перед авто) или слишком низко (сильно сокращая дальность).

При установке автокорректора на автомобиль с линзованной оптикой критически важно учитывать следующие особенности:

- Высокие требования к точности: Корректор должен обеспечивать минимальный шаг регулировки и абсолютную стабильность положения. Даже небольшой люфт в тягах или креплениях недопустим.

- Специфика крепления: Штатные точки крепления корректора к фаре часто отличаются от рефлекторных. Универсальные корректоры требуют тщательного подбора или изготовления специальных кронштейнов (проушин) для надежного соединения с линзованной фарой.

- Тип привода: Предпочтение отдается корректорам с шаговыми двигателями вместо сервоприводов. Шаговые двигатели обеспечивают большую точность позиционирования и отсутствие дрейфа положения, что критично для поддержания правильной ЛТГ.

- Плавность хода: Работа механизма корректора (тяги, редуктор) должна быть максимально плавной, без рывков или заеданий, чтобы не вызывать "дрожание" светового пучка.

- Совместимость с билинзами: Если на автомобиле установлены билинзы (Bi-Lens, где одна линза формирует и ближний, и дальний свет за счет перемещаемой шторки/линзы), необходимо убедиться, что выбранный корректор корректно взаимодействует с механизмом переключения света и не создает помех его работе.

Защита от воды и грязи для самодельных узлов

Электронные компоненты автокорректора критически уязвимы к влаге и загрязнениям, особенно при размещении в колесных арках или под капотом. Коррозия контактов, короткие замыкания и нарушение работы датчиков – основные риски при отсутствии герметизации. Требуется комплексная изоляция всех самодельных узлов: блока управления, проводки, разъемов и креплений датчиков.

Эффективная защита достигается сочетанием механических барьеров и химических покрытий. Обязательно исключите прямые пути проникновения воды через корпуса, места ввода проводов и стыки элементов. Особое внимание уделите подвижным частям (например, рычагам датчиков уровня), где уплотнение не должно препятствовать их работе.

Способы герметизации

- Корпуса блоков: Используйте пластиковые боксы с классом защиты IP67/IP68. Места ввода проводов уплотняйте сальниками или термоусадкой с герметизирующим гелем. Стыки крышек обрабатывайте силиконовым герметиком.

- Проводка и разъемы: Применяйте термоусадочные трубки с клеевым слоем. Разъемы защищайте специальными пластиковыми колпачками, заполненными консистентной смазкой (например, Molykote 111), или цельнолитыми влагозащищенными моделями.

- Платы и контакты: Покрывайте монтаж компаундом (эпоксидным или полиуретановым), либо наносите конформное лаковое покрытие в 2-3 слоя. Альтернатива – силиконовая заливка корпуса.

Дополнительные меры

- Дренажные отверстия: В нижней части корпусов предусмотрите мелкие сливы (закрытые мембраной Gore-Tex) для вывода конденсата.

- Физические экраны: Установите самодельные пластиковые или резиновые кожухи над датчиками и разъемами для защиты от грязи и прямых струй воды.

- Химическая обработка: Нанесите водоотталкивающий спрей (типа "жидкая резина") на провода и неподвижные соединения.

| Материал | Применение | Ограничения |

|---|---|---|

| Силиконовый герметик | Уплотнение стыков корпусов | Не подходит для гибких соединений |

| Термоусадочная трубка с клеем | Изоляция соединений проводов | Требует нагрева строительным феном |

| Эпоксидный компаунд | Заливка плат | Не ремонтопригоден, сложное удаление |

Тестирование системы на стенде перед установкой

Собранная схема автокорректора размещается на тестовом стенде, имитирующем реальные условия работы автомобиля. Источник питания 12В подключается к блоку управления, а выходные сигналы системы соединяются с демонстрационным комплектом ксеноновых фар через эмулятор проводки. Обязательно интегрируется диагностический сканер для считывания кодов ошибок CAN-шины.

Проверка начинается с калибровки датчиков угла наклона: платформа стенда последовательно фиксируется в положениях, соответствующих подъёму/спуску (до 15°), загрузке багажника и резкому торможению. Показания угла с сенсоров сравниваются с эталонными значениями контроллера стенда.

Этапы функционального тестирования

- Проверка реакции на ускорение

- Резкое перемещение датчика вверх/вниз с фиксацией задержки срабатывания (макс. 500 мс)

- Контроль плавности изменения напряжения на выходах корректора

- Анализ работы CAN-интерфейса

- Эмуляция штатных сообщений ЭБУ автомобиля (ID 0x305, 0x310)

- Верификация отправки скорректированных данных о положении фар

- Тест устойчивости к помехам

- Подача импульсных скачков напряжения до 16В

- Наведение электромагнитных помех на кабельные трассы

| Параметр | Норматив | Фактическое значение |

|---|---|---|

| Диапазон коррекции | ±4.5° | ±4.3° |

| Потребляемый ток (стабильный режим) | < 120 мА | 98 мА |

| Точность позиционирования | ±0.15° | ±0.12° |

По завершении цикла тестов выполняется 30-минутный прогон в экстремальных режимах: датчики подвергаются вибрации 20 Гц, а температурный диапазон проверяется в камере от -30°C до +85°C. Отсутствие сбоев и перегрева компонентов подтверждает готовность системы к монтажу.

Монтаж датчиков на подвеску: пошаговый алгоритм

Точное позиционирование датчиков уровня кузова критически влияет на корректную работу автокорректора фар. Монтаж выполняется на неподвижных элементах подвески, исключающих прямой контакт с подвижными рычагами или амортизаторами. Необходимо обеспечить строгую параллельность оси транспортного средства и минимальные вибрационные воздействия.

Подготовьте крепежные площадки, зачистив металл от грязи и коррозии. Используйте кронштейны из комплекта поставки или изготовленные самостоятельно с учетом геометрии шасси. Проверьте отсутствие помех для проводов при полном ходе подвески и повороте руля. Убедитесь в наличии необходимого инструмента: дрели, метчика, герметика, стяжек и изоленты.

Последовательность установки

- Определите точки крепления:

- Передний датчик – на балке подрамника или лонжероне за осью колес

- Задний датчик – на поперечине задней подвески или несущей балке

- Закрепите кронштейны:

- Просверлите отверстия диаметром 5-6 мм в отмеченных местах

- Нарежьте резьбу М6 под болты крепления

- Зафиксируйте кронштейны с применением герметика против коррозии

- Установите датчики:

- Защелкните корпуса датчиков в кронштейны до характерного щелчка

- Ориентируйте рычаги датчиков строго параллельно продольной оси автомобиля

- Проложите проводку:

- Закрепите жгуты пластиковыми стяжками через каждые 15-20 см

- Избегайте перегибов возле подвижных элементов

- Выведите провода в моторный отсек через штатные заглушки

- Проверьте работоспособность:

- Вручную покачайте кузов – рычаги датчиков должны перемещаться плавно

- Убедитесь в отсутствии перетирания проводов при максимальных ходах подвески

Регулировка чувствительности сенсоров нагрузки

Точность работы автокорректора напрямую зависит от правильной калибровки сенсоров нагрузки, установленных на передней и задней подвесках. Эти датчики фиксируют изменение клиренса при загрузке автомобиля и передают данные на блок управления, который рассчитывает необходимый угол наклона фар.

Регулировка чувствительности осуществляется через многооборотные подстроечные резисторы, входящие в схему обработки сигнала. Изменяя их сопротивление, можно задать диапазон напряжений, соответствующий минимальной (пустой автомобиль) и максимальной (полная загрузка) массе транспортного средства.

Порядок настройки

- Поднимите автомобиль на подъемнике для разгрузки подвески.

- Вращайте резистор "MIN" до фиксации нулевых показаний вольтметра на выходе датчика.

- Опустите авто, загрузите его до максимально разрешенной массы (указана в ПТС).

- Корректируйте резистор "MAX" до достижения напряжения 4.8-5В на выходе сенсора.

Важно! Проверку работоспособности следует проводить в темное время суток на ровной площадке с использованием регулировочного экрана. Резкие скачки напряжения указывают на необходимость проверки контактов в разъемах датчиков.

Создание герметичных соединений проводки

Надёжная герметизация соединений проводки критична для автокорректора фар, работающего в условиях постоянной вибрации, перепадов температур и контакта с дорожными реагентами и влагой. Негерметичные стыки приводят к окислению контактов, росту сопротивления, нарушению сигналов управления шаговыми двигателями и, как следствие, сбоям в работе корректора или полному выходу его из строя.

Основной упор делается на изоляцию мест скруток, пайки или обжима проводов, а также точек ввода кабелей в корпус блока управления корректором. Использование стандартных изоленты или пластиковых клеммников не обеспечивает долговременной защиты от проникновения воды и грязи, особенно в колесных арках или под днищем автомобиля, где чаще всего монтируется устройство.

Методы и материалы для герметизации

Применяются следующие проверенные решения:

- Термоусаживаемые трубки с клеевым слоем: При нагреве феном трубка плотно обжимает соединение, а расплавленный внутренний клей (бутиловый или полиолефиновый) заполняет все микропустоты, создавая барьер для влаги. Диаметр трубки подбирается с запасом 20-30% относительно изолируемого участка.

- Двухкомпонентные компаунды (заливочные герметики): Эпоксидные или полиуретановые составы заливаются в места соединений или корпус блока после монтажа платы. После отверждения образуют прочный, влагонепроницаемый "кокон", дополнительно защищающий от вибраций.

- Силиконовые герметики (нейтральные): Используются для обработки стыков проводов в разъемах, мест ввода кабелей в корпус и уплотнения крышки блока управления. Обладают хорошей адгезией к пластику и резине, остаются эластичными после высыхания.

Технология работы с термотрубкой включает обязательные этапы:

- Зачистка проводов и соединение (пайка/обжим).

- Обезжиривание зоны изоляции спиртом.

- Надевание термотрубки нужной длины (с запасом на перехлёст).

- Равномерный прогрев строительным феном до полной усадки и появления капель расплавленного клея по краям.

- Визуальный контроль отсутствия пузырей и непропайных участков.

Важно: При заливке компаундом или герметиком необходимо исключить образование воздушных карманов и обеспечить полное покрытие токоведущих частей. Силикон наносится толстым слоем с формированием "бортика" у основания ввода провода. Полярность проводов перед герметизацией проверяется дважды – переделка после заливки крайне затруднительна.

Пайка контактов: предотвращение окисления

Окисление контактов в автокорректоре фар приводит к нарушению электрического соединения, что вызывает сбои в работе системы коррекции. Особенно критично это для ксеноновых фар, где точное позиционирование влияет на безопасность. В условиях автомобиля (вибрации, перепады температур, влажность) риски окисления многократно возрастают.

Качественная пайка с защитой от окисления – обязательный этап сборки. Используйте бескислотный флюс и оловянно-свинцовый припой ПОС-60. Перед пайкой тщательно зачистите контакты мелкой наждачной бумагой и обезжирьте спиртом. Нанесение флюса на соединяемые поверхности предотвратит доступ кислорода к металлу во время нагрева.

Ключевые этапы и материалы

Выполняйте работы в следующей последовательности:

- Зачистка проводников: снимите изоляцию на 5-7 мм, удалите оксидный слой.

- Лужение: прогрейте проводник паяльником (40-60 Вт), нанесите флюс, равномерно покройте припоем.

- Соединение: плотно скрутите залуженные провода, прогрейте паяльником до расплавления припоя.

- Изоляция: обработайте место пайки термоусадкой или залейте силиконовым герметиком.

| Материал | Назначение | Рекомендации |

|---|---|---|

| Бескислотный флюс | Удаление оксидов, защита зоны пайки | Наносить тонким слоем перед лужением |

| Припой ПОС-60 | Формирование соединения | Диаметр 1-2 мм, с канифольным сердечником |

| Термоусадка | Механическая защита | Диаметр на 30% меньше соединения |

После сборки проверьте мультиметром отсутствие обрывов и КЗ. Подайте рабочее напряжение 12В на схему, убедитесь в стабильности контакта при имитации вибрации. Качественное соединение имеет гладкую поверхность без трещин и наплывов. Дополнительная герметизация исключит проникновение влаги к контактам.

Подбор длины тяг для конкретной модели автомобиля

Определение точной длины тяг автокорректора фар – критически важный этап, так как некорректный размер приведет к неработоспособности системы или повреждению элементов подвески. Длина напрямую зависит от конструкции шасси автомобиля, точек крепления штатного корректора и геометрии рычага подвески, к которому будет подключен датчик.

Для замера необходимо установить автомобиль на ровную поверхность, разгрузить подвеску (покачиванием кузова), после чего зафиксировать контрольные точки: место монтажа кронштейна датчика на рычаге подвески и точку крепления тяги к кузову (или кронштейну корректора). Замер выполняется рулеткой или гибким сантиметром в статическом положении колес.

Практические методы подбора

- Прямой замер на автомобиле:

- Снимите штатную тягу (если есть).

- Измерьте расстояние между центрами монтажных проушин датчика и рычага подвески в нейтральном положении подвески.

- Учтите свободный ход шарниров тяги (добавьте 3-5 мм к полученному значению).

- Использование регулируемого макета:

- Временная установка тяги с резьбовой регулировкой длины.

- Поэтапная настройка длины при движении автомобиля (подъем/спуск колеса) для определения диапазона без натяга и провиса.

- Фиксация оптимального размера и подбор/изготовление тяги под него.

- Ориентация на заводские аналоги:

- Поиск данных о длине тяги штатного корректора для вашей модели.

- Копирование геометрии креплений (при совпадении точек монтажа).

Важные нюансы: Тяга должна иметь небольшой запас хода во всем диапазоне работы подвески. При максимальном сжатии/отбое подвески не допускается:

- Натяг тяги (риск отрыва крепления или деформации).

- Полное провисание (потеря связи датчика с подвеской).

Используйте только шаровые или сферические шарниры на концах тяги для компенсации угловых перемещений. После установки обязательно проверьте работоспособность корректора на эстакаде или подъемнике, имитируя изменение нагрузки.

Корректировка угла при резком торможении

При резком торможении передняя часть автомобиля "приседает" из-за кинетической нагрузки, что приводит к изменению угла наклона фар относительно дорожного полотна. Без корректировки световой пучок смещается вверх, создавая опасность ослепления встречных водителей и ухудшая видимость вблизи транспортного средства.

Классическая статическая регулировка фар не компенсирует динамические изменения положения кузова. Система автокорректора решает эту проблему, оперативно изменяя вертикальный угол оптики пропорционально степени крена, обеспечивая стабильность светотеневой границы независимо от манёвров.

Принцип работы динамической коррекции

Самодельный автокорректор для ксенона использует датчики положения кузова, установленные на передней подвеске. При торможении:

- Датчик фиксирует вертикальное смещение рычага подвески относительно кузова.

- Электронный блок преобразует механическое перемещение в электрический сигнал.

- Исполнительные моторы, интегрированные в фары, поворачивают отражатель или оптический элемент.

Ключевые параметры корректировки:

| Сила торможения | Смещение луча | Скорость реакции |

| Слабое (0.4g) | 0.3-0.5° вниз | < 0.2 сек |

| Среднее (0.7g) | 0.8-1.2° вниз | < 0.1 сек |

| Экстренное (1g+) | 1.5-2.5° вниз | < 0.05 сек |

Важно: Точность регулировки зависит от калибровки датчика и соответствия передаточного коэффициента характеристикам подвески. При самостоятельной сборке необходимо учитывать:

- Жёсткость пружин и амортизаторов

- Массу автомобиля

- Исходную высоту светового пучка

После монтажа системы обязательна проверка на стенде с имитацией тормозного усилия. Корректирующие двигатели должны возвращать фары в исходное положение без задержки при прекращении воздействия нагрузки.

Адаптация системы под изменения клиренса

Изменение клиренса автомобиля (например, при загрузке багажника, перевозке пассажиров или установке пневмоподвески) напрямую влияет на угол наклона фар относительно дорожного полотна. Статический автокорректор, не учитывающий динамику, в такой ситуации не способен обеспечить корректное светораспределение. Неадаптированный световой пучок будет либо слепить встречных водителей (при проседании задней части), либо сокращать зону эффективного освещения (при подъеме).

Для компенсации этих изменений система должна получать актуальные данные о вертикальном положении кузова. Наиболее распространенным решением является использование датчиков уровня, устанавливаемых на рычагах подвески (обычно на задней оси, иногда и на передней). Эти датчики фиксируют текущее расстояние между кузовом и колесом, преобразуя механическое перемещение в электрический сигнал (аналоговый или цифровой).

Обработка сигнала с датчиков и управление шаговыми двигателями фар реализуется через электронный блок управления (ЭБУ). Алгоритм работы ЭБУ включает следующие ключевые этапы:

- Калибровка нулевого положения: Система запоминает эталонные значения сигналов датчиков при номинальной загрузке автомобиля (указанной производителем). Это "точка отсчета".

- Непрерывный мониторинг: ЭБУ постоянно сравнивает текущие показания датчиков уровня с калибровочными значениями.

- Расчет угла коррекции: На основе разницы между текущим и эталонным сигналами, с учетом заранее запрограммированных в блоке характеристик подвески и геометрии крепления фар, вычисляется необходимый угол вертикальной корректировки пучка света.

- Формирование управляющих сигналов: ЭБУ отправляет команды на шаговые электродвигатели, встроенные в корпус фары. Двигатели поворачивают оптический элемент (рефлектор или линзу) вокруг горизонтальной оси на рассчитанный угол.

Скорость и точность реакции системы критически важны. Современные автокорректоры способны отслеживать изменения клиренса в реальном времени, обеспечивая плавную и практически мгновенную регулировку. Это минимизирует время неоптимального светораспределения при динамических изменениях нагрузки (разгоне/торможении, проезде неровностей). Для корректной работы всей системы необходима точная синхронизация компонентов:

| Компонент | Роль в адаптации | Требования |

|---|---|---|

| Датчики уровня | Измерение текущего клиренса | Линейность характеристики, устойчивость к вибрациям/влаге |

| ЭБУ | Обработка данных, расчет угла, управление | Адекватный алгоритм, быстродействие, защита от помех |

| Шаговые моторы фар | Физическое изменение угла наклона | Точность позиционирования, надежность, достаточный момент |

| Проводка | Передача сигналов и питания | Надежность контактов, защита от обрывов/КЗ |

Самостоятельная реализация требует тщательного подбора совместимых датчиков уровня (например, потенциометрических или бесконтактных - магниторезистивных/индуктивных), расчета и программирования передаточной функции в ЭБУ (часто на базе Arduino или схожих плат), а также обеспечения надежной механической связи датчиков с подвеской. Ошибки на любом этапе приведут либо к недостаточной коррекции, либо к "дерганию" пучка света, либо к полному отказу системы.

Сравнение самодельных и заводских решений

Самодельные корректоры фар для ксенона создаются энтузиастами на базе доступных компонентов: датчиков уровня (например, от ВАЗ или иномарок), микроконтроллеров (Arduino, STM32) и самодельных креплений. Принцип действия основан на автоматическом измерении угла наклона кузова через датчик и корректировке положения фар с помощью сервоприводов или шаговых двигателей, подключенных к штатным регуляторам. Программная часть требует самостоятельной разработки или адаптации открытых прошивок.

Заводские системы (как Bosch или Hella) используют специализированные датчики клиренса, интегрированные с блоком управления двигателем (ЭБУ) через CAN-шину. Они проходят сертификацию, обеспечивают точное соответствие стандартам ECE (европейские нормы освещения) и включают самодиагностику. Монтаж выполняется по регламентированным схемам с заводскими кронштейнами, исключающими вибрации и люфты.

Ключевые отличия

| Критерий | Самодельное решение | Заводское решение |

| Точность | ±0.5-1.5° (зависит от калибровки) | ±0.1-0.3° (стабильно при любых условиях) |

| Надёжность | Риск сбоев из-за влаги/вибраций | Герметичные компоненты, виброустойчивость |

| Совместимость | Требует адаптации под конкретный авто | Plug&play для поддерживаемых моделей |

| Юридические аспекты | Может не соответствовать ПДД | Полное соответствие стандартам безопасности |

| Стоимость | 2-5 тыс. руб. (комплектующие) | 15-40 тыс. руб. (готовый комплект) |

Преимущества самодельных систем: крайне низкая цена, возможность глубокой кастомизации, ценный опыт для технически подкованных автовладельцев. Недостатки: трудоёмкость сборки, отсутствие гарантии, риск некорректной работы при минусовых температурах.

Преимущества заводских комплексов: мгновенная установка, предсказуемая работа в экстремальных условиях, автоматическая адаптация под нагрузку. Недостатки: высокая цена, ограниченная поддержка старых автомобилей.

Оптимизация энергопотребления корректора

Основной задачей оптимизации является минимизация нагрузки на бортовую сеть автомобиля, особенно в режиме ожидания или при длительной работе двигателя на холостом ходу. Чрезмерное энергопотребление может привести к разряду АКБ или некорректной работе других систем.

Ключевым аспектом становится применение энергоэффективных компонентов и алгоритмов управления, сохраняющих функциональность устройства при работе с ксеноновыми лампами, потребляющими значительную мощность во время активной фазы коррекции.

Стратегии снижения энергозатрат

Реализуются следующие технические решения:

- Режим "сна" при бездействии: Микроконтроллер переводится в состояние глубокого сна (deep sleep) с отключением периферии при отсутствии сигналов от датчиков или CAN-шины дольше 30 секунд. Потребление снижается до микроампер.

- Динамическое управление питанием электродвигателей: Использование ШИМ-контроллеров вместо линейных стабилизаторов уменьшает нагрев и потери при позиционировании фар.

- Оптимизация ПО: Сокращение циклов опроса датчиков угла наклона/ускорения и CAN-сообщений. Агрессивная фильтрация помех предотвращает ложные срабатывания и лишние движения моторов.

Сравнение методов управления питанием:

| Компонент | Стандартный режим | Оптимизированный режим |

|---|---|---|

| Микроконтроллер | 15-20 мА | 0.05 мА (в сне) |

| Драйвер мотора | Постоянно включен | Активируется только при коррекции |

| Датчики | Непрерывный опрос | Пакетный опрос 2 раза/сек |

Дополнительные меры включают выбор компонентов с низким энергопотреблением: малопотребляющие операционные усилители для обработки сигналов датчиков, MOSFET-транзисторы вместо биполярных в силовых цепях, отказ от светодиодной индикации в пользу диагностики через CAN-интерфейс. Применение импульсных DC-DC преобразователей вместо линейных стабилизаторов повышает КПД цепи питания на 20-30%. Для критичных систем реализуется программная защита АКБ: при падении напряжения ниже 11.8В корректор отключает моторы и переходит в аварийный режим.

Доработка конструкции для бездорожья

Стандартный автокорректор фар, рассчитанный на асфальтовое покрытие, не обеспечивает стабильную работу ксенона при движении по пересечённой местности. Резкие крены кузова приводят к хаотичному изменению угла наклона света, слепя других водителей и ухудшая собственную видимость. Требуется модификация системы для сохранения безопасной траектории луча при преодолении препятствий.

Основная задача – ограничить диапазон корректировки фар при экстремальных углах наклона автомобиля, сохранив базовую функциональность на ровных участках. Для этого в конструкцию интегрируется датчик-ограничитель, срабатывающий при критических отклонениях (например, при подъёме передка или диагональном вывешивании). Электронный блок управления модифицируется прошивкой с двумя режимами: "Шоссе" (полный диапазон коррекции) и "Бездорожье" (ограниченный ход сервоприводов).

Ключевые элементы доработки

- Датчик ограничения угла: Ультразвуковой или лазерный сенсор, устанавливаемый на подрамник, фиксирует минимальный клиренс под передним бампером. При критическом снижении расстояния до земли (≤15 см) блокирует дальнейшее опускание фар.

- Механический демпфер: Амортизатор малого хода, встраиваемый в тягу корректора, гасит резкие колебания при ударах.

- Переключатель режимов: Кнопка в салоне активирует алгоритм "Off-road", искусственно завышающий нулевую точку корректора на 30%. Это предотвращает ослепление при просадке передней оси.

| Параметр | Стандартный режим | Режим "Бездорожье" |

|---|---|---|

| Диапазон коррекции | 100% (0° до -4°) | Ограниченный (0° до -1.5°) |

| Реакция на крен | Мгновенная | Замедленная (демпфер) |

| Защита от перегрузки | Нет | Блокировка при клиренсе <15 см |

Для установки демпфера потребуется доработать кронштейн сервопривода – добавить проушину под крепление штока. Электропроводку датчика клиренса прокладывают в гофротрубе вдоль штатной магистрали ABS, подключая к CAN-шине через разъём диагностического гнезда. Важно обеспечить герметизацию всех новых соединений силиконовым компаундом.

- Прошить ЭБУ корректора обновлённым ПО с поддержкой off-road режима.

- Смонтировать демпфер между корпусом фары и тягой корректора.

- Закрепить датчик клиренса на поперечине подрамника.

- Вывести кнопку переключения режимов на панель приборов.

Финальная регулировка фар на стенде

Автомобиль устанавливается на ровную площадку перед оптическим стендом строго перпендикулярно экрану с разметкой. Обязательно проверяются давление в шинах, нагрузка (водитель или балласт массой 75 кг в водительском кресле, полный бак топлива), исправность подвески и отсутствие перегруза багажника. Колеса выставляются в положение "прямо".

Стенд предварительно калибруется по нулевой отметке. Фары очищаются от загрязнений, включаются в режиме ближнего света с прогретым ксеноном (после 3-5 минут работы). Корректор фар переводится в положение "водитель + 1 пассажир" (или "0" в зависимости от конструкции). Система автокорректора должна быть активна и функциональна.

Процесс настройки светового пучка

Основная задача – совместить горизонтальную светотеневую границу (ЛКТ) ближнего света с линией "0" на экране, а вертикальную ось светового пятна – с меткой "V" (центральная ось автомобиля для каждой фары). Регулировка осуществляется винтами, расположенными на корпусе фары:

- Вертикальный угол: Верхняя граница светового пятна устанавливается строго на горизонтальной линии "0".

- Горизонтальный угол: Излом ЛКТ (точка перехода света/тени) для левой фары совмещается с меткой "V-L", для правой – с "V-R".

После грубой настройки выполняется динамическая проверка работы автокорректора: имитируется изменение нагрузки (например, раскачка кузова), наблюдая за перемещением светотеневой границы на экране. Она должна плавно смещаться вниз при "загрузке" и возвращаться на линию "0" после стабилизации, без рывков или задержек.

Критерии правильной регулировки:

- Четкая, не размытая светотеневая граница на линии "0".

- Симметричное положение зон максимальной яркости и изломов ЛКТ относительно осей "V-L" и "V-R".

- Отсутствие засветки выше линии "0" в зоне встречного движения.

- Плавное и синхронное движение световых пучков обеих фар при срабатывании автокорректора.

Список источников

При подготовке материалов по самостоятельному изготовлению автокорректора фар для ксенона крайне важно опираться на проверенную техническую информацию. Использование недостоверных данных может привести к некорректной работе системы и нарушению безопасности движения.

Следующие категории источников предоставляют необходимые сведения об устройстве, принципах работы и монтаже корректоров. Они включают как теоретические основы, так и практические рекомендации для реализации проекта.

- Специализированные форумы автомобилистов (разделы по тюнингу оптики и электрооборудованию)

- Техническая документация производителей ксеноновых ламп и блоков розжига

- Патентные описания систем автоматической коррекции фар

- Учебные пособия по автомобильной электронике и микроконтроллерам

- Электрические схемы серийных автокорректоров в сервисных мануалах

- Статьи в журналах по радиолюбительству и автомобильной электронике

- Видеоинструкции по диагностике штатных систем коррекции

- Производители датчиков положения кузова (технические спецификации и схемы подключения)