Самодельный дизельный отопитель салона на 24 вольта

Статья обновлена: 28.02.2026

Эксплуатация грузового транспорта в условиях низких температур требует решения проблемы обогрева салона без запуска основного двигателя.

Самодельный дизельный отопитель на 24В позволяет существенно снизить расход топлива, продлить ресурс силового агрегата и обеспечить комфортную температуру в кабине.

Эта статья содержит практическое руководство по самостоятельной сборке эффективного автономного обогревателя с использованием доступных компонентов и базовых навыков.

Принцип работы дизельного автономного отопителя салона

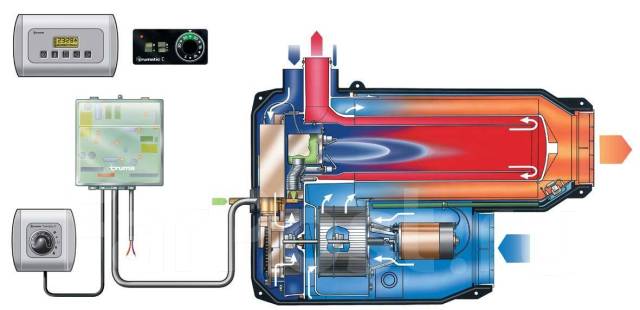

Автономный отопитель функционирует независимо от двигателя автомобиля, используя дизельное топливо из основного бака. При активации электронный блок управления запускает процесс: топливный насос подает солярку в камеру сгорания, где свеча накаливания воспламеняет топливно-воздушную смесь. Образовавшееся тепло передается через стенки теплообменника циркулирующему воздуху.

Вентилятор прокачивает холодный воздух из салона через нагретый теплообменник. Теплый воздушный поток распределяется по воздуховодам, повышая температуру в салоне. ЭБУ постоянно мониторит температурные датчики, регулируя интенсивность горения и скорость вентилятора для поддержания заданного пользователем режима. При достижении целевой температуры или по истечении таймера система автоматически отключается.

Ключевые компоненты и их функции

- Топливный насос – дозированная подача солярки из бака в горелку

- Камера сгорания – изолированное пространство для сжигания топливной смеси

- Свеча накаливания – инициирует воспламенение при запуске

- Теплообменник – передает тепловую энергию от газов к воздуху без контакта сред

- Нагнетательный вентилятор – создает воздушный поток через теплообменник в салон

- ЭБУ – управляет всеми процессами на основе показателей датчиков температуры и пламени

Цикл работы включает четыре фазы:

- Пусковая фаза: Активация свечи накаливания и вентилятора, подача топлива

- Прогрев: Рост температуры теплообменника до рабочего режима

- Стабилизация: Регулирование мощности пламени для поддержания заданной температуры

- Продувка: Остановка подачи топлива и охлаждение системы воздушным потоком

Преимущества и недостатки самодельной конструкции

Создание автономного отопителя своими руками позволяет значительно снизить финансовые затраты по сравнению с покупкой серийных моделей. Используются доступные компоненты: топливные насосы от старых автомобилей, б/у радиаторы печки, простые контроллеры и стандартная дизельная горелка.

Конструкция получается максимально адаптированной под конкретный автомобиль: можно гибко выбрать место установки, продумать схему воздуховодов и интеграцию с бортовой сетью 24В. Это упрощает обслуживание и ремонт благодаря понятной для владельца схеме сборки.

Ключевые аспекты самоделки

Преимущества:

- Экономия средств – стоимость деталей в 3-5 раз ниже готовых аналогов

- Полный контроль над качеством компонентов и сборки

- Возможность модернизации (добавление Wi-Fi управления, доработка топливной системы)

- Ремонтопригодность подручными средствами в дорожных условиях

Недостатки:

- Риск возгорания при ошибках в монтаже топливопроводов или электроцепей

- Отсутствие заводских сертификатов безопасности (проблемы при техосмотре)

- Сложность точной настройки топливно-воздушной смеси без спецоборудования

- Высокие требования к герметичности камеры сгорания (опасность отравления угарным газом)

| Критичный риск | Некорректная работа датчика пламени | Возможное воспламенение топлива в корпусе |

| Типовая проблема | Вибрация самодельных креплений | Разгерметизация соединений через 2-3 месяца эксплуатации |

Обязательные условия: установка отдельного предохранителя в цепь 24В, монтаж датчика СО в салоне, испытания на открытом пространстве перед использованием в автомобиле. Без соблюдения этих мер эксплуатация самодельного отопителя недопустима.

Требования к безопасности при самостоятельной сборке

Сборка автономного дизельного отопителя на 24 В сопряжена с рисками возгорания, отравления угарным газом и поражения электрическим током. Пренебрежение мерами предосторожности может привести к фатальным последствиям для пользователя и повреждению транспортного средства.

Основные угрозы включают утечку топлива, некорректную работу системы горения, перегрев компонентов и короткое замыкание в электроцепи. Требуется строгое соблюдение нормативов по пожарной безопасности, вентиляции и электромонтажу на всех этапах работ.

Ключевые меры безопасности

- Изоляция топливной системы: Герметичные соединения трубок, установка вне зоны нагрева. Обязательная проверка на утечки мыльным раствором.

- Защита от CO: Вывод выхлопной трубы за пределы салона с уклоном наружу. Уплотнение мест прохода через кузов термостойкими втулками.

- Терморегуляция: Монтаж термодатчиков на корпус горелки и теплообменник. Автоматическое отключение при 120-140°C.

- Электробезопасность: Предохранители в цепи питания, реле нагрузки. Сечение проводов – не менее 2.5 мм² для 24В. Защита клемм от КЗ.

Обязательные контрольные этапы:

- Испытание на открытом воздухе вдали от легковоспламеняющихся предметов.

- Проверка датчиков пламени и перегрева путем искусственного срабатывания.

- Контроль уровня CO в салоне при работе (максимум 20 ppm).

| Компонент | Требование безопасности |

|---|---|

| Топливный насос | Клапан сброса давления, отсечка при отключении питания |

| Камера сгорания | Двойные стенки с воздушным зазором, жаростойкая сталь (AISI 310) |

| Электропроводка | Термостойкая изоляция (до 200°C), трассировка вдали от движущихся частей |

Используйте только сертифицированные комплектующие (насосы, форсунки, контроллеры), рассчитанные на 24 В. Самодельные решения для критических узлов (горелка, топливная рампа) недопустимы.

Необходимые инструменты для монтажа отопителя

Для установки дизельного отопителя на 24В потребуется стандартный набор слесарных и электротехнических инструментов. Без них невозможно обеспечить надежное крепление компонентов и правильное подключение системы.

Дополнительно рекомендуются специализированные приспособления для работы с топливной магистралью и электроникой. Отсутствие ключевых инструментов может привести к повреждению оборудования или негерметичным соединениям.

Основной комплект

- Набор гаечных ключей (рожковые, накидные, торцевые)

- Шуруповерт/дрель с металлическими свёрлами (Ø3-8 мм)

- Кусачки-бокорезы, пассатижи, круглогубцы

- Нож монтажный для зачистки проводов

- Труборез для топливных шлангов

- Кримпер для обжима клемм

| Специализированные инструменты | Назначение |

|---|---|

| Трубогиб металлический | Формовка выхлопной трубы |

| Пробник напряжения | Поиск +24В в штатной проводке |

| Гидравлический съемник | Подсоединение топливных штуцеров |

- Измерительные приборы:

- Мультиметр с режимом прозвонки

- Штангенциркуль для точной разметки

- Расходные материалы:

- Термостойкий герметик (до +300°C)

- Медные гильзы для проводов 2.5 мм²

Выбор топливного насоса для работы на дизеле (24V)

При подборе топливного насоса для дизельного отопителя 24V критично учитывать специфику солярки: её вязкость, смазывающие свойства и температурную чувствительность. Бензиновые аналоги не подойдут – используйте только насосы с пометкой "diesel" или "для дизельного топлива".

Напряжение питания должно строго соответствовать 24В с допустимым диапазоном (обычно 18-32В), что гарантирует стабильную работу при колебаниях бортовой сети. Проверьте маркировку на корпусе и технической документации перед покупкой.

Ключевые параметры выбора

Основные технические характеристики для оценки:

- Производительность: 0.8–3 л/ч для большинства отопителей мощностью 2-5 кВт. Рассчитывайте по формуле: Расход топлива (л/ч) = Мощность горелки (кВт) × 0.25

- Рабочее давление: 0.5–1.5 бар (стандарт для дизельных воздушных отопителей)

- Температурный диапазон: от -40°C до +100°C для всесезонной эксплуатации

Конструктивные типы насосов и их особенности:

- Роликовые: Низкий шум, бюджетная стоимость, но чувствительны к загрязнениям топлива

- Шестеренчатые: Высокая износостойкость, стабильное давление, но дороже и массивнее

- Соленоидные: Точная дозировка, компактность, сложны в ремонте

Обязательные элементы обвязки:

- Фильтр тонкой очистки (10-15 мкм) перед насосом

- Обратный клапан для предотвращения слива топлива

- Гиброизолирующие прокладки при монтаже

Примеры проверенных моделей:

| Модель | Тип | Производительность | Давление |

|---|---|---|---|

| Webasto 12V/24V Diesel | Роликовый | 2.5 л/ч | 1.2 бар |

| Facet 40145-1 | Соленоидный | 1.8 л/ч | 0.8 бар |

| Hella 6SE 009 107-451 | Шестеренчатый | 3 л/ч | 1.5 бар |

Монтажные рекомендации: Устанавливайте насос ниже уровня топливного бака с минимальным гидравлическим сопротивлением на всасывающей линии. Подключайте через отдельное реле с предохранителом, соответствующем потребляемому току (обычно 0.5-2А). Обязательно соблюдайте полярность при подключении к 24В сети.

Определение габаритов камеры сгорания критично для эффективной и безопасной работы самодельного отопителя. Слишком малый объем приведет к неполному сгоранию топлива, повышенному образованию сажи и перегреву элементов. Чрезмерно большая камера снизит КПД из-за недостаточной температуры горения и увеличит расход дизельного топлива.

Основным ориентиром служит требуемая тепловая мощность системы, рассчитываемая исходя из объема салона и климатических условий. Для стандартного легкового автомобиля (объем салона 3-4 м³) при морозах до -25°C достаточно мощности 2-4 кВт. Камера должна обеспечивать полное сгорание топливовоздушной смеси в этом диапазоне нагрузок без риска перегрева стенок.

Критерии выбора и проектирования камеры сгорания

Ключевые параметры:

- Соотношение объема к мощности: 0.8-1.2 литра на 1 кВт тепловой мощности.

- Форма: Цилиндрическая конструкция обеспечивает равномерное прогорание смеси. Допустимо прямоугольное исполнение со скругленными углами для снижения локальных температурных напряжений.

- Материал: Жаропрочная нержавеющая сталь (AISI 310, 321) толщиной 1.5-2 мм. Требуется сварка в среде аргона.

Расчетные зависимости

Для камеры цилиндрической формы используйте формулы:

- Объем (V) = π × (радиус²) × высота

- Минимальная длина (L) ≥ 2 × диаметр (D) для полного дожига газов

| Тепловая мощность (кВт) | Рекомендуемый объем (л) | Примерные габариты (D×L, мм) |

|---|---|---|

| 2 | 1.6-2.4 | 90×250 |

| 3 | 2.4-3.6 | 110×300 |

| 4 | 3.2-4.8 | 120×350 |

Особенности компоновки:

- Расположите топливную форсунку тангенциально для создания вихревого эффекта.

- Обеспечьте зазор 15-20 мм между камерой и кожухом теплообменника.

- Интегрируйте смотровое окно из кварцевого стекла для визуального контроля пламени.

Расчет параметров теплообменника для салона

Определение тепловой мощности – отправная точка. Рассчитайте минимально необходимую мощность (Q, Вт) для прогрева салона за требуемое время. Используйте формулу: Q = V * ρ * Cp * ΔT / t, где V – объем салона (м³), ρ – плотность воздуха (~1.2 кг/м³), Cp – удельная теплоемкость воздуха (~1005 Дж/(кг·°C)), ΔT – разница между целевой температурой в салоне и наружной (°C), t – желаемое время прогрева (секунды).

Учтите теплопотери через кузов, стекла и вентиляцию. Для легкового автомобиля зимой добавьте 30-50% к расчетной мощности. Пример: салон 3 м³, прогрев с -20°C до +20°C за 15 минут (900 сек): Q = 3 * 1.2 * 1005 * 40 / 900 ≈ 1610 Вт. С учетом потерь – 2100-2400 Вт.

Ключевые параметры теплообменника

Основные характеристики для проектирования:

- Площадь поверхности теплообмена (A, м²): Рассчитывается по формуле A = Q / (k * ΔTлог), где k – коэффициент теплопередачи (Вт/(м²·°C)), ΔTлог – средняя логарифмическая разность температур.

- Коэффициент теплопередачи (k): Зависит от материалов, толщины стенок, типа теплообмена. Для воздух-воздух через стальную стенку: 15-35 Вт/(м²·°C).

- Расход воздуха (G, кг/с): G = Q / (Cp * ΔTвозд), где ΔTвозд – нагрев воздуха в теплообменнике (обычно 40-70°C).

- Аэродинамическое сопротивление: Определяет требуемое давление вентилятора. Рассчитывается по потерям в каналах.

Пример расчета площади для Q=2200 Вт:

| ΔTлог (газы 250°C → воздух 20°C→60°C) | ≈ 120°C |

| k (сталь 1мм, турбулентный поток) | ≈ 25 Вт/(м²·°C) |

| A = 2200 / (25 * 120) | ≈ 0.73 м² |

Расчет расхода воздуха (ΔTвозд = 50°C):

- G = 2200 / (1005 * 50) ≈ 0.044 кг/с

- Объемный расход: Vвозд = G / ρ = 0.044 / 1.2 ≈ 0.037 м³/с (≈133 м³/ч)

Конструктивные особенности: Используйте гофрированные или оребренные трубки/пластины для увеличения поверхности. Обеспечьте противоток газов и воздуха. Герметизируйте газовый тракт! Минимальная толщина стенок жаропрочной стали – 0.8-1.0 мм. Проверяйте температуру выходных газов (должна быть выше точки росы, ~120-150°C).

Выбор центробежного вентилятора 24V нужной производительности

Центробежный вентилятор критически важен для эффективной работы отопителя, так как обеспечивает принудительную циркуляцию нагретого воздуха через теплообменник и салон. Недостаточная производительность приведет к перегреву камеры сгорания, снижению КПД и риску повреждения компонентов. Избыточная мощность вентилятора увеличит нагрузку на бортовую сеть и создаст дискомфортный шум.

Обязательно учитывайте номинальное напряжение 24V и потребляемую мощность вентилятора в контексте возможностей вашей электросистемы. Превышение допустимой нагрузки вызовет просадку напряжения, срабатывание защиты или разряд аккумулятора. Рекомендуется закладывать запас по току 20-30% относительно номинала предохранителей цепи.

Ключевые параметры расчета

Основные критерии выбора:

- Требуемый воздушный поток: Рассчитывается по формуле Q = (0.8 × P) ÷ (ρ × c × ΔT), где:

- P – тепловая мощность горелки (Вт)

- ρ – плотность воздуха (~1.2 кг/м³)

- c – теплоемкость воздуха (1005 Дж/кг·К)

- ΔT – разница температур на входе/выходе (примерно 50°C)

- Статическое давление: Должно преодолевать сопротивление теплообменника и воздуховодов (минимум 100-150 Па)

- Аэродинамическая характеристика: Соответствие графика "напор-расход" вентилятора гидравлическому сопротивлению системы

Ориентировочные значения производительности:

| Мощность горелки (кВт) | Минимальный расход воздуха (м³/ч) |

|---|---|

| 1.5 | 180-220 |

| 2.0 | 240-300 |

| 3.0 | 360-450 |

| 5.0 | 600-750 |

Дополнительные требования:

- Класс защиты корпуса IP54 (защита от брызг и пыли)

- Температура рабочей среды до +120°C

- Шарикоподшипники вместо втулок (увеличивают ресурс)

- Встроенная защита от перегрева обмоток

Подбор форсунки для распыления дизельного топлива

Ключевой элемент эффективного сгорания топлива в самодельном отопителе – правильно подобранная форсунка. Она отвечает за качественное распыление солярки в камере сгорания, что напрямую влияет на полноту сгорания, тепловую мощность, экономичность и количество вредных выбросов.

Ошибка в выборе форсунки приведет к нестабильной работе горелки: плохому розжигу, копчению, недогреву или перегреву, повышенному расходу топлива и быстрому засорению системы сажей. Основные параметры для подбора – тип, производительность, давление впрыска, угол факела распыла и способ управления.

Критерии выбора форсунки

Для самодельных отопителей чаще всего рассматривают два типа форсунок:

- Механические форсунки: Просты, надежны, не требуют электронного управления. Распыление происходит за счет давления топлива, создаваемого топливным насосом (часто используют подкачивающие насосы от дизельных авто или Common Rail). Требуют точной настройки давления открытия (начинается с 30-40 атм).

- Электромагнитные (соленоидные) форсунки: Требуют электронного блока управления (контроллера), который подает импульсы на открытие/закрытие. Позволяют гибко управлять длительностью впрыска и частотой, что повышает эффективность. Рабочее давление обычно ниже, чем у механических (10-20 атм).

Основные параметры для расчета и выбора:

- Производительность (расход): Измеряется в мл/мин или см³/мин при определенном давлении. Рассчитывается исходя из желаемой тепловой мощности отопителя и КПД системы. Типичный диапазон для салонных отопителей – от 100 до 500 мл/мин при давлении 10-50 атм.

- Рабочее давление: Должно соответствовать возможностям топливного насоса. Механические требуют высокого давления для открытия и качественного распыла (40-100+ атм), соленоидные работают на более низких давлениях (10-30 атм).

- Угол распыла факела: Критичен для формы камеры сгорания. Оптимальный угол обеспечивает равномерное распределение топливного тумана по объему камеры без попадания на стенки. Для цилиндрических камер обычно 60-90 градусов.

- Тип факела: Полый конус (наиболее распространен для горелок), сплошной конус, плоская струя.

- Размер капли: Чем мельче распыл (SMD - Sauter Mean Diameter), тем лучше смесеобразование и сгорание.

- Напряжение и сопротивление обмотки (для соленоидных): Должны соответствовать возможностям блока управления (часто 12В или 24В).

| Тип Форсунки | Плюсы | Минусы | Типичное Давление | Сложность Управления |

|---|---|---|---|---|

| Механическая | Простота, надежность, не требует контроллера | Требует высокого давления, сложнее настройка давления открытия, меньше гибкость | 40 - 150 атм | Низкая |

| Соленоидная (Электромагнитная) | Гибкое управление впрыском, лучшее качество распыла, ниже давление | Требует контроллера и драйвера, сложнее схема, чувствительнее к качеству топлива | 10 - 30 атм | Высокая |

Источники форсунок: Можно использовать б/у или новые форсунки от дизельных двигателей (особенно от систем Common Rail или насос-форсунок для механических), специализированные форсунки от промышленных горелок или котлов, либо форсунки для модельных ДВС. Внимательно изучайте паспортные данные!

Практические шаги: Определите требуемую тепловую мощность отопителя → Рассчитайте примерный расход топлива (г/ч или мл/мин) → Выберите тип форсунки исходя из доступных компонентов управления → Подберите конкретную модель по расходу при нужном давлении и углу факела → Убедитесь в совместимости с топливным насосом → Проведите тестовые запуски вне основного корпуса для оценки качества факела.

Ключевая рекомендация: Надежно герметизируйте соединение форсунки с топливопроводом и ее установочное гнездо в камере сгорания. Используйте термостойкие уплотнения (графитовые, металлические прокладки) и правильно затягивайте соединения. Качественный распыл – основа стабильной и чистой работы вашего отопителя.

Создание системы подачи воздуха в камеру сгорания

Обеспечение стабильного притока воздуха в камеру сгорания критически важно для эффективного горения топлива и предотвращения образования сажи. Система должна создавать достаточный напор для преодоления сопротивления топливной форсунки и поддержания оптимального соотношения "воздух-топливо".

Основой системы станет центробежный вентилятор 24В, способный создавать давление 150-300 Па. Мощность подбирается исходя из тепловой производительности отопителя: для моделей 2-4 кВт достаточно вентилятора 40-60 Вт. Обязательна установка противопылевого фильтра на всасывающем патрубке для защиты внутренних элементов.

Компоненты и сборка

Соберите воздушный тракт в следующей последовательности:

- Воздухозаборник с металлической сеткой для грубой очистки

- Фильтр тонкой очистки (класс G3-G4)

- Вентилятор на 24В с защитой от перегрева

- Воздуховод из термостойкого материала (алюминий/сталь)

- Форсунка-рассекатель в камере сгорания

| Параметр | Значение | Примечание |

|---|---|---|

| Производительность вентилятора | 20-40 м³/ч | Для отопителя 2-4 кВт |

| Давление воздуха | ≥200 Па | Измеряется манометром |

| Диаметр воздуховода | 25-40 мм | Без резких изгибов |

Важно: Форсунка должна создавать турбулентный поток для лучшего смесеобразования. Угол распыла 60-80° обеспечивает равномерное распределение воздуха по объему камеры. Проверьте герметичность всех соединений мыльным раствором после сборки – подсос воздуха нарушит баланс смеси.

Для управления используйте ШИМ-контроллер, регулирующий обороты вентилятора в зависимости от режима работы горелки. Обязательно установите датчик давления воздуха в тракте – его показания помогут диагностировать засорение фильтра или поломку вентилятора.

Конструкция системы отвода выхлопных газов

Основой системы служит металлический выпускной патрубок отопителя, к которому крепится термостойкая труба или гибкий рукав из нержавеющей стали. Диаметр трубопровода должен строго соответствовать выходному отверстию горелки (обычно 25-32 мм) для предотвращения противодавления. Трасса прокладывается с постоянным уклоном вниз от отопителя к точке выброса для конденсатоотвода.

Обязательна двойная изоляция магистрали: внутренний слой – жаростойкая базальтовая вата (толщиной ≥10 мм), внешний – алюминиевый кожух. Все соединения обрабатываются термостойким герметиком (выдерживающим ≥600°C) и стягиваются стальными хомутами. Точка вывода в кузове оснащается противопожарной проходной гильзой с термоизоляционным барьером.

Ключевые компоненты и требования

| Элемент | Материал | Критичные параметры |

|---|---|---|

| Трубопровод | Нержавеющая сталь AISI 304 | Толщина стенки ≥1 мм, цельный участок без стыков в салоне |

| Термоизоляция | Базальтовое волокно | Температурный предел ≥700°C, негорючее исполнение |

| Концевой наконечник | Оцинкованная сталь | Козырек от осадков, сетка от насекомых, выступ за габариты авто ≥20 см |

Правила монтажа:

- Минимизация изгибов – радиус поворотов ≥3 диаметров трубы

- Зазор от горючих элементов ≥100 мм (с изоляцией) / ≥300 мм (без изоляции)

- Обязательная проверка герметичности мыльным раствором под нагрузкой

- Фиксация к кузову только через виброгасящие прокладки

Категорически запрещается использовать алюминиевые гофры, пластиковые трубки или резиновые патрубки. После монтажа выполняется тест-запуск с замером СО в салоне – концентрация не должна превышать 20 мг/м³.

Монтаж датчика пламени

Установка датчика пламени является критически важным этапом сборки автономного отопителя. Этот компонент отвечает за немедленное обнаружение наличия или отсутствия устойчивого горения в камере сгорания, обеспечивая безопасность системы. Его корректная работа напрямую влияет на предотвращение аварийных ситуаций, таких как подача топлива при отсутствии пламени или продолжение работы при затухании горелки.

Датчик пламени (обычно ионизационный электрод или датчик на основе фотодиода/фоторезистора) должен быть установлен таким образом, чтобы его чувствительный элемент имел прямой "визуальный" или физический контакт с зоной горения факела. Он монтируется непосредственно в камере сгорания или на выходе из нее, через специальное отверстие, обеспечивающее надежную фиксацию и герметичность.

Последовательность монтажа и подключения

- Определение точки установки: Выберите место в стенке камеры сгорания или на выходном патрубке (ближе к горелке), где факел пламени наиболее стабилен и хорошо виден. Убедитесь, что место доступно для монтажа и последующего обслуживания.

- Подготовка отверстия: Просверлите отверстие строго соответствующее диаметру посадочной резьбы или уплотнительной втулки датчика. Тщательно зачистите заусенцы.

- Установка датчика:

- На резьбовую часть датчика (если есть) намотайте термостойкий уплотнитель (например, фум-ленту, анаэробный герметик, графитовую смазку).

- Аккуратно вверните датчик в подготовленное отверстие, обеспечивая надежную фиксацию и герметичность соединения. Не применяйте чрезмерное усилие, чтобы не повредить чувствительный элемент.

- Если датчик использует уплотнительное кольцо или втулку, убедитесь в их правильной установке.

- Прокладка проводки:

- Используйте термостойкий провод (обычно с кремнийорганической изоляцией, рассчитанный на температуру не менее 150-200°C).

- Проложите провод от датчика к блоку управления отопителя. Трасса должна проходить вдали от подвижных частей, острых кромок и источников экстремального тепла (выхлопная труба).

- Надежно зафиксируйте провод хомутами.

- Подключение к блоку управления (БУ):

- Строго следуйте электрической схеме вашего конкретного блока управления отопителя.

- Подключите провода от датчика пламени к соответствующим клеммам на БУ. Обычно это две клеммы, полярность может быть важна для ионизационных электродов.

- Обеспечьте надежный контакт в клеммах. При необходимости используйте термоусадочные трубки с клеевым слоем для изоляции и защиты соединений.

| Тип Датчика | Ключевая Особенность Монтажа | Подключение к БУ |

|---|---|---|

| Ионизационный Электрод | Чувствительный элемент (стержень) должен выступать в зону пламени | Полярность обычно важна (проверьте схему БУ) |

| Фотодатчик (УФ/ИК) | Оптическое окно датчика должно быть направлено на пламя и защищено от загрязнения | Полярность обычно не важна |

После монтажа обязательно проверьте работоспособность датчика пламени на всех режимах работы отопителя. Убедитесь, что блок управления корректно регистрирует наличие пламени при запуске и горении, а также немедленно реагирует отключением подачи топлива и остановкой вентилятора при симуляции затухания (например, перекрыв подачу воздуха). Любая неисправность или некорректная работа датчика пламени делает эксплуатацию отопителя крайне опасной.

Установка температурного датчика в салоне

Температурный датчик – критически важный компонент для автоматического управления отопителем. Он непрерывно измеряет текущую температуру воздуха в салоне и передает данные на блок управления, который сравнивает их с заданным пользователем значением.

От корректности установки датчика напрямую зависит точность и эффективность работы всей системы. Неправильное размещение приведет к ложным срабатываниям, перегреву или недостаточному прогреву салона, а также повышенному расходу топлива.

Правила размещения и монтажа

Выбор места установки:

- Установите датчик в зоне, отражающей среднюю температуру салона (например, центральная стойка или торпедо ниже уровня приборов).

- Избегайте мест с локальным нагревом/охлаждением: вблизи дефлекторов обдува, источников электроники, стекол, ламп освещения.

- Защитите от прямого солнечного света и сквозняков.

- Расположите на высоте 1-1.5 м от пола (уровень головы водителя).

Процесс подключения:

- Проложите двухжильный экранированный кабель от блока управления отопителя к месту установки датчика.

- Зафиксируйте датчик с помощью пластикового хомута или кронштейна, обеспечив плотный контакт с воздухом (не погружайте в обшивку!).

- Соедините провода согласно схеме контроллера (обычно контакты обозначены как "Temp+" и "Temp-").

- Экран кабеля заземлите на кузов вблизи блока управления.

| Типичные ошибки | Последствия |

| Монтаж за обшивкой | Запаздывание реакции на изменение температуры |

| Установка у ног водителя | Постоянное завышение показаний, преждевременное отключение |

| Рядом с вентилятором | Колебания температуры, нестабильная работа |

Финишная проверка: После включения отопителя убедитесь, что показания датчика на контроллере соответствуют реальной температуре в салоне. При необходимости выполните калибровку согласно инструкции к блоку управления.

Сборка управляющей платы с терморегулятором

Управляющая плата с терморегулятором выполняет критически важную функцию в системе автономного отопления, обеспечивая автоматическое включение/выключение горелки по достижении заданных температурных порогов. Она координирует работу топливного насоса, вентилятора и системы розжига, исключая перегрев и экономя топливо. Отказ этого модуля приводит либо к непрерывной работе отопителя, либо к полному прекращению обогрева.

Базовыми элементами для сборки являются микроконтроллер (Arduino Nano/ESP32), цифровой термодатчик, релейные модули и компоненты силовой цепи. Плата проектируется с учетом работы в условиях вибрации и перепадов напряжения бортовой сети 24В. Обязательно предусматривается гальваническая развязка управляющих и силовых цепей.

| Компонент | Назначение | Примеры |

|---|---|---|

| Микроконтроллер | Обработка логики, управление реле | Arduino Nano, STM32, ESP32 |

| Датчик температуры | Замер температуры воздуха/теплоносителя | DS18B20, NTC 10k |

| Релейные модули | Коммутация нагрузки (насос, вентилятор) | HJR-3FF-S-Z, SRD-24VDC |

| DC-DC преобразователь | Стабилизация 24В → 5В/3.3В | LM2596, XL7015 |

| Оптопары | Гальваническая развязка МК и реле | PC817, EL817 |

Последовательность сборки

- Подготовка питания: Соберите схему понижающего преобразователя 24В→5В с защитой от КЗ. Установите керамический конденсатор 100нФ на входе/выходе для фильтрации помех.

- Монтаж термодатчика: Подключите DS18B20 через 3-контактный разъем с экранированным кабелем. Для NTC-термистора используйте делитель напряжения с резистором 10кОм.

- Установка реле: Подсоедините катушки реле к выходам МК через оптроны и транзисторные ключи (например, MOSFET IRF3205). Параллельно катушкам установите защитные диоды 1N4007.

- Прошивка логики: Напишите скетч с алгоритмом:

- Сравнение показаний датчика с уставкой

- Гистерезис 3-5°С для предотвращения частых срабатываний

- Таймер безопасности (отключение при отсутствии пламени)

- Диагностика через светодиодные индикаторы

- Тестирование: Проверьте срабатывание реле при имитации температурных изменений. Замерьте потребляемый ток в режиме ожидания (норма: 15-30 мА).

Ключевые требования к корпусу: Герметичный пластиковый бокс с IP54, крепление на виброизоляторах. Все силовые провода сечением не менее 1.5 мм² должны оснащаться клеммниками WAGO. Обязательна установка предохранителя 2А на входе 24В.

Монтаж предохранителя перегрева в камере сгорания

Термопредохранитель устанавливается непосредственно на внешнюю стенку камеры сгорания в зоне максимального теплового воздействия. Используйте термостойкий клей (керамический или силикатный) или механический крепеж с термопрокладкой, обеспечивающий плотный контакт с металлической поверхностью. Место монтажа должно исключать прямое воздействие пламени, но оперативно реагировать на рост температуры.

Подключите предохранитель последовательно в цепь управления топливным насосом или вторичным воздушным компрессором. Разрыв цепи при срабатывании автоматически остановит подачу топлива/воздуха. Провода защитите термостойкой гофрой, а соединения изолируйте керамическими клеммами.

Критерии выбора и этапы установки

- Параметры термопредохранителя:

- Напряжение: 24В DC

- Ток: на 25-30% выше рабочего тока насоса/компрессора

- Температура срабатывания: 110-130°C (зависит от расчетной рабочей температуры камеры)

- Проверка функциональности: Перед запуском системы прогрейте зону установки строительным феном до температуры срабатывания, убедившись в разрыве цепи тестером.

- Дублирование защиты: Для критичных систем добавьте второй предохранитель с порогом на 15-20°C выше первого на противоположной стенке камеры.

| Тип крепления | Материалы | Особенности |

|---|---|---|

| Клеевое | Термостойкий клей (до 300°C) | Минимальная теплопотеря, сложность замены |

| Механическое | Стяжной хомут + слюдяная прокладка | Возможность демонтажа, требует периодической подтяжки |

Коммутация проводки для системы 24V

Правильная коммутация проводки критична для безопасности и эффективности работы автономного отопителя. Основные компоненты включают силовые кабели для питания нагревателя и топливного насоса, управляющие провода для термостата/таймера, предохранители и реле. Все соединения должны соответствовать нагрузке и исключать риск короткого замыкания.

Обязательно используйте медные провода с сечением не менее 2.5 мм² для силовых линий (от АКБ до отопителя) и 1.0 мм² для управляющих цепей. Устанавливайте предохранители как можно ближе к источнику питания (АКБ) – их номинал подбирайте согласно мощности устройства, обычно 20-40А. Изолируйте соединения термоусадочной трубкой или клеммами с защитными колпачками.

Схема подключения компонентов

| Компонент | Назначение провода | Цвет изоляции* | Точка подключения |

|---|---|---|---|

| Силовой кабель (+) | Питание нагревателя | Красный | Клемма "+" АКБ → Предохранитель → Вход "+" отопителя |

| Силовой кабель (-) | Масса нагревателя | Чёрный | Выход "-" отопителя → Кузов авто (чистый металл) |

| Управляющий провод | Запуск/остановка | Синий | Кнопка/термостат → Управляющая клемма отопителя |

| Топливный насос | Подача дизтоплива | Жёлтый | Выход насоса → Вход топливной системы отопителя |

*Цвета могут отличаться – сверяйтесь с инструкцией к устройству.

- Подготовка АКБ: Отсоедините минусовую клемму аккумулятора перед началом работ.

- Прокладка силовых кабелей:

- Проложите красный провод от "+" АКБ через моторный щит в салон, установив в разрыв предохранитель (макс. 30 см от АКБ).

- Чёрный провод закрепите на неокрашенной части кузова рядом с отопителем.

- Подключение топливного насоса:

- Подсоедините жёлтый провод к насосу, второй конец – к топливному входу отопителя.

- Обеспечьте герметичность соединений топливных шлангов.

- Управляющие цепи:

- Подключите синий провод к управляющей клемме отопителя, второй конец – к кнопке/термостату в салоне.

- Питание кнопки (12V/24V) берите через отдельный предохранитель (5А) от замка зажигания.

Важно: После сборки проверьте мультиметром отсутствие КЗ, надёжность крепления массы и срабатывание предохранителей. Первый запуск проводите на открытом воздухе, контролируя работу насоса и отсутствие протечек топлива.

Изготовление корпуса отопителя из металла

Основой служит листовая сталь толщиной 1-2 мм, предпочтительно нержавеющая или с термостойким покрытием. Конструкция включает два контура: внутреннюю камеру сгорания (толщина стенок 1.5-2 мм) и наружный кожух с воздушной рубашкой для прогрева салонного воздуха. Критично обеспечить полную герметизацию камеры сгорания для исключения проникновения выхлопных газов.

Геометрия корпуса проектируется под конкретные габариты горелочного устройства и теплообменника. Обязательно предусматриваются технологические фланцы для подключения воздуховодов (подача свежего воздуха и вывод нагретого), топливной магистрали диаметром 6-8 мм, выхлопной трубы Ø25-30 мм и смотрового люка для чистки.

Технология сборки

- Раскрой металла по чертежу с помощью плазмореза или болгарки

- Формовка деталей на гибочном станке (углы 90° без заломов)

- Точечная прихватка элементов конструкции

- Сквозная проварка швов аргонодуговой сваркой

- Установка перегородок внутри воздушной рубашки для создания лабиринта

- Приварка монтажных пластин с виброгасящими проставками

Контроль качества:

- Проверка герметичности камеры сгорания опрессовкой (давление 0.5-0.7 Бар)

- Обработка внутренних швов термостойким герметиком (до 800°C)

- Нанесение жаростойкой краски на наружные поверхности

Безопасность: Минимальное расстояние от камеры сгорания до внешних стенок - 40 мм. Все острые кромки должны быть завальцованы. Обязательна установка термоизоляции между камерой сгорания и кожухом в зоне крепления к кузову.

Герметизация камеры сгорания и дымохода

Герметичность камеры сгорания – критически важный аспект безопасности, предотвращающий проникновение угарного газа и продуктов горения в салон. Неплотные соединения приводят к снижению КПД, нестабильному горению топлива и риску отравления. Все работы требуют применения исключительно термостойких материалов, рассчитанных на длительный контакт с открытым пламенем и раскалёнными газами.

Особое внимание уделите стыкам между корпусом горелки, теплообменником и дымоотводящими патрубками. Даже микроскопические зазоры при нагреве расширяются, создавая опасные утечки. Используйте двухконтурную систему уплотнения: механическую фиксацию металлических элементов дополняйте химической герметизацией высокотемпературными составами.

Технология и материалы для герметизации

Камера сгорания:

- Прокладки: Вырезайте из паронита толщиной 1.5-2 мм или асбестокартона (с последующей пропиткой графитовой смазкой).

- Герметики: Наносите огнеупорные пасты (термостойкость от +800°C) типа ABRO High Temp RTV на привалочные плоскости фланцев перед сборкой.

- Крепёж: Затягивайте болты крест-накрест динамометрическим ключом с усилием 12-15 Н·м, повторная протяжка обязательна после первых 3-х циклов нагрева/остывания.

Дымоход:

- Соединяйте трубы по ходу газа ("по конденсату") с минимальным нахлёстом 30 мм.

- Обрабатывайте стыки жаростойким силиконовым герметиком (например, Permatex Ultra Copper).

- Стягивайте соединения стальными хомутами через термоизоляционные прокладки из базальтового картона.

- Выводите трассу наружу с уклоном ≥3° для стока конденсата, избегая горизонтальных участков длиннее 150 мм.

| Материал | Термостойкость | Область применения |

|---|---|---|

| Паронит ПОН-Б | до +600°C | Фланцы камеры сгорания |

| Герметик ABRO HT-1200 | до +1200°C | Трещины, неровности прилегания |

| Базальтовая вата | до +750°C | Теплоизоляция дымохода |

Контроль качества: После сборки проведите тест мыльным раствором на работающем отопителе – пузырение укажет негерметичные участки. Обязательно используйте электронный детектор CO в салоне при первых запусках. Помните: экономия на герметизации смертельно опасна!

Соединение топливного насоса с баком

Подключение топливного насоса к баку требует точного выбора точки забора. Оптимальный вариант – врезка в верхнюю часть штатного топливного бака или установка отдельного резервуара объёмом 3-5 литров. Используйте готовый топливозаборник с фильтром грубой очистки либо изготовьте трубку из медного или стального трубопровода, опустив её на 10-15 мм выше дна для исключения попадания осадка.

Насос крепится максимально близко к баку (с перепадом высот до 300 мм) через антивибрационные прокладки. Обязательно установите топливный фильтр тонкой очистки (10 мкм) между насосом и отопителем. Для магистрали применяйте только специализированные маслобензостойкие шланги с наружным диаметром 8-10 мм, зафиксированные стальными хомутами.

Ключевые этапы монтажа

- Герметизация врезки: При установке в штатный бак используйте фланцевый соединение с медной шайбой и термостойким герметиком

- Защита магистрали: Прокладывайте шланги в гофре, исключая контакт с подвижными элементами и горячими поверхностями

- Обратная линия: Для систем с рециркуляцией топлива предусмотрите возврат избытков в бак через отдельную трубку

- Электробезопасность: Подключите насос к цепи управления отопителя через предохранитель и реле, соблюдая полярность 24В

| Компонент | Тип | Требования |

| Топливный насос | Роторный/шестерёнчатый | Производительность 0.8-1.2 л/ч, давление 1-2 бар |

| Топливная магистраль | Шланг DIN 73379 | Внутренний диаметр 5-6 мм, рабочая t° -40°C...+120°C |

| Фильтры | Сетчатый + бумажный | Предварительная (200 мкм) и тонкая (10 мкм) очистка |

Важно: После сборки проверьте герметичность системы под давлением 3 бар в течение 15 минут. Убедитесь в отсутствии течей на соединениях и стабильной подаче топлива при минимальных оборотах насоса. Для предотвращения завоздушивания расположите магистраль без перегибов и «горбов».

Установка топливного фильтра тонкой очистки

Топливный фильтр тонкой очистки критически важен для защиты форсунки и камеры сгорания отопителя от мельчайших загрязнений. Его отсутствие или неправильный монтаж приводят к засорам, снижению КПД и преждевременному выходу агрегата из строя.

Выбирайте компактный дизельный фильтр с тонкостью отсева 2-10 микрон, рассчитанный на давление в топливной магистрали. Оптимальное место установки – между топливным насосом и горелкой отопителя, с обязательным соблюдением направления потока (указано стрелкой на корпусе).

Пошаговый монтаж

- Закрепите фильтр кронштейном на кузовной панели вдали от вибрирующих элементов.

- Обрежьте топливный шланг от насоса к отопителю, установите фитинги с обеих сторон фильтра.

- Наденьте шланги на штуцеры до упора и зафиксируйте хомутами:

- Вход – от топливного насоса

- Выход – к горелке отопителя

- Перед запуском заполните фильтр топливом через заливное отверстие (если предусмотрено).

Обязательно проверьте герметичность соединений: запустите топливный насос на 30 секунд при отключенном отопителе. Убедитесь в отсутствии подтеков на стыках. При проявлении капель – подтяните хомуты или замените уплотнители.

Организация подачи топлива к форсунке

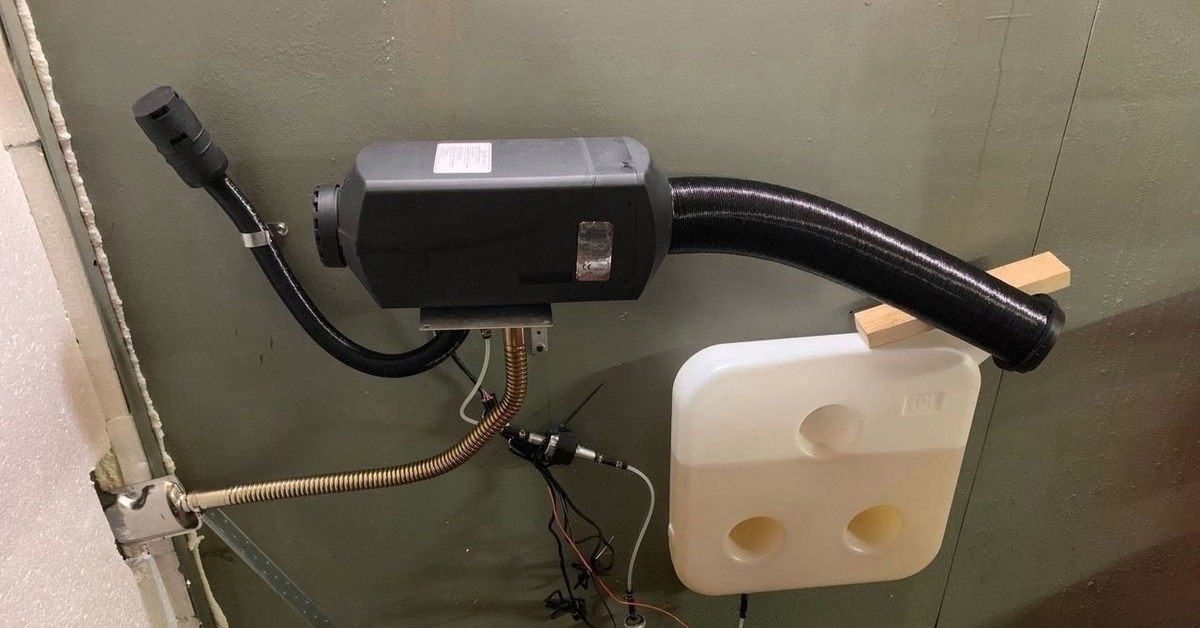

Топливная система должна обеспечивать стабильную подачу дизельного топлива под необходимым давлением к форсунке отопителя. Используйте отдельный топливный бак объемом 1-5 литров, установленный ниже насоса для облегчения всасывания. Обязательно предусмотрите вентиляцию бака через дренажную трубку, выведенную в безопасное место.

Применяйте специализированный топливный насос на 24В, рассчитанный на дизельное топливо (давление 0.8-1.5 бар). Насос размещайте как можно ближе к баку, минимизируя длину всасывающей магистрали. Используйте топливные шланги с внутренним диаметром не менее 8 мм, устойчивые к дизельному топливу.

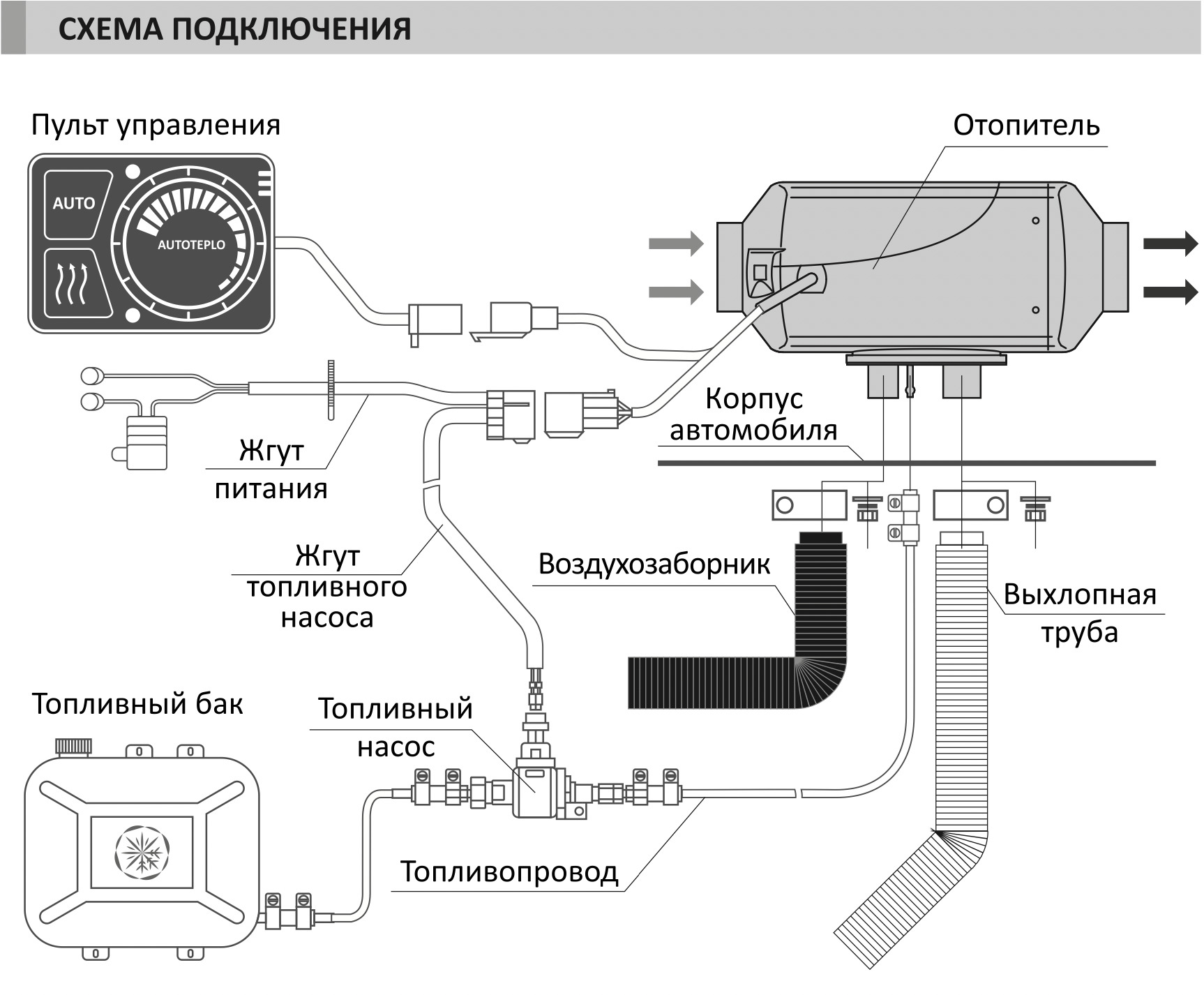

Схема топливной магистрали

- Бак → Фильтр грубой очистки: Установите сетчатый фильтр (50-100 мкм) на входе всасывающей линии

- Фильтр → Насос: Короткий шланг с герметичными соединениями

- Насос → Фильтр тонкой очистки: Напорная линия с фильтром 10-20 мкм

- Фильтр → Форсунка: Жесткая трубка или армированный шланг

Обязательно установите обратный клапан между насосом и форсункой для предотвращения слива топлива после отключения. Все соединения должны быть герметизированы топливозащищенными хомутами. Насос подключайте через реле, управляемое контроллером отопителя, с обязательным предохранителем в цепи питания.

После сборки проведите тестовую прокачку без запуска горелки: убедитесь в отсутствии протечек и стабильном потоке без пузырьков воздуха. Для удаления воздуха из системы используйте дренажный штуцер в самой высокой точке магистрали. Давление в системе контролируйте манометром, установленным перед форсункой.

Монтаж и подключение вентилятора обдува теплообменника

Определите место установки вентилятора с учетом эффективного воздушного потока через теплообменник. Минимизируйте изгибы воздуховодов, обеспечьте свободный забор воздуха и выдув в салон. Закрепите корпус вентилятора на несущей конструкции кузова или раме автомобиля через виброизолирующие прокладки для снижения шума.

Проверьте соответствие сечения кабелей силовой цепи потребляемой мощности вентилятора. Для типового устройства мощностью 100-200Вт используйте медный провод сечением не менее 2.5 мм². Проложите кабели в термостойкой гофре, избегая участков с высокой температурой и острыми кромками.

Электрическое подключение

Соберите цепь питания по схеме:

- Плюсовой провод от АКБ → предохранитель → реле → вентилятор

- Минусовой провод → кузовная масса (точку зачистите до металла)

- Управляющий кабель от блока отопителя → реле

Обязательные элементы защиты:

| Компонент | Параметры | Назначение |

|---|---|---|

| Предохранитель | 25-30А | Защита от КЗ в силовой цепи |

| Реле | 30-40А, 12/24V | Коммутация нагрузки |

| Диод | 1N4007 | Подавление ЭДС самоиндукции |

После монтажа проверьте направление воздушного потока: забор должен осуществляться со стороны теплообменника, выдув – в салон. Убедитесь в отсутствии вибрации корпуса при работе на максимальных оборотах. Тестовый запуск выполняйте при выключенном отопителе для первичной диагностики цепи.

Проводка воздухозаборных и воздуховыпускных каналов

Воздухозаборный канал обеспечивает подачу чистого атмосферного воздуха к горелке отопителя. Используйте термостойкий гофрированный алюминиевый рукав диаметром 60-80 мм. Входное отверстие расположите в защищенном от воды и грязи месте – под крылом, в районе стойки лобового стекла или за решеткой радиатора. Обязательно установите сетчатый фильтр грубой очистки для защиты от насекомых и мусора.

Воздуховыпускной канал предназначен для отвода раскаленных выхлопных газов. Применяйте исключительно металлическую трубу (нержавеющая сталь или алюминий) с толщиной стенки от 1 мм. Диаметр должен строго соответствовать выходному патрубку горелки. Минимальный вылет трубы за пределы кузова – 30 см. Трассу прокладывайте с уклоном 3-5° вниз для стока конденсата и без резких изгибов.

Требования безопасности при монтаже

- Герметичность стыков: Все соединения обработайте термостойким герметиком (выдерживающим +700°C) и стяните стальными хомутами

- Теплоизоляция: Оберните выпускную трубу базальтовой ватой в местах прохождения через перегородки салона

- Зазоры от горючих материалов: Выдерживайте расстояние 10 см от проводки и 15 см от пластиковых/резиновых элементов

- Защита от контакта: Установите металлические экраны в зоне выхлопного сопла

Критически важно! Выхлопная труба должна выводиться ниже уровня пола салона. Запрещено направление выпуска в зоны:

дверей,

топливного бака,

вентиляционных заборов. Обязательно установите дефлектор на срез трубы для предотвращения задувания ветром.

После монтажа проверьте систему мыльным раствором на утечки газов при пробном пуске. При работающем отопителе рукой проконтролируйте температуру стенок каналов в салоне – допустимый нагрев не более 40°C. Любое появление запаха выхлопа требует немедленного останова и поиска негерметичности.

Подключение управляющего блока к датчикам

Точность соединения управляющего блока с датчиками критична для корректной работы системы. Все подключения выполняются строго по схеме производителя контроллера с соблюдением полярности и типов разъемов. Предварительно убедитесь в совместимости напряжений и типов сигналов (цифровой/аналоговый) между датчиками и контроллером.

Используйте экранированные кабели для датчиков, передающих слаботочные сигналы (например, температуры), чтобы избежать наводок. Длина проводников не должна превышать рекомендованных значений из технической документации. Обязательно организуйте отдельные линии питания для датчиков и силовых цепей горелки.

Последовательность подключения ключевых датчиков

- Датчик температуры салона: Установите в зоне контроля комфорта (обычно за центральной консолью). Подсоедините к выделенным аналоговым входам контроллера, обозначенным как "Cabin Temp" или "Air Sensor".

- Датчик перегрева: Смонтируйте непосредственно на корпусе теплообменника. Подключите к цифровому входу экстренного останова (часто маркируется "Overheat" или "Safety").

- Датчик пламени: Зафиксируйте в камере сгорания согласно инструкции горелки. Соедините со специализированным портом контроллера "Flame Sensor".

- Датчик температуры ОЖ: Врежьте в магистраль охлаждающей жидкости. Подведите к аналоговому входу "Coolant Temp" контроллера.

| Датчик | Тип сигнала | Тип разъема | Критичность ошибки |

|---|---|---|---|

| Перегрева | Цифровой (замыкание) | SPST | Аварийная остановка |

| Пламени | Ионизационный | Коаксиальный | Блокировка запуска |

| Температуры салона | Аналоговый (0-5В) | 2-pin | Некорректный прогрев |

После физического подключения выполните калибровку датчиков через сервисное меню контроллера. Особое внимание уделите настройке порогов срабатывания датчика перегрева – значение должно быть ниже критической температуры деформации материалов теплообменника. Проверьте реакцию системы на имитацию аварийных ситуаций: перекрытие воздуховода для теста перегрева, отключение датчика пламени при работе горелки.

Все соединения должны быть защищены термостойкой гофрой вблизи нагревательных элементов и зафиксированы стяжками. Обязательно предусмотрите двойную изоляцию контактов в зонах вибрации (кузовные элементы). Убедитесь в отсутствии пересечения силовых кабелей топливного насоса/вентиляторов с датчиковыми линиями.

Интеграция пульта управления в салоне

Установите пульт управления в удобном месте приборной панели, обеспечив легкий доступ водителя без отвлечения от дороги. Проложите экранированный кабель от отопителя к месту монтажа пульта, избегая зон с высокой температурой и подвижными деталями.

Подключите провода согласно схеме производителя: основные линии – питание 24V (плюс/минус), CAN-шина (если поддерживается), сигнальные провода запуска/остановки. Обязательно используйте предохранитель в цепи питания и качественную изоляцию всех соединений.

Ключевые функции на пульте

- Таймер включения/выключения – программирование работы по расписанию

- Регулятор температуры – точная настройка нагрева (+/- 1°C)

- Индикация ошибок – коды неисправностей (E1, E2 и т.д.)

- Режимы вентиляции – предпусковой подогрев/основной режим

Для интеграции с бортовой сетью подключите отдельный провод к замку зажигания, блокирующий работу отопителя при запущенном двигателе. Проверьте отсутствие помех в радиодиапазоне после установки – при необходимости добавьте ферритовые кольца на кабель.

| Цвет провода | Назначение | Тип подключения |

|---|---|---|

| Красный | Постоянный +24V | Через предохранитель 5А |

| Черный | Земля (масса) | К кузову авто |

| Синий | Сигнал запуска | К кнопке пульта |

| Желтый | CAN-high | Только для цифровых моделей |

Тестирование герметичности топливной магистрали

После сборки топливной магистрали критически важно провести тщательную проверку ее герметичности до первого запуска отопителя и подачи топлива из основной емкости. Любая, даже незначительная утечка дизельного топлива создает серьезную пожарную опасность и угрозу окружающей среде.

Проводите все работы в хорошо проветриваемом помещении или на открытом воздухе, вдали от источников открытого огня и искр. Обязательно имейте под рукой огнетушитель, соответствующий классу пожаров В (горючие жидкости). Никогда не используйте открытое пламя для поиска утечек!

Методы тестирования герметичности

Используйте комбинацию методов для максимальной надежности:

- Визуальный осмотр:

- Внимательно осмотрите весь путь топливной магистрали: от бачка/насоса до топливного насоса отопителя.

- Проверьте все точки соединений: штуцеры, фитинги, хомуты, места врезки фильтров, соединение с топливным насосом отопителя.

- Ищите видимые трещины на трубках, перегибы, следы подтекания (даже влажные пятна). Убедитесь, что все хомуты затянуты правильно и надежно.

- Тест на избыточное давление (опрессовка):

- Отсоедините топливную магистраль от топливного насоса отопителя. Заглушите конец магистрали, идущий к отопителю (можно использовать заглушку или надежно пережать трубку специальным зажимом, не повреждая ее).

- Подключите к концу магистрали, идущему от топливного бачка/насоса, источник воздуха низкого давления. Идеально подойдет компрессор с редуктором давления. Альтернатива - ручной насос (велосипедный, шинный) с манометром.

- Ключевой параметр: Создайте в системе давление не более 0.3 - 0.5 бар (3 - 5 м вод. ст. или 4.3 - 7.25 PSI). Это давление выше рабочего в топливной системе отопителя, но безопасно для трубок и соединений. Никогда не используйте высокое давление!

- Нанесите мыльный раствор (вода с большим количеством жидкого мыла или Fairy) на все соединения, стыки, швы, места установки хомутов, корпус топливного фильтра.

- Внимательно наблюдайте за появлением пузырей в мыльном растворе – это явный признак утечки.

- Оставьте систему под давлением минимум на 10-15 минут, контролируя манометр. Отсутствие падения давления – хороший признак герметичности.

- Контроль под рабочей нагрузкой (после запуска):

- После успешного теста на давление и устранения всех найденных утечек, подсоедините магистраль к топливному насосу отопителя.

- Заполните систему топливом из основной емкости.

- Запустите отопитель в режиме прокачки топлива (обычно это режим "вентилятор" без включения горелки).

- Тщательно осмотрите всю магистраль и соединения еще раз под рабочим давлением топливного насоса отопителя. Особое внимание уделите местам, которые были проблемными или недоступными при статическом тесте.

- Ищите любые признаки просачивания или капель топлива.

Критические точки контроля

| Место проверки | Метод проверки | Примечание |

|---|---|---|

| Все резьбовые соединения (штуцеры, фитинги) | Визуальный, Мыльный раствор | Основные источники утечек |

| Места обжима хомутов | Визуальный, Мыльный раствор | Убедитесь, что хомут затянут правильно, трубка не пережата и не повреждена |

| Корпус топливного фильтра | Визуальный, Мыльный раствор | Проверьте уплотнительное кольцо и резьбу крышки |

| Топливозаборник в бачке | Визуальный, Мыльный раствор | Место ввода трубки в бачок |

| Соединение с топливным насосом отопителя | Визуальный (при прокачке) | Особенно после запуска отопителя |

| Места изгибов трубок | Визуальный | Ищите трещины, заломы |

Критерий успеха: Полное отсутствие видимых утечек, пузырей в мыльном растворе при тесте давлением и падения давления в системе в течение контрольного времени. При работе отопителя на прокачку - отсутствие капель или влажных пятен топлива на магистрали и соединениях.

При обнаружении любой утечки немедленно прекратите тест, сбросьте давление, устраните причину (подтяните соединение, замените уплотнение, переделайте участок трубки) и проведите повторную проверку герметичности полностью. Только после подтверждения абсолютной герметичности можно переходить к полноценному запуску отопителя.

Контрольная проверка электрических соединений

После завершения монтажа всех электрических компонентов автономного отопителя салона (контроллера, топливного насоса, вентилятора нагнетателя воздуха, свечи накаливания/воспламенителя, датчиков температуры и пламени, насоса подкачки топлива, предохранителей и реле) необходимо провести тщательную контрольную проверку всех соединений перед первым запуском. Эта процедура критически важна для безопасной и корректной работы системы.

Пропуск или небрежность на этом этапе может привести к коротким замыканиям, перегоранию дорогостоящих компонентов (особенно контроллера), некорректной работе отопителя, возгоранию или выходу из строя аккумуляторной батареи. Необходимо убедиться, что вся проводка соответствует электрической схеме, выбранной для проекта, и выдерживает расчетные токовые нагрузки.

Этапы проверки электрических соединений

1. Визуальный и механический осмотр:

- Полярность: Убедитесь, что абсолютно все подключения выполнены с соблюдением правильной полярности (+24В и GND/Масса). Особое внимание уделите клеммам аккумулятора, контроллера, топливного насоса и насоса подкачки.

- Надежность контактов: Проверьте каждое соединение (клеммы, разъемы, места пайки или обжима) на предмет надежности фиксации. Клеммы должны быть плотно затянуты, разъемы полностью состыкованы и зафиксированы (если есть замки), провода не должны болтаться или иметь натяг.

- Целостность изоляции: Осмотрите всю длину проводов на предмет порезов, перетираний, оплавлений или других повреждений изоляции. Убедитесь, что провода не соприкасаются с острыми кромками, горячими поверхностями (выхлоп, камера сгорания) или движущимися частями (вентилятор).

- Крепление проводки: Проверьте, что все жгуты и отдельные провода надежно закреплены стяжками или хомутами, исключающими вибрацию и трение.

2. Проверка мультиметром:

- Целостность цепей (Режим "Прозвонка" или измерения сопротивления):

- Отсоедините аккумуляторные клеммы и отключите все разъемы от контроллера для безопасности.

- Прозвоните каждый проводник от точки подключения к компоненту до соответствующей клеммы контроллера или блока предохранителей/реле согласно схеме. Проверьте отсутствие обрывов.

- Проверьте отсутствие короткого замыкания между соседними проводами в жгуте, между проводом и массой кузова на всем протяжении трассы.

- Проверка сопротивления изоляции (опционально, но желательно): С помощью мегаомметра (если доступен) или мультиметра в режиме высокого сопротивления (МОм) проверьте сопротивление изоляции между каждым силовым проводом и массой автомобиля. Значение должно быть очень высоким (в идеале >1 МОм).

- Проверка падения напряжения под нагрузкой (после подключения АКБ):

- Подключите аккумулятор.

- Включите зажигание или подайте питание на контроллер согласно вашей схеме.

- С помощью мультиметра в режиме измерения постоянного напряжения проверьте напряжение на клеммах самого компонента (например, на разъеме топливного насоса, вентилятора) в момент, когда контроллер пытается его включить (обычно во время запуска отопителя).

- Напряжение должно быть близко к 24В. Значительное падение напряжения (более 1-2В) на компоненте относительно напряжения на клеммах АКБ указывает на плохой контакт, недостаточное сечение провода или высокое сопротивление в цепи.

3. Проверка массы (GND):

| Точка подключения массы | Метод проверки | К чему приводит плохой контакт |

|---|---|---|

| Кузов автомобиля (основная точка) | Прозвонка от клеммы GND контроллера/блока предохранителей до точки подключения массы на кузове. Проверка надежности крепления (очистка от краски/коррозии, затяжка болта). | Некорректная работа контроллера, отказ компонентов, плавающие неисправности. |

| Минусовая клемма АКБ | Визуальный осмотр чистоты и затяжки клемм. | Недостаток мощности, проблемы с запуском, перегрев клемм. |

4. Проверка предохранителей и реле:

- Визуально убедитесь, что предохранители установлены с номиналом, строго соответствующим расчетному току защищаемой цепи.

- Проверьте правильность установки реле в посадочные места (согласно распиновке на корпусе реле и в блоке).

- Прозвоните предохранители на целостность (сопротивление близко к 0 Ом).

- Убедитесь, что реле срабатывает при подаче управляющего сигнала от контроллера (можно услышать щелчок) и замыкает силовые контакты (проверить мультиметром в режиме прозвонки на силовых клеммах реле при его активации).

5. Финальная проверка перед запуском: Еще раз убедитесь, что все разъемы контроллера подключены правильно и до щелчка, все предохранители установлены на место, аккумуляторные клеммы затянуты. Только после этой комплексной проверки можно переходить к процедуре первого запуска и настройки отопителя. После первых минут работы отключите питание и проверьте все силовые соединения на предмет недопустимого нагрева.

Первичный запуск системы в тестовом режиме

Перед запуском убедитесь в герметичности топливных соединений и отсутствии утечек дизельного топлива. Проверьте целостность электрической проводки, качество контактов на клеммах 24В, и уровень заряда аккумуляторной батареи. Подключите контрольный вольтметр к силовым проводам для мониторинга напряжения во время теста.

Организуйте подачу наружного воздуха к камере сгорания и отвод выхлопных газов за пределы помещения. Расположите огнетушитель в зоне прямой доступности. Запуск производите только на открытом пространстве или в гараже с принудительной вентиляцией из-за риска отравления угарным газом.

Алгоритм тестового запуска

- Активируйте топливный насос для заполнения магистрали (до исчезновения воздушных пузырей)

- Подайте питание 24В на блок управления отопителем

- Включите стартовый режим через пульт/кнопку (сигналом служит запуск вентилятора)

- Контролируйте этапы работы:

- Продувка камеры (30-60 сек)

- Розжиг топливовоздушной смеси (характерный щелчок свечи)

- Выход на рабочий режим (ровный гул горелки)

| Контрольный параметр | Норма | Отклонение |

|---|---|---|

| Цвет выхлопа | Прозрачный/белесый | Черный/сизый |

| Потребление тока | 4-8А (в зависимости от мощности) | Скачки выше 10А |

| Температура теплообменника | Равномерный нагрев | Локальный перегрев |

После 10 минут работы выполните экстренную остановку через аварийную кнопку. Проверьте отсутствие нагара на свече зажигания, протечек в местах соединений и температуру силовых проводов (допустимый нагрев - до 50°C). При успешном тесте проведите финальную проверку СО-детектором в зоне выхлопа.

Регулировка интенсивности пламени горелки

Регулировка пламени горелки – критически важный этап для обеспечения безопасной и эффективной работы самодельного отопителя. От этого параметра напрямую зависит температура нагрева теплообменника, скорость прогрева салона и расход топлива.

Нестабильное или избыточное пламя повышает риск перегрева узлов, копоти и даже возгорания, тогда как слабое пламя не обеспечит достаточной тепловой мощности. Регулировка осуществляется через управление подачей топлива и воздуха.

Методы регулировки

Основные регулируемые параметры:

- Подача топлива: Дозирование солярки через игольчатый клапан или ШИМ-управление топливным насосом (например, с помощью Arduino).

- Подача воздуха: Заслонка на воздуховоде или регулировка оборотов вентилятора наддува.

- Давление топлива: Установка редуктора или байпасного клапана в магистрали.

Порядок настройки:

- Запустите горелку на минимальной мощности с помощью регулировочного винта топливного клапана.

- Плавно увеличивайте подачу топлива, контролируя цвет пламени (оптимально – светло-желтое без копоти).

- Корректируйте подачу воздуха заслонкой: при недостатке кислорода пламя темнеет и дымит, при избытке – становится белым и шумным.

- Добейтесь стабильного горения на разных режимах (минимальный, средний, максимальный).

| Проблема | Причина | Решение |

|---|---|---|

| Пламя коптит | Избыток топлива или недостаток воздуха | Уменьшить подачу топлива/открыть заслонку воздуха |

| Пламя прерывистое | Завоздушивание топливной магистрали | Прокачать систему, проверить герметичность |

| Высокий гул | Избыток воздуха | Прикрыть воздушную заслонку |

Важно: После регулировки проверьте температуру выхлопных газов (термопарой) и отсутствие нагара на теплообменнике. Установите термореле для автоматического отключения при перегреве.

Настройка производительности нагнетающего вентилятора

Точная регулировка оборотов вентилятора критична для баланса между эффективностью обогрева и расходом топлива. Недостаточная производительность приводит к слабому продуву теплообменника и перегреву камеры сгорания, а избыточная – к холодному воздуху на выходе и перерасходу энергии.

Основные методы регулировки включают механическое ограничение воздушного потока и электрическое управление оборотами двигателя вентилятора. Выбор зависит от конструкции системы и доступных компонентов, приоритет отдается плавной регулировке в рабочем диапазоне 30-100% от номинальной мощности.

Способы регулировки производительности

Для управления используйте:

- Механическая заслонка: Устанавливается на входном/выходном патрубке. Регулирует сечение воздуховода, но снижает КПД на низких оборотах

- Последовательный резистор: Простейший способ для коллекторных моторов. Требует подбора сопротивления и расчета теплоотдачи

- ШИМ-регулятор: Оптимальное решение для бесщеточных вентиляторов. Позволяет плавно менять обороты без потерь мощности

| Метод | Схема подключения | Минимальные обороты |

|---|---|---|

| Резистор | Последовательно с +24V | 40-50% |

| ШИМ | Между +24V и управляющим проводом | 20-30% |

Критические параметры при настройке:

- Минимальный воздушный поток должен обеспечивать стабильное горение топлива

- Температура теплообменника не должна превышать 120°C при длительной работе

- Потребляемый ток не может быть выше номинала для выбранного регулятора

Для ШИМ-регулировки применяйте специализированные контроллеры на MOSFET-транзисторах с током на 25-30% выше паспортного значения вентилятора. Обязательно установите предохранитель в разрыв силового провода и избегайте перегрева компонентов при герметизации корпуса.

Калибровка терморегулятора под нужную температуру

Точность поддержания заданной температуры зависит от правильной калибровки терморегулятора. Для этого потребуется внешний термометр с погрешностью не более ±0,5°C (например, цифровой мультиметр с термопарой или специализированный прибор). Расположите датчик термометра в зоне измерения штатного терморегулятора отопителя, исключив прямой контакт с нагревательными элементами.

Запустите отопитель на минимальной мощности, установите целевое значение температуры на терморегуляторе (например, 22°C) и дождитесь стабилизации показаний. Сравните данные штатного регулятора с показаниями эталонного термометра. При расхождении более 1-2°C выполните юстировку согласно инструкции к вашему терморегулятору.

Этапы калибровки

- Подготовка оборудования: Закрепите эталонный датчик рядом с рабочим элементом терморегулятора.

- Тестовый запуск: Включите отопитель на 30-40 минут до выхода на номинальный режим.

- Фиксация отклонений: Запишите разницу между установленной и фактической температурой в трех рабочих точках:

- Нижний предел (15°C)

- Средний диапазон (20-23°C)

- Верхний предел (28°C)

- Корректировка: Используйте регулировочный винт или ПО терморегулятора для компенсации погрешности:

Тип регулятора Метод коррекции Механический Сдвиг калибровочной шкалы Электронный Калибровка через сервисное меню

Важно! После каждой корректировки повторяйте замеры. Допустимое отклонение – не более ±0,7°C в диапазоне 18-25°C. Для цифровых регуляторов с ПИД-управлением дополнительно настройте параметры гистерезиса (рекомендуется 1-1,5°C) для предотвращения частого включения/выключения горелки.

Проверка работы системы автоматического отключения

Перед первым запуском собранного отопителя убедитесь в корректности срабатывания всех защитных контуров. Отказ системы отключения при аварии может привести к пожару или выходу узлов из строя. Подготовьте мультиметр, контрольные лампы на 24В и заранее смонтированные датчики (температуры, пламени, уровня топлива) согласно схеме.

Подайте питание 24В на блок управления, имитируя штатный режим. Проверьте реакцию системы на принудительное прерывание сигналов с датчиков – каждый инцидент должен вызывать мгновенное прекращение подачи топлива и остановку горелки. Особое внимание уделите времени срабатывания: задержка более 2-3 секунд недопустима.

Ключевые этапы диагностики

- Датчик перегрева: Нагрейте чувствительный элемент термодатчика строительным феном или замыканием контактов. Вентилятор и топливный насос обязаны отключиться.

- Контроль пламени: Во время работы горелки искусственно прервите сигнал ионизации (отсоедините провод от электрода). Система должна среагировать аварийным отключением.

- Авария по топливу: Сымитируйте "сухой ход" – пережмите топливопровод или отключите питание насоса. Фиксируйте время остановки горелки.

| Параметр проверки | Метод тестирования | Ожидаемая реакция |

|---|---|---|

| Температурная защита | Замыкание контактов термореле | Немедленное отключение горелки и вентилятора |

| Отсутствие пламени | Снятие провода с датчика ионизации | Аварийный стоп с индикацией ошибки |

| Падение напряжения | Снижение входа до 18-20В | Корректное отключение с записью в лог |

После каждого теста сбрасывайте аварийный флаг через сервисное меню контроллера или отключением питания. Обязательно проверьте физическое прекращение подачи солярки – наблюдайте за топливной магистралью при срабатывании защиты. Убедитесь, что вентилятор продувки продолжает работу после остановки горелки для охлаждения камеры сгорания.

Проведите минимум 5 циклов проверки для каждого датчика. Зафиксируйте результаты в протоколе с указанием времени срабатывания и поведения исполнительных механизмов. Если используется самодельный контроллер на Arduino/Raspberry Pi – добавьте визуальную и звуковую сигнализацию при аварии.

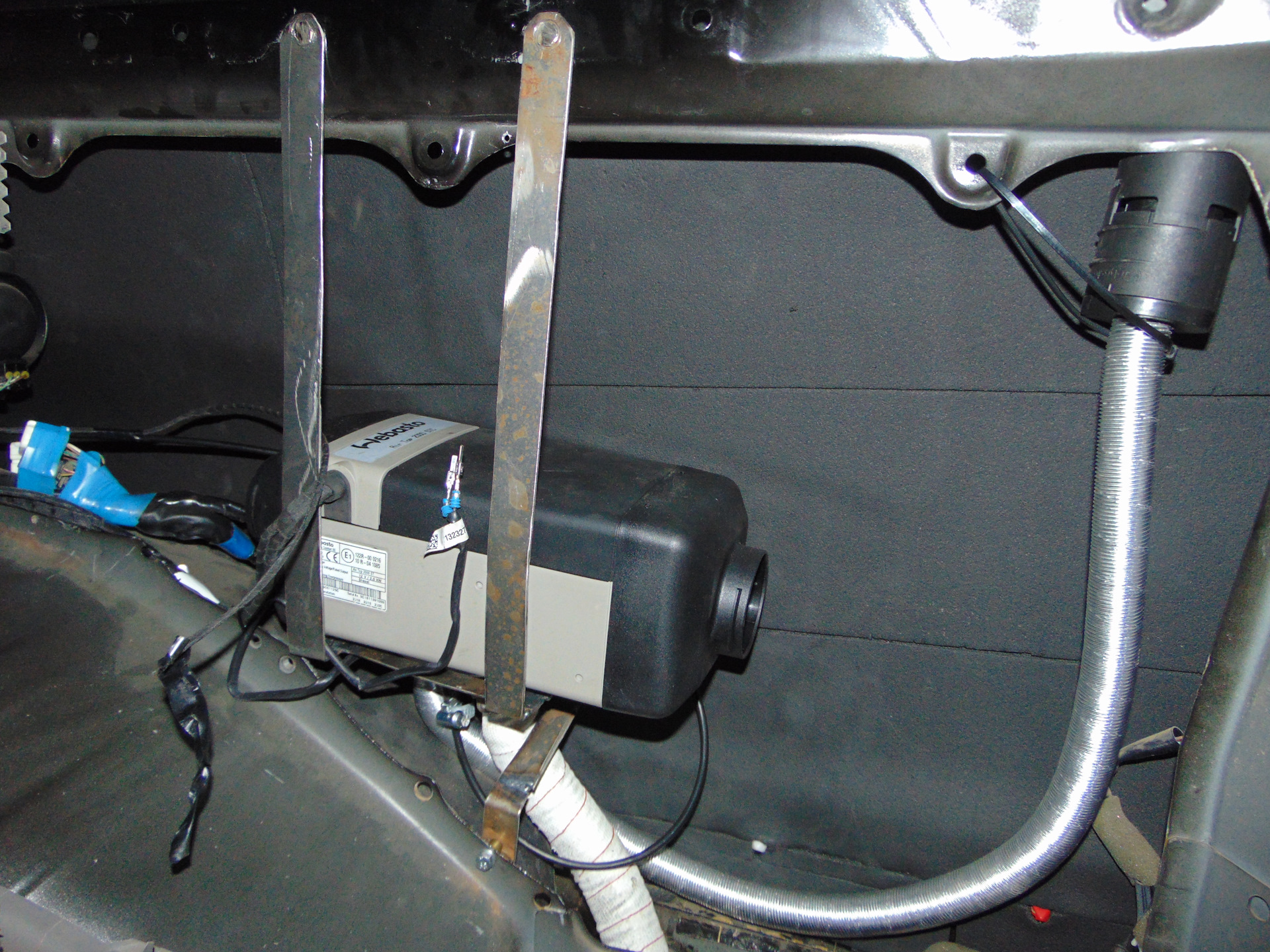

Монтаж отопителя в салоне транспортного средства

Определите место установки: оптимально под передним пассажирским сиденьем или в багажнике, обеспечивая свободный доступ воздуха к заборным патрубкам и минимальный изгиб выхлопной трубы. Убедитесь, что зона монтажа исключает контакт с подвижными элементами шасси, топливными магистралями и электропроводкой, а вибрация корпуса гасится резиновыми прокладками толщиной 5-10 мм.

Закрепите корпус отопителя через штатные монтажные отверстия, используя виброизолирующие втулки или кронштейны. Для 24-вольтовых моделей проложите силовой кабель сечением не менее 2.5 мм² напрямую от аккумулятора через предохранитель (20-30А), избегая скруток – соединения выполняйте обжимными гильзами с термоусадкой. Установите выключатель в салоне в удобном месте, защитив проводку от перетирания гофротрубой.

Порядок подключения систем

- Воздуховоды: Направьте заборный патрубок в салон (для рециркуляции) или под капот (свежий воздух), а нагретый поток – к дефлекторам через термостойкие гофры. Места прохода через перегородки усиливайте пластиковыми втулками.

- Топливная магистраль: Врежьте тройник в штатную дизельную систему перед топливным насосом. Используйте медную трубку Ø5 мм или специализированный шланг, проложенный без провисаний. Обязательна установка фильтра тонкой очистки.

- Выхлоп: Выведите трубу Ø22-30 мм наружу через отверстие в днище с уклоном 3-5° для стока конденсата. Зазор между трубой и кузовом заполните жаростойким герметиком (до 600°C).

| Критичные параметры | Требования |

| Зазор от выхлопа до горючих материалов | ≥100 мм |

| Длина топливного шланга | ≤2.5 м без перегибов |

| Удаление выхлопного среза | Минимум 300 мм от вентиляционных люков |

- Перед запуском проверьте герметичность топливных соединений мыльным раствором и отсутствие искрения на клеммах при включении.

- После монтажа выполните тестовый пуск на 10 минут на улице, контролируя стабильность пламени и отсутствие посторонних шумов.

Шумоизоляция корпуса для минимального гула

Гул от работы дизельного отопителя возникает из-за вибраций двигателя и вентилятора, передающихся на корпус, а также аэродинамического шума воздушного потока. Без качественной шумоизоляции работа устройства в салоне будет дискомфортной, особенно на низких оборотах.

Эффективная изоляция требует комплексного подхода: подавление вибраций в точках крепления, поглощение звуковых волн внутри корпуса и блокировка передачи остаточного шума. Ключевое внимание уделите материалам и герметичности конструкции.

Основные методы снижения шума

- Виброразвязка креплений: Установите двигатель и топливный насос через демпферы – резиновые подушки или антивибрационные прокладки из пористого каучука толщиной 5-10 мм

- Внутреннее поглощение: Оклейте внутренние поверхности корпуса многослойными материалами:

- Вибропоглощающая мастика (2-3 мм) – снижает резонанс металла

- Звукоизоляционное полотно (битопласт, шумблок) – 4-6 мм поверх мастики

- Акустический синтепон или базальтовое волокно – 10-20 мм для поглощения высокочастотного гула

- Герметизация стыков: Проклейте все технологические швы корпуса термостойким силиконовым герметиком, особое внимание – зонам входа/выхода воздуховодов

| Материал | Толщина (мм) | Ключевое назначение |

|---|---|---|

| Резиновые демпферы | 8-12 | Развязка вибраций |

| Битумная мастика | 2-3 | Подавление резонанса |

| Битопласт PRO | 4 | Блокировка среднечастотного шума |

| Базальтовый картон | 10 | Тепло/звукоизоляция |

Обязательно изолируйте вентиляционные каналы: Используйте гофрированные трубки с внутренним слоем войлока или установите отдельные шумоглушители из перфорированного металла с наполнителем. При сборке корпуса избегайте жестких контактов между изолированными панелями – оставляйте демпферные зазоры 1-2 мм с последующей герметизацией.

Эксплуатационные испытания в разных температурных режимах

Тестирование проводилось в диапазоне от -30°C до +5°C с интервалами 10°C. Каждая серия включала холодный запуск после 12-часовой стоянки, 30-минутную работу на минимальной/максимальной мощности и измерение температуры воздушного потока на выходе патрубка через равные промежутки времени.

При -30°C наблюдалась задержка воспламенения (до 45 секунд) из-за повышенной вязкости солярки, потребовалась установка дополнительного топливного подогревателя. В диапазоне -20°C...-10°C отопитель выходил на номинальную мощность за 8-10 минут, обеспечивая стабильный нагрев воздуха до +60°C.

| Температурный режим | Время выхода на режим | Температура воздуха на выходе | Расход топлива |

|---|---|---|---|

| -30°C | 12 мин | +42°C | 0.45 л/ч |

| -20°C | 9 мин | +58°C | 0.38 л/ч |

| 0°C | 5 мин | +65°C | 0.31 л/ч |

Критические проблемы выявлены при -25°C и ниже:

- Обледенение воздухозаборника при высокой влажности

- Нестабильная работа топливного насоса без предпускового подогрева

- Падение напряжения АКБ ниже 22В при одновременной работе вентилятора и свечи накала

Оптимальные показатели достигнуты в диапазоне -15°C...-5°C: прогрев салона до +20°C за 17 минут при расходе 0.35 л/ч. Для расширения рабочего диапазона рекомендовано:

- Установить термоизолирующий кожух на топливную магистраль

- Применить предпусковой подогрев АКБ при -25°C и ниже

- Интегрировать датчик обледенения с автоматическим циклом оттайки

Типовые неисправности и способы их устранения

Самодельные автономные отопители на 24В подвержены характерным поломкам, связанным с конструктивными особенностями и качеством сборки. Большинство неполадок возникает в топливной системе, электроцепях или механических узлах.

Своевременная диагностика и устранение дефектов критически важны для безопасности и предотвращения возгорания. Ниже приведены распространенные сбои с практическими методами их решения.

Перечень неисправностей и методы ремонта

- Отсутствие запуска горелки

Причины: Засор топливного фильтра, воздух в магистрали, неисправность свечи накала, низкое напряжение.

Решение: Прокачать топливопровод, проверить/заменить фильтр, тестировать свечу мультиметром, удостовериться в стабильности 24В. - Самопроизвольное отключение после старта

Причины: Недостаточная подача топлива, перегрев термодатчика, загрязшение фоторезистора пламени.

Решение: Отрегулировать производительность топливного насоса, очистить сенсор пламени ватной палочкой, проверить работу вентилятора охлаждения. - Слабый нагрев воздуха

Причины: Засор воздуховодов, износ вентилятора, накипь в теплообменнике.

Решение: Прочистить каналы подачи/отвода воздуха, заменить подклинивающий вентилятор, промыть теплообменник лимонной кислотой. - Запах солярки в салоне

Причины: Утечка в соединениях топливопровода, трещина в баке, неправильная установка выхлопной трубы.

Решение: Затянуть хомуты, обработать швы герметиком для дизтоплива, проверить целостность бака, перепрокинуть выхлоп за пределы салона. - Чрезмерная вибрация

Причины: Разбалансировка вентилятора, ослабление креплений, деформация крыльчатки.

Решение: Заменить погнутые лопасти, подтянуть монтажные болты, установить резиновые демпферы. - Перерасход топлива

Причины: Загрязнение форсунки, некорректная работа блока управления, утечки.

Решение: Прочистить форсунку ультразвуком, перепрошить/заменить контроллер, провести опрессовку топливной системы.

Правила сезонного обслуживания самодельного отопителя

Регулярное обслуживание самодельного дизельного отопителя на 24 В – залог его безопасной и эффективной работы. Пренебрежение сервисными процедурами может привести к поломке устройства, повышенному расходу топлива или даже возгоранию.

Обслуживание проводят дважды в год: осенью (перед началом холодов) и весной (после окончания отопительного сезона). Это позволяет подготовить агрегат к интенсивной эксплуатации и правильно законсервировать его на летний период.

Ключевые этапы обслуживания

Осенняя подготовка к зиме:

- Проверьте герметичность топливных соединений и шлангов, устраните течи

- Очистите камеру сгорания и теплообменник металлической щёткой от сажи

- Продуйте воздуховоды и выхлопную систему сжатым воздухом

- Замените топливный фильтр, слейте отстой из бака

- Протестируйте работу вентилятора, смажьте подшипники

- Проверьте целостность электронной платы и контактов

Весенняя консервация:

- Полностью слейте дизельное топливо из бака и топливопроводов

- Обработайте внутренние металлические поверхности антикоррозийным спреем

- Отсоедините клеммы аккумулятора, протрите контакты

- Демонтируйте свечу накаливания, очистите электроды

- Упакуйте блок управления в антистатический пакет

- Храните агрегат в сухом месте при положительной температуре

Критические требования безопасности:

- Все работы выполняйте при отключенном питании 24 В

- Дождитесь полного остывания корпуса перед разборкой

- Используйте средства защиты: перчатки, очки, респиратор

- Не допускайте скопления топливных паров в помещении

- Проверяйте отсутствие утечек открытым пламенем запрещено

Список источников

При самостоятельной сборке дизельного автономного отопителя салона на 24 В критически важно опираться на проверенную техническую информацию. Использование недостоверных данных может привести к некорректной работе системы, возгоранию или отравлению угарным газом.

Следующие категории источников предоставляют необходимые сведения по электротехническим аспектам, топливной системе, управлению и безопасности для создания эффективного обогревателя. Все материалы должны тщательно анализироваться на соответствие специфике 24-вольтовых систем и дизельного топлива.

- Технические форумы автомобилистов (тематические разделы по переделке отопителей, дизельным нагревателям, 24В электрооборудованию)

- Инструкции по эксплуатации и ремонту серийных автономных отопителей (Webasto Air Top, Eberspächer Airtronic)

- Видеоинструкции по сборке самодельных воздушных отопителей на платформах видеохостингов

- Электротехнические справочники по расчету и подбору компонентов для цепей 24 В

- Специализированные пособия по системам отопления автотранспорта