Самодельный маслоуловитель - простая инструкция

Статья обновлена: 01.03.2026

Масляные пятна на полу гаража, загрязнение стоков после мойки деталей или ремонта авто – знакомая проблема. Попадание отработанных масел и технических жидкостей в канализацию или грунт наносит серьезный вред экологии и нарушает санитарные нормы.

Самодельный маслоуловитель эффективно решит эту задачу. Конструкция проста, материалы доступны, а изготовление не требует специальных навыков. Сделав его своими руками, вы сэкономите средства, обезопасите окружающую среду и обеспечите чистоту рабочего места.

Необходимые инструменты для самостоятельной сборки

Для изготовления маслоуловителя потребуются базовые инструменты, которые найдутся в большинстве домашних мастерских. Важно заранее подготовить всё необходимое, чтобы процесс сборки прошел без задержек.

Убедитесь, что материалы соответствуют условиям эксплуатации: устойчивы к маслу, бензину и перепадам температур. При работе с режущими инструментами используйте защитные очки и перчатки.

Подготовка инструментов и материалов

Основные инструменты:

- Электролобзик или ножовка по металлу

- Электродрель со свёрлами (Ø 4-12 мм)

- Напильник для обработки кромок

- Измерительная рулетка и маркер

- Набор гаечных ключей

- Пассатижи и кусачки

- Строительный фен для формовки пластика (опционально)

Необходимые материалы:

| Металлическая ёмкость/канистра | 3-5 л (нержавейка или алюминий) |

| Трубы ПВХ | Ø 32-50 мм (вход/выход) |

| Фильтрующий элемент | Металлическая сетка/автомобильный фильтр |

| Герметик | Термостойкий (до 200°C) |

| Резиновые уплотнители | Для соединения труб |

| Крепёжные элементы | Болты М6-М8, гайки, шайбы |

Выбор подходящих материалов для корпуса устройства

Корпус маслоуловителя постоянно контактирует с агрессивными средами: горячими масляными парами, конденсатом, моющими средствами и механическими загрязнениями. Он должен сохранять герметичность и структурную целостность при температурных перепадах и вибрациях. Неправильно подобранный материал быстро деформируется или разрушится, сводя на нет эффективность всего устройства.

Оптимальные материалы сочетают химическую инертность к жирам и маслам, достаточную механическую прочность и доступность для самостоятельной обработки. Ключевыми критериями являются устойчивость к коррозии, простота монтажа соединений (резьба, сварка), а также способность выдерживать температуры до +80–100°C без деформации. Стоимость и удобство обработки в домашних условиях также играют важную роль.

Распространённые варианты материалов

Для изготовления корпуса чаще всего используют:

- Полипропилен (PP) или полиэтилен (PE): легкие, не подвержены коррозии, просты в резке и склеивании. Подходят для систем с умеренным нагревом.

- Нержавеющая сталь (AISI 304/430): исключительная износостойкость и термоустойчивость, но требует сварочного оборудования и навыков.

- Оцинкованная сталь: бюджетная альтернатива нержавейке, но цинковое покрытие со временем разрушается от кислотного конденсата.

- Алюминий: легкий и удобный в обработке, однако склонен к электрохимической коррозии в местах контакта с другими металлами.

| Материал | Температурный предел | Стойкость к коррозии | Сложность обработки |

|---|---|---|---|

| Полипропилен (PP) | до +100°C | Отличная | Низкая |

| Нержавеющая сталь | свыше +300°C | Идеальная | Высокая |

| Оцинкованная сталь | до +200°C | Средняя* | Средняя |

| Алюминий | до +150°C | Хорошая** | Низкая |

* – при повреждении покрытия; ** – требует изоляции от контакта с медью или сталью.

При выборе учитывайте тип системы вентиляции: для кухонных вытяжек с высоким парообразованием предпочтительна нержавеющая сталь, а для гаражных верстаков достаточно полипропилена. Избегайте обычной черной стали, пластика ПВХ (разрушается от жиров) и пористых материалов (древесина, ДСП). Для соединений используйте химически стойкие герметики и уплотнители из силикона или EPDM-резины.

Расчёт минимального объёма ёмкости для отстаивания

Основной принцип расчёта базируется на времени отстаивания, необходимом для эффективного разделения масла и воды под действием гравитации. Минимальный объём напрямую зависит от расхода жидкости через устройство и требуемой продолжительности отстоя. Чем выше производительность системы, тем больше должен быть резервуар.

Ключевой параметр – время пребывания стоков в ёмкости. Для бытовых условий (мойка авто, гараж) рекомендуемое время отстоя составляет 10-20 минут. В промышленных установках оно может достигать нескольких часов. Точное значение определяется вязкостью масла, температурой жидкости и требуемой степенью очистки.

Формула расчёта

Минимальный объём ёмкости (V) вычисляется по формуле:

V = Q × t

где:

- Q – максимальный расход жидкости (л/мин);

- t – время отстаивания (мин).

Пример для гаража: При расходе воды из мойки 5 л/мин и времени отстоя 15 мин:

V = 5 л/мин × 15 мин = 75 литров.

Практические корректировки

- Добавьте запас 20-30% к расчётному объёму для компенсации пиковых нагрузок и предотвращения перелива.

- Учитывайте геометрию резервуара: предпочтительны узкие высокие ёмкости для ускорения всплытия масла.

- Для сложных составов стоков (эмульсии, моющие средства) время отстоя увеличивают в 2-3 раза.

| Тип загрязнений | Рекомендуемое время отстоя (мин) |

| Легкие масла (моторные, растительные) | 10-20 |

| Густые смазки (солидол, графитка) | 30-60 |

| Стоки с моющими средствами | 40-90 |

Оптимальная схема движения воды через фильтр

Эффективность маслоуловителя напрямую зависит от организации потока жидкости внутри корпуса. Цель – максимально замедлить движение воды, обеспечить её равномерное распределение и создать условия для свободного всплытия масляных частиц. Неправильная схема провоцирует турбулентность, которая смешивает масло с водой, снижая качество очистки.

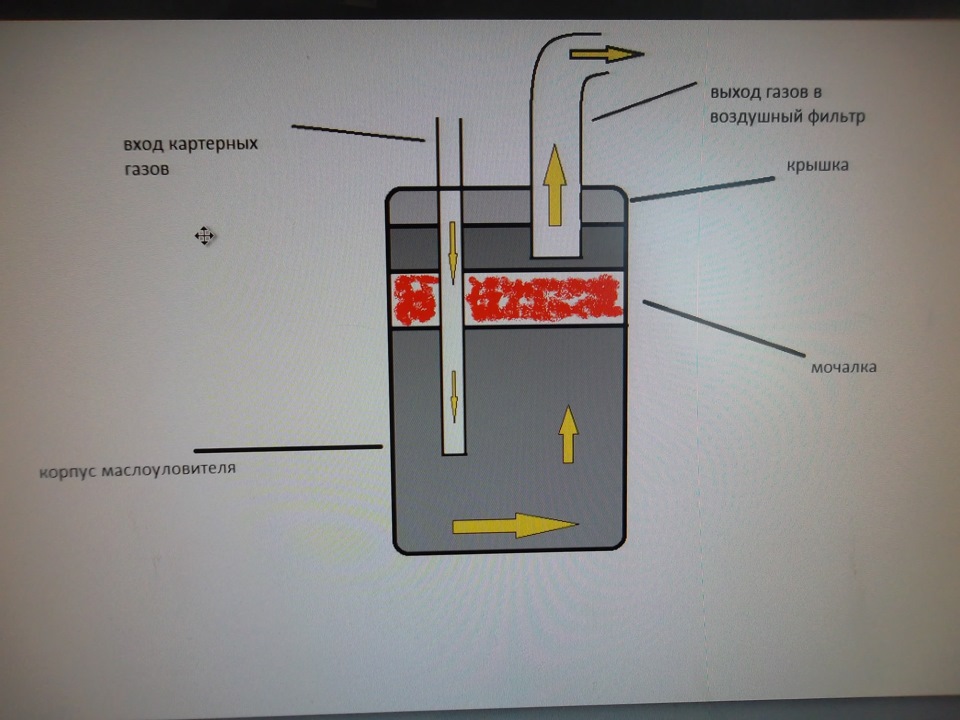

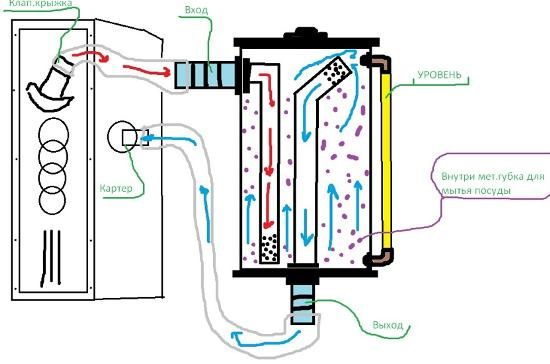

Идеальная конструкция предполагает ламинарный поток с последовательным прохождением через функциональные зоны: входной отсек для первичного осаждения крупных примесей, основную фильтрующую камеру и выходной патрубок. Ключевой принцип – вертикальное движение снизу вверх с минимальной скоростью, что физически облегчает отделение масла (легче воды) и его накопление в верхней части.

Пошаговая реализация схемы

- Вход потока: Вода с маслом подается в нижнюю треть корпуса через боковой патрубок. На входе обязателен рассекатель (перфорированная пластина или сетка) для гашения скорости и равномерного распределения потока по сечению.

- Зона осаждения: Под входным патрубком оставляют пустую камеру высотой 15-20 см. Здесь оседают тяжелые механические частицы, а поток стабилизируется перед подъемом.

- Фильтрующие слои (снизу вверх):

- Грубая очистка: Металлическая сетка или щетки для улавливания крупного мусора.

- Основной фильтр: Полипропиленовая нить, синтепон или спецматы – задерживают мелкие взвеси и способствуют коалесценции (объединению капель масла).

- Финальный слой: Мелкопористый материал (поролон высокой плотности) для тонкой очистки.

- Выход воды: Очищенная вода отводится через верхний патрубок, расположенный выше всех фильтрующих слоев. На выходе устанавливают поплавковый клапан или переливную трубку для регулировки уровня жидкости.

- Сбор масла: Верхняя часть корпуса под крышкой служит маслосборником. Накопившееся масло удаляется вручную через отводной кран или шланг.

Критические параметры: Скорость протока не должна превышать 0,001 м/с в зоне фильтрации. Объем корпуса подбирается из расчета минимум 10-15 минут условного пребывания воды в системе. Перегородки между зонами исключают короткое замыкание потока.

Подготовка герметичной основной ёмкости

Выберите подходящую ёмкость из химически стойкого материала: пластиковую бочку (ПЭТ, ПВХ), металлический контейнер (нержавейка) или прочный стеклянный резервуар. Объём зависит от маслообразования в вашей системе, но минимально должен вмещать недельный объём отходов при работе оборудования.

Тщательно проверьте целостность стенок и дна: удалите вмятины, зачистите заусенцы, обезжирьте поверхности растворителем. Убедитесь в отсутствии трещин – заполните ёмкость водой на 24 часа, отметьте мелом потенциальные точки протечек для контроля.

Организация вводов/выводов

Разметьте на боковой стенке два отверстия диаметром 32-50 мм с соблюдением уровней:

- Верхний патрубок – вход маслосодержащей смеси на 3/4 высоты ёмкости

- Нижний патрубок – отвод очищенной жидкости в 10 см от дна

Вырежьте отверстия корончатой фрезой, обработайте кромки. Установите резьбовые фитинги или сантехнические ниппели через резиновые уплотнительные прокладки. Нанесите на стыки герметик:

- Обезжирьте зону монтажа

- Нанесите термостойкий силикон (до 200°C) или эпоксидный состав

- Затяните гайки фитингов динамометрическим ключом без перетяга

Проверьте герметичность сборки:

| Этап | Действия | Критерий |

| Предварительный | Заполнение водой до уровня входного патрубка | Отсутствие капель на стыках в течение 1 часа |

| Имитация работы | Подача воды под давлением 1.5 атм через вход | Равномерный выход потока без подтеков на корпусе |

Важно: Для металлических ёмкостей обязательна антикоррозийная обработка внутренних поверхностей – нанесите 2 слоя термостойкой эмали после обезжиривания и грунтовки. Дайте покрытию полностью полимеризоваться согласно инструкции производителя.

Изготовление входного патрубка для загрязнённой воды

Входной патрубок обеспечивает равномерное распределение потока в корпусе маслоуловителя, минимизируя турбулентность. Он монтируется в нижней трети ёмкости под углом 15-20° к горизонтали для создания восходящего потока воды. Длина патрубка должна достигать 2/3 ширины корпуса, предотвращая локальные завихрения.

Используйте пластиковую трубу ПВХ диаметром 40-50 мм, соответствующую расчётной производительности. Подготовьте торцевую заглушку, дрель со свёрлами 8-10 мм, ножовку, наждачную бумагу и сантехнический герметик. Труба обрезается с запасом 10 см для монтажных элементов.

Технология перфорации и монтажа

- Отступите 5 см от глухого конца трубы, просверлите первый ряд из 6 отверстий Ø8-10 мм с шагом 60° по окружности

- Выполните последующие ряды с интервалом 7-8 см в шахматном порядке, оставив 15 см трубы у входа без перфорации

- Обработайте края отверстий наждачной бумагой для удаления заусенцев

- Установите заглушку на торец с применением герметика, выдержите до полимеризации 24 часа

При монтаже введите патрубок в корпус через боковое отверстие с резиновой уплотнительной манжетой. Фиксируйте конструкцию контргайкой с обязательной проверкой герметичности. Перфорированная зона должна быть направлена вниз для предотвращения прямого воздействия потока на масляную плёнку.

| Диаметр трубы (мм) | Диаметр отверстий (мм) | Кол-во рядов | Общая площадь перфорации |

|---|---|---|---|

| 40 | 8 | 4 | ≥120% сечения трубы |

| 50 | 10 | 5 | ≥150% сечения трубы |

Установка перегородки-отражателя потока жидкости

Перегородка-отражатель монтируется вертикально внутри корпуса маслоуловителя на пути входящего потока жидкости. Ее основная задача – резко снизить скорость движения стоков и перенаправить их поток, создавая условия для эффективного разделения масляных фракций и воды. Конструкция исключает турбулентность, обеспечивая плавное осаждение капель масла вверх.

Для изготовления используйте листовой материал, устойчивый к агрессивным средам: нержавеющую сталь, полипропилен или ПВХ толщиной 4-8 мм. Габариты должны соответствовать внутреннему сечению корпуса с зазором 10-15 мм по периметру для компенсации температурного расширения. Нижний край перегородки не должен доходить до дна резервуара на 20-30% высоты, формируя «технологическое окно» для прохода очищенной воды.

Порядок монтажа

- Разметьте на корпусе точку врезки входного патрубка – на 5-7 см ниже расчетного уровня масляного слоя.

- Установите перегородку строго напротив входящего патрубка на расстоянии 1.5-2 его диаметра.

- Зафиксируйте элемент сваркой/клеем через предварительно прикрученные монтажные планки:

- Для металла – стальные уголки по бокам

- Для пластика – П-образные скобы из того же материала

Критически важно: проверьте герметичность стыков и отсутствие зазоров выше уровня жидкости. Неплотности приведут к байпассированию потока мимо отражателя.

| Параметр | Рекомендуемое значение | Последствия нарушения |

|---|---|---|

| Угол наклона | 90° к потоку | Снижение эффективности сепарации |

| Высота "окна" снизу | 1/3 от общей высоты | Затопление перегородки/короткое замыкание потока |

| Зазор по контуру | 10-15 мм | Деформация при тепловом расширении |

После установки проведите гидравлическое тестирование: подайте воду с добавлением пищевого красителя, имитируя рабочий поток. Контролируйте равномерность заполнения отсеков и отсутствие обратных завихрений. Корректируйте положение перегородки при обнаружении «мертвых зон» или прямого протока струи в зону отвода воды.

Монтаж переливной трубы для частично очищенной воды

Переливная труба устанавливается на выходе из зоны тонкой очистки маслоуловителя и служит для отвода осветленной воды. Ее диаметр должен соответствовать расчетной производительности системы (обычно 32-50 мм для бытовых устройств). Труба монтируется в боковой стенке последней камеры отстойника на 5-10 см ниже уровня впускного патрубка из жироуловителя, что обеспечивает гидрозатвор и предотвращает выброс запахов.

Положение верхнего среза трубы строго горизонтально контролируется строительным уровнем. Для герметизации места ввода в стенку используйте резиновые уплотнители или двухкомпонентный водостойкий герметик. Наружный конец трубы должен выводиться в дренажную канаву, ливневку или закрытый колодец с обязательным уклоном 2-3° для самотека.

Ключевые этапы монтажа

- Разметка и сверление: Отметьте точку входа на стенке последней секции. Просверлите отверстие коронкой на 1-2 мм шире диаметра трубы.

- Установка уплотнения: Наденьте на трубу резиновую манжету или обработайте примыкание к стенке герметиком.

- Фиксация положения: Вставьте трубу в отверстие, выставьте строго горизонтально по уровню. Зафиксируйте стяжками или скобами через каждые 50 см.

- Формирование уклона: Обеспечьте непрерывный уклон 2 см/метр на внешнем участке до точки сброса.

- Защита от мусора: Установите сетчатый фильтр или дефлектор на выходное отверстие внутри камеры.

| Параметр | Значение | Примечание |

|---|---|---|

| Глубина погружения | 5-10 см ниже впуска | Обязательное условие гидрозатвора |

| Минимальный уклон | 2° | Исключает застой воды |

| Заглубление выхода | Не менее 40 см | Защита от промерзания зимой |

Важно: Стык трубы со стенкой резервуара должен быть абсолютно герметичен. Проверку выполните заполнением секции водой до уровня перелива с контролем течей. При подключении к ливневой канализации обязательна установка обратного клапана для защиты от подсоса грунтовых вод.

Для труб ПНД используйте термостойкие муфты при необходимости наращивания длины. Металлические элементы (кроме нержавеющей стали) требуют антикоррозионной обработки битумной мастикой. Ревизионный люк над зоной перелива упростит обслуживание.

Создание отсека для сбора всплывшего масла

Отсек для сбора масла располагается в верхней части маслоуловителя после перегородок, где всплывшие нефтепродукты концентрируются на поверхности жидкости. Его ключевая функция – обеспечение удобного удаления масла без разбора всей конструкции. Отсек проектируется с учетом плавучести загрязнений и простоты обслуживания.

Герметичность соединений обязательна для предотвращения утечек. Доступ к отсеку организуется через съемную крышку или технологический люк. Рекомендуется предусмотреть визуальный контроль уровня масла через прозрачную стенку или щуп.

Изготовление и монтаж

Соберите корпус отсека из пластика, нержавеющей стали или герметично обработанной фанеры. Оптимальная глубина – 15-25% от общей высоты маслоуловителя. Установите наклонное дно (угол 5-10°) со сливным отверстием в самой низкой точке для облегчения очистки.

- Врежьте в боковую стенку сливной патрубок с шаровым краном на уровне 2/3 высоты отсека

- Смонтируйте заборную трубку с поворотным коленом для регулировки глубины забора масла

- Установите поплавковый датчик (опционально) для сигнализации о заполнении

Для съемных конструкций используйте:

- Пластиковые контейнеры с ручками

- Выдвижные лотки с уплотнительными прокладками

- Модульные кассеты с перфорированными стенками

При соединении с основной камерой обеспечьте гидравлический затвор на входе/выходе патрубков. Регулярно проверяйте герметичность стыков и очищайте отсек при заполнении на 80%.

Проектирование системы съёмных жиросборных кассет

Конструкция съёмных кассет должна обеспечивать простую замену и очистку, минимизируя контакт с отходами. Основой служит каркас маслоуловителя с направляющими полозьями, куда кассеты вставляются горизонтально. Зазоры между корпусом и кассетами не превышают 1-2 мм для предотвращения обхода жиросборников потоком воды.

Ключевым параметром является пропускная способность: размеры кассет рассчитываются исходя из пикового расхода стоков (рекомендуется запас 25-30%). Глубина погружения кассет в воду составляет 2/3 их высоты, что обеспечивает многоступенчатую фильтрацию при каскадном расположении элементов.

Критерии проектирования кассет

Материалы исполнения:

- Корпуса кассет: пищевая нержавеющая сталь AISI 304 или ударопрочный полипропилен

- Улавливающие элементы: перфорированные перегородки (диаметр отверстий 8-12 мм) или капроновые сетки с ячейкой 0,5-1 мм

Конструктивные особенности:

- Рифлёные рукоятки для извлечения без инструментов

- Скос передней стенки (15-20°) для направления всплывающего жира

- Съёмные фильтрующие вставки с креплением на защёлках

- Дренажные выступы на дне для стока воды при извлечении

| Параметр | 1-каскадная система | 2-каскадная система |

|---|---|---|

| Кол-во кассет | 1 | 2-3 |

| Эффективность улавливания | 60-70% | 85-95% |

| Рекомендуемая производительность | до 0.5 л/с | от 0.5 л/с |

Важно: Верхний край последней кассеты должен быть ниже входного патрубка на 50-70 мм. Направляющие полозья проектируют с уклоном 3-5° для самопроизвольного стекания воды при подъёме кассеты. Для герметизации стыков используют силиконовые уплотнители квадратного сечения.

Установка отбойной пластины перед выходным отверстием

Отбойная пластина выполняет роль барьера для масляных капель, которые движутся с воздушным потоком. При столкновении с пластиной частицы теряют скорость и под действием силы тяжести стекают вниз, предотвращая их выброс через выходное отверстие.

Располагайте пластину строго вертикально на расстоянии 30-50 мм от выходного патрубка внутри корпуса маслоуловителя. Её ширина должна соответствовать внутреннему диаметру ёмкости, а высота – перекрывать 2/3 сечения воздуховода.

Технология монтажа

- Вырежьте пластину из материала:

- Нержавеющая сталь 1-2 мм – для агрессивных сред

- Оцинкованная жесть – бюджетный вариант

- Полипропилен 3-5 мм – для химической стойкости

- Зафиксируйте пластину поперёк воздушного потока:

- В металлическом корпусе – приварите направляющие уголки

- В пластиковой ёмкости – используйте термоклей или болты с герметиком

- Проверьте зазоры: между краями пластины и стенками оставьте 1-2 мм для температурного расширения.

- Обеспечьте жёсткость конструкции – при больших размерах пластины (от 200 мм) установите рёбра жёсткости.

Контрольные параметры после установки:

| Параметр | Значение | Инструмент проверки |

|---|---|---|

| Угол отклонения | 90±1° к потоку | Угломер |

| Зазор снизу | 15-20 мм до дна | Линейка |

| Герметичность крепления | Отсутствие подсоса | Мыльный раствор |

Формирование смотрового окошка для контроля уровня масла

Для визуального мониторинга масла в самодельном уловителе требуется прозрачное смотровое окно. Используйте отрезок толстостенной стеклянной трубки длиной 10-15 см и диаметром 20-30 мм, который выдержит температурные нагрузки и давление системы. Герметично врежьте трубку в боковую стенку корпуса маслоуловителя на уровне между минимальной и максимальной отметками заполнения.

Установите трубку вертикально через два отверстия в корпусе с верхним и нижним присоединением. Надежно зафиксируйте соединения термостойкими силиконовыми прокладками и стальными хомутами, исключая протечки газовоздушной смеси. Для удобства контроля нанесите на корпус рядом с трубкой две риски, обозначающие допустимый диапазон уровня отработанного масла.

Порядок монтажа

- Разметьте на корпусе точки врезки с расстоянием, равным длине трубки

- Просверлите отверстия коронкой на 1-2 мм больше диаметра трубки

- Наденьте на трубку силиконовые уплотнители и стяжные хомуты

- Вставьте трубку в отверстия, обеспечив строгую вертикальность

- Затяните хомуты, проверяя равномерность обжатия прокладок

| Элемент | Рекомендации |

| Материал трубки | Боросиликатное стекло или кварц |

| Диаметр уплотнителей | На 10-15% меньше сечения трубки |

| Контрольные метки | Минимум - 1/3 высоты, максимум - 2/3 высоты трубки |

Важно: Регулярно очищайте стекло от нагара металлическим ёршиком. Избегайте контакта трубки с открытым пламенем и механических ударов. При появлении трещин или помутнении немедленно замените элемент.

Организация люка для технического обслуживания

Люк обеспечивает доступ к внутренней полости маслоуловителя для периодической очистки от скопившихся отложений, контроля состояния фильтрующих элементов и ремонта. Без него обслуживание устройства потребует полного демонтажа системы, что значительно увеличит трудозатраты и время простоя.

Конструкция люка должна гарантировать герметичность при эксплуатации и простоту открывания. Основные элементы включают проём в корпусе, съёмную крышку с уплотнителем и надёжное крепление. Располагают люк в верхней части корпуса или на боковой стенке над уровнем масла для удобства манипуляций.

- Определение размеров и расположения:

- Минимальный размер проёма – 150×150 мм для возможности ручной чистки

- Зона установки – над фильтрующей кассетой или отстойной камерой

- Отступ от краёв корпуса – не менее 30 мм для крепления

- Изготовление крышки:

- Материал – сталь 1-2 мм или алюминий 3-4 мм

- Выступ за края проёма – 10-15 мм со всех сторон

- Установка ручки-скобы для удобного снятия

- Герметизация и крепёж:

- Прокладка – маслостойкая резина толщиной 3-5 мм (контурная накладка)

- Крепление – болты М6-М8 с шагом 50-80 мм по периметру

- Обработка стыков – термостойкий герметик после монтажа

Важно: перед первым запуском проверьте герметичность люка, заполнив маслоуловитель водой. Места протечек отметьте мелом и дополнительно уплотните.

Герметизация швов пищевым силиконом или холодной сваркой

После сборки корпуса маслоуловителя критически важно обеспечить полную герметичность всех стыков и швов для предотвращения протечек масла. Наиболее практичными решениями являются пищевой силикон или специальная холодная сварка, устойчивые к агрессивным средам и высоким температурам.

Перед нанесением герметика поверхности тщательно обезжириваются ацетоном или спиртом. Швы должны быть сухими и чистыми – остатки масла, пыли или влаги резко снижают адгезию. Работу проводят при температуре выше +5°С и влажности до 80% для оптимальной полимеризации.

Технология нанесения

Пищевой силикон:

- Нарезать носик тубы под углом 45°, выдавить состав непрерывной полосой вдоль шва

- Смочить палец в мыльном растворе, разгладить состав за один проход

- Выдержать 24 часа перед эксплуатацией для полного отвердения

Холодная сварка:

- Отрезать нужное количество состава от бруска

- Размять пальцами до однородного цвета (обычно 3-5 минут)

- Вдавить массу в шов, сформировав валик с заходом на обе стороны стыка

- Оставить на 1-2 часа для первичного схватывания

| Критерий | Силикон | Холодная сварка |

| Температурный диапазон | -40°С до +200°С | -60°С до +260°С |

| Время готовности | 24 часа | 1-2 часа |

| Эластичность шва | Высокая | Средняя |

Контроль качества: после полимеризации визуально проверьте швы на отсутствие пузырей и разрывов. Для теста заполните уловитель водой на 2-3 часа – мокрых пятен под конструкцией быть не должно. При обнаружении дефектов поврежденный участок зачищают и герметизируют повторно.

Модернизация с поплавковым индикатором заполнения отсека маслом

Поплавковый индикатор позволяет визуально контролировать уровень накопленного масла без разборки конструкции. Эта модификация исключает риск переполнения отсека и упрощает обслуживание маслоуловителя.

Принцип работы основан на подъеме легкого поплавка по мере заполнения емкости. Поплавок соединяется со стрелкой или цветным маркером, перемещающимся в прозрачной контрольной трубке. Когда масло достигает критического уровня, индикатор сигнализирует о необходимости очистки.

Материалы и сборка

- Поплавок: пустотелый пластиковый шар, пробка или герметичная капсула из пенопласта

- Направляющая: металлический пруток или пластиковая трубка для вертикального хода поплавка

- Индикаторная шкала: прозрачная трубка (Ø15-20 мм) с нанесенными отметками MIN/MAX

| Компонент | Рекомендации |

|---|---|

| Соединительный шток | Жесткая проволока или пластиковая спица |

| Уплотнения | Резиновые кольца для герметизации ввода штока в трубку |

| Крепления | Хомуты или кронштейны из нержавейки |

Последовательность монтажа:

- Закрепите направляющую стойку вертикально внутри маслосборного отсека

- Наденьте поплавок на направляющую, обеспечив свободный ход

- Соедините поплавок со штоком, выведенным в индикаторную трубку

- Установите прозрачную трубку снаружи корпуса на удобной для обзора высоте

- Проверьте работоспособность, заполняя отсек водой – поплавок должен плавно подниматься

Важно: Плотность поплавка должна быть меньше плотности масла (0,85-0,9 г/см³). Для минеральных масел подойдет пенополистирол, для синтетики – полый полипропиленовый шар.

Утепление конструкции при наружной установке

При размещении маслоуловителя вне отапливаемых помещений критически важно предотвратить замерзание масляных фракций и конденсата. Низкие температуры приводят к увеличению вязкости масла, блокировке дренажных каналов и риску повреждения корпуса льдом. Без теплоизоляции эффективность устройства резко снижается в холодный сезон.

Основная задача утепления – создать барьер между холодным воздухом и корпусом ловушки с сохранением рабочей температуры. Конструкция должна включать не только теплоизоляционный слой, но и влагозащитное покрытие, так как намокание утеплителя сводит его свойства к нулю. Дополнительно предусматривается съемный кожух для обслуживания.

Материалы и методы утепления

Оптимальные материалы сочетают низкую теплопроводность, влагостойкость и негорючесть:

| Материал | Толщина слоя | Ключевые свойства |

|---|---|---|

| Вспененный полиэтилен (Пенофол) | 10-20 мм | Влагостойкий, легкий монтаж, отражающая фольга |

| Минеральная вата | 50-80 мм | Негорючая, требует гидробарьера |

| Скорлупы ППУ | 30-50 мм | Формовые элементы, нулевое водопоглощение |

| Экструдированный пенополистирол | 30-40 мм | Высокая жесткость, устойчив к гниению |

Этапы монтажа теплоизоляции:

- Очистка поверхности корпуса от загрязнений и обезжиривание

- Обмотка трубопроводов и корпуса фольгированным скотчем в местах стыков

- Фиксация утеплителя стяжками, проволокой или клеем для наружных работ

- Герметизация швов морозостойким герметиком

- Установка защитного кожуха из оцинкованной стали или полимерных листов

Обязательные условия: между утеплителем и корпусом не должно оставаться воздушных зазоров, а гидроизоляционный слой монтируется поверх теплоизоляции. Для зон с экстремальными морозами комбинируйте материалы (например, минеральная вата + фольгированный пенофол). Проверяйте целостность покрытия перед зимним сезоном – повреждения сводят на нет всю теплоизоляцию.

Подготовка основания для устойчивой фиксации устройства

Выберите ровную горизонтальную поверхность вблизи источника масляных испарений (например, под вытяжкой или возле двигателя). Очистите зону от пыли, жира и мусора с помощью обезжиривателя и ветоши, обеспечивая максимальное сцепление с основанием.

Проверьте плоскостность участка строительным уровнем. При наличии перекосов более 3 мм на 1 м² выровняйте поверхность: для бетона используйте самовыравнивающуюся смесь, для металла – термостойкую шпатлевку. Дождитесь полного высыхания материалов согласно инструкции производителя.

Ключевые этапы монтажа

- Разметка точек крепежа – приложите корпус маслоуловителя к поверхности, отметьте карандашом места сверления через монтажные отверстия.

- Подбор крепежа – для бетона используйте анкерные болты, для металла – саморезы по металлу с буром, для дерева – винты с шестигранной головкой.

- Сверление отверстий – диаметр сверла должен соответствовать крепежу. Глубина отверстий – на 5 мм больше длины анкера/дюбеля.

| Тип основания | Рекомендуемый крепеж | Диаметр сверла (мм) |

|---|---|---|

| Бетон/кирпич | Распорные анкеры 8х60 мм | 8 |

| Сталь до 5 мм | Саморезы с пресс-шайбой 5,5х19 мм | 4,2 |

| Дерево | Винты с потайной головкой 6х80 мм | 5 |

Установите резиновые прокладки между корпусом и основанием для виброизоляции. Затягивайте крепеж равномерно крестовой отверткой или шуруповертом, избегая перекоса устройства. Проверьте устойчивость – приложенное усилие в 5 кг не должно вызывать смещение конструкции.

Правила подключения к сливу раковины или посудомойки

Герметичность соединений – критически важное условие для предотвращения протечек и запахов. Все стыки должны уплотняться резиновыми прокладками или сантехническим герметиком, при этом резьбовые соединения затягиваются без чрезмерных усилий.

Соблюдение уклона сливной трубы минимум 2–3 см на метр обеспечит самотек жидкости. Горизонтальные участки без уклона или с обратным уклоном приведут к застаиванию воды и жира внутри уловителя.

Этапы подключения к раковине

- Демонтируйте стандартный сифон раковины, сохраняя выпускное отверстие свободным.

- Установите входной патрубок маслоуловителя на сливное отверстие раковины через штатную манжету.

- Соедините выходной патрубок уловителя с канализационной трубой через гофру или жесткий отвод. Используйте переходники при несовпадении диаметров.

Подключение посудомоечной машины

- Врежьте тройник в сливной патрубок перед входом в маслоуловитель.

- Подсоедините сливной шланг посудомойки к свободному отводу тройника через обратный клапан.

- Убедитесь, что точка врезки находится выше горловины уловителя (минимальный перепад – 40 см).

| Параметр | Требование |

|---|---|

| Диаметр сливной трубы | ≥ 50 мм |

| Высота установки | Ниже точки слива раковины |

| Проверка герметичности | Пролив 10 л воды после монтажа |

Важно: Не допускайте прямого подключения посудомоечной машины к корпусу уловителя – агрессивные моющие средства разрушают бактериальную среду внутри устройства.

Организация подводящего трубопровода оптимального диаметра

Диаметр подводящей трубы напрямую влияет на эффективность улавливания жира. Слишком малый размер вызовет засоры и перелив стоков, а чрезмерно большой не обеспечит нужной скорости потока для сепарации фракций. Оптимальный диаметр определяется исходя из максимального объема одновременно сливаемых стоков и протяженности трубопровода.

Для стандартных бытовых условий (мойка на кухне) минимально допустимый диаметр составляет 50 мм. При наличии посудомоечной машины или подключении нескольких точек слива рекомендуется увеличить сечение до 75-110 мм. Обязательно учитывайте угол уклона: минимум 2-3 см на погонный метр трубы в сторону маслоуловителя для самотека без застоя.

Ключевые параметры расчета

- Пиковый расход воды: Рассчитайте суммарный объем при одновременном включении всех источников стоков (раковина + посудомойка + др.)

- Длина магистрали: При протяженности свыше 3 метров увеличивайте диаметр на 20-30% от расчетного

- Материал труб: ПВХ (гладкие стенки) или гофрированная нержавейка (допускает изгибы)

| Тип источника стока | Рекомендуемый мин. диаметр (мм) |

| Кухонная мойка | 50 |

| Мойка + посудомоечная машина | 75 |

| Промышленная линия | 110+ |

Используйте бесшовные трубы с гладкой внутренней поверхностью для минимизации отложений жира. Все соединения должны быть герметичными – применяйте резиновые манжеты и силиконовый герметик. Обязательно установите ревизионный люк перед входом в маслоуловитель для прочистки засоров.

Фиксация выходного шланга в канализацию

Надёжная фиксация шланга в канализационном входе предотвращает протечки маслянистой жидкости и случайное отсоединение при вибрациях. Свободно болтающийся шланг может привести к загрязнению помещения и снижению эффективности маслоуловителя.

Для соединения используйте канализационный переходник (тройник или ревизию) с резиновой манжетой-уплотнителем. Диаметр переходника должен соответствовать сечению вашего шланга и канализационной трубы – стандартно 40-50 мм для бытовых систем.

Технология герметизации

Выполните крепление по шагам:

- Подготовьте патрубок: зачистите край канализационной трубы от заусенцев и загрязнений.

- Установите уплотнитель: смажьте резиновую манжету силиконовым герметиком и вставьте в раструб переходника.

- Зафиксируйте шланг:

- Вставьте шланг в манжету на глубину 4-5 см

- Стяните соединение металлическим винтовым хомутом

- Затяните хомут отвёрткой до умеренного упора (без деформации шланга)

Контроль герметичности: после монтажа запустите воду через маслоуловитель. Проверьте область соединения на капли и потёки. При обнаружении протечек подтяните хомут или нанесите дополнительный слой герметика по стыку.

| Материал | Назначение | Альтернатива |

|---|---|---|

| Винтовой хомут | Механическая фиксация | Пластиковая стяжка + герметик |

| Сантехнический силикон | Гидроизоляция стыка | Резиновая прокладка |

Важно: избегайте жёсткой фиксации шланга внатяг – оставьте небольшой провис для компенсации температурных расширений. При подключении к чугунной канализации используйте переходную резиновую муфту вместо стандартной манжеты.

Проверка герметичности всех соединений под давлением

После полной сборки маслоуловителя критически важно проверить герметичность всех резьбовых, фланцевых и сварных соединений перед вводом устройства в эксплуатацию. Любая микротрещина или неплотная стыковка приведёт к утечке масляных паров и снизит эффективность работы системы.

Для проверки необходимо подключить компрессор к входному патрубку собранного маслоуловителя, предварительно заглушив выходное отверстие. Нагнетайте воздух, постепенно повышая давление внутри корпуса до значения, на 20-25% превышающего рабочее (но не выше допустимого для материалов конструкции).

Методы обнаружения утечек

Используйте один из следующих способов для точного выявления дефектов:

- Мыльный раствор: тщательно нанесите густую пену из воды и хозяйственного мыла на все стыки, швы и соединения. Появление надувающихся пузырей укажет на место разгерметизации.

- Погружение в воду: если габариты устройства позволяют, полностью опустите собранный маслоуловитель в ёмкость с водой. Выход воздуха будет виден по пузырькам на поверхности.

Действия при обнаружении дефектов

Обнаруженные проблемы требуют незамедлительного устранения:

- Сбросьте давление в системе перед проведением любых работ.

- Подтяните резьбовые соединения динамометрическим ключом (соблюдая момент затяжки, указанный для уплотнителей).

- Перепакуйте фланцы, заменив деформированные или повреждённые прокладки.

- Заварите сварные дефекты (непровары, кратеры) аргоном или полуавтоматом, если конструкция стальная.

| Тип соединения | Метод устранения течи | Материалы для ремонта |

|---|---|---|

| Резьбовое | Дополнительная подтяжка, замена уплотнителя | ФУМ-лента, нить Tangit, анаэробный герметик |

| Фланцевое | Замена прокладки, выравнивание фланцев | Паронит, терморасширенный графит, резина EPDM |

| Сварное | Зачистка и повторный провар шва | Сварочная проволока/электроды, аргон |

Повторно проведите испытание давлением после устранения всех выявленных недостатков. Только отсутствие пузырей в течение минимум 10-15 минут непрерывной выдержки подтверждает герметичность. Никогда не используйте открытый огонь (газовую горелку, спички) для поиска утечек горючих сред!

Тест на разделение водомасляной смеси

Подготовьте контрольную смесь, смешав 1 литр воды с 50 мл моторного или растительного масла. Тщательно взболтайте состав до образования устойчивой эмульсии – это имитирует реальные стоки.

Заполните маслоуловитель приготовленной смесью через входной патрубок. Используйте штатную подачу (если система подключена) или заливайте вручную со скоростью, соответствующей проектной производительности вашей конструкции.

Параметры контроля

Фиксируйте время отстаивания до появления четкой границы раздела фаз. Проверьте эффективность двумя способами:

- Визуальный анализ выходящей воды на предмет масляных плёнок или капель

- Тест бумажным фильтром: пропустите 100 мл выходной жидкости через белую салфетку – жировые пятна недопустимы

| Критерий | Норматив | Ваши результаты |

|---|---|---|

| Время разделения фаз | < 20 минут | __________ |

| Прозрачность воды | Отсутствие радужных плёнок | __________ |

| Тест фильтром | Нет масляных пятен | __________ |

При неудовлетворительных показателях проверьте: герметичность перегородок, достаточность объема отстойной зоны (минимум 10 минут удержания потока), отсутствие турбулентности на выходе. Повторяйте тест после каждой доработки конструкции.

Важно: Для точности проведите 3 цикла испытаний с полным сливом масла между подходами. Успешным считается тест, при котором выходная вода соответствует всем критериям в каждом запуске.

Запуск в эксплуатацию: первые 24 часа наблюдения

После установки самодельного маслоуловителя заполните корпус чистой водой до уровня, указанного в проектной схеме. Проверьте герметичность всех соединений и корпуса, медленно обходя конструкцию с сухой салфеткой – влажные пятна или капли укажут на места протечек.

Включите оборудование, сливающее стоки в маслоуловитель (например, мойку или стиральную машину). Используйте для первого запуска чистую воду без загрязнений, имитируя стандартный поток в течение 10-15 минут – это поможет выявить скрытые дефекты монтажа.

Ключевые этапы контроля

Наблюдайте за следующими параметрами в течение суток:

- Скорость дренажа: отсутствие обратного подъема уровня жидкости в подводящей трубе

- Работа перегородок: равномерное распределение потока между камерами без переливов

- Поверхность жидкости: формирование отчетливого слоя масляных пятен в первом отсеке через 4-6 часов

Через 8-12 часов добавьте тестовый загрязнитель:

- Растворите 50 мл растительного масла в 5 л теплой воды

- Медленно вылейте смесь в приемную горловину

- Через 1 час проверьте:

- Отсутствие эмульсии во второй камере

- Собираемость масла на поверхности фильтрующих элементов

| Временной интервал | Контролируемый параметр | Норма |

|---|---|---|

| 0-4 часа | Просадка корпуса в грунте | ≤ 3 мм |

| 6-8 часов | Температура корпуса (для наружных установок) | Не ниже +5°C |

| 24 часа | Уровень воды в выходном патрубке | На 5-7 см ниже входного |

При обнаружении пены в выходной трубе или запаха сероводорода немедленно остановите эксплуатацию – это свидетельствует о недостаточной герметичности или ошибках в конструкции перегородок. К концу первых суток слейте 20-30% жидкости через дренажный кран и измерьте толщину масляного слоя – она должна составлять не менее 15-20 мм при правильной работе.

Регулярные процедуры обслуживания маслосборной камеры

Постоянное обслуживание маслоуловителя предотвращает засоры, сохраняет эффективность работы и продлевает срок эксплуатации самодельной конструкции. Пренебрежение процедурами ведёт к снижению качества очистки воздуха и риску поломки вентиляционного оборудования.

Обслуживание включает несколько ключевых этапов, которые необходимо выполнять в зависимости от интенсивности использования системы. Рекомендуется проводить осмотр не реже одного раза в 3 месяца, а при активной эксплуатации – ежемесячно.

Основные этапы обслуживания

- Слив отработанного масла:

- Отключите систему вентиляции перед работой

- Откройте дренажный клапан или снимите нижнюю крышку камеры

- Соберите масло в герметичную ёмкость для утилизации

- Чистка внутренних поверхностей:

- Удалите масляные отложения механическим способом (щётки, скребки)

- Обработайте поверхности моющим раствором (например, кальцинированная сода + вода)

- Тщательно промойте водой и просушите камеру

- Контроль герметичности:

- Проверьте стыки и соединения на отсутствие зазоров

- Обновите уплотнительные прокладки при необходимости

- Нанесите мыльный раствор на швы для выявления утечек воздуха

Дополнительные меры: При наличии фильтрующих элементов (металлические сетки, кассеты) выполните их демонтаж, промойте в керосине или растворителе, затем высушите. Регулярно проверяйте крепления корпуса к стене/потолку – вибрация может ослабить соединения.

Чистка и профилактика засоров внутренних элементов

Регулярное обслуживание маслоуловителя предотвращает накопление жировых отложений и гарантирует бесперебойную работу системы. Игнорирование чистки ведет к снижению эффективности сепарации, переполнению камеры и выходу масла в канализацию, что нарушает экологические нормы.

Основными объектами очистки являются перегородки, фильтрующие сетки, поплавковый механизм и донный осадок. Загрязнение этих элементов провоцирует засоры, неприятные запахи и коррозию металлических деталей, сокращая срок службы устройства.

Порядок обслуживания и профилактические меры

- Периодичность чистки:

- Еженедельно: удаление плавающего жира с поверхности

- Ежемесячно: промывка сеток и перегородок

- Квартально: полная очистка камеры от донного осадка

- Технология очистки:

- Отключите устройство от канализационной линии

- Снимите защитную решетку и фильтрующие элементы

- Очистите стенки и детали щеткой с использованием:

- Горячей воды (70-80°C)

- Специальных биоразлагаемых реагентов

- Раствора кальцинированной соды (100 г/л воды)

- Промойте поплавковый механизм под сильной струей

- Профилактика засоров:

Мера Эффект Установка жирорасщепляющих бактерий Биологическое разложение отложений Контроль температуры стоков Предотвращение затвердевания жира Запрет на сброс абразивов Защита уплотнителей и подвижных частей

После каждой чистки обязательно проверяйте герметичность соединений и работоспособность запорной арматуры. Использование химических растворителей на кислотной основе недопустимо – они разрушают резиновые уплотнения и металлические компоненты конструкции.

Утилизация собранных нефтепродуктов организованным способом

Собранные нефтепродукты категорически запрещено сливать в канализацию, почву или водоёмы из-за их токсичности и способности наносить непоправимый экологический ущерб. Несанкционированная утилизация влечёт административную и уголовную ответственность согласно природоохранному законодательству.

Передавайте нефтеотходы только лицензированным компаниям, имеющим разрешения на обращение с опасными отходами (I-IV класса опасности). Предварительно соберите отходы в герметичные ёмкости (бочки, канистры), промаркируйте их с указанием типа нефтепродукта и даты сбора.

Основные способы легальной утилизации

Специализированные организации применяют следующие методы переработки:

- Регенерация: Очистка масел для повторного использования в качестве сырья или топлива.

- Термическое обезвреживание: Сжигание в печах цементных заводов или инсинераторах с системами газоочистки.

- Физико-химическая обработка: Сепарация, коагуляция или сорбция для извлечения полезных фракций.

Порядок передачи отходов

- Заключите договор с лицензиатом, указав объёмы и периодичность вывоза.

- Оформите паспорт отхода (при необходимости) и сопроводительные документы.

- Обеспечьте безопасную погрузку/транспортировку в спецтаре.

- Получите акт приёма-передачи и лицензию подрядчика для отчётности.

Регулярная передача нефтепродуктов на утилизацию не только минимизирует экологические риски, но и может стать источником дополнительного дохода при реализации регенерированных материалов.

Сезонное консервирование устройства при минусовых температурах

Правильная консервация самодельного маслоуловителя перед зимним сезоном предотвращает повреждение корпуса и внутренних элементов из-за расширения замерзшей жидкости. Оставленные остатки воды или масляной эмульсии при кристаллизации деформируют стенки, нарушают герметичность соединений и выводят устройство из строя.

Процедура требует тщательной подготовки: необходимо полностью остановить работу системы, слить все технологические жидкости и обеспечить защиту металлических поверхностей от коррозии. Особое внимание уделяется участкам сварных швов и резьбовым соединениям, наиболее уязвимым к перепадам температур.

Пошаговый алгоритм консервации

- Демонтаж и очистка:

- Отсоедините устройство от вентиляционной/дренажной системы

- Слейте отработанное масло через дренажный клапан

- Промойте внутреннюю полость низконапорной струёй керосина или моющего средства

- Сушка:

- Продуйте сжатым воздухом (2-3 атм) в течение 15 минут

- Оставьте на открытом воздухе при +10°С и выше на 24 часа

- Проверьте отсутствие конденсата зеркалом

- Антикоррозийная обработка:

- Нанесите спрей-ингибитор коррозии (типа "Кордон") на все металлические поверхности

- Резьбовые соединения обработайте графитовой смазкой

- Уплотнительные прокладки смажьте силиконовой пастой

Для хранения используйте герметичные полиэтиленовые пакеты с влагопоглотителем (силикагель 100 г/м³ объёма). Если устройство остается на улице, закрепите поверх корпуса термоизоляционный кожух из вспененного полиэтилена и защитный козырек от осадков. При температуре ниже -25°С обязательна установка в отапливаемое помещение.

Список источников

При подготовке материала использовались открытые технические ресурсы, специализированные руководства и практический опыт энтузиастов автомобильной тематики.

Основные данные получены из проверенных источников, посвящённых конструированию самодельных автомобильных компонентов и экологическим решениям для гаража.

- Автомобильные форумы – Обсуждения пользователей о самодельных маслоуловителях для картера двигателя и систем вентиляции

- Руководства по металлообработке – Инструкции по работе с жестью, алюминием и сварке конструкций

- Техническая документация на серийные маслоуловители – Анализ заводских конструкций и принципов работы

- Видео-инструкции на платформах видеохостинга – Практические демонстрации сборки и установки

- Специализированные блоги по DIY-автозапчастям – Кейсы создания ловушек для масляных паров

- Справочники по сантехнике – Принципы сепарации жидкостей с использованием фильтрующих материалов

- Патентные описания маслоотделителей – Инженерные решения для улавливания аэрозолей