Сборка доводчика стекол на 2 распашных окна - схема, установка, инструкция, отзывы

Статья обновлена: 28.02.2026

Столкнулись с разбитыми стеклами после резкого захлопывания дверей? Доводчик стекол решает эту проблему, обеспечивая плавное тихое закрывание. Эта система особенно актуальна для конструкций с двумя створками типа "гармошка" или распашных шкафов-купе.

Собрать функциональный доводчик для двух стекол самостоятельно – реальная задача даже для новичка. Мы подготовили детальную схему, пошаговый алгоритм установки и проверенные решения для синхронной работы створок. Результат: надежная защита стеклянных поверхностей и комфорт эксплуатации без лишних затрат.

В этой статье:

• Принцип действия самодельного доводчика

• Поиск материалов и изготовление механизма

• Понятная инструкция монтажа на две створки

• Отзывы о работе системы и частые ошибки

Что такое доводчик стекла и зачем он нужен

Доводчик стекла – это механическое или электронное устройство, предназначенное для плавного автоматического закрывания или открывания дверной либо оконной створки в заданном положении. Он устраняет необходимость ручного управления с усилием, обеспечивая контролируемое движение стекла и предотвращая резкие хлопки или повреждения конструкций.

Основная задача доводчика – повысить безопасность и комфорт эксплуатации дверей и окон. Он поддерживает равномерный ход створки, минимизирует сквозняки и шум от случайного удара стекол, а также продлевает срок службы фурнитуры.

Ключевые функции и преимущества

Комфорт: Устраняет утомительное приложение силы при закрывании.

Безопасность: Исключает резкое захлопывание стекла, снижая риск травм.

Экономия: Предотвращает поломки петель, рамы и герметиков из-за ударных нагрузок.

Энергоэффективность: Гарантирует плотное прилегание створки после закрытия, снижая теплопотери.

Сценарии использования для двух стекол

- Двойные двери шкафа-купе для равномерного смещения обеих створок.

- Окна с раздельными секциями, синхронизирующие движение при открытии/закрытии.

- Душевые кабины для бесшумного перемещения стеклянных панелей.

Принципиальная схема работы

| Гидравлический | Сжатие пружины через поршень в масляной камере, создает сопротивление для плавности. |

| Пневматический | Регулировка давления воздуха внутри цилиндра для управления скоростью хода. |

| Электромеханический | Двигатель с редуктором, интегрируется в «умные» системы управления. |

Важно: Монтаж на два стекла требует точной синхронизации устройств для равномерного усилия и корректной работы створок.

Принцип работы ручного доводчика дверей со стеклом

Ручной доводчик стекла, в отличие от автоматических систем, предполагает механическую регулировку и фиксацию створки в нужном положении пользователем. Его основная задача – обеспечить плавное, безопасное закрывание стеклянной двери или окна, предотвращая резкий хлопок и возможные повреждения. Конструктивно такой механизм часто объединяет рычажно-пружинные элементы, демпферы сопротивления и надежные фиксаторы.

При открывании створки пользователь преодолевает усилие встроенной пружины, которая накапливает энергию. Во время обратного хода (закрывания) эта пружина плавно высвобождает энергию, а демпфер (например, масляный или фрикционный) регулирует скорость движения. В доводчиках для стекла ключевую роль играют крепежные элементы (уголки, втулки) и рычаги, которые минимизируют нагрузку на хрупкое полотно.

Ключевые механизмы и их функции

- Пружина сжатия – аккумулирует энергию при открывании и обеспечивает медленное распрямление при закрытии.

- Демпфер (гасящий элемент) – контролирует скорость закрывания через сопротивление жидкости (в масляных моделях) или трение (в механических).

- Регулировочные винты – позволяют настроить усилие пружины и демпфирования под вес створки.

- Фиксатор положения – удерживает дверь открытой под нужным углом (например, блокиратор или храповик).

Необходимые материалы для сборки механизма

Сборка доводчика стеклоподъемников требует точного подбора компонентов, обеспечивающих функциональность и безопасность системы. Качественные материалы гарантируют стабильную работу механизма в условиях вибрации и перепадов температур.

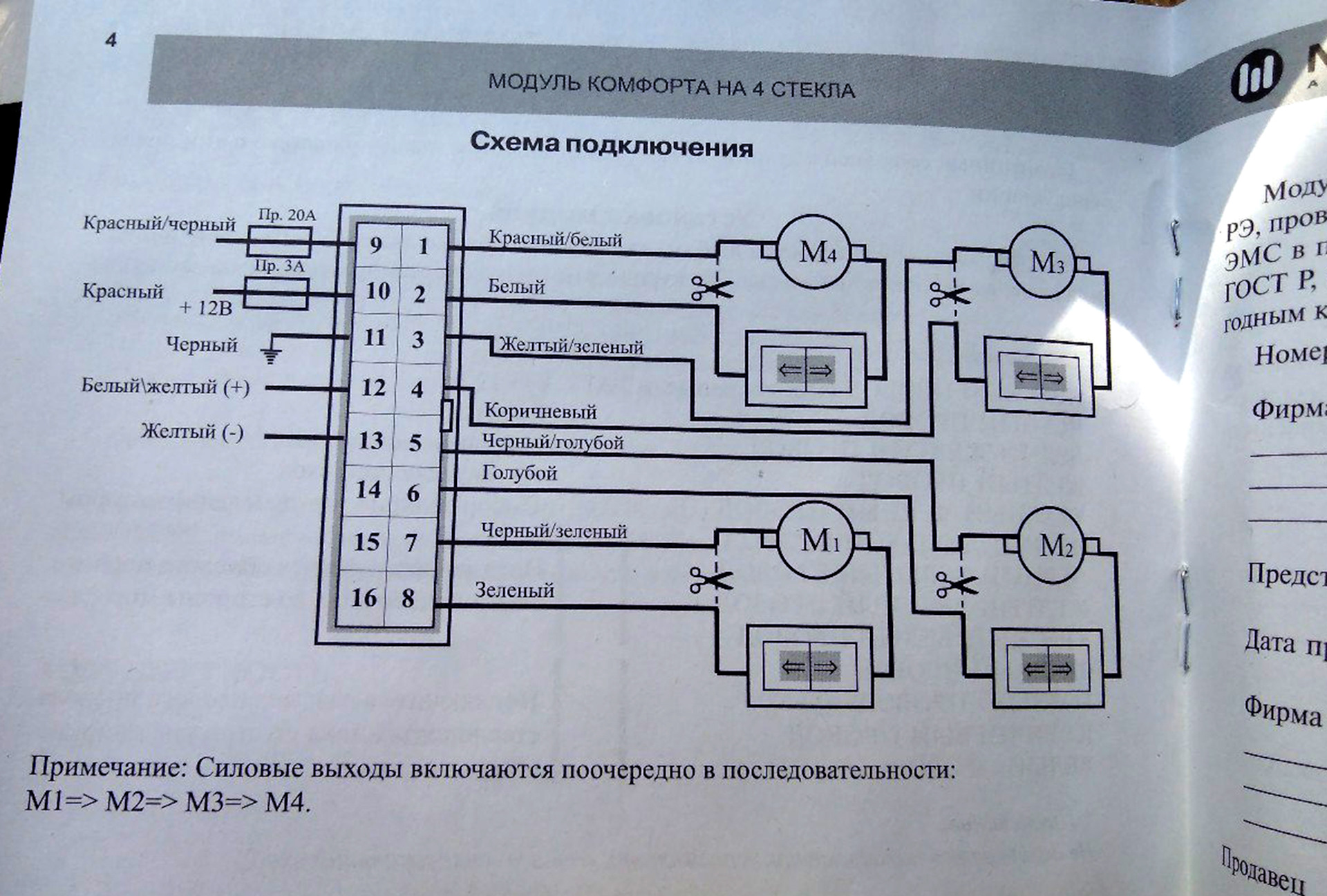

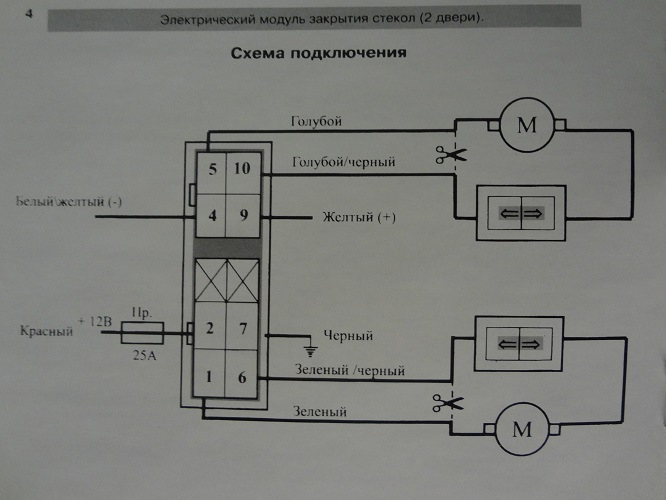

Для полноценной реализации схемы на два стекла необходимо удвоить количество ключевых электронных элементов и тщательно продумать размещение деталей в ограниченном пространстве дверей и салона автомобиля. Уделите особое внимание характеристикам переключателей и проводки.

Компоненты для двух стекол

- Реле времени – 2 шт. (РС-509, TDM или аналоги на 12V)

- Мощные кнопки с фиксацией – 2 шт. (например, П2К)

- Автомобильные провода – многожильный медь сечением 1.5-2.5 мм² (20 м)

- Автомобильные предохранители – 2 шт. (15A)

- Изоляционные материалы – термоусадка, изолента

- Электрические коннекторы – клеммные колодки, "мама"-разъемы

- Крепеж – пластиковые хомуты, двухсторонний скотч

Дополнительно: гаечные ключи, стриппер для зачистки проводов, мультиметр для тестирования цепи. При пайке соединений – припой и паяльник.

Инструменты для самостоятельного изготовления

Базовый набор включает метрический инструмент: гаечные ключи (рожковые, накидные 8-17 мм), набор отверток (крестовых и шлицевых), пассатижи, молоток и рулетку. Обязательно потребуются плоскогубцы с длинными губками для фиксации мелких элементов и регулировки пружин.

Для обработки металлоконструкций подготовьте болгарку с отрезными дисками по металлу (115/125 мм) и дрель с набором сверл (Ø 3-10 мм). Дополните комплект штангенциркулем для точных измерений толщины пружин, наждачной бумагой для зачистки срезов, маркером для разметки и струбцинами для временной фиксации деталей. Защитные очки и перчатки – обязательны при работе.

- Монтаж/демонтаж: Шестигранные ключи TORX, съемник стопорных колец

- Измерения: Угломер, линейка 30 см

- Специнструмент: Тиски слесарные, пресс для запрессовки втулок (опционально)

Примечание: Для гидравлических моделей дополнительно потребуется шприц для закачки масла и набор резиновых уплотнителей.

| Операция | Инструмент |

|---|---|

| Резка кронштейнов | Болгарка, ножовка по металлу |

| Крепление компонентов | Дрель, саморезы/заклепки, клепальный пистолет |

| Калибровка пружин | Динамометр до 50 кг (для проверки усилия) |

Схема классического доводчика на пружинах

Классический механический доводчик для стекол функционирует на основе системы пружин и фиксаторов. Основными элементами конструкции являются две мощные торсионные пружины (винтовые пружины кручения), размещённые внутри алюминиевого или стального корпуса, установленного у основания стеклоподъёмного механизма. Пружины работают в противофазе: одна отвечает за плавное движение стекла вверх, другая – за его мягкое опускание при доводке.

Критически важным компонентом является система рычагов и шестерён, интегрированная с осью намотки пружин. При ручном опускании стекла пользователем рычажное устройство взводит "нисходящую" пружину, запасая энергию. При отпускании ручки разжатие пружины активирует доводку через передачу усилия на шестерню, связанную со штангой стеклоподъёмника. Для регулировки силы доводки применяются регулировочные болты, изменяющие предварительное натяжение пружин.

Ключевые узлы и взаимодействие

- Торсионные пружины – Две спирали, накрученные вокруг центральной оси, создающие возвратное усилие в обоих направлениях движения стекла.

- Зубчатая шестерня/трещотка – Преобразует вращательное усилие пружин в линейное движение через сцепление с рейкой подъёмника.

- Регулировочный блок – Пара болтов с контргайками на корпусе для калибровки скорости/силы доводки раздельно для открывания и закрывания.

- Стопорный механизм – Фиксирует стекло в промежуточных положениях за счёт пластины с противоскользящим зацепом.

Принцип работы цикла:

- Пользователь нажимает на ручку – шестерня проворачивается, сжимая нисходящую пружину.

- При отпускании ручки – напряженная пружина разжимается, вращая шестерню в обратную сторону и двигая стеклоподъёмник до полного закрытия.

- Для открытия – пружина подъёма получает заряд энергии при опускании стекла и возвращает его в верхнее положение.

Варианты конструкций для узких стекол

Узкие окна (например, в сталинках или санузлах) требуют специфичных доводчиков из-за ограниченного внутреннего пространства рамы. Классические роликовые механизмы или "ножницы" могут не поместиться либо испортить пропорции створки. Основная задача – обеспечить плавный ход и фиксацию без перекосов при минимальной ширине профиля.

Для таких случаев применяют компактные ленточные (ленточные слайдеры) или реечные модели. Они монтируются в нижнюю или верхнюю часть рамы параллельно движению стекла. Ленточные доводчики используют гибкую синтетическую ленту, скользящую в направляющем пазу, а реечные – зубчатую передачу с пластиковым червяком. Толщина механизмов редко превышает 10–15 мм, что критично для тонких рам.

Специализированные решения

- Вертикальные слайдеры ласточкин хвост: Врезаются в торец рамы сверху или снизу стекла. Металлический салазок крепится к неподвижной части, а пластиковый бегунок – к створке. Требуют фрезеровки паза, зато полностью скрыты (напр., Roto Patio PS 2500).

- Комбинированные системы для 2 стекол: Комплекты из двух раздельных слайдеров или синхронизированных реек для параллельного открывания симметричных узких створок. Важно согласовать усилие доводки, чтобы створки двигались равномерно (напр., Siegenia FD 2D комби).

- Направляющие с интегрированным микролифтом: Реечные механизмы со встроенным подъемным блоком. Выталкивают стекло при открытии на 1–2 мм, предотвращая трение о раму в старых перекошенных конструкциях.

| Тип | Мин. ширина рамы | Сложность установки | Особенности для 2 стекол |

|---|---|---|---|

| Ленточный слайдер | от 8 мм | Низкая | Требует парной калибровки натяжения |

| Реечный с червяком | от 12 мм | Средняя | Предусмотрены модели с общим приводом |

| Ласточкин хвост | от 15 мм | Высокая (фрезеровка) | Только независимый монтаж |

При выборе обращайте внимание на максимально допустимый вес стеклопакета и диапазон регулировки усилия. Для створок выше 100 см обязательны усилители с металлическим сердечником. Если монтаж в нижний профиль невозможен (большой порог), используйте выносные накладные кронштейны, фиксируемые к откосам.

Определение размера стеклопакета

Для гарантии корректной работы доводчика стекол необходимо провести точные замеры. Ошибка в 1-2 мм способна вызвать перекос механизма, повышенный износ или невозможность установки. Особое внимание уделяется каждому из двух стекол, поскольку размеры могут различаться даже в пределах одного окна.

Последовательность замера:

1. Ширина и высота: Измеряется видимая область стекла (без учета рамы) в трех точках (верх, середина, низ) для каждого стекла. Используйте строительную рулетку, фиксируя минимальные значения.

2. Диагонали: Замерьте обе диагонали стекла для контроля прямоугольности. Допустимое расхождение – не более 3 мм.

3. Толщина стеклопакета: Определяется с помощью штангенциркуля (стандарт: 24-32 мм).

4. Зазоры: Учтите технологический зазор от стекла до рамы (2-5 мм) для свободного хода доводчика.

| Параметр | Точка замера | Инструмент |

|---|---|---|

| Ширина/высота | Минимальное значение из трех точек | Рулетка |

| Диагональ | Угол-противоположный угол | Рулетка |

| Толщина | Торец стеклопакета | Штангенциркуль |

Важно: Замеры дублируют для второго стекла, даже если окно симметрично. Результаты занесите в схему установки. При нестандартных размерах (арочные конструкции, трапеции) сделайте шаблон из картона.

Расчет требуемой жесткости пружины

Для обеспечения плавного подъема/опускания стекла жесткость пружины должна компенсировать вес стекла с учетом трения в направляющих. Основные параметры для расчета: масса стекла (m), ускорение свободного падения (g ≈ 9,8 м/с²), рабочий ход доводчика (L), коэффициент трения (µ) в системе направляющих.

Сила тяжести стекла Fтяж = m * g. Сила трения Fтр = µ * Fтяж. Результирующая сила, которую должна обеспечивать пружина для стабильного движения: Fрез = Fтяж - Fтр. Для движения вверх к этой формуле добавляется трение в противоположном направлении.

Формула расчета

Жесткость пружины (k) определяется через изменение силы пружины на рабочем ходе: k = (Fк - Fн) / L, где:

- Fн - начальное усилие пружины (составляет 70-80% от Fтяж)

- Fк - конечное усилие пружины (равно Fрез ± поправка на динамические нагрузки)

| Контрольный параметр | Значение |

| Диапазон коэффициента трения (µ) | 0,05–0,2 для смазанных направляющих |

| Рекомендуемый запас усилия | Добавить 10-15% к Fрез для компенсации износа |

Пример расчета при m=5 кг, L=0,4 м, µ=0,1:

Fтяж = 5 * 9,8 = 49 Н, Fтр = 0,1 * 49 ≈ 5 Н, Fрез = 49 - 5 + 15% = 50,6 Н.

Принимаем Fн = 0,75 * 49 = 36,75 Н, Fк = 50,6 Н. Жесткость: k = (50,6 - 36,75) / 0,4 ≈ 34,6 Н/м.

Регулировка после монтажа обязательна: изменением предварительного натяга добиваются скорости опускания 4-6 секунд.

Выбор металла для основы механизма

Основа механизма доводчика стекла испытывает значительные нагрузки: кручение при повороте ручки, вибрации от движения стекла и постоянное воздействие влаги. Металл должен обладать высокой прочностью, коррозионной устойчивостью и легко обрабатываться в домашних условиях. Деформированная или ржавая основа быстро выведет механизм из строя.

Для изготовления рамы и крепежных элементов рекомендуются:

- Нержавеющая сталь марки AISI 304 – оптимальна для влажной среды, но требует профессионального инструмента для резки и гибки.

- Оцинкованная сталь – бюджетная альтернатива при периодической обработке антикором. Толщина листа: 1.5–2 мм для рам, 3–4 мм для кронштейнов.

- Алюминиевые сплавы (серии 5xxx или 6xxx) – легкие, не ржавеют, подходят для рам, но могут деформироваться под высокой нагрузкой.

Ключевые параметры для выбора:

- Твердость: Минимально 120–150 HB, чтобы детали не гнулись при усилии.

- Упругость: Способность возвращать форму после нажатия регулятора.

- Плотность: Для предотвращения вибраций при подъеме/опускании стекол.

Предостережение: Избегайте чугуна (хрупкий) и обычной "черной" стали (требует сложной антикоррозийной защиты). Для соединения деталей используйте заклепки или болты из нержавейки.

| Материал | Срок службы | Сложность обработки | Риск коррозии |

|---|---|---|---|

| Нержавеющая сталь | 8–12 лет | Высокая | Минимальный |

| Оцинкованная сталь | 4–7 лет | Средняя | Средний (стыки) |

| Алюминиевый сплав | 10+ лет | Низкая | Отсутствует |

Подготовка чертежа с размерами

Определите точные геометрические параметры места установки доводчика: измерьте высоту и ширину проема окна или двери, где располагаются оба стеклопакета. Зафиксируйте габариты и расположение рамы, створок, импоста (если присутствует центральная стойка для двух створок), уделяя особое внимание участкам, куда будут крепиться элементы устройства – обычно это верхний или боковой торец створки и рама. Учтите толщину профиля и необходимые технологические зазоры для движения механизма.

Выполните схематичное изображение проема в масштабе, четко обозначив места размещения доводчика для каждой из двух створок. Разместите на чертеже все конструктивные элементы: верхняя перекладина рамы, вертикальные стойки, импост при наличии, сами стеклопакеты и контуры створок в открытом и закрытом состоянии. Укажите точную дистанцию от краев створки до точек крепежа корпуса доводчика и его рычага к раме. Отдельно прорисуйте установочный кронштейн (возвратную площадку) с отметкой координат его крепления на раме.

- Эскиз общего вида проема с двумя створками и координатами установки парных доводчиков.

- Детальные виды каждой пары точек крепления для корпуса доводчика на створке и для кронштейна на раме.

- Указание размера "А": Расстояние от верхнего угла створки вдоль торца до места крепления корпуса доводчика.

- Указание размера "Б": Расстояние от точки крепления кронштейна на раме до примыкающей стойки рамы или импоста.

- Разметка положения осей поворотных узлов механизма (шарниров рычагов).

- Примечание о необходимости измерить угол открывания створки для расчета хода рычажного механизма.

Разметка опорных пластин по шаблону

Используйте фирменный шаблон из комплекта доводчика – он гарантирует точное позиционирование пластин относительно кромки стекла. Внимательно изучите схему на шаблоне: производитель указывает маркировку для верхнего/нижнего крепления и ориентацию относительно сторон открывания.

Прижмите шаблон к торцу стекла строго параллельно раме, совместив указанные на нем контрольные линии с краем профиля. Зафиксируйте шаблон малярным скотчем, исключая смещение во время работ. Особое внимание уделите симметрии: разметка для обоих стекол должна зеркально повторяться с идентичными отступами.

- Перенесите метки отверстий – через прорези в шаблоне шилом или тонким маркером отметьте центры сверловки на стекле.

- Контрольная проверка – измерьте расстояние между метками и до краев стекла, сверяясь с инструкцией доводчика.

- Дублирование для второго стекла – повторите разметку, строго сохраняя все размеры и ориентацию шаблона.

Если стекла разной высоты или типа открывания – уточните в мануале коррекцию позиций! Перепроверьте отсутствие перекосов по уровню до сверления.

Вырезание стальных пластин для кронштейнов

Используйте сталь толщиной 2-3 мм – оптимально для жесткости конструкции. Нанесите схему деталей согласно чертежам: основной кронштейн (70×40 мм), дуги-направляющие (длина зависит от высоты стекла), крепежные пластины (30×30 мм). Контуры разметьте маркером или керном поверх обезжиренного металла.

Для резки подойдет болгарка с отрезным диском по металлу – ведите инструмент строго по линии разметки без сильного нажима. Острые кромки сгладите напильником. В крепежных пластинах просверлите отверстия Ø5 мм под болты М4, а в дугах – пазы-прорези длиной 15-20 мм для регулировки угла закрывания. Не допускайте перегрева металла: охлаждайте заготовку водой при сверлении.

Ключевые требования к пластинам:

- Строгая перпендикулярность срезов для плотного прилегания элементов

- Шлифовка всех заусенцев во избежание травм при монтаже

- Симметричность парных деталей (особенно дуг) для синхронного хода стекол

Сверление монтажных отверстий в заготовках

На размеченных заготовках кернером намечают центры будущих отверстий для крепежа и оси вращения механизма. Точность разметки напрямую влияет на правильность работы доводчика. Зафиксируйте деталь в тисках через мягкие прокладки, исключив смещение и деформацию при сверлении.

Используйте дрель с низкими оборотами и острым сверлом по металлу (Ø3-5 мм, в зависимости от крепежа). Начинайте сверление короткими сериями с постоянным охлаждением СОЖ (масло/вода), чтобы избежать перегрева металла. Соблюдайте перпендикулярность сверла к поверхности – отклонения приведут к перекосу механизма.

Ключевые рекомендации:

- Подложите деревянный брусок под тонкие пластины для чистоты выхода сверла

- При глухих отверстиях контролируйте глубину изолентой на сверле

- Обработайте края отверстий зенковкой для удаления заусенцев

Обязательно сверлите обе симметричные детали (для двух стекол) последовательно в одном зажиме или по шаблону – это гарантирует идентичность. После сверления проверяйте совпадение отверстий двух пластин при сборке «всухую». В отзывах мастера подчеркивают: ошибки на этом этапе – основная причина заклинивания механизма.

Обработка кромок металлических деталей

После вырезания металлических компонентов доводчика стекла (кронштейнов, направляющих), их кромки требуют обязательной обработки. Необработанные края могут повредить уплотнители, царапать стекло и создавать травмоопасные зоны. Грубая обработка также ускоряет коррозию металла в местах среза.

Основные задачи включают удаление острых заусенцев, формирование безопасного скругления и подготовку поверхности к покраске или антикоррозионной обработке. Для работы потребуются напильники, шлифовальные шкурки (Р80-Р240), а также средства индивидуальной защиты: перчатки и очки.

Пошаговая последовательность обработки

- Предварительная зачистка: удалите крупные заусенцы плоским напильником под углом 30-45° к кромке. Держите инструмент двумя руками равномерными движениями "от себя".

- Первичное скругление: обработайте углы и торцы полукруглым напильником, создавая фаску 0,5-1 мм для устранения режущей кромки.

- Шлифовка: последовательно пройдите края шкуркой Р80, Р120 и Р240, меняя направление движений на 90° при смене зернистости. Контролируйте равномерность прилегания абразива.

- Контроль качества: проведите пальцем в перчатке по кромке – не должно быть цепляющих ощущений. Осмотрите торец под боковым освещением на отсутствие заусенцев.

Типичные ошибки: игнорирование зачистки внутренних отверстий под крепеж, перегрев металла при механической шлифовке, пропуск этапа обезжиривания перед покраской.

| Материал | Рекомендуемый инструмент | Особенности |

|---|---|---|

| Алюминиевые сплавы | Абразивы на тканевой основе Р120-Р180 | Использовать твердый брусок для ровной кромки |

| Стальные детали | Алмазные надфили + войлочный круг | Обязательное антикоррозионное покрытие после шлифовки |

Обработанные детали перед сборкой необходимо обезжирить растворителем и в течение 24 часов покрыть грунтом во избежание появления коррозии. Качественная обработка кромок увеличивает срок службы механизма доводчика на 30-40%.

Подбор диаметра винтов для соединения

Диаметр винтов определяется нагрузкой на доводчик и типом основания. Для легких стекол (до 5 кг) подойдут винты М4, а для тяжелых (свыше 5 кг) - М5 или М6. Если крепление осуществляется в пластиковый профиль, используйте саморезы с мелкой резьбой, которые снижают риск срыва резьбы. В металл выбирайте винты с метрической резьбой и пресс-шайбой для надежной фиксации.

При монтаже в дерево или алюминий длину винта подбирайте так, чтобы он не прошел насквозь. Оптимальная длина - 12-15 мм для стандартных профилей. Обязательно учитывайте толщину кронштейна доводчика и уплотнителей, оставляя запас в 2-3 мм. Избегайте винтов с коническим острием при работе с хрупкими материалами - они могут вызвать растрескивание.

Рекомендации по подбору:

- Для ПВХ-профиля: саморезы 3,5х16 мм с буром или без (в зависимости от наличия предварительного сверления)

- Для деревянных рам: универсальные саморезы 4х20 мм с антикоррозийным покрытием

- Для алюминия: заклепки диаметром 4 мм или винты М4 с нейлоновыми втулками для устранения люфта

Примечание: Если производитель доводчика предоставляет схемы крепежа, строго следуйте указанным размерам. Самодельные конструкции тестируйте на устойчивость к вибрации.

Установка резьбовых втулок в основу

Подготовьте отверстие под втулку, обеспечив его строгую перпендикулярность относительно пластины основы. Диаметр отверстия должен соответствовать наружному размеру втулки с учетом небольшого натяга. Тщательно удалите металлическую стружку и обезжирьте поверхности растворителем перед монтажом.

Запрессуйте втулку с усилием, используя тиски или винтовой пресс. Контролируйте вертикальность установки: ось втулки обязана располагаться строго перпендикулярно плоскости монтажной пластины. Избегайте перекосов – они могут сорвать резьбу или ослабить посадку.

- Фиксация эпоксидным составом (опционально):

- Нанесите минимальное количество клея на наружную стенку втулки перед запрессовкой

- Удалите излишки средства после установки

- Выдержите 24 часа до нагрузки для полимеризации

- Проверка качества установки:

- Визуальный контроль отсутствия деформации элементов

- Пробное вкручивание штатного болта без чрезмерного усилия

- Тест на сдвиг – втулка не должна проворачиваться

| Критерий | Норма | Метод проверки |

|---|---|---|

| Глубина посадки | Заподлицо с внутренней стороной основы | Линейка/щуп |

| Резьбовой зазор | Полное отсутствие люфта | Качание болта в посадочном месте |

Важно: При работе с пластиковыми дверными картами используйте подкладные шайбы для распределения нагрузки – тонкий пластик склонен к растрескиванию под давлением пресса.

Изготовление крепежной площадки для стекла

Крепежная площадка служит связующим звеном между доводчиком и стеклом, обеспечивая жесткое соединение без риска повреждения поверхности. Основание вырезается из текстолита толщиной 6-8 мм или металлической пластины, учитывая место установки механизма и габариты стеклоподъемника. Точность разметки критична: требуется учесть расположение крепежных отверстий для фиксации троса доводчика и сопряжение с кронштейном стекла.

Материал обрабатывается электроинструментом: контур выпиливается лобзиком с пилкой по металлу, края шлифуются для удаления заусенцев. Отверстия сверлятся сверлом Ø4-5 мм по намеченным точкам – два под крепление к доводчику и минимум три для монтажа на само стекло через резиновые демпферы. Для второго стекла создается идентичная дублирующая площадка с зеркальным позиционированием отверстий.

Пошаговые этапы работ

- Снимите размеры с оригинального крепежа стеклоподъемника или шаблона

- Перенесите контур на заготовку со смещением 15-20 мм для монтажной зоны

- Вырежьте площадку с запасом 2 мм по периметру для последующей точной подгонки

- Проведите чистовую обработку краев и поверхности напильником/наждачной бумагой

- Разметьте отверстия:

- Центральная группа – под стекло: треугольником либо в линию с шагом 30-40 мм

- Верхняя часть – под рычаг доводчика: расстояние соответствует ходу механизма

- Зафиксируйте площадку на стекле болтами М4 через термоизолирующие прокладки

- Соедините узел с тросом доводчика винтами М5 (предусмотрите люфт 1-2 мм)

Подбор пружины по усилию сжатия

Расчёт усилия пружины – критически важный этап для корректной работы доводчика. Основной параметр – вес стекла, который вычисляется по формуле: Вес (кг) = Высота (мм) × Ширина (мм) × Толщина (мм) × 0,0000025 (плотность стекла). Для двух стекол расчёт проводится раздельно, так как верхнее и нижнее полотна часто имеют разную массу. Добавьте 15–25% запаса к полученному значению для компенсации трения и обеспечения плавного хода.

Ключевые характеристики пружины: рабочее усилие (F), коэффициент жёсткости (k) и рабочий ход (L). Типовая нагрузка для стёкол толщиной 4–5 мм колеблется в пределах 7–12 кг. При установке двух пружин в едином механизме каждая должна соответствовать массе "своего" стекла – слабая спровоцирует недовод, а чрезмерно жёсткая приведёт к самопроизвольному закрыванию или деформации рамы.

Примеры подбора для типовых стёкол

| Размер стекла, мм | Толщина, мм | Вес стекла, кг | Требуемое усилие пружины, кг |

|---|---|---|---|

| 600×1000 | 4 | 6.0 | 7.0–7.8 |

| 700×1200 | 5 | 10.5 | 12.0–13.5 |

| 500×800 | 4 | 4.0 | 4.6–5.2 |

- Замерьте габариты каждого стекла (верхнего/нижнего).

- Рассчитайте вес по формуле, умножив результат на 1.15–1.25.

- Подберите пружины с идентичным усилием для обоих стёкол при одинаковой массе. Для разновеликих – раздельный подбор параметров.

- Проверьте совпадение длины пружины с ходом механизма.

Фиксация регулировочного болта в стакане

После сборки механизма в стакане проведите точную регулировку положения дверного стекла при открытии/закрытии. Затяните регулировочный болт фиксатором (например, контргайкой или пластиковым стопором) – это предотвратит самопроизвольное смещение узла от вибрации при эксплуатации автомобиля.

Проверьте свободу хода тяг в сборе: при отсутствии заеданий окончательно зафиксируйте болт, соблюдая момент затяжки около 8-10 Нм. Чрезмерное усилие вызовет деформацию стакана, а недостаточное – люфт механизма доводчика стекол на 2 стекла при подъёме.

Требования к фиксации:

- Резьбу болта предварительно очистите от смазки для лучшего сцепления с фиксатором.

- Контргайку стопорите ключом дважды: сначала зажмите болт в нужном положении, затем завинтите стопорный элемент.

- При использовании пластиковых стаканов применяйте нейлоновые стопорные гайки – они снижают риск срыва резьбы.

Сборка поворотного узла механизма

Основной элемент поворотного узла – пластинчатые рычаги, соединенные шарниром. Вырежьте две идентичные пластины из листовой стали толщиной 3-4 мм, используя шаблон из чертежа схемы доводчика. Убедитесь, что отверстия под ось шарнира и места крепления тяг идеально совпадают на обеих заготовках.

Соберите шарнирное соединение: установите стальную ось диаметром 6-8 мм в подготовленные отверстия пластин, проложив между ними две стальные шайбы для уменьшения трения. Закрепите ось стопорными кольцами или гайками с контргайкой, обеспечив свободный ход рычагов без люфта. Предварительно смажьте трущиеся поверхности консистентной смазкой.

Ключевые этапы финальной сборки узла

- Приварите к наружным концам рычагов кронштейны для крепления тяг, используя стальные пластины толщиной 2 мм.

- Соедините поворотный узел с центральной тягой через регулируемую тягу с резьбовыми наконечниками.

- Установите возвратные пружины сжатия на оси между рычагами – их усилие определяет скорость закрытия стекла.

- Проверьте плавность хода механизма при разведении рычагов вручную (угол раскрытия – 60-70°).

Важно: Используйте роликовые подшипники вместо пластиковых втулок для повышения износостойкости. При проектировании 2-стекольного доводчика потребуется два идентичных поворотных узла, синхронизированных общей тягой.

Проверка хода рычага без нагрузки

Перед креплением доводчика на дверцу выполните контрольный цикл срабатывания механизма. Удерживайте корпус устройства неподвижно, имитируя его фиксацию на металлической основе. Плавно перемещайте рабочий рычаг вручную по всей траектории – от полностью открытого до предельно закрытого положения.

Отслеживайте равномерность сопротивления на всех участках хода и фиксацию в крайних точках. Отсутствие рывков, заеданий или нехарактерных скрипов подтверждает исправность внутренних пружин и шестерен. Особое внимание уделите моменту срабатывания доводки: после преодоления условной середины траектории должно ощущаться заметное увеличение усилия на возврат.

Критерии успешной проверки:

- Плавный, без заклинивания, ход на всех этапах перемещения

- Четкая фиксация в позиции 100% открытия

- Самостоятельное завершающее движение при отжатии рычага за точку возврата

- Техническая "тишина": нет звуков трения металла или щелчков в корпусе

Для моделей на 2 стекла: повторите тест индивидуально для каждого механизма, даже при использовании спаренного блока питания. Синхронность работы проверяется позже при стендовом тесте под током.

Смазка трущихся частей графитовой пастой

Графитовая паста обеспечивает эффективное снижение трения в механизмах доводчика стекла, особенно в направляющих шестернях и рейках. Её применение критически важно для плавности хода и снижения шума при подъеме или опускании стекла, так как образует устойчивую к давлению и температурным перепадам смазочную пленку. Эта паста не загустевает на морозе и отличается высоким порогом износостойкости.

При нанесении пасты необходимо исключить её попадание на электрические контакты двигателя или концевые выключатели из-за электропроводности графита. Особое внимание уделяется местам максимального контакта металлических элементов – например, зубьям шестерни и пазам подъемного механизма. Паста наносится тонким равномерным слоем, излишки удаляются ветошью во избежание загрязнения внутренних полостей дверной карты.

- Подготовка поверхности: Тщательно очистите шестерни, направляющие и сопрягаемые детали от старой смазки и грязи с помощью ветоши или мягкой щетки.

- Нанесение пасты: Используйте кисть или пластиковый шпатель для распределения пасты толщиной 0.2–0.5 мм по рабочей площади трущихся деталей. Избегайте чрезмерного слоя.

- Проверка работы: После сборки механизма выполните несколько циклов подъема и опускания стекла для равномерного распределения смазки.

- Контроль качества: Убедитесь в отсутствии скрипов и рывков при движении стекла. При необходимости повторите процедуру.

Важные замечания:

| Эффект: | Повышает ресурс механизмов на 35–40% |

| Что смазывать: | Шестерни, направляющие рейки, пластиковые салазки |

| Что НЕ смазывать: | Электрические части, резиновые уплотнители стекла |

Монтаж ответной планки на дверную коробку

Закрепите ответную планку на дверной коробке строго напротив роликового механизма доводчика при полном закрытии стекла. Для точной разметки прикройте дверь до рабочего положения: карандашом отметьте центр прилегания ролика к коробке через технологический зазор. Проверьте вертикальный уровень планки пузырьковым уровнем, иначе возможен перекос и преждевременный износ.

Просверлите пилотные отверстия в дверной коробке согласно меткам, используя сверло диаметром на 20% меньше шурупов. Глубина отверстий должна соответствовать длине крепежа. Приложите ответную планку, совместив ее паз с отметкой центра ролика. На деревянные коробки крепите напрямую саморезами из комплекта, для бетонных/кирпичных оснований предварительно установите пластиковые дюбели.

- Зафиксируйте планку двумя крайними шурупами, не затягивая до упора

- Проверьте ход ролика: при плавном вхождении без перекосов затяните все крепежи

- В случае трения ослабьте крепление, сместите планку на 0,5-1 мм по вектору нагрузки

- Финально затяните шурупы с усилием 3-5 Н·м (запрещается деформировать профиль)

Обязательно протестируйте работу: при закрытии ролик должен мягко заходить в паз без ударов. Зазор между роликом и стенками направляющего желоба планки - не более 1 мм. Для усиленных дверей установите дополнительную распорную втулку под центральный крепеж.

Критические ошибки:

- Перекос планки >2° - приводит к заклиниванию ролика

- Выступ монтажной головки шурупа - нарушает плавность хода

- Сдвиг установки >3 мм - провоцирует утечку воздуха

Разметка точки установки основного блока

Закройте оба стеклопакета плотно, убедившись в правильном положении обеих створок относительно рамы и друг друга. Визуально определите удобное и функциональное место на верхней горизонтальной части короба (неподвижной раме над стеклами) для монтажа корпуса доводчика. Оптимальная позиция – зона, где механизм не будет мешать открыванию, а его рычаги смогут свободно достигать промежуточных уголков (шпингалетов) на обоих стеклах после их монтажа; обычно это центр или участок симметричный относительно центральной оси проема.

С помощью столярного угольника приложите установочную планку (монтажный шаблон прилагается к доводчику) к подобранному участку верхнего элемента короба. Четко зафиксируйте планку пальцами. Карандашом метько нанесите через отверстия в планке на короб центры будущих крепежных отверстий под саморезы. Сверяйте положение планки с помощью уровня – корпус доводчика обязательно должен быть установлен строго горизонтально. Убедитесь, что метки расположены симметрично относительно средней линии проема для равномерного усилия на оба стекла.

Ключевые моменты позиционирования:

- Горизонтальность: Перекос корпуса нарушит работу механики, уровень обязателен.

- Отсутствие препятствий: Подвижные части доводчика не должны цепляться за короб или фурнитуру при работе в любом положении.

- Симметрия (кодное описание): Центральный рычаг (или точка крепления тяг) доводчика должен находиться на средней оси проема для синхронного движения створок.

- Запас хода рычагов: Убедитесь, что длина рычагов достаточна для полного открытия всех стекол без натяжения.

Определение угла открывания двери

Угол открывания стеклянной двери напрямую влияет на выбор доводчика и монтажную схему. Стандартный диапазон составляет 90–180°, но для стеклянных конструкций часто требуется 90–110° из-за ограничений фурнитуры и риска повреждения кромок. Неправильный расчет угла приведет к некорректной работе механизма, перекосу или поломке рамы.

Для точного замера приложи транспортир к дверной оси в момент полного отката створки. Учитывайте также габариты ручки и близость стен: при малом пространстве угол уменьшают до 90°, а в просторных холлах допустимы значения до 130°. Для двустворчатых систем угол синхронизируют для обеих половин, чтобы исключить конфликт при закрывании.

Ключевые параметры для замера

Используйте рулетку и угломер:

- Допустимый радиус: замерьте расстояние от края двери до ближайшей стены/мебели при открывании.

- Точка фиксации: определите положение оси петли – отклонение свыше 2 мм исказит угол.

- Вес створки: тяжёлые стекла (от 25 кг) требуют доводчиков с углом ≤110°.

| Тип проёма | Рекомендуемый угол | Особенности установки |

|---|---|---|

| Входные двери | 90–100° | Дополнительный стопор во избежание ударов о стены |

| Душевые кабины (2 створки) | 100–120° | Синхронная установка гребёнок на обе стеклянные панели |

| Офисные перегородки | 180° | Монтаж верхнего доводчика с усиленным креплением |

Фиксация корпуса доводчика на раме

Чистую металлическую поверхность рамы в месте крепления обезжирьте растворителем или спиртом. Через монтажные отверстия в основании корпуса доводчика нанесите контур маркером.

Сверлом диаметром 3-4 мм сделайте направляющие углубления по разметке. Приложите корпус, совместив отверстия с метками, после чего зафиксируйте его саморезами из комплекта через термошайбы для защиты от коррозии и герметичности.

- Временная фиксация: Закрутите саморезы на треть длины, сохраняя подвижность корпуса для регулировки.

- Проверка позиции: Вставьте шестерню стеклоподъемника в пазы корпуса, убедитесь в отсутствии перекосов и свободном ходе.

- Окончательное крепление: Равномерно затяните винты до упора крестовой отверткой, исключая деформацию пластика.

Важно: Регулировочный винт корпуса должен быть обращен в сторону салона для доступа после установки обшивки двери.

Установка фиксаторов на стеклянной поверхности

Фиксаторы крепятся на предварительно обезжиренное стекло в местах соприкосновения с рамой или упорами. Очистка поверхности проводится изопропиловым спиртом или специализированным обезжиривателем для стекла. Важно избегать касания пальцами зоны установки после обработки для сохранения адгезии.

Снимите защитный слой с клейкой основы фиксатора. Выровняйте элемент строго по меткам или шаблону, учитывая необходимые зазоры между стеклом и деталями кузова. Прижмите демпфер ладонью на 30-40 секунд без смещения, обеспечивая равномерную нагрузку по всей площади склеивания.

- Контроль позиционирования: Используйте строительный уровень или лазерный указатель для точного монтажа парных фиксаторов

- Эксплуатационные ограничения: Избегайте опускания/подъёма стекла в течение 24 часов после установки

- Температурный режим: Работы выполняйте при +10°C – +25°C для оптимальной полимеризации клея

Типы фиксаторов по функционалу

| Назначение | Материал | Особенности |

|---|---|---|

| Демпфирующий | Резина EPDM | Гасит вибрации, устанавливается по углам |

| Направляющий | Полиамид | Фиксирует траекторию движения, монтируется по боковым сторонам |

При проседании стекла используйте регулировочные шайбы толщиной 0,5-3 мм под фиксаторы. Регулярно очищайте демпферы от грязи силиконовым спреем – это предотвратит заедание механизма.

Крепление верхнего кронштейна к стеклу

Перед установкой тщательно подготовьте поверхность стекла в месте фиксации кронштейна: удалите грязь, следы масла и влаги с помощью обезжиривателя (антисиликон). Убедитесь, что стекло полностью сухое и чистое – это критически влияет на адгезию клея. Подберите место крепления согласно схеме доводчика, учитывая ход стекла и отсутствие помех для его движения.

Нанесите термостойкий клей (обычно в комплекте) на посадочную площадку кронштейна равномерным слоем, избегая излишков по краям. Рекомендуется использовать высокопрочные составы типа COSMO PU-60 или Poxipol – они лучше выдерживают вибрацию и морозы. Точечное нанесение может снизить надёжность соединения.

- Примерьте кронштейн к стеклу, проверьте соосность с направляющими доводчика.

- Прижмите деталь к поверхности с усилием 10-15 кг на 30 секунд для первичной фиксации.

- Зафиксируйте скотчем монтажную зону (снаружи и изнутри), чтоб предотвратить смещение.

- Выдержите технологическую паузу для полимеризации клея (минимум 12 часов при +20°C); избегайте нагрузок на стекло в этот период.

После затвердевания клея выполните пробную регулировку: плавно поднимите и опустите стекло, наблюдая за движением кронштейна относительно направляющих. Если обнаружен перекос – сразу демонтируйте элемент тепловым пистолетом и повторите процесс. Помните: ошибки монтажа вызывают заклинивание стекла и поломку шестерён привода.

| Материал | Время фиксации |

|---|---|

| Эпоксидный клей | 8-10 часов при +25°C |

| Полиуретановый клей | 12-18 часов при +20°C |

Соединение тяги с дверной створкой

Тяга выступает передаточным звеном между движущей силой доводчика и стеклянной створкой. Необходимо закрепить один её конец на подвижной части оконной или дверной системы. Точечное крепление обеспечивает свободное качание тяги в двух плоскостях. Это движение преобразуется в плавную траекторию полного закрывания стекла без перекосов.

Конструкция соединения чаще использует шарнирную посадку на оси кронштейна. Для фиксации к стеклу применяется универсальный металлический кронштейн с перфорацией. Реализация производится посредством прижима планки струбцинами через мягкие прокладки либо через отверстия винтами со сверлением в стекле. Крайне важно обеспечить отсутствие перегрузки в месте монтажа. Отверстия выполняются специальным алмазным сверлом с постоянным охлаждением.

Ключевые этапы монтажа тяги на стекле:- Примерка элементов: совместить оба фрагмента конструкции створок, наметить точки размещения башмака кронштейна.

- Безопасное сверление: если применим клеево-винтовой метод, выполнить отверстия в стекле диаметром 8–10 мм с отступом не менее 50 мм от края.

- Фиксация кронштейна: установить пластину соосно отверстиям через резиновые втулки. Затянуть винты стекольного типа без пережима.

- Сопряжение узлов: завести рычаг тяги в паз или резьбовую ось на кронштейне. Фиксация контргайкой с фиксатором резьбы гарантирует отсутствие люфта.

- Юстировка узла: через регулировочные гайки изменить угол посадки тяги для синхронной работы обеих створок при закрытии.

Рекомендации: При многостворчатых конструкциях обязательна одинаковая глубина установки всех кронштейнов. Прочность соединения повышает нанесение силиконового герметика на умываемые участки стекла под металлическими элементами.

Пользователи отмечают: статические нагрузки от рычага на стекло требует повышенной жесткости тяги. Самодельные схемы из алюминиевого профиля при нагрузке свыше 15 кг провоцируют искривления на широких окнах.

Правильное позиционирование рычага доводчика

Ключевое правило позиционирования рычага доводчика при монтаже доводчика стекла своими руками - обеспечить его перпендикулярное положение относительно стойки кузова (или плоскости движения стекла) в момент, когда стекло полностью открыто. Это отправная конфигурация, закладывающая корректную работу всего механизма на всех этапах закрытия. Никогда не устанавливайте рычаг изначально параллельно линии кузова или стеклу - это частая ошибка, ведущая к поломке.

Последовательность установки важнее точного замера: На большинстве доводчиков крепление рычага к кронштейну стекла регулируется шарниром и часто имеет продолговатое отверстие для смещения. Не стремитесь сразу жестко зафиксировать его гайкой. Начните с зажима только основной части доводчика на стойке.

- Подготовьте стекло: Убедитесь, что стекло свободно движется в направляющих.

- Смонтируйте кронштейны: Надежно закрепите основной кронштейн доводчика к стойке кузова в рекомендованном месте. Закрепите ответный кронштейн рычага на стекле.

- Соедините с приоткрытым стеклом: Это критический шаг! Откройте стекло на 10-15 сантиметров от состояния полного закрытия. Соедините точки крепления основной части доводчика и его рычага шарнирным пальцем или болтом.

- Доведите угол до перпендикуляра: Медленно и плавно закройте стекло полностью. В этом положении проверьте угол рычага относительно стойки кузова. Он должен быть как можно ближе к 90 градусам. Если угол не соответствует, аккуратно переместите точку крепления рычага к стеклу в установочном отверстии кронштейна.

- Зафиксируйте рычаг: Как только достигнуто перпендикулярное положение при закрытом стекле, надежно затяните гайку на шарнирном болте рычага на кронштейне стекла. Проверьте плавность работы вседа и доведение откртов в обоих положениях.

Регулировка натяжения пружины ключом

После установки доводчика и подключения тяг к стеклу необходимо точно настроить натяжение возвратной пружины внутри механизма. Это критически важный этап, от которого зависит плавность и надежность доведения стекла до верхнего упора. Для этого вам потребуется специальный ключ, идущий в комплекте с доводчиком, или шестигранник нужного размера.

Прежде чем начать регулировку, убедитесь, что контргайка, фиксирующая регулировочный винт пружины, ослаблена. Однако сделайте четкую отметку ее исходного положения маркером – это будет ваша точка отсчета при последующих корректировках или при необходимости вернуть заводскую настройку.

Процесс настройки

Вставьте ключ в головку регулировочного винта пружины. Плавно вращайте ключ буквально на 1/8 - 1/4 оборота за один раз. Поворот по часовой стрелке (затяжка винта) увеличивает усилие пружины, заставляя стекло подниматься быстрее и увереннее доводиться до конца. Поворот против часовой стрелки (ослабление) уменьшает натяжение, замедляя подъем и снижая усилие доводки. Никогда не делайте резких и сильных поворотов ключа – перетяжка пружины может привести к ее поломке, деформации кронштейнов или излишней нагрузке на мотор редуктора стеклоподъемника.

| Состояние стекла | Направление поворота ключа и действие | Требуемое усилие |

|---|---|---|

| Стекло не доходит до упора | Поворот по часовой стрелке (Увеличение усилия) | Малые повороты (1/8 оборота) |

| Стекло "хлопает" при подъеме | Поворот против часовой стрелки (Уменьшение усилия) | Малые повороты (1/8 оборота) |

| Мотор стеклоподъемника заметно напрягается | Поворот против часовой стрелки (Уменьшение усилия) | Несколько поворотов (до нормализации работы) |

Корректировка и проверка

После каждого малого изменения натяжения обязательно проверяйте работу стекла. Закройте дверь или доведите стекло вручную до верхнего положения, затем откройте полностью. Убедитесь, что стекло:

- Плавно и без рывков достигает верхнего упора.

- Надежно упирается в резинку без зазоров и без излишнего прижима ("хлопка").

- Не вызывает перегрузки мотора стеклоподъемника при подъеме.

Фиксация достигнутого результата

Добившись идеальной работы стекла, надежно затяните контргайку регулировочного винта ключом и рожковым ключом соответствующего размера, не допуская смещения настроенного положения винта. Предельно осторожно прижимайте контргайку к корпусу доводчика, чтобы не сорвать резьбу винта. После фиксации контргайки еще раз протестируйте подъем стекла – иногда процесс затягивания может слегка сдвинуть настройку.

В отзывах пользователи часто подчеркивают, что терпение и внимание к мелочам при регулировке пружины ключом – залог тихой и долговечной работы доводчика на оба стекла. Помните, что если регулировочный диапазон исчерпан, а стекло все равно работает некорректно, стоит проверить правильность установки тяг и угол наклона стекла или рассмотреть замену самой пружины на более подходящую.

Настройка скорости закрывания стекла

Регулировка скорости осуществляется через специальные регулировочные винты на корпусе доводчика, обычно помеченные символами "SPEED", "CLOSE" или стрелками. На моделях для двух стекол каждый механизм настраивается независимо: сначала проверьте синхронность движения обеих створок при открытии/закрытии, при необходимости откорректируйте каждый доводчик отдельно.

Для точной настройки потребуется крестообразная отвертка и контрольное тестирование работы стекла после каждого изменения. Учтите, что чрезмерное закручивание винтов может привести к заклиниванию механизма, а слабое – к несрабатыванию доводчика.

Пошаговая инструкция

- Очистите регулировочные отверстия от пыли мягкой кистью

- Поверните винт скорости закрытия по часовой стрелке на ¼ оборота для замедления хода

- Проверьте работу стекла, полностью закрыв его

- При необходимости повторите регулировку (максимум 2 полных оборота)

- Для ускорения закрытия вращайте винт против часовой стрелки

| Проблема | Решение |

|---|---|

| Стекло закрывается слишком резко | Добавить ½ оборота по часовой стрелке |

| Неполное закрытие | Проверить параллельность стекол, ослабить винт на ¼ оборота |

После регулировки обработайте направляющие силиконовым спреем. Помните: если доводчик не реагирует на настройки, проблема может быть в износе пружины или деформации рычагов – в таких случаях потребуется замена механизма.

Устранение перекоса рычажной системы

Перекос возникает при нарушении геометрии тяг или деформации кронштейнов, что мешает синхронному перемещению стекол. Проверьте зазоры во всех шарнирах и состояние осей крепления – люфт более 1 мм требует замены изношенных втулок или пальцев.

Ослабьте крепежные болты на основании доводчика и кронштейнах стекла, не выкручивая их полностью. Вручную переместите оба стекла в среднее положение, обеспечив параллельность направляющим. Используйте линейку для контроля соосности рычагов – отклонения компенсируйте сдвигом механизма.

Последовательность регулировки:

- Зафиксируйте стекло в двух точках струбцинами через мягкие прокладки

- Обеспечьте прямой угол между вертикальными тягами и подъемным механизмом

- Попарно затягивайте крепления диагонально с усилием 12-15 Нм

- Проверьте ход окон на всех участках, исключая трение об уплотнители

При сохраняющемся скрипе или заедании демонтируйте рычажный блок. Разложите компоненты на ровной поверхности – искривленные тяги требуют замены. Для временного решения используйте резиновые компенсаторы в местах крепления, но это снизит точность работы.

| Симптомы перекоса | Способ устранения |

| Разная скорость подъема стекол | Корректировка высоты передних кронштейнов |

| Перекос в верхнем положении | Правка заднего рычага с регулировочной втулкой |

| Щелчки при движении | Замена разбитых пластиковых вкладышей в местах сочленений |

Проверка плавности хода в обе стороны

После установки доводчика стекла и подключения питания обязательно выполните тест работоспособности механизма до полной сборки обшивки двери. Ключевым моментом этого теста является оценка плавности хода стекла на всем протяжении его траектории как при закрытии (подъеме), так и при открытии (спуске). Движение должно быть равномерным, без видимых рывков, подклиниваний или заметных замедлений на каком-либо участке.

Особое внимание уделите работе доводчика именно на последнем сантиметре-двух хода стекла при закрывании. Это критический этап, где механизм должен обеспечить плавный довод стекла до плотного прилегания к верхнему уплотнителю со снижением скорости (замедлением). Проследите, не возникает ли его застревание или ощутимое сопротивление при плавном завершении подъема. Повторите проверку несколько раз, чтобы убедиться в стабильности работы.

Этапы контроля движения

- Полное открытие и закрытие: Полностью опустите стекло (положение "окно открыто") и нажмите кнопку доводчик/закрытия. Наблюдайте за движением стекла от крайнего нижнего положения до полного закрытия верхнего уплотнителя. Обращайте внимание на старт движения – оно должно быть плавным, без резкого рывка.

- Средний ход: Следите за ходом стекла в средней части окна – где стекло свободно движется внутри направляющих. Здесь движение должно быть наиболее равномерным и бесшумным.

- Завершение доводки: Фиксируйте работу доводчика именно на заключительной фазе подъема. Скорость должна значительно снизиться перед самым касанием верхнего уплотнителя. Проверьте аналогичный участок (первые сантиметры) при открытии стекла – двигатель должен уверенно и плавно начать движение вниз.

- Сравнение направлений: Оцените плавность хода именно сравнением движений при открытии и закрытии. Одинаковы ли они по плавности на одних и тех же участках? Нет ли разницы в усилиях двигателя?

Важно: Если стекло в какой-то момент останавливается или движется с большим трудом, дайте ему короткую помощь вручную (направляя по ходу движения), чтобы определить проблемный участок, а затем исследуйте его причину (завод стекла в направляющую, состояние роликов, кабеля, положение двигателя и его привода). Плавный ход в обе стороны – залог долговечности работы доводчика и отсутствия перегрузки электропривода.

Тест на отсутствие вибрации при закрытии

После завершения установки доводчика на стекло проведите тестирование закрытия в нескольких режимах. Откройте створку на 30-40 см, отпустите и проследите за движением в момент зацепления механизма доводчиков. Повторите операцию с более широким открытием до 60-70 см, обращая внимание на плавность хода в последней фазе.

Повторите циклы открытия/закрытия 5-7 раз, изменяя усилие толчка при старте движения. Испытайте работу при минимальном ветре или сквозняке: посторонние нагрузки помогут выявить скрытые дефекты фиксации или люфты в механизмах. Особенно критичен момент контакта уплотнителей рамы и створки.

Критерии успешного теста:

- Равномерное замедление по всей траектории без рывков

- Отсутствие дребезжания стекол и пластиковых/металлических элементов фурнитуры

- Плотное прилегание створки к раме без трения при остановке

- Идентичное поведение обеих створок при использовании доводчика на 2 стекла

Типичные дефекты: Вибрация обычно возникает при недостаточной жёсткости крепления кронштейнов к стеклу или неправильном угле установки роликов. Сравните звук закрытия модифицированных стёкол со стандартными глухими участками окна: разница в вибрационном фоне не должна превышать 10-15%.

Важно: При выявлении проблем демонтируйте доводчик и проверьте:

- Равномерность толщины клеевого слоя под монтажной пластиной

- Отсутствие перекосов роликов относительно направляющего рельса

- Целостность заводской петли створки

Проверка фиксации в открытом положении

После полного монтажа доводчиков на оба стекла переходите к тестированию функции фиксации в открытом состоянии. Перед проверкой убедитесь, что защитная пленка с прокладок снята, а крепежные элементы затянуты без перекосов. Используйте стандартный штатный регулятор фиксации (если предусмотрен производителем) или зафиксируйте створку механически в крайнем верхнем положении на 10–15 секунд.

Плавно опустите стекло на 3–5 см, затем отпустите его – доводчик должен самостоятельно завершить опускание до конца без рывков. Повторите процесс для второй створки, контролируя отсутствие скрежета или заеданий. Если стекло не фиксируется вверху или самопроизвольно опускается при вибрации кузова – отрегулируйте натяжение боковых кронштейнов путем смещения креплений на 1–2 мм либо проверьте износ направляющих.

- Проверка устойчивости к вибрации: закройте двери автомобиля и включите двигатель на холостом ходу. Фиксированные стекла не должны самопроизвольно опускаться при работе ДВС.

- Боковая нагрузка: при открытом стекле слегка надавите на него рукой сбоку – створка не должна смещаться вниз больше чем на 1–2 мм.

- Тест без ручного удержания: фиксируйте механизм в открытом состоянии и медленно перемещайтесь по салону – стекло не должно соскальзывать.

Оценка герметизации зазоров стеклопакета

Тщательная проверка герметизации зазоров между подоконником/рамой и установленным стеклопакетом – обязательный заключительный этап монтажа. От этого напрямую зависят тепло- и шумоизоляция, отсутствие сквозняков и защита от проникновения влаги внутрь конструкции или помещения. Недостатки в герметизации сведут на нет эффективность любого доводчика.

Проверку выполняйте после полного высыхания герметика, использованного при запенивании щелей или проклейке монтажной ленты. Оценивайте следующие признаки качественной герметизации:

- Визуальная целостность: Шов герметика или ленты должен быть сплошным, равномерной толщины, без разрывов, пузырей или вмятин.

- Отсутствие продувания: Поднесите руку к зазору по всему периметру при сильном ветре. Используйте зажженную свечу – пламя не должно колебаться возле стыков. Промазанные участки требуют дополнительной обработки.

- Плотность прилегания доводчика: Сам механизм доводчика не должен оставлять зазоров при закрытом положении стекла. Проверьте, как распределена подкладочная втулка доводчика при сомкнутом стекле.

- Тест на влагу: После дождя или искусственного полива стыков проверьте внутреннюю поверхность стекла, рамы и подоконника под стеклопакетом – не должно быть следов воды.

Отзывы пользователей подчеркивают: экономия на качественном герметике или спешка при заделке щелей приводит к промерзанию и образованию конденсата. Особенно критична герметизация при установке доводчиков на двери (с двумя стеклами) с большой площадью остекления – недостатки здесь проявляются сильнее. Надежная герметизация не только продлевает срок службы фурнитуры, но и повышает комфорт эксплуатации.

Диагностика посторонних шумов при работе

При появлении посторонних звуков (скрип, стук, треск, гул) во время движения стекол определяют зону возникновения. Для этого при выключенном зажигании вручную покачивают стекло в закрытом положении, нагружая его в разных направлениях. Скрип указывает на износ направляющих или загрязнение трущихся поверхностей, а люфт с глухим стуком свидетельствует о выработке роликов или ослаблении креплений.

Дополнительно проверяют тросы механизма при открытом подъемном лючке двери: запустите движение стекла и визуально отследите, не цепляют ли тросы за элементы конструкции при перекручивании. Металлический лязг или щелчки характерны для поврежденных тросов или деформированных направляющих.

Основные причины и методы локализации:

- Скрежет/гул из редуктора: проверяется при демонтированном приводе. Прокрутите вал двигателя пальцем – заедание или сопротивление указывают на износ шестерен.

- Вибрация с дребезжанием: осмотрите крепежные болты на корпусе доводчика и кронштейны направляющих. Ослабленные соединения подтягивают.

- Писк в области уплотнителей: нанесите силиконовую смазку на резиновые элементы стеклоподъемника.

| Тип шума | Вероятная причина | Проверка |

|---|---|---|

| Щелчки при движении | Перегиб троса, скол шестерни | Визуальный осмотр механизма |

| Постоянный гул | Износ подшипников двигателя | Аудиодиагностика с помощью стетоскопа |

| Резкий скрип | Засухивание направляющих | Нанесение тестовой смазки на полозья |

Важно: Перед разборкой убедитесь, что шум не вызван посторонними предметами (монеты, мусор) в дверной полости.

Выявление люфтов в соединениях

После сборки основного механизма проведите тщательную проверку всех подвижных узлов на наличие нежелательного свободного хода. Возьмите рычажный узел (коромысло) и попробуйте сместить его вручную в направлениях, не соответствующих рабочему ходу – вверх/вниз и в стороны относительно осей крепления. Параллельно проверьте место фиксации тяги на самом стекле: покачайте рукоятку окна при открытой створке, наблюдая за поведением кронштейна.

Обратите особое внимание на точки установки шарнирных соединений и крепежных винтов. Люфт часто возникает в местах сочленения металлических тяг между собой, в отверстиях под болты из-за их недостаточного диаметра или в посадочных местах пластиковых втулок. Значительный люфт в кронштейне стекла обычно указывает на необходимость установки более толстой и плотной прокладки или замены деформированных элементов.

Критические точки контроля люфта

- Узлы вращения осей: Повращайте каждую ось пальцами, оценивая зазор между металлическими деталями и пластиковыми вставками.

- Места фиксации пружины: Проверьте надежность её зацепа – смещение более чем на 1-2 мм потребует усиления крепления.

- Прокладка под кронштейн стекла: Прижмите стекло к фиксатору – вибрация или стук свидетельствуют о необходимости замены уплотнителя.

| Тип люфта | Последствия | Решение |

|---|---|---|

| Радиальный (в шарнирах) | Дребезжание, перекос механизма | Установка тефлоновых втулок, замена осей |

| Осевой (вдоль тяг) | Просадка стекла при закрытии | Добавление стопорных шайб, протяжка крепежа |

| В креплении к раме | Смещение всего механизма | Увеличение диаметра анкеров, установка подкладок |

Запретите использование устройства до устранения люфтов – пренебрежение приводит к разрушению креплений стекла и поломке тяг. Для финальной проверки закройте окно с усилием 2-3 раза: посторонние щелчки или неравномерное движение створки укажут на невыявленные дефекты.

Техническое обслуживание после установки

Регулярная проверка крепежных элементов и деталей доводчика является обязательным условием надежной эксплуатации. Ежеквартально осматривайте все винты, кронштейны и подвижные соединения механизмов на обоих стеклоподъемниках – своевременное подтягивание предотвратит люфт и дребезжание конструкции.

Систематическое обслуживание направляющих обеспечит плавный ход стекол. Каждые 6-8 недель удаляйте из рельсов песок и грязь щеткой с жестким ворсом, после чего обрабатывайте пути силиконовой смазкой – это минимизирует износ рабочих роликов и снизит нагрузку на привод.

Ключевые правила ухода

- Чистка контактной группы: Обесточив сеть, протирайте токопроводящие дорожки и щетки двигателей спиртом каждые 3 месяца для предотвращения окисления.

- Калибровка усилия закрывания: После сезонных перепадов температур проверяйте плотность прилегания стекол – при ослаблении прижима отрегулируйте винт натяжения на корпусе доводчика.

- Диагностика резиновых уплотнений: Контролируйте состояние оконного контура, поврежденные элементы заменяйте сразу во избежание попадания влаги в механизм.

В случае появления посторонних шумов (скрежет, щелчки) немедленно остановите эксплуатацию до выявления причины. При выходе из строя шестеренчатой передачи или трещинах в пластиковых деталях требуется полная замена узла протяжки.

| Проблема | Решение обслуживания | Периодичность |

| Замедление хода стекла | Чистка рельсов + смазка | Раз в 2 месяца |

| Срабатывание предохранителя | Проверка мотор-редукторов на заклинивание | При срабатывании защиты |

| Зависание стекла | Ручная продувка зубчатого механизма WD-40 | Экстренно |

Отзывы пользователей подчеркивают критическую важность профилактики: системы с месячным интервалом обслуживания служат вдвое дольше моделей с запущенным состоянием. Особое внимание зимой – обледеневшие стекла перед доводкой необходимо отогревать.

Периодическая смазка подшипников

Регулярное обслуживание подшипников внутри механизма доводчика является ключевым фактором его долговечной и тихой работы. Без смазки металлические элементы трутся друг о друга, что приводит к ускоренному износу рейки пластикового шестерёнчатого механизма, появлению скрипов и заеданий при подъеме/опускании стёкол. В запущенных случаях механизм может полностью выйти из строя.

Для смазки подшипников необходимо использовать только специализированные пластичные смазки. Наиболее распространены быстросхватывающиеся консистентные смазки в виде спреев или компактных шприцов типа LIQUI MOLY Silicon-Spray, Mannol Литиевая пластичная ML2020 или аналоги. Игнорируйте универсальные масла WD-40 или "Литол-24" – они недостаточно эффективны для подшипников скольжения в дверных доводчиках.

Порядок обработки подшипников

- Доступ: Осторожно снимите обшивку двери для доступа к механизму доводчика. Обычно он расположен в полости двери, за заводским или самодельным стеклоподъёмником.

- Очистка: Выдвиньте стекло наполовину. Мягкой кистью или сжатым воздухом уберите с видимых подвижных частей механизма и точек крепления подшипников старую засохшую смазку, пыль и грязь.

- Нанесение: Не снимая подшипники (если это не требуется для замены), обработайте каждый места контакта точечно и умеренно. Для спрея – используйте трубочку для точечного нанесения, для шприца – выдавите маленькую «горошинку». Особое внимание – шарнирам и направляющим.

- Распределение: Проработайте механизм вручную – несколько раз опустите и поднимите стекло. Это поможет смазке распределиться внутри узла.

- Удаление излишков: Чистой сухой тканью уберите излишки смазки с наружных поверхностей механизма перед установкой обшивки обратно.

Важно: Слишком толстый слой сцепляет подвижные части из-за липкости, притягивает грязь. Периодичность смазки типично – 1 раз в 1-2 года или при появлении посторонних шумов при работе стёкол.

| Особенности | Рекомендация |

|---|---|

| Тонкий слой | «Чем больше, тем лучше» – опасно для смазочных материалов. Требуется умеренность. |

| Синие пятна на стекле | Используемая смазка не должна попадать на направляющие рельсы стекла внутри двери. |

| Комбинированные механизмы | Некоторые форумы (например, Drive2) упоминают о раздельной смазке шумящих малых опорных подшипников внутри редукторов зубчатого привода. |

Коррекция натяжения в процессе эксплуатации

Регулярно контролируйте усилие доводки стекла после установки и в процессе длительной эксплуатации. Если стекло закрывается слишком медленно или не доходит до упора, требуется немного увеличить натяжение регулировочным механизмом. Обычно для этого подтягивают фиксирующую гайку на штоке пружины или слегка перетягивают сам ремень/трос, если конструкция это позволяет, перемещая точку крепления.

Если приложенная сила кажется избыточной (резкий удар по упору, чрезмерное сопротивление при открывании или скрип механизма), незамедлительно ослабьте натяжение, вращая регулировочный узел в обратную сторону. Для точной подстройки момента начала доводки на каждом из двух стекол следите за работой роликов на направляющих – начало равномерного движения стекла вверх должно происходить примерно на одном уровне при открывании обеих дверей.

Ключевые моменты корректировки:

- Небольшие изменения: Корректируйте натяжение малыми шагами (пол-оборота или четверть оборота регулировочной гайки), проверяя результат после каждого изменения.

- Опасность перетяжки: Избегайте излишнего затягивания! Перетяжка резко увеличивает нагрузку на кронштейны, крепления стекла и ременной/тросовый механизм, что может привести к повреждению стекла, обрыву ремня/тросика или разрушению точек крепления.

- Учет трения: Убедитесь, что причина неправильной работы *именно* в натяжении доводчика, а не в повышенном трении стекла по уплотнителям (особенно после мойки или на морозе), деформации направляющих или засоре механизма.

- Инструмент: Используйте подходящий ключ или регулируйте вручную (если предусмотрена барашковая гайка). Если необходим ключ, снимите декоративную заглушку для доступа к узлу регулировки.

По отзывам:

- Пользователи отмечают, что корректировка натяжения во время эксплуатации по мере естественного растяжения материала или изменения погодных условий – неотъемлемая часть обслуживания самодельных конструкций доводчиков.

- Лучше подстраивать силу срабатывания в теплое время года, когда уплотнители наиболее мягкие.

- Стабильная работа на двух стеклах одновременно часто требует чуть более тонкой и индивидуальной подстройки каждого доводчика по сравнению с одиночной дверью.

Реальные отзывы о самодельных конструкциях

Пользователи, решившиеся на самостоятельное изготовление доводчика стекол, часто делятся своим опытом в сети. Их мнения варьируются от восторженных до резко отрицательных, формируя довольно четкую картину реалий такой модернизации.

Наиболее распространенные отзывы сводятся к следующим пунктам:

- Экономия и доступность: Многие хвалят крайне низкую стоимость решения по сравнению с покупными комплектами. "Потратился только на пару резинок и клей, получил работающие доводчики на обе двери. Сто процентов выгода!" (Сергей, ВАЗ 2110).

- Простота реализации (для некоторых): Есть мнения, что схема с клиньями или нитью/резинкой действительно элементарна в сборке. "Сделал за вечер по схеме из интернета, используя старые хирургические перчатки. Работает пока сносно, поднимает стекло полностью". (Андрей, Chevrolet Niva).

- Недолговечность и ненадежность: Самый частый негативный отклик связан с быстрым выходом из строя из-за истирания нитки, резинки или потери эластичности клиньев. "Резинка растянулась за месяц, стекло перестало доходить до верхнего упора. Пришлось переделывать три раза за лето – муторно". (Игорь, Газель).

- Нестабильность работы: Многие жалуются на необходимость постоянной регулировки усилия натяжения или положения клина. "На жаре резинка тянется, стекло не закрывается, приходится подтягивать узел. На морозе, наоборот, дубеет и создает излишнюю нагрузку на механизм". (Ольга, Daewoo Matiz).

- Риск повреждений: Несколько отзывов предупреждают о риске повредить уплотнитель стекла, механизм подъема или сорвать стекло при неправильной установке или слишком сильном натяжении. "Ставил клинья – сорвал стекло с роликов на первой же крупной кочке. Ремонт был дороже нового заводского доводчика". (Максим, Ford Focus).

- Результат зависит от мастерства и компонентов: Пользователи подчеркивают, что успех сильно зависит от аккуратности исполнения и качества подобранных материалов. "Использовал рыболовную плетенку нужной толщины и сделал правильно направляющие – работает уже второй год почти как заводской". (Дмитрий, Lada Granta). "Купил дешевые резинки для волос – потерпел фиаско". (Алексей, Volkswagen Polo).

Сравнение с заводскими аналогами по цене

Самодельные доводчики для стекол имеют основное преимущество в исключительно низкой себестоимости. Основные компоненты – пружины, рычаги, уголки и крепеж – обходятся в 300–600 рублей. Для сравнения: готовые механизмы для двух стекол (особенно брендовые версии) стоят от 1500 до 5000 рублей в зависимости от дизайна и сложности.

Однако экономия требует компромиссов. Заводские решения обеспечивают прогнозируемую плавность хода, долговечность до 3–5 лет, устойчивость к перепадам температур и универсальный монтаж. Самодельные узлы часто страдают от:

- Неравномерного усилия закрывания

- Быстрого износа пружин

- Коррозии при использовании неоцинкованных деталей

Плюсы и минусы самостоятельного изготовления доводчика стекла

Самостоятельное создание доводчика позволяет получить доступную альтернативу дорогим заводским моделям при наличии технических навыков.

Перед решением о сборке важно объективно оценить предстоящие трудозатраты, чтобы избежать разочарования в результате.

Плюсы:

- Экономия средств - себестоимость материалов в несколько раз ниже готовых устройств;

- Кастомизация - возможность точной подгонки под нестандартные размеры окон;

- Ремонтопригодность - выше по сравнению с заводскими моделями за счет известности конструкции;

- Функциональность - одновременное управление двумя стеклами из общих компонентов.

Минусы:

- Временные затраты - требование высоких трудозатрат на проектирование и эксперименты;

- Риск ошибок - неправильные расчеты могут вызвать перекосы или неполное закрытие;

- Технические барьеры - сложная балансировка усилия газлифтов для плавного хода;

- Ограниченная надежность - меньший срок службы из-за возможного применения неспециализированных комплектующих.

Частые ошибки при монтаже доводчика

Неправильное позиционирование основного модуля относительно направляющих или точки крепления стекла приводит к перекосу и заклиниванию. Смещение даже на несколько градусов нарушает траекторию движения, создаёт избыточную нагрузку на шестерни и ведёт к преждевременному износу.

Пренебрежение калибровкой сенсора положения стекла после установки – распространённая причина некорректного срабатывания функции антизажатия. Неотъюстированный датчик выдаёт ложные сигналы об препятствии либо игнорирует реальное препятствие, что опасно для пальцев и повреждает механизм.

Критические нарушения при установке

- Экономия на фиксирующем клее: Использование нерекомендованных составов или малого количества эпоксидки вызывает отклеивание доводчика от поверхности двери при вибрациях.

- Перетяжка крепёжных винтов: Деформация пластикового корпуса или платы при закручивании метизов "до упора" провоцирует заклинивание шестерёнок.

- Неверный подвод проводки: Прокладка кабелей через острые кромки металла без защитной гофры ведёт к перетиранию изоляции и замыканиям.

- Игнорирование зазоров при установке рычагов: Отсутствие технологического люфта (1-2 мм) между подвижными элементами и статичными деталями кузова блокирует движение при тепловом расширении.

Список источников

Разработка самодельного доводчика стекол требует тщательного изучения технических аспектов и практического опыта. Использование проверенных источников помогает избежать ошибок проектирования, обеспечить безопасную установку и гарантировать долговечность механизма. Инженерные принципы, учтённые в авторитетных материалах, критически важны для корректной работы устройства.

Ниже представлены категории информационных ресурсов, на которые целесообразно опираться при создании доводчика своими руками. Они содержат схемы подключения реле и концевиков, рекомендации по выбору материалов (например, червячных редукторов или пружин), а также анализ типичных поломок заводских аналогов. Отзывы пользователей из этих источников помогают объективно оценить сложность монтажа на двух стёклах.

- Видеоинструкции на YouTube: Пошаговые руководства по сборке механизмов на основе автомобильных актуаторов, с демонстрацией крепления тяг и калибровки усилий.

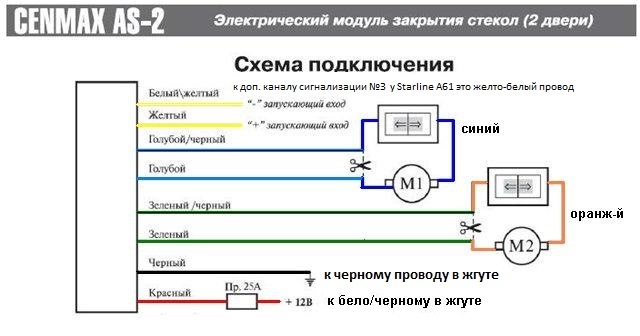

- Тематические ветки на форумах (Drive2, Chevrolet Aveo клуб): Реальные кейсы установки доводчиков, схемы подключения к блоку управления стеклоподъёмниками, обсуждение доработки штатной электропроводки.

- Технические блоги радиолюбителей: Статьи о подборе и расчёте параметров реле времени, использовании микроконтроллеров Arduino для управления плавным закрытием.

- Мануалы производителей комплектующих (Datasheet): Технические характеристики шестерёнчатых приводов, реек, пружин возврата и концевых выключателей от брендов Dorman, ACDelco.

- Blacksmith-сообщества: Оригинальные конструкции самодельных рычажных механизмов для доводки, примеры использования подручных материалов (автомобильные газлифты, мебельные петли).