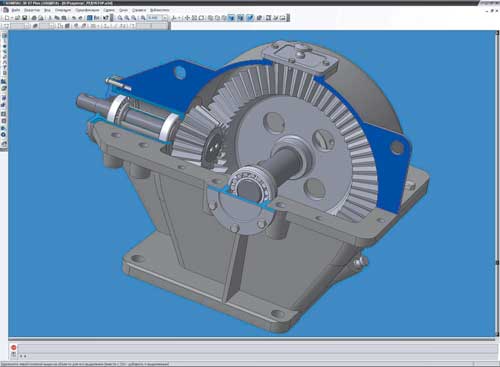

Сборка конического редуктора - пошаговое описание

Статья обновлена: 01.03.2026

Конические редукторы – ключевые элементы промышленных механизмов, преобразующие направление крутящего момента под углом, обычно 90°. Их сборка определяет КПД, долговечность и бесшумность работы передач.

Процесс требует строгой последовательности, точной калибровки зацепления зубьев и контроля зазоров. От правильности монтажа конических колёс зависит отсутствие вибраций и перегрузок в узле.

Установка и настройка зацепления зубьев конической пары

После монтажа валов в корпус с предварительно установленными подшипниками качения, шестерню и колесо конической пары устанавливают на соответствующие валы, обеспечивая их черновое позиционирование. Важно проверить биение посадочных поверхностей и термоусадочные посадки для исключения перекосов, влияющих на геометрию зацепления.

Фиксация осевого положения элементов выполняется регулировочными шайбами или прокладками под фланцы подшипниковых узлов. Для точной настройки межосевого угла и смещения используют микрометрические винты на корпусных деталях, которые позволяют сдвигать валы в осевом и радиальном направлении с точностью до 0,01 мм. Это обеспечивает выравнивание вершин конусов шестерни и колеса в одной плоскости.

Ключевые этапы настройки:

- Измерение бокового зазора индикаторным нутромером или свинцовой проволокой

- Корректировка зацепления регулировочными кольцами:

- Утолщение прокладок под подшипник ведущего вала – смещение шестерни к колесу

- Добавление шайб на ведомый вал – увеличение межосевого расстояния

- Визуальный контроль по "пятну контакта":

- Нанесение тонкого слоя контрастной краски на зубья ведомого колеса

- Прокрутка редуктора вручную под нагрузкой

- Анализ отпечатка на зубьях: пятно должно занимать 60-80% длины зуба по центру без смещения к кромкам

После регулировки выполняется финальная затяжка крепежа корпусных соединений с контролем момента и повторной проверкой зазоров. Величину люфта сверяют с эксплуатационными нормами для конкретного модуля зубьев, используя лазерные измерители или прецизионные щупы.

Сборка корпуса с подгонкой подшипниковых узлов

Сборку корпуса начинают с подготовки посадочных мест под подшипниковые узлы верхней и нижней частей (картера и крышки). Посадочные поверхности (отверстия, торцы) тщательно очищают от загрязнений, стружки и забоин, проверяют отсутствие видимых дефектов. Обеспечивают чистоту ответных торцевых поверхностей картера и крышки по линии разъема для герметичности будущего соединения.

Подшипниковые узлы (сборочные единицы, включающие подшипник, установленный в стакан корпуса или непосредственно в расточку) смазывают и аккуратно запрессовывают в подготовленные гнезда основной части корпуса. Для запрессовки используют арбалетный пресс или специальные монтажные оправки, строго контролируя усилие и направление для недопущения перекоса. При установке в стаканы контролируют осевые зазоры и плотность прилегания опорных торцов стаканов к ответным поверхностям корпуса. Особое внимание уделяют совпадению отверстий для слива масла и подвода смазки.

Ключевые операции подгонки

| Операция | Цель | Методы/Контроль |

|---|---|---|

| Установка подшипниковых стаканов/узлов в картер | Фиксация опор валов с нужным натягом/зазором. | Контроль запрессовки оправкой, проверка посадки (легкий натяг или скользящая). Замер зазоров щупом перед окончательной сборкой. |

| Окончательная регулировка положения | Обеспечение правильного взаимного расположения валов. | Использование регулировочных прокладок разной толщины под опорные торцы стаканов или между корпусом и крышкой для смещения оси. |

Важно: Категорически не допускать перекоса при запрессовке подшипников или стаканов, так как это приведет к заклиниванию и быстрому выходу узла из строя.

Этапы Подгонки подшипниковых узлов при соединении картера и крышки

- Установить грубые свинцовые проволоки (диаметром 1-3 мм) на привалочные торцы подшипниковых стаканов со стороны разъема корпуса.

- Нанести тонкий слой герметика на разъемную плоскость картера и крышки в местах, не затрагивающих подшипниковые узлы.

- Аккуратно установить крышку на картер, совместив базовые посадочные штифты.

- Затянуть крепежные болты корпуса диагонально и с регламентированным моментом.

- Разобрать соединение и тщательно измерить толщину оспиленных свинцовых проволок микрометром.

- Рассчитать необходимую толщину пакета регулировочных прокладок для каждого подшипникового стакана по формуле: Толщина_прокладок = Желаемый_осевой_зазор – Измеренная_деформация_проволоки.

- Установить рассчитанные пакеты прокладок под стаканы или между стаканом и крышкой/корпусом.

- Повторно собрать корпус с установленными прокладками, проверить легкость проворачивания валов руками.

Проверка вращения и испытание на вибрацию после сборки

После монтажа всех компонентов конического редуктора выполняют ручную прокрутку валов для контроля отсутствия заеданий и равномерности хода. Используя стробоскоп или лазерный тахометр, замеряют частоту вращения входного и выходного валов, сверяя значения с паспортными данными. Особое внимание уделяют кавитационным шумам и посторонним звукам при работе на холостом ходу в течение 15-20 минут.

Для вибрационного теста применяют портативные анализаторы, устанавливая датчики радиального направления на корпуса подшипников ведущего и ведомого валов. Измерения проводят в трех диапазонах частот (низкий, средний, высокий) при номинальных оборотах. Одновременно фиксируют температурные показатели узлов термопарами, отмечая нагрев выше 70°C как критический.

Критерии оценки результатов

- Вибрационная скорость: не должна превышать 4.5 мм/с согласно ГОСТ Р ИСО 10816-1

- Допустимая неравномерность: перекос амплитуд вибрации на парных подшипниках ≤15%

- Акустическая норма: уровень шума ≤85 дБА при замере на расстоянии 1 метр

| Контрольная точка | Допуск вибрации (мм/с) | Температурный лимит (°C) |

| Входной вал | 2.8-3.3 | 65 |

| Выходной вал | 3.0-4.0 | 70 |

| Корпус редуктора | ≤2.5 | 55 |

Список источников

При подготовке статьи о сборке конического редуктора были использованы профильные технические материалы, документация производителей и методологические рекомендации. Акцент делался на практические аспекты монтажа, требования к точности и особенности регулировки узлов.

Ключевые источники включают нормативную литературу, руководства по проектированию редукторов, а также специализированные учебные пособия по машиностроению. Ниже представлен перечень основных материалов.

Основные источники информации

- ГОСТы и технические стандарты:

ГОСТ 15622-96, ГОСТ 19650-97 (требования к зубчатым коническим передачам),

ГОСТ 9587-81 (подшипники качения),

ГОСТ 24297-87 (контроль сборки) - Учебники и справочники:

Чернавский С.А. "Проектирование механических передач" (разделы о конструировании редукторов),

Ряховский О.А. "Справочник по муфтам" (соединение с приводом),

Дунаев П.Ф. "Конструирование узлов и деталей машин" (посадки и допуски) - Производственная документация:

Руководства монтажа редукторов Bonfiglioli, Siemens и SEW-EURODRIVE,

Технические бюллетени "Основы расчета конических передач" (Редукторы и Приводы, №4 2021) - Технологические инструкции:

Методики применения смазочных материалов (Castrol, ExxonMobil),

Альбомы типовых схем сборки НИИ "Редуктор"