Сделай накладки на пороги авто своими руками - инструкция и чертежи

Статья обновлена: 01.03.2026

Пороги автомобиля постоянно страдают от ударов, царапин и коррозии. Заводские решения не всегда доступны или подходят под ваши требования.

Самодельные накладки – практичное и экономичное решение. Они защитят уязвимые зоны кузова и придадут машине индивидуальный вид.

Эта статья подробно объяснит весь процесс: от выбора материалов и создания чертежей до монтажа готовых элементов. Вы получите рабочие схемы и проверенные советы.

Измерение длины и ширины порога автомобиля

Точность замеров определяет качество подгонки накладки. Используйте гибкую рулетку или линейку, учитывая возможные изгибы порога. Замеры выполняйте для каждой стороны отдельно, даже при визуальной симметрии кузова – допуски производителя могут отличаться.

Убедитесь, что зона измерения чистая и не имеет деформаций. При наличии заводских накладок демонтируйте их перед замерами. Фиксируйте результаты в миллиметрах на бумаге, отмечая особенности формы (закругления, сужения).

Порядок выполнения замеров

- Длина порога:

- Измерьте расстояние от начала до конца порога строго вдоль его центральной оси

- Для изогнутых элементов прикладывайте рулетку параллельно изгибу, без натяжения

- Ширина порога:

- Проведите замеры в 3-х точках: у передней стойки, центральной части и заднего крыла

- При значительных перепадах ширины добавьте дополнительные точки замера

- Фиксация данных:

- Составьте схему с указанием всех размеров и точек измерений

- Отметьте расположение технологических отверстий и крепежных элементов

| Параметр | Инструмент | Важные нюансы |

|---|---|---|

| Длина | Рулетка 3м | Контроль параллельности линии порога |

| Ширина | Штангенциркуль | Замер в узких зонах и местах стыков |

| Контур | Гибкий уголок | Фиксация радиусов закруглений |

При наличии волн или неровностей используйте малярный скотч для создания контурного шаблона: наклейте полосу вдоль порога, перенесите линию сгиба на бумагу, затем измерьте получившийся профиль.

Добавьте к полученным размерам технологический припуск 2-3 мм для компенсации монтажных зазоров. Перепроверьте все замеры перед переносом на материал – исправление выкроек после раскроя сложно или невозможно.

Определение формы профиля порожной зоны

Форма профиля порога напрямую влияет на функциональность и эстетику накладки. Для точного определения выполните следующие действия: тщательно очистите поверхность порога от грязи, старой краски или ржавчины, обеспечив доступ к металлу. Используйте пластилин или податливую проволоку для снятия отпечатка: плотно прижмите материал вдоль всей длины порога, повторяя все изгибы и неровности.

Аккуратно снимите шаблон, стараясь не деформировать его, и перенесите контур на плотный картон или бумагу. При сложной геометрии разделите профиль на условные простые сегменты (прямые, радиусы, углы) и измерьте ключевые параметры: высоту подъема, ширину основания, угол наклона, радиус закруглений. Фиксируйте данные для каждого участка отдельно.

Ключевые параметры профиля

- Тип геометрии: Прямой, ступенчатый, радиусный (выпуклый/вогнутый), комбинированный.

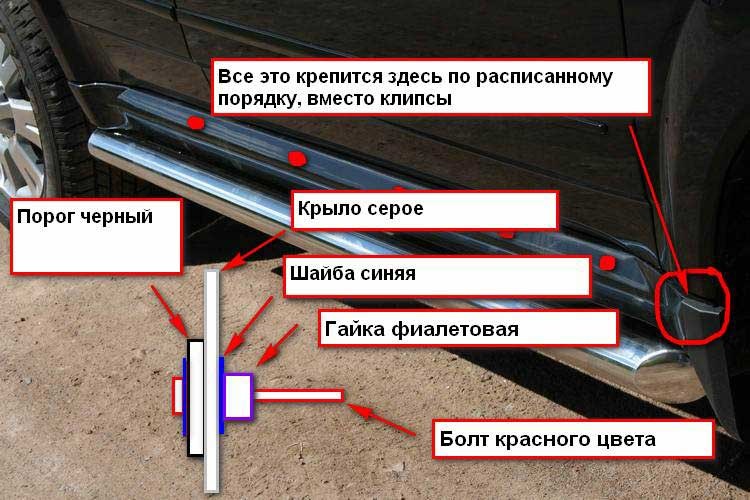

- Критические точки: Места крепления штатных элементов (болты, клипсы), технологические отверстия.

- Зоны усиления: Участки с максимальной нагрузкой (центр порога, области под дверьми).

| Параметр | Инструмент для замера | Точность |

|---|---|---|

| Ширина основания | Штангенциркуль | ±0.5 мм |

| Высота подъема | Линейка/угломер | ±1 мм |

| Радиус закруглений | Радиусомер или шаблоны | ±2 мм |

Для асимметричных профилей промаркируйте левую/правую стороны шаблона. При наличии декоративных фальцев или водоотводных канавок на заводском пороге обязательно включите их в схему – они влияют на монтаж. Если порог имеет выраженный износ, корректируйте шаблон, ориентируясь на максимально целые участки.

Снятие шаблона картонным макетом

Возьмите плотный картон (подойдет упаковка от бытовой техники) и приложите его к очищенному порогу. Фиксируйте материал по краям малярным скотчем, избегая сдвигов при обводке.

Тщательно обведите контур порога маркером, включая все технологические отверстия, изгибы и крепежные точки. Особое внимание уделите сложным зонам возле арок кузова и стыкам с уплотнителем двери – здесь нужна максимальная точность.

Последовательность вырезки шаблона:

- Снимите картон с порога, сохраняя его плоскую форму

- Вырежьте основной контур ножницами по внутренней стороне линий

- Прорежьте отверстия под крепеж шилом или канцелярским ножом

- Проверьте совпадение шаблона с порогом, прикладывая в 3-х позициях:

- Передняя часть порога

- Центральный изгиб

- Зона крепления задней двери

Корректируйте шаблон при выявлении несовпадений: подрезайте излишки картона или дорисовывайте недостающие участки маркером с последующим вырезанием. Допустимая погрешность – не более 2 мм.

| Тип ошибки | Способ исправления |

|---|---|

| Шаблон шире порога | Срежьте излишки по краям |

| Недостает площади | Доложите картонную заплату на скотч |

| Смещение отверстий | Заклейте старые прорези, наметьте новые |

Подготовка нержавеющей стали: толщина и свойства

Оптимальная толщина листа для накладок – 1.2-1.5 мм. Более тонкий металл (0.8-1.0 мм) подвержен деформации при ударах, а свыше 2 мм создаст сложности при гибке и увеличит вес конструкции. Нержавейка марки AISI 304 – лучший выбор благодаря балансу прочности, коррозионной стойкости и пластичности.

Перед раскроем проверьте плоскостность листа: положите его на ровную поверхность и устраните вмятины резиновой киянкой. Обезжирьте металл ацетоном или уайт-спиритом для улучшения адгезии при покраске или нанесении защитной пленки. Наденьте защитные перчатки – острые кромки могут травмировать руки.

Ключевые этапы подготовки

- Раскрой по шаблону: Используйте картонный макет порога для точной разметки. Режьте нержавейку:

- Болгаркой с диском по металлу (толщина 1 мм)

- Электроножницами

- Лазерной/плазменной резкой (для сложных форм)

- Обработка кромок: Обязательно зачистите срезы:

- Напильником с мелкой насечкой

- Шлифовальной бумагой Р120-Р220

- Затем войлочным кругом с пастой ГОИ

- Гибка: Для создания углов:

- Используйте листогиб или тиски с деревянными накладками

- Делайте плавный изгиб по линии разметки

- Контролируйте угол строительным угольником

| Параметр | Рекомендуемое значение | Примечание |

| Твердость по Роквеллу | HRC 20-25 | Обеспечивает стойкость к царапинам |

| Допуск по толщине | ±0.1 мм | Критично для плотного прилегания |

| Температура гибки | Комнатная | Нагрев приводит к потере антикоррозионных свойств |

Важно: Если планируете текстурирование (например, "соты" или "волна"), наносите рисунок до гибки заготовки. Для зеркальных накладок сразу после шлифовки оклейте поверхность монтажной пленкой – это предотвратит появление микроцарапин при установке.

Работа с алюминием: плюсы и минусы материала

Алюминий популярен для самодельных накладок благодаря сочетанию функциональности и технологичности обработки. Его физические свойства напрямую влияют на сложность работ и долговечность результата.

При выборе алюминиевых листов или профилей для порогов важно объективно оценить характеристики материала. Это поможет избежать ошибок при раскрое, креплении и эксплуатации изделий.

Преимущества алюминия:

- Малый вес – не утяжеляет конструкцию авто

- Коррозионная стойкость – не ржавеет даже при повреждении покрытия

- Пластичность – легко гнется без специнструментов

- Простота резки – обрабатывается ножовкой или электролобзиком

- Доступность – дешевле нержавеющей стали

Недостатки алюминия:

- Низкая твердость – легко царапается и деформируется от ударов

- Сложность сварки – требует аргонового оборудования

- Плохая адгезия – необходимы спецгрунты перед покраской

- Электрохимическая коррозия – контакт со стальным кузовом требует изоляции

- Вибрационный шум – без демпферных прокладок усиливает гул в салоне

Использование пластика для облегчённых конструкций

Полимерные материалы (ПВХ, полипропилен, АБС) оптимальны для создания лёгких накладок благодаря низкому удельному весу и высокой коррозионной стойкости. Они не создают значительной нагрузки на элементы кузова, сохраняя геометрию порогов даже при длительной эксплуатации. Толщина листов обычно варьируется от 3 до 8 мм, обеспечивая баланс между прочностью и массой.

Гибкость пластика упрощает подгонку формы к сложным рельефам порога, а обработка не требует специализированного инструмента – достаточно электролобзика или циркулярной пилы с мелкозубчатым полотном. Для фиксации предпочтительны клеи на полиуретановой основе (типа "Момент Монтаж") или двухсторонний вспененный скотч 3М VHB, обеспечивающие виброустойчивое соединение без сверления металла.

Технологические особенности монтажа

Ключевые этапы установки:

- Обезжиривание поверхности порога ацетоном или антисиликоном

- Термоформирование заготовки строительным феном при 120-150°C для точного повторения изгибов

- Нанесение клея зигзагообразным узором с отступом 15 мм от краёв

- Фиксация струбцинами на 24 часа через демпфирующие прокладки

Важно: Для климатических зон с перепадами температур свыше 30°C используйте пластики с индексом HD (High Density) – они сохраняют стабильность размеров. При контакте с агрессивными реагентами (противогололёдные составы) поверхность рекомендуется обработать автотефлоновым спреем типа Liqui Moly Kunstof-Pflege.

| Тип пластика | Плотность (г/см³) | Температурный диапазон | Рекомендуемая толщина |

|---|---|---|---|

| ПВХ | 1,35-1,45 | -20°C...+70°C | 5-6 мм |

| Полипропилен | 0,90-0,92 | -30°C...+100°C | 6-8 мм |

| АБС-пластик | 1,05-1,07 | -40°C...+90°C | 4-5 мм |

Ошибки при выборе:

- Использование акрила без УФ-стабилизаторов (пожелтение через 6 месяцев)

- Монтаж полистирола толщиной менее 4 мм (склонность к образованию трещин)

- Применение поликарбоната без защиты от царапин (быстрая потеря прозрачности)

Составление чертежа по размерам шаблона

Обведите шаблон карандашом на миллиметровой бумаге или ватмане, плотно прижимая его к поверхности для предотвращения смещения. Точность контура критична: повторяйте все изгибы, технологические вырезы и точки креплений, отмеченные на шаблоне.

Проведите осевые линии симметрии и базовые разметочные линии, от которых будут отсчитываться размеры. Используйте угольник и линейку для проверки перпендикулярности углов и параллельности сторон. Дважды сверьте расстояния между отверстиями и краями шаблона с реальными замерами порога.

Правила нанесения размеров

- Основные габариты: укажите общую длину, ширину, радиусы скруглений

- Крепёжные элементы: отметьте диаметры отверстий, расстояния от краёв и между центрами

- Припуски: добавьте 2-3 мм на обработку кромок при резке металла

- Маркировка: подпишите парные детали (левая/правая), укажите материал толщины

| Контрольные точки | Инструменты для проверки |

|---|---|

| Совпадение криволинейных участков | Гибкая линейка, лекало |

| Параллельность противоположных сторон | Штангенциркуль, угломер |

| Расположение монтажных отверстий | Шаблон с координатной сеткой |

Важно: дублируйте цифровые значения размеров на виде сверху и в разрезах. Для сложных профилей сделайте дополнительные проекции – боковую и торцевую, отмечая углы подгиба металла. Проставьте допуски ±0.5 мм для неответственных элементов и ±0.2 мм для крепёжных зон.

Перенос схемы на металлический лист

Плотно закрепите бумажную схему на подготовленной поверхности металла малярным скотчем, исключая смещения. Для фиксации сложных контуров используйте аэрозольный монтажный клей, нанеся его тонким слоем на обратную сторону шаблона.

Прижмите схему сухой тканью для устранения воздушных пузырей, уделяя особое внимание углам и криволинейным участкам. Проверьте точность расположения относительно краёв заготовки и технологических отверстий перед началом разметки.

Техники переноса контуров

- Кернение через бумагу:

- Точечно пробивайте шилом или кернером по линиям схемы с шагом 3-5 мм

- После снятия бумаги соедините метки сплошной линией

- Обводка рейсфедером:

- Нанесите контрастную краску по краю шаблона тонкой кистью

- Используйте быстросохнущие составы: нитрокраску или акрил

- Термотрансфер:

- Пройдите по линиям схемы шариковой ручкой с сильным нажимом

- Нагрейте металл строительным феном (150-200°C)

- Чернила вплавляются в поверхность, создавая чёткий след

Контроль точности: после снятия шаблона проверьте соответствие перенесённых линий исходной схеме. Особое внимание уделите радиусам закруглений и сопряжениям углов. Допустимое отклонение - не более 0.5 мм на участках стыковки элементов.

| Метод | Инструменты | Точность | Сложность |

|---|---|---|---|

| Кернение | Керн, молоток | Высокая | Низкая |

| Обводка | Кисть, краска | Средняя | Средняя |

| Термотрансфер | Фен, шариковая ручка | Высокая | Высокая |

Важно: при работе с оцинкованной сталью предварительно обезжирьте поверхность уайт-спиритом. Для алюминиевых порогов используйте спиртовые растворы во избежание окисления.

Инструмент для резки металла: ножницы или болгарка

Ручные ножницы по металлу обеспечивают чистый рез без деформации материала. Они оптимальны для тонкого листа (до 1,5 мм), особенно при криволинейных формах. Главные плюсы: отсутствие искр, низкий шум и минимальная обработка кромок после резки. Минусы: требуют физических усилий, ограничены по толщине металла, сложны для длинных прямых резов.

Болгарка (УШМ) с отрезным кругом справляется с металлом любой толщины, включая стальные пороги. Скорость работы высокая, но рез сопровождается искрами, шумом и металлической пылью. Кромки получаются с заусенцами и требуют обязательной шлифовки. Для кривых линий болгарка малоэффективна – высок риск ошибки и пережога материала.

Критерии выбора

| Параметр | Ножницы | Болгарка |

|---|---|---|

| Толщина металла | До 1,5 мм | Любая |

| Тип реза | Криволинейный, фигурный | Прямой, грубый |

| Чистота кромки | Высокая | Низкая (требует зачистки) |

| Безопасность | Низкий риск травм | Высокий риск (искры, окалина) |

Для накладок на пороги из тонкого металла (алюминий, оцинковка) выбирайте ножницы. Если работаете с толстой сталью (от 2 мм), используйте болгарку, но применяйте СИЗ и готовьтесь к постобработке краёв.

Технология фигурного вырезания углов

Перед началом резки подготовьте шаблон угловой накладки из плотного картона, точно повторяющий контуры заводского порога и желаемую форму угла (скругленную, скошенную или фигурную). Обведите шаблон на заготовке из металла или пластика маркером, строго соблюдая ориентацию относительно краев.

Закрепите заготовку в тисках или струбцинами, оставив свободной зону реза. Для криволинейных участков используйте электролобзик с мелкозубчатым полотном (по металлу/пластику), ведя инструмент строго по разметке. Прямые участки обрабатывайте болгаркой с отрезным диском, делая неглубокие проходы для контроля.

Ключевые этапы обработки

- Черновая резка: Оставьте припуск 2-3 мм от линии разметки

- Точная подгонка:

- Обработайте кромки напильником

- Используйте наждачный брусок для скруглений

- Проверяйте прилегание к порогу каждые 30 секунд работы

- Финишная зачистка:

Инструмент Назначение Наждачная бумага P120-P220 Удаление заусенцев Абразивный войлочный круг Скругление острых кромок

При сложных многоуровневых изгибах делайте серию радиальных надрезов глубиной до 80% толщины материала с шагом 5-7 мм на вогнутых участках. После гибки по месту заполните пропилы холодной сваркой и отшлифуйте поверхность. Контролируйте геометрию угла металлическим угольником после каждого этапа формовки.

Для симметричных парных накладок вырезайте обе детали одновременно, сложив заготовки лицевыми сторонами внутрь. После резки обработайте торцы герметиком на силиконовой основе для защиты от коррозии, особое внимание уделяя стыкам в угловой зоне. Проведите тестовую установку без фиксации, устраняя малейшие зазоры доводочным инструментом.

Обработка кромок после резки (зачистка)

После точной резки металлических заготовок для порогов остаются острые заусенцы и неровности, требующие обязательной обработки. Пренебрежение этим этапом приведёт к травмам при монтаже и эксплуатации, а также снизит точность подгонки элементов к кузову автомобиля.

Качественная зачистка кромок обеспечивает безопасность работы с деталью и улучшает эстетику готового изделия. Металл должен быть обработан так, чтобы при касании рукой не ощущалось режущих кромок или шероховатостей, способных повредить лакокрасочное покрытие при установке.

Технология зачистки

Выполняйте работы в следующей последовательности:

- Грубая обработка

- Используйте напильник или шлифмашинку с абразивным кругом (зернистость P60-P80)

- Удаляйте крупные заусенцы под углом 45° к срезу

- Тонкое выравнивание

- Обработайте кромки наждачной бумагой (P120-P220)

- Скруглите острые углы радиусом 0.5-1 мм

- Финишная полировка

- Используйте войлочный круг с пастой ГОИ

- Добейтесь гладкости металла без царапин

Важно! При работе электроинструментом избегайте перегрева металла – это вызывает деформацию тонких заготовок. Делайте перерывы и используйте охлаждающую жидкость.

| Инструмент | Применение | Риски |

|---|---|---|

| Напильник | Ручная обработка сложных изгибов | Неровный срез при неумелом использовании |

| Ленточная шлифмашина | Прямые участки | Образование вмятин от чрезмерного нажима |

| Гравер с гибким валом | Фигурные кромки | Появление глубоких рисок от абразива |

После зачистки тщательно удалите металлическую пыль сжатым воздухом и обезжирьте поверхности перед грунтовкой. Проверьте качество обработки, проведя плотной тканью вдоль кромки – материал не должен цепляться за микронеровности.

Выбор способа гибки металла: станок или тиски

Для гибки металлических накладок потребуется либо листогибочный станок (листогиб), либо прочные слесарные тиски с молотком. Первый вариант обеспечивает высокую точность и аккуратность сгиба даже при работе с толстой сталью (до 2-3 мм), но требует специального оборудования. Второй метод доступнее в гаражных условиях, однако подходит преимущественно для тонкого металла (до 1,5 мм) и сложных углов.

Ключевой фактор выбора – толщина материала и требования к геометрии. Прямые углы 90° проще создать на станке, а для радиусных изгибов или нестандартных форм иногда эффективнее ручная гибка. Также учтите объем работ: для серийного изготовления идентичных деталей станок сэкономит время, а для разовой задачи тиски будут практичнее.

Сравнение методов

| Критерий | Листогибочный станок | Тиски + молоток |

| Толщина металла | До 3 мм | До 1,5 мм |

| Точность гиба | Высокая (ровный угол по всей длине) | Средняя (риск волн и перекосов) |

| Сложные формы | Ограниченно (прямые углы) | Гибче (радиусы, зиги) |

| Стоимость | Требует вложений | Минимальная (базовые инструменты) |

Важные нюансы при ручной гибке:

- Используйте деревянные или резиновые прокладки между молотком и металлом, чтобы избежать вмятин.

- Закрепляйте заготовку в тисках строго по линии сгиба, предварительно нанеся разметку.

- Гните металл постепенно, перемещаясь вдоль кромки – резкий удар по центру деформирует лист.

Алгоритм работы на станке:

- Выставьте прижимную балку точно по линии будущего сгиба.

- Зафиксируйте заготовку, избегая смещения.

- Плавно поднимите гибочную плиту до нужного угла (контролируйте по шкале).

- Для острых углов (<90°) может потребоваться догибка молотком.

Расчёт углов сгиба по форме порога

Точность расчёта углов напрямую влияет на плотность прилегания накладки к порогу. Ошибки приведут к зазорам, снижению защиты и деформациям при монтаже. Для определения параметров потребуются рулетка, угломер, малка или гибкий шаблонный материал (картон, проволока).

Снимите три ключевых размера с поперечного сечения порога: ширину верхней площадки (L), высоту откоса с каждой стороны (H1, H2) и длину проекции откоса на горизонталь (B1, B2). Учитывайте возможную асимметрию левой и правой частей.

Методы расчёта углов

Практический способ (шаблон):

- Приложите картон к профилю порога, аккуратно обожмите по контуру

- Перенесите линии сгиба с шаблона на заготовку накладки

- Отметьте углы транспортиром для контроля

Математический расчёт:

- Рассчитайте угол наклона откоса: α = arctg(H/B) (H – высота откоса, B – проекция откоса)

- Определите угол сгиба накладки: β = 180° - α

- Для порогов с криволинейным профилем разбейте поверхность на отрезки, вычислите углы для каждого сегмента

| Тип профиля | Пример соотношения H/B | Угол сгиба β (°) |

|---|---|---|

| Пологий (авто) | 1:3 (0.33) | 161° |

| Стандартный | 1:1 (1.0) | 135° |

| Крутой | 2:1 (2.0) | 116° |

| Вертикальный | ∞ | 90° |

Важно: при гибке металла добавляйте 0.5-1° на пружинение материала. Для сложных форм сделайте пробный сгиб на обрезке перед работой с основной заготовкой.

Создание технологических загибов на краях

Технологические загибы по краям накладки выполняют две ключевые функции: обеспечивают дополнительную жесткость конструкции и предотвращают задирание материала при эксплуатации. Без качественного подгиба краев изделие быстро деформируется и потеряет эстетический вид.

Для формирования загибов потребуется металлический уголок, киянка (резиновая или деревянная), тиски, линейка и маркер. Толщина материала должна быть не более 1.5-2 мм, иначе ручная обработка краев будет затруднена.

Пошаговый порядок работ

- Разметка линии сгиба

Отмерьте от края заготовки 12-15 мм по всей длине. Проведите четкую риску маркером с изнаночной стороны. - Фиксация заготовки

Зажмите деталь в тисках по линии разметки, подложив металлический уголок с обеих сторон. Уголок сверху должен совпадать с риской. - Предварительный загиб

Легкими ударами киянки согните край вверх под 45°, двигаясь по всей длине заготовки. - Формирование прямого угла

Увеличьте угол сгиба до 90°, нанося удары ближе к основанию подгиба. Контролируйте параллельность края. - Уплотнение стыка

Проколите киянкой по внутреннему углу сгиба для устранения зазоров и повышения прочности.

Важные нюансы:

- Для длинных порогов выполняйте сгиб в 3-4 этапа, переставляя тиски

- Перед загибом прокалите алюминиевые заготовки паяльной лампой

- При работе со сталью толщиной >1 мм используйте гибочные клещи

| Материал | Реком. ширина подгиба | Особенности |

|---|---|---|

| Алюминий до 1.5 мм | 10-12 мм | Легко гнется, не трескается |

| Нерж. сталь 0.8-1 мм | 8-10 мм | Требует усилий, возможна упругая деформация |

| Оцинковка 1-1.2 мм | 12-15 мм | Склона к сколам покрытия на сгибах |

Контроль качества: после гибки проверьте отсутствие волн по краю и равномерность ширины подгиба. Допустимое отклонение - не более 1 мм на метр длины. При обнаружении перекосов исправляйте дефекты до монтажа накладки.

Предварительная примерка заготовки на авто

Снимите защитную пленку с клейкого слоя на внутренней стороне заготовки и аккуратно поднесите накладку к порогу, не допуская преждевременного контакта с поверхностью кузова. Удерживайте элемент за края, визуально совмещая его контур с геометрией порога.

Плотно прижмите центральную часть накладки ладонью на 2-3 секунды для фиксации, после чего последовательно разглаживайте материал от центра к краям. Контролируйте положение относительно дверного проема и линий кузова, оставляя технологические зазоры 3-5 мм до пластиковых молдингов.

Ключевые этапы примерки

- Проверка прилегания: убедитесь в отсутствии зазоров между металлом и накладкой по всему периметру

- Корректировка формы: при необходимости снимите элемент и подгоните края ножом

- Тест открывания дверей: проверьте зазор между накладкой и дверью во всем диапазоне хода

| Контрольная точка | Норматив | Инструмент проверки |

| Выступ за линию порога | не более 2 мм | линейка |

| Радиус закруглений | полное совпадение | шаблон из картона |

Отметьте карандашом участки, требующие дополнительной подрезки или фрезеровки, особое внимание уделяя зонам крепления колесных арок и стыкам с пороговой накладкой соседней двери.

Корректировка геометрии по результатам примерки

После предварительной примерки заготовки на порог станут очевидны все несоответствия реальной геометрии кузова. Скорее всего, потребуется подгонка по длине, ширине, углам изгиба и контуру краев.

Тщательно отметьте маркером или скотчем все участки, где накладка выступает за край порога, недокрывает его, упирается в элементы кузова или имеет зазоры. Это ключевые точки для последующей доработки.

Этапы подгонки

Разметка корректировок: Четко перенесите все пометки с примерки на заготовку. Используйте линейку и угольник для разметки прямых резов, гибки или скруглений. Для сложных криволинейных участков изготовьте картонный шаблон.

Подрезка и формирование:

- Длина/Ширина: Аккуратно обрежьте излишки материала по намеченным линиям ножовкой по металлу с мелким зубом или болгаркой, зачистите края напильником и шкуркой.

- Углы и загибы: Если требуется изменить угол загиба, используйте тиски с мягкими накладками и киянку. Для создания нового загиба нанесите линию сгиба и аккуратно согните металл в тисках.

- Контур края: Для сложных кривых (например, вокруг арок) сделайте несколько радиальных надрезов от края к линии сгиба (не дорезая до нее!), аккуратно подогните лепестки по форме и зафиксируйте сваркой точками, затем зачистите швы.

Корректировка крепежных отверстий: Если после подгонки положения крепежных отверстий не совпадают с точками на кузове:

- Просверлите новые отверстия в накладке в нужных местах, отступив минимум 10-15 мм от края.

- Старые ненужные отверстия аккуратно заварите и зашлифуйте заподлицо.

| Типичная проблема | Метод корректировки |

|---|---|

| Накладка длиннее порога | Аккуратная подрезка торца ножовкой/болгаркой |

| Накладка шире порога | Подрезка боковых краев, формирование необходимого загиба |

| Зазор между накладкой и кузовом по краю | Дозированная подгибка края киянкой или доработка криволинейного контура |

| Упирание в колесную арку/дверной проем | Вырезка сегмента по форме препятствия, подгиб края |

| Смещение крепежных отверстий | Сверловка новых отверстий, заварка старых |

Повторная примерка обязательна! После каждого значительного этапа коррекции снова прикладывайте накладку к порогу. Это позволяет своевременно выявить и устранить оставшиеся недочеты, прежде чем переходить к финальному монтажу.

Терпение и аккуратность на этом этапе критичны. Лучше потратить больше времени на точную подгонку, чем получить неэстетичный результат или проблемы с креплением. Не торопитесь, проверяйте каждое изменение.

Сверление монтажных отверстий: схема расположения

Определите оптимальное количество крепежных точек: для стандартных порогов (до 1 м) достаточно 3 отверстий, для длинных (1-2 м) – 5-7 отверстий. Отступ от краёв порога – 5-8 см, между центрами отверстий – 15-25 см в зависимости от кривизны кузова.

Используйте шаблон из картона или плотной бумаги для точной разметки: приложите накладку к порогу, отметьте маркером центры отверстий через заводские технологические вырезы в детали. При отсутствии вырезов расположите точки крепления равномерно, избегая рёбер жёсткости кузова.

Порядок сверления

- Фиксация шаблона: закрепите разметочный шаблон малярным скотчем на пороге, совместив с линией установки.

- Кернение центров: нанесите чёткие метки керном по отмеченным точкам для предотвращения соскальзывания сверла.

- Выбор свёрл:

- Для металла: кобальтовое сверло Ø 3-4 мм (под саморезы) или Ø 8-10 мм (под резиновые заглушки)

- Для пластика: HSS-сверло Ø 3 мм

- Технология сверления:

- Держите дрель перпендикулярно поверхности

- Начинайте на низких оборотах без сильного нажима

- Используйте охлаждающую смазку для металла

| Тип крепежа | Диаметр отверстия (мм) | Особенности |

| Саморезы | 3.0-3.5 | + 0.5 мм к диаметру резьбы |

| Резиновые заглушки | 8.0-10.0 | Совпадает с диаметром ножки заглушки |

| Жидкие гвозди | Ø4 (только для вентиляции) | 2-3 отверстия по центру для выхода воздуха |

После сверления обязательно обработайте кромки антикоррозийным грунтом, даже на оцинкованных поверхностях. Удалите металлическую стружку магнитом перед установкой накладки.

Зенкование отверстий под скрытый крепёж

После сверления отверстий под крепёж необходимо создать углубления для утапливания головок саморезов или болтов. Это предотвратит их выпирание над поверхностью накладки, обеспечит плотное прилегание к порогу и защитит крепёж от механических повреждений. Используйте зенковку с углом 90° или 82°, соответствующую размеру головок выбранного крепежа.

Зенковку устанавливают в дрель или шуруповёрт, предварительно выставив ограничитель глубины (если он предусмотрен конструкцией). Глубина зенкования должна быть равна высоте головки крепежа плюс 0.5-1 мм, чтобы гарантировать её полное скрытие под поверхностью материала. Работайте на средних оборотах без сильного нажима.

Последовательность операций

- Надёжно зафиксируйте накладку на ровной поверхности.

- Вставьте хвостовик зенковки в патрон инструмента.

- Совместите направляющий штырь зенковки с просверленным отверстием.

- Включите инструмент и плавно погружайте зенковку до срабатывания ограничителя.

- Извлеките вращающуюся зенковку под небольшим углом, чтобы избежать сколов.

- Очистите углубление от стружки кистью или сжатым воздухом.

Критические нюансы: При зенковании пластика или тонкого металла снижайте обороты инструмента во избежание оплавления краёв или деформации заготовки. Для алюминиевых накладок используйте смазку (например, WD-40) – это уменьшит налипание стружки на режущие кромки. Всегда проверяйте, свободно ли входит головка крепежа в полученное углубление.

Альтернатива при отсутствии зенковки: Возможно использование сверла большего диаметра (на 2-3 мм шире головки крепежа). Сверлите на минимальной глубине (толщина головки + 0.5 мм), строго контролируя перпендикулярность, чтобы не повредить основное отверстие. Этот метод менее точен и требует аккуратности.

Защита от коррозии: обработка грунтовкой

После шлифовки и обезжиривания металлической поверхности порогов переходите к грунтованию. Нанесите антикоррозионную грунтовку в 2-3 тонких слоя с промежуточной сушкой согласно инструкции производителя. Особое внимание уделите стыкам и труднодоступным участкам конструкции, где чаще скапливается влага.

Используйте преобразователь ржавчины перед грунтовкой, если на порогах остались следы окисления. Для алюминиевых деталей применяйте специальные грунты с цинком или эпоксидные составы. Работайте при температуре +5°C до +30°C и влажности ниже 80%, используя респиратор и перчатки.

Правила нанесения

- Метод распыления: наносите грунт аэрозолем или краскопультом с расстояния 20-30 см

- Механическая устойчивость: выбирайте грунтовки с фосфатирующими добавками

- Контроль толщины: каждый слой не толще 15-20 мкм

| Тип металла | Рекомендуемая грунтовка | Время сушки |

|---|---|---|

| Сталь | Акриловая с ингибиторами коррозии | 40-60 мин |

| Алюминий | Эпоксидная или цинконаполненная | 90-120 мин |

Проверяйте равномерность покрытия после высыхания – поверхность должна быть матовой без пропусков и подтёков. При обнаружении дефектов зашлифуйте проблемные места мелкозернистой наждачкой P400-P600 и нанесите дополнительный слой. Только после полной полимеризации грунта (через 24 часа) приступайте к монтажу накладок.

Технология нанесения порошковой краски

Подготовленную и обезжиренную поверхность накладки тщательно заземляют для обеспечения адгезии порошка. Нанесение осуществляется в специальной камере с использованием электростатического распылителя, который придает частицам краски положительный заряд.

Равномерное распределение порошка контролируется визуально или с помощью толщиномера. Оптимальный слой составляет 60-120 микрон. Излишки материала, не осевшие на детали, улавливаются системой рекуперации для повторного использования.

Этапы полимеризации покрытия

- Предварительный прогрев (5-7 минут при 80-100°C) для удаления остаточной влаги

- Основное отверждение в печи при температуре 160-200°C в течение 10-25 минут

- Контроль времени выдержки по техкарте производителя краски

- Естественное охлаждение до комнатной температуры на вешалах

Критические параметры процесса:

| Температура печи | 160-220°C (зависит от типа порошка) |

| Время полимеризации | 10-30 минут |

| Толщина покрытия | 80-120 мкм для порогов |

Важно: избегайте перегрева - это вызывает пожелтение и снижение прочности. После охлаждения проверьте покрытие на отсутствие пузырей, кратеров и непрокрасов. Готовая поверхность должна иметь равномерный глянец и высокую механическую стойкость.

Альтернатива: покраска автомобильной эмалью

Покраска порогов эмалью – бюджетная замена накладкам, подходящая при незначительных повреждениях или желании сохранить оригинальный дизайн. Метод требует тщательной подготовки, но позволяет идеально подобрать цвет кузова и скрыть мелкие царапины.

Главные плюсы: минимальная стоимость материалов и отсутствие изменения геометрии порога. Недостатки – меньшая механическая прочность по сравнению с металлическими/пластиковыми накладками и необходимость регулярного обновления покрытия при активной эксплуатации.

Технология покраски

Этапы работ:

- Подготовка поверхности:

- Удалить ржавчину шлифмашинкой (насадка Р80-Р120)

- Обезжирить уайт-спиритом

- Загрунтовать очищенные участки антикоррозийным составом

- Нанесение покрытия:

- Нанести 2-3 слоя автомобильной эмали с промежуточной сушкой 15-20 минут

- Использовать монтажную ленту для защиты смежных элементов

- Финишная обработка:

- Покрыть лаком в 2 слоя для глянца и защиты

- Выдержать 24 часа перед эксплуатацией

Рекомендации: Применяйте эпоксидный грунт при глубоких повреждениях металла. Для долговечности обрабатывайте пороги антигравийным герметиком перед покраской. В зимний период наносите жидкий локер – резиновое защитное покрытие.

Нанесение антигравийного покрытия для защиты

Перед нанесением антигравийного покрытия тщательно очистите поверхность порога от пыли, грязи, масляных пятен и следов коррозии. Используйте обезжириватель (уайт-спирит, антисиликон) и дайте металлу полностью высохнуть. Замаскируйте прилегающие к порогу участки кузова малярным скотчем и плёнкой, чтобы избежать случайного попадания состава.

Наденьте средства индивидуальной защиты: респиратор, очки и перчатки. Тщательно перемешайте антигравийный состав согласно инструкции производителя – некоторые материалы требуют добавления отвердителя. Для нанесения используйте специальную текстурированную насадку на баллончик или грунтовочный пистолет с соплом 1.8-2.5 мм.

Технология нанесения

Держите баллон или пистолет перпендикулярно поверхности на расстоянии 20-30 см. Наносите покрытие равномерными перекрывающимися движениями в 2-3 тонких слоя:

- Первый слой – легкий «туман» для адгезии (выдержка 5-7 минут)

- Второй слой – основной, с формированием фактуры

- Третий слой (при необходимости) – для устранения пропусков

Ключевые параметры:

| Температура воздуха | +10°C до +30°C |

| Время межслойной сушки | 5-15 минут |

| Полное отверждение | 24 часа (без нагрузки) |

| Рекомендуемая толщина | 0.5-1.5 мм |

Избегайте подтёков и наплывов – они снижают защитные свойства. Для создания равномерной шероховатости поддерживайте постоянную скорость движения распылителя. После обработки снимите маскировочные материалы до полного высыхания состава. Не эксплуатируйте автомобиль минимум 12 часов, а лучше – сутки.

Обезжиривание поверхности порога перед монтажом

Перед установкой накладок пороги необходимо тщательно обезжирить. Это критически важный этап, который напрямую влияет на прочность и долговечность адгезии (склеивания) накладки к кузову. Любые следы масла, смазки, дорожной грязи, воска или старого защитного покрытия создают барьер между поверхностью металла и клеящим составом (или двухсторонним скотчем).

Даже если порог кажется чистым на вид, микроскопические загрязнения могут присутствовать. Недостаточное обезжиривание неизбежно приведет к ухудшению сцепления, отслоению накладки по краям или ее полному отрыву во время эксплуатации автомобиля, особенно под воздействием влаги, вибраций и перепадов температур.

Технология обезжиривания

Процесс обезжиривания следует проводить строго после механической очистки и зачистки поверхности (удаления ржавчины, старой краски, окалины). Выполните следующие шаги:

- Подготовьте материалы: Вам понадобятся обезжириватель, чистая ветошь без ворса (лучше всего микрофибра или нетканые салфетки) и резиновые перчатки для защиты рук.

- Выберите обезжириватель: Используйте специализированные автомобильные обезжириватели или очистители для подготовки поверхностей под покраску. Избегайте агрессивных растворителей типа ацетона или бензина, особенно если на пороге осталась заводская краска – они могут ее повредить.

- Нанесите средство: Обильно смочите чистую ветошь обезжиривателем. Не наносите средство напрямую из флакона/баллона на порог, чтобы избежать подтеков на другие части кузова.

- Протрите поверхность: Тщательно протрите всю площадь порога, на которую будет наклеиваться накладка, влажной ветошью с обезжиривателем. Применяйте усилие, но без царапания поверхности.

- Смените ветошь: После первой протирки возьмите новый чистый кусок ветоши, снова смочите его обезжиривателем и повторите процесс. Это необходимо для удаления остатков грязи, растворенных первым проходом.

- Контроль чистоты: Протрите поверхность абсолютно чистой и сухой ветошью. На ней не должно оставаться следов грязи или жира. Поверхность после обработки должна быть идеально чистой и матовой.

- Тест на адгезию (опционально, но рекомендовано):strong> После полного высыхания (5-10 минут) можно проверить сцепление. Нанесите небольшой кусочек монтажного скотча (который будете использовать) на подготовленное место, плотно прижмите и резко дерните. Он должен отрываться с трудом, с характерным звуком.

Важно: Не прикасайтесь к обезжиренной поверхности порога голыми руками! Кожный жир с пальцев моментально загрязнит ее. Работайте только в перчатках до момента приклеивания накладки.

Выбор обезжиривателя:

| Тип обезжиривателя | Преимущества | Недостатки/Особенности |

|---|---|---|

| Специализированный автомобильный обезжириватель (Prep-Sol, Antisilicone и аналоги) | Оптимален, безопасен для ЛКП, быстро испаряется, не оставляет пленки | Стоит дороже бытовых |

| Изопропиловый спирт (Изопропанол, ИПА) | Эффективен, быстро испаряется, относительно безопасен | Может быть менее эффективен против некоторых консистентных смазок |

| Уайт-спирит | Доступен, эффективен против масел | Сильный запах, медленно испаряется, может оставить жирную пленку при недостаточном удалении, агрессивен к некоторым пластикам |

| Ацетон, Бензин | Очень агрессивные | Не рекомендуются! Могут повредить заводскую краску, пластиковые элементы, опасны для здоровья и пожароопасны |

Использование праймера для улучшения адгезии

Праймер создаёт промежуточный слой между металлом порога и накладкой, резко повышая силу сцепления. Он заполняет микротрещины и поры поверхности, нейтрализует остатки коррозии, обеспечивая равномерное распределение клеящего состава. Без праймера даже качественный клей может отслоиться под воздействием вибраций и влаги.

Особенно критично применение праймера на алюминиевых порогах и оцинкованных поверхностях, где естественная оксидная плёнка ухудшает адгезию. Состав также предотвращает электрохимическую коррозию при контакте разнородных металлов (например, стальной кузов и алюминиевая накладка).

Технология обработки

- Очистите обезжиренную поверхность порога абразивом P180-P240 для создания шероховатости

- Удалите пыль сухой безворсовой салфеткой или сжатым воздухом

- Нанесите праймер тонким слоем кистью или распылителем:

- Для эпоксидных составов – перекрывающимися полосами шириной 2-3 см

- Для кислотных праймеров – точечно в местах будущего контакта с клеем

- Выдержите межслойную сушку согласно технической карте продукта (обычно 5-15 минут)

| Тип праймера | Объект обработки | Время активации |

|---|---|---|

| Эпоксидный | Сталь, нержавейка | 10-12 минут |

| Кислотный (травящий) | Алюминий, оцинковка | 7-8 минут |

| Универсальный | Цветные металлы | 15-20 минут |

Важно: Не касайтесь загрунтованных участков руками – кожный жир снижает эффективность состава. При температуре ниже +5°C увеличивайте время сушки на 25%. Используйте респиратор при работе с кислотными праймерами в закрытых помещениях.

Выбор крепежа: саморезы или заклёпки

Оба варианта имеют право на применение, но выбор зависит от материала порога и накладки, а также требуемой прочности соединения. Саморезы проще в монтаже при наличии шуруповёрта, но требуют предварительного сверления отверстий в металле для предотвращения деформации. Заклёпки создают более равномерное усилие стяжки и не имеют выступающей резьбы, что снижает риск коррозии.

Ключевым фактором является толщина скрепляемых материалов. Для тонкостенных накладок (менее 1.5 мм) заклёпки предпочтительнее, так как саморезы могут вызвать деформацию или "проваливание". При работе с толстыми стальными порогами (от 2 мм) оба метода допустимы, но саморезы легче демонтировать при необходимости замены накладки.

Сравнительная таблица характеристик

| Критерий | Саморезы | Заклёпки |

|---|---|---|

| Необходимый инструмент | Шуруповёрт, свёрла | Заклёпочный пистолет |

| Скорость монтажа | Выше (при серийной установке) | Ниже (требует двустороннего доступа) |

| Виброустойчивость | Средняя (возможно ослабление) | Высокая |

| Герметичность отверстия | Низкая (зазор вокруг ножки) | Высокая (деформация втулки) |

| Эстетика | Видимая шляпка | Аккуратный плоский торец |

Рекомендации по материалам:

- Для алюминиевых накладок: используйте алюминиевые заклёпки ⌀4-5 мм или нержавеющие саморезы с пресс-шайбой

- Для стальных порогов: применяйте стальные винтовые заклёпки или саморезы по металлу с буром (тип R)

- При комбинированных материалах: заклёпки предотвращают гальваническую коррозию

Обязательно обрабатывайте места крепления антикором (даже с оцинкованным крепежом). Шаг установки – 15-20 см, с уменьшением до 10 см на краях накладки. Для ответственных участков комбинируйте оба типа крепежа: заклёпки по центру, саморезы по периметру.

Проклейка силиконовым герметиком в зоне стыка

Герметизация стыка между накладкой и кузовом критически важна для предотвращения попадания влаги, грязи и соли под защитный элемент. Силиконовый герметик обеспечивает эластичное, водостойкое соединение, устойчивое к вибрациям и перепадам температур. Этот этап напрямую влияет на долговечность порогов и защиту от коррозии.

Перед нанесением тщательно обезжирьте зону стыка изопропиловым спиртом или антисиликоном. Убедитесь, что поверхности абсолютно сухие и не имеют следов масла, воска или предыдущих герметиков. Используйте только специализированный автомобильный силикон – обычный строительный быстро разрушится от вибраций и реагентов.

Технология нанесения

- Срежьте носик тубы под углом 45°, сделав отверстие диаметром 3-4 мм

- Нанесите непрерывную тонкую полоску герметика вдоль всего стыка

- Немедленно разгладьте шов смоченным в мыльной воде пальцем или шпателем

- Удалите излишки чистой ветошью до полимеризации

- Не допускайте контакта с водой 12-24 часа (смотрите инструкцию к герметику)

Ключевые требования к работе:

- Температурный режим: проводите работы при +10°С до +30°С

- Толщина слоя: 2-3 мм – слишком тонкий слой растрескается, толстый долго сохнет

- Эластичные марки: выбирайте герметики с показателем удлинения не менее 400%

Особое внимание уделите зонам возле колесных арок – здесь требуется двойной проход герметика из-за повышенной нагрузки абразивами. Проверяйте состояние шва после каждой мойки – отслоившиеся участки немедленно восстанавливайте.

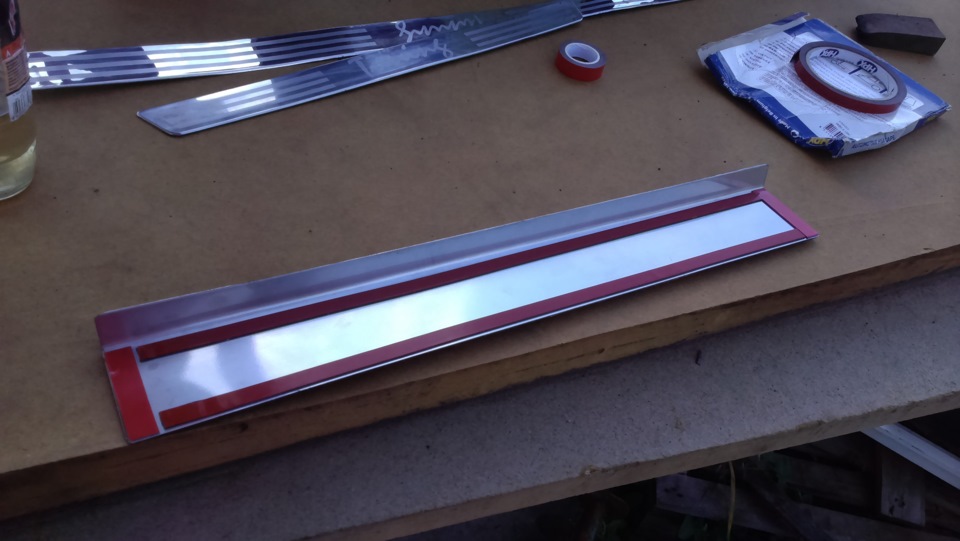

Применение двухстороннего 3М-скотча для фиксации

Основное преимущество двухстороннего 3М-скотча – мгновенная фиксация без сверления и сложных инструментов. Он надежно удерживает накладки на пластиковых и металлических порогах даже при вибрациях и перепадах температур. Толщина клеевого слоя компенсирует мелкие неровности основания, обеспечивая равномерное прилегание по всей площади.

Используйте исключительно автомобильные серии скотча 3М (например, VHB), устойчивые к влаге, маслам и химическим реагентам. Ширина ленты должна соответствовать размеру накладки: для узких элементов достаточно 10–15 мм, для широких – 20–30 мм. Обязательно обезжирьте поверхности порога и накладки ацетоном или изопропиловым спиртом перед монтажом.

Порядок монтажа

- Отрежьте полосы скотча по длине каждой стороны накладки.

- Снимите защитную пленку с одной стороны ленты и плотно прижмите к обратной стороне накладки.

- Удалите вторую защитную пленку, аккуратно совместите накладку с краем порога.

- Прижмите деталь по всей площади руками на 30–60 секунд.

- Усильте фиксацию, постукивая резиновым молотком через мягкую прокладку.

| Фактор | Требование |

|---|---|

| Температура монтажа | Выше +10°C |

| Время полного схватывания | 24–72 часа |

| Нагрузка | Не наступать на накладки 24 часа |

Важно: При минусовых температурах прогрейте скотч и поверхности феном до +20–25°C. Для сложных криволинейных поверхностей наносите ленту зигзагом или отдельными отрезками с шагом 3–5 см. Если порог имеет глубокие вмятины, предварительно заполните их герметиком.

Последовательность затяжки крепёжных элементов

Правильная последовательность затяжки предотвращает деформацию накладки и обеспечивает равномерное прилегание к поверхности порога. Нарушение порядка может привести к перекосу, образованию щелей и снижению прочности фиксации.

Используйте динамометрический ключ для контроля усилия, указанного производителем крепежа. Начинайте с предварительной "прихватки" всех элементов без усилия, затем выполните финальную затяжку по схеме.

- Центральные крепежи: Затяните болты/саморезы, расположенные в середине накладки.

- Диагональный принцип: Двигайтесь от центра к краям по диагонали (например, левый верхний → правый нижний → правый верхний → левый нижний).

- Промежуточные точки: Обработайте оставшиеся крепления, соблюдая шахматный порядок.

- Контрольный этап: Проведите повторную затяжку по всей схеме с усилием 70-80% от максимального.

- Финальная затяжка: Доведите момент до рекомендованного значения в обратной последовательности (от краёв к центру).

Важно: При использовании термоусадочных накладок выполняйте затяжку только после полного остывания материала. Для длинных порогов (от 1.5 м) разделите зоны на секции и применяйте схему отдельно для каждой.

Финишная обработка стыков герметиком

После полной фиксации накладок тщательно очистите зону стыка по периметру от пыли и обезжирьте поверхность ацетоном или уайт-спиритом. Проверьте, чтобы зазор между порогом и кузовом был равномерным (оптимально 3-5 мм), при необходимости подкорректируйте положение элементов.

Нанесите автомобильный герметик для наружных работ (черный или под цвет кузова) тонким непрерывным слоем, используя монтажный пистолет. Заполните шов на 80-90% глубины, избегая разрывов и пузырей. Особое внимание уделите углам и зонам крепежных отверстий.

Технология формирования шва

- Смочите палец в мыльном растворе или силиконовой смазке

- Плавным движением вдоль стыка сформируйте вогнутый профиль шва

- Немедленно удалите излишки герметика ветошью с растворителем

- Обеспечьте температуру высыхания +15°C и выше

- Не допускайте механических воздействий в течение 24 часов

Для сложных конфигураций используйте малярный скотч, наклеивая его параллельно шву с отступом 2-3 мм. После формовки и удаления излишков аккуратно снимите ленту до схватывания состава.

| Тип герметика | Время схватывания | Особенности |

|---|---|---|

| Полиуретановый | 40-60 минут | Устойчив к вибрациям |

| Силиконовый | 15-25 минут | Эластичный, не красится |

Контроль качества: после полимеризации проверьте шов на отсутствие трещин, отслоений и пустот. При обнаружении дефектов удалите проблемный участок острым ножом и повторите герметизацию. Готовый шов должен иметь равномерный глянец и плотное прилегание к металлу по всей длине.

Установка торцевых заглушек

Торцевые заглушки предотвращают попадание воды и грязи внутрь конструкции порога, обеспечивают защиту срезов металла от коррозии и завершают эстетический вид накладок. Обычно изготавливаются из резины, пластика или металла в зависимости от материала основных накладок.

Перед монтажом тщательно очистите и обезжирьте спиртом торцевые части порога. Проверьте соответствие формы заглушек геометрии профиля, при необходимости подкорректируйте края наждачной бумагой или напильником. Убедитесь в отсутствии деформаций.

Технология крепления

- Фиксация клеем:

- Нанесите тонкий слой автомобильного герметика или термостойкого клея (3M, Loctite) на внутренние стенки заглушки

- Плотно наденьте элемент на торец порога, прижимая 10-15 секунд

- Механический монтаж:

- Для металлических заглушек: просверлите 2-3 отверстия Ø3-4 мм через заводские метки

- Вкрутите саморезы с пресс-шайбой (длиной до 10 мм) через демпферную прокладку

- Проверка качества:

- Убедитесь в отсутствии зазоров более 0.5 мм по контуру

- Протрите стыки силиконовой смазкой для гидроизоляции

Критические ошибки:

Использование обычного скотча вместо клея → отклеивание при мойке.

Сверление без меток → трещины в заглушке.

Монтаж на загрязнённую поверхность → нарушение адгезии.

Проверка жёсткости конструкции после монтажа

После установки накладок убедитесь, что конструкция не прогибается под нагрузкой. Встаньте на порог, переместите вес тела на разные участки, проверяя отсутствие деформаций и скрипов. Особое внимание уделите зонам креплений – люфты или смещения недопустимы.

Протестируйте устойчивость к точечным ударам: аккуратно постучите резиновым молотком вдоль всей поверхности. Глухой равномерный звук подтвердит плотное прилегание, дребезжание укажет на слабое крепление или зазоры между накладкой и порогом.

Критерии успешной проверки

- Статическая нагрузка (80-100 кг): прогиб ≤ 1 мм

- Отсутствие визуальных дефектов: трещины, вмятины, волнообразные искажения

- Звуковая диагностика: равномерный отклик по всей площади без "бубнения"

| Проблема | Решение |

| Локальный прогиб | Добавить уплотнитель или усилить крепёж |

| Кромка "играет" | Вкрутить дополнительные саморезы с шагом 10 см |

| Вибрация при ударе | Заполнить полости монтажной пеной |

Устранение люфтов и дребезжания накладки

Люфты и дребезжание возникают при неполном прилегании накладки к порогу или слабой фиксации крепежа, создавая раздражающие звуки при движении и ускоряя износ детали. Основными причинами являются деформация металла порога, неправильный подбор толщины уплотнителя или ослабление саморезов из-за вибрации кузова.

Для диагностики проблемы плотно прижмите накладку рукой во время движения автомобиля – если звук исчезает, требуется усиление контакта поверхностей. Обязательно проверьте состояние всех крепежных точек и посадочных зон на предмет коррозии или загрязнений, препятствующих плотному прилеганию.

Методы решения

- Добавление уплотнителя

Используйте:- Автомобильный бутиловый шнур

- Пористую резиновую ленту

- Термостойкий силикон

Нанесите непрерывный слой по периметру обратной стороны накладки, избегая зон крепежных отверстий.

- Замена крепежа

Старый крепеж Новая альтернатива Короткие саморезы Винты на 3-5 мм длиннее с пресс-шайбой Пластиковые дюбели Металлические распорные втулки - Точечная фиксация

Нанесите капли эпоксидного клея или монтажного полиуретана:

- В центральной части накладки

- По углам порога

- Между крепежными точками

Важно: избегайте полной проклейки – это усложнит демонтаж.

После устранения люфтов проверьте результат на неровной дороге при скорости 40-60 км/ч. Если дребезжание сохраняется, снимите накладку и повторите обработку с увеличением толщины уплотнителя в проблемных зонах. Регулярно контролируйте затяжку крепежа каждые 500-700 км пробега.

Регулировка плотности прилегания к кузову

После установки накладок проверьте равномерность зазоров между защитой и кузовом по всей длине порога. Используйте регулировочные прорези в кронштейнах крепления: ослабьте крепежные болты на 1-2 оборота, затем аккуратно сдвигайте накладку в нужном направлении.

Контролируйте усилие прижима резинового уплотнителя к металлу кузова – чрезмерное давление может вызвать деформацию или нарушить антикоррозийное покрытие. Оптимальный зазор между кузовом и краем накладки составляет 1-3 мм для компенсации теплового расширения.

Ключевые этапы настройки

- Предварительная примерка – установите накладку без фиксации, оцените кривизну прилегания

- Корректировка положения – двигайте защиту вдоль прорезей кронштейнов при ослабленных болтах

- Контроль зазоров – используйте пластиковые клинья толщиной 2 мм для равномерного распределения промежутков

| Проблема | Решение |

|---|---|

| Щелчки при движении | Добавьте демпферную ленту между кронштейном и кузовом |

| Вибрирование на скорости | Затяните болты крест-накрест с моментом 25-30 Н·м |

| Скопление воды под накладкой | Сформируйте дренажные отверстия Ø5 мм в нижней части |

Важно: после финальной затяжки обработайте торцы накладки и места прилегания антикором – это предотвратит очаги ржавчины. Проверяйте плотность прилегания каждые 500-700 км пробега в первые 2 000 км.

После установки пороговых накладок остаются видимые точки крепления – шляпки саморезов или заклёпок, которые нарушают эстетику. Для финального штриха необходимо скрыть монтажные отверстия, обеспечив целостность внешнего вида. Существуют несколько практичных способов маскировки, доступных для самостоятельной реализации.

Выбор метода зависит от типа крепежа, материала накладок и дизайнерской задумки. Наиболее популярны съёмные декоративные заглушки, но также применяются шпаклёвка, резиновые вставки или изготовление мини-накладок из остатков основного материала. Ключевое правило – совпадение цвета и текстуры с основной поверхностью порога.

Маскировка мест крепления декоративными накладками

Способы скрытия точек крепления

Готовые пластиковые заглушки – самый быстрый вариант. Подбираются по диаметру отверстия (обычно 4-8 мм) и цвету. Устанавливаются лёгким нажатием. Для металлических порогов используют стальные или алюминиевые заглушки с клипсовым креплением.

Самодельные пробки из материала накладок:

- Вырежьте из обрезков кружки диаметром на 1 мм больше отверстия

- Смажьте боковые стороны цианакрилатовым клеем

- Вбейте пробку молотком через деревянную проставку

- Отшлифуйте заподлицо после высыхания

Альтернативные методы:

- Резиновые грибки для автомобильных порогов – подходят при частом демонтаже

- Эпоксидная шпаклёвка с колером – для стационарных накладок

- Декоративные наклейки из алюминиевой фольги

| Метод | Сложность | Долговечность | Ремонтопригодность |

|---|---|---|---|

| Пластиковые заглушки | Низкая | Средняя | Высокая |

| Самодельные пробки | Высокая | Высокая | Низкая |

| Эпоксидная шпаклёвка | Средняя | Максимальная | Отсутствует |

Важные нюансы: При использовании клеящих составов обезжиривайте отверстия ацетоном. Для деревянных накладок применяйте восковые мелки вместо шпаклёвки. Если заглушки выпадают – добавьте каплю силиконового герметика перед установкой.

Технология скрытого монтажа без видимых элементов

Данный метод исключает видимые крепежи на поверхности накладки, обеспечивая чистый эстетичный вид. Основан на использовании скрытых кронштейнов, магнитов или клеевых составов, которые фиксируют защиту изнутри. Точность подгонки элементов становится критически важным фактором для успешной реализации.

Преимущества технологии включают повышенную устойчивость к механическим повреждениям (отсутствие выступающих шляпок саморезов), защиту креплений от коррозии и грязи, а также визуальную монолитность конструкции. Недостаток – сложность демонтажа для обслуживания без повреждения элементов.

Пошаговый алгоритм монтажа

- Подготовка базы: очистка порога от грязи, обезжиривание, устранение неровностей шпатлевкой.

- Разметка позиций: определение точек фиксации скрытых кронштейнов на пороге с помощью шаблона.

- Установка крепежных элементов:

- При использовании клея (типа "жидкие гвозди") – нанесение зигзагообразным способом на изнаночную сторону накладки.

- Для магнитной системы – монтаж ответных стальных пластин на порог эпоксидной смолой.

- При Т-образных кронштейнах – крепление вертикальных планок саморезами в отмеченных точках.

- Фиксация накладки:

- Приклеивание: плотное прижатие на 2-3 минуты с последующей фиксацией струбцинами на 24 часа.

- Магнитный/кронштейнный монтаж: совмещение элементов с последующим продольным сдвигом до щелчка.

| Тип крепления | Инструменты | Время фиксации |

|---|---|---|

| Полиуретановый клей | Шприц-пистолет, струбцины | 24 часа |

| Неодимовые магниты | Дрель, эпоксидка | Мгновенно |

| Алюминиевые кронштейны | Шуруповерт, уровень | Мгновенно |

Критические нюансы: при клеевом монтаже температура основания должна быть выше +5°C. Для систем со сдвигом обязателен зазор 1.5-2 мм между накладкой и кузовом. При использовании магнитов исключите попадание металлической стружки между поверхностями.

Особенности установки на рифлёные пороги

Рифлёная поверхность порога создаёт дополнительные сложности при монтаже накладок, так как стандартные методы крепления (двусторонний скотч, клей) могут не обеспечить надёжного сцепления из-за неровного рельефа и уменьшенной площади контакта. Неравномерное прилегание материала к выступам и впадинам рифления приводит к образованию воздушных карманов, что ослабляет фиксацию и провоцирует отслоение накладки при эксплуатации.

Ключевым требованием становится обязательная механическая фиксация через просверленные отверстия в сочетании с герметиком для компенсации рельефа. Рифление также затрудняет точную разметку точек крепежа – ошибки при сверлении приведут к перекосу накладки или повреждению самого порога. Необходимо учитывать глубину и частоту рифлей при выборе толщины уплотнителя или герметика, чтобы заполнить все пустоты.

Критические этапы монтажа

- Тщательная очистка рифлений: Используйте жёсткую щётку и обезжириватель для удаления грязи из углублений. Просушите поверхность феном.

- Формование накладки: Прогрейте пластиковую накладку строительным феном для придания ей пластичности и точного повторения рельефа порога.

- Нанесение герметика: Нанесите толстый слой автомобильного герметика (типа "жидкая резина") или специальный уплотнительный шнур зигзагом, покрывая как выступы, так и впадины рифления.

Технология сверления:

- Приклейте накладку временным скотчем по краям.

- Просверлите отверстия строго вертикально через накладку в металл порога, начиная с центра.

- Используйте сверло по металлу на низких оборотах, избегая перегрева.

- Увеличьте диаметр отверстий в пластике на 1-2 мм для компенсации температурных деформаций.

| Материал крепежа | Диаметр отверстия в пороге | Дополнительная обработка |

|---|---|---|

| Саморезы (нерж.) | 3.0-3.5 мм | Установка резиновых уплотнительных шайб |

| Заклёпки | 4.0-4.5 мм | Герметизация стержня перед установкой |

Финишная герметизация: После затяжки крепежа заполните монтажные зазоры и шляпки саморезов/заклёпок тем же герметиком. Удалите излишки шпателем до полимеризации состава. Не нагружайте порог 24 часа для полного схватывания герметика.

Изготовление съёмных накладок на магнитах

Для создания магнитных накладок потребуется листовой металл толщиной 1-2 мм (алюминий или нержавеющая сталь), неодимовые магниты в защитном покрытии, эпоксидный клей, антикоррозийный грунт и краска. Измерьте длину и ширину порога с учётом технологических зазоров 3-5 мм с каждой стороны для беспрепятственной установки.

Раскроите металл по форме порогов электролобзиком или на гильотине, предварительно изготовив картонный шаблон. Тщательно обработайте кромки наждачной бумагой, чтобы исключить заусенцы. Просверлите посадочные отверстия для магнитов на внутренней стороне накладки – их должно быть не менее 4 штук на метр длины с равномерным шагом.

Технология сборки

- Обезжирьте поверхность накладки и магнитов ацетоном

- Нанесите эпоксидный клей в подготовленные отверстия

- Утопите магниты заподлицо с поверхностью металла

- Выдержите 24 часа до полной полимеризации клея

- Покройте внешнюю сторону 2-3 слоями молотковой краски

Важно: полярность всех магнитов должна быть одинаковой! Проверьте притяжение к кузову перед фиксацией. Для усиления сцепления можно дополнительно установить магнитные полосы по периметру изнутри.

| Материал | Толщина | Кол-во магнитов на 1м |

| Алюминий | 1.5 мм | 4-5 шт (10x3 мм) |

| Нержавеющая сталь | 1.0 мм | 6-7 шт (10x5 мм) |

Совет: используйте термоусадку для магнитов перед установкой – это предотвратит повреждение лакокрасочного покрытия автомобиля при демонтаже. Для сложных криволинейных порогов применяйте гибкие магнитные виниловые ленты вместо точечных элементов.

Создание перфорации для отвода воды

Перфорация критически важна для предотвращения скопления воды под накладками, ведущего к коррозии порога и деформации защитного элемента. Отверстия должны располагаться в самой нижней точке накладки с уклоном в сторону слива, обеспечивая беспрепятственный выход влаги наружу. Диаметр отверстий подбирается исходя из интенсивности воздействия воды – обычно от 3 до 5 мм.

Используйте шаблон из плотного картона для точной разметки отверстий вдоль всей длины порога с шагом 10-15 см. Обязательно учитывайте конструктивные особенности автомобиля: места креплений, изгибы металла и близость электрических компонентов. Избегайте зон силовых элементов кузова и проводки.

Технология выполнения работ

- Разметка: Нанесите точки сверления по шаблону маркером, смещая перфорацию к наружному краю накладки.

- Сверление:

- Используйте дрель с регулятором оборотов

- Примените кобальтовые сверла по металлу (Ø 3-5 мм)

- Начинайте на низких оборотах без сильного нажима

- Обработка:

- Снимите заусенцы круглым надфилем

- Обработайте края отверстий антикором

- Нанесите герметик на стык с порогом при монтаже

Важно: При сверлении алюминиевых накладок охлаждайте зону обработки машинным маслом для предотвращения залипания стружки. Для стальных элементов используйте смазочно-охлаждающую жидкость (СОЖ). После монтажа регулярно проверяйте проходимость дренажных отверстий, очищая их от грязи проволокой.

Монтаж резинового уплотнителя по кромке

Приложите резиновый уплотнитель вдоль кромки накладки, совместив его паз с металлическим краем. Начинайте фиксацию с центральной части порога, последовательно продвигаясь к краям для равномерного распределения материала.

Используйте резиновый молоток для плотной посадки уплотнителя: наносите легкие удары по всей длине, избегая резких движений. Особое внимание уделите углам – аккуратно подрежьте уплотнитель ножом под 45° для идеального стыкования.

Ключевые этапы и материалы

Необходимые инструменты:

- Резиновый молоток (киянка)

- Строительный нож с острым лезвием

- Силиконовая смазка или мыльный раствор

Последовательность работ:

- Обезжирьте посадочный паз спиртовым раствором

- Обработайте уплотнитель смазкой для легкой установки

- Вставьте резину в паз, прижимая пальцами по всей длине

- Проконтролируйте отсутствие перекручиваний профиля

| Проблема | Решение |

|---|---|

| Уплотнитель выскакивает из паза | Проверьте соответствие размеров профиля и паза |

| Зазоры на стыках | Увеличьте нахлест резаных концов на 5-7 мм |

| Деформация резины | Прогрейте материал феном до +40°С перед монтажом |

После установки проверьте герметичность: закройте дверь и убедитесь в равномерном прилегании уплотнителя по всему контуру. При необходимости подбейте проблемные участки киянкой через деревянную проставку.

Специфика работы с пластиковыми арками

Пластиковые накладки для арок порогов обладают значительной гибкостью, что является их основным преимуществом для облицовки криволинейных поверхностей. Однако эта же гибкость требует особого подхода к монтажу, так как материал может деформироваться под нагрузкой или при нагреве. Необходимо учитывать и температурное расширение пластика, оставляя технологические зазоры.

Подготовка поверхности арки под пластик имеет решающее значение. Любые неровности, вмятины или следы коррозии будут заметны через относительно тонкую накладку. Требуется тщательная очистка, обезжиривание и, при необходимости, выравнивание шпатлевкой или грунтовкой для обеспечения максимальной адгезии клея и плотного прилегания.

Подготовка и Подгонка

Ключевые этапы подготовки пластиковой арки:

- Точный шаблон: Изготовьте картонный шаблон, точно повторяющий контур арки порога. Это основа для раскроя пластика.

- Раскрой с запасом: Разметьте и вырежьте пластиковую заготовку по шаблону, оставляя припуск 5-10 мм по всему периметру для последующей точной подгонки.

- Предварительный изгиб: Для сложных радиусов используйте строительный фен. Аккуратно и равномерно прогрейте пластик, придавая ему приблизительную форму арки. Избегайте перегрева и плавления.

- Черновая примерка: Приложите прогретый пластик к арке, зафиксировав струбцинами или малярным скотчем. Отметьте линии точного реза.

- Финишная подгонка: Снимите заготовку, обрежьте лишний пластик по намеченным линиям и обработайте края наждачной бумагой для гладкости.

Монтаж

Процесс установки пластиковой арки:

- Окончательная очистка: Повторно обезжирьте поверхность арки и внутреннюю сторону пластиковой накладки.

- Нанесение клея: Используйте рекомендованный производителем автомобильный клей для пластика (обычно полиуретановый). Нанесите клей точечно или зигзагообразно по центру накладки, избегая краев.

- Позиционирование: Точнo установите накладку на арку, совместив все края.

- Фиксация: Зафиксируйте накладку по всей длине струбцинами с мягкими накладками или сильным малярным скотчем. Удалите выступивший клей.

- Дополнительный крепеж (опционально): Для особо ответственных участков или при сомнениях в клее можно аккуратно закрепить края накладки тонкими саморезами с пресс-шайбой (предварительно просверлив отверстия меньшего диаметра в пластике и металле порога). Шляпки саморезов затем закрываются заглушками в цвет пластика.

- Выдержка: Оставьте конструкцию в покое на время, указанное в инструкции к клею (обычно 24 часа).

Важные материалы для работы:

| Материал/Инструмент | Назначение | Примечание |

| Автомобильный клей для пластика | Основное крепление накладки | Обязательно! (Полиуретановый, типа "жидкие гвозди" для пластика) |

| Строительный фен | Нагрев пластика для гибки | Требует аккуратности |

| Картон | Изготовление шаблона | Должен хорошо держать форму |

| Ножницы по металлу/Электролобзик | Раскрой пластика | Мелкий зуб для чистого реза |

| Струбцины/Малярный скотч | Фиксация при примерке и склейке | С мягкими накладками |

| Саморезы с пресс-шайбой | Дополнительное крепление | Тонкие, с цветными заглушками |

Комбинирование металла и пластика в конструкции

Сочетание металла и пластика в самодельных накладках на пороги позволяет создать изделие, объединяющее прочность и коррозионную стойкость. Металлическая основа (обычно алюминий или оцинкованная сталь толщиной 1.5-3 мм) воспринимает ударные нагрузки и истирание, обеспечивая жесткость конструкции. Пластиковый слой (АБС, полипропилен или поликарбонат толщиной 2-5 мм), закрепленный поверх металла, гасит вибрации, снижает шум при контакте с обувью и предотвращает царапание лакокрасочного покрытия кузова.

Ключевой этап – надежная фиксация разнородных материалов. Чаще всего используется комбинация механического крепежа и клея: пластиковая панель притягивается к металлическому основанию винтами с потайными головками или заклепками, размещенными по периметру с шагом 10-15 см, а дополнительная проклейка эпоксидным составом или двухкомпонентным полиуретановым клеем (например, "Космофен" или "Titebond") обеспечивает герметичность соединения и устраняет микроподвижности. Для улучшения адгезии поверхности металла предварительно обезжириваются и обрабатываются абразивом.

Схема сборки комбинированной накладки

Порядок изготовления слоистой конструкции:

- Раскрой материалов: металл режется по шаблону порога углошлифовальной машинкой, пластик – лобзиком с мелкозубчатой пилкой.

- Подготовка поверхностей: металл очищается от окалины, пластик обезжиривается изопропиловым спиртом.

- Нанесение клея: состав распределяется зигзагообразным шпателем по металлической заготовке.

- Соединение слоев: пластик плотно прижимается к металлу струбцинами через защитные прокладки.

- Фиксация крепежом: после полимеризации клея (согласно инструкции производителя) сверлятся отверстия и устанавливаются винты/заклепки.

Критерии выбора пластика:

| Материал | Плюсы | Минусы |

|---|---|---|

| АБС-пластик | Ударопрочность, простота термоформовки | Высокая стоимость |

| Полипропилен | Влагостойкость, устойчивость к химикатам | Сложность склеивания |

| Поликарбонат | Прозрачность (для подсветки), износостойкость | Чувствительность к УФ |

Важные нюансы:

- Зазор между слоями (1-2 мм) необходим для компенсации теплового расширения.

- Края пластика должны выступать за металл на 3-5 мм для защиты от сколов.

- Крепежные отверстия в металле зенкуются, а в пластике – рассверливаются под резиновые заглушки.

Правила ухода за накладками после установки

Регулярная очистка – основа долговечности пороговых накладок. Удаляйте грязь, песок, реагенты и дорожную соль мягкой щеткой или губкой с мыльным раствором (подойдет автомобильный шампунь) минимум раз в неделю, особенно зимой и после поездок по грязным дорогам. Избегайте абразивных средств и металлических мочалок, которые оставляют царапины.

После мойки обязательно вытирайте поверхности насухо чистой микрофибровой тканью для предотвращения разводов и коррозии в местах креплений. Особое внимание уделяйте стыкам между накладкой и кузовом, где может скапливаться влага и грязь, провоцируя ржавчину.

Защита и профилактика

Для сохранения внешнего вида применяйте специализированные защитные составы в зависимости от материала накладок:

- Пластик/резина: Обрабатывайте силиконовыми спреями или автополиролями для пластика раз в 2-3 месяца для предотвращения выцветания и растрескивания.

- Нержавеющая сталь/алюминий: Наносите воск или полироль для металла после каждой мойки для создания водоотталкивающего барьера и защиты от окисления.

Проводите ежемесячный осмотр на предмет:

- Целостности крепежей (болтов, саморезов) – подтягивайте при необходимости.

- Появления глубоких царапин или сколов – устраняйте их спецсоставами (шпатлевкой, краской) во избежание коррозии.

- Признаков деформации – при сильном повреждении замените элемент.

Используйте защитные меры в экстремальных условиях:

| Ситуация | Действие |

| Зимняя эксплуатация | Удаляйте наледь пластиковым скребком, не используя металл |

| Парковка под деревьями | Немедленно смывайте смолу или птичий помет |

| Перевозка грузов | Подкладывайте мягкую прокладку при контакте с острыми предметами |

Удаление царапин на металлической поверхности

Оцените глубину повреждения: поверхностные царапины не задевают основу металла, глубокие требуют заполнения. Очистите участок обезжиривателем (уайт-спирит, антисиликон) и протрите сухой ветошью для точной диагностики.

При работе используйте средства индивидуальной защиты: респиратор, перчатки и очки. Обеспечьте хорошую вентиляцию помещения, особенно при использовании химических составов.

Методы устранения царапин

Для мелких повреждений:

- Отполируйте поверхность пастой ГОИ или автоабразивной пастой (тип "Fine") с помощью войлочного круга или мягкой ткани

- Обработайте зону жидким полиролем для металла круговыми движениями

- Удалите остатки средства чистой микрофиброй

Для глубоких царапин:

- Зашкурьте повреждение наждачной бумагой P600-P800 "крест-накрест"

- Нанесите автошпаклевку тонким слоем шпателем, дождитесь полимеризации

- Отшлифуйте засохший состав бумагой P1000-P1200 с водой

- Покройте грунтовкой в 2-3 слоя с межслойной сушкой

- Нанесите краску из баллончика в 3 тонких слоя

- Зафиксируйте результат автомобильным лаком

| Материал | Назначение |

| Абразивная паста | Полировка мелких царапин |

| Эпоксидная шпаклевка | Заполнение глубоких дефектов |

| Кислотный грунт | Антикоррозийная защита |

Важно: При покраске наносите материалы при температуре +15...+25°C с влажностью до 60%. Для лучшей адгезии между слоями делайте технологические перерывы по 10-15 минут.

После полного высыхания (24-48 часов) обработайте порог воском для металла – это создаст защитную пленку от новых повреждений.

Восстановление антикоррозийного покрытия

После установки накладок критически важно восстановить антикоррозийную защиту металла в зоне крепления. Даже микроскопические царапины от сверления или шлифовки становятся очагами ржавчины при контакте с влагой. Пропуск этого этапа сведёт на нет всю работу по защите порогов.

Обрабатывайте не только места крепежа, но и внутренние полости порогов через технологические отверстия. Используйте материалы, совместимые с заводским покрытием – эпоксидные грунтовки, жидкий антикор или мастики на каучуковой основе. Избегайте силиконовых герметиков, которые могут нарушить адгезию.

Пошаговый алгоритм обработки

- Очистка поверхности

Жёсткой щёткой удалите металлическую стружку и абразивную пыль. Промойте скрытые полости сжатым воздухом или автомобильным очистителем. - Обезжиривание

Протрите зоны сверления и кромки накладок антисиликоновым обезжиривателем. Особое внимание уделяйте местам контакта метизов с металлом. - Нанесение защиты

- Для открытых участков: 2 слоя эпоксидного грунта с межслойной сушкой 15 минут

- Для скрытых полостей: антикоррозийный воск или "жидкий локер" через удлинитель-распылитель

- Финишная герметизация

Промажьте монтажные отверстия автомобильным герметиком перед окончательной затяжкой саморезов.

Таблица выбора материалов

| Тип покрытия | Рекомендуемые марки | Время сушки |

|---|---|---|

| Грунт-антикор | Body 990, Novol Protect 340 | 40-60 мин |

| Жидкий воск | Dinitrol ML, Tectyl ML | 24 часа |

| Битумная мастика | ABRO Bitumastic, Liqui Moly | 12 часов |

Не эксплуатируйте авто 24 часа после обработки. Контролируйте состояние покрытия через смотровые отверстия каждые 6 месяцев – отслоение или появление рыжих пятен сигнализирует о необходимости повторной обработки.

Сезонная диагностика крепежа и уплотнителей

Регулярная проверка креплений накладок и состояния уплотнителей предотвращает преждевременный износ деталей и защищает пороги от коррозии. Особенно критично проводить её перед зимним сезоном, когда воздействие реагентов и влаги максимально, и после зимы для оценки последствий.

Игнорирование диагностики приводит к разбалтыванию крепежа, проникновению воды под накладки и деформации металла. Уплотнители теряют эластичность, образуя зазоры для грязи и соли, что ускоряет разрушение порогов и кузова.

Порядок проведения диагностики

- Визуальный осмотр: ищите трещины в пластиковых накладках, следы коррозии вокруг крепежа, отслоение краски.

- Проверка крепежа:

- Попробуйте пальцами покачать накладку – люфт указывает на ослабление метизов

- Прокрутите саморезы отвёрткой. Если вращаются свободно – требуется замена

- Тест уплотнителей:

- Надавите на резиновые контуры: восстановление формы должно быть мгновенным

- Проведите бумажным листом под накладкой при закрытой двери – он не должен двигаться свободно

| Проблема | Решение |

|---|---|

| Ржавчина на саморезах/шурупах | Замена крепежа на оцинкованные аналоги |

| Трещины на уплотнителе | Полная замена резинового профиля |

| Деформация пластика накладки | Прогрев строительным феном с коррекцией формы |

| Следы влаги под накладкой | Снятие элемента, сушка и герметизация монтажным скотчем |

Обязательно очищайте посадочные места от грязи перед диагностикой. Для защиты метизов используйте медную смазку, а резиновые уплотнители обрабатывайте силиконовым спреем – это сохранит эластичность и предотвратит примерзание зимой. Частота проверки – минимум 2 раза в год: в октябре-ноябре и апреле-мае.

Предотвращение скопления грязи под накладкой

Скопление грязи и влаги под накладкой приводит к коррозии металла порога, деформации защитного элемента и сокращению срока его службы. Особенно опасна зимняя смесь реагентов и соли, агрессивно разрушающая незащищённые участки кузова.

Для минимизации рисков применяют комплекс мер: герметизацию соединений, организацию дренажа и регулярное обслуживание. Эти действия блокируют проникновение загрязнений и обеспечивают отвод случайно попавшей влаги.

Ключевые методы защиты

- Герметизация периметра