Секреты мастерства - тонкости восстановления распредвала

Статья обновлена: 01.03.2026

Распределительный вал – ключевой компонент газораспределительного механизма, напрямую влияющий на мощность, топливную экономичность и стабильность работы двигателя. Износ его кулачков, шеек или посадочных мест под подшипники неизбежно приводит к потере характеристик мотора, повышенному расходу масла и риску серьезных поломок.

Качественное восстановление распредвала требует глубоких знаний металловедения, точного оборудования и строгого соблюдения технологии. Профессиональный ремонт не ограничится банальной шлифовкой – он включает комплексную диагностику, выбор оптимального метода восстановления геометрии и упрочнения поверхности, финишную обработку с микронной точностью и обязательный контроль на каждом этапе.

Понимание всех нюансов процесса – от выявления скрытых дефектов до финальной притирки – критически важно для гарантии долговечности отремонтированного узла. В этой статье детально разберем каждый шаг профессионального восстановления, распространенные ошибки и методы их предотвращения.

Анализ журналов ошибок ЭБУ перед демонтажем двигателя

Считывание и интерпретация журналов ошибок ЭБУ – обязательный этап перед разборкой силового агрегата. Эти данные предоставляют критически важную информацию о характере неисправностей, связанных с работой ГРМ, датчиков положения распредвала и коленвала, систем смазки и давления топлива. Игнорирование этой процедуры может привести к некорректной диагностике причины износа распредвала и неэффективному ремонту.

Особое внимание уделяется активным и сохраненным кодам неисправностей (DTC), относящимся к датчику положения распредвала (CMP), фазовращателям (VVT), датчикам детонации, давлению масла (P052x) и цепи управления соленоидами. Анализ временных параметров регистрации ошибок помогает определить, являются ли проблемы постоянными или возникали эпизодически, что указывает на возможные неполадки проводки, контактов или периодические падения давления масла.

Ключевые аспекты анализа данных

- Параметры работы VVT: Проверка соответствия фактических углов опережения/запаздывания заданным значениям ЭБУ. Рассогласование свидетельствует о механических проблемах фазорегуляторов или засорении масляных каналов.

- Графики давления масла: Изучение данных в реальном времени при разных режимах работы двигателя. Низкое давление – частая причина ускоренного износа кулачков распредвала и постелей.

- Сигналы датчиков CMP/CKP: Сравнение фазовых меток распредвала и коленвала. Расхождение указывает на перескок цепи/ремня ГРМ, износ успокоителей или натяжителей.

| Тип ошибки (DTC) | Возможное влияние на распредвал | Необходимые проверки при ремонте |

|---|---|---|

| P0010-P0014 (VVT-цепь) | Некорректные фазы газораспределения → ударные нагрузки на кулачки | Состояние соленоидов, проводки, загрязнение масляных каналов фазорегуляторов |

| P0340-P0344 (Датчик CMP) | Сбои в управлении впрыском/зажиганием → локальный перегрев | Целостность задающих дисков, зазоры, состояние шестерни распредвала |

| P0521/P0522 (Датчик давления масла) | Масляное голодание → выкрашивание антифрикционного слоя, задиры | Производительность маслонасоса, засорение редукционного клапана, состояние маслоприемника |

Важно: После устранения кодов ошибок и выполнения ремонта необходима повторная адаптация систем ГРМ с помощью диагностического оборудования. Это обеспечивает точную синхронизацию валов и корректную работу фазорегуляторов, предотвращая повторные повреждения восстановленного распредвала.

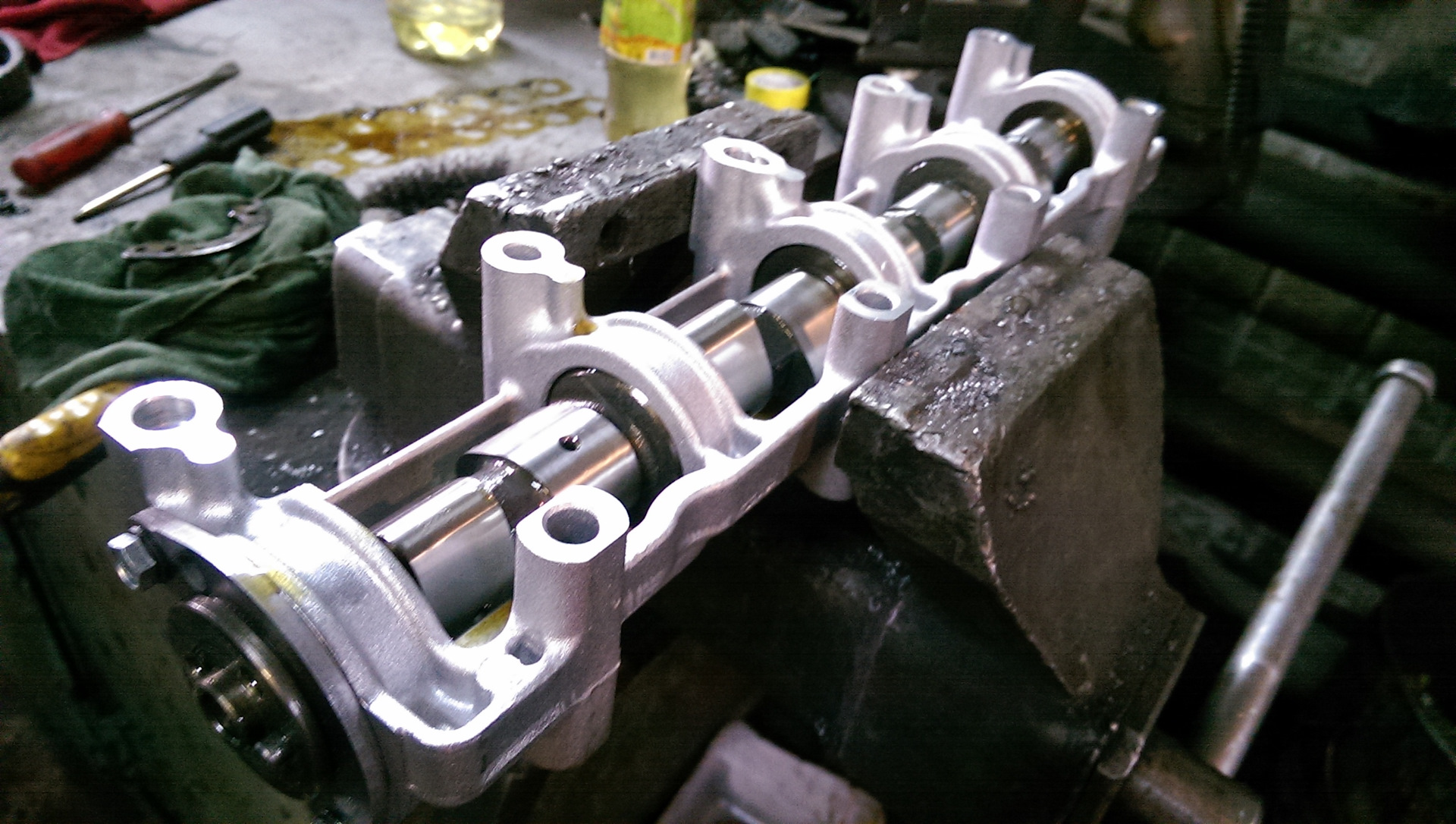

Визуальный осмотр распределительного вала на предмет трещин и деформаций

Качественный визуальный контроль – обязательный начальный этап диагностики распредвала перед ремонтом. Он позволяет выявить явные дефекты, исключающие дальнейшее восстановление детали или требующие специфических методов ремонта. Проводится при хорошем освещении с использованием увеличительных инструментов для тщательного изучения всей поверхности.

Особое внимание уделяется критическим зонам, наиболее подверженным усталостным нагрузкам и механическим повреждениям: шейкам опор, кулачкам, фланцам крепления шестерни ГРМ, масляным каналам и зонам перехода сечений. Любые обнаруженные отклонения от геометрии или следы разрушения требуют детального исследования.

Ключевые объекты и методы осмотра

Последовательность и объекты контроля:

- Кулачки: Поиск задиров, выкрашивания рабочей поверхности, сколов кромок, неравномерного износа профиля, следов перегрева (изменение цвета металла).

- Шейки опор: Проверка на наличие глубоких рисок, задиров, контактной усталости (выкрашивание), овализации или конусности.

- Зоны перехода: Тщательный осмотр мест сопряжения шеек с кулачками и фланцами на предмет зарождающихся трещин (часто радиальных или поперечных).

- Фланец и шпоночный паз: Контроль целостности посадочного места под шестерню/шкив, состояния шпоночного паза (смятие, трещины), отверстий под крепеж.

- Масляные каналы: Проверка входных и выходных отверстий на отсутствие засоров, трещин вокруг них.

- Общая геометрия: Визуальная оценка на предмет заметного изгиба вала (подлежит точному измерению микрометром или на призме).

Используемые инструменты и методы повышения эффективности:

- Лупа (10-20x): Основной инструмент для детального изучения микрорельефа поверхности.

- Фонарь/Прожектор: Боковое освещение для выявления мельчайших рисок, задиров и неровностей.

- Магнитопорошковый контроль (МПД): При подозрении на микротрещины (особенно в зонах перехода). Намагниченный вал покрывают магнитной суспензией, частицы которой концентрируются у дефектов.

- Окрашивание проникающей жидкостью (Капиллярный контроль): Нанесение специального пенетранта на очищенную поверхность. Жидкость проникает в мельчайшие трещины, после удаления излишков и нанесения проявителя дефекты визуализируются.

Критерии браковки по результатам визуального осмотра:

| Тип дефекта | Локализация | Действие |

| Любые трещины | Любая часть вала | Браковка (восстановление нецелесообразно или невозможно) |

| Глубокие задиры, выкрашивание | Рабочие поверхности кулачков, шеек | Оценка глубины: мелкие – шлифовка, глубокие – браковка/наплавка |

| Пластическая деформация (изгиб) | Ось вала | Измерение величины: в пределах допуска – правка, превышение – браковка |

| Сколы, разрушение кромок | Торцы кулачков, фланец | Браковка при значительных повреждениях |

Обнаружение даже одной трещины или критической деформации делает вал непригодным для стандартного восстановления и требует замены. Мелкие поверхностные дефекты рабочих зон могут устраняться шлифовкой под ремонтный размер.

Дефектовка кулачков профилометром для оценки износа

Профилометр обеспечивает точное измерение геометрических отклонений поверхности кулачков распредвала, недоступных при визуальном осмотре или штангенциркулем. Прибор фиксирует микронные изменения высоты профиля, волнистость и отклонения от эталонной формы, что критично для оценки остаточного ресурса детали.

Замеры выполняются по трем контрольным зонам: вершине кулачка (максимальная нагрузка), набегающему и сбегающему склонам. Каждая зона анализируется на предмет локальных выработок, задиров и усталостных микротрещин. Обязательно сравниваются симметричные кулачки на одном валу для выявления неравномерного износа.

Ключевые этапы дефектовки

Подготовка поверхности: Кулачки очищаются от масла и загрязнений ультразвуком. Датчик профилометра калибруется по эталонной плитке с погрешностью не более 0,1 мкм.

Схема замера:

- 5 продольных профилограмм на каждом кулачке (осевые срезы)

- Фиксация параметров:

- Ra (шероховатость)

- Rz (высота неровностей)

- Отклонение высоты профиля от номинала

| Допустимый износ | Критичный износ | Последствия |

|---|---|---|

| ≤ 0,03 мм по высоте | > 0,05 мм по высоте | Снижение фазы газораспределения |

| Ra ≤ 0,32 мкм | Ra > 0,63 мкм | Ускоренный износ толкателей |

Анализ данных: Профилограммы сопоставляются с паспортными значениями вала. Критерием браковки служит совокупное превышение допустимых отклонений по высоте, форме и шероховатости хотя бы на одном кулачке. Особое внимание уделяют контактным следам от роликов ГРМ – их глубина свыше 15 мкм требует шлифовки.

Документирование: Результаты оформляются в виде отчёта с графиками профиля и таблицами замеров. Для ремонтных валов указываются зоны, требующие наплавки или перешлифовки с расчётом припусков.

Контроль геометрии оси распредвала индикаторной стойкой

Проверка геометрии оси распредвала – обязательный этап диагностики при ремонте. Использование индикаторной стойки (часового типа) позволяет выявить даже минимальные отклонения формы цапф и прогиб вала, невидимые невооруженным глазом. Точность измерений напрямую влияет на ресурс восстановленного узла и корректность работы газораспределительного механизма.

Вал фиксируется в центрах токарного станка или специальных призмах, обеспечивающих свободное вращение без люфтов. Индикатор закрепляется на жесткой стойке, его ножка устанавливается перпендикулярно поверхности контролируемой цапфы в верхней точке. Предварительно необходимо убедиться в чистоте измерительных поверхностей и отсутствии биения базовых шеек вала.

Технология проведения замеров

Процедура выполняется в строгой последовательности:

- Калибровка индикатора: Установка стрелки на "0" в начальной точке измерения (обычно середина центральной цапфы).

- Проверка радиального биения: Медленное вращение вала с фиксацией максимального и минимального показаний индикатора для каждой цапфы. Разница значений указывает на овальность или конусность шейки.

- Контроль прямолинейности оси: Измерение отклонений на опорных шейках (1, 3, 5 и т.д.) относительно условной оси вращения. Суммарное биение по всем шейкам характеризует общий прогиб вала.

- Фиксация результатов: Данные записываются в таблицу с указанием позиции каждой цапфы и величины отклонения.

Допустимые пределы биения строго регламентированы производителем двигателя (обычно в пределах 0.01-0.05 мм). Превышение норм требует шлифовки шеек под ремонтный размер или замены распредвала. Критичен также равномерный износ всех опор – значительный разбег значений между соседними шейками указывает на деформацию постелей в головке блока.

| Параметр контроля | Инструмент | Допуск (типовой), мм |

|---|---|---|

| Радиальное биение шеек | Индикатор часового типа | 0.02 - 0.05 |

| Овальность цапфы | Микрометр / индикатор | 0.005 - 0.01 |

| Прогиб оси вала (суммарно) | Индикатор на стойке | 0.03 - 0.08 |

Важные нюансы: Измерения проводят при комнатной температуре. Необходимо исключить влияние осевого люфта вала – его предварительно выбирают поджатием. Повторный контроль после правки (при наличии оборудования) обязателен для подтверждения соответствия геометрии техническим требованиям.

Диагностика посадочных мест под подшипники скольжения

Посадочные места под вкладыши распредвала подвержены механическому износу, задирам и деформации, напрямую влияющим на стабильность масляного клина и долговечность узла. Неравномерный износ или нарушение геометрии грозит масляным голоданием, ускоренным разрушением антифрикционного слоя вкладышей и заклиниванием вала.

Контроль включает визуальный осмотр на предмет глубоких рисок, задиров и следов перегрева (потемнение металла). Обязательна проверка геометрии с помощью прецизионных инструментов: микрометры измеряют диаметр в нескольких плоскостях, а нутромер с индикатором выявляет овальность и конусность посадочных отверстий блока цилиндров или головки блока.

Ключевые аспекты диагностики

- Проверка чистоты поверхности: Отсутствие заусенцев, коррозии и абразивных частиц в масляных каналах.

- Контроль овальности: Допустимое отклонение обычно не превышает 0,01 мм на диаметр. Превышение требует расточки под ремонтные вкладыши.

- Измерение конусности: Разница диаметров у краёв и в центре посадочного места свидетельствует о деформации.

- Проверка соосности: Оси всех постелей должны лежать на одной прямой. Проверяется калиброванным оправком или лазерным оборудованием.

| Параметр | Инструмент | Критерий браковки |

|---|---|---|

| Диаметр посадочного места | Микрометр/Нутромер | Выход за пределы допуска производителя |

| Овальность | Нутромер с индикатором | > 0,015 мм |

| Конусность | Нутромер с индикатором | > 0,01 мм на длине постели |

| Шероховатость поверхности | Профилометр/Эталон | Ra > 0,32 мкм |

Важный этап – проверка натяга вкладыша: чистые посадочные места смазываются монтажной смазкой, вкладыш устанавливается и прижимается крышкой с номинальным моментом затяжки. Замер внутреннего диаметра вкладыша после затяжки микрометром выявляет критическое уменьшение зазора из-за деформации постели.

При обнаружении необратимых дефектов (глубокие риски, усталостные трещины, недопустимая деформация) применяются методы восстановления: расточка под ремонтные вкладыши увеличенной толщины, напыление металла с последующей механической обработкой или замена компонента блока/головки. Решение принимается на основе экономической целесообразности и степени повреждения.

Измерение твердости рабочих поверхностей распредвала металлографическим методом

Металлографический метод измерения твердости основан на микроскопическом исследовании отпечатка, оставленного индентором на предварительно отполированном участке поверхности распредвала. Для проведения испытания изготавливается микрошлиф, который подвергается травлению для выявления микроструктуры, после чего на нем формируется отпечаток с точно контролируемой нагрузкой и временем выдержки.

Основным преимуществом данного подхода является возможность локального измерения твердости конкретных зон (кулачков, шеек, фасок) без разрушения детали и оценки градиента твердости по глубине поверхностного слоя. Это критически важно для анализа качества упрочняющих обработок (азотирования, закалки ТВЧ) и выявления зон отпуска или перегрева, невидимых невооруженным глазом.

Ключевые этапы и особенности методики

При подготовке и проведении испытаний учитывают следующие аспекты:

- Выбор метода испытаний: Применяют микротвердомеры (Виккерс, Кнуп) с нагрузками 0.01-2 кгс для минимизации деформации структуры.

- Требования к образцу:

- Шлифовка и полировка поверхности до зеркального состояния

- Травление реактивом (3-5% раствор HNO3 в спирте) для выявления границ зерен

- Перпендикулярность измерительной плоскости оси индентора

- Анализ результатов:

- Измерение диагоналей отпечатка под микроскопом с точностью ±0.5 мкм

- Расчет твердости по формуле HV = 1.8544 · P / d² (P - нагрузка в кгс, d - средняя длина диагонали в мм)

- Сравнение полученных значений с требованиями ГОСТ 9450

Важно: Для достоверности проводят не менее 3 замеров в каждой контролируемой зоне. Погрешность метода составляет 3-5%, основными источниками ошибок являются неидеальность геометрии индентора, вибрации оборудования и человеческий фактор при измерении диагоналей.

| Параметр | Требования | Влияние на результат |

|---|---|---|

| Нагрузка (P) | 50-1000 гс | Избыточная нагрузка разрушает поверхностный слой |

| Время выдержки | 10-15 секунд | Короткое время искажает размеры отпечатка |

| Качество полировки | Ra ≤ 0.05 мкм | Шероховатость затрудняет измерение диагоналей |

Интерпретация данных учитывает тип структуры (перлит, мартенсит, бейнит) и распределение карбидов. Снижение HV на 10-15% относительно нормы в зоне кулачка свидетельствует о деградации упрочненного слоя, что требует замены распредвала даже при отсутствии видимых дефектов.

Дефектоскопия распредвала для выявления скрытых повреждений

Качественное восстановление распредвала невозможно без тщательного выявления всех дефектов, включая скрытые, невидимые при визуальном осмотре. Именно эти скрытые повреждения – микротрещины, усталостные раковины, внутренние несплошности материала – представляют наибольшую опасность, так как под нагрузкой они могут привести к внезапному катастрофическому разрушению вала.

Дефектоскопия – комплекс методов неразрушающего контроля (НК), направленный на обнаружение именно таких внутренних и поверхностных дефектов без нарушения целостности детали. Ее проведение является обязательным этапом перед любыми ремонтными операциями, так как наличие критических скрытых дефектов делает восстановление распредвала нецелесообразным или даже опасным.

Основные методы дефектоскопии распредвала

Выбор конкретного метода или их комбинации зависит от материала вала (чугун, сталь), предполагаемых типов дефектов и их локализации. Наиболее широко применяются:

- Магнитопорошковый контроль (МПД): Основной метод для ферромагнитных стальных распредвалов. Деталь намагничивают, поверхность покрывают магнитным суспензией или сухим порошком. Частицы концентрируются в местах выхода магнитного потока на поверхность (зонах дефектов), визуализируя трещины, даже очень тонкие и неглубокие. Позволяет контролировать сложную геометрию кулачков и шеек.

- Ультразвуковой контроль (УЗК): Используется для обнаружения внутренних дефектов (раковин, включений, трещин на глубине). Ультразвуковой преобразователь генерирует высокочастотные звуковые волны, которые распространяются в материале. Отраженные от дефектов сигналы регистрируются и анализируются. Особенно эффективен для массивных участков и выявления дефектов под поверхностным слоем.

- Капиллярный контроль (Пенетрантный): Применяется для выявления исключительно поверхностных дефектов (трещин, пор, расслоений), открытых на поверхность. На очищенную поверхность наносится проникающая жидкость (пенетрант), которая затекает в дефекты. После удаления излишков и нанесения проявителя дефекты становятся видимыми. Подходит для любых материалов, включая цветные сплавы и чугуны, но не обнаруживает подповерхностные дефекты.

- Вихретоковый контроль (ВТ): Основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электропроводящим материалом вала. Изменения электропроводности или магнитной проницаемости (вызванные дефектами, изменением твердости, структурой) регистрируются. Эффективен для выявления поверхностных и подповерхностных трещин, контроля цементированного слоя, но чувствителен к геометрии и требует калибровки.

Магнитопорошковый метод часто является ключевым для стальных валов из-за его высокой чувствительности к поверхностным трещинам. Проводится в несколько этапов:

- Тщательная очистка поверхности от масла, грязи, окалины.

- Намагничивание вала (циркулярное или продольное поле).

- Нанесение магнитной суспензии (или сухого порошка).

- Визуальный осмотр (часто с использованием УФ-подсветки для люминесцентных суспензий) для выявления скоплений частиц (индикаторных рисунков).

- Размагничивание вала после контроля для предотвращения притягивания металлической стружки в дальнейшем.

| Метод | Тип выявляемых дефектов | Глубина контроля | Чувствительность | Применимость к распредвалу |

|---|---|---|---|---|

| Магнитопорошковый (МПД) | Поверхностные и подповерхностные трещины | До 1-2 мм | Очень высокая | Только ферромагн. стали (основной метод) |

| Ультразвуковой (УЗК) | Внутренние дефекты (раковины, включения, трещины) | Вся толщина | Высокая (зависит от размера/глубины) | Все материалы (сталь, чугун), сложная геометрия требует навыка |

| Капиллярный (Пенетрантный) | Поверхностные дефекты (трещины, поры) | Только открытые на поверхность | Высокая | Все материалы (сталь, чугун, сплавы) |

| Вихретоковый (ВТ) | Поверхностные/подповерхн. трещины, изменение свойств слоя | До 1-3 мм (сильно зависит от настройки) | Средняя-высокая | Электропроводящие материалы (сталь, сплавы) |

Результаты дефектоскопии тщательно документируются: фиксируются тип, размер, расположение каждого выявленного дефекта. Эта информация является основополагающей для принятия решения о возможности и методах восстановления (наплавка, шлифовка, замена) или признании вала непригодным к дальнейшей эксплуатации. Без полноценной дефектоскопии профессиональное восстановление невозможно.

Подбор технологии восстановления: критерии для шлифовки и наплавки

Выбор оптимального метода восстановления геометрии и поверхности распредвала – шлифовки или наплавки с последующей механической обработкой – определяется комплексом технико-экономических факторов. Неверный выбор технологии может привести к снижению ресурса восстановленного вала, его преждевременному выходу из строя или неоправданному увеличению стоимости ремонта.

Ключевым критерием является величина износа рабочих поверхностей – кулачков и опорных шеек. Также критически важны тип и характер повреждений (глубокие задиры, выкрашивание, усталостные трещины), требования к твердости поверхности после восстановления и общая жесткость конструкции самого вала.

Основные критерии выбора технологии

Решение о применении шлифовки или наплавки базируется на анализе следующих параметров:

- Величина износа:

- Шлифовка: Эффективна при минимальном и умеренном износе (обычно до 0.3-0.5 мм на диаметр для шеек, для кулачков – в пределах допустимого уменьшения высоты профиля). Цель – удаление тонкого поврежденного слоя и восстановление геометрии до номинального или ближайшего ремонтного размера.

- Наплавка: Обязательна при значительном износе (более 0.5 мм на диаметр для шеек, существенная потеря высоты кулачка), глубоких задирах, выкрашивании или необходимости восстановления до номинального размера при отсутствии ремонтных вкладышей/толкателей нужного размера. Позволяет нанести слой металла, компенсирующий износ.

- Характер повреждений:

- Поверхностные риски, мелкие задиры, окисление – обычно устраняются шлифовкой.

- Глубокие задиры, выкрашивание рабочего слоя, усталостные трещины – требуют удаления дефектного металла (фрезерование, шлифование) и последующей наплавки для восстановления объема и свойств материала.

- Требуемая твердость поверхности:

- Шлифовка: Сохраняет исходную твердость цементованного или закаленного слоя, если износ не превысил его глубину.

- Наплавка: Позволяет получить слой с требуемой высокой твердостью (HRC 55-62 и выше) за счет применения специальных твердых сплавов (сормайт, стеллит) и последующей термообработки. Критично для восстановления износостойкости кулачков.

- Жесткость вала: Длинные или тонкостенные валы подвержены риску коробления при высокотемпературной наплавке. Требуется тщательный подбор режимов наплавки (например, вибродуговая, в среде защитных газов с малым погонным тепловложением) или предпочтение шлифовке, если износ позволяет.

| Критерий | Шлифовка | Наплавка |

|---|---|---|

| Величина износа | Малый/умеренный (до ~0.5 мм) | Значительный (более ~0.5 мм), глубокие дефекты |

| Тип повреждений | Поверхностные риски, мелкие задиры, окисление | Глубокие задиры, выкрашивание, усталостные трещины |

| Восстановление размера | До ближайшего ремонтного (меньшего) размера | До номинального или любого требуемого размера |

| Твердость поверхности | Сохраняет исходную (если слой не снят) | Позволяет задать высокую твердость |

| Риск коробления | Минимальный | Высокий (требует контроля режимов) |

| Ограничения применения | Ограничена глубиной износа и наличием ремонтных размеров | Требует спец. оборудования и квалификации, дороже |

Итоговый выбор всегда требует комплексной оценки: при минимальном износе и сохранности цементованного слоя шлифовка предпочтительнее как более быстрая и экономичная операция. Наплавка становится незаменимой при необходимости компенсации большого износа, восстановления номинального размера, ликвидации глубоких дефектов или обеспечения требуемой высокой твердости рабочих поверхностей, особенно кулачков.

Проточка шеек распредвала на круглошлифовальном станке

Проточка шеек распредвала – критически важная операция, направленная на восстановление геометрической точности и шероховатости поверхности опорных и кулачковых шеек. Данный процесс устраняет эллипсность, конусность, задиры и следы износа, возникшие в ходе эксплуатации.

Перед началом шлифования вал проходит обязательную дефектовку для определения степени износа и расчета ремонтных размеров. Точное центрование детали в патроне станка и балансировка – ключевые условия для достижения соосности шеек и минимизации биения. Применяются абразивные круги на керамической связке с зернистостью 40-60, подобранные под материал вала.

Технологические этапы шлифования

- Подготовка поверхности: Очистка шеек от загрязнений и остатков масла, визуальный контроль на наличие трещин (магнитопорошковый метод).

- Установка вала: Фиксация в центрах станка с контролем биения базовых шеек (допуск не более 0.01 мм).

- Настройка параметров:

- Скорость вращения заготовки: 50-100 об/мин

- Скорость вращения шлифкруга: 25-35 м/с

- Глубина резания: 0.005-0.02 мм за проход

- Черновое шлифование: Снятие основного припуска (до 0.1 мм) с охлаждением эмульсией.

- Чистовое шлифование: Доводка до номинального ремонтного размера с минимальными подачами.

- Контроль качества: Измерение диаметра микрометром, проверка шероховатости (Ra 0.16-0.32 мкм) и овальности.

Важные аспекты: Использование шаблонов для профиля кулачков, синхронизация вращения шпинделя с поперечной подачей круга при обработке эксцентриковых поверхностей. Для предупреждения термических деформаций обязателен непрерывный подвод СОЖ.

| Параметр | Допустимое отклонение |

|---|---|

| Диаметр шейки | ±0.005 мм |

| Соосность шеек | 0.01-0.03 мм |

| Овальность | ≤ 0.003 мм |

| Конусность | ≤ 0.005 мм |

Финишная операция – полирование войлочным кругом с пастой ГОИ для снижения Ra и упрочнения поверхностного слоя. Восстановленные валы проходят динамическую балансировку перед установкой в двигатель.

Калибровка шлифкругов для работы со специфическими сплавами

Калибровка шлифовальных кругов становится критически важной при восстановлении распредвалов из высоколегированных сталей, чугунов с шаровидным графитом или упрочнённых поверхностей типа нитридных покрытий. Неправильно подготовленный абразивный инструмент не обеспечит необходимой геометрической точности профиля кулачка и шейки, а также вызовет локальный перегрев, приводящий к структурным изменениям металла, микротрещинам или "прижогам".

Специфика сплавов требует индивидуального подхода к выбору параметров круга и режимов правки: твердость, вязкость и теплопроводность материала напрямую влияют на требуемую агрессивность резания, интенсивность охлаждения и стойкость абразива. Игнорирование этих факторов ведет к ускоренному засаливанию круга, вибрациям и потере качества обработки.

Технологические аспекты калибровки

Процесс включает три ключевых этапа:

- Профилирование алмазным карандашом или роликом для формирования точного контура кулачка с учетом припуска на шлифование.

- Восстановление режущей способности (раскрытие зерна) путем снятия микрослоя связки для обеспечения равномерного выступания абразивных зерен.

- Микрохонингование кромок абразивных зерен для снижения шероховатости без потери производительности.

Подбор параметров круга осуществляется на основе анализа сплава:

| Тип сплава | Рекомендуемая зернистость | Тип связки | Особенности калибровки |

|---|---|---|---|

| Хромомолибденовые стали (20ХН3А, 18ХГТ) | 46-80 (M, K) | Керамическая (V) | Агрессивная правка алмазом с высокой подачей |

| Чугуны с ЧШГ (GGG-60, GGG-70) | 60-100 (J, L) | Бакелитовая (B) | Щадящее раскрытие зерна, контроль затупления |

| Низкоуглеродистые стали с упрочнением (азотирование) | 100-220 (F, H) | Гальдовая (R) | Тонкая финишная правка, минимизация усилия |

Контроль качества после калибровки обязателен: проверка биения круга индикатором (допуск ≤ 0.01 мм), визуальный осмотр на отсутствие сколов режущих кромок и равномерность структуры абразива. Для ответственных операций применяют пробное шлифование эталонной детали с замером шероховатости (Ra ≤ 0.16 мкм) и термопарами для исключения термоповреждений.

Наплавка изношенных кулачков плазменным методом

Плазменная наплавка кулачков распредвала основана на использовании высокотемпературного плазменного потока, генерируемого дугой прямого действия. Ионизированный газ (аргон или азотно-водородная смесь) разогревается до 15 000–30 000°C, что обеспечивает плавление присадочной проволоки и тонкий слой основного металла.

Технология гарантирует минимальное тепловое воздействие на деталь благодаря локализованному нагреву и высокой скорости охлаждения. Это предотвращает коробление вала и структурные изменения в сердцевине металла. Толщина наплавляемого слоя контролируется с точностью до 0,1 мм, что сокращает последующую механическую обработку.

Ключевые этапы процесса

Подготовка поверхности:

- Механическая очистка кулачков от загрязнений и оксидной плёнки

- Обезжиривание в ультразвуковой ванне

- Предварительный нагрев до 150–200°C для снятия остаточных напряжений

Выбор материалов:

| Тип распредвала | Материал проволоки | Твёрдость наплавки (HRC) |

|---|---|---|

| Стандартный чугун | ПП-АН101 (железоуглеродистая) | 48–52 |

| Легированная сталь | Нп-30ХГСА (хромомарганцевая) | 54–58 |

| Высокофорсированный ДВС | Св-08Х20Н9Г7Т (аустенитная) | 45–50 |

Особенности наплавки:

- Ведение дуги строго по профилю кулачка с перекрытием витков на 30%

- Принудительное воздушное охлаждение зоны термовлияния

- Автоматическое поддержание скорости подачи проволоки и расстояния до детали

Критически важно обеспечить отсутствие пор и непроваров, которые снижают усталостную прочность. Контроль качества включает магнитопорошковую дефектоскопию и проверку твёрдости по трём точкам профиля.

Восстановление посадочных фасок под шпоночные соединения

Износ фасок под шпоночные пазы приводит к проворачиванию шестерён, шкивов и муфт на валу, вызывая вибрации и ускоренное разрушение узла. Критичными являются повреждения рабочих граней: сколы, задиры, деформация контактных поверхностей вследствие ударных нагрузок или коррозии.

Восстановление геометрии требуется при увеличении зазора более 0,1 мм или наличии локальных дефектов глубиной свыше 0,3 мм. Игнорирование проблемы вызывает неравномерное распределение нагрузок, концентрацию напряжений и риск поломки шпонки с последующим повреждением посадочных мест ответных деталей.

Технологии ремонта

Выбор метода зависит от степени износа и материала вала:

- Наплавка – применяется при значительном износе (свыше 1 мм). Используется аргонодуговая или полуавтоматическая сварка с последующей механической обработкой. Требует предварительного нагрева для чугунных валов.

- Холодное напыление – газотермическое нанесение металлизированных покрытий (цинк, латунь) с толщиной слоя до 0,8 мм. Сохраняет структуру основы, но уступает в прочности наплавке.

- Установка ремонтных втулок – запрессовка тонкостенных гильз с предварительно профрезерованным пазом. Оптимально для быстроизнашивающихся узлов.

- Смещение шпоночного паза – фрезерование нового паза под углом 90° или 180° к изношенному с последующей заглушкой старого канала.

Последовательность операций

- Дефектовка: замер биения, глубины дефектов щупом и микрометром.

- Подготовка поверхности: удаление забоин шабером, обезжиривание, разделка трещин (при наличии).

- Восстановление выбранным методом (напыление/наплавка с припуском 0,5-1 мм на обработку).

- Черновая обработка: обточка или шлифовка до приближения к номинальному размеру.

- Фрезеровка паза с соблюдением допусков по ширине и параллельности граней.

- Финишная шлифовка фасок алмазным инструментом.

Критерии качества

| Параметр | Допуск | Метод контроля |

|---|---|---|

| Параллельность граней | 0,02 мм на 100 мм | Нутромер с индикатором |

| Шероховатость поверхности | Ra 1,6 мкм | Профилометр |

| Твердость наплавленного слоя | Не ниже основы | Твердомер Роквелла |

| Радиальное биение вала | ≤ 0,05 мм | Индикатор на призмах |

Важно! После ремонта обязательна проверка посадки шпонки – она должна входить в паз с натягом 0,002-0,005 мм без перекосов. Испытание на кручение проводят под нагрузкой 120% от номинальной.

Хонингование рабочих поверхностей после механической обработки

Хонингование является финишной операцией абразивной обработки, предназначенной для формирования требуемой микрорельефа поверхности распредвала и достижения точных геометрических параметров. Этот процесс устраняет микронеровности, оставшиеся после шлифования или полировки, создавая сетку микроскопических рисок, оптимальную для удержания масляной пленки.

Обработка ведется на специализированных хонинговальных станках с использованием головок, оснащенных мелкозернистыми абразивными брусками. Бруски совершают сложное возвратно-поступательное движение с одновременным вращением заготовки, обеспечивая равномерное снятие минимального припуска (обычно 0,005–0,02 мм). Контроль точности размеров ведется прецизионными микрометрами или индикаторными скобами в процессе работы.

Ключевые аспекты технологии

Эффективность хонингования зависит от грамотного подбора параметров:

- Характеристики абразива: Зернистость (как правило, 400–1200), тип связки (керамическая, бакелитовая), твердость брусков.

- Режимы обработки: Скорость вращения распредвала, частота и амплитуда колебаний головки, удельное давление брусков на поверхность.

- Смазочно-охлаждающая жидкость (СОЖ): Состав, подача под давлением для выноса стружки, охлаждения и предотвращения прижогов.

- Топология поверхности: Угол пересечения хонинговальных рисок (оптимально 40–60°), их глубина и равномерность распределения.

Контроль качества после хонингования обязателен и включает:

- Измерение диаметра кулачков и шеек с точностью до 0,001 мм на соответствие чертежу.

- Проверку шероховатости профилометром (Ra обычно в пределах 0,1–0,4 мкм).

- Визуальный осмотр под увеличением на отсутствие задиров, вырывов, прижогов.

- Контроль формы (овальность, конусность) и волнистости поверхности.

Правильно выполненное хонингование гарантирует минимальный износ трущихся пар, стабильную работу гидрокомпенсаторов, снижение шума ГРМ и общее увеличение ресурса восстановленного распредвала.

Воссоздание упрочняющего слоя вала цементацией

Цементация – ключевой этап реставрации распредвала, направленный на восстановление изношенного поверхностного слоя с высокой твёрдостью и износостойкостью. Процесс заключается в насыщении поверхностного слоя углеродом с последующей закалкой, что обеспечивает необходимые эксплуатационные характеристики при работе кулачков и шеек в условиях трения.

Правильно проведённая цементация гарантирует глубину упрочнённого слоя от 0.8 до 1.5 мм и твёрдость 58-62 HRC, что соответствует параметрам нового вала. Технология требует строгого контроля температурных режимов, времени выдержки и состава карбюризирующей среды для исключения пережога, деформации или недостаточной глубины науглероживания.

Этапы и особенности технологии

Основные методы цементации при ремонте:

- Газовая цементация в герметичных печах с эндогазом (метан, пропан) при 900-950°C.

- Твердотельная (пастовая) цементация для локального восстановления кулачков.

- Вакуумная цементация для минимизации окисления поверхности.

| Параметр | Оптимальное значение |

| Температура процесса | 920±10°C |

| Длительность насыщения | 4-6 часов (на 1 мм слоя) |

| Концентрация углерода в среде | 0.9-1.2% |

| Скорость охлаждения после закалки | Не ниже 50°C/сек |

Критические требования:

- Предварительная очистка вала от масел и окислов пескоструйной обработкой.

- Защита посадочных мест и резьбовых отверстий меднением или керамическими пастами.

- Двойная закалка (первичная – для сердцевины, вторичная – для поверхностного слоя).

- Обязательный низкотемпературный отпуск при 160-200°C для снятия внутренних напряжений.

Контроль качества включает замер твёрдости по Роквеллу, микроструктурный анализ на отсутствие карбидной сетки и проверку глубины слоя методом микрошлифов. Дефекты в виде обезуглероживания или пережога недопустимы и требуют передела цикла обработки.

Восстановление зубьев приводных шестерен методом лазерной наплавки

Лазерная наплавка является высокотехнологичным методом восстановления изношенных или поврежденных зубьев приводных шестерен распредвала. Суть процесса заключается в точечном нанесении расплавленного металла на дефектные участки с помощью сфокусированного лазерного луча.

Точность температурного воздействия минимизирует тепловую деформацию детали, сохраняя ее геометрию. Использование порошковых составов, идентичных по свойствам оригинальному материалу шестерни, обеспечивает восстановление рабочих характеристик поверхности.

Ключевые этапы технологии

- Подготовка поверхности: Механическая зачистка поврежденных зубьев до металлического блеска и обезжиривание

- Настройка параметров: Расчет мощности лазера (100-500 Вт), диаметра пятна (0.2-2 мм) и скорости наплавки

- Нанесение материала: Подача металлического порошка в зону воздействия луча с одновременным сплавлением

- Контроль слоя: Формирование покрытия толщиной 0.1-1.5 мм с минимальным припуском на обработку

Основное преимущество метода - локальный нагрев, предотвращающий отпуск металла в соседних зонах. Это критично для сохранения твердости шестерен в пределах 45-60 HRC.

| Параметр | Традиционная сварка | Лазерная наплавка |

|---|---|---|

| Зона термического влияния | 3-8 мм | 0.1-0.5 мм |

| Деформация детали | Высокая | Минимальная |

| Точность геометрии | Требуется коррекция | Сохраняется до 95% |

После наплавки обязательна механическая обработка: фрезерование профиля зубьев и шлифовка контактных поверхностей. Финишный контроль включает проверку твердости, биения и контакта с сопряженными шестернями.

Ремонт эксцентрика привода топливного насоса

Эксцентрик привода топливного насоса подвержен интенсивным нагрузкам из-за постоянного контакта с кулачком насоса высокого давления. Основные дефекты включают выработку рабочей поверхности, задиры, трещины и биение посадочного отверстия под распредвал. Неравномерный износ нарушает синхронизацию работы насоса, снижает давление в топливной системе и провоцирует перебои в двигателе.

Перед восстановлением обязательна дефектовка: замер биения индикатором часового типа на призмах, проверка геометрии поверхности микрометром, визуальный осмотр на трещины (магнито-порошковый метод). Критичное биение превышающее 0,05 мм или глубина выработки более 0,5 мм требуют ремонта. Отверстие под вал проверяется нутромером на конусность и овальность.

Технологии восстановления

Наплавка и шлифовка: Изношенную поверхность эксцентрика восстанавливают автоматической наплавкой под слоем флюса с последующей механической обработкой. После чернового шлифования обязательна термообработка для снятия напряжений. Чистовое шлифование выполняют на круглошлифовальном станке с доведением до номинального размера (допуск ±0,01 мм) и шероховатостью Ra 0,4 мкм.

Замена втулки: При износе посадочного отверстия:

- Растачивание отверстия под ремонтный размер

- Изготовление бронзовой втулки с натягом 0,03-0,05 мм

- Запрессовка втулки с последующей разверткой под диаметр вала

- Фиксация стопорным винтом

Ключевые требования:

- Соосность эксцентрика и посадочного отверстия не более 0,03 мм

- Твердость рабочей поверхности 55-60 HRC

- Радиальное биение после ремонта ≤ 0,03 мм

- Обязательная финишная промывка от абразивных частиц

Шесть этапов динамической балансировки распредвала

Динамическая балансировка распредвала – критически важная процедура, которая устраняет вибрации и обеспечивает плавную работу двигателя. Дисбаланс может привести к ускоренному износу подшипников, повышенному шуму и даже разрушению вала.

Процесс балансировки заключается в определении и устранении неравномерного распределения массы вала при его вращении. Для этого распредвал устанавливается на специальный станок, который измеряет дисбаланс и указывает места для коррекции.

Последовательность выполнения динамической балансировки

- Подготовка вала

Очистка распредвала от загрязнений, демонтаж фазовращателей и датчиков. Установка технологических заглушек в масляные каналы для имитации рабочих условий. - Монтаж на балансировочный станок

Фиксация вала в центрах станка с использованием оправок. Точное позиционирование по оси вращения для исключения радиального биения. - Первичное измерение дисбаланса

Вращение вала на рабочих скоростях (до 3000 об/мин). Автоматическая регистрация амплитуды и угла смещения центра массы при помощи лазерных датчиков. - Корректировка массы

Снятие металла фрезерованием с кулачков или шестерни в зонах, указанных станцией. При критичном дисбалансе – установка балансировочных втулок или высверливание глухих отверстий. - Верификационное тестирование

Повторный прогон после коррекции. Контроль остаточного дисбаланса (допуск ±0.5 г·см). Анализ вибрационных графиков по 3 плоскостям. - Финишная аттестация

Нанесение клейма с данными балансировки. Составление протокола с указанием:

- Исходных параметров дисбаланса

- Локации коррекции

- Финальных значений после правки

Организация температурного контроля при термообработке

Точное поддержание температурного режима на всех этапах термообработки – критический фактор для восстановления геометрии и эксплуатационных свойств распредвала. Отклонения даже в 10-15°С приводят к структурным изменениям металла, снижению твердости поверхности кулачков или появлению внутренних напряжений, что гарантированно сокращает ресурс вала.

Контроль осуществляется многоуровнево: пирометры фиксируют температуру в печи, термопары типа К (хромель-алюмель), размещённые в непосредственной близости от детали в камере, передают данные на цифровые регистраторы, а контактные термометры периодически проверяют температуру в контрольных точках на самом валу после выгрузки. Обязательна предварительная калибровка всех измерительных каналов по эталонным датчикам.

Ключевые аспекты температурного мониторинга

Основные задачи при организации контроля:

- Равномерность прогрева – исключение градиентов температуры по длине вала

- Скорость изменения температуры – соблюдение регламента нагрева/охлаждения

- Стабильность выдержки – поддержание заданного значения ±5°С в зоне обработки

Рекомендуемая схема размещения контрольных точек:

| Зона вала | Количество термопар | Точка крепления |

| Центральная шейка | 2 (противоположные стороны) | Термостойкая проволока |

| Крайние кулачки | 1 на каждый конец | Точечная сварка |

| Средняя часть | 1 (между кулачками) | Керамические фиксаторы |

Особое внимание уделяется фазе отпуска: при температуре 150-200°С происходит снятие напряжений без потери твёрдости. Непрерывная запись термограмм позволяет документально подтвердить соблюдение технологического регламента и выявить скрытые дефекты оборудования (например, неравномерный нагрев по зонам печи).

Мануальная доводка кулачков для гоночных моторов

Доводка кулачков вручную – финальный этап подготовки распредвала для гоночных двигателей, где критична точность геометрии профиля. Механическая обработка оставляет микронеровности и притуплённые кромки, снижающие эффективность открытия клапанов и создающие точки концентрации напряжений. Ручная полировка устраняет эти дефекты, минимизируя трение и обеспечивая плавный ход толкателей.

Процесс требует использования алмазной пасты с последовательным уменьшением абразивности (от 40 до 5 мкм) и специальных деревянных или полиуретановых оправок, повторяющих форму кулачка. Каждый профиль обрабатывается индивидуально круговыми движениями строго вдоль рабочей поверхности, избегая контакта с вершиной и основаниями – это сохраняет заданные фазы газораспределения.

Ключевые аспекты технологии

Обязательные условия для достижения результата:

- Жёсткая фиксация вала в токарном станке или призматических тисках

- Контроль температуры заготовки (не выше 40°C)

- Постоянная очистка поверхности от абразива керосином

Ошибки при доводке приводят к критичным последствиям:

- Локальный перегрев → изменение структуры металла

- Скос профиля → нарушение гидравлики масляного слоя

- "Заваленные" кромки → ускоренный износ толкателей

| Параметр | Стандартный вал | Гоночный после доводки |

| Шероховатость (Ra) | 0.32-0.63 мкм | 0.04-0.08 мкм |

| Допуск по высоте кулачка | ±0.02 мм | ±0.005 мм |

| Толщина масляной плёнки | 0.5-1 мкм | 2.5-3 мкм |

Финишный этап – хонингование войлочным кругом с пастой ГОИ для создания микрорельефа, удерживающего масло. Каждый кулачок проверяется профилометром на отсутствие впадин и соответствие радиусу кривизны. Для форсированных моторов применяется суперфиниш – доводка колебательными движениями с амплитудой 2-3 мм, что исключает риск "прижогов".

Рихтовка вала после перегрева двигателя

Перегрев двигателя вызывает неравномерное тепловое расширение распредвала, что ведёт к пластической деформации. Наиболее уязвимыми становятся опорные шейки и кулачки, теряющие соосность. Критическое искривление оси вала (свыше 0,05 мм на метр) провоцирует заклинивание в постелях, ускоренный износ вкладышей и нарушение фаз газораспределения.

Рихтовка – единственный метод восстановления геометрии без снятия слоя металла. Она выполняется на прессах с применением индикаторных приборов, контролирующих усилие и вектор коррекции. Технология применима при деформациях до 0,3 мм, исключая случаи трещин в зонах концентраторов напряжений (шлицы, масляные каналы, переходы галтелей).

Технология правки и контроль качества

Процесс включает поэтапную холодную деформацию в обратном направлении. Вал фиксируется в призмах, после чего мастер определяет точку максимального прогиба индикатором. Усилие прикладывается дозированно через гидравлический пресс с шагом 0,01-0,03 мм. После каждого воздействия выполняется замер биения в 5 контрольных точках.

- Подготовка поверхности – удаление задиров алмазной пастой

- Фиксация в калиброванных призмах с V-образными опорами

- Измерение исходного биения с шагом 50 мм

- Приложение усилия прессом через медную прокладку

- Выдержка под нагрузкой 2-3 минуты для стабилизации металла

- Повторные замеры после снятия напряжения

| Параметр | Допуск | Инструмент контроля |

|---|---|---|

| Биение шеек | ≤ 0,03 мм | Индикатор часового типа |

| Соосность опор | ≤ 0,01 мм/100 мм | Оптиметр с центрами |

| Радиальное биение кулачков | ≤ 0,04 мм | Спецоснастка с индикатором |

Важно! После рихтовки обязательна дефектоскопия магнитопорошковым методом для выявления микротрещин. Остаточные напряжения снимаются низкотемпературным отпуском (180-200°C) в печи с контролем термопары. Финишная обработка включает полировку шеек войлочным кругом с пастой ГОИ для достижения шероховатости Ra 0,16 мкм.

Восстановление масляных каналов распредвала

Загрязнение или износ масляных каналов критично влияет на смазку опорных шеек и гидрокомпенсаторов, вызывая масляное голодание и ускоренный износ деталей ГРМ. Отложения нагара, продукты износа металла и деформация стенок каналов требуют комплексного подхода к очистке и реставрации геометрии.

Технология восстановления начинается с ультразвуковой очистки в моющих растворах для удаления закоксованных отложений. Для сложных случаев применяется гидродинамическая промывка под высоким давлением, обеспечивающая полное удаление абразивных частиц из глухих отверстий и изогнутых участков каналов.

Ключевые этапы реставрации

- Диагностика проходимости: проверка давления прокачки масла с эталонными показателями

- Механическая обработка: рассверливание деформированных участков с последующей хонинговкой

- Восстановление резьбы: нарезка новой резьбы под заглушки при повреждении стартовых витков

| Тип дефекта | Метод устранения | Контрольный параметр |

|---|---|---|

| Засорение сажевыми отложениями | Химическое растворение в щелочной ванне | Сквозная видимость канала |

| Эллипсность отверстий | Расточка с последующим притиранием | Допуск цилиндричности ≤ 0.01 мм |

| Задиры на входных кромках | Алмазное выглаживание | Шероховатость Ra 0.16 мкм |

После механической обработки обязательна финишная промывка сжатым воздухом и чистящими составами для удаления металлической стружки. Контроль качества включает визуальный осмотр эндоскопом и тест на пропускную способность – поток масла должен составлять не менее 95% от показателей нового вала при давлении 4 атм.

- Замер расхода масла через каждый канал

- Проверка герметичности посадочных мест заглушек

- Контроль отсутствия перекрестных протечек между каналами

Фталатирование посадочных мест под сальники

Фталатирование – технология восстановления изношенных посадочных поверхностей под сальники распредвала методом гальванического наращивания металла. Процесс обеспечивает точное восстановление геометрических параметров (диаметра, шероховатости, соосности) без термического воздействия на деталь. Применяется при локальном износе до 0,8 мм, вызванном трением или некорректной установкой уплотнений.

Основа метода – электрохимическое осаждение железоникелевого сплава (толщиной 0,1–0,7 мм) на поврежденную зону. Покрытие обладает высокой микротвёрдостью (до 58 HRC), износостойкостью и адгезией к чугуну/стали. Ключевое преимущество – сохранение структуры базового металла, исключающее коробление вала, характерное для наплавки.

Технологические этапы фталатирования

- Механическая подготовка:

- Шлифовка дефектной поверхности для удаления задиров

- Создание равномерной шероховатости (Ra 1,25–2,5 мкм)

- Расширение посадочного места на 0,3–0,5 мм по диаметру

- Электрохимическая обработка:

- Обезжиривание и активация в электролитах

- Нанесение подслоя меди (3–5 мкм) для улучшения адгезии

- Основное осаждение Fe-Ni сплава с контролем толщины

- Финишная обработка:

- Шлифовка до номинального размера с допуском ±0,01 мм

- Полировка для достижения шероховатости Ra 0,32–0,63 мкм

- Контроль биения (не более 0,03 мм)

Критические параметры качества:

| Твёрдость покрытия | 52–58 HRC |

| Адгезия к основе | не менее 150 МПа |

| Допуск цилиндричности | 0,015 мм |

| Рабочая температура | до +180°C |

Метод исключает применение ремонтных втулок, снижающих надёжность. После фталатирования поверхность обладает маслоудерживающими микронеровностями, продлевающими ресурс сальника. Технология применима для валов с закалёнными шейками, где запрещена сварка. Ограничение – невозможность восстановления при сквозных трещинах или износе свыше 1 мм.

Нанесение антифрикционного покрытия на рабочие поверхности

Основная задача антифрикционного покрытия – создать прочный износостойкий слой на восстановленных кулачках и опорных шейках распредвала, компенсирующий утраченный металл и улучшающий эксплуатационные характеристики. Оно минимизирует трение в паре "кулачок-толкатель" и "шейка-постель", предотвращает задиры и сокращает период приработки после ремонта.

Выбор конкретной технологии нанесения зависит от степени износа, материала вала, условий эксплуатации и требований к ресурсу. Наиболее востребованы гальванические методы (хромирование) и газотермическое напыление, реже применяют лазерное легирование или PVD/CVD покрытия для высокофорсированных двигателей.

Ключевые этапы технологии

Процесс включает обязательную подготовку поверхности: тщательную очистку от загрязнений, масел и окислов, активацию методом пескоструйной обработки для создания шероховатости, улучшающей адгезию. Любые дефекты (риски, раковины) должны быть устранены до начала работ.

При нанесении критически важен контроль параметров:

- Толщина слоя: Рассчитывается с учетом последующей финишной шлифовки (обычно +0.1-0.3 мм к номиналу)

- Равномерность распределения: Исключает локальные напряжения и коробление

- Твердость и пористость: Достигаются регулировкой режимов осаждения

После нанесения покрытия обязательна термическая обработка (отпуск) для снятия внутренних напряжений. Финишная обработка включает:

- Черновое шлифование до приближенных размеров

- Тонкое шлифование алмазными кругами с охлаждением

- Суперфиниш или полировку для достижения требуемой чистоты поверхности (Ra ≤ 0.16 мкм)

Контроль качества охватывает:

| Параметр | Метод проверки | Норматив |

| Толщина покрытия | Толщиномер (магнитный/вихретоковый) | ±0.02 мм |

| Адгезия | Тест на отслаивание (склерометр) | ≥80 МПа |

| Твердость | Твердомер Роквелла/Виккерса | 55-65 HRC (хром) |

Качественно нанесенное покрытие восстанавливает геометрию вала, повышает его износостойкость в 2-3 раза по сравнению с новым неупрочненным валом и обеспечивает ресурс, сопоставимый с оригинальной деталью при соблюдении условий обкатки.

Коррекция высоты кулачков для тюнинговых двигателей

Коррекция высоты кулачков распредвала – ключевой этап при тюнинге двигателя, направленный на увеличение подъема клапанов и оптимизацию фаз газораспределения. Это достигается за счет изменения геометрии рабочих профилей кулачков. Для тюнинговых модификаций характерны увеличенные высота и продолжительность открытия клапанов, что требует точного расчета новых параметров с учетом целевых оборотов и степени форсировки.

Процедура выполняется методом шлифовки на высокоточных станках с ЧПУ, где удаляется металл с базовой окружности и боковых граней кулачка. Обязателен контроль твердости поверхности после обработки (55–62 HRC) для предотвращения ускоренного износа. При значительном увеличении высоты (более 15% от стока) требуется проверка на интерференцию клапанов с поршнями и замена пружин ГРМ.

Критические аспекты тюнинговой коррекции

Основные параметры, требующие расчета перед шлифовкой:

- Пиковая высота подъема клапана: определяет объем воздушно-топливной смеси

- Угол разделения кулачков (LSA): влияет на перекрытие фаз и характер кривой мощности

- Продолжительность открытия: оптимизируется под рабочий диапазон оборотов

| Тип тюнинга | Увеличение высоты | Требуемые доработки |

|---|---|---|

| Уличный (Street) | 6–8% | Регулировка зазоров, усиленные пружины |

| Гоночный (Race) | 12–15% | Расточка зон поршней, роликовые толкатели |

| Экстремальный (Drag) | 18–25% | Кастомные клапаны, модификация ГБЦ |

После шлифовки обязательны:

- Финальная полировка поверхности для снижения трения

- Ультразвуковой контроль на микротрещины

- Динамическая балансировка вала в сборе

- Тестовая установка с замером реального подъема клапанов

Важно: При увеличении высоты кулачков более чем на 10% критически необходимо:

- Заменять гидрокомпенсаторы на механические толкатели

- Устанавливать двухконтурные пружины для предотвращения "зависания" клапанов

- Проверять запас прочности шестерен ГРМ и цепи

Технология полимеризации распредвала перед финальной обработкой

Полимеризация распредвала выполняется после механической обработки и перед финальной шлифовкой. Процесс заключается в нанесении жидкого полимерного состава на изношенные кулачки и шейки с последующим отверждением под воздействием высокой температуры. Образующийся слой компенсирует износ, восстанавливая геометрию детали до номинальных размеров. Ключевое требование – равномерность нанесения и отсутствие пузырей в материале.

Подготовка поверхности включает обезжиривание растворителем и создание шероховатости пескоструйной обработкой. Это обеспечивает максимальную адгезию полимера к металлу. Температурный режим контролируется строго по технологической карте, так как отклонения приводят к снижению твердости покрытия или его отслоению при эксплуатации.

Этапы полимеризации

- Нанесение состава

- Полимерный компаунд наносится методом центрифугирования или кистью

- Толщина слоя превышает требуемую на 0.1-0.2 мм (запас на финальную обработку)

- Предварительная сушка

- Выдержка при 60-80°C для испарения растворителей

- Контроль времени: 20-40 минут в зависимости от массы вала

- Отверждение

- Нагрев в печи до 140-180°C по ступенчатому графику

- Выдержка 2-3 часа для полной полимеризации

| Параметр | Значение | Допуск |

|---|---|---|

| Температура полимеризации | 160°C | ±5°C |

| Время выдержки | 150 минут | +10/-0 минут |

| Толщина слоя до обработки | 0.8-1.2 мм | ±0.05 мм |

Важно: после полимеризации обязательна проверка адгезии методом решетчатого надреза. Коэффициент теплового расширения полимера должен соответствовать материалу распредвала (обычно чугун или сталь 40Х). Финишная шлифовка выполняется алмазными кругами с водяным охлаждением для предотвращения перегрева покрытия.

Контроль размеров по чертежу на координатном измерительном приборе

После механической обработки восстановленного распредвала обязательным этапом является верификация геометрии на координатно-измерительной машине (КИМ). Процесс начинается с точного базирования детали на столе прибора с использованием технологических баз, указанных в чертеже – как правило, это опорные шейки и торец вала. Совмещение системы координат КИМ с конструкторскими базами детали обеспечивает корректность всех последующих измерений.

Оператор последовательно сканирует контролируемые поверхности специальным щупом, фиксируя пространственные координаты точек. Программное обеспечение КИМ автоматически строит виртуальные элементы (оси, плоскости, окружности) и измеряет ключевые параметры: диаметры шеек, высоту кулачков, угловое положение фаз газораспределения, соосность, радиальное и торцевое биение. Особое внимание уделяется профилю кулачков – проверяется соответствие радиусов, эксцентриситетов и формы рабочим кривым.

Критические аспекты контроля

- Повторяемость измерений: Каждый параметр проверяется минимум трижды для исключения случайных погрешностей

- Температурная компенсация: Автоматическая коррекция показаний с учетом теплового расширения материала

- Анализ допусков: Программное сравнение фактических значений с полями допусков чертежа (например, IT6 для опорных шеек)

| Контролируемый параметр | Тип погрешности | Допуск, мм |

|---|---|---|

| Диаметр опорной шейки | Отклонение размера | ±0.015 |

| Высота кулачка | Износ профиля | −0.03/+0.00 |

| Угловое положение кулачков | Фазовая ошибка | ±0.5° |

| Соосность шеек | Искривление вала | Ø0.025 |

Отчет КИМ включает графические отклонения профилей от номинала и цветовую маркировку параметров: зеленый – в допуске, красный – брак. Для критичных зон (рабочие поверхности кулачков, масляные канавки) применяется увеличенная плотность сканирования. Обязательная фиксация результатов в протоколе с привязкой к серийному номеру вала обеспечивает прослеживаемость качества на всех этапах восстановления.

Ультразвуковая проверка прочности соединений после ремонта

После реставрации наплавленных поверхностей или ремонтной сварки распредвала критически важно проверить целостность соединений. Ультразвуковой контроль (УЗК) выявляет скрытые дефекты: микротрещины, зоны недостаточного провара, раковины и неплотности, невидимые при визуальном осмотре. Эти дефекты под нагрузкой приводят к разрушению вала, поэтому проверка обязательна для восстановленных деталей.

Метод основан на анализе отражения высокочастотных акустических волн (0.5-25 МГц) от внутренних структур металла. Датчик-преобразователь генерирует импульсы, которые распространяются в материале и фиксируют неоднородности. Полученные эхосигналы преобразуются в цифровую карту дефектов с точной локализацией проблемных зон.

Технология проведения УЗК распредвалов

- Подготовка поверхности: Шейки вала и зоны ремонта очищаются от загрязнений для обеспечения акустического контакта.

- Выбор преобразователя: Используются уголковые датчики с частотой 2-5 МГц для контроля криволинейных поверхностей.

- Сканирование: Систематическое перемещение датчика по контрольным точкам с шагом 5-10 мм, особое внимание – зонам наплавки и термовоздействия.

- Анализ данных: Оценка амплитуды и времени прихода эхо-сигналов по сравнению с эталонными образцами.

Критерии браковки включают обнаружение дефектов размером свыше 0.8 мм в глубине материала или трещин длиной более 2 мм. Для ответственных деталей (например, опорные шейки) применяют фазочувствительный метод TOFD, определяющий глубину дефектов с точностью до 0.1 мм.

Результаты оформляются в виде дефектограмм с координатами проблемных участков. Допустимыми считаются единичные точечные включения размером до 0.5 мм вне зон высоких напряжений. При выявлении недопустимых дефектов вал отправляется на повторный ремонт или утилизацию.

Цикл испытаний на стенде имитации эксплуатационных нагрузок

После завершения механической обработки и термообработки восстановленный распредвал подвергается всесторонним испытаниям на специализированном стенде. Основная задача – проверить устойчивость к реальным рабочим нагрузкам и выявить скрытые дефекты.

Стенд воссоздает условия, максимально приближенные к эксплуатационным: частоту вращения коленчатого вала, температурный режим двигателя, давление масла и цикличность нагрузок на кулачки. Параметры контролируются датчиками в режиме реального времени.

Ключевые этапы цикла испытаний

- Холодная обкатка: Проверка геометрии вала и плавности вращения при минимальных оборотах без нагрева.

- Циклические нагрузки: Постепенное увеличение оборотов до пиковых значений двигателя с фиксацией вибраций и биений.

- Термоциклирование: Нагрев вала до рабочей температуры (90-110°C) с последующим охлаждением в нескольких циклах для оценки стабильности структуры металла.

- Тест на усталостную прочность: Длительная работа под эквивалентом пробега 5 000–10 000 км с акцентом на зоны максимального износа (вершины кулачков, шейки).

| Контролируемый параметр | Допустимое отклонение |

| Биение опорных шеек | ≤ 0.02 мм |

| Изменение высоты кулачка | ≤ 0.01 мм после цикла |

| Температурная деформация | Отсутствие видимого коробления |

Критерием успешного прохождения является отсутствие задиров, трещин, отслоений наплавленного слоя и сохранение геометрических параметров в пределах допусков. Данные фиксируются в протоколе испытаний, который прилагается к изделию.

Важно: Испытания проводятся с использованием эталонных толкателей или роликов, исключающих влияние посторонних факторов. Отказ от этого этапа или сокращение его длительности существенно повышает риск преждевременного выхода вала из строя.

Анализ микроструктуры металла на границе наплавки

Исследование микроструктуры в зоне сплавления наплавленного металла с основным телом распредвала – критический этап оценки качества ремонта. Эта область подвержена риску образования дефектов из-за резких перепадов температур и сложных фазовых превращений в процессе наплавки. Микроанализ выявляет невидимые глазу аномалии: несплавления, поры, трещины, карбидные сетки и зоны отпуска, способные катастрофически снизить ресурс вала.

Металлографические шлифы, отобранные перпендикулярно границе наплавки, подвергаются травлению специальными реактивами (например, 4% раствором азотной кислоты в спирте). Это позволяет визуализировать под микроскопом при увеличениях 100-500х характерные зоны: наплавленный металл, зону термического влияния (ЗТВ) и неизмененный основной металл. Ключевой фокус – на переходной области шириной 0.1-1.5 мм между наплавкой и ЗТВ.

Критерии оценки качества

При анализе структуры на границе сплавления обращают внимание на следующие параметры:

- Непрерывность и четкость границы: Размытые участки или включения оксидов сигнализируют о несплавлении.

- Размер и ориентация зерен: Крупные столбчатые дендриты в наплавке, переходящие в мелкие равноосные зерна ЗТВ без резких переходов.

- Наличие закалочных структур (мартенсит, троостит): Допустимы в ЗТВ при условии их однородности и отсутствия сверхнормативной твердости.

- Карбидная сетка: Распад карбидов по границам зерен в ЗТВ свидетельствует о перегреве и требует отбраковки.

- Дефекты сплошности: Микропоры, горячие или холодные трещины, идущие от границы вглубь металла.

Результаты микроанализа дополняют данными микротвердости (по Виккерсу) в поперечном сечении зоны сплавления. Резкие скачки значений (>50 HV на участке 0.1 мм) указывают на напряжения и риск усталостного разрушения.

| Тип дефекта | Причина возникновения | Влияние на ресурс |

|---|---|---|

| Трещины в ЗТВ | Высокие остаточные напряжения, водород | Катастрофическое (старт усталостного разрушения) |

| Карбидная сетка | Перегрев при наплавке, медленное охлаждение | Резкое снижение ударной вязкости, хрупкость |

| Крупные поры | Загазованность металла, влага | Концентратор напряжений, снижение сечения |

Только подтвержденная микроанализом гомогенная структура без критических дефектов гарантирует, что восстановленный распредвал выдержит циклические нагрузки. Отклонения требуют механической зачистки дефектного участка с последующей перенаплавкой или ведут к выбраковке детали.

Измерение остаточных напряжений в материале вала

Остаточные напряжения возникают в материале распредвала после литья, механической обработки, термообработки или эксплуатации. Эти внутренние напряжения, не связанные с внешними нагрузками, способны вызывать коробление, ускоренное усталостное разрушение или снижение износостойкости. Определение их величины и направления критически важно для оценки пригодности вала к восстановлению.

Методы измерения разделяются на разрушающие, полуразрушающие и неразрушающие. Выбор зависит от требуемой точности, доступности оборудования и допустимости воздействия на деталь. Основные технологии включают рентгеноструктурный анализ, метод высверливания, ультразвуковой и магнитный способы.

Ключевые методы измерения

Рентгеновская дифракция (XRD): Неразрушающий метод, основанный на измерении деформации кристаллической решетки материала. Рентгеновский луч фиксирует смещение атомных плоскостей, по которому вычисляются напряжения. Позволяет анализировать поверхностные слои (до 10-50 мкм) с высокой точностью (±20 МПа).

Метод высверливания стружки: Полуразрушающая технология. В зоне измерений устанавливаются тензодатчики, затем фрезеруется небольшое отверстие (1-3 мм). Перераспределение напряжений регистрируется датчиками, а их исходные значения рассчитываются по калибровочным коэффициентам. Глубина анализа – до 2 мм.

Ультразвуковой метод: Использует зависимость скорости распространения ультразвуковой волны от механических напряжений в материале. Требует точной калибровки и учета анизотропии свойств. Подходит для оценки напряжений в объеме детали.

| Метод | Глубина анализа | Точность | Тип воздействия |

|---|---|---|---|

| Рентгеновская дифракция | Поверхность (до 50 мкм) | Высокая (±20 МПа) | Неразрушающий |

| Высверливание стружки | До 2 мм | Средняя (±50 МПа) | Полуразрушающий |

| Ультразвуковой | Объем (до 10 см) | Низкая (±100 МПа) | Неразрушающий |

Порядок и особенности измерений

- Подготовка поверхности: Удаление загрязнений и оксидных пленок. Для XRD требуется полировка до Ra ≤ 0,1 мкм.

- Калибровка оборудования: Использование эталонных образцов с известными напряжениями.

- Выбор точек контроля: Обязательно анализируются зоны:

- Переходов сечения (галтели)

- Шпоночных пазов

- Рабочих поверхностей кулачков

- Места предыдущих ремонтов

- Учет кривизны поверхности: Коррекция углов падения лучей/волн на цилиндрических участках.

- Статистическая обработка: Каждая точка измеряется минимум 3 раза для исключения случайных погрешностей.

Интерпретация результатов

Растягивающие напряжения (положительные значения) снижают усталостную прочность и считаются критичными. Допустимый предел для стальных валов: +150 МПа. Сжимающие напряжения (отрицательные значения) до -400 МПа допустимы и даже желательны, так как тормозят развитие трещин.

Превышение критических значений требует проведения операций снятия напряжений перед восстановительными работами. Игнорирование этого этапа ведет к деформации вала при механической обработке или отслаиванию наплавленных слоев.

Постремонтная притирка распредвала к толкателям

После шлифовки кулачков распредвала обязательна ручная притирка к толкателям для формирования идеального контакта поверхностей. Остаточные микронеровности после обработки могут вызвать ускоренный износ или задиры при запуске двигателя. Процедура выполняется с применением абразивной пасты тонкого помола (ГОИ или аналог) и имитирует рабочие движения узла.

Толкатель фиксируется в специальной оправке, его рабочая поверхность покрывается равномерным слоем пасты. Распредвал проворачивается вручную, обеспечивая плавное прилегание кулачка к толкателю под правильным углом. Давление прилагается минимальное – только вес вала. Каждую пару (кулачок/толкатель) обрабатывают индивидуально.

Ключевые этапы и параметры притирки

- Подготовка поверхностей: Тщательная очистка деталей от технологической стружки и масел.

- Контроль зазоров: Проверка соответствия тепловых зазоров до начала работ.

- Нанесение пасты: Использование пасты с зернистостью M20-M40 для чистовой доводки.

- Движение притирки: Вращение вала только в направлении рабочего вращения двигателя.

- Контроль контакта: Визуальная оценка пятна контакта после каждых 5-6 оборотов.

Критерии завершения процесса: Получение матовой поверхности с равномерным пятном контакта шириной не менее 80% рабочей площади толкателя. Отсутствие блестящих непроработанных участков или глубоких рисок. После притирки – промывка деталей в керосине и ультразвуковой ванне для удаления абразива.

| Параметр | Нормативное значение | Опасные отклонения |

|---|---|---|

| Ширина пятна контакта | 0.8-1.0 ширины толкателя | Менее 60%, смещение к краю |

| Характер поверхности | Равномерная матовая | Локальный блеск, разнотон |

| Время обработки (на пару) | 2-4 минуты | Более 7 минут (риск перегрева) |

Важно: Запрещена притирка роликовых толкателей и кулачков с упрочняющим покрытием (нитридирование, напыление). В таких случаях применяют исключительно хонингование или полирование без контактной доводки.

Подбор ремонтных вкладышей после шлифовки шеек

После шлифовки шеек распредвала до ремонтного размера критически важно установить соответствующие вкладыши. Неправильный подбор приведет к ускоренному износу, задирам или полному выходу узла из строя. Точность определения толщины вкладышей обеспечивает правильный натяг и стабильную работу подшипников скольжения.

Ремонтные вкладыши отличаются от стандартных увеличенной толщиной рабочего слоя для компенсации снятого при шлифовке металла. Их выбор базируется на фактическом диаметре обработанных шеек, который должен соответствовать одному из регламентированных производителем ремонтных размеров. Отклонение даже на 0,01 мм требует перепроверки замеров.

Ключевые принципы подбора

- Определение ремонтного размера

- Сверить фактические диаметры шеек после шлифовки с таблицей ремонтных размеров для конкретной модели двигателя.

- Убедиться, что все шейки обработаны в единый ремонтный размер (например, +0.25 мм или +0.50 мм).

- Контроль геометрии

- Проверить овальность и конусность шеек микрометром (допуск не более 0,005 мм).

- Замерить диаметр в двух перпендикулярных плоскостях для каждой шейки.

- Выбор вкладышей по каталогу

- Использовать только вкладыши, маркированные тем же ремонтным размером, что и шейки.

- Учесть возможную градацию по классам (A, B, C) при наличии селективной селекции.

- Проверка зазора

- Измерить монтажный зазор калиброванной пластиковой проволокой или нутромером.

- Оптимальный зазор: 0,03–0,08 мм для бензиновых ДВС, 0,06–0,12 мм для дизельных.

| Параметр | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Диаметр шейки | ±0.005 мм | Микрометр |

| Овальность | ≤0.005 мм | Микрометр/нутромер |

| Конусность | ≤0.005 мм | Микрометр |

| Радиальный зазор | По спецификации мотора | Пластиковый щуп |

Важно: Установка вкладышей без замера фактического зазора недопустима даже при совпадении ремонтных размеров. Отличия в геометрии постелей блока или крышек могут требовать индивидуальной подборки. Используйте только комплекты от одного производителя для всех коренных опор.

Особенности запуска двигателя после восстановления распредвала

Первый запуск двигателя после ремонта распредвала требует особой осторожности. Неправильные действия могут спровоцировать мгновенный выход из строя восстановленных деталей или смежных узлов.

Перед запуском убедитесь в полном соблюдении технологии сборки: правильности установки фаз ГРМ, требуемого натяга цепи/ремня, достаточном давлении масла. Обязательно проверьте уровень технических жидкостей и отсутствие утечек в системе смазки.

Критически важные этапы запуска

Подготовительные операции:

- Проворачивайте коленвал вручную на 2-3 оборота для распределения смазки

- Отключите топливный насос/форсунки для прокачки масляной системы

- Доведите давление масла до нормы кратковременными включениями стартера

Процедура первого запуска:

- Запустите двигатель без нагрузки на 1500-2000 об/мин

- Контролируйте:

Давление масла > 1.5 бар (на холостом ходу) Температуру ОЖ 80-90°C Стуки/вибрации Полное отсутствие - Выдержите 10-15 минут работы с плавным изменением оборотов

Пост-пусковая проверка: После остановки мотора немедленно осмотрите распредвал через маслозаливную горловину. На поверхности кулачков должен сохраниться равномерный масляный слой без признаков сухого трения или перегрева.

Регламент обкатки при пробеге первых 1000 км

Первые 1000 км после восстановления распредвала критически важны для притирки новых компонентов и стабилизации рабочих зазоров. Нарушение правил обкатки приводит к ускоренному износу трущихся пар, деформации шеек вала и сокращению ресурса двигателя. Строгое соблюдение регламента гарантирует правильную посадку деталей и формирование защитного слоя на поверхностях трения.

Основная задача этапа – минимизировать ударные нагрузки и перегрев, обеспечивая плавную приработку кулачков к толкателям, опорных шеек к постелям блока. Необходимо исключить режимы, провоцирующие масляное голодание или деформацию вала из-за температурных перекосов. Контроль уровня и качества масла обязателен на всём протяжении обкатки.

Ключевые ограничения и процедуры

Режимы движения:

- Двигатель не должен работать на холостом ходу дольше 3 минут после холодного пуска

- Запрещены резкие старты, буксировка прицепов и движение на пониженных передачах с высокими оборотами

- Обороты: не выше 2500 об/мин для бензиновых моторов, 2000 об/мин для дизельных

Техническое обслуживание:

- Замена масла и фильтра через 500 км пробега (удаление продуктов приработки)

- Визуальная проверка герметичности уплотнений распредвала каждые 200 км

- Контроль уровня масла перед каждым запуском двигателя

| Этап пробега | Макс. скорость | Рекомендуемая длительность поездки |

| 0-300 км | 60 км/ч | Не более 45 минут |

| 300-700 км | 80 км/ч | До 1.5 часов |

| 700-1000 км | 90 км/ч | До 2 часов |

После завершения 1000 км выполните окончательную замену масла с промывкой системы. Проверьте тепловые зазоры клапанов и состояние шкива распредвала. Только после этого допускается постепенное увеличение нагрузок в течение последующих 500 км пробега.

Диагностика давления масла после установки восстановленного вала

Проверка давления масла – обязательный этап после монтажа восстановленного распредвала. Недостаточное давление указывает на критичные проблемы в системе смазки, способные вызвать мгновенный износ новых деталей и задиры на шейках вала. Контроль проводится на прогретом двигателе при рабочих оборотах с использованием механического манометра, подключенного вместо штатного датчика давления.

Нормы давления зависят от модели двигателя (обычно 2–5 бар на холостом ходу и 4–7 бар на 2000–3000 об/мин). Отклонение от спецификаций производителя требует немедленной остановки диагностики для поиска причин. Игнорирование низких показателей гарантированно приведет к разрушению распредвала и дорогостоящему ремонту.

Ключевые причины падения давления и методы проверки

При выявлении недостаточного давления масла исследуют следующие узлы:

- Масляный насос: износ шестерен или редукционного клапана. Проверяется тестированием производительности и давления снятого насоса.

- Загрязнение системы: остатки абразива после ремонта блокируют маслоприемник или каналы. Требуется разборка поддона и промывка.

- Несоответствие зазоров: чрезмерные зазоры в подшипниках распредвала или коленвала из-за ошибок при расточке. Контролируется нутромером.

- Качество масла: применение неподходящей вязкости или контрафактной смазки. Проверяется замена на рекомендованное масло.

- Дефекты датчика/магистралей: повреждение масляных трубок, износ уплотнений или неисправность манометра. Проверяется опрессовкой системы.

Важно: Диагностику проводят после обкатки двигателя (15–20 минут на переменных оборотах), чтобы масло заполнило все каналы. Предварительно убедитесь в правильности уровня масла и отсутствии течей.

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Давление на холостом ходу ниже нормы | Износ насоса, забитый маслоприемник, большие зазоры в подшипниках | Промывка системы, замер зазоров, проверка насоса |

| Давление падает при повышении оборотов | Заклинивший редукционный клапан, критичный износ шестерен насоса | Замена/чистка клапана, тест производительности насоса |

| Давление в норме на холостом ходу, но не растет под нагрузкой | Низкая вязкость масла, засорение масляного фильтра | Замена масла и фильтра на рекомендованные |

Повторный запуск разрешается только после устранения причин и достижения стабильного давления в рамках заводских параметров. Пренебрежение этим этапом аннулирует гарантию на восстановленный вал и ведет к катастрофическим последствиям для двигателя.

Гарантийные обязательства на выполненные восстановительные работы